4 minute read

SOLUZIONI UNICHE PER PORTARE LA PRODUZIONE

Additiva A Livello Industriale

AL PROPRIO PORTAFOGLIO DI SOLUZIONI, GF MACHINING SOLUTIONS HA AGGIUNTO UN PROTOTIPO DI UN DISPOSITIVO DI CONTROLLO IN SITU E DUE NUOVI MATERIALI PER LE SUE SOLUZIONI DI STAMPA 3D IN METALLO

AA Formnext 2022, il salone internazionale di tecnologie additive e stampa 3D di prossima generazione per la produzione industriale intelligente, GF Machining Solutions, uno dei principali fornitori al mondo di soluzioni complete per i produttori di componenti e strumenti di precisione e per l’industria degli stampi, ha presentato un’offerta completa di applicazioni AM comprendente una stampante 3D in metallo, le soluzioni software DMP Flex 350 Dual, 3DXpertTM, la macchina per elettroerosione a filo CUT AM 500, la fresatrice a 5 assi MILL S 200 U con automazione, nonché il System 3R Tooling per soluzioni AM, che consente l’automazione delle fasi di post-processo. L’ecosistema AM di GF Machining Solutions consente di portare la stampa 3D in metallo a livello industriale e si avvale anche dell’esperienza degli ingegneri GF per consigliare le aziende sulla progettazione per la produzione: una metodologia di Produzione Additiva (PA) realmente end-to-end che consente ai produttori di risparmiare tempo e denaro, rivoluzionando i loro cicli di produzione. Questo sistema chiavi in mano si basa su software, tooling, produzione additiva e sottrattiva, tutti sviluppati da o con GF Machining Solutions.

Prototipo di dispositivo di controllo in-situ con tecnologia a correnti parassite

Insieme alla DMP Flex 350, GF Machining Solutions ha messo a punto un prototipo di un dispositivo di controllo in situ che utilizza l’imaging elettromagnetico. Questa tecnologia, conforme agli standard NDT ampiamente utilizzati nell’industria metallurgica, è stata sviluppata dalla società svizzera AMiquam SA ed è stata integrata nella DMP Flex 350 nell’ambito di una partnership, sostenuta dall’ETH Zurich inspire AG. L’esclusivo sistema elettromagnetico plug-and-play stand-alone consente alle aziende, in mercati regolamentati come quello aerospaziale o del medicale, di raccogliere informazioni sulla stabilità del processo AM con valutazione della qualità su porosità o difetti, in conformità con gli standard internazionali e gli organismi di regolamentazione.

Gli strumenti 3DXpert semplificano la programmazione dei pezzi per le applicazioni Produzione Additiva (PA) di metallo, applicando automaticamente strutture, geometrie e strategie di stampa specifiche per le applicazioni di Produzione Additiva (PA). La simulazione software aiuta a identificare ed escludere potenziali problemi, tra cui l’accumulo di sollecitazione o lo spostamento elevato. La suite di software DMP utilizza immagini e dati del meltpool per identificare difetti quali deformazione, scarsa fusione, superfici ruvide o errori di ricopertura, monitorarne le cause principali e correggerle con 3DXpert. Ciò consente alle officine di ridurre al minimo i costi di elaborazione post-costruzione e di convalida delle parti mentre preparano i dati per la generazione del percorso utensile.

In collaborazione con 3D Systems, GF Machining Solutions ha recentemente aggiunto al proprio portafoglio di parametri due nuovi materiali: Certified HX e Certified CuCr2.4. Entrambi i materiali sono certificati per l’uso con le stampanti 3D DMP Flex 350 e DMP Factory 350 dell’azienda, e HX è anche certificata per DMP Factory 500 per affrontare una vasta gamma di applicazioni che richiedono elevata resistenza e resistenza alla corrosione in settori quali energia, turbine a gas industriali (IGT), alta tecnologia, beni di consumo, aerospaziale e difesa, e automotive.

Certified HX e certified CuCr2.4

Certified HX è una lega di nichel ad alte prestazioni che contiene una percentuale più elevata di molibdeno (fino al 9,5%) rispetto ad altre leghe di nichel, che ne aumenta la resistenza e la resistenza alla corrosione, alla deformazione da scorrimento, alla fessurazione e all’ossidazione in ambienti caldi. Questo materiale è ideale per applicazioni con una temperatura di servizio fino a 1200°C. Con una qualità superiore delle parti stampate e una densità delle parti (in genere 99,9%), Certified HX è ideale per la produzione di parti alte e di grandi dimensioni con canali di raffreddamento e flusso integrati con orientamento ottimale per l’energia, le turbine a gas industriali (IGT), petrolchimiche, nonché l’industria aerospaziale e della difesa. Le applicazioni tipiche sono le pale dello statore della zona calda e gli statori integrati, le giranti, le palette delle turbine, gli utensili di perforazione e i componenti di combustione che beneficiano dell’elevata temperatura di servizio del materiale HX.

“La DMP Factory 500, insieme ai nuovi parametri di stampa per la lega di nichel HX, ci consente di scalare i nostri servizi di produzione additiva fornendo parti di grandi dimensioni come involucri della camera di combustione, statori e giranti”, afferma Marco Salvisberg, Business Development Manager, Additive Manufacturing, GF Casting Solutions. “L’elevata temperatura di deflessione del calore del materiale HX, combinata con la levigatezza della superficie, la precisione del pezzo, le tolleranze strette e l’elevata ripetibilità del processo di stampa DMP Factory 500, soddisfa i requisiti prestazionali essenziali di queste parti e le caratteristiche critiche come i canali di raffreddamento. I nostri clienti valutano la qualità dei componenti DMP come la migliore del settore oggi”.

L’altro materiale aggiunto al portafoglio di GF Machining Solutions, Certified CuCr2.4, è una lega di rame ad alta resistenza e resistente alla corrosione che è significativamente più forte del rame puro e più facile da lavorare per le applicazioni di produzione additiva. La sua densità di parti superiore (tipicamente 99,9%) e l’elevata conduttività dopo il trattamento termico rendono CuCr2.4 ideale per la gestione del calore e i sistemi di raffreddamento nei settori dell’alta tecnologia, dei beni di consumo, automobilistico, aerospaziale e della difesa, specialmente quando è richiesta anche la resistenza.

Nuove applicazioni AM

Con la soluzione di stampa di grandi dimensioni DMP Factory 500 è possibile stampare pezzi unici di grandi dimensioni. In occasione della manifestazione tenutasi lo scorso novembre, GF Machining Solutions ha esposto una serie di applicazioni, tra le quali, un componente ottimizzato della turbina a gas industriale (IGT) costruito con nuovi parametri HX certificati, una camera di combustione di motore a razzo costruita in LaserformTM Inconel 718, sviluppata in collaborazione con GF Casting Solutions, e una girante del compressore costruita in LaserformTM Inconel 718 e co-sviluppata con il partner di GF Machining Solutions Oerlikon AM.

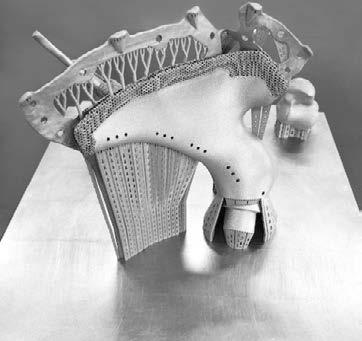

Sono stati inoltre presentati un impressionante pannello di impianti specifici per il paziente, costruito in LaserformTM Titanium Grade 23 dal nostro cliente Koln3D con DMP Flex 350, e un collettore idraulico utilizzato nell’industria dei semiconduttori e costruito in acciaio inossidabile LaserformTM 316L, nonché un utensile da taglio ibrido ottimizzato, stampato in Boehler M789 e sviluppato con Kuhn, cliente di GF Machining Solutions.

Infine, GF Machining Solutions ha mostrato una nuova applicazione, distributore di pressione per il lavaggio della testa inferiore, stampato in acciaio inossidabile LaserformTM 316L. Queste teste di lavaggio sono già oggi utilizzate per le soluzioni convenzionali di elettroerosione a filo della serie CUT X, e hanno migliorato drasticamente le prestazioni di taglio di queste macchine grazie a rivoluzionarie prestazioni di lavaggio.