4 minute read

IANUS , LA NUOVA CELLA ROBOTIZZATA MULTIPROCESSO

UN SISTEMA MULTIPROCESSO BASATO SU UN BRACCIO ROBOTICO PER LA MASSIMA FLESSIBILITÀ

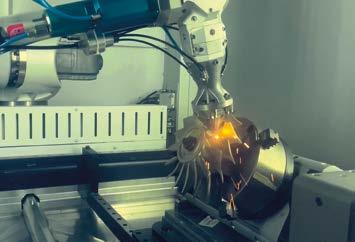

IIl mercato dell’additive manufacturing del metallo è sempre più maturo ed è tornato a crescere nel 2022. Prima Additive si conferma tra le poche aziende italiane attive nella produzione di sistemi industriali dotati di questa tecnologia. Tra le principali novità presentate nell’arco dello scorso anno dall’azienda torinese spicca la cella robotizzata IANUS. Si tratta di una soluzione basata su un braccio robotico e una sorgente laser, inseriti all’interno di una cella che vanta un volume di lavoro di 1600 x 1200 x 700 mm.

La particolarità di questa cella è la possibilità di essere configurata per diversi processi laser, a scelta tra Direct Energy Deposition, basata sull’utilizzo di polvere metallica, o sull’utilizzo di filo di metallo come materiale di partenza, per la costruzione di componenti da zero, ma anche per la riparazione, il rivestimento e l’aggiunta di parti custom su pezzi in metallo. Grazie alla flessibilità di questa macchina, è però possibile optare anche per processi laser diversi, non necessariamente nello spettro dell’additive manufacturing, come la saldatura laser (di prossimità o remota) e la tempra laser.

Il nome di questa soluzione viene dal dio latino Ianus, anche noto con l’italiano Giano, iconica divinità dai due volti. Così come il dio Giano presenta due facce, la cella robotizzata IANUS di Prima

Additive può essere configurata anche per eseguire due processi diversi (ad esempio additive e tempra laser) nella stessa macchina, utilizzando la stessa sorgente laser o sorgenti laser diverse sullo stesso braccio robotico. Grazie alla possibilità di installare due magazzini dedicati, si può passare da un’applicazione all’altra semplicemente cambiando la testa installata sul braccio robotico all’interno della macchina stessa. Il cambio testa diventa quindi assimilabile ad un cambio di utensile, aumentando la flessibilità del sistema.

Al fine di rendere l’additive sempre più accessibile, questa soluzione è stata realizzata in collaborazione con Siemens: in questo modo il controllo e la programmazione della stessa sono esattamente gli stessi di una macchina utensile tradizionale basata su Sinumerik One. Allo stesso modo, anche il robot è programmato con lo stesso linguaggio dei controlli Siemens, rendendo quindi l’adozione di questa macchina semplicissima per chi ha già dimestichezza con altri sistemi industriali basati su questo ecosistema.

La flessibilità di questa soluzione è anche dettata dal fatto che non si tratta soltanto di un sistema per la manifattura additiva, ma anche di un sistema pensato per eseguire efficacemente applicazioni di saldatura remota, sempre più in voga negli ultimi anni visto il crescente trend dell’elettrificazione dei veicoli e le crescenti applicazioni di questo processo nella saldatura dei pacchi batterie.

Laser multipli in additivo

Un’altra tendenza importante nel mondo dell’additive manufacturing del metallo, sempre collegata alla rivoluzione della mobilità in chiave elettrica, è la crescente richiesta di applicazioni in rame puro. Per via del suo essere particolarmente riflettente, il rame si è spesso rivelato difficile da lavorare utilizzando la tecnologia Powder Bed Fusion. La scelta di Prima Additive per la lavorazione del rame puro è ricaduta sul laser verde, che grazie alla sua lunghezza d’onda consente di lavorare questo materiale in maniera molto più efficace, con migliori risultati in termini di assorbimento del materiale e, soprattutto, con migliore qualità e ripetibilità sul pezzo finito. Questo anche grazie allo spot laser di 30µm, che garantisce risultati senza eguali in termini di qualità del componente.

Due sono le soluzioni di Prima Additive equipaggiate con laser verde, entrambe basate sulla piattaforma 150, che vanta un’area di lavoro di Ø 150 x 160 mm: la Print Green 150, dotata di un singolo laser verde, e la Print Genius 150 Double Wavelength, equipaggiata con un laser infrarosso e un laser verde, per offrire la massima flessibilità e la massima qualità nella lavorazione di tutti i materiali, consentendo di scegliere il laser migliore a seconda del materiale da processare.

Ma il laser verde non consente di lavorare con qualità solo il rame puro: infatti, sono sempre maggiori le richieste provenienti dal settore della gioielleria, alla ricerca di una soluzione per processare efficacemente oro e altri materiali preziosi. Anche su questi materiali il laser verde si dimostra particolarmente efficace, fornendo ottimi risultati in termini di proprietà del componente finito e di qualità, offrendo tutte le potenzialità in termini di complessità delle geometrie che solo l’additive manufacturing può offrire.

Una tecnologia sempre più accessibile

All’orizzonte per Prima Additive c’è il proseguimento della sua sfida: rendere l’additive manufacturing del metallo una tecnologia sempre più accessibile. La strada passa da due capisaldi: da un lato c’è lo sviluppo di soluzioni che consentano di abbassare il costo operativo della tecnologia, realizzando sempre di più sistemi multilaser e con sorgenti laser innovative per stare al passo con le tendenze applicative del mercato. Dall’altro c’è la fornitura di servizi per chi si avvicina a questa tecnologia per la prima volta, come testimonia la recente creazione del Prima Additive Marketplace. Questa piattaforma è disponibile all’indirizzo https://marketplace.primaadditive.com, e consente a chiunque voglia realizzare dei componenti in additive di caricare il proprio file 3D direttamente sulla stessa, ricevere un preventivo e stampare i propri componenti, ricevendoli poi a domicilio. Le macchine utilizzate per la produzione on demand dei componenti sono quelle dei clienti di Prima Additive e della rete di centri di ricerca e competence center dei Prima Open Additive Labs. In questo modo, Prima Additive consente ai propri clienti di fornire un servizio a chi non ha la possibilità o la necessità di possedere un sistema per l’additive, e allo stesso tempo fornisce un nuovo canale di crescita ai propri clienti che possono così saturare la propria capacità produttiva in un rapporto win-win guidato da Prima Additive. Infine, nel caso la necessità non fosse quella di realizzare dei componenti ma di valutare la fattibilità di un’applicazione, tramite il Marketplace è anche possibile richiedere uno studio applicativo, al fine di analizzare la sua sostenibilità tecnica ed economica.

GRAZIE ALLA SERIE FLEX, LE NUOVE MACCHINE PER LA STAMPA 3D DI METALLI CONSENTONO MAGGIORE

FLESSIBILITÀ NELLE

PRODUZIONI ADDITIVE