6 minute read

dell’innovazione La partnership tra KUKA e MOI per la cantieristica navale

KUKA

LA PARTNERSHIP TRA KUKA E MOI PER LA CANTIERISTICA NAVALE

GRAZIE ALLA PARTNERSHIP CON KUKA, AL “SALONE NAUTICO” DI GENOVA 2020, MOI COMPOSITES, SPIN-OFF DEL POLITECNICO DI MILANO, HA PRESENTATO AL MONDO MAMBO, LA PRIMA BARCA REALIZZATA IN VETRORESINA PRODOTTA DA UN ROBOT KR QUANTEC MEDIANTE STAMPA 3D

MMAMBO, la barca in vetroresina che rivoluziona il design nella cantieristica navale, ha impressionato i visitatori della fiera con il suo design: elementi laterali che ricordano le onde e una forma simile a una pinna che si assottiglia verso l’estremità. Con 6,5 m di lunghezza, 2,5 m di larghezza e soli 800 kg è un peso piuma: il “Motor Additive Manufacturing Boat”, abbreviato in MAMBO, è la prima barca al mondo realizzata con una stampante robotizzata 3D, costruita con l’ausilio di robot KUKA e rifinita da mani esperte. Con questo progetto, Moi Composites definisce un nuovo riferimento nella cantieristica navale, che la rende unica. “L’idea di realizzare MAMBO ci è venuta dopo aver partecipato al salone nautico di Genova nel 2017. Grazie all’innovativa stampa 3D con robot industriali, strato dopo strato, abbiamo visto il progetto prendere vita, per arrivare, finalmente, al mare. La stampa 3D consente non solo di risparmiare tempo e materiali, ma apre anche nuove possibilità di design che non esistevano prima: basti guardare ad esempio alla forma particolare dello scafo in vetroresina di MAMBO. La costruzione tradizionale di barche non presenta la stessa flessibilità della stampa 3D, i robot, invece, offrono una libertà ed una precisione capaci di realizzare qualunque forma geometrica pensabile. Tutto questo non sarebbe accaduto senza il supporto dei nostri partner, i quali hanno creduto insieme a noi in questo ambizioso progetto”. Afferma Gabriele Natale, CEO e co-fondatore di Moi Composites. Per realizzare questo progetto, la start-up italiana ha collaborato con importanti esperti internazionali nel settore dell’automazione, del software, dei materiali compositi e della cantieristica navale: Autodesk, Catmarine, Confindustria Nautica, Mercury Marine, MICAD, Osculati, tappezzeria Rizzo e Owens Corning.

La barca in vetroresina prende forma grazie a KUKA

“MAMBO – spiega Natale - è stata realizzata con una tecnologia di stampa 3D brevettata da Moi Composites chiamata Continuous Fiber Manufacturing (CFM), un sistema realmente innovativo che, grazie all’utilizzo di robot sapientemente guidati da algoritmi generativi, consente di stampare in 3D materiali compositi unidirezionali con prestazioni meccaniche e libertà formali fino ad oggi impensabili. La tecnologia prevede l’utilizzo di macchine robotiche, in grado di depositare delle fibre continue impregnate di resina termoindurente reticolabile per creare manufatti ad elevate prestazioni, posizionando le fibre in maniera ottimizzata partendo solamente da un modello digitale. Ciò permette di creare prodotti fibro-rinforzati, con caratteristiche meccaniche pari alla vetroresina unidirezionale, senza l’ausilio di modelli, stampi o altre attrezzature. In questo modo è possibile ottenere non solo prototipi, ma veri prodotti in serie limitate o pezzi unici”.

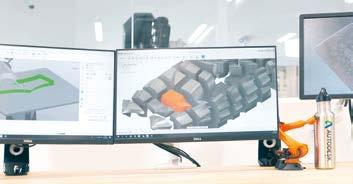

MAMBO è equipaggiata con uno scattante fuoribordo da 115 cv, un sistema di navigazione, deck in sughero e divanetti in pelle bianca. Lo scafo è un triciclo rovescio ispirato al famosissimo Arcidiavolo di Sonny Levi, sul quale le forme organiche si rincorrono e si trasformano in elementi strutturali e funzionali. “Una volta ideato il concept e realizzato il progetto esecutivo – continua Natale - sono state stampate le varie sezioni utilizzando due robot KUKA KR Quantec High Accuracy. Situati a Milano, nella sede di Moi Composites e a Birmingham, nell’AMF (Advanced Manufacturing Facility) di Autodesk, essi hanno consentito di utilizzare al meglio la manifattura diffusa, considerata tra i punti di forza più rilevanti della stampa 3D”. Conclusa la stampa, i pezzi sono stati uniti e laminati nel cantiere Catmarine, creando una struttura monoblocco in sandwich, senza divisione scafocoperta. L’instancabile e impassibile lavoro dei robot unito alla sapiente e appassionata abilità degli artigiani del cantiere hanno dato vita ad un nuovo sistema industriale ibrido, tanto tecnologico e digitale quanto analogico e sartoriale, che vede oggi l’impossibile farsi possibile. “Ad oggi – precisa Natale - MAMBO rappresenta non solo il primo scafo realizzato con tecniche di produzione tridimensionale innovative ad essere realmente utilizzato in navigazione, ma anche una finestra su un nuovo mare di possibilità. L’idea era quelli di dimostrare i vantaggi dell’automazione grazie all’innovativa stampa 3D con robot industriali, creando un qualcosa di rivoluzionario dal punto di vista delle forme, impossibili da realizzare con tecnologie

tradizionali, utilizzando lo stesso materiale che viene normalmente utilizzato nell’industria nautica, la vetroresina. Utilizzando una matrice termoindurente abbiamo la possibilità di creare delle sezioni compatibili con il processo di costruzione tradizionale e, in quanto tali, stampabili, assemblabili e quindi rifinibili e verniciabili in cantiere, seguendo il workflow tradizionale della costruzione di una normale imbarcazione, unendo la manifattura digitale a quella analogica”.

L’innovativa procedura di stampa 3D “Continuous Fiber Manufacturing” (CFM) inizia da un modello tridimensionale, che viene elaborato tramite software e realizzato poi con robot come il KR QUANTEC. La tecnologia CFM consente da una parte di risparmiare il peso inutile, e d’altra parte di stampare un core strutturale della barca. La tecnologia offre anche molti vantaggi, tra cui la polimerizzazione in tempo reale, senza necessità di utilizzare forme predeterminate. Questo consente di contenere i costi, soprattutto per lotti di produzione di piccole dimensioni, costruendo concept che possono persino essere personalizzati. “La scelta dell’utilizzo di un robot per lo sviluppo della nostra tecnologia – conclude Natale - consente una libertà nella gestione delle traiettorie che una macchina a tre assi oggi non è in grado di fornire, soprattutto per quanto riguarda la gestione dell’anisotropia del materiale. Il robot consente di ottenere degli oggetti che hanno un rapporto pesoprestazione molto più elevato, aprendo a scenari produttivi che sarebbero impensabili con una stampante 3D tradizionale”.

KR QUANTEC

I robot KR QUANTEC sono robot di portata elevata, e all’interno di questa categoria sono quelli che sul mercato offrono il ventaglio più ampio di portate e raggi d’azione. Questo robot a tutto tondo di KUKA è pensato per essere usato praticamente in tutti i settori di mercato, dall’industria automobilistica alle fonderie fino al settore medicale. Nata sulla base dell’esperienza maturata da KUKA nel mondo dinamico dell’automazione, la serie KR QUANTEC rappresenta una soluzione di qualità affidabile, poliedrica ed efficiente per diversi ambiti produttivi offrendo uno spettro di impieghi senza paragoni dei robot, che convincono con le loro prestazioni, la loro economicità e la loro flessibilità. La concezione con moduli snelli è garanzia di robot flessibili e precisi, tempi di fornitura rapidi e un Total Cost of Ownership contenuto, da una parte grazie alla minore manutenzione e dall’altra grazie al numero contenuto di pezzi di ricambio. La possibilità di incrementare successivamente la portata sul campo e le modalità Motion Mode, pensate per una qualità ideale del processo di produzione, fanno di KR QUANTEC una macchina estremamente flessibile e un investimento sicuro per il futuro della produzione.

A proposito di Moi

Moi Composites (Moi) è una tech start-up che stampa in 3D oggetti resistenti e personalizzati utilizzando robot e materiali compositi avanzati. Priva di stampi, design tradizionali e vincoli di tempo, l’innovativa tecnologia brevettata da Moi può produrre oggetti resistenti, leggeri e unici, in forme, dimensioni e prestazioni incredibili. Spin-off del Politecnico di Milano, Moi è la prima azienda al mondo a stampare in 3D in vetroresina una nuova barca dalla forma unica. Fondata a Milano, in Italia, nel 2018, Moi ha vinto numerosi premi per la sua tecnologia innovativa tra cui il prestigioso “Premio Nazionale Innovazione” e il “JEC Innovation Award”, tra i suoi partner ed early-adopters industrie nel settore dell’automazione, aerospazio, energia, marittimo e bio-medicale.