26 minute read

Diseño higiénico de una planta procesadora de alimentos

Diseño higiénico de una planta procesadora de alimentos El buen diseño de planta y una correcta selección de equipamiento previenen la contaminación y facilitan la limpieza ahorrando agua, energía y esfuerzo del personal Aparicio, M.L y Rodríguez, R.

Las plantas elaboradoras de alimentos, además de ser eficientes y flexibles, deben cumplir una gran cantidad de normas de todo tipo. Pero, sin dudas, la demanda principal es generar productos inocuos, es decir productos que no dañen al consumidor. El diseño higiénico de las instalaciones tiene en esto último un papel preponderante que es prevenir y evitar cualquier tipo de contaminación.

Advertisement

Los peligros en la industria de alimentos se clasifican normalmente en tres grandes grupos: peligros químicos, físicos y microbiológicos y son consecuencia de las contaminaciones respectivas. La contaminación asociada a productos químicos es aquella que proviene de la introducción en los alimentos de productos de limpieza, lubricantes, fluidos de calefacción y enfriamiento, entre otros. La contaminación física proviene de la aparición en los alimentos de partículas extrañas de materiales que dañan la salud del consumidor. Mientras que la contaminación biológica implica la alteración y daño de los alimentos por microorganismos que pueden ser tanto alterantes como también patógenos peligrosos para la salud. Por otro lado, si las plantas se construyen de acuerdo con un diseño higiénico y se tiene en cuenta este tipo de diseño para la selección de los equipos, además de evitar contaminaciones, unos y

otros serán fáciles de limpiar, los ciclos de limpieza y desinfección serán más cortos y se consumirá menor cantidad de productos químicos. Por otro lado, un buen diseño permite ahorrar agua, energía y esfuerzo del personal. Si se acumulan residuos orgánicos, los microorganismos pueden multiplicarse rápidamente. Una limpieza y desinfección más eficiente siempre implica una menor producción de aguas residuales y una mayor vida útil de los equipos. La limpieza es claramente esencial para prevenir todo tipo de contaminación y muy especialmente la microbiológica. Aquellos equipos que son difíciles de limpiar también necesitarán un tratamiento más frecuente, más agresivo, más productos químicos y ciclos de limpieza y descontaminación más largos. El resultado será un mayor costo, reducción de la vida útil del equipo y más efluentes. Incluso, hay vastos ejemplos de retiros de productos del mercado, pérdida de producción y hasta cierre de plantas debido a la contaminación derivada de equipos mal diseñados.

ELECCIÓN DEL SITIO DE EMPLAZAMIENTO Y DISEÑO DE UNA PLANTA PROCESADORA DE ALIMENTOS (LAY OUT)

Cuando se elige el sitio para emplazar una planta y se diseña la misma se deben tener en cuenta muchos aspectos: • Existencia de un espacio suficiente para la colocación de equipos y almacenamiento de materiales, de manera tal que todas las operaciones se realicen de forma segura y se faciliten tareas de limpieza y mantenimiento. • Tránsito interno de personas, productos, envases, aire, agua y desechos que eviten la contaminación cruzada. • Condiciones ambientales adecuadas (temperatura, humedad) para maximizar y mantener las cualidades organolépticas y de seguridad alimentaria tanto de las materias primas y productos intermedios como productos terminados. • Seguridad contra la contaminación intencional. • Correcto diseño de cimientos y estructuras y el mantenimiento en condiciones adecuadas de los

EL DISEÑO HIGIÉNICO DEBE PROPORCIONAR: Una defensa contra los peligros externos a las fábricas tales como microorganismos, plagas,acceso de personas no autorizadas, productos químicos y partículas provenientes del aire exterior, entre otros. Una defensa contra todos los tipos de peligros internos de la fábrica.

materiales de construcción de manera de limitar el movimiento del edificio y sus consecuentes agrietamientos. • Uso de materiales de construcción con durabilidad a largo plazo o materiales que pueden ser fácilmente reemplazados o reparados.

Siempre que sea posible, las fábricas deben estar alejadas de áreas contaminadas y actividades industriales que constituyan una grave amenaza para los alimentos. Lejos de áreas inundables, de zonas propensas a ingreso de plagas y de zonas propensas a niveles excesivos de bacterias, levaduras y mohos en el aire. Además se debe tener en cuenta para el diseño evitar áreas donde los desechos, ya sean sólidos o líquidos, no se puedan eliminar eficazmente.

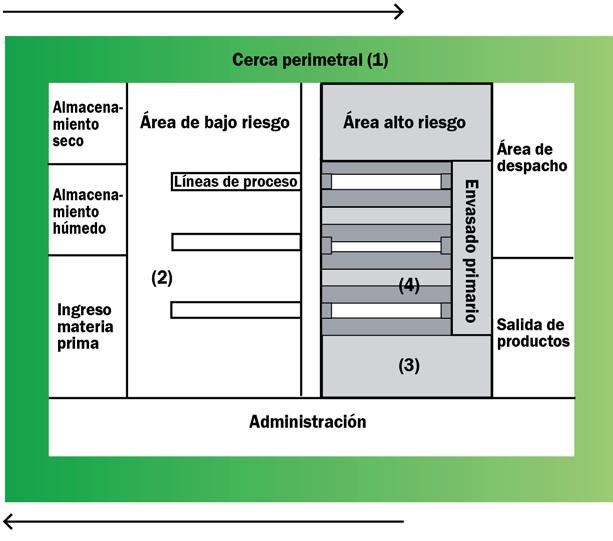

En el momento de planificar el lay out se debe considerar que las plantas deben ser diseñadas con una serie de barreras que limiten a los contaminantes. El número de barreras a colocar dependerá de la naturaleza del producto y los puntos críticos que se establecieron en al análisis HACCP (Análisis de Peligros y Puntos Críticos de Control). Cada barrera debe reducir el riesgo del peligro en la etapa siguiente. La Figura 9 muestra un esquema de diseño con cuatro niveles de segregación típicos de las plantas de alimentos. Este diseño de cuatro barreras fue primero concebido para el control de la contaminación microbiológica en la última etapa en plantas de elaboración de productos listos para ser consumidos, pero, el modelo luego se extendió a otras plantas, ya que es muy efectivo para controlar todo tipo de peligros. El nivel 1 representa el sitio donde se emplazará la fábrica, la cerca exterior y el área que rodea y llega hasta la pared externa de la fábrica. En este nivel se controla el ingreso de peligros externos. Busca controlar el posible ingreso de plagas, el control de público no autorizado, el viento que proviene del área de tratamiento de efluentes, entre otros. En este nivel es donde se planifica el control externo, se colocan vallas perimetrales controladas, cebos y drenajes adecuados. No debe acumularse agua en el exterior y debe poseer accesos duros y compactados para que los vehículos no levanten polvo durante la circulación. Se debe evitar en esta zona, siempre que sea posible, el almacenamiento de equipos, utensilios, pallets, entre otros, que presentan oportunidades de alojamiento de plagas. Se debe proveer de buena iluminación. Los residuos deben estar tapados tanto para evitar la atracción de plagas como de posibles derrames. Las áreas de estacionamiento para los visitantes y el personal no deben estar cerca de la entrada a la fábrica y de las áreas externas de almacenamiento de alimentos. Las plantas de tratamiento de efluentes se deben colocar de tal manera y a tal distancia que el viento predominante no contamine los alimentos. Cabe aclarar que los cuatro niveles que aquí se describen se aplican para el caso de emplaza

Figura 9 - Disposición esquemática de un sitio de fábrica que muestra alto riesgo de contaminación micro"barreras" contra la contaminación: (1) cerca perimetral, biológica, por ejemplo, pre y post tra(2) edificios principales de la fábrica, (3) muros de zona de alto riesgo, tamiento térmico. El producto en el (4) zona cerrada de mayor riesgo con producto expuesto. nivel 3 tendrá un recuento microbioló(Adaptado de Lelieveld H.L.M, Holah J., and Napper D. 2014). gico más bajo que en el nivel 2 y el proEl nivel 2 representa el cuerpo principal de la ceso de reducción microbiana, incorporado como barrera entre los niveles 2 y 3, puede ser un simple proceso de descontaminación (por ejemplo, lavar los productos) o un tratamiento de pasteurización (por ejemplo, un horno, marmitas, una freidora o un intercambiador de calor). Esta separación, que crea zonas usualmente referidas a alta atención o riesgo, debe tratar de controlar el aire, la circulación de personas y distintos elementos, como por ejemplo los sistemas de drenaje y pasaje de materiales y utensilios a través de la barrera. El nivel 4 representa un recinto cerrado para producto, denominado miento de la fábrica en un sector rural, en un parque dadero llenado aséptico o áreas de procesamiento y industrial o con terreno abierto y espacioso. En el envasado "ultra-limpias" o ser un lugar de uso de un caso de un emplazamiento urbano se considera aire altamente filtrado como una barrera alrededor desde el nivel 2. de las líneas de proceso. zona de alto riesgo. Podría ser un verfábrica en zonas aún de bajo riesgo para la contamiESTRUCTURA DEL EDIFICIO nación de alimentos. Esta zona busca, además, aislar La estructura del edificio en sí misma es clave como la fábrica del entorno externo (por ejemplo, viento, barrera a la contaminación tanto para materias prilluvia). El nivel 2 incluye todas las barreras diseñadas mas como para productos intermedios y terminados. para separar las diferentes etapas de producción Todas las operaciones de procesamiento deben lle(materias primas, producto semielaborado, producto varse a cabo de manera que se minimice el riesgo de terminado, producto envasado), para separar matecontaminación de un producto o material por otro. El riales incompatibles (húmedo, seco, refrigerado, condiseño y la disposición de las diferentes áreas de la gelado, alergénico, vegetariano, orgánico, modificaplanta deben permitir una buena higiene alimentaria do genéticamente (GM), materiales kosher o halal, en todo momento del proceso de elaboración. La proenvases) y áreas de producción no alimentarias (ingetección es tanto del medio ambiente, incluyendo lluniería, salas de calderas, tiendas de limpieza, vestuavia, viento, polvo, olores, plagas, vehículos de entrega rios, entre otros). Las paredes separan y delimitan la y despacho y personas no autorizadas, como de pelifábrica del entorno externo. gros microbiológicos internos (por ejemplo, contamiEl nivel 3 representa las barreras internas que nación cruzada de materias primas), productos quíse utilizan para separar procesos de fabricación de micos (por ejemplo, aditivos, productos químicos de

Techos. Los techos han estado implicados en una serie de eventos de contaminación alimentaria, particularmente debido a Salmonella, ya que este microorganismo se puede encontrar en el excremento de aves que viven en los techos o son atraídas hacia los mismos. Un buen diseño higiénico implica, siempre que sea posible, que los techos sean: • Autodrenantes • De una sola membrana • Tengan drenajes externos al edificio • Eviten que los extractores descarguen partículas de alimentos que pueden atraer a las aves y otras infestaciones • Estén diseñados para minimizar el potencial de las aves para posarse

Pisos. Los pisos constituyen la base de toda la operación de procesamiento, un fallo en los mismos a menudo resulta en largas perturbaciones en la producción de alimentos. Por otro lado, reparaciones insatisfactorias aumentan las posibilidades de accidentes, causan dificultades en el cumplimiento de las normas de higiene y aumentan los costos de saneamiento. El diseño general del piso debe ser tal que pueda limpiarse y desinfectarse eficazmente, sea de uso seguro (por ejemplo, antideslizante) y estable, tanto para tolerar los distintos regímenes de limpieza como las actividades de procesamiento normales (es decir que no se desintegre y que esto provoque una contaminación microbiana o física de los alimentos que se están procesando). Debe contar con un drenaje adecuado, ser resistente y lo más continuo que sea posible. Ser también lo suficientemente fuerte como para soportar cargas y al mismo tiempo flexible. Además, debe ser impermeable a los líquidos que se derraman en cada proceso, porque si los fluidos son capaces de penetrar en el material, los microorganismos podrían ser transportados a lugares imposibles para limpiar y desinfectar. Al seleccionar los materiales, como mínimo se deben realizar pruebas de impermeabilidad y limpieza. Como parte del diseño de los pisos se debe tener en cuenta el diseño continuo de los zócalos, es decir que el piso pueda extenderse unos centímetros sobre la pared y sin grietas de corte.

Paredes. Las paredes se deben construir con materiales impermeables, no absorbentes, lavables, no tóxicos, con superficies lisas libres de grietas hasta una altura apropiada para las operaciones. Para las zonas de alto riesgo microbiológico estos materiales se deben aplicar hasta el nivel del techo. Las paredes deben construirse con bloques sólidos sin cavidades. Los huecos internos son susceptibles a la entrada de plagas y deben estar totalmente tapados y sellados con sellador impermeable. El recubrimiento aplicado debe ser de un color claro, denso, resistente al impacto, durable, a prueba de polvo, impermeable, lavable, repelente al agua y construido con materiales no tóxicos. En todos los lugares donde sea posible, se deben colocar protecciones que funcionen como frenos que eviten golpes de los equipos contra las paredes y sus consecuentes rupturas. Hoy en día se están usando como paredes paneles aislados modulares, especialmente cuando se requiere aislamiento térmico. Los paneles poseen un núcleo de material aislante de entre 50 y 200mm de espesor, intercalado entre las láminas de acero, que están unidas a ambos lados del núcleo. Estos paneles son excelentes para aislar, pero se debe considerar cuidadosamente el material a utilizar para que sea ignífugo.

Aberturas. Las puertas externas deberán ser a prueba de roedores (sin huecos) e idealmente protegidas por un vestíbulo interno con una puerta de cierre automático. Si esto es impracticable, entonces se sugiere colocar cortinas de plástico superpuestas, puertas basculantes de goma, ventiladores o cortinas de aire que proporcionan una velocidad del aire suficiente para evitar la entrada de insectos. Las puertas externas deben ser de un diseño de apertura y cierre rápido y se deben cerrar de manera automática. Las puertas internas deben ser fáciles de limpiar y desin

fectar. Tradicionalmente, las áreas de procesamiento de alimentos se han diseñado sin ventanas. La gestión de alimentos está cuestionando este enfoque, ya que se puede argumentar que las personas que trabajan están más motivadas cuando pueden ver el entorno externo. Cuando las ventanas están presentes, el vidrio debe ser resistente, no astillable y debe poder inspeccionarse con frecuencia para detectar roturas. Para los tragaluces se utiliza el mismo criterio y deben estar limpios, libres de condensación y no deben abrirse en ningún momento.

Ventilación y control de temperatura. Las fábricas de alimentos deben tener medios adecuados y suficientes de ventilación mecánica para proporcionar aire y crear un ambiente confortable para el bienestar del personal. Además, se debe proporcionar ventilación mecánica con cambios de aire adecuados y suficientes, normalmente entre 5 y 25 cambios por hora, para poder: - Controlar los olores que pueden afectar la salubridad de los alimentos. - Controlar la humedad (o condensación), se recomienda que el aire tenga una humedad relativa inferior al 55% para restringir el crecimiento de microorganismos, en particular los mohos. - Controlar las temperaturas ambientales para garantizar la seguridad y la idoneidad de los alimentos. - Eliminar eficazmente las partículas, el humo y los vapores. - Eliminar eficazmente el calor excesivo. - Reducir el número de contaminantes en el aire, incluidos los microorganismos. Cuando exista riesgo de contaminación microbiana del producto por el aire circundante, el área de trabajo debe estar cerrada en la medida de lo posible y mantenerse a una presión positiva utilizando aire filtrado extraído desde una fuente limpia. El tipo de filtros dependerá del producto y el proceso y debe ser elegido adecuadamente.

Iluminación. Todas las áreas, tanto las de proceso como de almacenamiento, las zonas de circulación de personal y fundamentalmente las áreas de limpieza, deben tener iluminación natural y/o artificial suficiente para las actividades realizadas y poder hacer un adecuado control de la limpieza y saneamiento. Donde sea necesaria, la iluminación no debe ser tal que el color resultante en los alimentos sea engañoso. La iluminación natural debe ser por medio de superficies transparentes sin obstrucciones y sin riesgos de ruptura, como ya fue descripto. La intensidad de la iluminación debe ser adecuada a la naturaleza de la operación. Los valores aalcanzar están perfectamente tabulados en las normativas de cada país/estado a través de un mínimo que es necesario cumplir.

Zonas de personal. El diseño higiénico de los vestuarios que utiliza el personal debe contemplar que el ingreso al área de fabricación se realice luego de una desinfección de las manos y calzados, a este área se debe ingresar siempre con ropa de trabajo que nunca debe ser la misma que la utilizada para la vía pública. Cada jurisdicción tiene una normativa acerca de la cantidad de m 2 , la cantidad de artefactos y la ventilación que deben poseer los vestuarios en función del número de personas que trabajan. Las puertas y todos los accionamientos de agua deben ser preferentemente automáticos para que no sean tocados por las manos. Las manos deben secarse con toallas descartables o secadores de aire caliente de alta velocidad. Los lavabos de manos deben tener tamaño adecuado, cómodo pero lo más pequeño posible para desalentar el uso de lavado de ropa o utensilios. Estas zonas se deben ubicar de manera tal que permitan el acceso directo a las áreas de producción, embalaje o almacenamiento sin recurrir a ninguna zona externa, siempre que sea posible.

Servicios. El diseño higiénico de los edificios debe tener en cuenta los equipos de servicio, como tuberías para agua, vapor y aire comprimido; conductos eléctricos; unidades de iluminación artificial; conductos de ventilación; compresores; unidades de refrigeración/calefacción y bombas. Se sugiere que los equipos se encuentren en una sala limpia y aislada dentro de la estructura de la fábrica, con los servicios y equipos de control ubicados por encima del cielorraso y con muy buen acceso. Es deseable que todas las cañerías estén a la vista y también tengan buen acceso. Si esto se lleva a cabo adecuadamente, se elimina una de las principales fuentes de contaminación del área de proceso. Las tuberías aéreas no deben pasar sobre recipientes abiertos o líneas de producción. Esto se sugiere para evitar la caída de gotas de condensación, que pueden formarse, contaminación por fugas, pintura o polvo. Las cañerías de servicios no deben colocarse pegadas a las paredes y los pisos en las zonas de producción y deben tener un espacio libre mínimo de 50mm para permitir la limpieza, inspección, mantenimiento y reparación. No deben utilizarse tramos demasiado largos de tuberías horizontales y las tuberías deben diseñarse con caídas adecuadas. Se deben evitar patas muertas, curvas afiladas, tuberías cruzadas complejas y sistemas de válvulas complicados. Las tuberías de agua fría y otras tuberías de servicio que podrían ser propensas a acumulación de condensación deben estar aisladas. El revestimiento utilizado será adecuado para su uso en una zona de alimentos y estará cubierto de aluminio o acero inoxidable u otro material adecuado.

Los servicios de tuberías en áreas de procesamiento pueden ser de acero inoxidable, galvanizado, acero o PVC. El vapor debe transportarse en tubos de hierro maleables, revestidos de acero inoxidable. Los apoyos deben ser de acero inoxidable o acero galvanizado por inmersión en caliente. Se debe evitar el acero pintado. El material de aislamiento de tubería debe ser libre de CFC. El revestimiento debe estar libre de grietas con una superficie duradera. La longitud del cableado eléctrico debe minimizarse y los cables deben colocarse sobre bandejas. En forma alternativa, los cables pueden estar en conductos de acero inoxidable, aluminio o plástico duro, aunque es esencial que éstos se sellen en ambos extremos para evitar ingreso de plagas y microorganismos. Para los alimentos secos, es posible que sea necesario instalar equipos de extracción de polvo en los lugares donde se generan cantidades considerables y donde el polvo es un peligro para la contaminación cruzada del producto y para la salud y seguridad de los operarios. El diseño de los sistemas de extracción de aire y polvo debe cumplir las mismas normas de higiene que la ventilación mecánica. En las industrias con alta carga de polvo se debe poner especial atención en que el transporte de servicios esté diseñado de tal manera que no se genere condensación, la que podría causar aglomeración y desarrollo de microorganismos. Siempre se debe analizar el HACCP de la planta y revisar los puntos críticos que han sido establecidos en el mismo. El aire comprimido u otros gases que deben ser introducidos en los alimentos o utilizados para limpiar las superficies o equipos de contacto con los alimentos, deberán ser secos y tratados y estar libre de microorganismos, productos químicos y partículas. El aire comprimido debe cumplir con los requisitos de Grado alimentario. El vapor debe generarse a partir de agua potable, debe cumplir con los requisitos operativos y contar con trampas que garanticen la eliminación de condensados y de materias extrañas. El vapor debe ser filtrado (para eliminar partículas de 5 micrones o superiores) y debe haber válvulas de no retorno para evitar el regreso de producto en las líneas de vapor. Si se van a utilizar montacargas en la planta, deben estar separados en transporte entrante de materias primas y transporte saliente de productos finales. El piso del montacargas no debe ser doble, deben ser de materiales perfectamente sanitizables y nunca deben utilizarse montacargas en zonas de alto riesgo.

Instalaciones de limpieza, equipos y productos

químicos. Las áreas de limpieza deberán contar con espacio adecuado. Tales facilidades deben separarse de las áreas de almacenamiento, procesamiento y envasado de alimentos para prevenir la contaminación. Deben estar construidas con materiales fáciles de limpiar y contar con un suministro de agua caliente y fría. Los agentes de limpieza y desinfectantes deben almacenarse en recintos cerrados y correctamente identificados. Las áreas/instalaciones de limpieza, aunque separadas del área de proceso, deben estar disponibles y ser de fácil acceso desde cada zona de procesamiento de la planta. Si se tratara de salas de limpieza de alto riesgo, deben estar totalmente segregadas del área de producción, de modo que las operaciones de limpieza en húmedo se pueden llevar a cabo de una manera que minimice la contaminación del producto elaborado.

Almacenamiento de residuos sólidos. Debe preverse una disposición adecuada para el almacenamiento y la eliminación de residuos de alimentos y otros productos no comestibles. Se deben tener en cuenta los requisitos legislativos para la categorización de residuos. Las áreas de almacenamiento deben disponerse en lugares donde se evite el riesgo de contaminar los alimentos, el agua potable y se minimice el potencial olor. El almacenamiento debe realizarse en una sala separada o en un área externa construida de material impermeable y con buen drenaje. Debe diseñarse y gestionarse de tal manera que se mantenga limpia y libre de plagas. Los residuos de alimentos, los subproductos no comestibles y otros residuos deben depositarse en recipientes debidamente construidos, etiquetados y cerrados de material impermeable, a prueba de fugas, fáciles de limpiar y desinfectar. Además, los contenedores de residuos deben ser identificables (por ejemplo, por color) y mantenerse tapados y no deben trasladarse a través de diferentes zonas de la planta.

MÁQUINAS Y PROCESOS HIGIÉNICOS Y SEGUROS

Los equipos deben diseñarse de tal manera de dar la máxima protección al producto. Las superficies de contacto con el alimento no deben contaminarlo, deben ser fácilmente sanitizables para prevenir y controlar especialmente la formación de biofilms. Por superficies de contacto se entienden todas las superficies que están directamente expuestas al alimento y todas las superficies de las que puede drenar, caer o ser arrastrado un producto salpicado, condensado, líquido o polvo. Se debe tener especial atención en minimizar las zonas "muertas" en las que pueda producirse contaminación química o microbiana. En todos los equipos debe existir acceso para la limpieza correcta, el mantenimiento y la inspección. Si un equipo no pudo limpiarse correctamente, los microorganismos patógenos y alterantes que pudieran quedar, al darles condiciones favorables, pueden crecer rápidamente durante la producción y contaminar el producto elaborado. En consecuencia, deben evitarse las aberturas y las grietas donde los microorganismos pueden albergarse y multiplicarse. Un buen diseño higiénico durante el proceso mantiene el alimento dentro de la corriente del equipo y garantiza que no quede retenido en lugares donde podría deteriorarse y afectar a la calidad al reincorporarse a la corriente principal. De incorporarse fomentará el crecimiento de bacterias patógenas y de deterioro. Un buen diseño higiénico previene todo tipo de contaminación del producto.

Compatibilidad con la función de procesamiento

Un diseño con excelentes características higiénicas pero incapaz de realizar sus deberes funcionales no sirve de nada. Pero en caso de que se deba diseñar un equipo que para cumplir su función ponga en riesgo un diseño higiénico, tendrá que ser compensado por procedimientos más frecuentes de limpieza y descontaminación. De ser así, es deber del fabricante que esta situación quede perfectamente documentada con el fin de que los usuarios del equipo sean absolutamente conscientes de esto. Si se debe elegir entre

performance y diseño higiénico, deben prevalecer los requisitos higiénicos, incluso si esto reduce la eficiencia de procesamiento del equipo. Una ventaja de un equipo con buen diseño es que se reduce el tiempo necesario para limpiarlo. Esta reducción es muy significativa a lo largo de la vida útil del mismo. Equipos de diseño higiénico que inicialmente son más caros (en comparación con equipos de bajo diseño de rendimiento similar) en la mayoría de los casos serán más rentable a largo plazo, debido al aumento de su vida útil y a la reducción de costos de mantenimiento. Asimismo, el ahorro en el tiempo de limpieza puede conducir a un aumento de la producción. Para limpiarse eficazmente, las superficies deben ser lisas y libres de grietas, sin esquinas afiladas, protuberancias y zonas oscuras. Esto debe mantenerse sin deterioros durante toda la vida útil de la máquina. El diseñador de equipos tiene que asegurarse de que las áreas relevantes sean accesibles para su

inspección y/o validación. Cada equipo dentro de cada proceso tiene sus propios riesgos de contaminación que deben ser evaluados en el HACCP. Es a partir de esta evaluación cuando se comienza a diseñar el mismo. Los equipos que más frecuentemente causan problemas son cintas transportadoras, intercambiadores de calor de placa, tanques con cañerías, equipos de picado, corte y feteadoras, así como máquinas envasadoras y llenadoras. Este tipo de equipos puede causar principalmente problemas en la seguridad debido a la formación de biofilms de microorganismos.

Materiales de construcción

Los materiales que estarán en contacto con el producto deben ser inertes bajo las condiciones de operación, incluyendo las variaciones de temperatura y presión, así como también los detergentes y desinfectantes en sus condiciones de uso. Deben ser resistentes a la corrosión, no tóxicos, estables, suaves, lavables y las superficies no deben verse afectadas por las condiciones de uso. Asimismo, aquellos materiales que no están en contacto con los alimentos deben ser mecánicamente estables, suavemente terminados y fácilmente lavables. El acero inoxidable suele cumplir con todos estos requisitos. Hay varios grados de acero inoxidable y en cada caso debe ser elegido aquel que cumpla con los requisitos operativos. Un ejemplo de esto es el acero inoxidable tipo 316 que contiene molibdeno y se utiliza donde se necesita especial resistencia a la corrosión. Además, los materiales en contacto con los productos deben cumplir una serie de requisitos. Se deben tener en cuenta los siguientes aspectos:

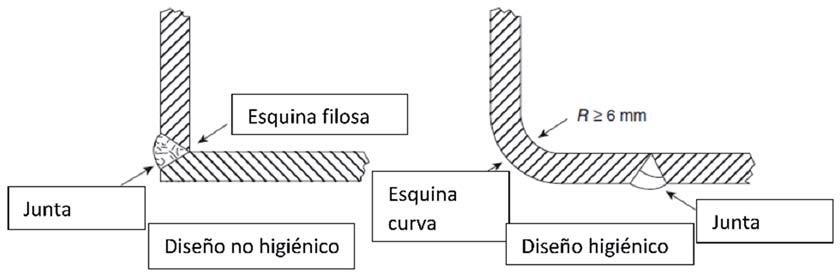

- Superficie pulida. Las superficies de contacto con el producto deben estar pulidas hasta cierto punto de rugosidad superficial que resulte operativo, pero ser lo suficientemente lisas como para permitir una limpieza fácil. Las superficies más ásperas se deteriorarán más rápidamente con edad y desgaste (abrasión), haciendo que la limpieza sea más difícil. - Juntas. Las uniones permanentes, como las que están soldadas (Figura 10), deben ser suaves y continuas. Las juntas desmontables como tubos atornillados y acoplamientos deben estar libres de grietas y proporcionar una superficie suave y continua en contacto con el producto. Las juntas con bridas no deben permitir la entrada de microorganismos. Incluso una muy pequeña fuga ya es peligrosa. - Sujeciones. Roscas de tornillos expuestas, tuercas, pernos, tornillos y remaches deben evitarse siempre que sea posible en las áreas de contacto con el producto. Se deben usar métodos alternativos de fijación, por ejemplo aquel donde la arandela tiene un inserto compresible de goma para formar un sello hermético a las bacterias.

Figura 10 - Diseño higiénicos y no higiénicos de juntas soldadas (Adaptado de Lelieveld H.L.M, Holah J., and Napper D. 2014).

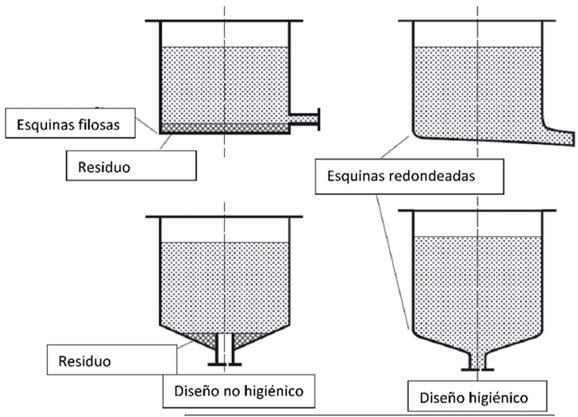

Figura 11 - Diseño de recipientes autodrenantes - Espacios muertos. Además de asegurar (Adaptado de Lelieveld H.L.M, Holah J., and Napper D. 2014). que no haya espacios muertos en el diseño de los equipos, se debe tener cuidado de que no sean generados durante la instalación de los mismos. - Rodamientos y sellos del eje. Los rodamientos deben, siempre que sea posible, montarse fuera del área del producto para evitar contaminaciones por lubricantes y para evitar posibles fallos de los rodamientos debido a la entrada del producto. Los sellos de eje deben estar diseñados para limpiarse fácilmente. Si no son lubricados por el propio producto, entonces el lubricante utilizado debe ser de grado alimentario. Cuando un rodamiento se encuentra en contacto con el - Drenaje. Todas las tuberías y superficies de los equiproducto, es importante que haya una ranura que pos deben ser autodrenantes (Figura 11), porque los permita el paso del líquido de limpieza. líquidos residuales pueden conducir a un crecimiento - Instrumentación. Los instrumentos deben construirmicrobiano y porque los productos químicos de limpiese con materiales apropiados. Si contienen un fluido za dan lugar a la contaminación del producto. transmisor, como un manómetro, el fluido debe ser - Ángulos y esquinas internas. Estos deben ser bien aprobado para el contacto con los alimentos. Muchos amplios, siempre que sea posible, para facilitar la instrumentos en sí mismos son higiénicos, pero a limpieza. menudo son instalados de forma poco higiénica. - Puertas, cubiertas y paneles. Las puertas, cubiertas y paneles deben diseñarse de modo que impidan la entrada y/o la acumulación de suciedad. Deben poder retirarse fácilmente para facilitar la limpieza. - Controles. Estos deben diseñarse para evitar la entrada de contaminación y deben ser fácilmente limpiables. En particular aquellos que son accionados repetidamente por los manipuladores de alimentos para permitir el proceso.

MANEJO DEL AGUA

Las fábricas de alimentos deben tener un suministro adecuado de agua potable caliente y fría. Las instalaciones para el almacenamiento de agua, distribución y control de temperatura deberán estar adecuadamente diseñadas y construidas para su uso, pero garantizar al mismo tiempo que los productos alimenticios no se contaminen. Los tanques o cisternas deben cubrirse para no permitir el acceso a insectos

y roedores. Las tuberías deberán tener un tamaño y un diseño adecuados e instalarse correctamente a fin de: - Llevar cantidades suficientes de agua a los lugares requeridos a lo largo de la planta. - Garantizar que el agua potable no esté contaminada con agua no potable. - Evitar una fuente de contaminación. - Poder desinfectar cuando sea necesario. - Transportar correctamente las aguas residuales y los residuos de eliminación de líquidos.

En las fábricas de procesamiento en seco, la infraestructura y el equipo deben estar diseñados de manera de poder suministrar agua sin interferir en los lugares de proceso. El agua recirculada de procesos de elaboración debe tratarse, supervisarse y mantenerse apta para la finalidad prevista. El agua recirculada debe tener un sistema de distribución independiente claramente identificado (por ejemplo, por coloro avisos impresos).Cuando se utiliza agua no potable, por ejemplo, para el control de refrigeración, no debe conectarse con el agua de sistemas potables. Todos los sistemas deben estar diseñados para evitar el estancamiento del agua. Para limitar el riesgo de crecimiento microbiológico dentro de los sistemas de agua, tanques de suministro de agua y sistemas de calefacción deben estar bien cerrados, aislados y accesibles. Las tuberías de agua fría se deben alejar de las de agua caliente para evitar que trabajen en un rango crítico para el desarrollo de microorganismos , evitar temperaturas entre 20 a 45°C.