www.systemtm.com

www.systemtm.com

Komplettlösung von System TM und Kallesoe Machinery

Egoin Wood Group

Für sein neues, hochmodernes Werk in Legutio, Spanien entschied sich das baskische Unternehmen für eine Gesamt lösung von System TM und Kallesoe Machinery.

LesenSiedieganzeGeschichteaufSeite 4-5

Nachhaltigkeit triff Innovation

Siskiyou Forest Products

Der nordkalifornische Spezialist für hochwertiges, gemasertes, kammergetrocknetes Schnittholz modernisiert seine Produktion und ersetzt eine ältere Keilzinkenanlage.

LesenSiedieganzeGeschichteaufSeite2

Holzausbeute gesteigert

Cypress Sunadaya

Das japanische Sägewerk bringt beeindruckende 132 Jahre Betriebserfahrung mit. Dank der neuen Optimierungskappanlage Opti-Kap 3002 ist das Unternehmen für eine erfolgreiche Zukunft bestens gerüstet.

LesenSiedieganzeGeschichteaufSeite3

Jeld-Wen

Zukunftsweisend

Algonquin

Diese neue Keilzinkenanlage – eine von mehreren über die Jahre durch Jeld-Wen Gruppe von Systme TM erworbenen Anlagen – wurde dort installiert, wo alles begann, in Kalamath Falls, Oregon.

LesenSiedieganzeGeschichteaufSeite6

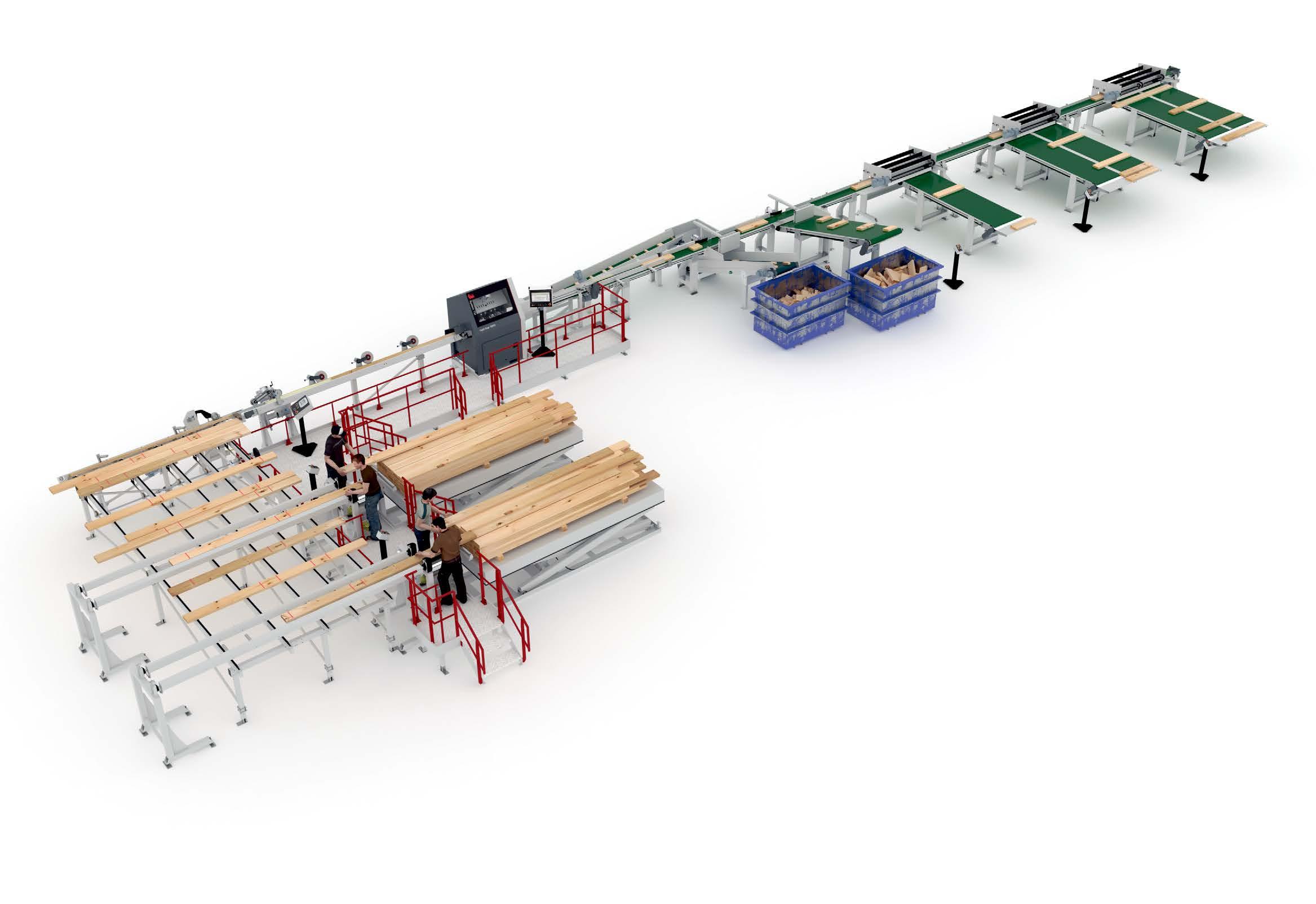

Die Kanadier sind bereit, mit ihrer neuen Komplettlinie von System TM zu beeindrucken. Diese besteht aus Hobelbeschickung, Ripscanner, automatischer Kantenentfernung nach der Ripsäge, Kappoptimierung in jeder Breite, Kappung und Sortierung.

LesenSiedieganzeGeschichteaufSeite7

SiskiyouForestProductsstelltAußenverkleidungen aus Zedern- und Mammutholz her. DasBildzeigteinBeispielfüreinHausmit Zedernholzverkleidung.

>> Dant Enderson, Werksleiter bei Siskiyou Forest Products:

‘‘Wir erhoffen uns eine schnellere und effizientere Produktion bei gleichzeitiger Arbeitsersparnis.”

Der nordkalifornische Spezialist für hochwertiges, gemasertes, kammergetrocknetes Schnittholz modernisiert seine Produktion und ersetzt eine ältere Keilzinkenanlage durch eine hochmoderne Optimierungskeilzinkenanlage von System TM.

Von Aislinn EsterleSiskiyou Forest Products, ein langjähriger Kunde von System TM, erwarb 2017 eine Optimierungskappanlage mit zwei OptiKap 5103 Kappsägen und einem MiCROTEC Goldeneye Qualitätsscanner. Nun vervollständigt eine Opti-Joint H-200 Keilzinkenanlage das Repertoire an System TM-Maschinen. Dadurch wird die Produktion weiter optimiert und die Vorteile der System TM-Optimierungslösungen kann voll ausgeschöpft werden.

Raum für Wachstum

Am Fuße der Siskiyou Mountain Range und vor den Toren des Klamath National Forest liegt das Holzverteilungszentrum von Siskiyou im Herzen der Zedern- und Mammutbaumwälder, die sich von Zentralkalifornien bis zur Südspitze Alaskas erstrecken.

>> Die System TM Lösung besteht aus Folgendem:

• Automatisiertes horizontales Keilzinkensystem Opti-Joint H-200

• Automatisches Stapelsystem Modell Opti-Stack 9000

Überblick:

Produktion: Komponenten

Holzarten: Weichholz

Anzahl der Bediener:

Das Ziel von Siskiyou ist die Herstellung von Produkten höchster Qualität und handwerklicher Fertigkeit. Dabei stützt sich das Unternehmen auf erstklassige Anlagen wie System TM's Maschinen und jahrzehntelange Erfahrung in der Sägewerks- und Holzindustrie. Die neue, optimierte Keilzinkenanlage wird für die Herstellung keilgezinkter Komponenten aus Mammut und Weihrauchzeder eingesetzt und bietet Raum für Wachstum und Produktionserweiterung.

Effizienz schont Ressourcen Nachhaltige Forstwirtschaft und Wiederaufforstung, sowie die Reduzierung von Produktionsabfällen durch die Verwendung von Sägemehl als Biomassebrennstoff, oder die bessere Nutzung von Rohholz, sind einige der Leitprinzipien von Siskiyou.

Um Produkte mit Integrität herzustellen und gleichzeitig Wälder und Umwelt zu schützen, wird bei der Produktion großer Wert auf Recycling gelegt. Eine Strategie besteht darin, zu kurze oder zu dünne Hölzer durch Keilzinkung zu verwertbaren Teilen zusammenzufügen und daraus ein einwandfreies Endprodukt herzustellen. Auf diese Weise werden Ressourcen wirksam geschont und effizient genutzt.

Durch den Ersatz einer alten Keilzinkenanlage durch eine hochmoderne horizontale

Keilzinkenanlage, Modell Opti-Joint H-200, einschließlich eines automatischen Stapelsystems, Modell Opti-Stack 9000, geht Siskiyou einen weiteren Schritt in Richtung nachhaltigerer Produktion und einer insgesamt besseren Holzausnutzung. "Wir erhoffen uns eine schnellere und effizientere Produktion bei gleichzeitiger Arbeitsersparnis", sagt Dant Enderson, Werksleiter bei Siskiyou Forest Products. Modular konzipiert "Alle Anlagen von System TM sind modular aufgebaut. Das bedeutet, dass keine Anlage der anderen gleicht und es immer auf die spezifischen Wünsche und Bedürfnisse des einzelnen Kunden ankommt", erklärt Michael Brandt, System TM Area Sales Manager für die USA. Bei dieser horizontalen Keilzinkenanlage Opti-Joint H-200 handelt es sich um eine halbautomatische Anlage. Das bedeutet, dass die Keilzinkenblöcke, die von der vorhandenen System TM Kapplinie kommen, über Sortierbänder an den Laschenförderer übergeben werden, wobei die Platzierung manuell erfolgen muss. Die Ladevorrichtung führt die Blöcke einzeln der Nockenkette der Keilzinkenanlage zu. Sie werden dann vermessen und optimal positioniert, um eine hohe Präzision beim Durchlauf durch die Fräsen zu gewährleisten. Nach der Erstellung des Keilzinkenprofils wird der Leim auf eine Seite der Blöcke aufgetragen. Durch die Erkennung einer dem Leim beigefügten Leuchtflüssigkeit wird unmittelbar danach der korrekte Leimauftrag überprüft. Nach der Beleimung werden die Blöcke in Längsrichtung ausgerichtet und der Vorpresssowie der Pressstation zugeführt.

Flexible Fixlängen

Nach der Presse werden die keilgezinkten Werkstücke mit einer auf die richtige Länge eingestellten Spaltsäge zu Brettern in fester Länge geschnitten. Die Sägeeinheit kann vom Steuerpult aus automatisch in der Länge verstellt werden, was zusätzliche Flexibilität in der Produktion bietet.

Nachdem die Werkstücke gepresst und auf die gewünschte Länge geschnitten wurden, werden sie vom automatischen Stapelsystem Opti-Stack 9000 nebeneinander zu Paketen gestapelt. Wenn die Pakete fertig sind, laufen sie auf einen Paketkettenförderer, wo sie von einem Bediener umreift werden können, während die nächsten Pakete gestapelt werden.

Eine Win-Win-Situation

Siskiyou Forest Products ist bestrebt, ein besseres Produkt zu einem fairen Preis anzubieten. Mit der neuen Keilzinkenanlage ist das Unternehmen in der Lage, die Qualität seines Endprodukts zu verbessern und einen höheren Marktwert zu erzielen. Durch die Entscheidung für System TM profitiert Siskiyou doppelt und kann seine Holz- und Personalressourcen noch besser nutzen. Zum einen fügt sich die neue Anlage perfekt in die bestehende Linie ein, zum anderen sind die Bediener an die Arbeit mit System TM-Maschinen gewöhnt, so dass die Einarbeitungszeit auf ein Minimum reduziert werden kann. "Wir haben eine verbesserte Produktionskapazität und während des gesamten Prozesses eine große Wertschätzung für System TM festgestellt", sagt Darren Duchi von Siskiyou Forest Products.

OPTI-JOINT H-200 Horizontales Keilzinkensystem

OPTI-STACK 9000 Automatisches Stapelsystem

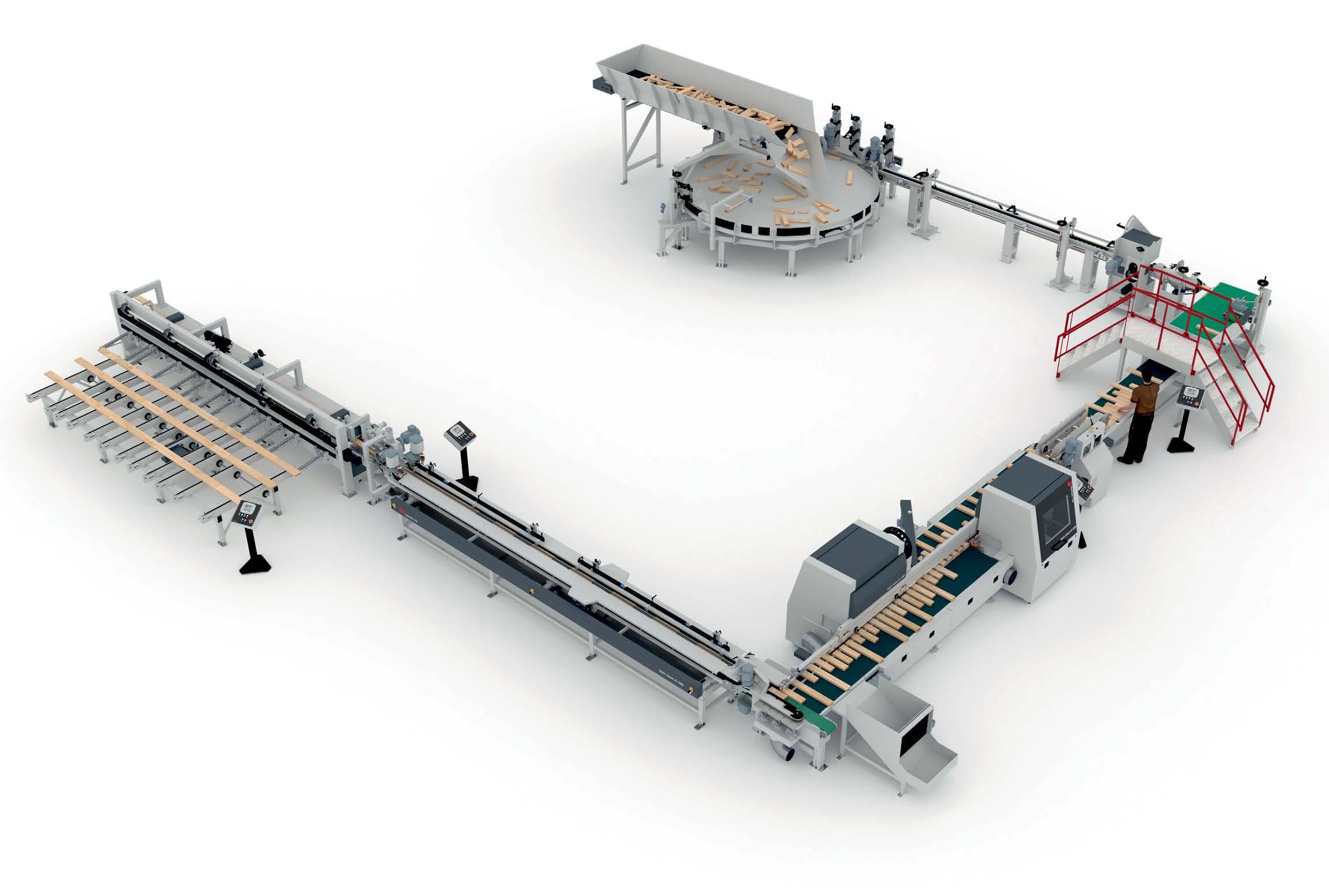

Das japanische Sägewerk bringt beeindruckende 132 Jahre Betriebserfahrung mit. Dank der neuen Optimierungskappanlage Opti-Kap 3002 ist das Unternehmen für eine erfolgreiche Zukunft bestens gerüstet.

Von Aislinn EsterleZu Beginn jedes Projekts führt System TM einen Dialog mit dem Kunden über Produktionskapazität, Platzverhältnisse und andere spezifische Anforderungen, wie die Verfügbarkeit von Arbeitskräften oder die angestrebte Holzausbeute. Basierend auf diesen Anforderungen entschied sich Cypress Sunadaya für eine halbautomatische Anlage, bei der die Werkstücke von bis zu vier Bedienern manuell markiert und der Anlage zugeführt werden. Anschließend werden die Werkstücke automatisch zugeschnitten und sortiert.

Vom Salz zum Sägewerk Cypress Sunadaya Co., Ltd. ist einer der größten Hersteller von Schnitt- und Leimholz in Japan. Das Unternehmen wurde im 25. Jahr der Meiji-Ära (1892) gegründet, als Sunada Kaji den "Sunadaya Lumber Store" als Holzhändler eröffnete. Die Geschichte des Unternehmens reicht jedoch noch weiter zurück. Im ersten Jahr von Genroku (1688) begann der erste Sunadaya Yozaemon unter dem Handelsnamen "Sunadaya" mit dem Handel von Salzpfannen. Seit den ersten Schritten in der Holzindustrie, als die "shiokuwa" Werkzeuge für die Salzpfannenherstellung ausschließlich aus Kirschholz hergestellt wurden, hat sich viel verändert. Heute ist Cypress Sunadaya einer der beiden führenden Hersteller von BSP (Brettsperrholz) in Japan und ein Schlüsselspieler in der Holzbauindustrie.

Kundenspezifische Automatisierung

In dieser System TM-Lösung werden hauptsächlich die Holzarten Douglasie, japanische Zeder und Zypresse zur Herstellung

von Schnittholz für die Weiterverarbeitung zu Brettschichtholz (BSH) und Brettsperrholz (BSP) eingesetzt. Wie alle unsere Lösungen, die sich so weit optimieren lassen, dass für eine reibungslose Produktion nur noch ein Bediener benötigt wird, wurde auch diese Anlage flexibel an die Bedürfnisse des Kunden angepasst. Bei dieser optimierten Kapplösung für Cypress Sunadaya werden Fehler manuell markiert und nicht automatisch von einem Qualitätsscanner erkannt.

Visuelle Qualitätsbeurteilung

Die Anlage beginnt mit der Anlieferung der Rohmaterialpakete per Gabelstapler, die vor den Markierstationen positioniert werden. Die Werkstücke werden von vier Bedienern manuell in die Markierstation gelegt und mit Leuchtkreide nach sichtbaren Fehlern und Qualität markiert. Die Markierstation ist mit einer Spiegel- und Beleuchtungseinrichtung ausgestattet, die es ermöglicht, die Unterseite der Werkstücke zu inspizieren, ohne diese drehen zu müssen. Nach Beendigung des Markiervorgangs aktiviert der Bediener manuell die Kippfunktion der nicht angetriebenen Rollenbahn zur Übergabe des markierten Werkstücks auf einen Kettenförderer.

Maßgeschnitten Über den Kettenförderer gelangen die Werkstücke zu einer Vereinzelungsstation, die sie einzeln dem Messsystem der Kappsäge zuführt. Dort werden sowohl die Länge als auch die Position der Kreidemarkierungen, die die Qualität und Fehler der Werkstücke anzeigen, vermessen. Die Informationen werden

dann an den Sägecomputer übertragen, der die Werkstücke anhand der Informationen aus der Messstation und der vom Kunden erstellten Schnittlisten optimiert. Nach der Optimierung werden die Werkstücke an die Optimierungskappsäge Opti-Kap 3002 übergeben und entsprechend abgelängt. Anschließend werden sie in Kurz- und Langabfälle, Keilzinken- und Fixlängen aufgeteilt. Der Kurzabfall wird bereits in der Sägeeinheit aussortiert, während der Rest auf dem Sortierband automatisch in verschiedene Behälter sortiert wird.

Rohstoffmanagement optimiert Als einer der größten Hersteller von lokal produziertem Schnitt- und Leimholz für die Bauindustrie spielt Cypress Sunadaya eine wichtige Rolle bei der Förderung der Kreislaufnutzung von Wäldern. Bereits heute arbeitet das Unternehmen sehr energieeffizient. Vom Rundholz bis zum fertigen Produkt wird alles an einem Standort produziert, was die Transportwege auf ein Minimum reduziert. Durch die Installation der System TM Opti-Kap Kappsäge wird die Auslastung weiter verbessert, da Werkstücke aus unterschiedlichen Holzarten, Längen und Dicken produziert werden können. Es ist möglich nach unterschiedlichen Qualitäten zu kappen, ohne Kompromisse bei der Produktqualität eingehen zu müssen. Durch die Wahl einer System TM Kappsäge hat Sunadaya außerdem eine große Auswahl an Materialhandhabungslösungen erschlossen. Je nach Produktionsanforderung und Platzverhältnissen kann die Linie in Zukunft bei Bedarf aufgerüstet werden.

SORTIERSYSTEM

>> Die System TM Lösung besteht aus Folgendem:

• Markierungsstation

• Kettenförderer

• Messsystem

• Optimierungskappsäge

Modell Opti-Kap 3002

• Sortiersystem

OPTI-KAP 3002

Optimierungskappsäge

MESSSYSTEM

EINLAUFKETTENFÖRDERER

MARKIERUNGSSTATION

Overview:

Überblick:

Production: Windows & doors

Produktion: Komponenten

Wood species: Softwood

Holzarten: Weichholz

Number of operators:

Anzahl der Bediener:

Die Produktionsstätte Egoin Albertia erstreckt sich über eine Fläche von 28.000 m2 und hat eine Produktionskapazität von bis zu 42.000 m3 pro Jahr.

>> Unai Agirre, Geschäftsführer der Egoin Wood Group:

‘‘Mit der Eröffnung von Egoin Albertia machen wir einen entscheidenden Schritt, um unsere Position im Holzbau zu festigen, mit einem klaren Fokus auf die Industrialisierung und Digitalisierung unserer Prozesse.”

Für sein neues, hochmodernes Werk in Legutio, Spanien entschied sich das baskische Unternehmen System TM lieferte eine separate Sortieranlage und eine Keilzinkenanlage für lange Werkstücke,

Von Aislinn EsterleDie Egoin Wood Group hat sich in den letzten 15 Jahren in der Bauholzindustrie einen Namen mit der Herstellung von Brettsperrholz (BSP) und Brettschichtholz (BSH) gemacht. Nun konnte das Unternehmen durch eine Komplettlösung der HOMAG Group Tochtergesellschaften System TM und Kallesoe Machinery seine Kapazität verdoppeln. "Mit der Eröffnung von Egoin Albertia machen wir einen entscheidenden Schritt, um unsere Position im Holzbau zu festigen, mit einem klaren Fokus auf die Industrialisierung und Digitalisierung unserer Prozesse", betont Geschäftsführer Unai Agirre. Als größtes CLT-Werk in Südeuropa produziert das Werk Albertia in Legutio (Araba, Baskenland) heute Konstruktionselemente aus Radiata-Kiefer für die Bauindustrie.

Saat des Erfolgs

Seit seiner Gründung in den 90er Jahren hat sich die Egoin Wood Group zu einem führenden Anbieter von innovativen Holzwerkstofftechnologien in Südeuropa entwickelt und ist mittlerweile auch in Kontinentaleuropa, Großbritannien und darüber hinaus tätig. Mit über 30 Jahren Erfahrung in der Planung, Konstruktion, Lieferung und Montage von Holzwerkstofflösungen hat das Unternehmen heute eine feste Position am Markt. Im Jahr 2023 wurde eine Minderheitsbeteiligung von Hasslacher Norica, einem führenden österreichischen Hersteller von BSP und BSH, an Egoin erworben. Diese strategische Zusammenarbeit ermöglicht Innovationen in der Großserienproduktion von Massivholzelementen, im Hochhausbau und eröffnet neue Marktchancen.

Pionierarbeit im 100-KM-Radius

Egoin ist ein Pionier in der Brettsperrholz- und Holzbauindustrie und verfügt über umfassende Erfahrung sowohl im privaten als auch im öffentlichen Sektor. Die Bandbreite der Projekte reicht von Bauernhausrenovierungen bis hin zum Bau von mehrstöckigen Bürogebäuden. Das Unternehmen hat eine Vorreiterrolle im Bereich der nachhaltigen Produktion inne und verfolgt einen ganzheitlichen Ansatz von der nachhaltigen Forstwirtschaft bis zur fertigen Holzkonstruktion.

Seit 2008 arbeitet Egoin nach dem KM ZeroAnsatz: Alle Holzfasern müssen aus einem Umkreis von 100 km um die Egoin-Werke bezogen werden. Diese Strategie zielt auf die Reduzierung von CO2-Emissionen im Bausektor ab und steigert den Wert der lokalen Forstwirtschaft. Das Unternehmen verwendet vor allem nachhaltig bewirtschaftete Nadelhölzer wie die Radiatakiefer aus den Wäldern des Baskenlandes. Durch die Installation der fortschrittlichen Systemlösung von System TM in der herausragenden BSP-Produktionsanlage in Legutio wird die Nutzung von wertvollem lokalem Rohholz weiter optimiert.

Holz- und Materialnutzung maximiert Peter Simonsen, Gebietsverkaufsleiter bei System TM, betont, dass Flexibilität für das Projekt von großer Bedeutung war: „Die separate Opti-Kap Klassifizier- und Sortierlösung von System TM kann für die Herstellung von BSP-Komponenten, Platten und Balken eingesetzt werden. Sie ermöglicht die unabhängige Sortierung und Kappung verschiedener Holzqualitäten, die dann in unterschiedlichen Produktionslinien eingesetzt werden können.“

Auf der vertikalen Keilzinkenanlage Opti-Joint V-L, die nahtlos an die Hochfrequenz (HF)Presslinie von Kallesoe anschließt, können

Lamellen für Dach- und Fassadenelemente, BSH, BSP und Holzrahmenbau hergestellt werden. Darüber hinaus können die Werkstücke einer Stapelanlage Opti-Stack 9000 zugeführt werden. Damit ist Egoin in der Lage, seine sortierten und keilgezinkten Längen in gleichbleibender Qualität auch in anderen Produktionslinien einzusetzen. Dies gewährleistet nicht nur eine hohe Flexibilität der Maschinen und eine maximale Auslastung der Anlagen, sondern auch eine effiziente Nutzung der Rohstoffe. Dadurch kann Egoin nach seinen Grundsätzen arbeiten und seine wertvollen Ressourcen nachhaltig und optimal nutzen.

Qualitätskontrolle in Aktion

Diese System TM Optimierungskapplösung produziert Keilzinkenkomponenten für Brettschichtholz und Leimbinder, die auf Festigkeit sortiert werden, um die erforderliche Härte und Qualität zu garantieren. Die Anlage setzt sich aus einem Opti-Feed 6000 Vack Zu-

führsystem, der Opti-Kap 3003 Kappsäge und drei Opti-Stack 3000 Vack Stapelanlagen zusammen. Der Paketförderer kann gleichzeitig drei Pakete verarbeiten. Ist ein Paket entladen, gibt die Paketrolle ein Signal für das nächste Paket. Die Paketlagen werden mittels Kippheber getrennt, die Trockenstäbe separat gesammelt. Die Werkstücke werden voneinander getrennt und einzeln über den Noppenförderer dem Zuführband zugeführt.

Festigkeitssortierung erster Klasse

Die Anlage ist mit modernsten Mess- und Scannersystemen von MiCROTEC ausgestattet, um bestmögliche Ergebnisse in Bezug auf Qualität und Festigkeitssortierung zu gewährleisten. Dazu gehören Goldeneye, Viscan, Warpscan und M3 Scan. Für eine optimale Messung und Fehlererkennung werden die Werkstücke mit einem sauberen Schnitt besäumt, bevor sie mehreren Messungen unterzogen werden. Der MiCROTEC Viscan Strength Grader ermittelt

OPTI-FEED 3000 VACK Automatisiertes Zuführsystem

MATERIALHANDHABUNG

Automatisierte Ausrüstung für effizienten Materialfluss

OPTI-JOINT V-L Vertikales Keilzinkensystem für langholz

MICROTEC WARPSCAN

MICROTEC M3 SCAN

Feuchtigkeitsmesser

MICROTEC VISCAN

HOBEL

MICROTEC GOLDENEYE SCANNER

Erkennung von Defekten für höchste Qualität

OPTI-KAP 3003 Optimierungskappsäge

Unternehmen für eine Komplettlösung von System TM und Kallesoe Machinery. Werkstücke, um die Holzausnutzung zu maximieren.

den MOE (Modulus of Elasticity) des Werkstücks, der Warpscan bestimmt, ob das Werkstück vor dem Hobeln gedreht werden muss. Über eine Schleuse können Werkstücke mit zu viel Verzug oder Feuchtigkeit aussortiert werden. Eine Fifo-Markierlinie erfasst alle Werkstücke mit einer Markierung, die bei einem späteren Durchlauf durch den Goldeneye Qualitätsscanner eine weitere Prüfung auslöst.

Mit Präzision gekappt

Nachdem die Werkstücke auf ein Pufferband gelangen, laufen sie einzeln in die Hobelmaschine ein und werden danach an den Goldeneye Multisensor-Qualitätsscanner übergeben. Bei hohen Produktionsgeschwindigkeiten ist dieser der Klassenbeste in der Festigkeitssortierung. Die Informationen werden an die Kappsäge Opti-Kap 3003 weitergeleitet, die die Werkstücke gemäß den Fehlererkennungs- und Optimierungsdaten des Scanners kappt. Die Reststücke werden in der Sägeeinheit entfernt und lange Reststücke vom ersten Kicker auf dem Sortierband aussortiert. Die beiden folgenden Kicker sind für unterschiedliche Keilzinkenlängen vorgesehen. Die verbleibenden Werkstücke – unterschiedlicher Qualität und

Länge – werden zu drei Opti-Stack 3000 Vack Stapelanlagen transportiert und automatisch gestapelt. Sobald ein Paket voll ist, wird es auf eine Paketauslaufkette geschoben und von einem Staplerfahrer entnommen.

Gleichbleibende Qualität

Die sortierten und optimierten Werkstücke aus der Kapplinie lassen sich nun flexibel in verschiedene Produktionszyklen innerhalb der Egoin Produktionsinfrastruktur integrieren. Ein logischer nächster Schritt ist die neue System TM Optimierungskeilzinkenanlage. Mit dieser kann eine einheitliche Qualität der Werkstücke für die BSP-Produktion erreicht werden. Sie besteht aus der vertikalen Keilzinkenanlage Opti-Joint V-L und einem automatischen Beschickungssystem Opti-Feed 3000 Vack. Sie basiert auf den drei Schlüsselprinzipien Kapazität, Langlebigkeit und Präzision. Die Bearbeitung beginnt mit vorsortierten Paketen unterschiedlicher Qualität, die auf die beiden Paketzuführer aufgelegt werden. Ein Scherenhubtisch hebt die Pakete für den Opti-Feed 3000 Vack an, der sie Lage für Lage aufnimmt und auf das Zuführband legt. Die Werkstücke werden danach automatisch an die beiden Fräsen des Opti-Joint V-L weitergeleitet, die das erforderliche Fingerprofil erstellen. Die Werkstücke durchlaufen dann die Ausrichtstation, um nach dem Auftragen von Leim und Aushärtemittel exakt

positioniert zu werden. Anschließend werden sie in der kontinuierlichen Presseinheit zu einem keilgezinkten Werkstück verpresst und gelangen schließlich zu einem Lagersystem, das den Beginn der Kallesoe HF-Presslinie in dieser Produktionsanlage markiert

Mit Komplettlösung zum Erfolg Mit den HOMAG Group Töchtern System TM und Kallesoe als Projektpartner wurde ein reibungsloser Projektmanagementprozess sichergestellt und der Koordinationsaufwand zwischen allen Beteiligten minimiert. "Als langjährige Partner haben wir genügend Kooperationserfahrung, um einen problemlosen Ablauf zu gewährleisten", sagt Peter Simonsen und fügt hinzu: "Durch die Einbindung zuverlässiger Partner wie MiCROTEC sind wir in der Lage, eine Komplettlösung anzubieten. Die offene Bauweise unserer Maschinen und die Verwendung vieler Standardkomponenten geben unseren Kunden Sicherheit", erklärt Peter Simonsen und betont, dass dies auch Wartungszeit und -kosten spart. Unai Agirre, Geschäftsführer bei Egoin, ergänzt: "Ein Highlight der neuen Anlage ist die neue Hochfrequenzpresse mit einer Produktionskapazität von über 42.000 m3 pro Jahr. Dieser technologische Fortschritt ermöglicht es uns, höchste Qualität zu liefern und die Nachfrage auf effiziente und nachhaltige Weise zu bedienen. Das ist ein weiterer Schritt in Richtung Produktionsexzellenz und Innovation bei BSP.“

Die Egoin Wood Gruppe feierte am 6. März 2024 die offizielle Eröffnung des neuen Werks Abertia in Legutio Araba im Baskenland.

>> Die System TM Lösung besteht aus Folgendem:

• Automatisiertes

Beschickungssystem

Modell Opti-Feed 6000 Vack

• MiCROTEC Wrapscan

• MiCROTEC M3 Scan

• MiCROTEC Viscan

• Fifo-Makierlinie

• Hobel

• MiCROTEC Goldeneye Scanner

• Optimierungskappsäge

Modell Opti-Kap 3003

• Sortiersystem

• Drei Automatische Stapelsysteme

Modell Opti-Stack 3000 Vack

• Materialhandhabung

• Automatisiertes

Beschickungssystem

Modell Opti-Feed 3000 Vack

• Automatisiertes vertikales Keilzinkensystem

Modell Opti-Joint V-L mit kontinuierlicher Presseinheit

KONTINUIERLICHE PRESSE

OPTI-FEED 6000 VACK Automatisiertes Zuführsystem

SORTIERSYSTEM

OPTI-STACK 3000 VACK Automatisches Stapelsystem

KALLESOE HF-PRESSLINE

Überblick:

Produktion: Komponenten

Holzarten: Weichholz

Anzahl der Bediener:

Als einer der größten Hersteller von Fenstern und Türen weltweit, betreibt Jeld-Wen 16 Produktionsstätten in Nordamerika und Europa und beschäftigt ca. 18.000 Mitarbeiter.

Die System TM Lösung besteht aus Folgendem:

• Spin-Feeder

• Automatisiertes horizontales Keilzinkensystem Opti-Joint H-200

• Pressstation

Überblick:

Produktion: Fenster & Türen

Holzarten: Weichholz

Anzahl der Bediener:

Diese neue Keilzinkenanlage – eine von mehreren über die Jahre durch die Jeld-Wen Gruppe von System TM erworbenen Anlagen – wurde dort installiert, wo alles begann, in Kalamath Falls, Oregon. Sie ist mit einem Opti-Feed Spin-Feeder für automatische Werkstückausrichtung und einem horizontalen Keilzinkensystem Opti-Joint H-200 ausgestattet.

Von Aislinn EsterleSystem TM ist stolz darauf, wieder ein Unternehmen beliefern zu dürfen, das ebenfalls die Optimierung des Rohstoffes Holz mit maximaler Ausbeute und minimalem Abfall zum Ziel hat. In der neuen Produktionslinie in Klamath Falls stellt Jeld-Wen keilgezinkte Komponenten für Innen- und Außentüren sowie Fenster aus Hart- und Weichholz her.

Mit dem gleichen Ziel vor Augen

Das 1960 in Oregon gegründete Unternehmen hat heute seinen Hauptsitz in North Carolina und ist in mehr als 16 Ländern in Nordamerika und Europa vertreten. Jeld-Wen ist einer der größten Fenster- und Türenhersteller der Welt. Rund 18.000 Mitarbeiter produzieren, präsentieren und vertreiben weltweit langlebige und energieeffiziente Türen, Fenster und verwandte Baustoffe. Das Geheimnis der hochwertigen Fenster und Türen von Jeld-Wen liegt zum einen im exklusiven Herstellungsverfahren, bei dem das Rohmaterial speziell aufbereitet wird. Zum anderen ist das Unternehmen seit jeher sehr innovativ und nutzt jedes Stück Holz, das durch seine Tore kommt, sinnvoll aus. Diese Philosophie ist heute aktueller denn je. Sie entspricht dem unermüdlichen Engagement von System TM, Anlagen zu entwickeln, die eine optimale Nutzung der Ressourcen Mensch und Holz ermöglichen.

Fortschritt durch Partnerschaft System TM ist seit vielen Jahren Systemlösungspartner der weltweiten Jeld-WenFamilie und liefert Anlagen, die zur Verbesserung der allgemeinen Holzausbeute beitragen. Die neue horizontale Keilzinkenanlage Opti-Joint H-200 wird diese Entwicklung weiter vorantreiben. Die Anlage beginnt mit einem Spin-Feeder, in den die unsortierten Werkstücke einlaufen und durch Zentrifugalkraft ausgerichtet werden. Anschließend werden sie auf das Förderband der Keilzinkenanlage transportiert, bevor sie in die Frässtationen gelangen. Unterwegs messen Sensoren die Rechtwinkligkeit der Werkstücksenden und erkennen eine Fehlausrichtung, die durch eine Neupositionierung der Blöcke korrigiert wird.

Zweistufensystem für mehr Flexibilität Die Werkstücke gelangen dann in die Frässtation und durchlaufen abwechselnd die beiden Fingerprofilfräsen. Eine dem Leim beigemischte fluoreszierende Flüssigkeit stellt sicher, dass nur Werkstücke mit korrekt aufgetragenem Leim in die Vorrichtestation und anschließend in die Vorpressstation der Keilzinkenanlage Opti-Joint H-200 gelangen. Hier werden alle Keilzinkenverbindungen vorgepresst, bevor sie in die Presse gelangen. Die Pressstation selbst ist ein zweistufiges

System mit Kappsäge und hydraulischer Endpresse. Das bedeutet, dass die vorgepressten Werkstücke auf eine einheitliche Länge zugeschnitten werden, bevor sie in die Presse gelangen. Es ist möglich, entweder ein langes Werkstück oder mehrere kleinere Werkstücke gleichzeitig zu pressen. Dieses System ist ein Paradebeispiel dafür, wie man kleinere, sonst ungenützte Materialstücke in variabel nutzbare Längen verwandelt und gleichzeitig den Produktionsanforderungen gerecht wird. Das Ergebnis ist sowohl eine Einsparung von Material als auch eine Optimierung des Materialeinsatzes.

Wachstum durch Optimierung Für ein multinationales Unternehmen wie Jeld-Wen ist die Entscheidung, Produktionsprozesse durch Investitionen in neue Maschinen weiter zu optimieren, ein kluger und nachhaltiger Weg in die Zukunft. System TM hat sich mit seiner umfassenden Erfahrung in der Personal- und Holzoptimierung als zuverlässiger Partner erwiesen, um genau dieses Ziel zu erreichen. "Es spricht Bände, dass sich Jeld-Wen erneut für System TM entschieden hat", sagt Michael Brand, Area Sales Manager für die USA, und fügt hinzu: "Das nächste Projekt ist bereits für 2024 auf Schiene.“

Leistungssteigerung, Flexibilität und Zuverlässigkeit sind drei der Schlüsselelemente dieses Projekts, wobei die letzten beiden auch das Projektmanagement von System TM beschreiben. Um die geforderte Leistung dieser und aller anderen von uns entwickelten Anlagen zu erreichen, sind wir stets bestrebt, unseren Kunden ein zuverlässiger Partner zu sein und dabei möglichst flexibel zu planen.

Die Kanadier sind bereit, mit ihrer neuen Komplettlinie von System TM zu beeindrucken. Diese besteht aus Hobelbeschickung, Ripscanner, automatischer Kantenentfernung nach der Ripsäge, Kappoptimierung in jeder Breite, Kappung und Sortierung.

Von Aislinn EsterleAls es an der Zeit war, in neue Optimierungstechnologie zu investieren, zögerte Algonquin nicht lange: "Unsere langjährige Erfahrung, gepaart mit unserer Professionalität, gab ihnen das Vertrauen, uns mit diesem Projekt zu beauftragen", sagt Jean-Luc Croteau, Gebietsverkaufsleiter bei System TM. "Dank der bisherigen Erfahrungen mit System TM war von Anfang an klar, dass wir die beste Wahl waren, um das neue Projekt auf der verfügbaren Fläche zu realisieren.“

Unser Know-how für Ihren Erfolg Mit über 60 Jahren Erfahrung in der weiterverarbeitenden Holzindustrie ist Moulures Algonquin Mouldings ein führender Hersteller von Leisten und Holzkomponenten für Kunden in Nordamerika, Europa und Asien. An seinem Produktionsstandort in Mirabel, in der kanadischen Provinz Quebec, stellt das Unternehmen qualitativ hochwertige Holzprodukte her, die Kundenerwartungen übertreffen und auf Wunsch auch nach Maß gefertigt werden können. Dazu gehören Treppen- und Treppenhauskomponenten, Schrank- und Küchenkomponenten, Fußleisten und Kranzleisten, verschiedene Zierleisten, Wandpaneele und Profilleisten in Holzarten wie Ahorn, Eiche, Pappel, Kirsche und Kiefer. Algonquin ist eines der wenigen Unternehmen, das Leistenprofile und Wandpaneele in großen Mengen herstellen kann. Mit Hilfe der neuen Anlage von System TM kann das Unternehmen sein Produktionsvolumen langfristig sichern.

Ganzheitliche Optimierung

Die Kapplinie wurde für den Einsatz auf begrenztem Raum optimiert. Ein Opti-Feed 6000 Vack stapelt die Pakete auf einen Hobelbeschicker. Über dem unteren Förderband befindet sich ein zusätzliches Band, mit dem bei einem Produktionswechsel ein Paket aus der Linie entnommen werden kann. So kann ein nahtloser Materialwechsel erfolgen, ohne dass das nächste Paket, das bereits zum Abstapeln bereit liegt, entnommen werden muss.

Eine Bündelzuführung bereitet das Bündel für eine Breite von bis zu 18 Zoll vor. Es kann auf eine Breite von bis zu 24 Zoll eingestellt werden, so kann die vorhandene Hobelmaschine bei Bedarf aufgerüstet werden. Sobald die Pakete von der Hobelmaschine kommen, werden sie über eine Zuführung für beliebige Breiten zu einem MiCROTEC Woodeye Rip Scanner transportiert. Die

Informationen des Scanners bestimmen die Position des Gatters an der Zuführung zur Ripsäge mit vier beweglichen Sägeblättern. Ein automatischer Wender kann die Werkstücke entsprechend der Entscheidung des Scanners zwischen dem Woodeye Rip und dem Einlauf zur Ripsäge drehen. Die Positionierung der Werkstücke wird in Längs- und Querrichtung entsprechend den für die Ripsäge vorgegebenen Grenzen optimiert. Durch die Berücksichtigung aller möglichen Produktbreiten, auf Basis der aktiven Produkte, maximiert die Optimierung den resultierenden Produktwert.

Optimale Ergebnisse

Anschließend werden die Werkstücke auf einen Querkettenförderer und von dort an den MiCROTEC Woodeye Crosscut Scanner zu weiteren Optimierungsschritten übergeben. Davor stellt ein Bediener sicher, dass die Werkstücke korrekt ausgerichtet sind. Die Scannerzuführung verarbeitet Materialbreiten von 1 bis 8 Zoll in derselben Produktion. Schließlich schneidet die leistungsstarke Optimierungskappsäge Opti-Kap 5103 von System TM die Werkstücke gemäß den Scandaten. Danach druckt ein Drucker die Qualität oder Werkstückabmessungen auf. Der Einsatz der hochmodernen Scannertechnologie von MiCROTEC in Kombination mit der leistungsstarken Optimierungskappsäge von System TM garantiert das bestmögliche Ergebnis in Bezug auf Ertrag und Effizienz für die Personal- und Rohstoffressourcen von Moulures Algonquin Moulding. Als abfallfreies Unternehmen verwertet das Unternehmen 100% der in seiner Produktion verwendeten Holzfasern. Durch die Minimierung von Produktionsabfällen kann das Unternehmen die Ausbeute und Holzverwertung weiter maximieren. Das Ergebnis sind niedrigere Stückkosten und eine insgesamt verbesserte Ressourceneffizienz. "Wir gehen davon aus, dass wir die Produktivität steigern und den Abfall weiter reduzieren können", sagt Sébastien Grenier, Präsident von Algonquin.

OPTI-KAP 5103

Optimierungs-Kappsäge

Der Schlüssel zum Erfolg "Vielseitigkeit ist einer der Hauptvorteile dieser speziellen Optimierungskappanlage", sagt Jean-Luc Croteau und fügt hinzu, dass sie Algonquin die Möglichkeit gibt viele verschiedene Produkte auf einer einzigen Anlage herzustellen, was zu einer höheren Produktivität durch flexiblere Produktion führt. Die Optimierung in dieser Produktionslinie basiert auf den für jedes Produkt festgelegten Werten, wobei für jedes Brett der höchstmögliche Wert ermittelt wird. Beispielsweise werden die Werte für die Materialausbeute zwischen den Produkten nach unten korrigiert, um die Stückkosten zu senken. Außerdem sind nur wenige Mitarbeiter erforderlich, um die Anlage zu überwachen und zu bedienen, was zu Einsparungen bei den Personalressourcen führt. "Für uns war es wichtig, dass diese Anlage uns hilft, unsere Effizienzziele zu erreichen", erklärt Sébastien Grenier.

Zukunftsweisende Technologie Indem Algonquin System TM einsetzt, um seine Anlagen zu optimieren, ist sichergestellt, dass es branchenführend bleibt. Der Mut zur kontinuierlichen Verbesserung und Weiterentwicklung treibt die Entwicklung zur Factory 4.0 voran. "Unser Ziel mit dieser Linie ist es, weltweit an der Spitze der Technologie in unserer Branche zu stehen", betont Sébastien Grenier.

System TM ist ein kompetenter Partner für hochmoderne Produktionslinien, die in unserem Werk in Dänemark gebaut und getestet werden. Der Factory Acceptance Test (FAT) ist ein wichtiger Bestandteil, der zur Gesamtleistung beiträgt und unseren Kunden Sicherheit gibt. Serge Pilon, Projektmanager bei Algonquin zieht dazu Bilanz: "Wir sind sehr zufrieden mit der Art und Weise, wie System TM uns die notwendige kontinuierliche Unterstützung bietet. Der FAT stellt sicher, dass unser System so funktioniert, wie wir es wollen.“

SébastienGrenier,PräsidentvonAlgonquin, (links)mitJean-LucCroteau, Gebietsverkaufsleiter vonSystemTM(inderMitte)undReneWarnet, AlgonquinGründer(rechts).

>> Sébastien Grenier, Präsident von Algonquin:

‘‘Unser Ziel mit dieser Linie ist es, weltweit an der Spitze der Technologie in unserer Branche zu stehen.”

Die System TM Lösung besteht aus Folgendem:

• Automatisiertes Beschickungssystem Modell Opti-Feed 6000 Vack

• Hobel

• MiCROTEC Woodeye Rip Scanner

• Ripsäge

• MiCROTEC Woodeye Crosscut Scanner

• Optimierungskappsäge Modell Opti-Kap 5103

MICROTEC WOODEYE CROSSCUT SCANNER

Erkennung von Defekten für höchste Qualität

MICROTEC WOODEYE RIP SCANNER

Erkennung von Defekten für höchste Qualität

RIPSÄGE

OPTI-FEED 6000 VACK Automatisiertes Zuführsystem

Überblick:

Produktion: Hobelkomponenten

Holzarten: Weichholz

Anzahl der Bediener:

Per Jørgensen CSO

Verkaufsgebiet: Welt

E-mail: pj@systemtm.com

Jean-Luc Croteau Gebietsverkaufsleiter

Verkaufsgebiet: Nord-Amerika

E-mail: jlc@systemtm.com

Besuchen Sie System TM auf den folgenden Messen: IWF, Atlanta , USA ............................................................ 6. - 9. August 2024 Trä & Teknik, Göteborg, Schweden .................................. 3. - 6. September 2024 Lignum Latin America, Curitiba, Paraná, Brasilien........... 17. - 19. September 2024 LIGNA 2025, Hannover, Deutschland............................... 26. - 30. Mai 2025

Per Juul Jensen Gebietsverkaufsleiter

Verkaufsgebiet: Australien, Neuseeland & Mitteleuropa

E-mail: pjj@systemtm.com

Michael Brandt Gebietsverkaufsleiter

Verkaufsgebiet: Nord-Amerika

E-mail: mbr@systemtm.com

+45 41 87 97 79

Allan Them Gebietsverkaufsleiter

Verkaufsgebiet: Skandinavien & Asien

Rasmus Nissen Baastrup Gebietsverkaufsleiter

Verkaufsgebiet: Südamerika, Japan, Australien & Neuseeland

E-mail: rnb@systemtm.com

+45 41 87 97 38

Peter Simonsen Gebietsverkaufsleiter

Verkaufsgebiet: Das Vereinigte Königreich, Osteuropa, Frankreich & Spanien

E-mail: pks@systemtm.com