LOC Holz setzt neue Standards für Brettsperrholz-Produktion

Abkehr von alten Produktionsgewohnheiten:

DANK S.A. rüstet auf

Der jüngste Zuwachs ist eine System TM Auftrennsägen- und Hobellinie mit beweglichen Sägeblättern, inklusive MiCROTEC Scanner und CML Säge, welche die Personal- und die Holzressourcen des Unternehmens weiter optimieren soll.

Lesen Sie die ganze Geschichte auf Seite 6

Sind es eins, zwei oder drei gleiche Keilzinken Linien für Woodgrain?

Wie schlägt man drei Fliegen - an drei Ortenmit einer Klappe? Woodgrain fand die Antwort mit System TM und erhielt drei einzigartige Lösungen mit denselben Kernkomponenten, jedoch für drei verschiedene Produktionsstätten.

Lesen Sie die ganze Geschichte auf Seite 7

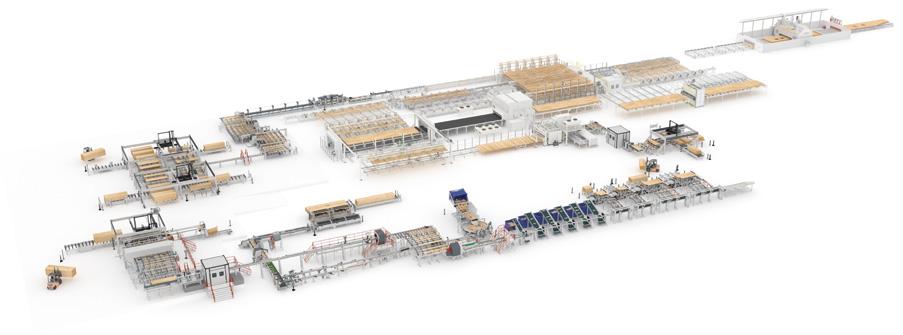

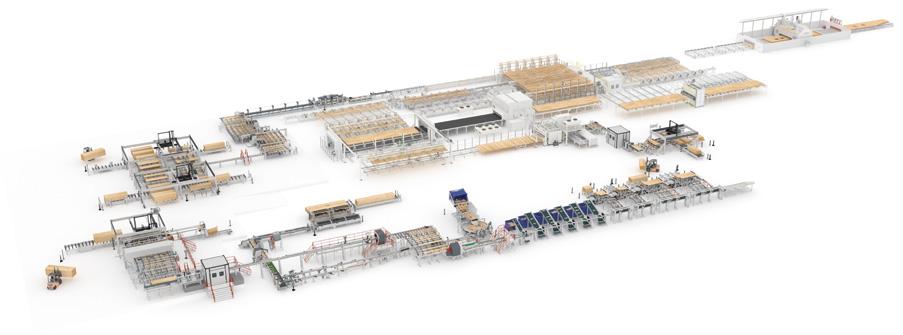

Nach ausführlichen Gesprächen über das ambitionierte Projekt von LOC Holz GmbH – gegründet von Josef Lauss, Rudolf Ortner und Jan-Walter Cappelen - erhielten System TM und Kallesoe Machinery den Zuschlag für die Planung und Lieferung einer Brettsperrholz-Komplettlösung.

LesenSiedieganze Geschichte auf Seite 4-5

FOR YOU

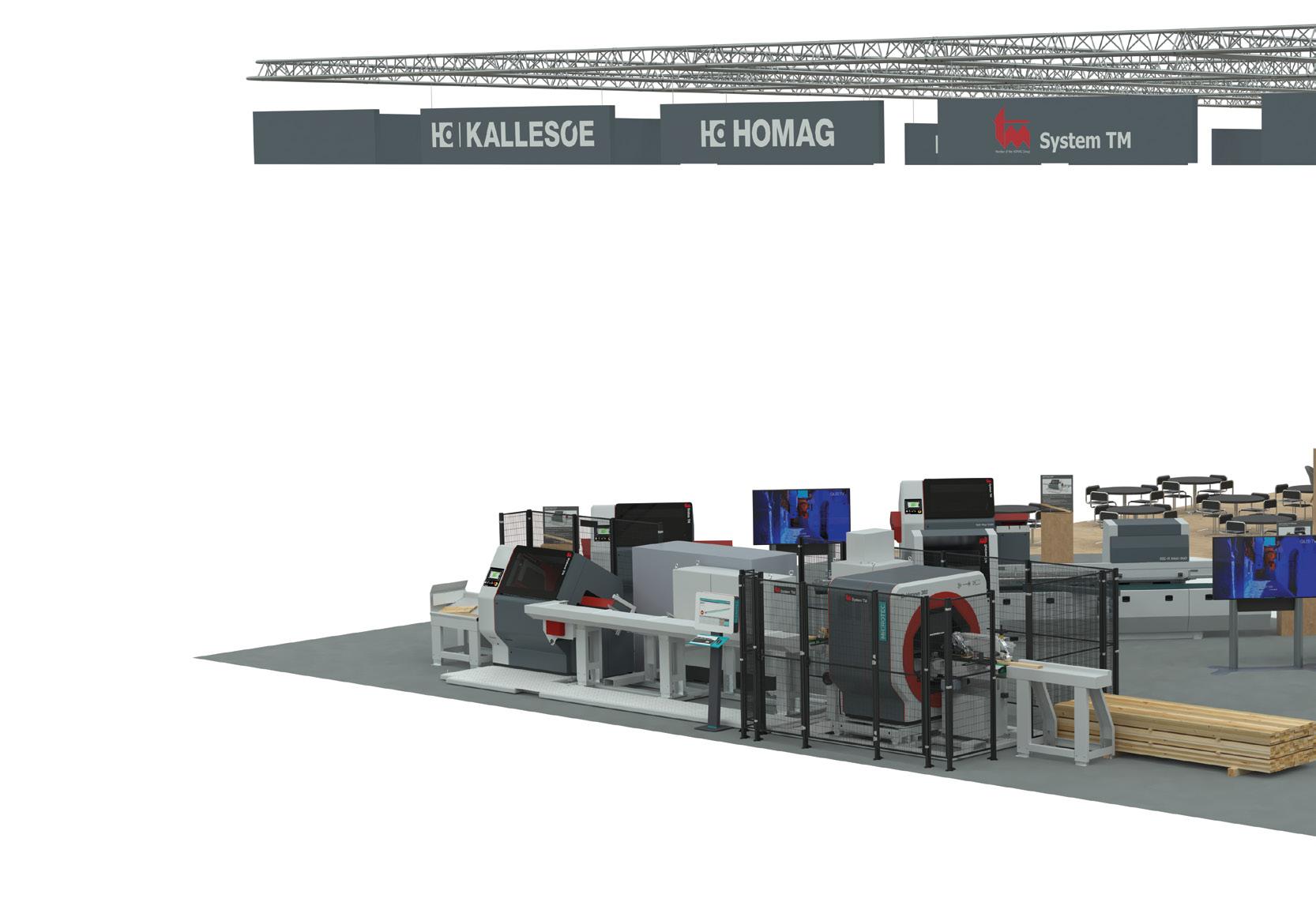

Vereinte Kräfte auf der LIGNA 2023: Einer für alle, alle für einen und gemeinsam für Sie

Die lange Zeit des Wartens hat ein Ende. Der Messezirkus ist zurück und mit ihm die LIGNA. Heuer steht System TM erstmals gemeinsam mit Kallesoe Machinery und HOMAG auf dem Stand F27 in Halle 27 für Sie bereit.

Nr. 1 - 2023 www.systemtm.com NEWS

optimization of staff and wood resources

Member of the HOMAG Group

Bildquelle: LOC Holz/Par Excellence Marketing GmbH

FOR YOU

Vereinte Kräfte auf der LIGNA

2023: Einer für alle, alle für einen und gemeinsam für Sie

Die lange Zeit des Wartens hat ein Ende. Der Messezirkus ist zurück und mit ihm die LIGNA. Heuer steht System TM erstmals gemeinsam mit Kallesoe Machinery und HOMAG auf dem Stand F27 in Halle 27 für Sie bereit.

Wir freuen uns schon sehr darauf Sie auf der LIGNA in Halle 27, Stand F27 zu begrüßen!

2 Besuchen Sie uns in Halle 27 ⁃ Stand F27

LIGNA 2023

Von Aislinn Esterle

Gut vier Jahre ist es her, dass sich die holzverarbeitende Industrie das letzte Mal in Hannover getroffen hat und die Spannung ist deutlich spürbar. Die gesamte Branche bereitet sich seit Wochen intensiv auf die LIGNA vor und so auch wir. In diesem Jahr teilen sich System TM und Kallesoe Machinery einen Stand mit HOMAG, was unseren Kunden die einmalige Gelegenheit bietet, auf einem beeindruckenden Fundus an Know-how und Wissen zuzugreifen. Unter dem Motto "gemeinsam für Sie" bündeln wir - alle drei Marktführer in unseren Fachbereichen - unsere Kräfte, um mit unseren Kunden erstklassige Lösungen für deren individuellen Bedürfnisse zu erarbeiten. Gemeinsam können wir ein breites Spektrum an maßgeschneiderten Lösungen für die Massivholz verarbeitende Industrie anbieten.

Der Gemeinschaftsstand in Halle 27 ist nicht der einzige Stand, an dem die HOMAG Gruppe vertreten ist. Die gesamte Halle 14 steht im Zeichen von HOMAG, unter anderem mit einem eigenen Innovationszentrum und der Präsentation neuer Maschinentechnologien. Darüber hinaus ist WEINMANN - ein weiteres Tochterunternehmen der HOMAG Gruppe - in Halle 13 zu finden.

Ihr Spezialist für Systemlösungen in der Holzverarbeitung

Die LIGNA wird zweifelsohne für volle Terminkalender innerhalb der HOMAG Gruppe sorgen,

Besuchen Sie uns in Halle 27 ⁃ Stand F27

dennoch legen wir bei System TM höchsten Wert auf die individuelle Beratung unserer Kunden. Mit mehr als 300 Anlagen weltweit und 45 Jahren Erfahrung im Gepäck können wir mit Stolz sagen, dass wir Experten darin sind die Bedürfnisse unserer Kunden zu verstehen. Maßgeschneiderte Lösungen waren schon immer Teil unserer DNA und spielen weiterhin eine tragende Rolle in all unseren Projekten. Sie können sich also darauf verlassen, dass wir auch an den bestbesuchten Messetagen bestrebt sind die optimale, individuelle Lösung für Ihre Projekte zu finden finden. Und das alles, bei gleichzeitiger Optimierung von Kapazität, Ertrag und Personalressourcen. Wenn Sie sich für System TM entscheiden, profitieren Sie zudem von der breiten Erfahrung unseres gesamten Teams. Als Spezialist für Systemlösungen decken wir von der Konzeption der Anlage über die Installation, Inbetriebnahme und Mitarbeiterschulung bis hin zu Service und Wartung alles ab.

Eine kluge Investition in die Zukunft Schwierige Zeiten erfordern Optimierung, und die herausfordernde wirtschaftliche Situation, in der wir uns derzeit befinden, macht es noch wichtiger, das Beste aus Ihren Ressourcen herauszuholen. Da Holz eine nachhaltige, kohlenstoffneutrale Ressource ist, sollte es auch mit Sorgfalt bezogen und genutzt werden. System TM kann Ihnen durch effiziente, intelligente

Automatisierung und Prozessoptimierung dabei helfen, Ihre Holzausnützung zu maximieren. Unsere Maschinen sind so konzipiert, dass die Herstellung hochqualitativer Produkte mit einem Minimum an Verschnitt und Abfall möglich ist. Durch die Kombination von System TMMaschinen mit MiCROTEC-Technologie können Sie überdies die Ausbeute von qualitativ geringwertigem Holz weiter verbessern. Erleben Sie den MiCROTEC Goldeneye 302 Scanner in unserer Demo-Linie auf LIGNA live und in Aktion. Nachbarstand F20 oder in Halle 25, Stand F49 bei MiCROTEC über ihre Scan- und Optimierungslösungen zu informieren. So einzigartig wie Ihr Rohmaterial

Der Produktkatalog von System TM umfasst Beschickungsautomaten, optimierende Hochgeschwindigkeits-Kappsägen, Stapelautomaten sowie Kurz- und Langholz-Keilzinkenanlagen für die Massivholzindustrie. Wir liefern jedoch fast ausschließlich maßgeschneiderte Systemlösungen für die Holzverarbeitung. Diese sind individuell auf die Wünsche und Bedürfnisse unserer Kunden abgestimmt und verfügen über modernste Technik sowie ein hohes Maß an Maschinenintegration.

Als einer der weltweiten Wachstumsmärkte spielt der Massivholzelementemarkt und das Thema nachhaltiges Bauen eine wichtige Rolle in der Partnerschaft zwischen System TM und Kallesoe Machinery unter dem Dach

der HOMAG Gruppe. Unsere enge Beziehung und geografische Nähe ermöglichen eine erstklassige Projektorganisation für Kunden, die in zukunftsweisende BSP/BSH-Anlagen investieren und diese individuell auf ihre Bedürfnisse abgestimmt haben möchten.

Zeit, zusammenzukommen – it’s LIGNA again Noch bevor das Jahr 2022 zu Ende ging, meldeten die Organisatoren der LIGNA eine Buchungsauslastung der Messe von 75%. Der allgemeine Tenor scheint also durchaus positiv, trotz vieler Herausforderungen - wie Materialknappheit, steigende Energiepreise und allgemeine wirtschaftliche Unsicherheit – die das vergangene Jahr mit sich brachte und die holzverarbeitende Industrie nach wie vor unter Druck setzen.

In diesem Sinne ist die LIGNA 2023 - eine der wichtigsten Messen der Holzbauindustrie - in diesem Jahr sicherlich ein Pflichttermin für die gesamte Branche. Nach einer langen Pandemie und einer Phase begrenzter gesellschaftlicher Begegnungen scheinen sich alle darauf zu freuen, sich endlich wieder persönlich zu treffen, uns eingeschlossen. Wir freuen uns schon sehr darauf Sie auf der LIGNA in Halle 27, Stand F27 zu begrüßen!

Holen Sie sich Ihr gratis

Ticket:

Abonnieren Sie unseren

Newsletter:

3 Besuchen Sie uns in Halle 27 ⁃ Stand F27

OPTI-FEED 6000 VACK Automatisiertes Zuführsystem

Ein neues Werk für große Pläne: Standards für

Brettsperrholz-Produktion

Nach ausführlichen Gesprächen über das ambitionierte Projekt von LOC Holz GmbH

System TM und Kallesoe Machinery den Zuschlag für die Planung und Lieferung einer

hochwertiges Brettsperrholz dieser Art in Europa.

„Es gibt keinen Plan B“, zitiert Per Jensen, Area Sales Manager bei System TM, den LOC Holz Betriebsleiter, Dietmar Ruml. Trotz vieler Herausforderungen aufgrund der COVID-19 Pandemie, denen sich das Team von System TM in der Zeit bis zur Inbetriebnahme vor Ort stellen musste, lief die erste CLT-Platte im neu errichteten Brettsperrholzwerk fristgerecht vom Band. Per Jensen, erinnert sich: „Fünf Tage vor der Deadline bekam ich ein Foto von der ersten produzierten Platte, das war ein großer Erfolg für alle Beteiligten! Es freut uns, dass das unser Team trotz der schwierigen Bedingungen wie gewohnt, zeitgerecht liefern konnte.“

LOC Holz GmbH: Astrein, ästhetisch und echt

Das in Arbing, im oberösterreichischen Mühlviertel, gelegene Werk von LOC Holz, entsprang der Vision der Sägewerksinhaber Josef Lauss und Rudolf Ortner, sowie JanWalter Cappelen, Eigentümer der Cappelen Group. Gemeinsam errichteten sie ein Brettsperrholzwerk mit der Mission, das Bauen mit Holz durch ästhetische Holzbausysteme nachhaltiger zu gestalten und gleichzeitig höchste Qualität in der Produktion zu gewährleisten. Nachhaltigkeit und Regionalität gelten als Leitprinzipien in der Firmenphilosophie des jungen Unternehmens und zieht sich durch die gesamte Produktionsprozesskette. In diesem Sinne können im Werk abwechselnd sowohl Platten (Paneele) als auch Stützen für den Massivholzbau produziert werden. Das Produktionsvolumen des Werks soll künftig

OPTI-JOINT H-L

Horizontal Keilzinksystem

bis zu 75.000 m³/J betragen und mittelfristig rund 100 Arbeitsplätze in der Region schaffen.

Qualität, Flexibilität und eine maßgeschneiderte Lösung Der Anspruch nach „Qualität vor Quantität“ von LOC Holz deckt sich optimal mit dem Profil von System TM. Mit über 45 Jahren Erfahrung in der Massivholz Industrie konnten wir auch bei diesem besonderen Projekt im Bereich der Konstruktionsholzherstellung unsere Stärken voll ausspielen. Gemeinsam mit unserem HOMAG Partner Kallesoe Machinery, wurde eine maßgeschneiderte Brettsperrholzlinie geliefert, die keine Wünsche offenlässt.

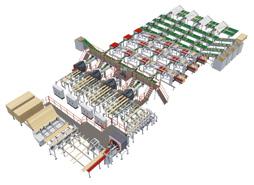

Am Beginn der Anlage steht eine Optimierungskappanlage, in der komplette Pakete auf einer Rollenbahn platziert und automatisch weiter gefördert werden. Ein Opti-Feed 6000 Vack entstapelt die aufgegebenen Pakete Lage für Lage. Anschließend werden die Trockenleisten automatsich abgeschoben und in einer Palette für die Wiederverwendung gesammelt. Die vereinzelten Lamellen werden im Durchlauf auf ihren Feuchtegehalt, Krümmung und mechanische Festigkeit geprüft, fehlerhafte Lamellen werden automatisch aussortiert. Vor der Hobelanlage können die Lamellen noch automatisch gedreht werden.

Ein MiCROTEC Scanner GE706 sorgt dafür, dass die Bretter in der Opti-Kap 5103 Säge auf die optimale Länge zugeschnitten werden.

Auf die Opti-Kap Linie folgen im Produktionsprozess zwei unterschiedliche Keilzinkanlagen, eine für kurze und eine für lange Längen.

Ressourcen optimal nutzen

Das bei LOC verwendete Holz stammt aus den Sägewerken von Lauss und Ortner, wird sorgfältig getrocknet, qualitativ sortiert und durch Kappen und Zinken zu einer astreinen Qualität mit schlichtem Verlauf verarbeitet. Um die wertvolle Ressource Holz bestmöglich auszunutzen, wurde für den Kunden eine Keilzinkenlinie entworfen, welche es ermöglicht die in der Kappanlage entstehenden kurzen Längen weiter zu verarbeiten. Diese Lamellen werden nachfolgend zu einer Platte verleimt.

Mit der horizontalen (liegenden) KurzholzKeilzinkenanlage vom Typ Opti-Joint H-200 konnte System TM eine maßgeschneiderte Beschickungslösung anbieten. Die Werkstücke werden der Linie über einen SpinFeeder zugeführt und einzeln ausgereichtet. Je nach Markierung werden sie entweder weiter transportiert oder zur Optimierung automatisch gedreht. Nachfolgend wird das Fingerprofil gefräst und das Keilzinken vorbereitet (Leimauftrag, Kontrolle und Vorausrichtung). Nachdem die Werkstücke in der Presse fest verleimt wurden, teilt eine Mehrfachsäge die fertigen Werkstücke in zwei Längen, bevor sie automatisch zur Abholung gestapelt werden. Die erzielten Lamellen werden zum Beispiel für die mittlere Lage in der darauffolgenden Brettsperrholzpresslinie verwendet.

Einmalige Ästhetik und schlichte Schönheit

Eine weitere Besonderheit der LOC-

FLIEGENDE SÄGE Für lange Lamellen

OPTI-STACK 9000

Automatisches Stapelsystem

MICROTEC VISCAN

OPTI-JOINT H-200

Horizontal Keilzinksystem

HOBEL

MICROTEC GOLDENEYE 706 SCANNER Erkennung von Defekten für höchste Qualität

4 DasinArbing,Österreich,gelegene Werk von LOC Holc produziert bis zu 75.000 m3 Brettsperrholz pro Jahr.

Dietmar Ruml, Betriebsleiter bei LOC Holz GmbH, zeigt sich zufrieden:

>>

‘‘Wir bedanken uns beim gesamten Team von System TM und Kallesoe, welche unter den gegebenen Umständen mit viel Engagement das Projekt im vereinbarten Termin und Budgetrahmen umgesetzt haben.’’

– gegründet

Brettsperrholz

Von Aislinn Esterle

Besuchen Sie uns in Halle 27 ⁃ Stand F27

MICROTEC M3 SCAN Feuchtigkeitsmesser

MICROTEC CURVESCAN Deformitätsscanner

LOC Holz setzt neue

Brettsperrholz-Produktion in Zentraleuropa

gegründet von Josef Lauss, Rudolf Ortner und Jan-Walter Cappelen - erhielten Brettsperrholz Komplettlösung. Daraus entstand die erste Fertigungslinie für

Anlage ist die horizontale Verzinkung der langen Lamellen, welche in den äußeren Schichten der CLT-Paneele verwendet werden. In Europa ist im konstruktiven Holzbau die vertikale (stehende) Keilzinkung üblich, bei der das Zinkenprofil über die gesamte Breitseite des Werkstücks klar sichtbar ist. LOC Holz erzielt in der Herstellung seiner Brettsperrholz-Elemente jedoch ein schlichtes und ästhetisches Oberflächenbild durch die liegende Verzinkung in der Langholz-Keilzinkenanlage vom Typ Opti-Joint H-L. Das bedeutet, die einzelnen Lamellen werden in der Anlage so verbunden, dass die Verbindung optisch nur durch eine dezente Linie sichtbar wird. Diese Art der Keilzinkung macht es möglich BSP-Elemente in einer Qualität herzustellen, die alles bisher Angebotene in den Schatten stellt.

Die Zuführung zur Opti-Joint H-L Linie verfügt über acht Beschickungspositionen, die von zwei Opti-Feed 6000 Vack Anlagen beschickt werden, und kann mit drei verschiedenen Werkstückstärken arbeiten. Bei Produktion wird jeweils mit nur einer Stärke und Breite gearbeitet, die Anlage kann jedoch zwei Qualitäten gleichzeitig verarbeiten. Nachdem die Werkstücke einzeln auf einen Bandförderer sortiert und längengemessen wurden, können sie vor den Puffer auf den Opti-Joint H-L bei Bedarf gedreht werden. Anschließend werden sie beidseitig gefräst und ausgerichtet, bevor sie zu keilgezinkten Werkstücken zusammengefasst werden und in die Durchlaufpresse einlaufen. Darauffolgend werden die keilverzinkten Bretter

längengemessen und von einer fliegenden Säge entsprechend verkürzt. Danach werden die fertigen Lamellen in der richtigen Länge an den Anlagenteil von Kallesoe übergeben. In den leistungsstarken Hochfrequenzpressen von Kallesoe werden die Bretter dann mit einem 2-KompontensystemKlebstoff zu CLT-Paneelen verleimt. Neben den geringeren Kosten, im Vergleich zu PURKlebstoffen, ist einer der größten Vorteile der Verwendung eines 2-Komponentensystems, dass der Klebstoff erst bei Hitze aushärtet und daher mehr Flexibilität im Produktionsprozess ermöglicht. All dies ermöglicht es LOC hochwertige, ästhetische Holzelemente herzustellen, welche die natürliche Schönheit des Baustoffes Holz unterstreichen.

Verlässlichkeit als höchstes Gebot

Die Produktion der Linie für LOC Holz fand von Beginn an unter erschwerten Bedingungen statt. Lieferschwierigkeiten unter COVID-19 machten die Fertigstellung zu einer Herausforderung für alle Beteiligten. Flexibilität spielte dabei eine große Rolle: „Normalerweise wird die komplette Linie bei System TM aufgebaut und getestet,“ sagt Per Jensen, Area Sales Manager, „aber in diesem Fall konnten wir das nur teilweise durchführen.“ Dank der Professionalität und Flexibilität des System TM Teams war es so möglich, trotz widrigster Produktionsbedingungen, pünktlich und zu vollster Zufriedenheit des Kunden zu liefern. Das erste Element konnte somit am 15. Oktober 2022 gefertigt werden „Für uns war die

pünktliche Inbetriebnahme außerordentlich wichtig, um den Zulassungsprozess für unser Produkt und den Markteintritt Anfang 2023 zu schaffen. Die Freude über den gelungenen Start war bei unserem Team groß, und wurde auch würdig gefeiert“, erzählt Dietmar Ruml, Betriebsleiter der LOC Holz GmbH.

Komplettlösung aus dänischer Hand

Die an LOC Holz gelieferte Anlage war die erste gemeinsame Brettsperrholzproduktionslinie von System TM und Kallesoe Machinery zur Produktion von hochwertigen Brettsperrholz Elementen für den Holzbau. Aufgrund der geografischen Nähe und engen Zusammenarbeit der beiden HOMAG Töchter und der langen Erfahrung von System TM im Bereich optimierte Systemlösungen, gelang es eine Anlage bereitzustellen, in der alle Schnittstellen optimal aufeinander abgestimmt sind. Die Vorteile einer Systemlösung aus einer Hand besteht darin, dass sie einerseits einen reibungslosen Projektablauf möglich machen, andererseits die Fehleranfälligkeit der Schnittstellen zwischen den einzelnen Komponenten minimiert sind. In der Entwicklung dieser Anlage wurde höchster Wert auf nahtlose Integration aller Komponenten gelegt, die dank der guten Zusammenarbeit aller Partner auch erzielt werden, konnte.

Insgesamt werden durch das neue BSP-Werk mittelfristig rund 100 Arbeitsplätze in der Region geschaffen.

>>

HOBEL

OPTI-FEED 3000 VACK

Automatisiertes Zuführsystem

OPTI-FEED SPINFEEDER

Automatische Werkstückausrichtung

MATERIALHANDHABUNG

Automatisierte Ausrüstung für einen effizienten Materialfluss

OPTI-KAP 5103

Optimierungs-Kappsäge

Bildquelle: Par Excellence Marketing GmbH

Die System TM Lösung besteht aus Folgendem:

• 3 x automatisches Beschickungssystem Modell Opti-Feed 6000 Vack

• MiCROTEC Curvescanner

• MiCROTEC M3 Scanner

• MiCROTEC Viscanner

• 2 x Hobel

• MiCROTEC Goldeneye 706 Scanner

• Optimierungs-Kappsäge Modell Opti-Kap 5103

• Spin-Feeder

• Automatisiertes Horizontal Keilzinkungsystem Opti-Joint H-200

• Automatisiertes Horizontal Keilzinkungsystem Opti-Joint H-L

• Automatisches Stapelsystem

Modell Opti-Stack 9000

• Fliegenden Säge

• Materialhandhabung

Überblick:

Overview:

Produktion: Brettsperrholz

Production: Windows & doors

Holzarten: Weichholz

Wood species: Softwood

Anzahl der Bediener:

Number of operators:

5

Pläne:

>>

Besuchen Sie uns in Halle 27 ⁃ Stand F27

Schauen Sie sich das Video zur LOC Holz BSP-Linie auf YouTube an:

DANK verarbeitet in seinen Produktionsstätten hochwertiges, FSC-zertifiziertes Kiefernholz auf den Plantagen der dazugehörigen FYMSA.

Produktionsgewohnheiten: DANK S.A. rüstet auf

Der jüngste Zuwachs ist eine System TM Auftrennsägen- und Hobellinie mit beweglichen Sägeblättern, inklusive MiCROTEC Scanner und CML Säge, welche die Personal- und die Holzressourcen des Unternehmens weiter optimieren soll.

Gustavo Balerio, Direktor von DANK S.A., berichtet über erste Ergebnisse:

‘‘Seit der Inbetriebnahme der neuen Linie konnten wir die Gesamtausbeute generell steigern, sowie die Materialrückgewinnung den besseren Schnittholzqualitäten verbessern.’’

>> Die System TM Lösung besteht aus Folgendem:

• Automatisiertes Beschickungssystem

Modell Opti-Feed 6000

• MiCROTEC M3 Scanner

• MiCROTEC Goldeneye 302+ Scanner

• CML Ripsäge

• Automatisches Stapelsystem

Modell Opti-Stack 6000

• Materialhandhabung

OPTI-STACK 6000 Automatische Stapelsystem

"Vertrauen wird verdient, wenn Taten auf Worte treffen", lautet ein Sprichwort, das DANKs Modernisierungsreise mit System TM treffend abbildet. Seit 2015 - als die erste System TM Opti-Kap Kappanlage erfolgreich ausgeliefert wurde - ist die Beziehung zwischen den beiden Unternehmen auf einem starken Fundament gewachsen. In den letzten acht Jahren tätigte DANK vier weitere Investitionen in System TM Anlagen, um den Produktionsprozess weiter zu modernisieren. "Wir freuen uns sehr, dass DANK uns erneut sein Vertrauen geschenkt hat. Die neue maßgeschneiderte Auftrennsägenlinie mit beweglichen Sägeblättern setzt dem Auftrennen keine Grenzen und wird dazu beitragen, DANKs Produktausbeute und -qualität weiter zu optimieren", sagt Per Jørgensen, CSO von System TM.

Nachhaltigkeit auf ganzer Linie

Einer der Grundwerte der DANK S.A. ist das Nachhaltigkeitsprinzip, welches die gesamte Produktionskette durchzieht. Von Forstwirtschaft und bis hin zu einem Katalog von Endprodukten unterschiedlicher Qualität - alles ist geprägt vom Gedanken der bestmöglichen Rohstoffausnützung, bei gleichzeitiger Berücksichtigung der Umwelt, sowie des lokalen Umfelds. Die DANK S.A. wurde 1987 gegründet und ist Teil eines Konglomerats aus drei Unternehmen. Weil DANK sehr darum bemüht ist, einerseits seinen Kunden erstklassige Produkte von höchster Qualität zu liefern und dabei andererseits auf Nachhaltigkeit zu achten, verarbeitet das Unternehmen in seinen Produktionsstätten hochwertiges Kiefernrundholz aus den FSCzertifizierten Plantagen von FYMNSA. Die Bäume wachsen auf den tiefen Sandböden des Rivera-Distrikts, der andernfalls nur geringen landwirtschaftlichen Wert aufweist.

Professionalität auf ganzer Linie

Die neue Auftrennsägelinie von DANK wurde in enger Zusammenarbeit mit Linares - dem südamerikanischen Vertriebspartner von System TM - und dem Kunden entwickelt. Sie besteht aus einem Opti-Feed Beschickungssystem, bei dem die Materialpakete, die aus den DANK-eigenen Trocknungsanlagen kommen, in Lagen aufgeteilt und der Anlage zugeführt werden. Vor der Feuchtemessung

werden die Werkstücke von den Trocknungsoder Stabilisierungsstäben getrennt, die in einen Sammelbehälter rückgeführt werden. Nach der Feuchtemessung laufen sie dann entweder in den Scanner zur Längen- und Fehlermessung oder werden automatisch aussortiert. Die Werkstücke werden nun in Bezug auf ihre Abmessungen und Fehler optimiert, sowie von der Trennsäge hinsichtlich der optimalen Breitenausnutzung zugeschnitten. Danach werden die Werkstücke beidseitig gehobelt, bevor sie in den Stapelprozess einlaufen, wo sie sortiert und gestapelt werden, um schließlich zu den Kapplinien zu gelangen. "Gemeinsam mit dem Kunden konnten wir die Anlage so konzipieren, dass sie seinen Anforderungen gerecht wurde“, sagt Per Jørgensen. Der Kunde war beeindruckt von der Professionalität, Flexibilität, sowie der kollektiven Erfahrung des gesamten System

TM Teams während des Entwurfs- und Installationsprozesses: "Obwohl der Prozess nicht ganz unkompliziert war, zeigte System TM große Professionalität bei der Lösung aller auftretenden Probleme", sagt Gustavo Balerio, Direktor von DANK S.A.

Verbesserung Schritt für Schritt Optimierung ist ein wichtiges Thema für jedes Unternehmen in der Massivholzindustrie, jedoch umso mehr für DANK, dessen Rohmaterial aus unternehmenseigenen Plantagen kommt und bestmöglich ausgenützt werden soll. Da es das erklärte Ziel des Unternehmens ist seine Ressourcen so effizient wie möglich einzusetzen, stellte der Optimierungsfaktor das wichtigste Kriterium der neuen Auftrennlinie dar. Mit ihr soll die Schnittholzausnützung noch weiter verbessert werden. "Genau das haben wir durch die Optimierung der Fehlererkennung und die bestmögliche Ausnutzung der Produktbreite erreicht", sagt Per Jørgensen, CSO bei System TM. Durch den Austausch einer veralteten Anlage konnte der Kunde die Kapazität erhöhen und gleichzeitig die Anzahl der benötigten Arbeitskräfte reduzieren. „Seit der Inbetriebnahme der neuen Linie konnten wir die Gesamtausbeute generell steigern, sowie die Materialrückgewinnung den besseren Schnittholzqualitäten verbessern", berichtet Gustavo Balerio, Direktor von DANK S.A.

Begegne Herausforderungen mit Innovation

Der uruguayische Produzent steht nach wie vor unter dem Druck des südamerikanischen Arbeitsmarktes; daher ist es wichtig, weiterhin in Automatisierungsanlagen zu investieren. Einerseits wird dadurch die Anzahl der Bediener reduziert, während gleichzeitig Kapazität und Genauigkeit erhöht werden. Andererseits ist es wichtig, Informationen über die verwendeten Holzressourcen zu sammeln, um damit die volle Kapazität der neuen - aber auch der bestehenden - Anlagen nutzen zu können. System TM ist genau der richtige Partner, wenn es darum geht, die Produktion zu optimieren, von manuellen auf automatische Prozesse umzustellen, Informationen für weitere Optimierung zu sammeln, sowie die Kapazität der Hauptmaschinen effizienter zu nutzen. Damit helfen wir unseren Kunden, sowohl höhere Ausbeuten und Kapazitäten, als auch bessere Materialausnutzung und letztendlich eine höhere Investitionsrendite zu erzielen.

Modernste Ausrüstung mit maximaler Flexibilität

Die Haupteigenschaft der von DANK erworbenen Auftrennsägenlinie "sind die beweglichen Sägeblätter in der Sägeeinheit, die dem Kunden unbegrenzte Sägeblattkombinationseinstellungen erlauben, was wiederum unbegrenzte Möglichkeiten in Bezug auf die ausführbaren Produktgrößen birgt", erklärt Per Jørgensen. Der hohe Grad an Flexibilität bei den Sägeblättern ist wichtig, da DANK das Ziel verfolgt, aus dem geerntetem Holz Produkte unterschiedlicher Qualität, Ausführung und Größe herzustellen. Damit ist man einen Schritt weiter in der Produktionskettenoptimierung, in der das eigene Holz gesägt, getrocknet, bearbeitet und für den Verkauf aufbereitet wird. Außerdem werden die Abfälle aus den Sägewerken (Sägemehl, Rinde und Späne) zur Erzeugung von Bioenergie verwendet. Diese wird zum einen in das uruguayische Energienetz eingespeist und trägt dazu bei, die Abhängigkeit von fossilen Brennstoffen zu verringern. Zum anderen werden die unternehmenseigenen Holztrockenanlagen damit beheizt.

MICROTEC GOLDENEYE 302+ SCANNER

Erkennung von Defekten für höchste Qualität

MICROTEC M3 SCAN Feuchtigkeitsmesser

OPTI-FEED 6000 Automatisiertes Zuführsystem

MATERIALHANDHABUNG

Automatisierte Ausrüstung für einen effizienten Materialfluss

Overview:

Überblick:

Production: Windows & doors

Produktion: Komponenten

Holzarten: Weichholz

Wood species: Softwood

Anzahl der Bediener:

Number of operators:

6

>> Abkehr von

alten

Besuchen Sie uns in Halle 27 ⁃ Stand F27

Von Aislinn Esterle

CML RIPSÄGE

Sind es eins, zwei oder drei gleiche Keilzinken Linien für

Woodgrain?

Wie schlägt man drei Fliegen - an drei Orten - mit einer Klappe? Woodgrain fand die Antwort mit System TM und erhielt drei einzigartige Lösungen mit denselben Kernkomponenten, jedoch für drei verschiedene Produktionsstätten. Als Spezialist für individuelle Systemlösungen war System TM in der Lage, dasselbe zu liefern, nur anders.

Von Aislinn Esterle

Ende 2020 trat Woodgrain - einer der größten Sägewerksbetriebe der Welt mit Sitz in den USA - mit dem Wunsch an uns heran, eine Keilzinkenanlage zu installieren, die sich in die bestehende Betriebsstätte integrieren lässt. Zuvor hatte man bereits zwei Optimierungskappanlagen für den Standort Emmett bei System TM gekauft, diesmal sollte es aber nicht bei nur einer Anlage bleiben. Letztendlich wurden drei nahezu identische Keilzinkenanlagen für die Standorte Fruitland, Lenoir und Marion angeschafft.

Ein Unternehmen, das nach Optimierung strebt

Woodgrain, ein stolzer Familienbetrieb, der seit über 65 Jahren besteht und 1954 von Bud Dame gegründet wurde, ist ein Holzhersteller und -händler, der seine eigene Lieferkette unterhält. Das Holz wird in den eigenen Wäldern geschlagen und in den eigenen Produktionsanlagen verarbeitet, was das Unternehmen zu einem vollständig vertikal integrierten Betrieb macht. Dies gewährleistet nicht nur die Qualitätskontrolle und effiziente Lieferzeiten, sondern macht den Familienbetrieb auch unabhängig von Branchenveränderungen und anderen externen Faktoren. Seit 2009 führt Kelly Dame den Betrieb, womit nun die dritte Generation stark im Unternehmen involviert ist. Woodgrain entwickelt sich weiter zu einem multinationalen Unternehmen mit mehr als 50 Standorten in den USA und in Chile. Das Unternehmen stellt unter anderem Leisten, sowie Teile für Türen und Fenster aus Holz her und ist stolz auf seine nachhaltige Holzausnützung. Laut ihrer Webseite nutzt Woodgrain "99 % jedes

Holzes - von der eigentlichen Produktion bis hin zum einzelnen Sägemehlkorn, das verpackt und als Tiereinstreu oder zu Holzpellets verarbeitet wird.” Durch den Einsatz der Opti-Joint H-200 Anlagen von System TM im Produktionsprozess stellt Woodgrain weiterhin sicher, dass die vertikal integrierte Produktionsleistung gewährleistet ist. Die drei Opti-Joint H-200 Anlagen werden an den jeweiligen Standort angepasst, um die bestmögliche Produktionsumgebung für jedes spezifische Werk zu erreichen. Auf diese Weise holt Woodgrain das Optimum aus dem Holz heraus, das es für seine Produkte bezieht, und erzielt gleichzeitig höchste Produktqualität. Wie auf ihrer Webseite zu lesen ist: "Wir bei Woodgrain haben uns dazu verpflichtet hochwertige Qualitätsholzprodukte zu liefern, die allen Widrigkeiten des Lebens standhalten."

Eine Lösung, ein Ziel und drei einzigartige Anlagen Woodgrain kaufte drei fast identische horizontale Keilzinkenanlagen des Modells Opti-Joint H-200 mit automatischem Zufuhrund Stapelsystem von System TM, aber gleichzeitig ist jede einzelne einzigartig, da sie an vorhandene Gebäude und Einrichtungen des Kunden angepasst wurden. Die Anlagen wurden in drei verschiedene Woodgrain Standorte integriert und beginnen alle mit einem Spin-Feeder, von dem ausgehend die Werkstücke aufgereiht zu den Fräsen transportiert werden. Sie durchlaufen nachfolgend einen Trim Saver, der sie vermisst, um die Menge an Material zu optimieren, die vor den Fräsen abgeschliffen werden muss. Nachdem die Blöcke die beiden Frässtation durchlaufen

Die Keilzinkenanlage in Fruitland

Horizontal

haben und das Fingerprofil erstellt wurde, werden sie in einer Pressstation für das Keilzinken vorbereitet (Leimauftrag, Kontrolle und Vorausrichtung). Sobald die Werkstücke zu Brettern fester Länge verleimt sind, werden sie von einer Mehrfach Kappsägeeinheiten gesägt, die dank einer halbautomatischen Funktion in Längsrichtung flexibel eingestellt werden können. "Die in Fruitland installierte Keilzinkenanlage von System TM arbeitet etwa 60 % schneller als unsere bisherigen Keilzinkenanlagen. Die Ausbeute ist mit dem Trim Saver etwas besser und wir benötigen eine Person weniger pro Schicht", erklärt Benji Barron, Standortleiter von Fruitland.

Kleine Verbesserungen mit großer

Wirkung

Mit den neuen Opti-Joint H-200 Keilzinkenanlagen von System TM erzielt Woodgrain eine Reihe von Verbesserungen und Vorteilen für seine Produktionsanlagen. Einerseits erhöhen sie ihre Kapazität und Produktivität, optimieren die Produktionsausbeute und gewährleisten gleichzeitig die bestmögliche Produktqualität. Zum anderen werden Personalkosten eingespart, da die neue halbautomatische Keilzinkenanlage nur noch zwei Bediener benötigt, anstatt mehrerer Mitarbeiter, welche die Anlage manuell betreiben. "Diese Anlagen sind ein hervorragendes Beispiel dafür, wie ein Unternehmen wie Woodgrain seine Personal- und Holzressourcen optimieren kann, um Kosten zu sparen und gleichzeitig die Produktivität zu steigern", sagt Daniel Bentzen, Area Sales Manager bei System TM.

Benji Barron, Standortleiter von Fruitland, sieht erste positive Ergebnisse:

‘‘Die in Fruitland installierte Keilzinkenanlage von System TM arbeitet etwa 60 % schneller als unsere bisherigen Keilzinkenanlagen. Die Ausbeute ist mit dem Trim Saver etwas besser und wir benötigen eine Person weniger pro Schicht."

Die System TM Lösung besteht aus Folgendem:

• Spin-Feeder

• Automatisiertes

Beschickungssystem

Modell Opti-Feed L-200

• Automatisiertes

Beschickungssystem

Modell Opti-Feed H-200

• Automatisiertes Horizontal Keilzinkungsystem

Opti-Joint H-200

• Automatisches Stapelsystem

Modell Opti-Stack 9000

SPIN-FEEDER

Automatisiertes Zuführsystem

Overview:

Überblick:

Production: Windows & doors

Produktion: Komponenten

Wood species: Softwood

Holzarten: Weichholz

Number of operators:

Anzahl der Bediener:

Automatisiertes Zuführsystem

7

Woodgrain produziert an seinen Standorten in den USA und Chile unter anderem Leisten, sowie komponenten für Türen und Fenster.

>> >>

Besuchen Sie uns in Halle 27 ⁃ Stand F27

OPTI-JOINT H-200

Keilzinksystem

OPTI-STACK 9000 Automatisches Stapelsystem

OPTI-FEED L-200

OPTI-FEED H-200

Besuchen Sie System TM bei den folgenden Messen:

NWFA, Wisconsin Center, Milwaukee, WI, USA ......................... 2. - 4. Mai, 2023

LIGNA 2023, Hannover, Deutschland......................................... 15. - 19. Mai, 2023

MAY 2 - 4, 2023

WISCONSIN CENTER - MILWAUKEE, WI, USA

Besuchen Sie System TM, Stiles und MiCROTEC auf der NWFA Expo 2023 im Wisconsin Center in Milwaukee, WI, USA zwischen dem 2. und 4. Mai 2023. Die NWFA Expo ist die einzige Messe der Welt, die sich ausschließlich mit Holzfußböden beschäftigt. Sie werden viele Gelegenheiten haben, Kontakte zu knüpfen, wertvolle Tipps und Tricks von den Experten vor Ort zu lernen. Seien Sie unter den Ersten, die die neuesten Produkte und Trends bei Holzfußböden erleben.

Reden Sie mit und werden Sie Teil unseres Netzwerks!

Halten Sie sich am Laufenden über unsere Pläne für die LIGNA und weitere Neuigkeiten.

Folgen Sie uns auf unseren Kanälen in den Sozialen Medien.

LIGNA 2023

Besuchen Sie uns auf der LIGNA: Kommen Sie an unserem Stand F27 in Halle 27 vorbei und sprechen Sie mit unserem Verkaufsteam. Wir freuen uns darauf Sie dort begrüßen zu dürfen!

Holen Sie sich Ihr GratisTicket:

Melden Sie sich zu unserem Newsletter an:

System TM Newsletter

Melden Sie sich für unseren Newsletter an, den wir alle zwei Monate herausgeben! Lesen Sie über aktuelle Fallstudien, erhalten exklusive Einblicke und Informationen über neue Produktentwicklungen.

System TM ist ein führender Anbieter automatisierter Bearbeitungssysteme für die Massivholz industrie

System TM bietet ein großes Portfolio automatisierter Bearbeitungs- und Handhabungsanlagen zur Automatisierung von Hauptproduktionsmaschinen in der Holzindustrie. Unsere automatisierten bearbeitungssysteme sind auf die Steigerung der Maschinenkapazität und Effizienz, sowie die Verringerung von Arbeitskosten ausgelegt. Sie werden als standard sowie individuelle Systemlösungen entwickelt und sind vollständig kundenspezifisch anpassbar, um unterschiedlichste Bedürfnisse zu erfüllen.

Unser Ziel ist die Optimierung Ihrer Personal- und Materialressourcen durch Straffung Ihrer Produktionsverfahren sowie die Sicherstellung maximaler Rentabilität und Effizienz Ihrer Fertigung. Bei System TM beraten wir unsere Kunden basierend auf langjährigem technischen Fachwissen, um die für Ihren Bedarf beste Lösung zu finden.

Finden Sie unserer Website unter www.systemtm.com die Materialbearbeitungs- und handhabungslösung, die Ihre Produktionsanforderungen Sie unser verkaufsteam für nähere Informationen um Ihre individuelle Lösung am Besten erfüllt.

Nr. 1 - 2023 www.systemtm.com

Member of the HOMAG Group System TM A/S Skovdalsvej 35, DK-8300 Odder, Dänemark, Tel:+45 86 54 33 55, tm@systemtm.com, www.systemtm.com

>> >>

Newsletter Opti-Joint Automatisierte Keilzinksysteme Opti-Stack Automatische Stapelsysteme Opti-Feed Automatisierte Beschickungssysteme Opti-Kap Optimierungs-Kappsägen Opti-Solution Kundenspezifische Systemlösungen