Sägewerk Poschenrieder erhält mehr Funktionalität bei weniger Platzbedarf

Wie System TM das volle Potenzial von Dänemarks führendem Hersteller von Profilerzeugnissen freisetzte

Wie bei jedem System TM-Projekt ging es auch bei diesem darum, die Fertigungsprozesse des führenden dänischen Herstellers von Profilprodukten für die Bauindustrie zu verbessern.

Lesen Sie die ganze Geschichte auf Seite 2-3

Enrique R. Zeni y Cía S.A. erzielt durch die Automatisierung manueller Prozesse schnelle Amortisierung

Maximale Leistung und minimaler Arbeitsaufwand sind zwei der Hauptgründe für die Entscheidung von Zeni, in eine Keilzinkanlage von System TM zu investieren.

Lesen Sie die ganze Geschichte auf Seite 6

Setra Gruppe maximiert die Maschinenauslastung durch eine flexible, automatisierte Lösung

Setra, eines der größten schwedischen Unternehmen für Holzprodukte, kann jetzt zwei verschiedene Produkttypen auf derselben Produktionsanlage herstellen.

Lesen Sie die ganze Geschichte auf Seite 7

optimization of staff and wood resources

Nr. 2 - 2022

NEWS

www.systemtm.com

Member of the HOMAG Group

Lesen Sie die ganze Geschichte auf Seite 4-5

‘‘Sie erwarten, dass ihre weitere Expansiondurch dieseneueSystem TM Anlage erleichtert wird, und wir fühlen unsgeehrt,Teil dieser Reise zu sein. Mit diesererstklassigen Produktionsanlage sind sie bereit, dieKapazitätsanforderungender Zukunft zu erfüllen. ’

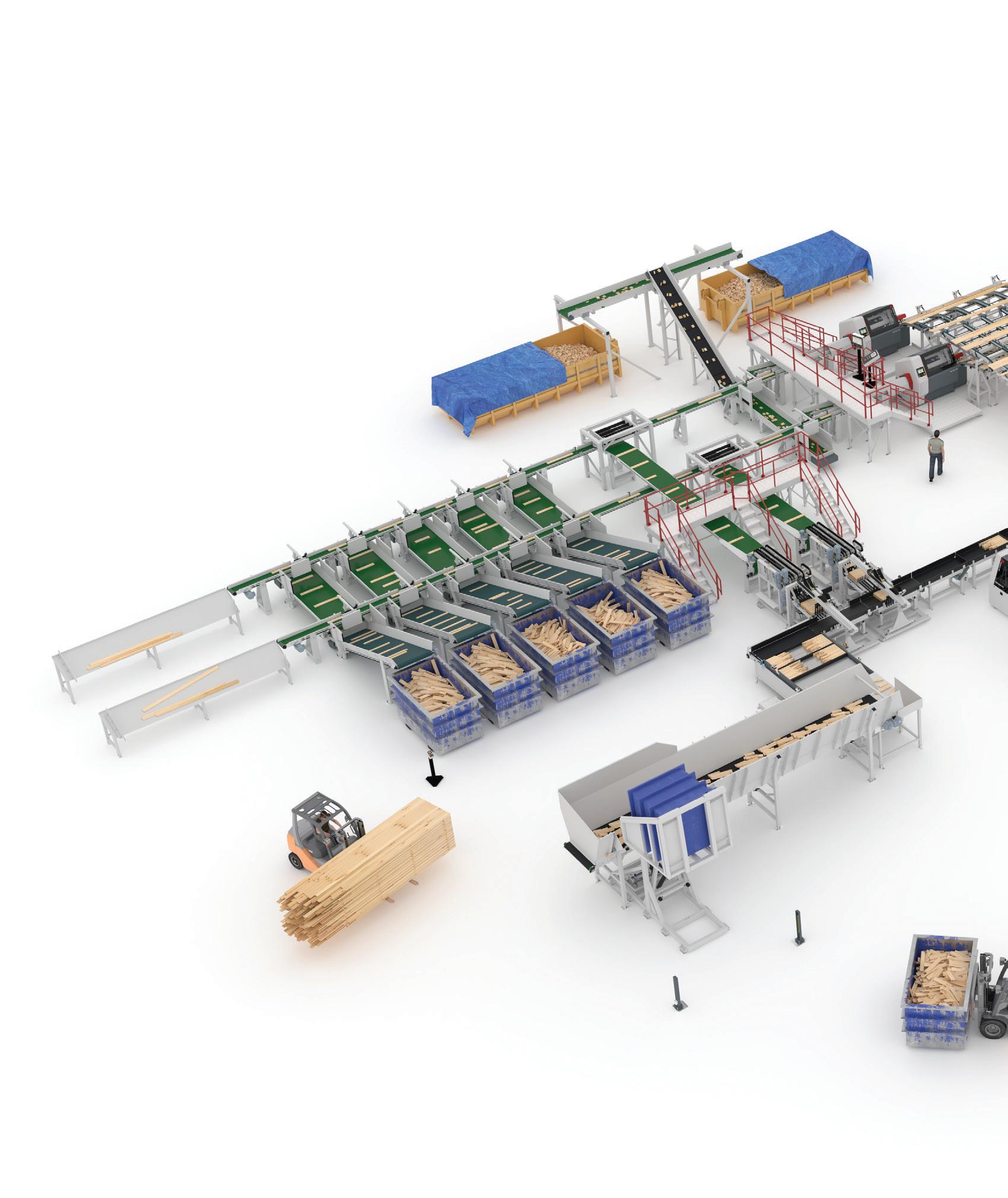

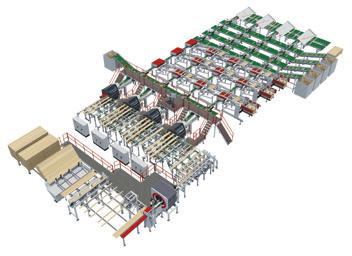

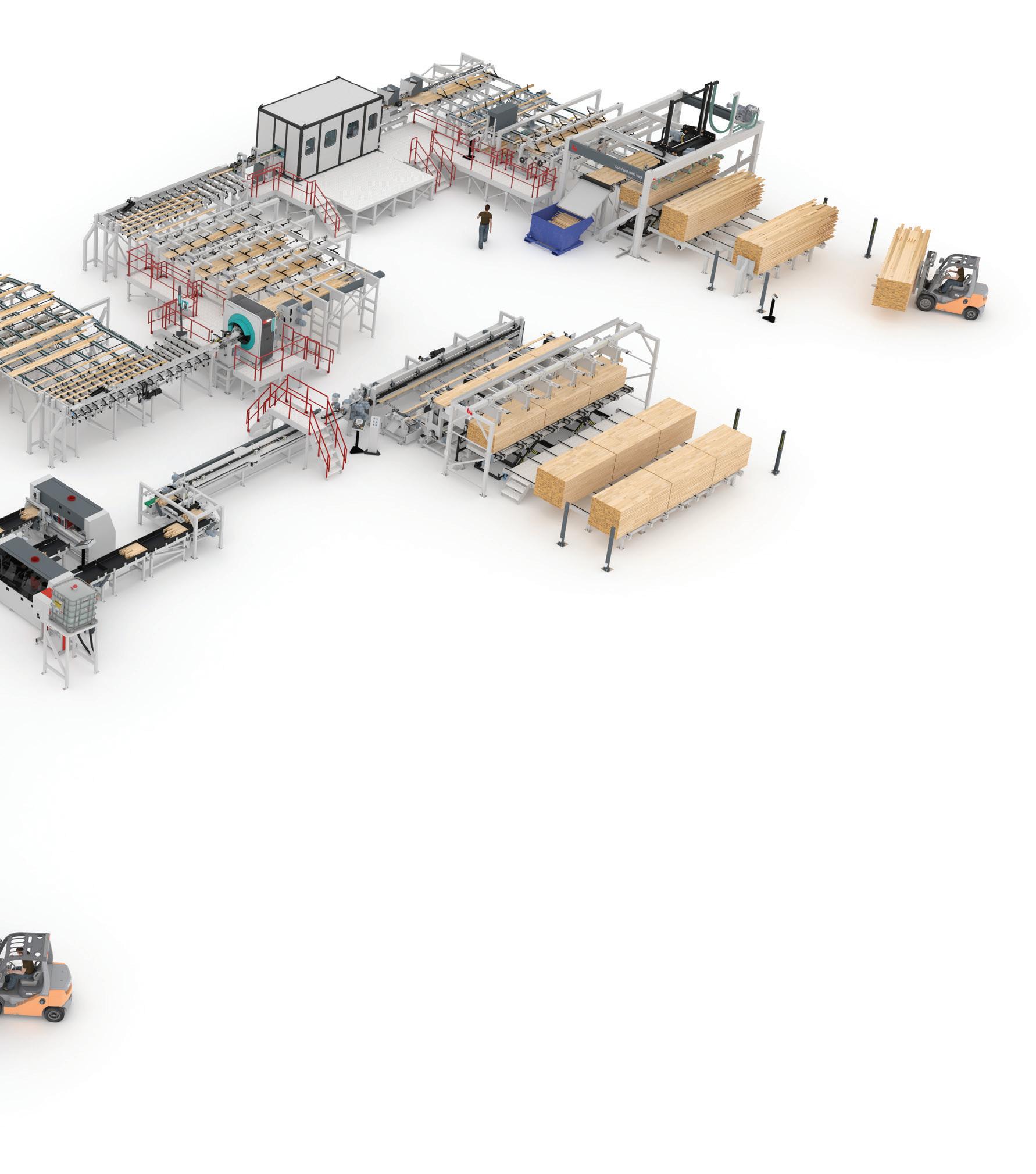

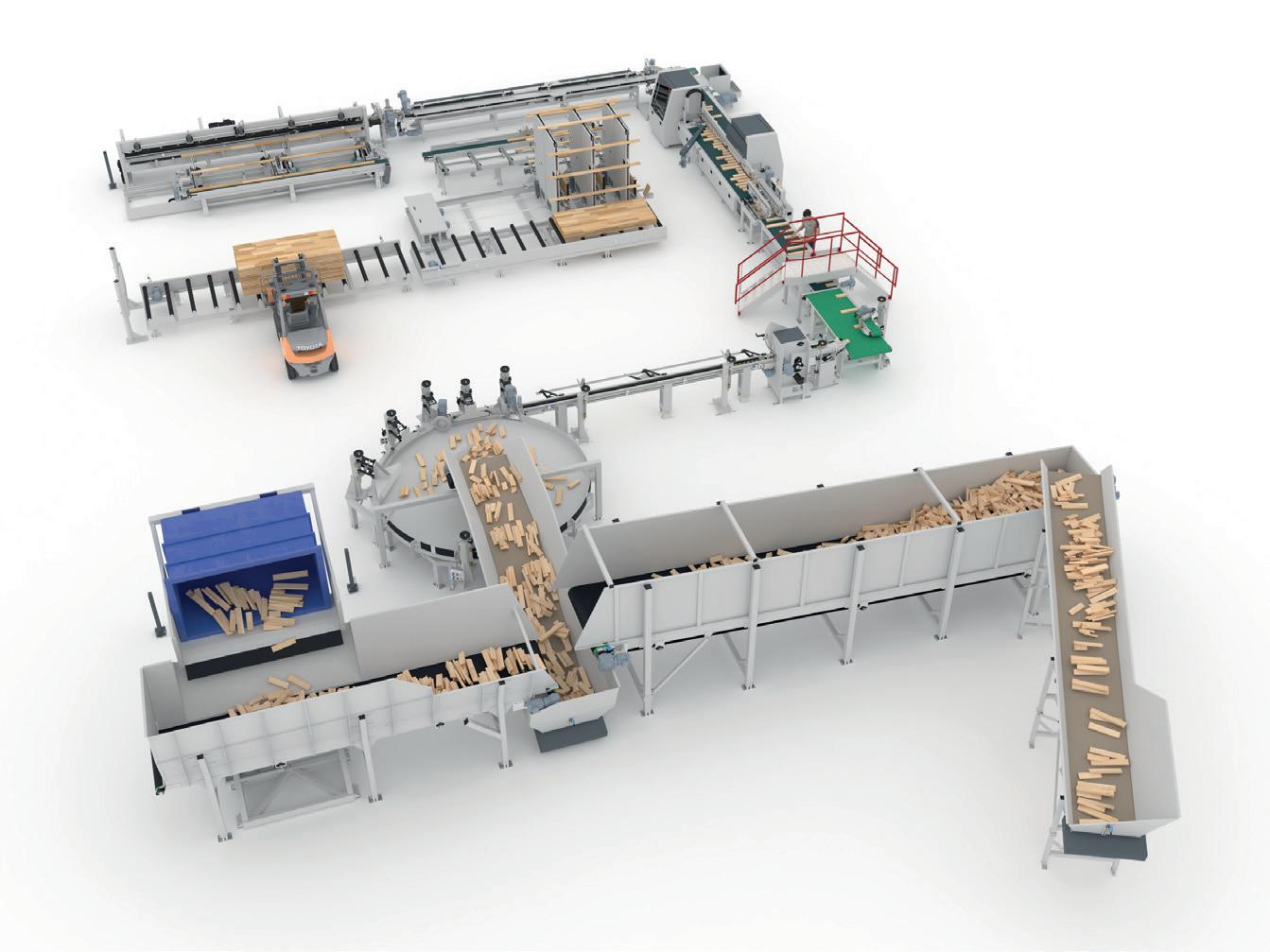

Die System TM Lösung besteht aus Folgendem:

• Automatisiertes Beschickungs system Modell Opti-Feed 6000 Vack

• Hobel

• MiCROTEC Goldeneye 501 scanner

• 2 x Optimierungs-Kappsäge Modell Opti-Kap 5103

• Automatisiertes Vertikal Keilzinkungsystem Opti-Joint V-8

• Pressestation

• Mehrfach Kappsäge

• Automatisches Stapelsystem Modell Opti-Stack 9000

Wie System TM das volle Potenzial führendem Hersteller von Profilerzeugnissen

Wie bei jedem System TM-Projekt ging es auch bei diesem darum, die Fertigungsprozesse zu verbessern. Und wie bei jedem anderen System TM-Projekt wurden dem Kunden genaue Verfügung gestellt. Durch die Anpassung und Automatisierung von Produktionsprozessen erschlossen.

Dänemarks führender Hersteller von Profilerzeugnissen

Auch wenn das in diesem Artikel er wähnte Unternehmen es vorzieht, anonym zu bleiben, ist seine Präsenz auf dem Markt sehr bekannt, denn es ist Dänemarks führender Hersteller von Profilen für die Bauindustrie. Das Unternehmen bietet eine breite Palette von Produkten aus lackiertem und un behandeltem Kiefern- und Hartholz an. Der Hauptsitz befindet sich in Dänemark, so dass Lieferungen im ganzen Land bequem und pünktlich erfolgen können.

Ein neuer Kunde

System TM hat vor Kurzem den ersten Auftrag des Unternehmens erhalten und ihm eine Produktionsanlage zur Herstellung von keilverzinkten Längen für Innenausstattungs artikel aus Holz in einer Vielzahl verschiedener

Profile geliefert. „DasVertrauendiesesneuen Kunden habe ich unter anderem dadurch ge wonnen, dass ich schnell auf seine Wünsche und Vorschläge eingegangen bin und ihm 3D-Zeichnungen als visuelle Unterstützung für meine mündlichen Erklärungen zur Ver fügung gestellt habe, damit er versteht, wie unsere Produktionsanlagen funktionieren“, sagt Allan Them, Area Sales Manager für Skandinavien bei System TM.

Bereit für die Zukunft

Das Unternehmen arbeitet derzeit daran, seine Produktion zukunftssicher zu machen, um für seine weitere Expansion gut gerüstet zu sein. „Sie erwarten, dass ihre weitere Expansion durch diese neue System TM Anlage erleichtert wird, und wir fühlen uns geehrt, Teil dieser Reise zu sein. Mit dieser erstklassigen Produktionsanlage sind sie

bereit, die Kapazitätsanforderungen der Zu kunft zu erfüllen“, sagt Allan.

Höhere Herstellungseffizienz

Dank der neuen System TM Anlage kann das Unternehmen nun auch leicht mangel hafte Rohstoffe verwenden, um sowohl hochwertige als auch weniger anspruchs volle Produkte herzustellen, je nach der erforderlichen Qualität des herzustellenden Produkts. Somit ermöglicht die Anlage dem Unternehmen, die Nutzung von Rohstoffen zu optimieren, und bietet die Möglichkeit, verschiedene Qualitäten von Rohstoffen zu kaufen.

Die neue System TM Anlage

Die neue System TM Anlage des Unter nehmens umfasst sowohl Ablängen als auch Keilzinken. Die Linien beginnen mit einer

2

Persönliche Äußerung von Allan Them, Area Sales Manager für System TM:

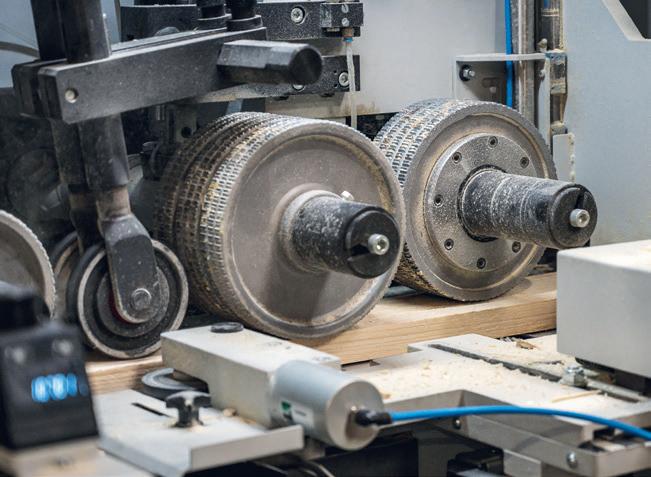

>> >> OPTI-JOINT V-8 Vertikal Keilzinkungsystem OPTI-KAP 5103 Optimerungs-Kappsägen Ein Teil der neuen System TM Anlage beim Kunden.

Potenzial von Dänemarks

freisetzte

Paketeinführung, wobei die Pakete in einem Pufferbereich gelagert werden. Dann ent nimmt ein automatisiertes Beschickungs system, Opti-Feed 6000 Vack, Werkstücke aus den Paketen und führt sie der Linie zu. Dort wird die Schüsselung der Werkstücke gemessen, wobei sie mit der Markröhrenseite nach oben gedreht werden. Dann gelangen die Werkstücke in einen Hobel und anschließend in einen Pufferbereich, um einen kon tinuierlichen Material- und Produktionsfluss in der Linie zu gewährleisten. Die Werkstücke kommen dann in einen MiCROTEC Golden eye 501 Scanner mit vierseitiger Abtastung, gefolgt von zwei optimierten Opti-Kap 5103 Kappsägen mit der Option und Möglichkeit, eine dritte Säge hinzuzufügen. Nach dem Ablängen erfolgt das Abfallmanagement. Der Abfall wird gesammelt und als Heiz material verkauft. Hinter jeder Säge gibt es

ein automatisches Beschickungssystem, das Werkstücke einem Keilverzinker, Opti-Joint V-8, zuführt. Bevor sie jedoch in den Keil verzinker gelangen, können die Werkstücke auch in einem Behälter gelagert werden, falls es eine übermäßige Produktion einer bestimmten Qualität gibt. Wenn dies der Fall ist, können die im Behälter gelagerten überschüssigen Werkstücke auch dann wie der der Linie zugeführt werden, wenn sie auf einen anderen Produktionstyp umgestellt wurde. So ist es möglich, die Nutzung des Keilverzinkers zu maximieren.

Die Linie arbeitet mit einer hohen Produk tionskapazität, wobei der Keilverzinker Werk stücke von bis zu 7,2 Meter Länge produzi ert. Die Werkstücke können dann in zwei oder drei Teile gesägt werden, je nachdem, welche Fräslänge das Unternehmen her stellen möchte. Die Werkstücke werden dann

zu einer Presse befördert, gefolgt von einer Mehrfach-Kappsäge, und schließlich von einer automatischen Stapelmaschine, OptiStack 9000, gestapelt.

Ein zusätzliches wichtiges Merkmal, das von dem Unternehmen gewünscht wurde, ist die Möglichkeit, Werkstücke von höchster Qualität auf Schiebern auszuwerfen. Obwohl das Unternehmen für seine keilverzinkten Produkte in der Regel qualitativ hochwertiges Rohmaterial verwendet, stößt es bei seinen Produktionsprozessen gelegentlich auf völlig astfreie, lange Werkstücke. Diese gelten als erstklassige Werkstücke von hohem Wert. Dank des Scanners in dieser Linie kann das Unternehmen diese Werkstücke nun entnehmen und von ihrem hohen Wert profitieren.

Ein

3

Teil der neuen System TM Anlage beim Kunden.

Production: Windows & doors Wood species: Softwood Number of operators: Überblick: Produktion: Hobelkomponenten Holzarten: Weichholz Anzahl der Bediener: MEHRFACHKAPPSÄGE OPTI-FEED 6000 VACK Automatisiertes Zuführsystem MICROTEC GOLDENEYE 501 SCANNER Erkennung von Defekten für höchste Qualität PRESSESTATION OPTI-STACK 9000 Automatische Stapelsystem

Profilerzeugnissen

Fertigungsprozesse des führenden dänischen Herstellers von Profilprodukten für die Bauindustrie genaue ROI-Berechnungen und eine auf seine Bedürfnisse zugeschnittene Anlage zur Produktionsprozessen hat System TM das volle Potenzial dieses Unternehmens für die kommenden Jahre Overview:

HOBEL

>> Persönliche Äußerung von Timo Poschenrieder, Produktion & Entwicklung bei Poschenrieder:

‘‘Wir sind mit dem Service und der Unter stützung von System TM sehr zufrieden, da wir mit gut ausgebildeten Technikern in Kontakt stehen, die unsere Anlage sehr gut kennen, und wir haben schnelle Lieferzeiten für Ersatzteile erlebt. Aufgrund dieser Erfahrung werden wir System TM auch als Ausrüstungslieferant für unser nächstes Investitionsprojekt wählen, bei dem es sich um eine Forman lage für keilverzinkte Produkte handeln wird.’’

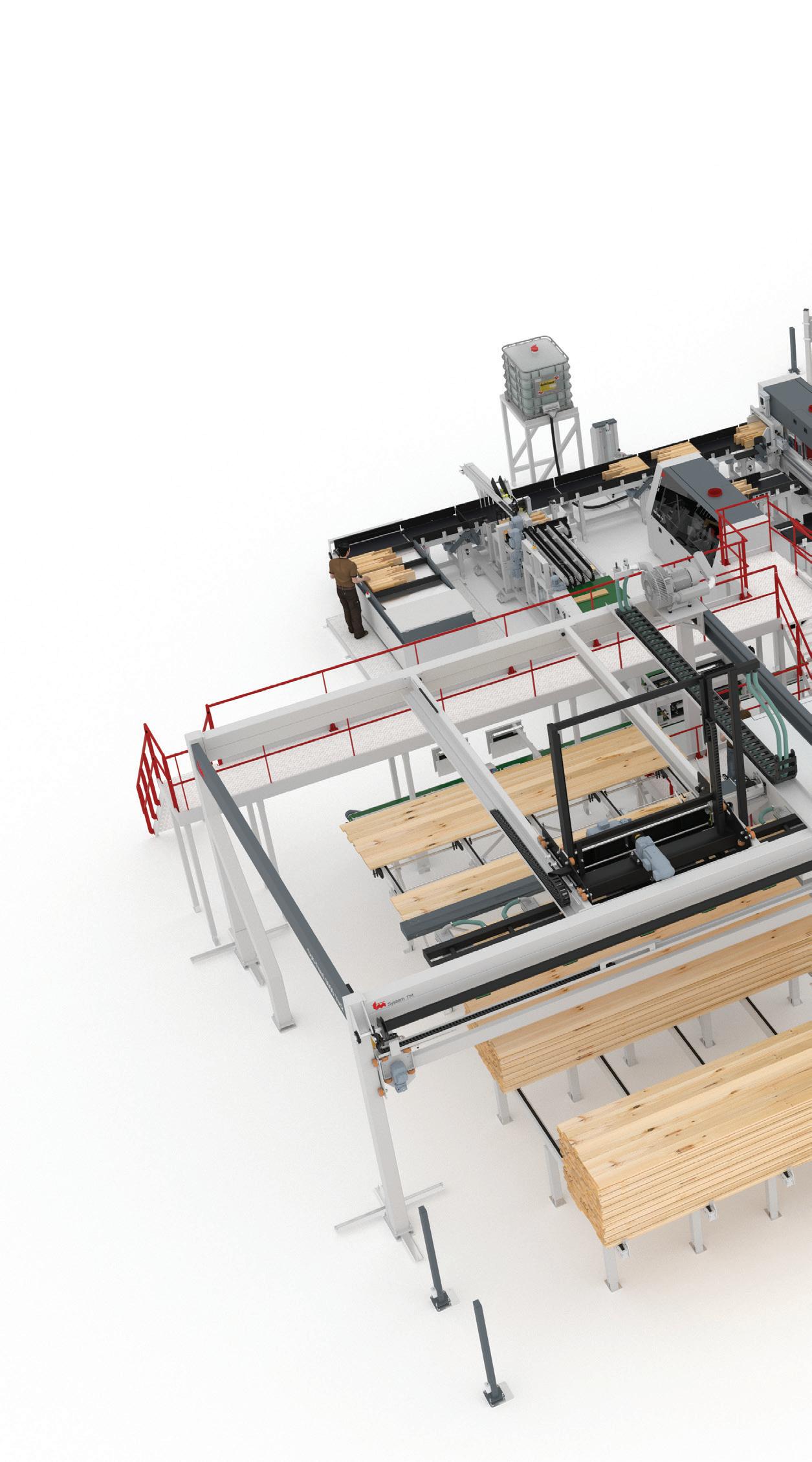

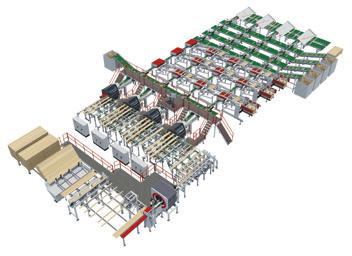

Sägewerk Poschenrieder erhält bei weniger Platzbedarf

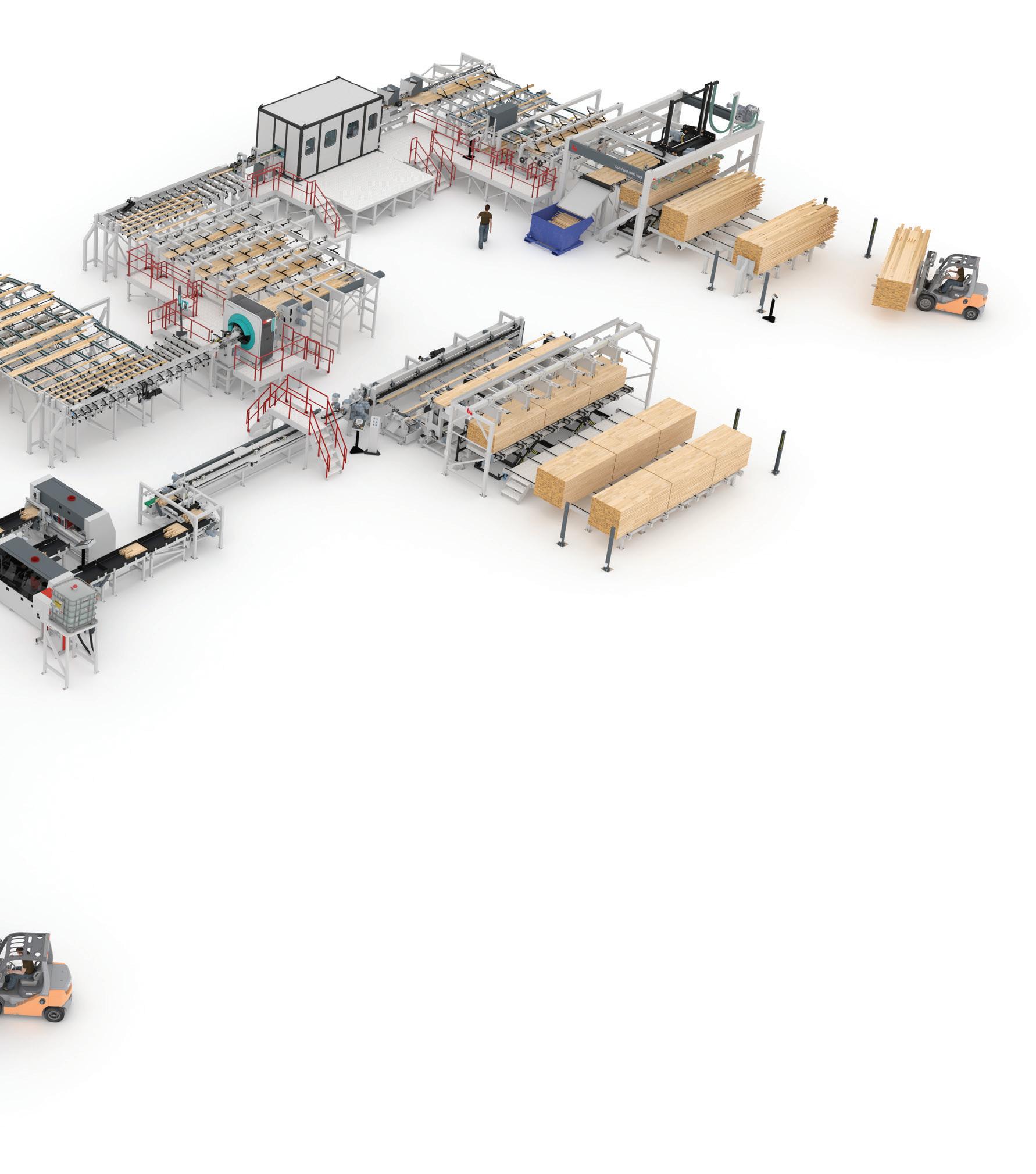

System TM hat kürzlich eine kompakte und vielseitige Produktionsanlage für das deutsche Funktionen in einem System vereint, um dem Platzmangel bei Poschenrieder gerecht zu von System TM aus, Poschenrieder so viele Layout-Änderungen und Modifikationen wie werden.

Sägewerk Poschenrieder

Das Sägewerk von Poschenrieder wurde 1898 in Grünenbach, Deutschland, ge gründet. Heute verarbeitet das Unternehmen auf einer Fläche von 40.000 m² etwa 70.000 m³ Holz pro Jahr und kompensiert mit seinen Produkten jedes Jahr den CO2-Fußabdruck von 5000 Menschen.

Poschenrieder bemüht sich so klimafreund lich wie möglich zu arbeiten. Das Roh material des Unternehmens stammt aus schließlich aus nachhaltiger Forstwirtschaft.

Bei Poschenrieder werden die ganzen Stämme verwendet, um Abfall zu minimieren. Die Nebenprodukte werden zur internen thermischen Energieerzeugung verwen det, um die Werkstücke von Poschenrieder zu trocknen. Auf diese Weise vermeidet das Unternehmen den Verbrauch von rund 500.000 Litern Heizöl pro Jahr.

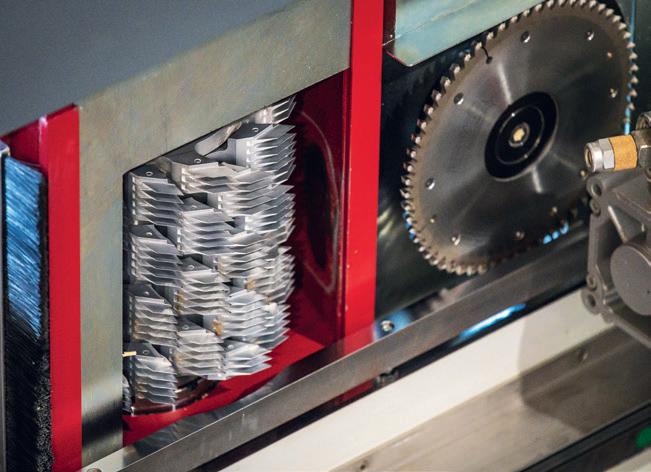

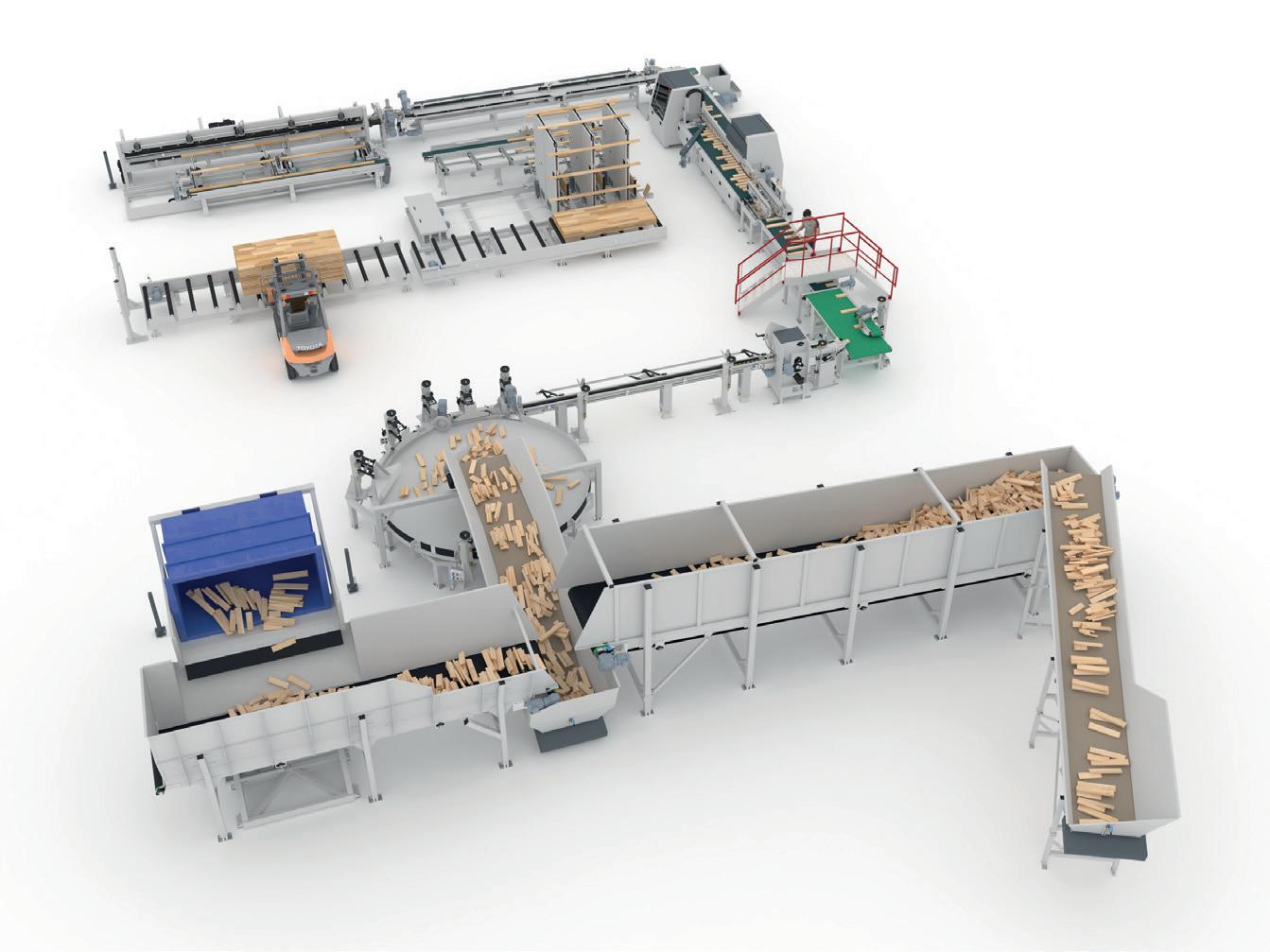

Technische Beschreibung

In der Produktionsanlage von Poschenrieder werden die Pakete zunächst von einer Ent stapelungsmaschine, Opti-Feed 6000 Vack, bearbeitet, die die Werkstücke aus den Paketen in die Linie entstapelt, woraufhin sie durch eine Hobelmaschine und in einen Scan ner laufen. Die Werkstücke verlassen den Scanner und gelangen in eine OptimierungsKappsäge, die Opti-Kap 5103, die inakzeptable Defekte abschneidet. Anschließend werden die Werkstücke zu einer Keilzinkanlage, der Opti-Joint V-8, transportiert, in der ein BatchBuilder Batches von 600-Millimeter-Breite er stellt. Danach gelangen die Werkstücke zu den beiden Hobeln der Linie. Nach dem Hobeln kommen die Werkstücke in eine Presseinheit und werden zu Längen von bis zu 8 Metern gepresst. Schließlich werden die Werkstücke umreift und in fertige Pakete verpackt.

Die Produktionsanlage von Poschenrieder bietet auch die Möglichkeit, Formteile ohne Keilzinkung herzustellen. Mit anderen Worten: Die Werkstücke durchlaufen den Entstapler, den Hobel und den Scanner, passieren dann die Kappsäge und die Keilzinkanlage und gelangen direkt zur Stapelmaschine, wo sie zu fertigen Formteilen gestapelt werden.

Die Produktionslinie von Poschenrieder ist daher ein kombiniertes System mit zwei Produktionsfunktionen – Ablängen kombiniert mit Keilzinken oder Hobeln.

Reduzierung des Platzbedarfs, jedoch nicht der Funktionalität

Die Anlage von Poschenrieder bietet den Vorteil, dass sie zwei Funktionen in einem System vereint. Die Anlage wurde auch so konzipiert, dass sie den Platzverhältnissen in der Produktionsstätte von Poschenrieder gerecht wird. Deshalb haben System TM und

Poschenrieder eng zusammengearbeitet, um die bestmögliche Lösung zu finden, die in den verfügbaren Raum passt. „Es ist uns gelungen, ein System zu entwickeln, das mehrere Prozesse ausführen kann und da bei fast keinen Platz beansprucht. Mit zwei ProduktionsfunktionenineinemSystemkann Poschenrieder beide Arten von Produkten herstellen“, sagt Per Jensen, Area Sales Manager für Mitteleuropa, Australien und Neuseeland bei System TM.

Von eigenständigen zu konsolidierten Maschinen

Poschenrieder hatte früher ein ähnliches System, allerdings in kleinerem Maßstab. Die Bediener fügten die Werkstücke manuell in die Kappanlage ein, woraufhin die Werk stücke manuell zu einer eigenständigen Keil zinkmaschine transportiert wurden. Folglich war Poschenrieder nicht in der Lage, große Mengen zu produzieren. Dies erforderte die Automatisierung der Produktionsprozesse bei Poschenrieder, um die Produktionskapazität zu erhöhen. „Poschenriederverfügtnunüber einen neuen, modernen Maschinenpark, an dem das Unternehmen die nächsten vielen Jahre Freude haben wird. Ihre Produktion ist viel konsistenter und konsolidierter im

Vergleich zu früher, als sie auf eigenständi gen Maschinen basierte“, erklärt Per Jensen.

Wichtige Faktoren, die für die Investition entscheidend waren System TM war in der Lage, das Geschäft mit Poschenrieder abzuschließen, indem wir Flexibilität und Beharrlichkeit zeigten. In der Praxis bedeutet dies, dass wir unsere Kunden während des gesamten Projektverlaufs auf dem Laufenden halten und ihnen einen ein zigen Ansprechpartner bei System TM zur Verfügung stellen können, anstatt mehrere Mitarbeiter von System TM in die Projekte einzubeziehen. „EineinzigerAnsprechpartner schafft Anerkennung und eine engere Bind ung,wasfürunsereArtderZusammenarbeit mit den Kunden wichtig ist“, so Per Jensen. Die Anlage von Poschenrieder ist keine gewöhnliche Anlage in dem Sinne, dass sie sehr kompakt ist und wenig Platz einnimmt, ohne an Funktionalität einzubüßen. „Wir hatten hohe Erwartungen an unsere Anlage, denn wir wollten eine mit maximaler Flexi bilität und so kompakt wie möglich. System TM hat die beste Lösung für den uns zur Verfügung stehenden Platz entwickelt. Der Besuch des Unternehmens in Dänemark und einiger seiner anderen Anlagen in Europa

4

Der System TM Beschickung zu Keilverzinken macht Chargen von 600 Millimeter Breite.

OPTI-FEED 6000 VACK Automatisiertes Zuführsystem OPTI-JOINT V-8 Vertikal Keilzinkungsystem

erhält mehr Funktionalität

deutsche Sägewerk Poschenrieder entwickelt. Die Anlage bietet den Vorteil, dass sie zwei zu werden. Der Entwurfsprozess der Anlage zeichnete sich durch die große Bereitschaft wie nötig zu liefern, um den Anforderungen des Kunden in vollem Umfang gerecht zu

gab uns das Vertrauen, das Projekt ge meinsam umzusetzen. Die Projektplanung und Installation der Anlage war sehr gut organisiert und verlief ohne Probleme“, bestätigt Timo Poschenrieder, Produktion & Entwicklung bei Poschenrieder.

Aufgaben nach der Installation und Kundendienst

Nach Abschluss der Installation wurden einige Anpassungen an der Anlage vorgenom men, um sicherzustellen, dass sie erfolgreich läuft und das liefert, was Poschenrieder ver sprochen wurde. „Um die Anlage auf das erwartete Produktionsvolumen zu bringen, wurden einige zusätzliche Servicebesuche durchgeführt und mechanische Anpassung

en vorgenommen, und jetzt sind wir da, wo wir hinwollen. Mit der Bypass-Funktion der Keilzinkanlage können wir die Linie in einem‚ Nur-hobeln-Modus betreiben. Diese Flexibilität hilft uns, die Gesamtnutzbarkeit unserer Ausrüstung zu erhöhen“, sagt Timo Poschenrieder.

Seitdem wird Poschenrieder vom Kunden dienst unterstützt, um die Produktionsleistung aufrechtzuerhalten. Der Kundendienst von System TM kümmert sich nicht nur um die Aufrechterhaltung der Maschinenleistung, sondern bietet Poschenrieder auch den Komfort, sich mit allen Fragen an einen einzigen Lieferanten wenden zu können, da System TM ein Anbieter von Komplett systemen aus einer Hand ist. Daher kann

Poschenrieder von System TM alles bekom men, was sie für die Wartung ihrer Anlage benötigen, und System TM kann alle Fragen zu ihrer Anlage beantworten, im Gegensatz zu Lieferanten, die mit Subunternehmern zusammenarbeiten, um Lösungen zu entwickeln. „Da diese Lieferanten auf Subunternehmer angewiesen sind, können sie sich keine eigenen Kompetenzen aneignen und haben keine andere Wahl, als Kundenfragen an den entsprechenden Subunternehmer weiterzuleiten, was oft zu langen Antwortzeiten führt. Bei System TM können wir ein stärkeres Endprodukt an bieten, da es nur einen Lieferanten gibt, der das gesamte System zusammenstellt“, sagt Per Jensen.

• Automatisiertes Beschickungs system Modell Opti-Feed 6000

• Hobel

• Scanner

• Optimierungs-Kappsäge Modell Opti-Kap 5103

• Automatisiertes Vertikal Keilzinkungsystem Opti-Joint V-8

• Pressestation

• Automatisches Stapelsystem Modell Opti-Stack 6000

5

Die Produktionsstätte in Grünenbach, Deutschland.

Die System TM Lösung besteht aus Folgendem:

>>

Vack

PRESSESTATION OPTI-KAP 5103 Optimerungs-Kappsägen HOBEL OPTI-STACK 6000 Automatische Stapelsystem SCANNER Overview: Production: Windows & doors Wood species: Softwood Number of operators: Überblick: Produktion: Sägewerk Holzarten: Weichholz Anzahl der Bediener:

Persönliche Äußerung von Patricio Zeni, Zeni:

‘‘Aufgrund unseres kontinuierlichen Wachstums haben wir uns erneut für einen hochmodernen Maschinenpark entschieden, und in der Tat hat das System TM mit seiner Keilzinkanlage alle vereinbarten Anforderungen erfüllt. Alle unsere Erwartungen wurden erfüllt, und wir sind sehr froh, dass wir diese neue Anlage haben, die uns eine mehr Prozenstabilität, höhere Erträge und größeres Produktions volumen beschert hat.’’

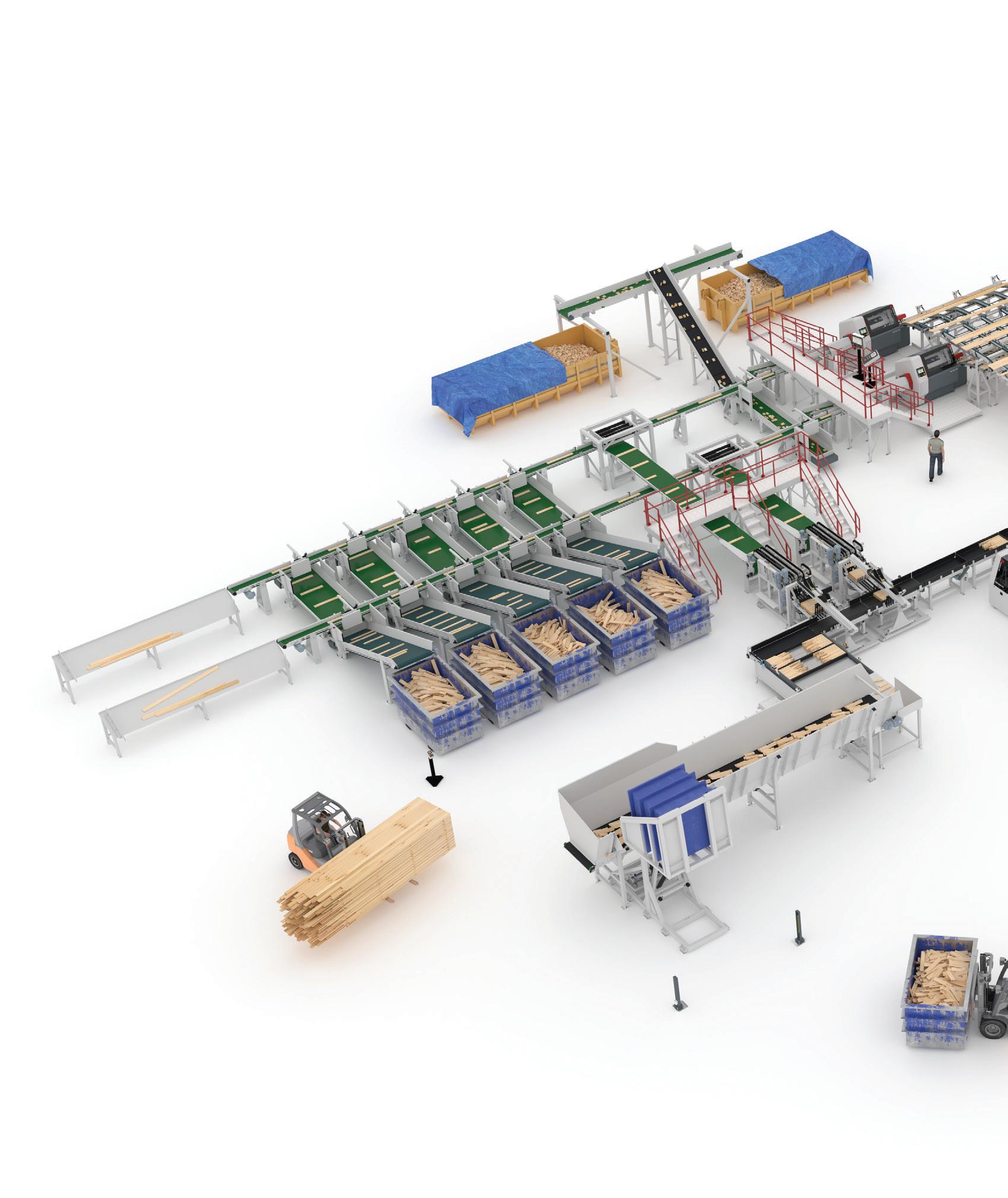

>> Die System TM Lösung besteht aus Folgendem:

• Automatische Werkstückaus richtung Modell Opti-Feed Spinfeeder

• Einzelstückzuführung Modell Opti-Feed L-200

• Automatisiertes Horizontal Keil zinkungsystem Opti-Joint H-200

• Pressestation

• Mehrfachkappsäge

Enrique R. Zeni y Cía S.A. erzielt durch die Automatisierung manueller Prozesse schnelle Amortisierung

Maximale Leistung und minimaler Arbeitsaufwand sind zwei der Hauptgründe für die Entscheidung von Zeni, in eine Keilzinkanlage von System TM zu investieren. Die Anlage hilft Zeni, die Produktionskapazität zu erhöhen, den Bedarf an manueller Arbeit zu reduzieren und die Nutzung des Rohmaterials zu maximieren. Die Kombination dieser Fähigkeiten macht es Zeni möglich, eine schnelle Amortisierung zu erzielen.

Enrique R. Zeni y Cía S.A.

Enrique R. Zeni y Cía S.A. ist ein argentinisches Familienunternehmen, das 1940 als Getreidehändler tätig wurde. Seit dem hat das Unternehmen in diesem Bereich expandiert und sich auch in anderen Ge schäftsbereichen engagiert. Heute umfasst das Unternehmen die Geschäftsbereiche Getreide und Ölsaaten, Kapitalmärkte, Forst wirtschaft, Holzveredelung und Rinderzucht. Zeni ist sowohl in der Forst- als auch in der Sägewerksbranche tätig und profitiert so von der Kontrolle über die Produktionsprozesse in der Forst- und Sägewerksbranche. Dank dieser Kontrolle kann Zeni hohe Qualitätsstandards und beste Umweltpraktiken gewährleisten, einschließlich umweltfreundlicher Logistik und Kosteneffizienz.

In den späten 1970er Jahren gründete Zeni seine Geschäftsbereiche Forstwirtschaft und Sägewerk in Esquina in der Provinz Corrientes, Argentinien. Heute verfügt das Unternehmen über eine Fabrik mit Sägewerken und Fräs maschinen, die sich über eine Fläche von insgesamt 41.000 m2 erstreckt. Das Werk von Zeni ist mit hochmodernen Maschinen ausge stattet, darunter zwei Sägewerksproduktions linien, ein Hightech-Ofen und Maschinen für die Wiederaufbereitung.

Ein Großteil der Produktion des Unternehmens wird in Länder wie die Vereinigten Staaten, das Vereinigte Königreich, Israel und Italien exportiert. Zu den Produkten von Zeni ge hören Leistenprofile, Decken- und Wandver kleidungen, Komponenten für Türen, Fenster und Treppen, Bettleisten, kantenverleimte Platten und Holzpellets.

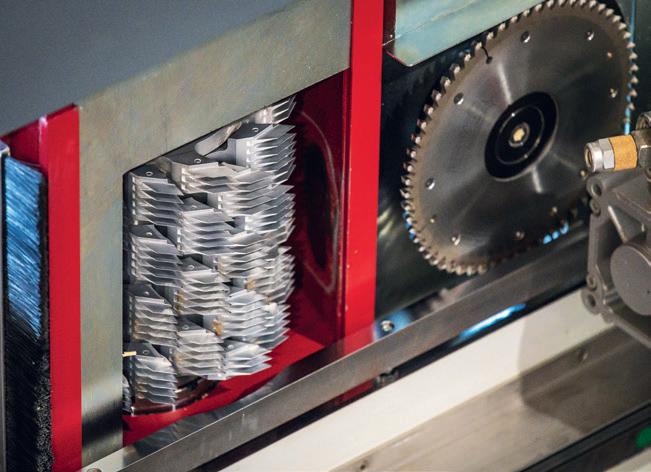

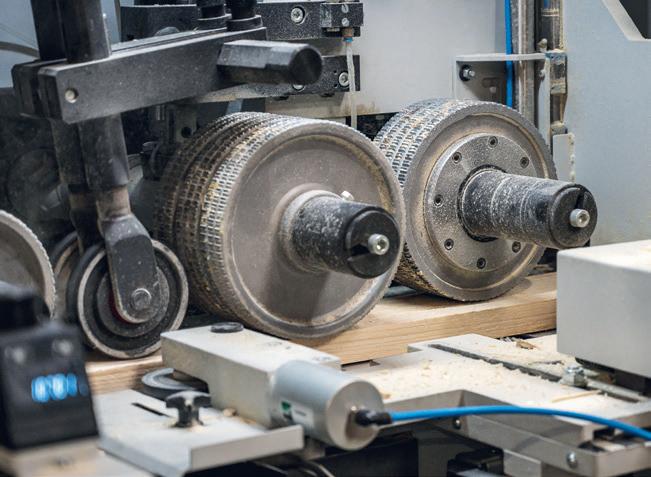

Die Opti Joint H 200 Anlage

Die Keilzinkanlage von Zeni, die Opti-Joint H-200, beginnt mit einem automatischen Vorschub mittels Spin-Zufuhr, wo Werkstücke

mit minimalem Materialverlust zugeschnit ten werden. Darau folgt eine Opti-Joint H-200 Keilzinkanlage, welche die Werkstücke durch Verkleben und Zusammenpressen horizontal keilverzinkt. Dann werden die Werkstücke in identische Längen (6 Meter) geteilt und sind nun für Platten verwendbar. Bis zu drei Werk stücke können gleichzeitig hergestellt und dann automatisch gestapelt werden.

Die Keilzinkanlage schafft bis zu zweihundert Werkstücke pro Minute. „Um so viele Werk stücke in so kurzer Zeit zu produzieren, müs sen wir die Anlage automatisieren, damit die Werkstücke automatisch, anstatt durch BedienerindieAnlage,eingelegtwerdenkön nen. Dank der Automatisierung benötigen wir nur noch 1 bis 2 Operatoren, um diese Keil zinkanlage zu betreiben“ , sagt Per Jørgensen, CSO von System TM.

Der Materialfluss in dieser System TM Anlage erfolgt über die Schiebebodenbehälter von Zeni, die in unmittelbarer Nähe der Keilzinkan lage platziert sind. Die Schiebebodenbehälter werden zuvor von der Kappanlage von Zeni bestückt, die Werkstücke in große Behälter fallen lässt. Sobald ein Inhalt von zwanzig Kubikmetern erreicht ist, können die Werk stücke auf ein Band entladen werden, das sie dann zur Keilzinkmaschine transportiert. Dies ist eine der Möglichkeiten, die Keilzinkanlage zu beschicken.

Eine weitere Möglichkeit wären die kleinen Aufbewahrungsboxen aus Zeni's Kappanlage. Werkstücke aus den Boxen können auf ein Band entladen und dann zur Keilzinkmaschine transportiert werden.

Maximale Ausgabe, minimaler Arbeitskräftebedarf

Die Opti-Joint H-200 Keilzinkanlage arbeitet mit hoher Kapazität und Geschwindigkeit, um konsistente Produkte von außergewöhn

licher Qualität und Stärke herzustellen. Mit der neuen Keilzinkanlage von Zeni ist die Produktionskapazität des Unternehmens jetzt mindestens anderthalb Mal höher als zuvor. Darüber hinaus benötigt die Opti-Joint H-200 Keilzinkanlage nicht mehr als 1 bis 2 Bediener für den Betrieb der Maschine, anstatt zwölf. Die Verringerung ist ein direktes Resultat der Automatisierung des gesamten Arbeitsab laufs in der Keilzinkanlage. „In Unternehmen mit manueller Produktion ist es üblich, dass 6 bis 8 Mitarbeiter eine Keilzinkanlage bedienen und dabei im Durchschnitt 130 Werkstücke pro Minute produzieren. Mehr als das ist nicht möglich, wenn Zuführung und Stapelung manuell erfolgen. Dank der neuen Keilzinkan lageerzieltZenijetzt180-200Werkstückepro Minute bei maximal 1 bis 2 Bedienern“ , so Per Jørgensen.

Die Opti-Joint H-200 Keilzinkanlage verfügt außerdem über einen Trimsaver, der für eine maximale Ausnutzung des Rohmateri als sorgt, da er nur die notwendigen Teile der Werkstücke abschneidet und somit den Abfall minimiert.

Mit einer höheren Produktionskapazität, einem geringeren Bedarf an Arbeitskräften und einer maximalen Ausnutzung des Roh materials durch den Trimsaver ist Zeni nun gut gerüstet, um eine schnelle Investitionsrendite zu erzielen.

Wichtige Kriterien bei der Lieferantenauswahl

Bei der Auswahl des Lieferanten legte Zeni großen Wert auf die Fähigkeit, die neue Produktionslinie in die vorhandene Fläche einzupassen, eine Anlage zu konstruieren, bei der der Materialfluss direkt und mühelos sowohl von den Schiebebodenbehältern als auch von dem kleinen Boxen kommt, und eine Workflow-Automatisierung über den gesamten Produktionsprozess von A bis Z zu implementieren. „Die spezifischen Kriterien von Zeni wurden von System TM vollständig erfüllt, da wir in der Lage waren, eine Lösung zu entwickeln, die sowohl die Produktionsan forderungen von Zeni erfüllt als auch perfekt indieProduktionsstättepasst“ , erklärt Per Jør gensen.

Den Kunden zuhören und ihre Anforderungen erfüllen

Bei System TM sind Zusammenarbeit mit dem Kunden und Teamarbeit wesentliche Elemente bei der Entwicklung einer Produktionslinie. „Indem wir dem Kunden zuhören und seine Anforderungen erfüllen, können wir eine hohe Kundenzufriedenheit erreichen und unseren Kunden eine Produk tionsanlage bieten, die ihren Bedürfnissen besser entspricht. Das Zeni Projekt ist da bei keine Ausnahme. Durch die Kombination unserer starken Projektmanagementfähig keiten mit dem wertvollen Input von Zeni haben wir genau das bereitgestellt, was Zeni wollte“ , so Per Jørgensen.

6

Die Produktionslinie von Zeni in Esquina, Argentinien.

>>

Overview: Production: Windows & doors Wood species: Softwood Number of operators: Überblick: Produktion: Hobelkomponenten Holzarten: Weichholz Anzahl der Bediener: PRESSESTATION OPTI-JOINT H-200 Horizontal Keilzinksystem OPTI-FEED L-200 Einzelstückzuführung OPTI-FEED SPINFEEDER Automatische Werkstückausrichtung MEHRFACHKAPPSÄGE

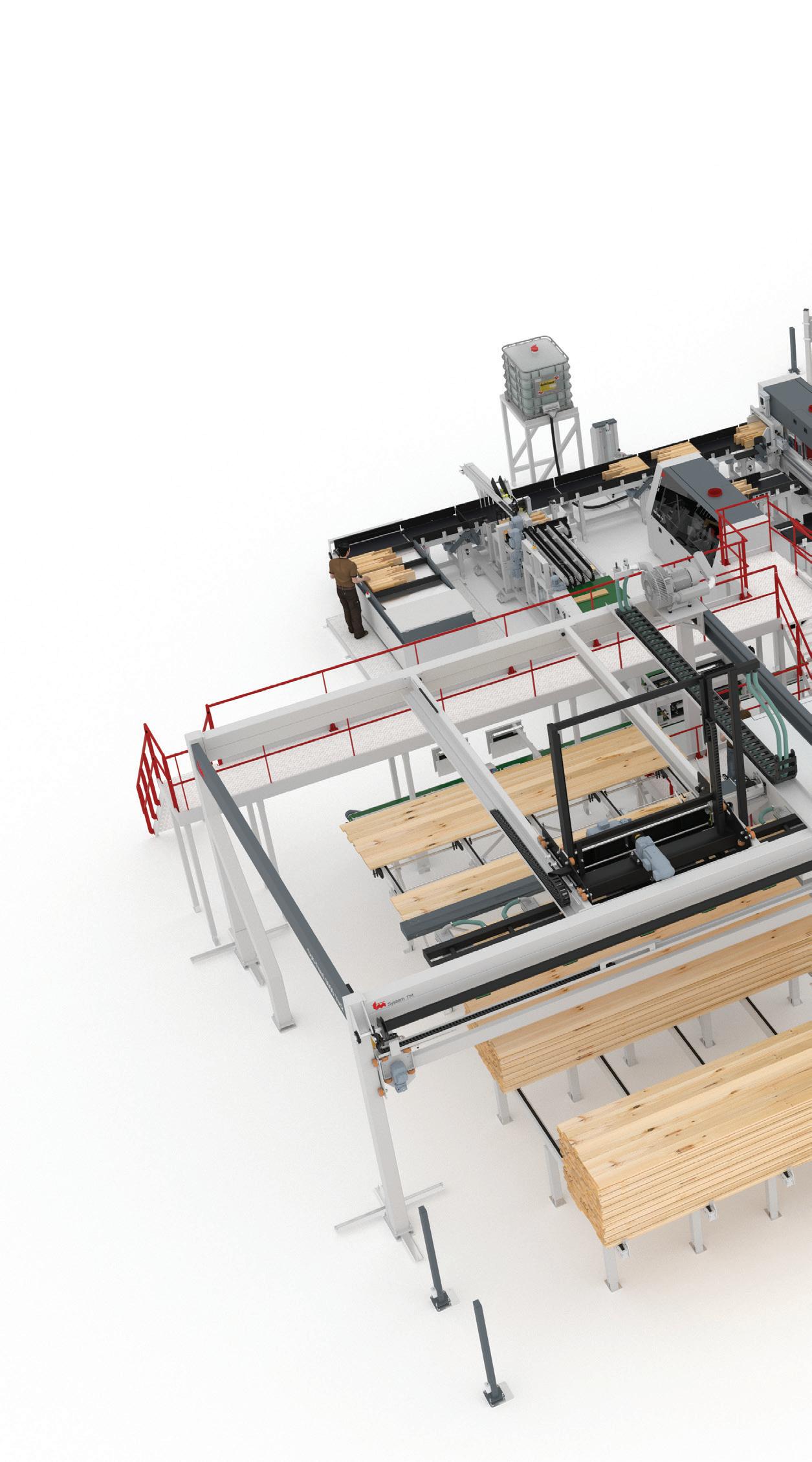

Setra Gruppe maximiert Maschinenauslastung durch flexible, automatisierte Lösung

Setra, eines der größten schwedischen Unternehmen für Holzprodukte, kann jetzt zwei verschiedene Produkttypen auf derselben Produktionsanlage herstellen. Auch wenn Setra schwankende Mengen an Rohstoffen für einen Produkttyp hat, kann das Unternehmen dennoch das meiste aus seiner neuen System TM-Kallesoe Linie herausholen, indem es einfach auf einen anderen Produkttyp umsteigt. Durch den Betrieb mit maximaler Maschinenauslastung kann Setra seine Amortisationszeit drastisch verkürzen.

Die Setra Gruppe

Setra ist ein schwedischer Sägewerkskonzern und eines der größten Holzprodukteunter nehmen Schwedens mit etwa 800 Mitarbeitern. Das Unternehmen verarbeitet Rohstoffe aus verantwortungsvoll bewirtschafteten Wäldern und bietet umweltfreundliche Produkte und Lösungen für das Bauen und Wohnen in einem globalen Markt. Zur Setra Gruppe gehören sieben Sägewerke und drei Verarbeitungs betriebe.

Erweiterung der Produktionskapazität

Setra hat vor kurzem die strategische Ent scheidung getroffen, stark in die Verbesserung der Veredelung seiner Rohstoffe zu investieren. Setra beschäftigt sich seit Langem mit der Herstellung von Leimholzbalken. Heute ist das Unternehmen auch in der CLT-Produktion und der Herstellung von Fensterteilen tätig. Dank der neuen System TM-Kallesoe Anlage kann Setra seine Produktionskapazitäten für Fensterteile und Leimholzbalken erweitern.

Die richtige Lösung finden Setra war ein neuer Kunde, der in eine Produktionslinie für Fensterteile investieren wollte. Während des Gesprächs über ein mög liches Projekt mit System TM äußerte Setra den Wunsch, auch Leimholzbalken in ihrer neuen Produktionslinie herzustellen. Daher wurde Setra geraten, in eine multifunktionale Produktionslinie zu investieren, die sowohl Fensterteile als auch Leimholzbalken herstellen kann. Der Vorteil der Kombination dieser beiden Funktionen in einem System besteht darin, dass die Anlage bei maximaler Kapazität und Auslastung in Betrieb bleibt, was die Amortisationszeit von Setra drastisch verkürzt.

Beeindruckt von System TM und Kallesoe

Nach der Entscheidung für eine multi funktionale Produktionslinie wurde Setra ein Vorschlag für eine hochintegrierte, multifunk tionale System TM-Kallesoe-Lösung unter breitet. „Setra war beeindruckt von dem Grad der Integration zwischen System TM und den Maschinen von Kallesoe. Sie waren auch von der Presse von Kallesoe und ihrer Funktions weise begeistert, insbesondere davon, wie einfach es ist, die Stanzformen zu wechseln, die für das Pressen ihrer verschiedenen Pro filtypenbenötigtwerden.AufdieseWeisekann Setra eine hohe Auslastung seiner Presse er

reichen“ , sagt Allan Them, Area Sales Manager für Skandinavien bei System TM.

Zusammenarbeit mit dem Kunden hat Priorität

Die Zusammenarbeit mit den Kunden hat in allen Kundenbeziehungen von System TM Priorität. Beim Designprozess von System TM geht es vor allem darum, proaktiv und ge schaftstücht zu sein sowie, ein offenes Ohr für die Meinung der Kunden zu haben. Das Setra-Projekt stellte da keine Ausnahme dar. „Wir haben das Layout ständig angepasst, um die Vorgaben von Setra zu erfüllen. Kunden verfolgen den Designprozess gerne genau, um sicherzustellen, dass alles so abläuft, wie geplant. Durch die Zusammenarbeit mit Setra konnten wir wertvolle Informationen aus tauschen und die beste Lösung nach ihren Bedürfnissen entwickeln. Wir hatten eine großartige Zusammenarbeit mit Setra, sowohl mit den Mitarbeitern in der Fabrik als auch mit demBerater,dermitdiesemProjektbeauftragt wurde“ , so Allan Them.

Maximierung der Maschinennutzung

Dank der neuen System TM-Kallesoe Anlage kann Setra geleimte Fensterteile mit hoher Kapazität produzieren. Obwohl Setra schwankende Mengen an Rohstoffen für die Produktion von Fensterkomponenten hat (ein üblicher Faktor, der eine niedrige Maschinenauslastung verursacht), kann das Unternehmen dennoch das Beste aus seiner Produktionsanlage herausholen, da es möglich ist, auf die Produktion von Leimholz um zustellen, wenn wenig Fensterteile produziert werden. In diesem Sinne passt eine kom binierte Lösung perfekt zu den Bedürfnissen von Setra. „Diese Investition ist jeden Cent wert, denn die Amortisationszeit von Setra ist aufgrundderEffizienzunsererAutomatisierung mit Kallesoe und der Flexibilität der Produkt ausstattung in dieser Anlage kurz. Setra ist nun in der Lage, mit die weltbesten keilver zinkten Fensterbauteile und Leimholzbalken herzustellen. Es ist eine großartige Investition in Nachhaltigkeit und Weiterverarbeitung“ , bestätigt Allan Them.

Technische Beschreibung

Eine der Anforderungen von Setra an die

System TM-Kallesoe Anlage bestand darin, sie mit der vorhandenen Keilzinkanlage des Unternehmens zu verbinden, um den direkten Transport der Werkstücke von der Keilzinkan lage von Setra auf die System TM-Kallesoe Anlage zu ermöglichen. Das passiert über eine Rollenbahn von Setra's Keilzinkanlage zur neuen System TM-Kallesoe Anlage. Alternativ können die Werkstücke auf einer anderen Rollenbahn in die System TM-Kallesoe An lage eingeführt werden. Beide Rollenbahnen führen zu einem automatischen Beschickungs system, dem Opti-Feed 6000 Vack, das über zwei Aufnahmepositionen verfügt. Für die Herstellung von Leimholzbalken verwendet Setra zwei verschiedene Qualitäten mit den selben Abmessungen. Für die Herstellung von Fensterteilen werden zwei unterschiedliche Ab messungen verwendet. Daher benötigt Setra zwei Aufnahmepositionen, damit die Werk stücke mit zwei verschiedenen Abmessungen oder zwei verschiedenen Qualitäten in die Linie gelangen können.

Es erreichen entweder zwei verschiedene Abmessungen oder zwei verschiedene Qual itäten den Opti-Feed 6000 Vack, welcher eine der beiden aufnimmt und sie Stück für Stück in die Anlage einführt, woraufhin sie gemes sen und gewendet werden. Dann werden die Werkstücke auf die untere Ebene befördert, wo sie zu zwei Hobeln gelangen. Die Anlage ist mit zwei Hobeln ausgestattet, um die zwei verschiedenen Abmessungen für Fensterteile oder die zwei verschiedenen benötigten Qual itäten herzustellen.

Nach dem Hobel werden die Werkstücke in eine Kallesoe Hochfrequenzpresse dosiert, wo sie verleimt und verpresst werden und so Fensterteile oder Leimholzbalken entstehen. Wenn sie die Presse verlassen, kommen sie in die Mehrfach-Kappsäge Multikap MK2, die ihre Enden abschneidet. Schließlich werden die Fensterteile/Leimholzbalken von einer automatischen Stapelmaschine, Opti-Stack 9000, in Pakete gestapelt und verlassen die Anlage über einen Paketauslauf.

‘‘Die Zusammenarbeit mit System TM war eine sehr positive Erfahrung. System TM hat jeden Aspekt des Prozesses – vom Angebot bis zur Lieferung der installierten Anlage – auf sehr profes sionelle Weise abgewickelt. Wir schätzen besonders die Tatsache, dass System TM in der Lage war, eine komplette Anlage zu liefern, die unseren Anforderungen voll ständig entspricht. Wir hatten die ganze Zeit über mit hochkompetenten Mitarbeitern von System TM zu tun, die es uns ermöglicht haben, die Anlage termingerecht in Betrieb zu nehmen.”

Die System TM Lösung besteht aus Folgendem:

• Automatisiertes Beschickungs system Modell Opti-Feed 6000 Vack

• Zwei Hobel

• Kallesoe Leimauftrag und Lay-up System

• Kallesoe Hochfrequenzpresse

• Mehrfach Kappsäge Modell Multi-Kap MK2

• Automatisches Stapelsystem Modell Opti-Stack 9000

• Materialhandhabung

7

KenthLundagårdsundFredrikEriksson,Setra, Schweden, vor ihrer neuen System TM Linie, (von links nach rechts).

Persönliche Aussage von Kenth Lundagårds, Projektmanager und Berater bei Setra:

>>

>>

Overview: Production: Windows & doors Wood species: Softwood Number of operators: Überblick: Produktion: Komponenten Holzarten: Weichholz Anzahl der Bediener: KALLESOE Hochfrequenzpresse KALLESOE Leimauftrag und lay-up system OPTI-STACK 9000 Automatische Stapelsystem MEHRFACHKAPPSÄGE OPTI-FEED 6000 VACK Automatisiertes Zuführsystem MATERIALHANDHABUNG Automatisierte Ausrüstung für einen effizienten Materialfluss HOBEL

IWF 2022

Mit über 663.000 Quadratmetern Ausstellungsfläche, mehr als 900 Ausstellern, die über 540 Produktkategorien präsentierten, und mit Besuchern aus den gesamten USA und mehr als 92 anderen Ländern ist die IWF 2022, International Woodworking Fair, seit 2018 die größte globale Holzbearbeitungsmesse in Nordamerika. Vom 23. bis 26. August nahm System TM zusammen mit unserem Händler für den nordamerikanischen Markt, Stiles Machinery, an der Veranstaltung im Georgia World Congress Center in Atlanta teil. Mit einer Gesamtzahl von 25.524 registrierten Besuchern verzeichnete die Messe einen neuen Rekord an Erstbesuchern mit mehr als 48% neuen Besuchern.

Trä & Teknik 2022

Im August konnten sich 8.853 Gäste und Aussteller auf der Messe Træ & Teknik treffen (auch als Messe Wood & Technology bekannt), nachdem sie lange Zeit keine Gelegenheit hatten, sich persönlich zu treffen. Die Messe war ein Erfolg mit hoher Aktivität, positiver Energie und vielen interessanten Begegnungen. System TM nahm gemeinsam mit Kallesoe Machinery und unserem schwedischen Händler L.O.A.B. an der Messe teil.

NHLA 2022

Im September 2022 nahm System TM an der 125. NHLA Annual Convention & Exhibit Show case in Cleveland, Ohio, teil. Wie immer war es eine Freude, gemeinsam mit unserem Geschäfts partner Microtec und Stiles Machinery, unserem Händler für den nordamerikanischen Markt, umfassende End-to-End-Lösungen zu präsentieren. Die NHLA-Jahrestagung ist das größte Treffen der Hartholzindustrie in Nord amerika, und wir haben es genossen, unsere Kunden zu treffen.

www.systemtm.com Besuchen Sie System TM bei den folgenden Messen: NWFA, Wisconsin Center, Milwaukee, WI, USA ......................... 2.

2023 LIGNA 2023, Hannover, Deutschland......................................... 15.

Member of the HOMAG Group

Nr. 2 - 2022

4. Mai,

19. Mai, 2023

Seien Sie der Erste, der es erfährt Schließen Sie sich uns auf Ihren bevorzugten Social-Media-Seiten an und erfahren Sie das Neueste von System TM – Produkt entwicklungen, Erfolgsgeschichten von Kunden und mehr! SOCIAL MEDIA Newsletter Member of the HOMAG Group >> >> >> UnserStandaufderTrä&TeknikMesse. Von links nach rechts: Ulf Hildebrand, L.O.A.B., Allan Them, System TM, Kristian Kallesøe, Kallesoe Machinery. Unser Stand auf der NHLA Convention & Exhibit Showcase. Von links nach rechts: David Ghisolfo und John Barnes, beide von Stiles Machinery. System TM A/S Skovdalsvej 35, DK 8300 Odder, Dänemark, Tel:+45 86 54 33 55, tm@systemtm.com, www.systemtm.com Opti-Joint Automatisierte Keilzinksysteme Opti-Stack Automatische Stapelsysteme Opti-Feed Automatisierte Beschickungssysteme Opti-Kap Optimierungs Kappsägen Opti-Solution Kundenspezifische Systemlösungen Unser Ziel ist die Optimierung Ihrer Personal- und Materialressourcen durch Straffung Ihrer Produktionsverfahren sowie die Sicherstellung maximaler Rentabilität und Effizienz Ihrer Fertigung. Hier bei System TM beraten wir unsere Kunden basierend auf unserem langjährigen technischen Fachwissen, um die für Ihren Bedarf beste Lösung zu finden. Auf unserer Website unter www.systemtm.com finden Sie auch die Material handhabungslösung, die Ihre Produktionsanforderungen erfüllt. System TM ist ein führender Anbieter automatisierter Materialhandhabungsanlagen System TM bietet ein großes Portfolio automatisierter Handhabungsanlagen zur Automatisierung von Hauptproduktionsmaschinen. Unsere automatisierten Hand habungsanlagen sind auf die Steigerung von Maschinenkapazität und Effizienz, sowie die Verringerung von Arbeitskosten ausgelegt. Sie werden als Standard-System lösungen entwickelt und sind vollständig kundenspezifisch anpassbar, um unterschiedlichste Bedürfnisse zu erfüllen.