BEVERAGE INDUSTRY

32

“Credere nei propri sogni e non smettere mai di migliorarsi. Questo è lo spirito di Astro” “Believe in your own dreams and never stop improving. That’s the spirit of Astro”

50

34

Solo soluzioni all’avanguardia Only state-of-the-art solutions

56 Ricci Engineering, a brand of Interpump Group SpA

Da oltre 60 anni specialisti in soluzioni di eccellenza Specialist in excellent solutions for more than 60 years

Ridurre tutti i tipi di zuccheri nel succo d’arancia

To reduce all types of sugars in orange juice 70

All rights reserved.

TECNALIMENTARIA BEVERAGE INDUSTRY

Year XXV - n°8-9 Agosto/Settembre 2020

Direttore responsabile

Fabiana Da Cortà Fumei

Segreteria di redazione

Sabrina Fattoretto

Grafica

Claudia Bosco

Elena Abbondanza

Hanno collaborato:

Anita Pozzi

Franco Giordano

Stampa

L’Artegrafica Srl

Direzione e Redazione

Editrice EDF Trend srl

Corso del Popolo, 42 31100 Treviso – Italy

Tel. +39 0422 549305

Fax +39 0422 591736 redazione@tecnalimentaria.it www.tecnalimentaria.it www.edftrend.com

Autorizzazione Tribunale di Forlì n. 5 del 19.01.1996 (Iscriz. Roc n. 22054) In questo numero la pubblicità non supera il 45%

Poste Italiane SpA - Spedizione in Abbonamento Postale - D.L. 353/2003 (conv. in L. 27/02/2004 n. 46) art. 1 comma 1 NE/TV ISSN 2498-9541

Publisher

Editrice EDF Trend srl

Corso del Popolo, 42 31100 Treviso – Italy

BrauBeviale 2020 riapre con una Special Edition

BrauBeviale 2020 set to launch as a Special Edition

Ottimizzare la produzione attraverso la manutenzione preventiva

To optimize production through planned maintenance

144

WBS Mini Motor: l’innovazione è brevettata Mini Motor WBS: patented innovation

Reproduction in whole or in part without written permission is prohibited.

The Publisher is not responsible for any materials, nor for writers’ nor contributors’ expressed or implied opinions.

I formativa ex D.lgs 196/03

Ai sensi dell’art.2 comma 2° del Codice Deontologico dei giornalisti si rende nota l’esistenza di una banca dati di uso redazionale presso la sede di Corso del Popolo, 42 - Treviso. Responsabile del trattamento dati è il direttore responsabile a cui ci si può rivolgere presso la sede di Treviso - Corso del Popolo, 42 per i diritti previsti dalla legge 675/1996.

Associato a:

La famiglia Piccini presenta i tre nuovi vini premium collezione oro, nati dalla collaborazione con Riccardo Cotarella

Collezione Oro, la linea da sempre riservata alle grandi denominazioni toscane realizzata nel 2003 con il lancio del Chianti Riserva e arricchita nel 2017 con l’aggiunta del Chianti Superiore, si completa con tre nuovi vini nati dalla collaborazione tra Mario Piccini, quarta generazione della storica famiglia del vino toscano, ed il noto enologo, nonché amico, Riccardo Cotarella. Un’estensione di linea legata a doppio filo ad un’elevata precisione enologica volta a preservare la naturale qualità delle uve e che coincide con l’inaugurazione della nuova cantina avvenuta lo scorso gennaio a Casole d’Elsa, nel cuore della Toscana. Una struttura all’avanguardia in grado di supportare il lavoro svolto a livello agronomico prima ed enologico poi, grazie a moderne tecnologie e a sistemi di controllo di ultima generazione. Un’Orvieto Classico, bianco che guarda al futuro, un Rosato realizzatoallamanieratipicadellaMaremmaToscana, fresco ed estremamente profumato, ed infine un uvaggio di Sangiovese e uve bordolesi. Sono questi i tre vini che vanno a completare la linea Premium Collezione Oro nata con l’obiettivo di far conoscere in Italia l’elevata qualità dei vini di Piccini e il cui sviluppo è una tangibile dimostrazione della grande capacità di ascolto dei mercati da parte dell’azienda, sempre in grado non soltanto di proporre al consumatore

prodotti identitari, territoriali e apprezzati, ma anche di organizzare la propria produzione in modo da intercettare i bisogni dei consumatori stessi. “Un anno dopo il lancio del primo vino della Collezione Oro, il Chianti Riserva, uno studio IRI ha mostrato come questa referenza fosse l’etichetta di Chianti più venduta in Italia. Abbiamo capito che eravamo sulla strada giusta e che lì dovevamo continuare” racconta Mario Piccini, alla guida dell’omonimo gruppo vinicolo. “Per dare ulteriore impulso al progetto, abbiamo esteso la linea ad altre referenze e siglato una collaborazione con Riccardo Cotarella, grande professionista con il quale cooperiamo in maniera fruttuosa anche per altri progetti”. I vini di cui si compone la linea sono ambasciatori di tipicità e, in particolare, della toscanità che Piccini rappresenta e vuole offrire ai consumatori: vini sinceri e conviviali da portare in tavola per trascorrere momenti gioiosi in famiglia e con gli amici. Il progetto Collezione Oro ha raggiunto da subito importanti risultati in termini di volumi e visibilità, basti pensare che nel portale internazionale Vivino, il Chianti Riserva Collezione Oro condivide la scena all’interno della top 10 dei vini più popolari assieme ad altri vini iconici dell’enologia mondiale provenienti da grandi territori come Bolgheri o la Champagne. I vini vengono oggi distribuiti dalle principali catene nazionali grazie

anche alla politica di prezzo che rimane uniforme per ogni insegna, in modo da garantire al consumatore una totale trasparenza. “Questo è un progetto che mi entusiasma molto”, racconta Riccardo Cotarella “Piccini è un’azienda con la quale mi sono trovato da subito in sintonia e non posso che ammirare il lavoro da loro svolto negli anni. Collezione Oro è una linea dall’identità precisa e riconoscibile, e sono lieto di poter dare il mio contributo ad un progetto che mira a diffondere da un lato la qualità e,dall’altro,buonumore e convivialità”.Forti del successo riscosso sul mercato nazionale, i vini della linea Premium Collezione Oro verranno proposti anche ai mercati esteri dove Piccini è presente in più di 80 Paesi portando nel mondo la tipicità e la qualità del vino made in Italy.

The Piccini family presents the three new premium collezione oro wines, resulting from the collaboration with Riccardo Cotarella

The Collezione Oro, the range that has always been reserved for the great Tuscan denominations,createdin2003withthelaunch of the Chianti Riserva and enriched in 2017 with the addition of Chianti Superiore,is completed with three new wines resulting from the collaboration between Mario Piccini, the fourth generation of the historic Tuscan wine family, and the well-known oenologist - and friend - Riccardo Cotarella. An extension of the range linked by a double thread to a high level of oenological precision aimed at preserving the natural quality of the grapes and which coincides with the inauguration of the new winery last January in Casole d’Elsa, in the heart of Tuscany. An avantgarde structure able to support the work carried out first on an agronomic and then on an oenological

level, thanks to modern technologies and control systems of the latest generation. An Orvieto Classico, a white wine that looks to the future, a Rosato made in the typical Tuscan Maremma style, fresh and extremely fragrant, and finally a blend of Sangiovese and Bordeaux grapes. These are the three wines that complete the Premium Collezione Oro range, created with the aim of making the high quality of Piccini’s wines known in Italy, and whose development is tangible proof of the company’s great ability to listen to the markets. The company is not only able to offer consumers products that are distinctive, territorial and much appreciated, but also to organise its production in such a way as to meet the needs of the consumers themselves. “One year after the launch of the first wine in the Collezione

Oro, Chianti Riserva, an IRI study showed that this reference was the best-selling Chianti label in Italy. We knew we were on the right track and that we had to continue along it,” says Mario Piccini, head of the wine group of the same name. “To give further impetus to the project, we extended the range to other references and entered into a collaboration with Riccardo Cotarella, a leading professional with whom we also work successfully on other projects”. The wines of which the range is composed are ambassadors of distinctiveness and, in particular, of the Tuscan spirit that Piccini represents and wants to offer consumers: authentic and convivial wines to bring to the table in order to enjoy pleasant times with family and friends. The Collezione Oro project immediately achieved significant results in terms of volume and visibility. For example, on the international Vivino website, the Chianti Riserva Collezione Oro features among the top 10 most popular wines, together with other iconic wines from around the world, such as Bolgheri and Champagne. The wines are now distributed by the main national chains thanks also to the price policy that remains uniform for each brand, so as to guarantee total transparency to the consumer.“This is a project that excites me a lot”, says Riccardo Cotarella “Piccini is a company with which I immediately found myself in tune and I can only admire the work they have done over the years. Collezione Oro is a line with a precise and recognizable identity, and I am pleased to be able to give my contribution to a project that aims to spread quality on the one hand and good humor and conviviality on the other”. Building on the success on the domestic market, the new Premium Collezione Oro wines will also be offered to foreign markets where Piccini is present in more than 80 countries, bringing the distinctive character and quality of Made in Italy wine to the world.Meanwhile, in August the Collezione Oro Chianti Riserva will make its debut on the shelves of Costco UK.

Enolmeccanica Vallebelbo presenta la sua capsulatrice automatica mod. MT/CX, che presenta caratteristiche tali da garantire un alto grado di affidabilità e sicurezza

Enolmeccanica Vallebelbo è un’azienda di Cossano Belbo, Cuneo, la cui filosofia è più che mai fondata su massima qualità e customer-satisfaction. La grande flessibilità nel soddisfare e adattarsi alle esigenze dei clienti,unitamente a un ricco patrimonio di risorse umane e tecnologiche, rappresenta il valore aggiunto che le ha consentito di conquistare un’importante area di mercato a livello internazionale.

La gamma macchinari di Enolmeccanica Vallebelbo comprende anche la capsulatrice automatica mod. MT/CX, adatta per applicazione su bottiglie in vetro,del tappo corona,mediante distribuzione al volo; la macchina è realizzata in acciaio InoxAISI 304; leghe di acciaio, materiali plastici per uso alimentari, tutti materiali che ne facilitano la pulizia, sterilizzazione, manutenzione e ne garantiscono una lunga durata.

Enolmeccanica Vallebelbo presents its automatic corker mod. MT/CX whose features guarantee high reliability and safety

Enolmeccanica Vallebelbo is a company headquartered in Cossano Belbo, Cuneo, whose guidelines base on quality and customer satisfaction, today more than ever. Its great flexibility allows it to meet all its customers’ requirements while its richness in human resources and technology represents the added value that led it to conquer a wide market share.

Enolmeccanica Vallebelbo range of machinery also includes the automatic corker MOD. MT/CX, conceived for the application of crown caps on glass bottles (the cap is positioned on the centering device and then automatically pressed on the bottle), is manufactured in stainless steel AISI 304, steel alloys and food-graded plastic materials which make the maintenance, the cleaning and sterilizing operations easy, ensuring a long life to the machine. The format change and the height adjustment are quick and simple. The head lifting is mechanical and the machine is provided with a vibrating cap feeder. Special security systems stop the machine immediately preventing any breakages of bottles or other anomalies.

All the electrical controls are manufactured in compliance with the norms in force.

Enolmeccanica Vallebelbo machines are developed and produced keeping in mind the specific needs of the sector of use; therefore, they are manufactured with the right characteristics and the most suitable materials to reach high levels of reliability, safety and compliance with the diverse regulations of alimentary and hygienic compatibility.

Il cambio delle attrezzature e la regolazione in altezza sono rapidi e semplici. Il sollevamento della testa è di tipo meccanico.

La macchina è completa di alimentazione delle capsule, a vibrazione. Speciali dispositivi di sicurezza, arrestano immediatamente la macchina, per evitare rotture di bottiglie ed eventuali anomalie. Tutti i comandi elettrici sono realizzati secondo le norme vigenti.

Le macchine di Enolmeccanica Vallebelbo sono progettate e realizzate tenendo conto delle specifiche esigenze del settore in cui vengono impiegate per cui vengono costruite con le caratteristiche e i materiali più idonei al raggiungimento di un alto grado di affidabilità, sicurezza e rispetto delle varie normative riguardanti la compatibilità alimentare e igienica.

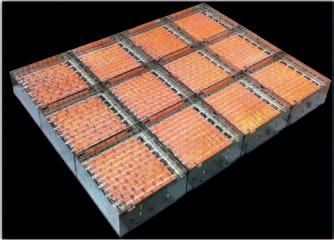

I filtri TMF di VLS Technologies sono particolarmente efficienti e presentano caratteristiche altamente tecnologiche

Isettori della produzione di birra,dei distillati,dell’enologia, dei succhi e soft drinks e dei distillati sono in continua evoluzione, e le soluzioni tecnologiche adottate per la filtrazione dei liquidi devono stare al passo con innovazione e crescita.

VLSTechnologies rappresenta un punto di riferimento unico per il cliente sia per l’aspetto della filtrazione che per esigenze più complesse che abbracciano l’intero processo di trattamento del liquido: tutto ciò grazie alle competenze e agli impianti della sede produttiva di San Zenone degli Ezzelini, nella Provincia diTreviso,e ad un network internazionale di agenti, rivenditori autorizzati e assistenza. Oltre ad applicazioni di tipo tradizionale, come i filtri a farina e i filtri a cartoni, il focus di VLS Technologies è lo sviluppo di soluzioni innovative, come i sistemi di filtrazione tangenziale e ad osmosi.

Queste ultime presentano numerosi vantaggi. Ad esempio, nel processo di filtrazione detto “cross-flow” o filtrazione tangenziale il liquido da filtrare viene spinto per pressione attraverso gli speciali pori di una membrana: con questo sistema si ottengono risultati migliori in termini di recupero del prodotto, consumo energetico e costi di produzione, ad esempio attraverso l’eliminazione dei chiarificanti e coadiuvanti.

Tra le tecnologie basate sulla filtrazione tangenziale, le più apprezzate sono i filtri TMF.

I filtri TMF di VLS sono particolarmente efficienti grazie alle seguenti caratteristiche:

VLS Technologies TMF filters are particularly efficient and feature highly technological characteristics

The markets of wine, beer, spirits, juices and soft drinks are constantly evolving, and the technological solutions adopted for the filtration of liquids must keep up with innovation and growth.

VLS Technologies represents worldwide a single reference point for the client for both the aspect of filtration and more complex needs that involve the whole process of liquid treatment: that is made possible by the production plant in San Zenone degli Ezzelini in the Province of Treviso, northeast Italy, as well as by an established worldwide network of agents, authorized reselling and assistance.

In addition to traditional applications, as sheet filters or pressure leaf filters, the focus of VLS Technologies is the development of innovative solutions as crossflow filtration systems and reverse osmosis. Innovative technologies guarantee a number of advantages. For example, in cross-flow filtration the liquid is pushed by means of pressure through the particular pores of a membrane: thanks to this system the clients are able to improve the obtained quantity of product, decreasing energy consumption and production costs,for example avoiding the usage of clarifiers and adjuvants.

Among technologies based on cross-flow filtration, the most valued are TMF filters.

VLS TMF filters are particularly efficient thanks to the following features:

• Modularity: from 12 to 84 membranes (from 10 to 840m2 of filtering surface)

• Low energy consumption (0,045 kW/m2)

• Modularità: da 1 a 84 membrane (da 10 a 840m2 di superfice filtrante)

• Basso consumo energetico (0,045 kW/m2)

• Struttura asimmetrica delle membrane: basse perdite di carico, filtrazione uniforme, limitato stress per il prodotto, alta portata, facile pulizia dei pori, possibilità di lavaggio sino a 90°C

• PRS (Pressure Release System): Il filtro non necessita di filtrato per il back flush,non serve riprocessare il prodotto già filtrato,minore stress per le membrane

Le membrane TMF di VLS sono specifiche per la filtrazione tangenziale:

•MembranaPESspecificaperfiltrazionevinoederivati; idonee alla filtrazione di sidro,succo di mela,aceto

• Membrana capillare (diametro interno sino a 1,5 mm)

Tra gli altri vantaggi dei filtri TMF ricordiamo:

• Scarico automatico del concentrato

• Tank management: filtrare due differenti prodotti uno dopo l’altro e settare risciacqui o lavaggi tra le due filtrazioni

• Unità per il dosaggio in linea di bentonite

• Pre-filtro autopulente

• Valvole di isolamento membrana e di esclusione bancata

• Sistema modulare facilmente ampliabile

• Controllo remoto da PC/smartphone

• I residui che ancora contengono alcool possono essere utilizzati in distilleria.

• Asymmetrical structure of the membranes: low pressure drops, uniform filtration, low stress for the product, high flow rate, easy cleaning of the pores, they can be washed up to 90°C/194°F

• PRS (Pressure Release System): the machine does not need filtered wine for back flushing, it is not necessary to reprocess the filtered wine, less stress for the membranes

VLSTMFmembranesarespecificforcross-flowfiltration

• PES membrane specific for wine and derivatives filtration; suitable for cider, apple juice and vinegar filtration

• Capillary membranes: internal diameter up to 1,5 mm

Among the other advantages of TMF filters:

• Automatic concentrate discharge

• Tank management: filtering two different products one after the other and setting rinses or washes in between the two filtration runs

• Unit for in line dosing of bentonite

• Automatic self-cleaning pre-filter

• Element isolation valves and valves to exclude loops from the process

• Modular system easily expandable

• PC/smartphone remote control

• Residues still containing alcohol can be valorised in a distillery.

Èstata approvata dall’Assemblea Generale del Consorzio Vini Alto Adige, con oltre il 70% di voti a favore, la proposta di abbassare le rese a partire dall’annata 2020 di una percentuale compresa tra il 15 e il 30%, a seconda del vitigno considerato.

“La riduzione delle rese – spiega il Direttore del Consorzio Vini Alto Adige Eduard Bernhart- ha

Il Consorzio Vini Alto Adige risponde all’emergenza covid-19 riducendo le rese a partire dall’annata 2020 per valorizzare il territorio e i suoi viticoltori

un duplice effetto perché, se da una parte viene da anni già portata avanti autonomamente da moltissime cantine del territorio, le quali hanno compreso l’importanza di un calo della produzione allo scopo di ottenere vini di maggiore qualità, dall’altra ci aspettiamo possa dare respiro a tutte quelle realtà che a causa del Covid-19 hanno registrato un calo importante del mercato. Per far fronte a questa situazione ci siamo messi in ascolto anche di altri territori e abbiamo avanzato questa proposta che si inserisce quindi in un momento di forte cambiamento dei mercati, dove era necessario agire in maniera rapida e proattiva per sostenere i viticoltori altoatesini nel particolare contesto che stiamo vivendo”.

La proposta è stata presentata all’Assemblea Generale del Consorzio da un Comitato istituito ad hoc e formato da diversi enologi del territorio in

The Alto Adige Wine Consortium responds to the covid-19 emergency by reducing yields from the 2020 year to enhance the territory and its vine-growers

The General Assembly of the Alto Adige Wines Consortium approved with over 70% of votes in favor the proposal to lower the yields starting from the 2020 vintage, by a percentage between 15 and 30% depending on the grape variety considered. The Director of the Alto Adige Wine Consortium Eduard Bernhart explains: “The reduction in yields has a double effect because, if on the one hand it has already been carried out autonomously for many years by many wineries in the area, the one that understood the importance of a reduction of production in order to obtain higher quality wines, on the other hand we hope it could be helpful for all those companies that have experienced a significant

fallen due to Covid-19. To cope with this situation, we have also payed attention to other territories and we have made this proposal which arrives in a moment of change in the markets, where it was necessary to act quickly and proactively to support South Tyrolean winemakers in the particular context that we are living “.

The proposal was presented to the GeneralAssembly of the Consortium by a Committee set up ad hoc and made up of several local winemakers in collaboration with the “Südtiroler Beratungsring”, the South Tyrol Fruit Growing Consulting Center. The resolution to reduce yields derives from the will to protect South Tyrolean viticulture and proves to be a strategic action aimed at safeguarding the great work done in recent decades. The objective is to make South Tyrolean wine an excellence that keep pace to the challenge of confronting the great wine-growing areas of the world and able to testify to a large extent the great quality of Made in South Tyrol. Thanks to the innovations of important personalities of South Tyrolean viticulture, today South Tyrol is among the most recognized wine areas of Italy and the world. The quality path that began more than thirty years ago is therefore defined today with the approval of a proposal that has as its main objective to keep and look for the highest quality of wines.

collaborazione con il “Südtiroler Beratungsring”, il Centro di Consulenza per la fruttiviticoltura dell’Alto Adige. La decisione di riduzione delle rese nasce dall’intento di proteggere la viticoltura altoatesina e si rivela un’azione strategica volta a salvaguardare il grande lavoro svolto negli ultimi decenni. L’intento è quello di rendere il vino altoatesino un’eccellenza sempre all’altezza di confrontarsi con i grandi territori vinicoli del mondo e in grado di testimoniare in larga misura la grande qualità del made in Alto Adige. Grazie al pensiero innovatore di importanti personaggi della viticoltura altoatesina, oggi l’Alto Adige è tra le zone vitivinicole più riconosciute d’Italia e del mondo. Il percorso di qualità iniziato oramai più di trent’anni fa, si definisce oggi quindi con l’approvazione di una proposta che ha come obiettivo primario la preservazione e la ricerca della massima qualità dei vini.

Il lancio di questo prodotto è l’occasione per presentare il nuovo marchio di Castello di Radda, segno dell’indissolubile senso di appartenenza dell’azienda al suo territorio

Un grande classico della tradizione italiana interpretato in chiave toscana. Castello di Radda si arricchisce di una nuova gemma, il Vermouth a base di vino Rosato Toscana IGT da uve 100% Sangiovese. Novità assoluta per l’azienda, rappresenta una declinazione inusuale per un Sangiovese e per la zona di produzione. L’idea è partita dalla volontà di esaltare l’annata 2018, molto interessante,conun’interpretazionefuoridaglischemi che dimostra ancora una volta le grandi plasticità e versatilità delle uve Sangiovese. La tradizione del vino aromatizzato in Toscana ha radici antiche. Il Vermouth di Castello di Radda nasce dalla sinergia con l’esperienza dei mastri distillatori della Distilleria Bordiga di Cuneo, eredi della tradizione di Pietro Bordiga che inventò nel 1888 la ricetta del Vermouth di Torino. Ottenuto con il metodo tradizionale, al vino Rosatosiaggiungonoalcooldigrano,acqua,zucchero raffinato e ben 36 aromi tra erbe aromatiche,officinali

spontanee autoctone e spezie, tutti rigorosamente naturali. L’arancio, il limone e le bacche di ginepro, ricchi di oli essenziali, conferiscono al Vermouth un’inconfondibile fragranza agrumata, mentre le piante officinali – su tutte la salvia, il rosmarino, il sambuco, la lavanda e il ginepro - raccolte a mano, donano grande aromaticità; e ancora le spezie, come il pepe, la vaniglia, i chiodi di garofano e lo zenzero, sapientemente dosate impreziosiscono la miscela. Il risultato è un prodotto color rosa antico con riflessi cerasuoli, dal gusto persistente, equilibrato e sapido in cui prevalgono il fruttato e lo speziato. Il lancio di questo prodotto è l’occasione per presentare il nuovo marchio di Castello di Radda, che vestirà tutte le etichette a partire dal 2021 e che raffigura una stilizzazione del paese di Radda in Chianti ispirata da un’antica rappresentazione medievale, segno dell’indissolubile senso di appartenenza dell’azienda al suo territorio.

The launch of this product is an opportunity to present the new brand of Castello di Radda, a sign of indissoluble sense of belonging of the company to its territory

Agreat classic of italian tradition interpreted in a tuscan key. Castello di Radda is enriched by a new gem, a Vermouth based on Rosé Toscana IGT wine from 100% Sangiovese grapes. An absolute novelty for the company. It represents an unusual declination of Sangiovese for the production area. The idea started from the desire to enhance the 2018 vintage, very interesting, with a new interpretation that demonstrates the

great plasticity and versatility of Sangiovese grapes. The tradition of flavored wine in Tuscany has ancient roots. Vermouth di Castello di Radda comes from the synergy between Castello di Radda and master distillers of Bordiga Distillery in Cuneo, heirs of Pietro Bordiga tradition who invented the recipe of Turin Vermouth in 1888. It is obtained with traditional method: wheat alcohol, water, refined sugar and 36 aromas are added to the Rosé wine, including aromatic herbs, native spontaneous officinal herbs and spices, all strictly natural. Orange, lemon and juniper berries, rich in essential oils, give Vermouth an unmistakable citrus fragrance, while medicinal plants - above all sage, rosemary, elderberry, lavender and juniperharvested by hand, give a great aromaticity; and again the spices,such as pepper,vanilla,cloves and ginger are expertly dosed to enrich the blend. The result is a product with an antique pink with cherry reflections color. It has a persistent, balanced and sapid taste in which the fruity and spicy prevail.The launch of this product is an opportunity to present the new brand of Castello di Radda, which will dress all the labels starting from 2021 and which represents a stylization Radda in Chianti village inspired by an ancient medieval representation, a sign of indissoluble sense of belonging of the company to its territory.

Il nuovo impianto composto da 1548 pannelli è installato sul tetto del nuovo polo logistico, inaugurato a maggio del 2018 nell’ambito del costante aggiornamento tecnologico sostenuto dalla Cantina Produttori di Valdobbiadene

Installato a maggio, con la ripresa delle attività post-lockdown è entrato in funzione in queste ultime settimane il secondo impianto fotovoltaico che fornisce energia pulita alla Cantina Produttori di Valdobbiadene, tra le realtà più storiche e rappresentative della denominazione Prosecco Superiore DOCG, nota sul mercato con il brand Val D’Oca. Il nuovo impianto composto da 1548 pannelli è installato sul tetto del nuovo polo logistico, inaugurato a maggio del 2018 nell’ambito del costante aggiornamento tecnologico sostenuto dalla Cantina con importanti investimenti per garantire la migliore valorizzazione della qualità eccellente delle uve coltivate dai 600 soci su 1000 ettari di vigneto, concentrati in gran parte nelle zone più pregiate dei disciplinari di produzione del Prosecco Superiore DOCG. Con una potenza nominale di 495,36KWp e una produzione stimata annua di circa 520.000 KW/h, l’impianto realizzato da Upsolar renderà autosufficiente il polo logistico, alimentando il lavoro dell’avveniristico magazzino automatizzato, interrato fino a 14 metri di profondità per integrarsi nel territorio Patrimonio Unesco, e in grado di ospitare 7 mila pallet gestiti da 2 traslo elevatori e 5 navette. Il magazzino è una vera e propria cattedrale tecnologica, fiore all’occhiello

della Cantina, che ogni giorno fornisce alle linee i materiali necessari alla produzione e riceve dalle linee le bottiglie pronte per la vendita, che riposano al suo interno a temperatura controllata, cullate da canti gregoriani diffusi a 432 Hz. Oltre al risparmio energetico, il nuovo impianto comporta un’importantissima riduzione di emissioni di CO2. Un sistema di monitoraggio consente di quantificare in tempo reale l’energia autoprodotta, i consumi e i KG di CO2 risparmiata, convertita puntualmente nel numero equivalente di alberi che sarebbe stato necessario piantare per compensarne le emissioni in atmosfera. L’impianto si aggiunge a quello già presente sul Wine Center, la palazzina adiacente alla Cantina, vetrina del territorio in cui, oltre all’acquisto diretto dei prodotti, è possibile conoscere la storia della Cantina e le caratteristiche del territorio e della denominazione Prosecco Superiore DOCG, attraverso l’esposizione di materiali storici e pannelli informativi. Al piano superiore si trovano poi gli uffici marketing e commerciali e un ampio spazio eventi aperto al pubblico con annessa cucina in cui scoprire i prodotti del territorio partecipando ai numerosi appuntamenti dedicati a degustazioni guidate e abbinamenti enogastronomici. L’utilizzo sempre più ampio di energie provenienti da fonti rinnovabili conferma l’impegno concreto e costante della Cantina Produttori di Valdobbiadene sul percorso verso una sostenibilità a 360°, che proprio grazie alla sua natura di “impresa sociale”, nata nell’immediato secondo Dopoguerra, riesce a coniugare la sua anima profondamente agricola e attenta al territorio e all’ambiente con la vocazione tecnologica, che grazie alla forza dei 600 soci è sostenuta da continui investimenti che consentono di realizzare il percorso verso una Cantina 4.0.

The new plant, made up of 1548 panels, is installed on the roof of the new logistics facility, inaugurated in May 2018 as part of the constant technological updates carried out by the Cantina Produttori di Valdobbiadene

After being installed in May, in the last few weeks – with the restart of business postlockdown - the second solar panel plant supplying clean energy to the Cantina Produttori di Valdobbiadene has become operational. The Cantina is one of the most historic and representative producers in the Prosecco Superiore D.O.C.G. denomination, known in the market thanks to its Val D’Oca brand. The new plant, made up of 1548 panels, is installed on the roof of the new logistics facility, inaugurated in May 2018 as part of the constant technological updates carried out by the Cantina, with sizeable investments to guarantee in the best possible way the outstanding quality of the grapes cultivated by the winery’s 600 members in 1000 hectares of vineyards, concentrated mainly in the finest zones included in the production regulations for Prosecco Superiore D.O.C.G.. With nominal power of 495.36 kWp and estimated annual production of around 520,000

KW/h, the plant created by Upsolar will make the logistics facility self-sufficient, thus satisfying the needs of the futuristic automated warehouse (up to 14 metres underground, in order to be integrated in a terroir that is a UNESCO World Heritage Site), which is capable of containing 7 thousand pallets, managed by 2 stacker cranes and 5 shuttles. The warehouse, which represent the Cantina’s pride and joy, is a real cathedral of technology. Each day it supplies the necessary materials for production and receives from the bottling lines the bottles ready for sale, which then repose there in a temperaturecontrolled environment, lulled by Gregorian chants broadcast at 432 Hz. Apart from saving energy, the new plant ensures a very considerable reduction in CO2 emissions.A monitoring system allows the staff to quantify in real time the energy it has produced, consumption, and the Kgs of CO2 that have been saved, duly converted into the equivalent number of trees it would have been necessary to plant in

order to compensate for the emissions into the atmosphere. This plant follows on from the one already installed on the Wine Center, the building adjacent to the winery,a shop window for the region where, apart from being able to by the Cantina’s products directly from the winery, one can find out about its history and the characteristics of the area and of the Prosecco Superiore D.O.C.G., thanks to an exhibition of historic materials and informative panels. On the upper floor there are the marketing and sales offices, as well as a large room that is open to the public – with a kitchen next door –where one can discover local food products by taking part in the numerous events devoted to tutored tastings and matching wine with food. The increasing use of energy from renewable sources confirms the Cantina Produttori di Valdobbiadene’s concrete and constant commitment towards attaining complete sustainability: sustainability which, thanks to the Cantina’s identity as a “social enterprise” (founded immediately after the Second World War) succeeds in combining its spirit that is profoundly focused on agriculture and on care for the terroir and the environment with a vocation for technology which, thanks to the strength of its 600 members, is sustained by continual investments that are allowing it to progress towards becoming a 4.0 Winery.

Vinooxygen è il serbatoio in acciaio inossidabile brevettato che sta rivoluzionando il modo di lavorare in cantina

Inoxfriuli, azienda leader nel suo settore, è specializzata nella lavorazione dell’acciaio per la realizzazione di attrezzature per l’industria enologica, alimentare e chimica.

La vocazione artigianale delle sue origini rimane, ancor oggi, nel moderno contesto industriale, la prerogativa che la rende capace di soddisfare le esigenze dei clienti più attenti al dettaglio ed alla qualità. Produzione “su misura”, innovazione, ricerca e tecnologia sono state le parole chiave che hanno caratterizzato il modo di fare impresa di Inoxfriuli. Dai vasi vinari in cantina ai mixer per l’industria alimentare, dal semilavorato per importanti aziende multi-

Vinooxygen is the patented stainless steel tank that is revolutionizing the way of working in the winery

nazionali all’approccio “taylor-made” per la clientela di nicchia, Inoxfriuli si è sempre contraddistinta per l’eccellenza dei suoi prodotti.

Lavorare l’acciaio è semplice! È sufficiente avere materia prima di qualità e 40 anni di esperienza. È recente la partnership tra Inoxfriuli e Vinooxygen, il serbatoio in acciaio inossidabile brevettato che sta rivoluzionando il modo di lavorare in cantina,eliminando,di fatto, tutte le operazioni di travaso che si rendono necessarie al fine di una corretta pulizia del vino No ai travasi, no all’ossigeno, si agli aromi. Vinooxygen consente di svolgere l’intero processo di vinificazione, dalla fermentazione alla stabilizzazione in un’unica vasca. Il vino lascia il serbatoio solo all’atto dell’imbottigliamento. Questa innovativa tecnologia permette di convogliare e raccogliere le fecce sul fondo attraverso un sistema

Inoxfriuli,aleadingcompanyinitssector,specializing in steel manufacturing to produce equipment for the winemaking, food and chemical industries. The handcrafted calling of the company’s origin is still, to date, in the modern industrial contest, the prerogative that allows us to satisfy the needs of the most demanding customers, who pay attention to detail and quality. Custom-made production, innovation, research and technology, are the keywords that characterize our way of doing business. From winery tanks in the cellars to mixers for the food industry, from semi-finished products for important multinational companies to a tailor-made approach for niche clientele, Inoxfriuli has always been distinguished for its excellent products.

To work stainless steel is easy! All that’s needed is highqualityrawmaterialsand40yearsofexperience!

Recently Inoxfriuli has established a partnership with Vinooxygen, the patented stainless steel tank that is revolutionizing wine making methods through by passing all the racking operations needed to clean the wine correctly.

No to racking, no to oxygen, yes to aromas! Vinooxygen enables you to carry out the entire vinification process, from the fermentation to the tartaric stabilization in a single tank. The wine is racked out only when bottling is necessary. This innovative technology allows all the lees to gather on the bottom,thanks to a mechanical scraper system and easily evacuates them simply by emptying a small container placed underneath the main tank. Removing the lees is a quick and easy process, without having to transfer the wine from one tank to another.

The advantages:

meccanizzato di raschiatori ed evacuarle facilmente, semplicemente svuotando un piccolo contenitore situato sotto la vasca principale.

La sfecciatura diventa comoda e rapida durante tutto il processo, senza spostare il vino dal serbatoio.

I vantaggi:

• elimina l’apporto incontrollato di ossigeno nel vino;

• migliora le qualità organolettiche dei vini permettendo di preservarne gli aromi soprattutto nelle varietà con composti aromatici particolarmente sensibili all’ossidazione;

• riduce la necessità di aggiungere, financo eliminare completamente,le sostanze antiossidanti (solfiti) al vino; •diminuiscel’impattoambientaleriducendoilconsumo idrico e l’impiego di detergenti dell’80%.

www.inoxfriuli.com www.vinooxygen.it

• eliminates the uncontrolled intake of oxygen in the wine;

• improves the wine organoleptic qualities by preserving the aromas especially for the grape varieties characterized by aromatic compounds very sensitive to oxidation;

• remarkable reduction, if not complete elimination, of antioxidant substances (sulfites) in the wine;

• decrease of environmental impact by reducing the consumption of water and cleaning products by 80%. Inoxfriuli and Vinooxygen together to offer technology innovation for superior quality wines.

For further information: www.inoxfriuli.com - www.vinooxygen.it

Dall’esperienza di Parsec nasce Quadr@, il software che integra il controllo di processo con la tracciabilità di cantina

La rivoluzione digitale e l’enologia 4.0 sono ormai parte del presente. Le macchine di nuova concezione, le presse, i filtri, le pompe e gli stessi serbatoi producono una grande quantità di dati ricchi di informazioni utili e sono in grado di dialogare con noi e con i nostri sistemi di controllo, ma siamo sicuri di saper ascoltare questi dispositivi intelligenti? Grazie all’esperienza più che ventennale nel controllo integrato di processo e allo scopo di facilitare il passaggio della trasformazione digitale Parsec ha creato Quadr@, una nuova piattaforma sulla quale convergono e si interfacciano in modo automatico i dati di tutti i diversi sistemi presenti in cantina. Quadr@ è un software web-based innovativo, dinamico e modulare che unisce in un unico sistema personalizzabile il controllo di processo con la tracciabilità di cantina e permette di avere sempre l’intera gestione della produzione sotto controllo e a portata di smartphone.

Parsec’s experience generates Quadr@, the software that integrated process control with traceability in the cellar

Tutti i dati generati, sia quelli prodotti dal sistema integrato SAEn5000 di Parsec, sia quelli ottenuti da altri impianti e macchine della cantina o del laboratorio,possono essere estratti,analizzati ed elaborati per dare tutte le informazioni necessarie per la gestione del processo e l’automazione delle operazioni. Concepita con una struttura modulare per rispondere alle diverse esigenze di complessità delle cantine di qualsiasi dimensione Quadr@ si compone di moduli software e moduli di interconnessione adatti a dialogare con gli impianti e le attrezzature e a gestirne l’automazione in modo integrato. Il software di base, propedeutico a tutti gli altri, consente di identificare e codificare tutti i serbatoi, tracciare per ognuno di essi i volumi di riempimento e le movimentazioni e infine compilare delle annotazioni. I moduli aggiuntivi Quadr@Trace, Quadr@ Quadrature, Quadr@Labs estendono il concetto di

Digital revolution and enology 4.0 are today’s issues. New concept machines, presses, filters, pumps and tanks produce much data with useful information that can dialogue with us and our control systems, but can we listen to these smart devices?

Thanks to more than twenty years’ experience in integrated process control and with the goal of facilitating the passage to digital transformation, Parsec has created Quadr@, a new platform where alldatafromthesystemspresentinawineryconverge and interface automatically. Quadr@ is innovative, dynamic and modular web-based software that not only unites in one single system process control and traceability, but it also enables controlling production management remotely by smartphone.

All data generated –produced by Parsec SAEn5000 and processed by other plants and machines in the winery or workshop – can be extracted,analysed and processed as to give the information necessary to manage the entire process and automation.

Designed as a modular structure to meet the requirements of wineries of any size, Quadr@ consists of software modules and interconnection modules that dialogue with plants and equipment, and manage their automation in an integrated way. The basic software, preparatory for the others, enables identifying and coding all the tanks, tracing their filling volumes, handling and taking notes.

Additional modules Quadr@Trace, Quadr@ Quadrature, Quadr@Labs extend the concept of

gestione integrata alla tracciabilità di cantina dal vigneto alla bottiglia, portando nel sistema e sullo smartphone degli operatori coinvolti la pianificazione, gli ordini di lavoro, le analisi dei vini, il magazzino dei prodotti enologici e dei materiali per il confezionamento, i costi di produzione e la conformità tra le consistenze fisiche e le registrazioni.

Gli accessori intelligenti come le lavagne elettroniche poste direttamente sul serbatoio facilitano l’accesso alle informazioni in qualsiasi momento.

Il modulo più avanzato Quadr@ERPConnect permette infine di interfacciare il sistema ai più moderni e diffusi software gestionali aziendali, integrando nel controllo di processo e la tracciabilità anche l’anagrafica dei clienti e dei fornitori, le bolle, i documentiditrasportooiregistrielettronicidicantina, allo scopo di scambiare informazioni anche tra le funzioni di produzione e quelle di amministrazione.

integrated management to winery traceability from vineyard to the bottle, bringing into the system and operators’ smartphones planning, work schedule, wine analysis, storage of oenologic products and packaging material, production costs, and the conformity of effective stock with records. Smart devices such as electronic boards right below the tank enables easy access to all information at any moment.

The most advanced module Quadr@ERPConnect enagbles interfacing the system with the most advanced and sold departmental software,integrating in process and traceability control also client and supplier details,waybills,transport documents,winery electronic registers, for information exchange also between production and administration functions.

Le velocità dei fluidi sono fino a 9 volte inferiori alle velocità di un impianto standard, e il gorgogliamento del vapore meno turbolento si traduce in un trattamento del prodotto molto delicato

Il distillatore discontinuo C27 Mini di Cadalpe è un impianto dalle dimensioni ridotte che si rivolge sia ai mastri distillatori esperti sia a chi muove i primi passi nel mondo della distillazione.

Il C27 Mini ha suscitato l’attenzione dei microbirrifici, molto interessati alla distillazione della birra ed alla produzione del pregiato whisky.

Dal mondo della distillazione arriva oggi la richiesta di strumenti agili e adatti ad avviare una piccola produzione. Sono i consumatori stessi di spiriti ad aver modificato i costumi: rispetto al passato sono più informati, preparati e alla ricerca di prodotti di nicchia, che emozionino attraverso la loro storia.

Il C27 Mini risponde a queste esigenze con un alambicco con una capacità di 300 litri che garantisce l’ottenimentodidistillatidialtissimaqualitàepermette

The fluid velocity is up to 9 times lower than in standard systems, and from the less turbulent bubbling derives a very delicate product treatment

di lavorare con materie prime diverse e ottenendo distillati di birra e whisky, gin e distillati di frutta, acquavite d’uva o di altra frutta fermentata,grappa… La versatilità e la modalità di utilizzo manuale della macchina permettono una facile sperimentazione e di poter testare nuove soluzioni su una quantità limitata di prodotto, la sua facilità di utilizzo consente ai mastri distillatori di esprimersi ai massimi livelli dimostrando la loro fantasia e bravura.

Un’altra peculiarità del C27 Mini è il motivo per cui in Cadalpe è stato ribattezzato “il distillatore gentile”: le velocità dei fluidi (date dal vapore che sale e dal liquido che scende) all’interno della colonna a piatti sono fino a 9 volte inferiori alle velocità di un impianto standard. Questo determina quindi un gorgogliamento del vapore meno turbolento che si traduce in un trattamento del prodotto molto delicato. La qualità del prodotto può essere incrementata senza la necessità, come usuale, di una doppia o tripla distillazione.

Il distillatore è costituito essenzialmente da un alambicco in acciaio inox e rame della capacità utile di 300 litri, dotato di un duomo superiore in rame, una colonna di arricchimento a quattro piatti realizzata in rame e condensatore di riflusso alla sommità, refri-

C27 Mini discontinuous distillation plant from Cadalpe is a small-sized system that addresses both to the master distillers and to those who are taking their first steps into the world of distillation. The batch still draw attention of microbreweries, interested in the distillation of beer and the production of whiskey.

Distillation is nowadays a market demanding for agile tools, suitable to start a small production. The consumers of spirits themselves have changed in habits:compared to the past they are better informed and aware and look for niche products capable to create engagement and to tell a story.

The C27 Mini batch still meets all these needs, having a small capacity (300 litres) and at the same time allowing the distillery personnel to obtain very high-quality distillates starting from several raw materials: beer distillates, whiskey, gin and fruit brandies, schnapps made from grapes or other fermented fruit,“grappa”...

The versatility and the manual use of the machine allow the master distillers to experiment easily and to run tests on a limited quantity of product; its ease of use let them express themselves at the highest levels, showing their imagination and skills.

Another peculiarity of the C27 Mini is the reason why it was renamed “the gentle distiller” by its own creators: the fluid velocity in the plate column (given by the rising steam and the falling liquid) is up to 9 times lower than in standard systems.Therefore, the bubbling is less turbulent, and the result is a very delicate product treatment.

The quality of the product can be improved in just one passage without the need for a double or triple distillation.

gerazione tramite uno scambiatore di calore di adeguata sezione e superficie e una bacinella di controllo grado alcolimetrico costituita da un contenitore cilindrico in vetro/acciaio completa di alcolometro e valvole per estrazione buongusto e bypass teste e code di distillazione.

Soluzioni tecniche che rendono la distillazione a portata di tutti e fanno del C27 Mini un ottimo strumento per scrivere un’ottima storia.

Per info e approfondimenti: www.cadalpe.com

The unit essentially consists of a stainless steel and copper still with a useful capacity of 300 litres, equipped with a copper top dome, a four-plate enrichment column made of copper and a reflux condenser at the top and an alcohol-grade control device consisting of a cylindrical glass / steel container complete with alcoholometer and valves for good taste extraction and bypass heads and distillation tails. The refrigeration mean is a heat exchanger of adequate section and surface. These technical solutions make distillation within everyone’s reach and make the C27 Mini batch still an excellent tool for writing an excellent story. For further details: www.cadalpe.com

Torna con la china Gambacciani un sapore antico ma sempre attuale e una nuova opportunità per gli appassionati di mixology

AdueannidalrilanciodelmarchioedallarinascitadelliquorificioGambacciani a Empoli (con la società Scelte Frizzanti S.r.l. di Marco Corradini), la China Gambacciani torna sugli scaffali della grande distribuzione. Un ritorno quello della China Gambacciani, che fin dal 1947 era in vendita nei negozi della Cooperativa del Popolo di Empoli, che sarebbe stata successivamente promotrice fondamentale nella creazione di Unicoop Firenze. Così il liquore empolese per eccellenza, “unico” per la quantità di erbe utilizzate (ben 22) sapientemente infuse, ritrova la sua storia, lasciata tra parentesi dagli anni ‘90, con la chiusura del liquorificio. Epoca dalla quale la china era entrata nella penombra, prodotta in piccole quantità, destinate, insieme a tanti altri liquori straordinari dell’officina alchemica del “Gamba”, ad una nicchia di assaggiatori: grazie alle formule segrete, gelosamente custodite ancora oggi da Marco Corradini. Torna con la china Gambacciani un sapore antico ma sempre attuale e una nuova opportunità per gli appassionati di mixology. La China Gambacciani è ricordata per un felice slogan da sempre presente sull’etichetta, con l’elfo.Lo slogan porta con sé l’origine di questo elisir classico, che diventa tale solo a metà Ottocento, affiancandosi all’uso farmaceutico.

I risultati raggiunti nei primi sette anni di attività hanno portato i produttori a riconfermare all’unanimità Francesco Monchiero quale presidente del Consorzio di Tutela per i prossimi 3 anni

Un aumento delle vendite del Roero del 38% in volume e in valore in sette anni, un diffuso incremento di valore del terreno, l’accorta politica di gestione della crescita della denominazione, arrivata a 1200 ettari vitati con un piano per gli impianti volto a garantire un aumento controllato e progressivo. Sono solo alcuni dei risultati ottenuti dal Consorzio Tutela Roero nei sette anni di presidenza di Francesco Monchiero. Un approccio che ha portato Monchiero ad affrontare in modo attivo anche un momento difficile come quello determinato dal Covid 19, proponendo e ottenendo dalla Regione il finanziamento di interventi strutturali indirizzati a superare la complessa situazione sui mercati. I prossimi 3 anni saranno altrettanto intensi. La prossima iniziativa sarà in autunno il RoeroWine Week, settimana di promozione che coinvolgerà ristoratori del Piemonte e di tutta Italia. Tornerà nel 2021, invece, Roero Days, la più importante manifestazione della denominazione, che si svolgerà alla Reggia di Venaria Reale ad aprile.

is back on the shelves of large retailers

Gambacciani is back with an ancient but always current flavor and a new opportunity for mixology enthusiasts

Two years after the relaunch of the brand and the rebirth of the Gambacciani liquor factory in Empoli (with Marco Corradini’s company Scelte Frizzanti S.r.l.), China Gambacciani is back on the shelves of large retailers. The return of China Gambacciani that since 1947 was on sale in the shops of the Cooperative del Popolo di Empoli, which later would become a key promoter in the establishment of Unicoop Firenze.

So, the liqueur typical of Empoli, “unique” for the quantity of herbs used (no less than 22) expertly infused, finds its history, left aside since the 90s, with the closure of the liquor factory. From this moment the China had entered the penumbra, produced in small quantities, destined, together with many other extraordinary liqueurs of the alchemical workshop of the “Gamba”, to a niche of tasters: thanks to the secret formulas, jealously guarded still today by Marco Corradini. Gambacciani is back with an ancient but always current flavor and a new opportunity for mixology enthusiasts. China Gambacciani is remembered for a happy slogan that has always been on the label. The slogan brings the origin of this classic elixir, which became such only in the mid-nineteenth century, alongside pharmaceutical use.

The results achieved during the first seven years of activity have led the producers to reconfirm Francesco Monchiero as president of the Protection Consortium unanimously for the next 3 years

A38% increase in the sales of Roero both in volume and value in seven years, a widespread increase in the value of the land, the precise managing for the growth of the denomination, which reached 1,200 hectares of vineyards with a plan for plants aimed at ensure a controlled and progressive increase. These are just some of the goals obtained during the seven years of Francesco Monchiero’s presidency.

An approach that led Monchiero to actively face even a difficult moment such as that determined by Covid 19, proposing and obtaining the financing of structural interventions from the Region, aimed at overcoming the complex situation on the markets. The next three years are similarly intense. The next initiative in this sense will be in the autumn the Roero Wine Week, a promotion week that will involve restaurateurs from Piedmont and from all over Italy.

Meanwhile the “Roero Days”, the most important event of the denomination, will take place at the Reggia di Venaria Reale in April, will return in 2021.

Leader nel settore delle chiusure in alluminio e player su scala globale, Astro festeggia nel 2020 i quarant’anni di attività

Iprotagonisti di questo percorso di successo Luigi e Davide Strocco,rispettivamente Presidente e CEO della società, e Renata Tosetto, Direttore Amministrativo e Gestionale,ne raccontano i momenti salienti. Proviamo a fare un salto all’indietro di 40 anni: come nasce Astro nel 1980?

“L’inizio è da impresa artigiana produttrice di particolari in plastica per l’industria alimentare” - esordisce Luigi Strocco,fondatore –“Una tipica storia di piccola imprenditoria, come tante nell’Italia di quel periodo: dopo anni come responsabile progettazione in varie aziende sognavo di avere un’attività tutta mia.Con un po’ d’incoscienza e tanto entusiasmo ho lasciato il mio lavoro da dipendente e ho costituito Astro. Tra i primi assunti la sig.ra Renata Tosetto, oggi dirigente della società”.

“Ricordo benissimo il colloquio di assunzione con il sig. Strocco: il suo entusiasmo, la chiarezza della sua visione” – interviene Renata Tosetto - “Posso dire che nella Astro di oggi continuo a trovare il fervore degli esordi:passione,perfezionismo,rispettoperlepersone”.

“Nel 1992 il primo punto di svolta:diventiamo fornitori di Alluminio Mauceri di Cremona, ai tempi una delle aziende più importanti nella produzione di capsule in alluminio – aggiunge Luigi Strocco - Per loro producevamo gli inserti in plastica delle chiusure. É stata un’esperienza estremamente costruttiva,perché ci ha consentito di conoscere da vicino un settore totalmente nuovo per noi. Nel 1996, altro momento fondamentale: entra in azienda mio figlio Davide”.

“Dopo gli studi in Economia mi è parso naturale affiancare mio padre portando in dote il mio knowhow commerciale e marketing” - dichiara Davide Strocco – “Il nostro progetto comune era di fare crescere Astro, internazionalizzandola e cogliendo eventuali opportunità di diversificazione. Nel 2002 si presenta la grande opportunità: Alluminio Mauceri viene messa in vendita e decidiamo di acquistarla!”

“Abbiamo deciso di trasferire tutta la produzione di capsule qui a Baldichieri d’Asti: questo ha significato costruire da zero un nuovo stabilimento e acquistare nuovi macchinari ma ci ha consentito d’integrare tutte le attività di produzione in un unico sito con un notevole vantaggio in termini di efficienza.”

Come avviene il lancio delle chiusure per il settore enologico, di cui oggi siete leader assoluti?

“Fino agli inizi degli anni 2000,le chiusure disponibili per il vino erano i tappi di sughero, a volte di bassa qualità, o di plastica” - prosegue Davide Strocco” - Il sughero sintetico creava problemi di ossidazione e di maturazione non ottimale del vino. Durante i nostri primi viaggi di lavoro all’estero, abbiamo raccolto la richiesta di chiusure più funzionali ed economiche, soprattutto da parte degli imbottigliatori anglosassoni. Nel 2006 abbiamo presentato, dopo una lunga sperimentazione, la nostra capsula Bacchus 30x60: un grande bottler inglese ha creduto subito nella nostra proposta e da allora vendite e fatturato sono letteralmente decollati, grazie all’acquisizione nel tempo di altri importanti clienti”.

Quale è la realtà di Astro nel 2020?

“Per esprimere la nostra filosofia mi piace ricorrere a una metafora artistica – dichiara Luigi Strocco –“Vedo Astro come un quadro di cui tutti noi siamo i pittori e che continuiamo a perfezionare con il nostro

impegno quotidiano. Occorre guardare sempre avanti, senza però perdere la propria identità e le proprie radici. In noi convivono la meticolosità della cultura artigianale delle origini e l’innovazione targata Industria 4.0”.

“Notevoli investimenti sono stati effettuati negli ultimi anni per ammodernare tutto il parco macchine. Ci siamo dotati di attrezzature computerizzate all’avanguardia per il controllo qualità sulle linee di produzione e per collegare in rete tutti gli impianti tramite un software ERP di ultima generazione” – commenta Renata Tosetto – “Allo stesso tempo, investiamo sul nostro personale garantendo formazione costante e il mantenimento di un clima di lavoro sereno e positivo, che dia a tutti la possibilità di crescere professionalmente e di eccellere”.

“Per concludere, voglio evidenziare il nostro impegno a favore dell’ambiente – sottolinea Davide Strocco –“Dopo una lunga sperimentazione, abbiamo introdotto un innovativo sistema di asciugatura per mezzo di speciali lampade, che consente un abbattimento del 75% del “carbon footprint”. Stiamo anche riducendo significativamente la proporzione di solventi nelle vernici. La responsabilità sociale e ambientale in Astro non sono una semplice dichiarazione d’intenti ma un valore centrale che guida e guiderà tutte le nostre strategie di sviluppo”.

“Believe in your own dreams and never stop improving. That’s the spirit of Astro”

The makers of this successful path Mr. Luigi and Mr. Davide Strocco, respectively President and CEO of the company, and Ms. Renata Tosetto, Administrative and Management Director, tell us the highlights.

Let’s try to jump back 40 years: how was Astro born in 1980?

“At the beginning it was an artisan company producing plastic parts for the food industry” –says Luigi Strocco, founder - “A typical story of small business, like many in Italy at that time: after years as design manager in various companies I dreamed of having my own business. With a bit of recklessness and a lot of enthusiasm, I quit my job as an employee, and I set up Astro. Among the first people I hired was Ms. Renata Tosetto, today a company manager “.

“I remember very well the interview with Mr. Strocco: his enthusiasm, the clarity of his vision”RenataTosetto intervenes -“I can say that in today’s Astro I continue to find the fervor of the beginnings: passion, perfectionism, respect for people”.

“In 1992 the first turning point:we became a supplier of Aluminum Mauceri of Cremona, at the time one

of the most important companies in the production of aluminum caps - adds Luigi Strocco - For them we produced the plastic inserts of the closures. It was an extremely constructive experience, because it allowed us to get to know a totally new sector for us. In 1996, another pivotal moment: my son Davide joins the company”.

“After my studies in Economics it seemed natural to me to work alongside my father, bringing my commercial and marketing know-how as a dowry” - says Davide Strocco - “Our common project was to make Astro grow, internationalizing it and seizing any opportunities for diversification. In 2002 the great opportunity presented itself: Alluminio Mauceri was put on sale and we decided to buy it!

“We decided to move all capsule production here in Baldichieri d’Asti: this meant building a new factory from scratch and buying new machinery but it allowed us to integrate all production activities in a single site with a considerable advantage in terms of efficiency”.

How did you launch the closures for the wine sector,of which you are absolute leaders today?

“Until the early 2000s, the closures available for wine were corks, sometimes of low quality, or plastic”continues Davide Strocco “- Synthetic cork created problems of oxidation and sub-optimal maturation of the wine. During our first business trips abroad, we collectedtherequestformorefunctionalandeconomic closures, especially from Anglo-Saxon bottlers.

In 2006, after a long trial, we presented our capsule Bacchus 30x60: a great English bottler immediately believed in our proposal and since then sales and turnover have literally taken off, thanks to the acquisition over time of other important customers”. What is the reality of Astro in 2020?

“To express our philosophy, I like to use an artistic metaphor - says Luigi Strocco - “I see Astro as a

A leader in aluminium closures and a global player, Astro celebrates 40 years of activity in 2020

painting of which we all are the painters and which we continue to perfect with our daily commitment. We must always look ahead, without however losing our identity and our roots. In us the meticulousness of the artisan culture of the origins and the innovation branded Industry 4.0 “coexist”.

“Significant investments have been made in recent years to modernize the entire fleet of machines. We have equipped ourselves with cutting-edge computerized equipment for quality control on the production lines and to connect all the plants in the network through a latest generation ERP software”comments Renata Tosetto - “At the same time, we invest in our staff by ensuring constant training and maintaining a serene and positive working climate that gives everyone the chance to grow professionally and to excel”.

“To conclude, I want to highlight our commitment to the environment - underlines Davide Strocco - After a long experimentation, we introduced an innovative drying system by means of special lamps, which allows a 75% reduction of the “carbon footprint”. We are also significantly reducing the proportion of solvents in paints. Social and environmental responsibility in Astro is not a mere declaration of intent but a central value that guides and will guide all our development strategies”.

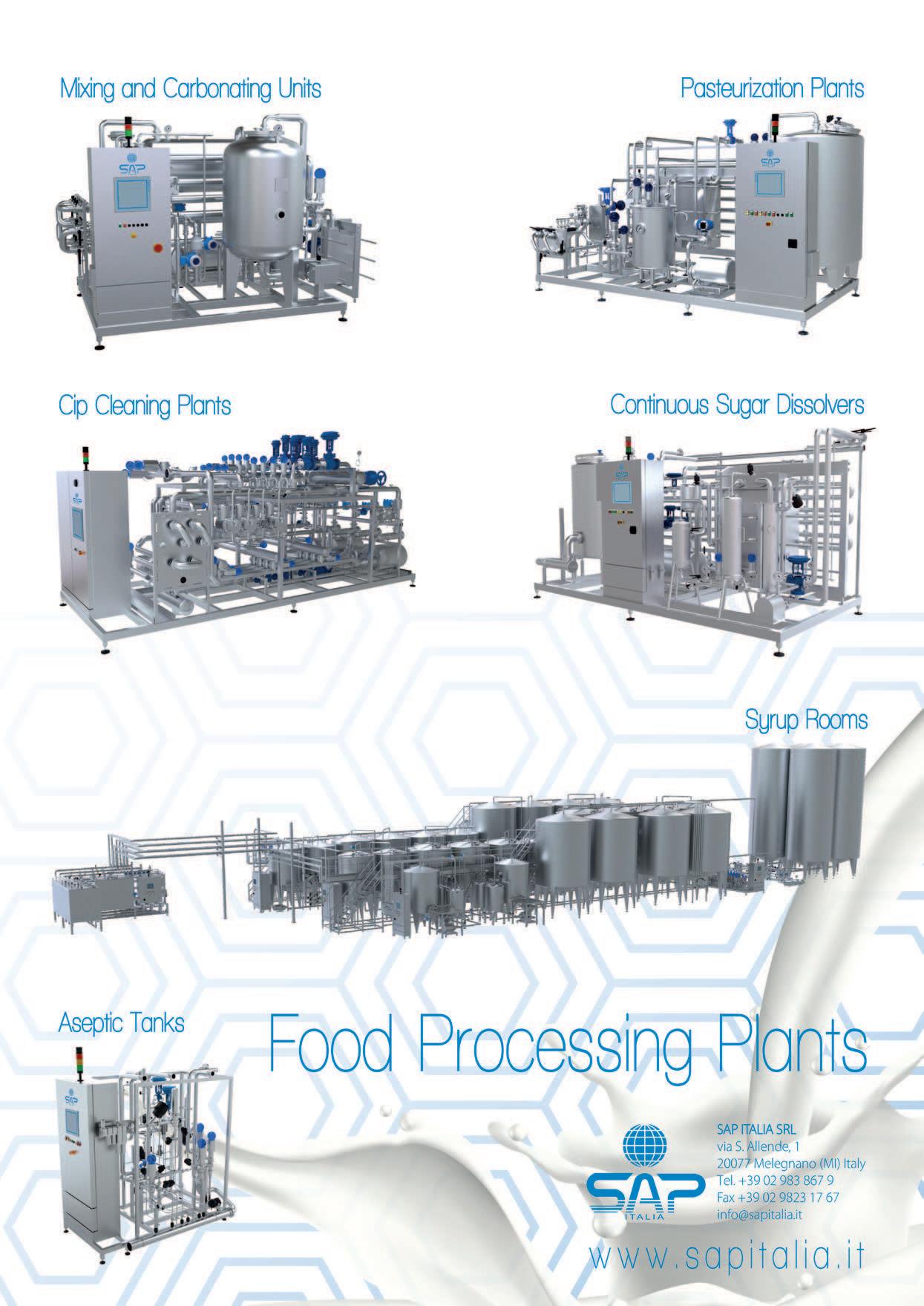

Grazie all’esperienza acquisita, oggi WS è presente a livello mondiale con sistemi affidabili e di alta qualità, e soluzioni chiavi in mano

WS, nata nel 2005, si propone come fornitore di impianti di processo per l’industria del beverage. Negli anni WS si è costruita un’ottima reputazione nel campo della produzione industriale delle bevande, ottenendo cooperazioni con i maggiori attori del settore, quali Coca Cola, Pepsi Cola, Nestlé Waters e OranginaSchweppes, e con investitori privati per l’installazione di nuovi impianti produttivi, spesso green field, nei Paesi emergenti.

WS ha adottato i più recenti standard in termini di qualità del prodotto, risparmio energetico e massimizzazione della produzione, rispettando al contempo le più stringenti normative su igiene e sicurezza.Tuttiisistemipropostisonointeramenteconcepiti e progettati per rispondere alle richieste in termini di proprietàmicrobiologiche,fisico-chimiche,eorganolettiche; l’intero processo produttivo e lo sviluppo software sono gestiti internamente, e anche installazione e commissioning sono effettuati mediante risorseWS.

I prodotti proposti da WS per l’industria del beverage sono:

- impianti di purificazione acqua (filtrazione meccanica, microfiltrazione, osmosi inversa, disinfezione, sterilizzazione, stoccaggio, ecc.) progettati conformemente alle esigenze del cliente ed alle analisi dell’acqua da trattare;

- sistemi di dissoluzione zucchero (a singolo batch, doppio batch e in continuo fino a 35.000 l/h);

- sale sciroppi semiautomatiche e automatiche;

- sistemi premix;

- pastorizzatori flash;

- generatori di ozono;

- sistemi di carbonatazione (acqua, vino, birra, bibite);

- impianti di miscelazione in linea per sciroppo e altri ingredienti;

- sistemi di microfiltrazione sanificabili a vapore (succhi di frutta, birra, vino, ecc.);

- impianti di mineralizzazione;

- sistemi di preparazione soluzioni non-chimiche di risciacquo e disinfezione bottiglie (generatori di ozono) e preparatori di soluzioni chimiche (acido peracetico, perossido di idrogeno, cloro, ecc.);

- sistemi di preparazione acqua sterile;

- sistemi CIP manuali ed automatici

Grazie all’esperienza acquisita,oggiWS è ampiamente presente a livello mondiale anche con soluzioni chiavi in mano che includono sistemi ausiliari (sistemi di raffreddamento, caldaie, ecc.). La filosofia aziendale è quella di realizzare sistemi affidabili e di alta qualità, equipaggiati con componentistica top

brand: Alfa Laval, Endress+Hauser, Pall, Anton Paar, Siemens, Festo, Spirax Sarco sono le marche che il cliente troverà abitualmente sugli impianti WS. La scelta di fornire solo soluzioni all’avanguardia ha portatoWS ad essere insignita del titolo di integratore ufficiale di Alfa Alval.

Tra le numerose referenze, rilevante è la fornitura di due pastorizzatori per riempimento asettico ad Orangina-Schweppes in Francia; inoltre è significativo l’inserimento di WS nella lista ufficiale dei fornitori autorizzati di Nestlé Waters per i sistemi di purificazione dell’acqua.

Tra le ultime forniture (2016) in ordine temporale,WS può vantare un impianto di processo completo per la produzione di soft drinks a Las Vegas (USA): dal trattamento dell’acqua al pastorizzatore del prodotto finito per hot fill, passando per la preparazione dello sciroppo, come anche il sistema CIP.

WS considera il Servizio Clienti uno dei punti fondamentali per il raggiungimento del successo: l’intero business, il marketing, le vendite e I profitti, tutto è basato sulla soddisfazione del cliente e dunque il personale addetto al Servizio post-vendita è costantemente aggiornato al fine di trovare la miglior soluzione nel minor tempo possibile per supportare il business del cliente.

Sistema PREMIX “BLENDSYSTEM M”

La crescente fiducia dimostrata dal mercato nei confronti degli impianti diWS,ha consentito un significativo sviluppo della tecnologia di blending per la produzione di CSD sino a raggiungere un alto grado di specializzazione nella realizzazione di sistemi premix a controllo massico, chiamati BLENDSYSTEM M.

Il BLENDSYSTEM M è una unità per la preparazione di bevande, completamente preassemblata su telaio per la massima semplicità di trasporto e installazione. È concepita principalmente per la produzione di soft drinks addizionati di anidride carbonica (CSD), ma anche di acqua gasata (CMW) e acqua piatta (addizionata di azoto per incrementare la resistenza meccanica della bottiglia). La quantità richiesta di ingredienti viene misurata accuratamente e dosata in un processo continuo controllato elettronicamente. L’apparecchiatura, realizzata per garantire i più elevati standard qualitativi e una produzione qualitativamente costante anche in condizioni di cambio formato piuttosto impegnative, è completamente preassemblata su telaio in acciaio inox a sezione circolare per la massima pulibilità e si compone generalmente dei seguenti sottosistemi: - deaerazione acqua in ingresso (o di azoto in caso di produzione di acqua piatta): la rimozione dei gas incondensabili viene effettuata mediante pompa da vuoto,che garantisce un livello di ossigeno disciolto a valori inferiori a 1 ppm (e inferiori a 0,5 ppm in caso di deaerazione a doppio stadio); -dosaggiodianidridecarbonica:l’iniezionedianidride carbonica viene effettuata mediante una valvola modulante e un trasmettitore di portata massico in maniera proporzionale alla quantità di acqua trasferita dal serbatoio di deaerazione; la portata d’acqua viene misurata mediante un trasmettitore di portata magnetico; uno speciale sistema di iniezione e miscelazione del gas, specificamente sviluppato da WS, consente una intima miscelazione con l’acqua da trattare e, conseguentemente, un ottimale perlage del prodotto; il tasso di anidride carbonica disciolta viene quindi mantenuto nel tank di ricevimento prodotto grazie al software di supervisione che tiene sotto controllo eventuali fluttuazioni nella temperatura di alimentazione dell’acqua o di stoccaggio del prodotto stesso; la concentrazione dell’anidride carbonica effettivamente disciolta nel prodotto viene verificato mediante una unità carbometrica installata sulla linea di alimentazione della riempitrice; - dosaggio e miscelazione dello sciroppo: l’iniezione dello sciroppo, alimentato inizialmente a un piccolo serbatoio di stoccaggio con atmosfera modificata e arricchita di anidride carbonica per evitare qualsiasi fenomeno ossidativo, avviene mediante una valvola

modulante sanitaria e un misuratore di portata massico in maniera proporzionale alla quantità di acqua trasferita dal serbatoio di deaerazione; il flussimetro massico consente inoltre di verificare in continuo l’effettiva densità dello sciroppo in arrivo all’impianto, permettendo di compensare istantaneamente il dosaggio e stabilizzare quindi, entro i limiti, la concentrazione zuccherina del prodotto finito; analogamente, in caso di produzione di prodotti diet, uno specifico rifrattometro consente la gestione ottimale dell’iniezione di sciroppo anche in presenza di eventuali fluttuazioni nella concentrazione del prodotto in arrivo dalla sala sciroppi; un secondo rifrattometro, installato sulla linea di alimentazione della riempitrice, consente la verifica del prodotto in continuo e, se necessaria, la correzione dello stesso; analogamente la strumentazione consente di minimizzare gli sprechi di sciroppo e prodotto durante le fasi transitorie di

avvio e arresto della produzione consentendo rapporti di dosaggio acqua-sciroppo fino a 1:1. Sono disponibili soluzioni personalizzate per il raffreddamento del prodotto, progettate su misura del cliente in funzione delle condizioni ambientali. Il software del premix massico BLENDSYSTEM M è concepito per garantire i più raffinati risultati in termini di dosaggio, restando di semplice gestione grazie all’interfaccia user friendly. Il programma consente la registrazione e la visualizzazione grafica dell’andamento dei principali parametri di produzione nonché il calcolo e la registrazione dei parametri statistici ca, cp e cpk.

L’apparecchiatura è completa di bus di campo (MPI, Profibus o Ethernet) per l’integrazione completa alla linea di imbottigliamento e per la gestione delle fasi di produzione e CIP.

Thanks to its skill and process expertise, today WS is present worldwide high-quality and reliable equipment, and also turnkey solutions

WS is a company, founded in 2005, working as process equipment supplier for the beverage industry. During these years,WS has achieved a very good reputation in the beverage industry field, managing to cooperate with the major global players, such as Coca Cola, Pepsi Cola, Nestlé Waters and Orangina-Schweppes,and with private investors installing new production facilities, quite often green fields, in emerging Countries.

WS has met new standards for product quality, energy saving and maximum plant output while complying with the strictest criteria for hygiene and safety

All the devices are entirely conceived and designed to guarantee the best requirements in terms of microbiological, physical-chemical and organoleptic properties; the entire production process and software development are managed internally, as well as installations and commissionings which are carried out with WS’s own resources.

WS products for beverage industry are:

- water purification plants (mechanical filtration, microfiltration, reverse osmosis, UV disinfection, sterilisation) designed according to the customer’s exigencies and the chemical analysis;

- sugar dissolving systems (single batch, double batch and continuous up to 35.000 l/h);

- semiautomatic and automatic syrup rooms;

- premix units;

- flash pasteurising units;

- ozone generators;

- carbonating equipment (water, wine, beer, soft drinks);

- in line syrup blending systems and ingredients mixing systems;

- steam sterilisable microfiltering systems (juices, beer, wine);

- mineralising equipment;

- equipment for preparation of non-chemical bottles rinsing and disinfecting solutions (such as ozone) and chemical solutions preparing devices (peracetic acid,hydrogen peroxide,chlorine,etc.);

- equipment for the preparation of sterile water;

- manual and automatic CIP systems

Thanks to its skill and process expertise, today WS is widely present worldwide even with turnkey solutions including ancillary equipment (cooling equipment, boilers, etc.).

WS’sphilosophyistomanufacture high-qualityand reliable equipment, equipped only with top brand components: Alfa Laval, Endress+Hauser, Pall, Anton Paar, Siemens, Festo, Spirax Sarco are the typical components WS’s customers will find on their plants.

The choice of providing only state-of-the-art solutions has brought this company to be appointed as officially authorized integrator by Alfa Laval. Between main technical references, WS can list the supply of two fruit juice tubular flash pasteurizers for

aseptic filling to Orangina-Schweppes in France; furthermore, it is also significant to point out that WS is included in Nestlé Waters’ authorized suppliers list for water purification systems: recently, an important contract for the supply of a top-technology water treatment plant in the far East has been finalized. Amongst last supplies (early 2016), WS also boasts a complete line for soft drinks production in Las Vegas – USA (Coca Cola co-packer): from water treatment to hot fill pasteurizer, through sugar syrup preparation and ingredients mixing, also including CIP equipment. WS consider Customer Service one of the greatest keys to success: entire business, marketing, sales and profits depend on customers’ satisfaction so the after sales team is constantly trained to perform the simplest solution in the shortest possible time to support the customer’s business.

“BLENDSYSTEM M” PREMIX Unit

The growing market’s confidence gained by process plants manufactured by WS, allowed a continuous development of blending technology for carbonated soft drinks (CSD) production to such an extent that WS reached a very high level of specialisation in manufacturing mass controlled blending systems, named BLENDSYSTEM M.

The BLENDSYSTEM M is a piece of equipment for preparing beverages, completely preassembled on a skid for an easy and quick shipment and installation, conceived mostly for the production of carbonated soft drinks (CSD), but also carbonated mineral water (CMW) and still water (charged with nitrogen in order to increase the mechanical resistance of the bottle). The required quantity of ingredients (water, syrup, and CO2) is carefully measured and dosed in an electronically controlled continuous process.

The whole system, realized to guarantee the highest qualitative standards and a qualitatively constant production,also running in conditions of considerable format change, is completely preassembled on stainless steel circular-section skid for an easy and efficacious cleaning. It usually includes the following subsystems:

- inlet water deaeration: a vacuum pump removes incondensablegases;thepumpisconceivedtomaintain the dissolved oxygen level below 1 ppm values; - carbon dioxide dosing (or nitrogen in case of still mineral water production): a modulating valve and a mass flow rate transmitter inject carbon dioxide in quantity that is proportional to water quantity loaded to the deaeration tank; the water flow rate is measured by a magnetic flow rate transmitter. A special gas injecting and mixing system - specifically developed by WATER SYSTEMS - performs a careful mixing with the water to be treated and, hence, best results in terms of product perlage; the carbon