BEVERAGE INDUSTRY

BrauBeviale, il futuro del settore beverage in primo piano

BrauBeviale puts the spotlight on the beverage sector

Emblema di capsulatura e gabbiettatura Symbol of capsuling and wirehooding 30

La tecnologia di omogeneizzazione GEA GEA high pressure homogenization technology 26

Soluzioni d’avanguardia nella tecnologia di blending Advanced solutions of blending technology 40

Capsulatrice Automatica Mod. MT/CX Automatic corker mod. MT/CX

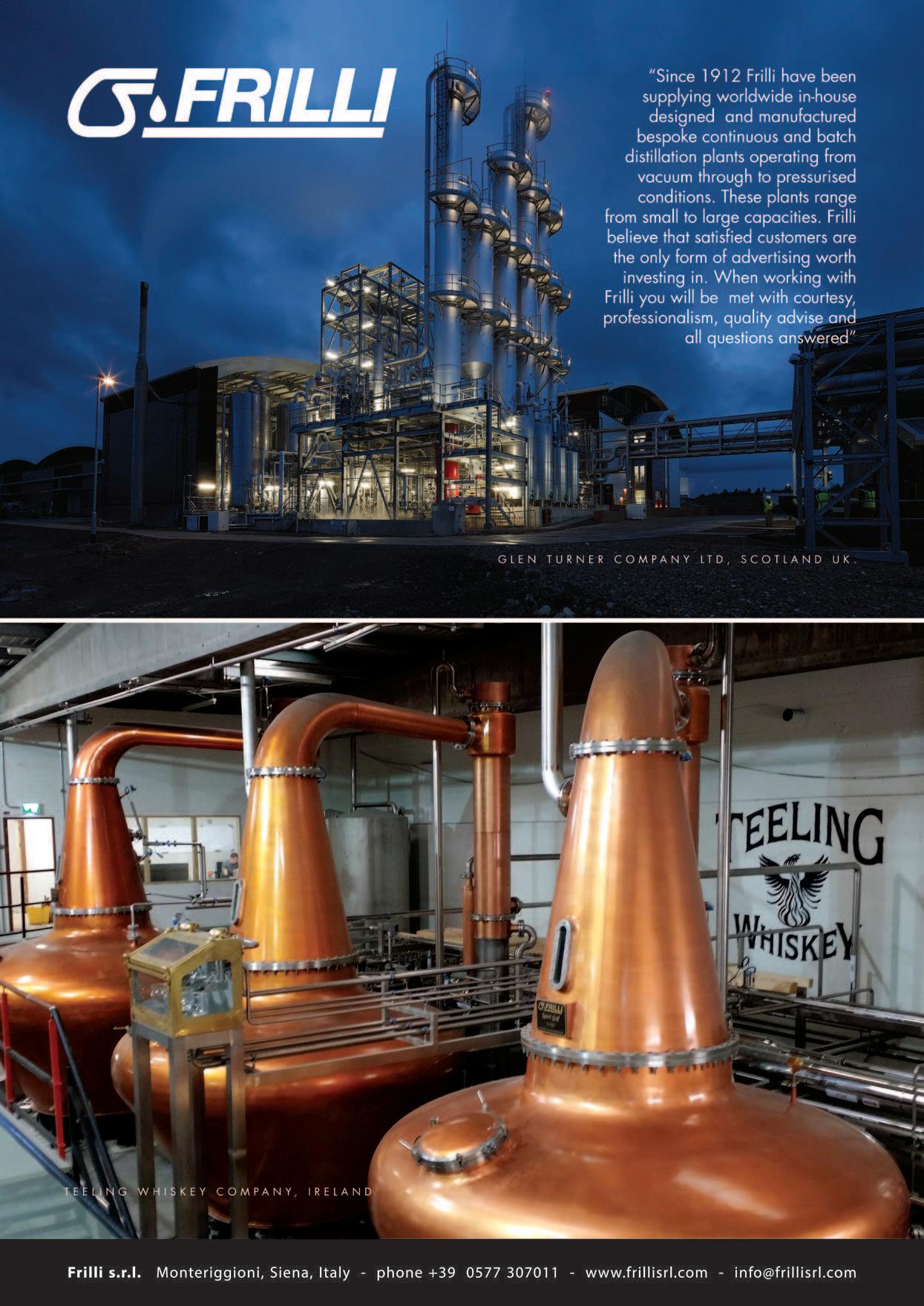

Competenza tecnologica di alto livello Top-level technological expertise

100

Pelliconi conferma il suo percorso di successo

Pelliconi’s remarkable success

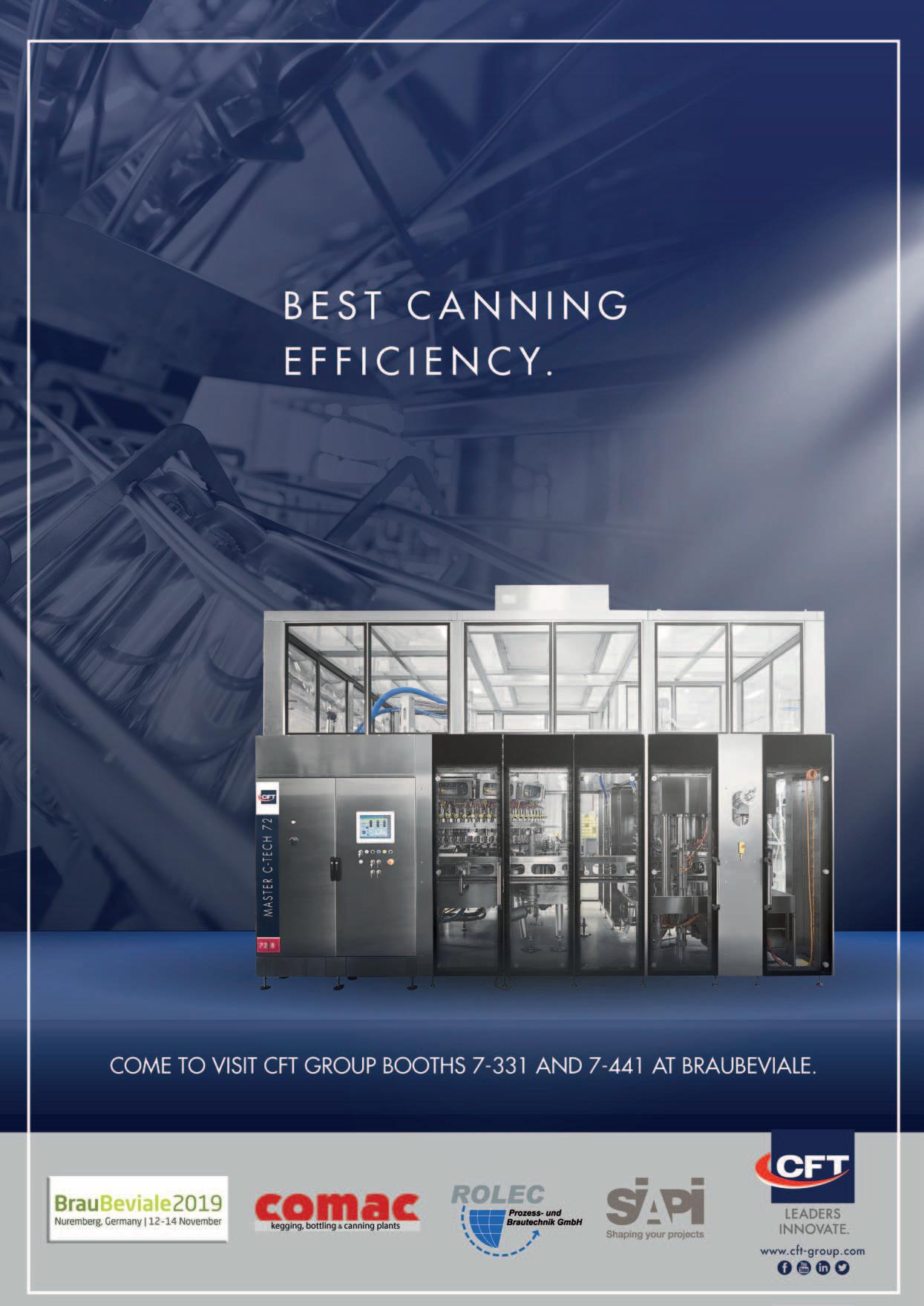

The best of CFT Group brewing technology at BrauBeviale

112

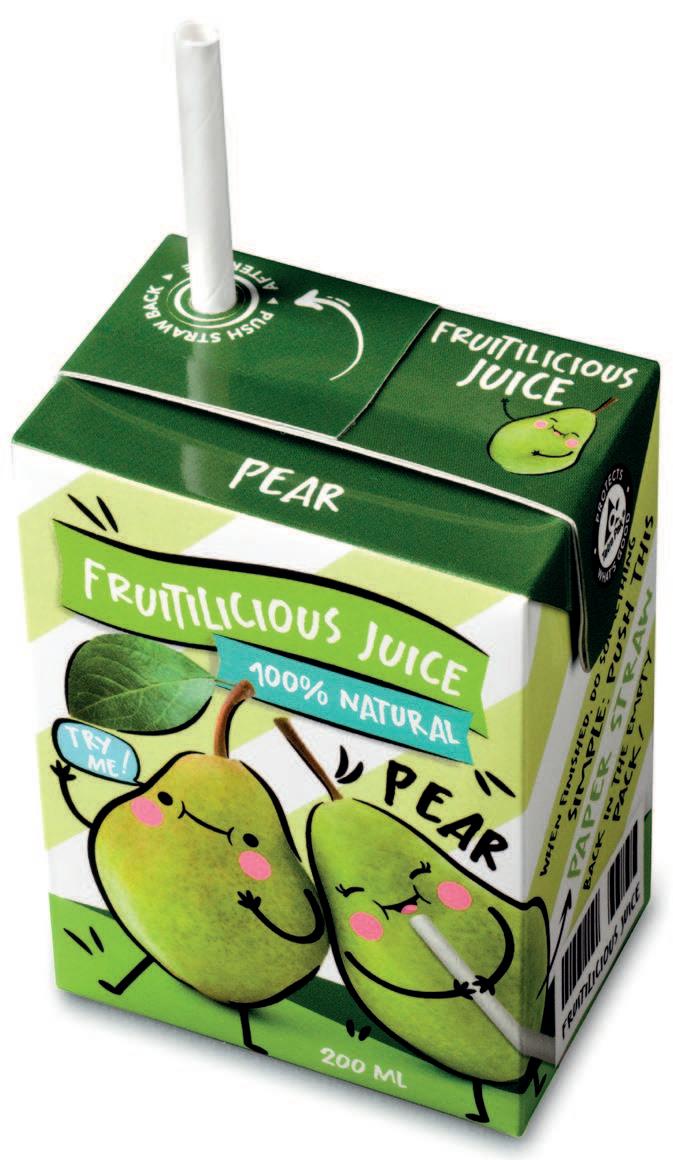

Tetra Pak è la prima azienda di imballaggi in cartone a lanciare in Europa cannucce di carta

Tetra Pak becomes first carton packaging company to launch paper straws in Europe

TECNALIMENTARIA BEVERAGE INDUSTRY

Year XXIV - n°8/9 Agosto/Settembre 2019

Direttore responsabile

F. Da Cortà Fumei

Segreteria di redazione

Sabrina Fattoretto

Grafica

Claudia Bosco

Hanno collaborato:

Anita Pozzi

Arianna Lenzo

Elena Abbondanza

Franco Giordano

Stampa L’Artegrafica

Direzione e Redazione

Editrice EDF Trend srl

Corso del Popolo, 42 31100 Treviso – Italy

Tel. +39 0422 549305

Fax +39 0422 591736 redazione@tecnalimentaria.it info@tecnalimentaria.it www.tecnalimentaria.it

Autorizzazione Tribunale di Forlì n. 5 del 19.01.1996

In questo numero la pubblicità non supera il 45%

Poste Italiane SpA - Spedizione in Abbonamento Postale - D.L. 353/2003 (conv. in L. 27/02/2004 n. 46) art. 1 comma 1 NE/TV ISSN 2498-9541

Publisher Editrice EDF Trend srl

Corso del Popolo, 42 31100 Treviso – Italy

All right reserved.

Reproduction in whole or in part without written permission is prohibited.

The Publisher is not responsible for any materials, nor for writers’ nor contributors’ expressed or implied opinions.

I formativa ex D.lgs 196/03

Ai sensi dell’art.2 comma 2° del Codice Deontologico dei giornalisti si rende nota l’esistenza di una banca dati di uso redazionale presso la sede di Corso del Popolo, 42 - Treviso. Responsabile del trattamento dati è il direttore responsabile a cui ci si può rivolgere presso la sede di Treviso - Corso del Popolo, 42 per i diritti previsti dalla legge 675/1996.

Associato a:

Il filo conduttore è anche quest’anno la capacità del settore beverage di affrontare il futuro: quali sono le sfide che interessano sia i produttori di attrezzature sia i produttori di bevande?

Dal 12 al 14 novembre 2019 Norimberga torna ad essere il cuore dell’industria internazionale delle bevande. L’élite del comparto si incontra a quello che quest’anno è,a livello mondiale,il salone più importante dedicato ai beni d’investimento per la produzione e la commercializzazione di bevande. Lo straordinario successo riscosso dall’edizione dello scorso anno, che ha battuto diversi record, e le buone previsioni congiunturali sono segnali positivi per l’appuntamento del settore che avrà luogo

quest’anno. L’offerta dei circa 1.100 espositori, di cui il 53 per cento internazionali, comprende l’intera filiera della produzione di bevande: dalle materie prime alle tecnologie, dai componenti all’imballaggio, dagli accessori alle idee di commercializzazione. Il filo conduttore è anche quest’anno la capacità del settore beverage di affrontare il futuro: quali sono le sfide che interessano sia i produttori di attrezzature sia i produttori di bevande? Non solo con la sua offerta merceologica ma anche nel programma collaterale la BrauBeviale rappresenta la piattaforma centrale per lo scambio di idee e l’innovazione, fornendo impulsi e ispirazioni. “La BrauBeviale 2018 è stata vasta e internazionale come mai prima d’ora”, è così che Andrea Kalrait, direttrice della BrauBeviale di NürnbergMesse, riassume ancora una volta la manifestazione di esordio dell’attuale formula “Tre giornate”. “Il comparto delle bevande sembrava solo aspettare di tornare a Norimberga. E anche quest’anno siamo molto felici di accogliere antiche conoscenze e nuovi partecipanti e, oltre ai global player, anche il ceto medio e start-up.” A novembre gli espositori si presentano di nuovo lungo tutta la

filiera della produzione di bevande.Il sistema di guida dei visitatori introdotto per la prima volta nel 2018 ha dato ottimi risultati e offre ai visitatori uno strumento di orientamento ottimale nell’atmosfera come sempre costruttiva e piacevole. Nei padiglioni intorno al parco del quartiere fieristico trovano, raggruppati per temi chiave, materie prime e finitura sensoriale (padiglione 1), tecnologie (padiglioni 6, 7A, 7, 8, 9), trattamento delle acque, analisi e componenti (padiglione 6), imballaggio (padiglioni 4A, 4), accessori e commercializzazione (padiglioni 5, 6). Piattaformacentralepertemiattualidelcomparto Anche quest’anno il tema guida della BrauBeviale è la capacità del settore beverage di affrontare il futuro. Gli interrogativi e le sfide con le quali i produttori di bevande si vedono attualmente confrontati sono generalmente gli stessi attraverso i confini dei paesi. Tecnologie efficienti e flessibili,materie prime varie e di alta qualità, la sostenibilità della produzione svolgono un ruolo importante al pari della digitalizzazione e dell’automazione, di strategie per il futuro della propria azienda, imballaggio, messaggi della marca e comunicazione con il cliente finale. La BrauBeviale

tratta questi temi non solo con la sua offerta merceologica ma anche nel programma collaterale e si rivolge a tutti i produttori di bevande, che si tratti di produttori di birra, imbottigliatori di acqua, viticoltori o produttori di bevande spiritose o analcoliche. Ottimi gli apprezzamenti per due simposi alla vigilia dell’apertura: Il 7° European MicroBrew Symposium della Versuchs- und Lehranstalt für Brauerei (Istituto sperimentale e di insegnamento per birrifici, VLB) di Berlino e l’Export Forum German Beverages. Ovviamente anche a questa edizione sarà conferito lo European Beer Star che sin dal 2004, suo “anno di nascita“, è un evento fisso della BrauBeviale. Quello che oggi si annovera fra i più significativi concorsi birrari internazionali è stato ideato dalle Private Brauereien Bayern (Fabbriche di birra private della Baviera), promotrici del salone, e dalle confederazioni generalitedescaedeuropea.Durantelaprimagiornata del salone i visitatori della BrauBeviale eleggono le Consumers’ Favourite 2019 in oro, argento e bronzo votando la loro birra preferita fra le vincitrici delle medaglie d’oro. Degustazioni guidate da esperti di birra e di specialità hanno luogo anche nella Craft Drinks Area. Saranno in tutto otto i bar tematici che permetteranno ai visitatori di sperimentare un’insospettata varietà di sapori: cinque bar sono dedicati alle birre con speciali slot dedicati a diversi paesi, un bar offre bevande spiritose, un altro presenta acque e bevande analcoliche innovative e infine c’è un bar in cui la conformazione del bicchiere gioca un ruolo centrale nell’aspetto sensoriale della degustazione. Nel popolarissimo Forum

BrauBeviale hanno luogo, oltre che l’inaugurazione e diverse premiazioni, anche interessanti conferenze, presentazioni e tavole rotonde che offrono al pubblico informazioni, ispirazioni e la possibilità di interagire. I temi chiave rispecchiano il ThinkTank della BrauBeviale: materie prime, tecnologie, imballaggi, marketing e imprenditorialità. Completano l’interessante programma collaterale anche pavillon tematici e mostre speciali: brau@home con Speakers’ Corner, Artisan and Craft Beer Equipment, Packaging innovativi per bevande, Innovation Made in Germany – ovvero lo stand collettivo incentivato per giovani aziende della Germania – e infine, per far conoscere meglio il nostro programma, uno stand di informazione della Beviale Family. Tutti i particolari in breve alla pagina: www.braubeviale.de/programme Alta soddisfazione dei visitatori professionali di tutto il mondo

Nel 2018 hanno visitato la BrauBeviale oltre 40.000 professionisti, di cui più di 18.000 internazionali, provenienti da 132 paesi: primo fra tutti l’Italia seguita da Cechia, Svizzera, Austria, Russia e Gran Bretagna, ma anche Groenlandia, Figi e Costa Rica. Fanno parte del management tecnico e commerciale dell’industria internazionale delle bevande, vale a dire di birrifici e malterie, aziende che producono e confezionano bevande analcoliche, produttori di vini e spumanti, aziende produttrici di bevande spiritose, centrali del latte,commercio di bevande specializzato e all’ingrosso, aziende dei settori alberghiero e ristorazione e imprese di servizi per il comparto delle bevande. Non solo la quantità, ma anche e

soprattutto la qualità dei visitatori professionali è un dato eloquente che dimostra l’importanza della manifestazione: circa il 90 percento di essi partecipa alle decisioni di investimento della propria azienda. “I soggetti decisionali veramente importanti erano qui”, ha riferito il comitato degli espositori dopo la conclusione della BrauBeviale 2018. “Poiché il 99 percento dei visitatori professionali intervistati era soddisfatto dell’offerta del salone e non meno del 95 percento ha affermato di voler partecipare anche nel 2019, abbiamo buoni motivi per rallegrarci sin da ora di poter dare il benvenuto a questi e anche a nuovi partecipanti dell’appuntamento fisso del settore” annuncia, guardando al prossimo autunno, Andrea Kalrait. Che spiega l’alta quota di visitatori internazionali (45 percento) fra l’altro con la crescente notorietà e importanza della Beviale Family: una rete globale di NürnbergMesse, con manifestazioni su tutto quanto concerne la produzione e la commercializzazione di bevande. Oltre alla BrauBeviale fanno parte della Beviale Family anche la Beviale Moscow in Russia, la Beviale Mexico, eventi sulla CRAFT BEER in Cina e Italia, la CRAFT DRINKS in India e cooperazioni con la BeerX in Gran Bretagna, la Expo Wine + Beer in Cile, la Feira Brasileira da Cerveja in Brasile, la KIBEX nella Corea del Sud e la SEA Brew nel Sud-Est asiatico. www.beviale-family.com/en

Prossimi appuntamenti dell’attuale formula “Tre giornate”:

BrauBeviale 2019: dal 12 al 14 novembre 2019

BrauBeviale 2020: dal 10 al 12 novembre 2020

This year too, the main theme is the future viability of the beverage industry. What are challenges being faced by both equipment suppliers and beverage manufacturers?

From 12 to 14 November 2019, Nuremberg will once again be the hub for the international beverage industry, when the who’s who of the sector gathers for this year’s most important capital goods fair for beverage production and marketing. Last year’s highly successful event, which broke new records and underscored the industry’s good economic prospects, points to equally positive outcomes for this year’s annual gathering of the beverage community. The products and solutions on display by the around 1,100 exhibitors, 53 percent of which are from outside Germany, covers the entire process chain for beverage production, from raw materials, technology and components to packaging, accessories and marketing ideas. This year too, the main theme is the future viability of the beverage industry. What are challenges being faced by both equipment suppliers and beverage manufacturers? Through its product range and supporting programme, BrauBeviale offers the key platform for knowledgesharing and innovation, while creating momentum and providing inspiration.

“BrauBeviale 2018 was bigger and more international than ever,” says Andrea Kalrait,Exhibition Director BrauBeviale at NürnbergMesse,looking back once again at the opening event of the current three-year cycle. “The beverage sector just seems to have been waiting to get back to Nuremberg. And this year too, we are looking forward to welcoming old friends and newbies, global players, SMEs and start-ups.” In November, the exhibitors will once again be showcasing the entire process chain for beverage production. The new route around the displays that was introduced for visitors in 2018 has proven effective and offers visitors ease of navigation in an atmosphere that is as constructive and welcoming as usual. various halls around the perimeter of the central lawn are grouped into thematic focus areas: raw materials and sensory attributes in Hall 1, technologies in Halls 6, 7A, 7, 8, 9, water treatment, analysis and components in Hall 6, packaging in Halls 4A and 4, and accessories and marketing in Halls 5 and 6. Key platform for the issues currently affecting the industry

This year too, the main theme of BrauBeviale is the future viability of the beverage sector. The issues and challenges currently confronting beverage producers are generally the same across borders.Efficient and flexible technologies,diverse and high-quality raw materials and ingredients and sustainability in production are just as important as digitalisation and automation, future strategies for your own

company, packaging, marketing messages and communicating with consumers and end clients. BrauBeviale not only covers these topics through the product range on display but also in the supporting programme. It appeals to all beverage producers, whether they are brewers, mineral water operations, winemakers or manufacturers of spirits or alcohol-free drinks.

Two symposia held on the day before the trade fair have proven very popular: The 7th European MicroBrew Symposium organised by the Berlin-based VLB (teaching and training institute for brewing, and the Export Forum German Beverages. And of course, the European Beer Star, which has been at home at BrauBeviale since its “birth year” 2004, will also be presented again at the event.

Now one of the most important beer competitions worldwide, it was initiated by the German Private Breweries Association, the honorary sponsor of the trade fair and German and European umbrella organisation. On the first day of the fair, BrauBeviale visitors will vote for their favourite beer from among the gold medal winners – the Consumers’ Favourite 2019 in gold, silver and bronze. Tastings of beer and other beverage specialities, led by independent experts, will also take place in the Craft Drinks Area. At eight themed bars, visitors can experience an unprecedented range of flavours:five beer bars with special country slots,a spirits bar, a bar for water and innovative alcohol-free drinks, and a bar where the quality of the glass plays a key role in the sensory attributes of the drink. The popular BrauBeviale Forum, as well as hosting the official opening and various award ceremonies, is also the venue for interesting lectures, presentations and panel discussions offering information, inspiration and the opportunity for interaction. The main thematic areas are also reflected by the BrauBeviale Think Tank, which explores raw materials,technologies,packaging,marketing and entrepreneurship. The attractive supporting programme is complemented by other themed pavilions and special shows: brau@home with Speakers’ Corner, Artisan and Craft Beer Equipment, Innovative Drinks Packaging, Innovation made in Germany – the subsidised pavilion for new companies from Germany – and to allow us to blow our own trumpet – a Beviale Family information booth. Details will be available shortly at: www.braubeviale.de/programme

Highly satisfied trade visitors from all around the world

More than 40,000 industry professionals visited BrauBeviale 2018, over 18,000 of them from outside Germany. They represented 132 countries, primarily Italy, Czech Republic, Switzerland, Austria, Russia and the UK, but also Greenland, Fiji and Costa Rica. They came from the technical and commercial management segments of the international beverage industry, i.e. from breweries and malt houses,companies producing and bottling alcohol-free drinks,wine and sparkling wine cellars, distilleries, dairies, specialist beverage retailers and wholesalers, the hotel and restaurant sector and service providers for the beverage sector. But it’s not just the quantity but the quality of trade visitors that speaks for itself and underscores the relevance of the exhibition:around 90 percent of trade visitors are involved in the investment decisions taken at their companies. “The really important decision-makers were in attendance,” said the Exhibitor Advisory Board following the successful conclusion of BrauBeviale 2018. “As 99 percent of trade visitors polled were satisfied by what was offered by the fair, and no less than 95 percent stated that they would like to come back again in 2019, we are already looking forward to welcoming them, and new participants as well, to our annual gathering,” says Andrea Kalrait with a view to the next round in the autumn. She explains the large international contingent (45 percent) among visitors as being partly due to increasing familiarity with and importance of the Beviale Family – NürnbergMesse’s global network with events covering the manufacture and marketing of drinks. As well as BrauBeviale, other members of the Beviale Family are Beviale Moscow in Russia, Beviale Mexico, CRAFT BEER events in China and Italy, CRAFT DRINKS in India and collaborations with BeerX in the UK, Expo Wine + Beer in Chile, Feira Brasileira da Cerveja in Brazil, KIBEX in South Korea and SEA Brew in Southeast Asia. www.beviale-family.com

Remaining dates in the current BrauBeviale three-year cycle:

BrauBeviale 2019: 12 – 14 November 2019

BrauBeviale 2020: 10 – 12 November 2020

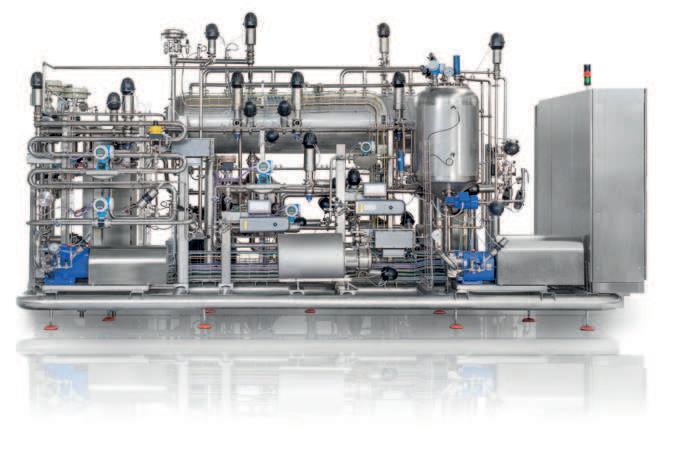

Scegliere il gruppo

Della Toffola vuol dire scegliere una soluzione personalizzata chiavi in mano, studiata appositamente per le esigenze della vostra azienda, di qualunque dimensione essa sia

L’integrazione tecnologica è una parte fondamentale del DNA di Della Toffola Group. Questo perché dentro a ogni bottiglia di bevanda c’è un mondo fatto di tecnologia. Un universo complesso, che richiede un approccio integrato.

Da 50 anni il gruppo Della Toffola offre soluzioni innovative per la gestione di tutta la filiera produttiva del beverage: dal ricevimento delle materie prime all’imbottigliamento e confezionamento finali.

Scegliere il gruppo Della Toffola vuol dire scegliere l’affidabilità, l’esperienza e la competenza di un gruppo fortemente integrato, composto oggi da dieci aziende produttive e cinque filiali commerciali e di assistenza internazionali che hanno la tecnologia nel loro DNA.

Scegliere il gruppo Della Toffola vuol dire scegliere una soluzione personalizzata chiavi in mano, studiata appositamente per le esigenze della vostra azienda, di qualunque dimensione essa sia.

Voi metteteci la passione, il gruppo Della Toffola ci mette la migliore tecnologia.

E questa tecnologia è messa a disposizione ad esempio con la filtrazione tangenziale che oggi ricopre un ruolo fondamentale nel beverage grazie alla possibilità di ottenere limpidezza e stabilità microbiologica con una sola operazione, indipendentemente dalla carica di torbido del prodotto.

La garanzia di elevate prestazioni unite alla notevole riduzione dei costi di produzione rendono i filtri tangenziali Della Toffola la soluzione ottimale e praticamente definitiva per tutte le aziende.

Della Toffola propone i suoi filtri tangenziali a membrane ceramiche modelli CFKN, CFKI e OMNIA che fanno uso di fibre cave minerali o inorganiche,un concetto costruttivo ormai bene affermato che minimizza i tempi morti ed elimina diversi inconvenienti che sorgono invece con le membrane organiche. Il materiale utilizzato è pregiato, ma il suo costo è ampiamente giustificato dalle garanzie offerte fra le

quali una lunghissima durata di funzionamento, una eccellente compatibilità chimica, resistenza alle alte temperature, alla pressione e di conseguenza ottima tolleranza agli agenti impiegati per il lavaggio e la sanitizzazione.

Per tutti questi fattori la scelta di Della Toffola è ricaduta sulle membrane di tipo minerale/ceramico che garantiscono oltre alla possibilità di filtrare prodotti di qualsiasi natura e con qualsiasi intensità di sporco, anche prodotti contenenti coadiuvanti di chiarifica come la bentonite.

Grazie a queste prerogative, le membrane ceramiche sono oggi impiegate da Della Toffola anche per la filtrazione delle fecce con i modelli OMNIA.

La necessità di filtrare questi prodotti è, infatti, sempre più sentita allo scopo di recuperare la maggior quantità possibile di prodotto, soprattutto se di elevata qualità.

Con l’impiego delle membrane ceramiche viene praticamente superata qualsiasi difficoltà nella filtrazione delle fecce, garantendo il recupero di una quantità di prodotto senza paragoni.

La conduzione di cicli di lavoro completamente automatici con gestione computerizzata di serie,la facilità e sicurezza di impiego senza coadiuvanti e senza presenza di personale pongono una volta di più i filtri tangenziali Della Toffola al centro delle esigenze dei clienti con la certezza di risolvere definitivamente qualsiasi problema di filtrazione.

I lavaggi delle membrane ceramiche possono essere tranquillamente eseguiti con acqua ad alta temperatura o addirittura con sostanze chimiche e sanitizzanti, offrendo in assoluto le più elevate performance di resa proprio grazie alle ottime capacità di rigenerazione delle membrane che garantiscono una durata di oltre 10/15 anni.

La completa gamma di modelli parte da 20 mq di superficie filtrante fino ad arrivare alle macchine da 1.000 mq e oltre.

Technological integration is a fundamental part of the DNA of Della Toffola Group. Inside every drink bottle there is a world of technology. A complex universe requiring an integrated approach.

For 50 years, Della Toffola Group has been providing innovative management solutions for the whole beverage production sector: from raw materials inward to final bottling and packaging.

Choosing Della Toffola Group means choosing the reliability, experience and knowledge of a strongly

integrated group consisting of ten production companiesandfiveinternationalsalesandassistance branches having technology inherent to the DNA.

ChoosingDellaToffolaGroupmeanschoosingaturnkey solution tailored to your company’s requirements regardless of its size. You will put passion, while Della Toffola Group will put its best technology.

This technology is available through, for instance, cross flow filtration which today plays fundamental role in oenology since it offers the possibility of

Choosing Della Toffola Group means choosing a turnkey solution tailored to your company’s requirements regardless of its size

getting limpidity and microbiologic stability by performing just one single operation, regardless of the turbidity of the wine.

Guarantee of high performances combined with remarkable cost reduction makes Della Toffola cross flow filters the optimal solution and definitely the final one for all companies.

Della Toffola proposes its ceramic membrane cross-flow filters, Mod. CFKN, CFKI and OMNIA with mineral and inorganic hollow fibres,which are a wellestablished construction concept minimizing dead time and eliminating inconveniences that may occur when using organic membranes.

The material used is precious and its cost is broadly justified by the guarantees it offers, such as very long operation, excellent chemical compatibility, high temperature resistance, pressure resistance and outstanding tolerance to washing and sanitization agents.

For all these factors, Della Toffola has selected mineral/ceramic membrane since they guarantee not only the possibility of filtering any kind of product at any dirt level, but also products containing clarification adjuvant such as bentonite.

Thanks to these priorities, Della Toffola applies ceramic membranes also in dreg filtration by means of its OMNIA models.

The need to filter these products coming from oenologic processing has become increasingly important with the aim of recovering most part of wine,above all if it is firstclass aromatic wines.

By using ceramic membranes, any difficulty in dreg filtration is ridden out while wine recovery is guaranteed. Fully automated work cycles with standard computer management, user friendliness and safety without adjuvant and with no operators, place one more time Della Toffola filters at the heart of customers’ requirements, knowing that they will solve any filtration problem for good.

Ceramic membranes can be washed in hot water or in chemical or sanitizing solutions; they offer the highest yield thanks to their excellent recovery capacity, which grants some 10/15 year’s durability.

The complete range of models starts from 20 square metres’ filering surface, up to and over 1,000 square metres.

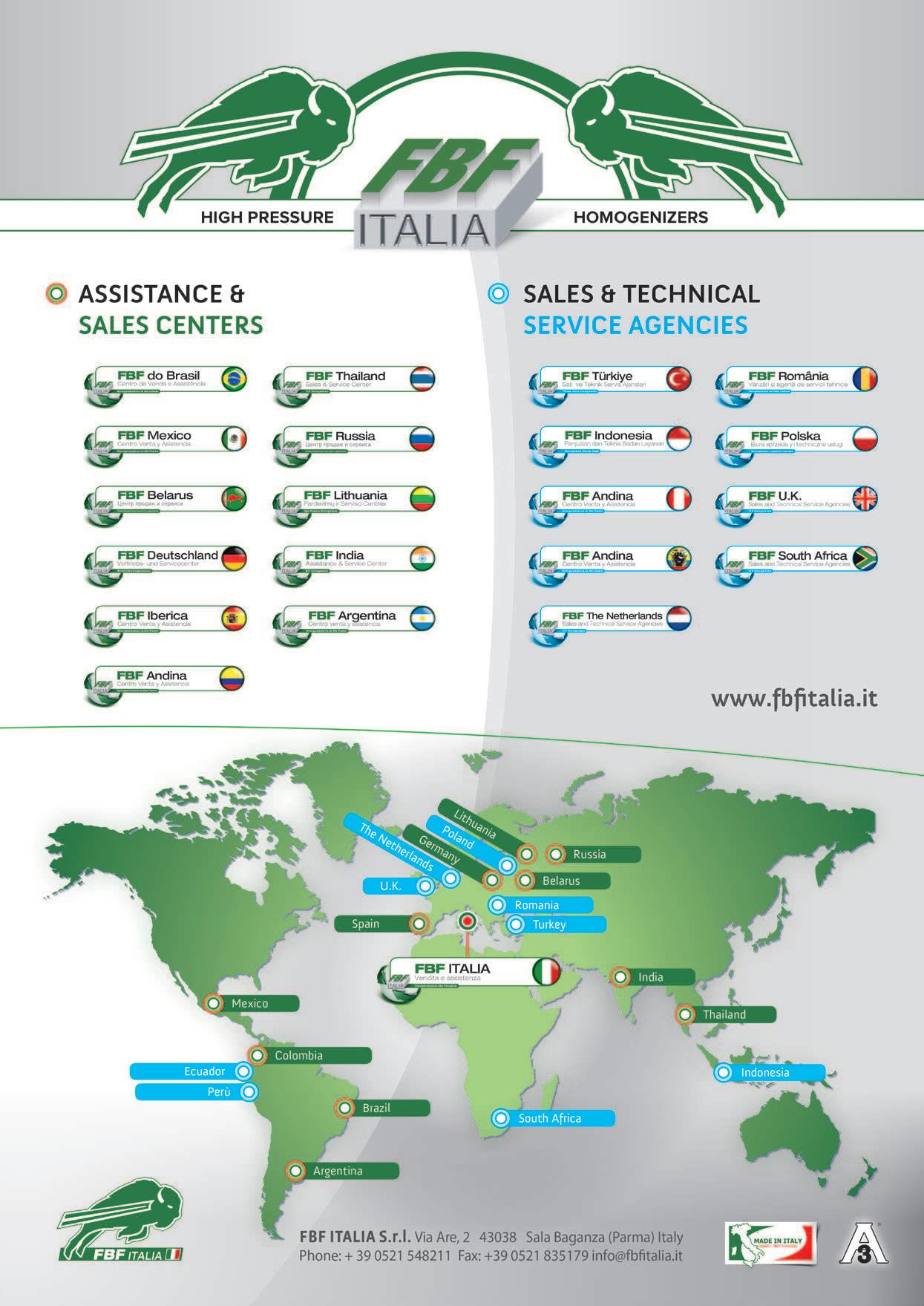

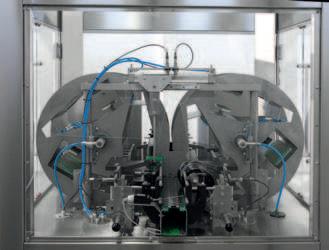

Continua innovazione e accurata sperimentazione permettono a FBF Italia di garantire massime prestazioni, lunga durata, affidabilità e sicurezza

Sin dal 1987 FBF Italia progetta e costruisce omogeneizzatori ad alta pressione, pompe volumetriche, omogeneizzatori da laboratorio, gruppi di dosaggio e, grazie alla vasta esperienza acquisita in questo campo, l’azienda è oggi punto di riferimento chiave per i produttori di impianti,fornitori di attrezzature chiavi in mano e utilizzatori finali nei settori alimentare, chimico e farmaceutico.

Continua innovazione, accurata sperimentazione di materiali speciali, severi controlli sulla qualità e test sulla durata permettono a FBF Italia di garantire massime prestazioni, lunga durata, affidabilità e sicurezza. La sua missione è offrire a tutti i suoi clienti non solo servizi di vendita eccellenti ma anche un continuo e diretto rapporto con l’assistenza postvendita. L’obiettivo è mantenere un rapporto amichevole con il cliente, costruito su reciproche evoluzione e innovazione.

Le macchine di FBF Italia sono adatte per la trasformazione di molti prodotti e possono essere installate in impianti completi di processo e produzione,sia con design sanitario che asettico.

I principali settori in cui le macchine aziendali vengono usate sono:

- industria casearia (latte, panna, formaggio, yogurt, prodotti caseinati, proteine, latte di soia, ecc.);

- industria del gelato;

- industria alimentare, di trasformazione, di conservazione e delle bevande (succhi di frutta, salsa di pomodoro, olio, ketchup, uova, grassi vegetali, emulsioni, concentrati, alimenti per bambini, ecc.);

- industria cosmetica, farmaceutica, chimica e petrolchimica (amido, cellulosa, cera, coloranti, creme di bellezza, dentifrici, detergenti, disinfettanti, emulsioni, inchiostri, lattice, lozioni, oli emulsionanti, pigmenti, proteine, resine, vitamine, ecc.).

Cosa dire a proposito del principio di omogeneizzazione?Al fine di mescolare in modo permanente una o due sostanze in un liquido, l’omogeneizzatore deve fare in modo di micronizzare e disperdere le particelle sospese nel fluido rendendole altamente stabili, anche durante i successivi trattamenti e lo stoccaggio. Il prodotto raggiunge la valvola omogeneizzante a bassa velocità ma ad alta pressione. Mentre passa attraverso la valvola, esso è sottoposto a varie forze che ne determinano la miconizzazione delle particelle: una violenta accelerazione subito seguita da decelerazione causa cavitazione con esplosione dei globuli, forte turbolenza con vibrazioni ad alta frequenza, impatto derivante dal passaggio laminare tra le superfici delle valvole omogeneizzatici e la conseguente collisione con l’anello.

L’omogeneizzazione può avvenire con l’uso di una valvola omogeneizzatrice ad un unico stadio (ideale per trattamenti di dispersione), oppure una valvola omogeneizzatrice a doppio stadio (raccomandata nell’uso di emulsioni e nei controlli di viscosità quando richiesti).

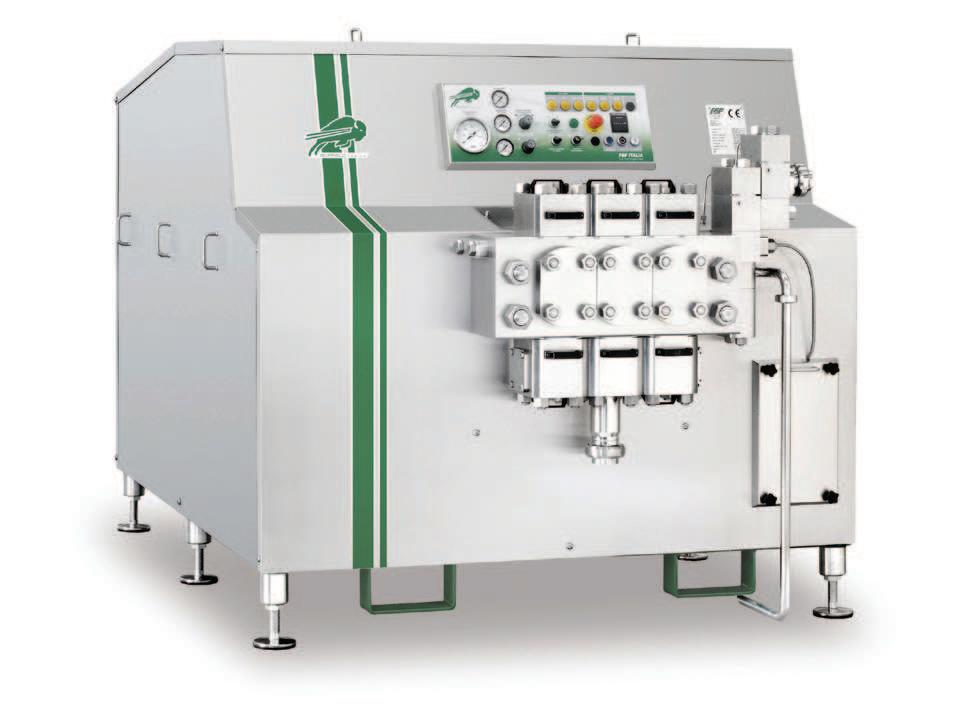

La gamma di macchine di FBF Italia può essere classificata come segue:

- Omogeneizzatori ad alte pressioni. L’omogeneizzatore è spesso necessario per mescolare una o più sostanze in un liquido. La macchina permette di micronizzare e disperdere le particelle sospese nel fluido, cosicché il prodotto diviene altamente stabile indipendentemente dai successivi trattamenti e stoccaggio ai quali è sottoposto. Gli omogeneizzatori della Serie “Buffalo” sono costruiti conformi alle direttive europee e sono disponibili con capacità da 50 a 50.000 litri all’ora. Inoltre, la pressione può variare fino a oltre 2000 bars (29.000 psi) a seconda del prodotto da trasformare.

- Pompe volumetriche. Queste pompe vengono usate per trasferire il prodotto da un sistema di stoccaggio o di trasformazione a un’altra parte dell’impianto ad alta pressione. Queste macchine sono comunemente usate per alimentare essiccatori a spruzzo, impianti di pasta di pomodoro, impianti ad osmosi, ecc.

- Omogeneizzatori da laboratorio. Sono costruiti per replicare le stesse condizioni di omogeneizzazione che possono determinarsi in una produzione effettiva; queste macchine offrono la possibilità di eseguire test fino ad una pressione molto alta (1500 bars) e non necessitano di ulteriori unità per lavorare. Sono facili da usare e da muovere, offrono la più alta affidabilità e sono la miglior scelta per tenere la produzione sempre sotto controllo.

- Pompe volumetriche per prodotti con particelle. Queste pompe sono principalmente usate nel caso di prodotti con particelle della misura di massimo mm 15x15x15, come ad esempio cubetti di pomodoro e frutta e verdura in pezzi. La costruzione di tale macchina è simile a quella degli omogeneizzatori, eccetto per la testata di compressione dotata di uno speciale gruppo di valvole a controllo pneumatico.

and experimentation allow FBF Italia to guarantee maximum performance, durability, reliability and safety

FBF Italia has designed and manufactured since 1987, high pressure homogenizers, positive displacement pumps, laboratory homogenizers, dosing systems and, thanks to the wide experience gained in this field, is now a key point-of-reference for plants manufacturers, suppliers of turn-key equipment and end-users in the food, chemical and pharmaceutical sectors.

On-going innovation, exacting experimentation of special materials, strict quality controls and endurance tests allow FBF Italia to guarantee maximum performance, durability, reliability and safety; its mission is to offer to all its customers not only excellent sales services but also continuous relationship with constant, direct post-sales technical assistance; the target is to keep friendly relationship built on mutual evolution and innovation.

FBF Italia’s machines are suitable to process a lot of products and can be inserted into complete process/ production, both in sanitary and aseptic design.

The main utilization fields of the company machineries are:

- dairy industries (milk, cream, cheese, yoghurt, caseinates,proteins,soya milk,etc.);

- ice-cream industries;

- food, processing, preserving and beverage industries (fruitjuices,tomatosauces,oil,ketchup,eggs,vegetable greases,emulsions,concentrates,baby food,etc.);

- cosmetic, pharmaceutical, chemical and petrolchemical industries (starch, cellulose, wax, colorants, beauty creams, toothpaste, detergents, disinfectants, emulsions, inks, latex, lotions, emulsifiers oils, pigments, proteins, resins, vitamins, etc.).

But what about the homogenizing principle? In order to permanently mix one or more substances in a liquid, a homogenizer must be used in such a way as to make it possible to micronize and disperse the suspended particles in the fluid, rendering it highly stable even during successive treatments and storage.

The product reaches the homogenizing valve at a low speed and at high pressure.As it passes through the valve, it is subject to various forces that cause the micronization of the particles: violent acceleration followed by immediate deceleration causes cavitation with explosion of the globules, intense turbulence together with high-frequency vibrations, impact deriving from the laminar passage between the homogenizing valve surfaces and consequent collision with impact ring.

Homogenization can occur with the use of a single stage homogenizing valve (suitable for dispersion treatment), or double stage homogenizing valve (recommended for use with emulsions and for viscosity control when requested).

FBF Italia’s range of machines can be commonly classified as follows:

- High pressure homogenizers: The homogenizer is often necessary to mix one or more substances within a liquid. This machine allows micronizing and scattering the particles suspended in the fluid, so that the product becomes highly stable, no matter the followings treatments and storage the product may undergo. The “Buffalo Series” homogenizers are manufactured according to the UE directives and are available with capacity ranging from 50 up to 50.000 litres/hour; according to the products to be processed, the requested pressure may vary up to 2.000 bars (29.000 psi)

- Positive displacement pumps: these pumps are used to transfer the products from a storage system or process one to a further part of the plant at a high pressure. These machines are commonly used for feeding of spray driers, tomato paste plants, osmosis plants, etc.

- Laboratory homogenizers: manufactured to replicate the same homogenization conditions that can be expected in a real production process these machines offer the possibility to execute tests up to very high pressure (1500 bar) and do not need of any other device to work. Easy to use and to move, with the highest reliability, is the best choice for keeping the production always under control.

- Positive displacement pumps for product containing particles: these pumps are mainly used for product containing particles with a max. sizes of 15x15x15 mm such as tomato cubes, vegetable or fruit pieces. The construction of such a machine is much the same as the homogenizers, except for the compression head which is equipped with special pneumatically controlled valve groups.

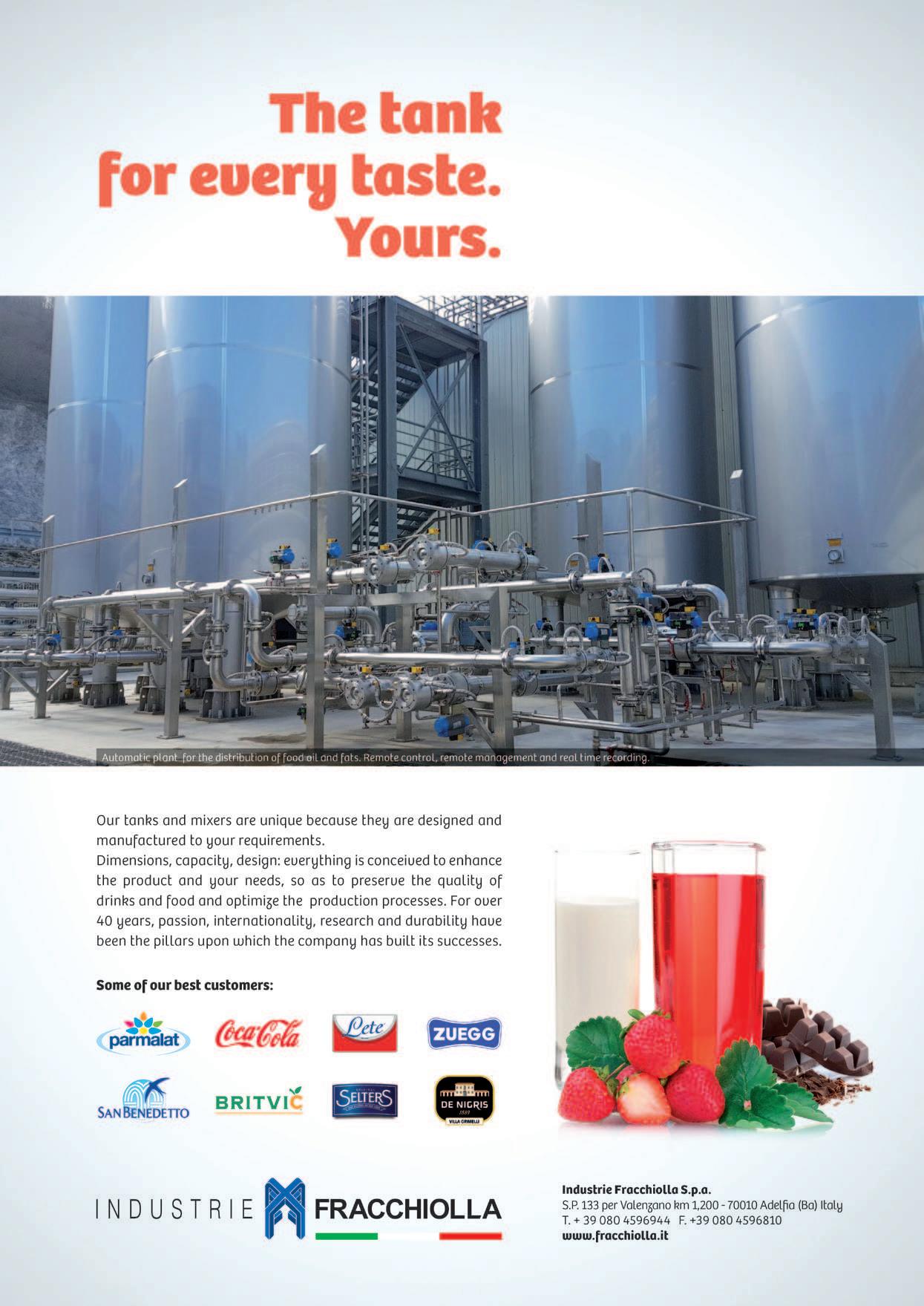

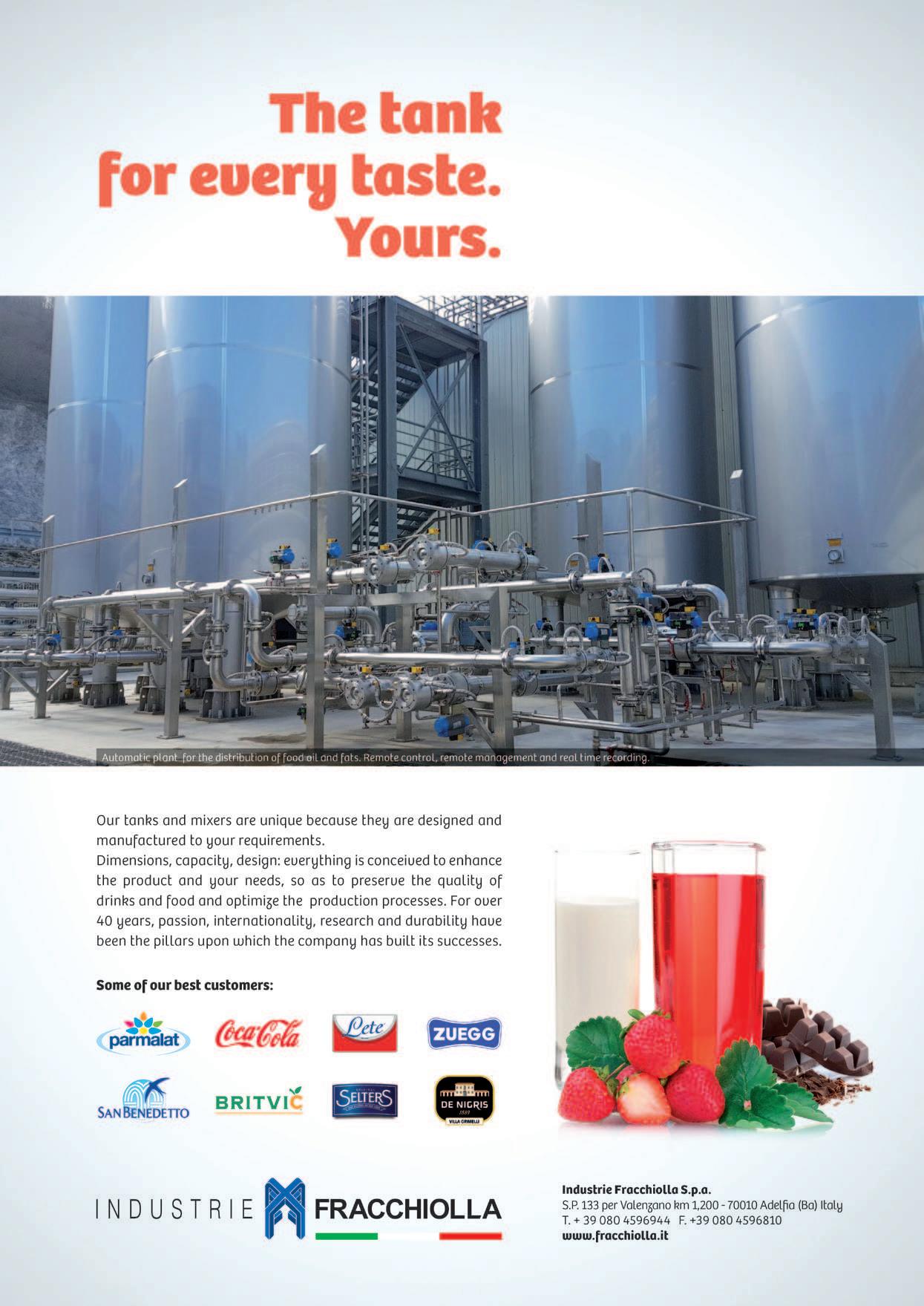

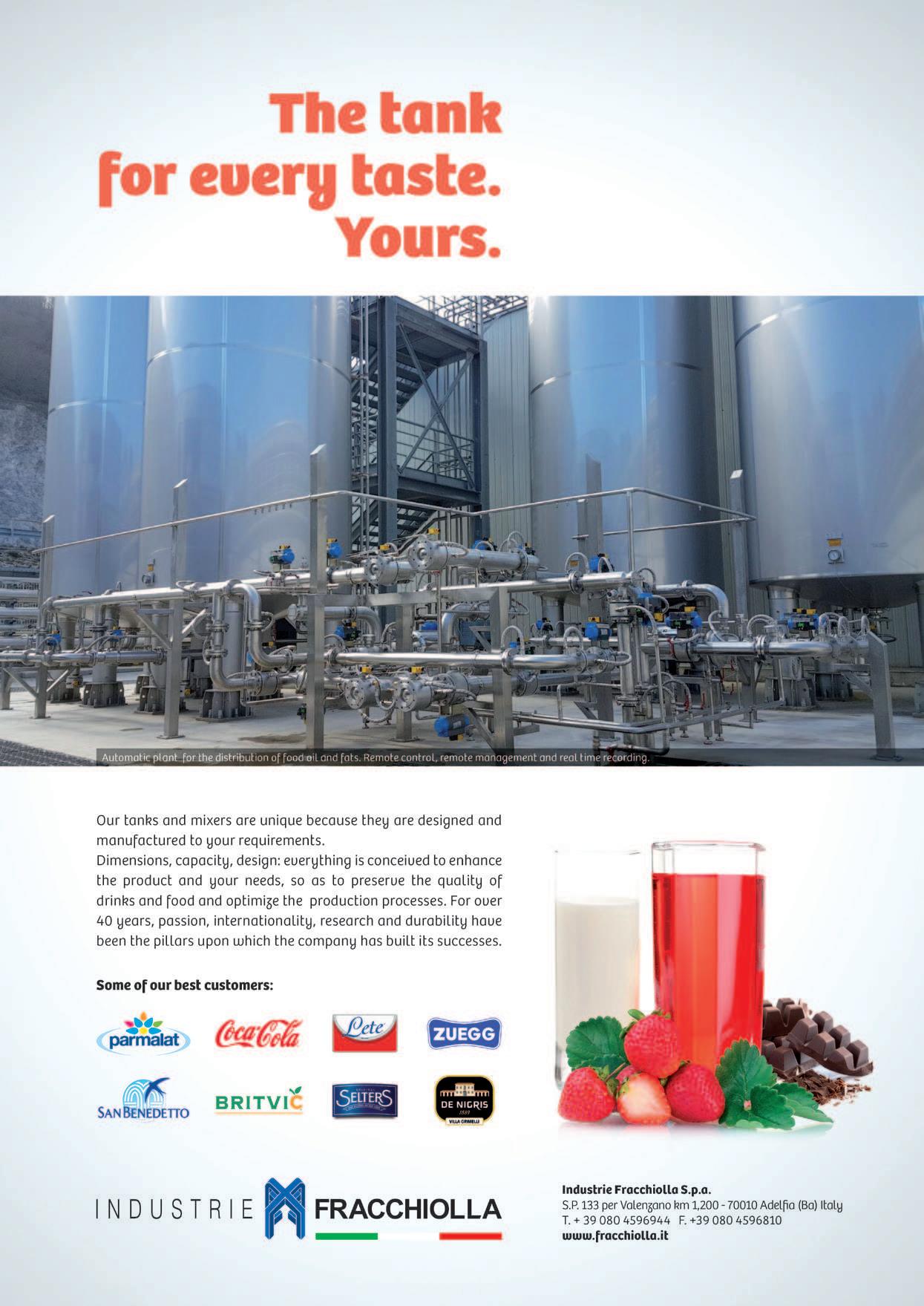

Industrie

Fracchiolla SpA è rinomata a livello internazionale per le modernissime tecniche di lavorazione, la cura dei particolari e l’affidabilità dei prodotti che offre

ndustrie Fracchiolla SpA è una azienda leader a livello internazionale, specializzata nella progettazione, costruzione e installazione di serbatoi inox, per il settore alimentare, chimico e farmaceutico, di qualsiasi dimensione realizzati anche sul posto.

Serbatoi di stoccaggio e di processo Fermentatori birra; cristallizzatori; dissolutori; serbatoi di miscelazione (con agitatore) sia riscaldati che refrigerati di qualsiasi capacità per prodotti pastosi, liquidi, semi-liquidi, granulati, prodotti in polvere.

Da oltre 40 anni, passione, internazionalità, ricerca e concretezza sono i pilastri su cui l’azienda costruisce i propri successi.

Industrie Fracchiolla SpA è validamente organizzata e può contare su:

• una forza lavoro composta da 110 dipendenti;

• uno stabilimento industriale di 20.000 mq;

• parco automezzi composto da 40 veicoli e 4 autogru;

• vasta dotazione di macchinari tecnologicamente all’avanguardia.

L’azienda viene gestita da tre fratelli, oggi affiancati dai loro figli, fortemente motivati a portare avanti e a far crescere l’impresa di famiglia.

Le modernissime tecniche di lavorazione, la cura dei particolari e l’affidabilità dei prodotti offerti, i prezzi competitivi, la puntualità nell’evasione delle commesse supportata dall’assistenza tecnica professionale e tempestiva, sono alcuni dei fattori che hanno reso competitiva Industrie Fracchiolla SpA a livello internazionale e che sostengono l’incremento continuo delle sue esportazioni.

LIndustrie Fracchiolla SpA is renowned internationally for its state-of-theart processing techniques, accuracy down to the finest details, and highly reliable products

eading company and well-established reality internationally, Industrie Fracchiolla SpA specializes in engineering, manufacture and installation of stainless steel tanks for the food, chemical and pharmaceutical sectors, of any size, to be built also on the customers’ premises.

Storage and process tanks

Beer fermenters; crystallizers; dissolution vessels, heated and refrigerated mixing tanks (with agitator) for any capacity, for pasty, liquid, semi-liquid, granulated products and powder products.

For over 40 years, passion, internationalism, research and substance have been the pillars on which the company has built its success.

Industrie Fracchiolla SpA is masterly managed by three brothers and can count on:

• manpower consisting of 110 employees,

• 20,000 square metres’ industrial facility,

• fleet of machines consisting of 40 vehicles and 4 truck cranes

• comprehensive range of technologically advanced machines.

Today, the company is run by the three Fracchiolla brothers and their sons, who are strongly motivated to develop their family business.

State-of-the-art processing techniques, accuracy down to the finest details, competitive prices, timely delivery of products, along with professional and prompt technical assistance, are just some of the key factors that have made Industrie Fracchiolla SpA a competitive player internationally and supported by constant growth of its exportations.

0 anni di storia

Non esiste un luogo migliore di Parma per parlare di cibo e tecnologie legate all’industria alimentare:la storia della FoodValley e di questa città in particolare è caratterizzata dalla nascita e sviluppo di alcune tra le più grandi aziende in questo settore. In CFT Group sono orgogliosi di far parte di questa storia e di viverla ancora da protagonisti dopo oltre 70 anni di crescita e innovazioni. Si presenteranno a CibusTec chiamando a raccolta tutti gli attori che in questi anni stanno contribuendo all’espansione del Gruppo: i suoi 14 brands, le filiali, i suoi agenti e i clienti da tutto il mondo.Lo stand“CFTTown”rappresenterà, su una superficie di oltre 2.000 metri quadrati, una sintesi di tutte le migliori tecnologie sviluppate da CFT Group fino ad oggi.

CibusTec

“Non sarà un semplice stand” è stata una delle frasi ricorrenti che ha accompagnato negli ultimi mesi CFT durante la preparazione di CibusTec. Più che una semplice area espositiva si tratterà infatti di una piccola cittadina di 2.000 metri quadri con quartieri, strade, abitanti e (ovviamente) ottimo cibo. Sarà un’opportunità imperdibile per ammirare dal vivo una selezione d’eccellenza di tutto il know-how made in CFT Group per l’industria del Food & Beverage. In particolare, i “quartieri” di CFT Town saranno cinque:

Processing: il regno degli evaporatori per pomodoro, latte e frutta, insieme agli estrattori di succo e alle macchine per il processo della birra dell’azienda Rolec.

Aseptic: il quartiere della preparazione di prodotti come zuppe, marmellate, salse e prodotti a base di frutta, oltre alla tecnologia Ohmico e alle riempitrici asettiche.

Filling, blowing e seaming: oltre ad ospitare le migliori riempitrici e aggraffatrici CFT, questa area

sarà il luogo dove l’ultima arrivata in casa CFT Group, Siapi, mostrerà una delle sue soffiatrici per keg di plastica.

Product treatment: la famiglia di tecnologie che comprende pelatrici, spirali, centrifughe, detorsolatrici e autoclavi: i brand Levati, Labs e Mecparma saranno i protagonisti di questa sezione.

End of line: tutto il mondo del packaging secondario, con il brand PKS in prima fila.

Ognuna di queste cinque aree ospiterà diverse macchine: in alcuni casi si tratterà di progetti nuovissimi, in altri di macchine che sono già top sellers di CFT Group e che verranno riprogettate e dimensionate appositamente per poter essere esposte a CibusTec.

Infine, come nella migliore tradizione italiana, il buon cibo non mancherà e visitare CFT Group vorrà dire anche assaggiare i migliori piatti della cucina parmigiana preparati da uno dei migliori chef del territorio.

CFT Group Lab

Un’altra novità che troverà spazio durante CibusTec sarà il Lab di CFT Group. Già in uso da alcuni mesi, il Lab è un’area all’interno dell’azienda in cui clienti e potenziali clienti possono testare l’efficienza della tecnologia targata CFT Group. Il Lab è già in funzione per alcune tecnologie riguardanti il latte e le bevande vegetali, ma sarà presto ampliato con alcune delle macchine in esposizione durante CibusTec. In questo modo CFT Group si dota di uno strumento doppiamente prezioso: per chi vuole conoscere meglio le sue soluzioni, il Lab sarà il luogo perfetto dove poter vedere le macchine in funzione e provarne la capacità e l’efficienza; chi in azienda si occupa di progettazione, ricerca e sviluppo avrà a disposizione un ambiente di test unico, che consentirà di analizzare e innovare continuamente le soluzioni da proporre al mercato.Il Lab sarà visitabile su appuntamento durante la settimana di CibusTec.

you’ve never seen it before

0 years of history

There is no better place than Parma to talk about food and technologies related to the food industry: the history of the Food Valley and this city is characterized by the birth and development of some of the largest companies in this sector. In CFT Group, they are proud to be part of this story and to live it still as a protagonist after over 70 years of growth and innovation. They will take part in CibusTec with all the players who have contributed to the expansion of the Group in recent years: its 14 brands and branches, sales representatives and customers from all over the world. The booth “CFT

Town”will represent,on an area of over 2,000 square meters, a synthesis of all the best technologies developed by CFT Group.

CibusTec

“More than a simple booth” is one of the recurring claims that is accompanying CFT during the preparation of CibusTec. In fact, CFT Town will be more than an exhibition area: a small town of 2,000 square meters with districts, streets, inhabitants and (obviously) delicious food. It will be an unmissable opportunity to see live an excellent selection of all the know-how made in CFT Group for the Food & Beverage industry.

In particular, the five “districts” of the CFT Town will be:

Processing: the reign of evaporators for tomato, milk and fruit, together with juice extractors and machines for beer processing of the company Rolec.

Aseptic:the district of soups,jams,sauces and fruitbased products preparation, and the place of Ohmico technology and aseptic fillers.

Filling, blowing and seaming: in addition to hosting the best fillers and seamers, this area will be the place where the last company acquired by CFT Group, Siapi, will show one of its plastic kegs blowmoulding machines.

Product treatment: the family of technologies that includes peelers, spirals, dryers, decoring machines and retorts: the Group’s brands Levati, Labs and Mecparma will be the protagonists of this section.

End of line: the whole world of secondary packaging, with the brand PKS in the front row. Each of these five areas will host several machines: in some cases, they will be brand new projects, in others there will be machines that are already CFT Group top sellers, redesigned and sized specifically to be exhibited at CibusTec. Finally, as the best Italian tradition requires, some delicious food will be served every day on the booth and visiting CFT Group will also mean tasting the best Parmesan dishes prepared by one of the best chefs of the city.

The CFT Group Lab will be another great innovation that will be officially presented during CibusTec. Already in use for several months, the Lab is an area within the company where customers and

prospects can test the efficiency of CFT Groupbranded technology. The Lab is already working for some technologies concerning milk and vegetable drinks, but its functions will soon be expanded with some of the machines on display during CibusTec.

In this way, CFT Group can count on a doubly valuable tool: for those who want to learn more about CFT solutions, the Lab will be the perfect place to see the machines in operation and test their capacity and efficiency; whoever is involved in design, research and development in the company will have a unique test environment at his disposal, which will allow to continuously analyze and innovate the solutions to be offered to the market. The Lab can be visited by appointment during the week of CibusTec.

Foto/Photo

Roberto Catelli (sinistra) e Alessandro Merusi, rispettivamente Presidente e AD di CFT Group Roberto Catelli (left) and Alessandro Merusi, CFT Group’s Chairman and CEO respectively

Lo staff tecnico-commerciale di A DUE SPA presenterà al CibusTec di Parma (22/25 Ottobre 2019, stand C004 - Padiglione 3) le ultime realizzazioni, tra cui la nuova sala di preparazione

EASY.Room - Total White per bevande base latte e EASY.ICU, l’innovativo In Line Cavitation System per la dissoluzione in linea e in continuo degli ingredienti in polvere tramite cavitazione.

EASY.Room - Total White, a servizio di 3 linee di riempimento in asettico, è in grado di preparare latte intero (tramite idratazione di latte in polvere), latte aromatizzato (con cacao, caffè, aromi fragola, vaniglia, ecc.) e succo di frutta con o senza aggiunta di latte. Il processo tecnologico è stato studiato in funzione di vari parametri: disponibilità commerciale e composizione chimico-fisica della materia prima (la polvere di latte), le variabili che influenzano la reidratazione (durezza e pH dell’acqua, temperatura), le possibili tecnologie di trattamento termico. Il tutto al fine di aumentare la shelf life e preservare le caratteristiche organolettiche del prodotto finito.

ADUE’s technical sales team will present at CibusTec in Parma (22/25 October 2019, stand C004 - Hall 3) the latest achievements, including the new preparation room EASY.RoomTotal White for milk-based beverages and EASY. ICU, the cutting-edge In-Line Cavitation System for the powder ingredients in-line continuous dissolving by cavitation.

EASY.Room - Total White, serving 3 aseptic filling lines,is able to prepare whole milk (through hydration of powdered milk), flavoured milk (with cocoa, coffee, strawberry, vanilla, etc.) and fruit juice with or without addition of milk.

Particolare attenzione anche al lay-out impianto e al ciclo di lavaggio CIP.

Il processo messo a punto per la preparazione del latte reidratato consiste in: reidratazione del latte a 65°C, alimentazione del latte allo sterilizzatore a 65°C,riscaldamento a 80°C, disaerazione a 80°C, invio all’omogeneizzatore a 80°C doppio stadio 150+50 bar, sterilizzazione fino a 145°C per pochi secondi, raffreddamento a 20°C, invio al tank asettico.

Per la preparazione del latte aromatizzato, al latte reidratato si aggiungono lo zucchero, gli stabilizzanti e gli aromi nel tipo e nelle percentuali previste dalla singola ricetta. Seguono il trattamento termico e l’omogeneizzazione.

Per la preparazione dei succhi di frutta contenenti latte, al latte reidratato si aggiungono gli altri ingredienti: zucchero, concentrati di frutta, aromi, ecc. Cambiando il pH del prodotto da sterilizzare, cambia

A DUE’s solutions for the milkbased beverages at CibusTec, stand C004 - Hall 3

The technological process has been studied explicitly in the light of several key parameters: raw material (milk powder) commercial availability and chemical-physical composition, the factors affecting rehydration (water hardness and pH, temperature), the possible thermal treatment technologies. All of that aimed to increase the shelf life and preserve the organoleptic characteristics of the finished product. Particular attention is also paid to the plant lay-out and the CIP washing cycle.

Pastorizzatore asettico tubolare per latte

Tubular type aseptic pasteurizer for milk

il trattamento termico, che si effettua a circa 105÷110°C.

Il sistema progettato da A DUE, a funzionamento completamente automatico, oltre ai serbatoi di preparazione, scambiatore di calore a piastre e tubolare, gruppi valvole, disaeratore/pastorizzatore asettico tubolare di latte aromatizzato e succo di frutta,omogeneizzatore a due stadi, tank asettico, si compone anche della parte per la dispersione degli ingredienti in polvere quali cacao, caffè, stabilizzanti, ecc.

A DUE può proporre ai propri clienti anche sistemi completi per la preparazione di latti vegetali (quali ad esempio latte di soia, di riso e di mandorle).

Per maggiori informazioni: info@adue.it o 0521 545011

The process developed for the preparation of rehydrated milk involves milk rehydration at 65°C, milk feeding to the sterilizer at 65°C, heating up to 80°C, de-aeration at 80°C, transfer to the doublestage homogenizer at 80°C,150+50 bar,sterilization up to 145°C for a few seconds,cooling down to 20°C and product delivery to the aseptic tank.

For the flavoured milk preparation, depending on the particular recipe, an appropriate percentage of specific stabilizer, flavouring and sugar is added to the rehydrated milk. The mixture so obtained undergoes thermal treatment and homogenization. For the preparation of fruit juices with milk content such ingredients as sugar, fruit concentrates,

flavourings, etc. are added to the rehydrated milk. The change of the product pH implies the variation of the thermal treatment, which will be carried out at about 105 110°C.

This fully automated system designed by A DUE, in addition to the preparation tanks, plate and tubular heat exchanger, valve clusters, flavoured milk and fruit juice aseptic deaerator/pasteurizer, two-stage homogenizer, aseptic tank, is also provided with the powder dispersion system suitable for the powder ingredients such as cocoa, coffee, stabilizers, etc.

A DUE can also offer its customers complete systems for the preparation of plant/vegan milks (such as soy, rice and almond milks).

More info: info@adue.it or +39 0521 545011

Secondo una ricerca IPSOS, solo il 37% dei professionisti del settore è consapevole che il succo 100% frutta è ottenuto solo dalla frutta, senza ulteriori aggiunte

Sondaggio IPSOS su oltre 2000 professionisti del settore sanitario in Europa: 2 operatori sanitari su 3 in Europa non sanno che il succo di frutta 100% apporta anche carotenoidi e polifenoli e la metà degli intervistati pensa che vengano aggiunti conservanti. Solo 4 su 10 (37%) sono totalmente d’accordo nel dire che il succo 100% non contiene altro se non il frutto spremuto. Opinioni diverse e spesso errate sulla composizione e sui positivi aspetti nutrizionali dei succhi di frutta 100%, dotati di una normativa europea che proibisce l’aggiunta di zuccheri1. Secondo una ricerca IPSOS, solo il 37% dei professionisti del settore è consapevole che il succo 100% frutta è ottenuto solo dalla frutta, senza ulteriori aggiunte.Al contrario, il 28% e il 47% degli intervistati credono rispettivamente che vengano aggiunti coloranti e conservanti, mentre solo il 32% è consapevole del fatto che il succo 100% frutta non contiene zuccheri aggiunti. Come stabilito per legge, al succo 100% frutta non sono aggiunti zuccheri, conservanti, coloranti, stabi-

lizzanti e aromatizzanti e nessun costituente naturale viene eliminato o ridotto. Di conseguenza, l’etichetta “succo 100% arancia” indica un prodotto ottenuto utilizzando solo arance intere, con il loro naturale apporto di vitamine, minerali, acqua e zuccheri provenienti dal frutto.

Non solo vitamina C nel succo 100% arancia ma anche esperidina, carotenoidi e polifenoli Il sondaggio IPSOS ha evidenziato che due terzi dei professionisti europei del settore non erano a conoscenza che il succo 100% frutta contiene anche carotenoidi e polifenoli.

Infatti, il succo 100% frutta è una delle poche fonti naturali del flavonoide esperidina, un polifenolo che si trova nella polpa e nella membrana degli agrumi con proprietà antinfiammatorie2 e che influisce positivamente sull’elasticità dei vasi sanguigni3 Inoltre, nuovi dati della SGF International, associazione indipendente senza scopo di lucro4 che si occupa del controllo della produzione dei succhi di frutta in Europa, mostrano che il succo 100% aran-

cia fornisce quantità maggiori di esperidina (circa 78mg di esperidina in una porzione di 150 ml) rispetto alla vitamina C.

Nuovi dati sulla composizione per vitamina C, potassio e folati

Gli stessi dati della SGF International confermano anche che in media un bicchiere (150ml) di succo di arancia fornisce 67,5mg di vitamina C, cioè più dell’80% del valore nutritivo di riferimento (VNR), la quantità giornaliera raccomandata per il mantenimento di una buona salute generale. 150 ml di succo forniscono anche il 16% del VNR di folati e il 13% del VNR di potassio. Ciò significa che il succo 100% arancia contiene abbastanza vitamina C, folati e potassio (≥7,5% VNR per 100g) da permettere l’utilizzo di indicazioni nutrizionali. Per questi nutrienti in Europa sono autorizzate anche indicazioni sulla salute5: la vitamina C aiuta il sistema immunitario, contribuisce alla riduzione di stanchezza e affaticamento e aiuta a proteggere le cellule dallo stress ossidativo; i folati supportano una normale funzione psicologica; il potassio supporta il mantenimento di una normale pressione sanguigna e aiuta i muscoli a funzionare normalmente.

Per saperne di più visita il sito: https://fruitjuicematters.it/it/aijn

IPSOS survey on over 2000 health sector professionals in Europe: 2 out of 3 health workers in Europe do not know that 100% fruit juice also provides carotenoids and polyphenols and half of those interviewed think that preservatives are added. Only 4 out of 10 (37%) agree totally that the 100% juice contains nothing but the squeezed fruit. Different and often wrong opinions on the composition and on the positive nutritional aspects of 100% fruit juices, with a European regulation which forbid the addition of sugars1. According to IPSOS research, only 37% of professionals in the sector are aware that 100% fruit juice is obtained only from fruit, without further additions.

In stead 28% and 47% of rsurveyed believe that dyes and preservatives are added, while only 32% are aware that 100% fruit juice contains no added sugar.By the law,no sugars,preservatives,colorings, stabilizers and flavorings are added to the 100% fruit juice and no natural constituents are eliminated or reduced.

Consequently, the label “100% orange juice” indicates a product obtained using only whole oranges, with their natural supply of vitamins, minerals, water and sugars from the fruit.

Not only vitamin C in 100% orange juice but also hesperidin, carotenoids and polyphenols

The IPSOS survey showed that two thirds of European professionals in the sector were unaware that 100%

According to IPSOS research, only 37% of professionals in the sector are aware that 100% fruit juice is obtained only from fruit, without further additions

fruit juice also contains carotenoids and polyphenols.

In fact, 100% fruit juice is one of the few natural sources of flavonoid esperidina, a polyphenol found in the pulp and peel of citrus fruits with antiinflammatory properties2 and which influences positivelytheelasticityofbloodvessels3.Furthermore,

Bibliografia / Bibliography

1. https://aijn.eu/en/publications/key-eu-legislation/the-eu-fruit-juice-directive

new data from SGF International, an independent non-profit association4 that deals with the control of fruit juice production in Europe, show that 100% orange juice provides greater quantities of hesperidin (about 78mg of hesperidin in a portion of 150 ml) compared to vitamin C.

New data on the composition regarding vitamin C, potassium and folate

The same data from SGF International also confirm that on average one glass (150ml) of orange juice provides 67.5mg of vitamin C, that is more than 80% of the reference nutritional value (VNR), the recommended daily amount for maintenance of good general health. 150 ml of juice also provide 16% of folate VNR and 13% of potassium VNR. This means that the 100% orange juice contains enough vitamin C, folate and potassium (≥7.5% VNR per 100g) to the use of nutrition claims. Health claims are also authorized for these nutrients in Europe5: Vitamin C helps the immune system, contributes to the reduction of tiredness and fatigue and helps protect cells from oxidative stress; folates support a normal psychological function; potassium supports the maintenance of normal blood pressure and helps the muscles to function normally. To learn more, visit the website: https://fruitjuicematters.it/it/aijn

2. Rocha DMUP et al. (2017) Orange juice modulates proinflammatory cytokines after high-fat saturated meal consumption. Food Funct 8: 4396-4403.

3. Rocha DMUP et al. (2017) Orange juice modulates proinflammatory cytokines after high-fat saturated meal consumption. Food Funct 8: 4396-4403.

4. SGF International website https://www.sgf.org/index.php?id=ueber-uns&L=1

5. http://ec.europa.eu/food/safety/labelling_nutrition/claims/register/public/?event=register.home

I più recenti aggiornamenti e i continui miglioramenti in fatto di innovazione tecnologica consentono a GEA di offrire una gamma completa di omogeneizzatori

GEA è leader tecnologico nel mercato degli omogeneizzatori ad alta pressione dinamica per l’industria del dairy e del food & beverage. Grazie a uno specifico know-how, costantemente rivolto all’innovazione, e alla stretta collaborazione con i centri di ricerca delle aziende clienti, GEA è in grado di garantire soluzioni personalizzate e prestazioni eccellenti. I più recenti aggiornamenti e i continui miglioramenti in fatto di innovazione tecnologica consentono a GEA di offrire una gamma completa di omogeneizzatori: dalle macchine di laboratorio fino a quelle per la produzione industriale. Uno dei fattori più importanti per l’azienda è infatti la stretta collaborazione con le aziende clienti che richiedono sempre più spesso soluzioni d’avanguardia e personalizzate secondo le proprie esigenze; attraverso di loro GEA mantiene un costante aggiornamento sui macchinari e può garantire i migliori risultati in fatto di efficienza e qualità del prodotto finito.

Il ProcessTechnology Center,con sede a Parma vicino al sito produttivo,costituisce una risorsa unica per i clienti, i quali possono valutare le performance del processo di omogeneizzazione direttamente sul campo con dei campioni del loro prodotto. Uno staff altamente qualificato può supportare i clienti nello sviluppo di nuovi prodotti e stabilire le condizioni di processo più efficienti in modo da garantire una scalabilità del risultato anche su portate industriali.

I benefici dell’omogeneizzazione ad alta pressione sono già conosciuti nelle applicazioni lattiero-casearie, nel food e nel beverage per la riduzione delle particelle presenti nel fluido fino a dimensioni al di sotto del nanometro. La tecnologia di omogeneizzazione perciò consente di creare un’emulsione stabile nel tempo che migliora le caratteristiche organolettiche del prodotto: shelf-life, viscosità, gusto e colore. Inoltre, l’uso dell’alta pressione dinamica e di uno specifico design della valvola omogeneizzante permette di diminuire la dimensione delle particelle al grado di micronizzazione richiesto e di omogeneizzare gli ingredienti del prodotto alla pressione più bassa possibile, permettendo un notevole risparmio di costi ed energia.

Tutte gli omogeneizzatori GEA sono progettati secondo i criteri CIP e SIP,in conformità con le linee guida cGMP e certificazione FDA e 3-A, con un pacchetto di documentazione che include la validazione e la tracciabilità dei materiali, procedure FAT/SAT e supporto IQ/OQ.

L’affidabilità e la qualità dei prodotti GEA è conosciuta in tutto il mondo: vieni a scoprire tutti i dettagli sul sito www.gea.com.

The latest set-up and continuous improvements on production technologies allow GEA to offer a complete range of homogenizers

GEA is the technological leader for dynamic high-pressure homogenizers and plungers pump for all industries and applications. This is the result of specific know-how and a spirit of innovation that is constantly focused on innovation and process performances.

Thanks to a strategy of development of both established and potential applications often based on cooperation with its customers’ Research and Development Centers, GEA homogenizers can offer highly specific and customized process solutions to always meet, ensure and repeat over time product quality excellence. The latest set-up and continuous improvements on production technologies allow the company to offer a complete range of homogenizers, from laboratory up to the industrial scale. The most important key of success consists in the close collaboration with

customers to implement innovative and tailormade solutions to maintain continuous product development and to guarantee efficient operations and excellent results on the final products.

The Laboratory and the Innovation Center, based in Parma (Italy) next to the production plant, is a unique resource to test homogenization technology, refine receipts,develop high efficiency homogenizing valves and evaluate the performance of installed machines. Highly qualified staff can support customers in the development of new products, to test maximum process efficiency conditions and product scalability to industrial production processes.

The benefit of high-pressure homogenization is wellknown in dairy, food & beverage, to subdivide particles or droplets present in fluids to reduce them to the smallest possible size, down to nanometre range. Thus, the process creates a stable emulsion, which improves the product shelf life, viscosity, colour, taste and consequently its performance. In addition, the use of high dynamic pressure and homogenizing valves designed and sized based on different applications allows particles to be subdivided at the required micronization and ingredients to be well-mixed at the lowest possible pressure with energy and cost savings.

All GEA homogenizers are designed CIP and SIP, they are available with cGMP documentation and approved FDA and 3-A certification; GEA is also able to support clients for the IQ/OQ qualifications and product test (FAT-SAT).

The quality and the reliability of GEA homogenizers are well-known all around the world, find out all the information on the website www.gea.com.

Robino & Galandrino propone nuove soluzioni tecnologiche che rispondono con flessibilità all’evoluzione delle esigenze dei clienti

Robino & Galandrino nasce nel 1964 a Canelli, capitale del tradizionale vino spumante italiano, l’Asti,dove sono situate alcune tra le più grandi aziende nazionali di produzione vinicola.

La crescita e lo sviluppo dell’attività dell’azienda deriva proprio da questo: l’essere costantemente messi alla prova da chi si propone sui mercati mondiali con i massimi standard di qualità e competitività.

Oggi, se Robino & Galandrino rappresenta l’emblema della capsulatura e gabbiettatura in più di 40 nazioni è perché la sua capacità di proporre nuove soluzioni

tecnologiche risponde con puntualità, efficacia e flessibilità all’evoluzione delle esigenze dei clienti. Per questo, grazie alle sue macchine, l’azienda può garantire: aumento di produttività ed efficienza, eliminazione degli scarti e delle imperfezioni, minima manutenzione, semplicità di funzionamento, riduzione dell’inquinamento acustico e, soprattutto, la migliore tecnologia al prezzo più vantaggioso.

La gamma aziendale di macchine si adatta a tutte le velocità di produzione, dalla semi-automatica alla super automatica. Può quindi offrire macchine per produzioni da 500 fino a 40.000 bottiglie/ora.

La gamma di macchinari comprende specificatamente:

- Distributori di capsule (in stagno, alluminio, polilaminato, PVC e PET);

- Macchine rullatrici (per capsule in stagno, alluminio, polilaminato);

- Macchine termoretrattrici (per capsule in PVC o PET);

- Distributori di capsuloni da spumante;

- Macchine capsulatrici per capsuloni da spumante;

- Monoblocchi versatili ed universali che raggruppano su di un unico basamento tutte le ope-razioni sopradescritte;

- Macchine gabbiettatrici;

- Monoblocchi di tappatura e gabbiettatura.

Come si può notare, Robino & Galandrino è quindi specializzata nella “chiusura secondaria” di tutti i tipi di bottiglia e prodotti. È, infatti, il fornitore di tutte le più importanti aziende vinicole del mondo, oltre che di sidrerie, birrerie, distillerie, oleifici e acetifici.

Robino & Galandrino proposes new technological solutions that meet customers’ ever evolving requirements with great flexibility

Robino & Galandrino was founded in 1964 in Canelli,the town of Italian sparkling wine called “Asti Spumante”,where all the biggest national wineries are located.

Robino & Galandrino’s growth and development arise from this: to be constantly tested by world-known companies demanding top-quality standards and performance.

If today “R&G” is the symbol of capsuling and wirehooding in more than 40 nations, it is because of its ability in proposing always new technological solutions with punctuality, effectiveness and flexibility to the evolution of customer’s needs.

Thanks to its machines the company can assure productiveness and efficiency increase as well as complete discards’ erasure, reduced maintenance, simple running, noise pollution reduction and, last but not least, the best technology at the most convenient price.

The company range of machines fits all production speeds, from the semi-automatic to the extreme automatic models. Therefore, it can offer machines for outputs from 500 up to 40,000 bph.

The range of machines specifically includes:

- Capsule dispensers (for tin, aluminium, polylaminate, PVC capsules);

- Spinning machines (for tin,aluminium,polylaminate capsules);

- Thermoshrinking machines (for PVC and PET capsules);

- Champagne capsule dispensers;

- Champagne capsuling machines;

- Universal monoblocs gathering on one single frame all the a.m. operations;

- Wirehooding machines;

- Corking and wirehooding monoblocs.

As you can see Robino & Galandrino is specialized in the “secondary closure” of all kinds of bottles of still wine,sparkling wine,spirits.It is in fact supplier of all the most important wineries in the world besides cidreries, breweries,distillers,oil mills and vinegar works.

Enoplastic pensa in italiano, ma ora parla anche francese

Parte da Reims, nella regione dello Champagne e crocevia commerciale strategico, la nuova avventura imprenditoriale di Enoplastic che ha fatto della propria attività di ricerca, innovazione e stile, i marchi distintivi di tanti casi di successo.

Quello francese è un passo importante per Enoplastic che dopo aver aperto filiali nei paesi più significativi del settore vitivinicolo, ora è ponta per misurarsi nel mercato francese.

Anche in questa occasione, alla base delle scelte aziendali ci sono programmazione e voglia di distinguersi per qualità, tecnica e stile, con l’obiettivo di diventare punto di riferimento per tutte le aziende che intendono vendere i propri prodotti in Francia.

Sebbene dal 1° giugno 2019, il carattere obbligatorio della Marianna sia stato abolito, i vari operatori dovranno comunque registrare i dati riferiti alle proprie produzioni per attestare il pagamento delle accise francesi. A prescindere dagli aspetti “burocratici”, rimangono alcuni retaggi culturali nonché la chiara predilezione da parte di alcune catene della GDO nel continuare ad avere i prodotti con la nota Marianna sui propri scaffali.

Da capire quali saranno i futuri sviluppi. Una certezza rimane: le aziende che hanno già l’autorizzazione doganale francese con il proprio numéro d’agrément, potranno continuare ad utilizzarlo come fatto finora. Allo stesso tempo, nuove aziende che intendano farne richiesta, dovranno seguire una procedura ormai nota e consolidata.

Enoplastic France, avendo e mantenendo le autorizzazioni doganali transalpine, continua a pieno ritmo con la produzione e fiscalizzazione delle capsule per vini da immettere sul mercato francese, potendo quindi assistere l’imbottigliatore anche per le procedure doganali.

A Reims, Enoplastic France può contare su un’area produttiva di 1000 metri quadrati, dove sono installate macchine (rigorosamente di tecnologia propria) per la produzione di capsule da vino spumante.

Già perfettamente operativa e in grado di raggiungere in pochissimo tempo numeri da leader di mercato, Enoplastic offre un servizio di assistenza a 360°, accompagnando passo passo ogni azienda che intenda ottenere le autorizzazioni dalle dogane francesi.

Enoplastic thinks in Italian, but it now also speaks French

It is from Reims, the Champagne Region and strategic trade crossroads that the new adventure begins for this Company that has made its distinctive mark due to its research, innovation and style. All packed into successful products. The step into France is important for Enoplastic that, after having opened branches in all the most important wine-making markets in the world, is now

ready to take on the top.Again this time the company’s choices are based on planning a desire to stand out for the technical quality and style of its products and also the wish to become a point of reference for companies who would like to export to France.

Although from the 1st of June 2019, the former obligation of the Marianne has been abolished, operators will still upload and record data referring to their productions to prove the payment of French duties.

Besides the “bureaucratic” features, there are still some cultural heritage and pressures coming from retailers to continue to have products marked with the Marianne on their shelves.

Future developments to figure out. One certainty remains: companies having the French customs authorization with their number, will be able to continue to use it as done so far. At the same time, new companies wishing to apply for it will have to follow a well-known and consolidated process and Enoplastic may assist them.

Indeed, Enoplastic France, keeping all the authorizations issued by the French customs,extends the services offered, having the capability to produce locally the “tax-protected capsules”, typically marked with the so-called “Marianne”.

In Reims, where Enoplastic France is fully up and able to achieve market leading figures within a very short time, is based in a 1000sqm production facility where forming machines (strictly made with own technology) produce capsules for still and sparkling wines.

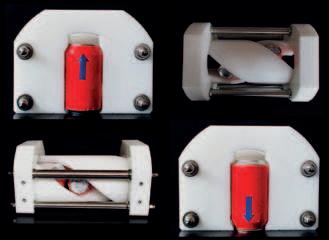

Filtro “FARMINOX” “FARMINOX” series Filter

“RAPID VER” con inverter a bordo “RAPID VER” series motor-driven pump fitted with inverter

Filtri e pompe in acciaio inox in conformità alle norme per l’uso a contatto di alimenti

Da oltre 50 anni Bruno Wolhfarth produce le sue macchine in acciaio inox AISI 316L, da barra piena, non da fusione e senza saldature per ottenere superfici perfettamente lisce e compatte. Sia le pompe sia i filtri sono molto semplici da smontare per una facile manutenzione al fine di ottenere una perfetta pulizia a garanzia di igiene.

I filtri serie “Farminox” e “Labinox” con la loro caratteristica forma rotonda non hanno guarnizioni e per questo sono molto apprezzati in campo alimentare e farmaceutico. Lavorano con cartoni filtranti adatti a diversi gradi di filtrazione: grossolana, chiarificante e fine (Foto 1).

Molte delle più importanti industrie alimentari conoscono e usano da molti anni le pompeWolhfarth serie “Rapid”: grazie alla girante flessibile interna in gomma, queste pompe sono fortemente autoadescanti e possono lavorare in entrambe le direzioni di

marcia: trasferiscono delicatamente prodotti liquidi e densi, come bevande, creme o emulsioni.

La serie “Rapid VER” permette di lavorare a bassa velocità, riducendo i giri del motore, ed è una soluzione pratica per trasportare prodotti molto densi, come paste,o molto viscosi,come miele o gel,perché è facile da usare ed è conveniente per il rapporto qualità/prezzo, in confronto ad altre tipologie di pompe. L’elettropompa dotata di inverter a bordo, con tastierino remotabile, permette il comando digitale delle funzioni del motore anche a distanza (Foto 2) In ottemperanza alle buone norme di fabbricazione perlemacchinealimentarilaserie “Rapid Sanitaria” è stata disegnata e prodotta in modo da escludere ogni elemento che potesse causare ristagno del prodotto ed essere causa di contaminazione.

Alla sapienza della lavorazione meccanica Bruno Wolhfarth ha affiancato in questi ultimi anni la ricerca dei materiali più resistenti. La girante interna ad alette flessibili è disponibile in diversi elastomeri,in relazione ai prodotti da trattare. L’industria alimentare e farmaceutica richiedono il Neoprene (nero, resistente a prodotti alcolici e aggressivi) e il Silicone (bianco, resistente alle alte temperature), materiali certificati FDA ed entrambi idonei all’uso a contatto di alimenti, in ottemperanza alla direttiva CE 1935/2004 (Foto 3).

Stainless steel filters and pumps in compliance to the regulations for the use in contact with food

“RAPID SANITARIA” “RAPID SANITARY” series Pump

For over 50 years, Bruno Wolhfarth has produced its machines in AISI 316L stainless steel, from bar, not from casting, and without weldings to obtain perfectly smooth surfaces. Both the pumps and the filters are very easy to disassemble for a simple maintenance in order to get a perfect cleaning and a guaranteed hygiene.

The “Farminox” and “Labinox” series filters with their round characteristic form have not got any seals and therefore are very appreciated in food and pharma fields.They work with paperboard filter sheets,suitable for several grade of filtration: coarse filtration, medium polishing and fine filtration (Photo 1).

Many of the most important food-industries have known and have used for many years the Wolhfarth pumps “Rapid” series: with flexible rubber impeller inside, these pumps are strongly self-priming and work in both directions; they gently transfer liquid

and dense products, such as beverages, fruit juices, creams or emulsions.

Bruno Wolhfarth “Rapid VER” series lets you work with a low speed,reducing the rpm of the motor and is a practical solution to transfer very tick products, such as pastes,or viscous products,such as honey and gel, as it is easy to use and cost-effective in terms of price/ quality ratio, compared to other types of pumps. The motor-driven pump is fitted with an inverter and a remotely controlled keypad, allowing you to digitally control the motor functions also at a distance (Photo 2).

According to the good manufacturing practice of the food machines, the “Rapid Sanitary” series has been designed and executed to exclude all those parts which might cause product stagnation and be a source of contamination.

In recent years, Bruno Wolhfarth expert mechanical workmanship has been combined with the research for more resistant materials. The inner impeller with flexible wings and the seals are available in different elastomers, according to the product to be processed. The food and pharmaceutical industries require FDA certified black Neopren (resistant to alcoholic and aggressive product) and white Silicon (high temperature resistant), both materials suitable for the use in contact with food, in compliance with EC 1935/2004 regulation (Photo 3).

I sensori Balluff garantiscono che le bevande vengano versate in modo asettico e sterile, che le bottiglie vengano chiuse ed etichettate correttamente

Negli impianti di riempimento vigono requisiti tecnici elevati e condizioni ambientali difficili. I sensori Balluff sono i più adatti a tale scopo. Garantiscono che le bevande vengano versate in modo asettico e sterile, che le bottiglie vengano chiuse correttamente ed etichettate correttamente. I componenti Balluff consentono ritmi elevati nonché processi di riempimento rapidi ed efficienti. Tra gli esempi di applicazione troviamo il monitoraggio del livello durante il riempimento delle bottiglie, il monitoraggio tappi, il

rilevamento del livello di riempimento in serbatoi di conservazione, il riconoscimento del liquido in bottiglie trasparenti e il riconoscimento delle etichette su bottiglie per bevande.

Per quel che riguarda il monitoraggio del livello durante il riempimento delle bottiglie, nell’industria delle bevande, per la produzione delle bottiglie, si utilizzano macchine a soffiatura automatica. Le bottiglie possono essere riempite immediatamente consentendo di eliminare gli spostamenti. La sonda di livello SF Balluff, estremamente precisa, monitora i livelli nel processo di riempimento. Inoltre, è anche possibile controllare la temperatura.

Quanto al monitoraggio tappi, il controllo dei tappi nell’industria delle bevande prevede di verificare contemporaneamente molte caratteristiche. Il sensore di visione BVS soddisfa questi requisiti e garantisce un monitoraggio sicuro.

Un affidabile rilevamento del livello di riempimento in serbatoi di conservazione avviene attraverso i sensori di pressione Balluff BSP.Ad esempio,la birra,

dopo il processo di fermentazione, deve maturare ancora per un certo periodo di tempo in serbatoi di conservazione, prima di poter essere versata. Il riconoscimento del liquido in bottiglie trasparenti avviene attraverso le fotocellule a forcella BGL Balluff. Con l’ausilio di luce infrarossa le BGL riconoscono tutti i liquidi con una percentuale di acqua superiore al 15%. Attraverso le pareti trasparenti del contenitore rilevano in modo affidabile i livelli di riempimento. Le fotocellule a forcella sono disponibili in versione in acciaio inossidabile con certificazione Ecolab e IP69K per il settore igienico.

Per ciò che concerne infine il riconoscimento delle etichette su bottiglie per bevande,dopo il riempimento, le bottiglie vengono etichettate. È opportuno confezionare esclusivamente bottiglie etichettate correttamente e a tal fine è necessario controllare l’applicazione dell’etichetta. Il sensore ottico BOH Balluff con amplificatore separato fornisce informazioni in modo affidabile in merito al mancato e/o errato fissaggio dell’etichetta.

Balluff sensors ensure that beverages are filled aseptically and sterile, bottles properly sealed and correctly labelled

Filling plants are characterized by high technical demands and challenging environmental conditions. Sensors from Balluff are ideal for these situations. They ensure that beverages are filled aseptically and sterile, bottles are properly sealed and correctly labelled. Balluff components enable high cycle rates as well as fast and efficient filling processes.