Unique characteristics

• Made with a new mixer with new patented components

• Balanced to less than 1 gram.

• Subjected to more than 20 quality checks under construction

5 major advantages

3 Duration three times higher than the abrasive on the market

Up to 1% less of broken grains

Higher wear resistance

Higher 昀氀exibility, unvarying consumption therefore energy saving

Less maintenance costs

Meeting today’s and tomorrow’s requirements is our top priority. That is why we invest in the creation of new solutions, keeping up with the market, and your needs.

Nearly 50 years’ experience and a dynamic spirit, entirely made in Italy, have enabled us to evolve with new expertise and technologies, and guarantee efficacious, outstanding solutions at the service of professionals.

Satisfacer las necesidades de hoy y de mañana es nuestra prioridad. Por eso invertimos en la realización de nuevas soluciones capaces de estar al día con el mercado… y con Sus necesidades. Casi 50 años de experiencia y un espíritu dinámico, completamente made in Italy, nos permiten evolucionar con nuevas habilidades y tecnologías, garantizando propuestas efectivas, que se distinguen de las demás, al servicio de los profesionales.

TecnAlimentaria Supplement N°7 July 2021 - Year XXVI

Publisher: Fabiana Da Cortà Fumei

Editorial Staff & Design: redazione@tecnalimentaria.it

Sabrina Fattoretto

Claudia Bosco Elena Abbondanza

Marketing and Advertising: Anita Pozzi anita.pozzi@edftrend.com

Franco Giordano franco.giordano@edftrend.com

Management, Editorial Office: Editrice EDF Trend srl Corso del Popolo, 42 31100 Treviso – Italy

Tel. +39 0422 549305 Fax +39 0422 591736 www.tecnalimentaria.it www.edftrend.com

Printing: L’Artegrafica

Autorizzazione Tribunale di Forlì n. 5 del 19.01.1996

N° iscrizione ROC (Registro degli Operatori di Comunicazione): 22054

In questo numero la pubblicità non supera il 45%

Sped. in abbonamento postale 45%Art. 2 Comma 20/B Legge 662/1996

DCI-TV

All right reserved.

Reproduction in whole or in part without written permission is prohibited. The Publisher is not responsible for any materials, nor for writers’ nor contributors’ expressed or implied opinions.

Informativa ex D.lgs 196/03

Ai sensi dell’art.2 comma 2° del Codice Deontologico dei giornalisti si rende nota l’esistenza di una banca dati di uso redazionale presso la sede di Corso del Popolo, 42 - Treviso. Responsabile del trattamento dati è il direttore responsabile a cui ci si può rivolgere presso la sede di TrevisoCorso del Popolo, 42 per i diritti previsti dalla legge 675/1996.

Member of:

4GGHIDINISRLwww.4gghidini.it

ABRIGOSPAwww.abrigospa.com

ACMISPAwww.acmispa.com

AGRIFLEXSRLwww.agri昀氀ex.it

ANSELMOIMPIANTISRLwww.anselmoitalia.com

BORGHISRLwww.borghigroup.it

CHRIMAXSRLwww.chrimax.it

CLMBAKERYSYSTEMSRLwww.bakerysystem.com

CMTECHNOLOGIESwww.cm-technologies.biz

COLUSSIERMESSRLwww.colussiermes.it

CUOMOF.LLISNCwww.cuomoind.it

DEFINO&GIANCASPROSRLwww.de昀椀no-giancaspro.com

By focusing on continuous innovation, quality, design and a close relationship with its customers,

4G GHIDINI® is now a leading company in the production of stainless steel ball valves and fittings. Ongoing investments in research and development are the driving force of the design of new items, in order to meet the increasingly more demanding needs of the global market. This has allowed the company to be awarded different certifications for their products and processes. The highest quality is ensured by the careful selection of certified manufacturers of raw materials exclusively sourced in Europe and by processing them through mechanical operations carried out entirely in its production site located in Lumezzane (Brescia). Its high standard of service relies on flexibility, punctuality and accuracy which, thanks to its prompt stock availability, ensures timely deliveries, an added value of its product offering.

4G GHIDINI® is UNI EN ISO 9001:2015 certified. Ball valves comply with “PED” 2014/68/UE, on the

harmonisation of the laws of the Member States relating to making available on the market of pressure equipment, and they can be supplied on request in compliance with directive “ATEX” 2014/34/UE for approximation of the legislation enforced in the Member States covering safety systems and equipment to be used in potentially explosive environments zone 1-21 II 2 G-D T4.

Valves comply with “MOCA” 1935/2004/EC regulation for materials and articles intended to come into contact with food, and with “GMP” 2023/2006/EC regulation for good manufacturing practice for materials and articles intended to come into contact with food.

Seals comply with 10/2011/UE regulation for plastic materials and articles intended to come into contact with food and conform with FDA 21 CFR 177.1550 “Perfluorocarbon resins”,FDA 21 CFR 175.300 “Resinous and polymeric coatings” and USP CLASS VI.

Products comply with the technical regulation EAC TR CU 010/2011 and EAC TR CU 032/2013 (former Gost certifications).

Gracias a su apuesta por la innovación continua, a la atención a la calidad, al diseño y a la proximidad a los clientes, 4G GHIDINI® es hoy uno de los líderes en la producción de válvulas de bola y accesorios de acero inoxidable.

Sus continuas inversiones en investigación y desarrollo caracterizan el diseño de nuevos artículos, destinados a satisfacer las demandas cada vez más exigentes del mercado mundial. La evolución natural ha sido el logro de diversas certificaciones tanto de productos como de procesos.

La más alta garantía de calidad se debe a una cuidadosa selección de materias primas, exclusivamente en territorio europeo,y a su transformación a través del procesamiento mecánico, que se lleva a acabo completamente en su planta de producción ubicada en Lumezzane (Brescia). Flexibilidad,puntualidad y esmero caracterizan el estándar del servicio, que, gracias a la disponibilidad en stock de los productos propuestos, garantiza la tempestividad de las entregas, lo que constituye un valor agregado en términos de oferta.

4G GHIDINI® está certificada según la normativa UNI EN ISO 9001: 2015.UNI EN ISO 9001:2015.

4G GHIDINI integrally sealed ball valves have been designed to minimise the build-up of fluid inside the valve body, thus preventing any contamination.

They can be sterilised with vapour, autoclave or with CIP washing systems.

The valves can be easily taken apart, thus ensuring better cleaning and quick maintenance operations. 4G GHIDINI actuators can be fitted directly, ensuring a compact and clean system.

The diverse processes of industrial chemical plants have strict requirements for the manufacturers of valves and components. Critical operating conditions such as temperatures and pressures require specific solutions. Aisi 316L stainless steel valves can be used with corrosive fluids and are complemented by the selection of the most suitable seal. The versatile options offered by the smart combination of the valves selected and the automation technology are the best pre-requirement for the different areas of processing, water treatment and energy production industrial applications.

Las válvulas de bola cumplen con la directiva “PED” 2014/68/UE para la aproximación de las leyes de los Estados miembros con respecto a los equipos a presión y, previa solicitud, pueden suministrarse de conformidad con la directiva “ATEX” 2014/34/UE para la aproximación de las legislaciones de los Estados miembros relativas a equipos y sistemas de protección destinados al uso en atmósferas potencialmente explosivas, zona 1-21 II 2 GD T4.

Las válvulas cumplen con los reglamentos “MOCA” 1935/2004/CE sobre materiales y objetos destinados a entrar en contacto con productos alimenticios y “GMP” 2023/2006/CE sobre buenas prácticas de fabricación de materiales y objetos destinados a entrar en contacto con productos alimenticios.

Los sellos utilizados cumplen con el reglamento 10/2011/ UE sobre materiales y objetos plásticos destinados a entrar en contacto con productos alimenticios, además de cumplir con los requisitos FDA 21 CFR 177.1550 “Resinas de perfluorocarbono”, FDA 21 CFR 175.300 “Revestimientos resinosos y poliméricos” USP CLASE VI. Los productos cumplen con los reglamentos técnicos EAC TR CU 010/2011 y EAC TR CU 032/2013 (anteriormente certificaciones Gost).

Las válvulas de bola de sellado integral están diseñadas para minimizar los depósitos de fluidos dentro del cuerpo de la válvula, impidiendo así los episodios de contaminación.

Su esterilización puede realizarse por vapor, en autoclave o mediante sistemas de lavado CIP. Al ser fácilmente extraíble,la válvula garantiza una mejor limpieza y rapidez en las operaciones de mantenimiento. La posibilidad de montaje directo del actuador hace que el sistema sea compacto y limpio.

Los diversos procesos en plantas químicas industriales tienen requisitos estrictos para el fabricante de válvulas y componentes. Las condiciones críticas de trabajo, tales como las altas temperaturas y presiones, requieren soluciones específicas.

LasVálvulas enAcero InoxidableAisi 316L son adecuadas para su uso con fluidos corrosivos, combinadas con la elección del sello más adecuado. Las opciones versátiles producidas por la combinación inteligente de soluciones de válvulas y tecnología de automatización representan la condición previa óptima para las diferentes áreas de aplicaciones industriales de proceso, tratamiento de aguas y producción de energía.

Automatic robotic lines for process and packaging food

Always ahead into the study and development of custom projects to increase the efficiency of the production processes of large, medium, and small companies,Abrigo Spa in 2020 implements its solutions with the new brand SMART SERIES, machines with a very compact footprint, suitable for any kind of necessity for forming,filling,quality checking and closing of the boxes. The manageable packing formats are master boxes, displays, carton trays with separated lids, meanwhile the products that can be manipulated are flat bottom bags, pillow bags, doypack, jars, plastic trays, into the fields of bakery, dairy, meat and confectionery markets.

The solutions for erecting and filling the boxes are really innovative, with very fast change-over, thanks also to the application of vacuum conveyors and 2 axis Abrigo robots, prepared for the arrangement, the pushing and top loading picking of the products.

Líneas automáticas robotizadas para el procesamiento y el envasado de alimentos

Constantemente comprometida a estudiar nuevas soluciones diseñadas a medida para mejorar la eficiencia de los procesos productivos de las grandes, medianas y pequeñas empresas, en 2020 Abrigo Spa implementó sus soluciones con la gama SMART SERIES, máquinas extremadamente compactas configurables para cualquier necesidad de conformado, llenado y sellado de la caja. Los formatos que se pueden gestionar incluyen diferentes tipos de “caja americana” y “expositores” con fondo y tapa, mientras que los tipos de productos que se pueden manipular incluyen bolsas de fondo plano, bolsas tipo almohada, sacos, doypacks, tarros y bandejas termoformadas, utilizadas principalmente en los sectores panadero, lácteo, cárnico y pastelero. Particularmente innovadoras son las operaciones de conformado y llenado de la caja con gestión rápida de cambios de formato incluso mediante transportadores de vacío y robots de 2 ejes de construcción propia para la preparación, empuje o picking de productos. Todo ello en un tamaño reducido para así optimizar los espacios y con un rendimiento excelente, lo que permite gestionar más de 25 cajas por minuto dependiendo de su formato. Para acompañar estas máquinas, Abrigo también proporciona soluciones de paletización COBOT estándar

All this realized in a very compact footprint, to optimize the areas and with excellent performance, managing up to 25 boxes per minute depending on the format. Moreover, Abrigo also supplies systems for the Cobot palletizing, able to manage applications with a maximum payload of 20Kg, both onto US and UE pallets.

The family of Abrigo machines is completed by MRS CUBE, monofunctional cell dedicated to the picking for the packaging operations and to the feeding of primary packaging machineries.These solutions are completely fully

integrated with machineries like flowpack, thermosealers, thermoformers, erectors and closer machines for boxes. Last but not least category of Abrigo technologies, MRS MULTI are complex modular lines with more cells,necessary for high-speed applications with several functions.

All the ABRIGO solutions are implementable with artificial vision systems, quality checking operations, interactive maintenance documentations 2.0, remote assistance connections and other latest generations of functionalities for the checking and managing of the processes.

capaces de gestionar cargas útiles de hasta 20 Kg. y configuración en palés de EE. UU. y la UE.

La familia de soluciones Abrigo se completa con las MRS CUBE, células monofuncionales dedicadas al picking para enlatado o alimentación de envasadoras primarias, que puedenintegrarseconmáquinasflowpack,termoformadoras, termoselladoras, conformadoras/cerradoras de cajas y las

MRS MULTI, líneas modulares complejas con varias celdas colocadas una al lado de otra, aptas para altas velocidades y con múltiples funciones.

Todas las soluciones pueden integrarse con sistemas de visión, control de procesos, documentación interactiva 2.0, aplicaciones de asistencia remota y otras funciones de monitorización de última generación.

Abrigo Industrial Machines Inc.

349, Henry street N3S 7V6 Brantford (ON)

Tel: +1 519 759 5972

Fax: +1 519 759 7632

info@abrigoinc.ca www.abrigoinc.ca

Ref. Mr. Enzo Marrone - Mob: +1 (519) 209 6600

Abrigo USA Inc. - AdNet USA Llc.

116 W. Jackson Blvd.

Suite109/MB 373 Chicago (IL) 60604

Ref. Mr. Lorenzo Zambelloni - Mob: +1 (815) 904 4636 info@abrigospa.com

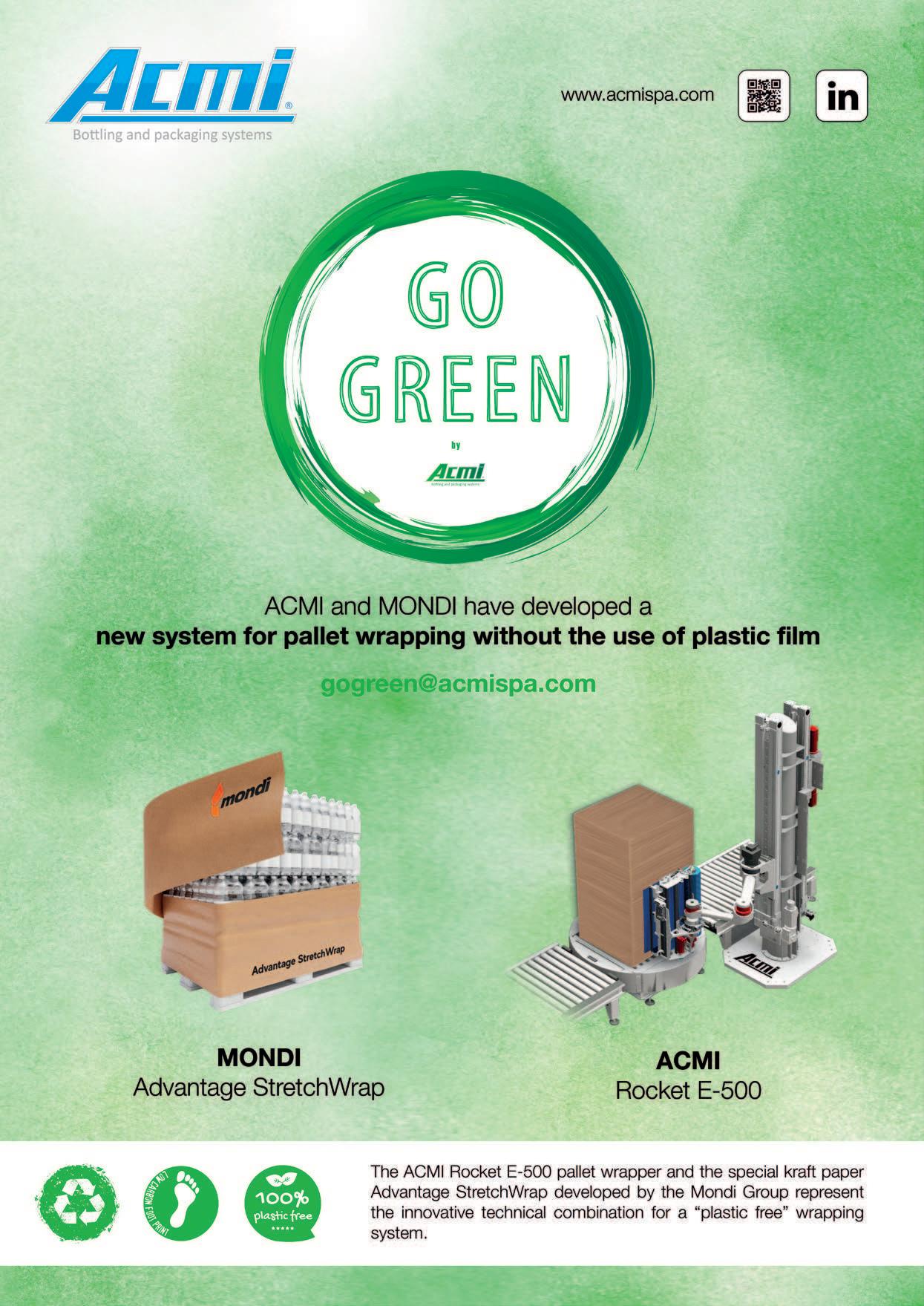

ACMI presents the new line of pallet stretch wrappers with kraft paper, completely plastic-free

With the recent launch on the market of the Rocket E-500 pallet stretch wrapper, an innovative system that uses kraft paper instead of plastic film,ACMI is charting a new direction in the production of plastic-free secondary packaging systems. To support this new project, ACMI has inaugurated a new plant in the province of Parma which joins the two production sites in Fornovo Taro and the facilities in Felegara and Rubbiano.

The new opening allows for the concrete implementation of the new “GoGreen by ACMI” business strategy, which sees the production of plastic-free secondary packaging systems as its ultimate goal. This is a long-term project, essential for guaranteeing an eco-sustainable future for the food & beverage sector and keeping the ACMI brand at the top of the market.

Thanks to the technological partnership with MONDI, it was possible to create this innovative pallet wrapping system using special kraft paper for stretch wrappers specially designed by the multinational paper company, a global leader in the sector.

Based on robotic technology developed by ACMI, the Rocket E-500 stretch wrapper reaches a speed of 100 pallets per hour and features a modern and ergonomic design. The reel unwinding system, patented by ACMI, is the heart of the machine and allows the special MONDI “Advantage StretchWrap” kraft paper to be applied to the pallet, guaranteeing the same results as plastic film both in terms of stability and protection from external agents.

The“GoGreen”project representsACMI’s vision of a plastic-free food & beverage industry.

Thanks to the introduction of the Rocket E-500 stretch wrapper, which joins a whole series of “plastic-free” machines, from high-speed tray formers, to robotic cartoners, to horizontal end load cartoners, ACMI has completed the “green” range and is now able to offer its customers a highly sustainable secondary packaging system without plastic and with reduced environmental impact.

Recyclability, sustainability, social responsibility, less environmental impact and less pollution: this is what ACMI and MONDI have set as their goal for the future of the packaging industry.

gogreen@acmispa.com

ACMI presenta Su nueva línea de envolvedoras para palets con papel kraft, completamente libre de plástico

Con el reciente lanzamiento al mercado de la envolvedora para palets Rocket E-500, un sistema innovador que utiliza papel kraft en lugar de film plástico, ACMI está trazando una nueva dirección en la producción de sistemas de envasado secundario “plastic free”. Con vistas a respaldar este nuevo proyecto,ACMI ha inaugurado una nueva fábrica en la provincia de Parma que viene a sumarse a las dos plantas de producción ya existentes en Fornovo Taro y a las instalaciones ubicadas en Felegara y en Rubbiano. La nueva apertura permite implementar de forma concreta la nueva estrategia comercial “GoGreen by ACMI”, cuyo objetivo final es la producción de sistemas de envasado secundario sin el uso de plástico. Se trata de un proyecto a largo plazo que juega un papel clave para garantizar un futuro eco-sostenible para el sector de alimentación y bebidas y mantener la marca ACMI en la posición destacada que ocupa en el mercado. Gracias a su asociación tecnológica con MONDI, la empresa ha conseguido crear este innovador sistema de envolvimiento de palets que utiliza un papel kraft especial para envolvedoras especialmente diseñado por la multinacional papelera, líder en el sector a nivel mundial.

Basada en una tecnología robótica desarrollada por ACMI, la envolvedora Rocket E-500 alcanza una velocidad de 100 palets por hora y presenta un diseño moderno y ergonómico. El sistema de desenrollado de bobinas, patentado por ACMI, es el corazón de la máquina y permite aplicar al palet papel kraft especial “Advantage StretchWrap” de MONDI garantizando los mismos resultados que un film plástico, tanto en términos de estabilidad como de protección frente a los agentes externos.

El proyecto “GoGreen” representa la visión de ACMI de una industria de alimentos y bebidas sin el uso de plástico. Gracias a la introducción de la envolvedora Rocket E-500, que viene a sumarse a toda una serie de máquinas “plastic free”, desde embandejadoras de alta velocidad hasta cartonadoras robóticas y estuchadoras horizontales, ACMI ha completado su gama “green” y ahora es capaz de ofrecer a sus clientes un sistema de envasado secundario sin el uso de plástico, con un impacto medioambiental reducido y altamente sostenible.

Reciclabilidad, sostenibilidad, responsabilidad social, menor impacto medioambiental, menor contaminación: este es el objetivo que ACMI y MONDI se han propuesto para el futuro de la industria del embalaje. gogreen@acmispa.com

TSailor-made solutions for the food industry –Fermentation

Since 1975 Agriflex, Italian company based in Forlì, has been designing,manufacturing and installing automatic systems for the storing, conveying and dosing of powder, granulate and liquid ingredients, in bulk, medium and micro quantities. Its focus is mainly on the food sector (bread, biscuits,confectionery,pasta manufacturers and beverage).

Agriflex systems are equipped with the latest management, control and diagnosis software that can be remotely programmed and monitor the main operational functions and report on consumptions and batches traceability

Industrial automation and continuous R&D make it possible to create straight forward, functional and reliable solutions, that can be customized to suit the unique needs and specific requirements of all its clients. When approaching a new project, Agriflex puts special attention to the characteristics of the products to be handled as well as the environmental conditions and layout constraints.

For many years Agriflex S.r.l. has been designing, manufacturing and installing industrial systems and standalone machines for the production of natural liquid yeast, suitable for many types of flours and starters.

It is an integrated solution that provides mechanical and thermal energy for preparing natural liquid yeast – from dissolution to maturation and maintenance. It guarantees

oluciones a medida para la industria alimentaria - Fermentación

Desde 1975 Agriflex, una empresa italiana con sede en Forlì, diseña, fabrica e instala sistemas automáticos para el almacenamiento,el transporte y la dosificación de ingredientes en polvo,granulados y líquidos en grandes,medianas y micro cantidades. La empresa centra su atención principalmente en el sector alimentario (pan, galletas, dulces, fábricas de pastas alimenticias y bebidas). Los sistemas Agriflex están equipados con software de gestión, control y diagnóstico de última generación programable de forma remota que es capaz de monitorizar las principales funciones operativas y de proporcionar informes sobre el consumo y la trazabilidad de los lotes.

La automatización industrial, así como la investigación y el desarrollo continuos permiten crear soluciones simples, funcionales y fiables que se pueden personalizar de acuerdo con las necesidades únicas y las solicitudes específicas de todos sus clientes.Al abordar

consistent quality standards and constant characteristics, by controlling and managing from the operator panel and PLC, the chemical-physical parameters that influence the process, such as maturing temperature, acidity level and cooling.

Advantages

• Repeatable production process and constant quality of finished product

• Reduction in working surface areas and equipment, such as “baskets” and starter slowing cells

• Reduction in the labour force

• No specialist labour required as the process is highly automated.

Qualitative advantages of natural liquid yeast

• Reduction and possible elimination of brewer’s yeast and adjuvant additives

• Relaxing effect on the dough, making it more stretchy, softer and with improved shelf-life

• More regular crumb structure and thinner crust

• Better resistance to moulds and stringy bacteria

• Improved characteristic flavours and fragrances

• Improved nutritional value of the finished product due to the prolonged action of bacteria and yeasts

• Reduction of the phytic acid present in wholemeal bread

• Reduction of brewer’s yeast intolerance effects

• Consistency of results (reliable production quality)

un nuevo proyecto,Agriflex presta especial atención a las características de los productos a tratar, a las condiciones ambientales y a los vínculos de diseño.

Agriflex S.r.l. lleva años produciendo, construyendo e instalando plantas industriales y máquinas autónomas para la producción de levadura natural líquida aptas para diversos tipos de harinas y starters (masas madres).

Se trata de una solución integrada que aporta energía mecánica y térmica para la preparación de levadura natural en sus fases de disolución,maduración y mantenimiento, garantizando la continuidad de los estándares de calidad y la constancia de las características mediante el control y gestión, a través del panel operador y el PLC, de las cantidades químico-físicas que afectan el proceso, tales como la temperatura de maduración, el grado de acidez y el enfriamiento.

Ventajas

• Replicabilidad del proceso de producción y consecuente calidad constante del producto acabado;

• Reducción de las superficies de trabajo y de equipos tales como “cestas” y cámaras para carros;

• Reducción de la fuerza laboral requerida;

• No requiere mano de obra calificada gracias a su alto nivel de automatización; Ventajas cualitativas de la levadura natural líquida

• Reducción y posible eliminación de la levadura de cerveza y de los aditivos coadyuvantes

• Efecto relajante sobre la masa para una mayor extensibilidad, suavidad y durabilidad de la misma

• Estructura más regular de la miga y corteza fina.

• Mayor resistencia a los mohos y a las bacterias fibrosas.

• Potenciación de sabores y aromas característicos.

• Mejora del valor nutricional del producto acabado debido a la acción prolongada de las bacterias y levaduras.

• Reducción del ácido fítico presente en el pan integral.

• Reducción de los efectos de intolerancia a la levadura de cerveza.

• Mayor certeza de resultados (constancia de la calidad de la producción).

ALTECH - Advanced Labeling Technologies - is one of the major European producers of self-adhesive label applicators for product decoration, coding and identification.

Today, the company distributes its systems all over the Italian territory through a network of direct sales , while the commercial distribution for Europe and overseas takes place in more than 50 countries through a network of 80 qualified resellers and 3 subsidiary companies in the United Kingdom, the United States and South America. Its range encompasses the following products: ALstep – low-cost applicator featuring modular and flexible configuration.

ALritma - high-performance label applicator, which can be easily integrated in packaging lines. It is also available with thermal transfer printing group in the ALritmaT version, for print/apply applications.

ALline CH

Horizontal roller labeling system

Sistema di etiquetado horizontal de rodillo

ALcode – real-time print-apply systems which apply labels immediately after printing, in any position, on both stationary and moving products (even at high speeds). A specific pallet labeling version,ALcode P, is able to print and apply A5 format labels on two consecutive sides of a pallet (normally front and side, per EAN 128, or even three sides on request).

ALbelt - simplified linear system which is open, compact, and particularly economical. It can be configured for wraparound, c-wrap, top, bottom, top and bottom, top and side labeling of various products, cylindrical or flat. It’s ideal for labeling cases, boxes, trays, jars and cans. Its simple and solid main structure houses a conveyor and one or more labeling heads (choice of ALstep, ALritma or ALcode model).

ALline – complex linear system able to apply selfadhesive labels to a wide range of product shapes, constructed with the most reliable materials and components on the market to offer the highest levels of performance and production.

ThemodulardesignincorporatesALstepand/orALritmaheads, and can be configured on the basis of customer requirements, allowing application of labels of any shape and size for front/ back or wrap-around labeling and seal application to food, cosmetics,chemical and pharmaceutical products. For further information: sales@altech-us.com - www.altech-us.com info@altech.it - www.altech.it

ALTECH - Advanced Labelling Technologies - es uno de los principales fabricantes europeos de sistemas de etiquetado autoadhesivo para la decoración, la codificación y la identificación de productos y materiales en general. En la actualidad, la empresa distribuye sus sistemas en toda Italia a través de una red de ventas y servicio posventa directo, mientras que la distribución comercial para Europa y fuera del continente se lleva a cabo en más de 50 países a través de una red de 80 distribuidores cualificados y 3 subsidiarias, a saber en Gran Bretaña, Estados Unidos y Sudamérica.

La gama de etiquetadoras ALTECH incluye: ALstep – aplicador económico con configuración modular y flexible. ALritma – aplicador de alto y altísimo rendimiento que se puede integrar fácilmente en las líneas de envasado. También está disponible equipado con una unidad de impresión por transferencia térmica en la versión ALritma T para aplicaciones de impresión/ aplicación (empresa).

ALbelt

Top & bottom labeling machine

Etiquetadora superior e inferior

ALcode – sistema de impresión y aplicación de etiquetas en tiempo real, que aplica la etiqueta recién impresa en cualquier posición en productos inmóviles o en movimiento (incluso a altas velocidades).

Una versión específica, ALcode P, para el etiquetado de palets, es capaz de imprimir y aplicar etiquetas de formato A5 en dos lados consecutivos de palets (normalmente en posición frontal y lateral,según el estándar EAN 128,pero a pedido también en tres lados).

ALbelt - sistema lineal simplificado, abierto, compacto y particularmente económico. Se puede configurar para etiquetado envolvente, c-wrap, superior, inferior, superior/inferior, superior/lateral de varios productos, tanto cilíndricos como planos. Es ideal para etiquetar cajas, bandejas, botes y latas.

Su estructura principal simple y sólida contiene un transportador y uno o más cabezales de etiquetado (a elegir entre los modelos ALstep, ALritma o ALcode).

ALline – sistema lineal complejo capaz de aplicar etiquetas autoadhesivas en productos de varias formas,fabricada con los materiales y componentes más fiables disponibles en el mercado, que aseguran un nivel considerable en términos de rendimiento y de producción.

Su diseño modular integra los cabezales ALstep y/o ALritma, y se puede configurar de acuerdo con las necesidades del cliente, permitiendo la aplicación de la etiqueta en productos de cualquier forma y tamaño para el etiquetado frontal/posterior y envolvente y el precintado de productos alimenticios, cosméticos, químicos y farmacéuticos.

Para más información: sales@altech-us.com - www.altech-us.com info@altech.it - www.altech.it

ALcode

Print & apply system with air blow label applicator

Sistema de impresión y aplicación (print & apply) con aplicador de chorro de aire

Since its establishment,Borghi Srl has been operating closely with end users trying to understand and solve the problem stemming from the manufacture of an agro-industrial-food plant, and start-up of the various elements it consists of.

This modus operandi, jointly with its continuous and proactive cooperation with the major plant makers of the world and with the most important companies of the milling, livestock, agro-food and industrial sectors, has enabled the company to grow steadily over time.

The company Borghi can meet also the most demanding customers’ requirements proposing good design thanks to its highly skilled staff who applies the most advanced CAD CAM techniques.

To produce quality machines and plants, Borghi’s production system can count on a range of medium-high technology plants,such as:laser and plasma cut automatic lines, bending, drilling, and automatic plate storage.

The use of these modern plants enables the company to produce good quality products at a competitive cost.

Desde su fundación, Borghi Srl sigue operando en estrecha colaboración con el usuario final de sus productos para tratar de comprender y resolver los problemas que surgen en la construcción de una planta agroindustrial-alimentaria y en la implementación de los diversos elementos que la componen.

Esta forma de operar, sumada a la colaboración continua y activa con los ingenieros de plantas más grandes del mundo y trabajando al lado de las principales empresas del sector molinero,de piensos,agroindustrial e industrial, ha hecho posible el crecimiento continuo de la empresa.

La empresa Borghi puede satisfacer las solicitudes de la clientela más exigente al proponer un buen diseño de plantas logrado gracias a la experiencia personal de sus diseñadores, quienes trabajan de concierto con las más modernas técnicas de diseño CAD CAM. Para poder realizar máquinas y plantas de calidad, el sistema de producción de Borghi puede contar con una serie de sistemas de tecnología media-alta, tales como:

líneas automáticas de corte por láser, plasma, doblado, perforación y almacenamiento automático de chapas. El uso de estos sistemas modernos asegura que los productos realizados sean de buena calidad, además de competitivos en término de precio. Otra característica que no debe pasarse por alto es el servicio que la empresa ofrece a sus clientes. De hecho, la empresa opera con el sistema “listo en almacén” (con salida desde las existencias),contando con un área de más de 25.000 m2 dedicada al almacén para los productos más característicos, tales como: sistemas de silos verticales y horizontales, silos cuadrangulares, tubería de bajada, transportadores de cangilones, de cadena, de tornillo sin fin, transportadores de cinta, de silos de carga rápida, de accesorios para ventilación de silos y almacenes, sondas de muestreo y refrigeradores para cereales.

La empresa Borghi cuenta con la reciente construcción de una planta de almacenamiento y manejo de arroz en la fábrica arrocera Riseria SP en Asigliano.Almacenamiento

The company’s further relevant characteristic is the service it offers; in fact, it has a storage availability over 25,000 square metres’ warehouse, where the following products are stored: vertical and horizontal silos, square silos, gravity pipes, bucket, chain and screw conveyors, fast load silos, ancillary products for the ventilation of silos and warehouses, samplers, cereal refrigerators.

The company Borghi boasts recent installation of a rice storage and handling plant at Risiera SP of Asigiano. It is about white rice storage in stainless steel AISI 304 round cells and white rice handling with capacity 20 T/h. Moreover, the company is also building and installing at the same company a rice storage plant consisting of 27 square zinc storage cells + 6 paddy rice storage cells.

de arroz blanco acabado en celdas redondas de acero INOX AISI 304 y manejo con capacidad de 20 T/h de arroz blanco. Además, en la misma empresa se está actualmente construyendoyensamblandounaunidaddealmacenamiento de arroz en 27 celdas cuadradas galvanizadas + 6 celdas para el almacenamiento y el manejo de arroz con cáscara con capacidad de 100T/h de arroz con cáscara.

B&B Silo Systems was established as a design and construction company for the storage, transport, dosing and automation systems of raw materials. With a dynamic and successful management group, offering engineering solutions associated with a vast knowhow in technological processes, it successfully established itself on the national and international scene, addressing the food, chemical, cosmetic and pharmaceutical sectors. This company is constantly engaged in the research of technicalandsystemsolutionsabletomaketheproduction process more efficient and qualified, guaranteeing high standards:

• Qualitative (authenticity specific-physical characteristics of the products)

• Economic (saving on the purchase price of raw materials)

• Logistics (warehouse space recovery)

• Hygienic (elimination of containers and equipment that can favour bacterial contamination).

This is why B&B Silo Systems considers itself as supplier of the entire system, creating custom-made systems for each individual customer, according to their specific production needs.

Each system adapts to its context, providing the storage of raw materials in internal and/or external silos, that can be loaded through sack or big-bag unloading systems, or directly from the supplier’s truck. Subsequently, raw materials are conveyed to the dosing point, through appropriate mechanical or pneumatic transport systems. Finally,the powder and/or liquid ingredients are dosed and mixed in the hoppers placed near the mixers. For microingredients B&B Silo Systems has, instead, designed micro-dosers with manual or automatic loading.

B&B Silo Systems also provides accessories or special components: dust extraction systems, sieve shakers, mixers, mills for sugar grinding,fermenters,flour cooling systems. Moreover, B&B Silo Systems designs software for PLC, HMI and microprocessors to manage and control systems of weighing, dosing in weight addition or subtraction, volumetric dosage, liquid dosage, multi-line and multiscale dosage, continuous raw material supply, mixing.

B&B Silo Systems develops software for the production management, monitoring and remote control of the system and synoptic software for the supervisor of the entire system. It also takes care of the control and the management of production, warehouses and shipments, by barcode or QR Code, ensuring a perfect integration of the solutions and reliability of the interface, with the consequent saving of resources.

B&B Silo Systems nace como una empresa de diseño y fabricación de sistemas de almacenamiento, transporte, dosificación y automatización de materias primas.

Contando con un grupo directivo capaz de diseñar soluciones de ingeniería asociadas a un vasto know-how en los procesos tecnológicos, la empresa ha logrado consolidarse en pocos años en el panorama nacional e internacional, dirigiéndose a los sectores alimentario, químico, cosmético y farmacéutico.

Esta empresa está constantemente involucrada en la búsqueda de soluciones técnica y de ingeniería industrial que permitan hacer más eficiente y calificado el proceso productivo, garantizando altos estándares:

• cualitativos (características físicas específicas de autenticidad de los productos)

• económicos (ahorro en el precio de compra de materias primas)

• logísticos (recuperación de espacio en los almacenes)

• higiénicos (eliminación de contenedores y equipos que puedan favorecer contaminaciones bacterianas).

Por estas razones, B&B Silo Systems se considera un proveedor de todo el sistema, fabricando sistemas a medida para cada cliente en función de sus necesidades de producción específicas.

Cada planta se adapta a su contexto específico, previendo el almacenamiento de las materias primas en silos internos y/o externos, con carga mediante sistemas de vaciado de sacos o big bags directamente desde el camión del proveedor.

Las materias primas se transportan luego al punto de dosificación a través de sistemas de transporte

mecánicos o neumáticos adecuados. Finalmente, los ingredientes en polvo y/o líquidos se dosifican y mezclan en las tolvas colocadas cerca de los mezcladores. Para los microingredientes,se prevén microdosificadores con carga manual o automática.

B&B Silo Systems suministra accesorios o componentes: sistemas de aspiración de polvos, tamizadores, mezcladores, molinos para la molienda del azúcar, fermentadores, sistemas de enfriamiento de harinas. Además, diseñamos software para PLC, HMI y microprocesadores para gestionar y controlar sistemas de pesaje, dosificación con añadidura o sustracción de peso, dosificación volumétrica, dosificación de líquidos, dosificación multilínea y con balanza múltiple,alimentación continua de materias primas,en mezcla.B&B Silo Systems desarrolla software para la gestión de la producción, la monitorización y el control remoto de la planta, y software sinóptico para la supervisión de todo el sistema. También se ocupa del control y la gestión de la producción, del almacén y de los envíos mediante código de barras o Código QR, asegurando una perfecta integración de las soluciones y la fiabilidad de la interfaz con consiguiente ahorro de recursos.

Quality of tradition in industrial quantities

CLM Bakery System designs and manufactures complete pizza and bread production lines, offering you modern and efficient production systems combining the requirements of industrial production with the quality of handmade products.

CLM Bakery System can automate the whole production process, and offers you turnkey solutions and tailor-made systems,building different solutions and equipment suited to your needs.

CLM Bakery System is leader in the world in the production of bakery lines for wood-fired pizza and wood-fired bread. In CLM Bakery Systems wood-fired pizza lines the tunnel stone ovens marketed under the CLM Vesuvio brand, powered by gas and/or wood are equipped with the innovative patented embracing heat baking system and are accompanied by complementary equipment, such as the innovative automatic fermentation room for 24/48 hours sponge/biga fermentation and main dough fermentation in small bins of 25 kilos, the automatic dough balls proofer, crossing lamination and a special hot pressing technology which does not need any additional oil or flour.

The innovative process technologies of CLM Bakery System pizza lines give you unique selling points in your market;

- Open texture great alveolation

- Melt in the mouth texture – i.e.not tough/chewy especially on the rim

- Great flavor

- Greater enzyme conversion of starch to sugars - leads to better colouration / rustic look and feel without a heavy bake

- digestibility/ lightness of eat

- reduced yeast levels

- crispness through life (retention of outer shell crispness). Nowadays, we are used to seeing pizza baked in electric or gas ovens, but we should not forget that the real Italian pizza was created in 1889 in Naples with the characteristic of being baked in wood-fired oven at 450°C for no longer than 60 to 90 seconds. CLM Vesuvio wood-fired tunnel oven for pizza now offers all the advantages of traditional wood baking with direct flame,allowing the best handmade quality to be achieved in industrial pizza production.

CLM Vesuvio wood-fired tunnel ovens are completely built in stone and refractory material and thanks to these materials, CLM Vesuvio accumulates and emits heat uniformly, guaranteeing the best baking stability for any

type of product and giving you the possibility to bring in your market the real Italian wood-fired pizza baked in a stone oven with the smokes embracing the product.

At the same time the automatic wood loading guarantees you high productivity and energy efficiency.

Not only wood is a renewable form of energy but you have also the possibility to improve the carbon footprint of your products baking carbon neutral.

Between the proving process and the baking process, there are various processes involved in preparing the pizza, which must be carried out using high quality equipment as to ensure a finished product that complies with the reputation that Italian pizza has built up all over the world.

CLM bakery System can offer you the innovative hot pressing system and the crossing lamination.

In the CLM Bakery System hot pressing system,the dough balls are picked up by servo controlled mechanical hands and transferred onto the plates of the hot press conveyor with precision. Upper and lower plates are heated by a controlled electrical resistance system, which always keeps them at the ideal operating temperature.

The pressing plates are also shaped in such a way as to obtain the preferred pizza shape. By changing the shape, it is very easy to move from a flat pizza to a thick crust or rimmed one.

After the hot press step, the bases are picked up off the conveyor by a second manipulator,with vacuum-operated pick-up heads, and then placed onto the conveyor belt direction oven.

The hot pressing carried out by the CLM Bakery System procedure allows an even crispier pizza base to be obtained, so that the base absorbs the wetness of the tomato to a lesser extent, hence consistently improving the finished product.

As an alternative to the hot pressing CLM Bakery System offers you the crossing lamination: two laminators receive the proved dough balls and make them into oval shapes, which are lined up and handled by a dedicated phasing system. A retractable conveyor then gently transfers the ovals, creating a direction change. The ovals move through the third and fourth laminator, which creates the typical round shape. Flour dusters make sure a thin layer of flour is dusted to avoid dough sticking.

In CLM Bakery System wood-fired bread lines the CLM Vesuvio tunnel oven for bread will allow modern consumers to discover the ancient flavour of traditional bread baked in a wood-fired oven, enhancing the quality, taste, fragrance and authenticity.

Food marketing in recent years has focused greatly on making the most of tradition. Since the CLM Bakery System Vesuvio industrial tunnel oven is wood fired and

thanks to the smokes that hit and embrace the products, it allows the aromas and fragrances found only in few artisan bakeries to be rediscovered.

For the proofing in wood-fired bread lines CLM Bakery System offers you the proofer CLM Libera with the following advantages:

- Independence from the oven: the suitable proofing time can be chosen regardless of the baking time needed for the product;

- Flexibility in the choice of proofing times at multiple intervals of a few minutes;

- Specific trays for each product: at one time, bread was proved on wood boards, wicker baskets, linen pockets or other natural materials. Nowadays, you can choose the ideal surface for exalting the flavour and development of your products; this customisation provides for specific stores for each type of tray, with automatic in-line changing of the actual trays;

- Quick and easy cleaning: The CLM Bakery System Libera proofer can be fully emptied of the trays and then cleaned very easily.

Experience in renewing tradition

The experience, technology and professionalism that have always accompanied CLM Bakery System’s development make the company a trusted industrial partner for everything to do with the world of bakery.

CLM will be present at/ CLM participarà a

IBIE, Las Vegas (USA)

Sept. 18-21, 2022

IBA, Munich (Germany)

Oct. 22-26, 2023

Calidad de la tradición en cantidades industriales

CLM Bakery System diseña y realiza para ustedes líneas completas para la producción de pizza y pan, ofreciendo sistemas de producción modernos y eficientes, que combinan las exigencias de la producción industrial con la garantía de calidad de los productos artesanales.

CLM Bakery System automatiza todo el proceso de producción y ofrece sistemas llaves en mano y a la medida, realizando soluciones y equipos adecuados a las necesidades del cliente.

CLM Bakery System es líder mundial en la producción de líneas para pizza de alta calidad cocida a leña y de panes tradicionales cocidos a leña.

¡La pizza se imita constantemente en todo el mundo, pero la verdadera pizza de la tradición es solamente la pizza italiana! CLM Bakery System les permitirá producir en cantidades industriales la pizza artesanal cocida a leña, con una línea completa de equipos que cubren todas las fases de la elaboración: los hornos de túnel de material refractario comercializados con la marca CLM Vesuvio, alimentados a gas y/o a leña, equipados con el innovador sistema patentado de cocción de calor envolvente, las innovadoras unidades de fermentación automática para 24/48 horas de cuba y amasado final en pequeñas cuba de 25 kilos, las celdas de fermentación automática para bolitas, los sistemas de laminación cruzada y una tecnología especial de prensado en caliente que no necesita de aceite o harina adicionales.

Las tecnologías innovadoras de proceso de las líneas de pizza CLM Bakery System ofrecen ventajas competitivas únicas en el mercado;

- gran alveolización y gran desarrollo de la costra

- efecto costra que se derrite en la boca – es decir no dura / gomosa - sobre todo en el borde

- posibilidad de redescubrir los aromas y los perfumes que actualmente se pueden probar sólo en algunas pizzerías artesanales

- mayor conversión enzimática del almidón en azúcares

- permite una mejor coloración y un aspecto más rústico

- digeribilidad / liviandad de la comida - niveles de levadura reducidos - efecto crujiente que se mantiene en el tiempo. En nuestros días estamos acostumbrados a ver la pizza cocida en los hornos eléctricos o bien de gas, pero no hay que olvidar que la verdadera pizza italiana nació en 1889 en Nápoles con la característica de ser cocida a 450ºC durante no más de 60/90 segundos en los hornos de leña. CLM Vesuvio vuelve a proponer actualmente todas las virtudes de una cocción tradicional de leña con llama directa, permitiendo la obtención de la mejor calidad artesanal en la producción industrial. Los hornos de túnel de la línea CLMVesuvio se construyen en piedra y materiales refractarios como los hornos tradicionales de antaño, con la plataforma de piedra natural. Éste es el secreto que permite al horno soltar

siempre el calor de forma uniforme, garantizando la mejor estabilidad de cocción para cualquier tipo de producto. A través de la cocción de los hornos CLM Vesuvio los humos impactan los productos, permitiéndoles adquirir esa fragancia y esos aromas que se encuentran sólo en las pizzerías artesanales. Al mismo tiempo, la carga automática de la leña garantiza alta productividad y eficiencia energética. No sólo eso: la leña es una forma de energía renovable y hace de este horno un amigo del medio ambiente, para un crecimiento sustentable. Entre el proceso de fermentación y el proceso de cocción, están varias fases de preparación de la pizza, que tienen que realizarse con instrumentos de calidad, de forma de asegurar un producto acabado a la altura de la reputación que la pizza italiana se ha ganado en todo el mundo. CLM Bakery System puede ofrecerte el sistema innovador de prensado en caliente y la laminación cruzada. En el sistema de prensado en caliente de CLM Bakery System, las bolitas de masa son tomadas por un manipulador controlado por motores brushless. Unas manos especiales de agarre se encargan de trasladar las bolitas a las persianas enrollables de la línea de prensado, constituida por una catenaria con las persianas enrollables y los cabezales que se ocupan del prensado efectivo.

Tanto las persianas enrollables como los cabezales se calientan a través de un sistema controlado de resistencias eléctricas, que las mantiene siempre a la temperatura ideal de funcionamiento.

Los cabezales, además, se han perfilado de forma de obtener la forma de la pizza que se desea más; cambiando el perfil, por ejemplo puede pasarse fácilmente de una pizza aplastada a una con borde alto, en función de las necesidades productivas.

Después de prensadas, las bases son tomadas por las persianas enrollables mediante un segundo manipulador,

equipado con cabezales de toma de depresión, y luego se colocan en la cinta de la línea, donde se realizará la añadidura de los ingredientes.

El prensado en caliente realizado por el sistema de CLM Bakery System permite mejorar lo crujiente de la base para la pizza. Además, durante este proceso, ocurre una gelificación superficial de la masa, gracias a la cual la base absorbe de forma menor la humedad del tomate, con una mejora consistente del producto acabado. Como alternativa al prensado en caliente, CLM Bakery System te ofrece la laminación cruzada: dos laminadores reciben las bolitas de masa fermentada y sacan unos óvalos, que se ponen en fila y son controlados por un sistema dedicado de puesta en fase. Un transportador de desgarro luego descarga ortogonalmente los óvalos de masa, imponiéndoles un cambio de dirección. Los óvalos que se depositan pasan al tercero y al cuarto laminador, que los convierte en discos de masa redondos. Los espolvoreadores de harina aseguran que se espolvoree una capa sutil de harina,para evitar que la masa se pegue. En las líneas de producción de pan tradicional cocido a leña, el horno de túnel para pan CLM Vesuvio hará redescubrir al consumidor moderno la fragancia y el sabor antiguo del pan tradicional cocido a leña, exaltando su calidad, el gusto, el perfume y la genuinidad. El marketing alimentario de los últimos años se ha dedicado mucho a valorar la tradición gastronómica italiana. El horno industrial de túnel CLM Vesuvio, gracias a la cocción de leña y a los humos que impactan en los productos, permite redescubrir los aromas y los perfumes que se encuentran sólo en los hornos artesanales.

Para la fermentación del pan, CLM Bakery System propone la celda CLM Libre, que ofrece muchas ventajas: - liberación del horno, permitiendo la elección del tiempo de fermentación adecuado a prescindir del tiempo de cocción del producto;

- flexibilidad en la elección de los tiempos de fermentación variable a intervalos múltiples de algunos minutos; - planos específicos para cada producto: una personalización que permite tener depósitos específicos para cada tipo de plano, con el cambio automático en línea de los planos mismos;

- saneamiento sencillo y rápido: la celda de fermentación CLM Libera puede vaciarse completamente desde los planos y limpiarse por lo tanto con extrema facilidad.

La experiencia de innovar la tradición

La experiencia, la tecnología, la profesionalidad que siempre han acompañado la historia de CLM hacen que la empresa sea el colaborador industrial de confianza para todo lo que se refiere al mundo de la panadería.

Chrimax Srl, founded and still located in northern Italy, provides packaging solutions through its wide range of HFFS (Horizontal Form-Fill-Seal) wrappers, counting solutions and complete packaging lines for food and non-food products, pharmaceutical companies, food and technical industries, and cosmetics packaging. For start-ups, medium sized or large businesses, for existing or emerging applications, Chrimax manufactures state-of-the-art machinery, tailored to match each customer’s specific need, and deliver maximum production. Chrimax partners with customers, studies their market and specific application, and innovates integrated solutions that deliver relevant advantages. Chrimax machines and packaging systems are manufactured under the supervision of highly experienced professionals as per international quality standards with the aid of the best and constantly updated software for the development of three-dimensional layouts.

Over the years, Chrimax has consolidated its customers with an image of quality, dynamism and great reliability of the finished product. It believes in building lasting relationships by working closely with its customers and each other; they set the goals together, sharing the risk, the work and the rewards.

The activity of Chrimax is based on simple but at the same time very important concepts:

- Strong thrust on R&D; The technological innovation and the research to manufacture packaging lines of the highest quality to satisfy even the most demanding requests - it always performs with purpose of and strive for quality; Qualified Technical department and highly trained staff, to guarantee excellent service on each level,every time.High reliability of the finished product

- Excellent after-sales service; Accessories and spare parts warehouse with express parts replacement; Inhouse workshop with mechanical carpentry and turnery for the production and assembly of accessories and spare parts. It serves its customers with responsiveness, and reach. Chrimax strives to move quickly to deliver what customers need, when and where they need it.

- Great flexibility and ability to adapt to any problem; Chrimax has the expertise, capabilities and inventive to transform productivity and enrich customer relationships in endless ways.

Dialogue with customers is very important to it. Through dialogue and comparison right opportunities are born to design new solutions, to create an atmosphere of mutual respect and demonstrate commitment to a fruitful and long-lasting relationship.

Chrimax Srl, fundada en el norte de Italia, donde todavía tiene su sede, ofrece soluciones de envasado a través de su amplia gama de máquinas HFFS (Horizontal Form-Fill-Seal), soluciones de cómputo y líneas completas de envasado para productos alimenticios, empresas farmacéuticas, industrias técnicas y de envases cosméticos.

Para las start-ups, medianas o grandes empresas, para aplicaciones existentes o emergentes, Chrimax fabrica maquinaria de última generación y personalizada para satisfacer las necesidades específicas de cada cliente y proporcionar la máxima capacidad de producción. Colabora con los clientes, estudia su mercado y la aplicación específica, aplicando soluciones integradas que ofrezcan beneficios correspondientes.

Las máquinas y sistemas de envasado Chrimax son fabricados bajo la supervisión de profesionales altamente experimentados, de acuerdo con los estándares internacionales de calidad, con la ayuda del mejor software, constantemente actualizado para el desarrollo de diseños tridimensionales.

AlolargodelosañosChrimaxsehaidoconsolidandoentre los clientes con una imagen de calidad, dinamismo y gran fiabilidad del producto acabado. Cree en la construcción de relaciones duraderas trabajando en estrecho contacto con los clientes, estableciendo los objetivos junto con ellos, compartiendo los riesgos, el trabajo y los beneficios. La actividad de Chrimax se basa en conceptos sencillos pero, al mismo tiempo, muy importantes:

- Fuerte confianza en I&D; innovación tecnológica e investigación para producir líneas de envasado de altísima calidad para satisfacer incluso las solicitudes de los más exigentes.

- Siempre crea con un objetivo específico de finalidad y de calidad; departamento técnico altamente calificado, para garantizar siempre un excelente servicio en todos los niveles. Alta fiabilidad del producto acabado.

- Excelente servicio postventa; almacén de accesorios y piezas de repuesto con servicio express; taller interno con carpintería mecánica y tornería para la producción y el montaje de accesorios y piezas de repuesto. Chrimax atiende a sus clientes con capacidad de respuesta y

accesibilidad. Se esfuerza por moverse rápidamente y ofrecer a sus clientes lo que necesitan, cuando y donde lo necesitan.

- Gran flexibilidad y capacidad de adaptarse a cualquier problema; posee la experiencia, la capacidad y la inventiva para transformar la productividad y enriquecer las relaciones con sus clientes en todos los sentidos. EldiálogoconlosclientesesmuyimportanteparaChrimax. A través de la discusión, surgen las oportunidades adecuadas para diseñar nuevas soluciones, crear una atmósfera de respeto mutuo y demostrar el compromiso para una relación provechosa y duradera.

Founded by Angelo Colombini as a mechanical workshop specializing in the automobile sector, in the 60s the company invested parts of its resources in the engineering and production of a new coffee grinding system. As the years went by, the commitment to this project became such relevant that the automobile sector was completely left aside. In the early 70s, Icoperfex brand was created by Italo Colombini and then followed by Colombini brand in early 90s: Symbol of generational continuity and synonymous with quality around the world. Today, Colombini designs grinders suitable for any production cycle, to combine precision with utmost user-friendliness, thus dramatically reducing running costs and energy consumption, guaranteeing top quality ground coffee, also for Turkish coffee, with cardamom in particular. Such quality mostly depends on the cutting discs designed and built in-house only. They are the secret and strength of all Colombini grinders: from those for big and medium outputs of Criomak line, right to those for coffee production factories and coffee shops, like Angel: the little Italian Genius. It is the only one that holds the technology and performance typical of Colombini big grinding systems in small space.

Fundada por Angelo Colombini como taller mecánico para el sector del automóvil, en los años 60 la empresa invirtió parte de sus recursos para diseñar e implementar un nuevo sistema de molienda de café. Con el paso del tiempo, su compromiso en este sentido se fue volviendo tan considerable que acabó abandonando el sector del automóvil.A principios de los años 70, fue creada la marca Icoperfex por Italo Colombini, a la que siguió, a principios de los 90, la marca Colombini: símbolo de continuidad entre generaciones y sinónimo de calidad en todo el mundo. Hoy en día, Colombini diseña molinillos adecuados para cada ciclo de producción, que combinan precisión con la máxima simplicidad de uso, lo que permite reducir drásticamente los costos de establecimiento y el consumo de energía, garantizando al mismo tiempo una molienda de la más alta calidad, incluso por lo que se refiere al café al estilo turco, especialmente con cardamomo. Una calidad de tamaño nivel está, en gran parte, vinculada a los discos de corte, diseñados y construidos exclusivamente dentro de la empresa.

Son ellos el secreto y el punto fuerte de todos los molinillos Colombini: desde aquellos para las producciones grandes y medianas de la línea

Criomak, hasta los diseñados para tostaderos y cafeterías, como Angel: el “Pequeño Genio Italiano”. El único capaz de contener, dentro de un espacio tan pequeño, toda la tecnología y el rendimiento de los mayores sistemas de molienda Colombini.

Colombini considera la molienda del café como una verdadera forma de arte, una tradición que se transmite de padre a hijo. Sin embargo, cada tradición, al carecer de innovación, no puede seguir adelante. Por esta razón, Colombini ha construido su éxito basándose en el desarrollo de nuevas ideas. Por lo tanto, no es coincidencia que los molinillos Colombini marquen la diferencia entre un buen café y un café excelente.

Colombini sees coffee grinding as a form of art, a tradition to be passed on from father to son. But any tradition, without innovation, can not last. For this reason Colombini has built its success developing new ideas. Day after day. It is not a coincidence that Colombini grinders are the difference between a good coffee or an excellent one.

Designed for small roasting facilities, labs, coffee shops, gourmet food stores, etc., Angel offers all the characteristics of industrial Colombini grinders in a compact unit. It has tungsten carbide grinding discs (Vickers 1300 hardness) that can produce over 70 tons without having to be replaced. Extreme precision, continuous micrometric setting, reliability and solidity. Angel can produce up to 90 kg/h of ground coffee, including in continuous cycle for small batches. A miracle? No, Colombini’s Angel.

Diseñado para pequeñas empresas de tostadura, obradores, cafeterías, tiendas de alimentos gourmet, etc., Angel ofrece todas las características de los molinillos industriales Colombini, pero en una unidad compacta. Sus discos de molienda con carburo de tungsteno (con dureza de 1300 Vickers) pueden producir más de 70 toneladas sin necesitar ser reemplazados. Precisión extrema, regulación micrométrica constante, fiabilidad y solidez. Angel puede producir hasta 90 Kg./h de café molido, en ciclos continuos de pequeños lotes. ¿Un milagro? No. Es Ángel de Colombini.

The (re)discovery of hygiene,health and safety connection with Colussi Ermes

The whole world has a new awareness: the connection between hygiene and health cannot just exist but must be tangible.

How? This is Colussi Ermes’ starting point. This company specialized in food-industry washing systems has seized the opportunity to renovate their mission, which has always aimed to pursue perfection in terms of hygiene and sanitization.

Colussi has done so trying to strengthen the concept of safety in the food-industry world. During such an intense period, many food-production companies faced the demand to comply with new strict standards. No one knows this better than Colussi Ermes who has met many new requests coming from its clients:ranging from the meat to the dairy industry, from the confectionary field to fruit and vegetable production, from the poultry sector to fish industry. How can safety be increased during the food production and washing cycle?

With solutions that allow to reduce cross-contamination risks thus protecting consumers and also with the kind of care for every detail that distinguishes Colussi Ermes. Machine design, energy consumption reduction, water and detergent use, cycle automation, loading/ offloading automation and the parameter monitoring in compliance with HACCP rules are just a few of the features that combined in a single washing system make the difference.The CIP (Clean in Place) self-wash programs are an example of this.Their goal is to protect and depurate the production lines from organic and inorganic contaminating agents. Thanks to this automatic system – that involves all of the machine circuits, walls and key points and that is performed with pre-set pressure and temperature including also a final rinse and sanitization phase – companies can reach the high safety standards that are required.

Colussi Ermes’ challenge for 2021 becomes another opportunity to make the world a safer place. Two new plants have been built comprising the new Colussi Research Centre site. This is an actual innovation space, a lab where experts can study new improved systems for industrial washing, sanitization and drying that guarantee energy savings and that aim to ensure higher performance and efficiency levels. The new sites, which are completely covered with solar panels, qualify Colussi Ermes as a model of sustainable excellence.

Colussi Ermes exports all over the world, extensively in many countries. Europe, North America and Australia are the main markets where the most important sales targets are constantly reached. Furthermore, with the aim of strengthening the efficiency in the American market, Colussi Aws Inc. has been established in California, together with an all-American brand.

Colussi Ermes is continuously innovating to improve your safety.

9520 CHESAPEAKE DRIVE, SUITE 606 SAN DIEGO, CA 92123 - USA

CELL. +1 619.323.9045 PH. +1 858.384.2222

INFO@COLUSSIAWS.COM - WWW.COLUSSIAWS.COM Colussi AWS Inc.

El (re)descubrimiento del vínculo entre higiene, salud y seguridad con Colussi Ermes

En todo el mundo hemos vuelto a concienciarnos de que no es suficiente con que el vínculo entre higiene y salud exista, sino que también debe hacerse tangible. Pero ¿cómo es posible? Es precisamente a partir de esta cuestión que Colussi Ermes, una empresa especializada

en la producción de sistemas de lavado para la industria alimentaria, ha aprovechado la ocasión para renovar su misión, que tradicionalmente se centra en la búsqueda de la perfección en el ámbito de la higiene y de la desinfección. Éste ha sido un periodo largo e intenso, en el que muchas empresas han tenido que adaptarse a los nuevos y rigurosos estándares vigentes. Colussi Ermes, que está muy consciente de ello, ha respondido a muchas - y nuevas - solicitudes de sus clientes: desde el sector cárnico hasta el lácteo, desde el pastelero hasta el hortofrutícola, desde el avícola hasta el pesquero. Pero ¿cómo aumentar la seguridad en el ciclo de producción y lavado de alimentos? No sólo con soluciones capaces de reducir el riesgo de contaminación a cero a fin de proteger a los consumidores, sino también con la atención que Colussi Ermes presta cuidando cada detalle. El diseño de las máquinas, el ahorro en el consumo energético, en el uso del agua y de los detergentes, la automatización de los procesos y de las operaciones de carga y descarga, la monitorización constante de todos los parámetros para que cumplan con la normativa HACCP son algunas de las características que, combinadas en un sistema de lavado único, marcan la diferencia.

Ejemplos de ello son los programas de autolavado CIP (Clean In Place), cuyo propósito es preservar y purificar las líneas de producción de contaminantes orgánicos e inorgánicos. Gracias a este sistema automático que actúa en todos los circuitos, paredes y puntos clave de la máquina, que se realiza a presión y temperatura

preestablecidas y finaliza con un ciclo de enjuague y desinfección, las empresas logran alcanzar los altos estándares de seguridad requeridos.

El desafío de 2021 para Colussi Ermes se convierte, por lo tanto, en una oportunidad más para contribuir a que el mundo llegue a ser un lugar más seguro: también lo ha hecho con la construcción de dos nuevas naves, que incluyen la sede del nuevo Centro de Investigación Colussi. Un verdadero lugar de innovación, un laboratorio en el que los expertos llevan a cabo investigaciones sobre los mejores sistemas de lavado,desinfección,secado y ahorro energético con el objetivo de mejorar continuamente las soluciones propuestas en términos de rendimiento y eficiencia. Las dos nuevas estructuras, completamente cubiertas con paneles solares, continúan calificando a Colussi Ermes como un modelo de excelencia sostenible. Colussi Ermes exporta a todo el mundo; a muchos Países casi capilarmente. Europa, Norteamérica y Australia los principales mercados donde se alcanzan objetivos comerciales cada vez más significativos. Además, con el fin de fortalecer la penetración en el mercado americano, fue fundada en California la compañía Colussi Aws Inc., junto con una marca totalmente estadounidense. Colussi Ermes sigue innovando para garantizar Su seguridad.

CUOMO is a family-run company specializing in design and production of metal packaging and food processing machinery. Founded in 1964 by three brothers, CUOMO is headquartered in Nocera Inferiore, Salerno, and run by its founders’ sons.

The company’s production range includes the following:

• Food processing machinery

• Twist cap machinery

• Metal packaging machinery

Food processing machinery

Machines, complete lines and equipment for primary and secondary packing suitable for any food (vegetables, meats, fishes, oils, milks, etc.). This kind of machinery carry out packing process of food, including thermal treatment of the filled container and final packing of filled containers in accordance with the market requests. The keystone of those production lines is the filling-closing automatic groups, where containers are automatically filled – by gravity either vacuum or volumetrically – by double seamers. The food processing machinery range allows to cover production speeds from 60 up to 1.000 cpm, for can sizes ranging between 70 gr and 5 Kg. (from 202 to 603 can size AS).

Twist cap machinery

Machinery and complete lines for production of metal lug caps, twist-off type, for glass jars. This division is dedicated to suit any need of glass packing (bottles, jars) industry of foodstuff such as jams, legumes, tuna fish, ketchup, sauces, etc. Lug caps manufacturing line based on a double die strip feed press, served upstream by a scroll shearing line and, downstream, by operational machines all rotary type, with production speeds up to 1.000 caps per minute. Fully automatic manufacturing process which allows to save on production costs.

Metal packaging machinery

Fully Automatic machines and lines for tinplate cans. Complete lines for end/shell starting from the tinplate sheet. All machinery has been individually designed for a new generation of can making lines, allowing to

reach production speeds of up to 900 cpm. Independent operational machines or multi-machine groups are available, for can body making lines, to suit customers’ particular needs.

The company’s range of machinery also includes the Automatic telescopic filler. Made of stainless steel AISI 304 and in compliance with EC rules, the machine is suitable for volumetric filling of a wide range of solid products into metal cans, glass jars, plastic container, cartons, etc.

The complete filling process is performed by the most advanced technologies for they guarantee filling accuracy. The machine allows fast changeover of container sizes and easy access for cleaning and maintenance operations. On request, the machine can be also manufactured with container tangential exit; the machine can handle a range of different diameters up to 5 Kg.

This automatic telescopic filling machine is suitable for filling the following products: tomato (whole and

cubes), olives (whole and sliced), legumes, sweet corn, vegetables (sliced and diced), artichokes (hearts), onions, mushrooms, picked vegetables, seafood, pet food, fruits (whole, sliced and diced), hazelnuts, nuts and peanuts. Depending on product and container size, the machine can run at speeds from 40 to 1200 cpm.

Among the Cuomo machines, we can also find the Automatic Seamer Mod. A480; it is a machine with 10 seaming heads,rotary can type,adjustable height tower,for seaming metal lids to cylindrical, filled, cans.

This sturdy and steady machine offers outstanding performances. It is specially designed for closing filled cans (any type of product) by utilizing the most up-todated technologies. All machine parts getting into contact with product, are made of stainless steel.

It is also worth highlighting that Cuomo grants customers the best after-sales, technical and any kind of assistance, in Italy and abroad, and that has always been the company’s main target, on which trust in the future is grounded and toward which the company is heading to, knowingly and with its usual inherent strength.

The engineering of state-of-the-art machinery has enabled the company to deal with complex technological issues concerning sectors such as metal packaging and metal twist-off capsules, with spirit of innovation and cutting-edge technology.

CUOMO es una empresa familiar que se especializa en el diseño y la producción de envasado de metal y maquinaria para la producción alimentaria. Fundada en 1964 por tres hermanos, hoy CUOMO tiene su sede en Nocera Inferiore, Salerno, y está dirigida por los hijos de sus fundadores.

La producción de la empresa incluye:

• Maquinaria para la industria conservera

• Maquinaria para cápsulas twist

• Maquinaria de embalaje metálico Maquinaria para la industria conservera Máquinas, líneas completas y equipamiento para el envasado primario y secundario de cualquier alimento (verduras, carnes, pescados, aceites, leche, etc.).

La maquinaria de este departamento lleva a cabo el procesamiento de productos alimenticios, incluyendo el tratamiento térmico del contenedor a llenar y el embalaje final de los contenedores llenados de acuerdo con las demandas del mercado. El corazón de estas líneas de producción son las unidades automáticas de llenado/ cierre, donde los contenedores se llenan - por gravedad al vacío o volumétricamente antes de su cierre, que se realiza automáticamente por medio de engatilladoras. La gama de máquinas para la industria conservera permite cubrir velocidades de producción desde 60 hasta 1.000 latas/1’, para latas con diámetro de entre Ø 52 y Ø 155. (202-603 tamaño lata).

Maquinaria para cápsulas twist

Máquinas y líneas completas para la producción de cápsulas metálicas, tipo “twist-off”, para tarros de vidrio. Este departamento está orientado hacia el envasado en vidrio (botellas, botes) de productos alimenticios tales como mermeladas, legumbres, atún, kétchup, salsas varias, etc.

Maquinaria de embalaje metálico

Máquinas para líneas de fabricación de envases de hojalata. Líneas completas para tapas y fondos a partir de la lámina de hojalata. Todas las máquinas han sido diseñadas individualmente para una nueva generación de envases de embalaje en metal. Las versiones disponibles incluyen máquinas de operación independientes o grupos de máquinas múltiples, para las líneas de fabricación del cuerpo de los envases, a fin de satisfacer cualquier necesidadespecíficadelcliente.Ambassoncompletamente automáticas.

La amplia gama de maquinaria propuesta por la empresa también incluye la llenadora automática telescópica Construida en acero inoxidable Aisi 304 de conformidad con las normativas de la CEE, la máquina es apta para el llenado volumétrico de una amplia gama de productos sólidos en contenedores metálicos, vidrio, plástico, cartón, etc.

El proceso de llenado se realiza con las tecnologías más avanzadas, que garantizan un funcionamiento automático y una alta velocidad, sin causar ningún daño al producto. Todas las operaciones de cambio de formato y lavado de

la máquina se realizan de forma rápida y funcional. Previa solicitud, también es posible realizar la salida tangencial de los contenedores, los cuales pueden tener diferentes formatos de hasta 5 kg.

La llenadora telescópica automática es apta para el llenado de:tomate (entero y cortado en cubitos),aceitunas (enteras y en rodajas), legumbres, maíz, hortalizas (en rodajas y en cubitos), zanahorias (en rodajas y en cubitos), alcachofas (corazones de alcachofa), cebolletas, setas, jardinera de verduras,mariscos,alimentos para mascotas, fruta (entera, cortada y en cubitos), avellanas, nueces y cacahuetes. Según el formato y el producto, la máquina puede alcanzar una velocidad de 40 hasta 1200 cpm. Entre las maquinas principales destacan, entre otras, la Engatilladora Automática Mod. A480, una máquina con 10 cabezales de engatillado, de caja giratoria, con cabezal ajustable, para engatillar tapas de metal en latas de metal, llenas, de forma cilíndrica regular. La máquina, compacta y extremadamente estable ofrece altas prestaciones. Está especialmente diseñada para cerrar latas llenas, sacando provecho de las tecnologías más modernas disponibles. Todas las partes en contacto con el producto están hechas de acero inoxidable.

La empresa Cuomo garantiza a sus clientes un servicio de asistencia posventa, ya sea técnica o de otro tipo, de alta calidad,tanto en Italia como en el extranjero; este siempre ha sido y siempre será el objetivo primordial en el que se basa la confianza en ese futuro hacia el cual, conscientemente y siempre con la misma fuerza, se dirige la empresa.

El diseño de la última generación de maquinaria ha permitido a la empresa abordar problemas tecnológicos complejos en sectores como el de los embalajes metálicos y de las capsulas metálicas “twist-off” (tapas retorcidas), con un espíritu de innovación y tecnologías punteras.

Defino & Giancaspro “has its roots in the time of mills made by wood”. The company was founded in 1965 in Gravina in Puglia (Bari-Italy) thanks to some craftsmen, whose main occupation was the assembling of milling plants and whose only capital was the work of their hands and their commitment to the world of wheat and cereals.

The master-fitter Vito Antonio Giancaspro, the father of the current General Manager, had many skills in various fields such as carpentry,mechanics,plants and food technology. This “artisan” disposition, after more than 50 years, remains the cornerstone of the company philosophy and is one of its strengths. The company continues nowadays to provide its customers with all the experience and expertise of over one hundred employees with the same passion and enthusiasm.