PURIFICACIÓN DE AGUAS

DISOLUCIÓN DE AZÚCARES

PREPARACIÓN DE CONCENTRADOS

SALAS DE JARABES

PASTEURIZACIÓN

DOSIFICACIÓN Y MEZCLA

CARBONATACIÓN DE PRODUCTOS

MINERALIZACIÓN DEL AGUA OZONIZACIÓN DE AGUA MINERAL LIMPIEZA Y ACLARADO TUBERÍAS Y ESTANTES

SOLUCIONES LLAVE EN MANO

Como especialista experto en equipos de proceso para la producción de bebidas , WS puede suministrar una amplia y completa gama de tecnologías de proceso avanzadas que se pueden combinar fácilmente para crear una solución completa llave en mano : desde la fuente de agua hasta el producto listo para embotellar

Operational Headquarters: Località Piana 55/D 12060 Verduno CN - ITALY

Tel. +39 0172 470235 Fax +39 0173 615633 info@watersystems.it

watersystems.it

TecnAlimentaria Supplement n. 7 July 2024 - Year XXIX

Publisher: Fabiana Da Cortà Fumei

Editorial Staff & Design redazione@tecnalimentaria.it

Sabrina Fattoretto

Claudia Bosco

Elena Abbondanza

Vanessa Tarantino

Marketing and Advertising

Anita Pozzi

anita.pozzi@edftrend.com

Franco Giordano franco.giordano@edftrend.com

Management and Editorial Office

Editrice EDF Trend srl Corso del Popolo, 42 31100 Treviso – Italy Tel. +39 0422 549305 www.tecnalimentaria.it www.tecnamagazines.com

Printing: L’Artegrafica Srl

Member of:

Autorizzazione Tribunale di Forlì n. 5 del 19.01.1996

N° iscrizione ROC: 22054 (Registro degli Operatori di Comunicazione)

In questo numero la pubblicità non supera il 45%

Sped. in abbonamento postale 45%Art. 2 Comma 20/B Legge 662/1996 DCI-TV All right reserved.

Reproduction in whole or in part without written permission is prohibited.

The Publisher is not responsible for any materials, nor for writers’ nor contributors’ expressed or implied opinions.

Informativa ex D.lgs 196/03

Ai sensi dell’art.2 comma 2° del Codice Deontologico dei giornalisti si rende nota l’esistenza di una banca dati di uso redazionale presso la sede di Corso del Popolo, 42 - Treviso. Responsabile del trattamento dati è il direttore responsabile a cui ci si può rivolgere presso la sede di Treviso - Corso del Popolo, 42 per i diritti previsti dalla legge 675/1996.

ALTECH SRL www.altech.it 12-13

BORTOLIN KEMO SPA www.bortolinkemo.com 3, 17-19

FINPAC SLEEVE SRL www.finpacsleeve.com 23-25

GALIGANI FILTRI SRL www.galiganifiltri.com 2, 26-27

SRL

NEWTEC LABELLING SRL www.newteclabelling.it 40-41

SRL

SPA

PURIFICACIÓN DE AGUAS

DISOLUCIÓN DE AZÚCARES

PREPARACIÓN DE CONCENTRADOS

SALAS DE JARABES

PASTEURIZACIÓN

DOSIFICACIÓN Y MEZCLA

CARBONATACIÓN DE PRODUCTOS

MINERALIZACIÓN DEL AGUA OZONIZACIÓN DE AGUA MINERAL LIMPIEZA Y ACLARADO TUBERÍAS Y ESTANTES

SOLUCIONES LLAVE EN MANO

Como especialista experto en equipos de proceso para la producción de bebidas , WS puede suministrar una amplia y completa gama de tecnologías de proceso avanzadas que se pueden combinar fácilmente para crear una solución completa llave en mano : desde la fuente de agua hasta el producto listo para embotellar

Operational Headquarters: Località Piana 55/D 12060 Verduno CN - ITALY

Tel. +39 0172 470235 Fax +39 0173 615633 info@watersystems.it

watersystems.it

Località Piana, 55/D - 12060 Verduno (Cuneo) Italy

Tel. +39 0172 47 02 35 - Fax +39 0173 61 56 33

info@watersystems.it - www.watersystems.it

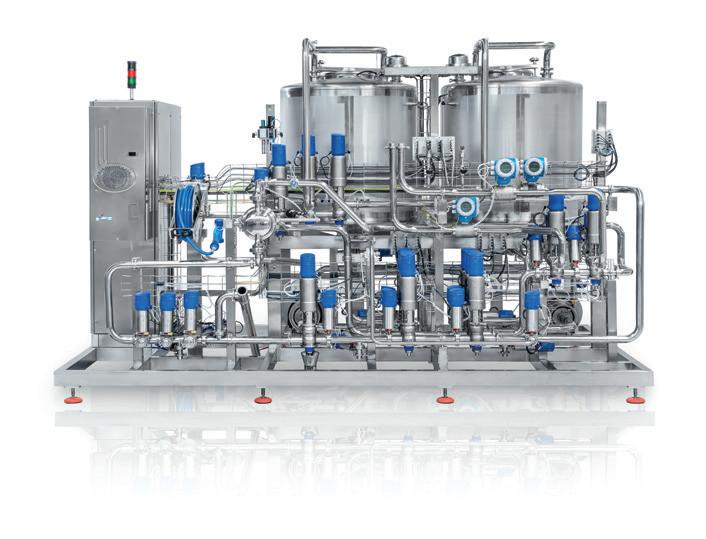

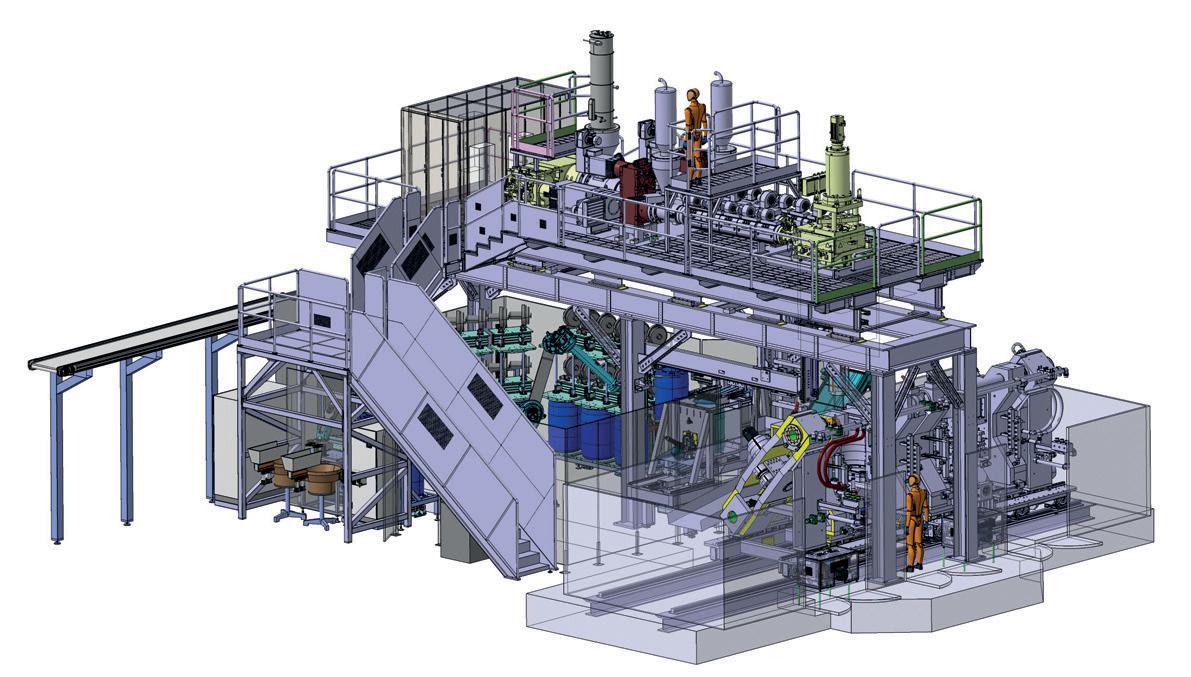

Despite the name, WATER SYSTEMS is not only involved in water purification systems but is specialised in the production of complete solutions and plant designs for medium-large CSDs and juices projects as well.

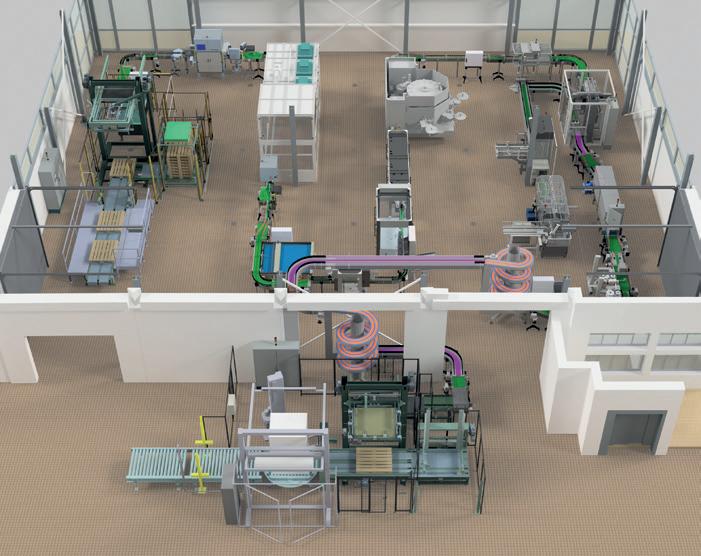

All the steps involved in the production of mineral water, soft drinks and juices – from water purification, right through to syrup preparation, blending, carbonating, mixing and pasteurising and eventually including utilities supply as well for a real turnkey solution – are available from a single supplier at WATER SYSTEMS: this is clearly an important advantage allowing the bottler to save time during processing equipment design, project execution and equipment maintenance.

WATER SYSTEMS recently installed and commissioned a new turnkey solution on a greenfield project in Nigeria with one of its historical partners in the beverage business: aimed to maximize sustainability thus minimizing energy consumption and water wastage, the entire scope of supply has been oriented to fulfil these goals; by the way the syrup room – probably the most automated unit present in an African beverages factory up to now, featuring more than 120 mixproof valves and conceived to maximise the efficiency of equipment regardless of the number or level of specialisation of operators – is the most representative part of this plant.

The market of beverages is very wide due to the growing diversification in terms of quality and variety of drinks (both alcoholic and non) required by consumers. Therefore, the producers, to answer quickly, need to process a wide range of ingredients (powder as well as liquid). In some cases, such ingredients might require a special treatment

according to their features (texture, reaction, viscosity, solubility, temperature-sensitivity, flammability and so on).

The innovative design of the WATER SYSTEMS’ syrup room ensures automatic ingredients and CIP fluids loading as well as the automatic outlet through clusters of mixproof, single seat and butterfly valves dedicated to syrup tanks and ingredients preparators and sources.

Syrup rooms provided by WATER SYSTEMS’ are designed on standard modules which are customised for each specific project according to specific needs. Furthermore, the equipment always features a non-compromising technology for what concerns cleanability and hygienic aspects: CIP fluid paths are covering any part of the plant – including process water distribution lines – and the entire piping is tooled to avoid dead legs and minimize the number of weldings. In-house preassembled modules configuration allows plug and play quick installation granting customers an immediately available system.

State-of-the-art technology for liquid mixing ensures that the sugar syrup, the flavours and all the required ingredients are optimally mixed and distributed to grant a perfectly homogeneous concentrated product and the best deaeration process; this benefits customers in three different ways:

• Shorter mixing and deaerating time corresponding to quicker production cycles;

• Optimal low-shear mixing of low and high-viscosity fluids to prevent oxygen pickup and fruit’s cells damaging in case of pulpy ingredients;

• Lower energy costs through unique energy-saving impellers’ design.

WATER SYSTEMS’ syrup rooms can be flexibly extended thanks to modularly arranged skids: the design always take into consideration future customer’s expansion plans and the maximum allowed number of bottling lines that can be fed is four; the syrup output flow rate can be individually adjusted to suit each bottling line need.

All instruments and regulation systems dedicated to the control of individual syrup and product components are characterised by the highest precision in the processing in order to grant accurate ingredients blending and to minimize product wasting during circuits emptying.

Using the new pulse and burst technology for valves cleaning, trials have revealed that up to 90% of CIP liquid can be saved – significantly lowering the operating costs compared to the traditional (PLC) timer-controlled seat lift; further information are available at: https://food.alfalaval. com/thinktop-rethought-burst-seat-clean

WATER SYSTEMS’ syrup rooms are conceived to ensure and safeguard the perfect ingredients blending and always aim to meet the needs of all the customers who are looking for high-quality product.

For more information and to discover the range of products visit the site www.watersystems.it

Località Piana, 55/D - 12060 Verduno (Cuneo) Italy Tel. +39 0172 47 02 35 - Fax +39 0173 61 56 33 info@watersystems.it - www.watersystems.it

Apesar del nombre, WATER SYSTEMS no solo ofrece sistemas de purificación de agua, sino que también está especializada en la producción de soluciones completas y diseños de plantas para grandes y medianos proyectos de CSD y jugos.

Todos los pasos involucrados en la producción de agua mineral, refrescos y jugos - desde la purificación del agua hasta la preparación de jarabe, mezcla, carbonatación, mezcla y pasteurización y, finalmente, incluyendo el suministro de servicios públicos, así como para una solución llave en mano real - están disponibles en un solo proveedor en WATER SYSTEMS: esto es claramente una ventaja importante que permite al embotellador ahorrar tiempo durante el diseño del equipo de procesamiento, ejecución de proyectos y mantenimiento de equipos.

WATER SYSTEMS recientemente instaló y puso en marcha una nueva solución llave en mano en un proyecto greenfield en Nigeria con uno de sus socios históricos en el negocio de bebidas: con el objetivo de maximizar la sostenibilidad minimizando así el consumo de energía y el desperdicio de agua, todo el alcance del suministro se ha orientado

a cumplir con estos objetivos; por la forma de la sala de jarabe - probablemente la unidad más automatizada utilizada en una fábrica de bebidas africana hasta ahora, con más de 120 válvulas mixproof y concebido para maximizar la eficiencia de los equipos independientemente del número o nivel de especialización de los operadoreses la parte más representativa de esta planta. El mercado de bebidas es muy amplio debido a la creciente diversificación en términos de calidad y variedad de bebidas (tanto alcohólicas como no) requeridas por los consumidores. Por lo tanto, los productores, para responder rápidamente, necesitan procesar una amplia gama de ingredientes (en polvo y líquido). En algunos casos, estos ingredientes pueden requerir un tratamiento especial según sus características (textura, reacción, viscosidad, solubilidad, sensibilidad a la temperatura, inflamabilidad, etc.).

El innovador diseño de la sala de jarabe de WATER SYSTEMS garantiza la carga automática de ingredientes y fluidos CIP, así como la salida automática a través de grupos de válvulas mixproof, de asiento único y de

mariposa dedicadas a tanques de jarabe y preparadores de ingredientes y fuentes.

Las salas de jarabe proporcionadas por WATER SYSTEMS están diseñadas en módulos estándar que se personalizan para cada proyecto específico según las necesidades específicas. Además, el equipo siempre cuenta con una tecnología de máxima compatibilidad con limpieza y aspectos higiénicos: Las trayectorias de fluido CIP cubren cualquier parte de la planta - incluidas las líneas de distribución de agua de proceso - y toda la tubería está equipada para evitar puntos muertos y minimizar el número de soldaduras. La configuración de módulos preensamblados internamente permite una instalación rápida, que brinda a los clientes un sistema disponible inmediatamente.

La tecnología de última generación para la mezcla de líquidos garantiza que el jarabe de azúcar, los sabores y todos los ingredientes necesarios se mezclen y distribuyan de manera óptima para garantizar un producto concentrado perfectamente homogéneo y el mejor proceso de desaireación; esto beneficia a los clientes de tres maneras diferentes:

• Un tiempo de mezcla y desaireado más corto que da como resultado ciclos de producción más rápidos;

• Mezcla óptima de fluidos de baja y alta viscosidad para evitar recolección de oxígeno y daño en las células de la fruta en el caso de ingredientes pulposos;

• Reducción de costos de energía a través del diseño especifico de los impulsores.

Las salas de jarabe de WATER SYSTEMS se pueden ampliar de forma flexible gracias a skid dispuestos modularmente: el diseño siempre tiene en cuenta los planes de expansión del futuro cliente y el número máximo permitido de líneas de embotellado que se pueden alimentar es de cuatro; el caudal de salida de jarabe se puede ajustar individualmente para adaptarse a las necesidades de cada línea de embotellado.

Todos los instrumentos y sistemas de regulación, dedicados al control del jarabe individual y de los componentes del producto, se caracterizan por la máxima precisión en el procesamiento para garantizar una mezcla de ingredientes precisa y minimizar el desperdicio de productos durante el vaciado de los circuitos.

Utilizando la nueva tecnología de pulsos y ráfagas para la limpieza de válvulas, los ensayos han revelado que se puede ahorrar hasta el 90% del líquido CIP - reduciendo significativamente los costos operativos en comparación con el sistema elevador de asientos controlado por temporizador tradicional (PLC); se puede obtener más información en: https://food.alfalaval.com/thinktoprethought-burst-seat-clean

Las salas de jarabe de WATER SYSTEMS están diseñadas para garantizar y salvaguardar la mezcla perfecta de ingredientes y siempre tienen como objetivo satisfacer las necesidades de todos los clientes que buscan productos de alta calidad.

Para más información y para descubrir la gama de productos visite el sitio www.watersystems.it

Viale De Gasperi, 70 - 20008 Bareggio (Milano) Italy

Tel. +39 02 90 36 34 64 - Fax +39 02 90 36 34 81 info@altech.it - www.altech.it

ALTECH is one of the major European producers of self-adhesive label applicators for product decoration, coding and identification.

Today, the company distributes its systems all over the Italian territory through a network of direct sales, while the commercial distribution for Europe and overseas takes place in more than 50 countries through a network of 80 qualified resellers and 3 subsidiary companies in the United Kingdom, the United States and South America. Its range encompasses the following products:

ALstep – low-cost applicator featuring modular and flexible configuration.

ALritma – high-performance label applicator, which can be easily integrated in packaging lines. It is also available with thermal transfer printing group in the ALritmaT version, for print/apply applications.

ALcode – real-time print-apply systems which apply labels immediately after printing, in any position, on both stationary and moving products (even at high speeds).

A specific pallet labeling version, ALcode P, is able to print and apply A5 format labels on two consecutive sides of a pallet (normally front and side, per EAN 128, or even three sides on request).

ALbelt – simplified linear system that is open, compact, and particularly economical. It can be configured for wraparound, c-wrap, top, bottom, top and bottom, top and side labeling of various products, cylindrical or flat. It’s ideal for labeling cases, boxes, trays, jars and cans.

Bottle labeling machine with seal

Its simple and solid main structure houses a conveyor and one or more labeling heads (choice of ALstep, ALritma or ALcode model).

ALline – complex linear system able to apply self-adhesive labels to a wide range of product shapes, constructed with the most reliable materials and components on the market to offer the highest levels of performance and production.

The modular design incorporates ALstep and/or ALritma heads, and can be configured on the basis of customer requirements, allowing application of labels of any shape and size for front/back or wrap-around labeling and seal application to food, cosmetics, chemical and pharmaceutical products.

ALTECH at pack Expo Chicago 2024

ALTECH will be delighted to welcome visitors to its stand N-6338, North Building to show them the high level of efficiency of its Italian-made products and to help them choose the best solution for each of their labeling requirements.

For further information: sales@altech-us.com – www.altech-us.com info@altech.it – www.altech.it

Aeuropeos de sistemas de etiquetado autoadhesivo para la decoración, la codificación y la identificación de productos y materiales en general.

En la actualidad, la empresa distribuye sus sistemas en toda Italia a través de una red de ventas y servicio posventa directo, mientras que la distribución comercial para Europa y fuera del continente se lleva a cabo en más de 50 países a través de una red de 80 distribuidores cualificados y 3 subsidiarias, a saber en Gran Bretaña, Estados Unidos y Sudamérica.

La gama de etiquetadoras ALTECH incluye: ALstep – aplicador económico con configuración modular y flexible.

ALritma – aplicador de alto y altísimo rendimiento que se puede integrar fácilmente en las líneas de envasado. También está disponible equipado con una unidad de impresión por transferencia térmica en la versión ALritma T para aplicaciones de impresión/aplicación (empresa). ALcode – sistema de impresión y aplicación de etiquetas en tiempo real, que aplica la etiqueta recién impresa en cualquier posición en productos inmóviles o en movimiento (incluso a altas velocidades).

Una versión específica, ALcode P, para el etiquetado de palets, es capaz de imprimir y aplicar etiquetas de formato

A5 en dos lados consecutivos de palets (normalmente en posición frontal y lateral, según el estándar EAN 128, pero a pedido también en tres lados).

ALbelt – sistema lineal simplificado, abierto, compacto y particularmente económico. Se puede configurar para etiquetado envolvente, c-wrap, superior, inferior, superior/ inferior, superior/lateral de varios productos, tanto cilíndricos como planos. Es ideal para etiquetar cajas, bandejas, botes y latas.

Su estructura principal simple y sólida contiene un transportador y uno o más cabezales de etiquetado (a elegir entre los modelos ALstep, ALritma o ALcode).

ALline – sistema lineal complejo capaz de aplicar etiquetas autoadhesivas en productos de varias formas, fabricada con los materiales y componentes más fiables disponibles en el mercado, que aseguran un nivel considerable en términos de rendimiento y de producción. Su diseño modular integra los cabezales ALstep y/o ALritma, y se puede configurar de acuerdo con las necesidades del cliente, permitiendo la aplicación de la etiqueta en productos de cualquier forma y tamaño para el etiquetado frontal/posterior y envolvente y el precintado de productos alimenticios, cosméticos, químicos y farmacéuticos.

ALTECH al Pack Expo Chicago 2024

ALTECH estará encantado de recibir a los visitantes en su stand N-6338, North Building, para mostrarles el alto nivel de eficiencia y tecnología de sus sistemas fabricados en Italia y ayudarles a elegir la mejor solución para cada uno de sus requisitos de etiquetado.

Para más información: sales@altech-us.com – www.altech-us.com info@altech.it – www.altech.it

Corso Lino Zanussi, 34/B - 33080 Porcia (Pordenone) Italy

Tel. +39 0434 922010

info@bortolinkemo.com - www.bortolinkemo.com

Bortolin Kemo was established in 1945 and it’s been a long ago; Expansion, acquisitions, and renovations have shaped Bortolin Kemo SpA to its current structure, projected it onto the world market, and to be recognised for its excellence in the field of packaging and metal closures. More than 200 companies in the international Food & Beverage, Chemical and Pharma sectors entrusted Bortolin Kemo machines, to improve their production performance with technologically advanced, innovative and tailored solutions.

85% world export, 23-billion turnover and 105 employees

Bortolin Kemo continues growing while cementing its competitive position in international markets. To give prompt answer to its customers and meet the requirements of different markets, this year, the company has also added a new branch to the already operating Bortolin Kemo Inc. for the North American market, and Bortolin Kemo NE Ltd for Northern Europe: Bortolin Kemo LatAm for the Latin American market.

Bortolin Kemo Spa is divided into:

Closures plants for caps and closures production. It studies, designs, and produces machines and complete lines for aluminium, tinplate and plastic caps and closures for various markets.

Packaging machines and packing systems

Bortolin Kemo Packaging is expert in designing and providing complete bottling and packaging lines for wine, liquor, soft drinks, RTDs, water, edible oils, and food. Many references at various large group production sites, the most famous in the world, as well as at small- and medium-sized companies recognise Bortolin Kemo’s utmost reliability and superior quality.

Depalletizers, case erectors, partition inserters, case packers, case sealers, and palletizers as well as conveying lines for bottles, jars, cans, cases, shrink-wrap packs, trays, etc. are the flagship products of a company that is internationally renowned.

As suppliers of turnkey solutions, Bortolin Kemo also provides widespread and timely assistance as regards spare parts and components, and an empowered assistance office. All machines are provided with remote connection for a prompt assistance, and customers can ask for tailor made assistance packages for a fast service: By video calling the customer service, the operator can have the help he needs, thus saving time and reducing downtime to the minimum.

Bortolin Kemo offers its customers machines that blend innovation, simple mechanics, and user friendliness.

Han pasado muchas cosas desde su creación en 1945. Ampliaciones, adquisiciones y renovaciones han llevado a Bortolin Kemo SpA a su estructura actual, a proyectarse en el mercado mundial y a ser reconocida por su excelencia en el campo de los envases y cierres metálicos. Más de 200 empresas de los sectores de alimentación y bebidas, químico y farmacéutico de todo el mundo confían en sus máquinas para mejorar su rendimiento productivo con soluciones tecnológicas avanzadas, innovadoras y a medida. 85% de exportación mundial, 23 millones en facturación y 105 empleados

Bortolin Kemo sigue creciendo consolidando su posición competitiva en los mercados internacionales. Con el fin de dar una respuesta rápida a los clientes y a las necesidades de los diferentes mercados, cuenta desde este año con una filial que se añade a las ya existentes Bortolin Kemo Inc. para el mercado norteamericano y Bortolin Kemo NE Ltd para el norte de Europa: la nueva Bortolin Kemo LatAm para el mercado latinoamericano.

Bortolin Kemo SpA se divide en:

Instalaciones para la producción de tapones y cierres: estudia, diseña y fabrica máquinas y líneas completas para la producción de tapones y cierres de aluminio, hojalata y plástico para diversos mercados.

Packaging máquinas envasadoras y plantas de embalaje

Bortolin Kemo Packaging es un experto en el diseño y suministro de líneas completas de embotellado y envasado para vino, licores, refrescos, bebidas Listas para beber (RTD), agua, aceites de uso alimentario y alimentos.

Existen numerosas referencias en los centros de producción de grandes grupos, los más famosos del mundo, así como en empresas medianas y pequeñas, que reconocen la fiabilidad absoluta y la alta calidad de Bortolin Kemo.

Corso Lino Zanussi, 34/B - 33080 Porcia (Pordenone) Italy Tel. +39 0434 922010 info@bortolinkemo.com - www.bortolinkemo.com

Despaletizadoras, formadoras de cartones, intercaladoras de separadores internos, encartonadoras, encoladoras, paletizadoras, así como líneas de transporte de botellas, tarros, latas, cartones, fardos, bandejas, etc., son las joyas de la corona de una empresa de renombre internacional en el sector. Como proveedor llave en mano, añade la asistencia amplia y puntual en todo lo relacionado con piezas de repuesto, componentes y un departamento de servicio mejorado.

Todas las máquinas están equipadas con conexión remota y, para una asistencia rápida, el cliente puede solicitar paquetes de servicio a medida y obtener un servicio rápido y ágil: el operador, a través de una videollamada al servicio de atención al cliente, obtiene la ayuda que necesita ahorrando tiempo de espera y minimizando el tiempo de inactividad de la máquina. Bortolin Kemo ofrece a sus clientes máquinas que combinan innovación, simplicidad mecánica y facilidad de uso.

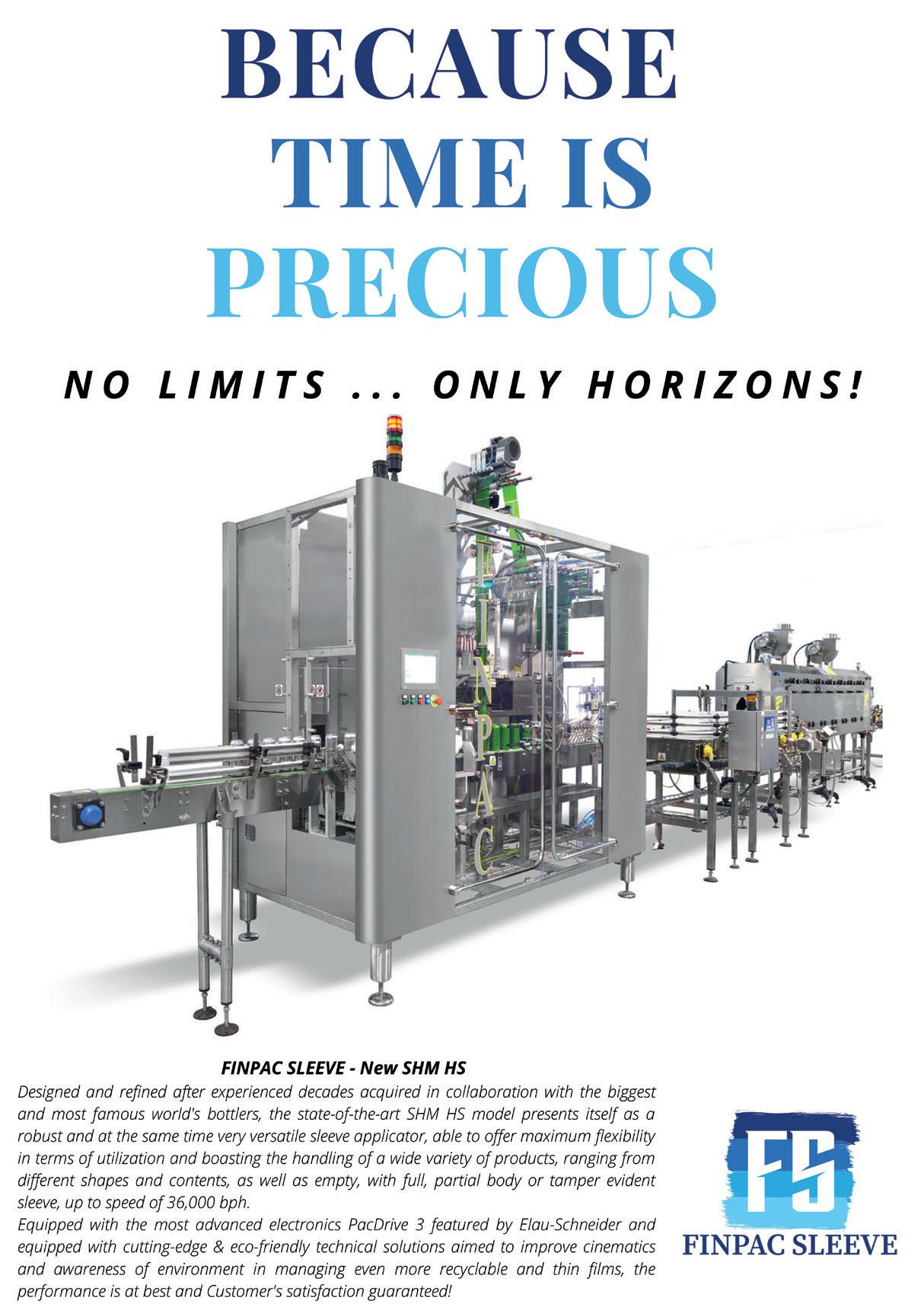

Via Gallarata, 46 - 20019 Settimo Milanese (Milano) Italy

Tel. +39 02 89 77 55 24 info@finpacsleeve.com - www.finpacsleeve.com

Finpac Sleeve: The queen of low- and high-speed labellers “Labels? Forget the labels! If anything, we are talking about fine dresses since we cooperate with the most renowned world brands in the bottling sector. I’ll tell you more, the image we are coining for this type of material is of a dressmaker about to design – thanks to the use of sleeve – tailored dresses.”

Finpac Sleeve General Manager, Erik Granzon has a clear view. Frankly speaking, this image he describes of a dressmaker suggests a label-container combination, like tailoring. All that thanks to sleeve labelling of both low- and high-speed machines.

Erik Granzon is optimistic (as any manager should be), a visionary man as we will discover soon, and just like the great monarchs of the past who were also the Defenders of Faith, he as a contemporary man is also a Defender of the Environment because he strongly believes in and is committed to sustainability. He immediately tells us his definition of Finpac Sleeve products “We dress these wonderful products with a multifunctional material that, at the same time, gives an important sense of lightness.”

That is the history and goals of Erik Granzon, General Manger, and Ilaria Zilio, CEO of Finpac Sleeve, told by themselves through simple albeit important questions.

Let’s start from the beginning with Ilaria Zilio. Once upon a time...

Once upon a time there was Finpac, and still there is. Established 35 years ago by two members, now old people, who passed over me the honour of running this wonderful business reality, high-speed labelling machines. The brands that use this system have always aroused my attention and fascinated, too. I wanted to be a diplomat or a psychologist, but I dared not tell my father and then thought “why now, let’s try”. Sooner, I fell for these machines and was thrilled to create and develop my own projects.”

Woman, and charismatic. All easy since the beginning?

On the contrary. The beginning was very demanding, as it is today, in a sector that is mainly for men. I was young and unexpert. There were judgements and prejudices about me, and I had to instantly prove my capacity more than others. In the company, I had to grow not only professionally but also personally, as to arrive where I am now.

values. It is crucial to create commitment and planning ability to generate a new version, to generate enthusiasm and passion necessary so that every collaborator is part of the project with the right trust and freedom.

Always looking for new ideas. What’s your secret?

As it often happens in life, when your goal is your professional growth, some inspirations are generated even when you stop for a while, not only when you analyse your sector but also when you look at other markets. My own experience gained in events thanks to the precious support of international staff has driven me to accept this new challenge in the world of packaging, even though we are talking about two totally different worlds, in terms of technology and innovation.

Then I thought that in life we need some madness. Don’t you agree?

The world of packaging opens endless new frontiers

Basing on your experience, would you prefer to work with men or women?

I believe that the best work environment needs a balance of women and men. Every person is different, and therefore generalizing is a mistake. I believe that male and female peculiarities can team and improve analytical skills, for a higher attention to details, with the goal of increasing corporate performance.

Is there some advice you would have liked to follow and that you didn’t?

Looking back to my path today may generate different decisions, but I am sure that my entire path, especially the most negative and difficult aspects of it, have contributed to making me the woman and the professional I am today, and ready for future challenges.

Erik Granzon has been appointed as General Manager of Finpac Sleeve by dr. Zilio to broaden the presence and success in the packaging market. How should a figure like yours be to establish a relationship with collaborators?

As far as I am concerned, I have always accepted different challenges and that has led me, not without efforts and commitment, to that level of professionalism that characterizes me. Allow me some advice, I think that we need to be real and coherent to lead as per our

Today, Finpac Sleeve is present in 130 countries across the globe, and therefore its present goal is entering different distribution channels by creating personalized and exclusive solutions through our machinery. That’s why we have thought of launching a low-speed machine that combines technological know-how and nobility of the sleeve with designer’s creativity. The idea is entering the world of low outputs (i.e. wine, beer) because we know that the demand of fine products is high.

One of our goals is bringing wellness and beauty to the world of packaging. You started with high-speed machine and have been highly innovating. Who has envisaged this path?

I think that one of the most appealing aspects that made me love Finpac Sleeve may be the possibility of creating innovative designs that – combining with our product – generate elegant containers while keeping the technical features unaltered.

In our history there has always been great attention to sustainability. Now, it is a trend

Attaching sustainability to ephemeral fads has always made me smile. You can’t think about sustainable economy without acting for the environment. In conclusion… constantly growing. Which are your next projects and events in the world of packaging?

I thought you would ask this question and I hope you wouldn’t mind my looking back at our projects and answer that we are working on it. As regards our events in the world of packaging, we want to keep up and continue our development. To this regard, I can also say that we are completing customer-focused projects to meet beverage requirements.

Finpac Sleeve opens its doors to show the world its latest process and packaging technologies, from small to high speeds. Finpac Sleeve premises will house a wide selection of machinery and machines developed to meet the requirements of the beverage industry: From big multinationals to small-size workshops, and suppliers who will be able to see firsthand the technology purposely designed to satisfy the entire production cycle of a product.

Trade Fairs

• Gulfood Manufacturing, 5-7 November, Dubai

• Brau Beviale, 26-28 November, Nuremberg

Finpac Sleeve: la reina de las máquinas etiquetadoras de baja y alta velocidad “¿Etiquetas? ¡Qué va! Nada de etiquetas. Por si acaso, estamos refiriéndonos a ropa elegante, ya que colaboramos con las marcas mundiales más prestigiosas del sector del embotellado. Y diré más: la imagen que estamos acuñando para este tipo de material es la de una sastrería que se apresta a diseñar, gracias al uso de sleeves, ropa a medida”.

Erik Granzon, Gerente General de Finpac Sleeve, tiene las ideas muy claras. Francamente, esta imagen de sastrería descrita por él nos lleva a imaginar la combinación de etiquetas y contenedores como una creación sartorial. Todo ello, gracias al uso del etiquetado sleeve mediante el uso de máquinas tanto de baja como de alta velocidad. Erik Granzon es un optimista (tal como debería serlo todo gerente), un visionario - como veremos más adelante –que, al igual que aquellos Grandes Monarcas del pasado que fueron Defensores de la Fe - él, contemporáneo, pertenece a la categoría de los Defensores del Medio Ambiente por lo que cree y está comprometido con el tema de la sostenibilidad. Lo dice enseguida, dando su propia definición sobre el producto comercializado por Finpac Sleeve: “Nos aprestamos a vestir estos maravillosos productos con un material multifuncional, que al mismo tiempo transmiten una importante sensación de ligereza. Es la materia prima ideal para crear nuevas soluciones dirigidas a mejorar la interacción entre el hombre y el medio ambiente”.

He aquí la historia y los objetivos de Erik Granzon, Gerente General, y de Ilaria Zilio, Director Ejecutivo de Finpac Sleeve, contados por ellos mismos, respondiendo algunas preguntas simples pero importantes. Empecemos por le principio con Ilaria Zilio. Érase una vez…

Érase una vez Finpac y todavía sigue existiendo. Fundada hace 35 años por dos ya ancianos socios que entregaron (me entregaron) el prestigio de llevar adelante esta hermosa realidad, la de las máquinas etiquetadoras de alta velocidad. Las marcas que utilizan este sistema siempre han despertado mi curiosidad y me han fascinado. En realidad, yo quería ser diplomática o psicóloga, pero no tuve la valentía de decírselo a mi padre y pensé: “Está bien, intentémoslo”. Al final resulta que acabé enamorándome de estas máquinas y me apasionó la posibilidad de diseñar mis propios proyectos y de realizarlos. Mujer, carismática. ¿Todo le fue fácil desde el principio?

No, todo lo contrario. Al principio fue un desafío, como lo sigue siendo hoy, en un sector puramente masculino. En aquel entonces yo era aún joven e inexperta. Hubo juicios y prejuicios en mi contra y tuve que demostrar de inmediato que poseía más capacidades que otros. En la empresa tuve que recorrer un camino de crecimiento no sólo a nivel profesional, sino también personal para llegar a donde estoy.

Basándose en Su experiencia personal, ¿prefiere trabajar con hombres o con mujeres?

Creo que el mejor entorno de trabajo es aquel en el que hay un equilibrio de colaboración entre presencias femeninas y masculinas. Cada persona es diferente y por lo tanto generalizar no sería correcto; creo que las peculiaridades femeninas y masculinas unidas en un

Via Gallarata, 46 - 20019 Settimo Milanese (Milano) Italy Tel. +39 02 89 77 55 24 info@finpacsleeve.com - www.finpacsleeve.com

equipo pueden mejorar las capacidades analíticas y asegurar una mayor atención a los detalles, encaminadas a un crecimiento en el rendimiento de la empresa. ¿Hay algún consejo que desearía haber seguido pero no lo hizo?

Si ahora me parara a mirar hacia atrás para volver a recorrer mi camino, eso podría sin duda llevarme a tomar decisiones diferentes, pero de una cosa estoy segura: todo mi camino hasta hoy, especialmente los aspectos más negativos y difíciles, me han llevado a ser la mujer y profesional de hoy, preparada pare hacer frente a los nuevos retos del futuro.

Erik Granzon, Gerente General de Finpac Sleeve. Un papel que le encomendó la Sra. Zilio para ampliar y actualizar su presencia y éxito en el mercado del envasado. ¿Cómo debería establecer una figura como la Suya la relación con Sus colaboradores?

En lo que a mí respecta, siempre he aceptado diferentes retos que me han llevado, no sin esfuerzo y compromiso, a alcanzar el nivel de profesionalidad que me caracteriza. Creo, si me permiten darles un consejo, que hay que ser auténticos y coherentes en la dirección de una empresa persiguiendo sus propios valores. Creo que es crucial conseguir crear compromiso y planificación para generar una nueva visión, fomentando el entusiasmo y la pasión necesarios para que cada colaborador se sienta parte del proyecto con la confianza y autonomía adecuadas. Siempre a la caza de nuevas ideas. ¿Cuál es Su secreto?

Como suele ocurrir en la vida, teniendo como objetivo un camino de crecimiento profesional, a veces puede ocurrir que se generen ciertas inspiraciones incluso deteniéndose un momento no sólo para analizar su propio sector de referencia, sino también mirando a otros mercados.

Mi experiencia, adquirida con la participación en eventos gracias al valioso apoyo de personal internacional, me ha llevado a aceptar este nuevo desafío en el mundo del envasado, aunque, haciendo un análisis con lucidez, estamos hablando de mundos completamente diferentes tanto en términos de tecnología como de innovación. Pero luego pensé que en la vida hace falta un poco de locura, ¿no creen?

El mercado del envasado abre infinidad de nuevas fronteras

Hoy, en cuanto a cobertura de mercados, Finpac Sleeve ya está presente en 130 países de todo el mundo y el objetivo actual, por tanto, es intentar entrar en diferentes canales de distribución creando soluciones personalizadas y exclusivas a través de nuestra maquinaria.

Es por eso que hemos pensado en el lanzamiento de una nueva máquina de baja velocidad, que combina el knowhow tecnológico y la nobleza de la sleeve con el talento creativo de los diseñadores. La idea es entrar en el mundo de la baja productividad (vino, cerveza) porque sabemos que hay una gran demanda de productos de calidad. Uno de nuestros objetivos es aportar bienestar y belleza al mundo del envasado.

Ustedes empezaron con la máquina de altísimas velocidades y en la actualidad están construyendo mucha innovación. ¿Quién imaginó este camino? Creo que uno de los aspectos más atractivos que me

hizo enamorar de Finpac Sleeve también podría ser la posibilidad de investigar diseños innovadores que, combinados con nuestro producto, generen envases elegantes sin descuidar el mantenimiento de las características técnicas.

Su historia siempre se ha caracterizado por la mucha atención que siempre ha prestado a la sostenibilidad. Ahora está muy de moda.

Siempre me hizo sonreír atribuir pasos fundamentales de la sustentabilidad a estereotipos pasajeros vinculados a la moda. No podemos pensar en una economía sostenible sin que cada uno de nosotros sea capaz de intervenir cuidando el entorno que nos rodea.

En fin… siempre en crecimiento. ¿Cuáles son los próximos proyectos y citas en el mundo del envasado?

Era de esperar que me hiciera una pregunta como esta, pero no le importará si vuelvo a mirar los proyectos y le respondo que estamos trabajando en ellos.

En cuanto a las citas en el mundo del envasado, nosotros también queremos mantenernos al día, intentando seguir nuestro camino de crecimiento. En este sentido, puedo anunciarle de antemano que estamos llevando a acabo proyectos dirigidos a los clientes que puedan seguir satisfaciendo las necesidades del sector de las bebidas.

Open House Beverage Division

Finpac Sleeve abre las puertas de su realidad empresarial para mostrar al mundo las últimas tecnologías desarrolladas en el campo del procesamiento y envasado desde bajas hasta altísimas velocidades.

Las plantas de producción de Finpac Sleeve acogerán una amplia selección de máquinas y líneas desarrolladas para satisfacer las necesidades de la industria de bebidas: desde las grandes multinacionales hasta los pequeños talleres, clientes y proveedores podrán conocer de cerca las tecnologías diseñadas para satisfacer todo el ciclo productivo de un producto. Programa de participación en ferias

• Gulfood Manufacturing, 5-7 de noviembre, Dubái

• Brau Beviale, 26-28 noviembre, Núremberg

Erik Granzon, General Manager - Finpac Sleeve

Strada Provinciale Colligiana, 50 - 53035 Monteriggioni (Siena) Italy

Tel. +39 0577 30 50 04 - Fax +39 0577 30 50 19 info@galiganifiltri.com - www.galiganifiltri.com

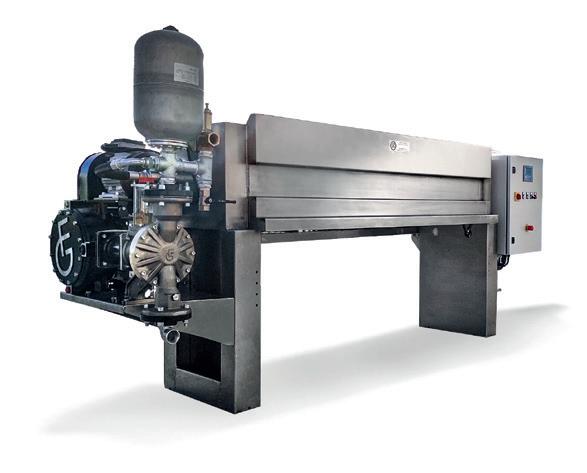

Galigani Filtri is a leader in the design and construction of filter presses and relevant filtration systems.

Since 1958, the company has boasted over 3,000 installations in 5 continents, created with skill and professionalism, in order to offer a high-quality product and a support service for users, installers, and designers.

The company is based in Italy, located in a modern facility in the heart of Tuscany, where it makes use of the most modern systems of research, study, and design so as to best solve the problems of each individual application, as well as provide adequate pre- and post-sales assistance through its qualified technicians.

Furthermore, the company is also equipped with a laboratory for filtration testing on samples supplied by clients to determine all the necessary parameters required for sizing the filter press that is most suitable for their needs. Production includes filter presses and pumping units that feed the filter presses.

The wide range of filter presses varies from manual discharge machines to fully automatic machines run by modern PLCs.

Galigani Filtri manufactures filter presses for all types of applications: food, chemical, pharmaceutical, explosive atmospheres (ATEX), purifying waste water, acid filtration, aggregates, mining, galvanic industries, recycling industries, and so on. All machines are equipped with the most advanced safety devices.

Galigani Filtri es una empresa líder en el diseño y fabricación de filtros prensa y sistemas de filtración relacionados.

Desde 1958 hasta la actualidad, la empresa puede preciarse de más de 3000 instalaciones presentes en los 5 continentes realizadas con competencia y profesionalismo para ofrecer un producto de alta calidad y un servicio de atención al cliente dirigido tanto a usuarios como a instaladores y diseñadores.

La empresa tiene su sede en Italia y está ubicada en una moderna fábrica en el corazón de la Toscana, donde utiliza los más modernos sistemas de investigación, estudio y diseño a fin de resolver de la mejor manera los problemas de cada aplicación individual, así como proporcionar un buen servicio pre- y posventa gracias a sus propios técnicos calificados.

La empresa cuenta con un laboratorio para realizar pruebas de filtración en muestras suministradas por los clientes para determinar todos los parámetros necesarios para el dimensionamiento del filtro prensa más adecuado.

La producción incluye filtros prensa y unidades de bombeo para alimentar los filtros prensa.

La amplia gama de filtros prensa varía desde máquinas de descarga manual hasta máquinas totalmente automáticas gestionadas por modernos PLC.

Galigani Filtri fabrica filtros prensa para cada aplicación: alimentaria, química, farmacéutica, para entornos explosivos (ATEX), para la depuración de aguas residuales, para la filtración de ácidos, inertes, para el sector minero, las industrias galvánicas, las industrias de reciclaje, etc. Todas las máquinas están equipadas con los dispositivos de seguridad más avanzados.

Los filtros prensa y los sistemas de filtración construidos por Galigani Filtri realizan una filtración “mecánica”, con lo cual el líquido no sufre alteraciones químicas.

The press filters and filtration systems that are manufactured by Galigani Filtri carry out “mechanical” filtrations, and therefore the liquid does not undergo chemical changes. Filtration can occur on the synthetic filter cloth, which retains solid particles up to 1 micron, or on cardboard for particles that measure less than or equal to 1 micron. When it comes to the most technologically advanced systems that Galigani Filtri can provide for filtration and clarification before bottling, the Diatom and the Clearness systems are in the forefront.

The Diatom system is comprised of a filter cloth for the filter press and is equipped with all the necessary parts (tanks, pumps, valves ...) that are required for filtration processes using various aids (fossil shell flour or cellulose flour, perlite...).

The Clearness system is a filter press with an Aisi304 or Aisi316 structure, which uses cardboard filters and a plate pack that is entirely sealed and protected from contact with the external environment.

La filtración puede tener lugar sobre una tela filtrante de material sintético para retener partículas sólidas de hasta 1 micrón o de cartón para partículas de 1 micrón o menos. Entre las instalaciones tecnológicamente más avanzadas que Galigani Filtri puede ofrecer para la filtración antes del embotellado, destacan los modelos Diatom y Clearness.

El sistema Diatom consta de un filtro prensa de tela, dotado de todos los dispositivos necesarios (depósitos, bombas, válvulas, ...) para realizar la filtración con adyuvantes (tierras de diatomeas o de celulosa, perlitas, ...).

El modelo Clearness consta de un filtro prensa de cartones cuya estructura está íntegramente realizada en Aisi304 o Aisi316, con un paquete de placas completamente cerrado y protegido del contacto con el exterior.

Generadores de tubos de humo

Generadores de tubos de agua

Centrales térmicas prefabricadas llave en mano

Altos rendimientos

Larga vida útil

Alto contenido de vapor

Bajas emisiones de NOx

Via Canvelli, 21 - 43015 Noceto (Parma) Italy

Tel. +39 0521 25 87 23/4 - Fax +39 0521 25 87 17

info@lcz.it - www.lcz.it

Since 1971, LCZ has been proposing fire-tube steam boilers with high performance for industrial process: over the years, LCZ has been able to adapt its own proposal to market evolutions, thanks to constant and continuous improvement, technology investments regarding the product and know-how as well as the manufacturing processes, without forgetting the hallmark: careful analysis of customer’s requirements aimed at drawing up the most focused, customized and detailed answer.

LCZ’s core business is the manufacture of a very complete range of Steam Boilers and steam equipment in compliance to PED Directive 2014/68/UE, main European standard EN 12953 and EN50156-1-2:2015:

• Fire tube steam boiler CS- three effective smoke turns – wet back- from 1, 7 ton/h to 25 ton/h, design pressure 12 or 15 barg, efficiency 90% (to 96% with economizer), superheated steam on demand;

• Fire tube steam boiler “Flame reversal” for low/high pressure - three effective smoke turns – wet back from 650kg/h to 5 ton/h, design pressure 12 or 15 barg, efficiency 92% (to 98% with economizer);

• Instantaneous steam generator CFH - three smoke turns, forced circulation – horizontal and vertical configurationfrom 100 kg/h to 6.000kg/h;

• Hot and superheated water boiler up to 17 MW. Complementary accessories for boiler plant:

• Complete safety system designed and built to ensure the overall operation safety of steam boilers in line with the new EC Directive concerning the conduction without supervisor for 72 continuous hours including PLC and operator panel with touchscreen and dedicated software;

• Economizer on smoke exit for energy savings and increase efficiency of steam boiler;

• Burners with mechanical and electronical regulation, Low NOx configuration, O2 and CO control device;

• Condensate / feed water recovery tank in stainless steel AISI 316L;

• Thermo-physical deaerator with degassing turret or atmospheric deaerator for feed water degassing;

• Steam accumulator with large volume complete with accessories;

• Water treatment systems (water softener and reverse osmosis plant);

• Steam distribution manifold tailored on client needs up to DN500.

Prefabricated thermal plant: turn-key plants for outdoor installation assembled inside 20’ or 40’ marine container, certified for sea shipping, manufactured on client’s specific needs. Suitable for steam / hot water / superheated water / thermal oil production.

The main advantages of the fire-tube steam boiler LCZ are:

• High-efficiency reducing fuel consumption and costs;

• High-reliability of steam boiler body and accessories;

• Long lifetime;

• Steam high-quality fulfilling sudden demands of steam;

• Low NOx reduction emission;

• Packaged solution with PLC control;

• Assistance during design phase with P&ID, general view, detailed drawings for each equipment supplied;

• Supervision during installation at client site, start-up and personnel training performed by LCZ specialized technicians all over the word.

A manufacturing system, structured in two different plants both in Italy and with a production area of more than 40,000 sqm, is well-characterized by automated welding processes, nondestructive tests (X-rays-L.P.), a home production of the corrugated furnaces, all supported by management using software as SAP ERP. These are some evidences of capacity and productive process that allow LCZ to be one of the best manufacturers of boilers worldwide.

It is source of pride for LCZ to affirm how its products are fully realized in its manufacture plants emphasizing an Italian identity and a “Made in Italy” that have always stood for high quality.

Via Canvelli, 21 - 43015 Noceto (Parma) Italy

Tel. +39 0521 25 87 23/4 - Fax +39 0521 25 87 17 info@lcz.it - www.lcz.it

LCZ es una empresa italiana fundada en 1971, especializada en la construcción de generadores de vapor de alta eficiencia para procesos industriales, que siempre ha sido capaz de adaptar su propuesta a las continuas evoluciones del mercado, gracias sobre todo a su constante y continua actividad de investigación y mejora, al know-how adquirido durante décadas de experiencia en el sector del vapor, a las inversiones tecnológicas relacionadas con el producto y con los procesos de producción, sin nunca olvidar el objetivo principal: un análisis cuidadoso de las necesidades del cliente por parte del departamento técnico encaminado a la elaboración de la respuesta más adecuada, personalizada y detallada. El core business de LCZ se centra en la producción de una gama verdaderamente completa de generadores de vapor y equipos de vapor, de conformidad con la Directiva PED 2014/68/EU y los estándares industriales más importantes como EN 12953 y EN 50156-1-2:2015:

• Generadores de vapor de tubos de humo CS, con tres revoluciones efectivas, fondo mojado, producción de vapor de 1,7 toneladas/h a 25 ton/h, presión de proyecto 12 o 15 barg, rendimiento 90% (hasta 96% con economizador), vapor sobrecalentado a petición;

• Generadores de vapor de tubos de humo, inversión de llama, alta o baja presión, tres revoluciones de humo, fondo mojado, producción de vapor de 650 Kg./ha hasta 5 ton/h, presión de proyecto 12 o 15 barg, rendimiento 92% (hasta 98% con economizador);

• Generador de vapor instantáneo CFH - tres revoluciones de humo, con serpentines/circulación forzada, versión horizontal o vertical - producción de vapor de 100 Kg./h hasta 6.000 Kg./h;

• Generadores de calor para agua caliente o sobrecalentada, potencia de hasta 17 MW. Accesorios y equipos para la central térmica:

• Sistema de seguridad global diseñado y construido para garantizar la seguridad total del funcionamiento de los generadores de vapor de acuerdo con la nueva Directiva CE sobre la operación sin supervisor durante 72 horas continuas, incluido PLC y panel de operador con pantalla táctil y software dedicado;

• Economizador colocado en la salida de humos para precalentar el agua de alimentación, con un considerable ahorro de energía y reducción de los costos de funcionamiento de la planta;

• Quemadores con ajuste mecánico o electrónico, configuración Low NOx, módulos de control de O2 y CO;

• Tanques para agua de alimentación de caldera y recuperación de condensado de acero inoxidable

AISI316L, con posibilidad de precalentamiento con vapor;

• Desgasificadores termofísicos con torre de desgasificación o desgasificador atmosférico para la desgasificación del agua de alimentación;

• Acumuladores de vapor hasta un volumen de 30 m3, completos con accesorios y aislamiento;

• Sistemas de tratamiento para agua de alimentación (ablandadores de agua y sistemas de ósmosis inversa);

• Colectores para la distribución del vapor a los dispositivos conectados ensayados PED completos con grupo de drenaje de condensado.

Centrales térmicas prefabricadas: plantas completas llave en mano para instalación exterior, instaladas dentro de contenedores marinos de 20’ o 40’, certificados para el transporte por barco, diseñados y fabricados según los

requisitos del cliente. Aptos para la producción de vapor/ agua caliente/agua sobrecalentada/aceite diatérmico. He aqui las ventajas más importantes de elegir los generadores LCZ:

• Alto rendimiento con consiguiente reducción en los costos de explotación y del combustible;

• Alta fiabilidad del generador y de sus accesorios;

• Vida útil elevada;

• Vapor de alta calidad capaz de satisfacer las demandas repentinas de vapor;

• Emisiones reducidas de NOx;

• Solución integrada con control mediante PLC;

• Asistencia durante la fase de diseño con P & ID, plano de ensamblaje, planos detallados para cada equipo suministrado;

• Supervisión durante la instalación en el cliente, puesta en marcha y formación del personal realizada por técnicos especializados LCZ en todo el mundo.

La planta de producción está organizada en dos fábricas, ambas ubicadas en Italia, con un área de producción de más de 40,000 m2 de superficie cubierta y caracterizada por procesos de soldadura automatizados, pruebas no destructivas, producción interna de cámaras de combustión FOX (corrugadas), todo ello suportado por un software de gestión como SAP ERP. Estas son solo algunas de las evidencias que permiten a LCZ situarse entre los fabricantes más importantes de generadores de vapor. Es una fuente de orgullo para LCZ poder afirmar que sus productos se fabrican completamente en sus propias plantas de producción, enfatizando así una identidad italiana y un “Made in Italy” que siempre ha sido sinónimo de altos estándares de calidad.

Via Giancarlo Puecher, 24 20842 Besana in Brianza (Monza Brianza) - Italy

Tel. +39 039 23 01 096 - Fax +39 039 23 01 017 customercare@magicmp.it - www.magicmp.it

Industrial machines, the future is now!

Magic has presented during the Open House in November the revolutionary fully electric accumulating machine with patented head and clamping.

Even the field of industrial machines have been revolutionized, the innovative ideas of Magic will give its clients enormous benefits in terms of profit and process.

Principal benefits:

• Reduction of consumption equal to -53%,

• Maximum precision of the movements. Consequent efficiency equal to 99% with a perfect repeatability of the working cycles, potential reduction of the working cycle and potential reduction of the weight of the articles to be produced,

• Reduction of the maintenance costs equal to -52%,

• Machine completely oil free,

• Very silent machine since it is free of hydraulic pumps.

Magic MP S.p.A. is an Italian company founded in 1959, specialized in the conception and construction of extrusion blow moulding machines (EBM) and injection, stretch e blow moulding machines (ISBM) of plastic materials.

Thanks to its constant orientation to innovation Magic has become an excellence of the Made in Italy and a worldwide reference point for all the operators of this field.

MAGIC has been the first company in the world to conceive fully electric machines, revolutionizing the field of plastic and tracing a new technological greener and more sustainable road.

The clients recognize in the MAGIC machines patented technological benefits, which turn into real process improvements and consequent profit increases. Investments and efforts to give to their actual and future clients a unique and solid contact point in the production of bottles: machines, moulds and packaging solutions. Everything is internally developped and produced and commercialized with the best value for money on the market. These investments confirm the continuity of principles, values and skills that has been distinguishing Magic Group for more than 60 years.

With his words reported below the President of the Magic Group, Mr. Ferruccio Giacobbe, devotes the moon’s landing of his company on the planet of industrial machines and he does it always in an innovative and futuristic way.

“Innovation is and always will be the engine that fuel growth and development of Magic. Up to date no one in the world has ever built a completely electrified accumulator head of big size, Magic, which always looks ahead and, driven by this philosophy, has understood that even in the field of industrial machines the complete electrification will become a determining and indispensable factor. We did it in the past with the continuous extrusion technology for machine up to 60 Tons for the production, per example, in 6+6 cavities for 5 litres containers; we do it today also with the industrial machines for containers up to 280 litres. Soon we will do in fact a second Open Day to show the world the new transfer machine with all electric technology of 80-100 Tons for containers up to 280 litres. This machine will have an incredible saving for our clients in terms of energy consumption equal to almost 180.000 Euro per year. We are led to think that electrification is all about the necessity of the energetic economy. But this is one of the aspects, even though very important. The electric motor means also more precision and repeatability in the execution of the movements, that impacts on the efficiency of the machine, in lighter articles and shortest working cycles and with less wastes. It will be easy for our clients to understand how advantageous and innovative is to produce with a machine which consume 50-60% less, that thanks to its stability allows shortest working cycles and allows to produce lighter articles and even more with reduced maintenance costs of 50%.”

We are sure that orientation to ’Green”, to be effectively implemented, must bring to our clients even advantages in terms of profit. In fact, in 25 years and 1800 electric machines sold as well as having “saved” almost 3 billions of Kg in CO2, our clients have saved more than 500 million euro in electric energy. To these many various millions must be added for the economy in maintenance costs.

We want our clients, with our patented technology, win the complex challenge of the market; we aspire to become their partner, grow with them and become their reference point in the field.”

Industrial Machine, model MET T80 double station for containers up to 280 litres

Máquina industrial, MET modelo T80 de doble estación para piezas grandes de hasta 280 litros

Máquinas industriales, ¡el futuro es ahora! Magic presentó durante la jornada de puertas abiertas de noviembre la revolucionaria máquina con acumulador totalmente eléctrica, con cabezal y cierre patentados.

El sector de la maquinaria industrial también se ha revolucionado; las ideas innovadoras de Magic aportarán a los clientes enormes ventajas tanto en términos de beneficios como de proceso.

Las principales ventajas:

• Reducción del consumo en un -53%.

• Máxima precisión de movimientos. Eficacia consiguiente del 99% con perfecta repetibilidad de los ciclos de trabajo, reducción potencial del ciclo de trabajo y reducción potencial del peso de los artículos que deben producirse.

• Reducción de los costes de mantenimiento en un -52%.

• Máquina totalmente exenta de aceite.

• Máquina muy silenciosa ya que no tiene bombas hidráulicas.

Magic MP S.p.A. es una empresa italiana fundada en 1959, especializada en el diseño y la fabricación de máquinas de extrusión y soplado (EBM) y de inyección, estirado y soplado (ISBM) de plásticos.

Gracias a su constante apuesta por la innovación, Magic se ha convertido en una excelencia Made in Italy y en un

Via Giancarlo Puecher, 24 20842 Besana in Brianza (Monza Brianza) - Italy Tel. +39 039 23 01 096 - Fax +39 039 23 01 017 customercare@magicmp.it - www.magicmp.it

punto de referencia mundial para todos los operadores del sector.

MAGIC fue la primera empresa del mundo en diseñar máquinas Full Electric, revolucionando la industria del plástico y abriendo un nuevo camino tecnológico más ecológico y sostenible.

Los clientes reconocen las ventajas tecnológicas patentadas de las máquinas MAGIC, que se traducen en mejoras reales de los procesos y el consiguiente aumento de los beneficios.

Inversiones y esfuerzos para ofrecer a sus clientes actuales y futuros, un socio sólido en la producción de botellas: máquinas, moldes y soluciones de envasado. Todo ello desarrollado y producido internamente y comercializado con la mejor relación calidad-precio del mercado.

Estas inversiones confirman la continuidad de los principios, valores y competencias que distinguen al Grupo Magic desde hace más de 60 años. Con sus palabras, que se pueden leer a continuación, el presidente del Grupo Magic, Sr. Ferruccio Giacobbe, consagra el aterrizaje de su empresa en el mundo de las Máquinas Industriales y, como siempre, lo hace de forma innovadora y futurista.

“La innovación es y será siempre el motor que impulsa el crecimiento y el desarrollo de Magic. Dado que

hasta la fecha nadie en el mundo ha fabricado un gran cabezal de almacenamiento totalmente electrificado, Magic mira siempre hacia delante y, guiada por esta filosofía, se ha dado cuenta de que incluso en el campo de la maquinaria industrial, la electrificación total se convertirá en un factor decisivo e indispensable.

Lo hicimos en el pasado con la tecnología de extrusión continua para máquinas de hasta 60 toneladas para la producción de, por ejemplo, 6+6 cavidades para envases de 5 litros; y lo hacemos hoy con máquinas industriales para envases de hasta 280 litros. De hecho, pronto celebraremos una segunda jornada de puertas abiertas para mostrar al mundo la nueva máquina Transfer con tecnología totalmente eléctrica de 80100 toneladas para envases de hasta 280 litros. Esta máquina supondrá un ahorro increíble para nuestro cliente en términos de consumo de energía de unos 180.000 euros al año.

Uno se inclina a pensar que la electrificación viene dictada por la necesidad de ahorrar energía. Sin embargo, éste es sólo un aspecto, aunque sea muy importante. La motorización eléctrica también implica una mayor precisión y repetibilidad en la ejecución de los movimientos, lo que repercute en la eficacia de la máquina, en artículos más ligeros y en ciclos de trabajo más cortos, con menos residuos.

Será fácil para nuestros clientes comprender lo ventajoso e innovador que resulta producir con una máquina que consume entre un 50 y un 60% menos de energía, que gracias a su estabilidad permite ciclos de trabajo más cortos y habilita la producción de artículos más ligeros, y además con unos costes de mantenimiento un 50% inferiores.

Estamos seguros de que la orientación “verde”, para aplicarse eficazmente, también debe reportar beneficios a nuestros clientes. De hecho, en 25 años y con 1.800 máquinas eléctricas vendidas, además de haber “ahorrado” unos 3.000 millones de kg de CO2, nuestros clientes han ahorrado más de 500 millones de euros en electricidad. A esto hay que añadir los varios millones de euros ahorrados en costes de mantenimiento. Queremos que nuestros clientes, con nuestra tecnología patentada, superen los complejos retos del mercado; aspiramos a convertirnos en su socio, crecer con ellos y ser la referencia del sector”.

Industrial Machine, model MEA T40 presented during the Open House in November 2023

Máquina industrial, modelo MEA T40 presentada durante la jornada de puertas abiertas en noviembre de 2023

S.R. 435 Km. 31 - 51034 Serravalle Pistoiese (Pistoia) Italy

Tel. +39 0573 91 511- Fax +39 0573 51 81 38 mgm@mgmrestop.com - ww.mgmrestop.com

M.G.M. Motori Elettrici S.p.A. is the leading Italian brake motors technology with a history spanning 75 years in Europe and around the world. The company operates in Italy, primarily at its main production facility in Serravalle Pistoiese (PT) and a warehouse with commercial offices in Assago (MI). Additionally it has facilities in Montreal (Canada), Detroit (USA), Chennai (India), and Izmir (Turkey).

The production of brake motors is concentrated at the Serravalle Pistoiese facility. Global presence is further ensured through a network of distributors for sales and support in over 75 countries.

M.G.M. motors are used in industrial plants and machinery across a wide range of sectors, including packaging plants, the food industry, lifting and handling equipment, the automotive sector, theatrical movements, and wind turbine generators.

Most of the components we find in today’s M.G.M. brake motors with AC brakes originated in the laboratories of M.G.M. Motori Elettrici. Since 2008, the average energy consumption of M.G.M. Motori Elettrici products has consistently decreased. All single-speed motors are available with energy efficiency levels compliant with the new European regulation. The electromagnetic brakes, both AC in the BA series and DC in the BM series, are undergoing improvements aimed at reducing energy consumption and enhancing performance.

100% of M.G.M. brake motors are produced in the Serravalle Pistoiese plant. The components for M.G.M. standard motors without brake are processed and then shipped to foreign branches for final assembly. M.G.M. plants worldwide are equipped with warehouses containing a wide range of brake motors manufactured in Serravalle Pistoiese, as well as assembly centers where standard motors are assembled and tested using components from Italy to meet the demands of local customers. This ensures the flexibility needed to meet customer requirements around the world.

M.G.M. Motori Elettrici S.p.A. es la tecnología italiana líder en motores autofrenantes, consolidada desde hace 75 años en Europa y en el mundo, presente en Italia con una planta productiva principal en Serravalle Pistoiese (PT) y un almacén con oficinas comerciales en Assago (MI). Asimismo, cuenta con plantas de producción ubicadas en Montreal (Canadá), Detroit (EE.UU.), Chennai (India) e Izmir (Turquía). En la planta de Serravalle Pistoiese es donde se concentra su producción de motores autofrenantes. Su presencia global también está garantizada a través de su red de distribuidores para la venta y el servicio posventa repartidos en más de 75 países. Gran parte de lo que podemos encontrar hoy en cualquier motor autofrenante con freno AC nació precisamente en los laboratorios del M.G.M. Motori Elettrici. Desde 2008 la cantidad promedio de energía que los productos M.G.M. Motori Elettrici requieren para

For M.G.M. Motori Elettrici sustainable development and environmental respect are essential goals. The company is committed to reducing energy waste and preserving resources for future generations. The climate control system is supported by a geothermal system, and plastic consumption has been minimized. Furthermore, by rethinking and redesigning materials and the production process, the company has also reduced the consumption of drinking water and the energy required for manufacturing brake motors, resulting in a reduction of greenhouse gas emissions.

In keeping with this spirit, the existing photovoltaic system has recently been expanded. Previously, it already covered 100% of the energy needs for both the factory and offices. This expansion will accommodate the increased demand of energy, also arising from the transition of the company’s vehicle fleet from combustion engines to electric ones. Sustainability is not just about internal activities; In fact, M.G.M. Motori Elettrici believes it is important to raise awareness among its suppliers about the importance of energy conservation and to promote sustainable practices on a global scale because it is only by working together that we can make a difference for a greener and more sustainable future.

funcionar ha disminuido constantemente. Todos los motores de una sola velocidad están disponibles con el nivel de eficiencia energética que cumple con la nueva normativa europea. Los electroimanes de los frenos, tanto los de CA de la serie BA como los de CC de la serie BM, están siendo objeto de mejoras con el objetivo de reducir el consumo de energía y aumentar al misamo tiempo las prestaciones.

Para M.G.M. Motori Elettrici el desarrollo sostenible y el respeto por el medio ambiente son objetivos muy importantes. La empresa está comprometida a reducir el desperdicio de energía y a preservar los recursos disponibles para las generaciones futuras. La climatización cuenta con la explotación de una instalación geotérmica, al mismo tiempo que el consumo de plástico se ha reducido al mínimo. Además, repensando y rediseñando los materiales y el proceso productivo, la empresa ha logrado reducir el consumo

de agua potable y de energía necesaria para fabricar motores autofrenantes, con la consiguiente reducción de emisiones de gases de efecto invernadero.

Con este espíritu, a lo largo del año se ampliará el sistema fotovoltaico existente, que actualmente cubre ya el 100% de las necesidades energéticas tanto de la fábrica como de las oficinas, lo que permitirá satisfacer el aumento de la demanda de energía debido, entre otras cosas, a la transición del parque de vehículos de empresa de motores de combustión a eléctricos. Sin embargo, la sostenibilidad no concierne sólo las actividades internas de la empresa, ya que M.G.M. Motori Elettrici opina que es importante concienciar incluso a sus proveedores sobre la importancia del ahorro de energía y promover prácticas sostenibles a escala global, porque sólo trabajando juntos podemos marcar la diferencia para un futuro más verde y sostenible.

Via E. Fermi, 5 - 42011 Bagnolo in Piano (Reggio Emilia) Italy

Tel. +39 0522 95 18 89

info@minimotor.com - www.minimotor.com

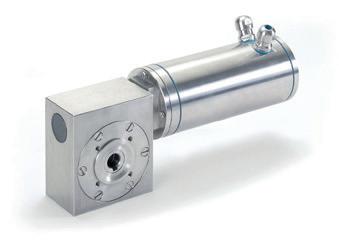

Mini Motor: Innovation and mechatronics serving automation, since 1965

Mini Motor SpA, Italian company headquartered in the heart of Italy’s Motor Valley, with more than 59 years’ experience, stands out as a leader in the field of innovative solutions and mechatronics. Its motors, result

Mini Motor: innovación y mecatrónica al servicio de la automatización, desde 1965 Mini Motor SpA, empresa italiana con sede en el corazón de la Motor Valley o tierra de los motores y más de 59 años de experiencia, destaca como líder en soluciones innovadoras y mecatrónica. Sus motores, fruto de la hábil y cuidadosa integración de electrónica y mecánica, están diseñados para satisfacer las necesidades cambiantes del mercado de la automatización industrial y del control del movimiento. Con una extensa red de distribuidores y filiales en Europa, EE.UU. y Emiratos Árabes Unidos, Mini Motor está presente en más de 50 países con el objetivo de difundir sus innovaciones por todo el mundo, llegar a un número cada vez mayor de empresas y apoyarlas en la búsqueda de soluciones óptimas para sus necesidades específicas y para los cambios del mercado. Lo que hace de Mini Motor una empresa pionera en el campo de la mecatrónica es que siempre ha estado orientada al cliente en el diseño de sus motores, creando

of skillful and careful integration of electronics and mechatronics, are engineered to meet the constantly evolving requirements of industrial automation and motion control markets.

Relying on an extensive network of distributors and branches in Europe, the USA and the UAE, Mini Motor boasts widespread presence in more than 50 Countries, and its goal is spreading its innovations across the globe, to reach an ever-increasing number of companies worldwide and support them in the search of the best solutions to their specific needs and to the market’s changes.

The element making Mini Motor a pioneer in mechatronics is just its being customer-oriented when designing its motors, creating lines especially for specific application sectors. Clear evidence of the company’s commitment to Society 5.0 – particularly as regards customized services based on data and advanced robotics, are the Clean Line

for the Food & Beverage sector, the FLC – Fast Change Linear – Line that is ideal for a linear changeover.

In line with the most advanced technological innovations and ioT, the connectivity of Mini Motor motors is always at the cutting edge of technology, allowing connection with the most common field buses.

The central stage of people and safety – topics of Society 5.0 – are the core of Mini Motor’s attention to sensors when making motors that enable predictive maintenance, thus granting shorter downtime and starkly improving productivity and work quality.

Engineering made in Italy, advanced manufacture, and internationality are inherent to Mini Motor, the Emiliabased company that has been a mechatronics reference since 1965.

líneas específicas para sectores de aplicación concretos. Una prueba concreta de la propensión a la Sociedad 5.0, especialmente en lo que respecta a los servicios

personalizados basados en datos y la robótica avanzada, son la Clean Line dedicada al sector de Alimentación y Bebidas y la FCL (Fast Change Linear) ideal para el cambio de formato lineal.

En línea con los avances más importantes en tecnología e ioT, la conectividad de los motores Mini Motor siempre ha estado a la vanguardia, permitiendo la conexión a los bus de campo más comunes.

La centralidad de la persona y la seguridad -temas protagonistas de la citada Sociedad 5.0- son también el centro de atención de la tecnología de sensores que Mini Motor implementa construyendo motores en los que se puede realizar un mantenimiento predictivo, reduciendo así los tiempos de inactividad y mejorando concretamente la productividad y la calidad del trabajo. Ingeniería italiana, fabricación avanzada e internacionalidad son el ADN de la empresa emiliana Mini Motor, referencia en mecatrónica desde 1965.

Via I. Giordani, 10 - Z.I. Postumia, 46044 - Goito (Mantova) Italy

Tel. +39 0376 689 707 - Fax +39 0376 68 96 44 info@newteclabelling.it - www.newteclabelling.it

To take advantage of the opportunities offered by an ever-changing market, you need machines that can evolve and adapt readily to every challenge. For 40 years, Newtec Labelling has been building label application machines with an eye on tomorrow, and is at the customer’s side at all times to help them achieve their goals.

The machines are used in the beverage, wine, spirits, detergents, cosmetics, milk and oil sectors, where they enable the packaging of products in line with customer requirements.

The new-generation modular construction guarantees flexibility for future requirements. Advanced technology and ease of use allow labels to be applied to any type of surface in a uniform and professional manner. Newtec Labelling models can handle a wide range of product formats and label sizes, guaranteeing maximum precision and speed in the labelling process.

Newtec Labelling offers linear and rotary type machines. These can be equipped with multiple applicator units: wet glue, for self-adhesive labels, for hot melt pre-cut labels, for OPP roll feed labels.

Over the past few years, the machines have been enriched with new technological features. Thanks to advanced software studies, it is now possible to apply labels in a centred position with respect to logos, screen prints, glass

mould sealing, just by turning the container in front of a camera. Likewise, it is possible to check that the labels are applied in the exact position and are of the correct type. At all times the machine communicates with the line’s central computer system, and is remotely accessible in case it needs assistance from Newtec Labelling specialist technicians. Hourly production rates vary, depending on the model, from 1,000 to 70,000 bph.

The machines are equipped with all standards of operator safety, which is guaranteed even at maximum productivity. Newtec Labelling is present worldwide through an extensive network of agents.

Contact Newtec Labelling today to discover all its customized solutions and find the perfect automatic labelling machine for your needs. Newtec Labelling is ready to help you take your production to the next level.

Para aprovechar las oportunidades que ofrece un mercado en constante cambio, necesitamos máquinas que puedan evolucionar y adaptarse fácilmente a cada desafío. Desde hace 40 años, Newtec Labelling fabrica máquinas de aplicación de etiquetas con la mirada puesta en el mañana, y está en todo momento al lado del cliente para ayudarle a alcanzar sus objetivos.

Las máquinas se utilizan en los sectores de las bebidas, el vino, los licores, los detergentes, los cosméticos, la leche y el aceite, donde permiten envasar productos conforme a los requisitos del cliente.

La construcción modular de nueva generación garantiza la flexibilidad ante futuras necesidades. La tecnología avanzada y la facilidad de uso permiten aplicar etiquetas a cualquier tipo de superficie de manera uniforme y

profesional. Los modelos Newtec Labelling pueden manejar una amplia gama de formatos de productos y tamaños de etiquetas, garantizando la máxima precisión y velocidad en el proceso de etiquetado.

Newtec Labelling ofrece máquinas de tipo lineal y rotativo. Pueden equiparse con múltiples grupos aplicadores: cola húmeda, para etiquetas autoadhesivas, para etiquetas precortadas de fusión en caliente, para etiquetas OPP en rollo.

En los últimos años, las máquinas se han enriquecido con nuevas prestaciones tecnológicas. Gracias a avanzados estudios de software, ahora es posible aplicar las etiquetas en posición centrada con respecto a logotipos, serigrafías, sellado de moldes de vidrio, con solo girar el envase delante de una cámara. Asimismo, es posible comprobar que las etiquetas están colocadas en la posición correcta y son del tipo adecuado. En todo momento, la máquina se comunica con el sistema informático central de la línea y es accesible a distancia en caso de que necesite asistencia de los técnicos especializados de Newtec Labelling. Las producciones horarias varían, según el modelo, de 1.000 a 70.000 bph.

Las máquinas están equipadas con todos los estándares de seguridad para el operador, que queda garantizada incluso con la máxima productividad.

Newtec Labelling está presente en todo el mundo a través de una extensa red de agentes.

Póngase en contacto con la empresa hoy mismo para descubrir todas sus soluciones personalizadas y encontrar la etiquetadora automática perfecta para sus necesidades. Newtec Labelling está preparada para ayudarle a llevar su producción al siguiente nivel.

Via Emilia, 428-442 - 40064 Ozzano Emilia (Bologna) Italy

Tel. +39 051 65 14 111

San Morese, 9 - 50019 Sesto Fiorentino (Firenze) italy 4216422

sales.coffee@ima.it - ima.it/coffee

info@qvisiontech.com - www.qvisiontech.com

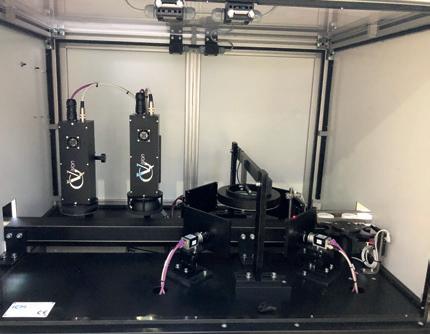

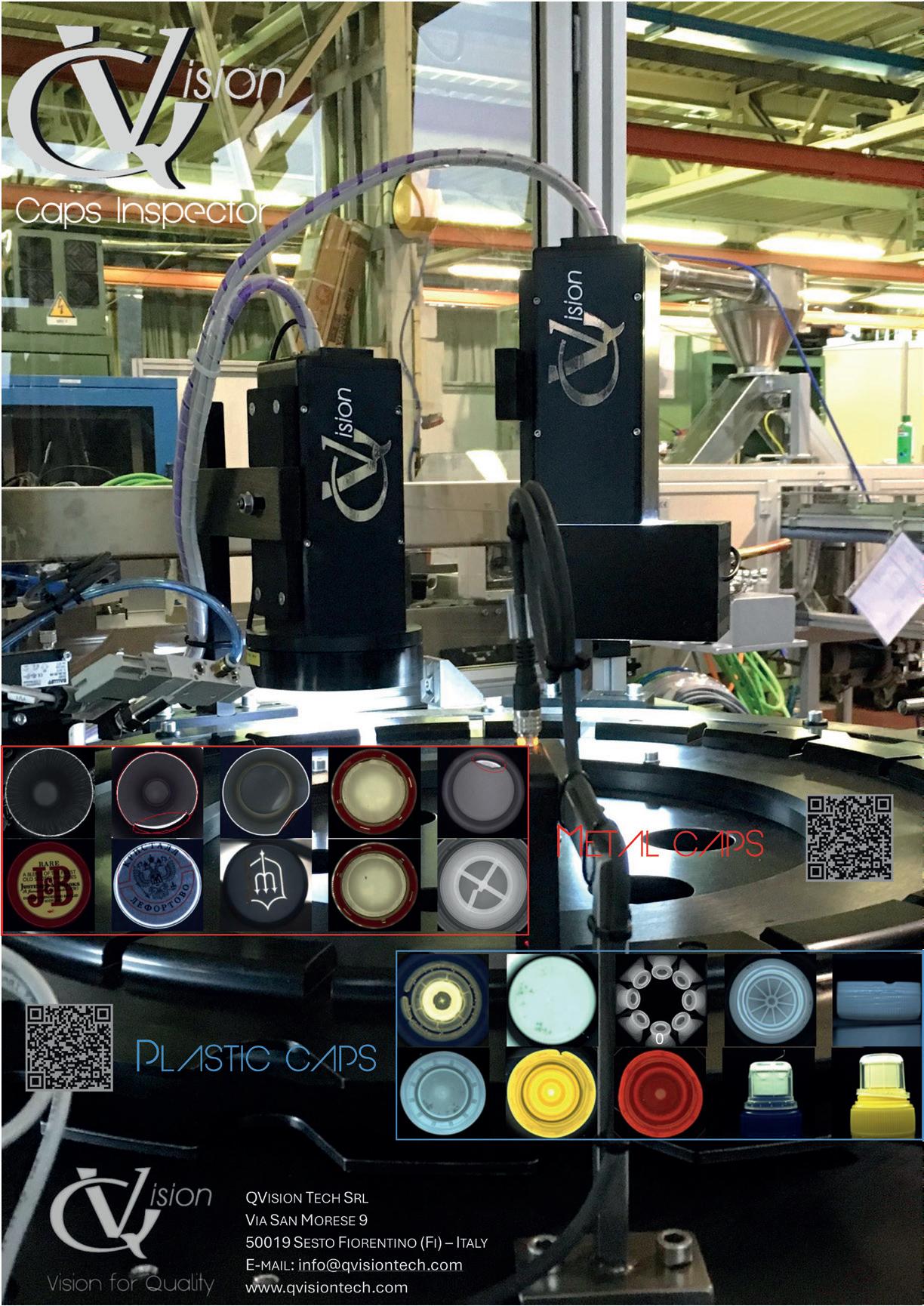

QVision-Tech Srl was founded in 2015, with the desire to take advantage of more than 25 years of experience in the field of artificial vision by creating a company highly specialized and focused on the development of technologies for the automation of the quality control in industrial production. With a specialized staff operating for years in the field, QVision offers: