FOOD INDUSTRY

14

L’approccio di un leader

The approach of a leader

54

La (ri)scoperta del legame tra igiene, salute e sicurezza con Colussi Ermes

The (re)discovery of hygiene, health, and safety connection with Colussi Ermes

22

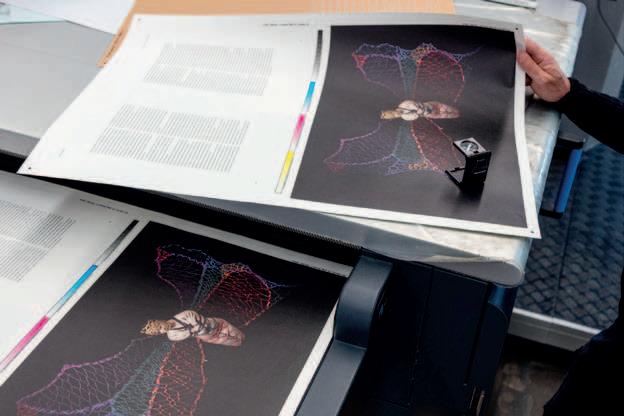

L’azienda veneta punta alla Cina con il progetto “Colourful pasta” The Italian pasta-maker targets the Chinese market with the “Colourful pasta” project

96

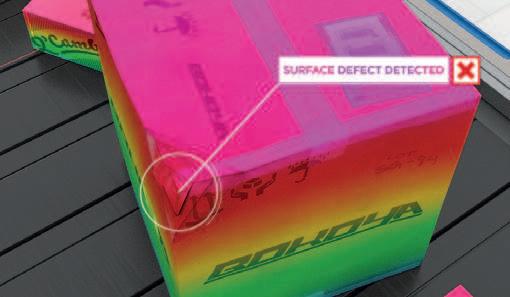

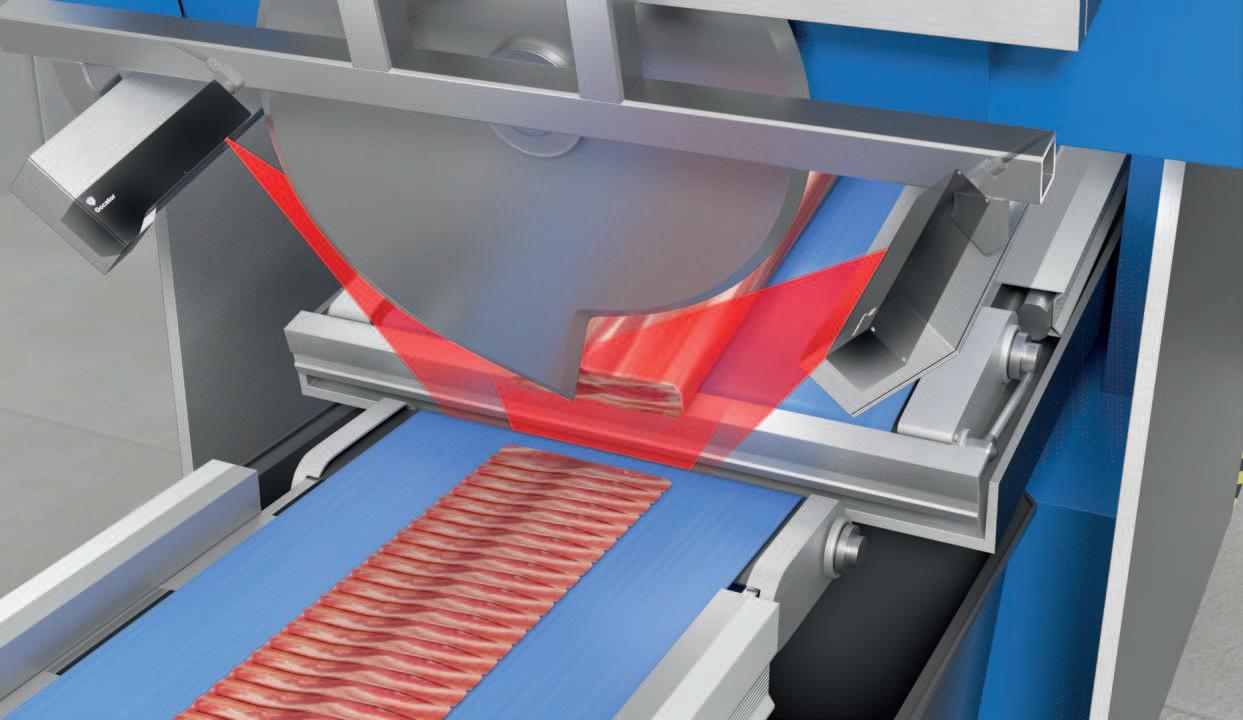

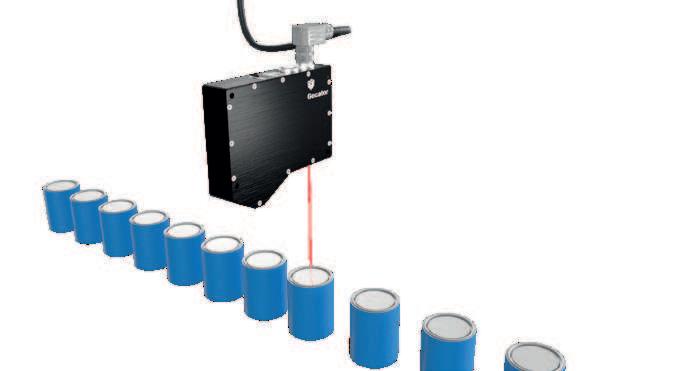

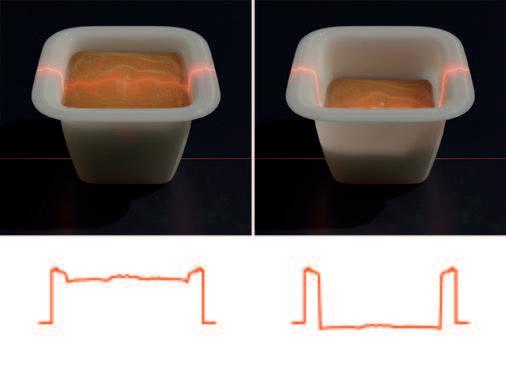

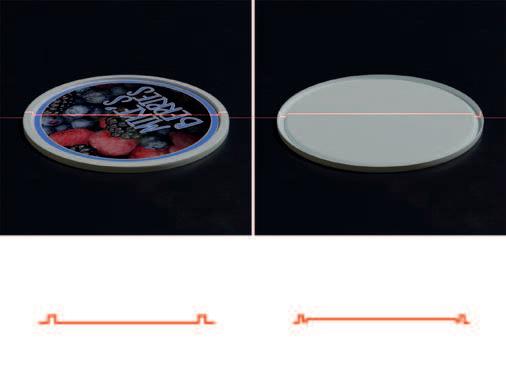

Sistemi di visione 3D 3D vision systems

98

VEGABAR e VEGAPOINT: i sensori con varianza ridotta

VEGABAR and VEGAPOINT: the sensors with reduced diversity

126

P.E. Labellers e Sani Trasporti: storia di una partnership

P.E. Labellers and Sani Trasporti: the history of a partnership

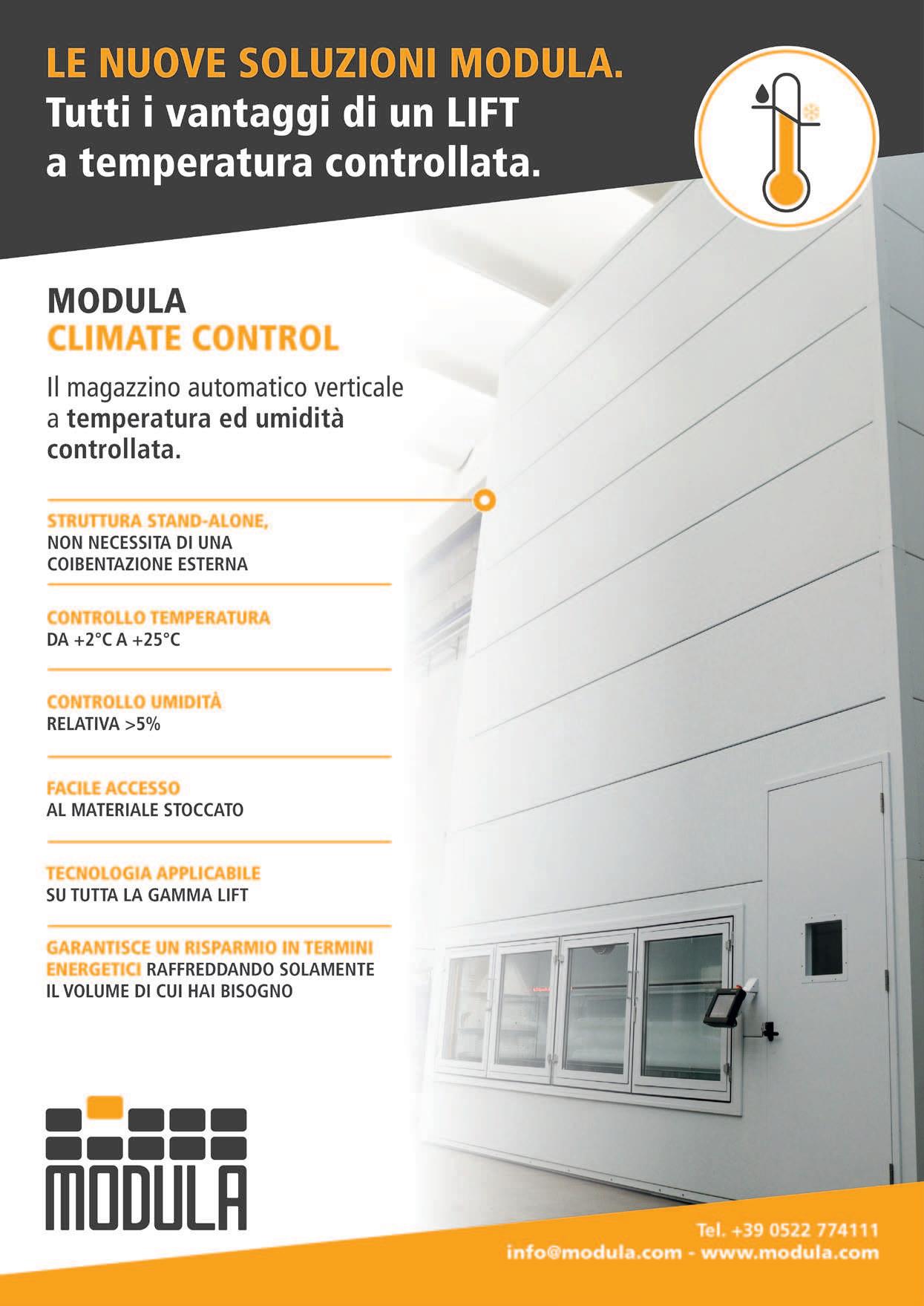

La promessa di un prodotto efficiente

The promise of an efficient product

L’innovazione Mini Motor parla al settore food Innovation by Mini Motor talks to the food sector

TECNALIMENTARIA FOOD INDUSTRY

Year XXVI - n°5 Maggio/May 2021

Direttore responsabile

Fabiana Da Cortà Fumei

Segreteria di redazione

Sabrina Fattoretto

Gra ca

Claudia Bosco

Elena Abbondanza

Hanno collaborato:

Anita Pozzi

Franco Giordano

Stampa

L’Artegrafica Srl

Direzione e Redazione

Editrice EDF Trend srl

Corso del Popolo, 42 31100 Treviso – Italy

Tel. +39 0422 549305

Fax +39 0422 591736 redazione@tecnalimentaria.it www.edftrend.com www.tecnalimentaria.it

Autorizzazione Tribunale di Forlì n. 5 del 19.01.1996 (Iscriz. Roc n. 22054) In questo numero la pubblicità non supera il 45%

Poste Italiane SpA - Spedizione in Abbonamento Postale - D.L. 353/2003 (conv. in L. 27/02/2004 n. 46) art. 1 comma 1 NE/TV ISSN 2498-9541

Publisher Editrice EDF Trend srl

Corso del Popolo, 42 31100 Treviso – Italy

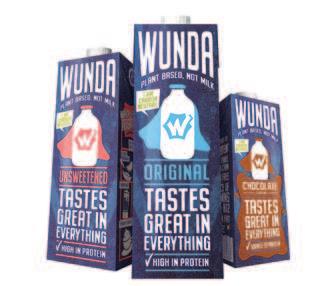

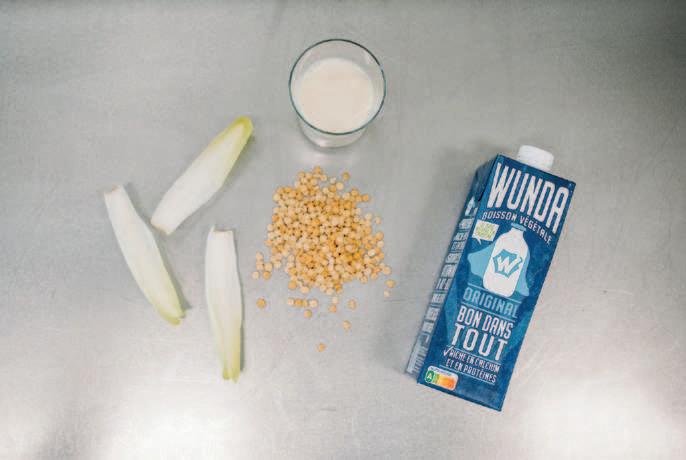

La nuova alternativa al latte di Nestlé è a base di piselli Nestlé’s new pea-based milk alternative

Tecnologia applicata all’industria alimentare Technology applied to the food industry

All right reserved.

Reproduction in whole or in part without written permission is prohibited.

The Publisher is not responsible for any materials, nor for writers’ nor contributors’ expressed or implied opinions.

Informativa ex D.lgs 196/03

Ai sensi dell’art.2 comma 2° del Codice Deontologico dei giornalisti si rende nota l’esistenza di una banca dati di uso redazionale presso la sede di Corso del Popolo, 42 - Treviso. Responsabile del trattamento dati è il direttore responsabile a cui ci si può rivolgere presso la sede di Treviso - Corso del Popolo, 42 per i diritti previsti dalla legge 675/1996.

Associato a:

Olocco Srl

www.olocco.eu

Creato dal molino friulano con il supporto dell’ISS, il prodotto risponde alle esigenze di adulti e bambini sopra i tre anni di età, con una riduzione dell’80% di micotossine

Molino Moras, con il supporto tecnico e scientifico dell’Istituto Superiore di Sanità (ISS), ha creato AmorBimbi, la farina di grano tenero studiata per un’alimentazione dedicata e consapevole di grandi e bambini sopra i tre anni di età.

AmorBimbi è certificata dall’ente imparziale DNV GL per una riduzione dell’80% di micotossine rispetto al limite massimo fissato per legge dall’Unione Europea. Le micotossine sono contaminanti di origine naturale presenti nel grano e nella farina che possono provocare alcune intossicazioni alimentari. La farina AmorBimbi è certificata zero pesticidi e zero glifosato ed è prodotta da grano italiano proveniente da un progetto di filiera corta regionale.

Quella di Molino Moras, realtà storica con sede a Trivignano Udinese (UD), è una scelta imprenditoriale innovativa, etica e sincera nata per dare una risposta ad un’evidenza scientifica.

AmorBimbi è una farina pensata appositamente per l’alimentazione dei bambini a partire dai tre anni di età e mira a tutelare una fascia di consumatori sensibili che il mercato alimentare attuale ancora non considera adeguatamente. Esiste infatti una normativa specifica per i prodotti alimentari destinati all’infanzia (0-3 anni), mentre non è stato considerato il maggior rischio di esposizione per i bambini con età superiore ai

tre anni, i quali, nonostante il ridotto peso corporeo, sono equiparati agli adulti. “AmorBimbi è il risultato di tante domande che, in quattro anni di lavoro, hanno finalmente trovato risposta - spiega Anna Pantanali, responsabile R&S di Molino Moras - L’idea ha preso forma nel 2017, quando è iniziato il prezioso progetto di ricerca con l’ISS. Da lì possiamo dire che c’è stato uno sviluppo parallelo, basato su un valore guida: la sicurezza. Da una parte la sicurezza scientifica fatta di studi, analisi, ricerche e risultati, e dall’altra quella sicurezza accogliente, positiva, confortante che ogni genitore vuole donare ai suoi figli”. La creazione di AmorBimbi ha visto il coinvolgimento del dottor Carlo Brera, senior researcher dell’ISS e tra i massimi esperti di micotossine a livello internazionale. Nel progetto di ricerca, in particolare, sono state illustrate tutte le fasi che hanno condotto all’identificazione dei parametri di sviluppo: dall’invio dei campioni di grano e di farina al laboratorio esterno di analisi al processo molitorio in azienda, fino alla distribuzione della micotossina dalla farina ai prodotti da forno realizzati. Per AmorBimbi, l’azienda ha creato una nuova procedura certificata: ogni singolo lotto viene analizzato ed ogni

passaggio è verificato con attenzione per garantire un alto livello di qualità e sicurezza alimentare della farina.

Molino Moras si muove da anni in un’ottica di sostenibilità, intesa come la responsabilità dell’impatto che ogni azione produce nei confronti di società, ambiente ed economia. Per questo motivo il sacchetto di AmorBimbi è al 100% plastic-free, realizzato in carta TERPAP® (carta naturale in pura cellulosa) proveniente da foreste sostenibili e certificate PEFC (Programma di Valutazione degli schemi di certificazione forestale) e saldato con colla ad acqua. La creatività di AmorBimbi è stata realizzata dagli studenti dell’Istituto universitario Isia Roma.

Design e illustra gli elementi principali del processo per creare la farina, attraverso linee semplici e sovrapposizioni tra esse. La farina AmorBimbi è disponibile in formato da 500 g nei punti vendita Buteghe dal Mulin diTrivignano Udinese e UnSaccoMoras di Trieste e nell’e-commerce aziendale MoMo.

Molino Moras

Molino Moras è un’impresa familiare attiva a Trivignano Udinese dal 1905. Dal capostipite Giacomo Morassi ad oggi, l’azienda tramanda di generazione in generazione i segreti dell’arte molitoria per dare vita a farine di grano tenero artigianali e di alta qualità.

Dal 2010 Molino Moras ha compiuto un’importante svolta sotto la guida di Nicoletta Moras,la quinta generazione della famiglia,trasformando le debolezze in punti di forza e scegliendo di mettersi in gioco e di aprirsi a collaborazioni con figure esterne. Il coinvolgimento di nuovi professionisti si è rivelato fondamentale per perseguire costantemente l’eccellenza e ha permesso la ristrutturazione del processo molitorio, l’organizzazione di un ufficio qualità interno e la partecipazione a bandi di finanziamento. Nicoletta, affiancata dalla figlia Anna, responsabile R&S, e dalla figlia Sara, responsabile Commerciale&Retail, ha accolto il cambiamento per seguire la via dell’innovazione, credendo in un sistema di valori su cui basare le attività di Molino Moras: etica, dedizione, rispetto di sé e degli altri, cura dei propri clienti e della comunità. I due punti vendita, a Trivignano Udinese e a Trieste, sono nati come luoghi di incontro, condivisione, trasferimento della conoscenza. Questo soddisfa il bisogno di ritrovarsi in luoghi veri, umani, fatti di persone con cui parlare e confrontarsi.

Created by the Friulian mill with the support of the ISS, the product meets the needs of adults and children over three years of age, with an 80% reduction in mycotoxins

Molino Moras, with the technical and scientific support of the National Institute of Health (Istituto Superiore di Sanità - ISS), has created AmorBimbi, the soft wheat flour designed for a dedicated and conscious nutrition for adults and children over three years of age. AmorBimbi is certified by the impartial entity DNV GL for a reduction of 80% of mycotoxins compared to maximum limit set by law by the European Union. Mycotoxins are contaminants of natural origin present in wheat and flour that can cause some food intoxications. AmorBimbi flour is certified zero pesticides and zero glyphosate and it is produced with Italian wheat that comes from a regional short chain project. That of Molino Moras, a historical reality based in Trivignano Udinese, Udine, Italy , is an innovative, ethical and sincere entrepreneurial choice to give an answer to scientific evidence. AmorBimbi is a flour designed for the nutrition of children from 3 years of age and it aims to protect a sensitive consumer group that the current food market still does not consider adequately. It is known that there is specific legislation for food products intended for infancy (0-3 years), but it was not considered the greater risk of exposure for children over three years of age, who, despite their low body weight, are equated with adults. “AmorBimbi is the result of many questions that, in four years of work, have finally found an answer - explains Anna Pantanali, R&D manager of Molino Moras - The idea took

shape in 2017, when the precious research project with the ‘ISS has began. From there we can say that there has been a parallel development, based on one guiding value: the safety. On the one hand, the scientific security made up of studies, analyzes, research and results, and on the other hand the welcoming, positive, comforting security that every parent wants to give to their children “. The creation of AmorBimbi saw the participation of Dr. Carlo Brera, senior researcher of the ISS and one of the leading experts on mycotoxins at an international level. In the research project, all the phases leading to the identification of the development parameters were outlined: from wheat and flour samples sent to the outsourced laboratory for analysis up to the distribution of the mycotoxin from the flour to baked goods produced.

For AmorBimbi, the company has developed a new certified procedure: every single batch will be analysed and every stage is carefully verified in order to guarantee a high-quality level and flour food safety. Since long ago, Molino Moras is highly committed to sustainability, understood as responsibility for the impact of every action on society, the environment and the economy. Therefore, AmorBimbi packaging is 100% plastic-free, made of TERPAP® paper (natural pure cellulose paper) from sustainable and PEFC certified forests (Programme for Endorsement of Forest Certification schemes) and closed with water-based glue. The graphics of AmorBimbi have

been realized by the students of ISIA Roma Design, a University Design Institute, and represents the main elements of the milling process, throughout simple and overlapping lines . AmorBimbi flour is available in 500 g format at the shops Buteghe dal Mulin in Trivignano Udinese and UnSaccoMoras in Trieste as well as on MoMo e-commerce.

Molino Moras

Molino Moras is a family run-company located in Trivignano Udinese since 1905. From the forefather Giacomo Morassi up to today, the company has passed down from one generation to another, the secrets of milling art to give life to high-quality, artisanal soft wheat flours. Since 2010, Molino Moras has been undergoing a major change under the leadership of Nicoletta Moras, the fifth generation of the family, by turning weaknesses into strengths and opening up to collaboration with external figures. The involvement of new experts has been crucial to the ongoing achievement of excellence and has enabled the renovation of the milling process, the setting up of an in-house quality office as well as the participation in funding calls.

Nicoletta, supported by her daughters Anna, Marketing Manager and Sara, Sales&Retail Manager, has embraced change to follow the path of innovation, believing in values on which to base its activities: ethics, respect for oneself and others, care for its customers and the entire community. The two shop, in Trivignano Udinese and in Trieste, were created as a place of meeting, sharing and exchanging of knowledge. This fulfils the need to gather in genuine places, made up of people with whom to talk and share ideas and experiences.

L’importante impegno nel campo della ricerca, nella cura del cliente, nell’ambito della formazione e della comunicazione funge da sempre come incentivo per un lavoro di squadra innovativo e produttivo

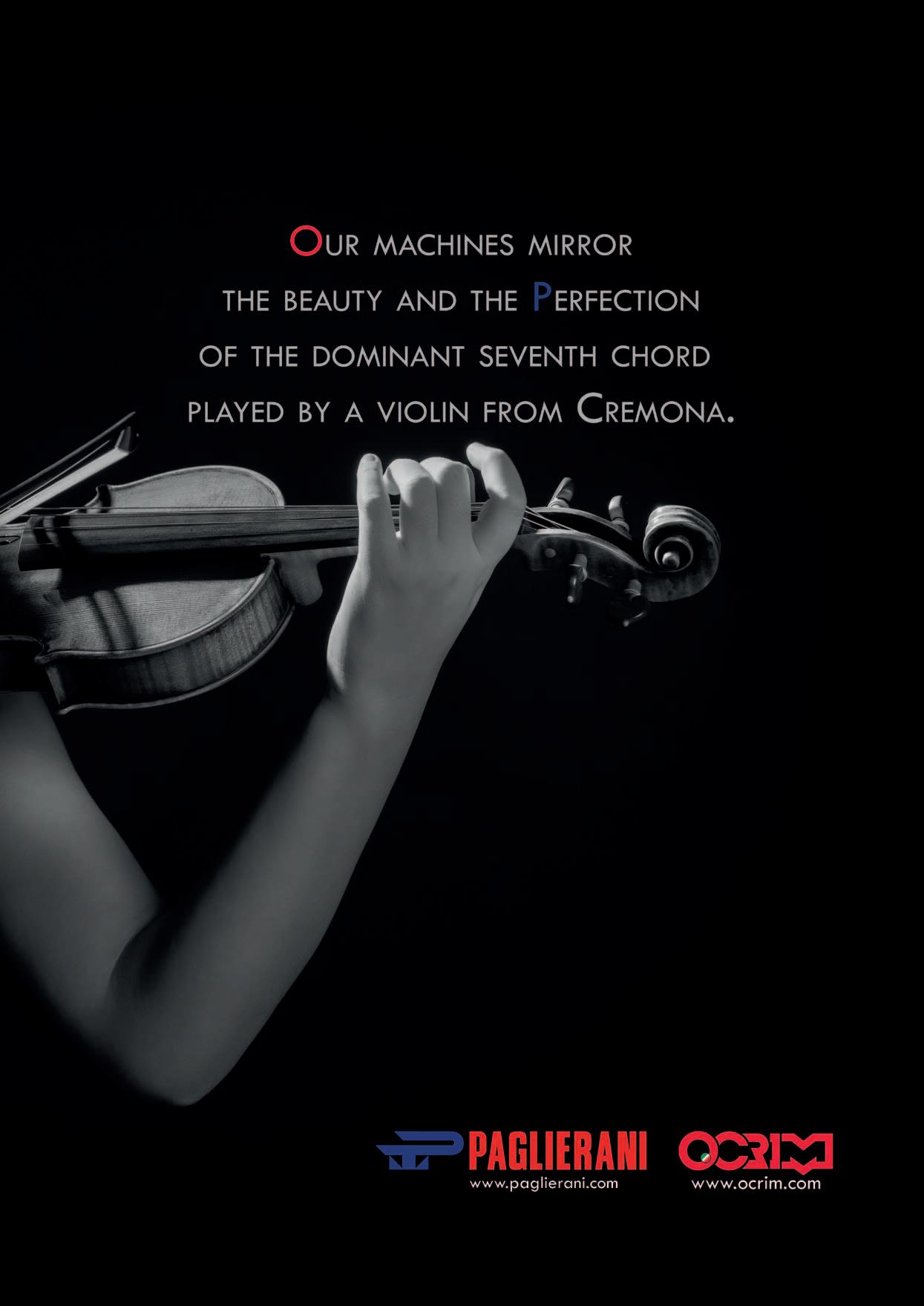

In tutto il mondo l’azienda OCRIM di Cremona è conosciuta per essere un partner affidabile per la costruzione e fornitura di impianti molitori, mangimifici e lavorazioni di cereali in generale e impianti di fine linea. L’importante impegno nel campo della ricerca, nella cura del cliente, nell’ambito della formazione e della comunicazione funge da sempre come incentivo per un lavoro di squadra innovativo e produttivo.

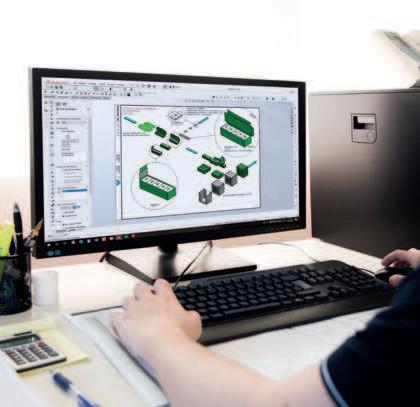

Uno dei punti di forza di OCRIM sono i progetti chiavi in mano,scelta sempre più accolta dai clienti di tutto il mondo che decidono di affidarsi ad un unico interlocutore in grado di garantire un alto livello professionale e di rispettare i tempi concordati. Il team di OCRIM soddisfa le richieste di ogni singolo cliente, offrendo una gestione completa dell’intero processo civile e impiantistico e assicurando la consegna dell’impianto nei tempi previsti. Grazie a questa grande esperienza e flessibilità, OCRIM è un partner insostituibile anche per la fornitura di sole macchine e ampliamenti/ammodernamenti di impianti esistenti. Anche per questo motivo, l’azienda è considerata dai suoi clienti come un partner affidabile e completo.

Nella città di Cremona, OCRIM vanta due sedi: la sede storica di via Massarotti, che ospita gli uffici e parte della produzione e la sede del porto canale, dove sono presenti alcuni importanti reparti produttivi, uffici logistici e anche il nuovo polo di macinazione, il Milling Hub, che comprenderà anche la nuova scuola di alta formazione Milling Hub Masterclass

L’obiettivo di OCRIM è offrire ai propri clienti impianti durevoli e servizi efficienti e di alta qualità.A tale fine l’azienda lancia proposte sempre più innovative in termini di sanitation, di riduzione dei consumi energetici e di minimizzazione dei costi operativi e di manutenzione. Per quanto riguarda le strategie e la gestione legate proprio alla manutenzione, OCRIM ha sviluppato il Modular Mill Concept, vera e propria tecnologia innovativa che consente di fermare parti della sezione di macinazione lasciandone altre in funzione, garantendo costantemente una determinata produzione.Il beneficio che se ne trae è evidente e facilmente definibile, in quanto è una soluzione già scelta e apprezzata da numerosi clienti.

PerilteamdiOCRIMèmoltoimportante,anchenell’ambito dell’automazione,essere l’interlocutore diretto dei propri clienti ed è per questo che non si affida a strutture esterne per studiare e realizzare sistemi per clienti che il team stesso conosce in prima persona.

Il pacchetto di automazione generale @mill, l’innovativo @rollermills, che permette di controllare i laminatoi da remoto attraverso tablet, la Realtà

Immersiva, che ha avuto una risonanza e un riscontro importante in tutto il mondo, sono sistemi avveniristici realizzati per migliorare e semplificare le attività lavorative di coloro che vivono il molino.

OCRIM è stimata in tutto il mondo per il suo marchio Italian Made, in quanto è la testimonianza e la documentazione del processo produttivo e logistico, tutto svolto solo ed esclusivamente in Italia nelle officine dell’azienda cremonese, basato sulla ricerca della qualità e del design che sono vere e proprie leggi della vera cultura italiana.

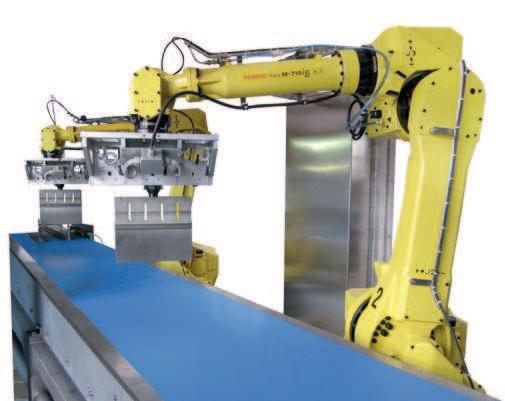

Al fine di avvalorare ulteriormente questo approccio, OCRIM ha acquisito l’azienda FBC, storico punto di riferimento nel settore di fine linea e leader nella pallettizzazione per sacchi, mediante la creazione di una “business unit” che raccoglie i valori di esperienza, know-how, qualità e storicità della stessa. L’intero ciclo produttivo di FBC è stato integrato nella struttura OCRIM, rafforzando così il concetto di Italian Made, sia nella progettazione che nella produzione. Con questa operazione viene aggiunto un altro tassello nel controllo del processo di trasformazione dei cereali, confermandosi il partner ideale per clienti sempre più esigenti e attenti alla qualità del prodotto. OCRIM, dal 2015, ha messo in atto un processo di costruttiva rivoluzione del proprio know-how, rimanendo sempre legata al sentimento Italian Made. Attualmente, infatti, OCRIM è considerata dai propri interlocutori parte fondamentale della filiera del Food. La partnership con Bonifiche Ferraresi, la più grande realtà agroalimentare italiana, ha reso OCRIM vero e proprio punto di riferimento di tutta la filiera di produzione.

Il fine di questa importante scelta è quello di proporsi come partner che lavora in modo accurato, un partner cosciente dell’importanza del controllo e della gestione della materia prima, il grano, che verrà lavorato proprio dalle macchine di sua produzione, prima di arrivare sulle tavole dei consumatori. Grazie a questo importante accordo e al potenziamento di nuove competenze,sono nate molte importanti iniziative.Primofratutti,il MillingHub,societàfinalizzataalla realizzazione e gestione di diversi impianti molitori presso la sede di OCRIM del porto canale di Cremona, concepito insieme a Bonifiche Ferraresi.

Il Milling Hub ha come scopo quello di fortificare la filiera agroalimentare italiana, dando la possibilità alle industrie alimentari, sprovviste di un proprio

impianto molitorio, di avere a disposizione un impianto personalizzato e tutte le competenze tecniche e tecnologiche del team di OCRIM e di Bonifiche Ferraresi.

Verrà garantito loro un prodotto (la farina) tracciato e certificato, grazie ad un accurato controllo da parte della filiera agroalimentare, The Italian Agri-Food Chain Choice, di cui OCRIM è stato il fondatore, insieme a Bonifiche Ferraresi e altre importanti aziende italiane. Inoltre, grazie alla grande esperienza formativa, testimoniata dalla Scuola Internazionale di Tecnologia Molitoria, che forma tecnici e tecnologi sin dal 1965, e in linea col progetto Milling Hub, ecco che nasce il polo formativo Milling Hub Masterclass, volto a dare una nuova visione dell’offerta formativa. Alla luce delle sempre più numerose richieste da parte di persone con competenze già ben definite, OCRIM ha previsto il Milling Hub anche come un vero impianto/scuola e come struttura in grado di garantire una formazione ancora più completa e qualificata rispetto a quella offerta fino ad ora. Infatti, alla Masterclass avranno accesso solo tecnici precedentemente già formati, con un’esperienza già ben definita e sarà a numero chiuso, in modo da garantire l’alto profilo formativo.Un training all’avanguardia,per una formazione a 360° che si concentra sulla conoscenza delle sementi fino alla commercializzazione dei prodotti finiti, passando attraverso il processo di lavorazione di cereali e leguminose.

Grazie a questi positivi stravolgimenti aziendali, anche il dipartimentoRicerca&Sviluppo si trova a sperimentare nuove strategie e progetti all’avanguardia tali da poter essere considerati unici nel settore molitorio e in sintonia con le novità che l’azienda sta vivendo. Continua,in modo ancora più efficace,la partnership tra OCRIM e alcune prestigiose università italiane, il cui contributo risulta prezioso al fine di ottenere risultati che portino benefici al settore molitorio in generale. Anche i mezzi di comunicazione utilizzati da OCRIM per trasmettere il proprio orientamento hanno subito un costruttivo stravolgimento, affinché il linguaggio aziendale vada di pari passo con le nuove inclinazioni. L’azienda, infatti, ha una notevole visibilità, ancora più consistente rispetto agli anni precedenti, sia per mezzo delle testate nazionali e internazionali di settore, sia mediante il suo profilo Linkedin e i suoi tre siti internet: uno istituzionale, www.ocrim.com; uno dedicato al museo aziendale www.ocrimcore. com; uno dedicato al blog www.ai-lati.it (in lingua italiana) e www.ai-lati.eu (in lingua inglese), voluto da OCRIM, ma contenitore informativo di tutta la filiera, quindi anche delle aziende consociate. Inoltre, macchine personalizzate per i clienti, manifestazioni come “Grano, farina e…” e l’ospitalità di hO (Home OCRIM) sono eventi e progetti realizzati anche con l’obiettivo di dare una visione tattile di un’azienda in continua e costante evoluzione.

Its important commitment to research, customer care, training and communication has always been an incentive for innovative and productive teamwork

Worldwide, the company OCRIM of Cremona is renowned as a reliable partner for the construction and supply of milling, feed and cereal processing plants and end-of-line plants. Its important commitment in research, customer care, training and communication has always been an incentive for innovative and productive teamwork.

Turnkey projects are one of OCRIM’s strong points, increasingly welcomed by international customers who decide to rely on a single partner who can guarantee a high professional level and respect programmed time

OCRIM team meets the requirements of each customer, offering complete management of the whole civil and engineering process, and ensuing the delivery of the plant on time. Thanks to its extensive experience and great versatility, OCRIM is an irreplaceable partner also for the supply of machines only and in milling plant upgrade/ modernization. That is why its clients regard this company as highly reliable and complete partner.

OCRIM boasts two sites in the city of Cremona: The original headquarters inVia Massarotti,which houses offices and parts of its production factories, and the premises at the canal port for some important production and logistics departments, and also for the Milling Hub, which will include the new Milling Hub Masterclass school.

OCRIM’s target is supplying its customers with longlastingmillingplantsandefficienthigh-qualityservices.

With this goal, innovative sanitization solutions have been introduced to reduce energy consumption and to minimize operating and maintenance costs.

As for maintenance strategies and management, OCRIM has developed the Modular Mill Concept, a truly innovative technology that enables stopping some parts of the grinding section while letting others run, thus granting certain output.The benefits deriving from that are clear and easily definable, since it is a solution already chosen and highly appreciated by many customers..

OCRIM team deems it very important to be direct reference for its customers, also in the automation

sector, and that is the reason why the company does not rely on external bodies to study and create systems for customers the team knows personally.

The general automation package @mill, the innovative @rollermills,which enables controlling the mills remotely via tablet, and the Immersive Reality and its resonance and important feedback all over the world, are futuristic systems created to improve and simplify the work activities of those who live the mill.

OCRIM is highly renowned across the globe for its brand Italian Made which is evidence of the production and logistic process that is carried out only at the company’s factories in Cremona, based on research in quality and design, which are true conventions of Italian business culture.

To further support this approach, OCRIM acquired the company FBC, historical reference in the endof-line sector and leader in bags palletization, by creating a business unit that collects values such as experience, know-how, quality and historicity. FBC’s entire production cycle has been integrated into OCRIM, thus strengthening the Italian Made concept, both in design and production. Thanks to this operation, a further tile has been added to cereal processing, and OCRIM has been confirmed again as ideal partner by increasingly demanding and quality-conscious customers.

Since 2015, OCRIM has been revolutionizing its know-how, although remaining attached to the Italian Made feeling. In fact, OCRIM is considered by its partners as key part of the food supply chain. The partnership with Bonifiche Ferraresi, the biggest Italian agriculture company, has turned OCRIM into a true flagship for the entire production chain.

The goal of this important decision is to be a partner that works thoroughly, fully aware of the importance of control and management of the raw material, wheat, that will be processed by OCRIM machines before reaching consumers’ tables. Thanks to this important agreement and new skills development,many important initiatives have been created.First of all,the Milling Hub, a company that aims at building and managing the differentmillingplantsonOCRIM’spremisesinCremona canal port, conceived together with Bonifiche Ferraresi.

The Milling Hub aims to strengthen Italian agri-food sector, giving the food industries without their own milling plant, the change of having a customized one and benefitting from OCRIM and Bonifiche Ferraresi’s team’s technical and technological skills.

They will be granted a traced and certified product (flour), thanks to accurate control by the agri-food

chain, The Italian Agri-Food Chain Choice, of which OCRIM,Bonifiche Ferraresi and other important Italian companies are the founders. In addition to this, thanks to the great training experience, proved by the International School of Milling Technology (Scuola Internazionale di Tecnologia Molitoria) which has been training technicians and technologists since 1965, and in line with the Milling Hub project, the Milling Hub Masterclass has been created to give education a new vision. Due to increasingly higher demand from skilled people, OCRIM has thought the Milling Hub as a real facility/school and structure able to guarantee further comprehensive and qualified training. In fact, only a limited number of previously trained technicians, with a well-defined experience, can access the Masterclass in order to guarantee a high-degree training. 360° advanced training focusing on the knowledge of seeds, through cereal and pulses processing, to finished product sales.

On account of this corporate positive development, OCRIM’s R&D department has experimented such new strategies and state-of-the-art projects to be broadly acknowledged as unique in the milling sector and in full harmony with the novelties the company has been experiencing. The partnership between OCRIM and some Italian universities, whose contribution is crucial to get valuable results to gain benefits for the milling sector in general, continues and is increasingly efficacious.

OCRIM’s various communication instruments to convey its orientation have been greatly changed in such as way as to finetune the company’s language to the new trends. In fact, the company boasts considerable visibility, more than in the past years, through both national and international publications, and via Linkedin and its three internet websites: the corporate website www.ocrim.com, one dedicated to the company’s museum www.ocrimcore.com, one dedicated to the blog www.ai-lati.it (in Italian) and www.ai-lati.eu (in English), strongly wanted by OCRIM as a real information provider for the agrifood industry and member companies. In addition to this, customized machines for its customers, events such as “Wheat, flour and…” (Grano, farina e …) and the hospitality of hO (Home OCRIM), events and project created to provide a close-up view of a company that is continuously and constantly evolving.

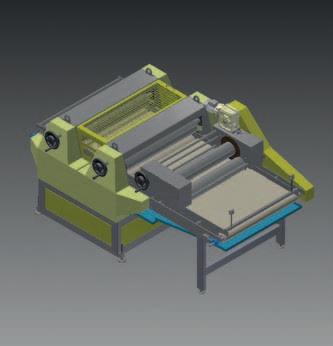

ANSELMO IMPIANTI ha perfezionato la sua tecnologia per garantire qualità eccezionale, bassi costi di manutenzione, lunga durata e il più basso consumo energetico

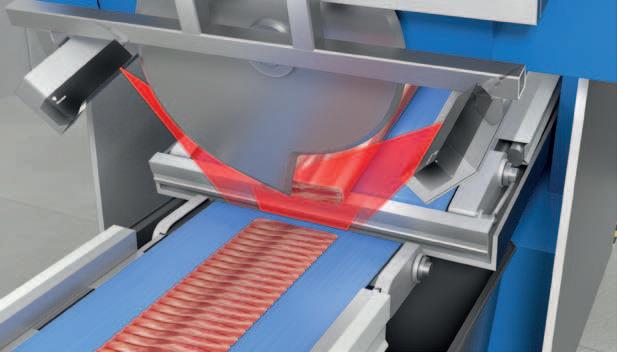

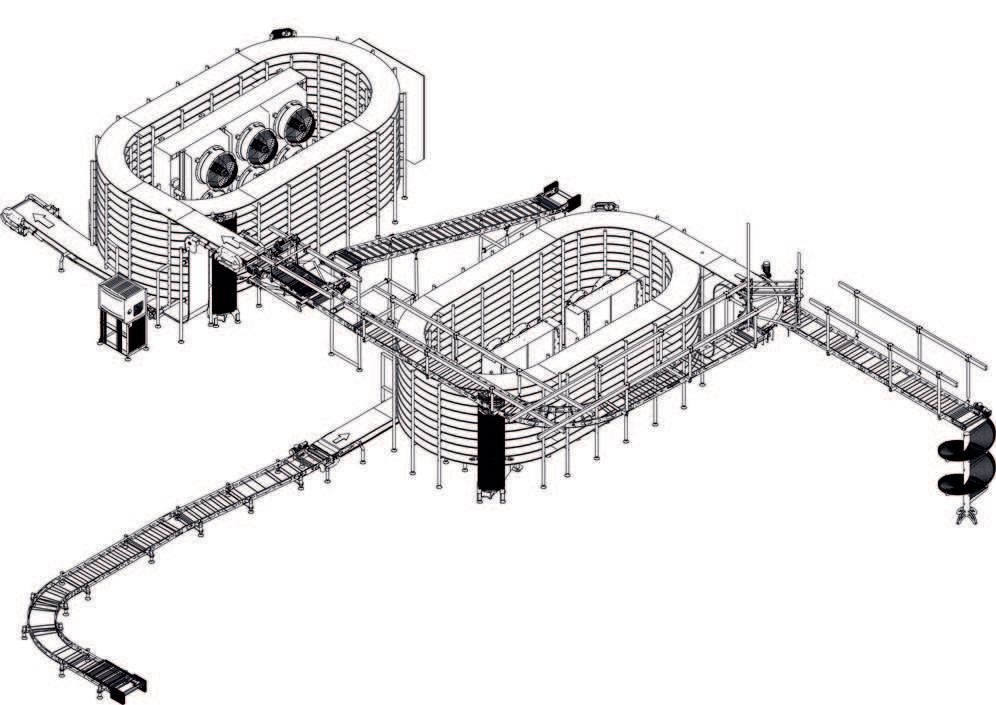

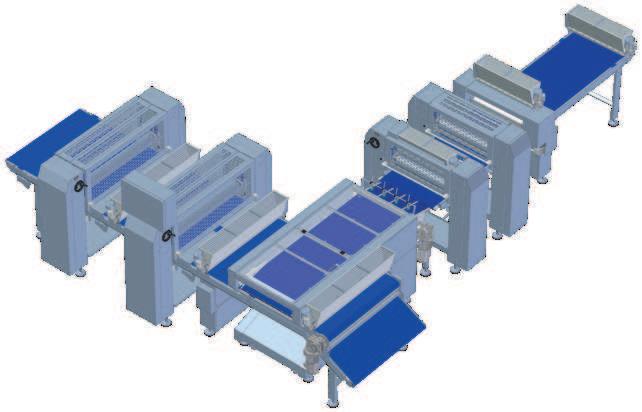

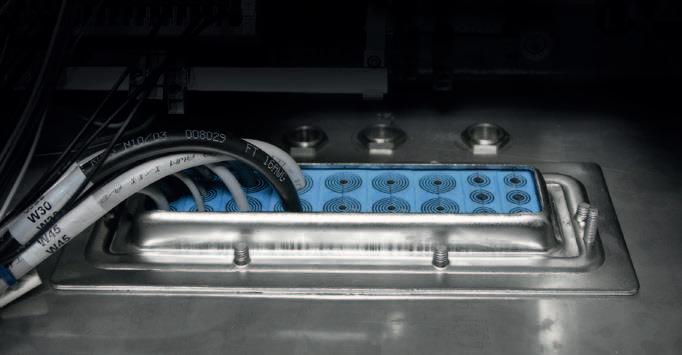

ANSELMO IMPIANTI, produttore italiano di impianti automatici completi per pasta secca, con oltre 40 anni di esperienza, è presente in tutto il mondo con centinaia di impianti, grazie a una tecnologia estremamente affidabile, derivante dal know-how acquisito con l’acquisto del ramo di azienda Braibanti quasi vent’anni or sono. Questa tecnologia è stata successivamente perfezionata da Anselmo per conferire agli impianti, oltre alle ben note caratteristiche, già esistenti, di eccezionale qualità della pasta prodotta, bassi costi di manutenzione e lunga durata nel tempo, il più basso consumo energetico riscontrabile oggi nel settore. Ne è un esempio concreto il sistema brevettato per il trasporto della pasta corta (foto 1), che offre performance di efficienza ineguagliate nel trasferimento di energia tra l’aria calda usata per l’essiccazione e la pasta da essiccare.

Anselmo ha inoltre ampliato negli anni la gamma di offerta delle proprie linee con l’obiettivo di fornire ai clienti delle soluzioni innovative, che consentano la produzione di pasta a più alto valore aggiunto, sempre mantenendo il vantaggio competitivo di un altissimo rapporto prezzo/prestazioni, già presente sulle linee tradizionali. Anche in questo caso è utile

ANSELMO IMPIANTI has developed its technology to grant exceptional quality, low maintenance costs and long-lasting equipment, and the lowest energy consumption

ANSELMO IMPIANTI, Italian manufacturer of complete automatic systems for dry pasta, with over 40 years of experience, is present all over the world with hundreds of production lines, thanks to an extremely reliable technology deriving from the know-how acquired with the purchase of the Braibanti company branch, almost twenty years ago. This technology has subsequently been improved by Anselmo to give the plants,in addition to the well-known already existing characteristics of exceptional quality of the pasta produced, low maintenance costs and longlasting equipment, the lowest energy consumption available nowadays in the market. A concrete example is the patented system for the transport of short pasta shapes (photo), which offers unmatched efficiency performances in the transfer of energy between the hot air used for drying and the pasta to be dried. Over the years,Anselmo has also expanded the range of its products portfolio, with the aim of providing customers with innovative solutions, which allow the production of pasta with higher added value, always maintaining the competitive advantage of high performances and of cost-effective solutions, already present on traditional lines. Also in this case, it is useful to give some concrete examples of equipment already in operation, with full customer satisfaction:

citare alcuni esempi concreti delle linee realizzate:

• Linee combinate automatiche per produzione nidi e pasta corta con trasporto a tappeti

• Linee automatiche per la produzione di lasagne, nidi e cannelloni con trasporto a telai (foto 2)

• Linee semi automatiche (essiccatoi statici) per la produzione in piccola scala di tutti i formati di pasta

• Linee automatiche per la produzione di instant pasta

• Linee produzione couscous

• Linee produzione paste gluten free o ricche di proteine (pasta di legumi), sia nelle versioni automatiche che semi-automatiche.

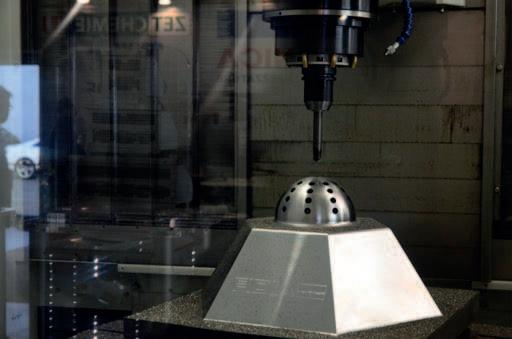

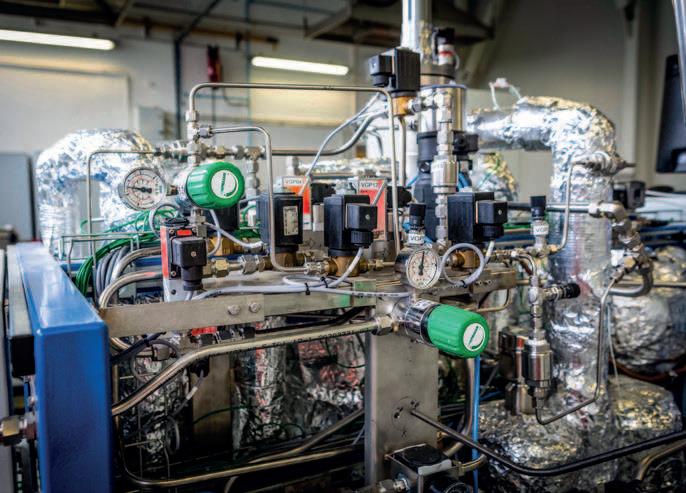

“Il nostro obiettivo è quello di essere il punto di riferimento per i produttori alimentari interessati ad impianti di alta qualità, 100% made in Italy, con una grande affidabilità e produttività. Crediamo inoltre sia fondamentale supportare i nostri clienti sia per migliorare le performance delle loro attuali attività produttive, sia per lo sviluppo di nuovi prodotti, per i quali abbiamo la possibilità di effettuare prove sui nostri impianti pilota presenti nel centro Ricerca e Sviluppo (foto 3) appena rinnovato e potenziato”. Ha dichiarato recentemente il Presidente del Gruppo, Dott. Uberto Selvatico Estense.

• Automatic combined lines for nest and short pasta production with conveyor belts

• Automatic lines for lasagna, nest and cannelloni production with transport on trays (photo)

• Semi-automatic lines (static dryers) for small-scale production of all pasta shapes

• Automatic lines for instant pasta production

• Couscous production lines

• Gluten-free or protein-rich pasta production lines (legume pasta), in both automatic and semi-automatic versions.

“Our goal is to be the reference point for food producers interested in high-quality systems, 100% made in Italy, with great reliability and productivity. We also believe it is essential to supportourcustomersforboththeperformance improvement of their present pasta production activities and the development of new products, for which we have the possibility to carry out tests on our pilot plants in our lately renovated and upgraded Research and Development Center (photo 3)”, has recently said the President of the Group, Dott. Uberto Selvatico Estense.

Necessità

Un cliente aveva la necessità di svuotare dei big bags contenenti il proprio mix di farine trasferendone il contenuto senza demiscelarlo durante il trasporto.

Il prodotto in polvere andava sottoposto a una vagliatura di controllo e convogliato al disopra di due impastatrici poste ai due lati della sala impasti. Le quantità trasferite dovevano essere impostabili da un minimo di 5 kg ad un max di 30 kg/batch e l’impianto doveva essere supervisionabile da remoto e sodisfare i requisiti industria 4.0.

Soluzione

Dopo attento sopralluogo i tecnici GIMAT hanno optato, tra le varie soluzioni possibili, per quella che meglio rispecchiava i parametri tecnici ed economici del cliente. Nello specifico la scelta è andata su una soluzione idonea per aree classificate Atex 21-22 e conforme alla direttiva 1935/2004 per contatto alimentare oltre che alla direttiva macchine 2006/42/CE, composta da:

• N°1 Struttura di sostegno per svuotamento big bag con tramoggia vibrata per consentire lo svuotamento sicuro e a tenuta polvere del Big Bag.

• N°1 Vibrovaglio compatto, appositamente realizzato e integrato nella struttura, con la funzione di setacciare il prodotto da eventuali corpi estranei contenuti nel big bag stesso.

• N°1 Agitatore con funzione di agevolare la discesa del prodotto (amidi) poco scorrevoli all’interno del sistema di trasporto sottostante.

• N°1 Sistema di trasporto multiplo a coclee flessibili, facilmente pulibili, che ha consentito di trasferire la miscela in polvere per lunghi tragitti anche curvilinei

senza demiscelarla e lasciandola inalterata nelle sue caratteristiche. Il sistema di trasporto è stato concepito in tre linee: una di elevazione in quota per circa 8 mt e due linee orizzontali, una per ogni impastatrice, di cui una da 15 mt circa ed una da 25 mt circa.

• N°2 tramogge pesate da 100 lt circa per ricevere con controllo di peso la miscela dalla rispettiva linea di trasporto. Il sistema di trasporto a coclea flessibile, comandato da inverter, si è prestato particolarmente ad effettuare il dosaggio accurato nelle tramogge stesse. In questo modo quando dalla sala impasti veniva richiesta la quantità necessaria per l’impastatrice sottostante questa veniva scaricata verticalmente in modo quasi istantaneo in quanto già preparata e dosata durante il tempo di impasto precedente.

• Armadio di Comando con PLC Siemens S7 1200 e pannello HMI generale fronte quadro nonché n°2 junction box con relativi HMI per controllo delle singole dosate indipendenti sulle due impastatrici data anche dalla necessità di comandare l’impianto da due sale distinte. Tutti i pannelli e l’impianto sono stati messi in rete con accesso da remoto e scambi dati con il gestionale aziendale quali storico allarmi e storico dosaggi nonché ricette effettuate.

A client needed to empty bulk bags containing its special flour blend, moving the contents without altering the blend during movement. The powdered product was subject to control by sifting and was conveyed over two processors placed one on each side of the dough-mixing area.

The quantities conveyed had to be settable from a minimum of 5 kilograms to a maximum of 30 kg/batch, and the system had to be subject to supervision via remote and satisfy the requisites of industry 4.0.

After visiting and inspecting the plant carefully and evaluating various possible solutions, the GIMAT experts opted for the one that most closely met the client’s technical and economic parameters.

Specifically, the choice fell on a solution suitable for areas classified Atex 21-22 and conforming with directive 1935/2004 for contact with food products, as well as with the machine directive 2006/42/CE, consisting of:

• 1 Supporting structure for emptying bulk bags with vibrating hopper to ensure secure emptying and dust seal of the Bulk Bag.

• 1 Compact vibrating screen, specifically designed and integrated in the structure, with the function of sifting the product to remove any foreign bodies that might be contained in the bulk bag.

• 1 Agitator with the function of facilitating the descent of products (starches) that tend not to slide easily within the underlying conveyor system.

•1Multipleconveyorsystemwithflexiblescrewsthatareeasytocleanandcanconvey the powder blend over lengthy sections even incorporating bends without allowing the mixture to separate and ensuring that its characteristics remain unchanged. The conveyor system is conceived as divided into three lines: an elevated line of about 8 meters and two horizontal lines, one for each dough-mixing installation, of which one is about 15 meters long and the other about 25 meters long.

• 2 weighing hoppers with about 100 litres capacity to receive the mixture with weight control from the respective conveyor lines. The conveyor system with flexible screws, controlled by an inverter, lends itself particularly well to ensuring

accurate batching in the hoppers.This means that when the dough-mixing areas call for the quantities necessary for the underlying blenders they are discharged vertically and almost instantaneously as they have been prepared already and batched during the preceding blending time.

• Control Cabinet with Siemens S7 1200 plc and general HMI panel on the front, as well as 2 junction boxes with relative HMI for control of individual batches, independent of the two dough-blending lines, given also the need to control the system from two separate areas. All the panels and the system as a whole have been networked with access by remote control and exchanges of data with the company’s digital system, including alarm history and batch history, as well as recipes used.

Pasta Sgambaro: balzo del 30% delle vendite all’estero nel 2020. Pasta d’eccellenza con solo grano duro italiano, investimenti in ricerca e sviluppo e flessibilità: questi gli ingredienti di Sgambaro per crescere a livello internazionale

Per i produttori di pasta italiani il 2020 è stato un anno di vendite record non solo in Italia, ma anche fuori dai confini nazionali: secondo Coldiretti, a livello di comparto, l’esportazione è cresciuta del 16%. Dato che sfiora il raddoppio nel caso di Sgambaro, che ha chiuso il bilancio con un aumento del fatturato estero pari al 30%. “È un risultato eccezionale in tutti i sensi”, commenta Pierantonio Sgambaro, presidente dello storico pastificio veneto. “Da un lato, siamo ben consapevoli che tale performance sia strettamente connessa all’emergenza sanitaria e sappiamo,anzi ci auguriamo, non si replicherà. Dall’altro accogliamo con grande soddisfazione un segnale importante: la pasta di alta qualità è sempre più riconosciuta e apprezzata anche in Paesi che non condividono la stessa tradizione e passione per questo prodotto di noi italiani”.Sgambaro produce dal 2001 una sola linea di pasta di grano duro, utilizzando esclusivamente materia prima italiana. La pasta acquistata a Copenaghen o Riad è quindi la stessa che si trova sugli scaffali di Milano o Bologna. Gli obiettivi di crescita all’estero Nel 2021, Sgambaro punta a consolidare i volumi del precedente anno e registrare un’ulteriore crescita delle vendite pari al 5%. Entro tre anni l’azienda vuole portare il peso dell’estero sul giro d’affari complessivo al 30% dall’attuale 18-20% (su un fatturato globale di 21 milioni di euro nel 2020).

Il pastificio gode di un ottimo posizionamento nel Nord Europa, in particolare Danimarca, Finlandia e Svezia, ma anche Islanda. Sta lavorando per entrare o ampliare la presenza in grandi mercati europei come Francia, Spagna, Germania e Regno Unito, e guarda con interesse l’evoluzione del comportamento d’acquisto nei Paesi dell’Est Europa e in Russia, aree che tradizionalmente premiamo strategie pricing molto competitive. “Anche se parliamo di volumi molto bassi, negli ultimi mesi abbiano iniziato a spedire in Repubblica Ceca, Polonia e Serbia”, racconta Federico Gris, direttore commerciale di Sgambaro. “Un fatto curioso: in Russia è soprattutto il mondo della ristorazione d’alta gamma a ordinare la nostra pasta.”

Da Castello di Godego, piccolo paese della campagna trevigiana non lontano dal noto distretto del vino Prosecco di Conegliano-Valdobbiadene, il marchio Sgambaro è diventato inoltre ambasciatore della pasta 100% italiana in Paesi distanti non solo su mappa, ma anche a livello di cultura enogastronomica. Il raggio d’azione di Sgambaro si estende infatti dall’Arabia Saudita a Israele, fino al Sudafrica, e dall’Australia ai Paesi del Sud-est Asiatico e al Giappone, senza dimenticare il Canada (che dal pastificio veneto compra la pasta di Kamut® , materia prima – l’unica non prodotta in Italia – che l’azienda importa proprio dal Nord America).

Gli “ingredienti” della strategia di sviluppo nei mercati esteri

La sfida più grande e impegnativa di Sgambaro è far comprendere ai consumatori stranieri il valore della pasta italiana di alta qualità e, in particolare, perché materia prima e lavorazione fanno davvero la differenza in termini di sapore, proprietà nutrizionali e sicurezza. Si trattadiunasfidacheilpastificiohagiàaffrontatoproprio in Italia vent’anni fa, quando ha scelto di produrre pasta con solo grano duro italiano da filiera corta, attraverso metodi di lavorazione lenti e a basse temperature per preservarne le caratteristiche organolettiche.

“Di fronte ai diversi brand di pasta tricolore presenti sullo scaffale del supermercato, ci si chiede perché scegliere proprio il 100% made in Italy di Sgambaro”, spiega Gris.“Rispondere a questa domanda è cruciale: ‘educare i consumatori’ è uno degli ingredienti della nostra strategia di sviluppo all’estero. Lavoriamo a stretto contatto con gli agenti o gli importatori nostri partner, fornendo materiali informativi e di marketing, contenutiperlacomunicazionesudiversicanali,inclusi i social, e una costante disponibilità al confronto.”

Il rapporto umano e di scambio continuo che si instaura tra Sgambaro e i partner della catena distributiva, molto simile a quello con gli agricoltori italiani con cui il pastificio collabora da oltre vent’anni, aumenta la capacità di trovare soluzioni o proporre prodotti che incontrino la domanda di un determinato Paese. Pur non scendendo a compressi quando si tratta della propria identità italiana – tanto da mantenere anche all’estero lo stesso packaging in italiano delle confezioni di pasta, rivelatosi un punto di forza della comunicazione del brand –, è necessario essere flessibili e disposti a investire in ricerca & sviluppo per offrire una pasta che soddisfi i reali bisogni dei consumatori e che sia alla portata di tutti. Due case history: la certificazione Halal e il progetto “Colourful Pasta” in Cina

Dopo aver ottenuto la certificazione Star-K Kosher, che ha aperto un importante sbocco sul mercato israeliano, Sgambaro ha superato il rigoroso iter di certificazione Halal.“Abbiamo intrapreso il percorso su suggerimento di un importatore che lavora in Malesia e Thailandia”, spiega Gris. “Oltre a questi due Paesi, il riconoscimento internazionale Halal ci ha permesso di entrare in Indonesia e Arabia Saudita.”

Dal confronto con uno dei maggiori distributori online di integratori locale ha preso forma il progetto “Colourful Pasta” in Cina, ancora in fase di sviluppo. Si tratta della creazione di cinque referenze di pasta aromatizzate con curcuma (che ne dona un colore giallo), spinaci (verde), pomodoro (rosso), barbabietola (viola) e alga spirulina (verde-azzurro scuro).“È un’iniziativa molto interessante perché ci permetterà di rivolgerci a un target ben definito di consumatori cinesi che, oltre alla qualità della pasta, sono interessati a un prodotto arricchito di nutrienti e dall’aspetto glamour”, commenta Gris. “Considerando che una ‘nicchia di mercato’ in Cina rappresenta potenzialmente milioni di persone, l’iniziativa potrebbe dare una spinta significativa alla nostra crescita in questo Paese”.

Pasta Sgambaro: 2020 export sales jump by 30%. Pasta of excellence with only Italian durum wheat, R&D, and flexibility are the ingredients for Sgambaro to grow in foreign markets

Italian pasta producers registered a record growth in foreign sales in 2020. According to Italy’s farmers association Coldiretti, exports grew by +16%. The Veneto-based pasta-maker Sgambaro has almost doubled this figure with a turnover increase by 30% outside Italy.

“This is an exceptional result from every perspective” –saysPierantonioSgambaro,presidentofthehistoric pasta producer headquartered in the countryside of Treviso, not far away from Venice.“We are well aware that this performance is closely linked to the current health emergency and we know, indeed we hope, it will not be repeated soon. However, we welcome with great satisfaction an important signal: high-quality pasta is increasingly recognized and appreciated, even in countries that do not share our tradition and passion for this product.”

Sgambaro has been producing a single line of durum wheat pasta since 2001, using only Italian raw materials. Therefore, the pasta purchased in Copenhagen or Riyadh is the same as that on the shelves in Milan or Bologna.

Export sales growth goals

This year, Sgambaro aims to consolidate 2020 sales volumes with a 5% further growth.Within three years, the company wants to bring the share of foreign sales with an overall turnover to 30%, starting from the current 18-20% (on a global turnover of EUR 21 million in 2020).

The Italian pasta company is very well positioned in Northern Europe, particularly Denmark, Finland and Sweden, but also Iceland. It is working to enter or expanditspresenceinlargeEuropeanmarketssuchas France, Spain, Germany, and the United Kingdom. It is also watching with interest the evolution of purchasing behaviour in Eastern European countries and Russia, which usually reward competitive price strategies.

“In recent months, we have started exporting to the Czech Republic, Poland and Serbia,” – says Federico Gris,sales director of Sgambaro.“In Russia,it is mainly high-end restaurants that order our pasta.”

The Sgambaro brand has also become the ambassador of 100% Italian pasta in many different countries.In fact,its exports extend from SaudiArabia to Israel, then to South Africa, and from Australia to the countries of Southeast Asia and Japan, as well as Canada.

The ingredients for development strategy

Sgambaro’s biggest challenge is to make foreign consumers understand the value of high-quality Italian pasta and especially why raw material and processing really make the difference in terms of taste, nutritional properties, and food safety.This is a

challenge that Sgambaro already faced twenty years ago in Italy, where the company pioneering the use of only Italian durum wheat to produce its pasta.

“Abroad, we need to make it as easy as possible to understand the benefits of eating our 100% made in Italy pasta”, – explains Gris.“To this end, we team up with our local partners, proving them with punctual information as well as communication and marketing assets.”

The human relationship and continuous exchange that is established between Sgambaro and its partners in the distribution chain, is very similar to their relationships with Italian farmers which have been its suppliers for over twenty years. Thus, this increases the ability to help Sgambaro find solutions and propose products that meet the needs of a specific country. It is also necessary to be flexible and willing to invest in research & development in

order to offer a pasta that meets the real needs of consumers and is affordable for everyone.

Two case histories: Halal certification and “Colourful Pasta” in China

After obtaining Star-K Kosher certification, which opened an important outlet in the Israeli market, Sgambaro passed the rigorous Halal certification process too. “A partner of ours has suggested us apply for this certification to enter Malaysia and Thailand markets”, – says Gris. “In addition to these two countries, international Halal recognition has allowed us to enter also Indonesian and Saudi Arabian markets”.

In China, the “Colourful Pasta” project was born from talks with one of the largest local online distributors of supplements. It involves the creation of five references of pasta flavoured with turmeric (which gives it a yellow colour), spinach (green), tomato (red), beet (purple) and spirulina algae (dark greenblue). “Considering that even a ‘niche market’ in China potentially represents millions of people, the initiative could give a significant boost to our growth in this country” – comments Gris.

Fondata nel 1956 e da allora sempre attenta alle richieste del mercato, Zanin F.lli è pronta ad offrire la migliore consulenza per identificare le giuste soluzioni

Zanin f.lli Srl, eccellenza italiana sinonimo di qualità, avanguardia, ricerca e personalizzazione, è specializzata in malterie per cereali, silos di miscelazione farine, pulitori a setacci INOX a doppia aspirazione per uso alimentare, sistemi di filtraggio dell’aria, Dust Stop - la tramoggia brevettata Zanin per carico prodotto senza dispersione di polvere, come anche pulitori a tamburo, pulitori a setacci a doppia aspirazione per cereali, linee di selezione, essiccatoi e sistemi di refrigerazione. Nel campo industriale Zanin f.lli è specializzata in movimentazione e stoccaggio di fertilizzanti, progetta e produce Coating Drums, è esperta nella pulitura e trasporto durante le fasi di sbarco ferroviario e sbarco da nave, progetta e produce tramogge portuali, trasportatori a nastro, a catena e grandi elevatori a tazze. Fondata nel 1956 e da allora sempre attenta alle richieste del mercato, Zanin F.lli è pronta ad offrire la migliore consulenza per identificare le giuste soluzioni.

Malteria

L’arte della maltazione non è più dei grandi produttori industriali, infatti da oggi grazie a Zanin f.lli srl è possibile produrre eccellenze in lotti da minimo 500 kg. 60 anni di esperienza nell’essiccazione e nella movimentazione dell’aria soddisfano l’esigenza di produrre

grandi varietà di malti e ottenere così farine speciali, nuove basi per prodotti da forno, preparati per intolleranti nonché i malti per birrifici o distillatori. Nell’ambito delle farine,Zanin f.lli srl ha messo a punto un sistema che riceve, pesa e miscela omogeneamente le differenti farine per permettere agli utilizzatori di garantire prodotti sempre migliori e ricette personalizzabili. Con un processo produttivo certificato ISO

Zanin Flli Srl, Italian excellence synonymous with quality, avantgarde, research and personalization, specializing in cereal malthouses, flour mixing silos, double-aspiration, stainless steel sieve cleaners for food use, air filtering systems, Dust Stop – Zanin patented hopper for product loading with no powder dispersion, as well as drum cleaners, cereal double-aspiration sieve cleaners, sorting lines, dryers and refrigeration systems.

Intheindustrialsector,Zaninf.llispecializesinfertilizerhandlingandstorage,Coating Drums design and production,cleaning and transport in rail and ship unloading,port hopper design and production, belt and chain conveyors, and big bucket elevators. Established in 1956 and always attentive to market demand, Zanin f.lli provides its best advice to find the right solutions.

Malting

Malting work is no longer privilege of big-size industrial producers; in fact, thanks to Zanin f.lli, today it is possible to produce excellence in batches of 500 kg max. 60-year experience in drying and air handling meets the requirement of producing large variety of malt and producing special flour, new bases for bakery products, mixes for intolerant people, and malts for breweries and distillers.

As far as flour is concerned, Zanin f.lli has developed a system that receives, weighs and homogeneously mixes the various types of flour as to enable users to always

9001TÜV SÜD,Zanin f.lli fornisce macchine e impianti di qualità,ideati con i migliori programmi di grafica 3D, creati, testati e prodotti nelle loro officine. Zanin f.lli srl è anche qualità dell’ambiente, le macchine sono studiate per ridurre i consumi elettrici,ridurre i consumi dei combustibili ed eliminare le impurità nell’aria.

Dust Stop è il fiore all’occhiello di questa visione del mondo più ecosostenibile, un sistema brevettato che non disperde polvere nell’ambiente durante le delicate fasi di scarico del prodotto.

- Settore food

Impianti di malterie dei cereali - Impianti di trattamento, miscelazione e pesatura farine - Macchine INOX per trattamento dei prodotti a uso umano

- Settore Agro-Industriale

Pulitura – Essiccazione – MeccanizzazioneStoccaggio e ventilazione - Soluzioni personalizzate

- Accessori e componenti - Soluzioni chiavi in mano

- Settore Industriale

Impianti di trattamento fertilizzanti, cereali e minerali

- Logistica e trasporto intermodale per strutture portuali, ferroviarie - Impianti personalizzati per scarico di navi e treni - Elevatori a tazze, con portate fino a 650 t/h - Trasportatori a nastro e catena, con portate fino a 1000 t/h - Tramogge semoventi autofiltranti - Drum Coating - Prepulitura per sbarco da nave, da 1000 t/h - Impianto di ricezione con carico rapido e trasportatore per invio a magazzino.

Established in 1956 and always attentive to market demand, Zanin f.lli provides its best advice to find the right solutions

grant far better products and customizable recipes.Thanks to an ISO 9001 TÜV SÜD certified production process, Zanin f.lli supplied quality machines and plants designed by means of the best 3D graphic programmes, created, tested and produced in its warehouses.

Zanin f.lli is also environmentally friendly and its machines are studied to reduce energy and fuel consumption, and to eliminate air impurity.

Dust Stop is flagship of the company’s vision of an eco-friendlier world,a patented system that does not disperse powder in the environment during any product unloading operation.

- Food sector

Cereal malting systems – Flour treating, mixing and weighing systems – Stainless steel machines for product treatment for human use

- Agro-industrial sector

Cleaning – Dying – Mechanization – Storage and ventilation – Customized solutions

– Accessories and components – Turnkey solutions

- Industrial sector

Fertilizer, cereal and mineral treatment systems – Logistics and intermodal transport for port and rain structures – Personalized plants for ship and train unloading – Bucket elevators, with capacity up to 650 t/h – Belt and chain conveyors,with capacity up to 1000 t/h – Self-propelled and self-filtering hoppers

– Drum Coating – Pre-cleaning for ship unloading, from 1000 t/h – Receiving system with fast loading, and conveyor for transport to the warehouse.

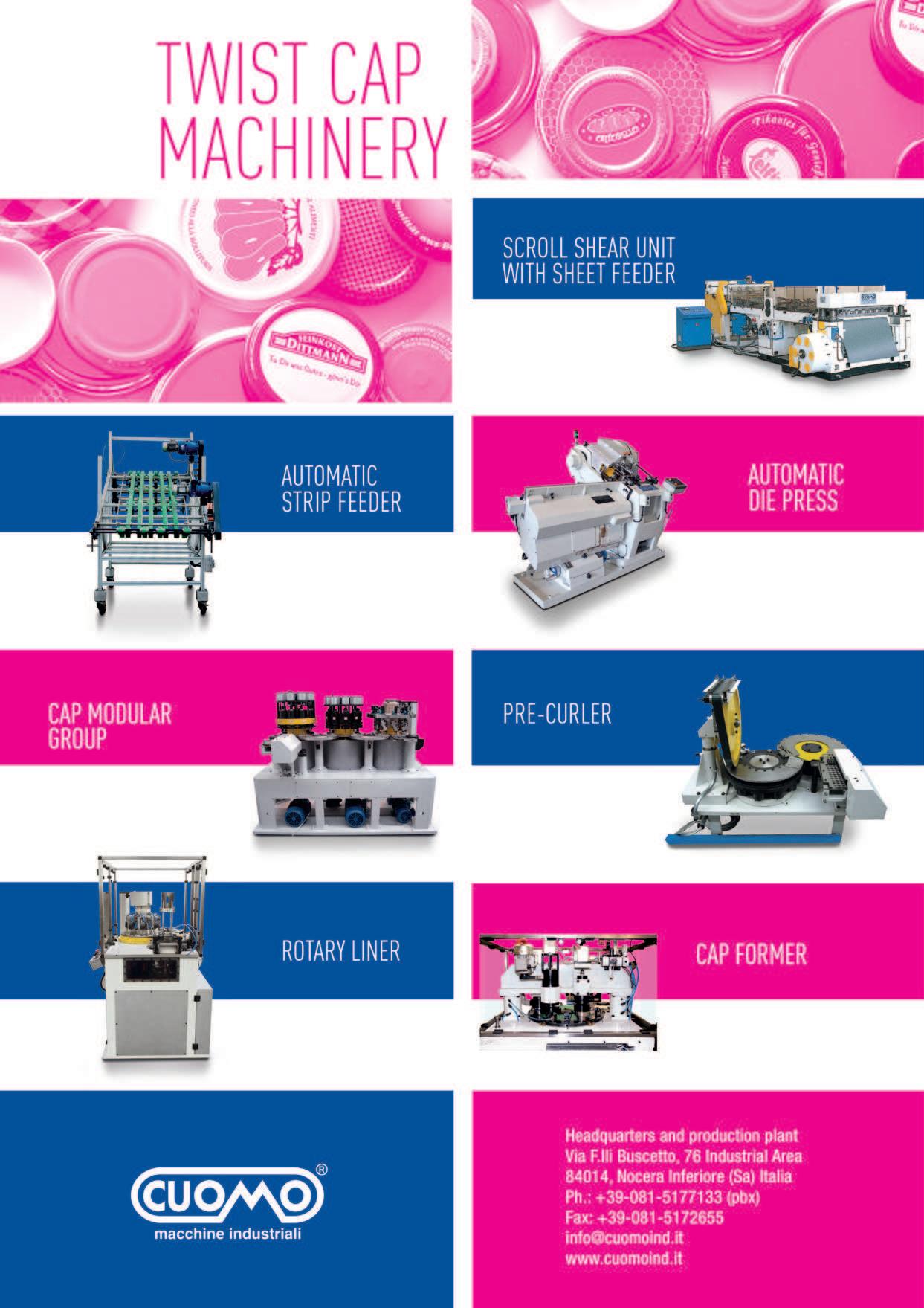

Dal 1964, CUOMO porta all’industria alimentare macchine e linee complete di ultima generazione

CUOMO è un’azienda a carattere familiare specializzata nella progettazione e produzione di confezionamenti in metallo e macchinari per la produzione alimentare. Fondata nel 1964 da tre fratelli, oggi CUOMO ha sede a Nocera Inferiore, Salerno, ed è guidata dai figli dei fondatori. La produzione aziendale comprende:

• Macchine per l’industria conserviera

• Macchine per capsule twist

• Macchine per l’imballaggio metallico

Macchine per l’industria conserviera

Macchine, linee complete e attrezzature per il confezionamento primario e secondario di qualsiasi alimento (verdure, carni, pesci, oli, latte, etc.). I macchinari di questa divisione effettuano il processo di prodotti alimentari, compresi il trattamento termico del contenitore riempito e l’imballaggio finale dei contenitori riempiti a seconda delle richieste del mercato. Il cuore di queste linee di produzione sono i gruppi automatici di riempimento/chiusura, dove i contenitori sono riempiti – per gravità, sottovuoto o volumetricamente prima della loro chiusura, eseguita automaticamente dalle aggraffatrici. La gamma di macchine per l’industria conserviera permette di coprire le velocità di produzione da 60 fino a 1.000 scatole/1’, per scatole di diametro tra Ø 52 a Ø 155. (202-603 f.to scatola).

Macchine per capsule twist

Macchine e linee complete per la produzione di capsule in metallo, tipo twist-off, per vasi di vetro. Tale divisione è orientata verso l’imballaggio di vetro (bottiglie, vasetti) industria di prodotti alimentari quali confetture, legumi, tonno, ketchup, salse, etc.

Macchine per l’imballaggio metallico Macchine per linee di fabbricazione scatole in banda stagnata.Lineecompletepercoperchiefondipartendo dal foglio di banda stagnata. Tutte le macchine sono state progettate individualmente per una nuova generazione di scatole per l’imballaggio metallico. Sono disponibili macchine operative indipendenti o gruppi multimacchina, per le linee fabbricazione corpo scatola, per soddisfare particolari esigenze del cliente. Entrambi sono completamente automatici. La vasta gamma di macchinari proposta dall’azienda comprende anche la riempitrice automatica telescopica. Costruita in acciaio inox Aisi 304 e conforme allenormativeCEE,lamacchinaèidoneaalriempimento volumetrico di una vasta gamma di prodotti solidi in contenitori metallici, vetro, plastica, cartone, ecc. Il processo di riempimento si esegue con le tecnologie più avanzate che garantiscono un funzionamento automatico e un’alta velocità, senza alcun danno per il prodotto. Tutte le operazioni di cambio formato e lavaggio della macchina vengono svolte in modo rapido e funzionale. A richiesta è anche possibile

avere l’uscita tangenziale dei contenitori, i quali possono avere formati diversi fino a 5 kg.

La riempitrice automatica telescopica è adatta al riempimento di: pomodoro (intero e cubettato), olive (intere e a rondelle), legumi, mais, verdure (a fette e a cubetti), carote (cubeti e rondelle), carciofi (cuori di carciofo), cipolline, funghi, giardiniera, frutti di mare, pet food, frutta (intera, a fette e a cubetti), nocciole, noci e arachidi. In base al formato e al prodotto, la macchina può raggiungere una velocità da 40 a 1200 cpm.

Tra i macchinari di spicco troviamo anche l’Aggraffatrice Automatica Mod. A480, macchina a 10 teste aggraffanti, a scatola rotante, a testa regolabile, per aggraffare coperchi metallici su scatole metalliche, piene, di forma cilindrica regolare.

La macchina,compatta ed estremamente stabile,offre prestazioni di rilievo. È progettata in particolar modo per la chiusura di scatole piene, fruendo delle più moderne tecnologie disponibili.Tutte le parti a contatto con il prodotto sono realizzate in acciaio inox. L’azienda Cuomo garantisce ai clienti un servizio di assistenza post vendita, tecnica e di qualsiasi altra natura di elevata qualità, sia in Italia che all’estero; questo è sempre stato e sempre sarà l’obiettivo primario sul quale trova fondamento la fiducia in quel futuro verso cui, consapevolmente e sempre con la stessa forza, l’azienda si dirige.

La progettazione dell’ultima generazione di macchinari ha permesso all’azienda di poter affrontare problematiche tecnologiche complesse di settori quali quelli degli imballaggi metallici e delle capsule metalliche twist-off, con spirito di innovazione e tecnologie all’avanguardia.

CUOMO is a family-run company specializing in design and production of metal packaging and food processing machinery. Founded in 1964 by three brothers,CUOMO is headquartered in Nocera Inferiore, Salerno, and run by its founders’ sons.

The company’s production range includes the following:

• Food processing machinery

• Twist cap machinery

• Metal packaging machinery

Food processing machinery

Machines, complete lines and equipment for primary and secondary packing suitable for any food (vegetables, meats, fishes, oils, milks, etc.). This kind of machinery carry out packing process of food, including thermal treatment of the filled container and final packing of filled containers in accordance with the market requests.The keystone of those production lines is the filling-closing automatic groups, where containers are automatically filled – by gravity either vacuum or volumetrically – by double seamers. The food processing machinery range allows to cover production speeds from 60 up to 1.000 cpm, for can sizes ranging between 70 gr and 5 Kg. (from 202 to 603 can size AS).

Twist cap machinery

Machinery and complete lines for production of metal lug caps, twist-off type, for glass jars. This division is dedicated to suit any need of glass packing (bottles, jars) industry of foodstuff such as jams, legumes, tuna fish, ketchup, sauces, etc. Lug caps manufacturing line based on a double die strip feed

press, served upstream by a scroll shearing line and, downstream, by operational machines all rotary type, with production speeds up to 1.000 caps per minute.

Fully automatic manufacturing process which allows to save on production costs.

Metal packaging machinery

Fully Automatic machines and lines for tinplate cans.

Complete lines for end/shell starting from the tinplate sheet. All machinery has been individually designed for a new generation of can making lines, allowing to reach production speeds of up to 900 cpm.

Independent operational machines or multi-machine groups are available, for can body making lines, to suit customers’ particular needs.

The company’s range of machinery also includes the Automatic telescopic filler. Made of stainless steel AISI 304 and in compliance with EC rules, the machine is suitable for volumetric filling of a wide range of solid products into metal cans, glass jars, plastic container, cartons, etc.

The complete filling process is performed by the most advanced technologies for they guarantee filling accuracy. The machine allows fast changeover of container sizes and easy access for cleaning and maintenance operations.

On request, the machine can be also manufactured with container tangential exit; the machine can handle a range of different diameters up to 5 Kg.

Since 1964, CUOMO has been providing the food industry with machine and plants of the latest generation

This automatic telescopic filling machine is suitable for filling the following products: tomato (whole and cubes), olives (whole and sliced), legumes, sweet corn, vegetables (sliced and diced), artichokes (hearts), onions, mushrooms, picked vegetables, seafood, pet food, fruits (whole, sliced and diced), hazelnuts, nuts and peanuts. Depending on product and container size, the machine can run at speeds from 40 to 1200 cpm.

Among the Cuomo machines, we can also find the Automatic Seamer Mod. A480; it is a machine with 10 seaming heads, rotary can type, adjustable height tower, for seaming metal lids to cylindrical, filled, cans. This sturdy and steady machine offers outstanding performances. It is specially designed for closing filled cans (any type of product) by utilizing the most upto-dated technologies. All machine parts getting into contact with product, are made of stainless steel. It is also worth highlighting that Cuomo grants customers the best after-sales, technical and any kind of assistance, in Italy and abroad, and that has always been the company’s main target, on which trust in the future is grounded and toward which the company is heading to, knowingly and with its usual inherent strength.

The engineering of state-of-the-art machinery has enabled the company to deal with complex technological issues concerning sectors such as metal packaging and metal twist-off capsules, with spirit of innovation and cutting-edge technology.

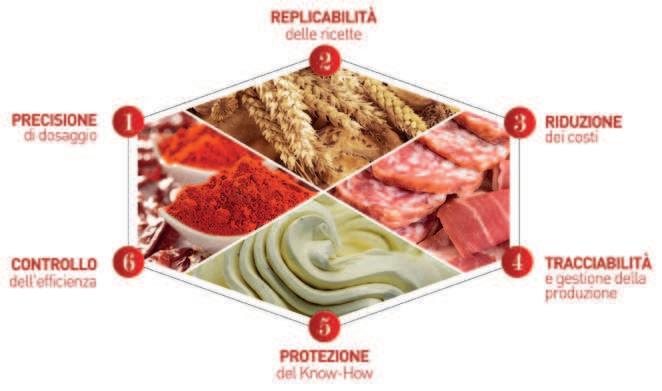

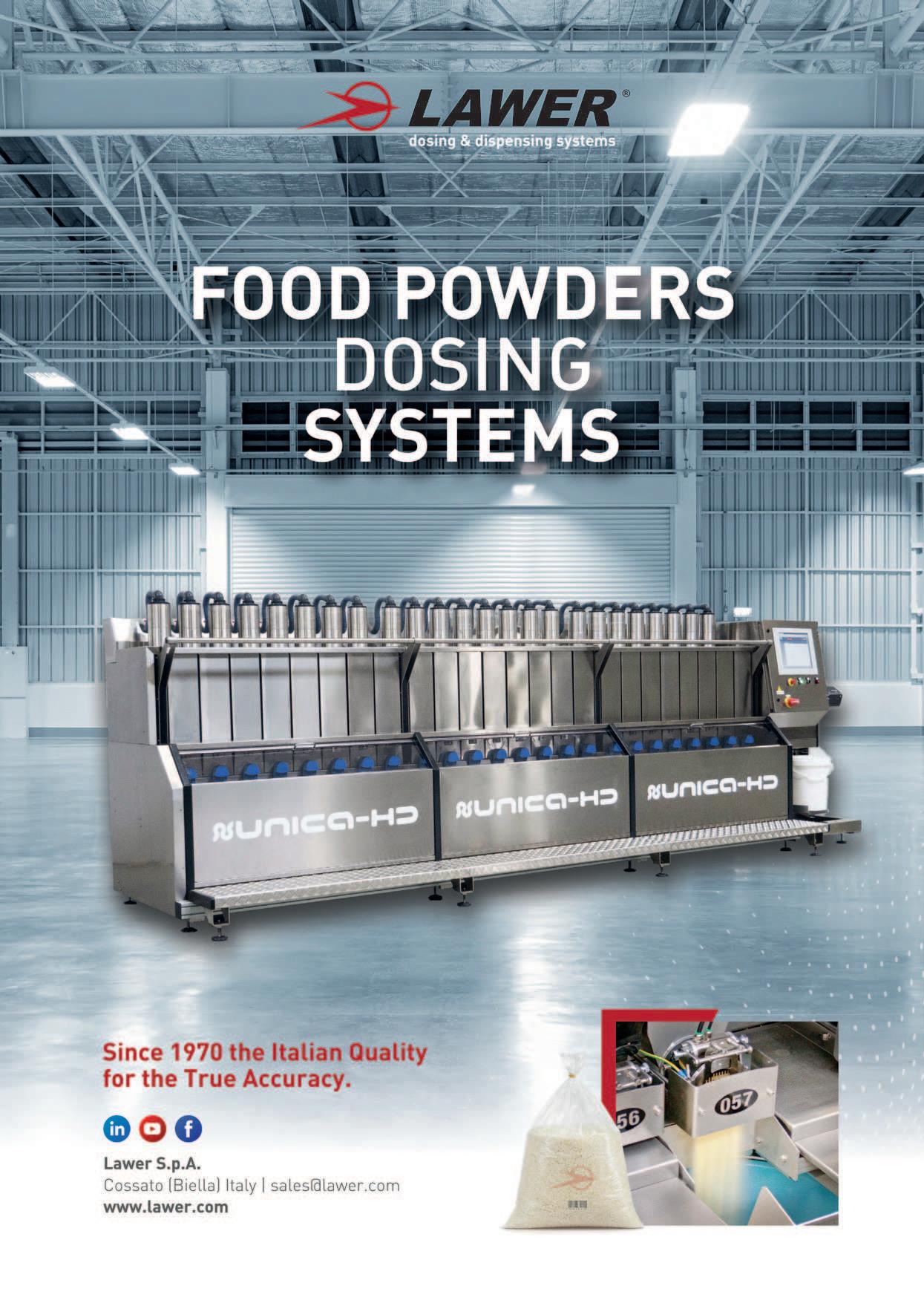

Lawer fornisce prodotti, soluzioni e servizi all’industria per aumentare l’affidabilità, la sicurezza e l’efficienza delle operazioni di dosaggio e distribuzione per i micro-ingredienti in polveri e liquidi. La sua posizione di mercato come fornitore leader a livello globale di prodotti e soluzioni insieme all’obiettivo di stabilire standard rigorosi in tutte le aree della sua attività, si riflettono nel motto aziendale: “la vera precisione”

Lawer ha più di 50 anni di esperienza nel supportare i clienti per garantire la massima qualità dei prodotti. La sua capacità di farlo è basata sulla “qualità italiana” dei suoi prodotti e servizi,unita al continuo investimento

La capacità di Lawer di garantire la massima qualità è basata sulla “qualità italiana” dei suoi

prodotti e servizi, unita al continuo investimento nello sviluppo di tecnologie all’avanguardia

nello sviluppo di tecnologie all’avanguardia. Di conseguenza, più di 2500 clienti hanno riposto la loro fiducia in questa azienda e le hanno permesso di fornire loro migliaiadisistemiesoluzionidurantelasualungastoria. Grazie alla presenza in tutto il mondo, Lawer è accanto ai suoi clienti durante tutto l’intero ciclo di vita dei prodotti, dall’assistenza alla scelta delle attrezzature giuste, al supporto di progettazione, all’installazione e al servizio post-vendita.

Lawer è un produttore globale di sistemi di dosaggio e distribuzione automatici con sede a Biella,che fornisce prodotti per vari settori industriali come: tessile, cosmetici, vernici, alimentare, plastica e gomma.

Lawer’s ability to guarantee the highest quality is based on the “Italian quality” of its products and services combined with continuous investment in developing leading technology

Lawer provides the industry with products, solutions and services to increase the reliability, safety and efficiency of dosing and dispensing operations for powder and liquid micro-ingredients. Lawer covers a market position in which it is leader as global product and solution provider and it sets strong and high standards in all areas of its business. That is reflected in the company motto: “the true accuracy”

Lawer has more than 50 years’ experience in supporting the industry to ensure the highest quality of the products. Its ability to do so is based on the “Italian quality” of its products and services combined with continuous investment in developing leading technology. As a result, more than 2,500 customers put their trust in this company having allowed it to supply them with thousands of systems and solutions during its long history. Via a worldwide presence, Lawer stands beside its customers around the globe and through the whole life cycle of its products, from the assistance with selecting the right equipment, design-in support, installation and after-sales service.

Lawer is a global automatic dosing and dispensing systems manufacturer based in Biella area, providing products for various industries as textile, cosmetics, painting/coating, food, plastic and rubber.

Lawer strongly invests in quality and excellence, service, engineering support, after-sales service,

Lawer investe costantemente in qualità ed eccellenza, servizio, supporto tecnico, assistenza postvendita e innovazione e incoraggia e facilita una cultura aziendale di creatività e innovazione sistematiche e sostenibili.

Lawer fornisce sistemi automatici di dosaggio polveri con tecnologia a bilancia singola, tecnologia a doppia bilancia e tecnologia multi-bilancia per organizzare la produzione in modo innovativo pesando automaticamente i micro-ingredienti in polvere di ricette e lotti in diversi processi dell’industria di preparazione degli alimenti.

Vantaggi e benefici: precisione - ripetibilitàtracciabilità - sicurezza - efficienza - risparmio - protezione del know-how.

Per applicazioni in laboratori di piccole e medie dimensioni Lawer offre diversi modelli di sistemi UNICA: UNICA TWIN - silos di capacità 100 l / bilancia singola o doppia / 12-24 o 36 silos

UNICA HD - silos di capacità 50 l / bilancia singola / 8 o 24 silos

UNICA MD-SD - silo 18-36 / 12-24 l / bilancia singola / 13 silos

Per l’applicazione nella produzione industriale Lawer fornisce sistemi ad alta produttività ed efficienza.

SUPERUNICA, sistema di pesatura completamente automatico/capacità silos (300, 150, 100 e 50 l), tecnologia a bilancia singola.

SUPERSINCRO, dosaggio automatico in sacchi termoformaticostituitidafilmtubolari/tecnologiamultibilancia. www.lawer.com

assistance and innovation, and it encourages and facilitates a company culture of systematic and sustainable creativity and innovation.

Lawer provides automatic powder dosing systems with single scale technology, double scale technology and multi scale technology to organize production in an innovative way by automatically weighing the powder micro-ingredient components of recipes and batches in different processes of the food preparation industry. Advantages and benefits: accuracy - repeatability – traceability - security - efficiency - savingknow-how protection

For applications in small-medium size laboratory, Lawer offers different models of UNICA systems: UNICA TWIN - 100 l capacity silos /single or double scale /12-24 or 36 silos

UNICA HD - 50 l capacity silos /single scale /8-16 or 24 silos

UNICA MD-SD - 18-36 / 12-24 l capacity silos single scale/13 silos

For application in industrial production,Lawer provides systems with high productivity and efficiency.

SUPERUNICA fully automatic weighing system / silos capacities (300, 150, 100 and 50 l) / single scale technology

SUPERSINCRO automatic dosing operations in automatic thermoformed bags consisting of tubular films/multi scale technology. www.lawer.com

Ocrim, a distanza di quindici anni, ha fornito un nuovo impianto a SBCI Industrie, società appartenente a Groupe Hajjar

L’impianto, per la lavorazione di grano tenero, ha una capacità di 600 T/24h ed è stato collaudato agli inizi di marzo di quest’anno. Produrrà due tipi di farine: la boulangerie, per panificazione, e la patisserie o beignet, a basso contenuto di ceneri, utile per la pasticceria o applicazioni particolari. Farine importanti - soprattutto la boulangerie - per l’industria agro-alimentare e il fabbisogno del continente africano.

Per le farine patisserie e beignet è prevista una linea di insacco a bocca singola per sacchi da 10-25-50 Kg. Queste farine sono prevalentemente destinate a pasticcerie o laboratori alimentari, per cui il loro commercio è rivolto a un mercato più ristretto.

La farina boulangerie è destinata alle grandi fornerie industriali presenti in tutto il territorio del Burkina Faso e nei Paesi confinanti.Viene insaccata da due caroselli ad elevata capacità. La potenzialità di insacco per questa tipologia di farina è di circa l’80%, percentuale che ci racconta quanto sia importante la sua richiesta in questo territorio.Richiesta a cui SBCI Industrie ha prontamente risposto attraverso la tecnologia di OCRIM.

Il montaggio dell’impianto è stato eseguito nel severo periodo pandemico del COVID 19 e anche nel corso di una difficile fase di tensioni politico-sociali che da qualche tempo affligge il Burkina Faso. Grazie alla versatilità delle due aziende e grazie alle capacità diplomatiche del CEO di SBCI Industrie e alle sue rassicurazioni, è stata sempre garantita la massima sicurezza per il personale specializzato impegnato nel montaggio.

Groupe Hajjar prevede di creare un vero e proprio polo agroalimentare, diventando così un indispensabile punto di riferimento per tutto il territorio.OCRIM,su richiesta del cliente, ha progettato l’impianto in previsione di una possibile espansione futura, supportando questa saggia visione. SBCI Industrie vanta anche una rete capillare di fornerie industriali in Burkina Faso.Tutto ciò racconta l’importanza e la lungimiranza di un’azienda che rappresenta un vero e proprio player economico per questa parte del continente africano.

OCRIM, già quindici anni fa, ha fornito alla società subsahariana un impianto per la lavorazione di grano tenero della capacità di 180 T/24h. In OCRIM, oggi, sono orgogliosi di supportare nuovamente il sano e illuminato business della famiglia Hajjar.

OCRIM, fifteen years down the line, has supplied a new plant to SBCI Industrie, a company forming part of Groupe Hajjar

The plant - tested in March 2021 - for processing common wheat has a capacity of 600 T/24h and produces two types of flour: boulangerie, for baking, and patisserie or beignet, with a low ash content, for pastry or special applications. Important flours - especially boulangerie - for the agro-food industry and the needs of the African continent. With regard to patisserie and beignet flours, a single nozzle bagging line is envisaged for 10-25-50 Kg bags.These flours are mainly destined for patisseries or food laboratories; therefore, their trade is oriented towards a more limited market.

The boulangerie flour is intended for the large industrial bakeries present throughout Burkina Faso and the neighbouring countries. Bagging is carried out by two high-capacity jigs. The bagging potential for this type of flour is approximately 80%, a percentage that tells us how important its demand is in this area.A request that SBCI Industrie promptly responded to through OCRIM’s technology.

The plant was installed during the harshest period of the COVID-19 pandemic and also during a phase

of difficult political-social tensions that have been afflicting Burkina Faso for some time. As a result to the versatility of the two companies and with the help of the diplomatic expertise of SBCI Industrie’s CEO and his reassurances, maximum safety was always guaranteed for the specialised personnel involved in installing the plant.

Groupe Hajjar plans to create a proper agri-food centre, thereby becoming an essential reference point for the entire area. OCRIM, at the customer’s request, has designed the plant for possible future expansion, supporting this wise vision. SBCI Industrie also has an extensive network of industrial bakeries in Burkina Faso. This shows the importance and farsightedness of a company that represents a tangible economic player for this part of the African continent.

Fifteen years ago, OCRIM supplied the sub-Saharan company with a common wheat processing plant with a capacity of 180 T/24h. Today, at OCRIM they are once again proud to support the healthy and enlightened business of the Hajjar family.

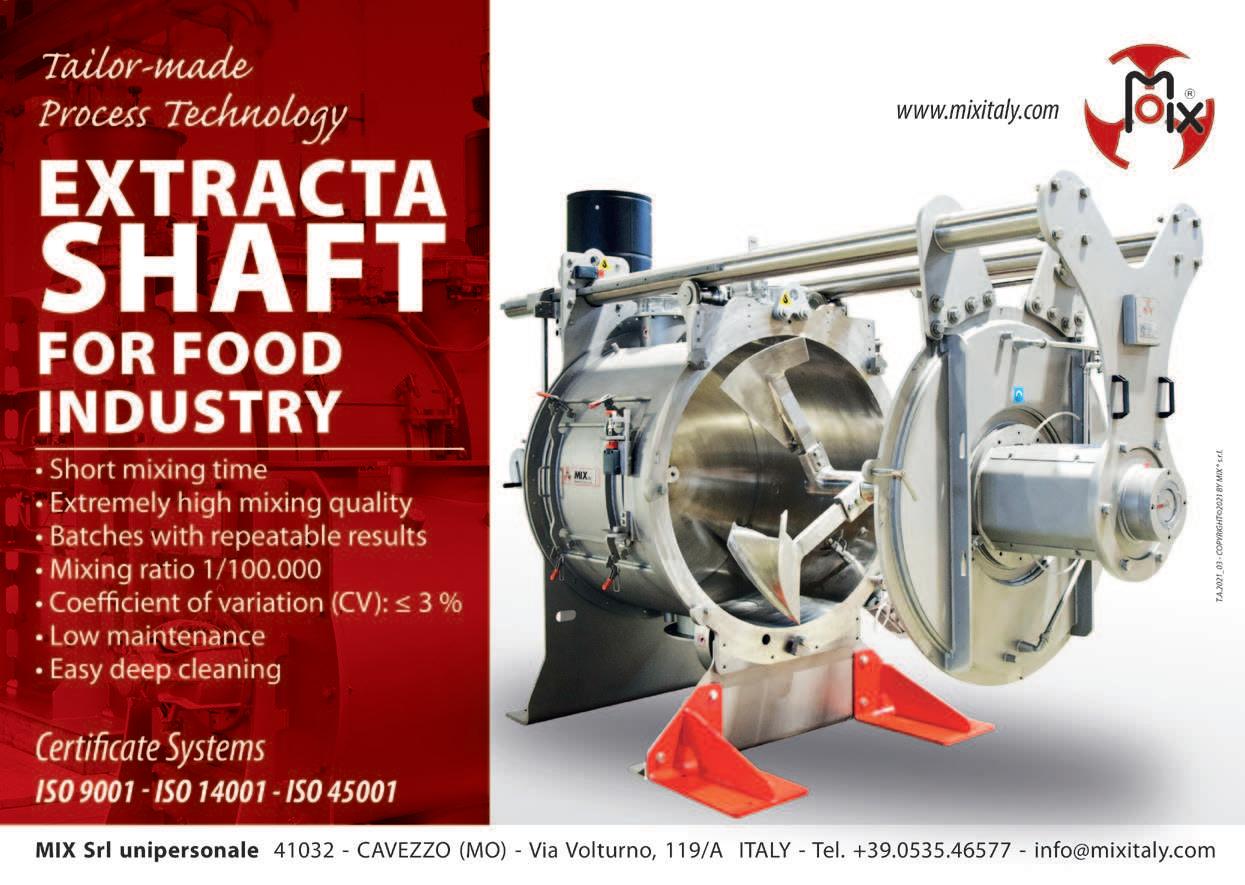

MIX ha sviluppato una serie di filtri depolveratori a maniche e a cartuccia completi di certificazione EC 1935/2204, idonei all’utilizzo in applicazioni alimentari per prodotti in polvere

Dal 1990 la società MIX srl progetta e costruisce a Cavezzo (MO) sistemi di mescolazione e componenti industriali per il trattamento dei prodotti in polvere. Da sempre attenta alle esigenze del cliente, MIX si propone non come semplice fornitore, ma come partner affidabile, capace di sviluppare nuove soluzioni volte ad incrementare l’efficienza delle varie fasi del processo produttivo. Filtro a maniche e a cartucce per applicazioni alimentari certificato EC 1935/2004. MIX ha sviluppato una serie di filtri depolveratori a maniche e a cartuccia completi di certificazione EC 1935/2204, idonei all’utilizzo in applicazioni alimentari per prodotti in polvere.

Caratteristiche principali

• Parti metalliche a contatto prodotto in AISI 304

• Parti non metalliche a contatto prodotto certificate EC 1935/2004

• Maniche filtranti in feltro agugliato poliestere antistatico certificato EC 1935/2004

• Sistema di pulizia ad aria compressa in controcorrente, ad alta efficienza grazie al serbatoio d’aria posizionato all’interno del filtro

• Design specifico secondo le Norme di Buona Fabbricazione

La sostituzione degli elementi filtranti, dall’alto o dal portello laterale, è rapida e facilitata grazie al nuovo sistema di fissaggio senza bulloni.

I filtri possono essere certificati ATEX II -/3D per utilizzo in zona 20/21 interna e zona 22 esterna.

L’efficacia del sistema di pulizia è controllata dal sequenziatore programmabile MIX, che, su richiesta può essere equipaggiato di misuratore differenziale di pressione (economizzatore).

MIX developed a new series of dust collectors equipped with bag and cartridge filtering elements, complete with EC1395/2004 Certification, suitable for applications in the food industry, with powder products

Since 1990, MIX srl has been designing and manufacturing mixing systems and industrial components for bulk solids handling. Always attentive to the needs of its customers, MIX operates not merely as a supplier, but as a reliable partner, being able to develop new solutions and increase the efficiency of the production processes.

Bag and cartridge filters for food application with EC 1935/2004 Certification MIX developed a new series of dust collector equipped with bag and cartridge filtering elements, complete with EC1395/2004 Certification, suitable for applications in food industry,with powder products.

Main Features

• Metal parts in contact with product in stainless steel AISI 304

• Non-metal parts in contact with product with EC 1935/2004 Certification

• Bag filtering elements in antistatic polyester needle felt with EC 1935/2004

Certification

• High-efficiency compressed air jet-pulse cleaning system with air tank positioned inside the filter housing

• Specific design following Good Manufacturing Practice

Filtering elements can be easily removed from the side door or from the top, thanks to the new screw-less fastening system. Filter can have ATEX certification EX II -/3D, suitable for use in internal zone 20/21 and external zone 22. The efficient jet pulse cleaning of filtering elements is controlled by the new MIX control panel, which can include a pressure differential gauge.

Le centrali NCD di AERMEC dispongono di una linea dedicata che ha ottenuto la certificazione di conformità alla norma tedesca VDI 6022