FOOD INDUSTRY

8

POWTECH lancia la Special Edition a Norimberga nel 2020

POWTECH launched as Special Edition in Nuremberg in 2020

Rummo, rinascere grazie a partner unici Rummo, the rebirth thanks to unique partners 46

24

Qualità e design, la vera cultura italiana

Quality and design, the true Italian business culture

Governare i cambiamenti di mercato: l’esempio di Tecnopool

Managing market changes: the example of Tecnopool 80

La qualità come elemento essenziale

Quality as essential element

94

IPACK-IMA dà appuntamento al 2022

IPACK-IMA meets you in 2022

Tomace, i rivestimenti fluorurati di alta qualità Tomace, high-quality fluorinated coating

TECNALIMENTARIA FOOD INDUSTRY

Year XXV - n°7 Luglio/July 2020

Direttore responsabile

Fabiana Da Cortà Fumei

Segreteria di redazione

Sabrina Fattoretto

Gra ca

Claudia Bosco

Elena Abbondanza

Hanno collaborato:

Anita Pozzi

Franco Giordano

Stampa

L’Artegrafica Srl

Direzione e Redazione

Editrice EDF Trend srl

Corso del Popolo, 42 31100 Treviso – Italy

Tel. +39 0422 549305 Fax +39 0422 591736 redazione@tecnalimentaria.it www.edftrend.com www.tecnalimentaria.it

Autorizzazione Tribunale di Forlì n. 5 del 19.01.1996

In questo numero la pubblicità non supera il 45%

Poste Italiane SpA - Spedizione in Abbonamento Postale - D.L. 353/2003 (conv. in L. 27/02/2004 n. 46) art. 1 comma 1 NE/TV ISSN 2498-9541

Publisher

Editrice EDF Trend srl

Corso del Popolo, 42 31100 Treviso – Italy

Soluzione ALTECH per l’etichettatura non-stop ALTECH solution for non-stop labelling

All right reserved.

L’automazione di magazzino nel mondo food & beverage Automation for food and beverage warehouses

Reproduction in whole or in part without written permission is prohibited.

The Publisher is not responsible for any materials, nor for writers’ nor contributors’ expressed or implied opinions.

Informativa ex D.lgs 196/03

Ai sensi dell’art.2 comma 2° del Codice Deontologico dei giornalisti si rende nota l’esistenza di una banca dati di uso redazionale presso la sede di Corso del Popolo, 42 - Treviso. Responsabile del trattamento dati è il direttore responsabile a cui ci si può rivolgere presso la sede di Treviso - Corso del Popolo, 42 per i diritti previsti dalla legge 675/1996.

Associato a:

Olocco Srl www.olocco.eu

“POWTECH Special Edition” Norimberga lancia un modello di manifestazione solida e accattivante, con un formato alternativo, adeguato alle condizioni attuali

Tenendo in considerazione gli effetti globali della crisi sanitaria e attraverso un intenso dialogo con espositori e visitatori, POWTECH ha stabilito le premesse per l’evento di riferimento del comparto delle polveri, dei materiali sfusi e della meccanica: per l’edizione di quest’anno, dal 30 settembre all’1 ottobre 2020, con “POWTECH Special Edition” Norimberga lancia un modello di manifestazione solida e accattivante, con un formato alternativo, adeguato alle condizioni attuali. L’ente organizzatore NürnbergMesse si sta adoperando per implementa con coerenza i risultati di un sondaggio

condotto fra espositori e visitatori consentendo quindi al comparto di usufruire in questo stesso anno di una piattaforma per dialogare e fare business. “Sia i visitatori sia gli espositori del POWTECH desiderano che entro quest’anno – nonostante o proprio per via di tutte le turbolenze – vi sia una piattaforma per un dialogo comune”, è così che Beate Fischer, direttrice del POWTECH presso NürnbergMesse, riassume i risultati di un sondaggio condotto fra tutti gli espositori iscritti e i visitatori del POWTECH 2019.“Al tempo stesso si è visto che quest’anno non vi sono le basi per lo svolgimento di un POWTECH come grande salone internazionale. Con il programma della POWTECH Special Edition teniamo conto di queste due tendenze. Creiamo una manifestazione focalizzata con un chiaro focus sulle presentazioni specialistiche e sul dialogo mirato. La POWTECH Special Edition riesce a coniugare la sicurezza necessaria e il valore di utilità desiderato!” POWTECH Special Edition: forum ed esposizionI specializzati

Il cuore di POWTECH Special Edition è costituito dai forum specializzati che, nel rispetto di tutte le disposizioni per la sicurezza, sono realizzati in due padiglioni. Per visitatori dei comparti Pharma e Food, il primo punto di riferimento è il Life Sciences Forum. In cooperazione con APV,Associazione Internazionale per la Tecnologia Farmaceutica, vi hanno luogo conferenze di alto profilo su innovazioni nel campo delle tecnologie dei processi rilevanti per la produzione di farmaci e alimenti. Un ulteriore forum specialistico offre conferenze su problematiche e soluzioni del comparto POWTECH, come la chimica, il recycling e edilizia-pietre-terre, oltre che sulle tendenze comuni. Le conferenze vengono registrate per il pubblico online. Gli speaker internazionali possono collegarsi con i padiglioni della fiera in digitale. Parallelamente, l’evento specializzato offre a tutti gli espositori la possibilità di presentare le loro innovazioni in maniera efficiente e accattivante. Hanno a disposizione un tipo di stand fieristico fisso che è dotato, secondo un unico, modello di tutti

gli standard di igiene e sicurezza occorrenti e che può essere prenotato “chiavi in mano” a condizioni interessanti. Inoltre, la POWTECH Special Edition offre spazio e luoghi di incontro a sufficienza per consultazioni specialistiche in condizioni di sicurezza ideali.

Offerte digitali si affiancano alla POWTECH Special Edition

Per creare un ponte con il loro pubblico di esperti internazionali anche in tempi di restrizioni di viaggio, gli organizzatori del POWTECH intensificano i servizi online del salone parallelamente alla preparazione dell’evento a Norimberga. Già da aprile si svolge la serie di webinar POWTECH Virtual Talks. Sarà disponibile online anche parte del programma specialistico della POWTECH Special Edition. “Con la POWTECH Special Edition, con le nostre offerte online su www.powtech.de e non da ultimo con gli eventi internazionali del POWTECH World, anche in questi tempi difficili adempiamo alla nostra missione di ‘Piattaforma di dialogo numero 1’ per la community delle polveri e dei materiali sfusi creando una rete fra sapere, tecnologia ed esperti”, conclude Beate Fischer.

“POWTECH Special Edition” provides a compact yet attractive alternative event format adapted to the current circumstances

In the light of the global impacts of the COVID-19 crisis and following close consultation with exhibitors and visitors, POWTECH has set the stage for the leading event for the powder,bulk solids and mechanical engineering sector. The concept for the “POWTECH Special Edition” that will now take place in Nuremberg from 30 September to 1 October this year provides a compact yet attractive alternative event format adapted to the current circumstances. The organiser NürnbergMesse is resolutely implementing the outcomes of its exhibitor and visitor survey by enabling the industry to access a dialogue and business platform before the end of the year. “POWTECH visitors and exhibitors wanted to have a platform for dialogue this year, despite or precisely because of all the upheavals,” says Beate Fischer, Director of POWTECH at NürnbergMesse, summing up the results of a survey of all registered exhibitors and visitors from POWTECH 2019. “At the same time, it was clear that the basis for conducting POWTECH as a major international trade fair this year was lacking. Our concept for the POWTECH Special Edition takes both these aspects into account. We are creating a compact event with a distinct focus on technical presentations and targeted dialogue. The POWTECH Special Edition will bring the necessary safety and required utility value under one roof.”

The centrepiece of the POWTECH Special Edition will be the expert forums that will take place in two exhibition halls in compliance with all safety regulations. For visitors from the pharmaceutical and food industries, the Life Sciences Forum is the first port of call. In partnership with the APV (International Association for Pharmaceutical Technology), the forum offers high-caliber presentations on process engineering innovations relevant to pharmaceutical and food production. Another forum will address questions and solutions from POWTECH sectors like chemicals, recycling, building and non-metallic minerals, and will also explore overarching trends. The presentations will be recorded for an online audience and international speakers can be live-streamed into the exhibition halls. The accompanying exhibition gives all exhibitors the chance to present their innovations efficiently and attractively. If you want to do this we have a standard fixed exhibition stand concept that already takes account of all the necessary and

hygiene and safety standards and can be booked “ready to use” at attractive rates. In addition, the POWTECH Special Edition provides sufficient space and meeting points for professional discussions under ideal safety conditions.

POWTECH Special Edition accompanied by online content

To also build a bridge to its expert international audience in these times of travel restrictions, the POWTECH organisers are increasing the online content of the exhibition alongside their preparations for the event in Nuremberg. The webinar series POWTECH Virtual Talks has already been running since April and some of the supporting programme for POWTECH Special Edition will also be available online. “With the POWTECH Special Edition, our online content on www.powtech.de and last but not least, our international POWTECH World events, we are providing a service as the “No. 1 dialogue platform” for the powder and bulk solids community even in these difficult times, as we continue to bring together knowledge, technology and experts worldwide,” says Beate Fischer.

Lawer investe costantemente in qualità e innovazione, e incoraggia una cultura aziendale di creatività e innovazione sistematiche e sostenibili

Lawer fornisce prodotti, soluzioni e servizi all’industria per aumentare l’affidabilità, la sicurezza e l’efficienza delle operazioni di dosaggio e distribuzione per i micro-ingredienti in polveri e liquidi. La sua posizione di mercato come fornitore leader a livello globale di prodotti e soluzioni insieme all’obiettivo di stabilire standard rigorosi in tutte le aree della sua attività, si riflettono nel motto aziendale: “la vera precisione”

Lawer ha 50 anni di esperienza nel supportare i clienti per garantire la massima qualità dei prodotti. La sua capacità di farlo è basata sulla “qualità italiana” dei suoi prodotti e servizi, unita al continuo investimento nello sviluppo di tecnologie

Lawer strongly invests in quality and innovation, and it encourages a company culture of systematic and sustainable creativity and innovation

Lawer supplies the industry with products, solutions and services to increase the reliability, safety and efficiency of dosing and dispensing operations for powders andliquidsmicro-ingredients.Lawercoversamarketpositioninwhichitisleader as global product and solution provider and it sets strong and high standards in all areas of its business.That is reflected in the company motto: “the true accuracy”

Lawer has 50 years’ experience in supporting the industry to ensure the highest quality of the products. Its ability to do so is based on the “Italian quality” of its products and services combined with continuous investment in developing leading technology.As a result, more than 2,500 customers put their trust in this company having allowed it to supply them with thousands of systems and solutions during its long history.Via a world-wide presence, Lawer stands beside its customers around the globe and through the whole life cycle of its products, from the assistance with selecting the right equipment,design-in support,installation and after-sales service. Lawer is a global automatic dosing and dispensing systems manufacturer based in Biella area, providing products for various industries as textile, cosmetics, painting/coating, food, plastic and rubber.

Lawer strongly invests in quality and excellence, service, engineering support, after-sales service, assistance and innovation, and it encourages and facilitates a company culture of systematic and sustainable creativity and innovation.

all’avanguardia. Di conseguenza, più di 2500 clienti hanno riposto la loro fiducia in questa azienda e le hanno permesso di fornire loro migliaia di sistemi e soluzioni durante la sua lunga storia. Grazie alla presenza in tutto il mondo, Lawer è accanto ai suoi clienti durante tutto l’intero ciclo di vita dei prodotti, dall’assistenza alla scelta delle attrezzature giuste, al supporto di progettazione, all’installazione e al servizio post-vendita.

Lawer è un produttore globale di sistemi di dosaggio e distribuzione automatici con sede a Biella, che fornisce prodotti per vari settori industriali come: tessile, cosmetici, vernici, alimentare, plastica e gomma.

Lawer investe costantemente in qualità ed eccellenza, servizio, supporto tecnico, assistenza post vendita e innovazione e incoraggia e facilita una cultura aziendale di creatività e innovazione sistematiche e sostenibili

Lawer fornisce sistemi automatici di dosaggio polveri con tecnologia a bilancia singola, tecnologia a doppia bilancia e tecnologia multi-bilancia per organizzare la produzione in modo innovativo pesando automaticamente i l micro-ingredienti in polvere di ricette e lotti in diversi processi dell’industria di preparazione degli alimenti.

Vantaggi e benefici: precisione - ripetibilità - tracciabilità - sicurezzaefficienza - risparmio - protezione del know-how.

Per applicazioni in laboratori di piccole e medie dimensioni Lawer offre diversi modelli di sistemi UNICA:

UNICA TWIN, silos di capacità 100 l / bilancia singola o doppia / 12-24 o 36 silos

UNICA HD, silos di capacità 50 l / bilancia singola / 8 o 24 silos

UNICA MD-SD, silo 18-36 / 12-24 l / bilancia singola / 13 silos

Per l’applicazione nella produzione industriale Lawer fornisce sistemi ad alta produttività ed efficienza.

SUPERUNICA, sistema di pesatura completamente automatico/capacità silos (300, 150, 100 e 50 l), tecnologia a bilancia singola.

SUPERSINCRO, dosaggio automatico in sacchi termoformati costituiti da film tubolari / tecnologia multi bilancia. www.lawer.com

Lawer provides automatic powder dosing systems with single scale technology, double scale technology and multi scale technology to organize production in an innovative way by automatically weighing the powder micro-ingredient components of recipes and batches in different processes of the food preparation industry.

Advantages and benefits: accuracy - repeatability – traceabilitysecurity - efficiency - saving - know-how protection

For applications in small-medium size laboratory, Lawer offers different models of UNICA systems:

UNICA TWIN, 100 l capacity silos /single or double scale /12-24 or 36 silos

UNICA HD, 50 l capacity silos /single scale /8-16 or 24 silos

UNICA MD-SD, 18-36 / 12-24 l capacity silos single scale/13 silos

For application in industrial production, Lawer provides systems with high productivity and efficiency.

SUPERUNICA fully automatic weighing system / silos capacities (300, 150, 100 and 50 l) / single scale technology

SUPERSINCRO automatic dosing operations in automatic thermoformed bags consisting of tubular films/multi scale technology. www.lawer.com

Zanin f.lli srl è qualità e avanguardia, ma anche qualità dell’ambiente, grazie a macchine studiate per ridurre i consumi elettrici, dei combustibili ed eliminare le impurità nell’aria

Zanin f.lli Srl, eccellenza italiana sinonimo di qualità, avanguardia, ricerca e personalizzazione, è specializzata in malterie per cereali, silos di miscelazione farine, pulitori a setacci INOX a doppia aspirazione per uso alimentare, sistemi di filtraggio dell’aria, Dust Stop - la tramoggia brevettata Zanin per carico prodotto senza dispersione di polvere, come anche pulitori a tamburo, pulitori a setacci a doppia aspirazione per cereali, linee di selezione, essiccatoi e sistemi di refrigerazione. Nel campo industriale Zanin f.lli è specializzata in movimentazione e stoccaggio di fertilizzanti, progetta e produce Coating Drums, è esperta nella pulitura e trasporto durante le fasi di sbarco ferroviario e sbarco da nave, progetta e produce tramogge portuali, trasportatori a nastro, a catena e grandi elevatori a tazze.

Fondata nel 1956 e da allora sempre attenta alle richieste del mercato, Zanin F.lli è pronta ad offrire la migliore consulenza per identificare le giuste soluzioni.

L’arte della maltazione non è più dei grandi produttori industriali,infattidaoggigrazieaZaninf.llisrlèpossibile produrre eccellenze in lotti da minimo 500 kg. 60 anni di esperienza nell’essiccazione e nella movimentazione dell’aria soddisfano l’esigenza di produrre grandi varietà di malti e ottenere così farine speciali, nuove basi per prodotti da forno, preparati per intolleranti nonché i malti per birrifici o distillatori. Nell’ambito delle farine,Zanin f.lli srl ha messo a punto un sistema che riceve, pesa e miscela omogeneamente le differenti farine per permettere agli utilizzatori di garantire prodotti sempre migliori e ricette personalizzabili. Con un processo produttivo certificato ISO 9001TÜV SÜD,Zanin f.lli fornisce macchine e impianti di qualità,ideati con i migliori programmi di grafica 3D, creati, testati e prodotti nelle loro officine. Zaninf.llisrlèanchequalitàdell’ambiente,lemacchine sono studiate per ridurre i consumi elettrici, ridurre i consumi dei combustibili ed eliminare le impurità nell’aria.

Dust Stop è il fiore all’occhiello di questa visione del mondo più ecosostenibile, un sistema brevettato che non disperde polvere nell’ambiente durante le delicate fasi di scarico del prodotto.

- Settore food

Impianti di malterie dei cereali - Impianti di trattamento, miscelazione e pesatura farine - Macchine INOX per trattamento dei prodotti a uso umano

Zanin f.lli means quality and avantgarde, but also eco-friendliness thanks to machines studied to reduce energy and fuel consumption, and to eliminate air impurity

Zanin Flli Srl, Italian excellence synonymous with quality, avantgarde, research and personalization, specializing in cereal malthouses, flour mixing silos, double-aspiration, stainless steel sieve cleaners for food use, air filtering systems, Dust Stop – Zanin patented hopper for product loading with no powder dispersion, as well as drum cleaners, cereal doubleaspiration sieve cleaners, sorting lines, dryers and refrigeration systems.

In the industrial sector, Zanin f.lli specializes in fertilizer handling and storage, Coating Drums design and production, cleaning and transport in rail and ship unloading, port hopper design and production, belt and chain conveyors, and big bucket elevators.

Established in 1956 and always attentive to market demand, Zanin f.lli provides its best advice to find the right solutions.

Malting work is no longer privilege of big-size industrial producers;infact,thankstoZaninf.lli,todayitispossible to produce excellence in batches of 500 kg max. 60-year experience in drying and air handling meets the requirement of producing large variety of malt and producing special flour, new bases for bakery products, mixes for intolerant people, and malts for breweries and distillers.

As far as flour is concerned, Zanin f.lli has developed a systemthatreceives,weighsandhomogeneouslymixes the various types of flour as to enable users to always grant far better products and customizable recipes. Thanks to an ISO 9001 TÜV SÜD certified production process,Zanin f.lli supplied quality machines and plants designedbymeansofthebest3Dgraphicprogrammes, created,tested and produced in its warehouses.

Zanin f.lli is also environmentally friendly and its machines are studied to reduce energy and fuel consumption,and to eliminate air impurity.

Dust Stop is flagship of the company’s vision of an eco-friendlier world, a patented system that does not disperse powder in the environment during any product unloading operation.

- Food sector

Cereal malting systems – Flour treating, mixing and weighing systems – Stainless steel machines for product treatment for human use

- Settore Agro-Industriale

Pulitura – Essiccazione – MeccanizzazioneStoccaggio e ventilazione - Soluzioni personalizzate

- Accessori e componenti - Soluzioni chiavi in mano

- Settore Industriale

Impianti di trattamento fertilizzanti, cereali e minerali

- Logistica e trasporto intermodale per strutture portuali, ferroviarie - Impianti personalizzati per scarico di navi e treni - Elevatori a tazze, con portate fino a 650 t/h - Trasportatori a nastro e catena, con portate fino a 1000 t/h - Tramogge semoventi autofiltranti - Drum Coating - Prepulitura per sbarco da nave, da 1000 t/h - Impianto di ricezione con carico rapido e trasportatore per invio a magazzino.

- Agro-industrial sector

Cleaning – Dying – Mechanization – Storage and ventilation – Customized solutions – Accessories and components – Turnkey solutions

- Industrial sector

Fertilizer, cereal and mineral treatment systems –Logistics and intermodal transport for port and rain structures – Personalized plants for ship and train unloading – Bucket elevators,with capacity up to 650 t/h – Belt and chain conveyors, with capacity up to 1000 t/h – Self-propelled and self-filtering hoppers

– Drum Coating – Pre-cleaning for ship unloading, from 1000 t/h – Receiving system with fast loading, and conveyor for transport to the warehouse.

Nella produzione di amido di frumento il processo di separazione solido-liquido effettuato dai vibrovagli

Virto-Cuccolini è risultato efficace e di soddisfazione per la clientela globale

La separazione solido-liquido è un compito gestito abbastanza frequentemente dai setacci vibranti Virto-Cuccolini in diversi settori industriali. Nel settore alimentare, lo staff Virto-Cuccolini ha sperimentato da tempo e con ottimi risultati la separazione dei succhi dalla polpa di frutta. Tuttavia, questa non è l’unica applicazione che l’azienda di Reggio Emilia ha potuto realizzare con la propria gamma di setacci vibranti nell’ambito dei prodotti alimentari a base liquida.

Ad esempio, nel contesto della produzione di amido di frumento, il processo di separazione solido-liquido effettuato dai vibrovagliVirto-Cuccolini è risultato essere efficace e di soddisfazione per la clientela globale.

L’amido di frumento è un ingrediente fondamentale per ottenere risultati importanti in termini di qualità specifica del prodotto, sia nel settore alimentare che in quello della produzione di carta.

La tenerezza, la croccantezza e la forma del pane, ad esempio, dipendono dall’amido.

Nella produzione di carta, l’amido viene utilizzato come legante e rinforzo.

Il glucosio a base di amido è impiegato nella produzione di medicinali e dolci.

L’amido di frumento è un amido di tipo autoctono a base di farina idratata. In altre parole, a monte del

In wheat starch production, solid-liquid separation process carried out by Virto-Cuccolini vibrating screens was found productive and satisfying for global customers

Solid-liquid separation is a task handled fairly frequently by Virto-Cuccolini vibrating sieves in various industrial sectors.

In the food sector,Virto-Cuccolini staff has experimented with the separation of juices from fruit pulp for some time and with excellent results. However, this is not the only application that the Reggio Emilia based company has been able to create with its range of vibrating sieves in the context of liquid-based food products.

For example, in the context of the production of wheat starch, the solid-liquid separation process carried out by Virto-Cuccolini vibrating screens was found to be productive and satisfying for global customers.

Wheat starch is a fundamental ingredient for obtaining important results in terms of specific product quality, both in the food sector and in the paper production sector. The tenderness, the crunchiness and the shape of the bread, for example, depend on starch.

processo, la farina viene miscelata con acqua, la matrice di glutine si forma e l’amido può essere lavato via attraverso un processo di setacciatura.

L’esperienza effettuata in questa applicazione ha permesso ai vibrovagli Virto-Cuccolini di essere impiegati con ottimi risultati in termini di efficienza e di qualità del prodotto finale.

Virto-Cuccolini dispone di una gamma completa di vibrovagli per la separazione tra solidi e liquidi –VLB-VLM - che possono essere inseriti nei processi produttivi alimentari per filtrare i prodotti con un metodo semplice, una tecnologia che non altera le caratteristiche del prodotto, un design che favorisce lo scarico del liquido e attento all’assenza di ristagni.

In the production of paper, starch is used as a binder and reinforcement. Starch-based glucose is used in the production of medicines and sweets. Wheat starch is an autochthonous starch based on hydrated flour. In other words, upstream of the process,the flour is mixed with water,the gluten matrix is formed, and the starch can be washed off through a sieving process.

The experience carried out in this application has allowed Virto-Cuccolini vibrating screens to be used with excellent results in terms of efficiency and quality of the final product.

Virto-Cuccolini has a complete range of vibrating screens for the separation between solids and liquids - VLB-VLM - which can be inserted in food production processes to filter products with a simple method, a technology that does not alter the characteristics of the product, a design that favours the discharge of the liquid and pays attention to the absence of stagnation.

OCRIM è stimata in tutto il mondo per il suo marchio Italian Made, in quanto testimonianza di un processo produttivo e logistico tutto svolto in Italia nelle officine dell’azienda cremonese, basato sulla ricerca della qualità e del design che sono vere e proprie leggi della vera cultura italiana

In tutto il mondo l’azienda OCRIM di Cremona è conosciuta per essere un partner affidabile per la costruzione e fornitura di impianti molitori, mangimifici e lavorazioni di cereali in generale.L’importante impegno nel campo della ricerca, nella cura del cliente, nell’ambito della formazione e della comunicazione funge da sempre come incentivo per un lavoro di squadra innovativo e produttivo. Uno dei punti di forza di OCRIM sono i progetti chiavi in mano,scelta sempre più accolta dai clienti di tutto il mondo che decidono di affidarsi ad un unico interlocutore in grado di garantire un alto livello professionale e di rispettare i tempi concordati. Il team di OCRIM soddisfa le richieste di ogni singolo cliente, offrendo una gestione completa dell’intero processo civile e impiantistico e assicurando la consegna dell’impianto nei tempi previsti. Grazie a questa grande esperienza e versatilità, OCRIM è un partner insostituibile anche per la fornitura di sole macchine e ampliamenti/ammodernamenti di impianti esistenti. Anche per questo motivo, l’azienda è considerata dai suoi clienti come un partner affidabile e completo.

Nella città di Cremona, OCRIM vanta due sedi: la sede storica di via Massarotti, che ospita gli uffici e parte della produzione e la sede del porto canale, dove sono presenti alcuni importanti reparti produttivi, uffici logistici e a breve anche il nuovo polo di macinazione, il Milling Hub, che comprenderà anche la nuova scuola di alta formazione Milling Hub Masterclass.

L’obiettivo di OCRIM è offrire ai propri clienti impianti durevoli e servizi efficienti e di alta qualità.

A tale fine l’azienda lancia proposte sempre più

innovative in termini di sanitation, di riduzione dei consumi energetici e di minimizzazione dei costi operativi e di manutenzione.

Per quanto riguarda le strategie e la gestione legate proprio alla manutenzione, OCRIM ha sviluppato il Modular Mill Concept, vera e propria tecnologia innovativa che consente di fermare parti della sezione di macinazione lasciandone altre in funzione, garantendo costantemente una determinata produzione. Il beneficio che se ne trae è evidente e facilmente definibile.

Per il team di OCRIM è molto importante, anche nell’ambito dell’automazione, essere l’interlocutore diretto dei propri clienti ed è per questo che non si affida a strutture esterne per studiare e realizzare sistemi per clienti che il team stesso conosce in prima persona.

Il pacchetto di automazione generale @mill, l’innovativo @rollermills, che permette di controllare i laminatoi da remoto attraverso tablet, la Realtà Immersiva, che ha avuto una risonanza e un riscontro importante in tutto il mondo, sono sistemi avveniristici realizzati per migliorare e semplificare le attività lavorative di coloro che vivono il molino.

OCRIM è stimata in tutto il mondo per il suo marchio Italian Made, in quanto è la testimonianza e la documentazione del processo produttivo e logistico, tutto svolto solo ed esclusivamente in Italia, nelle officine dell’azienda cremonese, basato sulla ricerca della qualità e del design che sono vere e proprie leggi della vera cultura italiana.

Al fine di avvalorare ulteriormente questo approccio, OCRIM ha acquisito l’azienda FBC, storico punto di riferimento nel settore di fine linea e leader nella pallettizzazione per sacchi, mediante la creazione di una “business unit” che raccoglie i valori di esperienza, know-how, qualità e storicità della stessa.

L’intero ciclo produttivo di FBC è stato integrato nella struttura OCRIM, rafforzando così il concetto di Italian Made, sia nella progettazione che nella produzione. Con questa operazione viene aggiunto un altro tassello nel controllo del processo di trasformazione dei cereali, confermandosi il partner ideale per clienti sempre più esigenti e attenti alla qualità del prodotto. OCRIM, dal 2015, ha messo in atto un processo di costruttiva rivoluzione del proprio know-how, rimanendo sempre legata al sentimento Italian Made. Attualmente, infatti, OCRIM è considerata dai propri interlocutori parte fondamentale della filiera del Food.

La partnership con Bonifiche Ferraresi S.p.A., la più grande realtà agroalimentare italiana, ha reso OCRIM vero e proprio punto di riferimento di tutta la filiera di produzione.

Il fine di questa importante scelta è quello di proporsi come partner che lavora in modo accurato, un partner cosciente dell’importanza del controllo e della gestione della materia prima, il grano, che verrà lavorato proprio dalle macchine di sua produzione, prima di arrivare sulle tavole dei consumatori.

Grazie a questo importante accordo e al potenziamento di nuove competenze, sono nate molte importanti iniziative. Primo fra tutti, il Milling Hub, società finalizzata alla realizzazione e gestione di diversi impianti molitori presso la sede di OCRIM del porto canale di Cremona, concepito insieme a Bonifiche Ferraresi.

Il Milling Hub ha come scopo quello di fortificare la filiera agroalimentare italiana, dando la possibilità alle industrie alimentari, sprovviste di un proprio impianto molitorio, di avere a disposizione un impianto personalizzato e tutte le competenze tecniche e tecnologiche del team di OCRIM.

Verrà garantito loro un prodotto (la farina) tracciato e certificato, grazie ad un accurato controllo da parte della filiera agroalimentare, The Italian Agri-Food Chain Choice, di cui OCRIM è stato il fondatore, insieme a Bonifiche Ferraresi e altre importanti aziende italiane. Inoltre, grazie alla grande esperienza formativa, testimoniata dalla Scuola Internazionale di TecnologiaMolitoria,cheformatecnicietecnologisin dal 1965, e in linea col progetto Milling Hub, ecco che

nasce il polo formativo Milling Hub Masterclass, volto a dare una nuova visione dell’offerta formativa.

Alla luce delle sempre più numerose richieste da parte di persone con competenze già ben definite, OCRIM ha previsto il Milling Hub anche come un vero impianto/scuola e come struttura in grado di garantire una formazione ancora più completa e qualificata rispetto a quella offerta fino ad ora.

Infatti, alla Masterclass avranno accesso solo tecnici precedentemente già formati, con un’esperienza già ben definita e sarà a numero chiuso, in modo da garantire l’alto profilo formativo. Un training all’avanguardia, per una formazione a 360° che si concentra sulla conoscenza delle sementi fino alla commercializzazione dei prodotti finiti, passando attraverso il processo di lavorazione di cereali e leguminose.

Grazie a questi positivi stravolgimenti aziendali, anche il dipartimento Ricerca&Sviluppo si trova a sperimentare nuove strategie e progetti all’avanguardia tali da poter essere considerati unici nel settore

molitorio e in sintonia con le novità che l’azienda sta vivendo. Continua, in modo ancora più efficace, la partnership tra OCRIM e alcune prestigiose università italiane, il cui contributo risulta prezioso al fine di ottenere risultati che portino benefici al settore molitorio in generale.

Anche i mezzi di comunicazione utilizzati da OCRIM per trasmettere il proprio orientamento hanno subito un costruttivo stravolgimento, affinché il linguaggio aziendale vada di pari passo con le nuove inclinazioni. L’azienda, infatti, ha una notevole visibilità, ancora più consistente rispetto agli anni precedenti, sia per mezzo delle testate nazionali e internazionali di settore, sia mediante i suoi tre siti internet: uno istituzionale, www.ocrim.com; uno dedicato al museo aziendale www.ocrimcore.com; uno dedicato al blog www.ai-lati.it (in lingua italiana) e www.ai-lati.eu (in lingua inglese),voluto da OCRIM, ma contenitore informativo di tutta la filiera, quindi anche delle aziende consociate. Inoltre, macchine personalizzate per i clienti, manifestazioni come “Grano, farina e…” e l’ospitalità di hO (Home OCRIM) sono eventi e progetti realizzati anche con l’obiettivo di dare una visione tattile di un’azienda in continua e costante evoluzione.

OCRIM is highly renowned across the globe for its brand Italian Made which is evidence of the production and logistic process that is carried out at the company’s factories in Cremona, based on research in quality and design, which are true conventions of Italian business culture

Worldwide, the company OCRIM of Cremona is renowned as a reliable partner for the construction and supply of milling, feed and cereal processing plants. Its important commitment in research, customer care, training and communication has always been an incentive for innovative and productive teamwork.

Turnkey projects are one of OCRIM’s strong points, increasingly welcomed by international customers who decide to rely on a single partner who can guarantee a high professional level and respect programmed time

OCRIM team meets the requirements of each customer, offering complete management of the whole civil and engineering process, and ensuing the delivery of the plant on time. Thanks to its extensive experience and great versatility, OCRIM is an irreplaceable partner also for the supply of machines only and in milling plant upgrade/modernization. That is why its clients regard this company as highly reliable and complete partner.

OCRIM boasts two sites in the city of Cremona: The original headquarters in Via Massarotti, which houses offices and parts of its production factories, and the premises at the canal port for some important production and logistics departments, and very soon also for the Milling Hub, which will include the new Milling Hub Masterclass school

OCRIM’s target is supplying its customers with longlasting milling plants and efficient high-quality services. With this goal, innovative sanitization solutions have been introduced to reduce energy consumption and to minimize operating and maintenance costs.

As for maintenance strategies and management, OCRIM has developed the Modular Mill Concept, a truly innovative technology that enables stopping some parts of the grinding section while letting others run, thus granting certain output.The benefits deriving from that are clear and easily definable.

OCRIM team deems it very important to be direct reference for its customers, also in the automation sector, and that is the reason why the company does not rely on external bodies to study and create systems for customers the team knows personally.

The general automation package @mill, the innovative @rollermills, which enables controlling the mills remotely via tablet, and the Immersive Reality and its resonance and important feedback all over the world, are futuristic systems created to improve and simplify the work activities of those who live the mill.

OCRIM is highly renowned across the globe for its brand Italian Made which is evidence of the production and logistic process that is carried out only and exclusively in the company’s factories in Cremona, based on research in quality and design, which are true conventions of Italian business culture.

To further support this approach,OCRIM acquired the company FBC, historical reference in the end-of-line sector and leader in bags palletization, by creating a business unit that collects values such as experience, know-how, quality and historicity.

FBC’s entire production cycle has been integrated into OCRIM, thus strengthening the Italian Made concept, both in design and production. Thanks to this operation, a further tile has been added to cereal processing, and OCRIM has been confirmed again as ideal partner by increasingly demanding and qualityconscious customers.

Since 2015, OCRIM has been revolutionizing its know-how, although remaining attached to the Italian Made feeling. In fact, OCRIM is considered by its partners as key part of the food supply chain. The partnership with Bonifiche Ferraresi SpA, the biggest Italian agriculture company, has turned OCRIM into a true flagship for the entire production chain.

The goal of this important decision is to be a partner that works thoroughly, fully aware of the importance of control and management of the raw material, wheat, that will be processed by OCRIM machines before reaching consumers’ tables. Thanks to this important agreement and new skills development, many important initiatives have been created. First of all, the Milling Hub, a company that aims at building and managing the different milling plants on OCRIM’s premises in Cremona canal port, conceived together with Bonifiche Ferraresi. The Milling Hub aims to strengthen Italian agri-food sector, giving the food industries without their own milling plant, the change of having a customized one and benefitting from OCRIM team’s technical and technological skills. They will be granted a traced and certified product (flour), thanks to accurate control by the agri-food chain, The Italian Agri-Food Chain Choice, of whichOCRIM,BonificheFerraresiandotherimportant Italian companies are the founders.In addition to this, thanks to the great training experience, proved by the International School of Milling Technology (Scuola Internazionale di Tecnologia Molitoria) which

has been training technicians and technologists since 1965, and in line with the Milling Hub project, the Milling Hub Masterclass has been created to give education a new vision.

Due to increasingly higher demand from skilled people, OCRIM has thought the Milling Hub as a real facility/school and structure able to guarantee further comprehensive and qualified training. In fact, only a limited number of previously trained technicians, with a well-defined experience, can access the Masterclass in order to guarantee a highdegree training. 360° advanced training focusing on the knowledge of seeds, through cereal and pulses processing, to finished product sales.

On account of this corporate positive development, OCRIM’s R&D department has experimented such new strategies and state-of-the-art projects to be broadly acknowledged as unique in the milling sector and in full harmony with the novelties the company has been experiencing. The partnership between OCRIM and some Italian universities, whose contribution is crucial to get valuable results to gain benefits for the milling sector in general, continues and is increasingly efficacious.

OCRIM’s various communication instruments to convey its orientation have been greatly changed in such as way as to finetune the company’s language to the new trends. In fact, the company boasts considerable visibility, more than in the past years, through both national and international publications, and via its three internet websites: the corporate website www.ocrim.com, one dedicated to the company’s museum www.ocrimcore.com, one dedicated to the blog www.ai-lati.it (in Italian) and www.ai-lati.eu (in English), strongly wanted by OCRIM as a real information provider for the agri-food industry and member companies. In addition to this, customized machines for its customers, events such as “Wheat, flour and…” (Grano, farina e …) and the hospitality of hO – Home OCRIM), events and project created to provide a close-up view of a company that is continuously and constantly evolving.

Tutti i mescolatori sono progettati e costruiti su misura per poter soddisfare anche le richieste più esigenti e particolari

Dal 1990 la società MIX srl progetta e costruisce a Cavezzo (Modena) sistemi di mescolazione e componenti industriali per il trattamento dei prodotti in polvere. Da sempre attenta alle esigenze del cliente, MIX ha sviluppato una nuova gamma di mescolatori industriali a vomere, a pala, a nastro conformi alla normativa 1935/2004, per il contatto con alimenti.

Il design dei mixer ha l’obiettivo di evitare il deposito dei prodotti alimentari in aree nascoste e di facilitare la pulizia completa di ogni parte del mixer. Tutti i materiali a contatto col prodotto, utilizzati nella costruzione dei mixer hanno una propria dichiarazione di conformità per l’utilizzo in ambito alimentare. Queste caratteristiche rendono i nuovi mescolatori idonei all’utilizzo nel settore alimentare, dove la pulizia dell’attrezzatura ricopre una grande importanza. Nella propria visione, MIX si propone non come semplice fornitore, ma come partner affidabile e per questo mette le necessità del cliente al centro della propria azione di ricerca e sviluppo. Tutti i mescolatori sono progettati e costruiti su misura,per poter soddisfare anche le richieste più esigenti e particolari.

È più facile determinare le caratteristiche di ogni materia prima e quindi identificare le tecniche più adeguate per ottenere il risultato finale.

Sistema di Gestione Aziendale conforme a ISO 9001, ISO 14001, ISO 45001.

Every mixer is tailored and custom manufactured in order to meet even the most demanding and specific requirements

ince 1990 MIX Srl has been designing and manufacturing in Cavezzo (Modena) mixing systems and industrial components for bulk solids handling. Always attentive to the needs of its customers, MIX developed a new range of industrial mixers in conformity with 1935/2004/EC for food applications.All parts in contact with food products have its own declaration of conformity, for use in food application. The design of the mixers aims to avoid the deposit of food products in hidden areas and to facilitate the complete cleaning of each part of the mixer. These features make the new mixers appropriate for use in food sector, where cleaning of the equipment holds a great importance. In its mission, MIX stands not merely as a supplier, but as a reliable partner; for this reason, MIX focuses its research and development activities on the needs of its customers. Every mixer is tailored and custom manufactured, in order to satisfy even the most demanding and specific requirements. Easier to determine the characteristics of each raw material and, therefore, identify the most suitable mixing techniques for obtaining the desired final result.

Certification Systems according to ISO 9001 – ISO 140001 – ISO 45001.

L’azienda fornisce accessori in acciaio al carbonio e acciaio inossidabile su progetto del cliente, per il quale realizza pezzi necessari per il completamento dell’impianto di stoccaggio

L’azienda Miozzo Srl costruisce componenti per l’industria molitoria da oltre 40 anni ed è fornitrice di accessori per i migliori marchi del settore. Miozzo Srl si pone ai vertici in Italia nella fornitura di curve per il trasporto pneumatico e tubazioni su richiesta del cliente. L’azienda fornisce accessori in acciaio al carbonio e acciaio inossidabile su progetto del cliente per il quale realizza pezzi non standard necessari per il completamento dell’impianto di stoccaggio e trasporto pneumatico di polveri e granulati plastici.

Da oltre 20 anni, la famiglia Miozzo si distingue come produttore di curve ad ampio raggio per il trasporto pneumatico di polveri e granulati plastici. Miozzo Srl produce curve su macchine per la deformazione a mandrino e di conseguenza le curve presentano una ovalizzazione irrilevante. Le curve ad ampio raggio trovano applicazione principalmente nei sistemi di trasporto pneumatico di polveri e granulati.Tutte le curve presentano tratti dritti utili in fase di assemblaggio.

La gamma dei prodotti per il trasporto pneumatico della Miozzo si completa con sistemi di giunzione, guarnizioni, specole visive e valvole oltre a componenti usati nel trasporto gravitazionale di cereali e granulati. Tutte le curve presentano tratti dritti (circa 300 mm) utili in fase di assemblaggio.

The company manufactures carbon steel or stainless steel accessories upon customer’s drawing, necessary during the accomplishment of the layout of storage plants

The company Miozzo Srl has been producing components for the milling industry for over 40 years and it is supplier of accessories for the best Italian brands of the milling industry.

Miozzo srl stands out in Italy in the supply of bends for pneumatic conveyors and piping accessories on customer’s request.

The company manufactures carbon steel or stainless steel accessories upon customer’s drawing. Often non-standard pieces are necessary during the accomplishment of the layout of storage plants and pneumatic conveyors of powders and plastic granules

For over 20 years, the Miozzo family has stood out as Italian producer of long radius pipe bends for pneumatic conveying of powders and plastic granules. The company manufactures steel or stainless steel pipe bends by cold bending on mandrel bending machines. As a consequence, the pipe bends present insignificant ovality. The long radius pipe bends find mainly application in pneumatic conveying systems of powders and granules.

All the pipe bends have straight ends (about 300mm) suitable for coupling connections.

GIMAT Srl progetta e realizza impianti di miscelazione, trasporto, dosaggio e insacco materie prime sotto forma di polveri e granuli nell’ambito dell’industria alimentare. Gli impianti costruiti rispondono alle specifiche esigenze dei clienti e a tutte le direttive di prodotto applicabili.

Il sistema integrato è realizzato preferibilmente con macchinari di progettazione e fabbricazione GIMAT per poter garantire all’utilizzatore maggior ottimizzazione, più attento controllo dell’intero ciclo produttivo e tempestiva assistenza post-vendita. Esempi di applicazioni e integrazioni:

GIMAT garantisce maggior ottimizzazione, più attento controllo dell’intero ciclo produttivo e tempestiva assistenza post-vendita

Foto 1

Impianto per produzione mix di cereali senza glutine quali riso, mais ed altri, composto da: svuotamento con controllo di peso da svariate stazioni porta Big Bag mediante trasporto pneumatico; vagliatura in linea di sicurezza dei cereali, preparazione, dosaggio e trasferimento salamoia, miscelazione verticale ad aspo e assorbimento liquido da parte dei cereali, successivo svuotamento senza residui, stoccaggio e trasporto mediante batteria di coclee flessibili alle macchine automatiche di processo.

Foto 2

Impianto settore caffè in polvere composto da: Prelevamento da n. 2 stazioni di svuotamento Big Bag e da tramoggia svuota-sacchi mediante coclee flessibili e trasporto pneumatico in aspirazione.Vuoto

realizzato direttamente all’interno del miscelatore stesso che funge da ciclone miscelante grazie alla speciale forma geometrica. Buffer di accumulo sotto il miscelatore ed alimentazione incapsulatrice senza degradare la mescola e l’aroma.

GIMAT guarantees maximum optimization, more complete control of the entire production cycle and prompt after-sales service

GIMAT Srl designs and produces systems for mixing, moving, dispensing and packing raw materials in the form of powders and granules for the food processing industry. The systems built comply with the customer’s specific requirements and all the applicable product directives. The integrated system is assembled preferably with machinery designed and produced by us to be able to guarantee the user the maximum optimization, a more complete control of the entire production cycle and prompt after-sales service. Examples of applications and integrations:

Photo 1

System for gluten-free cereal production, such as rice, corn and more, consisting of: Weight-control unloading by pneumatic conveyor from various bulk bag carrying stations, in-line cereal safety sieving, preparation, dosing and brine transfer, vertical rod mixing and cereal liquid absorption, residue-free unloading, storage and conveying to automatic process machines by means of a series of flexible hoppers.

Photo 2

System for the ground coffee sector consisting of: Drawing from 2 bulk bag emptying stations and from a bag-emptying hopper by means of flexible screws and pneumatic delivery by suction. Vacuum produced directly inside the blender, which functions as a cyclone mixer thanks to its special geometrical design. The accumulation buffer under the mixer ensures infeed to the capping machine without deterioration of the blend and aroma.

DELLAVALLE presta grande

attenzione alle mole abrasive e alle lamiere con continua attività R&D per mantenere le qualità di processo inalterate

DELLAVALLE Srl da ormai più di 30 anni si occupa della trasformazione e lavorazione dei cereali. In questi anni un’attenzione particolare è stata dedicata al settore ricambi e in special modo alle mole abrasive (emery wheels) ed alle lamiere (screen) con una continua ricerca e sviluppo di materiali che allungano la vita utile delle parti di usura pur mantenendone inalterate le qualità di processo. In questo ambito DELLAVALLE Srl ha anche raccolto, assieme ad uno studio tecnico specializzato, una

DELLAVALLE focuses on emery wheels and screens and through continuous R&D activity to keep process quality unaltered

For more than 30 years, DELLAVALLE Srl has been active in the cereal processing sector.

In those years, it has paid special attention to spare parts, especially emery wheels and screens, while carrying out continuous research and development in materials able to extend the life of

the parts subject to wear and tear, while keeping the quality of the process unaltered.

To this regard, DELLA VALLE Srl, in cooperation with a specialized technical firm, has collected the necessary documents to supply, together with spare parts, also a Certification of Edibility, thus offering companies a valid document that is more often requested by Certification Bodies.

In addition to this,thanks to considerable investments made in the latest years and stock availability, today DELLAVALLE Srl can fulfil orders of spare parts of the major realities of the market, thus avoiding long lead time.

documentazione che le permette di fornire assieme ai ricambi una Certificazione diAlimentarietà degli stessi, fornendo così alle imprese un valido documento che viene sempre più richiesto dagli Enti Certificatori Inoltre, grazie a notevoli investimenti effettuati negli ultimi anni, DELLAVALLE Srl è in grado di evadere ordini di ricambi delle principali realtà del mercato direttamente da magazzino evitando così, nella maggioranza dei casi, le lunghe attese dei tempi di produzione.

OCRIM e Compagnie SABA, S.A. lavoreranno insieme affinché il loro progetto possa essere un gran successo, grazie alla grande empatia professionale che le lega

L’amministratore delegato di OCRIM, Alberto Antolini, con una parte del team aziendale, ha incontrato il top management di Compagnie SABA, S.A., una delle più importanti realtà molitorie del Nordafrica, per consegnare loro un pallone da calcio firmato da tutti coloro che hanno avuto una parte decisiva in una trattativa che, alla fine, ha visto la sua giusta conclusione. Il progetto

Per Compagnie SABA, S.A. OCRIM realizzerà un impianto molitorio per la macinazione di grano tenero, da650T/24h,costruitoinunnuovofabbricato.OCRIM, per l’azienda marocchina, sarà un partner completo, in quanto fornirà l’intero impianto partendo dal ricevimento,con relativa linea di prepulitura del grano,

fino alla spedizione del prodotto finito, con stazioni di insacco ad elevata capacità per prodotti, sottoprodotti e granulati. Sarà un impianto tecnologicamente molto avanzato, che prevede la fornitura di macchine nobili e apparecchiature di ultima generazione OCRIM, al fine di offrire alta efficienza sia dal punto di vista del risparmio energetico che della sanitation, nonché la fornitura del sistema di automazione e gestione impianto. OCRIM introdurrà anche il sistema modulare, che consente operazioni di manutenzione solo sulle macchine interessate senza fermare l’intera linea: ciò comporta più produttività e flessibilità nella pianificazione della manutenzione programmata o di emergenza.

Un solo tiro e… goal!

Compagnie SABA, S.A., ha inviato un messaggio chiaro a OCRIM, chiedendo concentrazione, serietà e concretezza nella trattativa, come un vero calciatore alle prese con un calcio di rigore, che ha

OCRIM and Compagnie SABA, S.A. will work together to make their project a great success, thanks to the professional empathy that unites them

The CEO of OCRIM, Alberto Antolini, with part of the corporate team, met the top management of Compagnie SABA, S.A., one of the biggest mills of NorthAfrica and delivered a football signed by everyone who played a decisive part in negotiations which, in the end, were successfully concluded.

The project

OCRIM has been contracted by Compagnie SABA, S.A. to build a 650 T/24h common wheat milling system in a new building. OCRIM will be a full partner for the Moroccan company, as it will supply the entire system starting with reception, with a related wheat pre-cleaning line, all the way to the shipment of the finished product, with high-capacity bagging stations for products, by-products and granulates. It will be a cutting edge plant, which foresees the supply of OCRIM advanced machines and latest-generation equipment, aiming to offer high efficiency when it comes to saving energy and from a sanitation point of

a disposizione solo quella importante chance per vincere. OCRIM non si è fatta attendere e ha raccolto alla lettera la richiesta del cliente. Alberto Antolini, con la sua squadra OCRIM, ha incontrato Mostafa El Maddarsi, presidente di Compagnie SABA, S.A., e l’intera famiglia, per consegnargli un’unica offerta, così come da richiesta,nelle vesti di un pallone firmato da tutti coloro che,da Cremona,si sono recati a Nador per questo importante incontro. OCRIM ha tirato e ha fatto goal. Ha vinto la sfida, diventando, così, fedele compagno di gioco di Compagnie SABA, S.A.. Mostafa El Maddarsi, nel corso dell’incontro, ha affermato: “A differenza di una vera partita di calcio, questa volta è possibile proclamare due squadre vincitrici, che insieme lavoreranno affinché il progetto possa essere un gran successo, grazie alla grande empatia professionale che ci lega.”

Una metafora, il calcio di rigore, che indica l’inizio di una costruttiva partnership tra le due aziende.

view,as well as the supply of the plant automation and management system. OCRIM will also introduce the modular system, which allows maintenance only on the machines concerned without stopping the entire line: this involves more productivity and flexibility in planning scheduled or emergency maintenance.

One single kick, and...goal!

Compagnie SABA, S.A. sent a clear message to OCRIM, asking for concentration, seriousness and pragmatism in the negotiations, just like a footballer faced with a penalty kick and just one chance of winning. OCRIM did not dawdle and followed the customer’s requirements to the letter.Alberto Antolini and his OCRIM team met Mostafa El Maddarsi, chairman of Compagnie SABA, S.A. and the entire family to deliver a unique offer, as requested, in the form of a football signed by everyone who travelled from Cremona to Nador for this important meeting. OCRIM scored a goal. It won the challenge and became a faithful partner of Compagnie SABA, S.A. During the meeting, Mostafa El Maddarsi stated: “Unlike in a real football match, this time we can declare that both teams won; they will work together to make the project a great success, thanks to the professional empathy that unites us.”

The penalty kick as a metaphor for the start of a constructive partnership between the two companies.

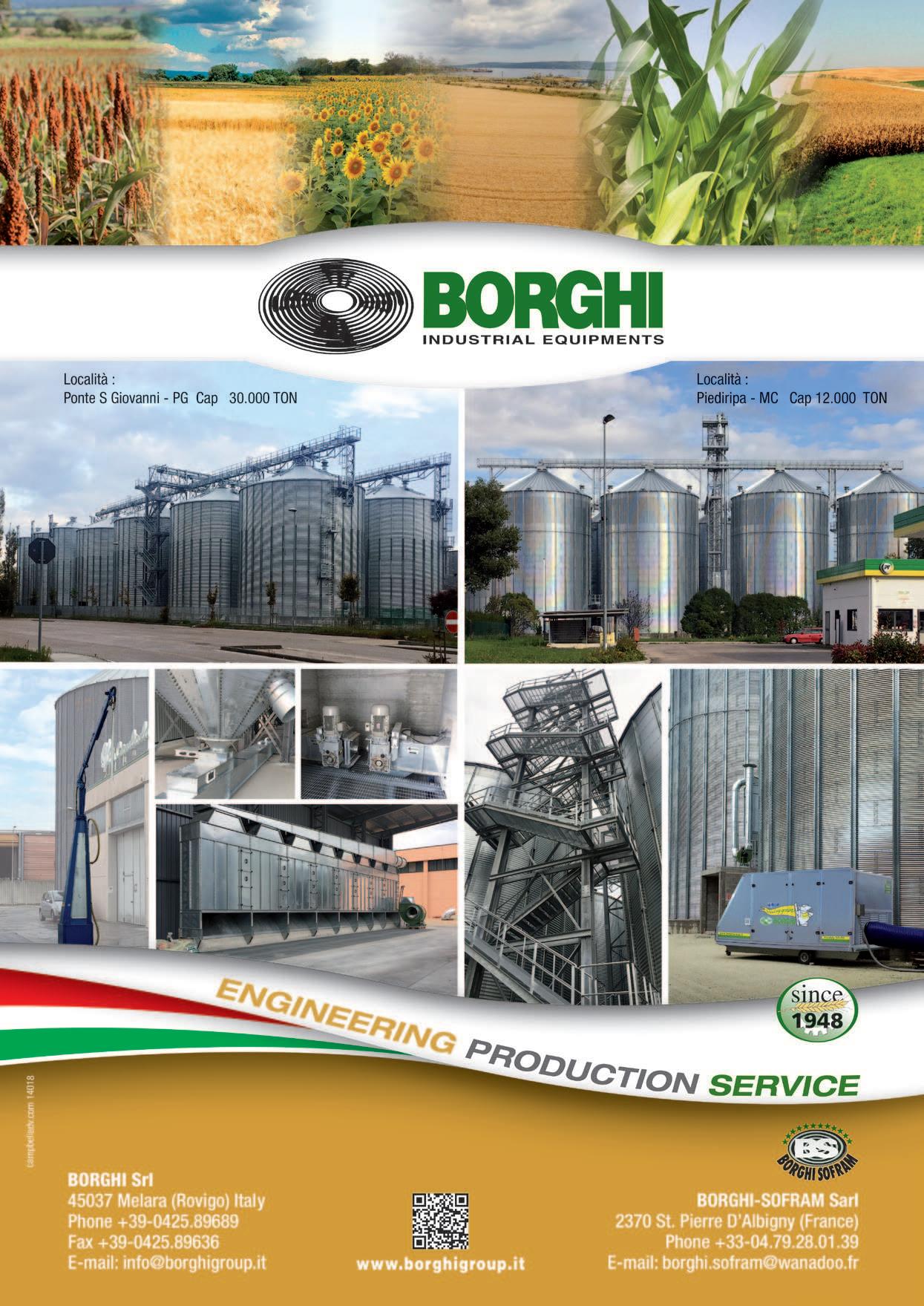

In un quadro di grande dinamicità svetta un impianto di stoccaggio interamente automatizzato con una capacità di 100 tonnellate all’ora, firmato Borghi

Le caratteristiche tecniche del nuovissimo centro di stoccaggio cerali recentemente inaugurato presso il Polo Terrepadane di Rottofreno, Piacenza, sono di assoluta avanguardia e pertanto vero e proprio punto di riferimento per gli agricoltori. Nato per valorizzare la coltura del grano duro, il progetto di questo impianto è stato realizzato nell’ambito del Piano di Sviluppo Rurale 2014-2020 attraverso un progetto di filiera al quale hanno preso parte la Regione Emilia Romagna, l’azienda Barilla e più di altre 100 aziende del territorio.

Questo impianto commissionato alla ditta Borghi è dotato delle tecnologie più moderne per la conservazione dei cerali, provvisto di celle per la refrigerazione e di un sistema per la pulitura dei cereali. I sili sono dotati di sensori per la misurazione della temperatura. L’impianto interamente automatizzato può gestire 100 tonnellate all’ora con capacità di stoccaggio di 12.000 tonnellate divise in 6 celle da 2000 tonnellate ciascuna.

Borghi collabora con i più grandi impiantisti del mondo e opera con le principali aziende del settore molitorio, mangimistico, agro-industriale ed industriale; non sorprende quindi che le sia stato commissionato questo impianto.

Il centro è in grado di ritirare anche cereali bio, un settore in grande fase di sviluppo; infatti, nel 2019 il territorio piacentino ha avuto un incremento nella raccolta dei cereali (convenzionali e bio) del 20%.

Al taglio del nastro il presidente di Terrepadane, Marco Crotti, ha ringraziato tutte le aziende che hanno partecipato a questo progetto – tradottosi in 10 milioni di euro di investimenti – e sottolineato come questo nuovo centro contribuirà a fare crescere l’economia del territorio.

In a strongly dynamic picture, a brand new and fully automated storage plant stands out with its capacity of 100 ton/h, produced by Borghi

The technical features of the brand new and recently inaugurated cereal storage centre at Polo Terrepadane of Rottofreno, Piacenza, are absolute avantgarde and therefore a true benchmark for farmers.

Created to give the durum wheat chain more value, the project has been carried out as part of the Plan of Rural Development 2014-2020, which Emilia Romagna, Barilla and more than 100 companies of the area took part in.

This plant created by the company Borghi features the most advanced technology for cereal storage,

provided with refrigeration cells and cereal cleaning systems. Moreover, each silo is provided with temperature reading sensors. This fully automated plant can manage 100 ton/h with storage capacity of 12,000 tons, divided into 6 cells of 2000 tons each. Borghi cooperates with the major plant makers of the world and with the most important companies of the milling, livestock, agro-food and industrial sectors, hence it is no surprise that it was commissioned this plant.

The storage centre can also process bio cereals, which is a highly developing sector; In fact, in 2019, the Piacenza area increased its cereal production (conventional and bio) by 20%.

At the ribbon cutting ceremony, the president of Terrepadane,Mr.Marco Crotti,warmly thanked all the companies that participated in this project – worth 10 million euro of investments – and underlined how this new centre will contribute to making the economy of the area grow further.

3 pilastri a sostegno della tua catena di produzione:

• Tutta la potenza di un prodotto di design & produzione all made in Italy

• Il vantaggio competitivo di un alto grado di customizzazione di impianto e di prodotto;

• Oltre 40 anni di esperienza nelle unità produttive

Questi sono i punti di forza che Barra Project International Srl mette al servizio dei produttori dell’industria molitoria, mangimistica, agroindustria ed industria produttiva in generale costituendo un supporto concreto nelle fasi di stoccaggio e movimentazione, sia su nastro sia pneumatiche, di materiali solidi sfusi organici (paste, farine, cereali, truciolato di legno, mangimi, etc.) e/o inorganici di varia pezzatura.

1. AIRFLASH® & AIRFOM® - cannoni ad aria compressa per attrezzaggio silos Ideali per lo sblocco di materiali insilati e per prevenire la formazione di zone morte all’interno delle strutture di stoccaggio ove il materiale per lunghi periodi di stazionamento è a rischio deterioramento, gli impianti cannoni consentono una movimentazione in continuo del materiale ed attuano un’azione pulente delle strutture di stoccaggio. Il cannone, alimentato con aria compressa (Pmax 10bar), genera un’onda d’urto che ha due effetti: 1. elimina ponti, compattamenti, incrostazioni che riducono la capacità di carico della struttura di stoccaggio sino ad ostacolarne lo svuotamento; 2. ripristina la naturale fluidità del materiale. Le iniezioni di aria ad alta velocità prodotte dal cannone hanno azione diretta

sul materiale costipato senza intaccare le strutture di stoccaggio: l’azione fluidificatrice del cannone è quindi migliorativa rispetto ai tradizionali sistemi a percussione e vibrazione che, nel tempo, danneggiano le strutture e causano inquinamento acustico (far vibrare il materiale inoltre è spesso controproducente in quanto se ne aumenta il livello di compattazione).

Applicazioni tipiche: attrezzaggio silos, tramogge, celle di carico, canale di raccordo, etc.

Come diverse e molteplici sono le realtà industriali, così ampia e variegata è la gamma di cannoni Barra Project, idonea all’attrezzaggio di strutture di stoccaggio di varia tipologia e dimensione. Gamma cannoni da 0,5Lt a 150Lt; temperature di applicazione [-10°C; +100°C]; possibilità di installazione anche in zone soggette a fenomeni di corrosione e/o irraggiamento termico e/o in presenza di polveri corrosive.

Vantaggi principali:

a. riduzione/annullamento dei rischi di fermo impianto per blocco del materiale in estrazione dalle strutture di stoccaggio

b. movimentazione continua del materiale ed eliminazione delle “zone morte” ove il materiale è a rischio deterioramento per lunghi periodi di stazionamento

c. azione pulente delle strutture riducendo il rischio di contaminazione tra i diversi materiali in transito nella stessa struttura

d. ottimizza la capacità della struttura di stoccaggio e. elimina la necessità di interventi manuali di stasamento per lo sblocco dei silos; ciò si traduce in una maggior tutela della sicurezza degli operatori.

2. ECOFOG® - impianti di nebulizzazione per abbattere le polveri industriali

Grazie alla produzione di nebbia mediante nebulizzazione di acqua a basse pressioni (aria 2÷3bar; acqua 0,2÷0,5bar), la tecnologia ECOFOG® capta le particelle di polveri evitandone la dispersione in ambiente. La nebbia inumidisce le polveri facendole ricadere sul materiale che le ha generate e legandole

ad esso in maniera coesa, non sono quindi necessarie le classiche procedure di raccolta e smaltimento delle polveri (cosa che invece avviene per i sistemi di filtrazione tradizionali).

Vantaggi principali di ECOFOG®:

a. Evita sprechi di materiale: le particelle di materiale captate dalla nebbia ricadono sul materiale che le ha prodotte proseguendo il ciclo di lavorazione.

b. L’apporto infinitesimale di acqua utilizzato per la micronizzazione non bagna il materiale: si elimina così la necessità di trattamenti di essicazione

c. Facilita la movimentazione di materiali altamente volatili: con una nebulizzazione costante riesce ad appesantirne le particelle riducendone così la dispersione.

3. RASKIA® - pulitori per nastri trasportatori con tappeti in gomma

Pulitori semplici, robusti e poco ingombranti. Grazie a lame raschianti a settori modulari e ad ammortizzatori in elastomero è garantita l’aderenza continuativa sul tappeto anche in presenza di difformità dello stesso ed in condizioni di usura della lama raschiante. Come diverse sono le caratteristiche dei materiali da asportare, diversi sono i modelli e i materiali delle lame raschianti RASKIA®. I pulitori RASKIA® sono inoltre versatili quanto alle soluzioni di tensionamento in funzione del posizionamento: tensionamento meccanico, pneumatico e pneumatico auto-alimentato ricaricabile, appositamente studiato per quelle posizioni difficilmente accessibili.

Un team di engineering giovane e dinamico, una produzione agile e snella, anni di esperienza e la stretta collaborazione con i propri clienti per la realizzazione di soluzioni ad hoc e di installazioni sperimentali, sono gli ingredienti di Barra Project International Srl che mette a disposizione del mercato i propri prodotti, progettati per fornire il giusto supporto in ogni fase della catena produttiva: un impianto produttivo più efficiente è più sicuro e meno costoso da gestire!

Barra Project International non vende prodotti, fornisce soluzioni!

3 pillars to support your production chain:

• All the power of an all-made in Italy design & production

• The competitive advantage of a high degree of plant and product customization

• Over 40 years of experience in production units

These are the strengths that Barra Project International Srl puts at the service of the producers of milling, animal feed, agro-industry and production industry in general, being a concrete supportinthephasesofstorageandhandling,bothon belt and pneumatic transport, of bulk solid materials, organic (pasta, flour, cereals, wood chipboard, feed, etc.) and/or inorganic, of various sizes.

1. AIRFLASH® & AIRFOM® - compressed air cannons for silo equipment

Ideal for the release of ensiled materials and to prevent the formation of dead zones inside the storage structures where the material, after long parking periods, is at risk of deterioration, the cannon plants allow continuous movement of the material and carry out a cleaning action of storage facilities. The cannon, powered by compressed air (Pmax 10bar),generates a shock wave that has two effects: 1. it eliminates bridges, compactions, encrustations that reduce the load capacity of the storage structure until it prevents its emptying; 2. restores the natural fluidity of the material. The high-speed injections of air produced by the cannon have a direct action on the compacted material without affecting the storage structures: the fluidizing action of the cannon is therefore an improvement over traditional percussion and vibration systems which, over time, damage the

structures and cause noise pollution (causing the material to vibrate is also often counterproductive as it increases the level of compaction).

Typical applications: equipment of silo, hoppers, load cells, connection channel, etc.

As diverse and manifold are the industrial realities, so wide and varied is the range of Barra Project cannons, suitable for equipping storage structures of various types and sizes. Cannons range from 0,5Lt to 150Lt; application temperatures [-10°C; +100°C]; possibility of installation also in areas subject to corrosion and/or thermal radiation and/or in presence of corrosive dusts.

Main advantages:

a. reduction/elimination of plant downtime risks due to blocking of the material being extracted from the storage structures

b. continuous material movement and elimination of the “dead zones” where the material is at risk of deterioration for long periods of parking

c. cleaning action of the structures reducing the risk of contamination between different materials in transit in the same structure

d. optimizes the capacity of the storage facility

e. elimination of unblocking manual intervention for releasing silos; that implies a greater safety for operators.

2. ECOFOG® - spraying systems to reduce industrial dusts

Thanks to the production of fog by spraying water at low pressures (air 2÷3bar; water 0.2÷0.5bar), the ECOFOG® technology captures the dust particles avoiding their dispersion in the environment.The fog moistens the powders making them fall back on the material that generated them and binding the dusts to the material in a cohesive way. Therefore, the classic procedures for dusts collection and disposal are not necessary (which is the case for traditional filtration systems).

Main advantages:

a.Avoid material waste:the particles of material picked up by the fog fall again on the material that produced them and keep going in the processing cycle.

b. The infinitesimal supply of water used for micronization does not wet the material: thus, eliminating the need for drying treatments

c. ECOFOG® facilitates the movement of highly volatile materials: with a constant atomization it manages to weigh down the particles thus reducing their dispersion.

3. RASKIA® - cleaners for conveyor belts with rubber belts

Simple, robust and space-saving cleaners. Thanks to modular sector scraping blades and elastomer shock absorbers, continuous adhesion to the belt is guaranteed even in presence of belt discrepancies and in conditions of wear of the scraping blade. As different are the characteristics of the materials to be removed, different are the models and materials of the RASKIA® scraping blades. RASKIA® cleaners are also versatile in terms of tensioning solutions according to their positioning: mechanical, pneumatic and self-

AIRFLASH - Esempio di applicazione standard / standard applicationexample

powered rechargeable pneumatic tensioning,specially designed for those positions with a difficult access.

A young and dynamic engineering team, an agile and lean production, years of experience and close collaboration with its customers for the creation of ad hoc solutions and experimental installations, are the ingredients of Barra Project International Srl which makes available to the market its products, designed to provide the right support at every stage of the production chain: a more efficient production plant is safer and less expensive to manage!

Barra Project International does not sell products, but provides solutions!

Qualità e funzionalità sono i principi fondamentali sui quali si basano le soluzioni tecnologiche Olocco

Olocco Srl produce valvole e componenti per il trasporto pneumatico e il dosaggio sin dal 1950. L’impegno dell’azienda è finalizzato a una costante innovazione tecnologica e alla ricerca continua della qualità. Le sue valvole trovano impiego nell’abbattimento, dosaggio e trasporto pneumatico di prodotti in polvere e granuli di qualunque tipo, nell’industria alimentare, chimica e plastica, su linee a bassa, media e alta pressione.

Olocco Srl da sempre progetta e realizza i propri prodotti sulla base dei principi fondamentali della qualità e della funzionalità. Nel 1997 l’azienda ha ottenuto la certificazione di qualità UNI EN ISO 9001. Si è trattato di un traguardo importante ma allo stesso tempo di un punto di partenza fondamentale, un impegno costante che la società si è assunta nel migliorare i propri prodotti per rimanere al vertice della categoria e soddisfare al meglio il cliente. Seguendo questi obiettivi, nel 2001 la Olocco ha certificato la propria gamma di prodotti secondo le Direttive ATEX 94/9/CE.

Quality and good working practice are the fundamental principles on which Olocco advanced solutions grounds on

Olocco Srl has been manufacturing valves and components for pneumatic conveying and metering since 1950. The company is committed to constant technological innovation and in the continual search for quality. Olocco valves are used in the feeding, unloading and pneumatic conveying of any kind of products in grain or powder, in the food, chemical or plastic industry, with low, average, high pressure lines.

Olocco has always designed and developed its products according to the fundamental principles of

Olocco Srl si avvale nella progettazione e produzione dei propri componenti, delle più evolute e moderne tecnologie. Una valida equipe svolge costanti ricerche nella miglioria e nel rinnovamento della gamma, supportata da un moderno sistema CAD 3D. L’azienda usa tecnologia avanzata per far sì che i suoi prodotti per il trasporto pneumatico e il dosaggio siano sempre all’avanguardia sia dal punto di vista delle soluzioni tecniche adottate,sia da quello dell’affidabilità e sicurezza. Grazie alle minime tolleranze e ad accorgimenti tecnici specifici, Olocco è in grado di venire incontro alle caratteristiche di ogni prodotto e ad ogni esigenza del cliente.

quality and good working practice. In 1997, Olocco obtained the quality certification UNI ENISO9001. This certificate is both a very important target and a fundamental launching pad, a constant effort made by the company to improve the quality of its products, as to make sure that it remains top of category.In line with these objectives Olocco also certified its product range according to ATEX Directive 94/9/CE. Olocco avails itself of the very latest highly advanced technology in the design and production of its components. A valid team is involved in ongoing research to renew and improve the quality of its product range, thanks to a modern CAD 3D system. Olocco uses high technology to produce valves and accessories for pneumatic conveying and metering always in the vanguard in terms of technical specifications, quality and safety.Thanks to minimum tolerances and technical devices the company is able to meet the specific needs of every type of product and customer.

I visitatori troveranno quindi una vasta offerta espositiva di soluzioni complete ed elementi modulari e trasversali ideati per l’industria del food & beverage in ambito di automazione e digitalizzazione

Nel settore del food & beverage la complessità cresce di pari passo con le aspettative nei confronti delle aziende. È più che mai essenzialescovaresoluzioniottimaliperlaproduzione di alti quantitativi a costi ridotti, nel rispetto delle severe esigenze dei consumatori in termini di varietà, confezioni innovative e sostenibilità. Automazione e digitalizzazione sono ormai due tecnologie strettamente intrecciate, che contribuiscono in modo sostanziale alla filiera di creazione del valore. Dal 23 al 26 marzo con i due nuovi segmenti ‘digitalizzazione’ e ‘automazione’ Anuga FoodTec

2021, la fiera leader in campo internazionale per le subforniture dell’industria alimentare e delle bevande, creerà una piattaforma condensata per due delle tematiche più scottanti del settore e mostrerà come implementare la trasformazione digitale oggi e in futuro.

L’automazione è ovunque un elemento cruciale dell’industria alimentare e delle bevande, ma sicuramente non in ogni azienda. I sistemi di automazioneinnovativisonotuttaviadelleapplicazioni utili e a volte necessarie per incrementare gli utili, aumentare la produttività, ridurre al minimo i rischi

per la sicurezza, ottimizzare la gestione delle risorse, tagliare drasticamente le possibilità di errore e migliorare lo sfruttamento di macchine e impianti. Anuga FoodTec 2021 presenterà numerose idee e soluzioni in tema di ‘automazione’ con una varietà e profondità inedite.

Grazie alla digitalizzazione è possibile collegare fra loro i processi automatizzati. Nel segmento ‘digitalizzazione’ interverranno una serie di aziende fornitrici di soluzioni di digitalizzazione e automazione per i grandi costruttori di impianti, i cosiddetti OEM,Original Equipment Manufacturers. Blockchain, Big Data, Cloud-Services, Industria 4.0, RFID, cyber security, M2M-Communication, intelligenza artificiale, VR/AR, ‘gemelli digitali’ sono solo alcuni dei numerosi esempi di cui sarà data dimostrazione dal vivo ad Anuga FoodTec. L’edizione 2021 di Anuga FoodTec darà però ampio spazio anche alle sfide in materia di sicurezza e normative che accompagnano l’avanzata della digitalizzazione. I visitatori troveranno quindi una vasta offerta espositiva di soluzioni complete ed elementi modulari e trasversali ideati per l’industria del food & beverage in ambito di automazione e digitalizzazione e potranno realizzare appieno come venga implementata concretamente la trasformazione digitale, come sia possibile collegare ancora più strettamente i processi, ma anche quali sfide nasconda questa evoluzione e come vadano affrontate.

In considerazione della notevole importanza per il settore anche il programma eventi di Anuga FoodTec 2021 si occuperà di tematiche inerenti a digitalizzazione e automazione. Sono in programma fra l’altro conferenze su “Digital Factory”, “SmartTec 4Food” e “Integrazione di macchinari esistenti” (si riservano eventuali modifiche).

La prossima edizione di Anuga FoodTec si terrà a Colonia dal 23 al 26 marzo 2021. www.anugafoodtec.com

The visitors will be offered an extensive offer of complete solutions as well as modular and cross-process elements from the digitalisation and automation section of the food and beverage industry