FOOD INDUSTRY

SPIRAL MIXER

30 up to 200 kg

30 up to 200 kg

14

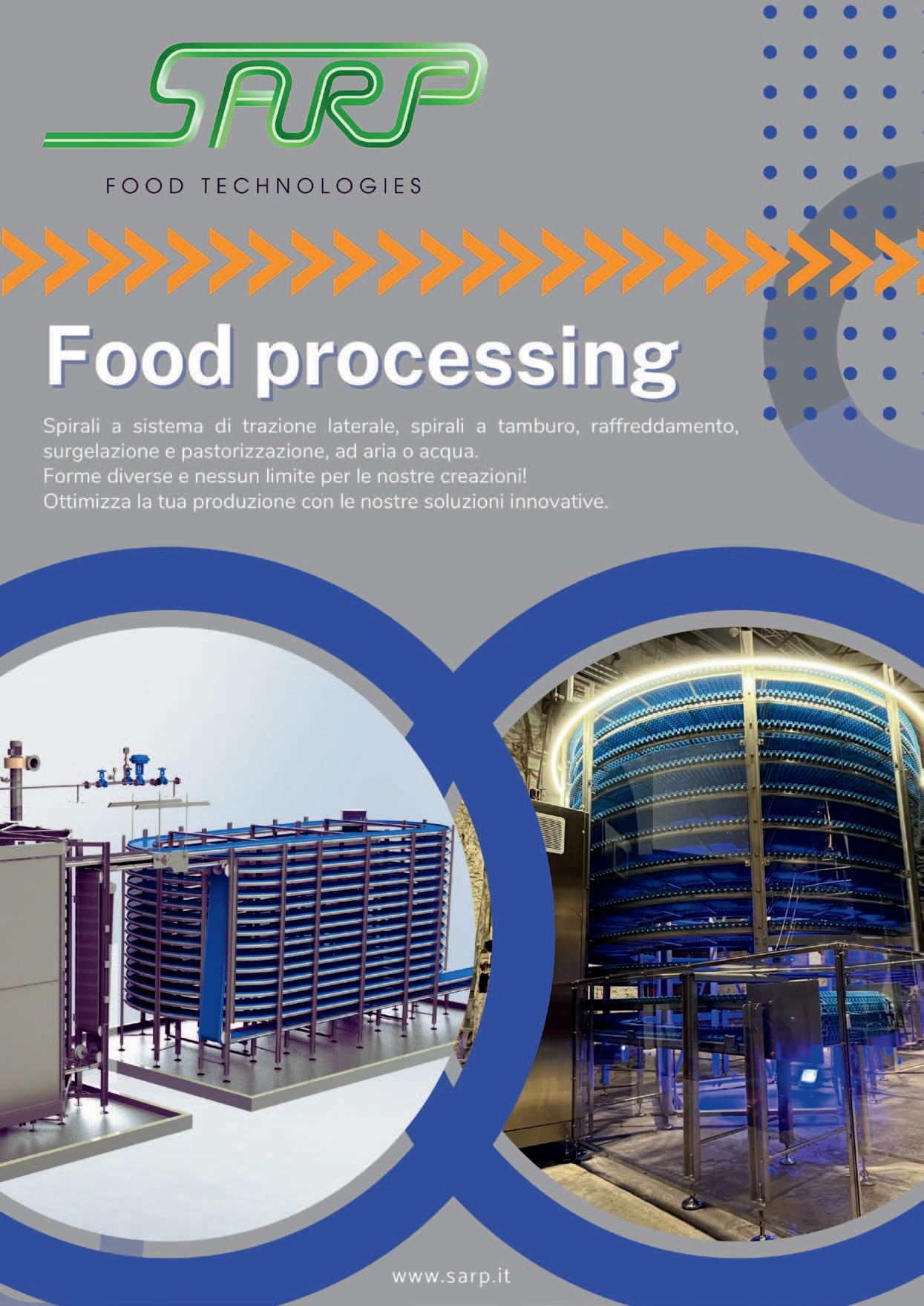

Innovazione e tradizione negli impianti alimentari Innovation and tradition in food processing equipment

54

I vantaggi offerti da Colussi Ermes The benefits offered by Colussi Ermes

62 FARA® Customized Functional Solutions: l’innovazione nell’industria alimentare

FARA® Customized Functional Solutions: Innovation in the food industry

98

ALLWRAPPER® HS alla conquista del mercato

ALLWRAPPER® HS to hit the market soon

72 Alleanza strategica tra Informa e Ipack Ima Informa and Ipack Ima forge strategic alliance

124 Your partner to the core

142

Marotta Evolution day, inaugurazione del nuovo stabilimento

Marotta Evolution day, inauguration of the new plant

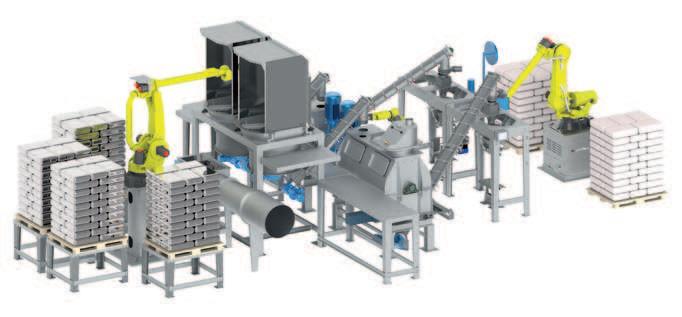

Robotica avanzata per la manipolazione delle polveri

Advanced powder handling robotics

Asia Fruit Logistica launches brand-new Asiafruit Knowledge Centre

INTERNATIONAL MAGAZINES - year XXIX Asia Fruit Logistica lancia il nuovissimo Asiafruit Knowledge Centre

TECNALIMENTARIA FOOD INDUSTRY

Year XXIX - n°7 Luglio/July 2024

Direttore responsabile

Fabiana Da Cortà Fumei

Redazione e Gra ca redazione@tecnalimentaria.it

Sabrina Fattoretto

Claudia Bosco

Elena Abbondanza

Vanessa Tarantino

Pubblicità e Marketing

Anita Pozzi

anita.pozzi@edftrend.com

Franco Giordano franco.giordano@edftrend.com

Stampa L’Artegrafica Srl

Direzione e Redazione

Editrice EDF Trend srl Corso del Popolo, 42 31100 Treviso – Italy

Tel. +39 0422 549305 Fax +39 0422 591736 redazione@tecnalimentaria.it www.tecnamagazines.com www.tecnalimentaria.it

Autorizzazione Tribunale di Forlì

n. 5 del 19.01.1996 (Iscriz. Roc n. 22054)

In questo numero la pubblicità non supera il 45% Poste Italiane SpA - Spedizione in Abbonamento Postale - D.L. 353/2003 (conv. in L. 27/02/2004 n. 46) art. 1 comma 1 NE/TV ISSN 2498-9541

Publisher Editrice EDF Trend srl Corso del Popolo, 42 31100 Treviso – Italy

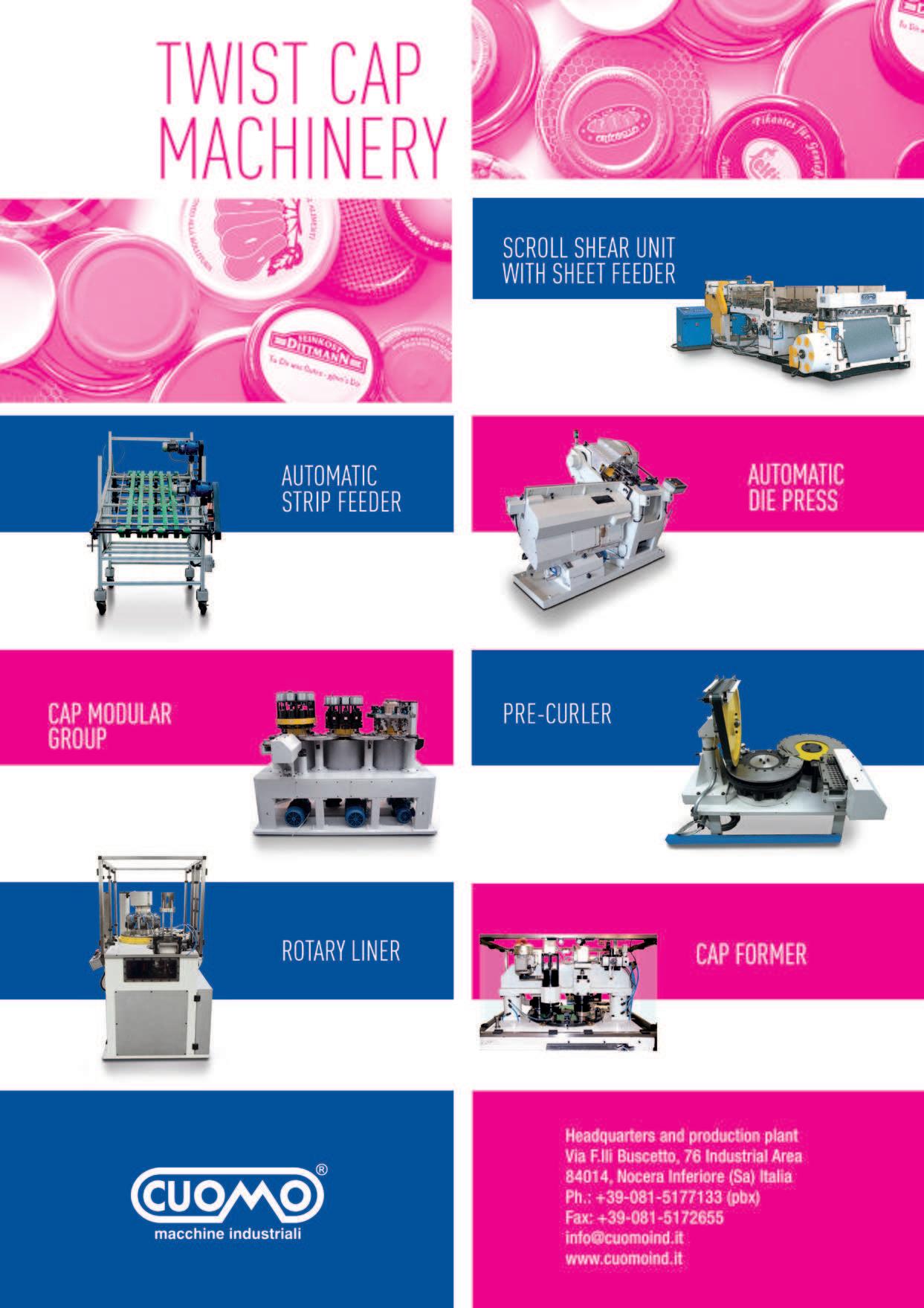

Cuomo F.lli www.cuomoind.it

All right reserved.

Reproduction in whole or in part without written permission is prohibited.

The Publisher is not responsible for any materials, nor for writers’ nor contributors’ expressed or implied opinions.

Informativa ex D.lgs 196/03

Ai sensi dell’art.2 comma 2° del Codice Deontologico dei giornalisti si rende nota l’esistenza di una banca dati di uso redazionale presso la sede di Corso del Popolo, 42 - Treviso. Responsabile del trattamento dati è il direttore responsabile a cui ci si può rivolgere presso la sede di Treviso - Corso del Popolo, 42 per i diritti previsti dalla legge 675/1996.

Associato a:

www.tecnalimentaria.it www.petfoodtechnology.com www.tecnaplastics.com www.tecnachemipharma.com

Biologico, proteico e da filiere corte, il Khorasan è una scelta voluta dal pastificio veneto per sostenere l’agricoltura locale, ridurre la dipendenza dall’estero e limitare l’impatto ambientale

Il grano italiano Khorasan è oggi la grande scommessa da parte dello storico pastificio trevigiano. Se nel 2001, l’intuizione e la tenacia del presidente Pierantonio Sgambaro, hanno portato l’azienda a investire sulle filiere italiane e da coltivazione biologica, nel 2024 la visione per il futuro è tutta rivolta a questo grano antico, di una qualità assoluta. Il Khorasan di Sgambaro viene coltivato nei campi del Sud Italia: “Scommettere su questo grano di provenienza italiana rappresenta anche un modo per sostenere l’agricoltura locale e rafforzare i rapporti di filiera. Significa, altresì, puntare ad una riduzione della dipendenza dall’estero e ad un abbattimento sia dei costi di trasporto, sia dell’impatto ambientale che deriva dal trasporto stesso” – spiega il presidente Pierantonio Sgambaro

La pasta al grano Khorasan prodotta da Sgambaro, oltre a essere biologica, gode di tantissimi altri attributi che la qualificano come un alimento eccellente dal punto di vista nutrizionale: alto contenuto proteico superiore al 14%, struttura a basso contenuto di glutine, caratteristica che la rende più digeribile, importante presenza di selenio e beta carotene, eccellenti antiossidanti, ma anche di calcio, ferro, magnesio, zinco, manganese, vitamine del gruppo B e la vitamina E.

Le eccellenti qualità organolettiche e sensoriali di questa pasta sono, oltretutto, garantite da un processo produttivo che, a partire dalle coltivazioni biologiche, passa dal mulino interno all’azienda, fino ad arrivare sulle tavole dei consumatori.

A distanza di un anno dal suo lancio ufficiale nelle tre classiche proposte di spaghetti, penne rigate e

fusilli, questa linea di pasta che sposa benessere, gusto ed energia trova, oggi, una maggiore espressione grazie all’ingresso dei nuovi formati fettuccine, mezzi rigatoni e farfalline.

“Con questo ampliamento di gamma, puntiamo a penetrare con maggior forza e convinzione il mercato, offrendo al consumatore una maggior libertà di scelta tra formati di pasta lunga, media e e piccola per

incentivare il suo consumo anche in una minestra” – conclude Pierantonio Sgambaro

La Pasta al grano Khorasan di Sgambaro rientra nella linea Etichetta Bio insieme ad una selezione di varietà antiche proveniente da agricoltura biologica e dal sapore peculiare come il Farro monococco, il grano duro Cappelli, l’integrale decorticato e il Farro Lenticchie e Quinoa.

Fondato da Tullio Sgambaro e dai figli Dino ed Enzo nel 1947, Sgambaro è un pastificio veneto con sede e produzione di pasta di altissima qualità a Castello di Godego in provincia di Treviso. Una delle poche realtà medio-grandi del settore ad avere un mulino interno, dal 2001 è stato precursore del grano duro a km0, investendo anche nel biologico.

Dietro all’impegno di Sgambaro c’è una filiera virtuosa: i rapporti diretti con gli agricoltori intessuti da anni consentono di selezionare le migliori partite di grano duro, oltre all’introduzione del farro monococco per produrre pasta a livello industriale con uno dei grani più antichi e dalle elevate proprietà nutrizionali. Oggi, tutta l’attenzione è riservata alla nuova linea prodotta con grano Khorasan, 100% italiano e proveniente da agricoltura bio nelle zone del Sud Italia. La linea Khorasan è per Sgambaro la continuazione di un percorso intrapreso tanti anni fa e che ha il merito di aver anticipato con lungimiranza le tendenze alimentari che vedono al primo posto la ricerca di uno stile di vita salutare e sostenibile. www.sgambaro.it

Organic, high in protein and from short supply chains, Khorasan wheat is a choice made by the Veneto pasta factory to support local agriculture, reduce dependence on foreign sources, and limit environmental impact

Italian Khorasan wheat represents the exciting new challenge for the historicTreviso pasta factory.

If in 2001, the intuition and tenacity of President Pierantonio Sgambaro led the company to invest in Italian and organic farming supply chains, in 2024 the vision for the future is entirely focused on this ancient grain of absolute quality.

Sgambaro’s Khorasan wheat is cultivated in the fields of Southern Italy: “Opting for this Italian-grown wheat also serves as a means to support local agriculture and strengthen supply chain relationships. This also

means aiming to reduce reliance on foreign imports and lower both transport costs and the environmental impact of transport,” explains President Pierantonio Sgambaro

Sgambaro’s Khorasan wheat pasta is not only organic but also enjoys a wealth of other attributes that make it an excellent nutritional choice: a high protein content of over 14%, a low-gluten structure that makes it easier to digest, a significant presence of selenium and beta-carotene, both excellent antioxidants, as well as calcium, iron, magnesium, zinc, manganese, B vitamins, and vitamin E. Furthermore, the excellent organoleptic and sensory qualities of this pasta are also guaranteed by a production process that starts with organic farming, passes through the in-house mill at the company, and reaches consumers’ tables.

A year after its official launch in the three classic options of spaghetti, penne rigate, and fusilli, this pasta line that combines wellness, taste, and energy now finds greater expression with the introduction of new formats:fettuccine,mezzi rigatoni,and farfalline. “With this expanded range, we aim to penetrate the market with greater strength and conviction, offering consumers more freedom of choice among long, medium, and small pasta shapes, encouraging consumption even in soups,”concludes Pierantonio Sgambaro

Sgambaro’s Khorasan wheat pasta is part of the Bio label line, alongside a selection of ancient varieties from organic farming with unique flavours, such as einkorn wheat, Cappelli durum wheat, hulled whole wheat,and a special blend of Spelt,Lentils and Quinoa. Founded in 1947 by Tullio Sgambaro and his sons Dino and Enzo, and located in Castello di Godego (Treviso), Sgambaro is a Venetian pasta factory producing exceptional pasta. One of the few medium-large companies in the sector to have its own mill, Sgambaro has been a pioneer in locallyproduced durum wheat since 2001, whilst also investing in organic farming.

Behind Sgambaro’s commitment lies a virtuous supply chain: direct relationships with farmers built over the years allow them to select the best batches of durum wheat,as well as introducing einkorn wheat to produce pasta on an industrial scale using one of the oldest and most nutritionally rich grains. Today, the focus is on the new line produced with Khorasan wheat, 100% Italian and from organic farming in southern Italy.For Sgambaro,the Khorasan line represents the continuation of a journey that began many years ago and has the merit of having wisely foreseen food trends that prioritise a healthy and sustainable lifestyle.

www.sgambaro.it

Sin dal 1997, Olocco ha ottenuto la certificazione di qualità UNI EN ISO9001:2015 e ha successivamente certificato la maggior parte dei propri prodotti in conformità alla Direttiva ATEX 2014/34/EU

La Olocco Srl produce valvole e componenti per il trasporto pneumatico ed il dosaggio sin dal 1950. Le sue valvole trovano impiego nello scarico, dosaggio e trasporto pneumatico di prodotti in polvere e granuli di qualunque tipo, nell’industria alimentare, chimica e plastica, su linee a bassa, media ed alta pressione. L’impegno è da sempre caratterizzato da una costante ricerca dalla progettazione alla produzione di valvole e accessori garantendo la realizzazione di prodotti al vertice per specifiche tecniche, qualità e sicurezza. Negli ultimi anni il reparto produttivo Olocco ha subito un profondo rinnovamento con la messa in funzione di nuovi centri di lavoro dotati dei più moderni sistemi di produzione flessibile, con elevati livelli di automazione per la movimentazione di pezzi, pallet, utensili. Sono stati anche introdotti nuovi centri di fresatura, alesatura, tornitura che hanno notevolmente potenziato la capacità produttiva interna e portato gli standard qualitativi a livelli sempre più elevati. Nel

In 1997, Olocco Srl obtained the quality certification UNI EN ISO9001:2015 and afterwards certified most of its products according to ATEX Directive 2014/34/EU

Olocco Srl has been manufacturing valves and components for pneumatic conveying and metering since 1950. Its valves are used in the feeding, unloading and pneumatic conveying of any kind of product in grain or powder, in the food, chemical or plastic industry, with low, average, high-

corso dell’ultimo anno, nonostante la difficilissima situazione causata dalla pandemia,oltre a garantire la continuità produttiva, Olocco è riuscita ad ultimare la realizzazione della nuova palazzina uffici e del nuovo reparto montaggio, da poco diventato pienamente operativo, a dimostrazione della volontà di crescere e scommettere sul futuro.

Sin dal 1997 la Olocco Srl ha ottenuto la certificazione di qualità UNI EN ISO9001:2015 e ha successivamente certificato la maggior parte dei propri prodotti in conformità alla Direttiva ATEX 2014/34/ EU. Nel 2007 ha iniziato a produrre valvole rotative idonee all’utilizzo in zone in zone a rischio esplosione con capacità di resistenza strutturale e tenuta fiamma fino a 10 bar,“RS/ex”, a cui si è successivamente aggiunta la serie “ExR”, con flange unificate secondo lo standard UNI PN10 / DIN2576, resistenza strutturale fino a 10 bar e tenuta fiamma fino 1,7 bar con terminali rotore in vulkollan e 2,5 bar con terminali metallici, nelle taglie da DN150 a DN300.

pressure lines. Olocco’s commitment has always been characterized by constant research from design to production of valves and accessories, ensuring the manufacturing of products at the top technical specifications, quality and safety. In recent years, the production department has undergone a profound renovation with the commissioning of new machining centres equipped with the most modern, flexible production systems, with high levels of automation for the handling of pieces, pallets, tools. New milling, boring and turning centres have produced a great increase of internal manufacturing capacity and brought our quality standards to ever-higher levels. During the last years, despite the difficult situation caused by the pandemic, Olocco has been able to complete the construction of the new office building and assembly department. All this demonstrates the will to grow and bet on the future.

In 1997, Olocco Srl obtained the quality certification UNI EN ISO9001:2015 and afterwards certified most of its products according to ATEX Directive 2014/34/EU. In 2007, it so started manufacturing rotary valves in accordance with EN15089:2009, the European Standard that describes the general requirements for explosion isolation systems. Olocco Srl is also able to guarantee the food compatibility of the materials used in the manufacturing of any valve, in compliance with the provisions of EC Regulation No.1935/2004 concerning materials and objects in contact with

La Olocco Srl è inoltre in grado di garantire la compatibilità alimentare dei materiali con cui vengono realizzati i propri prodotti, in ottemperanza a quanto previsto dal Regolamento CE n 1935/2004 riguardante i materiali e gli oggetti destinati a venire a contatto con i prodotti alimentari (MOCA), e al Regolamento CE 2023/2006 relativo alle buone pratiche di fabbricazione dei materiali e degli oggetti destinati a venire a contatto con gli alimenti. In ragione della crescente domanda di parti a contatto con il prodotto in acciaio inossidabile, è in fase di avanzata realizzazione la nuova gamma di valvole, “UPH” interamente costruite in acciaio inox AISI316, con flange tonde unificate secondo gli standard UNI PN10 / DIN2576, nelle taglie da DN150 a 300 e portate da 3 a 37 litri/giro. Queste valvole saranno disponibili anche nella versione a smontaggio rapido con barre di estrazione,“SMD”,rotore completamente smontabile e superfici interne lucidate e raccordate per soddisfare gli standard di pulizia più elevati.

food products (MOCA), and the EC Regulation No.2023/2006 on good manufacturing practices. Due to the increase in demand for stainless steel components, the manufacturing of a new range of rotary valves, “UPH”, entirely built in AISI316 stainless steel, with unified round flanges according to UNI PN10 / DIN2576 standards, in the sizes from DN150 to 300 and flow rates from 3 to 37 litres/ rev, is at an advanced stage. These valves will be also available in the quick disassembly version with extraction bars, “SMD”, typically to ensure the safety of the operators, to facilitate cleaning and general maintenance, inspection tasks or where rapid cleaning times are requested. A fully disassemblable rotor gives the possibility to clean it separately and remove any deposit. In advance inner surfaces can be completely polished and blended to meet the strictest hygienic standards in food, chemical and pharmaceutical industries.

ANSELMO Group unisce sotto un’unica bandiera aziende leader nella progettazione e produzione di impianti per il settore alimentare

ANSELMO Group rappresenta una solida realtà nel panorama industriale italiano, unendo sotto un’unica bandiera aziende leader nella progettazione e produzione di impianti per il settore alimentare: Anselmo Impianti, FEN Impianti, Braibanti, LTA e Omar Impianti. Con una combinazione di tradizione, innovazione e qualità, il gruppo si distingue per la capacità di fornire soluzioni all’avanguardia, rispondendo alle esigenze di un mercato globale sempre più esigente.

Le ultime tendenze nel settore della pasta riflettono un interesse crescente per la diversificazione, la sostenibilità,la convenienza e la salute delle persone. Per questo il gruppo si impegna ogni giorno a soddisfare i suoi clienti, che siano essi piccole o grandi realtà, proponendo sempre nuove soluzioni e nuove tecnologie, all’insegna dell’ottimizzazione dei consumi energetici e nel rispetto dell’etica produttiva.

Anselmo Impianti Srl, con sede a Bene Vagienna (CN), porta con sé più di 40 anni di esperienza nel campo della pasta tradizionale, ma tiene alto il suo interesse per le alternative offerte dalla sperimentazione di nuovi impasti, come la pasta integrale, la pasta senza glutine (realizzata con farine alternative come quella di riso, di mais o di legumi) e la pasta a base di vegetali (come la pasta di lenticchie o di piselli). Queste opzioni offrono scelte più salutari e adatte alle diete specifiche, come quelle per celiaci o per persone che seguono diete vegane o vegetariane.

Anselmo Braibanti (introdotta come ramo dell’azienda nel 2004) rende possibili tutti gli obbiettivi, anche quelli più ostici, mettendo a disposizione le migliori tecnologie del settore. ANSELMO Braibanti è, altresì, riconosciuta per aver introdotto diverse innovazioni tecniche nel processo di produzione della pasta, introducendo sperimentazioni all’ avanguardia nel campo dell’industria alimentare, riducendone i costi. Anselmo LTA, specializzata nei formati e negli ingredienti, agevola i produttori di pasta nell’offerta di prodotti unici, come la pasta colorata (ad esempio, con aggiunta di spinaci o pomodori essiccati), la pasta aromatizzata (con erbe aromatiche o spezie) e la pasta ripiena.

ANSELMO LTA produce sia impianti automatici sia semiautomatici ideali per la produzione di formati speciali. FEN Impianti Srl Situata a Tezze sul Brenta (VI), opera nel mercato della costruzione di macchinari ed impianti per la produzione di snack pellets ed in generale per la cottura tramite estrusione di miscele di sfarinati. Grazie alla sinergia con vari key-partners, FEN offre impianti produttivi con alti standard qualitativi e a prezzi competitivi: è la scelta ideale anche per chi si affaccia nel mercato dell’estrusione.

Omar Impianti Srl, collocata in Sala Bolognese (BO), è specializzatanellaprogettazioneeproduzionediimpianti perpastafrescaeripiena.Conunasolidaesperienzanel settore, Omar Srl offre soluzioni complete per la produzione di ravioli, tortellini, cappelletti, gnocchi e altre varietà.Gli impianti di Omar Srl sono rinomati per la loro robustezza, affidabilità e facilità d’uso, caratteristiche che li rendono ideali per ottimizzare i processi produttivi. Sinergia e visione comuni

ANSELMO Group è l’espressione di una visione comune di eccellenza e innovazione, dove le competenze complementari contribuiscono all’offerta di

soluzioni complete e integrate per i clienti. La collaborazione fra queste aziende consente di sfruttare sinergie operative e di sviluppo, garantendo prodotti e servizi di altissima qualità. La forza di questo gruppo aziendale risiede nella capacità di combinare tradizione e innovazione, proponendo impianti che soddisfano le esigenze produttive, anticipando l’evoluzione del mercato globale. Ogni azienda contribuisce con la propria esperienza e specializzazione, creando un’offerta diversificata e completa nel settore alimentare, a mantenere vivo il prestigio del Made in Italy

ANSELMO Group unites under one banner leading companies in the design and production of food processing equipment

ANSELMO Group represents a solid presence in the Italian industrial landscape, uniting under one banner leading companies in the design and production of food processing equipment:

Anselmo Impianti, FEN Impianti, Braibanti, LTA, and Omar Impianti.Combining tradition,innovation, and quality, the group stands out for its ability to provide cutting-edge solutions,meeting the demands of an increasingly discerning global market.

The latest trends in the pasta sector reflect a growing interest in diversification, sustainability, convenience, and health. For this reason, the group is committed to satisfying its customers,whether they are small or large businesses, by offering new solutions and technologies focused on energy consumption optimization and adherence to ethical production standards.

Anselmo Impianti Srl, based in Bene Vagienna (CN), brings with it over 40 years of experience in traditional pasta making but also maintains a keen interest in experimenting with new doughs, such as whole wheat pasta, gluten-free pasta (made with alternative flours like rice, corn, or legumes), and vegetable-based pasta (such as lentil or pea pasta). These options provide healthier choices suitable for specific diets, such as those for celiacs or people following vegan or vegetarian diets.

Anselmo Braibanti (introduced as a branch of the company in 2004) makes all goals achievable, even the most challenging ones, by providing the best technologies in the field. Braibanti is also recognized for introducing several technical innovations in the pasta production process, pioneering advancements in the food industry, and reducing costs.

Anselmo LTA,specialized in Formats and Ingredients, assists pasta producers in offering unique products, such as colored pasta (e.g., with added dried spinach or tomatoes),flavored pasta (with herbs or spices),and filled pasta. LTA produces both automatic and semiautomatic systems ideal for producing special formats.

FEN Impianti Srl, located in Tezze sul Brenta (VI), operates in the market for machinery and equipment for producing snack pellets and, in general, for cooking flour blends through extrusion. Thanks to

its synergy with various key partners, FEN offers production systems with high quality standards and competitive prices: it is the ideal choice for those entering the extrusion market.

Omar Impianti Srl, based in Sala Bolognese (BO), is specialized in designing and producing equipment for fresh and filled pasta. With solid experience in the sector, Omar Srl offers complete solutions for producing ravioli, tortellini, cappelletti, gnocchi, and other varieties. Omar’s equipment is renowned for its robustness, reliability, and ease of use, making it ideal for optimizing production processes.

Synergy and shared vision

ANSELMO Group embodies a shared vision of excellence and innovation, where complementary skills contribute to offering complete and integrated solutions for clients. The collaboration among these companies allows for the exploitation of operational and developmental synergies, ensuring products and services of the highest quality.

The strength of this corporate group lies in its ability to combinetraditionandinnovation,offeringequipmentthat meets production needs while anticipating the evolution of the global market.Each company contributes its own experience and specialization,creating a diversified and comprehensive offering in the food sector, keeping the prestige of Made in Italy alive.

I sistemi automatici di pesatura dei micro-ingredienti Lawer garantiscono massima qualità del prodotto e massima precisione di pesatura

Il processo di pesatura dei micro-ingredienti che fanno parte delle ricette per prodotti alimentari di ogni tipo, deve garantire precisione, qualità, ripetibilità e, soprattutto, tracciabilità delle operazioni effettuate, oltre a perfetta igiene e sicurezza nella manipolazione.

Lawer supporta i produttori di alimenti con sistemi di pesatura automatica dei micro-ingredienti in polvere, che garantiscono:

• Massima qualità del prodotto finito

• Massima precisione di pesatura

• Replicabilità delle ricette

• Giusto equilibrio delle materie prime

• Gestione della produzione, efficienza e riduzione dei costi

• Completa riservatezza del know-how

• Ottimizzazione della produzione, meno tempi di produzione.

Lawer è in grado di fornire diversi modelli di sistemi di pesatura automatica, con tecnologia mono –doppia o multi bilance con diverso livello di precisione (1 g – 0,1 g o 0,01 g) e diversa capacità di stoccaggio delle polveri (da 50 l fino a 1800 l capacità ogni tramoggia); tutti i modelli sono gestiti da un software che garantisce efficaci controlli incrociati e tracciabilità su tutte le operazioni svolte dal sistema, generando report, e consentendo l’integrazione con sistemi esterni.

Per produzioni medio-grandi Lawer propone il sistema di pesatura SUPERSINCRO, mentre per le piccole-medie produzioni, la soluzione è UNICA SUPERSINCRO è totalmente personalizzabile in base ai diversi prodotti utilizzati, che possono essere stoccati in silos, tramogge e big-bag fissi e intercambiabili. Il sistema comprende una stazione per la generazione automatica di sacchetti di dimensioni variabili (da 9 a 36 l) UNICA TWIN è costituita da una serie di silos di stoccaggio indipendenti in acciaio inox, per lo

Lawer Automatic micro-ingredients weighing systems guarantee the highest product quality and weighing precision

The weighing process of micro-ingredients that form part of the recipes for food products of all kinds, must guarantees precision, quality, repeatability and, above all, traceability of the operations carried out, as well as perfect hygiene and safety in handling.

Lawer supports food manufacturers with automatic weighing systems of powder microingredients, which guarantee:

• Highest quality of the finished product

• Highest weighing precision

• Replicability of the recipes

• Right balance of raw materials

• Production management, efficiency and cost reduction

• Complete confidentiality of know-how

• Optimisation of production, less production time.

Lawer can supply different models of automatic weighing systems, with mono – double or multi

scales technology, with different levels of accuracy (1 g – 0.1 g or 0.01 g) and different capacity of powders’ storage (from 50 l up to 1800 l capacity each hopper). With the control software we guarantee effective cross-checks and traceability on all the operations carried out by the system, generating at the same time reports, and allowing integration with external systems For medium-large productions Lawer proposes the SUPERSINCRO weighing system. For smallmedium productions, the solution is UNICA. SUPERSINCRO is totally customizable according to the different products used, which can be stored

stoccaggio di diversi ingredienti. Ogni silo è dotato di coclea dosatrice (brevetto Lawer) che consente un dosaggio rapido e preciso; un efficiente dispositivo di filtraggio e aspirazione garantisce la massima sicurezza e un’area di lavoro pulita.

UNICA HD è dotata di silos in acciaio inox con una capacità di 50 l, e può essere configurata con 8-16 o 24 silos.I prodotti vengono dosati tramite viti in acciaio inox in secchi posti sul carrello di pesatura, che ha una bilancia elettronica, con capacità di 30 kg e una risoluzione di 1 g.

Fondata nel 1970, Lawer è un’azienda italiana specializzata in sistemi di pesatura industriale. Ha sviluppato tecnologie e know-how avanzati nella pesatura automatica di prodotti in polvere e liquidi, con sistemi di pesatura singola, doppia o multipla.I suoi prodotti,soluzioni e servizi permettono all’industria alimentare di aumentare l’affidabilità, la sicurezza e l’efficienza. www.lawer.com

in fixed and interchangeable silos, hoppers, and big bags. The system includes a station for the automatic generation of bags of variable size (from 9 to 36 l).

UNICA TWIN consists of a number of independent storage silos in stainless steel, to store different ingredients. Each silo is equipped with dosing screw (Lawer patented) which allows fast and accurate dosing; an efficient suction-filtering device guarantees maximum safety and a clean working area.

UNICA HD is equipped with stainless steel silos with a capacity of 50 l, and it can be configured with 8-16 or 24 silos. The products are dosed through stainless steel screws into buckets placed on the weighing trolley, which has an electronic scale, with 30 kg capacity and a resolution of 1 g.

Founded in 1970, Lawer is an Italian company specialized in industrial weighing systems. It has developed advanced technologies and knowhow in the automatic weighing of powder and liquid products, with single- or multi-weighing systems. Its products, solutions and services supply the food industry to increase reliability, safety, and efficiency. www.lawer.com

Z.matik ha iniziato una rivoluzione partendo dalle sfogliatrici manuali da banco e con basamento molto più compatte ed ergonomiche che stanno affascinando anche i clienti più esigenti

Z.matik vanta un’esperienza quarantennale nella produzione di macchine per panifici e pasticcerie, in particolare di sfogliatrici manuali, gruppi per croissant, tavoli da lavoro, planetarie e rulli di taglio in acciaio Aisi 304.

Da quest’anno l’azienda inizia una vera rivoluzione, mantenendo pur sempre la tradizione. Si inizia con le sfogliatrici manuali da banco e con basamento molto più compatte ed ergonomiche. Lo stile moderno e i materiali all’avanguardia stanno affascinando anche i clienti più esigenti. La meccanica mantiene alcuni punti cardine, ma viene rinnovata anch’essa, consentendo al cliente minor manutenzione e

maggiore resistenza. L’obiettivo è di rendere questa gamma ancora più solida e intuitiva, quindi agevolare l’operatore soprattutto nella pulizia ordinaria. La nuova sfogliatrice si presta a molteplici applicazioni: dalle pasticcerie agli hotel, al catering, ecc. Gli optional esistenti sono stati resi ancor più evoluti, ad esempio il rilevatore di spessore, che permette di calibrare l’abbassamento dei cilindri calibratori per controllare esattamente lo spessore della pasta. Ora questo accessorio conta un display digitale molto più grande, a colori e molto preciso nella lettura. Z.matik è certificata secondo il sistema di qualità TÜV SÜD - ISO 9001 e rispetta tutte le norme per il contatto alimentare. Infine, ogni prodotto viene sanificato prima dell’imballaggio in modo da garantire al cliente maggior sicurezza d’utilizzo.

Z.matik’s revolution started with manual table top and floor standing sheeters, now more compact and ergonomic, that are captivating even the most demanding customers

Z.matik has forty years of experience in the production of machines for bakeries and pastry shops, in particular of manual dough sheeters, croissant groups, work tables, planetary machines and cutting rollers in Aisi 304 steel.

From this year the company began a real revolution,

but always maintaining tradition. It starts with the manual table top and floor standing sheeters that are much more compact and ergonomic. The modern style and cutting-edge materials are captivating even the most demanding customers. The mechanics maintains some key points, but is also renewed, allowing the customer less maintenance and greater resistance. The goal is to make this range even solider and more intuitive, thus facilitating the operator especially in routine cleaning.

The new dough sheeter is good for multiple applications: from pastry shops to hotels, catering, etc. The existing options have been made even more advanced, for example the thickness detector, which allows you to calibrate the lowering of the calibrating cylinders to exactly check the thickness of the dough. Now this accessory counts a lot of digital display larger, in color and very accurate in reading.

Z.matik is certified according to the TÜV SÜD - ISO 9001 quality system and complies with all standards for food contact. Finally, each product is sanitized before packaging,in order to guarantee the customer greater safety of use.

Ciò che rende unica Defino & Giancaspro è la capacità di creare prodotti su misura, versatili e in grado di superare la standardizzazione dettata dal mercato

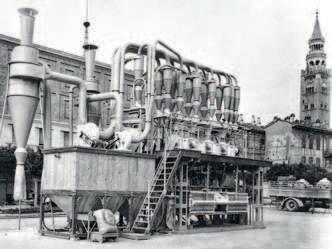

Negli oltre 50 anni di attività, la Defino & Giancaspro S.r.l. si è ritagliata un ruolo di rilievo nel campo molitorio, distinguendosi per la progettazione e la realizzazione di impianti e macchine sempre all’avanguardia.

L’azienda ha saputo adattarsi, negli anni, alle mutevoli esigenze del settore, diventando un punto di

riferimento per l’efficienza, l’innovazione costante delle soluzioni proposte e la capacità di realizzare prodotti personalizzati.

Un impegno verso i propri clienti che si traduce nella ricerca costante di soluzioni integrate atte a soddisfare le più svariate richieste ed esigenze, sia che si tratti di mettere in piedi un nuovo progetto sia che venga richiesto di ampliare e migliorare l’efficienza di un impianto o linee di produzione esistenti. Questa trasversalità d’intervento è possibile grazie ad un mix equilibrato di tecnici qualificati e operai specializzati, che quotidianamente lavorano, fianco a fianco, fondendo idee ed esperienze; uffici di progettazione e un’intera officina con più di 80 fra tecnici e operai messi a servizio del cliente.

Strutture metalliche, silos, tubazioni, accessori, e un’ampia gamma di macchine, realizzati con massima precisione e dedizione e conformi ai più alti standard in materia di qualità e sostenibilità, così come la garanzia

Defino & Giancaspro’s real strength is the ability to create tailor-made products capable of overcoming the standardization dictated by the market

In more than 50 years of activity, Defino & Giancaspro S.r.l. has carved out an important role in the milling field, standing out for the design and construction of cutting-edge systems and machines. The company has been able to adapt, over the years, to the changing needs of the market, becoming a point of reference for efficiency, constant innovation of the solutions proposed and the ability to create customized products.

The commitment towards its customers translates into a constant search for integrated solutions with the aim of meeting the most varied requests and needs, whether to set up a new project or to expand and improve the efficiency of an existing plant or production lines. This transversal intervention is possible thanks to a balanced mix of qualified engineers and specialized workers, who every day work, side by side,blendingideasandexperiences;designofficesand an entire workshop with more than 80 technicians and workers placed at the customer’s service. Metal structures, silos, pipes, accessories, and a wide range of machines, made with maximum

nell’applicazione degli standard MOCA riguardanti il contatto con gli alimenti,diventano un elemento chiave per il successo delle aziende molitorie.

Ciò che rende unica la Defino & Giancaspro è la capacità di creare prodotti su misura, versatili e in grado di superare la standardizzazione dettata dal mercato e dalla riduzione dei costi di produzione che molte volte sacrificano le necessità del cliente per garantire maggiori profitti.

Inoltre, a partire dal 2021, l’azienda ha ulteriormente potenziato le proprie linee di produzione, investendo in maniera significativa in nuove attrezzature. Questa evoluzione non è un semplice adeguamento alla domanda crescente, ma una trasformazione completa verso un’azienda sempre più intelligente e interconnessa. L’integrazione di tecnologie avanzate consente un monitoraggio in tempo reale, manutenzione predittiva e un controllo preciso dei processi, garantendo massima efficienza e sicurezza.

Forte della storica esperienza nei montaggi e grazie al rinnovamento messo in atto, l’azienda ha intrapreso nuove sfide e punta a porsi come protagonista sul mercato italiano anche nella fornitura di interi impianti per stoccaggio di cereali e sfarinati, gestendo l’intero iter dalla progettazione e ingegnerizzazione fino al montaggio e messa in marcia. Un’eccellenza italiana che guarda al futuro, senza dimenticare il proprio passato.

Fornitura e montaggio di un impianto completo per il carico silos

Supply and installation of a complete silo loading system

precision and dedication and in line with the highest standards in terms of quality and sustainability, as well as the guarantee in the application of MOCA standards regarding contact with foods, become a key factor for the success of a milling company.

The real strength of Defino & Giancaspro is the ability to create tailor-made products capable of overcoming the standardization dictated by the market and by the reduction of production costs which often sacrifice the customer’s needs to guarantee greater profits. Furthermore, starting from 2021, the company has further improved its production lines, investing in new equipment. This evolution is not a simple adaptation to growing demand, but a complete transformation towards an increasingly intelligent and interconnected corporate reality. The integration of advanced technologies allows real-time monitoring, predictive maintenance and precise process control, ensuring maximum efficiency and safety.

On the basis of the historical experience in assembly and thanks to the renewal set in progress, the company has undertaken new challenges and aims to become a leader on the Italian and foreign markets also for the supply of complete systems for the storage of cereals and flour, managing the entire process from design and engineering to assembly and commissioning. An Italian excellence that looks to the future, without forgetting its past.

Per niente affaticata dai suoi oltre 80 anni di storia, AVO continua a essere una realtà imprenditoriale giovane e al passo con i tempi, sempre pronta alle nuove sfide che il mercato propone

AVO - Aldo Valsecchi SpA nasce nel 1943 a Omegna. Per niente affaticata dai suoi oltre 80 anni di storia continua, al contrario, a essere una realtà imprenditoriale giovane e al passo con i tempi,sempre pronta alle nuove sfide che il mercato propone. Solida azienda di famiglia, giunta alla quarta generazione, rappresenta uno dei marchi storici nella produzione di ruote e supporti made in Italy.

L’aver saputo integrare al proprio interno tutte le principali fasi della produzione permette adAVO un controllo continuo e diretto degli standard qualitativi del processo, certificati dal prestigioso organismo di certificazione DNV (UNI EN ISO 9001 e UNI EN ISO 14001), garantendo un prodotto di grande affidabilità, apprezzato in Italia e nel mondo. La ricerca e l’innovazione costante, inoltre,assicurano produzioni e servizi di alto livello mettendo il cliente sempre al centro del proprio business.

Proprio per soddisfare la propria eterogenea clientela, i prodotti AVO hanno le più diverse applicazioni, dall’industriale al domestico, dalle alte temperature all’arredamento, dal medicale all’alimentare.

In particolare, per il settore alimentare AVO annovera nel proprio catalogo ruote e supporti con caratteristiche molto specifiche. Fra i prodotti più specifici possiamo sicuramente citare Pixy (serie 5 e 5X) studiata appositamente per ambienti in cui la resistenza e l’igiene sono fondamentali, caratterizzata dal rivestimento in poliuretano grigio a iniezione 97 Shore A e nucleo in poliammide 6, che può essere montata sia con supporto INOX AISI 304 o AISI 316, sia con supporto in acciaio zinco-cromato. Nella vasta gamma di oltre 9.000 articoli finiti, si possono trovare ruote in gomma antimacchia, gomma elastica, poliammide 6 e resina fenolica che, per caratteristiche di scorrevolezza, aderenza, portata, durata, possono soddisfare le più particolari esigenze del settore alimentare.

Il fornitissimo magazzino automatico, inoltre, garantisce la consegna del materiale in tempi rapidi. La flessibilità produttiva consente di realizzare prodotti personalizzati, soddisfacendo le aspettative della clientela anche attraverso lo studio di soluzioni specifiche per ogni esigenza.

Nascere in uno dei territori più belli d’Italia è stato uno stimolo per sviluppare un’attenta politica ambientale che ha portato AVO a diverse scelte ecosostenibili: l’ottenimento, nel 2003, della certificazione ambientale UNI EN ISO 14001; la realizzazione, nell’2008, dell’allora più grande impianto fotovoltaico del VCO che ancora oggi garantisce sia una riduzione delle emissioni di gas serra pari a 65.891 kg/anno e la produzione di oltre 106.00 kWh di energia elettrica, pari al fabbisogno di 30 famiglie di 4 persone.

Not at all tired by its over 80 years of history, AVO continues to be a young entrepreneurial reality that is in step with the times, always ready for the new challenges that the market offers

AVO - Aldo Valsecchi SpA was born in 1943 in Omegna. Not at all tired by its over 80 years of history, it continues, on the contrary, to be a young entrepreneurial reality that is in step with the times, always ready for the new challenges that the market offers.A solid family company,now in its fourth generation, it represents one of the historic brands in the production of wheels and castors made in Italy. Having been able to integrate all the main production phases internally allows AVO to continuously and directly control the quality standards of the process, certified by the prestigious DNV certification body (UNI

EN ISO 9001 and UNI EN ISO 14001), guaranteeing a highly reliable product, appreciated in Italy and around the world. Furthermore, constant research and innovation ensure high-level production and services, always placing the customer at the centre of its business.

Precisely to satisfy its heterogeneous customers, AVO products have the most diverse applications, from industrial to domestic, from high temperatures to furniture, from medical to food industry. In particular, for the food sector AVO includes wheels and castors with very specific characteristics in its catalogue.Among the more specific products we can certainly mention Pixy (series 5 and 5X) specifically designed for environments in which resistance and hygiene are fundamental, characterized by the 97 Shore A grey injected polyurethane coating and polyamide 6 core, which can be mounted either with an AISI 304 or AISI 316 stainless steel forks, or with a zinc-chromed steel fork. In the vast range of over

9,000 finished articles, you can find wheels in grey no-marking rubber, elastic rubber, polyamide 6 and phenolic resin which, due to their characteristics of smoothness, grip, load capacity and durability, can satisfy the most particular needs of the food sector. Furthermore, the well-stocked automatic warehouse guarantees rapid delivery of the material. Production flexibility allows us to create customized products, satisfying customer expectations also through the study of specific solutions for every need.

BeingborninoneofthemostbeautifulareasinItalywas a stimulus to develop a careful environmental policy which led AVO to various eco-sustainable choices: obtaining the UNI EN ISO 14001 environmental certification in 2003; the construction, in 2008, of the then largest photovoltaic system in the VCO province which still today guarantees both a reduction in greenhouse gas emissions equal to 65,891 kg/year and the production of over 106,00 kWh of electricity, equal to the needs of 30 families of 4 people.

Tekno Stamap designs, develops and manufactures dough-processing systems and machinery for bakery and pastry industries.

Founded in 1982 by Antonio Baldovin and Remigio Dante, Tekno Stamap straightaway stood out in the market of mechanical equipment for the food industry; over the years, it has enriched its offer with dough sheeters (manual or automatic) and planetary mixers, still today constituting the core of the company’s production. More recently, Tekno Stamap’s range of products has been further integrated with croissant machines and make-up lines for bread, pizza and pastries. This is what allows Tekno Stamap to provide its final clients (mainly resellers and producers from large restaurant services) with the dough-processing equipment required by their activities.

Tekno Stamap manufactures internally almost all machine components, thereby actually establishing an autonomous production line: the design, development and assembling phases are entirely carried out within the company’s plants with significant advantages, among which the possibility of maintaining a highly competitive quality-cost ratio. Innovative design, state-of-the-art technology and top-notch

quality are the factors completing the offer of a by now global brand

For more than 3 decades now, Tekno Stamap has been writing its own history of success, both at a national and international level. Born as a Vicenza-based firm, it has nowadays become an affirmed global reality, with branches in Europe, Japan, South Africa, Asia and North and Latin America. The client can find in Tekno Stamap a dynamic, autonomous, reliable, flexible, and technologically advanced commercial partner and a thriving business as well.

Tekno Stamap has gained a significant share of global market thanks to its expertise, state-of-the-art technology and attention to the client’s needs. The company’s mission statement is to constantly improve the offer of appliances, all the while maintaining high quality and technological standards and investing in research and development of the production process. Tekno Stamap aims at becoming an international benchmark in the sector of professional doughprocessing machinery for the bakery and pastry industry.

TWO ARMS MIXER IBT SERIES 45 kg up to 160 kg

B&B Silo Systems è impegnata

nella ricerca di soluzioni tecnicoimpiantistiche in grado di rendere più efficiente e qualificato il processo produttivo, garantendo elevati standard

B&B Silo Systems nasce come azienda di progettazione e costruzione di impianti di stoccaggio, trasporto, dosaggio e automazione delle materie prime. Con un gruppo dirigenziale capace di soluzioni ingegneristiche associate ad un vasto know-how nei processi tecnologici si è affermata in pochi anni sul panorama nazionale e internazionale, rivolgendosi ai settori alimentare, chimico, cosmetico e farmaceutico.

Questa azienda è sempre impegnata nella ricerca di soluzioni tecnico-impiantistiche in grado di rendere più efficiente e qualificato il processo produttivo, garantendo elevati standard:

• qualitativi (genuinità specifico-fisiche dei prodotti)

• economici (risparmio sul prezzo di acquisto delle materie prime)

• logistici (recupero spazio magazzini)

• igienici (eliminazione di contenitori e di attrezzature che possono favorire le contaminazioni batteriche).

Per queste ragioni B&B Silo Systems si considera fornitore dell’intero sistema, realizzando impianti su misura per ogni cliente in base alle sue specifiche esigenze di produzione.

Ogni impianto si adatta al relativo contesto, prevedendo lo stoccaggio delle materie prime in silos, interni e/o esterni, con caricamento attraverso vuotasacchi o vuota big-bag, o direttamente dal camion del fornitore.

Le materie prime vengono poi convogliate verso il punto di dosaggio, attraverso adeguati sistemi di trasporto meccanico o pneumatico. Infine, gli ingredienti in polvere e/o liquidi vengono dosati e miscelati

nelle tramogge poste in prossimità delle impastatrici. Per i micro-ingredienti si prevede micro-dosatori con carico manuale o automatico.

B&B Silo Systems fornisce accessori o componenti: sistemi di aspirazione delle polveri, setacciatori, miscelatori, mulini per la macinazione dello zucchero, fermentatori, sistemi di raffreddamento farine. Inoltre, progettiamo software per PLC, HMI e microprocessori per gestire e controllare impianti di pesatura, dosaggio in aggiunta o sottrazione di peso, dosaggio volumetrico, dosaggio liquidi, dosaggio multilinee e multi bilance, alimentazione materie prime in continuo, in miscelazione.B&B Silo Systems sviluppa software per la gestione della produzione, per il monitoraggio e il telecontrollo dell’impianto, e software sinottici per la supervisione dell’intero sistema.

Si occupa anche del controllo e gestione della produzione, del magazzino e delle spedizioni mediante codice a barre o QR Code,garantendo un’integrazione perfetta delle soluzioni e affidabilità dell’interfaccia con il conseguente risparmio di risorse.

Via M.Buonarroti 3

Z.I. Sipro - 44020 San Giovanni di Ostellato (Ferrara) Italy +39 (0)533 311163 commerciale@bebsilos.com www.bebsilos.com

B&B Silo Systems is engaged in the research of technical and system solutions able to make the production process more efficient and qualified, guaranteeing high standards

B&B Silo Systems was established as a design and construction company for the storage, transport, dosing and automation systems of raw materials.

With a dynamic and successful management group, offering engineering solutions associated with a vast know-how in technological processes, it successfully established itself on the national and international scene, addressing the food, chemical, cosmetic and pharmaceutical sectors.

This company is constantly engaged in the research of technical and system solutions able to make the production process more efficient and qualified, guaranteeing high standards:

• Qualitative (authenticity specific-physical characteristics of the products)

• Economic (saving on the purchase price of raw materials)

• Logistics (warehouse space recovery)

• Hygienic (elimination of containers and equipment that can favour bacterial contamination).

This is why B&B Silo Systems considers itself as supplier of the entire system, creating custom-made systems for each individual customer, according to their specific production needs.

Each system adapts to its context, providing the storage of raw materials in internal and/or external silos, that can be loaded through sack or big-bag unloading systems, or directly from the supplier’s truck. Subsequently, raw materials are conveyed to the dosing point, through appropriate mechanical or pneumatic transport systems. Finally, the powder and/or liquid ingredients are dosed and mixed in the hoppers placed near the mixers. For microingredients B&B Silo Systems has, instead, designed micro-dosers with manual or automatic loading.

B&B Silo Systems also provides accessories or special components: dust extraction systems, sieve shakers, mixers, mills for sugar grinding, fermenters, flour cooling systems.

Moreover, B&B Silo Systems designs software for PLC,HMI and microprocessors to manage and control systems of weighing, dosing in weight addition or subtraction, volumetric dosage, liquid dosage, multiline and multi-scale dosage, continuous raw material supply, mixing.

Silo Systems develops software for the production management, monitoring and remote control of the system and synoptic software for the supervisor of the entire system.

It also takes care of the control and the management of production, warehouses and shipments, by barcode or QR Code, ensuring a perfect integration of the solutions and reliability of the interface, with the consequent saving of resources.

Escher Mixers ha una conoscenza specifica che le ha permesso di sviluppare macchine e soluzioni per le necessità di una clientela variegata e per i diversi tipi di mercato

Escher Mixers è specializzata nella produzione di macchine per l’impasto e la miscelazione, nei settori della panificazione e della pasticceria artigianale e industriale. Negli anni ha maturato una conoscenza specifica che le ha permesso di sviluppare macchine e soluzioni per le necessità di una clientela variegata e per i diversi tipi di mercato. Le macchine Escher Mixers sono notoriamente riconosciute per la loro robustezza, la loro longevità, l’accuratezza delle finiture e per la qualità dell’impasto che riescono ad ottenere.

Macchinari per industria della panificazione Escher Mixers propone concetti di miscelazione a Spirale e Wendel. Entrambe le soluzioni possono essere con vasca rimovibile attraverso un sistema brevettato di bloccaggio e movimentazione del carrello MR-MW Line o con sistema di scarico inferiore MD-MDW Line con nastri trasportatori o sollevatori vasche in combinazione con sistemi automatici con movimentazione lineare e stoccaggio delle vasche di lievitazione su magazzini verticali o lineari, sistemi di impasto automatici rotativi, sistemi di recupero sfridi, sistemi con tramoggia traslante e

Escher Mixers boasts specialized knowledge that has allowed developing machines and solutions that meet the needs of many clients and different types of markets

dispositivo a stella/ghigliottina/rulli e ghigliottina e altre soluzioni personalizzate.

Macchinari per industria dolciaria

La gamma di mescolatori planetari con doppio utensile per l’industria della pasticceria si caratterizza per la mancanza di sistemi di lubrificazione ad olio, migliorando il livello d’igiene e riducendo la manutenzione della macchina. Una vasta gamma di utensili intercambiabili è disponibile per i diversi usi ed impasti. Per le produzioni industriali, Escher Mixers ha ideato

la Linea PM-D con movimento degli utensili indipendente, con velocità regolabili singolarmente e con possibilità di invertire il moto. Mentre la Linea PM-DB con la struttura a ponte permette l’inserimento automatico degli ingredienti, l’insufflazione d’aria per ridurre i tempi d’impasto e incrementare volume, la lavorazione dell’impasto con pressione negativa/positiva e la pulizia con sistema CIP di lavaggio. Diverse opzioni per lo scarico delle vasche sono disponibili.

Escher Mixers specializes in the production of mixing machinery for the bread and pastrymaking sectors. Over the years, Escher Mixers has gained specialized knowledge that has allowed this company to develop machines and solutions to meet the needs of a variety of clients and different types of markets.

Escher Mixers machines are renowned for their sturdiness, durability, accurate finishes, and for the quality of the dough they produce.

Bakery equipment

Escher Mixers proposes Spiral and Wendel mixing concepts. Both solutions can be with removable bowl through a patented® bowl locking and motion system MR-MW Line or bottom discharge system MDMDW Line with conveyors belts or bowl lifters which can be matched with automatic solutions with linear system and storage of the resting bowls in vertical or linear storages, rotating automatic systems-carousel,

scraps recovery systems, transverse hopper systems and star-cutting/guillotine/roller with guillotine and other customized solutions.

Pastry equipment

The range of planetary mixers with double tool for the pastry industry is characterized by the lack of oil lubrication systems, improving hygiene and reducing machine maintenance. A wide range of interchangeable tools is available for different uses and doughs.

For industrial productions, Escher Mixers has developed the PM-D Line with independent tool movement, with individual speed regulation and the possibility to reverse the motion. While the PM-DB Line with the bridge structure allows automatic insertion of the ingredients,air insufflation to reduce mixing times and increase volume, dough processing with negative/ positive pressure and cleaning through CIP washing system.Various bowl discharge options are available.

Emilos offre soluzioni per qualsiasi problematica di vagliatura, sempre garanzia assoluta di qualità

La passione di Emilos per la setacciatura nasce al termine degli anni ’70; frutto della volontà e dell’impegno di Luigi Solimè, il fondatore dell’azienda. Questa azienda si caratterizza da sempre per l’intuizione e l’entusiasmo, grazie ai quali è riuscita ad affermarsi nel mondo della setacciatura. La struttura aziendale è contraddistinta da una forte flessibilità, la quale permette di ottenere significativi immediati risultati. Il contatto diretto con le problematiche del cliente stimola costantemente la progettualità.

In Italia Emilos propone prove di setacciatura gratuite, grazie alle quali è possibile definire con precisione il tipo di vibrovaglio più idoneo al il risultato desiderato dall’utilizzatore. Con il ciclo di lavorazione Emilos vengono realizzati vibrovagli interamente personalizzati.

Emilos offre una garanzia assoluta di qualità e garantisce da sempre il miglior funzionamento del vibrovaglio realizzato ad personam. La fidelizzazione dei clienti è un elemento di orgoglio.

Emilos è da sempre focalizzata sul Made in Italy e ogni vibrovaglio viene interamente realizzato all’interno dell’azienda. Emilos fornisce soluzioni per qualsiasi problematica di vagliatura.

La gamma dei vibrovagli va da un diametro minimo di 450mm a un diametro massimo di ben 1800mm I vibrovagli Emilos sono in grado di affrontare setacciature molto difficoltose e portate orarie elevate, grazie agli speciali motovibratori installati, progettati per funzionare in continuo 24 ore su 24 per 365 giorni l’anno. Vuota-sacchi compatto Questo dispositivo è così detto “tutto in uno” ed è composto da un vibrovaglio mod. SLP600 che integra in sé la cappa di aspirazione. Per facilitarne l’apertura durante le fasi di pulizia, il sistema è dotato

Emilos offers an absolute guarantee of quality and has always guaranteed the best functioning of the vibrating screen made ad hoc

Emilos’ passion for sieving was born at the end of the 70’s; the result of the will and commitment of Mr. Luigi Solimè, the company’s founder. Emilos has always been characterized by intuition and enthusiasm, thanks to which it has managed to establish itself in the world of sieving.

The company’s structure is characterized by strong flexibility, which allows obtaining significant immediate results. Direct contact with the customer’s problems constantly stimulates planning In Italy, Emilos offers free sieving tests, thanks to which it is possible to precisely define the type of vibrating screen most suitable for the result desired by the user. With its production cycle Emilos produces completely customized vibrating screens. Emilos offers an absolute guarantee of quality and has always guaranteed the best functioning of the vibrating screen made ad hoc.

Customers’ loyalty is an element of pride for Emilos. Emilos has always been focused on Made in Italy; each Emilos vibrating screen is entirely made in-house. Emilos provides solutions for any sieving problem.

di sganci rapidi e scivolo appoggia sacchi ribaltabile. Il telaio portarete è di tipo doppia-gola che consente assoluta autonomia nel cambio della tela vagliante. Il fondo è conico con scarico laterale per la fuoriuscita del prodotto setacciato. Presenta un carter di protezione per molle e motovibratore. Il carrello è corredato di tre ruote antitraccia. Il motovibratore installato può variare dai 1400 ai 3000 giri/minuto. È costruito interamente in acciaio inox AISI 304L o 316L. Viene realizzato anche in esecuzione ATEX zona 22. La struttura può essere realizzata con altezza e diametro personalizzati.

I punti di forza di Emilos sono la progettazione e la realizzazione di vibrovagli personalizzati, la qualità e la durevolezza dei macchinari prodotti e le brevi tempistiche di esecuzione e consegna.

The range of Emilos vibrating screens goes from a minimum diameter of 450mm to a maximum diameter of 1800mm

The vibrating sieves are able to deal with very difficult sievings and high hourly flow rates, thanks to the special motorvibrators installed, designed to operate continuously 24 hours a day, 365 days a year.

This so-called “all-in-one” device consists of a vibrating screen model SLP600 that houses a suction hood. To facilitate opening during cleaning operations, the system is equipped with quick releases and a tilting bag ramp. The double-groove screen holder frame allows utter freedom when changing the screening net.The conic-shape bottom has side unloading for sieved product discharge. It features a protective casing for springs and motor vibrator. The trolley is equipped with three nonmarking wheels.The motor vibrator installed can vary from 1400 to 3000 rpm. It is entirely in stainless steel AISI 304L or 316L, and is also built in compliance with ATEX, zone 22.

Theheightanddiameteroftheframecanbecustomized. Emilos’ strength points are the design and construction of customized vibrating screens, the quality of the materials used, the longevity of the machinery produced and the short times of execution and delivery.

Sinonimo di eccellenza e affidabilità nel settore dei timer e dei termoregolatori professionali per panificazione e pasticceria, Sitec presenta oggi il nuovo timer 144 elettronico con display OLED Blu

Da oltre 25 anni, Sitec è sinonimo di eccellenza e affidabilità nel settore dei timer e dei termoregolatori professionali per panificazione e pasticceria. Siamo lieti di presentarvi il nuovo timer elettronico 144 OLED Blu, un’evoluzione tecnologica che conserva le caratteristiche apprezzate del timer 72X144 originale, arricchendole con un design moderno e innovative funzionalità.

Caratteristiche principali

Questo nuovo modello è stato concepito per supportare le moderne esigenze del mondo della panificazione migliorando l’interazione con l’utente e semplificandone l’utilizzo grazie alla nuova impostazione con una sola ghiera supportata dal display OLED blu da 2,42 pollici ad alta risoluzione ed elevato contrasto che permette una visualizzazione più dettagliata delle varie funzioni.

Un controllo ottimale: tasti fisici, non semplici touch

Il timer è progettato specificamente per le macchine impastatrici con due o tre tempi di lavoro. La ghiera, dotata di 11 LED, consente una regolazione precisa e intuitiva del tempo desiderato. Quattro ulteriori LED indicano la movimentazione della vasca e della spirale,mentre un LED di segnalazione di allarme assicura un controllo immediato sul ciclo di lavoro. Ecco le funzionalità esclusive del nuovo modello, di serie per tutte le impastatrici, dotate di motori inverter o meno.

• Design e interfaccia utente migliorati

Il display è affiancato da tre pulsanti ergonomici che facilitano l’impostazione dei tempi e delle varie funzioni del timer, anche quando si indossano i guanti.

• Gestione del tempo indietro TR, per una perfetta ottimizzazione dell’impasto

Con questa funzione ora è possibile gestire il tempo di rotazione inversa (TR) durante il tempo T1. La vasca, che normalmente ruota in avanti, può ora

ruotare all’indietro per il tempo TR prima di riprendere la rotazione in avanti e completare il tempo T1, passando successivamente al tempo T2.

• Visualizzazione della temperatura dell’impasto

• Fino a 10 ricette memorizzate e modificabili È possibile impostare e automatizzare i tempi di lavorazione per gli impasti utilizzati più frequentemente, con la possibilità di memorizzare fino a 10 ricette personalizzate, con un importante risparmio di tempo e garanzia di qualità.

Le nuove funzionalità disponibili per le impastatrici con motore inverter, grazie ad una scheda opzionale

• Possibilità di comandare la velocità dei motori garantendo una maggiore flessibilità e personalizzazione delle ricette

La scheda opzionale dispone di due uscite 0-10V per il controllo degli inverter di vasca e spirale e di due ingressi per la gestione di eventuali segnalazioni di allarme (FAULT), permettendo di mettere in pausa la macchina e resettare l’allarme in caso di necessità.

Il timer è predisposto per il controllo della temperatura dell’impasto tramite un ingresso in loop di corrente da 4/20mA, a cui collegare la sonda (non inclusa)

• Interfaccia RS422/485 per future espansioni

La possibilità di espansione con interfaccia RS422/485 apre la strada a ulteriori sviluppi e integrazioni future, garantendo che il vostro investimento rimanga all’avanguardia della tecnologia.

In conclusione

Il nuovo timer 144 OLED Blu di Sitec rappresenta la scelta ideale per i professionisti del settore della panificazione e pasticceria che cercano un prodotto all’avanguardia, facile da usare e capace di migliorare significativamente la qualità del lavoro.

Grazie alle sue innovative funzionalità e al design intuitivo, il timer 144 OLED Blu offre prestazioni superiori e un controllo preciso, rendendo ogni processo di lavorazione più efficiente e affidabile

Synonymous with excellence and reliability in the field of professional timers and temperature controllers for the baking and pastry sector, Sitec introduces today the new Timer 144 with Blue OLED display

For over 25 years, Sitec has been synonymous with excellence and reliability in the field of professional timers and temperature controllers for the baking and pastry sector. We are pleased to introduce the new 144 Blue OLED electronic timer, a technological evolution that retains the appreciated features of the original 72X144 timer while enhancing it with a modern design and innovative functionalities.

Main features

This new model has been designed to meet the modern needs of the baking world by improving user interaction and simplifying use. The new setup includes a single dial supported by a high-resolution 2.42-inch Blue OLED display, which allows for more detailed visualization of the various functions thanks to its high contrast.

Optimal control with physical buttons, not simple touch

The timer is specifically designed for spiral mixers with two or three working times. The dial, equipped with 11 LEDs, allows precise and intuitive adjustment of the desired time. Four additional LEDs indicate the movement of the bowl and spiral, while an alarm signal LED ensures immediate control over the work cycle.

Exclusive features of the new model, standard for all mixers, whether equipped with inverter motors or not

• Improved design and user interface

The display is accompanied by three ergonomic buttons that facilitate the setting of times and various timer functions, even when wearing gloves

• TR backward time management for perfect dough optimization

Thisfunctionnowallowsmanagingthereverserotation time (TR) during T1 time. The bowl, which normally rotates forward, can now rotate backward for the TR time before resuming forward rotation to complete the remaining T1 time and then proceed to T2 time.

• Up to 10 stored and editable recipes

It is possible to set and automate the working times for frequently used doughs, with the ability to store up to 10 customized recipes, ensuring significant time savings and quality assurance.

New features available for mixers with inverter motors, thanks to an additional card

• Ability to control motor speeds, ensuring greater flexibility and customization of recipes

The optional card features two 0-10V outputs for controlling the bowl and spiral inverters and two

inputs for managing any alarm signals (FAULT), allowing the machine to be paused and the alarm reset if necessary.

• Dough temperature display

The timer is setting to control dough temperature via a 4/20mA current loop input, to which the probe (not included) can be connected.

• RS422/485 interface for future expansions

The expansion possibility with the RS422/485 interface paves the way for further developments and future integrations, ensuring that your investment remains at the forefront of technology.

Conclusion

The new timer 144 Blue OLED from Sitec is the ideal choice for professionals in the baking and pastry sector who are looking for a cutting-edge product that is easy to use and capable of significantly improving work quality. Thanks to its innovative functionalities and intuitive design, the timer 144 Blue OLED offers superior performance and precise control, making each processing step more efficient and reliable.

Il desiderio di innovazione ha sempre contraddistinto la filosofia di Sigma, che da cinquant’anni garantisce macchine dalle caratteristiche distintive di alto livello

Sigma inizia la propria attività nel 1974, diventando uno dei più importanti produttori europei di impastatrici. La produzione Sigma è composta da:

Macchine per pasticceria

Planetarie. Diverse linee diverse caratterizzano la produzione di planetarie per l’artigianato e il catering:

• Best Mix è una linea con variatore di velocità meccanico nei modelli da 10lt a 80lt

• Chef con variatore di velocità elettronico (inverter), modelli da 7,5lt a 60lt

• Powermix planetarie per un uso “industriale” da 60 a 160 litri,con sollevamento e discesa della vasca motorizzati,disimpegno totale dell’utensile e pannello di controllo programmabile

• Aeromix con un sistema brevettato in tutto il mondo. Con il loro rapporto di velocità eccezionale, offrono i migliori risultati in termini di qualità quando vengono utilizzati per la produzione di emulsioni,miscele e impasti per pasticceria e preparazioni alimentari. Ciò che li rende davvero unici è l’uso combinato di tre utensili. La gamma di macchine per pasticceria è completata da:

• Sfogliatrici

• Cuocitori elettrici

• Raffinatrice RF300

• Impastatrici a bracci tuffanti Macchine per pizza

Una menzione particolare va fatta alla stenditrice a freddo della pizza “Sprizza”, una macchina che riproduce la destrezza manuale del pizzaiolo il più fedelmente possibile, imitando la sua inimitabile delicatezza con un processo di lavorazione a freddo, e la spezzarrotondatrice Dr 1411 in grado di tagliare e arrotondare 800/1000 porzioni di pasta all’ora, da 150 a 650 gr con 2 diversi gruppi di taglio. Il portfolio è completato da:

• Miscelatore a spirale modello Tauro da 12 a 40 kg

Sigma’s commitment to innovation has always characterized its philosophy and fifty years it has guaranteed machines of top-level distinctive features

Sigma started its activity in 1974 as one of the most important European manufacturers of mixers.

Sigma production consists of:

Pastry machines

Planetary Mixers. Different lines characterize the production of planetary mixers for craft and catering:

• Best Mix, a line with mechanical speed variator from 10lt to 80lt

• Chef line with electronic speed variator (inverter) from 7,5lt to 60lt

• Powermix planetarymixersforindustrialusefrom60 up to 160lt, with motorized bowl lift and descent, total tool disengagement and programmable control panel

• Aeromix with a worldwide patented system. With their outstanding speed ratio, they offer the best results in terms of quality when used for making emulsions, mixtures and dough for pastry-making and food preparations. What makes them truly unique is the combined use of three special tools in

the production of the mixtures.

The range of machines for pastry also includes:

• Sheeters

• Electric cookers

• RF300 grinding machine

• Twin-arm mixers

Pizza machines

Worth of special mention the“Sprizza”cold spreading system, a machine that reproduces the manual skills of a pizzaiolo as closely as possible by imitating his unrivalled delicateness with a cold working process, and the rounding cutter Dr 1411 to cut and round 800/1000 portions of dough per hour, from 150 to 650 gr with 2 different cutting groups.

The portfolio is completed with:

• Spiral mixer bench model Tauro from 12 to 40 kg dough

• Screw rounder Sfera for dough ball from 30 to 1000gr

• Vertical sheeter T50

Bakery machines

The production of spiral mixers is composed of different lines, such as:

• Benchtop spiral mixers Tauro for kneading from 12 to 40k g of pizza dough. Available with fixed or removable bowl

• Screw rounder Sfera per impasto da 30 a 1000 gr

• Vertical sheeter T50

Macchine per la panificazione

La produzione delle impastatrici a spirale è composta da diverse linee:

• Miscelatore a spirale da banco modello Tauro da 12 a 40 kg con vasca fissa o estraibile

• Impastatrici a spirale Red Line con vasca fissa da 60 kg fino a 280 kg di capacità di impasto

• Green Line con vasca fissa, in grado di risparmiare energia di circa il 20% -25% rispetto alle impastatrici tradizionali

• Impastatrici a spirale autosvuotanti disponibili nei modelli da 80 - 120 - 160 - 200 - 280 kg di impasto, in grado di svuotare automaticamente l’impasto su un tavolo o in una tramoggia di una spezzatrice

• Impastatrici a spirale Silver Line con vasca estraibile nei seguenti modelli: 80, 120, 160, 200, 250, 300 kg di capacità di impasto.

• Impastatrici a spirale Super Premium con vasca estraibile.

Altri tipi di macchine completano la gamma d’offerta:

• Sollevatori vasche

• Tramogge di alimentazione

• Spezzatrici esagonali

• Spezzatrici quadre

• Spezzaarrotondatrici

• Arrotondatrici coniche

• Formatrici per pane avvolto e per baguette. Tutte le apparecchiature prodotte da Sigma sono conformi alle direttive in materia di sicurezza e igiene. Oggi Sigma è presente in oltre 100 paesi nel mondo. L’attenzione rivolta ai propri clienti e il desiderio continuo di innovazione hanno sempre contraddistinto la filosofia di Sigma.

• Red Line spiral mixers with fixed bowl of capacity from 60 to 280 kg of dough

• Green Line with fixed bowl, able to save around 20%-25% energy compared to the traditional mixers

• Self-emptying spiral mixers available in models of 80-120 - 160 - 200 - 280 kg of dough, able to automatically empty the dough onto a table or into a divider

• Spiral mixers Silver Line with removable bowl in the following models: 80,120,160,200,250, 300 kg of dough capacity.

• Spiral mixers Super Premium with removable bowl

Other kinds of machines to complete the range:

• Bowl lifters

• Feeding hoppers

• Hexagonal dividers

• Squared dividers

• Bun dividers

• Conical rounders

• Moulders for wrapped bread and baguette

All the Sigma manufactured equipment complies with EU safety and hygiene directives. Today, Sigma is present in over 100 countries in the world through its 500 regular dealers. The attention paid to its customers and constant commitment to innovation have always distinguished the Sigma’s philosophy.

Tri-Mer Global Technologies offre soluzioni per sistemi ingegnerizzati di controllo dell’inquinamento atmosferico e di recupero termico, aiutando le industrie ad essere più sostenibili e meno impattanti sull’ambiente

Tri-Mer Global Technologies (TGT) offre soluzioni per sistemi ingegnerizzati di controllo dell’inquinamento atmosferico e per il recupero termico, aiutando le industrie ad essere più sostenibili e meno impattanti sull’ambiente, in svariati settori applicativi, quali la produzione di vetro, la manifattura chimica e siderurgica, ed il farmaceutico.

Concentrandosi su quello alimentare, il Wet Dust Collection System offre una tecnologia di rimescolamento vorticoso con acqua dei fumi polverosi che,

aspirati attraverso canali dal design esclusivo (appositamente progettati), ne sfruttano la turbolenza per massimizzare l’efficienza di filtrazione. Pensato per operazioni in continuo, il WDCS di TGT offre numerosi vantaggi:

Prestazioni: efficienza di rimozione del 99% già a 3 µm;

Affidabilità: non teme fumi caldi e umidi, né sbalzi di temperatura di processo, scongiurando eventuali fermi macchina per intasamento o pulizia degli elementi filtranti. Perfetto per applicazioni con polveri potenzialmente esplosive o incendiabili;

Versatilità: compatibile con svariati tipi di polveri, fra cui quelle abrasive, pesanti o ad alta temperatura. Permettendo per sua natura una certa flessibilità nella portata dei fumi, accoppiato con VFD, il sistema allarga notevolmente il proprio campo di utilizzo;

Semplicità di utilizzo: completamente auto-sufficiente, non necessita di particolari manutenzioni, in quanto non presenta componenti meccanici in movimento, né sistemi di pulizia interni. La turbolenza generata in aspirazione fa depositare il particolato sul fondo, per successivo recupero o smalti-

Tri-Mer Global Technologies offers solutions for air pollution control and thermal recovery systems, helping industries to be more sustainable and low impact on the environment

Tri-Mer Global Technologies (TGT) offers solutions for air pollution control and thermal recovery systems, helping industries to be more sustainableandmoreresponsiblefortheenvironment, in different sectors, such as glass production, chemical, steel manufacturing, and pharmaceutical. Focusing on food, the Wet Dust Collection System is an efficient and easy-to-use system for industrial dust collection. It uses a purposefully engineered swirl system, made by a fixed dual-apposed blades, creating the perfect turbulence in the mix of fumes and water, that maximizes the filtration performance. Designed for continuous operation, TGT’s WDCS offers numerous advantages:

Performance: 99% removal efficiency already at 3 µm;

Reliability: it easily copes with hot and wet fumes, as well as changes in process temperature, avoiding

any downtime due to clogging or internal cleaning. Perfect for applications with potentially explosive incendiary powders;

Versatility: compatiblewithvarioustypesofpowders, including abrasive, heavy or high temperature.

Allowing by its nature a certain flexibility in flow range, the system greatly widens its working capacity when driven by VFD; Ease of use: completely self-sufficient, it does not require any particular maintenance, having no mechanical components in motion, nor internal cleaning systems. The turbulence generated in the intake makes the particulates deposit on the bottom for subsequent recovery or disposal, while the residual mists are trapped by a separator at the ou of the equipment;

Sustainability:the simplicity of the design compared to other wet solutions minimizes the need for water electricity, and the use of consumables therefore i impact on resources and the environment;

Minimum costs: no need for complicated on-board accessories or sophisticated electronics, reducing the initial investment and lead time compared to other technologies available on the market. OPEX ar limited to the refill water and the process fan.