FOOD INDUSTRY

10

Gruppo Granarolo nel mondo per esportare le eccellenze del Made in Italy

Granarolo Group in the world to export Made in Italy excellence

18

La tecnologia GEA di omogeneizzazione ad alta pressione GEA high-pressure homogenization technology

88

Why we must rethink the potato for a sustainable use of resources 76

Selezionare meglio le patate, per un uso più sostenibile delle risorse

Comunicare attraverso il packaging

Communicate through your packaging

102

40 anni di affidabilità per i vostri prodotti 40 years of reliability for your products

112

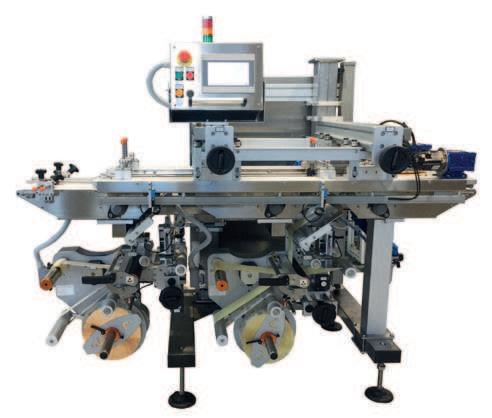

Sistema di etichettatura sopra e sotto di prodotti alimentari

Top and bottom labelling machine for food products

Ritmi elevati e processi di riempimento efficienti

High cycle rates and efficient filling processes

158 La robotica cartesiana cresce: migliorano componenti e prestazioni Cartesian robotics is growing: components and performances improve Automazione collaborativa

All right reserved.

Reproduction in whole or in part without written permission is prohibited.

TECNALIMENTARIA FOOD INDUSTRY

Year XXV - n°5 Maggio/May 2020

Direttore responsabile

Fabiana Da Cortà Fumei

Segreteria di redazione

Sabrina Fattoretto

Gra ca

Claudia Bosco

Hanno collaborato:

Anita Pozzi

Elena Abbondanza

Franco Giordano

Stampa

L’Artegrafica Srl

Direzione e Redazione

Editrice EDF Trend srl

Corso del Popolo, 42 31100 Treviso – Italy

Tel. +39 0422 549305

Fax +39 0422 591736 redazione@tecnalimentaria.it www.edftrend.com www.tecnalimentaria.it

Autorizzazione Tribunale di Forlì n. 5 del 19.01.1996

In questo numero la pubblicità non supera il 45%

Poste Italiane SpA - Spedizione in Abbonamento Postale - D.L. 353/2003 (conv. in L. 27/02/2004 n. 46) art. 1 comma 1 NE/TV ISSN 2498-9541

Publisher

Editrice EDF Trend srl

Corso del Popolo, 42 31100 Treviso – Italy

The Publisher is not responsible for any materials, nor for writers’ nor contributors’ expressed or implied opinions.

Informativa ex D.lgs 196/03

Ai sensi dell’art.2 comma 2° del Codice Deontologico dei giornalisti si rende nota l’esistenza di una banca dati di uso redazionale presso la sede di Corso del Popolo, 42 - Treviso. Responsabile del trattamento dati è il direttore responsabile a cui ci si può rivolgere presso la sede di Treviso - Corso del Popolo, 42 per i diritti previsti dalla legge 675/1996.

Associato a:

L’obiettivo di presentare l’intera gamma di prodotti sempre più caratterizzati dalla ricerca di elevati standard di sicurezza, qualità e genuinità Made in Italy

Granarolo S.p.A. – uno dei maggiori operatori agro industriali del Paese a capitale italiano – parteciperà alle più rilevanti fiere internazionali nel settore agroalimentare in programma nel 2020 in Asia, nelle Americhe ed Europa. Facendo leva su prodotti di qualità tipicamente italiani e sul presidio dell’intera filiera produttiva,la partecipazione di Granarolo alle fiere internazionali si inserisce così nel piano di sviluppo commerciale a supporto del processo di internazionalizzazione, con l’obiettivo di presentare l’intera gamma di prodotti sempre più caratterizzati dalla ricerca di elevati standard di sicurezza, qualità e genuinità Made in Italy, nonché le ultime novità del portafoglio Granarolo legate ai nuovi trend di consumo e alle nuove esigenze dei consumatori in Italia e all’estero: biologici, dairy free, vegetariani, gluten free e i prodotti della tradizione a marchio Gusto di una Volta. Alle fiere internazionali Granarolo esporrà l’intera gamma di prodotti e marchi del Gruppo disponibili per i mercati internazionali, proponendosi come ambasciatrice dell’agroalimentare e delle eccellenze Made in Italy nel mondo. Tra le altre importanti novità che saranno presentate, anche l’innovativo snack al formaggio Granarolo Cheese Snack (per il mercato italiano lanciato come Granarolo Groksì), naturalmente senza lattosio e senza glutine, ottenuto con un metodo brevettato che, attraverso la cottura al forno del formaggio, conferisce croccantezza ed esonera il formaggio da refrigerazione.

Nel dettaglio verranno presentati in particolare:

• Formaggi freschi italiani, come la Mozzarella Vaccina, la Mozzarella di Bufala DOP, il Mascarpone e la Ricotta.

• La linea di formaggi italiani surgelati tramite la tecnologia IQF (Individually Quick Frozen) per i mercati internazionali, disponibili in vari formati e tagli, con standard qualitativi elevati e una shelf life a 12 mesi per i mercati overseas.

• Il nuovo Mascarpone Long Life per i mercati internazionali

• Granarolo Quattrocento: una grande novità nel mondo dei formaggi stagionati, un formaggio di qualità

• L’innovativo snack al formaggio Granarolo Cheese Snack (per il mercato italiano presentato come Granarolo Groksì)

• La gamma completa di latte per i mercati internazionali

• Latte per l’Infanzia Granarolo

• La nuova gamma Granarolo Gusto di una Volta, per chi vuole riscoprire i sapori di un tempo,

• La nuova e innovativa gamma Granarolo G+, la prima e unica bevanda da latte in Italia con il 30% di zuccheri in meno rispetto al latte, senza lattosio (<0,01 %) e fatta con latte 100% italiano

• La linea Granarolo Biologico: la nuova gamma ampliata e rinnovata nella veste grafica

• La linea Granarolo Oggi Puoi: formaggi freschi con il 30% in meno di sale e il 50% di grassi in meno rispetto alla media dei prodotti simili presenti sul mercato

• La linea Granarolo lactose free: una delle prime esperienze in Italia a lanciare nel 1976 i prodotti delattosati

• Yomo e Yomino: lo yogurt italiano 100% naturale per adulti e bambini, fatto con soli 3 ingredienti

• Formaggi duri DOP e specialità della tradizione italiana: Granarolo può vantare nel proprio portfolio eccellenze come Grana Padano DOP, Parmigiano Reggiano DOP, Pecorino Sardo DOP e Pecorino Romano DOP a marchio Ferruccio Podda e Gorgonzola DOP.

• La linea Granarolo Senza Glutine: biscotti, cracker, grissini, fette biscottate e grattugiato tutti rigorosamente gluten free.

• Gli ingredienti per le migliori ricette della cucina italiana per i mercati internazionali:

• La gamma di specialità gastronomiche italiane, frutto di recenti acquisizioni Gruppo Granarolo

Il Gruppo Granarolo, uno dei principali player dell’agroalimentare italiano, comprende due realtà diverse e sinergiche: una cooperativa di produttori di latte - Granlatte - che opera nel settore agricolo e raccoglie la materia prima - e una società per azioni - Granarolo S.p.A. - che trasforma e commercializza il prodotto finito e conta 14 siti produttivi dislocati sul territorio nazionale, 2 siti produttivi in Francia, 3 in Brasile, 1 in Nuova Zelanda, 1 in Regno Unito. Il Gruppo Granarolo rappresenta così la più importante filiera italiana del latte direttamente partecipata da produttori associati in forma cooperativa. Riunisce infatti oltre 600 allevatori produttori di latte, un’organizzazione di raccolta della materia prima alla stalla con 70 mezzi, 720 automezzi per la distribuzione, che movimentano 850 mila tonnellate/anno e servono quotidianamente circa 50 mila punti vendita presso i quali 20 milioni di famiglie italiane acquistano prodotti Granarolo. La missione del Gruppo all’estero è di esportare la tradizione di prodotti Made in Italy, anche uscendo dal perimetro dairy. Granarolo ha infatti diversificato il proprio portafoglio negli ultimi anni. Il Gruppo si avvale di controlli qualità esterni svolti da enti di certificazione internazionale qualificati e garantiti dall’International Food Standard (IFS), dal British Retail Consortium (BRC) e dall’EU Organic Food Certification (CCPB). Dal 2002, il processo produttivo è certificato dal sistema di gestione qualità ISO 9001. Il Gruppo Granarolo conta 3.030 dipendenti al 31/12/2018. Il 77,48% del Gruppo è controllato dal Consorzio Granlatte, il 19,78% da Intesa Sanpaolo, il restante 2,74% da Cooperlat. Nel 2019 il Gruppo ha realizzato un fatturato di oltre un miliardo e 300 milioni di Euro. www.gruppogranarolo.it

The purpose of presenting the full range of products, evermore characterized by a search for increasingly high standards in terms of safety, quality and Made in Italy

Granarolo S.p.A., one of the leading Italian-owned agro-industrial operators in the country, will participate in leading international trade fairs in the agri-food sector scheduled for 2020 in Asia, the Americas and Europe.

Based on traditionally Italian fine quality products, and on control over the entire production chain, Granarolo’s participation in international trade fairs is part of a business development plan supporting the internationalisation process, with the purpose of presenting the full range of products, evermore characterized by a search for increasingly high standards in terms of safety, quality and Made in Italy wholesomeness, as well as the latest news from the Granarolo portfolio related to new consumption trends and new consumer needs in Italy and abroad: organic, dairy free, vegetarian, gluten free and traditional products under the Gusto di una volta brand. At the international trade fairs, Granarolo will show the entire range of products and brands of the Group available for international markets, also presenting itself as an ambassador for the agro-food sector and for Made in Italy excellence around the world. The important new products that will be presented also include the innovative Granarolo Cheese Snack (launched as Granarolo Groksì on the Italian market): naturally lactose-free and gluten-free. They are made with a patented method which, by baking the cheese, gives it crunchiness and eliminates the need for refrigeration. In detail, the following will be presented in particular:

• Fresh Italian cheeses, such as cow milk mozzarella and PDO buffalo mozzarella, mascarpone and ricotta.

• The range of Italian cheeses frozen with IQF (Individually Quick Frozen) technology for international markets, available in a variety of formats and sizes, with high quality standards and a 12-month shelf life for overseas markets.

• The new Mascarpone Long Life for international markets

• Granarolo Quattrocento: a major addition to the world of hard aged cheeses, a fine quality cheese

• The innovative Granarolo Cheese Snack (launched as Granarolo Groksì on the Italian market)

• The full range of Italian milk for international markets: Granarolo long-life milk, organic longlife milk from selected and certified cattle sheds, goat’s milk under the Amalattea brand, and snack milk for kids.

• Granarolo Infant Milk

• The new range of Granarolo Gusto di una volta products, for those wanting to rediscover the flavours of once-upon-a-time

• The new and innovative Granarolo G+ range, the first and only milk-based drink in Italy with 30% less sugar compared to milk, lactose-free (<0.01 %), and made with 100% Italian milk

• The Granarolo Biologico line: the new range with a bigger and better graphic style

• The Granarolo Oggi Puoi line: fresh cheeses with 30% less salt and 50% less fat than the average of similar products

• The Granarolo lactose free line: one of the first Italian companies to launch lactose-free products

• Yomo and Yomino: 100% natural Italian yoghurt for adults and children, made from only three ingredients

• PDO hard cheeses and traditional Italian specialities: Granarolo can claim in its portfolio excellences such as PDO Grana Padano, PDO Parmigiano Reggiano, PDO Pecorino Sardo and PDO Pecorino Romano under the Ferruccio Podda brand, and PDO Gorgonzola.

• The Granarolo 100% Plant-based line: a complete range of products made using only Italian soy, rice, hazelnuts and almonds, with vegetable drinks, vegetable alternatives to yoghurt, vegetable condiments, ice-creams and, the latest addition,vegetable specialities including burgers,ready-madedishes,seitan and natural tofu.

• The Granarolo Gluten-Free line: biscuits, crackers, grissini, rusks and breadcrumbs are all strictly gluten-free.

• The ingredients for the best recipes in Italian cuisine, for international markets: • The range of Italian gastronomic specialities resulting from recent acquisitions Granarolo Group

The Granarolo Group, one of the leading operators in the Italian agro-food industry, comprises two different yet synergistic companies: a cooperative of milk producers, Granlatte, which operates in the agricultural sector and collects the raw materials, and a public limited company, Granarolo S.p.A., which processes and commercialises the finished product and boasts 14 production sites in Italy, two in France, three in Brazil, one in New Zealand and one in the United Kingdom. The Granarolo Group is the most important Italian milk supply chain to directly represent its associated producers as part of a cooperative. It unites over 600 dairy farmers, a collection organisation with a fleet of 70 vehicles that collects the raw material at the source, and 720 distribution vehicles that transport 850 thousand tonnes of milk per year, serving around 50 thousand retailers on a daily basis where approximately 20 million Italian families buy Granarolo products. The Group’s mission outside Italy is to export the tradition of Italian products, including non-dairy products. In fact, Granarolo has diversified its portfolio in recent years. The Group now welcomes external controls carried out by international certification bodies certified by the International Food Standards (IFS), the British Retail Consortium (BRC) and the EU Organic Food Certification (CCPB). Since 2002 the production process has been certified according to the ISO 9001 quality management systems standard. As at 31 December 2018 the Granarolo Group employed 3,030 employees.The Group is 77.48% owned by the Granlatte Consortium, its majority shareholder, 19.78% by Intesa Sanpaolo and the remaining 2.74% by Cooperlat. In 2019, the Group generated a turnover of over one billion, three hundred million euros.

www.granarologroup.com

Il dovere di cura con la massima diligenza, la sicurezza e il benessere di clienti, dipendenti e partner è la massima priorità per Colussi Ermes, così come la sicurezza degli alimenti

In un momento di grande difficoltà per tutto il mondo, il team della Colussi Ermes si unisce ai clienti, ai fornitori, a tutta l’industria alimentare e farmaceutica,in questa grande battaglia.Il dovere di cura con la massima diligenza, la sicurezza e il benessere di clienti, dipendenti e partner è la massima priorità per Colussi Ermes, così come la sicurezza degli alimenti. Nella produzione e distribuzione dei prodotti alimentari e nel settore farmaceutico-ospedaliero, la certezza dell’igiene è d’obbligo in quanto garantisce e tutela la salute e la sicurezza dei consumatori.

Questo è uno dei motivi per cui molte aziende leader a livello mondiale si affidano agli impianti Colussi. Ora, più che mai, è importante per Colussi Ermes garantire la massima igiene per tutti i prodotti che vengono lavati con i suoi impareggiabili impianti. Colussi Ermes è leader nella produzione di impianti di lavaggio customizzati per l’industria alimentare e farmaceutica: design innovativo, linee arrotondate, cura del dettaglio, massima efficienza e ricerca continua della perfezione per il conseguimento dell’igiene assoluta. Esperienza, ricerca e know-how, con la realizzazione di 5000 impianti distribuiti in tutto il mondo, hanno portato la Colussi Ermes, nel corso degli anni, ad essere la migliore scelta che gli esigenti clienti del settore possano fare per avere la completa sicurezza delle proprie attrezzature e degli alimenti. Un marchio moderno, dinamico e veloce nell’interpretare un mercato in continua evoluzione e qualunque necessità la situazione mondiale richieda. Valori come innovazione ed organizzazione per garantire le prestazioni necessarie alla completa protezione di ogni prodotto sia necessario lavare e della salute di ogni persona.

The company highest priorities are scrupulous care, safety and the well-being of its clients, employees and partners as well as food-safety

In this difficult moment for the entire world, the Colussi Ermes team joins its clients, suppliers and partners in this great battle. The company highest priorities are scrupulous care,safety and the well-being of its clients,employees and partners as well as food-safety.

In the production and distribution of food and in the pharmaceutical-hospital sector, ensuring hygiene is an essential requirement to guarantee and protect the health and safety of consumers.This is one of the reasons why leading companies world-wide trust Colussi Ermes’ systems. Now, more than ever, it is important for Colussi Ermes to ensure the highest hygiene levels on all products washed by its incomparable washing systems. Colussi Ermes is a global leader in the design and production of tailor-made washing machines for the food and pharma industries: innovative design, rounded shapes, accurate details, high-efficiency and ongoing pursuit of perfection allow the achievement of absolute hygiene. Thanks to experience, research and know-how – with over 5000 machines supplied worldwide – Colussi Ermes has become over the years the best choice that this

Nuove tecnologie a servizio dell’igiene

A vantaggio dell’igiene, gli impianti prodotti dalla Colussi Ermes dispongono di innovativi programmi di autolavaggio CIP (Clean In Place) i quali preservano e depurano le linee produttive dai contaminanti organici e inorganici.

CIP è un sistema di autolavaggio automatico di tutti i circuiti,delle pareti e dei punti chiave della macchina, che non ne richiede lo smontaggio. È eseguito mediante immissione di fluidi detergenti a concentrazione, pressione e temperature specificamente prestabilite e costantemente monitorate, seguito da un accurato risciacquo e sanitizzazione.

Gli speciali impianti della Colussi Ermes soddisfano in pieno i più severi e rigorosi standard internazionali in termini di igiene HACCP.

Colussi Ermes continua ad innovare, per garantire la vostra sicurezza.

www.colussiermes.it

sector’s demanding clients can make to be completely certain of their equipment and food safety level.

Colussi Ermes is a modern and dynamic brand with an exceptional capability of addressing an ever-changing market and any need of the world current situation. Values such as innovation and organization guarantee competitiveness, flexibility and the best quality to protect every product that needs to be washed along with everyone’s safety.

New technologies in the service of hygiene

For the benefit of hygiene, the systems manufactured by Colussi Ermes have innovative Clean In Place (CIP) self-wash programs that preserve and clean the production lines by removing organic and inorganic contaminants.

CIP is a self-washing automatic system for all circuits, walls and key points of the machine which does not require disassembly. This is carried out through the spraying of detergent fluids at a specific pre-set and constantly monitored concentration, pressure and temperature, followed by careful washing and sanitization phases.

The specialized Colussi Ermes systems fully satisfy the most severe and rigorous international HACCP hygiene standards.

Colussi Ermes is continuously innovating to improve your safety.

www.colussiermes.com

Dal 1929 Mingazzini rappresenta un punto di riferimento a livello internazionale nella produzione di caldaie a vapore, anche personalizzate, in ogni settore, grazie a un’esperienza e un’innovazione maturate in nove decenni di storia

Dove c’è vapore, c’è Mingazzini, con i suoi 90 anni di tecnologia made in Italy riconoscibile a prima vista. Le caldaie a vapore realizzate dalla storica azienda di Parma spaziano in tutti gli ambiti, anche con personalizzazioni che consentono all’azienda di soddisfare le esigenze più disparate dei vari comparti produttivi a livello nazionale e internazionale. Analisi approfondita delle esigenze del

cliente, risposte customizzate e massima cura dei dettagli sono l’espressione di una cultura, una flessibilità e una creatività che hanno fatto di questo nome un punto di riferimento in tutto il mondo. Ogni impianto è disegnato con cura e realizzato con perizia ed esperienza, in cui la qualità è garantita non solo dalle professionalità espresse, ma dal nome stesso di un’azienda ancora esclusivamente familiare e che mantiene inalterati fin dalle sue origini i valori tramandati di generazione in generazione e l’orgoglio del marchio.

Tradizione come garanzia, ma anche un costante aggiornamento tecnologico all’insegna dell’innovazione, per una realtà moderna e competitiva, in cui “valore per il Cliente” non significa solo massima qualità del prodotto fornito, ma deve anche necessariamente includere un elevato livello di servizio pre e post vendita, con la creazione di un rapporto di collaborazione fattivo e umano.

L’attività di ricerca & sviluppo di Mingazzini è costantemente focalizzata all’introduzione di soluzioni

innovative, per permettere la realizzazione e la gestione moderna ed efficiente delle centrali termiche di qualunque dimensione, utilizzate nei più disparati ambiti operativi, a qualsiasi latitudine. Risultato di tale attività sono i generatori Mingazzini di ultima generazione, disponibili anche nella configurazione necessaria ai fini del funzionamento senza supervisione continua per 24-72 ore e/o con un sistema di controllo globale dell’impianto e/o della centrale termica, con dispositivo di controllo elettronico multicanale o PLC.

La ricerca si muove anche nella direzione di soluzioni tecnologiche più all’avanguardia che garantiscano il risparmio energetico e la tutela ambientale, con rendimenti effettivi fino al 97,5% e minimi livelli di emissioni. Affidabilità ed efficienza, sicurezza e alte prestazioni sono infatti per Mingazzini le pre-caratteristiche imprescindibili che devono oggi coniugarsi alle più innovative soluzioni per garantire i più bassi consumi energetici e il massimo rispetto per l’ambiente. Quasi un secolo di storia, 90 anni di successi.

Since 1929, Mingazzini has been representing a relevant benchmark at the international level and in any target market for the production of steam boilers, that can also be custom-made, thanks to constant innovation and great experience gained in 90 years of history

Where there is steam, there is Mingazzini, with its 90 years of recognizable madein-Italy technology. The steam boilers manufactured by the historical company based in Parma cover every aspect and might include customizations that allow to satisfy the most varied needs in the different production sectors at both the

national and international level. Deep focusing on the clients’ requirements, customized answers and the greatest care on details. All of this is the expression of a culture, a flexibility and a creativity that has made the brand Mingazzini famous in the world. Every single plant is carefully designed and produced with skill and expertise. The quality is guaranteed not only by the highest level of professionalism but also by the brand name of this 100% family-owned company that has always maintained unchanged its values passed on from generation to generation and its brand pride.

Tradition as a guarantee, but also a constant technological updating firmly oriented towards innovation for a modern and competitive reality where “value for the customer” does not only mean the highest quality of the supplied product but has to

necessarily include top levels of both pre-sale and post-sale service and the creation of a proactive oneto-one cooperation relationship with the client.

Mingazzini’s R&D is constantly focused on the introduction of innovative solutions for the design as well as the efficient and modern management of boiler rooms of any size, used in the most varied sectors worldwide.

Mingazzini’s state-of-the-art boilers are the result of such an activity. They are also available especially configured for operating without continuous supervision upto24-72hoursand/orwithaglobalcontrolsystemof theplantorthewholeboilerroom,usingamulti-channel electronic control equipment or a PLC.

The research is moving towards the most advanced technological solutions, granting energy saving and environmental protection at the same time, with real efficiencies up to 97,5% and low emissions values. Reliability and efficiency,safety and high performances are for Mingazzini the essential features that today have to be coupled with the most innovative solutions to ensure the lowest energy consumption and the maximum respect for the environment. Almost a century of history, 90 years of success.

La prima busta monomateriale per alimenti per neonati, unica nel suo genere, è progettata per aumentare il valore del riciclo e promuovere l’economia circolare

Gerber, azienda leader nella nutrizione per la prima infanzia, ha annunciato una busta per alimenti per bambini unica nel suo genere, progettata per il futuro del riciclaggio. Creata in collaborazione con Gualapack, leader mondiale delle buste con beccuccio pre-made, questa è l’ultima iniziativa del percorso intrapreso da Gerber per rendere tutti i suoi imballaggi riciclabili o riutilizzabili entro il 2025. È anche una tappa importante nella creazione di un bacino più ampio per quella plastica riciclata sicura per uso alimentare. “Progettare con un unico materiale crea un valore maggiore per l’industria del riciclaggio, promuovendo lo sviluppo di migliori infrastrutture di riciclaggio”, ha affermato Tony Dzikowicz, Direttore associato del packaging di Gerber. “Dopo più di due anni di sperimentazione e innovazione, siamo stati in grado di dare il nostro

contributo alla creazione di una soluzione unica nel suo genere nell’ambito dei baby food, che soddisfa i requisiti di sicurezza e freschezza per i nostri piccoli” Con Nestlé come membro fondatore di Materials Recovery for the Future (MRFF), un collaboratore nell’ambito della ricerca impegnato nella creazione di soluzioni per il riciclaggio, Gerber sta contribuendo a sensibilizzare sul tema del riciclo domestico. Il programma pilota di MRFF a Pottstown, in Pennsylvania, è ora il primo programma di riciclo domestico negli Stati Uniti ad accettare materie plastiche flessibili come queste. “Riteniamo che l’industria dei babyfood dovrebbe contribuire a creare un mondo in cui i bambini stiano bene e iniziative come questa ci aiutano ad andare oltre la nutrizione per proteggere il pianeta”, ha dichiarato Bill Partyka, Presidente e CEO di Gerber. “Ci impegniamo a rendere il 100%

The first-of-its-kind, singlematerial baby food pouch is designed to increase recycling value and promote the circular economy

Gerber, the early childhood nutrition leader, announced a first-of-its-kind, single-material baby food pouch designed for the future of recycling. Developed in partnership with Gualapack, the world leader of premade spouted pouches, this is the latest initiative in Gerber’s journey to make 100% of its packaging recyclable or reusable by 2025. It is also an important milestone in creating a wider market for recycled plastics that are safe for food. “Designingwithasinglematerialcreatesgreatervalue for the recycling industry,promoting the development of better recycling infrastructure,” said Associate Director of Packaging at Gerber, Tony Dzikowicz.

“After more than two years of experimenting and innovating, we were able to help create a first-ofits-kind solution for baby food that meets the safety and freshness requirements for our little ones.” With Nestlé as a founding member of Materials Recovery for the Future (MRFF), a research collaborative committed to creating recycling solutions, Gerber is helping to expand curbside. MRFF’s pilot program in Pottstown, PA is now the first curbside recycling program in the U.S.to accept flexible plastics such as these.“We believe the baby food industry should help create a world where babies thrive,and initiatives like this one help us go beyond nutrition to protect the planet,” said Gerber President and CEO Bill Partyka. “We’re committed to making 100% of our packaging recyclable or reusable by 2025, and this pouch is an important step in promoting the development of better recycling infrastructure.” The pouch will be available exclusively on TheGerberStore.com Puree beginning in May 2020, with expansion in product offerings to follow. The pouch will be 100% recyclable through Gerber’s national recycling

dei nostri imballaggi riciclabile o riutilizzabile entro il 2025 e questa busta rappresenta un passo importante nel promuovere lo sviluppo di una migliore struttura dedicata al riciclaggio”. La busta sarà disponibile, a partire da maggio 2020, esclusivamente su TheGerberStore.com, con l’ampliamento delle offerte di prodotti a seguire. La busta sarà riciclabile al 100% attraverso il programma di riciclo nazionale Gerber con TerraCycle®, un’impresa sociale che ha come mission l’eliminazione dell’idea di spreco. Gli sforzi di Gerber per la sostenibilità vanno oltre il packaging, con particolare attenzione alla riduzione del consumo di energia, dell’acqua e delle emissioni di carbonio nelle sue fabbriche e al rispetto di alcuni dei più alti standard agricoli attraverso le sue pratiche Clean Field Farming ™. Gerber sta inoltre continuando ad ampliare le sue linee di prodotti biologici certificati USDA. A proposito di Gerber Gerber Products Company è stata fondata nel 1928 a Fremont, Mich. Gerber è diventata membro del gruppo Nestlé il 1 ° settembre 2007. Gerber è leader nella nutrizione per prima infanzia.

program with TerraCycle®, a social enterprise on a mission to eliminate the idea of waste. Gerber’s sustainability efforts go beyond packaging, with a focus on reducing energy use, water use and carbon emissions in its factories, and upholding some of the industry’s strongest agricultural standards through its Clean Field Farming™ practices. Gerber is also continuing to expand its USDA Certified Organic product lines.

About Gerber Gerber Products Company was founded in 1928 in Fremont, Mich. Gerber joined the Nestlé family on September 1, 2007. Gerber is a leader in early childhood nutrition.

L’unione di sforzi comuni da parte di specialisti e ricercatori permette l’implementazione di innovative soluzioni customizzate che consentono a GEA di mantenere un continuativo sviluppo di prodotti

GEA è leader tecnologico e di mercato per gli omogeneizzatori ad alta pressione e pompe a pistoni, disponibili per diversi tipi di applicazioni e settori industriali.

L’omogeneizzazione come arricchisce il prodotto alimentare?

L’aumento di stabilità del prodotto è uno dei più importanti effetti benefici ottenibili tramite l’applicazione di questo processo. L’emulsione che ne deriva come prodotto finale, è un materiale viscoso caratterizzato da migliorate proprietà organolettiche, gusto, lucidità di colori e resistenza al decadimento.

Il passaggio del prodotto tramite la valvola omogeneizzante permette di evitare fenomeni di separa-

zione di particelle e di facilitare digestione e assimilazione dei principi nutritivi.

Grazie all’ottimizzato design della valvola,le particelle sono ridotte alla dimensione richiesta alla più bassa pressione possibile, garantendo così risparmio di energia e di costi.

Cosa rende GEA il tuo partner ideale?

Il principale fattore di successo si sostanzia nella stretta collaborazione con i clienti. L’unione di sforzi comuni da parte di specialisti e ricercatori permette l’implementazione di innovative soluzioni customizzate che consentono a GEA di mantenere un continuativo sviluppo di prodotti, capace di garantire efficiente operatività con ottimi risultati sul prodotto finale.

Tutti gli omogeneizzatori GEA rispettano le più stringenti normative igieniche e tutti i sistemi di controllo della qualità, sono CIP e SIP, disponibili con documentazione cGMP,di approvazione FDA e di certificazione 3-A.

GEA supporta inoltre i clienti per le procedure di qualifica IQ/OQ e test di prodotto (FAT-SAT). Una gamma completa di omogeneizzatori GEA offre un range completo di omogeneizzatori ad alta pressione,dalle macchine da laboratorio fino alle macchine per la produzione industriale,con oltre 300

opzioni disponibili per soddisfare qualsiasi richiesta di mercato.

GEA XStream Lab Homogenizer: the XStended version of innovation

Il nuovo GEA XStream Lab Homogenizer è l’ultimo omogeneizzatore da bancone progettato per portare a termine test in laboratorio ed essere preparati a scalare in produzione industriale i notevoli risultati che la NiSo-X Valve conferisce ad una vasta gamma di prodotti.

I vantaggi più innovativi di questo omogeneizzatore sono il notevole livello di automazione, l’intuitiva configurazione del PLC e l’adattatore di pressione automatico, che permettono di ottimizzarne l’efficienza assicurando il 100% di ripetibilità dei test. Omogeneizzatori industriali

Gli omogeneizzatori della serieAriete rappresentano la tecnologia più avanzata nel campo delle macchine ad alta pressione e delle soluzioni personalizzate. Sono ideali per lavorare prodotti dairy, food, beverage, pharma,biotech e chimici.La pressione di omogeneizzazione può raggiungere i 1500 bar a seconda del design della liquid end e del tipo di configurazione. Gli omogeneizzatori a 3 pistoni della serie One combinano la convenienza con l’assoluta qualità, per garantire un’offerta unica. Facile manutenzione e installazione rendono queste macchine ideali per l’inserimento in linee produttive di piccole-medie dimensioni per la lavorazione di prodotti dairy, beverage e soft chemical.

L’obiettivo primario di GEA di fornire soluzioni ecocompatibili va di pari passo con l’attenzione crescente verso i continui aggiornamenti tecnologici al fine di offrire omogeneizzatori sempre più performanti ed efficienti.

Scopri di più su gea.com/homogenizers

GEA is the technological leader for dynamic high-pressure homogenizers and plungers pump in several different industries and applications.

How homogenization enriches food products?

Higher stability on products is one of the most important profitable effects achievable through this process. The stable emulsion that is delivered as outcome is a viscous final product characterized by enhanced organoleptic properties, taste, glossy colour and shelf-life.

The passage through the homogenizing valve enable to avoid separation phenomena on particles,increase the digestibleness of processed products and the assimilation of the nutritional principles.

Thanks to the optimized design of the homogenizing valve, particles are reduced at the required size, at the lowest possible pressure, guaranteeing energy and cost savings.

What makes GEA your ideal partner?

The most important key of success consists in the close collaboration with customers. The connection of common efforts made by experts and researchers enable GEA to implement innovative and tailormade solutions, to maintain continuous product development and to guarantee efficient operations with excellent results on the final products.

All the machines meet the most stringent hygienic requirements and quality control systems. All

homogenizers are CIP and SIP’able and are available with cGMP documentation, approved FDA and 3-A certification.

GEA support clients for the IQ/OQ qualifications and product test (FAT-SAT) as well.

A complete range of homogenizers

GEA can offer a complete range of high-pressure homogenizers, from laboratory up to industrial scale, providing more than 300 options to satisfy market’s and customers’ needs.

The new GEA XStream Lab Homogenizer: the XStended version of innovation

GEA XStream Lab Homogenizer is the latest tabletop unit designed to carry out tests in laboratory and be prepared to scale up to the industrial production the consistent results that NiSoX-Valve provides for many and different applications. The ergonomic design of this machine conceived for a perfect fit on standard lab desks ensures smart and easy operating conditions.

The most innovative advantages of this homogenizer are the high level of automation, the intuitive PLC configuration and the self-adjusting pressure feature, which provide optimized high-quality efficiency with 100% trials repeatability thanks to automation.

Industrial homogenizers

Ariete Series homogenizers are the state-of-the-art technology for powerful, reliability and customized solutions and they are suitable for several industries.

The connection of common efforts made by experts and researchers enable GEA to implement innovative and tailor-made solutions, to maintain continuous product development

These are ideal to process dairy, food, beverage, pharma, biotech and chemical products.

The homogenizing pressure can reach 1500 bar depending on specific liquid end design and configuration.

The homogenizers from the One series combine convenience and absolute quality to deliver unmatched benefits.

These 3-piston homogenizers are manufactured to ensure easy maintenance and simple installation in small-medium productions of dairy products, beverages and soft chemicals.

TheGEAprimaryobjectiveofprovidingcustomerswith environmentally friendly solutions goes hand in hand with the latest set-up and continuous improvements on production technologies in order to guarantee premium performance and best efficiency ever. Discover more on gea.com/homogenizers

Le soluzioni ifm consentono di allestire un tank in modo completo, tenendo in considerazione aspetti critici come il controllo del portello tramite sensori induttivi di sicurezza, la lettura dei valori grazie a display funzionali e il monitoraggio dei valori di processo

Iserbatoi vengono utilizzati in numerosi ambiti nell’industria alimentare. Le sfide principali (quali la trasmissione dei corretti valori a PLC, la scalatura, il cablaggio e la parametrizzazione, l’ingombro ed il montaggio) possono essere vinte in modo efficiente,garantendo qualità e sicurezza dei prodotti. Le soluzioni ifm consentono di allestire un tank in modo completo, tenendo in considerazione molti dei suoi aspetti critici: dal controllo del portello tramite

sensori induttivi di sicurezza, sino alla lettura dei valori in locale da parte dell’operatore grazie a funzionali display, passando per il monitoraggio dei valori di processo

La tecnologia IO-Link,di cui sono dotati tutti i dispositivipresentatiinquestabreverassegna,offrenumerosi vantaggi, fra i quali: una lettura stabile dei valori che possono essere trasmessi ad intelligenze superiori in modo digitale, senza disturbi e senza conversioni analogiche, una diagnostica estesa e da remoto, la riduzione dei cavi necessari a bordo macchina, favorendo la sanificazione e la manutenzione.

Rilevamento della pressione e del livello

• I sensori di pressione ifm PM o PI, dotati di un corpo con membrana affiorante per applicazioni igieniche e cella di misura in ceramica, rilevano sia il livello che la pressione.Presentano raccordi modulari con sistema di tenuta Aseptoflex Vario (certificazione 3A ed EHEDG).

• Il sensore di livello LMT viene utilizzato per rilevare i livelli limite.

Grazie ai materiali del corpo di alta qualità come inox (1.4404 / 316L) e PEEK, soddisfa tutti i requisiti per il settore igienico.L’impostazione di fabbrica in funzione dei vari tipi di fluido rende superflua la taratura anche nel caso di prodotti viscosi. Proprio in simili applicazioni,le tradizionali lame vibranti commutano in modo errato; il sensore LMT è una soluzione che garantisce l’eliminazione di false letture dovute a residui.

Misurazione della temperatura

• L’innovativo sensore di temperatura TCC protegge il processo e la qualità del prodotto, monitorando

ifm solutions enable fully fitting out a tank taking into consideration many critical factors, such as door control through safety inductive sensors, process value monitoring, and on-site values reading thanks to functional displays

Tanks are used in many food industry areas.

The main challenges, such as transmission to PLC of correct values, scaling, cabling and parametrization, footprint and installation, can be efficiently overcome with product quality and safety ifm solutions enable fully fitting out a tank taking into consideration many critical factors, such as

door control through safety inductive sensors, process value monitoring, and on-site values reading thanks to functional displays

IO-Link technology the devises presented here below are provided with offers many advantages, such as: stable reading of values that can be digitally transmitted to superior intelligence with no jamming or analog conversion, extensive and remote diagnostic, less in-machine wires, for easier sanitization and maintenance.

Pressure and level sensing

• PM and PI pressure sensors - provided with flush membrane for hygienic applications and ceramic capacitive measuring cell - sense both level and pressure. They feature modular fitting with Aseptoflex Vario seal (3A and EHEDG certifications).

• LMT level sensor is used to detect threshold levels. Thanks to high-quality materials like stainless steel (1.4404 / 316L) and PEEK, it meets any requirement of the hygiene sector.Factory setting depending on the various types of fluid makes adjustment unnecessary even with viscous products. In such applications, traditional vibrating blades switch incorrectly; the LMT sensor eliminates wrong reading due to residues.

Temperature reading

•Innovative TCC temperature sensor protectsboth process and quality of the product by continuously monitoring its own progress and instantly signaling any drift of the value.

costantemente il proprio comportamento e segnalando tempestivamente eventuali derive del valore letto.

• I sensori serie TA e TD garantiscono ingombri ridotti, protezione IP68/69K, un eccellente tempo di risposta e raccordi di processo integrati.

Monitoraggio delle valvole

La segnalazione dell’esatta posizione delle valvole è di notevole importanza, ad esempio per evitare trafilature del prodotto o garantire l’esatta miscelazione degli ingredienti.A questo proposito ifm offre diverse soluzioni, fra le quali il nuovo sensore smart MVQ con connettore M12 per un collegamento diretto della valvola di comando.

Tank in sistema CIP

Il sensore di conducibilità LDL200 con corpo compatto e robusto è ideale per rilevare la concentrazione del liquido detergente, monitorare residui nell’acqua di lavaggio e validare il prodotto.

Una misurazione rapida, precisa e affidabile nel processo contribuisce a migliorare l’affidabilità dell’impianto e ottimizzare i cicli di pulizia.

• TA and TD sensors grant small footprint,IP68/69K protection rate, excellent response and integrated process connections.

Valve monitoring

Indication of the exact position of the valves is remarkably important, for instance, to avoid product drawing or to guarantee exact ingredient mixing. To this regard, ifm offers various solutions like the new smart sensor MQV with M12 connector for direct connection with the control valve.

Tank in CIP system

Conductive sensor LDL200 featuring compact and robust body is ideal to detect the concentration of the detergent, to monitor residues in washing water and validate the product. Fast, precise and reliable measuring contributes to improving the reliability of the plant and optimizing cleaning cycles.

Grazie anche alla qualità e all’affidabilità dei componenti utilizzati COMEI propone macchine e impianti che emergono per le loro caratteristiche d’eccellenza

COMEI Beverage Technologies è un’azienda specializzata nella progettazione e nella realizzazione di macchine ed impianti per la lavorazione e la preparazione di liquidi alimentari operando, in particolare, nel segmento del beverage, oltre a produrrecontenitoriinacciaioinoxpertuttiisegmenti del comparto alimentare in genere.

I tecnici e tecnologi sono in grado di garantire una consulenza ai clienti a 360 gradi. Gli impianti realiz-

zati hanno un livello di automazione in linea con le richieste e con le necessità del proprio cliente, offrendo sistemi semi-automatici-automatici o totalmente automatici dotati di PLC e di sistema di supervisione integrato, in grado di soddisfare tutte le esigenze per la produzione di bevande.

COMEI pone particolare attenzione, in fase di progettazione e realizzazione dei propri prodotti, all’aspetto igienico-sanitario, al fine di escludere ogni possibile

contaminazione del prodotto lavorato, garantendo così al proprio cliente la massima sicurezza nel processo di produzione e lavorazione del prodotto, grazie anche alla qualità e all’affidabilità dei componenti utilizzati per la realizzazione degli impianti e delle singole macchine.

L’azienda è in grado di proporre:

• Tunnel di pastorizzazione-riscaldamento o raffreddamento.

• Carbonicatori per acqua completi di disaerazione e scambiatori di raffreddamento.

• Mixer corredati di scambiatore di raffreddamento e controllo in linea Brix e CO2.

• Pastorizzatori a piastre a 2-3-4 stadi per riempimento cold fill e hot fill.

• Pastorizzatori multi tubolari o tubolari per prodotti con solidi sospesi o succhi.

• CIP semiautomatici-automatici e interamente automatico a 1-2-3-4 serbatoi, con più linee di lavaggio.

• Sale sciroppi semiautomatiche o interamente automatiche.

• Impianti di refrigerazione.

• Concentratori a più effetti con recupero calore e Desolforatori a basso consumo energetico.

• Serbatoi termo condizionati per il settore enologico.

• Vinificatori per uve rosse.

• Autoclavi produzione spumanti.

• Fermentatori e maturatori birra.

• Sale cottura per birra.

Obiettivo e filosofia alla base di COMEI sono quelli di perfezionare ed implementare in continuo l’offerta di soluzioni a qualunque esigenza e richiesta avanzata dal proprio cliente, fornendo e garantendo, allo stesso, macchine ed impianti che, qualitativamente e tecnologicamente, rappresentino l’eccellenza.

Thanks also to the quality and reliability of the components COMEI proposes machines and plants that stand out for their outstanding features

COMEI Beverage Technologies is a company specialized in designing and manufacturing machines and plants for processing and preparing food liquids, operating, in particular, in the beverage segment, as well as producing stainless steel containers for all segments of the food sector generally. Technicians and technologists are able to guarantee a full range of customers advice.

The built plants have a level of automation in line with the demands and needs of their customers, offering semi-automatic,automatic or fully automatic systems

equipped with PLC and integrated supervision system, able to meet all the needs for the beverage production.

COMEI pays particular attention, during the design and production phase of its products,to the hygienicsanitary aspect, in order to exclude any possible contamination of the processed product, thus guaranteeing its customer the maximum safety in the production process and product processing, thanks also to the quality and reliability of the components used for the construction of the systems and the machines individually.

The company is able to propose:

• Pasteurization-heating or cooling tunnel.

• Water softeners complete with deaeration and cooling exchangers.

• Mixer equipped with cooling exchanger and Brix and CO2 in-line control.

• 2-3-4 stage plate pasteurizers for cold fill and hot fill.

• Multi tubular or tubular pasteurizers for products with suspended solids or juices.

• Semi-automatic, automatic and fully automatic CIPs with 1-2-3-4 tanks,with multiple washing lines.

• Semiautomatic or fully automatic syrup rooms.

• Refrigeration systems.

• Multi-effect concentrators with heat recovery and low energy consumption desulfurizers.

• Thermo-conditioned tanks for the wine industry.

• Winemakers for red grapes.

• Autoclaves for sparkling wines.

• Fermenters and bright beer tanks.

• Brewhouses.

The objective and philosophy at the base of COMEI are the continuous improvement and implement of solutions for any requirement and request advanced by the customer, supplying and guaranteeing, at the same time, machines and plants that, in terms of quality and technology, represent excellence.

La Coppola Industria Alimentare è stata iscritta al Registro Imprese Storiche d’Italia dalla Camera di Commercio di Salerno, diventando un’“Azienda Storica d’Italia”

Coppola Industria Alimentare (“Coppola Foods”) è un’azienda innovativa italiana specializzata nelle conserve alimentari, in particolare nel settore del pomodoro. La missione dell’azienda è produrre prodotti alimentari buoni, salutari e sostenibili utilizzando ingredienti di qualità, formulazioni e packaging innovativi e comunicazione trasparente ed informativa. La gamma prodotti comprende prodotti base della Dieta Mediterranea

quali conserve di pomodori, legumi e verdure, sughi pronti, zuppe e cereali. Coppola Foods, è un’azienda familiare di quarta generazione con una lunga esperienza nella produzione e commercializzazione di prodotti alimentari, risalente al 1903. L’ azienda, con sede a Mercato San Severino in provincia di Salerno ed uffici nel Regno Unito, Brasile ed Australia, è oggi presente con i suoi prodotti e marchi in più di 40 paesi principalmente nei canali della grande distribuzione organizzata ed Horeca. La Coppola Industria Alimentare è stata iscritta al Registro Imprese Storiche d’Italia dalla Camera di Commercio di Salerno, diventando una delle poche aziende a fregiarsi del titolo “Azienda Storica d’Italia” della provincia di Salerno. Il Registro delle imprese storiche d’Italia è stato istituito nel 2011 da Unioncamere, l’unione delle Camere di Commercio italiane, allo scopo di incoraggiare e premiare quelle imprese che nel tempo hanno tramesso un patrimonio di esperienze e valori imprenditoriali alle generazioni successive. Possono iscriversi nel Registro tutte le imprese operanti in qualsiasi settore economico, purché dimostrino di esercitare l’attività da almeno 100 anni. L’attività storica dell’azienda inizia nel 1903 con il fondatore Gerardo Coppola a Mercato San Severino, in località Fontana di Formiello. Nell’arco di un secolo, l’attività,

sempre incentrata nel settore alimentare, si è sviluppata con la produzione di conserve alimentari approcciando principalmente il mercato estero dove oggièpresenteconpropriufficicommercialieprodotti distribuiti in oltre 40 Paesi.“Siamo molto orgogliosi di portare avanti l’eredità imprenditoriale iniziata da Gerardo Coppola nel 1903 a Mercato San Severino”, ha affermato Ernesto Coppola, rappresentante la quarta generazione della famiglia Coppola e ceo dell’azienda. “Per me e per la mia famiglia l’essere stati iscritti al Registro delle Imprese Storiche d’Italia è un importante riconoscimento al costante impegno che abbiamo dedicato al settore alimentare e nella nostra provincia”.

Coppola Industria Alimentare has been included in the Register of Historic Companies of Italy by the Salerno Chamber of Commerce, becoming a “Historical Company of Italy”

Coppola Industria Alimentare (“Coppola Foods”) is an innovative Italian company specialized in canned food, particularly in the tomato sector. The company’s mission is the production of good, healthy and sustainable food products, thanks to the use of quality ingredients, innovative formulations and packaging and a clear and informative communication. The range of product includes basic products of the Mediterranean Diet such as canned tomatoes, legumes and vegetables, ready-made sauces, soups and cereals. Coppola Foods, is a fourth generation family business whose long experience in the production and selling of food goes back to 1903. The company, based in Mercato San Severino in the province of Salerno has offices in the United Kingdom, Brazil and Australia, and it can boast a presence in more than 40 countries, mainly in the channels of large-scale organized distribution and Horeca. Coppola Industria Alimentare has been included in the Register

of Historic Companies of Italy by the Salerno Chamber of Commerce, becoming one of the few companies awarded the title of “Historical Company of Italy” in the province of Salerno. The Register of historic Italian companies was established in 2011 by Unioncamere, the union of the Italian Chambers of Commerce, with the aim to encourage and reward those companies that have handed down their experience and entrepreneurial values for next generations.The registration is open for all companies operating in any economic sector as long as they have been carrying out the activity for at least 100 years. Coppola’s historical activity started in 1903 with its founder Gerardo Coppola in Mercato San Severino, in the Fontana di Formiello area. Over a century, the activity developed, even if it is still focused on the food sector, the novelty concernes the production of canned food, that approaches the foreign market where the company is present with its commercial offices and products distributed in over 40 countries. “We are very

proud to keep the entrepreneurial legacy started by Gerardo Coppola in 1903 at Mercato San Severino“, said Ernesto Coppola, representative of the fourth generation of the Coppola family and CEO of the company. “For me and my family, being included in the Register of Historic Companies of Italy is an important recognition of our constant commitment in the food sector and in our province.”

Gli organi di trasmissione Elesa rappresentano un punto di riferimento per i componenti standard destinati all’industria meccanica, delle macchine e delle attrezzature industriali

Premiati come miglior prodotto dell’anno con il premio Produkt Roku 2019 nella categoria “Componenti e piccoli componenti meccanici”, in una competizione in cui hanno preso parte più di 100 aziende, per un totale di oltre 200 prodotti divisi in 17 categorie; gli organi di trasmissione Elesa rappresentano una nuova gamma ormai punto di riferimento per i componenti standard destinati all’industria meccanica, delle macchine e delle attrezzature industriali.

Questa nuova gamma è stata recentemente aggiunta al nuovo catalogo Elesa 170,un unico grande volume che presenta in modo sistematico tutta la gamma, dagli“standard di sempre”alle numerose nuove linee prodotto a cui sono dedicate oltre 1.900 pagine; oltre 1.200 serie divise in 18 gruppi, per un totale di oltre 45.000 codici, sempre disponibili a stock.

Proposti in tecnopolimero a base poliammidica, rinforzato fibra vetro, in colore grigio, gli organi di trasmissione Elesa si dividono in due famiglie: gli ingranaggi cilindrici (angolo di pressione di 20°) a denti dritti (ZCL) e le cremagliere (angolo di pressione di 20°) a dentatura dritta (ZCR).

L’evoluzione dell’ingegneria delle materie plastiche e dei polimeri tecnici ha permesso la realizzazione di ingranaggi in materiale plastico,con elevate proprietà meccaniche e che,allo stesso tempo,coniugano tutti i vantaggi intrinsechi del materiale plastico resistenza alla corrosione e agli agenti chimici, elevata resistenza alla torsione e alla trazione, silenziosità e

Elesa transmission elements new range represents a reference point for all standard components destined for the mechanical, machinery and industrial equipment sectors

Elesa transmission elements have been awarded “Productoftheyear2019”byProduktRokuinthe category of “Components and small mechanical components” in a contest during which more than 100 companies took part,for a total of more than 200 productsdividedinto17categories.Elesatransmission elements new range represents a reference point for all standard components destined for the mechanical, machinery and industrial equipment sectors. This new range has been recently (added) to the new Elesa catalogue 170, a single big volume which presents, systematically, the range of Elesa products from“Elesa standards”to numerous new product lines towhichmorethan1.900pageshavebeendedicated; over 1.200 product series divided into 18 groups,for a total of over 45.000 codes, always in stock. Glass-fibrereinforcedpolyamide-basedtechnopolymer and grey colour.Transmission elements consist of two families: cylindrical spur gears (pressure angle 20°) with straight teeth (ZCL) and racks (pressure angle 20°) with straight teeth (ZCR).

The evolution in engineering plastics and technopolymers has led to the availability of spur gears in plastic material featuring high mechanical strengths in addition to providing all the advantages of plastics:corrosion and chemical agents resistance; high resistance to torsion and tensile strength; noise reduction; low friction coefficient, which allows the use of gears even in sectors where lubrication is not recommended or even prohibited. Spur gears are ideal for applications in which maximum noise reduction and minimum lubrication are required. Moreover, the material in which these products are made make them resistant to chemical agents present in aggressive environments.

Racks in glass-fibre reinforced polyamide-based technoplymer are resistant, light and suitable for contact with chemical agents.

A further advantage of these elements, but no less important, is the low specific weight, offering a saving over metal gears, making them ideal where a general weight reduction is required.

basso coefficiente d’attrito che consente l’utilizzo del prodotto anche nei settori in cui la lubrificazione è sconsigliata o addirittura vietata. Gli ingranaggi a denti dritti sono ideali per applicazioni in cui è richiesta la massima riduzione del rumore e basso coefficiente d’attrito. Inoltre, il materiale di cui sono fatti li rende resistenti contro gli agenti chimici presenti in ambienti aggressivi. Le cremagliere, anch’esse in tecnopolimero a base poliammidica rinforzato fibra vetro, sono resistenti, leggere e adatte al contatto con agenti chimici.

Ulteriore vantaggio offerto da questi elementi, ma non meno importante, è il basso peso specifico, che rende gli organi di trasmissione in plastica molto più leggeri rispetto quelli in metallo, aumentandone conseguentemente i campi di applicazione in settori in cui è richiesta una minimizzazione del peso. Gli ingranaggi Elesa possono essere accoppiati tra loro o con ingranaggi in metallo. Quest’ultima possibilità rappresenta un’ottima soluzione anche per tutte quelle applicazioni in cui è necessario ottenere un migliore smaltimento del calore che si accumula durante il funzionamento.

Le schede tecniche dei prodotti, complete di disegni e tabelle con codici e dimensioni, sono disponibili sul sito elesa.com

Elesa transmission elements can be coupled to both technopolymer and metal gears. This is an excellent solution for all those applications where it is necessary to obtain a faster dissipation of the heat accumulated during the operation.

Product technical data sheets, along with drawings and tables with codes and dimensions are available on elesa.com

1. Gli ingranaggi cilindrici a denti dritti e le cremagliere a dentatura dritta di Elesa premiati prodotto dell’anno 2019 da Produkt Roku. Elesa cylindrical spur gears with straight teeth and racks with straight teeth awarded as the Product of the year by Produkt Roku

2. Ingranaggi cilindrici (angolo di pressione di 20°) a denti dritti (ZCL) / Cylindrical spur gears (pressure angle 20°) with straight teeth (ZCL)

3. Cremagliere (angolo di pressione di 20°) a dentatura dritta (ZCR) / Racks (pressure angle 20°) with straight teeth (ZCR)

LCZ è orgogliosa di affermare che i propri prodotti sono completamente realizzati nei suoi stabilimenti, enfatizzando così un’identità italiana e un “Made in Italy” da sempre sinonimo di alti standard qualitativi

LCZ azienda italiana nata nel 1971, specializzata nella costruzione di generatori a vapore ad alto rendimento, di apparecchi a pressione e nella realizzazione di centrali termiche e impianti a vapore è sempre stata in grado di adattare la propria proposta alle evoluzioni del mercato, grazie soprattutto ad una costante e continua attività di ricerca, senza mai dimenticare l’obiettivo primario: un’attenta analisi dei bisogni del cliente da parte dell’ufficio tecnico finalizzato all’elaborazione della risposta più adatta, personalizzata e dettagliata.

ÈmotivodiorgoglioperLCZpoteraffermarecomeipropri prodotti siano completamente realizzati nei propri stabilimenti,enfatizzandocosìun’identitàitalianaeun“Madein Italy”da sempre sinonimo di alti standard qualitativi. L’impiantoproduttivo è organizzatosu due stabilimenti, entrambi in Italia, di cui uno con più di 40.000mq di area coperta e caratterizzato da processi di saldatura automatizzati, test non-distruttivi (X-rays-L.P.), produzione interna di focolari tipo FOX (ondulati), il tutto supportato da un software di gestione quale SAP ERP Queste sono solo alcune delle evidenze che permettono ad LCZ di collocarsi tra i più importanti costruttori di generatori di vapore a livello mondiale.

L’ufficio tecnico di LCZ,certificato ISO9001,progetta e realizza in accordo con le Direttive PED, macchine e ATEX, GOST-R, TS-TR; tutto in accordo con gli standard europei.

In aggiunta ai prodotti storici quali Generatori di vapore a tubi da fumo (fino a 30Ton/h) e Generatori di calore ad olio diatermico (fino a 9MW), LCZ propone anche Generatori a tubi da fumo per acqua calda e surriscaldata (fino a 17MW), Generatori di vapore a tubi d’acqua (fino a 20MW), Generatori a recupero di calore a valle di cogeneratori e processi industriali.

La continua ricerca della soddisfazione del cliente ha portato LCZ ad introdurre le centrali termiche prefabbricate per produzioni di acqua calda e surriscaldata, vapore e olio diatermico. Esse consentono di avere un impianto chiavi in mano, adatto ad essere installato all’esterno e rimovibile.

Attuali impegni: risparmio energetico, interventi atti all’incremento di risparmio energetico e delle riduzioni delle emissioni su impianti esistenti.

A tal proposito, LCZ offre soluzioni con rendimenti fino al 95,5% (in determinati casi anche fino a 105%),che permettano l’utilizzo senza la presenza continua fino a 72 ore e/o con un sistema di gestione globale dell’impianto o di tutta la centrale termica mediante PLC o dispositivo di controllo elettronico multicanale.

LCZ proudly says that its products are fully made in its manufacture plants, thus emphasizing its Italian identity and “Made in Italy” that have always stood for high quality

Welcome to LCZ, dedicated since 1971 to design, manufacturing, installation, service and maintenance of industrial boilers for standard and special applications: plug in solutions, package solutions, site erected plants.

Over the years, LCZ has been able to adapt the proposal to market evolutions, thanks to constant and continuous improvement, regarding the product as wellasthefabricationprocesses,withoutforgettingthe

hallmark: careful analysis of customer’s requirements by its technical department aimed at drawing up the most focused, customized and detailed answer.

LCZ’s source of pride can affirm how its products are fully realized in its manufacture plants emphasizing an Italian identity and a “Made in Italy” that have always stood for high quality.

Amanufacturingsystem,organizedintwomanufacture plants, both in Italy; one of these, with a covered area of more than 40,000sqm, is well-characterized by automated welding processes, non-destructive tests (X-rays-L.P.), a home production of the furnaces FOX (corrugated) all supported by management using software as SAP ERP. These are some evidences of a capacity and a productive process that allow LCZ to be one of the best worldwide manufacturers of boiler. LCZ’s internal technical department provides process and mechanical design in compliance to PED, machinery and ATEX directives, GOST-R, TS-TR and ISO 9001 certifications; according to European standards.

In addition to historical products as Firetube steam boiler (up to 30Ton/h) and thermal fluid generator (up to 9MW), LCZ also proposes Firetube boiler for hot and superheated water, Watertube steam generator, Waste gas heat recovery boilers downstream cogeneration and industrial plants. The relentless pursuit of the satisfaction of customer’s requirements has led LCZ to introduce the Prefabricated thermal

plants for the production of hot and superheated water, steam and thermal oil. They allow to have a turnkey thermal plant ready to use, for outdoor installation and removable.

Current commitments: energy saving, energy efficiency’s improvement efficiency during the plant lifetime and emission reduction. For this aim LCZ boilers can be configured with an efficiency up to 95,5% (in specific application up to 105%) and for operating without continuous supervision up to 72 hours and/or with a global control system of the plant or the whole boiler room by a PLC or a multichannel electronic control device.

Fruit Attraction 2020 sarà il cuore del processo di ricostruzione, e un grande omaggio a tutti i professionisti del settore ortofrutticolo

Fruit Attraction 2020 si svolgerà dal 20 al 22 ottobre in collaborazione con Flower & Garden Attraction e il nuovo progetto Fresh Food Logistics, soluzioni per l’intera catena del freddo Continua l’organizzazione e la pianificazione della sua 12a edizione, che incorpora nuovi elementi nel formato della fiera, con l’obiettivo di fare da leva alla ricostruzione delle relazioni commerciali internazionali tra il settore ortofrutticolo, in un momento chiave come quello di ottobre. La fiducia del settore nel suo insieme ed il supporto della comunità internazionale di Fruit Attraction per accelerare la ripresa, hanno permesso alla fiera di registrare un aumento del 5% nelle richieste di partecipazione, rispetto alle stesse date dell’anno precedente.

“Abbiamo la responsabilità di partecipare tutti insieme a Fruit Attraction 2020. Sono sicuro che quando si concluderà il 22 ottobre, tutti i responsabili delle aziende partecipanti saranno orgogliosi di aver contribuito a far parte della ricostruzione delle relazioni commerciali internazionali per l’intera catena del valore del settore ortofrutticolo. Il nostro settore agroalimentare ha dimostrato e continuerà a mostrare alla comunità nel suo insieme, durante questi mesi di COVID-19, tutti i suoi punti di forza, riaffermandosi come un settore strategico e fondamentale per la fiducia nella nostra struttura sociale e nella sua offerta alimentare”, afferma Raúl Calleja, direttore della fiera.

Jorge Brotons, presidente di Fepex e del Comitato Organizzatore di Fruit Attraction, aggiunge: “Continuiamo a lavorare in vista di ottobre, in uno scenario di ritorno a una certa normalità, perché dobbiamo incontrarci e impegnarci ad aiutare le aziende a continuare a vendere e crescere. Fruit Attraction rappresenterà il grande omaggio e la riconoscenza nei confronti di tutti i professionisti del settore ortofrutticolo che hanno lavorato intensamente nelle campagne, nella fornitura di beni, nelle industrie, nella logistica, nella distribuzione, nel marketing, nei magazzini e nei punti vendita in tutto il mondo durante questi mesi di confinamento e incertezza”.

Tra le nuove disposizioni che IFEMA implementerà nei prossimi mesi, saranno incorporati servizi come la soluzione per il monitoraggio della temperatura corporea per aiutare a prevenire e

controllare coloro che accedono al sito. Consapevole dello scenario di incertezza, ma in un contesto che deve generare opportunità commerciali di approvvigionamento e fornitura tra domanda e offerta internazionale di frutta e verdura, accompagnando le aziende nel nuovo scenario di investimento e riducendo al minimo i rischi della partecipazione, Fruit Attraction vede già in corso lavori su un nuovo formato in cui la “funzionalità e utilità commerciale intrinseca alla fiera” saranno migliorate, probabilmente meno sociali, ma saranno preservati sempre tutti gli aspetti relativi alla sicurezza e alla salute dei partecipanti (gestione degli accessi e capienza, controllo della temperatura, misure igienicosanitarie e così via). Ciò implica il passaggio da un evento di concentrazione dei visitatori a un modello di concentrazione dei processi di acquisto e vendita e presentazione di novità, innovazione e conoscenza per questo nuovo scenario di mercato e di consumo. Tre giorni in cui l’industria si concentra per generare e sviluppare relazioni commerciali in un formato misto presenziale e digitale, migliorando la qualità del profilo dell’acquirente. Tre giorni di acquisti e vendite internazionali, accordi di approvvigionamento e fornitura, pianificazione di campagne, presentazione di novità, forum e dibattiti presenziali e virtuali ecc. sfruttando la tecnologia 5G di IFEMA. Fruit Attraction si terrà in un momento in cui i visitatori di molti paesi potranno già partecipare all’evento di persona e altri parteciperanno digitalmente attraverso un nuovo servizio di eMeeting B2B (videochiamate di 30-45 minuti, piattaforma disponibile per smartphone o laptop, con ordini del giorno stabiliti o spontanei tra aziende espositrici e acquirenti di tutto il mondo che fanno parte dell’intera comunità digitale Fruit Attraction, che proporrà nuove proposte di valore per i clienti non presenti di persona.

L’intenso programma specializzato di congressi, conferenze, dibattiti, presentazioni aziendali ecc. dell’intera catena del valore si svolgerà anche in un formato misto fisico e digitale ed inizierà virtualmente al “VIRTUAL FRUIT FORUM” il 14 ottobre, per tutti la comunità internazionale di Fruit Attraction, saranno previsti eventi digitali giornalieri di contenuto di valore, fino all’inizio di

Fruit Attraction il 20 ottobre, quando inizieranno gli eventi in loco, come il CONGRESSO BIOFRUIT che si terrà il 22 di ottobre. Tutti gli spazi per conferenze, gli ambienti comuni, le aree di lavoro, l’organizzazione della fiera sono state concepite e pianificate per osservare tutti i protocolli sociali e igienici stabiliti dalle autorità, con sistemi di controllo e gestione della capienza, controlli della temperatura ecc. garantendo la sicurezza e la salute di tutti i partecipanti all’evento, che in precedenza avranno ricevuto una Guida alle raccomandazioni di comportamento post Covid-19.

Ottimizzare i costi, ridurre al minimo i rischi e semplificare la realizzazione dello stand per le aziende partecipanti sarà un altro dei pilastri strategici di Fruit Attraction 2020, che mette a disposizione due tipi di stand modulari personalizzabili, il Basic e il Premium, tutto compreso, inclusi 3 accessi WIFI Premium per gestire in modo sicuro le videochiamate con i buyer collegati in remoto. Questo servizio è incluso anche per tutti gli espositori che partecipano con stand personalizzati. L’elenco delle aziende partecipanti online assume un ruolo di primo piano, poiché sarà decisivo per l’identificazione di aziende, prodotti, novità, contatti, agenda e servizio di eMeeting ecc. per tutti quei visitatori che non possono partecipare all’evento di persona. La scadenza per partecipare a questa edizione speciale di Fruit Attraction 2020 è ancora aperta a tutte le aziende.

Fruit Attraction 2020, co-celebrating from 20 to 22 October with Flower & Garden Attraction and with the new Fresh Food Logistics project,which offers solutions for the entire cold chain, continues with the organisation and planning of its 12th year

The trade fair will incorporate new elements into its format with the aim of serving as a fulcrum to promote the reconstruction of international trade relations within the fruit and vegetable sector. It takes place in October, which is the key time for the sector. The confidence of the sector as a whole, and the support of the international FruitAttraction community to speed up the recovery, has allowed the fair to have recorded an increase of 5% in registrations for participation, compared to the same dates last year “We have a responsibility to celebrate Fruit Attraction 2020 together. I am sure that when it closes its doors on 22 October, all the heads of the participating companies will be proud to have contributed to the reconstruction of international trade relations for the entire fruit and vegetable sector value chain. During these months of COVID-19, our agri-food sector has shown and will continue to show the community as a whole all its strengths,reaffirming itself as a strategic and fundamental sector for our social structure’s food supply and confidence”, says fair director, Raúl Calleja. Jorge Brotons, president of Fepex and the Organising Committee for Fruit Attraction, adds that “we continue to work towards October, in a scenario of a return to a certain normality, because we need to see each other’s faces and work to help companies continue selling and growing. Fruit Attraction will be a great tribute to and recognition of all the professionals in the fruit and vegetable sector who have been working intensively in the field, in maintaining supplies, in the factories, in logistics, in distribution, in marketing, in warehouses,

and at the points of sale around the world during these months of confinement and uncertainty”. The new provisions that IFEMA will implement in the coming months include services such as a thermal solution for measuring body temperature that will be incorporated to help monitor people accessing the site. Aware of the uncertainty, but in a context of having to generate commercial sourcing and supply opportunities to match international fruit and vegetablesupplyanddemand,accompanycompanies in the new investment scenario and minimize the risks associated with participating in Fruit Attraction, work is already under way on a new format in which the “functionality and commercial utility intrinsic to the fair” will be enhanced. It will probably be less social in order to preserve attendees’ health and safety (accessmanagementandcapacitylimits,temperature monitoring, hygiene-sanitary measures, etc.). This means moving away from grouping many visitors together and toward an event model that focuses on buying and selling processes and presenting new developments, innovations and know-how for this new market and consumption scenario. Three days during which the industry comes together to generate and develop commercial relationships in a mixed face-to-face and digital format, enhancing the quality of the buyer profile.Three days of international buying and selling, supply agreements, campaign planning, news, face-to-face and virtual forums and debates, all taking advantage of IFEMA’s 5G technology. Fruit Attraction will be held at a time when visitors from many countries will be able to attend the event in person and others will participate digitally through a new B2B-eMeeting service (30-45 minute video calls on a platform available for smartphones and laptops), with prearranged or spontaneous agendas between exhibiting companies and buyers from

Fruit Attraction 2020 will be a fulcrum for reconstruction and a great tribute to all the professionals in the fruit and vegetable sector

all over the world that are part of the entire Fruit Attraction digital community. This will enable the fair to put forward new value streams for customers who are unable to attend. The intense specialised programme of congresses, conferences, debates, company presentations, etc. covering the entire value chain will also take place in a mixed format, and will begin virtually with the “VIRTUAL FRUIT FORUM” on 14 October, for the entire Fruit Attraction international community.There will then be daily digital events with high-value content up until the start of Fruit Attraction on 20 October, when the on-site events will begin, including the BIOFRUIT CONGRESS that will be held on the 22 October. All the conference spaces, common areas, working areas and the layout of the fair are designed and planned to comply with all the social and hygienic protocols set by the authorities, with capacity control and management systems, temperature monitoring, etc. ensuring the health and safety of everyone attending the event, who will previously receive a Post Covid-19 Behavioural Recommendations Guide. Optimising costs, minimising risks and simplifying setting up the stands for the participating companies will be another of the strategic pillars of Fruit Attraction 2020. It will make two types of modular customisable stands available, Basic and Premium, that are all inclusive and include 3 Premium WIFI connections, to effectively manage video calls with participating remote buyers. This service is also included for all exhibitors participating with custom designed stands.The online Participating Companies Directory will play a leading role, since it will be essential for identifying companies, products, news, contacts, agenda and eMeeting services, etc. for all those visitors who cannot attend the event in person. Registration to participate in this special Fruit Attraction 2020 is still open for all companies.

Terranova® unisce l’esperienza di tre brand per essere un punto di riferimento internazionale, offrendo prodotti e servizi di qualità, interamente made in Italy

Terranova® Srl nasce dall’esperienza di Valcom® , Spriano® e Mecrela®, tre storici brand di strumentazione di processo italiana, uniti nella solidità di un nuovo gruppo con l’ambizione di essere puntodiriferimentointernazionalenelsettore,offrendo prodotti e servizi di qualità, interamente made in Italy.

È sotto il marchio Valcom®, fondata a Milano nel 1974, che il gruppo offre prodotti adatti al settore food & beverage.

Strumentazione per la misura delle variabili di livello e pressione, Valcom® propone diverse soluzioni, come la serie T7 con elettronica Smart Hart e attac-

chi al processo sanitari DIN DN11851 (girella), triclamp, flangiati con estensione della membrana, o varivent. Le custodie possono essere fornite anche in acciaio INOX AISI316 qualora gli ambienti ne richiedano l’impiego.

I modelli T7S sono invece ora disponibili per la misura della densità nella versione con membrana sommersa ed attacchi al processo tri-clamp o flangiati DN100.

La produzione, interamente sviluppata in Italia, garantisce un controllo approfondito sull’utilizzo degli olii di riempimento secondo le norme sanitarie in ambito alimentare.