FOOD INDUSTRY

Alimentare Food Safety

46

Export meccanica italiana: 28 miliardi di euro nel 2018

Italian mechanics export: 28 billion euros in 2018

24

La visione in mostra Machine vision on display

58

Chia: fonte preziosa di Omega 3 Chia: excellent source of Omega 3

74

Missione sicurezza e massime prestazioni Mission: safety and maximum performance

114

Dal Sudafrica al Vietnam, il packaging italiano è di nuovo on the road

From South Africa to Vietnam, Italian packaging is on the road again

150

All right reserved.

TECNALIMENTARIA FOOD INDUSTRY

Year XXIV - n°5 Maggio/May 2019

Direttore responsabile F. Da Cortà Fumei

Segreteria di redazione

Sabrina Fattoretto

Grafica

Claudia Bosco

Hanno collaborato:

Anita Pozzi

Arianna Lenzo

Elena Abbondanza

Franco Giordano

Stampa L’Artegrafica

Direzione e Redazione

Editrice EDF Trend srl

Corso del Popolo, 42 31100 Treviso – Italy

Tel. +39 0422 549305 Fax +39 0422 591736 redazione@tecnalimentaria.it info@tecnalimentaria.it www.tecnalimentaria.it

Autorizzazione Tribunale di Forlì n. 5 del 19.01.1996

In questo numero la pubblicità non supera il 45%

Poste Italiane SpA - Spedizione in Abbonamento Postale - D.L. 353/2003 (conv. in L. 27/02/2004 n. 46) art. 1 comma 1 NE/TV ISSN 2498-9541

Publisher Editrice EDF Trend srl

Corso del Popolo, 42 31100 Treviso – Italy

186

La Molisana, un secolo di storia

La Molisana, a century of history

Cento anni di eccellenza A hundred-year excellence

Reproduction in whole or in part without written permission is prohibited.

The Publisher is not responsible for any materials, nor for writers’ nor contributors’ expressed or implied opinions.

I formativa ex D.lgs 196/03

Ai sensi dell’art.2 comma 2° del Codice Deontologico dei giornalisti si rende nota l’esistenza di una banca dati di uso redazionale presso la sede di Corso del Popolo, 42 - Treviso. Responsabile del trattamento dati è il direttore responsabile a cui ci si può rivolgere presso la sede di Treviso - Corso del Popolo, 42 per i diritti previsti dalla legge 675/1996.

Associato a:

SPS Italia apre 6 padiglioni per essere il luogo ideale per la contaminazione di competenze ed esperienze di innovazione, per mettere in mostra progetti attraverso nuove tecnologie e digitalizzazione dei processi

SPS Italia è la fiera per l’industria intelligente, digitale e flessibile organizzata da Messe Frankfurt Italia. Appuntamento annuale per confrontarsi sui temi più sfidanti dell’industria di domani, riconosciuto come punto di riferimento per il comparto manifatturiero italiano.

Donald Wich, AD di MesseFrankfurt Italia, spiega l’ulteriore crescita della fiera anche per quest’anno “Abbiamo 6 padiglioni al completo con oltre 800 espositori. La manifestazione negli anni ha triplicato i propri risultati diventando il contest ideale per la contaminazione di competenze ed esperienze di innovazione”.

Francesca Selva, Vice President Marketing & Events Messe Frankfurt Italia, continua spiegando che “Nei padiglioni 3, 5 e 6 ci sarà tutto il meglio delle tecnologie per l’automazione e soluzioni software al servizio della digitalizzazione della fabbrica, prodotti e applicazioni innovative. Nei padiglioni 4, 7 e 4.1 invece il percorso dedicato alla DigitalTransformation del manifatturiero, denominato District 4.0, che metterà in mostra progetti legati alle aree di rinnovamento attraverso le nuove tecnologie e la digitalizzazione dei processi”. District 4.0 - una fiera nella fiera Il distretto dedicato alla fabbrica 4.0 sarà un percorso diviso in aree tematiche: Automazione Avanzata, Digital&Software, Competence Academy e Robotica&Meccatronica. All’interno di ogni area espositiva il visitatore troverà demo funzionanti e soluzioni meccatroniche articolate che integreranno diverse componenti IT e OT, a testimonianza del fatto che la trasformazione avanzata dell’industria richiede lo sviluppo di una conoscenza sempre più

condivisa e una maturazione di competenze più ampie rispetto al passato.

La caratteristica principale delle demo e delle soluzioni esposte è che, partendo da una case history reale, riusciranno a mettere in mostra le potenzialità di una tecnologia e non di un singolo prodotto, e allo stesso tempo sapranno evidenziare quali sono le competenze e le skill necessarie alle aziende per poter implementare le applicazioni più innovative.

Robotica e digitalizzazione

Quello della robotica è uno dei filoni della prossima edizione con un intero padiglione che ospiterà i più significativi player del comparto e demo per vedere dal vivointeressantisoluzioniapplicative.E’unmatrimonio - quello tra robot e automazione - che non poteva che avvenireaSPSItalia,dovesiègiàcelebratal’unionetra automazione e IT. Un tema introdotto già in occasione della conferenza stampa di presentazione di dicembre, con la presenza di TeoTronico, il robot pianista che sul palco si è sfidato con un pianista umano, proponendo alla platea uno spunto di riflessione sull’evoluzione del rapporto tra uomo e robot (relazione che evolve sempre di più all’insegna della collaborazione).

Le demo applicative dei principali player di questo settore saranno nel padiglione 4.1 e i rappresentanti delle stesse aziende saranno coinvolti in un Osserva-

torio, svolto con il Politecnico di Milano e curato dal prof. Giambattista Gruosso del Dip. Elettronica Informazione e Bioingegneria, volto a studiare il mercato, le sue sfide e le potenzialità con un focus su mercati verticali. Nel 2019 tale focus sarà il Packaging in ambito Pharma e Beauty.Lo studio sarà di tipo qualitativo e verrà realizzato attraverso una serie di interviste alle aziende chiave, per capire il posizionamento della Robotica in tali settori, capirne le esigenze e le prospettive e verrà presentato a Milano nel mese di novembre.

Non mancherà il tema della trasformazione digitale, introdotto già da alcune edizioni, all’insegna dell’incontro (e confronto) tra mondo IT e OT. Continua quel cammino comune che porta alla digitalizzazione delle fabbriche e a un’integrazione sempre più profonda tra i due mondi. La trasformazione digitale è una grande sfida per tutte le imprese che mirano all’efficienza operativa, alla riduzione dei costi e in generale ad una maggiore competitività e crescita, per questo motivo in fiera il visitatore avrà modo di confrontarsi con i principali player del mondo digitale, confornitoridisoftwareindustrialeeconinstallazionidi casi reali presenti sul mercato.SPS Italia ha nel proprio DNA la digitalizzazione del settore manifatturiero e si conferma nuovamente la piattaforma privilegiata per la trasformazione del modo di lavorare delle fabbriche. Formazione e competenze 4.0 L’evoluzione del capitale umano è condizione imprescindibile perché abbia un senso l’evoluzione delle tecnologie. Per questo nell’edizione 2019 di SPS Italia - e in tutto il percorso di avvicinamento alla manifestazione, organizzato con ANIE Automazione e altre importanti realtà associative - è al centro il tema della formazione e delle competenze. InfieraaParmacisaràunaveraepropriaCompetence Academy, sviluppata insieme a università, centri di ricerca, istituzioni, Digital Innovation Hub e Competence Center.

SPS Italia si terrà dal 28 al 30 maggio a Fiere di Parma, e la partecipazione sarà gratuita e riservata agli operatori del settore. Per registrarsi online: www. spsitalia.it.

The annual appointment, which has become the landmark event for the Italian manufacturing sector, affords business leaders an opportunity to discuss the major challenges of their industry going forward.

Donald Wich, CEO of Messe Frankfurt Italia, explains this year’s further expansion of the fair “We have six pavilions and more than 800 exhibitors. Over the years, the event has tripled in size to create the perfect conditions for the cross-fertilization of skills and experiences in the field of innovation.”

Francesca Selva, Vice President of Marketing & Events for Messe Frankfurt Italia, says that “Pavilions 3, 5 and 6 will exhibit all that is best in the world of automation technologies and software solutions for the digitization of production plants, along with innovative products and applications. Pavilions 4, 7 and 4.1, on the other hand, form part of ‘District 4.0’, a section of the trade fair that is dedicated to the digital transformation of manufacturing and showcases projects for the upgrading of manufacturing practices through the deployment of new technologies and the digitization of processes.”

District 4.0 - a fair inside the fair District 4.0 is a pathway that branches into the following thematic areas: Advanced Automation, Digital & Software, the Competence Academy, and Robotics & Mechatronics. Each exhibition area includes working demos of scalable mechatronic solutions that integrate the different components of information and operational technologies (IT and OT), in reflection of the fact that the task of industrial transformation and modernization now demands greater knowledge-sharing and the development of a broader skillset than in the past.

The defining characteristic of the demos and solutions is that they are based on actual case histories. Rather than focusing on the specifics of a single product, however, the demos reveal the potential of the underlying technology and thus highlight the competences and skills that companies need if they want to make use of the most innovative applications.

Robotics and digitization

The forthcoming fair includes an entire pavilion dedicated to robotics, where the leading players in the sector have set up stands and will be giving live and compelling demonstrations of how robotics can be applied to the manufacturing process. It is only appropriate that Robotics, the combination of robot engineering with factory automation, should feature at SPS Italia, the venue for the earlier successful union between automation and IT.The presentational press conference of SPS Italia of last December offered an enticing preview of this field when it introduced attendees to “TeoTronico”, a robot-pianist who went head-to-head against a human rival in a competition whose real purpose was to invite the audience to reflect on how the ever-closer working relationship between humans and robots is evolving. The main players of the sector will be staging live demos in Pavilion 4.1. Their representatives at the Fair will also be participating in a research project organized by Politecnico di Milano [the Polytechnic University of Milan] under the aegis of Prof. Giambattista Gruosso of the Electronics Information and Bioengineering Department. The research project will explore the current state of the market, with particular regard to vertical integration, and examine the challenges and opportunities that await industry in the future. For 2019, the focus will be on

SPS Italia opens 6 halls to be the perfect place for cross-fertilization of skills and innovation experiences, where to showcase projects through new technologies and the digitization of processes

packaging technologies for the Pharma and Beauty segments. The research project aims to collect qualitative data from interviews with key companies about the importance of Robotics to their operations, and it will seek to find out what the companies themselves are looking for from the sector and how they see their future prospects. The findings of the research will be published next November in Milan. Complementing its focus on Robotics, SPS Italia returns to the theme of the digital transformation of manufacturing and the increasing convergence between IT and OT. Industry is continuing to lead towards the digitization of factory processes and their ever-deeper integration with robotics. Any company that aspires to operational efficiency, cost containment and, generally, enhanced competitiveness and growth must necessarily embrace digital transformation. This is why SPS Italia is offering trade fair visitors the opportunity to meet and compare notes with major players in the digital world and with suppliers of industrial software who have accrued knowledge based on their reallife experience of installing advanced systems. The way forward for factories committed to modernizing their production processes is through the digitization of manufacturing, which is thematically so central to SPS Italia that it is practically part of the DNA of the trade fair.

4.0 training and skills

Technological evolution is advantageous only if human capital evolves in parallel with it. This is why the 2019 edition of SPS Italia, along with all the accessory and preparatory events leading up to the fair organized withANIEAutomazione (the association of electrical and electronic manufacturing industries) and other major industrial associations, has given pride of place to the theme of training and skills.

The forthcoming SPS Italia trade fair in Parma goes a step further and will include a Competence Academy that has been developed with input from universities, research centres, institutions, digital innovation hubs and competence centres.

SPS Italia will take place from 28 to 30 May at Fiere di Parma, and participation is free and for operators in the sector.To register online www.spsitalia.it/en

ESA Automation, che sviluppa prodotti innovativi che rendono i processi industriali più

sostenibili, intuitivi, veloci e sicuri, presenta la sua nuova soluzione: ERGO

Disporre di piattaforme tecnologiche sviluppate secondo concetti di ergonomia e flessibilità è un requisito indispensabile per migliorare la produttività degli operatori che lavorano sulle macchine a controllo numerico e governare in maniera efficace sistemi di produzione sempre più connessi e digitalizzati.

Raccogliendo questa sfida, ESA Automation, azienda di Mariano Comense che da 40 anni sviluppa prodotti innovativi che rendono i processi industriali più sostenibili, intuitivi, veloci e sicuri, presenta la nuova soluzione ERGO: una stazione di controllo macchina ergonomica, espandibile e personalizzabile pensata per gestire produzioni che richiedono la costante supervisione dell’operatore.

ESA Automation, developing innovative products that make industrial processes faster, safer, more sustainable and intuitive, presents its new solution: ERGO

Having technological platforms developed upon ergonomic and flexibility concepts, it is crucial to improve the productivity of the operators working on numeric control machines, and to efficiently manage increasingly connected and digitalized production systems.

ESA Automation – seated in Mariano Comense, Lombardy, and committed to developing innovative products that make industrial processes faster, safer, more sustainable and intuitive – has taken on this challenge and presents ERGO:ergonomic,expandable and customizable machine control station for those productions requiring constant operator supervision

Elemento di punta di ERGO è l’ampio pannello capacitivo da ben 21,5”, un display touch-screen che può essere configurato e mostrare una o più schermate. In questo modo l’operatore può avere accesso con un solo colpo d’occhio a tutte le informazioni di suo interesse, dal sinottico di produzione fino ai comandi da azionare.

Dietro lo schermo, ospitato in un elegante chassis in alluminio, è alloggiato un PC di ultima generazione che consente alla stazione di controllare le operazioni della macchina. Il design curato con grado di protezione IP65 su tutti i lati consente l’impiego di ERGO anche in presenza di liquidi e polvere.

Il pannello può essere montato sia in verticale, emulando il design dei tradizionali CNC, sia in orizzontale ed è dotato di un maniglione che permette all’operatore di muoverlo nella posizione migliore per tenere sott’occhio la lavorazione. Il collegamento alla macchina avviene tramite un braccio VESA o con un sistema di cerniere.

Sui lati del pannello di ERGO è possibile aggiungere una o più estensioni: una pulsantiera, una tastiera meccanica oppure un secondo display da 12,1” che può fungere da tastiera capacitiva o offrire altre informazioni. Pulsantiera e tastiera possono essere montate sia in linea con il pannello, per chi desidera

un design flat, sia a “L” con angolo di 120°, progettato per massimizzare l’ergonomia dell’operatore. In linea con la filosofia che la guida sin dalle sue origini, ESA Automation consente di personalizzare tutti gli elementi della soluzione, compresi colori, pulsantiere e tastiere, sulla base delle esigenze della specifica applicazione.

ERGO main feature is its broad capacitive panel 21,5”, a touch screen that can be configured to display one or more pages. This way, the operator can get all information at a glance, from production synoptic up to the actions to take.

On the back of the display – housed in a fine aluminium chassis - there is a state-of-the-art PC to control machine operations. IP65 design enables using ERGO also in case of liquids and dust. The panel can be installed both vertical, thus emulating CNC traditional design, and horizontal; it is provided with a handle so that the operator can move it while always keeping an eye on processing.

Machine connection is by either VESA arm or hinge system.

It is possible to add one or more extensions on ERGO sides, such as control panel, mechanic keyboard or second display 12,1”, which can work as a capacitive keyboard or offer further information. Control panel and keyboard can be installed on a line with a panel, and an L-design with 120° angle in case of flat design, as to maximise ergonomics. Always loyal to its policy, ESA Automation enables customizing all the elements of the solution, including colours, control boards and keyboards, upon the specific requirements of the application.

Serializzazione e tracciabilità alimentare sono le nuove parole chiave per garantire sicurezza, trasparenza, gestione puntuale e veloce

La richiesta di sicurezza e di trasparenza per i prodotti immessi sul mercato sta crescendo in modo esponenziale e sta riguardando numerosi settori industriali. E il mercato del food non fa eccezione. La sicurezza alimentare diventa quindi elemento essenziale per l’industria e la GDO, mentre

la garanzia sull’origine del prodotto il primo requisito di sicurezza per i consumatori. Ma in che modo le aziende e la filiera distributiva gestiscono oggi la rintracciabilità nel settore alimentare? È questo uno dei temi della survey Food Quality & Traceability 4.0 commissionata da Antares Vision, che dopo la crescita internazionale come leader nei sistemi di ispezione visiva e soluzioni di tracciatura mette a disposizione dell’industria food & beverage il proprio expertise e il proprio know-how tecnologico. L’indagine ha coinvolto figure decisionali di 45 importanti aziende del settore alimentare, che hanno evidenziato come la prossima sfida del mercato in questione sarà quella della serializzazione. “Le aziende – afferma il CEO di Antares Vision, Emidio Zorzella – sono consapevoli che la tracciabilità offre l’opportunità di garantire una certa sicurezza del prodotto e la trasparenza del suo percorso nella filiera e dell’origine delle materie prime.Il concetto di tracciabilità si concretizza soprattutto nel fornire informazioni sull’origine del prodotto, che permettono di conoscere il percorso dalla produ-

Serialization and food traceability are the new key words to guarantee safety, transparency, punctual and faster management

The demand for security and transparency for products placed on the market is growing exponentially and is affecting numerous industrial sectors; the food market, makes no exception. Food safety becomes therefore a crucial element for the industry and large-scale distribution, while the guarantee on the origin of the product becomes the first requirement of safety for consumers. So how do companies and the supply chain deal with food traceability nowadays? This is one of the issues addressed in the Food Quality & Traceability 4.0 survey commissioned by Antares Vision,which after its international growth as a leader in visual inspection systems and tracking solutions has decided to provide the food & beverage industry with its expertise and technological know-how. The survey involved decision-makers from 45 major companies in the food sector, which brought out serialization as the next challenge for the market.

“Companies – declared Emidio Zorzella, CEO of Antares Vision – are well aware of all the

zione al consumo.Oggi la grande sfida è entrare in un nuovo paradigma dove la parola chiave è serializzazione: significa tracciare il singolo prodotto, creando una ‘carta d’identità’ per ciascuna unità”.

“La serializzazione – prosegue Zorzella - consente una gestione più puntuale e veloce dei richiami di prodotto a fronte di criticità e un reale monitoraggio della filiera attraverso una geolocalizzazione in tempo reale. Concreti sono i vantaggi in termini di ottimizzazione dei processi produttivi e degli impegni di magazzino. A livello di infrastruttura IT e scambio di dati, la generazione e la gestione di questi dati seriali offre la possibilità di relazione diretta con i propri stakeholder:leinformazionisuciòcheèstatoprodotto e spedito possono essere trasferite o messe in condivisione attraverso piattaforme software che mettono in comunicazione tra loro i vari livelli aziendali e gli stakeholder della catena distributiva.Si aprono,infatti, infinite possibilità di dialogo con il consumatore, che diventa protagonista consapevole delle sue scelte, con la possibilità di verificare l’origine del prodotto e di esprimere la sua opinione”.

advantages that traceability offers in terms of product safety, transparency of the supply chain and guarantee on the origin of raw materials. The concept of traceability actually translates into information on the origin of the product, which allows us to know all the steps from production to consumption. The big challenge today is to enter a new paradigm where the key word is serialization, which means tracking every product creating an “identity card” for every single unit”.

“Serialization – continues Zorzella – allows a more punctual and faster management of product recalls relating to critical issues and concrete monitoring of the supply chain through real time geolocation. The advantages in terms of optimization ofproductionprocessesandwarehousecommitments aretangible.OnanITinfrastructureanddataexchange level, the generation and the management of these serial data offer the opportunity to establish a direct relationship with the stakeholders: the information on what was produced and shipped can be transferred or shared through software platforms that connect the various company levels and the stakeholders of the distribution chain. Infinite possibilities of dialogue with the consumer are thus opened up.The consumer becomes a conscious protagonist of his own choices, with the possibility of checking the origin of the product and expressing his opinion.”

Dopo il debutto nel 2018,

Leister è tornata al MECSPE.

Fra le novità, la linea

KRELUS di soluzioni per il riscaldamento a infrarossi

Dal 28 al 30 marzo si è tenuta a Parma la diciottesima edizione di MECSPE, la più importante fiera italiana dedicata alle soluzioni di automazione per l’industria. Con oltre 2000 aziende espositrici su 120.000 metri quadri, 12 saloni tematici e un numero di visitatori che, attestandosi sui 56.000 nei tre giorni della manifestazione,è aumentato quasi del 25% rispetto allo scorso anno, MECSPE si conferma come punto di riferimento per gli operatori interessati a conoscere le eccellenze del settore.

Anche quest’anno era presente Leister Technologies Italia, filiale italiana della multinazionale svizzera Leister, leader nella produzione di riscaldatori industriali e macchine per la lavorazione della plastica; fra le novità Leister ha portato le soluzioni a infrarossi di KRELUS, azienda leader in questo segmento che l’anno scorso è entrata a far parte del gruppo Leister. Le soluzioni Leister per il riscaldamento industriale possono trovare impiego in un’enorme varietà di settori, oltre che in una vasta gamma di processi e applicazioni; un evento come MECSPE si è rivelato dunque ancora una volta un’ottima vetrina per far conoscere le ultime novità aziendali ai mercati che l’azienda serve già e un’occasione unica per introdurre Leister in settori non sono ancora pienamente esplorati dall’azienda.

Questa edizione di MECSPE è stata l’occasione per il debutto “ufficiale” dei sistemi di riscaldamento a infrarossi KRELUS, azienda svizzera entrata a far

parte del mondo LEISTER ormai un anno fa. Krelus produce sistemi ad infrarosso caratterizzati da un’altissima efficienza energetica ed una bassissima inerzia termica.Trovano la loro ideale applicazione in industria di processo,in particolar modo nel riscaldamento di materiali plastici o nell’asciugatura di tessuti o carta.

In fiera era presente un pannello emettitore a infrarossi con regolatore di temperatura che ammorbidisce un materiale termoplastico (il mini g14/25M 1,3 kw- 3,6 kw). I visitatori ne hanno apprezzato le potenzialità intuendo le possibilità di utilizzo nella propria azienda, tenendo conto che misura e potenza sono personalizzabili. Lo spessore della lamina inoltre può variare e questo determina la potenza al mq, così che è possibile cambiare la lamina e la potenza senza intervenire sulla misura. I pannelli si regolano con potenziometro o – come quello in fiera – con pirometro laser molto rapido e preciso, per ottimizzare i consumi.

Leister ha presentato i più noti fra i propri prodotti per l’industria di processo: i riscaldatori autonomi MISTRAL e HOTWIND, che ancora una volta hanno suscitato grande interesse e curiosità da parte dei visitatori.

MISTRAL è conosciuto e apprezzato da anni in svariati settori per la sua capacità di funzionare in continuo, per l’ingombro ridotto e per necessità di impiantistica elettrica e meccanica a supporto veramente minime.

Grazie ai motori brushless ha anche il vantaggio di una maggior durata e di non necessitare quasi di manutenzione, in virtù dell’assenza di carboncini. HOTWIND è il “fratello maggiore” di Mistral, da cui si differenzia per una capacità più che doppia di generare aria calda: con una potenza dell’elemento riscaldante che arriva fino ai 5400 W nel modello più performante, è il riscaldatore autonomo versatile per eccellenza.

I visitatori hanno inoltre trovato allo stand i riscaldatori a doppia flangia LE10000 DF e LE 5000 DF (disponibili anche nelle versioni DFR) che, abbinati alle soffianti centrifughe, consentono di realizzare il riciclo dell’aria calda. L’aria recuperata, che può essere già a una temperatura fino ai 150° nella versione standard e 350° nelle versioni DFR, viene reimmessa consentendo un notevole risparmio di energia con grande soddisfazione dell’utente finale. Era presente inoltre la gamma di riscaldatori LHS, da abbinare a soffianti esterne e disponibili in un range di potenza da 550 W fino a 40 KW.Tra i riscaldatori si distingue il modello LE 10000DF-C, riscaldatore a doppia flangia progettato per rispondere ai più stringenti requisiti di igienicità (standard EHEDG) e quindi ideale per applicazioni in ambito alimentare. Presso lo stand i visitatori hanno potuto vedere anche prodotti per la saldatura della plastica: in particolare, era presente e in azione una soluzione per la saldatura di materiali termoplastici con tecnologia laser, motivo di orgoglio della casa madre svizzera. La tecnologia laser per la saldatura della plastica è molto richiesta da settori con particolari esigenze in termini di volumi, precisione della saldatura e tracciabilità del processo. Chi non fosse riuscito a visitare lo stand Leister a MECSPE può naturalmente richiedere informazioni relative alle soluzioni disponibili contattando l’azienda telefonicamente al numero 02 2137647 o via mail (sales@leister.it), o visitando il sito www.leister.com. Il personale Leister, competente e preparato, è sempre ben lieto di fornire consulenza per la scelta della soluzione più adatta a ogni necessità, oltre naturalmente a fornire una rapida e puntuale assistenza.

Un’intervista a Paolo Possa, General Manager di Leister Italia, riguardo alla presenza al MECSPE 2019

Per quali motivi avete deciso di partecipare a questa manifestazione?

LEISTER produce tecnologia per la lavorazione delle materie plastiche; in particolare, riscaldatori industriali ad aria calda, sistemi di riscaldamento a infrarossi e sistemi Laser per la saldatura dei materiali termo-plastici. Si tratta di tecnologie che vengono usate in tutti i segmenti del mondo manifatturiero, in una vastissima gamma di industrie, comprese naturalmente food&beverage e packaging. MECSPE è la fiera di riferimento per l’industria, quindi l’evento più

adatto in Italia per presentare tecnologie ed innovazione. Da qui la nostra presenza a MECSPE per il secondo anno consecutivo.

Tra l’altro LEISTER quest’anno festeggia i suoi 70 anni, 70 anni che sono un traguardo significativo per l’azienda ma anche per i clienti che possono contare su un patrimonio di esperienze applicative e conoscenza sviluppato nel tempo.

Quali novità avete presentato quest’anno al MECSPE?

Il focus principale a MECSPE 2019 è stato sulla presentazione della gamma di sistemi di riscaldamento a infrarossi a marchio KRELUS. Si tratta di un’azienda svizzera con una lunga tradizione nella produzione di soluzioni che offrono tecnologia a infrarossi della massima affidabilità, efficienza e qualità.Riscaldano solo quando serve (on-off in pochi secondi), quello che serve (parliamo di efficienza oltre al 90%), e con una vita utile comprovata. KRELUS fa parte da poco più di un anno del gruppo LEISTER; siamo stati orgogliosi di presentare per la prima volta al MECSPE il funzionamento di questa interessantissima tecnologia.

I sistemi KRELUS consentono una precisione assoluta nel riscaldamento dei materiali; i sistemi radianti possono essere accoppiati con pirometri in grado di rilevare la temperatura superficiale del materiale da riscaldare e con un termo-regolatore che dà o toglie potenza al sistema a seconda della distanza dal set point di temperatura.

Abbiamo inoltre presentato una unità compatta, o workstation come dicono i colleghi della Casa madre in Svizzera, per la saldatura laser di materiali termo-plastici. La saldatura laser è una tecnologia relativamente “giovane”, e ancora non conosciutissima, ma con notevoli plus ottenibili grazie alle possibilità di controllo della sorgente laser di energia ed all’uso di ottiche adeguate: consente infatti un perfetto controllo parametri di saldatura, garantisce la massima ripetibilità e qualità, utilizza quantità di energia veramente limitate e produce riscaldamento estremamente localizzato e può essere facilmente integrata all’interno di linee e sistemi produttivi completi. Non a caso ha trovato largo impiego in settori particolarmente esigenti in termini di qualità e precisione.

Come valuta complessivamente l’esperienza in fiera?

Per il secondo anno consecutivo siamo stati presenti a questa manifestazione e l’edizione 2019 ha riconfermato l’impressione positiva della scorsa edizione: abbiamo riscontrato una grande l’affluenza, con manifestazioni di interesse concrete verso i nostri prodotti e soluzioni. Abbiamo ricevuto visite da tanti clienti, molti dei quali erano anche presenti con un proprio stand in fiera.

Confermerei la valutazione di MECSPE come eccellente palcoscenico per un’azienda che come LEISTER si propone con le proprie soluzioni tecnologiche a supporto dell’industria manifatturiera.

After premiering at MECSPE 2018, Leister returned for this year’s edition. Among the innovations presented, the KRELUS line of infrared heating solutions

The eighteenth edition of MECSPE, the most important Italian trade show dedicated to automation solutions for the manufacturing industry,was held in Parma on March 28th 30th.With over 2,000 exhibiting companies on a floorspace of 120,000 square metres, 12 theme halls and a number of visitors which, having reached 56,000 during the event’s three days, increased by almost 25% with respect to last year, MECSPE confirms its role as a reference point for operators interested in getting to know the industry’s excellent aspects.Even this year LeisterTechnologies Italia,the Italian branch of the Swiss multinational company, Leister, leader in the production of industrial heaters and machines for plastic welding, was present at the show; this year’s novelties included infrared solutions by KRELUS, a leading company in this segment which last year joined the Leister group.

Leister’s solutions for process heat may be used in a huge variety of industries, as well as in a vast range of processes and applications; an event such as MECSPE once more proved to be an excellent showcase to introduce the company’s innovations to the markets it already serves and a unique opportunity of introducing Leister to segments not yet fully explored. This edition of MECSPE was also the occasion for the official premiere of the infrared heating systems by KRELUS, a Swiss company which became a part of the Leister world a year ago. Krelus manufactures infrared heating systems characterized by a very high energy efficiency and a very low thermal inertia. They are ideal for the process industry, especially for heating plastic materials or for drying fabric or paper. The system on show at the event was an infrared emission panel with a temperature regulator capable of softening thermoplastic materials (mini g14/25M 1,3 kw- 3,6 kw). Visitors were able to appreciate its potential and to imagine the possibilities of use in their company, considering that the size and power may be customized.The thickness of the lamina may also vary, which determines the power per square metre,so that the lamina and power may be changed without affecting the size. Panels may be regulated with a potentiometer or, like the one on show, with a laser pyrometer, which is very rapid and precise, to optimize consumptions.

Leister also presented the best-known among its products for the process industry: the MISTRAL and HOTWIND independent heaters, which once more aroused the interest and curiosity of visitors.

MISTRAL has been widely known and appreciated for years in many industries for its capability of functioning continuously, for its compact size and for the truly minimum requirements in terms of electric and mechanical supports. Thanks to the brushless engines it provides the advantage of a longer working life with practically no need for maintenance, since there are no brushes.

HOTWIND if the larger version of Mistral and stands out for its capability of generating hot air which is

more than double: the power of the heating element reaches 5400 W in the model with the highest performances, setting a standard for hand-held independent heaters.

Visitors also were able to see double flange LE10000 DF and LE 5000 DF heaters (also available in the DFR versions) which, combined with centrifugal blowers, allow to recycle hot air. The recovered air, whose temperature may be as high as 150°C in the standard version and 350°C in the DFR versions, is reused, allowing considerable energy savings,much to the end user’s satisfaction.The LHS range of heaters was also present; these may be combined with external blowers and have a power range from 550W to 40 KW.Among the heaters, the LE 10000DF-C model stands out: this double flange heater was designed to comply with the most stringent hygiene standards (standard EHEDG) and is therefore ideal for applications in the food, beverage and pharmaceutical industries. At the stand, visitors were also able to see some plastic welding solutions: specifically, a laser technology plastic welding solution for thermoplastic materials was on show, the pride of Leister’s Swiss parent company. Laser technology for plastic welding is very much in demand by industries with specific requests in terms of volumes, precision and traceability of the process.

Those who were not able to visit the Leister stand at MECSPE may of course obtain information by contacting the company directly: Leister’s competent and knowledgeable personnel will be glad to provide suggestionsregardingthechoiceofthemostappropriate solution for every requirement and will of course provide timely and effective servicing when necessary.

An

For what reasons did you decide to take part in this event?

LEISTER produces technologies for plastic machining; especially, industrial hot air systems, infrared heaters and laser systems for welding thermoplastic materials. These technologies are used in all segments of the manufacturing industry, including of course food&beverage and packaging. MECSPE is the most relevant show for the manufacturing industry,therefore the most appropriate venue in Italy to showcase technologies and innovation.This is the reason behind our presence at MECSPE for the second year running. Besides, this year Leister celebrates its seventieth anniversary: 70 years are a significant milestone for the company, but even or its clients, who can count on a wealth of application experience and knowledge developed over time.

What innovations did you present at this year’s MECSPE?

ThemainfocusatMECSPE2019wasthepresentation of the range of KRELUS infrared heating systems.This Swiss company has a long tradition in the production of solutions which provide the highest reliability, efficiency and quality in infrared technologies. These solutions heat only when necessary (they can be on and off in a matter of a few seconds), where needed (efficiency reaches 90%) and with a long working life. KRELUS has been part of the LEISTER group for just over a year; we were proud to present this very interesting technology at MECSPE for the first time. KRELUS systems allow the utmost precision in heating materials; radiant elements may be associated with pyrometers which record the surface temperature of the material which needs to be heated and with thermo-regulators which deliver or interrupt the power supply to the system according to the difference from the temperature set point. We also presented a compact unit, or workstation as the colleagues at the Swiss parent company call it, for laser welding of thermoplastic materials. Laser welding is a relatively “young” technology and not yet widely known, but it has considerable strengths due to the possibility of controlling the laser source of energy and of using appropriate optics; it allows a perfect control of the welding parameters, guarantees the highest quality and repeatability, uses very limited amounts of energy and produces highly localised heating which may be easily integrated within complete production lines and systems. For this reason, it finds use in very demanding industries in terms of quality and precision.

How would you judge, all in all, your presence at this show?

For the second year running we were present at this event and the 2019 edition confirmed the positive impression of last year’s show: we appreciated the high turnover, the concrete interest shown for our products and solutions. We welcomed many clients, many of whom were also present with their own stand at the event.

I would therefore confirm my evaluation of MECPSE as an excellent showcase for a company such as Leister and its technological solutions which support the manufacturing industry.

DRF è il nome del nuovo concept drive digitale ideato da Mini Motor per portare la tecnologia della gamma DR a un livello superiore

Se c’è una caratteristica che accomuna chiunque abbia fatto dell’innovazione la propria missione professionale, è il non sapersi accontentare mai, il non sentirsi mai arrivati, il continuare strenuamente a cercare nuove forme e nuove strade di progresso. In questo panorama, Mini Motor non fa certo eccezione.Anzi, fa scuola. Sono molte le espressioni di innovazione, tecnologica e di pensiero, che negli anni l’azienda ha portato nel mondo dell’automazione e del motion control, e ce n’è una che probabilmente descrive meglio di altre questa propensione: è la DR Series, azionamenti integrati sensorless che elevano i classici motoriduttori Mini Motor presenti sul mercato allo stadio di soluzioni smart all-in-on, un insieme perfettamente integrato di motore, riduttore e azionamento.

Eppure, di nuovo, Mini Motor non ha voluto fermarsi a contemplare il lavoro svolto, ma ha deciso di prenderlo e migliorarlo ulteriormente, dando vita a qualcosa di ancora più unico ed eccellente.

Si chiama DRF ed è il concept di un nuovo drive digitale ideato per essere applicato ai motori asincroni trifase fino a 270 watt della Serie Clean. Il principio che guiderà la progettazione di questo azionamento è lo stesso della gamma DR, regolare la velocità di motori e motoriduttori tramite un controllo vettoriale sensorless, ma la caratteristica che lo distinguerà e lo innalzerà è il suo essere certificato IP67, indice di tenuta superiore all’IP65 della DR Series

If there is one aspect shared by anyone who considers innovation to be their professional mission, it is never being totally satisfied, never feeling like you’ve made it and continuing to work hard to achieve new forms and new paths towards progress

In this panorama,Mini Motor is certainly no exception. In fact, it could probably teach others a thing or two. Innovation applied to technology and invention comes in lots of different forms that the company

Il DRF sarà costruito secondo le linee guida dettate dall’E.H.E.D.G. - European Hygienic Engineering & Design Group - per la progettazione dei macchinari per l’industria alimentare, tra cui bordi stondati e vidi da incasso; le sue naturali destinazioni di utilizzo saranno dunque il comparto del food&beverage e tutte le applicazioni che richiedano uno standard di tenuta certificato IP67.

Nella pratica, le caratteristiche costruttive del DRF lo renderanno perfetto per le applicazioni che richiedono, ad esempio, lavaggi frequenti e aggressivi, o per il lavoro in immersione completa.

La sua installazione sui motori per i quali è concepito, ovvero ACF, MCF, PCF e PAF, consentirà ai clienti Mini Motor una significativa semplificazione della gestione delle apparecchiature, permettendo loro di regolare la velocità dei motori grazie a un solo dispositivo interscambiabile e applicabile su diversi assi della macchina.

DRF is the name of the new digital concept drive designed by Mini Motor that takes the technology of the DR range to a higher level

has brought to the world of automation and motion control over the years. There is one that probably describes this approach better than others: the DR Series of sensorless integrated drives that elevate the standard Mini Motor gear motors on the market to smart all-in-one solutions, a perfectly integrated combination of motor, gear unit and drive.

Despite this,Mini Motor has no intention of sitting back and contemplating a job well done, but has decided to re-examine it and continue to improve it, in order to achieve something even more unique and excellent. It is called the DRF and it is the concept of a new digital drive designed for application to the Clean Series of three-phase asynchronous motors up to 270 watt.

The principle guiding the design of this drive is the same as the DR range, controlling the speed of motors and gear motors using sensorless vector control, but its distinguishing feature that will take it to a new level is IP67 certification, a superior seal compared to the IP65 of the DR Series.

The DRF will be built according to the guidelines dictated by the E.H.E.D.G. - the European Hygienic Engineering & Design Group - for the design of

Questo farà del DRF la scelta migliore per le realtà produttive sottoposte a normative igienico-alimentari, quali ad esempio le aziende di lavorazione dell’olio, del vino, delle marmellate, dei succhi di frutta e del comparto food in genere.

L’ingegnere meccanico Alessandro Ciccolella, Ufficio Tecnico di Mini Motor, inquadra con queste parole il contesto in cui sono nate e si stanno sviluppando l’idea e il progetto del nuovo azionamento digitale: “Il percorso strategico tracciato con la creazione della serie DR è ormai definito e suffragato dai risultati, la studio del concept di azionamento DRF è quindi da considerarsi come la naturale evoluzione di Mini Motor lungo questo cammino. Sempre più clienti, operanti in nuovi e molteplici settori, avranno dunque l’opportunità di andare ad aggiornare il loro parco motori allineandolo, per composizione ed efficienza, al consolidato principio dell’integrazione totale”.

machinery for use in the food industry, including rounded edges and flush-mounted screws; its obvious intended uses are the food&beverage sector and all applications demanding an IP67 certified seal. In practical terms, the build specifications of the DRF willmakeitidealforapplicationsinvolvingfrequentand aggressive washes, or for working fully submerged. When it is fitted on the motors it was designed for, namely the ACF, MCF, PCF and PAF, Mini Motor customers will achieve considerable simplification of the management of equipment, allowing them to control the speed of the motors using a single interchangeable device that can be applied to the different machine axes.

This will make the DRF the optimum choice for manufacturers subject to compliance with food hygiene standards, such as producers of oil or wine, jams and preserves,fruit juices and the food industry in general.

Mechanical engineer, Alessandro Ciccolella, from the Technical Office at Mini Motor, described how the idea was first conceived and the project was developed for the digital drive: “The strategic path first traced with the creation of the DR series has become final and supported by results, the study of the concept of the DRF drive can therefore be considered the natural development for Mini Motor in this direction. More and more customers working in many new fields will, therefore, have the opportunity to go and update their fleet of motors and bring it in line, in terms of the components and their efficiency, with the consolidated principle of total integration.”

In occasione di SPS IPC Drives ITALIA 2019, Image S presenta le ultime novità della propria gamma di prodotti e soluzioni per la visione industriale

Da venticinque anni Image S distribuisce sul mercato italiano componenti per la realizzazione di sistemi per image processing, selezionati per risolvere problematiche di visione in ambito industriale, medicale e scientifico. Image S cura ogni aspetto della soluzione di machine vision, dall’hardware per l’acquisizione delle immagini ai cavi di collegamento (standard e dedicati), alle librerie software per l’elaborazione delle immagini complete di tutti i tool necessari, fino agli illuminatori speciali (laser e LED),ottiche,filtri,custodie e accessori.Offre inoltre un supporto tecnico al cliente di altissimo livello, che include un qualificato servizio di assistenza pre e post vendita, corsi di formazione all’uso dei prodotti e la fornitura di prodotti per effettuare test. Dal 2018 inoltre distribuisce Lidar per applicazioni industriali, stradali e ferroviarie.

In occasione di SPS IPC Drives ITALIA 2019,Image S (Padiglione 5, Stand B044 – B048) presenta le ultime novità della propria gamma di prodotti e soluzioni per la visione industriale.

Sensori intelligenti 3D per fabbriche ad alta automazione

Tra le soluzioni presenti in fiera ci sono gli ultimi modelli del sensore intelligente 3D Gocator di LMI Technologies: Gocator® 2500 e Gocator® 3504. Con elaborazione FPGA dedicata, ottica ad alta risoluzione e una telecamera da 2,4 MP ad alta velocità, i sensori Gocator® 2500 offrono una soluzione eccellente per la scansione e l’ispezione di parti in movimento rapido, con un dispositivo industriale compatto all-in-one che raggiunge velocità fino a 10 kHz. Gli utenti possono sfruttare l’elaborazione interna per misure 3D, allineamento con sei gradi di libertà, segmentazione di parti e strumenti di misura 3D integrati per l’estrazione di feature e per le relative scelte, creando una soluzione di ispezione completa per un controllo di qualità al 100%. Il sensore stereo Gocator® 3504, progettato per acquisire immagini statiche 3D, è molto compatto e offre una risoluzione eccezionale. Gocator® 3504 sfrutta svariate evoluzioni tecnologiche per raggiungere livelli di prestazione elevati, con risoluzione XY da 6,7-7,1 micron e ripetibilità Z di 0,2 micron,a una velocità di 6 Hz (con acceleratore): la soluzione rappresenta quindi un’evoluzione rispetto ai tradizionali sistemi di misura interferometrici confocali o a luce bianca. Questi sensori sono ideali per applicazioni in linea nelle quali gli oggetti sono momentaneamente stazionari, quali ad esempio operazioni robotizzate di ispezione e pick-and-place. GoMax®, nuova architettura hardware da abbinare ai Gocator, aiuta gli utenti a raggiungere velocità di produzione elevate grazie a una nuova generazione di sistemi di calcolo basati sul modulo NVIDIATX2 Jetson.

Deep Learning e intelligenza artificiale

Image S presenta a SPS Italia anche il software HALCON di MVTec, che offre un set completo di funzioni avanzate di “Deep Learning” immediatamente applicabili in contesti industriali. Le aziende

possono addestrare reti neurali convoluzionali (CNN) con HALCON sfruttando algoritmi di apprendimento e immagini campione della loro applicazione specifica. Le reti così ottenute possono essere ottimizzate per le specifiche esigenze di ciascuna azienda. Questa tecnologia consente una classificazione estremamente intuitiva delle immagini,riducendo i requisiti di programmazione e risparmiando tempo e denaro. Con la release HALCON 18.11 è possibile eseguire segmentazioni con precisioni a livello di pixel. La segmentazione, così come la classificazione, può essere eseguita sia su GPU sia su CPU. Image S propone inoltre le soluzioni di SqueezeBrains, azienda bresciana che progetta e sviluppa software di image processing basati sull’intelligenza artificiale. SURFACE è un sistema di percezione visiva con una libreria C/C++ che sfrutta l’intelligenza artificiale per l’elaborazione digitale delle immagini.Il sistema analizza le immagini con un algoritmo generico, che non è dedicato ad alcun compito specifico, e ha la capacità di apprendere e riconoscere i difetti superficiali. La fase di apprendimento viene svolta attraverso una procedura supervisionata (SVL) che utilizza una serie di immagini campione. Rispetto ad altri sistemi servono solo decine di immagini e non centinaia o migliaia.

Telecamere GigE Vision a 5 Gigabit

A SPS Italia Image S mette in mostra anche le telecamere Genie Nano GigE Vision a 5 Gigabit di Teledyne DALSA. Queste telecamere sono progettate per

GoMax®, nuova architettura hardware da abbinare ai Gocator, aiuta gli utenti a raggiungere velocità di produzione elevate grazie a una nuova generazione di sistemi di calcolo basati sul modulo NVIDIA TX2 Jetson GoMax®,newhardwarearchitecturetobe combinedwiththeGocator,helpsusers achievehighproductionspeedswithanew generationofcomputingsystemsbasedon theNVIDIATX2Jetsonmodule

applicazioni che richiedono velocità elevate di trasmissione dei dati e possono essere utilizzate in sistemi di visione che sfruttano l’interfaccia GigE standard utilizzando i normali cavi ethernet già presenti sulle linee di produzione. La tecnologia Nbase-T consente di realizzare collegamenti Ethernet per offrire maggiore flessibilità con velocità fino a 5Gbps tramite normali cavi Cat5e, aumenta la capacità di trasmissione dei dati su distanze fino a 100 metri, quindi senza dover cambiare l’infrastruttura di rete degli impianti già esistenti. Le Genie Nano GigE Vision a 5 Gigabit hanno dimensioni compatte e diverse risoluzioni da 3,2 a 12 MP, con frame rate da 63 a 190 fps.

Il sensore stereo Gocator® 3504, progettato per acquisire immagini statiche 3D, è molto compatto e offre una risoluzione eccezionale

TheGocator® 3504stereo snapshotsensoroffers point-and-shoot3Din acompact,industrial formfactorthatdelivers exceptionalresolution

I sensori Gocator® 2500 offrono una soluzione eccellente per la scansione e l’ispezione di parti in movimento rapido TheGocator® 2500sensorsexcelatthe scanningandinspectionoffast-movingparts

For 25 years,Image S has been distributing components for Image Processing solutions in Italy, selected to solve vision applications in industrial, medical and scientific sectors. Image S takes care of all aspects of a machine vision solution, supplying image capturing hardware, standard and special connection cables, image processing software libraries including all necessary tools, special light sources (laser and LED), lenses and filters, enclosures and accessories. The company also provides high-level technical service, including qualified preand post-sales support, training courses for product use and the supply of test equipment. Since 2018, it has also been distributing Lidar for industrial, road and railway applications.

At SPSIPCDrivesITALIA2019,ImageS(Hall5,StandB044–B048)isintroducing the latest news of its portfolio of products and solutions for machine vision.

Smart 3D sensors for highly automated factories

The solutions exhibited in Parma include the latest models of the smart sensor 3D Gocator by LMI Technologies: Gocator® 2500 and Gocator® 3504.

With dedicated FPGA processing, advanced optics, and a high speed 2.4 MP custom camera, the Gocator® 2500 sensors excel at the scanning and inspection of fast-moving parts in a compact, all-in-one industrial package at rates up to 10 kHz. Users can leverage onboard processing for 3D surface generation, 6DOF alignment, part segmentation, and built-in 3D measurement tools for feature extraction and decision making to build a full inspection solution – from raw image data to 3D results for 100% quality control.

The Gocator® 3504 stereo snapshot sensor offers point-and-shoot 3D in a compact, industrial form factor that delivers exceptional resolution. The Gocator® 3504 leverages a number of technology advancements in order to achieve a high

Il software HALCON di MVTec offre un set completo di funzioni avanzate di “Deep Learning” immediatamente applicabili in contesti industriali HALCONbyMVTec Softwareoffersan extensivesetofcuttingedgedeeplearning functionsthatcanbe instantlyappliedin industrialsettings

At SPS IPC Drives ITALIA 2019, Image S is introducing the latest news of its portfolio of products and solutions for machine vision

level of performance achieving 6,7-7,1 micron XY resolution with a Z repeatability of 0.2 microns, at an industry leading speed of 6 Hz (with acceleration)––making it an excellent upgrade over traditional confocal or white light interferometry measurement systems. These sensors are ideal for inline applications where objects are temporarily stationary, such as robot-assisted inspection and pickand-place operations.

GoMax®,new hardware architecture to be combined with the Gocator,helps users achieve high production speeds with a new generation of computing systems based on the NVIDIA TX2 Jetson module.

At SPS Italia, Image S is also presenting HALCON by MVTec Software, offering an extensive set of cutting-edge deep learning functions. Customers can train CNNs (Convolutional Neural Networks) with HALCON on the basis of deep learning algorithms, using sample pictures of their specific application.Thus, the resulting networks can be highly optimized to fit the needs of each customer. With this technology, image data can now be classified easily and precisely. reducing programming requirements and saving both time and money. The HALCON 18.11 release can execute segmentations with pixel-level accuracy. Similar to classification, segmentation can be performed both on GPU and on CPU.

Image S also offers solutions from SqueezeBrains, a Brescia-based company that design and develop AI-based image processing software. SURFACE is a C/C++ library based on artificial intelligence for digital image processing. It analyzes the images with a generic algorithm, which is not dedicated to any specific task, and has the ability to learn and recognize surface defects. The training is carried out through a supervised procedure (SVL) that uses a set of images. Compared to other systems, only a few scores of images are required, instead of hundreds or thousands.

At SPS Italia, Image S is showing the Genie Nano GigE Vision 5 Gigabit cameras by Teledyne DALSA. Engineered for imaging applications that require high-speed data transfer,these cameras can be used in vision systems that rely on the existing GigE Vision interface standard, using standard cabling found on production lines. The Nbase-T technology enables Internet connections to offer increased flexibility at speeds up to 5Gbps over standard Cat5e cables, while increasing data transfer rates over distances up to 100 meters, so without having to change the network infrastructure of existing plants. The Genie Nano GigE Vision 5 Gigabit cameras are offered in a compact form and available in multiple resolutions ranging from 3.2MP to 12MP, with fast frame rates from 63 to 190 fps.

Le telecamere Genie Nano GigE Vision a 5 Gigabit sono progettate per applicazioni che richiedono velocità elevate di trasmissione dei dati The5Gigabit GigEVisionGenie Nanocamerasare engineeredfor imagingapplications thatrequirehighspeeddatatransfer

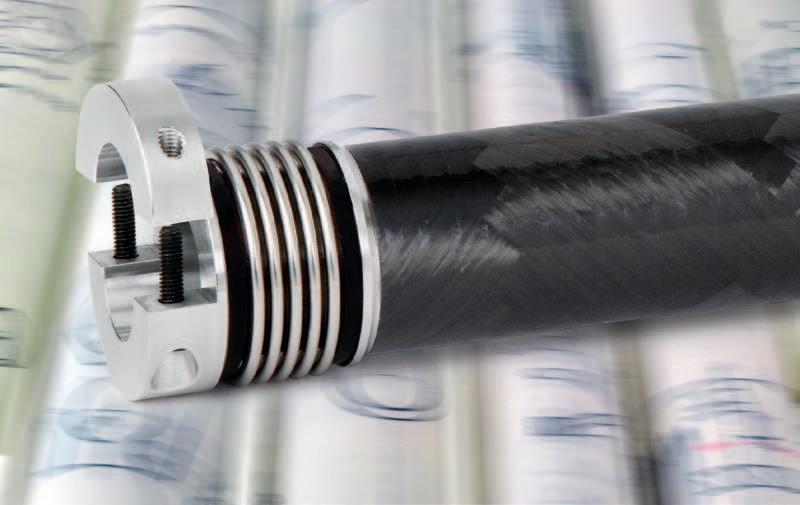

Il gruppo Poppe & Potthoff, al quale appartiene R+W, ha compiuto novant’anni: una storia di successi e una dimensione aziendale sulle quali il produttore di giunti può contare per supportare i suoi costanti investimenti in ricerca e sviluppo

Poppe & Potthoff, azienda leader nel settore dei componenti industriali, nell’estate del 2018 ha raggiunto il significativo traguardo dei 90 anni. Si tratta di un’azienda tuttora a conduzione familiare, nonostante le sue dimensioni siano aumentate notevolmente da quando fu fondata a Werther, in Germania, da Friedrich Poppe e Hermann Potthoff, iniziando come una manifattura di tubi d’acciaio di precisione trafilati a freddo. Una promessa mantenuta

La promessa fatta dai fondatori di “fornire il meglio nei materiali e nel design per ogni applicazione” ha gettato le basi per un’azienda che si contraddistingue per precisione, innovazione e flessibilità.

Con 1500 impiegati in 17 sedi, Poppe & Potthoff è ora attiva in oltre 50 paesi nel campo dei veicoli,delle navi, dell’ingegneria meccanica e in molti altri settori. Il suo portafoglio prodotti include tubi di precisione in acciaio, linee ad alta pressione, sottosistemi common rail e macchine speciali, componenti per sistemi di iniezione di gas,benzina,idrogeno e diesel,

componenti di precisione,giunti e ringhiere di acciaio inox. La ricerca è costante in tutti questi campi; in particolare, presso i centri R&D di Poppe & Potthoff sono in corso studi approfonditi che riguardano nuove soluzioni per la mobilità del futuro.

Fattori importanti come la gestione familiare, la diversificazione e l’internazionalizzazione hanno assicurato costante stabilità e crescita, permettendo al gruppo di raggiungere nel 2017 un fatturato record di 200 milioni di euro.

La costante ricerca del meglio

Negli anni il gruppo Poppe & Potthoff è cresciuto anche grazie all’acquisizione di aziende di eccellenza. È il caso di R+W, che dalla fine del 2011 fa parte del gruppo. Poppe & Potthoff ha accolto al suo interno R+W riconoscendo l’impegno che l’azienda ha portato avanti nella ricerca delle migliori soluzioni di collegamento albero-albero, oltre che l’alta considerazione dimostrata verso i propri clienti: fattori, questi, che le hanno permesso di diventare uno dei produttori di giunti più conosciuti a livello internazionale.

Se R+W, azienda leader nella fornitura di giunti e alberi di trasmissione, con 17 sedi in 9 paesi del mondo,è riuscita negli anni a mantenere e consolidare la sua posizione di leadership nel segmento, questo è dovuto anche al grande gruppo che ha alle spalle.

L’azienda è infatti sempre in grado di offrire soluzioni all’avanguardia e specifiche per ogni applicazione grazie agli investimenti costanti e ingenti in ricerca e sviluppo; la sicurezza derivante dall’appartenenza al gruppo Poppe & Potthoff rende possibile finanziare costantemente ricerche riguardanti processi e materiali fortemente innovativi.

Investimenti produttivi

Fra le proposte innovative che R+W ha potuto presentare al mercato a seguito della sua attività di ricerca e sviluppo spiccano, fra gli altri: i giunti in miniatura MK ad alte prestazioni e ingombro ridotto; una nuova versione di giunti LP dal meccanismo refrigerante incorporato che semplifica e velocizza l’assemblaggio, aumenta la velocità di produzione e allunga la vita degli utensili; nuovi modelli di limitatori di coppia per l’industria ST, più compatti e ad alte prestazioni, con svariati sistemi di connessione e adatti per trasmissione diretta e indiretta; nuovi giunti ST dal riarmo semplice e rapido, in grado di assorbire gli impatti e smorzare le vibrazioni oltre che semplici da installare; gli alberi di trasmissione della serie ZAL, caratterizzata dal tubo intermedio in fibra di carbonio per applicazioni ad alta velocità, e molte altre soluzioni all’avanguardia nel proprio segmento specifico. R+W ha inoltre realizzato il più grande limitatore di coppia mai costruito, con diametro di 4 m, peso di 20 t e una coppia da 24 milioni di Nm.

Le prospettive di R+W, un’importante realtà dalle spalle ben coperte, sono ottime: i continui investimenti in ricerca e sviluppo permetteranno all’azienda di perseguire con successo l’obiettivo di fornire sempre il giunto perfetto per ogni situazione.

R+W Italia si propone sul mercato come partner ideale per la fornitura di giunti, alberi di trasmissione e limitatori di coppia standard e speciali,sviluppati su specifica richiesta del cliente. L’azienda mette inoltre la propria esperienza e competenza a disposizione dei progettisti per studiare le esigenze e identificare il giunto ideale per ogni applicazione fra una gamma di soluzioni costantemente aggiornata e sempre all’avanguardia: potrete contare su #progettiSicuri con R+W.

Per saperne di più, iscriviti alla newsletter R+W e gli aggiornamenti ti arriveranno direttamente nella tua casella di posta. #restaconnesso con R+W

Poppe & Potthoff, leading company in the industrial components industry, in summer 2018 celebrated its ninetieth birthday. The company is still family owned, even though its size increased considerably since it was founded in Werther, Germany, by Friedrich Poppe and Hermann Potthoff, starting off as a company manufacturing cold drawn steel pipes.

A fulfilled promise

The promise made by the founders, to “supply the best materials and design for every application”, provided the ground for a company which stands out for precision, innovation and flexibility.

With 1,500 employees in 17 sites, Poppe & Potthoff is now active in over 50 countries in the fields of vehicles, ships, mechanical engineering and many other industries. Its product portfolio includes precision steel pipes, high pressure lines, common rail subsystems and special machines, components for gas, petrol hydrogen and diesel injection systems, precision components, couplings and steel rails. Research is constant in all these fields; Poppe & Potthoff’s R&D centres are currently focusing on in-depth studies concerning new solutions for the mobility of the future.

Such important factors as family management, diversification and globalisation ensured constant stability and growth allowing the group to reach record revenues of 200 million euro in 2017.

The constant pursuit of excellence

During the years the Poppe & Potthoff group grew, even thanks to the acquisition of leading companies.

A case in point is R+W, which has been part of the group since the end of 2011. Poppe & Potthoff welcomed R+W within its group recognizing the company’s commitment in researching the bet solutions of connections between line shafts, as well as the high consideration shown for its clients: the factors which enabled the company to become one of the best-known coupling manufacturers worldwide.

The fact that R+W, a leading company in the supply of couplings and line shafts, with 17 sites in 9

countries worldwide, succeeded over these years in maintaining and consolidating its leading role in this segment is also due to the great group which backs it.The company is always capable of providing specific cutting-edge solutions for every application thanks to the constant and sizeable investments in research and development: the confidence deriving from its position within the Poppe & Potthoff group enables the constant flow of resources needed to carry out research concerning strongly innovative processes and materials.

Investments in production

Among the innovative proposals which R+W was able to introduce on the market thanks to its R&D activity, some of the most outstanding are: MK miniature couplings with high performances and compact size; a new version of LP couplings with a built-in cooling mechanism which simplifies and speeds up assembly, increases production rate and ensures that tools last longer; new industrial torque limiters in the ST series, even more

The Poppe & Potthoff Group, R+W’s parent company, turned 90; a history of success and a corporate dimension which the coupling manufacturer can count on to support its constant investments in research and development

compact and with high performances, with several connection systems and suitable for direct and indirect transmission and new ST couplings which can be reassembled easily and in a short time, capable of absorbing impacts and dampening vibrations as well as being easy to install; line shafts in the ZAL series, characterized by a carbon fibre intermediate shaft fr high speed applications and many other advanced solutions in its specific segment. R+W also built the largest torque limiter ever,4 metres in diameter,weighing 20 tons and with a torque value of 24 million Nm.

The outlook for R+W, an important concern backed by a great group, is excellent: the continuous investments in research and development allow the company to pursue successfully its aim of always providing the perfect coupling for every occasion.

R+W Italia is an ideal business partner supplying couplings, line shafts and torque limiters, both standard versions and special solutions developed upon clients’ specific requests. The company also offers its experience and knowledge to designers to study their requirements and to identify the most appropriate coupling for every application from the constantly updated range of cutting-edge solutions: you can count on R+W to complete faultless designs. For additional information… look no further: register for R+W’s newsletter and receive all the most interesting news concerning couplings.

Balluff components enable high cycle rates as well as fast and efficient filling processes

I componenti Balluff consentono ritmi elevati nonché processi di riempimento rapidi ed efficienti

Negli impianti di riempimento vigono requisiti tecnici elevati e condizioni ambientalidifficili.IsensoriBalluffsonoipiùadattiatalescopo.Garantiscono che le bevande vengano versate in modo asettico e sterile, che le bottiglie vengano chiuse correttamente ed etichettate correttamente. I componenti Balluff consentono ritmi elevati nonché processi di riempimento rapidi ed efficienti.Tra gli esempi di applicazione troviamo il monitoraggio del livello durante il riempimento delle bottiglie, il monitoraggio tappi, il rilevamento del livello di riempimento in serbatoi di conservazione, il riconoscimento del liquido in bottiglie trasparenti e il riconoscimento delle etichette su bottiglie per bevande.

Per quel che riguarda il monitoraggio del livello durante il riempimento delle bottiglie, nell’industria delle bevande, per la produzione delle bottiglie, si utilizzano macchine a soffiatura automatica. Le bottiglie possono essere riempite immediatamente consentendo di eliminare gli spostamenti. La sonda di livello SF Balluff, estremamente precisa, monitora i livelli nel processo di riempimento. Inoltre, è anche possibile controllare la temperatura.

Quanto al monitoraggio tappi, il controllo dei tappi nell’industria delle bevande prevede di verificare contemporaneamente molte caratteristiche. Il sensore di visione BVS soddisfa questi requisiti e garantisce un monitoraggio sicuro.

Un affidabile rilevamento del livello di riempimento in serbatoi di conservazione avviene attraverso i sensori di pressione Balluff BSP. Ad esempio, la birra, dopo il processo di fermentazione, deve maturare ancora per un certo periodo di tempo in serbatoi di conservazione, prima di poter essere versata.

Il riconoscimento del liquido in bottiglie trasparenti avviene attraverso le fotocellule a forcella BGL Balluff. Con l’ausilio di luce infrarossa le BGL riconoscono tutti i liquidi con una percentuale di acqua superiore al 15%. Attraverso le pareti trasparenti del contenitore rilevano in modo affidabile i livelli di riempimento. Le fotocellule a forcella sono disponibili in versione in acciaio inossidabile con certificazione Ecolab e IP69K per il settore igienico.

Per ciò che concerne infine il riconoscimento delle etichette su bottiglie per bevande, dopo il riempimento, le bottiglie vengono etichettate. È opportuno confezionare esclusivamente bottiglie etichettate correttamente e a tal fine è necessario controllare l’applicazione dell’etichetta. Il sensore ottico BOH Balluff con amplificatore separato fornisce informazioni in modo affidabile in merito al mancato e/o errato fissaggio dell’etichetta.

Filling plants are characterized by high technical demands and challenging environmental conditions. Sensors from Balluff are ideal for these situations. They ensure that beverages are filled aseptically and sterile, bottles are properly sealed and correctly labelled. Balluff components enable high cycle rates as well as fast and efficient filling processes.

Among the various application examples, we can mention level monitoring for bottling,seal monitoring, level detection in storage tanks, liquid detection in transparent bottles and label detection on beverage bottles.

For what concerns level monitoring for bottling, in the beverage industry, stretch blow moulding machinery are used to produce bottles. The bottles can be filled immediately, and transport distances eliminated. The high-precision SF fill level sensor from Balluff monitors levels in the filling process.The temperature can also be monitored.

About seal monitoring, checking seals in the beverage industry requires that many different

features be inspected at the same time. The BVS Vision Sensor meets these requirements to ensure reliable monitoring.

A reliable level detection in storage tanks is achieved with Balluff BSP pressure sensors. For instance, after fermentation the green beer matures for an additional time in storage tanks before it can be filled.

Liquid detection in transparent bottles is handled through BGL fork sensors from Balluff. They detect all liquids with a water content of over 15% with the help of infrared light. They reliably detect levels through transparent container walls. The fork sensors are available in stainless steel with Ecolab certification and in IP69K for hygienic areas. Regarding label detection on beverage bottles, bottles are labelled after filling. Only correctly labelled bottles may then be packaged. This means the label application process needs to be checked. Our BOH photoelectrical sensor with separate amplifier provides reliable information for missing or incorrectly placed labels.

Hall 3 Stand G010

Hall 4 Stand A001

Hall 4.1 Stand A029

Massima

Igiene, massima pulibilità e uso di materiali atossici senza compromessi lungo le linee di produzione di settori soggetti a rigorose norme igieniche.

La nuova linea Hygienic Design include manopole, volantini a lobi, maniglie a ponte e piedini di livellamento progettati e realizzati secondo le linee guida EHEDG e 3-A Sanitary Standards, per rispondere a requisiti di specifici settori industriali quali il food, il farmaceutico e il chimico, in cui la massima igiene è un requisito fondamentale e necessario per assicurare un’adeguata “sicurezza del prodotto”. Sono diverse le caratteristiche che contraddistinguono la nuova linea Hygienic: atossicità dei materiali, resistenza alla corrosione, alle temperature e alle sostanze chimiche garantite dai materiali, l’acciaio INOX, e le guarnizioni di tenuta, in elastomero poliuretanico in colore blu, conformi a normativa FDA (Food and Drug Administration) che impediscono l’ingresso e l’annidamento di sporco o di corpi estranei nei punti di giunzione tra i componenti. La qualità delle finiture superficiali combinata a forme prive di imperfezioni o recessi, la rugosità inferiore a 0,8 µm, rende i componenti della linea

Maximum cleanability and hygiene: Elesa has the solution for your safety

inattaccabili dallo sporco o da altre sostanze, massimizzando il grado di pulibilità.

L’impiego di componenti della nuova linea HD permette inoltre una riduzione dei tempi dei cicli di completa pulizia sui macchinari (che alle volte possono richiedere fino al 25% del tempo di produzione) con concreti vantaggi per il cliente: - maggior tempo dedicato alla produzione;

Hygiene, maximum cleanability and use of non-toxic materials without half-measures in the production lines of sectors subject to strict hygiene standards.

The new Hygienic Design line includes knobs, lobe knobs, bridge handles and levelling feet designed and manufactured according to the EHEDG (European Hygienic Engineering & Design Group) and 3-A Sanitary Standards guidelines to meet the requirements of specific industrial sectors such as food, pharmaceutical and chemical, where maximum hygiene is a fundamental and necessary requirement to ensure an adequate “product safety”.

Several features characterise the new Hygienic line: non-toxic materials, corrosion resistance, resistance to temperatures and chemical substances guaranteed by the materials, stainless steel and blue sealing rings in polyurethane elastomer, in compliance with FDA (Food and DrugAdministration),

- minor impiego di acqua fresca e quindi minor spreco di acqua e di energia; - abbattimento dei costi totali e risparmio di risorse. Inoltre, ricordiamo che tutti i prodotti del catalogo Elesa sono ordinabili 24 ore su 24 direttamente sul sito, grazie al servizio “online shop”, che permette di conoscere immediatamente la disponibilità a stock reale e i tempi di consegna stimati.

which prevent dirt and contaminants from entering at the junction points between the components.

The quality of the surface finishes combined with shapes free of imperfections or recesses and roughness lower than 0.8 µm, makes these components resistant to dirt and other substances, maximizing the level of cleanability.

The use of components from the new HD line allows less and shorter cleaning operations on machinery (can be up to 25% of the production time), offering some additional advantages:

- more time available for production

- less fresh water consumption and lower waste water and energy consumption

- lower total costs and saving of resources

Furthermore, we remind you that all products can be ordered 24 hours a day directly on the website, thanks to the “online shop”, which allows you to immediately know the availability of stock and estimated delivery times.

La soluzione ideale per l’industria alimentare per disciogliere e omogeneizzare una polvere in un liquido

IPowder Mixer Fristam vengono utilizzati in tutta l’industria alimentare dove vi è la necessità di disciogliere, omogeneizzare una polvere in un liquido, come ad esempio nell’industria delle bevande, lattiero-casearia e dolciaria. Combinando pompaggio e miscelazione in un unico sistema compatto, i Powder Mixer Fristam riescono a

The best solution for the food industry to dissolve and mix a powder into a liquid

risolvere tutte le problematiche legate alla miscelazione di polveri e liquidi nell’industria alimentare, riducendo il tempo di miscelazione fino al 90%.

Dissoluzione Xanthan Gum

La gomma Xanthan è uno dei polimeri maggiormente utilizzati nell’industria alimentare grazie alla sua eccellente solubilità e stabilità. I campi di applicazione vanno dall’industria delle bevande, al lattiero-caseario, nella produzione di salse, sciroppi e condimenti.

L’utilizzo sempre maggiore ha portato i produttori a dover trovare una soluzione per ottenere una miscelazione ottimale.

La dissoluzione della gomma Xanthan, per essere efficace, deve essere effettuata nel minor tempo possibile per evitare la formazione di grumi. Per questa ragione i serbatoi con agitatori convenzionali non sono adatti.

Il Powder Mixer della Fristam risulta la soluzione ideale grazie alla semplicità di utilizzo, agli elevati sforzi di taglio trasmessi che permettono una dissoluzione veloce e completa ed alla ergonomicità del sistema.

I sistemi Powder Mixers sono prodotti in differenti taglie e Fristam offre la possibilità di eseguire test pilota.

The Powder Mixer Fristam are used throughout the food industry where there is a need to dissolve, mix a powder into a liquid. Such as in the dairy, confectionery and beverage industries. Combining pumping and mixing in a single compact system, the Powder Mixer Fristam solve all the problems related to the mixing of powders and liquids in the food industry, by reducing the mixing time of up to 90%.

Xanthan Gum dissolution

The excellent solubility and stability of xanthan gum under acidic or alkaline conditions, its stability in the presence of salts and its enzymes resistance, make of xanthan gum as one of the major polymers used in the food industry.

Application fields goes from beverage, dairy to sauces, syrups and dressing production.

To integrate xanthan gum efficiently and fast into formulations, the powders must be homogeneously dispersed and blended. Conventional agitators and dispersers often reach their limits when it comes to viscous slurries with high particle loads.

Fristam Powder Mixer is the most reliable and successful solution to incorporate and dissolve xanthan gum thanks to high shear rate created, which means fast dissolution, and thanks to the ergonomic solution.

Powder Mixers are manufactured in different sizes. To verify the efficiency, Fristam offers the possibility to perform pilot test.