FOOD INDUSTRY

18

18

Goloso e dietetico: è il cioccolato GOFOS!

Healthy and tasty: it’s GOFOS chocolate!

38

Monari Federzoni SpA acquisisce

Fattorie Giacobazzi da Granarolo S.p.A.

Monari Federzoni SpA acquires Fattorie Giacobazzi from Granarolo S.p.A.

22

Le fasi cruciali del processo qualità The crucial phases of a quality process

62

Etichettatura non-stop e Industria 4.0: mix di efficienza e tecnologia targato ALTECH

Non-stop labelling and Industry 4.0 - a mix of performance and technology from ALTECH

102

Le soluzioni SMI per Cereal Terra SMI solutions for Cereal Terra

Qualità e design, la vera cultura italiana Quality and design, the true Italian business culture

TECNALIMENTARIA FOOD INDUSTRY

Year XXVI - n°3 Marzo/March 2021

Direttore responsabile

Fabiana Da Cortà Fumei

Segreteria di redazione

Sabrina Fattoretto

Gra ca

Claudia Bosco

Elena Abbondanza

Hanno collaborato:

Anita Pozzi

Franco Giordano

Stampa

L’Artegrafica Srl

Direzione e Redazione

Editrice EDF Trend srl

Corso del Popolo, 42 31100 Treviso – Italy

Tel. +39 0422 549305 Fax +39 0422 591736 redazione@tecnalimentaria.it www.edftrend.com www.tecnalimentaria.it

Autorizzazione Tribunale di Forlì n. 5 del 19.01.1996 (Iscriz. Roc n. 22054) In questo numero la pubblicità non supera il 45%

Poste Italiane SpA - Spedizione in Abbonamento Postale - D.L. 353/2003 (conv. in L. 27/02/2004 n. 46) art. 1 comma 1 NE/TV ISSN 2498-9541

Publisher

Editrice EDF Trend srl

Corso del Popolo, 42 31100 Treviso – Italy

Mille motivi per consumare Parmigiano Reggiano

Thousands of reasons to eat Parmigiano Reggiano

Dal click al piatto in soli due minuti From click to plate in just two minutes

All right reserved.

Reproduction in whole or in part without written permission is prohibited.

The Publisher is not responsible for any materials, nor for writers’ nor contributors’ expressed or implied opinions.

Informativa ex D.lgs 196/03

Ai sensi dell’art.2 comma 2° del Codice Deontologico dei giornalisti si rende nota l’esistenza di una banca dati di uso redazionale presso la sede di Corso del Popolo, 42 - Treviso. Responsabile del trattamento dati è il direttore responsabile a cui ci si può rivolgere presso la sede di Treviso - Corso del Popolo, 42 per i diritti previsti dalla legge 675/1996.

Associato a:

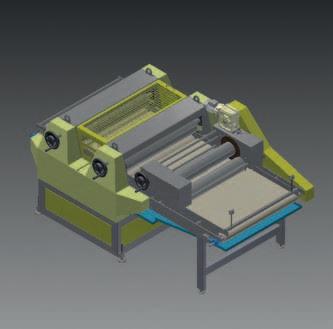

Le caratteristiche dell’innovazione The characteristics of innovation 210

F.lli Cuomo Snc www.cuomoind.it

Il nuovo avveniristico stabilimento dell’azienda

Fiorentini Alimentari è pienamente operativo.

Le 21 linee di produzione sono attive nella nuova sede alle porte di Torino, dove l’azienda è nata nel 1918

Pur mantenendo la piena produttività durante il lockdown, l’azienda ha portato a termine il trasferimento delle linee dal vecchio al nuovo stabilimento, che ha richiesto un investimento di oltre 50 milioni di euro.

Obiettivo: aumentare ulteriormente la capacità produttiva, efficientare i processi e rendere l’azienda ancora più competitiva, per crescere in particolare sui mercati esteri.

La palazzina che ospita gli uffici, adiacente alla produzione, è dotata di sofisticati sistemi per il monitoraggio dei consumi energetici, energie rinnovabili, energy recovery e riutilizzo dell’energia, gestione intelligente dell’illuminazione sia esterna che interna, con auto dimmerabilità di ogni singolo punto luce, al fine di ottimizzare l’illuminazione

in funzione delle esigenze, con il fine ultimo del risparmio di risorse e tutela dell’ambiente. La palazzina si sviluppa intorno ad una corte interna con giardino,che consente di illuminare gli uffici da diversi lati con luce naturale.

Per preservare la qualità delle materie prime e dei prodotti finiti, tutta la produzione deve invece essere al totale riparo dalla luce esterna. L’illuminazione dei reparti sfrutta la tecnologia LED, con un sistema intelligente programmabile tramite software, che ottimizza i consumi dosando la luce secondo i ritmi dellaproduzione.Lastrutturaèinteramentecoibentata dauncappottotermicoperl’efficientamentodelcaldo e del freddo, con pannelli isolanti rivestiti in lamiera di acciaio zincato e pre-verniciato che ricoprono un volumedicirca70.000metriquadridisuperficie.

All’interno dello stabilimento, navette laser-guidate si occupano del trasporto delle materie prime alle linee di produzione, dove lavorano tecnologie d’avanguardia, sistemi di ispezione a raggi X, selettori ottici e macchinari unici, alcuni dei quali progettati ad hoc con i fornitori, in prevalenza italiani.

L’aria compressa utilizzata per il funzionamento dei macchinari è prodotta da un sistema di 2 compressori da 75 Kwh. Queste macchine sono dotate di un Energy Recovery System, ovvero un sistema per il recupero dell’aria calda generata durante la produzione di aria compressa. Il calore non viene disperso in atmosfera, come negli impianti tradizionali, ma recuperato tramite degli scambiatori di calore e sfruttato per riscaldare l’acqua termo-sanitaria dell’intero stabilimento, a costo zero per l’ambiente e per l’azienda.

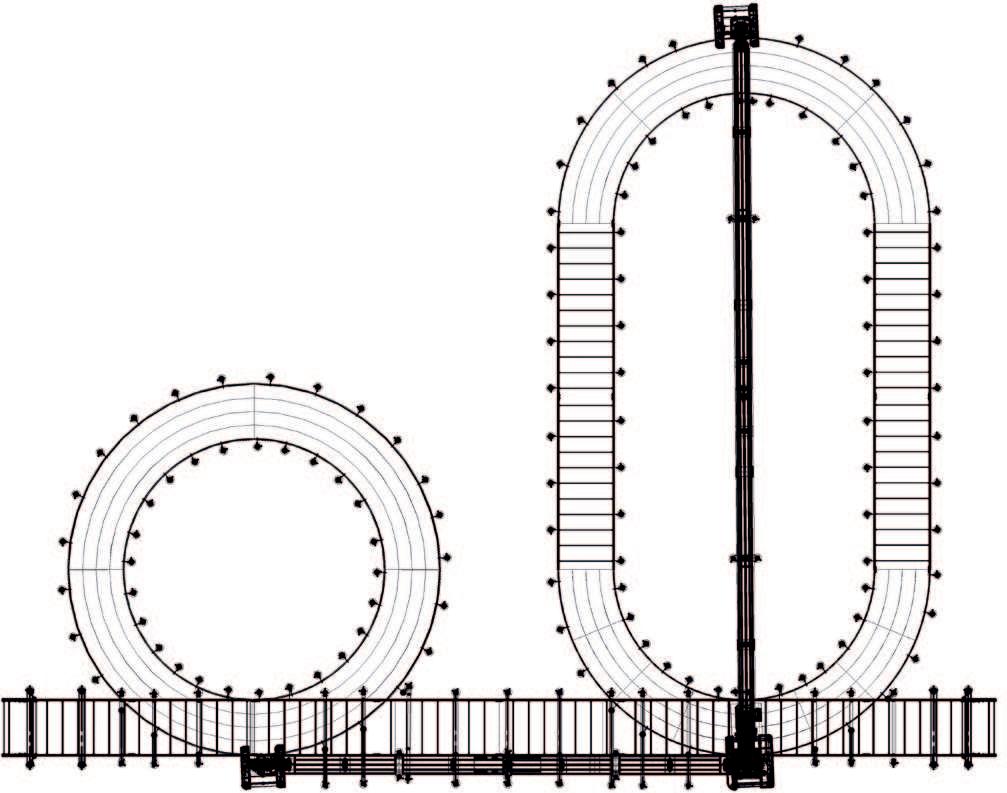

I prodotti finiti sono stoccati in un avveniristico magazzino automatico, che si sviluppa in altezza fino a 30 metri e ospita 13.000 posti pallet su 3.000 mq di superficie.

I sei traslo elevatori di cui è dotato il magazzino sono equipaggiati con un sistema di risparmio energetico “Energy efficient storage and retrieval unit”grazie al quale,tramite un modulo aggiuntivo installato nei motori ed un software inserito nel PLC, le parti della macchina in movimento riescono a scambiarsi energia, ovvero un asse in movimento riesce a sfruttare l’energia di un altro motore di un asse in fase generativa,comportando un risparmio energetico fino al 20%.

In accordo con il comune di Trofarello (Torino), infine, l’azienda si è occupata della bonifica di una collina che contribuisce alla mimetizzazione dello stabilimento, occupandosi di sostituire gli alberi malati e piantarne 100 di nuovi. Anche la terra

spostata durante i lavori è stata riutilizzata, così da non doverla trasportare o smaltire con il rischio di generare un impatto inquinante.

Tutti i magazzini, quelli che ospitano le materie prime e quello in cui vengono stoccati i prodotti finiti, hanno un’atmosfera controllata con tenore di ossigeno ridotto per aumentare la durabilità dei prodotti e preservarne la qualità.

L’investimento per uno stabilimento completamente automatizzato consentirà di aumentare ulteriormentelacapacitàproduttivaediconsolidare l’azienda ai vertici del settore, rendendola ancora più competitiva. Nel nuovo stabilimento è stato introdotto un sistema di Manufacturing Execution System, ovvero un sistema integrato di gestione informatizzata di tutta l’azienda per la completa supervisione della produzione, la puntuale tracciabilità di tutti i prodotti e l’organizzazione dell’approvvigionamento materie prime e materiali per la produzione just in time, oltre che per la programmazionedellaproduzioneedellespedizioni.

Fiorentini Alimentari SpA nasce nel 1918, fondata a Torino da Leonildo Fiorentini, nonno dell’attuale presidente, Roberto Fiorentini.

L’attività inizia in una traversa di Via Roma in una piccola bottega di vendita al dettaglio di generi alimentari. Negli anni ‘40, il figlio Vittorio arricchisce l’assortimento del negozio con prodotti di importazione e prodotti etnici. Persona molto curiosa,iniziòadimportareprodotti,allorapressoché sconosciuti ma che oggi sono quasi di consumo quotidiano,come il pane azimo e il cous cous.

La prima vera svolta dell’attività avviene a metà degli anni 70, con l’avvento di Roberto, figlio di Vittorio, e di Adriana, sua moglie, che trasformano l’attività e passano dalla vendita al dettaglio a quella all’ingrosso, arricchendo l’assortimento con i primi prodotti salutistici e macrobiotici, innovativi per il mercato italiano. Oltre alla

commercializzazione dei prodotti di importazione, affiancano la produzione di alcuni prodotti a marchio Fiorentini.Il brand nasce proprio in quegli anni, grazie all’intuizione di Adriana di trasformare il nome di famiglia in marca.

La seconda importante svolta avviene nel 2002, quando l’azienda decide di affiancare alla distribuzione delle delicatessen alimentari anche la produzione propria di alimenti biologici, a forte connotazione salutistica. Realizza questo passaggio con l’acquisizione della Birko Srl, allora leader nella produzione di prodotti salutistici. Da quel momento la produzione si concentra sui sostituivi del pane e sugli snack.È allora si iniziano a produrre le gallette di cereali soffiati (Fiorentini è il primo a introdurre le gallette di mais in Europa, scoperte durante un viaggio in Australia), gli snack con valenze salutistiche,dolci e salati senza glutine, gli estrusi a base di cereali, ed a confezionare cereali e fiocchi per la prima colazione, zuccheri, fruttosio,farine e lecitina di soia.

Al fianco di Roberto (Presidente) e Adriana (AD) lavora in azienda da quasi 20 anni la quarta generazione, rappresentata da Fabrizia e Simona Fiorentini.

Nel 2020 l’azienda debutta sul mercato con il risultato di un importante progetto di rebranding e restyling totale dei pack.

Settore di riferimento e prodotti

Oggi Fiorentini è uno dei principali player nei segmenti di mercato dei sostitutivi del pane, prodottibiologici,prodottidietetici,perintolleranze alimentari e snack salutistici.

Fiorentini è leader nel mercato delle gallette, a valore e volume.

La mission aziendale è di portare il prodotto salutistico fuori dalla sua nicchia e di lanciarlo nel mass market, facendolo diventare trendy, appetibile per tutti e alla portata di tutti. Il biologico non significa dieta e rinuncia, ma benessere e

alimentazione sana. A differenza di quanto fatto dalla maggior parte dei competitors, che con l’avvento del biologico da metà degli anni 80 si sono rivolti esclusivamente a canali specializzati, Fiorentini Alimentari S.p.A. è andata in controtendenza, iniziando un’opera di convincimento diretta ai buyers della grande distribuzione, sui vantaggi dei prodotti biologici, rendendoli più popolari e accessibili e meno di nicchia. Fiorentini produce totalmente in Italia. Riso e mais utilizzati per le gallette sono 100% italiani, provenienti dal Piemonte, dove ha sede dalla sua fondazione.

In sintonia con la sua missione del “sano e gustoso”, l’azienda sta investendo nello sviluppo di una gamma snack sempre più ricca. Negli ultimi anni è nata la linea dei “Si&No”, croccanti triangolini di mais ora anche ai legumi, al riso nero, con la curcuma. I prodotti sono volutamente semplici, con pochi ingredienti sani, nessuno degli snack viene fritto o contiene insaporitori artificiali. Tra le novità: PAT, che sembra una patatina ma non lo è. Si tratta di una appetitosa chips a base di patata, non fritta, ma soffiata ad aria: questo processo consente di avere il 65% di grassi in meno delle chips tradizionali e non presenta le sostanze nocive e potenzialmente cancerogene dovute alla frittura in olio bollente, come l’acrilammide.

Mercato e numeri

In pochissimi anni l’azienda ha incrementato il fatturato, passando dai 57 milioni del 2014 agli 88 milioni del 2019.

Fiorentini esporta il 20% del fatturato in 55 Paesi Primo paese di esportazione è la Gran Bretagna, seguito da Germania, Spagna, Austria, ma il mercato è in crescita anche in Russia, e si stanno avviando dei progetti interessanti negli Stati Uniti, in Canada e in Giappone. www.fiorentinialimentari.com

The new state-of-the-art plant of the Fiorentini Alimentari company is fully operational. The 21 production lines are active in the new headquarters in the outskirts of Turin, where the company was founded in 1918

While maintaining full productivity during the lockdown, the company has completed the transfer of the lines from the old to the new plant, which required an investment of over 50 million euros.

Target: to further increase the production capacity, achieve further efficiency within the processes and make the company even more competitive, to grow in particular on foreign markets.

The building that houses the offices, adjacent to the production, is equipped with sophisticated systems for monitoring energy consumption, renewable energy, energy recovery and energy reuse, intelligent management of both external and internal lighting, with self-dimming of each individual light point, in order to optimize lighting according to needs, with the ultimate aim of saving resources and protecting the environment. The building develops around an internal courtyard with a garden, which allows to illuminate the offices from different sides with natural light.

To preserve the quality of the raw materials and finished products, the entire production must instead be totally protected from external light. The lighting of the departments uses LED technology, with an intelligent system programmable by software, which optimizes consumption by dosing the light according to the rhythms of the production.

The structure is entirely insulated by a thermal coat that generates efficiency with heat and cold, with insulating panels covered in galvanized and prepainted steel sheet that cover a volume of about 70,000 square meters of surface.

Inside the plant, laser-guided shuttles take care of the transport of raw materials to the production lines, where cutting-edge technologies, x-ray inspection systems, optical sorters and stateof-the-art machinery work, some of which are specifically designed with suppliers, mainly Italian. The compressed air used to operate the machinery is produced by a system of two 75 kWh compressors. These machines are equipped with an Energy Recovery System, which is a system meant to recover the hot air generated during the production of compressed air. The heat is not dispersed into the atmosphere as in traditional systems, but recovered through heat exchangers and used to heat the thermo-sanitary water of the entire plant, at no cost to the environment and to the company.

The finished products are stored in a cuttingedge automated warehouse, which develops in height up to 30 meters and houses 13,000 pallet spaces on 3,000 square meters of surface. The

six stacker-cranes in the warehouse are equipped with an energy saving system “Energy efficient storage and retrieval unit” thanks to which, through an additional module installed in the motors and a software inserted in the PLC, the moving parts of the machine are able to exchange energy one another, meaning that a moving axis is able to exploit the energy of another motor of an axis in the generative phase, resulting in energy savings of up to 20%.

Furthermore, in agreement with the municipality of Trofarello (Turin), the company took care of the reclamation of a hill that contributes to the camouflage of the plant, replacing sick trees and planting 100 new ones. Even the land moved during the works has been reused, so as not to have to transport or dispose of it with the risk of generating a polluting effect.

All warehouses,those that house the raw materials and the one in which the finished products are stored, have a controlled atmosphere with a reduced oxygen content to increase the durability of the products and preserve their quality.

The investment in a fully automated plant will allow the company to further increase production capacity and to consolidate its leading position in the sector, making it even more competitive. A

Manufacturing Execution System was introduced in the new plant,this is an integrated computerized management system of the entire company for the complete supervision of production, the timely traceability of all products and the organization of the procurement of raw materials, materials for just-in-time production, as well as for production and shipment planning.

Fiorentini Alimentari SpA was born in 1918, founded in Turin by Leonildo Fiorentini, grandfather of the current president, Roberto Fiorentini. The business began in a side street of Via Roma in a small retail food shop. In the 1940s, Leonildo’s son Vittorio enriched the shop’s assortment with imported and ethnic products.An extremely curious person,he began to import products that back then were almost unknown but today are almost of daily consumption, such as unleavened bread and couscous.

The first real turning point of the business took place in the mid-70s, with Roberto, Vittorio’s son, and Adriana, his wife, who transformed the business from retail to wholesale, enriching the assortment with the first health and macrobiotic products, innovative for the Italian market of the time. In addition to selling imported products, they started producing Fiorentini branded products.The brand was born in those years, thanks to Adriana’s intuition to transform the family name into a brand The second important turning point took place in 2002, when the company decided to combine the distribution of delicatessens with its own production of organic foods, with a strong focus on health. This step was achieved through the acquisition of Birko Srl, then a leader in the production of health products. From that moment on, the production focuses on bread substitutes and snacks. Fiorentini began in those days to produce puffed cereal cakes (Fiorentini was the first to introduce corn cakes in Europe, as these were discovered during a trip to Australia), snacks with healthy, sweet and savory gluten-free values, extrusions based on cereals began to be produced, and to package cereals and flakes for breakfast, sugars, fructose, flours and soy lecithin. The fourth generation, represented by Fabrizia

and Simona Fiorentini, has been working in the company for almost 20 years alongside Roberto (President) and Adriana (CEO).

In 2020, the company debuted on the market with an important rebranding and total restyling project of the packs.

Business segment and products

Today Fiorentini is one of the main players in the market segment of bread substitutes, organic products, dietetic products, for food intolerances and healthy snacks.

Fiorentini is a leading company in the market of cereal cakes, by value and volume.

The company mission is to bring healthy products beyond their niche and launch them in the mass market,making them trendy,attractive,and affordable to everyone. Organic does not stand for renunciacion or diet, but for well-being and healthy eating. Differently from most of its competitors that since the mid-80s, when organic farming started growing, have turned exclusively to specialized distributing channels, Fiorentini Alimentari SpA started explaining the advantages of organic products directly to the buyers of large retailers, contributing to making these products more popular and accessible,and less niche.

Fiorentini production is based entirely in Italy.The rice and corn used for the cereal cakes are 100% Italian, from Piedmont, where the company has been based since its foundation.

In accordance with its mission of promoting healthy and tasty products, the company is investing in the development of an increasingly rich snack range. In recent years the “Si & No” line was born: crunchy corn triangles now also with legumes, black rice, and turmeric. The products are deliberately simple with few, healthy ingredients, none of the snacks are fried or contain artificial flavoUrings. Among the new products: PAT, which looks like a classic potato chip but is not. It is an appetizing potato-based chip, not

fried, but puffed by air: this process grants 65% less fat than traditional chips and does not contain any harmful and potentially carcinogenic substances, such as acrylamide, due to frying in hot oil.

Market and figures

In a matter of just a few years, the company has increased its turnover, going from 57 million in 2014 to 88 million in 2019.

Fiorentini exports to 55 countries which contribute for 20% of the company’s turnover. The first export destination is Great Britain, followed by Germany, Spain, and Austria, and there is an increasing demand in Russia, while interesting projects are being developed in the United States, Canada and Japan. www.fiorentinialimentari.com

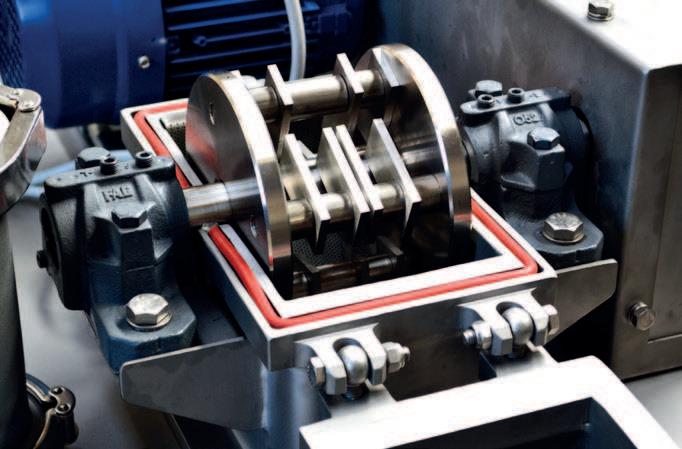

Olocco is committed to constant technological innovation and to the continual search for quality

Olocco Srl has been manufacturing valves and components for pneumatic conveying and metering since 1950. The company is committed to constant technological innovation and in the continual search for quality. Olocco valves are used in the feeding, unloading and pneumatic conveying of any kind of products in grain or powder, in the food, chemical or plastic industry, with low, average, high pressure lines.

Olocco has always designed and developed its products according to the fundamental principles of quality and good working practice. In 1997, Olocco obtained the quality certification UNI ENISO9001. This certificate is both a very important target and a fundamental launching pad, a constant effort made by the company to improve the quality of its products, as to make sure that it remains top of category.In line

L’impegno dell’azienda Olocco

è finalizzato a una costante innovazione tecnologica e alla continua ricerca della qualità

Olocco Srl produce valvole e componenti per il trasporto pneumatico e il dosaggio sin dal 1950. L’impegno dell’azienda è finalizzato a una costante innovazione tecnologica e alla ricerca continua della qualità.Le sue valvole trovano impiego nell’abbattimento, dosaggio e trasporto pneumatico di prodotti in polvere e granuli di qualunque tipo, nell’industria alimentare, chimica e plastica, su linee a bassa, media e alta pressione.

Olocco Srl da sempre progetta e realizza i propri prodotti sulla base dei principi fondamentali della qualità e della funzionalità. Nel 1997 l’azienda ha ottenuto la certificazione di qualità UNI EN ISO 9001. Si è trattato di un traguardo importante ma allo stesso tempo di un punto di partenza fondamentale, un impegno costante che la società si è assunta nel migliorare i propri prodotti per rimanere al vertice della categoria e soddisfare al meglio il cliente. Seguendo questi obiettivi, nel 2001 la Olocco ha

certificato la propria gamma di prodotti secondo le Direttive ATEX 94/9/CE.

Olocco Srl si avvale nella progettazione e produzione dei propri componenti, delle più evolute e moderne tecnologie. Una valida equipe svolge costanti ricerche nella miglioria e nel rinnovamento della gamma, supportata da un moderno sistema CAD 3D. L’azienda usa tecnologia avanzata per far sì che i suoi prodotti per il trasporto pneumatico e il dosaggio siano sempre all’avanguardia sia dal punto di vista delle soluzioni tecniche adottate,sia da quello dell’affidabilità e sicurezza. Grazie alle minime tolleranze e ad accorgimenti tecnici specifici,Olocco è in grado di venire incontro alle caratteristiche di ogni prodotto e ad ogni esigenza del cliente.

with these objectives Olocco also certified its product range according to ATEX Directive 94/9/CE. Olocco avails itself of the very latest highly advanced technology in the design and production of its components. A valid team is involved in ongoing research to renew and improve the quality of its product range, thanks to a modern CAD 3D system.

Olocco uses high technology to produce valves and accessories for pneumatic conveying and metering always in the vanguard in terms of technical specifications, quality and safety. Thanks to minimum tolerances and technical devices the company is able to meet the specific needs of every type of product and customer.

Con i nuovi attuatori low profile per PSENcode è possibile realizzare applicazioni con un’alta flessibilità e ingombri minimi

Grazie alla tecnologia transponder RFID, PSENcode garantisce il più alto livello di protezione contro manipolazioni in dimensioni estremamente compatte. Con il nuovo attuatore low profile, sottile solo 3mm, è possibile realizzare applicazioni in maniera semplice e veloce.Gli attuatori low profile sono installabili tramite una vite centrale oppure tramite una colla speciale.

Sono disponibili versioni per applicazioni ad alta codifica o bassa codifica in accordo alla EN ISO 14119.Essi offrono una distanza di commutazione di 6 mm e possono essere installati anche nei ripari fatti in plexiglass.

Lo straordinario vantaggio offerto da questa soluzione è un’elevata flessibilità nel design delle macchine, in particolar modo per applicazioni in spazi ristretti

With PILZ new low-profile actuators for PSENCode it is possible to create applications, highly flexible and in small areas

Thanks to RFID transponder technology, RSENcode guarantees the highest protection level combining maximum manipulation protection with the smallest space requirement. With the new low-profile actuator, just 3 mm thin, it is possible to create applications simply and quickly. Low profile actuators can be installed by a central screw or by applying a special glue.

There are versions available for high-coding and small coding applications in compliance with EN ISO 14119 standard; they offer commutation distance of 6 mm and can be installed also in plexiglass shelters.

User benefits from a high degree of freedom in the design of the machine, particularly when space is very small.

Con GOFOS™ di GALAM, il cioccolato diventa un peccato di gola… salutare!

Buono e goloso, il cioccolato GOFOS™ è cioccolato fondente al 60%, con il 30% in meno di zucchero e arricchito con fibre alimentari FOS

GOFOS™ è una fibra alimentare solubile ricavata dalla barbabietola. Può essere utilizzata in molte ricette per ridurre significativamente lo zucchero e allo stesso tempo arricchire il prodotto con fibre alimentari funzionali.

La linea GOFOS è prodotta dall’azienda israeliana GALAM mediante un processo enzimatico brevettato a partire dallo zucchero, che porta alla formazione di GF2, GF3 e GF4 con rapporti garantiti FOS, un’ottima alternativa all’inulina I frutto-oligosaccaridi costituiscono un’ottima alternativa all’inulina: negli ultimi mesi il raccolto di cicoria, la pianta da cui si ricava, ha infatti subito una serie di battute d’arresto dovute a condizioni climatiche non ideali; inoltre, molti coltivatori sono passati al grano per avere maggiori entrate. Tutto questo si è tradotto in pesanti ripercussioni sulla disponibilità dell’inulina.

Tuttavia, l’alternativa c’è e sono proprio i frutto-oligosaccaridi. In particolare, i fruttoligosaccarido GOFOS sono derivati dalla barbabietola (sc-FOS).Sono fibre composte da unità di glucosio-fruttosio molto piccole. Pertanto, risultano un più dolci delle fibre tradizionali che hanno catene più lunghe. Il potere dolcificante più elevato (0,3), permette di ottenere una riduzione dello zucchero di circa il 30% quando si sostituisce l’inulina e del 10% per il saccarosio.

Grazie a queste caratteristiche GALAM è riuscita nell’impresa di unire linea e gusto anche al cioccolato, peccato di gola per eccellenza.

Il cioccolato GOFOS risulta dolce e gradevole al palato e, diversamente da quanto avviene normalmente nei prodotti a ridotto contenuto di zucchero, non evidenzia alcuna traccia di retrogusti sgradevoli. I produttori di cioccolato interessati per arricchire la propria gamma di prodotti potranno ricevere una scatola di cioccolato GOFOS™, nonché diverse ricette e campioni di GOFOS™ contattando la Divisione Food di Faravelli, distributore in Italia di GOFOS di GALAM.

Info e campioni possono essere richiesti contattando la Divisione Food: food@faravelli.it

With GOFOS™ by GALAM, chocolate becomes a… healthy gluttony!

The Israelian company GALAM won the battle between taste and health by the ultimate combo of chocolate with GOFOS™! GOFOS™ chocolate is a 60% dark chocolate, 30% less sugar, enriched with FOS dietary fibers

GOFOS™ by GALAM is a sweet tasty soluble prebiotic fiber consisting about 95% of short chain fructooligosaccharides (sc-FOS).sc-FOSnaturallyoccurs in small amounts in many fruits and vegetables such as: onions, garlic, bananas and asparagus.

GOFOS™ is produced from beet sugar by a proprietary unique enzymatic process, leading to the formation of three components: GF2 (about 37%), GF3 (about 53%) and GF4 (about 10%), with guaranteed ratios

GOFOS™ allows sugar reduction while enriching your product with functional dietary fibers that are sweet and have the closest similarity to the taste of ordinary sugar without any off-tastes that are so common in sugar reduced products.

Used in a variety of chocolate recipes,global chocolate manufacturers apply GOFOS™ to enjoy both worlds: claiming clients satisfaction while producing a healthy product.

GOFOS™ enriched chocolates are sugar reduced, well balanced texture, taste, mouthfeel and have prebiotic functions.

GOFOS™ is distributed in Italy by Giusto Faravelli. For info food@faravelli.it

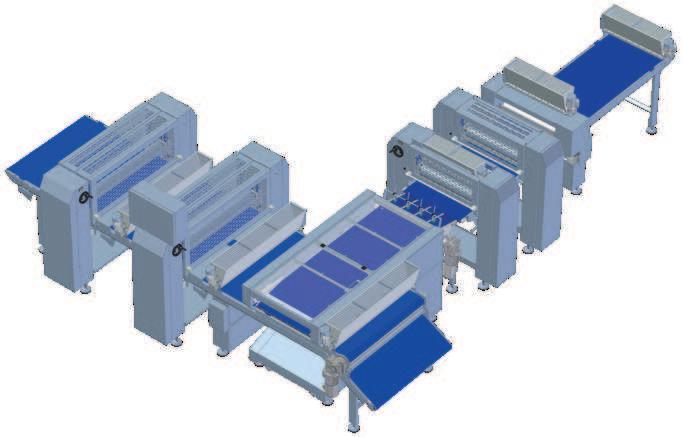

I.C.F. & Welko Food Division ha sviluppato per il caffè una tecnologia di processo che le permette di offrire impianti di produzione studiati su misura, capaci di una resa molto elevata coniugata ad un’ottima qualità del prodotto finale

Il mercato mondiale del caffè ha dimensioni enormi, seconde solo a quelle del petrolio, ed è in costante crescita ed espansione. Accanto al tradizionale caffè tostato e macinato, il caffè solubile e istantaneo pronto da sciogliere in acqua costituisce una buona quota di questo mercato.

I.C.F. & Welko Food Division, accanto alla classica produzione di essiccatori e granulatori per l’industria alimentare, è in grado di offrire linee complete chiavi in mano per produzione di caffè solubile e istantaneo. La prima fase del processo prevede la pulizia del caffè verde, che normalmente è ricevuto in sacchi che possono contenere, oltre alla materia prima, anche corpi estranei come sassi, chiodi, bottoni, ecc. I chicchi possono poi venire separati in base alle dimensioni ed essere stoccati.

La seconda fase del processo è la tostatura. Durante questo processo vengono sviluppati gli aromi del caffè che daranno il caratteristico gusto alla bevanda. A seconda delle preferenze e del mercato di destinazione, è possibile effettuare una tostatura leggera oppure scura sviluppando diverse note aromatiche. La successiva fase del processo è cruciale per l’ottenimento di un prodotto finito di buona qualità e resa: l’estrazione. In questa fase il caffè viene adeguatamente macinato e caricato all’interno di percolatori. Acqua ad alta temperatura e pressione viene fatta scorrere in successione all’interno delle celle di estrazione, ottenendo il liquore di caffè. Gli aromi del caffè sono sostanze delicate e volatili che, se non preservate, possono facilmente essere perse durante il processo.La fase del recupero aroma coinvolge sistemi che permettono di conservare le note aromatiche del caffè durante tutto il processo La quinta fase del processo prevede la concentrazione del liquore di caffè. Lo scopo di questo step è quello di diminuire il contenuto d’acqua del prodotto nel modo più economico possibile ed allo stesso tempo ottenere un contenuto di solidi idoneo per la successiva fase di essiccazione.

La trasformazione del liquore concentrato di caffè in polvere avviene nella sesta fase del processo mediante essiccazione a spruzzo. Al termine di questa fase si ottiene quindi caffè solubile in polvere. Sebbene il caffè solubile in polvere sia a volte deno-

minato istantaneo, esso se posto in acqua tende, come tutti i prodotti in polvere, a galleggiare sulla superficie e a formare grumi e necessita di essere mescolato energicamente per arrivare al completo scioglimento.

Per ottenere un prodotto realmente disperdibile all’istante in acqua, la polvere di caffè deve attraversare l’ultima fase del processo, ovvero l’agglomerazione. In questa fase le particelle di polvere di caffè vengono trasformate in granuli porosi in grado di sciogliersi istantaneamente nei liquidi.

I.C.F.&Welko Food Division ha sviluppato per il caffè una tecnologia di processo che le permette di offrire impianti di produzione studiati su misura, capaci di una resa molto elevata coniugata ad un’ottima qualità del prodotto finale. Le originali soluzioni adottate in tutte le fasi del processo rendono gli impianti estremamente flessibili e facilmente gestibili grazie ad altissimi livelli di automazione.

World coffee market has huge dimensions, second only to oil,and is growing constantly.

Besides the traditional roast & ground coffee, soluble and instant product ready to dissolve in water accounts for a big part of this market.

I.C.F. & Welko Food Division, next to its classic food dryers and agglomerators production, can supply complete turnkey lines for the production of soluble and instant coffee.

The first step of the process is the cleaning of green coffee that usually comes in bags that contain, besides the raw coffee, also foreign materials like

stones, ropes, nails, etc. The beans can then be separated according to the dimensions and stored.

The second step of the process is the roasting.During this phase, there is the development of the flavours that will give the characteristic drink taste.According to preferences and final market, it is possible to have a light or dark roast to get the desired taste.

Next step, the liquor extraction, is crucial to get a good quality and yield of the final product. In this phase, the coffee is suitably ground and loaded into special percolators. Water at high pressure and temperature flows through these cells, which are connected in a raw producing the coffee liquor.

Coffee aroma is made of delicate and volatile components which, if not preserved, are easily lost during the process, so the next phase is called aroma recovery and includes equipment to save the gentle distinguishing notes of a good cup of coffee.

The fifth step of the process involves the concentration of the coffee liquor. The aim of this phase is to decrease the amount of water in the most economical way while at the same time obtaining a solid content suitable to have a good drying operation.

The transformation of concentrated coffee liquor into powder happens during the next spray-drying phase.

I.C.F. & Welko Food Division has developed a coffee process technology that allows to supply tailor-made production plants, able to get a very high yield coupled with an exceptional final product quality

At the end of this step, the soluble coffee powder is formed.

Even if it is quite common to call soluble coffee powder with the term “instant coffee”, this product tends to float on the surface of water forming lumps that need vigorous mixing to be completely dissolved. To obtain a really instant product, the coffee powder has to go through the last phase of the process: the agglomeration. In this step, the powder particles are bound to form porous granules that are instantly soluble in liquids.

I.C.F. & Welko Food Division has developed a coffee process technology that allows to supply tailor-made production plants, able to get a very high yield coupled with an exceptional final product quality. The original solutions applied in all the steps of the process make these plants extremely flexible and easy to operate thanks to high automation levels.

Trucillo, già presente all’estero in 40 paesi da cui deriva il 60% del suo fatturato, rafforza la sua presenza a Dubai, mercato dinamico e in forte crescita

Diffondere la cultura autentica del caffè, attraverso la qualità del prodotto e la condivisione di know how: è la mission di Trucillo, che è presente all’estero in 40 paesi, un mercato globale da cui deriva il 60% del suo fatturato, e che ora rafforza la sua presenza a Dubai, mercato dinamico e in forte crescita. Il Secondo “Caffè Trucillo” nella capitale degli Emirati Arabi ha aperto i battenti a gennaio nel centro pulsante dell’economia degli Emirati, la sede del DWTC – Dubai World Trade Center. Il Medioriente si conferma dunque un mercato attento al caffè Trucillo e al gusto italiano, che resta in cima ai desideri del pubblico internazionale anche durante la pandemia. Questa nuova apertura a Dubai segue la prima ad Al Seef, cuore culturale ed economico del Paese, e fa parte di un più ampio piano avviato nel 2019 con Arabian Horeca, la società del gruppo MHAO di Mohamed Hareb Al Otaiba dedicata in modo particolare allo sviluppo del food&beverage nei consumi fuoricasa della regione, con prodotti di alta qualità e nuovi concept, soluzioni tecnologiche innovative e servizi integrati. L’obiettivo del partner locale è quello di dare una

chiara indicazione di brand understanding, loyalty e appeal a una clientela altamente sofisticata e di nicchia, approccio con cui ha già introdotto diversi brand premium internazionali non solo negli Emirati ma anche in altri Stati del Golfo. Arabian Horeca è parte di MHAO Group, società di general trading fondata nel 1946 dalla famiglia Al Otaiba, una delle più antiche e influenti nella storia degli Emirati Arabi Uniti. Dagli avi commercianti di perle, oggi il Gruppo è operativo in diversi settori: dai trasporti alla tecnologia, dal food&beverage al retail, passando per la nautica, l’arredo e i servizi. “Il pubblico locale è ben consapevole del valore differenziante che un brand italiano porta con sé ed è aperto a provare nuovi prodotti. Siamo orgogliosi di parlare di “tradizioni italiane” al nostro pubblico attraverso il brand Trucillo - afferma Mohamed Hareb Al Otaiba, presidente di MHAO Group, partner del progetto negli Emirati Arabi. “Noi, come Trucillo, cerchiamo sempre di essere un passo avanti nell’innovazione e costantemente impegnati a coinvolgere le nostre comunità con la qualità. Questo ci avvicina. Trucillo è uno dei marchi di caffè più apprezzati in tutto il mondo e il loro caffè ci aiuterà nella missione di

ispirare le comunità locali avvicinando le persone a cibi e bevande autentici. Il nostro obiettivo è di fare di Trucillo un protagonista indiscusso dell’horeca negli EAU.” Qualità e presidio diretto di tutta la filiera produttiva, dal chicco alla tazzina, innovazione continua, immagine schietta e comunicazione trasparente, sono gli ingredienti del concept #TRUEITALIANO di Trucillo, che piace particolarmente all’estero, dove l’unico driver del successo resta la qualità altissima del prodotto, il caffè senza fronzoli.“Questo è l’approccio che ci ha permesso di essere presente con il nostro prodotto in prestigiose location, sia sul nostro territorio che all’estero. La nostra attività si concentra particolarmente nel canale fuoricasa e abbiamo condiviso con grande convinzione il progetto di Arabian Horeca,che ci permette di costruire insieme uno spazio fisico in cui far vivere l’esperienza autentica del caffè all’italiana” dichiara Antonia Trucillo, marketing manager dell’azienda italiana. “Crediamo nel dialogo e nella contaminazione tra linguaggi e logiche anche apparentemente lontani e per questo miriamo a valorizzare il ruolo sociale del caffè, da sempre associato all’incontro e alla relazione. È questo il nostro modo di portare il know how e il concept italiano del caffè nel mondo e siamo particolarmente orgogliosi che MHAO Group abbia scelto noi tra tanti players italiani.” Il progetto di sviluppo della catena dei coffee shop Trucillo a Dubai è stato rallentato dalla pandemia, ma entro il 2021 inizieranno i lavori per l’apertura di tre nuovi punti vendita in tre location esclusive: il lussuoso parco residenziale South Village con annesso golf 18 buche; lungo la Sheikh Zayed Road tra le strade più sceniche di Dubai, parallela alla costa e costellata da altissimi grattacieli; e sul Sheikh Mohammed bin Rashid Boulevard, il viale che circonda la downtown con il celebre Burj Khalifa.

Trucillo, with a presence in 40 countries across the world that generate 60% of its revenues, increases its presence in such a dynamic and fast-growing market like Dubai

Spreading the authentic coffee culture through quality products and know-how sharing is the mission of Trucillo, an Italian company with a global business, reaching 40 countries across the world that generate 60% of its revenues,a percentage that is constantly increasing also given the presence in such a dynamic and fast-growing market like Dubai.

The second “Caffè Trucillo” has opened its doors in January in the capitol of the United Arab Emirates. It is located in the pulsing center of the Emirates economy, the DWTC headquarter – Dubai World Trade Center. The Middle East is hereby confirmed to be mindful of Trucillo coffee and Italian taste, that remain on top of the international public desires, also during the pandemic.The new opening in Dubai follows the first one in Al Seef, cultural and economic heart of the country. This was part of a broader plan started in 2019withArabianHoreca,firmdedicatedinparticular to the development of the Food & Beverage, with top-quality products and new concepts, innovative technological solutions and integrated services. The goal of the local partner is to successfully convey the brand understanding, loyalty and appeal to a highly sophisticated and niche clientele.With this approach, it has already introduced several international premium brands, not only in the Emirates, but also in other Gulf Countries.Arabian Horeca is part of MHAO Group of Mohamed Hareb Al Otaiba, general trading company founded in 1946 from the Al Otaiba family, one of the most long-standing and influential families of the United Arab Emirates history. Starting with the ancestors that were pearl traders, today the group is operative in multiple sectors: from transports to technology, from Food & Beverage to retail, boating, furniture and services.

“The local public knows the differentiating value an Italian brand brings, and they are very open in trying new products. We are proud to be able to

speak “Italian traditions” to our local community through the Trucillo brand.” affirms Mohamed Hareb Al Otaiba, Chairman of MHAO Group, partner of the project in the Arab Emirates. “MHAO and Arabian Horeca’s visions, as well as Trucillo’s, are to always take a step forward, bringing innovation in business and constantly engaging the community in delivering quality. This brings us closer. Trucillo is one of the most distinguished coffee brands worldwide and it will help us in the mission of inspiring local communities by connecting people to authentic food and beverage products. Our goal is to make Trucillo an undiscussed protagonist of the Ho.Re.Ca. in UAE.” Quality and supervision during the whole production chain, from thebeantothecup,continuousinnovation,frankimage and transparent communication,are the ingredients of

the #TRUEITALIANO concept by Trucillo, particularly appreciated on an international level, where the first driver of success remains the maximum standard of quality; coffee with no frills.

“This approach has allowed us to be present with our productinprestigiouslocations,bothonourterritoryand internationally. Our company is particularly focused on the Ho.Re.Ca.channel and we have endorsed with great belief the project of Arabian Horeca, that let us build together a physical space where it is possible to live the authentic experience of the Italian coffee”statesAntonia Trucillo, marketing manager of the Italian company. “We believe in dialogue and contamination between cultures, languages and logics, even if apparently distant. For this reason, we aim to enhance the social role of coffee,since time immemorial linked to meetings and relationships.This is our way of bringing the Italian coffee know-how and concept to the world and we are particularly proud that MHAO Group has chosen us among many Italian players.”

The development project of the Trucillo coffee shop chain in Dubai has been slowed down by the pandemic, but within 2021 construction are starting for the openings of three new cafés in three different exclusive locations: South Village luxury residential park with incorporated golf court; Sheikh Zayed Road, one of the most scenic roads of Dubai, parallel to the coast and dotted with skyscrapers; and Sheikh Mohammed bin Rashid Boulevard, the street that surrounds the famous Burj Khalifa.

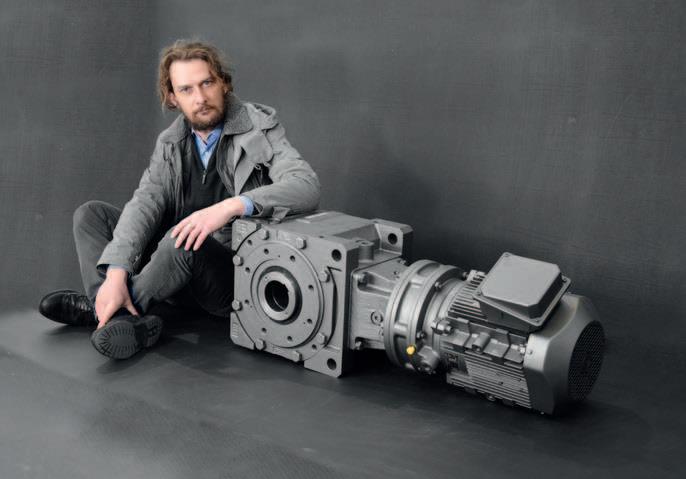

I riduttori epicicloidali conformi ai requisiti igienici permettono di realizzare un’affettatrice high-tech a struttura aperta

Ormai da quattro decenniWeber Maschinenbau GmbH, azienda tedesca costruttrice di macchine speciali a Breidenbach, realizza sistemi pionieristici per la lavorazione, la trasformazione e il taglio di salumi, carne, formaggio e altri alimenti. “Con il modello Slicer-906 abbiamo creato una vera innovazione: si tratta infatti della prima macchina al mondo di questo tipo realizzata con design aperto”, afferma Andreas Harder, che ha dato un contributo determinante allo sviluppo di questa nuova generazione di macchine per la lavorazione degli alimenti.

Ilconcettodidesignapertohalafunzionediagevolarela pulizia della macchina, in quanto tutti i suoi componenti vengono installati aperti nella macchina dopo essere stati realizzati in base al principio dell’hygienic design. Sono quindi scomparse quelle coperture chiuse che contribuivano all’accumulo di residui di prodotto e, di conseguenza,di indesiderati microrganismi. Il risultato sono i requisiti di esecuzione dell’hygienic design di tutti i componenti dell’impianto a contatto con i prodotti, da applicarsi anche ai riduttori epicicloidali che controllano molte funzioni all’interno della macchina: per esempio il posizionamento del caricamento centrale. E anche i nastri dell’unità di espulsione vengono azionati con precisione da questi componenti, indipendentemente l’uno dall’altro. La soluzione a questo problema è stata il modello HLAE di Neugart, un riduttore appositamente sviluppato per l’impiego nell’industria alimentare, farmaceutica e cosmetica. Il modello HLAE è il primo ed unico riduttore epicicloidale che dal momento del suo

lancio sul mercato nel 2014 soddisfa i più rigorosi standard internazionali di hygienic design, conformemente alla certificazione 3-A RPSCQC. In particolare, il riduttore HLAE è conforme anche alle disposizioni obbligatorie della Food & Drug Administration (FDA) statunitense. Nel 2020 l’organismo di certificazione statunitense 3-A Sanitary Standards, Inc. (3-A SSI) ha rinnovato il ciclo di certificazione. Il modello HLAE si distingue per la struttura circolare, dalle superfici lisce, che non offre la minima possibilità di aderenza ai depositi di sporco e ai microrganismi. Il materiale utilizzato è acciaio inox 1.4404 elettrolucidato,con superfici di altissima qualità,il cui indice di rugosità Ra è <0,08 µm. Le superfici flangiate del riduttore devono la loro tenuta ad un O-Ring specifico, che non attira batteri nello spazio vuoto per effetto della capillarità. Per i materiali di tenuta è possibile optare tra due materie plastiche conformi alle normative per gli alimenti, che presentano resistenza elevata all’acqua bollente e al vapore.

Hygienic planetary gearboxes complying with hygiene requirements allow open-design high-tech slicer

For four decades, the German special machine manufacturer Weber Maschinenbau GmbH, in Breidenbach, has been building leadingedge systems for processing and slicing sausage, meat, cheese and other foods. “However, with our Model 906 slicer we have pioneered an entirely new design: This is the first machine of its kind in the world where an “open design” has been implemented systematically throughout”, according to Andreas Harder, who was a major contributor to

the development of this new generation of foodprocessing machine.

“Open design” means: To facilitate cleaning of the entire machine, all components are exposed and accessible in the machine, and have a hygienic design. There are no enclosing covers in which and on which product resides, thus prohibiting unwanted microorganisms from collecting.

The requirements demand for a hygienic version of all product-contacting components also applies to the planetary gearboxes that perform various tasks inside the machine. Among other functions, they position the central load. Even the belts in the discharge unit are powered precisely by these components, albeit independently of each other. The solution in this case is provided by the HLAE from Neugart,a gearbox designed specifically for use in the food, pharmaceutical and cosmetic industries. The

HLAE, is the first and only planetary gearbox to fulfill the strictest international hygienic design standards in accordance with 3-A RPSCQC since its market introduction in 2014. In particular, the HLAE also satisfies the mandatory requirements of the U.S.Food & Drug Administration (FDA). In 2020, the American test institute 3-A Sanitary Standards Inc. (3-A SSI) renewed the certification according to schedule. The HLAE is characterized by having a round design with smooth surfaces, which do not allow dirt deposits and microorganisms to adhere to the gearbox. Electropolished stainless steel 1.4404 with a very high surface quality of Ra <0.08 µm is used as the material. The flange surfaces of the gearbox are sealed using a special O-ring in such a way that no bacteria can be drawn into the gap by capillary action. Two food-compatible plastics with high hot water and steam resistance are available as sealing material.

L’effetto della pandemia si è riverberato su tutti i principali indicatori, ma sarà differente il tenore del 2021 quando il fatturato tornerà a crescere con un incremento atteso dell’8,9%

Chiuso un 2020 davvero da dimenticare con cali a doppia cifra per tutti i principali indicatori economici, l’industria italiana costruttrice di beni strumentali è pronta per la ripresa che si attende già a partire dal 2021. Questo è, in sostanza, quanto emerge dalle rilevazioni effettuate a gennaio dal Gruppo Statistiche FEDERMACCHINE, la federazione delle imprese costruttrici di beni strumentali. Nel 2020, il fatturato dell’industria italiana di settore è sceso a 39.674 milioni di euro, il 17,9% in meno rispetto al 2019. Sul risultato complessivo hanno pesato sia la riduzione dell’export, calato, del 15,9%, a 27.177 milioni, sia il calo delle consegne dei costruttori italiani sul mercato interno, scese, del 21,8%, a 12.497 milioni di euro.

L’effetto della pandemia si è dunque riverberato su tutti i principali indicatori ed è apparso particolarmente

pesante sull’andamento del consumo interno che ha registrato un crollo del 22,6%, attestandosi a 19.826 milioni di euro. La riduzione della domanda italiana di nuovimacchinarihaavutounimpattopesantenonsolo sulle consegne interne ma anche sulle importazioni calate, del 23,9%, a 7.329 milioni di euro. Differentesaràiltenoredel2021.Secondoleprevisioni elaborate dal Gruppo Statistiche FEDERMACCHINE, quest’anno il fatturato tornerà a crescere,recuperando però solo in parte il terreno perso; infatti, con un incremento atteso dell’8,9% rispetto all’anno precedente, si attesterà a 43.200 milioni di euro. Il parziale recupero sarà determinato sia dall’export, atteso in crescita dell’8% a 29.349 milioni di euro, sia dalle consegne dei costruttori italiani che, in virtù di un incremento del 10,8%,raggiungeranno il valore di 13.850 milioni di euro. Il consumo italiano di beni strumentali, sostenuto anche dagli incentivi fiscali previsti dal piano Transizione 4.0, salirà a 22.279 milioni di euro, il 12,4% in più rispetto al 2020, trainando non solo le consegne dei costruttori ma anche le importazioni che dovrebbero segnare un recupero del 15%, raggiungendo il valore di 8.429 milioni di euro. Giuseppe Lesce, presidente FEDERMACCHINE, ha così commentato: “il 2020 è stato anche per il settore dei beni strumentali un anno da dimenticare.

Nonostante ciò, visto l’andamento dei primi mesi, le cose potevano andare decisamente peggio. Con questo non voglio dire che siamo soddisfatti ma - ha continuato il presidente di FEDERMACCHINE – rilevo che le aziende italiane del settore hanno dimostrato di saper tenere e il mercato di saper reagire”.

“Con questi presupposti e con le indicazioni di contesto che ragionevolmente ci portano a confidare in un miglioramento della situazione sanitaria su scala globale, possiamo pensare che il 2021 ci permetterà di recuperare parte del terreno perso”.

“Infatti,seilbloccodellamobilitàrestaancoraungrande problema per un settore fortemente esportatore come il nostro, gli incentivi fiscali previsti dal piano Transizione 4.0 per tutto il 2021 e 2022, sosterranno certamente gli investimenti in nuovi macchinari nel nostro paese”.

“Ciò di cui abbiamo bisogno è la fiducia - ha concluso il presidente Giuseppe Lesce - e questa può venire soltanto dalla chiara certezza di poter contare su una campagna vaccinale rapida e diffusa tra la popolazione e su una relativa stabilità politica e economica. Per questo alle autorità chiediamo di agevolare la ripresa della normale attività di governo, più che mai necessaria ora, e concentrare le proprie risorse e i propri sforzi sull’organizzazione di tutte quelle iniziative che possono favorire l’uscita del paese dalla crisi sanitaria”.

The effect of the pandemic has affected all main indicators, but the year 2021 will have a different trend and the turnover should start to grow again, with an expected increase of 8.9%

After closing a year 2020 that is really to forget due to double-digit decreases for all main economic indicators, the Italian capital goods manufacturing industry is ready for recovery, which is expected already from 2021. This is essentially what emerged from the survey conducted in January by the Statistics Group of FEDERMACCHINE, the Italian Federation of Associations of Manufacturers of Capital Goods.

In 2020, the turnover of the Italian industry of the sector went down to 39,674 million euro, i.e. 17.9% less than in 2019. The overall outcome was due to the export reduction, decreased by 15.9% to 27,177 million euro, as well as to the downturn in the deliveries of Italian manufacturers on the domestic market, dropped by 21.8% to 12,497 million euro.

The effect of the pandemic has thus affected all main indicators and was particularly heavy on the trend of domestic consumption, which registered a 22.6% fall, amounting to 19,826 million euro.The reduction in the Italian demand for new machinery had a strong impact not only on domestic deliveries, but also on

imports, going down by 23.9% to 7,329 million euro.

The year 2021 will have a different trend. According to the forecasts processed by the Statistics Group of FEDERMACCHINE, this year, the turnover should start to grow again, however only partially recovering the lost ground. Indeed, with an expected increase of 8.9% compared with the previous year, it should reach 43,200 million euro.

The partial recovery will be determined both by exports, expected to grow by 8% to 29,349 million euro, and by the deliveries of Italian manufacturers, which, thanks to a 10.8% upturn, should attain 13,850 million euro.

The Italian consumption of capital goods, also supported by the tax incentives included in the Transition Plan 4.0,should increase to 22,279 million euro, i.e. 12.4% more than in 2020, driving not only the deliveries of manufacturers, but also imports, which should mark a 15% recovery, achieving a value of 8,429 million euro.

Giuseppe Lesce, president of FEDERMACCHINE, commented: “The year 2020 has been to forget

also for the sector of capital goods. Nevertheless, considering the trend of the first months, things could have been much worse. This does not mean that we are satisfied,but – continued the president of FEDERMACCHINE – I note that the Italian companies of the sector proved to be able to keep up and the market to be able to react”.

“Based on this premise and the indications on the general context that reasonably allow us to be confident of an improvement in the situation worldwide, we can envisage that the year 2021 will enable us to recover some lost ground”.

“Indeed, mobility restrictions still remain a big problem for our sector that has always been a strong exporter. The tax incentives established in the Transition Plan 4.0 for the whole years 2021 and 2022 will certainly support investments in new machinery in Italy”.

“What we need is trust – concluded President Giuseppe Lesce – and this can arise only from the clear certainty that we can rely on a quick and widespread vaccination campaign and on a relatively stable political and economic situation. Therefore, we ask the authorities to facilitate the recovery of the normal Government activity, which is now more necessary than ever and to concentrate resources and efforts on the organisation of those initiatives that can help the country overcome the public health crisis”.

Lawer vanta la leadership a livello globale come fornitore di prodotti e soluzioni di dosaggio

Lawer fornisce prodotti, soluzioni e servizi all’industria per aumentare l’affidabilità, la sicurezza e l’efficienza delle operazioni di dosaggio e distribuzione per i micro-ingredienti in polveri e liquidi. La sua posizione di mercato come fornitore leader a livello globale di prodotti e soluzioni insieme all’obiettivo di stabilire standard rigorosi in tutte le aree della sua attività, si riflettono nel motto aziendale: “la vera precisione”

Lawer ha più di 50 anni di esperienza nel supportare i clienti per garantire la massima qualità dei prodotti. La sua capacità di farlo è basata sulla “qualità italiana” dei suoi prodotti e servizi,unita al continuo investimento nello sviluppo di tecnologie all’avanguardia. Di conseguenza, più di 2500 clienti hanno riposto la loro fiducia

Lawer boasts global leadership as product and dosing solution provider

Lawer provides the industry with products, solutions and services to increase the reliability, safety and efficiency of dosing and dispensing operations for powder and liquid micro-ingredients.

Lawer covers a market position in which it is leader as global product and solution provider and it sets strong and high standards in all areas of its business.That is reflected in the company motto:“the true accuracy “.

Lawer has more than 50 years’ experience in supporting the industry to ensure the highest quality of the products. Its ability to do so is based on the “Italian quality” of its products and services combined with continuous investment in developing leading technology. As a result, more than 2,500 customers

in questa azienda e le hanno permesso di fornire loro migliaiadisistemiesoluzionidurantelasualungastoria. Grazie alla presenza in tutto il mondo, Lawer è accanto ai suoi clienti durante tutto l’intero ciclo di vita dei prodotti, dall’assistenza alla scelta delle attrezzature giuste, al supporto di progettazione, all’installazione e al servizio post-vendita.

Lawer è un produttore globale di sistemi di dosaggio e distribuzione automatici con sede a Biella,che fornisce prodotti per vari settori industriali come: tessile, cosmetici, vernici, alimentare, plastica e gomma.

Lawer investe costantemente in qualità ed eccellenza, servizio, supporto tecnico, assistenza postvendita e innovazione e incoraggia e facilita una cultura aziendale di creatività e innovazione sistematiche e sostenibili.

Lawer fornisce sistemi automatici di dosaggio polveri con tecnologia a bilancia singola, tecnologia a doppia bilancia e tecnologia multi-bilancia per organizzare la produzione in modo innovativo pesando automaticamente i micro-ingredienti in polvere di ricette e lotti in

put their trust in this company having allowed it to supply them with thousands of systems and solutions during its long history. Via a world-wide presence, Lawer stands beside its customers around the globe and through the whole life cycle of its products, from the assistance with selecting the right equipment, design-in support, installation and after-sales service.

Lawer is a global automatic dosing and dispensing systems manufacturer based in Biella area, providing products for various industries as textile, cosmetics, painting/coating, food, plastic and rubber.

Lawer strongly invests in quality and excellence, service, engineering support, after-sales service, assistance and innovation, and it encourages and facilitates a company culture of systematic and sustainable creativity and innovation.

Lawer provides automatic powder dosing systems with single scale technology, double scale technology and multi scale technology to organize production in an innovative way by automatically weighing the powder micro-ingredient components of recipes and batches in different processes of the food preparation industry. Advantagesandbenefits:accuracy-repeatability – traceability - security - efficiency - savingknow-how protection

For applications in small-medium size laboratory, Lawer offers different models of UNICA systems: UNICA TWIN - 100 l capacity silos /single or double scale /12-24 or 36 silos

diversi processi dell’industria di preparazione degli alimenti.

Vantaggi e benefici: precisione - ripetibilitàtracciabilità - sicurezza - efficienza - risparmio - protezione del know-how.

Per applicazioni in laboratori di piccole e medie dimensioni Lawer offre diversi modelli di sistemi UNICA:

UNICATWIN - silos di capacità 100 l / bilancia singola o doppia / 12-24 o 36 silos

UNICA HD - silos di capacità 50 l / bilancia singola / 8 o 24 silos

UNICA MD-SD - silo 18-36 / 12-24 l / bilancia singola / 13 silos

Per l’applicazione nella produzione industriale Lawer fornisce sistemi ad alta produttività ed efficienza.

SUPERUNICA, sistema di pesatura completamente automatico/capacità silos (300, 150, 100 e 50 l), tecnologia a bilancia singola.

SUPERSINCRO, dosaggio automatico in sacchi termoformaticostituitidafilmtubolari/tecnologiamultibilancia. www.lawer.com

UNICA HD - 50 l capacity silos /single scale /8-16 or 24 silos

UNICA MD- SD - 18-36 / 12-24 l capacity silos single scale/13 silos

For application in industrial production,Lawer provides systems with high productivity and efficiency.

SUPERUNICA fully automatic weighing system / silos capacities (300, 150, 100 and 50 l) / single scale technology

SUPERSINCRO automatic dosing operations in automatic thermoformed bags consisting of tubular films/multi scale technology. www.lawer.com

ICI Caldaie crea sistemi termici completi ad elevato contenuto tecnologico a basso impatto ambientale, garantendo i massimi livelli di efficienza e affidabilità

ICI Caldaie è un’azienda con più di 60 anni di storia ed esperienza nella gestione energetica e nella produzione del calore, un punto di riferimento tra le aziende operati nel settore dei generatori di vapore per processi industriali e riscaldamento.

Lo spirito innovativo che la contraddistingue la spinge ad investire nella ricerca e sviluppo in progetti che puntino alla creazione di nuovi sistemi energetici a basso impatto ambientale, esplorando nuove tecnologie e tipologie di fonti energetiche alternative. Tra queste ultime, grandi risorse si stanno investendo nella ricerca di soluzioni discontinue (idrogeno e sequestro della CO2), e in soluzioni in continuità con il core business aziendale ma molto innovative.

ICI Caldaie è specialista nella progettazione e produzione di sistemi termici completi ad elevato contenuto tecnologico. A qualsiasi tipologia di soluzione associa sistemi di gestione che permettono la riduzione dei consumi ottimizzando il funzionamento del generatore e degli elementi collegati. La lunga esperienza, inoltre, le ha permesso di creare una serie di servizi altamente qualificati in grado di soddisfare qualsiasi esigenza

legata alla gestione e monitoraggio dell’impianto. Qualsiasi sia la richiesta dei clienti, ICI Caldaie trova la soluzione adatta per la sicurezza del suo impianto, per il suo risparmio e rispetto dell’ambiente.

ICI Caldaie ha infine sviluppato un sistema proprietario di telegestione degli impianti in grado di connettere ogni generatore e accessorio, fino all’intera centrale, consentendo la visualizzazione e l’intervento su ogni parametro funzionale dell’impianto, anche da remoto Vanta una capacità produttiva rara, grazie agli oltre 30.000 metri quadri coperti dotati di attrezzature e macchinari tra i più avanzati per la produzione in serie. Generatori di vapore per l’industria alimentare Nel corso della sua lunga esperienza nel settore, ICI Caldaie ha sviluppato prodotti specifici per applicazioni dedicate all’industria alimentare, sistemi integrati in grado di soddisfare anche le richieste di vapore più gravose, con soluzioni complete progettate su misura per le specifiche caratteristiche di qualsiasi tipologia di applicazione, nella garanzia dei massimi livelli di efficienza e affidabilità.

Case Study

Azienda in Nord Italia.

Il precedente impianto di generazione del vapore per processi industriali consisteva in una caldaia ad olio diatermico, in uso da oltre 25 anni, più un evaporatore. I rendimenti di questo impianto si attestavano intorno all’88%.

Il cliente ha deciso di investire fortemente nella riqualificazione della propria centrale termica con un duplice obiettivo, di abbattere gli ingenti costi di

produzione del calore e di dotarsi di un impianto caratterizzato da emissioni in atmosfera ridotte al minimo, al di sotto delle più restrittive normative di settore, scegliendo di adottare accorgimenti e investimenti volti alla massimizzazione dei rendimenti energetici e all’abbattimento dei consumi ad essi legati. Tecnologia fornita:

- N. 2 generatori di vapore da 8000 kg/h ciascuno completi di

• economizzatore di primo stadio per il preriscaldo dell’acqua di alimento;

• economizzatore di secondo stadio condensante per il preriscaldo delle acque destinate ai lavaggi;

• sistema di alimentazione modulante a doppio effetto per diminuire i consumi elettrici delle pompe di alimento ed ottimizzare la quantità d’acqua in ingresso al generatore;

• bruciatore integrato con sistemi di regolazione ad inverter, controllo ossigeno e controllo efficienza;

• serbatoio raccolta condensa con recupero calore;

• gestione del funzionamento dei generatori (ripartitore di carico) volto a massimizzare il rendimento. L’impianto realizzato ha offerto numerosi vantaggi rispetto al passato:

- Maggiore rendimento

- Minori emissioni, attestate a 70 mg kW/ora

- Maggiore reattività, da 3 ore a 30’, il tempo necessario a raggiungere il picco di erogazione

- Migliore capacità di spunto

- Migliore titolo di vapore

- Minore energia di preparazione

- Minore stress di esercizio, grazie alla scelta tecnica di abbassare la pressione di progetto da 10 a 6 bar

I vantaggi concreti:

Rendimento impianto: +8% prima = 88% dopo: 96%

• Potenza elettrica assorbita: -90% prima = 104 kW dopo: 15 kW

• Costo unitario del vapore: -20%

• Risparmi in bolletta: -21%

• Proventi da certificati bianchi ogni anno: 15.000 €/ anno

Il cliente ha detto di ICI Caldaie

“ICI Caldaie si è dimostrata la scelta vincente in quanto azienda giovane e dinamica, caratterizzata da un elevato know-how tecnico in campo industriale, grande capacità produttiva, supporto al cliente in fase di progettazione e totale flessibilità in termini di produzione di generatori fuori standard interamente customizzati sulle specifiche esigenze del cliente”. Segui ICI Caldaie su LinkedIn o www.icicaldaie.com

No matter the requirement, ICI Caldaie always finds the best solution

ICI Caldaie is a company boasting more than 60 years of history and experience in energy management and heat production; it is a benchmark among the companies in the sector of industrial and heating process steam generators.

Thanks to its distinguishing innovative approach, it invests in research and development of projects that aim to create new energy efficient systems, exploring new technologies, and alternative energy sources. Among the latter, significant resources have been invested in research of discontinuous solutions (hydrogen and CO2 sequestering).

ICI Caldaie specializes in the design and production of complete high-tech thermal systems. It provides management systems to any solution in order to reduce consumptions while optimizing the functioning of both the boiler and the equipment connected to it.

Thanks to its extensive experience, it can also offer high-quality services to meet any management and monitoring requirements. No matter the requirement,

ICI Caldaie always finds the most suitable solution to its customer’s plant safety, its energy efficiency, and environmental sustainability.

ICI Caldaie has also developed a proprietary remote system to control the plants that is able to connect any boiler and equipment, right to the whole power plant, thus allowing the display of and intervention on any parameter of the plant, also remotely.

ICI Caldaie boasts one-of-a-kind production capacity, thanks to its over 30,000 square metres’ indoor

housing advanced equipment and machinery for standard production.

In its extensive experience, ICI Caldaie has developed specificproductsforfoodapplications,integratedsystems that can meet even the most demanding requirements, complete solutions tailored to specific features, all guaranteeing the highest efficiency and reliability

Company in Northern Italy.

The previous steam generation plant for industrial processes consisted in a diathermic oil boiler, already running for more than 25 years, and an evaporator.

The yield of this plant levelled off about 88%.

The client has decided to strongly invest in the requalification of its heat power with a double goal: to reduce heat production costs, and to equip itself with a plant characterized by minimum emissions, well below the standard set by the strict norms regulating the sector, and chose devices and investment to maximize energy yield and reduce consumes.

Technology provided:

N. 2 steam generators with capacity 8,000 Kg/h each, equipped with:

• First-stage economizer for feeding water preheating,

• Second-stage condensing economizer for preheating the washing water,

• Double-effect modulating feeding system to

ICI Caldaie creates complete and highly technological and energy efficient systems, guaranteeing the highest levels of efficiency and reliability

reduce electric consumption of feeding pumps and optimize the quantity of water into the generator,

• Integrated burner with inverter regulator, oxygen control and efficiency control,

• Water trap with heat recovery,

• Generator performance management (load divider) for yield maximization.

This plant has achieved many advantages

• Higher yield

• Lower emissions, levelled off 70 mg kW/h

• Higher reactivity, from 3 hours to 30’, time necessary to reach output peak

• Higher pickup capacity

• Better steam strength

• Lower preparation power

• Lower operation stress, thanks to the decision to lower the pressure from 10 to 6 bar

Real advantages

• Yield of the plant: +8%

Before = 88%

After: 96%

• Absorbed power: -90%

Before = 104 kW

After: 15 kW

• Unit cost of steam: -20%

• Cost saving: -21%

• Profit from white certificates: 15,000€/ year

The customer’s feedback on ICI Caldaie “ICI Caldaie has been a winning choice since it is a young and dynamic company, characterized by remarkable technical know-how in industrial field, great production capacity, customer assistance during design stage and total flexibility as regards production of non-standard generators, fully customized upon customer’s requirements.”

Follow ICI Caldaie on LinkedIn or www.icicaldaie.com

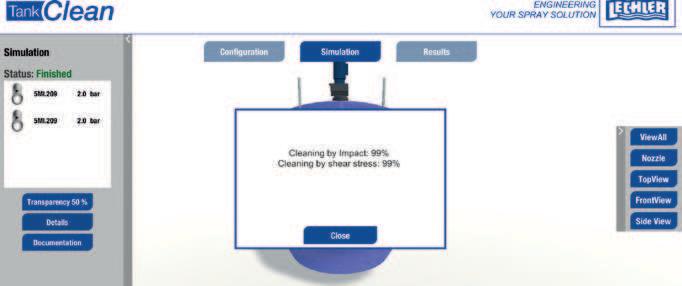

Il software di simulazione

TankClean di Lechler imita realisticamente il processo di pulizia, mostrando come funzionano i singoli ugelli e creando una rappresentazione visiva della procedura di spruzzatura

Come trovare il miglior ugello spruzzatore per lo specifico lavoro di pulizia richiesto? Si può sempre operare per tentativi oppure evitare il problema utilizzando strumenti di simulazione all’avanguardia.

È la disposizione ottimale degli ugelli all’interno del serbatoio che pone le basi per un risultato affidabile nella sua pulizia.

Esiste a portata di click un nuovo software di simulazione che può essere di grande aiuto per selezionare il sistema di ugelli più adatto per ottenere il grado di pulizia voluto. Questo strumento, inoltre, identifica i potenziali punti deboli durante la fase di sviluppo e valuta quali sono le variabili in gioco per l’ottimizzazione dei sistemi esistenti, evitando così errori di pianificazione, riduzione dei tempi di inattività e garantendo maggiore efficienza del processo. Ottimizzare i processi di pulizia Ormai i processi di pulizia funzionano generalmente in modo automatico. Per garantire risultati affidabili di altissima qualità rispettando i requisiti di efficienza ed ecologia, le soluzioni di lavaggio devono essere adattate in modo preciso al compito in questione. Ed è chiaro che le testine statiche non possono essere considerate come l’unica soluzione possibile. Il software di simulazione TankClean di Lechler imita realisticamente il processo di pulizia, mostrando come funzionano i singoli ugelli e creando una rappresentazione visiva della procedura di spruzzatura. Il software illustra come e con quale grado di copertura il liquido detergente incide sul serbatoio, rivelando così eventuali aree problematiche o zone d’ombra.

Lechler utilizza il proprio software, che non è in vendita, come strumento per fornire consigli e visualizzazioni: produttori e utenti finali possono confrontare a video diverse testine rotanti e sono in grado di utilizzare i risultati per identificare quale sistema fornisce il miglior risultato di pulizia, rendendo la scelta del sistema di ugelli ottimale.

TankClean è uno strumento estremamente utile quando si tratta di offrire consigli: Lechler è in grado di dimostrare in modo convincente ai suoi clienti come ottenere risultati di pulizia migliori con la giusta tecnologia degli ugelli e piccole modifiche al serbatoio, oltre a evitare errori e risparmiare denaro. Uno strumento versatile per la pulizia dei serbatoi

Come software di simulazione e supporto TankClean fornisce assistenza per l’intero ciclo di vita dell’im-

pianto e oltre. È vantaggioso avere a bordo gli specialisti degli ugelli di Lechler nella fase di pianificazione. In questa fase, i fattori rilevanti relativi alla tecnologia degli ugelli possono essere coordinati strettamente con altri interessi.

La geometria del serbatoio e i dettagli di progettazione come la disposizione dei collegamenti del serbatoio, delle flange e degli agitatori sono relativamente semplici da modificare al fine di ottenere risultati di pulizia efficienti.

• Necessario tener conto del processo di pulizia quando si progetta un serbatoio

• Nella simulazione di un processo di pulizia di un serbatoio si considera la presenza di agitatori, pale e altri componenti interni presenti

• La simulazione mostra il potenziale degli elementi dinamici rotanti con ugelli ad hoc.

• Standard food grade

- Rugosità superficiale <0.8 µ

• Fori eseguiti per erosione, saldature perfezionate, marcatura laser e R-clip di sostegno

• Conformi ai requisiti generali della Regolamentazione (EC) No. 1935/2004

Lechler Spray Technology S.r.l. Via Don Dossetti, 2 20080 Carpiano (MI) - ITALIA

Telefono: +39/0298859027

Fax: +39/029815647

E-Mail: info@lechleritalia.com

How can we find the best spraying nozzle for the required cleaning task? We can make attempts or avoid the problem and use advanced simulation equipment. It is the optimal position of the built-in nozzles that lays sound bases for a reliable cleaning result.

A new simulation software can greatly help in selecting the most suitable nozzle system to achieve the required cleaning level. In addition to this, this instrument also detects potential week points during the development phase and evaluates any variable as to optimize the existing cleaning systems, thus avoiding any mistake in planning, and reducing downtimes and granting higher process efficiency.

Cleaning process optimization

Today, cleaning processes are mostly automatic; to guarantee reliable high-quality results while respecting efficiency and environment-friendliness requirements, washing solutions need adapting accurately to their task. It is clear that static heads cannot be the only possible solution.

Lechler simulation software TankClan faithfully reproduces the cleaning process,showing how single nozzles work and replicating spraying procedure.The software shows how and with which coverage level the detergent affects the tank, thus detecting harsh areas and dead zones.

YOUR SPRAY SOLUTION www.lechler.com/staticsprayball

Lechler uses its own software, which is not for sale, as an instrument to provide advice and visuals: producers and end users can compare on screen the various rotary heads and then select the system that guarantees the best cleaning, thus making nozzle selection optimal.

TankClean is highly useful when it comes to advising: Lechler can prove its customers how it is possible to get the best cleaning result with the right nozzle technology and small changes to the tank, as to avoid mistake and to save money.

A versatile instrument for tank cleaning

As simulation and support software, TankClean provides assistance during the plant’s entire lifecycle and beyond. Lechler nozzle specialists are highly helpful during the planning, when any nozzle technology related factor can be closely coordinated with other interests.

Tank geometry and design details such as tank connection, flange and agitator layouts, are pretty simple to modify to get higher cleaning.

1. when we design a tank, we need to take into great consideration the cleaning process

2. In tank cleaning process simulation, agitators, blade andothercomponentsneedtobetakenintoconsideration

3. The simulation shows the potential of the dynamic rotary elements with tailored nozzles.

Lechler simulation software

TankClan faithfully reproduces the cleaning process, showing how single nozzles work and replicating spraying procedure

• Nasce uno dei poli più importanti per l’Aceto Balsamico di Modena

• Fatturato aggregato pari a 32 milioni di euro

• 18 milioni di bottiglie esportate in più di 55 paesi

• Oltre 5.500 barrique e botti destinati al prodotto invecchiato