FOOD INDUSTRY

sommario | contents

16

Precisione e qualità italiane

Italian quality and precision

46

Tecnopool punta all’eccellenza

nella surgelazione dei piatti pronti

Tecnopool strives for frozen ready-meal excellence

ABRIGO a Ipack-Ima 2022 ABRIGO at Ipack-Ima 2022

32

La (ri)scoperta del legame tra igiene, salute e sicurezza con Colussi Ermes

The (re)discovery of hygiene, health and safety connection with Colussi Ermes 118

Storie, persone e brand raccontano valori e mission dell’azienda Stories, people and brands expound the Company’s values and mission

48

124

Doypack per uso quotidiano con il sistema di packaging configurabile e flessibile

Doypack for daily use with the flexible configurable packaging system

INTERNATIONAL MAGAZINES

TECNALIMENTARIA FOOD INDUSTRY

Year XXVII - n°3 Marzo/March 2022

Direttore responsabile

Fabiana Da Cortà Fumei Redazione e Gra ca redazione@tecnalimentaria.it

Sabrina Fattoretto

Claudia Bosco

Elena Abbondanza Pubblicità e Marketing Anita Pozzi anita.pozzi@edftrend.com

Franco Giordano franco.giordano@edftrend.com

Stampa L’Artegrafica Srl

Direzione e Redazione

Editrice EDF Trend srl

Corso del Popolo, 42 31100 Treviso – Italy

Tel. +39 0422 549305 Fax +39 0422 591736 redazione@tecnalimentaria.it www.edftrend.com www.tecnalimentaria.it

Autorizzazione Tribunale di Forlì n. 5 del 19.01.1996 (Iscriz. Roc n. 22054)

In questo numero la pubblicità non supera il 45%

Poste Italiane SpA - Spedizione in Abbonamento Postale - D.L. 353/2003 (conv. in L. 27/02/2004 n. 46) art. 1 comma 1 NE/TV ISSN 2498-9541

Publisher

Editrice EDF Trend srl

Corso del Popolo, 42 31100 Treviso – Italy

Innovazioni per l’efficienza energetica #anugafoodtec Innovations for energy efficiency #anugafoodtec

All right reserved.

Reproduction in whole or in part without written permission is prohibited.

The Publisher is not responsible for any materials, nor for writers’ nor contributors’ expressed or implied opinions.

Informativa ex D.lgs 196/03

Ai sensi dell’art.2 comma 2° del Codice Deontologico dei giornalisti si rende nota l’esistenza di una banca dati di uso redazionale presso la sede di Corso del Popolo, 42 - Treviso. Responsabile del trattamento dati è il direttore responsabile a cui ci si può rivolgere presso la sede di Treviso - Corso del Popolo, 42 per i diritti previsti dalla legge 675/1996.

Associato a:

“Supporto Globale”: la parola chiave del successo di ZACMI Global customer base demands global support

Riso Gallo tra “le 100 aziende più attente al clima 2022”

Un ulteriore e importante riconoscimento del percorso di sostenibilità intrapreso da Riso Gallo, una delle più antiche riserie di Italia

Riso Gallo, azienda leader nel mercato del riso, l’unica azienda risiera italiana ad essere entrata nella classifica 2022 delle 100 aziende italiane più green e eco-friendly, attente al clima e al tema della sostenibilità ambientale, stilata da Statista e da Corriere della Sera.

Prosegue con un ulteriore e importante riconoscimento il percorso di sostenibilità intrapreso da Riso Gallo, una delle più antiche riserie di Italia. L’Azienda ha, infatti, ricevuto menzione nella classifica“Le 100 aziende più attente al clima 2022”, basata sullo studio del tasso di Carr (Compound annual reduction rate), cioè la capacità di ridurre le emissioni di CO2 in relazione al fatturato. Riso Gallo l’unica azienda risiera e tra le sette imprese del settore “Alimentare e bevande” ad essere rientrata

in classifica, consolidando il proprio posizionamento quale realtà italiana concretamente impegnata in ambito sostenibilità.

Il ranking stato stilato da Statista, la piattaforma digitale tedesca che gestisce uno dei principali portali di statistica e business intelligence al mondo, e la sezione Pianeta 2030 de Il Corriere della Sera. La classifica è stata strutturata sulla riduzione del rapporto tra consumi di anidride carbonica e fatturato. In particolare, le 100 aziende selezionate e inserite nella classifica sono quelle che, in base ai dati del biennio 2018-2020, sono state in grado, in relazione ai ricavi, di ridurre le proprie emissioni di C02. Un dato che si assesta all’11,04% per Riso Gallo, che ha anche raggiunto la terza posizione tra le aziende del settore alimentare.

“Siamo molto orgogliosi del risultato raggiunto,che ci rende ancora più consapevoli e fiduciosi nei confronti dell’importante percorso di sostenibilità intrapreso. In Riso Gallo,infatti,ci siamo posti l’obiettivo di diventare la prima azienda risiera italiana a sposare a pieno i valori della sostenibilità, un concetto che riteniamo riguardi l’intera filiera e tutti gli stakeholder.” – ha commentato Carlo Preve, Consigliere Delegato Riso Gallo. “Consapevoli dell’importanza di portare risposte concrete a beneficio dell’ambiente, abbiamo scelto di andare oltre la misurazione degli indicatori ambientali, abbracciando tutta la filiera a partire dalla fase agricola, laddove abbiamo implementato i protocolli dell’agricoltura sostenibile e creato la prima community di agricoltori certificati. L’attenzione si è poi allargata alla progettazione di confezioni riciclabili ed alla promozione di un modello di economia circolare, capace di generare valore anche grazie alla creazione di una rete di persone e imprese sensibili a queste tematiche.”

Nell’ambito del suo percorso di sostenibilità, Riso Gallo si impegna quindi a passare da una prospettiva

di “riso sostenibile” a una di “riso che sostiene”, capace cioè, partendo dalla cura dell’ambiente e del territorio, di andare anche oltre l’ambito agricolo, allargando lo sguardo a monte, ossia alla selezione delle materie prime e al benessere dei lavoratori della filiera. Un impegno che si trova anche riassunto all’interno del Manifesto Riso Gallo“Il riso sostenibile quando sostiene”, un documento programmatico che parte dalla consapevolezza che la sostenibilità un ecosistema di valori, in grado di impattare positivamente e in maniera rilevante su tutto ciò che riguarda la filiera,le persone e il territorio.L’Azienda ha già tradotto tutto ciò in una linea di risi da agricoltura sostenibile, che comprende oggi le principali varietà

consumate in Italia: Carnaroli, Arborio, Roma, Nero, Rosso, Integrale e Basmati, varietà per la quale Riso Gallo il primo brand di riso in Italia e in Europa ad aver introdotto una versione da agricoltura sostenibile.

Riso Gallo

Riso Gallo tra le più grandi riserie d’Europa e tra le più antiche industrie risiere italiane. La sua storia inizia a Genova nel 1856, l’azienda attualmente ubicata a Robbio Lomellina, nel cuore del Pavese. Una realtà che ha saputo far tesoro delle proprie tradizioni coniugandole con il presente. Oggi un’impresa all’avanguardia nel panorama dell’industria alimentare Made in Italy, alla sesta generazione, che continua a crescere, a conferma dell’attenzione

al mercato e alle esigenze del consumatore, cui risponde puntualmente, con passione e dedizione, innovando e diversificando l’offerta, garantendo da sempre una costante ed elevata qualità.

Riso Gallo, leader del mercato italiano del riso, presente in 85 Paesi nel mondo. www.risogallo.it

Riso Gallo among “le 100 aziende più attente al clima 2022”

The sustainability path undertaken by riso Gallo, one of the oldest rice mills in Italy, continues with a further important recognition

Riso Gallo,a leading company in the rice market, is the only Italian firm of the industry present in the 2022 ranking of the 100 greenest and most eco-friendly Italian, climate and environmental sustainability-conscious companies, drawn up by Statista and Corriere della Sera.

The sustainability path undertaken by Riso Gallo, one of the oldest rice mills in Italy, continues with a further important recognition. In fact, the company was mentioned in the ranking “Le 100 aziende più attente al clima 2022” (“The 100 most climateconscious companies 2022”), based on the analysis of the Carr rate (Compound annual reduction rate), i.e. the ability of a firm to reduce CO2 emissions in relation to its turnover. Riso Gallo is the only rice company and among the seven companies from “Food and Beverage” sector to be in the ranking, consolidating its position as an Italian company concretely committed to sustainability.

The ranking was drawn up by Statista, the German digital platform that manages one of the main global portals of statistics and business intelligence, and by

Planet 2030, a section of Il Corriere della Sera. The ranking was structured on the reduction of the ratio between carbon dioxide consumption and turnover. In particular, the 100 companies selected and included are those that were able to reduce their CO2 emissions in relation to revenues, considering the two-year period 2018-2020. A rate that is equal to 11.04% for Riso Gallo, which also reached the third position among companies in the food sector.

“We are very proud of the results achieved, which makes us even more aware and confident in the important sustainability journey undertaken. In Riso Gallo, in fact, we have set the goal of becoming the first Italian rice company to fully embrace the values of sustainability, a concept that we believe involves the entire supply chain and all stakeholders.”commented Carlo Preve, Riso Gallo CEO. “Aware of the importance of delivering concrete value for the environmental cause, we have chosen to go beyond the measurement of environmental indicators, embracing the entire supply chain starting from the agricultural phase, where we have adopted sustainable agriculture and created the first community of certified farmers. Attention has then expanded to the design of recyclable packaging and the promotion of a circular economy model, capable of generating value also through the creation of a network of people and companies sensitive to these issues”.

Throughout its path towards sustainability, Riso Gallo is therefore committed to move from a perspective of “sustainable rice” to one of “rice that sustains”. This means being capable, starting from the care of the environment and the territory, to go beyond the agricultural sphere, widening the gaze upstream, towards the selection of raw materials and the welfare of workers in the supply chain. A commitment, which is also represented by the Riso Gallo Manifesto“Il Riso sostenibile quando sostiene” (“Rice is sustainable when it sustains”), a policy document that starts from the awareness that sustainability is an ecosystem of values,able to give a positive and significant influence on everything related to the supply chain, people and territory. The company has already translated this into a line of rice from sustainable agriculture, which now includes the main varieties consumed in Italy: Carnaroli, Arborio, Roma, Nero, Rosso, Integrale and Basmati, a variety for which Riso Gallo is the first rice brand in Italy and Europe introducing a version from sustainable agriculture.

Riso Gallo

Riso Gallo is one of the largest rice mills in Europe and among the oldest Italian rice producers. Its history began in Genoa in 1856, the company is currently located in Robbio Lomellina, in the heart of the province of Pavia. A reality that was able to treasure its traditions by combining them with the present. Today, Riso Gallo is at the forefront of the Made in Italy food industry, in its sixth generation, and it keeps growing, confirming its attention for the market and for consumers’ needs, to which it responds punctually, with passion and dedication, by innovating and diversifying its offerings, always guaranteeing constant and high quality. Riso Gallo, leader in the Italian rice market, is present in 85 countries around the world.www.risogallo.it

Esperienza, passione e un nuovo passo avanti

L’obiettivo di Gruppo Anselmo Impianti è quello di essere il punto di riferimento per i produttori alimentari interessati a impianti di alta qualità, 100% made in Italy

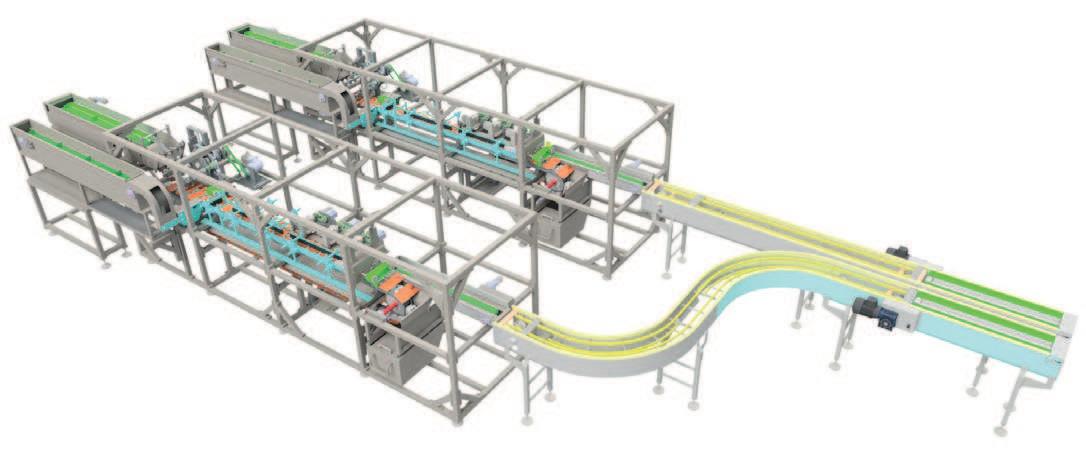

Gruppo Anselmo Impianti, produttore italiano di impianti automatici completi per pasta secca, con ormai 45 anni di esperienza e grande passione per la pasta, ha ulteriormente ampliato la sua gamma prodotti.

Ormai conosciuto in tutto il mondo, grazie a centinaia di impianti realizzati e grazie ad una tecnologia altamente affidabile, derivante anche dal know-how Braibanti ottenuto attraverso l’acquisizione del ramo d’azienda macchine per pastifici nel 2004.

La tecnologia Braibanti è diventata parte integrante della Anselmo Impianti ed è stata sviluppata dando origine a innumerevoli innovazioni e migliorie nel sistema produttivo.

Tale tecnologia è stata successivamente perfezionata da Anselmo per garantire agli impianti l’eccezionale qualità della pasta prodotta, bassi costi di manutenzione, lunga durata nel tempo con particolare attenzione al basso consumo energetico.

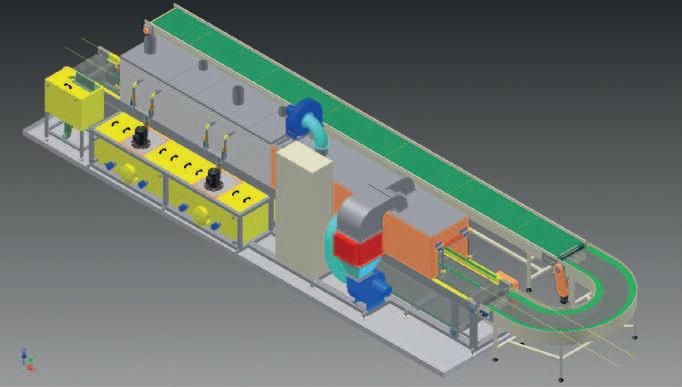

Oggi il Gruppo Anselmo Impianti ha fatto un nuovo passo avanti, dopo le ormai note acquisizioni di FEN Impianti (foto 2), leader mondiale nel settore degli impianti per la produzione industriale di snack pellet, fabricated snacks, breakfast cereals, direct expanded, instant powders e special pasta, LTA (foto 1), costruttore di macchinari per la produzione di impianti automatici e semi automatici di formati speciali come nidi, lasagne e cannelloni, è entrata a far parte del gruppo la OMAR Impianti azienda specializzata nella produzione di macchine tortellinatrici, raviolatrici e sfogliatrici automatiche (foto 3).

Parliamo quindi del GruppoAnselmo Impianti che oggi è in grado di fornire soluzioni tecnologiche capaci di coprire tutte le produzioni di pasta, normali, speciali, corta, lunga, gluten free, ripiena, secca e fresca… Fabrizio Anselmo - Direttore Generale: “Il nostro obiettivo è quello di essere il punto di riferimento per i produttori alimentari interessati ad

Experience, passion and a new step forward

Anselmo Impianti Group’s goal is to be the reference point for food producers interested in high-quality systems, 100% made in Italy

Anselmo Impianti Group, Italian manufacturer of complete automatic systems for dry pasta,with 45 years of experience and great passion for pasta, has further increased his product range. Now well-known all over the world, thanks to hundreds of installations and thanks to a highly reliable technology,deriving from the Braibanti knowhow obtained after taken over the branch of the company in 2004, machines for pasta factories field.

Braibanti technology has become an integral part of Anselmo Impianti and has been developed giving life to countless innovations and improvements in the production system.

This technology has since been refined by Anselmo in order to ensure the exceptional quality of the pasta produced, low maintenance costs, long life with particular attention to low energy consumption. Today, the Anselmo Impianti Group has made a new step forward, after the well-known acquisitions of FEN Impianti (pic. 2), leader in the world in the field of plants for industrial production of snack pellets, fabricated snacks, breakfast cereals, direct expanded, instant powders and special pasta, LTA (pic.1),manufacturer of machinery for the production of automatic and semi-automatic systems of special shapes such as nests, lasagne and cannelloni, OMAR Impianti has become part of the group, a company specialized in the production of automatic machines for the production of traditional tortellini, ravioli, sheeting machines (pic. 3) …

So, let’s talk about the Group Anselmo Impianti that today is able to provide technological solutions capable of satisfy all the productions of pasta, normal, special, short, long, gluten free, filled, dry and fresh... Fabrizio Anselmo - General Manager: “Our goal is

impianti di alta qualità, 100% made in Italy, con una grande affidabilità e produttività sia con materie prime di eccellenza che con altre più povere, con un occhio sempre attento ai consumi energetici ed ai costi di manutenzione. Crediamo importantissimo supportare i nostri clienti, sia per migliorare le performances delle loro attuali attività produttive, sia per lo sviluppo di nuovi prodotti per i quali abbiamo la possibilità di effettuare prove sui nostri impianti pilota presenti nel centro Ricerca e Sviluppo appena rinnovato e potenziato”.

L’Ipack-Ima che si svolgerà a Milano dal 3 al 6 maggio sarà l’occasione per presentare le soluzioni tecnologiche frutto della sinergia di tutte le società oggi parte del Gruppo.

to be the reference point for food producers interested in high-quality systems,100% made in Italy, with great reliability and productivity with excellent raw materials and other poor, with great care to energy consumption and maintenance costs. We believe it is very important to support our customers, to improve the performance of their existent production activities and for the development of new product, for this we have the possibility to carry out tests on our pilot plants present in the renovated and upgraded Research & Development centre.”

Ipack-Ima, that will take place in Milan from 3 to 6 May, will be an opportunity to present the technological solutions obtained by synergy of all the companies today part of the Group.

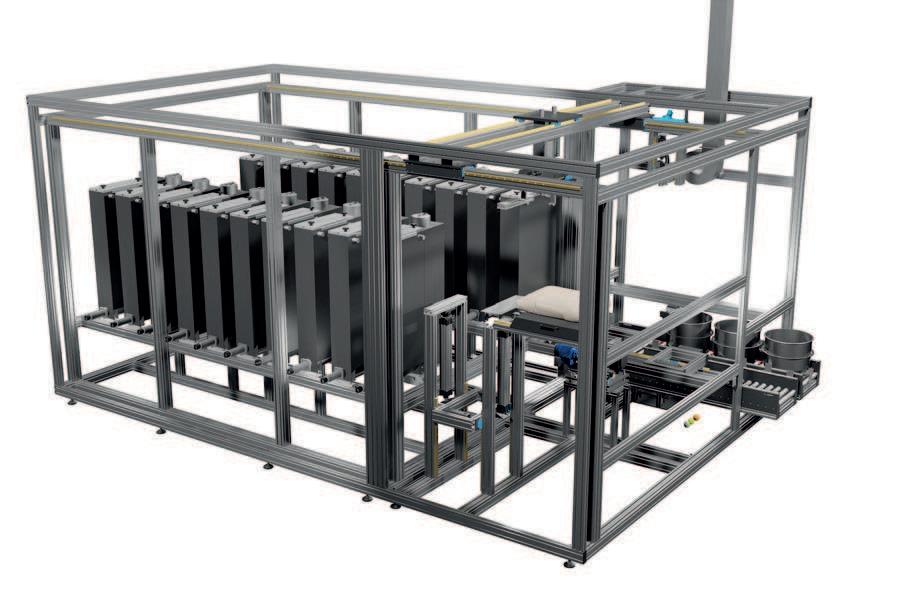

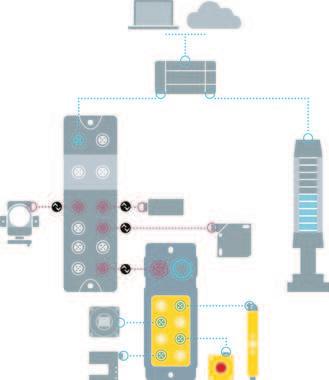

Precisione e qualità italiane

I prodotti, le soluzioni e i servizi Lawer aumentano affidabilità, sicurezza ed efficienza delle operazioni di dosaggio e distribuzione per i micro-ingredienti in polveri e liquidi

Lawer fornisce prodotti, soluzioni e servizi all’industria per aumentare l’affidabilità, la sicurezza e l’efficienza delle operazioni di dosaggio e distribuzione per i micro-ingredienti in polveri e liquidi. La sua posizione di mercato come fornitore leader a livello globale di prodotti e soluzioni insieme all’obiettivo di stabilire standard rigorosi in tutte le aree della sua attività, si riflettono nel motto aziendale: “la vera precisione”

Lawer ha più di 50 anni di esperienza nel supportare i clienti per garantire la massima qualità dei prodotti.La sua capacità di farlo è basata sulla “qualità italiana” dei suoi prodotti e servizi, unita al continuo investimento nello sviluppo di tecnologie all’avanguardia. Di conseguenza, più di 2500 clienti hanno riposto la loro fiducia in questa azienda e le hanno permesso di fornire loro migliaia di sistemi e soluzioni durante la sua lunga storia.Grazie alla presenza in tutto il mondo,Lawer è accanto ai suoi clienti durante tutto l’intero ciclo di vita dei prodotti, dall’assistenza alla scelta delle attrezzature giuste,al supporto di progettazione,all’installazione e al servizio post-vendita. Lawer è un produttore globale di sistemi di dosaggio e distribuzione automatici con sede a Biella, che fornisce prodotti per vari settori industriali come: tessile, cosmetici, vernici, alimentare, plastica e gomma.

Lawer investe costantemente in qualità ed eccellenza, servizio, supporto tecnico, assistenza post-vendita e innovazione e incoraggia e facilita una cultura aziendale di creatività e innovazione sistematiche e sostenibili.

Lawer fornisce sistemi automatici di dosaggio polveri con tecnologia a bilancia singola, tecnologia a doppia bilancia e tecnologia multi-bilancia per organizzare la produzione in modo innovativo pesando automaticamente i micro-ingredienti in polvere di ricette e lotti in diversi processi dell’industria di preparazione degli alimenti.

Vantaggi e benefici: precisione - ripetibilità - tracciabilità - sicurezzaefficienza - risparmio - protezione del know-how.

Per applicazioni in laboratori di piccole e medie dimensioni Lawer offre diversi modelli di sistemi UNICA:

UNICA TWIN - silos di capacità 100 l / bilancia singola o doppia / 12-24 o 36 silos

UNICA HD - silos di capacità 50 l / bilancia singola / 8 o 24 silos

UNICA MD-SD - silo 18-36 / 12-24 l / bilancia singola / 13 silos

Per l’applicazione nella produzione industriale Lawer fornisce sistemi ad alta produttività ed efficienza.

SUPERUNICA, sistema di pesatura completamente automatico/capacità silos (300, 150, 100 e 50 l), tecnologia a bilancia singola.

SUPERSINCRO, dosaggio automatico in sacchi termoformati costituiti da film tubolari / tecnologia multi-bilancia. www.lawer.com

Italian quality and precision

Lawer products, solutions and services increase the reliability, safety and efficiency of dosing and dispensing operations for powder and liquid micro-ingredients

Lawer provides the industry with products, solutions and services to increase the reliability, safety and efficiency of dosing and dispensing operations for powder and liquid micro-ingredients. Lawer covers a market position in which it is leader as global product and solution provider and it sets strong and high standards in all areas of its business. That is reflected in the company motto: “the true accuracy”

Lawer has more than 50 years’ experience in supporting the industry to ensure the highest quality of the products. Its ability to do so is based on the “Italian quality” of its products and services combined with continuous investment in developing leading technology. As a result, more than 2,500 customers put their trust in this company having allowed it to supply them with thousands of systems and solutions during its long history. Via a worldwide presence, Lawer stands beside its customers around the globe and through the whole life cycle of its products, from the assistance with selecting the right equipment, design-in support, installation and after-sales service.

Lawer is a global automatic dosing and dispensing systems manufacturer based in Biella area, providing products for various industries as textile, cosmetics, painting/coating, food, plastic and rubber.

Lawer strongly invests in quality and excellence, service, engineering support, after-sales service, assistance and innovation, and it encourages and facilitates a company culture of systematic and sustainable creativity and innovation.

Lawer provides automatic powder dosing systems with single scale technology, double scale technology and multi scale technology to organize production in an innovative way by automatically weighing the powder micro-ingredient components of recipes and batches in different processes of the food preparation industry. Advantagesandbenefits:accuracy-repeatability – traceability - security - efficiency - savingknow-how protection

For applications in small-medium size laboratory, Lawer offers different models of UNICA systems:

UNICA TWIN - 100 l capacity silos /single or double scale /12-24 or 36 silos

UNICA HD - 50 l capacity silos /single scale /8-16 or 24 silos

UNICA MD- SD - 18-36 / 12-24 l capacity silos single scale/13 silos

For application in industrial production,Lawer provides systems with high productivity and efficiency.

SUPERUNICA fully automatic weighing system / silos capacities (300, 150, 100 and 50 l) / single scale technology

SUPERSINCRO automatic dosing operations in automatic thermoformed bags consisting of tubular films/multi scale technology. www.lawer.com

Tratti marcatamente distintivi

Olocco Srl produce valvole e componenti per il trasporto pneumatico e il dosaggio, caratterizzando il suo impegno con il perfezionamento costante dei suoi prodotti

Olocco è orgogliosa di essere un’azienda di famiglia dove oltre al nome ci sono persone che ogni giorno mettono il massimo impegno per soddisfare in prima persona le esigenze dei propri clienti, pensando che quest’aspetto dia un tratto marcatamente distintivo e possa essere fonte di affidabilità e resilienza nell’affrontare le continue sfide quotidiane per essere sempre al vertice.

Olocco è ben felice di poter proseguire con la sua filosofia di family company e di voler continuare ad essere la vostra prima scelta.

Olocco Srl produce valvole e componenti per il trasporto pneumatico e il dosaggio sin dal 1950.Il suo impegno è da sempre caratterizzato da una costante

ricerca dalla progettazione alla produzione di valvole e accessori garantendo la realizzazione di prodotti al vertice per specifiche tecniche, qualità e sicurezza. Negli ultimi anni il reparto produttivo della Olocco Srl ha subito un profondo rinnovamento con la messa in funzione di nuovi centri di lavoro dotati dei più moderni sistemi di produzione flessibile 4.0, con elevati livelli di automazione per la movimentazione di pezzi, pallet, utensili. Sono stati anche introdotti nuovi centri di fresatura, alesatura, tornitura che hanno notevolmente potenziato la capacità produttiva interna e portato gli standard qualitativi a livelli sempre più elevati. Nel corso dell’ultimo anno, nonostante la difficilissima situazione causata dalla pandemia, oltre a garantire la continuità produttiva, Olocco è riuscita ad ultimare la realizzazione della nuova palazzina uffici e del nuovo reparto montaggio, da poco diventato pienamente operativo, a dimostrazione della sua volontà di crescere e scommettere sul futuro. Sin dal 1997 Olocco Srl ha ottenuto la certificazione di qualità UNI EN ISO9001:2015 e ha successivamente certificato la maggior parte dei propri prodotti in conformità alla Direttiva ATEX 2014/34/EU. Nel 2007 ha iniziato a produrre valvole rotative idonee

all’utilizzo in zone in zone a rischio esplosione con capacità di resistenza strutturale e tenuta fiamma da 1,5 bar fino a 10 bar.

Olocco Srl è inoltre in grado di garantire la compatibilità alimentare dei materiali con cui vengono realizzati i propri prodotti, in ottemperanza a quanto previsto dal Regolamento CE n°1935/2004 riguardante i materiali e gli oggetti destinati a venire a contatto con i prodotti alimentari (MOCA), e al Regolamento CE 2023/2006 relativo alle buone pratiche di fabbricazione dei materiali e degli oggetti destinati a venire a contatto con gli alimenti.

Strongly distinctive features

by an ongoing research from design to production of valves and accessories ensuring the realization of products at the forefront for technical specifications, quality and safety.

In recent years,Olocco’s production department has undergone a deep renovation with the commissioning of new machining centre equipped with the most modern flexible production systems 4.0, with high levels of automation for the handling of work pieces, pallets and tools. New milling, boring and turning centre have also been introduced, which have greatly increased internal production capacity and brought quality standards to ever higher levels.

Olocco’s manufactures valves and components for pneumatic transport and metering, characterizing its commitment by constant product development

Olocco is proud to be a family business where in addition to the name there are also people who every day put their utmost effort to personally satisfy the needs of their customers, thinking that this aspect gives a markedly distinctive trait and can be a source of reliability and resilience in facing the continuous daily challenges to always be at the top.

Olocco is happy to be able to continue with its family company philosophy and want to continue to be your first choice.

Olocco Srl has been manufacturing valves and components for pneumatic transport and metering since 1950; its effort has always been characterized

During the last year, despite the extremely difficult situation caused by the pandemic, in addition to ensuring the continuity of production, Olocco has also been able to complete the new office building’s construction and the new assembly department, recently become fully operational. This is to demonstrate its will to grow and to bet on the future.

Since 1997, Olocco has achieved the quality certification UNI EN ISO 9001:2015 and subsequently it has certificated the major parts of their products according to ATEX Directive 2014/34/EU. In 2007, it started producing rotary valves suitable for using in risk explosion areas with structural resistance and flame sealing capacity from 1,5 bar up to 10 bar.

Olocco Srl is also able to guarantee the food compatibility of the materials with which its products are made, in compliance with Regulation EC No. 1935/2004 concerning materials and articles intended to come into contact with foodstuffs (MOCA) and Regulation EC 2023/2006 on good manufacturing practices in materials and articles intended to come into contact with food.

Valorizzare la produzione di qualità italiana e garantire i consumatori

Grano: consorzi agrari d’Italia, 1 milione di quintali per contratti di filiera con industrie molitorie

Oltre un milione di quintali di grano duro italiano sarà impiegato da alcune delle più importanti industrie molitorie Italiane per la produzione di pasta 100% italiana, valorizzando il grande lavoro delle aziende agricole. È quanto comunica CAI – Consorzi Agrari d’Italia, primo hub della produzione organizzata in Italia, che in queste settimane è impegnata a rinnovare i contratti di filiera per i cereali gestiti nelle proprie strutture. Grazie a questi accordi, i produttori riescono ad ottenere migliori condizioni sul mercato volte a valorizzare al meglio le caratteristiche qualitative del raccolto. I contratti stipulati prevedono la possibilità di fissare prezzi minimi garantiti in base al valore del mercato già al momento delle semine, con importanti premialità per le fasce proteiche più alte. A questi accordi, seguiranno poi i contratti per il grano tenero, l’orzo, l’avena e altri cereali.“Stiamo lavorando per costruire queste sinergie durature tra produzione e industria per valorizzare i cereali di qualità 100% italiani e garantire ai consumatori prodotti eccellenti – spiega Andrea Pasini, responsabile cerale di CAI – Dobbiamo incrementare la produzione cerealicola italiana di qualità e continuare a spingere sui contratti di filiera che sono l’unico strumento in grado di dare certezza e stabilità a tutta la filiera”.

Enhance Italian quality production and guarantee consumers

Wheat: agricultural consortiums of Italy, 1 million quintals for chain contracts with milling industries

Over one million quintals of Italian durum wheat will be used by some of the most important milling industries in Italy for the production of 100% Italian pasta, enhancing the great work of farms.

This is what CAI - Agricultural Consortia of Italy, the first hub of organized production in Italy, , which in recent weeks is committed to renewing supply chain contracts for cereals managed in its own facilities, says.

Thanks to these agreements, producers are able to obtain better conditions on the market aimed at making the most of the quality characteristics of the harvest. The contracts stipulated provide for the possibility of setting guaranteed minimum prices based on the market value already at the time of sowing, with important rewards for the higher protein bands. These agreements will then be followed by contracts for soft wheat, barley, oats and other cereals. “We are working to build these lasting synergies between production and industry to enhance 100% Italian quality cereals and guarantee consumers excellent products - explains Andrea Pasini, CAI cereal manager - We must increase Italian cereal production of quality and continue to push on supply chain contracts which are the only tool capable of giving certainty and stability to the entire supply chain”.

La qualità OCRIM riverbera in tutto il mondo

OCRIM di Cremona è conosciuta in tutto il mondo per essere un partner affidabile per la costruzione e fornitura di impianti molitori, mangimifici e lavorazioni di cereali in generale e impianti di fine linea. L’importante impegno nel campo della ricerca, nella cura del cliente, nell’ambito della formazione e della comunicazione funge da sempre come incentivo per un lavoro di squadra innovativo e produttivo.

Nella città di Cremona, OCRIM vanta due sedi: la sede storica di via Massarotti, che ospita gli uffici e parte della produzione e la sede del porto canale, dove sono presenti alcuni importanti reparti produttivi, uffici logistici e anche il nuovo polo di macinazione, il Milling Hub (realizzato in società con Bonifiche Ferraresi), che comprende anche la nuova scuola di alta formazione Milling Hub Masterclass. Uno dei punti di forza di OCRIM sono i progetti chiavi in mano forniti attraverso soluzioni tailormade, scelta sempre più accolta dai clienti di tutto il mondo che decidono di affidarsi ad un unico interlocutore in grado di garantire un alto livello professionale e di rispettare i tempi concordati. È un partner insostituibile anche per la fornitura di sole macchine e ampliamenti/ammodernamenti di impianti esistenti.

Dal 2017,grazie al dipartimento Ocrim-FBC,l’azienda realizza impianti di fine linea, pallettizzazione, confezionamento sacchi e altri imballaggi, forniti chiavi in mano e personalizzati, in base alle esigenze del cliente. Inoltre, dal 2021 è operativo il nuovo reparto nuovo reparto per la gestione dei rulli di macinazione, il Fluting Hub, in cui saranno presenti stazioni di rigatura, rettifica, bilanciatura e un innovativo sistema per il rivestimento dei rulli in titanio. OCRIM, in questo modo, ha completato la filiera industriale, grazie all’internalizzazione di tutte le lavorazioni, che garantisce un prodotto Italian Made tracciato, controllato e certificato.

La versatilità e la serietà di OCRIM sono testimoniate anche dall’alleanza strategica, formalmente siglata in giugno 2021, con AGCO azienda di risonanza mondiale nella progettazione, produzione e distribuzione di macchine e tecnologia agricola di precisione.

AGCO, attraverso la competenza di Cimbria e di GSI nei sistemi di stoccaggio, lavorazione e movimentazione dei materiali, e OCRIM mirano a essere protagonisti di un costruttivo cambiamento, per un’indu-

OCRIM, il partner affidabile per la costruzione e fornitura di impianti molitori, mangimifici e lavorazioni di cereali in generale e impianti di fine linea

stria alimentare globale altamente sostenibile, offrendo soluzioni intelligenti e innovative provenienti da un unico interlocutore

Ma l’affidabilità di OCRIM è dimostrata anche da un altro accordo stipulato all’inizio del 2019 con l’azienda italiana Molitecnica S.r.l., per realizzare impianti per farina nixtamalizzata per la produzione di tortillas, di snack e chips. Prodotti che fanno parte, perlopiù, della cultura alimentare del Centro/Sud America, ma che sono apprezzati e consumati in tutto il mondo. Per tali impianti è prevista l’istallazione delle macchine di processo altamente performanti di OCRIM, che garantiscono prestazioni elevate e in linea con i risultati da raggiungere.

Con l’obiettivo di offrire ai propri clienti impianti durevoli e servizi efficienti e di alta qualità, OCRIM lancia proposte sempre più innovative in termini di sanitation, di riduzione dei consumi energetici e di minimizzazione dei costi operativi e di manutenzione. Per quanto riguarda le strategie e la gestione legate proprio alla manutenzione, Ocrim ha sviluppato il Modular Mill Concept, vera e propria tecnologia

Dipartimento Fluting Hub / Fluting Hub department

Sala Conferenze / Conference hall

OCRIM – quartier generale / OCRIM’s headquarters

innovativa che consente di fermare, per qualsivoglia motivo (manutenzione ordinaria, straordinaria, o altro), solo una parte della sezione di macinazione, lasciandone un’altra in funzione, garantendo costantemente una determinata produzione. È una soluzione scelta e apprezzata da numerosi clienti, grazie ai benefici tangibili riscontrati.

Anche nell’ambito dell’automazione, OCRIM sa essere un diretto interlocutore ed è per questo che non si affida a strutture esterne per studiare e realizzare i propri sistemi di gestione degli impianti.

Il pacchetto di automazione generale @mill (che contiene numerosi pacchetti applicabili), l’innovativo @rollermills, che permette di controllare i laminatoi da remoto attraverso tablet, la Realtà Immersiva, che ha avuto una risonanza e un riscontro importante in tutto il mondo, sono sistemi avveniristici realizzati per migliorare e semplificare le attività lavorative di coloro che vivono il molino.

Il marchio Italian Made di OCRIM è sinonimo di qualità, design e correttezza, in quanto è la testimonianza e la documentazione del processo produttivo e logistico svolto solo ed esclusivamente in Italia nelle officine dell’azienda cremonese, basato sulla ricerca della qualità e del design che sono vere e proprie leggi della vera cultura italiana.

Proprio sulla base del sentimento Italian Made e grazie alla partnership con Bonifiche Ferraresi, la più grande realtà agroalimentare italiana, OCRIM è considerata dai propri interlocutori punto di riferimento della filiera

The Italian Agri-Food Chain Choice, progetto voluto e realizzato da Ocrim e Bonifiche Ferraresi insieme ad altre prestigiose aziende italiane. Questo ambizioso progetto,legato alla filiera del food,

ha ispirato lo studio e la realizzazione del complesso molitorio Milling Hub, società finalizzata alla gestione di diversi impianti molitori presso la sede di OCRIM del porto canale di Cremona.

Il Milling Hub ha come scopo quello di fortificare la filiera agroalimentare italiana, dando la possibilità alle industrie alimentari, sprovviste di un proprio impianto molitorio, di avere a disposizione un impianto personalizzato e tutte le competenze tecniche e tecnologiche del team di OCRIM. Verrà garantito loro un prodotto finale tracciato e certificato,grazie ad un accurato controllo da parte della filiera agroalimentare, The Italian Agri-Food Chain Choice.

Inoltre,grazie alla grande esperienza formativa,testimoniata dalla Scuola Internazionale di Tecnologia Molitoria di OCRIM, che forma tecnici e tecnologi sin dal 1965, e in linea col progetto Milling Hub, è nato il polo formativo Milling Hub Masterclass, volto a dare una visione innovativa dell’offerta formativa.

Alla Masterclass avranno accesso solo tecnici precedentemente già formati, con un’esperienza già ben definita e sarà a numero chiuso, in modo da garantire l’alto profilo formativo. Un training all’avanguardia, per una formazione a 360° che si concentra sulla conoscenza delle sementi fino alla commercializzazione dei prodotti finiti, passando attraverso il processo di lavorazione di cereali e leguminose. Grazie a questi positivi stravolgimenti aziendali, anche il dipartimento Ricerca&Sviluppo si trova a sperimentare nuove strategie e progetti all’avanguardia tali da poter essere considerati unici nel settore molitorio e in sintonia con le novità che l’azienda sta vivendo Continua, in modo ancora più efficace, la partnership tra OCRIM e alcune prestigiose università italiane,il cui contributo risulta prezioso al fine di ottenere risultati che portino benefici al settore molitorio in generale. Anche i mezzi di comunicazione utilizzati da OCRIM per trasmettere il proprio orientamento hanno subito un costruttivo stravolgimento, affinché il linguaggio aziendale vada di pari passo con le nuove inclinazioni. L’azienda, infatti, ha una notevole visibilità per mezzo delle testate nazionali e internazionali di settore, al profilo LinkedIn, OCRIM S.p.A. | LinkedIn, e ai tre siti internet: uno istituzionale, www.ocrim.com; uno dedicato al museo aziendale www.ocrimcore.com; uno dedicato al blog www. ai-lati.it (in lingua italiana) e www.ai-lati.eu (in lingua inglese), voluto da OCRIM come contenitore informativo di tutta la filiera The Italian Agri-Food Chain Choice, quindi anche delle aziende consociate. Inoltre, nel 2020 il comparto mediatico aziendale è stato fortemente potenziato con l’inizio dei Webinar, appuntamenti dal contenuto tecnico-scientifico relativo al mondo molitorio.

E ancora, macchine personalizzate per i clienti, manifestazioni come “Grano, farina e…” e l’ospitalità di hO (Home Ocrim) sono eventi e progetti realizzati anche con l’obiettivo di dare una visione tattile di un’azienda in continua e costante evoluzione.

Museo aziendale OCRIM / OCRIM Core Museum

Milling hub

Il ritorno del Superior – il molino compatto targato OCRIM

Superior è il molino compatto dall’investimento strategico e intelligente che offre soluzioni produttive sicure e versatili, per un prodotto finale eccellente. È sufficiente installare il Superior – già assemblato presso le officine di OCRIMall’interno di un capannone industriale, abbattendo così i costi per la costruzione di un fabbricato dedicato a più piani e la burocrazia prevista per le opere di urbanizzazione. Il Superior è un impianto a elevate prestazioni energetiche, da cui derivano costi di produzione e gestione contenuti.

Superior è concepito e studiato per i clienti dagli obiettivi e percorsi imprenditoriali diversificati. È indirizzato a chi si avvicina per la prima volta al mondo della molitoria, ma si rivolge anche a chi è già inserito nella realtà agroindustriale dei molini e intende avere - in tempi brevi - un impianto compatto, per ampliare o diversificare la propria offerta, per rispondere alle richieste di mercati specifici e di nicchia, senza stravolgere o ripianificare la propria produzione industriale.

Il primo molino compatto Superior nasce negli anni 50 da un’idea pionieristica. È rimasta icona indiscussa, per almeno 20 anni, di un’ingegneria all’avanguardia che ha contribuito costruttivamente allo sviluppo industriale di OCRIM, facendo echeggiare il nome dell’azienda in tutto il mondo, partendo dall’Italia sino ad arrivare al Centro e Sud America.

Un molino per la macinazione di solo grano, compatto e “intelligente” e dotato di diverse capacità, che variavano in base alla composizione del modello desiderato. Personalizzazione nell’allestimento tecnico, tecnologico e nel design sono le innovative caratteristiche del nuovo molino compatto.

Il Superior avrà il potere di rappresentare e interpretare, anche armonicamente, le necessità, lo stile e la cultura del cliente e del Paese che lo ospita, partendo già da una delle quattro diverse opzioni fruibili: Passion; Natural; Gold; Style Il Superior è tornato in Casa OCRIM sotto una forma avveniristica, dal punto di vista tecnologico, ed elegante, dal punto di vista del design. Visto il grande interesse e il numero importante di richieste, OCRIM ha dedicato al Superior un sito Internet - www.ocrimsuperior.com - attraverso il quale è possibile avere tutte le informazioni desiderate, e un indirizzo e-mail – info@ocrimsuperior.com - a cui inviare le proprie richieste, oltre a una brochure i cui contenuti e grafica rispecchiano la fruibilità e l’eleganza del molino compatto.

Superior is back! The OCRIM compact mill

Superior is a compact mill representing a strategic and smart investment that offers safe and versatile productive solutions for an excellent final product. Pre-assembled at OCRIM warehouse, Superior just needs final installation in an industrial shed, thus reducing the costs of a dedicated multi-level building and bureaucracy expense for urbanization works. Superior offers high energy performance for reduced production and management costs.

Superior has been thought and studied for customers with different goals and entrepreneurial courses. It is for people approaching the milling world for the first time as well as for those who are already working in the agro-food sector and want a compact plant in short time to extend or diversify their offer, to satisfy specific or niche markets, without revolutionizing or re-planning their industrial production.

The first compact mill Superior stemmed from a pioneering idea in the 1950s and would be undisputed icon for almost 20 years.Its state-of-theart engineering has highly contributed to OCRIM’s industrial development, making the name OCRIM resound across the globe, from Italy to Centre and South Americas.

A compact and smart grinding mill for wheat only, for different capacities depending on the composition of the model requested.

High degree of customization of technical and technological equipment,and design are the innovative features of the new compact mill. Superior will represent and interpret, also harmonically, the needs, style and culture of customers and Countries where it is accomodated in, starting from one of the four different solutions available: Passion, Natural, Gold, and Style

Superior is back to OCRIM home in a futuristic elegant shape,from the technological and design points of view

After the great interest generated and significant demand, OCRIM has dedicated Superior an Internet website – www.ocrimsuperior.com – with all information, and e-mail address to write for requests –info@ocrimsuperior.com, as well as a brochure whose content and design fully convey the usability and elegance of this compact mill.

Brochure dedicata al Superior Brochure dedicated to Superior

Superior 1948

Superior oggi - Superior today

OCRIM, quality echoes across the globe

OCRIM, the reliable partner for the construction and supply of milling, feed, and cereal processing plants, and end-of-line plants

The company OCRIM of Cremona is renowned all over the world as a reliable partner for the construction and supply of milling,feed,and cereal processing plants, and end-of-line plants. Its important commitment in research, customer care, training and communication has always been an incentive for innovative and productive teamwork.

OCRIM boasts two sites in the city of Cremona: The original headquarters in Via Massarotti, which houses offices and parts of its production factories, and the premises at the canal port for some important production and logistics departments, and also for the Milling Hub (created jointly with Bonifiche Ferraresi), which includes the new Milling Hub Masterclass school. Turnkey projects are one of OCRIM’s strong points, supplied in tailor-made solutions, increasingly welcomed by international customers who decide to rely on a single partner who can guarantee a high professional level and respect programmed time. OCRIM is an irreplaceable partner also for the supply of machines only and in milling plant upgrade/ modernization.

Since 2017,thanks to the OCRIM-FBC department,the company has also manufactured end-of-line plants for palletization and packaging of bags and other packing, supplied turnkey and personalized upon customer’s requirements. Since 2021, Fluting Huba new department for process and treatment of milling rollers has been open and where it will be possible to manage fluting, grinding and balancing stations as well as an innovative system for coating the rolls in titanium. Hence, internalizing all processes and therefore completing the industrial chain, OCRIM can guarantee a traced, controlled, and certified Italian Made product. OCRIM’s versatility and reliability are also evidenced by the strategic alliance, officially signed on in June 2021, with AGCO - global leader in the design, manufacture and distribution of agricultural machinery and precision ag technology.

Thanks to Cimbria’s and GSI’s expertise in material storage, processing and handling, AGCO and OCRIM aim to be the players of a constructive change, for a highly sustainable global food industry, by offering intelligent and innovative solutions from one single partner

OCRIM’s versatility is also evidenced by an important agreement reached with Italian company Molitecnica Srl at the beginning of 2019, to build nixtamalized flour plants for tortilla, snacks and chips production.

These products are mainly part of Central and Southern America’s food culture, but also highly appreciated and consumed all over the world. The best OCRIM process machines, which are highly renowned for their performances fully responding to the targets to hit, are installed in these plants.

OCRIM’s target is supplying its customers with longlasting milling plants and efficient high-quality services. With this goal, innovative sanitization solutions have been introduced to reduce energy consumption and to minimize operating and maintenance costs.

As for maintenance strategies and management, OCRIM has developed the Modular Mill Concept, a truly innovative technology that enables stopping some parts of the grinding section,for any reason,while letting others run, thus granting certain output. The benefits deriving from that are clear and easily definable, since it is a solution already chosen and highly appreciated by many customers.

Also in the automation sector, Ocrim knows to be a direct reference and that is the reason why the company does not rely on external bodies to study and create plant management systems.

The general automation package @mill (which offers many application packets),the innovative @rollermills, which enables controlling the mills remotely via tablet, and the Immersive Reality and its resonance and important feedback all over the world, are futuristic systems created to improve and simplify the work activities of those who live the mill.

OCRIM’s Italian Made brand is synonymous with quality, design and accuracy, since it is evidence of the production and logistic process that is carried out in Italy only,based on research in quality and design,which are true conventions of Italian business culture.

Grounding on Italian Made feeling and thanks to the partnership with Bonifiche Ferraresi, the biggest Italian agro-food business reality, OCRIM is acknowledged as a sound partner in The Italian Agri-Food Chain Choice, a project strongly wanted and carried out by OCRIM and Bonifiche Ferraresi jointly with other renowned Italian companies.

This ambitious project, connected with the food chain, has inspired the study and creation of Milling Hub, a company that aims at building and managing the differentmillingplantsonOCRIM’spremisesinCremona canal port. The Milling Hub aims to strengthen Italian agri-food sector, giving the food industries without their own milling plant the chance of having a customized one and benefitting from OCRIM team’s technical and technological skills.

They will be granted a traced and certified product, thanks to accurate control by the agri-food chain, The ItalianAgri-Food Chain Choice.In addition to this,thanks to the great training experience, proved by the OCRIM

International School of Milling Technology which has been training technicians and technologists since 1965, and in line with the Milling Hub project, the Milling Hub Masterclass has been created to give education a new vision.

Only a limited number of previously trained technicians, with a well-defined experience, can access the Masterclassinordertoguaranteeahigh-degreetraining. 360° advanced training focusing on the knowledge of seeds,through cereal and pulses processing,to finished product sales.

On account of this corporate positive development, OCRIM’s R&D department has experimented such new strategies and state-of-the-art projects to be broadly acknowledged as unique in the milling sector and in full harmony with the novelties the company has been experiencing. The partnership between OCRIM and some Italian universities, whose contribution is crucial to get valuable results to gain benefits for the milling sector in general, continues and is increasingly efficacious.

OCRIM’s various communication instruments to convey its orientation have been greatly changed in such a way as to finetune the company’s language to the new trends. In fact, the company boasts considerable visibility through both national and international sector publications, via its LinkedIn profile, Ocrim S.p.A. | LinkedIn, and its three internet websites: the corporate website www.ocrim.com, one dedicated to the company’s museum www.ocrimcore.com, one dedicated to the blog www.ai-lati.it (in Italian) and www.ailati.eu (in English), strongly wanted by OCRIM as a real information provider for the entire The Italian Agri-Food Chain Choice chain, and therefore for its member companies.

In addition to this, in 2020, the company’s media department was highly developed with the start of highly technical-scientifical Webinars into the milling world.

Customized machines for its customers, events such as “Wheat, flour and…” and the hospitality of hO – Home OCRIM), events and projects created to provide a close-up view of a company that is continuously and constantly evolving.

Milling Hub, interno – piano laminatoi

Inside the Milling Hub – roller mills floor

Inside the Milling Hub – plansifters floor

Milling Hub, interno – piano plansifters

La (ri)scoperta del legame tra igiene, salute e sicurezza con Colussi Ermes

Tutto il mondo ha una nuova consapevolezza: il legame tra igiene e salute non può soltanto esserci, ma deve essere tangibile e Colussi Ermes emerge come modello di eccellenza sostenibile

In che modo? È partendo da qui che Colussi Ermes, azienda specializzata nella produzione di impianti di lavaggio per l’industria alimentare, ha colto l’occasione per rinnovare la sua mission, che da sempre punta alla ricerca della perfezione in ambito di igiene e sanificazione.

Un periodo lungo ed intenso, quest’ultimo, dove tante aziende hanno dovuto adeguarsi ai nuovi rigorosi standard. Lo sa bene Colussi Ermes, che ha risposto a molte – e nuove – richieste dei suoi clienti: dal settore della carne a quello caseario, dal dolciario all’ortofrutticolo, dall’avicolo all’ittico. Come aumentare la sicurezza nel ciclo di produzione e lavaggio alimentare? Con soluzioni in grado non solo di ridurre a zero il rischio di contaminazione per proteggere i consumatori, ma anche con quell’attenzione che Colussi Ermes pone curando ogni dettaglio.

Il design dei macchinari, il risparmio nei consumi energetici, nell’uso di acqua e detergenti, l’automazione dei cicli e del carico e scarico, il monitoraggio costante di tutti i parametri conformi a normative HACCP sono alcune delle caratteristiche che, unite in un unico sistema di lavaggio, fanno la differenza.

Ne sono esempio i programmi di autolavaggio CIP (Clean In Place), il cui scopo è preservare e depurare le linee produttive dai contaminanti organici e inorganici. Grazie a questo sistema automatico che interessa tutti i circuiti, le pareti e i punti chiave della macchina, che avviene a pressione e temperatura prestabilite e che si conclude con un ciclo di risciacquo e sanitizzazione, le aziende riescono a raggiungere gli elevati standard di sicurezza richiesti. La sfida del 2022 per Colussi Ermes diventa quindi un’altra occasione per rendere il mondo più sicuro: lo ha fatto anche con la realizzazione del nuovo Centro di Ricerca Colussi. Un vero e proprio luogo di innovazione, un laboratorio in cui gli esperti conducono indagini sui migliori sistemi di lavaggio, disinfezione, asciugatura e risparmio energetico, finalizzate ad apportare continue migliorie alle soluzioni proposte in termini di performance ed efficienza, sicurezza e qualità. La nuova struttura, completamente ricoperta di pannelli solari, continua a qualificare la Colussi Ermes come modello di eccellenza sostenibile. Colussi Ermes esporta in tutto il mondo e quasi capillarmente in molti paesi. Europa, Nord America e Australia, i principali mercati dove vengono raggiunti traguardi commerciali sempre più significativi.Al fine di potenziare la penetrazione nel mercato americano, inoltre, viene fondata in California la Colussi Aws Inc. e un marchio tutto americano.

Colussi Ermes continua ad innovare, per garantire la vostra sicurezza.

www.colussiermes.it

The (re)discovery of hygiene, health and safety connection with Colussi Ermes

How? This is Colussi Ermes’ starting point. This company specialized in food-industry washing systems has seized the opportunity to renovate their mission, which has always aimed to pursue perfection in terms of hygiene and sanitization. Colussi has done so trying to strengthen the concept of safety in the food-industry world. During such an intense period, many food-production companies facedthedemandtocomplywithnewstrictstandards.

No one knows this better than Colussi Ermes who has met many new requests coming from its clients:

The whole world has a new awareness: the connection between hygiene and health cannot just exist but must be tangible, and Colussi Ermes stands out as a model of sustainable excellence

ranging from the meat to the dairy industry, from the confectionary field to fruit and vegetable production, from the poultry sector to fish industry. How can safety be increased during the food production and washing cycle? With solutions that allow to reduce cross-contamination risks thus protecting consumers and also with the kind of care for every detail that distinguishes Colussi Ermes. Machine design, energy consumption reduction, water and detergent use, cycle automation, loading/offloading automation and the parameter monitoring in compliance with HACCP

rules are just a few of the features that combined in a single washing system make the difference. The CIP (Clean in Place) self-wash programs are an example of this. Their goal is to protect and depurate the production lines from organic and inorganic contaminating agents. Thanks to this automatic system – that involves all of the machine circuits, walls and key points and that is performed with preset pressure and temperature including also a final rinse and sanitization phase – companies can reach the high safety standards that are required.

Colussi Ermes’ challenge for 2022 becomes another opportunity to make the world a safer place.Two new plants have been built comprising the new Colussi Research Centre site. This is an actual innovation space, a lab where experts can study new improved systems for industrial washing, sanitization and drying that guarantee energy savings and that aim to ensure higher quality, safety, performance and efficiency levels. The new site, which are completely covered with solar panels, qualify Colussi Ermes as a model of sustainable excellence.

Colussi Ermes exports all over the world,extensively in many countries. Europe, North America and Australia are the main markets where the most important sales targets are constantly reached. Furthermore, with the aim of strengthening the efficiency in the American market, Colussi Aws Inc. has been established in California, together with an all-American brand.

Colussi Ermes is continuously innovating to improve your safety.

www.colussiermes.com

L’efficienza garantita

Le produzioni orarie garantite dai vibrovagli Emilos sono nettamente superiori a quelle di ogni altro vibrovaglio attualmente in commercio

Emilos progetta nuovi sistemi atti a migliorare sempre più la selezione dei prodotti, progetta e crea vibrovagli idonei alla setacciatura di prodotti alimentari e non solo.

Il sistema di setacciatura Emilos è coperto da brevetto; permette di ottenere sorprendenti prestazioni in termini di produttività. La qualità di questi prodotti è assolutamente made in Italy,ogni singolo macchinario

viene interamente prodotto all’interno della loro officina. Emilos produce sia vibrovagli in serie, che vibrovagli personalizzati a seconda delle richieste dei singoli clienti.

La dinamicità di Emilos permette un raffronto diretto e immediato con le problematiche del cliente; mettendo in campo prove di vagliatura specifiche, Emilos garantisce sempre l’efficienza del vibrovaglio proposto I vibrovagli Emilos sono progettati per lavorare in continuo24oresu24. Si differenziano dai consueti vibrovagli che si possono trovare in commercio proprio per la concezione costruttiva e per il motovibratore di cui sono dotati, che è a 3000 giri/min anziché 1400 giri/min. come i vibrovagli standard. Le produzioni orarie che i vibrovagli Emilos sono in grado di affrontare sono nettamente superiori rispetto a quelle di ogni altro vibrovaglio attualmente in commercio.

I vibrovagli Emilos sono dotati esclusivamente di motovibratori marca Emilos,concepiti per sprigionare un moto sussultorio ondulatorio e rotatorio, tale da mantenere pulita e disintasata la rete di filtrazione. In caso di setacciatura di prodotti particolarmente difficoltosi, Emilos installa sui propri vibrovagli sistemi di disintasamento rete,quali:vassoioforatocorredatodi sfere in gomma, vassoio forato corredato di cleaners, oppure l’innovativo sistema telaio portarete dotato di razze e piccolo motore pneumatico temporizzato.

I vibrovagli Emilos sono dotati di un sistema di tensionamento rete pratico, che rende autonomo-indipendente l’utilizzatore finale.In caso di rottura della tela,il cliente non necessita dell’intervento

Guaranteed efficiency

Hourly production of Emilos vibrating screens is considerably higher than any other in the market today

As well as designing new systems to further improve product sorting, Emilos also designs and builds vibrating screens for food and nonfood products.

Emilos patented screening system enables getting outstanding performances in terms of productivity. Their quality is fully made in Italy and each machinery is entirely built in the company’s in-

house factory. Emilos produces both standard and personalized vibrating screens.

Emilos’ dynamic attitude is for a direct and prompt action to solve customer’s problems, and through specific screening tests, Emilos can always guarantee the efficiency of the product it offers. Emilos vibrating screens are designed to work round the clock and stand out in the market for their structure and vibrating motor performing 3,000 revolution/min instead of standard 1,400. Hourly production of Emilos vibrating screens is considerably higher than any other in the market today.

Emilos vibrating screens are equipped only with Emilos vibrating motors, designed to create

del costruttore per ripristinare il telaio portarete. Con questo sistema,Emilos,ha abbattuto costi d’acquisto e tempi d’attesa per interventi tecnici

I vibrovagli Emilos sono costruiti interamente in acciaio Inox AISI 304L (su richiestaAcciaio InoxAISI 316), e possono essere dotati di una motorizzazione, sempre marcata Emilos, atta a supportare ambienti a rischio di esplosione; la certificazione ATEX di cui sono dotati questi motovibratori è: II 2GD EEx d IIB T4

Nella propria produzione, Emilos vanta vibrovagli circolari da un minimo Ø di 450 mm ad un massimo Ø di 1800 mm; produce inoltre vibrovagli rettangolari per elevate portate orarie, e vibrovagli con motorizzazioni laterali anziché classiche sottostanti. Inoltre, Emilos produce magneti automatici e manuali

I vibrovagli Emilos sono in grado di setacciare con qualsiasi genere di rete,dalla più fine,come ad esempio una luce/maglia 0,035 mm, alla più grande. La manutenzione di cui necessitano i vibrovagli Emilos è estremamente ridotta, semplice ed economica.

Nella vasta gamma dei vibrovagli Emilos troviamo setacciatrici sgrossanti e vibrovagli raffinatori, per ogni esigenza.

sussultatory, swaying and rotary motion as to keep filtration net clean and unplugged. In event of products particularly difficult to sieve, Emilos provides its vibrating screens with antiblinding systems, such as: perforated tray with rubber balls, perforated tray with cleaners, and innovative net-holding frame with spokes and smallsized timed pneumatic motor.

Emilos vibrating screens are provided with web tensioning system that helps end users to be self-sufficient. In event of mesh breakage, the customer does not need the manufacturer’s intervention to fix the net-holding frame. Thanks to this system, the company has been able to dramatically cut on purchase cost and time for technical intervention

Emilos vibrating screens are built fully in stainless steel AISI 304L (and upon request in stainless steel AISI 316) and can be provided with Emilos motor and can be installed in hazardous environments for they are ATEX certified: II 2GD EEx d IIB T4

Emilos’ production also includes circular vibrating screens from 450 mm Ø min to 1800 mm Ø max; it also produces rectangular vibrating screens for high hourly production and vibrating screens featuring side motorization instead. Noteworthy, Emilos also produces automatic and manual magnets

Emilos vibrating screens can sieve through any kind of mesh, from the thinnest – such as light/mesh 0,035 mm, to the biggest. Emilos vibrating screen require little, simple and inexpensive maintenance. Emilos’ extensive range of vibrating screens also includes roughing sieving machine and refining vibrating screens, for any requirement.

Compatta, performante e vincente

Per le esigenze di frantumazione con controllo di pezzatura GIMAT ha realizzato una unità integrata molto compatta. Inizialmente studiata per il dado da brodo granulare ha poi trovato ampio impiego con i prodotti igroscopici e nei processi di recupero in linea.

Il sistema modulare è composto da: una tramoggia di svuotamento sacchi, un rompigrumi monoalbero o a doppio albero rotante ed un finitore/spalmatore con griglia di controllo fornibile in diverse dimensioni. La scelta del tipo di rompigrumi è determinata dalla portata oraria mentre la dimensione dei fori della griglia dipende dalla pezzatura finale richiesta, indicativamente si va da 1 a 10 mm.

La rete metallica è facilmente smontabile per la pulizia o per la sostituzione della maglia in caso si vogliano processare prodotti di differenti tipologie o granulometrie finali.

Gimat ha anche recentemente implementato una nuova soluzione “easy cleaning”, industria 4.0 ready, molto versatile per la movimentazione di materie prime composta da: tramoggia svuotamento sacchi

La nuova unità integrata di GIMAT garantisce un eccellente controllo del dosaggio del prodotto nelle singole confezioni

predisposta per l’aspirazione delle polveri, miscelazione verticale ad aspo, trasporto pneumatico ed insacco in barattoli per miscele di solubili.

Il cliente aveva la necessità di gestire molti lotti di diverse miscele in piccole quantità per ogni lotto e al contempo di automatizzare il processo per tracciarlo e garantire il corretto dosaggio nelle singole confezioni. Data la varietà di prodotti e la conseguente necessità di frequenti pulizie si è optato per un miscelatore verticale ad aspo di GIMAT con un chopper laterale. La funzione del chopper è di intensificare la mescola e consentire la rottura di grumi presenti nelle polveri o generati dall’eventuale aggiunta di liquidi in piccole percentuali.

Il miscelatore verticale è studiato per il carico pneumatico in vuoto delle polveri velocizzando così il processo di riempimento che da discontinuo, tipico dei trasporti pneumatici a batch, diventa continuo. Al contempo la soluzione,dato il minor numero di componenti meccanici coinvolti, risulta più facile da pulire.

Per il trasporto pneumatico del prodotto miscelato si è scelta una pompa ad alto vuoto che consentisse un trasporto in fase densa senza de-miscelare il prodotto precedentemente miscelato.

In merito al confezionamento semi-automatico la soluzione adottata è stata una dosatrice verticale a

Impianto trasporto-miscelazioneconfezionamento polveri Powderconveying-mixing-packagingsystem

coclea in versione gravimetrica di GIMAT con possibilità di cambio formato agendo sulla vite di dosaggio. La scelta gravimetrica rispetto alle tradizionali volumetriche è risultata vincente non solo per la precisione di dosaggio ma anche per il veloce setup nel cambio prodotto in quanto non si doveva continuamente tarare la macchina in funzione del peso specifico di quest’ultimo.

Compact, high-performance and winning

GIMAT new integrated unit guarantees excellent dosing control of products into single packages

GIMAT has created a very compact integrated unit that meets requirements of grinding with piece size control. Originally studied for granular stock cubes, this unit would find later extensive use with hygroscopic products and in-line recovery processes.

The modular system consists of a hopper for bag emptying stations, a single or rotary double shaft lump breaker, and finisher/grader with control grid in various sizes.

The choice of the type of breaker depends on hourly capacity, while the size of the grid holes depends on the final size required,ranging between 1 and 10 mm.

A metal mesh can be easily dismounted for cleaning operations or mesh replacement to process products of various types or different grain size.

Gimat has also recently implemented a new easy cleaning solution, Industry 4.0 ready, which is very versatile to handle raw materials and consisting of: bag emptying hoppers set for powder suction, vertical ribbon mixing, pneumatic transport, and bagging in jars for soluble mixes.

Gimat’s customer had to manage many batches of various small-size mixtures and automate the process to trace it and guarantee the right amount of product in every package.

Given the wealth of products and frequent cleaning required, a GIMAT vertical ribbon mixer with side chopper was chosen. The chopper intensifies the mixture and allows breaking the lumps in the powders or generated by the addition of some liquid. The vertical mixer has been studied for vacuum pneumatic powder loading to speed up the filling process,which therefore changes from discontinuous (typical of batch pneumatic transport) to continuous. Due to less mechanical components, this solution is easier to clean.

For the pneumatic conveyance of the mixed product, a high-vacuum pump was chosen to allow dense phase conveying without de-mixing the product previously mixed.

For semi-automatic packaging, a GIMAT gravimetric auger filling machine has been chosen,with possibility of changeover by regulating the dosing screw.

Unità di frantumazione con controllo di pezzatura Breakingunitwithproductpiecescontrol

The decision to choose a gravimetric version, rather than a traditional volumetric, has turned out winning not only for the precision in dosing but also for fast set-up in changeover, which avoids adjusting the machine upon the specific weight.

Rompigrumi Lumpbreaker

Rigoni di Asiago ha acquisito Saveurs & Nature

Rigoni di Asiago, azienda italiana pioniera del biologico in Europa, acquisisce la francese Saveurs & Nature

Rigoni di Asiago, l’azienda italiana leader nel biologico della famiglia Rigoni, casa madre dei marchi Nocciolata, Fiordifrutta e Mielbio, ha acquisito Saveurs & Nature, la prestigiosa azienda francese specializzata in cioccolato biologico. Partner dell’operazione Credit Agricole FriulAdria che ha erogato un finanziamento ESG linked collegato al raggiungimento di precisi obiettivi di sostenibilità da parte dell’azienda.

Fondata nel 1923, Rigoni di Asiago è una delle più importanti aziende produttrici di biologico in Europa, segmento nel quale è stata pioniera. I suoi marchi, realizzati con materie prime biologiche di alta qualità, hanno conquistato milioni di consumatori non solo in Italia ma anche a livello internazionale per la loro bontà e i valori legati alla sostenibilità. Oggi, la Francia è il mercato export più importante per l’Azienda veneta; qui la sua crema spalmabile

Nocciolata, priva di olio di palma, è diventata la seconda nel ranking delle creme spalmabili (la prima per quanto riguarda il bio) ed è il marchio preferito da quei consumatori che cercano prodotti golosi naturali e rispettosi dell’ambiente.

Fondata nel 2001, Saveurs & Nature, incarna i valori dei suoi fondatori, Val rie e Jean-Michel Mortreau, appartenenti a una famiglia di agricoltori biologici profondamente convinti dell’importanza del bio. L’azienda è nata nel retrocucina del ristorante biologico“RestObio”,a St Herblain,in cui i cioccolatini bio venivano offerti come accompagnamento al caffè. Il successo di questi cioccolatini fu talmente grande che la famiglia Mortreau decise di dedicarsi completamente alla produzione di cioccolato 100% bio. Nel corso degli anni, i loro prestigiosi prodotti si sono affermati con grande successo presso la distribuzione specializzata. La società, che si trova in Vandea, nel comune di Saint Sulpice Le Verdon, impiega oggi 70 dipendenti tra cui 32 Maitres Chocolatier.

Un’acquisizione molto promettente grazie alla condivisione dei valori e alla complementarietà dei prodotti

“Quando ho incontrato Jean-Michel Mortreau sono rimasto colpito dalla somiglianza dei nostri percorsi imprenditoriali e per la comunione fra il DNA di Saveurs & Nature e il nostro modo di vedere, che consiste nella volontà di creare un mondo migliore offrendo al consumatore prodotti biologici buoni da gustare e buoni anche per salvaguardare il pianeta” afferma Andrea Rigoni, Amministratore Delegato di Rigoni di Asiago.

“La cessione della nostra società è stata una decisione lungamente maturata e abbiamo scelto di realizzarla nell’interesse dell’azienda e dei suoi dipendenti “ dice Jean-Michel Mortreau. “Avevo le idee molto chiare e il mio desiderio era quello di trasmetterelamiaimpresaaunarealtàfamigliareche condividesse i nostri valori e che avesse già una forte esperienza nell’agricoltura biologica. Il mio incontro con Andrea Rigoni stato decisivo in termini di condivisioni di valori e della vision.Inoltre ho scoperto un’impresa le cui dimensioni e la complementarietà dei prodotti e delle competenze sono in grado di offrire delle entusiasmanti prospettive al team di Saveurs & Nature”.

Un passaggio di testimone con progetti importanti Con l’integrazione di Saveurs & Nature alla sua azienda, Rigoni di Asiago rafforza la sua posizione di mercato sia in Francia sia a livello internazionale. Il progetto quello di continuare a far crescere Saveurs & Nature nella distribuzione specializzata francese e all’estero e di unire le rispettive esperienze e capacità

per accelerare l’innovazione, cosè che la sede produttiva di Montr verd diventi polo di eccellenza per lo sviluppo del cioccolato biologico.

“Desideriamo costruire un legame forte e collaborativo con il team di Saveurs & Nature per dar vita a un ambiente lavorativo famigliare, così come abbiamo fatto in Rigoni di Asiago; insieme guardiamo con fiducia ad un futuro di innovazione” afferma Andrea Rigoni.

L’acquisizioneèstataresapossibilegraziealsupporto finanziario di Credit Agricole FriulAdria mediante la concessione di una linea di finanziamento a medio/lungo termine della tipologia ESG Linked, ovvero collegata a precisi obiettivi di sostenibilità al raggiungimento dei quali l’azienda potrà beneficiare di un miglioramento delle condizioni del prestito.

“Siamo orgogliosi di aver accompagnato questa operazione che coinvolge due aziende clienti del nostro Gruppo, Rigoni di Asiago in Italia e Saveurs & Nature in Francia – ha dichiarato Luca Fornari, responsabile Area Imprese Corporate di Crédit Agricole FriulAdria – Per noi si tratta di un finanziamento significativo non solo perchè ci vede come unica banca partner ma anche perchè contiene una forte impronta di sostenibilità, a dimostrazione di come la finanza possa rappresentare una leva strategica nel raggiungimento degli obiettivi dell’Agenda 2030 dell’Onu”.

L’aspetto legale dell’operazione di finanziamento stato seguito dallo Studio Orsinhger Ortu, nella persona dell’Avvocato Manfredi Leanza.

A proposito di Rigoni di Asiago:

Il Gruppo italiano Rigoni di Asiago realizza un volume di affari di circa 130 milioni di euro e ha una forza lavoro di 245 persone. Oggi, il Gruppo fondato da nonna Elisa nel 1923, è guidato dalla terza generazione della famiglia. Grazie alle convinzioni e ai valori in cui crede fortemente l’AD e Presidente Andrea Rigoni,l’azienda veneta è leader di mercato sul mercato interno e in grande crescita nei più importanti mercati internazionali con i suoi prodotti quali Fiordifrutta, 100% frutta bio, Nocciolata, la gamma di creme di nocciole spalmabili bio,e Mielbio, miele biologico 100% italiano. L’azienda oggi è fortemente orientata all’innovazione e all’espansione sui mercati internazionali.

A proposito di Saveurs & Nature:

Saveurs & Nature ha un volume di affari di circa 12 milioni di euro e una forza lavoro di 70 persone. L’80 % del fatturato è realizzato in Francia mentre il 20% all’estero. Oltre al marchio Saveurs & Nature, esclusivamente distribuito nella rete dei negozi biologici, l’azienda sviluppa altri tre marchi 100% bio: “Le chocolats de Pauline”, “Les chocolat d’Augustin” e “Ikalia”. La cioccolateria produce un’ampia gamma di tavolette di cioccolato, di cioccolatini, di praline ai cereali, di bonbon di cioccolato pralinato, e altri prodotti a base di pregiato cioccolato biologico.

Andrea Rigoni

Rigoni di Asiago acquired 100% of Saveurs & Nature

Rigoni di Asiago, the italian company pioneer in organic in Europe, acquired French company Saveurs & Nature

Rigoni di Asiago, the leading Italian organic company of the Rigoni family, mother brand of Nocciolata, Fiordifrutta and Mielbio, achieved 100% of Saveurs&Nature, the prestigious French company specialised in organic chocolate.

Founded in 1923, Rigoni di Asiago is nowadays one of the most important organic producers in Europe. As a pioneer in organic, thanks to its high quality brands, the company gained millions of consumers not only in Italy but also on the international markets. Today the most important export market for the company is the French one, where its palm oil-free Nocciolata spread has become the second most popular spread (the first in the organic market). Nocciolata is the love brand for consumers looking for natural and environmentally friendly delicious products.

Founded in 2001, Saveurs&Nature embodies the values of its founders, Val rie and Jean-Michel Mortreau, who belong to a family of farmers deeply convinced of the importance of organic farming. The company was born in the kitchen of the organic restaurant ‘RestObio’ in St Herblain, where the founders produced organic pralines to offer together with coffee. The success of these chocolates was so great that the Mortreau family decided to devote itself entirely to the production of 100% organic chocolate. Over the years, their prestigious products were introduced with great success among specialist retailers. The company currently employs 70 people, including 32 Maitres Chocolatiers.

A very promising acquisition given the shared values and complementary products

“When I met Jean-Michel Mortreau, I was struck by the similarity of our entrepreneurial backgrounds and the points in common between Saveurs&Nature’s DNA and our way of see things. Both of us are aimed of the desire to create a better world by offering organic products good for our consumers and for the planet “states Andrea Rigoni, CEO of Rigoni di Asiago.