BEVERAGE INDUSTRY

8 Torna Simei con più di 540 espositori (+13%)

Simei returns with more than 540 exhibitors (+13%)

16 Purificazione e controllo della contaminazione nell’industria alimentare Purification and contamination control in the food industry

66

ALTECH al Pack Expo Chicago 2024

ALTECH at Pack Expo Chicago 2024

10

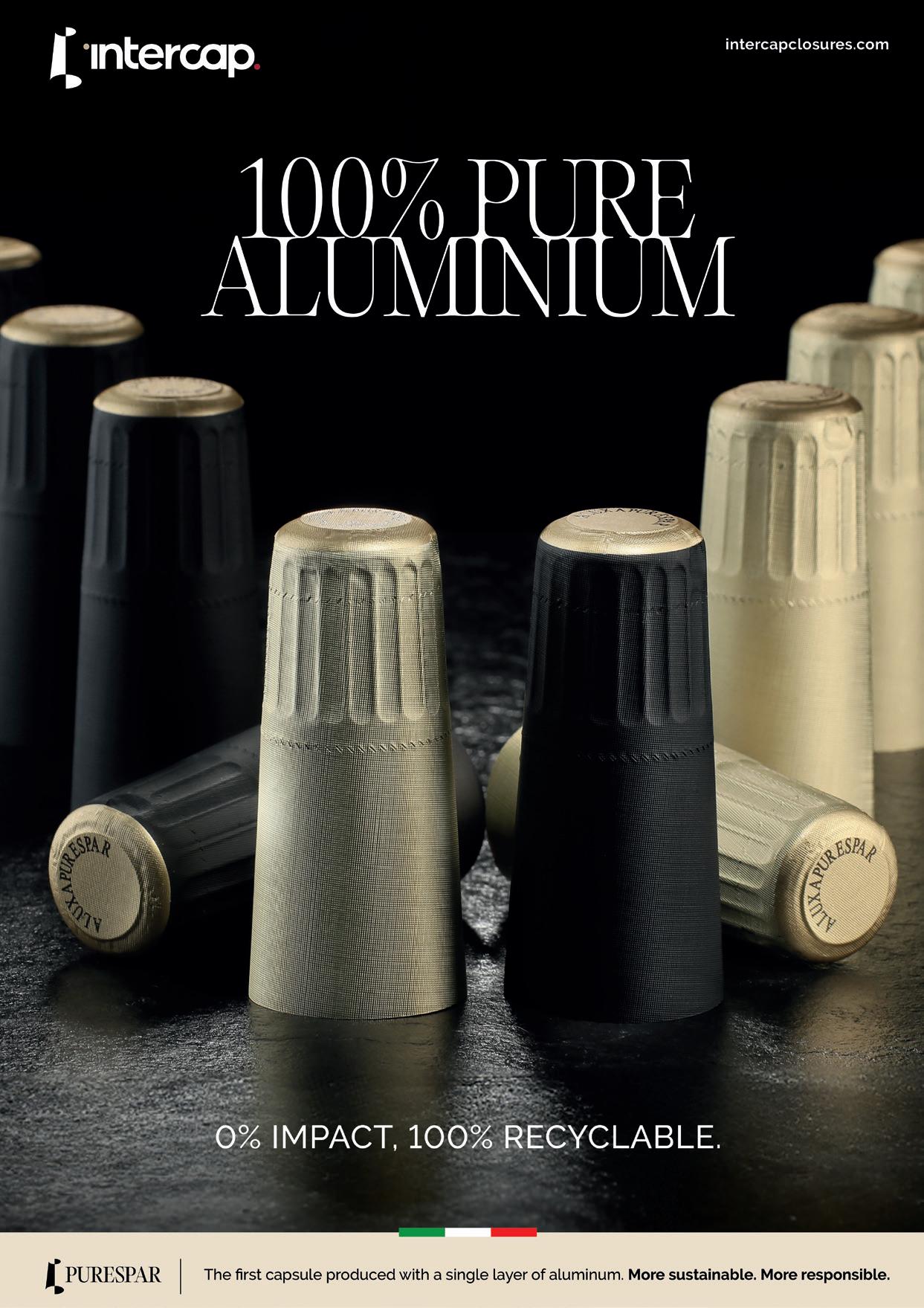

ALUXAPURESPAR®

44

LOBEV: La pompa a lobi per il trasferimento delicato del prodotto LOBEV: Lobe pumps for a gentle product transfer

70

Unire due marchi iconici Bringing together two iconic brands

“L’Anima del Packaging”: per celebrare i 40 anni di

“The Soul of Packaging”: to celebrate UCIMA’s 40th anniversary

PET Solutions: innovazione e qualità per l’industria del PET PET Solutions: Innovation and quality for the PET industry

TECNALIMENTARIA BEVERAGE INDUSTRY

Year XXIX - n°11 Novembre/November 2024

Direttore responsabile

Fabiana Da Cortà Fumei Redazione e Grafica redazione@tecnalimentaria.it

Sabrina Fattoretto

Claudia Bosco

Cinzia Beraldo

Elena Abbondanza

Pubblicità e Marketing

Anita Pozzi anita.pozzi@edftrend.com

Franco Giordano franco.giordano@edftrend.com

Stampa L’Artegrafica Srl

Direzione e Redazione

Editrice EDF Trend srl Corso del Popolo, 42 31100 Treviso – Italy

Tel. +39 0422 549305 Fax +39 0422 591736 redazione@tecnalimentaria.it www.tecnamagazines.com www.tecnalimentaria.it

Autorizzazione Tribunale di Forlì n. 5 del 19.01.1996 (Iscriz. Roc n. 22054)

In questo numero la pubblicità non supera il 45% Poste Italiane SpA - Spedizione in Abbonamento Postale - D.L. 353/2003 (conv. in L. 27/02/2004 n. 46) art. 1 comma 1 NE/TV ISSN 2498-9541

Publisher

Editrice EDF Trend srl Corso del Popolo, 42 31100 Treviso – Italy

All right reserved.

Reproduction in whole or in part without written permission is prohibited.

The Publisher is not responsible for any materials, nor for writers’ nor contributors’ expressed or implied opinions.

Informativa ex D.lgs 196/03

Ai sensi dell’art.2 comma 2° del Codice Deontologico dei giornalisti si rende nota l’esistenza di una banca dati di uso redazionale presso la sede di Corso del Popolo, 42 - Treviso. Responsabile del trattamento dati è il direttore responsabile a cui ci si può rivolgere presso la sede di Treviso - Corso del Popolo, 42 per i diritti previsti dalla legge 675/1996.

Associato a:

Partecipazione e incoming in crescita per la 30^ edizione di Simei, il salone dedicato alle macchine per enologia e imbottigliamento

Oltre 540 aziende e marchi in vetrina, più di 30mila metri quadrati espositivi e delegazioni estere da 32 nazioni. Sono i numeri di Simei 2024 (Fiera Milano Rho, 12-15 novembre), il Salone internazionale leader per le macchine per enologia e imbottigliamento che, in vista della 30^ edizione, si prepara a tagliare il nastro con numeri in crescita sia per partecipazione che per internazionalità. “Abbiamo aumentato la superficie espositiva dell’8% e registriamo il +13% anche tra gli espositori –spiega Paolo Castelletti, segretario generale di Unione italiana vini (Uiv), che organizza l’evento biennale –. Una crescita che riflette da un lato l’ampliamento dell’offerta merceologica in fiera, dall’altro l’attesa di un appuntamento importante per un comparto, quello delle macchine e tecnologie, cruciale per l’innovazione dell’intero settore beverage in un momento particolarmente sfidante sul fronte del mercato. A questo – conclude Castelletti – si aggiunge la sempre più consistente partecipazione di delegazioni di operatori esteri, selezionati assieme ad Agenzia Ice, che vedrà presenti, tra le 32 delegazioni in rappresentanza di tutti i continenti, 70 buyer statunitensi - soprattutto californiani - provenienti da altrettante aziende di altissimo profilo”.

Con tutte le novità e innovazioni su prodotti e processi per l’enologia, i liquid food, l’olio, la birra e gli spiriti, Simei accende i riflettori sul meglio

della tecnologia applicata alla filiera vitivinicola e all’industria beverage in tutte le sue fasi. Il programma (in continuo aggiornamento) conta già circa 70 appuntamenti tra convegni, presentazioni di casi di studio e approfondimenti tecnici. Tra le novità 2024, l’affondo del Salone nei segmenti spirits, birra e olio, con la nuova partnership con Distillo, la fiera dedicata alle attrezzature per le micro-distillerie che realizzerà la sua 3^ edizione all’interno di Simei, la prima edizione di Beer Forum, gli “stati generali” della birra in Italia organizzati da Luca Grandi di Birra Nostra, e “L’Oleoteca di Olio Officina”, diretta da Luigi Caricato. A completare la panoramica sul versante vino, torna anche Enovitis Business, la fiera “indoor” dedicata proprio alle tecnologie per la coltivazione del vigneto che, insieme a Simei, rappresenta l’unico appuntamento fieristico internazionale per l’intera filiera produttiva del vino, dalla barbatella alla bottiglia. È infine confermato il concorso dedicato alle novità tecnologiche del settore, l’Innovation Challenge “Lucio Mastroberardino”, che anche quest’anno assegnerà i riconoscimenti “Technology Innovation Award”, “New Technology” e “Green Innovation Award”. www.simei.it

Increase in participation and incoming for the 30th edition of Simei, the exhibition dedicated to wine and bottling machinery

Featuring over 540 companies and brands, more than 30,000 square metres of exhibition space and foreign delegations from 32 nations. These are the numbers for Simei 2024 (Fiera Milano Rho, 12-15 November), the leading international exhibition for wine and bottling machinery. The 30th edition is about to get underway with growing numbers both in terms of participation and international scope.

“We have increased the exhibition area by 8% and recorded +13% in terms of exhibitors too – said Paolo Castelletti, General Secretary of the Unione Italiana vini (Uiv), which organises the biennial event. A growth that reflects on the one hand the extended product range at the fair, on the other the expectation of an important event for the machinery and technologies sector, a sector that is crucial for the innovation of the entire beverage sector at a particularly challenging time on the market. In addition, Castelletti concluded – there is the increasingly large participation of delegations of foreign operators, selected together with the

ICE - Italian Trade Commission, which will include, among the 32 delegations representing all continents, 70 US buyers - especially Californians - from the same number of high-profile companies “.

With all the news and innovations on products and processes for wine, liquid food, oil, beer and spirits, Simei turns the spotlight on the best of technology applied to the wine supply chain and the beverage industry in all its phases. The programme (continuously being updated) already has about 70 side events including conferences, presentations of case studies and technical in-depth studies.

Among the new features for 2024 is the expansion of the fair in the spirits, beer and oil segments. This includes the new partnership with Distillo, the fair dedicated to micro-distillery equipment that will hold its 3rd edition at SIMEI, the first edition of Beer Forum, the “general condition” of beer in Italy organised by Luca Grandi of Birra Nostra, and the Olio Officina Oil Bar, directed by Luigi Caricato. To complete the panorama on the wine side, Enovitis Business is also back. This is the “indoor” fair dedicated to technologies for vineyard cultivation that, together with Simei, represents the only international trade fair for the entire wine production chain, from vine shoots to the bottle. Finally, the competition dedicated to technological innovations in the sector is confirmed. This is the “Lucio Mastroberardino” Innovation Challenge, which again this year will be awarding the “Technology Innovation Award”, “New Technology” and “Green Innovation Award”. www.simei.it

Da Intercap la capsula riciclabile che rende l’eleganza ecocompatibile

Da sempre Intercap segue un percorso di innovazione andando alla ricerca delle migliori tecnologie applicabili al mondo delle chiusure. Tecnologie intese come strumento per offrire il massimo della flessibilità per liberare spazio a fantasia e creatività. La sartorialità come approccio creativo per cercare soluzioni alle esigenze dei clienti,

nella scelta delle materie prime e cura del dettaglio in ciascun passaggio della filiera produttiva. Punto di sintesi tra artigianato e industria, le capsule di Intercap vestendo le bottiglie ne diventano punto di forza, riconoscibilità e identità.

Il packaging dice molto di un vino e la capsula, insieme all’etichetta, sono elementi fondamentali. Ancor prima di assaggiare un vino, il consumatore viene catturato dall’estetica della bottiglia. Ecco perché la capsula diventa per Intercap oggetto di design che valorizza il prodotto.

Questo percorso unito alla continua attenzione per una riduzione dell’impatto ambientale, da sempre

Intercap recyclable capsule that makes elegance eco-friendly

Intercap has always followed a path of innovation in search of the best technologies applicable to the world of closures.

Technologies intended as a tool to offer maximum flexibility to give space to imagination and creativity. Tailoring as a creative approach to look for solutions To the customers’ needs, in the choice of raw materials and attention to detail in each step of the production chain. The synthesis point between craft and industry, Intercap capsules dressing bottles become strength, recognition and identity. The packaging says a lot about a wine bottle and capsules, along with the labels, are fundamental elements. Even before tasting a wine, the consumer is captivated by the aesthetics of the bottle. That’s why the capsule becomes for Intercap an object of design that enhances the product.

This path combined with the continuous focus on reducing environmental impact, always central to

centrale nella filosofia life-friendly di Intercap, prima con la creazione di Polynature®, polilaminato coestruso con polimero interno di origine vegetale al 100%, e con l’introduzione di un impianto di recupero dei solventi utilizzati durante la fase di verniciatura, ora permette un nuovo balzo di qualità nella gestione delle problematiche ambientali.

Nasce così ALUXAPURESPAR® la capsula per spumanti e champagne riciclabile al 100%. Completamente in metallo e senza plastica, con disco di testa e fianco interamente in alluminio ricotto (spessori 40 μ e 50 μ).

È la capsula dalle mille goffrature personalizzate fianco e testa, unica nel suo genere. Mille colorazioni esterne ed interne e con le più svariate personalizzazioni su entrambi i lati.

È la capsula che potrai decorare con stampe personalizzate in Bistra® Printing, sempre più complesse e fantasiose.

È la capsula con gli stessi valori prestazionali fisico/ meccanici, ma in completa assenza di plastica.

ALUXAPURESPAR® è il salto di qualità.

Info: intercapclosures.com

the LIFE-friendly philosophy of Intercap, first with the creation of Polynature®, coextruded polylaminate with 100% plant-based polymer, and with the introduction of a solvent recovery plant used during the painting phase, now it allows a new leap in quality in the management of environmental problems. Thus ALUXAPURESPAR® is born, the capsule for sparkling wines and champagne that can be recycled to 100%. Completely metal and plastic free, with top disk and side entirely in annealed aluminium (thickness 40μ and 50μ).

It is the capsule with a thousand personations on side and top, unique in its kind. Thousand external and internal colours and with the most varied customization on both sides. It is the capsule that you can decorate with personalized prints in Bistra® Printing, increasingly complex and imaginative. It is the capsule with the same physical/mechanical performance values, but in complete absence of plastic.

ALUXAPURESPAR® is the leap.

Info at: intercapclosures.com

La pompa multifunzione Vogelsang ora ha un nuovo design e tante funzioni dedicate ai processi enologici: scoprila alla prossima edizione di Simei

Immaginate di poter utilizzare un’unica attrezzatura per pompare uva mosti e vini (ma perché no, anche fecce e bucce) in tutto il processo di vinificazione della vostra cantina. La pompa a lobi rotativi di Vogelsang è in grado di farlo! Il suo design, estremamente compatto, è disponibile in vari modelli per soddisfare le più svariate esigenze di dimensioni e

portata. Disponibili sia in versione carrellata che su unità fisse, possono essere configurate con un sistema personalizzato chiavi in mano che si adatti alle esigenze specifiche di ogni cantina.

Inoltre, in occasione della prossima edizione di Simei, dal 12 al 15 novembre 2024, verrà presentato in anteprima mondiale assoluta il nuovissimo modello della pompa enologica Vogelsang.

Carrelli per vino ancora più performanti

La pompa multiuso Vogelsang può essere montata anche su un carrello a quattro ruote in acciaio inox, con ruote antitraccia. Per la nuova versione della pompa enologica è stato interamente ridisegnato un modello ottimizzato di carrello, ancor più sicuro e maneggevole, per poterla spostare agilmente dove è più necessaria.

Display più ampio e nuovo software

Il nuovo modello di pompa è dotato di un nuovo display touch screen, ancora più ampio, e di un rinnovato software per la programmazione della pompa, sia da display che da remoto, con tante funzionalità integrate; dal riempimento a volumi prefissati all’applicazione specifica per il riempimento e lo svotamento della barrique, fino a quella per il rimontaggio temporizzato… e tante altre ancora, tutte personalizzabili.

Pompe per installazione fissa

La pompa a lobi enologica, nel modello VY, con il corpo pompa creato da un’unica fusione, è compatta e configurata per adattarsi a piccoli spazi difficili da sfruttare, e può essere montata, oltre che sul suo carrello, anche come stazione di pompaggio fissa in cantina, con diverse opzioni di installazione dei connettori, per adeguarsi all’attuale configurazione di tubazioni, serbatoi, sistemi di raffreddamento e filtri. Per ogni cliente sarà possibile studiare la configurazione più adatta per le sue specifiche esigenze, in ogni caso con il vantaggio del Quick Service e della perfetta accessibilità, immediata, alla camera di pompaggio e a tutte le sue componenti: basta solo smontarne il coperchio, tramite 4 bulloni! Vieni in fiera a Simei (Milano 12-15 novembre 2024, Pad. 1 - Stand R22) per scoprire il nuovo design della pompa enologica Vogelsang: il team al completo di Vogelsang Italia ti aspetta in fiera per illustrarti tutte le novità e le sue funzioni pensate appositamente per ottimizzare il lavoro di pompaggio in cantina.

The Vogelsang multi-function pump now has a new design and many functions dedicated to oenological processes: Discover it at the next Simei

Imagine being able to use a single piece of equipment to pump grapes must and wine (but why not also lees and skins) throughout the entire winemaking process in your cellar. The Vogelsang rotary lobe pump can do it! Its extremely compact design is available in various models to meet a wide range of size and capacity requirements. Available in both wheeled and stationary versions, they can be configured with a customised turnkey system to suit the specific needs of each winery. In addition, the brand-new model of the Vogelsang wine pump will be unveiled as an absolute world premiere at the forthcoming Simei from 12 to 15 November 2024. Even more powerful wine trolleys

The Vogelsang multi-purpose pump can also be mounted on a four-wheel stainless steel trolley with

non-marking wheels. For the new version of the wine pump, an optimised trolley model has been completely redesigned, which is even safer and more manoeuvrable, so that it can be moved easily to where it is most needed.

Larger display and new software

The new pump model is equipped with a new, even larger touch screen display and renewed software for programming the pump, both from the display and remotely, with many integrated functions; from filling at preset volumes to the specific application for filling and emptying the barrel, to that for timed pumping over... and many more, all customisable.

Pumps for fixed installation

The oenological lobe pump, in the VY model, with the

pump body created from a single casting, is compact and configured to adapt to small spaces that are difficult to exploit, and can be mounted not only on its trolley, but also as a fixed pumping station in the wine cellar, with different connector installation options, to adapt to the current configuration of piping, tanks, cooling systems and filters. For each customer, it will be possible to study the most suitable configuration for their specific needs, in each case with the advantage of Quick Service and perfect, immediate accessibility to the pumping chamber and all its components: all you need to do is remove the cover, using 4 bolts! Come to the Simei exhibition (Milan 12-15 November 2024, Hall 1 - Stand R22) to discover the new design of the Vogelsang wine pump: the entire Vogelsang Italia team will be waiting for you at the exhibition to show you all the innovations and its functions designed specifically to optimise pumping work in the cellar.

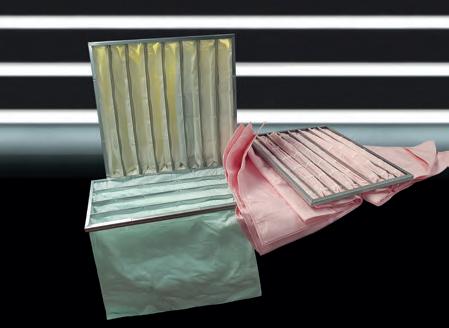

L’obiettivo di BEA Technologies è diventare un punto di riferimento globale nella distribuzione di filtri e sistemi di filtrazione per i settori alimentare, enologico e delle bevande, con una rete di distribuzione già ampiamente consolidata in Europa, America e Asia

Nel settore dell’industria alimentare, in continua evoluzione per quanto riguarda la fornitura di materie prime e materiali di filtrazione, BEA Technologies S.p.A, guidata dal presidente Roberto Bea, si distingue come azienda leader.

Sin dal 1981, BEA Technologies è stata tra le prime aziende italiane a dotarsi di una camera bianca per la produzione di elementi filtranti, che nel 2011 è stata ulteriormente aggiornata. Guardando al futuro, l’azienda prevede un significativo investimento per raddoppiare la superficie di produzione in camera bianca, consolidando così la propria leadership tecnologica.

Specializzata nello sviluppo di soluzioni per la filtrazione, BEA Technologies ha raggiunto l’eccellenza con la sua linea di elementi filtranti: per il settore alimentare, questi vengono assemblati in camere bianche ad atmosfera controllata, garantendo il massimo della pulizia e della qualità durante l’intero processo produttivo.

L’obiettivo di BEA Technologies è diventare un punto di riferimento globale nella distribuzione di filtri e sistemi di filtrazione per i settori alimentare, enologico e delle bevande, con una rete di distribuzione già ampiamente consolidata in Europa, America e Asia.

MAGNEXFLO: sistemi di filtrazione innovativi La linea di sistemi di filtrazione automatizzati

MAGNEXFLO, sviluppata da BEA Technologies, è specificamente progettata per la produzione e l’imbottigliamento di bevande. Questi sistemi garantiscono la preservazione dei sapori e delle proprietà delle bevande, eliminando al contempo tutte le particelle indesiderate e assicurando la stabilizzazione microbiologica.

MAGNEXFLO si distingue per le sue elevate prestazioni, offrendo soluzioni per una vasta gamma di portate e applicazioni. Grazie all’uso di filtri e membrane avanzate, i sistemi eliminano tutti i microrganismi che potrebbero contaminare il prodotto, soprattutto quelli presenti nell’acqua di servizio o utilizzata per la pulizia delle attrezzature.

La stabilizzazione biologica a freddo, ottenuta tramite la filtrazione a membrana, rappresenta una valida alternativa alla pastorizzazione, consentendo di eliminare microorganismi e batteri senza scaldare il prodotto ad alta temperatura. Questo processo preserva al meglio le caratteristiche organolettiche delle bevande, un vantaggio essenziale per i produttori che desiderano offrire ai consumatori un prodotto di qualità superiore. Innovazione sostenibile

Un elemento distintivo della linea MAGNEXFLO è la sua capacità di rispondere alle esigenze di sostenibilità ambientale. BEA Technologies ha progettato i sistemi MAGNEXFLO per consentire la rigenerazione degli elementi filtranti, riducendo così lo spreco di materiali e l’impatto ambientale. Inoltre, l’azienda mette a disposizione dei propri clienti un laboratorio attrezzato e un team di tecnici specializzati per valutare soluzioni di filtrazione personalizzate e ottimizzate in base alle specifiche esigenze produttive. Il presidente Roberto Bea è fortemente impegnato nello sviluppo di tecnologie di filtrazione all’avanguardia, con particolare attenzione alla riduzione dei consumi energetici e degli scarti industriali. Grazie all’innovazione continua e a un’attenzione costante alla sostenibilità, BEA Technologies si posiziona come partner ideale per le aziende del settore alimentare e delle bevande, offrendo soluzioni su misura e un supporto tecnico di eccellenza.

BEA Technologies aims to become a global leader in the distribution of filters and filtration systems for the food, wine, and beverage sectors, with a distribution network already well-established in Europe, America, and Asia

In the constantly evolving food industry, particularly in the supply of raw materials and filtration solutions, BEA Technologies S.p.A., led by President Roberto Bea, stands out as a leading company. Since 1981, BEA Technologies has been one of the first Italian companies to implement a cleanroom for the production of filtration elements, which was further upgraded in 2011. Looking ahead, the company plans a significant investment to double the cleanroom production area, further strengthening its technological leadership.

Specializing in the development of filtration solutions, BEA Technologies has achieved excellence with its

line of filtration elements: for the food sector, these are assembled in controlled atmosphere cleanrooms, ensuring the highest level of cleanliness and quality throughout the production process. BEA Technologies aims to become a global leader in the distribution of filters and filtration systems for the food, wine, and beverage sectors, with a distribution network already well-established in Europe, America, and Asia.

MAGNEXFLO: Innovative filtration systems

The automated filtration system line MAGNEXFLO, developed by BEA Technologies, is specifically designed for the production and bottling of beverages. These systems ensure the preservation of flavors and beverage properties, while also removing all unwanted particles and ensuring microbiological stabilization.

MAGNEXFLO stands out for its high performance, offering solutions for a wide range of flow rates and applications. Through the use of advanced filters and membranes, the systems remove all microorganisms that could contaminate the product, particularly those found in service water or used in equipment cleaning. Cold biological stabilization, achieved through membrane filtration, represents a valid alternative to pasteurization, allowing microorganisms and bacteria

to be eliminated without heating the product to high temperatures. This process preserves the organoleptic characteristics of the beverages, a crucial advantage for producers who wish to offer consumers a superior quality product.

Sustainable innovation

A distinctive feature of the MAGNEXFLO line is its ability to meet environmental sustainability requirements. BEA Technologies has designed the MAGNEXFLO systems to allow the regeneration of filtration elements, thus reducing material waste and environmental impact. In addition, the company provides its customers with a fully equipped laboratory and a team of specialized technicians to evaluate customized and optimized filtration solutions based on specific production needs.

President Roberto Bea is strongly committed to the development of cutting-edge filtration technologies, with a particular focus on reducing energy consumption and industrial waste. Thanks to continuous innovation and a constant focus on sustainability, BEA Technologies positions itself as the ideal partner for companies in the food and beverage industry, offering tailored solutions and excellent technical support.

Una scelta di eccellenza per la chiarificazione e il trattamento di numerosi tipi di bevande, dal vino alla birra, fino a succhi di frutta, caffè e tè

Nel dinamico panorama dell’industria delle bevande, la necessità di soluzioni tecnologiche avanzate per garantire la massima qualità del prodotto finale è sempre più cruciale. In questo contesto, le centrifughe a dischi autopulenti prodotte da Espin, azienda italiana con una solida esperienza nel settore, rappresentano una scelta di eccellenza per la chiarificazione e il trattamento di numerosi tipi di bevande, dal vino alla birra, fino ai succhi di frutta, caffè e tè. Massime prestazioni e riduzione dei consumi

Le centrifughe Espin sono progettate per offrire efficienza e affidabilità. Il loro design idrodinamico riduce le turbolenze, preservando le caratteristiche organolettiche delle bevande e limitando l’ossidazione grazie alla tenuta ermetica che previene la perdita di CO2. Inoltre, il sistema di scarico automatico garantisce un’igiene elevata, riducendo le perdite di prodotto e i costi di gestione. Applicazioni versatili

Le centrifughe Espin trovano impiego in una vasta gamma di applicazioni nel settore delle bevande. Grazie alla loro elevata efficienza di separazione, sono in grado di rimuovere anche le particelle solide più piccole, migliorando così la limpidezza e la purezza del prodotto finale. Questo non solo riduce i

costi di filtrazione, ma migliora anche la qualità complessiva della bevanda.

Nel settore vinicolo permettono di chiarificare mosti e vini, eliminando particelle solide fini non separabili con i metodi tradizionali. Ciò migliora la limpidezza del prodotto e facilita la produzione di vini di qualità. Anche nel settore birrario, Espin offre soluzioni per la chiarificazione del mosto e della birra “verde”, migliorando la gestione della torbidità e dei lieviti. Le centrifughe Espin sono efficaci anche per succhi di frutta, caffè e tè, ottimizzando il valore finale della bevanda.

Un servizio completo, affidabile e su misura Oltre alle eccellenti performance delle macchine e alla qualità Made in Italy, Espin si distingue per l’offerta di un servizio completo e affidabile che accompagna il cliente lungo tutto il ciclo di vita della macchina. Dallo studio delle esigenze specifiche di processo e prodotto, fino all’installazione, manutenzione e riparazione, Espin garantisce il supporto tecnico continuo dei propri esperti, assicurando così la massima efficienza operativa e un controllo costante delle performance.

Scopri di più su espinseparators.com o contattaci all’indirizzo info@espinseparators.com

An excellent choice for the clarification and treatment of several types of beverages, from wine to beer, to fruit juices, coffee and tea

In the dynamic beverage industry, the need for advanced technology solutions to ensure the highest quality of the final product is increasingly crucial. In this context, the self-cleaning disc centrifuges produced by Espin, an Italian company with a solid experience in the sector, represent an excellent choice for the clarification and treatment of several types of beverages, from wine to beer, to fruit juices, coffee and tea.

Maximum performance and reduced consumption Espin centrifuges are designed to be efficient and reliable. Their hydrodynamic design reduces turbulence, preserving the organoleptic characteristics of the drinks and limiting oxidation thanks to the hermetic seal that prevents the loss of CO2. In addition, the automatic discharge system ensures high hygiene, reducing product losses and operating costs.

Versatile applications

Espin centrifuges are used in a wide range of applications in the beverage industry. Thanks to their high separation efficiency, they are able to remove even the smallest solid particles, thus improving the clarity and purity of the final product. This not only reduces filtration costs, but also improves the overall quality of the beverage.

In the wine sector, they allow to clarify musts and wines by eliminating fine solid particles which cannot be separated with traditional methods. This improves the clarity of the product and facilitates the production of quality wines. Also in the brewing sector, Espin offers solutions for the clarification of must and “green” beer, improving turbidity and yeast management. Espin centrifuges are also effective for fruit juices, coffee and tea, optimizing the final value of the drink.

A complete, reliable and tailor-made service In addition to the excellent performance of the machines and the quality Made in Italy, Espin stands out for offering a complete and reliable service that accompanies the customer throughout the life cycle of the machine. From the study of specific process and product needs to installation, maintenance and repair, Espin guarantees the continuous technical support of its experts, thus ensuring maximum operational efficiency and constant control of performance.

Find out more on espinseparators.com or contact us at info@espinseparators.com

La macchina ISO GLASS EP è una macchina che unisce la praticità della elettronica alla garanzia di qualità e praticità di utilizzo che hanno da sempre contraddistinto le macchine progettate da Dipran

La Dipran viene fondata nel 1999 a Modena. Oggi insieme a un gruppo di persone con un’esperienza trentennale nel settore dell’imbottigliamento, costituiscono il cuore e la ricerca e sviluppo della Dipran, che ha presentato la nuova e innovativa riempitrice isobarica per bottiglie di vetro, con comandi elettropneumatici.

La ISO GLASS EP è stata installata e collaudata sia nel mercato nazionale che internazionale, presso importanti cantine, per la produzione di vini fermi e frizzanti di alta qualità. La ISO GLASS EP è una macchina adatta al riempimento sia di prodotti fermi che frizzanti, anche in presenza di schiuma come bibite gassate, in grado di garantire la salvaguardia del prodotto durante le fasi di riempimento, come vino e birra.

Con la ISO GLASS EP riunisce in un unico punto esperienza, tecnologia e l’elettronica, grazie ai quali si annoverano diversi vantaggi rispetto le macchine tradizionali quali:

• Bassi costi di manutenzione;

• Estrema facilità di utilizzo;

• Possibilità di sterilizzazione della macchina fino a 120°C;

• Possibilità di lavare e sanitizzare la macchina anche senza l’installazione delle false bottiglie;

• Singola o doppia pre-evacuazione che è particolarmente indicata nella birra, nel vino e nei prodotti che necessitano di bassissima ossigenazione;

• Un sistema autolivellante in bottiglia.

Tutte queste operazioni sono gestite elettronicamente tramite display, così come tutte le altre operazioni di lavorazione della macchina (come, per esempio, le tempistiche di riempimento, sfiato ecc.).

Particolare attenzione è stata posta in fase progettuale, al rispetto dell’ambiente e alla facilità di utilizzo. Questi accorgimenti come ad esempio: il lavaggio e sterilizzazione con consumo di acqua e prodotti del 70% in meno, un pannello operatore di una semplicità estrema con manuali istruzioni e ricambi consultabili dal display.

La macchina ISO GLASS EP è una macchina che unisce la praticità della elettronica alla garanzia di qualità e praticità di utilizzo che hanno da sempre contraddistinto le macchine progettate da Dipran. I primi risultati e riscontri ottenuti dalle macchine installate sono veramente eccezionali e portano Dipran a continuare il lavoro di sviluppo di nuove tecnologie nel riempimento di prodotti piatti e carbonati nel vetro, nelle lattine di alluminio e nel PET. Questo sviluppo tecnologico, in costante crescita, legato alle nuove tecnologie elettroniche e all’IA applicata alle macchine, porterà in breve Dipran a produrre macchine sempre più performati sotto ogni aspetto e sempre più a portata dell’uomo, facilitandone il lavoro quotidiano.

ISO GLASS EP is a machine that combines the practicality of electronics with the guarantee of quality and ease of use that have always distinguished the machines designed by Dipran

Dipran was founded in 1999 in Modena. Today, together with a group of technicians with thirty years of experience in the bottling sector, they constitute the heart and research and development of Dipran, which has presented the new and innovative isobaric filler for glass bottles, with electro-pneumatic controls.

The ISO GLASS EP has been installed and tested both in the national and international market, at important wineries, for the production of high quality still and sparkling wines. The ISO GLASS EP is a machine suitable for filling both still and sparkling products, even in the presence of foam such as carbonated soft drinks, able to guarantee the protection of the product during the filling phases, such as wine and beer.

With the ISO GLASS EP it brings together experience in a single point, technology and electronics, thanks to which there are several advantages compared to traditional machines such as:

• Low maintenance costs,

• Extreme ease of use,

• Possibility of sterilizing the machine up to 120 °C,

• Possibility of washing and sanitizing the machine even without installing dummy bottles,

• Single or double pre-evacuation which is particularly suitable for beer, wine and products that require,

• Very low oxygenation pickup,

• Self-leveling system in the bottle.

All these operations are managed electronically via display, as well as all other machine processing operations (such as, for example, filling, snift times, etc.).

Particular attention was paid to the design phase to respect for the environment and ease of use. These measures such as: washing and sterilization with 70% less water and product consumption, an extremely simple operator panel with instruction manuals and

spare parts that can be consulted from the display.

The ISO GLASS EP is a machine that combines the practicality of electronics with the guarantee of quality and ease of use that have always distinguished the machines designed by Dipran. The first results and feedback obtained from the installed machines are exceptional, leading Dipran to continue the work of developing new technologies in the filling of still and carbonated products in glass bottles, aluminum cans and PET. This technological development, constantly growing, linked to new electronic technologies and AI applied to machines, will soon lead Dipran to produce machines that are increasingly performing in every aspect and increasingly accessible to humans, facilitating their daily work.

Con 70 anni di esperienza nella lavorazione dell’acciaio inox e con tecniche avanzate, Zorzini SpA realizza portelle e chiusini di ogni forma e dimensione di alta qualità

Zorzini S.p.A., con 70 anni di esperienza nella lavorazione dell’acciaio inox, realizza portelle e chiusini di ogni forma e dimensione. Prodotti ad alta tecnologia, studiati in ogni dettaglio, sono sviluppati in tutte le fasi di realizzazione all’interno dello stabilimento di Lauzacco, a pochi chilometri da Udine. Questo consente un controllo costante su tutto il ciclo produttivo che si traduce in un elevato livello qualitativo del prodotto. Sicurezza e affidabilità garantiscono al cliente la risposta a tutte le esigenze di stoccaggio e lavorazione di prodotti dei settori più vari: alimentare, enologico, lattiero caseario, conserviero, della birra, dei succhi di frutta, ma anche chimico, farmaceutico, industriale, dell’antinquinamento e nell’impiantistica. Oggi gran parte della gamma di prodotti Zorzini, conosciuti ed apprezzati in tutto il mondo, è destinato all’esportazione in Europa, Americhe, Asia e Oceania. Lo sviluppo di soluzioni tecniche avanzate e di design innovativo, sostenuto da costanti investimenti, è affidato ad un team di brillanti tecnici.

Il comparto, dotato di un sofisticato software di progettazione tridimensionale per le simulazioni, studia nuovi prodotti e risponde ad ogni specifica esigenza del cliente, sempre nel nome di affidabilità e sicurezza delle portelle e dei chiusini firmati Zorzini. Per la realizzazione dei suoi prodotti, Zorzini utilizza solo materie prime di alta qualità provenienti dalle migliori acciaierie europee: lamiere laminate a freddo per la realizzazione dei chiusini e dei coperchi delle portelle, piatto laminato a caldo stabilizzato e decapato per i telai delle portelle.

La linea di produzione è costituita da impianti all’avanguardia, dalle potenti presse oleodinamiche da 350 e 650 tonnellate per la prima lavorazione delle lastre d’acciaio, alla saldatura robotizzata, fino all’impianto di elettrolucidatura ad ultrasuoni di ultima generazione.

Ogni minimo dettaglio viene curato con la più assoluta precisione: dall’assenza di spigoli vivi alle saldature conformi ai parametri ASME, dalla lucidatura con

Pad 1

Stand E22

finiture a specchio alla rugosità, fino alle guarnizioni, specifiche per ciascun modello, disponibili in vari materiali che non presentano saldature.

Tutti i prodotti sono marchiati con un codice identificativo che consente in ogni momento la loro riconoscibilità, individuandone l’intero percorso produttivo e la tracciabilità della materia prima utilizzata. L’azienda occupa sul mercato una posizione leader, con i suoi 8.000 metri quadri di superficie coperta, impianti ad alta tecnologia, personale di elevata professionalità e severi controlli di qualità, svolti attraverso collaudi con valori di pressione sempre superiori a quelli operativi. Tempi di consegna ridotti, un preparato team di vendita ed un servizio di assistenza post-vendita efficiente completano l’offerta. Zorzini è un’azienda che ha acquisito importanti certificazioni internazionali di processo e di prodotto quali: ISO 9001:2015, ISO 14001:2015, FDA e PED. Zorzini è un’azienda che opera attraverso un percorso etico di sostenibilità e di responsabilità sociale, rivolto alle persone, all’ambiente e al territorio. Formazione e valorizzazione delle risorse umane, riduzione degli sprechi in termini di materiali e di risorse energetiche, investimenti in tecnologia, ricerca e sviluppo sono i suoi obiettivi primari. Tutto questo è la garanzia che offre Zorzini.

With 70 years’ experience in stainless steel fabrication and avdvanced technical solutions, Zorzini SpA makes top-quality manway doors and manhole doors of all shapes and sizes

Zorzini S.p.A. has 70 years’ experience in stainless steel fabrication and makes manway doors and manhole doors of all shapes and sizes.

Every detail of these high-tech products is carefully thought out and developed throughout every phase of production, in our factory in Lauzacco, just a few kilometres from Udine (Italy). This allows constant control of the entire production cycle, which translates into a high-quality product.

Security and reliability ensure that our clients receive the right answer to all their storage and manufacturing needs in widely ranging sectors: food, wine, dairy, food preserving, beer, and fruit juice, as well as the chemical, pharmaceutical, industrial, anti-pollution, and plant industries.

Today, a good percentage of Zorzini’s products, which are known and appreciated around the world, is earmarked for export to Europe, the Americas, Asia and Oceania.

The development of advanced technical solutions and innovative designs, backed up by constant investments, is entrusted to a team of brilliant technicians. This sector, with its sophisticated three-dimensional design software for simulations, comes up with new products that meet all the client’s specific needs, while always maintaining the reliability and security of manway doors and manhole doors that bear the Zorzini logo.

In making its products, Zorzini only uses high quality raw materials sources from the finest steel mills in Europe – cold rolled plating for making manhole doors and covers for manway doors, hot rolled, stabilised and pickled plating for doorframes.

Our production line is made up of cutting-edge plants, from powerful 350 and 650 tons hydraulic presses for initial machining of the steel plating, to robotised welding systems and a latest generation, electric ultrasound polishing plant.

Even the finest details are dealt with applying absolute precision: from the absence of sharp edges to welds that conform to ASME parameters, to

polishing to provide everything from mirror to rough finishes, and through to the specific gaskets for each model, available in various materials, without welds. All products are marked with an identity code that allows recognition for them at any time, covering the entire production cycle as well as traceability of the raw material used.

The company enjoys a leadership position in the market, with 8,000 square metres under cover, high-tech plants, highly professional personnel and strict quality control. These checks are always done using pressures that exceed those encountered in operating situations.

Short lead-times, a well instructed sales team and an efficient after-sales service complete what we have to offer.

The Zorzini company has acquired important international process and product certifications, such as: ISO 9001:2015, ISO 14001:2015, FDA and PED. Zorzini is a company that applies sustainability and social responsibility to its actions, in relation to people, the environment and the territory.

Training and valorisation of human resources, reducing wastage in terms of materials and energy resources, investment in technology, and research and development are its primary objectives.

All of this goes to make up the Zorzini guarantee.

Tenute Tomasella, saving bees e centoboschi, insieme per la creazione della prima “oasi apistica”: l’api-cultura per una nuova apicoscienza a tutela della biodiversità

AMansué, in provincia di Treviso, in un territorio a cavallo tra la DOC Friuli e la Prosecco DOC Treviso, si trova Tenute Tomasella, l’azienda vinicola ha un’estensione di 50 ettari vitati, di cui 10 in Friuli e 40 in Veneto. I vini di Tenute Tomasella sono espressione di un equilibrio perfetto tra le diversità di questi territori. La famiglia Tomasella porta avanti da oltre 50 anni la tradizione produttiva rispettosa di ciò che la terra può offrire, con l’obiettivo di creare una viticoltura quanto più sostenibile e vini che esprimano nelle loro caratteristiche i territori da cui nascono. Sin dalle origini della tenuta, la sostenibilità ambientale è stata tra i principi alla base della filosofia aziendale in cui storia, innovazione e sperimentazione s’incontrano alla ricerca di un equilibrio sostenibile tra terra e vite. Un percorso ideale che diventa oggi anche formale con un procedimento di conversione al biologico che dovrebbe completarsi al termine del 2026.

“La conversione dei vigneti a questo tipo di coltura è stata per noi una scelta importante ed in linea con la nostra filosofia aziendale, una decisione consapevole e fortemente voluta, che ci mette in prima linea come custodi della terra e delle generazioni future”, dichiara Paolo Tomasella che continua “un ulteriore impegno della nostra cantina verso un futuro sempre più sostenibile è l’adesione a Saving Bees e Centoboschi, insieme ai quali stiamo realizzando un progetto della prima oasi apistica arborea con un

bosco per gli impollinatori, consapevoli che senza le api, non ci può essere vita”.

“Insieme a Saving Bees e a Centoboschi abbiamo creato un bosco che si estenderà per 1,7 ettari all’interno della nostra tenuta per il quale sono stati piantati già 550 tra alberi e arbusti, pensati come rifugio e nutrimento per gli impollinatori, in particolare per le api selvatiche. Siamo entusiasti e consci che solo il tempo potrà mostrarci i frutti di questo progetto, nel frattempo rimaniamo in trepidante attesa, godendoci lo spettacolo passo dopo passo”, conclude Paolo Tomasella.

Le api, oltre a essere essenziali per la produzione di un terzo del cibo che consumiamo, svolgono infatti un ruolo vitale nel mantenimento della biodiversità. Proteggere questi insetti altruisti è una nostra responsabilità, per garantire la sopravvivenza del nostro pianeta. La missione di Saving Bees è la creazione di Oasi Apistiche, grandi aree destinate a prati fioriti permanenti, indispensabili per offrire agli

impollinatori l’ambiente necessario per riprodursi e prosperare. L’impoverimento del territorio ha ridotto drasticamente queste aree, rendendo essenziale la creazione di punti ad alta biodiversità ricchi di fioriture. Per sostenere tali attività, i terreni devono essere estesi e dedicati permanentemente a prato fiorito, permettendo così alla natura di rigenerarsi nel tempo. Tenute Tomasella, sostenendo questo progetto e adottando famiglie di api, ha contribuito alla cultura dell’apicoltura e ad una nuova consapevolezza ambientale.

Company profile

La storia di Tenute Tomasella ha inizio nel 1965, quando Luigi Tomasella fonda l’azienda vinicola a Mansué, in provincia di Treviso. Dopo oltre trent’anni di produzione di vino sfuso, l’azienda passa nelle mani del figlio Paolo, attuale proprietario, che rivoluziona la produzione portando, negli anni 2000, l’azienda a vendere la maggior parte del proprio vino in bottiglia. Da allora Tenute Tomasella porta avanti una produzione incentrata alla ricerca della migliore espressione qualitativa della propria produzione, con un approccio che cerca di essere quanto meno impattante possibile, nel rispetto della natura e della biodiversità. Per questo, in vigna il lavoro è manuale per tutte le varietà, ad eccezione del Glera, con selezione delle uve in campo e diradamento prima della vendemmia. Grazie, quindi, ad uno stile di allevamento sostenibile in cui l’azienda crede sin dagli esordi, dalla vendemmia 2017 Tenute Tomasella ha ricevuto la certificazione SQNPI (Sistema di qualità nazionale di produzione integrata), la certificazione che valorizza le produzioni agricole, ottenute in conformità ai disciplinari regionali di produzione integrata, realizzate cioè con processi di coltivazione rispettosi dell’ambiente e della salute dell’uomo.

Dal 2021, inoltre, l’azienda ha avviato il processo di conversione al biologico, ed entro il 2026, tutta l’azienda sarà completamente convertita.

Tenute Tomasella, saving bees and centoboschi, together for the creation of the first ‘bee oasis’: bee-culture for a new bee-consciousness to protect biodiversity

The Tenute Tomasella winery comprises 50 hectares of vineyards of which 10 are in the Friuli region and 40 in the Veneto one. Located in Mansué, in the province of Treviso, itis -in actual fact -situated in a territory between the DOC Friuli and Prosecco DOC Treviso vineyard area. Tenute Tomasella wines express a perfect balance between the different features of these terroirs.

For over 50 years the Tomasella family has been pursuing traditional wine-making methods respecting the territory to put together the most sustainable wine-growing techniques and produce wines whose characteristics reflect the terroirs they grow on. Environmental sustainability has always been one of the foundational principles of the company’s philosophy which blends together history, innovation and experimentation to the aim of striking a sustainable balance between the soil and the vine. This ideal path has now become a formal one that embraces a procedure to convert to organic farming that should be completed by the end of 2026.

“Converting our vineyards to this type of production was an important choice for us that reflects our

company’s philosophy; it was a conscious and strongly-desired decision that lands us in the forefront as stewards of the earth and of future generations”, affirms Paolo Tomasella. He goes on to say “An additional commitment made by our winery towards an increasingly more sustainable future consists in supporting the Saving Bees and Centoboschi project with which we are creating the first bee sanctuary park including a forest for pollinators, since we know very well that there can be no life without bees”.“Together with Saving Bees and Centoboschiwe have created a forest that stretches over 1.7 hectares on our estate where we have already planted a total of 550 trees and shrubs, with the purpose of creating a shelter and a source of food for pollinators, in particular for wild bees.We are excited and aware that only time will reveal the fruits of this project but, while we wait expectantly, we are happy to watch the results unfold”, concludes Paolo Tomasella. As well as being essential for producing a third of the food we eat, bees have a vital role in preserving biodiversity.To ensure that our planet survives, it is our responsibility to protect these selfless insects. Saving Bees’ mission

is to create Bee Sanctuaries, i.e. large areas created to become permanent flower meadows which are vital to offer pollinators the environment they need to thrive and reproduce. The impoverishment of the territory has drastically reduced these areas, making the creation of high biodiversity expanses rich in flowers essential. Supporting these activities requires extensive areas permanently dedicated to producing meadow flowers to aid the regeneration of nature over time. By supporting this project and adopting bee families, Tenute Tomasella has contributed to the bee-keeping culture and to a new awareness of the environment.

Company profile

The history of Tenute Tomasella began in 1965, when Luigi Tomasella founded the winery in Mansué, in the province of Treviso. After more than thirty years of bulk wine production, the company passed into the hands of his son Paolo, the current owner, who revolutionised production, leading the company to sell most of its wine in bottles in the 2000s. Since then, Tenute Tomasella has pursued a production focused on the search for the best qualitative expression of its own production, with an approach that seeks to be as lowimpact as possible, respecting nature and biodiversity. For this reason, work in the vineyard is manual for all varieties, with the exception of Glera, with grape selection in the field and thinning out before harvest. Thanks, therefore, to a sustainable farming style in which the company has believed since the very beginning, since the 2017 harvest Tenute Tomasella has received the SQNPI (National Quality System for Integrated Production) certification, the certification that enhances agricultural production, obtained in compliance with regional integrated production regulations, i.e. made with cultivation processes that respect the environment and human health. Since 2021, the company has also started the process of conversion to organic farming, and by 2026, the entire company will be fully converted.

Enolmeccanica Vallebelbo offre sistemi di chiusura all’avanguardia, progettati e costruiti per soddisfare qualsiasi esigenza di produzione specifica

Enolmeccanica Vallebelbo offre sistemi di chiusura all’avanguardia, progettati e costruiti per soddisfare appieno qualsiasi esigenza di produzione specifica. Inoltre, l’intera gamma di macchine è progettata in ottemperanza alla normativa CE. Un’azienda dinamica, dunque, la cui filosofia è più che mai fondata su massima qualità e customer-satisfaction.

L’intera gamma di macchine Enolmeccanica Vallebelbo è realizzata in ottemperanza alla normativa CE e costruita con materiali di prima scelta quali acciaio inox Aisi 304, in materiali plastici certificati per uso alimentare e altre leghe metalliche, favorendo così robustezza e facilità di pulizia/sterilizzazione.

I progetti delle macchine vengono sviluppati mediante sistemi CAD-CAM in base a criteri di funzionalità, rendimento, sicurezza e durabilità. La realizzazione delle parti meccaniche e strutturali viene eseguita internamente alla fabbrica dell’azienda grazie a moderni centri di lavoro e CNC.

Rigidi controlli sono previsti ad ogni fase di lavorazione fino al collaudo finale che avviene sul 100% dei macchinari prodotti.

Il rispetto delle norme di sicurezza, secondo i più recenti e rigorosi standard europei, è garantito dalle certificazioni e omologazioni rilasciate dagli istituti di controllo e di omologazione internazionali.

ANTARES, il tappatore dal nuovo design

Antares, il tappatore per tappo sughero raso e/o tappo sughero fungo, presenta nuovo design con protezioni integrali in acciaio inox e garantisce una produzione oraria di 2.700 b/h. La distribuzione dei tappi avviene tramite tramoggia meccanica o predisposizione per orientatore tappi.

Antares offre grande semplicità d’uso con rapido cambio formato bottiglia, cambio altezza macchinario meccanico (o possibilità di azionamento elettrico). La variazione della velocità della macchina avviene tramite inverter su motore macchina; PLC per gestione macchinario e componenti elettrici. È inoltre possibile montare la sensoristica per un’automazione completa del macchinario (mancanza bottiglie in ingresso/accumulo bottiglie in uscita, mancanza tappi nella tramoggia e presenza tappi su bottiglia in uscita). I sensori di sicurezza per incastro bottiglia e sicurezze sono come da normativa sicurezza sul lavoro.

Possibilità di montare modulo Industria 4.0 con teleassistenza e controllo remoto e sistemi per tappatura sottovuoto, iniezione azoto in collo bottiglia, livellatore prodotto interno bottiglia.

Inoltre, è possibile personalizzare il macchinario non solo secondo esigenze di lavorazione (altezza e diametri tappi o bottiglie fuori standard) ma anche per renderlo certificabile per determinate normative extra-UE (o tensioni elettriche speciali) come ad esempio UL/CSA.

Enolmeccanica Vallebelbo offers state-of-the-art closing machines, designed and produced to fully meet any specific requirement

Enolmeccanica Vallebelbo offers state-of-the-art closing machines, designed and produced to fully meet any specific requirement. In addition, the entire machine complies with CE norms. This is a dynamic company whose philosophy is focused on high quality and customer-satisfaction.

Enolmeccanica Vallebelbo machine range is designed in compliance with the CE norms and manufactured in stainless steel 304, food-graded plastic materials and steel alloys, thus granting sturdiness and easy cleaning/sterilization.

The machine projects are developed by means of CAD-CAM systems to grant functionality, yield, safety and long-life. The making of mechanics and structural parts is fully carried out on the company’s premises thanks to the most modern work centres and CNC. 100% machineries produced undergo strict controls at every process stage up to the final start-up. Safety, according to the recent and strictest European standards, is guaranteed by certifications and homologations issued by international control and homologation authorities.

ANTARES, the capping machine featuring a new design

Antares, the capper for flat corks and/or mushroom corks, features new design with stainless steel guards, and guarantees production of 2,700 bottle/h. The cork distribution is performed by mechanic hopper or cork orientation pre-setting.

Antares delivers remarkable user-friendliness thanks to fast bottle changeover, height change of mechanic machinery (and possibility of electric device). The speed change is by inverter in the machine motor. PLC manages machinery and electric components. It is also possible to install sensors for complete machine automation (no entering bottles/exiting bottle accumulation, no corks in the hopper and presence of caps in exiting bottles).

Safety sensors complies with the safety norms for work environments.

It is also possible to mount the Industry 4.0 module with tele and remote assistance, and vacuum capping systems, nitrogen injection into bottle neck, product levelling inside the bottle.

The machinery can also be personalized not only upon process requirements (cork height and diameter, or non-standard bottles), but also to make it certifiable to specific non-EU standards (or special power), such as UL/CSA.

Grazie all’attenzione nelle tempistiche di raccolta e all’esperienza maturata negli anni, Costaripa ha trasformato le sfide climatiche in opportunità

Costaripa, capostipite e punto di riferimento nella produzione di Metodo Classico nel territorio della Valtenesi, presenta il bilancio della vendemmia 2024. Un’annata complessa, segnata da condizioni meteorologiche avverse, che, per mantenere l’elevato standard qualitativo, ha richiesto interventi incisivi, rari e mirati. Grazie all’attenzione nelle tempistiche di raccolta e all’esperienza maturata negli anni, Costaripa ha trasformato le sfide climatiche in opportunità esperienziale per mantenere l’espressione raffinata e di qualità dei propri vini.

“Le piogge torrenziali che abbiamo avuto fino a metà giugno – racconta Mattia Vezzola patron dell’azienda - sono state seguite poi da un periodo di

circa sei settimane con temperature molto elevate e fattori che in alcuni casi hanno determinato un inizio di forte stress idrico. A complicare ulteriormente la situazione, l’ultima decade di settembre ha visto il ritorno di piogge significative accompagnate da un abbassamento delle temperature notturne fino a 12°C.” Di conseguenza, le viti su terreni a prevalenza argillosa, più capaci di trattenere un normale patrimonio idrico, hanno mostrato una migliore capacità di resistere allo stress. Al

contrario, le parcelle coltivate su suoli più ghiaiosi hanno subito un maggiore impatto, con effetti visibili sul vigore e sulla resa. “Solo la vendemmia manuale e la capacità di individuare il momento ideale per la raccolta si sono rivelati fattori determinanti per garantire la qualità dell’annata 2024. Abbiamo lavorato sull’analisi degli indici di maturazione, monitorando costantemente l’equilibrio tra acidità e zuccheri, nonché i parametri fenologici, per definire con precisione la finestra ottimale di raccolta, al fine di preservare l’integrità aromatica delle uve.” Mattia Vezzola chiude ricordando che solo il vivere in simbiosi mutualistica per decenni con la propria viticoltura può costantemente migliorare la capacità interpretativa delle problematiche climatologiche in continuo cambiamento. Per questo ricorda le parole di Denis Dubourdieu, secondo cui si può iniziare a parlare di vino con un minimo di competenza solo quando si è gestita almeno per cento anni la propria viticoltura: “noi dovremo aspettare ancora quattro anni ma Costaripa si sta avvicinando.”

Through careful attention to harvest timing and experience gained over the years, Costaripa has turned weather challenges into experiential opportunities

Costaripa, progenitor and reference point in the production of Metodo Classico in the Valtenesi area, presents the balance of the 2024 vintage. A complex vintage, marked by adverse weather conditions, which, in order to maintain the high quality standard, required incisive, rare and targeted interventions. Through careful attention to harvest timing and experience gained over the years, Costaripa has turned weather challenges into experiential opportunities to maintain the refined, quality expression of its wines. “The torrential rains we had until mid-June,” says Mattia Vezzola patron of the winery, “were then followed by a period of about six weeks with very high temperatures and factors that in some cases led to the onset of severe water stress. To further complicate the situation, the last decade of September saw the return of significant rainfall accompanied by a drop in nighttime temperatures to 12°C.” As a result, vines on predominantly clay soils, which are more capable of retaining a normal water supply, showed a better ability to withstand stress. While, vines grown on more gravelly soils suffered greater impact, with visible effects on vigor and yield. “Only manual harvesting and the ability to identify the ideal time for harvesting proved to be decisive factors in ensuring the quality of the 2024 vintage. We worked on the analysis of ripening indices, constantly monitoring the balance between acidity and sugars, as well as phenological parameters, to precisely define the optimal harvest window in order to preserve the aromatic integrity of the grapes.” Mattia Vezzola closes by recalling that only living in mutualistic symbiosis for decades with one’s viticulture can constantly improve one’s ability to interpret ever-changing climatological issues. This is why he recalls Denis Dubourdieu’s words that one can only begin to talk about wine with a minimum of competence when one has managed one’s own viticulture for at least a hundred years: “we will have to wait another four years, but Costaripa is getting closer.”

Isolcell propone soluzioni sempre più performanti e al passo con le esigenze dell’industria moderna

La vinificazione è una vera e propria arte che si svolge attraverso diverse fasi, dalla vendemmia all’imbottigliamento. Nel corso dei secoli, l’esperienza e la tradizione hanno fornito le basi per una produzione di vini di qualità, ma allo stesso tempo, la tecnologia, in continua evoluzione, ha introdotto buone pratiche e impianti che ne hanno migliorato ulteriormente il livello qualitativo, anche nel segno della sostenibilità ambientale ed economica.

L’utilizzo dell’azoto in cantina è senza dubbio una delle principali innovazioni che hanno contribuito a questo processo evolutivo.

L’impiego di questo gas in enologia è ormai una pratica consolidata, in particolare nelle fasi di stoccaggio e imbottigliamento del vino. L’azoto è un gas presente naturalmente nell’atmosfera, è incolore, inodore e insapore, ma soprattutto è inerte (non altera oppure modifica solo in minima parte le sostanze con le quali viene in contatto). Per queste sue caratteristiche viene utilizzato soprattutto per proteggere il vino dall’ossidazione evitando la perdita di alcune delle sue caratteristiche organolettiche.

La sempre maggiore richiesta di forniture di gas inerte e il conseguente aumento dei costi per la produzione e il trasporto, ha fatto sì che i generatori di azoto abbiano gradualmente preso il sopravvento rispetto alle costose e pericolose forniture di gas in bombole o in forma liquida, consentendo di produrre direttamente in cantina tutto l’azoto che serve, in modo semplice, economico e green. Isolcell, nel corso dei suoi oltre 65 anni di storia, si è imposta come azienda leader nella progettazione e costruzione di generatori di azoto dedicati a molteplici applicazioni, tra le quali proprio nel settore enologico. Fin dal lontano 1958, anno di fondazione dell’azienda, abbiamo assistito ad una continua e rapida evoluzione della tecnologia e ancora oggi, nella

moderna sede di Laives in provincia di Bolzano, prosegue la ricerca di soluzioni sempre più performanti e al passo con le esigenze dell’industria moderna. In sintesi, i generatori di azoto Isolcell offrono i seguenti principali vantaggi:

• Qualità dell’azoto alimentare E941: in linea con le direttive europee

• Efficienza energetica e riduzione dei costi: una disponibilità di gas inerte a Km zero e a basso impatto energetico. Un impianto economico, affidabile, a ridotta necessità di manutenzione

• Fornitura di gas continua e in autonomia

• Sistema facilmente implementabile

• Controllo remoto dei parametri di funzionamento dell’impianto

• Payback rapido.

Isolcell proposes increasingly highperformance solutions that are in line with the needs of modern industry

Winemaking is a true art that encompasses various phases, from harvest to bottling.

Over the centuries, experience and tradition have provided the basis for the production of quality wines, but at the same time, technology, which evolves continually, has introduced good practices and systems that have further improved the level of quality, also in the name of environmental and economic sustainability.

The use of nitrogen in winemaking is undoubtedly one of the main innovations that have contributed to this continuously evolving process.

The use of this gas in winemaking is now a consolidated practice, particularly in the storage and bottling phases. Nitrogen is a gas that is naturally present in the atmosphere: it is colourless, odourless and tasteless, but above all it is inert (which means that it does not alter or only minimally alters the substances with which it comes into contact). Due to these characteristics, it is used above all to protect wine from oxidation, avoiding the loss of some of its organoleptic characteristics.

The ever-increasing demand for supplies of inert gas and the consequent increase in production and transport costs has meant that nitrogen generators have gradually replaced expensive and dangerous

supplies of gas in cylinders or in liquid form, allowing all the nitrogen to be produced directly in the cellar, in a simple, economical and eco-friendly way.

Over its 65-year history, Isolcell has established itself as a leading company in the design and construction of nitrogen generators dedicated to multiple applications, including the wine sector. Since 1958, the year the company was founded, we have witnessed a continuous and quick evolution of technology and even today, in the modern headquarters in Laives, in the province of Bolzano, the search for increasingly high-performance solutions that are in line with the needs of modern industry continues.

In summary, Isolcell nitrogen generators offer the following main advantages:

• Quality of food-grade nitrogen E941: in line with European directives

• Energy efficiency and cost reduction: availability of inert gas produced locally and with low energy impact. A cost-effective, reliable system with low maintenance requirements

• Continuous and autonomous gas supply

• Easily implementable system

• Remote control of the system operating parameters

• Quick payback.

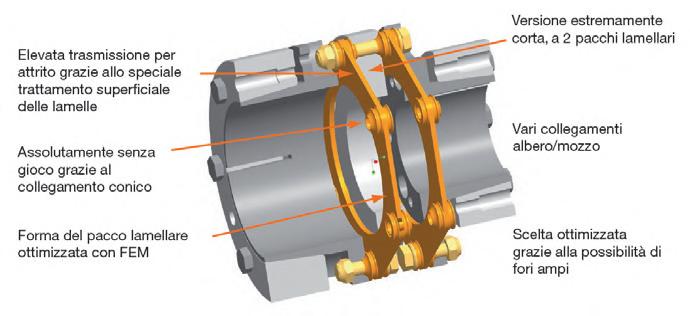

Il cuore dell’innovazione è il gruppo di separazione e distribuzione a gestione completamente elettronica dove è stata implementata una nuova tecnologia meccatronica proprietaria denominata F.E.D.S. Technology

Grazie a un innovativo progetto meccatronico (F.E.D.S. Technology), il nuovo distributore SYNCROCAP riesce a adattarsi automaticamente alle diverse capsule da lavorare riducendo così i tempi di cambio formato fino all’80% e le imperfezioni dovute all’intervento umano.

Rispetto ai distributori di capsule standard il nuovo SYNCROCAP ha rappresentato un passo avanti significativo per tutto il settore: ogni componente è stato completamente ripensato e riprogettato attorno ai seguenti obbiettivi:

• Ottimizzazione della lavorazione

• Aumento dell’affidabilità

• Riduzione e semplificazione della manutenzione

• Riduzione al minimo dei tempi di cambio formato a carico degli operatori.

Il cuore principale dell’innovazione è il gruppo di separazione e distribuzione a gestione comple-

tamente elettronica dove è stata implementata una nuova tecnologia meccatronica proprietaria (patent pending) denominata F.E.D.S. Technology (Fully Electronic Distribution System). Questo porta ad una riduzione dei tempi di settaggio e cambio formato da parte dell’operatore di circa l’80% e alla completa eliminazione degli errori e problematiche che possono sorgere a causa di regolazioni approssimative. Inoltre, grazie

ad una serie di algoritmi che racchiudono tutta l’esperienza Nortan, sono stati eliminati tutti i dispositivi meccanici ed è stato introdotto il concetto di “camma elettronica” che permette di adattare automaticamente le fasature e i parametri dei vari componenti in base al tipo di capsula in lavoro. La riduzione dei particolari del 40% e l’ottimizzazione dei processi produttivi ha portato a un notevole aumento di affidabilità.

The heart of the innovation is the fully electronic separation and distribution group, where a new proprietary mechatronic technology called F.E.D.S. Technology has been implemented

Thanks to an innovative mechatronic project (F.E.D.S. Technology), the new SYNCROCAP distributor can automatically adapt to the different capsules to be processed, thus reducing the format change times up to 80% and the imperfections due to human intervention.

Compared to standard capsule distributors, the new SYNCROCAP represents a significant step forward for the whole sector. Each component has been completely rethought and redesigned around the following objectives:

•Processing optimization

• Increase in reliability

• Reduction and simplification of maintenance

• Minimization of the format change times for operators. The main heart of the innovation is the fully electronic separation and distribution group, where a new proprietary mechatronic technology (patent pending) called F.E.D.S. Technology (Fully Electronic Distribution System) has been implemented. This leads to a reduction in setting and format change times by the operator of about 80% and to the complete elimination of errors and problems that may arise due to rough adjustments. Furthermore, thanks to a series of algorithms that encompass all Nortan experience, all mechanical devices have been eliminated and the concept of “electronic cam” has been introduced, which allows to automatically adapt the timing and parameters of the various components based on the type of capsule in work. The 40% reduction in details and the optimization of production processes has led to a significant increase in reliability.

Da R-Biopharm soluzioni analitiche innovative a supporto delle nuove tendenze di consumo del vino

Negli ultimi anni l’interesse verso vini biologici, biodinamici, naturali, dealcolati e senza solfiti aggiunti è cresciuto in modo esponenziale. La combinazione di tecniche innovative di vinificazione e strumenti di controllo sempre più performanti, permette oggi di ottenere vini di pregio senza traccia di conservanti o additivi chimici. Ciò richiede che in cantina si lavori in prevenzione: un attento monitoraggio chimico-analitico dei parametri di qualità del vino per esaltare i sentori caratteristici del vitigno ed evitare l’insorgenza di difetti. Per rispondere a queste nuove esigenze analitiche, R-Biopharm ha sviluppato protocolli operativi con Pictus 500, l’analizzatore enzimatico da banco, completamente automatico, ideale per l’analisi di zuccheri, acidi organici, solforosa libera e totale, azoto, ferro, rame e molti altri componenti. Pictus 500 lavora con i kit enzimatici Enzytec™Liquid, costituiti da reagenti già liquidi, pronti all’uso, e stabili.

I nuovi studi di validazione si sono focalizzati sull’ottimizzazione di dosaggi particolarmente critici per i quali specificità, sensibilità e precisione, sono fondamentali:

• Zuccheri nei mosti a inizio fermentazione: Pictus 500 permette di quantificare glucosio/fruttosio e saccarosio in concentrazione superiore ai 250 g/L, garantendo recuperi entro +-3%

• Anidride solforosa libera e totale in tracce in vini senza solfiti aggiunti. Le procedure di analisi (distillazione/titolazione acido-base o iodometrica) sono spesso impegnative in cantina (metodi lunghi che necessitano di personale di laboratorio ben addestrato), e soprattutto risentono di interferenze dovute all’impiego di sostanza antiossidanti alternative ai solfiti. I kit Enzytec™ Liquid SO2-Free e Enzytec™ Liquid SO2-Total sfruttano uno specifico cromogeno con lettura spettrofotometrica a 340 nm, senza effetti matrice anche in vini rossi intensi. Il lavoro di validazione ha verificato la sostanziale equi-

In recent years, interest in organic, biodynamic, natural, de-alcoholised wines without added sulphites has exponentially grown. The combination of innovative winemaking techniques and increasingly high-performance control instruments makes it possible to obtain fine wines with no trace of preservatives or chemical additives. All that requires preventive work in the cellar: A thorough chemical-analytical monitoring of the wine’s quality parameters to enhance the typical aromas of the vine and avoid defects.

To meet those new analytical requirements, R-Biopharm has developed operational protocols with Pictus 500, the fully automated bench-top analyser ideal to analyse sugars, organic acids, free and total sulphur, nitrogen, iron, copper and many other components. Pictus 500 works with Enzytec™Liquid tests, consisting of liquid, ready to be used and stable reagents.

New validation studies focus on the optimization of particularly critical dosing for which specificity, sensibility and precision are crucial:

• Sugars in musts at initial fermentation: Pictus 500 enables quantifying glucose/fructose and saccharose higher than 250 g/L, guaranteeing recovery by +-3%.

• Free and total sulphur dioxide in traces in wines without added sulphites. Analysis procedures (distillation/acid-base or iodometry method) are often demanding in cellars (long methods that require highly trained lab staff)

valenza dei nuovi kit con il metodo di riferimento (Regolamento CEE n. 2676/90) per i vini convenzionali, e limiti di quantificazione al di sotto dei 2 mg/L per quelli senza solfiti aggiunti.

• Etanolo in tracce in vini e spumanti senza alcool, ottenuti a partire dal prodotto fermentato per de-alcolazione (tramite distillazione, osmosi inversa e/o evaporazione sottovuoto). Secondo la legge, questi prodotti possono essere dichiarati “analcolici” se il contenuto di alcol è inferiore allo 0,5%. Dosare concentrazioni di etanolo così basse è spesso difficile con i classici sistemi di misura del grado alcolico: il kit enzimatico Enzytec™Liquid Ethanol (già metodo ufficiale AOAC®SM 2017.07 per birra analcolica, succhi e kombucha) è la soluzione ideale a tale scopo per i suoi limiti di quantificazione ben al di sotto della soglia legale (3,3 mg/L).

Per un enologo utilizzare in routine Pictus 500 in cantina significa integrare con nuovi importanti parametri il controllo analitico in vinificazione (zuccheri, acidi, azoto, polifenoli, antociani), e per la stabilità chimica e microbiologica del vino finito (ferro, rame, acido tartarico, potassio e calcio).

From R-Biopharm innovative analytical solutions to support new wine consumption trends

and are affected by interference due to the use of antioxidant alternatives to sulphites. The Enzytec™ Liquid SO2-Free and Enzytec™ Liquid SO2-Total tests exploit a specific chromogen with a spectrophotometric reading at 340 nm, without matrix effects even in intense red wines. The validation work has verified the substantial equivalence of the new tests with the reference method (EEC Regulation No 2676/90) for conventional wines, and quantification limits lower than 2 mg/L for those without added sulphites.

• Traces of ethanol in alcohol-free wines and sparkling wines made from product fermented by de-alcoholisation (by distillation, reverse osmosis and/or vacuum evaporation). According to the law, those products can be listed as “non-alcoholic” provided that the alcohol content is lower than 0,5%. Dosing that low ethanol concentrations is often difficult with classic alcohol measuring systems: the EnzytecTMLiquid Ethanol enzymatic test (already AOAC®SM 2017.07 official method for non-alcoholic beer, juices and kombucha) is the ideal solution for this purpose for its quantification limits well below the legal threshold (3.3 mg/L).

For a winemaker, routine use of Pictus 500 in the cellar means integrating the analytical control in winemaking with new important parameters (sugars, acids, nitrogen, polyphenols, anthocyanins), and for chemical and microbiological stability of the finished wine (iron, copper, tartaric acid, potassium, and calcium).

Pizzolato ha scelto di contribuire alla sostenibilità, non solo quella ambientale ma anche quella sociale ed economica

Il concetto di bio, che Pizzolato ha abbracciato fin dall’inizio, che ha ispirato nelle sue scelte, spingendo a migliorare in ogni ambito per salvaguardare la salute della Terra e per creare legami con le persone, con i fornitori e con le comunità locali. L’azienda ha perciò scelto di contribuire alla sostenibilità, non solo quella ambientale ma anche quella sociale ed economica, cercando di andare oltre il fondamento del biologico e facendo diventare la sostenibilità un pilastro della filosofia aziendale. Ma cosa significa veramente fare sostenibilità oltre il bio per Pizzolato?

Innanzitutto, Pizzolato desidera che i propri collaboratori possano crescere all’interno dell’azienda, sia in

termini professionali che personali. Crede fortemente nella loro formazione, infatti investe su di loro con corsi che possano aumentare sia le loro competenze tecniche che quelle relazionali. L’azienda crede che il benessere e l’aumento della professionalità dei propri collaboratori possa portare benefici per l’intera azienda e, conseguentemente, per la comunità. Un altro aspetto molto importante è la scelta dei fornitori. Il 64%, infatti, è radicato nella provincia di Treviso, questo permette di creare un legame profondo con loro e con il territorio. Questa scelta, oltre a fortificare il tessuto sociale locale, riduce l’impatto ambientale derivante dai trasporti, facendo avvicinare sempre di più alla visione di sostenibilità a 360°.

Proprio sotto l’aspetto di sostenibilità sociale, l’azienda si impegna tutto l’anno con particolare attenzione al periodo della vendemmia. Per ridurre al minimo il rischio di infortuni, malori e affaticamento la raccolta delle uve nei nostri vigneti è prevalentemente un processo meccanizzato. Tuttavia, alcune attività, come la potatura dei vitigni Glera, devono essere svolte a mano. Pizzolato ha costruito negli anni un rapporto di collaborazione e rispetto, fondato sull’equità di ogni membro del team, con chi aiuta in queste attività, creando così un team specializzato.

Essere sostenibili significa anche saper guardare avanti! Tra i traguardi raggiunti, Pizzolato è diventata Società Benefit nel 2022 e ha ottenuto la certificazione Equalitas nel 2023. Ora miria a diventare una B Corp nel prossimo fututo. È un percorso impegnativo, ma l’azienda è convinta che sia la strada giusta.

Fare sostenibilità oltre il bio, è una pratica quotidiana fatta di scelte consapevoli, a volte anche scomode, ma necessarie. L’azienda si impegna a non accontentarsi mai e a fare sempre un passo avanti, per il bene della propria comunità e del pianeta. Il percorso può sembrare lungo, ma insieme, con scelte consapevoli, si può fare una significativa differenza. Source: