FOOD INDUSTRY

8

Germinal Bio entra nel mercato della pasta nella grande distribuzione italiana

Germinal bio enters the pasta market in italian mass retail

68 Mars acquista Kellanova Mars acquires Kellanova

12

Sistemi automatici di pesatura Lawer Lawer automatic weighing

82

Soluzioni per esigenze di etichettatura moderna Solutions for modern labelling requirement

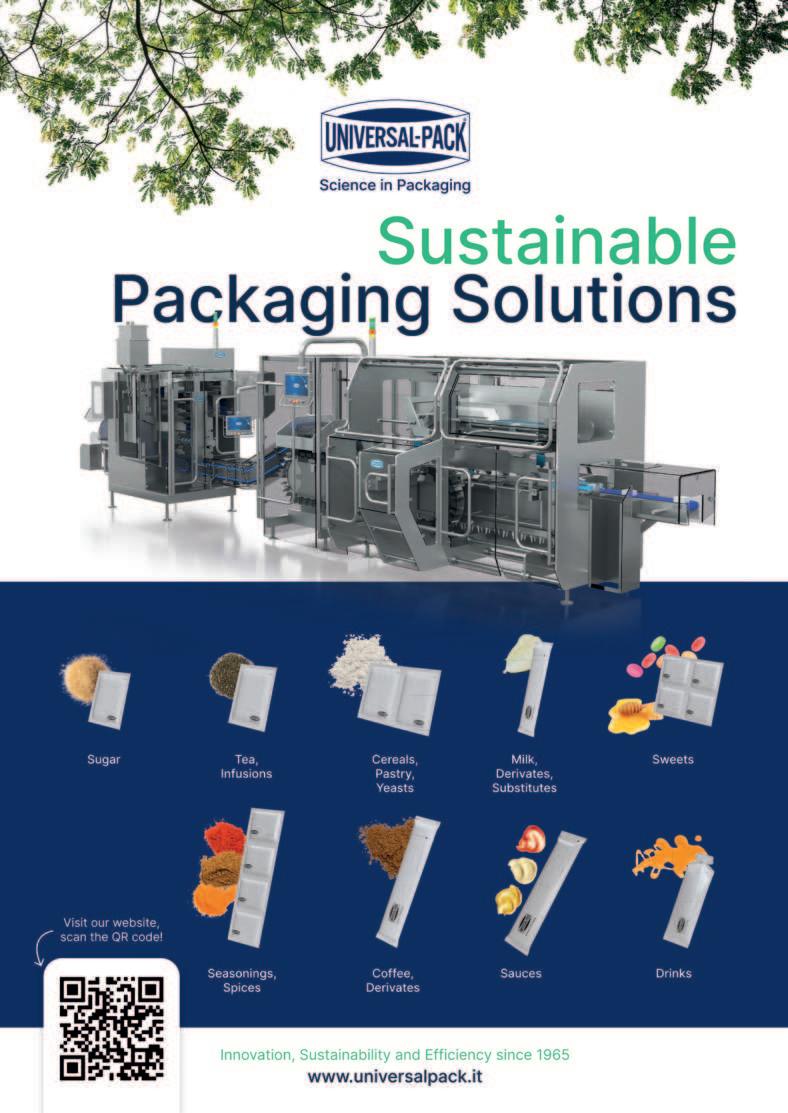

104 Soluzioni sostenibili per il confezionamento monodose

Advancing sustainable solutions for single-dose packaging

TECNALIMENTARIA FOOD INDUSTRY

Year XXIX - n°10 Ottobre/October 2024

Direttore responsabile

Fabiana Da Cortà Fumei Redazione e Gra ca redazione@tecnalimentaria.it

Sabrina Fattoretto

Claudia Bosco

Elena Abbondanza

Cinzia Beraldo

Pubblicità e Marketing

Anita Pozzi anita.pozzi@edftrend.com

Franco Giordano franco.giordano@edftrend.com

Stampa L’Artegrafica Srl

Direzione e Redazione

Editrice EDF Trend srl

Corso del Popolo, 42 31100 Treviso – Italy

Tel. +39 0422 549305 Fax +39 0422 591736 redazione@tecnalimentaria.it www.tecnamagazines.com www.tecnalimentaria.it

Autorizzazione Tribunale di Forlì n. 5 del 19.01.1996 (Iscriz. Roc n. 22054)

In questo numero la pubblicità non supera il 45% Poste Italiane SpA - Spedizione in Abbonamento Postale - D.L. 353/2003 (conv. in L. 27/02/2004 n. 46) art. 1 comma 1 NE/TV ISSN 2498-9541

Publisher Editrice EDF Trend srl Corso del Popolo, 42 31100 Treviso – Italy

All right reserved.

Reproduction in whole or in part without written permission is prohibited.

The Publisher is not responsible for any materials, nor for writers’ nor contributors’ expressed or implied opinions.

Informativa ex D.lgs 196/03

Ai sensi dell’art.2 comma 2° del Codice Deontologico dei giornalisti si rende nota l’esistenza di una banca dati di uso redazionale presso la sede di Corso del Popolo, 42 - Treviso. Responsabile del trattamento dati è il direttore responsabile a cui ci si può rivolgere presso la sede di Treviso - Corso del Popolo, 42 per i diritti previsti dalla legge 675/1996.

Associato a:

La B-Corp di Treviso lancia una pasta semintegrale, biologica, con grano 100% italiano da filiera controllata

Germinal Bio, brand principale del Gruppo Germinal, specializzato in prodotti biologici, salutistici e funzionali, debutta nel mercato della pasta con una linea semintegrale,biologica,con grano italiano da filiera controllata,ottenuta mediante trafilatura ruvida.La scelta di produrre pasta risale ad unpaiodiannifa,quandolaB-CorpdiTreviso,guidata da Emanuele Zuanetti, ha acquisito la gestione operativa del Pastificio biologico A.S.T.R.A.BIO di Cremona. All’interno del recente impianto produttivo di 15.000 mq costruito in bioedilizia dove funzionano tre linee di produzione, di pasta lunga, pasta corta e nidi, e con una potenzialità produttiva di 25.000 Ton/anno, nascono quattro referenze destinate agli scaffali della Gdo italiana. I nuovi formati di pastaSpaghetti, Penne, Fusilli e Tortiglioni - completano il ricco assortimento di Germinal Bio, fino ad oggi composto da prodotti dolciari e salati da forno, piatti pronti freschi e da una linea di pasta senza glutine (al riso e quinoa,al grano saraceno e mais,al mais e riso e quella al riso teff) presente nei canali specializzati.“Il biologico nel segmento della pasta “better for you” che include integrale, Kamut, farro, base legumi sta diventando sempre più rilevante – spiega Emanuele Zuanetti,CEO e fondatore del Gruppo Germinal.Negli ultimi anni si evidenzia, infatti, un calo nel consumodi pasta di semola, a favore di nuove abitudini alimentari legate al benessere e all’esigenza di consumare meno ma meglio. Al consumo di pasta tradizionale, vengono avanti proposte alternative biologiche e ricche in fibre. Da qui la scelta di sfidare questo mercato affollato e competitivo con un prodotto che, seppur commodity, ècoerente con il DNA dell’azienda che ha sempre puntato su materie prime biologiche da filiere controllate”. In un mercato

della pasta “better for you” che vale oltre 96 milioni (fonte:A.T. 02.04.2023) e di cui il Bio detiene il 35%, Germinal Bio sceglie una produzione semintegrale, adatta a chi cerca un gusto meno marcato ma con i requisiti di benessere tipici della pasta integrale e con un contenuto di fibre pari a 5,7g per 100g, quasi il doppio rispetto a quello della pasta di semola. Per Germinal Bio, questo percorso produttivo si traduce nella scelta di valorizzare le colture biologiche locali e potenziare l’economia circolare in modo da garantire a tutti gli attori della filiera una giusta remunerazione e rafforzare tutti gli anelli della catena del biologico: dalla semina, raccolta, molitura, fino alla produzione della pasta. La nuova linea di pasta Germinal Bio è confezionata in un imballo di carta. Si conferma, così, l’impegno green dell’azienda che, negli ultimi 4 anni, stainvestendonellasostituzionedeiflowpackafavore degli astucci di carta e nell’impiego di confezioni in materiale compostabile con l’obiettivo di arrivare al 2030 con una riduzione del 75% della plastica da tutti i packaging. La distribuzione della pasta Germinal Bio partirà nei prossimi mesi.Attualmente è disponibile sul sito: www.shop.germinalbio.it

GerminalBIOèilbrandprincipaledelGruppoGerminal, specializzato, da oltre 40 anni, nella produzione di prodotti biologici, salutistici e funzionali, senza glutine, vegan e baby food, realizzati con materie prime da filiere controllate. La mission di Germinal Bio è la promozione del biologico, in quanto garanzia di salute e sostenibilità ambientale. La valorizzazione delle filiere,in un’ottica di economia circolare,si concretizza in progetti di filiera corta, certificata e garantita per la fornitura delle farine, e continua con il supporto a progetti a distanza per garantire condizioni di lavoro eque, in collaborazione con Altromercato. Il Gruppo Germinal ha registrato un fatturato di 60 milioni di euro nel 2023,ha tre sedi produttive (una per i prodotti da forno, una per i piatti freschi, la terza per la pasta), produce e commercializza oltre 2.000 referenze di prodottoche vanno dalle merendine ai biscotti, dai piatti pronti alla pasta con una produzione annua di circa 50.000 tonnellate.

The Treviso-based B-Corp launches a semi-whole grain, organic pasta made from 100% Italian wheat from a controlled supply chain

Germinal Bio, the flagship brand of the Germinal Group, specializing in organic, health-oriented, and functional products, is debuting in the pasta market with a line of semi-whole grain, organic pasta made from Italian wheat sourced from a controlled supply chain, produced through rough bronze extrusion.The decision to produce pasta dates back a couple of years, when the Trevisobased B-Corp, led by Emanuele Zuanetti, took over the operational management of the A.S.T.R.A. BIO organic pasta factory in Cremona.Within the recently constructed 15,000 sqm bio-constructed production facility,which operates three production lines for long pasta, short pasta, and nests, and has a production capacity of 25,000 tons per year, four products are being launched, destined for the shelves of Italian mass retail.The new pasta shapes -Spaghetti,Penne, Fusilli, and Tortiglioni -complete Germinal Bio’s rich assortment, which until now consisted of sweet and savory baked goods, fresh ready meals, and a line of gluten-free pasta (rice and quinoa, buckwheat and corn, corn and rice, and rice teff) available in specialized channels.“Organic products in the ‘better for you’ pasta segment, which includes whole grain, Kamut, spelt, and legume-based varieties, are becoming increasingly relevant,” explains Emanuele Zuanetti, CEO and founder of the Germinal Group.“In recent years, there has been a decline in the consumption of durum wheat pasta, in favor of new dietary habits focused on well-being and the need to consume less but better. Alongside traditional pasta consumption, alternative organic options rich in fiber

are emerging. This led us to challenge this crowded and competitive market with a product that, although a commodity, aligns with the DNA of our company, which has always focused on organic raw materials from controlled supply chains.”In a “better for you” pasta market worth over 96 million euros (source: A.T. 02.04.2023), with organic products holding a 35% share, Germinal Bio has chosen a semi-whole grain production, catering to those who seek a milder taste but with the wellness benefits typical of whole grain pasta, offering a fiber content of 5.7g per 100g, nearly double that of durum wheat pasta.

For Germinal Bio, this production path translates into a commitment to enhancing local organic crops and boosting the circular economy, ensuring fair remuneration for all actors in the supply chain and strengthening all links in the organic chain: from sowing, harvesting, and milling, to pasta production.

The new Germinal Bio pasta line is packaged in paper, reaffirming the company’s green commitment.

Over the past four years, the company has been investing in replacing flow packs with paper boxes and using compostable packaging, aiming to reduce plastic in all packaging by 75% by 2030.Germinal

Bio pasta will be available in distribution over the coming months and is currently available on the website: www.shop.germinalbio.it.

GERMINAL BIO

Germinal BIO is the flagship brand of the Germinal Group,specializing for over 40 years in the production of organic, health-oriented, and functional products, including gluten-free, vegan, and baby food, made from raw materials sourced from controlled supply chains. Germinal Bio’s mission is to promote organicproducts as a guarantee of health and environmental sustainability.The enhancement of supply chains, with a focus on a circular economy, is realized through short, certified, and guaranteed supply chain projects for flour sourcing, and continues with support for remote projects to ensure fair working conditions, in collaboration with Altromercato.The Germinal Group recorded a revenue of 60 million euros in 2023, operates three production facilities(one for baked goods, one for fresh dishes,and a third for pasta),and produces and markets over 2,000 product referencesranging from snacks to biscuits, from ready meals to pasta, with an annual production of approximately 50,000 tons.

Lawer fornisce diversi modelli di sistemi di pesatura automatica, con tecnologia mono–doppia o multi bilance, per produzioni piccole, medie e grandi, garantendo sempre la massima precisione

Il processo di pesatura dei micro-ingredienti che fanno parte delle ricette per prodotti alimentari di ogni tipo, deve garantire precisione, qualità, ripetibilità e, soprattutto, tracciabilità delle operazioni effettuate, oltre a perfetta igiene e sicurezza nella manipolazione.

Lawer supporta i produttori di alimenti con sistemi di pesatura automatica dei micro-ingredienti in polvere, che garantiscono:

• Massima qualità del prodotto finito

• Massima precisione di pesatura

• Replicabilità delle ricette

• Giusto equilibrio delle materie prime

• Gestione della produzione, efficienza e riduzione dei costi

• Completa riservatezza del know-how

• Ottimizzazione della produzione, meno tempi di produzione.

Lawer è in grado di fornire diversi modelli di sistemi di pesatura automatica, con tecnologia mono – doppia o multi bilance con diverso livello di precisione (1 g –0,1 g o 0,01 g) e diversa capacità di stoccaggio delle polveri (da 50 l fino a 1800 l capacità ogni tramoggia); tutti i modelli sono gestiti da un software che garantisce efficaci controlli incrociati e tracciabilità su tutte le operazioni svolte dal sistema, generando report, e consentendo l’integrazione con sistemi esterni.

Per produzioni medio-grandi Lawer propone il sistema di pesatura SUPERSINCRO, mentre per le piccole-medie produzioni, la soluzione è UNICA

SUPERSINCRO è totalmente personalizzabile in base ai diversi prodotti utilizzati, che possono essere stoccati in silos, tramogge e big-bag fissi e intercambiabili. Il sistema comprende una stazione per la generazione automatica di sacchetti di dimensioni variabili (da 9 a 36 l).

UNICA TWIN è costituita da una serie di silos di stoccaggio indipendenti in acciaio inox, per lo stoccaggio di diversi ingredienti. Ogni silo è dotato di coclea dosatrice (brevetto Lawer) che consente un dosaggio rapido e preciso; un efficiente dispositivo

Lawer supply different models of automatic weighing systems, with mono – double or multi scales technology, for small, medium and large productions, always granting the highest accuracy

The weighing process of micro-ingredients that form part of the recipes for food products of all kinds, must guarantees precision, quality,

repeatability and, above all, traceability of the operations carried out, as well as perfect hygiene and safety in handling.

Lawer supports food manufacturers with automatic weighing systems of powder microingredients, which guarantee:

• Highest quality of the finished product

• Highest weighing precision

• Replicability of the recipes

• Right balance of raw materials

• Production management, efficiency and cost reduction

• Complete confidentiality of know-how

• Optimisation of production, less production time.

Lawer can supply different models of automatic weighing systems, with mono – double or multi scales technology, with different levels of accuracy (1 g – 0.1 g or 0.01 g) and different capacity of powders’ storage (from 50 l up to 1800 l capacity each hopper). With the control software we guarantee effective cross-checks and traceability on all the operations carried out by the system, generating at the same time reports, and allowing integration with external systems

For medium-large productions Lawer proposes the SUPERSINCRO weighing system. For small-

di filtraggio e aspirazione garantisce la massima sicurezza e un’area di lavoro pulita.

UNICA HD è dotata di silos in acciaio inox con una capacità di 50 l, e può essere configurata con 8-16 o 24 silos.I prodotti vengono dosati tramite viti in acciaio inox in secchi posti sul carrello di pesatura, che ha una bilancia elettronica, con capacità di 30 kg e una risoluzione di 1 g.

Fondata nel 1970, Lawer è un’azienda italiana specializzata in sistemi di pesatura industriale. Ha sviluppato tecnologie e know-how avanzati nella pesatura automatica di prodotti in polvere e liquidi, con sistemi di pesatura singola, doppia o multipla.I suoi prodotti,soluzioni e servizi permettono all’industria alimentare di aumentare l’affidabilità, la sicurezza e l’efficienza. www.lawer.com

medium productions, the solution is UNICA SUPERSINCRO is totally customizable according to the different products used, which can be stored in fixed and interchangeable silos, hoppers, and big bags.The system includes a station for the automatic generation of bags of variable size (from 9 to 36 l).

UNICA TWIN consists of a number of independent storage silos in stainless steel, to store different ingredients. Each silo is equipped with dosing screw (Lawer patented) which allows fast and accurate dosing; an efficient suction-filtering device guarantees maximum safety and a clean working area.

UNICA HD is equipped with stainless steel silos with a capacity of 50 l, and it can be configured with 8-16 or 24 silos. The products are dosed through stainless steel screws into buckets placed on the weighing trolley, which has an electronic scale, with 30 kg capacity and a resolution of 1 g.

Founded in 1970, Lawer is an Italian company specialized in industrial weighing systems. It has developed advanced technologies and know-how in the automatic weighing of powder and liquid products,with single- or multi-weighing systems Its products, solutions and services supply the food industry to increase reliability,safety,and efficiency. www.lawer.com

Con lo sviluppo dell’„AF 680“, il produttore indipendente di guarnizioni C. Otto Gehrckens ha ampliato il suo assortimento con un materiale FEPM per le aree di applicazione critiche della produzione alimentare e dei settori collegati

Per questa innovativa formula è stato utilizzato un polimero baseAFLAS® di nuova concezione. Il materiale speciale per guarnizioni composto da COG per la prima volta ha ottenuto l’importante approvazione dello standard di settore FDA 21. CFR 177.2600 ed è assolutamente affidabile nell’impiego con i processi SIP e CIP. Rispetto ai materiali FKM ad alte prestazioni reticolati con perossido, questo composto FEPM può essere impiegato senza problemi anche nei sempre più richiesti cicli di pulizia aggressivi con risciacqui a base alcalina alle alte temperature (ca. 140°C). Anche nei processi SIP ad alta temperatura a ca. 150°C, il rigonfiamento del volume del materiale per guarnizioni FEPM è talmente ridotto che questo composto può essere inserito in modo eccellente negli spazi stretti dei raccordi a vite sterili,che rispettano il design igienico. L’elastomero ad alte prestazioni AF 680 della serie AFLAS® è estremamente resistente a una serie di

sostanze chimiche differenti, tra cui le sostanze aromatiche e gli oli eterici. Il livello di prezzo molto interessante - se paragonato a quello di molti FKM ad alte prestazioni reticolati con perossido o dei costosissimi perfluoroelastomeri FFKM - e la temperatura

di impiego fino a +230°C completano il profilo delle prestazioni dell’AF 680. Questo materiale FEPM offre ai costruttori e agli utilizzatori una soluzione molto interessante e pulita per le applicazioni più difficili dell’industria alimentare.

C. Otto Gehrckens expanded the product range with an FEPM material for critical fields of application in food production and related industriesCOG´s high quality compound AF 680

An especially devised AFLAS® base polymer was used for the innovative formulation. The important FDA 21 CFR 177.2600 approval, which is pertinent for the industry,is a distinct feature of this special sealing material compounded by COG. What’s more, it is beyond reliable in applications with SIP and CIP processes. Unlike high-performance peroxide-cured FKM materials, this new FEPM compound is fully compatible with the increasingly required, more aggressive cleaning cycles of brine (base) flushing at high temperatures (approx. 140°C). Even in high-temperature SIP processes at approximately 150 °C, the volume swelling of the new FEPM sealing material is extremely low. That

makes this compound ideal for use in accordance with hygienic design and the associated tight installation spaces of sterile threaded connections. As an AFLAS® series high-performance elastomer, AF 680 is highly resistant to many different chemicals as well as flavouring agents and essential oils. The very attractive price level compared to many peroxidecured high-performance FKM compounds and the extremely costly FFKM materials along with its ability of operating at temperatures up to +230 °C complete the performance profile of AF 680. For design engineers and users, the combination of all these features make this FEPM material a highly interesting, clean solution for challenging food industry applications.

Lo confessiamo:

COG Ë colpevole di molti successi seriali dei nostri clienti.

Dallëidea allo sviluppo della miscela, dalla produzione di soluzioni elastomeriche specifiche per il cliente allíassemblaggio: siamo noi i responsabili.

ï O-ring singoli o completamente assemblati

ï Servizio completo: sviluppo, costruzione e prototipazione

ï Logistica, produzione, assemblaggio e imballaggio

Contattateci adesso per ispezionare i file dei successi dei nostri clienti a: info@cog.de

Il Gruppo Anselmo parteciperà al Gulfood Manufacturing di Dubai dimostrando la sua leadership e aprendo nuove opportunità di business

Il Gruppo Anselmo è lieto di annunciare la sua partecipazione ad un importante evento fieristico nel settore dell’industria alimentare: il Gulfood Manufacturing, che si terrà presso il Dubai World Trade Center, dal 5 al 7 Novembre 2024. Evento di rilevanza globale dedicata alle avanguardie tecnologiche dell’industria alimentare; in cui il Gruppo Anselmo si prepara a consolidare la sua posizione come leader nel settore, aprendo nuove opportunità di business e dimostrando la sua presenza internazionale.

La prossima partecipazione del Gruppo Anselmo a questo evento testimonia la sua continua ricerca di eccellenza e innovazione nel proprio campo: macchinari industriali performanti nella produzione alimentare di pasta (secca/fresca/ripiena/speciale), couscous, snacks, farine e cereali.

L’unione delle competenze e delle sinergie tra le aziende del GruppoAnselmo ha permesso lo sviluppo

di soluzioni innovative e sempre più su misura, in grado di rispondere a qualsiasi esigenza dei clienti in tutto il mondo.

Nel 2017, Anselmo Impianti ha intrapreso un percorso di crescita che ha portato all’incorporazione di altre tre aziende: FEN Impianti, LTA e Omar Impianti, dando così vita all’attuale Gruppo Anselmo. La gamma di prodotti offerta dal Gruppo Anselmo, interamente realizzata in Italia, si è oggi notevolmente ampliata, rispondendo in modo completo a tutte le esigenze dell’industria alimentare a livello mondiale vantando oggi un’estesa esperienza nella produzione di impianti industriali per la pasta secca sia lunga che corta.

È importante sottolineare che nel 2004, Anselmo Impianti ha potenziato la propria offerta attraverso l’acquisizione del ramo d’azienda Braibanti rafforzando ancor di più la sua posizione di leadership nel settore. FEN Impianti, leader mondiale nella produzione di impianti per la produzione industriale di snacks, cereali per la colazione, farine funzionali e paste agglutinanti, offre soluzioni personalizzate e flessibili grazie alla sua trentennale esperienza nel settore. L’azienda vanta un avanzato centro R&D, che nel corso degli anni è stato oggetto di diversi ammodernamenti. Attualmente, il centro è dotato di impianti pilota per lo sviluppo di nuovi prodotti, consentendo

collaborazioni eccellenti con i clienti sia per la formazione del personale che per la caratterizzazione dei prodotti richiesti. Inoltre, l’aggiunta di due nuovi estrusori sta arricchendo ulteriormente il centro, consentendo di ampliare la gamma di prodotti sviluppabili e rafforzando le collaborazioni con importanti aziende del Settore.

LTA è specializzata nella produzione di macchinari per la produzione di impianti automatici e semi-automatici di formati speciali,come nidi,lasagne e cannelloni,che si integrano e completano perfettamente la gamma di formati offerti da Anselmo Impianti.

OMAR Impianti, con oltre 70 anni di esperienza, si posiziona come leader tra i principali produttori italiani nel settore della progettazione e costruzione di impianti per la produzione di paste ripiene e gramolate. Nel corso degli anni, OMAR Impianti ha fornito e continua a fornire i suoi servizi a gran parte dei rinomati e prestigiosi pastifici a livello mondiale. Una delle caratteristiche distintive di OMAR Impianti è la personalizzazione di tutte le proprie macchine e impianti, in modo da soddisfare ogni specifica richiesta del mercato.

Anselmo Group è l’espressione di una visione comune, dove tutte le realtà industriali contribuiscono all’offerta di soluzioni complete nel settore,per portare avanti la tradizione e il prestigio del Made in Italy.

Anselmo Group will participate in Gulfood Manufacturing in Dubai, proving its leadership and seeking new business opportunities

Anselmo Group is pleased to announce its participationtoanimportantexhibitioneventinthe food industry: it is the Gulfood Manufacturing, which will be held at the Dubai World Trade Center, from 5th to 7th November 2024.

An event of global relevance dedicated to the technological vanguards of the food industry; in which Anselmo Group, as one of the leaders in the sector, it is seeking new business opportunities to demonstrate its international presence.

The forthcoming participation of the Anselmo Group in this event testifies to its continuous pursuit of excellence and innovation in the field of highperformance industrial machinery for the production of pasta (dry, fresh, refined, and special), couscous, snacks, flours, and cereals.

The synergy and combination of skills among the companies within the Anselmo Group have enabled the development of innovative and increasingly tailored solutions capable of meeting the needs of customers worldwide.

In 2017, Anselmo Impianti embarked on a growth

path that led to the incorporation of three other companies: FEN Impianti, LTA, and Omar Impianti, creating the current Anselmo Group.

The range of products offered by the Anselmo Group, all entirely manufactured in Italy, has expanded significantly, comprehensively addressing the needs of the global food industry and boasting extensive expertise in the production of industrial plants for both long and short dry pasta.

It is worth noting that in 2004, Anselmo Impianti enhanced its offerings by acquiring the Braibanti business unit, further solidifying its leadership position in the sector.

FEN Impianti, a world leader in the production of industrial plants for snacks, breakfast cereals, functional flours, and binding pastes, offers customized and flexible solutions thanks to its thirty years of industry experience.The company boasts an advanced R&D centre, which has undergone several modernizations over the years. Currently, the centre is equipped with pilot plants for the development of new products, fostering excellent collaborations with customers for both personnel training and the characterization of required products. Furthermore, the addition of two new extruders is enriching the centre, allowing for a wider range of product development and strengthening collaborations with key companies in the industry.

LTA specializes in the production of automatic and semi-automatic machinery for special formats such as nests, lasagna, and cannelloni, perfectly

complementing and completing the range of formats offered by Anselmo Impianti.

OMAR Impianti, with over 70 years of experience, is positioned as one of Italy’s leading manufacturers in the design and construction of plants for the production of filled and granulated pasta. Over the years,OMAR has supplied and continues to supply its services to many of the world’s most renowned and prestigious pasta producers. One of its distinguishing features is the customization of all its machines and plants to meet any specific market demand.

The Anselmo Group represents a shared vision where all industrial entities contribute to offering complete solutions in the sector, carrying forward the tradition and prestige of Made in Italy.

Dal 1997 Olocco ha certificato i suoi prodotti per poter garantire alta qualità, sicurezza e igiene

La Olocco Srl produce valvole e componenti per il trasporto pneumatico ed il dosaggio sin dal 1950. Le sue valvole trovano impiego nello scarico, dosaggio e trasporto pneumatico di prodotti in polvere e granuli di qualunque tipo, nell’industria alimentare, chimica e plastica, su linee a bassa, media ed alta pressione. L’impegno è da sempre caratterizzato da una costante ricerca dalla progettazione alla produzione di valvole e accessori garantendo la realizzazione di prodotti al vertice per specifiche tecniche, qualità e sicurezza. Negli ultimi anni il

reparto produttivo Olocco ha subito un profondo rinnovamento con la messa in funzione di nuovi centri di lavoro dotati dei più moderni sistemi di produzione flessibile, con elevati livelli di automazione per la movimentazione di pezzi, pallet, utensili. Sono stati anche introdotti nuovi centri di fresatura, alesatura, tornitura che hanno notevolmente potenziato la capacità produttiva interna e portato gli standard qualitativi a livelli sempre più elevati. Nel corso dell’ultimo anno, Olocco è riuscita ad ultimare la realizzazione della nuova palazzina uffici e del nuovo reparto montaggio, da poco diventato pienamente operativo, a dimostrazione della volontà di crescere e scommettere sul futuro.

Sin dal 1997 la Olocco Srl ha ottenuto la certificazione di qualità UNI EN ISO9001:2015 e ha successivamente certificato la maggior parte dei propri prodotti in conformità alla Direttiva ATEX 2014/34/ EU. Nel 2007 ha iniziato a produrre valvole rotative idonee all’utilizzo in zone in zone a rischio esplosione con capacità di resistenza strutturale e tenuta fiamma fino a 10 bar, “RS/ex”, a cui si è successivamente aggiunta la serie “ExR”, con flange unificate secondo lo standard UNI PN10 / DIN2576, resistenza strutturale fino a 10 bar e tenuta fiamma fino 1,7 bar con terminali rotore in vulkollan e 2,5 bar con terminali metallici, nelle taglie da DN150 a DN300.

La Olocco Srl è inoltre in grado di garantire la compatibilità alimentare dei materiali con cui vengono realizzati i propri prodotti, in ottemperanza a quanto previsto dal Regolamento CE n°1935/2004 riguardante i materiali e gli oggetti destinati a venire a

contatto con i prodotti alimentari (MOCA), e al Regolamento CE 2023/2006 relativo alle buone pratiche di fabbricazione dei materiali e degli oggetti destinati a venire a contatto con gli alimenti. In ragione della crescente domanda di parti a contatto con il prodotto in acciaio inossidabile, è in fase di avanzata realizzazione la nuova gamma di valvole, “UPH” interamente costruite in acciaio inox AISI316, con flange tonde unificate secondo gli standard UNI PN10 / DIN2576, nelle taglie da DN150 a 300 e portate da 3 a 37 litri/giro. Queste valvole saranno disponibili anche nella versione a smontaggio rapido con barre di estrazione, “SMD”, rotore completamente smontabile e superfici interne lucidate e raccordate per soddisfare gli standard di pulizia più elevati.

Since 1997, Olocco has certified its products as to guarantee high quality, safety and hygiene

Olocco Srl has been manufacturing valves and components for pneumatic conveying and metering since 1950. Its valves are used in the feeding, unloading and pneumatic conveying of any kind of product in grain or powder, in the food, chemical or plastic industry, with low, average, highpressure lines. Olocco’s commitment has always been characterized by constant research from design to production of valves and accessories, ensuring the manufacturing of products at the top technical specifications, quality and safety. In recent years, the production department has undergone a profound renovation with the commissioning of new machining centres equipped with the most modern, flexible production systems, with high levels of automation for the handling of pieces, pallets, tools. New milling, boring and turning centres have produced a great increase of internal manufacturing capacity and brought our quality standards to ever-higher levels. During the last years, Olocco has been able to complete the construction of the new office building

and assembly department. All this demonstrates the will to grow and bet on the future.

In 1997, Olocco Srl obtained the quality certification UNI EN ISO9001:2015 and afterwards certified most of its products according to ATEX Directive 2014/34/ EU. In 2007, it so started manufacturing rotary valves in accordance with EN15089:2009, the European Standard that describes the general requirements for explosion isolation systems.

Olocco Srl is also able to guarantee the food compatibility of the materials used in the manufacturing of any valve, in compliance with the provisions of EC Regulation No.1935/2004 concerning materials and objects in contact with food products (MOCA), and the EC Regulation No.2023/2006 on good manufacturing practices. Due to the increase in demand for stainless steel components, the manufacturing of a new range of rotary valves, “UPH”, entirely built in AISI316 stainless steel, with unified round flanges according to UNI PN10 / DIN2576 standards, in the sizes from DN150 to 300 and flow rates from 3 to 37 litres/ rev, is at an advanced stage. These valves will be also available in the quick disassembly version with extraction bars, “SMD”, typically to ensure the safety

of the operators, to facilitate cleaning and general maintenance, inspection tasks or where rapid cleaning times are requested. A fully disassemblable rotor gives the possibility to clean it separately and remove any deposit. In advance inner surfaces can be completely polished and blended to meet the strictest hygienic standards in food, chemical and pharmaceutical industries.

La decisione di investire in un impianto fotovoltaico rappresenta una strategia win-win che rafforza la posizione di Borghi Srl nel mercato europeo, sempre più attento alle tematiche ambientali

L’orientamento di Borghi Srl verso la sostenibilità non è solo una risposta alle crescenti aspettative del mercato e della regolamentazione europea, ma riflette una visione più ampia e lungimirante.

L’azienda riconosce che l’adozione di pratiche sostenibili non è solo una questione di responsabilità sociale, ma anche un fattore chiave di competitività e crescita a lungo termine. In questo contesto, la decisione di investire in un impianto fotovoltaico rappresenta una strategia win-win che rafforza la posizione di Borghi Srl nel mercato europeo, sempre più attento alle tematiche ambientali. Il progetto di installazione dei pannelli fotovoltaici è stato realizzato con il supporto di esperti del settore, assicurando la massima efficienza e qualità. I pannelli, installati sui tetti dei capannoni aziendali, sfruttano una superficie estesa, ottimizzando così la produzione di energia elettrica. L’impianto ad oggi ha una capacità produttiva di 645 KW e che soddisfa una parte significativa del fabbisogno energetico dell’azienda, contribuendo a ridurre la dipendenza dalle fonti energetiche tradizionali e le relative emissioni di CO2

Borghi Srl reinforces its position in European market

The decision to invest in a photovoltaic system is a win-win strategy that reinforces Borghi’s position in European market, increasingly sensitive to environmental issues

Borghi Srl’s orientation toward sustainability is not only an answer to market’s growing expectations and EU regulations, but it also reflects a broader and more far-sighted vision.

The company strongly believes that adopting sustainable practices is not only a matter of social responsibility, but also a key factor for competitiveness and long-term growth. To this regard, the decision to invest in a photovoltaic system is a win-win strategy that reinforces Borghi’s position in European market, increasingly sensitive to environmental issues.

The photovoltaic panel project has been carried out with the support of experts of the sector, granting the highest efficiency and quality. Installed on the warehouse roofs, the panels cover an extensive surface, thus optimizing power production. To date, the system has production capacity of 645 KW and meets a significant part of the company’s energy requirement, thus contributing to reducing dependence on traditional energy sources and CO2 emissions.

OCRIM propone soluzioni sempre più innovative in termini di sanitation, riduzione dei consumi energetici, massimizzazione dei risultati tecnologici degli impianti e minimizzazione dei costi operativi e di manutenzione

OCRIM, con sede a Cremona, gode di una reputazione globale come partner affidabile nella progettazione e fornitura di impianti molitori,mangimifici e lavorazioni cerealicole,nonché impianti di fine linea. Il suo impegno nella ricerca, nell’attenzione al cliente, nella formazione e nella comunicazione ha sempre costituito uno stimolo per un lavoro di squadra innovativo e produttivo.

A Cremona, Ocrim vanta due grandi sedi, per via della sempre crescente internalizzazione delle lavorazioni:la storica via Massarotti, che ospita gli uffici e parte della produzione, e la sede situata nella zona industriale della città,che comprende importanti reparti produttivi, e uffici logistici. Nella zona industriale di Cremona, è presente anche il polo molitorio Milling Hub, realizzato in collaborazione con Bonifiche Ferraresi, che si propone di rafforzare la filiera agroalimentare italiana, offrendo alle industrie alimentari prive di impianto molitorio la possibilità di usufruire di un impianto personalizzato, accompagnato dalle competenze tecniche e tecnologiche del team di OCRIM.

I progetti chiavi in mano sono uno dei punti di forza di OCRIM, offerti attraverso soluzioni su misura. Questa opzione è sempre più apprezzata dai clienti globali che desiderano affidarsi a un unico interlocutore capace di garantire elevati standard professionali e rispettare i tempi concordati. OCRIM si conferma anche come partner insostituibile per la fornitura di singole macchine e l’ampliamento/ammodernamento di impianti esistenti.

Il dipartimento FBC si occupa della progettazione e costruzione di impianti di fine linea, pallettizzazione, confezionamento sacchi e altri imballaggi, forniti su misura e chiavi in mano, in base alle specifiche esigenze del cliente. Oggi, è completamente integrato in OCRIM e rappresenta un ulteriore tassello

verso il completamento della filiera industriale che si declina nell’internalizzazione di tutte le lavorazioni, garantendo un prodotto Italian Made tracciato, controllato e certificato.

La versatilità e la serietà di OCRIM si sono ulteriormente evidenziate all’inizio del 2024, grazie all’acquisizione di SIMA di Treviso, un’azienda specializzata nella progettazione e costruzione di impianti di stoccaggio da oltre trentacinque anni.Tutto ciò si basa su valori condivisi come l’onestà, l’affidabilità, il sentimento di squadra e disponibilità, e soprattutto l’attenzione al Capitale Umano.

OCRIM è sempre stato un fornitore attento e preparato a 360 gradi di impianti di stoccaggio, ma questa partnership aggiunge un nuovo e fondamentale elemento alla filiera “The Italian Agri-Food Chain Choice”, di cui OCRIM è uno dei principali attori, ma anche alla filiera produttiva sempre più completa.

La dimostrazione dell’affidabilità di OCRIM è evidente anche attraverso l’accordo in essere con Molitecnica S.r.l., un’azienda italiana, per la realizzazione di impianti per farina nixtamalizzata destinati alla produzione di tortillas, snack e chips. Questi prodotti, prevalentemente radicati nella cultura alimentare del Centro/Sud America, godono di popolarità a livello mondiale. Per questi impianti, OCRIM fornirà le proprie macchine di processo, garantendo, così, prestazioni elevate in linea con gli obiettivi prefissati. Con lo scopo di offrire ai clienti impianti durevoli e servizi efficienti e di alta qualità, OCRIM propone

soluzioni sempre più innovative in termini di sanitation, riduzione dei consumi energetici, massimizzazione dei risultati tecnologici degli impianti e minimizzazione dei costi operativi e di manutenzione. Infatti, per quanto concerne le strategie e la gestione legate alla manutenzione e al miglioramento degli esiti tecnologici, OCRIM ha introdotto il Modular Mill Concept, una tecnologia innovativa che consente di interrompere, per qualsiasi motivo (manutenzione ordinaria, straordinaria, o altro), solo una parte della sezione di macinazione, mantenendo operativa un’altra parte e garantendo ininterrottamente una produzione specifica. Questa soluzione viene scelta e apprezzata da numerosi clienti grazie ai benefici tangibili che ne derivano.

Nel contesto dell’automazione,OCRIM agisce direttamente come interlocutore, evitando di affidarsi a strutture esterne per lo studio e l’implementazione dei propri sistemi di gestione degli impianti. Il pacchetto di automazione generale @mill, che comprende numerosi pacchetti applicabili, l’innovativo @rollermills, consente il controllo remoto dei laminatoi tramite tablet, e la Realtà Immersiva rappresentano soluzioni all’avanguardia progettate

Cremona - OIMuseum presso sede storica di OCRIM / Cremona – OIMuseum at OCRIM historical premises

per migliorare e semplificare le attività lavorative di coloro che operano nel settore molitorio. OCRIM, inoltre, offre ai propri clienti un’assistenza completa con il suo Service innovativo, in quanto i clienti possono ricevere un supporto tecnico postvendita specializzato in tempo reale e richiedere facilmente e velocemente i propri. Questo approccio all’avanguardia relativa all’assistenza clienti posiziona questa azienda come top player nel settore molitorio, offrendo soluzioni tempestive e personalizzate per ogni esigenza.

OCRIM eccelle anche dal punto di vista della formazione e alta formazione, in quanto, grazie alla vasta esperienza formativa della Scuola Internazionale di Tecnologia Molitoria di OCRIM, attiva sin dal 1965, e in sintonia con l’iniziativa Milling Hub, è stato istituito il polo formativo Milling Hub Masterclass. Questo polo mira a offrire una prospettiva innovativa nell’offerta formativa.L’accesso alla Masterclass è riservato esclusivamente a tecnici già formati, con un’esperienza già consolidata, per garantire un elevato profilo formativo. Il programma di formazione si focalizza sulla conoscenza delle sementi, attraverso tutto il processo di lavorazione di cereali e leguminose fino alla commercializzazione dei prodotti finiti. Grazie a queste positive trasformazioni aziendali, il dipartimento Ricerca&Sviluppo di OCRIM è impegnato nella sperimentazione di nuove strategie e progetti all’avanguardia, unici nel settore molitorio e in sintonia con le innovazioni che l’azienda sta attraversando. La collaborazione con prestigiose università italiane si rafforza ulteriormente, contribuendo in modo prezioso all’ottenimento di risultati vantaggiosi per il settore molitorio in generale. Anche i mezzi di comunicazione utilizzati da OCRIM hanno lo scopo di allineare il linguaggio aziendale alle nuove tendenze. L’azienda gode di una notevole visibilità attraverso testate nazionali e internazionali di settore, ai profili LinkedIn e Instagram, e i tre siti web: uno istituzionale, www.ocrim.com; uno dedicato al museo aziendale www.ocrimcore.com; uno dedicato al blog www.ai-lati.com, voluto da OCRIM come contenitore informativo dell’intera filiera The Italian Agri-Food Chain Choice, inclusi i partner aziendali.

Nel 2020, il comparto mediatico aziendale è stato potenziato con successo attraverso l’avvio dei Webinar, appuntamenti tecnico-scientifici relativi al mondo molitorio. Ma la vera novità è arrivata alla fine del 2022 con il nuovo format O-News Live, un tg aziendale condotto da tre dipendenti di OCRIM, il cui set è soprattutto il nuovo teatro, O-Theatre, uno spazio che OCRIM ha fortemente voluto per ospitare eventi come questo, ma anche meeting con clienti. Inoltre, OCRIM continua a offrire soluzioni su misura con macchine personalizzate, partecipa a manifestazioni come “Grano, farina e...”, e accoglie ospiti presso la O|HOUSE, una dimora storica nel centro della città di Cremona, e la O|FARMHOUSE, una cascina tipica cremonese ristrutturata e inaugurata in occasione dell’evento aziendale “Grano, farina e...” 2022.Tutti questi eventi e progetti sono concepiti con l’obiettivo di offrire una visione tangibile di un’azienda in continua e costante evoluzione.

Superior – il molino compatto targato OCRIM Il molino compatto Superior rappresenta un investimento strategico e intelligente, offrendo soluzioni produttive sicure e versatili per un prodotto finale eccellente.Assemblato presso le officine di OCRIM, il Superior riduce i costi di costruzione e la burocrazia associata a fabbricati dedicati, proponendosi come impianto a elevate prestazioni energetiche con costi di produzione e gestione contenuti.

Destinato a clienti con obiettivi imprenditoriali diversificati, il Superior è adatto sia a chi si avvicina per la prima volta al settore della molitoria che a chi desi-

dera un impianto compatto per ampliare o diversificare la propria offerta senza stravolgere la produzione industriale. Nato negli anni ‘50, il Superior è un’icona di ingegneria all’avanguardia che ha contribuito allo sviluppo industriale di OCRIM a livello internazionale. Il molino offre la possibilità di personalizzazione nell’allestimento tecnico, tecnologico e nel design, con quattro opzioni fruibili: Passion, Natural, Gold e Style. Ritornato in Casa OCRIM con una forma avveniristica dal punto di vista tecnologico ed elegante nel

Superior 1948

design, il Superior ha suscitato grande interesse e richieste, conducendo OCRIM a dedicargli un sito Internet (www.ocrimsuperior.com) e un indirizzo e-mail (info@ocrimsuperior.com) per informazioni e richieste, accompagnati da una brochure che riflette l’eleganza del molino compatto.

Superior – the compact mill by OCRIM

Superior is a compact mill representing a strategic and smart investment that offers safe and versatile productive solutions for an excellent final product.

Pre-assembled at OCRIM warehouse, Superior reduces the costs of a dedicated multi-level building and bureaucracy expense for urbanization works, and offers high energy performance for reduced production and management costs.

Meant for customers with different entrepreneurial courses, Superior is suitable for people approaching the milling world for the first time as well as for those who want a compact plant to extend or diversify their offe,without revolutionizing their industrial production. Create in the 1950s, Superior is a state-of-the-art engineering icon that has highly contributed to OCRIM’s industrial development internationally.

The mill offers the possibility to personalize its technical, technological, and design equipment, with four different solutions available: Passion, Natural, Gold, and Style. Back to OCRIM home in a futuristic shape, from the technological and design points of view, Superior has generated great interest and significant demand, as to persuade OCRIM to create dedicated Internet website (www.ocrimsuperior.com) and e-mail address (info@ocrimsuperior. com) for information and request, accompanied by a as well as a brochure that fully conveys the elegance of this compact mill.

OCRIM proposes increasingly innovative solutions in terms of sanitation, reduction of energy consumption, maximization of technological results of the plants, and reduction of operating and maintenance costs down to the minimum

ThecompanyOCRIM,headquarteredinCremona, is globally renowned as a reliable partner for the construction and supply of milling, feed, and cereal processing plants, as well as end-of-line plants. Its commitment to research, customer care, training and communication has always been an incentive for innovative and productive teamwork.

In Cremona, Ocrim boasts two large sites, due to the ever-increasing insourcing of processing: The original headquarters inVia Massarotti,which houses offices and parts of its production factories, and the premises at the industrial area of the city for some important production and logistics departments, and not far, there is also the Milling Hub created jointly with Bonifiche Ferraresi, is meant to strengthen Italian agro-food supply chain by offering food industries without milling plant the chance of using a customized plant, as well as the technical and technological knowledge of OCRIM team.

Turnkey projects are one of OCRIM’s strong points, suppliedintailor-madesolutions,increasinglywelcomed byinternationalcustomerswhodecidetorelyonasingle partner who can guarantee a high professional level and respect programmed time. OCRIM is an irreplaceable partner also for the supply of machines only, and in milling plant upgrade/modernization.

The FBC department designs and manufactures endof-line plants for palletization and packaging of bags and other packing,supplied turnkey and personalized upon customer’s requirements. Today, it is fully integrated in OCRIM and further piece to complete the industrial chain, which means internalizing all processes, thus guaranteeing a traced, controlled, and certified Italian Made product.

OCRIM’s versatility and seriousness have been further highlighted at the beginning of 2024, thanks to the acquisition of the company SIMA of Treviso, specializing in storage system design and

construction for more than thirty-five years. All that grounds on shared values,such as honesty,reliability, team feeling and availability, and above all, attention to Human Capital.

OCRIM has always been an attentive and wellprepared supplier of storage plants, and this partnership adds further and crucial element not only to “The Italian Agri-Food Chain Choice”, of which OCRIM is one of the main players, but also to the increasingly complete production chain.

OCRIM’s reliability is also evidenced by an important agreement reached with Italian company Molitecnica Srl, to build nixtamalized flour plants for tortilla, snacks and chips production. These products are mainly part of Central and Southern America’s food culture, but also highly appreciated and consumed all over the world. OCRIM will supply its process machines for these plants, thus guaranteeing high performance in line with the targets set.

With the goal of supplying long-lasting milling plants and efficient high-quality services, OCRIM proposes increasingly innovative solutions in terms of sanitation, reduction of energy consumption, maximization of technological results of the plants, and reduction of operating and maintenance costs down to the minimum.

In fact, as for strategies and management related to maintenance and improvement of technological results, OCRIM has introduced the Modular Mill Concept, an innovative technology that enables stopping some parts of the grinding section, for any

reason (ordinary and extraordinary maintenance, or else), while letting another run, thus granting uninterrupted specific production. This solution is chosen and highly appreciated by many customers thanks to the benefits it generates.

As far as automation is concerned, OCRIM plays the role of direct reference, thus avoiding external bodies for the study and implementation of plant management systems.

The general automation package @mill, which includes many application packets, the innovative @rollermills, which enables controlling the mills remotely via tablet, and the Immersive Reality are futuristic solutions created to improve and simplify the work activities of those in the milling sector.

In addition, OCRIM also offers its customers comprehensive support with its innovative Service, and its customers can be granted specialised aftersales technical support in real time, and can easily and quickly require their own. This state-of-the-art approach to customer service sets this company apart in the milling industry, offering timely and customised solutions for every need.

OCRIM also excels in terms of training and higher education, in fact, thanks to the extensive training experience of OCRIM International School of Milling Technology, active since 1965, and in line with the Milling Hub initiative, the Milling Hub Masterclass training hub has been established.This hub enriches the training with an innovative perspective. Access to the Masterclass is reserved to previously trained

Centro storico di Cremona - O|House, la casa che OCRIM mette a disposizione dei suoi ospiti. Cremona historic city centre – OIHouse, the house that OCRIM puts at its guests’ disposal

technicians only, with proven expertise, as to guarantee a high-degree training. 360° advanced training focusing on the knowledge of seeds, through cereal and pulses processing, to finished product sales.

On account of this corporate positive development, OCRIM’s R&D department is committed to experimenting new strategies and state-of-the-art projects can be broadly acknowledged as unique in the milling sector and in full harmony with the innovation the company has been experiencing.The partnership between OCRIM and some prestigious Italian universities is further strengthened, broadly contributing to get valuable results for the milling sector in general.

OCRIM’s communication instruments mean to finetune the corporate language to the new trends.

The company boasts considerable visibility through both national and international sector publications, via its LinkedIn and Instagram profiles, and three Internet

OPARTS: il mondo di OCRIM a portata di click

È l’innovativa piattaforma www.oparts-shop. com, un portale e-commerce con cataloghi interattivi per l’acquisto personalizzato di ricambistica per impianti molitori.

L’intero sito è stato studiato ponendo al centro il cliente. L’obiettivo è garantire la miglior user experience all’utente, in termini di navigabilità, velocità e intuitività.

Il portale è fruibile in tutto il mondo con la possibilità di acquistare direttamente 24/24 h articoli per il comparto molitorio e di fine linea tramite circuiti di pagamento internazionali e certificati.

Il portale include due sezioni distinte: una piattaforma di e-commerce B2B in grado di garantire l’acquisto immediato e diretto di articoli per impianti molitori ed una sezione personalizzata per i clienti affezionati con cataloghi interattivi. In quest’ultima area son caricati i cataloghi navigabili delle macchine di ciascun utente, con relativa matricola, tavola e distinta per individuare e ordinare ricambi specifici e customizzati. L’area riservata è stata progettata appositamente per i clienti storici e nuovi: l’obiettivo è ottimizzare il flusso delle informazioni e potenziare il Service dedicato alla clientela per l’acquisto di ricambi specifici per macchine OCRIM. I cataloghi, consultabili in diversi modi, facilitano e velocizzano il processo di ordine e riducono la possibilità di errore e di individuazione della componente specifica. Grazie al portale, in pochi click, il cliente può scegliere e ordinare le parti di ricambio della propria macchina, selezionandole direttamente sulla tavola e inserendole a carrello, visionare le promozioni a lui dedicate all’interno della sezione “My Area” e tenere costantemente monitorati i propri carrelli con relative richieste e ordini.

websites:the corporate website www.ocrim.com,one dedicated to the company’s museum www.ocrimcore.com, one dedicated to the blog www.ai-lati.com, strongly wanted by OCRIM as a real information provider for the entire The Italian Agri-Food Chain Choice chain, and therefore for its member companies.

In 2020,the company’s media department was greatly and successfully developed with the start of highly technical-scientifical Webinars into the milling world. Yet, the real novelty arrived at the end of 2022 with the new format O-News Live, a TV news hosted by three OCRIM employees, whose stage is the new O-Theatre, a space that OCRIM strongly wanted for events like this, as well as for meetings with customers. In addition to this, OCRIM also continues offering its customers tailored solutions featuring customized machines, participates in events such as “Wheat, flour, and …”, and welcome its guests at O|HOUSE, a historic residence in the center of Cremona, and at O|FARMHOUSE, a farmstead typical of the Cremona area, renovated and inaugurated on occasion of the company’s event “Wheat,flour and …”2022).Those are the events and projects created to provide a close-up view of a company that is continuously and constantly evolving.

Per maggiori informazioni vista il sito www.opartsshop.com oppure scrivi una mail a info@ocrim.com per conoscere i dettagli e ricevere la brochure dedicata a questo servizio.

OPARTS: OCRIM’s world is just a click away

OCRIM launched the innovative platform www. oparts-shop.com, an e-commerce portal with interactive catalogues where spare parts for milling plants can be bought.

The entire website has been designed with the customer in mind. The aim is to ensure the best user experience in terms of ease of navigation, speed, and intuitiveness.

The is available worldwide and allows customers to directly purchase milling products 24 hours a day via certified international payment circuits.

The portal is structured in two parts: a B2B e-commerce platform for the immediate and direct purchase of milling plant articles, and a customised section for loyal customers with interactive catalogues. In the latter area, the user’s machine catalogues are uploaded for browsing, with the relevant

serial number, table, and bill of materials so that users can find and order both specific and custommade spare parts.

The reserved area has been specifically designed both fornewandlong-standingcustomers.Thegoalisoptimising the flow of information and improving customer service when purchasing specific spare parts for OCRIM machines.Customerscanbrowsethevariouscatalogues in several ways,making the ordering process easier and quicker, thus minimising the chance of error when searching for a specific component.

Thanks to this portal, with just a few clicks, the user can choose and order the spare parts he needs for his machine, by selecting them directly from the table and order,and also find dedicated promos in the“MyArea” and keep track of requests and orders at all times.

For more information visit www.oparts-shop.com or e-mail to info@ocrim.com for more details and to receive a brochure about this service.

La rivoluzione dell’automazione industriale nel settore delle polveri alimentari passa attraverso soluzioni robotizzate avanzate F.lli Sacchi

La rivoluzione dell’automazione industriale nel settore delle polveri alimentari passa attraverso soluzioni robotizzate avanzate come SmartPick, SmartTipping e SmartPack. Questo articolo descrive un sistema integrato che utilizza questi tre sistemi modulari per gestire il dosaggio, la miscelazione e il confezionamento delle polveri, garantendo precisione, rintracciabilità, igiene, efficienza e sicurezza.

L’integrazionediSmartPick,SmartTippingeSmartPack offre un sistema completo per il dosaggio, la miscelazione e il confezionamento delle polveri.

SmartPick gestisce l’alimentazione di quantità medie ed elevate di polveri al mixer, SmartTipping si occupa dei microdosaggi e SmartPack confeziona il prodotto finale. Questo sistema combinato:

• Incrementa l’efficienza produttiva.

• Garantisce precisione nel dosaggio e nella miscelazione.

• Riduce i rischi per gli operatori.

• Assicura tracciabilità e qualità del prodotto. Sacchi ha messo a punto una piattaforma integrata completamente robotizzata per la produzione di mix complessi di polveri che vengono poi confezionate in sacchi.

L’adozione di questo sistema robotizzato integrato ha trovato impiego presso produttori di ingredienti alimentari, spezie e aromi, preparati per gelati, sughi e ripieni, piatti pronti e rappresenta un passo significativo verso l’automazione completa e l’ottimizzazione dei processi produttivi, migliorando la competitività e la qualità nel settore alimentare e chimico.

Il sistema SmartPick è progettato per automatizzare la gestione di sacchi contenenti materie prime in grandi quantità. Questo sistema robotizzato preleva sacchi fino a 80 kg,li apre,svuota e dosa il contenuto nei mixer, impastatrici, blender e macchine di processo in genere, garantendo la corretta preparazione delle ricette. I principali vantaggi includono:

• Automazione completa delle ricette in sacchi.

• Certificazione della correttezza delle ricette.

• Tracciabilità automatica delle materie prime.

• Eliminazione della manodopera e della movimentazione manuale.

• Riduzione dell’esposizione dell’operatore alle polveri. L’uso di SmartPick riduce i rischi associati alla manipolazione manuale delle polveri, migliora l’efficienza produttiva, la tracciabilità e garantisce un ambiente di lavoro più sicuro e più igienico.

SmartTipping è una soluzione robotizzata per il dosaggio preciso di microcomponenti. Utilizza diversi

tipi di dosatori, come quelli a vite, a nastro e vibranti, per garantire un dosaggio estremamente accurato, fino a decimi di grammo. Questo sistema è ideale per la preparazione di ricette che richiedono quantità precise di ingredienti minori.Le principali caratteristiche di SmartTipping includono:

• Coordinamento preciso e sincronizzato dei dosatori

• Raccolta dei microdosaggi in contenitori o sacchetti.

• Tracciabilità del batch tramite codici a barre o RFID.

• Adattabilità a diverse esigenze di dosaggio.

• Possibilità di interfacciamento diretto alle macchine di processo.

SmartTipping assicura una flessibilità operativa e una modularità senza precedenti, rendendo possibile la gestione precisa e affidabile dei microdosaggi.

SmartPack è una soluzione di confezionamento robotizzata altamente efficiente per polveri e granuli. Questo sistema riempie, salda o cuce i sacchi e li pallettizza, garantendo una produzione uniforme e costante. Le principali caratteristiche di SmartPack includono:

• Sistema robotizzato per l’intero processo di confezionamento e palletizzazione.

• Layout compatto e versatile.

• Configurazione personalizzabile in base alle esigenze del cliente.

• Facilità di gestione e pulizia.

• Cambio prodotto in tempo zero.

SmartPack è progettato per adattarsi a diversi settori, tra cui alimentare, farmaceutico e chimico, offrendo una soluzione completa e integrata per il confezionamento delle polveri miscelate.

The revolution of industrial automation in the food powder sector is driven by advanced robotic solutions such as SmartPick, SmartTipping, and SmartPack.

Sacchi worldwide leader in robotic powder handling has developed a fully robotic integrated platform for the production of complex powder mixes that are then packaged in bags. This article describes an integrated system that utilizes these three modular systems to manage the dosing, mixing, and packaging of powders, ensuring precision, traceability, hygiene, efficiency, and safety.

The integration of SmartPick, SmartTipping, and SmartPack in this platform offers a comprehensive system for dosing, mixing, and packaging powders. The main components of the system are SmartPick manages the supply of medium and large quantities of powders to the mixer, SmartTipping handles micro-dosing, and SmartPack packages the final product.

This combined system has many advantages:

• Increases production efficiency,

• Ensures precision in dosing and mixing,

• Reduces risks for operators,

• Ensures total product traceability and quality, almost doubles the production capacity. The adoption of this integrated robotic system has

been successfully implemented by manufacturers of food ingredients, spices and flavours, ice cream preparations, sauces and fillings, ready meals, and represents a significant step towards full automation and optimization of production processes, improving competitiveness and quality in the food and chemical sectors.

The SmartPick system is designed to automate the handling of bags containing large quantities of raw materials. This robotic system picks up bags up to 80 kg, opens them, empties them, and doses the contents into mixers, kneaders, blenders, and general processing machines, ensuring the correct preparation of recipes.The main advantages include:

• Complete automation of bagged recipes.

• Certification of recipe correctness.

• Automatic traceability of raw materials.

• Elimination of manual labour and handling.

• Reduction of operator exposure to powders. The use of SmartPick reduces risks associated with manual handling of powders, improves production efficiency, traceability, and ensures a safer and more hygienic working environment.

SmartTipping is a robotic solution for the precise dosing of microcomponents. It uses various types of feeders, such as screw, belt, and vibrating feeders, to ensure extremely accurate dosing, down to tenths

The revolution of industrial automation in the food powder sector is driven by F.lli Sacchi advanced robotic solutions

of a gram. This system is ideal for preparing recipes that require precise amounts of minor ingredients. The main features of SmartTipping include:

• Precise and synchronized coordination of dosers.

• Collection of micro-doses in containers or bags.

• Batch traceability via barcodes or RFID.

• Adaptability to different dosing needs.

• Direct interfacing with processing machines.

SmartTipping ensures unprecedented operational flexibility and modularity, enabling precise and reliable management of micro-dosing.

SmartPack is a highly efficient robotic packaging solution for powders and granules. This system fills, seals, or sews the bags and palletizes them, ensuring uniform and consistent production. The main features of SmartPack include:

• Robotic system for the entire packaging and palletizing process.

• Compact and versatile layout.

• Customizable configuration based on customer needs.

• Ease of management and cleaning.

• Zero downtime product changeover.

SmartPack is designed to adapt to various sectors, including food, pharmaceutical, and chemical, offering a complete and integrated solution for the packaging of mixed powders.

Grazie alla struttura molecolare unica, si distingue per la straordinaria capacità di trattenere l’umidità, proteggendo gli alimenti dalla disidratazione

TREHA® è il trealosio originale sviluppato da Nagase Viita, caratterizzato da un’elevata purezza.

Si tratta di uno zucchero naturale dal gusto delicato, presente in vari alimenti, tra cui funghi e lieviti Grazie alla struttura molecolare unica, consente di mantenere i prodotti freschi e visivamente appetibili. Pur condividendo alcune proprietà con il saccarosio, si distingue per la straordinaria capacità di trattenere l’umidità,proteggendo gli alimenti dalla disidratazione. Scoperto nel 1832, il trealosio è stato prodotto in modo efficiente a partire dall’amido solo nel 1994, grazie alla Hayashibara Co., Ltd. (oggi Nagase Viita Co., Ltd.). Negli anni, l’azienda ha continuato a investire in ricerca avanzata, sviluppando enzimi derivati da microrganismi per la sintesi del trealosio, migliorando così le applicazioni nel campo alimentare.

Proprietà

TREHA® vanta sue proprietà uniche:

• Stabilità a pH acidi e temperature elevate.

• Inibizione della reazione di Maillard.

• Prevenzione della formazione di cristalli di ghiaccio di grandi dimensioni, ideale per gelati e sorbetti.

• Riduzione della retrogradazione degli amidi.

• Protezione delle proteine dalla denaturazione.

• Prevenzione dell’ossidazione degli acidi grassi.

• Azione mascherante sulle note amare. Principali applicazioni

TREHA® è idoneo in un ampio ventaglio di applicazioni, sia dolci che salate.

• Gelati: Ottimizza la consistenza,arricchisce il sapore.

• Bakery: Migliora la texture e prolunga la morbidezza.

• Pasticceria e confetteria: Previene la cristallizzazione degli zuccheri.

• Piatti pronti e gastronomia: Mantiene freschezza e stabilità nel tempo.

• Carni e alimenti salati: Preserva l’umidità, migliora la consistenza.

• Preparazioni plant-based: Garantisce texture soffici e gusto autentico, senza l’uso di additivi.

Il dosaggio varia tra il 3% e il 5%, a seconda dell’applicazione.

Un ingrediente chiave nel gelato

TREHA® è un ingrediente prezioso per i dessert freddi, come gelati e sorbetti. Garantisce una dolcezza delicata e un gusto bilanciato, senza eccessi zuccherini, anche a basse temperature Oltre al sapore, migliora la consistenza, riduce la formazione di cristalli di ghiaccio e favorisce una

maggiore spalmabilità. Grazie al suo peso molecolare, permette una fusione più lenta in bocca, migliorando l’esperienza sensoriale del consumatore.

Un esempio dell’innovazione portata dal trealosio è il gelato mochi, un dolce giapponese: grazie a questo ingrediente è diventato congelabile senza perdere la sua caratteristica morbidezza.

Oggi,il gelato mochi è apprezzato in tutto il mondo ed è un esempio delle tante applicazioni del trealosio nella produzione di dessert.

TREHA® di Nagase Viita Co., Ltd. è distribuito in Italia da Faravelli Food Division

Per maggiori dettagli non esitare a contattare Faravelli Food Division all’indirizzo e-mail: food@faravelli.it

Thanks to its unique molecular structure, Trehalose is distinguished by its unique ability to retain moisture, protecting food from dehydration

TREHA® is the original trehalose developed by Nagase Viita, characterised by high purity. It is a natural sugar with a delicate taste, found in various foods, including mushrooms and yeasts. Thanks to its unique molecular structure, it keeps products fresh and visually appealing. While sharing some properties with sucrose, it is distinguished by

its unique ability to retain moisture, protecting food from dehydration.

Discovered in 1832, trehalose was only efficiently produced from starch in 1994 by Hayashibara Co., Ltd. (now Nagase Viita Co., Ltd.). Over the years, the company has continued to invest in advanced research, developing microorganism-derived enzymes for the synthesis of trehalose, thereby improving food applications.

Properties

TREHA® boasts its unique properties:

• Stability at acidic pH and high temperatures.

• Inhibition of the Maillard reaction.

• Prevention of the formation of large ice crystals, ideal for ice cream and sorbets.

• Reduction of starch retrogradation.

• Protection of proteins from denaturation.

• Prevention of oxidation of fatty acids.

• Masking action on bitter notes.

Main applications

TREHA® is suitable for a wide range of applications, both sweet and savoury.

• Ice cream: Optimises texture, enriches flavour.

• Bakery: Improves texture and prolongs softness.

• Pastry and confectionery: Prevents crystallisation of sugars.

•Ready-made meals and gastronomy: Maintains freshness and stability over time.

• Meat and savoury foods: Preserves moisture, improves texture.

• Plant-based preparations: Ensures soft textures and authentic taste, without the use of additives. Dosage varies between 3% and 5%, depending on the application.

A key ingredient in ice cream

TREHA® is a valuable ingredient for cold desserts such as ice cream and sorbets. It guarantees a delicate sweetness and balanced flavour, without sugary excesses, even at low temperatures.

In addition to flavour, it improves consistency, reduces the formation of ice crystals and promotes greater spreadability.

Thanks to its molecular weight, it allows slower melting in the mouth, enhancing the consumer’s sensory experience.

An example of the innovation brought by trehalose is mochi ice cream, a Japanese dessert: thanks to this ingredient, it became freezable without losing its characteristic softness.

Today, mochi ice cream is popular all over the world and is an example of the many applications of trehalose in the production of desserts.

TREHA® from Nagase Viita Co., Ltd. is distributed in Italy by Faravelli Food Division.

For more details, please do not hesitate to contact Faravelli Food Division at: food@faravelli.it

Tecnologia, innovazione e cura artigianale hanno qualificato la forza di Colombo Pietro da oltre un secolo

Da oltre cento anni Colombo Pietro è un’azienda leader nella progettazione e costruzione di sistemi di movimentazione con trasportatori a coclea, una lunga storia di sfide e successi.

Tecnologia, innovazione e una importante esperienza alle spalle sono i valori che qualificano la forza di questa azienda

Oggi la società Colombo Pietro è una moderna realtà produttiva, è il tuo partner ideale per tutte le problematiche legate al trasporto e allo stoccaggio dei materiali sfusi.

Il brand Colombo Pietro è scelto da chi è alla ricerca di un fornitore affidabile e di un prodotto di qualità customizzato su misura.

Oggi Colombo Pietro persegue il futuro senza dimenticare l’attenzione per la cura artigianale nella realizzazione dei suoi prodotti studiati per rispondere alle esigenze del business contemporaneo.

Technology, innovation and craftmanship have typified Colombo Pietro’s strength for more than a century

For more than 100 years,Colombo Pietro has been a company specializing in design and manufacture of handling systems with screw conveyors, and its long history is made of challenges and successes.

Technology, innovation, and considerable experience are the values that have been typifying this this company’s strength.

Today, Colombo Pietro is a modern production reality, your ideal partner for any issue about bulk materials conveyance and storage.

The Colombo Pietro brand is chosen by whomever is looking for a reliable supplier and a quality product tailored to requirements.

Colombo Pietro is future-oriented and never forgets its attention to fine craftmanship when manufacturing its products, which are studied to meet the requirements of contemporary business.

Emilos offre una garanzia assoluta di qualità e garantisce da sempre il miglior funzionamento del vibrovaglio realizzato ad personam

La passione di Emilos per la setacciatura nasce al termine degli anni ’70; frutto della volontà e dell’impegno di Luigi Solimè, il fondatore dell’azienda. Questa azienda si caratterizza da sempre per l’intuizione e l’entusiasmo, grazie ai quali è riuscita ad affermarsi nel mondo della setacciatura. La struttura aziendale è contraddistinta da una forte flessibilità, la quale permette di ottenere significativi immediati risultati. Il contatto diretto con le problematiche del cliente stimola costantemente la progettualità

In Italia Emilos propone prove di setacciatura gratuite, grazie alle quali è possibile definire con precisione il tipo di vibrovaglio più idoneo al il risultato desiderato dall’utilizzatore. Con il ciclo di lavorazione Emilos vengono realizzati vibrovagli interamente personalizzati. Emilos offre una garanzia assoluta di qualità e garantisce da sempre il miglior funzionamento del vibrovaglio realizzato ad personam. La fidelizzazione dei clienti è un elemento di orgoglio.

Emilos è da sempre focalizzata sul Made in Italy e ogni vibrovaglio viene interamente realizzato all’interno dell’azienda. Emilos fornisce soluzioni per qualsiasi problematica di vagliatura.

La gamma dei vibrovagli va da un diametro minimo di 450mm a un diametro massimo di ben 1800mm

I vibrovagli Emilos sono in grado di affrontare setacciature molto difficoltose e portate orarie elevate, grazie agli speciali motovibratori installati, progettati per funzionare in continuo 24 ore su 24 per 365 giorni l’anno.

Vuota-sacchi compatto

Questo dispositivo è così detto “tutto in uno” ed è composto da un vibrovaglio mod. SLP600 che integra in sé la cappa di aspirazione. Per facilitarne l’apertura durante le fasi di pulizia, il sistema è dotato di sganci rapidi e scivolo appoggia sacchi ribaltabile.

Il telaio portarete è di tipo doppia-gola che consente assoluta autonomia nel cambio della tela vagliante. Il fondo è conico con scarico laterale per la fuoriuscita del prodotto setacciato. Presenta un carter di protezione per molle e motovibratore. Il carrello è corredato di tre ruote antitraccia. Il motovibratore installato può variare dai 1400 ai 3000 giri/minuto. È costruito interamente in acciaio inox AISI 304L o 316L. Viene realizzato anche in esecuzione ATEX zona 22.

Emilos offers an absolute guarantee of quality and has always guaranteed the best functioning of the vibrating screen made ad hoc

Emilos’ passion for sieving was born at the end of the 70’s; the result of the will and commitment of Mr. Luigi Solimè, the company’s founder. Emilos has always been characterized by intuition and enthusiasm, thanks to which it has managed to establish itself in the world of sieving. The company’s structure is characterized by strong flexibility, which allows obtaining significant immediate results Direct contact with the customer’s problems constantly stimulates planning

In Italy, Emilos offers free sieving tests, thanks to which it is possible to precisely define the type of vibrating screen most suitable for the result desired by the user. With its production cycle Emilos produces completely customized vibrating screens. Emilos offers an absolute guarantee of quality and has always guaranteed the best functioning of the vibrating screen made ad hoc. Customers’ loyalty is an element of pride for Emilos. Emilos has always been focused on Made in Italy; each Emilos vibrating screen is entirely made in-house.

Emilos provides solutions for any sieving problem. The range of Emilos vibrating screens goes from a minimum diameter of 450mm to a maximum diameter of 1800mm

La struttura può essere realizzata con altezza e diametro personalizzati.

I punti di forza di Emilos sono la progettazione e la realizzazione di vibrovagli personalizzati, la qualità e la durevolezza dei macchinari prodotti e le brevi tempistiche di esecuzione e consegna.

The vibrating sieves are able to deal with very difficult sievings and high hourly flow rates, thanks to the special motorvibrators installed, designed to operate continuously 24 hours a day, 365 days a year.

Compact bag-emptying machine

This so-called “all-in-one” device consists of a vibrating screen model SLP600 that houses a suction hood.To facilitate opening during cleaning operations, the system is equipped with quick releases and a tilting bag ramp. The double-groove screen holder frame allows utter freedom when changing the screening net. The conic-shape bottom has side unloading for sieved product discharge. It features a protective casing for springs and motor vibrator. The trolley is equipped with three non-marking wheels. The motor vibrator installed can vary from 1400 to 3000 rpm. It is entirely in stainless steel AISI 304L or 316L, and is also built in compliance with ATEX, zone 22.

The height and diameter of the frame can be customized.

Emilos’ strength points are the design and construction of customized vibrating screens, the quality of the materials used, the longevity of the machinery produced and the short times of execution and delivery.

Pasta al Farro Monococco Sgambaro: il più antico dei grani convince i consumatori per leggerezza e digeribilità

Blind test e risultati di vendita premiano la Pasta di Sgambaro che raggiunge – con le due varianti Monococco e Dicocco – il 23% di quota a volume. Digeribile e leggera: questo il verdetto rilasciato da un centinaio di consumatori a seguito di un blind test sulla pasta al Farro Monococco di Sgambaro.