BEVERAGE INDUSTRY

Birra Peroni fa un altro passo verso le zero emissioni di CO2

Birra Peroni takes another step towards zero CO2 emissions

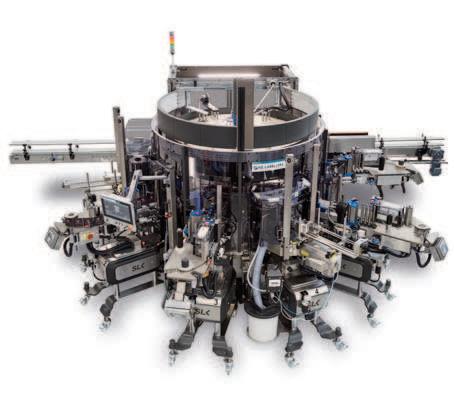

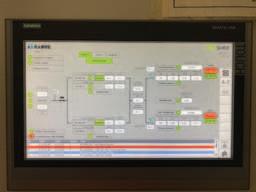

WS fornisce solo soluzioni all’avanguardia

WS provides only stateof-the-art solutions

Albrigi Tecnologie, stile avanguardistico Albrigi Tecnologie, avant-garde style

Puntando su creatività e capacità di innovazione Putting a high value on creativity and innovation

Smontaggio di n.3 linee vetro Sanpellegrino in tempi record: la sfida di BBM Service

BBM Service’s last challenge: dismantling n.3 Sanpellegrino glass lines in record time

#beflexible

La modularità è di linea #beflexible

Modularity on board

TECNALIMENTARIA BEVERAGE INDUSTRY Year XXVII - n°8 Agosto/Settembre 2022

Direttore responsabile

Fabiana Da Cortà Fumei Redazione e Gra ca redazione@tecnalimentaria.it

Sabrina Fattoretto

Claudia Bosco

Elena Abbondanza Pubblicità e Marketing

Anita Pozzi anita.pozzi@edftrend.com

Franco Giordano franco.giordano@edftrend.com

Stampa L’Artegrafica Srl

Direzione e Redazione

Editrice EDF Trend srl

Corso del Popolo, 42 31100 Treviso – Italy

Tel. +39 0422 549305 Fax +39 0422 591736 redazione@tecnalimentaria.it www.edftrend.com www.tecnalimentaria.it

Autorizzazione Tribunale di Forlì n. 5 del 19.01.1996 (Iscriz. Roc n. 22054)

In questo numero la pubblicità non supera il 45%

Poste Italiane SpA - Spedizione in Abbonamento Postale - D.L. 353/2003 (conv. in L. 27/02/2004 n. 46) art. 1 comma 1 NE/TV ISSN 2498-9541

Publisher

Editrice EDF Trend srl

Corso del Popolo, 42 31100 Treviso – Italy

All right reserved.

Reproduction in whole or in part without written permission is prohibited.

The Publisher is not responsible for any materials, nor for writers’ nor contributors’ expressed or implied opinions.

Informativa ex D.lgs 196/03

Ai sensi dell’art.2 comma 2° del Codice Deontologico dei giornalisti si rende nota l’esistenza di una banca dati di uso redazionale presso la sede di Corso del Popolo, 42 - Treviso. Responsabile del trattamento dati è il direttore responsabile a cui ci si può rivolgere presso la sede di Treviso - Corso del Popolo, 42 per i diritti previsti dalla legge 675/1996.

Associato a:

Con la sua gamma di espositori e programma di supporto, drinktec, la fiera leader mondiale per l’industria delle bevande e degli alimenti liquidi, offre ampie vedute e approcci mirati ad aiutare l’industria a diventare più veloce, ottenere risultati migliori e intensificare la sua attenzione sui concetti di impianti sostenibili nei prossimi anni

Anche l’industria delle bevande e degli alimenti liquidi ha aspirazioni olimpiche?

I produttori di bevande e alimenti liquidi e i produttori di macchinari hanno da tempo riconosciuto il potenziale. Digitalizzazione e trasformazione digitale sono uno dei quattro temi principali di drinktec 2022, che si terrà a Monaco di Baviera dal 12 al 16 settembre 2022. Con la sua gamma di espositori e il programma di supporto, la fiera leader mondiale per l’industria delle bevande e degli alimenti liquidi offre ampie vedute e approcci mirati volti ad aiutare l’industria a diventare più veloce, ottenere risultati più forti e intensificare la sua attenzione sui concetti di impianti sostenibili nei prossimi anni. Il forte slancio intorno all’uso dei dati e al miglioramento

dei processi non è solo dal lato del produttore; infatti, rivenditori e consumatori sono da tempo attivi in queste aree: la fusione di mondi virtuali e reali nel punto vendita del futuro mira a migliorare il contatto con i consumatori. Un modo per raggiungere questo obiettivo è attraverso l’automazione e il networking con la gestione della supply chain, gli ambienti di shopping multimediali per un approccio al cliente personalizzato oppure la vendita al dettaglio online. Uno studio internazionale della società di consulenza PWC colloca la “digitalizzazione di prodotti e servizi” al secondo posto tra le prime dieci sfide dei prossimi anni. Anche lo studio della Federazione Tedesca degli Ingegneri (VDMA) sul futuro delle macchine per la lavorazione degli

alimentipuntainquestadirezione:sostenitoredella fiera drinktec,VDMA identifica la digitalizzazione e i concetti per un networking intelligente, e l’uso dei dati come obiettivo principale per il futuro allineamento del settore fino al 2035. Soluzioni per diverse prospettive

La digitalizzazione nel mondo delle bevande e degli alimenti liquidi offre reali vantaggi aggiuntivi per molti utenti. Un’area che ne trae vantaggio è l’ingegneria di processo, in cui precisi profili di temperatura nel processo di produzione possono tracciare senza problemi la produzione e identificare i parametri di qualità durante le prime fasi della produzione. Il miglior esempio di questo è nel processo di produzione della birra: in collaborazione con produttori di attrezzature e birrifici, i ricercatori hanno utilizzato l’apprendimento automatico per modellare una resa di malto efficiente e più sostenibile, e identificare per questa dei fattori di influenza significativi.

Il tempo reale è un’altra parola chiave.A drinktec di questo autunno,i produttori di macchine offriranno numerose soluzioni per ottenere dalle macchine informazioni in tempo reale: il monitoraggio online dei processi di produzione e riempimento può produrre prestazioni più elevate, manutenzione predittiva, processi di conversione efficienti, una panoramica dei valori di consumo e dati chiari sulla qualità del prodotto. I fornitori di soluzioni software, come i sistemi MES (Manufacturing Execution Systems), possono già fornire stime

preliminari del potenziale di ottimizzazione: è possibile guadagnare efficienza fino al 20 percento per le operazioni di linea, l’efficacia complessiva delle apparecchiature (OEE) viene migliorata attraverso cicli di manutenzione fino al 30 percento più lunghi e le modifiche al prodotto possono essere apportate al momento pianificato con una certezza del 99 percento.

Mentre queste soluzioni spesso richiedono “solo” un’ampia raccolta e registrazione dei dati, un altro fornitore va ben oltre: grazie a un rilevamento più accurato delle goccioline d’acqua, un ispettore per il vetro vuoto addestrato nel deep learning riduce significativamente la produzione di bottiglie di vetro identificate come difettose. Inutile dire che questo risparmio può anche essere direttamente convertito in risparmio di CO2: a seconda dell’uscita della linea, è possibile risparmiare da 25 a 100 tonnellate di CO2 attraverso questo tasso di scarto migliorato.

Lepossibilitàoffertedalsoftwarediapprendimento automatico aumentano anche le aspettative per le operazioni di manutenzione; un espositore a drinktec sta già utilizzando questo strumento digitale per rilevare anomalie nei macchinari separatori. La manutenzione basata sulle condizioni con gli occhiali per dati AR sembra essere stata insegnata quasi ovunque ed è stata ampiamente adottata dai fornitori di macchine.

Ogni applicazione digitale è anche un altro elemento nella lista sostenibilità. Questo è particolarmente chiaro nel caso della tecnologia di pulizia, che utilizza il rilevamento ottico della contaminazione in tempo reale anche all’interno

di contenitori e serbatoi, e consente cicli di pulizia altamente specializzati. Uno strumento di apprendimento automatico garantisce che i singoli livelli di contaminazione vengano appresi, rilevati e trattati correttamente.

Più ispirazione nel programma di supporto drinktec 2022 riunisce l’intero ventaglio dell’innovazione per l’industria delle bevande e degli alimenti liquidi: oltre al portafoglio espositori, che include anche una directory che consente ai visitatori di trovare fornitori di soluzioni per

digitalizzare le operazioni di produzione e la loro supply chain, i visitatori possono anche valutare il programma di supporto nella pianificazione della loro visita: Con presentazioni sul tema della digitalizzazione presso il drinktec Inspiration Hub nei padiglioni A3 e B3, espositori e visitatori avranno l’opportunità di un’approfondita interazione: competenze concentrate e applicazioni innovative offrono un impulso fresco per l’allineamento orientato al futuro del settore. www.drinktec.com

With its range of exhibitors and supporting program, drinktec, the world’s leading trade fair for the beverage and liquid food industry, offers broad views and focused approaches aimed at helping the industry become faster, achieve stronger results and intensify its focus on sustainable plant concepts in the next years

Does the beverage and liquid food industry also have Olympic aspirations? Manufacturers of beverages and liquid food and machine manufacturers have long since recognized the potential. Digitalization and digital transformation are one of the four main topics at drinktec 2022, which will be held in Munich from September 12 to 16, 2022.

With its range of exhibitors and supporting program, the world’s leading trade fair for the beverage and liquid food industry offers broad views and focused approaches aimed at helping the industry become faster,achieve stronger results and intensify its focus on sustainable plant concepts in the next years.And the strong momentum around data use and process improvement is not only on the manufacturer side; retailers and consumers have long been active in these areas: Merging virtual and real worlds at the point of sale of the future is aimed at improving contact with consumers. One way to achieve that is throughautomationandnetworkingwithsupplychain management, multimedia shopping environments for an individualized customer approach or online retailing.

An international study by the consulting firm PWC puts “digitizing products and services” in second place among the top ten challenges of the next few years. The study by the German Engineering Federation (VDMA) on the future of food processing machinery also points in this direction: A supporter of the drinktec trade fair, the VDMA identifies digitalization and concepts for intelligent networking and data use as a major focus for the industry’s future alignment until 2035.

Solutions for different perspectives

Digitalizationintheworldofbeveragesandliquidfood offers real added benefits for many users. One area that benefits is process engineering, where precise temperature profiles in the manufacturing process can seamlessly track production and identify quality parameters during the early stages of production. The best example of this is in the brewing process: In collaboration with equipment manufacturers and breweries, researchers used machine learning to model an efficient and more sustainable malt yield, and identify significant influencing factors for the malt yield.

Real time is another keyword. At this fall’s drinktec, machine manufacturers will offer numerous solutions for obtaining real-time information from machines: The online tracking of production and filling processes can yield higher performance, predictive maintenance, efficient conversion processes, an overview of consumption values and clear data on product quality. Providers of software solutions, such as manufacturing execution systems (MES), can already give preliminary estimates of

the optimization potential: Efficiency gains of up to 20 percent are possible for line operations, overall equipment effectiveness (OEE) is improved through maintenance cycles that are up to 30 percent longer, and product changes can be made at the planned time with 99 percent certainty.

While these solutions often require “only” extensive data collection and recording, another supplier goes even further: Thanks to more accurate detection of water droplets, an empty glass inspector trained in deep learning significantly reduces the output of glass bottles identified as defective. Needless to say, this saving can also be directly converted into CO2 savings: Depending on the line output, 25 to 100 t of CO2 can be saved through this improved rejection rate.

The possibilities of machine learning software also raise the expectations for maintenance tasks: One exhibitoratdrinktecisalreadyusingthisdigitaltoolto detect anomalies in separator machinery. Conditionbased maintenance with AR data glasses seems to have been taught almost everywhere and has been widely adopted by machine suppliers.

Every digital application is also another checkmark on the sustainability list. This is particularly clear in the case of cleaning technology, which uses optical real-time detection of contamination even inside containers and tanks and enables highly specialized cleaning cycles.A machine learning tool ensures that individual contamination levels are learnt, detected, and treated correctly.

More inspiration in the supporting program drinktec 2022 brings together the full scope of innovation for the beverage and liquid food industry: In addition to the exhibitor portfolio, including a directory that lets visitors find providers of solutions to digitize production operations and their supply chain, visitors can also look forward to the supporting program when planning their visit: With presentations on the key topic of digitalization at the drinktec Inspiration Hub in Halls A3 and B3, exhibitors and visitors will have the opportunity for in-depth interaction: Concentrated expertise and innovative applications offer fresh impetus for the future-oriented alignment of the industry. www.drinktec.com

Know-how rivolto all’innovazione e collaborazione con i centri di ricerca delle aziende clienti permettono a GEA di garantire soluzioni personalizzate e prestazioni eccellenti

GEA è leader tecnologico nel mercato degli omogeneizzatori ad alta pressione dinamica per l’industria del dairy e del food & beverage. Grazie a uno specifico know-how, costantemente rivolto all’innovazione, e alla stretta collaborazione con i centri di ricerca delle aziende clienti, GEA è in grado di garantire soluzioni personalizzate e prestazioni eccellenti.

I più recenti aggiornamenti e i continui miglioramenti in fatto di innovazione tecnologica consentono a GEA di offrire una gamma completa di omogeneizzatori: dalle macchine di laboratorio fino a quelle per la produzione industriale.

Uno dei fattori più importanti per l’azienda è infatti la stretta collaborazione con le aziende clienti che richiedono sempre più spesso soluzioni d’avanguardia e personalizzate secondo le proprie esigenze; attraverso di loro GEA mantiene un costante aggiornamento sui macchinari e può garantire i migliori

risultati in fatto di efficienza e qualità del prodotto finito.

Il ProcessTechnology Center,ristrutturato e rinnovato a novembre 2019 con sede a Parma vicino al sito produttivo,costituisce una risorsa unica per i clienti,i quali possono valutare le performance del processo

di omogeneizzazione direttamente sul campo con dei campioni del loro prodotto.

Uno staff altamente qualificato può supportare i clienti nello sviluppo di nuovi prodotti e stabilire le condizioni di processo più efficienti in modo da garantire una scalabilità del risultato anche su portate industriali.

I benefici dell’omogeneizzazione ad alta pressione sono già conosciuti nelle applicazioni lattiero-casearie, nel food e nel beverage per la riduzione delle particelle presenti nel fluido fino a dimensioni al di sotto del nanometro. La tecnologia di omogeneizzazione perciò consente di creare un’emulsione stabile nel tempo che migliora le caratteristiche organolettiche del prodotto: shelf-life, viscosità, gusto e colore.

Inoltre, l’uso dell’alta pressione dinamica e di uno specifico design della valvola omogeneizzante permettedidiminuireladimensionedelleparticelleal grado di micronizzazione richiesto e di omogeneizzare gli ingredienti del prodotto alla pressione più bassa possibile, permettendo un notevole risparmio di costi ed energia.

Tutte gli omogeneizzatori GEA sono progettati secondo icriteriCIPeSIP,inconformitàconlelineeguidacGMP e certificazione FDA e 3-A, con un pacchetto di documentazione che include la validazione e la tracciabilità dei materiali,procedure FAT/SAT e supporto IQ/OQ. L’affidabilità e la qualità dei prodotti GEA è conosciuta in tutto il mondo: scoprite tutti i dettagli su www.gea. com/homogenizers.

Innovation-oriented know-how and cooperation with customers’ R&D centres enable GEA to always offer customized solutions and top performance

GEA is the technological leader for dynamic high-pressure homogenizers and plungers pump for all industries and applications. This is the result of specific know-how and a spirit of innovation that is constantly focused on innovation and process performances.

Thanks to a strategy of development of both established and potential applications often based on cooperation with its customers’ Research and Development Centers, GEA homogenizers can offer highly specific and customized process solutions to always meet,ensure and repeat over time product quality excellence. The latest set-up and continuous improvements on production technologies allow the company to offer a complete range of homogenizers, from laboratory up to the industrial scale. The most important key of success consists in the close collaboration with customers to implement innovative and tailor-made solutions to maintain continuous product development and to guarantee efficient operations and excellent results on the final products.

The Laboratory and the Innovation Center, refurbished in November 2019 based in Parma (Italy) next to the production plant, is a unique resource to test homogenization technology,refine receipts,develop high efficiency homogenizing valves and evaluate the performance of installed machines.

Highly qualified staff can support customers in the development of new products, to test maximum process efficiency conditions and product scalability to industrial production processes.

The benefit of high-pressure homogenization is well-known in dairy, food & beverage, to subdivide particles or droplets present in fluids to reduce them to

the smallest possible size,down to nanometer range.Thus,the process creates a stable emulsion,which improves the product shelf life,viscosity,colour,taste and consequently its performance. In addition, the use of high dynamic pressure and homogenizing valves designed and sized based on different applications allows particles to be subdivided at the required micronization and ingredients to be well mixed at the lowest possible pressure with energy and cost savings.

All GEA homogenizers are designed CIP and SIP, they are available with cGMP documentation and approved FDA and 3-A certification; GEA is also able to support clients for the IQ/OQ qualifications and product test (FAT-SAT).

The quality and the reliability of GEA homogenizers are well-known all around the world, find out all the information on www.gea.com/homogenizers.

La filosofia WS è di realizzare sistemi affidabili e di alta qualità, equipaggiati con componentistica top brand, nel pieno rispetto delle più stringenti normative su igiene e sicurezza

WS, nata nel 2005, si propone come fornitore di impianti di processo per l’industria del beverage. Negli anni WS si è costruita un’ottima reputazione nel campo della produzione industriale delle bevande, ottenendo cooperazioni con i maggiori attori del settore, quali Coca Cola, Pepsi Cola, Nestlé Waters e OranginaSchweppes, e con investitori privati per l’installazione di nuovi impianti produttivi, spesso green field, nei Paesi emergenti. WS ha adottato i più recenti standard in termini di qualità del prodotto, risparmio energetico e massimizzazione della produzione, rispettando al contempo le più stringenti normative su igiene e sicurezza.Tutti i sistemi proposti sono interamente concepiti e progettati per rispondere alle richieste in termini di proprietà microbiologiche, fisico-chimiche, e organolettiche; l’intero processo produttivo e lo sviluppo software sono gestiti internamente, e

anche installazione e commissioning sono effettuati mediante risorse WS.

I prodotti proposti da WS per l’industria del beverage sono:

- impianti di purificazione acqua (filtrazione meccanica, microfiltrazione, osmosi inversa, disinfezione, sterilizzazione, stoccaggio, ecc.) progettati conformemente alle esigenze del cliente ed alle analisi dell’acqua da trattare;

- sistemi di dissoluzione zucchero (a singolo batch, doppio batch e in continuo fino a 35.000 l/h);

- sale sciroppi semiautomatiche e automatiche;

- sistemi premix;

- pastorizzatori flash;

- generatori di ozono;

- sistemi di carbonatazione (acqua, vino, birra, bibite);

- impianti di miscelazione in linea per sciroppo e altri ingredienti;

- sistemi di microfiltrazione sanificabili a vapore (succhi di frutta, birra, vino, ecc.);

- impianti di mineralizzazione;

- sistemi di preparazione soluzioni nonchimiche di risciacquo e disinfezione bottiglie (generatori di ozono) e preparatori di soluzioni chimiche (acido peracetico, perossido di idrogeno, cloro, ecc.);

- sistemi di preparazione acqua sterile;

- sistemi CIP manuali ed automatici.

Grazie all’esperienza acquisita, oggi WS è ampiamente presente a livello mondiale anche con soluzioni chiavi in mano che includono sistemi ausiliari (sistemi di raffreddamento, caldaie, ecc.).

La filosofia aziendale è quella di realizzare sistemi affidabili e di alta qualità, equipaggiati con componentistica top brand: Alfa Laval, Endress+Hauser, Pall, Anton Paar, Siemens, Festo, Spirax Sarco sono le marche che il cliente troverà abitualmente sugli impianti WS.

La scelta di fornire solo soluzioni all’avanguardia ha portato WS ad essere insignita del titolo di integratore ufficiale di Alfa Alval.

Tra le numerose referenze, rilevante è la fornitura di due pastorizzatori per riempimento asettico ad Orangina-Schweppes in Francia; inoltre è significativo l’inserimento di WS nella lista ufficiale dei fornitori autorizzati di Nestlé Waters per i sistemi di purificazione dell’acqua.

Tra le ultime forniture (2016) in ordine temporale, WS può vantare un impianto di processo completo per la produzione di soft drink a Las Vegas (USA): dal trattamento dell’acqua al pastorizzatore del prodotto finito per hot fill, passando per la preparazione dello sciroppo, come anche il sistema CIP. WS considera il Servizio Clienti uno dei punti fondamentali per il raggiungimento del successo: l’intero business, il marketing, le vendite e I profitti, tutto è basato sulla soddisfazione del cliente e dunque il personale addetto al servizio

post-vendita è costantemente aggiornato al fine di trovare la miglior soluzione nel minor tempo possibile per supportare il business del cliente.

Sistema PREMIX “BLENDSYSTEM M”

La crescente fiducia dimostrata dal mercato nei confronti degli impianti di WS, ha consentito un significativo sviluppo della tecnologia di blending per la produzione di CSD sino a raggiungere un alto grado di specializzazione nella realizzazione di sistemi premix a controllo massico, chiamati BLENDSYSTEM M.

Il BLENDSYSTEM M è una unità per la preparazione di bevande, completamente preassemblata su telaio per la massima semplicità di trasporto e installazione. È concepita principalmente per la produzione di soft drinks addizionati di anidride carbonica (CSD), ma anche di acqua gasata (CMW) e acqua piatta (addizionata di azoto per incrementare la resistenza meccanica della bottiglia). La quantità richiesta di ingredienti viene misurata accuratamente e dosata in un processo continuo controllato elettronicamente.

L’apparecchiatura, realizzata per garantire i più elevati standard qualitativi e una produzione qualitativamente costante anche in condizioni di cambio formato piuttosto impegnative, è completamente preassemblata su telaio in acciaio inox a sezione circolare per la massima pulibilità e si compone generalmente dei seguenti sottosistemi: - deaerazione acqua in ingresso (o di azoto in caso di produzione di acqua piatta): la rimozione dei gas incondensabili viene effettuata mediante pompa da vuoto, che garantisce un livello di ossigeno disciolto a valori inferiori a 1 ppm (e inferiori a 0,5 ppm in caso di deaerazione a doppio stadio); - dosaggio di anidride carbonica: l’iniezione di anidride carbonica viene effettuata mediante una valvola modulante e un trasmettitore di portata

massico in maniera proporzionale alla quantità di acqua trasferita dal serbatoio di deaerazione; la portata d’acqua viene misurata mediante un trasmettitore di portata magnetico; uno speciale sistema di iniezione e miscelazione del gas, specificamente sviluppato da WS, consente una intima miscelazione con l’acqua da trattare e, conseguentemente, un ottimale perlage del prodotto; il tasso di anidride carbonica disciolta viene quindi mantenuto nel tank di ricevimento prodotto grazie al software di supervisione che tiene sotto controllo eventuali fluttuazioni nella temperatura di alimentazione dell’acqua o di stoccaggio del

prodotto stesso; la concentrazione dell’anidride carbonica effettivamente disciolta nel prodotto viene verificato mediante una unità carbometrica installata sulla linea di alimentazione della riempitrice;

- dosaggio e miscelazione dello sciroppo: l’iniezione dello sciroppo, alimentato inizialmente a un piccolo serbatoio di stoccaggio con atmosfera modificata e arricchita di anidride carbonica per evitare qualsiasi fenomeno ossidativo, avviene mediante una valvola modulante sanitaria e un misuratore di portata massico in maniera proporzionale alla quantità di acqua trasferita dal serbatoio di deaerazione; il flussimetro massico consente inoltre di verificare in continuo l’effettiva densità dello sciroppo in arrivo all’impianto, permettendo di compensare istantaneamente il dosaggio e stabilizzare quindi, entro i limiti, la concentrazione zuccherina del prodotto finito; analogamente, in caso di produzione di prodotti diet, uno specifico rifrattometro consente la gestione ottimale dell’iniezione di sciroppo anche in presenza di eventuali fluttuazioni nella concentrazione del prodotto in arrivo dalla sala sciroppi; un secondo rifrattometro, installato sulla linea di alimentazione della riempitrice, consente la verifica del prodotto in continuo e, se necessaria, la correzione dello stesso; analogamente la strumentazione consente di minimizzare gli sprechi di sciroppo e prodotto durante le fasi transitorie di avvio e arresto della produzione consentendo rapporti di dosaggio acqua-sciroppo fino a 1:1. Sono disponibili soluzioni personalizzate per il raffreddamento del prodotto, progettate su misura del cliente in funzione delle condizioni ambientali Il software del premix massico BLENDSYSTEM M è concepito per garantire i più raffinati risultati in termini di dosaggio, restando di semplice gestione grazie all’interfaccia user friendly. Il programma consente la registrazione e la visualizzazione grafica dell’andamento dei principali parametri di produzione nonché il calcolo e la registrazione dei parametri statistici ca, cp e cpk

L’apparecchiatura è completa di bus di campo (MPI, Profibus o Ethernet) per l’integrazione completa alla linea di imbottigliamento e per la gestione delle fasi di produzione e CIP.

WS’s philosophy is to manufacture high-quality and reliable equipment, equipped only with top brand components, fully complying with the strictest criteria for hygiene and safety

WS is a company, founded in 2005, working as process equipment supplier for the beverage industry.Duringtheseyears,WShasachieved a very good reputation in the beverage industry field, managing to cooperate with the major global players, such as Coca Cola,Pepsi Cola,Nestlé Waters and Orangina-Schweppes, and with private investors installing new production facilities, quite often green fields, in emerging Countries.

WS has met new standards for product quality, energy saving and maximum plant output while complying with the strictest criteria for hygiene and safety

All the devices are entirely conceived and designed to guarantee the best requirements in terms of microbiological, physical-chemical and organoleptic properties; the entire production process and software development are managed internally, as well as installations and commissionings which are carried out with WS’s own resources.

WS products for beverage industry are:

- water purification plants (mechanical filtration, microfiltration, reverse osmosis, UV disinfection, sterilisation) designed according to the customer’s exigencies and the chemical analysis;

- sugar dissolving systems (single batch, double batch and continuous up to 35.000 l/h);

- semiautomatic and automatic syrup rooms;

- premix units;

- flash pasteurising units;

- ozone generators;

- carbonating equipment (water, wine, beer, soft drinks);

- in line syrup blending systems and ingredients mixing systems;

- steam sterilisable microfiltering systems (juices, beer, wine);

- mineralising equipment;

- equipment for preparation of non-chemical bottles rinsing and disinfecting solutions (such as ozone) and chemical solutions preparing devices (peracetic acid, hydrogen peroxide, chlorine, etc.);

- equipment for the preparation of sterile water;

- manual and automatic CIP systems.

Thanks to its skill and process expertise, today WS is widely present worldwide even with turnkey solutions including ancillary equipment (cooling equipment, boilers, etc.).

WS’s philosophy is to manufacture high-quality and reliable equipment, equipped only with top brand components: Alfa Laval, Endress+Hauser, Pall, Anton Paar, Siemens, Festo, Spirax Sarco are the typical components WS’s customers will find on their plants.

The choice of providing only state-of-the-art solutions has brought this company to be appointed as officially authorized integrator by Alfa Laval.

Between main technical references, WS can list the supply of two fruit juice tubular flash pasteurizers for aseptic filling to Orangina-Schweppes in France; furthermore, it is also significant to point out that WS is included in Nestlé Waters’ authorized suppliers list for water purification systems: recently, an important contract for the supply of a top-technology water treatment plant in the far East has been finalized. Amongst last supplies (early 2016), WS also boasts a complete line for soft drinks production in Las Vegas - USA (Coca Cola co-packer): from water treatment to hot fill pasteurizer, through sugar syrup preparation and ingredients mixing, also including CIP equipment. WS consider Customer Service one of the greatest keys to success: entire business, marketing, sales and profits depend on customers’ satisfaction so the after sales team is constantly trained to perform the simplest solution in the shortest possible time to support the customer’s business.

The growing market’s confidence gained by process plants manufactured by WS, allowed a continuous development of blending technology for carbonated soft drinks (CSD) production to such an extent that WS reached a very high level of specialisation in manufacturing mass controlled blending systems, named BLENDSYSTEM M.

The BLENDSYSTEM M is a piece of equipment for preparing beverages, completely preassembled on a skid for an easy and quick shipment and installation, conceived mostly for the production of carbonated soft drinks (CSD), but also carbonated mineral water (CMW)andstillwater(chargedwithnitrogeninorderto increase the mechanical resistance of the bottle). The required quantity of ingredients (water,syrup,and CO2) is carefully measured and dosed in an electronically controlled continuous process.

The whole system, realized to guarantee the highest qualitative standards and a qualitatively constant production, also running in conditions of considerable format change, is completely preassembled on

stainless steel circular-section skid for an easy and efficacious cleaning. It usually includes the following subsystems:

- inlet water deaeration: a vacuum pump removes incondensable gases; the pump is conceived to maintain the dissolved oxygen level below 1 ppm values;

- carbon dioxide dosing (or nitrogen in case of still mineral water production): a modulating valve and a mass flow rate transmitter inject carbon dioxide in quantity that is proportional to water quantity loaded to the deaeration tank; the water flow rate is measured by a magnetic flow rate transmitter. A special gas injecting and mixing system - specifically developed by WATER SYSTEMS - performs a careful mixing with the water to be treated and, hence, best results in terms of product perlage; the carbon dioxide concentration is maintained constant in the product receiving tank by a supervising software, which checks possible fluctuations in temperature of feeding water and in product buffer tank; the effective dissolved carbon dioxide concentration in the product is checked using a carbometric unit, installed on the filling machine feeding line;

- syrup dosing and mixing: at first syrup is stored in a small buffer tank, whose atmosphere is modified and enriched with carbon dioxide, in order to avoid oxidation. Syrup injection is made by a sanitary design modulating valve and a mass flow rate transmitter in a quantity which is proportional to the water amount fed from the deaeration tank; furthermore, the use of a mass flow rate transmitter also allows to check constantly the effective density of the inlet syrup and therefore to compensate immediately for the dosing and to stabilize the sugar concentration in the end product within established bounds.Analogously, when producing diet beverages, a specific refractometer allows the constant check of syrup injection also in case of flow rate fluctuations from syrup room; a second refractometer, installed on the filler feeding line, allows the continuous product check and, if necessary, its adjustment. Similarly, the instruments minimize waste of both syrup and product during transitory phases of production,such as start and stop, thence allowing water-syrup dosing ratio up to 1:1. Furthermore, customized solutions for product cooling are also available, depending on the environmental conditions of the system installation.

The supervising software loaded on the mass premix unit - BLENDSYSTEM M - is conceived to guarantee the best results in terms of dosing, offering at the same time an easy control by a friendly user interface; this software enables on one hand to set the main production parameters and visualize their state graphically and on the other hand to set the statistics parameters (ca, cp e cpk) connected to that kind of production.

I separatori per bevande FRAUTECH, appositamente progettati, sono in grado di mantenere il massimo valore nutrizionale e tutte le proprietà salutari dei prodotti

FRAUTECH SEPARATORS è un’azienda italiana che si occupa della progettazione e della produzione di separatori a dischi per l’industria delle bevande.

I separatori per bevande FRAUTECH, appositamente progettati, sono in grado di mantenere il massimo valore nutrizionale e tutte le proprietà salutari dei vostri prodotti.L’azienda fornisce una soluzione plugand-play che si adatta perfettamente alla vostra linea

di produzione. I separatori sono facili da installare, utilizzare e mantenere, con una separazione estremamente efficiente per il vostro impianto di produzione di bevande o birrificio.

Per supportare i propri clienti durante l’intero ciclo di vita dei macchinari, FRAUTECH SEPARATORS si affida a una rete globale di distributori autorizzati e partner per l’assistenza post-vendita.

Che la vostra azienda faccia parte di un gruppo internazionale o di un’impresa familiare locale, la missione di FRAUTECH SEPARATORS è la stessa: fornire soluzioni sicure, affidabili ed efficienti che aumentino la vostra produttività.

L’esperienza di oltre un secolo di attività, l’attenta selezione di componenti di qualità e i preziosi partner premiano la fiducia che i clienti ripongono nei separatori FRAUTECH.

Chiarificatori per bevande

I chiarificatori ArtBEV sono una soluzione plug-andplay con referenze in una vasta gamma di applicazioni: principalmente succhi di frutta, tè, vino e bevande vegetali. Il loro design speciale è caratterizzato da un ciclone tangenziale con serbatoio di scarico dei solidi e da un anello liquido di tenuta che riduce al minimo la contaminazione da ossigeno.

I chiarificatori FRAUTECH sono facili da installare, utilizzare e mantenere, con un’elevata forza G per garantire una separazione estremamente efficiente. I chiarificatori ArtBEV possono essere utilizzati per qualsiasi altro prodotto in cui sia necessario separare

FRAUTECH specially designed beverage separators are able to maintain the highest nutritional value and all health properties of products

FRAUTECH SEPARATORS is an Italian based companyfocusedonthedesignandmanufacturing of disc separators for the beverage industries. FRAUTECH specially designed beverage separators are able to maintain the highest nutritional value and all the health properties. This company provides a plug-and-play solution that fits perfectly into your processing line. FRAUTECH separators are easy to install, operate, and maintain, with an extremely

efficientseparationforyourbeverageplantorbrewery. To support its customers throughout the entire lifecycleofthemachineries,FRAUTECHSEPARATORS relies on a global network of authorized distributors and after-sale service partners.

Whetheryourbusinessispartofaninternationalgroup or a local family company, FRAUTECH SEPARATORS’ mission is the same: to provide safe, reliable, and efficient solutions that boost your productivity.

The experience of more than one century of activity, the careful selection of quality components, and valuable partners reward the confidence customers place in Frautech Separators.

Beverage clarifiers

FRAUTECH ArtBEV clarifiers are a plug-and-play solutionwithreferencesinawiderangeofapplications: mainly fruit juice,tea,wine and vegetable drinks.Their special design is featuring a tangential cyclone with solids discharge tank and a liquid ring sealing to minimize oxygen pick-up.

i solidi fini dalla fase liquida, sia per recuperare una sostanza preziosa sia per rimuovere e smaltire un prodotto di scarto.

Chiarificatori per birra

Con oltre 120 installazioni,ArtBREW è una soluzione di chiarificazione della birra di alta qualità, semplice da utilizzare e plug-and-play per il vostro birrificio.

Il dispositivo KO2 di FRAUTECH SEPARATORS per l’eliminazione dell’ossigeno è stato specificamente progettato per prevenire la contaminazione da ossigeno nella birra. Si tratta di un esclusivo sistema di tenuta a gas inerte che non richiede acqua deareata o tenute meccaniche (nessun rischio di contaminazione del prodotto). Il livello di ossigeno disciolto è in genere inferiore a 10 ppb.

Il sistema di automazione dei chiarificatori FRAUTECH per birra artigianale è stato sviluppato da un mastro birraio partendo dalle esigenze dell’utente finale: inserimento/impostazione delle ricette sul pannello di controllo, controllo preciso della torbidità, ciclo di svuotamento e lavaggio integrato nel pannello di controllo, velocità variabile e sistema di ricircolo.

FRAUTECH clarifiers are easy to install, operate and maintain, with a high g-force to ensure extremely efficient separation. ArtBEV clarifiers can be used for any other product where fine solids have to be separated from a liquid phase, either to recover a valuable substance or to remove and dispose of a waste product.

Beer clarifiers

With more than 120 installations, ArtBREW is a high-quality, simple-to-operate, plug-and-play beer clarification solution for your brewery.

FRAUTECH KO2 oxygen knock-out device was specifically designed to prevent the oxygen pick-up in beer. It is a unique inert gas sealing system that does not require deareated water or mechanical seals (no risk to contaminate the product). Dissolved oxygen pick-up is typically less than 10 ppb.

The automation system of FRAUTECH craft beer clarifiers was developed by a brewmaster starting from the needs of the final user: input/setting of your recipes on control panel, precise turbidity control, emptying and flushing cycle integrated into control panel, variable speed, and recirculating system.

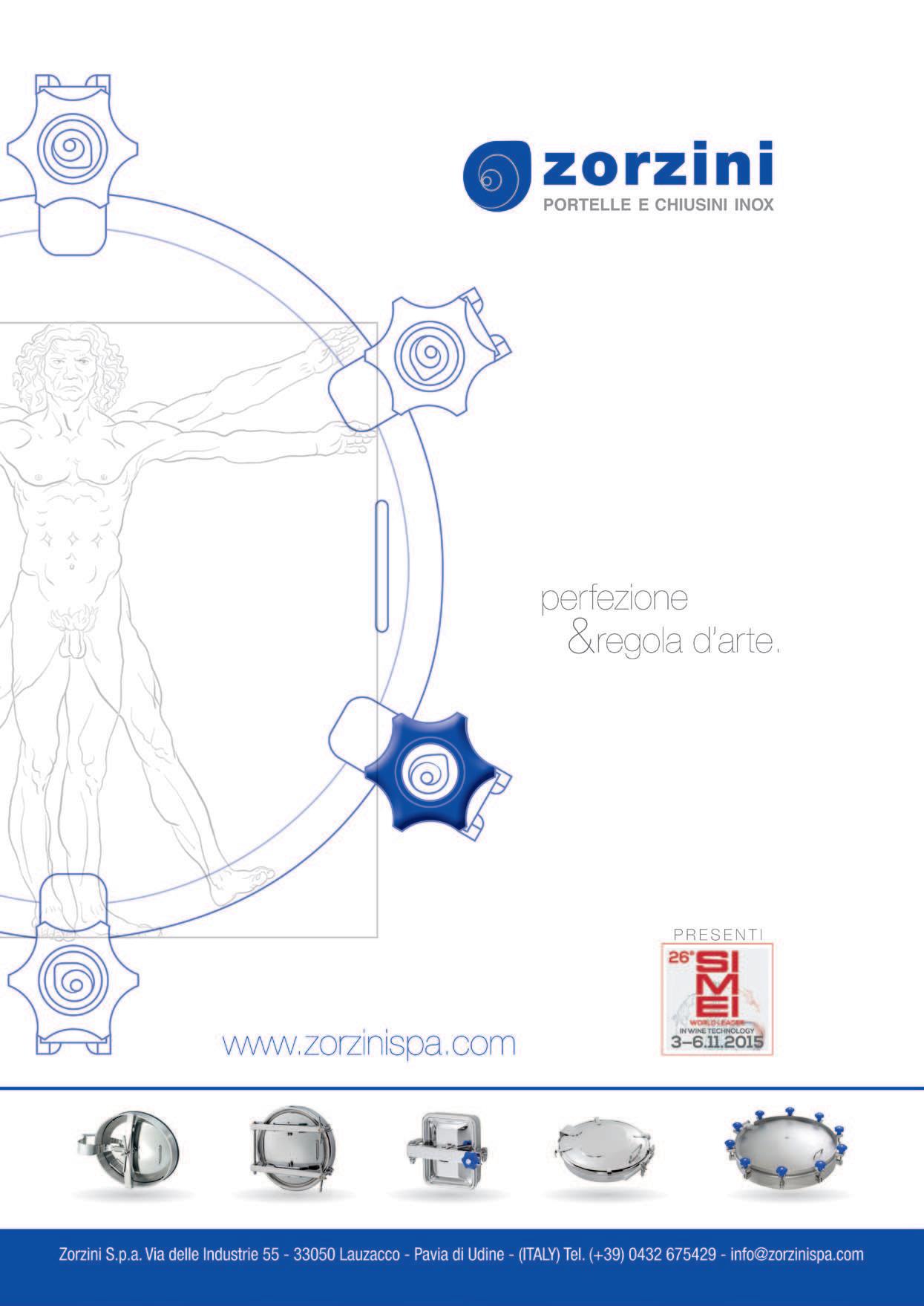

Per la realizzazione dei suoi prodotti, Zorzini utilizza solo materie prime di alta qualità provenienti dalle migliori acciaierie europee

Zorzini S.p.A., con 60 anni di esperienza nella lavorazione dell’acciaio inox, realizza portelle e chiusini di ogni forma e dimensione. Prodotti ad alta tecnologia, studiati in ogni dettaglio, sono sviluppati in tutte le fasi di realizzazione all’interno dello stabilimento di Lauzacco, a pochi chilometri da Udine. Questo consente un controllo costante su tutto il ciclo produttivo che si traduce in un elevato livello qualitativo del prodotto. Sicurezza ed affidabilità garantiscono al cliente la risposta a tutte le esigenze di stoccaggio e lavorazione di prodotti dei settori più vari: alimentare, enologico, lattiero caseario, conserviero, della birra, dei succhi di frutta, ma anche chimico, farmaceutico, industriale, dell’antinquinamento e nell’impiantistica. Oggi gran parte della gamma di prodotti Zorzini, conosciuti ed apprezzati in tutto il mondo, è destinato all’esportazione in Europa,Americhe,Asia ed Oceania. Lo sviluppo di soluzioni tecniche avanzate e di design innovativo, sostenuto da costanti investimenti, è affidato ad un team di brillanti tecnici. Il comparto, dotato di un sofisticato software di progettazione tridimensionale per le simulazioni, studia nuovi prodotti e risponde ad ogni specifica esigenza del cliente, sempre nel nome di affidabilità e sicurezza delle portelle e dei chiusini firmati Zorzini.

Per la realizzazione dei suoi prodotti, Zorzini utilizza solo materie prime di alta qualità provenienti dalle migliori acciaierie europee: lamiere laminate a freddo per la realizzazione dei chiusini e dei coperchi delle portelle, piatto laminato a caldo stabilizzato e decapato per i telai delle portelle.

La linea di produzione è costituita da impianti all’avanguardia, dalle potenti presse oleodinamiche da 350 e 650 tonnellate per la prima lavorazione delle lastre d’acciaio,alla saldatura robotizzata,fino all’impianto di elettrolucidatura ad ultrasuoni di ultima generazione.

Ogni minimo dettaglio viene curato con la più assoluta precisione: dall’assenza di spigoli vivi alle saldature conformi ai parametri ASME, dalla lucidatura con finiture a specchio alla rugosità, fino alle guarnizioni, specifiche per ciascun modello, disponibili in vari materiali che non presentano saldature.

Tutti i prodotti sono marchiati con un codice identificativo che consente in ogni momento la loro riconoscibilità, individuandone l’intero percorso produttivo e la tracciabilità della materia prima utilizzata.

L’azienda occupa sul mercato una posizione leader, con i suoi 8.000 metri quadri di superficie coperta, impianti ad alta tecnologia, personale di elevata professionalità e severi controlli di qualità, svolti attraverso collaudi con valori di pressione sempre superiori a quelli operativi. Tempi di consegna ridotti, un preparato team di vendita ed un servizio di assistenza post vendita efficiente completano l’offerta.

Zorzini è un’azienda che ha acquisito importanti certificazioni internazionali di processo e di prodotto quali:ISO 9001:2015,ISO 14001:2015,ISO 45001:2018, FDA e PED.

Zorzini è un’azienda che opera attraverso un percorso etico di sostenibilità e di responsabilità sociale, rivolto alle persone, all’ambiente e al territorio.

Formazione e valorizzazione delle risorse umane,riduzione degli sprechi in termini di materiali e di risorse energetiche, investimenti in tecnologia, ricerca e sviluppo sono i suoi obiettivi primari.

Tutto questo è la garanzia che offre Zorzini.

In making its products, Zorzini only uses high-quality raw materials sources from the finest steel mills in Europe

Zorzini S.p.A. has 60 years’ experience in stainless steel fabrication, and makes manway doors and manhole doors of all shapes and sizes.

Every detail of these high-tech products is carefully thought out and developed throughout every phase of production, in our factory in Lauzacco, just a few kilometres from Udine (Italy). This allows constant control of the entire production cycle, which translates into a high-quality product Security and reliability ensure that our clients receive the right answer to all their storage and manufacturing needs in widely ranging sectors: food, wine, dairy, food preserving, beer, and fruit juice, as well as the chemical, pharmaceutical, industrial, anti-pollution, and plant industries.

Today, a good percentage of Zorzini’s products, which are known and appreciated around the world, is earmarked for export to Europe, the Americas, Asia and Oceania.

The development of advanced technical solutions and innovative designs, backed up by constant investments, is entrusted to a team of brilliant technicians. This sector, with its sophisticated three-dimensional design software for simulations, comes up with new products that meet all the client’s specific needs, while always maintaining

the reliability and security of manway doors and manhole doors that bear the Zorzini logo.

In making its products, Zorzini only uses high quality raw materials sources from the finest steel mills in Europe – cold rolled plating for making manhole doors and covers for manway doors, hot rolled, stabilised and pickled plating for doorframes.

Our production line is made up of cutting-edge plants, from powerful 350 and 650 tons hydraulic presses for initial machining of the steel plating, to robotised welding systems and a latest generation, electric ultrasound polishing plant.

Even the finest details are dealt with applying absolute precision: from the absence of sharp edges to welds that conform to ASME parameters, to polishing to provide everything from mirror to rough finishes, and through to the specific gaskets for each model, available in various materials, without welds.

All products are marked with an identity code that allows recognition for them at any time, covering the entire production cycle as well as traceability of the raw material used.

The company enjoys a leadership position in the market, with 8,000 square metres under cover, high-tech plants, highly professional personnel and strict quality control. These checks are always done using pressures that exceed those encountered in operating situations.

Short lead-times, a well instructed sales team and an efficient after-sales service complete what we have to offer.

The Zorzini company has acquired important international process and product certifications, such as: ISO 9001:2015, ISO 14001:2015, FDA and PED.

Zorzini is a company that applies sustainability and social responsibility to its actions, in relation to people, the environment and the territory. Training and valorisation of human resources, reducing wastage in terms of materials and energy resources, investment in technology, and research and development are its primary objectives. All of this goes to make up the Zorzini guarantee.

A DUE sarà a Drinktec con importanti novità in grado di garantire la massima qualità e sicurezza dell’acqua e delle bevande

ADUE SpA sarà presente al Drinktec che si terrà a Monaco di Baviera dal 12 al 16 settembre; troverete A DUE nella Hall A6, stand 303, con importanti novità in grado di garantire la massima qualità e sicurezza dell’acqua e delle bevande. EASY.AirBox: l’unità per purificare l’aria a contatto con prodotti e processi sensibili, proteggendoli dalle contaminazioni aeree. EASY.AirBox non impiega sostanze chimiche, ma tecnologie di filtrazione e

EASY.AirBOx

Purifica l'aria a contatto con il prodotto stoccato in un serbatoio

Purifies the air in contact with the product stored in a tank.

disinfezione dell’aria (prefiltro, lampada igienizzante UV e filtro antibatterico HEPA H14), con gestione completamente automatizzata del processo di purificazione. Il flusso d’aria purificato può alimentare contemporaneamente fino a 3 utenze. Unità standalone compatta e pronta per l’installazione.

EASY.SherpaV: il nuovo sistema di visione che,grazie a tecnologie digitali, garantisce la corretta esecuzione delle fasi di inserimento manuale degli ingredienti durantelapreparazionedellabevanda.Particolarmente indicato per ingredienti minori liquidi e in polvere.

EASY.SherpaV,interfacciandosi con i programmi SW di gestione della ricetta, elimina l’errore umano, assistendo l’operatore passo-passo nell’aggiunta dei vari ingredienti. Dopo aver verificato la correttezza di quantità, punto e sequenza di incorporazione dello specifico ingrediente, EASY SherpaV ne autorizza (o impedisce) l’inserimento mediante segnali visivi o sonori. Riduzione degli scarti di produzione, aumento

EASY.SherpaV

il tuo assistente digitale nell’esecuzione di operazioni manuali

Your digital assistant in performing manual operations

della produttività, completa tracciabilità del prodotto, up-grade 4.0 dell’impianto di preparazione.

EASY.RM: unità per preparare acqua con formulazione personalizzata tramite il dosaggio di precisione di aromi e/o sali. Unità modulari indipendenti e automatizzate, con postazione operatore completa di monitor; precisione nel dosaggio fino a 2 ppm.

Remineralizzazione: dissoluzione del sale in polvere (ad es.sali di Calcio e Magnesio) e successivo dosaggio della soluzione così ottenuta. Massima accuratezza nella preparazione della soluzione, grazie alle modalità di carico degli ingredienti e controlli con appositi sensori.

Aromatizzazione: dosaggio dell’aroma concentrato (ad esempio limone,arancio menta,ecc.) direttamente dal fustino,tramite speciali pompe; è possibile inserire ulteriori controlli secondo le specifiche richieste

A DUE ti aspetta a Drinktec per rispondere alle tue esigenze e festeggiare insieme il 55° anno di attività.

EASY.RM

I sali minerali e gli aromi per la tua acqua ideale

Mineral salts and aromas for your ideal water

A DUE will exhibit at Drinktec and present important innovations able to guarantee the highest quality and safety of water and drinks

ADUE SpA will be present at Drinktec which will be held in Munich from 12th to 16th September. You will find A DUE in Hall A6, stand 303, with important innovations able to guarantee the highest quality and safety of water and drinks.

EASY.AirBox: The unit to purify air in contact with sensitive products and processes, protecting them from airborne contamination. EASY.AirBox does not use chemicals, but air filtration and disinfection technologies (prefilter, UV sanitizing lamp and HEPA H14 antibacterial filter), with fully automated

management of the purification process.The purified air flow can simultaneously feed up to 3 utilities. A compact and ready-to-install stand-alone unit.

EASY.SherpaV: The new vision system which, thanks to digital technologies, guarantees the correct execution of the manual insertion phases of the ingredients during the preparation of the drink Particularly suitable for liquid and powder minor ingredients. EASY.SherpaV, interfacing with the recipe management software programs, eliminates human error, assisting the operator step-by-step in adding the various ingredients.After verifying the correctness of the quantity, point and sequence of incorporation of the specific ingredient, EASY SherpaV authorises (or prevents) its insertion by means of visual or sound signals. Reduction of production waste, increased productivity, complete product traceability, 4.0 upgrade of the preparation system.

EASY.RM: Unitsforpreparingwaterwithpersonalised formulation through the precision dosage of aromas and/or salts. Independent and automated modular units, with operator station complete with monitor; dosing precision of up to 2 ppm.

Remineralisation: Dissolution of powdered salt (e.g., calcium and magnesium salts) and subsequent dosage of the resulting solution. Maximum accuracy in the preparation of the solution thanks to the methods of loading the ingredients and controls with special sensors.

Flavouring: Dosage of the concentrated aroma (e.g.,lemon,orange mint,etc.) directly from the drum by means of special pumps; additional controls can be added according to specific requests.

A DUE looks forward to seeing you at Drinktec to meet your needs and celebrate its 55th year of business together.

Grazie ad un accordo con Absolicon, l’azienda installa 660 mq di collettori solari per iniziare ad eliminare i combustibili fossili dal suo processo produttivo

Birra Peroni, in linea con il suo obiettivo di raggiungere le zero emissioni entro il 2030, ha siglato un accordo con Absolicon, società specializzata nella fornitura di tecnologie per la transizione dai combustibili fossili, per costruire un campo di 660 mq di collettori solari presso il stabilimentodiBari.L’accordoprevedecheAbsolicon fornirà la sua tecnologia brevettata Absolicon T160 e l’integrazione dell’impianto, mentre Birra Peroni utilizzerà il calore solare prodotto per il suo processo di produzione.

La tecnologia brevettata Absolicon T160, con una temperatura del vapore prodotto fino a 160°C e a 8 bar, si adatta perfettamente al fabbisogno di energia termica dello stabilimento, garantendone

potenzialmente l’indipendenza energetica, e permetterà a Birra Peroni di iniziare ad introdurre il calore solare nel funzionamento della sua produzione sostituendolo ai combustibili fossili con una conseguente riduzione delle emissioni di CO2 Questo primo anno di collaborazione servirà come base per testare e definire il potenziale ampliamento del progetto.

“Grazie alla tecnologia messa a disposizione da Absolicon lo stabilimento di Bari rafforzerà ulteriormente la sua posizione di eccellenza per innovazioneesostenibilità–dichiaraEnricoGalasso, Amministratore Delegato di Birra Peroni – Abbiamo tra i nostri obiettivi quello di ridurre i consumi di energia e di minimizzare l’impatto ambientale, e le

performance registrate dallo stabilimento pugliese ci confermano che siamo sulla buona strada. L’impianto realizzato da Absolicon ci permetterà di dare una forte accelerazione al cammino verso l’azzeramento delle emissioni di CO2 entro il 2030, obiettivo che fa parte integrante della nostra strategia aziendale”.

Joakim Byström, CEO di Absolicon, ha dichiarato: “Noi di Absolicon puntiamo a rivoluzionare l’approvvigionamento energetico e a immaginare un’industria sostenibile. Birra Peroni ha grandi ambizioni climatiche e non vediamo l’ora che questo primo progetto congiunto e la tecnologia Absolicon contribuiscano a far raggiungere all’azienda l’obiettivodiunaproduzioneazeroemissionidiCO2”.

Thanks to an agreement with Absolicon, the company installs 660 square meters of solar collectors to start eliminating fossil fuels from its production process

Birra Peroni, in line with its goal of achieving zero emissions by 2030, has signed an agreement with Absolicon, a company specialized in the supply of technologies for the transition from fossil fuels, to build a field of 660 square meters of solar collectors at the Bari plant

The agreement provides that Absolicon will supply its patented Absolicon T160 technology and plant integration,while Birra Peroni will use the solar heat produced for its production process.

The patented Absolicon T160 technology, with a steam temperature up to 160 ° C and 8 bar, perfectly meets the thermal energy needs of the plant, guaranteeing its energy independence, and enabling Birra Peroni to start using solar heat in the operation of its production replacing fossil fuels with a consequent reduction in CO2 emissions. This first

year of collaboration will serve as a basis for testing and defining the potential extension of the project.

“Thanks to the technology made available by Absolicon, the Bari plant will further strengthen its position of excellence for innovation and sustainability - declares Enrico Galasso, CEO of Birra Peroni - One of our objectives is to reduce energy consumption and minimize the environmental impact, and the performances recorded by the Apulian plant confirming that we are on the right

track. The Absolicon plant will allow us to give a strong acceleration to the path towards zero CO2 emissions by 2030,an objective that is an integrated part of our corporate strategy”.

Joakim Byström, CEO of Absolicon, said: “At Absolicon we aim to revolutionize energy supply and envisionasustainableindustry.BirraPeronihasgreat climatic ambitions and we are looking forward to this first joint project andAbsolicon technology helping to achieve the company’s goal of zero CO2 emissions”.

COMEI Industries realizza serbatoi senza porsi limiti tecnici e dimensionali, nel pieno rispetto delle rigide normative di progettazione vigenti

COMEI Industries è una società Italiana con 30 anni di esperienza, certificata ISO 9001 e specializzata nella progettazione costruzione e installazione di contenitori in acciaio inox Aisi 304 e 316. COMEI Industries è oggi sinonimo di innovazione, competenza, professionalità.

Il sito produttivo si trova a Corato (Bari) ed occupa una superficie di 10.000 metri quadrati, dei quali 3.000 sono coperti.

L’azienda è in grado di realizzare serbatoi senza porsi limiti tecnici e dimensionali, il tutto nel rispetto delle rigide normative di progettazione vigenti.

Con all’apertura dello stabilimento di Susegana (Treviso), che occupa una superficie di 5.000 metri quadrati, dei quali 2.000 sono coperti, da due anni

l’azienda sviluppa tecnologie e sistemi per alimenti e bevande.

COMEI Industries ha all’interno tecnici e tecnologi in grado di proporre tecnologie nei settori enologicosoft drink-birra. Con questi due stabilimenti l’azienda è in grado di soddisfare le seguenti richieste: Settore enologico

-vasche raccolta uva di serie e su misura.

-coclee trasporto scarti di lavorazione uva-frutta.

-vinificatori fondo piano inclinato da 5.000 a 50.000 litri di capacità.

-vinificatori a fondo troco-conico su gambe da 50.000 a 200.000 litri di capacità.

-serbatoi realizzati in azienda su gambe per prodotti alimentari ed industriali da 1.000 a 200.000 litri di capacità.

-serbatoi realizzati nel sito del cliente da 200.000 a 2.000.000 di litri.

-autoclavi collaudate PED da 1.000 a 60.000 litri.

-impianti di refrigerazione a soluzione fredda con relativa stazione di pompaggio.

-scambiatori tubo in tubo, multitubolari o a fascio tubiero.

-impianti di termo vinificazione per l’estrazione del colore da uve rosse.

-concentratori a multiplo effetto con termocompressore per ridurre il consumo energetico, da 1.000 a 20.000 litri evaporati ora.

-desolforatori per strippaggio anidride solforosa da 5.000 a 30.000 lt ora, con recupero energetico.

-tunnel riscaldamento bottiglie a pioggia completi di sistema asciugatura bottiglie.

-pastorizzatori a piastre a 1-2-3-4 stadi per vini e concentrati.

-CIP per lavaggio serbatoi, linee di imbottigliamento.

-saturatori.

Soft drink

-sale sciroppi per la produzione di soft drink.

-dissolutori di zucchero a batch e continui.

-mixer da 3.000 a 50.000 litri ora con controllo in linea del brix e della anidride carbonica.

-saturatori per acqua completi di sistema di disaerazione.

-cip a1-2-3-4- serbatoi con sistema di riscaldamento a vapore o elettrico.

-pastorizzatori a piastre a 1-2-3-4-5- stadi a vapore o acqua calda.

-pastorizzatori a tunnel per bottiglie in vetro o pet, lattine, vasetti.

-raffreddatori a tunnel per bottiglie in vetro, pet, lattine.

-riscaldatori a tunnel per bottiglie in vetro,pet,lattine.

-serbatoi per sciroppo di zucchero e concentrati con agitatore.

-disaeratori per acqua, succhi.

Birra

-sale cottura da 500 a 6.000 litri per cotta.

-fermentatori da 500 a 60.000 litri.

-maturatori da 500 a 60.000 litri.

-pastorizzatori a piastre a 3 stadi con buffer tank in uscita.

-pastorizzatori a tunnel per bottiglie vetro, lattine.

- cip a1-2-3-4- serbatoi con sistema di riscaldamento a vapore o elettrico.

Gli impianti hanno un livello di automazione in linea con le richieste e con le necessita del proprio cliente, offrendo sistemi semi automatici, automatici, totalmente automatici; dotati di PLC e di sistema di supervisione integrato, in grado di soddisfare tutte le esigenze per la produzione di bevande. L’azienda è inoltre in grado di proporre linee chiavi in mano e supportare i clienti nello studio dei processi.

COMEI Industries manufactures tanks without setting technical and dimensional limits, all in compliance with the strict design regulations in force

COMEI Industries is an Italian company with 30 years of experience, certified ISO 9001 and specialized in the design, construction and installation of AISI 304 and 316 stainless steel containers. COMEI Industries is today synonymous with innovation, competence and professionalism. The production plant is located in Corato (BA), and is located on an area of 10.000 square meters of which 3.000 are covered.

The company is able to manufacture tanks without setting technical and dimensional limits, all in compliance with the strict design regulations in force. For two years, it has undertaken a mission for developing the technologies and systems for food drinks with the opening of a branch in Susegana

(Treviso), and is spread over an area of 5.000 square meters of which 2.000 are covered. COMEI Industries has technicians and technologists able to propose technologies in the enological-soft drink-beer sectors. The company, with the two plants, is able to satisfy the following requests: Enological sector

- Standard and custom-made grape harvesting tanks.

- Cochlea for transporting grape-fruit processing waste.

- Sloping flat bottom wine-makers from 5,000 to 50,000 liters capacity.

- Conical bottom wine-makers on legs from 50,000 to 200,000 liters of capacity.

-Tanks on legs,made on company site,for food and industrial products from 1,000 to 200,000 liters of capacity.

- Tanks, built at the customer site, from 200,000 to 2,000,000 liters.

- PED tested autoclaves from 1,000 to 60,000 liters.

- Cold solution refrigeration plants with relative pumping station.

- Tube in tube, multitubular or tube bundle exchangers.

- Thermo-vinification plants for the extraction of the color from red grapes.

- Multiple effect concentrators with thermocompressor for reducing energy consumption, from 1,000 to 20,000 liters evaporated hourly.

- Sulfur dioxide strippers from 5,000 to 30,000 litre/hours, with energy recovery.

- Bottle heating rain type tunnel complete with bottle drying system.

- 1-2-3-4 stages plate pasteurizers for wine and concentrates.

- CIP for cleaning tank and bottling lines.

- Saturators. Soft drinks

- Syrups for the production of soft drinks.

- Batch and continuous sugar breakers.

- Mixers from 3,000 to 50,000 liters per hour, with on-line control of brix and carbon dioxide.

- Water saturators complete with deaeration system.

- CIP with 1-2-3-4 tanks, with steam or electric heating system.

- 1-2-3-4-5 stages plate pasteurizers with steam or hot water.

- Pasteurizing tunnels for glass or pet bottles, cans, jars.

- Cooling tunnels glass bottles, pet bottles, cans.

- Heating tunnels for glass bottles,pet bottles,cans.

- Tanks for sugar syrup and concentrates with stirrer.

- Water dispensers, juices. Beer

- Brewhouse from 500 to 6,000 liters per brew.

- CCT from 500 to 60,000 liters.

- BBT from 500 to 60,000 liters.

- 3 stages plate pasteurizers with buffer tank output.

- Pasteurizing tunnels for glass bottles, cans.

- CIP with 1-2-3-4 tanks, with steam or electric heating system.

Plants have a level of automation in line with the demands and needs of their customers, offering semi-automatic, automatic or fully automatic systems; equipped with PLC and integrated supervision system, able to meet all the requirements for beverage production. The company is also able to offer turn-key lines and support clients in the study of the processes.

LANG è l’alimentatore “intelligente” di MarmoinoX riprogettato e costruito per garantire velocità, sicurezza e autonomia in ogni condizione

Imacchinari di imbottigliamento di vecchia generazione hanno una capacità molto limitata e per questo necessitano costantemente della massima attenzione da parte di un operatore, il quale è esposto a possibili rischi. È necessario dunque anticipare eventuali eventi spiacevoli implementando per tempo contromosse vincenti. Spesso l’operatore non riesce a stare dietro alla produzione della macchina rallentando il lavoro della linea. È quindi fondamentale chiedersi: “cosa possiamo fare per migliorare questo aspetto ed evitare di perdere continuamente tempo e soldi?”. Immagina quanto sarebbe utile per il tuo lavoro avere uno strumento che ti permetta di migliorare le prestazioni sulla linea di caricamento capsule limitando il più possibile l’intervento manuale.

LANG è un alimentatore “intelligente”, riprogettato e costruito con l’applicazione di nuove funzionalità.

La macchina è stata concepita per garantire velocità, sicurezza e autonomia in ogni condizione. È dotata di una robusta struttura di sostegno realizzata in acciaio inox e montata su 4 piedi regolabili. Ottimale per capsule in Pvc, Stagno, Alluminio e Polilaminato, vanta una capacità di autonomia - da un minimo di 5460 fino a un massimo di 11550 capsule - e una movimentazione completa di catena meccanica tramite proximity di controllo. Grazie alla possibilità di integrare fino a 4 piani variabili, LANG migliora l’autonomia, aumentando la capacità di carico simultaneo delle capsule e accelerando il processo produttivo.

Inoltre, dopo l’avviamento, la macchina non necessita dell’assistenza dell’operatore: puoi, in maniera automatica, erogare le capsule alla capsulatrice in base alla produzione oraria della stessa.

Ecco perché il nuovo alimentatore LANG è la soluzione adatta alle tue esigenze:

• Caratteristiche e capacità di carico potenziate

• Inserimento su qualsiasi linea produttiva

• Risparmio di tempo e risorse

• Intervento ridotto e meno pericoli per l’operatore Pratico e versatile, l’alimentatore di capsule MarmoinoX è stato pensato appositamente per essere integrato su qualsiasi linea di produzione esistente nella fase di caricamento ed elevazione delle capsule, facendovi risparmiare sui costi aggiuntivi per l’ammodernamento.

Da sempre MarmoinoX progetta impianti su misura che sappiano rispondere alle esigenze del cliente, collaborando in modo aperto e costruttivo per trovare la soluzione più in linea con il vostro progetto.

Grazie ad un team preparato alle spalle e alla capacità di anticipare le esigenze di un settore in rapida trasformazione, la MarmoinoX mira a raggiungere l’eccellenza tecnologica Made in Italy offrendo prodotti sempre più innovativi e funzionali.

LANG is the smart caps feeder that MarmoinoX has designed to ensure speed, safety and autonomy in any situation

Old generation bottling machines have a very limited capacity, and, for this reason, they constantly require the utmost attention of an operator, who is exposed to possible risks. It is necessary to anticipate any unpleasant events by implementing winning countermoves in time. Often the operator can’t keep up with the machine production, slowing down the work of the line. It is therefore essential to ask: “What can we do to improve this aspect and to avoid wasting time and money all the time?”

Imagine how useful it would be for your work to have a tool that allows you to improve performance on the capsule loading line, limiting as much as possible manual operation.

LANG is a “smart” feeder, re-designed and built with the application of new features.

The machine has been designed to ensure speed, safety and autonomy in any situation.

It is made up of a strong support structure made of stainless steel and mounted on 4 adjustable feet.

Ideal for PVC, Tin, Aluminium and Poly laminate capsules, has a capacity of autonomy – from a minimum of 5460 to a maximum of 11550 caps, and a handling, complete with a mechanical chain through proximity of control.

Thanks to the possibility of integrating up to 4 variable components, LANG improves the autonomy, by increasing the simultaneous load capacity of the capsules and by speeding up the production process.

Moreover, after start-up, the machine does not require the operator’s assistance: you could, automatically, upload the capsules into the capper according to its hourly production.

That’s why the new LANG feeder is the solution that suits your needs:

• Enhanced features and load capabilities

• Insertion on any production line

• Saving of time and resources

• Limited manual interaction, and less risks for the operator.

Easy to handle, MarmoinoX caps feeder has been specifically designed to be inserted on any existing production line during the loading and elevation

phase of the caps, saving you on additional costs for the technical upgrading.

MarmoinoX has always designed customized systems, able to meet customer needs, by collaborating openly and constructively to find the solution, which is perfectly matched to your project.

Thanks to its expert team and to the ability to anticipate the needs of a fast-changing industry, MarmoinoX aims to achieve the technological excellence of Made in Italy by providing increasingly innovative and functional products.

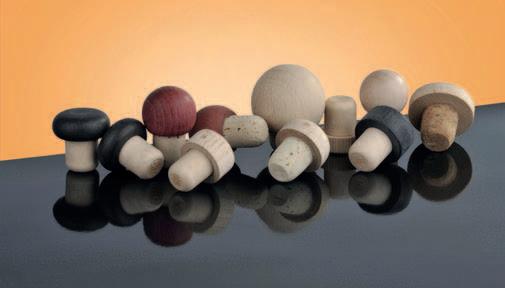

Sugherificio LTS ha installato una nuova linea di produzione per i tappi sintetici, potendo così realizzare tappi sagomati a T per liquori, versatori per l’olio, e gambi da assemblare a teste di legno

Sugherificio LTS, presente da oltre 40 anni sul mercato principalmente per la produzione di tappi da vino, ha ora incrementato la sua gamma con la linea, peraltro già esistente, dei tappi per olio, aceto e liquori.

Recentemente, l’azienda ha installato una nuova linea di produzione per i tappi sintetici, potendo così realizzare tappi sagomati a T per i liquori, i versatori per l’olio, e i gambi da assemblare alle teste di legno per olio, aceto e distillati.

Con le incollatrici automatiche già presenti, Sugherificio LTS può realizzare tappi con testa di legno, metallo e plastica con gambi in sughero naturale, colmatato, agglomerato, micro-granulato e sintetico

Le teste di legno, anche di formati non standard, possono essere personalizzate con incisioni a laser o tampografie.

Con questa gamma, Sugherificio LTS soddisfa le richieste della sua clientela.

Sugherificio LTS, which has been in the market for more than 40 years, especially in wine corks production sector, has further extended its range with the line, already existing, for corks for oil, vinegar, and spirits.

Recently, this company has installed a new line for synthetic cork production, thus making T-shaped corks for spirits, oil pourers, and stems to be assembled with wood heads for oil, vinegar, and distillates.

Sugherificio LTS has installed a new line for synthetic cork production, thus making T-shaped corks for spirits, oil pourers, and stems to be assembled with wood heads

With automatic gluing machines, already part of its range, Sugherificio LTS can create caps with wood, metal, and plastic heads with stems in natural, filled, agglomerated, micro-granulated, and synthetic cork.

Moreover, wood heads, also non-standard, can also be personalized with laser engraving or pad printing.

Sugherificio LTS can meet its customers’ any requirement.

Dopo diversi anni di collaudi su varie tipologie di sugheri la nostra azienda propone un nuovo trattamento, denominato ACV-System, che consente di ridurre notevolmente il 2,4,6-tricloroanisolo (TCA) e altre molecole odoranti causa di difetti organolettici nei vini.

www.sugherificio-lts.it

Galigani Filtri si avvale dei più moderni sistemi di ricerca, studio e progettazione al fine di risolvere al meglio le problematiche di ogni singola applicazione

Galigani Filtri è un’azienda leader nella progettazione e costruzione di filtropresse e relativi impianti di filtrazione. Dal 1958 ad oggi l’azienda può vantare oltre 3000 installazioni presenti nei 5 continenti realizzate con competenza e professionalità per offrire un prodotto di elevata qualità e un servizio di supporto per utilizzatori, installatori e progettisti.

La società,con sede in Italia,è ubicata in un moderno stabilimento nel cuore della Toscana e si avvale dei più moderni sistemi di ricerca, studio e progettazione

al fine di risolvere al meglio le problematiche di ogni singola applicazione, nonché fornire con i propri tecnici qualificati una adeguata assistenza pre e post-vendita.

La società dispone di un laboratorio per eseguire test di filtrazione su campioni forniti dai clienti per determinare tutti i parametri necessari al dimensionamento del filtro pressa più idoneo.

La produzione comprende filtripressa e gruppi pompanti per l’alimentazione dei filtri pressa. La vasta gamma di filtripressa varia dalle macchine a scarico manuale, fino ad arrivare a quelle completamente automatiche gestite da moderni PLC. Galigani Filtri costruisce filtri pressa per ogni applicazione:alimentare,chimico,farmaceutico,per ambiente esplosivo (ATEX), per depurazione acque di scarico, per filtrazione acidi, inerti, minerario, industrie galvaniche, industrie di riciclaggio, etc. Tutte le macchine sono dotate dei più evoluti dispositivi di sicurezza. I filtri pressa e gli impianti di filtrazione costruiti dalla Galigani Filtri eseguono delle filtrazioni “meccaniche”, pertanto il liquido non subisce alterazioni chimiche.

Galigani Filtri makes use of the most modern systems of research, study, and design so as to best solve the problems of each individual application

Galigani Filtri is a leader in the design and construction of filter presses and relevant filtration systems. Since 1958, the company has boasted over 3,000 installations in 5 continents, created with skill and professionalism, in order to offer a high-quality product and a support service for users, installers, and designers.

The company is based in Italy, located in a modern facility in the heart of Tuscany, where it makes use of the most modern systems of research, study, and design so as to best solve the problems of each individual application, as well as provide adequate pre- and post-sales assistance through its qualified technicians.

La filtrazione può avvenire su tela filtrante in materiale sintetico per trattenere particelle solide fino a 1 micron o su cartone per le particelle di dimensioni pari o inferiori ad 1 micron.

Tra gli impianti tecnologicamente più avanzati che la Galigani filtri può offrire per la filtrazione prima dell’imbottigliamento, spiccano il Diatom e il Clearness.

L’impianto Diatom è costituito da una filtropressa a tela, munita di tutti i dispositivi necessari (serbatoi, pompe, valvole, ...) per realizzare una filtrazione con coadiuvanti (farine fossili o di cellulosa, perliti, …).

Il Clearness è un filtropressa a cartoni con struttura interamente realizzata in Aisi304 o Aisi316, con pacco piastre interamente chiuso e protetto dal contatto con l’esterno.

Furthermore, the company is also equipped with a laboratory for filtration testing on samples supplied by clients to determine all the necessary parameters required for sizing the filter press that is most suitable for their needs. Production includes filter presses and pumping units that feed the filter presses.

The wide range of filter presses varies from manual discharge machines to fully automatic machines run by modern PLCs.

Galigani Filtri manufactures filter presses for all types of applications: food, chemical, pharmaceutical, explosive atmospheres (ATEX), purifying waste water, acid filtration, aggregates, mining, galvanic industries, recycling industries, and so on. All machines are equipped with the most advanced safety devices.

The press filters and filtration systems that are manufactured by Galigani Filtri carry out “mechanical” filtrations, and therefore the liquid does not undergo chemical changes.

Filtration can occur on the synthetic filter cloth, which retains solid particles up to 1 micron, or on cardboard for particles that measure less than or equal to 1 micron.

When it comes to the most technologically advanced systems that Galigani Filtri can provide for filtration and clarification before bottling, the Diatom and the Clearness systems are in the forefront.

The Diatom system is comprised of a filter cloth for the filter press and is equipped with all the necessary parts (tanks, pumps, valves ...) that are required for filtration processes using various aids (fossil shell flour or cellulose flour, perlite...).

The Clearness system is a filter press with an Aisi304 or Aisi316 structure, which uses cardboard filters and a plate pack that is entirely sealed and protected from contact with the external environment.

Frilli continua la sua espansione nel mercato internazionale anche nel settore Whisky e Gin, con impianti continui a colonne e alambicchi discontinui dalle classiche forme a “cipolla”

Frilli Srl è una società di progettazione e fornitura di impianti di distillazione e/o distillerie complete, partendo da qualsiasi materia prima alcoligena, zuccherina e/o amidacea, per la produzione di distillati, alcol grezzo, alcol extra neutro ed alcol assoluto con proprio know-how, con tecnologie d’avanguardia e con un’esperienza realizzata in tutti i continenti.

L’azienda, che realizza oltre il 90% del suo fatturato all’estero, è in costante e continua espansione perché il mercato mondiale le riconosce capacità tecniche e tecnologiche di primissimo piano. Affidabilità, correttezza e l’ottimo rapporto qualità/ prezzo sono i suoi punti di forza che, uniti ad un servizio di assistenza pre- e post-vendita di primo livello, le permettono di essere sempre all’altezza della situazione, con risposte rapide e qualificate.

Le Materie Prime

• Sottoprodotti delle cantine (vinacce, fecce, vino)

• Melassi di canna e di barbabietola

• Cereali: mais, grano, orzo, riso