T&T împlineşte anul acesta 25 de ani. Revista 25, oamenii, mai mult. Am fost şi suntem o echipă mică, dar în continuare cu ambiţii mari. Când am pornit pe acest drum eram cu un sfert de secol mai tineri, mai idealişti şi mai naivi. Multe s-au schimbat în tot acest răstimp. Dar au rămas şi neschimbate unele.

Ce am păstrat de la începuturi, este idealismul. Credem în continuare în idealurile care ne-au determinat cu mai mult de 25 de ani în urmă să pornim revista T&T. Nu le-am schimbat pe nimic. Ele sunt cele care ne-au menţinut aici toată această lungă perioadă de timp. Idealurile şi oamenii cu care am lucrat. Cei 4 C: colegi, colaboratori, cititori şi clienţi (este ordinea în care au intrat în scenă) şi care s-au transformat în cei 2 P care ne ţin în viaţă: prieteni şi parteneri. Sunt cei care au avut încredere în noi. La început în nişte tineri idealişti, ulterior în nişte maturi optimişti. Mereu responsabili.

Am descoperit responsabilitatea foarte repede, după primii paşi făcuţi cu proiectul T&T. Responsabilitatea este valoarea noastră constantă de atunci. După 25 de ani parcurşi suntem recunoscători tuturor celor care ne-au ajutat să o păstrăm. Asumarea responsabilităţii ne-a dat sens, consistenţă şi continuitate. Mulţumim companiilor care ne-au fost alături în tot acest timp. Mulţumim tuturor oamenilor din ele, care au crezut în noi. Ei au fost sprijinul nostru cel mai important, ei sunt cei care ne-au făcut să depăşim greutăţile şi ne fac să mergem înainte. Le mulţumim şi celor pe care nu-i cunoaştem, dar care ne sunt alături citindu-ne şi participând la evenimentele noastre. Şi, de asemenea, le mulţumim şi celor care, timpul trecând, nu mai sunt printre noi, dar care ne-au sprijinit, cu care am lucrat şi am interacţionat de-a lungul anilor.

Ne-am propus în aceşti 25 de ani să ne dezvoltăm continuu. Am luat startul în 1999 timid, online, cu www.ttech.ro. Din 2001 am păşit înainte cu revista tipărită. Am redenumit apoi site-ul în ttonline.ro şi l-am transformat într-o platformă de informaţii specializate şi cunoştinţe esenţiale pentru industrie. Anul acesta am reconstruit-o şi îmbunătăţit-o cu ajutorul noilor tehnologii, pentru a răspunde cerinţelor într-o continuă schimbare ale profesioniştilor din industrie. Începând cu 2012 am organizat evenimente cu care am schimbat peisajul evenimentelor pentru industrie şi cu care am influenţat evoluţia mediului de afaceri din industria de la noi.

Lucrurile evoluează şi în echipa noastră. Apar generaţii noi. Am adăugat odată cu asta pragmatism. Face parte tot din responsabilitate. La 25 de ani suntem o echipă întinerită, cu ambiţii şi competenţe noi, dar pentru care conectarea oamenilor din industrie şi crearea în acest mod a unei comunităţi informate şi puternice rămâne obiectivul principal. Sperăm să reuşim să îl atingem an de an. Vom continua pe acest drum.

Cât timp oamenii şi companiile vor găsi utilă contribuţia noastră în mijlocul comunităţii din industrie şi ne vor sprijini, vom continua să dezvoltăm proiecte care să le fie de folos într-o lume într-o continuă transformare. Este felul nostru de a răsplăti încrederea şi sprijinul primit şi este şi singura condiţie. Suntem convinşi că acest sprijin reciproc ne va ajuta să evoluăm împreună. Am trecut împreună prin multe şi tot împreună vom trece şi prin cele ce vor veni. Ne dorim să fim cât mai mulţi împreună şi cât mai mulţi ani.

DIRECTOR/REDACTOR ªEF ing. Onuţ Iliescu

ART DIRECTOR

Claudia Costache

SECRETAR DE REDACŢIE ing. Gabriela Atanasiu

REDACTORI

ing. Mihaela Iliescu ing. Corneliu Gornic ing. Andrei Iliescu Ravenna Stroe Alexandru Iliescu

COLABORATORI

ing. Florin Moraru (MAŞINI-UNELTE)

ing. Bogdan Croitoru (CALITATE & CONTROL)

dr. ing. Vasile Ispas ing. Andreea Pătraşcu (TEHNOLOGII)

dr. ing. Florea Dorel Anania dr. ing. Radu Marian Canarache ing. Mircea Băduþ (CAD/CAM/PLM/ERP) (T&T PLUS)

Leonard Rizoiu (RESURSE UMANE)

ABONAMENTE

Pentru detalii despre abonamentele la revista tipărită şi la varianta digitală, scrieþi la: office@tehnicmedia.ro.

DATE DE CONTACT

OP 60 - CP 51, Bucureºti

Telefon: 021.340.28.68, 0741.076.834

Email: info@ttech.ro

www.ttonline.ro

Editată de Tehnic Media.

Rãspunderea privind corectitudinea informaþiilor prezentate revine în întregime autorilor. Reproducerea totală sau parţială a materialelor este interzisă, fără acordul scris al redacţiei.

Revista T&T - Tehnicã ºi Tehnologie se poate procura doar prin abonament completând talonul inserat în revistã sau pe cel descãrcat de pe site-ul T&T: www.ttonline.ro Foto copertă: Shutterstock

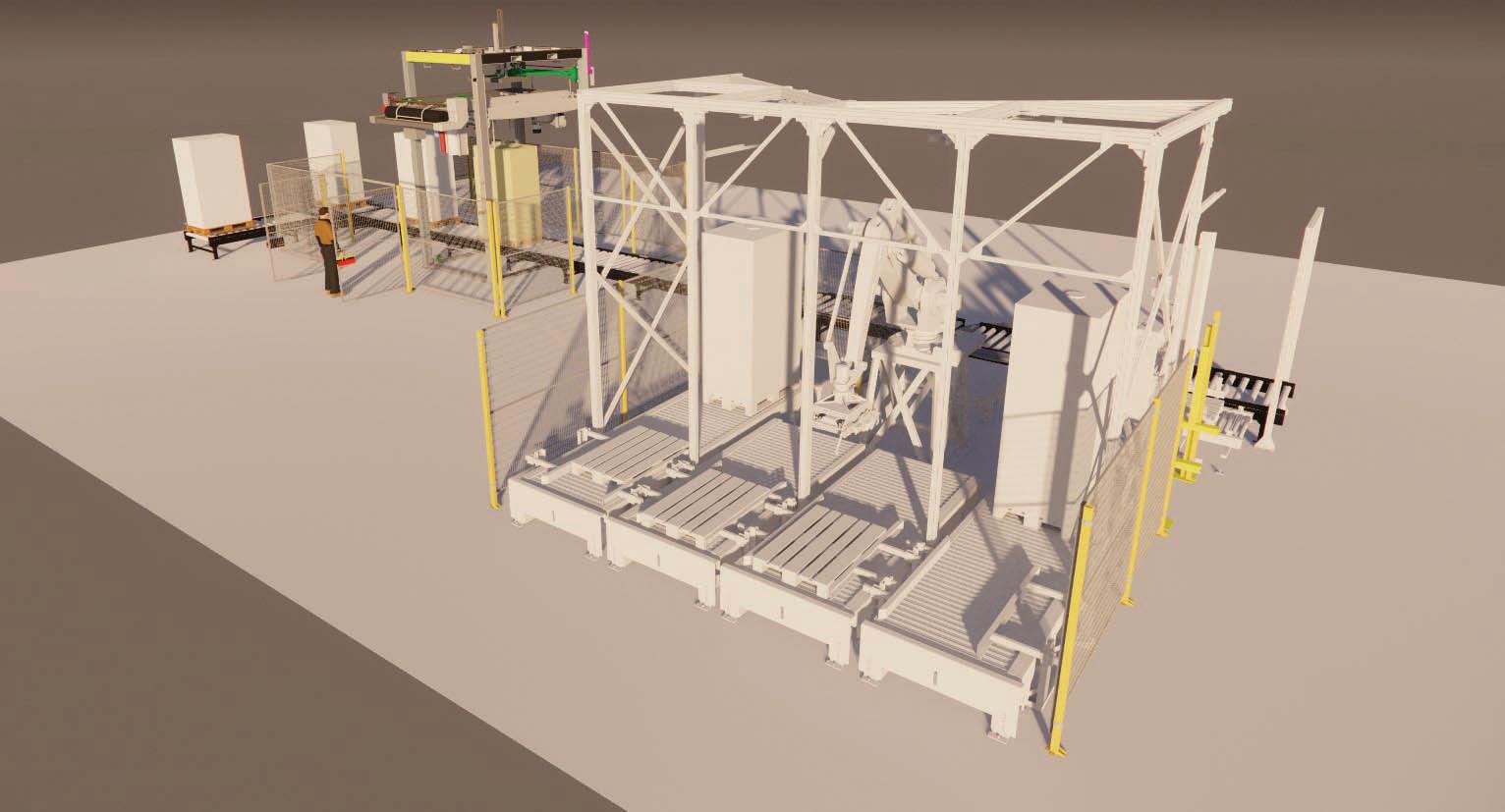

Optimizarea

cu soluţia inovatoare de depaletizare şi repaletizare de

OMRON: Roboþi mobili autonomi MD, eficienþă sporită în transferul de materiale cu sarcini utile

artificială ajută industria logistică să combată deficitul de

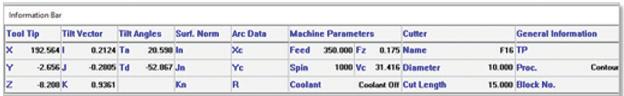

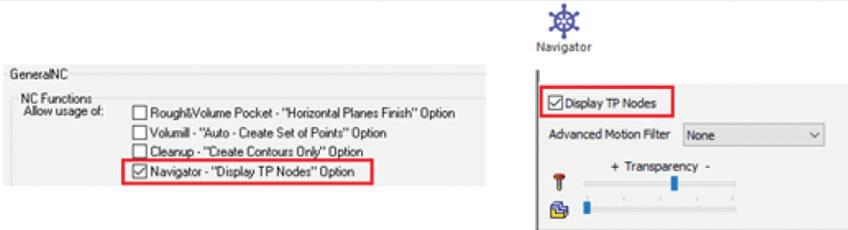

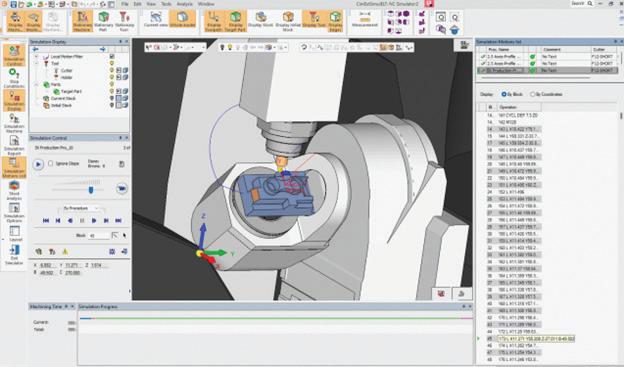

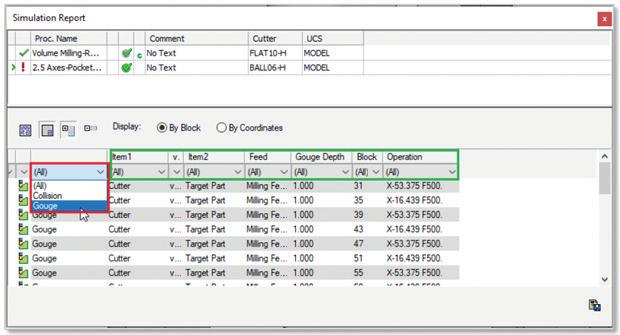

CIMATRON E24, optimizarea şi validarea programelor NC dr. ing. Florea Dorel Anania, dr. ing. Radu Marian Canarache

România a urcat pe locul 28 într-un top al atractivităþii pentru companiile private

79%

liderii globali cred că Gen AI le va transforma organizaþia în următorii 3 ani

Naționale:

29 – 30.03

05 – 06.04

09 – 11.04

11 – 13.04

18 – 20.04

26 – 27.04

14 – 17.05

14 – 17.05

Internaționale:

15 – 19.04

15 – 19.04

22 - 26.04

23 - 26.04

07 - 10.05

07 - 10.05

07 - 10.05

23 – 26.05

23 – 26.05

Angajatori de Top, eveniment de carieră, București

Târgul de Cariere, Brașov

INTEK, eveniment dedicat automatizării și digitalizării proceselor de producție, Lux Divina, Brașov

Green Energy Expo & Romenvirotec, târg pentru energii regenerabile și protecția mediului, București

Polifest, târg educațional, București

Târgul de Cariere, Ploiești

Metal Show & TIB, expoziție pentru prelucrarea metalelor, tehnologii și echipamente industriale, București

Pack Show, expoziție de packaging, București

Tube, eveniment dedicat producției de țevi și tuburi, finisare și prelucrare, precum și materii prime, tuburi și accesorii, mașini second-hand, instrumente tehnologice de process, materiale auxiliare, tehnologie de măsurare și control etc., Düsseldorf, Germania

Wire, eveniment dedicat fabricării și finisării sârmelor, unelte tehnologice de proces și materiale auxiliare pentru ingineria proceselor, precum și materiale, fire, cabluri speciale, Düsseldorf, Germania

Hannover Messe, târg de tehnologie industrial, Hanovra, Germania

Control, târg internațional de asigurarea calității, Stuttgart, Germania

Industry Days, târg industrial internațional, Budapesta, Ungaria

MACH TECH, târg internațional de tehnologii de fabricație a mașinilor, tehnologii de sudură și prelucrarea metalelor, Budapesta, Ungaria

Automotive, expoziție internațională pentru furnizorii din industria auto Budapesta, Ungaria

Plastpol, târg internațional de prelucrare a materialelor plastice și cauciucului, Kielce, Polonia

Automechanika, târg internațional în domeniul componentelor auto, reparaţii şi întreţinere, accesorii

auto, IT şi management, tuning, soluţii inovative, Istanbul, Turcia

Oameni de afaceri și factori de decizie din România și Republica Moldova, din administrațiile locale și centrale, operatori, asociații, instituții și companii din industria apei, se vor putea întâlni cu omologii lor germani în perioada 13-16 mai, în cadrul Târgului IFAT 2024. Vizita este organizată de AHK România în colaborare cu UmwelttechnologieCluster Bayern e.V. și German Water Partnership e.V.

Vizita la IFAT 2024 din München, care cuprinde vizionarea standurilor expozanților germani interesați, precum și participarea la un Forum de experți, ce va reuni reprezentanții din cele trei țări, se numără printre reperele importante ale evenimentului. Participanții vor avea, de asemenea, ocazia de a vizita companii germane de top din industria apei din regiune. Infrastructura de apă și apă uzată din România necesită investiții în valoare totală de 25 de miliarde de euro. Parte din Planului național de redresare și reziliență, bugetul alocat

României, în valoare de 1,46 miliarde de euro, este destinat gestionării apei și apelor uzate și accelerării accesului populației la servicii de înaltă calitate. Proiectele planificate trebuie să fie implementate până în 2026.

În Republica Moldova, proiectele din sectorul alimentării cu apă și canalizării, în valoare de 149 de milioane de euro, trebuie implementate până în 2027.

Companiile și instituțiile germane au atât expertiza, cât și soluțiile și procesele necesare pentru a face față acestor provocări și pentru a impulsiona în continuare inovarea, împreună cu companiile din România și Republica Moldova. Evenimentul este o ocazie pentru participanți de a discuta împreună provocările și soluțiile și de a iniția cooperări. Această delegație face parte din programul „Exportul tehnologiilor de mediu" al Ministerului Federal pentru Economia și Protecția Climei (BMWK) și se adresează IMM-urilor germane din industria apei.

La finalul lunii februarie a acestui an, la sediul BASF din Anvers a avut loc European Industry Summit, eveniment în cadrul căruia 73 de lideri din industrie și 15 asociații din aproape 20 de sectoare industriale, reprezentând 7,8 milioane de angajați în Europa, au prezentat primului-ministru belgian, Alexander De Croo, și președintei Comisiei Europene, Ursula von der Leyen, „Declarația de la Anvers pentru un acord industrial european”, în care sunt subliniate nevoile urgente ale industriei pentru a face Europa competitivă, rezistentă și sustenabilă în fața condițiilor economice dificile.

„Pentru a atinge neutralitatea climatică până în 2050 și a atinge obiectivul recent comunicat pentru 2040, producția de energie în Europa va trebui să se înmulțească, iar investițiile industriale vor trebui să fie de șase ori mai mari decât în deceniul precedent”, se arată în declarație. „Această provocare enormă vine într-un moment în care atât companiile mari, cât și IMM-urile se confruntă cu cea mai severă recesiune economică din ultimul deceniu, deoarece cererea scade, costurile de producție cresc și investițiile se mută în alte regiuni.”

Semnatarii Declarației avertizează că fără o politică industrială țintită „Europa riscă să devină dependentă chiar și de produse de bază și de substanțe chimice. Europa nu poate permite ca acest lucru să se întâmple.”

Se face referire la provocările cu care se confruntă industria europeană, în contextul în care SUA, prin Legea SUA pentru reducerea inflației (IRA), acordă sprijin financiar companiilor americane, la care se adaugă accesibilitatea ușoară a

Chinei, o supracapacitate a producției și creșterea exporturilor chineze către Europa. „Toate acestea cresc și mai mult presiunea asupra industriei europene. Companiile noastre se confruntă cu această provocare în fiecare zi”, avertizează liderii din industrie, în același timp ce subliniind importanța critică a clarității, predictibilității și încrederii în politica industrială a Europei.

Care este principala solicitare? „Puneþi Acordul Industrial în centrul noii Agende Strategice Europene pentru 2024-2029”.

Pentru a depăși provocările, declarația prezintă 10 acțiuni concrete, inclusiv integrarea Acordului industrial al UE în Agenda strategică europeană, la care se adaugă simplificarea legislației și a cadrului privind ajutorul de stat. De asemenea, următoarea Comisie Europeană trebuie să transforme Europa într-un furnizor de energie competitiv la nivel global, cu emisii scăzute de carbon, prin parteneriate strategice și o infrastructură robustă, alături de un sprijin mai puternic pentru proiectele UE; trebuie să asigure autonomie în ceea ce privește materia primă, să stimuleze cererea de produse durabile și să promoveze inovația. Piața unică a Europei este, de asemenea, evidențiată ca un activ care trebuie valorificat și reînviat, împreună cu stabilirea unui nou spirit de legiferare, care să stimuleze investițiile, și a unei structuri interne coezive pentru implementarea eficientă a politicilor.

Declarația de la Anvers este un apel urgent către mediul politic european de a revitaliza peisajul industrial al Europei, consolidând sectoarele industriale de bază, asigurându-le competitivitatea, sustenabilitatea și rezistența pe fondul schimbării geopoliticii. Totodată subliniază dorința industriei de a contribui la o Europă mai puternică. „Numai cu o industrie puternică și un dialog social consolidat în Europa ne putem asigura că tranziția verde este o tranziție justă.” (mai multe detalii pe https://antwerpdeclaration.eu/) A

ntre 2 și 4 mai 2024, TOS+H Expo își va deschide porțile pentru cea de-a cincea oară, continuându-și astfel parcursul de succes. Consacrat deja ca platformă indispensabilă pentru profesioniștii în securitatea și sănătatea muncii din Turcia și din întreaga regiune, târgul internațional TOS+H suscită un mare interes și atrage din ce în ce mai mulți expozanți, oglindind interesul în creștere al participanților pentru acest eveniment important din regiune.

Ediția din acest an aduce inovații interesante: Camera de Comerț și Industrie din Istanbul (ISO), cea mai mare entitate de acest tip din Turcia, cu peste 24.000 de membri, este din nou partenerul de încredere al TOS+H Expo. ISO va fi prezentă la expoziție cu două standuri - İstanbul Sanayi Odası și İstanbul Sanayi Odası Belgelendirme A.Ş - și va organiza din nou Simpozionul ISO pentru Securitate și Sănătate în Muncă. În 2024, accentul este pus pe protecția împotriva cutremurelor și dezastrelor.

TİGİAD își va ține adunarea generală anuală în timpul târgului și va aduce un plus interesant programului de evenimente conexe prin prezentări de specialitate pe teme de securitate și sănătate în muncă.

„Ca parte a TOS+H Expo 2024, intensificăm colaborarea noastră cu Camera de Comerț și Industrie din Istanbul (ISO), cu scopul de a extinde împreună această platformă interactivă, esențială pentru domeniul sănătății și securității ocupaționale în regiune. Prin acest parteneriat, contribuim decisiv la dezvoltarea unui mediu de lucru sigur în Turcia.”, spune Lars Wismer, Directorul A+A și al Global Occupational Safety & Health Portfolio

În plus, nou-înființata Start-up Zone oferă companiilor noucreate posibilitatea de a-și prezenta soluțiile inovatoare și ideile vizionare precum și bune oportunități de networking. Organizat de Messe Düsseldorf în colaborare cu organizatorul local Tezulas Fuar, TOS+H Expo este strâns legat de A+A, cel mai mare târg pentru securitate și sănătate ocupațională din întreaga lume. TOS+H Expo se va desfășura în centrul excelent amplasat și ușor accesibil - Istanbul Congress Center (ICC).

Înregistrarea vizitatorilor este deschisă aici: www.toshexpo.com Pentru mai multe informații despre TOS+H Expo:

D-na Gabriele Schreiber

SchreiberG@messe-duesseldorf.de; +49 - 211 4560 7762

Messe Düsseldorf GmbH, Messeplatz, 40474 Düsseldorf, Germania

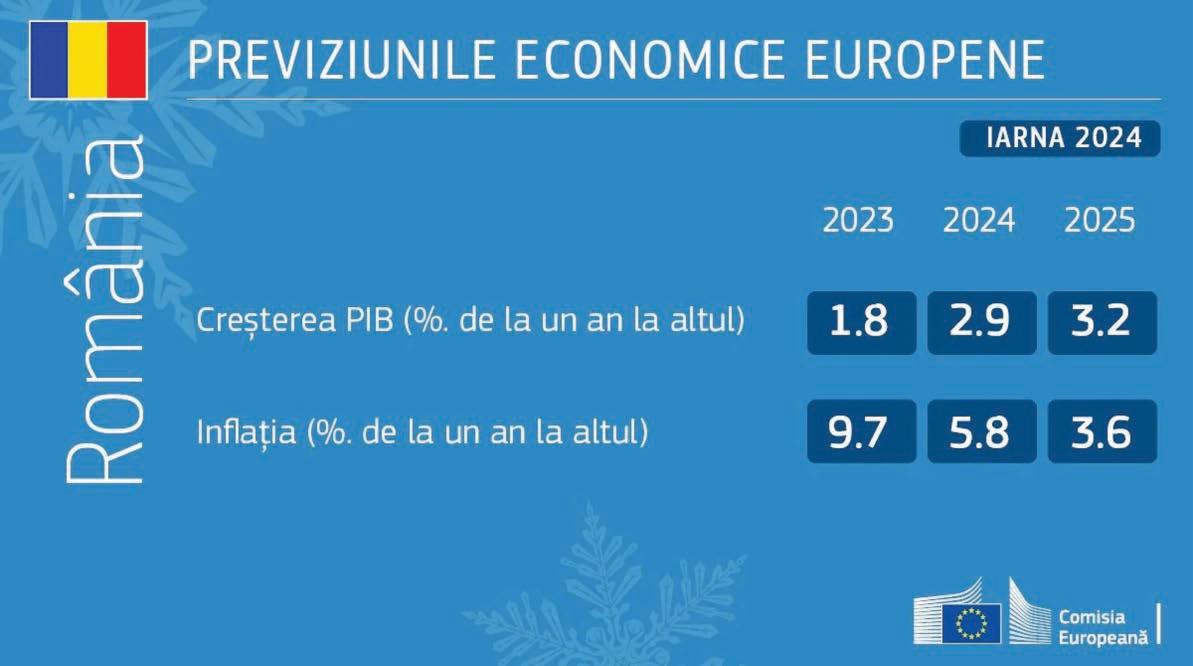

Previziunile economice din iarna anului 2024, date publicității de Comisia Europeană, oferă o actualizare a previziunilor economice din toamna anului 2023, concentrându-se pe evoluția PIB-ului și a inflației în toate statele membre ale UE.

Previziunile din iarnă se bazează pe o serie de ipoteze tehnice, întemeiate pe informațiile disponibile până la data de 29 ianuarie 2024, referitoare la evoluția cursurilor de schimb, a ratelor dobânzilor și a prețurilor produselor de bază. Pentru toate celelalte date-sursă, incluzând ipotezele referitoare la politicile publice, aceste previziuni iau în considerare datele disponibile până la 1 februarie, inclusiv.

Conform estimărilor, creșterea economică a încetinit la 1,8% în 2023, o revizuire descendentă de 0,4 puncte procentuale față de previziunile din toamnă. Inflația ridicată și creșterea anemică a creditelor private au limitat cererea internă în 2023, în timp ce cererea externă a fost slabă. O creștere puternică a formării brute de capital fix, stimulată de investițiile finanțate de UE în infrastructuri pu-

blice, a compensat încetinirea consumului privat și scăderea stocurilor, în timp ce contribuția negativă a exporturilor nete la creștere s-a diminuat. O piață a muncii rezilientă și două creșteri ale salariului minim au atenuat încetinirea veniturilor disponibile reale. După un al treilea trimestru cu rezultate slabe, indicatorii pe termen scurt sugerează că economia și-a recâștigat o anumită dinamică în ultimele luni ale anului 2023, pe fondul vânzărilor cu amănuntul, al serviciilor și al sectorului solid al construcțiilor.

Această revigorare și ușoara îmbunătățire a anumitor indicatori de percepție a perspectivelor sunt de bun augur pentru activitatea economică din 2024. Pe baza perspectivelor de intensificare a creșterii creditelor private și de continuare a creșterii veniturilor disponibile reale, se preconizează că PIB-ul real va crește cu 2,9% în 2024 – ușor sub așteptările din toamnă. Deși se preconizează accelerarea consumului privat, investițiile vor rămâne principalul factor care vor contribui la creșterea PIB-ului și anul acesta. Se estimează că politica monetară va rămâne strictă în 2024 și se va relaxa doar treptat, pe măsură ce se reduc presiunile inflaționiste. Conform previziunilor, această relaxare a condițiilor monetare și financiare, însoțită de o cerere externă mai puternică, ar urma să ducă la o creștere a PIBului real de 3,2% în 2025 – tot ușor sub previziunile din toamna anului 2023.

Inflația IAPC (indice armonizat al prețurilor de consum) a scăzut la 7% în luna decembrie a anului trecut, aducând inflația globală la 9,7% în 2023, față de 12% în 2022. Scăderea inflației poate fi atribuită unei încetiniri semnificative a creșterii creditelor private pe fondul unor condiții monetare stricte, precum și scăderii prețurilor la energie și la alimente. Dacă excludem energia și alimentele, inflația a

scăzut mai puțin și s-a menținut peste inflația totală la sfârșitul anului 2023, cu o creștere puternică a prețurilor în sectorul serviciilor și în cel al produselor nealimentare. Cu excepția unei scurte pauze la începutul anului 2024, ca urmare a unor creșteri ale impozitelor indirecte, prețurile ar urma să scadă în continuare în perioada analizată în previziuni. Rata medie anuală a inflației IAPC este estimată la 5,8% în 2024, urmată de o încetinire până la 3,6% în 2025 – în linii mari neschimbată față de previziunile din toamnă. Cu toate acestea, riscurile sunt orientate către un proces deflaționist mai treptat dacă salariile și pensiile continuă să crească rapid.

Raportul de țară pentru România este disponibil aici.

Previziunile economice pentru Uniunea Europeană

Ca urmare a creșterii modeste de anul trecut, economia UE a intrat în 2024 cu un nivel mai redus decât se preconizase. În previziunile sale intermediare din iarnă, Comisia Europeană revizuiește creșterea din UE și din zona euro în sens descendent, după cum urmează: 0,5% în ambele zone în 2023 (față de 0,6%, potrivit previziunilor din toamnă), 0,9% în UE (față de 1,3%) și 0,8% în zona euro (față de 1,2%) în 2024. În 2025, previziunile de creștere a activității economice se mențin totuși la 1,7% pentru UE și la 1,5% pentru zona euro.

Inflația ar urma să încetinească mai rapid decât se preconiza în toamnă. Potrivit estimărilor, inflația IAPC va scădea în UE de la 6,3% în 2023 la 3,0% în 2024 și la 2,5% în 2025, iar în zona euro, de la 5,4% în 2023 la 2,7% în 2024 și la 2,2% în 2025.

Creşterea va lua din nou avânt în 2024, după un început de an modest

În 2023, creșterea a fost încetinită de eroziunea puterii de cumpărare a gospodăriilor, de o înăsprire monetară accentuată, de retragerea parțială a sprijinului bugetar și de scăderea cererii externe. După evitarea, la limită, a unei recesiuni tehnice în a doua jumătate a anului trecut, perspectivele economice ale UE pentru primul trimestru al anului 2024 rămân modeste.

Cu toate acestea, se preconizează că activitatea economică se va accelera totuși treptat în cursul acestui an. Pe măsură ce inflația va continua să scadă, creșterea salariului real și reziliența pieței forței de muncă ar trebui să sprijine o redresare a consumului. În pofida scăderii marjelor de profit, se estimează că investițiile vor beneficia de o relaxare treptată a condițiilor de creditare și de implementarea continuă a Mecanismului de redresare și reziliență. În plus, se preconizează o normalizare a schimburilor comerciale cu partenerii străini, după activitatea slabă de anul trecut.

Ritmul creșterii ar urma să se stabilizeze începând din a doua jumătate a anului 2024 până la sfârșitul lui 2025.

O scădere a inflaþiei mai rapidă decât era de aşteptat

În 2023, inflația totală a scăzut mai rapid decât se preconizase, în principal sub efectul reducerii prețurilor la energie. În condițiile unei stagnări a activității, scăderea presiunilor asupra prețurilor s-a resimțit și în cazul altor bunuri și servicii în a doua jumătate a anului trecut.

Cifrele mai mici decât era de așteptat ale inflației din ultimele luni, prețurile de bază mai reduse ale energiei și dinamica economică mai slabă au adus inflația pe o traiectorie descendentă mai abruptă decât se anticipase în previziunile din toamnă. Pe termen scurt, însă, expirarea măsurilor de sprijin din sectorul energetic în toate statele membre și creșterea costurilor de transport ca urmare a perturbărilor comerțului din Marea Roșie ar urma să exercite unele presiuni ascendente asupra prețurilor, fără a întrerupe procesul de scădere a inflației. Se preconizează că, până la finalul perioadei analizate în previziuni, inflația totală se va situa puțin deasupra obiectivului BCE în zona euro și va fi ceva mai ridicată în UE.

Incertitudine sporită în contextul tensiunilor geopolitice

Previziunile sunt afectate de incertitudine în contextul unor tensiuni geopolitice prelungite și al riscului de extindere a conflictului din Orientul Mijlociu. Se preconizează că majorarea costurilor de transport ca urmare a perturbărilor comerțului din Marea Roșie va avea doar un impact marginal asupra inflației. Însă este posibil ca agravarea acestor perturbări să conducă la apariția unor noi blocaje în cadrul lanțurilor de aprovizionare, care ar putea înăbuși producția și ar putea determina creșterea prețurilor.

Pe plan intern, riscurile asupra proiecțiilor de referință privind creșterea și inflația depind de eventualitatea ca marjele de profit, creșterea salariilor și consumul să se situeze peste sau sub așteptări, precum și de cât de ridicat va rămâne nivelul ratelor dobânzii și pentru cât timp. Riscurile legate de schimbările climatice și frecvența tot mai mare a evenimentelor meteorologice extreme continuă, la rândul lor, să reprezinte amenințări.

Context

Comisia Europeană publică în fiecare an două seturi de previziuni detaliate (primăvara și toamna) și două seturi de previziuni intermediare (iarna și vara). Previziunile intermediare cuprind valorile anuale și trimestriale ale PIB-ului și ale inflației tuturor statelor membre pentru anul în curs și pentru anul următor, precum și date agregate pentru UE și zona euro.

Următoarele previziuni ale Comisiei vor fi previziunile economice din primăvara anului 2024, programate pentru publicare în luna mai. A

Pentru informaþii suplimentare

Documentul complet: Previziunile economice din iarna anului 2024.

ALEXANDRU

ILIESCU redactor

Cercetările recente ale McKinsey Global Institute (MGI), ale căror rezultate sunt prezentate în raportul Geopolitics and the geometry of global trade, au arătat că fiecare regiune se bazează pe importuri pentru mai mult de 25% din consumul a cel puțin unui singur tip de resursă critică, pentru producerea de bunuri sau servicii. MGI a constatat, de asemenea, că 10% din valoarea comerțului global de bunuri de astăzi este foarte concentrat: maxim trei economii asigură cel puțin 90% din exporturile globale.

Pe scurt, în raport se arată că:

1Comerþul cu produse concentrate leagă economiile îndepărtate din punct de vedere geopolitic.

Comerțul dintre economiile îndepărtate din punct de vedere geopolitic reprezintă aproape 20% din comerțul global cu bunuri, dar aproape 40% din comerțul cu produse concentrate la nivel global - precum laptopurile și minereul de fier - sunt asigu-

rate în proporție de 90% din exporturile globale de cel mult trei economii.

Din 2017, China, Germania, Regatul Unit și Statele Unite și-au redus distanța geopolitică a comerțului cu 4 până la 10 la sută fiecare. Statele Unite au redus, de asemenea, distanța geografică dar și-au diversificat și sursele comerciale. Între timp, economiile Asociației Națiunilor din Asia de

Sud-Est, Brazilia și India fac mai mult comerț atât în spectrul lor geopolitic, cât și pe distanțe mai lungi.

3 Investiþiile crescute într-o serie de economii în curs de dezvoltare sugerează continuarea reconfigurării comerþului şi în anii următori. În timp ce aproximativ 60% din investițiile greenfield au fost îndreptate către economiile în curs de dezvoltare din 2010, acum destinația acestora se schimbă. Cele mai mari salturi din ultimii doi ani au fost în Africa și India, în timp ce investițiile anunțate în China și Rusia au scăzut cu aproximativ 70, respectiv 98%, în comparație cu mediile prepandemice.

4 Viitorul comerþului global va implica compromisuri — reducerea distanþei geopolitice vine odată cu creşterea concentrării comerþului şi viceversa.

Explorăm două tipuri de reconfigurare. Într-una, relațiile comerciale se orienteză către parteneri mai aliniați geopolitic. Ca efect secundar, concentrarea medie a comerțului crește cu 13 la sută, iar creșterea economică are de suferit. În cealaltă, relațiile comerciale se diversifică astfel încât nicio economie nu este foarte dependentă de o alta, dar, în consecință, distanța geopolitică a comerțului crește cu 3 la sută. Gradul de compromis variază semnificativ între economiile individuale.

În contextul schimbărilor dinamice ale modelului comercial global, descrise în Raport, economiile europene, inclusiv România, se confruntă cu provocări semnificative și oportunități unice. Reconfigurarea comerțului internațional și reorientarea investițiilor au un impact direct asupra strategiilor economice și comerciale europene.

Reconfigurarea comerþului şi impactul asupra Europei

Comerțul global se transformă, cu o tendință de reducere a distanței geopolitice și o diversificare a partenerilor comerciali. Economii europene precum Germania, Franța și Italia își recalibrează relațiile comerciale, reducând dependența de piețe tradiționale și explorând noi oportunități în economiile emergente și în curs de dezvoltare.

În acest context, România se află într-o poziție unică de a beneficia de aceste schimbări. Creșterea investițiilor intraeuropene, reflectată în investițiile greenfield din Germania către economii precum Italia, Portugalia și România, evidențiază oportunități semnificative pentru integrarea mai profundă în lanțurile de valoare europene.

Reorientarea investiþiilor şi oportunităþile pentru România

Investițiile greenfield, un barometru al încrederii investiționale și al angajamentului pe termen lung, indică o schimbare a direcției fluxurilor de capital. Scăderea investițiilor europene în China și creșterea semnificativă a investițiilor intraeuropene sugerează o consolidare a pieței unice europene și o reorientare către sinergii regionale.

Pentru România, acest context oferă o oportunitate foarte importantă pentru a atrage mai multe investiții greenfield, în special în sectoarele tehnologiei, producției avansate și energiei verzi. Având în vedere poziția sa strategică în Europa de Est și accesul la o piață de consum în creștere, România poate juca un rol crucial în diversificarea și consolidarea lanțurilor de aprovizionare europene.

Cu toate acestea, reconfigurarea comerțului global vine și cu setul său de provocări. Reducerea distanței geopolitice și concentrarea comerțului în anumite sectoare pot crește vulnerabilitățile economice în fața șocurilor externe. Economii precum România trebuie să echilibreze căutarea de noi piețe și parteneri cu nevoia de a menține relații comerciale stabile și predictibile.

O strategie eficientă ar putea include diversificarea parteneriatelor comerciale, investiții în infrastructura critică pentru a sprijini comerțul și atragerea investițiilor străine directe printr-un mediu de afaceri îmbunătățit, precum și stimulente fiscale atractive.

Reconfigurarea comerțului global reprezintă atât o provocare, cât și o oportunitate pentru economiile europene. Prin adoptarea unor strategii proactive, aceste economii pot naviga cu succes prin aceste schimbări, consolidându-și poziția în noua ordine economică globală. Pentru România, în particular, accentul pe atragerea investițiilor greenfield și integrarea în lanțurile de valoare europene poate deschide drumul către o creștere economică sustenabilă și o prezență consolidată pe scena comercială internațională. (mai multe detalii pe www.mckinsey.com) A

Anti-Vibratoare

ISCAR extinde linia WHISPERLINE antivibratoare, prin adăugarea lungimilor active 12 x D şi 14 x D. Aceste noi bare combină carbura cu oţelul, pentru mărirea durităţii, prevenirea încovoierii şi pentru amplificarea rigidităţii. Rezultatele în prelucrare sunt excepţionale.n

ISCAR TOOLS

l Tel.: 031.228.66.14 l Fax: 031.228.66.15

Serviciu de debitare și îndoire țeavă și profile

Cu o experienþă de peste 13 ani în prelucrarea metalului, Megatitan vine în întâmpinarea clienþilor cu un nou serviciu de debitare ºi îndoire þeavă ºi profile, maximizând eficienþa ºi producþia. Utilajele ºi tehnologiile de ultimă generaþie permit companiei să-ºi adapteze serviciile pentru comenzi industriale sau non-industriale; în serii mici, mari sau medii. De asemenea, compania poate realiza prototipuri pentru partenerii care dezvoltă noi produse.

Posibilităþi tehnice de execuþie pentru debitare þeavă ºi profile: Lungimea maximă de procesare: 4500 mm; Lungimea maximă de încărcare: 6500 mm

Posibilităþi tehnice de execuþie pentru îndoire þeavă: Diametrul maxim al þevii: Ø50,8 mm; Lungimea þevii: 3640 mm.n

MEGATITAN

l Tel.: 0263.343.200

Sistemele SLIMLINE de la Herrmann Ultrasunete oferă soluþia de sudură ideală pentru automatizarea proceselor de producþie.

Sistemele de sudură din seria SLIMLINE asigură o creştere durabilă a vitezei şi eficienþei în producþie. Controlul precis al procesului de sudare şi acþionarea servo-pneumatică patentată asigură viteze de producþie ridicate de până la 60 de suduri pe minut, cu rezultate de sudare impecabile din punct de vedere vizual, precum şi reproductibile. Datorită designului compact, precum şi a interfeþelor digitale necesare, sistemele de sudare SLIMLINE pot fi perfect integrate în liniile de producþie existente sau noi. n

HERRMANN ULTRASUNETE

l Tel.: 0741.203.042

OMRON a lansat roboþii mobili autonomi (AMR) cu sarcină medie (650 kg şi 900 kg)

MD-650 şi MD-900. Aceste adăugiri extind linia de roboþi autonomi pentru a răspunde nevoilor unei mari varietăþi de aplicaþii de transport de piese şi materiale, oferind o mai mare eficienþă în locaþiile de producþie. Tehnologia lor unică de control permite un transport sigur şi fără probleme, care poate fi implementat cu uşurinþă în locurile de producþie unde oamenii şi maşinile lucrează în aceeaşi zonă. Seria MD include mai multe progrese tehnologice care îl fac să fie cel mai bun din clasa AMR. Modelul MD-650 se mândreşte cu o viteză de 2,2 m/s. Beneficiind de o tehnologie avansată pentru baterii şi încărcare, seria MD oferă opt ore de funcþionare după doar 30 de minute de încărcare. Raport de funcþionare de 16:1, cel mai bun din industrie. n

OMRON ELECTRONICS

l Tel.: 0356.172.241

Nituire la cald, de înaltă fidelitate

Tehnologia unică PULSE

STAKER furnizează căldura instant, niveluri înalte de calitate, productivitate constantă şi cu reduceri semnificative ale consumurilor energetice. Potrivită materialelor disimilare, componentelor sensibile la căldură, cu fibre de ranforsare, suprafeţe metalizate sau cromate şi echipamentelor electronice.

Specificaţii standard BRANSON™ GPX-Handunit (Portabil): Gabarit 160x280x500 mm, Greutate 20 Kg, Număr de Electrozi 1 sau 2, HMI 4” Color, Control Siemens PLC, Interfaţă semnale externe 24V DC, Unitate manuală sau actuator pneumatic, Opţional Ethernet. n

EMERSON PROCESS MANAGEMENT ROMANIA

l Tel.: 0758.098.485

Tocător cu un singur arbore

Tocătorul cu un singur arbore WLK 4 de la Weima este ideal pentru prelu crarea a aproape tuturor materialelor plastice, pre cum şi a materialelor dure şi rezistente.

Aceste maşini pot toca turte din material plastic, þevi, componente auto, piese obþinute prin extrudare-suflare, cum ar fi recipiente din PE, PP, canistre, găleþi, produse din hârtie, carton şi metale uşoare.n

CHORUS ENGINEERING

l Tel.: 021.322.48.99

Noul RT 100 InoxPro a fost special conceput pentru realizarea de găuri precise în oþel inoxidabil şi materiale din titan şi promite cele mai mari viteze de tăiere. Datorită gamei sale largi de diametre de la 3 la 20mm, poate fi extrem de versatil. Datorită combinaþiei îmbunătăþite de duritate şi tenacitate, ale substratului de carbură, asigură că muchia de tăiere nu se rupe, chiar şi sub sarcini mari. n

GÜHRING S.R.L.

l Tel.: 0269.503.100 l Fax: 0269.503.190

Burghie monobloc din carbură

Burghiul DEEP HPR de la Kennametal este o soluþie avansată pentru prelucrarea fontei şi a oþelului în condiþii grele de aşchiere. Dezvoltat cu tehnologii de ultimă generaþie şi materiale de înaltă calitate, acest burghiu se distinge prin performanþe superioare, durabilitate şi versatilitate pentru aplicaþiile de găurire de la 15xD până la 40xD. Acest burghiu a fost creat pentru a oferi o productivitate mai mare cu un timp de execuþie redus. Caracteristici şi beneficii: Bazat pe geometria HPC KTFS deja de succes; Capacitate mare de avans bazată pe designul vârfului HP; Gamă mare de diametre cu lungime activă de la 15xD până la 40xD; Carbură cu granulaþie ultrafină, cu o acoperire bazată pe AlCrN-TiAIN dedicată prelucrării fontei şi oþelului.

MAXIM

l Tel.: 021.499.11.80

INH 63/INH 80, centre de prelucrare orizontală pentru mai multă productivitate, precizie şi sustenabilitate ecologică

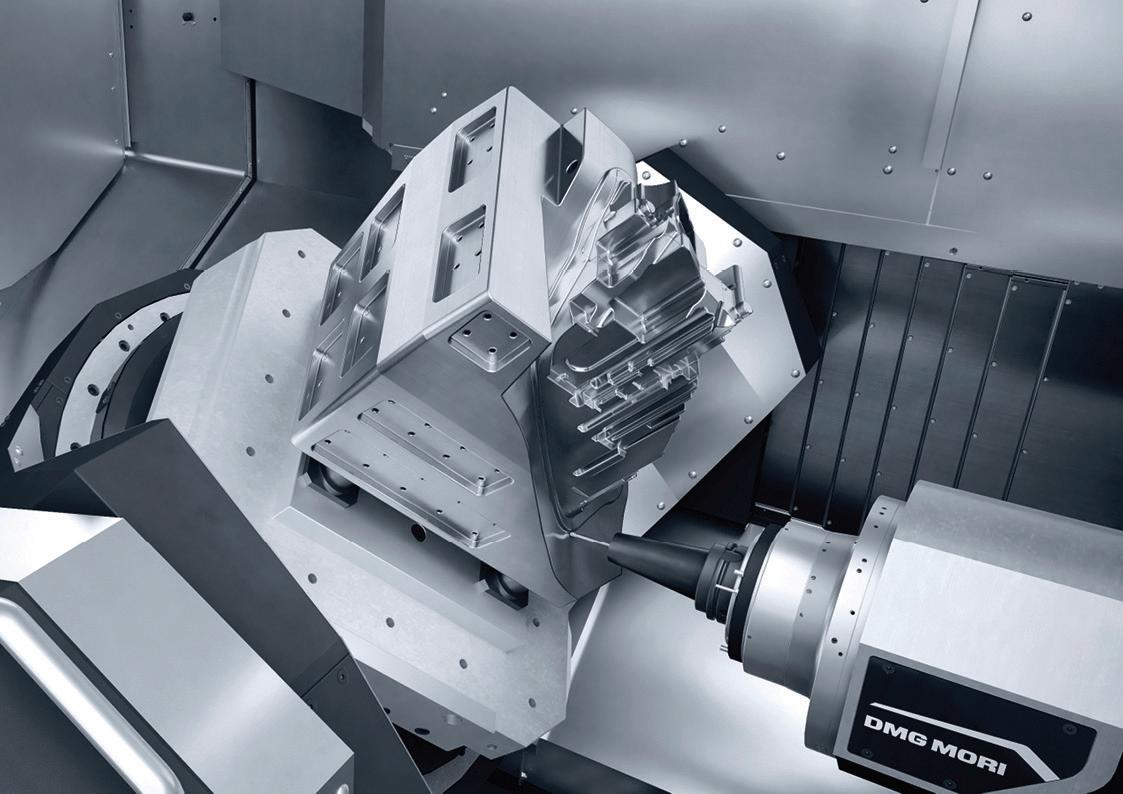

Ca centre de prelucrare orizontală de clasă superioară, INH 63 și INH 80 de la DMG MORI combină mecatronica, transformarea prelucrării (MX) și producția CNC care economisește resurse.

Noile centre de prelucrare orizontală INH 63 și INH 80 de la DMG MORI stabilesc noi standarde în domeniul prelucrării orizontale. În combinație cu Machining Transformation (MX) de la DMG MORI, cele două modele sprijină utilizatorii în drumul lor către un viitor sustenabil, eficient și competitiv al producției CNC. Centrele de prelucrare orizontală sunt concepute pentru componente solicitante în domeniul fabricării de scule și matrițe, precum și în sectorul energetic și al tehnologiilor ecologice

Autostrada

Piteşti - Bucureşti, DN65B km 4+471, Piteşti

Telefon: 0248.610.408

Fax: 0248.610.409

www.dmgmori.com

– inclusiv tehnologia de acționare pentru electromobilitate. De asemenea, accentul este pus pe piesele complexe pentru sectorul aerospațial. INH 63 poate prelucra paleți de 630 mm, în timp ce INH 80 este proiectat pentru paleți de 800 mm. Cu stabilitatea, precizia și versatilitatea lor de prelucrare - sunt disponibile în versiunea cu 5 axe - cele două utilaje acționează ca bază perfectă la toate nivelurile de transformare a prelucrării. Ele permit un grad ridicat de integrare a proceselor, pot fi automatizate în mod flexibil și sunt pregătite în mod optim pentru transformarea digitală.

Structura simetrică, optimizată, șuruburile cu bile duble în axele X, Y și Z și poziționarea saniei X în structura coloanei, conferă modelelor INH 63 și INH 80 o stabilitate ridicată și permit o prelucrare dinamică. Precizia necesară este garantată de sistemele de măsurare duble de la MAGNESCALE și de răcirea fiabilă a șuruburilor cu bile și a altor surse de căldură. Acestea minimizează deplasările termice și modificările în structura mașinii. Ambele centre de prelucrare orizontală se caracterizează, de asemenea, prin gamele largi de axe, ceea ce asigură o îndepărtare eficientă a așchiilor. INH 63 și INH 80 impresionează de la prelucrări ușoare până la gama de sarcini mari. Ca dotare standard, acestea au un ax powerMASTER cu o viteză de 12.000 rpm și un cuplu de 808 Nm, cu opționale incluzând o turație de până la 16.000 rpm sau cuplu de 1.414 Nm (8.000 rpm). În toate cele trei cazuri, se aplică o garanție de 36 de luni, fără limită de timp de funcționare.

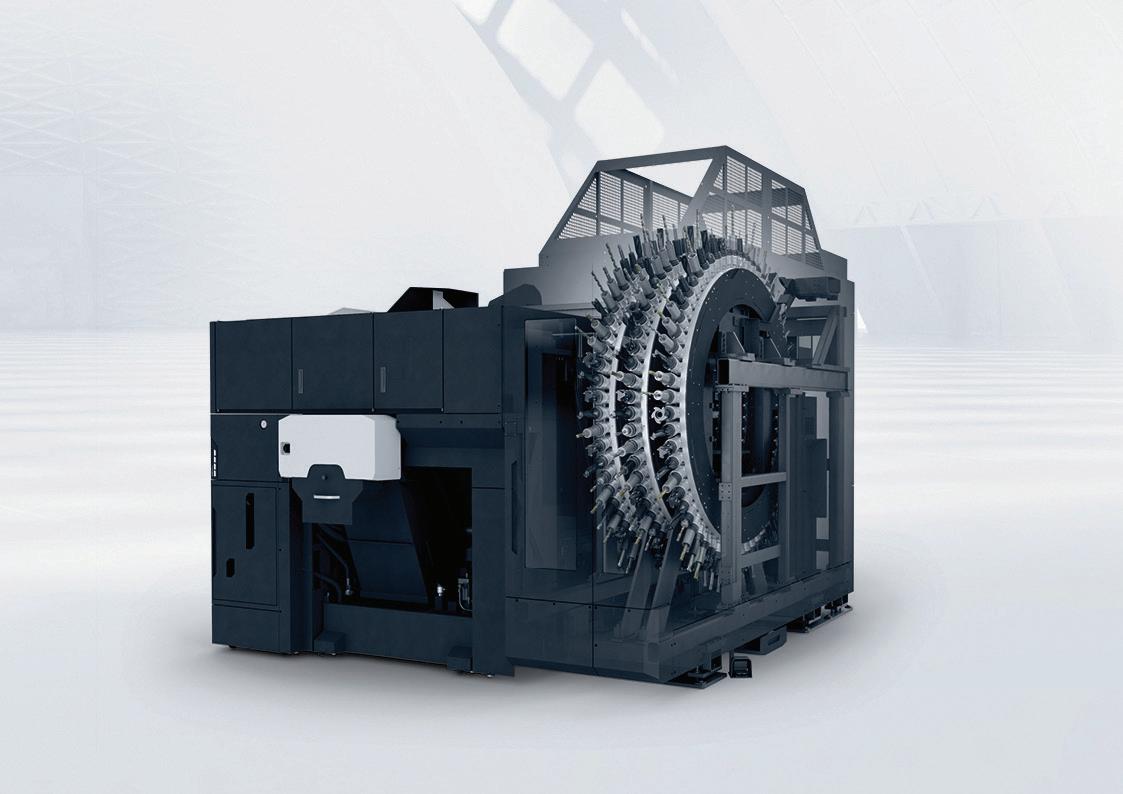

n Magazia de scule: Magazia modulara de scule se caracterizează prin configurarea paralelă cu timpul principal și secundar și oferă 63 de poziții de scule în standard. Opțional, capacitatea poate fi mărită la 363 de scule. Dimensiunea maximă a sculei este specificată ca fiind ø 320 × 700 mm, cu o greutate maximă de 35 kg (50 kg opțional).

Ergonomie şi versatilitate de prelucrare

În versiunea cu 5 axe a noilor centre de prelucrare INH, masa rotativă pivotantă are rulmenți mari și două motoare de cuplu de înaltă performanță ca axa A. Acest lucru elimină jocul și asigură o precizie maximă. Zona de lucru accesibilă din punct de vedere ergonomic este atât de mare încât oferă spațiu suficient chiar și pentru sculele în consolă. Cu capacitatea de a

n Componentă: Prelucrarea eficientă și precisă a unei roți dințate conice de înaltă precizie într-o singură operațiune de fixare cu unelte standard pe o mașină standard precum INH este un exemplu excelent al combinației dintre excelența mecatronică și transformarea prelucrării (MX).

tive de la 2.000 la peste 6.000 pe an în comparație cu instalația autonomă. Echipamentul cu tehnologii digitale permite, de asemenea, integrarea în sistemele holistice de producție. GREENMODE are, de asemenea, un impact direct asupra transformării ecologice (GX). Acesta reduce consumul de energie al utilajelor cu peste 30 de procente și optimizează în același timp utilizarea resurselor.

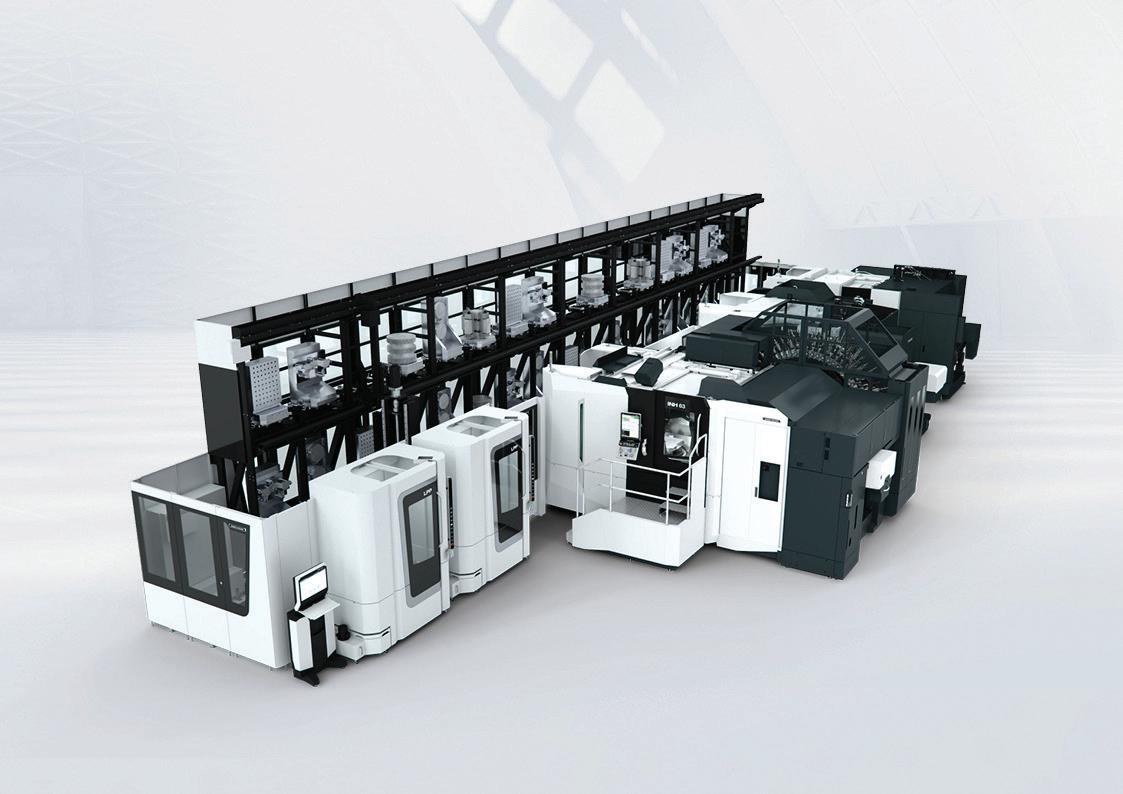

INH 63 și INH 80 sunt un bun exemplu al accentului puternic pe care DMG MORI îl pune pe progresul durabil sub forma transformării prelucrării (MX). Integrarea proceselor, automatizarea, transformarea digitală (DX) și transformarea ecologică (GX) sunt pilonii principali în acest caz. Interacțiunea lor din ce în ce mai mare arată clar că sustenabilitatea și excelența operațională nu sunt în niciun caz obiective contradictorii, ci pot merge cu succes mână în mână. Integrarea diferitelor procese de fabricație într-o singură mașină - strunjire, frezare și alte procese, cum ar fi măsurarea sau tăierea angrenajelor - scurtează lanțul de procese. Timpii de reglare sunt reduși, în timp ce calitatea crește. În general, eficiența resurselor crește, ceea ce contribuie la sustenabilitate. Integrate în celule și sisteme de producție flexibile, INH 63 și INH 80 pot, de asemenea, să lucreze nesupravegheate timp de până la trei schimburi. Manipularea automatizată a sculelor și a paleților și computerul principal CELL CONTROLER LPS 4 măresc numărul de ore produc-

Mașinile din seria INH pot fi transformate în celule și sisteme de producție flexibile cu diverse oferte de sisteme pentru manipularea automată a sculelor și a paleților. Computerul principal DMG MORI LPS 4, care poate fi integrat eficient în rețelele existente ale clienților, preia controlul sistemului, inclusiv gestionarea sculelor.

Folosind exemplul unui angrenaj conic spiralat de înaltă precizie pentru turbinele eoliene industriale, seria INH își demonstrează capacitățile în ceea ce privește eficiența și durabilitatea. Elementul de angrenaj este fabricat din oțel robust și măsoară ø 482 x 66 mm.

Prin integrarea proceselor de fabricație, cum ar fi frezarea pe 5 axe, tăierea angrenajului și măsurarea în timpul procesului într-o singură zonă de lucru, ambele centre de prelucrare orizontală sunt capabile să fabrice complet reductorul conic într-o singură operațiune de fixare. Transportul între stațiile de prelucrare anterior separate nu mai este necesar. Astfel, se economisesc timpii morți și, în același timp, crește precizia. Acest lucru se datorează faptului că fiecare repoziționare creează spațiu pentru erori potențiale. Tăierea angrenajelor cu scule standard joacă un rol major în prelucrarea completă. Performanțele pe 5 axe, combinate cu ciclurile tehnologice DMG MORI respective, permit procese de tăiere a angrenajelor, cum ar fi degroșarea și finisarea pe mașini standard. Nu sunt necesare sisteme specializate și, prin urmare, costisitoare de tăiere a angrenajelor cu un singur scop. În ceea ce privește transformarea digitală (DX), simularea 1:1 și analiza însoțitoare a datelor de proces asigură o utilizare optimă a mașinii. Acest lucru reduce riscul de oprire a mașinii și asigură o mai mare eficiență energetică. Se poate economisi până la 80 la sută din consumul de energie pentru fiecare componentă.

Per total, acest caz de utilizare arată că seria INH combină toate elementele de transformare a prelucrării și poate fi utilizată pentru a optimiza utilizarea utilajului. Per total, această aplicație arată că seria INH combină toate elementele transformării prelucrării și le poate aplica pe piețele viitoare, cum ar fi energia eoliană. INH 63 și INH 80 combină eficiența economică cu previziunea ecologică, creând un model de urmat pentru construcția de mașini-unelte a viitorului. A

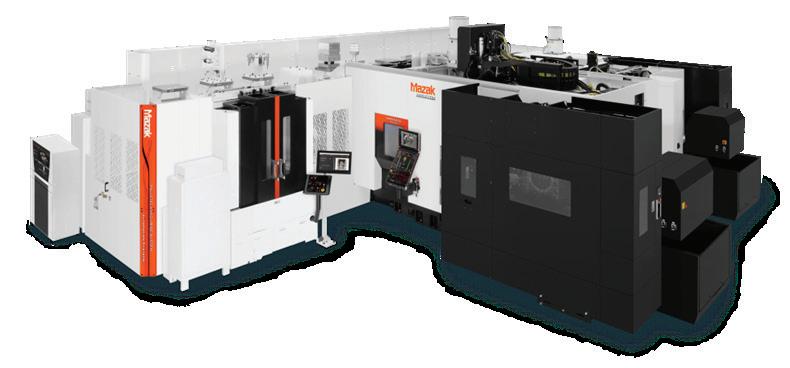

La târgul de la Hanovra, de anul trecut, din septembrie, Mazak a prezentat noile centre de prelucrare orizontală HCN-4000 NEO și HCN-5000 NEO, dar și centrul de prelucrare verticală în 5 axe VARIAXIS i-700 NEO. Noile modele sunt concepute pentru a oferi trei avantaje esențiale: productivitate mare, precizie mare și performanțe crescute pentru protecția mediului.

Mazak a prezentat noul său spindle de mare viteză de 20.000 rpm pe toate cele trei modele, îmbunătățind performanța de prelucrare. Cu o capacitate de 42 kW (40% ED) și 225 Nm (10% ED) de mare putere și cuplu ridicat, noul spindle stabilește un nou standard de productivitate și eficiență energetică.

Datorită bobinării duble și a schimbătorului de viteze electronic, noul spindle de 20.000 rpm este foarte potrivit pentru prelucrarea diferitelor materiale, oferind o rată de îndepărtare a metalului cu 67% mai mare pentru tăierea oțelului și cu 20% în cazul aluminiului, comparativ cu modelul din generația anterioară.

La EMO, VARIAXIS i-700 NEO a facut o demonstrație de tăiere în direct a unui suport aerospațial din aluminiu. În comparație cu modelul predecesor cu 18.000 rpm, noul spindle de 20.000 rpm reduce timpul de ciclu cu 5% și consumul de energie cu 18%, demonstrând beneficii uriașe pentru piața actuală, competitivă din punct de vedere al costurilor.

2010 - iar mașinile HCN NEO și i-Series NEO vor aduce reduceri semnificative de costuri pentru utilizatorii finali. Pentru a crea un viitor mai sustenabil și a reduce costurile de consum pentru producători, noua serie NEO încorporează o serie de îmbunătățiri tehnologice pentru a oferi o reducere cu 30% a consumului de energie pentru VARIAXIS i-700 NEO și de 24% pentru HCN-4000/5000 NEO.

Performanțele de mediu sunt sporite de tabloul de bord Energy Saver Dashboard, cu o afișare grafică a consumului de energie și emisiilor de CO2 pentru ca utilizatorii să identifice tendințele prin intermediul unui indicator vizual, plus un sistem Smooth Coolant care optimizează în mod automat descărcarea volumului de lichid de răcire pentru a reduce și mai mult consumul de energie. În plus, sistemul Smooth Coolant încorporează un sistem performant de îndepărtare a sedimentelor de șpan care menține curată cuva de răcire și prelungește durata de viață a emulsiei de răcire.

Noile modele NEO ating o precizie crescută, oferind o precizie de poziționare de trei ori mai bună decât cea ISO. În plus, precizia de prelucrare continuă este stabilizată de noua funcție Ai Thermal Shield, care utilizează algoritmi avansați pentru a determina automat compensarea în funcție de fluctuațiile de temperatură, îmbunătățind astfel concentricitatea pentru operațiile de prelucrare, cum ar fi alezarea cap-la-cap.

Ca parte a inițiativei de mediu Go Green a celor de la Mazak de a reduce amprenta de carbon cu 50% până în 2030, noua serie NEO este cea mai ecologică mașină de până acum. Mazak s-a angajat ca toate mașinile fabricate în 2030 să fie de cel puțin patru ori mai eficiente decât cele fabricate în

YAMAZAKI MAZAK

CENTRAL EUROPE

ROMANIA

Sucursala Braşov

Str. Ionescu Crum nr. 1, Braşov Business Park, Parter, Biroul nr. 7

Tel: +40 372 839 812

info@mazak.ro

www.mazakeu.ro

Mazak a prezentat HCN-5000 NEO și VARIAXIS i-700 NEO integrat în cel mai avansat sistem de paletizare PALLETECH și cu noul software PMC NEO, prezentat pentru prima dată la EMO, pentru a ilustra flexibilitatea și potențialul de automatizare fără limite. Dispunând de o nouă interfață grafică pentru utilizator cu introducere de date în stil tutorial și ghidare interactivă pentru configurare, noul PMC NEO include monitorizare avansată a sistemului, gestionare a resurselor și capacitate de integrare ERP. Prezentând flexibilitatea supremă a PALLETECH, celula încorporează doi paleți dedicați pentru transferul de scule. Fiecare dintre aceștia va livra automat scule de rezervă sau supradimensionate în zona de prelucrare, pe baza unui program de previzionare de 12 ore, împreună cu un stivuitor cu ghidare automată (Automatic Guided Forklift AGFL), pentru o funcționare prelungită care a creat, fără îndoială, un val de entuziasm la EMO. A

Unul din marile beneficii ale utilizării maşinilor de ştanțat CNC este dat de posibilitatea de a efectua pe lângă tăieri/ decupări/găuri de orice profil şi a multor altor tipuri de operaţii de deformare sau speciale din aceeaşi prindere pe maşină, reducând mult costurile de execuţie ulterioară a acestor operaţii, a timpilor aferenţi şi crescând calitatea reperelor rezultate.

Un exemplu de astfel de operaţie este filetarea. Maşinile de ştanțat CNC pot executa această operaţie folosind sculele dedicate de filetat, ce permit executarea direct pe maşină a filetelor, evitându-se faza ulterioară a trimiterii pieselor la o maşină dedicată de filetat şi reducând semnificativ manopera aferentă.

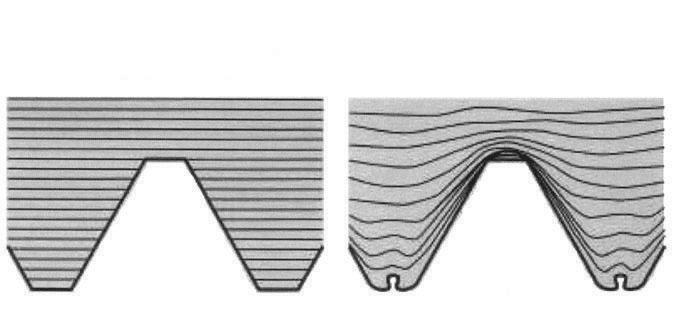

Pentru necesităţile ulterioare de asamblare/ montare, piesele de tablă au nevoie de foarte multe filete ce pot elimina și reduce costurile adăugate de alte metode de asamblare (piuliţe sudate, nituri etc). În mod clasic, piesele sunt ştanțate pe mașina de ştanțat CNC (şi dacă este nevoie se execută răsfrângerea găurilor în care se vor executa filetele – la tabla subţire), iar apoi sunt mutate la maşina dedicată de filetat. Acest lucru implică manipulare, ocuparea unei alte maşini şi costul din ce în ce mai mare al forţei de muncă aferente. Executarea filetării direct pe mașina de ştanţat, din aceeaşi prindere cu executarea celorlalte operaţii, are deci avantaje de cost iar în plus prin faptul că filetul este executat prin rulare (cu păstrarea continuităţii fibrelor de material – figura 1) şi nu prin aşchiere (ca la tarozii standard) se asigură o calitate net superioară a filetului obţinut (o rezistență superioară).

Principalele avantaje ale filetelor obţinute prin rulare faţă de cele obţinute prin aşchiere (tarozi nomali) sunt: creşterea rezistenţei la rupere cu circa 30%, mărirea microdurităţii superficiale a flancurilor filetului datorită ecruisării ce are loc, creșterea rezistenţei la oboseală cu un procent între 50-75% şi a rezistenţei la uzură, productivitate ridicată a procedeului. Rezistenţa la rupere a filetelor astfel obţinute face ca acestea să constituie o alternativă foarte bună la piuliţele sudate pe tablă (care au şi dezavantajul deformării tablei după sudură) sau a altor variante cu elemente filetate adăugate sau montate pe piesele de tablă, reducând mult costul şi

FIGURA 1 Comparaţie între filete executate prin aşchiere şi rulare.

timpul de producţie. (Pentru diametrul interior optim pentru filetare (la fiecare tip de filet în parte, pentru filetare în găuri extrudate sau filetare în găuri direct în tablă) vă rugăm să ne contactați și imediat vom trimite datele către d-voastră.)

Filetele pe piesele de tablă se pot executa direct, după pre-găurire (dacă grosimea de tablă permite numărul minim de spire necesare pentru filet) sau, caz mult mai întâlnit la prelucrarea tablelor subţiri, prin folosirea în prealabil a unor scule forming tip ,,extrusion” - pentru a forma găurile cu umeri extrudaţi în care se va face filetul (figura 2).

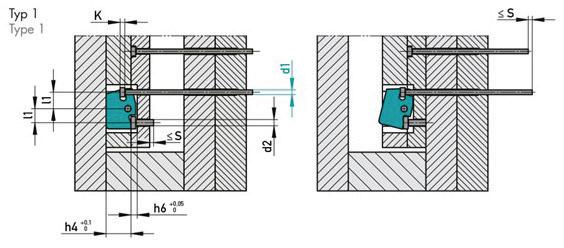

Sculele de filetat sunt disponibile atât pentru maşini CNC compatibile Trumpf® (figura 3) cât şi pentru cele cu turelă (Thick Turret - figura 4). Compania Wilson Tool este recunoscută pe piaţă pentru sculele sale de filetat productive şi rapide pentru maşini de ştanțat CNC.

Pentru maşini din gama Trumpf® sau Pullmax există 2 tipuri de scule funcţie de generaţia maşinii. Primul model este dedicat maşinilor Trumpf® din grupa I (TruPunch/Trumatic 1000R, 2000R 3000R, 5000R, 600L, 7000L etc) şi maşinilor Pullmax 520, 530, 720 şi 730. Al doilea model este pentru maşinile Trumpf mai vechi din grupa H (TC 200R, TC 500R, TC 600L, TC 240R, TC 260R). Fiecare model conţine 2 scule, una utilizată pentru filete de la M2.5 la M5, iar a doua pentru filete de la M6 la M10. Pentru a utiliza scula, maşinile trebuie să aibă activată opţiunea de filetare. Partea inferioară a sculei are un senzor pneumatic ce activează funcţia

FEED HOLD a maşinii Trumpf® atunci când tarodul pătrunde prea mult şi atinge matriţa, preveninduse astfel ruperea tarodului. Setarea sculei este importantă, trebuie ţinut seama de diametrul de pregăurire, tipul de material, viteza de rotaţie (axa C).

Majoritatea soft-urilor CAM de pe piaţă pot programa aceste scule. La achiziţia sculelor, furnizăm toţi parametrii necesari programării lor. Ungerea este esenţială la utilizarea acestor scule, trebuie utilizat un lubrifiant conform documentaţiei înmânate cu scula.

Pentru maşinile de ştanțat ce utilizează scule tip Thick-Turret, Wilson Tool oferă cele mai rapide scule de pe piață şi care nu necesită o staţie indexabilă (cu rotaţie), acestea se pot monta deci în staţii B, C sau D fixe (funcţie de modelul de sculă şi gama de filete de executat). Sculele au un mecanism intern ce generează mişcarea de rotaţie a tarodului, acționat la fiecare apăsare a sculei. Numărul de găuri care pot fi filetate cu aceste scule poate ajunge la 120 pe minut (depinzând de tipul şi de grosimea de material).

Wilson Tool, prin distribuitorul său SM TECH

SRL, vă stă la dispoziţie cu mare plăcere cu scule de filetat de calitate pentru maşina d-voastră de ştanțat CNC! Mai multe date pot fi obţinute accesând site-ul nostru, https://www.sm-tech.ro, prin scanarea codului QR de mai jos. A

FIGURA 4

Exemplu sculă de filetat staţie B pentru maşini ce utilizează scule stil ThickTurret.

FIGURA 4

Exemplu sculă de filetat staţie B pentru maşini ce utilizează scule stil ThickTurret.

Cum sunt fabricate roțile dințate pentru industria grea - cu un diametru de 16 metri și o greutate de 500 de tone? Pe un strung vertical. Aceste strunguri verticale speciale sunt întotdeauna folosite atunci când piesele mari și grele trebuie să fie produse cu o precizie maximă. Următoarea prezentare generală explică bazele tehnice ale strungurilor verticale prin șapte certitudini.

1Strungurile verticale prelucrează piese de prelucrat deosebit de mari.

Strungurile verticale sunt un tip special de strunguri care au fost special dezvoltate pentru prelucrarea pieselor mari și grele. Spre deosebire de strungurile clasice cu un arbore de antrenare orizontal și prelucrare laterală a piesei de prelucrat, strungurile verticale permit producerea de piese strunjite de mari dimensiuni datorită modului lor de funcționare vertical.

Strungurile verticale sunt caracterizate de o placă frontală care se rotește orizontal, pe care piesele mari de prelucrat sunt fixate central. Această suprafață de prindere facilitează manipularea componentelor mari și grele. Mașinile au adesea plăci frontale cu diametre de peste 5m - uneori chiar peste 10m. Placa frontală este de obicei montată pe un lagăr de alunecare hidrostatic și poate găzdui piese strunjite extrem de grele, cu o greutate de

FOTO DESCHIDERE Piesele de mașini ale unei turbine sunt mari, rotunde și grele și trebuie fabricate cu precizie. Acest lucru se face cel mai bine pe un strung vertical. (© Nordroden / Shutterstock.com).

Dennis Kottmann Surplex GmbH

Theodorstraße 105 40472 Düsseldorf +49 211 422737-28 dennis.kottmann@surplex.com Surplex.com/ro

până la peste 100t. Prin urmare, strungurile verticale sunt deosebit de potrivite pentru prelucrarea pieselor de prelucrat mari și rotunde, cum ar fi rotoarele de turbine sau de pompe.

2 Strungurile verticale lucrează cu înaltă precizie.

În ciuda dimensiunilor lor considerabile, strungurile verticale punctează în ceea ce privește precizia, ceea ce le face ideale pentru procesele de producție complexe. Un avantaj major al acestor mașini o constituie posibilitatea de a prelucra piesele de prelucrat exact în poziția de instalare ulterioară, prin fixarea lor în această poziție pe placa frontală orizontală. Pentru piesele de lucru care necesită o precizie deosebit de mare, prelucrarea are loc într-o singură operațiune de fixare. Pentru că fiecare modificare a fixării reduce precizia.

Există două tipuri de strunguri verticale: cu o singură coloană și cu două coloane. În versiunea cu

o singură coloană, o traversă este atașată la un turn pe care este montată scula. Construcția cu două coloane, cunoscută și sub denumirea de construcție cu portal, constă din două turnuri și o traversă cu scule. Acest design este deosebit de robust și, prin urmare, se caracterizează printr-o precizie ridicată. Valorile tipice pentru precizia de poziționare sunt de aproximativ 0,006 mm/m, iar pentru precizia de repetare de aproximativ 0,0035 mm/m.

3 Strungurile verticale sunt eficiente datorită timpilor de prelucrare mai scurţi. În cazul în care mai mulți arbori de antrenare sunt atașați la traversă, timpul de prelucrare este redus datorită utilizării în paralel a diferitelor scule. Pot fi utilizate simultan până la trei scule de strunjire independente, în special în cazul construcției cu două coloane. Utilizarea unei magazii de scule cu comandă automată permite o schimbare rapidă a sculelor, ceea ce reduce timpii de oprire a mașinii. În plus, construcția acestor mașini permite adesea ca piesele de lucru să fie refixate mai rar.

4 Strungurile verticale există de foarte mult timp.

Strungurile verticale au o istorie lungă, datând din 1839. În acea perioadă, inginerul elvețian Johann Georg Bodmer a dezvoltat în Anglia primul strung cu arbore de antrenare vertical și cu placă frontală orizontală. Aceste mașini au devenit populare în SUA la sfârșitul secolului al XIX-lea, iar mai târziu și în Europa. Acestea erau deja disponibile în diferite modele - cu o singură coloană și cu două coloane, cu turnuri fixe sau mobile și echipate cu mai multe suporturi pentru scule.

FOTO

Masa de lucru a strungului vertical SIRMU VTMP 280 C are un diametru al plăcii frontale de 2,8 m și poate găzdui piese de lucru cu o greutate de până la 42 de tone. (© Surplex).

în industria siderurgică și în tehnologia offshore. În plus, ele joacă un rol decisiv în ingineria mecanică generală și au o importanță deosebită în construcția de motoare și aparate. Acest lucru se datorează faptului că strungurile verticale sunt ideale pentru prelucrarea diferitelor materiale, cum ar fi piese turnate și forjate, construcții sudate și piese din aluminiu. Unele modele pot fi, de asemenea, echipate cu scule de frezare și rectificare, ceea ce extinde

În anii 1930, producția de turbine de apă mai mari a dus la dezvoltarea unor strunguri verticale mari cu două coloane și porți mobile. Diametrul impresionant al plăcilor frontale atingea până la 18 metri. După cel de-al Doilea Război Mondial, s-a impus inițial strungul vertical deschis cu o singură coloană. Cu toate acestea, în prezent, aces tea sunt utilizate mai puțin frecvent decât versiunea cu două coloane, deoarece prezintă dezavantaje legate de proiectare în ceea ce privește precizia și performanța de așchiere.

5 Strungurile verticale sunt potrivite pentru producţia de piese individuale şi de loturi mici.

Datorită designului și dimensiunilor lor, strungurile verticale sunt deosebit de potrivite pentru prelucrarea pieselor individuale și a seriilor mici - mai ales că piesele mari nu trebuie, de obicei, să fie produse în masă. Deoarece piesele de prelucrat pot fi prelucrate cu o singură operațiune de fixare, eliminând nevoia de fixare multiplă, strungurile verticale sunt, de asemenea, potrivite pentru producția eficientă de loturi mici.

6 Strungurile verticale sunt utilizate într-o mare varietate de domenii.

Strungurile verticale sunt utilizate într-o gamă largă de sectoare industriale. Acestea sunt standard în industria aerospațială, în tehnologia energetică,

FOTO În prezent, strungul vertical SIRMU VTMP 280 C este de vânzare și oferă o opțiune economică în comparație cu achiziționarea de modele noi. (© Surplex).

Achiziționarea unui strung vertical este asociată cu costuri ridicate din cauza dimensiunii, complexității și posibilităților tehnice. Prin urmare, multe companii aleg să achiziționeze utilaje uzate ca o alternativă rentabilă. Un exemplu în acest sens este SIRMU VTMP 280 C, un strung vertical cu un design cu două coloane, care este oferit spre vânzare directă pe platforma Surplex.com. Cu un diametru al plăcii frontale de 2,8 m și o greutate maximă a piesei de prelucrat de 42 de tone, această mașină este una dintre modelele de dimensiuni medii. În plus față de scula de strunjire, este echipat cu un cap de frezare și de rectificare - acesta din urmă, însă, trebuie reparat. Mașina se află în Kreuztal, NRW, Germania. Seria VTMP este apreciată pentru combinația sa de precizie, performanță ridicată de așchiere și rigiditate. Astfel de oferte permit companiilor să utilizeze tehnologii avansate de producție la o fracțiune din prețul unui echipament nou. A

La finalul episodului anterior prezentam opinii privind dificultățile întâmpinate la schimbare – practic, la orice schimbare, nu numai în cazul transformării digitale. Complexitatea acestei transformări amplifică dificultățile întâmpinate, generate de participarea obligatorie a oamenilor, fie că este vorba de lideri sau manageri, fie că este vorba de lideri de la toate nivelurile fluxului de producție, până la simplul executant/operator

Am subliniat simplul, pentru că, în conformitate cu multe opinii, se pune problema modului în care oamenii trebuie „luați la bord” [504], adică trebuie înglobați în noile structuri de producție (introducând programe speciale și adaptate de recalificare), chiar dacă nivelul lor de pregătire nu corespunde (încă) exigențelor noii revoluții industriale (Industry 4.0). Din acest punct de vedere, se fac distincții clare între lider și manager

Liderul (leader, în engleză) [AT&T] sau [ICC ICENHOWER]:

n conectează activitatea zilnică scopurilor majore;

n consideră oamenii ca oameni;

n este entuziasmat atunci când membrii echipei realizează lucruri mari;

n dezvoltă onestitatea și transparența oamenilor;

n acordă atenție rezultatelor;

n își asumă responbilitatea dacă echipa eșuează;

n stabilește direcția;

n își asumă riscuri;

n promovează idei;

n inspiră încredere.

Managerul [AT&T; Director of sales at JB Hunt Transport]:

n se concentrează doar asupra unor obiective pe termen scurt;

n consideră doar capitolele sau organigramele;

n dorește să fie plăcut;

n este afectat de succesul membrilor echipei;

n fragmentează informațiile, ca și când l-ar costa personal;

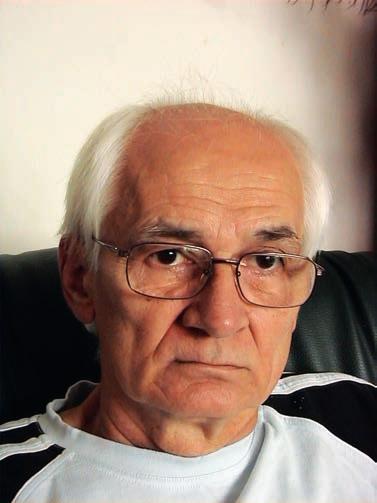

Corneliu GORNIC

Inginer, specialitatea Maşini-Unelte şi Scule, promoţia 1968

Activitate:

n cercetare maşini-unelte din 1968 până în 1992, de la simplu inginer la cercetător ştiinţific principal gr. I şi director ştiinţific, în cadrul Institutului de Cercetări şi Proiectări Maşini-Unelte (ICPMUA, ICSIT-TITAN, acum SIMTEX);

n marketing, AQ, CTC, proiectare (fostul ARMUS); n dezvoltare, tehnologii de montaj şi reglaj, încercări şi diagnoză, tehnologii de prelucrare (PROFEX CONSULT)

n este mai preocupat de procese;

n învinovățește echipa în cazul apariției unor probleme;

n planifică detaliile;

n minimalizează riscurile;

n are obiective;

n atribuie sarcini;

n se bazează pe control.

O viziune puțin diferită este oferită de [ICC ICENHOWER]:

Manager:

n conduce muncitorii

n trebuie să fie necesar

n depinde de autoritate

n dorește recunoaștere

n inspiră teamă

n se concentrează pe slăbiciunile altora

n spune eu

n consumă timp cu alții

n învinovățește pentru eșec

n simte anumite succese

n știe cum s-a întâmplat

n spune dă-i drumul/ pornește

n conduce în virtutea poziției

Lider:

n dezvoltă și îndrumă membrii echipei

n dorește să reușească

și să fie depășit

n depinde de bunăvoință

n dorește să se reproducă

n inspiră entuziasm

n se concentrează pe vigoarea altora

n spune noi

n își investește timpul în alții

n remediază eșecul

n simte succesele incredibile

n arată cum s-a întâmplat

n spune să-i dăm drumul

n conduce prin influențare

Cele două paralele au ca scop evidențierea rolurilor fiecărei categorii de conducători. Ambele sunt importante și, împreună cu echipele din subordine, pot obține succesul.

În cele ce urmează încerc să evidențiez aspecte ale imaginii IA (Inteligența Artificială - AI în engleză) în medii intelectuale și care este, după opinia și cunoștințele unora, situația privind educația

Dacă inițial Industry 4.0 a fost o viziune care a evoluat de la o inițiativă pentru a face industria prelucrătoare germană mai competitivă într-o accepțiune globală, în scurt timp s-au găsit numeroase domenii de aplicare, care făceau parte din structurile generale ale societății (cultură, artă etc). Industry 4.0 se referă la interconectarea inteligentă a mașinilor și a proceselor industriale cu ajutorul tehnologiilor informațiilor și comunicării (Platforma Industry 4.0) [364]. Ținta este de a permite prezența unor procese autonome de luare a deciziilor, monitorizarea activelor și a proceselor în timp real și facilitarea creării de valori conectate în timp real în rețele prin implicarea timpurie a celor interesați (acționarilor), precum și integrarea pe verticală și orizontală.

Industry 4.0 este o viziune, o politică și un concept în mișcare, cu arhitecturi, standarde și definiții de referință în flux. Nu numai la noi, ci și pe plan global. Rezultă multe întrebări, dar, deocamdată, destul de puține răspunsuri promițătoare. Cred că trebuie specificat faptul că, intelectualii, ca membri ai cetății au o altă anvergură privind implicațiile în societate a unor noi tehnologii și cu precădere a unora revoluționare. Tehnicienii, adică cei care elaborează, dezvoltă și implementează o nouă tehnologie au ca

scop punerea la dispoziția societății a ceva care să aducă un plus de valoare întregii societăți. Dar...este greu să prevadă diferitele aspecte!

Poate că unora dintre cititorii acestor rânduri li se va părea cam lungă incursiunea în opiniile unor intelectuali (dar nu numai) legată de AI. Aproape toate opiniile au o tentă negativă – atât la nivel național, cât și internațional. Doresc să subliniez faptul că aceste opinii nu se doresc a fi distructive, descurajatoare, ci, conform zicalei franțuzești savoir, c'est pouvoir, adică a ști (a cunoaște realitatea) înseamnă a putea (a avea posibilități de rezolvare, de îndreptare a lucrurilor). Atragerea atenției asupra unor potențiale devieri (apărute, deja și la noi!!!), folosirea neadecvată, dacă nu chiar periculoasă a acestei tehnologii, poate conduce la contracararea acestor efecte prin măsuri legislative descurajatoare, dar și prin educația corespunzătoare a indivizilor, companiilor etc.

O ilustrare a acestei situații este amintită de Alin FUMURESCU (Oppenheimer, bomba și filosofia; DILEMA VECHE, Anul XXI, nr. 1034, 1-7 februarie, 2024). „În 1960, celebrul filosof Raymond ARON, a reușit să adune la un castel din Elveția, douăzeci dintre mințile cele mai strălucite - și mai diferite din toate punctele de vedere – ale vremii. Titlul sugerat al conferinței a fost „Tradiție și evoluție". Mai precis, participanților li s-a cerut/au fost rugați să mediteze asupra a ceea ce ne rezervă viitorul într-o lume în

care tehnologia, dar și armele de distrugere în masă păreau să avanseze cu o viteză greu de asimilat de societățile încă predominant tradiționale. Se punea întrebarea: va dicta tehnologia noile ideologii și valori morale tradiționale, vor mai avea societățile tradiționale un cuvânt de spus? Sau mai simplu: cine va controla pe cine? Tehnologia – morala? Sau morala –tehnologia? Întrebarea pare mai actuală acum decât atunci. Dar s-a dovedit că oameni cu cele mai diferite orientări încă mai puteau purta discuții extrem de interesante – ceea ce astăzi cu greu poate fi imaginat.

În acest moment a intervenit Robert OPPENHEIMER – părintele primei bombe atomice americane – care a afirmat următoarele:

„Cetățenii Atenei (înțelegând prin aceasta originea democrației), o mână de oameni preocupați de organizarea puterii politice în America sau participanții la Iluminismul secolului al XVIII-lea erau puțini la număr, dar împărtășeau un relativ bine digerat și comun limbaj, aceeași experiență, aceeași tradiție și aceeași bază de cunoaștere(...). Ceea ce vedem astăzi (era vorba de 1960!!!) e complet diferit: o alienare între lumea științei și cea a discursului public, o alienare care a emasculat, sărăcit și intimidat discursul public, fără niciun beneficiu evident. (...) Îngrijorarea mea nu este numai dacă și cum am putea spera la o renaștere, revigorare a filosofiei politice, ci cum putem spera la o renaștere a filosofiei?

(...) Au fost momente în care existența unui discurs public era îndreptat spre înțelegerea înțelesurilor (...) și care ar fi putut face diferența din lume între climatul moral și scopul omenirii (...). Pentru că scopul lui Platon nu era atingerea certitudinii, ci explorarea înțelesurilor". (...) Dispariția filosofiei din limbajul public e mai periculoasă decât armele de distrugere în masă (în fapt le încurajează)."

„Și acum, amintiți-vă, dacă l-ați uitat pentru vreo clipă, nivelul discursului public din aceste zile" – Alin FUMURESCU

„În ultima vreme, roboții, inteligența artificială, conexiunile informatice, internetul sau obiceiul lucrului de acasă dezvoltat în timpul pandemiei au contribuit la schimbarea cerințelor, condițiilor și raporturilor de muncă, așa încât s-ar putea spune că munca nu mai e ceea ce a fost (...). Comuniștii spuneau că munca l-a creat pe om, iar Nicolae CEAUȘESCU încerca să explice că trăim așa cum muncim, dar Mihail GORBACIOV i-a întors vorba, spunând că în Uniunea Sovietică de atunci era muncim așa cum trăim. Obiceiurile legate de cultura și organizarea muncii diferă foarte mult nu doar în funcție de istorie, ci și de geografie. Din acest punct de vedere, Japonia, Africa de Sud, Elveția, Anglia sau regiunea Balcanilor sunt complet diferite (...). În România, nu rareori energia cheltuită de angajați pentru poziționarea și relaționarea într-o firmă e mai mare decât efortul presupus de activitatea propriuzisă din acea firmă (...). Dacă o vreme munca a fost evaluată în funcție de eficiență, de productivitate, astăzi se vorbește tot mai mult despre împlinirea și fericirea pe care munca le poate aduce omului,

despre utilitatea ei socială și personală, despre așanumita muncă inteligentă" - Andrei MANOLESCU; DILEMA VECHE, Anul XXI,nr. 1034, 1-7 februarie 2024

Întrebat fiind ce este normalitatea, Freud a răspuns concis: „capacitatea omului de a iubi și de a munci. Fără îndoială că atât iubirea cât și munca au un rol central în viața noastră, un rol de transformare, de schimbare, de evoluție (scuze: aveți vreo cunoștință de astfel de transformări la noi și aiurea?!), de adaptare, de accesare a progresului personal. Prin iubire putem deveni mai buni, mai umani, mai generoși, mai funcționali. Prin muncă putem să ne realizăm sinele, să ne valorificăm potențialul intelectual, creativ, să ne îndeplinim scopuri și proiecte de devenire personală. (...) Cu alte cuvinte, munca este bună sau rea pentru om în măsura în care îl ajută sau îl împiedică să se bucure de o viață liberă și fericită."

Pentru a fi la obiect, reiterez informații care să justifice îngrijorările unor intelectuali și să-i susțină pe cei care sunt implicați în dezvoltarea societății în ansamblu, pentru a rezolva probleme fundamentale de educație. Aceasta se referă la conducători, executanți și, la o problemă care nu s-a pus (din cele pe care le știu) până acum în societatea românească: este vorba de cultura de companie/firmă, dar și de cultura unui popor (sub toate aspectele sale).

„Cel care are un DE CE pentru care să trăiască, va găsi soluții pentru CUM.” - Fr. NIETZCHE. Acest citat se referă la capacitatea unora dintre noi de a stabili obiective (ținte) ale vieții și la strădania de a găsi modalități de atingere a acestor obiective.

NOTĂ: Un caz real din România. În vesul țării, la o școală cu predare în limba maghiară, profesorul le-a spus elevilor că, dacă reușesc să recite două strofe dintr-o poezie (nu știu despre care este vorba, dar trebuiau să recite în limba română), va primi nota zece. Unul din elevi – de etnie maghiară, care nu știa românește s-a dus la un vecin român, care știa ungurește și l-a rugat să-l ajute să învețe două strofe. Vecinul l-a ascultat și a promis să-l ajute, deși copilul nu știa nici să citească în limba română). Lupta comună a durat circa două săptămâni, la sfârșitul cărora copilul a reușit să recite două strofe fără greșeală! Un caz care demonstrează că se poate!

Cred că nu ar fi inutil să introduc o viziune personală, un mod în care percep la această oră problemele pe care revoluția industrială cunoscută ca Industry 4.0 urmată, după opiniile unora, de Industry 5.0 (care definește, specifică anumite aspecte pentru dobândirea succesului Industry 4.0). Pentru mine, imaginea Industry 4.0 se compară cu cea a unui bun înotător care se trezește în marea liniștită (cu pericole știute, aflate din propria experiență sau a altora) cu o furtună care îl dezechilibrează, care îi solicită toate capacitățile pentru a ajunge la liman, dar care, însă, nu mai este cel de la care a plecat. Trebuie să facă față unei succesiuni de valuri, de diferite înălțimi, de diferite viteze de propagare și, uneori, care vin din direcții diferite. În aceste condiții trebuie și dorește să supraviețuiască și să se acomodeze noilor condiții de viață (în special activă).

Aceste valuri/talazuri nu sunt altceva decât noi cerințe, cunoștințe necesare, deprinderi, raporturi cu alții, o altfel de disciplină a muncii și a vieții. Aceleași

tipuri de probleme se pun și pentru conducători și pentru executanți. Pe de altă parte, ritmul formidabil de apariție a unor noi tehnologii va face ca distanțele/diferențele (de diferite tipuri) dintre companiile/țările care le adoptă să crească față de cei care nu știu, nu vor sau nu pot să adopte aceste tehnologii, sau nu pot să se supună noilor reguli sau reglementări (dacă au cunoștință de ele!!!). Pe scurt, trebuie să se încadreze într-o altfel de cultură, care se referă și la companie, dar și la țară/societate.

Din căutări am ajuns la concluzia că, în cazul unei companii cultura acelei companii înseamnă să faci ceea ce trebuie să faci, așa cum trebuie!!! (voi reveni cu detalii).

În anii 1970, când un fost specialist francez de la Uzinele DACIA a plecat acasă a fost întrebat (printre altele) dacă pe parcursul celor câțiva ani în care a lucrat în România a învățat românește. A răspuns că nu prea, dar a reținut faptul că merge sa sa, sau, traducând, că merge și așa!. Această zicere (mentalitate) ar trebui să iasă din vocabularul și, mai ales, din mentalitatea noastră ca popor!

Revin la opinii ale unor intelectuali români referitoare la IA/AI:

„Printre spaimele întemeiate pe care le stârnește AI (Inteligența Artificială) în ultimul timp, cele mai concrete și mai actuale par a fi cele legate de pierderea locului de muncă, concomitent cu substituirea oamenilor cu roboți suprainteligenți, capabili să îndeplinească nenumărate sarcini...mai ales cele comportând multă rutină (contabil, casier, agent de asigurări, șofer, mecanic auto etc.). Nici redactorii și corectorii de carte nu vor fi scutiți, nici...scriitorii, scenariștii, compozitorii, de vreme ce se pare că roboții pot compune mulțumitor, după algoritmi bine ajustați, texte, muzică, scenarii, imagini.(...) Arta a pierdut aura de mister din epoca romantică (...) dar și majoritatea produselor omenești asociate artelor sunt aproape la fel, iar fiorul e și el un ideal romantic demodat în era AI (...). Roboții pot preda copiilor diferite materii, așa că și profesia de dascăl uman va fi pusă în discuție (...). Aproape toate meseriile vor putea fi substituite mai devreme sau mai târziu de roboți inteligenți și îndemânatici.

Rămân însă, după părerea mea, două puternice și foarte însemnate excepții, deoarece există ocupații tradiționale, unde mașinile, oricât de inteligente și perfecționate, n-au și nu vor avea niciodată o pâine de mâncat

Cea dintâi excepție îi privește pe escrocii de toate felurile (...) care storc de bani și de alte bunuri, mint, seduc, fac promisiuni despre care știi că rămân deșarte (...), practică impostura de orice fel, trag tunuri în finanțele publice, fentează regulile, practică disimularea și servilismul față de cei puternici, dau și iau șpăgi la greu etc. Toate sunt cuprinse în termenul generic de escrocherie, imposibil de reprodus de mașini.(...) Escrocii se vor adapta strălucit invaziei AI.

Care e cealaltă profesie despre care afirmam că va rezista neabătut cuceririi din partea roboților? Cine sunt, deci, ceilalți oameni care nu-și vor pierde job-urile din cauza AI? Clar, politicienii sunt. De ce? Simplu, elementar: din aceleași motive ca și escrocii". Andrei CORNEA, Cine nu se teme de AI; DILEMA VECHE, Anul XX, r. 1033, 25-31 ianuarie 2024.

„Incompetența este urmarea promovării iresponsabile a mediocrației în locul meritocrației, rod al înlocuirii criteriilor de valoare cu criterii legate de rasă, sex și de altele așijderea. Este aceeași sub diferite nume, political correctness, nepotism, trafic de influență, mită sau ce mai doriți, depinde de meridian și de tradițiile locale. (...) Tehnologia excepțională a zilelor noastre are nevoie de profesioniști excepționali. Potențialii profesioniști de mâine vor fi aceia care beneficiază astăzi de criterii fără legătură cu priceperea. Cine nu știe că fiecare generație e rodul celei dinaintea ei? Incompetența generației actuale se va reflecta neîndoielnic în incompetența generației următoare. (...) Ceea ce ar trebui să ne pună pe gânduri este faptul că această incompetență generală și cronică pune în pericol civilizația pe care înaintașii noștri au construit-o vreme de secole. Nu subapreciez riscul unui al treilea război mondial sau al unei catastrofe nucleare, datorat demenților care ne conduc, dar mă tem mai mult de catastrofa pe care incompetența, nu doar a liderilor politici, dar a societății în ansamblul ei, o va produce într-un timp care poate fi calculat la scară umană." – Nicolae MANOLESCU, Incompetența face prăpăd în toată lumea; România literară, nr.4/26 ianuarie 2024

„Rezistența acerbă a tuturor partidelor de a se popula cu membri educați, cu competențe clare, cu idei argumentate este cea mai nocivă formă de fanatism românesc" Cătălin PRISĂCARU, interviu de Stela GIURGEANU (DILEMA VECHE, Anul XXI, nr. 1035, 8-14 februarie 2024).

Dacă acestor constatări li se adaugă rezultatele testelor PISA din România nu este de mirare faptul că țara noastră nu este în plutonul fruntaș privind interesul investitorilor ca țară! (Cine are urechi de auzit, să audă!). (continuarea în numărul viitor). A

Producerea de piese mari cu precizie nu este ușoară. Dar cum puteți produce cele mai mici componente, cum ar fi angrenajele și șuruburile pentru industria ceasurilor sau pinii de contact pentru conectori, cu o precizie de nivel micrometric și în cantități mari? Companiile elvețiene Esco și Affolter reușesc această performanță în mașinile lor CNC cu TwinCAT CNC și tehnologia servo-drive de la Beckhoff.

Esco se bazează pe o soluție de comandă-control bazată pe TwinCAT CNC dezvoltată de furnizorul elvețian de soluții Beckhoff – Affolter, pentru toate seriile de mașini.

Utilajele lor CNC sunt folosite pentru a fabrica cele mai mici angrenaje, șuruburi, arbori și alte componente cu o precizie maximă, punând practic bazele faimoasei precizii a mișcărilor ceasurilor elvețiene.

Esco este specializată în strunguri pentru producția de piese cu precizie ridicată și calitate impecabilă în cantități medii și mari. Pe lângă strunjire ca proces principal, mașinile oferă funcții suplimentare de prelucrare. Acestea fac posibilă producerea de piese complexe pe mașinile compacte.

Material staþionar şi unelte rotative

Spre deosebire de strungurile automate convenționale, mașinile Esco sunt caracterizate de un principiu de funcționare individual: material fix, scule rotative. Acest lucru permite mașinilor să prelucreze material inelar sau bară într-un proces complet automatizat, fără întreruperi. „În plus, proximitatea sculelor față de piesa de prelucrat oferă avantaje în ceea ce privește rata de producție și calitatea suprafeței", spune Vincent Fankhauser, director de vânzări la Esco. La baza preciziei și a timpilor scurți de prelucrare se află mandrina, care se rotește la o viteză de până la 12.000 rpm.

Esco se bazează pe controlul bazat pe PC pentru automatizarea mașinilor sale de la începutul anului 2020, pentru care utilizează TwinCAT 3 de la Beckhoff. „Tehnologia de control și de acționare de la furnizorii noștri anteriori se aflau la sfârșitul ciclului lor de viață și aveam nevoie de o tehnologie CNC de viitor, care să poată fi ușor de configurat pentru diferitele noastre serii", spune Vincent Fankhauser.

Distribuitor Romania

E-mail: office@kreatron.ro

www.kreatron.ro