Fornecedores de consumíveis para máquinas a laser

Conheça os fornecedores de elementos consumíveis para máquinas a laser, cuja reposição é fundamental para a eficiência do processo de corte ou gravação.

14 GUIA II

Software CAD/CAM

Guia detalha a oferta de softwares que são hoje ferramentas essenciais na criação e fabricação de componentes metálicos.

25 GUIA III

Quem são os fornecedores de metais nobres e especiais

Os fornecedores de metais cuja composição resulta em materiais especiais usados na fabricação de componentes para setores críticos como o aeroespacial e defesa, por exemplo.

Estudo sobre erros de forma no fresamento de peças com geometria complexa

Estudo teve como objetivo identificar e quantificar as razões de erro geométrico no fresamento CNC de peças com formato complexo, cuja identificação acarreta redução de custos e otimização de processos.

Capa: Operação de fresamento com programação baseada em sistemas CAM da Top Solid’Brasil.

Imagem: Top Solid’Brasil.

Layout da capa: Vanessa C. Silva

A precisão é um aspecto vital na usinagem de componentes metálicos, especialmente quando eles se destinam a que dependem de rigorosas especificações, a exemplo do aeroespacial, automotivo e médico. Erros de forma decorrentes de falhas no processo de usinagem podem comprometer a eficiência e a confiabilidade de peças críticas, levando a problemas de encaixe, desgaste acelerado e até falhas graves.

Compreendendo a seriedade dessas falhas, pesquisadores da Universidade Federal de Santa

Catarina (UFSC) trabalharam na identificação de erros de geometria no fresamento CNC de peças com formato complexo, avaliando todas as etapas envolvidas neste processo até a inspeção final. O artigo que descreve a pesquisa é publicado nesta edição (página 16), e mostra que identificar as origens dos erros é um primeiro passo para a sua correção e, consequentemente, para a melhora significativa da produção.

Além disso, esta edição traz um guia de fornecedores de software CAD/CAM (página 14), destacando

como essas ferramentas podem elevar a precisão e acelerar o processo de fabricação. Também exploramos fornecedores de metais nobres (página 25), essenciais para projetos exigentes em setores como aeroespacial e defesa.

O uso combinado de tecnologia avançada e pesquisa acadêmica é uma estratégia eficaz para garantir a qualidade e a competitividade de componentes usinados, mesmo diante dos desafios apresentados por novos desenvolvimentos tecnológicos.

Hellen Corina de Oliveira e Souza Diretora de redação hellen.souza@arandaeditora.com.br

* Cadastre-se para receber a newsletter quinzenal da Máquinas e Metais no link: https://bit.ly/3uzxCua

Ou via QR Code:

ISSN 0025-2700

REDAÇÃO

Diretor: José Roberto Gonçalves

Diretora de redação: Hellen Corina de Oliveira e Souza

Redator: Adalberto Rezende

Pesquisa: Milena Venceslau

PUBLICIDADE

Luci Sidaui - Tel.: (11) 3824-5300 luci@arandaeditora.com.br Ariane Ribeiro - Cel. (11) 99101-5045 ariane.ribeiro@arandaeditora.com.br

Dora Bandelli - Cel.: (11) 95327-6608 / Tel.: (11) 4194-2448 dora.bandelli@arandaeditora.com.br

Consultor de marketing Sérgio Massis

REPRESENTANTES

Minas Gerais: Oswaldo Alípio Dias Christo Rua Wander Rodrigues de Lima, 82, cj. 503 30750-160, Belo Horizonte, MG

Tel./Fax: (31) 3412-7031, Cel.: (31) 9975-7031 oadc@terra.com.br

Paraná/Santa Catarina: Romildo Batista

Rua Carlos Dietzsch, 541 cj. 204 bloco E CEP 80330-000, Curitiba, PR Tel.: (41) 3501-2489, Cel.: (41) 9728-3060 romildoparana@gmail.com

Rio Grande do Sul: Maria José da Silva Tel.: (11) 2157-0291, Cel.: (11) 98179-9661 maria.jose@arandaeditora.com.br

INTERNATIONAL ADVERTISING SALES REPRESENTATIVES

China: Mr. Weng Jie, Media Manager Hangzhou Oversea Advertising Ltd. 55-3-703 Guan Lane, Hangzhou, Zhejiang 310003, China Tel: +86 571 870-63843, Fax: +1 928 752-6886 (retrievable worldwide). Email: ziac@mail.hz.zj.cn

Germany: IMP InterMediaPartners GmbH, Mr. Sven Anacker

Beyeröhde 14, 42389 Wuppertal, Tel.: +49 202 271 69-0

fax: +49 202 271 69-20, sanacker@intermediapartners.de Italy: QUAINI Pubblicità, Ms. Graziella Quaini Via Meloria 7 -20148 Milan Tel.: +39 2 39216180, fax: +39 2 39217082, grquaini@tin.it

Japan: Echo Japan Corporation, Mr. Ted Asoshina Grande Maison Room 303, 2-2, Kudan-kita 1-chome, Chiyoda-ku, Tokyo 102-0073, Japan

Tel.: +81-(0)3-3263-5065, fax: +81-(0)3-3234-2064

aso@echo-japan.co.jp

Korea: JES MEDIA INC, Mr. Young-Seoh Chinn 2nd Fl., Ana Blsdg, 257-1, Myeongil-Dong, Gangdong-gu Seoul 134-070, Tel.: +82 2 481-3411, fax: +82 2 481-3414 jesmedia@unitel.co.kr

Switzerland: Rico Dormann, Media Consultant Marketing Moosstrasse 7, CH - 8803 Rüschlikon

Tel.: +41 44 720 8550, fax: +41 44 721 1474 dormann@rdormann.ch

Taiwan: WORLDWIDE Services Co. Ltd., Mr. Erin King 11F-B, nº 540, Wen Hsin Road, Section 1, Taichung, 40848

Tel.: +886 4 2325-1784, fax: +886 4 2325-2967 global@acw.com.tw

UK, Belgium, Denmark, Finland, Norway, Netherlands, Sweden: Mr. Eddard J. Kania

Robert G Horsfield International Publishers Daisy Bank, Chinley, Hig Peaks, Derbyshire SK23 6DA

Tel.: +44 1663 75-0242, Cel.: +44 797416-8188 ekania@btopenworld.com

USA: Ms. Fabiana Rezak, 2911 Joyce Lane, Merrick, NY 11566

Tel.: +1 516 858-4327, Fax: +1 516 868-0607

Cel.: +1 516 476-5568 - arandausa@gmail.co ADMINISTRAÇÃO

Diretor: Edgard Laureano da Cunha Jr.

Gerente: Rosilene de Paiva Branco

Circulação: Clayton Delfino – Tel.: (11) 3824-5300

Produção: Vanessa Cristina da Silva e

Silva Projeto gráfico: Lobo Artes Gráficas

MÁQUINAS E METAIS MÁQUINAS E METAIS, revista brasileira de tecnologia de usinagem e automação da manufatura, é uma publicação de Aranda Editora Técnica Cultural Ltda. O acesso à revista digital e o download no formato pdf são gratuitos em nosso site www.arandanet.com.br/revista/MM Redação, Publicidade, Administração e Correspondência: Alameda Olga, 315 - 01155-900 - São Paulo - SP - BRASIL Tel.: +55 (11) 3824-5300 - info@arandanet.com.br www.arandanet.com.br

Intersolar South America

Fotovoltaica

Tecnologias termossolares

Usinas de energia solar

DE ENERGIA

ees South America

Tecnologias de armazenamento de energia

Sistemas de armazenamento de energia

Hidrogênio verde

DE ENERGIA USO DE ENERGIA

Eletrotec+EM-Power South America

Engenharia elétrica

Eficiência energética

Gestão de energia

Power2Drive South America

Infraestrutura de carregamento

Baterias de tração

Mobilidade elétrica

T H E S M A R T E R E S O U T H A M E R I C A E N F O C A I N O VA ÇÕ E S E M E N E R G I A

R E N O VÁV E L E E L E T R OM O B I L I DA D E

Na vanguarda global da transição energética, o Brasil utiliza seus vastos recursos de energia renovável com soluções avançadas de armazenamento de energia, tecnologias inovadoras de rede e um crescente setor de eletromobilidade. A abundância de seus recursos solares, eólicos e hidrelétricos permite que o país expanda expressivamente sua capacidade de energia renovável, de modo a reduzir a dependência de combustíveis fósseis e diminuir as emissões de carbono, ao passo que a incorporação de sistemas avançados de armazenamento de energia aprimora a estabilidade da rede, resultando em um aumento na confiabilidade do fornecimento de energia a par tir de fontes renováveis intermitentes O aproveitamento desse potencial permitirá que o Brasil alcance a sustentabilidade energética, estimulando o crescimento econômico e criando um poderoso exemplo para outros países The smar ter E South America – a maior plataforma latino-americana para a nova realidade energética e de mobilidade – se dedica a explorar toda questão da nova realidade energética,

abrangendo energia renovável, armazenamento de energia, redes inteligentes e eletromobilidade

Nossa missão é inspirar e facilitar a troca de ideias, tecnologias e práticas que definirão o futuro da energia. Realizamos evento mais abrangente para o setor latino-americano de energia renovável, reunindo inovadores, especialistas e líderes do mundo todo para fazer avançar a pauta da energia sustentável Os quatro congressos deste ano prometem ser um evento marcante, tendo como pano de fundo o dinamismo de um setor energético em rápida evolução:

Intersolar South America – O congresso para o setor solar latino-americano ees South America – O congresso para baterias, sistemas de armazenamento de energia e hidrogênio verde Power2Drive South America – O congresso para eletromobilidade e infraestrutura de recarga Eletrotec+EM-Power – O congresso para infraestrutura de eletricidade e gestão de energia

Os elementos consumíveis em máquinas a laser no setor metal mecânico desempenham papéis cruciais na manutenção e eficiência do processo de corte ou gravação. Eles incluem peças como bicos que permitem obter feixes com bom foco, além de lentes e espelhos que garantem a qualidade desse feixe. Manter esses consumíveis em boas condições é essencial para o desempenho ideal dos equipamentos.

Automatisa (48) 3034-9500 posvendas@automatisa.com.br

Bystronic (41) 3666-9000 guilherme.nascimento@bystronic.com

Cesmi (11) 2221-3610 cesmi@cesmi.com.br

Dardi Laser (11) 94137-6563 diretoria@dardi.com.br

Demark (*) https://www.demarkchina.cn jallyqu@demarkchina.com

Euro Parts (54) 999182-1169 estoque@eurostec.com.br

Fesmo (12) 98316-0138 denislene@fesmo.com.br

Lasercomb (19) 99677-6981 baione@lasercomb.com.br

Lynx (11) 99172-5811 lynx@lynxbrasil.com.br

Metalique (15) 98113-2564 atendimento1@metalique.com.br

Oxipira (19) 99837-1573 vendas@oxipira.com.br

Pattaro (11) 93283-6473 vendas@pattaro.com.br

Dardi, China

Cielle, Itália; Couth, Espanha; Orotig, Itália

Coherent, Synrad e LaserMech; EUA

Metalique, China

Leapion, China

Koike Sanso. Japão

Empresa Telefone E-mail Importadora País

Raytools (11) 94137-6563 vendas@raytools.com.br

Richardson (11) 5186-9652 brazil@rell.com

Rolleri (54) 98143-8922 vendas02@rolleri.com.br

Trumpf (11) 4133-3595 cleber.veronese@trumpf.com

Raytools, China

Thales, França

(*) A empresa procura por representante para o Brasil. Obs.: Os dados constantes deste guia foram fornecidos pelas próprias empresas que dele participam, num total de 84 empresas pesquisadas. Fonte: Revista Máquinas e Metais, outubro/novembro de 2024.

Desenvolvedora de máquinas para usinagem, a Heller, com sede na cidade de Sorocaba (SP) e matriz na Alemanha, deve lançar em breve centros de usinagem de 5 eixos, assim como aumentar as atenções sobre o fornecimento de serviços.

As informações foram divulgadas no evento comemorativo dos 50 anos da empresa no Brasil. Em visita à fábrica brasileira, a reportagem da Máquinas e Metais pôde ver de perto as linhas de centros de usinagem comercializadas pela companhia.

Ronald Bremberger, diretor comercial da Heller, conversou com nossa reportagem e comentou que as estratégias da empresa envolvem o desenvolvimento de soluções para a fabricação de peças por usinagem para atender a demanda de setores como o de veículos a combustão e elétricos, além do ramo de energia, entre outros que já fazem parte da carteira de clientes da companhia.

Nas palavras dele, “nosso foco tem sido desenvolver máquinas de usinagem que atendam à demanda da indústria automotiva em geral, e também à demanda de peças feitas por usinagem para áreas que compõem atualmente o ramo de energia, tais como geração e fornecimento de energia eólica, elétrica e fotovoltaica, por exemplo”.

Ronald concluiu dizendo que os interesses da empresa envolvem ainda o estabelecimento de parcerias com instituições de pesquisa e ensino, o que já faz parte do trabalho realizado atualmente.

Um novo projeto do Instituto Fraunhofer para Máquinas-Ferramenta e Tecnologia de Conformação (IWU) tem ênfase no uso intensivo dos dados obtidos no chão de fábrica. Intitulado EmulDan, que significa “eficiência energética na produção por meio do uso multivalente de dados”, o projeto é uma realização conjunta entre o IWU e parceiros da indústria, os quais demonstraram que rotas de processo com consumo significativamente mais baixo e menos tempo de processo são alcançáveis, mantendo-se a qualidade das peças produzidas.

O EmulDan se concentra em como coletar dados e trabalhá-los de modo a fornecer insights valiosos para modelos baseados em inteligência artificial (IA) e opções de controle manual aprimoradas.

Os sensores que monitoram processos produtivos geram grandes quantidades de novos dados particularmente interessantes para aplicações de IA e aprendizagem de máquina (machine learning), podendo ser agregados, transformados em um modelo de dados unificado e analisados em profundidade, com potencial de criar valor e promover a melhoria contínua na produção.

Torneamento e roleteamento

Em processos como torneamento e roleteamento, altos fatores de segurança geralmente garantem que os componentes estejam em conformidade com as especificações e possam ser produzidos até mesmo em condições desfavoráveis.

No EmulDan, sensores integrados no porta-ferramentas forneceram dados para avaliar as condições da ferramenta, permitindo reduzir significativamente muitos fatores de segurança. O controle ocorre durante o torneamento por meio do registro da taxa de avanço e da força aplicada. Os parceiros do projeto demonstraram ser viável uma redução de 50% nos tempos de trabalho principais. Como efeito colateral positivo, muitos testes se tornam obsoletos e a confiabilidade do processo aumentou.

Os modelos de IA desenvolvidos no EmulDan representam um passo

significativo em direção a gêmeos digitais abrangentes. Em áreas de fabricação com baixos níveis de automação, esses aplicativos de aprendizagem de máquina podem dar suporte ao planejamento da produção. Pontos em que a fabricação de um componente se aproxima dos limites de tolerância, por exemplo, podem ser detectados mais cedo.

Os parceiros do projeto se concentraram ainda na eficiência energética, garantindo que métricas tradicionais como tempo de fabricação, custo e qualidade do produto não fossem prejudicadas.

Desenvolvedora de ferramentas para usinagem, a OSG, com matriz no Japão e filial no município de Bragança Paulista (SP), completou recentemente 50 anos de presença no País. Em visita à fábrica brasileira, a reportagem da Máquinas e Metais pôde ver de perto as linhas de ferramentas comercializadas pela companhia.

A criação de ferramentas rotativas para corte de metais e outros materiais, como fresas, assim como equipamentos para furação e rosqueamento, como brocas e machos, foram assuntos tratados em um evento comemorativo promovido pela OSG Sulamericana de Ferramentas Ltda.

Os desafios do setor de usinagem, principalmente no que se refere à produtividade, também foram abordados por dirigentes da companhia, entre eles Milton Saito, em meio às celebrações. Neste sentido, eles comentaram que as estratégias da empresa continuarão a

abranger o investimento em serviços de recuperação de fresas, brocas e machos, além de revestimento de ferramentas para que elas tenham maior durabilidade. Milton, que conversou com nossa reportagem, comentou mais sobre as estratégias da companhia: “Todos os anos, estamos renovando nosso parque de máquinas com idade avançada, seguimos reformulando-o já com a terceira geração de máquinas desde a implantação da fábrica no Brasil. A convergência para veículos elétricos inevitavelmente ocorrerá também no País. Por isso estamos desenvolvendo novas linhas de ferramentas que inexoravelmente serão demandadas por este setor”.

O executivo concluiu: “Nossos serviços de afiação e revestimento de ferramentas para usinagem é uma aposta recente e estamos obtendo sucesso nesta empreitada. Pretendemos crescer ainda mais neste sentido, incluindo nosso suporte técnico e de engenharia”. O encontro reuniu representantes de empresas do ramo metal mecânico.

OSG/Divulgação

A Okuma America Corporation anunciou a construção de um novo centro global de serviços e reparos, que será inaugurado em 2025. A instalação será uma expansão da sede corporativa da empresa em Charlotte, Carolina do Norte (EUA), e auxiliará no atendimento a clientes dos mercados regionais e globais.

A decisão de abrir uma nova instalação global para reparo de tornos, centros de usinagem e retificadoras foi guiada pelo compromisso da empresa – de origem japonesa e com unidade brasileira em São Paulo (SP) – em manter o serviço de assistência para suas máquinas, independentemente da idade, tendo em vista que são construídas para operar por décadas, de acordo com uma política de “não obsolescência”.

A unidade fornecerá serviços e apoio para trocas, reparos e atualizações de componentes mecânicos e elétricos, assim como a capacidade de fabricar peças de substituição. Seu projeto prevê setores dedicados a unidades mecânicas (incluindo fusos) e inspeção de peças, montagem, testes e desmontagem de placas de computador, reparo e simulação de comando CNC.

O depósito terá espaço para abrigar milhares de peças inventariadas para dar suporte à sua ampla oferta de produtos e política de obsolescência zero. O Okuma Tech Center Brasil oferece assistência imediata para os clientes brasileiros.

formação

A Horn (Alemanha) desenvolveu a ferramenta 105 Supermini, com a proposta de evitar a formação de cavacos longos, que constituem um dos maiores desafios na usinagem interna. Dependendo do material, o mandrilamento geralmente resulta em fitas que obstruem os furos, se enrolam na ferramenta e, na pior das hipóteses, levam à sua quebra.

A ferramenta foi projetada de modo a guiar e moldar o cavaco e favorecer a sua quebra. Obtida pelo processo de sinterização, ela possui geometria da aresta de corte que se estende até o raio do canto da pastilha, de modo a garantir o controle de cavacos mesmo com taxas de avanço pequenas.

Além da geometria, a Horn aprimorou os blanques de metal duro das pastilhas para terem maior rigidez e uma aresta de corte mais estável. A nova pastilha é compatível com vários tipos de porta-ferramentas e é adequada para execução de furos com diâmetro a partir de 6 mm, podendo ser adaptada para inúmeras operações de usinagem, incluindo mandrilamento, torneamento de perfis, canais internos, rosqueamento, furação e brochamento de canais. As ferramentas da Horn são comercializadas no Brasil pela Boehlerit, de Barueri (SP).

O Instituto Fraunhofer para Máquinas-Ferramenta e Tecnologia de Conformação (Institute for Machine Tools and Forming Technology, IWU) desenvolveu junto com parceiros da indústria um processo de laminação a quente para fabricar engrenagens duráveis, empregadas particularmente no setor de geração de energia eólica, altamente sujeitas ao desgaste.

O processo concorre diretamente com o fresamento e apresentou melhor taxa de utilização de material, além de tempos de produção mais curtos. Com

diâmetro de 500 milímetros e módulo (tamanho do dente) de 9,5 milímetros, a engrenagem produzida para o projeto Gearform é a maior já fabricada com tecnologia de conformação, de acordo com informações do instituto.

Os parceiros do projeto criaram uma instalação de laminação a quente sob medida, que aquece a peça bruta a 1.200°C e incorpora os dentes ao componente por meio de um movimento rotacional. A avaliação final dos pesquisadores foi que, além de não produzir cavacos, o método apresenta boa consistência de volume durante o processamento, economizando até 20% do material. A economia de tempo também foi analisada: enquanto a laminação leva seis minutos e meio, o processo de fresamento levaria cerca de 60 minutos.

Melhores propriedades para o produto

A laminação a quente apresentou um efeito particularmente positivo na durabilidade da engrenagem, mostrada ao lado. Durante a conformação, a orientação das fibras do material não é alterada e se adapta ao contorno geométrico externo, o que aumenta tanto a resistência da raiz (parte inferior do conjunto dentado) quanto a capacidade de carga do dente (área de contato com outras engrenagens ).

Além disso, colaboram para um bom resultado os efeitos de endurecimento

induzidos pela conformação, como o refino do grão, tendo em vista que a deformação plástica resultante da laminação a quente aumenta sua resistência e dureza. Simultaneamente, o refino do grão leva a uma maior tenacidade do material, e o tratamento térmico subsequente também serve para endurecer a engrenagem. Ao final, as superfícies adquirem seu contorno final por meio de retificação.

O projeto “Gearform, formação de engrenagens de grandes módulos com eficiência energética e de recursos” foi financiado pelo Ministério Federal de Assuntos Econômicos e Ação Climática. Os parceiros do projeto, além do Fraunhofer IWU (coordenação), incluem EMA-TEC GmbH, Härterei Reese Chemnitz GmbH & Co.KG, Dreiling Maschinenbau GmbH e Flender GmbH.

A HORSE, fabricante global de sistemas powertrain, com unidade brasileira em Curitiba (PR), anunciou a assinatura de um acordo para o fornecimento de motores com a tecnologia Range Extender para o veículo de passeio Lecar 459 Hybrid, primeiro modelo da montadora brasileira Lecar, a ser lançado em 2026.

A Lecar anunciou no início deste ano a sua entrada no mercado de veículos elétricos e híbridos, e vai comprar da HORSE, inicialmente, 12.000 unidades anuais dos motores HR10, de 1.0 litro e 3 cilindros, com a possibilidade de aumento de volume, conforme a demanda.

Os motores HR10 são projetados para operar com gasolina e etanol e servirão como motor a combustão no powertrain (conjunto que compreende motor, transmissão, diferencial e eixos) do Lecar 459 Hybrid, um veículo de passageiros, aproveitando seu sucesso comprovado nas soluções para veículos comerciais leves.

Além do HR10, o Lecar 459 Hybrid utilizará um gerador elétrico da WEG,

empresa parceira de componentes elétricos da HORSE para a solução Range Extender. “Nossa equipe tem um plano extremamente ambicioso para o Lecar Hybrid 459, primeiro veículo elétrico totalmente brasileiro. A HORSE está perfeitamente alinhada com a visão da Lecar de revolucionar o mercado automotivo brasileiro com soluções produzidas localmente”, comentou Flávio Figueiredo Assis, fundador e CEO da Lecar.

A HORSE resulta de uma joint venture entre o Grupo Renault e a chinesa Geely. Foi formalmente criada em 2023, com o objetivo de desenvolver e produzir powertrains de baixa emissão e tecnologias híbridas.

Fundamentais para o funcionamento de máquinas e equipamentos industriais utilizados no setor metal mecânico, os rolamentos de precisão desenvolvidos para o setor de usinagem, por exemplo, são capazes de manter o alto desempenho sob condições severas de atrito e temperatura, isso graças à tecnologia aplicada na fabricação desses componentes – sistemas de lubrificação e materiais com propriedades específicas que proporcionam uma maior durabilidade ao conjunto, entre outros fatores.

No entanto, os componentes de rolamentos para máquinas de usinagem sofrem desgaste com o passar do tempo, sendo alguns dos mais comuns a oxida-

ção e corrosão por contato de pistas de rolamento, assim como pitting, denominação do processo de desprendimento de material que ocorre em superfícies do rolamento, levando ao surgimento de minúsculos buracos na área afetada. Atualmente, são oferecidos serviços de repotencialização de rolamentos, que consistem na manutenção da condição operacional desses componentes. Esse trabalho tem como etapas a realização de uma avaliação prévia do rolamento, a retificação do componente, quando necessário, e o seu monitoramento a partir do momento em que ele é reinserido nos equipamentos que serão utilizados em processos no chão de fábrica.

Como explicou Alex Ferreira Lins, engenheiro de aplicação e serviços da NSK, empresa especializada no desenvolvimento de rolamentos, que também presta consultoria para repotencialização, com matriz no Japão e filial brasileira na cidade de Suzano (SP), repotencializar um rolamento não significa que ele passará a ser um componente novo, mas sim um item que apresenta condições para operar em processos industriais. De acordo com uma definição mencionada por Alex, ela visa garantir a durabilidade do rolamento até o fim de sua vida efetiva. Entretanto, há muitos desafios quando se trata da repotencialização de rolamentos de precisão para máquinas de usinagem.

Etapas da repotencialização

A repotencialização requer a inspeção preliminar de pistas de rolamento, da gaiola, esferas e de outros componentes. Inicialmente é realizada a desmontagem e lavagem dos componentes, seguida por inspeção visual inicial para a verificação de folgas, condições superficiais e tolerância dimensional, por exemplo. Pode ser necessária a retificação de componentes em decorrência do desgaste. Processos posteriores envolvem a detecção de micro trincas nas pistas de rolamento, abrangendo ainda a verificação de ocorrência de escorregamento, que pode ser causado por infiltração de água, deficiência do sistema de lubrifica-

ção ou uso de lubrificante inadequado. Também é feita a verificação para saber se houve deslizamento na área de interferência do rolamento.

De acordo com o especialista da NSK, há casos em que a repotencialização de rolamentos se torna inviável. Como exemplos, ele mencionou que a ocorrência de trincas e/ou de desprendimento de material do rolamento são alguns fatores que levam à reprovação do componente.

Transição energética altera perfil da demanda por materiais metálicos

A indústria global de metais e mineração está entrando em uma nova era. Historicamente impulsionada pelo crescimento econômico e pelo desenvolvimento da classe média, essa indústria registrou períodos de forte demanda por carvão, aço e alumínio, a ponto de atualmente 80% da atividade do setor estar relacionada a cinco materiais principais: aço, carvão, ouro, cobre e alumínio. Este cenário, no entanto, está mudando rapidamente como resultado da transição energética, uma transformação que implica a disponibilidade de materiais necessários ao funcionamento das tecnologias de baixo carbono, a exemplo dos metais especiais e terras raras. Por exemplo, os veículos elétricos a bateria são normalmente de 15 a 20 por cento

mais pesados do que veículos com motor de combustão interna similares, e isso desencadeia uma mudança de longo prazo no perfil de demanda de materiais, forçando o uso de materiais mais leves.

Esta questão é o assunto do relatório “Global Materials Perspective 2024“, elaborado pela consultoria norte-americana McKinsey, que visa construir uma base de fatos e perspectivas sobre a necessidade de dimensionar a oferta sustentável e acessível desses materiais.

Ao longo de 27 páginas em que são apresentados muitos dados, a pesquisa propõe cenários de transição energética diferenciados pela velocidade da transição, e sugere ainda cenários de fornecimento modelados pela equipe da McKinsey Metal&MineSpans.

Os desafios à frente incluem como acelerar a capacidade de fornecimento para atender a novos padrões de demanda, como manter os materiais acessíveis para que eles possam continuar a dar suporte à transição energética e alimentar o crescimento econômico, e como melhorar a sustentabilidade da indústria, levando em conta o contexto político global em evolução, que aumenta ainda mais a incerteza para os investidores. A concentração da oferta de minério para obtenção de metais como cobre, platina, lítio, manganês, níquel e titânio, entre outros, é um dado importante levantado pela pesquisa, que aponta ainda o protagonismo da China no processamento desses metais. A projeção de aumento de demanda para o lítio, por exemplo, é de 475% entre 2023 e 2035, enquanto a procura por terras raras deve subir 125% no mesmo período. O ine-

vitável aumento dos preços é tido como uma forma de forçar a demanda para baixo, em um patamar mais realista.

O levantamento é um alerta para a indústria ligada ao processamento desses materiais, mas sinaliza também oportunidades de negócios substanciais para a indústria, por meio de mudanças conscientes de portfólio, inovação disruptiva ou novos modelos de negócios. O estudo completo está disponível para download no link https://encurtador.com.br/LUVrD.

“A indústria brasileira está sob ataque”. Assim foi descrita a ameaça que o alto índice de importação de produtos chineses representa hoje para o setor produtivo brasileiro. A declaração foi feita por Marco Polo de Mello Lopes, presidente do Instituto Aço Brasil e coordenador da Coalizão Indústria, grupo que reúne 14 instituições representativas de 13 setores da indústria de transformação, construção civil e comércio exterior, em recente coletiva de imprensa.

A possibilidade de fechamento do acordo de livre comércio entre o Mercosul e a China agrava essa perspectiva e poderá colocar em risco a projeção de investimentos de R$ 826 bilhões que o grupo traçou para o período de 2023 a 2027. A efetivação do acordo provocará a redução de 57% dos investimentos previstos.

Da siderurgia aos telefones celulares

O tom das declarações se justifica pelos dados de importações que cada um dos setores representados apresentou na ocasião, chamando a atenção para o volume preocupante de itens vindos da China. Foi verificado entre 2022 e 2023 um aumento de mais de 100% da entrada de produtos siderúrgicos pelo Porto de Manaus, e entre os meses de janeiro e agosto deste ano já foi registrado um índice 24,8% maior de importações do que no mesmo

período do ano passado, contra 0,7% de aumento da produção interna.

No setor automotivo a situação é igualmente preocupante, com um aumento de 70% dos importados e de 35% dos emplacamentos desses veículos. Se considerado apenas o volume proveniente da China, chega-se a um aumento de 800% no período de janeiro a agosto de 2024, em comparação com o mesmo período do ano passado, com 339% mais emplacamentos. Dentre eles predominam os elétricos e híbridos, conforme destacou Márcio de Lima Leite, presidente da Associação Nacional de Fabricantes de Veículos Automotores (Anfavea).

O setor de brinquedos sofre impacto semelhante, com uma queda da produção física de 14,7% no período de janeiro a agosto deste ano, contra um aumento de 18% nas importações, de acordo com Sinésio Batista, presidente da Abrinq, que projeta para este ano um índice de crescimento de apenas 1% em razão desse cenário.

Para o setor de eletroeletrônicos, enquanto as exportações cresceram 1%, as importações aumentaram 5,1%, uma situação agravada pelo mercado de telefones celulares, que amargou no primeiro semestre deste ano a cifra de 5,7 milhões de aparelhos comercializados de forma não oficial, vindos predominantemente do Paraguai, onde são praticados preços 40% inferiores aos do mercado oficial brasileiro. “Isso representa menos emprego no Brasil, menos pesquisa e desenvolvimento e também o risco para os consumidores, tendo em vista possíveis irregularidades relacionadas à frequência de operação, por exemplo”, avaliou Humberto Barbato, da Associação Brasileira da Indústria Elétrica e Eletrônica (Abinee).

Um dado avaliado pelo grupo foi o perfil e a qualidade da balança comercial Brasil-China, que é favorável ao Brasil em termos financeiros, mas é totalmente desfavorável para a indústria, em razão da histórica e recorrente exportação de produtos primários e importação de itens de alto valor agregado. As medidas para a solução desse entrave, de acordo com a

Coalizão, dependerão da vontade política que leve à tomada de decisões favoráveis à indústria nacional, como tem ocorrido em países que estão se blindando contra a agressiva política comercial chinesa. Como agenda para o crescimento das atividades industriais, o grupo que representa a Coalizão Indústria defende a retomada do crescimento econômico pelo ajuste fiscal, a recuperação da competitividade sistêmica com o aumento do índice de formação bruta de capital (investimentos em produtividade) e ações que favoreçam a transição energética e a descarbonização das atividades industriais. Integram a Coalizão Indústria as seguintes instituições: Associação Nacional dos Fabricantes de Veículos Automotores (Anfavea), Associação Brasileira dos Fabricantes de Brinquedos (Abrinq), Associação Brasileira das Indústrias de Calçados (Abicalçados), Associação de Comércio Exterior do Brasil (AEB), Câmara Brasileira da Indústria da Construção (CBIC), Associação Brasileira da Indústria Elétrica e Eletrônica (Abinee), Associação Brasileira da Indústria de Máquinas e Equipamentos (Abimaq), Associação Brasileira da Indústria do Plástico (Abiplast), Associação Brasileira da Indústria Têxtil e de Confecção (Abit), Associação Brasileira de Cimento Portland (ABCP), Associação Nacional de Fabricantes de Produtos Eletroeletrônicos (Eletros), Grupo FarmaBrasil, Associação Brasileira da Indústria de Alimentos (ABIA) e Instituto Aço Brasil.

Setor de hidrogênio verde vai demandar quase 3 mil profissionais por ano no Brasil

Aproximadamente 3 mil profissionais precisarão ser contratados por ano para a realização de trabalhos no setor de hidrogênio verde (H2V) no País. Essa é uma estimativa que tem origem em um estudo realizado a partir de uma parceria entre o SENAI e o projeto H2Brasil – que integra a Cooperação Brasil-Alemanha para o De-

senvolvimento Sustentável –, implementado pela Deutsche Gesellschaft für Internationale Zusammenarbeit (GIZ) GmbH.

Trata-se de um levantamento que foi elaborado e conduzido por Marc Bovenschulte, diretor do Instituto de Inovação e Tecnologia de Berlim. De acordo com informações divulgadas à imprensa, para a realização da pesquisa foram entrevistados 128 especialistas brasileiros em hidrogênio verde, dos quais 42% se encontram na região Nordeste e 39% na região Sudeste.

O estudo mostrou, com base nas respostas dos entrevistados, que a demanda média anual por profissionais do ramo de hidrogênio verde se dividirá da seguinte maneira:

• Aproximadamente 2.863 novos profissionais de nível médio – técnicos e trabalhadores qualificados, por exemplo;

• 2.248 profissionais semiqualificados e não qualificados;

• Demanda por profissionais de nível alto – cientistas e engenheiros altamente qualificados.

Em se tratando dos profissionais de nível técnico, a demanda terá forte inclinação para a contratação de equipes necessárias para a implementação de parques industriais voltados para o processamento de hidrogênio verde. Neste sentido, 50% dos especialistas que colaboraram com o levantamento disseram que haverá alta demanda por técnicos especializados em, por exemplo, instalação, manutenção e renovação de sistemas e processos produtivos.

No que se refere à demanda por profissionais com alta qualificação, 44% dos entrevistados disseram que os candidatos considerados de nível alto serão contratados para a produção de hidrogênio por eletrólise (processo que quebra a molécula de água, resultando

em H2 e O2), enquanto 36% dos respondentes afirmaram que esses profissionais vão atuar na produção de biomassa. O superintendente de educação profissional e superior do SENAI, Felipe Morgado, comentou mais sobre este assunto: “Teremos um primeiro movimento de especialização, para quem possui nível superior, nas áreas voltadas à pesquisa, desenvolvimento tecnológico e regulação. O segundo movimento será direcionado à instalação e operação das plantas, que vai requerer profissionais de nível técnico”.

Imagem: Macrovector, Freepik

Os sistemas CAD (de computer-aided design, ou projeto auxiliado por computador) e CAM (de computer-aided manufacturing, ou manufatura auxiliada por computador) são ferramentas essenciais na criação e fabricação de componentes metálicos. Os softwares CAD permitem o projeto de peças e estruturas com alta precisão, aliando recursos como modelagem 3D, análises estruturais, e simulações de montagem. Já os sistemas CAM transformam os modelos CAD em instruções de usinagem, controlando as máquinas CNC nas operações de corte, furação ou fresamento, entre outras.

Dentre as vantagens da adoção desses sistemas estão a elevada precisão que eles conferem aos projetos, a rapidez na sua conclusão e na fabricação, além da facilidade de efetuar ajustes rápidos e correções. A facilidade de atualização e compartilhamento das informações relacionadas aos projetos é outra característica desses sistemas, que acabam por subsidiar uma maior complexidade de design e o controle automatizado da qualidade.

Empresa Telefone E-mail

Advanced (41) 3022-1919 admin@alibre.com.br Alibre LLC, EUA Alibre Design

Alma do Brasil (51) 99808-0021 info@almacam.com.br

Alma, França (1)

Comac (54) 99684-5556 atendimento@comacbr SprutCAM, Cyprus SprutCAM

Dassault Systèmes (11) 4502-2000 efz1@3ds.com • Plataforma 3DEXPERIENCE

FIT Tecnologia (54) 3196-2199 davi.assaf@fit-tecnologia.com.br (2) (3)

Frame (11) 99393-4182 frame@frame.com.br Zwsoft, China ZW3D

Hexagon (11) 94559-1095 marcos.cavalini@hexagon.com

Libellula (41) 3532-7751 k.zimmermann@libellula.eu

Microcam (11) 95413-0166 microcam@microcam.com.br

PLMX (11) 3565-3808 contato@plmx.com.br

Robotmaster (11) 3661-1455 info_robotmaster@robotm.com.br

(4)

Siemens SolidEdge, NXCad, NXCam

Hypertherm Robotics, Canadá Robotmaster

Empresa Telefone E-mail

SmartPLM (11) 4318-4590 smartplm@smartplm.com.br

SolidCAM Latam (19) 99513-6504 info.latam@solidcam.com

Tecmes (11) 2197-1000 tecmes@tecmes.com.br

Siemens, Alemanha

Dassault, França (5)

TopSolid Brasil (11) 5084-0048 marketing@topsolid7.com.br https://www.topsolid.com/pt-br • TopSolid, França

UVW (15) 99871-8229 uvw@uvw.com.br

• Dassault, França Roda dentada

(1) AlmaCAM, AlmaQuote, Assembly2CAM, AlmaCube, AlmaCAM Weld, AlmaCAM Tube, Nest&cut, AlmaCAM Space Cut (2) Cimatron, Solidcam, Israel; Metalcam, Espanha; Cimco, Dinamarca (3) Cimatron; Fikus; Cimco; Solidcam (4) EdgeCAM, WorkNC, ESPRIT, NCSimul, VISI, Designer, RADAN (5) Dassualt 3dexperience, Catia, Delmia

Obs.: Os dados constantes deste guia foram fornecidos pelas próprias empresas que dele participam, de um

de 39 empresas pesquisadas Fonte: Revista Máquinas e Metais, março de 2024

A. M. Ferreira, L. F. Flores e A. F. de Souza

Durante a fabricação de produtos com formato geométrico complexo, diferentes fatores podem levar ao erro de forma e comprometer a qualidade superficial obtida por fresamento. A identificação desses fatores torna-se relevante para a redução de custos e a otimização de processos. Acredita-se que os fatores mais influentes no erro de forma são a escolha adequada de estratégias de usinagem e tolerâncias usadas na programação de usinagem com plataformas CAM, erros de movimentação da máquina CNC, referenciamento para usinagem, parâmetros de corte e deflexão da ferramenta de corte, além de metodologias de inspeção dimensional e vibração no dispositivo de fixação da peça. Este trabalho tem como objetivo identificar e quantificar as fontes de erro geométrico do fresamento CNC de peças com formato complexo. A influência das etapas envolvidas foi avaliada por modelamento de produto em uma plataforma CAD, até sua inspeção final.

Este estudo propõe a avaliação da relevância de cada etapa da fabricação por usinagem, abrangendo erros geométricos de um determinado corpo de prova com formato complexo, usando ferramentas com alto comprimento de balanço.

As fontes de erros foram investigadas a partir do modelamento do produto em uma plataforma CAD, seguindo até a inspeção final em uma máquina para medição por coordenadas (figura 1) (7)

Revisão bibliográfica

Neste tópico são apresentadas as características de cada etapa da fabricação de um produto, sendo: modelamento por sistemas CAD/CAM, fresamento, análise de estruturas de máquinas CNC, fabricação de peças com formato complexo e medição por coordenadas CNC.

Desvios geométricos provenientes da modelagem CAD

Os erros geométricos provenientes do modelamento de um produto usando uma plataforma CAD podem estar relacionados a diferentes fatores como tolerância de intersecção entre superfícies, matemática aplicada para o desenvolvimento de curvas e qualidade da superfície.

Quanto menor o valor de tolerância, mais próxima estará a geometria da

Alexandre Marcos Ferreira (alexandre.marcos@sc.senai.br) atua no SENAI Joinville (SC). Luis Felipe Flores (luisfelipefloresriv@gmail.com) e Adriano Fagali de Souza (adriano.fagali@ufsc.br) atuam no Grupo de Pesquisa em Manufatura Auxiliada por Computador (GPCAM) da Universidade Federal de Santa Catarina (UFSC). Reprodução autorizada.

forma do objeto cortado (8) . Além disso, o uso de diferentes equacionamentos matemáticos para a criação de superfícies, curvas e transferência de dados entre diferentes plataformas pode causar pequenos desvios geométricos na peça que será usinada (4) .

Desvios geométricos provenientes da programação CAM

Os desvios provenientes do CAM (Computer Aided Manufacturing) podem estar relacionados à tolerância de cálculo para a trajetória da ferramenta de corte, o tipo de interpolação aplicada para o contorno de uma superfície e a transferência de dados entre sistemas CAD/CAM. O CAM

ajusta a trajetória da ferramenta para dentro de uma banda de tolerância definida pelo usuário, conhecida como chord error . Quanto menor a banda, mais próxima a ferramenta estará da geometria CAD (8)

Em relação ao tipo de interpolação, neste estudo será avaliado o método de geração de trajetórias por interpolação linear, em que o programa CAM determina a trajetória da ferramenta através de segmentos de retas que melhor se adaptam à faixa de tolerância definida, sendo eles representados pelo comando G01 da linguagem de programação ISO 6983.

Desvios geométricos provenientes do fresamento

O desgaste da ferramenta é um dos fatores que podem influenciar o desvio geométrico acentuado nos produtos fresados. Atualmente, existem sistemas de pré-ajustagem de ferramentas, que permitem a redução do tempo de ajuste das ferramentas (3) . Esses sistemas são designados para uso em máquinas-ferramenta CNC, pois nesse tipo de processo é essencial saber as características de cada ferramenta individualmente (comprimento e diâmetro), para garantir a qualidade do produto final (1) .

Erros de movimentação e posicionamento da máquina-ferramenta Atualmente, os erros de movimen -

tação de máquinas-ferramenta são inspecionados por um instrumento denominado Ballbar, que pode medir os erros geométricos decorrentes de máquinas-ferramenta CNC e detectar inexatidões induzidas pelo comando e sistema de controle dos servos como, por exemplo, erro de posicionamento, de perpendicularidade, retilineidade e histerese nos eixos X e Y. Os erros são medidos por movimentos circulares ou arcos executados pela máquina-ferramenta. Assim, pequenos desvios no raio desse movimento são medidos pelo transdutor e capturados pelo software . Os desvios revelam problemas e inexatidões no comando numérico, sistema de controle dos servos e nos eixos da máquina (6) .

Fabricação de peças com formato complexo

No fresamento de cavidades a deflexão das ferramentas varia ao longo de todo o ciclo de usinagem, incluindo tanto os segmentos retos quanto os cantos. A precisão da usinagem dos cantos é afetada pela deflexão da haste e da fresa, resultante da variação das forças cortantes (5). Além disso, a deflexão da ferramenta pode influenciar diretamente nos erros geométricos na usinagem de paredes finas.

Erros de medição por coordenadas CNC

Na medição por coordenadas há vários fatores que influenciam nos resultados. De maneira geral, esses fatores de influência podem ser associados à máquina para medição, à peça, às condições do ambiente onde está a máquina, aos operadores e programadores da máquina para medição e aos métodos de medição.

Procedimento experimental

Em se tratando da origem dos erros de usinagem, este trabalho tem como objetivo quantificar o impacto de cada fonte de erro no desvio geométrico da peça final. Um estudo de caso foi realizado e os erros de cada etapa

4 – Metodologia aplicada para quantificar a deflexão da ferramenta no processo de fresamento

de fabricação foram identificados. O procedimento experimental será abordado a seguir.

Geometria do corpo de prova

Foi projetado um corpo de prova com geometria complexa, que possui grande profundidade, áreas côncavas, convexas e lineares, bem como áreas com diferentes ângulos de contato da ferramenta com a peça (figura 2). O corpo de prova tem diâmetro de 63 mm, altura de 19 mm e parede com espessura de 4,5 mm.

A figura 2 mostra diferentes regiões de usinagem com cores específicas – azul, representando superfícies simples usinadas com curva circular de raio constante; vermelho, áreas com arcos baseados em curvas de Bézier; e verde, regiões usinadas com linhas retas. A imagem destaca uma área de usinagem severa, onde o volume de material a ser removido varia constantemente. A tolerância CAD usada foi de 0,01mm.

Materiais e equipamentos

O material e o equipamento usados no experimento foram, respectivamente, ferro fundido cinzento GG20 e centro de usinagem vertical Deckel Maho com alta velocidade e com potência de 19 kW em rotação máxima de 18.000 rpm, equipado com CNC Heidenhain ITNC versão 530. O sistema de fixação de ferramentas usado foi o HSK 63 modelo padrão ISO 40. Para a inspeção dimensional do diâmetro real/ batimento circular da ferramenta foi usado um sensor a laser (Heidenhain TS640). O referenciamento e inspeção dimensional do bloco metálico foi feito com um sensor de contato eletrônico MP10 da Renishaw.

Para medir os erros de movimentação nos fusos X e Y da máquina e detectar as inexatidões induzidas pelo comando e sistema de controle dos servos, foi usado o equipamento Ballbar QC10 da Renishaw. A inspeção dimensional foi conduzida com uma máquina para medição por coordenadas Mitutoyo, com capacidade de medição de 700 mm no eixo X, 1.000 mm no eixo Y, e 500 mm

no eixo Z. Os softwares Power Shape 10.0 e Powermill 10.0 foram usados para CAD/CAM, enquanto o software Renishaw 5.07 foi usado para a inspeção Ballbar. A inspeção dimensional da superfície usinada foi feita com o software 3D Tool e o processamento dos dados dos desvios de forma foi feito com o Minitab 16.0.

Estratégias de usinagem programadas no CAM

Para avaliar os erros geométricos em peças usinadas, foram estudadas as operações de usinagem de acabamento. No sistema CAM, foi usado o método de interpolação linear para a geração das trajetórias de corte.

Os parâmetros de corte usados foram baseados em recomendações de fabricantes (Metalworking, 2007, Milling Tools, 2007), e são mostrados na tabela 1.

Tabela 1 – Parâmetros de corte adotados

Ferramenta Vc [m/min] rpm f [mm/min] ap [mm] ae [mm] Sobremetal axial [mm] Sobremetal radial [mm]

Topo Ø6 41 2.200 420 19 - 0,2 0

Métodos de avaliação dos fatores que influenciam no erro geométrico Para quantificar os erros de forma da peça usinada foram analisados os erros da trajetória da ferramenta em relação à tolerância CAM, os erros de movimentação dos fusos nos eixos X e Y da fresadora CNC a partir da inspeção Ballbar, o batimento circular e o diâmetro real da ferramenta de

corte, além da deflexão da ferramenta, os erros de inspeção dimensional na máquina para medição por coordenadas, erros geométricos do corpo de prova e a influência do erro geométrico na área de contato entre a ferramenta e a peça. Para analisar a influência da programação CAM no erro geométrico do produto fresado, foram verificados os desvios da trajetória da ferramenta sobre as tolerâncias estabelecidas na plataforma CAM. Os erros nas regiões em que a trajetória da ferramenta não se manteve dentro das tolerâncias foram assim definidos: erro positivo, quando ocorre usinagem com maior sobremetal, e erro negativo, quando é removido material além do necessário.

A inspeção Ballbar mede erros de movimentação de uma máquina CNC executando movimentos circulares, identificando desvios no raio por meio de um transdutor. Os desvios revelam problemas no comando numérico, sistema de controle dos servos e eixos da

máquina. Após calibrar o Ballbar para medições absolutas, o equipamento foi instalado e um programa CNC movimentou os fusos X e Y em torno do eixo Z. Foram feitas três medições para calcular a média dos desvios de circularidade e tolerância de posição. Para analisar os erros de batimento circular do fresamento é necessário medir o diâmetro real da ferramenta com o sistema de presetting interno da máquina, a 3.000 rpm. Isso permitirá identificar o batimento circular e o diâmetro real da ferramenta. A diferença entre o diâmetro configurado no CAM e o medido na máquina será um fator influente no erro geométrico do produto usinado.

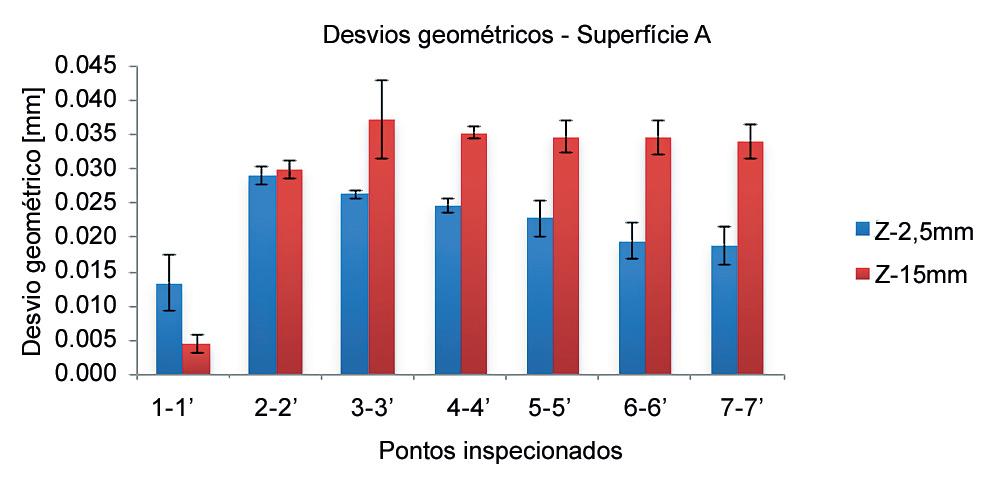

Para verificar o erro geométrico causado pelo comprimento em balanço da ferramenta, analisou-se bidimensionalmente o corpo de prova em Z-2,5 mm e Z-15 mm. A diferença entre os resultados pode representar uma estimativa da deflexão da fresa.

Estimativas de erros

Foram identificadas duas possibilidades de erros de geometrias:

a) O erro de recurso, representado pela equação 1, estimando erros de métodos e recursos aplicados, e ignorando fontes de erros presentes no processo de usinagem como a deflexão da ferramenta, analisa a soma dos possíveis erros dos equipamentos, softwares e métodos usados na usinagem e inspeção. Este estudo abrange a programação CAM, precisão da máquina-ferramenta, presetting da ferramenta e incerteza de medição da máquina para medição por coordenadas; b) O erro de processo, representado pela equação 2, estima o erro causado durante o processo. Neste estudo, analisando especificamente o erro causado pela deflexão da ferramenta de corte. Se os valores da equação 2 superarem os da equação 1, a deflexão da ferramenta é significativa e deve ser considerada no desvio geométrico.

Inspeção dos erros geométricos do corpo de prova

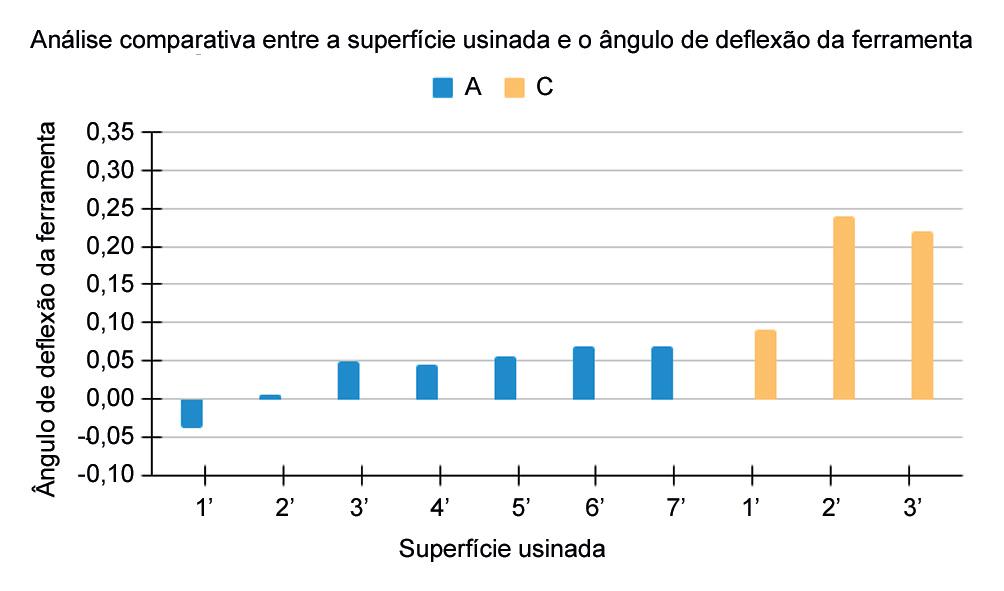

Usando os softwares CAD/CAE e uma máquina para medição por coordenadas, foram medidos os erros nas principais regiões do corpo de prova. A superfície A representa regiões de contato constante entre a ferramenta e a peça, enquanto a superfície C representa regiões de contato severo com variação de material removido. Foram definidos pontos de inspeção para cada região.

Resultados e discussão

O s resultados obtidos foram analisados por inspeção dimensional nas faces A e C. Aqui serão abordadas as análises de erros provenientes de cada etapa da fabricação de um produto, começando pelo contato entre a ferramenta e a peça. Também serão abordados os erros causados pela plataforma CAM, a precisão da máquina-ferramenta, o presetting da ferramenta, a incerteza de medição da MMC, os erros geométricos do corpo de prova e a deflexão da fresa.

Identificação da área de contato da ferramenta e peça nas regiões A e C Foi observado que a área de contato da ferramenta e a peça se altera conforme a posição da usinagem. Foi analisado o contato entre as superfícies A e C, em cortes concordantes, com uma fresa de topo com diâmetro de 6 mm e com 4 arestas de corte. Por software CAD foram obtidas as regiões de contato da superfície A, sendo 0,08 mm², e da superfície C, 0,30 mm². Supõe-se que esta alteração do contato possa alterar a flexão da ferramenta e o erro de formato da peça final. A área com cor vermelha corresponde à seção de corte calculada, e a área hachurada com cor azul corresponde

ao sobremetal teórico constante, definido em 0,1 mm.

Análises dos desvios provenientes da programação CAM

Foi usado o método de geração de trajetória de corte por interpolação linear nas superfícies A e C, e foi definida uma banda de tolerância de 0,001 mm. Na superfície A foi observado que as trajetórias de corte se mantiveram dentro da tolerância. Sugere-se que essa precisão se deve à uniformidade de remoção de material e pela simplicidade da geometria da curva do corpo de prova, o que facilita o cálculo da trajetória. Na superfície C

foi observado um desvio de 0,013 mm em relação às bandas de tolerância. Os erros na superfície C se devem à descontinuidade da curvatura na região, o que influencia o cálculo da trajetória pelo software CAM.

Para as trajetórias criadas para a superfície C, verificaram-se alguns pontos com desvios da trajetória da ferramenta em relação à tolerância. Em algumas regiões côncavas constataram-se desvios positivos. Tal diferença pode impactar no sobremetal da região usinada. Em algumas regiões convexas observou-se que o deslocamento foi negativo, podendo levar a uma usinagem com remoção de material além do necessário.

Análises dos erros de movimentação da máquina fresadora CNC

Para realizar a análise dos erros de movimentação da máquina CNC, foi feita uma inspeção em Ballbar. Entre os resultados apresentados, destacam-se o erro de circularidade e a tolerância de posicionamento. A tolerância de posição e o erro de circularidade são obtidos a partir da somatória dos desvios identificados durante a inspeção Ballbar, sendo os mais influentes o erro de escala, esquadro, pico de reversão e retitude.

Neste caso, o erro causado pelo erro de escala foi o fator mais influente no

2 – Desvios apresentados pela inspeção Ballbar

Desvio Média Influência na circularidade [μm]

Influência sobre a tolerância de posição [μm]

Análise dos erros de inspeção dimensional

erro total da máquina, correspondendo a 62% do erro de circularidade e a 93% do erro de tolerância posicional. Sugere-se que os fusos X e Y estão desalinhados, provocando um erro de passo, o que pode fazer com que, durante a movimentação dos fusos, um dos eixos percorra uma distância maior que o outro. O segundo erro mais influente foi o erro de esquadro, correspondendo a 17% do erro de circularidade e a 5% do erro de tolerância posicional. Sugere-se que esta distorção esteja relacionada ao ângulo negativo (-0,0073°), o que evidencia que os fusos X e Y não estão alinhados em ângulo de 90°.

Desvios da ferramenta provenientes do batimento circular

Neste estudo definiu-se que o erro de recurso referente ao fresamento está relacionado à diferença entre os diâmetros da ferramenta. Usando o sensor Heidenhain TS640, a média obtida nas três medições do diâmetro da ferramenta de corte foi de 6,048 mm, 0,8% maior que o diâmetro nominal programado na plataforma CAM. Essa diferença entre raios (0,024 mm) será considerada como o erro proveniente da ferramenta de corte.

Para verificar os erros causados pela inspeção dimensional, foi considerada a incerteza da máquina para medição por coordenadas de 5 μm fornecida pelo fabricante. Foram feitas cinco medições diferentes em uma esfera de diâmetro nominal de referência de 19,998 mm. Calculando uma média dos diâmetros medidos, foi obtida uma diferença de 1,6 μm do diâmetro nominal, certificando a incerteza da máquina MMC. Considerando os resultados obtidos, definiu-se como desvio proveniente da etapa de inspeção dimensional a incerteza de medição da máquina de 5 μm.

Análises dos desvios geométricos inspecionados no corpo de prova Na análise dos desvios geométricos no corpo de prova foram comparadas as medições da peça na modelagem CAD e as medições obtidas pela MMC. Também foram analisadas duas regiões: Z - 2,5 mm e Z - 15 mm.

Analisando a superfície A, percebeu-se que, na maioria dos casos, a região Z15 mm causou maior desvio geométrico devido à maior deflexão da ferramenta gerada pela maior profundidade do corte, com exceção da região 1, onde a deflexão da ferramenta foi negativa. Sugere-se que no contato inicial da ferramenta na peça há uma maior

em diferentes alturas nas superfícies C

área de contato devido ao fato de que as duas arestas de corte estão em contato com a peça, o que pode ter levado ao carregamento de forças que compensaram o erro nesta região. À medida que a ferramenta avança, só uma aresta estará em contato com a peça, gerando uma deflexão positiva no processo. Os erros máximos analisados pela MMC foram de 0,037 mm na superfície A. Como os erros do processo foram menores que o erro de recurso, consideramos que o erro total do processo é o erro de recurso para ambos os casos. Assim, de acordo com a equação 3, o desvio geométrico aproximado na superfície A é o erro

11 – Análise comparativa entre a superfície/área usinada e o ângulo de deflexão da ferramenta

total de recurso de 0,087 mm. Analisando a superfície C, foi percebido que os desvios geométricos são sempre maiores em Z-15 mm. Além disso, observa-se que nas regiões 1 e 1´ o desvio é menor devido ao contato inicial da ferramenta com a peça. O erro máximo de processo medido pela MMC foi de 0,155 mm na superfície C, sendo maior que o erro de recurso calculado na equação 4, de 0,099 mm. Além disso, o erro causado pela deflexão da ferramenta foi de 0,053 mm. Calculados o erro de recurso e o erro de processo, foi visto que o erro total calculado na equação 5 foi de 0,152 mm, sendo 0,003 mm menor que o erro total medido pela

MMC. Sugere-se que essas diferenças estejam relacionadas a fatores não estudados neste trabalho, como vibrações do sistema de fixação do CDP, temperatura na região de usinagem e o desgaste da ferramenta de corte.

Em relação à inclinação da ferramenta, foi constatado que existe relação entre o ângulo de inclinação da ferramenta de corte e o desvio geométrico. Na superfície C, conforme o aumento do desvio (0,155mm), maior a inclinação da ferramenta (0,24º). Conforme a redução da área de contato (0,13

mm), menor o desvio geométrico e, consequentemente, menor o ângulo de inclinação da ferramenta (0,22º).

Análise do ângulo de deflexão da ferramenta de corte

Foram comparados os erros geométricos envolvidos nas etapas de fabricação pela análise do ângulo de deflexão da ferramenta, usando uma das metodologias mencionadas neste estudo. Observou-se que quanto maior a área de corte, maior é o ângulo de deflexão da ferramenta, fator que pode estar relacionado ao aumento das forças de corte nessas regiões de grande comprimento em balanço da ferramenta, comprovados pelo aumento do ângulo de inclinação da fresa representadas na face C.

Conclusão

Na superfície A foi avaliado um erro total de recurso de 0,087 mm. 65% do erro total é proveniente dos erros causados pela máquina-ferramenta. Os erros causados pelo batimento circular da ferramenta também foram significativos, sendo 28% do erro total, enquanto os erros causados pela MMC e pelo CAM levaram a erros não significativos em comparação com os outros. No instante inicial do contato entre ferramenta e peça, há uma deflexão positiva na ferramenta. Analisando a superfície C, o erro total medido pela MMC de 0,155 mm foi maior que o erro calculado pela metodologia proposta nas equações 1 e 2 de 0,152 mm. Além disso, o erro de processo foi maior que o erro de recurso de 0,099 mm. Isso indica que na usinagem de peças com geometria complexa, quando há variação na área de contato entre a ferramenta e a peça, o erro causado pelo processo é significante em relação ao erro de recurso esperado. A maioria dos erros continua sendo proveniente da máquina-ferramenta, equivalendo a

37% do erro total. Entretanto, a deflexão da ferramenta de corte se torna um fator importante na usinagem de geometrias complexas, neste caso correspondendo a 34% do erro total. O erro proveniente da trajetória criada pelo software CAM, pelas vibrações e elementos de fixação da máquina e pela MMC continuam sendo erros muito pequenos. As principais fontes de erros analisadas neste estudo foram provenientes da máquina-ferramenta. O batimento circular da ferramenta de corte também foi uma fonte de erro relevante em ambos os casos. Para superfícies mais complexas e em situações onde houve maior área de contato entre a ferramenta e a peça, foi visto que a deflexão da ferramenta teve um papel importante na causa de erros geométricos no corpo de prova.

Agradecimentos

Os autores agradecem ao Conselho Nacional de Desenvolvimento Científico e Tecnológico CNPq e à Fundação de Amparo à Pesquisa e Inovação do Estado de Santa Catarina (FAPESC) pelo apoio.

Referências

1] Aronson, R. B. Presetting: Prelude to perfection. Manufacturing engineering, dearborn, vol.124, n.2, p.86-91. 2000.

2] Chiaverini, V. Aços e ferros fundidos. 7a edição. São Paulo: Associação Brasileira de Metalurgia e Materiais. 1998.

3] Fullone, F. Pre-Cutting prep: pre-production setup. Manufacturing engineering, dearborn, v.128, n.6, p.55-60. 2002.

4] Henriques, J. R. Contribuição para a otimização da troca de dados geométricos entre sistemas CAD utilizando processadores STEP AP214. Dissertação de mestrado. Santa Bárbara D’ Oeste: UNIMEP. 2004.

5] Law, K. M. Y.; Geddam, A.; Ostafiev, V. A. A process-design approach to error compensation in the end milling of pockets. Elsevier. Journal of materials processing technology. Vol. 89-90. pág. 238-244. Artigo. 7p. 1999.

6] Renishaw. Manual técnico de inspeção Ballbar. Introdução Ballbar. 2a ed. São Paulo. 2010.

7] Souza, A. F. Contribuições ao fresamento de geometrias complexas aplicando a tecnologia de usinagem com altas velocidades. São Carlos: FEESC-USP. Faculdade de Engenharia Mecânica, Escola de engenharia de São Carlos. Tese de Doutorado. 2004.

8] Souza, A. F.; Ulbrich, C. Engenharia integrada por computador e sistemas CADCAM/CNC – princípios e aplicações. São Paulo. Artliber Editora. 2013.

A Mapal , com matriz na Alemanha e filial brasileira em Ibirité (MG), desenvolve ferramentas para usinagem como, por exemplo, equipamentos para furação e mandrilamento. A linha de produtos para furação é composta por brocas com alargador, recomendadas para perfuração com profundidade de até 45 mm, que se dividem em modelos com comprimento de 3xD e 5xD, e que contam com sistema de resfriamento interno e três arestas de corte, assim como 6 chanfros de guia. O diâmetro das brocas varia de 3,800 a 20,005 mm e essas versões são para furação com tolerância de ±0,003 mm e H7.

A Mach Tools (Jundiaí, SP) comercializa ferramentas para

usinagem. A linha de produtos é composta por ferramentas para fresamento, tais como fresas sólidas de metal duro, HSS e versões com pastilhas intercambiáveis, além de fresas indicadas para a fabricação de moldes. Também integram a série de ferramentas versões para torneamento, incluindo mini ferramentas e equipamentos para a usinagem de canais, por exemplo. Há linhas de ferramentas para furação, como brocas com pastilhas intercambiáveis e de metal duro, e para mandrilamento, entre outros produtos como insertos de CBN e de PCD.

A Nippontec (Bragança Paulista, SP) presta serviços de desenvolvimento de projeto e fabricação de ferramentas customizadas para usinagem. O trabalho envolve consultoria para a elaboração de ferramentas conforme a demanda dos clientes, além de simulação em CNC de 5 eixos. Também são fornecidos serviços de reafiação e recondicionamento de ferramentas de corte, e também

reafiação de machos de roscar. Os clientes podem consultar a companhia sobre serviços de retificação de metal duro, preparação de blanques para ferramentas rotativas e para punções, e também assistência técnica para a elaboração de estratégias para processos de usinagem.

A Schioppa (São Paulo, SP) integrou ao seu portfólio os rodízios com garfo giratório das linhas CS e CSX, que contam com sistema de molas para absorção de impacto, além de rodas feitas com ferro fundido cinzento que têm revestimento de poliuretano moldado, dureza de 90 Shore A e diâmetro de 4 a 10 polegadas.

Os rodízios são recomendados para carrinhos industriais usados para a movimentação de peças fabricadas por usinagem, por exemplo. São comercializados em versões com capacidade para suportar cargas com peso de 80 kg até 300 kg. O cabeçote é fabricado com chapa de aço galvanizado e eles possuem versões com duas pistas de esferas e rolamento de esferas blindado. Dependendo do modelo, a velocidade máxima é de 4 a 10 km/h.

Os metais nobres e especiais possuem características que os tornam essenciais na fabricação de componentes para setores críticos como o aeroespacial, defesa, processamento químico, condutores e aplicações médicas, por exemplo. Resistência mecânica, resistência à corrosão e baixa densidade são apenas algumas das características desses metais que exigem condições específicas de corte.

Para auxiliar o usuário a encontrar esse tipo de material, este guia reúne os fornecedores que atuam no mercado nacional. Eles informam com quais tipos trabalham e também apontam em quais condições e formatos esses metais são fornecidos.

Empresa Telefone E-mail Importado

Acnis (15) 3324-4044 contato@acnisdobrasil.com.br www.acnisdobrasil.com.br

Flight Metals (*) www.flightmetals.com jay@flightmetals.com

Grandis Titanium www.grandis.com titanium@grandis.com

M&I Materials www.wolfmet.com wolfmetsales@mimaterials.com

TS Alloy (11) 98206-4023 rogeriosouza@tsalloy.com.br

As dificuldades enfrentadas por usuários de sistemas CAD/ CAM inspiraram a TopSolid’Brasil a elaborar o e-book “Como escolher o software CAD/CAM correto?”. De acordo com Glauber Longo, diretor da TopSolid’Brasil, a ideia surgiu da experiência no atendimento a equipes de projeto de diversos setores industriais, e em especial o de usinagem, para a definição do sistema que melhor atende às expectativas de cada empresa.

Dentre os fatores a serem levados em conta na escolha do sistema mais adequado estão as características do projeto, incluindo aspectos como a interoperabilidade e a compatibilidade com sistemas e hardware preexistentes. A escolha pautada em necessidades

técnicas, a integração com outros sistemas, os serviços de suporte e

o plano de licenciamento pensado conforme as expectativas da empresa são tratados de forma detalhada na publicação. “Elaboramos este guia

pensando realmente em orientar a escolha do sistema mais adequado para cada empresa, independentemente de a escolha recair sobre o nosso produto”, esclareceu Glauber.

Neste sentido, uma tabela de interoperabilidade traça a capacidade de comunicação entre sistemas de diferentes desenvolvedores e a compatibilidade dos arquivos neles criados, tendo em vista que é esta a realidade encontrada nas empresas usuárias de sistemas CAD/CAM. Ao final é proposta uma checklist com os aspectos a serem considerados quando da decisão de aquisição dos sistemas.

O e-book pode ser baixado gratuitamente pelo link: https://lp1. crm.topsolid7group.com.br/LP/Ebook_ EscolherCADCAM/

Foi lançado o livro “The New Geography in the Global Automotive Industry” (“A nova geografia do setor automobilístico”, em tradução livre), publicado pela Editora Nova Science. A

Imagem: Divulgação

obra, escrita em inglês, foi elaborada por autores brasileiros – Marcelo José do Carmo, Mário Sacomano Neto e Júlio César Donadone, que são pesquisadores da Universidade Federal de São Carlos (UFSCar) – e indianos – Aditya Kuthar e Shreya Gupta, que atuam no Indian Institute of Technology (Instituto Indiano de Tecnologia), situado na cidade de Kharagpur.

Nela o leitor vai encontrar um mapeamento da atual estrutura global da indústria de veículos, bem como análises sobre os impactos causados pelas mudanças geográficas que envolvem o setor como, por exemplo, a reconfiguração de polos de produção, a instalação de fábricas

em países emergentes e as condições socioeconômicas.

Os tópicos abordados no livro incluem as medidas tomadas por fabricantes de veículos para a modernização de plantas industriais, adoção de boas práticas quanto à otimização de processos produtivos e uso de recursos, entre outros assuntos como Investimentos Estrangeiros Diretos (IEDs) e como eles influenciaram a transformação de linhas de produção.

O livro é resultado de um projeto apoiado pelo Núcleo de Estudos em Sociologia Econômica e Finanças (NESEFI), e do Núcleo de Estudos Organizacionais (NEO) da UFSCar.

MARQUE EM SEU CALENDÁRIO

SAVE THE DATE

26–28 AGO 2025

E X P O C ENTE R NO RT E, SÃO PAU LO, B RASI L

PA R A O S E T O R SOL A R

A M A IO R F E I R A & C ONGR E SS O D A A M É RIC A L AT I N A

L ATA M’ S L AR GE S T EX HIB ITIO N A N D C ONFERENC E

F O R TH E SOL A R I ND U ST RY

IN TE R S O LA R: CO N EC TAND O O SE TO R S O LA R

A Intersolar é a principal feira para o setor solar, com foco em fotovoltaica, tecnologias termossolares e usinas de energia solar. Desde sua fundação mais de 30 anos atrás, a Intersolar tornou-se a mais importante plataforma para fabricantes, fornecedoras, distribuidoras, instaladoras, prestadoras de serviços, desenvolvedoras de projetos, planejadoras, além de novas empresas no setor solar.

Parte de