Edición 56 / 10-2

Abril - Mayo 2024 ISSN 2422-2100

Headquarters B2BPortales Inc. C/O MMCO 2155 Coral Way Miami, FL 33145 EEUU

Calle 73 # 10-83

Torre C Piso 4 Bogotá, Colombia

Editor-in-chief

David Ricardo Muñoz Lozano david.munoz@axiomab2b.com

Design and Layout

Estefanía Chacón estefania.chacondg@gmail.com

Paola Niño paola.ninodg@gmail.com

Sales Representatives

United States, Canada & Brazil

Carolina Sanchez +1(772) 7085812 carolina.sanchez@axiomab2b.com

Latin America

Colombia

Yudy Neffy Garzon Ortiz

Cel: +57 317 3658579 yudy.garzon@axiomab2b. com

Mexico

Carmen Bonilla

Cel: +52 (81) 1378-1703 carmen.bonilla@axiomab2b. com

Stella Rodríguez

Cel: +52 1 (55) 1882-4802

Tel: +52 1 (55) 539-32028 stellar@prodigy.net.mx

Europe

France, Spain & Portugal

India

Eric Jund

Ph: +33 (0) 493 58 7743

Fax: +33 (0) 493 24 00 72 eric.jund@axiomab2b.com

(Except France, Spain & Portugal)

Lerner Media Consulting

Martina Lerner

Ph: + 49 (6) 2269-71515 lerner-media@t-online.de

Italia

Flavio Rossi

+39 2 4158056 Mobile 338.6583851 rossi@com3orlando.it www.com3orlando.it

Asia

Sydney Lai

Marketing Manager

Ph: +886-42329-7318 X 16 sydneylai@ringier.com.hk

Taiwan

Ringier Trade Publishing Ltd

Amber Chang

Ph: +886 (4) 232 - 97318 Ext. 11 amberchang@ringier.com.hk

China

Ringier Trade Media Ltd. Maggie Liu Ph: +86-20 8732 3316 maggieliu@ringiertrade.co

Hong Kong

Ringier Trade Publishing Ltd

Octavia Au-Yeung

Ph: +85 (2) 2869 - 8788 Ext. 11 octavia@ringier.com.hk

Image Bank Shutterstock • Freepik

Prepress & Printing Quad México.

CARTA DEL EDITOR

Materiales alternativos:

una declaración de la industria del empaque

Soy fiel creyente de que el plástico no es el enemigo de esta historia, lo verdaderamente malo es cómo disponemos de él. Aclarando que los plásticos tienen múltiples ventajas, sí hay que reconocer que los flujos de reciclaje a nivel global no dan abasto de tanto material plástico. Es por este motivo que la industria continúa en la búsqueda de un material que lo reemplace, sin embargo no ha sido nada fácil.

Ya sea por el costo, o por el peso o porque las propiedades mecánicas simplemente no funcionan igual que el plástico, encontrar un “sustituto ideal” ha sido muy difícil. Sin embargo, los desarrollos y soluciones que cada día salen a la luz son una fuerte declaración por parte de la industria: estamos buscando soluciones.

Es una realidad que la industria del packaging está experimentando una transformación significativa, impulsada por la urgencia de reducir la contaminación plástica y por las demandas de consumidores y regulaciones cada vez más estrictas. Es aquí donde la innovación se convierte en una aliada valiosa. Materiales como el papel reciclado, bioplásticos, fibras naturales y compuestos desarrollados a partir de residuos agrícolas son solo algunas de las alternativas emergentes que están redefiniendo nuestras prácticas de empaquetado.

En esta edición abordamos una solución que se presenta como una interesante alternativa para el corto y mediano plazo: los empaques de piedra. Esta solución surge como una respuesta inmediata a la necesidad de reducir el plástico y la huella de carbono. Asimismo hablamos de empaques a partir del ñame, el impacto de las fibras recicladas y todo lo relacionado con lo que fue Label Summit Latin America y lo que se aproxima en Drupa 2024.

David Ricardo Muñoz Lozano Editor Revista El Empaque + Conversión david.munoz@axiomab2b.com

4 | EL EMPAQUE+CONVERSIÓN

www.axiomab2b.com

CEO

Mariano Arango L. mariano.arango@axiomab2b.com

National Sales Manager

Juan Felipe Rivera Vargas felipe.rivera@axiomab2b.com

Administrative and Financial Manager

Alberto Farietta alberto.farietta@axiomab2b.com

Director of Operations

Johann Peter Tao johann.tao@axiomab2b.com

Head Of Content

Joan Bocanegra joan.bocanegra@axiomab2b.com

Board of Directors

Marcelino Arango L.

CONTENIDO

Resumen Label Summit Latin America

Qué ver en Drupa 2024

Materiales alternativos: Ñame morado

Materiales alternativos: Empaques con piedra

El impacto de las fibras recicladas

Hacia materiales sostenibles - Columna Alejandro Nieto

Hecho en Colombia, por colombianos

Prohibida la reproducción total o parcial del contenido de esta revista sin autorización expresa de los editores.

La opinión de los columnistas no refleja necesariamente la posición editorial de la revista ELEMPAQUE+CONVERSIÓN

Las imágenes que ilustran los temas no corresponden a publicidad, son utilizadas según el archivo fotográfico de revista ELEMPAQUE+CONVERSIÓN y Axioma B2B Marketing para fines editoriales.

EcoPack IA- Columna Guillermo Dufranc

El punto débil del flexo - Columna Jaime Agudelo

Fingerprint - Columna Ricardo Romero

Carta editorial

Calendario de eventos

6 | EL EMPAQUE+CONVERSIÓN

24 21 14 18 SOSTENIBILIDAD

29 31 IMPRESIÓN Y ETIQUETAS

4 8 VEA TAMBIÉN 10 12 VISTAZO

26 INNOVACIÓN Y DISEÑO

TECNOLOGÍA

Calendario de eventos:

INFOFLEX

5 al 8 Mayo Kansas City, MO

Drupa

28 mayo - 7 junio

Düsseldorf, Alemania

Expo Pack México

4 al 7 Junio

Ciudad de México, México

Pack Perú Expo

21 al 24 agosto Lima, Perú

Embala Nordeste

6 y 7 Agosto

Fortaleza, Brasil

10 al 12 septiembre

Las Vegas NV

TITULARSECCION EVENTOS

UnitedPrintingExpo

8 | EL EMPAQUE+CONVERSIÓN

10 al 12 septiembre

Bogotá, Colombia LabelExpo

23 al 27 septiembre

Rosemont, IL

PackEvolution Latinoamérica

16 y 17 Octubre

Guadalajara, México

Innovación en Packaging Conversión&

21 y 22 octubre

Bogotá, Colombia

3 al 6 noviembre Chicago, IL

Ciudad de México, México ColombiaPlast

12 al 15 noviembre

TITULARSECCION EVENTOS Pack Expo International

Expográfica

Americas

| 9 EL EMPAQUE+CONVERSIÓN

Por:

David Ricardo

Muñoz Lozano, editor de la revista

Por:

David Ricardo

Muñoz Lozano, editor de la revista

El

Empaque + Conversión

Label Summit Latin America 2024 y el panorama de la industria en Latinoamérica

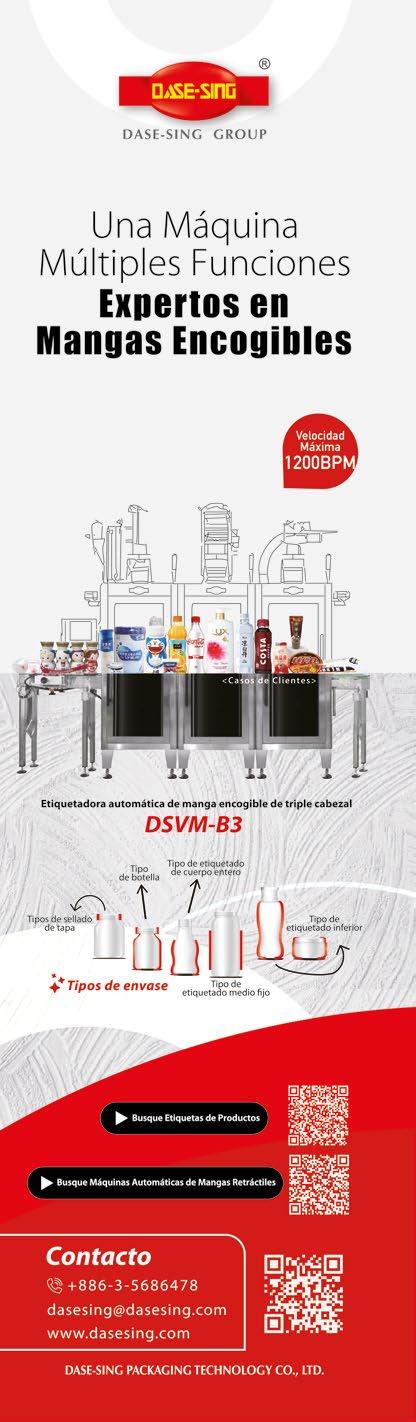

Intercambio de información, de conocimiento, encuentros entre expertos de la industria y una fuerte agenda académica, fue como se llevó a cabo la edición #20 de Label Summit Latin America. Proveedores líderes compartieron insights sobre tendencias y tecnologías, enfatizando la economía circular y las etiquetas inteligentes.

En un espacio de innovación y colaboración, la 20a edición de Label Summit Latin America se llevó a cabo con éxito sin precedentes en Bogotá, Colombia, marcando la primera vez que este emblemático evento se realizó en la capital colombiana.

Durante los días 12 y 13 de marzo, el Agora Bogotá Convention Center se convirtió en el epicentro de la industria de etiquetas e impresión de empaques, atrayendo cerca de 750 visitantes de 25 países diferentes, reflejando la creciente globalización y el interés en las tendencias de sostenibilidad y tecnología avanzada en la región.

Fue un espacio para que convertidores de etiquetas de la región y asociaciones importantes en la industria compartieran sus ideas y conocimientos sobre las tendencias y tecnologías que están marcando el futuro de la industria.

La conferencia de dos días destacó por la participación de más de 25 expertos, incluyendo a renombrados líderes de la industria en Latinoamérica. Entre ellos, figuras como Juanita Jiménez, líder de diseño de la marca colombiana de café Buendía, Eric Pell, director de desarrollo en Makro, y Juan Zuluaga, coordinador departamental-Antioquia de la FAO, quienes compartieron sus perspectivas y conocimientos sobre temas críticos como la sustentabilidad, el análisis de mercado regional, el Pacto por el plástico en Colombia, y las innovaciones en etiquetas inteligentes para la rastreabilidad de marcas.

Los debates también fueron otro punto importante en la agenda académica. El primer panel, abordó las oportunidades de crecimiento regional para el convertidor de etiquetas, mientras que el segundo panel se adentró hacia cómo luce el convertidor del futuro. En este espacio tuvimos la oportunidad de entender el impacto de diferentes tecnologías, como la automatización, y cómo adaptar el negocio para sacarle provecho a estas nuevas

VISTAZO

10 | EL EMPAQUE+CONVERSIÓN

54 PROVEE-

soluciones. Asimismo se llegó a la conclusión que en regiones como latinoamerica, la conversión a oscuras (completamente automatizada y sin intervención humana) todavía está lejos de implementarse en su totalidad.

DORES DE LA INDUSTRIA PRESENTARON SUS

MÁS RECIENTES

ADELANTOS Y NOVEDADES

DURANTE LOS DOS DÍAS DE EXPOSICIÓN.

Mirco Mazzarella, gerente del evento de Label Summit Latin America 2024, dijo: “Estamos muy contentos con el éxito de Label Summit Latin America 2024 y fue un privilegio traer este evento sumamente productivo por primera vez a la ciudad de Bogotá. Los comentarios positivos que recibimos ambos días reflejaron la importancia de mantenernos al día con las últimas tendencias e innovaciones de la industria en Latinoamérica y más allá”.

Tendencias relevantes para la región: sostenibilidad y etiquetas inteligentes

Dos de las tendencias más relevantes durante los dos

días de conferencia fueron la sostenibilidad y las etiquetas inteligentes, que se espera continúen ganando popularidad en los próximos años.

Como sabemos, la sostenibilidad en el sector de empaques y etiquetas es esencial para enfrentar los desafíos medioambientales y promover un desarrollo económico responsable. Por su parte, las etiquetas inteligentes juegan un papel crucial en este contexto, ya que permiten una mayor trazabilidad, eficiencia en el uso de recursos y reciclaje efectivo.

Implementar tecnologías sostenibles y etiquetas inteligentes puede ayudar a las empresas a cumplir con regulaciones ambientales más estrictas y satisfacer la demanda de los consumidores por productos ecológicos.

VISTAZO

VISTAZO

Por:

David Ricardo Muñoz Lozano, editor de la revista

Por:

David Ricardo Muñoz Lozano, editor de la revista

El Empaque + Conversión

Innovación en el futuro de la impresión: las expectativas de Drupa 2024

En la Conferencia Internacional para Medios Pre-Drupa 2024, 18 empresas dieron a conocer cuáles serán las tecnologías y novedades que se presentarán en Drupa y cuáles son las temáticas que serán tendencia en el evento.

Con la inminente llegada de Drupa 2024, la industria de impresión se alista para la feria más importante del sector a nivel global. En esta ocasión, el evento reunirá a los principales proveedores y convertidores en 18 salones del Centro de Eventos Messe Düsseldorf, lugar que también alojó la Conferencia Internacional para Medios Pre-Drupa 2024.

En este espacio de conferencias, 18 empresas, que hacen parte de los más de 1400 expositores que habrá en Drupa 2024, mostraron adelantos de lo que será su exposición en este evento, que se llevará a cabo del 28 de mayo al 07 de junio.

Megatendencias a observar en Drupa 2024

Digitalización

En primer lugar, la impresión digital ofrece ventajas significativas en términos de velocidad y flexibilidad, especialmente para tiradas cortas y personalizadas, uno de los requerimientos cada vez más comunes y que puede marcar la diferencia, en especial en una región como Latinoamérica.

En Drupa podrá observar numerosas soluciones de almacenamiento en la nube, junto con software avanzado. Estos desarrollos permiten que los impresores ajusten rápidamente los diseños y configuraciones sin la necesidad de largos tiempos de inactividad o ajustes manuales, maximizando así la productividad y reduciendo los desperdicios. Estas

12 | EL EMPAQUE+CONVERSIÓN VISTAZO

VISTAZO

plataformas facilitan el almacenamiento de grandes volúmenes de datos y acceder a ellos en tiempo real, facilitando la colaboración entre equipos.

Sostenibilidad

La sostenibilidad es otra de las megatendencias claves, pues se ha convertido en un enfoque crítico por el escrutinio sobre el impacto ambiental de los materiales de embalaje. Muchas de las soluciones que serán exhibidas en Drupa implican maquinaria que se ajuste a sustratos más sostenibles, como materiales reciclables y biodegradables. Además, el uso de tintas ecológicas y procesos de impresión que reducen la cantidad de productos químicos utilizados, también serán novedad en la feria.

Falta de personal joven y capacitado

Una de las preocupaciones es la escasez de talen-

to joven que se sienta atraído hacia la impresión de empaques o etiquetas. Este sector requiere un alto grado de tecnicismo y especialización en sus procesos y técnicas, aspectos que frecuentemente no resultan atractivos para las nuevas generaciones.

Ante este panorama, la incorporación de tecnologías como la automatización se ha convertido en una prioridad. La automatización de diferentes procesos no solo mejora la eficiencia y precisión en la producción, sino que también hace que el trabajo en la industria sea más atractivo para el personal joven.

Si desea conocer un poco más sobre cada megatendencia, lea el artículo completo ingresando este QR en su dispositivo móvil

TECNOLOGÍA

Por: Sofía Maldonado, periodista de El Empaque + Conversión

Harina de ñame y nanotecnología: la fórmula para un nuevo bioplástico

Explorando las fronteras en sostenibilidad y tecnología, investigadores colombianos innovan en el campo de los biomateriales con el desarrollo de un bioplástico a partir de harina de ñame morado y nanopartículas. ¿Cuáles son las oportunidades y desafíos que representa para la industria?

Fotos: Gregorio Simón Díaz Martínez/Universidad Nacional de Colombia

La tecnología, la sostenibilidad y la seguridad alimentaria se han convertido en pilares fundamentales para la industria del empaque cuando se trata de innovar, tanto en el uso de materiales para prototipos, como en los procesos de producción.

El reciente proyecto de investigadores colombianos de la Universidad Nacional (UNAL) sobre la creación de un bioplástico a partir de harina de ñame morado y nanotecnología, da cuenta de ello.

14 | EL EMPAQUE+CONVERSIÓN

TECNOLOGÍA

"La contaminación por el uso de plásticos es un problema muy grande a nivel mundial, lo cual me motivó a crear un plástico que proviniera de recursos naturales. El reto estaba en encontrar un material que no fuera tan conocido, pero que diera buenos resultados, por eso elegí el ñame, que en la costa es conocido, pero en el resto del país no mucho", le dijo a esta revista Díaz.

Para la fabricación de este bioplástico en forma de película flexible, Díaz inicialmente cortó el tubérculo, lo secó y lo pulverizó. Posteriormente, para mejorar su textura, añadió agua destilada y glicerol. La mezcla resultante se colocó en moldes y se sometió a un proceso de calentamiento a 95 °C para evaporar los líquidos.

Por otro lado, la harina de ñame morado se sometió a un tratamiento térmico elevado con agua y un agente plastificante para conferirle propiedades similares a las del plástico tradicional.

¿Un potencial empaque inteligente?

Durante el desarrollo del bioplástico, luego de analizar las características del ñame morado, se determinó que su tonalidad púrpura se debe a las antocianinas, unos pigmentos solubles que se extrajeron para un estudio más detallado.

Según Díaz, los análisis realizados revelaron que estas antocianinas muestran una coloración morada bajo un pH neutro. No obstante, en un ambiente más ácido, estos pigmentos presentan matices que van desde el naranja hasta el rojo.

Lo anterior, aunque no se pudo desarrollar en su totalidad, subraya la posibilidad de crear un 'empaque inteligente' para alimentos usando el bioplastico, cuya función principal sería indicar el estado de frescura o calidad de los alimentos envasados. Por ejemplo:

En un pH neutro, el empaque podría mantenerse morado. En presencia de un pH ácido (como podría ser el caso de alimentos que se están deteriorando y liberando ácidos), el empaque podría tornarse rojo o rosado.

En un pH básico, podría cambiar a un tono azul o verde-azul.

"Esta variación de color permitiría a los consumidores identificar rápidamente el estado del producto sin necesidad de abrir el empaque, ofreciendo un indicativo visual de si el

| 15 EL EMPAQUE+CONVERSIÓN

TECNOLOGÍA

alimento se encuentra en óptimas condiciones", afirmó Díaz.

Biomaterial vs. plástico tradicional

Sin embargo, la característica principal del bioplástico por la que trabajó el investigador, y el objetivo inicial del proyecto, era ofrecer una alternativa completamente similar y paralela al plástico tradicional, que fuera resistente a diferentes estímulos pero biodegradable y compostable.

El uso de la nanotecnología para lograr esta característica fue fundamental. El investigador, luego de realizar su práctica profesional en la Universidad de Carolina del Norte, en USA, empleó, de la mano de una profesora de su posgrado, aparatos de alta presión para producir nanopartículas utilizando la harina.

Después de algunas pruebas, se pudo comprobar la efectividad de estas características de resistencia. "Se realizó un test de tensión para estudiar si este se partía o no y lo que encontramos fue que el bioplástico pudo ser resistente a la tensión y además a exposiciones de humedad".

Producción a escala industrial: un reto por superar

La producción a gran escala del bioplástico es una posibilidad que Díaz ve con un futuro prometedor debido a uno de sus principales beneficios: la abundancia y el bajo costo de la materia prima, ya que la harina de ñame morado es fácil de obtener.

Sin embargo, estos beneficios vienen acompañados de desafíos significativos. La producción industrial de este bioplástico requiere inversiones importantes en equipos especializados para procesos de calentamiento y mezclado a gran escala. Además, existe el desafío de integrar este nuevo tipo de bioplástico en las cadenas de suministro actuales, que están optimizadas para plásticos convencionales que se producen más rápidamente y a menudo a un costo menor.

TECNOLOGÍA

Solución para reducción de plástico y huella de carbono con empaques de piedra

Por: David Ricardo Muñoz Lozano, editor de la revista

Por: David Ricardo Muñoz Lozano, editor de la revista

El Empaque + Conversión

La llegada de legislaciones para reducir los plásticos de un solo uso en la región, así como la necesidad de las empresas de mostrarse más responsables con el medio ambiente frente a los consumidores, ha generado que la industria continúe en la búsqueda de nuevos materiales de envasado. Le presentamos esta solución que resulta interesante evaluar para el corto y mediano plazo.

La industria del packaging pasa por un momento clave en su historia, y es que desde hace un poco más de década, ha habido un impulso significativo en la legislación ambiental en todo el mundo, centrada en la reducción de residuos y la promoción de prácticas de producción sostenibles.

La Unión Europea, por ejemplo, ha implementado estrictas normativas que requieren que los materiales de empaque sean completamente reciclables o reutilizables para 2030. Estas políticas han acelerado la búsqueda de materiales alternativos y sostenibles.

Es en este contexto en el que diferentes empresas han buscado ofrecer nuevas alternativas para las diferentes necesidades de envasado. Desde fibras obtenidas a partir de fuentes naturales como la caña de azúcar, la yuca, algas u hongos, hasta materias primas obtenidas desde quitosano de camarón, el desarrollo de nuevos materiales y la búsqueda de nuevas alternativas es una realidad

18 | EL EMPAQUE+CONVERSIÓN

TECNOLOGÍA

que nos demuestra que no se ha podido encontrar ese sustituto “ideal” para el plástico.

Una de estas nuevas opciones en materia prima para empaque son los envases con piedra. Así lo afirma Florencio Cuétara, CEO & Chairman de Okeanos, una empresa que fabrica un compuesto que obtienen a partir del carbonato de calcio (piedra). El grupo Cuétara, un reconocido fabricante de alimentos en México se encontró con la necesidad de reducir el plástico en sus empaques de galletas, a la vez que buscaban una solución que redujera la huella de carbono de sus procesos de envasado.

¿Qué solución ofrece Okeanos?

En un principio es importante entender que este compuesto de piedra no reemplaza el plástico en su totalidad, sino que su objetivo es reducir la cantidad de polímeros plásticos que existan en un determinado empaque, al tiempo que se reduce la huella de carbono. Cuétara manifiesta que la tecnología patentada de Okeanos y de su marca ´Made from Stone’, tiene dos ventajas que la hacen atractiva para los dueños de marca, aparte de los ya mencionados.

La primera es que no requiere inversión en maquinaria ni en ningún otro tipo de tecnología. De acuerdo al ejecutivo, su compuesto patentado trabaja perfectamente en la maquinaria existente de los convertidores sin la necesidad de actualizaciones u otras inversiones.

En segundo lugar, asegura que este desarrollo ofrece un ROI inmediato. Su cofundador, Russell Petrie destaca que no hay que esperar ni cinco ni diez años, sino que al no tener que invertir en nueva tecnología, era posible recuperar lo invertido en muy poco tiempo.

La solución, como ya se mencionó, es un compuesto que incluye carbonato de calcio y otros aditivos y resinas patentados de Okeanos. Este nuevo carbonato de calcio, dice Cuétara, no es como el carbonato que ya se ha utilizado en otros desarrollos.

“No es el típico carbonato grueso sin refinar, es un carbonato muy selecto que está recubierto, muy redondeado”, afirma Cuétara.

Un aspecto clave para la reducción de la huella de carbono es que se fabrica localmente. Localmente se refiere a que si se necesita producir materia prima para un cliente en México se obtiene piedra mexicana, si es para un cliente en Colombia, se fabrica con piedra colombiana, si es en India con piedra india, y así en los demás países como Tailandia, España, Turquía o en Sudáfrica. Para lograr esto es necesario tener una robusta red de plantas de producción y extracción de piedra, así como también un amplio espectro de aliados y asociados en los cinco continentes.

"DEPENDIENDO DE LOS OBJETIVOS Y LAS METAS DE CADA COMPAÑÍA, Y DE LAS LEGISLACIONES DE CADA PAÍS, TENEMOS LA HABILIDAD DE ADAPTAR EL COMPUESTO A LA NECESIDAD DE CADA CLIENTE". DR. RUSSELL PETRIE, COFUNDADOR DE OKEANOS.

Según Florencio, la reducción de plástico en un empaque, gracias al compuesto de carbonato de calcio puede ser de hasta un 80 %. Sin embargo, la reducción de huella de carbono es mucho mayor. Para tener una referencia, el CEO afirma que un kg de plástico tiene una huella promedio de 7kg, el papel de 9 kg, el aluminio de 15 kg y el vidrio de 45 kg, mientras que la huella de carbono en promedio de este material es de 200 gr por cada kilogramo.

“Hoy por hoy tenemos incluso una patente sobre este sistema donde creamos empaques reciclables monomateriales con barreras en oxígeno y vapor de agua ideales para pouches, sachets de detergente, toallitas húmedas o snacks y que son más económicos que un laminado.”, asegura el CEO de Okeanos.

Retos y desafíos

Cuétara cuenta que en un principio el principal desafío estaba en lograr que estos empaques flotaran, fueran flexibles y reciclables. Esto debido principalmente a la densidad de la piedra. Mientras la densidad de un polímero plástico está alrededor de los 0.9 g/cm3, el de la piedra es de aproximadamente 2.6 g/cm3.

| 19 EL EMPAQUE+CONVERSIÓN

TECNOLOGÍA

El desarrollo de nuevas tecnologías y aditivos propios de la compañía fue la respuesta. “Podemos decir que hoy por hoy fabricamos un producto que flota, que es reciclable, y que es perfectamente flexible para aplicaciones como film, botellas, termoformado y para inyección y extrusión.” Señala Cuétara.

En ese sentido, el ejecutivo es consciente que todavía hay muchos retos para superar en materia de reciclaje. A pesar de que el carbonato puede reciclarse en los flujos de reciclaje de materiales como el PP, PE y HDPE, LDPE, es posible que no todos los recicladores se sientan cómodos al incluir carbonato en sus procesos de reciclaje.

De acuerdo a Laura Flórez, experta en circularidad de plásticos y directora del Instituto de Capacitación e

Investigación del Plástico y el Caucho (ICIPC), el carbonato es inerte por lo que no afecta los flujos de reciclaje, sin embargo, es importante que se genere esa necesidad de los convertidores por trabajar con materia prima reciclada que incluya carbonato y que esta misma demuestre que las propiedades no se han visto afectadas.

Los empaques hechos de piedra representan una prometedora innovación en el ámbito de los materiales sostenibles en el corto y mediano plazo. Sin embargo, superar los desafíos técnicos será esencial para su implementación exitosa y su aceptación generalizada. A medida que la tecnología avanza y la sociedad se vuelve más consciente de la necesidad de soluciones sostenibles, es probable que los empaques de piedra ganen terreno como una alternativa viable y deseable.

SOSTENIBILIDAD

Por: Isabel Cristina Riveros, directora Ejecutiva Cámara de la Industria de Pulpa, Papel y Cartón, Asociación Nacional de Empresarios de Colombia – ANDI

Empaques de papel: modelo circular

que produce soluciones de empaque sostenibles bioplástico

Gracias a la recolección de 878 mil toneladas en 2023 la producción nacional de papel alcanzó 1.2 millones de toneladas para el mismo año, de las cuales la participación de los papeles de empaque fue del 58%.

La base estadística de recolección y producción de la Cámara de la Industria de Pulpa, Papel y Cartón de la Asociación Nacional de Empresarios de Colombia - ANDI, muestra que en los últimos 36 años la suma de la recolección alcanza más de 19 millones de toneladas de papeles y cartones para reciclar.

Al centrar el foco en la recolección de empaques el crecimiento alcanza un 271% para el mismo periodo, esto implica una recolección adicional de 476 mil toneladas de residuos de empaques como cajas corrugadas, cajas plegadizas, bolsas, sacos, tubos, entre otros. En relación con la tasa de reciclaje, que indica la participación del papel reciclado en el consumo nacional de papel y cartón,se pasó de 51% en 1988 a 73% en 2023; esta tasa para el caso de los empaques se ha mantenido por encima del 80%.

| 21 EL EMPAQUE+CONVERSIÓN

Modelo circular sostenible

El modelo circular de la industria papelera no se limita al reciclaje, sino que está presente en cada etapa del ciclo de vida del papel. La circularidad parte del uso de fibra virgen sostenible procedente del aprovechamiento del bagazo de caña, residuo agroindustrial de la producción del azúcar o de la madera de plantaciones forestales comerciales certificadas en gestión sostenible; continúa, con un proceso productivo que gestiona eficientemente los recursos a través de la recirculación y el tratamiento del agua, la gestión de la energía, los cambios hacia fuentes energéticas más limpias como la biomasa o el gas y la gestión de residuos del proceso.

El Informe de Sostenibilidad 2021-2022 “Un Sector Resiliente: Hechos más que ci-

SOSTENIBILIDAD

fras” del sector papelero, presenta los resultados que las acciones de la gestión eficiente han arrojado en 2022 frente a 2010 tales como: reducción de 8.8% en la captación de agua y 15% en vertimientos, el consumo de energía ha disminuido 25%, se han evitado el 29% de las emisiones CO2 asociadas al proceso y se han aprovechado 40% de los residuos generados.

Dado que el reciclaje de papel se limita a un circuito de 5 a 7 veces, la incorporación de fibra virgen es necesaria de manera constante para suplir la fibra que ha llegado al límite de su reciclabilidad, así como aquella que por su uso se ha contaminado.

Calidad más allá de un contenedor

El uso de fibra virgen o reciclada no determina la calidad del empaque, dado que se trata de la misma fibra en un momento diferente del ciclo de vida, por ello, las empresas papeleras ofrecen a sus clientes soluciones de empaque, diseñadas particularmente para responder a la necesidad del cliente y las características de su cadena de suministro, de esta manera

SOSTENIBILIDAD

se asegura la integridad del producto hasta el consumidor final. En ese sentido, los estándares de calidad usados por el sector dan cuenta del origen sostenible de la fibra, la resistencia del papel, así como de las capacidades para soportar peso y proteger el contenido de golpes, humedad o cambios de temperatura.

El auge de las ventas en línea como consecuencia de la aplicación de las medidas de aislamiento para prevenir el contagio del Covid-19, ha estado acompañado del uso de empaques de papel por parte de empresas y emprendedores para realizar sus envíos, dada su versatilidad que facilita la personalización de la marca, a la vez que se contribuye en la creación de una experiencia de compra más positiva con conexión emocional.

Desafíos en la actividad del reciclaje

Dado el posicionamiento que tienen los empaques de papel como alternativa sostenible, la industria requiere recolectar mayores volúmenes de fibra secundaria para su abastecimiento, por esto se hace prioritario trabajar en el desarrollo de cultura ciudadana que promueva la separación en la fuente, a fin de que más material sea entregado por los usuarios del servicio de aseo a los gestores de residuos.

Por otra parte, la definición de metas para el aprovechamiento de materiales en el marco de la responsabilidad extendida del productor de envases y empaques, la Ley de plásticos, el impuesto a los plásticos de un solo uso, así como los compromisos corporativos en materia de neutralidad de materiales o aprovechamiento, requieren robustecer el canal de recolección y comercialización de materiales aprovechables para que el mismo cuente con la capacidad de recolectarlos de forma costo-eficiente, involucrando tecnificación y formalidad en la cadena.

| 23 EL EMPAQUE+CONVERSIÓN

Por: Alejandro Nieto, director de Portafolio de Tetra Pak Andina

Por: Alejandro Nieto, director de Portafolio de Tetra Pak Andina

SOSTENIBILIDAD

La transición hacia materiales sostenibles en empaques

El interés de las empresas de alimentos y bebidas, por el impacto medioambiental parece haber alcanzado un punto de inflexión, ya que se prevé que la urgencia por adoptar prácticas que descarbonicen los sistemas alimentarios mundiales aumente un 10% en los próximos cinco años, de acuerdo con una reciente investigación de Tetra Pak, en la que examinó la actitud de estos fabricantes hacia la sostenibilidad, ahora y dentro de cinco años.

En el estudio de Tetra Pak, a la pregunta sobre cómo pueden contribuir los proveedores de envasado y transformación a esta descarbonización, el 65% de las compañías consultadas señalaron la importancia del desarrollo de nuevos productos, lo que confirma el papel fundamental que desempeña la innovación en nuestra lucha mundial contra el cambio climático.

Esta apuesta por desarrollar nuevos materiales alternativos en empaques responde a la tendencia de consumidores que son más conscientes y eligen productos de menor impacto al planeta, siendo un factor importante de decisión de compra en mayor medida en Europa, seguido de Estados Unidos y en crecimiento en Latinoamérica.

En ese sentido, los envases de alimentos tienden a ser elaborados con materiales renovables o reciclados de origen responsable, totalmente reciclable y neutro en carbono, para lo cual las empresas se están embarcando en diversos proyectos a nivel global tratando de conseguir este objetivo.

En la Unión Europea, que es un referente de esta transformación, actualmente se discute la nueva propuesta de regulación de Packaging & Packaging Waste (PPWR), que pretende introducir cambios importantes en cuanto a la reciclabilidad de los envases, el uso de materias primas recicladas, la prohibición de plásticos de un solo uso y la reducción de desperdicio, que deben cumplir todos los fabricantes de alimentos.

24 | EL EMPAQUE+CONVERSIÓN

SOSTENIBILIDAD

Las demanda de los consumidores y la normatividad, que busca la sostenibilidad de toda la cadena de valor de la industria de alimentos y bebidas, obliga a las compañías a buscar soluciones innovadoras, como las que tienen que ver con las tapas atadas al envase, con el objetivo de minimizar el desperdicio; el desarrollo de tapas fabricadas a partir de un 85 % de fibras de cartón provenientes de fuentes renovables, y también la sustitución de polímeros de origen fósil utilizados en las tapas, por unos de origen renovable provenientes de caña de azúcar. La transición hacia materiales alternativos en empaques para alimentos y bebidas no es un asunto de corto plazo; en el caso de Tetra Pak tiene el compromiso para el 2050 de hacer de todas sus operaciones carbono neutro, trabajando de la mano de los diferentes actores del sector. Hay una tendencia en la industria, un esfuerzo estratégico, departamentos de investigación y desarrollo alrededor de esta transición que se está dando por etapas, hacia el uso de materiales cada vez más sostenibles en los empaques.

La urgencia

por adoptar prácticas que descarbonicen los sistemas alimentario

aumentará del 49% al 59%,

según el estudio de Tetra Pak.

EcoPack IA: Capítulo II Despertando el potencial del empaque del mañana

En el capítulo anterior presentamos un avance del enorme potencial tiene la Inteligencia Artificial para imaginar packaging del futuro. Las posibilidades son infinitas, y depende de nosotros que usemos esta tecnología para el bien.

Por: Guillermo Dufranc

Project Manager en Tridimage

Por: Guillermo Dufranc

Project Manager en Tridimage

Como ya les había contado, la IA predijo 10 estrategias donde puede ayudar a maximizar los resultados. Hoy vamos a adentrarnos en dos de ellas. Sin embargo, antes quisiera hacer un llamado a la reflexión.

Vencer el Miedo

Sé que hay dos reacciones típicas frente a la IA;, una es la de asombro y adopción inmediata, mientras que a otros les genera pavor. Y si, creo que hay que tener miedo, pero si uno no empieza a utilizarla y aprende de ella. Lo mejor es amigarse con la IA y dar los primeros pasos para perderle el miedo.

Pero momento, ¿La IA reemplaza al humano? Creo que la IA aún no puede considerarse la verdad absoluta. Ella tiene alucinaciones (si, así las llaman los expertos) y puede considerar datos falsos como válidos.

Entendamos que la IA procesa información que le damos, o encuentra en su base de datos. Si esos datos no son precisos, sus resultados tampoco lo serán. Uno le tiene que aportar contexto, conocimiento y pensamiento crítico para comprender si lo que propone es correcto.

Ahora sí, vamos a las dos primeras estrategias que IA imaginó.

“CREO QUE LA IA AÚN NO PUEDE CONSIDERARSE LA VERDAD ABSOLUTA. ELLA TIENE ALUCINACIONES (SI, ASÍ LAS LLAMAN LOS EXPERTOS) Y PUEDE CONSIDERAR DATOS FALSOS COMO VÁLIDOS”. GUILLERMO DUFRANC.

26 | EL EMPAQUE+CONVERSIÓN

DISEÑO

INNOVACIÓN Y

Materiales de origen biológico 1

Hoy en día, dependemos mayormente de materias primas no renovables, y si nos quedamos sin esos recursos, estamos en problemas.

El uso de materiales de origen biológico, como bioplásticos y fibras vegetales, se convirtieron en una tendencia importante en la industria del empaque sostenible. El desafío es el de migrar hacia ellos sin incrementar la huella de CO2

La IA puede optimizar la selección de estos materiales, identificando las fuentes de menor impacto y los procesos de producción más eficientes. Por ejemplo, una IA puede analizar las condiciones del suelo, el clima y otros factores para recomendar la ubicación óptima para el cultivo de plantas utilizadas en bioplásticos, minimizando así la huella ecológica.

Sin embargo, debemos cuestionar si la IA siempre considera los factores locales y las condiciones regionales al recomendar estos materiales. La sostenibilidad no es una solución universal, y lo que es óptimo en un lugar puede no serlo en otro.

Además, es importante abordar la competencia entre la producción de alimentos y la de materiales biológicos, ya que la demanda de ambos puede tener implicaciones ambientales y sociales significativas.

Diseño optimizado para la reducción de residuos: 2

El diseño centrado en la reducción de residuos es esencial minimizar el impacto ambiental del packaging. Contra menos desperdicio generamos, usamos menos energía para transportarlo, recuperarlo y revalorizarlo. También demandamos menos materia prima.

El primer mandamiento del Ecodiseño es priorizar el uso mínimo de material, preferentemente mono-materiales, o que sean fáciles de separar, y asegurarse que sean reciclables. La IA puede simular miles de diseños y evaluar su impacto ambiental, como el uso de menos material o la facilidad de reciclaje. Esto garantiza que los envases sean más eficientes en términos de recursos.

Sin embargo, tenemos que evaluar si la IA tiene en cuenta la viabilidad económica y la escalabilidad de estos diseños. Un diseño sostenible puede ser costoso de producir a gran escala, lo que podría limitar su adopción.

| 27 EL EMPAQUE+CONVERSIÓN INNOVACIÓN Y DISEÑO

INNOVACIÓN Y DISEÑO

Por otra parte, debemos considerar los cambios en los patrones de consumo y la demanda del mercado, ya que un diseño eficiente podría no ser el más atractivo para los consumidores. Cuidado que en el afán por reducir al máximo el uso de materiales, podríamos llegar a descuidar la conservación y preservación del producto. Si un envase falla, el impacto es doble negativo, porque se pierde la energía y recursos utilizados para el material del envase además de lo utilizado para elaborar el producto. En general, la elaboración de producto tiene muchas más cargas ambientales que la del envase, por lo tanto, el contenido debe ser la máxima prioiridad. Esto es todo por ahora, nos vemos en el próximo capítulo para explorar la Optimización del Transporte y el Reciclaje Mejorado.

*Guillermo Dufranc es un apasionado por cambiar el mundo con el packaging. Para eso creó un canal de YouTube dedicado a la sostenibilidad: www. youtube.com/guillermodufranc. Trabaja como gerente de proyectos de Tridimage, agencia líder en packaging y branding: www.tridimage.com. Es autor de Packaging para Salvar el Planeta, 2021, íntegramente dedicado al despertar de la conciencia ambietal del packaging. Sus libros se pueden conseguir en www.dufranc.com.ar

Por: Jaime Agudelo, flexo technical & service manager en Miraclon

Por: Jaime Agudelo, flexo technical & service manager en Miraclon

El punto débil del Flexo

A pesar de que el flexo alcanza cada vez más calidad en sus procesos a nivel global, todavía existen pequeños aspectos que podríamos mejorar. Les cuento el que para mí, sigue siendo el punto débil de la impresión por flexografía.

En mis viajes normalmente recolecto muestras de impresión, no solo de Flexo sino también de nuestros “rivales” Rotograbado y Offset. Me impresiona cada vez más la calidad que el Flexo alcanza en Latinoamérica, equiparándose a los mejores estándares europeos. A pesar de lograr igualdad en muchos aspectos como sólidos, colores vibrantes y definición, nuestro punto débil persiste: ¡los puntos mínimos!

Los puntos mínimos tienen la habilidad de diferenciar al buen y estable impresor, del resto. Además, son vitales para lograr degradados a cero y buenas sombras, así como para formar colores pasteles y lograr los brillos blancos de las imágenes, optimizando el contraste de impresión. ¿Dónde radica el problema? ¿Es imposible lograr un punto mínimo consistente y estable en Flexo? … la respuesta es simple: No lo es. A través de múltiples corridas en prensa, caracterización de prensas y trabajos reales, y comparando resultados alrededor del mundo, sé con certeza que es posible lograrlo.

Las tecnologías de plancha han evolucionado, permitiendo lograr puntos de hasta 1-2 pixeles que nos permiten representar porcentajes bajos, pero el punto mínimo corresponde no al menor punto en la plancha, sino al menor punto sostenible y estable en impresión. Es esencial aplicar todas las tecnologías actuales, como las planchas de punto plano para una presión estable en todas las áreas de la plancha, exposición LED para obtener uniformidad en el piso y consistencia en el hombro del punto, tramas híbridas para suavidad visual y válvulas de luz para optimizar el soporte de los puntos aislados.

ES ESENCIAL APLICAR TODAS LAS TECNOLOGÍAS ACTUALES, COMO LAS PLANCHAS DE PUNTO PLANO PARA UNA PRESIÓN ESTABLE EN TODAS LAS ÁREAS DE LA PLANCHA, EXPOSICIÓN LED PARA OBTENER UNIFORMIDAD EN EL PISO Y CONSISTENCIA EN EL HOMBRO DEL PUNTO. IMPRESIÓN Y ETIQUETAS

| 29 EL EMPAQUE+CONVERSIÓN

El fallo usual suele estar la caracterización, que debe reflejar condiciones estables y óptimas de la máquina. Se debe medir en el Fingerprint la escala tonal, hasta encontrar el menor valor, y es importante verificar que sea estable tanto en la plancha como en el impreso. Debemos recordar que usualmente las escalas de Fingerprint no tienen compensación, por lo que el valor seleccionado será mayor en el archivo. El diseñador debe además configurar y retocar los archivos a este valor.

Las mejores prácticas sugieren evaluar en CMYK y comprobar en trabajos reales y en la caracterización. Usualmente en banda ancha necesitamos tener puntos mínimos de 2 % para lograr la igualación a Rotograbado, el resultado debe ser puntos impresos en el rango del 8 % - 14 % para que visualmente no se noten los cortes, el punto debe medir aproximadamente menos de 50µm.

Las tramas híbridas son de gran ayuda, usando puntos de mayor tamaño, con tamaños entre 4 % - 9 % de-

pendiendo de la lineatura para generar un degradado a cero sin que se note el corte. Sin embargo, requieren habilidad en su elección y evaluar variables como tamaño de punto, opciones de suavizado de la transición y válvulas de luz para soportar adecuadamente el tamaño seleccionado. Adicionalmente el tamaño de la manga y el diseño puede afectar las fuerzas sobre el punto y la transferencia de tinta, no se puede estandarizar una sola trama híbrida en todas las condiciones, se requiere realizar ajustes para lograr la calidad deseada en todas las condiciones de impresión.

He presenciado estas condiciones operando en diversas prensas y velocidades, demostrando la posibilidad de obtener resultados satisfactorios. Es crucial controlar variables como prensa, anilox, tinta y temperatura para asegurar la calidad. Con la selección adecuada del punto mínimo y condiciones estables, la próxima vez que nos enfrentemos a un empaque de Rotograbado, podremos afirmar con confianza: ¡Nosotros podemos hacerlo en Flexo!

30 | EL EMPAQUE+CONVERSIÓN

IMPRESIÓN Y ETIQUETAS

Por: Ricardo Romero, Columnista Invitado

Por: Ricardo Romero, Columnista Invitado

Fingerprint: “En vía de extinción”

Capítulo II

¿Qué significa la experiencia de usuario?

La experiencia de usuario es el proceso que lleva a cabo el usuario cuando interactúa con un producto. Este concepto tiene su origen en el campo del Marketing online, estando muy vinculado con el concepto de Experiencia de Marca. A veces confundimos el concepto de experiencia de usuario con el de usabilidad. Veamos en qué se diferencian para entender mejor qué es la experiencia de usuario:

Usabilidad: Es la facilidad con que las personas pueden utilizar una herramienta particular o cualquier otro objeto fabricado por humanos o robots con el fin de alcanzar un objetivo concreto.

Experiencia de usuario: Conjunto de factores y elementos relativos a la interacción del usuario, con un entorno o dispositivo concretos, cuyo resultado es la generación de una percepción positiva o negativa de dicho servicio, producto o dispositivo.

Por lo tanto, cuando nos adentramos en un proyecto de un empaque, en su resultado final nos podemos encontrar con las siguientes situaciones:

1 El producto es usable pero no genera una gran experiencia de usuario.

2 El producto es usable y además genera una gran experiencia de usuario.

3 El producto no es usable pero genera una gran experiencia de usuario: Esto no tiene sentido que ocurra y denotaría que algo se está haciendo mal.

La combinación perfecta sería la segunda. Si conseguimos unir estos atributos estaremos generando experiencias únicas y claras para el usuario, lo cual nos retornará en un beneficio tangible, no solo en nuestra reputación de marca sino en un beneficio real mediano o largo plazo.

| 31 EL EMPAQUE+CONVERSIÓN IMPRESIÓN Y ETIQUETAS

IMPRESIÓN Y ETIQUETAS

Pero si este artículo trata sobre el proceso de extinción que acoge actualmente al fingerprint, entonces porqué hablo de identidad, de marca, de humanización, de usabilidad o de experiencia de marca?

Para entender esto quiero compartir con ustedes lo que actualmente se hace en la industria y las maneras usuales de realizar un Fingerprint. Mi objetivo principal es que al final de este artículo usted tome una decisión definitiva, si vale la pena seguir imprimiendo el fingerprint o por elcontrario, no es necesario volver a realizar dicha prueba de impresión.

Un resumen de la historia de la ciencia de las huellas dactilares:

Año 1000 antes de Cristo: Se utilizan huellas dactilares

A lo largo de la historia, se utilizaron huellas dactilares en documentos oficiales. Se usaron como firma en lugares como la antigua Babilonia, China y Persia.

1823:

Nueve patrones documentados.

Otro profesor llamado Johannes Evengelista Purkinje documentó nueve patrones específicos para ayudar a identificar tipos de huellas dactilares.

1880:

Las huellas digitales se utilizan para identificar a alguien.

El Dr. Henry Faulds, un médico escocés, usó huellas dactilares para identificar quién había dejado una botella suelta por ahí; comparó las huellas dactilares dejadas en la botella con un trabajador de laboratorio.

1896: Huellas dactilares en todo el mundo.

El uso de huellas dactilares tardó en difundirse de un país a otro. Después de Argentina, la India británica retomó la práctica.

1686: Se notan patrones de huellas dactilares.

Macello Malpighi, un profesor de la Universidad de Bolonia, notó que las huellas dactilares tenían patrones comunes como Bucles, espirales, arcos y crestas.

1858: No hay dos iguales.

Un magistrado de la India llamado William Herschel, utilizó huellas digitales para hacer que los nativos "firmaran" un contrato. Después, notó que no había dos huellas digitales iguales y que podrían utilizarse con fines de identificación.

1892: Huellas dactilares utilizadas para resolver un delito.

Usando una huella dactilar en sangrentada dejada en el marco de una puerta, la policía de Argentina pudo identificar a un asesino. Durante el mismo año, ciertos grupos policiales comenzaron a mantener archivos de huellas dactilares.

32 | EL EMPAQUE+CONVERSIÓN

1901: Inglaterra salta a bordo.

IMPRESIÓN Y ETIQUETAS

La policía metropolitana de Londres comenzó a cuestionarse si sería un sistema útil para Inglaterra. Se fundó la Oficina de Huellas Dactilares de Scotland Yard.

1903:

Estados Unidos comienza a usar huellas dactilares.

El Departamento de Policía de Nueva York y otros en todo el estado comenzaron a usar huellas dactilares como una forma de identificar a las personas. Durante los siguientes años, la práctica se extendió hacia el oeste.

1924:

Las huellas dactilares se trasladan al territorio del FBI.

Otro profesor llamado Johannes Evengelista Purkinje documentó nueve patrones específicos para ayudar a identificar tipos de huellas dactilares.

1902: Éxito en París.

La policía de París comenzó a mantener en archivo las huellas dactilares de los delincuentes. Después de que se cometió un asesinato, la policía encontró una huella digital y la comparó con sus archivos; pudieron identificar al asesino.

1905: Ramas militares estadounidenses.

Con el tiempo, el Ejército, la Marina y la Infantería de Marina comenzaron a usar huellas dactilares.

La Oficina Nacional de Investigación Criminal también comenzó a realizar un seguimiento de las huellas dactilares en el archivo.

1990: Toma de huellas dactilares computarizada.

Los programas comenzaron a utilizar sistemas automatizados de identificación de huellas dactilares. El AFIS (Automated Biometric Identification System) escaneó y almacenó las huellas digitales electrónicamente.

1996: Niños y sus huellas dactilares.

Los grupos policiales vieron la necesidad de tomar huellas dactilares de los niños como un medio para identificar a los niños que se perdieron o desaparecieron. Christ Migliaro fundó Fingerprint America con este propósito.

1999: El FBI pasa a la toma de huellas dactilares electrónicas.

A través de un largo proceso, el FBI comenzó a transferir su archivo de huellas a un sistema electrónico. Actualmente, se almacenan millones de huellas dactilares de delincuentes en todo el mundo.

| 33 EL EMPAQUE+CONVERSIÓN

IMPRESIÓN Y ETIQUETAS

¿Pero, por qué hice una línea del tiempo sobre dactiloscopia?

Sencillamente porque en todo lo que he investigado no encontré información verídica de la historia de una huella de impresión. De lo poco que encontré sobre la historia de las huellas de impresión, les puedo decir que la huella de prensa es una práctica relativamente joven que no supera los 40 años.

Veamos ahora las caras del fingerprint. Procederé entonces a mostrarles las facetas del fingerprint. Esto quiere decir que les voy a explicar 3 maneras más comunes que he podido presenciar en los distintos clientes con los que he estado en el momento de imprimir un fingerprint.

Primero, es importante aclarar que, el fingerprint o huella de máquina es un paso vital para garantizar una impresión repetible y maximizar la salida del rango tonal de su prensa. Una huella digital de la prensa documenta cómo su impresora imprime con las variables (tintas, cintas, sustratos anilox, etc) identificadas durante las optimizaciones de la prensa.

También ayuda a llevar la prensa a un estado conocido y repetible midiendo la densidad y la ganancia de punto. La repetibilidad es clave. Y es que acá llegamos a la primera máxima de flexo: Si no puede repetirlo, ¡no pierda el tiempo!

EL FINGERPRINT TOMA SU NOMBRE DE LA HUELLA DACTILAR, DE LA DACTILOSCOPIA. LAS HUELLAS DACTILARES SE HAN UTILIZADO COMO UN MEDIO PARA IDENTIFICAR POSITIVAMENTE A LAS PERSONAS DURANTE MUCHOS AÑOS.

¿Vale la pena tener la prensa quieta esperando a realizar los ajustes necesarios para poder imprimir un trabajo?

Antes de realizar el fingerprint, debe optimizar su proceso. La optimización se define como la identificación del mejor conjunto de variables para lograr sus regímenes de diseño. Por lo general, este paso se omite en un intento de ahorrar tiempo, pero si no optimiza, es posible que no logre los resultados de impresión óptimos.

34 | EL EMPAQUE+CONVERSIÓN

Por:

David Ricardo

Muñoz Lozano, editor de la revista

Por:

David Ricardo

Muñoz Lozano, editor de la revista

VISTAZO

VISTAZO

Por: Alejandro Nieto, director de Portafolio de Tetra Pak Andina

Por: Alejandro Nieto, director de Portafolio de Tetra Pak Andina

Por: Guillermo Dufranc

Project Manager en Tridimage

Por: Guillermo Dufranc

Project Manager en Tridimage

Por: Jaime Agudelo, flexo technical & service manager en Miraclon

Por: Jaime Agudelo, flexo technical & service manager en Miraclon

Por: Ricardo Romero, Columnista Invitado

Por: Ricardo Romero, Columnista Invitado