METALMECANICA.COM

www.metalmecanica.com

Edición 3 Vol 27 Junio - Julio 2022 ISSN 0124-3969

HEADQUARTERS

B2BPortales, Inc C/O MMCO 2155 Coral Way Miami, FL 33145 EEUU Tel.: +1 (305) 448 68 75

Calle 73 # 10 - 83, Torre C Piso 4 Bogotá, Colombia

Dr.-Ing. Miguel Garzón miguel.garzon@b2baxioma.com

Carlos Martínez carlose.martinezdg@gmail.com Paola Niño paolan.lafabrica@gmail.com

Estefania Chacón estefaniac.lafabrica@gmail.com

UNITED STATES, CANADA & BRAZIL

Teri Rivas

Associate Publisher +1 (561) 358-6077 teri.rivas@axiomab2b.com

MEXICO

Carmen Bonilla Cel: +52 (81) 1378-1703 Tel: +52 (81) 1492-7353 carmen.bonilla@axiom ab2b.com

Stella Rodríguez Cel: +52 1 (55) 1882-4802 Tel: +52 1 (55) 539-32028 stellar@prodigy.net.mx

TUGAL

INDIA

Eric Jund

Ph: +33 (0) 493 58 7743 Fax: +33 (0) 493 24 00 72 eric.jund@axiomab2b.com

(Except France, Spain & Portugal)

Lerner Media Consulting

Martina Lerner Ph: + 49 (6) 2269-71515 lerner-media@t-online.de

ASIA Sydney Lai Marketing Manager Ph: +886-42329-7318 X 16 sydneylai@ringier.com.hk

TAIWAN

Ringier Trade Publishing Ltd Amber Chang Ph: +886 (4) 232 - 97318 Ext. 11 amberchang@ringier.com.hk

EAST CHINA

Ringier Trade Media Ltd. Vivian Shang Ph: +86-21 6289 5533 Vivian@ringiertrade.com

NORTH CHINA

Ringier Trade Media Ltd. Maggie Liu Ph: +86-20 8732 3316 maggieliu@ringiertrade.co

HONG KONG

Ringier Trade Publishing Ltd Michael Hay Ph: +85 (2) 236 - 98788 Ext. 11 mchhay@ringier.com.hk

Shutterstock • Freepik

PREPRESS & PRINTING

Quad Graphics Colombia S.A.S.

Según el más reciente reporte Index Reshoring de la empresa Kearney para 2021, el 70 por ciento de los directores ejecutivos de empresas estadounidenses ya ha planeado, está conside rando o estará cerca de trasladar parte de sus operaciones de fabricación de Asia a México. Entre los factores principales está el costo de la mano de obra, que independientemente del im pacto social que esto significa, ha sido en promedio menor que el de China desde el 2014 (!). Adicionalmente se tienen en cuenta factores como la disponibilidad de esta mano de obra, calidad de los bienes producidos, tiempo de entrega y costo logístico. Solo hay que analizar los nuevos impactos de las últimas cuarentenas implementadas en el país asiático en los pasados meses a causa de los brotes de Covid-19.

Un indicador que reafirma la importante tendencia al aumento de relocalización de fábricas hacia México es la demanda de es pacio en m2 industriales. Según el medio Cluster Industrial, tan solo en el 1T de 2022, se han demandado 370.000 m2 debido al nearshoring, lo cual ya representa la mitad del total demandado en 2021 y casi el total del 2020. Especialmente importante para nuestra industria metalmecánica, en Chihuahua, el 100% de las operaciones correspondieron a la fabricación de autopartes.

Todo esto pone de relieve la importancia de seguir fortalecien do las cadenas productivas en el área metalmecánica, para así po der proveer las empresas que se localicen en México con piezas de la mejor calidad. Para esto, nuestra presente edición ofrece una excelente variedad de contenido que muestra los últimos de sarrollos en rectificado (el proceso que por excelencia determina el valor y calidad final de una pieza), digitalización, manufactura aditiva y mecanizado entre otros. Que lo disfruten. MMI

Metalmecánica Internacional miguel.garzon@b2baxioma.com

www.axiomab2b.com

CEO

Mariano Arango L. mariano.arango@axiomab2b.com

OPERATIONS MANAGER

Diego Carvajal diego.carvajal@axiomab2b.com

CHIEF

Angelica Duque angelica.duque@axiomab2b.com

Retos y oportunidades de la digitalización de la industria

ADMINISTRATIVE

Óscar Higuera oscar.higuera@axiomab2b.com

HEAD OF GROWTH

Laura Restrepo laura.restrepo@axiomab2b.com

DIRECTOR OF OPERATIONS

Iván García ivan.garcia@axiomab2b.com

HEAD OF CONTENT

Alejandra Leguizamón alejandra.leguizamon@axiomab2b. com

PRINT AND EVENTS PRODUCT LEAD Jennifer Guio jennifer.guio@axiomab2b.com

BOARD OF DIRECTORS

Marcelino Arango L. Diego Carvajal

Hecho en Colombia, por Colombianos

Prohibida la reproducción total o parcial del contenido de esta revista sin autorización expresa de los editores.

SMART PRODUCTION: Los datos como los peldaños para la industria del futuro

INNOVACIÓN

Manufactura aditiva en insertos para moldes de inyección

La opinión de los columnistas no refleja necesariamente la posición editorial de la revista METALMECÁNICA

Las imágenes que ilustran los temas no corresponden a publicidad, son utilizadas según el archivo fotográfico de revista METALMECÁNICA y Axioma B2B Marketing para fines editoriales.

Prepare sus procesos de rectificado para el futuro

Restaurar la placa base en manufactura aditiva optimiza la cadena productiva

La importancia de la refrigeración en el rectificado

El Clúster de la Industria Automotriz de Coahuila busca sinergias en la industria

Así es como Volkswagen pretende alcanzar a Tesla con Project Trinity

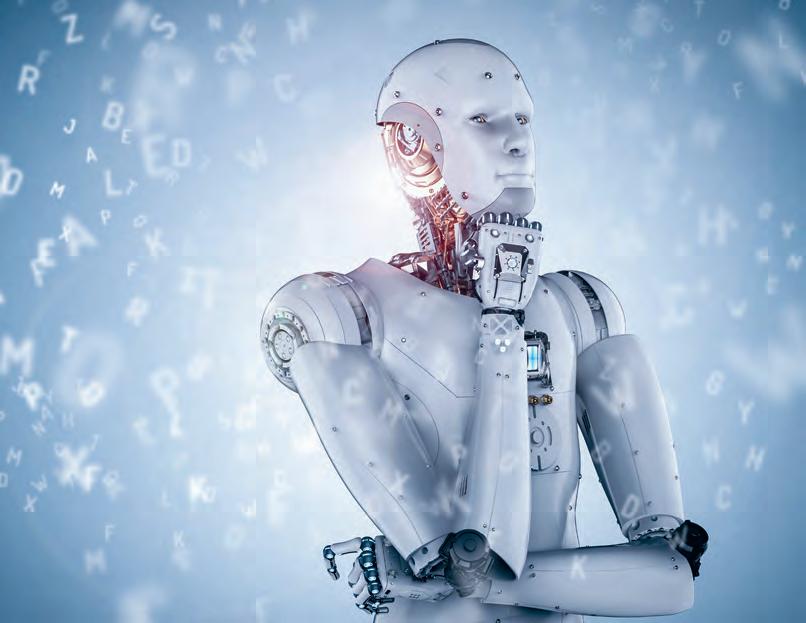

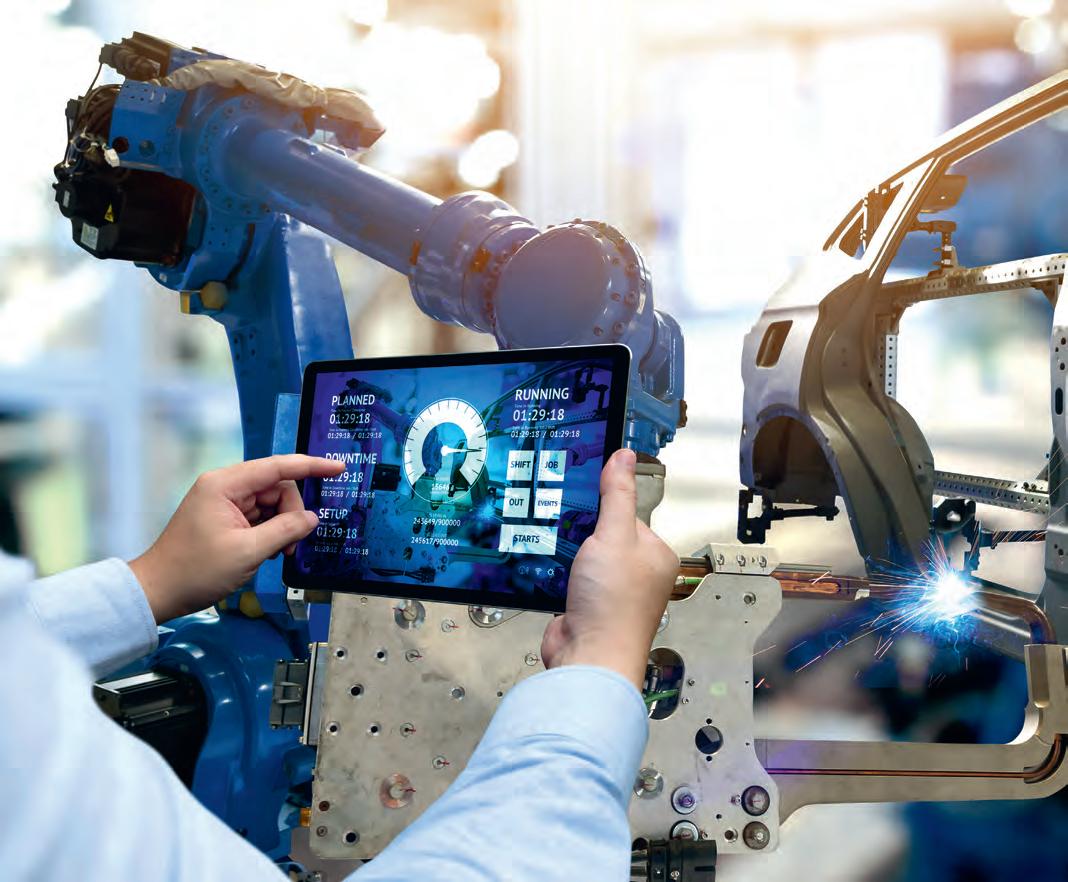

Herramientas como el análisis de datos, la simulación de procesos y los gemelos digitales están ayudando a las empresas a reducir sus costos, mejorar la circularidad y descubrir procesos más sostenibles

Información suministrada por: AVEVA

Los últimos 24 meses han sido desafiantes para todos los nego cios globales, pero el sector manufac turero en particular se ha encontrado más presionado. A medida que la pandemia interrumpió las cadenas de suministro a nivel mundial, los propietarios de las plantas se vieron obligados a responder a una demanda cambiante con una agilidad y velocidad recién descubiertas.

Con estas lecciones en la mano, los imperativos comerciales emergentes de hoy para la industria manufactu rera incluyen flexibilidad, resiliencia de la cadena de suministro, mayor

productividad y sostenibilidad. La op timización e integración tanto de la planificación empresarial como de la ejecución de la fabricación en un solo sistema digital representa el siguiente paso para los fabricantes en cuanto a crecimiento y rentabilidad.

En pocas palabras, los sistemas de fabricación que permiten una cadena de valor impulsada por la demanda y dinámicamente optimizada sobrevivi rán, y prosperarán, en la próxima dé cada y más allá.

En los próximos años, las plantas y fábricas enfrentarán requisitos regula torios y de cumplimiento cada vez más

estrictos, así como una creciente presión pública y gubernamental para ser sostenibles y energéticamen te eficientes. Tales demandas también encajan con las tendencias globales hacia la adopción de nuevos pro cesos para la circularidad, la reducción de carbono y la reducción de desechos.

vidad exponencial y los beneficios de sostenibilidad en toda la cadena de valor.

Según el Foro Económico Mundial, el valor de las transformaciones digitales en la Cuarta Revolución In dustrial (4IR) se estima en 100 mil millones de dólares en los próximos 10 años. El sector manufacturero, que durante mucho tiempo ha sido un motor de la pros peridad mundial y el crecimiento económico, es clave para esta transformación.

En medio de esta era de rápida digitalización, mu chas plantas se han embarcado en actividades de transformación que alinean los sistemas de fabricación para brindar mejoras tanto operativas como comercia les. Las tecnologías digitales están en el centro de estos cambios dada su capacidad para impulsar la producti

A nivel mundial, las empresas de fabricación ge neralmente han iniciado la transformación digital con la automatización de plantas y máquinas para minimizar las operaciones manuales y maximizar el rendimiento físico. Pero la tecnología más avanzada, como los sistemas de ejecución de fabricación (MES, “Manufacturing Execution Systems”), va más allá de la reducción de los procesos manuales para transfor mar la funcionalidad central de las aplicaciones y el rendimiento empresarial.

Los avances tecnológicos en big data y análisis pre dictivo, gestión de procesos comerciales, aplicaciones móviles y realidad aumentada están permitiendo a los fabricantes empoderar a los operadores para que com prendan los datos operativos.

LOS SISTEMAS DE FABRICACIÓN QUE PERMITEN UNA CADENA DE VALOR IMPULSADA POR LA DEMANDA Y DINÁMICAMENTE OPTIMIZADA SOBREVIVIRÁN, Y PROSPERARÁN, EN LA PRÓXIMA DÉCADA Y MÁS ALLÁ.

Los datos detallados del historial de producción ofre cen oportunidades de recuperación al proporcionar in formación de optimización y facilitar la mejora conti nua. La visibilidad de las operaciones y el estado de los recursos permite una mejor toma de decisiones y cola boración entre las funciones de la planta y la empresa.

Además, las tecnologías de plataforma e integración más nuevas, como la nube, IoT, IIoT y dispositivos in teligentes y de borde, están reduciendo el costo de la transformación digital en el sector de la fabricación.

Conceptos como el gemelo digital y la transforma ción digital del trabajo se están convirtiendo cada vez más en herramientas para mejorar la eficiencia opera tiva e impulsar los resultados comerciales necesarios en las plantas de los fabricantes. Los MES siguen des

empeñando un papel central aquí. A medida que las máquinas se vuelven más inteligentes, la tecnología MES une esas máquinas con trabajadores y otros ac tivos conectados, cambiando esta colección de máqui nas 'inteligentes' en una fábrica 'inteligente'.

El ROI de las inversiones en MES puede ser pro fundo y transformador, impulsado por mejoras en la eficiencia operativa, la calidad y el cumplimiento. Las ganancias de eficiencia operativa se pueden ver en un mayor rendimiento de los activos y el rendimiento de la planta, un cambio de producto más rápido y una mayor productividad.

Mientras tanto, las mejoras de calidad y cumpli miento se entregan a través de especificaciones de productos y procesos, reducción de desperdicios y reprocesos, trazabilidad detallada, indicaciones y ges tión de retiros.

Estos tipos de ganancias de fabricación se pueden ver en toda la gama de industrias globales, desde produc tos químicos, productos farmacéuticos y minería hasta agricultura y alimentos y bebidas.

La industria se encuentra bajo una presión continua para cumplir objetivos ambientales estrictos, y las em presas buscan mejorar su sostenibilidad sin dejar de ser rentables y competitivas. Las plantas son cada vez más grandes, más complejas y estrechamente integra das, mientras que los departamentos de ingeniería se esfuerzan por llevar nuevos productos al mercado de forma rápida y sostenible.

Muchas empresas tienen procesos que tienen déca das de antigüedad y se han optimizado a lo largo de los años para mejorar la confiabilidad y la rentabilidad.

El desafío ahora es desarrollar nuevos procesos que sean competitivos con los maduros, al tiempo que se abordan cuestiones clave de sostenibilidad, como au mentar el contenido reciclable y reducir las emisiones y los desechos.

Una encuesta reciente de AVEVA destacó que la sos tenibilidad impulsará la innovación en los próximos tres años, y el 85 % de los líderes de la industria cuestio naron la planificación de invertir en digitalización para trabajar para cumplir sus objetivos ambientales, sociales y de gobernanza (ESG).

La transformación digital puede proporcionar un ca mino hacia la mejora de la sostenibilidad al permitir una mejor toma de decisiones y una optimización del rendi miento en tiempo real, lo que conduce a una reducción de la energía, los desechos y las emisiones. Lo logra a través de conocimientos derivados del uso de tecnolo gías como la inteligencia artificial (IA), la simulación de procesos, la computación en la nube, el análisis de big data y los gemelos digitales que brindan información sobre cómo funcionan los sistemas y predicen el com portamiento futuro.

LAS GANANCIAS DE EFICIENCIA OPERATIVA SE PUEDEN VER EN UN MAYOR RENDIMIENTO DE LOS ACTIVOS Y EL RENDIMIENTO DE LA PLANTA, UN CAMBIO DE PRODUCTO MÁS RÁPIDO Y UNA MAYOR PRODUCTIVIDAD.

Al proporcionar datos rápidos y precisos sobre lo que sucede en la empresa y las mejoras que podrían ofrecer los nuevos procesos, puede ayudar a reducir los costos operativos y de mantenimiento en aproximadamente un 20% y los costos de combustible en un 28%, lo que ayuda a las organizaciones a dar un paso más para alcanzar sus objetivos de Carbono Cero y/o metas de economía ESG.

La simulación de procesos es una parte importante del conjunto de herramientas de transformación di gital de una empresa, ya que permite a los ingenieros

analizar rápidamente sistemas complejos e introducir nuevos procesos.

Un ejemplo del impacto de MES en el sector manufacturero es Borg Manufacturing, un fa bricante australiano de melamina y carpintería que se enorgullece de adoptar la innovación para impulsar sus operaciones sostenibles.

Con más de 2.000 empleados en 20 sedes, Borg quería aumentar la flexibilidad de los lotes en los productos, mientras aceleraba la produc ción consistente y de alta calidad y mantenía su promesa comercial de entrega al día siguiente. Al implementar un sistema integrado de auto matización y MES de AVEVA, Borg ha podido acelerar su visión de fabricación sostenible.

La empresa australiana ahora puede cumplir su promesa de entrega al día siguiente con más de 7.500 productos hechos a pedido y 1.200 artículos en inventario diariamente. También es capaz de ejecutar estándares consistentes de automatiza ción y operaciones sostenibles en todos sus sitios.

Borg logró ganancias de eficiencia del 400% como resultado del sistema MES in tegrado. El desperdicio en la producción del almacén se ha reducido del 5% al 2% y la efi ciencia de la línea ha aumentado de 4.000 a 6.000 artículos seleccionados por turno.

El caso de la digitalización dentro del sec tor manufacturero es claro. Impulsados por la necesidad incesante y creciente de agilidad y resiliencia, los fabricantes podrán empoderar a su fuerza laboral a través de la transforma ción digital y construir las fábricas inteligentes del futuro, desbloqueando beneficios de valor para todas las partes interesadas en el camino.

diseño con los resultados operativos deseados, desde ganancias de eficiencia y mejoras de seguridad hasta el impacto del carbono.

El productor de polímeros y plásticos Covestro se ha beneficiado de la simulación de procesos de mu chas maneras, incluida la mejora de la eficiencia ener gética de sus plantas industriales abandonadas con sede en Alemania.

Usó la simulación de procesos para determinar di rectamente cuál sería el proceso más eficiente desde el punto de vista energético y lo comparó con el ac tual. Esto reveló dónde estaban las ineficiencias y las oportunidades de mejora.

USD

ES EL VALOR DE LAS TRANSFORMACIONES DIGITALES DE LA CUARTA REVOLUCIÓN INDUSTRIAL PARA LA PRÓXIMA DÉCADA, SEGÚN EL FORO ECONÓMICO MUNDIAL.

"Esta fue una herramienta importante para me jorar nuestra eficiencia energética y, por lo tanto, nuestra sostenibilidad, por lo que vamos a expandir la más allá de Alemania", dijo Christian Redepenning, experto en tecnología global de Covestro, en un se minario web reciente sobre simulación de procesos en la industria química.

La simulación de procesos también puede acele rar la innovación, lo que permite a las organizacio nes mejorar la sostenibilidad de sus procesos y/o productos más rápidamente, agrega Redepenning.

La última tecnología de simulación permite una comparación mucho más rápida de los escenarios de

“La simulación de procesos desbloquea todo el po tencial de la sustentabilidad y acelera la investigación a través de una evaluación más rápida… Podemos eva luar solventes alternativos, puntos operativos, cosas que sin esta tecnología habrían tomado mucho más tiempo para desarrollar y usar”. MMI

SMART PRODUCTION, el evento online organizado por la revista Metalmeca nica Internacional, tuvo una galería de invitados de gran experiencia e ingenio, entre ellos el Dr. Javier Díaz, CTO en Aingura IIoT, resaltó por su exposición sobre las aplicaciones de aprendizaje automático que se le pueden integrar a las

máquinas herramienta. Mostró los pasos que utiliza su empresa para aprovechar los datos preexistentes en una planta, la utilidad de programas para ese uso y los distin tos casos donde la automatización fue de gran ayuda; a su vez, resolvió varios mitos que se pueden dar en el mer cado y que podrían terminar dando falsas expectativas al momento de adquirir uno de estos productos. Aquí le contamos lo más importante de esta presentación.

El Dr. Javier Díaz es ingeniero mecánico de la Uni versidad de los Andes (Bogotá), tiene maestría en cien cias de tecnologías avanzadas de comunicación y sis temas productivos por la Universidad de Manchester (Reino Unido) y un doctorado en inteligencia artificial por la Universidad Politécnica de Madrid (España). Ac tualmente dirige las secciones de ingeniería, software, hardware y analítica de datos en su empresa y cuenta con más de 20 años de experiencia, tanto en el campo de la producción como en cargos directivos. El Dr. Díaz presentó de manera clara las razones por las que una compañía con un buen monitoreo de datos de produc ción estará preparada para caminar hacia el futuro.

El Dr. Díaz explicó el proceso de extracción y ma nejo de datos a través de su compañía, Aingura IIoT. Esta compañía se encuentra ubicada en el País Vasco de España y se enfoca en valorizar los datos preexis tentes de las líneas de producción con el fin de ana

Máquina herramienta de tipo Xflex de Etxetar con capacidad de incluir soluciones de IIoT. Cortesía: Grupo INZU

Máquina herramienta de tipo Xflex de Etxetar con capacidad de incluir soluciones de IIoT. Cortesía: Grupo INZU

lizar información para mejorar la toma de decisiones. Esto va de la mano con su experiencia industrial, in venciones de Machine Learning y conocimientos de Edge Computing que combinan para producir aplica ciones que puedan extraer, transportar, almacenar y transformar los datos de las máquinas herramienta en conocimiento útil.

En mayor detalle, el proceso es así: Aingura IIoT trabaja directamente con los datos crudos de las má quinas, tomando en cuenta el contexto y el entorno de la máquina para conocer los distintos “ruidos” que podrían haber en la línea de producción. Luego ex traen y filtran los datos para obtener la información necesaria; esos datos los transportan vía ethernet, pero con protocolos de seguridad que muevan la in formación importante por plataformas internas y no quede vulnerable a filtraciones; después, son almace nados en una estructura resumen que ofrece Aingura IIoT para librar de espacio físico a la planta que no necesariamente tiene un banco de información digi tal; entonces, los datos son analizados y transforma dos en predicciones que prevengan fallos en la línea de producción o futuras catástrofes por un daño, y finalmente los datos son entregados al cliente de una manera clara y personalizada.

Si bien suena a un proceso largo, complicado y que tomaría un enorme equipo de ingenieros y analistas, todo este proceso se lleva a cabo en el Edge, con un dispositivo que concentra toda la tecnología capaz de procesar la línea de trabajo ya descrita y de una manera compacta y segura.

Este es solo un ejemplo de las aplicaciones que el Dr. Díaz mostró en SMART PRODUCTION y que presentó en varios casos de utilidad, donde estas aplicaciones influenciaron directamente la línea de producción de manera positiva. Aquí algunos ejemplos.

El Dr. Díaz mostró un caso de un rodamiento, donde una de las máquinas tenían una aplicación instalada y tomando datos en vivo y en directo. La aplicación de IIoT logró captar un daño en el rodamiento y pudo an ticipar con 64 horas de antelación que ese daño des embocaría en un fallo perjudicial para la máquina. En ese momento solo se reconoció un funcionamiento con amplitudes superiores que luego regresaron a una normalidad, aunque dando resultados en las lecturas mucho más erráticos, no obstante el daño seguía pre sente. Gracias a la información adquirida y analizada por la aplicación, se pudo dar un aviso con tiempo sufi ciente para que el técnico parara la producción cuando fuera pertinente e hiciera los arreglos necesarios.

Este pronóstico se dio gracias a que el algoritmo fue entrenado para adaptarse a las condiciones reales de

la máquina que cambian constantemente por el día a día. Un posible ajuste de tornillo cuenta como una va riable que podría determinar una producción distinta en cuanto a datos matemáticos, también la rutina del trabajador que apaga la máquina un día a las 6 pm y el siguiente a las 6:30 pm, sin razón alguna. Estas variables las debe reconocer el algoritmo para aprender las con diciones que afectan a la máquina.

Según el Dr. Díaz, es contraproducente crear un algoritmo entrenado a reconocer factores generales que dañen a la máquina, pues esos mismos factores pueden variar por la misma naturaleza cambiante de las condiciones de una planta. Por lo mismo, crear un algoritmo inteligente y específico que sepa a adap tarse y prevenir daños es uno de los mejores recursos que Aingura IIoT puede administrar para el manteni miento del equipo.

Un proceso de producción podría perder su eficacia y su productividad por un fallo sin detectar en la fábrica, por eso una aplicación que monitoree la productividad de la maquinaria mejora enormemente la producción.

El caso que mostró el Dr. Díaz es sobre un cliente en Japón, una fábrica de vacunas cuya herramienta de In dustria 4.0 fue diseñada con un algoritmo que pudiera monitorear y reconocer fallas por temas inesperados en la producción, específicamente en el proceso de liofilización y esterilización. El sistema predijo tempra namente las anomalías en las variables que intervienen en el proceso y encontró un mal procesamiento en la válvula de vacío.

Aunque el problema no fue un daño catastrófico que pudo perjudicar la planta, el algoritmo encontró una afectación directa en la producción, causando una dis

minución en el proceso que, una vez manejado, se evitó hasta un 15% de pérdida en la productividad de la línea de producción. Esta inteligencia reconoció las variables en los datos crudos de la máquina y pudo diagnosticar la necesidad de un reinicio en la maquinaria para no perder productividad y que la producción no se viera afectada al largo plazo.

El último caso presentado fue el monitoreo de una producción más grande, en este caso una banda trans portadora de equipaje en un aeropuerto, y los resulta dos que estas aplicaciones pueden dar en un sistema interconectado de máquinas.

Si bien el Dr. Díaz recomendó una automatización más directa en cada maquinaria para tener un control más especializado en las máquinas herramienta, en este caso explicó que manejar y controlar cada motor en la banda transportadora sería más problemático que tener un solo monitor para varias líneas a la vez. Así, la I.A. hace el mismo proceso de análisis de fallo y de detección de eventos para diagnosticar posibles procesos; en este caso fue el de degradar los eventos que se podrían detectar en las bandas, para alimentar el algoritmo y determinara las distintas capacidades de

cada motor, su procedencia, su funcionamiento y así determinar cuál motor sería el problemático en caso de un fallo, que por el momento no ha ocurrido.

Con esta automatización es posible recopilar más da tos que pueden llevar a una mejor interpretación de la situación y así evitar posibles fallas en entornos donde un error puede desencadenar una ola de problemas, como un aeropuerto.

Antes de despedirse, el Dr. Díaz respondió pregun tas que terminaron en recomendaciones al momento de adquirir este tipo de aplicaciones. Primeramente, la falsa expectativa de los dispositivos “plug and play” para el monitoreo remoto de las plantas, porque cada solución de IIoT bien diseñado necesita nuevos pará metros y calibración. Estas tecnologías se basan en da

tos y cada máquina es distinta debido a sus condicio nes de planta, es por eso que se necesita un algoritmo especializado y por lo mismo hay que tener cautela con esas aproximaciones de “plug and play”.

¿Qué tan cercano está el punto en que las máqui nas puedan controlarse a sí mismas gracias a las so luciones de Industria 4.0? Aunque la automatización esté cada vez más cerca de que una máquina se con trole a sí misma, es un futuro todavía lejano. Una he rramienta de IIoT creada matemáticamente bajo un espacio controlado puede hacer muchas cosas, pero aún no es perfecta ni capaz de automatizar comple tamente una máquina para que trabaje sola por su cuenta. Admitió, es verdad, que se puede automatizar perfectamente en tareas simples y subprocesos de la máquina, pero todavía ese futuro donde las máquinas en un ambiente 4.0 se manejen a sí mismas está toda vía muy lejano. MMI

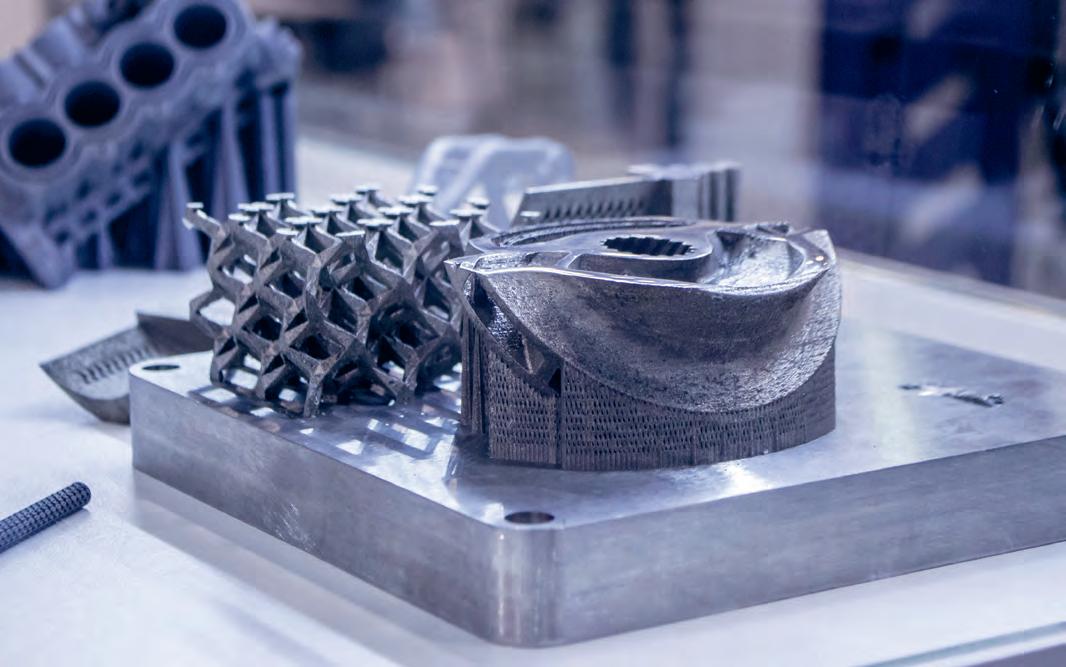

Manufactura aditiva en insertos para moldes de inyección

Restaurar la placa base en manufactura aditiva optimiza la cadena productiva

Por Verónica Alcántara

Por Verónica Alcántara

El enfriamiento eficiente del molde de in yección es cla ve para lograr tiempos de ciclo cortos y piezas de alta calidad, pues preci samente el enfriamiento represen ta entre 70 y 80% del ciclo comple to. Hasta hace algunos años crear canales de enfriamiento en moldes de formas complejas era un desa fío, sin embargo, hoy la manufactu ra aditiva (MA) en metal ofrece una solución a este problema.

Aunque el mecanizado sigue do minando la fabricación mundial, la MA está demostrando ser más eficiente en ciertos procesos. Es el caso de la industria de moldes, donde la manufactura aditiva per mite diseñar y fabricar canales de refrigeración que copian o siguen la superficie de la cavidad del molde.

Esto es lo que se llama la refri geración de contorno o conformal cooling, con lo que se puede redu

cir hasta en 70% el tiempo de ciclo, que resulta en un impacto en la me jor calidad de las piezas inyectadas, mayor productividad, reducción del scrap, entre otras ventajas.

“Al bajar el tiempo ciclo, la canti dad de inyecciones es mayor, esto implica un impacto importante en los moldes. En algunas ocasiones hemos visto que da una mejora de entre 40 y 70% de la capacidad del molde. Eso puede llevar a que se aumente la producción y se evi te comprar otro molde, es de cir, si el tiempo ciclo se redu jo, obviamente la producción va a ser mayor con un mismo molde”, explica Humberto García, director de Ceqsa mex, fabricante de moldes ubicado en Querétaro.

Con moldes bien enfria dos también se ahorra en mantenimiento porque un molde bien enfriado evita los choques térmicos en los metales, y en conse cuencia, el desgaste. Además,

Cortesía: Addimen

Cortesía: Addimen

en MA se utilizan materiales pulvimetalúrgicos, es decir, metales de mucho mayor rendimiento, duran más y representa un menor costo a largo plazo, se gún comenta el experto.

Joseba Sagarna, gerente y cofundador de Addimen Bizkaia —pionera en la fabricación aditiva en metal en España y con oficina en México— asegura que hacer los insertos con MA desde el primer momento es rentable. Si bien la tecnología es más cara que la manufactura convencional, los beneficios son inmediatos.

Los beneficios de utilizar insertos impresos en 3D son incomparables, lo que se puede hacer con MA en sistemas de refrigeración no pueden hacerse con otra tecnología.

“Nosotros le hicimos la refrigeración interna a un molde de Inditex para tapones de perfume de Zara. En tonces, con el mismo molde hacían 10 mil tapones más al día porque la refrigeración interna permitía que al inyectar, la pieza se enfriaba más rápido y la sacaban en menos tiempo”, comenta Sagarna.

El inserto hecho con manufactura aditiva dura más tiempo, y tiene menos desgaste porque el material uti lizado es resistente a la abrasión de los plásticos. Pero las posibilidad de la MA también se traduce en menor tiempo de diseño y piezas que pueden estar listas para usar en menos de 24 horas.

Uno de los clientes de Addimen en México es Tup perware. Hace dos años, Diego García, líder de Proyec tos y diseñador de moldes en Tupperware, buscaba una solución para uno de los moldes.

Desde que el molde se fabricó ya existía el problema de calentamiento, era una zona donde se juntaban tres

nervios de la pieza plástica y generaba rechupe. Había problemas para la expulsión de la pieza y se deformaba mucho, en consecuencia, también se generaba scrap de piezas y era muy difícil establecer el setup de la má quina para arrancar la producción.

Para iniciar el proceso, Addimen recibe el archivo 3D de la pieza a imprimir, pero si no se tiene un diseño, pueden enviarle la pieza y el equipo se encarga de ge nerar el archivo CAD. También se pueden encargar de hacer el diseño desde cero.

En el caso de Tupperware, en conjunto trabajaron en el diseño de un inserto para refrigerar mejor la zona donde estaba el problema y evitar los rechupes. Como era un molde de cuatro cavidades, Addimen les hizo una simulación antes de implementar la pieza para sa ber si funcionaba, les imprimió una pieza sin costo y se hicieron las pruebas.

Así vieron que se podía bajar el tiempo ciclo y enton ces se hicieron los otros tres insertos impresos en co rrax, un acero inoxidable que ofrece buena resistencia para moldes de inyección de plásticos corrosivos, con una dureza de aproximadamente 50 HRC. Este mate rial puede ayuda a reducir los costos de mantenimiento y mantener ciclos constantes de producción durante largos periodos.

“Logramos reducir el scrap, también redujimos el tiempo ciclo total de inyección, más específicamente el tiempo de enfriamiento se redujo 50%. El tiempo ciclo era de 32 y quedó en 26, dependiendo el técnico bajó entre 6 y 8 segundos”, explica Diego García.

El tiempo de máquina, el tiempo que se tardaba el técnico en la puesta a punto de la máquina, antes de la implementación les llevaba hasta tres horas y ahora se hace en aproximadamente una hora.

ES POSIBLE FABRICAR INSERTOS PARA MOLDES DE INYECCIÓN EN ACEROS PARA HERRAMIENTA COMO EL CORRAX. ESTE MATERIAL PUEDE ALCANZAR DUREZAS DE HASTA 50 HRC Y SOPORTAR LA INYECCIÓN DE PLÁSTICOS CORROSIVOS.

ofrece en México los servicios de manufactura aditi va en metal. Esta surgió de la asociación con Alpin de México, distribuidor de soluciones de afilado, sujeción, automatización e impresoras 3D.

Una de las áreas que atiende APM es la fabricación aditiva en metal de insertos para moldes de inyección y die-casting. Cuenta con una máquina de la marca chi na Farsoon donde se puede trabajar con cobre, acero inoxidable y materiales al carbón. Es quizá una de las pocas empresas mexicanas que ofrecen este servicio, pero el camino para dar a conocer la tecnología a los clientes no ha sido sencillo.

Con 18 años de experiencia en la fabricación de moldes, Humberto García conoce los principales pro blemas a los que se enfrentan las empresas con sus moldes. Todas tienen algún tipo de problema con ellos, pero no se los confían a cualquiera. Y también hay cierta resistencia a probar nuevas tecnologías.

“La manufactura aditiva en metal en Mé xico no ha sido tan usada todavía porque se

Gracias a estos resultados la compañía optó por solicitar otros insertos, ahora tienen alrededor de 40 insertos para tenerlos como stock para diferentes mol des, estos están impresos en acero martensitico 1.2709, y si hay problemas de calentamiento entonces se usan. La compañía ya está cotizando nuevos insertos para componentes pequeños. Si bien el costo ha sido alto, los beneficios también han sido importantes.

“En nuestro caso, el costo beneficio ha valido la pena, sí fue elevado, pero se recuperó rápidamente. Se recupe ró en un año más o menos, aunque hay piezas que corren mucho más rápido y eso se recupera más rápido, enton ces depende de qué tanto produzca ese molde”, comenta.

BRE

Humberto García es también socio de Aceros Pro gresivos Mexicanos (APM), empresa que desde 2019 Cortesía: Addimen

le tiene miedo a la tecnología, no creemos que haya tecnología que nos va a mejorar algunos procesos”, dice.

Todavía en el país se sabe poco de las posibi lidades de la MA en metal. A decir del experto, muchas empresas no saben que hay piezas muy complejas que no se pueden hacer en un centro de maquinado, pero que impresas pueden eli minar subensambles o mejorar su desempeño. Actualmente, en el país empresas automotrices como Valeo que es cliente suyo ya están usando componentes impresos en metal y otras empre sas de la industria aeroespacial, médica y de elec trodomésticos también lo están considerando.

En su opinión, el mercado mexicano dará para mucho, poque con la MA se puede fabricar cual quier pieza que uno se imagine. La MA no es para producción de alto volumen, sino para piezas es pecíficas que ayuden a mejorar los procesos y ser más productivos.

Para las empresas mexicanas, el costo de esta tecnología es también un freno para su adopción. Sin embargo, como explica Humberto García, el costo de una pieza impresa puede ser 20 o 30% más alto que el de una hecha de manera conven cional, pero los beneficios también son superio res. Con MA los moldes y sus componentes se pueden diseñar según las necesidades de la em presa y no de acuerdo al proceso de fabricación. La tecnología está disponible en México, y se tiene acceso a diversos proveedores de todo el mundo. Y en cuanto a los materiales aunque es limitado, el país siempre ha sido dependiente del extranjero en cuanto al acero y metales. Lo que

Pie de foto: Canales de enfriamiento de contorno para moldes de inyección mejoran la productividad y calidad del proceso.

Cortesía: EOS GmbH

hace falta, de acuerdo con el directivo de APM, es que más empresas comiencen a usar la MA para que haya más disponibilidad.

Joseba Sagarna de Addimen coincide en que en la medida en que haya más demanda los costos van a ba jar. Para su empresa representaría colocar un equipo en México como los que tienen en España, pero todo dependerá de que las empresas empiecen a darse cuenta de las ventajas de esta tecnología.

En 2014, cuando Addimen inició operaciones en España sucedía lo mismo, las empresas allá tampoco estaban dispuestas a experimentar. Comenzaron con un equipo de Renishaw con un láser, y ahora ya tie nen otra de la misma marca con cuatro láseres, que en un año no han parado de trabajar haciendo insertos y postizos para moldes. Poco a poco las empresas se han ido abriendo a la tecnología y hoy Addimen trabaja con Repsol, Petronor, Hyundai, Mercedes Benz, entre otras.

“Nos costó en España porque somos muy tradicio nales, pero creo que el mercado mexicano está mejor posicionado porque tiene mucha más industria que Es paña, es mucho más grande y hay muchas empresas de automoción”, asegura Joseba Sagarna.

Desde su perspectiva, la industria automotriz es la que puede detonar esta tecnología, además de la cer

"EL MERCADO MEXICANO ESTÁ MEJOR POSICIONADO PORQUE TIENE MUCHA MÁS INDUSTRIA QUE ESPAÑA" JOSEBA SAGARDA, ADDIMEN.

canía de México con Estados Unidos, donde ya están muy avanzados en manufactura aditiva. Addimen tiene cada vez más consultas de clientes en México, sólo tie nen que dar el primer paso.

“La experiencia nos dice que todos los clientes que prueban manufactura aditiva, luego repiten, pero cla ro, tienen que dar el primer paso, el problema es que las empresas no se arriesgan y otro obstáculo es que lo comparan con un maquinado y los costes no son iguales”, comenta.

Con la fabricación aditiva se tiene que hacer una pie za diferente, algo que no se pueda hacer por maquinado,

diseñada específicamente para MA, y aunque a Addi men llegan muchas consultas de clientes, si su pieza se puede hacer por maquinado, le recomiendan ha cerlo porque es más barato.

Joseba considera que en México para empresas automotrices esta tecnología es indispensable, y con una que decida usar piezas impresas en metal, se re ducirán costos, tiempos de fabricación y demás.

En la próxima década, la MA en metal generará com ponentes por un valor de USD 228,000 millones, de los cuales el 60% serán piezas de producción, de acuerdo con la consultora SmarTech Analysis. Esta es una tec nología que ya ha probado su efectividad en diversos sectores y varios países alrededor del mundo.

Para las empresas ubicadas en México, la apuesta es inminente, ya que su principal socio comercial, Estados Unidos, que es el destino del 85% de sus exportaciones, está apostando fuerte por la manufactura aditiva, no sólo de plásticos, sino de metales. MMI

“EN INYECCIÓN DE PLÁSTICOS SE REDUCE EL TIEMPO CICLO, SI EN 10 HORAS PUEDO HACER 200 PIEZAS EN VEZ DE 100, NO HAY MÁS, LA PRIMERA INVERSIÓN ES LA QUE CUESTA, PERO EN MENOS DE UN AÑO ESTÁ AMORTIZADO MILES DE VECES”.

“EN INYECCIÓN DE PLÁSTICOS SE REDUCE EL TIEMPO CICLO, SI EN 10 HORAS PUEDO HACER 200 PIEZAS EN VEZ DE 100, NO HAY MÁS, LA PRIMERA INVERSIÓN ES LA QUE CUESTA, PERO EN MENOS DE UN AÑO ESTÁ AMORTIZADO MILES DE VECES”.

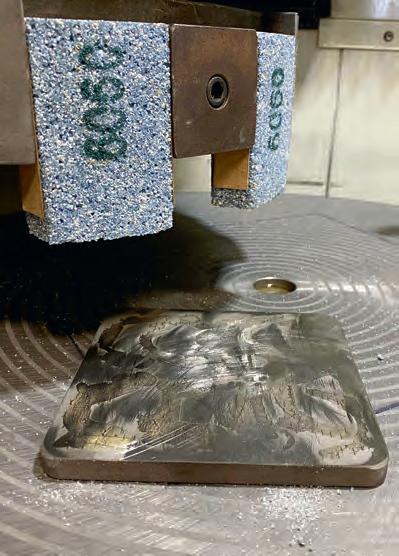

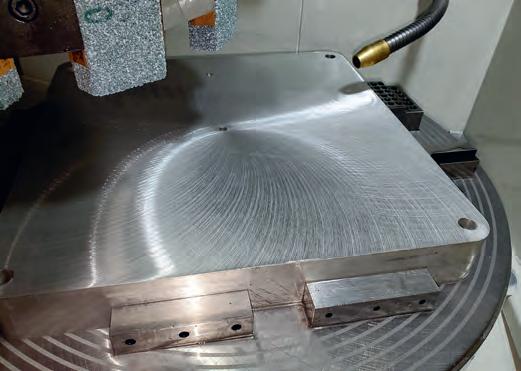

Las rectificadoras rotativas avanzadas de superficie permiten un rectificado eficiente y preciso de la placa base de construcción, mejorando la productividad y la calidad.

Por Del Williamsndustrias como la aeroespacial y la auto motriz confían cada vez más en la manu factura aditiva (MA) de metal para crear rá pidamente componentes de bajo peso con geometrías complejas, diferentes propieda des de materiales y tiempos de preparación mínimos. Para construir cada pieza, las im presoras 3D avanzadas funden, total o parcialmente,

capas ultrafinas de polvo metálico en las placas de construcción. Una vez terminada cada pieza de metal, esta se corta de la placa de construcción.

Sin embargo, un cuello de botella de producción en MA es que cualquier metal residual debe eliminar se por completo antes de que la placa de construc ción pueda reutilizarse. Esto requiere un rectificado preciso de la placa de construcción para que quede

completamente plana, nivelada y con la textura co rrecta antes de imprimir la siguiente pieza. Desafor tunadamente, los métodos tradicionales para realizar esta tarea tienen importantes inconvenientes y se han convertido en un cuello de botella en la producción.

Aquí es donde entran las rectificadoras rotativas de superficies que se han utilizado durante mucho tiempo en el acabado de metales y vidrio para crear superficies paralelas perfectamente planas. El equipo es ideal para el proceso de MA y elimina de manera rápida y precisa cualquier metal residual de la superficie de la placa de construcción, restaurándola a las dimensiones precisas.

Las unidades más avanzadas incluso ofrecen auto matización que permite que los operadores con poca experiencia las configuren y luego se ocupen de otras tareas. Este enfoque integral está ayudando a acelerar exponencialmente la restauración de placas de cons trucción, impulsando la MA y mejorando la calidad.

EL PROCESO DE RECTIFICADO ES UNA OPCIÓN AL ASERRADO O LA ELECTROEROSIÓN POR HILO (W-EDM) PARA ELIMINAR LOS RESIDUOS DEL PROCESO DE FUNDICIÓN LÁSER, REMOVIENDO LA MENOR CANTIDAD POSIBLE DE MATERIAL DE LA PLACA BASE.

“Con las rectificadoras giratorias de superficie, nuestro proceso de renovación de la placa de cons trucción para MA es significativamente más eficiente, preciso y flexible. La incorporación de las unidades en nuestro proceso nos ayudará a manejar el alto creci miento esperado en el mercado MA”, dice Doug Hed ges, director de tecnología de Beehive3D, Inc., con sede en Deerfield Beach, Florida, un proveedor de ma nufactura aditiva para industrias como la aeroespacial, de defensa y tecnologías de turbinas.

De acuerdo con Hedges, es fundamental en el pro ceso de fusión de lecho de polvo láser de Beehive3D volver a rectificar la placa de construcción con tole rancias de proceso precisas antes de su reutilización. “No solo tiene restos de metal en la placa de construc ción, sino que también partes de la placa de construc

ción pueden arquearse o distorsionarse, por lo que se debe volver a rectificar después de cada uso para man tenerla plana y paralela”, dice Hedges.

Dado que la pieza creada por MA de metal está esen cialmente "soldada" a la placa de construcción, gene ralmente se corta con un hilo de W-EDM (Electroero sión por hilo) o una sierra de cinta. Sin embargo, ambos enfoques implican eliminar una capa delgada de la su perficie de la placa de construcción, reduciendo gra dualmente su grosor hasta que ya no se pueda utilizar. La mayoría de los cortes tampoco son completamente planos o nivelados.

La alternativa es cortar cerca de la pieza, pero esto deja material que debe eliminarse más tarde. Con WEDM y sierras de cinta, el proceso puede llevar horas y los materiales duros como el Inconel tienden a endu recerse por deformación, lo que aumenta aún más la dificultad. Algunos talleres incluso abordan el problema con una fresadora CNC, pero esto también puede llevar horas y limitar la disponibilidad del equipo para la pro ducción real. Los materiales AM difíciles de mecanizar prolongan aún más el tiempo de fresado requerido.

Una alternativa más eficiente utiliza rectificadoras gi ratorias de superficie para eliminar el material residual no deseado con una gran rueda abrasiva para superficies.

"El objetivo es eliminar solo el material residual de la pieza de manufactura aditiva y la menor cantidad posible de la placa de construcción, al mismo tiem po que se logra el rectificado necesario de la placa de construcción", dice Erik Lawson, Gerente de Ingenie ría y diseñador y constructor de rectificadoras rota tivas de superficie industriales en DCM Tech, basado en Winona, MN.

Hoy en día, las rectificadoras de superficie están di señadas con sensores y controles mucho más avanza dos que mantienen automáticamente tolerancias muy estrictas, eliminando material hasta una diezmilésima de pulgada del espesor final. El equipo puede lograr to lerancias dimensionales más estrictas, planitud, para lelismo y acabado superficial en placas de construcción en mucho menos tiempo que otros métodos. El proce so elimina la variabilidad entre las placas de construc ción renovadas además de aumentar la producción y la calidad, lote tras lote.

Las unidades más avanzadas, como la serie IG de DCM Tech, ofrecen rectificado de velocidad variable con automatización y controles que permiten que prácticamente cualquier operador administre con éxito una unidad. Estas unidades pueden controlar el contacto inicial entre la rueda abrasiva y la placa de construcción, que en el pasado tenía que ser perfec cionada por el operador. La tecnología de sensórica avanzada detecta la vibración y puede ajustar auto máticamente no solo la presión del motor del eje, sino también la rapidez con la que mueve la rueda hacia abajo sobre la placa de construcción. Cuando la má quina detecta que la rueda abrasiva ha entrado en contacto con la placa de construcción, automática mente comienza el ciclo de rectificado.

“Se pueden configurar diferentes recetas de rectifi cado para diferentes clientes, tipos de materiales o es tructuras de construcción, por lo que no es necesario ingresar una programación o datos complejos al co

mienzo de cada trabajo. Se puede crear una nueva rece ta para variaciones de trabajo, como acabados diferentes para cada material MA específico”, explica Lawson.

Beehive3D actualmente utiliza rectificadoras rotati vas de superficie de la serie DCM Tech IG en algunas de sus ubicaciones y planea agregar más en el futu ro. Hedges, director de tecnología, encuentra valor en trabajar con un proveedor experto que puede adaptar la amoladora de superficie rotativa para las necesida des específicas de Beehive3D.

“Usar los abrasivos y las velocidades de avance ade cuados puede reducir el tiempo de acabado y facili tar un proceso eficiente y repetible. Trabajar con un experto en el uso de abrasivos como DCM Tech nos brinda la flexibilidad que necesitamos para eliminar de manera eficiente una variedad de restos de metal como aluminio, titanio e Inconel de las placas de cons trucción”, dice Hedges.

Foto: Desbaste rápido mediante rectificado del metal adherido a la superficie tras un proceso de MA.

Cortesía: DCM Tech

También es importante la capacidad de alterar los parámetros a través del ciclo de rectificado para manejar tanto el metal impreso o la aleación como el material utilizado para la placa de construcción. Las características del material del residuo de la pieza im presa y la placa de construcción son muy diferentes, por lo que la rectificadora rotatoria debe ajustarse adecuadamente a cada contacto.

Una vez que la máquina corta el material residual de la pieza y llega a la placa real, el proceso de rec tificado debe funcionar de manera completamente diferente. Las rectificadoras rotativas hacen esa tran sición automáticamente. Frase destacada

Las recetas de molienda de la unidad avanzada también se pueden configurar para adaptarse a las texturas de placa de construcción requeridas. Esto elimina la necesidad de "hacer rugosa" una placa de construcción en un proceso separado como fresado o chorro de arena para que la pieza AM se adhiera co rrectamente a la superficie durante la construcción.

“A diferencia de las máquinas de estilo antiguo, las rectificadoras rotativas avanzadas no necesitan la in tervención o supervisión constante del operador. Esto permite que el operador realice múltiples tareas y mi nimiza el riesgo de error”, dice Hedges.

La automatización también elimina la necesidad de que los operadores afilen manualmente los abrasivos en la rueda. Cuando los operadores afilan manualmente las ruedas, en la mayoría de las máquinas sostienen una herramienta debajo de la rueda abrasiva. La herramien ta aplica abrasión y elimina todos los abrasivos usados u obstruidos hasta que la rueda tenga una superficie abrasiva nueva y afilada. Con frecuencia, los operado res necesitan repetir el proceso, a veces cada 10 minu tos, según el material rectificado, lo que puede requerir mucha mano de obra y disminuir la productividad.

“Las rectificadoras rotativas avanzadas con una opción de cambio automático liberan a los operado res de la necesidad de hacerlo manualmente, lo que hace que la operación sea más fácil y consuma menos tiempo”, dice Hedges. “La opción puede ser particu larmente útil con materiales difíciles de mecanizar como el Inconel, que puede requerir un tratamiento más frecuente de los abrasivos”.

A medida que aumenta la producción de metal por manufactura aditiva, los fabricantes que aprovechan las sofisticadas rectificadoras de superficie giratorias automatizadas para eliminar de manera eficiente el exceso de material de las piezas y restaurar las placas de construcción superarán a los que utilizan métodos convencionales más lentos y menos precisos. MMI

Foto: Placa base tras eliminar los residuos de los soportes dejados por un proceso de MA. Cortesía: DCM Tech

Foto: Placa base tras eliminar los residuos de los soportes dejados por un proceso de MA. Cortesía: DCM Tech

Los procesos de acabado final son los que entregan las características de funcionalidad necesaria que distingue piezas las de alta calidad. La producción de nuevas autopartes para vehículos electrificados incrementa los requerimientos para este tipo de procesos. Conozca aquí lo que debe tener en cuenta a la hora de escoger las tecnologías correctas en su taller.

Por Dr.-Ing. Miguel Garzón

Por Dr.-Ing. Miguel Garzón

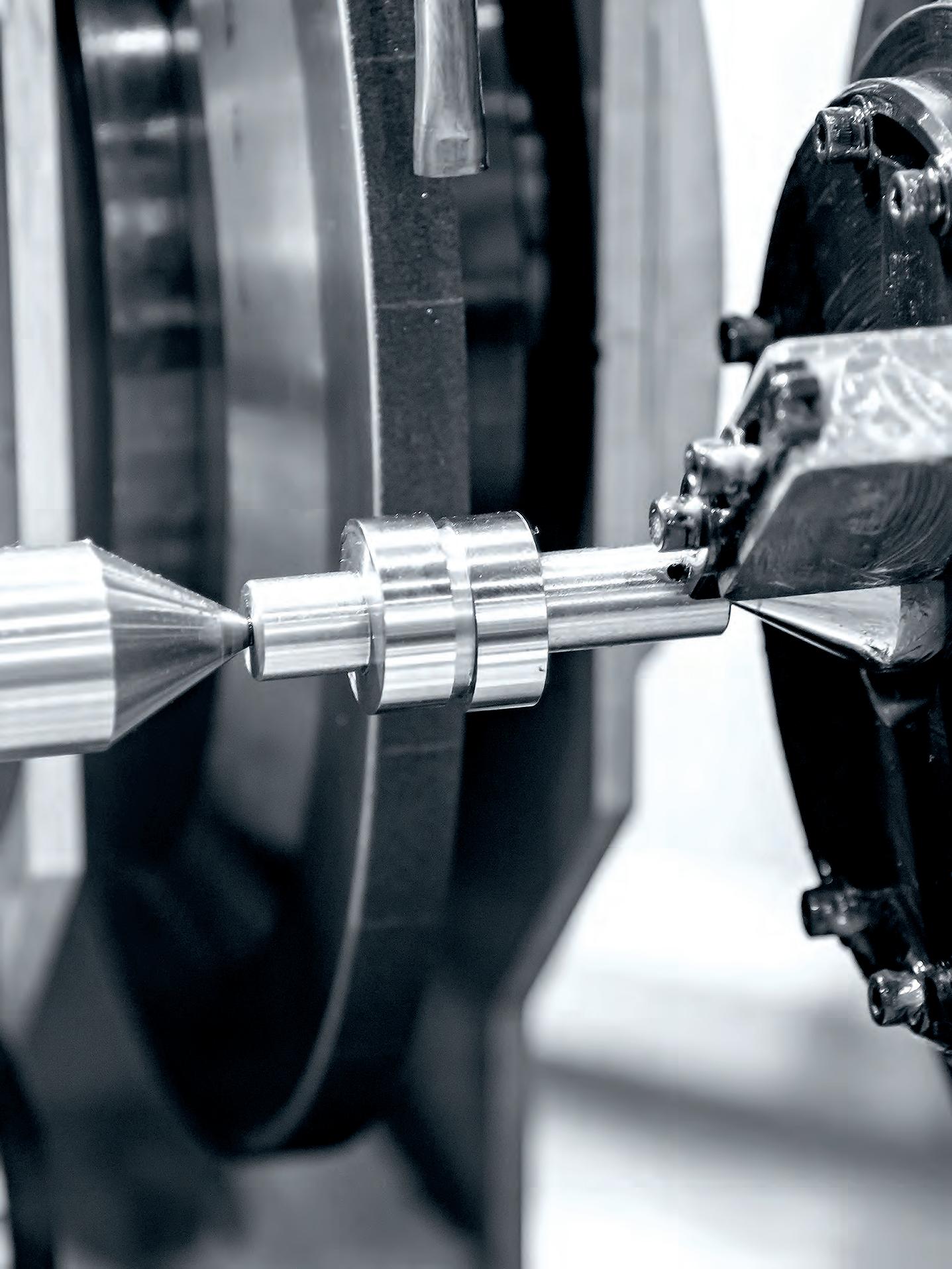

a industria automotriz es la principal fuerza impulsora detrás de los avances en máquinas de rectificado y acabado fino y procesos. Las demandas de una mayor eficiencia a través de la reduc ción de tamaño y las mejoras de los componentes del tren motriz condu cen a un rendimiento sin precedentes en términos de consumo de combustible y emisiones reducidos. Estas ganancias se han logrado a través de los últimos avan ces del motor de combustión interna, la electrificación del tren motriz, diseños innovadores para componen tes, materiales mejorados y desarrollos recientes en tecnología de fabricación, que incluyen operaciones de pulido y acabado fino.

Con base en una encuesta realizada por los autores del artículo: Rectificado y acabado fino de componen

tes futuros para los sistemas de propulsión de vehí culos, publicado en los anales de CIRP en 2021, las principales tendencias en estos procesos están deter minadas por la electrificación (incluida la hibridación) del tren motriz, como el principal vector que afec ta el rectificado y el acabado fino. Esto se refleja en requisitos más estrictos para: ruido (en engranajes); geometría; e integridad de las superficies, incluida la rugosidad (en las superficies de contacto).

Según los resultados de esta encuesta realizada a profesionales expertos de la industria automotriz europea, el tren motriz híbrido dominará el mercado durante la próxima década o dos, lo que seguirá au mentando la necesidad de rectificado y acabado fino. Además, se destaca que durante los próximos 15 a 20 años, el valor agregado por acabado por vehículo no disminuirá, aunque el número de partes móviles por vehículo disminuya, debido a que la producción de ve hículos crecerá en total.

Foto: Máquina automatizada de rectificado de engranajes. Cortesía: EMAG

Los requisitos comunes para todos los tipos de componentes (principalmente ejes, cigüeñales, en granajes y rodamientos o cojinetes) incluyen la forma y la textura de la superficie. Los requisitos para la tex tura de la superficie incluyen rugosidad y ondulación de la superficie, que en gran medida están determina das por las operaciones de rectificado y acabado fino.

Estos requisitos se pueden determinar numérica mente por parámetros normalizados que incluyen principalmente la altura media aritmética (Ra) y la al tura total del perfil (Wt). Según la encuesta hecha por la publicación citada, se encontró el uso de paráme tros de textura de superficie no convencionales en la industria, como la altura máxima reducida del perfil de rugosidad (Rpk) y la relación de material (Rmr). En el caso de los cojinetes y ejes, la redondez es la tole rancia de forma más usada. Tradicionalmente una to lerancia de ± 5 μm es aceptado en ejes de transmisión, sin embargo, los procesos actuales de rectificado sin centro en piezas como ejes para turbocompresores alcanzan ± 0.5 – 1.2 μm de redondez y rugosidades Ra 0.2 – 0.3 μm. Sin embargo, cada vez más las exigencias se extienden a la integridad de la superficie, con um brales específicos relacionados con las tensiones resi duales y el daño térmico. Para esto, los talleres deben prepararse para entregar resultados de estos valores a sus proveedores.

errores de forma (geométricos) de la superficie (p. ej., el perfil del flanco del engranaje, relieve de la raíz, paso) y la optimización de la rugosidad de la superficie y la ondulación de los flancos. Aquí se habla de superficies que alcanzan valores Ra = 0.05 μm o Rz = 0.5 – 1 μm. Dichos requisitos impulsan las mejoras en las opera ciones de rectificado, como por ejemplo las destacadas por el fabricante Liebherr con su rectificado topológi co libre de desviaciones y rectificado de relieve final.

Para los engranajes, los requisitos principales se re fieren al ruido aceptable, que es especialmente impor tante en un sistema de propulsión para VE. Los requisi tos de nivel de ruido se traducen en la reducción de los

Las principales tendencias con respecto a los mate riales en los componentes del tren motriz automotriz se refieren a una adopción más amplia de aceros limpios con tamaño controlado de inclusiones no metálicas.

Los aceros limpios con capacidad de rectificado mejorada son especialmente atractivos para aplica ciones de cojinetes y engranajes. La metalurgia de polvos está encontrando aplicaciones en engranajes, siendo producidos por prensado y sinterización o por manufactura aditiva (fusión en lecho de polvo). Los árboles de levas de los motores de combustión inter na que tradicionalmente se fabricaban con fundición gris, ahora se fabrican en gran medida con acero. Además, se han realizado intentos de introducir acero bainítico de alta resistencia en cigüeñales e inyecto res diésel.

Los principales impulsores del desarrollo son espe cificaciones de calidad más estrictas y demandas de mayor productividad. La producción del tren motriz ya incluye tecnologías integradas, p.ej. para torneado duro

LOS ENGRANAJES TIENEN UNA BUENA PERSPECTIVA DE PRODUCCIÓN A FUTURO YA QUE TODAVÍA SE PRESENTAN EN LA TRANSMISIÓN ELECTRIFICADA, AUNQUE CON VOLÚMENES MÁS BAJOS POR VEHÍCULO (P. EJ. ENGRANAJES REDUCTORES Y DIFERENCIALES).

y rectificado. Esta integración es específica de la aplica ción (ruedas dentadas entre otros), donde la economía de producción requiere que la mayor parte del mate rial se elimine mediante rectificado. Otras combinacio nes incluyen la deposición de metal por láser seguida de rectificado, que ofrece posibilidades de acabado de múltiples materiales. En este caso, existe la necesidad de aumentar la productividad de la fabricación aditiva. Además, hay muchas aplicaciones de nicho que tienen alternativas tecnológicas limitadas disponibles en el mercado, p. ej. el rectificado frontal de rodillos cónicos.

Los avances en las rectificadoras para la producción de sistemas de propulsión de automóviles se ven nor malmente en las rectificadoras de árboles de levas y cigüeñales. Los principales desarrollos en cuanto a la mejora de la productividad de las máquinas y la preci sión en su mecanizado se ven en la eficiencia que lo gran para la sincronización entre el cabezal de trabajo y el cabezal de la muela o rueda abrasiva. Esta no solo depende del sistema de control, sino también de las limitaciones de la máquina en cuanto a velocidad, ace leración y tirones alcanzables.

Las limitaciones de la máquina determinan aún más el rendimiento del movimiento del cabezal portamuelas. En este caso, las limitaciones sobre la rapidez con la que el cabezal portamuelas puede acelerar de un lado a otro y la rapidez con la que puede cambiar de dirección de penden en gran medida del sistema de accionamiento de la máquina. Por ejemplo, en estudios revisados por la publicación de Krajnik, P., et. al., se compararon las limitaciones de un motor lineal y un husillo de bolas para dos rectificadoras de árboles de levas diferentes. El

Foto: Rectificado de engranajes de última generación. Cortesía: EMAG

motor lineal tuvo un mejor desempeño en comparación con el husillo de bolas, logrando una velocidad un 70 % más alta, una aceleración un 80 % más rápida y un tirón (jerk) un 50 % más grande, lo que puede resultar en un tiempo de ciclo un 20 % más corto para el proceso de rectificado a temperatura constante. Un elemento clave para lograr esto es la corredera del motor lineal con ro damientos hidrostáticos.

Las correderas de cojinetes hidrostáticos requieren tolerancias estrechas en las guías largas y las superfi cies de apoyo. Entre las innovaciones en este tipo de sistemas se observan ejemplos que operan películas de aceite de tan solo 25 - 30 μm. Hoy en día los contro ladores de los bucles de velocidad funcionan a más de 200 Hz y lazos de posición por encima de 20 Hz. Los codificadores lineales ópticos a su vez proporcionan una resolución superior a 10 nm. Estas correderas fun cionan con errores de posicionamiento sub-micróni cos mientras contornean muñequillas a por encima de 60 RPM alcanzando con esto un mayor rendimiento, un menor costo y una mayor confiabilidad. MMI

Fuente principal de información: Krajnik, P., et. al., Grinding and fine finishing of future automotive powertrain components, CIRP Annals - Manufacturing Technology 70, p. 589_610, 2021.

Cómo evitar quemaduras en las piezas sacando el calor de manera eficiente

El rectificado es un proceso de pro ducción ampliamente expandido a nivel mundial y ha sido durante mucho tiempo una parte fija de casi cualquier entorno de producción industrial. Durante este proceso, las piezas de trabajo reciben literal mente el "acabado final" después del tratamiento tér mico. Las operaciones de rectificado contribuyen así en gran medida a la calidad de la pieza. Sin embargo, a menudo pueden ocurrir problemas durante el pro ceso de rectificado.

Según D. Scott MacKenzie, Ph.D., investigador principal de metalurgia de Houghton International, los defectos de pulido se pueden clasificar en cua tro categorías:

1. Quemadura por oxidación: Es principalmente una decoloración de la pieza de trabajo. Se caracteriza por una coloración típicamente azul en la superficie de la pieza generada por una capa de óxido que se genera en la región trabajada. Sin embargo, el color puede cambiar dependiendo de la temperatura alcan zada durante el proceso. Ver Figura 1. Esta coloración indica un rectificado agresivo.

400 °F (204 °C) 590 °F (310 °C)

500 °F (260 °C) 730 °F (388 °C)

Templado

Normalizado

440 °F (227 °C) 650 °F (343 °C)

350 °F (176 °C) 540 °F (282 °C)

Figura 1: Colores tratamiento térmico

2. Ablandamiento térmico: Es una reducción de la dureza de la pieza tratada térmicamente, se produ ce cuando las temperaturas de rectificado superan la temperatura de revenido. Los colores obtenidos en la superficie pueden indicar con precisión si se ha produ cido un ablandamiento térmico.

3. Esfuerzos residuales de tensión: Se debe a es fuerzos térmicos que superan el límite elástico del material. Esta tensión residual puede reducir la vida de fatiga de una pieza en servicio. Si la tensión gene rada por el efecto térmico excede la tensión máxima de tracción del material, entonces se puede producir agrietamiento. Ver Figura 2.

4. Quemadura por endurecimiento: Si las tempe raturas desarrolladas durante el rectificado exceden la temperatura de austenización del acero, también puede ocurrir la transformación a martensita. La mar tensita tiene una expansión de volumen asociada con la transformación. Esta expansión, combinada con las tensiones térmicas, puede generar tensiones residua les localmente altas que pueden superar la resistencia máxima a la tracción y agrietar la pieza. Según el con tenido de carbono del acero, puede también ocurrir una transformación martensítica, pero no se produce fisuración, como se ve en la Figura 3.

A continuación, se discuten las causas más comunes para la aparición de quemaduras, entendiendo los facto res que las causan y las posibles maneras de solucionarlos.

Dureza, HRC

Durante el rectificado

Capa removida Zona de deformación plástica

Rueda de rectificado Capa removida Zona de deformación plástica

Deformación plástica Deformación elástica

Después del rectificado

Deformación plástica Deformación elástica

Distribución final de esfuerzos

Compresión Tensión

Rueda de rectificado

Caliente Frío Enfriamiento Frío Tensión Compresión

Efecto mecánico Efecto térmico

Figura 2: Efectos Mecánicos y térmicos del rectificado

superficie

Figura 3: Distribución de la dureza

Durante el rectificado

Enfriamiento después del rectificado Distribución final de esfuerzos

Al rectificar piezas de trabajo, el proceso genera una gran cantidad de calor, que idealmente se elimina con las virutas y el lubricante refrigerante. Sin embargo, es im posible evitar que parte del calor entre en la pieza. Mien tras que la entrada de calor en la pieza no sea demasiado grande, esto no generará inconvenientes en el proceso de producción. Sin embargo, si la alimentación es dema siado alta durante el rectificado y no hay refrigeración suficiente, entrará una cantidad tan grande de calor en la pieza que se producirá una quemadura por rectificado.

Aumentar la tasa de remoción de material aumenta también el flujo de virutas presentes en la superficie de la pieza durante el rectificado. Esto induce también fricción innecesaria en el proceso. La localización de algunas boquillas en dirección perpendicular a la su perficie de la muela para ayudar a lavar y remover el material removido.

Para que un proceso de rectificado se desarrolle sin que se produzcan quemaduras, es esencial garantizar un suministro adecuado de lubricante refrigerante a la zona de mecanizado. Una gran proporción del calor residual del proceso es unificada y transportada fuera del sistema gracias al lubricante refrigerante. Solo una parte del calor generado es absorbido por la pieza de trabajo, lo que reduce considerablemente el riesgo de quemaduras por rectificado. Con frecuencia, el refri gerante es utilizado generosamente en las herramien tas de máquina en un intento de lograr un proceso sin quemaduras por rectificado. Sin embargo, incluso el uso masivo de lubricante refrigerante no logrará evitar la quemadura por rectificado si no puede llegar al sitio de mecanizado de manera precisa y con la velocidad de salida correcta.

A menudo, el suministro de refrigerante se logra a través de simples boquillas de lubricante refrigerante. Si se produce un daño térmico durante la producción, el cambio de las boquillas de suministro de lubricante refrigerante puede resolver los problemas.

Otras ventajas de una refrigeración óptima pueden ser una mayor vida útil de las herramientas de recti ficado y una mayor productividad del proceso de rec tificado (por ejemplo, a través de menos rechazos de piezas y mayores cifras de producción).

Para solucionar este tipo de problemas, empresas como Grindaix GmbH ofrecen boquillas especiales para el suministro de lubricante refrigerante. Con ellas es posible monitorear el flujo volumétrico preciso en l/min y la ve

DEPENDIENDO DE LA MÁQUINA RECTIFICADORA Y EL PROCESO DE RECTIFICADO, HAY UNA SERIE DE BOQUILLAS QUE GARANTIZAN EL SUMINISTRO DE LUBRICANTE REFRIGERANTE EN FUNCIÓN DE LAS NECESIDADES.

locidad de salida del lubricante refrigerante de la boquilla en cualquier momento, proporcionando mayor confiabi lidad en el proceso y permitiendo encontrar los paráme tros correctos que evitan los problemas de calidad.

Para garantizar que el lubricante refrigerante llegue de manera óptima a la zona de mecanizado, se debe establecer una relación precisa entre la velocidad de rotación de la rueda abrasiva y la velocidad de salida del lubricante refrigerante de la boquilla. Una vez en contrado este punto de operación, la tarea de meca nizado se desarrolla de manera óptima. Sin embargo, si se cambia un parámetro, como la velocidad de ro tación de la rueda abrasiva, normalmente se produce una quemadura por rectificado ya que la velocidad de salida del refrigerante debe adaptarse a la velocidad de rotación modificada en caso de que esto suceda.

Existen fabricantes que ofrecen sistemas de control de lazo cerrado que, combinados con el PLC de la máquina herramienta y la electrónica de la bomba, implementan los ajustes relevantes de forma totalmente automática.

Como principio general es importante recordar que se debe pulir una superficie tanto como sea necesario, y no tanto como sea posible. En ocasiones se especi fica un acabado más allá del realmente necesario, au mentando el tiempo de mecanizado necesario sobre la pieza. Esto impide trabajar con una rueda recién afilada y aumenta la cantidad de calor que se inserta en la superficie del producto.

A menudo el sistema de lubricación de un proceso no está completamente pensado en detalle. Esto es un error, ya que el suministro de lubricante refrigerante contribuye decisivamente a la confiabilidad del proceso.

Para transportar el lubricante refrigerante al sitio de mecanizado, se recomienda el uso de boquillas de aguja ya que el flujo laminar del refrigerante permite que el chorro se dirija de manera muy precisa al sitio de meca nizado. Adicionalmente, la velocidad de salida se puede configurar de manera exacta, de modo que todos los pa rámetros del proceso se pueden alinear con precisión.

Para no solo lograr el suministro directo de lubri cante refrigerante a la zona de mecanizado, sino tam bién para transportar el lubricante refrigerante a tra vés de la rueda abrasiva, se pueden usar boquillas de

lubricante refrigerante para la saturación de la rueda. Estas boquillas limpian los espacios porosos libres de la rueda abrasiva y luego los llenan con refrigerante antes de que la muela vuelva a entrar en contacto con la pieza de trabajo. El lubricante refrigerante trans portado de esta manera se introduce con precisión en la zona de mecanizado y puede enfriar el proceso de manera completamente fiable allí.

Si una muela abrasiva está muy cargada, los espa cios porosos se obstruyen. Esto significa que la muela abrasiva ya no puede transportar lubricante refrige rante y las virutas eliminadas ya no se eliminan de for ma confiable del lugar de mecanizado. En tal caso, se recomiendan boquillas de limpieza para hacer un uso óptimo de la muela abrasiva. Las boquillas de limpieza son boquillas diseñadas especialmente para eliminar los residuos del mecanizado de la muela abrasiva con la ayuda de un lubricante refrigerante. Las soluciones de boquillas combinadas permiten el suministro del lugar de mecanizado y la limpieza de la muela usando solo una línea de suministro de lubricante refrigerante. MMI

Cómo la producción local de herramientas especiales impulsará la industria hacia un futuro más productivo y sostenible

a reducción de peso y el cumplimiento de objetivos que garanticen la susten tabilidad y el cuidado ambiental, son tal vez los mayores retos para la indus tria aeroespacial en nuestros días. El desarrollo de nuevos materiales, tanto metálicos como compuestos, ayudan a lograr estas metas, pero traen consigo otros retos re lacionados con la producción de componentes en pro cesos de ensamble, corte, o arranque de viruta.

En México, se hace frente a estos retos todos los días conforme la industria metalmecánica aeroespacial atrae más proyectos. En el país, esta industria tiene un enorme potencial de desarrollo, pues no solo creció a un ritmo de casi 15% anual en la década previa a la pandemia, sino que parece ya estar entrando en un periodo de recuperación luego de crisis mundial causada por el COVID-19.

Es posible asegurar que, más allá del entorno de in certidumbre y volatilidad de la economía global, se pre vé un crecimiento en el sector causado, en gran medida,

por la reconfiguración de las cadenas productivas y, en el caso puntual de México, por la indiscutible vocación aeroespacial generada en los últimos años.

Ante este escenario, es previsible que la necesidad de tecnología metalmecánica aumente conforme la demanda de aviones en el mercado mundial comience a elevarse también. Las principales firmas, tanto de aeronaves como de componentes, producen en Méxi co diversos productos como son álabes para turbinas, trenes de aterrizaje y partes estructurales del fuselaje.

En el país existen más de 360 plantas, casi en su to talidad (85% aproximadamente) dedicadas a la manu factura, mientras que el resto se lo dividen en partes iguales las plantas de mantenimiento y las áreas de In geniería y Diseño, según información de la Federación Mexicana de la Industria Aeroespacial (FEMIA).

La gran mayoría de estas plantas se encuentran en Baja California, Sonora, Chihuahua, Nuevo León y Querétaro; este último estado con un plan de de sarrollo muy agresivo para el sector. En términos de maquinado de turbinas y de componentes, es Chi huahua quien lleva la delantera, aunque en Sonora y Querétaro también se ha desarrollado esta actividad.

Luis Enrique Granda, Production Unit Manager de Seco en México, explica que actualmente todo está fabricado con materiales especiales, desde polímeros hasta aleaciones de aluminio, así como fibra de carbo no y aceros de alta aleación. Para trabajar con estos materiales, es necesario también diseñar herramien tas muy especiales que son hechas básicamente de diamante y con geometrías únicas.

Esto ha exigido que los fabricantes de herramien tas utilicen sistemas de software de diseño de última generación que no contemplan solamente la herra

mienta, sino también las máquinas y el proceso mis mo de maquinado.

Cada proyecto requiere de un análisis detallado de ingeniería entre el cliente y el proveedor, puesto que el costo del mínimo error en esa industria se mide en decenas de miles de dólares en el mejor de los casos, no por lo que representa la pieza en sí misma, sino por el efecto en las cadenas de valor, las cuales están extre madamente controladas y regidas bajo altos estándares de calidad, como lo establecido en la norma AS9100.

Esto ha provocado que, mientras los fabricantes de aviones trasladan más producción a territorio mexica no, más proveedores tecnológicos muevan operacio nes de ingeniería y fabricación. Tal es el caso de Seco Tools, cuya planta en Ramos Arizpe, desde donde opera Luis Enrique Granda, apoya directamente a sus clientes tanto con reparaciones y afilados, como con el diseño y fabricación de herramientas especiales. En esta plan ta cuentan con maquinaria muy especializada, como Vollmer y Helicheck, para la manufactura, medición y aseguramiento de la calidad de las herramientas.

DIFERENCIA

Otro punto fundamental es el balanceo, pues los procesos son tan delicados que el runout es inadmi sible, pues una mínima desviación, de inercia o giro, dañaría piezas cuyas tolerancias generalmente están por debajo de las 3 µm.

Es importante por ello que el área de investigación y desarrollo del proveedor ofrezca un soporte local, pero bajo una estructura global. En este sentido, Seco Tools, si bien cuenta con un equipo de ingenieros es pecializados desde su nuevo centro de operaciones en Ramos Arizpe, también está coordinado con el área global de I+D de la compañía, en países tales como Suecia y Estados Unidos. MMI

A

DE OTRAS INDUSTRIAS, COMO EL CASO DE LA AUTOMOTRIZ, QUE ES MUY RELEVANTE EN MÉXICO, LAS HERRAMIENTAS ESPECIALES SON LO COMÚN Y NO LA EXCEPCIÓN.

Junto a 26 empresas, dos universidades y la conformación de cuatro comités de trabajo, el CIAC se ha fijado como objetivo impulsar la transformación digital y la búsqueda de nuevos proveedores certificados.

uince años cumple ya el mo delo de clúster automotriz en México, siendo el de Nuevo León el pionero. Desde en tonces se han conformado ocho más en todo México, y el Clúster de la Industria Au tomotriz de Coahuila (CIAC) es uno de los más recientes, habiéndose iniciado en el 2019. Nace como un esfuerzo de las empresas automotrices de la región del sureste del estado de Coahuila en los municipios de Saltillo, Ramos Arizpe, Arteaga. Ricardo Uribe, Coordinador de Innovación e Industria 4.0 del CIAC, conversó con Metalmecánica Interna cional sobre el trabajo que desde el 2019 se ha desa rrollado en el clúster. Uribe destacó la implementa ción de cuatro comités de trabajo en temas de interés para las empresas asociadas, la participación de dos universidades de la región y la unión de clúster, que reúne a nueve de diferentes estados por medio de la Red Nacional de Clústeres de la Industria Automotriz.

Metalmecánica Internacional: ¿Cuáles son sus ob jetivos principales que se ha trazado el cluster?

Como clúster que une el esfuerzo de 26 compañías asociadas y dos universidades de la re gión, el Tecnológico de Monterrey y la Universidad Tecnológica de Coahuila, siempre nos hemos trazado tener una asociación fuerte que vincule los esfuer zos que se estaban haciendo por parte de las empre sas para hacer sinergia en un proyecto en conjunto. Para esto y bajo la dirección de la licenciada Fabiola Aguilar hemos conformado cuatro comités de trabajo.

M.M.: ¿Qué temas se trabajan en estos comités?

R.U: El primer comité es de capital humano que se divide en la parte laboral y de capacitaciones, donde se ofrecen cursos y actualizaciones. El se gundo comité es de responsabilidad social, una prioridad que destacaron las empresas. El tercer comité es el de operaciones y el cuarto es el de in novación e Industria 4.0, donde se comparten las mejores prácticas de lo que están haciendo las em presas en la transformación digital y electromovilidad. Para 2022 tenemos dos nuevos comités, en pri mer lugar uno sobre energía y el otro sobre ca dena de suministro, debido a todo lo que hemos notado a nivel global en torno a la cadena de sumi nistro y el desabastecimiento de microprocesadores.

MM: ¿Cómo está trabajando el clúster para incluir más proveedores de tipo tier 2 - 3 en la cadena?

RU: Actualmente estamos trabajando con una platafor ma llamada Directorio Automotriz donde las empresas asociadas al clúster pueden acceder para buscar pro veedores de ciertos productos o componentes directos. Próximamente vamos a realizar un ejercicio de mapeo de capacidades de proveeduría y de manufactura en la región. El reto más grande que tenemos es identifi car las tier 2 para hacer match con las tier 1 y las OEMs.

VAMOS A REALIZAR UN EJERCICIO DE MAPEO DE CAPACIDADES DE PROVEEDURÍA Y DE MANUFACTURA EN LA REGIÓN. EL RETO MÁS GRANDE QUE TENEMOS ES IDENTIFICAR LAS TIER 2 PARA HACER MATCH CON LAS TIER 1 Y LAS OEMS”

También tenemos una gran colaboración a nivel nacional mediante la Red Nacional de Clústeres de la Industria Au tomotriz, la cual nos ayuda a identificar necesidades que no siempre tenemos en el radar. Esto nos permite hacer un trabajo colaborativo con otros clústeres y preguntar cuál tiene identificado un proveedor en cierto producto.

MM: Un tema importante respecto a los proveedores es la certificación que solicitan los tier 1 o los OEMs a esos pro veedores para poder entregar sus productos. ¿Qué se está haciendo en el tema de los laboratorios de certificación?

RU: Aún no hemos llegado a este punto específico, pero cuando las empresas nos piden un proveedor buscamos que tengan las certificaciones que nos pi den, entre las más comunes, la ISO 9000 y la IATF. MMI

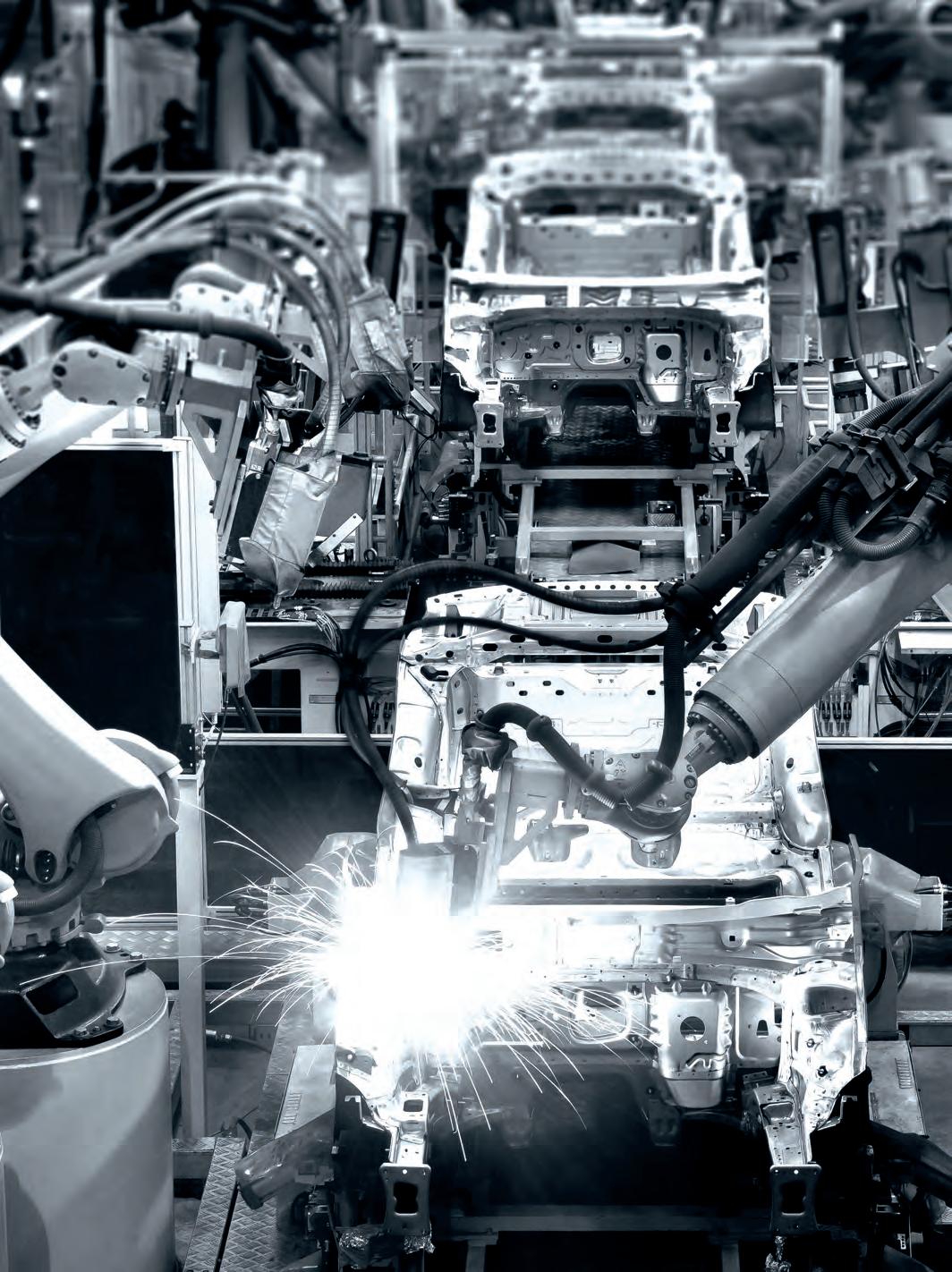

Con el objetivo de lograr un tiempo de producción por vehículo de 10 horas, la marca alemana ultima los planes de producción de su nueva fábrica de vehículos eléctricos. La fundición a gran escala y la automatización están en el punto de mira, así como la utilización de Giga-casting y robots.

Mientras Tesla inicia la producción en su nueva planta alemana este mes, Volkswagen está a semanas de finalizar los planes de pro ducción para una nueva fábrica de vehículos eléctricos (VE) de 2.000 millones de euros (2.200 millones de dólares) con la que espera ponerse a la altura de su rival estadounidense. Tesla afirma que puede producir un Modelo Y en 10 horas en su nueva Gigafactory Berlin-Bran denburg en Gruenheide, cerca de la capital alema na, mientras que Volkswagen puede tardar hasta tres veces más en fabricar su coche eléctrico ID.3.

El gigante automovilístico alemán pretende aho ra reducir drásticamente los tiempos de producción con su planta de vehículos eléctricos "Trinity", que debería estar en funcionamiento en 2026, utilizan do técnicas como la fundición a gran escala y redu ciendo el número de componentes de sus coches.

"Nuestro objetivo es claro: queremos establecer el estándar con nuestra producción", dijo el jefe de pro

ducción de la marca Volkswagen, Christian Vollmer, en una entrevista a Reuters. "Si conseguimos llegar a las 10 horas, habremos conseguido algo grande".

El fabricante de automóviles ha estado mejoran do la productividad a un ritmo de alrededor del 5% al año, pero debe dar saltos más grandes para man tener su ventaja en el mercado europeo, dijo Voll mer, sin proporcionar un nuevo objetivo porcentual.

Volkswagen, el segundo mayor fabricante de au tomóviles del mundo, por detrás del japonés Toyo ta, con un conjunto de marcas que van desde Sko da, Seat y VW hasta Audi, Porsche y Bentley, tiene una cuota del 25% del mercado europeo de vehí culos eléctricos, por delante de Tesla, con un 13%.

Pero la presión sobre los fabricantes de automóviles alemanes para que dominen y aumenten la producción de vehículos eléctricos se ha intensificado con la presen cia de Tesla en el país. El consejero delegado de Volkswa gen, Herbert Diess, ha advertido que los alemanes deben acelerar para evitar ser derrotados en su propio terreno.

"Tesla realmente encendió el impulso para reducir el número de piezas y hacer productos más simples", dijo

Mientras que VW puede producir ciertos mo delos como el Tiguan o el Polo en 18 y 14 ho ras en Alemania y España respectivamente, su ID.3 eléctrico todavía tarda 30 horas en armarse.

En la planta de Trinity, se reducirán múltiples pa sos de trabajo en uno solo mediante la automatiza ción, lo que reducirá el tamaño del taller de carrocería y el número de trabajos que requieren una incómoda labor física, dijo Vollmer, calificándolo como una ex pansión de la "cooperación entre humanos y robots".

CON LAS GIGA-PRENSAS, TESLA PRODUCE 17 COMPONENTES DEL MODELO Y EN 6 MINUTOS. PRONTO PRODUCIRÁN TAMBIÉN

LA PARTE DELANTERA DEL VEHÍCULO CON ESTE PROCESO

Evan Horetsky, un socio de McKinsey que estuvo a car go de la ingeniería en la nueva planta de Tesla en Bran denburgo. "Los fabricantes heredados lo tienen más di fícil porque tienen que mantener los pedidos actuales".

Un portavoz de Tesla dijo que una de las razones por las que puede producir sus vehículos Modelo Y en un plazo de 10 horas es porque utiliza dos prensas de fundi ción gigantes, o giga-prensas, que aplican 6.000 tone ladas de presión para fabricar la parte trasera del coche.

Su taller de prensado de Gruenheide puede pro ducir 17 componentes en menos de seis minutos. Con seis giga-prensas más en camino, Tesla pronto fabri cará también la parte delantera del coche con la gigaprensa. "Por eso somos tan rápidos", dijo el portavoz.

Volkswagen no planea tener giga-prensas en la nue va planta de Wolfsburg y en su lugar utilizará el equi po en su fábrica de Kassel a unos 160 km (100 millas) de distancia y transportará los productos por tren.

El banco de inversión estadounidense JPMorgan pre dice que la fábrica de Tesla en Gruenheide producirá unos 54.000 coches en 2022, 280.000 en 2023 y luego 500.000 en 2025. La marca estadounidense produjo 936.000 coches el año pasado. Esta espera poner en cir culación 20 millones al año para finales de la década, o sea, aproximadamente el doble de la producción anual actual de Toyota, el mayor fabricante de coches del mundo.

Volkswagen, que el año pasado entregó unos 452.000 vehículos eléctricos de batería en todo el mundo, aún no ha fijado un objetivo de producción para Trinity, que utilizará su Plataforma de Sistemas Escalables.

Su objetivo es fabricar 40 millones de vehículos en todo el mundo con la nueva plataforma y que la mitad de su pro ducción mundial sea totalmente eléctrica para 2030. MMI

*Editado a partir de publicación de Reuters