10 minute read

VLB-Verpackungsprüfstelle: „Wir sind stolz auf das Know-how unseres Teams

VLB-VERPACKUNGSPRÜFSTELLE

„Wir sind stolz auf das Know-how unseres Teams“

Die Verpackungsprüfstelle der VLB Berlin prüft seit 1972 sämtliche Verpackungen der Getränkeindustrie. Das Labor ist einzigartig, denn nirgendwo auf der Welt werden alle Prüfarten zentral an einem Ort angeboten. Dafür braucht man ein erfahrenes Team und Spezialgeräte – vor allem Letztere haben seit dem Umzug in den Neubau endlich „viel mehr Platz“. Was sich seit dem Umzug noch geändert hat, was den Arbeitstag in den Speziellaboren ausmacht und was es mit der neuen CNC-Fräse auf sich hat, erzählt Susan Dobrick, Leiterin der Verpackungsprüfstelle, im Interview.

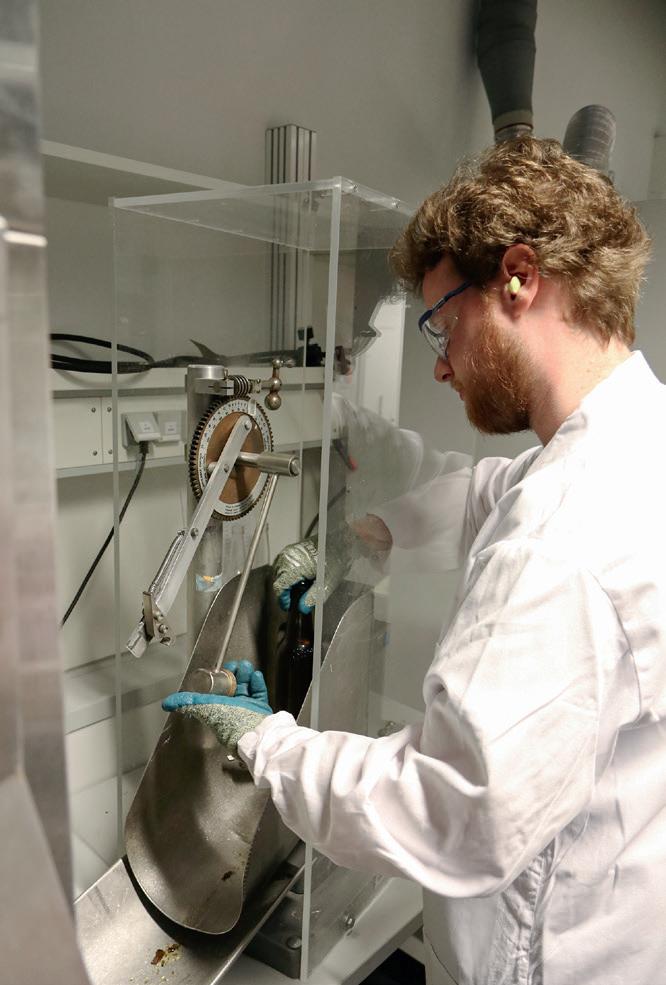

Abb. 1: Ein Mitarbeiter misst die Heißendvergütung der Flasche

Abb. 2: Mittels Pendelschlag wird die Schlagfestigkeit der Flasche geprüft Die Verpackungsprüfstelle der

VLB wurde 1972 gegründet und ist vor drei Jahren in die neuen Laboratorien des VLB-Neubaus umgezogen. Was hat sich gegenüber dem alten Standort verändert?

Dobrick: Wir haben hier viel mehr Platz. Das alte Labor war viel zu eng. Wir wussten nicht mehr, wo wir unsere Prüfungen durchführen und die Prüfgegenstände lagern sollten. In den vergangenen Jahren haben wir einen enormen Zuwachs an Flaschenkastenprüfungen erfahren. Für eine komplette Prüfung erhalten wir 25 Kästen von unseren Auftraggebern und das bei mehreren Aufträgen gleichzeitig. Dementsprechend waren die Lagerkapazitäten begrenzt. Deswegen sind wir sehr froh, dass wir in das neue Gebäude umgezogen sind und hier einen kleinen Trakt für unseren Laborbereich bekommen

1

haben. Jetzt stehen uns mehrere Räumlichkeiten für die unterschiedlichen Verpackungsprüfungen zur Verfügung. Aber nicht nur räumlich konnten wir uns vergrößern, auch unser Equipment konnte erweitert und zum Teil erneuert werden. Für die Flaschenkastenprüfung braucht man entsprechend große Gerätschaften – einen Falltester oder eine Stauchdruckprüfmaschine. Solche Geräte nehmen mehr Platz in Anspruch als ein Messschieber.

Wie viele Personen arbeiten in

der Verpackungsprüfstelle?

Dobrick: In der Verpackungsprüfstelle arbeiten insgesamt sechs Personen, drei Mitarbeiter im Labor, zwei weitere beschäftigen sich mit Spezialanalytik, Forschung und verschiedenen Projekten. Zudem unterstützen sie mich teilweise in administrativen Bereichen. Einer dieser beiden Mitarbeiter steht maßgeblich Kunden mit großem und regelmäßigem Auftragsvolumen zur Verfügung. Ein weiterer Mitarbeiter ist seit Anfang des Jahres bei uns im Team und beschfäftigt sich intensiv mit der Umsetzung der Akkreditierungsarbeiten, er übernimmt Verwaltungs- und Büroaufgaben und ist in ein Forschungsprojekt eingebunden. Forschung und akkreditierte Bereiche sind allerdings streng voneinander getrennt.

Wie sieht ein Arbeitstag in der

Verpackungsprüfstelle aus?

Dobrick: Alle Mitarbeiter haben verschiedene Arbeitsgebiete, die Arbeitstage sehen für jeden von uns etwas anders aus. Den Morgen be-

Fotos: ew

2

ginnen wir mit einer Besprechung. Bei dieser Gelegenheit klären wir, wer welche Aufträge und Prüfungen an diesem Tag durchführt. Jeder Mitarbeiter beschäftigt sich mit dem Auftrag, der ihm während der Besprechung übergeben wurde. Unser Team arbeitet sehr selbständig und hochprofessionell – vor allem die Laboranten verfügen über viel Erfahrung, da einige von ihnen schon etliche Jahre an der VLB arbeiten. Der Erfahrungsschatz unserer ehemaligen Mitarbeiter wurde auch immer an die neuen Kollegen weitergegeben. Die Mitarbeiter prüfen, messen und geben die Ergebnisse in unser Datenverarbeitungssystem ein. Am Ende werte ich die Prüfergebnisse aus und schreibe den Bericht für den Kunden. Zusätzlich führe ich Beratungsgespräche hinsichtlich geeigneter Prüfabläufe zur

Lösung bestimmter Probleme und Fragestellungen.

Wer sind eure Auftraggeber?

Und aus welchen Bereichen kommen diese?

Dobrick: Die Kunden sind national und international, es ist eine gute Mischung. Zu unseren Kunden zählen Verpackungshersteller, Anwender, zum Beispiel Abfüller, und Verpackungsentwickler. Wir sind Vertragslabor des Deutschen Brauer-Bundes e.V. und des Verbands der deutschen Fruchtsaft-Industrie e. V. (VdF).

Was genau wird geprüft? Dobrick: Wir prüfen sämtliche Verpackungen der Getränkeindustrie, überwiegend Glasflaschen, Kronenkorken, Kästen und Etiketten. Aber auch die Prüfung von Dosen, Etikettierklebstoffen, Kunststoffflaschen und verschiedenen Verschlusstypen zählen zu unserem Aufgabengebiet. Wir untersuchen aber auch Spezialverpackungen wie Einweg-Kegs aus Kunststoff oder spezielle Trinkflaschen, Krüge oder Gläser. Wir bedienen die gesamte Getränkebranche – hinsichtlich der Flaschen sprechen wir also von Bier-, Wein- und Mineralwasserflaschen, Flaschen für Softdrinks und Säfte, sogar von Likör- und Spirituosenflaschen. Wir sind ein Labor, das weltweit einzigartig ist, weil wir eine breite Range an verschiedenen Verpackungsprüfungen für die Getränkeindustrie zentral an einem Ort anbieten können. Wir verwen-

3

den unter anderem Prüfgeräte, die auch bei den Verpackungsherstellern für die Qualitätskontrollen eingesetzt werden. So können wir unserem Kunden vergleichbare Ergebnisse zur Verfügung stellen.

Welche Prüfungen sind derzeit

besonders gefragt?

Dobrick: Besonders gefragt werden immer die Untersuchungen der Glasflaschen sein. Das sind Prüfungen, die wir täglich durchführen. Mittlerweile gibt es sehr viele Individualflaschen auf dem Markt. Die Verwender solcher Flaschen möchten die Produktqualität hinsichtlich branchenüblicher Standardanforderungen an verschiedene Merkmale überprüfen, wie zum Beispiel Maßhaltigkeit, Stabilität, visuelle Erscheinung und Materialeigenschaften. Auch die Untersuchungen an Flaschenkästen haben durch die individuellen Designmöglichkeiten bei Kästen in den vergangenen Jahren stark zugenommen. Kronenkorken sind seit der Reduzierung ihrer Blechdicke ebenfalls dauerhaft als Proben in unserem Labor zu finden.

Gibt es eine Prüfung,

die wirklich nur in der Verpackungsprüfstelle der VLB durchgeführt wird?

Dobrick: Wir haben eine Prüfmethode, mit der wir innerhalb weniger Stunden Neuglasflaschen in einen definierten gebrauchten Zustand versetzen können – in einen Zustand, den eine Flasche nach ca. 25 Umläufen in der Realität auch hätte. Das heißt, die Vergütung wird von der Flasche entfernt, es werden die Scuffingringe, also die Gebrauchsspuren, die durch den Kontakt mit anderen Flaschen des gleichen Typs entstehen, erzeugt. In diesem Zustand werden die Flaschen einer Stabilitätsprüfung unterzogen. So können wir einschätzen, wie sich die Flaschenqualität in der Realität ändern würde. Bei positiven Ergebnissen weiß

4

der Kunde, er kann seine Flaschen guten Gewissens als Mehrwegprodukt einsetzen.

Was leistet ihr neben der reinen

Verpackungsprüfung?

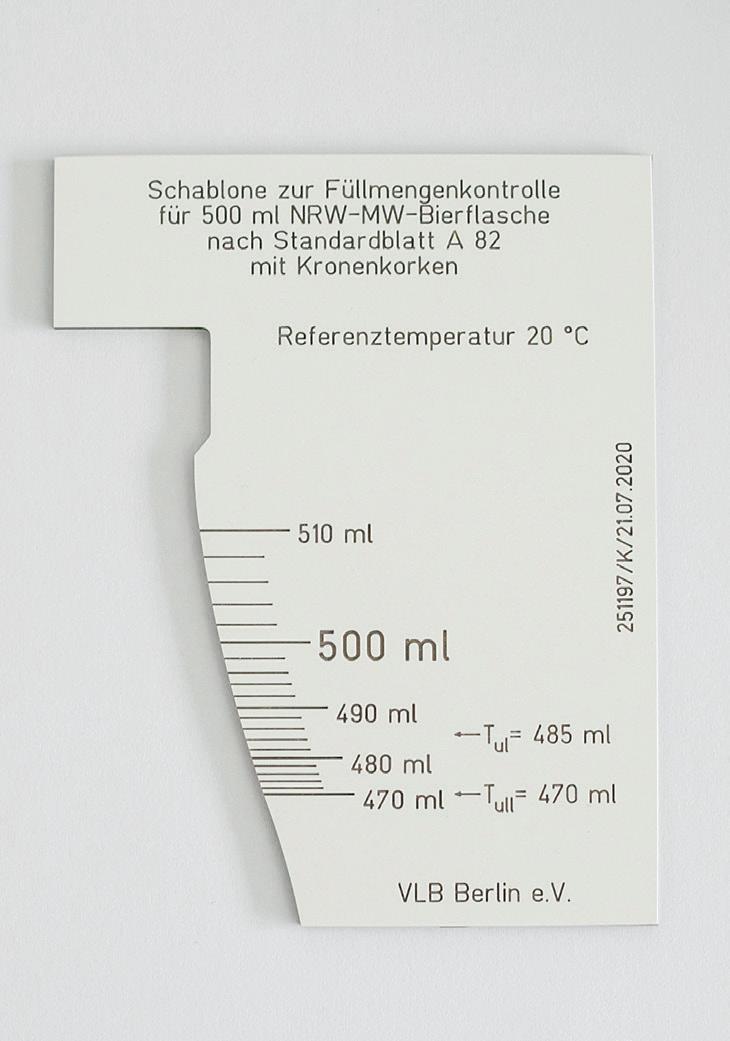

Dobrick: Unsere Aufgaben haben sich im Laufe der Jahre verändert, Stichpunkt: FüllmengenschabloAbb. 3: Ist die Zugfestigkeit von Etiketten und Kartonagen gegeben?

Abb. 4: Füllmengenschablone

WIR BRAUEN FÜR DIE BIERE DER WELT

Röstmalzbier Malzextrakte Bierkonzentrate Brausirup Braukulöre Flüssige Zucker

ASPERA BRAUEREI RIESE GMBH

45478 Mülheim an der Ruhr, Rheinstrasse 146–152 Tel. (02 08) 58 89 80 / aspera@aspera-riese.de www.aspera.de

5

Abb. 5: Flaschen im Line-Simulator – hier entstehen die Scuffingringe

Abb. 6: Ein Mitarbeiter arbeitet an der Stauchdruckprüfmaschine

Abb. 7: Das Mikroskop erlaubt 2000-fache Vergrößerungen sämtlicher VerpackungsOberflächen nen. Vor etwa zehn bis 15 Jahren wurden Füllmengenschablonen ein- bis zweimal im Jahr nachgefragt. Wir haben dieses Messmittel früher außer Haus fertigen lassen. Da Flaschen immer individueller werden, bekommen wir von Kunden deutlich mehr Anfragen. Um den Kunden schneller bedienen zu können, produzieren wir diese Füllmengenschablonen mittlerweile selbst. Mit dem Umzug in den Neubau haben wir uns eine CNC-Fräse angeschafft. Inzwischen beliefern wir unsere Kunden mit VLB-eigenen Schablonen. Doch der aufwendigste Schritt ist nicht die Herstellung der Schablonen, sondern die Erfassung der Daten im Vorfeld. Um die Füllmengenschablonen erstellen zu können, ermitteln wir Daten wie zum Beispiel verschiedene Füllstandshöhen und Abstände. Das ist Handarbeit, die von den Laboranten viel Erfahrung, Fingerspitzengefühl und Geduld erfordert, da die Schablone präzise gefertigt sein muss.

Worauf seid ihr besonders stolz? Dobrick: Besonders stolz können wir auf das Know-how unserer Mitarbeiter sein, auf unser Team. Bei den meisten Prüfungen ist die Erfahrung sehr wichtig, und die fehlt natürlich, wenn man ganz neu einsteigt. Man lernt mit den Jahren, in denen man im Labor arbeitet, dazu. Je mehr Aufträge die Mitarbeiter bearbeiten, desto besser können sie fehlerhafte Proben oder auffällige Ergebnisse bereits während der Prüfungen identifizieren. Erfahrene Mitarbeiter können anhand der Rohdaten sofort erkennen, in welche Richtung ein Problem geht. Sind zum Beispiel die Stabilitätsprüfungen nicht in Ordnung, können wir schnell reagieren und den Kunden davon in Kenntnis setzen. Der wiederum kann rasch Gegenmaßnahmen ergreifen.

Mit welchen Geräten ist das La-

bor ausgestattet? Nennen Sie mir ein paar besondere Exemplare.

Dobrick: Mir fallen viele außergewöhnliche Geräte ein, wir haben zum Beispiel ein digitales Mikroskop, das wir angeschafft haben, als wir in den Neubau umgezogen sind. Mit diesem Mikroskop sind wir sehr flexibel und können bis zu 2000-fache Vergrößerungen machen. Dadurch lassen sich beispielsweise bei Flaschen oder Dosen bestimmte Fehler einfacher darstellen und genauer identifizieren. Generell können wir uns damit von sämtlichen Oberflächen ein besseres Bild machen. Dazu waren wir früher nicht in der Lage. Ein weiteres, besonderes Gerät ist unsere Stauchdruckprüfmaschine. Sie ist eine Universalprüfmaschine, das heißt, sie kann stauchen, messen und ziehen. Wir setzen sie hauptsächlich bei Getränkekästen als Längenmess- und Stauchdruckprüfgerät ein. Oder unser Ramp Pressure Tester – dieses Gerät ist seit vielen Jahren im Dauereinsatz. Mit ihm prüfen wir die Innendruckfestigkeit von Glasflaschen. Ich bin immer wieder beeindruckt, dass es über die Jahre so zuverlässige Werte liefert, im Übrigen mit die wichtigsten Werte, die man bei einer Flaschenprüfung erzeugt. Nach welchen Leitlinien und

Verordnungen wird geprüft?

Dobrick: Die Speziellen Technischen Liefer- und Bezugsbedingungen (STLB) hängen eng mit der Methodensammlung der Mitteleuropäischen Brautechnischen Analysenkommission (MEBAK) zusammen – beide gilt es, aufeinander abzustimmen, wobei die MEBAK-Methodensammlung umfangreicher ist. Ansonsten gibt es natürlich die DIN-Normen, die in die jeweiligen Sammlungen entsprechend integriert werden. Und nicht zu vergessen die Hausmethoden, die sich über die Jahre entwickelt haben und von uns verifiziert worden sind. Einige unserer Aufttraggeber, zum Beispiel aus dem Ausland, arbeiten mit anderen Normen oder Prüfmethoden, was uns oft vor ganz spezielle Herausforderungen stellt, die wir immer versuchen, mit unseren Möglichkeiten umzusetzen.

Wer überlegt sich solche Me-

thoden?

Dobrick: Arbeitsgruppen entwickeln solche Methoden. In diesen Arbeitsgruppen treffen sich Anwender und Hersteller von Verpackungen. Das sind zum Beispiel Vertreter der Brauereien, Mitarbeiter von Glashütten, von Kasten- oder Etikettenherstellern. Bei diesen Zusammenkünften werden Prüfungen besprochen, man einigt sich, gegebenenfalls auf Basis von DINNormen, auf Prüfparameter. Die Teilnehmer legen Grenzwerte und Toleranzen fest und einigen sich auf die genaue Durchführung. Die Ergebnisse werden als Empfehlung

festgehalten. Als Basis dient der neueste Stand der Technik, das heißt, die Methoden müssen alle paar Jahre überarbeitet werden. Ein Beispiel für ein Ergebnis aus solch einem Gruppenprozess sind eben jene Speziellen Technischen Liefer- und Bezugsbedingungen (STLB), z.B. für Glasfl aschen oder Dosen.

Arbeiten Sie in solchen Ar-

beitsgruppen oder Gremien mit?

Dobrick: Ja, ich nehme an Sitzungen von STLB-Arbeitsgruppen teil, bin Mitglied im Kompetenzforum für Getränkebehälter und sitze im DIN-Normenausschuss Verpackungswesen. Bei der Überarbeitung der MEBAK-Sammlung bin ich eingebunden und vertrete die Fachkompetenz hinsichtlich verpackungstechnischer Untersuchungen im Technisch-Wissenschaftlichen Ausschuss (TWA) „Abfüllung, Verpackung und Betriebstechnik“. Außerdem halte ich Vorlesungen und begleite Praktika im Rahmen unserer VLB-Kurse. Seit drei Jahren habe ich einen Vorlesungsauftrag für angehende Verpackungstechniker an der Beuth-Hochschule für Technik Berlin.

8

Was sind die aktuellen Ver-

packungstrends in der Brau- und Getränkeindustrie?

Dobrick: Viele neue Trends unterliegen zunächst der Geheimhaltung und werden einer eingehenden Prüfung unterzogen. Wir bekommen hin und wieder neue Verpackungen zu Gesicht, einige davon setzen sich auf dem Markt durch, andere verschwinden von der Bildfl äche. Vor allem Designelemente verändern sich bei Flaschen oder bei Kästen. Lightweighting ist seit geraumer Zeit ein Dauerthema, das merkt man zum Teil auch an den Werten – zum Beispiel ist die Masse gekoppelt mit der Frage: Ist das leichtere Produkt noch stabil genug? Der Trend Lightweighting spielt in allen Bereichen eine Rolle und betrifft Flaschen genauso wie Kronenkorken oder Kästen. Auch Nachhaltigkeit ist ein Thema. Es werden vermehrt recycelte Materialien eingesetzt. Eva Wiesgrill

Kontakt:

Susan Dobrick, Leiterin der Verpackungsprüfstelle der VLB Berlin

dobrick@vlb-berlin.org

Abb. 8: Im Thermo-Schocker wird die Temperaturwechselbeständigkeit von Flaschen getestet

1ST

VLB INTERNATIONAL

BREWING WEB CONFERENCE

1 to 3 December 2020 – VLB Virtual Campus

For the fi rst time, VLB Berlin organizes an international conference focused on brewing & beverage technology in digital format. In accordance with our strategic business plan, but also in reaction to the mobility limitations derived from the current situation, VLB Berlin has decided to expand its portfolio of services supported by digital formats. The 1st VLB International Brewing Web Conference (IBWC) thus complements the institute‘s successful off er of international technical on-site events. You are invited to participate in this informative 3-day online conference, regardless of where in the world you are!

Platin Sponsor:

Gold Sponsors:

Silver Sponsors:

Bronze Sponsor: