uadernos profesionales de logística

High Performance Conveyor Platform (HPP)

Con la High Performance Conveyor Platform o HPP, las ventajas de un sistema modular flexible de módulos de transporte, como los que ofrece la ampliamente conocida Modular Conveyor Platform (MCP) de Interroll, ahora también están disponibles para los integradores de sistemas y los usuarios finales de la industria CEP. Esta es la respuesta perfecta para aplicaciones en las que se requieren altos rendimientos, fiabilidad y robustez. ¡Con esta plataforma hacemos posible un flujo de materiales óptimo!

Plataforma modular: consiste en una variedad de módulos rectos y curvos que pueden adaptarse a las necesidades específicas del cliente.

Tecnología probada: basada en tecnologías probadas que se utilizan en cientos de aplicaciones del sector CEP en todo el mundo.

Flexibilidad y escalabilidad: adecuada para una gran variedad de productos, como cajas de cartón, paquetes, maxi cartas, bolsas de polietileno, bolsas de papel, etc.

Disponibilidad global: la presencia global de Interroll permite a nuestros clientes utilizar nuestros productos en cualquier parte del mundo.

Global Lifetime Service: ayuda a los integradores de sistemas y a los usuarios finales no sólo en la instalación inicial, sino también durante toda la vida útil de la solución.

Alto rendimiento: el robusto diseño permite capacidades de carga máximas de hasta 50 kg por artículo y rendimientos de 10.000 unidades/hora.

40.678 m2

DISPONIBILIDAD INMEDIATA

GUADALAJARA DC1

Prologis Park Guadalajara DC1 está situado en el Polígono Industrial el Ruiseñor, en el término municipal de Guadalajara. Con rápido acceso desde la A-2 y la R-2, está situado en un punto estratégico para la distribución local y nacional. El edi ficio cuenta con una altura libre de 14 metros, muelles a las dos caras, cer tificado BREEAM Excellent y WELL Gold en oficinas, además de ofrecer la máxima operatividad y sostenibilidad.

CONTENIDOS

Marzo 2024

En este número...

20 Amazon ha creado 1 millón de puestos de trabajo con la robotización

26 En el corazón del almacén de Tello: de vender 9 millones de kilos de embutido a 24 gracias a la automatización

44 DHL, Metro de Madrid y Cosco revolucionan el transporte de paquetes

50 Entrevista. Javier González,TVH Ibérica. “Estamos ya muy consolidados en el mercado de las carretillas y ahora nos empeñamos en el mundo de la construcción”

Además...

5 I Nuevo reto, nueva ilusión

7 I Yo no soy un robot... todavía

8 I Optimización de los procesos intralogísticos: guía de las soluciones de automatización y robótica más vendidas”

14 I Robots: la logística del futuro se expande de este a oeste”

18 I ¿Constituyen los robots una amenaza para el empleo?

23 I “Se necesitan personas para gestionar la tecnología y los robots”

34 I La robótica pisa ya fuerte con el calzado del futuro

38 I Se acabaron los conflictos sobre quién carga los camiones: lo harán robots

42 I Tribuna UNO: Logística tecnológica

54 I Tribuna CEL: La cadena de suministro: un juego de equipo

58 I Tribuna ICIL: Automatización y robótica móvil en la nueva era digital

62 I Entrevista. Pere Navarro, CZFB: “El sector logístico se enfrenta a un reto que cambiará cómo concebimos las soluciones”

64 I Lo más leído

La distribución de Cuadernos de Logística es discrecional. Si quiere asegurarse la recepción de todos los números, los ordinarios que aparecen cada dos meses, los especiales y disfrutar además de otros servicios exclusivos, suscríbase llamando al 913884777. No se hacen envíos de números sueltos.

Nuevo reto, nueva ilusión

Muchos de vosotros ya me conocéis y otros no tanto o nada. Hace más de siete años entraba por la puerta de C de Comunicación sin saber realmente qué es lo que iba a hacer ni que era eso de la logística. No entendía nada de este sector, ni si quiera sabía de su existencia. Por supuesto, no me había imaginado nunca que pudiera existir un medio de comunicación dirigido a profesionales de la logística y que me fuera a dedicar a ello. Tampoco me podría esperar que se pudieran hacer tantísimas cosas a nivel de comunicación y marketing en este tipo de sectores.

Manutención, intralogística, sorter, picking, automatización, AGVs, SGA y un sinfín más de palabros, comenzaron a formar parte de mi día a día. Al principio, sin sentido y sin entender. Aquí tuve un gran MAESTRO, Ricardo J. Hernández, al que le estaré siempre agradecida por su confianza, apoyo y por transmitirme su pasión por este sector.

La logística ha pasado a formar parte de mi vida

Pues bien, ahora lidero el área de logística de un medio de comunicación. Pongo en marcha proyectos para este sector como nuestro Congreso ARIS de automatización y robótica, entre otros. Diseño, planifico y vendo campañas de comunicación y publicidad. Organizamos premios, infinidad de mesas redondas y trabajamos todo tipo de formatos de comunicación y marketing dirigidos a los profesionales del sector.

La logística ha pasado a formar parte de mi vida tanto profesional como personal. Porque cada día, tenemos que lidiar con que tanto las cosas materiales, como las personas, estemos en el lugar correcto en el momento oportuno.

Comienza una nueva etapa en el área logística de Grupo C de Comunicación. Con un equipo fuerte, formado por mis compañeras Isabel Rodrigo y Myriam Bazo. Un equipo con muchas ganas e ilusión, trabajador, muy implicado y comprometido con el sector.

No quiero perder la ocasión de agradecer el gran trabajo que ha realizado Andrea Arce durante estos últimos meses. Gracias Ricardo por todas tus enseñanzas.

¡A por ello!

Marta Rodríguez Directora

Marta Rodríguez Directora

EDITADA POR Grupo C de Comunicación Interprofesional, S. L. C/ Bueso Pineda, 12 28043 Madrid

Teléf.: 913 884 777 www.cdecomunicacion.es info@cdecomunicacion.es

DIRECTORA

Marta Rodríguez

Móvil: 669 758 749 marta.rodriguez@cdecomunicacion.es

DIRECTORA ADJUNTA

Isabel Rodrigo

Móvil: 648 838 695 isabel.rodrigo@cdecomunicacion.es

REDACCIÓN

Myriam Bazo

Móvil: 664 55 89 81 myriam.bazo@cdecomunicacion.es

COMUNICACIÓN Y PUBLICIDAD

Marta Rodríguez

Móvil: 669 758 749 marta.rodriguez@cdecomunicacion.es

DISEÑO E IMPRESIÓN DISPUBLIC y COYVE

SERVICIOS GENERALES

Raquel Guerra raquel.guerra@cdecomunicacion.es

PRESIDENTE

Juan Manuel Fernández juanma.fernandez@cdecomunicacion.es

DIRECTORA GENERAL

Marta Jiménez marta.jimenez@cdecomunicacion.es

RESP. DESARROLLO DE NEGOCIO Borja Fernández borja@hacemoscosas.es

PRODUCCIÓN AUDIOVISUAL

Enrique Nogueira enogueira@knr.es

© Copyright Grupo C de Comunicación. Queda prohibida la reproducción total o parcial de las informaciones aparecidas en esta publicación, su tratamiento informático o electrónico y la transmisión y difusión por cualquier medio y en cualquier soporte, sin el permiso previo del titular del Copyright.

Depósito Legal: M-13210-2011

ISSN: 2173-903X

Yo no soy un robot... todavía

Los expertos aseguran que los robots no van a sustituir a los humanos, que ellos llevarán a cabo todas las tareas repetitivas y nos facilitarán y mejorarán la vida. La idea es que, con los robots, mejoren la productividad de las empresas y la seguridad de los trabajadores. Al eliminar las tareas pesadas y repetitivas, descenderán las tasas de accidentabilidad y los niveles de estrés. Y seremos todos más felices.

Y por supuesto, ante el temor de que muchos puestos de trabajo, ahora ocupados por personas, pasen a ser robotizados y los trabajadores despedidos, los mismos expertos responden que no, que ese peligro no existe. Por la sencilla razón de que la inteligencia es una parcela que todavía compete al ser humano y que los robots no son más que máquinas a nuestro servicio.

Yo no esto muy segura, por dos motivos. Primero, porque la Inteligencia Artificial ya está generando dudas sobre las identidades y las autorías. Sirva como ejemplo todo el jaleo que hay organizado con las imágenes de la princesa de Gales, ¿es ella? ¿es un doble? ¿Es una imagen trucada con IA? A partir de ahora, como se regule pronto, tendremos problemas con todo esto y aquí los medios de comunicación tenemos un papel muy relevante. Nuestra CREDIBILIDAD será nuestra tarjeta de visita.

¿En el futuro, trabajaremos los humanos para los robots?

Y segundo, porque más pronto que tarde, los robots tendrán la capacidad de pensar por sí mismos. Ya hay un proyecto en el que se han asociado GXO y Dexterity para llevar a cabo un piloto en el que los robots desarrollados por la compañía estadounidense requieren mínimas instrucciones y se autoforman en el trabajo, mejorando su rendimiento con cada tarea, gracias al uso de IA. “Este enfoque no solo aumenta la eficiencia operativa, sino que también mejora la seguridad, liberando a los empleados para que se centren en actividades de mayor valor añadido”, dicen desde GXO.

No tengo dudas de que, en esta nueva revolución industrial, como en las demás, la robotización será para bien y realmente mejorará nuestra vida y trabajo, como lo hizo entonces. Aún así, lanzo una pregunta: ¿en el futuro, trabajaremos los humanos para los robots como el Planeta de los simios?

Optimización de los procesos intralogísticos: guía de las soluciones de automatización y robótica más vendidas

SGAs, robots industriales y de servicio o AGVs son algunas de las soluciones de última generación más usadas para mejorar los procesos logísticos en los almacenes. Sin embargo, entre la multitud de opciones que existen en el mercado, ¿cuáles son las más demandas por las empresas

La penetración de la tecnología en el ámbito intralogístico ha supuesto una revolución en la rapidez y precisión de los procesos. Este impulso ha dado lugar también a que la búsqueda de eficiencia y competiti-

vidad se haya vuelto una prioridad ineludible para una gran mayoría de las empresas.

En el corazón de esta revolución tecnológica se encuentran soluciones innovadoras que están redefiniendo la forma en

que se mueven y gestionan los productos en almacenes y centros de distribución; desde carretillas elevadoras autónomas que agilizan el movimiento de mercancías hasta robots industriales capaces de cargar palés con precisión y rapidez, y robots de servicio que mejoran la experiencia del cliente en diversos ámbitos.

En este artículo, exploraremos las diferentes soluciones de automatización y robótica más demandadas de mano de tres empresas líderes del sector, analizando cómo transforman los procesos logísticos e impulsan la eficiencia operativa.

Las soluciones más vendidas de Linde Material Handling Ibérica

L-MATIC: para apilar y transportar El apilador autónomo L-MATIC AC de Linde ofrece una solución para el transporte de unidades de carga cerradas y la recepción de mercancía en estaciones de transferencia de difícil acceso para puntales. Esta carretilla contrapesada, con capacidad para cargar hasta 1.200 kilogramos y alcanzar alturas de elevación de 1,90 metros, puede operarse manualmente o integrarse en una flota automatizada según sea necesario.

Una característica destacada de este es su sistema de geonavegación inteligente, que prescinde de raíles de guía en el suelo o reflectores láser adicionales. Esto permite un uso flexible en diversos entornos laborales, incluso aquellos que experimentan cambios frecuentes. Además, el apilador L-MATIC AC está equipado con un comple-

to conjunto de medidas de seguridad que garantizan la detección fiable de obstáculos y personas en el área de trabajo.

El éxito en la automatización de Patatas Meléndez

Patatas Meléndez, líder en el mercado español de patatas frescas, se enfrentaba al reto de optimizar la distribución anual de más de 180.000 toneladas de productos desde su almacén Meléndez 4.0.

La solución llegó de la mano de Linde MHI, que implementó 7 AGVs. Esta decisión marcó un paso crucial hacia la automatización total del proceso logístico. Los AGVs L-Matic de Linde mueven diferentes tipos de palés y distribuyen palés vacíos de manera eficiente, garantizando un flujo de trabajo continuo y sin interrupciones. Con la incorporación de estos vehículos, el almacén puede manejar hasta 70 palés por hora. Además de su funcionalidad inteligente, los AGVs están equipados con baterías de litio que permiten cargas autónomas, lo que maximiza la productividad y minimiza los tiempos de inactividad.

K-MATIC: para pasillos estrechos

La carretilla torre automatizada K-MATIC de Linde, diseñada para cargas de hasta 1.450 kilogramos y alturas de elevación de hasta 14 metros -opcionalmente 16-. Su navegación inteligente por contornos garantiza una operación segura en pasillos estrechos sin requerir infraestructura adicional como reflectores láser.

Este vehículo automatizado puede funcionar de manera autónoma ejecutando procesos definidos o integrarse en una flota controlada centralmente. Su alta funcionalidad permite una interacción fluida con la infraestructura del cliente, como sistemas de transporte o estaciones de transferencia, maximizando la eficiencia en la manipulación.

Además, la K-MATIC es de mantenimiento sencillo y rápido, pudiendo operar las 24 horas del día. También puede ser manipulada manualmente, brindando flexibilidad y versatilidad en su uso.

P-MATIC: para un transporte versátil

El tractor eléctrico autónomo Linde P-MATIC, equipado con una plataforma para el conductor, destaca por su capacidad para la transferencia de mercancías en entornos con espacios limitados. Diseñado para arrastrar cargas que oscilan entre 3.000 y 5.000 kilogramos, encuentra su aplicación principal en almacenes e instalaciones industriales para tareas como la entrega de materiales de producción, la manipulación de desechos y el transporte de cargas voluminosas.

Estos tractores de arrastre, ya sea operando de manera individual o como parte de una flota autónoma, desempeñan un papel esencial en la cadena de suministro, desde la fabricación hasta la distribución de productos. Su diseño incluye un motor de accionamiento potente y libre de mantenimiento.

Las soluciones más vendidas de SSI SCHAEFER

A-Frame: picking automatizado de pedidos complejos

A-Frame es el sistema de picking automatizado de SSI SCHAEFER que mejora la productividad y el flujo de materiales gracias a la flexibilidad de sus canales configurables de productos.

Con una capacidad de procesamiento de hasta 40.000 artículos por hora, ya sean cilíndricos o rectangulares, A-Frame permite procesar volúmenes elevados y es especialmente eficiente en el picking de productos farmacéuticos, cosméticos, artículos de oficina y lentes de contacto, entre otros.

El diseño de bastidor en A ofrece como principal ventaja el hecho de que el rellenado y la preparación de pedidos son procesos independientes. Así, durante las fases de menos actividad, los A-Frames se rellenan para lograr el máximo rendimiento en las horas punta, cuando preparan los pedidos de forma totalmente automática. La solución permite gestionar óptimamente la necesidad de personal en el almacén, minimizar las tasas de error e incrementar significativamente el rendimiento del sistema.

RackBots: la flexibilidad de un ACR y la capacidad de un ASRS

Los RackBots de SSI SCHAEFER responden al concepto flexibilidad + capacidad. Se trata de vehículos lanzadera que combinan las características de los robots móviles autónomos (ACR) y las de los sistemas de almacenamiento y recuperación automatizados (ASRS). Esto los convierte en grandes aliados para mejorar la eficiencia y la productividad en los almacenes de sectores como el textil y la alimentación.

Constan de una lanzadera móvil y una grúa acoplada cuyo dispositivo de manipulación de cargas es capaz de insertar y extraer contenedores, bandejas y cajas de cartón o plástico en transportadores, estanterías y estaciones de trabajo y de picking. Además, como la grúa puede transportar múltiples unidades de carga (hasta ocho cajas, con un rendimiento de 25 cajas/hora en ciclo doble), posibilita realizar varios picks o put-aways por viaje.

Se trata de una solución flexible y fácilmente escalable, muy útil en la operativa tan diversa que caracteriza al sector moda, ya sea para la preparación de los pedidos de initials o repeats, destinados tanto al canal retail como al ecommerce

ALGUNOS DATOS SOBRE RACKBOTS

◗ Son autónomos en la recogida, la manipulación, la navegación y la carga.

◗ Reducen los tiempos de desplazamiento interno.

◗ Rendimiento de picking de hasta 400 cajas de pedido por hora.

◗ Cubren un rango de espacio de almacenamiento desde 0,25 hasta 10 metros.

◗ Trabajan en cooperación con los operarios.

SSI Exyz: almacenamiento automático con la máxima eficiencia energética y económica

SSI Exyz es la máquina de almacenamiento y recuperación (SMR) de SSI SCHAEFER que proporciona la máxima eficiencia en el consumo de energía y en costes a la hora de almacenar palets. Está pensada para ofrecer el mejor rendimiento en almacenes de gran altura, de hasta 45 metros , especialmente necesario cuando hay que trabajar en entornos de temperaturas extremas, como los que caracterizan al sector de la alimentación refrigerada y congelada.

El diseño modular de SSI Exyz le proporciona una gran flexibilidad y facilita su instalación. Puede operar en climas tropicales y a temperaturas de hasta -30 ºC. Además, se integra en plantas logísticas estándar, con sistemas de almacenamiento en canales, así como en almacenes de flujo dinámico y en instalaciones de picking

La denominación Exyz responde a eficiencia en el consumo de energía y rendimiento para los tres ejes, “x”, “y” y “z”, en los que operan las máquinas de almacenamiento y recuperación.

Es adecuada tanto para el almacenamiento como la recuperación en profundidad simple, doble y múltiple, e incluye también el dispositivo de manipulación de cargas SSI Orbiter LHD.

Las soluciones más vendidas de ABB

FlexBuffer™: una gestión de pedidos rápida, flexible y eficiente

Es una célula robótica modular que ofrece funcionalidades adicionales a los sistemas tradicionales de almacenaje automáticos. El robot está en el corazón del sistema, lo que lo convierte en una alternativa muy fiable, rápida y de bajo mantenimiento.

FlexBuffer brinda nuevos niveles de flexibilidad para una amplia gama de aplicaciones en sectores como el logístico, alimentación y bebidas, atención médica, bienes de consumo envasados, restaurantes y minoristas. Está compuesto por un robot ABB, una pinza, un software de control de almacén, estanterías de almacenaje, un transportador de entrada y un transportador de salida.

Esta es una solución multifuncional altamente adaptable para la gestión rápida y eficiente de tareas como la secuenciación, buffering, almacenamiento temporal y permanente y consolidación de pedidos.

FlexBuffer puede manipular una carga total de hasta 50 kg, pudiendo almacenar hasta 600 contenedores (cajas, cubetas u otros tipos) y realizar operaciones de secuenciación de hasta 500 ciclos por hora.

El software de gestión de almacenamiento configurable de FlexBuffer permite una mayor flexibilidad, ya que es posible optimizar el sistema para las operaciones de buffering, almacenamiento y secuenciación. Esta escalabilidad es especialmente ideal para instalaciones pequeñas, como tiendas minoristas, farmacias, hospitales y centros de distribución que necesitan una solución de almacenamiento y recuperación más adaptable y flexible.

Despaletizador robótico de ABB

Las tareas de despaletizado son cada vez más complejas a medida que la composición y la configuración de los palets son más variadas. El despaletizador robótico de ABB resuelve estos problemas utilizando algoritmos avanzados de visión artificial y aprendizaje automático para procesar rápida y eficazmente palés de hasta 2,8 m de altura. La velocidad y la precisión del sistema le permiten trabajar a un ritmo máximo de hasta 650 ciclos por hora, las 24 horas del día.

La solución puede suministrarse con una gama de robots de cuatro o seis ejes para proporcionar la flexibilidad necesaria para realizar tareas de despaletizado sencillas o más complejas. También puede integrarse con robots móviles autónomos, logrando un sistema de manipulación de mercancías muy flexible para almacenes y centros de preparación y expedición.

Esta nueva solución sirve para gestionar operativas complejas de despaletizado en los sectores de la logística, el comercio electrónico, la sanidad y los bienes de consumo envasados.

ABB Item Picker

Esta solución está compuesta por robots pequeños o medianos combinados con visión artificial para detectar productos en cajas o cubetas y realizar tareas de picking e inducción a sorter

Entre las aplicaciones de esta solución, se encuentran; picking para preparación de pedidos, put-away, reposición, singulación e inducción a sorter. Además, es comúnmente usada en los sectores de logística, paquetería, ecommerce, moda, cosmética, farmacéutico y de sanidad.

El funcionamiento de la solución es sencillo: encima de cada ubicación de picking (cajas, cubetas, carritos, rampas de alimentación de paquetes…), un sensor de visión fijo analiza la escena y proporciona al robot puntos de picking adecuados para la cogida de artículos de uno en uno. El robot coge los artículos con una pinza

con vacío, evitando las dobles cogidas y ubica los productos en los contenedores de pedido.

La solución puede realizar hasta 1.400 picks por hora y manipular productos de hasta 20 kg. Según los requisitos de cada aplicación concreta se usará una garra con entre 1 y 9 ventosas que actúan independientemente. Esto permite manipular con la misma garra productos con geometrías y pesos muy variados

Solución ABB

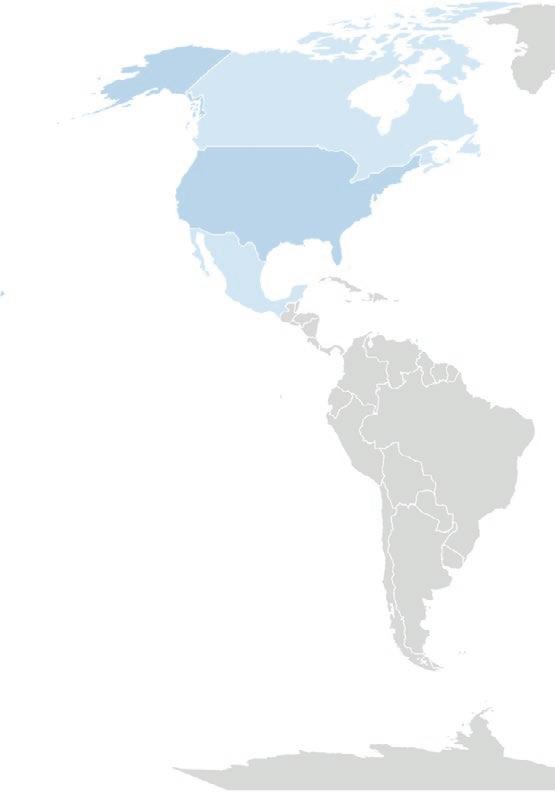

Instalación de soluciones robóticas industriales por país en 2022 (Top 15). Elaboración propia con datos de la IFR.

Robots: la logística del futuro se expande de este a oeste

China y Japón son los líderes indiscutibles de la implantación de soluciones robóticas. Sin embargo, las necesidades de la industria y la democratización de la robótica están haciendo que cada vez más países se sumen a esta “carrera” a nivel mundial.

En el mundo de la logística, donde la velocidad y la precisión son imperativos, los robots han emergido como pilares fundamentales para optimizar los procesos y redefinir la eficiencia operativa. La capacidad de estas soluciones para realizar tareas repetitivas con una precisión milimétrica y una velocidad que supera con creces las capacidades humanas está haciendo que más empresas comiencen a contar con ellos en sus plataformas logísticas. La introducción de robots en el ámbito logístico no solo se tradu-

ce en mejoras cuantificables en términos de eficiencia, sino que también atiende a aspectos cruciales como la ergonomía y la seguridad en el entorno laboral.

Al asumir tareas físicamente exigentes y monótonas, los robots liberan a los trabajadores de cargas agotadoras, permitiéndoles centrarse en funciones más cognitivas y estratégicas. Además, la introducción de sistemas de detección avanzados garantiza una coexistencia segura entre humanos y robots, reduciendo significativamente el riesgo de accidentes laborales.

Pero, ¿qué es un robot y qué no? Según la definición de la ISO (International Standards Organization) es “un manipulador multifuncional, reprogramable y controlado automáticamente, programable en tres o más ejes que puede estar fijo en un área o móvil para su uso en aplicaciones de automatización industrial”. Fuera de esa definición quedan todas las aplicaciones de software, drones o vehículos autónomos del mercado, cada vez más usados en los entornos logísticos.

Además, la IFR (International Federation of Robotics) también hace distinción entre

los robots según su uso; así pues, éstos pueden ser industriales o colaborativos, los cuales se diferencian debido a su posición (fijos o en movimiento), tamaño (grandes vs compactos) y si están hechos para interactuar con los humanos o no.

Robots e IA: un paso más allá

Así pues, un robot despaletizador será considerado un robot industrial, sin embargo, un AMR será considerado un robot de servicio o colaborativo. Algo que sí puede ser implantado y aprovechado en ambos tipos de robots es la IA.

A través de estos sistemas predictivos, se pueden analizar patrones de demanda, rutas óptimas y variables ambientales para anticipar y ajustar dinámicamente las operaciones, haciendo que los robots sean capaces de adaptarse a las demandas de la operativa.

Además de los robots utilizados para agilizar las tareas logísticas per sé, cada vez surgen más robots de limpieza, muy útiles en los espacios intralogísticos para asegurar que las instalaciones estén libres de cualquier residuo que pueda dañar la maquinaria usada en el entorno y que pudiera trastocar el ritmo de las operaciones.

Asia lidera la implantación de robots

Desde 2017, la implantación de soluciones robóticas a nivel mundial se ha incrementado un 7% y ya se sobrepasan las 553.000 unidades de robots en entornos industriales en el mundo. Entre las industrias que más instalaciones de robots llevaron a cabo en 2022 se encuentran la eléctrica, automovilística, la del metal y maquinaria y la de la alimentación.

Llama especialmente la atención que, entre los diferentes tipos de robots instalados por actividad, durante los tres últimos años registrados, los más implantados son aquellos para handling, con 266.000 unidades instaladas en 2022.

Por países, China sigue liderando la instalación de este tipo de soluciones (290.300 unidades en 2022), seguido de Japón (50.400 unidades), EE.UU. (39.600 unidades), Corea del Sur (31.700 unidades) y Alemania (25.600), según los últimos datos de la IFR. España es el 12º país que más robots industriales instaló en 2022, por detrás de otros como Italia, Francia, México, Singapur o India.

España, un mercado en pleno crecimiento Aunque en nuestro país la implementación de este tipo de soluciones tiene un crecimiento lento, la penetración de los robots industriales es sostenida y su uso aumenta cada año. De hecho, en España hay ya 488 proveedores, entre los que se encuentran

40 fabricantes de robots, 24 distribuidores y 354 integradores, según un reciente informe de la AER y How To Robot. De ellos, 223 están especializados en la robotización de procesos logísticos.

El estudio resalta también que los proveedores hacen uso mayoritariamente de robots de ABB, Kuka y Fanuc.

Falta de mano de obra: el futuro de los robots de servicio Los pronósticos de la Federación Internacional de Robótica apuntan a que el pasado 2023 se sobrepasaron las 600.000 instalaciones robóticas en el mundo y en 2026 se llegarán a las 718.000, lo que implica un crecimiento anual del 7% en su implantación.

Sin embargo, en un contexto inflacionario y de desaceleramiento económico, la falta de mano de obra será la que en muchos contextos dirija la demanda de soluciones robóticas, especialmente la de robots colaborativos o de servicio.

En 2022, la IFR calcula que el uso de este tipo de soluciones incrementó en un 48%, llegando a instalarse aproximadamente 158.000 unidades de robots de servicio. Por uso, el sector de la logística y el transporte ha experimentado la mayor instalación de este tipo de robots, sumando 86.000 en 2022, lo que supone un aumento del 44% con respecto a 2021, cuando se instalaron 60.000.

Se prevé que esta tendencia se repita durante los próximos años por las necesidades del sector, así como la evolución de este tipo de soluciones, que cada vez se aproximarán a formas más humanas, hasta superar las capacidades de los primeros prototipos de robots humanoides que ya prueban compañías como Amazon o GXO

Diseñamos e integramos soluciones a medida para la intralogís�ca de su empresa

Diseñamos e integramos soluciones a medida para la intralogís�ca de su empresa

Diseñamos e integramos soluciones a medida para la intralogís�ca de su empresa

Diseñamos e integramos soluciones a medida para la intralogís�ca de su empresa

Diseñamos e integramos soluciones a medida para la intralogís�ca de su empresa

v iastore a TOYOTA ADVANCE LOGISTICS company

v iastore a TOYOTA ADVANCE LOGISTICS company

v iastore a TOYOTA ADVANCE LOGISTICS company

v iastore a TOYOTA ADVANCE LOGISTICS company

v iastore a TOYOTA ADVANCE LOGISTICS company

www.viastore.com

www.viastore.com

www.viastore.com

www.viastore.com

www.viastore.com

¿Constituyen los robots una amenaza para el empleo?

Los robots están realizando trabajos que hasta hace poco desempeñaban personas, pero también habrá muchos trabajos que desaparecerán, se transformarán y personas y robots convivirán.

La presencia de los robots en la industria está despertando sentimientos encontrados. Por un lado, entre los operarios crea cierta inseguridad ante el temor a perder su puesto de trabajo. Por otro, se da la circunstancia de que los robots, como todas las máquinas, ayudan en los trabajos con más riesgo -bajan las tasas de accidentalidad- y mejoran la productividad.

En el sector logístico, concretamente, se estima que la IA destruirá más empleo del que creará, según un informe de Randstad. El estudio calcula que en la logística se perderán aproximadamente 47.000 empleos durante los próximos diez años debido al uso de esta tecnología disruptiva.

“La progresiva implantación de la IA generativa en las empresas españolas dará lugar a la pérdida de cerca de 400.000 empleos netos en los próximos diez años en el mercado laboral de nuestro país, según Randstad Research, afectando especialmente al sector logístico”.

Esto surge de la diferencia entre los empleos que potencialmente pueden desaparecer con la adopción de la IA por parte de las empresas (aproximadamente 2 millones) y los que se crearán fruto de las nuevas oportunidades económicas surgidas a raíz del uso general de este tipo de tecnología (1,61 millones).

Aunque el impacto de la implantación de la IA será diverso en diferentes sectores y profesiones, algunos, como el comercio y las actividades administrativas verán menguar su número de puestos de empleo, seguidos de la hostelería y la logística. En concreto, la entidad prevé que el sector del transporte y el almacenamiento pierda unos 142.320 empleos de los ya existentes y cree 94.880 nuevos derivados del uso de la IA, lo que supone una pérdida de 47.440 puestos de trabajo.

Y afinando un poco más, los datos apuntan a que durante este año 2024 se instalarán unos 600.000 robots más en todo el mundo, lo que representa un 5% más que en 2023, según la Federación Internacional de Robótica

Solo en España hay, aproximadamente, unos 190 robots por cada 10.000 empleos.

¿Atenta esto realmente contra el empleo?

Alma Mallo, experta en Industria 4.0 de MINT y de Robótica aplicada a la IA del centro de formación Tokio School, explica que “no se puede negar que los robots están realizando trabajos que hasta hace poco los desempeñaban personas, pero también habrá muchos trabajos que no desaparecerán, sino que se transformarán y los realizarán personas y robots de forma colaborativa”. Desde el mismo Instituto de la Ingeniería de España, revelan

que los países con más robots por trabajador suelen tener tasas de paro más bajas, y esto se debe a que la implantación de robots da lugar a nuevas profesiones relacionadas con “su diseño, instalación, mantenimiento, reparación o programación”, explica Mallo.

Alma Mallo concreta que “en el caso de la industria, se están utilizando cada vez más robots de vigilancia, que son capaces de inspeccionar todo tipo de lugares, incluyendo zonas peligrosas con temperaturas extremas o radiación”. “También tienen gran demanda los brazos robóticos colaborativos, conocidos como cobots, los robots de servicio, o bien los robots quirúrgicos Davinci, que ayudan a los cirujanos y permiten realizar operaciones menos invasivas”, añade. Según datos de BBC Research, el mercado de la robótica industrial alcanzará un valor de 122.000 millones de dólares este año.

Falta mano de obra

Pocos son los sectores industriales que no se quejan de falta de mano de obra y muchas empresas miran ya hacia los robots y la IA como una solución. Ya se están

probando para llevar a cargo tareas como la carga y descarga de camiones, pero hace tiempo que conviven entre los trabajadores. En la industria de la automoción, por ejemplo, los brazos articulados hace tiempo que se utilizan en las fábricas.

También, para realizar tareas como el picking, están bastante implantados. Y eso, sin olvidar los AGV’s, los AMR, las carretillas automáticas o los trenes logísticos, que desde muchos años circulan por los almacenes de toda Europa moviendo mercancías, pero que hasta poco no se han visto como robots, sino como vehículos. No dejan de ser máquinas que trabajan independientes de las personas.

Formación

Lo que sí está claro es que el desarrollo tecnológico y la innovación dentro del sector de la robótica requerirán de nuevos profesionales preparados para realizar tareas vinculadas a este incremento de la demanda de robots

Isabel Rodrigo

Amazon ha creado 1 millón de puestos de trabajo con la robotización

Amazon, desde que comenzó a desplegar la robotización, ha generado un millón de puestos de trabajo y 700 nuevas categorías de empleos, incluyendo puestos de ingeniería altamente especializada en hardware y software, según, fuentes de la compañía.

En Amazon más de 750.000 robots trabajan en tareas repetitivas, en colaboración con los empleados. También disponen de más de 100.000 brazos robóticos desplegados en los más de 300 centros logísticos que abiertos a nivel global, según han asegurado al Área de Logística de C de Comunicación desde Amazon.

Algunos ejemplos de robots que podemos encontrar en los centros logísticos de Amazon son:

◗ Clasificadores de artículos: un sistema de clasificación totalmente automatizado que reduce la tensión muscular y la repetición de tareas, ya que elimina la necesidad de que un empleado

cargue con los artículos hasta su destino previsto.

◗ Elevadores de contenedores: una máquina que levanta los contenedores y los coloca en cintas transportadoras de forma automática.

◗ Robots paletizadores: un robot en forma de brazo que agrupa palés, eliminando la necesidad de levantar las cargas manualmente.

◗ Vehículos de guiado automático: robots de apoyo que trasportan artículos de manera autónoma a lo largo y ancho de los centros. De este modo, los empleados reducen la cantidad de pasos que deben hacer y se evita tener que empujar y tirar de carros y contenedores.

¿Y en España?

Todas estas tecnologías están presentes en los distintos centros logísticos que tienen en España. A nivel global encontramos otros robots, entre los que se encuentran:

◗ Proteus (unidad móvil): El primer robot móvil totalmente autónomo. Fue construido para ser dirigido automáticamente y moverse entre los empleados, lo que significa que no tiene necesidad de estar confinado en áreas restringidas.

◗ Robin (brazo robótico): Localiza paquetes, los escanea y los coloca en un pequeño robot impulsor que los dirige al muelle de carga correcto. Aunque Robin se parece mucho a otros brazos robóticos utilizados en la industria, su sistema de visión le permite ver y reaccionar ante el mundo de una forma totalmente distinta. Entiende qué objetos hay -cajas de distintos tamaños, paquetes blandos, sobres, etc- y decide cuál quiere o necesita y lo coge.

◗ Cardinal (brazo robótico): Utiliza inteligencia artificial avanzada (IA) y visión por computadora para seleccionar ágil y rápidamente un paquete de una pila. Así, tras su identificación puede levantarlo, leer la etiqueta y colocarlo con precisión en un GoCart para enviarlo donde sea necesa-

rio. Reduce el riesgo de lesiones de los empleados al manejar tareas que requieren levantar y girar paquetes grandes y pesados o en un espacio confinado.

◗ Sparrow (brazo robótico en fase piloto en Estados Unidos: Es el primer sistema robótico de Amazon que puede detectar, seleccionar y manipular productos individuales en un almacén. Puede reconocer y manipular millones de tipos de artículos diferentes, siendo capaz de identificar el 65 % del inventario. Coge los libros por la cubierta para no arrugar las páginas, e incluso se da cuenta de si algún producto está dañado para apartarlo. Puede encargarse de tareas muy repetitivas.

¿Son los robots los trabajadores del futuro?

“Los empleos van a cambiar, pero la necesidad de personal humano siempre estará ahí”, afirman desde Amazon. “Por ejemplo, desde que empezamos a desplegar la robotización, hemos creado un millón de puestos de trabajo y 700 nuevas categorías de empleos, incluyendo puestos de ingeniería altamente especializada en hardware y software, o puestos que requieren un conocimiento profundo de inteligencia artificial o machine learning”, confirman.

El uso de tecnología avanzada en Amazon contribuye a crear formas más seguras de trabajar.

¿En qué tipo de tareas están implicados los robots?

“El uso de tecnología avanzada en Amazon contribuye a crear formas más seguras de trabajar, mejorando la experiencia y el bienestar de los empleados al eliminar la necesidad de transportar cargas pesadas y reducir la ejecución de tareas repetitivas”, explican desde la compañía a este medio.

En Amazon miles de empleados trabajan ya mano a mano con los robots en centros logísticos con la tecnología Amazon Robotics. Algunos ejemplos de puestos en los que robots trabajan junto a personas son:

◗ Amazon Robotics Tech: ingenieros que utilizan dispositivos Kindle para generar un mapa virtual de la planta de Amazon Robotics, con el objetivo de identificar rutas de entrada y salida seguras, y poder recoger los vehículos de guiado automático que transportan productos para su mantenimiento.

◗ Monitor de planta: empleados que utilizan los mismos sistemas Kindle para planificar las rutas de acceso a la planta robotizada y poder recuperar los artículos que se han caído de las estanterías.

◗ Quarterback: responsables que gestionan un equipo de monitores de plan-

ta, utilizando un mapa en tiempo real de todas las plantas robóticas del edificio para coordinar sus movimientos y proporcionar orientación sobre la ruta más rápida.

Proyectos de Amazon

En un evento celebrado en Seattle, Amazon anunció algunas de sus últimas innovaciones en robótica que reducen los movimientos repetitivos y facilitan cumplir con las expectativas de los clientes.

“Por ejemplo, con Sequoia, podremos identificar y almacenar el inventario que recibimos en nuestros centros hasta un 75 % más rápido”, detallan.

Además de Sequoia, Amazon Robotics han comenzado a probar soluciones de manipuladores móviles. Se trata de robots móviles que además de moverse pueden, al mismo tiempo, agarrar y manipular objetos.

“Al ampliar nuestra alianza con Agility Robotics, comenzaremos también a probar su robot bípedo, Digit, para usarlo en nuestras operaciones”, añaden

Isabel Rodrigo

“Se necesitan personas para gestionar la tecnología y los robots”

A finales del pasado año UPS anunció que en su centro logístico de Kentucky trabajan unos 700 robots y unas 500 personas. Desde UPS explican al Área de Logística de C de Comunicación cómo organizan el trabajo en conjunto.

La innovación ha sido una piedra angular de la estrategia empresarial de UPS desde su fundación en 1907. Este año, el 57% de los paquetes procesados a través de la red de UPS pasaron por instalaciones automatizadas con las últimas tecnologías

de clasificación, procesamiento y captura de datos.

Las principales instalaciones aéreas de la empresa están muy automatizadas con una tecnología de flujo de paquetes y la empresa sigue adoptando tecnologías de vanguardia

y transformadoras que fomentan su negocio y el sector de la logística en general.

Sin embargo, desde la compañía destacan que “los empleados de UPS siempre serán nuestro elemento diferenciador, incluso cuando optimicemos nuestra red a través de la tecnología. Y se necesitan personas para gestionar la tecnología y los robots”.

Y recalcan que “creemos que la mejor experiencia de trabajo es que las máquinas hagan el trabajo pesado y que las personas resuelvan los problemas”.

El papel fundamental de la robótica

La compañía subraya además que “las nuevas e innovadoras herramientas de automatización impulsadas por la tecnología y la gestión digital, incluidos los robots, desempeñarán un papel fundamental en la expansión y el crecimiento de la cadena de suministro en los próximos años”.

UPS utiliza tecnologías para recoger y colocar impulsadas por Dexterity, Fortna y Plus One Robotics para ayudar a los empleados a ordenar paquetes pequeños: una función que requiere tareas repetitivas y puede ser irregular ya que debe amoldarse a las demandas de los clientes. Una vez implementada, la tecnología hará que estos trabajos sean más fáciles, más seguros y ofrecen una mejor experiencia general para los empleados de UPS.

Además, emplea las tecnologías de descarga de Pickle Robot para facilitar el difícil

trabajo de descargar tráileres, lo que hace que la función sea menos exigente físicamente para los empleados y ofrece un mejor cuidado de los paquetes y fiabilidad para los clientes de UPS.

AGVs para envíos de tamaño irregular

Para simplificar los trabajos exigentes, UPS utiliza vehículos guiados que mueven los paquetes pequeños y envíos de tamaño irregular de forma más segura y sencilla por las instalaciones de UPS.

Los envíos irregulares no encajan en las cintas transportadoras y, a menudo, pueden ser pesados y difíciles de mover. Estos vehículos agilizan exponencialmente estos movimientos y aumentan la seguridad.

UPS también aprovecha las tecnologías digitales para garantizar la seguridad de cada entrega en todo el mundo utilizando la foto de entrega y la protección de la entrega para disminuir el fraude para los clientes.

Reducir las tareas repetitivas y el estrés físico

UPS aprovecha la tecnología para reducir las tareas repetitivas y el estrés físico, mientras fomenta la seguridad de los empleados de la empresa. Las tecnologías también mejorarán el flujo de paquetes y la eficiencia general de la red de UPS.

Para el futuro del comercio electrónico, UPS Velocity es una de sus instalaciones más grandes y tecnológicamente más avanzadas. Puede procesar más de 350 000 artículos por día, considerablemente más que un almacén no automatizado.

“El personal de UPS Velocity se selecciona con la ayuda de nuestro programa Languages Across Logistics. La tecnología del centro comprende más de 20 idiomas, lo que permite a nuestro mejor personal trabajar codo a codo sin importar su procedencia”, indica la compañía

La logística del futuro con AutoStore

La manera más densa y eficaz para almacenar tus productos.

Visite http://es.autostoresystem.com/ para obtener más información y programar tu demostración hoy mismo

En el

corazón del almacén de Tello: de vender 9 millones de kilos de embutido a 24 gracias a la automatización

El director de logística de Tello nos concreta todos los detalles de la operativa de su almacén automatizado en 2008 y los siguientes pasos naturales que dará la compañía en este ámbito.

La historia de Tello se remonta a los años 60, cuando el abuelo, Eusebio Tello, comenzó a comercializar carne en una pequeña tienda de ultramarinos. En el 79, la familia registró la marca como “Embutidos Tello” y la maquinaria comenzó a rodar en un pequeño pueblo toledano.

En sus 56 años de historia, la producción y comercialización de embutidos de Tello ha crecido tanto que se hace notable en su sede central, ubicada en Totanés (Toledo), donde los primeros edificios se entremezclan con su almacén automatizado y sus oficinas, de reciente construcción. Allí nos recibe Íñigo González, director de logística del Grupo Tello desde 2002, quien nos hace un tour por su almacén, que automatizaron seis años después de su llegada a la compañía.

Por aquel entonces, el equipo de González realizaba las tareas de almacenamiento y preparación de pedidos de más de 350 referencias a mano. Si querían crecer en volumen y dar servicio a todas sus delegaciones y clientes -cumpliendo con las solicitudes de vida útil y lote-, no tenían otra opción que automatizar, nos confiesa su director de logística.

Un trabajo conjunto proveedor-cliente

“Le planteas tus necesidades al proveedor; él tiene que hacer suyo tu problema y tú tienes que estar con ellos todo el rato paso a paso, si no, no funciona” nos cuenta Íñigo González. Ese fue el proceso que González y su equipo vivieron entre 2004 y 2007, tiempo durante el que diseñaron el proyecto de la mano de ULMA Handling Systems e hicieron las primeras pruebas in situ para la automatización de los procesos de almacenaje de producto y preparación de pedidos elaborados y congelados.

Tras la implantación de las soluciones en enero de 2008, González nos confiesa que durante los tres primeros meses “sufrieron” mucho debido a todos los ajustes que hay que hacer en la operativa, pero nos confirma que, pasado ese periodo de iniciación, “mereció mucho la pena”.

Desde hace ya 16 años, la compañía comenzó a contar con dos almacenes automatizados: uno para producto refrigerado (entre 0 y 5ºC) gestionado por 4 transelevadores y con capacidad para 2.700 palés; y otro, para producto congelado (entre -18 y -22ºC) gestionado por 1 transelevador y con capacidad para 4.880 palés

El almacén de refrigerado, que además cuenta con un espacio contiguo para la preparación y expedición de pedidos, ocupa una superficie total de 7.000 m2. La plataforma de congelado, con un silo de 32 metros de altura, alcanza los 3.000 m2

Menos errores y más ventas

La implantación de estas soluciones ha permitido a la compañía pasar de producir y distribuir 9 millones de kilos de ventas al año a 24 millones de kilos. Además, Tello ha podido eliminar sus espacios de almacenamiento en sus diez delegaciones, donde

ahora la compañía realiza un modelo de cross-docking para la gestión y distribución de las mercancías.

González nos cuenta que, además, estas soluciones han permitido casi eliminar los errores en la preparación de pedidos y, al suprimir los stocks de las delegaciones, realizar una perfecta gestión de las caducidades

Automatización: pros y contras

Cuando le preguntamos por los beneficios de la automatización, tras su experiencia, Íñigo González lo tiene claro:

“En cuanto a los pros, destacaría el conocimiento a tiempo real del stock por referencia; kilos, lote, fecha de caducidad, cajas/ palet, kilos/caja. Esto lleva, aguas arriba, a una mejor planificación de las cantidades a fabricar, ya que se dispone de estadística de salidas y stock a tiempo real. A nivel de explotación de datos, la automatización te permite contar con información del stock veraz e inmediata sin necesidad de tediosos inventarios.”

Sin embargo, estos sistemas también tienen ciertos contras “inherentes a un sistema automático”, explica González. “Se debe seguir el proceso establecido en el funcional, es decir, admite poca flexibilidad a los cambios y si los necesitas se transforman en otro mini proyecto de automatización”, añade el director de logística de Tello.

Transporte propio: un valor añadido

La organización logística de la compañía gira entorno a su plataforma centralizada de Totanés. Una vez procesados y prepa-

Soluciones de impresión y etiquetado para optimizar su logística

rados los pedidos, la empresa tiene capacidad para entregarlos en 24 o 48 horas al cliente debido a su amplia red logística.

Uno de sus sellos de identidad es la gestión de gran parte de su transporte de mercancías por carretera a nivel nacional. Para ello, Tello cuenta con 10 tráileres, 2 Tres Ejes y 50 furgonetas de reparto, todos ellos isotermos y refrigerados para temperaturas de hasta -22ºC

Hacia el final de nuestra visita, y tras haber conocido en las instalaciones a Miguel Ángel, la “mano derecha” de Íñigo dentro del almacén, hablamos de talento. El director de logística explica que automatizar su almacén le ha facilitado poder encontrar

empleados, ya que estas soluciones simplifican las tareas diarias.

Sin embargo, nos reconoce que, al mismo tiempo, se hace necesario contar con expertos que conozcan la solución completamente y estén familiarizados con ella. Por ello, figuras como la de Miguel Ángel se vuelven, casi, “irremplazables”.

¿Más automatización?

Grupo Tello cuenta con dos almacenes automatizados desde hace 16 años, que han permitido a la compañía crecer y dar

FERIA LÍDER DE LOGÍSTICA, TRANSPORTE, INTRALOGÍSTICA Y SUPPLY CHAIN DEL SUR DE EUROPA

5-7 JUNIO 2024

SOMOS EL SECTOR QUE CONECTA EL MUNDO

ORGANIZADO POR

un servicio a su extensa red de clientes, entre los que se encuentran Alcampo o Ikea, de manera más eficiente.

La automatización aún tiene un largo recorrido en el centro logístico de la compañía toledana, nos reconoce Gonzá-

lez, que, a su vez, nos explica lo difícil que se hace esta tarea teniendo ya otros automatismos instalados con un determinado proveedor

La robótica pisa ya fuerte con el calzado del futuro

La UMH, Inescop y Panter, presentan unas botas robóticas que reducirán la fatiga de los equipos de emergencia.

La Universidad Miguel Hernández (UMH) de Elche, el Centro Tecnológico del Calzado (Inescop), y la compañía de calzado de seguridad Panter, están trabajando en un proyecto pionero centrado en el desarrollo de un calzado de intervención inteligente mediante tecnologías robóticas e inteligencia artificial

Esta iniciativa busca superar los estándares establecidos para el calzado de equipos de emergencia, yendo más allá de los requisitos normativos para Equipos de Protección Individual (EPI). Tras tres años de dedicación, el proyecto ha culminado en el desarrollo de unas botas que no solo cumplen con estos estándares, sino que también facilitan la movilidad y reducen de manera significativa la fatiga y el consumo energético.

Exoesqueleto: La clave para una mayor movilidad

El proyecto se centra en la creación de un exoesqueleto que se acopla de manera efectiva al calzado profesional, facilitando la movilidad y reduciendo la fatiga en entornos exigentes y estresantes.

Los resultados de las pruebas en laboratorio confirman una reducción del consumo de oxígeno entre un 13% y un 15% durante marchas exigentes con un peso de 15 kg.

El catedrático de la UMH, Nicolás García, afirma que estos resultados prometedores sugieren que una disminución de este tipo puede correlacionarse con una reducción en la fatiga, mejorando así la intervención de los equipos de emergencia y reduciendo el riesgo de accidentes o lesiones en sus actuaciones.

Pisadas autónomas e inteligentes adaptadas al usuario y a las situaciones Las botas robotizadas son capaces de operar de manera completamente autónoma. Al eliminar la necesidad de supervisar constantemente las botas, los usuarios pueden concentrarse plenamente en la tarea específica que están realizando.

Están equipadas con baterías intercambiables que permiten una gestión eficiente de la energía. Cuentan con pulsadores de ajuste del nivel de asistencia, lo cual hace posible su adaptación a las diferentes necesidades y situaciones. Esto garantiza una mayor flexibilidad y personalización según los requisitos específicos de la tarea o del usuario.

Falta de normativa: Un paso necesario para la comercialización

La comercialización de este innovador prototipo aún se encuentra en proceso, pendiente de la aprobación de una normativa específica para sistemas robo-

tizados de este tipo. Actualmente, se están estableciendo contactos con comités de certificación y normalización a nivel europeo para desarrollar esta normativa necesaria. Según los expertos involucrados, este proceso podría llevar un par de años, tiempo durante el cual se espera que las botas estén listas para entrar en el mercado cumpliendo con los estándares requeridos.

Estas botas no solo cumplen con los estándares de seguridad, sino que también abordan la fatiga y mejoran la movilidad

“Estas botas no solo cumplen con los estándares de seguridad, sino que también abordan la fatiga y mejoran la movilidad en situaciones críticas. Con resultados prometedores en pruebas y un desarrollo colaborativo con usuarios finales, este proyecto allana el camino para

un futuro donde el calzado inteligente y robótico se convierta en una herramienta crucial para equipos de emergencia y personas con limitaciones físicas”, aseguran desde Panter.

Proyecto EXOEPI

Esta iniciativa se enmarca en el proyecto EXOEPI, financiado por la Agencia Valenciana de Innovación (AVI) dentro de la línea de proyectos estratégicos. El proyecto está coordinado por la directora de I+D de INESCOP, Francisca Aran, quien trabaja en colaboración con el catedrático del Instituto de Bioingeniería de la UMH Nicolás García Aracil. El consorcio se completa con la participación de PANTER®, empresa 100% española, que coordina los trabajos y recursos para el desarrollo de esta bota robótica, apostando por la inclusión en el mercado de este novedoso producto

¿Sabes cómo la limpieza puede proteger a tus empleados?

Se acabaron los conflictos sobre quién carga los camiones: lo harán

robots

FedEx y Dexterity AI están probando un nuevo robot impulsado por IA para la carga de camiones de reparto que puede tocar, pensar y moverse rápidamente, para apilar la mercancía de manera más eficiente.

La carga de camiones es, desde hace tiempo, una tarea que, aunque no es compleja, precisa de un tiempo y un esfuerzo precioso. Ha sido motivo de graves conflictos entre las compañías cargadoras y los conductores. Es más, se ha tenido que regular por ley, prohibiendo que sean los conductores quienes lo realicen, con el total desacuerdo de los cargadores

Además, siete de cada diez transportistas han reconocido sufrir retrasos superiores a la hora en sus operaciones de carga y descarga, según lo se indica en el último informe elaborado por el CEL en colaboración con CargoOn. Los resultados del estudio demuestran, sin embargo, que solo el 40% de cargadores se enfrentan a esta problemática.

Uno de los aspectos destacados es la reducción de los tiempos de espera, medida implementada en el nuevo marco normativo que preocupa significativamente a los profesionales logísticos.

Y a todo esto hay que sumarle la escasez de conductores y profesionales destinados a estas tareas.

Se acabó cargar los camiones manualmente

El proceso de la carga, hasta ahora, se realiza de manera manual, pero esto puede llegar pronto a su fin. FedEx y Dexterity AI, una compañía americana de soluciones de automatización para intralogística, están trabajando juntos para abordar este desafío.

La empresa especializada en soluciones robóticas se ha enfocado en resolver la complejidad de la carga de camiones al proporcionar a los robots móviles una serie de parámetros de inteligencia artificial que les permite ver, tocar, pensar y moverse rápidamente, permitiéndoles apilar la mercancía de manera más eficiente.

Los paquetes para cargar varían en tamaño, forma, peso y material de embalaje. En el caso de FedEx, las soluciones tecnológicas probadas con anterioridad han tenido dificultades para resolver de manera correcta el apilamiento de una amplia variedad de envíos de la compañía, que varían en tamaño, forma, peso y material de embalaje.

La empresa de transporte y mensajería está probando el robot DexR, que mediante IA y sus dos brazos robóticos es capaz

La carga y descarga de camiones ha tenido que ser legislada.

CARACTERÍSTICAS DE LA PLATAFORMA ROBÓTICA

◗ Planificación generativa de paredes: Con cada nueva caja presentada al DexR, el software de IA de Dexterity tarda 500 milisegundos o menos, en evaluar miles de millones de posibilidades de construcción de paredes para empaquetar remolques con paredes estrechas y estables.

◗ Sentido del tacto: el control de fuerza impulsado por IA de Dexterity brinda a los robots un sentido del tacto único para que sepan cómo empujar suavemente las cajas para crear paredes compactas.

◗ Mejora de paquetes basada en el aprendizaje automático: el aprendizaje automático ayuda a garantizar que, con cada caja recogida, el software de carga de camiones Dexterity AI se vuelva aún más eficiente en el manejo de una gama más amplia de desafíos de empaque.

◗ Planificación de movimiento integrada: Al integrar su propia trayectoria y planificación de movimiento, la plataforma Dexterity AI ayuda a que los dos brazos del DexR se muevan rápidamente dentro de los remolques sin chocar entre sí o con las paredes del camión.

de apilar los paquetes de la manera más eficiente en los camiones de reparto.

“Basándonos en los comentarios de nuestro equipo de operaciones, hemos estado buscando una solución que ayude a aliviar los desafíos de la carga de camiones. Colaborar con Dexterity AI para combinar la última tecnología en IA y robótica respalda a nuestro equipo de operaciones y satisface la creciente demanda de los clientes”, asegura Rebecca Yeung, vicepresidenta corporativa de Ciencia de Operaciones y Tecnologías Avanzadas de FedEx.

Un robot autónomo

La solución escogida por Fedex se llama DexR, un robot que navega de forma autónoma hasta la parte trasera de los remolques y se conecta a un sistema

transportador motorizado para recibir los paquetes desde el sistema de clasificación.

El diseño de dos brazos de la solución DexR permite al robot recoger y colocar las cajas en la furgoneta o camión de la forma más compacta posible sin dañar el producto, lo que mejora el rendimiento y la eficiencia en la carga.

Dexterity AI se centra en la complejidad de la carga de camiones con robots móviles dotados de una inteligencia que va desde la capacidad de ver, tocar, pensar y moverse rápidamente hasta empacar remolques con paredes estables y densas de cajas aleatorias

Isabel Rodrigo

NOSOTROS CONDUCIMOS VEHÍCULOS AUTOMATIZADOS

STILL iGo. Para la automatización de carretillas elevadoras, STILL ofrece una gama integral única de soluciones escalables y estandarizadas. Esto significa que los proyectos de automatización pueden ser implementados de manera sencilla y en cualquier momento.

De este modo, cualquier empresa, sin importar su tamaño, puede aprovechar los beneficios de los procesos de transporte automatizado. www.still.es/intralogistica/automatizacion

LLogística tecnológica

Francisco Aranda Manzano, Presidente de UNO, Organización Empresarial de Logística y Transporte

as empresas de logística y transporte nos hemos convertido en compañías tecnológicas que ofrecen un servicio de planificación y gestión de la cadena de suministro, donde la predicción de la demanda es clave, y donde el análisis de datos es imprescindible para poder construir la cadena de suministro más óptima en cada caso. Tanto es así que nuestro sector ya se ha se ha posicionado como el tercero en España que más uso hace del Big Data, con un 23% de empresas que ya trabaja con el análisis de datos, cifra que asciende hasta el 38% en el caso de las grandes compañías.

Ahora que el abastecimiento ya no está garantizado, aplicar técnicas de analítica avanzada es más necesario que nunca para reducir costes, optimizar recursos, ganar eficiencia, minimizar el impacto ambiental, gestionar mejor la previsión de la demanda y garantizar el éxito en la toma de decisiones. Sin embargo, son muchas más las tecnologías en auge que hacen de éste un sector 4.0, en constante cambio, cuya transformación persigue tres objeti-

vos fundamentales: minimizar los costes, aumentar la facturación y mejorar la experiencia de cliente y empleado.

En esta carrera de fondo hacia la smart supply chain, la automatización de los procesos será otro de nuestros grandes aliados. Nuestras naves logísticas han pasado a ser centros de distribución inteligente, y se están haciendo fuertes inversiones en almacenes automatizados, robotizados y eficientes, con el objetivo de optimizar al máximo la operativa y el consumo de recursos.

Desde la patronal hemos constatado que el 5,2% de nuestras empresas (13,5% si nos referimos a las de gran tamaño) ya tienen integrados en sus operativas sistemas robotizados con los que automatizar procesos para aumentar la competitividad, reducir costes y satisfacer las demandas cambiantes de los consumidores.

Estos robots, cada vez más diversificados, están diseñados para complementar el trabajo de nuestros profesionales, pues no vienen a sustituir el talento, sino a ayudar

en tareas como recoger, empaquetar, clasificar y mover artículos dentro de los centros de distribución. Estos dispositivos no sólo aumentan la precisión y la productividad, sino que también reducen el riesgo de lesión de los trabajadores y les permite concentrarse en aspectos más estratégicos dentro de la cadena de valor.

Por otro lado, el 9,6% de nuestras empresas ya utiliza la Inteligencia Artificial, situándose como el noveno sector que más trabaja con esta tecnología. Aunque se trata de una herramienta revolucionaria, que en el medio plazo nos permitirá eficientar operativas y ser más ágiles frente a los cambios e incertidumbres con los que trabajamos, aún se trata de una tecnología de escasa madurez, cuyos usos reales en la logística y el transporte están todavía en proceso de estudio. Saber dónde y cómo implantarla para generar valor, y qué retorno tiene la inversión que conlleva, requiere de tiempo y un profundo análisis en el que todos los actores estamos inmersos. Es imprescindible fomentar el conocimiento y la divulgación de esta tecnología, a través de casos de uso reales para las empresas. Es decir, no se trata de aprender la teoría, sino de economía aplicada.

Estos robots no vienen a sustituir el talento, sino a ayudar en tareas como recoger, empaquetar, clasificar y mover artículos dentro de los centros de distribución

Este nuevo escenario, marcado por la hiperconectividad global, ha empujado a nuestras compañías a una exposición sin precedentes a los ciberataques y amenazas a su seguridad, lo que ha propiciado que cerca del 90% de las mismas ya cuente en con alguna medida de ciberseguridad. Nos enorgullece que nuestras compañías estén concienciadas con esta materia y que casi la totalidad de las mismas ya tome medidas para minimizar los posibles riesgos.

Como respuesta a la digitalización del sector ya podemos constatar que un 12,3%

de las compañías de logística y transporte cuenta en sus plantillas con especialistas TIC, un dato que se dispara hasta el 66% en el caso de las empresas de gran tamaño. Y es que la reinvención en tiempo récord de la logística nos ha puesto por delante uno de nuestros mayores retos: la captación y fidelización del capital humano de alto valor añadido. A partir de este momento de profunda transformación lo relevante es incorporar en las empresas a tecnólogos claramente enfocados al negocio, que reinventen los procesos de trabajo, integren herramientas digitales en su día a día y busquen soluciones personalizadas para sus clientes.

Apoyar la capacitación y el acceso al mercado laboral de los profesionales del sector utilizando nuevas tecnologías es una clara prioridad de la estrategia de cualquier sector de futuro. Nuestros gobernantes deben saber que la promoción activa de nuestra actividad, así como la inversión en formación, contribuirá, sin duda, a seguir impulsando la competitividad del sector y a que nuestras empresas, que emplean a más de un millón de personas, sigan siendo importantes generadoras de riqueza en nuestro país

DHL, Metro de Madrid y Cosco revolucionan el transporte de paquetes

La distribución de paquetes se encuentra en un punto de no retorno en el que necesita un impulso para ser más rápido, pero especialmente, ser más sostenible. Y en eso se encuentran trabajando desde el proyecto FOR-FREIGTH, en la colaboración multimodal, con medios de transporte tan novedosos como el metro

Diecisiete socios de siete países de la UE, pertenecientes al sector del transporte y la logística, han estado trabajando activamente en la cartografía de sus flujos de procesos actuales y comparándolos con los escenarios optimizados que se esperan de la aplicación de FOR-FREIGHT.

En España, el proyecto combina puerto marítimo-carretera (camión o tren) y metro para la distribución de última milla. Se divide en dos escenarios: Valencia con COSCO Shipping Lines España y socios de la Fundación Valencia Port; y Madrid con DHL Exel Supply Chain España y Metro de Madrid

La naviera Cosco Shipping se encarga de transportar los contenedores hasta el puerto de Valencia, se descargan de los buques, se cargan en camiones o trenes de DHL y se transportan al almacén de DHL en Madrid, donde se almacena la mercancía.

En el almacén de DHL los paquetes individuales se recogen y agrupan en contenedores rodantes y, a continuación, el transportista los lleva al depósito de Metro de Madrid

Desde ese punto, cada contenedor rodante será colocado en un tren de Metro de Madrid antes de dirigirse a la primera estación de su ruta, sin pasajeros, donde los contenedores rodantes serán descargados y los paquetes distribuidos en taquillas en la estación, desde donde el cliente final los recogerá

La introducción del Metro de Madrid como transporte de última milla representa una innovación fundamental en este caso de uso.

El proyecto tiene como objetivo optimizar la capacidad de transporte multimodal de mercancías y reducir el coste promedio del transporte, buscando maximizar su eficiencia y rentabilidad.

Juan Manuel Sen, responsable de la oficina de proyectos de TI e Innovación para España y Portugal en DHL Supply Chain

“El mayor reto es

la

integración

totalmente innovadora de Metro de Madrid y su coordinación con DHL”

Juan Manuel Sen, responsable de la oficina de proyectos de TI e Innovación para España y Portugal en DHL Supply Chain, explica al Área de Logística de C de Comunicación las particularidades que el proyecto FOR-FREIGTH implica para su compañía.

DHLSC forma parte del proyecto FOR-FREIGHT, ¿qué os animó a apostar por él?

“Desde DHL somos plenamente conscientes de la necesidad de incrementar la transparencia entre los diferentes operadores de la cadena logística y de transporte para poder alcanzar los grandes objetivos del sector tanto en términos de competitividad como de sostenibilidad.

FOR-FREIGHT precisamente hace eso, plantea un avance único en la gestión de la cadena logística y de transporte, y lo hace desde una perspectiva integradora y realista.

Este proyecto parte de la necesidad acuciante de que los diferentes actores implicados y los flujos de información sean eficientes y automatizados, pero sin necesidad de generar desde cero herramientas totalmente nuevas cuya implementación llevaría décadas.

FOR-FREIGHT reconoce los sistemas actualmente en uso y sus flujos de información y los integra en su plataforma para que cada uno de los actores tenga acceso a la información que necesita de forma estandarizada y en tiempo real.

Ser miembros del consorcio de FOR-FREIGHT supone un reto indiscutible a la par que ser partícipes de una de las grandes iniciativas que promueven un cambio de paradigma del sector

¿Cuál será la participación de DHL en FOR-FREIGHT?

DHL participa como operador logístico y de transporte. En concreto, se encarga de recepcionar y almacenar en sus instalaciones de Madrid y alrededores, la mercancía que llega desde el Puerto de Valencia, prepararla para ser enviada a su destino final, transportarla hasta los diferentes depósitos de Metro de Madrid, descargarla de los vehículos, cargarla en los vago-

nes de metro y, finalmente, descargarla en las diferentes estaciones de Metro donde cada paquete será almacenado en lockers

¿Qué volumen de mercancías está previs to que llegue al almacén?

Los almacenes con los que DHL participa en el proyecto se dedican al e-commer ce de diferentes marcas. La innovación del proyecto no reside en un aumento del volumen de mercancía, sino de una opti mización del flujo y la conexión efectiva entre todos los operadores. En concre to, de los almacenes de DHL está prevista una salida diaria de paquetes que podría llegar a superar las 8.000 unidades.

Su destino serán los diferentes depósitos de Metro de Madrid desde donde se trans portarán hasta cada estación de desti no, donde serán almacenados en taquillas hasta ser recogidos por el consumidor final que realizó la compra online.

¿Cuáles son las ventajas de mover mercancías con este proyecto?

Con el sistema de reparto tradicional puerta a puerta, serían necesarias más de 300 furgonetas circulando durante una jornada laboral para cubrir el volumen de paquetería planteado para el proyecto.

Sin embargo, gracias a la incorporación de Metro de Madrid como transportista de última milla, el número de furgonetas que saldrán de los almacenes de DHL se reducirá a una décima parte. Su recorrido se limitará a cubrir la ruta desde el almacén de DHL a uno de los 6 depósitos de Metro, sin ninguna otra parada.

¿Cómo son los contenedores en los que se moverá la mercancía?

La mercancía se agrupará en los almacenes de DHL en roller cages selladas en función de la estación de Metro de Madrid que tengan como destino final. Se trata de roller cages con diferentes dimensiones dependiendo del diseño de los vagones de Metro en los que vayan a ser transportados.

La capacidad media de estos roller cages oscila entre 25 y 40 paquetes. Un tren de Metro puede llegar a transportar más de 100 roller cages

La principal ventaja es poder contar con una comunicación directa entre los diferentes actores de la cadena logística y de transporte. Actualmente existen un gran número de partes implicadas, pero con diferentes sistemas incompatibles entre sí.

El seguimiento y la localización de la carga no es visible en tiempo real para todas las partes, por lo que la planificación de recursos es limitada. FOR-FREIGHT rompe estas barreras al integrar en una única plataforma los flujos de información actualmente inconexos, permitiendo una optimización de los recursos.

¿Qué trabas están encontrando para llevarlo a cabo?

El mayor reto al que nos estamos enfrentando en el caso de uso español es la integración totalmente innovadora de Metro de Madrid como transporte de última milla y su coordinación con DHL. Al ser un enfoque que nunca había pasado del plano teórico, se requiere una compleja simulación de datos que combinen la operativa real de los almacenes y transporte de DHL con la capacidad real de Metro de Madrid y la demanda teórica de mercancía en cada una de las estaciones implicadas.

Qué es el proyecto FOR-FREIGHT

El proyecto FOR-FREIGTH se encuentra actualmente en fase de desarrollo. Por el momento se ha perfeccionado la definición de los diferentes casos de uso de FOR-FREIGTH (España, Grecia y Rumanía), así como la arquitectura del sistema y las especificaciones tecnológicas. Los socios técnicos están trabajando horizontalmente en el desarrollo de la solución FOR-FREIGHT, cuyo primer prototipo se lanzó a finales de diciembre de 2023 y permitirá realizar pruebas locales a lo largo de los próximos dos años.

El proyecto tiene como objetivo optimizar la capacidad de transporte multimodal de mercancías y reducir el coste promedio del transporte, buscando maximizar su eficiencia y rentabilidad.

Reparto de mercancías FOR-FREIGHT en Grecia

El caso de uso griego, el proyecto se desarrolla en Atenas y se centra en el transporte multimodal de mercancías desde el puerto marítimo de El Pireo hasta el aeropuerto de Atenas. Comprende dos áreas principales de operaciones: Puerto del Pireo con COSCO Shipping Lines Grecia y Aeropuerto Internacional de Atenas con Goldair Handling y Aeropuerto Internacional de Atenas.

Igual que en España, los contenedores se descargan de un buque de COSCO, se transportan en camión, se descargan, pasan el despacho de aduanas y se transportan al

Aeropuerto Internacional de Atenas, donde Goldair gestiona la descarga, el control y el almacenamiento en sus instalaciones hasta que llega el momento de volar.

Con el flujo actual, la sección aeroportuaria es incapaz de planificar sus actividades y, en consecuencia, gestionar sus recursos con tiempo de antelación suficiente para mejorar su eficiencia operativa.

El flujo de información eficaz entre las partes interesadas es reducido y varios procesos siguen dependiendo de la introducción manual de información en los sistemas existentes desconectados entre sí.

El caso FOR-FREIGHT en Rumanía En el caso de uso que se está desarrollando en Rumanía, el puerto de Galati y el ferrocarril para el transporte de mercancías hacia Europa Central deben estar conectados de forma eficaz.

Los socios implicados son Inland Shipping, responsable del segmento de transporte del Danubio por barco; Technopol Association, que integra a las autoridades portuarias y a los operadores que gestionan los contenedores en el puerto; TcCFR coordinando el segmento ferroviario y BEIA como responsable de la infraestructura de comunicación entre todas las partes.

El proceso actual de transferencia de mercancías de los buques al ferrocarril no es continuo ni está lógicamente integrado, sino fragmentado y llevado a cabo por sistemas operativos independientes de los distintos agentes implicados.

En Rumanía no hay sincronización entre las actividades de carga, descarga y manipulación, lo que provoca graves retrasos en el horario de funcionamiento del ferrocarril y costes adicionales. Además, para el transbordo sigue siendo necesaria una mano de obra intensiva, lo que se traduce en un uso ineficaz de los recursos

tu socio estratégico para una Intralogística más eficiente, sostenible y resiliente.

“Estamos ya muy consolidados en el mercado de las carretillas y ahora nos empeñamos en el mundo de la construcción”

Javier González, generalsalesmanagerde TVH Ibérica

Con sede central en Waregem (Bélgica), TVH tiene una oficina regional en Kansas (Estados Unidos) y opera desde 81 sucursales en todos los continentes. En España, Javier González, general sales manager analiza los principales retos para 2024 y cómo afrontan situaciones como la del mar Rojo.

Cerca de 6.000 trabajadores a nivel mundial componen a TVH, una compañía de recambios para la manipulación de materiales y equipos industriales, agrícolas y de construcción multimarca desde 1969. Es número 1 en recambios para carretillas desde hace más de 25 años.

¿Cuáles son los principales retos a los que se enfrenta el sector de los recambios y accesorios industriales? ¿Y en concreto en el de las carretillas de manipulación de mercancías?

Es un mercado muy cambiante, especialmente en los últimos años, en el que hemos pasado de máquinas mayoritariamente térmicas, a una producción masiva de eléctricas. Actualmente, cerca ya del 90% de las máquinas que se fabrican son eléctricas. El resto son térmicas que cada vez tienen un

uso más definido, no son térmicas en general, trabajan en atmósferas pulverulentas, en entornos de humedades o en frío, por ejemplo.

Nuestro reto es seguir siendo el proveedor de referencia, como los hemos sido desde hace más de 30 años, y líder mundial de recambio multimarca en carretillas.

¿Qué supone para TVH el hecho de que exista un mayor número de carretillas eléctricas que térmicas? ¿Os favorece?

Lógicamente, la existencia de más máquinas eléctricas significa que el servicio lo tenemos que orientar al mantenimiento de este tipo de maquinaria y olvidarnos de la venta de material y motores térmicos.

Además, las máquinas eléctricas también tienen una carga de elementos mecánicos electrónicos que quizá superen al de

muchas térmicas. Esto nos permite desarrollar ese negocio en este tipo de recambios y en servicio.

Precisamente, uno de nuestros productos estrella está muy relacionado con la electrónica y seguramente, una de las razones es ese cambio de rumbo en el sector de las carretillas.

Disponemos de más de 3.000 metros cuadrados en el departamento de electrónica. En estos momentos, este departamento cuenta con material para reparar durante unos 6 ó 7 años. Si en esos años no recibieran más material, tienen trabajo hasta ese momento, dada la cantidad de material almacenado o pendiente de reparación. Y no olvidemos que hay cerca de 100 personas trabajando en el departamento de electrónica.

Al año reparamos entre 80 y 100.000 placas anualmente. Nosotros, en realidad, vamos acompañando al mercado y a los clientes hacia donde se dirige el negocio. Es decir, si el cliente, por ejemplo, en un determinado producto o máquina, se inclina por el mercado chino o francés, tenemos que acompañarle de una u otra forma. Así, en el caso de las máquinas eléctricas, nos aportan otro negocio de interés. Y seguimos creciendo.

¿Cómo os afecta el conflicto en el mar Rojo? ¿Tenéis problemas para el suministro de piezas?

En una empresa localizada a nivel mundial, con sede central en Bélgica, otra sede en Kansas (EE.UU.) y tres zonas divididas a nivel mundial, de alguna forma nos afecta cualquier situación geopolítica que tenga que ver con un impacto internacional.

Al final, los canales de distribución son mayoritariamente usados por las economías influyentes, y ahí es donde estamos.

Nos afectó el encallamiento del barco en el Canal de Suez y ahora el problema del mar Rojo, pero en la misma medida que a otras compañías y clientes. No podemos aislar a TVH de la economía mundial. Nos afecta que un barco en lugar de pasar por el mar Rojo tiene que hacerlo por Sudáfrica, eso significa otros costes y más días más de navegación.

“Disponemos de más de 3.000 metros cuadrados en el departamento de electrónica”

¿Cómo ves la situación del mercado de aquí a dos años?

¿Continuará creciendo al mismo ritmo?