4 minute read

A importância de cuidar para melhorar a performance do molde

50 A IMPORTÂNCIA DE CUIDAR PARA MELHORAR A PERFORMANCE DO MOLDE

Helena Silva *

Advertisement

* Revista MOLDE

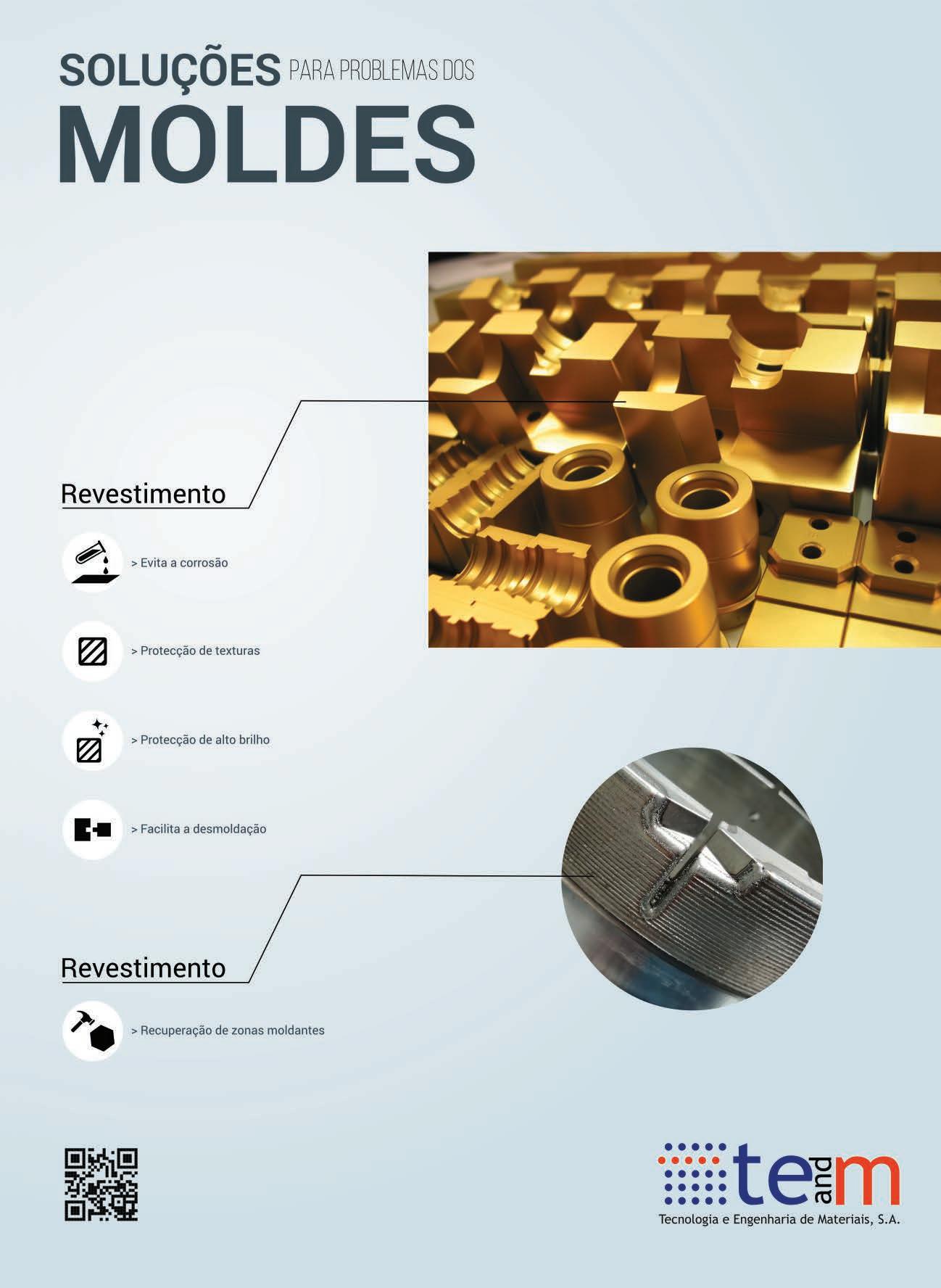

Aperfeiçoar a performance do molde é um desafio que também os fornecedores de revestimentos e tratamentos procuram alcançar. Por isso, a grande maioria trabalha em articulação estreita com universidades e centros de investigação para encontrar as melhores soluções que permitam aos fabricantes assegurar, junto dos seus clientes, mais qualidade, mais longevidade e melhores ciclos de injeção.

Os revestimentos (e tratamentos) aplicados ao molde têm vindo a mudar consideravelmente, nos últimos anos. O objetivo tem sido melhorar a performance do molde, de forma a que os fabricantes ganhem competitividade. E é certo que, hoje, a adoção destas soluções vulgarizou-se, uma vez que a sua importância é inquestionável. Trata-se, segundo Ricardo Alexandre, da TEandM, de uma “tendência crescente no nosso país”. Isto porque, sublinha, “os moldes que se fazem em Portugal são cada vez mais técnicos”. E, no seu entender, ainda bem que é assim, uma vez que, de acordo com a sua experiência, “as empresas que têm mais sucesso no mercado são aquelas que cada vez oferecem moldes mais complexos e com mais conhecimento incorporado”.

/ / Ricardo Alexandre, à esquerda - TeandM

O revestimento é, apenas, uma componente do processo. Mas é uma componente importante. Para acompanhar essa evolução, os fornecedores (como a TEandM) investem em constante investigação, na busca do aperfeiçoamento das suas soluções.

No caso da sua empresa, adianta Ricardo Alexandre, “uma das áreas que tem vindo a ser trabalhada, sobretudo na última década, é a incorporação de revestimentos ‘inteligentes’ no molde, capazes de medir diversos parâmetros na própria superfície do molde, como temperatura, pressões, entre outros”. É que, salienta, não há um ‘tipo padrão’ de revestimento capaz de responder a todas as necessidades. É preciso atentar em questões como a dimensão do molde, a sua tecnicidade, do tipo de matéria que é injetada ou até a indústria a que se dirige o produto final, entre outros. É certo que, para além de todos os requisitos, se a peça final se destina a indústrias como a médica ou alimentar, é preciso ter em conta que os produtos e as técnicas têm de obedecer a critérios de agências europeias ou internacionais, seja da área da saúde, seja da área ambiental. De uma maneira geral, adianta, “podemos praticamente afirmar que existem revestimentos para todo o tipo de necessidades”. E uma vez asseguradas estas questões essenciais, a aplicação do revestimento certo acaba por assegurar três aspetos fundamentais: qualidade (peças finais com menos defeitos), melhor produtividade (melhoria dos ciclos de injeção) e maior longevidade do molde (com menos intervenções de manutenção). OERLIKON BALZERS: VANGUARDA DE SOLUÇÕES

A Oerlikon Balzers tem como uma das suas principais metas estar, sempre, na vanguarda de soluções de revestimento que assegurem uma melhoria de competitividade efetiva junto dos seus clientes.

Nesse sentido, tem diversas soluções que, entre outras características, asseguram melhorias como “a dureza extremamente elevada (podendo superar os 3000 HV em alguns dos revestimentos) e o baixo coeficiente de atrito (0,1 para o caso dos revestimentos DLC – revestimentos de base carbono)”, explica Pedro Faro. Além disso, sublinha, “a sua espessura é de apenas alguns ‘micra’, permitindo que as ferramentas e os componentes se mantenham dentro das suas tolerâncias normais”, não havendo, por isso, necessidade de ajustamentos ou maquinagens posteriores. Ou seja, “poupando-se em custos e prazos”.

“Estes revestimentos proporcionam um grande aumento de resistência ao desgaste e à corrosão, melhoram a desmoldação e extração de peças produzidas, garantindo uma melhor qualidade de peças finais a custos mais baixos”, sintetiza.

A busca constante de soluções cada vez mais inovadoras é o desígnio da empresa que, nos seus laboratórios centrais, tem centenas de investigadores a trabalhar no desenvolvimento de novas máquinas e novos tipos de revestimento.

/ / Pedro Faro - Oerlikon Balzers

Fruto desse trabalho constante, a Oerlikon Balzers tem hoje disponíveis, por exemplo, “soluções de tratamento de moldes de injeção de plásticos de grandes dimensões”, conta, reforçando que estes, muitos usados em indústrias como a automóvel, deixam, desta forma, de ter limitações de performance. Um outro exemplo que aponta é o caso da indústria médica. A certificação FDA que a empresa detém para a grande maioria dos seus revestimentos permite que estes sejam usados com segurança.

Pedro Faro revela, ainda, que “o mercado mundial de aplicação de revestimentos mantém um forte crescimento e, mesmo em anos de crise, o prolongamento de vida das ferramentas e componentes, e a contínua necessidade de aumentar qualidade e reduzir custos, amplia ainda mais a importância na utilização deste tipo de soluções”. Por isso, diz ver com boas perspetivas este ano de 2021.

Aponta, apenas, uma ressalva: “o sector onde se perspetivam maiores dificuldades é o aeronáutico, no qual as quebras deverão ser acentuadas devido aos constrangimentos causados pela pandemia atual”.