28 minute read

Macchine accessori - Continua a crescere l’export della meccanica italiana nel mondo - Mescolatore da laboratorio - Impianti di macinazione e raffinazione in continuo per frutta secca - Rotocelle e valvole deviatrici sanitarie per materiali sfusi - Piattaforma modulare di trasporto pallet integrata - Riduzione dei costi tramite motori efficienti a risparmio energetico - Valle Spluga sceglie la precisio ne di Minebea per il suo Galletto - Nuova gamma di prodotti rilevabili otticamen te, al metal detector e ai raggi X - Sistema di alimentazione, dati, liquidi e aria in spazi ridotti - Selezione d’eccellenza per un caffè di qualità - Nuove tecnologie di selezione e classificazione

Continua a crescere l’export della meccanica italiana nel mondo

Secondo le stime elaborate dall’Ufficio studi Anima Confindustria Meccanica, l’export delle aziende consociate continua a crescere, seppure con qualche rallentamento, raggiungendo nel 2019 un valore di 28,7 miliardi di euro (pari al +1,1% rispetto al

Brambati.

2018), con una quota che rimane invariata a +58,3%, a fronte di un aumento generale di fatturato del comparto.

Gli Stati Uniti continuano a essere la meta principale dei prodotti dell’industria meccanica italiana, con un aumento delle esportazioni nel primo semestre 2019 (1,6 miliardi di euro) del +16,6%, nonostante la preoccupazione dei dazi e le incertezze politiche sembrassero sfavorire una crescita dell’export verso gli USA. Va evidenziato che nel 2018 il rapporto è stato negativo, con un calo delle esportazioni italiane del -9,8% rispetto all’anno precedente: il rapporto con la prima economia del mondo è tornato ai livelli del 2017.

I primi Paesi export del mercato europeo mostrano andamenti positivi: al primo posto si conferma la Germania, la cui domanda di tecnologie italiane è in forte crescita (+6,6% rispetto al primo semestre 2018) per un totale di oltre 1,5 miliardi di euro. Piuttosto stabile l’import dalla Francia, poco sopra 1,3 miliardi di euro (+0,9%). La quinta posizione tra le destinazioni dell’export rimane occupata dalla Spagna, che aumenta il suo interesse verso il nostro Paese del +6,8% rispetto al primo semestre 2018. Da sottolineare la performance dei Paesi Bassi, che ha aumentato la

cifra dell’esportazione italiana di un +9,3% (403 milioni di euro).

Tra i Paesi extra-Ue molto bene la Russia che, dopo un calo nel primo semestre del 2018, sfiora i 400 milioni di importazioni dall’Italia (+17,1%).

L’area del Medio Oriente registra, in generale, una frenata, dovuta prevalentemente alla componentistica legata all’industria petrolifera: probabilmente l’introduzione dell’In Country Value (un’evoluzione del local content) in Eau e Arabia Saudita sta dando i primi effetti, spostando una parte della produzione all’interno dei Paesi stessi e diminuendo le importazioni dall’estero. Questa flessione è confermata infatti verso l’Arabia Saudita, con un calo del -7,8%, mentre le esportazioni negli Eau passano da 235,7 a 194,6 milioni (-17,5%) proseguendo un trend negativo iniziato nel 2017.

L’export verso la Cina rimane abbastanza stabile, confermando il Paese come il 6° partner commerciale dell’Italia, mentre cresce di oltre il 32% l’export verso la Corea del Sud, con un valore che supera i 281 milioni di euro. L’accordo commerciale tra Ue e Canada (Ceta) fa registrare un exploit della meccanica italiana nello stato del nord America: +50,6% (da 177,9 a 268,8 milioni di euro).

I dati delle esportazioni della meccanica nel mondo si confermano ancora una volta uno specchio che riprende e riflette i movimenti geopolitici che attraversano gli scambi commerciali, mutandone la direzione. La situazione di incertezza che regna in medio Oriente ha rallentato gli scambi commerciali con l’Italia, che inizia a spostare il suo interesse verso il continente africano, oggi politicamente più stabile. I dati dell’Ufficio studi Anima confermano un aumento delle esportazioni verso il Marocco e verso la Tunisia che va oltre +10%, la Libia dà qualche segnale di miglioramento mentre l’export in Egitto supera i 190 milioni di euro (+15,8%) nel primo semestre 2019. All’ombra delle piramidi sembra cresciuta un’imprenditoria dinamica e attenta alle tecnologie italiane, dove va forte il comparto delle tecnologie per la produzione alimentare.

L’aumento delle esportazioni nel 2019 coinvolge tutti i macrosettori rappresentati da Anima: movimentazione e logistica (+2,1%), produzione industriale (+1,8%), edilizia e infrastrutture (+1,3%), mentre la crescita di produzione di energia, produzione alimentare, sicurezza e ambiente è più contenuta.

“In uno scenario europeo di stabilità e calo generale della produzione industriale, la meccanica italiana ha risposto bene, soprattutto per quanto riguarda l’export: una conferma che i nostri prodotti sono apprezzati e ricercati all’estero”, così il presidente di Anima Confindustria Meccanica Marco Nocivelli, che prosegue: “Uno dei temi più cari all’industria meccanica italiana è sicuramente l’export. Come abbiamo ribadito nel Manifesto Anima consegnato al governo, evidenziamo la necessità nei prossimi anni di sgravi fiscali per l’assunzione di risorse dedicate alle attività per l’export con la creazione di una figura di Made in Italy Export manager presente all’estero per almeno due anni. Riteniamo inoltre importante una defiscalizzazione per le attività di sviluppo del know how, che permetta alle aziende di essere ben preparate prima di sviluppare il proprio business oltre frontiera, in aggiunta a voucher di categoria per la valorizzazione del sistema Italia all’estero”.

Mescolatore da laboratorio

Il mescolatore da laboratorio MAP serie MLH di Wamgroup è stato ideato per lo sviluppo di prodotto e produzione su piccola scala nel campo della tecnologia di mescolazione, potenzialmente utilizzabile in tutti i settori e le applicazioni.

La macchina consiste in una testata motrice di tipo “stand-alone” completa di inverter, un albero di mescolazione orizzontale facilmente sostituibile, supportato solo sul lato motorizzazione, e una camera di mescolazione facilmente sostituibile completa di bocche di carico e di scarico. Il mescolatore da laboratorio MLH lavora sul principio dei letti fluidi generati meccanicamente. Di

Mescolatore da laboratorio MAP MLH (Wamgroup).

conseguenza, utilizza una grande varietà di tecniche di miscelazione: mescolazione, umidificazione, rivestimento, granulazione, agglomerazione e drying, garantendo uno sviluppo di prodotto e di progetto adeguato alle odierne esigenze delle varie industrie.

La rapida sostituzione del volume della camera, combinata con un ricco equipaggiamento di base, rende l’MLH idoneo per una grande varietà di applicazioni in numerosi settori, fra cui l’alimentare e il mangimistico.

In alcuni casi, per ottenere l’effetto di miscela desiderato, possono essere installati agitatori ad alta velocità provvisti di motorizzazioni indipendenti.

Il mescolatore, con parti a contatto di acciaio inox, pronto all’uso e già collaudato in azienda, nella versione base è fornito di vomeri, ma è disponibile una vasta gamma di utensili di mescolazione e di alberi facilmente intercambiabili. Fra gli accessori forniti figurano un agitatore, una lancia per iniezione di liquidi e una camicia di riscaldamento o di raffreddamento.

A seconda dei modelli e delle versioni, da tavolo o autoportanti, è disponibile con volumi di 6, 12 o 30 litri. I principali vantaggi sono il tempo breve di miscelazione, la semplicità di utilizzo e manutenzione, la rapida intercambiabilità degli utensili e il prezzo interessante.

Impianto di macinazione e raffinazione in continuo per frutta secca C10S (Tecno 3).

La linea di raffinazione, serie C10S, di Tecno 3, è appositamente studiata per la preparazione in continuo di paste ottenute dalla frutta secca intera tostata o essiccata a basso contenuto di umidità, come nocciole, mandorle, pistacchi, arachidi, ecc. L’impianto è costituito da una serie di tre macchine, rispettivamente un pre-raffinatore, un raffinatore a cilindri verticali e un raffinatore a sfere, le quali consentono con un solo passaggio la realizzazione di una pasta fluida con granulometria che può arrivare al di sotto di 20 µm. Le temperature sono rigorosamente controllate in ogni fase di lavorazione per garantire il massimo rispetto delle peculiarità qualitative del prodotto, lasciando invariate le proprietà organolettiche caratterizzanti. La linea è completamente chiusa ed i vari passaggi si sviluppano senza zone di contatto con l’ambiente esterno, nel pieno rispetto delle norme igienico-sanitarie. Tecno 3 con questo impianto ha compiuto un notevole passo avanti in fatto di semplificazione di processo, riduzione di ingombro e risparmio energetico.

Originariamente specializzata in sistemi completi di movimentazione di materiali sfusi per l’industria chimica e delle materie plastiche, negli ultimi 10 anni Coperion si è ritagliata uno spazio importante anche nel settore alimentare.

Ad esempio, le rotocelle sanitarie Coperion, sviluppate appositamente per i prodotti a base di latte in polvere, sono caratterizzate

Rotocella igienica ZRD con sistema di monitoraggio RotorCheck (Coperion).

da connessioni lisce e a filo e presentano un design privo di spazi per la pulizia a umido. La serie “Hygienic” è fornita in acciaio inossidabile lucido con una rugosità superficiale di <0,8 μm.

La gamma comprende valvole a caduta, scarico e trasporto per polvere, tutte progettate per una pressione pneumatica di 1,5 bar. Sono inoltre disponibili versioni anti esplosione e resistenti alla pressione (sistema di protezione Atex) necessarie, ad esempio, per le applicazioni di essiccazione del lattosio.

La particolarità di queste valvole rotative è il rotore estraibile con un dispositivo girevole per una rapida pulizia e ispezione. Grazie ad un sistema di tenuta brevettato, le rotocelle sono progettate per la pulizia CIP e non richiedono smontaggio.

Questo consente notevoli risparmi per l’utente, richiedendo solo l’occasionale apertura e controllo dei componenti e proteggendo il sistema da contaminazioni esterne.

Monitoraggio elettronico del contatto

In casi estremi, malfunzionamenti nel processo di produzione, come aumenti improvvisi della temperatura del prodotto, danni ai cuscinetti o oggetti estranei nel prodotto, possono causare problemi nelle macchine rotanti come le rotocelle. Il rotore può toccare l’alloggiamento, producendo particelle metalliche sottili che possono essere rilasciate nel prodotto trasportato.

Per prevenire tali rischi, Coperion ha sviluppato RotorCheck, un dispositivo elettronico di monitoraggio del contatto che, con i suoi dispositivi elettronici brevettati, controlla la rotocella e funziona in base al fatto che il rotore e l’allog

Valvola deviatrice WYK (Coperion).

giamento sono elettricamente isolati l’uno dall’altro.

Se la resistenza elettrica diminuisce, RotorCheck emette un allarme e rileva se la variazione di resistenza è causata da un contatto metallico indesiderato o solo da una variazione delle caratteristiche del prodotto, come l’umidità.

Questo dispositivo è apprezzato da importanti produttori di alimenti per l’infanzia.

Valvole deviatrici per materiali sfusi

Coperion propone anche una gamma di valvole deviatrici per materiali sfusi per sistemi di trasporto pneumatico che comprende valvole deviatrici a due vie con diverse costruzioni, con parti a contatto con il prodotto in acciaio inossidabile o interamente in acciaio inossidabile.

Risulta particolarmente innovativa la valvola deviatrice WYK - CIP per le massime esigenze igieniche, poiché consente una pulizia a umido completamente automatica mediante ritrazione automatica del rotore durante la pulizia CIP, in modo che il flusso del mezzo di pulizia raggiunga tutte le aree della valvola deviatrice.

Un numero sempre crescente di aziende lattiero-casearie chiede ai propri fornitori di sistemi completi di utilizzare rotocelle o valvole deviatrici Coperion.

La gamma Coperion è completata dai prodotti della consociata Coperion K-Tron che costruisce sistemi di dosaggio per l’industria alimentare, in particolare per i processi di estrusione e miscelazione. Entrambe le società fanno parte della americana Hillenbrand Inc., con filiali e concessionarie in tutto il mondo.

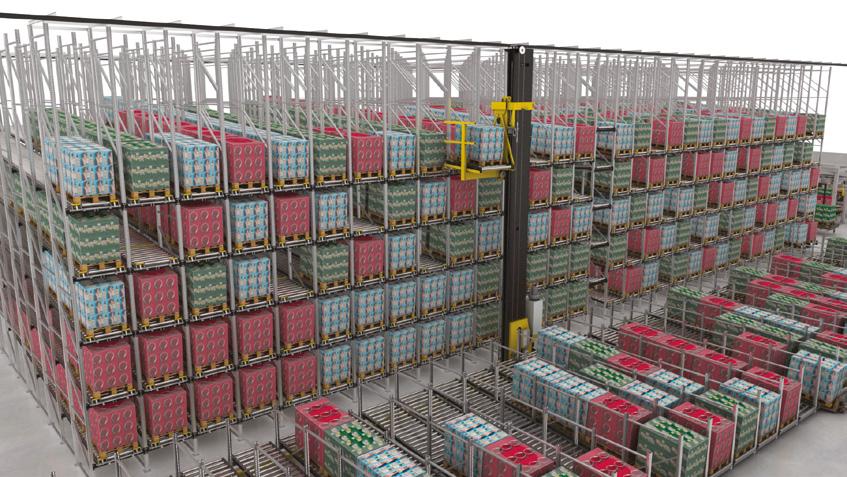

Interroll ha espanso la sua Piattaforma Modulare di Trasporto Pallet (MPP) con l’introduzione di un trasloelevatore per lo stoccaggio dinamico e di un carrello di trasferimento che consentono lo stoccaggio e il recupero rapido e sicuro di fino a 100 pallet all’ora, facilitando così la realizzazione di sistemi modulari flessibili per il trasporto di pallet guidati.

Integrandosi perfettamente con il sistema di stoccaggio dinamico Pallet Flow di Interroll, i nuovi prodotti permettono di realizzare soluzioni di automazione della movimentazione pallet estremamente compatte, robuste ed efficienti, che si distinguono per costi di pianificazione e installazione molto bassi e alta efficienza energetica.

Grazie a questi due nuovi elementi integrati, è possibile implementare un flusso di materiale continuo con pallet, ad esempio tra merci in entrata e in uscita o all’interno del magazzino, produzione e raccolta ordini, sulla base di un’offerta tecnologica da un’unica fonte. Ciò significa che i System Integrator e i costruttori di impianti possono ampliare il loro campo d’azione proponendo soluzioni per il trasporto pallet plug-and-play particolarmente convenienti, che possono anche essere pianificate in modo molto semplice e intuitivo utilizzando lo strumento Layouter di Interroll.

La piattaforma di automazione compatta di Interroll consente di sostituire il traffico dei tradizionali carrelli elevatori – più costosi e più soggetti a rischio di incidenti – con le nuove soluzioni per la movimentazione di pallet ad alto rendimento, attraverso la combinazione flessibile dei sistemi modulari di trasporto e stoccaggio del flusso. Ad esempio, i sistemi di stoccaggio del

Piattaforma MPP con trasloelevatore, a dx, e carrello di trasferimento, a sin (Interroll).

flusso possono ora essere progettati come magazzini di spedizione altamente dinamici, riducendo nel contempo lo spazio richiesto per la preparazione automatizzata del percorso.

Il cuore di un sistema di movimentazione pallet altamente dinamico è il nuovo trasloelevatore, che è stato progettato per collegarsi perfettamente al sistema di stoccaggio dei pallet.

La costruzione leggera e il recupero energetico integrato rendono il sistema estremamente efficiente dal punto di vista energetico. Per il lancio iniziale, il sistema è stato progettato per il trasporto di pallet Euro con un peso massimo di 800 chilogrammi, ma prossimamente sarà possibile l’utilizzo di ulteriori formati di pallet. Il sistema è dotato di un controllo integrato della velocità di sollevamento e di potenti sistemi di frenatura. Grazie al design modulare e preassemblato della struttura in acciaio, il trasloelevatore richiede poca manutenzione ed è facile da consegnare e installare.

Secondo elemento integrato nella piattaforma MPP un nuovo carrello di trasferimento per il trasporto rapido di pallet.

Interroll Pallet Control PC 6000 è ora responsabile del controllo dei moduli di trasporto dei pallet. Il controllo è facile da collegare al profilo laterale e da mettere in servizio.

In combinazione con Interroll MultiControl, Pallet Control PC 6000 permette di controllare gli azionamenti da 400 volt e 24/48 volt, offrendo un concetto di controllo integrato per l’intero sistema di trasporto dei pallet.

Per ogni esigenza, che si tratti del trasporto di pallet pesanti o leggeri, Interroll offre una soluzione uniforme per diverse modalità

La tecnologia su misura, guidata dall’innovazione

Scopri l’esperienza

e la continua ricerca di

Brambati negli impianti

per la movimentazione

delle materie prime

nell’industria

della pasta.

operative. Ciò rende possibile il funzionamento autonomo di sezioni della linea, il trasporto con accumulo a pressione zero (ZPA) o il funzionamento continuo. A seconda delle esigenze, i sistemi possono essere controllati localmente o centralmente tramite un controllore logico programmabile (PLC).

Il nuovo concetto di controllo integrato costituito da controlli affidabili riduce notevolmente gli sforzi di pianificazione e installazione. Le interfacce perfettamente abbinate e il cablaggio semplice consentono di mettere rapidamente in funzione il sistema di trasporto dei pallet.

Riduzione dei costi tramite motori efficienti a risparmio energetico

Nord Drivesystems ha presentato un nuovo motore sincrono con un’efficienza energetica significativamente superiore (IE5+). Questo nuovo motore può essere fornito senza ventilatore e, con superfici liscie, può essere combinato con il trattamento superficiale nsd tupH. È quindi particolarmente adatto per l’uso nelle applicazioni di intralogistica e dove è necessario il lavaggio. Il motore sincrono a magneti permanenti di ultima generazione a elevata efficienza energetica ha delle perdite considerevolmente minori rispetto all’attuale serie IE4.

I nuovi motori sincroni IE5+ sono adatti per le applicazioni di intralogistica e applicazioni con necessità di lavaggio come soluzione di sistema con riduttori e inverter di Nord Drivesystems.

Il motore liscio, non ventilato, raggiunge la sua elevata efficienza che, a volte, è significativamente superiore alla classe di efficienza IE5, attraverso un’ampia gamma di coppia – ed è particolarmente adatto per l’uso nella gamma a carico parziale. Il compatto motore IE5+ offre un’elevata densità di potenza con meno spazio di installazione e verrà inizialmente introdotto in una taglia per gamme di potenza da 0,25 a 1,1 kW con una coppia continua da 1,6 a 4,8 Nm e velocità da 0 a 2.100 min -1 . Il motore può essere montato direttamente secondo NEMA o IEC. Il concetto del

motore verrà gradualmente esteso con altre taglie e potenze. Esso è ideale per l’uso negli ambienti sensibili all’igiene e severi, perché è facile da pulire, resistente alla corrosione e lavabile. Sono disponibili in opzione il trattamento superficiale nsd tupH e la protezione IP69K, oltre ad un freno meccanico integrato. La dotazione standard comprende un encoder integrato. Il nuovo motore IE5+ può essere combinato con i riduttori e l’elettronica di azionamento Nord in un sistema modulare e sarà disponibile dal secondo trimestre del 2020.

Protezione contro la corrosione tramite un trattamento superficiale

Il trattamento superficiale nsd tupH offerto da Nord è un’eccellente protezione contro la corrosione per riduttori, motori a superficie liscia e avviatori di motori in carcasse di alluminio pressofuso ottimizzate per il lavaggio. Gli azionamenti sono facili da pulire e ampiamente resistenti ad acidi e alcali. È anche possibile utilizzare sistemi di pulizia ad alta pressione o applicare mezzi aggressivi. I motori a superficie liscia senza ventilatore prevengono la diffusione dei germi e hanno un funzionamento molto silenzioso.

Valle Spluga sceglie la precisione di Minebea per il suo Galletto

Da oltre 50 anni Valle Spluga produce galletti d’eccellenza, allevati liberi di vagare negli ampi spazi vicino alle Alpi, godendo di acqua e aria fresca di montagna con una dieta a base di alimenti vegetali come mais, soia e grano. Il pollame “Galletto Vallespluga” è un marchio famoso in Europa e sinonimo di alta qualità e di allevamento moderno. Per garantire elevati standard qualitativi l’azienda valtellinese, che gestisce direttamente tutte le fasi della propria filiera, ha deciso di ampliare lo storico stabilimento produttivo di Gordona e di adottare una nuova soluzione di pesatura in grado di aumentare la precisione di selezione e di garantire un’elevata produttività, essendo nel contempo strettamente orientata al suo portafoglio prodotti: Galletto Vallespluga: con peso di circa 500 grammi; Galletto Valtellina: con peso di circa 600 grammi e Galletto Vallespluga in rete: con peso di circa 500 grammi, destinato principalmente a negozi gourmet e alla gastronomia di fascia alta. È qui che è entrata in gioco Minebea Intec. Valle Spluga ha definito una velocità di processo elevata come requisito generale. Allo stesso tempo, l’intero sistema doveva essere estremamente robusto per resistere ad intensi processi di pulizia quotidiana.

Minebea Intec ha installato due sistemi di pesatura e selezione completamente stagni EWK 3010 con una produzione standard di oltre 100 pezzi al minuto. L’EWK 3010 è in grado di determinare in modo affidabile i pesi del prodotto da cinque grammi. I sei punti di selezione sono stati definiti ogni 50 grammi. Entrambe le selezionatrici hanno la protezione IP66 e sono collegate a un sistema centralizzato sviluppato appositamente per il

Il sistema di pesatura e selezione completamente stagno EWK 3010 garantisce una produzione di oltre 100 pezzi al minuto (Minebea Intec).

cliente. Il software consente a Valle Spluga di controllare le due selezionatrici, raccogliere i pesi di tutti i prodotti e integrare le informazioni nella propria gestione SAP per una completa tracciabilità della produzione e una conseguente maggiore sicurezza alimentare per il consumatore finale.

Grazie a questa soluzione Valle Spluga può garantire la pesatura e selezione accurata e rapida dei suoi galletti, insieme ad una facile pulizia del sistema, al collegamento a un sistema centralizzato e SAP per la registrazione dei pesi dei singoli articoli e alla tracciabilità della produzione.

I sei punti di selezione sono definiti ogni 50 grammi, in modo che i galletti siano suddivisi in modo preciso (Minebea Intec).

Nel numero di gennaio 2020 di Industrie Alimentari sono state invertite le didascalie delle immagini di pag. 43. Ce ne scusiamo con l’azienda e con i lettori.

Nuova gamma di prodotti rilevabili otticamente, al metal detector e ai raggi X

Ensinger presenta una delle ultime novità di prodotto, dedicata in particolare al comparto del food: la nuova famiglia di materiali multi-rilevabili denominata UD (Ultra Detectable).

Nel comparto alimentare la sicurezza è un fattore molto delicato e critico che determina la necessità di controllare la migrazione di sostanze potenzialmente nocive dal materiale plastico al cibo. Per questo, i costruttori di macchine hanno l’obbligo di specificare prodotti idonei – cioè rispondenti alla norma FDA e al Reg. UE 10/2011 – per la realizzazione dei particolari a contatto con gli alimenti. Un’ulteriore necessità è quella di identificare prontamente qualsiasi frammento di materiale estraneo che possa per errore contaminare l’alimento durante le fasi di produzione.

Negli ultimi anni l’identificazione di possibili frammenti di plastica nell’ambito della produzione alimentare ha orientato il mercato in misura crescente verso la scelta di materiali cosiddetti detectabili, che possono essere rilevati facilmente con diversi metodi. Le moderne linee di produzione ad alta velocità sono in grado di identificare componenti estranei principalmente attraverso tre sistemi diversi: scanner ottici in grado di individuare materiali di colore particolare (ad esempio blu), dispositivi di rilevamento dei metalli oppure apparecchiature a raggi X.

Ensinger dispone da tempo di un’ampia gamma di materiali per applicazioni food conformi alle principali normative internazionali per il contatto alimenti, che include la linea di materiali blu dedicata al rilevamento ottico e la serie ID, rilevabile con metal detector grazie a speciali additivi. Ora l’offerta viene ulteriormente ampliata con la nuova famiglia di prodotti Ultra Detectable, che consente di avvalersi di tutti e tre i metodi di rilevamento, mantenendo inalterate sia le proprietà fisiche che la resistenza chimica necessarie per i polimeri termoplastici impiegati nell’industria alimentare.

La nuova famiglia si distingue inoltre per la flessibilità di utilizzo ed è in grado di ottemperare alle diverse opzioni di processo in tema di controllo qualità, rispondendo nel contempo ai più elevati standard di sicurezza.

Materie plastiche serie UD per multi rilevazione

La famiglia dei materiali Ensinger UD si compone di prodotti a base di diversi polimeri disponibili in vari formati e tutti conformi alle direttive in merito alla sicurezza alimentare, quale materia prima rispondente alla norma FDA e al Reg. UE 10/2011 (test eseguiti su semilavorati). - Tecapeek UD blue è ideale per componenti con elevate esigenze prestazionali in campo alimentare. Grazie alla base di Peek, questo semilavorato plastico mostra la migliore resistenza alle alte temperature e alle sostanze chimiche tra tutti i materiali Ultra-Detectable di Ensinger. Con una temperatura di distorsione superiore a 150°C e un’eccellente resistenza ad un’ampia gamma di prodotti chimici per la sanificazione, Tecapeek UD blue offre ai progettisti la massima tranquillità in qualsiasi ambito di applicazione. - Tecaform AH UD blue usa come base polimerica la resina acetalica copolimero e si presenta come il materiale più versatile, adatto sia per parti strutturali che per applicazioni di scorrimento. Ampiamente utilizzato

La nuova famiglia UD di materiali plastici sicuri (Ensinger).

IMPIANTI DI MACINAZIONE

Dal1918la ITALO DANIONI costruisce impiantidimacinazione, miscelazioneefrantumazione perprodottiinpolvere, impiantiacircuitochiuso, raffreddati, condizionati, criogenicieversioniantiscoppio. Insedeèdisponibileunasalaproveequipaggiata conmacchineindustrialiperlaverifica diportateegranulometrie.

ViaMecenate, 78/b 20138Milano-ITALY Tel. +3902504095 +3902504195 Fax+39025062646 info@danioni.com

Adeguamenti impianti esistenti

sia nell’industria alimentare che in altri settori, questo POM-C è stato il primo semilavorato plastico ideato da Ensinger per la multi-rilevazione. Anche in questa versione additivata, mantiene le tipiche caratteristiche del POM-C come buona resistenza all’usura e proprietà meccaniche bilanciate. - Tecadur PBT UD blue è la versione europea del prodotto americano HYDEX 4101 UD blue. I due prodotti sono identici nella composizione e sono stati specificatamente progettati per rispondere alle precise richieste necessarie alla lavorazione degli alimenti. Questo poliestere HYDEX Ultra-Detectable offre le ottime proprietà fisiche tipiche di questa famiglia di materiali e si qualifica come il più appropriato per applicazioni che richiedano soluzioni sanificanti diluite a base di cloro e caustica, con ottime proprietà di scorrimento e stabilità dimensionale.

Sistema di alimentazione, dati, liquidi e aria in spazi ridotti

Spazi ridotti e corse veloci sono i tipici casi in cui vengono impiegati sistemi con canali di guida, come – ad esempio – nei trasloelevatori. Questi sistemi che, in genere, fino ad oggi, si limitavano a portare l’alimentazione, oggi possono portare, sia in orizzontale che in verticale, anche dati, liquidi e aria, grazie al sistema Micro Flizz di Igus, composto da una catena portacavi in plastica che scorre in un canale in

Sistema Micro Flizz per alimentazione, dati e liquidi in modo sicuro anche ad alte velocità e in spazi ristretti, completabile con il modulo di monitoraggio CF.D. (Igus).

alluminio ed è in grado di raggiungere velocità fino a 6 m/s e accelerazioni fino a 4 m/s 2 . Oltre a più tradizionali cavi chainflex (comando, dati o motore) per raggi di curvatura ridotti, la catena portacavi permette di guidare anche tubi flessibili e/o cavi in fibra ottica con trasmissione fino a 10 GBit/s. Grazie ai numerosi test effettuati nel laboratorio di prova Igus, offre su tutti i cavi chainflex una durata d’esercizio garantita di 36 mesi.

Inoltre, è possibile completare il sistema Micro Flizz con il modulo CF.D intelligente che permetterà all’utente di monitorare le caratteristiche di trasmissione dei cavi bus impiegati. Grazie a questa novità smart plastics, si possono controllare le alterazioni delle caratteristiche di trasmissione del cavo e prevedere, con adeguato preavviso eventuali sostituzioni. Così la manutenzione viene programmata in anticipo e si evitano fermi macchina imprevisti.

Uno dei principali vantaggi della soluzione Micro Flizz, oltre all’opzione di monitoraggio smart, risiede nella struttura stessa del sistema: le “alette laterali” tengono la catena portacavi in costante sicurezza in una speciale scanalatura nella parte superiore e inferiore del canale. Questo dettaglio costruttivo, insieme ad uno speciale design del traversino esterno della catena, garantisce uno scorrimento fluido e silenzioso e permettono di ridurre notevolmente attrito, usura, consumo energetico e rumorosità. Inoltre, il design modulare del sistema lo rende facilmente accessibile e quindi semplice da pulire. Così, le soluzioni Micro Flizz si prestano anche nel settore alimentare. Il sistema per catene portacavi è disponibile in tre diverse dimensioni a seconda del diametro dei cavi.

Selezione d’eccellenza per un caffè di qualità

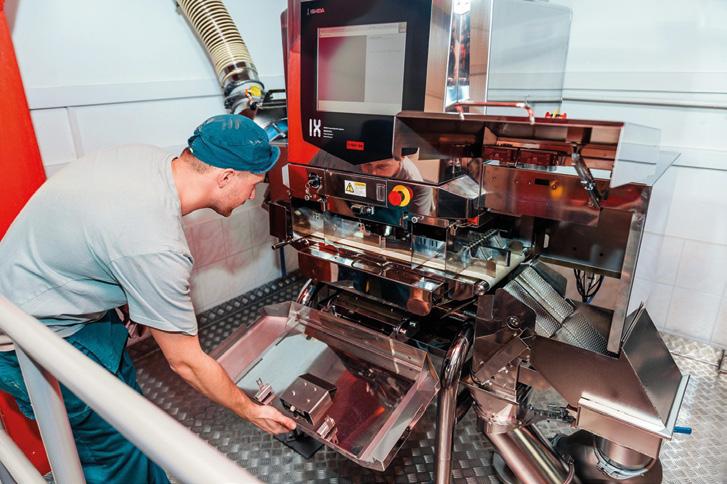

L’avanzata tecnologia a raggi X di lshida ha permesso alla Baliarne obchodu – uno dei principali fornitori slovacchi di tè e caffè – di migliorare ulteriormente gli standard di qualità e sicurezza delle sue confezioni di caffè tostato in chicchi per la vendita al dettaglio. Grazie all’installazione di un modulo lshida IX-EN-2493 presso lo stabilimento di Poprad, la società è infatti riuscita ad eliminare i reclami dei consumatori derivanti dalla presenza di pietrisco fra i chicchi. Si tratta di un problema comune che, nonostante le già rigorose procedure di controllo di qualità messe in atto dall’azienda, fra cui l’uso di separatori magnetici e il passaggio dei chicchi attraverso una macchina per la spietratura, spesso non viene completamente risolto. Se non vengono rilevate, oltre ad influire sulla qualità complessiva percepita del caffè, le pietre possono danneggiare le lame dei macinacaffè domestici e professionali per le macchine da caffè espresso.

Prima dell’installazione del sistema di ispezione a raggi X lshida, i controlli di qualità per le pietre venivano effettuati manualmente, ma gli operatori non erano in grado di rilevarle tutte, causando frequenti reclami da parte dei consumatori.

Avendo già utilizzato sistemi di pesatura lshida per alcuni anni, Baliarne le si è rivolta per risolvere questo problema. Inizialmente il sistema IX-EN-2493 è stato testato sui prodotti confezionati, ma essendo troppo elevato il numero di sacchetti che contenevano ancora pietre, si è deciso di ispezionare il prodotto sfuso prima del confezionamento dei chicchi e da quel momento non si sono più verificati problemi di questo tipo. Il funzionamento, comunque, viene descritto dall’utilizzatore come facile da installare, utilizzare e pulire. L’IX-EN-2493 è dotata della tecnologia brevettata di lshida dell’Algoritmo Genetico (GA), che utilizza l’analisi dati delle immagini per diverse generazioni per raggiungere un livello estremamente elevato di accuratezza delle ispezioni, dove la macchina è “addestrata” per individuare particolari corpi estranei. Oltre a fornire il sistema a raggi X, lshida ha curato l’installazione, progettato l’alimentazione, la struttura e il sistema di sollevamento che portano il prodotto al confezionamento. Uno speciale sistema di espulsione allontana rapidamente qualsiasi prodotto non conforme per ridurre al minimo le perdite. Attualmente il caffè in chicchi è confezionato in sacchetti già fatti, ma, man mano che

Particolare del sistema di ispezione IX-EN-2493 installato presso la Baliarne (lshida).

aumenta la domanda, Baliarne sta proponendo anche confezioni per il settore della ristorazione e l’intenzione è quella di creare una linea di controllo e confezionamento completamente automatizzata, comprensiva del sistema a raggi X di lshida che ha la capacità di controllare fino a 30 tonnellate di chicchi di caffè al giorno.

L’ispezionatrice a raggi X IX-EN-2493 installata presso la Baliarne (Ishida).

Nuove tecnologie di selezione e classificazione

In occasione dell’ultima edizione del Fruit Logistica di Berlino, Tomra Food – leader mondiale nella selezione a sensori per l’industria alimentare – ha presentato la versione ottimizzata della selezionatrice Tomra 5B, adatta per patate, frutta e prodotti freschi tagliati e caratterizzata da nuove funzionalità che offrono una precisione straordinaria, aumentando la resa e la redditività. La macchina è stata progettata per rimuovere anche i più piccoli corpi estranei dalle linee di frutta o verdure, per garantire la massima sicurezza alimentare e permettere all’operatore di adattare facilmente i criteri di selezione alla qualità alimentare richiesta, eliminando l’inutile spreco di prodotti utilizzabili. La Tomra 5B offre quattro diverse larghezze, da 800 a 2000 mm, e funziona con velocità del nastro da due a cinque metri al secondo. Man mano che il prodotto si muove lungo il nastro, il materiale estraneo e le imperfezioni vengono rilevate da una a sei telecamere sul nastro, un laser e una telecamera “off-belt”. Le telecamere, che forniscono una visione a 360° con una risoluzione di 0,27 mm, sono in grado di rilevare difetti fino a 1 mm. Il laser off-belt, che funziona con nove lunghezze d’onda dal visibile all’infrarosso, rileva fino al 99% del materiale estraneo. I getti d’aria ad alta velocità rimuovono dalla linea gli oggetti che devono essere scartati o passati attraverso un’ulteriore selezionatrice. Per ridurre i falsi scarti, la pressione

Lo stand di Tomra, Compac e BBC Technologies a Berlino.

e la posizione dei getti d’aria si regolano automaticamente in base al tipo, alle dimensioni e al peso del prodotto.

Tra le nuove funzionalità di controllo facilmente programmabili vi sono: Sort-to-Length, che permette di soddisfare le specifiche di lunghezza nelle patatine senza perdite di resa; Reverse Sorting, che recupera il 70-80% del prodotto buono che viene scartato quando il prodotto in ingresso contiene un livello di difetto superiore al 55%; e un sistema SCADA (Supervisory Control and Data Acquisition), che collega la selezionatrice ad un centro di controllo dove eventuali malfunzionamenti vengono visualizzati immediatamente e consentendo un’azione correttiva anche da remoto.

Altre novità degne di nota sono: Smart Sort, che aiuta gli operatori a definire facilmente le specifiche dei difetti e le impostazioni di rilevamento; Color Cloud, che consente anche agli operatori di programmare precise specifiche per mettere a punto la capacità di selezione della macchina; un generico Shape Sort Toolbox, con una serie di 30 strumenti che consentono di selezionare un’ampia gamma di difetti di forma; Datura Detection, che identifica ed espelle il 98% delle piante indesiderate del diametro di 2 cm o superiore; Dynamic Cloud, che fornisce una visione in tempo reale di tutti i materiali che la macchina sta riconoscendo come difetti, in modo che le impostazioni di selezione possano, se necessario, essere migliorate; e Improved Smart Rejection, che rende facile

la separazione in lotti di diverse qualità (ad esempio, patatine di grado AAA e B). Compac invece, fornitore leader nelle soluzioni post-raccolta per il settore dei prodotti freschi, ha presentato nello stand di Tomra Food la sua piattaforma di selezione di nuova generazione. Costruita sulla base del Multi Lane Sorter, la nuova piattaforma introduce una gamma di funzionalità uniche per una maggiore igiene e sicurezza alimentare, delicatezza nella movimentazione e prestazioni eccellenti. Compac ha anche esposto in fiera il suo modulo di ispezione UltraView,

di recente introduzione, che migliora significativamente la rilevazione di difetti difficili situati a livello dell’inserzione del gambo o all’apice dei frutti. UltraView aumenta ulteriormente la potenza della piattaforma Spectrim, migliora la precisione del confezionamento finale e permette di compiere un altro passo in direzione di una linea di confezionamento completamente automatizzata. Infine, BBC Technologies – leader mondiale nelle soluzioni complete chiavi in mano per la selezione, l’ottimizzazione e il confezionamento di piccoli frutti – ha

presentato sempre nello stand di Tomra Food il nuovo sistema Curo8 “fill-by-weight”, progettato per ciliegie, mirtilli e pomodorini, accanto al software di intelligenza artificiale LUCAi, da poco sul mercato, per la selezione dei mirtilli.

Queste macchine aiuteranno i produttori di alimenti e le aziende di confezionamento a migliorare efficienza e redditività, garantendo al tempo stesso i più alti standard di qualità e sicurezza alimentare. Si tratta di nuove importanti integrazioni alla linea di prodotti Tomra Food, che offre un’ampia gamma di selezionatrici e classificatrici.