A Indústria do Futuro é inevitavelmente “verde”. Produtores, fornecedores de tecnologia, centros de tecnologia e inovação, universidades e associações, estão empenhados em fazer cumprir os princípios que regem os requisitos de sustentabilidade, não só com um foco ambiental, mas também social, no respeito e proteção das pessoas e na gestão sustentável dos seus negócios, que vai já muito além da maximização de lucros.

A adoção de abordagens e tecnologias disruptivas, é uma inevitabilidade em resposta aos critérios da sustentabilidade e ao princípio DNSH “do no significant harm”, um dos critérios que deverá ser acautelado para que uma atividade económica seja considerada à luz da taxonomia verde europeia, ambientalmente sustentável, com implicações no acesso ao financiamento europeu para investimento.

Pese embora a urgência em criar condições para que as empresas possam ter acesso às novas abordagens energéticas, nomeadamente a utilização dos gases renováveis como o Biometano ou o Hidrogénio Verde, a boa notícia é que existe já um mix de outras soluções de implementação mais imediata ao alcance das empresas e que ainda merecem ser mais exploradas rumo a uma descarbonização eficiente, aplicando estratégias inteligentes para reduzir emissões e custos.

Nos roteiros da descarbonização, que são documentos orientadores de análise e implementação dos vários vetores de descarbonização, estarão identificadas além das soluções mais disruptivas e dependentes de decisões políticas estruturais, outras soluções de implementação mais imediata, tais como, a melhoria da eficiência energética, reduzindo os consumos de energia primária, apostando no autoconsumo, na eletrificação de processos, na alteração de métodos de produção, da automatização, monitorização e controlo de processos que permitam em tempo real minimizar consumos, desperdícios e resíduos, na valorização de subprodutos ou na utilização de materiais menos carbonatados, bem como no desenvolvimento de culturas internas de maior consciencialização de todos para a utilização de recursos, para a proteção do ambiente, do bem-estar da sociedade e da evolução das gerações futuras.

Da mesma forma, entidades não empresariais do sistema de I&I (ENESII), nas quais se incluem o CTCV como Centro de Tecnologia e Inovação, devem fazer vigilância tecnológica, testar e demonstrar soluções inovadoras que possam ter um efeito multiplicador, produzir conhecimento, informação e ferramentas, que permitam apoiar a indústria na tomada de decisão e na adoção de investimentos e medidas que as conduzam no caminho da neutralidade carbónica e da sustentabilidade.

Embora haja uma grande preocupação com as questões relacionadas com a transição energética e proteção ambiental, outros reptos societais mais abrangentes de desenvolvimento sustentável, são também um desafio para as empresas, onde as abordagens inovadoras e o progresso tecnológico, como a Inteligência Artificial (IA) que através de algoritmos sofisticados, assume um papel fulcral na operacionalização de uma estratégia integrada e na interação harmoniosa destas várias dimensões.

Ser sustentável, já não se resume a substituir fontes de energia fóssil, por fontes de energia renovável, modernizar equipamentos, ou atuar ao nível dos processos para minimizar os impactos ambientais. Trata-se de uma jornada complexa, que implica compromisso com o futuro e sobretudo poder de decisão e liderança por parte das empresas e do governo.

Jorge Marques dos Santos Presidente do Conselho de Administração do CTCV

A descarbonização da indústria cerâmica e do vidro: o contributo dos gases renováveis e das redes de distribuição de gás

Investimentos (obrigatoriamente) sustentáveis

Experiências com Emisshield® Revestimentos de alta emissividade em fornos de túnel e rolos

Microscopia de Aquecimento com Análise Automática de Imagem

Produção de espumas de vidro a partir de resíduos

Hidrogénio Verde e Biometano como vetores de descarbonização da indústria cerâmica e do vidro

Potencialidades do fabrico aditivo de produtos cerâmicos desenvolvidos com recurso a design generativo

Caminhos para a descarbonização da Indústria Cerâmica até 2050: Roteiro CeramicLowCO2

Inteligência Artificial para otimização de processos de ajuste de cor na Indústria Cerâmica

As novas peças do Lufapo Hub - estágio de Arte e Design

AGENDA SUSTAINABLE STONE BY PORTUGAL

2024 // #23 | JUNHO/JULHO | Bimestral

Propriedade, Edição e Redação

CTCV - Centro Tecnológico da Cerâmica e do Vidro Rua Coronel Veiga Simão, 3025-307 Coimbra (T) 239 499 200 (E) comunicacao@ctcv.pt (W) www.ctcv.pt NIF: 501632174

Diretor

António Baio Dias

Subdiretor

Sandra Carvalho

Coordenador

Nuno Nossa

Colaborações

Abel Vieira, Ana Carvalho, Ana Marques, Ana Morgado, Arlindo Gonçalves, Armando Constantino, Carlos Monteiro, Diana Pereira, Dilshat U. Tulyaganov, Hélio Jorge, Herbert Gruenbichler, Hugo R. Fernandes, Inês Rondão, Inês Silva, José M.F. Ferreira, Leonor Morais, Luís Rosado, Manuel Ferreira, Marc Bernardo, Marisa Almeida, Miguel Faria, Nádia Jordão, Pedro Frade, Penousal Machado, Rui Neves, Sandra Carvalho, Stephane Soares, Tiago Martins, Tomás Pereira, Victor Francisco

Design e Arte Final

José Luís Fernandes

Capa

Projetada usando recursos do Adobe Firefly

Impressão

Gráfica Almondina - Progresso e Vida; Empresa Tipográfica e Jornalística, Lda Rua da Gráfica Almondina, Zona Industrial de Torres Novas, Apartado 29, 2350-909 Torres Novas (T) 249 830 130 (E) geral@grafica-almondina.com (W) www.grafica-almondina.com

Tiragem

250 exemplares

Publicação Periódica inscrita na ERC (Entidade para a Comunicaç o nº 127420

Estatuto Editorial disponível em https://www.ctcv.pt/estatuto-e

É proibida a reprodução total ou parcial de textos sem citar a dos veiculam as posições dos seus autores.

Miguel Faria Floene

A Floene, enquanto principal player no setor da distribuição de gás em Portugal, encara a descarbonização das redes de gás como um enorme desafio nacional, mas também como uma oportunidade única para impulsionar a atividade de distribuição de energia, apoiando a competitividade da economia e da indústria portuguesa.

Com uma rede constituída maioritariamente por polietileno (94%) e com uma idade média de 16 anos, a Floene possui uma das infraestruturas mais modernas e eficientes da Europa, o que lhe permite estar na linha da frente da descarbonização dos consumos de energia e da transição energética, estando preparada para a distribuição de gases renováveis, como o biometano e o hidrogénio.

A indústria cerâmica e do vidro, tendo necessidades térmicas elevadas, enfrentam mais desafios na sua descarbonização (hard-to-abate sector), sendo, por isso, essencial apoiar a sua trajetória de redução de emissões de gases de efeito de estufa.

Face ao imperativo da descarbonização do setor energético, a Floene promoveu, com o apoio da Roland Berger, um estudo que define a evolução das redes de distribuição de gás até 2050, tendo em vista atingir a neutralidade carbónica, potenciando as vantagens competitivas nacionais.

Este estudo, permitiu concluir que:

• A rede de gás terá um papel fulcral para alcançar as metas nacionais e europeias, nomeadamente com a injeção de gases renováveis como o Biometano e o Hidrogénio Verde.

• Uma descarbonização equilibrada recorrendo a gases renováveis e eletricidade alavancará as vantagens competitivas energéticas nacionais, minimizando investimentos e impactos operacionais e financeiros nos consumidores e processos produtivos

• São necessárias adaptações no atual enquadramento político-regulatório, que permitam a integração das redes dedicadas de hidrogénio no sistema nacional de gás, e que crie incentivos

efetivos para a produção de biometano (à semelhança do que aconteceu anteriormente com a energia eólica e solar).

O recente anúncio da Ministra da Energia e do Ambiente do lançamento do leilão de compra centralizada de gases renováveis, com uma dotação de 140 milhões de euros (por um período de 10 anos), constitui um estímulo aos investidores e ao desenvolvimento deste mercado.

Anteriormente, o Plano de Ação para o Biometano, traduz-se num passo essencial para a utilização desta energia renovável que será produzida em território nacional, contribuindo para o desenvolvimento das diversas regiões do País com a realização de projetos orientados para a economia circular. O Plano de Ação para o Biometano veio reforçar que é imperativo acelerar a aposta neste gás renovável, cuja composição idêntica ao gás natural permite a sua utilização imediata pela indústria já no curto-médio prazo e sem disrupções, sem alterações e sem custos de adaptação.

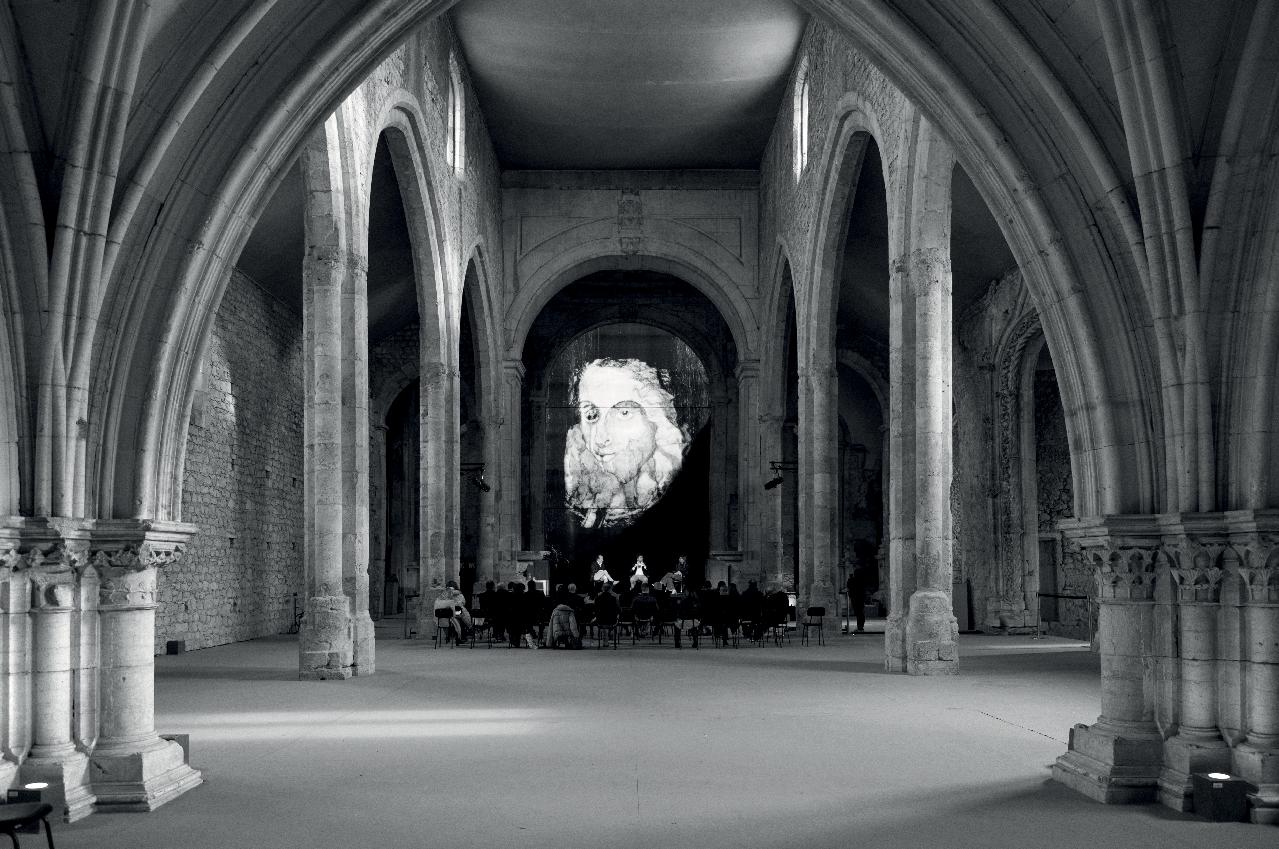

A descarbonização tem sido amplamente discutida ao nível da União Europeia (UE), tendo esta assumido o compromisso de se tornar no primeiro continente neutro em carbono até 2050. O Acordo Verde Europeu foi projetado com o intuito de transformar a UE no líder mundial em tecnologias verdes, aliando o crescimento económico a uma transição justa. Foi neste contexto que a Comissão Europeia lançou, em julho de 2021, o seu pacote Fit for 55, que junta um conjunto de propostas legislativas para dar vida aos objetivos do Green Deal

A Comissão tem atribuído um papel fundamental aos gases renováveis para atingir o objetivo de substituir os combustíveis fósseis e acelerar a transição da Europa para as energias limpas. O hidrogénio renovável e o biometano serão fundamentais para substituir o gás natural, o carvão e o petróleo, em indústrias e transportes difíceis de descarbonizar.

No que respeita ao biometano, e para a expansão da utilização deste recurso, é proposta uma meta de produção de 35 mil milhões de m3 de biometano até 2030 e, para que tal seja possível, é essencial incentivar a sua produção e utilização, assim como facilitar a sua integração no mercado interno do gás da UE.

Alinhada com os objetivos de descarbonização e de utilização de gases renováveis, a Associação Europeia da Indústria Cerâmica – Cerame-Unie Aisbl (CU) – apresentou o Roteiro para 2050, onde define como a neutralidade climática pode ser alcançada, olhando para os gases renováveis, custos e tecnologias associadas.

Sem surpresas, constata-se que este Roteiro para 2050 destaca uma forte presença da utilização dos gases renováveis.

O documento identifica o hidrogénio como solução de longo prazo, em função de uma maior disponibilidade e de condições favoráveis para a sua expansão e escalabilidade, face a outras tecnologias, como a eletrificação direta.

Em paralelo, e constatando o seu potencial de aplicação imediata na ótica de descarbonização da indústria, este relatório apresenta o biometano como uma solução a curto prazo de maior impacto, pois as instalações que atualmente utilizam gás natural podem passar a utilizar biometano sem qualquer necessidade de investimento na adaptação dos equipamentos para consumir este gás, o que se traduz numa mudança mais simplificada.

As tecnologias do biometano estão disponíveis, com diferentes níveis de penetração, em diferentes Estados-Membros, prevendo-se um incremento significativo dos volumes de todos os gases renováveis até 2040.

Evolução do peso da energia renovável na rede de distribuição da FLOENE

Apesar de apresentar um atraso no desenvolvimento do biometano face a outros países europeus, Portugal tem um potencial significativo nesta matéria. Estima-se que o aproveitamento dos resíduos orgânicos com origem municipal, de ETAR e RSU (resíduos sólidos urbanos), permita uma produção de biometano suficiente para substituir cerca de 20% do gás natural atualmente consumido nas redes de distribuição de gás.

Com foco permanente no suporte à descarbonização da indústria, a Floene promoveu, no âmbito do Plano de Promoção de Eficiência no Consumo (PPEC), um projeto pioneiro – o Roteiro para a Introdução de Gases Renováveis no Setor Industrial Nacional.

Este roteiro envolveu as principais associações sectoriais nacionais e pretende estimular um consumo mais eficiente nas indústrias, através da utilização de gases renováveis, numa ótica de promoção da eficiência na geração, distribuição e utilização de calor de processo.

No âmbito deste Roteiro foram promovidos diversos eventos, com particular destaque para os workshops, seminários e ações de formação dedicados à descarbonização da indústria. Nestes eventos foram abordados diversos tópicos técnico-científicos de apoio à inovação de processo, eficiência e produção industrial sectorial com recurso a gases renováveis, contando com especialistas e com testemunhos sectoriais internacionais. Os participantes tiveram oportunidade de desenvolver, partilhar e discutir os desafios, soluções técnicas e de funcionamento do mercado para uma transição energética com gases renováveis, tirando partido da inigualável experiência e know-how coletivo que um programa PPEC aporta a todos os envolvidos.

Para os setores da Cerâmica e do Vidro foi desenvolvido um seminário específico (https://www.industriadefuturo.pt/iniciativa/seminario-ceramica-e-vidro/), realizado em Aveiro, em abril.

Em suma, a Floene está totalmente comprometida com a descarbonização dos consumos da rede de gás, acreditando que a descarbonização total da sua rede será uma realidade até 2050. No estudo que promoveu sobre a evolução das redes de gás, em parceria com a Roland Berger, a Floene estima que até 2050 as redes de gás distribuirão mais de 13.8 TWh de Biometano e 9.4 TWh de Hidrogénio, o que possibilitará a descarbonização de todos os consumos de gás em Portugal.

A importância das infraestruturas de distribuição de gás para uma descarbonização viável da indústria é evidente. Estas são uma garantia da segurança de abastecimento e complementaridade no sistema energético. O acesso a redes energéticas (elétricas e de gás) de elevada qualidade, é uma garantia de segurança de abastecimento, da diversificação de opções e de competitividade.

(2024-2025)

Início do curso

1 julho a 15 setembro Período de

IAPMEI, I.P. – Agência para a Competitividade e Inovação

Se disser que um projeto de investimento que se candidate a incentivos no âmbito dos Fundos Europeus necessita de ser inovador não estarei a dar qualquer novidade.

Se disser que para além da inovação, as empresas e naturalmente, os projetos por estas apresentados, precisam de ser globais, digitais, pensados cada vez mais numa lógica de colaboração, creio que também não direi nada de novo.

Mas e se disser que os investimentos e as empresas precisam de ser sustentáveis? Ambientalmente sustentáveis? Que necessitam de cumprir o princípio DNSH – Do No Significant Harm? Que este é o único caminho possível para que as nossas gerações futuras possam discutir as prioridades de investimento daqui a 500 anos?

Espero, sinceramente, também não estar a dizer nada de novo.

O princípio de ‘não prejudicar significativamente’ o ambiente, ou o DNSH (‘Do No Significant Harm’), é um dos critérios que deve ser acautelado para que uma atividade económica seja considerada ambientalmente sustentável, à luz da Taxonomia Verde Eu-

ropeia, e simultaneamente uma condição para o acesso a Fundos Europeus.

A Taxonomia Verde Europeia define por um lado 6 objetivos ambientais e critérios para avaliar a sustentabilidade das atividades económicas e investimentos, e por outro, lista as atividades económicas que são consideradas ambientalmente sustentáveis e que contribuem para um ou mais dos objetivos.

Podemos assim considerar que uma atividade é ambientalmente sustentável se contribuir substancialmente para um dos 6 objetivos ambientais definidos, se cumprir com as salvaguardas mínimas sociais e não prejudicar significativamente. É esta a equação a cumprir.

Neste âmbito, todos os regulamentos e orientações técnicas associados a programas cofinanciados, como o PRR (Plano de Recuperação e Resiliência) ou o Portugal 2030, salvaguardam a aplicação deste princípio, com o objetivo de garantir que o impacto ambiental gerado pelas atividades económicas e pelos produtos e serviços ao longo de todo o seu ciclo de vida respeita as normas e prioridades da União Europeia em matéria de clima e ambiente.

Nenhuma medida ou sistema de incentivos ao investimento, cofinanciados por fundos comunitários, pode resultar num prejuízo significativo dos objetivos ambientais decorrentes do Pacto Ecológico Europeu e definidos no regulamento associado à Taxonomia Ambiental da EU.

Mas o que se entende por não prejudicar significativamente?

Considera-se que uma atividade prejudica significativamente se der origem, entre outras, a emissões significativas de gases com efeito de estufa (GEE), se der origem a um aumento dos efeitos negativos do clima (atual e futuro), se for prejudicial para o bom estado ou o bom potencial ecológico das massas de água, ou se der origem a um aumento significativo das emissões de poluentes para o ar, a água ou o solo.

Os critérios para "Não Prejudicar Significativamente" garantem que a atividade económica não impeça os outros objetivos ambientais de serem alcançados, ou seja, que não tem impacto negativo significativo sobre eles.

Para efeitos de acesso a financiamentos europeus as empresas e/ou entidades candidatas terão sempre de cumprir com o Princípio “Do No Signficant Harm” (DNSH).

Para o cumprimento deste princípio poderá ser necessário que as empresas:

- Demonstrem que as suas atividades contribuem para a redução de gases de efeitos de estufa;

- Avaliem de forma rigorosa o seu potencial impacto ambiental;

- Promovam o desenvolvimento e a implementação de tecnologias limpas e soluções inovadoras para a emissão de GEE.

No âmbito do PRR, os requisitos DNSH típicos dependem da tipologia de medidas, podendo exigir que a renovação de edifícios tenha de traduzir uma poupança de energia primária entre 30% a 60%, que as estradas prevejam a instalação de Pontos de Carregamento Elétrico ou que nos esquemas de incentivos, estejam excluídas determinadas atividades.

Esta lista de exclusão inclui as instalações abrangidas pelo Decreto-Lei n.º 12/2020, de 6 de abril, que estabelece o regime jurídico aplicável ao comércio de licenças e emissão de gases com efeito de estufa (CELE) no caso de a atividade alcançar emissões de gases com efeito de estufa previstas superiores aos parâmetros de referência (benchmarkt’s) aplicáveis.

A adoção de uma estratégia de descarbonização é assim fundamental e parte significativa da equação para que as entidades CELE consigam que as suas emissões de GEE fiquem abaixo dos parâmetros de referência e consecutivamente poderem enquadrar-se no âmbito do DNSH.

Não é possível imaginar uma realidade em que os investimentos não tenham esta obrigação de serem ambientalmente sustentáveis. Pelo menos não o pode ser nestas geografias.

É perfeitamente claro o paralelismo entre as curvas do crescimento do PIB e o crescimento do impacto humano na natureza.

É inegável que os maiores riscos financeiros para a economia global sejam da esfera ambiental – desde desastres naturais a eventos extremos de chuva ou calor. Recorde-se o impacto das severas e inesperadas cheias que aconteceram em agosto na Eslovénia.

Herbert Gruenbichler Gerente de vendas Europa, CRESS B.V.

Muitas empresas do sector de tijolos e cerâmicos com uso intensivo de energia são confrontadas com o aumento dos preços da energia e com a pressão crescente para reduzir as emissões de CO2. Muitos projetos de melhoria foram lançados nos últimos anos para melhorar os custos operacionais e se opor aos aumentos de combustível. Uma oportunidade rápida, económica e sustentável foi fornecida por CRESS B.V. com o seu Emisshield® revestimentos de alta emissividade com origem na NASA. Esta tecnologia certificada pela indústria aeroespacial utiliza materiais cerâmicos finos que podem ser aplicados em diversos tipos de refratários, fibras cerâmicas e metais. A poupança média ronda os 5%, alguns projetos mostram até reduções nos custos de energia até 10%, ao mesmo tempo que reduzem a pegada de carbono.

Como é que Emisshield® funciona?

As Emisshield® Revestimentos podem suportar altas temperaturas de até 1700°C com excelente adesão à superfície. A capacidade de aumentar a transferência de calor radiante para a carga mais fria do forno, aumentando o fator de emissividade (ε) do revestimento do forno de 0,4 para 0,9, é uma propriedade fundamental para obter economia de energia. Ao contrário dos revestimentos refletores que refletem a radiação nos mesmos comprimentos de onda (uma parte desta energia refletida é absorvida pelos gases de combustão e perdida através da exaustão), os revestimentos de alta emissividade

absorvem e reemitem radiação em diferentes comprimentos de onda. Isto garante que mais energia radiante chegue à carga de produção, ao mesmo tempo que proporciona um aquecimento mais uniforme.

A equação a seguir mostra o impacto do fator de emissividade (ε), a temperatura da parede do forno (revestimento) T1 e a temperatura da carga do forno T2 que são elevadas à 4ª potência:

Onde:

Q = Energia re-irradiada absorvida pela carga do forno

εF = Emissividade do revestimento

σ = Stefan-Boltzmann constante

T1 = Temperatura na parede

T2 = Temperatura carregada

É importante entender que Emisshield® absorbe e re-eradia a maior parte da energia quando o diferencial de temperatura entre as paredes (coating) e a temperatura de carga, é maior. Portanto, os fornos de operação contínua são revestidos apenas dentro da área mostrada a seguir.

Com base nos testes bem sucedidos do revestimento em 2020 no instituto de pesquisa de tijolos e cerâmicos em Essen, Alemanha, os revestimentos chamaram a atenção de vários clientes na Europa. Devido ao facto de que o retorno do investimento é geralmente < 1 ano e calculado com a expectativa de vida do produto Emishield® de 5 a 7 anos, cerca de 30 fornos de rolos e túneis foram revestidos em toda a Europa nos últimos 2 anos, produzindo tijolos para paredes, telhados, azulejos e pisos, ou vasos de flores.

Localização Ano Aplicativo

Superfície revestido (m²) Resultados

Instituto de pesquisa de tijolos e telhas, Alemanha 2020 forno de lote de laboratório (fibra cerâmica) 6 6% de economia de combustível

Ziegelwerk Bellenberg, Alemanha 2021 forno de túnel para tijolos 400

7,5% de economia de combustível aquecimento mais uniforme

Creaton Guttau, Alemanha 2021 forno de túnel para telhas 235 entre 3,5 e 6% de economia de combustível

Dachziegelwerke Bilshausen, Alemanha 2022 forno de túnel para telhas 116

Walther Dachziegel Langenzenn, Alemanha 2022 forno de túnel para telhas 205

NordCeram Bremerhaven, Alemanha 2022 forno de rolos para pisos e azulejos 250

Referências selecionadas da Alemanha

6% de economia de combustível, menos rejeições em cerca de 3%

Aumento de produção de 8% 4% de economia de combustível

Aumento de produção de 4%, economia de combustível de 6%

Explore o nosso website (https://www.emisshield.com/) para uma visão completa de nossa tecnologia.

Estamos ansiosos para ouvi-lo!

Tel: +43 676 5798795 herbert.gruenbichler@cressbv.nl www.cressbv.nl www.emisshield.com

Paralab S.A. | Hesse Instruments e. K. info@paralab.pt

Relatório de Aplicação: Determinação das Propriedades Características dos Materiais com o Microscópio de Aquecimento

Introdução

A nova geração de microscópios de aquecimento, equipada com algoritmos avançados de análise de imagem, oferece maior precisão e resolução. Isso amplia as aplicações do microscópio de aquecimento, especialmente na investigação das propriedades dos materiais e dos processos dependentes da temperatura.

O Microscópio de Aquecimento

- Um Instrumento de Medição Versátil

Os microscópios de aquecimento evoluíram dos instrumentos usados para determinar o comportamento de fusão de cinzas, evidenciado pela conformidade com várias normas internacionais. Além dessa aplicação, são úteis no controle de qualidade e em I&D.

Apesar de sua resolução não ser tão fina quanto a de um dilatómetro tradicional, permite diversas análises simultâneas, incluindo:

• Humidade;

• Sinterização;

• Amolecimento e fusão;

• Expansão térmica.

Muitos materiais alteram sua geometria e/ou volume quando submetidos a tratamento térmico.

Essas alterações, geralmente pequenas e difíceis de detetar, foram investigadas nos seguintes materiais:

• Tijolo de Sílica: Transformações de fase do SiO2.

• Caulino: Desidroxilação, sinterização, transformações de fase.

Os parâmetros de medição foram mantidos constantes para cada material investigado. As medições foram realizadas e avaliadas com o software do microscópio de aquecimento EMI III da Hesse Instruments.

Parâmetros do Forno:

• Tipo de Forno: M16;

• Atmosfera do Forno: Ar (oxidante);

• Forma do Provete: Variável conforme o material;

• Posicionamento do Provete: Conforme notas de aplicação da Hesse Instruments.

Os tijolos de sílica são usados como refratários em e geradores de energia, compostos principalmente por SiO2 e pequenas quantidades de Al2O3, Fe2O3 e CaO. A aplicabilidade e a temperatura de funcionamento dos tijolos de sílica dependem das modificações de SiO2 presentes no tijolo: quartzo, tridimita e cristobalita, que se transformam entre fases de baixa e alta temperatura, resultando em mudanças bruscas de volume.

A qualidade é determinada pela quantidade remanescente de quartzo, idealmente entre 2 e 3% p/p. Tijolos com maior transformação de quartzo em tridimita e cristobalita apresentam menor expansão térmica acima de 600°C, conferindo-lhes boa resistência ao choque térmico.

O objetivo da investigação foi avaliar o comportamento de expansão térmica de tijolos de sílica com o microscópio de aquecimento

EM301. Cilindros foram extraídos de tijolos por perfuração e dois espécimes foram medidos automaticamente com o software EMI III.

Programa de Aquecimento:

• Temperatura Final: 1600°C;

• Taxa de Aquecimento: 10 K/min.

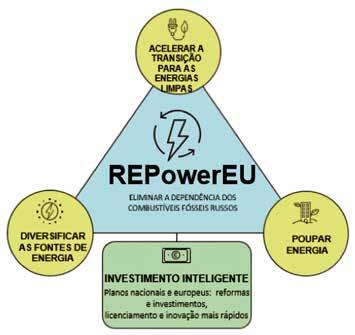

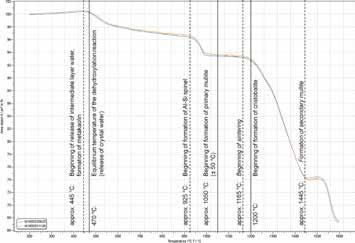

A figura 1 apresenta gráficos da área dos provetes de tijolo de sílica, em % da área inicial, em função da temperatura. Destacam-se dois comportamentos distintos:

1. Abaixo de 220°C: Forte expansão (~2%) devido às transformações de fase da tridimita e cristobalita;

2. Acima de 225°C: Pós-expansão até 900°C, com a área dos provetes aumentando em quase 4%. A partir de 900°C até cerca de 1400°C, a área dos provetes se mantém quase constante, seguida de uma pequena contração a 1400°C e uma rápida expansão a partir de 1550°C, indicando início de fusão parcial.

Investigação do Caulino com o Microscópio Térmico

Noções Básicas sobre o Caulino

O caulino é uma rocha residual formada pela ação do tempo ou pela transformação de materiais como granito ou feldspato. Contém minerais do grupo da caulinita, como a caulinita cristalina (Al2[(OH)4/ Si2O5]), além de outros minerais de argila e/ou feldspato. A caulinita pode ocorrer em diferentes estados polimorfos, como dickite, ou com composições ligeiramente diferentes, como donbassita.

Os minerais do grupo da caulinita são estruturados em camadas, conhecidos como minerais estratificados, que geralmente contêm

pequenas quantidades de água. A água de cristal está presente entre as camadas como água de camada intermédia e no interior das camadas como água de cristalização.

O objetivo desta investigação é demonstrar os processos materiais característicos da caulinite utilizando o Microscópio de Aquecimento EM301 com parâmetros de medição padrão. O pó de caulino foi misturado com algumas gotas de água desionizada num almofariz de ágata e prensado manualmente para formar cilindros de 3 mm de diâmetro e altura. Foram realizadas duas medições e avaliadas com o software EMI III.

Programa de Aquecimento:

• Temperatura Final: 1450°C;

• Taxa de Aquecimento: 10 K/min.

A Figura 2 mostra um diagrama gerado com o EMI III, contendo gráficos da área dos provetes de caulino em % da área inicial em função da temperatura.

Figura 2 - Gráficos da área dos provetes de caulino em % em fun ção da temperatura em °C, com resultados assinalados.

Adicionalmente, a Figura 3 apresenta imagens de sombra à temperatura inicial e final de uma das medições, demonstrando que o material não funde durante a medição.

Os gráficos mostram mudanças distintas na área dos provetes em temperaturas aproximadas de 445 °C, 925 °C, 1200 °C e 1455 °C. As alterações nos gráficos podem ser correlacionadas com processos descritos na literatura sobre a cozedura da caulinita.

1. 445°C: Libertação de água de cristalização (desidroxilação), trans-

formando o caulino em metacaulino com diminuição do volume. A temperatura de equilíbrio desta reação é de 470°C, mas ocorre a 445°C devido à pressão parcial de água.

2. 925°C: Formação de uma fase cúbica (espinélio), composta por Al2O3 e SiO2. Esta fase diminui o volume dos espécimenes devido à reorganização da estrutura cristalina desordenada do metacaulino.

3. 1165-1450°C: Formação de mulita primária e cristobalite, resultando na diminuição do volume das amostras devido à reorganização do SiO2 amorfo numa rede cristalina.

A medição com o STA 449 F5 Jupiter® da NETZSCH da amostra de caulino, que pode ser complementada com análise termogravimétrica e espectrometria de massa, correlaciona-se com os resultados do microscópio de aquecimento, indicando o início e fim da desidroxilação.

O microscópio de aquecimento da Hesse Instruments é capaz de medir e representar efeitos característicos de expansão térmica e processos de transformação de fase de materiais até 1650°C, complementando outros métodos de análise como TGA, DTA, espectrometria de massa e análise de raios X.

Investigação de espécimes sólidos de tijolos de sílica

• As amostras de tijolos de sílica investigadas mostram mudanças características de fases e modificações de SiO2, conforme descrito na literatura.

• As temperaturas de transformação características da tridimita a 115°C e 160°C podem ser resolvidas com o microscópio de aquecimento.

• Os valores da expansão térmica das amostras de tijolo de sílica até 1000°C estão correlacionados com os valores da literatura de aproximadamente 1,2% a 1,5%.

• A expansão negativa da tridimita contida acima de 1300°C sugere que o tijolo de sílica medido tem um elevado grau de transformação e uma baixa quantidade de quartzo residual.

• A medição discutida foi realizada com um forno do tipo M16. Com um R175 ou um M17, que alcançam temperaturas mais elevadas, o processo de fusão do SiO2 dentro do tijolo também poderia ser representado.

Investigação de compactos de pó de caulino

• Com base na mudança da área do provete, os seguintes processos materiais característicos do caulino puderam ser verificados:

- Libertação de água de cristalização (desidroxilação), começando a aproximadamente 420°C.

- Formação de espinélio cúbico a aproximadamente 925°C.

- Início da sinterização a aproximadamente 1165°C, incluindo a formação de mulita e cristobalita.

• Os resultados do microscópio de aquecimento em relação à desidroxilação do espécime correlacionam-se com os de uma medição STA da amostra de caulino.

• Além disso, podem ser tiradas conclusões sobre a formação de uma fase líquida, com base na alta contração durante o processo de sinterização e na provável formação de mulita secundária a aproximadamente 1455°C.

Há mais de 20 anos ao serviço da indústria

Desferrização

Equipamentos para descontaminação e separação de barbotinas, vidrados, matérias-primas, reciclagem de metais, vidro, cartão, plástico, indústria alimentar e farmacêutica, etc.

• Desferrizadores para líquidos e sólidos de alta intensidade

• Barras magnéticas

• Placas magnéticas

• Overbands

• Filtros magnéticos

Separação de sólidos

• Separadores de corrente de Foucault para metais n/ magnéticos

• Separadores vibratórios

Controladores de prensagem hidrostática IST

Automação industrial

Projetos específicos de engenharia

Hugo R. Fernandes a* , Dilshat U. Tulyaganov b , José M.F. Ferreira a a CICECO - Instituto de Materiais de Aveiro, Departamento de Engenharia de Materiais e Cerâmica, Universidade de Aveiro, 3810-193 Aveiro, Portugal; b Turin Polytechnic University in Tashkent, 17 Niyazova Street, 100095 Tashkent, Uzbekistan; * h.r.fernandes@ua.pt

A utilização de resíduos para a produção de produtos de valor acrescentado tem despertado um interesse significativo devido ao seu potencial para abordar preocupações ambientais e promover práticas sustentáveis. As espumas de vidro produzidas a partir de resíduos representam uma abordagem inovadora à gestão de resíduos, combinando sustentabilidade ambiental com síntese de materiais de valor acrescentado com propriedades específicas. A investigação e o desenvolvimento contínuos neste campo são promissores para o avanço da tecnologia de materiais sustentáveis e para enfrentar os desafios económicos e ambientais. Este artigo fornece uma visão geral das técnicas de processamento, propriedades e aplicações de espumas de vidro derivadas de diversas fontes de resíduos. São apresentados exemplos de estudos que envolvem a produção de espumas de vidro a partir de resíduos realizados no Departamento de Engenharia de Materiais e Cerâmica (DEMaC) da Universidade de Aveiro.

Os processos de reciclagem podem agregar valor aos óxidos presentes em diversos tipos de resíduos, convertendo-os em produtos úteis [1]. A reutilização de resíduos industriais como matérias-primas noutros setores industriais é cada vez mais viável e alinhada com os princípios da economia circular, criando novas oportunidades de aproveitamento desses materiais evitando a sua deposição em aterro ou a eliminação através da incineração [2].

Na procura de soluções sustentáveis para enfrentar os desafios duplos da gestão dos resíduos e da escassez de recursos, surgiram abordagens inovadoras para transformar materiais descartados em recursos valiosos. Entre estes, a produção de espumas de vidro a partir de materiais residuais, um processo com benefícios duplos: (1) oferece uma alternativa sustentável para a eliminação de resíduos e (2) cria um material versátil de valor acrescentado com diversas aplicações. Neste artigo, descreve-se o processo de produção de espuma

de vidro a partir de resíduos, examinando as diversas abordagens de investigação, os benefícios ambientais e as aplicações potenciais, com o objetivo de lançar luz sobre o potencial transformador da espuma de vidro como uma solução material sustentável e seu papel nos princípios da economia circular.

As espumas de vidro representam uma classe interessante de materiais com propriedades únicas e aplicações versáteis. Este material é um sistema heterofásico constituído por poros de gás separados por paredes divisórias (com vários micrómetros de espessura) de uma substância vítrea, apresentando uma estrutura celular exibindo uma gama de propriedades e aplicações distintas dos materiais de vidro sólido [3] como, por exemplo, baixa densidade aparente, alta refratariedade, baixa condutividade térmica e excelentes propriedades de isolamento térmico e acústico. Além disso, as espumas de vidro exibem propriedades mecânicas notáveis (por exemplo, altas relações resistência-peso e resiliência a forças compressivas) e excelente estabilidade química, tornando-as resistentes à corrosão e degradação em ambientes agressivos, sendo quimicamente inertes e não tóxicas, resistentes a roedores e insetos, resistentes a bactérias, resistentes à água, o que as torna consideradas superiores à maioria dos materiais celulares convencionais, como lã mineral, madeira, espumas de cimento e espumas poliméricas [3][4][5][6]. Dependendo da aplicação desejada, a espuma de vidro para isolamento térmico e à prova de som pode ter poros predominantemente fechados ou intercomunicantes. As espumas de vidro comerciais apresentam valores de porosidade, densidade aparente e resistência à compressão de cerca de 85–95 vol.%, 0,1–0,3 g.cm–3 e 0,4–6 MPa, respetivamente [3].

As espumas de vidro são geralmente obtidas pela ação de um agente gerador de gás (agente espumante), que é moído junto com os resíduos de vidro iniciais até formar um pó com granulometria fina. A mistura de pó de vidro, agente espumante e, ocasionalmente, outros agentes minerais é tratada termicamente a uma temperatura

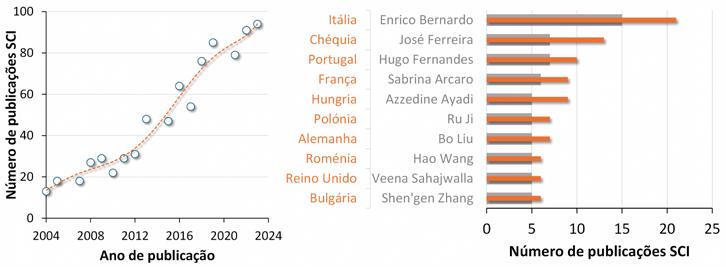

Figura 1 - Publicações científicas sobre espumas de vidro em re vistas do Science Citation Index e top-10 por países europeus e autores no período 2004-2023.

adequada para promover a sinterização (com fase líquida) e a decomposição térmica do agente espumante. A evolução do gás dentro da massa piroplástica de vidro amolecido resulta na expansão da estrutura. A formação de espuma em vidros pode ser causada por um processo de oxidação de agentes espumantes à base de carbono (grafite, carvão, negro de fumo, SiC) ou pela decomposição de carbonatos (Na2CO3, CaCO3, MgCO3, etc.) ou sulfatos (CaSO4) [7]. As propriedades finais dos produtos de espuma de vidro dependem do tipo de vidro utilizado (composição e tamanho inicial das partículas), do tipo e quantidade de agentes espumantes adicionados e do tratamento térmico aplicado [3].

3. Espumas de vidro obtidas a partir de resíduos

Nos últimos anos foram realizados vários estudos no DEMaC sobre a possibilidade de produzir espumas de vidro parcial ou integralmente a partir de resíduos [6,8–12]. A Fig. 1 apresenta o número de publicações científicas publicadas nos últimos vinte anos evidenciando a importância do estudo da produção de espumas com utilização de resíduos (dados obtidos com base numa pesquisa efetuada no Scopus). A seguir são apresentados exemplos da incorporação de elevadas percentagens de resíduos no processo de produção de espumas de vidro.

As espumas de vidro foram produzidas a partir de casco de vidro e cinzas volantes provenientes de uma central termoelétrica com adição de carbonatos (dolomite comercial e lamas à base de calcite) como agentes espumantes. Os resultados experimentais mostraram que é possível produzir espumas à base de vidro reciclado usando baixas quantidades de agentes espumantes (1–2% de carbonatos) e temperaturas de sinterização relativamente baixas (850ºC), resul-

tando em espumas com densidade aparente de 0,3 g.cm–3 e resistência à compressão 2,4 MPa. Foram observadas correlações entre resistência à compressão, densidade aparente e microestrutura. Este estudo permitiu demonstrar que é possível a produção de espumas de vidro e é uma boa forma de reciclar resíduos de vidro e cinzas volantes, permitindo altas percentagens de incorporação destes resíduos (95-99% em peso).

3.2. Exemplo 2: resíduos de vidro, cinzas volantes e resíduos de papel abrasivo (SiC)

Os resultados experimentais mostraram que é viável produzir espumas de vidro exclusivamente a partir de resíduos industriais com vidro reciclado, cinzas volantes provenientes de centrais térmicas e resíduos de papel abrasivo (lixas à base de SiC). A incorporação de cinzas volantes nas formulações representa uma clara vantagem do ponto de vista ambiental e também exerce um papel ativo no processo de formação de espuma. O SiC proveniente de lixas usadas desempenha o papel de agente espumante. Espumas de vidro

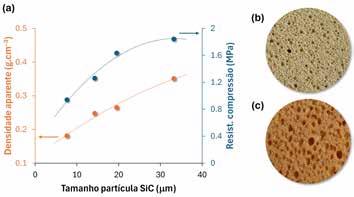

Figura 2 - Variação da densidade aparente e da resistência à compressão de espumas de vidro com o tamanho do agente espumante (a) e compar ação da microestrutura entre uma espuma de vidro obtida a partir resídu os (b) e uma esponja comercial (c) (adaptado de [10][11]).

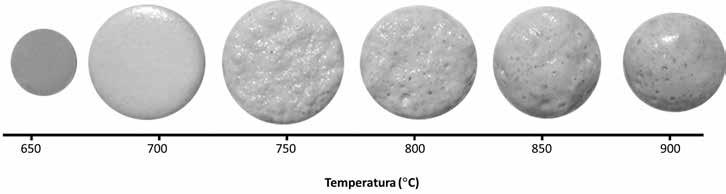

3 - Aspeto de espumas de vidro obtidas a partir de resíd uos de vidros de monitores CRT sinterizadas a diferentes temper aturas (adaptado de [10]).

contendo casco de vidro (99% em peso) e SiC (1% em peso) obtidas a cerca de 950°C apresentaram valores de resistência à compressão de 2,6 MPa e densidade aparente de 0,25 g.cm–3. A dependência da densidade aparente e da resistência à compressão de espumas de vidro com o tamanho de partícula do agente espumante (SiC) está representado na Fig. 2. Na mesma figura é apresentada a comparação entre a microestrutura de uma esponja comercial de cozinha e de uma espuma de vidro obtida a partir de uma formulação com casco de vidro, cinzas volantes e resíduos de lixas.

3.3. Exemplo 3: resíduos de vidro de monitores CRT e cascas de ovo

Neste estudo avaliou-se a possibilidade de produzir espumas de vidro utilizando resíduos de vidros de monitores CRT juntamente com cascas de ovos como agente espumante. As espumas de vidro produzidas com adição de 3% em peso de cascas de ovo após tratamento térmico a 700°C durante 15 min. apresentaram valores de densidade aparente e de resistência à compressão de 0,3 g.cm–3 e 2,3 MPa, respetivamente. As cascas de ovos demonstraram ser uma boa alternativa aos agentes espumantes convencionais como CaCO3, MgCO3 ou SiC utilizados na produção de espumas de vidro. As composições experimentais permitiram produzir espumas de vidro bem sinterizadas com propriedades adequadas para algumas aplicações funcionais com benefícios ambientais como: (1) redução do consumo de energia devido às baixas temperaturas de tratamento térmico utilizadas e (2) materiais produzidos exclusivamente a partir de resíduos. Na Fig. 3 está representado o aspeto (vista de topo) de espumas de vidro obtidas a partir de resíduos de vidros de monitores CRT.

[1] K.F. Kelton, in: H. Ehrenreich, D. Turnbull (Eds.), Solid State Physics, Vol 45, Academic Press, 1991.

[2] C. Mugoni, M. Montorsi, C. Siligardi, F. Andreola, I. Lancellotti, E. Bernardo, L. Barbieri, Ceram. Int. 41 (2015) 3400–3408.

[3] M. Scheffler, P. Colombo, Cellular Ceramics: Structure, Manufacturing, Properties and Applications, Wiley-VCH Verlag GmbH & Co., Weinheim, 2005.

[4] Z. Chen, H. Wang, R. Ji, L. Liu, C. Cheeseman, X. Wang, Ceram. Int. 45 (2019) 15057–15064.

[5] A. Siddika, A. Hajimohammadi, V. Sahajwalla, Resour. Conserv. Recycl. 179 (2022) 106145.

[6] H.R. Fernandes, D.U. Tulyaganov, J.M.F. Ferreira, Ceram. Int. 35 (2009) 229–235.

[7] E. Bernardo, R. Cedro, M. Florean, S. Hreglich, Ceram. Int. 33 (2007) 963–968.

[8] H.R. Fernandes, F. Andreola, L. Barbieri, I. Lancellotti, M.J. Pascual, J.M.F. Ferreira, Ceram. Int. 39 (2013) 9071–9078.

[9] H.R. Fernandes, D.D. Ferreira, F. Andreola, I. Lancellotti, L. Barbieri, J.M.F. Ferreira, Ceram. Int. 40 (2014) 13371–13379.

[10] H.R. Fernandes, A. Gaddam, D.U. Tulyaganov, J.M.F. Ferreira, Int. J. Appl. Ceram. Technol. 17 (2020) 64–74.

[11] H.R. Fernandes, D.U. Tulyaganov, J.M.F. Ferreira, Adv. Appl. Ceram. 108 (2009) 9–13.

[12] D.U. Tulyaganov, H.R. Fernandes, S. Agathopoulos, J.M.F. Ferreira, J. Porous Mater. 13 (2006) 133–139.

Manuel Ferreira

Equipa Comercial e Desenvolvimento do Negócio, REGA ENERGY

As indústrias cerâmicas e do vidro já percorreram um trajeto significativo na redução da sua pegada carbónica. A introdução do gás natural em Portugal em 1997 deu um grande impulso para a redução das emissões de gases com efeito de estufa gerados pelos processos industriais destes setores, ao que acrescem sucessivos ganhos de eficiência energética dos seus processos.

A progressiva redução das licenças de emissão de carbono disponíveis, associadas a metas europeias de redução de emissões cada vez mais ambiciosas, são fatores adicionais de pressão sobre estes setores.

Para alcançarmos os objetivos de descarbonização exigidos pelas metas europeias e nacionais de redução de emissão de gases com efeitos de estufa, estes setores vêem-se hoje na necessidade de adotar abordagens disruptivas não só quanto ao seu mix energético como também à tipologia das máterias-primas utilizadas.

Os níveis de eficiência já atingidos pela cerâmica e pelo vidro são de tal modo elevados que a redução de emissões necessária obriga à

busca de matérias-primas mais descarbonatadas e com menores pontos de fusão, à incorporação de mais material reciclado, a maiores níveis de eletrificação e à incorporação de gases renováveis como o hidrogénio verde e o biometano.

A complementaridade entre todas estas alternativas de descarbonização tende a ser a abordagem mais consensual para resposta ao desafio que a indústria enfrenta. Contudo, nem todas as alternativas estão já disponíveis.

No caso particular do biometano, falta a confirmação de que as garantias de origem provenientes da injeção deste gás renovável na rede serão aceites para offset das emissões de carbono das indústrias abrangidas pelo Comércio Europeu de Licenças de Emissão (CELE). Tal é essencial para que os projetos de produção de biometano se desenvolvam. Esta clarificação e confirmação é condição necessária para que a indústria tenha acesso a este vetor de descarbonização, e ao cumprimento da meta de 2,7 TWh/ano, inscrita no Plano de Ação para o Biometano.

Os projetos de biometano apresentam um conjunto de externalidades positivas, desde logo, a mais eficiente valorização do biogás disponível em Portugal, produzido sobretudo em aterros sanitários e em digestões anaeróbias. Acresce, tratar-se da solução mais adequada para o apropriado tratamento de um vasto conjunto de resíduos orgânicos (animais e vegetais), nomeadamente os efluentes pecuários, contribuindo para uma efetiva melhoria do desempenho ambiental das explorações agropecuárias.

A produção de biometano evita emissões de metano para a atmosfera e o seu processo, além do ciclo do gás, inclui ainda o ciclo dos nutrientes, através da produção de um biofertilizante para devolução ao solo. A redução das emissões de metano (um gás cerca de 30 vezes mais impactante como gás de efeito de estufa quando comparado com o dióxido de carbono) permite desenvolver projetos, não

apenas carbono neutros como também carbono negativos, em função da tipologia de matérias-primas utilizadas.

Os projectos de biometano, desde que ancorados na utilização de matérias primas-primas sustentáveis, são um exemplo indiscutível de economia circular.

À semelhança do gás natural fóssil, o biometano é constituído essencialmente por metano, o que torna este gás completamente compatível com o gás natural que circula na rede nacional de gás, logo eliminando a necessidade de as indústrias adaptarem equipamentos e processos produtivos para a sua incorporação.

Contudo, o biometano será escasso para a procura em virtude das limitações de matéria -prima, sabendo-se de antemão que nem todo será direcionado para a indústria. A forma de ultrapassar a escassez de biometano é a disponibilização de hidrogénio verde.

A Estratégia Nacional para o Hidrogénio (EN-H2) define o objetivo de cerca de 15% de hidrogénio verde em volume a circular nas redes nacionais em 2030, o que representará cerca de 1/3 em energia (5%), ou seja, 1,5TWh dos 30 TWh projetados circularem nas redes de gás natural no nosso país nessa data. As metas são ambiciosas e a indústria nacional necessitará de soluções alternativas que permitam a descarbonização dos seus processos produtivos em maior escala.

Neste enquadramento, os vales de hidrogénio verde surgem como uma das soluções mais eficazes e eficientes para que a indústria veja ultrapassada uma das barreiras fundamentais à utilização deste gás renovável como vetor de energia – a disponibilidade de hidrogénio verde em escala. Só esta disponibilização dotará a indústria de condições para testar equipamentos, adaptar processos e validar a qualidade dos seus produtos para uma eventual escalada na sua utilização como vetor energético de descarbonização.

Ainda assim, os vales de hidrogénio verde devem ser vistos como soluções específicas e localizadas próximo das indústrias que efetivamente dele necessitem para a descarbonização profunda dos seus processos produtivos.

Esta abordagem permite também dotar zonas industriais com infraestruturas diferenciadoras para a retenção e captação de indústrias. Às infraestruturas mais comuns como eletricidade, água, telecomunicações e gás natural, acrescem redes de distribuição de hidrogénio verde e oxigénio (subproduto do processo de eletrólise da água). As indústrias situadas em locais onde os vales de hidrogénio verde venham a ser desenvolvidos, terão também acesso a uma forma eficaz de estabilizar eventuais volumes de hidrogénio verde que venham a circular na rede de gás natural.

Para as indústrias cerâmicas e do vidro, é essencial que a disponibilização de hidrogénio verde seja se não constante, pelo menos minimamente previsível, devido à sensibilidade das atmosferas nos fornos. Inevitavelmente, os volumes de hidrogénio verde oriundos de projetos de injeção na rede de gás natural implicarão a chegada

Infografia do modelo de vale de hidrogénio verde da REGA ENERGY para entrega às industrias.

intermitente e imprevisível de hidrogénio aos processos industriais. A possibilidade de as indústrias terem uma fonte dedicada de hidrogénio permitirá a estabilização dos seus níveis na rede interna de distribuição de gás natural, recorrendo-se a uma estação de mistura que module a percentagem de hidrogénio adequada a cada fábrica.

Os gases renováveis têm de ser competitivos a nível de preço para serem uma solução de descarbonização. A valorização do biometano nos mercados europeus e o custo de produção do hidrogénio verde, são importantes barreiras ao interesse da indústria nacional por estes produtos.

Os clientes finais das indústrias, e no limite todos nós, devemos ter presente que existe um “green premium” associado à descarbonização dos processos produtivos industriais e de todas as cadeias de valor associadas.

Os gases renováveis podem e devem desempenhar um importante papel na promoção de materiais como o vidro e a cerâmica, os quais têm vindo de forma sustentada a associar atributos como os da sustentabilidade, circularidade, ecologia, prestígio, qualidade e durabilidade, sendo fundamental para que a dinâmica da procura sustentável possa ser o motor para a produção destes bens de elevado valor acrescentado.

Resta a incontornável relevância da energia no atual contexto geopolítico. Os gases renováveis são recursos endógenos e, por isso, uma

das poucas fontes de energia disponíveis de forma totalmente independente de fornecedores externos. Este é um critério cada vez mais relevante no atual contexto de instabilidade que perdura nas regiões produtoras de energias fósseis e nas cadeias de fornecimento. Os gases renováveis constituem uma relevante ferramenta estratégica para a resiliência energética da indústria nacional e consequentemente do País.

Na REGA ENERGY somos já quase 50 profissionais comprometidos em promover todas as formas eficientes de descarbonização, e acreditamos que há um espaço para os gases renováveis nos setores da cerâmica e do vidro. É necessário o envolvimento de todas as partes interessadas, nomeadamente, os fornecedores de tecnologia e equipamentos, os produtores e gestores de resíduos, os gestores das infraestruturas energéticas (gás, água e eletricidade), os Clientes industriais, os Clientes dos Clientes industriais, as entidades públicas e os decisores políticos, para que juntos possamos criar um ecossistema favorável à produção e utilização industrial dos gases renováveis.

Tiago Martins 1 , Hélio Jorge 2 ; Victor Francisco 2 ; Penousal Machado 1

1 Universidade de Coimbra, CISUC/LASI – Centro de Informática e Sistemas da Universidade de Coimbra, Departamento de Engenharia Informática; 2 Centro Tecnológico da Cerâmico e do Vidro (CTCV), Unidade de Inovação e Desenvolvimento

O fabrico aditivo permite a produção de modelos físicos tridimensionais a partir de um modelo virtual. Com base em desenho assistido por computador (CAD), todos os processos de fabrico aditivo, atualmente disponíveis no mercado, recorrem à deposição de material, camada sobre camada, até a obtenção de um produto tridimensional.

É conhecido que as técnicas de fabrico aditivo são hoje um instrumento indispensável ao processo moderno de desenvolvimento de produto, incluindo-se aqui o produto cerâmico. Estas técnicas come-

çaram por ser usadas, na indústria cerâmica, no desenvolvimento de produto, estendendo-se à fase de realização de moldes, mas têm vindo, devido ao seu elevado potencial, a despertar um enorme interesse para o próprio fabrico de produtos em escala, nomeadamente produtos customizados. A utilização destas técnicas torna possível o fabrico de peças com geometrias complexas que não são possíveis de obter através das técnicas convencionais de produção de cerâmicos. A reprodutibilidade e o controlo computorizado das características arquitetónicas destes produtos fazem com que as técnicas de fabrico aditivo apresentem inúmeras vantagens para a indústria cerâmica e justifiquem o seu potencial no fabrico de aplicações que respondam às necessidades de segmentos de mercado muito específicos [1]. Duas tecnologias a quem se coloca bastante foco na po-

tencial aplicação a materiais cerâmicos argilosos são o Binder Jetting (Jato de Ligante) e o Robocasting.

Binder Jetting é uma técnica de fabrico aditivo com base na utilização de pós que consiste na deposição de um material ligante líquido, através de uma cabeça de impressão, em camadas de pó previamente preparadas. Pode ser processado um número considerável de materiais por esta técnica, como sejam cerâmicos, polímeros, metais e compósitos [1, 2, 3]. A resolução dos modelos impressos é dependente não só do ligante e da granulometria de pó utilizada, como também da precisão da deposição das gotículas de ligante e da forma como este interage com as partículas de pó. Uma adequada escolha do ligante e a otimização do processo são os pontos-chave deste método. Tem-se explorado a utilização desta tecnologia, e dos materiais associados, em áreas diversas como a escultura de pequena e grande escala em grés e em diferentes composições argilosas, revestimentos em alumina e componentes estruturais e arquitetónicos em cimento [4, 5] (Figura 1).

Robocasting é uma técnica de base líquida dedicada a transformação de suspensão, pastas e líquidos. Esta técnica recorre a um sistema baseado em um ou mais extrusores, roboticamente controlados, com os quais são depositados materiais camada sobre camada sobre uma base de construção, regra geral, à temperatura ambiente (Figura 2). Este é um processo que não requer quantidade significati-

va de ligantes, ceras ou termoendurecíveis e os produtos fabricados podem ser secos e sinterizados em menos de 24 horas.

Ao nível do fabrico de produto cerâmico, existem várias aplicações em fase de validação na área dos cerâmicos avançados, associadas a aplicações de desempenho técnico. Com cerâmicos argilosos, as tecnologias existentes começam a ser usadas em peças artísticas, mas ainda não como tecnologia industrial para o fabrico direto de peças.

O Design Generativo, impulsionado pelos avanços na Computação e em particular na Inteligência Artificial, revolucionou várias áreas criativas. Da tipografia à moda, as abordagens generativas têm vindo a transformar a forma como os designers conceptualizam, iteram e produzem artefactos. Em vez de criar designs individuais, os designers desenvolvem um sistema computacional capaz de gerar vários designs a partir de um conceito inicial. No domínio da tipografia, um elemento essencial da comunicação visual, os algoritmos generativos podem ser utilizados para criar de forma dinâmica tipos e formas de letras, oferecendo aos designers uma ampla gama de opções para escolher. Estes algoritmos facilitam a criação de tipos de letra personalizados e adaptados a contextos ou necessidades específicas, expandindo assim os limites da criatividade tipográfica [6, 7, 8].

No design de identidades visuais, o Design Generativo tem vindo a alterar a forma como os logotipos são criados, capacitando os designers a gerar dinamicamente inúmeras iterações e permitindo-lhes explorar uma multiplicidade de possibilidades e alcançar marcas visuais inovadoras e adaptáveis [9, 10, 11]. Com este método, os designers podem explorar rapidamente inúmeros conceitos para logotipos, poupando tempo e recursos.

No campo do design de cartazes, os processos generativos têm sido utilizados para criar rapidamente e dinamicamente layouts, padrões, imagens e cores diversas, oferecendo possibilidades de design diversos e ajustados a mensagens específicas [12, 13, 14]. Os cartazes resultantes destacam-se com composições únicas e apelativas, tornando-os mais envolventes e eficazes na captação da atenção do público.

O Design Generativo tem sido explorado também na criação de capas de livros para produzir grandes variedades de capas que captam a essência do conteúdo de um livro [15, 16, 17]. Quando combinado com a tecnologia de impressão on-demand, este método permite que cada cópia de um livro tenha uma capa distinta, aumentando o interesse do leitor e a comercialização do livro.

O impacto do Design Generativo estende-se para além dos campos do design gráfico para outros domínios, como a moda [18, 19], arquitetura e design de mobiliário [20, 21]. Em todos esses campos, o Design Generativo está a impulsionar a criatividade, eficiência e inovação, empurrando os limites do que é possível criar.

A aplicação de técnicas de design generativo na área da cerâmica é uma prática emergente que tem permitido a criação de designs

intricados e inovadores, difíceis de obter através de métodos de design tradicionais, os quais podem então ser produzidos através de fabrico aditivo ou outras técnicas de fabricação digital. De seguida, apresentam alguns exemplos de projetos de objetos decorativos ou utilitários, quer sejam produzidos em cerâmica ou em materiais polimérico.

O uso de técnicas de design generativo em cerâmica também possibilita a geração de formas orgânicas intrincadas, inspiradas em fenómenos naturais. O trabalho realizado pelo estúdio Nervous System é notável neste tipo de abordagem. Em particular, no trabalho Reaction Vase [22], este estúdio gerou vasos utilizando reaction diffusion, um processo que imita a interação de produtos químicos difundidos numa superfície para gerar padrões estáveis.

Adicionalmente, ao utilizar algoritmos computacionais, também é possível produzir designs inovadores influenciados por dados externos, permitindo a criação de designs dinâmicos que refletem uma ligação com seu ambiente. No trabalho Adaptive Manufacturing [23], Sander Wassink e Olivier van Herpt implementaram scripts de computador para capturar informação externa através de sensores e traduzir essa mesma informação em comportamentos específicos de uma impressora 3D, criando objetos que refletem o seu ambiente (Figura 3) Outro exemplo deste tipo de abordagem é apresentado por Claraval (Perpétua Pereira e Almeida, e Skopelab) através do trabalho Monastery Collection , onde uma série de jarras é gerada a partir de som e impressa em 3D de plástico para servir como protótipo para produção.

No campo das instalações de parede em cerâmica, o design generativo tem possibilitado a criação algorítmica de designs únicos, altamente personalizados e visualmente cativantes que se integram perfeitamente em espaços arquitetónicos. O artista e designer Brian Peters tem produzido diferentes obras neste campo. Alguns exemplos incluem o trabalho 27 Drydock Lobby Artwork, uma instalação inspirada em estruturas moleculares e composta por células, ou blo-

cos, hexagonais que variam no design; e o trabalho Wave Curl, outra instalação de parede composta por mais de 100 azulejos de cerâmica únicos que se transformam adquirindo complexidade na sua forma. Em todos estes projetos, foi usada a tecnologia Robocasting (RC) de cerâmica (Figura 4).

O Design Generativo pode ainda proporcionar aos utilizadores um extenso espaço de exploração. Ao permitir a manipulação interativa de parâmetros e ao proporcionar feedback em tempo real, abordagens computacionais podem incentivar a criatividade e a personalização de designs. Estas abordagens convidam os utilizadores a envolverem-se ativamente na criação dos seus designs, aumentando a sensação de autoria e expressão artística. O projeto de arte generativa SimpSymm, de Christoph Bader e Dominik Kolb, utiliza um algoritmo procedimental para gerar uma ampla variedade de esculturas digitais adaptadas para impressão 3D, enquanto fornece aos utilizadores o controlo direto sobre seus parâmetros e potencia o engajamento com o processo criativo.

Outro campo de avanço no design generativo aplicado à cerâmica é a incorporação de algoritmos de Inteligência Artificial e Aprendizagem Computacional na criação de peças. No trabalho Dio [24], o artista Ben Snell treinou um computador para se tornar um escultor, que aprendeu através da análise de esculturas clássicas e, eventualmente, começou a criar as suas próprias formas, misturando elementos de vários estilos clássicos. De forma similar, o estúdio Onformative implementou no seu trabalho AI Sculpting [25], um sistema de Inteligência Artificial que aprende a esculpir modelos 3D. Um último exemplo é a série de esculturas Psychedelic Forms [26], de Varvara

Guljajeva e Mar Canet, onde os artistas aplicam Aprendizagem Computacional Profunda para gerar formas 3D únicas a partir de prompts de texto e modelos 3D, que são depois impressos em cerâmica, usando a técnica de Robocasting.

Utilizando tecnologias completamente digitais – o design generativo e o fabrico aditivo, será possível conjugar a tecnologia, arte e criatividade de formas nunca antes aplicadas na indústria da cerâmica. É possível transcender as fronteiras do convencional na cerâmica utilitária e decorativa, redefinindo os paradigmas através de uma exploração por camadas das possibilidades que tecnologias emergentes da computação e da produção por métodos de fabrico aditivo oferecem.

A introdução de domínios emergentes da computação na fase de criação pode permitir explorar novas formas de criatividade, uma atividade que até muito recentemente era exclusiva dos seres humanos. As tecnologias destes domínios emergentes podem ainda contribuir para melhorar a eficiência e economia de tempo na fase de projeto, nomeadamente na aceleração ou automação de tarefas, como, a título de exemplo, o desenvolvimento e a utilização de algoritmos de aprendizagem automática que podem analisar grandes conjuntos de dados para identificar padrões, gerar ideias novas, sugerir formas, paletas de cores ou texturas.

Por outro lado, em termos de acabamentos visuais e tácteis pode-se procurar explorar composições gráficas e paletas cromáticas, textu-

ras tridimensionais, efeitos de luz e sombra, e até mesmo a integração de elementos não cerâmicos, desafiando as noções tradicionais de estética na cerâmica. Com esses acabamentos renovadores pode criar-se peças que possibilitem novas experiências visuais e táteis.

[1] Berman, “3-D Printing: The new industrial revolution,” Business Horizons, vol. 55, pp. 155-162, 2012.

[2] C. W. O. I. B. G. T. Campbell, “Could 3D Printing Change the World? Technologies, Potential, and Implications of Additivie Manufacturing,” Atlantic Council, pp. 1-16, 2011.

[3] S. V. A. B. S. Bose, “Bone tissue engineering using 3D printing,” Materials today, vol. 16, pp. 496-504, 2013.

[4] “Structural ceramics with three dimensional printing,” Three Dimensional Printing, 2013.

[5] D. Hudson, “Materials and Process Innovation for 3D Printing of Ceramics,” Centre for Fine Print Research: 3D Laboratory, University of the West of England: Arts and Humanities Research Council. [Online].

[6] G. M. a. D. Hofstadter, “Letter Spirit: An Architecture for Creativity in an Microdomain,” AI*IA, pp. 65-70, 1993.

[7] M. Huang, 2010.

[8] J. C. E. C. e. P. M. Tiago Martins, “Evotype: Evolutionary Type Design,” EvoMUSART, pp. 136-147, 2015.

[9] “Catalogtree,” Monadnock, 2008. [Online]. Available: https://www. catalogtree.net/monadnock. [Acedido em 20 April 2024].

[10] Neue, “Visit Nordyn,” 2010. [Online]. Available: https://neue.no/ work/visit-nordkyn/. [Acedido em 20 April 2024].

[11] S. a. Walsh, “Casa da Música,” 2016. [Online]. Available: https:// sagmeister.com/work/cada-da-musica. [Acedido em 20 April 2024].

[12] W. A. Center, “LUST's Posterwall for the 21st Century,” 2011.

[13] B. Müller, “Poetry on the Road 2002-2013,” 2002. [Online]. Available: Https://www.esono,com/boris/projects/poetry02/. [Acedido em 20 April 2024].

[14] J. Maeda, “Maeda@Media,” Thames & Hudson, 2000.

[15] FIELD, “GF Smith: 10,000 Digital Paintings,” 2011. [Online]. Available: https://field.io/work/10-000-digital-paintings. [Acedido em 20 April 2024].

[16] P. M. a. J. B. Pedro Cruz, “Data Book Covers,” 2010. [Online]. Available: https://cdv.dei.uc.pt/projects/data-book-covers. [Acedido em 20 April 2024].

[17] P. M. a. H. Muir, “Cover Process,” Eye, vol. 94, pp. 104-105, 2017.

[18] N. A. a. T. Anaraki, “Fashion Design Aid System with Application of Interactive Genetic Algorithms,” EvoMUSART, pp. 289-303, 2017.

[19] F. A. C. M. a. P. M. Nuno Lourenço, “EvoFashion: Customising Fashion Through Evolution,” EvoMUSART, pp. 176-189, 2017.

[20] N. V. a. A. R. Brown, “Generating Novel Furniture with Machine Learning,” EvoMUSART, pp. 401-416, 2022.

[21] SPACE10, “Open Fabrication: Democrasiting Custom-Made Design,” 2019. [Online]. Available: https://space10.com/projects/open-fabrication/. [Acedido em 20 April 2024].

[22] N. System, “Reaction Vase,” 2010. [Online]. Available: https://n-e-r-v-o-u-s.com/blog/?p=516. [Acedido em 20 April 2024].

[23] S. W. a. O. v. Herpt, “Adaptive Manufacturing,” 2014. [Online]. Available: https://oliviervanherot.com/adaptive-manufacturing/. [Acedido em 20 April 2024].

[24] B. Shell, “Dio,” 2018. [Online]. Available: http://bensnell.io/dio/. [Acedido em 20 April 2024].

[25] Onformative, “AI Sculpting,” 2022. [Online]. Available: https://onformative.com/work/ai-sculpting/. [Acedido em 20 April 2024].

[26] V. G. a. M. Canet, “Psychedelic Forms,” 2022. [Online]. Available: https://var-mar.info/psychedelic-forms/. [Acedido em 20 April 2024].

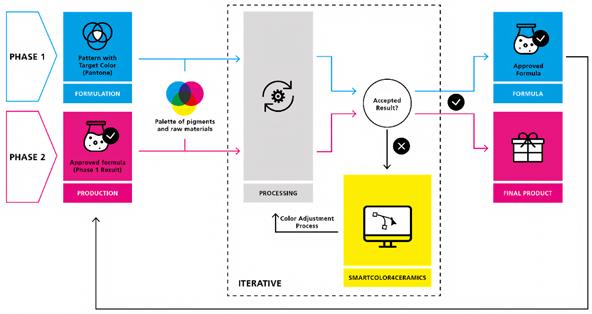

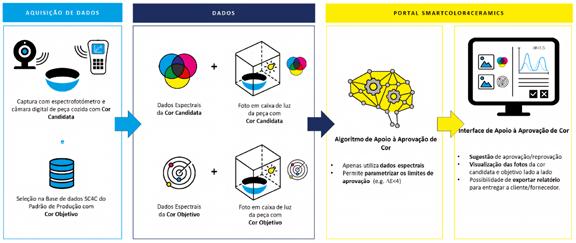

Carlos Monteiro, Marisa Almeida, Inês Rondão, Sandra Carvalho, Victor Francisco

e Pedro Frade

Centro Tecnológico da Cerâmico e do Vidro (CTCV)

Atualmente enfrentamos uma série de desafios e questões ambientais, pelo que, a preocupação ambiental está cada vez mais em evidência na sociedade.

As alterações climáticas representam um dos principais desafios e uma das maiores ameaças globais enfrentadas pela Humanidade [1]. Devido ao seu impacto na sustentabilidade do planeta, a preocupação com este problema tem ganho destaque no debate político e merecido a atenção dos investigadores. Será inevitável implementar esforços e medidas para mitigar o problema, e quanto mais tarde, maiores e mais significativas serão as consequências.

O fenómeno do aquecimento global encontra-se associado a gases de efeito estufa (GEE) como dióxido de carbono, metano, óxido nitroso (e outros) com origem antropogénica, provenientes da queima de combustíveis fósseis para mobilidade, produção de energia elétrica e processos industriais [2].

O Acordo de Paris [3], foi assinado em 2015 por 195 países signatários, que assumiram o compromisso de manter o aumento da temperatura global abaixo dos 2°C e reunir esforços para limitar o aumento a 1,5°C acima dos níveis pré-industriais.

Para almejar estas metas ambiciosas, é determinante promover mudanças fundamentais com impacto na redução da emissão GEE, particularmente CO2, para uma descarbonização efetiva até 2050. A taxa de sucesso deste empreendimento irá portanto, depender em grande parte da implementação das melhores tecnologias disponíveis (MTD) ou do desenvolvimento de tecnologias inovadoras emergentes, em sectores industriais-chave, principalmente indústrias intensivas em energia, no qual se inclui a Indústria Cerâmica [4].

A União Europeia (UE) delineou estratégias a longo prazo de forma a alcançar a neutralidade carbónica até 2050 [4-6], como um pacote de iniciativas, incluindo legislação e diretrizes em matéria de clima, alinhadas com o Pacto Ecológico Europeu. Esta estratégia tem como principal objetivo reduzir os GEE, nomeadamente o dióxido de carbo-

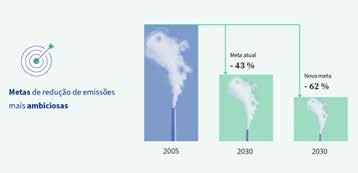

no, para alcançar um ecossistema neutro em carbono na UE. O Conselho e o Parlamento Europeu também aprovaram as novas metas de redução até 2030 das emissões de GEE em 62% (face a 2005) para setores abrangidos pelo CELE – Comércio Europeu de Licenças de Emissão e, 40% para os não abrangidos pelo CELE [7]. As metas para as instalações CELE cerâmicas foram revistas pela Diretiva 2003/87/CE com as alterações introduzidas pela Diretiva 959/2023, e consta na figura 1 (de acordo com as informações do Conselho da União Europeia).

Esta nova diretiva (UE) 2023/959 do Parlamento Europeu e do Conselho de 10 de maio de 2023 refere que o “Pacto Ecológico Europeu” combina um conjunto abrangente de medidas e iniciativas que se reforçam mutuamente, com vista a alcançar a neutralidade climática na UE até 2050, e define uma nova estratégia de crescimento que visa transformar a UE numa sociedade equitativa e próspera, dotada de uma economia moderna, eficiente na utilização dos recursos e

competitiva, em que o crescimento económico esteja dissociado da utilização dos recursos. Pretende igualmente proteger, conservar e reforçar o capital natural da UE e proteger a saúde e o bem-estar dos cidadãos contra riscos e impactos relacionados com o ambiente.

No contexto nacional, Portugal tem avançado com iniciativas alinhadas com as diretrizes europeias. A promulgação da Lei de Bases do Clima [8] e a implementação do Plano Nacional de Energia e Clima (PNEC) [9], o CELE – Comércio Europeu de Licenças de Emissão, são exemplos fundamentais desse enquadramento regulamentar. Estas estratégias estabelecem metas, objetivos e ações específicas para reduzir as emissões de GEE, incentivar o uso de energias renováveis, promover a eficiência energética e alcançar a neutralidade carbónica.

Na figura 2, apresentam-se os desafios que o sector cerâmico terá de enfrentar face às metas previstas.

O Plano de Recuperação e Resiliência (PRR), no âmbito do aviso Componente C11 – Descarbonização da Indústria, estabeleceu uma linha de financiamento dirigido às associações empresariais e centros tecnológicos dos diferentes setores industriais.

Esta iniciativa visa a elaboração de roteiros setoriais que forneçam às empresas informações e ferramentas necessárias para identificar

as soluções mais adequadas à descarbonização dos seus processos. O desenvolvimento do Roteiro para a Neutralidade Carbónica da Indústria Cerâmica até 2050 – CeramicLowCO2 é da responsabilidade da Associação Portuguesa das Indústrias de Cerâmica e de Cristalaria (APICER) em colaboração com o Centro Tecnológico da Cerâmica e do Vidro (CTCV).

O objetivo principal do Roteiro para a Neutralidade Carbónica da Indústria Cerâmica até 2050 é constituir um documento de referência, apresentando soluções orientadoras e viáveis de forma a auxiliar a Indústria Cerâmica e seus atores, na tomada de decisões rumo à descarbonização do setor, visando assim alcançar a neutralidade carbónica até 2050.

O Roteiro foi estruturado e focado num plano de trabalho que visa, de uma forma detalhada, a identificação de medidas e tecnologias abrangentes para a descarbonização, sem, no entanto, desconsiderar tecnologias que possam encontrar em estágios de maturidade tecnológica relativamente baixos.

A abordagem metodológica para o desenvolvimento dos trabalhos foi estruturada considerando nove etapas principais:

1. Caracterização do Sector e Subsetores Alterações Climáticas e a necessidade de descarbonização; contexto regulamentar recorrendo a pesquisa e revisão bibliográfica e informações provenientes de fornecedores de tecnologia do setor, com

identificação das melhores tecnologias disponíveis e maturidade tecnológica;

2. Indicadores atuais e trajetórias de produção, consumos energéticos, emissões de GEE, prevista por Sector e subsetores até 2050 sob diferentes cenários;

3. Identificação dos principais vetores de descarbonização;

4. Identificação das principais tecnologias de descarbonização para o sector e respetivos subsetores;

5. Identificação de medidas de Economia Circular;

6. Análise custo-benefício das medidas técnicas e tecnológicas;

7. Propostas de trajetórias custo-eficazes de redução de emissões de GEE do sector para 2030, 2040, 2050 - cenários;

8. Necessidades e expectativas atuais e futuras: Considerações finais e conclusões;

9. Capacitação de recursos humanos (treino, formação e competências) visando a superação dos desafios inerentes à transição energética e digitalização do setor.

Plano de Comunicação/Capacitação/Divulgação

Para que os roteiros de descarbonização sejam implementados e as metas alcançadas, é essencial o envolvimento de todos os colaboradores com o objetivo de estabelecer uma cultura industrial focada na implementação das medidas identificadas no roteiro. São assim propostas um conjunto de iniciativas de capacitação de recursos humanos (treino, formação e competências) elencando-se abaixo as mais importantes:

1) Bootcamps/fóruns de reflexão para a descarbonização;

2) Curso de Gestor para a Descarbonização da Indústria Cerâmica – criação da função de gestor de transição de energia dentro das empresas;

3) Ciclo de Workshops – diálogo com os fornecedores de tecnologia, industriais e outros stakeholders na procura de novas soluções;

4) Imersão para a Descarbonização – melhoria da cultura de consumo + sustentável dentro das organizações;

5) Geração de Ideias/Projetos para a Descarbonização – brainstorming sobre novas medidas, a desenvolver dentro das organizações ou com parceiros externos-fornecedores de tecnologia, entidades do SCT.

Kick-off CeramicLowCO2 – Roteiro para a Descarbonização da Indústria da Cerâmica

O Evento inicial (Kickoff) do Projeto CeramicLowCO2 decorreu a 7 de fevereiro de 2024 (Ílhavo) em formato presencial. Foi uma iniciativa conjunta da APICER – Associação Portuguesa das Indústrias de Cerâmica e de Cristalaria e o CTCV – Centro de Tecnologia e Inovação e teve como objetivo apresentar o projeto CeramicLowCO2, sendo também, um espaço de partilha entre todos os stakeholders do setor (empresas, fornecedores, entidades do sistema de inovação, universidades) para a construção de caminhos para a Sustentabilidade e Descarbonização da Indústria Cerâmica Nacional, tornando-a mais competitiva num contexto de transição climática. Este evento reuniu mais de 150 participantes e 21 palestrantes.

O Impacto do Novo CELE e do princípio DNSH no caminho da Descarbonização da Indústria Cerâmica e do Vidro

Esta sessão decorreu a 23 de abril de 2024 (Ílhavo), e foi uma das várias iniciativas que integram o Projeto CeramicLowCO2, promovida num modelo de discussão aberta entre os convidados e participantes.

Foram apresentadas as principais alterações, obrigações e critérios de atribuição do Novo CELE, bem como se discutiu de que forma o compromisso e esforço assumido pela indústria pode ser concretizado e as metas possam ser cumpridas. No último painel o tema “Gases Renováveis – o match entre a procura e a oferta “foi discutido por cinco especialistas da área, trazendo novas perspetivas para a importância do mercado das energias renováveis na transição energética e diminuição da pegada de carbono. Contou com 12 palestrantes e uma audiência superior a 90 pessoas.

Os roteiros de descarbonização setoriais, apoiados pelo Plano de Recuperação e Resiliência (Componente C11 – Descarbonização da Indústria), representam uma oportunidade única para uma mudança de paradigma na transição energética justa, democrática e coesa, e assim alavancar a descarbonização do setor industrial.

Este Roteiro, CeramicLowCO2, permitirá às empresas do Sector da Indústria Cerâmica, aceder a informação e ferramentas que as irão apoiar na identificação das soluções mais adequadas à descarbonização dos seus processos e, na adoção de práticas mais sustentáveis, fundamentais para trilhar caminho rumo à neutralidade carbónica, até 2050.

[1] Intergovernmental Panel on Climate Change (IPCC). Global Warming of 1.5°C: IPCC Special Report on Impacts of Global Warming of 1.5°C above Pre-Industrial Levels in Context of Strengthening Response to Climate Change, Sustainable Development, and Efforts to Eradicate Poverty. Cambridge University Press; 2022. Disponível em: https://www.ipcc.ch/sr15/ (Acedido a 21 de Maio 2024

[2] Lackner, M., Chen, WY., Suzuki, T. (2012). Introduction to Climate Change Mitigation. In: Chen, WY., Seiner, J., Suzuki, T., Lackner, M. (eds) Handbook of Climate Change Mitigation. Springer, NewYork. https://doi.org/10.1007/978-1-4419-7991-9_1~

[3] The Paris Agreement, United nations Climate Change. Disponível em: https://unfccc.int/process-and-meetings/the-paris-agreement . (Acedido a 21 de Maio 2024).

[4] Ceramic Roadmap to 2050. Cerame-Unie: The European Ceramic Industry Association, Brussels. Disponível em: https://www.ceramicroadmap2050.eu/chapters/continuing-our-path-towards-climate-neutrality/ . (Acedido a 21 de Maio 2024).

[5] Melhores técnicas disponíveis (MTD). Agência Portuguesa do Ambiente, 2021. Disponível em: https://apambiente.pt/avaliacao-e-gestao-ambiental/melhores-tecnicas-disponiveis-mtd . (Acedido a 21 de Maio 2024).

[6] Roteiro para a Neutralidade Carbónica 2050 (RNC2050). Estratégia de longo prazo para a neutralidade carbónica da economia portuguesa em 2050, 2019. Disponível em: https://descarbonizar2050. apambiente.pt/ . (Acedido a 21 de Maio 2024).

[7] Objetivo 55: Reforma do Sistema de Comércio de Licenças de Emissão da UE, União Europeia, 2022. Disponível em: https://www. consilium.europa.eu/pt/infographics/fit-for-55-eu-emissions-trading-system/ . (Acedido a 21 de Maio 2024).

[8] Lei de Bases do Clima, Disponível em: https://diariodarepublica. pt/dr/detalhe/lei/98-2021-176907481 . (Acedido a 21 de Maio 2024).

[9] Plano Nacional Energia e Clima 2021-2030 (PNEC 2030). Disponível em: https://www.portugalenergia.pt/setor-energetico/bloco-3/ (Acedido a 21 de Maio 2024).

[10] M. Almeida; P. Frade; A. Figueiredo; M. Lopes; COMÉRCIO EUROPEU DE LICENÇAS DE EMISSÃO – perspetivas no período 2026-2030. 5ª Edição Jornadas Técnicas da Cerâmica, 16 e 17 novembro 2023.