10 minute read

Prevención: pilar importante en el éxito en cultivos larvarios

La larvicultura de camarón es compleja y delicada, con demasiados detalles pequeños para ser atendidos todos a la vez. En ZeiglerBrothers,Inc. , estamos convencidos de que, entregando los productos necesarios, con los nutrientes y paquete de salud adecuados mediante un buen programa de alimentación, nos ayudará a prevenir un futuro incierto.

Por: Ing. Diego Flores*

Anivel mundial el crecimiento de la acuicultura ha sido sostenido, al menos en la última década, y se espera que para el 2030 alcance los 103 millones de toneladas, de acuerdo con datos de la OCDE y FAO, con lo que se podría superar a la producción pesquera en alrededor de 6 millones de toneladas. El ritmo de crecimiento que se prevé será más lento −solo crecerá al 2%− que en la década anterior, la cual fue del 4%. Según estas estimaciones, la producción de camarones y langostinos en el mismo periodo podría aumentar en más del 32%.

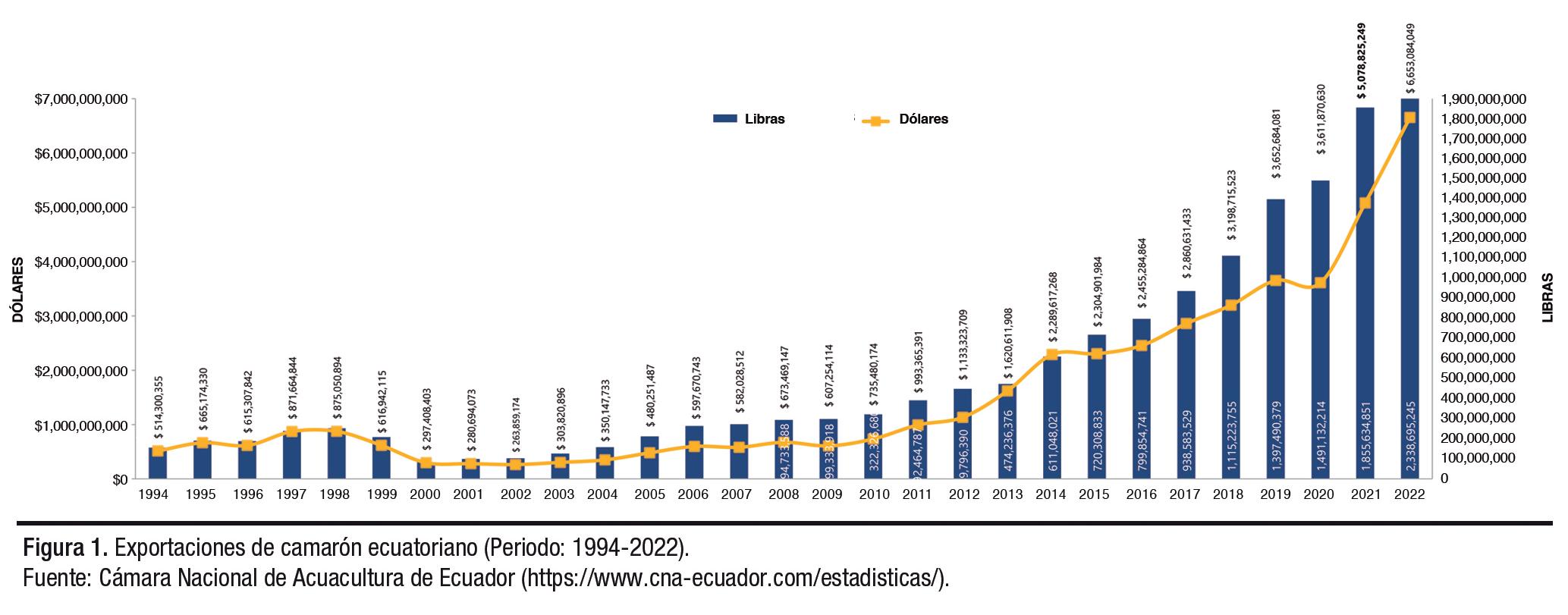

En América Latina, el máximo exponente de la producción de camarón ha sido Ecuador, con un total exportado en 2021 de 848 mil toneladas (Figura 1) y el mayor productor en ese mismo año con un poco más de 1 millón de toneladas, de acuerdo con datos de la Cámara Nacional de Acuacultura (CNA, 2022), seguido por China, Vietnam, India e Indonesia.

Tales resultados son consecuencia del trabajo realizado en áreas como programas de selección genética, mejoras en los alimentos para cada etapa de desarrollo de los camarones, técnicas y tecnología aplicadas en los cultivos, sistemas de gestión integrados, y capacitaciones al personal de maduraciones, criaderos de larvas y áreas de maternidades.

En cada etapa de cultivo, los trabajos de preparación deben enfocarse en evitar dificultades de cualquier tipo: operativos, de infraestructura, de insumos, pero sobre todo biológicos

Aspectos operativos y de infraestructura

Se identifican como aquellos donde existan fallas en equipos e instalaciones, tales como bombas y/o sopladores sin el debido mantenimiento, tanques de cultivo con filtraciones (en liner, concreto, fibra de vidrio, etc.), que lleven a fugas de agua durante el cultivo y lo pongan en riesgo. Tuberías, válvulas y demás de PVC en mal estado que impidan un adecuado manejo de sistemas de aireación o agua, entre otros. Todos ellos pueden evitarse con el personal de producción y mantenimiento de la unidad debidamente entrenado y una lista de verificación o “check list”

Aspectos relativos a los insumos

Los laboratorios manejan una amplia variedad de insumos para sus procesos productivos y operativos. En estas líneas nos ocuparemos solo de los productivos, a saber: alimentos, probióticos, aditivos, químicos y desinfectantes. Los primeros tres insumos están directamente relacionados a la capacidad de producción del criadero.

Los protocolos de producción incluyen alimentos y probióticos que obligan al responsable de producción a garantizar su buen resguardo, ya que, desde este punto, se debe iniciar la labor de PREVENIR inconvenientes, proporcionando las condiciones adecuadas para evitar el deterioro en sus componentes. En otras palabras, respetar la cadena de frío bajo las recomendaciones de los proveedores.

Con químicos y desinfectantes, se requieren espacios adecuados, fichas técnicas visibles y entendibles, además de contar con los medios apropiados para atender cualquier incidente (duchas para lavado de químicos, bermas de contención, duchas para los ojos, entre otros).

Biológicos, los más delicados

Los tres vectores que pueden ocasionar las peores complicaciones o pérdidas en un laboratorio pertenecen a esta categoría. Trabajando de forma adecuada en su prevención, es posible minimizar o evitar totalmente sus efectos. Para ello, se debe abordar desde un concepto simple: bioseguridad.

“La bioseguridad se define como la implementación de medidas que reducen el riesgo de introducción y propagación de agentes patógenos. Requiere que las personas adopten un conjunto de actitudes y comportamientos para reducir el riesgo en todas las actividades que involucren animales domésticos, cautivos/exóticos y salvajes y sus productos” (FAO/ OIE/World Bank, 2008).

Estos tres vectores son: bacterias, virus y hongos. Es necesario considerar y cubrir todos los frentes de su posible ingreso a las instalaciones, con la finalidad de tomar medidas, las cuales van desde la analítica local en fresco hasta los más detallados exámenes PCR.

Maduración

Una vez que los organismos han pasado por un riguroso análisis antes de entrar a la maduración, las etapas de premaduración o cuarentena cumplen con una importante función de filtro, ya no solo para la contención de vectores virales, sino también de organismos fenotípicamente aptos para lo que fueron seleccionados (Figura 2). Las instalaciones de maduración pueden contar con sistemas de recirculación o ser abiertos, pero de igual manera, la bioseguridad debe cumplirse a través de:

9 Sistemas de agua abiertos o en recirculación debidamente monitoreados.

9 Adecuados protocolos de desinfección de instalaciones, equipos y materiales.

9 Evitar el acarreo involuntario de vectores virales fúngicos o bacterianos por parte del personal operativo al ingresar a las instalaciones.

9 Alimentos vivos, frescos, frescos congelados y demás, deben contar con certificación de origen y de preferencia analítica, por lo menos, para las enfermedades enlistadas en la Oficina Internacional de Epizootias (OIE), actual Organización Mundial de Sanidad Animal. Recientemente el equipo de Zeigler Asia y de Investigación y Desarrollo (I+D) visitaron tres países de la región con fuertes problemas de Enterocytozoon hepatopenaei (EHP) debido a alimentos frescos contaminados.

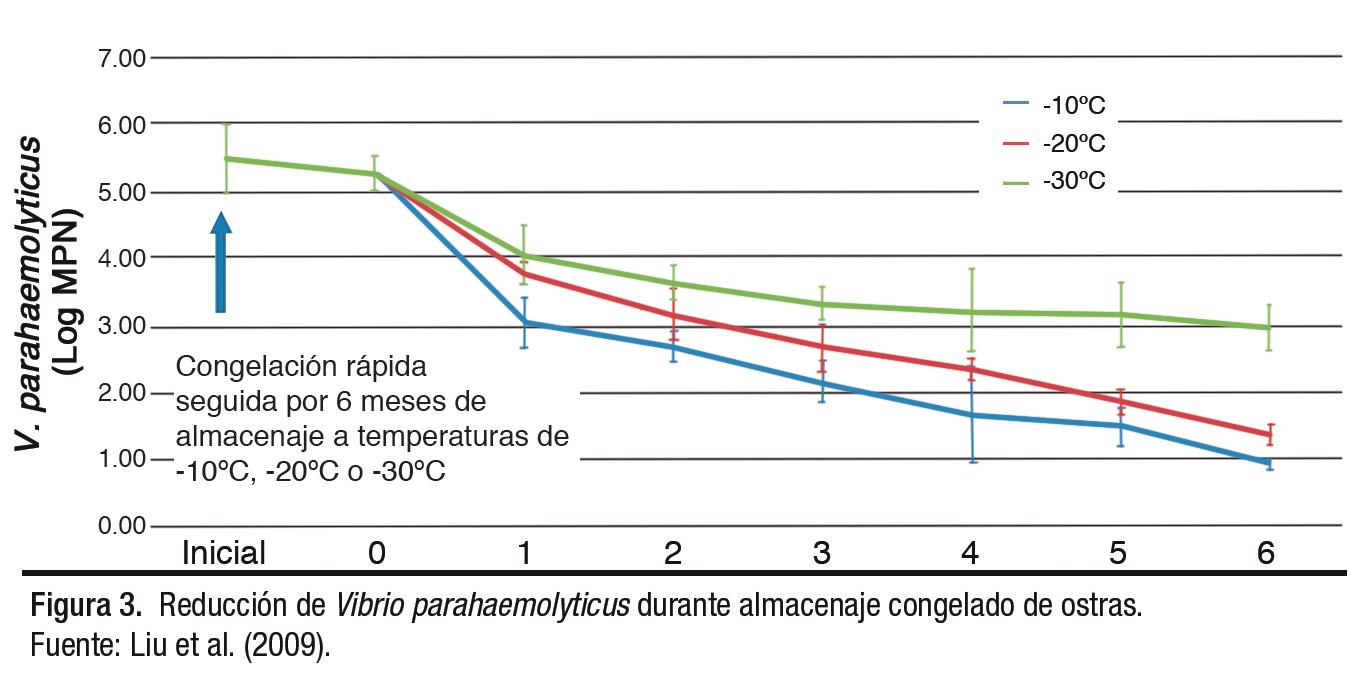

Se debe mencionar que los procesos de congelación de los alimentos no siempre van a garantizar que estén completamente libres de bacterias del género Vibrio , tal como lo reportaron Liu et al. (2009) para el caso de almacenaje de ostras (Figura 3).

Larvicultura en una o dos fases

La etapa de crianza larvaria enfrenta muchos frentes de posibles vectores de contaminación, como aire, agua, algas, personal, utensilios, insumos, entre otros, para los cuales es necesario tomar en cuenta las medidas de bioseguridad pertinentes.

1. Tratamientos de agua

Actualmente se cuenta con diversos métodos y tecnología para desinfectar el agua a usarse en los larvarios y en los cultivos de algas, incluyendo:

9 Equipos de ozono,

9 Químicos como cloro (líquido o granulado), cal, amonio cuaternario, peróxido de hidrógeno, ácido etilendiaminotetraacético (EDTA, por sus siglas en inglés) o combinaciones entre algunos de estos.

9 Filtrado por recirculación con bolsos (1, 5, 10 micras), carbón activado, antracita, piedrín, arena sílica, y otros medios.

2. Sistemas de aireación

Las microalgas y su sección de interiores deben contar con un sistema de aireación que permita condiciones totalmente diferentes al resto de las áreas. Las áreas de maduración, larvarios y segundas fases requieren menos cuidados, pero no dejan de ser importantes, y basta con usar filtros de 1 micra en las tomas de los sopladores, los cuales deben revisarse y cambiarse según sea necesario a juicio de los técnicos a cargo.

3. Factor humano

El ingreso del personal a las instalaciones debe controlarse continuamente, con todas las visitas bajo registro y, en lo posible, impedir su acceso a las áreas de producción. Con personal y visitas, se deben implementar todas las medidas para evitar acarreos involuntarios (Figura

4). Asimismo, es muy importante evitar el cruce de personal entre áreas como microalgas y larvarios, Artemia y microalgas, y otras.

4. Materiales, equipos y demás

Los equipos de protección personal (EPP) deben manejarse de manera exclusiva en cada área, identificándose de manera adecuada. Es necesario contar con pediluvios, cubetas o baldes con yodo o cloro para desinfección de botas y manos al ingresar a cada sala de cultivo.

Cada tanque debe tener sus materiales de uso común (como termómetros, potenciómetros, y otros; vasos y charolas de revisión de organismos) o, en su defecto, haber medios de desinfección al pie de los tanques para su uso inmediato en vasos, mallas, cernidores o charolas de revisión.

5. Producción de microalgas

Las algas, si son producidas localmente, deben mantenerse bajo monitoreo bacteriológico durante las diferentes etapas (de platos Petri a masivos) (Figura 5). El agua usada deberá también contar con su sistema de desinfección específico que inhiba el crecimiento de patógenos. Es necesario que el área cuente con manual de procedimientos, el cual establezca las pautas a seguir en la realización de los trabajos de desinfección semanal en líneas de agua y aire.

6. Alimentos naturales

Alimentos congelados o vivos (como la Artemia, rotíferos y copépodos) requieren un área independiente, en la medida de lo posible, con personal totalmente independiente y desinfección diaria de instalaciones. En el caso de los cistos y copépodos comprados, deben ser entregados con su debido certificado sanitario de origen. Si las Artemias son eclosionadas y entregadas el mismo día, se debe procurar su desinfección con los medios conocidos antes de ser proporcionadas a las larvas (yodo, cloramina T, vitamina C, otros).

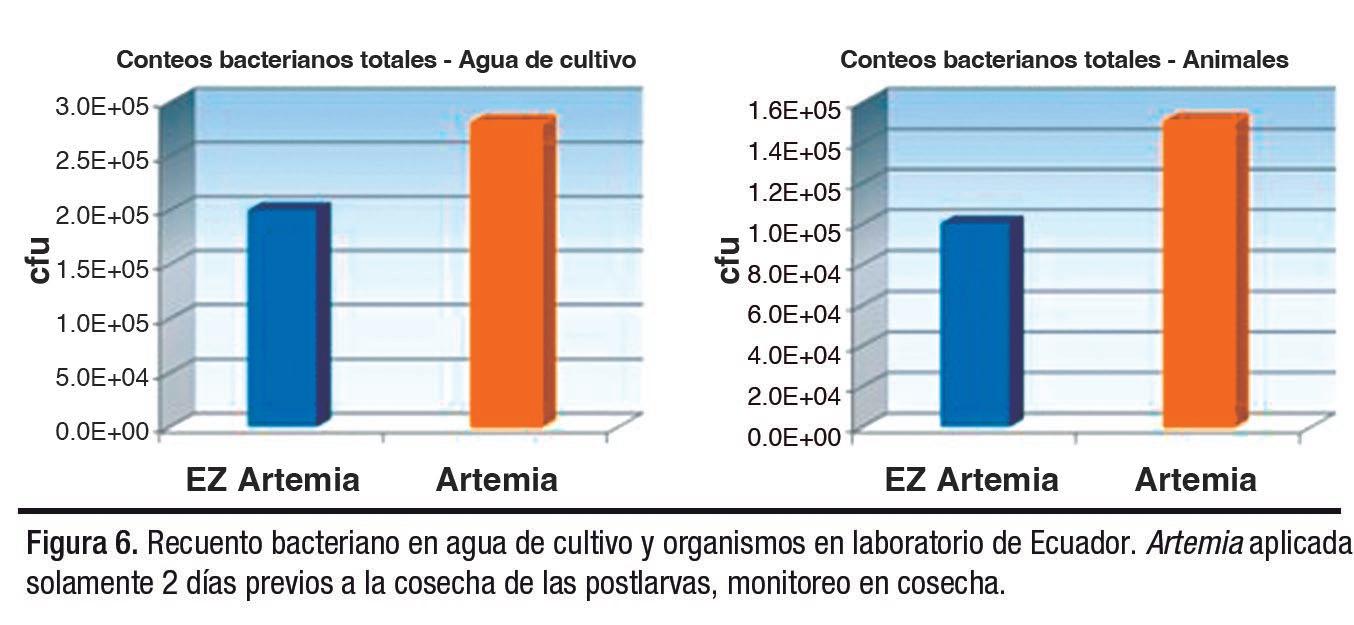

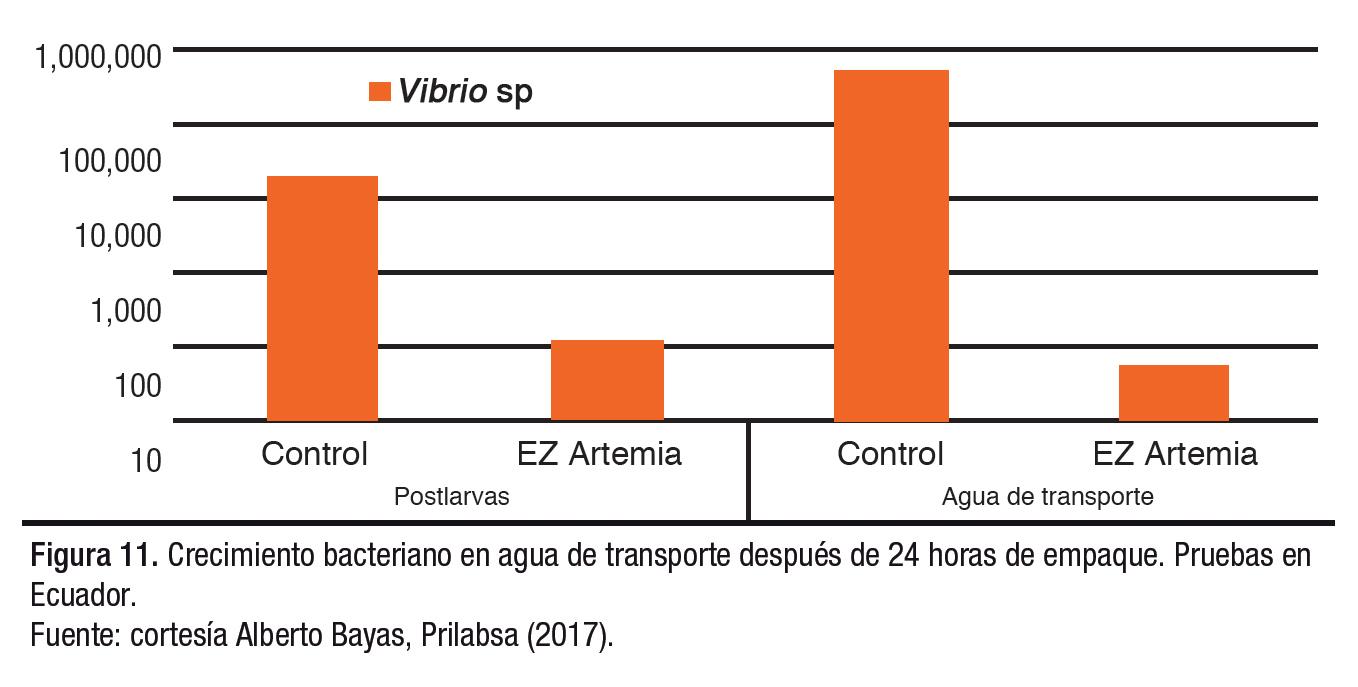

Desde 1996, nuestra empresa Zeigler Brothers, Inc., ofrece una alternativa, el EZ Artemia® y, hoy en día, su versión mejorada el EZ Artemia Ultra® con tamaños de 50-200 micras y otro de 300 a 500 micras para estadios postlarvarios. Todos con garantía libre de patógenos, sin proteína terrestre y con un perfil nutricional similar a la Artemia, además de haber demostrado en muchas ocasiones su capacidad para ayudar a mantener bajos los conteos de Vibrio en los tanques de cultivo dada su inocuidad (Figura 6).

7. Alimentos balanceados

Los alimentos secos y líquidos usados en los cultivos deben contar con certificado sanitario de origen. Es importante que su manejo se ajuste a los criterios técnicos del responsable de producción, así como mantener la observación directa y continua en los tanques, al beaker o las charolas para postlarvas, y en el microscopio, para determinar consumos. El agua donde se preparen para su distribución debe desinfectarse, al igual que los utensilios, para evitar que se conviertan en vectores contaminantes.

8. Calidad de agua durante el cultivo

Es de vital importancia el cuidado de la calidad de agua, desde la preparación de los tanques y a lo largo del cultivo, para proporcionar el medio de desarrollo adecuado. En tal sentido, los controles continuos deben incluir:

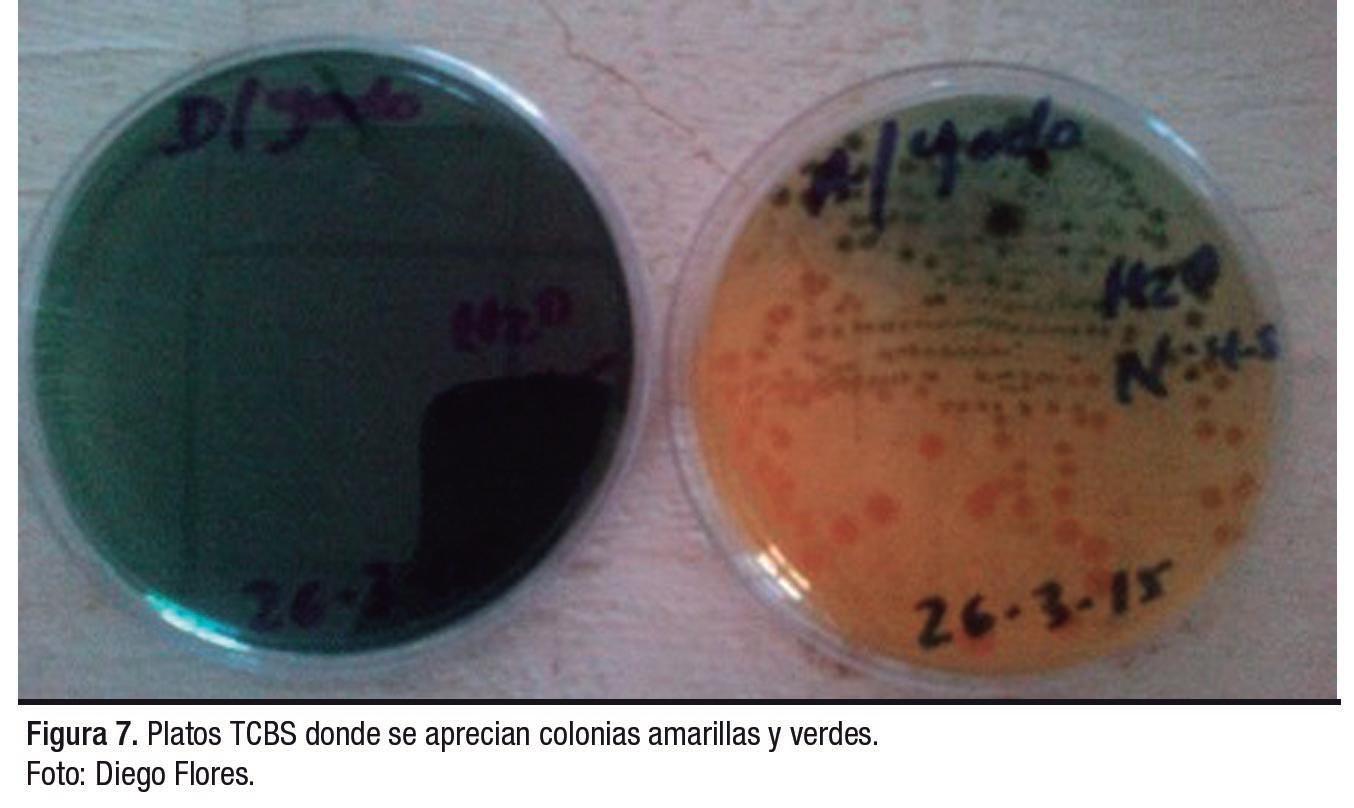

9 Bacteriología (TBCS, Chrome agar, TSA, otros). Por ejemplo, la aparición de lecturas por encima de 103 en colonias verdes en un Medio TCBS representa una voz de alerta (Figura 7).

9 Parámetros físicos como temperatura, color, olor. En el caso de temperatura diurnas, las fluctuaciones no deben ser de más de 2°C en 24 horas si se quiere evitar algún tipo de estrés en los organismos o su retraso en las mudas.

9 Parámetros químicos como pH, oxígeno, balance iónico, alcalinidad, amonio, y otros. Por ejemplo, los rangos de oxígeno óptimos en un cultivo van desde los 4 hasta los 8 mg/l, con saturaciones mínimas del 85%.

Cualquier dato fuera de estos rangos puede representar una alerta temprana si se monitorean continuamente y se impide que continúen alejándose de las medias óptimas.

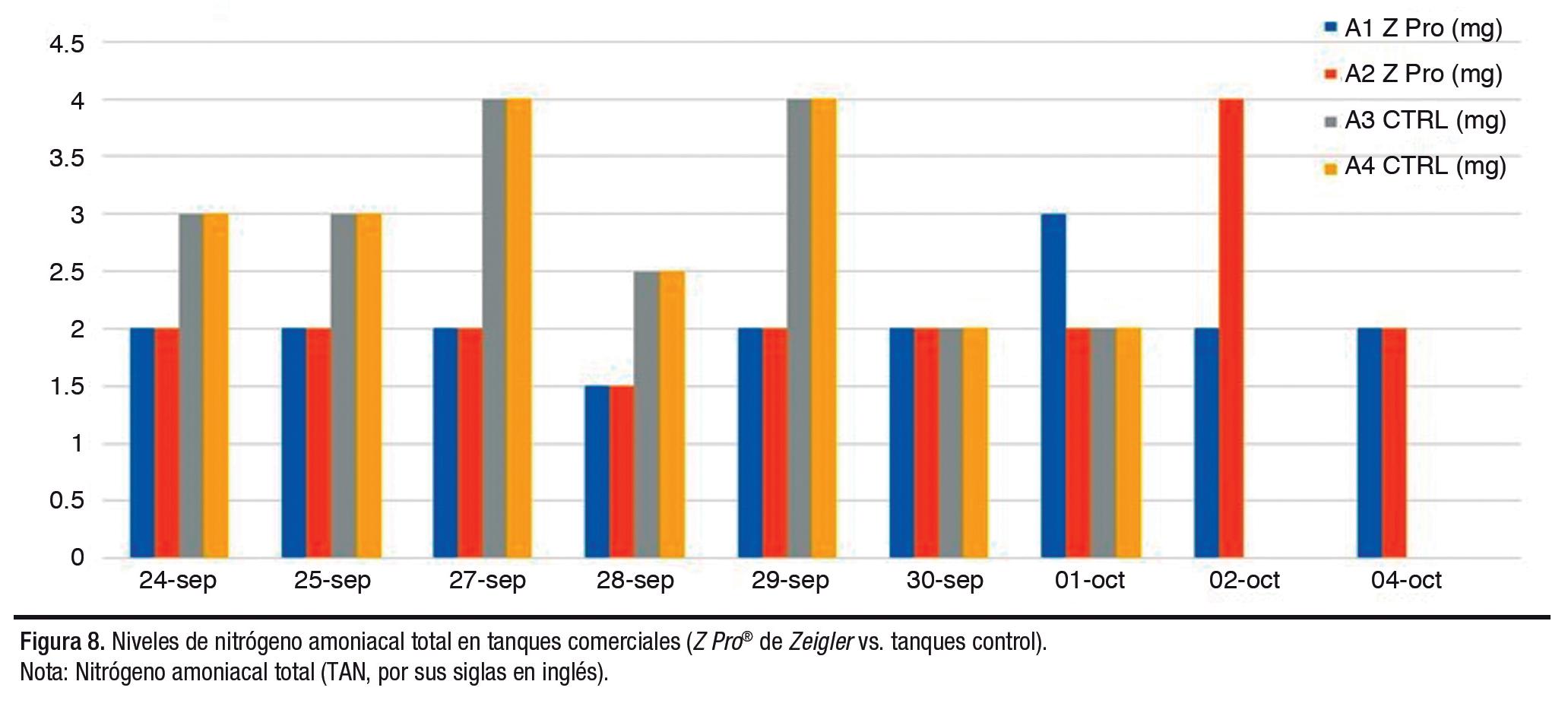

Zeigler Brothers, Inc. ha desarrollado alimentos que contribuyen a la salud, desempeño de los organismos y, también, al equilibrio óptimo de la calidad del agua de los cultivos. Uno de los productos de más reciente creación y éxito en producción es el Z Pro®, que ha demostrado en pruebas a nivel comercial, que puede ayudar a mantener más bajos los niveles de amonio en el agua por el tipo de proteína marina digestible (Figura 8).

9.Probióticos y paquetes de salud

Desde hace más de 20 años, se ha recorrido mucho camino en esta materia en la acuicultura de América Latina, y su extendido uso vino a modificar protocolos de manejo (sobre todo de antibióticos) y ahorros en diversas formas en los larvarios.

Zeigler, incursionando en este segmento, cuenta ahora con un par de productos enfocados al control de vibriosis (Rescue®) y control de amonio en el agua (Remediate®) a través de una selección especial de cepas probióticas. Además, con base en sus actividades de investigación desde poco antes del año 2000, se incluyó un paquete de salud en todos sus alimentos para laboratorios, maduración y maternidades, de nombre Vpak®, enfocado a “trabajar” dentro del organismo,

10. Microscopio como herramienta fundamental

El monitoreo continuo al microscopio es ampliamente recomendado, aunque en muchos laboratorios se haya perdido esta práctica como parte fundamental de la rutina, sobre todo en los estadios pequeños (Figura 9). Ayuda a la toma de decisiones que pueden llegar a ser vitales en el desarrollo de los cultivos y garantizar la seguridad de un ciclo sin sobresaltos.

11. Capacitación

Para

fortalecer su sistema inmunológico, creando un círculo virtuoso en el desempeño orgánico del organismo que come bien, mantiene un sistema digestivo saludable que aprovecha lo que consume, desechando pocos compuestos nitrogenados a su entorno y, que al ser óptimo, lo apoya para continuar su desarrollo sin desafíos.

El personal operativo también forma parte de los riesgos a prevenir dentro del proceso de producción larvaria. La capacitación integral del equipo humano es fundamental para tomar consciencia acerca de los aspectos a mantener bajo estricta vigilancia, a través de cursos, seminarios, congresos, charlas privadas, visitas técnicas y demás, con la finalidad de fortalecer su conocimiento en estos temas.

Existen laboratorios certificados que mantienen capacitación continua, permitiendo a sus operadores y trabajadores prepararse adecuadamente para cumplir su trabajo, las metas de producción y la disciplina requerida en este tipo de sistemas de gestión. Otros laboratorios han dejado las certificaciones y siguen trabajando disciplinadamente como si continuaran siendo auditados… Se convierte un estilo de vida.

En cada etapa de cultivo, los trabajos de preparación deben enfocarse en evitar dificultades de cualquier tipo: operativos, de infraestructura, de insumos, pero sobre todo biológicos.

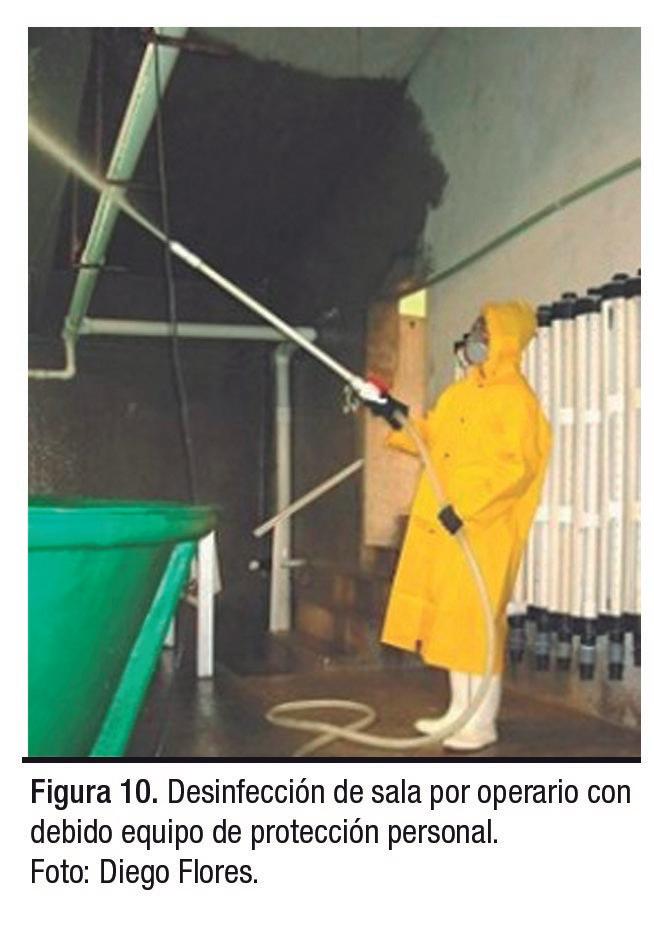

12. Desinfección de instalaciones

Los secados sanitarios de las unidades de cultivo deben cumplirse habitualmente con tiempos, encontrándose distintos criterios que se aplican en América Latina: desde apenas unas 24 horas en algunos casos en México, hasta los 7 días en Ecuador. Todo depende del tiempo disponible entre ciclos o la siguiente demanda de postlarvas. En todo caso, es básico el seguimiento a la eficiencia de lo que se desinfectó y contar con historiales de comprobación de desinfección que permitan definir máximos permitidos en cada limpieza (Figura 10).

13. Entrega de postlarvas

Con respecto al producto terminado, se debe ofrecer al cliente organismos que le garanticen un buen cultivo en sus estanques de engorda, para lo cual el laboratorio debe entregar postlarvas con un certificado sanitario al abandonar las instalaciones, de preferencia de un laboratorio aprobado por autoridades competentes. Las precauciones aquí pueden incluir el uso de alimentos líquidos como EZ Artemia® para alimentar los organismos antes y durante el traslado, aportando máxima nutrición y apoyo a la salud a través de su contenido de Vpak®, mientras se mantiene la calidad de agua en ambos medios si se usa en aclimatación (Figura 11).

La larvicultura de camarón es compleja y delicada, con demasiados detalles pequeños para ser atendidos todos a la vez. Requiere paciencia, observación y, en especial, mucha dedicación, para que cada día por venir en el cultivo sea menos complicado que el anterior, enfocando los esfuerzos en PREVENIR cualquier incidente.

En Zeigler Brothers, Inc., estamos convencidos de que preparar adecuadamente cada paso previo a la siembra, entregando los productos necesarios, con los nutrientes y paquete de salud adecuados mediante un buen programa de alimentación, nos ayudará a prevenir un futuro incierto. Creemos en los programas de capacitación continua y en los sistemas de gestión integrados que han venido siendo parte integral del crecimiento de la industria.

Y, sobre todo, creemos en hacer las cosas bien cada día.

Este artículo es patrocinado por ZEIGLER BROTHERS., INC.

Ing. Diego Flores. Representante Técnico para Latinoamérica de Zeigler Brothers., Inc. Las referencias y fuentes consultadas por el autor en la elaboración de este artículo están disponibles bajo petición previa a nuestra redacción.