15 minute read

LA PAROLA AI PROTAGONISTI/KEY FIGURE INTER VIEW SOLUZIONI INNOVATIVE PER RIDURRE GLI EFFETTI COLLATERALI DEGLI ATTUATORI AD AZIONE RAPIDA/ BIFFI SOLUTION TO REDUCE ACTUATOR FAST-ACTION SIDE EFFECTS, WITH ADE- QUATE CONFIGURATION SELECTION A cura della redazione

SOLUZIONI INNOVATIVE PER RIDURRE GLI EFFETTI COLLATERALI DEGLI ATTUATORI AD AZIONE RAPIDA

A cura della Redazione

Advertisement

Biffi ha messo a punto delle tecnologie ampiamente collaudate in campo, per specifiche esigenze del cliente, selezionando attentamente la configurazione del gruppo di attuazione.

Nello sviluppo di un progetto di impianto, la scelta di valvole e attuatori occupa un posto quanto mai importante. La conduzione dell’impianto è effettuata in gran parte mediante manovre eseguite da valvole che hanno la funzione di intercettare o regolare il flusso dei fluidi nelle tubazioni di un impianto. Questi dispositivi influiscono quindi direttamente sulle prestazioni ed è quindi importante scegliere il tipo più adatto in relazione alle caratteristiche d’impiego. Abbiamo approfondito questo tema con Massimiliano Franco, Product Manager Pneumatic and Hydraulic Actuators, BIFFI Actuation Technologies, Emerson Automation Solutions.

In cosa consiste la soluzione Biffi? In una vasta gamma di applicazioni per i settori Oil&Gas ed Energia in particolare, sono disponibili valvole di intercettazione in grado di resistere alle condizioni più critiche. Tipicamente, queste valvole sono utilizzate per chiudere una

Massimiliano Franco

tubazione in caso di situazioni di emergenza come l’incendio, il riempimento eccessivo di liquidi, la sovrapressione, i bruschi cali di pressione ecc. Di solito la procedura di protezione di un impianto avviene attraverso la sala controllo, collegata all’impianto tramite una combinazione di sensori, dispositivi di sicurezza e valvole automatiche. Un attuatore a molla a singolo effetto è la soluzione più comunemente utilizzata per supportare un movimento rapido, con la possibilità di azionare la valvola con potenza mec

canica, anche in assenza di un’alimentazione esterna. Una soluzione ad azione rapida può essere possibile con attuatori pneumatici a bassa pressione, con sistemi idraulici o elettroidraulici, o con con attuatori elettrici con ritorno a molla. Come regola generale si può considerare un’azione rapida quando è richiesto un tempo di manovra (tempo per eseguire l’azione di emergenza dell’attuatore) inferiore a 1 secondo, con dimensioni della valvola a partire da 10”. Un caso speciale è quando l’azione richiesta è di circa 0,2 secondi. Le valvole normalmente coinvolte sono di a sfera, ma si usano anche le valvole a farfalla con triplo offset (TOV). Anche le soluzioni lineari sono usate nei servizi di protezione, ma per il tipo di design non possono essere utilizzate per azioni molto veloci (ad esempio, le valvole a saracinesca possono rimanere bloccate nella sede alla fine del movimento; valvole a saracinesca di tipo “slab” possono produrre danni alla sede durante l’azione rapida, ecc.). Ad ogni modo Biffi ed Emerson possono fornire un’ampia gamma di soluzioni d’azionamento “a manovra rapida” basate su valvole di isolamento a quarto di giro (o lineari), attuatori pneumatici o idraulici certificati SIL3, valvole a scarico rapido integrali IQEV, pannelli di controllo con specifiche configurazioni in grado di gestire azioni rapide e dispositivi PST (per applicazioni HIPPS, High Integrity Pressure Protection System).

Quali problemi/sfide sono stati risolti? In un caso specifico, per garantire la protezione richiesta, l’ingegneria di processo dell’utente finale ha richiesto un gruppo valvole attuate con capacità speciali. In queste condizioni dobbiamo considerare diversi aspetti per selezionare correttamente la giusta combinazione di componenti in grado di eseguire l’azione di sicurezza. È necessario selezionare il tipo di valvola corretta, il fluido di potenza, la configurazione del pannello di controllo e la corretta definizione del tempo di manovra. Ogni valvola ha dimensioni, costo e caratteristiche specifiche, quindi il primo passo è la corretta selezione della valvola in base ai parametri richiesti dal processo. Dopodiché, è necessario definire e raggiungere un tempo di manovra realizzabile. Evidentemente ci sono dei limiti da rivedere per ogni valvola in esame. Il valvoliere può fornire preziosi suggerimenti, caso per caso. È importante sottolineare che in pochi casi l’ingegneria di processo mette sotto stress i parametri per avere una riduzione complessiva dei costi, ma i risparmi teorici prodotti possono spingere la configurazione vicino al limite raggiungibile generando il rischio di una potenziale instabilità. Ora che abbiamo identificato il campo di azione, possiamo iniziare a pensare al miglior attuatore da selezionare per la valvola e i parametri selezionati. Le valvole normalmente coinvolte sono a sfera a seggio metallico e le valvole a farfalla TOV, entrambe a quarto di giro. Le prime chiudono per posizione e le seconde per coppia. La valvola a sfera è più frequentemente utilizzata se si ha bisogno di avere un passaggio pieno, nessuna interferenza nella dinamica del fluido, e se non si hanno problemi di installazione/ingombro particolari. Con le valvole a sfera la posizione di emergenza (ESD/BDV) viene raggiunta alla fine del movimento per posizione. Una valvola a farfalla TOV può fornire prestazioni equivalenti con meno ingombro e meno costi, ma è necessario garantire la chiusura di emergenza (ESD/ BDV) per coppia.

È importante sottolineare che la selezione della valvola è il primo passo da considerare per una corretta definizione del gruppo ad azione rapida. Il tipo di attuatore da usare è poi scelto della quantità di fluido da scaricare in un determinata unità di tempo. Per l’attuatore il tempo di manovra è la capacità di scaricare il fluido in una determinata unità di tempo. Ogni attuatore è selezionato in accordo a coppia valvola richie

Fig.1 Esempio di attuatori Biffi

sta, pressione di dimensionamento e fattore di sicurezza richiesto e con l’opportuno fluido di manovra (aria/gas o olio minerale specifico).

Qual è la soluzione nel dettaglio? Secondo la nostra esperienza, possiamo suggerire alcuni parametri da prendere in considerazione per selezionare un fluido di manovra dell’attuatore, in alternativa ad un altro. Per prima cosa, dobbiamo considerare una corretta definizione del tempo di manovra: la manovra completa è da 0% a 100% (da 0° a 90°) oppure da 0% a 80% per garantire l’azione di smorzamento negli ultimi 20%. Si deve anche avere chiaro se considerare nel calcolo la presenza di perdite o ritardi per fluidi, segnali elettrici, parti elettriche in movimento (le bobine delle solenoidi). L’attuatore è costituito da tre parti principali. Il muscolo, il sistema di controllo e i dispositivi di segnalazione e/o diagnostica. Il muscolo e la pura parte meccanica che trascina la valvola, il sistema di controllo è collegato con la camera di controllo che inviando o rimuovendo segnali a specifici componenti elettrici (le solenoidi), permette di operare il sistema. I sistemi segnalazione o diagnostica sono per esempio le cassette micro o i sistemi di partial stroke test. Chiarito quanto sopra si può procedere a definire i parametri per una corretta configurazione. In generale, se si tratta di scaricare aria o gas il limite inferiore va impostato a 0,6-0,8 l/s, con ne. L’olio è incomprimibile e più facile da control

valori inferiori è suggerita una soluzione idrauQuali sono i motivi per utilizzare i limiti di cui sopra? Il primo motivo è la natura del fluido in questio

lica. lare. Oltre a questo, con una modifica del cilindro dell’attuatore è possibile riciclare l’olio nell’attuatore per accelerare l’azione emergenza. Il secondo problema è l’azione di smorzamento non completamente controllata con l’aria per il motivo descritto poco fa. Ora dobbiamo introdurre un altro importante argomento nella nostra descrizione, la capacità di azione dello smorzatore. Questa caratteristica è necessaria per proteggere il riposizionamento della valvola a farfalla TOV e, in molti casi, il movimento finale della valvola a sfera. Lo smorzatore è un dispositivo meccanico in grado di produrre dall’80% al 100% della manovra, una riduzione della velocità per evitare danni alle valvole. Il tempo di manovra ad azione rapida è normalmente definito come segue: da 0° a 100° (da 0° a 90°) transito completo di manovra. 0% all’80% è l’azione veloce e si può considerare la valvola chiusa, il restante 20% viene utilizzato per un’azione di smorzamento. Dal punto di vista della sala controllo bisogna considerare il ritardo del segnale e il tempo di reazione della SOV (solenoid valve) da aggiungere al tempo della manovra della valvola nel movimento da 0% a 80% (il ritardo della SOV normalmente è valutato da 0,1 s a 0,3 s).

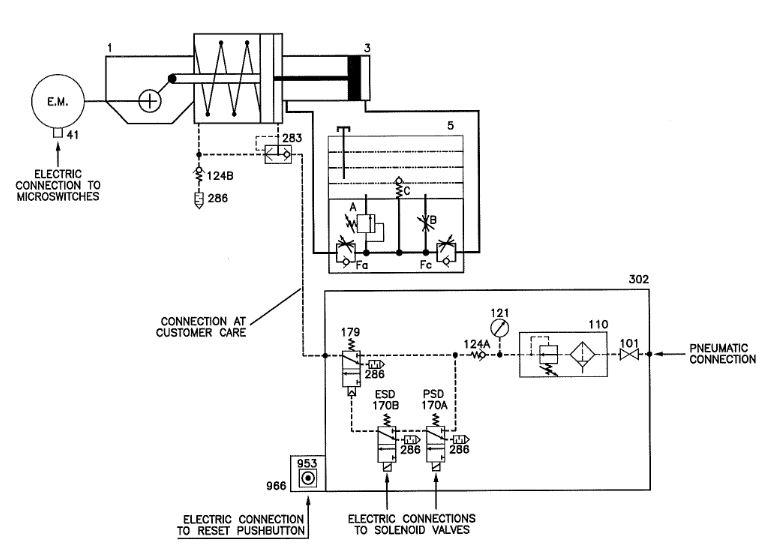

Fig.2 Esempio di schema funzionale ridontato su attuatore con valvola a scarico rapido integrale

Un altro motivo a favore della soluzione idraulica rispetto alla soluzione ad aria è la configurazione del pannello di controllo e il design del cilindro dell’attutore. Come detto a proposito della soluzione pneumatica, è necessario lo scarico dell’aria nel circuito, i componenti pneumatici sono meno reattivi rispetto ai componenti ad olio, e l’aria è fortemente influenzata da densità, temperatura, pressione, l’umidità e i passaggi di flusso. D’altra parte, la soluzione idraulica è più costosa, i compressori d’aria sono più diffusi negli impianti rispetto alle HPU (Hydraulic Power Unit) per pressurizzare l’olio. Il dispositivo integrato della valvola di scarico rapido è normalmente situato nella flangia terminale del cilindro pneumatico o idraulico con lo smorzatore e i regolatori di flusso (che regolano la velocità). La valvola a scarico rapido integrale (IQEV) è progettata e certificata per essere SIL3 (usabile anche per applicazioni HIPPS) ed è richiesta in due materiali: alluminio verniciato o SS316 per condizioni ambientali severe.

Vi sono altre richieste da parte del produttore di valvole? Un’altra applicazione richiesta dal produttore della valvola a sfera è quello di proteggere l’SST (coppia di spunto), perché il rischio è quello di “bruciare” il tungsten carbide coating (TCC) del seggio della sfera, e questo significa che si può chiudere ma non può garantire zero perdite al momento della manovra successiva. Per evitare questo con attuatori pneumatici, è possibile aggiungere un cilindro idraulico, rendendo il movimento dell’attuatore fluido per tutto il tempo di manovra, sia in apertura che in chiusura ma non potendo garantire un’azione rapida.

Riassumendo Passi da seguire per configurare un sistema per azione rapida di emergenza. 1) Scegliere la valvola opportuna: • lineare o quarto di giro • sfera, TOV, farfalla, saracinesca, etc. 2) definire correttamente il tempo di manovra e smorzamento 3) completare la configurazione richiesta • Pannello di controllo, dispositivi di diagnostica 4) selezionare l’attuatore opportuno • Singolo o doppio effetto, aria, idraulico Fig.3 Smorzatore vibrazioni

Fig.4 Attuatore pneumatico Serie ALGAS QA

Link

www.biffi.it www.emerson.com

Keywords: Valvole a sfera, valvole a farfalla, ball valve, butterfly valve, gate valve, TOV, ESD, BDV, tempo di manovra, SOV, IQEV, SIL3, SST, SS316, HIPPS, TCC, damper

BIFFI SOLUTION TO REDUCE ACTUATOR FAST-ACTION SIDE EFFECTS, WITH ADEQUATE CONFIGURATION SELECTION

Emerson and Biffi have developed field-proven technologies for specific customer needs, carefully selecting the configuration of the implementation team.

by the Editorial Staff

The choice of valves and actuators takes a very important place in the development of a system project. The system is conducted largely by means of manoeuvres carried out by valves that have the function of intercepting or regulating the flow of fluids in the pipes of a plant. These devices therefore have a direct influence on performance, and it is therefore important to choose the most suitable type in relation to the characteristics of use. We discussed this issue with Massimiliano Franco, Product Manager Pneumatic and Hydraulic Actuators, BIFFI Actuation Technologies, Emerson Automation Solutions.

What is the Biffi solution? In a wide range of applications and for O&G and power production, are present critical shut-off valves. Typically, these valves are used to close a pipeline in emergency situations such as fire, liquid overfill, over pressure, down pressure ect. Usually the plant protection procedure is undertaken through a control room, connected with the plant elements through a combination of sensors, safety devices and automated valves. The single acting spring solution is the most commonly used design to support rapid movement, with the capability to operate the valve with mechanical power, but only in absence of an external power supply. A fast action solution can be possible with pneumatic low-pressure actuators or with hydraulic or electro-hydraulic packages. It is available as an electric actuator with spring, that too, can be considered like an electro-hydraulic purpose. As a general rule you can consider it quick acting when it is requested a stroking time (time to perform the close/ emergency action) less than 1 sec, with valve size from 10” to 36” and class up to 900. It is possible to have a special case where the action requested is approx. 0.2 sec. Valves normally involved are ball type, but TOVs (Triple Offset Valves) are used too. Linear is used in protection service too, but for the type of design, it cannot be used for very fast action as described (i.e. wedge gate can remain engaged at the end of the movement; slab gate can have seat damages during the fast action, etc.). Biffi and Emerson can provide a wide range of solutions capable to achieve the fast stroking request. The actuation solution includes isolation valve quarter turn or linear actuators, pneumatic and hydraulic type with IQEV SIL3 capable, control panel with specific configurations capable to accept fast action and PST device (HIPPS applications).

What Problems/Challenges were resolved? As quickly described, to ensure a requested protection, the end-user process engineer asked to have actuated valve package, with special capabilities. In these conditions we need to consider several aspects to properly select the right components combination able to perform the safety action. It is necessary to select the correct valve type, the power fluid, the control panel configuration, and the correct definition of the desired stroking time. Each valve has specific capability, dimensions, cost and features, but the first step is the right valve selection in accordance to the described parameters. After that, you must define the requested and achievable stroking time. As described in the first part of this summary, there are limits to review for each valve being considered. The valve maker can help with suggestion, case by case. It is important to underline that in few cases, the process engineer stresses quite frequently, the parameters to have an overall cost reduction, but the theoretical cost savings produced can introduce configuration near the achievable limit with a potential instability. Now that we have identified the area of engagement, we can start to think what the best actuator is to use for the valve and parameters selected. The valves normally involved are the ball type metal to metal and TOV, and booths are quarter turn type. The first close by position and the second by torques. Ball is most frequently used if you need to have a full bore or non-interference in the fluid and if you have a non-seat problem, the closing action (ESD) is granted at the end of the movement by position. TOV can provide

equivalent performances with less footprint and less cost, but you need to grant the ESD action by torque. Again, the valve selection is the first step to take in consideration for a correct quick acting service. The actuator selection is justified according to the requested flow rate to discharge. From the actuator point of view, the stroking time is the fluid discharge capability. Each actuator is selected according to valve torque, sizing pressure and safety factors, with the model having a specific air/gas or miner oil to discharge.

What is the solution in detail? According to our experience, we can suggest a few parameters to take into consideration to select one fluid, comparing it to another. First, we need to consider a correct definition of stroking time. Full travel 0% to 100% (0° to 90°) with fast action from 0% to 80% to grant damper action in the last 20%, with or without inertial loads or delays (fluid, electrical, or signals). Actuators system is composed by 3 main parts. The muscle, the control system and the electrical device used for signalling or diagnostic. The muscle is the mechanical part that moves the valve, the control system is connected with the control room that send or remove specific electrical signal capable to start specific actions. Electrical devices can be limit switch box, positioner or partial stroke test. Clarifying this point, we can properly set a configuration. In general, if it involves air/gas to discharge a lower limit is 0.6-0.8 l/sec less than this, a hydraulic solution is suggested.

What are the reasons to use the above limits? The first reason is the nature of the fluid involved. Oil is incompressible and easier to control. In addition to this, with an actuator cylinder modification, it is possible to recycle the oil in the actuator to speed up the fail action. Second problem is the damper action not fully controlled with air for the reason described just now. Now we have to introduce another important topic in our description, the damper action capability. This feature is necessary to protect the TOV reseat and in many cases, the ball final movement. Damper is a mechanical action able to produce from 80% to 100% of the stroke, a speed reduction to avoid valve damages. Fast action stroking time is normally defined as follow: 0°to100° (0° to 90°) full stroking travel. 0% to 80% is the fast action and you can consider the valve closed, the remaining 20% is used for damper action. From control room point of view, you must consider the signal delay and SOV reaction time to add at the 0% to 80% valve stroke (SOV delay normally is evaluated from 0.1 s to 0.3 s). Another reason hydraulic preference compares to air solution is the control panel configuration and cylinder design. As described, with the pneumatic solution you must discharge air in the circuit, pneumatic components are less reactive compared to oil components, and air is strongly influenced by density, temperature, pressure, humidity, and the flow passages. In other hands hydraulic is more expensive and compressors are more common in the plant, comparing to an HPU for pressurize oil. The integral quick exhaust valve device is normally located in the end flange of the pneumatic or hydraulic cylinder with the Damper and regulators. Integral quick exhaust (IQEV) is specifically designed and certified to be SIL3 capable (HIPPS application) and it is requested in two materials: painted aluminium or SS316 for rush environmental conditions.

Did you receive more request from valve maker? Another application requested by the ball valve maker is to protect the SST (spring starting torque), because the risk is to “burn” the tungsten carbide coating (TCC) on the seat, and this means that you can close but you cannot grant 0 leakage in the line in the next stroke. To avoid this, it is possible to install an hydraulic cylinder on the pneumatic actuator, but the actuator is slowly protected along all the stroking time, open and close action.

Wrap-up Steps to follow for a Quick acting system section 1) Select a proper valve: • linear, quarter turn • ball, TOV, butterfly, gate, etc. 2) stroking time definition and damper action 3) configuration requested • On board componets 4) actuator section • Single or double acting, pneumatic, hydraulic or electric