Powerful Network

DAS MAGAZIN FÜR GESCHÄFTSKUNDEN

EROWA steht für modernste Fertigungstechnologie im Werkzeug- und Formenbau sowie für die Produktions- und Präzisionsmechanik. In den Bereichen Spanntechnik und Automation gehören wir zu den weltweit führenden Unternehmen.

Unser oberstes Ziel ist Produktivitätssteigerung bei unseren Kunden. Das erreichen wir mit rund 550 engagierten Mitarbeitenden, unserem globalen Netzwerk von 11 Tochtergesellschaften, 22 Vertretungen und einem weltweiten Kundendienst.

Wir sind überzeugt: Nachhaltige Erfolge lassen sich nur im Verbund erzielen. Darum investieren wir bei EROWA in starke Partnerschaften. Aus der Kraft dieses Netzwerks entsteht Dynamik, Wachstum, Innovation und Wettbewerbsfähigkeit. Vernetzung ist auch eines der zentralen Themen in der Produktion. Werden Sie Teil der Industrie 4.0 mit unserem «Flexible Manufacturing Concept».

Entdecken Sie in dieser Ausgabe des EROWAMagazins, wie Kunden rund um die Welt von einer Partnerschaft mit EROWA profitieren, welche Lösungen wir für Sie bereithalten und wie wir gemeinsam Zukunft gestalten können.

Powerful Network

Gerne lassen wir Sie zudem staunen über das leistungsfähige Netzwerk der Bäume im «Wood Wide Web». Viel Vergnügen bei der Lektüre und guten Erfolg!

EDITORIAL 02

Ihr EROWA-Team

20 SINNVOLL IN DIE ZUKUNFT INVESTIERT

Reportage

22 ZENTRISCHSPANNER

PROZESSSICHER

AUTOMATISIEREN

Vise Power Clamp

24 NEUES ZU WAGEN MOTIVIERT UNS

Reportage

28 AUTOMATISIERUNG UND HOHE PRÄZISION

Reportage

30 FÜR GROSSE UND SCHWERE WERKSTÜCKE

LoadMaster Compact

INHALT 03 04 ZUKUNFT IST AUTOMATISIERT Reportage

GESCHAFFEN FÜR GROSSE AUFGABEN Giant Tooling System

GEHT NICHT, GIBT’S NICHT Reportage 12 PRODUKTIONSMESSTECHNIK OHNE PROGRAMMIERAUFWAND CubeScan Technology

DER ERSTE SCHRITT ZUR AUTOMATISIERTEN FERTIGUNG Reportage 18 EFFIZIENTE DIGITALISIERUNG IM GESAMTEN FERTIGUNGSPROZESS

4.0

08

10

14

JMS

Zukunft ist automatisiert

Die Komax Gruppe, mit Hauptsitz im schweizerischen Dierikon LU, bietet Produkte im Bereich der automatisierten Kabelverarbeitung sowie für die Prüfung von Kabelsätzen an. In der «in house» Fertigung setzen sie auf Automation und höchste Prozesssicherheit.

die Komax Gruppe danach, die automatisierte Kabelverarbeitung zu optimieren und zu verbessern. Das spiegelt sich auch in der Zusammenarbeit mit EROWA wider. «Die Überzeugung, dass stetige Innovation die beste Lösung für zukünftige Anforderungen ist, verbindet die beiden innovativen Schweizer Unternehmen», erläutert Alois Bättig, Verkaufsleiter EROWA Schweiz.

Absolute Prozesssicherheit

Bei den Maschinen der Komax Gruppe stehen Prozesse wie das Messen, Schneiden, Abisolieren, Kontaktieren und Bandagieren von Kabeln sowie das Bestücken von Steckergehäusen im Vordergrund. Standardmodelle und kundenspezifische Anlagen wie Abisoliermaschinen und Crimpvollautomaten werden ergänzt mit einem umfangreichen Angebot an Qualitätssicherungsmodulen und Vernetzungslösungen für die sichere und effiziente Produktion von Kabelsätzen. Zudem produziert die Komax Gruppe Systeme für die Prüfung von Kabelsätzen.

Automobilindustrie

Rund ¾ des Umsatzes erzielt die Komax Gruppe mit Kunden aus der Automobilindustrie. Und in dieser Branche findet gegenwärtig ein gewaltiger Umbruch statt: Elektromobilität, Digitalisierung und autonomes Fahren sind Megatrends und verlangen nach immer komplexeren Lösungen der Verkabelungen und somit nach Produkten der Komax Gruppe. Durch kontinuierliche Weiterentwicklung und enge Zusammenarbeit mit ihren Kunden und Partnern strebt

Als Markt- und Technologieführerin hat die Komax Gruppe hohe Ansprüche an die eigenen Produkte – und verfügt deshalb über eine interne Fertigung. «Das ermöglicht uns, schnell auf stetig ändernde Herausforderungen zu reagieren. Denn durch die Erweiterung des Produktsortiments produzieren wir immer wieder neue Teile. Aber auch die Digitalisierung rund um die Fertigung stellt uns vor neue Aufgaben. Wir sind überzeugt, dass hier die automatisierte Fertigung grosse Vorteile bietet: Was wir heute produzieren, verarbeiten wir nächste Woche, ohne grosse Lagerkosten», erklärt Christian Schärer, Director Mechanical Manufacturing bei Komax in der Schweiz. Diese Flexibilität bedeutet auch, dass die Produktion 100% laufen muss. «Die Prozesssicherheit ist bei uns oberstes Gebot. Fehler können wir uns nicht leisten. Und da verlassen wir uns schon seit Jahrzehnten auf EROWA – dies partnerschaftlich und mit grossem Erfolg», führt Schärer weiter aus.

1998 wurden bei Komax die ersten Fräsmaschinen mit den EROWA UPC- und ITS 148 Werkstück-Spannsystemen ausgestattet, der erste EROWA Roboter wurde im Jahre 2000 in Betrieb genommen. Seither kamen weitere Handling- Geräte, wie der EROWA Robot Multi an einer Mikron HSM 600 U, ein EROWA Robot Compact an einer Geibel und Hotz FS 640 sowie das EROWA Prozessleitsystem JMS 4.0 ProductionLine hinzu.

Anforderungen an neue Fertigungsanlage

2022 folgte schliesslich der erste Schritt, um die in die Jahre gekommene Mikron Anlage zu ersetzen. «Wir definierten klare Anforderungen an die neue Fertigungszelle und unser Ziel war es, die gemachten Erfahrungen

04 REPORTAGE www.komaxgroup.com

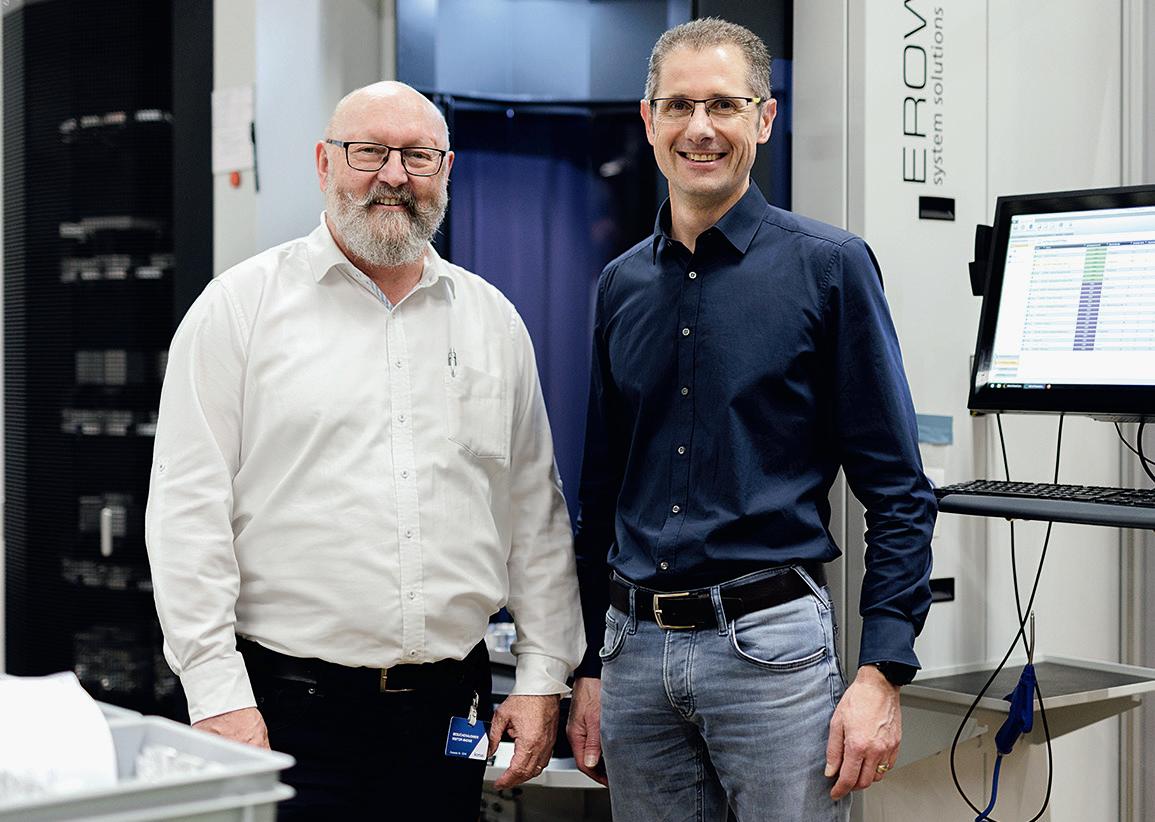

Alois Bättig, Verkaufsleiter EROWA Schweiz und Christian Schärer, Director Mechanical Manufacturing bei Komax Gruppe Schweiz

05

«Wir sind überzeugt, dass es nur digital und automatisiert geht.»

Christian Schärer, Director Mechanical Manufacturing, Komax Gruppe Schweiz

06

und Vorteile aus den laufenden Prozessen auf den bestehenden Anlagen zu übernehmen, um diese in die neue Zelle zu integrieren und weiter zu optimieren»:

• Produktionskosten sollen um über 10 % gesenkt werden.

• Maschinenkapazität soll um 20 % gesteigert werden.

• Schlussendlich soll eine Spindelzeit pro Maschine von über 6000 h pro Jahr erreicht werden.

• Höchste Prozesssicherheit muss durch Maschine und Handling gewährleistet sein.

• Einzeln aufgespannte Werkstücke in 5-AchsenBearbeitung, wie auch grosse Paletten mit MehrfachAufspannungen müssen gemischt und flexibel zu bearbeiten sein.

• Flexibilität bei der Auftragsplanung zwischen Prototypen, Einzelteilen, Kleinserien & grossen Serien erhöhen.

• Hohe Grundlast durch fix eingerichtete Artikel.

• Nutzung bestehender Betriebsmittel wie Aufspanntürme und Schraubstöcke.

• Automation und Werkstückspannsysteme, die diese Kriterien erfüllen.

Die Neue

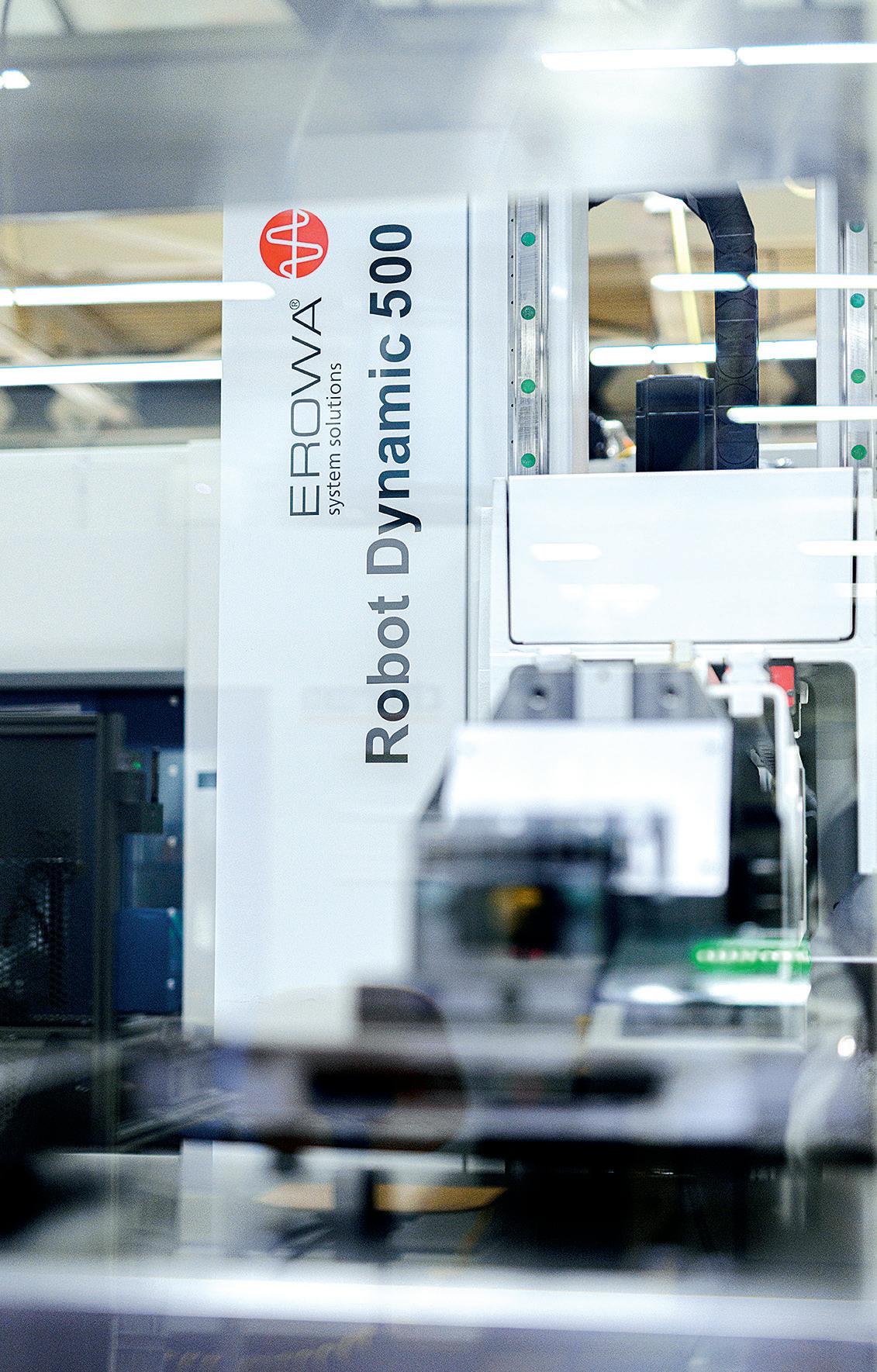

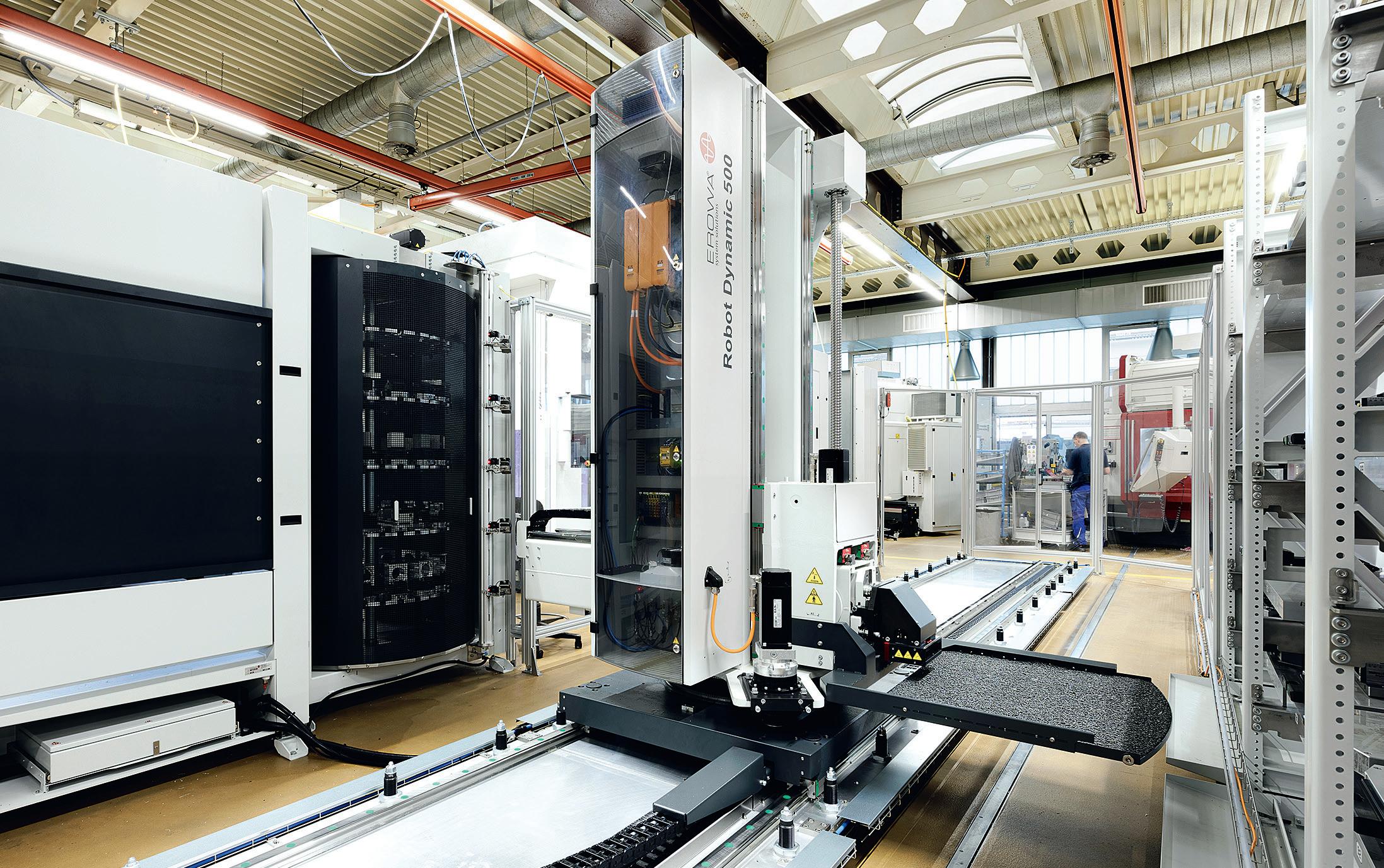

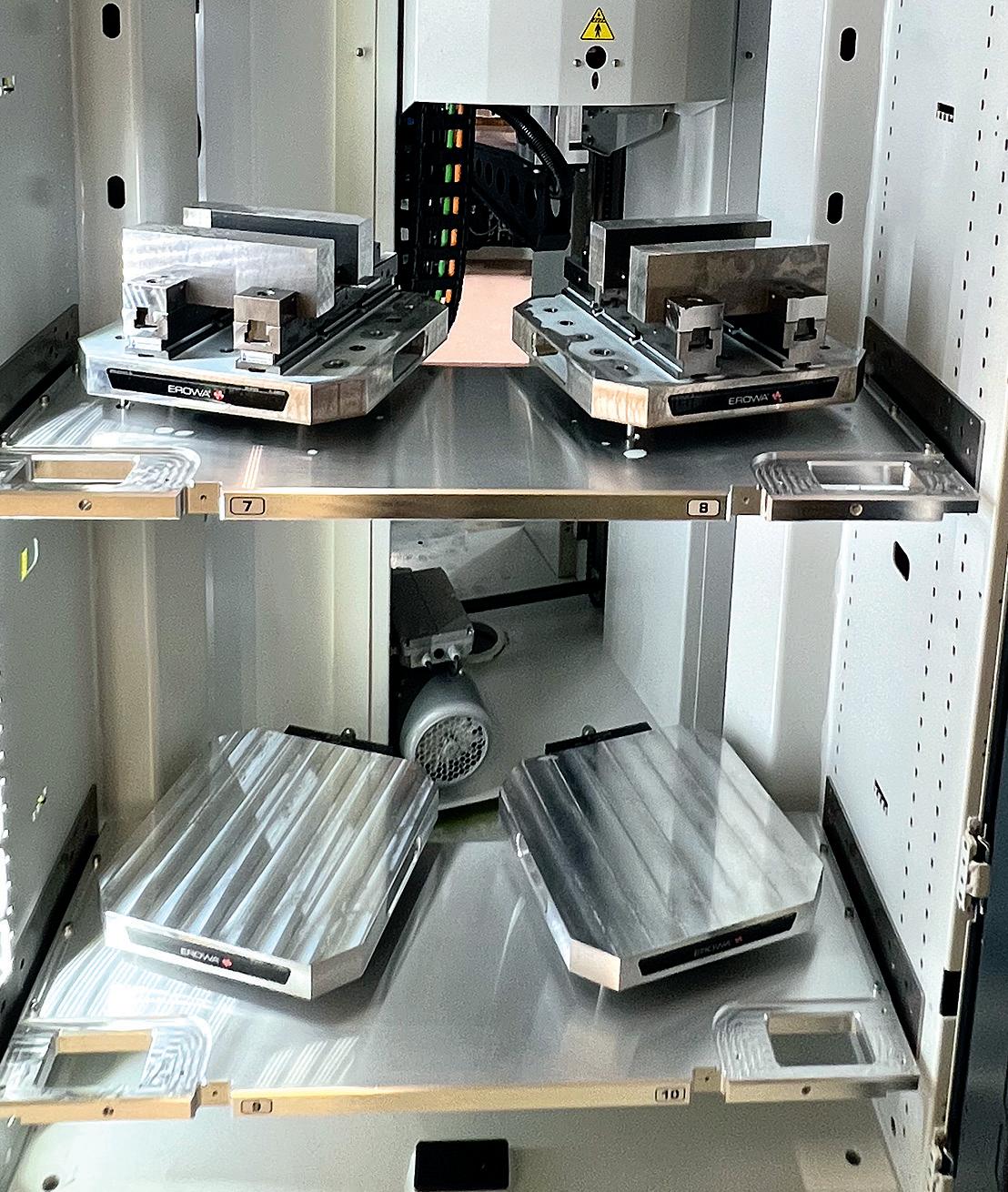

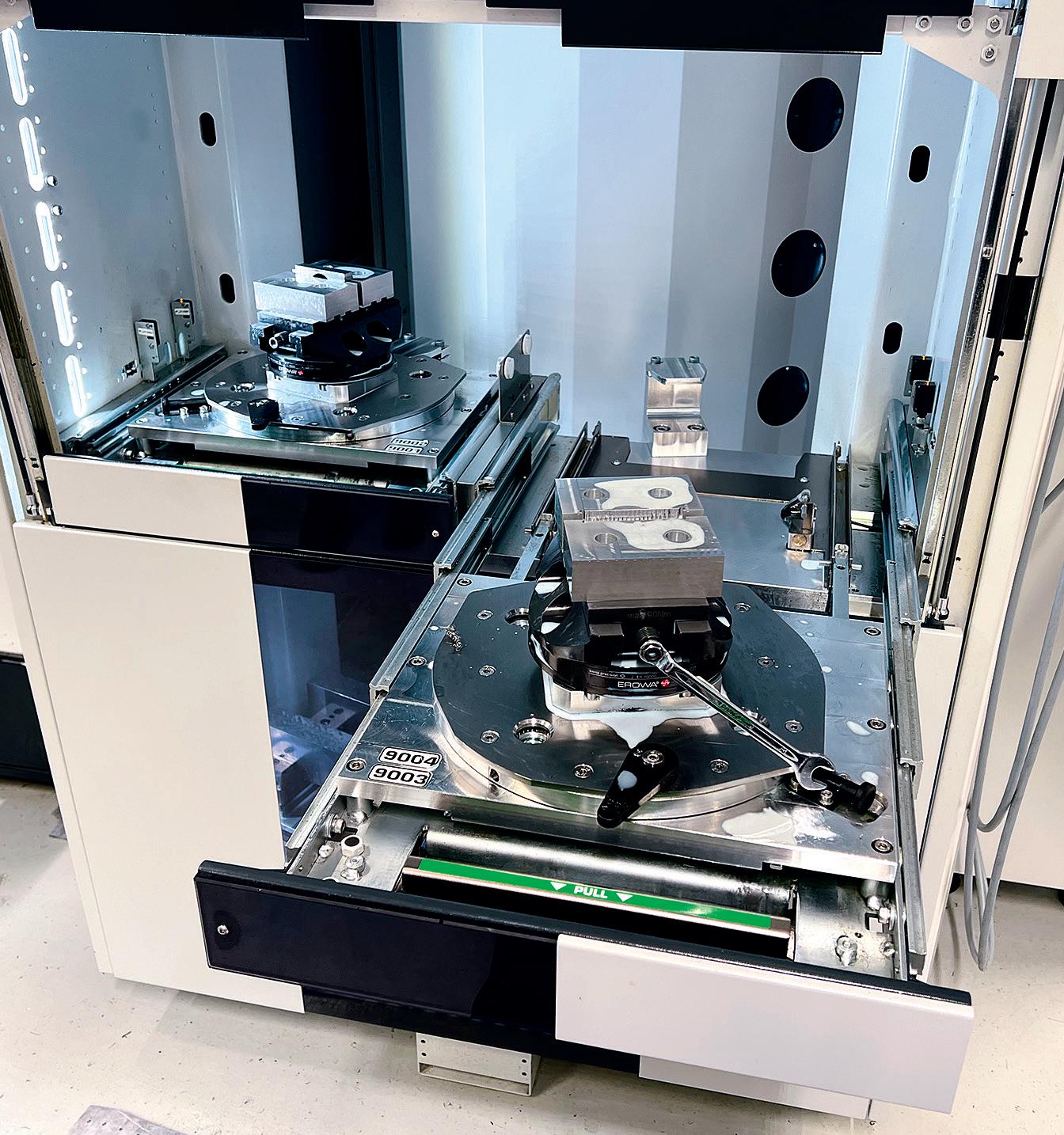

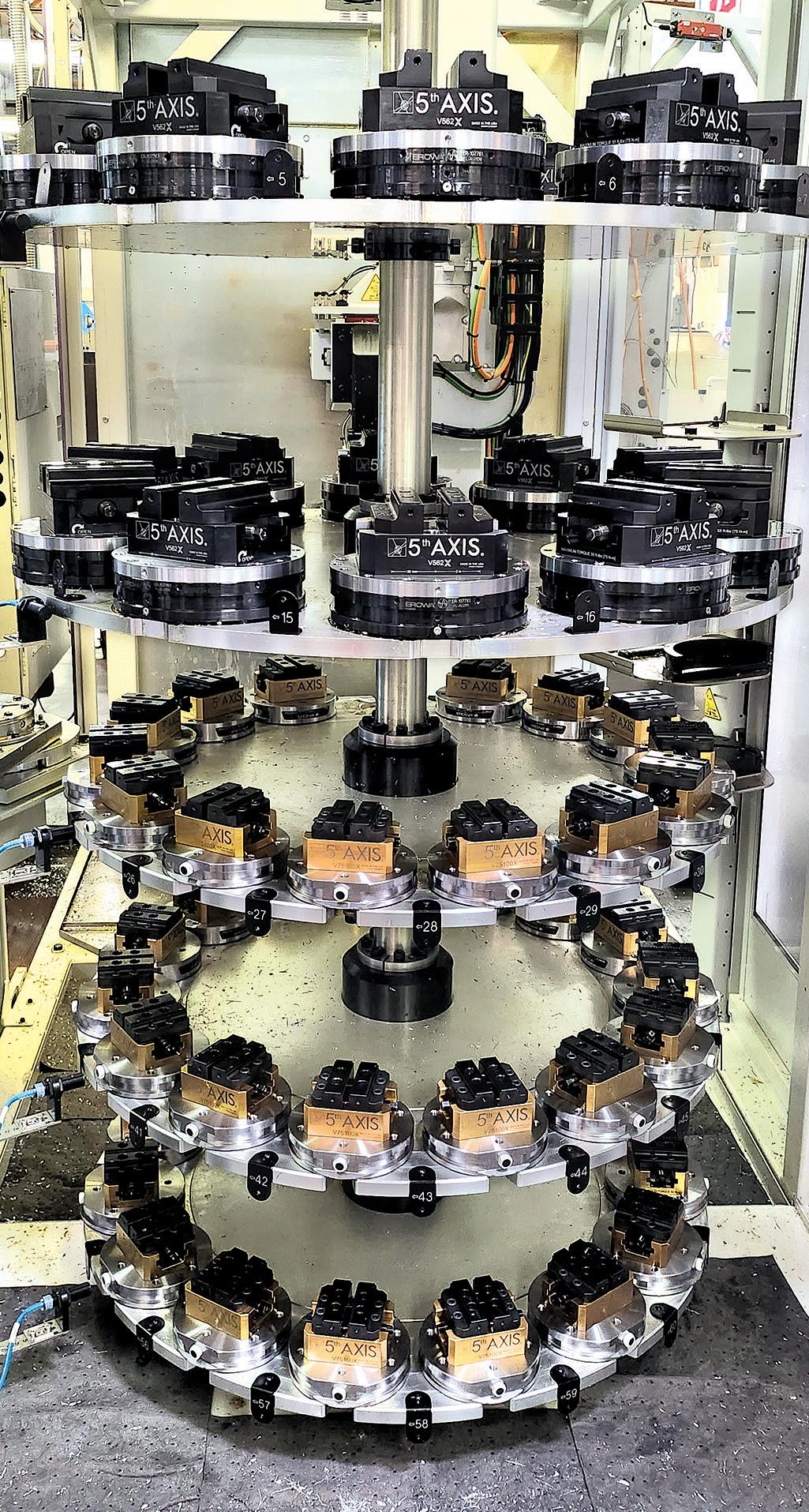

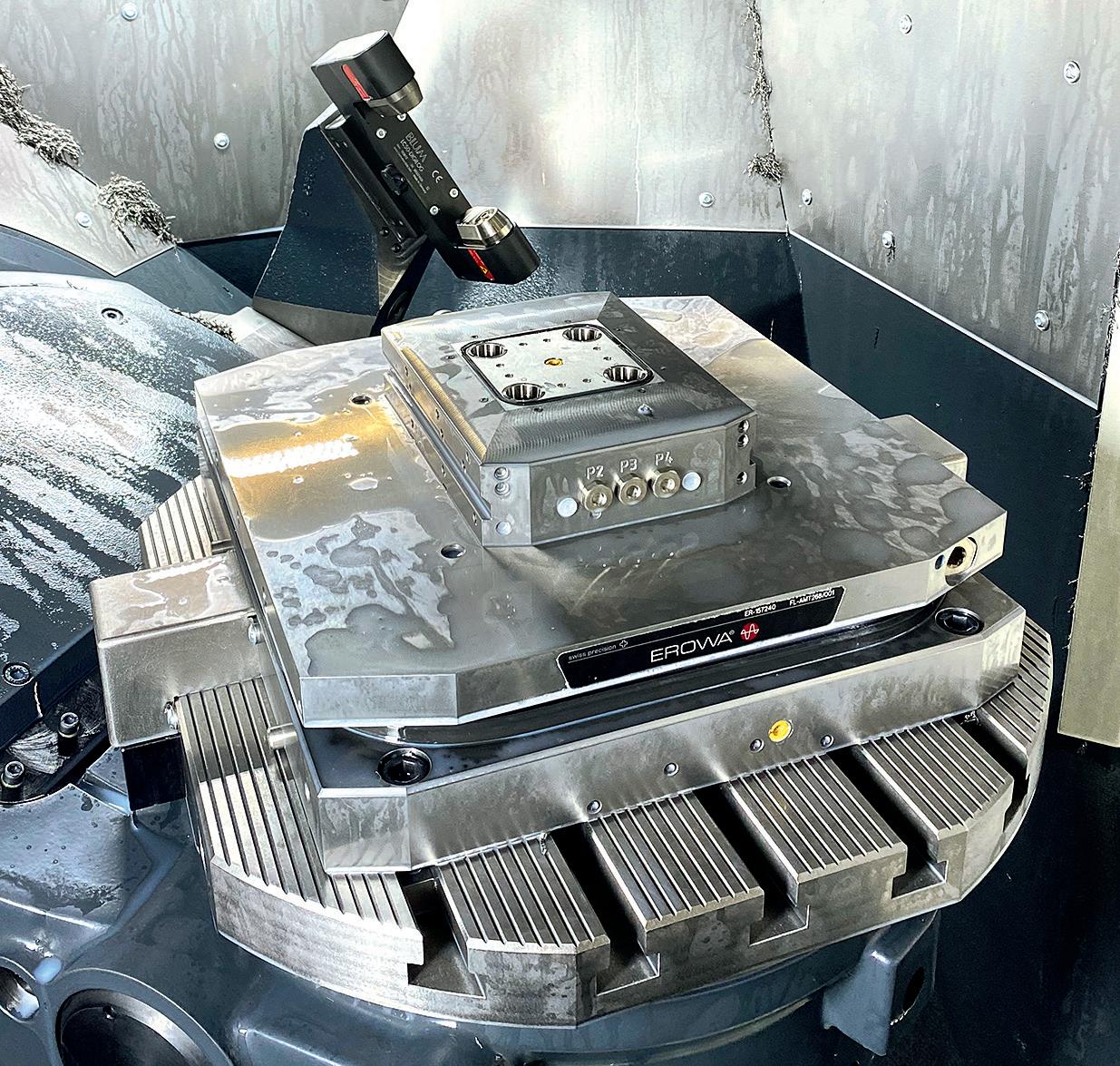

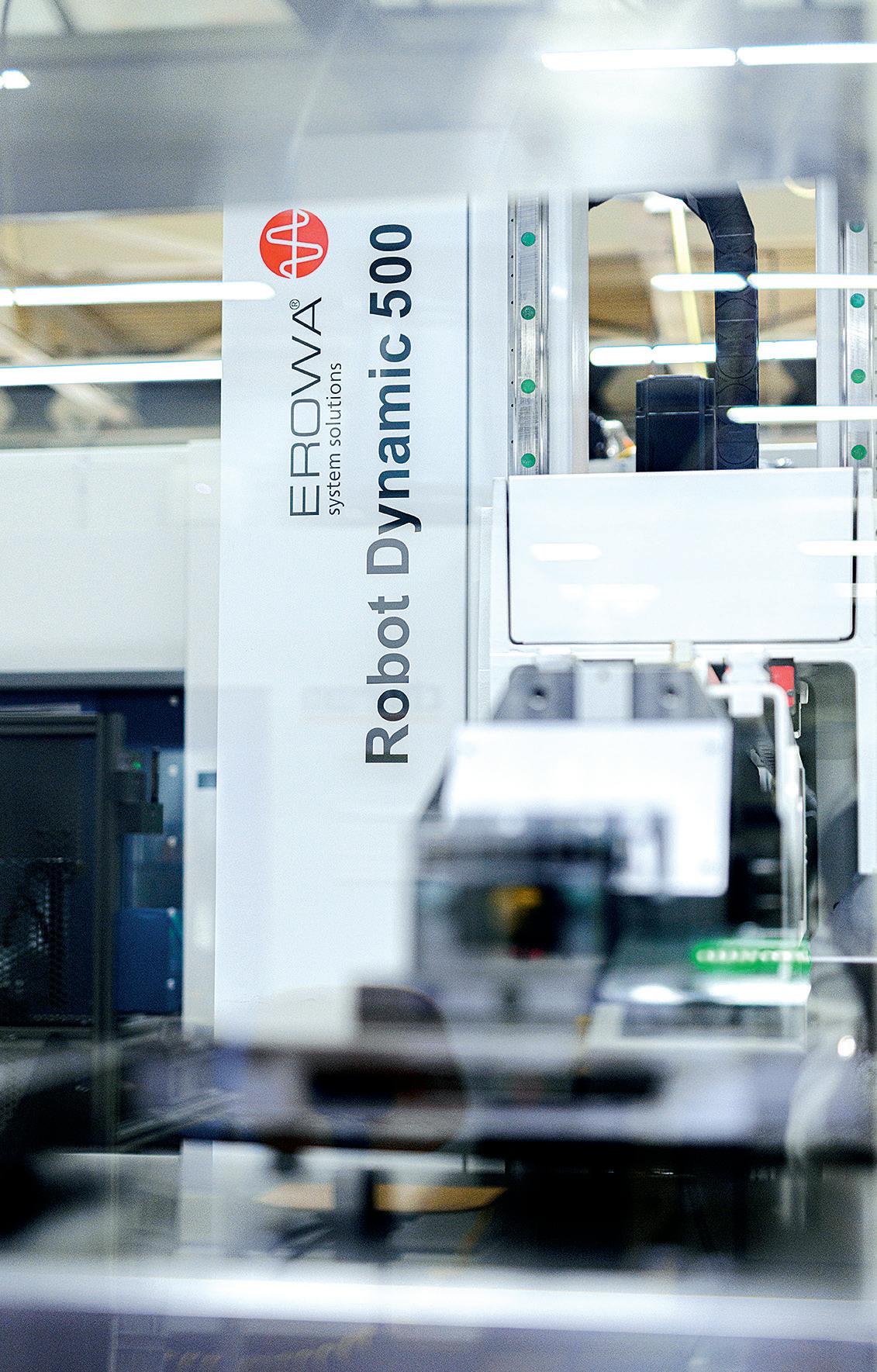

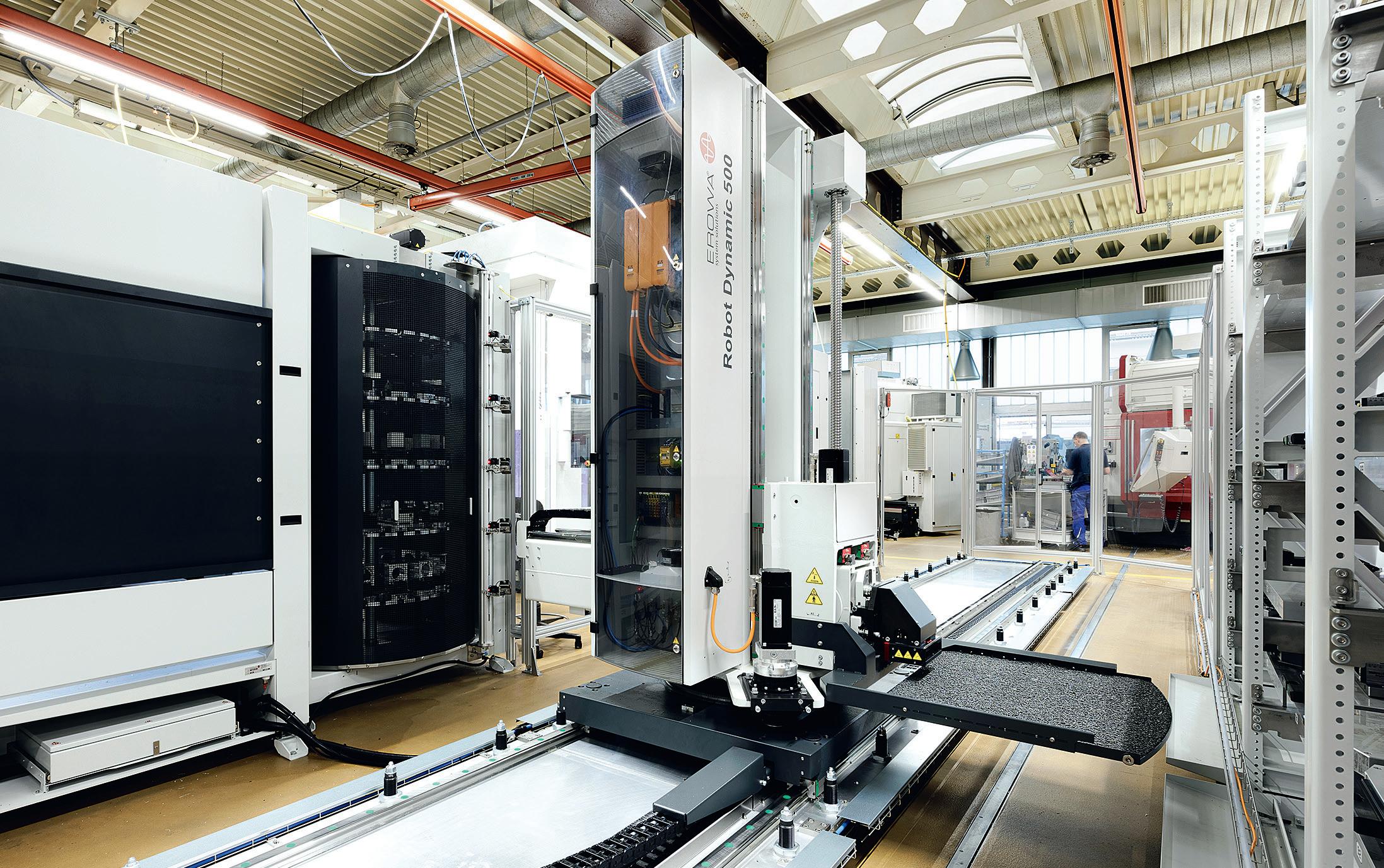

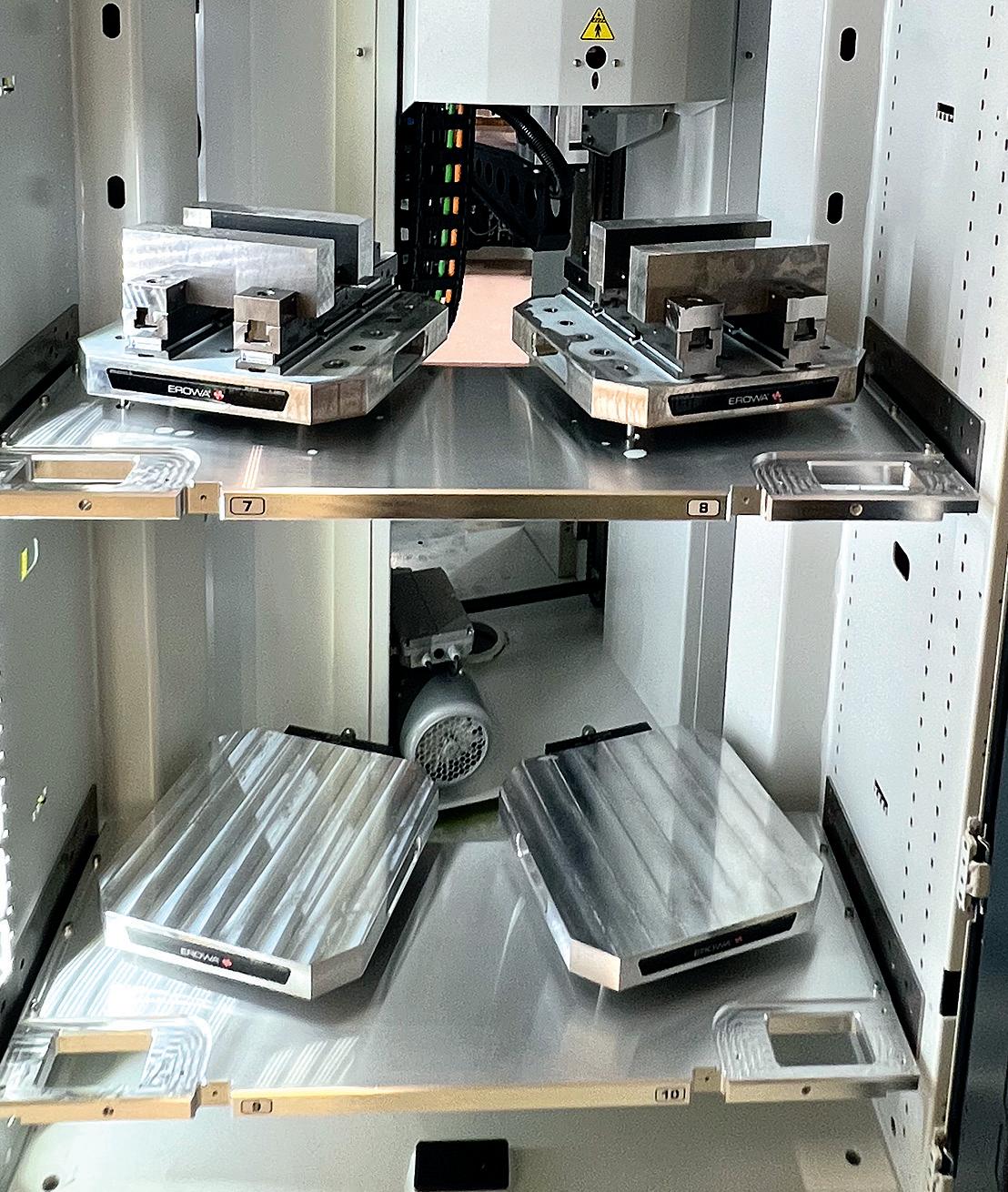

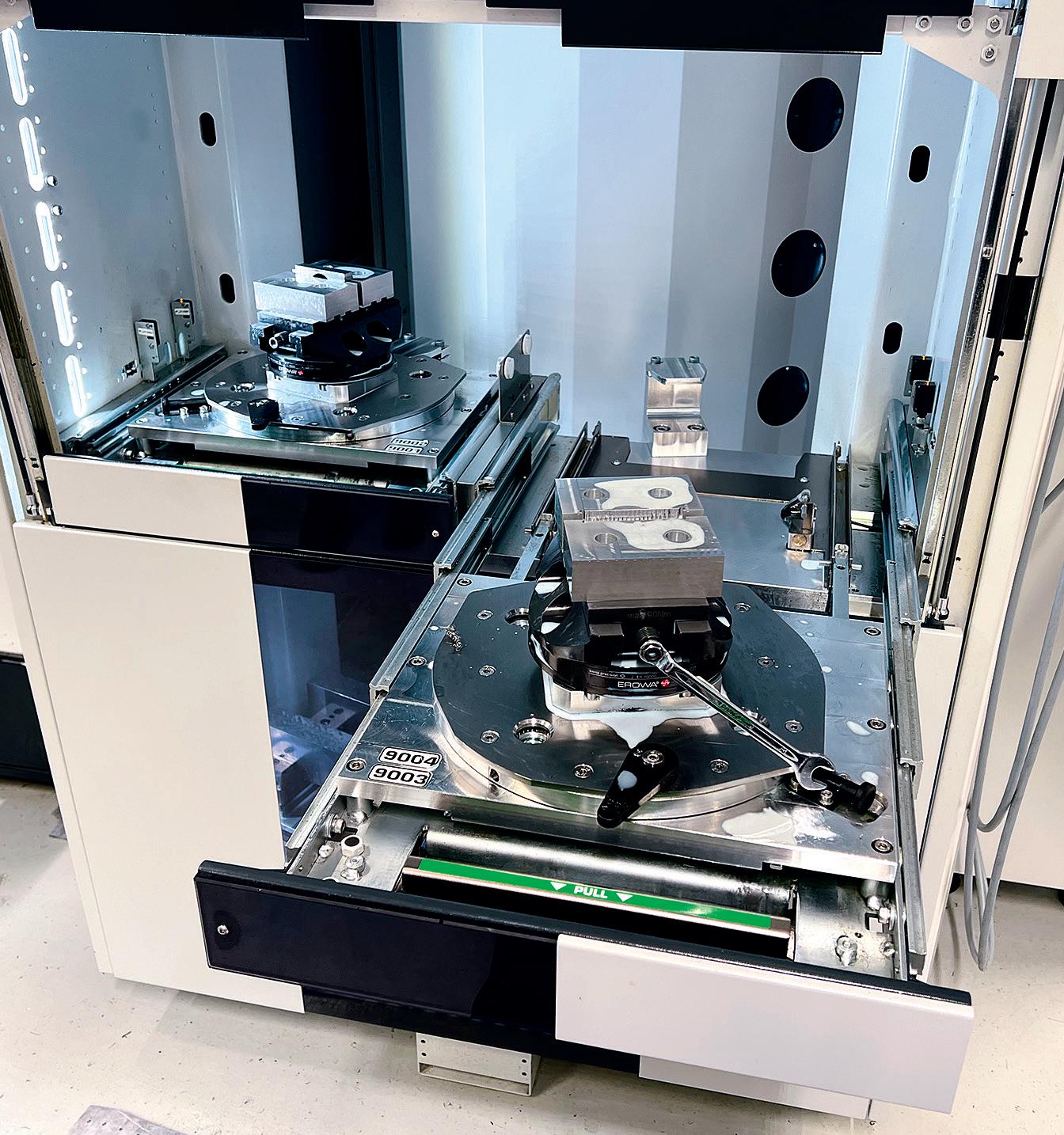

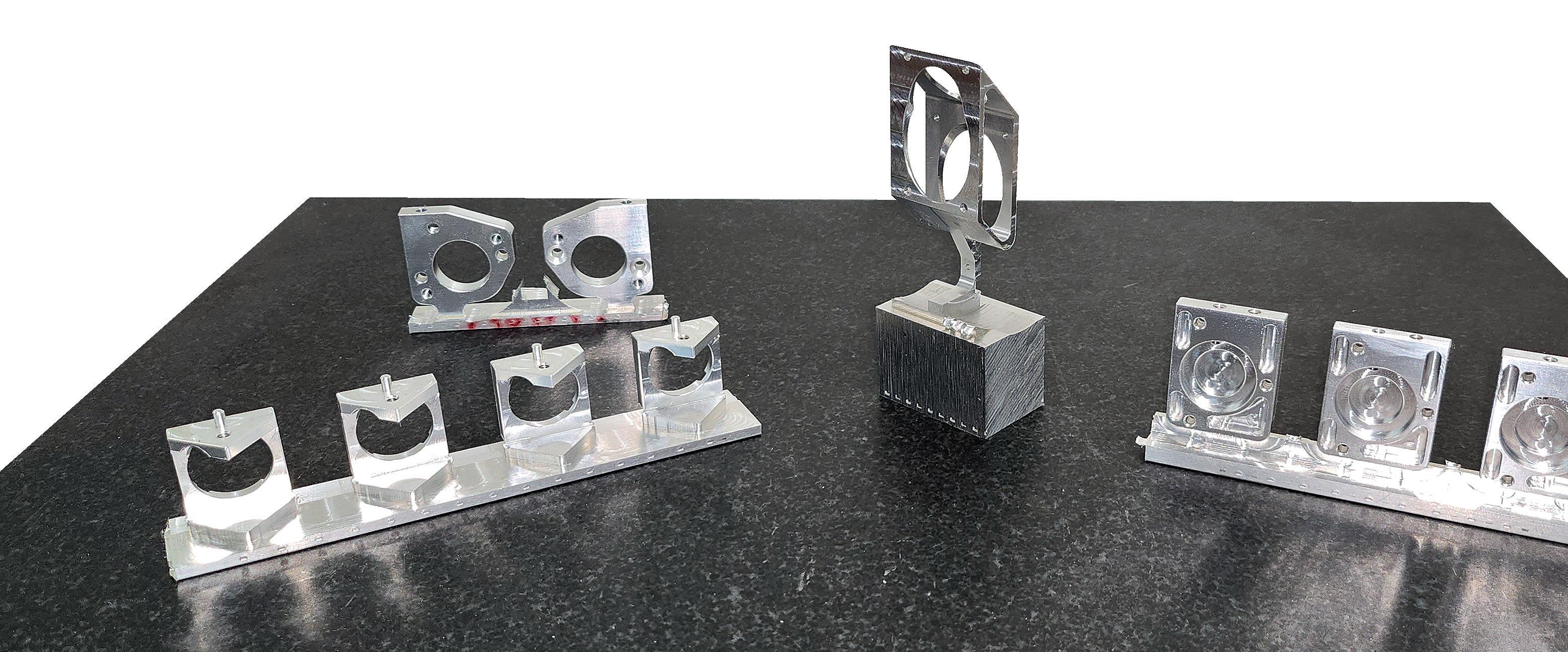

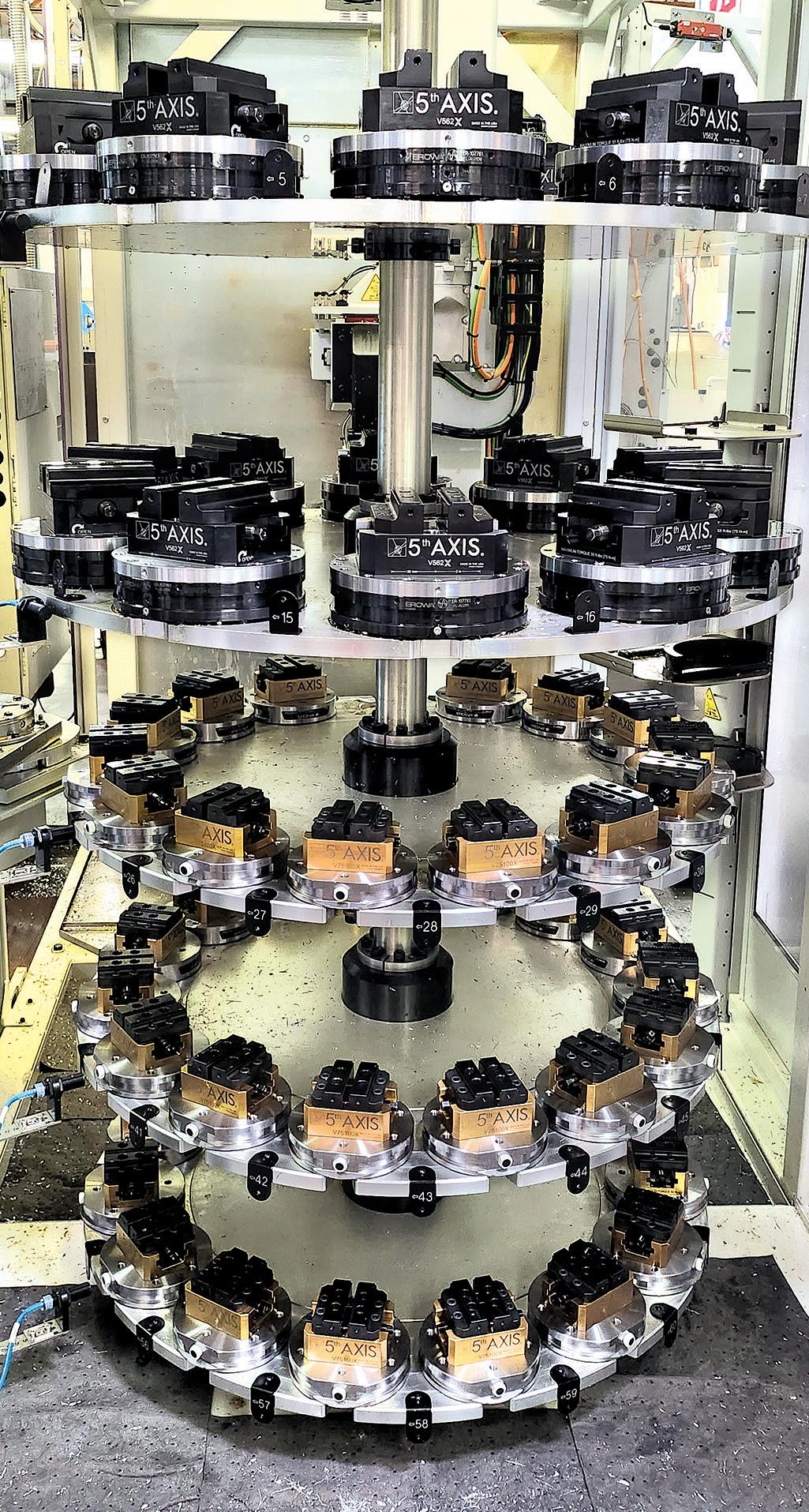

Investiert wurde in ein Heller HF 3500 5-Achs Bearbeitungscenter sowie in einen EROWA Robot Dynamic 500 Linear (auf 9 Metern Schiene mit 91 Magazinplätzen). Gewechselt werden mit dem Roboter Maschinenpaletten, oder über Adapterpaletten MTS 400 Paletten und ITS 148 Paletten.

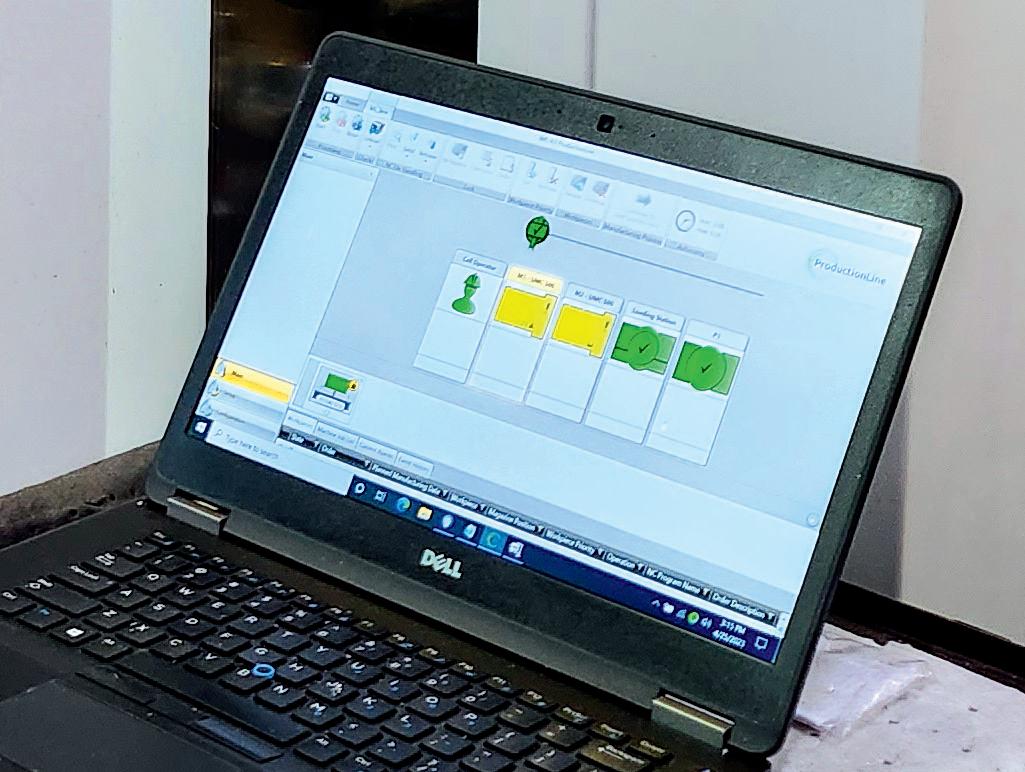

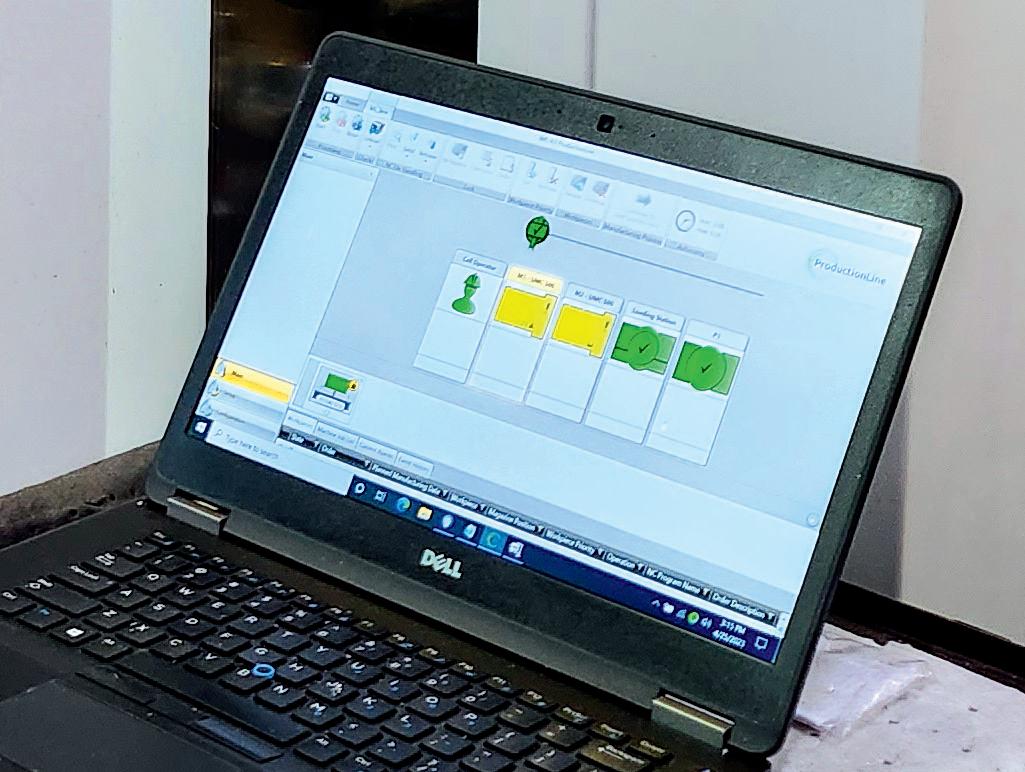

Für die Steuerung und den Datentransfer wird die neue Fertigungszelle mit dem EROWA JMS 4.0 Prozessleitsystem unterstützt. Dadurch, dass die JMS 4.0 Software bereits bei der Mikron Fräsmaschine und an einer Geibel & Hotz seit Jahren im Einsatz war, finden sich die Mitarbeitenden problemlos mit dem Bedienen des Prozessleitsystems zurecht. Schärer ergänzt: «Die Software hilft uns sehr, alle Fertigungsdaten zu organisieren und unter Kontrolle zu halten. Die Bedienung ist sehr intuitiv.»

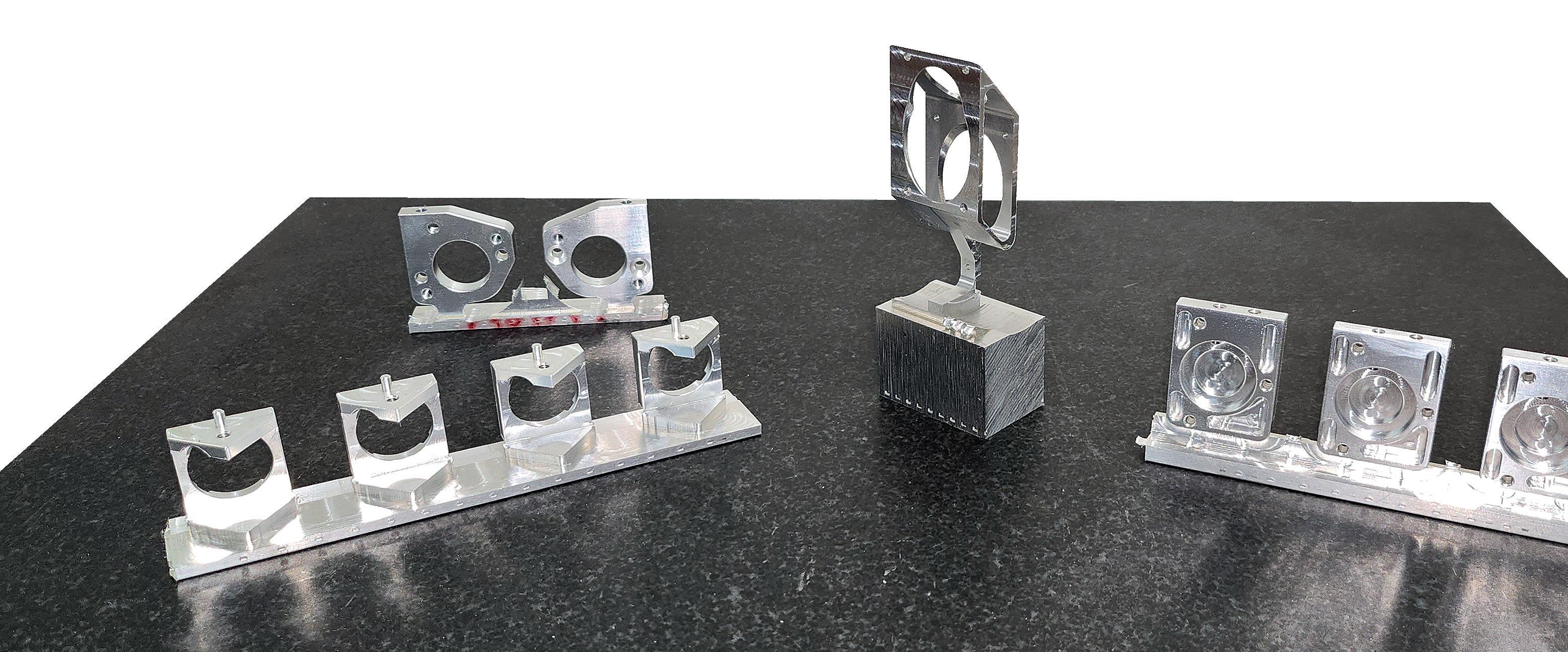

Verarbeitet wird hauptsächlich Stahl und Aluminium, bestehende Fertigungsaufträge werden laufend neu programmiert und optimiert. Die Losgrössen rangieren zwischen 5 und 100 Stück und die Teilegrössen zwischen 50 x 50 x 50 mm und bis zu 300 x 250 x 110 mm.

«Grosse Werkstücke und Spannvorrichtungen befestigen wir auf MTS-Paletten. Kleinere Werkstücke palettisieren wir auf dem EROWA ITS 148 System. Mit der Verwendung von Adapterpaletten werden diese Werkstückträger durchgängig in das System integriert. So halten wir die Umrüstzeiten auf einem Minimum», so Schärer.

Produktivität steigern, bei sehr hoher Qualität Nach der Detailplanung und einigen Anpassungen, gegeben durch die herrschenden Platzverhältnisse, wurde die neue Fertigungsanlage Ende Oktober 2022 in Betrieb genommen. Und man ist auf bestem Weg, die geforderten Ziele zu erreichen oder sogar zu übertreffen. Die Automation ist bereit für einen 24/7 Betrieb. «Die EROWA Spannsysteme und das Palettisieren der Werkstücke sind ausschlaggebend, um die Flexibilität in der Automation zu gewährleisten und sogar zu optimierenum so die Produktivität zu steigern und die sehr hohen Qualitätsansprüche von Komax beizubehalten», führt Schärer weiter aus.

Herausforderungen gemeinsam meistern

Die digitale Vernetzung der gesamten Fertigung, des gesamten Unternehmens stellt eine sehr grosse Herausforderung dar. «Wir sind überzeugt, dass es nur digital und automatisiert geht – aber natürlich ist das nicht immer einfach», führt Christian Schärer aus, «Innovative und langjährige Partner helfen uns dabei, die richtigen Lösungen für die entsprechenden Herausforderungen zu finden». Da profitiert Komax von EROWA – und umgekehrt.

Zukunftsmusik

Die Erweiterung der Anlage mit einer zweiten Heller Maschine und Verlängerung der Roboterschiene mit zusätzlichen Magazinplätzen und Beladestation ist für Oktober 2023 geplant. «Wir freuen uns schon darauf, dass der ERD 500 dann noch besser ausgelastet ist –er ist ja zum Arbeiten hier», fügt Schärer grinsend hinzu. Zukünftig ist jedoch klar, dass Komax weiterhin kontinuierlich in die eigene automatisierte Fertigung investieren wird. «Denn die Zukunft ist automatisiert», ist Christian Schärer überzeugt.

ERD 500 IM ENDAUSBAU

• ERD 500 mit Transfergewicht von 500 kg

• Schienenlänge: 14 m

• 2 Ladestationen

• 12 Magazine

• 16 Maschinenpaletten Heller

• 34 MTS-Paletten 400 × 400

• 150 Paletten ITS 148

07

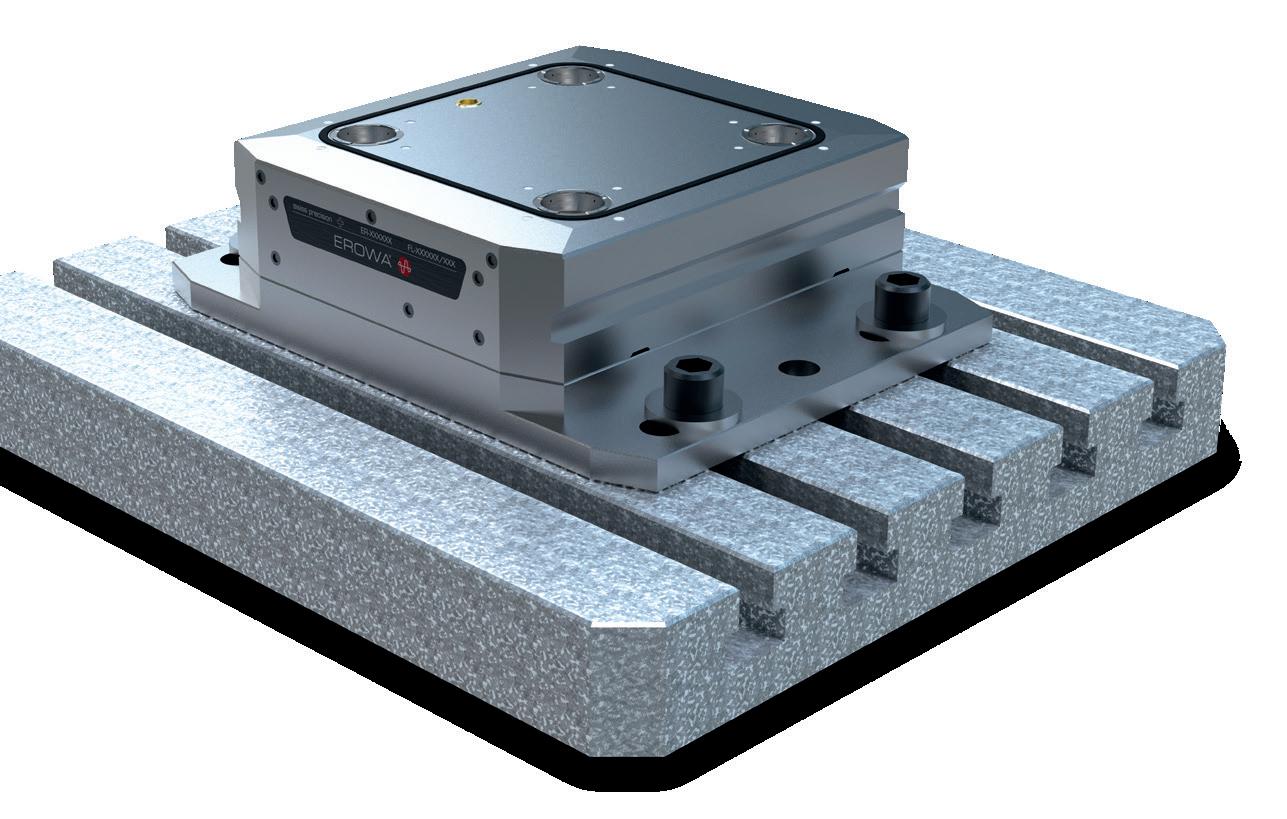

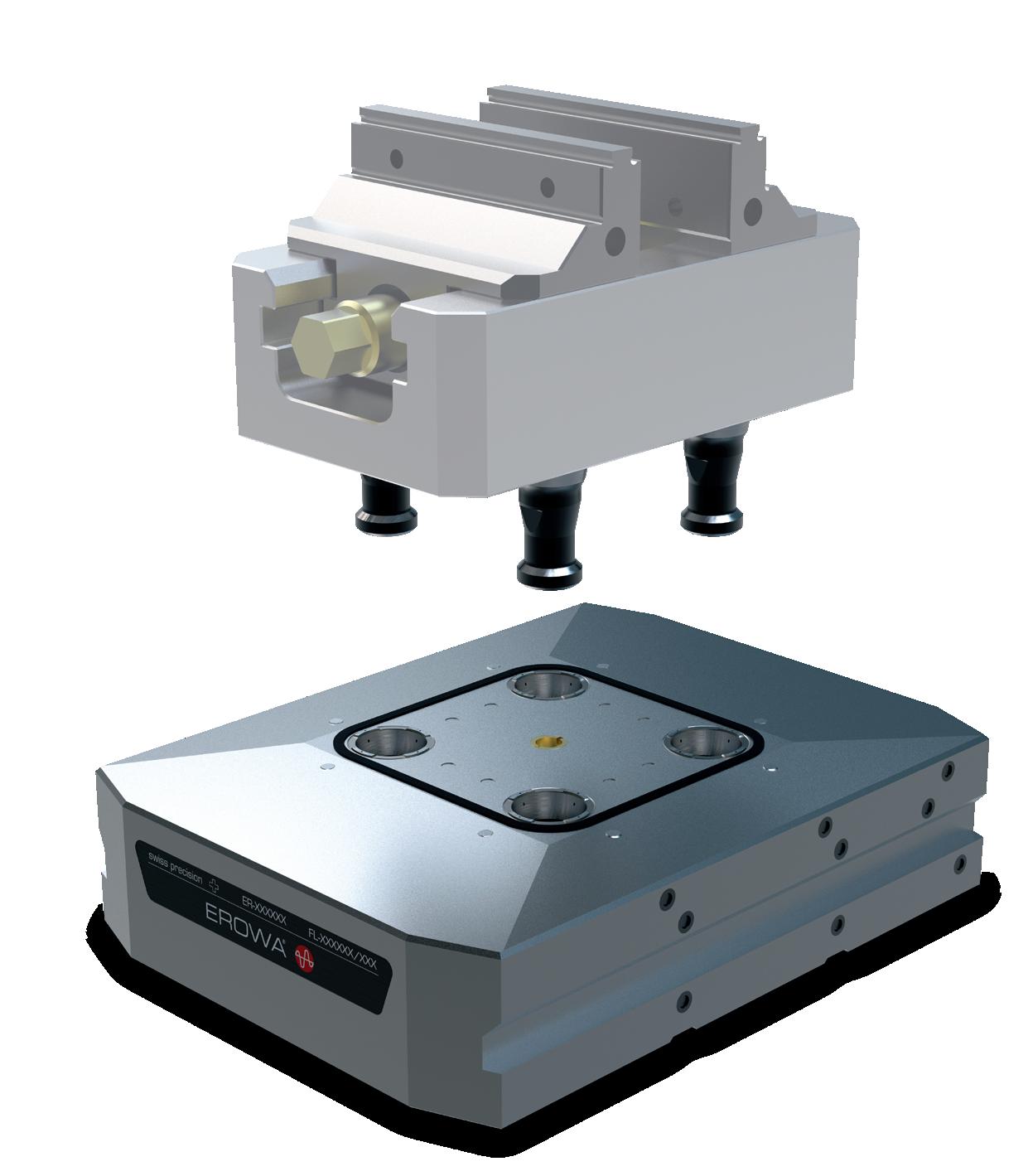

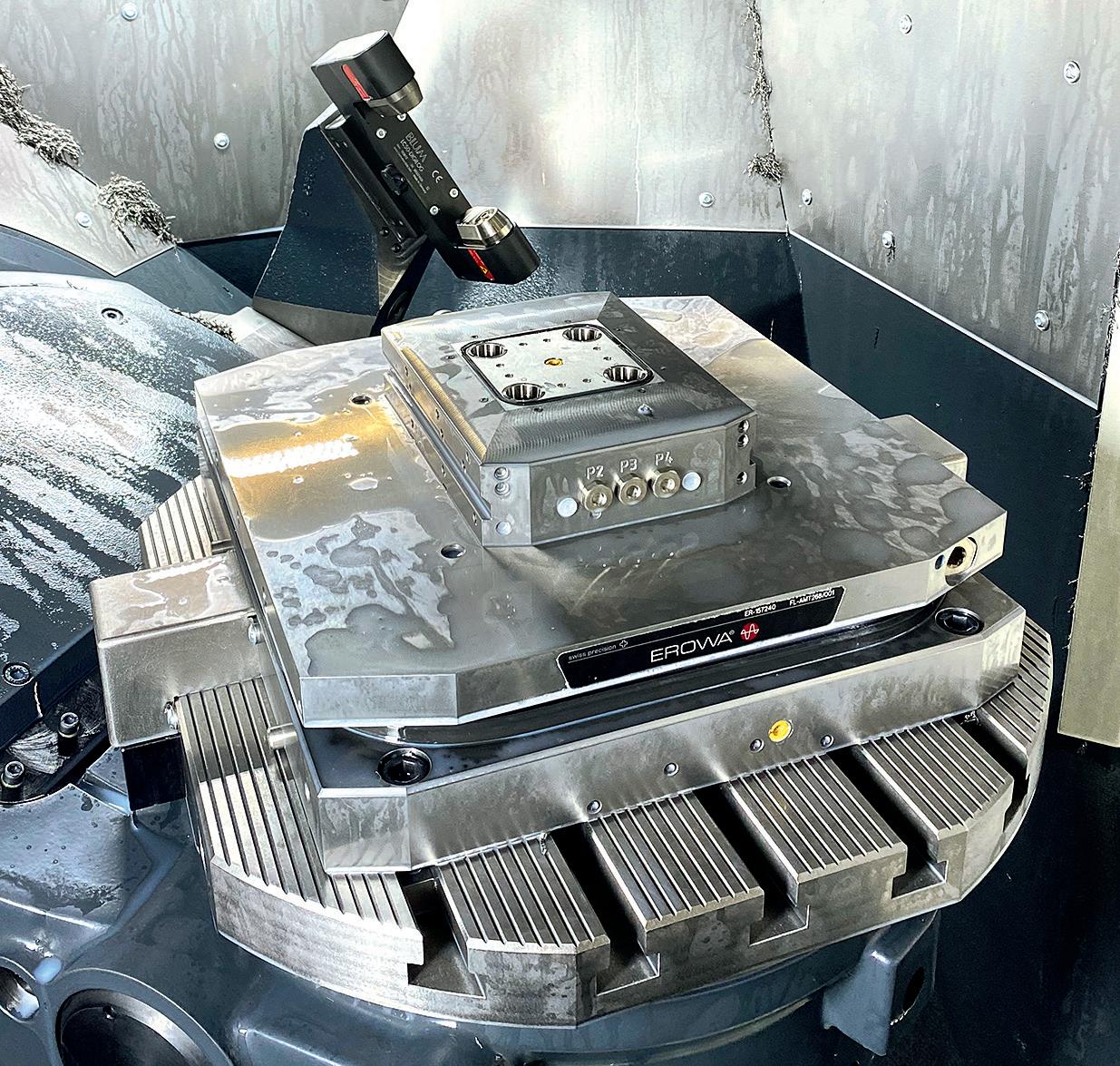

Geschaffen für grosse Aufgaben

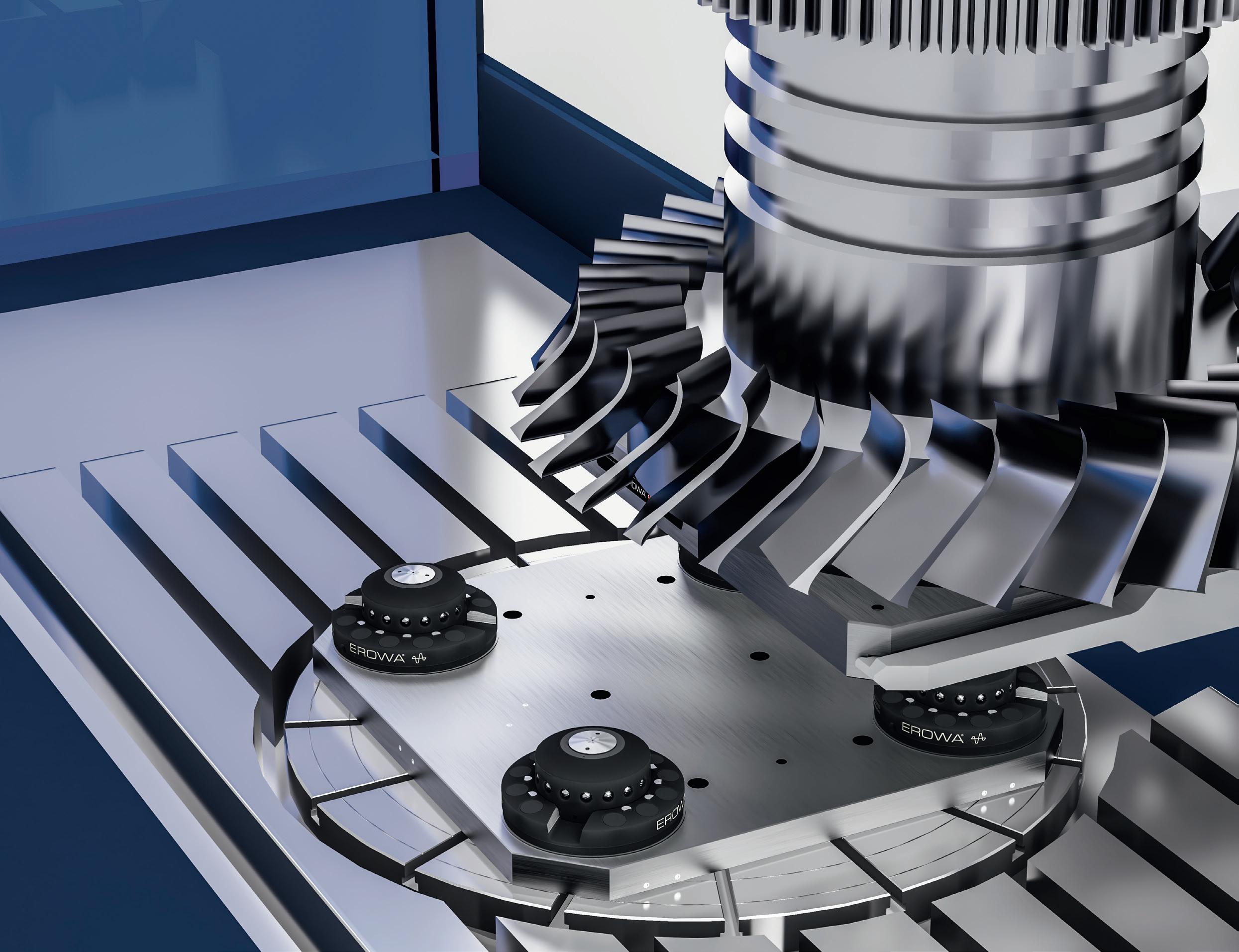

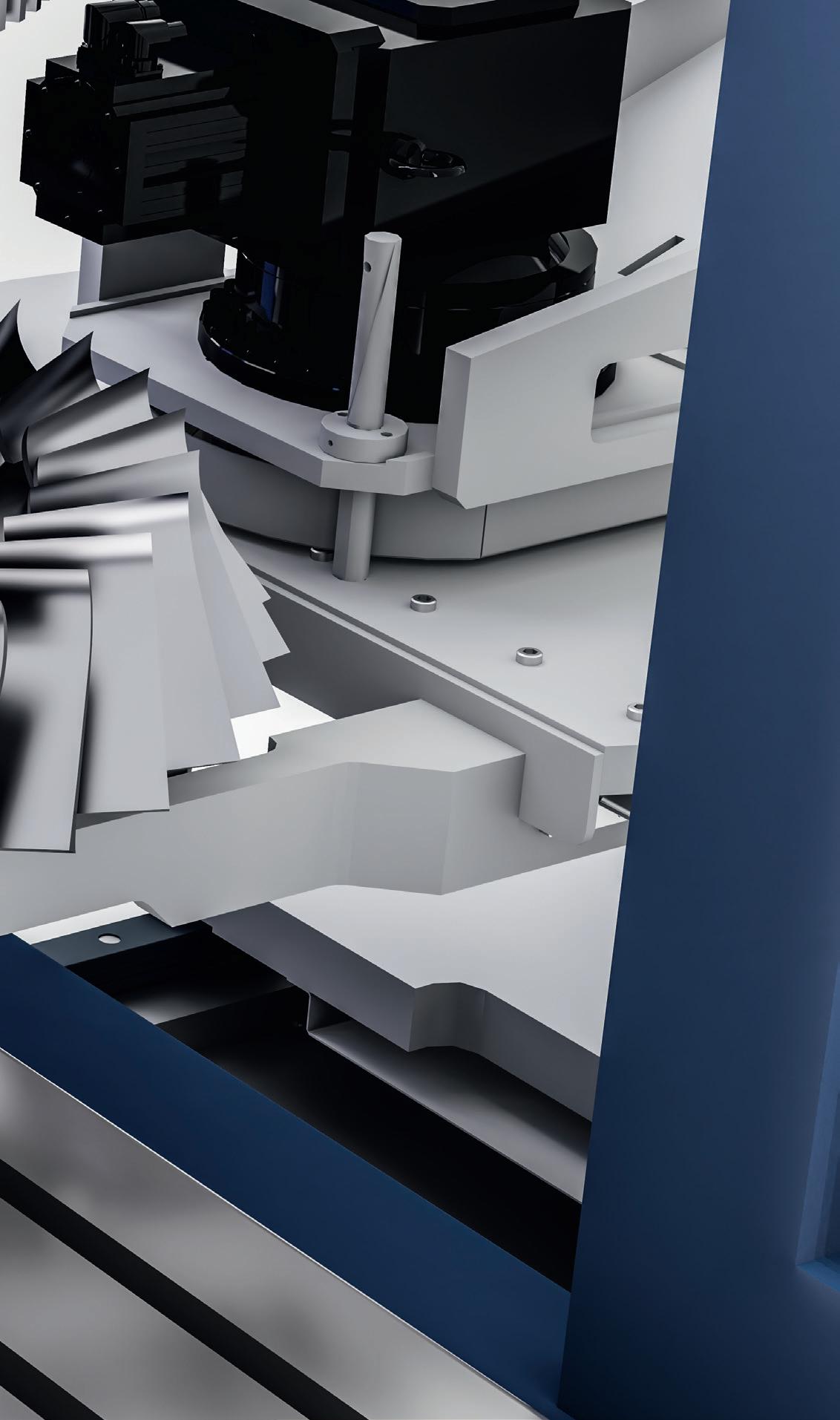

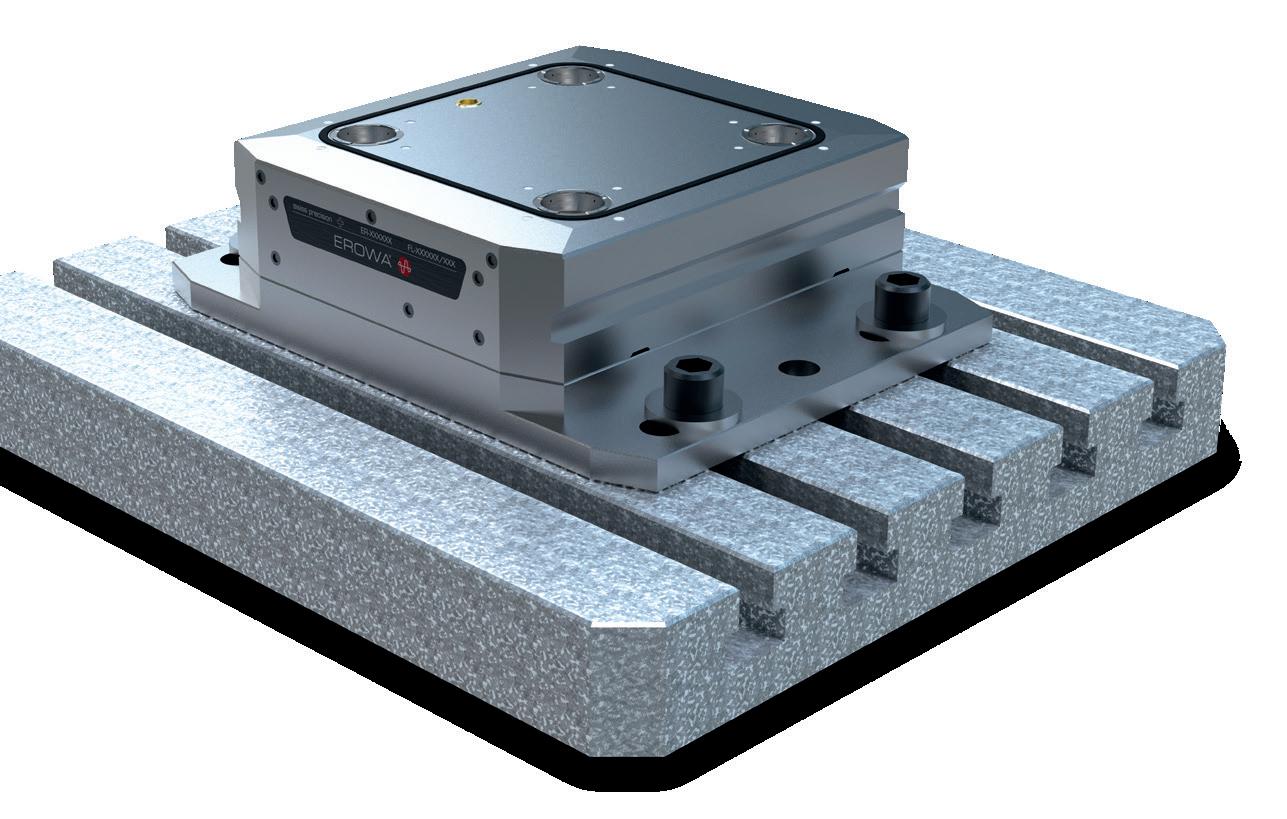

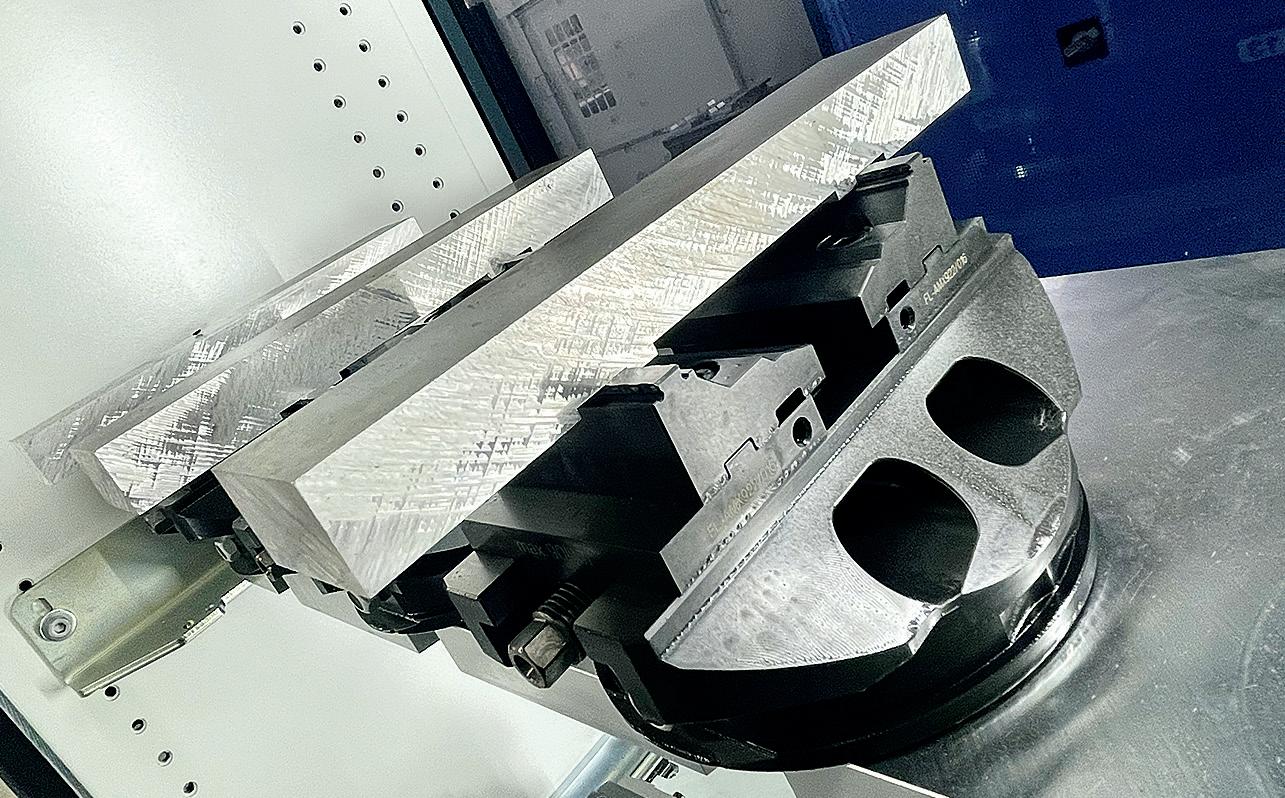

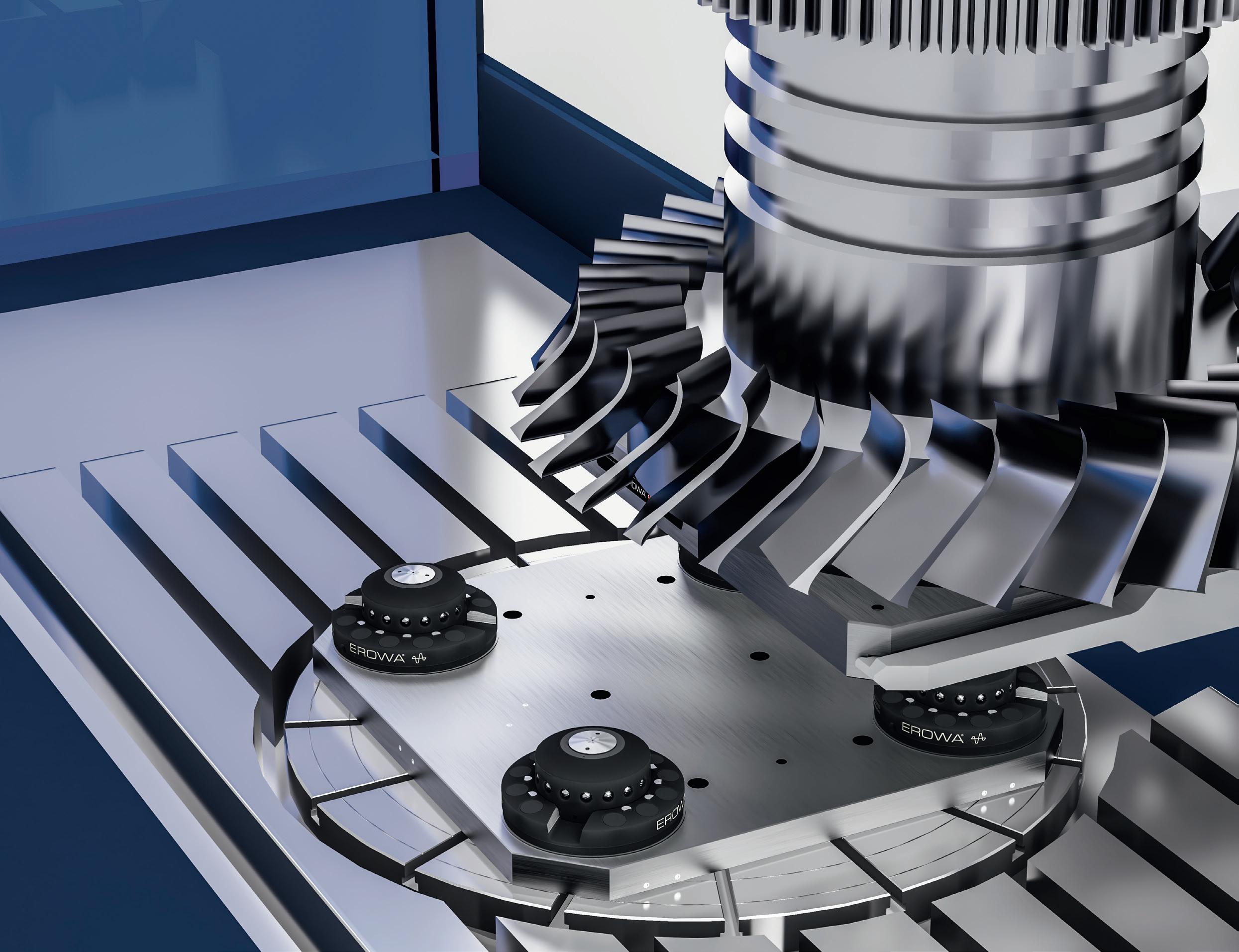

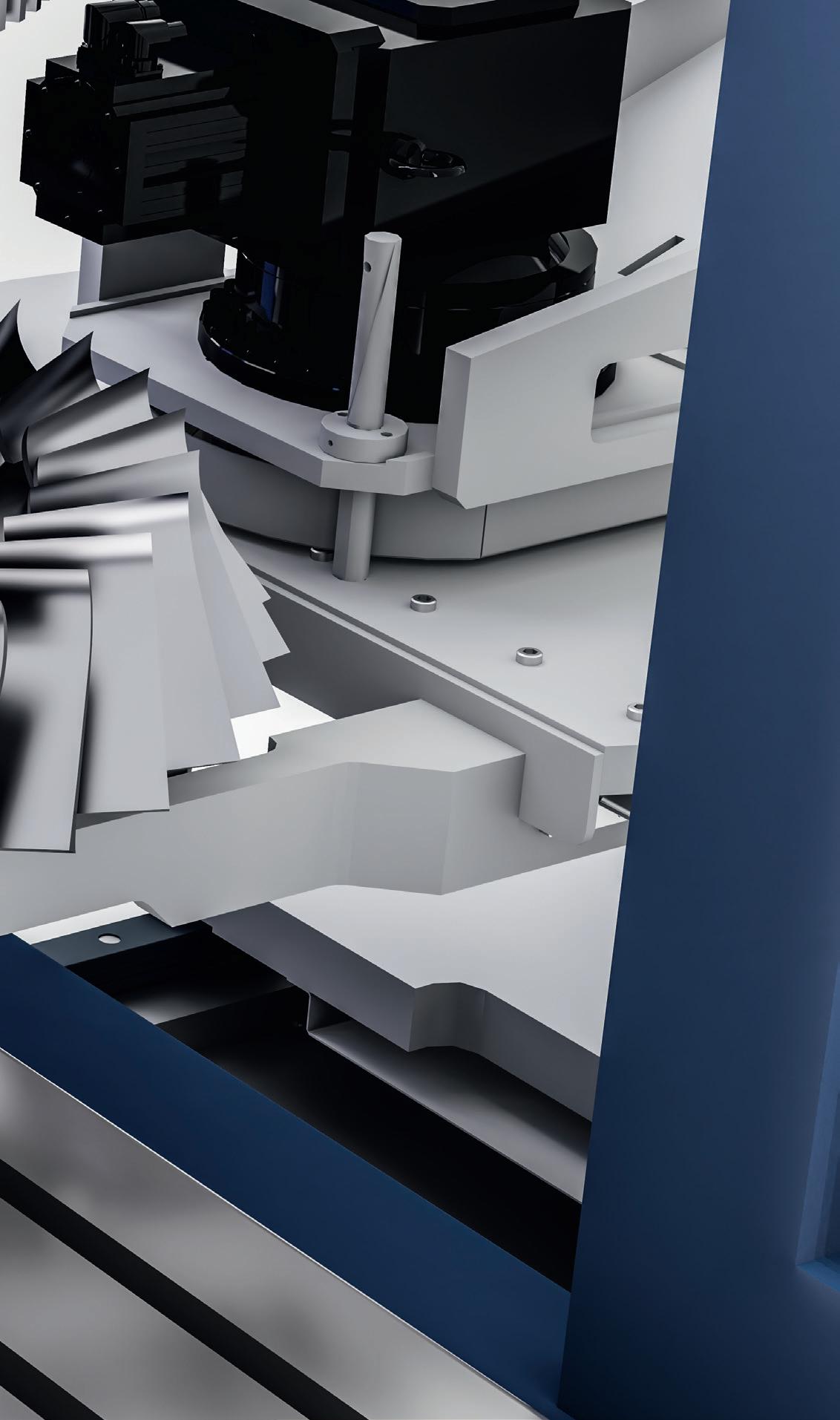

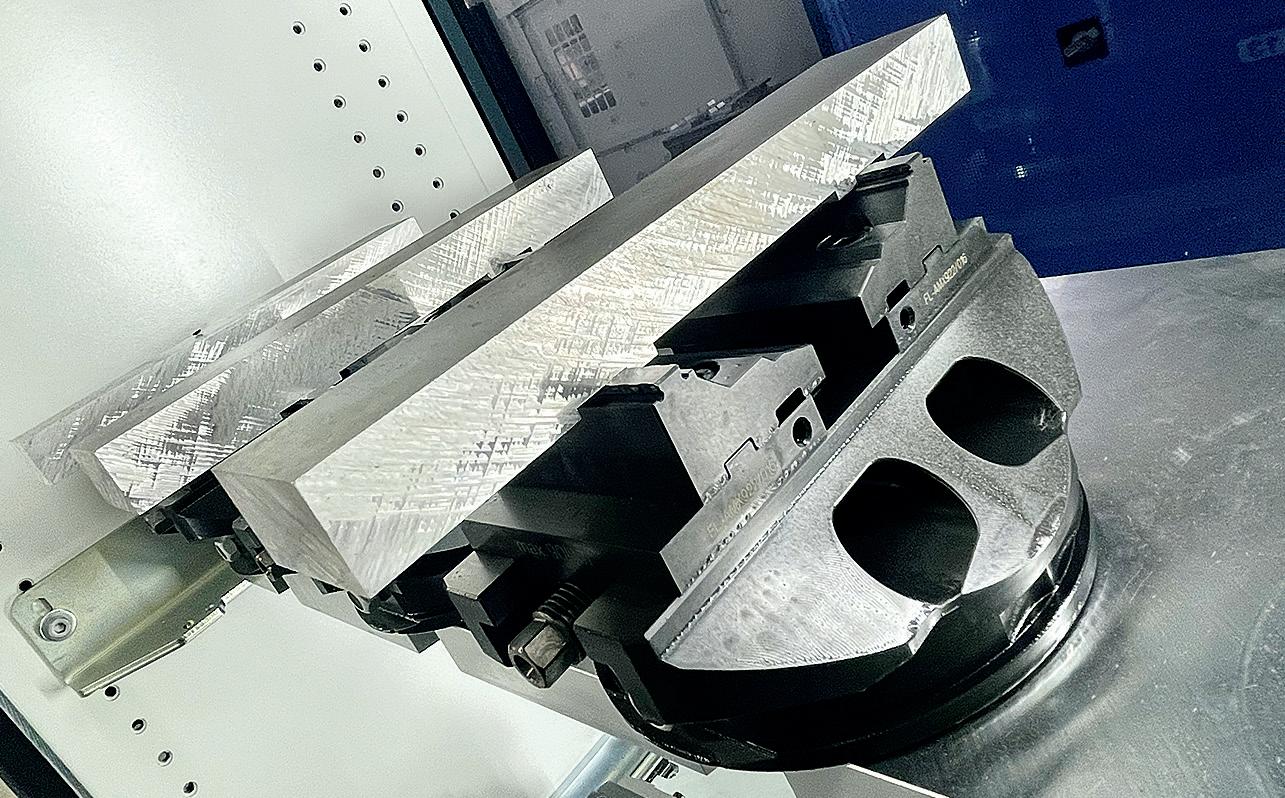

Das «Giant Tooling System» (GTS) ist die neue, automatisierbare Spannsystem-Innovation aus dem Hause EROWA. Das patentierte System ist konzipiert zum sicheren Spannen von grossen und schweren Werkstücken. Neben dem Einsatz in der Grobzerspanung eignet sich das Spannsystem speziell für rotative Anwendungen, wie z.B. Fräs-Drehbearbeitungen.

GTS kann auf jedem Maschinentisch aufgebaut werden, bietet beste Bearbeitungs-Performance, höchste Präzision und kompromisslose Überwachungsfunktionen.

Prozesssicherheit, Zuverlässigkeit & Effizienz

Mit 80 kN Spannkraft pro Spannfutter bildet das Giant Tooling System die stabile und unverrückbare Maschinentischbasis. Die Anzahl Spannfutter kann dabei perfekt auf die Kundenanforderung abgestimmt werden. Durch die hydraulische Geschlossen- & Offenkontrolle wird der Spannzustand des Spannfutters, resp. des Werkstücks mit garantierter Zuverlässigkeit überwacht. Des Weiteren beinhaltet das Spannsystem eine pneumatische Reinigungsfunktion, welche alle relevanten Präzisions- und Funktionsbereiche gegen Verunreinigungen schützt.

08

GIANT TOOLING SYSTEM

Ein besonderes Merkmal des EROWA Giant Tooling Systems ist der «schwimmende» Spannteil. Dieses einzigartige Feature dient zur Wärmekompensation und sorgt somit auch bei schwankenden Temperaturen, z.B. während des Bearbeitungsprozesses, für gleichbleibende Qualität und Präzision.

Eine im Spannfutter integrierte Absenk- & Anhebefunktion ermöglicht zudem ein systemschonendes Einwechseln der Palette und des Werkstücks auf dem Maschinentisch. Neben der manuellen Anwendung ist EROWA GTS dank seiner umfangreichen Funktionen vollständig und prozesssicher automatisierbar.

Geschaffen für grosse Aufgaben

EROWA Giant Tooling System ist die optimale Lösung für Unternehmen, die grosse und schwere Werkstücke effizient bearbeiten wollen und höchste Ansprüche an die Qualität, Effizienz und Automatisierung stellen. Mit seiner robusten Bauweise und seiner technologischen Raffinesse ist das System die beste Wahl für anspruchsvolle Produktionsumgebungen.

09

Geht nicht, gibt’s nicht

Bihler-Produktionssysteme sind 100% kundenspezifisch, grosse Vielfalt in der Werkstückfertigung bestimmt das tägliche Tun. Dafür benötigt Bihler flexible Automation sowie vielseitige, schnelle, prozessintegrierte und automatisierte Qualitätssicherung.

Hoher Teilemix, geringes Volumen

Seit Otto Bihler 1956 den ersten Stanzbiegeautomaten der Welt entwickelte, hat sich die Otto Bihler Maschinenfabrik GmbH & Co. KG zum weltweit führenden Hersteller von Produktionssystemen in der Stanzbiege-, Schweiß- und Montagetechnik entwickelt. Egal, welche Stanzbiegeteile oder Baugruppen die Kunden fertigen möchten, Bihler kombiniert auf seinen vollautomatisierten Maschinen unterschiedlichste Prozesse wie Stanzen, Biegen, Schweissen, Gewinden, Schrauben, Montieren usw. zu vollautomatisierten Komplettlösungen. Für die Herstellung der Maschinenkomponenten verarbeitet Bihler Werkstücke aus Stahl, Hartmetallen, Kunststoffen, speziellen Kupferlegierungen und Keramik in Teilegrössen von wenigen Millimetern bis hin zu über 3 Meter Länge.

Einmal Bihler Kunde, immer Bihler Kunde

Die Bihler-Technologie findet sich in verschiedensten Industriebereichen wie der Automobilindustrie, der Elektro- und Elektronikindustrie, der Haushaltstechnik oder der Medizintechnik. Rund 40% des Umsatzes generiert das Unternehmen in der Automobilindustrie. Diese breite Fächerung ist eine Herausforderung, macht aber auch die Kernkompetenz von Bihler aus. Über 1.100 Mitarbeitende und ein weltweites Service- und Vertriebsnetz kümmern sich um die oft jahrzehntelangen Partnerschaften mit den Kunden.

Die enge Kundenbindung entsteht durch die sehr individualisierten Anlagenausführungen. Fast alle Bihler-Produktionssysteme mit ihren kundenspezifischen Werkzeuglösungen sind Unikate, was bedeutet, dass viele benötigte Teile und Komponenten nur ein- oder zwei Mal produziert werden und dann nie wieder. Die Maschinen werden genau so konstruiert und hergestellt, damit sie die Kundenanforderungen erfüllen. «Die daraus entstehende sehr hohe Teilevielfalt bei sehr niedrigem Volumen ist eine der grossen Herausforderungen. Für die Konstruktion, dann auch für deren automatisierte Fertigung und die Qualitätssicherung», erklärt Paul Höldrich, Fertigungsleiter bei Bihler. Gerade deshalb setzt Bihler auf langjährige Partnerschaften mit Lieferanten und Technologiepartner, wie EROWA. «Wir profitieren so voneinander und können uns gemeinsam weiterentwickeln», so Höldrich.

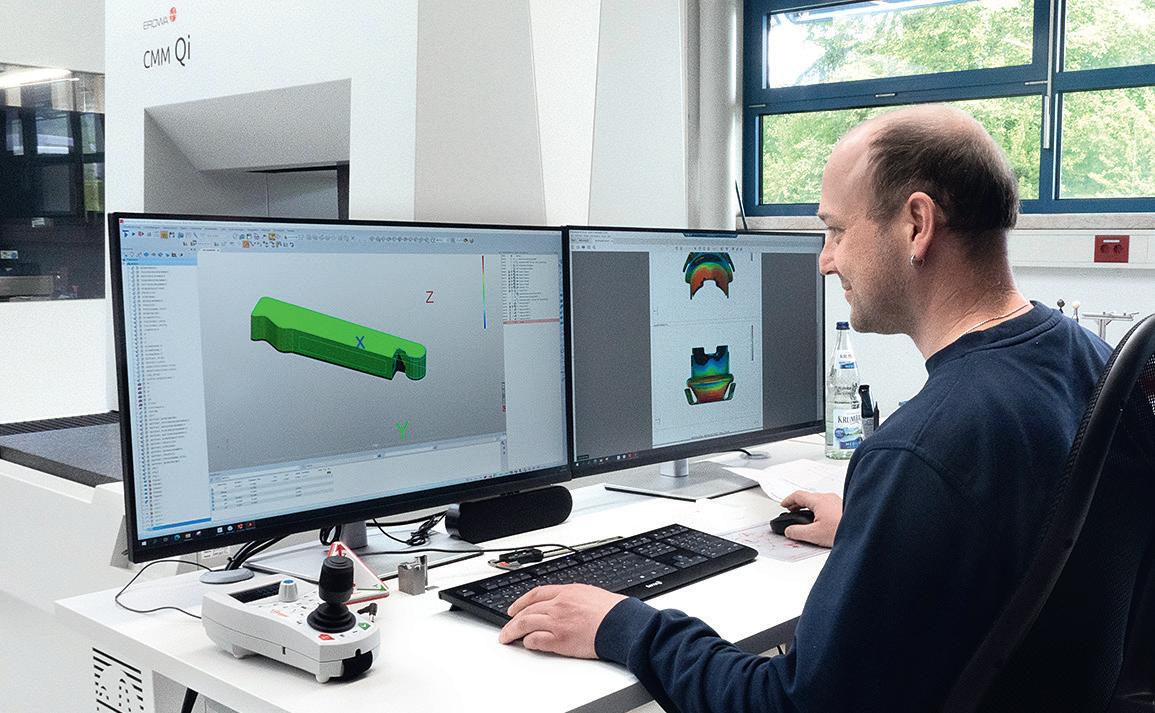

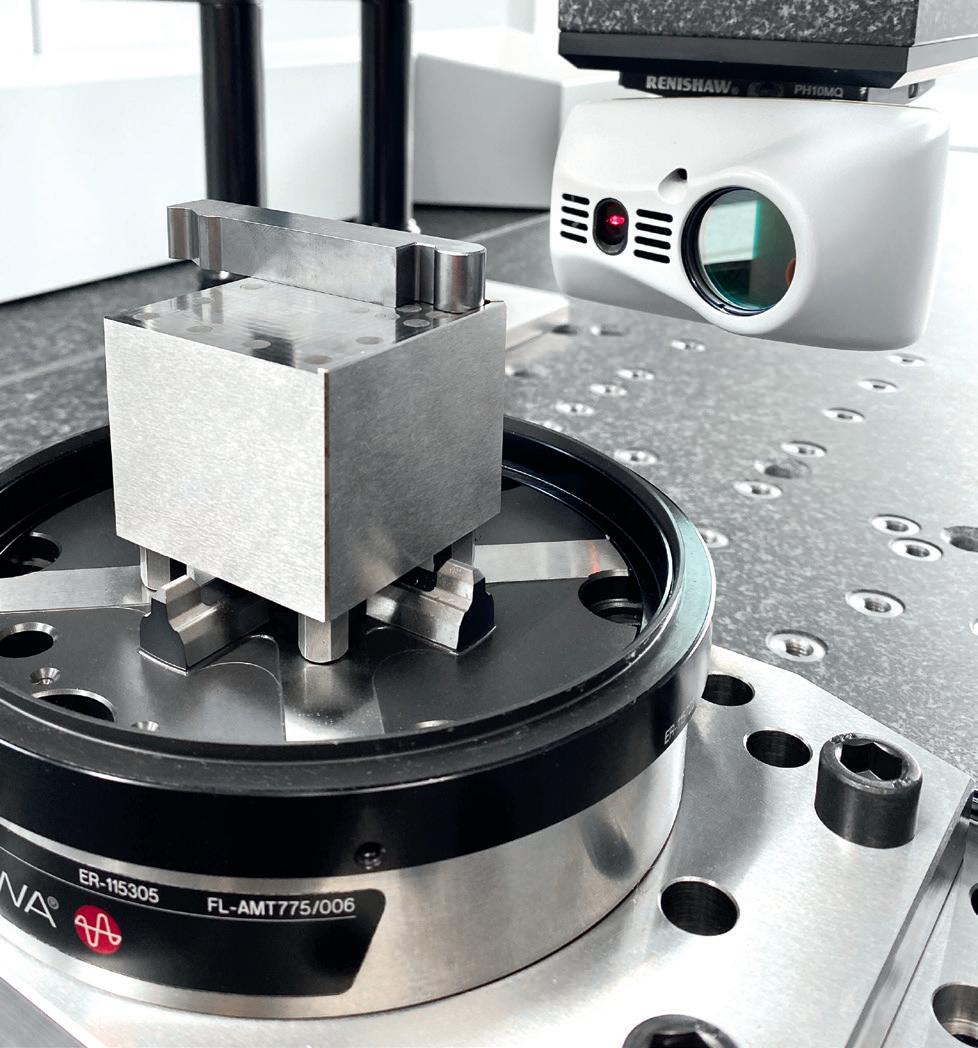

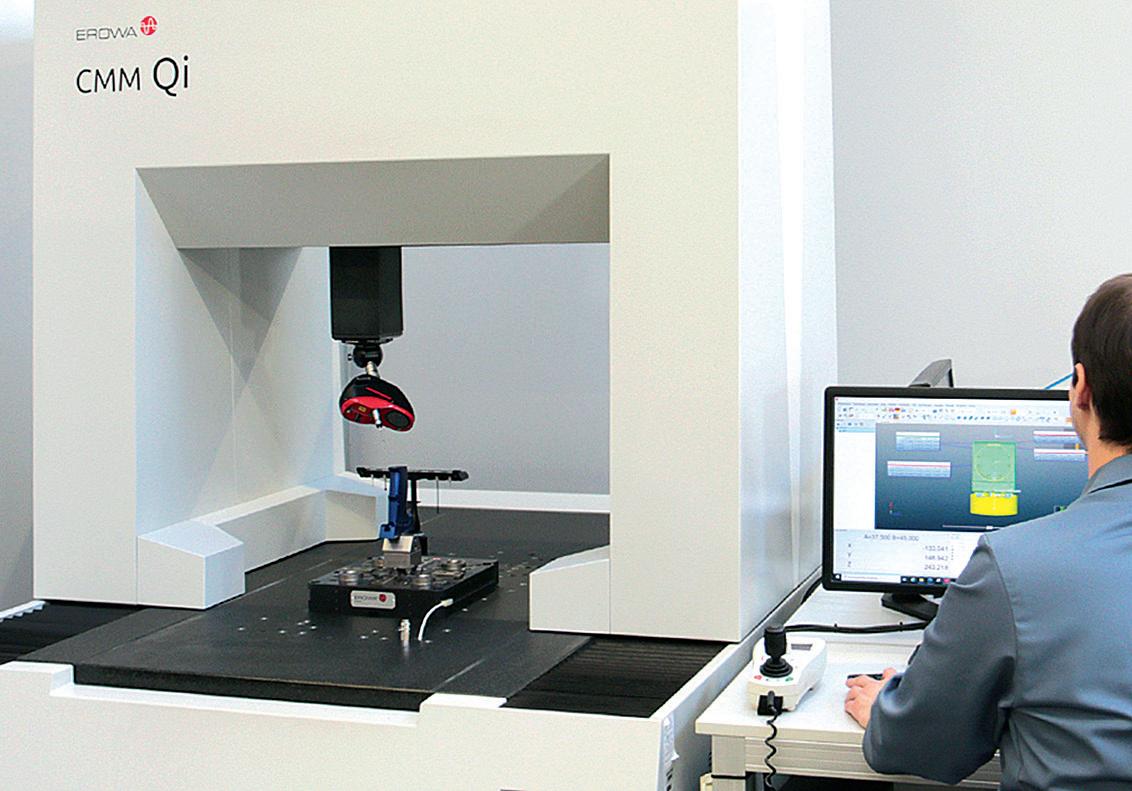

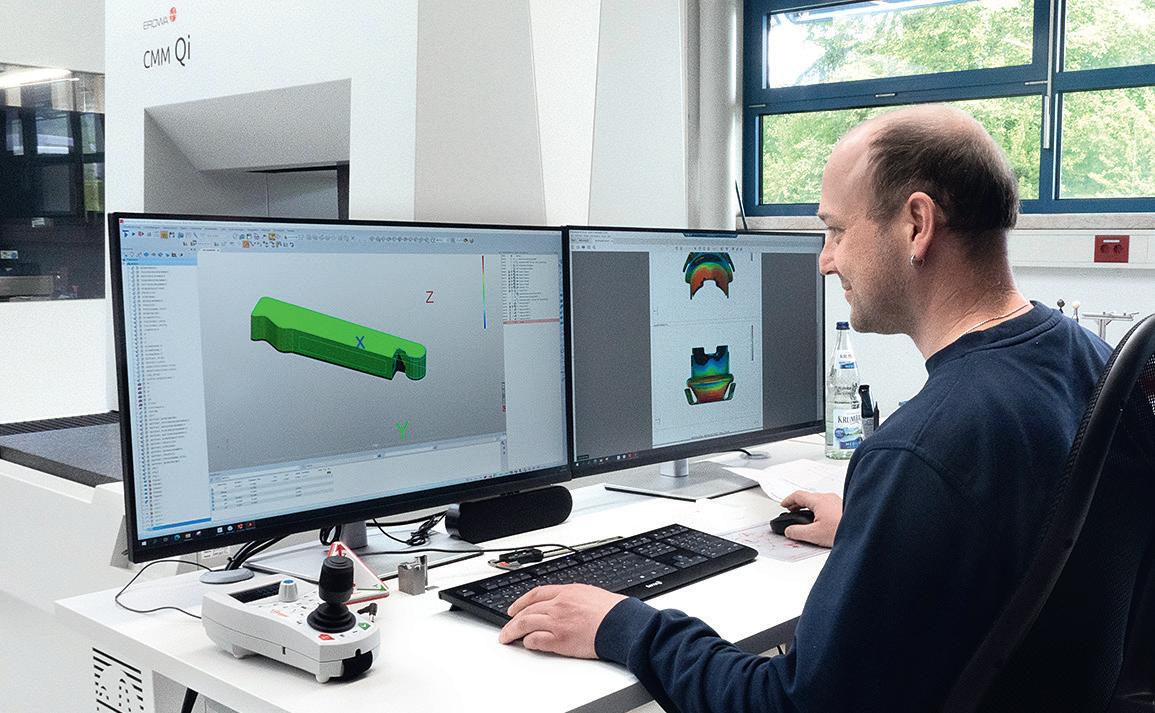

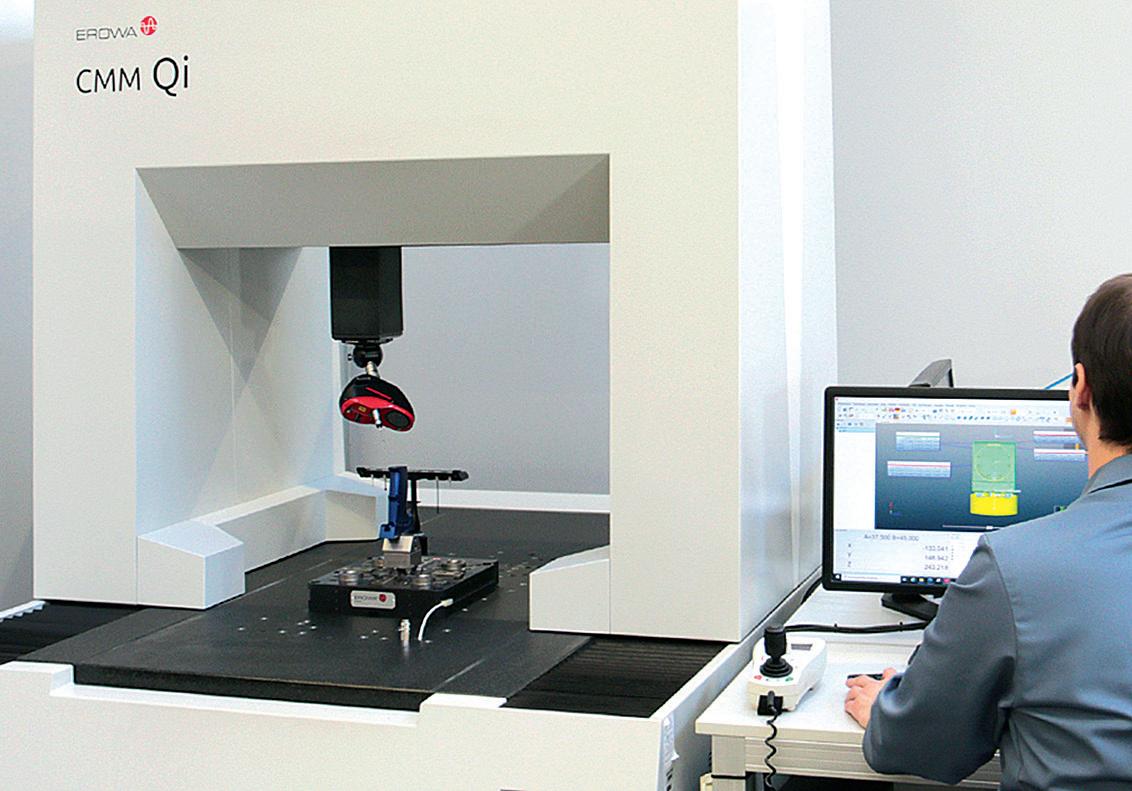

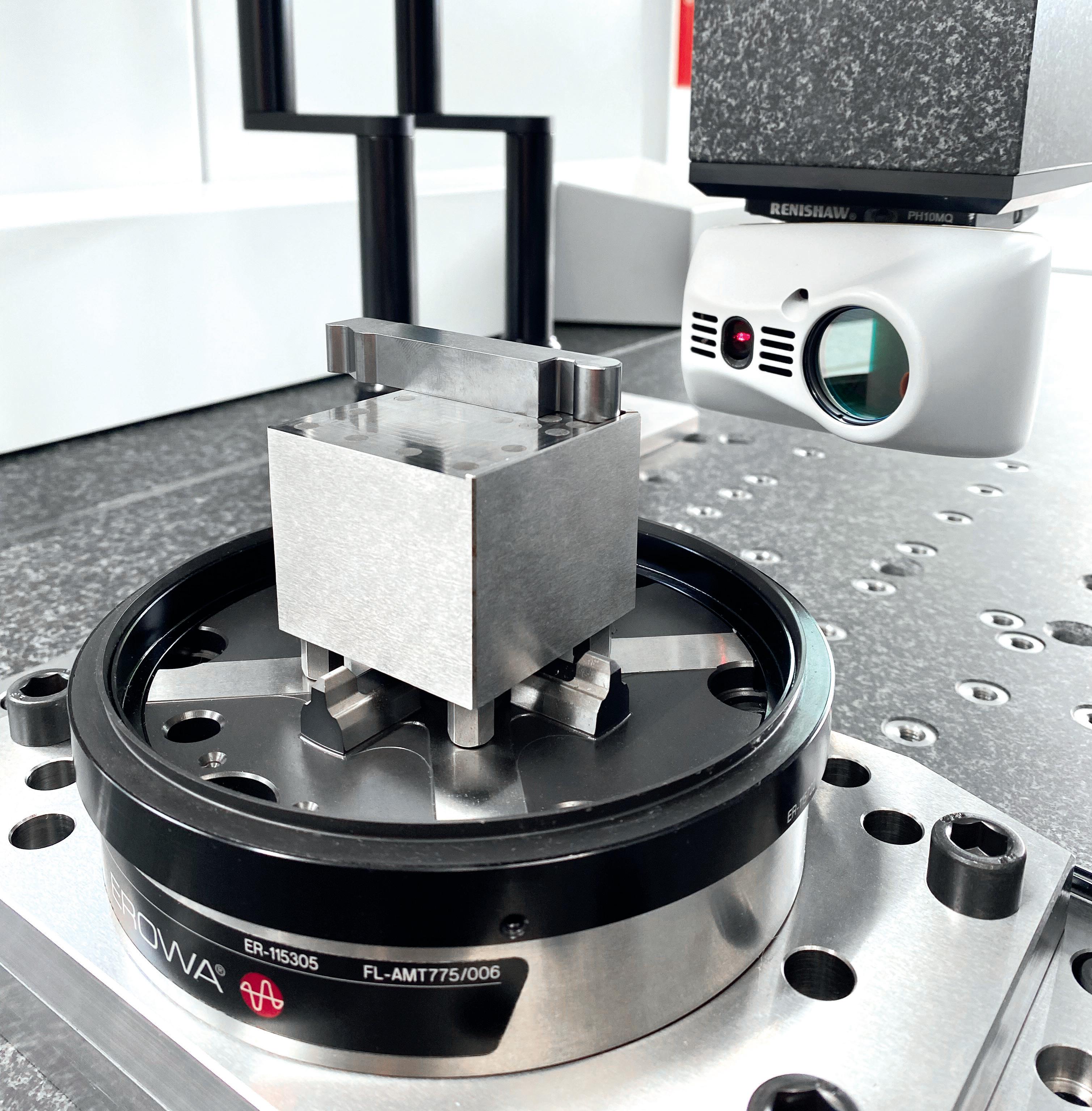

Auf Basis dieser Zusammenarbeit entstand auch die Idee, eine Messmaschine von EROWA in die Fertigungsprozesse zu integrieren. «Bei Bihler arbeiten wir schon seit Beginn der Automation unserer Maschinen in den 1990ern, mit EROWA zusammen – aber ehrlich gesagt, war mir zuerst nicht bewusst, dass EROWA auch im Bereich automatisiertes Messen die entsprechende Lösung bieten konnte. Das Gesamtpaket hat uns aber mehr als überzeugt», erklärt Paul Höldrich.

Einfach schnell messen

Für Bihler ist es essenziell, dass die Messmaschine in die laufende Werkstückfertigung integriert ist, um Zwischenmessungen vor Ort, automatisiert und ohne zusätzlichen Messprogrammen durchzuführen. «Dies ohne grossen Aufwand und so genau wie gefordert», ergänzt Höldrich. «Das prozessintegrierte Messen und Kontrollieren gibt uns die Möglichkeit, dass Abweichungen von den geforderten Toleranzen frühzeitig erkannt werden und wir diese während der Fertigung korrigieren können.» So kann Bihler die geforderte Qualität liefern

10

REPORTAGE www.bihler.de

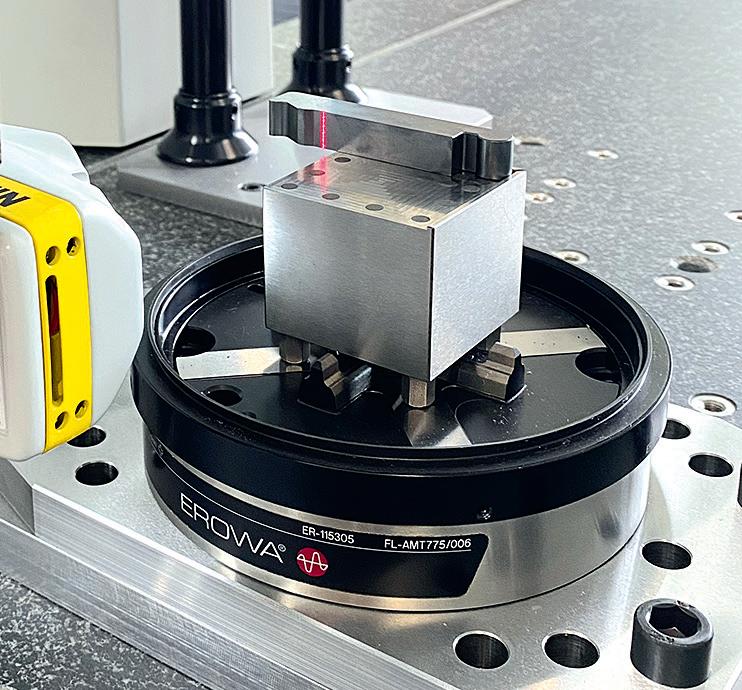

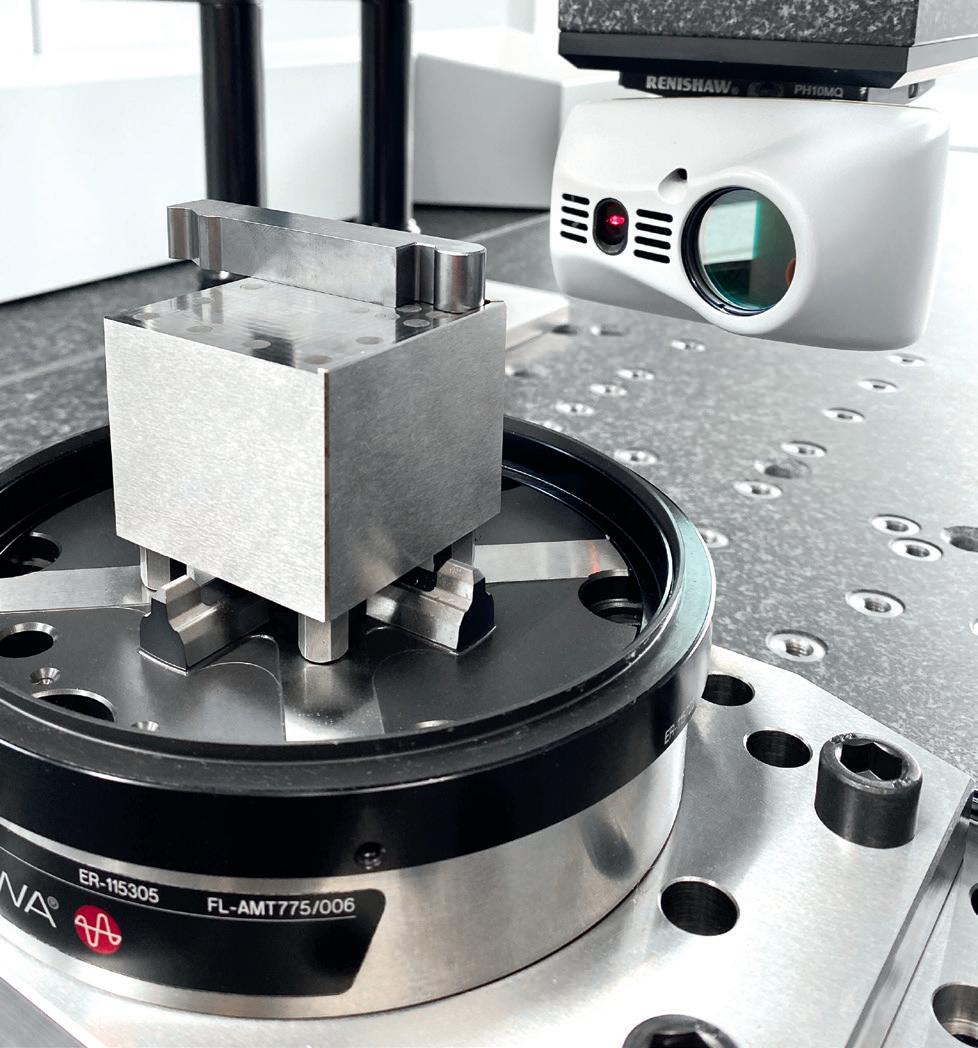

und den Ausschuss minimieren, da die Teile während der Produktion nachgebessert werden können. «Genau dieses für unseren Bedarf geschnürte Komplettpaket, bestehend aus der EROWA CMM Qi Qualitätsmessmaschine kombiniert mit der CMM CubeScan Technology Software und der entsprechenden Automations-Lösung haben wir bei EROWA gefunden», so der Fertigungsleiter.

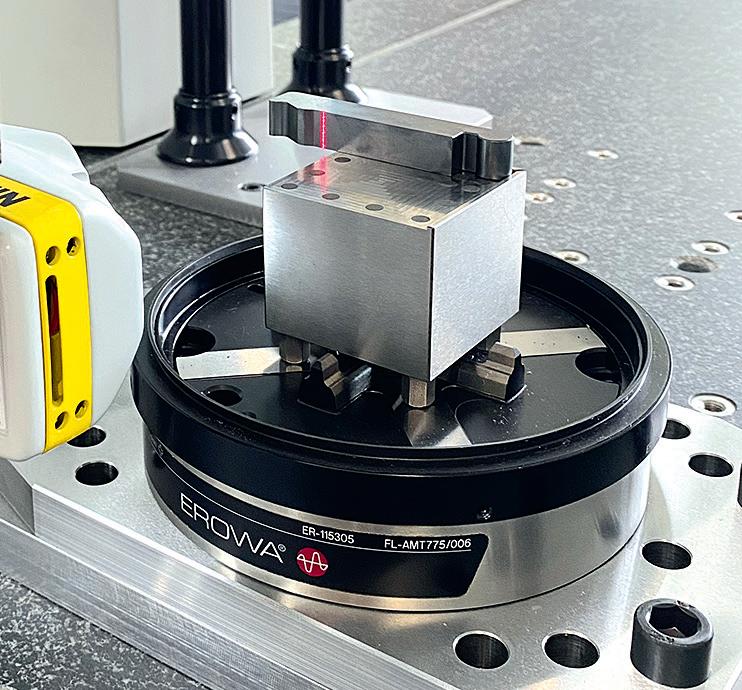

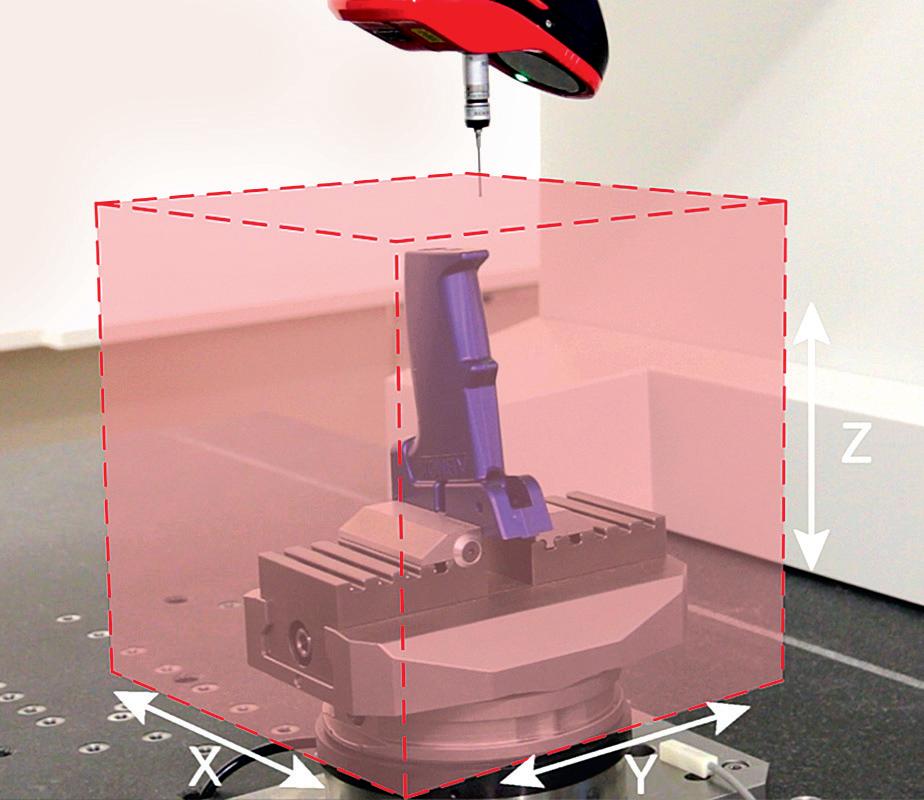

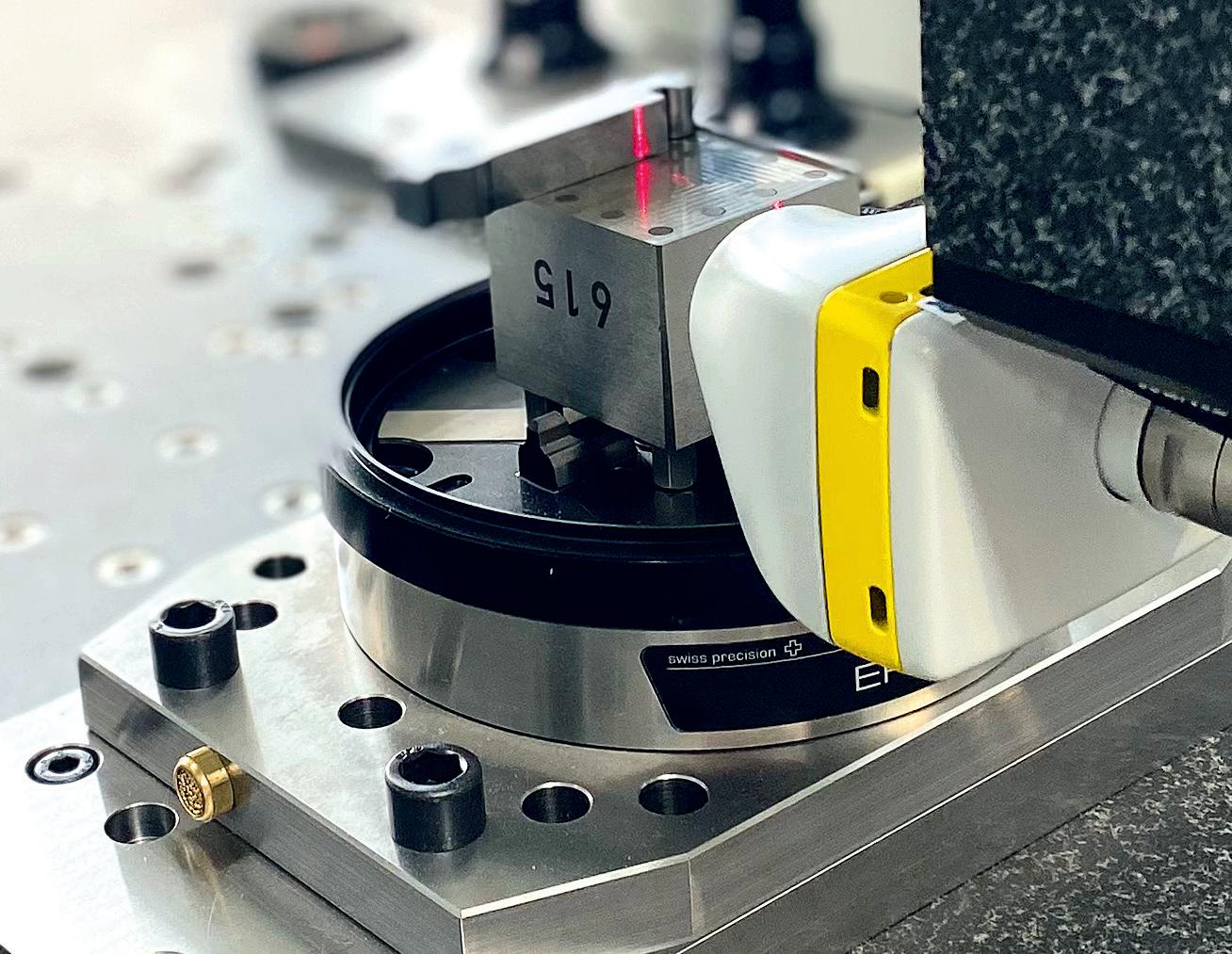

Die EROWA CubeScan Technology

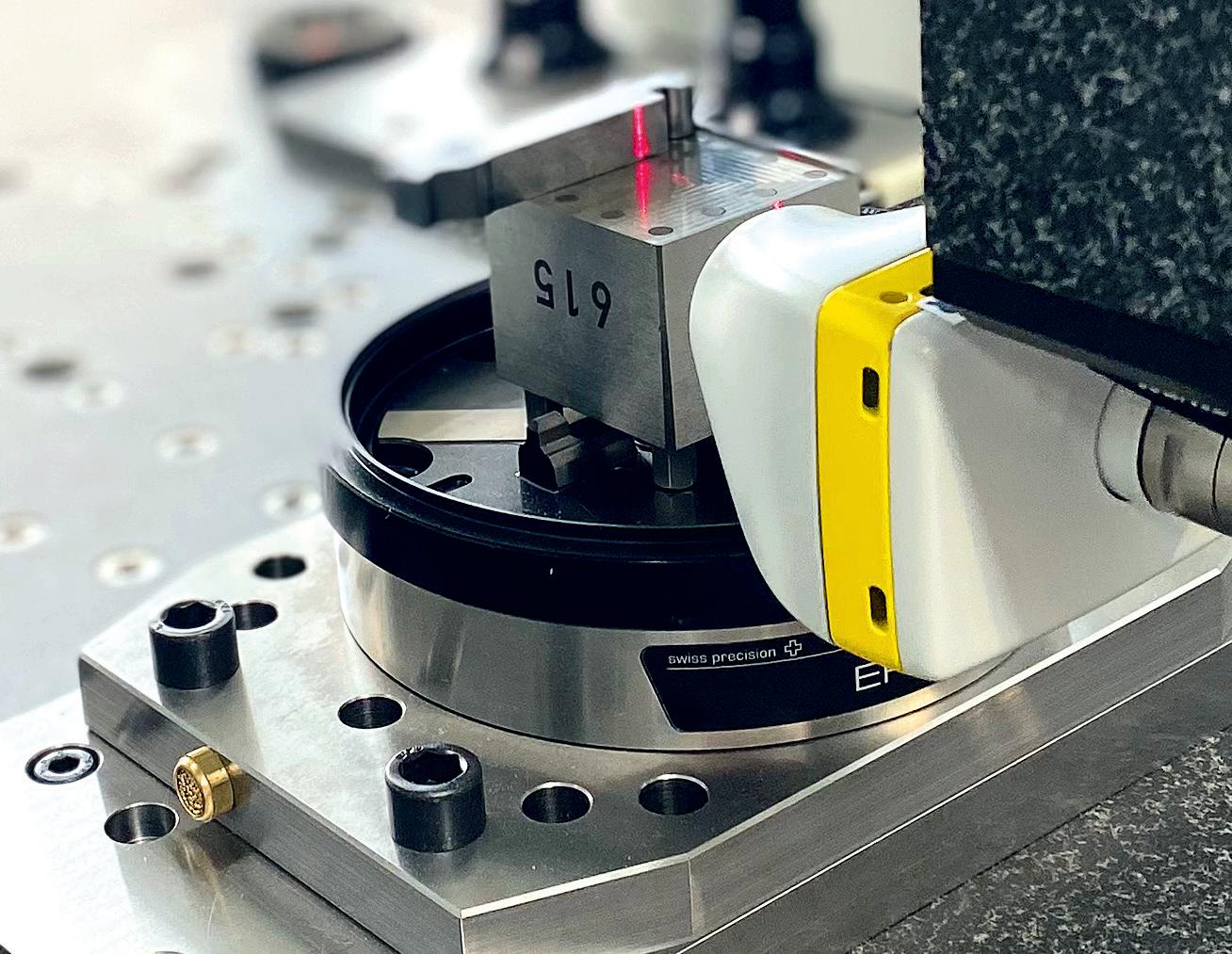

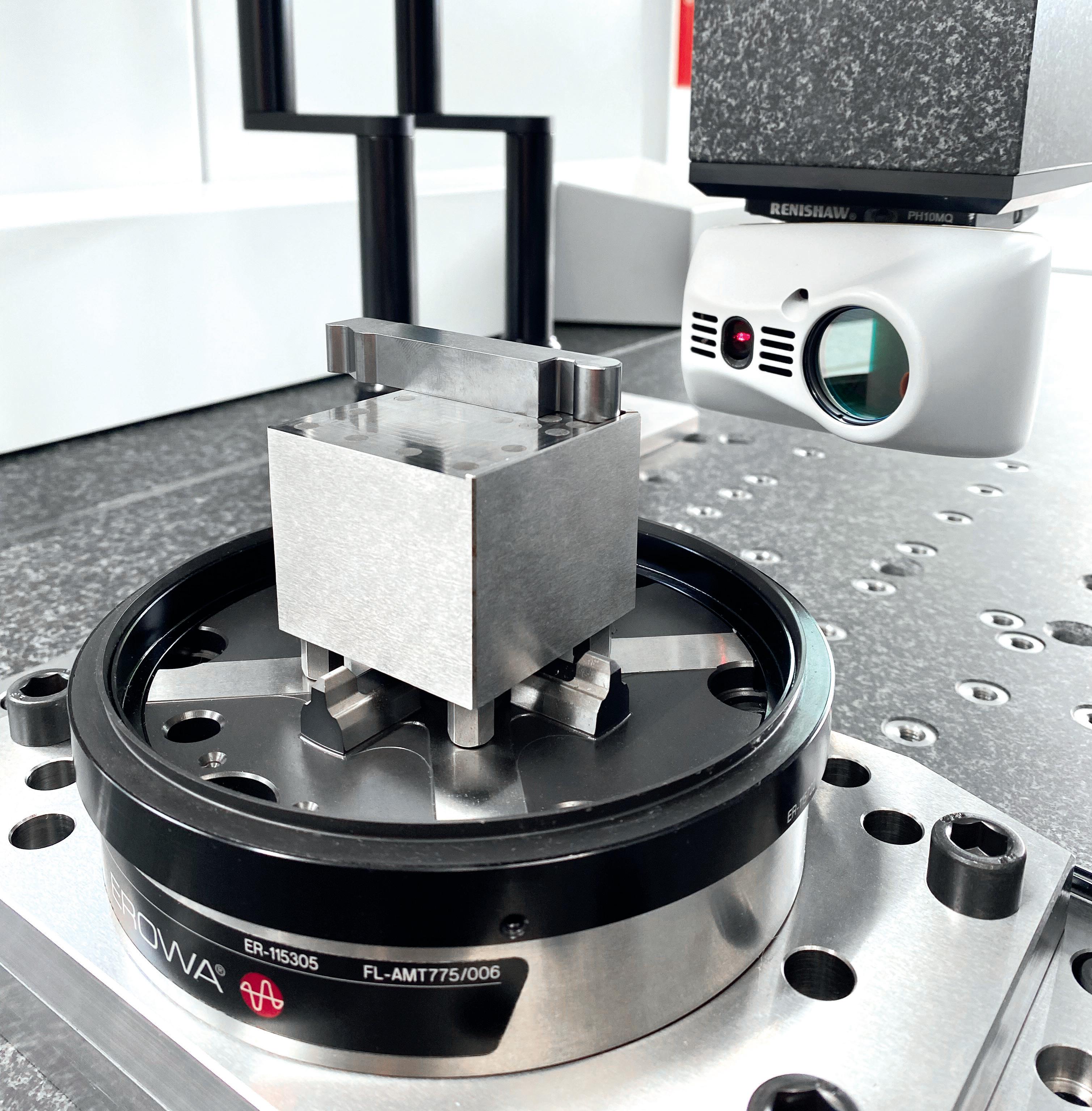

«Genau das brauchen wir – einfach schnell messen und kontrollieren, ohne zusätzliches Programmieren und zwingend nötiges Fachpersonal», zeigt sich Höldrich begeistert. Aber alles der Reihe nach: Mit der EROWA CubeScan Software werden die Werkstücke mithilfe eines Laserscanners innert kürzester Zeit berührungslos ausgemessen. Vorab müssen nur die entsprechenden Dimensionen des Werkstücks in die Maske eingetragen werden, dann startet die Messung automatisch.

Durch die Überlagerung der gescannten Messpunkte auf das CAD- Modell entsteht ein Colour Mapping, das auf den ersten Blick die Fehler ersichtlich macht. Das Ergebnis wird direkt ins Leitsystem JMS 4.0 rückgespeist. Durch die lückenlose Datenautomation sind Rückschlüsse auf Qualität und Produktivität jederzeit via JMS 4.0 möglich.

Und ein riesiger Vorteil ist, dass für die CubeScan Messung kein zusätzlich zu programmierendes Messprogramm benötigt wird. Mit der CubeScan Anwendung ist es zudem möglich, bestehende Bauteile schnell und ohne grossen Aufwand zu digitalisieren, das sogenannte Reverse Engineering. Vor allem bei Bauteilen, von welchen keine digitalen Daten bestehen, ist dies sehr hilfreich.

Erwartungen erfüllt

«Diese Vielfältigkeit und einfache Bedienung hat uns sehr überzeugt», zeigen sich Paul Höldrich und Manuel Schmölz, Messtechniker, begeistert. Das direkte Messen in der Bauteilfertigung ermöglicht schnelles und unkompliziertes Nachbessern und minimiert den Ausschuss sowie unerkannte Fehler. So wird die Qualität weiter gesteigert und unnötige Kosten gesenkt. Dank der CubeScan Software erkennen die Bediener auf den ersten Blick, wo eventuelle Toleranzübertritte sind. Zukünftig wird die Messmaschine auch voll in die Automation eingebunden, um noch lückenloser in den Fertigungsprozess integriert zu sein.

11

«Das Komplettpaket hat überzeugt: super Messmaschine, einfach, schnell, und sehr vielseitig.»

Paul Höldrich, Fertigungsleiter, Otto Bihler

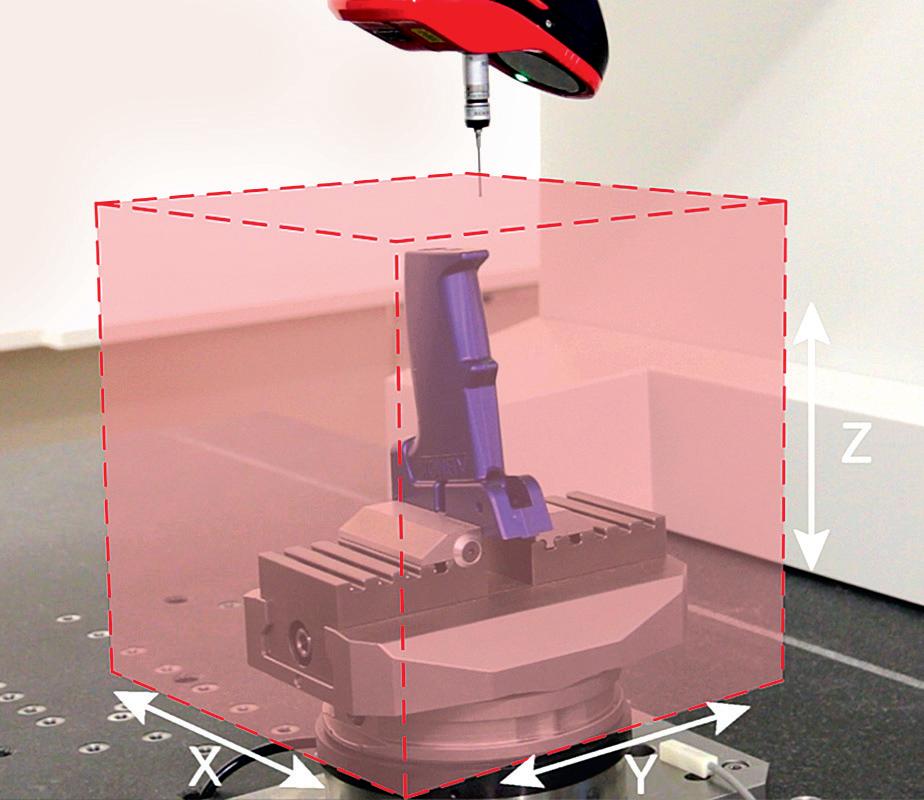

Produktionsmesstechik ohne Programmieraufwand

Mit der EROWA CMM CubeScan Software-Option werden Werkstücke mit Hilfe eines Laserscanners innert kürzester Zeit berührungslos ausgemessen, ohne dazu ein zusätzliches Messprogramm erstellen zu müssen. Die Messung wird automatisch ausgeführt, die ermittelten Messdaten direkt ins Leitsystem rückgespeist und mit dem Soll-Datenmodell verglichen. Die Messung erfolgt mit kleinstmöglichem Aufwand – und verlässlichstem Output.

• Schnelle Datenanalyse

Mithilfe eines Laserscanners können Werkstücke innert kürzester Zeit berührungslos gemessen werden. Das Ergebnis wird direkt ins Leitsystem rückgespeist. Fehlerhafte Werkstücke werden automatisch gesperrt.

• Keine Programmieraufwände

Mit der CubeScan Technologie entfällt die Erstellung des Messprogramms. Sie messen mit kleinstmöglichem Aufwand.

• Einfache Anwendung

Schnell und einfach – ganz ohne Messspezialisten. Den Messbereich als virtuellen «Cube» mit Höhe, Länge, Breite definieren – fertig. Durch die Überlagerung der gescannten Messpunkte mit dem CAD Modell entsteht ein Colour Mapping, das auf den ersten Blick Abweichungen ersichtlich macht.

• Volle Kontrolle über den Produktionsprozess

Durch die lückenlose Datenautomation sind Rückschlüsse auf Qualität und Produktivität jederzeit via Leitsystem möglich.

• Kostengünstige Option

Jedes 3D Koordinatenmessgerät von EROWA mit entsprechendem Zubehör kann mit dem günstigen Software-Zusatz einfach aufgerüstet werden.

12

CUBESCAN TECHNOLOGY

• Einfaches und schnelles Digitalisieren von Bauteilen Bestehende Bauteile können bequem digitalisiert werden und so das Reverse Engineering schnell und einfach durchgeführt werden.

EROWA CMM CubeScan Technology –schnelle, einfache und kostengünstige Qualitätskontrolle ohne Programmieraufwand.

13

Der erste Schritt

zur automatisierten Fertigung

Das Städtchen Landvetter liegt 15 km östlich von Göteborg, Schweden. Hier fertigt die Firma RZ OLDA Innovation AB hochpräzise Metallkomponenten. Ende 2022 hat man den ersten Schritt Richtung automatisierte Fertigung gewagt, wie Jan-Erik Svensson, CEO der RZ Olda Innovation AB erzählt.

EROWA: Herr Svensson, was macht

RZ OLDA Innovation?

JAN-ERIK SVENSSON: Wir bieten unseren Kunden Fertigungslösungen in höchster Qualität. Heute besteht RZ OLDA Innovation aus zwei Teilen, wobei der eine Teil Türbeschläge und der andere Teil die Lohnfertigung ist, was den grössten Teil des Umsatzes ausmacht. Die Lohnfertigung besteht derzeit aus 8 CNC-Fräsmaschinen (3 davon 5-achsig) und 3 CNC-Drehmaschinen. Unsere Fertigung konzentriert sich auf den Bereich Fräsen und Drehen. Das können Teile für die Automobilindustrie

sein, aber auch für die Tabakindustrie oder Packaging. Allen Komponenten gemeinsam ist, dass sie exakt sein und höchste Qualitätsanforderungen erfüllen müssen.

Was war ausschlaggebend, jetzt den Schritt in Richtung Automation zu machen?

Im Herbst 2021 hatten wir fast ein «Krisen-Meeting», da wir mit unserer Fertigung den Auftragseingang kaum bewältigen konnten. Wir überlegten uns, wie wir unsere Kapazität erhöhen können, vor allem in unserer Fräsabteilung. Da wurde uns schnell klar, dass wir 5-Achs-

14

Maschinen mit einer gewissen Form von Automatisierung wollten. Nach einigen Recherchen wurden wir auf Palettenwechsler aufmerksam, die wir nach Bedarf konfigurieren konnten. Da wir einen hohen Mix verschiedener Teile in durchschnittlichen Losgrößen von 1-50 Stück haben, müssen wir einen sehr flexiblen Produktionsprozess haben. Als wir auf einer Messe in Värnamo mit EROWA in Kontakt kamen, waren wir sofort von der einfachen und kompakten Lösung des EROWA Robot Compact 80 begeistert.

Was hat Sie genau überzeugt?

Die Schnelligkeit im Gesamten, die kurzen Umrüstzeiten zugunsten von mehr Maschinenzeit. Aber auch die Fülle an Produktivität auf sehr kleinem Platz. Der ERC 80 ist leicht zu bedienen und hat sich problemlos in unsere

Fertigung eingefügt. Es war genau das, was wir zu diesem Zeitpunkt gebraucht haben: eine verlässliche, schnelle und einfache Automationslösung auf wenig Platz.

Das bedeutet, bisher hat RZ OLDA weder mit Paletten noch mit Automation gearbeitet?

Ja genau, es war für uns ein grosser Schritt. Wir mussten unsere Arbeitsprozesse zuerst an das Palettisieren der Werkstücke und das automatisierte Beladen der Maschinen anpassen. Aber jetzt, ein Jahr später sind wir voll einsatzfähig, und die Maschinen laufen täglich ohne grössere Probleme. Allerdings müssen wir noch lernen, wie wir unsere Maschinen mit den EROWA Robotern voll ausnutzen können.

15

REPORTAGE www.rzg.se/bolag/rz-olda

«Jede Veränderung beginnt mit einem ersten Schritt. Den haben wir gewagt und investiert.»

Jan-Erik Svensson, CEO RZ OLDA INNOVATION AB

16

Anders Carlsson, Sales Manager EROWA, Jan-Erik Svensson, CEO RZ Olda Innovation AB und Lars Clarhav, Produktionstechniker RZ Olda Innovation AB

Was bedeutet das konkret?

Für uns ist es ein herausfordernder Prozess: Wir wollen und müssen das Wissen und die Technik der neuen automatisierten Maschine zuerst aufbauen. Aufgrund unseres hohen Teilemixes müssen wir viele Einzelteile bearbeiten. Ausserdem haben wir aktuell sehr viele neue Aufträge, die wir zuerst programmieren müssen. Das kostet alles Zeit und generiert einen grossen Initialaufwand. Deshalb stehen die Maschinen oft noch still. Dank Automation können sich unsere Mitarbeitenden in Zukunft aber viel mehr auf ihre «eigentliche» Arbeit –nämlich schnelle und präzise 5-Achsen-Bearbeitung –konzentrieren.

Das klingt nach grossen Veränderungen?

Ja genau, aber jede Veränderung beginnt mit einem ersten Schritt. Den haben wir gewagt und investiert.

Worin genau haben Sie investiert?

Als ersten Schritt in neue Räumlichkeiten für die Erweiterung und Entwicklung unseres Unternehmens. Und im Zuge dieses Prozesses auch in zwei identische Mazak CV 500 5-Achsen-Fräsmaschinen mit jeweils einem EROWA Robot Compact 80. Die von uns gewählte Konfiguration umfasst 10 UPC-Paletten 320 × 320 mm und 20 ITS-Paletten von ø 148 mm. Darüber hinaus haben wir auch Rohteilspanner 148 P im Einsatz, die gut zu unserer Produktion passen. Mit den UPC-Paletten können wir knapp 80 % aller Teile direkt handeln. Das Ziel dabei war immer zu wachsen. Und das geht nur mit Automation.

Die Überzeugung ist da, die Erwartungen auch –wurden sie bisher erfüllt?

Absolut. Wir wollen mehr Maschinenzeit, eine flexiblere Produktion pro Maschine und das bei höchster Prozesssicherheit. Diese Erwartungen wurden mehr als erfüllt –allerdings ist es eine Herausforderung und ein stetiger Lernprozess für uns, diese Schritte zu gehen. Denn aktuell ist alles neu: neue Räumlichkeiten, neues Personal, neues CAD/CAM System, neue Automation, neue Maschinen und ein neues Prozessleitsystem.

Alles neu – also alles besser?

Definitiv. Wir lernen jeden Tag dazu. Wir merken auch, dass wir die Maschinenzeit kontinuierlich steigern können und erarbeiten uns auch innerhalb der RZ Gruppe, zu der wir gehören, einen gewissen Status. Komplizierte und hochpräzise Teile werden zu uns geschickt - hauptsächlich Detailarbeiten, die kleiner als 300x300mm sind und in Mengen von 500 bis 1000 Stück, um die Automatisierung rentabler zu machen. Wir verfolgen unser Ziel zu wachsen Schritt für Schritt und optimieren täglich unsere Prozesse.

Dabei unterstützt euch auch EROWA?

Auf jeden Fall. Wir sind mit unserer Betreuung sehr zufrieden und auch mit der Automation und dem Tooling. Dank der benutzerfreundlichen Schnittstelle des JMS 4.0 Prozessleitsystems waren wir nach einer kurzen Schulung auch schnell einsatzbereit, die Maschine und den Roboter ganzheitlich und übersichtlich zu steuern. Wir können Aufträge schnell und unkompliziert priorisieren, wenn nötig. So holen wir das Maximum aus der Maschine und der verfügbaren Zeit heraus. Und das stimmt uns natürlich positiv für eine weitere Zusammenarbeit mit EROWA in der Zukunft.

Vielen Dank für das Gespräch.

RZ OLDA INNOVATION AB

• 1985 gegründet

• 2015 in RZ Group eingegliedert (16 Unternehmen im Süden von Schweden)

• Teilevolumen zwischen 1 und 100 Teilen für Fräsen, durchschnittlich Losgrösse 500 bei Drehanwendungen

• Teilegrössen von 10

• 20 Mitarbeitende

20 mm bis zu 300 × 300 mm

17

–

Effiziente Digitalisierung im gesamten Fertigungsprozess

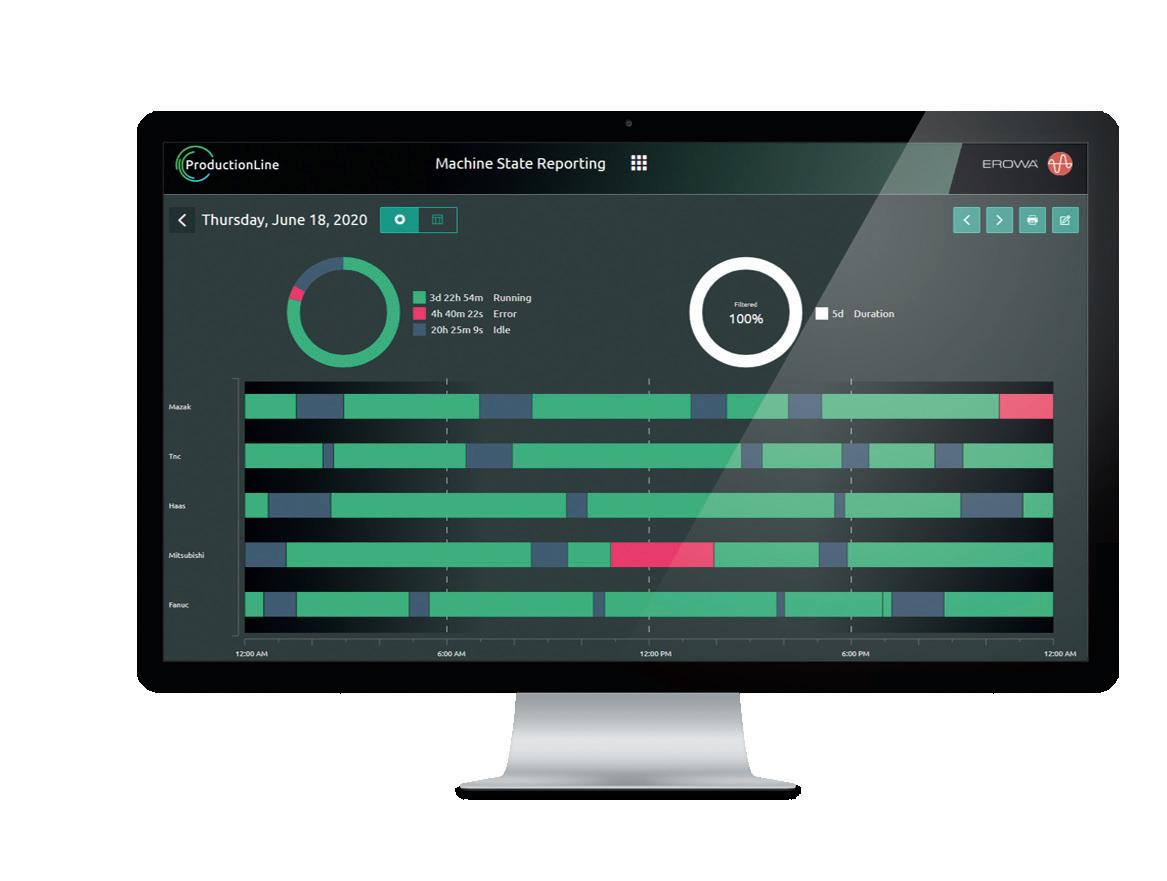

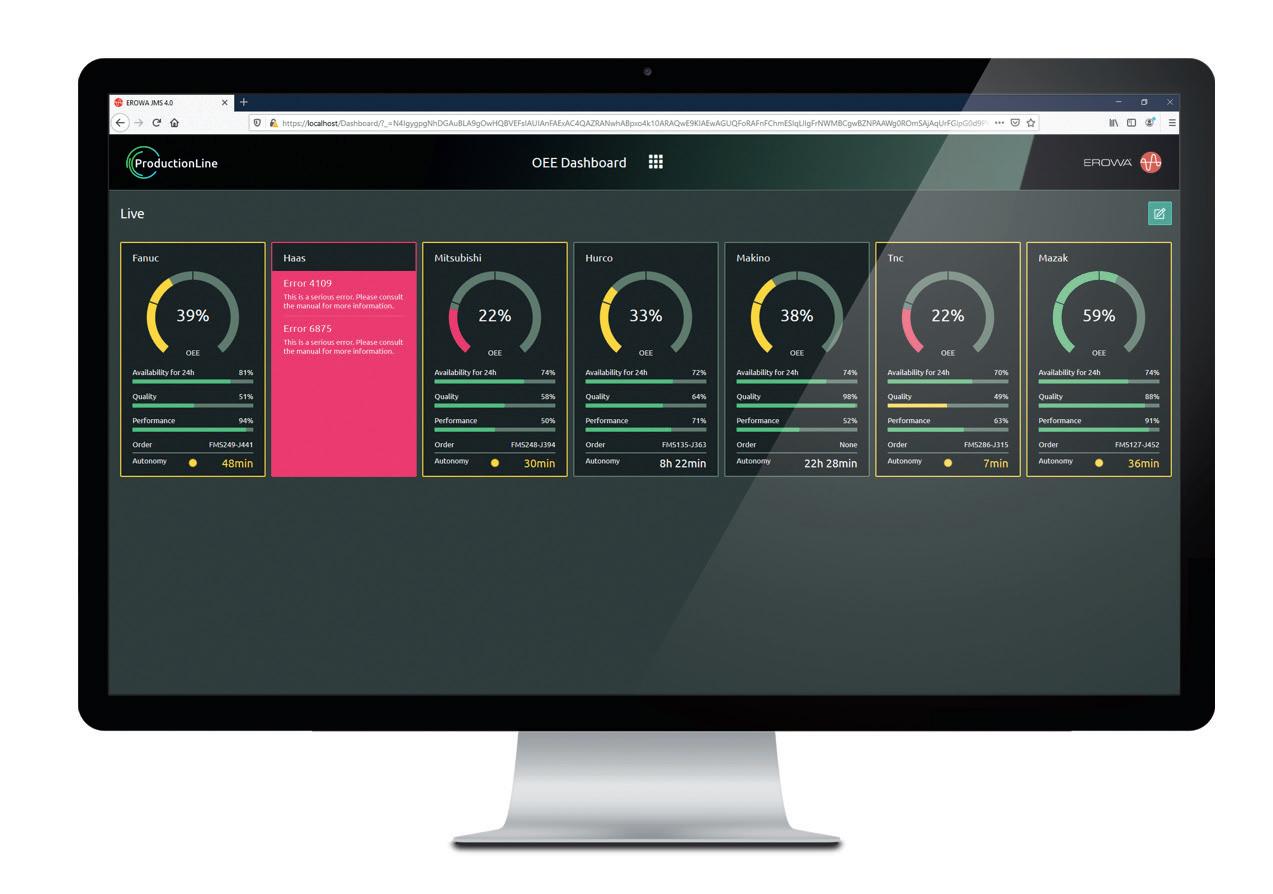

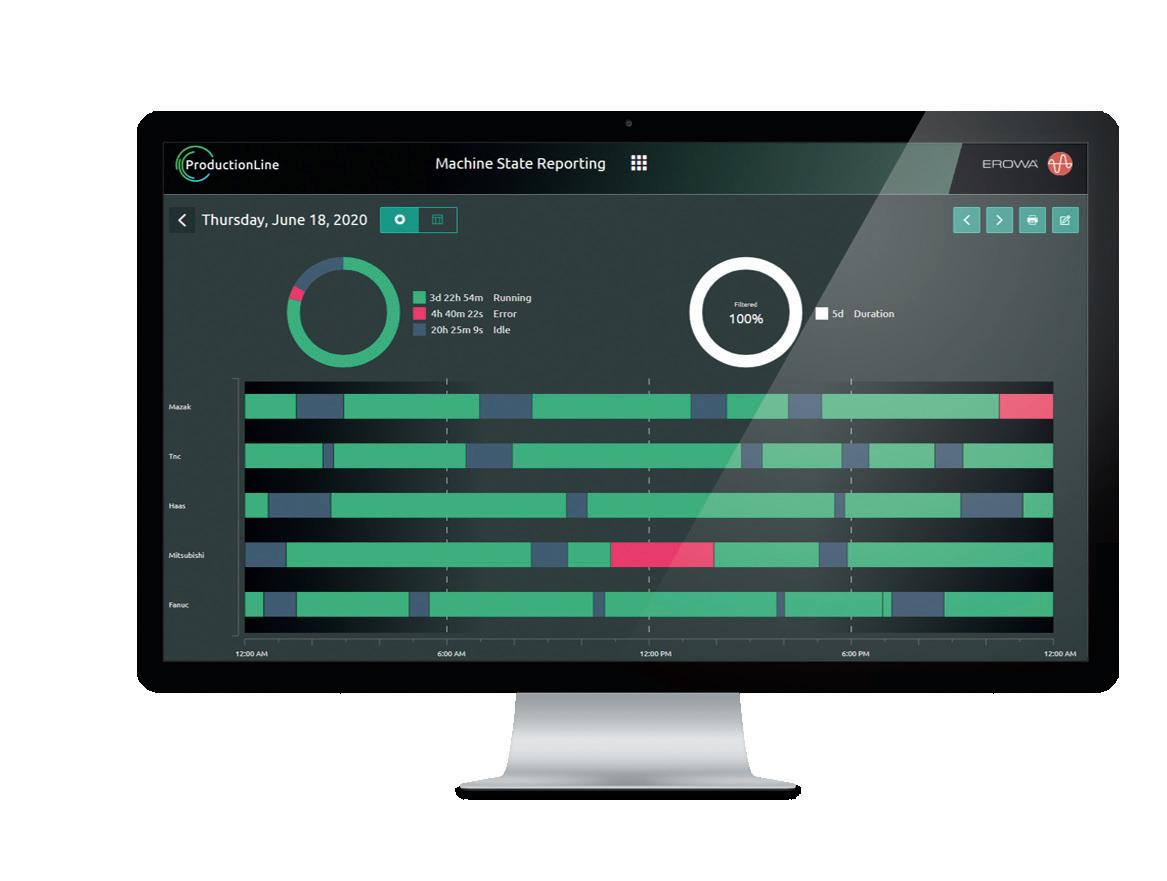

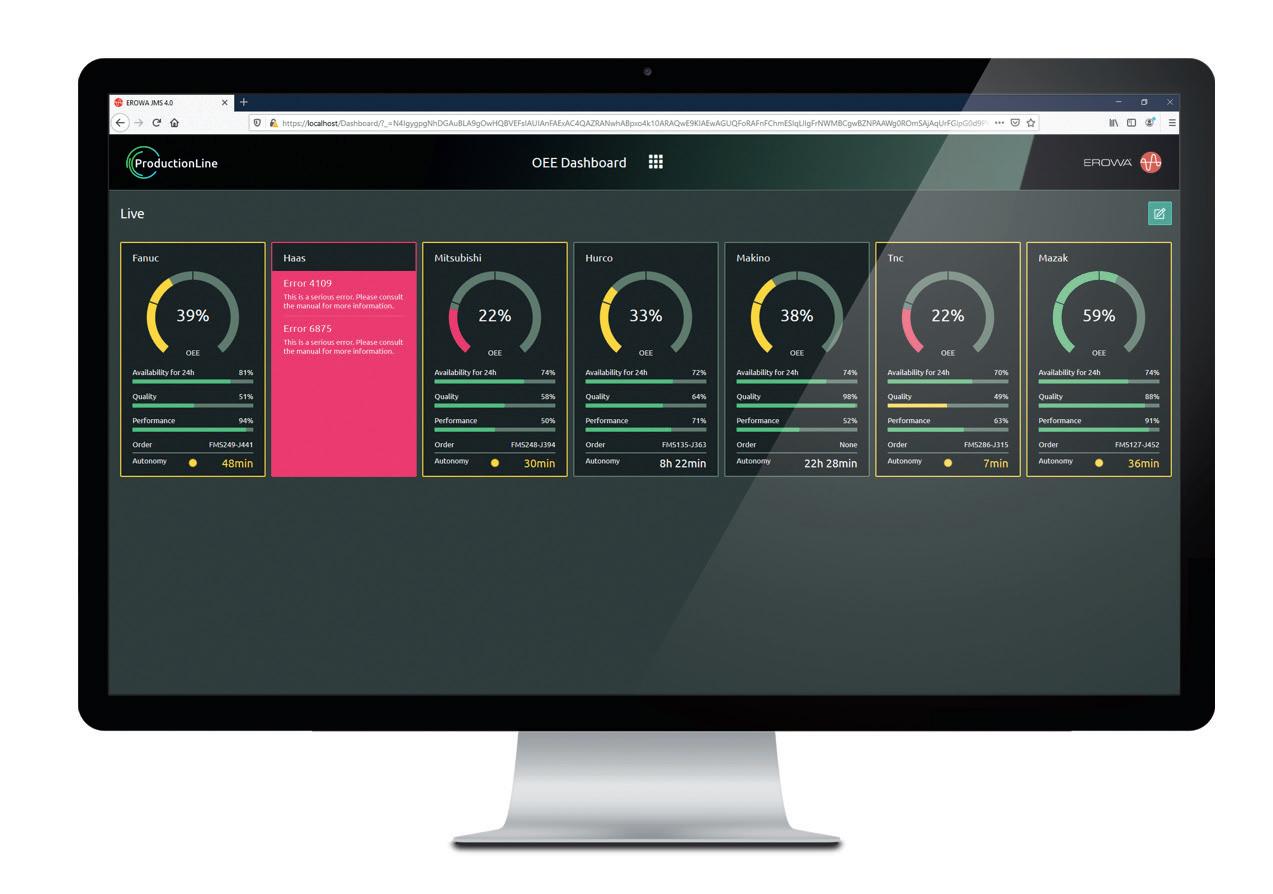

Die heutige Fertigungsindustrie befindet sich in einem dynamischen Umfeld, welches neue und flexible Antworten fordert. Täglich ergeben sich neue Herausforderungen. Ansprüche hinsichtlich Qualität und Lieferbereitschaft steigen. Die Lösungen von EROWA sind modular und skalierbar: Unabhängig von verschiedenen Fertigungsprozessen können Werkzeugmaschinen aller Hersteller und verschiedener Generationen integriert werden. Mit dem JMS 4.0 bietet EROWA ein Software-Paket an, das speziell für die Datenautomatisierung in der Produktion entwickelt wurde. Mit oder ohne Beladeroboter.

Die Automation der Werkstatt beginnt mit der Automation der Daten. Flexible Schnittstellen zu vor- und nachgelagerten Systemen betten die Fertigung in die bestehende IT-Infrastruktur ein. Die übernommenen Prozessdaten werden zur richtigen Zeit und im richtigen Format an die betreffenden Produktionszellen übergeben. Rückmeldungen von Maschinen, (möglichen) Robotern oder dem Bediener werden erfasst und zentral zur Auswertung bereitgestellt. So kann der gesamte Prozess jederzeit überwacht und kontrolliert werden.

Planen, Steuern & Überwachen der einzelnen Arbeitsgänge

Das EROWA Prozessleitsystem JMS 4.0 verbindet sämtliche Daten und steuert den kompletten Fertigungs -

prozess. Es automatisiert den Datenfluss vom ERP und CAD / CAM bis hin zu den Produktionszellen.

JMS 4.0 übernimmt die Steuerung der Roboter und die Datenübertragung und Kontrolle der angebundenen Maschinen.

JMS 4.0 verfügt über verschiedenste Schnittstellen zu Auftrags- und Fertigungsplanungs-Systemen wie ERP / PPS / CAD / CAM und weitere. Dadurch werden Daten automatisch importiert, sowie auch der aktuelle Status der Fertigung in Echtzeit zurückgemeldet.

Ob für die Senk- oder Schneiderosion, für das Fräsen, Bohren, Drehen, Schleifen oder Messen: Die JMS 4.0 Softwarelösungen verbinden Maschinen verschiedenster Fertigungstechnologien.

18

JMS 4.0

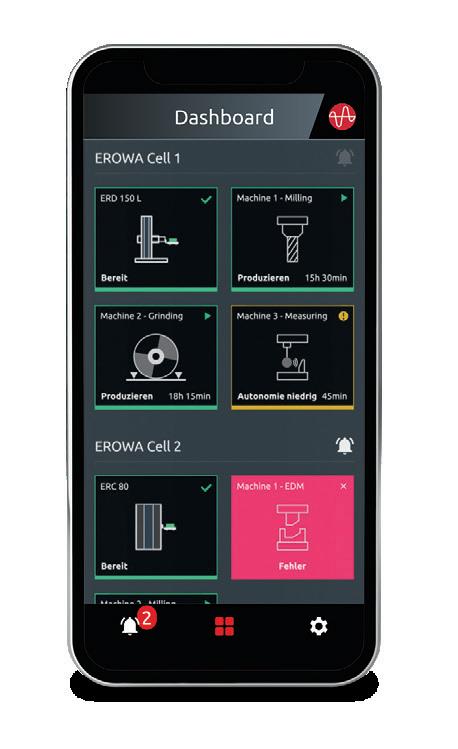

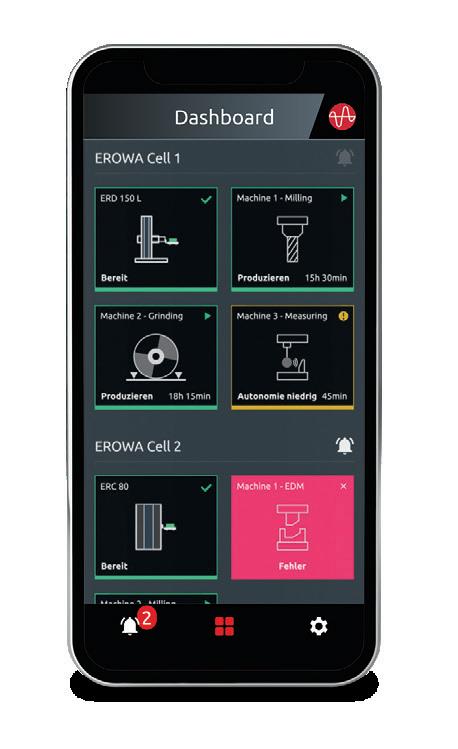

Mit dem auf RFID basierenden EROWA EWIS System sind die Paletten und Elektrodenhalter eindeutig identifiziert. So ist der Bediener jederzeit über den aktuellen Ort und Zustand der Werkstücke oder Elektroden informiert. Dashboard und Supervision Applikationen zeigen die Effizienz-Kennzahlen in Echtzeit und den aktuellen Status der Produktionszellen. Diese sind auch auf der EROWA Mobile App ersichtlich. Über Push Notifikationen erreichen Warnungen und Alarme den Bediener jederzeit und überall.

Das JMS 4.0 bietet eine einfache und kosteneffiziente Möglichkeit, die Produktion zu digitalisieren und zu automatisieren, auch ohne Roboter. Die Kunden bestimmen den Integrationsgrad selbst. Mit oder ohne Automa -

tion, ob Anbindung einer einzelnen Maschine oder durchgängig integrierte Werkstattlösung. Die Software ist modular und kann nach Bedarf erweitert werden.

JMS 4.0

• Übersichtliche Darstellung des gesamten Produktionsprozesses

• Import- / Exportschnittstellen

• 24/7 Live Maschinenstatus via Monitoring App

• Transparente Analyse aller Fertigungsdaten

• Modulare Softwarebausteine

• Intuitive Benutzeroberfläche

19

Sinnvoll in die Zukunft investiert

Vom Ein-Mann-Betrieb zum international tätigen Unternehmen durch stetige Innovationskraft und zukunftsweisende Technologie. So entwickelte sich Universal Laser Systems (ULS) im Bereich der digitalen Lasertechnologie zu einem Spitzenreiter im Markt. Mit Hauptsitz in Arizona, USA, bietet ULS eine breite Palette kundenspezifischer Lasersystemen zum Gravieren, Markieren und Schneiden an. Von kleinen Desktop-Systeme bis hin zu grossen industriellen Anlagen.

Herausforderung und Interesse

ULS fertigt die Bestandteile ihrer Lasersysteme in der eigenen Produktion. Für modulare Bauteile zu angemessenen Kosten und für individuelle Bedürfnisse der Kunden benötigt ULS viele Einzelteile, Kleinserien und Prototypen. Verarbeitet werden hauptsächlich Aluminium-Legierungen und INOX-Stähle. ULS hat einen hohen Teile- aber geringen Mengen-Mix. Dies erforderte viele Einrichtungsund Umrüstzeiten, was zu vielen Maschinen-Stillstandzeiten führte. Es gibt ca. 750 Teilenummern und ein durchschnittliches Fertigungslos umfasst 80 bis 100 Teile. ULS hatte so viel wie möglich mit Vorrichtungen zur Aufnahme mehrerer Teilenummern standardisiert, um so viel Spindelzeit wie möglich zurückzugewinnen.

Ihrem firmeninternen Leitsatz nach stetiger Innovation folgend, setzte sich Universal Laser System zum Ziel, effizienter zu produzieren und dies mit flexibler Automation. Ihr eigenes Erfolgsrezept der modularen Bauweise zu überschaubaren Kosten, war ihre Grundlage bei der Suche nach einem passenden Automationspartner.

Im September 2021 wurde Nathan Zerkle, Fertigungsingenieur bei ULS, das erste Mal auf EROWA aufmerksam. Bei einem virtuellen Unternehmensrundgang auf YouTube wurden Werkzeuge, Werkstück-Spannsysteme und Automation vorgestellt. Die Möglichkeiten, die sich ihm boten, begeisterten ihn und so nahm er Kontakt auf, um mehr darüber zu erfahren.

Universal Laser System benötigte ein AutomationsSystem, das im Werkstückumfang anpassungsfähig ist und modular in der Erweiterung. Das fanden sie bei EROWA. Bald darauf wurden an zwei Haas UMC500 5-Achs Fräsmaschinen, ein EROWA Robot Multi, das ITS148- und PC210 Werkstück-Spannsystem und das JMS 4.0 Prozessleitsystem installiert.

Vorbereitung am Tag, Fertigung in der Nacht Sämtliche Aufträge werden jetzt über das Prozessleitsystem JMS 4.0 generiert und verarbeitet. Alle Werkstückträger-Paletten werden über das EWIS-Chip System identifiziert und mit dem «Einrichtungs- und Ladestationsmanager» über die Beladestation des Robot Multi in die Zelle übergeben. Der Zellenmanager hat so jederzeit den Überblick über alle auftragsrelevanten Daten und die Produktivität der Fertigungszelle.

Mit der Automationslösung EROWA Robot Multi kann ULS nun bei Nacht durchgängig produzieren. Am Tag werden kleine Serien gefertigt sowie neue Aufträge und Werkstücke für die mannlose Schicht auf den passenden

20

REPORTAGE www.ulsinc.com

Spannsystemen gerüstet und vorbereitet. Das Ergebnis? Die Effizienz der Maschinen hat sich stark gesteigert, die Rüstzeit verringert.

ULS hat ihre Produktion nicht nur automatisiert, sondern auch deutlich optimiert. Bestehende Prozesse wurden grundlegend überdacht und angepasst. Vor allem das mehrfache Umspannen der Werkstücke wollte man unbedingt reduzieren. Dies führte auch dazu, die Aufspannvorrichtungen zum Bearbeiten der Teile kreativ zu optimieren, um die Werkstücke möglichst nur in einer Aufspannung auf 5-Seiten zu bearbeiten.

Entlastung für Mitarbeitende

Die Einführung des Roboters ermöglicht den Betrieb einer vollautomatischen Fertigungszelle, was auch eine Prozessänderung im Workflow von ULS bedeutete. Da nun weniger Personal für die Bedienung der gesamten Zelle benötigt wird, konnten einige Mitarbeitende neue Aufgaben innerhalb des Unternehmens übernehmen.

Die grösste Herausforderung nach der Installation der automatisierten Zelle war jedoch, das System mit ausreichend Arbeit zu versorgen, um die Nachfrage der Zelle zu decken. Nathan Zerkle fügt grinsend hinzu, dass sie sich über solche Luxusprobleme freuen.

Erfahrung mit EROWA

EROWA hat mit Tooling, Automation und Prozessleitsystem einen signifikanten Einfluss auf ULSs Fertigungsprozesse gehabt und ihre Erwartungen übertroffen.

«Die Implementierung und Inbetriebnahme der Zelle verliefen schnell und reibungslos, und der After-SalesSupport und die Schulung waren aussergewöhnlich», zeigt sich Zerkle begeistert.

Nathan Zerkles Erfahrungen mit EROWA verdeutlichen die Vorteile von Automationslösungen in der Fertigung: Bereits eine automatisierte Zelle kann die Produktivität des gesamten Unternehmens vorantreiben. Mit dieser Basis ist der Grundstein gelegt, um die Zelle auch zukünftig modular je nach Bedarf zu erweitern.

21

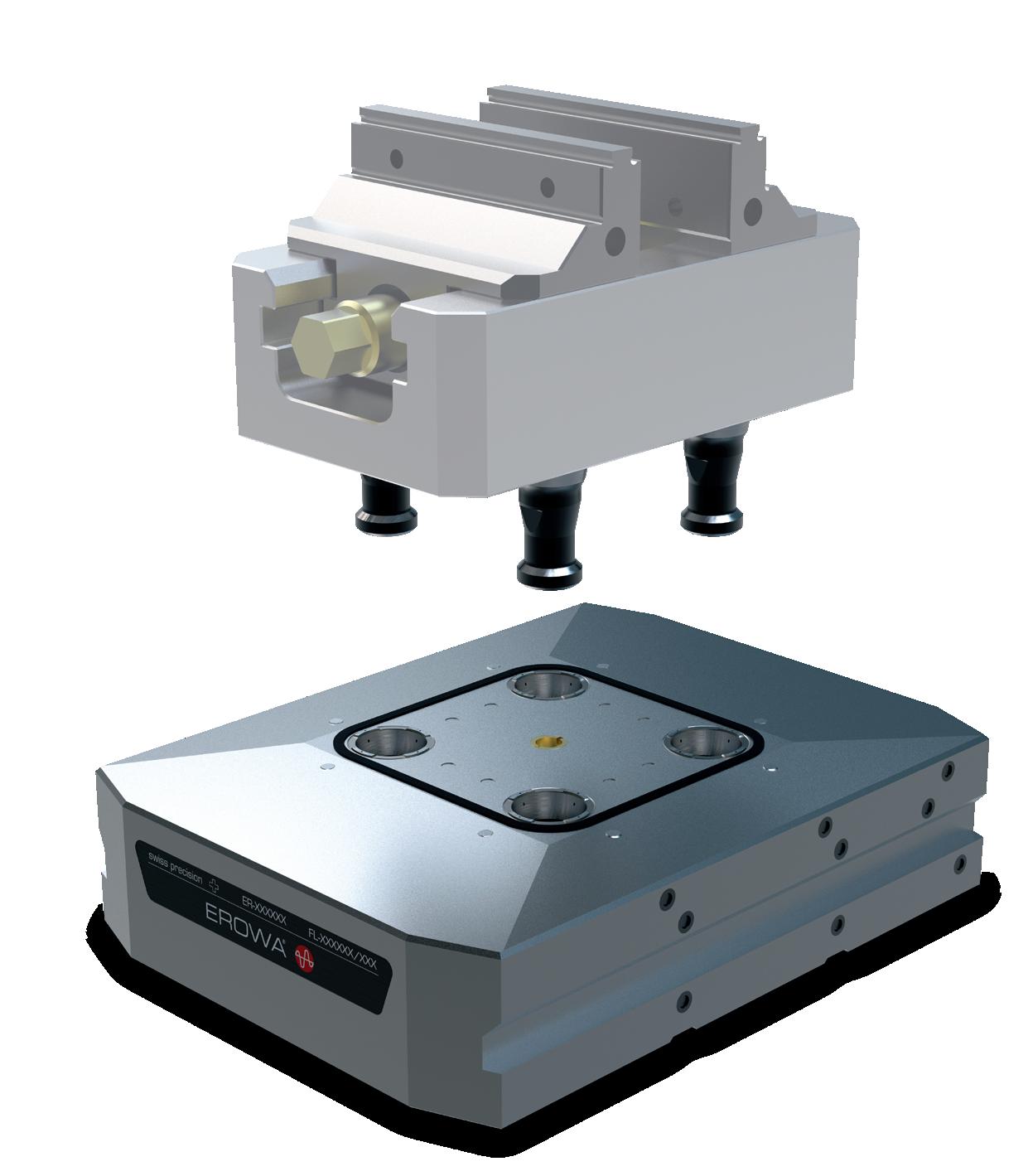

Zentrischspanner prozesssicher Automatisieren

Um die Wirtschaftlichkeit der Werkstückfertigung zu steigern, bedarf es einer sicheren und störungsfreien Automatisierungslösung. Genau dafür wurde das EROWA Spannsystem «VPC» (Vise Power Clamp) entwickelt. Es garantiert zusammen mit dem passenden EROWA Beladegerät eine absolut zuverlässige und prozesssichere Automation. Die universellen Einsatzmöglichkeiten des Spannsystems eröffnen zudem grösste Flexibilität in der Werkstückfertigung.

VPC spannt alles

Alle auf dem Markt erhältlichen Werkstückspanner mit Stichmass 52 mm oder 96 mm lassen sich schnell und präzise im EROWA VPC Spannsystem aufnehmen.

Wählen Sie aus zwei Systemgrössen

Das VPC Spannsystem besteht aus zwei Systemgrössen:

• VPC 52 Spannfutter & Spannzapfen für Stichmass 52 mm.

• VPC 96 Spannfutter & Spannzapfen für Stichmass 96 mm.

Performance und Präzision

Die bewährte, funktionale und durchdachte Spanntechnik der VPC Spannfutter umfasst eine integrierte Z-Auflagenreinigung, StatusÜberwachung, und eine umlaufende Dichtung. VPC Spannfutter können direkt oder via Grundplatte auf dem Maschinentisch aufgebaut werden.

Prozesssicher Spannen / störungsfrei Automatisieren

Die VPC Spannzapfen bestehen aus hochwertigem und gehärtetem Stahl und bieten eine lange Lebensdauer. Die geschliffenen Funktionsflächen sorgen für ein optimales Einfahrverhalten in das VPC Spannfutter. Dies sorgt für prozesssicheres Spannen und störungsfreie Automation.

22

VISE POWER CLAMP

Einfach und schnell vorbereitet

Die Vorbereitung ist simpel: VPC Spannzapfen am Werkstückspanner, an der Vorrichtung oder direkt am Werkstück einschrauben und festziehen – fertig!

Automationsmöglichkeiten

Automatisiertes Beladen erhöht die produktiven Stunden auf Ihrer Bearbeitungsmaschine wesentlich. EROWA bietet je nach Bedarf die passende Automationsmöglichkeit. Wir beraten Sie gerne bei Ihrer individuellen VPC Automatisierungs-Lösung.

Maximierung der Flexibilität Es können verschiedene Systemgrössen miteinander adaptiert und so die Fertigungsflexibilität maximiert werden. Mit Adapterpaletten lässt sich das VPC Spannsystem flexibel in das EROWA UPC- (siehe Bild) und MTS System integrieren.

23

Neues zu wagen motiviert uns!

Hochspezialisiert und stolz darauf, anspruchsvolle Präzisionsteile und Baugruppen für ihre Kunden herzustellen. Dies sind nur einige der Stärken der Wymed AG, im schweizerischen Freienstein-Teufen. Zu den Kunden zählen namhafte Unternehmen aus der Medizinaltechnik, Halbleitersparte, Uhrenindustrie sowie Raum- und Luftfahrt. Vor allem im Orthopädiebereich ist Wymed ein führender Hersteller von Implantaten und Instrumenten in höchster Qualität. Als einer der ersten Anwender, setzt Wymed das neue EROWA Vise Power Clamp (VPC) Spannsystem ein – und dies im vollautomatisierten Fertigungsprozess.

talisierung und dem anhaltenden Fachkräftemangel. Um diese Anforderungen zu bewältigen und mit dem bestehenden Personalbestand die Fertigungsqualität und den Ausstoss ständig zu optimieren und sogar zu erhöhen, ist es für uns unabdingbar, unsere Bearbeitungsmaschinen automatisiert und prozesssicher laufen zu lassen» erläutert Michael Fallegger.

Die (EROWA) Lösung

«Der Kontakt zu EROWA kam 2021 via DMG MORI zustande» erzählt Bernhard Steiger, Key Account Manager bei EROWA. Er betreut und begleitet Wymed seit der ersten Zusammenarbeit mit EROWA.

Hohe Ansprüche

«Wir haben hohe Ansprüche an uns und unsere Fertigungsprozesse. Das Herstellen von komplexen und anspruchsvollen Teilen und das Sourcing neuer Produkte motiviert und fordert uns heraus. Wir bieten dem Kunden eine massgeschneiderte Lösung zum bestmöglichen Preis. Und genau dabei unterstützen uns die Produkte von EROWA sehr» erklärt Michael Fallegger, Leiter CNC-Fräsen bei Wymed.

Ständige Herausforderungen

«Wie die gesamte Branche, steht auch Wymed vor den Herausforderungen wie steigende Materialpreise, Verfügbarkeit des Rohmaterials, Energiekosten, Digi -

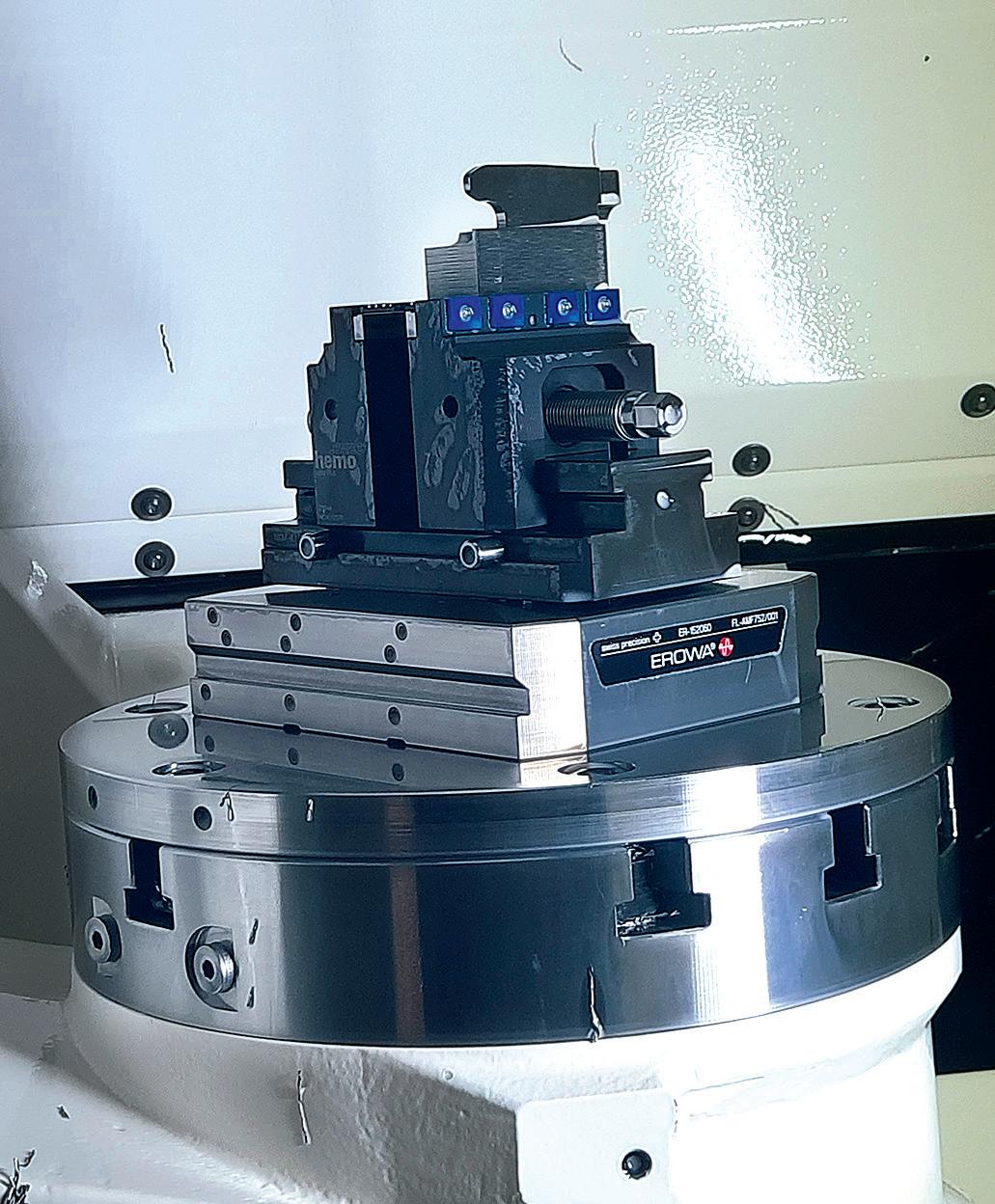

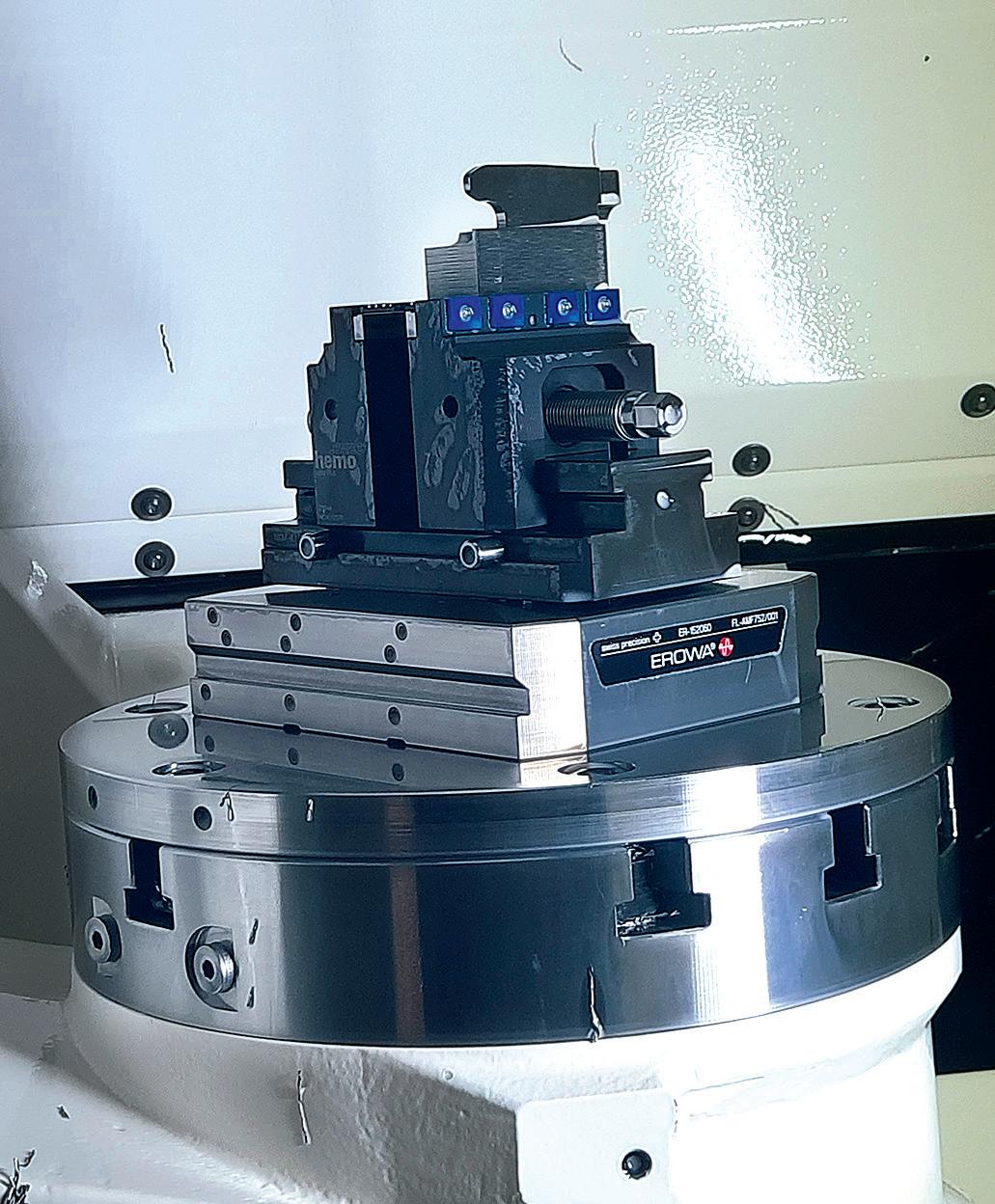

Um bestehende Fertigungsprozesse zu optimieren und Kapazität für weitere Aufträge zu schaffen, entschied sich Wymed, in für sie passende neue Fräsmaschinen und Peripherie zu investieren. Nach ausführlichen Recherchen entschied man sich für DMP70 Vertikal-Fräsmaschinen aus den Hause DMG MORI, in Kombination mit EROWA Robot Compact 80 Robotern. Vor allem die kompakte Bauweise des EROWA Handlinggerätes kamen den gegebenen Platzverhältnissen optimal entgegen. So passen je zwei Mal zwei DMP70 mit einem in der Mitte stehenden Robot Compact 80 perfekt zwischen die in der Fertigungshalle stehenden Betonsäulen.

Auf den DMP 70 Maschinentischen ist seit kurzem auch das EROWA VPC Spannsystem / Systemgrösse 52 im Einsatz. «Und genau dieses Werkstück-Spannsystem bietet uns so viele Vorteile» erklärt Michael Fallegger. Mit dem VPC Spannsystem als präzise Schnittstelle zwischen Maschine und Werkstück lassen sich die verwendeten Werkstückspanner automatisiert und sehr präzise auf der Maschine positionieren. Die Werkstück-

24

REPORTAGE www.wymed.ch

spanner sind bestückt mit vier VPC Spannzapfen. Die geschliffenen Funktionsflächen der Spannzapfen sorgen für ein optimales Einfahrverhalten in das VPC Spannfutter und so für eine störungsfreie Automation. «Diese hohe Prozesssicherheit ist für uns essenziell, ansonsten verlieren wir bares Geld. Denn aufgrund der validierten Produktionsprozesse im Bereich Medizinaltechnik können wir einzelne Fertigungsschritte nicht einfach so anpassen. Die automatisierte Fertigung muss einfach verlässlich und sicher laufen – und genau dafür sorgt das VPC», führt Fallegger weiter aus.

25

«So präzise und sicher wie wir jetzt arbeiten, wäre ohne das VPC Spannsystem gar nicht möglich.»

Michael Fallegger, Leiter CNC-Fräsen Wymed

Michael Bendel, Verkauf DMG MORI Schweiz AG, Michael Fallegger, Leiter CNC-Fräsen Wymed AG und Bernhard Steiger, Key Account Manager EROWA AG

Stabiles Spannen

Michael Fallegger zählt zahlreiche weitere Vorteile auf:

«Das gesamte System ist sehr stabil. Gerade bei der Titan Bearbeitung merken wir, wie kraftvoll die 4 Spannzapfen sind. Man hört es auch – es ist leiser. Ausserdem haben wir dank geringer Aufbauhöhe mehr Platz für die zu bearbeitenden Teile und wir können unsere bestehenden Betriebsmittel einfacher integrieren. Zusammengefasst

muss man sagen, so präzise und sicher wie wir jetzt arbeiten, wäre ohne das VPC Spannsystem gar nicht möglich.»

Die multiflexible Fertigungszelle

Mit Stolz präsentiert Michael Fallegger die neueste Ergänzung in ihrem Maschinenpark: eine DMU 40 eVo von DMG MORI beladen durch einen EROWA Robot Compact 80 mit zusätzlichem dritten Magazin für mehr Paletten-Kapazität. Auch hier wurde der begrenzte Platz maximal ausgenutzt, um die Produktivität zu steigern und gleichzeitig das Teilespektrum zu erweitern. Basis auf dem Maschinentisch bildet das MTS Spannsystem Stichmass 160 mm mit Luftdurchführung. Mit den MTS-VPC Adapterpaletten Stichmass 52 mm & 96 mm werden die Werkstückspanner in das System integriert. So maximiert sich die Teilevielfalt auf der DMU 40eVo extrem. Denn grosse sowie kleine Teile können in derselben Maschine automatisiert bearbeitet werden.

Einheitliches Prozessleitsystem

Gesteuert werden die neuen Maschinen mit jeweiligem Handling direkt über das EROWA JMS 4.0 Prozessleitsystem, das komplett in den Fertigungsablauf integriert ist.

26

Fallegger unterstreicht die Bedeutung des JMS im Betrieb: «Das Prozessleitsystem ist für uns sehr wichtig, es steuert die Maschinen. Es hilft uns, alle anfallenden Produktionsdaten zu verwalten, Aufträge zu planen und effizient zu produzieren. Die Software ist intuitiv und bedienerfreundlich, bei uns hat jeder Mitarbeitende die App am Handy und kann so jederzeit den Status der Maschinen überprüfen. Es funktioniert einfach – so möchten wir das.»

Erfolgreiche Zusammenarbeit für die Zukunft

Michael Fallegger zeigt sich von der Modularität der EROWA Produkte begeistert: «Die Vielfältigkeit von EROWA hat uns überzeugt. Viel Automation auf wenig Fläche, sehr modular aufgebaut, jederzeit erweiterbar und höchste Prozesssicherheit des gesamten Systems –das brauchen wir. Denn unsere Fertigung ist genauso vielfältig und herausfordernd: von einem Oberschenkelimplantat bis zu kleinsten Werkstücken von wenigen Millimetern.» Im Jahr 2025 plant die Wymed AG eine deutliche Kapazitätserweiterung durch einen Neubau mit einer doppelt so grossen Produktionsfläche wie heute, um künftiges Wachstum zu ermöglichen. «Und da werden wir wieder mit EROWA zusammenarbeiten», freut sich Michael Fallegger.

WYMED AG

Wymed AG ist das Ergebnis aus der Fusion 2018 aus der 1946 gegründeten Medic AG mit der 1971 gegründeten Wyrsch AG. Die Wymed AG gehört seit Ende 2020 in die Hipp Technologie Gruppe, welche aus der Hipp Medical, Hipp Präzisionstechnik und der Wymed besteht. Mit knapp 300 Mitarbeitenden konnten sie sich als einer der führenden Partner im DACH Raum für Medizinalkunden etablieren. Gemäss ihres Mottos, "der Kunde entwickelt und verkauft, den Rest übernehmen wir".

Zu ihren Kernkompetenzfeldern gehören die spanabhebende Bearbeitung hochlegierter Stähle unter Einhaltung engster Toleranzen sowie Montageoperationen inklusive spezieller Funktionsprüfung im eigenen Haus. Mit 60 Mitarbeitenden, einem grosszügigen Maschinenpark und dank der Zertifizierung nach ISO 13485 (2016) kann die Wymed AG ihre Partner noch zuverlässiger unterstützen. Durch kontinuierliche Investitionen in das Unternehmen und die vorangetriebene Automatisierung sind auch grössere Stückzahlen ohne weiteres machbar. Verarbeitet werden hauptsächlich Titan, aber auch INOX, Stahl, Cobalt Chrom- und Aluminiumlegierungen oder Kunststoffe. Die zu bearbeitenden Teile variieren von wenigen Millimetern bis zu 300mm Länge bei Losgrössen von 50 bis 10000 Stück und einer Vielfalt von bis zu 1000 verschiedenen Teilen pro Kunde.

27

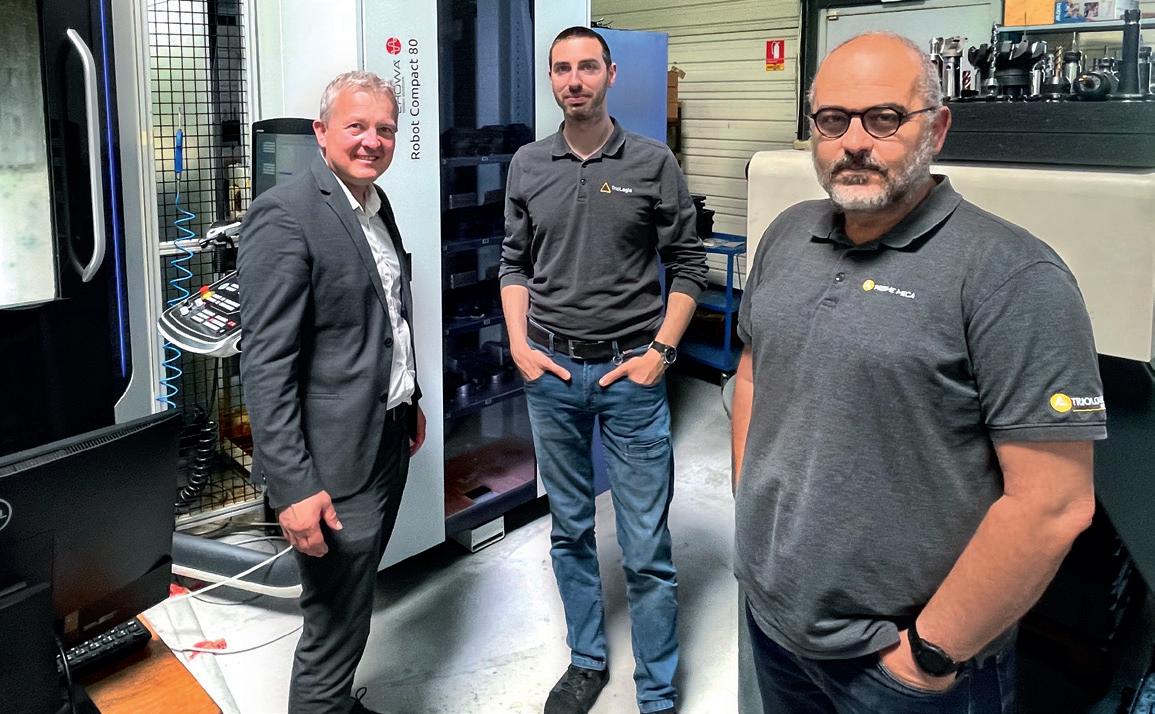

Automatisierung und hohe Präzision,

eine Selbstverständlichkeit für Prisme Méca

Prisme Méca ist dank langjähriger Erfahrung eine Referenz für die Bearbeitung komplexer Hochpräzisionsteile. Auf der Grundlage von Know-how und einer industriellen Vision, die auf Spitzenleistungen in der Produktion setzt, entwickelt sich das in Le Grand-Lemps bei Grenoble ansässige Unternehmen seit über 25 Jahren mit zweistelliger Wachstumsrate. Begleitet von EROWA führt die Geschäftsführung ein flexibles und wettbewerbsfähiges Fertigungssystem ein, das weitere Leistungssteigungen möglich macht.

zu investieren. Dies passt perfekt zu unserer Strategie, das industrielle Know-how in unserer Region zu fördern und gleichzeitig unsere Unternehmen zu vergrößern, um unseren Kunden einen immer wettbewerbsfähigeren Industrie-4.0-Service zu bieten», erläutert Jérôme Guignard, Leiter Technik bei Prisme Méca und Geschäftsführer von Triologic.

Das 1998 gegründete Unternehmen wurde Ende 2021 von der SAS Triologic übernommen und gehört seither zusammen mit dem in Voreppe ansässigen Konstruktionsbüro Mécanic 3D zur gleichnamigen Unternehmensgruppe. Mit diesen drei sich ergänzenden Unternehmen setzte die Geschäftsführung erfolgreich auf eine externe Entwicklung, um das Wachstum fortzusetzen und den Kunden ein noch vielfältigeres und breiteres Produktionsangebot zu bieten.

Automatisierung als Grundpfeiler einer nachhaltigen Strategie

Mit mehr als siebzig Mitarbeitenden und fünfzig Maschinen an den drei Standorten kann die Gruppe so auch die anspruchsvollsten Wünsche ihrer Kunden erfüllen. Diese verteilen sich inzwischen auf zahlreiche Industriezweige wie Medizin, Luft- und Raumfahrt, Militärtechnik und viele andere. «Um das Wachstum unserer Kunden begleiten zu können, haben wir uns dafür entschieden, in menschliche und maschinelle Ressourcen

Insbesondere aufgrund dieser industriellen Vision, die auf kontinuierlicher Verbesserung und Automatisierung des Maschinenparks beruht, entschied sich die Geschäftsführung von Prisme Méca für die Lösungen von EROWA. Schon seit mehreren Jahren begleitet EROWA-Experte Dominique Ramousse das Unternehmen in seiner Entwicklung und bringt seine analytische Erfahrung ein, um die besten Werkzeuge zur Steigerung der allgemeinen Produktivität vorzuschlagen und die Reaktionsfähigkeit und Flexibilität der Fertigung zu erhöhen. Im Fräsbereich, der zahlreiche 5-Achs-Maschinen von DMG umfasst, sind bereits die Roboter ERC 80, Easy und Multi im Einsatz. Auch mit den zugehörigen Spannsystemen hat sich die Fertigungsstätte ständig weiterentwickelt und ihre Fertigungskapazitäten beim Fräsen von komplexen Teilen verbessert. Dominique Ramousse bestätigt dies:

«Unsere Roboter passen sich perfekt an alle Arten von Maschinen an, mit denen sie verknüpft werden. Bei Prisme Méca waren die verschiedenen 5-Achsen-Maschinen DMU 40 eVo und DMU 60 eVo der Ausgangspunkt unserer Zusammenarbeit, und die Wahl des dazugehörigen Roboters war Gegenstand einer speziellen Studie, um die optimale Fertigungsorganisation zu erreichen.» Diese Entscheidung erwies sich für die Geschäftsführung des Unternehmens aus Lemps als richtig. Sie wandte sich daher bei der jüngsten Investition im Fräsbereich verständlicherweise erneut an EROWA.

28

REPORTAGE www.triologic-group.com

Gilles Chaffard, Geschäftsführer EROWA France, Jérôme Guignard, Geschäftsführer Triologic und Michel Rubio, Geschäftsführer Prisme Méca

Zuverlässigkeit und Servicelevel gesteigert Als einer der größten Kunden sie um die Entwicklung komplexer Frästeile im Bereich der Robotik bat, erkannten Jérôme Guignard und Michel Rubio schnell die Herausforderungen des Projekts. Angesichts der Anforderungen und der erwarteten Mengen war die Investition in eine neue robotergesteuerte Fertigungslinie die logische Folge, um dem Kunden zuverlässige und dauerhafte Leistungen zu bieten. Prisme Méca investierte daher in vier 5-Achsen-Maschinen Mazak CV5-500 und einen schienengeführten Roboter ERD150L, der alle Maschinen bedient. Aus vier Magazinen mit bis zu 200 Lagerplätzen versorgt der Roboter kontinuierlich alle Maschinen.

Die neue Fertigungsinsel mit dem Investitionswert von 1,3 Millionen Euro ist bereits seit mehreren Wochen im Betrieb. Für die neue Produktionslinie wurden zudem drei neue Stellen besetzt. «Vor der Installation des Roboters ERD 150L lief unsere Fertigung bereits im 3-Schicht-Betrieb rund um die Uhr. Aber seit seiner Inbetriebnahme konnten wir zum einen unseren Servicelevel optimieren und zum anderen unsere Personalressourcen neu aus -

gleichen. Und zwar kommt die frühere Nachtschicht nun tagsüber zur Unterstützung hinzu. Die Maschinen laufen jetzt nachts und am Wochenende autonom», freut sich Jérôme Guignard.

Ergänzt wurde die Anlage durch die Prozessleit-Software

EROWA JMS 4.0 ProductionLine, die den Bedienern eine effiziente und einfach zu bedienende Schnittstelle bietet. Der Leiter des Mazak-Bereichs, Rémi Di Benedetto, der mit der Installation dieser neuen Linie eingestellt wurde, bestätigt dies: «Die Maschinen werden zumeist tagsüber manuell programmiert, und zum Arbeitsschluss stellt der letzte anwesende Bediener die vier Maschinen so für den Automatikbetrieb ein, dass sie die ganze Nacht und am Wochenende laufen. Auf diese Weise können wir bis zu 8.000 Teile pro Woche fertigen.»

Mit dieser neuen Anlage setzt Prisme Méca das Wachstum fort, macht die Fertigung zuverlässiger und garantiert den Kunden zudem Reaktivität und wettbewerbsfähige Preise. Mit Fertigungsexzellenz als Motor und gemeinsamen Werten ist die Zusammenarbeit mit dem Automatisierungsspezialisten ein unbestreitbarer Vorteil, der durch die bevorstehende Installation weiterer Maschinen mit EROWA Robotern noch weiter ausgebaut wird.

29 more info on YouTube

Für grosse und schwere Werkstücke

Die automatische und zuverlässige Beladung von schweren Werkstücken auf Bearbeitungsmaschinen stellt bestimmte Anforderungen an das Handlingsystem. Kleinserien, gemischte Teilegrößen und unterschiedliche Bearbeitungstechniken erfordern flexible Produktionssysteme. Der EROWA LoadMaster Compact ist das ideale Automationssystem für Transfergewichte bis zu 5000 kg. Als Baukastensystem konzipiert, wird der LoadMaster Compact an die aktuellen Bedürfnisse des Kunden bzw. seines Produktionsprozesses angepasst. Die Beladung einer einzelnen Maschine oder die Verkettung mehrerer Maschinen ist dank des modularen Aufbaus einfach zu handhaben. Details dazu erklärt der EROWA Experte Alexander Winter ausführlich im Interview.

INTERVIEWER: Das klingt nach einem erfolgreichen System, Herr Winter?

ALEXANDER WINTER: Ja, mit unserem LoadMaster System haben wir eine sehr hohe Akzeptanz bei unseren Kunden und in unseren Märkten. Man kann ihn wirklich in drei Worten beschreiben: ausgereift, flexibel und zuverlässig.

Ausgereift bedeutet, dass er sich über Jahre hinweg an Kundenanforderungen weiterentwickelt hat und wir dadurch unseren Kunden für die Zukunft viel Potenzial bieten können.

Die Flexibilität wird von unseren Kunden auch sehr geschätzt, weil wir hier nicht nur standardisierte Lösungen bieten, sondern auch auf Kundenanforderung, wie zum Beispiel Platzbedarf, was ein grosses Thema ist, eingehen können (viel Automation auf wenig Platz).

Auch die Zuverlässigkeit , die wir bieten, ist für unsere Kunden enorm wichtig, weil sie mit so einem System über Jahre und Jahrzehnte hinweg produzieren möchten. Da setzen wir zum Beispiel nur namhafte Best-in-Class Komponenten ein. Auch werden Weiterentwicklungen ausgiebig getestet.

30

LOADMASTER COMPACT

Alexander Winter, Sales & Key Account Manager EROWA LoadMaster Compact

Flexibel und anpassungsfähig. Bei diesen Grössenordnungen spielen Sicherheitsfaktoren eine noch wichtigere Rolle. Wie sieht es hier aus?

ALEXANDER WINTER: Sicherheit hat in der Fertigung oberste Priorität. Das LoadMaster System bietet verschiedene Arten von Be- und Entladestationen, die eine sichere Arbeitsumgebung gewährleisten. Hierbei stehen Sicherheit und Ergonomie für den Bediener im Vordergrund.

Ist das System an gewisse Maschinentypen gebunden?

ALEXANDER WINTER: Nein, wir sind hier vollkommen unabhängig. Verschiedenen Fertigungsprozesse und Werkzeugmaschinen aller namhafter Hersteller können integriert werden. Das EROWA Prozessleitsystem JMS 4.0 steuert den kompletten Fertigungsprozess, automatisiert den Datenfluss und übernimmt die Steuerung des Roboters sowie die Datenübertragung und Kontrolle der angebundenen Maschinen.

31

Germany

EROWA System Technologien GmbH

Gewerbegebiet Schwadermühle

Roßendorfer Straße 1 DE-90556 Cadolzburg/Nbg

Germany

Tel. 09103 7900-0

Fax 09103 7900-10

info@erowa.de www.erowa.de

France

EROWA Distribution France Sarl

PAE Les Glaisins

12, rue du Bulloz

FR-74940 Annecy-le-Vieux

France

Tel. 4 50 64 03 96

Fax 4 50 64 03 49 erowa.france@erowa.com www.erowa.fr

Singapore

EROWA South East Asia Pte. Ltd.

56 Kallang Pudding Road #06-02, HH@Kallang

Singapore 349328

Singapore

Tel. 65 6547 4339

Fax 65 6547 4249

sales.singapore@erowa.com

www.erowa.com

Japan

EROWA Nippon Ltd.

Sibadaimon Sasano Bldg.

2-6-4, Sibadaimon, Minato-ku 105-0012 Tokyo

Japan

Tel. 03 3437 0331

Fax 03 3437 0353 info@erowa.co.jp www.erowa.com

Benelux

EROWA Benelux b.v.

Th. Thijssenstraat 15

6921 TV Duiven

Netherlands

Tel. +31 85 800 1250

benelux@erowa.com

www.erowa.com

Switzerland

EROWA AG

Knutwilerstrasse 3

CH-6233 Büron

Switzerland

Tel. 041 935 11 11

Fax 041 935 12 13 info@erowa.com

www.erowa.com

Spain

EROWA Technology Ibérica S.L.

c/Via Trajana 50-56, Nave 18 E-08020 Barcelona

Spain

Tel. 093 265 51 77

Fax 093 244 03 14 erowa.iberica.info@erowa.com www.erowa.com

Eastern Europe

EROWA Technology Sp. z o.o.

Eastern Europe

ul. Spółdzielcza 37-39

55-080 Ką ty Wrocławskie

Poland

Tel. 71 363 5650

Fax 71 363 4970 info@erowa.com.pl

www.erowa.com

India

EROWA Technology (India) Private Limited No: 6-3-1191/6, Brij Tarang Building

Unit No-3F, 3rd Floor, Greenlands, Begumpet, Hyderabad 500016 (Telangana)

India

Tel. 040 4013 3639

Fax 040 4013 3630 sales.india@erowa.com

www.erowa.com

EROWA Group Business Network: a member of ORENDA Holding Ltd. Technische Änderungen vorbehalten. Eingetragene Marke der EROWA AG, Copyright © EROWA AG, für eine Anzahl von Produkten der EROWA AG bestehen Patente oder Patentanmeldungen.

Scandinavia

EROWA Nordic AB

Fagerstagatan 18A

163 53 Spånga

Sweden

Tel. 08 36 42 10

info.scandinavia@erowa.com

www.erowa.com

USA

EROWA Technology, Inc.

North American Headquarters 2535 South Clearbrook Drive

Arlington Heights, IL 60005

USA

Tel. 847 290 0295

Fax 847 290 0298

e-mail: info.usa@erowa.com

www.erowa.com

China

EROWA Technology (Shanghai) Co., Ltd.

G/F, No. 24 Factory Building House

69 Gui Qing Road (Caohejing Hi-tech Park)

Shanghai 200233, PRC

China

Tel. 021 6485 5028

Fax 021 6485 0119

info@erowa.cn

www.erowa.com

Italy

EROWA Tecnologie S.r.l.

Sede Legale e Amministrativa:

Via Alfieri Maserati 48

IT-10095 Grugliasco (TO)

Italy

Tel. 011 9664873

Fax 011 9664875

info@erowa.it

www.erowa.com

Unità di Treviso:

Via Leonardo Da Vinci 8

IT-31020 Villorba (TV)

Italy

EROWA AG 164633 d / 09.23