Powerful Network

LE MAGAZINE DE NOS CLIENTS COMMERCIAUX

EROWA est synonyme de technologie de fabrication ultramoderne dans le domaine de la construction d'outils et de moules ainsi que de la mécanique de production et de précision. Dans les domaines de la technique de serrage et de l'automatisation, nous faisons partie des entreprises leaders au niveau mondial. Notre objectif principal est d'augmenter la productivité de nos clients. Nous y parvenons grâce à nos 550 collaborateurs dévoués, à notre réseau international de 11 filiales, nos 22 représentations et notre service client mondial.

Nous sommes convaincus que les succès durables ne peuvent être obtenus qu'en association. C'est pourquoi, chez EROWA, nous investissons dans de solides partenariats. C'est de la force de ce réseau que naissent le dynamisme, la croissance, l'innovation et la compétitivité. La mise en réseau est également l'un des thèmes centraux de la production. Faites partie de l'industrie 4.0 avec notre « Flexible Manufacturing Concept » !

Découvrez dans ce numéro du magazine EROWA comment les clients du monde entier profitent de nos services, les avantages d'un partenariat avec EROWA, les solutions que nous vous proposons, et comment nous pouvons construire l'avenir ensemble.

Powerful Network

Nous vous laissons également découvrir le puissant réseau d'arbres sur le « Wood Wide Web ». Nous vous souhaitons une bonne lecture et beaucoup de succès dans vos projets !

ÉDITORIAL 02

Votre équipe EROWA

04 L'AVENIR EST À L'AUTOMATISATION

Reportage

08 CRÉÉ POUR DE LOURDES TÂCHES

Giant Tooling System

10 RIEN N'EST IMPOSSIBLE

Reportage

12 TECHNIQUE DE MESURE DE PRODUCTION SANS TRAVAIL DE PROGRAMMATION

CubeScan Technology

14 LA PREMIERE ÉTAPE VERS LA FABRICATION AUTOMATISÉE

Reportage

18 UNE NUMÉRISATION EFFICACE DANS L'ENSEMBLE DU PROCESSUS DE FABRICATION

JMS 4.0

20 UN INVESTISSEMENT

JUDICIEUX DANS L'AVENIR

Reportage

22 DISPOSITIF DE SERRAGE CENTRÉ AUTOMATISÉ AVEC SÉCURITÉ DES PROCESSUS

Vise Power Clamp

24 OSER INNOVER NOUS MOTIVE !

Reportage

28 AUTOMATISATION ET HAUTE PRÉCISION, UNE ÉVIDENCE POUR PRISME MÉCA

Reportage

30 POUR LES PIÈCES LOURDES ET VOLUMINEUSES

LoadMaster Compact

SOMMAIRE

03

L'avenir est à l'automatisation

Le Groupe Komax, dont le siège est à Dierikon LU, en Suisse, propose des produits dans le domaine du traitement automatisé de câbles et du contrôle des faisceaux de câbles. La fabrication « in house » mise sur l'automatisation et la très haute sécurité des processus.

Par le développement continu et l'étroite collaboration avec ses clients et partenaires, le Groupe Komax vise à optimiser et améliorer le traitement automatisé de câbles. Cela qui se reflète aussi dans la collaboration avec EROWA. « Les deux entreprises suisses sont convaincues que l'innovation continue est la meilleure solution aux besoins de demain », explique Alois Bättig, directeur des ventes d'EROWA Suisse.

Une sécurité de processus absolue

À la fois n° 1 du marché et leader technologique, le Groupe Komax est très exigeante vis-à-vis de ses propres produits - et dispose donc d'une production interne.

Les machines du Groupe Komax mettent l'accent sur des processus tels que la mesure, la découpe, le dénudage, le contact et le torsadage de câbles ainsi que l'équipement de corps de contact. Des appareils standard et des installations propres au client telles que des machines de dénudage et des machines de sertissage sont entièrement automatisées. Elles sont complétées par une offre complète de modules d'assurance qualité et de solutions d'interconnexion pour la production sûre et efficiente de faisceaux de câbles. De plus, le Groupe Komax produit des systèmes pour le contrôle des faisceaux de câbles.

Industrie automobile

Le Groupe Komax réalise environ 75 % de son chiffre d'affaires avec des clients de l'industrie automobile. Et cette branche connaît d'importants bouleversements. L'électromobilité, la numérisation et la conduite autonome sont des mégatendances qui exigent des solutions de câblage de plus en plus complexes et donc des produits fournis par le Groupe Komax.

« Ceci nous permet de réagir rapidement à l'évolution continue des défis. L'extension de notre assortiment de produits nous amène à produire sans cesse de nouvelles pièces. La numérisation dans la fabrication nous place face à de nouvelles missions. Nous sommes convaincus que la production automatisée est ici source de grands avantages : ce que nous produisons aujourd'hui, nous le traitons la semaine suivante, d'où l'absence de frais élevés de stockage », explique Christian Schärer, Directeur de Production chez Komax en Suisse. Cette flexibilité implique aussi que la production tourne à 100 %. « La sécurité des processus est notre maître-mot. Nous n'avons pas droit à l'erreur. Dans ce domaine, nous faisons confiance à EROWA depuis plusieurs dizaines d'années - un partenariat qui porte ses fruits », poursuit C. Schärer.

En 1998, Komax a équipé ses premières fraiseuses des systèmes de serrage de pièces EROWA UPC et ITS 148, le premier robot EROWA est entré en service en 2000. D'autres appareils de manutention ont suivi, comme le Robot Multi EROWA sur une Mikron HSM 600 U, un Robot Compact EROWA sur une Geibel und Hotz FS 640 et le système de pilotage de processus EROWA JMS 4.0 ProductionLine.

04 REPORTAGE www.komaxgroup.com

Alois Bättig, directeur des ventes d'EROWA Suisse - Christian Schärer, directeur de la fabrication du Groupe Komax Suisse

05

« Nous sommes convaincus que la seule voie possible est la numérisation et l'automatisation. »

Christian Schärer, Director Mechanical Manufacturing, Groupe Komax Suisse

06

Besoin d'une nouvelle unité

En 2022, la décision fut prise de remplacer la machine Mikron qui avait fait son temps. « Nous avons défini clairement nos exigences vis-à-vis de la nouvelle cellule de fabrication. Notre objectif était de reprendre les expériences faites et les avantages des processus en cours sur les machines existantes pour les intégrer dans la nouvelle cellule et les optimiser davantage » :

• Baisse des coûts de production de plus de 10 %.

• Augmentation de la capacité de la machine de 20 %.

• Temps de broche par machine supérieur à 6000 h par an.

• Sécurité de processus maximale garantie par la machine et la manutention.

• Les pièces serrées individuellement dans l'usinage à cinq axes - ainsi que de grandes palettes avec serrages multiples - doivent pouvoir être usinées de façon flexible en les panachant.

• Augmentation de la flexibilité dans la planification des commandes entre les prototypes, les pièces individuel les, les petites séries et les grandes séries.

• Charge de base élevée grâce à des articles fixes. Utilisation du matériel d'exploitation existant comme les tours de serrage et les étaux.

• Automatisation et systèmes de serrage de pièces qui remplissent ces critères.

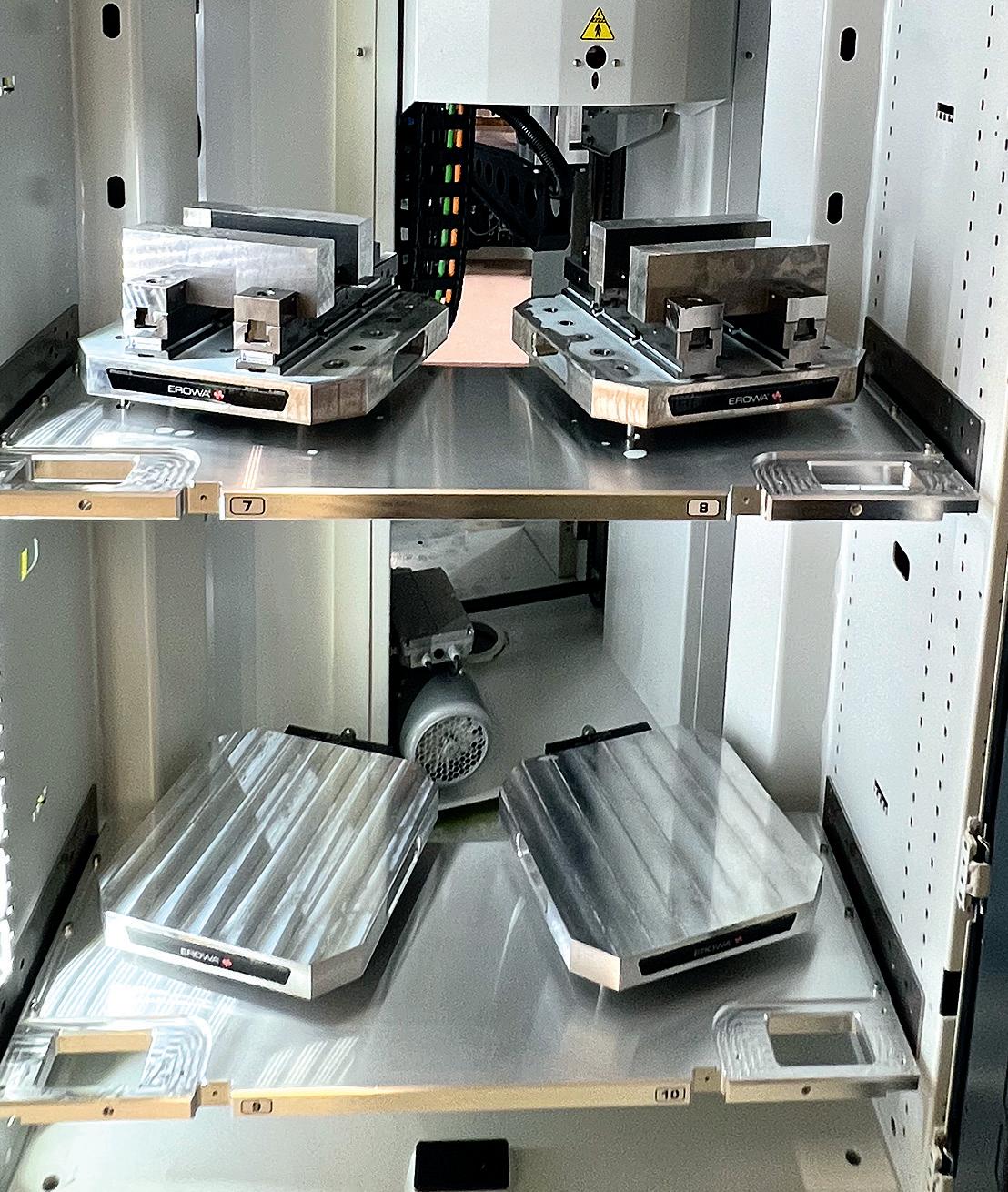

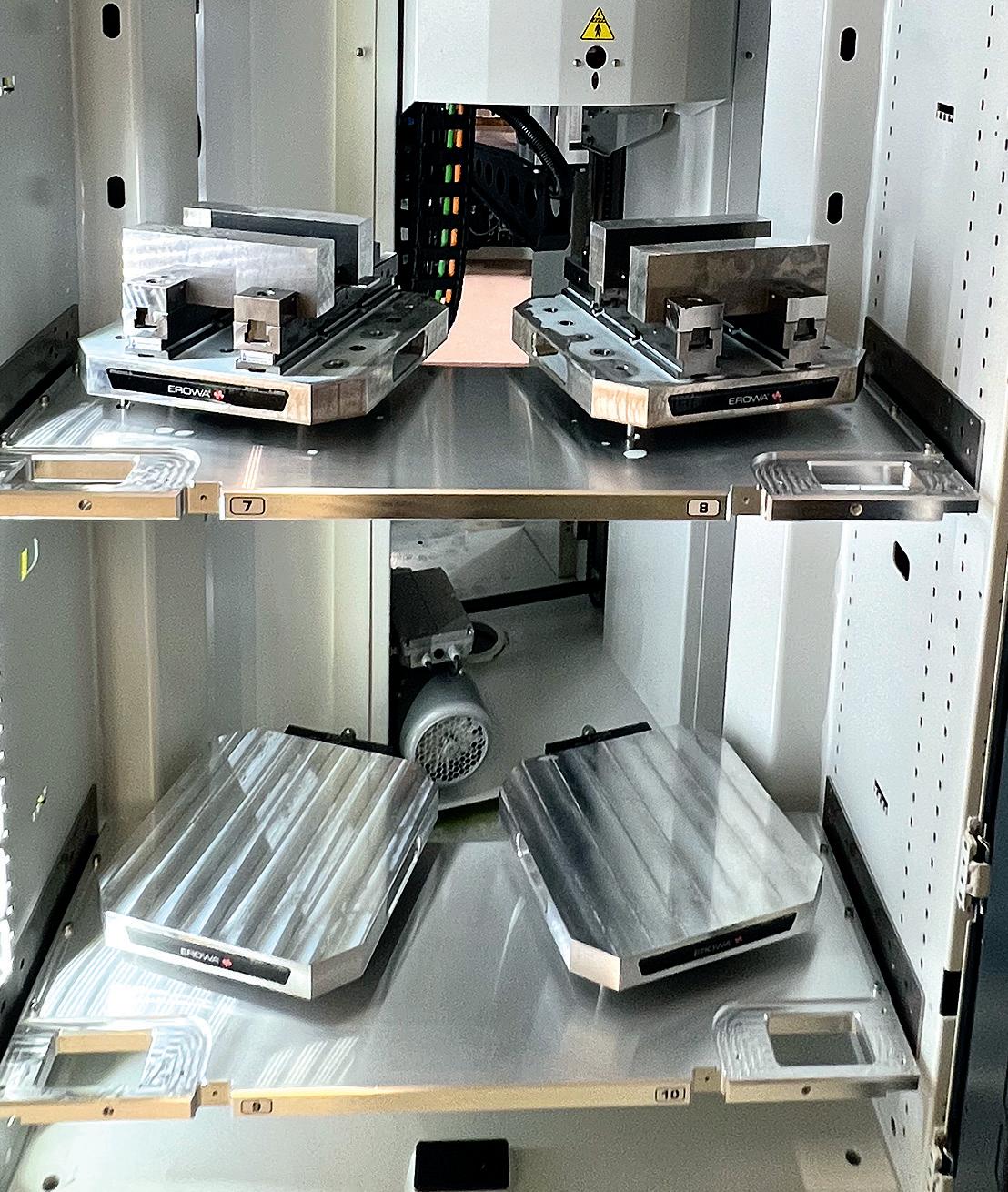

La nouvelle venue

L'investissement a porté sur un centre d'usinage à 5 axes

Heller HF 3500 et un Robot Dynamic 500 Linear EROWA (sur 9 mètres de rail avec 91 emplacements dans le magasin). Le robot change les palettes de machine, ou via des palettes d'adaptation les palettes MTS 400 et les palettes ITS 148.

Pour le pilotage et le transfert des données, la nouvelle cellule d'usinage reçoit l'aide du système de pilotage de processus EROWA JMS 4.0. Comme le logiciel JMS 4.0 est utilisé sur la fraiseuse Mikron et sur la machine

Geibel & Hotz depuis des années, les collaborateurs n'ont aucun mal à se servir du système de pilotage de processus. C. Schärer précise : « Le logiciel nous aide à organiser et à maintenir sous contrôle tous les paramètres de fabrication. L'utilisation est très intuitive. »

L'usinage porte principalement sur l'acier et sur l'aluminium, les commandes de fabrication sont sans cesse reprogrammées et optimisées. Les lots varient entre 5 et 100 pièces et les pièces entre 50 x 50 x 50 mm et 300 x 250 x 110 mm. « Nous fixons les grandes pièces à usiner et les dispositifs de serrage sur des palettes MTS. Nous palettisons les pièces plus petites sur le système EROWA ITS 148. Grâce aux palettes d'adaptation, ces

porte-pièces s'intègrent en continu dans le système. Les temps de préparation sont aussi courts que possible », poursuit C. Schärer.

Accroître la productivité, avec une très haute qualité Après la planification détaillée et quelques ajustements, en raison de l'espace disponible, la nouvelle installation de fabrication a été mise en service fin octobre 2022. Et l'on est en bonne voie pour atteindre, voire dépasser les objectifs définis. L'automatisation est prête pour un fonctionnement 24h/24, 7j/7. « Les systèmes de serrage EROWA et la palettisation des pièces à usiner sont des éléments essentiels pour atteindre la flexibilité souhaitée dans l'automatisation et l'optimiser - pour améliorer la productivité et répondre aux très hautes exigences de qualité de Komax », précise C. Schärer.

Relever ensemble les défis

L'interconnexion numérique de toute la production, de toute l'entreprise est un défi énorme. « Nous sommes convaincus que la seule solution est la numérisation et l'automatisation, mais ce n'est pas toujours simple », indique Christian Schärer. « Des partenaires innovants et de longue date nous aident à trouver les bonnes solutions pour répondre à ces défis. » Komax profite de l'expertise d'EROWA et inversement.

À venir

L'agrandissement de l'installation avec une deuxième machine Heller et le prolongement du rail du robot avec des emplacements de magasin supplémentaires et une station de chargement sont prévus pour octobre 2023. « Nous sommes heureux d'augmenter la charge de l'ERD 500 car il est là pour travailler ! », ajoute C. Schärer, avec le sourire. Il est clair que Komax va continuer d'investir dans sa propre fabrication automatisée. « Car l'avenir est à l'automatisation », Christian Schärer en est convaincu.

L'ERD 500 DANS SA VERSION FINALE

• ERD 500 avec poids de transfert de 500 kg

• Longueur des rails : 14 m

• 2 stations de chargement

• 12 magasins

• 16 palettes de machines Heller

• 34 palettes MTS 400 x 400

• 150 palettes ITS 148

07

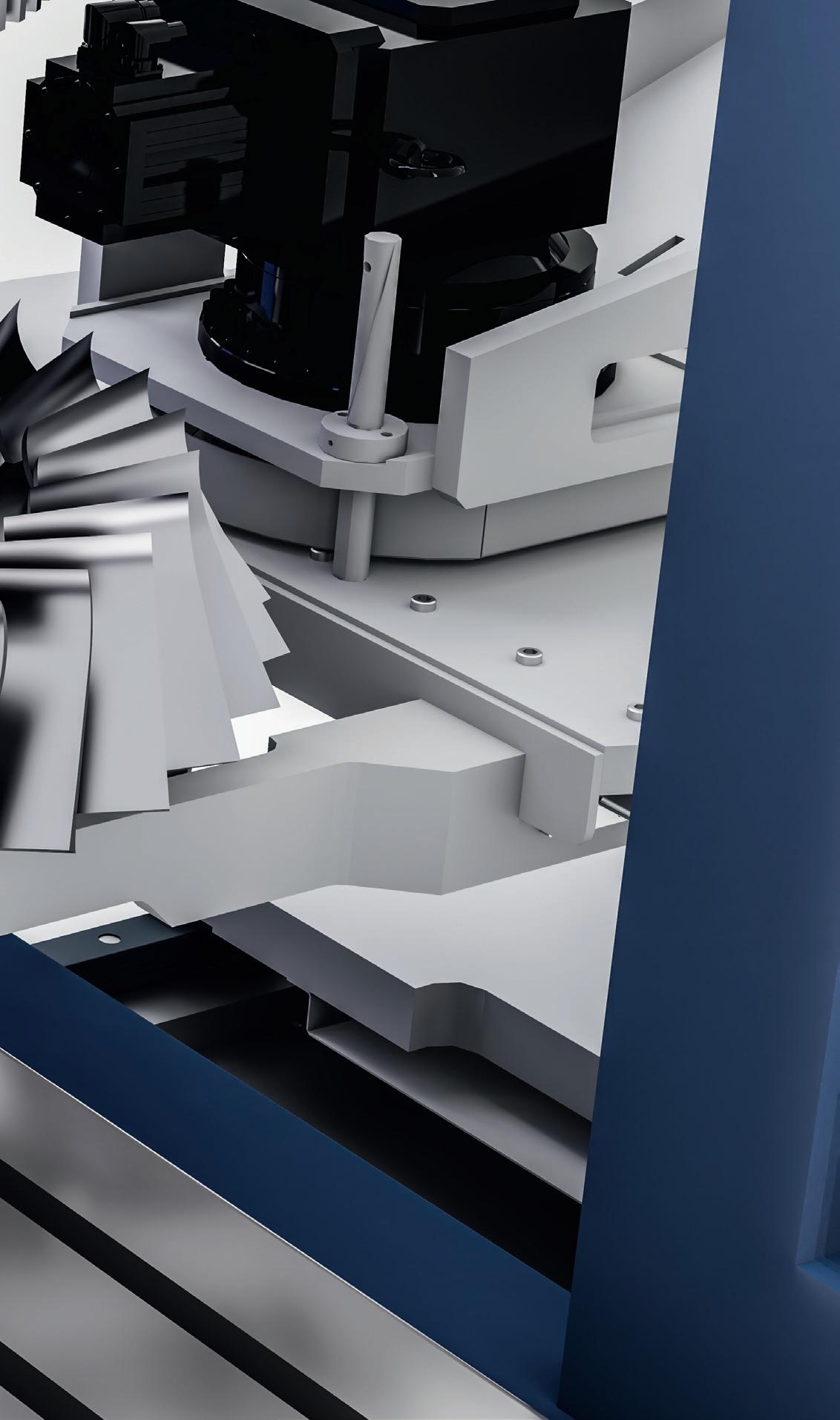

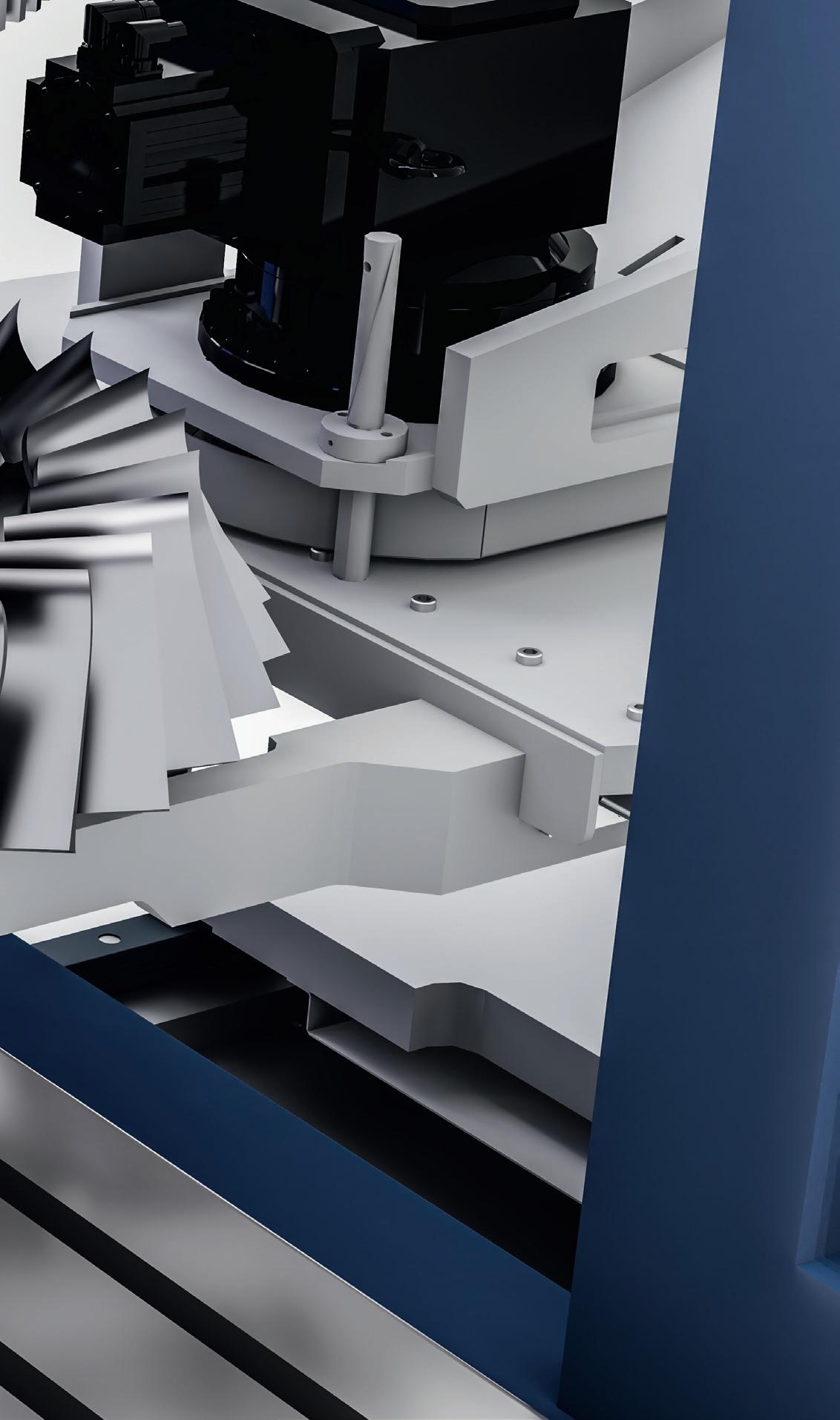

Créé pour de lourdes tâches

Le « Giant Tooling System » (GTS) est la toute nouvelle innovation automatisable de la maison EROWA en matière de système de serrage. Le système breveté est conçu pour serrer en toute sécurité des pièces à usiner de grandes dimensions et au poids élevé. Le système de serrage s'utilise tant pour l'enlèvement grossier de copeaux que dans des applications rotatives comme le fraisage/tournage. Le GTS peut se monter sur n'importe quelle table de machine. Il offre d'excellentes performances d'usinage, un maximum de précision et des fonctions de surveillance pointues.

Sécurité des processus, fiabilité et efficience

Avec une force de serrage de 80 kN par mandrin, le Giant Tooling System constitue le cœur robuste et immuable de la table de machine. Le nombre de mandrins peut s’adapter parfaitement aux exigences du client.

La fonction de contrôle hydraulique de fermeture et d’ouverture surveille l’état du mandrin et de la pièce à usiner en toute fiabilité. Par ailleurs, le système de serrage comprend une fonction de nettoyage pneumatique qui protège des impuretés toutes les zones de pertinents pour la précision et le fonctionnement appropriées.

08

GIANT TOOLING SYSTEM

La partie de serrage « flottante » est une particularité du Giant Tooling System EROWA. Cette fonctionnalité qui sert à la compensation thermique assure ainsi qualité et précision constantes, y compris lors des variations de température pendant le processus d'usinage notamment.

Une fonction d'abaissement et de soulèvement intégrée au mandrin permet de changer la palette et la pièce à usiner sur la table de machine en ménageant le système. Grâce à ses nombreuses fonctions, le GTS EROWA peut passer du mode manuel au mode entièrement automatisable en toute sécurité.

Créé pour de lourdes tâches

Le Giant Tooling System EROWA est la meilleure solution aux entreprises qui souhaitent usiner efficacement des pièces lourdes et encombrantes et qui sont très exigeantes en matière de qualité, d'efficience et d'automatisation. Robuste de construction et sophistiqué sur le plan technologique, le système est un excellent choix pour les environnements de production complexes.

09

Rien n'est impossible

Les systèmes de production Bihler sont 100% spécifiques aux clients, une grande diversité dans la fabrication des pièces détermine les activités quotidiennes. Pour cela, Bihler a besoin d'une automatisation flexible ainsi que d'une assurance qualité polyvalente, rapide, intégrée dans le processus et automatisée.

Un mix élevé de pièces, un volume faible

Depuis

qu'Otto Bihler a développé la première découpeuse-cambreuse automatique au monde en 1956, l'entreprise Otto Bihler Maschinenfabrik GmbH & Co. KG est devenue le fabricant leader au monde de machines spéciales. Quels que soient les pièces estampées et pliées ou les sous-ensembles que les clients souhaitent fabriquer, Bihler combine sur ses machines entièrement automatisées les processus les plus divers comme l'estampage, le pliage, le soudage, le filetage, le vissage, le montage, etc. pour créer des solutions complètes entièrement automatisées. Pour la fabrication des composants de ses machines, Bihler traite des pièces en acier, en métaux durs, en matières plastiques, en alliages de cuivre spéciaux et en céramique, dans des dimensions allant de quelques millimètres à plus de 3 mètres de long.

Les clients Bihler sont fidèles

La technologie Bihler se retrouve dans les secteurs industriels les plus divers tels que l'industrie automobile, l'industrie électrique et électronique, la domotique ou la technologie médicale. Environ 40 % de son chiffre d'affaires provient de l'industrie automobile. Cette diversification est à la fois un défi et une compétence phare de Bihler. Plus de 1100 collaborateurs et un réseau mondial de service et de distribution s'occupent des partenariats avec les clients, qui durent souvent depuis des décennies.

Cette fidélisation de la clientèle s'explique par le haut degré de personnalisation des versions de machines. Quasiment toutes les machines Bihler sont des pièces uniques, ce qui signifie que de nombreux éléments et composants nécessaires ne sont produits qu'une ou deux fois et ensuite plus jamais. Les machines sont conçues et fabriquées de la même manière afin de répondre aux exigences des clients. La très grande diversité des pièces pour un volume très faible est l'un des grands défis. Pour la conception, puis pour la fabrication automatisée et l'assurance qualité », explique Paul Höldrich, responsable fabrication chez Otto Bihler. C'est pour cette raison que Bihler mise sur des partenariats qui s'inscrivent dans la durée avec des fournisseurs et des partenaires technologiques tels qu'EROWA. « Nous profitons mutuellement les uns des autres et pouvons ainsi nous développer ensemble », poursuit P. Höldrich.

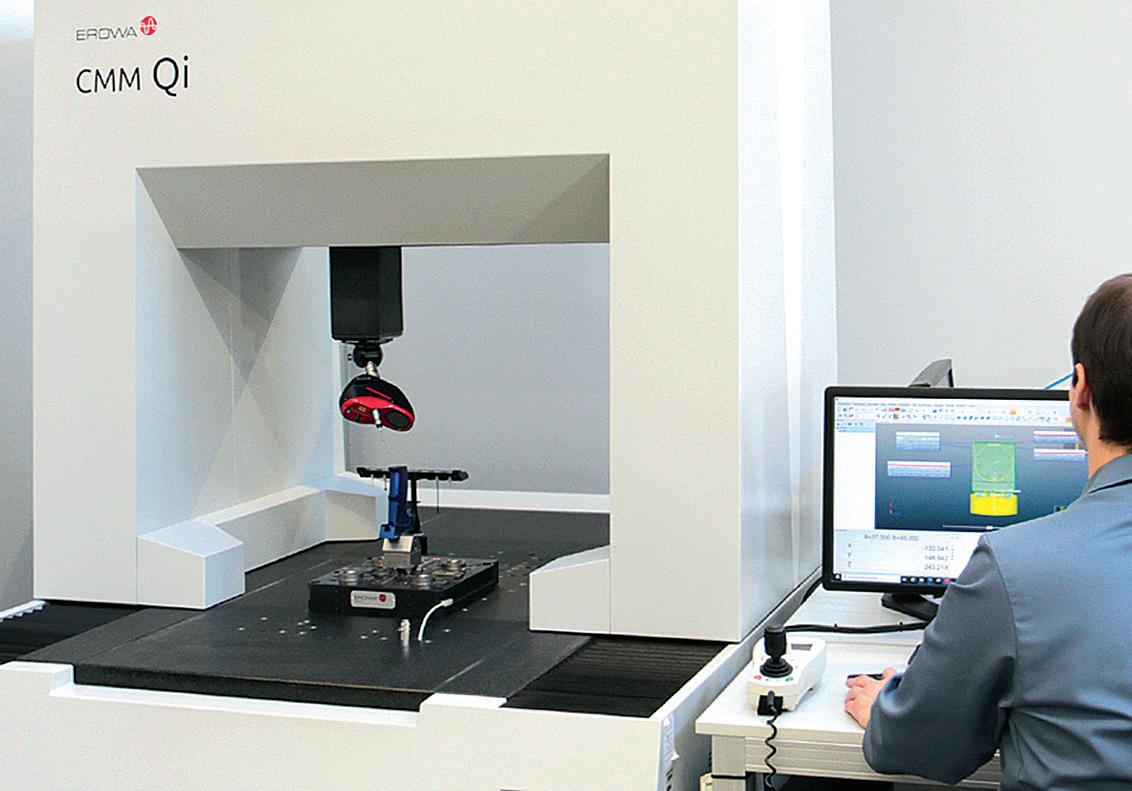

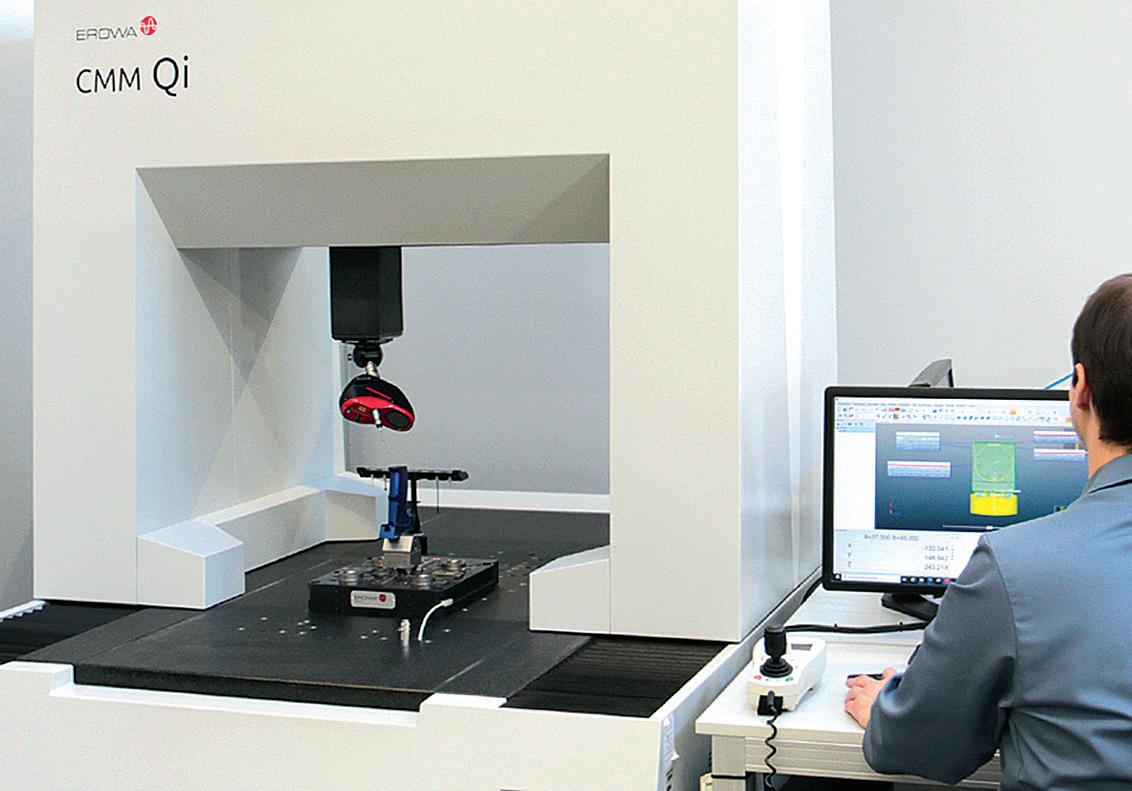

C'est sur la base de cette collaboration qu'est née l'idée d'intégrer une machine de mesure EROWA au sein des processus de fabrication. « Chez bihler, nous travaillons avec EROWA depuis le début de l'automatisation de nos machines, dans les années 90 - mais honnêtement, je ne savais pas qu'EROWA proposait aussi des solutions dans le domaine du mesurage automatisé. Le pack complet nous a plus que séduits », explique Paul Höldrich.

Mesurer vite et bien

Pour Bihler, il est essentiel d'intégrer la machine de mesure dans la fabrication en cours afin de procéder à des mesurages intermédiaires sur place, automatisés et sans programme de mesure supplémentaire. « Le tout, rapidement et conformément aux exigences », complète P. Höldrich. « La mesure et le contrôle intégrés au processus nous donnent la possibilité d'identifier de bonne heure les écarts par rapport aux tolérances exigées et de les corriger pendant la fabrication. « Bihler peut ainsi fournir la qualité demandée et réduire les déchets à un minimum car les pièces peuvent être améliorées durant la production. »

10

REPORTAGE www.bihler.de

Nous avons trouvé chez EROWA ce pack complet composé pour nos besoins et qui réunit l'unité de mesurage CMM Qi d'EROWA, le logiciel CMM CubeScan Technology et la solution d'automatisation correspondante », se félicite le responsable fabrication.

L'EROWA CubeScan Technology

« C'est pile ce dont nous avons besoin - mesurer et contrôler vite et bien, sans programmation supplémentaire ni personnel spécialisé », déclare P. Höldrich, enthousiaste. Mais reprenons depuis le tout début : le logiciel EROWA CubeScan permet grâce à un scanner à laser de mesurer nos pièces sans contact et en un temps record. Auparavant, il suffisait juste d'entrer les dimensions correspondantes de la pièce dans le masque de saisie, ensuite la mesure commençait automatiquement.

Le chevauchement des points de mesure scannés avec le modèle CAD forme un « colour mapping » qui rend les défauts visibles au premier coup d'œil. Le résultat alimente directement le système de pilotage JMS 4.0.

L'automatisation sans faille des données permet de tirer à tout moment des conclusions sur la qualité et la productivité via le système JMS 4.0. Avantage énorme : aucun programme de mesure à programmer en sus n'est

nécessaire pour le mesurage CubeScan. L'application CubeScan permet également de numériser les pièces, rapidement et en déployant peu d'efforts, pour l'ingénierie inverse. C'est très utile surtout pour les pièces pour lesquelles on n'a pas de donnée numérique.

Des attentes comblées

« Cette polyvalence et cette facilité d'utilisation nous ont convaincus », témoignent Paul Höldrich et Manuel Schmölz, technicien de mesure. Le mesurage direct durant la fabrication permet d'apporter des modifications rapidement et facilement, réduit les déchets et les erreurs inconnues au minimum. La qualité augmente et les coûts inutiles diminuent. Grâce au logiciel CubeScan, les opérateurs identifient instantanément si des tolérances ne sont pas respectées. À l'avenir, l'appareil de mesure sera pleinement associé à l'automatisation pour une meilleure intégration au sein du processus de fabrication.

11

« Le pack complet nous a convaincus : la machine de mesure est super, simple, rapide et très polyvalente. »

Paul Höldrich, responsable fabrication, Otto Bihler

Technique de mesure de production sans travail de programmation

Avec l'option de logiciel EROWA CMM CubeScan, les pièces sont mesurées sans contact en un temps record à l'aide d'un scanner à laser, sans avoir à créer de programme de mesure supplémentaire. La mesure est prise automatiquement, les données mesurées alimentent directement le système de pilotage et sont comparées avec la valeur théorique. La mesure est effectuée avec un minimum d'efforts - et un résultat fiable.

• Analyse rapide des données : Un scanner à laser mesure des pièces sans contact en un temps record. Le résultat alimente directement le système de pilotage. Les pièces défectueuses sont automatiquement bloquées.

• Pas de travail de programmation : Grâce à la technologie CubeScan, il est inutile de créer un programme de mesure supplémentaire. Les mesures sont prises en déployant un minimum d'efforts.

• Facile d'utilisation : Rapide et simple - sans spécialiste des mesures. Il suffit de définir la zone de mesure sous forme de " cube " virtuel, avec sa hauteur, sa longueur et sa largeur, et voilà, le tour est joué. Le chevauchement des points de mesure scannés forme un colour mapping qui rend les défauts visibles au premier coup d'œil.

• Maîtrise totale du processus de production : l'automatisation sans faille des données permet de tirer à tout moment des conclusions sur la qualité et la productivité via le système de pilotage.

• Une option au prix avantageux : chaque appareil de mesure des coordonnées en 3D d'EROWA et ses accessoires peuvent être équipés facilement du logiciel additionnel au tarif intéressant.

12

CUBESCAN TECHNOLOGY

• Numérisation simple et rapide des pièces :

Les pièces existantes peuvent être numérisées facilement pour procéder rapidement à l'ingénierie inverse.

EROWA CMM CubeScan Technology - contrôle de qualité rapide, simple et à prix intéressant, sans travail de programmation.

13

La premiere étape vers la fabrication automatisée

La petite ville de Landvetter se situe à 15 km à l'est de Göteborg, en Suède.

L'entreprise RZ OLDA Innovation AB y fabrique des composants métalliques de haute précision. Fin 2022, elle a osé une première étape vers la fabrication automatisée, comme le relate Jan-Erik Svensson, son CEO.

Monsieur Svensson, quelle est l'activité de RZ OLDA Innovation ?

JAN-ERIK SVENSSON : Nous proposons à nos clients des solutions de fabrication de très haute qualité. RZ OLDA Innovation a une double activité, l'une dans les ferrures de portes, l'autre dans la fabrication à façon qui représente l'essentiel du chiffre d'affaires. La fabrication à façon s'appuie actuellement sur 8 fraiseuses CNC (dont 3 à 5 axes) et sur 3 tours CNC.

Nous nous concentrons sur le fraisage et le tournage. Nous fabriquons des pièces aussi bien pour l'industrie

automobile que pour celle du tabac ou pour le packaging. Tous ces composants doivent être d'une grande précision et répondre à des exigences de qualité très strictes, c'est là leur point commun.

Qu'est-ce qui vous a poussés à franchir le pas vers l'automatisation ?

Durant l'automne 2021, nous avons frôlé la " réunion de crise " car notre production peinait à gérer les entrées de commandes. Nous avons réfléchi aux différents moyens d'accroître nos capacités, surtout dans le département

14

fraisage. Nous avons rapidement compris qu'il nous faudrait des machines à 5 axes avec une certaine forme d'automatisation. Après quelques recherches, nous sommes tombés sur des changeurs de palettes configurables au gré des besoins. En effet, l'un de nos impératifs est de produire de façon très flexible avec un mix élevé de pièces de tailles de lot d'en moyenne 1 à 50. Quand nous sommes entrés en contact avec EROWA sur un salon à Värnamo, la solution simple et compacte du Robot Compact 80 EROWA nous a séduits d'emblée.

Qu'est-ce qui vous a convaincus précisément ?

La rapidité globale, les courts temps de préparation qui augmentent le temps machine. Mais aussi la productivité offerte sur un espace très restreint. L'ERC 80 est facile d'utilisation et s'est intégré sans problème dans notre

production. C'est pile la machine dont nous avions besoin à ce moment-là : une solution d'automatisation fiable, rapide et simple qui occupe peu de place.

Dois-je comprendre que, jusqu'à présent, RZ OLDA n'employait ni palettes ni solution d'automatisation ? Oui, tout à fait. Ce fut pour nous une grande étape. Il nous a d'abord fallu adapter nos processus de travail à la palettisation des pièces à usiner et au chargement automatisé des machines. Mais à présent, un an plus tard, nous sommes totalement opérationnels et les machines fonctionnent tous les jours sans problème majeur. Mais nous devons encore apprendre à exploiter pleinement nos machines avec les robots EROWA.

15

REPORTAGE www.rzg.se/bolag/rz-olda

« Tout changement commence par un premier pas. C'est ce que nous avons osé faire en investissant. »

Jan-Erik Svensson, CEO RZ OLDA INNOVATION AB

16

Anders Carlsson, Sales Manager EROWA, Jan-Erik Svensson, CEO RZ Olda Innovation AB et Lars Clarhav, Technicien de production RZ Olda Innovation AB

Qu'est-ce que cela signifie concrètement ?

Pour nous, le processus est complexe : nous devons commencer par acquérir les connaissances nécessaires sur la nouvelle machine automatisée et les moyens techniques. Notre mix de pièces étant élevé, nous devons usiner de nombreuses pièces. Par ailleurs, nous recevons aujourd'hui de très nombreuses nouvelles commandes qui exigent d'abord d'être programmées. Ceci prend du temps et génère une charge de travail initiale importante. C'est pour cette raison que les machines sont encore souvent à l'arrêt. Mais grâce à l'automatisation, nos collaboratrices et collaborateurs pourront se concentrer davantage sur leur travail « à proprement parler » : l'usinage à 5 axes rapide et précis.

Ce qui annonce de grands changements ?

Oui, tout à fait. Mais chaque changement commence par un premier pas. Nous avons osé nous lancer et investir.

Dans quoi avez-vous investi ?

Premièrement, dans de nouveaux locaux pour l'agrandissement et le développement de notre entreprise. Et, dans le cadre de ce processus, dans deux fraiseuses à 5 axes Mazak CV 500 identiques, chacune associée à un Robot Compact 80 EROWA. La configuration que nous avons choisie se compose de 10 palettes UPC de 320 x 320 mm et de 20 palettes ITS de ø 148 mm. Par ailleurs, nous utilisons des étaux pour pièces brutes 148 P qui fonctionnent bien avec notre production. Avec les palettes UPC, nous pouvons traiter quasiment 80 % des pièces directement. Nous avons toujours visé la croissance. Ce qui passe forcément par l'automatisation.

La conviction est là, les attentes aussi - ont-elles été comblées ?

Absolument. Nous voulons plus de temps machine et une production plus flexible par machine, dans un contexte de sécurité des processus très élevé. Ces attentes ont été plus que satisfaites - mais pareil projet est un défi et un processus d'apprentissage permanent. Actuellement, tout est nouveau : de nouveaux locaux, un nouveau personnel, un nouveau système CAO / FAO, une nouvelle automatisation, de nouvelles machines et un nouveau système de pilotage de processus.

Tout est nouveau - et mieux ?

C'est évident. Nous apprenons chaque jour un peu plus. Nous remarquons aussi que nous augmentons le temps machine en continu et acquérons un certain statut au sein du groupe RZ dont nous faisons partie. Nous recevons des pièces compliquées et de haute précision - principalement des pièces de moins de 300 x 300 mm et dans des volumes de 500 à 1 000 pièces afin de les rendre plus rentables grâce à l'automatisation. Nous poursuivons notre objectif de

croissance pas à pas et optimisons chaque jour nos processus.

Est-ce qu'EROWA vous apporte son soutien ?

Certainement. Nous sommes très satisfaits de l'accompagnement offert ainsi que de l'automatisation et de l'outillage. Grâce à l'interface conviviale du système de pilotage de processus JMS 4.0, nous étions rapidement prêts après une courte formation à gérer la machine et le robot dans leur globalité. Nous pouvons prioriser les commandes rapidement et facilement si besoin. Nous tirons ainsi le maximum de profit de la machine et du temps disponible. Nous voyons donc d'un bon œil une future collaboration avec EROWA !

Un grand merci à vous pour cet entretien.

RZ OLDA INNOVATION AB

• Fondée en 1985

• Fait partie du RZ Group depuis 2015 (16 entreprises dans le sud de la Suède)

• Volume des pièces compris entre 1 et 100 pièces pour le fraisage, taille de lot moyenne de 500 pour les applications de tournage

• Pièces de 10-20 mm à 300 x 300 mm

• 20 collaboratrices et collaborateurs

17

Une numérisation efficace dans l'ensemble du processus de fabrication

L'industrie de l'usinage d'aujourd'hui évolue dans un environnement dynamique, lequel exige des réponses à la fois innovantes et flexibles. À chaque jour son lot de nouveaux défis. Avec un accroissement des exigences en matière de qualité et de capacité de livraison. Les solutions d'EROWA sont modulables et évolutives : indépendamment des différents processus de fabrication, il est possible d'intégrer des machines-outils de diverses générations, tous constructeurs confondus. Le JMS 4.0 que propose EROWA est un pack logiciel développé spécialement pour l'automatisation des données en production. Avec ou sans robot de chargement.

L'automatisation de l'atelier commence par l'automatisation des données. Des interfaces flexibles vers les systèmes en amont et en aval intègrent l'usinage dans l'infrastructure informatique existante. Les données de processus prises en charge sont alors transférées au moment opportun et au format correct aux cellules d'usinage concernées. Les messages retour des machines, des (éventuels) robots ou de l'opérateur sont enregistrés et centralisés pour évaluation. L'ensemble du processus peut ainsi être contrôlé et surveillé à tout instant.

Planification, commande et surveillance de chacune des étapes de travail

Le logiciel de gestion et de supervision EROWA JMS 4.0 relie les données pour piloter l'ensemble du processus de fabrication. Il assure l'automatisation du flux de données

depuis l'ERP et la CAO / FAO jusqu'aux cellules d'usinage. JMS 4.0 prend en charge la commande des robots et le transfert des données ainsi que le contrôle des machines connectées.

JMS 4.0 dispose de différentes interfaces vers les systèmes de commandes et de planification de la fabrication tels qu'ERP / PPS / CAO / FAO et bien d'autres encore. Ceci permet d'importer directement les données, ainsi que de signaler en retour le statut actuel de la fabrication en temps réel.

Que ce soit pour le découpage ou l'enfonçage par érosion, le fraisage, le perçage, le tournage, le polissage ou le mesurage : les solutions logicielles de JMS 4.0 relient des machines aux technologies d'usinage les plus diverses.

18

JMS 4.0

Grâce au système EWIS d'EROWA, basé sur le RFID, les palettes et les porte-électrodes sont identifiés sans équivoque. L'opérateur est ainsi informé à tout instant de l'emplacement et de l'état actuels des pièces à usiner et des électrodes. Les applications Dashboard et Supervision présentent en temps réel les indicateurs d'efficacité et le statut actuel des cellules de production. Ces données s'affichent également sur l'application mobile EROWA. Par des notifications push, l'opérateur reçoit à tout moment et partout les avertissements et alarmes.

JMS 4.0 est un moyen simple et économique de numériser et d'automatiser la production, même sans robot. Les clients déterminent eux-mêmes le degré d'intégration. Avec ou sans automatisation, que ce soit avec raccorde -

ment d'une seule machine ou une solution d'atelier intégrée en continu. Ce logiciel est modulaire et peut être élargi en fonction des besoins.

JMS 4.0

• Représentation claire de l'ensemble du processus d'usinage

• Interfaces d'importation / d'exportation

• Statut de la machine en direct 24h/24 via l'application Monitoring (surveillance)

• Analyse transparente de toutes les données d'usinage

• Composants logiciels modulaires

• Interface utilisateur intuitive

19

Un investissement judicieux dans l'avenir

Une petite exploitation à un seul salarié devenue une entreprise internationale, grâce à une force d'innovation constante et une technologie d'avenir. C'est ainsi qu'Universal Laser Systems (ULS) a su se développer dans le domaine de la technologie laser numérique pour devenir un leader sur le marché. Depuis son siège central en Arizona, aux ÉtatsUnis, ULS propose à ses clients une large palette de systèmes laser personnalisés pour graver, marquer et découper. Depuis les petits systèmes de bureau jusqu'aux grandes installations industrielles.

Un défi qui intéresse

ULS fabrique les éléments composant ses systèmes laser dans sa propre usine. Afin de proposer des pièces modulaires à des coûts raisonnables et de répondre aux exigences individuelles de ses clients, ULS a besoin de nombreuses pièces détachées, de petites séries et de prototypes. Les produits transformés sont principalement les alliages d'aluminium et les aciers inoxydables. ULS propose des mix de nombreuses pièces mais en faible quantité. Ceci nécessite beaucoup de temps d'installation et de rééquipement qui entraînent de nombreuses périodes d'immobilisation des machines. Il existe environ 750 pièces référencées, sachant qu'un lot de fabrication moyen comporte de 80 à 100 pièces. ULS avait standardisé autant que possible les dispositifs permettant plusieurs références de pièces, pour ainsi récupérer le plus de temps de broche possible.

Respectant fidèlement le principe directeur interne à l'entreprise prônant une innovation constante, Universal Laser System s'était fixé pour objectif de produire plus efficacement, et ce avec une grande flexibilité

d'automatisation. Leur recette, à savoir une construction modulaire à des prix maîtrisables, fut un tel succès qu'elle servit de base lors de la recherche d'un partenaire approprié à qui confier l'automatisation.

C'est en septembre 2021 que Nathan Zerkle, ingénieur de production chez ULS, découvrit l'existence d'EROWA. Et ce dans le cadre d'une visite d'entreprise virtuelle sur YouTube où furent présentés divers outils, système de serrage de pièces et d'automatisation. Enthousiasmé par les possibilités qui s'offraient à lui, il a pris contact pour en savoir plus.

Universal Laser System recherchait un système d'auto-matisation capable de s'adapter à la circonférence d'une pièce tout en permettant une extension modulaire. Ils l'on trouvé chez EROWA. Peu de temps après, un Robot Multi EROWA, les systèmes de serrage de pièce ITS 148 et PC210 et le système de pilotage de processus JMS 4.0 ont été installés sur deux machines de fraisage à 5 axes Haas UMC500.

Préparation la journée, fabrication la nuit

Toutes les commandes sont désormais générées et traitées via le logiciel de gestion et de supervision JMS 4.0. Toutes les palettes de porte-pièces sont identifiées par le système de puce EWIS et, par le " gestionnaire de station de chargement et d'équipement ", transférées dans la cellule via la station de chargement du Robot Multi. Le gestionnaire de cellule conserve ainsi à tout instant une vue d'ensemble de toutes les données relatives à la commande et de la productivité de la cellule de fabrication. Grâce à la solution automatisée Robot Multi d'EROWA, ULS est désormais à même d'assurer une production en continu la nuit. La journée est consacrée à la

20

REPORTAGE www.ulsinc.com

fabrication de petites séries, ainsi qu'à l'équipement et à la préparation de nouvelles commandes et nouvelles pièces pour l'équipe sans surveillance en fonction du système de serrage correspondant. Résultat ? L'efficacité des machines a fortement augmenté et les temps de réglage ont diminué.

ULS a non seulement automatisé sa production mais l'a aussi considérablement optimisée. Les processus existants ont été fondamentalement repensés et adaptés. Il fallait notamment réduire impérativement les nombreux resserrages des pièces. Cela impliquait aussi de pouvoir optimiser avec créativité les systèmes de serrage pour le traitement des pièces et permettre leur usinage sur 5 côtés si possible en un seul étau.

Moins de stress pour les collaborateurs

L'introduction de ce robot permet d'exploiter une cellule de fabrication entièrement automatisée, ce qui signifie aussi une modification des processus dans le déroulement des opérations chez ULS. Du fait que l'ensemble de la cellule nécessite moins de personnel, certains collaborateurs ont pu se charger de nouvelles tâches au sein de l'entreprise.

Le plus grand défi après l'installation de cette cellule automatisée fut cependant de fournir suffisamment de travail au système afin de satisfaire la demande de la cellule. Et Nathan Zerkle d'ajouter en souriant : " Ce sont des problèmes de luxe qui ne peuvent que nous réjouir. "

L'expérience avec EROWA

EROWA a eu un impact significatif sur les processus de fabrication d'ULS grâce à l'outillage, l'automatisation et le système de pilotage des processus, dépassant ainsi leurs attentes. « La mise en œuvre et la mise en service de la cellule se sont déroulées rapidement et de manière fluide, et l'assistance après-vente et la formation ont été exceptionnelles » a déclaré Nathan Zerkle avec enthousiasme.

L'expérience de Nathan Zerkle avec EROWA illustre les avantages des solutions d'automatisation dans la fabrication : déjà une seule cellule automatisée peut faire progresser la productivité de l'ensemble de l'entreprise. Avec cette base, la première pierre est posée pour permettre, à l'avenir, une extension modulaire de la cellule en fonction des besoins.

21

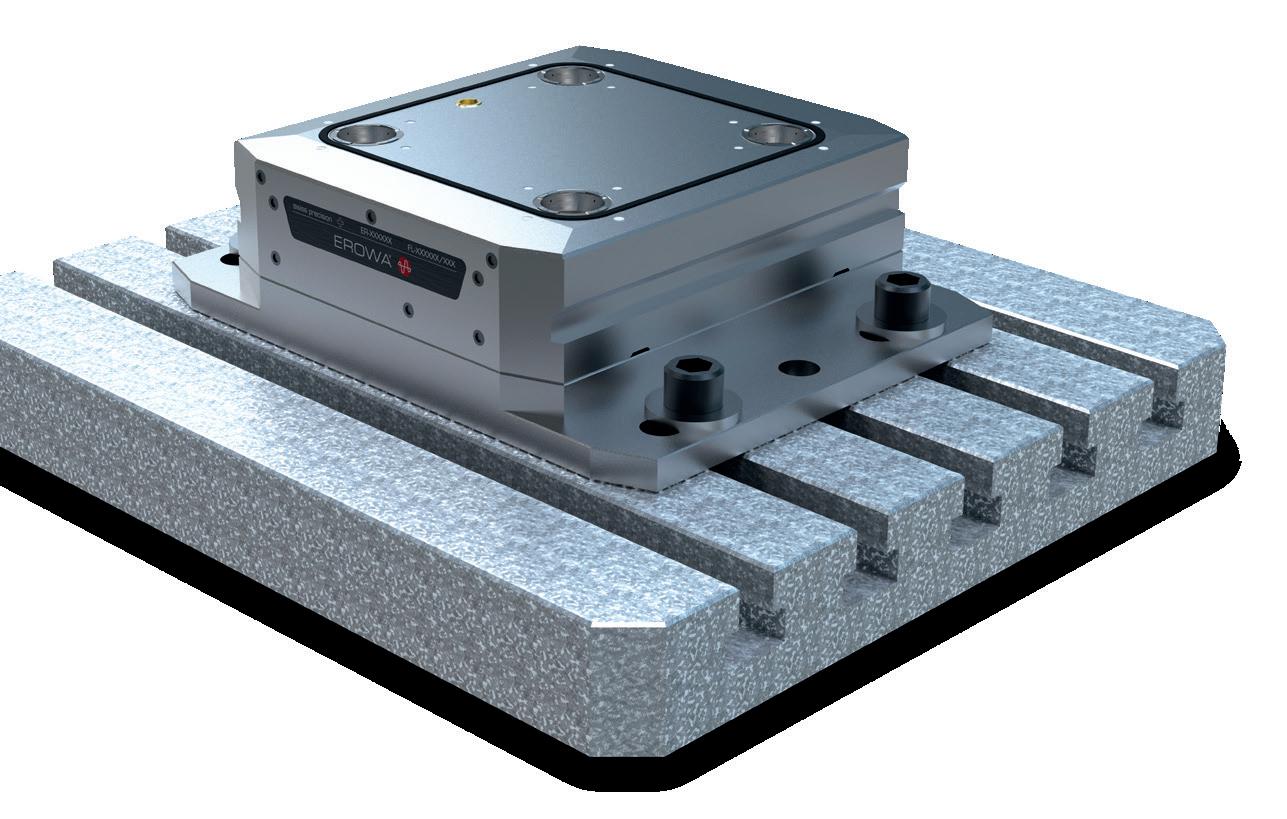

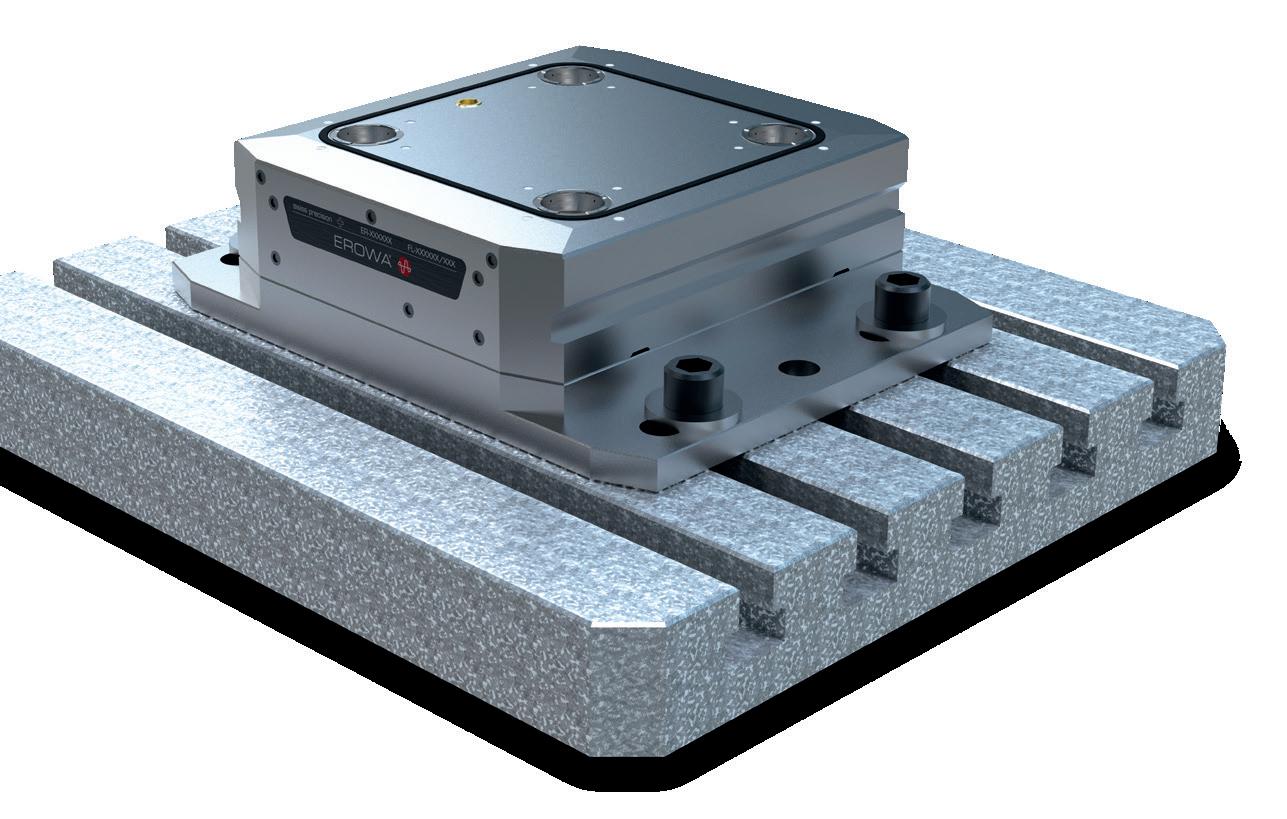

Dispositif de serrage centré automatisé avec sécurité des processus

Pour augmenter la rentabilité de la fabrication de pièces, il faut une solution d'automatisation sûre et sans faille. C'est dans ce but que fut spécialement développé le système de serrage « VPC » (Vise Power Clamp) d'EROWA. Combiné avec l'appareil de chargement EROWA adapté, celui-ci garantit l'automatisation totalement fiable et une sécurité absolue des processus. Les possibilités d'application universelles du système de serrage permettent en outre une flexibilité optimale dans la fabrication de pièces.

Le VPC serre tout

Le système de serrage VPC d'EROWA accueille avec rapidité et précision tous les dispositifs de serrage disponibles sur le marché d'un gabarit de 52 mm ou 96 mm.

Deux tailles au choix

Le système de serrage VPC existe en deux tailles :

• Mandrins de serrage et tiges de préhension VPC 52 pour gabarit de 52 mm.

• Mandrins de serrage et tiges de préhension VPC 96 pour gabarit de 96 mm.

Performance et précision

Fonctionnelle et parfaitement étudiée, la technique de serrage éprouvée des mandrins VPC inclut le nettoyage intégré de l'appui Z, la surveillance du statut et un joint sur le pourtour. Les mandrins VPC peuvent être montés directement sur la table de machine ou par l'intermédiaire d'une plaque de base.

Processus de serrage en toute sécurité / automatisation sans incident

Les tiges de préhension VPC sont en acier trempé de haute qualité, offrant ainsi une longue durée de vie. Leurs surfaces fonctionnelles rectifiées assurent un comportement d'entrée optimal dans le mandrin VPC. Garantissant ainsi un processus de serrage en toute sécurité et une automatisation sans incident.

22 VISE POWER CLAMP

Préparation facile et rapide

La préparation est très simple : visser les tiges de préhension VPC sur le dispositif de serrage de pièces, sur l'équipement ou directement sur la pièce à usiner puis serrer à fond - et voilà !

Possibilités d'automatisation

Le chargement automatique augmente fortement le nombre d'heures productives de votre machine-outil. EROWA propose différentes possibilités d'automatisation pour répondre aux différents besoins. Nous serons ravis de vous aider à trouver une solution d'automatisation VPC personnalisée.

Un maximum de flexibilité

Des systèmes de tailles diverses peuvent se combiner, ce qui offre un maximum de flexibilité de production. Grâce aux palettes d'adaptation, le système de serrage VPC s'intègre très facilement dans le système UPC (photo) et MTS d'EROWA.

23

Oser innover nous motive !

L'ultra-spécialisation et la fierté de fabriquer des pièces de précision et des modules complexes pour sa clientèle : voici deux des points forts de Wymed AG, implantée à Freienstein-Teufen, en Suisse.

L'entreprise compte parmi ses clients de grands noms de la technique médicale, des semi-conducteurs, de l'horlogerie, de l'aéronautique et de l'aérospatiale. Dans le domaine orthopédique notamment, Wymed est réputée pour ses implants et instruments de très haute qualité. Wymed est l'un des premiers utilisateurs du nouveau système de serrage Vise Power Clamp (VPC) d'EROWA qui plus est, dans un processus de fabrication entièrement automatisé.

croissants de l'énergie, à la numérisation et au manque de main-d'œuvre qualifiée. Pour nous en sortir et pour optimiser, voire accroître la qualité de fabrication et le rendement avec nos effectifs actuels, nous devons pouvoir faire tourner nos machines-outils de façon automatisée et en toute sécurité », explique Michael Fallegger.

La solution (EROWA)

« Le contact avec EROWA a été établi en 2021 via DMG MORI », relate Bernhard Steiger, Key Account Manager chez EROWA. B. Steiger suit et accompagne Wymed depuis cette première collaboration avec EROWA.

Des exigences pointues

« Nous sommes très exigeants vis-à-vis de nous et vis-à-vis de nos processus de fabrication. La fabrication de pièces complexes et exigeantes ainsi que la recherche de sources d'approvisionnement pour de nouveaux produits nous motivent et nous mettent au défi. Nous proposons à notre clientèle une solution sur mesure au meilleur prix. Les produits d'EROWA nous sont alors très utiles », explique Michael Fallegger, responsable fraisage CNC chez Wymed.

Des défis sans cesse renouvelés

« À l'instar de l'ensemble de la branche, Wymed est confrontée à la hausse du prix des matériaux, au problème de disponibilité des matières premières, aux coûts

Pour optimiser les processus de fabrication existants et libérer des capacités pour davantage de mandats, Wymed a décidé d'investir dans de nouvelles fraiseuses et des périphériques adaptés à ses besoins. Après des recherches poussées, le choix s'est porté sur des fraiseuses verticales DMP70 de DMG MORI, associées à des robots EROWA Robot Compact 80. Compacts, les appareils de manutention EROWA se prêtent particulièrement bien à l'espace disponible. Deux fois deux DMP70 avec un Robot Compact 80 installé au milieu se logent entre les colonnes en béton de l'usine.

Le système de serrage EROWA VPC / taille 52 équipe depuis peu les tables des machines DMP 70. « Ce système de serrage de pièces nous offre de nombreux avantages », explique Michael Fallegger. Avec le système de serrage VPC comme interface précise entre la machine et la pièce à usiner, on peut positionner les dispositifs de serrage de pièces sur la machine de façon automatisée et très précise. Les dispositifs de serrage sont équipés de quatre tiges de préhension VPC. Les surfaces fonctionnelles rectifiées des tiges de préhension assurent un comportement d'entrée optimal dans le mandrin VPC et donc une automatisation sans incident.

24

REPORTAGE www.wymed.ch

« Cette haute sécurité des processus est essentielle pour nous, sinon nous perdions de l'argent. En effet, il nous est difficile d'adapter les différentes étapes de fabrication car les processus de production sont soumis à validation dans le domaine de la technologie médicale. La fabrication automatisée doit donc fonctionner de façon fiable et sécurisée - ce que gère parfaitement le VPC », poursuit M. Fallegger.

25

« La précision et la sécurité avec lesquelles nous travaillons actuellement n'auraient pas été possibles sans le système de serrage VPC. »

Michael Fallegger, responsable fraisage CNC Wymed

Michael Bendel, vente DMG MORI Schweiz AG, Michael Fallegger, responsable fraisage CNC Wymed AG et Bernhard Steiger, Key Account Manager EROWA AG

Robustesse du serrage

Michael Fallegger énumère de nombreux autres avantages : « L'ensemble du système est très robuste. Lors de l'usinage du titane en particulier, nous remarquons à quel point les quatre tiges de préhension sont solides. On l'entend aussi - c'est plus silencieux. Par ailleurs, la hauteur de montage réduite offre plus de place pour les pièces à usiner et nous pouvons ainsi intégrer plus facilement notre matériel d'exploitation. Pour résumer, on

peut dire que sans le système de serrage VPC nous ne pourrions pas effectuer un travail aussi faible et précis. »

La cellule d'usinage très flexible

Michael Fallegger est fier de présenter la toute nouvelle venue dans son parc de machines : une DMU 40 eVo de DMG MORI, automatisée par un Robot Compact 80 EROWA, avec un troisième magasin pour augmenter la capacité de palettes. Ici aussi, la place limitée a été exploitée au mieux pour augmenter la productivité et élargir le spectre des pièces. Le système de serrage MTS 160 avec traversée d'air est au cœur de la table de machine. Les dispositifs de serrage sont intégrés au système avec les palettes d'adaptation MTS-VPC de gabarit 52 mm & 96 mm. La diversité des pièces sur la DMU 40eVo est ainsi à son maximum. En effet, la même machine peut usiner de façon automatisée aussi bien des petites que des grandes pièces.

Système de pilotage de processus homogène

Les nouvelles machines sont pilotées directement par le logiciel de gestion et de supervision EROWA JMS 4.0 qui est entièrement intégré au déroulement de la fabrication. M. Fallegger souligne l'importance du JMS en production : « Le logiciel de gestion et de supervision est très

26

important pour nous, il pilote les machines. Il nous aide à administrer toutes les données de production qui s'accumulent, à planifier les commandes et à produire de façon efficiente. Le logiciel est intuitif et convivial. Chez nous, chaque collaborateur a l'application sur son téléphone portable et peut ainsi vérifier à tout moment le statut des machines. Le fonctionnement est simple - ce que nous apprécions énormément. »

Une collaboration fructueuse pour l'avenir

Michael Fallegger est ravi par la modularité des produits

EROWA : « La polyvalence d'EROWA nous a convaincus. Une automatisation importante sur une surface restreinte, un agencement modulaire, un agrandissement possible à tout moment et une sécurité de processus très élevée du système entier - c'est tout ce dont nous avons besoin. En effet, les produits que nous fabriquons sont variés et complexes : d'un prothèse fémorale à des pièces minuscules de quelques millimètres. »

Wymed AG prévoit une nette extension de ses capacités d'ici 2025 avec le doublement de sa surface de production dans une optique de croissance. « Et là, nous travaillerons à nouveau avec EROWA », se réjouit Michael Fallegger.

WYMED AG

Wymed AG résulte de la fusion en 2018 de Medic AG fondée en 1946 et de Wyrsch AG fondée en 1971. Depuis fin 2020, Wymed AG fait partie du groupe Hipp Technologie, qui se compose de Hipp Medical, Hipp Präzisionstechnik et Wymed. Avec près de 300 collaborateurs, ils ont pu s'établir comme l'un des partenaires leaders dans l'espace DACH pour les clients du secteur médical. Conformément à leur devise, "le client développe et vend, nous nous chargeons du reste".

Font partie de ses compétences phares l'usinage par enlèvement de copeaux d'aciers fortement alliés en respectant des tolérances très restreintes ainsi que des assemblages avec vérification du bon fonctionnement en interne. Avec ses 60 collaboratrices et collaborateurs, son vaste parc de machines et sa certification ISO 13485 (2016), Wymed AG est un partenaire très fiable. Elle peut gérer un nombre important de pièces grâce à des investissements continus dans l'entreprise et à l'automatisation qu'elle encourage. Elle usine essentiellement des pièces en titane, mais aussi en inox, en acier, des alliages cobalt-chrome et aluminium ou du plastique. Les pièces à usiner varient de quelques millimètres à 300 mm de longueur, les lots de 50 à 10000 pièces et il peut y avoir jusqu'à 1000 modèles de pièces par client.

27

Automatisation et haute précision, une évidence pour Prisme Méca

Référence dans l’usinage de pièces complexes de haute précision, Prisme Méca n’en est plus à son premier coup d’essai. Avec une croissance à deux chiffres depuis plus de 25 ans, l’entreprise implantée à Le Grand-Lemps se développe en s’appuyant sur des savoir-faire et une vision industrielle basée sur l’excellence en production. Accompagnée par EROWA, les dirigeants mettent en place une organisation flexible et compétitive pour être toujours plus performante.

Cela rentre parfaitement dans le cadre de notre stratégie visant à promouvoir les savoir-faire métier dans notre région tout en faisant grandir notre structure et assurer à nos clients un service toujours plus compétitif avec un outil de production 4.0. » confie Jérôme Guignard, directeur technique de Prisme Méca et directeur général de Triologic.

Créée en 1998, la société a été rachetée fin 2021 par la SAS Triologic et fait depuis partie du groupe du même nom aux côtés de Mécanic 3D, bureau d’étude basé à Voreppe. Fort de ces trois entités complémentaires, les dirigeants ont fait le pari réussi d’un développement externe pour poursuivre leur évolution et proposer à leur client une offre de production toujours plus diversifiée et élargie.

L’automatisation, socle d’une stratégie pérenne Avec plus de soixante-dix collaborateurs et une cinquantaine de machines réparties sur les trois sites, le groupe peut ainsi répondre aux demandes les plus exigeantes de leurs clients. Ceux-ci sont à présent répartis dans de nombreux secteurs industriels comme le médical, l’aéronautique, la défense et plus encore. « Pour accompagner la croissance de nos clients, nous avons fait le choix d’investir dans des ressources hommes et machines.

C’est notamment à travers cette vision industrielle basée sur l’amélioration continue et l’automatisation du parc machine que les dirigeants de Prisme Méca se sont tournés vers les solutions EROWA. Depuis maintenant plusieurs années, Dominique Ramousse, expert EROWA, accompagne l’entreprise dans son évolution et apporte son œil avisé afin de proposer les meilleurs outils pour développer la productivité générale tout en œuvrant sur la réactivité et la flexibilité de l’atelier. Sur le pôle fraisage composé de nombreuses machines 5 axes DMG, les robots ERC 80, Easy et Multi sont déjà à la manœuvre. Accompagné de leur système de serrage, l’atelier a évolué constamment pour améliorer sa capacité de production en usinage de pièce technique. Dominique Ramousse le confirme.

« Nos robots s’adaptent parfaitement à tous les types de machines auxquels ils sont associés. Chez Prisme Méca, les différents modèles de machines 5 axes, DMU 40 eVo et DMU 60 eVo ont été le point de départ de notre collaboration et le choix du robot associé a fait l’objet d’une étude spécifique pour trouver la meilleure organisation de production. » Un choix qui s’est avéré pertinent aux yeux des dirigeants de la société lempsiquoise et qui a mené naturellement à faire de nouveau appel à EROWA pour leur dernier investissement sur le pôle fraisage.

28

REPORTAGE www.triologic-group.com

Gilles Chaffard, directeur général d'EROWA France, Jérôme Guignard, directeur général de Triologic et Michel Rubio, directeur général de Prisme Méca

Fiabilité et taux de service en hausse Quand un de leur plus gros client les a sollicités pour développer des pièces d’usinage complexe dans le domaine de la robotique, Jérôme Guignard et Michel Rubio ont rapidement pris la mesure du projet. Au vu des exigences et des quantités attendues, l’investissement dans une nouvelle ligne de production robotisée a été la suite logique pour assurer un service fiable et pérenne au client. Prisme Méca a donc investi dans 4 machines 5 axes Mazak CV5-500 équipées d’un robot sur rail EROWA ERD 150L qui dessert chacune des machines. Avec 4 magasins stockant jusqu’à 200 emplacements, le robot alimente en permanence les quatre machines.

En fonctionnement depuis plusieurs semaines, le nouvel ilot a représenté un investissement d’1,3 million d’euros. Avec cette nouvelle ligne de production, ce sont aussi trois nouveaux postes qui ont été pourvus. « Avant l’arrivée du robot ERD 150L, notre organisation de production tournait déjà en 3 × 8, 24 heures sur 24. Mais depuis que l’installation a été finalisée, nous avons pu optimiser d’une part notre taux de service et d’autres part rééqui -

librer nos ressources humaines. En effet, l’équipe de nuit vient désormais en renfort sur la journée. Les machines fonctionnent à présent en autonomie la nuit et les weekend » se réjouit Jérôme Guignard.

Associé à cette installation, le logiciel de gestion des flux Erowa JMS 4.0 ProductionLine est venu compléter l’ensemble et offrir une interface efficace et simple d’utilisation aux opérateurs. Rémi Di Benedetto, responsable du pôle Mazak et recruté avec la mise en place de cette nouvelle ligne le confirme. « Les machines sont programmées manuellement la plupart du temps en journée, avant le départ, le dernier opérateur sur place paramètre les quatre machines en automatique pour qu’elles fonctionnent toute la nuit et les week-end et nous permettent de produire ainsi jusqu’à 8000 pièces par semaine. »

Fort de cette nouvelle installation, Prisme Méca continue son développement et fiabilise sa production tout en garantissant à ces clients réactivité et compétitivité tarifaire. Avec l’excellence en production comme moteur et valeur commune, la collaboration avec l’expert en automation est un atout indéniable qui va encore se renforcer avec l’arrivée prochaine de nouvelles machines couplées aux robots EROWA.

29 more info on YouTube

Pour les pièces lourdes et volumineuses

Un système de manutention digne de ce nom doit satisfaire à quelques exigences pour assurer le chargement automatique et fiable de lourdes pièces à usiner sur des machines-outils. Quand les séries sont petites, les pièces de tailles différentes et les techniques d'usinage variées, les systèmes de production se doivent d'être flexibles. Le LoadMaster Compact EROWA est le système d'automatisation idéal jusqu'à 5000 kg de poids de transfert. De conception modulaire, le LoadMaster Compact s'adapte aux besoins du client et à son processus de production. Grâce à cette construction modulaire, le chargement d'une seule machine ou l'enchaînement de plusieurs machines peut se réaliser très facilement. Alexander Winter, expert EROWA, l'explique en détail dans cet entretien.

INTERVIEWER : Le système semble porter ses fruits, Monsieur Winter ?

ALEXANDER WINTER : oui, notre système LoadMaster est très bien accepté par notre clientèle et par nos marchés. Et on peut vraiment le décrire en trois mots : abouti, flexible et fiable.

Abouti signifie que le système s'est développé au fur et à mesure des années pour répondre au mieux aux exigences des clients et que, de ce fait, son potentiel pour l'avenir est élevé.

La flexibilité est très appréciée par notre clientèle car ici nous proposons des solutions standardisées, mais nous

pouvons aussi répondre à des exigences particulières, en matière d'encombrement, par exemple, qui est un thème important (beaucoup d'automatisation sur un espace limité).

La fiabilité que nous offrons est aussi très importante pour notre clientèle qui souhaite pouvoir produire avec ce système pendant plusieurs années voire des décennies. Et là, nous n'intégrons que les meilleurs composants de leur catégorie. De plus, les évolutions sont elles aussi rigoureusement testées.

30

LOADMASTER COMPACT

Alexander Winter, Sales & Key Account Manager EROWA LoadMaster Compact

Flexible et adaptable. Avec de pareilles dimensions, les facteurs de sécurité jouent un rôle encore plus important. Qu'en est-il ?

ALEXANDER WINTER: la sécurité de fabrication est la priorité absolue. Le système LoadMaster propose plusieurs types de stations de chargement et déchargement qui garantissent un environnement de travail sûr. La sécurité et l'ergonomie sont au premier plan pour l'opérateur.

le système est-il lié à certains types de machines ?

ALEXANDER WINTER: non, nous sommes ici totalement indépendants. Plusieurs processus de fabrication et machines-outils de fabricants réputés peuvent être intégrés. Le système de pilotage de processus EROWA

JMS 4.0 gère l'ensemble du processus de fabrication, automatise le flux de données et prend en charge la commande du robot et le transfert des données ainsi que le contrôle des machines connectées.

31

France

EROWA Distribution France Sarl

PAE Les Glaisins

12, rue du Bulloz

FR-74940 Annecy-le-Vieux

France

Tel. 4 50 64 03 96

Fax 4 50 64 03 49 erowa.france@erowa.com www.erowa.fr

Germany

EROWA System Technologien GmbH

Gewerbegebiet Schwadermühle Roßendorfer Straße 1

DE-90556 Cadolzburg/Nbg

Germany

Tel. 09103 7900-0

Fax 09103 7900-10 info@erowa.de www.erowa.de

Singapore

EROWA South East Asia Pte. Ltd. 56 Kallang Pudding Road #06-02, HH@Kallang

Singapore 349328

Singapore

Tel. 65 6547 4339

Fax 65 6547 4249

sales.singapore@erowa.com

www.erowa.com

Japan

EROWA Nippon Ltd.

Sibadaimon Sasano Bldg.

2-6-4, Sibadaimon, Minato-ku

105-0012 Tokyo

Japan

Tel. 03 3437 0331

Fax 03 3437 0353 info@erowa.co.jp www.erowa.com

Benelux

EROWA Benelux b.v.

Th. Thijssenstraat 15

6921 TV Duiven

Netherlands

Tel. +31 85 800 1250

benelux@erowa.com

www.erowa.com

Switzerland

EROWA AG Knutwilerstrasse 3 CH-6233 Büron

Switzerland

Tel. 041 935 11 11

Fax 041 935 12 13 info@erowa.com www.erowa.com

Spain

EROWA Technology Ibérica S.L.

c/Via Trajana 50-56, Nave 18 E-08020 Barcelona

Spain

Tel. 093 265 51 77

Fax 093 244 03 14 erowa.iberica.info@erowa.com www.erowa.com

Eastern Europe

EROWA Technology Sp. z o.o. Eastern Europe

ul. Spółdzielcza 37-39 55-080 Ką ty Wrocławskie Poland

Tel. 71 363 5650

Fax 71 363 4970 info@erowa.com.pl www.erowa.com

India

EROWA Technology (India) Private Limited No: 6-3-1191/6, Brij Tarang Building

Unit No-3F, 3rd Floor, Greenlands, Begumpet, Hyderabad 500016 (Telangana)

India

Tel. 040 4013 3639

Fax 040 4013 3630 sales.india@erowa.com

www.erowa.com

EROWA AG 164635 fr / 09.23

EROWA Group Business Network : un membre de ORENDA Holding Ltd. Sous réserve de modifications techniques. Marque déposée de EROWA AG, Copyright © EROWA AG, certains produits de EROWA AG sont soumis à des brevets ou des demandes de brevets.

Scandinavia

EROWA Nordic AB

Fagerstagatan 18A

163 53 Spånga

Sweden

Tel. 08 36 42 10

info.scandinavia@erowa.com

www.erowa.com

USA

EROWA Technology, Inc.

North American Headquarters

2535 South Clearbrook Drive

Arlington Heights, IL 60005

USA

Tel. 847 290 0295

Fax 847 290 0298

e-mail: info.usa@erowa.com

www.erowa.com

China

EROWA Technology (Shanghai) Co., Ltd.

G/F, No. 24 Factory Building House

69 Gui Qing Road (Caohejing Hi-tech Park)

Shanghai 200233, PRC

China

Tel. 021 6485 5028

Fax 021 6485 0119

info@erowa.cn

www.erowa.com

Italy

EROWA Tecnologie S.r.l.

Sede Legale e Amministrativa:

Via Alfieri Maserati 48

IT-10095 Grugliasco (TO)

Italy

Tel. 011 9664873

Fax 011 9664875

info@erowa.it

www.erowa.com

Unità di Treviso:

Via Leonardo Da Vinci 8

IT-31020 Villorba (TV)

Italy