Powerful Network

LA RIVISTA PER I PARTNER COMMERCIALI

EROWA è sinonimo di tecnologia di produzione all'avanguardia nella costruzione di utensili e stampi, nonché nella produzione e nella meccanica di precisione. Siamo una delle aziende Leader a livello mondiale nei settori della tecnologia di serraggio e dell'automazione.

Il nostro obiettivo principale è aumentare la produttività dei nostri clienti. Lo raggiungiamo con circa 550 dipendenti dedicati, la nostra rete globale di 11 filiali, 22 agenzie e il servizio clienti in tutto il mondo.

Siamo convinti che un successo sostenibile si possa ottenere solo lavorando insieme. Ecco perché noi di EROWA investiamo in forti partnership. La forza di questa rete crea dinamismo, crescita, innovazione e competitività. Il collegamento in rete è anche uno dei temi centrali della produzione. Entrate nel mondo dell'Industria 4.0 con il nostro «Flexible Manufacturing Concept».

In questo Magazine 2023 scoprirete come i clienti di tutto il mondo traggano vantaggio dalla collaborazione con EROWA, quali soluzioni abbiamo in serbo per voi e come possiamo progettare il futuro insieme.

Siamo anche felici di farvi ammirare la magnifica rete e potenza degli alberi del «Wood Wide Web». Buona lettura!

Powerful Network

Il vostro Team EROWA

EDITORIALE 02

20

22

24

28

30

INDICE 04 IL FUTURO È L'AUTOMAZIONE Servizio 08 PROGETTATO PER LAVORI PESANTI Giant Tooling System 10 L'IMPOSSIBILE NON ESISTE Servizio 12 METROLOGIA DI PRODUZIONE SENZA NECESSITÀ DI PROGRAMMAZIONE CubeScan Technology 14 IL PRIMO PASSO VERSO LA PRODUZIONE AUTOMATIZZATA Servizio 18 DIGITALIZZAZIONE EFFICIENTE DELL'INTERO PROCESSO PRODUTTIVO JMS 4.0

INVESTIRE BENE NEL FUTURO Servizio

AUTOMAZIONE AFFIDABILE E SICURA DI MORSE AUTOCENTRANTI Vise Power Clamp

A MOTIVARCI E' IL DESIDERIO DI ESPLORARE STRADE NUOVE Servizio

AUTOMATIZZAZIONE ED ELEVATA PRECISIONE Servizio

PER PEZZI

E PESANTI LoadMaster Compact 03

GRANDI

Il futuro è l'automazione

Il Gruppo Komax, che ha la sua sede principale nella cittadina svizzera di Dierikon nel Canton Lucerna, propone prodotti nel settore della lavorazione automatizzata di cablaggi e della loro verifica. Nella produzione interna viene dato il massimo rilievo all'automazione e alla sicurezza di processo.

Continuando a sviluppare la propria tecnologia e collaborando strettamente con i suoi clienti e partner, il Gruppo Komax punta ad ottimizzare e migliorare la produzione automatizzata dei suoi prodotti. Ne è un chiaro segnale la collaborazione con EROWA : «È la convinzione che l'innovazione permanente sia il modo migliore di affrontare il futuro a legare queste nostre due innovative aziende svizzere», afferma Alois Bättig, Responsabile Vendite di EROWA Svizzera.

Affidabilità assoluta nei processi

Le macchine del Gruppo Komax si concentrano su processi quali la misurazione, il taglio, l'isolamento, l'applicazione dei capicorda, la fasciatura e il collegamento alle scatole di derivazione. I modelli standard e gli impianti specifici utilizzati dal cliente (per esempio spelacavi e crimpatrici automatici) vengono integrati da un'articolata offerta di moduli di controllo qualità e soluzioni di messa in rete, in grado di garantire la produzione sicura ed efficiente di cablaggi strutturati. Il Gruppo Komax produce anche sistemi per il controllo del cablaggio preallestito.

Automotive

Il Gruppo Komax realizza circa i tre quarti del fatturato con la clientela dell'automotive. E proprio in questo settore è in atto una grande rivoluzione: la mobilità elettrica, la digitalizzazione e la guida autonoma sono veri e propri megatrend, che esigono soluzioni di cablaggio sempre più complesse e quindi la maggiore efficienza offerta dai prodotti del Gruppo Komax.

In qualità di Leader tecnologico e di mercato, il Gruppo Komax è estremamente esigente nei confronti dei propri prodotti, che vengono tutti realizzati internamente. «In questo modo siamo in grado di reagire tempestivamente alle nuove sfide in un mondo in costante cambiamento. L'allargamento della gamma dei prodotti ci porta infatti a produrre sempre parti nuove. Ma poi anche la digitalizzazione della produzione ci pone di fronte a nuovi problemi. Siamo convinti che qui è proprio l'automazione a rappresentare il vantaggio primario. Quello che produciamo oggi viene lavorato già la prossima settimana, senza dover sostenere elevati costi di stoccaggio», dichiara Christian Schärer, Director Mechanical Manufacturing alla Komax in Svizzera. Questa flessibilità significa anche che la produzione deve procedere sempre senza intoppi. «La sicurezza del processo è per noi la cosa più importante. Non ci possiamo permettere errori. Ed è proprio per questo che già da decenni ci fidiamo di EROWA - una collaborazione che ci dà piena soddisfazione», continua il Direttore.

Nel 1998 la Komax ha equipaggiato le sue prime fresatrici dei sistemi di serraggio EROWA UPC e ITS 148; il primo Robot EROWA è arrivato due anni dopo, nel 2000. E poi è stato tutto un susseguirsi di altre apparecchiature di handling, come il Robot Multi sulla macchina Mikron HSM 600 U, un Robot Compact su una Geibel & Hotz FS 640 e il sistema di gestione processo EROWA JMS 4.0 ProductionLine.

04 SERVIZIO www.komaxgroup.com

Alois Bättig, responsabile vendite EROWA Svizzera, Christian Schärer, responsabile produzione Gruppo Komax Svizzera

05

«Siamo convinti che solo la digitalizzazione e l'automazione ci consentano di fare un salto di produttività.»

Christian Schärer, Responsabile produzione Gruppo Komax Svizzera

06

Requisiti del nuovo impianto produttivo

Nel 2022 si è compiuto poi il primo passo per la sostituzione dell'impianto Mikron, ormai datato. «Abbiamo quindi individuato con chiarezza i requisiti della nuova cella, con l'obiettivo di integrare e ottimizzare ulteriormente nel nuovo impianto le esperienze maturate e i vantaggi acquisiti con gli impianti già in esercizio»:

• Riduzione dei costi di produzione di oltre il 10%.

• Incremento della capacità produttiva del 20%.

• Incremento finale delle ore macchina fino a oltre 6000 all'anno.

• Massima sicurezza di processo sia nella macchina che nei dispositivi di handling.

• Possibilità di lavorazione promiscua e flessibile di singoli pezzi su cinque assi, ma anche di grandi pallet a serraggio multiplo.

• Incremento della flessibilità nella programmazione degli ordini tra prototipi, pezzi singoli, piccole e grandi serie.

• Elevato utilizzo per pezzi ricorrenti con programmi già impostati.

• Utilizzo di dispositivi già esistenti, quali cubi di serraggio e morse.

• Sistemi di automazione e sistemi di serraggio pezzi che soddisfino questi criteri.

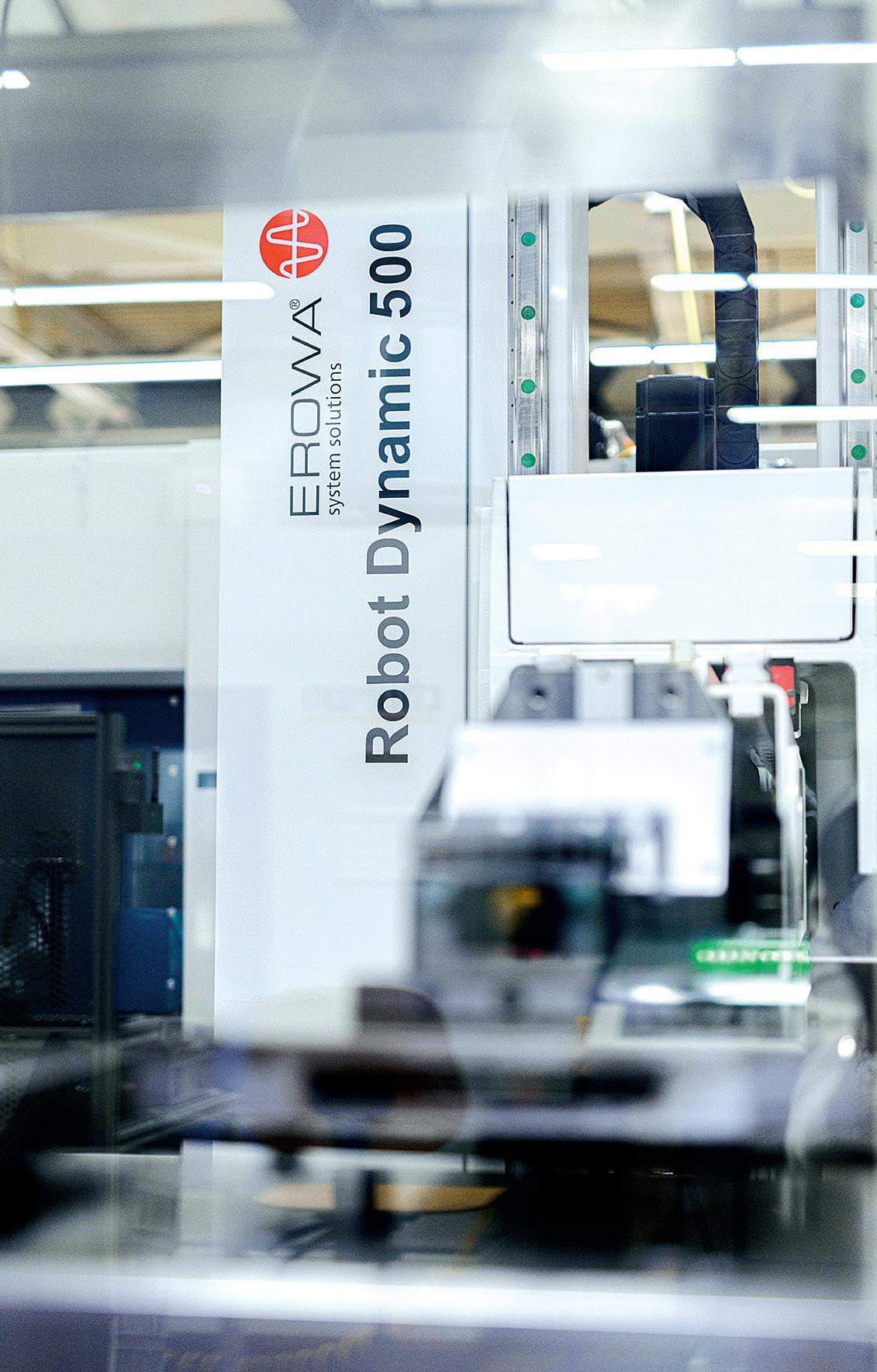

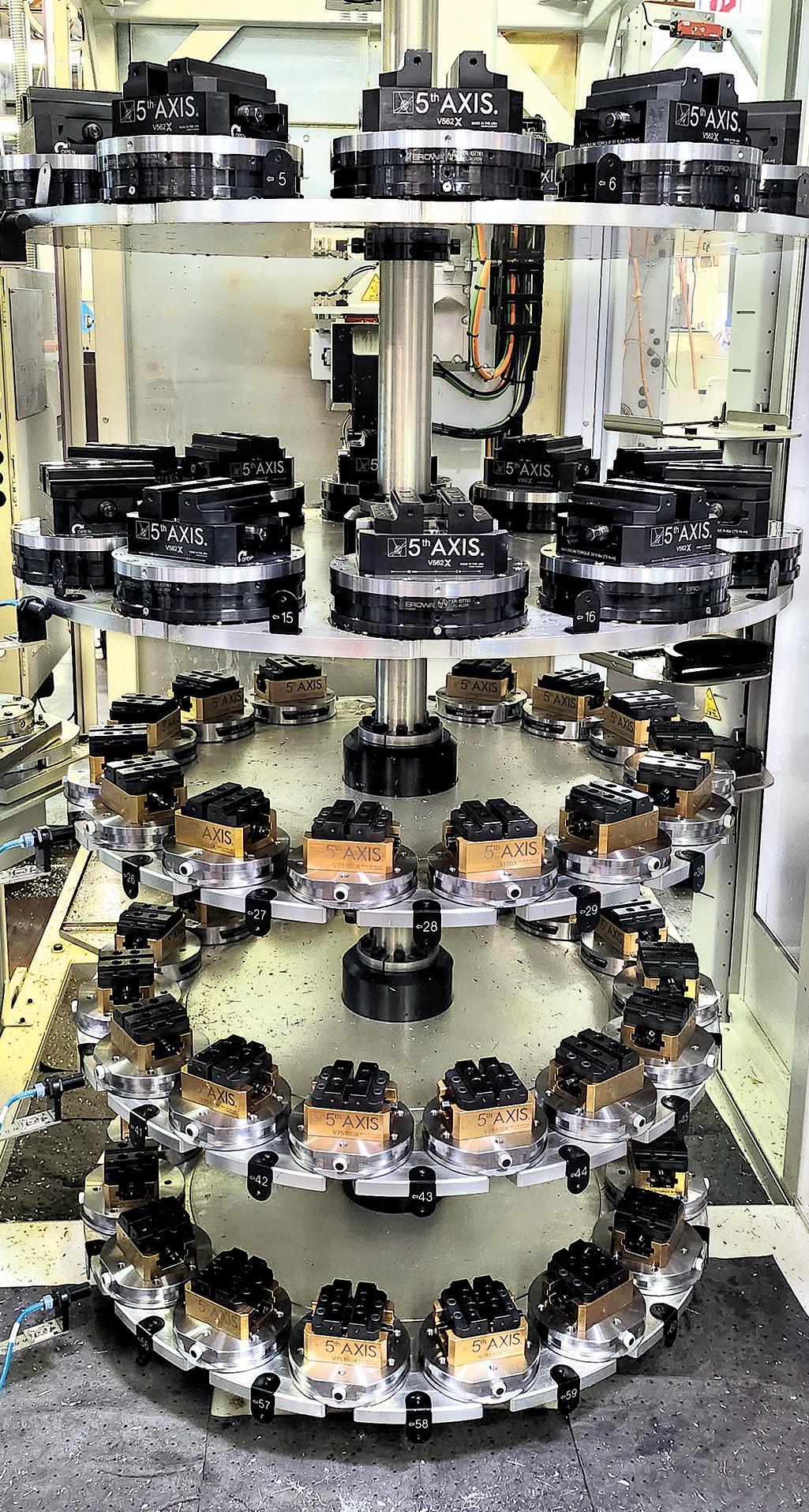

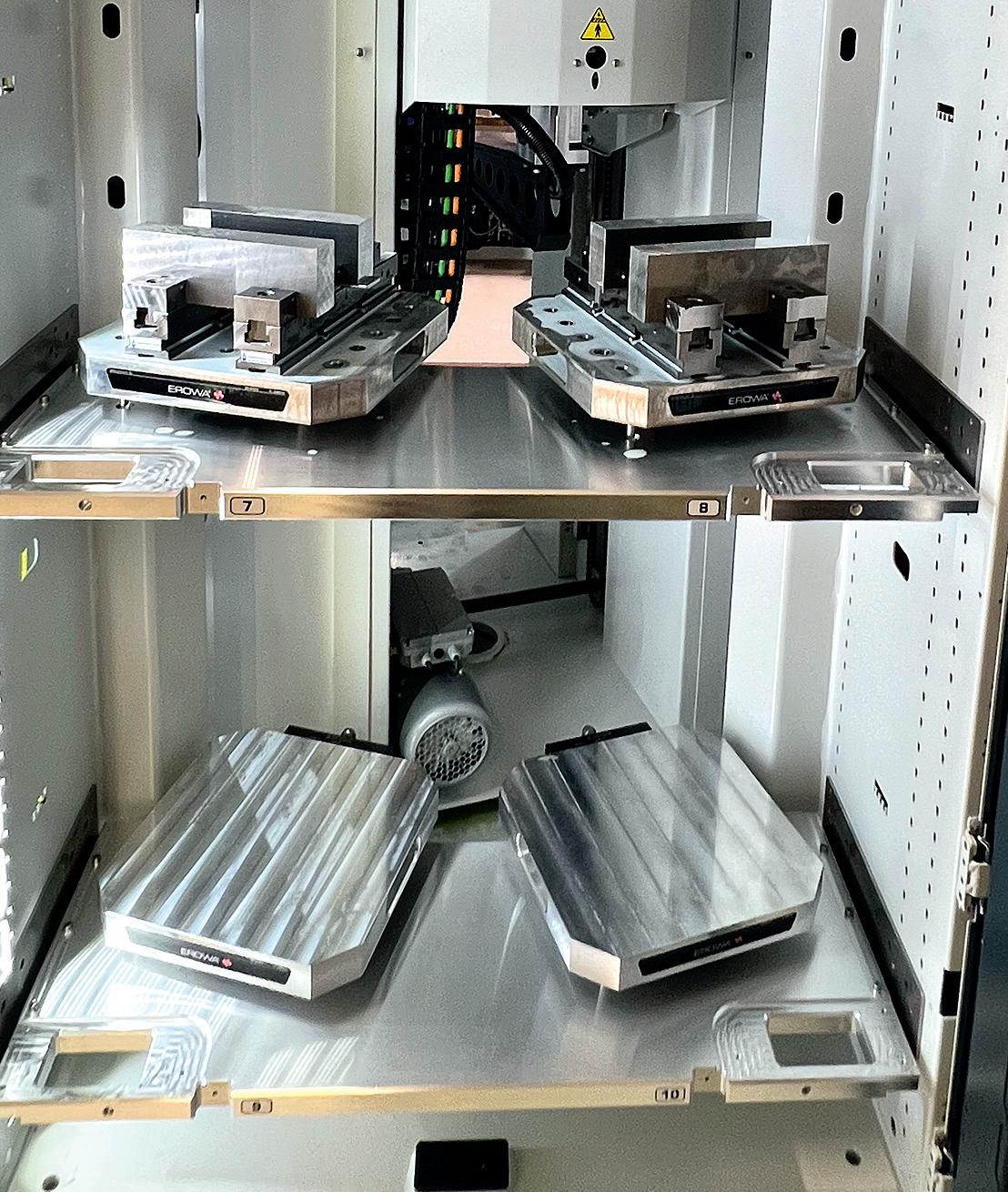

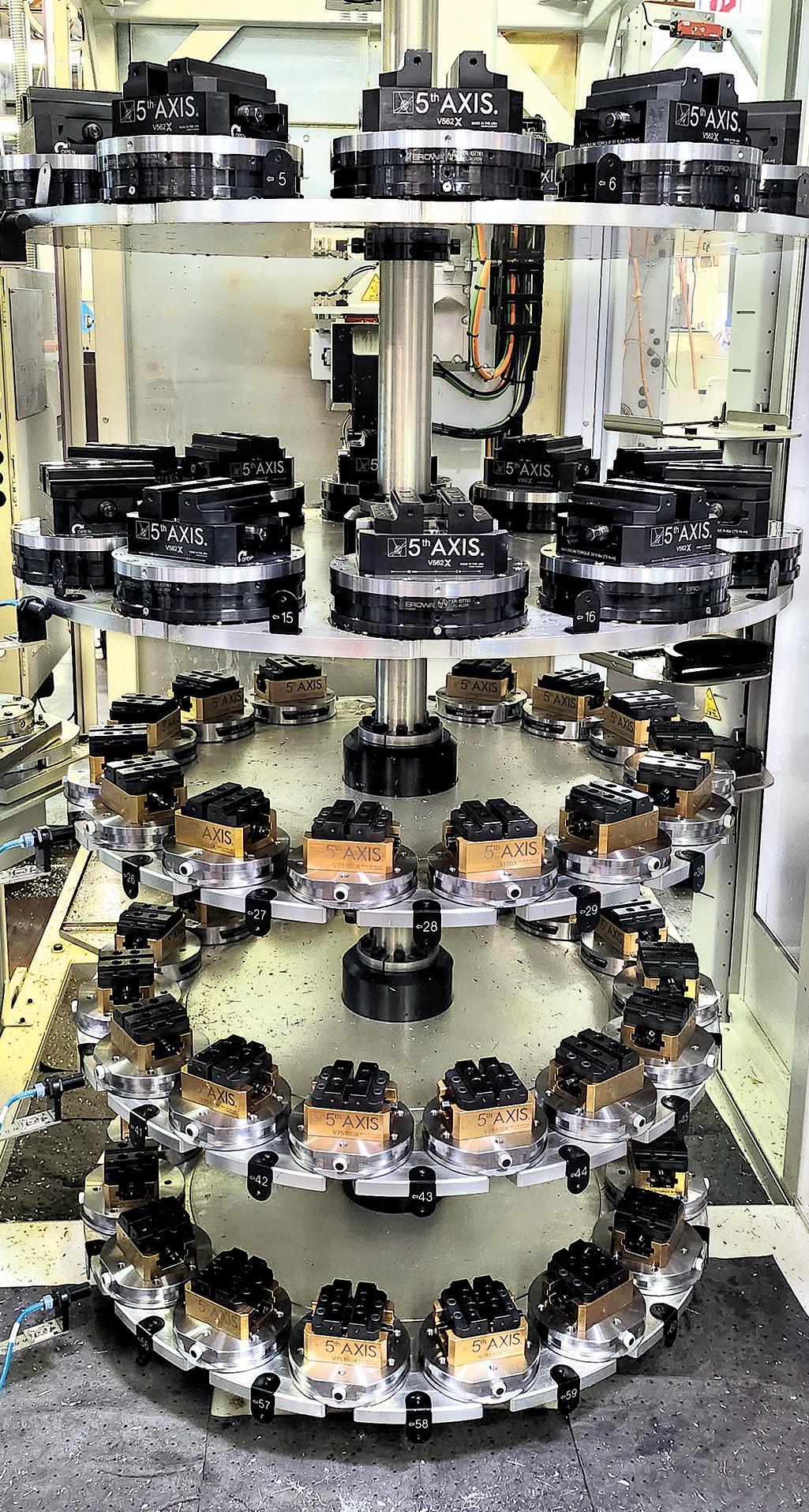

Il nuovo impianto

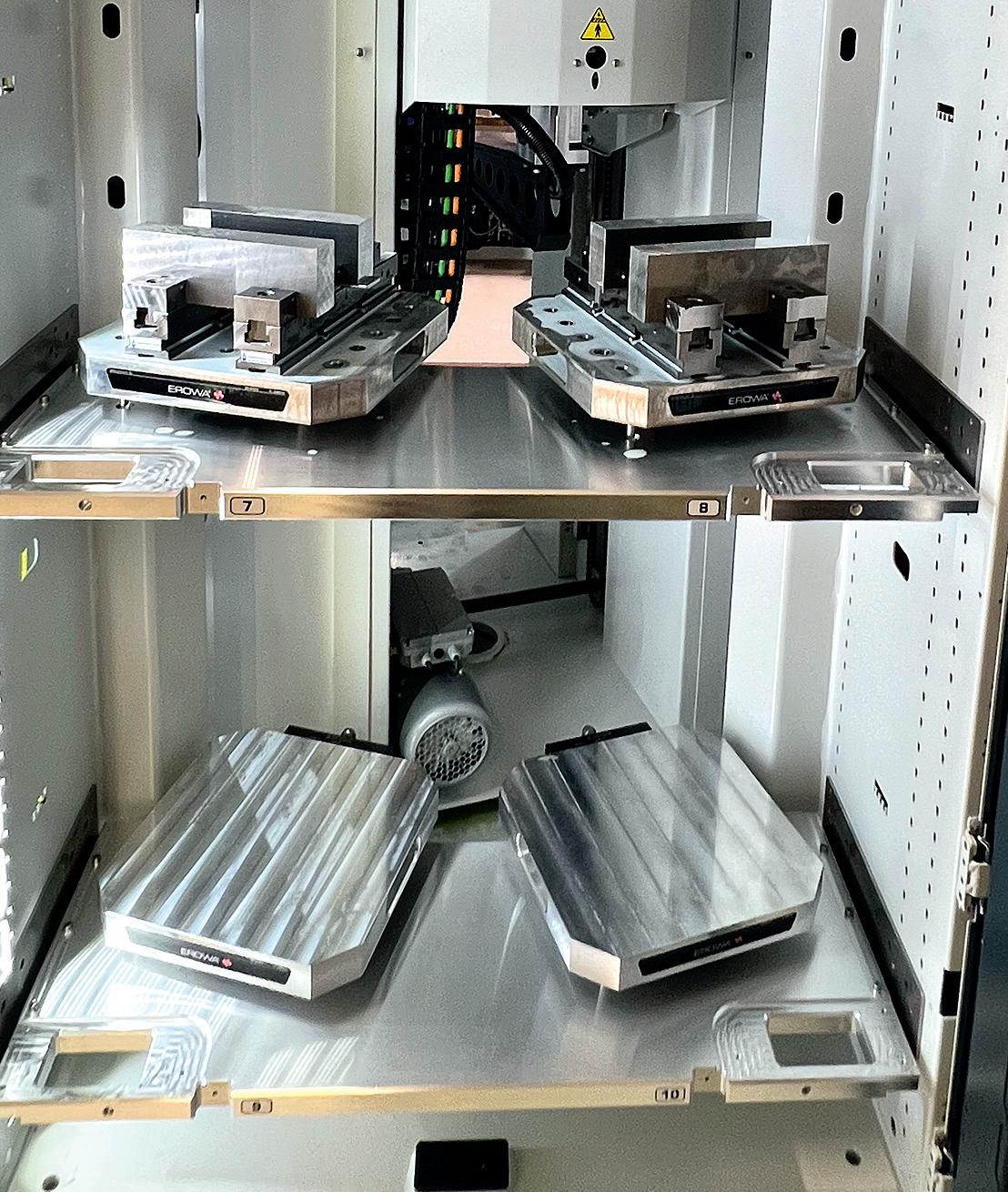

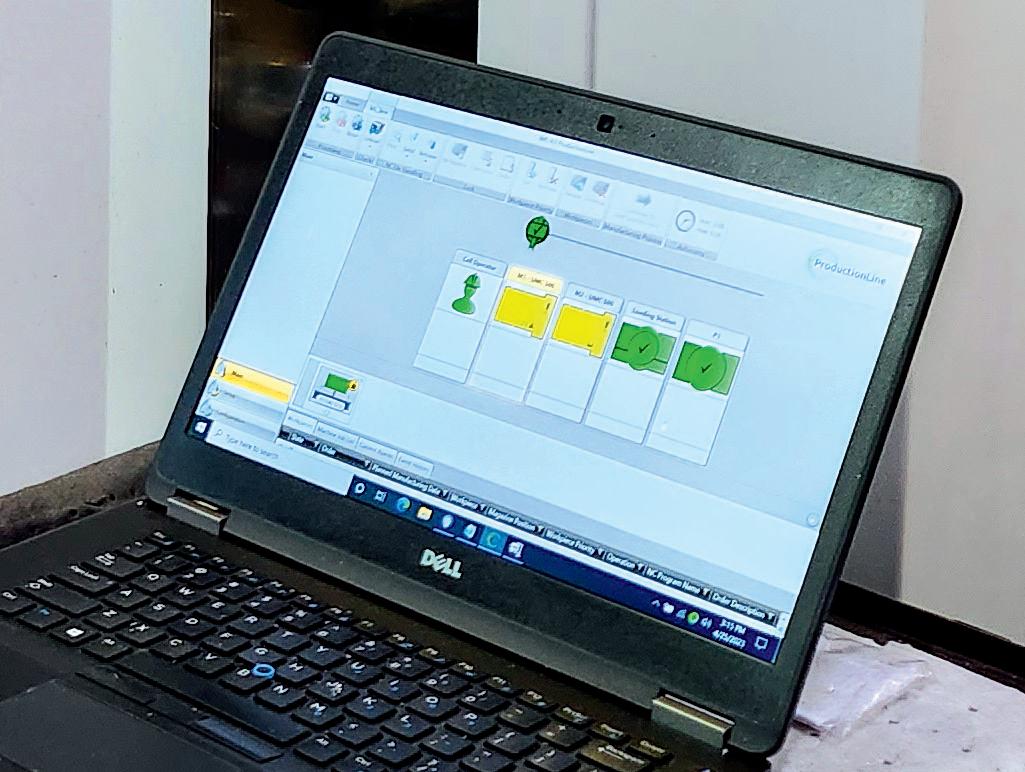

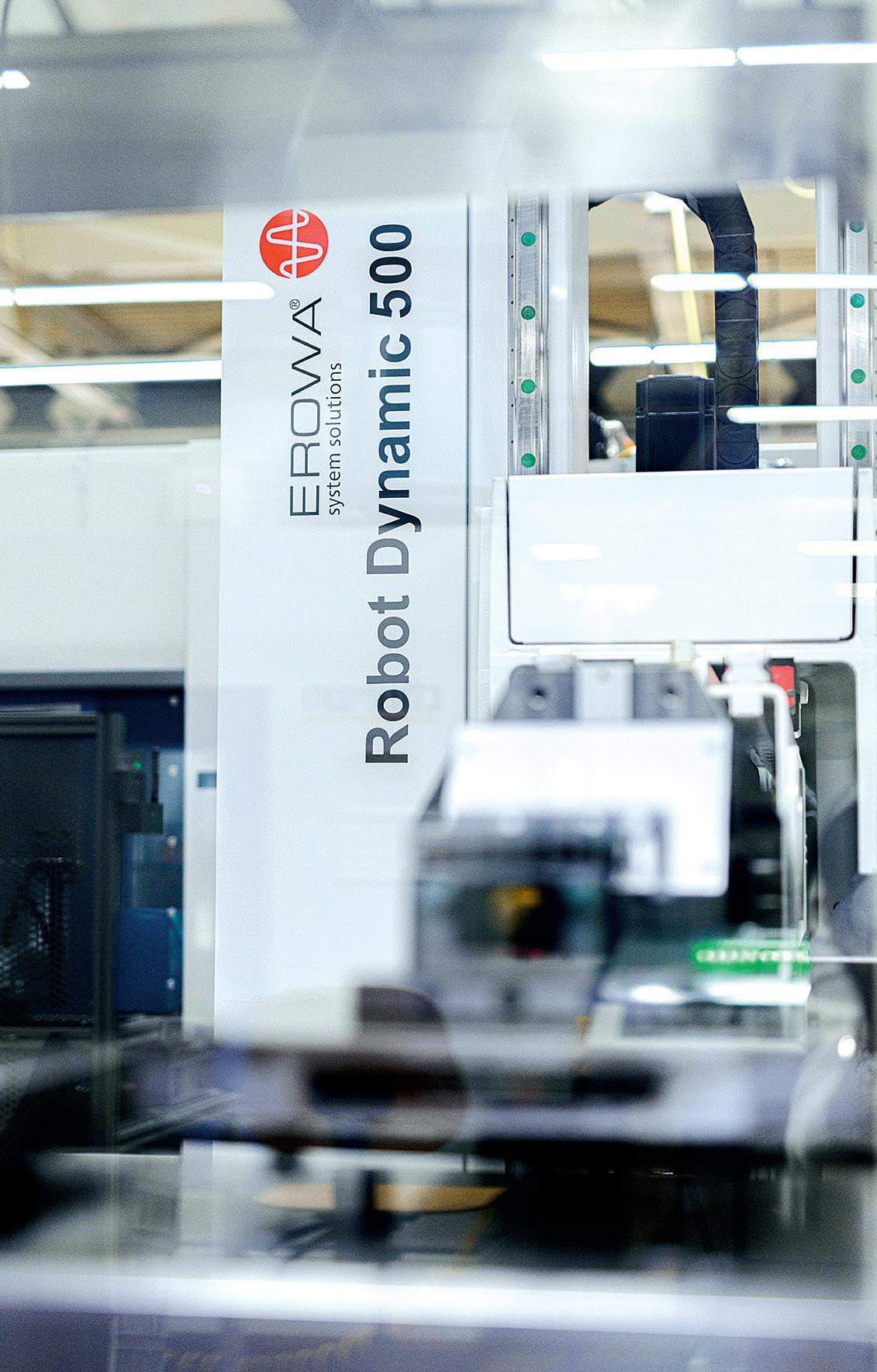

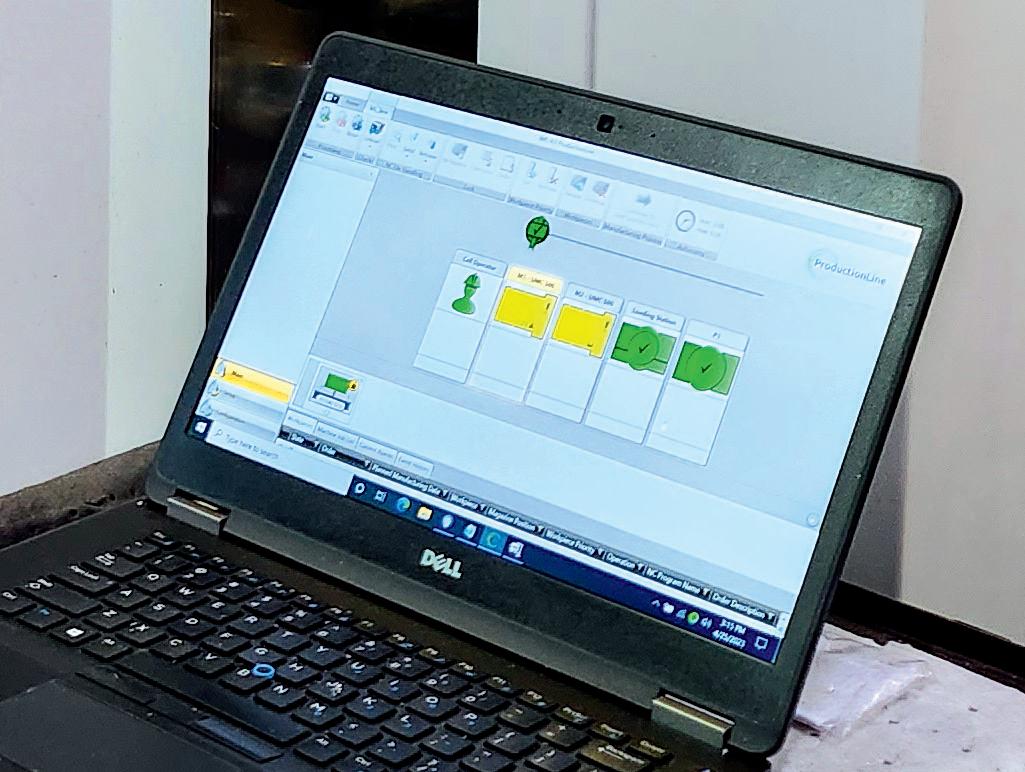

Si è investito in un centro di lavoro Heller HF 3500 a cinque assi, come pure in un Robot Dynamic 500 Linear (su rotaia di 9 m e con 91 posti magazzino). Con il robot si sostituiscono pallet macchina, o tramite i pallet adattatori pallet MTS 400 e pallet ITS 148. Al controllo dello stato e al trasferimento dei dati provvede il sistema di gestione processo EROWA JMS 4.0, e il personale dell'azienda si è trovato subito a proprio agio con l'intero sistema grazie al fatto che questo software era impiegato già da anni sulla fresatrice Mikron e su una macchina Geibel & Hotz. Dice Schärer: «il software ci è utilissimo per organizzare e tenere sotto controllo i dati relativi alla produzione. Il suo impiego è abbastanza intuitivo.»

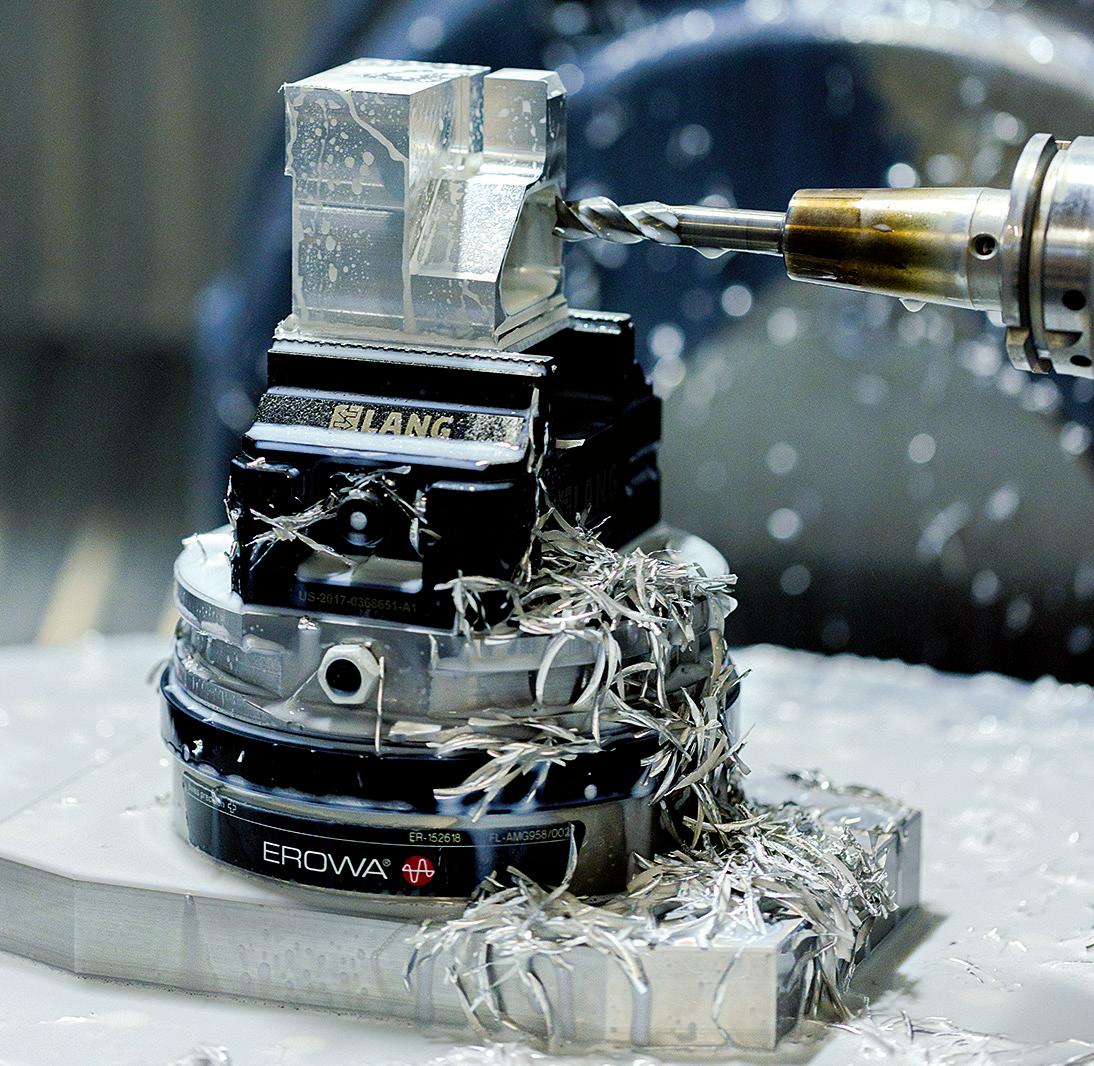

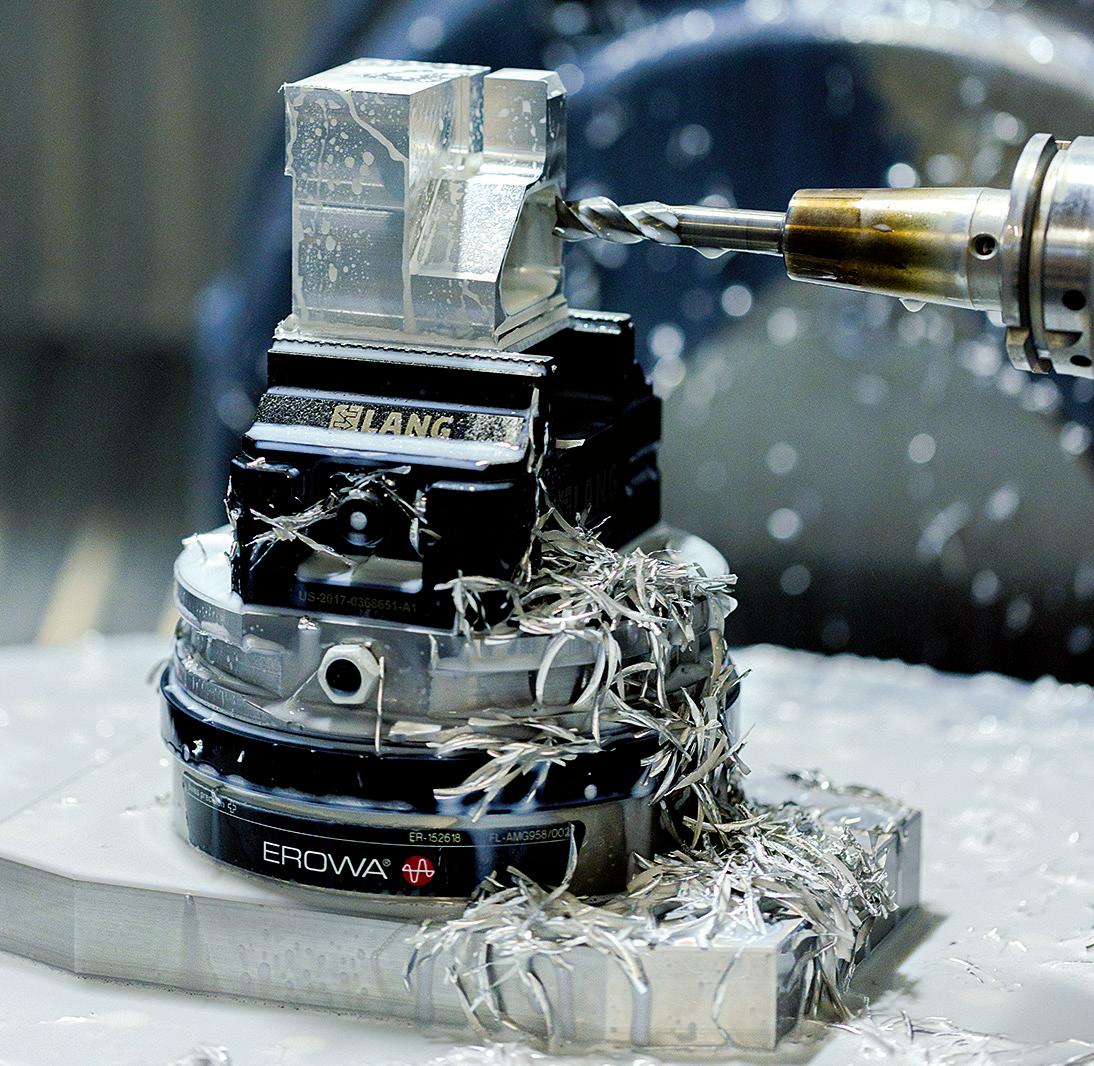

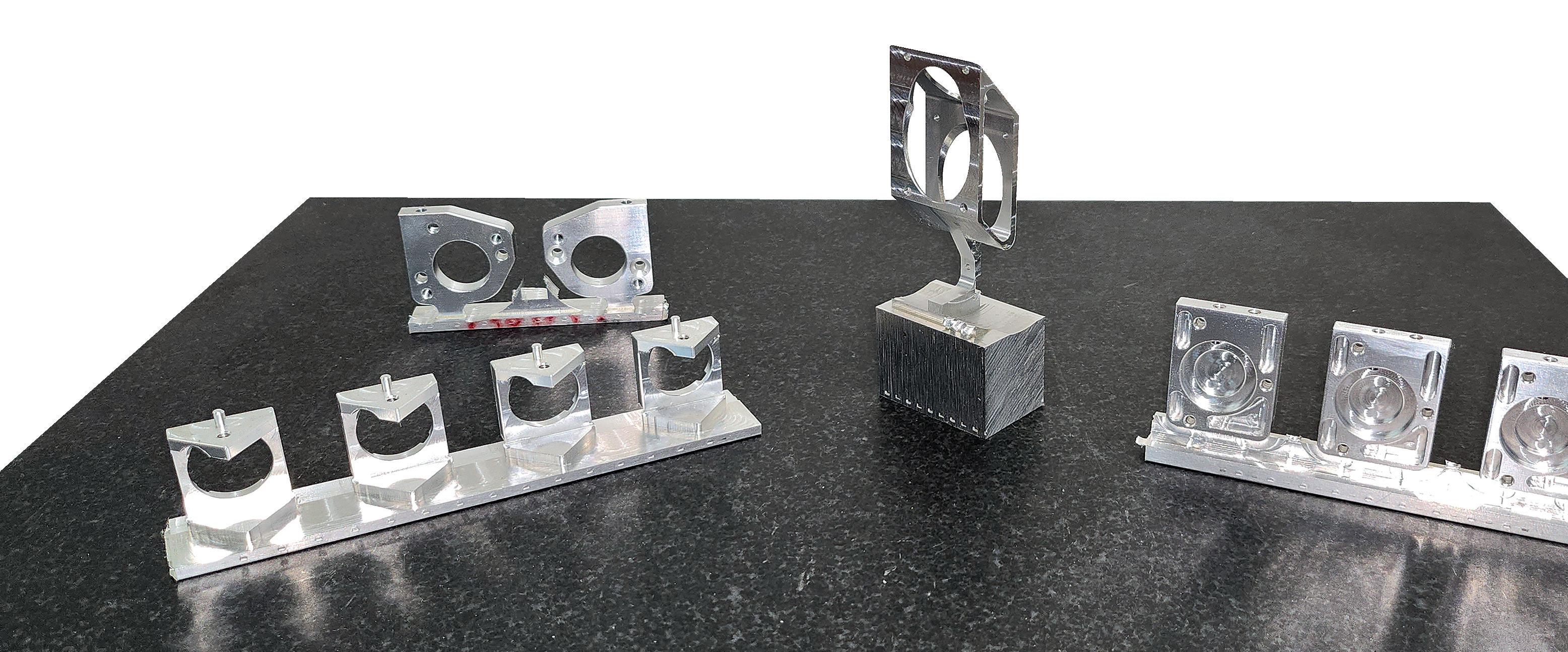

I materiali lavorati sono principalmente l'acciaio e l'alluminio, e gli ordini di produzione esistenti vengono continuamente riprogrammati e ottimizzati. Il numero di unità lavorate varia tra i 5 e i 100 pezzi, mentre le dimensioni vanno da 50 x 50 x 50 mm a 300 x 250 x 110 mm. «I pezzi di grandi dimensioni e i dispositivi di serraggio sono posizionati su pallet MTS, mentre per quelli più piccoli utilizziamo il sistema EROWA ITS 148. Questi portapezzi vengono tutti integrati nel sistema utilizzando pallet adattatori. In questo modo minimizziamo al meglio i tempi di attrezzaggio», prosegue Schärer.

Incrementare la produttività mantenendo alta la qualità. Ultimata la progettazione di dettaglio ed effettuati alcuni adeguamenti resi necessari dalla disponibilità di spazio, il nuovo impianto è entrato in funzione a fine ottobre 2022. Si è ora sulla via giusta per raggiungere o addirittura superare gli obiettivi prefissati. Il livello di automazione è già tale da consentire l'esercizio per 24 ore al giorno e sette giorni su sette. «I sistemi di serraggio EROWA e la possibilità di pallettizzare i pezzi sono essenziali per garantire e migliorare ulteriormente la flessibilità nella produzione e quindi per incrementare la produttività rispettando gli elevati criteri qualitativi della Komax», dice Schärer.

Affrontare le sfide insieme

La messa in rete digitale della produzione e dell'intera azienda costituisce una sfida assai importante. «Siamo convinti che solo la digitalizzazione e l'automazione ci consentano di fare un salto di produttività, ma ovviamente non è sempre facile», spiega Christian Schärer, «e nell'individuazione delle soluzioni giuste per ogni sfida ci aiuta molto la presenza di partner affidabili e innovativi», aggiunge. È proprio così: i due partner Komax ed EROWA traggono profitto l'uno dall'altro.

E come sarà in futuro?

Per Ottobre 2023 è previsto un ampliamento dell'impianto con una seconda macchina Heller e il prolungamento della rotaia del robot con relativa stazione di carico, per realizzare nuovi posti magazzino. «Saremo ben felici di poter utilizzare ancora meglio l'ERD 500 - alla fin fine è qui per lavorare», aggiunge ridendo Schärer. Una cosa è comunque certa: Komax continuerà a investire nell'automazione della sua produzione. «Perché il futuro sarà automatizzato», conclude convinto.

L'ERD 500 IN SINTESI

• ERD 500 con un carico utile di 500 kg

• Lunghezza della rotaia: 14 m

• 2 stazioni di carico

• 12 magazzini

• 16 pallet macchina Heller

• 34 pallet MTS 400 x 400

• 150 pallet ITS 148

07

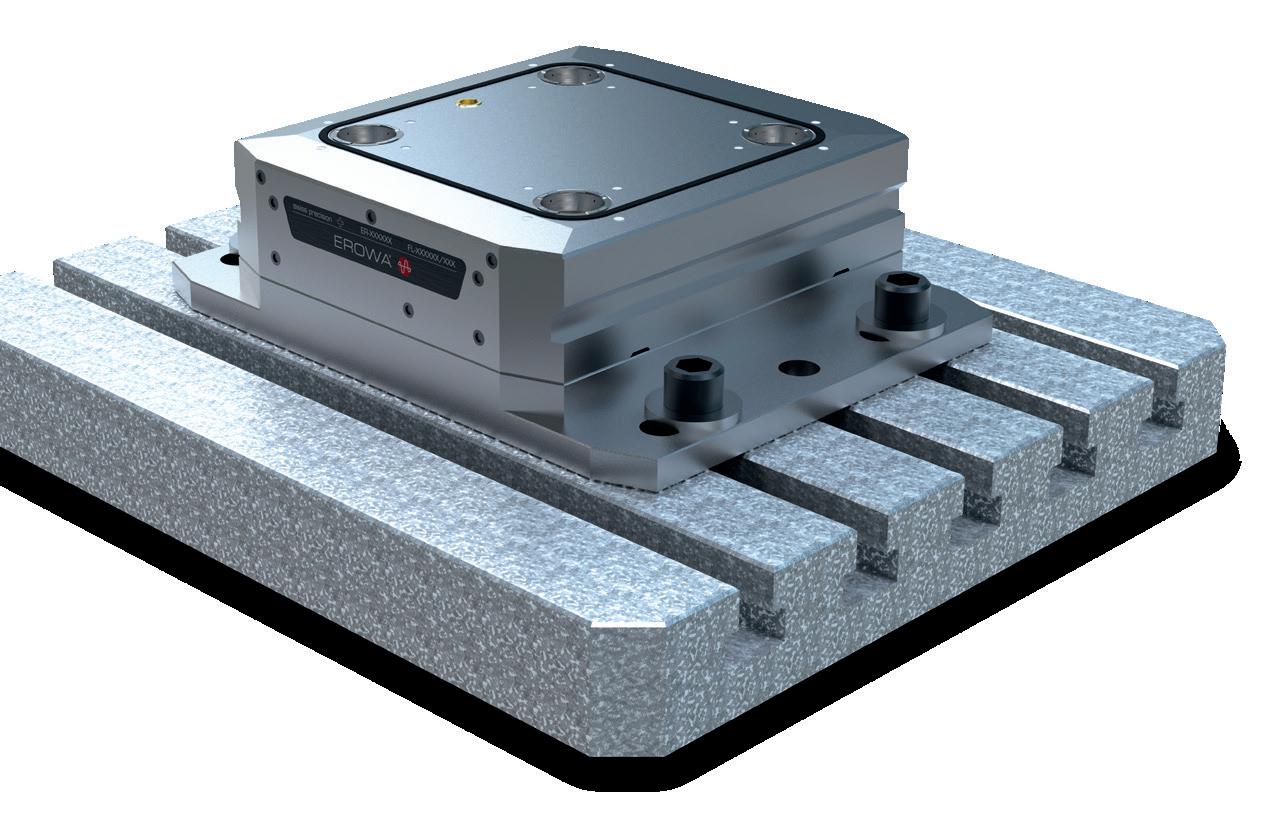

Progettato per lavori pesanti

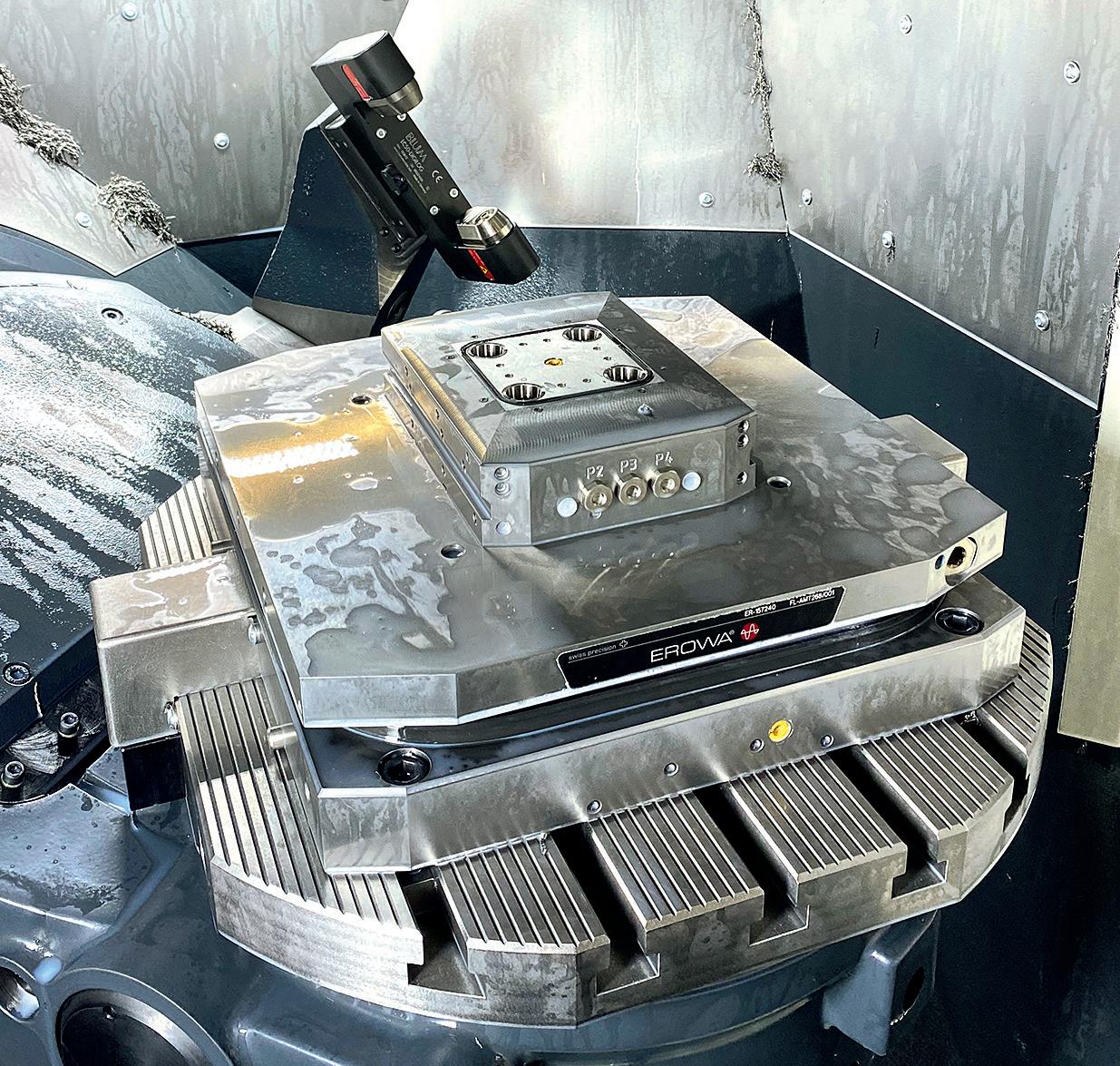

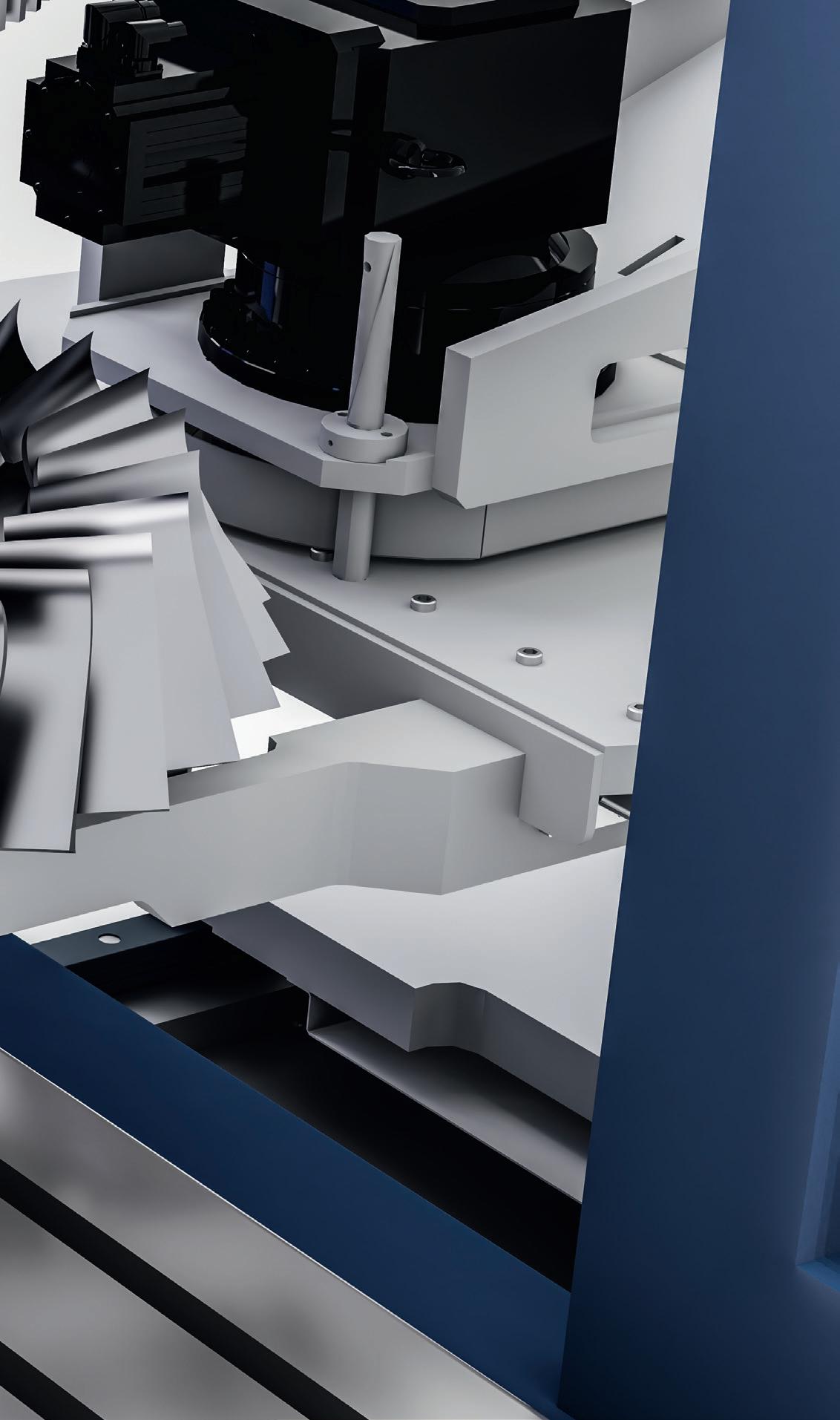

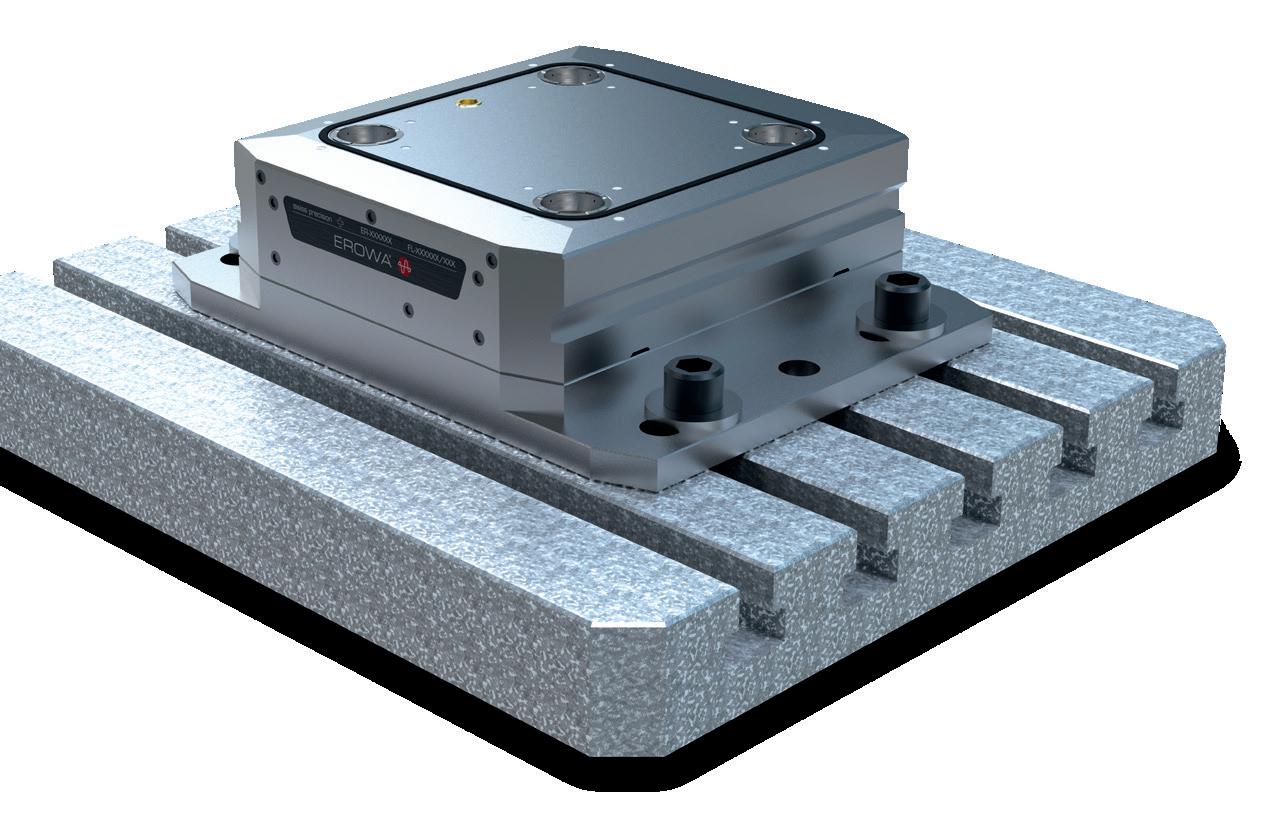

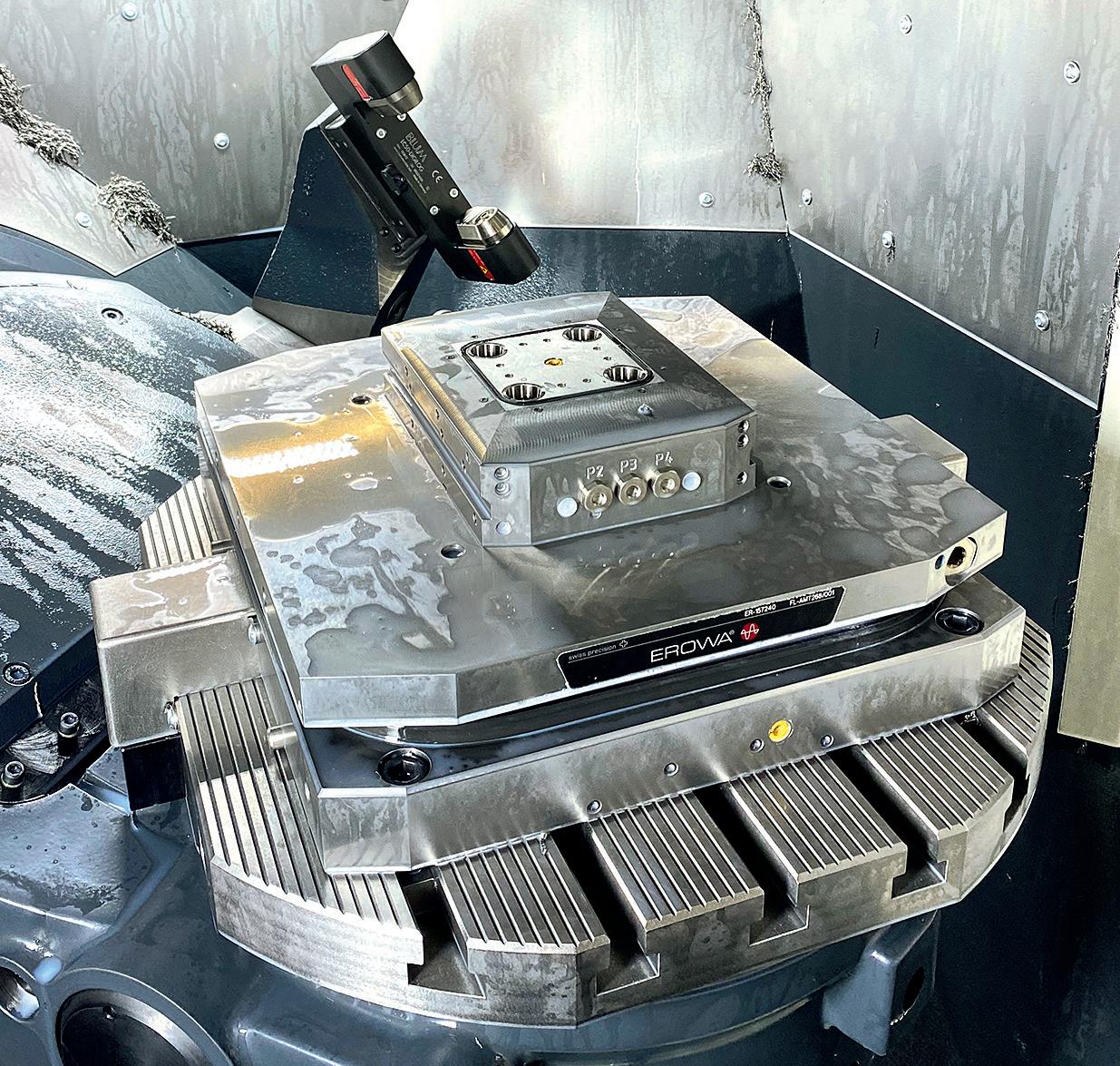

Il «Giant Tooling System» (GTS) è il nuovo innovativo sistema di serraggio automatizzabile di EROWA. Il sistema brevettato è progettato per il bloccaggio sicuro di pezzi grandi e pesanti. Oltre all'impiego nelle lavorazioni di sgrossatura, il sistema di serraggio è particolarmente adatto per le applicazioni rotative, come le operazioni di fresatura-tornitura. GTS può essere montato su qualsiasi tavola macchina, offre le migliori prestazioni di lavorazione, la massima precisione e funzioni di monitoraggio senza compromessi.

Sicurezza del processo, affidabilità ed efficienza

Con una forza di serraggio di 80 kN per ogni mandrino, il Giant Tooling System costituisce la base stabile e sicura della tavola macchina. Il numero dei mandrini può essere adattato ad ogni esigenza del cliente. Il controllo idraulico di chiusura e apertura monitora lo stato di serraggio del mandrino e del pezzo con assoluta affidabilità. Il sistema di serraggio prevede anche una funzione di pulizia pneumatica che protegge dallo sporco tutte le aree funzionali e di precisione.

08

GIANT TOOLING SYSTEM

Una caratteristica particolare del Giant Tooling System EROWA è l'elemento di serraggio «galleggiante». Questa feature unica provvede alla compensazione termica del sistema, garantendo così una qualità e una precisione costanti anche in presenza di temperature variabili, ad esempio durante le varie fasi di lavorazione.

Una funzione di abbassamento e sollevamento integrata nel mandrino consente inoltre di cambiare il pallet e il pezzo sulla tavola macchina senza il rischio di danneggiare il sistema. Oltre all'impiego manuale, EROWA GTS può essere automatizzato in modo completo e affidabile grazie alle sue numerose funzioni.

Progettato per lavori pesanti

Il Giant Tooling System EROWA è la soluzione ottimale per le aziende che devono lavorare in modo efficiente pezzi grandi e pesanti, rispettando requisiti elevatissimi in termini di qualità, efficienza e automazione. Grazie alla sua struttura robusta e alla raffinata tecnologia, il sistema è la scelta migliore per gli ambienti di produzione più esigenti.

09

L'impossibile non esiste

I sistemi di produzione Bihler sono al 100% specifici per il cliente, la grande diversità nella produzione dei pezzi determina le attività quotidiane. Per questo Bihler ha bisogno di un'automazione flessibile e di un controllo qualità versatile, veloce, integrato nel processo e automatizzato.

Elevato mix merceologico, volumi ridotti

Daquando nel 1956 Otto Bihler ha sviluppato la prima macchina per tranciatura e piegatura automatica al mondo, la Otto Bihler Maschinenfabrik GmbH & Co. KG è diventata leader mondiale nello sviluppo di macchine speciali. Indipendentemente dai pezzi stampati e piegati o dagli assemblaggi che i clienti desiderano produrre, Bihler combina un'ampia varietà di processi come punzonatura, piegatura, saldatura, filettatura, avvitatura, assemblaggio, ecc. in soluzioni complete completamente automatizzate sulle sue macchine completamente automatizzate. Per la produzione di componenti di macchine, Bihler lavora pezzi in acciaio, metalli duri, plastica, leghe speciali di rame e ceramica in dimensioni che vanno da pochi millimetri a oltre 3 metri di lunghezza.

Cliente una volta, cliente per sempre

La tecnologia Bihler è presente in un'ampia varietà di settori industriali, come l'industria automobilistica, l'industria elettrica ed elettronica, la tecnologia domestica e quella medica. Circa il 40% del fatturato è legato all'industria automobilistica. L'ampia diversificazione è certo una sfida, ma costituisce anche la competenza principale dell'azienda. Oltre 1.100 collaboratori ed una rete di assistenza e vendita a livello mondiale occupano delle partnership spesso decennali con i clienti.

Questa fidelizzazione della clientela nasce proprio dall'individualità dei macchinari: quasi tutte le macchine Bihler sono pezzi unici, il che significa che numerosissime parti e componenti vengono prodotte solo in uno o due esemplari e poi mai più. Le macchine vengono progettate e costruite come richiesto dal cliente. «Ne deriva una grande varietà di pezzi diversi in quantità unitarie ridotte, e questo rappresenta una delle sfide maggiori, all'inizio per la progettazione, ma poi anche sul piano della produzione automatizzata e del controllo di qualità», dichiara Paul Höldrich, Direttore della produzione presso la Otto Bihler. È proprio per questo che si annette grande importanza alla collaborazione con i fornitori e con i partner tecnologici come EROWA. «In questo modo si trae profitto l'uno dall'altro, e si cresce assieme», continua Höldrich.

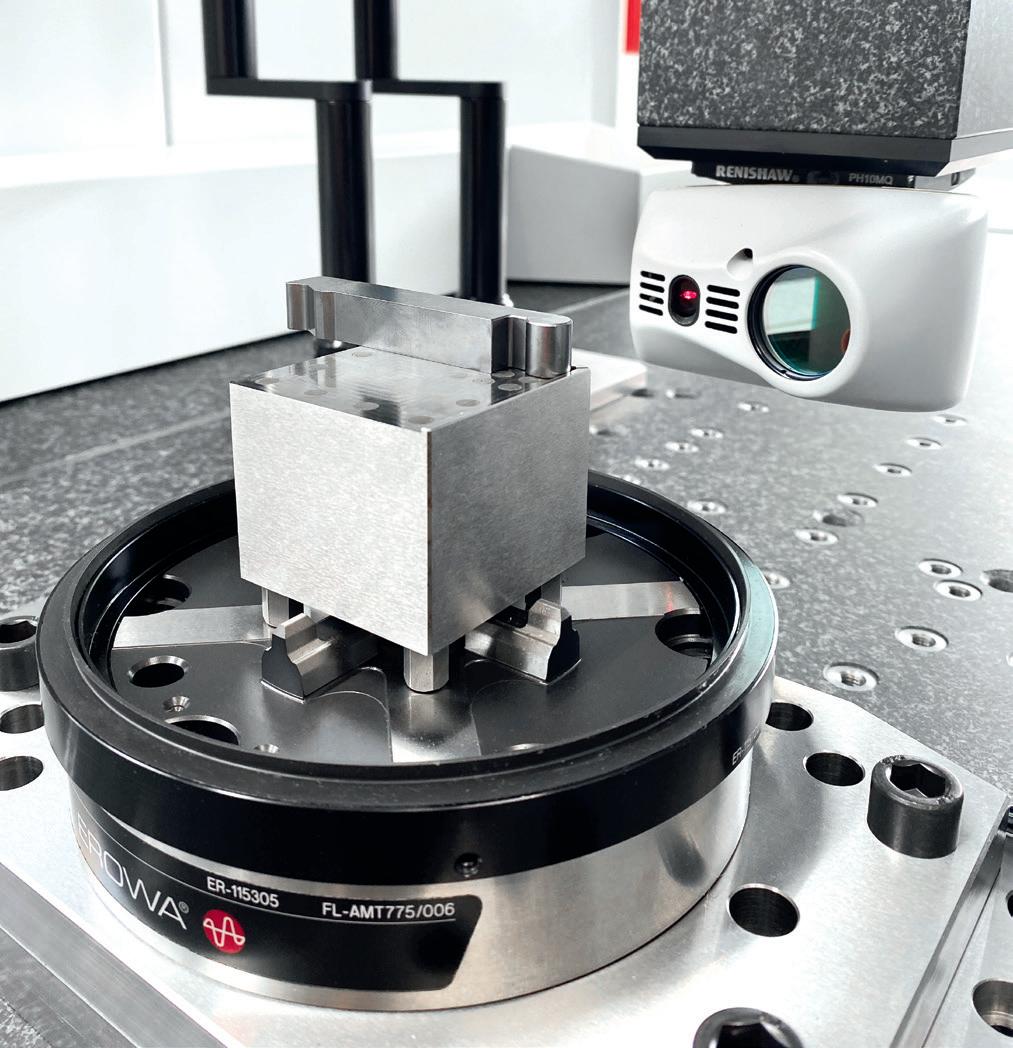

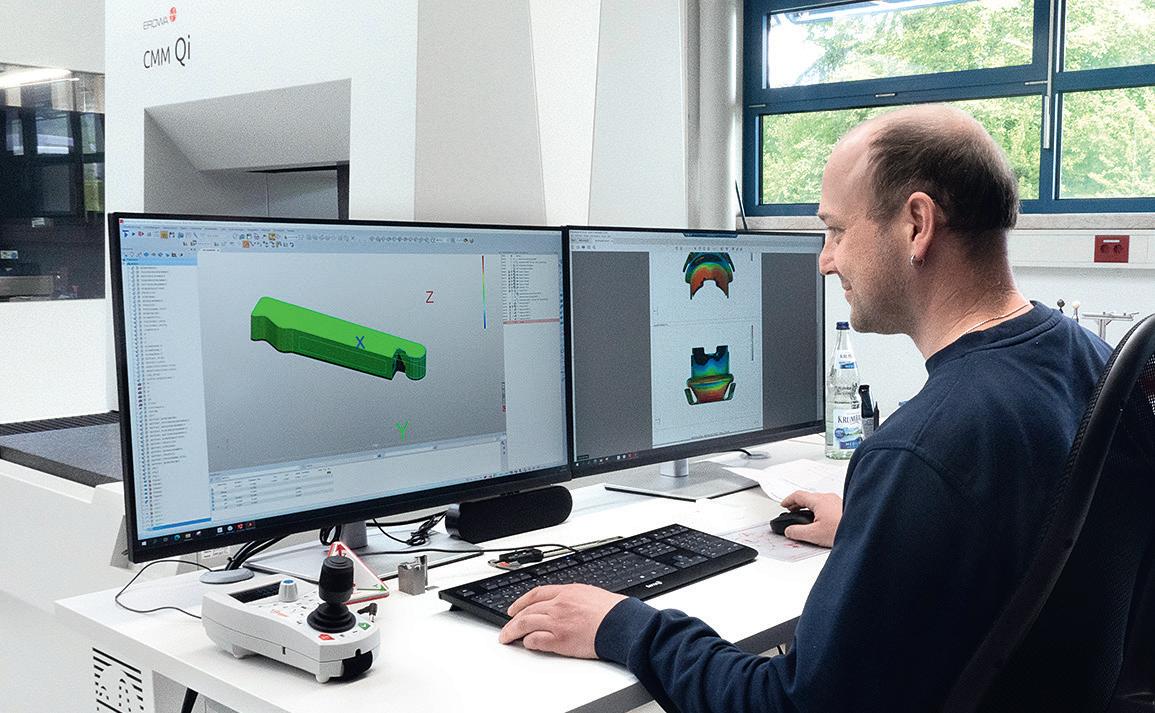

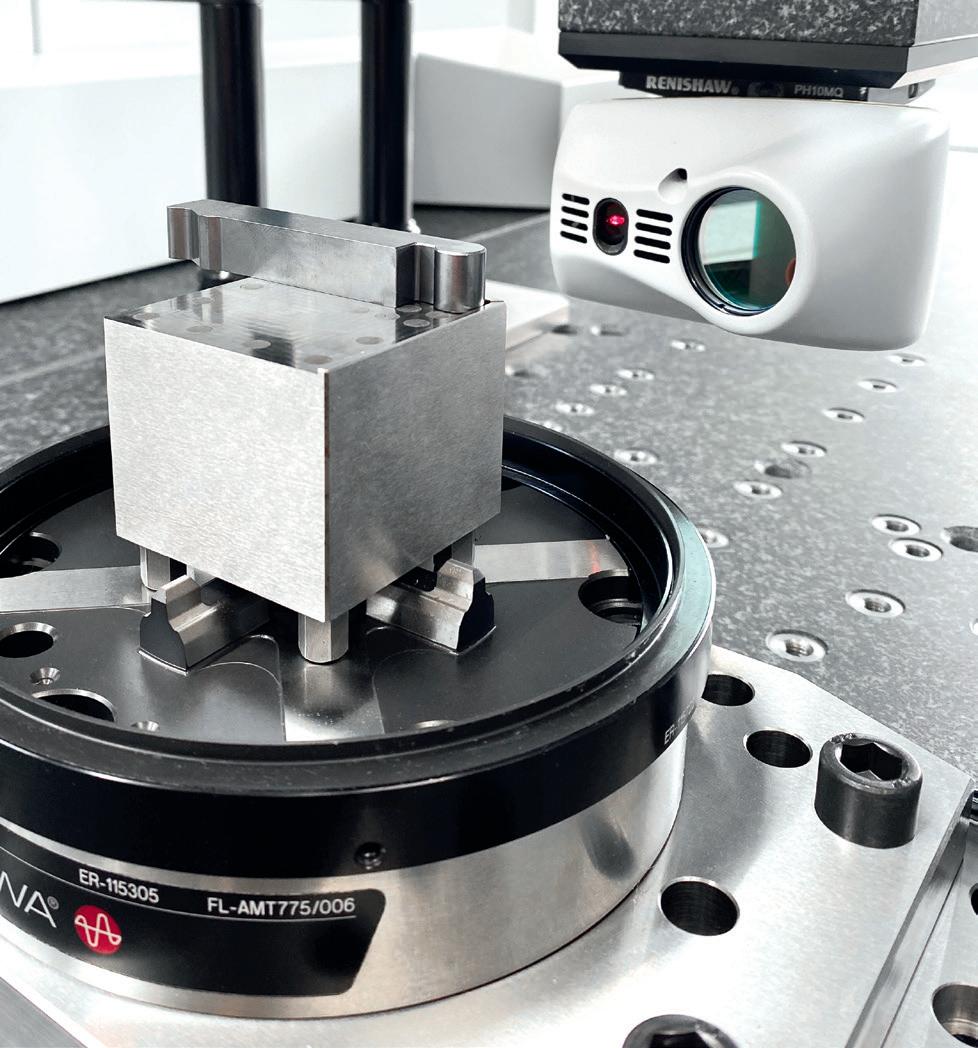

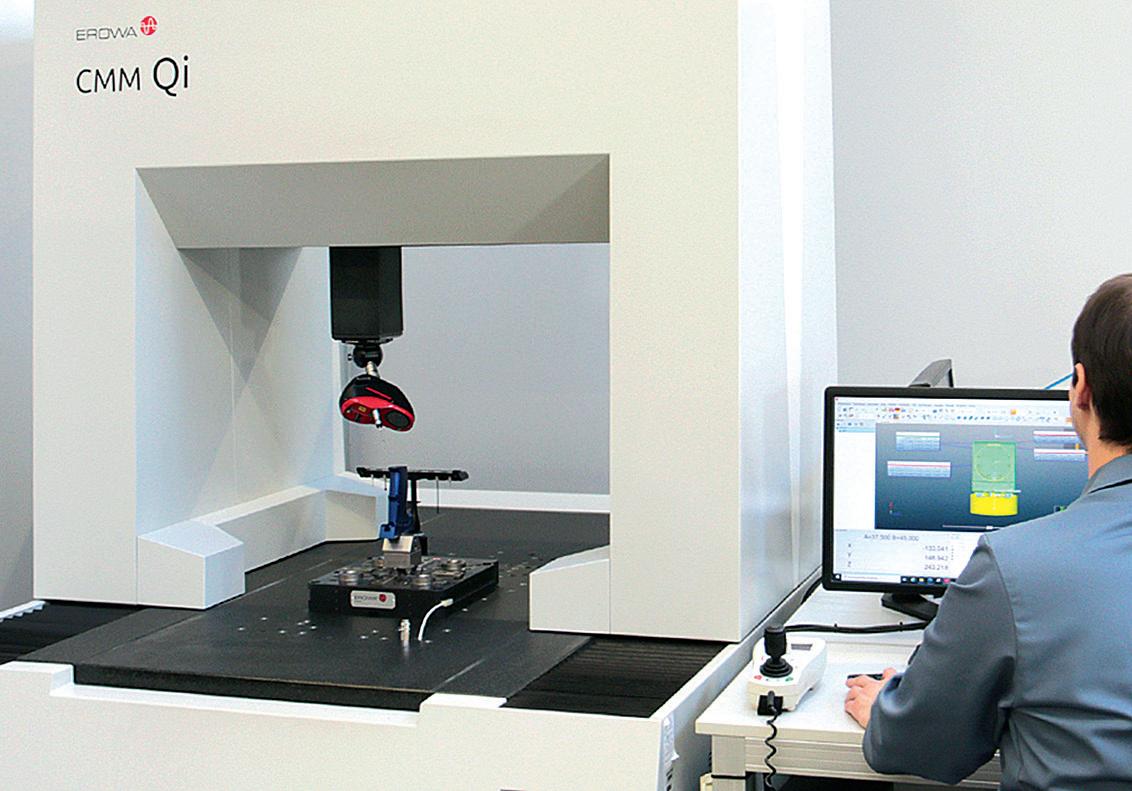

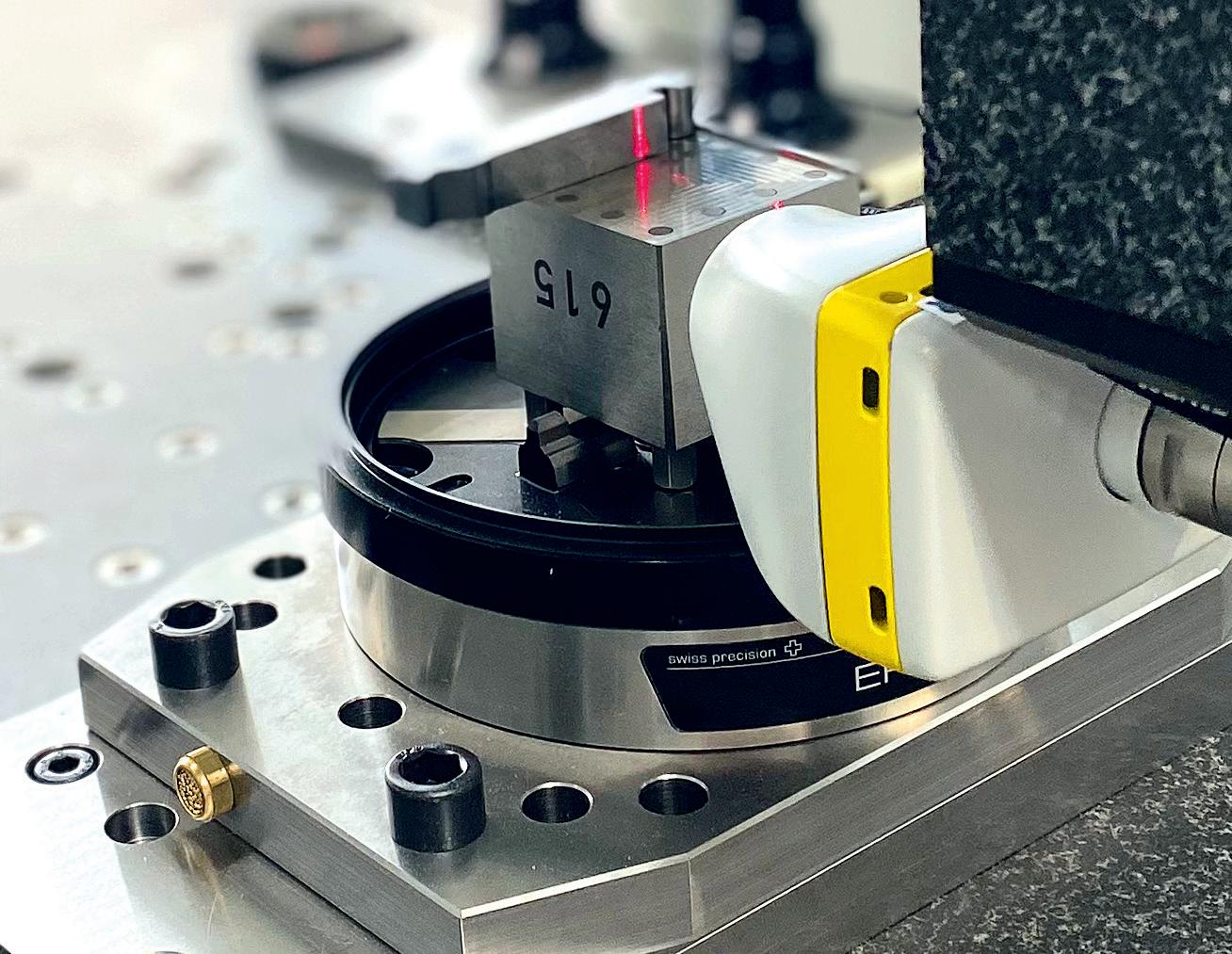

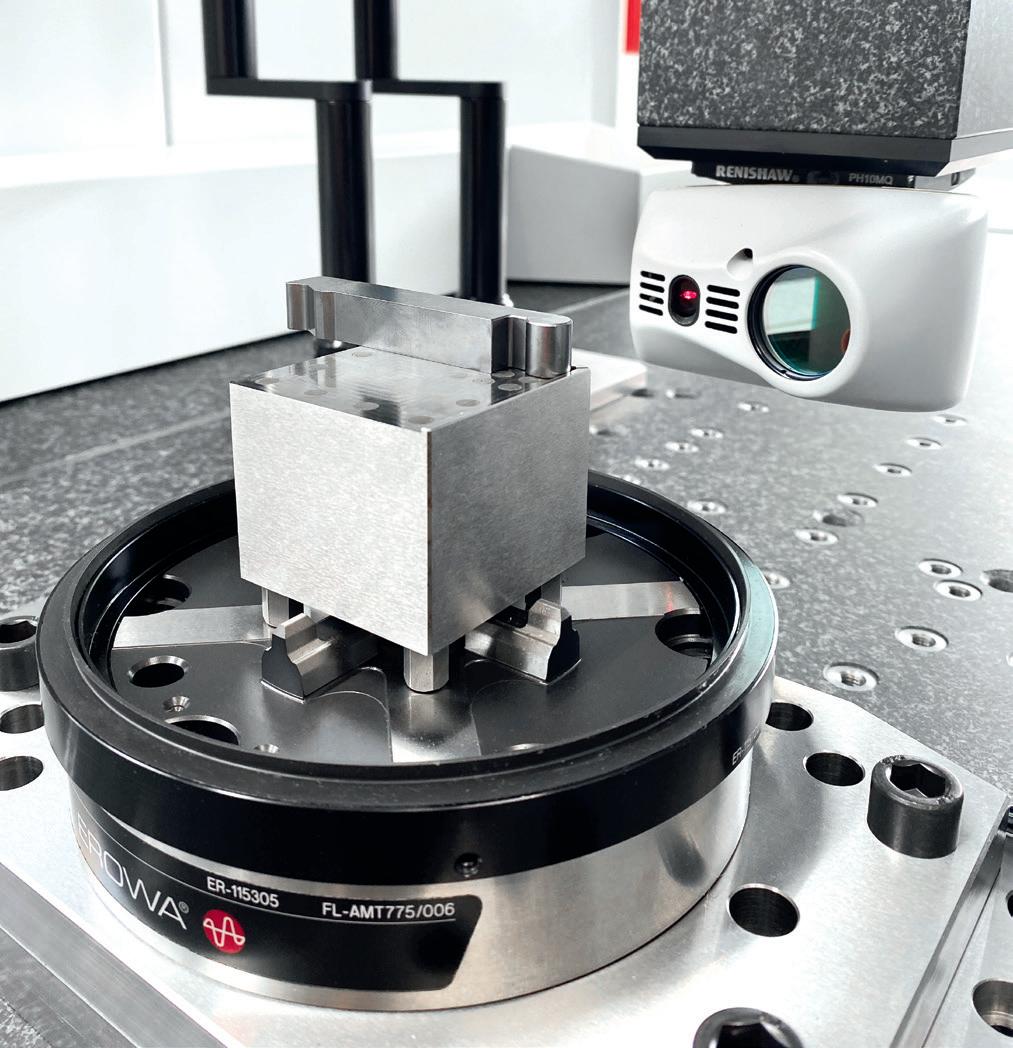

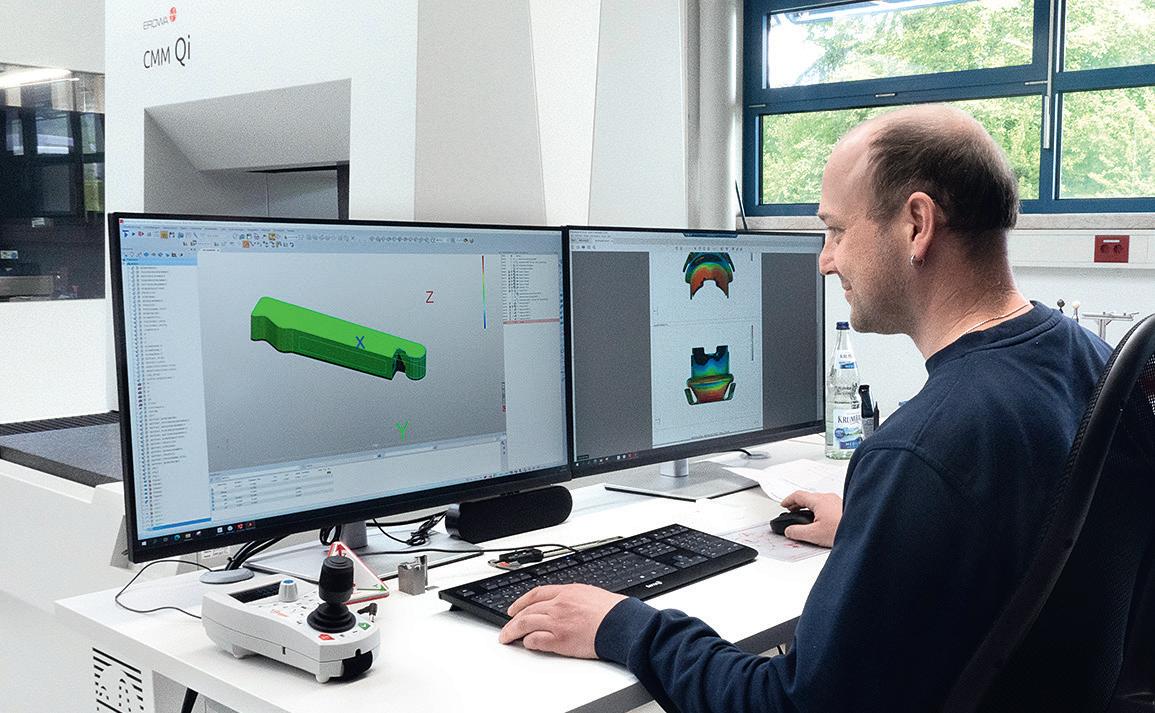

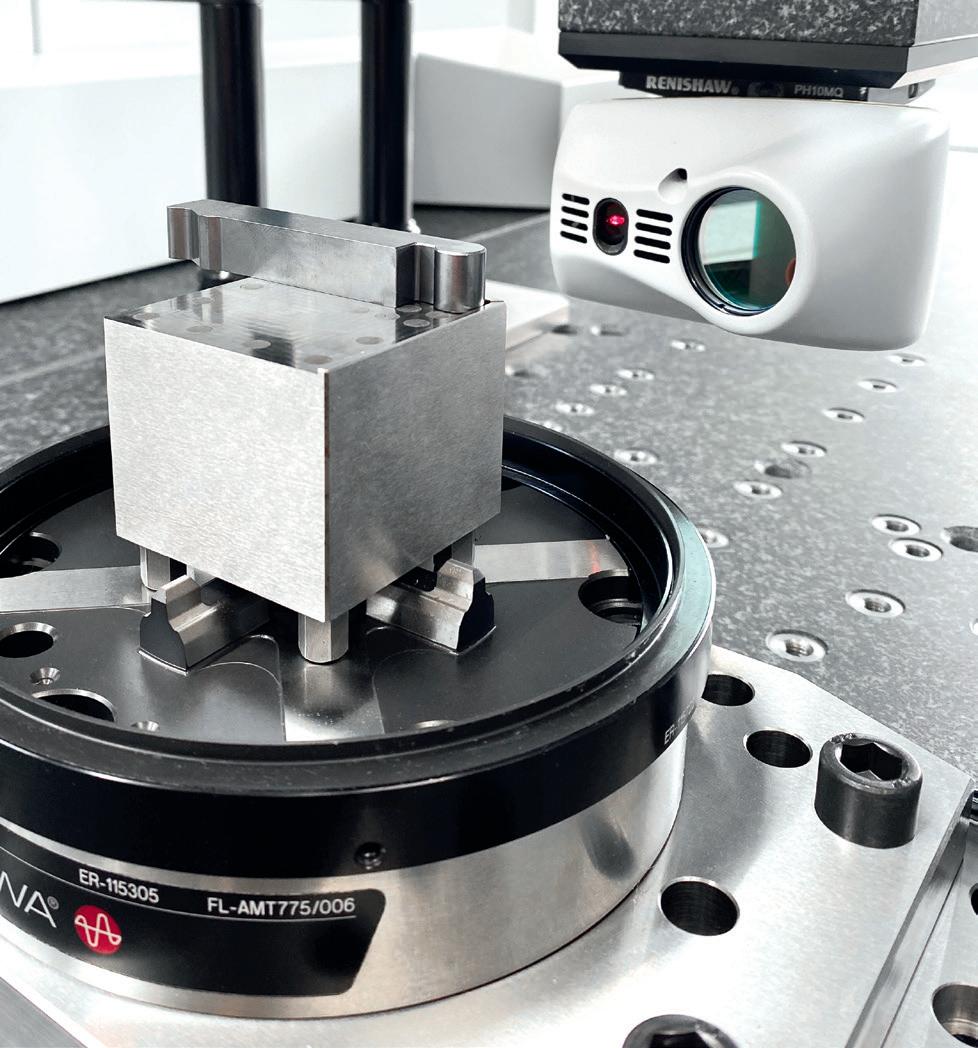

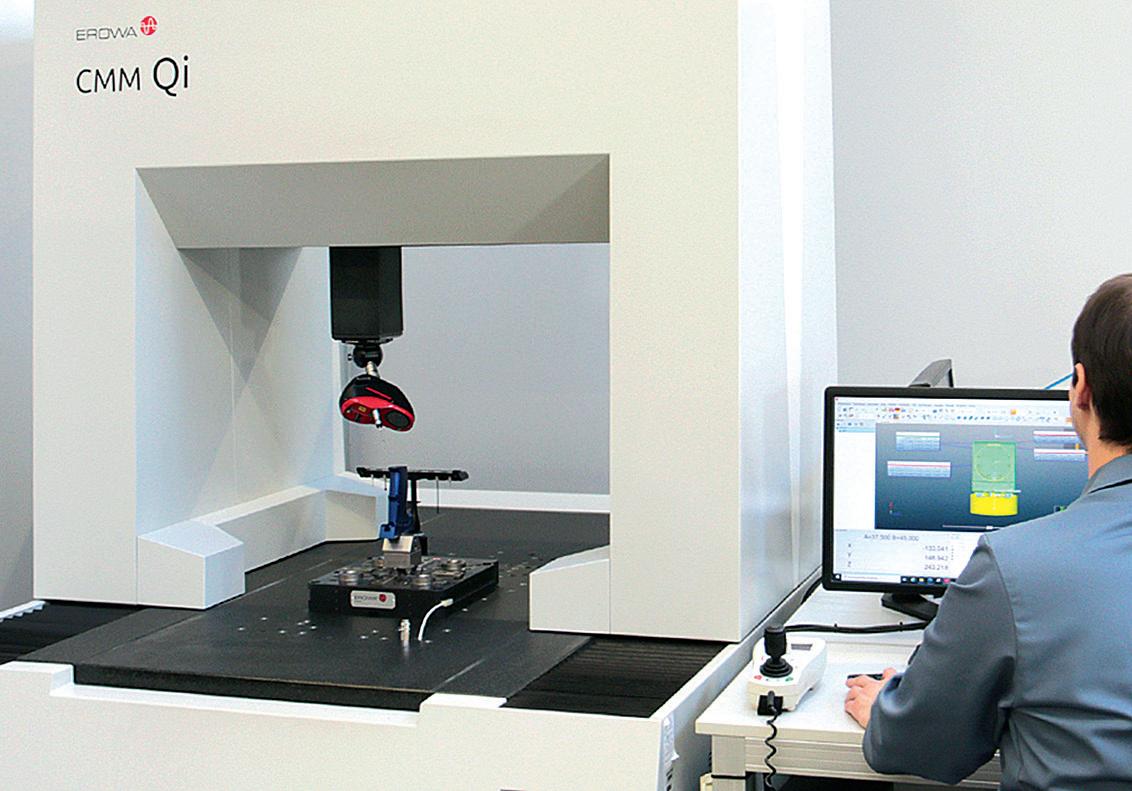

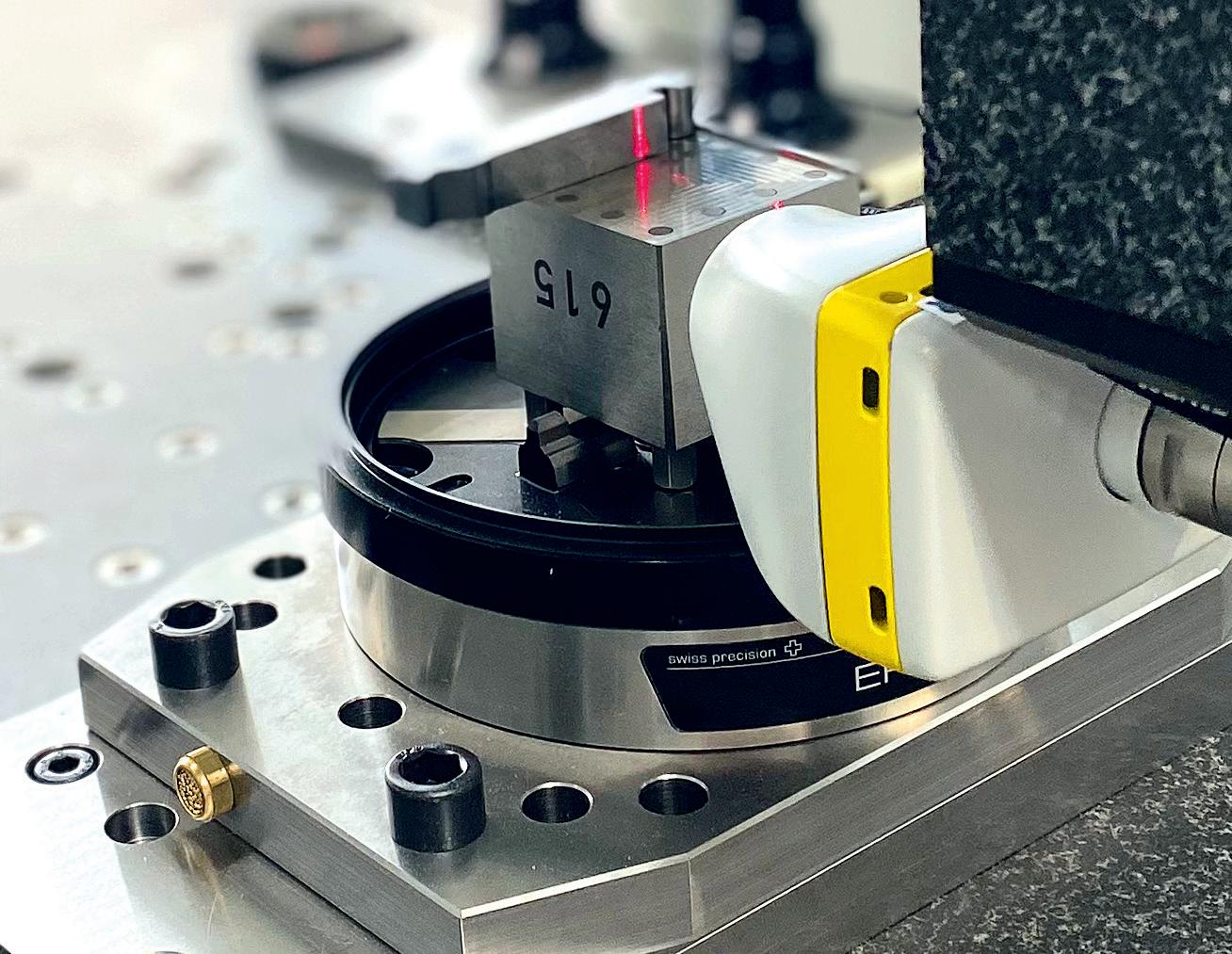

Da questa collaborazione è nata anche l'idea di integrare nei processi produttivi una macchina di misura della EROWA. «Qui alla Bihler collaboriamo con EROWA già dai primi albori dell'automazione delle nostre macchine, negli anni 90; ma devo ammettere che all'inizio non ero a conoscenza del fatto che EROWA è in grado di offrire soluzioni anche nel campo della misurazione automatica. Però ci siamo più che convinti quando abbiamo visto all'opera l'intero pacchetto», afferma Höldrich.

Misurazioni rapidissime

Per la Bihler è essenziale che la macchina di misura sia completamente integrata nel processo produttivo, nel senso di poter effettuare misurazioni intermedie automatizzate sul posto e senza dover ricorrere a programmi di misurazione particolari. «Il tutto senza eccessivo impegno e secondo le modalità richieste», aggiunge il Direttore. «La misurazione e il controllo integrati ci danno la possibilità di riconoscere per tempo eventuali scostamenti dalle tolleranze prestabilite, e quindi di intervenire già in fase di produzione.» Così la Bihler può garantire la qualità

10

SERVIZIO www.bihler.de

richiesta e minimizzare gli scarti, consentendo di rilavorare i pezzi difettosi all'interno del processo. «Alla EROWA abbiamo trovato questo pacchetto completo perfettamente rispondente alle nostre esigenze, un pacchetto costituito da una macchina di misura EROWA CMM Qi di elevata precisione combinata con il software CMM CubeScan Technology e ovviamente con la relativa soluzione di automazione», ci spiega.

La EROWA CubeScan Technology

«Proprio quello che ci serviva: misurare e controllare in modo semplice e rapido, senza ulteriori programmazioni e senza la presenza di personale specializzato ad hoc», dice entusiasta Höldrich. Ma andiamo per ordine: col software

EROWA CubeScan e impiegando un laser scanner si possono misurare in tempi brevissimi i pezzi contactless. Per iniziare occorre solo inserire nella maschera le dimensioni del pezzo, dopodiché la misurazione si avvia automaticamente.

Sovrapponendo i punti di misurazione scansionati con il modello CAD si genera poi una mappatura a colori che permette di individuare a prima vista gli eventuali difetti. Il risultato viene trasferito direttamente al sistema di gestione processo JMS 4.0. Questa automazione del trasferimento dati senza soluzione di continuità garantita

dal JMS 4.0 consente di disporre in tempo reale di informazioni sulla qualità dei pezzi e sulla produttività della macchina. Un vantaggio enorme della misurazione

CubeScan è dato dal fatto che non occorre un ulteriore programma di misurazione. Inoltre l'applicazione

CubeScan consente di digitalizzare in modo rapido e semplice la componentistica già esistente: insomma, il cosiddetto «Reverse Engineering». Un metodo assai utile in particolare per i componenti per i quali non sono disponibili dati digitali.

Soddisfatte tutte le aspettative «Questa versatilità e semplicità di utilizzo è ciò che ci ha convinti di più», ci dice Paul Höldrich assieme al tecnico metrologo Manuel Schmölz. La misurazione diretta in fase di produzione consente di effettuare eventuali correzioni in maniera semplice e rapida, minimizzando gli scarti e consentendo di individuare errori non riconosciuti prima. Così si migliora la qualità e si riducono le spese inutili. Col software CubeScan l'operatore riconosce immediatamente eventuali errori di tolleranza. In futuro la macchina di misura verrà integrata completamente nell'automazione e quindi nell'intero processo produttivo.

11

«Ci siamo convinti quando abbiamo visto all'opera l'intero pacchetto. Una macchina di misura formidabile: semplice, rapida e soprattutto assai versatile.»

Paul Höldrich, Direttore della produzione, Otto Bihler

Metrologia di produzione senza necessità di programmazione

Con l'opzione software EROWA CMM CubeScan, i pezzi vengono misurati senza contatto in tempi brevissimi con uno scanner laser, senza dover creare un programma di misura supplementare. La misura viene eseguita automaticamente, i dati misurati vengono inviati direttamente al sistema di gestione e confrontati con quelli di riferimento. La misurazione avviene con il minimo dispendio di tempo possibile e con un risultato estremamente affidabile.

• Analisi rapida dei dati

Con l'aiuto di uno scanner laser, i pezzi possono essere misurati senza contatto in tempi brevissimi. Il risultato viene trasmesso direttamente al sistema di gestione e i pezzi difettosi vengono individuati e scartati automaticamente.

• Nessuna necessità di programmazione

Con la tecnologia CubeScan, non è necessario creare il programma di misura. Si effettua la misura impegnando meno tempo possibile.

• Facilità d'uso

Facile e veloce, senza bisogno di specialisti della misurazione. Basta definire l'area di misura con altezza, lunghezza e larghezza all'interno di un "cubo" virtuale e il gioco è fatto. Sovrapponendo i punti di misura scansionati, si crea una mappatura a colori che rende visibili i difetti a prima vista.

• Pieno controllo del processo di produzione

Grazie all'automazione dei dati senza soluzione di continuità, è possibile verificare in qualsiasi momento la qualità e la produttività tramite il sistema di gestione.

• Opzione conveniente

Qualsiasi macchina di misura a coordinate 3D di EROWA con i relativi accessori può essere facilmente aggiornata con il software aggiuntivo a basso costo.

12

CUBESCAN TECHNOLOGY

• Digitalizzazione semplice e veloce dei componenti

I componenti preesistenti possono essere comodamente digitalizzati. Così diventa possibile eseguire in modo rapido e semplice il reverse engineering.

EROWA CMM CubeScan Technology - il controllo di qualità rapido, semplice ed economico senza necessità di programmazione.

13

Il primo passo verso la produzione automatizzata

La cittadina di Landvetter si trova a 15 km ad est di Göteborg, in Svezia. In quella località l'azienda RZ OLDA Innovation AB produce componentistica metallica di alta precisione. Come ci racconta Jan-Erik Svensson, CEO dell'azienda, alla fine del 2022 si è compiuto il primo passo verso la produzione automatizzata.

EROWA: Signor Svensson, in cosa consiste l'attività della RZ OLDA Innovation?

JAN-ERIK SVENSSON: Proponiamo alla nostra clientela soluzioni produttive di massimo livello qualitativo. Attualmente l'azienda è divisa in due settori, uno che produce maniglie per serramenti e l'altro che provvede alle lavorazioni per conto terzi. Questo secondo settore opera al momento con 8 fresatrici CNC (di cui 3 a 5 assi) e 3 torni CNC.

La nostra produzione si concentra quindi sui settori fresatura e tornitura, producendo componenti per l'industria

automobilistica ma anche per la lavorazione del tabacco e per il packaging. Caratteristica comune a tutta questa produzione è la precisione della lavorazione e la conformità ai massimi requisiti qualitativi."

E cosa vi ha portato a fare il grande passo verso l'automazione?

Nell'autunno del 2021 c'è stato un meeting aziendale quasi drammatico, perché con la produzione convenzionale non eravamo praticamente più in grado di far fronte agli ordini che ci arrivavano. Dovevamo escogitare un

14

metodo per incrementare la nostra capacità, in particolare per quanto riguardava la fresatura. In breve abbiamo compreso che quello che ci occorreva erano macchine a 5 assi con un'automazione un po' particolare. Così abbiamo fatto un po' di ricerche e ci siamo concentrati sui cambio pallet a configurazione aperta, in quanto con il nostro mix assai diversificato e con lotti da 1 a 50 pezzi mediamente è per noi indispensabile poter disporre di una flessibilità altissima nella produzione. E quando ad una fiera a Värnamo siamo entrati in contatto con EROWA siamo stati immediatamente affascinati dalla semplicità e dalla compattezza della soluzione Robot Compact 80.

E cosa esattamente è stato a convincervi?

La snellezza complessiva del sistema, la brevità dei tempi di riallestimento col conseguente aumento dei tempi macchina, ma anche il livello produttivo in rapporto

allo spazio disponibile. L'ERC 80 è facile da gestire, e si è integrato senza problemi nella nostra produzione. Era proprio quello che ci serviva in quel momento: una soluzione di automazione affidabile, rapida e semplice in spazi ridotti.

Intende dire che in precedenza la RZ OLDA non utilizzava i pallet e non produceva in modo automatizzato?

Proprio così. Per noi è stato un grande passo avanti. Certo, abbiamo dovuto prima adeguare i nostri processi produttivi al criterio della pallettizzazione dei pezzi e del caricamento automatico delle macchine. Ma adesso, a un anno di distanza, siamo ormai perfettamente operativi, e le macchine lavorano quotidianamente senza particolari

15

SERVIZIO www.rzg.se/bolag/rz-olda

«Ogni cambiamento inizia con un primo passo. Abbiamo osato e investito.»

Jan-Erik Svensson, CEO RZ OLDA INNOVATION AB

16

Anders Carlsson, Sales Manager EROWA, Jan-Erik Svensson, CEO RZ Olda Innovation AB e Lars Clarhav, Tecnico di produzione RZ Olda Innovation AB

problemi, anche se dobbiamo ancora imparare come sfruttarle al massimo grazie ai robot di EROWA.

All'atto pratico, cosa significa tutto questo?

Per noi è un processo impegnativo: vogliamo e dobbiamo apprendere i concetti teorici e tecnici delle nuove macchine automatizzate. Va tenuto presente che per il nostro elevato mix merceologico dobbiamo lavorare un gran numero di componenti. Inoltre al momento riceviamo moltissimi ordini, che vanno prima di tutto programmati. Sono tutte cose che portano via molto tempo e che generano un gran lavoro iniziale. Per questo le nostre macchine sono spesso ancora ferme. Ma grazie all'automazione, in futuro i nostri collaboratori potranno concentrarsi di più sul loro specifico compito, ossia la lavorazione rapida e precisa su cinque assi.

Cambiamenti di grande portata?

Sì, certo, ma ogni cambiamento comincia con un primo passo, e noi lo abbiamo compiuto, investendoci sopra.

Che tipo di investimenti?

Prima di tutto abbiamo acquisito nuovi spazi per ampliare e sviluppare la nostra azienda. E in corso d'opera abbiamo acquistato anche due esemplari identici di fresatrice a cinque assi Mazak CV 500, ciascuna con il suo Robot Compact 80 di EROWA. Nella nostra configurazione abbiamo integrato 10 pallet UPC da 320 x 320 mm e 20 pallet ITS di ø 148 mm il diametro. E poi vi abbiamo aggiunto anche delle morse per pezzi grezzi 148 P assai adatte alla nostra metodologia di produzione. Con i pallet UPC possiamo gestire direttamente quasi l'80% dei nostri pezzi. L'obiettivo è comunque quello di crescere costantemente grazie all'automazione.

Convinti e fiduciosi, le aspettative sono state finora esaudite?

Assolutamente. Volevamo tempi operativi più lunghi, una produzione più flessibile e la massima affidabilità di processo. Obiettivi che sono stati più che raggiunti, anche se per noi il tutto ha rappresentato una sfida e ha comportato un processo di apprendimento continuo. Perché al momento è tutto nuovo: nuovi locali di lavoro, nuovo personale, nuovo sistema CAD/CAM, nuova automazione, nuove macchine e un nuovo sistema di gestione processo.

Tutto nuovo - E anche tutto meglio?

Senza dubbio. Ogni giorno impariamo qualcosa di nuovo. Ci accorgiamo anche che riusciamo ad aumentare in continuazione i tempi macchina, e all'interno del Gruppo RZ - di cui facciamo parte - ci siamo conquistati un certo status. Ci vengono inviati pezzi complicati e di alta precisione, soprattutto lavori di dettaglio di dimensioni inferiori a 300 x 300 mm e in quantità fino a 500-1000 pezzi per rendere l'automazione più redditizia. Perseguiamo

passo per passo il nostro obiettivo di crescita e ottimizziamo quotidianamente i nostri processi.

E potete contare sul sostegno di EROWA? Certamente. Siamo soddisfattissimi non solo dell'automazione e del tooling ma anche dell'assistenza che EROWA ci garantisce. Grazie all'interfaccia userfriendly del sistema di gestione processo JMS 4.0, già dopo un breve addestramento eravamo pronti a gestire interamente e senza problemi sia le macchine che i robot. Se necessario, ormai siamo in grado di programmare gli ordini in maniera rapida e semplice. Così sfruttiamo contemporaneamente al massimo sia le macchine che il tempo. E naturalmente tutto ciò non può che far bene alla nostra collaborazione futura con EROWA.

Grazie per l'intervista.

RZ OLDA INNOVATION AB

• Creata nel 1985

• Nel 2015 è entrata a far parte del gruppo RZ (16 aziende ubicate nella Svezia meridionale)

• Numero pezzi lavorati in fresatura: da 1 a 100 per lotto; in tornitura mediamente 500 pezzi

• Dimensioni dei pezzi da 10-20 mm a 300x300 mm

• 20 dipendenti

17

Digitalizzazione efficiente dell'intero processo produttivo

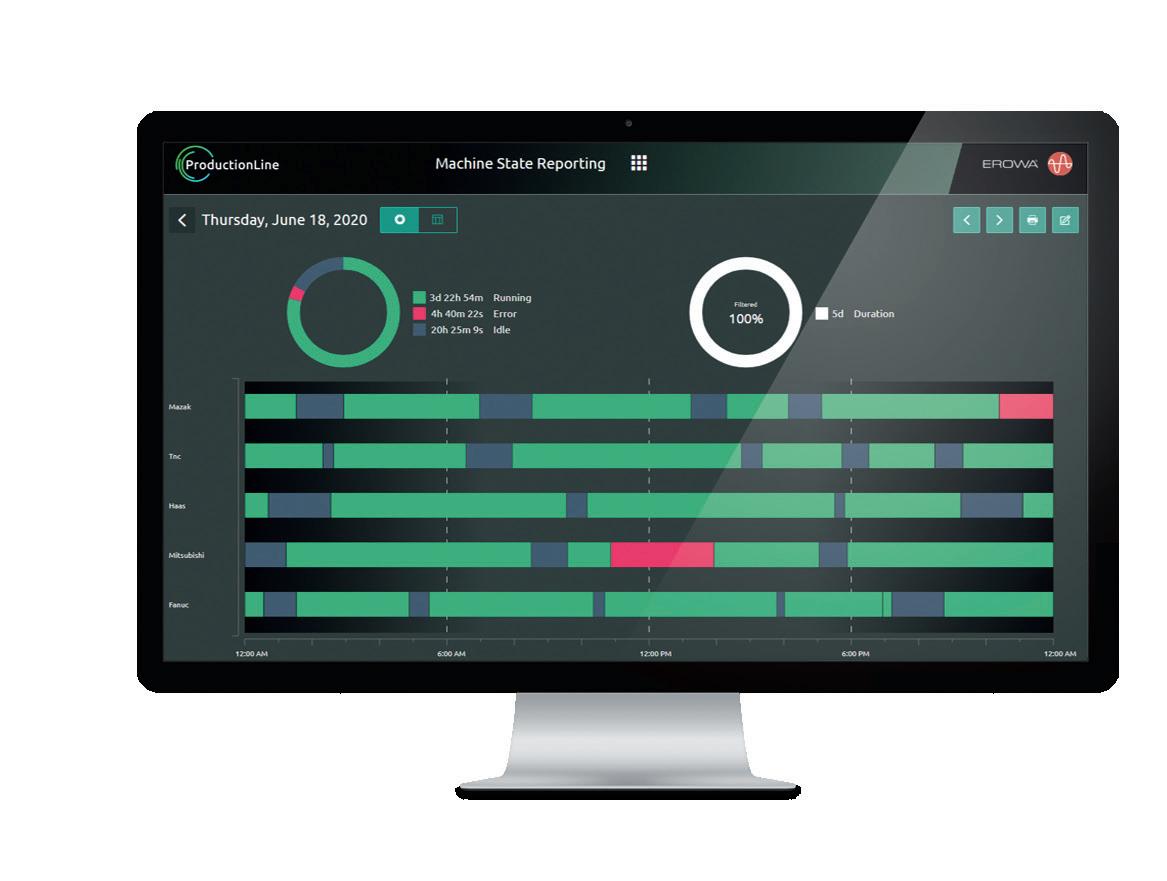

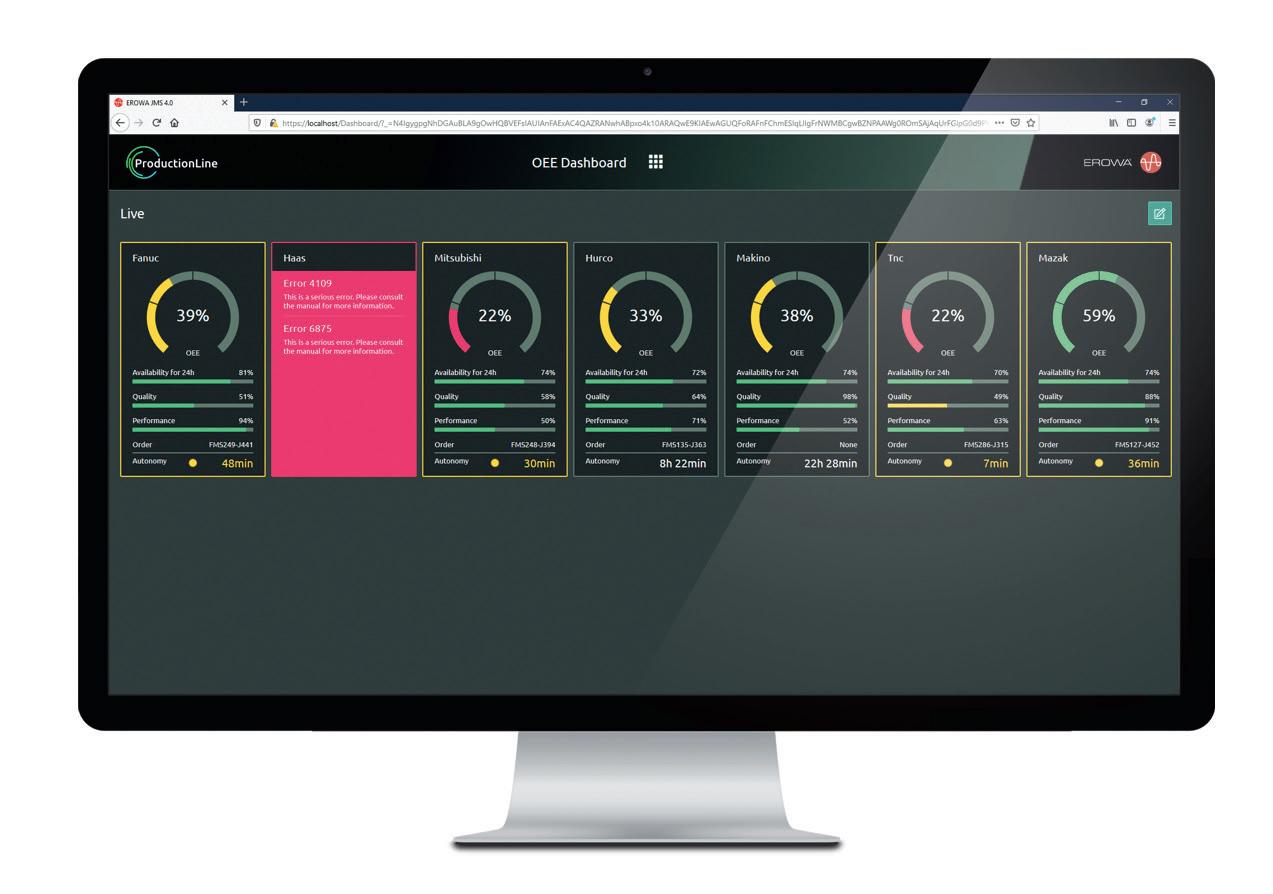

L'industria manifatturiera di oggi opera in un ambiente dinamico che richiede risposte innovative e flessibili. Si affrontano ogni giorno nuove sfide e le esigenze in termini di qualità e tempestività nella consegna aumentano. Le soluzioni offerte da EROWA sono modulari e scalabili: indipendentemente dai diversi processi produttivi, è possibile integrare macchine utensili di tutti i produttori e di diverse generazioni. Con JMS 4.0, EROWA fornisce un pacchetto software sviluppato appositamente per l'automazione dei dati nella produzione. Con o senza robot di carico.

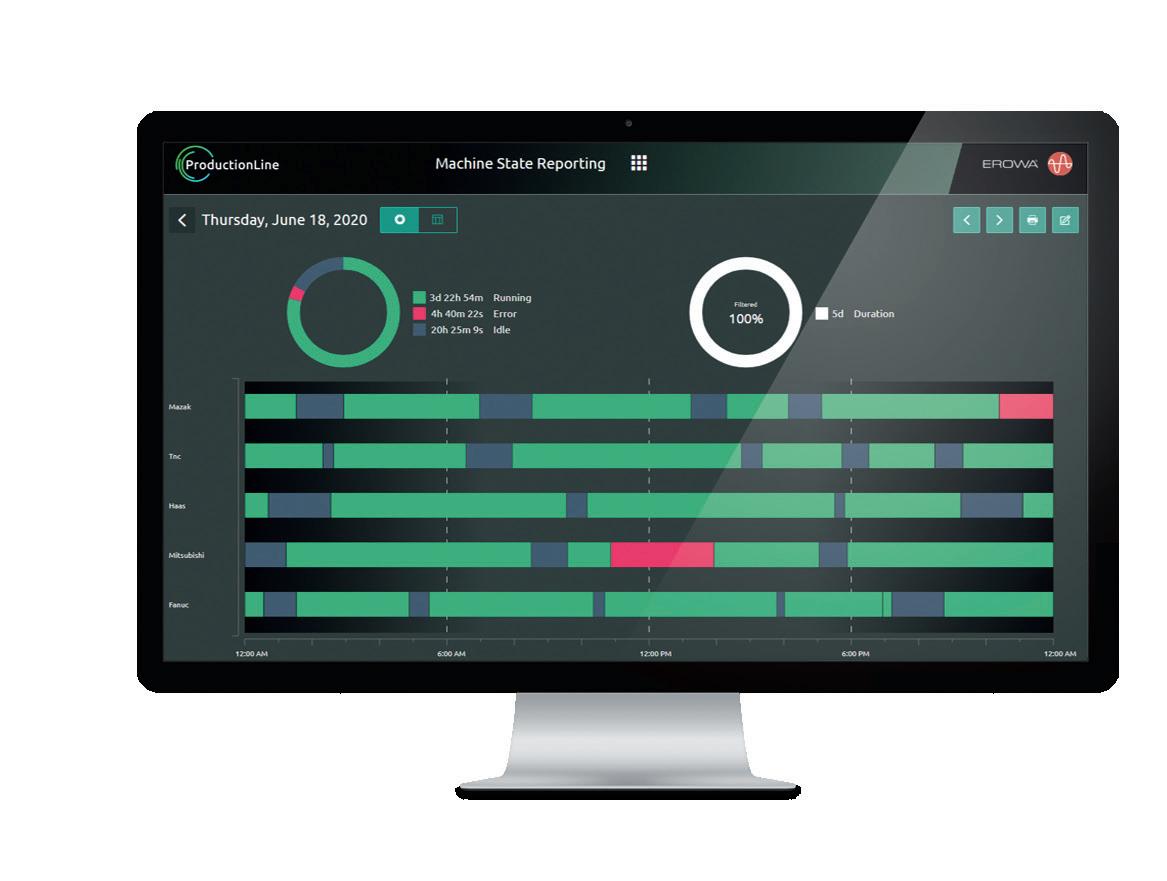

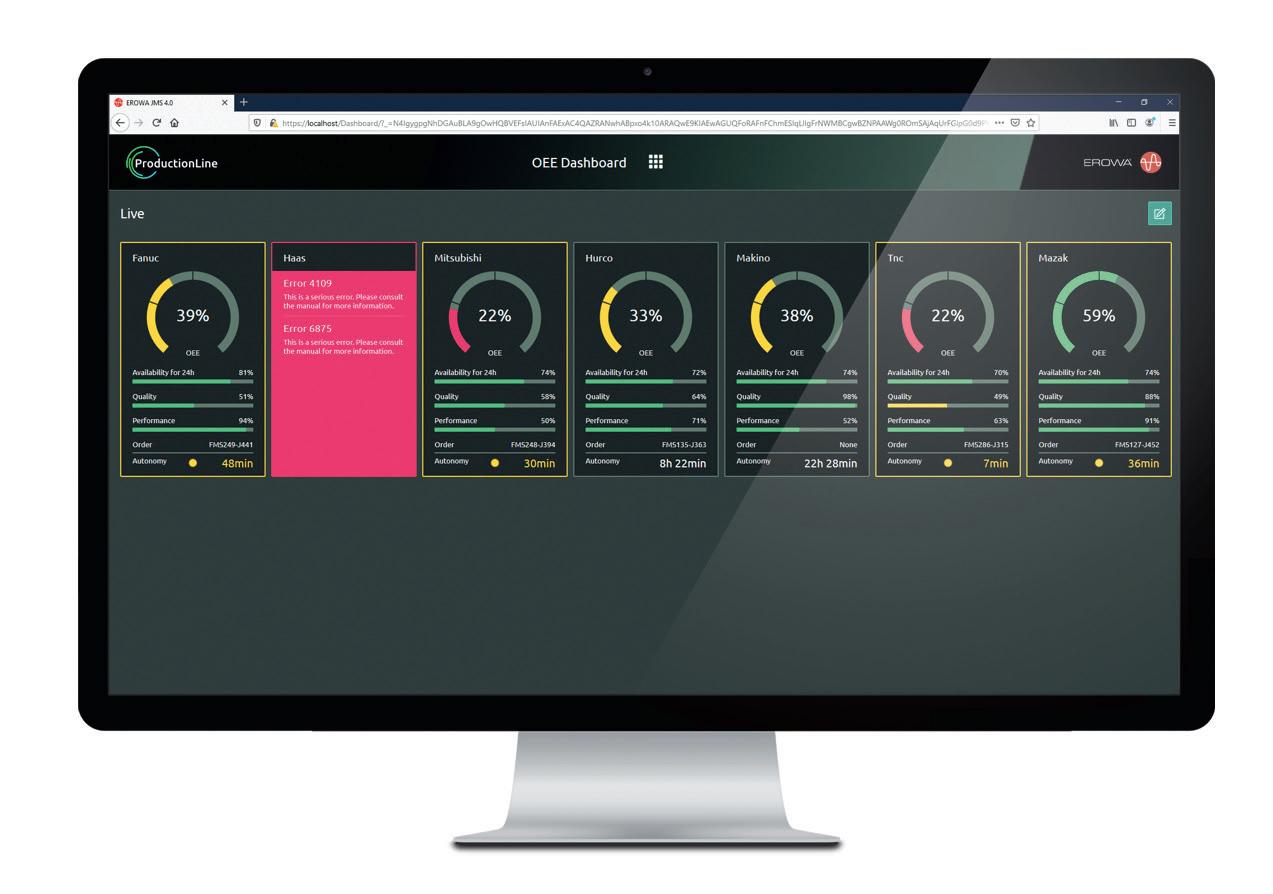

L'automazione dell'officina inizia con l'automazione dei dati. Le interfacce flessibili con i sistemi a monte e a valle integrano la produzione nell'infrastruttura IT esistente. I dati di processo acquisiti vengono trasferiti alle celle di produzione pertinenti al momento giusto e nel formato giusto. Il feedback ricevuto dalle macchine, dagli (eventuali) robot o dall'operatore viene registrato e reso disponibile a livello centrale per le analisi. In questo modo, l'intero processo può essere monitorato e controllato in qualsiasi momento.

Pianificazione, controllo e monitoraggio delle singole fasi di lavoro

Il sistema di gestione processo EROWA JMS 4.0 collega tutti i dati e controlla l'intero processo produttivo. Automatizza il flusso dei dati dall'ERP e dal CAD/CAM

fino alle celle di produzione. JMS 4.0 gestisce il comando dei robot, il trasferimento dei dati e il controllo delle macchine collegate.

JMS 4.0 dispone di varie interfacce con sistemi di pianificazione degli ordini e della produzione come ERP / PPS / CAD / CAM e altri. Ciò significa che i dati vengono importati automaticamente e lo stato attuale della produzione viene riportato in tempo reale.

Sia per l'elettroerosione a tuffo o a taglio che per la fresatura, foratura, tornitura, rettifica o misurazione, le soluzioni software JMS 4.0 collegano macchine delle più diverse tecnologie produttive.

18

JMS 4.0

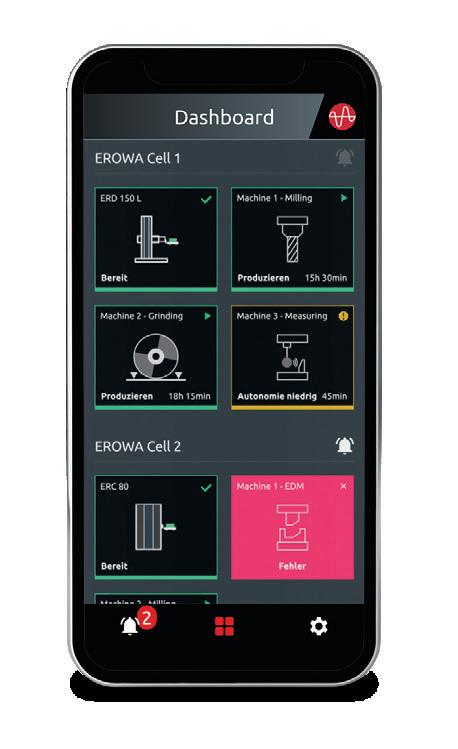

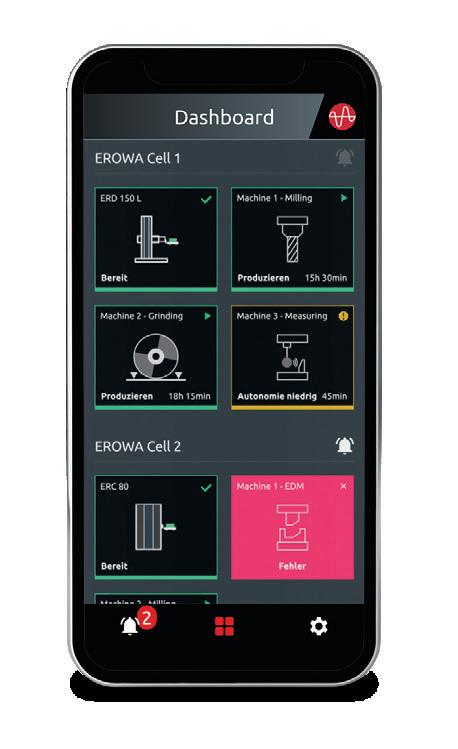

Con il sistema EROWA EWIS basato su RFID, i pallet e i portaelettrodi sono univocamente identificati. In questo modo, l'operatore conosce sempre la posizione e le condizioni dei pezzi o degli elettrodi. Le applicazioni Dashboard e Supervision mostrano in tempo reale i parametri chiave dell'efficienza e lo stato attuale delle celle di produzione. Questi dati sono visibili anche sull'App EROWA Mobile. Avvertenze e allarmi arrivano all'operatore in qualsiasi momento e ovunque tramite notifiche push.

JMS 4.0 offre un modo semplice ed economico per digitalizzare e automatizzare la produzione, anche senza robot. Sono i clienti stessi a stabilire il grado di integrazione. Con o senza automazione, con il collegamento di

una singola macchina o con una soluzione integrata end-to-end per l'intera officina. Il software è modulare e può essere ampliato in base alle vostre esigenze.

JMS 4.0

• Rappresentazione chiara dell'intero processo produttivo

• Interfacce di importazione/esportazione

• Stato della macchina in diretta 24 ore su 24 e 7 giorni su 7 grazie all'app di monitoraggio

• Analisi trasparente di tutti i dati di produzione

• Software modulare

• Interfaccia utente intuitiva

19

Investire bene nel futuro

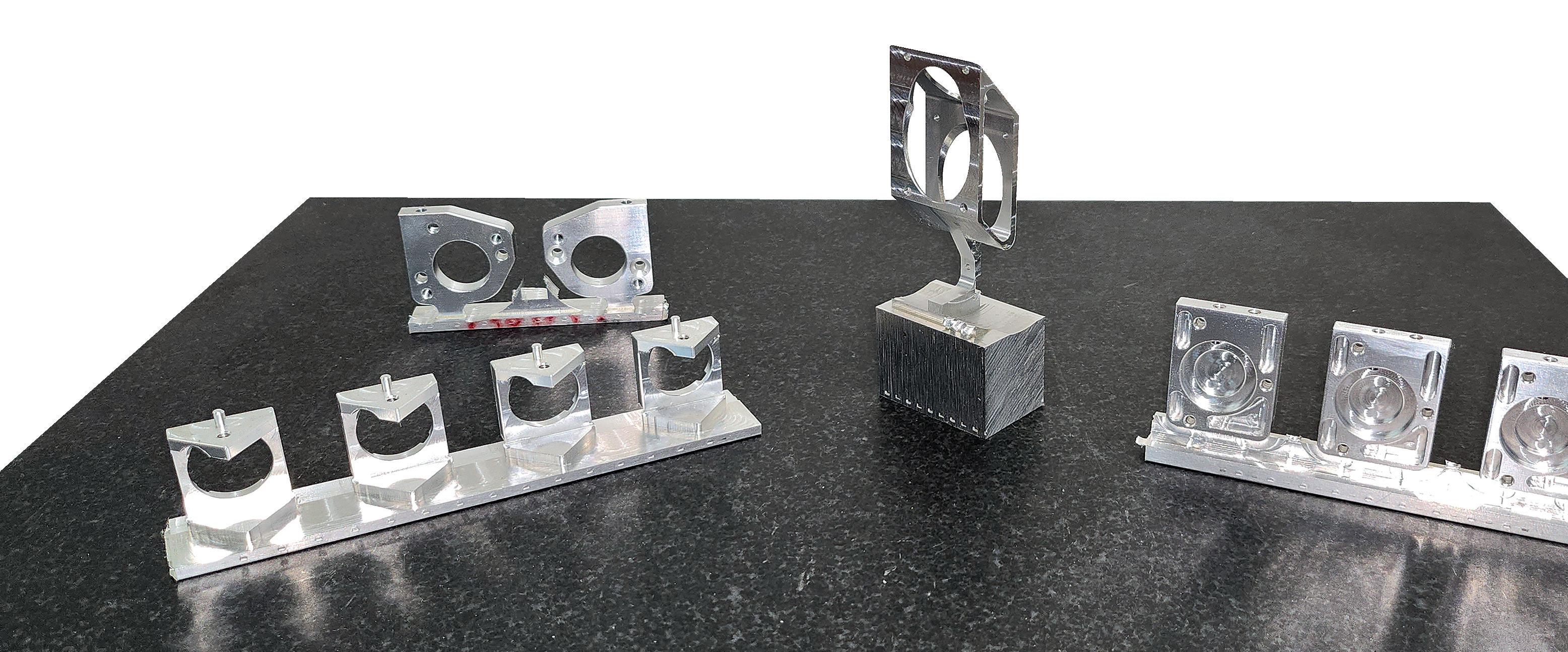

Da azienda individuale a società attiva a livello internazionale grazie a una costante forza innovativa e una tecnologia orientata al futuro. È così che la Universal Laser Systems (ULS) è diventata un leader nel campo delle tecnologie laser digitali. Dalla sua sede centrale in Arizona, negli Stati Uniti, la ULS offre oggi un'ampia gamma di sistemi laser per incisione, marcatura e taglio pensati su misura per il cliente, dai piccoli sistemi desktop ai grandi impianti industriali.

Una sfida e un obiettivo

La ULS realizza in proprio i componenti dei suoi sistemi laser e, considerata la necessità di disporre di elementi modulari a costi accessibili e adeguati alle esigenze individuali della clientela, deve ovviamente affrontare una forte domanda di pezzi singoli, piccole serie e prototipi. I materiali lavorati sono principalmente leghe di alluminio e acciai inox. Le lavorazioni coprono un mix assai diversificato di pezzi in quantitativi ridotti, che con circa 750 codici pezzo e dimensioni medie del lotto di 80-100 pezzi, comportavano tempi prolungati di attrezzaggio e riallestimento e quindi di fermo macchina. La ULS ha quindi cercato di standardizzare al massimo i vari dispositivi per lavorare quanti più pezzi possibile e recuperare in termini di operatività.

Rimanendo fedele alla sua filosofia aziendale di innovazione permanente, l'azienda si è posta l'obiettivo di produrre in modo sempre più efficiente, adottando l'automazione flessibile. E il fine perseguito - la produzione modulare a costi ragionevoli - l'ha portata a cercare il partner più idoneo nel settore dell'automazione.

Nel settembre 2021 Nathan Zerkle, ingegnere di produzione presso la ULS, ha scoperto l'EROWA in un giro virtuale dell'azienda su YouTube, dove si presentavano utensili, sistemi di serraggio e di automazione. Si è aperto così per lui un mondo di prospettive entusiasmanti, che lo hanno indotto a contattarci per saperne di più.

Quello che occorreva alla Universal Laser Systems era un sistema di automazione ampliabile modularmente e adattabile alla quantità dei pezzi da lavorare. Proprio quello che propone EROWA. Ben presto a due fresatrici Haas

UMC500 a cinque assi venivano abbinati un Robot Multi, il sistema di serraggio pezzi ITS148 e PC210 e il sistema di gestione processo JMS 4.0.

Preallestire di giorno, produrre di notte

Ormai tutti gli ordini vengono generati e gestiti dal sistema di gestione processo JMS 4.0. Tutti i pallet portapezzi vengono identificati tramite chip EWIS e trasferiti alla cella di lavorazione tramite la stazione di carico del Robot Multi, che si avvale di un apposito programma gestore dell'allestimento e del caricamento. Questo programma controlla quindi tutti i dati relativi alla commessa e alla produttività della cella.

Grazie alle soluzioni di automazione offerte dal Robot Multi EROWA, la ULS è oggi in grado di produrre ininterrottamente per tutta la notte, mentre di giorno si lavorano le piccole serie e si preparano le nuove commesse e i pezzi per il turno non presidiato, predisponendo i sistemi di

20

SERVIZIO www.ulsinc.com

serraggio idonei. Il risultato è stato un forte incremento dell'efficienza delle macchine, accompagnato da una riduzione dei tempi di set-up.

Ma la ULS non si è limitata ad automatizzare la sua produzione; è riuscita anche ad ottimizzarla sensibilmente, rivedendo ed adeguando i propri processi produttivi principalmente al fine di ridurre quanto più possibile le operazioni di smontaggio e riserraggio. Ciò ha portato anche a ottimizzare in modo creativo i dispositivi di serraggio per consentire, ove possibile, la lavorazione dei pezzi su cinque lati con un unico serraggio.

Meno stress per il personale

L'introduzione del robot consente oggi di disporre di una cella di produzione completamente automatizzata, con tutti i vantaggi in termini di miglioramento del workflow in casa ULS: occorrendo infatti ora meno personale per la gestione dell'intera cella, si sono potuti destinare alcuni collaboratori a nuovi incarichi all'interno dell'azienda.

Una volta installata la cella automatizzata, la sfida maggiore è stata quella di fornire al sistema una quantità di lavoro sufficiente a garantire il pieno utilizzo della cella. E qua Nathan Zerkle non ha esitato a dire con ironia che sarebbe ben felice di avere problemi di questo genere.

Esperienze maturate con EROWA

Con il suo tooling, la sua automazione e il suo sistema di gestione processo, EROWA ha rivestito un ruolo significativo nel miglioramento dei processi produttivi della ULS, superando ogni aspettativa. «L'implementazione e la messa in esercizio della cella sono state rapide e prive di problemi, e l'assistenza post-vendita nonché la formazione del personale davvero eccellenti», ha affermato con convinzione Zerkle.

Le esperienze di Nathan Zerkle con EROWA evidenziano i vantaggi dell'automazione nei processi produttivi: già una sola cella automatizzata basta a migliorare la produttività dell'intera azienda. E con essa si apre anche la porta che consentirà domani di ampliare la cella modularmente.

21

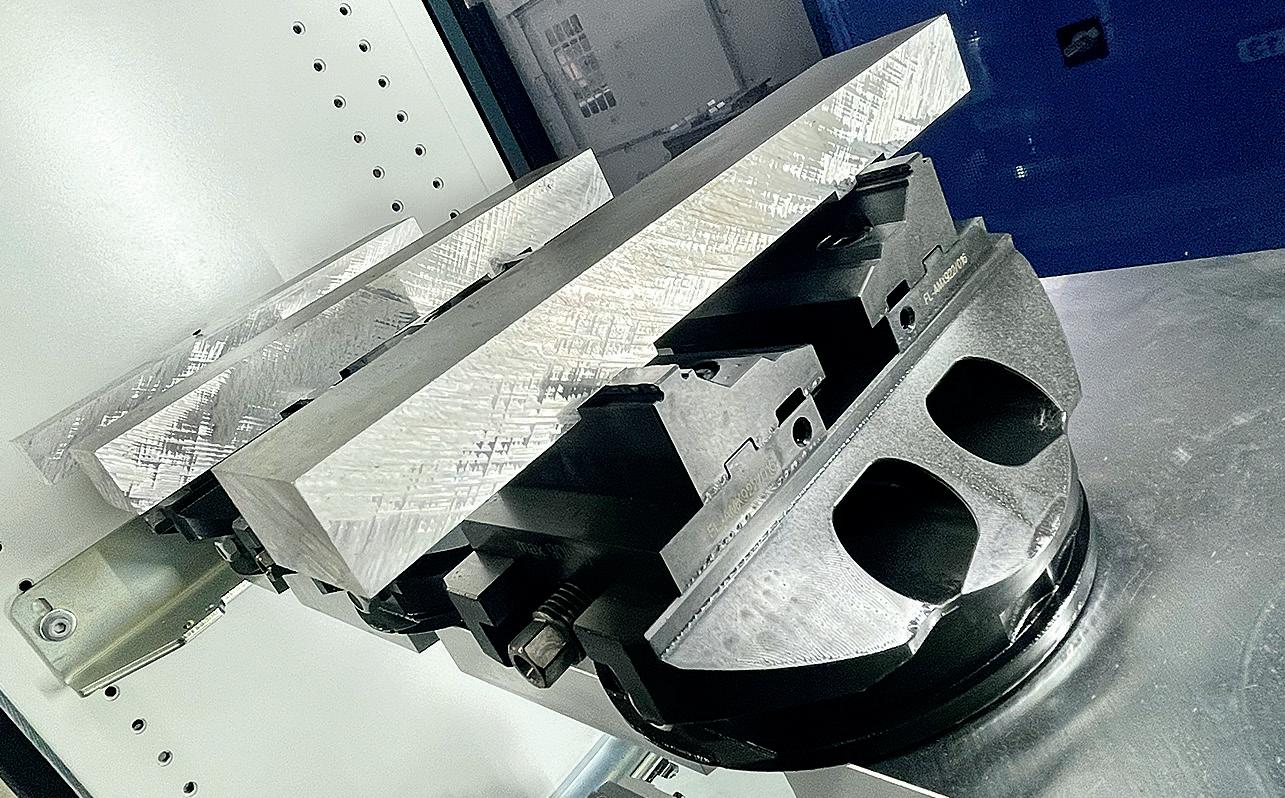

Automazione affidabile e sicura di morse autocentranti

Per aumentare l'efficienza economica della produzione di pezzi, è necessaria una soluzione di automazione sicura e senza problemi. Il sistema di serraggio EROWA «VPC» (Vise Power Clamp) è stato sviluppato espressamente per questo scopo. Abbinato al dispositivo di carico EROWA, garantisce l'automazione assolutamente infallibile e sicura. Le possibilità di impiego universali del sistema di serraggio consentono inoltre la massima flessibilità nella produzione dei pezzi.

VPC blocca tutto

Tutti i dispositivi di bloccaggio pezzo disponibili sul mercato con dima da 52 mm o 96 mm vengono alloggiati in modo rapido e preciso nel sistema di serraggio EROWA VPC.

Scegliete tra due dimensioni

Il sistema di serraggio VPC è disponibile in due dimensioni:

• VPC 52 mandrino e attacco per una dima da 52 mm.

• VPC 96 mandrino e attacco per una dima da 96 mm.

Prestazioni e precisione

La tecnologia di serraggio collaudata, funzionale e ben studiata dei mandrini VPC comprende la pulizia integrata degli appoggi Z, il monitoraggio dello stato e una guarnizione perimetrale. I mandrini VPC possono essere montati tramite la piastra di base o direttamente sulla tavola macchina.

Serraggio sicuro / automazione affidabile

Gli attacchi VPC sono realizzati in acciaio temprato di alta qualità e garantiscono una lunga durata. Le superfici funzionali rettificate assicurano un inserimento ottimale nel mandrino VPC, e quindi un serraggio sicuro e un'automazione affidabile.

22 VISE POWER CLAMP

Facile e veloce

La preparazione è molto semplice: avvitare l'attacco VPC sul dispositivo di serraggio, sul supporto o direttamente sul pezzo e stringere.

Possibilità di automazione

Il caricamento automatico aumenta in modo significativo le ore di produzione della vostra macchina utensile. EROWA offre l'opzione di automazione più adatta alle vostre esigenze. Saremo lieti di fornirvi la nostra consulenza per la vostra soluzione di automazione VPC personalizzata.

Possibilità di automazione

Si possono adattare tra loro le diverse dimensioni del sistema, massimizzando la flessibilità di produzione. Con i pallet adattatori, il sistema di serraggio VPC può essere integrato in modo flessibile nel sistema EROWA UPC (vedi foto) e MTS.

23

A motivarci è il desiderio di esplorare strade nuove

Specializzatissimi e orgogliosi di realizzare per la propria clientela componenti di precisione e moduli sofisticati: ecco solo alcuni dei punti di forza della Wymed AG, azienda con sede a Freienstein-Teufen in Svizzera, cui si rivolgono con le loro richieste notissimi stabilimenti dello scomparto medicale, dei semiconduttori, dell'industria orologiaia e di quella aerospaziale. La Wymed è azienda leader in particolare nel campo ortopedico, dove produce impianti e strumenti di altissima qualità. Ed è anche uno dei primi clienti di EROWA ad aver adottato il nostro nuovo sistema di serraggio Vise Power Clamp (VPC) all'interno di un processo produttivo interamente automatizzato.

prime, i costi dell'energia, la digitalizzazione e la perdurante carenza di personale specializzato.

Per affrontare con successo queste problematiche ed ottimizzare, anche migliorandole, la qualità e la quantità della produzione con le risorse umane di cui disponiamo ci siamo resi conti che era indispensabile operare i nostri impianti in maniera automatizzata e affidabile», spiega Fallegger.

La soluzione EROWA

«Il contatto con EROWA è nato nel 2021, tramite della DMG MORI», dice Bernhard Steiger, Key Account Manager di EROWA, che segue ed accompagna la Wymed sin dall'inizio della sua collaborazione con EROWA.

Esigenze di alto livello

«Pretendiamo da noi stessi e dai nostri processi produttivi livelli di qualità altissimi. La produzione di componenti complessi e sofisticati e il sourcing di nuovi prodotti rappresenta per noi un fattore di motivazione e di sfida. Offriamo ai nostri clienti soluzioni tagliate su misura al miglior prezzo possibile. Ed è proprio qui che ci supportano al meglio i prodotti di EROWA», dichiara Michael Fallegger, Direttore del reparto fresatura CNC alla Wymed.

Una sfida continua

«Come succede all'intero settore, anche la Wymed si trova a dover affrontare sfide continue, per esempio i crescenti costi dei materiali, la disponibilità delle materie

Per ottimizzare i processi produttivi e creare la capacità necessaria per acquisire nuove commesse, la Wymed aveva deciso di investire in nuove fresatrici e unità periferiche rispondenti alle sue esigenze. Dopo estese ricerche la scelta era caduta sulle frese verticali DMP70 della DMG MORI, in combinazione con i Robot Compact 80 di EROWA. Era in particolare la costruzione compatta dell'apparecchiatura di handling proposta da EROWA a rispondere al meglio alle esigenze di spazio della Wymed. Nella fattispecie, due DMP70 con un Robot Compact 80 situato in mezzo si adattavano perfettamente allo spazio disponibile tra i pilastri in calcestruzzo presenti nel padiglione di produzione.

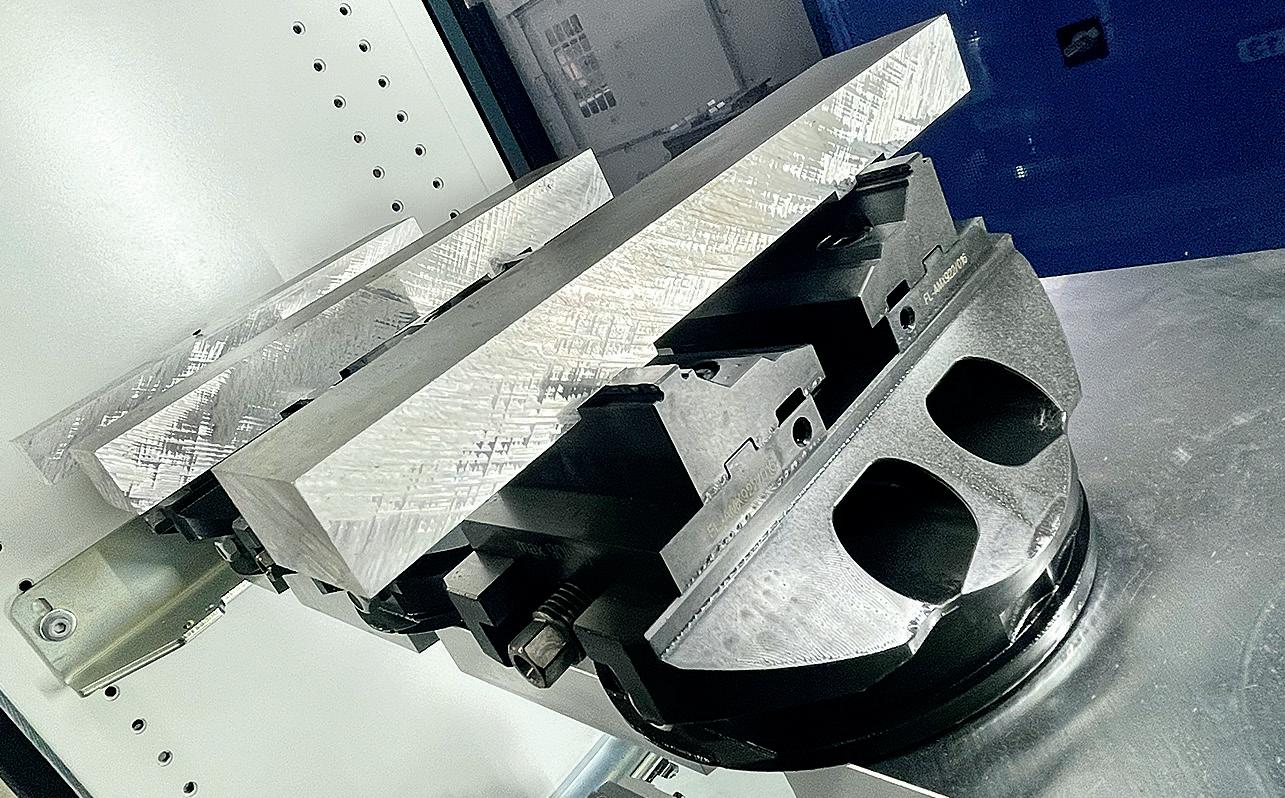

Sulle tavole macchina delle DMP 70 è stato da poco introdotto anche il sistema di serraggio EROWA VPC nella versione 52. «Ed è proprio questo sistema di serraggio pezzi ad offrirci tanti vantaggi» dichiara il Direttore. Col sistema VPC inserito quale interfaccia di precisione tra macchina e pezzo è infatti possibile posizionare i dispositivi di bloccaggio pezzo sulle macchine in maniera

24

SERVIZIO www.wymed.ch

automatizzata e precisissima. I dispositivi di bloccaggio pezzo sono attrezzati con quattro attacchi VPC, le cui superfici perfettamente levigate garantiscono l'inserimento perfetto nel mandrino e quindi l'affidabilità del processo automatizzato.

«Questa elevata sicurezza di processo è per noi un fattore essenziale; altrimenti è denaro che se ne va. Perché siccome nel settore medicale tutti i processi di produzione devono essere convalidati, adeguare le singole fasi produttive non è una cosa semplice. In altre parole, la produzione automatizzata deve essere affidabile al 100% - ed è proprio questo che ci garantisce il sistema VPC», prosegue Fallegger.

25

«Con la stessa precisione e sicurezza come lavoriamo ora, non sarebbe possibile senza il VPC, non sarebbe affatto possibile.»

Michael Fallegger, Direttore del reparto fresatura CNC, Wymed

Michael Bendel, Reparto Vendite DMG MORI Schweiz AG, Michael Fallegger, Direttore del reparto fresatura CNC, Wymed e Bernhard Steiger, Key Account Manager EROWA AG

Stabilità del serraggio

«L'intero sistema è particolarmente stabile», continua Fallegger enumerando i vantaggi del sistema. «Proprio nel lavorare il titanio ci rendiamo conto di quanto potenti siano i quattro attacchi. Ed uno se ne accorge dalla rumorosità: Il sistema è più silenzioso. Inoltre grazie alla limitata altezza del sistema abbiamo più spazio a disposizione per i pezzi e possiamo integrarvi meglio i nostri utensili. In sintesi si può dire che lavorare con la

precisione e la sicurezza garantita oggi non sarebbe stato possibile senza il sistema di serraggio VPC.»

Una cella di lavoro multiflessibile

Con orgoglio il Direttore Fallegger ci presenta l'ultima aggiunta al parco macchine: una DMU 40 eVo della DMG MORI servita da un Robot Compact 80 di EROWA integrato da un terzo magazzino per aumentare i pallet disponibili. Anche in questo caso si è sfruttato al meglio il limitato spazio disponibile per incrementare la produttività e allo stesso tempo il range di pezzi lavorabili. Sulla tavola macchina c'è un sistema di serraggio MTS 160 con passaggio aria. I dispositivi di bloccaggio pezzo vengono integrati nel sistema grazie ai pallet adattatori MTS-VPC da 52 e 96 mm. In questo modo si incrementa al massimo la versatilità della DMU 40eVo in termini di diversità dei pezzi, consentendo cioè di lavorare in modo automatizzato sulla stessa macchina sia pezzi grandi che pezzi piccoli.

Un unico sistema di gestione processo

Le nuove macchine con i relativi dispositivi di handling vengono tutte quante controllate direttamente dal sistema di gestione processo EROWA JMS 4.0, completamente integrato nell'intero processo produttivo. Fallegger

26

ci tiene a sottolineare l'importanza del JMS nell'esercizio: «Il sistema di gestione processo è importantissimo, perché controlla tutte le macchine e ci aiuta a gestire i dati di produzione, a pianificare le commesse e a produrre in maniera efficiente. Il software è intuitivo e user-friendly; tutti gli operatori hanno l'app caricata sul telefonino e possono controllare in ogni momento lo stato delle macchine. Funziona bene, il che è esattamente ciò che vogliamo.»

Un'ottima collaborazione per il futuro

Michael Fallegger si dice entusiasta della modularità dei prodotti EROWA: «Ci ha convinti per la sua versatilità. Tanta automazione in poco spazio, tutto modulare, sempre ampliabile, e con la massima sicurezza dell'intero sistema: proprio quello che ci serve. Perché anche la nostra produzione è altrettanto diversificata ed esigente, dall'impianto per il femore al particolare di pochi millimetri.» Per il 2025 la Wymed AG prevede di aumentare sensibilmente la capacità, grazie ad una struttura nuova con una superficie produttiva pari a due volte quella attuale, per permettere la crescita futura dell'azienda. «Ed allora collaboreremo nuovamente con EROWA», dice con soddisfazione.

WYMED AG

La Wymed AG è il risultato della fusione, nel 2018, della Medic AG (costituita nel 1946) con la Wyrsch AG (nata nel 1971). Dalla fine del 2020, Wymed AG fa parte del Gruppo Hipp Technologie, composto da Hipp Medical, Hipp Präzisionstechnik e Wymed. Con quasi 300 dipendenti, è riuscita ad affermarsi come uno dei partner leader nella regione DACH per i clienti del settore medicale. Secondo il loro motto, "il cliente sviluppa e vende, noi facciamo il resto". Tra i suoi campi principali di attività troviamo la lavorazione per asportazione di truciolo di acciai legati con tolleranze minime e l'assemblaggio interno con il controllo di funzionalità specifiche. Con i suoi 60 collaboratori, un ampio parco macchine e la certificazione ISO 13485 (2016), la Wymed AG è in grado di supportare in maniera affidabile ogni suo partner. I continui investimenti nell'azienda e il livello di automazione avanzato le consentono di produrre senza difficoltà anche grandi numeri. Si lavora principalmente il titanio, ma anche l'acciaio, l'acciaio inox, le leghe di cromo-cobalto, quelle di alluminio e le materie plastiche. Le dimensioni dei pezzi da lavorare variano dai pochi millimetri ai 300 mm di lunghezza, i lotti dai 50 ai 1000 pezzi, con assortimenti di fino a 1000 parti diverse per singolo cliente.

27

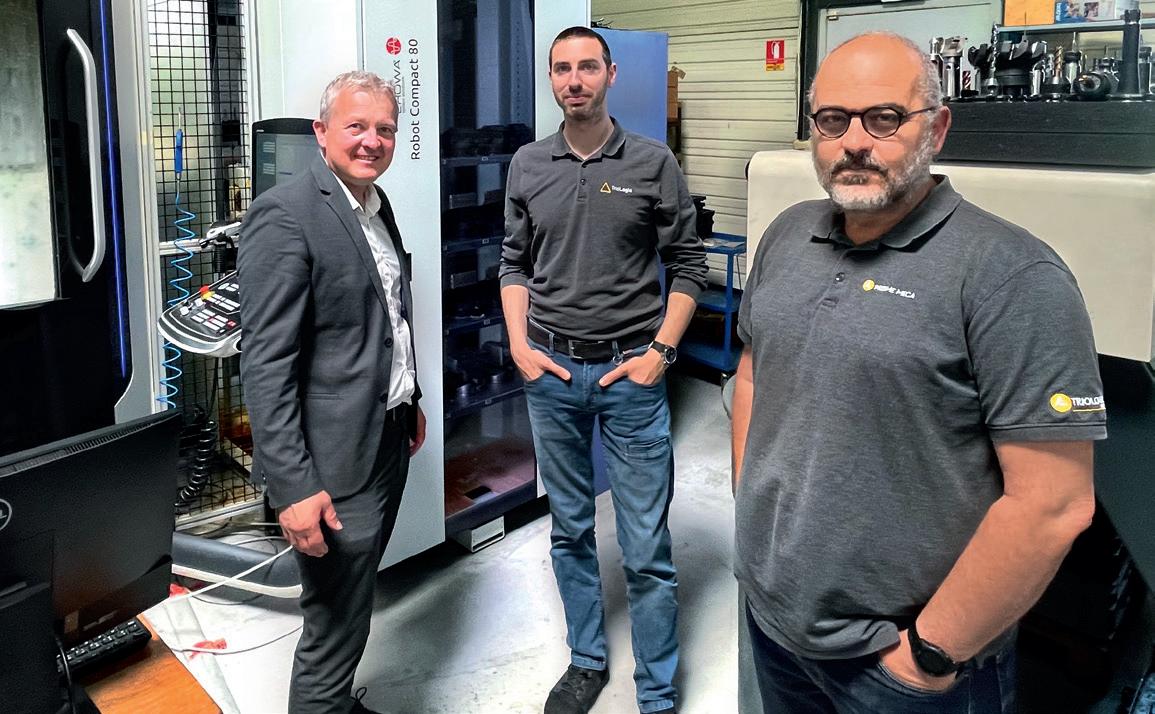

Automatizzazione ed elevata precisione: per la Prisme Méca una realtà

Grazie alla sua lunghissima esperienza, la Prisme Méca è diventata un punto di riferimento per la lavorazione ad elevata precisione di parti complesse. Col suo solido know-how e una visione industriale che punta a una produzione di altissima qualità, questa azienda di Le Grand-Lemps presso Grenoble segna ormai da oltre 25 anni tassi di crescita a due cifre. E con l'accompagnamento di EROWA, la Direzione dello stabilimento sta introducendo un sistema di produzione flessibile e concorrenziale, che renderà possibili ulteriori incrementi delle sue prestazioni.

strategia, quella di promuovere il know-how industriale nella nostra regione e al contempo di ingrandire le nostre aziende, per poter offrire ai clienti un service industriale di livello 4.0, sempre più concorrenziale», ci spiega Jérôme Guignard, Direttore del settore tecnico alla Prisme Méca e CEO di Triologic.

Costituita nel 1998, alla fine del 2021 l'azienda è stata rilevata dalla SAS Triologic, e da allora assieme allo Studio ingegneristico Mécanic 3D di Voreppe fa parte del Gruppo che porta lo stesso nome. La direzione delle tre aziende, le cui attività si integrano vicendevolmente, ha puntato quindi su uno sviluppo esterno, per proseguire la crescita ed offrire alla clientela un range di prodotti ancora più ampio e diversificato.

L'automazione come base di una strategia sostenibile

Con i suoi oltre 70 dipendenti e 50 macchine operanti nelle tre sedi, il Gruppo è in grado di soddisfare le richieste più impegnative della sua clientela, che nel frattempo si è allargato a svariati comparti industriali quali la medicina, l'industria aeronautica e aerospaziale, la tecnologia militare e numerose altre attività. «Per poter accompagnare la crescita dei nostri clienti abbiamo deciso di investire in nuove risorse umane e impiantistiche.

È una filosofia che si adatta perfettamente alla nostra

È in particolare alla luce di questa vision industriale, che poggia sul miglioramento continuo e sull'automazione del parco macchine, che la direzione di Prisme Méca ha introdotto le soluzioni proposte da EROWA. Già da svariati anni l'esperto di EROWA Dominique Ramousse accompagna infatti l'azienda con la sua esperienza analitica, proponendole gli strumenti migliori per aumentare la produttività e migliorare la reattività e flessibilità della produzione. Nel campo della fresatura, che vede all'opera numerose macchine a 5 assi della DMG, vengono già impiegati i robot ERC 80, Easy e Multi di EROWA. Lo stabilimento produttivo ha continuato a potenziarsi anche grazie ai sistemi di serraggio, migliorando in particolare la potenzialità produttiva nella fresatura di pezzi complessi, come ci spiega Dominique Ramousse:

«I nostri robot si adattano perfettamente a tutte le tipologie di macchina alle quali sono abbinati. Alla Prisme Méca è dalle DMU 40 eVo e DMU 60 eVo a 5 assi che è cominciata la nostra collaborazione, è la scelta dei robot è stata oggetto di uno studio apposito, finalizzato a ottimizzare l'organizzazione della produzione.» Una decisione che si è dimostrata azzeccata per l'azienda di Lemps, che perciò anche per l'investimento più recente nel campo della fresatura si è comprensibilmente rivolta di nuovo a EROWA.

28

SERVIZIO www.triologic-group.com

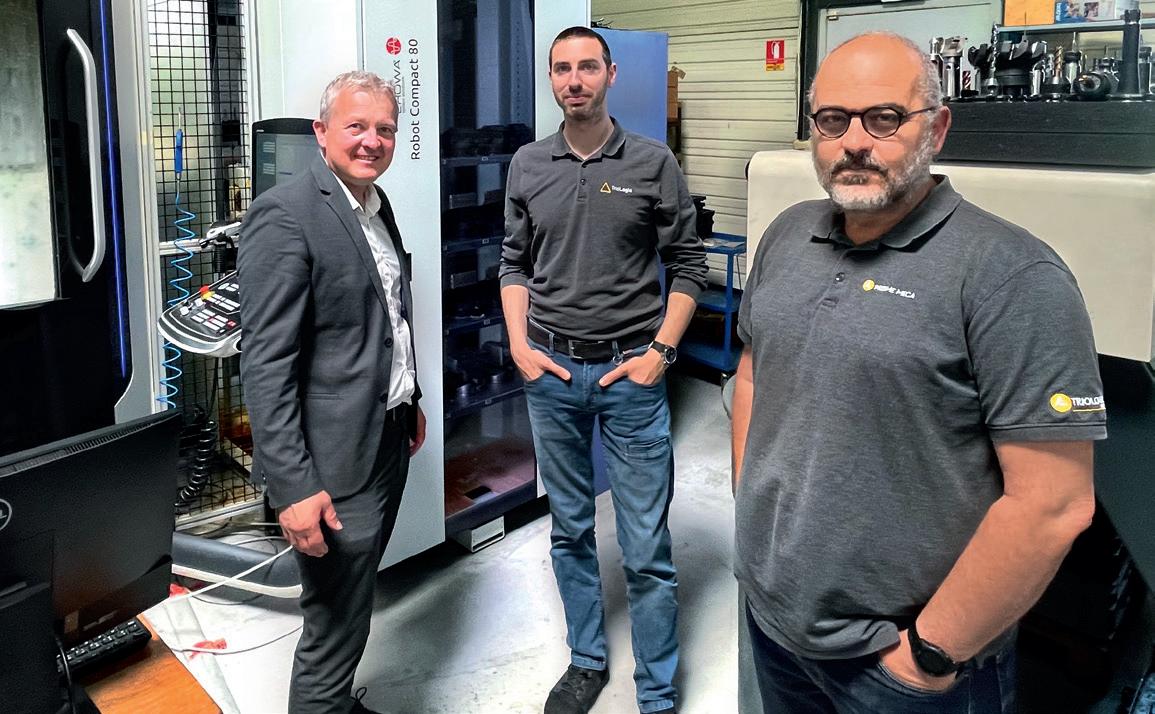

Gilles Chaffard, Direttore generale EROWA France, Jérôme Guignard, Direttore generale Triologic e Michel Rubio, Direttore generale Prisme Méca

Aumentare l'affidabilità e il livello del servizio Quando uno dei principali clienti di Prisme Méca ha chiesto alla stessa di realizzare componenti fresati complessi per il settore della robotica, Jérôme Guignard e Michel Rubio hanno riconosciuto ben presto le sfide che si celavano dietro al progetto. Visti i requisiti qualitativi e quantitativi prospettati, i tecnici hanno logicamente concluso che per offrire al cliente una produzione affidabile e continuativa occorreva investire in una linea produttiva robotizzata completamente nuova. Così la Prisme Méca ha acquistato 4 macchine Mazak CV5-500 a 5 assi e un robot ERD150L su rotaia, in grado di servire tutte le macchine in maniera continuativa, prelevando i pezzi da quattro magazzini con 200 posti magazzino.

La nuova isola, che ha portato ad un investimento pari a 1,3 milioni di Euro, è ormai in esercizio già da svariate settimane. Per la nuova linea di produzione è stato anche necessario creare tre nuove mansioni. «Prima di installare il robot ERD 150L, la nostra produzione era già continuativa sulle 24 ore in tre turni. Ma dalla messa in esercizio del robot siamo stati in grado sia di ottimizzare il nostro livello di servizio che di riorganizzare le risorse umane,

nel senso che quello che era stato prima il turno notturno lavora adesso di giorno a supporto, mentre di notte e nei fine settimana le macchine operano autonomamente», dice con soddisfazione Jérôme Guignard.

L'impianto è stato integrato col software gestionale EROWA JMS 4.0 ProductionLine, che offre agli operatori un'interfaccia efficiente e facile da gestire. Ce lo conferma il responsabile dell'«area Mazak», Rémi Di Benedetto, incaricato dell'installazione della nuova linea: «Le quattro macchine vengono di norma programmate manualmente di giorno, e alla fine del turno diurno l'ultimo operatore presente le converte sull'operatività automatica, in modo da farle lavorare autonomamente per tutta la notte e nel fine settimana. Così riusciamo a realizzare fino a 8.000 pezzi la settimana.»

Col nuovo impianto Prisme Méca prosegue la propria crescita, rende la produzione più affidabile e garantisce alla clientela una risposta reattiva, oltre a prezzi concorrenziali. Grazie al motore dell'eccellenza qualitativa e alla condivisione di valori comuni, la collaborazione con gli specialisti dell'automazione si rivela per quell'indiscutibile vantaggio che è, un vantaggio destinato senz'altro a moltiplicarsi con la prossima installazione di nuove macchine abbinate ai robot di EROWA.

29 more info on YouTube

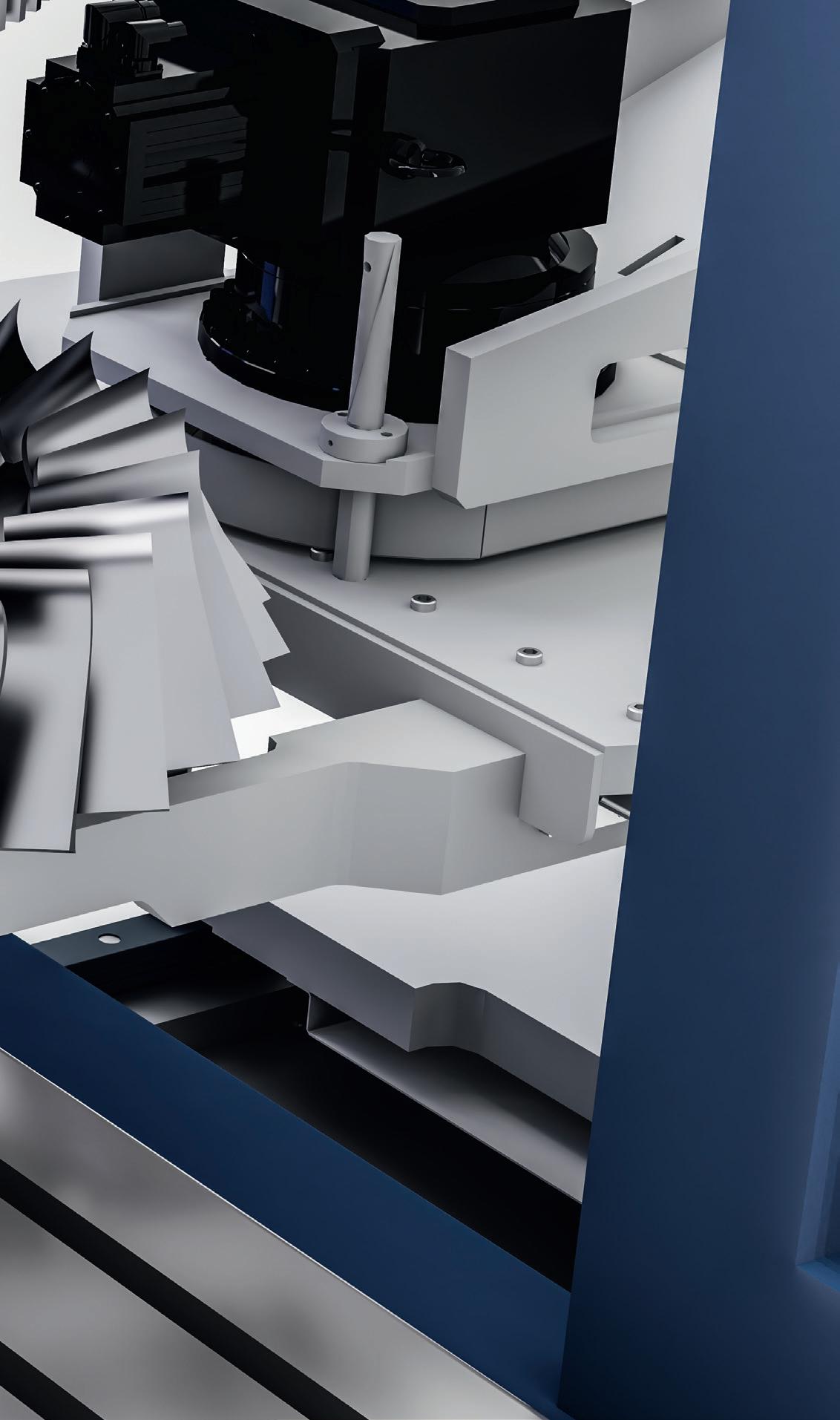

Per pezzi grandi e pesanti

Il caricamento automatico e sicuro di pezzi di peso elevato sulle macchine utensili pone determinati requisiti al sistema di handling. Piccole serie, pezzi di dimensioni diverse e tecniche di lavorazione differenti richiedono sistemi di produzione flessibili. Il LoadMaster Compact di EROWA è il sistema di automazione ideale per trasferire pesi fino a 5000 kg. Progettato come sistema modulare, il LoadMaster Compact si adatta in ogni momento alle esigenze del cliente e del suo processo produttivo. Caricare una singola macchina o collegare in linea più macchine, tutto è facilmente realizzabile grazie al design modulare. L'esperto EROWA Alexander Winter ne spiega i dettagli nell'intervista che segue.

Intervistatore: Sembra un sistema di successo, Signor Winter?

ALEXANDER WINTER: Sì, il nostro sistema LoadMaster è molto apprezzato dai nostri clienti e dai nostri mercati. E si può descrivere in tre parole: idoneo, flessibile e affidabile.

Maturo significa che si è evoluto nel corso degli anni per soddisfare le esigenze dei clienti; ciò significa ovviamente che possiamo offrire ai nostri clienti grandi potenziali per il futuro.

I nostri clienti apprezzano inoltre la flessibilità del sistema, perché non offriamo solo soluzioni standard, ma teniamo

conto delle specifiche esigenze del cliente, come ad esempio i requisiti di spazio, che sono un problema importante (molta automazione in poco spazio).

Anche l'affidabilità che offriamo è fondamentale per i nostri clienti, perché con un sistema di questo tipo vogliamo essere in grado di produrre per anni e decenni. In questo caso, ad esempio, utilizziamo solo i migliori componenti della categoria e sottoponiamo a numerosi test ogni nuova versione o funzione.

30

LOADMASTER COMPACT

Alexander Winter, Sales & Key Account Manager EROWA LoadMaster Compact

Flessibile e adattabile. Parliamo di grandi dimensioni e quindi l'aspetto della sicurezza assume un ruolo ancora più rilevante. Cosa ci può dire a riguardo?

Alexander Winter: La sicurezza è una priorità assoluta nella produzione. Il sistema LoadMaster offre diverse tipologie di stazioni di carico e scarico che garantiscono un ambiente di lavoro sicuro. Qui l'attenzione è rivolta soprattutto alla sicurezza e all'ergonomia dell'operatore.

Intervistatore: Il sistema è legato a determinate macchine?

Alexander Winter: No, qui siamo completamente indipendenti. È possibile integrare diversi processi produttivi e macchine utensili di tutti i produttori più noti. Il sistema di gestione processo JMS 4.0 di EROWA controlla l'intero processo produttivo, automatizza il flusso dei dati e gestisce il robot, nonché la trasmissione dei dati e il controllo delle macchine collegate.

31

Italy

EROWA Tecnologie S.r.l.

Sede Legale e Amministrativa: Via Alfieri Maserati 48

IT-10095 Grugliasco (TO)

Italy

Tel. 011 9664873

Fax 011 9664875

info@erowa.it

www.erowa.com

Unità di Treviso: Via Leonardo Da Vinci 8

IT-31020 Villorba (TV)

Italy

Switzerland

EROWA AG Knutwilerstrasse 3

CH-6233 Büron

Switzerland

Tel. 041 935 11 11

Fax 041 935 12 13 info@erowa.com

www.erowa.com

Spain

EROWA Technology Ibérica S.L.

c/Via Trajana 50-56, Nave 18 E-08020 Barcelona

Spain

Tel. 093 265 51 77

Fax 093 244 03 14 erowa.iberica.info@erowa.com

www.erowa.com

EROWA AG 164636 it / 09.23

Rete aziendale del gruppo EROWA: una società ORENDA Holding Ltd. Con riserva di modifiche tecniche. EROWA AG è un marchio registrato, Copyright © EROWA AG, per alcuni prodotti EROWA AG il brevetto è stato ottenuto o è in fase di concessione.

Germany

EROWA System Technologien GmbH

Gewerbegebiet Schwadermühle

Roßendorfer Straße 1 DE-90556 Cadolzburg/Nbg

Germany Tel. 09103 7900-0

Fax 09103 7900-10

info@erowa.de www.erowa.de

Singapore

EROWA South East Asia Pte. Ltd.

56 Kallang Pudding Road

#06-02, HH@Kallang

Singapore 349328

Singapore

Tel. 65 6547 4339

Fax 65 6547 4249

sales.singapore@erowa.com

www.erowa.com

Japan

EROWA Nippon Ltd.

Sibadaimon Sasano Bldg. 2-6-4, Sibadaimon, Minato-ku 105-0012 Tokyo

Japan

Tel. 03 3437 0331

Fax 03 3437 0353

info@erowa.co.jp

www.erowa.com

Eastern Europe

EROWA Technology Sp. z o.o.

Eastern Europe

ul. Spółdzielcza 37-39

55-080 Ką ty Wrocławskie

Poland

Tel. 71 363 5650

Fax 71 363 4970

info@erowa.com.pl

www.erowa.com

India

EROWA Technology (India) Private Limited No: 6-3-1191/6, Brij Tarang Building

Unit No-3F, 3rd Floor, Greenlands, Begumpet, Hyderabad 500016 (Telangana)

India

Tel. 040 4013 3639

Fax 040 4013 3630

sales.india@erowa.com

www.erowa.com

France

EROWA Distribution France Sarl

PAE Les Glaisins 12, rue du Bulloz

FR-74940 Annecy-le-Vieux

France

Tel. 4 50 64 03 96

Fax 4 50 64 03 49

erowa.france@erowa.com

www.erowa.fr

Scandinavia

EROWA Nordic AB

Fagerstagatan 18A

163 53 Spånga

Sweden

Tel. 08 36 42 10

info.scandinavia@erowa.com

www.erowa.com

USA

EROWA Technology, Inc.

North American Headquarters

2535 South Clearbrook Drive

Arlington Heights, IL 60005

USA

Tel. 847 290 0295

Fax 847 290 0298

e-mail: info.usa@erowa.com

www.erowa.com

China

EROWA Technology (Shanghai) Co., Ltd.

G/F, No. 24 Factory Building House

69 Gui Qing Road (Caohejing Hi-tech Park)

Shanghai 200233, PRC

China

Tel. 021 6485 5028

Fax 021 6485 0119

info@erowa.cn

www.erowa.com

Benelux

EROWA Benelux b.v.

Th. Thijssenstraat 15

6921 TV Duiven

Netherlands

Tel. +31 85 800 1250

benelux@erowa.com

www.erowa.com