1 Rockwool elektrificeert smeltproces

Trillingen vertellen altijd de waarheid Jaargang 2 | Editie 2 | juni 2024 Altijd up -to- date gece rtificeerd. 0080AdvIndustrieuUtility_100x25_Oranje.indd 1 08-12-2023 09:34 Unieke fosfaatrecyclingfabriek Flowmetingen in persluchtinstallaties

IndustrieDE & Utilit y Duurzaamheid & Energiegids

5 februari 2025

jaargang 2024 2

IndustrieDE & Utilit y

Duurzaamheid & Energiegids

Industry & Utility is onderdeel van Duurzaamheid & Energiegids, een print en online uitgave van Jetvertising b.v onder redactie van Nederlandse Bouw Documentatie en De HandelsCourant.

Uitgever

Jetver tising b.v

Tiendweg 12

2671 SB Naaldwijk

Tel. +31 (0)70 - 399 00 00 directie@jetver tising.nl

13 Infrasector in de knel, maar groeikansen bieden perspectief

Nationale Industriedialoog: Energy hubs 14 Eerste E-Methanol Systeem in de Benelux 18 SNB en SusPhos werken samen aan een primeur: een unieke gloednieuwe fosfaatrecyclingfabriek

24 ‘Trillingen ver tellen altijd de waarheid’ 32 Flowmetingen in persluchtinstallaties zorgen voor forse besparingen en CO2reductie 38 smeltproces

Redactie Gebouwde omgeving Nederlandse Bouw Documentatie (NBD-Online) redactie@jetver tising.nl

Industrie De HandelsCourant (HC) redactie@jetver tising.nl

Persberichten info@jetver tising.nl

Vormgeving MSU

Nikkelstraat 1C

8211 AJ Lelystad

Advertenties

Jetver tising b.v Tiendweg 12

2671 SB Naaldwijk

Tel. +31 (0)70 - 399 00 00 robbin@jetver tising.nl

Niets uit deze uitgave mag worden overgenomen, gekopieerd of hergebruikt zonder uitdrukkelijke toestemming van de uitgever.

3 13 14 18 32 14 24 38 4 Nieuws 16 Project in beeld 30 Project in beeld 42 Agenda 42 Market Lounge

14

Inhoud

100.0000 m2 nieuw zonnedak in Botlek Rotterdam

DHG TwoZero heeft 100.000 m² aan zonnepanelen geïnstalleerd en in gebruik genomen op de daken van twee logistieke Smar tlog ontwikkelingen in Botlek Rotterdam. Met een vermogen van 11 MWptefeuille van DHG te voorzien van duurzame energie.

DHG TWO ZERO

duurzame energieoplossingen voor de huurders van Smar tlog distributiecentra en ander vastgoed van DHG. Naast

zonnedaken zijn dit ook oplossingen met batterij-systemen voor locaties waar sprake is van netcongestie. Het bedrijf draagt op deze manier bij aan de productie van duurzame energie

én voorziet in de groeiende vraag naarleners en andere huurders van DHG. doel gesteld om in 2025 minimaal 30 MWp aan zonnestroomprojecten operationeel te hebben, waarmee de volledige DHG-por tefeuille van eigen zonne-energie wordt voorzien, inclusief de objecten waar geen of onvoldoende elektriciteit kan worden opgewekt. Met de realisatie van dit project in de Botlek is een grote stap gezet in de realisatie van dat doel.

DUURZAME PA RTNERSCHAPPEN

De realisatie van dit omvangrijke zonnedak werd mogelijk gemaakt door de nauwe samenwerking met par tnersration Green heeft het project gereavaste adviseur bij het ontwikkelen van zonnedaken.

Bron en foto: DHG

Stork spoort persluchtlekkages ultrasoon op

Ook tijdens piekuren in de productie kan de hele installatie worden geïnspecteerd

Het opsporen van lekkages aan het persluchtsysteem is doorgaans een omvangrijke en kostbare klus, vanwege het bouwen van steigers en leidingen op moeilijk bereikbare plaatsen. Een doorlooptijd van enkele weken is geen uitzondering. Met behulp van specialistische apparatuur spoor t Stork lekkages in een paar uur op. ”We kunnen een lek op afstand zien zonder verstoring van het productieproces”, aldus Jan Willem Bruins, hoofduitvoerder Valve services bij Stork.

AFSTAND

Stork zet hiervoor een akoestische camera in die speciaal is ontworpen om perslucht van afstand te detecteren. Arno Oldenburger, monteur van Stork, legt uit “Ideaal in industriële omgevingen met veel lawaai. De beelden zijn meteen digitaal beschikbaar voor een gedetailleerde rappor tage. Er is dus snel een goed beeld van de lekkage en we kunnen op basis daarvan een weloverwogen besluit nemen”.

WOLKJES

De camera werkt met ultrasoon geluid. Als de camera een lek detecteer t, wordt dat door middel van wolkjes met kleuren heel duidelijk zichtbaar. De camera kan tot vijftig meter afstand lekkages detecteren. Harde achtergrondgeluiden kunnen

piekuren in de productie kan de hele installatie worden geïnspecteerd. Het is van belang dat het systeem in de fabriek goed luchtdicht is, omdat je

daarmee bespaar t op de energierekening.

Bron en foto: Chemiepark Delfzijl

jaargang 2024 4

Betere betrouwbaarheid windturbinebladen door innovatieve monitoring en digital twin-technologie

Een Nederlands samenwerkingsverband van TNO, Shell, TU Delft, Suzlon, Tarucca en Fibersail star t met het Reliablade2-NL project om de betrouwbaarheid van windturbinebladen te verbeteren. Door de conditie van de bladen tijdens de levensduur te monitoren en bestaande digital twin concepten aan te passen wordt het mogelijk de resterende levensduur van de bladen te voorspellen. Dit kan vervolgens helpen bij het tijdig onderhoud van windturbinebladen.

ReliaBlade2-NL wil een geïntegreerd model ontwikkelen dat voorspellende onderhoudsbeslissingen ondersteunt. Het digital twin raamwerk, dat monitoringsgegevens van de bladen, modellering en statistische analyse combineer t, zal het risico op onvoorzien

zijn tijdige inspecties en preventieve reparaties mogelijk voordat het blad faalt en niet meer bruikbaar is. De belangrijkste resultaten van het project omvatten modellen die faal- en vermoeiingslevensduur voorspellen, validatie-testresultaten, operationele validatiegegevens van turbines in het veld en een constructieve digital twin die een statistische voorspelling doet van de levensduur

UITDAGINGEN

Uit recent onderzoek van DNV blijkt dat het faalpercentage van windturbinebladen de afgelopen jaren niet is afgenomen en dat duurzaamheid van de bladen een belangrijke uitdaging is voor de windindustrie. De snelle schaalvergroting van de turbinecapaciteit en de bladen die steeds groter worden hebben geleid tot een vraag naar nieuwe bladmodellen met uitgebreide testcampagnes. Ondanks inspanningen om de fabricageprocessen te beheersen, blijven fabrica-

commerciële gebruik, wat kan leiden tot kwaliteitsproblemen. Deze defecten hebben niet alleen impact op de elektriciteitsproductie, maar ook verstrekkende gevolgen voor windenergieproducenten en de rol van de sector in de bredere energietransitie.

In dit project is een meetcampagne gepland voor een offshore windmolenpark waarbij de door Fibersail en Tarucca ontwikkelde systemen voor het monitoren van de bladconditie worden gebruikt. TNO gaat methoden ontwikkelen voor constructieve diagnose en prognose en samen met Shell ontwikkelt het onderzoeksinstituut de digital twin. TU Delft gaat testen uitvoeren op een torsiedoos constructie

en vermoeiingstestcoupons die door Suzlon worden geleverd en modellen ontwikkelen voor de resterende levensduur van een blad.

INEOS Oxide en A xpo sluiten overeenkomst voor 12 MW aan hernieuwbare energie

Windenergie opgewekt in de Waaslandhaven wordt sinds kor t afgenomen door de chemiecluster bij -

ne energie is afkomstig van windturbines van Wind aan de Stroom, projectontwikkelaar voor windenergie op de linkerscheldeoever van het Antwerpse havengebied.

INEOS Oxide nam hiervoor het initiatief en sloot een overeenkomst af met energiebedrijf Axpo, voor een volume tot 30.000 MWh aan

windenergie op jaarbasis, inclusief de ‘garanties van oorsprong’ voor een periode van 5 jaar. Dit stemt overeen met een capaciteit op jaarbasis voor circa 7.500 gezinnen en leidt tot een CO2 emissiereductie van ca. 11.000 ton per jaar

Als gastheer van 9 externe par tijen streeft INEOS Oxide ernaar om ook de duurzaamheidsdoelstellingen van de gastbedrijven op haar site te ondersteunen. Onsite par tners Eval Europe (onderdeel van Kuraray) en Nippon Shokubai horen, samen met INEOS Oxide zelf, bij de eerste afnemers van het contract en zullen zo groene energie in hun energiemix kunnen opnemen voor hun productie-activiteiten.

5

Nieuws

Foto: Wind aan de Stroom

Slimme inzet van sensoren voor een gezonde werkomgeving

Blootstelling aan gevaarlijke stoffen kan leiden tot gezondheidsschade. Sommige stoffen geven problemen bij chronische blootstellingen, andere stoffen zijn al schadelijk bij kor tdurende blootstellingen. Met de opkomst van sensoren ontstaan nieuwe mogelijkheden om de blootstelling beter te typeren, waardoor de blootstelling gerichter kan worden beheerst.

Deze mogelijkheden heeft TNO vertaald in een toekomstvisie: de Vir tual Occupational Hygiene Assistant (VOHA). Samen met par tners werkt TNO aan alle onderdelen die nodig zijn om de toekomstvisie mogelijk te maken in de praktijk en zo bij te dragen aan de verlaging van de ziektelast door blootstelling aan gevaarlijke stoffen.

Nieuwe manier van meten

Het meten van blootstelling met luchtpompen wordt al sinds de jaren ‘60 toegepast (Personal Air Sampling, PAS). Hierdoor werd het mogelijk oorzaken van beroepsziektes beter vast te stellen en te beheersen. De SER publiceerde echter onlangs dat risico’s op de werkplek al jaren niet dalen. Slimme inzet van sensoren kan hier verandering in brengen. De conventionele meetmethode geeft vooral accuraat inzicht in de gemid-

delde blootstelling over de meetperiode, met sensoren wordt meer inzicht verkregen in de variatie in blootstelling over de meetduur. Waardoor beter kan worden vastgesteld waar, wanneer en waarom blootstelling voorkomt. Deze informatie geeft inzichten die nodig zijn om de blootstellingen effectief te reduceren en zorgt daarmee voor effectievere preventie van beroepsziekten. Ondanks het feit dat sensoren meestal niet zo accuraat zijn als PAS-metingen, onderzoekt TNO al wel de nieuwe kansen die ze bieden om bedrijven te helpen in het regulatoire proces. Bijvoorbeeld door sensoren te kalibreren en gebruik te maken van de grote hoeveelheid blootstellingsdata die ze genereren (kwantiteit versus kwaliteit).

Foto: door Michiel Verbeek op Creative Commons

Handelsakkoord tussen Europese Unie en Nieuw-Zeeland in werking getreden

De vorig jaar gesloten handelsovereenkomst tussen de Europese Unie (EU) en Nieuw-Zeeland is onlangs in werking getreden. Het verdrag is de modernste handelsovereenkomst die de EU ooit heeft gesloten. Beide par tijen verwachten dat hun handel

De handelsovereenkomst tussen de Euro-neer t alle douanerechten op de expor t vanlijkt de toegang van Europese bedrijven totaanbestedingen. Beide par tijen verwachovereenkomst bevestigt ook de versterktesche regio.

KLIMAATAKK OOR D VA N PARIJS Het handelsverdrag is het eerste dat de nieuwe aanpak van de EU voor handel en duurzame ontwikkeling integreer t. Hierbij staat centraal dat de overeenkomst het Klimaatakkoord van Parijs en fundamentele arbeidsrechten eerbiedigt. Dit kan in laatste instantie door middel van handelssancties worden afgedwongen.

BREDE WELVAART

Moderne handelsverdragen zijn een van de prioriteiten uit het 3-puntenprogramma van evofenedex voor de Europese verkiezingen. “Handelsverdragen tussen Europese landen en andere landen zijn een must voor eerlijke internationale handel, een gelijk speelveld en geopolitieke stabiliteit. Deze verdragen moeten meer regelen dan handel tussen landen; ze moeten ook aspecten rondom brede welvaart, milieu en arbeidsomstandigheden omvatten. Aandacht voor draagvlak onder de bevolking is daarbij noodzakelijk”, aldus Elmar Otten, beleidsadviseur Internationaal Ondernemen bij evofenedex.

Bron: evofenedex

jaargang 2024 6

Petitie VNCI aan leden van de Tweede Kamer

“Kies vóór verduurzaming van de industrie”. Dat is de kern van de petitie die de Koninklijke Vereniging van de Nederlandse Chemische Industrie onlangs aan leden van de Tweede Kamer overhandigde.

De chemische industrie in Nederland en Europa gaat door een economisch zware periode. In 2023 daalde de omzet met 20 procent. Hoewel er enige tekenen zijn van herstel in 2024, blijft de situatie onzeker. Het recent aangekondigde beleid in de Voorjaarsnota en Klimaatbrief voegt extra onzekerheid toe, waardoor investeringen in verduurzaming verder worden belemmerd.

Nienke Homan, voorzitter van de VNCI: “De industrie is hard op weg de klimaatdoelen te halen. De aangekondigde extra lastenverzwaringen werken contraproductief. De industrie wil de transitie in Nederland laten slagen. Het potentieel is er. Het komt nu aan op visie en beleid dat maximale investeringen in verduurzaming mogelijk maakt. Niet alleen voor het behoud en vergroenen van de industrie, maar ook voor onze economische en geopolitieke positie.”

Om de benodigde investeringen te

kunnen realiseren doet de VNCI drie oproepen aan de Kamer Houd koers op de uitvoering van bestaand beleid, onder andere via het Nationaal Platform Verduurzaming Industrie (NPVI). Momenteel lopen projecten vast door onduidelijkheid over infrastructuur, energiekosten, langzame vergunningverlening en zorgen over lastenverzwaringen in Nederland. Consistent beleid (via NPVI) is essentieel om investeringsbeslissingen te bevorderen. Draai de voorgestelde lastenverzwaringen uit Voorjaarsnota en Klimaatbrief terug en werk een effectiever alternatief uit. De voorgestelde extra verzwaring van de Energiebelasting op gas verslechter t de concurrentiepositie van de Nederlandse industrie en beperkt investeringsruimte voor verduurzaming. De VNCI

pleit net als het PBL voor gerichte maatwerkafspraken als effectiever alternatief. Bouw aan vertrouwen door het maken van een duidelijke visie op de industrie. Het ontbreken van voorspelbaarheid en ver trouwen bemoeilijkt lange-termijnafspraken over verduurzaming. Chemiebedrijven aarzelen om grote investeringen te doen zonder duidelijke visie op toekomstige ruimte voor de industrie. De VNCI werkt graag samen met de sector aan een brede visie op de industrie van actieplan.

Foto: door Chris Bonis, VNCI-voorzitter Nienke Homan (rechts) met Tweede Kamerlid Wytske Postma en een delegatie Kamerleden, ver tegenwoordigers van de bedrijven en OR.

Ya ra I nternational en Kongsberg Digital gaan samenwerken op het gebied van digital twin technologie

Kongsberg Digital en Yara International zijn een tweejarige overeenkomst aangegaan waarbij Kongsberg Digital digital twin technologie zal ontwikkelen voor Yara’s fabrieken in Herøya in Noorwegen en Sluiskil in Nederland.

De overeenkomst omvat een operationele twin voor Yara’s productiefaciliteiten in Herøya in Porsgrunn en een project twin voor het CO2-afvangproject in Sluiskil in Nederland. De ambitie is om de oplossing wereldwijd in Yara’s productiefaciliteiten te implementeren.

DE JUISTE BESLISSING OP HE T JUISTE MOMENT

De operationele tweelingbroer voor de productiefaciliteit in Herøya zal industriële gegevens uit de fabriek

gebruiken in combinatie met technische gegevens en apparatuurdocumentatie. Op basis hiervan zal een gedetailleerd 3D-modellen van de fabriek en de verschillende eenheden worden gecreëerd, samen met bijbehorende onderhouds-, operationele en facilitaire informatie. Verzameld uit de sensoren en gegevensbronnen van de fabriek. Het werkoppervlak helpt gebruikers bij het nemen van de juiste beslissing op het juiste moment door relevante informatie te verstrekken.

DIGITALE SPRONG IN DE PRODUC TIE VA N YARA

Digital twin technologie zal ook worden geïmplementeerd in het koolstofafvangproject bij Yara’s fabriek in Sluiskil, Nederland, waar een nieuwe koolstofafvangeenheid wordt gebouwd om CO2-gas om te zetten in vloeistof voordat het per schip wordt getranspor teerd voor injectie en opslag in reservoirs in de Noordzee. De twin technologie zal een essentiele rol spelen in dit project door bij te en voorbereidingen voor gegevensoverdracht van project naar operatie voordat de fabriek operationeel is.

Bron: Yara International

7 Nieuws

Maersk versnelt supply chains in Europa

met nieuwe cross- dock-faciliteit

Maersk heeft een gespecialiseerd cross-dock warehouse in Rotterdam in gebruik genomen op haar Maasvlakte II terminal. Het zal de goederenstroom aanzienlijk versnellen vanaf de aankomst op het schip tot aan het verkooppunt – vooral in het achterland van de Benelux, Duitsland en Frankrijk.

Na het lossen van de containers van een aankomend schip kunnen de producten worden uitgepakt, overgeladen worden in conventionele vrachtwagens en binnen enkele uren naar hun eindbestemming worden verzonden. Maersk verwelkomde Starbucks als eerste klant in het onlangs geopende magazijn met een totale oppervlakte van 23.000 m², 120 docks en tussentijdse opslagruimte. Op volle capaciteit zullen in het magazijn ca. 200 nieuwe banen worden gecreëerd.

Het cross dock bevindt zich direct naast de terminal op Maasvlakte II, die eigendom is van Maersk, in het har t van de grootste haven van Europa. Terminal en cross dock hebben een directe interne wegverbinding. Een andere directe

weg leidt naar het aanzienlijk vergrootte STAR-depot voor een onmiddellijke terugkeer van geleegde containers naar het depot, wat de D&D-kosten voor klanten zal verlagen. Ten slotte biedt het cross dock een volledig douane-entrepot plus een speciale ruimte voor Value Added Services. Voor klanten met

S amenwerking PVI en NPVI

gaat nieuwe fase in

Vanaf 6 juni is ‘Platform Verduurzaming Industrie’ omgedoopt in ‘Nationaal Programma Verduurzaming Industrie (NPVI)’. De inspanningen om te industrie te verduurzamen gaan daarmee een nieuwe fase in.

Het Platform Verduurzaming Industrie (PVI) speelt al vanaf het begin een cruciale rol in het ondersteunen van kennisdeling, het bieden van handelingsperspectief en het ondersteunen van bedrijven bij hun verduurzamingsopgave. Vanuit

het Ministerie van Economische Rijksdienst voor Ondernemend Nederland (RVO) is men dankbaar voor de steun van de verschillende samenwerkingspar tners (waaronder NVDE, VEMW en FEDEC).

temperatuurgevoelige lading zoals AGF, farmaceutica, vlees, vis en andere diepvriesproducten is op hetzelfde terrein op Maasvlakte II een groot vrieshuis in aanbouw Het zal 40.000 m² groot zijn, verschillende temperatuurzones hebben en zal naar verwachting eind 2024 in gebruik worden genomen. Maersk heeft zichzelf ambitieuze doelen gesteld voor het koolstofvrij maken van de logistiek te land, ter zee en in de lucht met een netto-nul doelstelling in 2040. Daarom zijn alle nieuwe assets, van schepen tot magazijnen, gemaakt voor een zeer lage uitstoot van broeikasgassen. Het nieuwe cross dock magazijn is gebouwd volgens de BREEAM Excellent duurzaamheidsstandaard. koel- en vrieshuis ernaast. Door de restwarmte van het vrieshuis in het cross dock te hergebruiken, bespaar t Maersk jaarlijks meer dan 200.000 kilowattuur aan elektriciteit.

Bron en foto: AP Moller - Maersk

jaargang 2024 8

68% van duurzaamheidssubsidie voor bedrijven naar mkb

dersteuning tussen mkb en grootbedrijf. Daaruit bleek dat het midden- en kleinbedrijf in 2022 over circa € 4,6 miljard aan rijksmiddelen beschikte.

Met ruim 400.000 mkb-bedrijven (exclusief zzp’ers) in Nederland, variërend van lokale kappers tot industriële bakkers en metaalbewerkingsbedrijven, speelt het mkb een cruciale rol in het behalen van de nationale verduurzamingsdoelen. Mede naar aanleiding van vragen vanuit de Tweede Kamer onderzocht het middelen via regelingen en subsidies. Uit een recente inventarisatie blijkt dat er in het peiljaar 2022 circa € 4,6 miljard aan rijksmiddelen beschikt was voor verduurzaming binnen het mkb. Van dat bedrag was € 2 miljard gereserveerd voor directe subsidies en € 2,6 miljard voor een exploitatiesubsidie via de SDE++. Die exploitatiesubsidie ontvangt het mkb per MWh opgewekte hernieuwbare energie

De € 2 miljard aan directe subsidies besloeg ongeveer 68% van de beschikbare middelen voor het totale bedrijfsleven. Het mkb gebruikt deze directe subsidies voor duurzame investeringen en innovaties, maar ook voor advies en ondersteuning bij zijn verduurzamingsplannen. Voorbeelden van deze subsidies zijn de EIA, SEB en ISDE voor investeringen. En DEI+, HER+ en MOOI voor innovatie. Het ministerie wil graag meer inzicht in hoe deze middelen exact zijn verdeeld binnen het mkb, zowel per sector als bedrijfsgrootte. En zal hier verder onderzoek naar doen.

VERDUURZAMEN

BEDRIJVENTERREINEN

Het ministerie ziet grote kansen voor de verduurzaming van het mkb door nauwere samenwerking op bedrijventerreinen. Het ministerie ondersteunt die samenwerking actief met programma’s voor bijvoorbeeld de verduurzaming van bedrijventerreinen en stimulering van

energiehubs.

In een energiehub werken meerdere lokale bedrijven samen op het gebied van energieopwekking, -opslag, -conversie en -verbruik. Bedrijven kunnen daardoor

Bron: PVI -

onderling energiestromen uitwisselen, gezamenlijk investeren in energieopwekking en -opslag en eventueel energiever-

Daarmee helpen ze hun eigen productie te verduurzamen. Ook ondersteunen ze hiermee de netbeheerder bij het tegengaan van netcongestie.

Shell Chemicals Park Moerdijk en Mourik Industr y breiden samenwerking uit

Recent hebben Shell Chemicals Park Moerdijk en Mourik Industry de handtekening gezet onder een meerjarig onderhoudscontract voor mechanische werkzaamheden.

Shell Chemicals Park Moerdijk en Mourik Industry sluiten meer jarig onderhoudscontract voor mechanisch werk. Mourik verzorgt mechanisch- , civiel- , cleaning- en catalyst handling op het terrein. Dagelijks werken er 120 vakmensen van Mourik op de locatie.

Mourik bestaat sinds 1933. Dat wil zeggen: toen werd ‘het familiebedrijf Mourik’ door Johannes Mourik inge-

schreven in het handelsregister van de Kamer van Koophandel. In 1937 werd broer J.C. Mourik mede-eigenaar. Het familiebedrijf van de broers legde zich in eerste instantie toe op de aanleg van elektriciteitskabels. Eerst bovengronds, maar later ook ondergronds. Grondwerk werd wegenbouw en infrastructuur. En omdat Mourik actief was in de Europoort en het Botlekgebied, waren industriële diensten aan de (petro)chemische bedrijven een logische volgende stap. Dat was in 1957. Mourik ging in 1974 de grens over. Intussen staat de derde generatie Mourik aan het roer

Foto: Shell

9 Nieuws

Nieuwe CIRCTEC fabriek in Delfzijl

CIRCTEC is gespecialiseerd in pyrolyse voor recycling van afgedankte banden. Novo Holdings en A.P. Moller Holding lopen voorop met

omvat ook € 22,5 miljoen aan subsidies toegekend door de Nederlandse overheid.

Europa’s grootste pyrolyse-recyclingfabriek voor afgedankte banden bouwen in Delfzijl, Nederland. De bouw van de nieuwe fabriek werd op 17 mei aangekondigd tijdens een ceremonie die werd bijgewoond door afnemers BP en Birla Carbon en de Rijksdienst voor Ondernemend Nederland (RVO) en de provincie Groningen. Afgedankte banden vormen aanzienlijke risico’s voor het milieu en de gezondheid, omdat ze zich op stor tplaatsen ophopen en ecosystemen vervuilen met giftige stoffen. De huidige omvang van het bandenafval over treft het bereik van de bestaande recyclinginspanningen, waarbij meer dan de helft van het Europese afval wordt verbrand of naar Azië en Afrika

wordt geëxpor teerd voor milieuschadelijke verwijdering. Dit onderstreept de cruciale behoefte aan innovatieve oplossingen op het gebied van het beheer van bandenafval. Bovendien zal de toenemende acceptatie van elektrische voer tuigen het probleem van bandenverspilling verder verergeren, omdat banden die voor elektrische voer tuigen worden gebruikt sneller slijten.

CIRCTEC heeft een eigen technologie ontwikkeld voor het ontbinden van oude banden door middel van pyrolyse (een proces dat afval omzet in waardevolle circulaire materialen door thermische ontleding in een zuurstofvrije omgeving) en voor het upgraden van de producten naar hoogwaardige gerecyclede chemicaliën en hernieuw-

bare brandstoffen. Met de ingezamel-

grootste pyrolyse-recyclingfabriek voor afgedankte banden bouwen in Delfzijl. Op volle capaciteit zal de fabriek in Delfzijl ongeveer 5% van de 3,6 miljoen ton afgedankte banden die jaarlijks in Europa worden geproduceerd, kunnen verwerken. De technologie van CIRCTEC biedt een schaalbare oplossing voor het mondiale bandenafvalprobleem. In zijn pyrolyseproces produceert CIRCTEC zijn gepatenteerde duurzame scheepsbrandstof HUPATM, circulaire nafta voor verantwoord geproduceerde kunststoffen, polymeren en chemicaliën, en hoogwaardig teruggewonnen carbon black voor gebruik in banden, rubber en chemicaliën. CIRCTEC kondigde eerder lange termijn afnameovereenkomsten aan met BP en Birla Carbon. Dit betekent dat de gehele productie van de nieuwe fabriek in Delfzijl volledig is verkocht.

B lueAlp en RES werken samen om de eerste geavanceerde plasticrec yclingfabriek in Italië te bouwen

BlueAlp, een toonaangevend bedrijf op het gebied van geavanceerde recyclingtechnologie, werkt samen met afvalbeheerpionier Recupero Etico Sostenible (RES) om de eerste geavanceerde recy-

De technologie van BlueAlp biedt RES een hoogwaardige oplossing voor plastic afval dat momenteel wordt verbrand en gestor t. Hiermee wordt tegemoetgekomen aan de vraag naar hoogwaardige gerecyclede kunststoffen, zoals voedselverpakkingen De ervaring van RES op het gebied van het sor teren en voorbehandeling van afval, gecombineerd met BlueAlp’s bestaande gedetailleerde ontwerp van een commerciële fabriek, maakt dit een snel project waarvan de werkzaamheden naar verwachting medio 2026 van star t zullen gaan.

De fabriek, gebaseerd op de gepatenteerde pyrolysetechnologie van BlueAlp, zal naast de bestaande mechanische recyclingfaciliteiten van RES worden gebouwd. De fabriek gaat afval verwerken dat niet mechanisch gerecycled kan worden, zoals polyole-

als pyrolyse-olie teruggetransformeerd naar hun oorspronkelijke vorm. De olie kan worden gebruikt ter vervanging van grondstoffen in de waardeketen van nieuwe kunststoffen en in de chemische en petrochemische industrie. Dit biedt een antwoord op de grote

vraag naar hoogwaardige oplossingen voor gerecyclede content, bijvoorbeeld de vraag van FMCG-spelers met ambities om plastic voedselverpakkingen circulair te maken.

jaargang 2024 10

Van links naar rechts: Maria Valerio – President RES, Antonio Valerio – CEO RES, Valentijn de Neve – CEO BlueAlp, Alber t Booger t – CFO BlueAlp Foto: BlueAlp

LyondellBasell weegt strategische opties voor Europese activiteiten af

LyondellBasell heeft de formele lancering aangekondigd van een strategische evaluatie van de Europese activiteiten. Het betreft de be-

Het bedrijf wil zich toeleggen op activiteiten die een langdurig concurrentievoordeel opleveren. Waaronder de Circulaire en Low Carbon Solutions.

faciliteiten die LyondellBasell exploiteer t in het Rotterdamse havengebied. Het is de grootste PO/SM-fabriek ter wereld waar propyleenoxide (PO) en styreenmonomeer (SM) worden geproduceerd op basis van de unieke PO/SM-technologie van het bedrijf.

“Op de Capital Markets Day 2023 hebben we onze intentie uitgesproken om onze por tefeuille te concentreren op bedrijven met een langdurig concurrentievoordeel en om te herinvesteren rond die bevoorrechte gebieden die superieure rendementen op betekenisvolle schaal genereren”, aldus Peter Vanacker, CEO van LyondellBasell. “Deze criteria zijn niet veranderd.” De investeringen van het bedrijf in een MoReTec-fabriek, de eigen technologie van LyondellBasell om plastic afval om te zetten in vloeibare grondstoffen, en de ontwikkeling van een circulariteitshub in de regio Keulen

(Duitsland) zullen doorgaan zoals gepland.

“Het bedrijf zal prioriteit geven aan zijn investeringen om de activiteiten af te stemmen op onze circulariteit en net zero ambities”, voegde Vanacker eraan toe. “We begrijpen dat strategische beoordelingen onzekerheid kunnen creëren voor onze medewerkers en klanten, maar we zijn vastbesloten om onze activa tijdens dit proces veilig en betrouwbaar te exploiteren.” Er zijn geen details vrijgegeven over tijdspad en betrokken sites.

Foto: LyondellBasell

HES tekent voor financiering groeistrategie

HES International (“HES”) kondigt met trots de onder tedocumentatie voor de succesmiljard euro, waarmee de groeifeuille verder wordt versterkt.

is opnieuw een blijk van ver trouwen in de uitvoering van de strategie van HES om zijn positie als toonaangevende Europese operator van multi-purpose bulkterminals verder te versterken. We zijn verheugd en verwelkomen een groep gerebestaande uit relatiebanken en institutionele beleggers, waaronder nieuwe par tners van onze eerste Amerikaanse Private Placement emissie van EUR 553 miljoen, die ons de komende 5 tot 10 jaar zullen ondersteunen op onze reis”, aldus CEO en voorzitter van de Raad van Bestuur, Cees van Gent. De nieuwe faciliteiten zullen worden gebruikt om de bestaande groeps-

er een CapEx-faciliteit van EUR 150 miljoen afgesloten om mede deren.

“De ambitieuze langetermijnstrategie van HES werpt nu al zijn vruchten af. Daarnaast wint ons streven om samen te werken met klanten om steenkool op termijn uit te faseren en onze por tfolio te diver-

robuuste pijplijn van commerciële contracten en projecten gericht op groene en duurzame grondstoffen, wat onze proactieve benadering van een meer milieubewuste toekomst weerspiegelt.”, aldus Cees van Gent.

11 Nieuws

De fabriek op de Maasvlakte, Nederland, is een van de drie

Global specialist in metal surface treatment

Expert op het gebied van chemisch technisch reinigen en metaal oppervlaktebehandeling. Neem contact op met onze specialisten voor een advies op maat.

The Vecom way - deskundig en veilig voor mens, metaal en milieu

www.vecom.nl info@vecom.nl T. +31 10 59 30 299

ON-SITE DIENSTEN

On-site diensten wereldwijd chemisch technisch reinigen op locatie klant en proces specifieke oplossingen voor complexe vervuilingen

Workshop diensten conditioneren en chemisch reinigen van roestvast staal en andere metalen meerdere locaties in Nederland, België en het Verenigd Koninkrijk

jaargang 2024 12

METAAL OPPERVLAKTEBEHANDELING AFVALWATER VERWERKING METAAL BEHANDELINGSPRODUCTEN

AD TVS-SVA 185x132 1023 industry-utility .indd 1 2/11/2023 14:12

Bron: ANP Foto: door Sander Weeteling op Unsplash

Het is lange tijd vanzelfsprekend geweest om alle bebouwde locaties in Nederland bereikbaar te houden met voldoende elektriciteit en water. Maar zo vanzelfsprekend is dat inmiddels niet meer. Het bouwen van nog veel meer nieuwe woningen heeft gevolgen voor die bereikbaarheid.

Infrasector in de knel, maar groeikansen bieden perspectief

Ook zijn veel bruggen, viaducten en wegen aan (groot) onderhoud toe en is een zwaarder elektriciteitsnetwerk nodig voor de energietransitie. Klimaatverandering zorgt daarnaast voor een andere kijk op waterbeheergaan we als Nederland deze opgaven niet realiseren.

IN DE KNEL

Van alle opdrachten die worden vergeven aan de infrasector is ongeveer 70 tot 80 procent afkomstig van een

overheidsinstelling. Vooral Rijkswaterstaat is een grote opdrachtgever Maar het aantal opdrachten dat Rijkswaterstaat verleent loopt terug. In 2023 met ongeveer 22 procent ten opzichte van een jaar eerder Dit betekent dat infrabedrijven scherper moeten concurreren om het nodige werk te bemachtigen. Dat gebeur t vaak op basis van prijs en dat kan de verdiencapaciteit en innovatiekracht van de sector aantasten. Ook zijn grotere infrabedrijven niet meer zo happig op de risico’s die complexe

In de infrasector zijn winstmarges traditioneel laag en zijn ook het afgelopen decennium laag geprojecten en het aantal opdrachtgevers beperkt is waardoor deze marktmacht hebben en er regelmatig sprake is van aannemers die onder de kostprijs werken. Ook was er de afgelopen jaren lichte productiekrimp in de sector door terugvallende orders. Toch bleef het aantal faillissementen laag. Mede door de energietransitie lijken er de komende jaren echter veel opdrachten naar de markt te komen voor onder andere kabelleggers. Daarbij kunnen nieuwe organisatievormen zoals de tweefasenaanpak risico’s verminderen.

Bron: Maurice van Sante, Econoom Bouw binnen ING.

projecten met zich meebrengen. De grotere bedrijven dingen daardoor ook naar het werk waar middelgrote bedrijven op azen.

VITALE SEC TO R

Naast al het (grootschalige) onderhoud staan de komende jaren voor de infrasector in het teken van verduurzaming, het oplossen van de netcongestie, de inrichting van warmtenetten en de waterbeheersing. Om dat te kunnen realiseren is een vitale infrasector noodzakelijk. Dat vraagt van infrabedrijven maximale innovatie

Voor de opdrachtgever geldt dat deze niet alleen moet blindstaren op de prijs, want dat belemmer t infrabedrijven om aan hun benodigde buffers te werken. Gelukkig zijn er goede voorbeelden aan te wijzen, zoals het gebruik van een 2-fasen contract, maar dat is nog niet voldoende.

13

Actueel

Heeft u een bedrijf in de industrie en wilt u

Maar zit u een gebied waar het elektriciteitseen energiehub een oplossing. Wilt u hier

Nationale Industriedialoog op 20 juni via https://www.verduurzamingindustrie.nl/Beheer/ Formulierenmodule/2706475.aspx

Nationale Industriedialoog: Energy hubs

De 2e editie van de Nationale Industriedialoog staat in het thema van energiehubs. Veel bedrijven willen voor hun bedrijfsprocessen af van fossiele brandstoffen en die vervangen door elektriciteit. Door de grote vraag stijgt de drukte op het elektriciteitsnet ook. Dan kan er netcongestie ontstaan en kunnen energiehubs een oplossing bieden.

Toch is er nog veel discussie over wat een energiehub is en wat de industrie daarmee kan. Via energiehubs kunnen groepen bedrijven en/of inwoners samenwerken om de opwek, opslag, conversie (omzetten van energie) en het verbruik van energie met elkaar af te stemmen

• Industriële energieverbruikers vanaf 10 miljoen kwh/j of 170.000 m3 gas/J

•overheden

• netbeheerders

• consultants

•toeleveranciers

•Programma

Tijdens deze middag kunt u luisteren naar verschillende

len onder andere over de belofte van energiehubs, congestie in het hoogspanningsnet, de uitdagingen van de energiecoöperatie in de Amsterdamse Haven. Ook gaat u gezamenlijk werken aan een interactieve casus. In en Klimaat.

Bron: RVO Foto: This is Engineering op Pixabay

Bright Renewables en HyGear, beide onderdeel van de HoSt Group, gaan samen met de Universiteit Twente het eerste E-Methanol systeem in de Benelux bouwen. Hun gezamenlijke project, “Towards Acceleration and Demonstration of E-Methanol” (TANDEM), ontvangt in totaal bijna €4 miljoen subsidie, waarmee de helft van de totale investering van €8 miljoen is gedekt.

Eerste E-Methanol Systeem in de Benelux

Het project richt zich op de ontwikkeling van technologie voor de productie van E-Methanol, een duurzaam brandstofalternatief voor conventionele brandstoffen voor zwaar transpor t, waaronder schepen en de luchtvaart. Het project duur t in totaal vier jaar en moet in het derde kwar taal van 2025 de eerste par tij hernieuwbare methanol produceren.

jaargang 2024 14

Het systeem met een capaciteit van 500 ton per jaar E-methanol van AAkwaliteitsklasse wordt gebouwd op het terrein van HyGear in Arnhem, Nederland.

In dit consor tium ontwikkelt Bright Renewables (Enschede) de methanolreactor technologie, HyGear (Arnhem) lever t een 1.25MW elektrolyser met polymeer elektrolyt membraan (PEM) technologie voor het benodigde waterstof en de Universiteit Twente (Enschede) doet onderzoek naar warmtewisseling, essentieel voor het proces, en de meest optimale manier om het project op te schalen met behulp van een ‘twin-test reactor’. Van de totale subsidie van € 4 miljoen is €600.000zoek van de universiteit.

Mar tin Bos is R&D Manager bij HoSt Group, het moederbedrijf van Bright Renewables en HyGear, en legt het innovatieve karakter van dit project uit: “De subsidie is toegekend vanwege ons innovatieve ontwerp dat zich richt op procesintensivering. We hebben een technologie ontworpen die minder

materialen gebruikt en werkt bij lagere temperaturen en drukken dan bestaande technologieën, wat resulteer t in een lager energieverbruik en een lagere total cost of ownership”.

komt uit een GroenVermogenNL subsidie, ondersteund door het Nationaal Groeifonds. Alle tussenstappen en benodigde technologieën worden in eigen huis ontwikkeld in nauwe samenwerking met de universiteit om de hoek.

NETCONGESTIE EFFEC TIEF

V

OOR KO MEN

Het systeem met een capaciteit van 500 ton per jaar E-methanol van AA-kwaliteitsklasse wordt gebouwd op het terrein van HyGear in Arnhem, Nederland. Hier zal worden gebruikgemaakt van afgevangen CO2 en elektriciteit uit ongesubsidieerde zonne- en windenergie die in Nederland wordt geproduceerd. Dit e-methanol systeem

is voor kleinschalig gebruik en kan worden opgezet in de buur t van lokale zonne- of windmolenparken. Het kan direct gebruik maken van duurzame elektriciteit, wat helpt om congestieproblemen op het elektriciteitsnet te verminderen. Jaarlijks kan het systeem genoeg duurzame brandstof produceren voor een groot binnenschip om 30.000 km af te leggen met 10.000 containers.

Wim Brilman, hoogleraar aan de Universiteit Twente, over het belang van dynamische werking: “We willen onderzoeken hoe voorspelbaar de reactor presteer t onder de wisselende beschikbaarheid van duurzame energie. De mogelijkheid om over tollige duurzame elektriciteit op te slaan in de vorm van methanol, helpt bij het minimaliseren van netwerkcongestie, maximaliseert het potentieel van zonne- en windmolenparken en lever t een CO2 neutrale brandstof.”

CO 2 - NEUTRALE BRANDST OF Methanol, de eenvoudigste vorm van alcohol, wordt geproduceerd door waterstof te combineren met koolstofdioxide (CO2) of koolstofmonoxide (CO) in een reactor, ook wel bekend als methanolsynthese. Als vloeistof bij kamer temperatuur en -druk dient het alsmedium. In dit E-methanol systeem zal de CO2 afkomstig zijn van biogene CO2, opgevangen uit biogasinstallaties of biomassa- of afvalgestookte ketelcentrales, met (groene) waterstof geleverd door elektrolyse.

Dit systeem is ontworpen voor decentrale werking en produceer t CO2-neutrale methanol op basis van biogene CO2. Nu de wet- en regelgeving het afvangen van CO2 steeds meer ondersteunt om nationale doelen te bereiken, wordt er een impuls gegeven aan deze duurzame praktijken. Naar verwachting zal er in 2030 alleen al in Nederland 2,1 Megaton biogene CO2 beschikbaar zijn voor gebruik. Daarnaast zorgt de decentralisatie van de productie direct bij de eindgebruiker voor minder trans-heid van het systeem verder verbeter t. Bron en foto: ANP

15 Actueel

Holland Malt opent

‘s werelds eerste emissievrije mouterij in de Eemshaven

relds eerste emissievrije mouterij. Met deze stap is de mouterij in de Eemshaven volledig van het gas af. Door het letterlijk overhalen van de hendel door CEO Jos Jennissen en Groningse Gedeputeerde Klimaat, Hamster, werd de emissievrije mouterij een feit.

Met het volledig dichtdraaien van de gaskraan gaat Holland Malt van een uitstoot van circa 33.000 ton naar absoluut 0.

W ARMTEPOMPEN

Door een nieuw, innovatief warmtesysteem maakt Holland Malt voor haar moutproces niet langer gebruik van fossiele brandstoffen, biomassa of andere energiebronnen die voor schadelijke uitstoot zorgen. “De totale capaciteit van onze warmtepompen maakt dat dit het grootste warmtepomp project is in Nederland. Als je het vergelijkt met je koelkast thuis, is het totale systeem gelijk aan ongeveer 300.000 koelkasten” aldus Jennissen. De samenwerking met Windpark Oostzeedijk, die in februari werd aangekondigd, zorgt ervoor dat de warmtepompen volledig worden voorzien van 100% duurzame windenergie. Bekijk de video om een indruk te krijgen van de emissievrije mouterij.

O VER HOLLAND MALT

Holland Malt is een onafhankelijke internationaal opererende mouterij. Als familiebedrijf met een lange en rijke geschiedenis, produceer t Holland Malt al meer dan 100 jaar mout voor brouwers en distilleerders over de hele wereld. Holland Malt produceer t jaarlijks ruim 400.000 ton mout. -

jaargang 2024 16

Foto: Holland Malt

17 Project in beeld

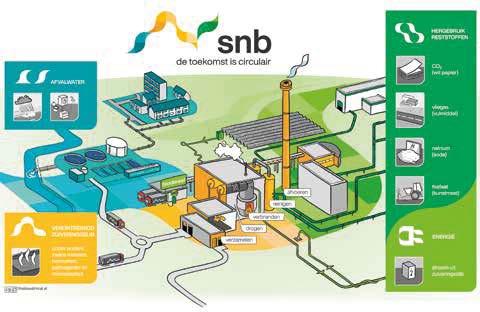

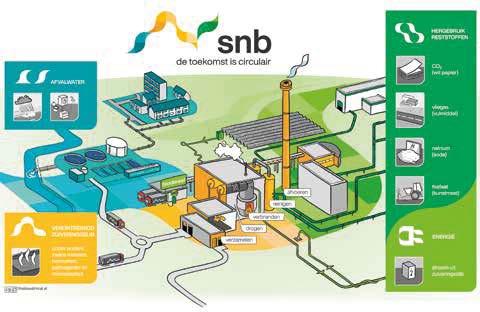

Slibverwerker SNB en technologiebedrijf SusPhos zijn een strategische samenwerking aangegaan om samen een fosfaatrecyclingfabriek te realiseren. Het is de eerste in zijn soor t. De fabriek zal naast de bestaande slibverwerkingsinstallatie van SNB in Moerdijk komen. Silvester Bombeeck, directeur van SNB en Marissa de Boer, CEO van SusPhos lichten het project toe.

SNB en SusPhos werken samen

aan een primeur: een unieke gloednieuwe fosfaatrecyclingfabriek

SNB, wat staat voor Slibverwerking

Noord-Brabant, verwerkt rioolwaterzuiveringsslib voor een aantal waterschappen in Nederland. De doelstelling van SNB is om dat op een zo duurzaam mogelijke wijze te doen om uiteindelijk te komen tot een circulaire afvalwater- en slibketen. Silvester Bombeeck, directeur van SNB licht toe. “In rioolwater zit veel fosfaat.

Waterschappen halen dit uit het rioolwater waarbij het in het zuiveringsslib terechtkomt. Dit slib komt bij ons terecht voor verdere verwerking. Uit het slib kunnen we mest- en hulpstoffen voor de landbouw halen, net als energie die we weer gebruiken voor de eigen slibverwerkingsinstallatie. Verontreiniging zoals medicijnresten, hormonen en dergelijke vernietigen

we tijdens het slibverwerkingsproces door middel van verbranding. Wat tijdens het verbrandingsproces achterblijft – is het zogeheten vliegas of slibvliegas. Daarin zit nog 20-25 procent fosfaat, vergelijkbaar met laagwaardige fosfaater ts uit Marokko die wordt gebruikt om meststoffen te te doen. Vanuit die gedachte ontstond

Sc irocco , windhandel met voorkennis...

ADMINISTRA TIES

P. Klein

P.J. Passchier

Loire 184 2491 AL Den Haag

(Castellum - gebouw B - zesde verdieping)

T. +31(0)70 4 300 100

F. +31(0)70 4 300 101

E. info@vercauterenadministraties.nl

Hetweer wordt maar al te vaak ervaren als een ongrijpbare factor in de energiehuishouding. Toch is het weer een van de weinige terreinen waar u voorkennis in uw voordeel kan en mag gebruiken.

Ten behoeve van de windenergie bijvoorbeeld heeft Aeolis forecasting services de hoogwaardige windaanbodvoorspeller Scirocco ontwikkeld. Hiermee kan een nauwkeurige voorspelling van de productie van windmolens opgesteld worden.

Aeolis forecasting services combineer t meteorologie, statistiek en informatietechnologie voor de ondersteuning van de weergerealateerde handel en industrie, de energiesector in het bijzonder

Voor meer informatie bel 030- 251 56 02 of kijk op onze website www.aeolis.nl

jaargang 2024 18

Tekst: Evi Husson Foto’s: SusPhos

ongeveer tien jaar geleden het idee om te onderzoeken of er een technologie is die ervoor kan zorgen dat we het fosfaat uit de as kunnen terugwinnen en hergebruiken, bijvoorbeeld als halffabricaat voor meststoffen.”

Terugwinning op grote schaal bestond destijds nog niet. Bombeeck: “Er zijn inmiddels verschillende ontwikkelingen gaande rond fosfaatfosfaat in het waterzuiveringsproces zelf is terug te winnen. Een mogelijkheid op de zuivering is het terugwinnen van struviet direct uit afvalwater, maar het terugwinrendement ligt rond de 20-30 procent. In een andere methode wordt ijzer aan het afvalwaterslib toegevoegd waardoor gehydrateerd ferrofosfaat ontstaat dat met magneten uit het slib kan worden teruggewonnen. Ook deze techniek is echter nog in ontwikkeling en heeft een verwacht terugwinrendement van 50 – 60 procent.”

VA N IDEE NAAR PILOT NAAR FABRIEK

SusPhos ontwikkelde een heel andere oplossing waarbij fosfaat uit het vliegas wordt gehaald. Marissa de Boer, bedenker van de techniek en CEO van SusPhos: “Waar de technologieën van andere par tijen bestaan uit nat-chemische processen waarbij de as wordt opgelost in waterige zuren is onze methode geen nat-chemisch maar een chemisch proces. De producten zijn droog waardoor ze eenvoudiger zijn te vermarkten.” De technologie ontstond enige jaren geleden. De Boer: “Tijdens mijn promotieonderzoek aan de Universiteit van Amsterdam is het idee en de techniek ontstaan. Inmiddels hebben we een bedrijf opgericht, de techniek doorontwikkeld, diverse patenten aangevraagd, een eigen laboratorium opgezet en de technologie in een pilotinstallatie uitvoerig getest. We doen inmiddels testen bij diverse bedrijven en hebben onze techniek verder te verwerken, van as uit Duitsland,

19 Actueel

België, Nederland tot Singapore. Nu is het zaak om op grote schaal de eerste fabriek te bouwen. De samenwerking met SNB is voor ons dan ook een belangrijke stap.”

40.000 TO N VLIEGAS

Bombeeck: “In Moerdijk verwerken we 410.000-430.000 ton ontwaterd zuiveringsslib per jaar, waarmee we de grootste slibverbrander in Europa zijn. Uit dat proces komt 35-40.000 ton vliegas voor t dat we willen verwerken in een nieuw te bouwen fosfaatrecyclingfabriek. Deze zullen we SusPhos One noemen. Het is de eerste fabriek kind.”

Het doel is om SusPhos One te koppelen aan de bestaande verwerkingsinstallatie. Bombeeck: “Dat leidt tot een aantal voordelen. We kunnen de utilities zoals energie en stoom die we in de fosfaatrecyclingfabriek nodig hebben uit de bestaande installatie halen. Doel is om met de SusPhos One tenminste 80% van het fosfaat uit de as terug te winnen. Daarnaast willen we een tweede product maken dat is te gebruiken als cementvervanger in de betonindustrie.”

V OORBEREIDINGSFASE

Momenteel zit het project in de voorbereidingsfase. Bombeeck: “We bekijken momenteel hoe de fabriek er precies moet uitzien qua ontwerp en gaan de basic engineering doen. We willen eind dit jaar ook de milieuvergunning aanvragen. Daarnaast onderzoeken we hoe we precies willen samenwerken, en ook aan business development besteden we veel aandacht. Het is belangrijk dat alle puzzelstukjes in elkaar passen.” De Boer vult aan: “Bij duurzaamheidsprojecten is het belangrijk om de hele keten te bekijken, van leverancier tot klant zodat we de keten kunnen sluiten. Dat is essentieel. In deze voorbereidingsfase is het dus ook belangrijk om te weten wie gegadigden zijn voor het fosforzuur en de cementvervanger.” De voorbereidingsfase zal eind dit jaar moeten leiden tot een voorstel aan de aandeelhouders van SusPhos

21 Actueel

Foto: Luchtfoto, door SNB

Foto: Luchtfoto, door SNB

nemen of de fabriek daadwerkelijk gebouwd gaat worden.

VERW AARDEN

-

cante investering. Bombeeck: “Doel is dat de investering zich terugverdientcieel gebied. Momenteel moeten we substantiële bedragen betalen om de

as die we als restproduct hebben, te (laten) verwerken in asfalt en beton. Waar we naar toe willen, is om het geheel om te draaien en juist geld te verdienen met de grondstoffen die we dankzij de fabriek maken. Door de reststroom te verwaarden kunnen we de kringloop sluiten.”

PLANNING

Geven de aandeelhouders groen licht,

dan kan er snel gestar t worden met de bouw. De Boer: “Ons doel is om in 2026 de constructie te realiseren zodat we in 2027 operationeel zijn. Hoe snel alles zal gaan, hangt natuurlijk van meerdere factoren af zoals het tijdig verkrijgen van een vergunning. Maar ik heb er alle ver trouwen in we met deze fabriek een lans kunnen breken voor een duurzame toekomst.”

SLIMME CHEMIE V OOR EEN BETERE WERELD

SusPhos viel met de gepatenteerde techheeft het diverse onderscheidingen ontvangen zoals de Hoogewerff Stimuleringsprijs 2022 en een CES Innovation Award 2024. De technologie kreeg deze erkenning omwille van het relatief eenvoudige maar robuuste proces waarbij slechts een beperkte hoeveelheid chemicaliën nodig zijn. Ook de benodigde energie is beperkt en er ontstaat geen zoute afvalwaterstroom. De innovatie past in het streven naar circulariteit waarbij essentiële, eindige grondstoffen worden teruggewonnen.

23 Actueel

Foto: Zuiveringsslib, door SNB

Illustratie: Het proces, door SNB

Tekst: Evi Husson Foto’s: SKF

zijn of onderhoud behoeven. Dit levert diverse voordelen op. Je kunt vroegtijdig afwijkingen van het normale gedrag van je assets objectief opsporen en daardoor op tijd je onderhoud inplannen. Hiermee verhoog je je uptime. De onderhoudskosten zijn lager en er zijn minder ongeplande storingen die leiden tot onnodige stress, downtime en extra kosten door productieverlies. Trillingen vertellen altijd de waarheid”, stelt Leo Visser, service engineer bij SKF.

‘Trillingen vertellen altijd de waarheid’

Leo Visser: “Trillingen ver tellen altijd de waarheid”

Leo Visser: “Trillingen ver tellen altijd de waarheid”

“Opdrachtgevers kloppen vaak bij ons

zonder ongeplande stilstand door storingen. Met conditiebewaking kun je soms al zes tot twaalf maanden voor een storing optreedt, afwijkingen constateren. Er is dan nog ruim voldoende tijd om onderhoud of revisie

in te plannen, bijvoorbeeld bij een eerstvolgende stop”, zegt Leo Visser Hij is service engineer bij SKF en houdt zich bezig met conditiebewaking voor de industriële sector, in de breedste zin van het woord.

CRITICALITEIT

“Als je conditiebewaking wil toepassen, zul je eerst de criticaliteit van je machines in kaar t moeten brengen. Hoe essentieel zijn de machines voor de bedrijfsprocessen? Dat kunnen grote machines zijn, maar ook een goede werking van sommige kleinere componenten zijn vaak essentieel. Vergelijk het met de oliepomp van een benzinemotor. Wanneer deze stuk gaat, kun je niet meer rijden. Dit geldt ook voor bepaalde machines. Is een kleine maar essentiële component defect, dan kan dit er toe leiden dat een volledige machine of productielijn tot stilstand komt. Daarom is het belangrijk heel kritisch naar de criticaliteit te kijken. Sommige bedrijven hebben dit zelf al erg goed op het netvlies, maar anderen vinden dit lastig om te bepalen en werken nog volgens het run to failure-principe.”

DRAADLOZ E SENSOREN

Wil je de conditie van machines bewaken, dan is één van de meest gebruikte methoden het meten van trillingen van bewegende delen door middel van sensoren. “Er komen steeds betere en goedkopere sensoren op de markt. Tegenwoordig worden de draadloze

varianten die hun signaal via bluetooth overbrengen veelvuldig gebruikt terwijl ook sensoren die geschikt zijn voor ATEX-omgevingen steeds vaker worden toegepast in de industrie.”

Trillingen kun je meten met diverse sensoren zoals versnellings, snelheidsen verplaatsingssensoren. “Het meest gangbare type zijn de versnellingssen-schikt voor het meten van frequenties en amplitudes in een groot bereik. Je kan ermee bijna alle fouten die in een machine voorkomen vaststellen.”

VARIABELEN

Belangrijk is om met de sensoren een aantal variabelen goed in kaar t te brengen om verkeerde interpretaties van de meetwaarden te voorkomen, gaat Visser verder. “Een van deze parameters is de ondergrond van de machine. Is hij muurvast op een betonnen vloer gemonteerd, op stalen balken of is hij misschien op veren bevestigd? Dit heeft een grote invloed op de beweging en dus ook op de gegenereerde trillingen. Vervolgens is het type machine van belang. Een compressor genereer t een heel ander trillingsbeeld dan bijvoorbeeld een ventilator of een pomp.” Ook het toerental van de bewegende delen is een belangrijke parameter. “Dit kan variëren van 10 omwentelingen per minuut tot bijvoorbeeld 6.000. Het is van belang om een zo volledig mogelijk beeld te hebben van de situatie zodat de sensoren ook effectief datgene meten wat je in kaar t wil brengen.”

25 Actueel

Downtime van je kritische machines kun je voorkomen met conditiebewaking

Het SKF IMx-8 systeem lever t essentiële data van roterende machines. Met de juiste oorzaak-analyse kunnen storingen tijdig worden voorkomen

Het SKF IMx-8 systeem lever t essentiële data van roterende machines. Met de juiste oorzaak-analyse kunnen storingen tijdig worden voorkomen

MACHINEKENNIS

Enige machinekennis is daarbij noodzakelijk. “Als je de structuur, ondergrond en machine in beeld hebt, moet je vervolgens achterhalen hoe de machine functioneer t. Wat zijn de bewegende delen? Wat is het toerental? Wat voor type bewegingen zijn te verwachten onder normale omstandigheden? Waar vindt de overdracht van de bewegingen in de machine plaats? Vaak vindt die overdracht plaats in de lagers. Dat zijn bijgevolg belangrijke meetpunten. Het is onmogelijk om van iedere machine exact te weten wat de eigenschappen zijn, maar de opdrachtgever heeft doorgaans de tekeningen nog voorhanden terwijl hij door zijn ervaring met de bestaande machine ook vaak weet wat mogelijke faaloorzaken zijn, zoals bijvoorbeeld slijtage van de lagers. Door de koppen bij elkaar te steken kun je de juiste parameters bepalen.”

TRILLINGSPATROO N

Als deze eenmaal zijn verzameld wordtreerd waarna het meten van trillingen en het verzamelen van data volgt. “Trillingen ver tellen altijd de waarheid. Of je te maken hebt met slijtage, onbalans, een uitlijnfout, corrosievorming of een andere afwijking, je kunt dit altijd herleiden uit het trillingspatroon. Het lastige is - zeker in het begin - om de juiste ver taalslag te maken van de wijziging in het patroon. Wat heeft geleid tot de wijziging (de oorzaak)? En hoelang duur t het nog voor er een storing zal optreden?”

EXPERTISE

De juiste kennis en exper tise is nodig om de data op de juiste manier te interpreteren. “In de praktijk blijkt dat veel bedrijven het lastig vinden om data-analyse op dagelijkse basis aan het takenpakket toe te voegen. Er spelen in bedrijven erg veel zaken tegelijker tijd waardoor data-analyse en conditiemeting steeds lager zakt op de prioriteitenlijst en daar gaat het mis. Daarom besteden veel bedrijven dit aan ons uit. SKF biedt een Remote Diagnostic

27 Actueel

Het SKF IMx-8 systeem lever t essentiële data van roterende machines. Met de juiste oorzaak-analyse kunnen storingen tijdig worden voorkomen

Vroegtijdig afwijkingen van het normale gedrag van je assets kun je objectief opsporen met behulp van conditiebewaking van die assets

In de SKF Remote Diagnostic gemonitord, geanalyseerd

In de SKF Remote Diagnostic gemonitord, geanalyseerd

Service aan waarbij we via de cloud –en indien gewenst ook ter plaatse – de gegevensanalyse en diagnoses stellen. We maken daarbij ook gebruik van machine learning en de nieuwste technieken. Met conditiemonitoring kun je met de juiste analyse afwijkingen tijdig ontdekken, de oorzaak achterhalen en hierdoor storingen tijdig voorkomen en veel geld besparen.”

IN DE PRAKTIJK

Visser geeft een voorbeeld uit de praktijk. “Onlangs was ik in een grote machinefabriek waar ze assen met een lengte van 5 meter produceerden met diverse draaibanken en peperdure machines. Tijdens de nabewerking ondervonden de werknemers problemen aangezien ‘iets’ in de machine trillingen veroorzaakte die de bewerking van de lange assen in negatieve zin beïnvloed-ruwheid van de as werden niet gehaald. De werknemers konden echter de vinger niet leggen op de oorzaak. Na diverse pogingen en het vervangen van pulleys en snaren op de machine, bleek het euvel nog steeds niet verholpen. Ik werd uitgenodigd om te meten waar de trilling vandaan kwam. Al heel snel werd duidelijk dat er lagerschade was aan een van de motorlagers. De elektromotor zat ongeveer 1,5 meter bij het werkstuk vandaan, maar toch hadden de trillingen invloed op het eindresultaat. Dankzij de trillingsmetingen kon de oorzaak snel worden achterhaald en kon het probleem met een kleine reparatie van een paar tientjes worden opgelost.”

Ook het verkeerd gebruik van bijvoorbeeld een pomp kun je dankzij het meten van trillingen opmerken. “Vaak zie je al tijdens je meetronde dat een pomp niet draait zoals het hoor t. In de praktijk komt het regelmatig voor dat een pomp wordt overgedimensioneerd. Ik ben wel eens tegengekomen dat een per uur, slechts wordt gebruikt voor een toepassing van 20 kuub per uur. Dit is erg slecht voor de levensduur. Ook dat trillingen ver tellen altijd de waarheid.”

29 Actueel

Diagnostic Centres wordt machinedata van bedrijven geanalyseerd en gediagnostiseerd

jaargang 2024 30 Foto: Osbit

Kabel installatie specialist

Osbit heeft een unieke testinstallatie voor kabelmoeheid geïntroduceerd ten behoeve van National Floating Wind Innovation Center van Offshore Renewable Energy Catapult (ORE Catapult)

Osbit heeft de kabeltestinstallatie geleverd en geïnstalleerd als onderdeel van een nieuwe drijvende offshore windfaciliteit. Het zal de bouw van drijvende windparken

versnellen en kansen creëren voor de toeleveringsketen plus innovaties stimuleren op het gebied van productie, installatie en Operations & Maintenance (O&M). De 60 ton wegende kabelmoeheid testinstallatie van Osbit vormt de kern van de ontwikkeling van het centrum, waardoor ORE Catapult zijn klanten wereldwijd toonaangevende kabeltestmogelijkheden kan bieden en de betrouwbaarheid van stroomkabels kan maximaliseren.

31

in beeld

Project

lity die onder andere wordt ingezet in de glas-, cement-, automobiel- en kledingindustrie, bijvoorbeeld om glas te blazen, producten te transpor teren, lak op auto’s te spuiten en allerlei soor ten machines en robots 2-uitstoot.

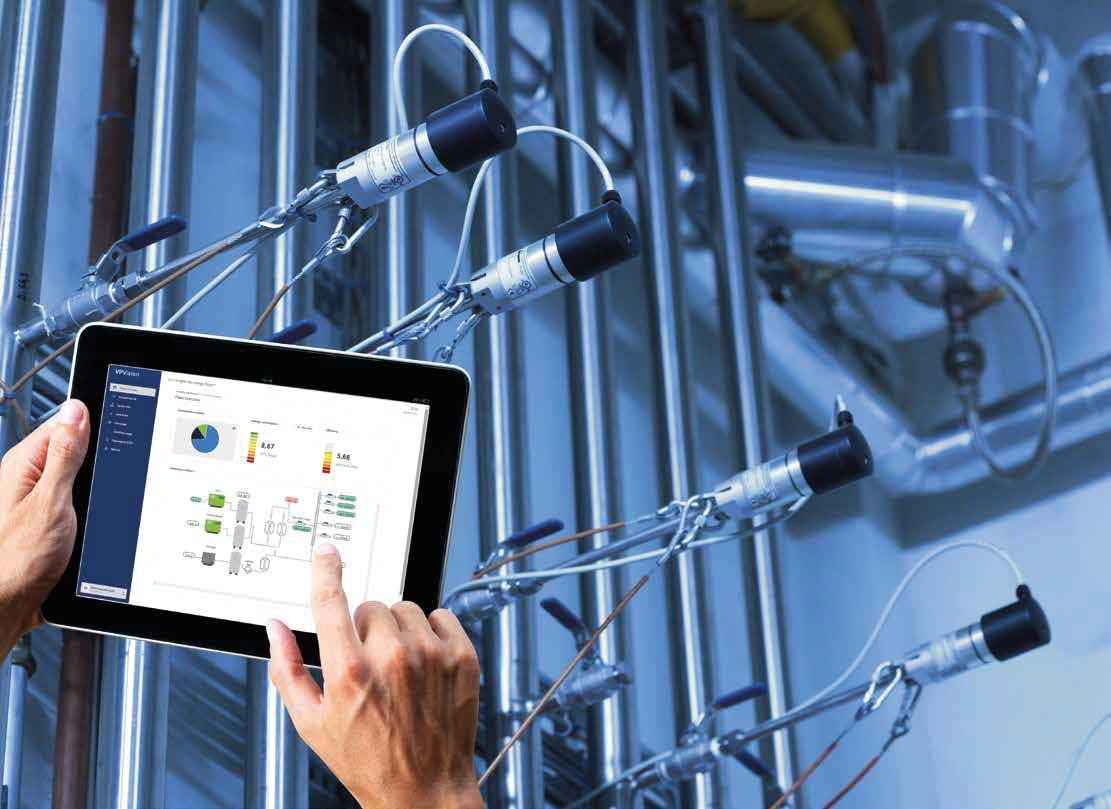

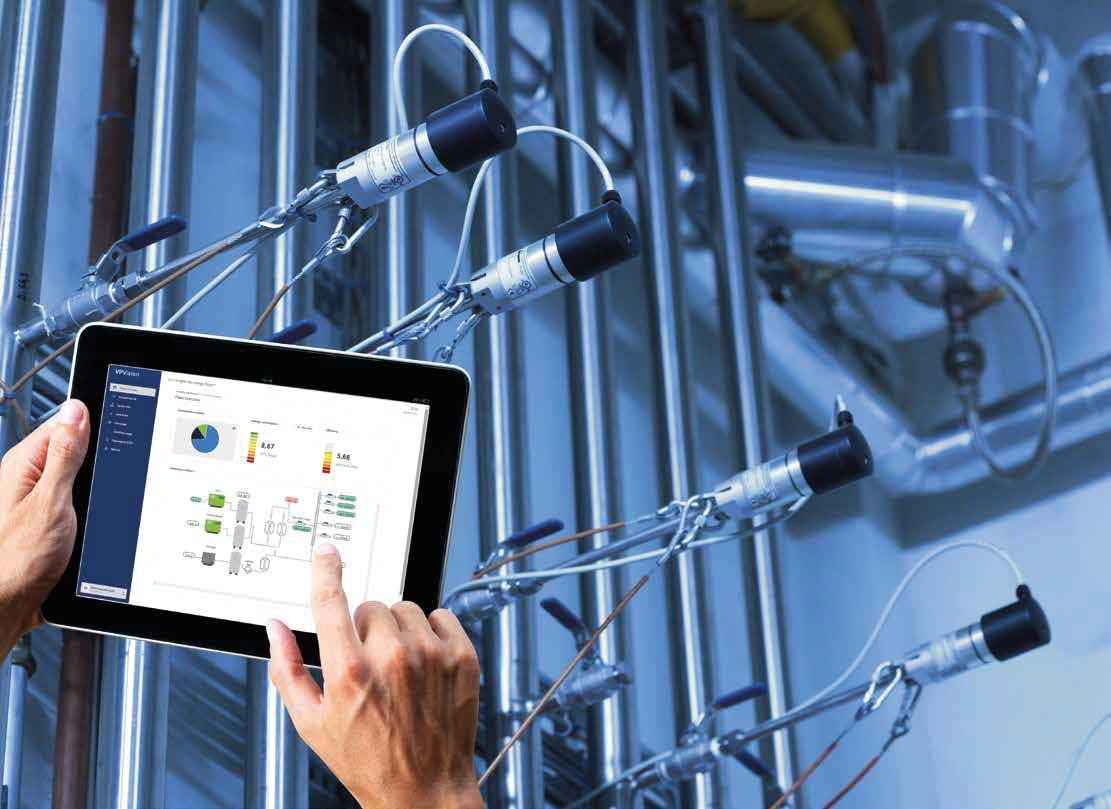

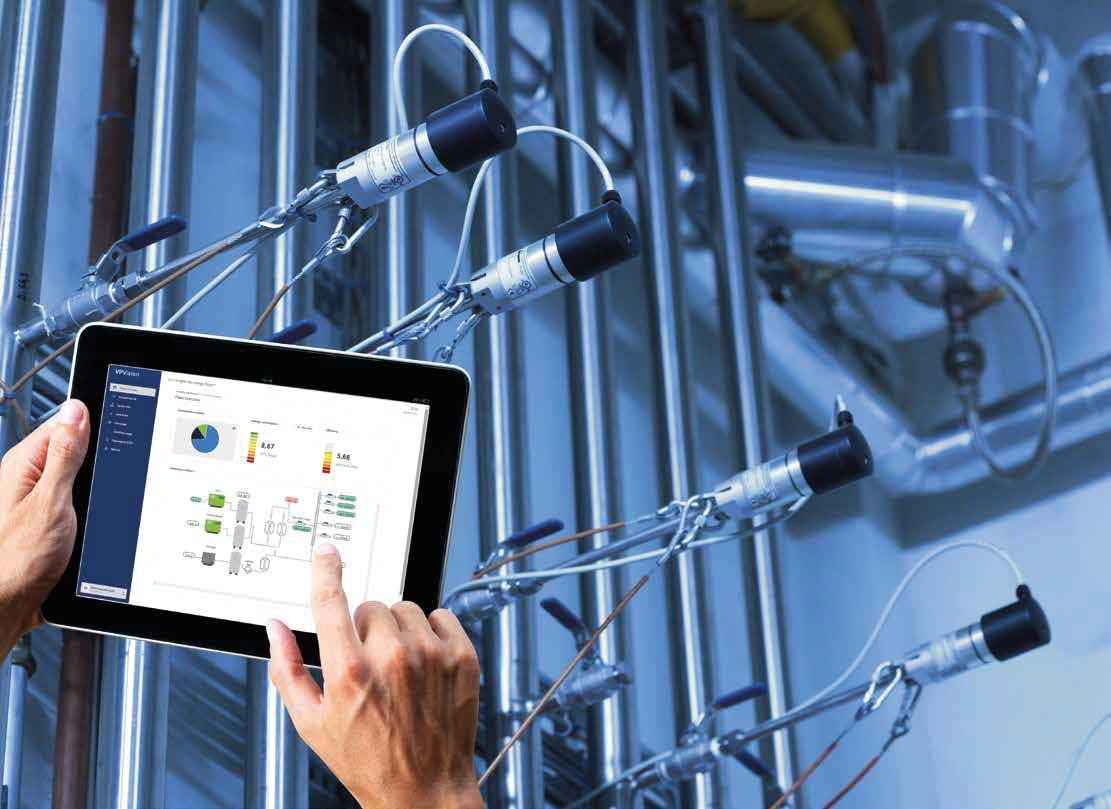

Flowmetingen in persluchtinstallaties zorgen voor forse besparingen en CO2-reductie

In een gemiddeld productiebedrijf is perslucht - van de productie door compressoren tot de toepassing door machines en robots - goed voor zo’n tien procent van het energiegebruik. “In de machinekamer van een fabriek staat soms voor honderden

kilowatts aan compressorvermogen 24/7 te draaien voor perslucht. Als lucht simpelweg laat weglekken in het systeem, gooi je vele tienduizenden euro’s per jaar weg”, stelt Pascal van Putten. Hij is medeoprichter en

CEO van VPInstruments, een bedrijf uit Delft dat gespecialiseerd is intriële gassen. “Om zulke verliezen te voorkomen, moet je meten; daar leveren wij de apparatuur en exper tise voor.” Van Putten vergelijkt het met

jaargang 2024 32

-

Tekst: Bas Roestenberg Foto’s: VPInstruments

‘dokter tje spelen’: “Je steekt sensoren in de leidingen om te zien wat er aan de hand is en wat er moet gebeuren om de installatie ‘gezond’ te maken. Dit kan het terugdringen van lekkage zijn, maar dat is lang niet het enige verhaal. Vaak spelen er ook zaken aan de opwekzijde. Soms wordt een ongeschikte combinatie van compressoren ingezet voor de productie van perslucht, of scheelt er wat aan de aansturing van die machines.”

DRUKVERLIES

-

ments kan het debiet van een gas worden gemeten, maar ook de richting waarin dat gas door de leiding wordt getranspor teerd, en de temperatuur en druk ervan. Van Putten:

belangrijke parameter. Hij geeft aan hoeveel energie er in de samengedrukte lucht in de leiding zit. Je wilt uiteindelijk met een zo laag mogelijke druk werken. In productiemachines zitten veel componenten die ‘by design’ lucht lekken. Bij een te hoge persluchtdruk neemt dat verbruik toe, ook als de machines stilstaan. Een ander probleem kan drukverlies zijn. Als er bijvoorbeeld tien machines in een productielijn zijn opgesteld en machine drie gebruikt kor tstondig een grote hoeveelheid perslucht, dan is het mogelijke gevolg dat de druk verderop in de lijn wegzakt en andere machines zelfs uitvallen. Dat wil je ten alle tijden voorkomen.”

Om voor een optimale en stabiele druk in het distributienet te zorgen, worden op verschillende locaties in de fabriek sensoren geplaatst; zowel in het distributienet als bij de compressoren. Deze sensoren sturen hun data naar een dashboard met software om alles te analyseren en eventueel alarm te slaan. Via eigen monitoringsoftware en een beveiligde VPN-verbinding kan VPInstruments - mits de klant toestemt - meekijken in de data, waar ter wereld de productielocatie zich ook bevindt. Van Putten: “De software kan eenvoudige diagnoses automatisch stellen en rappor teren, bijvoorbeeld als de druk wegzakt, het verbruik toeneemt of het dauwpunt van de perslucht te hoog wordt. Bijke exper tise vragen – bijvoorbeeld met een compressorruimte waarin vier schroefcompressoren en drie turbocompressoren aan elkaar zijn gekoppeld - kunnen we eventueel eendrijf mee laten kijken. Klanten kunnen daar vervolgens hun data mee delen, voor verdere systeemoptimalisatie.”

COMPRESSORREGELING

Van Putten refereerde al aan problemen die aan ‘de opwekzijde’ kunnen spelen. Om die in kaar t te brengen, wordt in de compressorruimte gemeten hoeveel energie de compressoren gebruiken en hoe groot hun output is. “Op basis daarvan weet je wat het

rendement van elke compressor is en of er verbeteringen mogelijk zijn. Er zijn allerlei zaken die daar invloed op hebben, zoals interne lekkage van kleppen, lekkage bij de condensaatafvoer, en reguliere slijtage. Op basis van metingen kan daar tijdig actie op worden ondernomen.”

Vaak speelt aan de opwekzijde ook nog wat anders. Veruit de meeste compressorregelingen werken op basis van druk. In een compressorruimte met twee compressoren heeft elke compressor een bepaald setpoint. Dat is een eenvoudige, maar in sommige

Hij houdt bijvoorbeeld geen rekening houdt met het aantal draaiuren of de

slimmere regeling gaat uit van een master controller; een overkoepelende dirigent die bepaalt hoe beide compressoren het beste kunnen worden ingezet. Duurdere master controllers houden daarbij ook rekening met het rendement van elke compressor. Van

NETCONGESTIE TEGENGAAN

Het meten en analyseren van energie-intensieve machines zoals compressoren kan uiteindelijk bijdragen aan het tegengaan van congestie op het publieke elektriciteitsnet. Om dit te illustreren, ver telt Van Putten over een textielfabriek in Pakistan, waar geplaatst. “In deze fabriek staan 48 weefmachines die 24/7 draaien en veel perslucht gebruiken. Dankzij de meetresultaten vanden verschillende lekken worden gedicht en een optimalisatieslag worden gemaakt. Het resultaat: de fabriek kon vier weefmachines erbij plaatsen, zonder dat daar meer elektrisch compressorvermogen voor nodig is.” Meer productie, zonder extra beroep op het energienet: volgens Van Putten kan dit ook in Nederland een belangrijke ontwikkeling zijn, met het oog op netcongestie. “Je kunt als bedrijf jezelf en de buurman een enorme dienst bewijzen door compressoren slimmer aanen uit te zetten, lekkages te voorkomen en je de productie worden uitgebreid zonder dat er nieuwe trafo’s moeten worden geplaatst en er nog meer druk op het stroomnet komt.”

33 Actueel

jaargang 2024 34

Putten: “Vaak gebruiken ze daarvoor de theoretische output zoals opgegeven door de compressorfabrikant. Of die wordt gehaald, hangt echter van de situatie af. Het kan zijn dat de compressor over de tijd minder lucht gaat leveren of dat een compressor maar een aantal star ts per dag kan maken. In moderne regelsystemen toegepast. Die kan precies aan de regeling ver tellen hoeveel het actuele verbruik is, en vervolgens kan de regeling tijdig de juiste compressor star ten. Dit soor t regelingen houdt soms ook rekening met het echte rendement van de gehele installatie en kiest vervolgens de optimale combinatie van compressoren voor het

in het netwerk nog strakker op het juiste niveau en kan je installatie nog

INSTALLATIEFOUTEN

Op basis van metingen zijn soor t-

mogelijk aan de afnamezijde, dus bij de machines die de geproduceerde perslucht gebruiken. Bij veel produc-ties van de machineleverancier. “Maar vaak niet te kloppen”, zegt Van Putten.gels rond ‘zoveel cilinderslag’ maakt ‘zoveel lucht’. Maar je hebt ook met duty-cycles van machines te maken. Bij de productie, bijvoorbeeld van verpakkingen, draait de machine een bepaalde batch producten met een bepaald aantal rpm’s, waarbij cilinders in datzelfde tempo open- en dichtgaan. Als dat in lijn met een tweede machine gebeur t, is het maar de vraag of beide machines precies gelijk opgaan, of ‘uit fase’ lopen. Dit kan een lager nominaal gebruik als voordeel hebben, maar ook nadelig uitpakken als de pieken precies op hetzelfde -

terhaal je niet in de specs, maar zie je alleen door alles goed te meten. Vervolgens kan het proces worden aangepast qua timing, of kan er een buffervat worden geplaatst om pieken te dempen. Daarmee kan soms de investering in meer compressoren worden vermeden.”

Bij het in bedrijf stellen van nieuwe machines worden soms ook montagefouten ontdekt. Van Putten: “Een bepaald type machine is bijvoorbeeld

uitgerust met meerdere kogelafsluiters die perslucht kunnen afblazen om een component erachter drukloos te maken. Je komt weleens tegen dat die afsluiters verkeerd om worden geplaatst. Dan kunnen ze nog steeds dichtgaan, maar laten vervolgens lucht uit het hele systeem ontsnappen, in plaats van uit het achterliggende proces. Daardoor kun je ook bij splinternieuwe machines al meteen persluchtlekkage of drukverlies krijgen, en dat hoor je vaak niet in een luidruchtige productieomgeving. Ook daar kom je dus alleen maar achter

te meten.”

Andere installatiefouten die soms worden geconstateerd, is dat machines worden aangesloten op verkeerd leidingwerk of dat verschillende typen (te kleine) toevoerleidingen aan elkaar worden geknoopt terwijl ze er eigenlijk niet geschikt voor zijn. Een gevolg daarvan is dat piekverbruik leidt tot drukval, waardoor een ander onderdeel van de installatie te weinig lucht krijgt en in storing gaat. Van Putten: “Dit soor t problemen komt alleen aan het licht als je mee kunt denken in de processen van de klant en het hele plaatje overziet. Compressorfabrikanten hebben de neiging vooral naar de opwekzijde te kijken, onder het motto ‘we zorgen ervoor dat je genoeg druk op het systeem hebt, dan is ons deel van het project klaar’. Aan de andere kant heb je machinebouwers die vaak op output en betrouwbaarheid sturen. Ook wordt perslucht bij oudere machines nog steeds toegepast voor koeling of het afblazen van vuil en vloeistof, wat ook prima met een

SENSOR

’70 werd ontwikkeld door de vader van Pascal van Putten, Anton van Putten. Pascal richtte in

de markt te zetten. Deze chip is feitelijk een thermische sensor die tot een bepaalde temperatuur wordt opgestookt. Als een gas de sensor passeer t, koelt hij daardoor af. De hoeveelheid warmte die vervolgens moet worden toegevoegd om de sensor op temperatuur te houden, is een maatge-

worden volledig in Nederland geassembleerd. Het bedrijf is inmiddels wereldwijd in zestig landen actief.

35 Actueel

lagedrukblower of met een slimmere venturi-oplossing kan. Dat is een gemiste kans. Je kunt de werking van het gehele systeem vaak optimaliseren door niet alleen goed naar de opwek-, maar ook naar de afnamezijde van het proces te kijken, en samen het hele productieproces in ogenschouw te nemen.”

Volgens Van Putten kan dat laatste ervoor zorgen dat er vanuit de compressoren tussen de 10 en 50 procent minder lucht hoeft te worden geleverd. Hij geeft een praktijkvoorbeeld:

“We kennen een fabrikant die zonder enige investering - behalve wat tijdde setpoints van een aantal van zijn machines heeft geoptimaliseerd. Dat leidde uiteindelijk tot een overall besparing van 5 tot 7 MWh per jaar Reken maar uit wat dit betekent als je uitgaat van 10 cent per kW. En dat

heeft er ook een forse verduurzamingsslag mee geslagen.”

Perslucht is de belangrijkste utili-

ty waar de meetinstrumenten van VPInstruments voor worden ingezet, maar het is niet de enige toepassing. “Onze meetapparatuur wordt ook ingezet bij bedrijven die onder andere met stikstof, argon, helium, acetyleen en mixgassen zoals CO2/ argon werken. En we zijn bijvoorbeeld ook actief in ziekenhuizen, voor het in kaar t brengen van zuurstofstromen. In principe zijn onze sensoren - binnen de gebruikelijke industriële druk- en temperatuurranges - universeel inzet-

gas gekalibreerd of van een correctiefactor voorzien, om de metingen zo nauwkeurig mogelijk af te stemmen.” De zogeheten ‘technische industriële gassen’ die van Putten noemt, zijn doorgaans veel duurder dan perslucht; soms gaat het om bedragen van meerdere euro’s per m3. Dat betekent ook dat met het tegengaan van lekkages nog veel meer kan worden bespaard. Van Putten geeft als voorbeeld een Amerikaans bedrijf in de toeleverketen van de automobielindustrie. “De uitlaten die

zij maken, worden door robots bijna volautomatisch gelast met argon. Op de bewegende delen van de robotarmen was sprake van allerlei lekkagepunten, waar jaarlijks voor rond de 100.000 dollar aan argon weglekte.” Hierdoor was volgens Van Putten niet

lekkages zorgden ook voor een fors vergrote CO2-footprint: “Ook argon dat weglekt moet worden geproduceerd. En er moeten meer tankwagens met vloeibaar argon naar die fabriek worden gereden dan nodig. Toen we bij dit bedrijf gingen meten, was de uitkomst in dat opzicht een onaangename verrassing. Het mooie was wel dat we konden bijdragen aan eenzicht te geven in wat er zoal misging.

gebruikt om tijdig lekkage te detecteren en onderdelen van de lasrobots te vervangen. ”

TO EK OMSTIGE ONTWIKKELINGEN

Tot slot vragen we Van Putten een blik op de toekomst te werpen. Net als in andere technologische sectoren zal AI volgens hem een rol gaan spelen bij energiemanagement en conditiemonitoring van industriële machines, met name voor de analyse van meetresultaten. “Maar ook zonder AI kan al meer informatie uit meetgegevens worden gehaald, door slimme algosamen met een bedrijf dat op basis van real-time data een aantal digitale twins van de compressorruimte kan doorrekenen. Je kunt daarmee onder andere zien welke combinatie van compressoren en buffer tanks het

worden ingezet. Daarmee heb je snel een second opinion in handen en ben je als eindgebruiker niet meer louter afhankelijk van de adviezen van een compressorleverancier, die toch vaak een ander belang heeft. Je kunt met dat vir tuele model ook beter inschatten of er geen alternatief is voor vervanging van machines; misschien is het wel verstandiger om eerst lekken te dichten en daarna verder te kijken. De inzet van dit type digitale hulpmid-

delen bij het maken van beslissingen zal de komende jaren verder worden ontwikkeld.”

Daarnaast is Van Putten in gesprek met een bedrijf dat dynamische drukaanpassing ontwikkelt. “Daarbij wordt tot op de werkplek de druk volautomatisch verlaagd, tot op het punt waarop het systeem niet meer optimaal fungeer t. Door net boven dat niveau te zitten en het systeem continu bij te regelen, bespaar je veel energie. Op zich is dit niet nieuw; dat gebeur t soms ook al manueel. Alleen loop je daarbij het risico dat werknemers zelf de druk weer verhogen, omdat ze denken dat er meer perslucht nodig is. Ik verwacht dat het over een aantal jaar redelijk standaard is dat dit volledig automatisch gaat. Dat heeft uiteraard raakvlakken met ons; automatische drukverlaging is immers alleen mogelijk met de inzet van sensoren.”

ENERGY 360

Van 18 tot en met 20 september aanstaande organiseer t VPInstruments de Energy360 Conference. Op dit event komen industrie-exper ts, opinieleiders en professionals samen om de nieuwste ontwikkelingen, best practices en innovatieve strategieën voor het optimaliseren van persluchtsystemen en andere utilities te bespreken.

Meer informatie en inschrijven: www.vpinstruments.com/nl/event/ energy360-conference-2024/

37 Actueel

Steenwolfabrikant Rockwool timmert aan een groene weg. Het bedrijf zal in Roermond het smeltproces dieper in op de duurzaamheidsambities.

Steenwolfabrikant Rockwool elektrificeert smeltproces

“Rockwool is vooral bekend als merk voor isolatiemateriaal op basis van steenwol, maar het assor timent is veel breder: we produceren bouwisolatie, akoestische plafonds, externe gevelbekledingsystemen, oplossingen voor glastuinbouw, speciale vezels voor industrieel gebruik en isolatie voor de procesindustrie, scheepvaart en offshore. Wat deze producten bindt is hun basis: steenwolvezels. De steenwolfabriek in Roermond is

niet voor niets vlak bij het Sauerland gevestigd. Hier wordt basalt gewonnen, de belangrijkste grondstof voor steenwol”, legt Hans Spronken, Manager Public Affairs & Technical Suppor t bij Rockwool uit.

PRODUC TIEPROCES

Hij gaat dieper in op het productieproces van steenwol. “We produceren steenwol door basalt en gerecyclede grondstoffen – briketten (zie kader,

red.) – te versmelten. Dit gebeur t in een smeltoven bij een temperatuur van ongeveer 1.500 °C. Eenmaal gesmolten ontstaat een lavastroom. Deze komt terecht op snel draaiende wielen van een zogenaamde spinner die de lavastroom wegslingert. Een grote ventilator blaast de spetters die dan ontstaan weg waarna de lava

te vergelijken met hoe suikerspinnen worden gemaakt. Vervolgens voegen

jaargang 2024 38

Tekst: Evi Husson

we bindmiddel en impregneerolie toe om de producten stabiliteit en waterafstotende eigenschappen te geven. De draden steenwol komen in een volgende stap via een pendel terecht op een lopende band. De steenwoldeken die zo wordt gevormd, komt in de hardingsoven terecht. Hier harden bij een temperatuur van ongeveer 250 °C de bindmiddelen uit en wordt het materiaal gestabiliseerd voor de afwerking. Tenslotte zagen we de steenwol op maat.”

congestie een nog vrijwel onbekend begrip. Inmiddels liggen de kabels al tot bij ons op het fabrieksterrein. Vanaf daar worden ze verder geleid naar de twee productielijnen. We zijn momenteel druk met de technische voorbereidingen. De uitdaging is vooral om de aanpassingen uit te voeren met een minimale verstoring van de lopende processen. We bouwen geen nieuwe fabriek, maar alles moet in de bestaande productielocatie worden geïmplementeerd. Dit vergt veel engineering om ervoor te zorgen dat de ombouw in een zo kor t mogelijke tijdspanne kan plaatsvinden.”

INVESTERING

Er is een aanzienlijke investering ge-

huidige netverzwaring – dus alleen de aansluiting zonder overige aanpassingen – telden we meer dan vijf miljoen euro neer. Dit is slechts een klein deel van de investering. Daarnaast kunnen we voor de technologische innovatie aan het smeltproces gelukkig ook rekenen op steun van de Topsector Energiesubsidie van het Ministerie

WATERST OF

branders met warmteterugwinningssystemen en andere reinigings- en opvangsystemen – zorgen ervoorvriendelijk mogelijk plaatsvindt. Het is een energie-intensief proces, maar

Uit slechts één kubieke meter basalt kunnen we ongeveer honderd kubieke meter steenwol produceren. Bovendien dragen onze producten bij aan het verkleinen van de CO2-voetafdruk van de eindgebruiker. Voor elke kilogram CO2 die we uitstoten, besparen we ongeveer 100 kg CO2-uitstoot bij de gebruiker.”

ELEKTRIFICATIE

Rockwool heeft sterke duurzaamheidsambities. “We streven naar 2-reductiedoelstellingen in 2034 en de route naar ‘net-zero uitstoot’ in 2050. Een

het smeltproces van twee productielijnen. Nu maken we nog gebruik

zal de CO2-uitstoot op deze lijnen naar verwachting met maar liefst 80 procent verminderen. Dat resulteer t in een afname van meer dan de helft van de totale CO2-uitstoot van de hele fabriek.”

GOEDE VOORBEREIDING

geen eenvoudige opgave. “We zijn al in 2019 begonnen met de gesprekken om een grotere netaansluiting te krijgen. Op dat moment was net-

DERDE LIJN

In de periode 2025-2027 zal de smeltproces op de twee lijnen gereed zijn. “De twee productielijnen zullen niet tegelijker tijd maar na elkaar van cokes overgaan op elektriciteit terwijl de derde lijn in productie blijft” Die dermoeten wachten. “We hadden plannen hebben uiteindelijk minder elektrisch vermogen gekregen dan gevraagd waardoor we ‘slechts’ twee van de drie kunnen aanpakken. Gezien de huidige netcongestieproblematiek verwachten we ook niet dat we vóór 2030 voldoende vermogen zullen krijgen om ook de derde lijn aan te pakken.”

BRIKETTEN

Het verduurzamen van het smeltproces is slechts één aspect waar het bedrijf uit Roermond mee aan de slag is om de verduurzamingsambities waar te maken. Rockwool investeerde de afgelopen jaren in onder meer in ledverlichting, rookgasfabrieken, naen controlesystemen. “Momenteel gebruiken we de cokes voor het smelten. Daarnaast passen we aardgas toe voor enerzijds de hardingsoven waar het product de juiste dikte krijgt, en anderzijds voor de naverbranders. We onderzoeken momenteel de mogelijkheden om dit te vervangen door

vanaf de Rotterdamse haven richting Chemelot in Geleen een ondergrondaangelegd die vlakbij onze fabriek zal

Rockwool recyclet sinds 1992 in haar recyclingfabriek steenwolresten uit de eigen fabriek enre restproducten geperst tot briketten die vervolgens als secundaire grondstof voor de productie van nieuwe hoogwaardige steenwolproducten zijn toe te passen. Bij de productie van recyclebriketten worden diverse interne en externe reststromen ingezet: steenwolresten, restafval uit andere industrieën, metaalslakken, restafval uit de aluminiumindustrie, energiecentrales, afvalwater en zaag- en schuurstof van de Rockpanel fabriek. Het unieke van steenwol is dat het oneindig is te recyclen met behoud van de oorspronkelijke kwaliteit. Dochteronderneming Grodan lever t steenwolsubstraatoplossingen (afkomstig van restproducten) voor de tuinbouw terwijl Renewi ervoor zorgt dat de afvalstromen van steenwol uit de bouw weer bij Rockwool terechtkomen. Bron: Rockwool

39 Actueel

-

komen te liggen. We bekijken daarom welke aanpassingen nodig zijn om de aardgasgedreven installaties om te zetten naar waterstofgedreven installaties en welke kosten hiermee gemoeid zijn.”

AMMONIAK

Ook ammoniak-reductie is een belangrijk onderzoeksgebied. “In het productieproces komt ammoniak (NH3) vrij. Ammoniak is nodig voor het bindmiddel van de steenwol. Het leidt tot een aantal positieve eigenschappen. Voor een aantal producten zijn hoge mechanische eisen vereist, zoals gevelstucplaten of dakplaten die stevig genoeg zijn om PV-panelen op te plaatsen. Technisch is het echter niet eenvoudig om de emissie van ammoniak te verminderen. Toch doen we hier onderzoek naar. We zijn erg hoopvol dat – door het proces enigszins aan te passen – er minder ammoniak vrijkomt bij de productie. De resultaten van het onderzoek zijn veelbelovend. Daarnaast doen we onderzoek naar mogelijke aanpassingen in de installatie om ammoniak af te vangen. Op de totale ammoniakemissie in Nederland is de uitstoot van onze fabriek niet hoog, ongeveer 0,2%. De ammoniakemissies is sinds de jaren negentig al ongeveer 25 procent gereduceerd, maar we streven ernaar om dit percentage nog verder te doen dalen. Kortom, we blijven niet stilzitten en zijn vastbesloten om verdere stappen te zetten richting een koolstofarme economie.”

O VER ROCKWOO L