43 minute read

Kreatywny sugarcrafting z Angeliką Chwyć

Kreatywny sugarcrafting z ChwyćAngeliką

Angelika Chwyć, ambasadorka marki Saracino, SugarArt – Artystyczne Dekoracje Cukiernicze

Advertisement

www.facebook.com/angelika.chwyc

Kreatywny sugarcrafting z Angeliką Chwyć

– w nowym cyklu artykułów Angelika Chwyć, artystka, dekoratorka, właścicielka SugarArt – Artystyczne Dekoracje Cukiernicze, podzieli się z wami warsztatem tworzenia cukrowo-czekoladowych dekoracji. Światowej klasy ekspertka zaprezentuje: autorskie techniki dekorowania, ciekawe eksperymenty z surowcami, niezbędne narzędzia i akcesoria, Little pink które ułatwiają pracę dekoratorom.

– płaskorzeźba dziewczynki

W tym wydaniu tworzymy całą postać.

Wszystko zaczyna się od… kulki! Następnie przechodzimy do cierpliwego formowania detali. Potraktujcie to jak ćwiczenie, nie zniechęcajcie się przy pierwszych nieudanych próbach. Pamiętajcie, że tylko ciągłe podnoszenie poprzeczki owocuje rozwojem naszych umiejętności.

Niezbędny asortyment do wykonania figurki (płaskorzeźby)

precyzyjna waga kuchenna masa cukrowa cielista (użyłam połączenia masy cukrowej z czekoladą plastyczną w proporcjach 1:1, a następnie zabarwiłam cielistym kolorem) czarna masa cukrowa (na włosy i wykończenie twarzy) różowa masa cukrowa (do sukienki i ust) różowy lub czerwony barwnik w proszku złoty barwnik w proszku narzędzie kulkowe – 10/12 mm, 2 mm i 1 mm wykałaczki nożyk

1. Przygotuj masy w prezentowanych kolorach i proporcjach.

2, 3. Największą kulę w kolorze cielistym zroluj jednym palcem na środku, tak aby powstało wgłębienie widoczne na zdjęciu.

4. Następnie za pomocą narzędzia kulkowego zaznacz oczodoły i linie nosa. Jeśli krawędzie będą zbyt ostre, wygładź je palcem. 5. Naklej małą cielistą kulkę na linii zakończenia oczodołów. Za pomocą drewnianego patyczka rozetrzyj na boki i lekko do góry. Pomagaj sobie używanym wcześniej narzędziem kulkowym lub użyj palców, by wygładzić dodany element.

6. Z pomocą najmniejszego narzędzia kulkowego wykonaj delikatne wgłębienia, aby powstały dziurki w nosie.

7. Średnią kulką wykonaj kąciki ust. Zaznacz je nieco szerzej niż na szerokość nosa.

8. Z małego kawałka różowej masy wykonaj kształt łódki zwężonej po obu stronach i naklej pomiędzy kącikami ust. Zaznacz środek. 9. Zagarnij zewnętrzne krawędzie różowej masy do kącików.

10. Przygotowane kuleczki w kolorze cielistym naklej w środku oczodołów i rozetrzyj górną krawędź.

11. Użyj odrobiny czarnego koloru przeznaczonego na włosy, aby wykonać linię rzęs. Pamiętaj, żeby element, który naklejasz, był bardzo wąski po wewnętrznej stronie oka, a nieco grubszy po zewnętrznej.

12. Podobnie zrób z brwiami, tym razem nieco grubszą część umieść po wewnętrznej stronie twarzy.

13. Za pomocą różowego lub czerwonego barwnika w proszku dodaj twarzy rumieńców.

14. Nogi wykonaj z 3-gramowych kawałków masy. Zrób wałeczek i zaznacz na środku jedno przewężenie, a na jednym z końców kolejne, by powstała mała stopa.

15. Delikatnie przygnieć końcówkę.

16. Zegnij w przewężeniu, kciukiem zagarnij delikatnym ruchem miejsce, w którym powstanie pięta. Samą końcówkę podnieś nieco do góry, tak jakby stopy wspinały się na paluszkach. 36 Mistrz Branży maj 2021

17. Z mniejszej różowej kulki wykonaj owalny kształt i umieść na podstawie w miejscu tułowia. Następnie dodaj nogi. Jedną z nich możesz zgiąć w środkowym przewężeniu, czyli w miejscu kolana.

18 i 19. Ręce zrób z dwóch ostatnich kawałków cielistej masy. Postępuj z nimi tak jak z nogami w punkcie 14. 20. Większą część różowego koloru rozwałkuj i wytnij prostokąt wysoki na ok. 2 cm.

21 i 22. Na górnej krawędzi wykonaj drobne zakładki, aby powstała spódnica. Następnie umieść ją na płaskorzeźbie i doklej do tułowia.

23. Czarny kawałek masy podziel na trzy kulki: dwie większe i jedną mniejszą. Użyj jednej z większych, by wykonać górę włosów, i doklej w sposób widoczny na zdjęciu.

24 i 25. Z drugiej większej kulki wykonaj kształt łezki, a następnie nadaj strukturę za pomocą nożyka. 26. Ostatni kawałek użyj w całości lub podziel na dwie różnej wielkości części i wykonaj kolejne partie włosów. Pobaw się fryzurą, różnym ułożeniem kosmyków na przodzie głowy.

27. Dodaj płaskorzeźbie dziewczynki nieco blasku za pomocą złotego barwnika w proszku. Umieść go na krawędziach sukienki i na wypukłych częściach włosów.

Szymon Sapieha

okiem Szymona

Kwiaty, zioła przyprawy

Zamiast dokładać do witryny kolejne egzotyczne smaki lodów, wystarczy te dobrze znane nieco urozmaicić. Pomocne mogą okazać się kwiaty i przyprawy, które doskonale sprawdzą się również jako element dekoracji.

Kwiaty, zioła i przyprawy w lodach są wciąż niedoceniane, a przecież można dzięki nim uzyskać fantastyczne smaki, przełamania i unikatowe aromaty. Podczas korzystania z tego typu dobrodziejstw należy wziąć pod uwagę aromatyczność produktu oraz czy jego smak będzie dobrze komponował się z nabiałem lub konkretnym owocem. Popularnymi połączeniami, które można zastosować, są: sorbet cytrynowy z bazylią, sorbet cytrynowy z miętą, lody jabłko-mięta, lody lawendowe, lody czekolada z chili (habanero), lody różane, sorbet róża-malina, ale także lody piernikowe, o smaku korzennym, waniliowe etc. Do nadania aromatu lodom można też użyć skórek od owoców (głównie cytrusów) – te czekoladowo- pomarańczowe można wykonać bez użycia pulpy czy soku pomarańczowego, należy się jednak liczyć z tym, że ich intensywność i smak będą zdecydowanie łagodniejsze. Aby rozpocząć przygodę z samodzielnym aromatyzowaniem, trzeba „uzbroić” się w odpowiedniej jakości produkty – im lepszego produktu użyjesz do infuzji, tym głębszy uzyskasz smak, więc finalnie użyjesz go procentowo mniej. Wyróżniamy dwie metody uzyskiwania aromatu z produktu: infuzję na zimno i na ciepło. Jej rodzaj dostosowuje się do produktu.

Infuzja na zImno

Procesu na zimno zwykle używa się podczas pracy z kwiatami, świeżymi ziołami, skórkami owoców. Sposób ten jest polecany dla delikatnych produktów, z których rzemieślnik chce wyciągnąć czysty smak bez goryczy. Infuzję na zimno zwykle wykonuje się, dodając 1-3% substancji aromatyzującej. Proces polega na zanurzeniu produktu w gotowej już zimnej bazie i pozostawieniu go w niej na minimum 8-12 godzin. W tym czasie zostają oddane aromaty, które pomagają uzyskać smak mieszanki. Sposób ten jest czasochłonny, jednak pozwala na pozyskanie aromatycznych smaków bez użycia syntetycznych aromatów i bez potrzeby rebilansu mieszanki. Aromatyzowanie na zimno nie wpłynie na strukturę czy temperaturę topnienia lodów. Sztandarowym przykładem, który obrazuje wybieranie procesu aromatyzowania na zimno, jest czarna herbata. Jeżeli celem jest uzyskanie smaku herbaty bez goryczy w zimnym produkcie, należy zalać ją chłodną wodą i pozostawić na minimum 12 godzin. Jeśli schłodzimy standardowo zaparzoną herbatę, w napoju będzie się przebijać gorycz.

Propozycja wykorzystania techniki infuzji na zimno:

Receptura na lody lawendowe

Baza biała mleczna

1000 g Lawenda 25 g Blue majik (niebieska spirulina) 0,5-1,5 g

Do pasteryzowanej i schłodzonej białej bazy dodaje się lawendę i miesza. Następnie należy odstawić bazę do chłodni na minimum 12 godzin (folia spożywcza „w kontakcie” z kompozycją). Po upływie wskazanego czasu mieszankę przepuszcza się przez sito celu odsączenia lawendy, a następnie dodaje spirulinę, miksuje i frezuje. Użycie spiruliny jest opcjonalne, jego celem jest uzyskanie delikatnie błękitnego koloru.

Infuzja na gorąco

Infuzja na gorąco jest drugą metodą pozyskiwania smaku podczas aromatyzowania mieszanki. Ta metoda jest szybsza, ale powinna być używana głównie przy przyprawach i „produktach aromatyzujących suchych”, jak na przykład wanilia, cynamon, suszona papryka. Infuzję na gorąco przeprowadza się poprzez aromatyzowanie surowcem w ilości poniżej 1%. Polega ona na dodaniu do mieszanki substancji aromatyzującej, a następnie podgrzaniu i utrzymaniu jej w wysokiej temperaturze przez dłuższy czas (10-20 minut). Jedną z odmian tej metody jest zalewanie gorącą bazą przypraw, mas tłustych, wanilii etc. Jednak dopiero w wydłużonym procesie można otrzymać właściwą głębię i wydajność środków aromatyzujących.

Propozycja wykorzystania techniki infuzji na ciepło: Receptura na lody czekolada z chili

Baza czekoladowa

Papryka chili 1000 g 6 g

Do pasteryzowanej i schłodzonej czekoladowej bazy dodaje się paprykę i miesza. Następnie mieszankę należy podgrzewać do około 65-70°C, po czym zostawić na około 10 minut. Po tym czasie trzeba rozpocząć intensywne schładzanie. Mieszankę przepuszcza się przez sito w celu odsączenia papryki, miksuje i frezuje. Podane proporcje są przykładowe, uzyskanie odpowiedniego balansu smaku zależy również od rodzaju czekolady oraz ogólnego balansu słodkości konkretnej bazy.

zapomnIana technIka

Infuzja jest obecna w domowych kuchniach od bardzo dawna. Pamiętam, jak moja prababcia robiła „esencje” ze skórek pomarańczy i cytryny, którymi później aromatyzowała ciasteczka i polewy. Z racji rozwoju technologii spożywczej, dostępu do gotowych aromatów, past oraz innych bardzo dobrych i wygodnych produktów infuzja została nieco zapomniana. Uważam, że warto do niej wrócić i poeksperymentować ze smakami tymi lepiej i gorzej nam znanymi. Jeśli stawiasz na jakość i smak - Frubox jest dla Ciebie!

Zapraszamy do współpracy!

cz.1 BAZY

Lody dLa opornych

Lody zdają się być produktem bez tajemnic, znamy je od dziecka z najbliższej lodziarni lub sklepu spożywczego. Jednak jest wiele kwestii, o których nie pamiętają nawet lodziarze, często skupieni przede wszystkim na efektach ekonomicznych, polegający na wskazówkach firm zaopatrujących ich w surowce i półprodukty.

Rajmund Kawalec, Kames zaangażowany w lodziarstwo od końca lat 80., zaczynał od pierwszej polskiej agencji firmy Carpigiani. Od roku 1991 związany z Kames – firmą specjalizującą się w zaopatrzeniu lodziarzy rzemieślników. Początkowo jako konsultant i technolog, od 2004 kieruje firmą. Autor i redaktor wielu materiałów związanych z lodami, dostępnych w prasie branżowej i we własnych zasobach Kames.

https://www.kames.pl

Od mieszanki dO LOdów

Lody są produktem wytwarzanym w maszynach, nazywanych potocznie frezerami (z angielskiego freeze – zamrażać). Co prawda efektem ich działania jest znana wszystkim gładka i kremowa masa o temperaturze znacznie poniżej zera, czyli „zamrożona”, ale nazwa maszyny nie opisuje dokładnie zachodzących w jej cylindrze procesów. Frezer nie tylko chłodzi, ale, co jest równie ważne, intensywnie miesza wlaną do niego płynną mieszankę. Mieszanie jest konieczne dla zapewnienia wymiany ciepła, ale przy okazji spełnia jeszcze jedno bardzo istotne zadanie. Mieszanka do lodów jest przede wszystkim wodnym roztworem cukru1. W miarę ochładzania woda w tym roztworze częściowo zamarza, tworząc mikroskopijne kryształki lodu, przez co zmniejsza się jej ilość pozostająca w stanie płynnym. Ponieważ cukier nie zamarza i jest go cały czas tyle samo, a niezamarzniętej wody zostaje coraz mniej, płyn w cylindrze frezera staje się coraz bardziej stężonym roztworem cukru – niezamarzniętym, bo cukier ma zdolność przeciwdziałania zamarzaniu. Jednocześnie w tym roztworze rośnie udział procentowy nierozpuszczalnych substancji stałych: białek, tłuszczu i innych, a także kryształków zamarzniętej wody.

1 Bądź cukrów, bo mieszanka może zawierać także inne cukry niż sacharoza. Mieszanka do lodów może zawierać wiele innych substancji, jak białka i tłuszcze, ale składnikiem najbardziej istotnym jest cukier. W ten sposób w miarę obniżania temperatury wraz z rosnącym stężeniem cukru i zawartości innych składników zwiększa się gęstość i lepkość mieszanki. Od pewnego momentu staje się ona na tyle gęsta, że na skutek obrotów mieszadła zaczyna intensywnie wchłaniać powietrze obecne w cylindrze frezera. Ta faza procesu tworzenia się masy lodowej jest bardziej podobna do ubijania kremu cukierniczego niż zamrażania. Dlatego w kolebce lodziarstwa, jaką niewątpliwie są Włochy, maszynę do lodów nazywa się mantecatore, czyli ubijaczka. Tu dygresja. Produkcję lodów we frezerze w branży coraz częściej nazywa się „frezowaniem”. Moim zdaniem, niesłusznie. Po pierwsze dlatego, że jest to termin oznaczający obróbkę skrawaniem za pomocą frezarki, a po drugie, nie ma on wiele wspólnego z procesem przekształcania się płynnej mieszanki w lody. Bardziej odpowiednie jest proste słowo „kręcić”, ale nie brzmi tak fachowo… Dla typowych lodów faza ubijania rozpoczyna się w temperaturze -3 do -4°C2. W miarę jej obniżania, pod wpływem pracy mieszadła płynna mieszanka zaczyna się przekształcać w kremową masę, znaną wszystkim jako lody. Ubijanie trwa do momentu osiągnięcia temperatury o kilka stopni niższej, około -6 do -8°C. Warto pamiętać, że mimo ochłodzenia masy do tak niskiej temperatury spora część wody w lodach pozostaje niezamarznięta, a to dzięki rozpuszczonemu w niej cukrowi. Poniżej -8 do -10°C lody stają się zbyt zwarte, aby wchłaniać powietrze. Zaczyna się

wtedy proces odwrotny – pod wpływem ruchu mieszadła frezera powietrze jest „wyciskane” z coraz twardszej i kruszącej się masy. W tradycyjnej nomenklaturze lodziarskiej mówi się, że lody stają się wtedy „przesuszone”. Do początku lat 90. ubiegłego wieku, kiedy wprowadzono do frezerów automatykę kontrolującą konsystencję lodów, kunszt lodziarza rzemieślnika opierał się w dużym stopniu na wyczuciu momentu, kiedy masa we frezerze jest optymalnie ubita (zawiera najwięcej powietrza) i podjęciu decyzji o jej wydaniu (lub w przypadku frezerów pionowych – wybraniu) z maszyny.

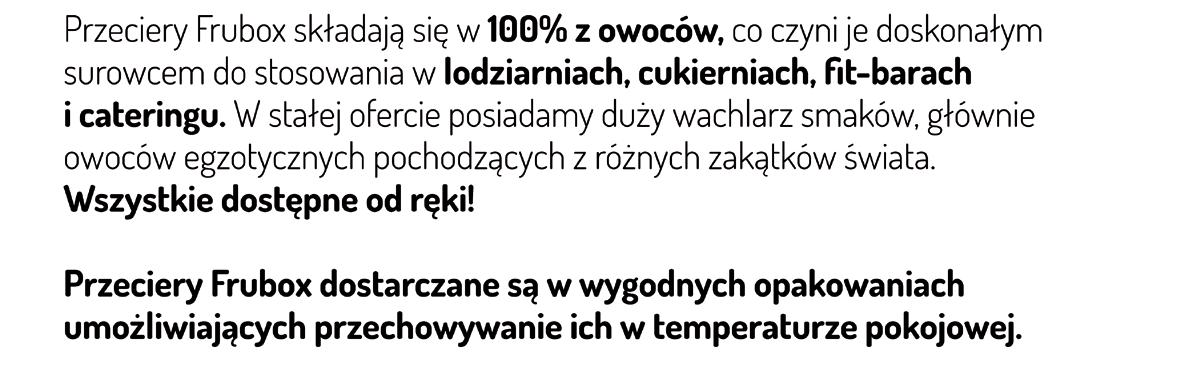

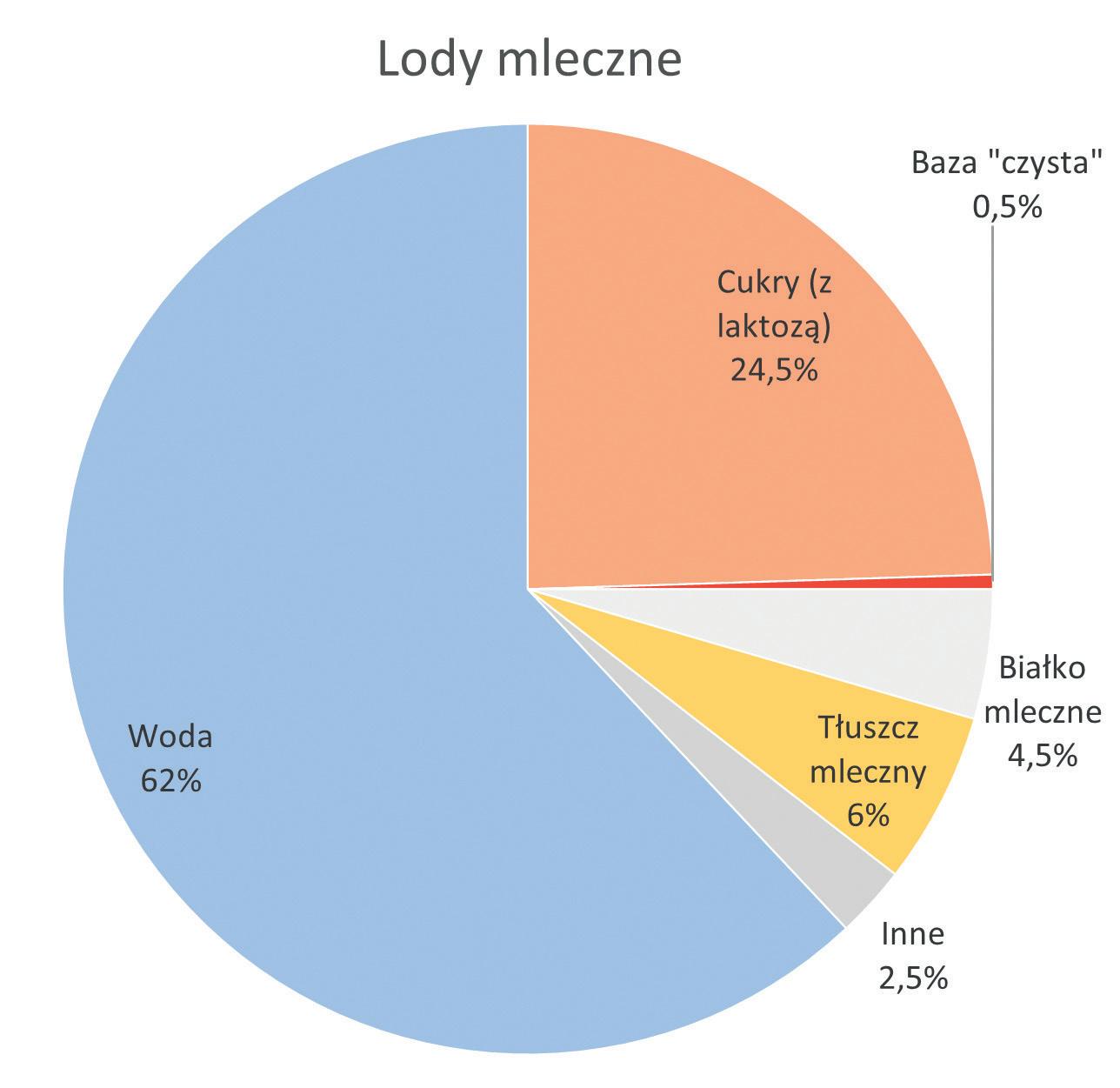

Baza w LOdach

Baza jest typowym i stosowanym od bardzo dawna dodatkiem do lodów. Jej odpowiednikami są dodatki funkcjonalne powszechnie stosowane w gastronomii i cukiernictwie, jak skrobia ziemniaczana lub kukurydziana, żelatyna czy proszek do pieczenia. Wszystkie one umożliwiają lub wspomagają uzyskanie określonych cech fizycznych, które chcemy nadać produktowi. Oczekiwanymi cechami lodów są gładkość, kremowość i napowietrzenie masy oraz jej stabilność i odporność na topienie się. Tymczasem przed zamrożeniem lody mają postać płynnej mieszanki o zawartości wody 60% lub więcej. Dlatego najistotniejszą funkcją bazy do lodów jest związanie części płynnej wody, co zwiększa gęstość i lepkość mieszanki. Ma to zasadniczy wpływ na tworzenie się struktury lodów i ich napowietrzenie podczas zamrażania we frezerze. Jednak nie tylko wtedy. W gotowej masie, mimo niskiej temperatury, duża część wody pozostaje w stanie ciekłym. W temperaturze sprzedaży lodów, czyli ok. -10°C, woda w stanie ciekłym może stanowić nawet 40%. Co więcej, jej ilość ciągle się zmienia. Podczas nieuniknionych wahań temperatury w witrynie czy kontuarze część wody naprzemiennie rozmarza i zamarza. Podczas każdego rozmarzania lody miękną na tyle, że grawitacyjnie ucieka z nich powietrze. Z kolei, ze względu na niewielkie różnice temperatur, cykle ponownego zamarzania przebiegają bardzo powoli i powodują tworzenie się dużych kryształków wody – znacznie większych niż podczas zamrażania we frezerze. W konsekwencji tych procesów lody stają się bardziej szorstkie, cięższe i w odczuciu – zimniejsze. Odpowiednio dobrane substancje wiążące wodę w znacznym stopniu ograniczają i spowalniają te zmiany. Warto wiedzieć, że woda pozostaje w stanie ciekłym także podczas magazynowania lodów w temperaturze -20°C, ale jest jej wtedy tylko ok. 15%, dzięki czemu masa jest znacznie bardziej stabilna i odporna.

składniki Bazy

Podstawowy skład bazy do lodów stanowią substancje zagęszczające i stabilizujące. Do lodów zawierających tłuszcz stosuje się także emulgatory – substancje wspomagające łączenie się cząstek wody i tłuszczu. Postać fizyczna bazy to zazwyczaj proszek. Większość składników baz do lodów to substancje pochodzenia naturalnego, otrzymywane z roślin za pomocą obróbki mechanicznej lub ekstrakcji, także poprzez modyfikacje chemiczne. W wielu przypadkach techniczne nazewnictwo oraz fakt umieszczenia na liście „E” przez Europejski Urząd ds. Bezpieczeństwa Żywności budzi obawę, wynikającą w dużej mierze z niewiedzy, a także z różnych okazjonalnych kampanii prowadzonych w mediach. Tymczasem, niezależnie od pochodzenia, każdy składnik bazy musi być zatwierdzony do stosowania w żywności, a więc i w lodach, czemu między innymi służy lista „E”. Typowa baza do lodów zawiera 2-3 substancje zagęszczające lub stabilizujące, np. mączkę z nasion chleba świętojańskiego, mączkę z nasion guaru, gumę tara, karagen, alginian czy o bardziej skomplikowanych nazwach, jak karboksymetyloceluloza. Jednoczesne stosowanie kilku różnych substancji zagęszczających wynika z praktyki lodziarskiej – okazało się bowiem, że

niektóre z nich stosowane pojedynczo dają niepożądane efekty, na przykład mączka z nasion chleba świętojańskiego powoduje rozwarstwienie mieszanki mlecznej, czemu zapobiega niewielki dodatek karagenu lub mączki z nasion guaru. Proporcje różnych składników są dobierane tak, aby osiągnąć określone cechy lodów. Łączny udział tych substancji w mieszance do lodów wynosi zazwyczaj 0,2-0,25% wag. W przypadku lodów mlecznych lub innych zawierających tłuszcz w składzie dedykowanej bazy występuje zwykle emulgator. Najczęściej jest to mieszanina jedno- i dwuglicerydów kwasów tłuszczowych. Cząsteczka emulgatora ma zdolność tworzenia dość trwałych wiązań, z jednej strony z cząstkami wody, z drugiej – tłuszczu. W ten sposób staje się ona rodzajem ogniwa łączącego tłuszcz z wodą i przyczynia się do powstania w miarę stabilnej emulsji typu O/W (olej w wodzie). Ma to zasadniczy wpływ zarówno na płynną mieszankę, jak i zrobione z niej lody. Udział emulgatorów w lodach to zwykle 0,3-0,35% wag. Łącznie substancje bazowe stanowią, zależnie od rodzaju lodów, od 0,25 do 0,6% (2,5-6 g/kg). Na rysunkach poniżej pokazane są składy typowych mieszanek do lodów oraz udział w nich „czystej” bazy na przykładzie lodów owocowych i mlecznych.

Bazy 50, 100 czy 200?

Jeśli dozowanie bazy zawiera się pomiędzy 2,5 a 6 g/kg, skąd wzięły się, tak obecnie popularne, bazy o znacznie wyższym dozowaniu? Jest kilka powodów, dla których baza „czysta”, czyli zawierająca wyłącznie opisane substancje aktywne – zagęszczające, stabilizujące i emulgujące, bez żadnych dodatków – jest niewygodna w użyciu i niepraktyczna. Po pierwsze, przy niewielkich ilościach produkowanych lodów

trzeba bardzo dokładnie odważać małe, nawet kilku-

gramowe porcje bazy. Wymaga to precyzyjnej wagi i bardzo dużej staranności, z czym w skąpo wyposażonych pracowniach lodziarskich może być problem (nie tak dawno lodziarze zlecali znajomym aptekarzom przygotowanie zapasu odważonych do torebek porcji bazy). Po drugie, silna higroskopijność czystej bazy powoduje problem z jej przechowywaniem. W pracowni lodziarskiej zazwyczaj panuje duża wilgotność. W takich warunkach baza wchłania wodę z powietrza przy każdym otwarciu opakowania i dość szybko traci swoje właściwości. Ze względu na niskie dozowanie opakowanie bazy „czystej” będzie otwierane np. dziesięć razy częściej niż bazy „50”, podobnie wydłuży się czas przechowania. Zanim taka baza zostanie zużyta, jej skuteczność może znacznie obniżyć się, zwłaszcza wtedy, gdy produkcja lodów jest niewielka, a opakowanie bazy duże. Po trzecie, czystej bazy nie można dozować bezpośrednio do płynnej części mieszanki. Jeśli to zrobimy, wpadający do płynu proszek utworzy mikroskopijne suche w środku grudki, oklejone szczelną warstwą cząstek, które wchłonęły wodę. Ich wiązania są na tyle silne, że grudki pozostaną w całości nawet po poddaniu mieszanki intensywnej obróbce mechanicznej. Aby temu zapobiec, przed dodaniem do płynnej mieszanki należy czystą bazę bardzo dokładnie zmieszać z inną substancją proszkową przewidzianą w recepturze, najlepiej z cukrem lub glukozą, w proporcji co najmniej 1:20 lub większej. Wskazane argumenty przemawiają za tym, aby w lodziarni rzemieślniczej zastosować bazę wstępnie zmieszaną z jedną lub kilkoma substancjami proszkowymi, które ją „rozcieńczą”, a które i tak musimy dodać, jak cukier, glukoza czy odtłuszczone mleko w proszku. Ułatwi to odważanie, przyspieszy zużycie otwartego opakowania i zmniejszy ryzyko utworzenia się grudek3 . Dawno temu niektórzy lodziarze sami przygotowywali takie suche „przedmieszki”, w których czysta baza stanowiła tylko ok. 5-10%.

3 Bazę „50”, a nawet „100” także trzeba zmieszać z cukrem lub inną substancją proszkową przewidzianą w recepturze, ale wystarczy proporcja, odpowiednio 1:2 lub 1:1. Bazę „200” można dodać do mieszanki tak jak jest.

Były one pierwowzorami najbardziej obecnie rozpowszechnionych baz „50”, „100” czy „200” oferowanych przez różnych producentów. Nazwy „50” lub „100” i podobne wynikają z tradycyjnych receptur na lody, w których ilości składników odnoszono do litra mleka lub wody, jak w prostej przykładowej recepturze: Mleko 1000 g Śmietanka 100 g Cukier 300 g

Baza 50 g

Razem 1450 g 50 g bazy odpowiada jej dozowaniu około 3,5% w odniesieniu do całości mieszanki. Odpowiednio, dozowanie wagowe bazy „100” to około 7%, a bazy „200” – 14%. Bazy proszkowe dozowane od 3,5% do 7%, będące mieszankami czystej bazy i mniejszego lub większego dodatku podstawowych proszkowych składników mieszanki do lodów, bardzo szybko przyjęły się w lodziarniach rzemieślniczych, które doceniły to ułatwienie. Jednocześnie około 50 lat temu wraz z pojawieniem się na rynku baz „50” i „100” rozpoczęło się dopasowywanie tych produktów do różnych oczekiwań lodziarzy, które próbowali spełnić producenci. Zaczęły się wtedy pojawiać bazy proszkowe z dodatkiem różnych substancji, które dawały określony efekt w lodach, a jednocześnie były trudno dostępne dla rzemieślnika. Tworzyły je sproszkowane tłuszcze roślinne, syrop glukozowy, maltodekstryna, błonnik i inne. Oferta baz szybko stała się tak szeroka, że coraz trudniej było zrozumieć, czemu służą kolejne wprowadzane co roku propozycje producentów, zwłaszcza że często towarzyszyły im wysiłki handlowców. Ci dla osiągnięcia określonego poziomu sprzedaży stosowali najróżniejsze argumenty, które stworzyły wiele mitów, jak choćby ten, że baza „100” jest lepsza od bazy „50”. Po przyjrzeniu się szczegółom sprawa nie jest zbyt skomplikowana. Dobierając bazę do swoich potrzeb, lodziarz musi dokonać wyboru na podstawie kilku podstawowych kryteriów.

PrOces zimny czy gOrący?

W składzie bazy mogą znajdować się substancje, które do rozpuszczenia lub zadziałania wymagają wysokiej temperatury – wybierzemy je, jeśli mamy urządzenie do przygotowania mieszanki na gorąco. Jeśli posiadamy tylko frezer, musimy wybrać bazę do stosowania na zimno. Taką bazę można zastosować także na gorąco.

Tłuszcze rOśLinne

Tłuszcze roślinne stosowane w lodach to przede wszystkim olej palmowy i kokosowy. Mają znaczne niższą temperaturę topnienia (ok. 25°C) niż tłuszcz mleczny (ok. 34°C). Ich dodatek do mieszanki powoduje, że lody stają się w odczuciu cieplejsze, ponieważ szybciej topią się w ustach oraz są delikatniejsze, bo mieszanka z dodatkiem tłuszczu roślinnego daje lody o wyższym i trwalszym napowietrzeniu. Wybierając bazę z tłuszczem roślinnym, warto sprawdzić, czy jest utwardzony, czy tylko rafinowany. Tłuszcze utwardzone są uznawane za niezdrowe. Poza względami zdrowotnymi warto wziąć pod uwagę ekologię i unikać oleju palmowego.

arOmaTy

Składnikiem wielu baz są aromaty, przede wszystkim śmietankowe. Jeśli są dobrze skomponowane, nadają lodom przyjemny smak, który trudno uzyskać dzięki dodaniu zwykłej śmietanki. Niektórzy lodziarze to cenią, ale spora część wybiera bazy neutralne, których użycie nie koliduje z żadnymi dodatkami smakowymi.

sPecJaLne cechy LOdów

Wraz ze wzrostem świadomości4 konsumentów, a także stale powiększającą się grupą osób dotkniętych różnymi nietolerancjami rynek lodów stawia przed lodziarzami nowe wyzwania. Poszukiwane są lody bez mleka, laktozy, bez cukru, wegańskie. Coraz więcej osób szuka też produktów z „czystą etykietą”, czyli takich, w składzie których nie ma substancji budzących wątpliwości lub o nieznanych nazwach.

dOzOwanie

Wybór dozowania zależy od preferencji lodziarza. Baza „czysta” o dozowaniu 0,25-06% nastręcza wiele trudności podczas dodawania i przechowania. Jednocześnie daje największe możliwości tworzenia mieszanek według pomysłów lodziarza, co w przypadku powodzenia może przynieść niemałą satysfakcję. Baza „50” o dozowaniu 3,5% wag. jest wygodniejsza w użyciu niż „czysta”, ale musimy wymieszać ją na sucho także z innymi surowcami proszkowymi, jak glukoza, cukier czy odtłuszczone mleko w proszku, w proporcji co najmniej 1:2.

Przy tym dozowaniu możliwa jest daleko idąca personalizacja receptury poprzez samodzielne dodanie różnych surowców.

Bazy „50” są obecnie najchętniej stosowane w lodziarstwie rzemieślniczym. Baza „100”, czyli 7% wag., jest kompromisem pomiędzy łatwością użycia a możliwością personalizacji. Wystarczy wymieszać ją na sucho w proporcji 1:1 z innym proszkiem, a jednocześnie, umiejętnie dobierając surowce, można nadać lodom z bazą „100” indywidualny charakter. Baza „200” o dozowaniu 14% i większym jest bardzo łatwa w użyciu, bo można ją dodać bezpośrednio do mieszanki, ale nie pozostawia wiele miejsca dla inwencji lodziarza. Bazy o dozowaniu wyższym niż „200” są stosowane bardzo rzadko, jeśli nie brać pod uwagę baz tzw. „500”, czyli o dozowaniu 33,3%. W rzeczywistości nie są to bazy, lecz gotowe mieszanki w proszku, do których wystarczy dodać wodę lub mleko – 1 litr na 500 g proszku – i zamrozić we frezerze. W tym przypadku wygoda i łatwość użycia często wygrywa z dość wysokim kosztem produkcji, zwłaszcza w lodziarniach początkujących lub bez odpowiedniego zaplecza produkcyjnego.

4 Wyniki sprzedaży raczej tego nie potwierdzają, bo najbardziej poszukiwane są lody „zwykłe”. Nie należy jednak lekceważyć trendów rynkowych, nawet jeśli wynikają bardziej z mody niż autentycznych przekonań.

by

W 2020 roku jako Wiesheu Polska zainwestowaliśmy mocniej w nasz nowy produkt, jakim jest piec hybrydowy Atollspeed. Już od lutego ubiegłego roku mieliśmy w swoich szeregach osobę, która zajęła się wdrażaniem naszego nowego rozwiązania u nowych i dotychczasowych klientów. Począwszy od marca 2020 roku obserwujemy, jak wiele różnych strategii działania wdrażają nasi klienci.

Różne stRategie, Różne postawy, Różne koncepty.

Czy w Czasie pandemii warto inwestować?

W pierwszej połowie ubiegłego roku, gdy znaków zapytania w kontekście dopiero rozwijającej się pandemii było naprawdę wiele, tylko niektórzy klienci zdecydowali się na zakup naszego nowego urządzenia… Te firmy, które odważyły się na inwestycję w turbo piec Atollspeed, praktycznie natychmiast rozpoczęły sprzedaż ciepłych przekąsek, które rzadko są w nim wypiekane dłużej niż przez 3 min! Produktem, który potrzebuje więcej niż 3 min, jest np. pizza, na jej przygotowanie będziemy potrzebować 3 min 15 s. Większość obróbek termicznych kończymy w ok. 2 min. Czas przygotowania jest na tyle krótki, że naszym zdaniem może to dodatkowo zachęcić konsumenta/klienta do zakupu ciepłego produktu w ulubionej piekarni. Jeśli są w niej sprzedawane produkty na ciepło, jak pizza w kawałkach, pizzerynki, zapiekanki i inne, to najczęściej w momencie zamówienia są wkładane do rozgrzanej komory pieca piekarniczego, którego podstawową rolą jest wypiek pieczywa na sklepie. Takie są nasze wnioski po wstępnej analizie rynku. W takiej sytuacji czas obróbki powinien zająć 5-8 min, tyle potrzeba, aby zamówiony produkt był idealny do skonsumowania. Czy nasz konsument znajdzie tyle czasu? Wydaje się, że nie zawsze… Jeśli nie, to rezygnuje z zakupu, a nam w każdej takiej sytuacji „ucieknie” kilka złotych. Uważamy, że jeśli ten sam produkt jesteśmy w stanie przygotować i wydać w niespełna 2 min, to może mieć to

wpływ na decyzję zakupową konsumenta. Te piekarnie, które zdecydowały się na zakup i używają naszych urządzeń od min. 3 miesięcy, czyli czasu, gdy możemy dokonywać już pewnych podsumowań, dostrzegły nawet w okresie pandemii potencjał serwowania ciepłych dań w formie „na wynos”. Ograniczenie działalności gastronomii jest negatywnym zjawiskiem odbijającym się na całej branży HoReCa, włączając w to szeroko rozumiany koncept BISTRO, ale daje też szansę piekarniom na przyzwyczajanie klientów do nabywania ciepłych przekąsek podczas codziennych zakupów. Od drugiej połowy maja, jeśli gastronomia ruszy stacjonarnie, konkurencja rynkowa znacznie wzrośnie, konsument w promieniu kilku przecznic będzie miał dużo większy wybór. Można się spodziewać, że lokale gastronomiczne będą usilnie zabiegać o uwagę potencjalnego klienta. Dlatego wierzymy, że ci, którzy zdecydowali się na inwestycję w czasie pandemii, są już dobrze przygotowani do tego współzawodnictwa! Z drugiej strony patrząc, ile rocznie inwestujemy w to, aby nasz stały klient zana sobie 100% uwagi klienta i pozytywnie wpływać na jego decyzje zakupowe. Wiemy, że w związku z pandemią inwestycje zostały wstrzymane, że są spadki na obrotach… Stanęły szkoły, a przecież uczniowie i studenci to stali klienci praktycznie każdej piekarni. Galerie handlowe zostały zamknięte, wprowadzono pracę zdalną – to nie pomaga. Od zawsze w kryzysie popularne były dwie postawy/strategie biznesowe: inwestowanie i oszczędzanie. Niezależnie od wybranej, wszyscy mają wspólny cel: dobro klienta zawsze na 1. miejscu! „Jakość zapewnia przyszłość”, takie motto znajdą Państwo w siedzibie Wiesheu Polska – te słowa zawsze są aktualne, czy mamy pandemię, czy nie! Podsumujmy: korzystając z turo pieca Atollspeed, szybciej obsługujemy klienta, wydajemy mu ciepły produkt, który moTrend BISTRO zauważalny jest wszędzie, nie tylko w piekarnictwie. Stacje benzynowe, sklepy spożywcze – wszyscy chcą dla siebie choć kawałek z tego tortu. Spokojnie, wystarczy dla każdego! Wystarczy wykonać pierwszy krok, czyli skontaktować się z Wiesheu Polska pod numerem telefonu 22665 60 21 lub wysyłając e-mail: biuro@wiesheu.pl. Nasz człowiek dedykowany dla marki Atollspeed jest osobą doświadczoną w branży gastronomicznej, pracuje w niej od ponad 20 lat. Jego kompetencje i wiedza mogą być dodatkowym wsparciem dla Państwa we wprowadzaniu konceptu BISTRO do sieci sklepów. n

Zachęcamy do refleksji nad tym artykułem i kontaktu z nami. Gorące pozdrowienia od Zespołu Wiesheu Polska

uważył, że zmieniamy się dla niego, dbając o satysfakcję i komfort podczas codziennych zakupów? W ciągu ostatniego roku obserwowaliśmy piekarnie, które w dalszym ciągu otwierały nowe punkty, remontowały stare, wymieniały sprzęt, wprowadzały wypiek sklepowy – podejmowały szereg działań, aby dostosowywać się do warunków rynkowych, szukając okazji do zyskania przewagi konkurencyjnej. Krótko mówiąc, jedni czekają na zniesienie obostrzeń, a drudzy inwestują, aby skupić żemy odpowiednio zrumienić, by wyglądał atrakcyjniej, i nadać mu właściwą chrupkość. To podnosi doznania smakowe i zadowolenie konsumenta, tego jesteśmy pewni! Posiadanie turbo pieca Atollspeed w punkcie sprzedaży jest zapewne jednym z wielu sposobów na podniesienie prestiżu lokalu, satysfakcji i zadowolenia klienta. Może mieć wpływ na przywiązanie klienta do zakupów w danym miejscu, co w dalszej perspektywie może przełożyć się na obrót w ujęciu długofalowym.

kanał na YouTube: https://www.youtube. com/channel/Uc2kx51gm8bqeQHkaZeyblg/playlists

Bakeline

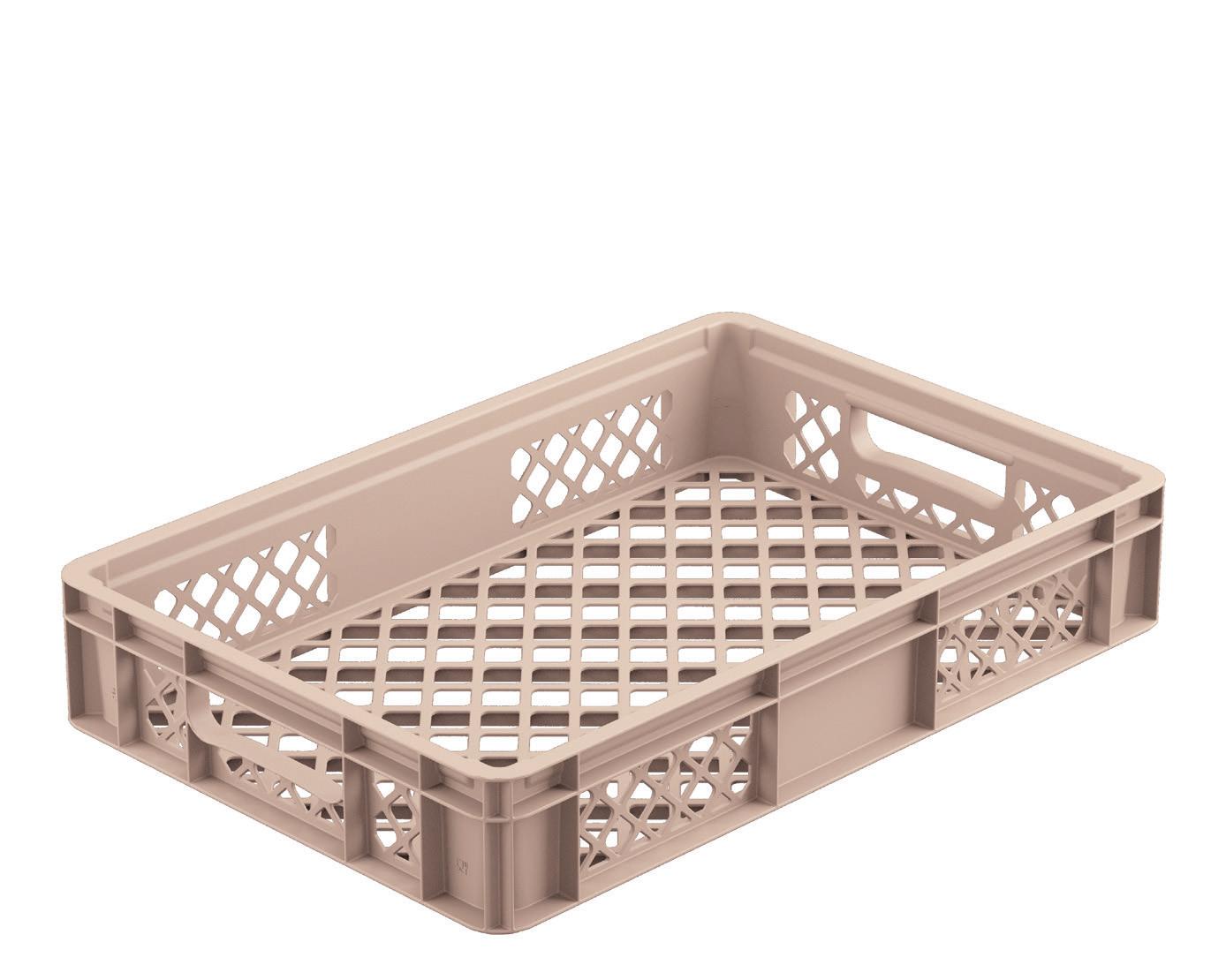

Pojemniki na pieczywo i wyroby cukiernicze raczej nie przyciągają uwagi amatorów świeżego chleba i bułek. Z ich niezwykle ważnej roli w łańcuchu dostaw z piekarni do sklepów zdaje sobie sprawę firma bekuplast, która wprowadza do obrotu nowy system pojemników sztaplowanych bakeline, charakteryzujących się m.in. wysoką wytrzymałością i udoskonaloną ergonomią. Dzięki nim użytkownik może mieć pewność, że będą służyć mu przez długi czas. Bakeline to gama pojemników wysokiej jakości, ułatwiających codzienną pracę piekarń i stanowiących ważny element ich logistyki. Powtarzalność, wytrzymałość i solidność produktów bekuplast zaspokoi potrzeby nawet najbardziej wymagających klientów.

Trwałość, wygoda, higiena

Na co należy zwracać uwagę, wybierając pojemniki? Niezwykle istotny jest dobór odpowiednich materiałów, które gwarantują nie tylko wydłużoną trwałość i wytrzymałość skrzynek, ale również ułatwiają

utrzymanie ich w czystości i zapewniają odpowiednią higienę. Pojemniki bekuplast wykonane są z wyselekcjonowanych materiałów wysokiej jakości (HDPE) dopuszczonych do kontaktu z żywnością, gwarantując odporność na odkształcenia i pękanie. Wzmocnione narożniki ograniczają ryzyko uszkodzeń w trakcie transportu i doskonale sprawdzają się podczas ustawiania skrzynek jedna na drugą, eliminując ryzyko uszkodzenia w stosie (warto dodać, że bakeline spełnia standardy Euro-Norm dzięki dopracowanej konstrukcji). Szeroki zakres dopuszczalnych temperatur – od -20 do +70°Celsjusza – pozwala na bezproblemowy transport gorących wypieków. Skrzynki Euro-Norm bakeline zaprojektowano w taki sposób, by optymalnie sprawdzały się w trakcie transportu pieczywa. Ich perforowane ściany zapewniają właściwą wentylację produktu i zapobiegają utracie świeżości. Bardzo ważnym czynnikiem, zwłaszcza w przypadku pojemników transportowych służących do ręcznego przenoszenia, są odpowiednie uchwyty gwa-

reklama rantujące komfort i bezpieczeństwo pracy. Nie bez znaczenia są również wymiary skrzynek na pieczywo: im większy wybór, tym łatwiej dopasować wielkość do realnych potrzeb, co służy nie tylko wygodzie, ale i ergonomii transportu. W przypadku nowej serii Euro-Norm bakeline producent oferuje skrzynki w znormalizowanym wymiarze dna (600 x 400 mm), ale w różnych wysokościach (110, 140, 200, 240, 300 i 410 mm). Nowe skrzynki utrzymane są w jednolitej (beżowej) kolorystyce, dzięki której dłużej zachowują czystość i estetykę w kontakcie z produktami mącznymi. Ciekawą opcją jest również możliwość ich personalizacji, która – obok funkcji marketingowej i brandingowej – ułatwia identyfikację skrzynek, a tym samym zabezpiecza je przed zgubieniem czy kradzieżą. Możliwe jest oznaczenie pojemników za pomocą jednej z trzech technik: sitodruku, gorącego stempla lub wkładki. Więcej informacji na temat procesów znakowania można znaleźć na stronie www.bekuplast.pl. Charakter produktów przewożonych w pojemnikach Euro-Norm bakeline sprawia, że są podatne na zabrudzenia oraz kontakt z drobnoustrojami, które szybko namnażają się w niehigienicznych warunkach, np. w zalegających resztkach żywności, i negatywnie wpływają na świeżość, smak lub zapach wypieku. A zatem: skrzynki na pieczywo muszą być czyste! Zachowanie czystości jest łatwiejsze, gdy pojemnik można umyć pod strumieniem wody, a tworzywo sztuczne nadaje się do tego doskonale. Dodajmy, że producent pomyślał również o poprawie estetyki nowych pojemników, które – dostępne w neutralnym kolorze – nie brudzą się tak szybko jak dotychczas i łatwiej utrzymać je w czystości. *** Każdy – piekarz, sprzedawca i kupujący – chciałby, aby na półkach sklepowych gościły wypieki pachnące i świeże, ale też apetycznie wyglądające. Wybredny klient nie sięgnie po zgniecioną bułkę lub pokruszone ciastko. Pojemniki bekuplast dbają o spełnienie tych oczekiwań. n

C y k L Podstawy Produkcji c i a s t

Charakteryzuje się specyficznym korzennym aromatem, miodowym smakiem, ma jasnozłotą barwę i jest wilgotny. Kojarzy się głównie z Bożym Narodzeniem, ale jest jednym z ulubionych ciast na różne świąteczne okoliczności.

Kompendium wypieków

Ciasto piernikowe

Joanna Gwizdała z wykształcenia chemik, absolwentka studiów podyplomowych z zakresu żywienia człowieka, audytor wewnętrzny systemu HACCP. Propagatorka zdrowego odżywiania i ekologicznych metod produkcji żywności, organizatorka I Targów Żywności Ekologicznej i Tradycyjnej na Śląsku Cieszyńskim.

Właścicielka firmy Gwizdała Consulting, prowadzi szkolenia z zakresu HACCP i warsztaty kulinarne.

FoT. AGnIEszkA PAłTynoWICz, źródło: IGA sArzyńskA "WzruszA Touń"

Miękisz ciasta jest „mięsisty” i niezbyt tłusty. Pierniki po upieczeniu są twarde, miękną dopiero po jakimś czasie przechowywania w szczelnych pojemnikach. Długo zachowują świeżość, dlatego zalicza się je do wyrobów trwałych. Słowo piernik pochodzi od „pierny”, czyli pieprzny, ostry od korzennych przypraw. Receptury na to ciasto z czasem ewoluowały, miód częściowo zastępowano cukrem lub karmelem. Obecnie produkuje się je techniką ciasta kruchego lub ucieranego. Warto również wspomnieć o ciastach typu piernikowego – nie są to tradycyjne pierniki, ale mają smak piernika, często te same składniki (tj. miód, przyprawy). Poza tym mają inne właściwości niż typowe pierniki. Ciasto piernikowe otrzymuje się z mąki pszennej i żytniej (można używać tylko mąki pszennej lub tylko żytniej albo łączyć je), miodu, przypraw korzennych i środków spulchniających. Składnikami dodatkowymi mogą być jaja, niewielka ilość tłuszczu, kakao i bakalie.

Trochę ciekawostek…

Ciasto piernikowe ma najdłuższą tradycję wypiekania. Początkowo były to proste miodowniki. W zasadzie nie wiadomo komu zawdzięczamy wypiek pierników, bo tradycja ta przetrwała m.in. w Niemczech (Norymberga), Czechach (Pardubice), a w przypadku polskich ośrodków była mocno zakorzeniona w miastach, przez które przebiegał szlak handlowy, między innymi w Krakowie, Szczecinie, Gdańsku, Toruniu. Najczęściej pojawiały się na dworach królewskich i w klasztorach. Aby podkreślić wyjątkowość pierników, ozdabiano je nawet sproszkowanym złotem. W Polsce najpopularniejsze były pierniki toruńskie, natomiast ciekawostką jest to, że równie wyśmienite, w niczym nie ustępujące tym toruńskim, były pierniki cieszyńskie wypiekane przez mistrza Floriana. Pierniki cieszyńskie pojawiły się na dworze nad Olzą w XIV wieku, były towarem luksusowym ze względu na koszty importu przypraw korzennych i bakalii. Nie były tak rozpowszechnione, a ze względu na cenę – zarezerwowane wyłącznie dla najbogatszych. Z czasem pierniki pojawiały się coraz powszechniej. Co roku urywało się zaczątek na ciasto i zostawiało do następnego. Panny młode ciasto na piernik dostawały w posagu. Pierniczki wypiekało się na kilka tygodni przed podaniem, aby skruszały. W zależności od rodzaju ciasto przygotowywano już kilka miesięcy przed Bożym Narodzeniem, to na tradycyjny piernik cieszyński kisiło się w dębowych beczkach przez nawet 4 lata, chociaż niektóre zapisy z dzienniczków kulinarnych w innych regionach wspominają, że leżakowanie trwało nawet 67 lat! Pierniki były uważane za lekarstwo, dlatego sprzedawano je w aptekach (miód ma właściwości bakteriobójcze, a przyprawy poprawiają trawienie). Przepis na piernik znalazł się w Compendium medicum auctum z 1725 roku. Tak brzmiał zamieszczony w nim przepis: „Weź miodu przaśnego, ile chcesz, włóż do naczynia, wlej do niego gorzałki mocnej sporo i wody, smaż powoli szumując”. Pierniki były wykorzystywane również jako suchary dla wojska, ponieważ praktycznie nie psuły się. Stanowiły też zakąskę do wódki, ponieważ były bardziej pieprzne niż te ówczesne. Poeta Józef Epifani Minasowicz napisał fraszkę: „Kto nie pija gorzałki i od niej umyka, ten nie godzien słodkiego kosztować piernika”. Pierniki bywają wykorzystywane do przyrządzania niektórych potraw, np. szarego sosu do ryb i świątecznej moczki. Wpływ składników na jakość ciasta

Mąka pszenna – powinna zawierać małą ilość glutenu. Aby zmniejszyć jego zawartość, można dodać mąki gryczanej. Niektóre receptury przewidują tylko mąkę bezglutenową, np. z dodatkiem mąki gryczanej i jaglanej. Jeśli mąka pszenna ma mocny gluten, wówczas można dodać mąki żytniej w ilości do 50%. W porównaniu z mąką pszenną ma ona inne właściwości, które wynikają nieco odmiennych walorów skrobi i białek żyta. Ciasto piernikowe przyrządzone tylko na mące pszennej nie musi leżakować przed wypiekiem. Mąka żytnia – jej dodatek nie jest konieczny. W cieście z mąki żytniej nie tworzy się siatka glutenowa. Zawiera ona mało glutenu, ale posiada śluzy, które pod wpływem wody przechodzą w żel, otaczając cząsteczki skrobi i białka, utrudniając im pęcznienie. Jeżeli do pierników używana jest mąka żytnia, zalecane jest leżakowanie przed wypiekiem. Będzie wówczas przebiegać fermentacja mlekowa, namnożą się bakterie kwasu mlekowego. Dzięki temu pierniki utrzymają wilgotność. Pierniki mogą być przygotowane na samej mące żytniej. Miód – nadaje aromat, smak, barwę i wilgotność. Najlepszy jest ten naturalny. Stosuje się także miód sztuczny, który daje tylko wilgotność (działa podobnie jak syrop glukozowy czy skrobiowy). Są różne szkoły, jeżeli chodzi o rodzaj miodu. Do pierników stosowano kiedyś miody gryczane, spadziowe o charakterystycznym smaku i zapachu, jednak w recepturach można również znaleźć miód akacjowy, który ma odmienne właściwości. Rodzaj użytego miodu był także uwarunkowany regionem; równie dobrze sprawdza się miód wielokwiatowy. To właśnie duża zawartość miodu/środków słodzących powoduje, że po wypieku ciasto piernikowe jest twarde. Łączna zawartość środków słodzących może wynosić nawet ponad 50%, szczególnie gdy używa się wyłącznie miodu. Jeśli dodaje się syropy, cukier, to ich zawartość jest mniejsza, bo ok. 25%. Środki słodzące – zamiast części miodu dodaje się cukier biały kryształ, kiedyś sprowadzano z Indii drogi nieoczyszczony cukier trzcinowy. Cukier ogranicza pęcznienie białek mąki, dzięki czemu ciasto jest pulchne i lepkie. W zależności od receptury z części cukru robi się również karmel, który nadaje barwę i smak. Do pierników, szczególnie tych produkowanych na masową skalę, jako środka słodzącego używa się też syropu glukozowego, skrobiowego, cukru inwertowanego. Przyprawy – nadają ciastu specyficzny smak i zapach, wpływają również na jego barwę. Określane są mianem „suchych perfum”. Należą do nich: cynamon, kardamon, goździki, anyż, imbir, ziele angielskie, listek laurowy, gałka muszkatołowa, pieprz czarny, niektórzy dodają też zmieloną ostrą paprykę. Można stosować gotowe mieszanki, ale najlepsze są takie, które przygotowuje się na świeżo, np. tłucze w moździerzu lub mieli. Aby uwydatnić aromat przypraw, należy je lekko podprażyć (trzeba pilnować, żeby się nie przypaliły, bo będą gorzkie) lub podgrzać z miodem i w takiej postaci dodać do ciasta. Inne dodatki aromatyczno-smakowe – dawniej dodatkiem aromatycznym do pierników były miód i przyprawy, jednak z czasem

wzbogacano ciasto o skórkę pomarańczową, cytrynową, kakao, bakalie, powidła, a nawet warzywa, np. startą marchew, czy owoce lub ich przetwory (piernik ucierany z marchwią, z dodatkiem powideł, ucierany z jabłkami etc.). Trzeba jednak w tym miejscu odróżnić ciasto piernikowe od ciasta typu piernikowego. Płyn – wpływa na konsystencję pierników. Nie jest on jednak dodatkiem niezbędnym. Płynem może być mleko, piwo, kwaśna śmietana. Każdy z nich ma charakterystyczne właściwości i nada nieco inny charakter piernikowi. Konsystencja wpływa bezpośrednio na wilgotność ciasta, a ta z kolei przekłada się na jego właściwości i jakość. Jeśli wilgotność ciasta jest duża (pierniki lejące), wówczas wyroby będą miały małą objętość i należy piec je w formach. Natomiast pierniki o małej wilgotności i znacznej zawartości cukru zachowają nadany im kształt i będą twarde, ponieważ zmniejsza się wtedy plastyczność ciast i zwiększa ich lepkość. Takie ciasto nadaje się na blaty i drobne pierniczki. Dlatego zasadne jest, aby w jednym i drugim przypadku spulchnić ciasto. Należy pamiętać, że ani za mała, ani za duża wilgotność nie wpływa korzystnie na jakość gotowych wyrobów. Środki spulchniające – w dawnych czasach środkiem spulchniającym był tzw. potaż, czyli sproszkowany popiół pochodzący ze spalania węgla drzewnego. W składzie zawierał amoniak, który spulchniał ciasto podczas wypieku. Można było go pominąć. Pierniki twarde, które służyły tylko do dekoracji, nie zawierały środka spulchniającego, natomiast te, które były zjadane, zawierały spulchniacz i były bardziej miękkie. Obecnie stosuje się sproszkowany amoniak, szczególnie do drobnych wypieków, lub sodę oczyszczoną, która dodatkowo nadaje ciemniejszą barwę. Można również łączyć te dwa spulchniacze. Ze względu na rozkład termiczny i wydzielanie się amoniaku podczas wypieku zaleca się stosowanie go do pierników drobnych lub chatek piernikowych. Spulchnienie powoduje również fermentacja mlekowa w piernikach, które są leżakowane przed wypiekiem. Składniki te dodaje się w postaci rozpuszczonej w wodzie lub połączone z mąką. Tłuszcz – jego udział w cieście piernikowym jest niewielki, z wyjątkiem pierników ucieranych. Jego dodatek, podobnie jak jaj, zależy od rodzaju ciasta/receptury oraz przeznaczenia. Tłuszczem stosowanym do pierników był kiedyś smalec, współcześnie używa się masła, margaryny. Niektóre firmy używają tłuszczu palmowego. Tłuszcz może być w postaci stałej lub roztopionej. Jaja – w zależności od rodzaju piernika, spełniają one rolę spulchniającą (w piernikach ucieranych) lub sklejającą; pierniki sporządzone techniką ciasta kruchego zachowują swój kształt. Poza tym jaja wzbogacają wartość odżywczą ciasta. Sól – jej niewielka ilość stosowana jest w celu polepszenia smaku.

Etapy produkcji

Ciasto piernikowe można sporządzać różnymi metodami. W zależności od tego, jak będziemy prowadzić proces technologiczny, rozróżnia się metodę „na zimno” i „na ciepło”, tj. z zaparzaniem mąki. Poza tym niektórzy stosują gotowe mieszanki piernikowe, wtedy należy stosować się ściśle do zaleceń producenta. Metoda na zimno

Jest kilka sposobów przygotowania ciasta piernikowego tą metodą, można wyróżnić jednak ich wspólne etapy:

1. Przygotowanie miodu/syropu/mie-

szaniny cukrowej – do ciasta wprowadza się miód bez podgrzania lub łączy się go z cukrem, karmelem, ewentualnie z innymi syropami i podgrzewa. W zależności od sposobu, kolejności dodawania środków słodzących, temperatura podgrzewanej mieszaniny może wynosić 110°C (wtedy karmel, przyprawy dodaje się do gorącego syropu i studzi do ok. 20°C), 95°C (gdy stosujemy sam miód, następnie chłodzi się go do ok. 30°C, od razu łączy z mąką i leżakuje, a po tym czasie łączy z pozostałymi składnikami), 40°C (dolewa się chłodnego płynu i dodaje przyprawy). 2. Łączenie z mąką – ostudzony syrop łączy się z przesianą mąką, środkami spulchniającymi i miesi. Dobrze wyrobione ciasto powinno być jednorodne, bez grudek. Jeśli ciasto nie jest przeznaczone do leżakowania, wówczas może mieć większą wilgotność, ok. 25%. Taką jednorodną masę łączy się z pozostałymi składnikami i przeznacza do pieczenia. Ciasto leżakowane powinno mieć wilgotność mniejszą, tj. ok. 15%, ze względu na rozwój pleśni (przy wyższej wilgotności zwiększa się pH i pleśnie mogą się łatwiej rozwijać). Leżakowanie – w trakcie odpoczywania ciasto dojrzewa. Podczas leżakowania ciasta przygotowanego metodą na zimno enzymy zawarte w mące są aktywne i dzięki temu procesy biochemiczne, które wówczas przebiegają, wpływają korzystnie na jakość piernika. Im dłużej leżakuje przed upieczeniem, tym równomierniej rozkładają się smaki i aromaty. Już przy dwutygodniowym leżakowaniu ciasta polepsza się jakość wyrobów. Odpoczywanie sprzyja odparowaniu wody, dzięki temu ciasto ma odpowiednią konsystencję. Według przepisów starych piernikarzy idealny piernik powinien leżakować około 3 miesięcy przed upieczeniem, minimum 3 tygodnie. Temperatura leżakowania powinna być pokojowa.

3. Łączenie z pozostałymi składnika-

mi – w zależności od tego, czy pomijamy proces leżakowania, czy nie, ciasto należy połączyć z ewentualnymi pozostałymi dodatkami typu tłuszcz, jaja, bakalie, kakao. Niektóre receptury przewidują leżakowanie dopiero po połączeniu z wszystkimi składnikami, jednak temperatura musi być niska (najlepiej chłodnicza) ze względu na zmiany zachodzące w tłuszczach – chodzi głównie o jełczenie, które daje nieprzy-

jemny zapach i smak. Podczas długiego miesienia zwiększa się lepkość i zmniejsza plastyczność ciasta, dlatego najlepiej, żeby miało temperaturę nieprzekraczającą 30°C i wilgotność ok. 20%, wówczas lepkość ciasta zmniejsza się, a plastyczność rośnie. Nieco inaczej wygląda łączenie składników w piernikach ucieranych. Najpierw należy utrzeć tłuszcz na pulchną masę, dodać żółtka, odpowiednio przygotowany miód z przyprawami, następnie dodać napowietrzone białka i delikatnie, jak najkrócej połączyć z przesianą mąką i środkiem spulchniającym (ryzyko zaciągnięcia ciasta przy zbyt długim łączeniu z mąką). Do pierników ucieranych dodaje się tylko mąkę pszenną. 4. Formowanie – ciasta piernikowe mogą być wykorzystywane do produkcji drobnych pierników lub blatów. Takie ciasto przypomina swoim wyglądem ciasto kruche. Całość wałkuje się i wycina specjalnymi wycinakami, nadając odpowiedni kształt. Blaty przed wypiekiem nakłuwa się. W dużych zakładach cukierniczych stosuje się formierki wykrawające. Pierniki wypiekane w formach mają rzadszą konsystencję, od razu po przygotowaniu przekłada się je do formy i piecze. 5. Pieczenie – wypiek prowadzi się w 200°C dla blatów i drobnych pierników, a dla pozostałych rodzajów na początku w 160°C. Ciasto piernikowe należy nagrzewać powoli, aby środki spulchniające rozłożyły się jednakowo. Dzięki temu zwiększa się objętość wydobywających się pęcherzyków gazów, a ciasto równomiernie rośnie. Gdy urośnie, należy podnieść temperaturę do 180-200°C. Pozwala to zestalić strukturę ciasta. W czasie wypieku cukier i miód ulegają karmelizacji, skrobia rozkleja się wewnątrz, a na powierzchni ulega dekstrynizacji. Białka ścinają się i następuje uwolnienie aromatu przypraw. Po wypieku wyroby studzi się i ozdabia w zależności od przeznaczenia. Świeżo wypieczone pierniki nie nadają się do bezpośredniego spożycia (chyba, że są to pierniki formowe), ponieważ muszą się „rozleżeć”. Najlepiej przełożyć je do szczelnie zamkniętych opakowań typu metalowe puszki i przechować przez kilka tygodni. Pierniki przekładane np. powidłami szybciej stają się miękkie.

w ady ciasta piernikowego

wada Przyczyna Mała objętość wyrobów, rozlewanie się, deformowanie, zbyt ciemny kolor, przyleganie do blach za dużo środków słodzących, za duża wilgotność ciasta

wyroby zbite, twarde, mała objętość za mało środków spulchniających, za mała wilgotność ciasta lub za wysoka temperatura miesienia, tj. przekraczająca 30°c

kurczenie się wyrobów/zbyt mała objętość, zbita struktura tworzenie się pęcherzy na powierzchni ciasta, wybrzuszenia

zakalec, nierównomierna porowatość

nadmiernie duże pory lub opadanie ciasta za długie mieszanie masy z mąką, za mało środków spulchniających lub słodzących za wysoka temperatura pieczenia, nienakłucie blatów

za duży dodatek płynów, za niska temperatura wypieku, brak środków spulchniających lub złe ich wymieszanie za duży dodatek środków spulchniających lub za rzadkie ciasto

wyroby nasiąknięte tłuszczem nieodsączenie z tłuszczu zaraz po usmażeniu, za luźna konsystencja ciasta, za niska temperatura smażenia lub zbyt wolne smażenie wyrobów, brak dodatku spirytusu lub octu, wyroby za długo czekały na smażenie (utworzyła się wysuszona skórka)

6. Zdobienie – w zależności od przeznaczenia pierniki zdobi się lukrem królewskim, oblewa czekoladą, lukruje glazurą cukrową. Można również przekładać je powidłami lub innymi przetworami owocowymi, marcepanem, lekkimi kremami o długiej przydatności do spożycia. Metoda na ciepło

Etapy produkcji ciasta piernikowego są praktycznie takie same jak przy produkcji metodą „na zimno”. Różnica polega na tym, że mąka jest zaparzana gorącym syropem. Syrop może być przygotowany z miodu, cukru, wody, ewentualnie innych dodatków słodzących. Powinien mieć odpowiednią gęstość (należy przeprowadzić próbę „nitki”), takim syropem należy zaparzać stopniowo dodawaną mąkę. Najlepiej zrobić to w dzieży miesiarki. Zaparzoną masę poddaje się le-

asortyment

żakowaniu, które trwa nawet do kilku tygodni, w temperaturze pokojowej. Drugi sposób przewiduje podgrzanie miodu i innych środków słodzących do temperatury nieprzekraczającej 75°C, aż do momentu rozpuszczenia się cukru. Taką mieszaninę studzi się do 65°C i łączy stopniowo z mąką. Masę chłodzi się, poddaje leżakowaniu w 25°C, ale już nie tak długo. Dalsze postępowanie w obu przypadkach po leżakowaniu oraz formowanie i wypiek przebiegają tak samo jak w metodzie „na zimno”.

Pierniki nienadziewane – mają różne kształty: serca, kółka, kwiatuszki, choinki, gwiazdki etc. Mogą być nieoblewane, glazurowane, oblewane czekoladą, polewą kakaową. Do zdobienia używa się drobnych elementów typu posypki cukrowe, cukierki. Są przygotowywane techniką ciasta kruchego. Zaleca się, aby przy dużej produkcji zrobić tzw. wypiek próbny na kilkanaście sztuk. Wynika to przede wszystkim z właściwości mąki. W wielu regionach Polski oraz niektórych krajach od pokoleń wypieka się drobne pierniki. Przykładem mogą być toruńskie „katarzynki”, które były wypiekane od dnia św. Katarzyny, stąd ich nazwa. Wg legendy „katarzynki” wyglądają jak dwa serca połączone obrączkami. Te pierniki pod względem jakości niczym nie odbiegały od słynnych na całą Europę pierników norymberskich. Podobnie na Śląsku Cieszyńskim z pokolenia na pokolenie wypiekano drobne pierniczki w różnych kształtach, zdobiono i wieszano na choince lub obdarowywano znajomych (znane są receptury, w których używa się tylko mąki żytniej). Pierniki nadziewane – również mają różne kształty i są produkowane techniką ciasta kruchego. W środku znajduje się nadzienie owocowe, np. powidła śliwkowe, marmolada różana, konfitura, nadzienia termostabilne lub masy orzechowe, marcepan itp. Pierniki nadziewane są produkowane mechanicznie lub ręcznie. Niezależnie od tego ciasto jest rozwałkowane na odpowiednią grubość, nanosi się nadzienie i przykrywa drugim płatem, następnie wycinana się kształty za pomocą specjalnych wycinaczy. Jeśli pierniki są robione ręcznie w małych ilościach, wówczas najpierw można wyciąć kształty z ciasta, nanieść nadzienie na środek każdego piernika i przykryć drugim piernikiem o takim samym kształcie. Po wypieku glazuruje się je lub oblewa czekoladą. Pierniki sztukowe – produkowane podobnie jak drobne, z tym, że są większe. Wypieka się je na różne okazje i bogato zdobi, np. lukrem królewskim wykonuje się modne ostatnio „koronki”, masą cukrową, marcepanem, czasem czekoladą. Glazury można barwić (na rynku dostępne są również barwniki naturalne). Pierniki sztukowe można wypiekać w specjalnych formach. Przekładane – przyrządza się je z upieczonych blatów piernikowych. Blaty przekłada się ciepłymi powidłami, marmoladą, marcepanem, masami orzechowymi lub zimnym kremem (należy pamiętać, że nadają się tylko takie kremy, które mają długi termin przydatności do spożycia) i oblewa czekoladą. Typowym przykładem tego typu pierników jest piernik staropolski lub kasztelański – przed wypiekiem ciasto leżakuje kilka tygodni. Formowe – produkuje się je techniką ciasta ucieranego, najczęściej są wypiekane w keksówkach (lub innych formach). Zawierają więcej jaj, tłuszczu oraz środków słodzących. Konsystencja ciasta jest rzadsza i są mniej trwałe w porównaniu do tradycyjnych. Po upieczeniu należy wyjąć ciasto z formy, można je oprószyć cukrem pudrem, oblać czekoladą, polewą kakaową lub glazurą cukrową, a wierzch ozdobić. Inne pierniki – coraz popularniejsze staje się budowanie chatek z piernika. Tradycja wypiekania/budowania bogato zdobionych budowli narodziła się w Niemczech, niektórzy twierdzą, że dzięki baśni Jaś iMałgosia braci Grimm. Oprócz tych podstawowych rodzajów są również pierniki wypiekane regionalnie. Silnie zakorzenioną tradycją jest pieczenie ciasteczek i pierniczków w okolicach Cieszyna. Przepisów na pierniczki jest tu cała gama: począwszy od pierników na choinkę, pierniczków drobnych, chętnie dekorowanych przez dzieci, poprzez nadziewane powidłami, bakaliami „chlebiczki” piernikowe oraz krajanki piernikowe, kulki piernikowe z rumem w czekoladzie, kostki domino przekładane powidłami i marcepanem, pierniczki „zlepiane” powidłami.

Produkty tailor-made,

czyli jak szyjemy na miarę!

Credin Polska, oprócz rozwoju produktowego portfolio, realizuje także projekty rozwoju Ania Budyta, kierownik Działu Badań produktów dopasowanych do potrzeb klientów. Od prostych, bazowych, po ekskluzywne, i Rozwoju firmy Credin Polskaspełniające oczekiwania nawet najbardziej wymagających.

Na etapie tworzenia produktów „szytych na miarę” cenimy bliską współpracę z klientem, aby spełnić wszystkie oczekiwania. Kluczowe jest zrozumienie potrzeb, staramy się jak najlepiej poznać wyzwania, z jakimi na co dzień zmagają się klienci. Daje nam to możliwość spojrzenia z wielu perspektyw i znalezienie optymalnego rozwiązania. Spotkania projektowe naszych technologów z klientami oraz wspólne oceny produktu na każdym etapie projektowania pozwalają na jeszcze szybsze dostarczenie gotowego rozwiązania.

Głównymi zaletami projektów „szytych na miarę” są:

• dedykowany, ekskluzywny produkt – tylko dla jednego odbiorcy, • parametry produktu dopasowane do wymagań jakościowych klienta, • produkt spełniający wymagania technologiczne klienta, • produkt dostosowany do linii produkcyjnej klienta, • polepszenie wydajności przez ograniczenie strat, • wsparcie technologiczne, • outsourcing Działu Badań i Rozwoju, • gotowe receptury aplikacyjne. Dział Badań i Rozwoju Credin Polska służy pomocą w procesie tworzenia nowych produktów, a także wsparciem w znajdowaniu rozwiązań dla wyzwań technologicznych. Obserwujemy rynek piekarniczo-cukierniczy, śledzimy trendy, by móc je adaptować, odpowiadając na wymagania i potrzeby konsumentów. Kreujemy nowe produkty, poszukujemy rozwiązań, inspirujemy, nieustannie podnosimy swoje kwalifikacje. Naszym atutem jest również współpraca w Credin Group – stały bliski kontakt z siostrzanymi firmami zlokalizowanymi w Danii, Szwecji, Portugalii, Hiszpanii i Rosji. Umożliwia nam to wymianę doświadczeń oraz podnoszenie kompetencji poprzez szkolenia, inspiracje, wymianę know-how. Dysponujemy również szerokim zapleczem surowcowym, co daje nam duże możliwości kreacji produktów oraz pozwala na inspirowanie się nowymi aplikacjami. Nasze wspólne działania można obserwować na globalnym profilu Linkedin: www.linkedin.com/company/credingroup. Naszym klientom, oprócz gotowych rozwiązań, zapewniamy wsparcie technologiczne, gotowe receptury aplikacyjne oraz doradztwo jakościowe i marketingowe. Jesteśmy dla Was!

Anna Budyta

Kierownik Działu Badań i Rozwoju Credin Polska