HÉT VAKTIJDSCHRIFT VOOR WERKTUIGBOUWKUNDIGE CONSTRUCTEURS EN ONTWERPERS MAART

Alles is constructeur constructeur is alles

Koning der materialen staat schaak

Haken en ogen aan metaalprinten Verschuift de context van productontwikkeling en engineering?

Maar staal komt beslist met een passende tegenzet

Maar achter de schermen gloren nieuwe mogel kheden

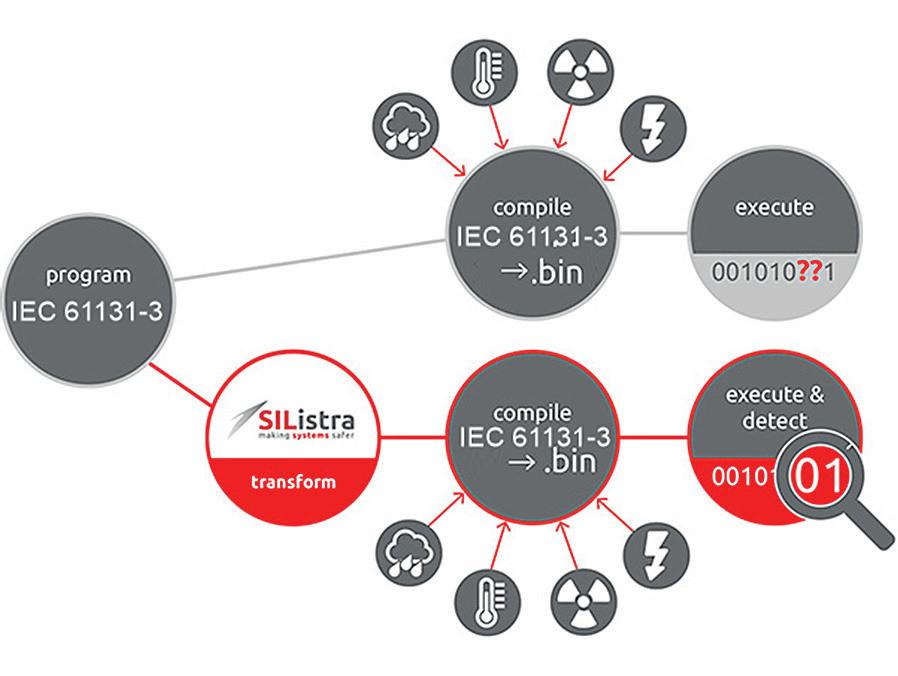

Veilig met een virtuele PLC?

DE MAAK VAN MORGEN 2024

Voor de besturing van potentieel gevaarl ke machines?

Innoveer!

HÉT EVENT VOOR SLIMME MAAKOPLOSSINGEN DE MAAKBAARHEID VAN MORGEN

Ontdek een wereld aan nieuwe technologieën

Verkrijg waardevolle inzichten via seminars en branche-experts

Ontdek potentiële samenwerkingen met andere organisaties

Laat je inspireren tot innovaties binnen jouw bedrijf

Bereid je voor op een duurzame toekomst

Leg contact met professionals en experts

BESTEL EEN GRATIS TICKET

12 T/M 15 MAART 2024

TMF-4-B – Dé oplossing voor de Automotive industrie.

Ontdek onze TMF-4-B de perfecte vloertrack voor alle handling- en lasrobots gebruikt in de Automotive industrie.

Ons productassortiment biedt ongeëvenaarde precisie om uw productieproces te optimaliseren.

We hebben ook de juiste oplossing voor uw toepassing.

Bezoekt u ons op de Technishow 12–15 maart 2024 | Hal 10 stand D041

JA ARBEUR S| UTR E CH T

SCAN DE QR OF GA NAAR ESEF.NL

COLOFON

Constructeur, maart 2024 64-ste jaargang nr. 1

REDACTIE-ADRES Postbus 58, 7400 AB Deventer

HOOFDREDACTEUR ing. R. Zander | t 06 22 20 80 34 r.zander@mybusinessmedia. nl

REDACTIE

Maartje Henket | t 0570 50 43 02 m.henket@mybusinessmedia.nl

UITGEVER Arjan Stoeten a.stoeten@mybusinessmedia.nl

VASTE MEDEWERKERS Hans van Eerden, Leo de Ridder, Henk Jan Pels, Ad Spijkers, Marjolein de Wit-Blok.

UITGAVE van MYbusinessmedia Holding bv Postbus 58 7400 AB Deventer www.mybusinessmedia.nl

ADVERTENTIE-AFDELING

D. Wielheesen | t (06) 53 69 24 61 d.wielheesen@mybusinessmedia.nl of verkoop binnendienst | t (0570) 50 43 45 (0570) 50 43 43 traffic@mybusinessmedia.nl

ADVERTENTIEPLAATSINGEN worden uitgevoerd overeenkomstig de ‘Regelen voor het advertentiewezen 1990’.

ABONNEMENTEN

Voor vragen over abonnementen, bezorging en of adreswijzigingen kunt u bellen met (0570) 50 43 25, m ailen naar klantenservice@mybusinessmedia.nl of schrijven naar MYbusinessmedia Holding bv | Constructeur | Postbus 58 | 7400 AB Deventer

ABONNEMENTSTARIEVEN

Jaarabonnement Nederland € 299,00*

Jaarabonnement buitenland € 325,00* Studenten € 50,00 per jaar *Prijzen zijn excl. 9% BTW | Jaarabonnement geldt tot wederopzegging. Beëindiging van het abonnement kan schriftelijk , per e-mail of telefonisch geschieden, uiterlijk drie maanden voor het einde van de abonnementsperiode; nadien vindt automatisch verlenging plaats.

REPRODUCTIE

Overname van artikelen, tekeningen en foto’s uit Constructeur is slechts mogelijk na schriftelijke toestemming van de uitgever.

©MYBUSINESSMEDIA 2024

‘Het auteursrecht op de inhoud van dit tijdschrift wordt uitdrukkelijk voorbehouden’.

VORMGEVING Bureau OMA, Doetinchem DRUK Drukkerij Roelofs, Enschede

ISSN 0010-6658

VOORWOORD

Echt

Ik las nog niet zolang geleden een stuk van Roopinder Tara. Ik ken de man niet persoonlijk, maar loop hem spreekwoordelijk wel eens tegen het lijf. En dan vooral bij congressen in de VS. Als ze over 3DCAD en aanverwante onderwerpen gaan. Zoals ook nu weer. Want ik ben op dit moment bij 3DExperience World – het jaarlijkse ‘SolidWorks’-gebruikerscongres. Tegen de tijd dat deze Constructeur uit is, en ook iemand dit maar leest, ben ik overigens alweer terug. Maar goed, Tara is ‘content director’ voor ENGINEERING.com. Ik kijk wel eens rond op die website en kwam een stuk van zijn hand tegen met de titel ‘Will AI finally put the aid in computer-aided design?’ Een leuke woordgrap natuurlijk, maar er zit ook echt wel wat in. Want CAD stond – of misschien wel ‘staat’ – toch eigenlijk voor ‘tekenen’ met een computer. Misschien een beetje straf geredeneerd, maar dat is dan maar zo. Natuurlijk staat het onderwerp AI dit jaar ook weer op het programma bij het congres. En het voegt natuurlijk ook echt wel wat toe inmiddels. Denk alleen maar aan het ‘generative design’ en de varianten die het je op je eigen ontwerp oplevert. Is dat ook AI? Ik weet het eigenlijk niet zeker, maar er zit toch minstens een algoritme achter dat van alles voor je verzint. Of je daar dan ook echt werkelijk wat aan hebt, mag je gelukkig nog zelf uitmaken.

Maar uiteindelijk kwamen er wel wat andere voorbeelden over de bühne. Het werd me niet helemaal duidelijk of die op korte termijn beschikbaar komen. Dat gaan we navragen. Maar een van de demo’s liet zien dat je straks letterlijk aan je CAD-systeem kan vragen of het wat minder mag wegen. Of dat het systeem misschien een voorstelletje kan maken voor de aankleding van je productbehuizing in de trant van Picasso. Gewoon door het te zeggen. De vraag is natuurlijk hoe komt dat systeem dan aan die kennis. En dan heb je het over intellectueel eigendom. Maar als het in de trant is, is het nog geen echte Picasso. Dat gold jaren terug al voor die Citroen. Dat had meer te maken met de erven van de kunstenaar die daar ongetwijfeld genoeg voor zullen hebben gevangen. Maar Dassault als bedenker van dat coöperatieve platform 3DExperience moet natuurlijk wel wat met die vraag over intellectueel eigendom. En of dat bij hen wel veilig is. Want wat als alles dat ooit is ontworpen in een generative AI wordt gestampt? Dat antwoord kan ik hier alleen niet meer kwijt. Even wachten op de volgende editie van Constructeur dus. Dan heb ik het antwoord. Echt.

ROBIN ZANDER hoofdredacteur

ROBIN ZANDER hoofdredacteur

constructeur

R.ZANDER@MYBUSINESSMEDIA.NL

constructeur 01 - 2024 3

MATERIALEN De ‘koning’ staat schaak

De productie van staal komt steeds vaker in het nieuws. Vaak gaat het dan om het verduurzamen van deze onmisbare industrietak: over grote plannen en kleine successen, maar ook over de uitdagingen en onzekerheden binnen deze reusachtige transitie.

INDUSTRIAL METAVERSE Kan je daar certificeren?

Deels met simulaties op basis van de ‘digital twin’ van een Siemens Sinamics G220-frequentieregelaar is de ‘drive’ in kwestie gecertificeerd voor de Verenigde Staten door UL Solutions. Dat ís volgens beide, ze blijven bescheiden, in elk geval een primeur voor die contreien. De fysieke en virtuele wereld gecombineerd.

PRODUCTIETECHNIEK De ‘maak’ van morgen

De redactie van Constructeur reist deze maand zeker af naar de TechniShow/ESEF in de Jaarbeurs in Utrecht. Onder andere om de jongste ontwikkelingen in de metaalbewerking te zien. Want het mag dan net een half jaar na de EMO in Hannover zijn, zes maanden is tegenwoordig een eeuwigheid.

Elke editie in Constructeur: Product. Dit katern behandelt als opvolger van het magazine Product de nieuwste ontwikkelingen in de wereld van de industriële productontwikkeling op het gebied van technologie, materialen, vormgeving en ontwerp.

BERIJDBARE

RHINO ROBOT

4 c onstructeur 01 - 2024 INHOUD piloot aan voldoende ervaring niet ANIME Hidetaka game-industrie, Dat het prototype de eigenaardigheid Sansei Technologies. om te produceren, land voor anime Product 39 → JUUL 40–41 → ÉÉNPITTER OP RHINO’S RUG → Heb je ooit op een neushoorn willen rijden? Deze op een rhino(ceros) geïnspireerde kolos met vier stevige poten vier avontuurlijke passagiers te vervoeren. De SR-02, een samensmelting van entertainment en technologie, is ontwikkeld door Sansei Technologies. Dit bedrijf maakt pretparkattracties voor Disney en Universal en voor onafhankelijke Japanse resorts. Op de recente Japan Mobility Show TEKST BEELD

JAARGANG 25 20 16 25

INDUSTRIEEL ONTWERP Product

10

maart

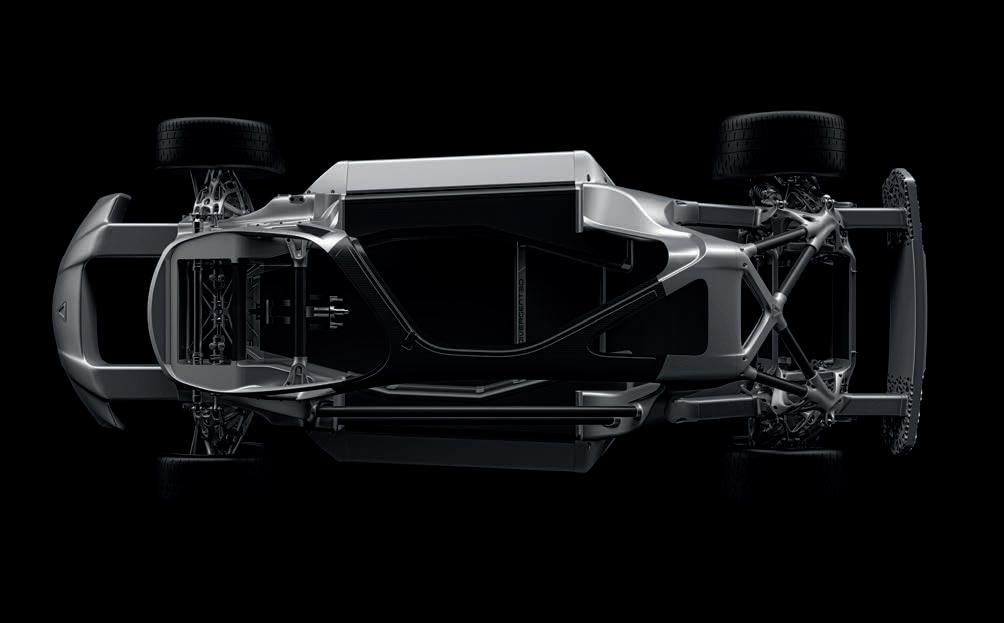

PRODUCTIETECHNIEK 3D-metaalprinten

‘Additive manufacturing’ (AM) is op TechniShow 2024 één van de hoofdthema’s. ‘Van 3D print naar AM Productie’, die omschrijving plakt FPT-VIMAG op de AM-activiteiten. Lift de vakbeurs voor productietechnologie mee op een hype die volgens sommigen vorig jaar alweer op z’n retour was? Of gaat 3D-(metaal) printen de belofte van gereedschaploze productie waarmaken?

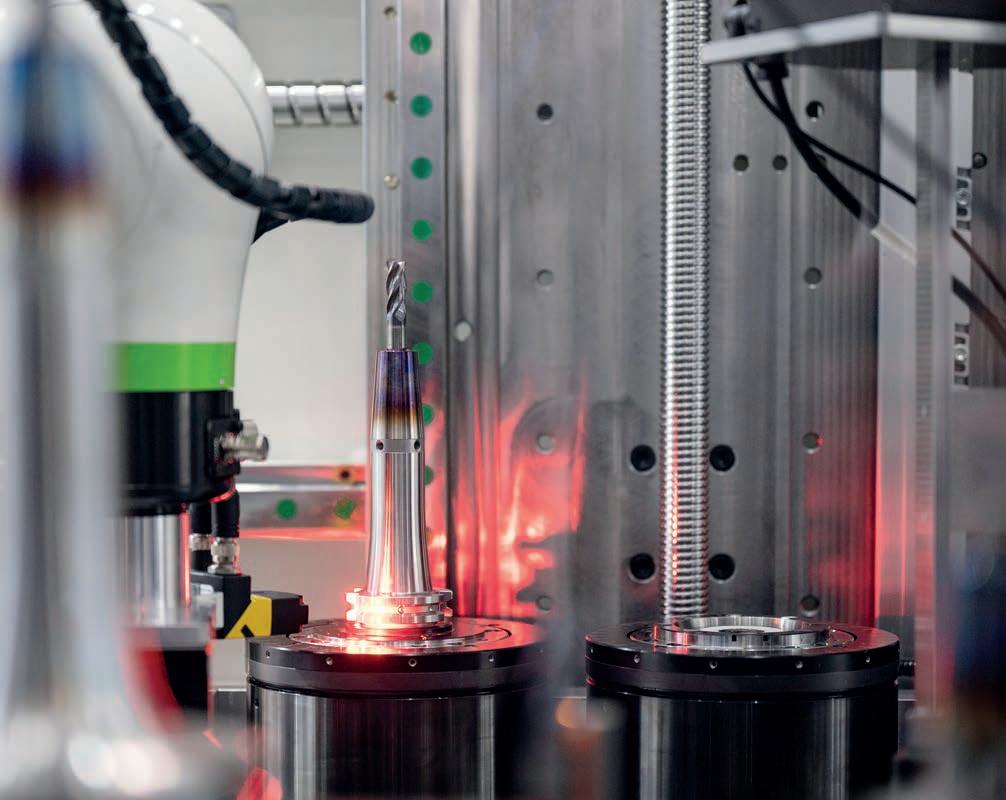

Op de cover:

Van 12 tot en met 15 maart 2024 staat de maakindustrie van morgen centraal op de TechniShow. (Foto: VDW /Rainer Jensen)

3DCAD

Alles is constructeur

Het CAD-landschap in 2024 wordt gekenmerkt door veranderende behoeften van klanten en een dynamische internationale omgeving. Tegen de achtergrond van macro-economische onzekerheid komen wereldwijd twee aanjagers naar voren: de ‘digital thread’ en duurzaamheid. Brian Thomson verkent de trends.

PRODUCT

MACHINEONDERDELEN

FORMULA

constructeur 01 - 2024 5 EN VERDER 3 VOORWOORD Echt 6 KORT NIEUWS 8

De schoonheid van maakbaarheid 14

Cobots: wat staat ons te wachten? 38

PRODUCTIETECHNIEK

ROBOTICA

LIFECYCLE MANAGEMENT Waarom is informatie toch zo duur?

40

Dop erop

42

STUDENT TEAM DELFT DUT24 wil winst halen uit praktijktests 45

& MACHINEVEILIGHEID Veilig met een virtuele PLC? 48

BESTURINGEN

PRODUCTNIEUWS 29

32

Nieuws

JARIG KOLMER ELEKTROMOTOREN VERHUISD

Kolmer Elektromotoren bestaat 40 jaar en is verhuisd van Putten naar de Morsestraat 20 in Harderwijk. De verhuizing biedt niet alleen ruimte om verder te groeien maar ook om de processen te optimaliseren, volgens algemeen directeur Martijn Stoffelsen. “We wilden naar een energiezuinig pand zodat we als partner voor andere bedrijven kunnen voldoen aan de milieu eisen. Zo dragen we bij aan verlaging van de carbon-footprint voor de keten”, aldus Stoffelsen. “Vaak zeggen we tegen elkaar we moeten de klantvraag proberen te overtreffen. Met dit nieuwe pand zijn we daarmee weer een stukje dichterbij gekomen. Ons magazijnopslag is namelijk 25 procent groter geworden en biedt daarmee plaats aan zo’n 20 000 elektromotoren, variërend van IEC 56 t/m 355. In combinatie met onze producenten in Europa, waar vanuit ook snel geleverd kan worden, is dit een optimale voorraad. Ook is de nieuwe moderne werkplaats efficiënter ingericht.”

KOLMER.NL

MESHMIND WORDT AI EN SOFTWARE R&D-HUB B&R

ABB heeft een meerderheidsbelang genomen in het Bosnische Meshmind, gevestigd in Sarajevo. Vooral B&R moet van de overname gaan profiteren. Meshmind houdt zich bezig met software-engineering en met de overname breidt ABB de onderzoeks- en ontwikkelingsmogelijkheden op het gebied van AI, Industrial IoT en machine-vision uit.

De integratie van de ongeveer 50 werknemers van Meshmind zal de samenwerking met B&Rteams uitbreiden in een reeks R&D-projecten, waaronder deep learning vision-systemen, AI-enabled engineering tools en IoT-app-ontwikkeling, vanuit hun kantoor in Sarajevo. Die vestiging wordt ook B&R's nieuwe wereldwijde hub voor AI- en softwareontwikkeling, die de ontwikkeling van automatiseringsoplossingen binnen de Machine Automation-divisie - B&R dus – de verder moet versnellen.

"Deze overname bouwt voort op onze succesvolle relatie met Meshmind om een nieuwe

wereldwijde R&D-hub voor B&R op te zetten", zegt Joerg Theis, president van de Machine Automation Division / B&R ceo. "Als onderdeel van ons bredere ecosysteem dat universiteiten, partners en start-ups omvat, zal deze nieuwste investering onze capaciteit en expertise versterken om oplossingen te creëren die het leven van onze klanten gemakkelijker maken en hen helpen de toekomst van hun industrieën vorm te geven." "AI-gestuurde robotica en automatisering hebben het vermogen om industrieën te transformeren, door bedrijven meer flexibiliteit en intelligentie te bieden te midden van kritieke wereldwijde trends en uitdagingen op het gebied van arbeidskrachten", zegt Sami Atiya, president van ABB Robotics and Discrete Automation Business Area. "Door deze overname zullen we de ontwikkeling van onze software en AI-gestuurde oplossingen verder versnellen om automatisering adaptiever en

toegankelijker te maken, waardoor bedrijven van elke omvang veerkrachtiger kunnen worden."

De investering valt samen met ABB's recente overname van Sevensense, een leverancier van AI-gebaseerde 3D-vision navigatietechnologie voor autonome mobiele robots (AMR's). Beide overnames benadrukken de strategische investeringsfocus van ABB en B&R op innovatieve AI- en softwareoplossingen.

6 c onstructeur 01 - 2024

KORT

WWW.BR-AUTOMATION.COM

NSK VERDUBBELT DYNAMISCH DRAAGGETAL LAGERS

Na jaren onderzoek en ontwikkeling herziet NSK het dynamisch draaggetal van veel lagers tot het dubbele van de vergelijkbare vermoeiingslevensduur voor rollende contact (RCF – rolling contact fatigue life). Zonder het ontwerp of de materialen aan te passen. Naar eigen zeggen is het bedrijf het eerste in 60 jaar dat een belangrijke doorbraak realiseert bij de berekeningsmethoden voor de levensduur van lagers. NSK zag 20 jaar geleden al dat het gat tussen de levensduur van lagers, berekend volgens de ISO-norm, en de werkelijke levensduur, geverifieerd door duurtesten, steeds groter werd. Na een meer gedetailleerde studie, stond vast dat de levensduur van de lagers ongeveer 20 keer langer was dan de verwachte levensduur volgens de ISO-normen. Nu, in 2024, is zelfs 50 keer langer mogelijk.

Onderzoek van NSK toont aan dat, onder goed gesmeerde omstandigheden, de samenstelling en kwaliteit (hoeveelheid insluitsels) van het lagerstaal een nauwkeuriger indicator zijn om te kunnen voorspellen hoelang een lager meegaat. Hoe verder het bedrijf vorderde met het onderzoek, hoe meer de technici zich realiseerden dat een op breukmechanica gebaseerde evaluatiemethode een waardevoller inzicht zou kunnen bieden. Via een open innovatieproject met de Kyushu Universiteit is een kwantitatieve evaluatiemethode ontwikkeld, waarmee kon bepaald door welke factoren het proces van scheurgroei in een materiaal wordt beïnvloed en in welke mate. Met name door het combineren van de nieuwe methode met een ultrasone inspectietechniek die de niet-metallische insluitsels in een groot staalvolume scant, ontdekte NSK dat het de levensduur van zijn lagers veel nauwkeuriger kon voorspellen. Met de introductie van de

Micro-UT ultrasone inspectiemethode is het momenteel mogelijk om meer dan 3.000 keer zoveel aan staalvolume te inspecteren vergeleken met conventionele microscopiemethoden, en dat in slechts 20 procent van de tijd.

Om ervoor te zorgen dat klanten de lagers van NSK kunnen blijven vertrouwen, herziet het bedrijf nu de basale dynamische draaggetallen met het oog op een adequate veiligheidsmarge. Klanten kunnen er verzekerd van zijn dat het herzieningsproces is gebaseerd op een goed onderbouwde methodologie, ondersteund door uitgebreide empirische data. Eventuele opgewaardeerde waarden zullen daarbij ruim binnen het veilige bereik liggen.

WWW.NSKEUROPE.COM

NIEUWE TECHNISCHE BANEN DANKZIJ DIGITALISERING

De komende drie jaar groeit het aantal nieuwe banen in de operationele technologie (OT). En dat komt, denkt bijna de helft van de bedrijven, vooral door digitalisering. Dit komt naar voren uit nieuw onderzoek van Schneider Electric. Het rapport ‘The Future of Work in Industry’ laat de omvang van het wereldwijde gebrek aan industriële vaardigheden zien. Het werven van talent is een belangrijke uitdaging voor meer dan de helft van de ondervraagden. Maar behalve dat het ook nieuwe banen oplevert, verwacht meer dan twee derde van de ondervraagden dat digitalisering het tekort aan talent zal helpen aanpakken. Bijna de helft van de ondervraagde ondernemingen denkt dat voldoen aan ESG-doelstellingen Environmental, Social & Governance - milieu-, sociale en bestuurscriteria), een flinke uitbreiding van bestaande functies in de fabriek tot gevolg zal hebben. Bovendien is een grote meerderheid (73%) het ermee eens dat digitalisering de aard van het werk in de komende drie jaar aanzienlijk zal veranderen. Drie op de tien (31%) zijn van mening dat functies op het

gebied van kwaliteitscontrole het meest zullen worden uitgebreid of verbeterd door digitalisering. Ook verwachten industriële bedrijven dat ze de komende drie jaar nieuwe vaardigheden nodig zullen hebben op gebieden als robotprogrammering en -integratie (49% van de respondenten zegt geen of onvoldoende vaardigheden te hebben op dit gebied) en dataverwerking, visualisatie en analyse (ruim 30% heeft geen of onvoldoende vaardigheden op deze gebieden).

TINYURL.COM/SCHNEIDERRAPPORT

constructeur 01 - 2024 7

PRODUCTIETECHNIEK

De schoonheid van maakbaarheid

MANUFACTURING TECHNOLOGY CONFERENCE EN CLEAN EVENT SAMEN OP 16 APRIL IN VELDHOVEN

Om een kwalitatief hoogwaardig product te ontwikkelen is uitgebreide kennis van productietechnieken, technologieën en ‘contamination control’ essentieel. Het kiezen van de juiste techniek die aansluit bij je product, het naleven van de reinheidseisen en het verkennen van nieuwe productiemethoden zijn cruciale stappen in dit proces. Daarom bundelt Mikrocentrum de krachten en organiseert de Manufacturing Technology Conference en het Clean Event dit jaar tegelijkertijd op 16 april.

8 c onstructeur 01 - 2024

Manufacturing Technology Conference en het Clean Event bundelen de krachten.

Samen bieden zij een platform voor het vergroten van kennis over maakbaarheid: specifiek gericht op de (toe)leverketen van OEMs. Beide evenementen brengen designers en makers samen om inzichten te delen om tot de beste keuzes te komen in het productontwikkelingsproces.

Alle kennis

In de dynamische wereld van productontwerp en engineering is een breed begrip van maakbaarheid en reinheidseisen niet alleen wenselijk, maar cruciaal voor het slagen van een productontwikkelingsproces. Bovendien speelt begrip van de reinheidseisen een sleutelrol in industrieën waarin de zuiverheid direct van invloed is op de prestatie van het eindproduct. Door deze eisen vanaf de eerste ontwerpfase mee te nemen, kunnen ontwerpers producten creëren die niet alleen voldoen aan strenge kwaliteitsnormen maar ook aan relevante regelgeving en compliance-eisen.

Het rekening houden met maakbaarheid en reinheid in het ontwerp van een product, is meer dan alleen een technische vereiste. Het stuwt de gehele keten naar een hoger niveau. Niet voor niets wordt de Manufacturing Technology Conference en het Clean event tegelijkertijd georganiseerd, waar volop kennis wordt gedeeld. Door kennis te delen en samen te werken, versterken designers en makers elkaar, waardoor ze optimaal gebruikmaken van hun capaciteiten.

Voor een toekomstbestendige industrie

Productietechnieken ontwikkelen zich in een razendsnel tempo. Voor engineers vormt het hierdoor een uitdaging om al deze technieken te kennen en dus ook toe te passen. Herken je deze uitdagingen en ben je benieuwd hoe exposanten zoals BKB Precision, Dassault Systèmes en Sommen-edm je hierbij kunnen ondersteunen? Dan is een bezoek aan

GRATIS BEIDE EVENEMENTEN BEZOEKEN OP 16 APRIL

Herken jij je in de uitdagingen die spelen binnen productontwikkeling en maakprocessen? Maak jij als designer deel uit van het ecosysteem van de hightech- en maakindustrie? Meld je dan nu aan! Je krijgt automatisch toegang tot beide evenementen wanneer je je bezoek vooraf registreert.

WWW.KSCCONFERENCE.NL

MIKROCENTRUM.NL/NL/CLEANLINESS/CLEAN-EVENT/

de Manufacturing Technology Conference onmisbaar!

Naast de mogelijkheid om specialisten te ontmoeten tijdens de postersessies, focust de Manufacturing Technology Conference ook op kennisdeling door middel van keynotes, tech talks en ronde tafel gesprekken van onder andere Dr. Stefano Sgobba (Head of the CERN Materials, Metrology and NDT section). Maar ook is er een masterclass Additive Manufacturing met Additive Industries, Additive Center, Hexagon en ASML. Deze dag is volledig gewijd aan het uitwisselen van kennis tussen technische ontwerpers, designers, (NPI) engineers en de maakindustrie.

Industriële reinheid en contamination control Bedrijven stellen steeds meer eisen aan de reinheid van hun producten omdat ze zien dat particles en moleculaire verontreiniging de werking van hun product negatief beïnvloeden. Niet altijd beschikken engineers, productontwerpers en designers over de kennis van hoe de reinheidseisen, die in het design zijn opgenomen, op een schone manier gemaakt, geassembleerd en verpakt kunnen worden. Daarom staat grip krijgen op het proces van design tot verpakken centraal tijdens de lustrum editie van het Clean event. Alle schakels uit de gehele keten worden met elkaar verbonden. Als bezoeker ontmoet je toonaangevende bedrijven op de expo en diverse sprekers zoals David Holly, principal Engineer bij Elma Schmidbauer GmbH, Kasper van den Broek, Contamination Control Architect bij VDL ETG en Steffijn de Koning, Cleanliness / Standardization Supplier Quality Engineer bij ASML. Uniek op deze dag is de mogelijkheid om één-op-één gesprekken aan te gaan met ermo Fisher Scientific en ASML.

MIKROCENTRUM.NL

constructeur 01 - 2024 9

Door kennis te delen en samen te werken, versterken designers en makers elkaar,

De koning der materialen staat schaak

(NOT) SAFE FOR DESIGNERS – XXII

De productie van staal komt steeds vaker in het nieuws. Vaak gaat het dan om het verduurzamen van deze onmisbare industrietak: over grote plannen en kleine successen, maar ook over de uitdagingen en onzekerheden binnen deze reusachtige transitie.

ERIK TEMPELMAN – UNIVERSITAIR HOOFDDOCENT, TU DELFT INDUSTRIEEL ONTWERPEN / NSFD ENGINEERING EDUCATION

Nog meer aandacht gaat uit naar wat we ‘acute problemen’ kunnen noemen: denk aan de vervuilingsproblematiek rond Tata Steel in IJmuiden of aan de op 22 januari van dit jaar aangekondigde sluiting van de Tata-hoogovens en -staalfabriek in Port Talbot, Wales. Positief is dergelijk nieuws natuurlijk niet. De genoemde datum valt toevalligerwijze juist binnen de periode waarin het wereldberoemde Tata Schaaktoernooi dit jaar werd gehouden (12-28 januari). Om het in schaaktermen te zeggen: staal staat schaak – hoe gaat de koning der materialen zich redden?

Onvervangbaar metaal

Wanneer de media ergens aandacht aan schenken, blijft het ware verhaal vaak verborgen. Zo ook met staal – en dat is jammer, en onterecht. Daarom is dit artikel in de serie ‘(Not) Safe For Designers?’ gewijd aan dit volstrekt onvervangbare metaal: eerst aan de metaalkundige basis, daarna aan diverse recente ontwikkelingen. Allemaal zaken die elke constructeur zou mogen weten. We sluiten af met en-

Afbeelding 2 De kerftaaiheid versus vloeigrens, AISI 1137, afhankelijk van ontlaattemperatuur.

kele aanwijzingen voor wie verder wil lezen, en komen dan terug op de vergelijking met het schaakspel.

Wat is staal ook weer?

Geen paniek, beste lezer: het roemruchte ijzer-koolstof fasediagram, dat al talloze materiaalkunde-studenten uit hun slaap heeft gehouden, zullen we u hier besparen. Maar de essentie van staal is te be-

10 constructeur 01 - 2024

MATERIALEN

langrijk om voor vanzelfsprekend te houden, en vandaar deze korte uiteenzetting. In de basis is staal een legering van ijzer en koolstof. Verrassend is gelijk om hoe weinig koolstof het gaat: slechts 0,1-0,2 procent is vaak al voldoende. Ter vergelijking: de veelgebruikte aluminiumlegering 5052 bevat 4 procent magnesium, en in de meest gebruikte soort roestvast staal zit 18 procent chroom en 10 procent nikkel. Toch is dat ‘laagkoolstofstaal’ fors sterker dan puur ijzer: dat laatste bezwijkt al bij een spanning van zo’n 50 MPa, terwijl laagkoolstofstaal het tienvoudige kan halen. Hoe kan zo’n kleine toevoeging zo’n groot effect hebben?

Unieke relatie

Het antwoord komt voort uit de unieke relatie die er tussen de beide elementen bestaat. In puur ijzer (Fe) kan maar weinig koolstof (C) oplossen: slechts 0,022 procent, zo hebben de metaalkundigen vastgesteld. Alle koolstof boven die waarde vormt een intermetallische verbinding genaamd cementiet, met als molecuulformule Fe3C. Wie de atomaire massa’s er nu bij pakt (Fe = 56, C = 12), kan uitrekenen dat koolstof slechts 6,7 procent van deze verbinding vormt. Anders gezegd: voor elke 0,1 procent koolstof zien we 1,6 procent cementiet terug in ons staal.

Dit cementiet vormt, onder normale omstandigheden, dunne laagjes, typisch enkele nanometers dik, afgewisseld met laagjes puur ijzer (= ‘ferriet’, volgens de metaalkundigen). Afbeelding 1 laat zien hoe dit alles er onder de microscoop uit ziet. Zo op het blote oog lijkt het, met enige fantasie, wel wat op paarlemoer. In het Engels is dat mother-of-pearl en vandaar de Engelse benaming pearlite voor deze fase, die wij kennen als ’perliet’ Hiervan is liefst 87,5 procent ferriet en slechts 12,5 procent cementiet: voor elke 0,1 procent koolstof krijgen we dus uiteindelijk

11,2 procent perliet in het staal. Hieruit volgt ook dat we op deze manier maximaal 0,8 procent koolstof kwijt kunnen in het staal, want bij die waarde bestaat de volledige microstructuur uit perliet. Verreweg het meeste staal zit echter (ruim) onder deze waarde en bestaat dus uit perliet plus ferriet.

Sterkte en taaiheid

1 Dit hangt af van de mate van koudversteviging: 5052 kan middels bijvoorbeeld koudwalsen sterker worden, maar wordt dan ook brosser. Of zachter en taaier, naar gelang u wenst.

2 Koudverstevigen van staal kan prima: de stalen buizen van een fietsframe zijn bijvoorbeeld koud getrokken voor extra sterkte. Vandaar het traditionele verbinden middels koppelstukken (“luggen”) en hardsolderen in plaats van lassen.

3 Interessante toevoeging: cementiet heeft een ortho-rombische kristalstructuur.

Voor u als constructeur is dit alles zeer relevant! Deze microstructuur is namelijk sterk bepalend voor de mechanische eigenschappen van het staal, en dan vooral voor de gunstige combinatie van sterkte en taaiheid. Vergelijkt u zelf: staal met 0,2 procent koolstof haalt met gemak een treksterkte van 450 MPa bij een breukrek van 35 procent of meer, terwijl dat eerder genoemde aluminium 5052 typisch 225 MPa haalt, met maximaal zo’n 10 procent rek1. Dankzij die hoge taaiheid kunnen we staal buigen en persen met een vormvrijheid die bij aluminium beduidend minder is. Ook is van belang dat die hoge sterkte, anders dan bij de sterkere varianten van dat aluminium 5052, niet te danken is aan koudversteviging. We kunnen laagkoolstofstaal dus prima lassen zonder verlies aan sterkte2.

Kristalvormen

Maar dit is nog slechts het begin. Staal kan namelijk verschillende kristalvormen aannemen: onder de 768 °C is het metaal ‘ferritisch’, met een zogeheten kubisch ruimtelijk gecentreerde kristalvorm, boven die temperatuur is het ‘austenitisch’, en kubisch vlakken gecentreerd3. De genoemde waarde geldt overigens alleen voor koolstofstaal: het toevoegen van extra legeringselementen, zoals nikkel of chroom, kan de overgangstemperatuur flink beïnvloeden. We zagen al dat er in ferritisch staal maar weinig koolstof op kan lossen – die 0,022 procent van daarnet. Welnu, in de austenitische toestand is de oplosbaarheid van koolstof veel hoger. Dit verschil ligt aan de basis van de belangrijkste warmtebehandeling aller tijden: het harden en ontlaten van staal.

Derde kristalvorm

Stel, we maken staal met 0,37 procent koolstof. Als we dit vanuit de gesmolten toestand langzaam afkoelen, dan krijgen we dat mengsel van perliet en ferriet van zojuist. Maar wat als we snel afkoelen? Dan hebben de koolstofatomen niet genoeg tijd om cementiet te vormen en blijven grotendeels gevangen in het metaalrooster. Dit ‘afschrikken’ levert een derde kristalvorm op: martensiet. Het is enorm sterk maar ook zeer bros, en daardoor ongeschikt voor de meeste toepassingen. Door nu het staal weer enige tijd te verwarmen, (we noemen dit ‘ontlaten’), wordt dit martensiet deels ‘getemperd’. Wat dit oplevert, ziet u in afbeelding 2: de kerftaaiheid keert weer terug, tegen

>

constructeur 01 - 2024 1 1

Afbeelding 1 De microstructuur van laagkoolstofstaal. (Foto: McGill University/Michelstock)

een bescheiden verlies aan sterkte. Dezelfde staalsoort heeft dus, afhankelijk van de ontlaattemperatuur, andere eigenschappen – goed om te weten.

Ferriet, cementiet, perliet, austeniet, martensiet, het is nog slechts het begin van de metallurgie van staal. Voor nu zet dit artikel er echter een punt onder, om door te gaan met de recente ontwikkeling van dit (te) vaak ondergewaardeerde metaal.

Recente ontwikkelingen

Anders dan bijvoorbeeld aluminium worden ijzer en staal al millennia geproduceerd. Dit historisch gegeven draagt bij aan een imago van betrouwbare kracht, terug te zien in ons taalgebruik: denk aan termen als “een ijzeren wil” of “stalen zenuwen”. Die lange historie wekt wellicht de indruk dat er aan staal niets verandert – maar dat is volstrekt onterecht. Daarom deze sectie: we belichten hier een drietal ontwikkelingen die elke constructeur zullen interesseren. Hoe innovatief staal deze dagen is, mag u na afloop zelf beoordelen.

Staalproductie: steeds efficiënter

IJzer maken we traditioneel in een hoogoven –vandaar de oude naam van Tata Steel IJmuiden: ‘Hoogovens’. Dit ruwijzer wordt vervolgens in de staalfabriek omgezet in staal. Bij die tweede stap wordt standaard een flink percentage staalschroot ingezet, wat bijdraagt aan het verminderen van de milieu-impact per kilogram staal. Maar onderschat vooral het effect niet van de voortdurende verbetering die er in deze procesroute wordt gerealiseerd. Vergeleken met het jaar 1960 is de energiebehoefte van de staalproductie bij Tata IJmuiden, uitgedrukt in MJ/kg, met 40 procent verminderd. De uitstoot in termen van CO2-equivalent is eveneens gedaald: ten opzichte van 1990 is dit vandaag de dag 20 procent minder, in kg/kg4. Nog spectaculairder is de stofuitstoot, die momenteel nog geen 5 procent (!) is van wat het rond 1960 was. Tegelijkertijd zijn de kosten per kilogram gedaald en is de kwaliteit

Afbeelding 3 De constructie van de Volkswagen Golf G7 .(Foto: Volkswagen)

5 Let op het woordje ‘mede’. Armoedebestrijding heeft vele vormen, en staalproductie speelt op dit toneel zeer beslist niet de hoofdrol.

van het staal juist gestegen. Voor andere staalfabrieken in geïndustrialiseerde landen gelden vergelijkbare cijfers.

Bedankt

De globale staalproductie is gedurende de laatste vijftig jaar verdrievoudigd. Een pessimist zou dus kunnen opmerken dat de totale milieu-impact van staal, ondanks de net genoemde verbeteringen, alleen maar is gestegen. Echter, de wereldbevolking is in de laatste halve eeuw is verdubbeld, van 4 miljard naar ruim 8 miljard mensen. Bovendien is, althans volgens de Wereldbank, het percentage van de mensheid dat in extreme armoede leeft gedaald van 49 procent in 1974 naar 8,4 procent in 2019 – en dat is mede te danken aan goed, goedkoop en makkelijk verkrijgbaar staal5. Denk bijvoorbeeld, naast voertuigen, gebouwen en infrastructuur, aan betaalbare apparaten, machines en gereedschap, en niet te vergeten veilige en houdbare voedselverpakkingen. Dit is beslist een prestatie om trots op te zijn.

Hogesterkte-staal

We mogen van ‘hogesterkte-staal’ spreken als de vloeigrens van het metaal minimaal 500 MPa bedraagt, wat zo ongeveer het dubbele is van de zachtste constructiestalen. Dergelijk staal was altijd al met gemak te maken (zie de voorgaande sectie), maar sinds relatief kort kan de hoge sterkte worden gecombineerd met goede vervormbaarheid en ook lage kosten. Een prachtig voorbeeld is staal met ‘TRIP-effect’, als afkorting van transformation induced plasticity. Dit is ferritisch-perlitisch staal dat middels een speciale productieroute is voorzien van een controleerbare hoeveelheid ‘rest-austeniet’. Deze extra fase wordt onder invloed van plastische vervorming omgezet in martensiet, wat zowel sterkte als breukrek ten goede komt. Dit maakt staal met TRIP-effect vooral geschikt voor auto-constructiedelen die een hoge energie-opname c.q. goede crashweerstand per kilogram moeten hebben (de rode delen in afbeelding 3).

Boron-staal

4 CO2-uitstoot was voor 1990 geen groot thema, vandaar dat dit jaartal is behandeld en niet het referentiejaar 1960.

Een tweede voorbeeld, ook als plaatmateriaal leverbaar, is boron-staal: dit wordt bij hoge temperatuur, in austenitsche toestand, geperst en hierbij tegelijk afgeschrikt. De toevoeging van boron is zeer gering (maximaal 0,003 procent), maar toch voldoende om de doorhardbaarheid van het staal aanzienlijk te verhogen, wat deze opmerkelijke procesroute moge-

12 c onstructeur 01 - 2024

lijk maakt. De vloeigrens van dit staal kan boven de 1.000 MPa uitkomen – ideaal voor de crash cage van uw auto, waar extreem hoge sterkte wenselijk is (de paarse delen in afbeelding 3. Naar wens kan het persdeel apart worden getemperd of kan het ontlaten kosteneffectief worden gecombineerd met de lakbehandeling van de autocarrosserie. Het is voornamelijk aan dergelijke staalsoorten te danken dat de VW Golf in zijn zevende generatie voor het eerst sinds 1974 (!) lichter was dan zijn voorganger.

Coatings…

Koolstofstaal is gevoelig voor corrosie – zo zeer, dat er zelfs een apart werkwoord voor bestaat: ‘roesten’. Wie zich de auto’s van de jaren ’70 en ’80 herinnert, weer dat roestvorming indertijd een serieus probleem was. Echter, dankzij het verzinken van staalplaat, dat in de jaren ‘90 gemeengoed werd, is dit probleem feitelijk verdwenen. En ook hier is er sprake van voortdurende verbetering: zo is de oppervlaktekwaliteit van de zinklaag inmiddels sterk verbeterd. Dankzij de komst van zink-magnesium legeringen is verder de dikte van deze zinklaag meer dan gehalveerd, met dezelfde bescherming tegen roest voor bijvoorbeeld toepassingen in gebouwen. Het is nu ook mogelijk om hoge-sterkte-staalsoorten te verzinken met behoud van mechanische ei-

genschappen. En dit is slechts één van de vele mogelijke coatings: wie van een kleurtje houdt, maar zelf niet wil lakken, kan bijvoorbeeld aan de gang met voorgelakt staal (afbeelding 4).

... en (veel) meer innovatie

Net zoals dit artikel veel te kort is voor de metallurgie van ijzer en staal is er bij lange na geen ruimte om alle innovaties te beschrijven. De bovenstaande drie voorbeelden zijn zelfs niet de belangrijkste – we hadden het ook kunnen hebben over ‘staal-op-maat’ met zeer korte levertijden, over verbindingstechniek voor staal, of over de zeer geavanceerde materiaalkundige- en procestechnische modelvorming die nu mogelijk is: iets dat through process modelling wordt genoemd. Maar zoals u ziet, is het staal van vandaag de dag staal een stuk moderner dan vaak gedacht.

Leestips

Zoals beloofd sluiten we af met enkele tips voor wie meer wil weten. Over de metallurgie van ijzer en staal kunt u in diverse (les)boeken terecht; de favoriet van de auteur is het zeer leesbare boekje ‘Stuff Matters’ van de Engelse hoogleraar Mark Miodovnik (2013). Een wat formeler werk is ‘Steels – metallurgy and applications’ van D.T. Llewellyn en R.C. Hudd (1998).

Over de diverse hoge-sterkte-staalsoorten is www. worldautosteel.org de aanrader. Andere nuttige websites zijn www.coating.nl, www.247tailorsteel. com, www.stahlschluessel.de/en en natuurlijk www. fdp.nl, de website van de Federatie Dunne Plaat.

Passende tegenzet

Om dit artikel te beëindigen in de stijl waarmee het begon: zeker, de koning der materialen staat schaak. Maar gezien de vele decennia van voortdurende verbetering en innovatie zal staal beslist een passende tegenzet kunnen verzinnen. En dat zal ook moeten, want een wereld zonder staal is simpelweg ondenkbaar… en als het aan uw auteur ligt, met behoud van staalproductie in onze regio. Wellicht het grootste probleem voor deze materiaalspeler is ‘onbekend maakt onbemind’ – welnu, aan dat probleem is middels dit artikel, en uw aandacht als lezer, weer flink wat gedaan.

De auteur dankt de heren Tako de Jong en Pieter van der Wolk, beiden werkzaam bij TATA Steel Europe, voor data en correcties. De onderwerpkeuze is geheel voor rekening van de auteur – evenals overblijvende fouten.

constructeur 01 - 2024 1 3

Afbeelding 4 Voorgelakt staal op ‘coil’. (Foto: Ayold B.V.).

ROBOTICA

ROBOTICA

Cobots: wat staat ons te wachten?

Cobots zijn de automatiseringstool bij uitstek en hebben het potentieel om een revolutie teweeg te brengen in het dagelijks leven in Nederlandse bedrijven van elke omvang. Tot nu toe waren de aanschafprijs en hindernissen bij de implementatie nog struikelblokken, maar die worden stilaan relatief. Tobias Wölk, Product Management Automation Technology bij reichelt elektronik, ziet dit als een belangrijk trendonderwerp voor het bedrijf.

TOBIAS WÖLK, PRODUCT MANAGEMENT AUTOMATION TECHNOLOGY, REICHELT ELEKTRONIK

"Uit onze enquête over robotica en cobots eind 2022 bleek dat de helft van de ondervraagde industriële bedrijven al met cobots werkt en dat ruim een kwart van plan was er in 2023 een aan te schaffen. We hebben daarom op deze trend ingespeeld en bieden meer betaalbare cobot-modellen aan in ons portfolio", merkt hij op.

Ook na sluitingstijd Cobots nemen repetitieve, tijdrovende en eentonige taken op zich en verliezen hun aandacht en precisie niet, zelfs niet na sluitingstijd. Cobots moeten echter altijd opnieuw worden geprogrammeerd voor nieuwe projecten en zullen de mens dus nooit volledig vervangen.

Nederland staat wereldwijd op de 13de plaats qua robotdichtheid. Per 10.000 werknemers zijn er 224 robots in de maakindustrie aanwezig, volgens de International Federation of Robotics (IFR). Ze zijn hier in Nederland vooral te vinden in functies in de productie en fabricage, waar ze 's nachts het zwaar-

ste of juist het kleinste werk kunnen doen of werkorders kunnen uitvoeren.

Potentieel

Maar ook in andere industrieën en sectoren is er veel potentieel om het gebruik van cobots te vergroten. Neem bijvoorbeeld de bouw, waar de FNV werknemers boven de 55 jaar aanmoedigt om voor een vierdaagse werkweek te kiezen doormiddel van betaalde verlofdagen. Tegelijkertijd klagen bedrijven over een tekort aan geschoolde werknemers. Nu kunnen bepaalde processen gemakkelijk worden geautomatiseerd door cobots, wat voor beide partijen een goede oplossing zou zijn.

In de medische sector worden collaboratieve robots steeds vaker gebruikt voor laboratoriumwerk, steriele processen en zelfs in patiëntencontact voor revalidatie. Evenzo worden ze gebruikt in de farmaceutische en chemische industrie als laboratoriumassistenten met speciale gevoeligheid. Daarnaast winnen cobots aan belang in de kunst-

14 constructeur 01 - 2024

stofindustrie en in de montage van kleine onderdelen in de horloge- en speelgoedsector.

Exoskeletten

Cobots kunnen de fysieke belasting sterk verminderen, bijvoorbeeld voor medewerkers op het gebied van magazijnlogistiek. Speciaal voor dit doel is een cobotvariant ontwikkeld die direct hulp biedt aan mensen: het exoskelet. Exoskeletten dienen ter verlichting, als ondersteuning en om kracht te geven. Passieve exoskeletten besparen kracht door stabiliteit te bieden tijdens regelmatige bewegingen en de belasting over het hele menselijke skelet te verdelen. Actieve exoskeletten daarentegen zijn energie-gedreven, dynamischer en veelzijdiger. Door hun externe aandrijfkracht zijn ze beter in staat om zware lasten te vervoeren.

Van ambacht tot in de ruimte

Exoskeletten verbeteren de veiligheid op het werk, vooral in situaties waar voorheen geen geschikte technische hulpmiddelen beschikbaar waren vanwege de werkomstandigheden, zoals bij het manoeuvreren met zware componenten of het werken in ongemakkelijke posities. Ze zijn vooral interessant voor de ambachten – van steigerbouwers tot schilders. Exoskeletten kunnen in de toekomst een revolutie teweegbrengen in de medische revalidatie en zelfs mensen met een fysieke beperking meer bewegingsvrijheid geven. In de ruimtevaart zouden ze spieratrofie bij astronauten moeten helpen voorkomen. In Nederland staat deze praktische toepassing nog in de kinderschoenen, omdat de eerste langetermijnstudies nog maar net zijn uitgevoerd. Neurale exoskeletten die werken met kwantumsensoren worden momenteel onderzocht als remedie tegen verlamming. Exoskeletten zijn nog steeds een hulpmiddel van de toekomst, maar hun voordelen worden nu al erkend.

Huurmodel

De democratisering van de robotica-industrie, en dus van cobots, vordert gestaag. Fabrikanten bieden

hun cobots nu aan als complete oplossingen, die zowel de hardware als de software omvatten. Dit geïntegreerde aanbod vergemakkelijkt de implementatie van autonome robotopstellingen. Ook andere grote bedrijven erkennen het marktpotentieel van alles-inéén pakketten. Een opmerkelijk voorbeeld is een huurmodel waarmee kleine en middelgrote ondernemingen cobots kunnen huren voor kortlopende projecten en potentiële toekomstige investeringen kunnen testen.

Ook in Nederland wordt technologische vooruitgang geboekt. De agrarische sector is en blijft voor Nederland een belangrijke focus. Met het groeiende tekort aan seizoensarbeiders kijken steeds meer landbouwbedrijven naar het gebruik van cobots. De Nederlandse robotica-industrie bedenkt veel nieuwe oplossingen voor boeren in binnen- en buitenland. Inmiddels staan we volgens HowToRobot wereldwijd op nummer drie qua het aantal robot- en automatiseringsleveranciers aan de wereldwijde landbouw

Veel voordelen

De verschuiving naar vereenvoudiging van robotica-oplossingen is de drijvende kracht achter de roboticamarkt. Cobots zijn veel goedkoper in aanschaf, nemen minder ruimte in beslag op de werkvloer en bieden het mkb veel voordelen ten opzichte van industriële robots. Met dalende implementatiekosten worden cobots ook relevant voor industrieën die ze nog niet eerder hebben gebruikt – bijvoorbeeld in de landbouw- en voedingssector als oogstarbeiders. Cobots bieden ook een oplossing voor de huidige economische moeilijkheden, zoals het tekort aan geschoolde arbeidskrachten. Ze kunnen impopulaire taken en personeel vrijmaken voor creatievere, winstgevendere taken. En op de lange termijn? Cobots zullen zeker een revolutie teweegbrengen in ons dagelijks leven.

WWW.REICHELT.NL

constructeur 01 - 2024 1 5

Cobots kunnen een antwoord zijn op het tekort aan geschoold personeel en het beschikbare personeel vrij maken voor creatievere taken.

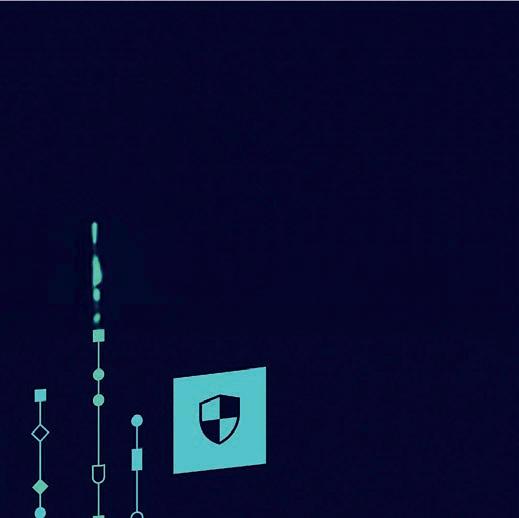

INDUSTRIAL METAVERSE

Certificeren in de ‘metaverse’?

SIEMENS EN UL SOLUTIONS COMBINEREN FYSIEKE EN VIRTUELE WERELD

Deels met simulaties op basis van de ‘digital twin’ van een Siemens Sinamics G220-frequentieregelaar is de ‘drive’ in kwestie gecertificeerd voor de Verenigde Staten door UL Solutions. Dat ís volgens beide – ze blijven bescheiden – in elk geval een primeur voor die contreien.

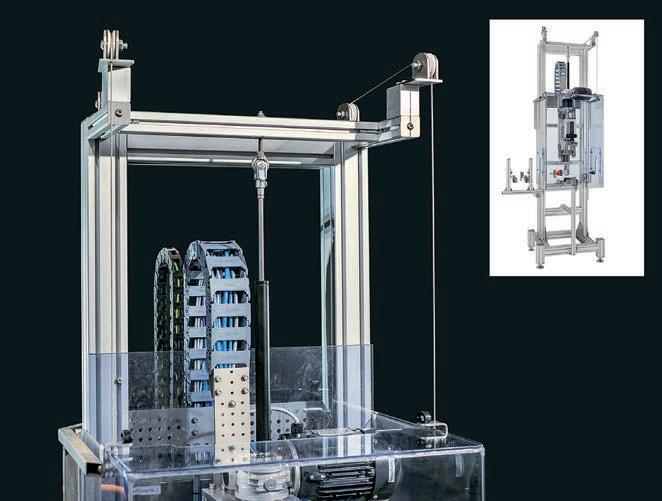

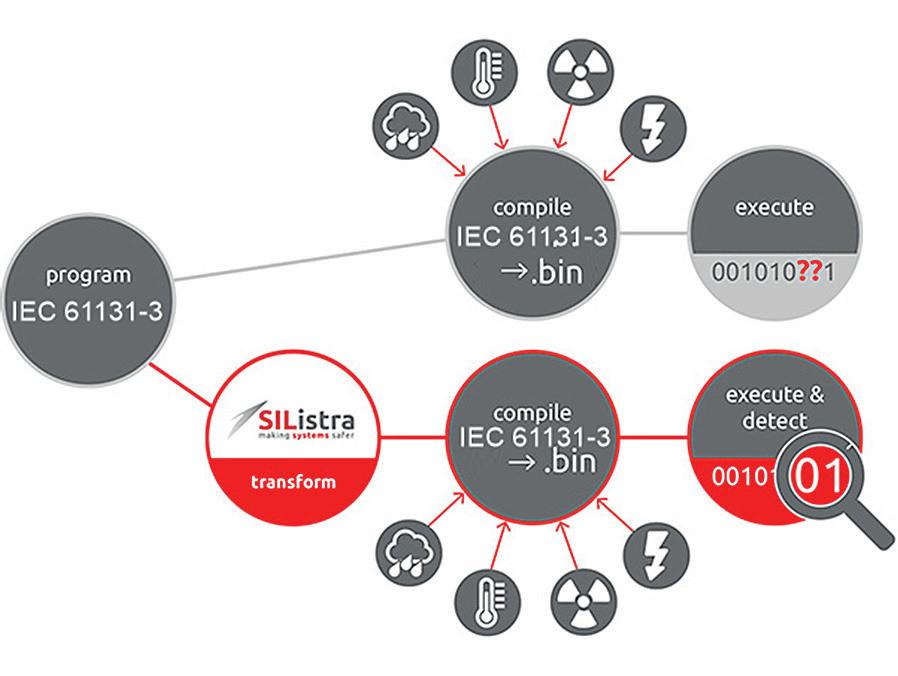

Delen van de vereiste tests zijn uitgevoerd met behulp van digitale simulatie. Voor Siemens, zo laat UL Solutions weten, is een digitale twin van de frequentieregelaar gebruikt om een belangrijke temperatuurtest uit te voeren. De test is vereist is voor certificering volgens de tweede editie van UL/IEC 61800-5-1, Standard for Adjustable Speed Electrical Power Drive Systems - Part 5-1: Safety Requirements - Electrical, Thermal and Energy. De digital twin is geverifieerd en gevalideerd door UL Solutions. De simulaties zijn geverifieerd en gevalideerd met fysieke tests.

Mijlpaal

UL Solutions wil door gebruik te maken van geverifieerde en gevalideerde digitale modellen naast fysieke tests naar een efficiëntere methodiek voor productontwerp en certificering. Dit moet leiden tot een beter inzicht en minder productprototypes. "Deze eerste certificering is een enorme mijlpaal voor de test-, inspectie- en certificeringsindustrie en voor onze klanten wereldwijd”, aldus Jennifer Scanlon, president en ceo van UL Solutions. "Digitale modellering en simulatie hebben een enorm potentieel om de toekomst van productontwikkeling en certificering vorm te geven.: Ze noemt het verkorten van de ‘time to market’ en verlagen van de kosten gedurende de levenscyclus van het product. Tegelijkertijd, zo stelt Scanlon kan het technisch inzicht in veiligheid, prestaties en kwaliteit, wordt vergroot met behulp van die digitale technieken.

Toegevoegde waarde

UL Solutions maakt gebruik van een eigen verificatie- en validatieproces om de bruikbaarheid van het

digitale model voor conformiteitbeoordeling vast te stellen. Modellering en simulatie zijn vooral efficiënt als het gaat om componenten en eindproducten die moeilijk te testen zijn vanwege de grootte, complexiteit of het aantal ontwerpvarianten. Bovendien voegt het gebruik van eerder gevalideerde modellen in nieuwe ontwerpen vertrouwen toe in een vroeg stadium van het productontwerpproces.

Minder prototypes en fysieke testen "Diensten op basis van modellering en simulatie bieden met name toegevoegde waarde voor modulaire ontwerpen en productplatforms van klanten die uit veel ontwerpvarianten bestaan," zegt Weifang Zhou, executive vice president en president Testing, Inspection and Certification bij UL Solutions. "Deze toegevoegde waarde kan ook worden gerealiseerd door de vermindering van het aantal prototypes en de inspanning om deze fysiek te testen, evenals het verminderde risico van een vertraagde marktintroductie als gevolg van non-conformiteit laat in het ontwikkelingsproces."

Scanlon noemt het resultaat van de samenwerking “een belangrijke verschuiving in het certificeringsparadigma". "Het certificeringsproces is gebaseerd op fysieke testen. Nu kunnen digitale simulaties geïntegreerd met traditionele methodologieën de manier waarop onze klanten testen en certificeren benaderen opnieuw definiëren en nieuwe wegen openen voor precisie en efficiency. UL Solutions is er trots op deel uit te maken van deze revolutionaire sprong."

Of dat nog niet genoeg veren zijn, voegde Cedrik Neike, ceo Digital Industries en managing board member bij Siemens hier aan toe: "Siemens' digital

16 constructeur 01 - 2024

01 - 2024 17 >

De Sinamics G220-frequentieregelaar maakt van het Siemens Xcelerator-portfolio. Stond Xcelerator eerst voor software, nu dus ook producten.

INDUSTRIAL METAVERSE UIT ERLANGEN

Vorig jaar juli kondigde Siemens voor 2 miljard euro aan investeringen wereldwijd aan, ‘Standort Deutschland’ wordt zeker niet vergeten en kan rekenen op investeringen ter waarde van 1 miljard euro. En daarvan is weer de helft bestemd voor de nieuw op te richten Technology Campus Erlangen. De nieuwe campus wordt het wereldwijde onderzoeks-, ontwikkelingscentrum en productielocatie voor alles wat ook maar te maken heeft met de ‘industrial metaverse’.

"Siemens zet in op innovatie in Duitsland en lanceert de volgende fase van digitalisering: we leggen de basis voor de industriële metaverse in de metropoolregio Neurenberg. Hier, op de nieuwe campus, combineren we de echte en de digitale wereld", zei Siemens-ceo daar destijds over. "Samen met partners ontwikkelen we nieuwe digitale technologieën in de metaverse en revolutioneren we hoe we onze productie in de toekomst zullen runnen - veel efficiënter, flexibeler en duurzamer."

Erlangen is al bekend als productielocatie van Siemens. Ongeveer 3.500 werknemers werken hier in de sterk geautomatiseerde productie en maken componenten voor vermogenselektronica en besturingen voor gereedschapmachines, Het plan voor de locatie voorziet ook in de verbouwing van bestaande faciliteiten en de uitbreiding van het terrein. Vanzelfsprekend worden de nieuwe gebouwen voor onderzoek en ontwikkeling, productie en logistiek gepland en gesimuleerd in de digitale wereld. Hierin wordt een exacte replica van de volledige bestaande fabrieksindeling gemaakt en geoptimaliseerd en later in de echte wereld opnieuw wordt aangepast met behulp van de industrial metaverse.

twin- technologie herschrijft de regels van innovatie. Deze samenwerking met UL Solutions is een bewijs van onze toewijding aan een toekomst waarin innovatie geen grenzen kent. Het nodigt zowel industrieen als innovators uit om de grenzeloze mogelijkheden te verkennen die uitgebreide digital twins bieden om de toekomst van productontwikkeling vorm te geven."

Sinamics G220

De Sinamics G220-frequentieregelaar is vorig jaar door Siemens gelanceerd in de aanloop naar de Hannover Messe 2023 een nieuwe hoogwaardige

frequentieomvormer die deel uitmaakt van de Sinamics-familie. De frequentieomvormers maken gebruik van zogenaamde ‘clean-power’-technologie. Harmonischen worden hiermee tot 97 procent verminderd zonder lijnharmonische of DClink-smoorspoelen. Dat scheelt volume en maakt de bediening en engineering eenvoudiger, is de claim.

Startdrive

De nieuwe frequentieomvormers zijn ook de eerste Sinamics-aandrijvingen die deel uitmaken van het Siemens Xcelerator-portfolio, het Siemens’ platform voor digitale transformatie. De frequentieomvor-

18 constructeur 01 - 2024

mers zijn namelijk ook een integraal onderdeel van het TIA-portaal (Totally Integrated Automations) en hebben een digital twin in Startdrive, de inbedrijfstellingstool voor aandrijvingen. Hierdoor kan het gedrag van de regelaar worden getest en geoptimaliseerd al voordat de hardware beschikbaar is. Met de geïntegreerde webserver kan de inbedrijfstellingstijd worden verkort. De nieuwe omvormers zijn ook uitgerust met een IIoT-module. Dit betekent dat de Sinamics G220 kan worden geïntegreerd in cloud- en edge-applicaties. wat de transparantie van hun toepassingen vergroot. Beschikbaarheid kan zo worden geoptimaliseerd en downtime kan worden voorkomen.

Security & safety

Op het gebied van cyberbeveiliging is de Sinamics G220 standaard uitgerust met Security Integrated, dat veilige communicatie, integriteits- en authenticiteitscontroles biedt ter bescherming tegen gecorrumpeerde firmware, evenals gebruikersbeheer en toegangscontrole.

De frequentieregelaars zijn leverbaar met de nodige hardware-opties en softwarefuncties. Zo is de Sinamics G220 ook verkrijgbaar in IP55 en zijn er speciale coatings voor belastende omgevingen. De frequentieomvormers voldoen aan de SIL 3-vereisten.

Revolutie in certificering?

Traditioneel vereiste productcertificering uitputtende fysieke tests, waarbij een enkel product vaak aan een batterij beoordelingen werd onderworpen. Simulatie gebaseerd op een digital twin is het antwoord op de speciale uitdaging en kosten voor het testen van hoogvermogen elektronicacomponenten

door gecertificeerde laboratoria. Volgens Siemens en UL Solutions gaat bij de certificering voor Noord-Amerika van Sinamics G220 zelfs om een paradigmaverschuiving. Een product hoeft misschien niet meer elke test fysiek te ondergaan, dankzij digital twin-technologie.

Ook UL solutons onderschrift dit. “Onze samenwerking met Siemens [..] vertegenwoordigt een belangrijke verschuiving in het certificeringsparadigma", stelt Scanlon. "Het certificeringsproces is gebaseerd op fysieke testen. Dgitale simulaties geïntegreerd met traditionele methodologieën kunnen nu de manier waarop onze klanten testen en certificeren benaderen opnieuw definiëren."

Ongekende mogelijkheden

Door gebruik te maken van de kracht van digitale simulaties breekt nu, volgens Siemens, een tijdperk aan waarin traditionele testgrenzen worden overschreden en je veel sneller en nauwkeuriger inzicht in een product kan krijgen. Voor de toekomst van certificering betekent dat lagere kosten, snellere time-to-market en naadloze integratie van digitale modelleringstools. Uitgebreide digitale tweelingen worden niet alleen de hoeksteen om te helpen voldoen aan compliance-eisen, maar ook om innovatie op hoge snelheid te stimuleren zonder de veiligheid, prestaties of kwaliteit in gevaar te brengen. Deze toepassing van de uitgebreide digital twin van Siemens bewijst volgens het concern ook het potentieel van de industrial metaverse om tot ongekende mogelijkheden te komen in productontwikkeling en andere engineeringtaken.

WWW.SIEMENS.COM

constructeur 01 - 2024 1 9

Op basis van een digital twin van frequentieregelaar en virtuele beproevingen met fysieke tests is de Siemens Sinamics G2220 gecertificeerd

PRODUCTIETECHNIEK

‘Innovate Manufacturing’

‘DE MAAKINDUSTRIE VAN MORGEN’

De redactie van Constructeur reist deze maand zeker af naar de TechniShow/ESEF in de Jaarbeurs in Utrecht. Onder andere om de jongste ontwikkelingen in de metaalbewerking te zien. Want het mag dan net een half jaar na de EMO in Hannover zijn – en daar kan geen enkele beurs op dit terrein zich mee meten – zes maanden is tegenwoordig een eeuwigheid. Die mondiale graadmeter van de productietechniek is natuurlijk wel een mooie staalkaart van mogelijkheden voor ‘de maakindustrie van morgen’, zoals de TechniShow het noemt.

De EMO noemde het vorig jaar september in Hannover 2023 ‘Innovate Manufacturing’ – met als belangrijkste thema's geautomatiseerde productie, duurzaamheid en het ‘vernetwerken’ van machines met andere productiesystemen. Die thema’s houden direct verband de uitdagingen die de metaalbewerking de komende jaren zullen bepalen en veranderen. Het tekort aan geschoolde arbeidskrachten heeft nu ook gevolgen voor de metaalindustrie. Fabrikanten reageren steeds vaker door hun bewerkingsmachines uit te rusten met passende automatiseringsoplossingen. Ook steeds meer digitale aspecten vinden hun weg naar en in de productie. Met als basis het vastleggen productiegegevens voor het documenteren en bewaken van productieprocessen. Dit geldt niet alleen voor de kwaliteit van de gefabriceerde producten, maar ook voor hun ecologische voetafdruk.

Geautomatiseerde productie

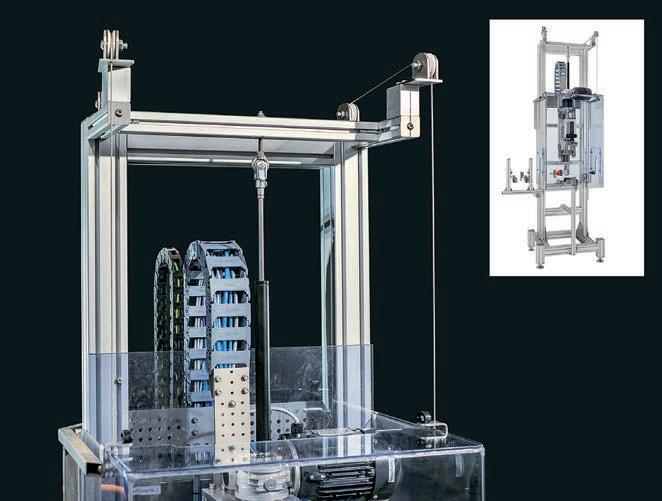

Automatisering en digitalisering waren bijvoorbeeld ‘ein Thema’ bij de grootste exposant in Hannover: DMG Mori. De Duits-Japanse fabrikant had dan ook voor de 39 machines onder de noemer DMG Mori City. een complete beurshal nodig. Een van de noviteiten was het

horizontale bewerkingscentrum INH 63 voor het vijfassig bewerken van onderdelen tot 1.000 kg. De machine is speciaal ontworpen voor integratie in geautomatiseerde productiesystemen, net als bijvoorbeeld het PH Cell 800-palletsysteem voor werkstukken, dat werkstukken automatisch in DMG Mori-machines kan plaatsen en uithalen. Voor de flexibele onbemande productie karde in Hannover het autonome robotsysteem UH-AMR 2000 rond. De autonoom bewegende platforms transporteren alles van spaancontainers en gereedschappen tot uitgangsmateriaal en het gereed product. De robot kan de machine be- en ontladen met werkstukken en gereedschappen. Wat digitalisering betreft had DMG Mori ook nog ruimte vrijgemaakt voor zijn nieuwe CelosX systeem voor procesgeoriënteerde beheer van productiegegevens, die via de Xchange-cloudoplossing ook gegevens van meerdere machines kan evalueren.

Compleetbewerking

Heller liet zijn nieuwe F6000-machine zien, het eerste bewerkingscentrum in de vijfassige F-serie. Het centrale onderdeel van de machine is de opspantafel voor het werkstuk. Dankzij een hoogkoppel-motor kunnen ook draaibewer-

kingen op de machine worden uitgevoerd. Heller volgt hiermee de trend naar volledige bewerking op één machine. Een extra brede spanentransporteur voorkomt stilstand door vastzittende spanen, zelfs bij autonome werking. Het Heller Service Interface Global (HSI-Global)-systeem detecteert de slijtage van spillen en assen met behulp van speciale testcycli. Onderhoud kan zo van tevoren worden gepland en stilstandtijden kunnen tot een minimum worden beperkt.

Index had de G300/G320 meegenomen - een vrij configureerbaar modulair draaifreescentrum. De opties omvatten onder andere hoofd- en tegenspillen, freesspillen en meerdere gereedschapsrevolvers. Het geïntegreerde gereedschapsmagazijn kan worden uitgebreid met een externe eenheid. Zoals bijna alle fabrikanten van bewerkingsmachines heeft ook Index een uitgebreid automatiseringssysteem toegevoegd als aanvulling op zijn bewerkingsmachines. De iXcenter-robotcel is compatibel met de G300/G320 en omvat niet alleen een robot voor het laden en ontladen van werkstukken, maar ook cellen voor automatische inspectie, reiniging, ontbramen, lasermarkeren en opslag.

Zeg je draaifreescentrum dan zeg je

20 c onstructeur 01 - 2024

WFL. De M80X Millturn kan onder de noemer Clamp Once – Machine Complete grote componenten tot een diameter van 1.000 mm bewerken. Behalve draaien en frezen beschikt de machine ook over een slijpeenheid, inclusief dress-mogelijkheid. In totaal kunnen meer dan 20 technologiecycli in één machine worden uitgevoerd, inclusief diepboren en de productie van interne tandwielen. De machine beschikt ook over kwaliteitscontrole op basis van een meettaster in de machine zelf, wat het concept van WFL van complete bewerking zonder omspannen in één machine afrondt.

Gereedschapstandtijd en slijtage

grondstoffen inclusief productieprocessen die worden gebruikt bij de vervaardiging van de gereedschappen. Er waren ook innovaties te zien op het gebied van gereedschap.

Oerlikon Balzers ging in Hannover onder andere prat op de nieuwe Balinit Mayura ta-C coating voor het bewerken van non-ferro zoals aluminium, polymeren en koper. De coating heeft een hoge hardheid, is glad en is volgens de makers dunner dan vergelijkbare coatingsystemen. Dit levert scherpere snijkanten op. En – in voorbeeldstudies – 20 procent minder slijtage bij het boren van aluminium.

Elektromobiliteit

dunwandige aluminium behuizingen gebruikt.

Mapal positioneerde zich op de EMO als totaalleverancier van gereedschappen voor het bewerken van componenten voor elektrische voertuigen. Op hun stand van Mapal lieten ze een motoras van een elektrische auto zien met de relevante gereedschappen die nodig zijn voor de productie. De gereedschapsabrikant presenteerde ook zijn Mega-Deep Drill-Steel-boren in volhardmetaal voor het diepboren van stalen en gegoten materialen met lengtes tot 40xD. De diameters van de koelkanalen van de boor zijn 20 procent groter dan gebruikelijker en doe moet zowel de gereedschapslijtage verminderen als de spaanafvoer verbeteren.

Meer automatisch en ‘digitaal’

De overgang naar elektrische voertuigen vereist de aanpassing van gereedschappen en gereedschapsconcepten. Bovenal zal de omschakeling van verbrandingsmotoren naar duurzame aandrijfsystemen het aantal onderdelen verminderen. Tegelijkertijd brengt het veranderingen met zich mee in het type en de vorm van de componenten en de bijbehorende vereisten. Voor sommige accubakken en behuizingen van versnellingsbakken moeten bijvoorbeeld grotere werkstukken worden bewerkt. Tegelijkertijd worden steeds vaker

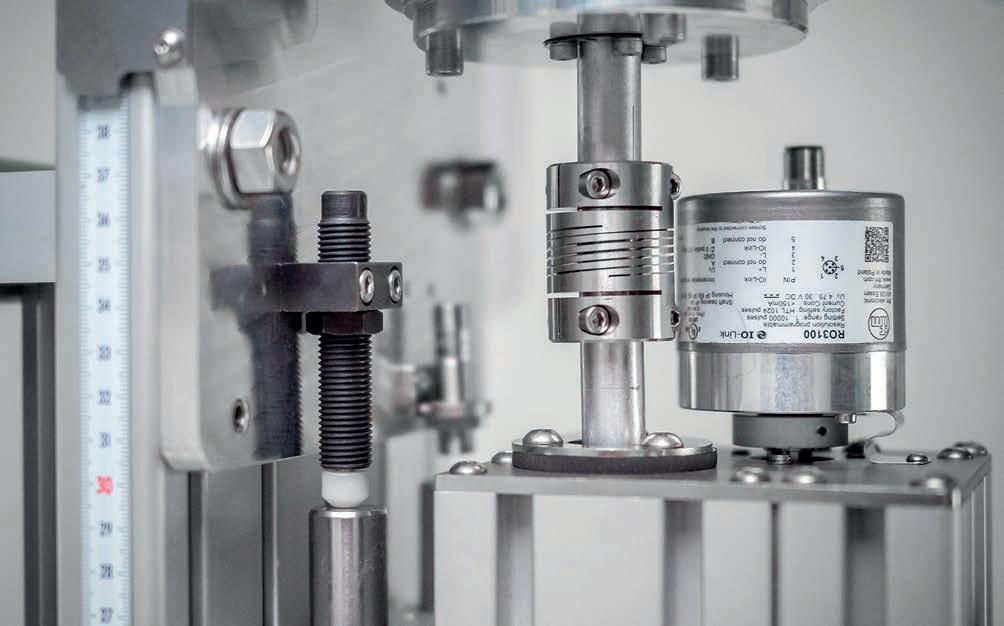

Bij de opspansystemen liet Schunk zien dat ook zij de digitaliseringsgolf meepakken, denk aan nulpuntklemsystemen met elektrische statusdetectie en elektrische spanblokken met bekpositie-detectie en een hydraulische expansie-gereedschaphouder met realtime sensortechnologie. De houders kunnen worden opgenomen in een geautomatiseerd productiesysteem dat proces- en kwaliteitsbewaking integreert.

Gen bewerkingen zonder gereedschap. Heb je het in dat kader over bijvoorbeeld duurzaamheid dan heb je het onder andere over standtijd. Zo heeft de Maximill-freeskop van Ceratizit geïntegreerde flankkoeling en indexeerbare beitelplaatjes. De freeskop bestaat uit ge3Dprinte basisbehuizing met interne koelkanalen en dit helpt volgens de makers de standtijd te verlengen en de snijparameters te verhogen. En vooruitlopend op regelgeving kunne de Oostenrijkers je de ecologische voetafdruk van al hun producten vertellen – >

constructeur 01 - 2024 2 1

Het robotsysteem UH-AMR 2000 van DMG Mori.

Heller liet het F6000-bewerkingscentrum uit de vijfassige F-serie zien.

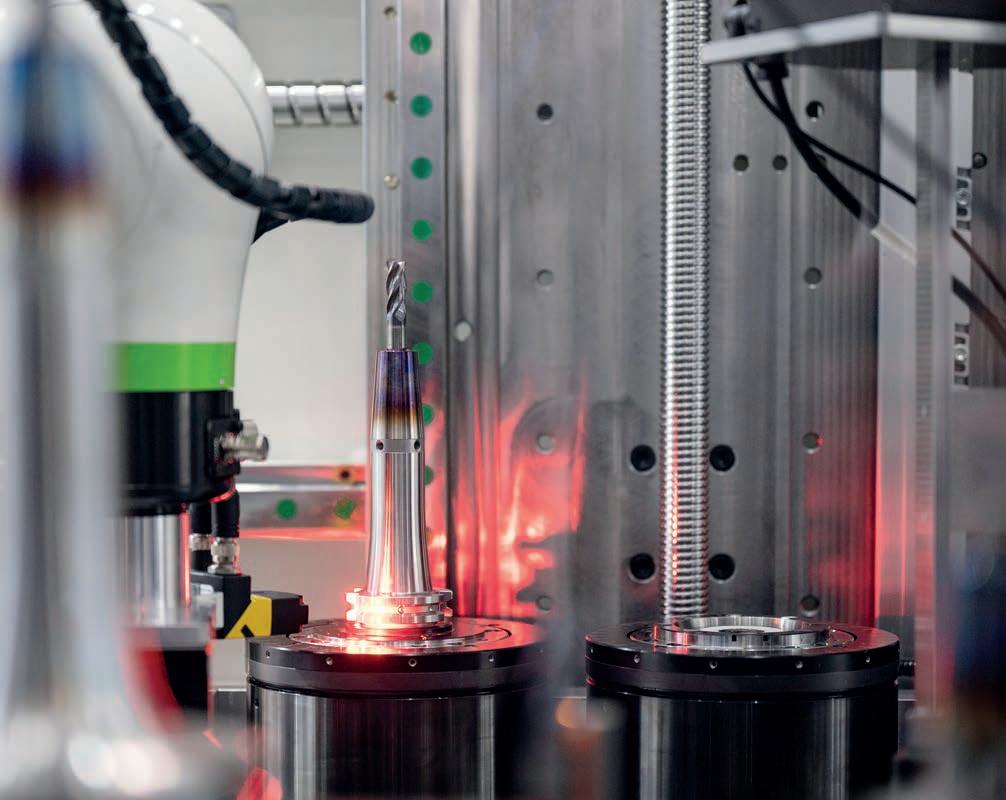

Haimer kwam als wereldprimeur bij het opspannen met het nieuwe Hybrid Chuck-systeem. De gepatenteerde technologie combineert de voordelen van twee klemsystemen: de trillingsdempende eigenschappen van een hydraulische spantang met de hoge spankracht en precisie van een krimphouder. Haimer presenteerde ook verschillende automatiseringsoplossingen, zoals de automatische krimpcel Automation Cube One.

De krimpcel wordt gebruikt voor het krimpen en ontkrimpen en voor het meten van gereedschappen; hij voegt ook een koelsysteem toe. Gereedschappen met verschillende houders en diameters ondergaan het proces zonder menselijke interactie. De gereedschapsgegevens kunnen vervolgens worden overgebracht naar de bewerkingsmachine en ingevoerd in het gereedschapsbeheersysteem.

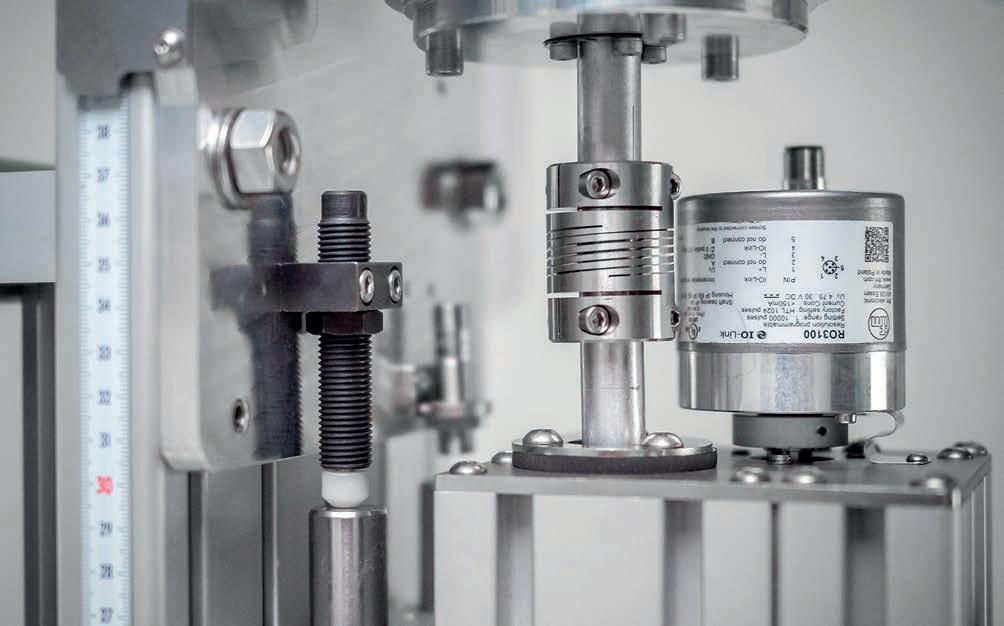

Ook Römheld ging digitaal. Het werkstuk wordt niet allen gefixeerd, maar de spanmiddelen kunnen ook gebruikmaken van sensoren om de exacte klemstatus te detecteren en door te geven aan een mensmachine-interface of interfaces zoals IO-Link. Zo kunnen fouten in het productieproces worden opgespoord en hersteld voordat productiestilstand optreedt.

AMF Maier toonde een robotgebaseerde automatiseringsoplossing die het automatisch opspannen van werkstukken combineert met opslag. Ook aan opspannen van complexe geometrieën –bijvoorbeeld als resultaat van topologie-

optimalisatie en 3D-printen- was gedacht. Dergelijke werkstukken kan je veelal onmogelijk met conventionele kleminrichtingen opspannen. Het modulaire klemsysteem van AMF Maier bestaat uit meer dan 100 verschillende elementen die gebruikt kunnen worden om aangepaste kleminstellingen te maken voor elke werkstukgeometrie.

Ook in de metrologie

Ook de eisen aan productkwaliteit en duurzaamheid nemen alleen maar toe. En meten is weten - in alle fases van de productie. En het moet sneller, nauwkeuriger en geautomatiseerd. De Scanbox Series 5 van Zeiss is bijvoorbeeld een automatiseringsoplossing met een 3D-scanner. In de Scanbox kunnen meerdere componenten tegelijkertijd worden gemeten; de meetreeksen worden automatisch uitgevoerd en aangepast aan de specifieke elementen die worden gemeten. De klant kan het systeem trainen met een SmartTeach-functie. De ZeissPrismo coördinatenmeetmachines meten dan weer sneller maar verbruiken aanzienlijk minder stroom verbruiken. Voor dit doel zijn nieuwe scanparameters ontwikkeld, waarbij Zeiss een intelligente besturingseenheid en een PowerSaver heeft geïntegreerd.

Op het scherpst van de snijkant

Pro-Micron, gevestigd in Kaufbeuren in Duitsland, pakte vanuit een holistische benadering diverse problemen aan op

het gebied van draaien, frezen, boren, ruimen en slijpen. Het bedrijf heeft een systeem ontwikkeld dat gebruik maakt van een gereedschaphouder (spike_mobile) of een spindelhulpstuk (spike_inspindle) om de proceskrachten te registreren en de gegevens te evalueren. De resulterende krachten en koppels van de processen kunnen afzonderlijk en gedetailleerd worden geregistreerd en toegewezen aan elke afzonderlijke snijkant op het gereedschap. Hierdoor kan gereedschapsslijtage in een vroeg stadium worden gedetecteerd, wat informatie oplevert over de resulterende kwaliteit van het werkstuk. Gegevensverwerking en -evaluatie helpen de kwaliteit tijdens de productie te voorspellen en kunnen ook gebruikt worden om een digitale tweeling te creëren. Door gereedschapstoringen in een vroeg stadium te identificeren, kunnen afkeuringen worden voorkomen en procesoptimalisaties worden doorgevoerd op basis van echte gegevens.

Om maximale precisie te garanderen bij de productie van gereedschappen, heeft Walter, onderdeel van de United Grinding Group, naar eigen zeggen 's werelds meest nauwkeurige optische meetsysteem – Helicheck nano - voor optisch meten van micro- en nanogereedschappen met een diameter van minder dan een 1 mm met een gecertificeerde nauwkeurigheid van1,2 µm. Het volledige meetproces verloopt automatisch. De Helicheck Nano kan met zijn eenvoudi-

22 c onstructeur 01 - 2024

De G300/G320 is een vrij configureerbaar modulair draaifreescentrum van Index.

De M80X Millturn kan onder de noemer Clamp Once – Machine Complete grote componenten tot een diameter van 1.000 mm bewerken.

De Mega-Deep Drill-Steel-boren van Mapal met lengtes tot 40xD voor diepboren .

ge grafische interface ook worden bediend door niet-specialisten. In combinatie met een automatiseringscel, is het mogelijk wordt om hele pallets met gereedschappen automatisch te meten.

Cobots een trend

Fanuc, de Japanse leverancier van besturingssystemen, robots en machines, had een eigen stand op het evenement, maar was ook betrokken bij veel andere stands. De CRX-serie cobots met een maximaal draagvermogen van 30 kg, trok veel belangstelling. Dit zijn ideale automatiseringsoplossingen, bijvoorbeeld in combinatie met bewerkingsmachines en systemen voor laden en lossen, palletiseren en kwaliteitscontrole. Ze zijn eenvoudig te besturen en vergen geen kennis van programmeren, waardoor ze aantrekkelijk zijn voor beginnende robotgebruikers. Cobots zijn daarom een

ving compenseren en coördinerende taken van mensen overnemen. De robots kunnen ook worden uitgebreid met een vi-sion sensorsysteem, waardoor het aantal toepassingen nog verder toeneemt. Samengevat vertegenwoordigen cobots een belangrijke nieuwe trend in de productietechnologie. Ze kunnen de auto-

matiseringsgraad van verschillende verwerkingstaken aanzienlijk verhogen.

Duurzamere productie

Duurzaamheid wordt steeds belangrijker, niet alleen in de industrie in het algemeen, maar ook in de gereedschaps-

constructeur 01 - 2024 2 3

De automatische krimpcel Automation Cube One van Haimer.

>

machine-industrie in het bijzonder. Een van de Future Insights richtte zich daarom op duurzaamheid in productie. Stijgende energiekosten zijn hierbij een belangrijke factor, maar ook het feit dat steeds meer productiebedrijven hun klanten willen laten zien hoeveel hulpbronnen ze gebruiken bij de productie. De werking van bewerkingsmachines en productiesystemen kan op verschillende manieren duurzaam worden gemaakt.

De belangrijkste maatregelen die al worden aangeboden door de meeste fabrikanten zijn onder andere het meten van het energieverbruik, wat vervolgens een verzameling informatie oplevert die kan worden gebruikt voor energiebesparend machinegebruik. Het uitschakelen van individuele eenheden wanneer ze niet nodig zijn, helpt ook om het sluipverbruik aanzienlijk te verminderen. Geoptimaliseerde filtering van koelsmeermiddel, waardoor het langer kan worden gebruikt en dus minder vaak hoeft te worden weggegooid, wordt ook steeds vaker toegepast.

In de speciale Sustainability Area toonden de exposanten van EMO Hannover de nieuwste ontwikkelingen op het gebied van duurzaamheid. De behuizingenfabrikant Rittal demonstreerde hoe een digitale tweeling kan worden gebruikt om het ontwerp van behuizingen te optimaliseren, niet alleen wat betreft hun functionaliteit, maar ook wat betreft hun energieverbruik. Het LiquidMate systeem van em machines GmbH uit

Rahden analyseert het verbruik van koelsmeermiddel. Met behulp van sensoren kunnen de concentraties van ingrediënten en onzuiverheden tijdens bedrijf continu worden gecontroleerd, waarbij het systeem alleen wijzigingen aanbrengt als dat absoluut noodzakelijk is.

Startups

De Startup Area georganiseerd door VDW en VDMA bood jonge, vooral kleinere bedrijven de kans om hun producten en diensten te presenteren op EMO Hannover. Er is veel vraag naar de ideeën van zulke jonge bedrijven bij gevestigde aanbieders. De innovatieve benaderingen van de startups waren meestal gericht op digitale aspecten van productietechnologie. Het spectrum van de gepresenteerde softwareoplossingen varieerde van simulatietools voor procesoptimalisatie tot platformoplossingen gericht op het vereenvoudigen van planning en verkoop.

Vibrocut, een spin-off van het Fraunhofer Institute for Machine Tools and Forming Technology in Chemnitz, Duitsland, liet zien hoe zijn V-brodrill ultrasone gereedschaphouder gebruikt kan worden om boorgereedschap met een hoge frequentie te laten trillen. Ze hebben een frequentie van ongeveer 20 kHz en een amplitude van 10 tot 20 µm. De positieve effecten zijn onder andere verminderde wrijving, langere levensduur van het gereedschap en een verhoogd snijparameterpotentieel.

De startup heeft ook de Vi-broturn gereedschaphouder ontwikkeld, een systeem voor draaiprocessen dat werkt in het lage frequentiebereik van 100 Hz en amplitudes tot 0,5 mm. De aandrijving komt van de revolver van de gebruikte draaibank. Spaanbreuk tijdens het draaien is een probleem dat aanzienlijk kan worden verbeterd door het gebruik van gereedschap-oscillatie, waardoor de procesbetrouwbaarheid toeneemt. De eerste producten zijn al verkocht en nu is het plan de innovatieve technologie op grotere schaal op de markt te brengen.

Niet vergeten

De EMO liet zien hoe de productietechnologie reageert op de huidige economische, technische en sociale uitdagingen. Behalve automatisering en digitalisering komt duurzaamheid steeds meer op de voorgrond. De bedrijven reageren op de vraag naar meer efficiency – op alle terreinen. Heb je het gemist ga dan naar de TechniShow/ESEF. En vergeet de plaatbewerking niet.

Deze bijdrage is een ingekorte, redactionele bewerking van het artikel Wege zur automatisierten, nachhaltigen Produktion van Heiko Blech (M.Sc.), Institut für Fertigungstechnik und Werkzeugmaschinen (IFW), Leibniz-universiteit Hannover, en Timo Rinschede (M.Sc)., Institut für Spanende Fertigung (ISF), Technische Universiteit Dortmund.

(Foto's: VDW / Rainer Jensen)

24 c onstructeur 01 - 2024

Helicheck nano voor optisch meten van micro- en nanogereedschappen van Walter.

Het modulaire klemsysteem van AMF Maier bestaat uit meer dan 100 verschillende elementen.

Product 1

42 → SIGNAAL

OP RHINO’S RUG → Heb je ooit op een neushoorn willen rijden? Dan komt deze ervaring heel dichtbij. Deze op een rhino(ceros) geïnspireerde kolos met vier stevige poten is ontworpen om te lopen en maximaal vier avontuurlijke passagiers te vervoeren.

BERIJDBARE RHINO ROBOT

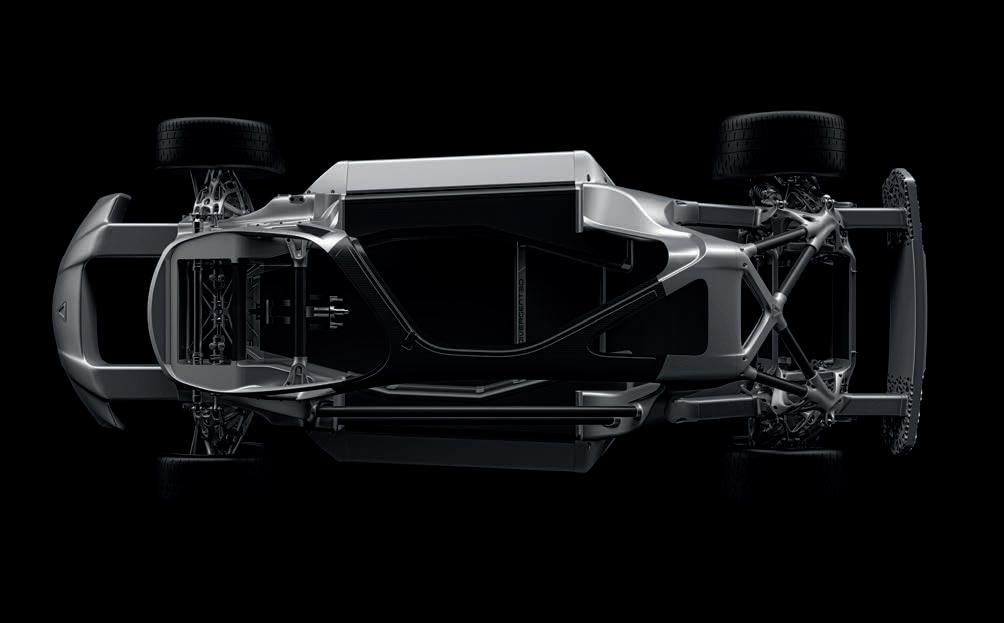

De SR-02, een samensmelting van entertainment en technologie, is ontwikkeld door Sansei Technologies. Dit bedrijf maakt pretparkattracties voor Disney en Universal en voor onafhankelijke Japanse resorts. Op de recente Japan Mobility Show toonde het bedrijf dit prototype van een vierpotige people mover waar het alle aandacht trok. Het elektrisch aangedreven voertuig is 3,6 m lang, 2,0 m breed en 2,1 m hoog en biedt plaats aan vier personen. Het kan worden bestuurd door een

TEKST

Walter Wijnhoven BEELD Sansei Technologies

piloot aan boord of op afstand. Het ontwerp biedt passagiers voldoende ruimte om comfortabel te zitten, waardoor de hele ervaring niet alleen spannend maar ook plezierig is.

ANIME EN MECHA

Hidetaka Tenjin, ontwerper voor de anime- en videogame-industrie, kreeg de opdracht om de SR-02 te maken. Dat het prototype überhaupt groen licht kreeg getuigt zowel van de eigenaardigheid van Japan als van het klantenbestand van Sansei Technologies. De SR-02 lijkt onpraktisch en kostbaar om te produceren, maar dat vloeit voort uit de liefde van het land voor anime (animated emotions) en mecha (giant robots). Omdat Sansei in de amusementsbusiness zit kan het bedrijf investeren in longshots als deze. De SR-02 is niet ontworpen voor een specifieke klant; het plan is om het ontwerp te verfijnen en te verhuren aan beurzen, evenementen en pretparken.

39 → JUUL

40–41 → ÉÉNPITTER

Vaktijdschrift voor productontwikkelaars over product en service design. www.productmagazine.nl EEN UITGAVE VAN MYbusinessmedia www.mybusinessmedia.nl UITGEVER Arjan Stoeten HOOFD- & EINDREDACTIE Walter Wijnhoven, 06 -14753643 redactie.product@mybusinessmedia.nl ONTWERP & OPMAAK DRAWSWORDS, Amsterdam www.drawswords.studio

JAARGANG 32, 2024 25

DE ÉÉNPITTER: FRANS WILLIGERS → Nederland telt vele ontwerpbureaus, maar er zijn ook ontwerpers die ‘voor zichzelf’ werken. Zoals Frans Willigers.

FASCINATIE VOOR MEUBELS

WW Welke opleiding(en) heb je gedaan?

FW HTS bouwkunde en Gerrit Rietveld Academie Architectonische Vormgeving.

WW Wanneer ben je voor jezelf begonnen?

FW Dat is al een hele tijd geleden. Ik denk in 1985. Naast eigen opdrachten heb ik ook veel op freelance basis gewerkt voor architectenbureaus. Daarnaast ben ik 25 jaar parttime docent geweest aan de Koninklijke Academie van Beeldende Kunsten in Den Haag.

WW Waar is je werkplek?

TEKST Walter Wijnhoven BEELD Frans Willigers

FW Inmiddels ben ik gepensioneerd. Maar ik werk nog steeds vanaf een werkplek aan huis.

WW Wat doe je precies?

FW Ik ontwerp meubels. In het verleden heb ik altijd in opdracht gewerkt. Op dit moment maak ik uitsluitend ontwerpen die voortkomen uit mijn fascinatie voor meubels. Deze fascinatie kan van alles zijn, het kan gaan over de functie, maar ook over de constructie, de materialen of de productiewijze. De uitdaging is om deze fascinatie zo helder mogelijk te vertalen naar vorm.

WW Waarom je passie voor ‘furniture’?

FW Dit zal deels genetisch zijn. Mijn vader was meubelmaker en had een eigen meubelfabriek. Het was de bedoeling dat ik deze zou overnemen, maar ik heb besloten om mijn eigen weg te volgen. Op architectenbureaus heb ik ook veel bouwkundig werk gedaan, maar mijn passie is toch het ontwerpen van meubels.

WW Wat vind je het belangrijkste aan een ontwerp?

FW Dat het klopt. Dat is natuurlijk een heel vaag begrip. Maar uiteindelijk vertaal je een vraag naar vorm. Er ontstaat een nieuw product waarbij de functie, het materiaal en vorm op een natuurlijke wijze samengaan. Daarnaast vind ik het heel belangrijk dat een ontwerp attractieve kwaliteiten heeft. Je moet er trots op kunnen zijn en er goed voor willen zorgen.

WW Zijn je ontwerpen in collecties opgenomen?

FW Twee van mijn stoelen zijn opgenomen in de Thierry Barbier-Mueller Art Collection in Genève.

WW Je bent te zien op beurzen / tentoonstellingen?

Wandkastje Highlight

Meubilair Streep

PRODUCT 1, 2024 26 DE ÉÉNPITTER

Meubilair Streep

FW Ik heb vaak meegedaan aan beurzen en tentoonstellingen in Nederland en het buitenland. Met name aan de Salone di Mobile in Milaan heb ik goede herinneringen. Als deelnemer aan ‘Masterly, the Dutch in Milano’ heb ik een mooi ontwerp van een bureau laten zien. Dit heeft me internationaal veel publiciteit opgeleverd.

WW Is je werk ook in 2024 ergens te zien?

FW Het laatste weekend van maart dit jaar doe ik mee aan een tentoonstelling van het IJ Kunstcollectief in Loods 6 te Amsterdam. Hier laat ik zowel oud als nieuw werk zien. Van bepaalde ontwerpen maak ik nieuwe verbeterde prototypes.

WW Op welke ontwerpen ben je het meest trots?

FW Er zijn wel ontwerpen die een speciale plaats in mijn hart hebben. Een ervan is het bankje Graffiti. Ooit ontstaan vanuit de vraag wat een binnenbank onderscheid van een buitenbank. Natuurlijk is dat de invloed van het weer. Een buitenmeubel wordt nat, het regenwater moet zo snel mogelijk verdwijnen en het bankje moet droogwaaien. Dit resulteerde in het ontwerp ‘Graffiti’. De vorm is ontstaan vanuit een doorgaande lijn, een tag, met een goede zithouding. Het is een ruimtelijk ontwerp waar regen en wind hun gang kunnen gaan.

Een ander ontwerp is het wandkastje Highlight. Het is uitgevoerd in het materiaal Hylite, een sandwichplaat van aluminium met een kern van polyethyleen. Ik wilde de specifieke materiaaleigenschappen zo optimaal mogelijk benutten voor dit ontwerp. Door het wegfrezen van het aluminium ontstaan draaipunten. Door de deurtjes in elkaar te laten grijpen en door een dood punt te drukken

ontstaat een sluiting. Het draaien en sluiten ontstaat volledig vanuit het materiaal. De zigzagvorm aan de voorkant ontstaat op een logische manier vanuit deze gedachte.

WW Waar werk je op dit moment aan?

FW Momenteel werk ik aan een wandkastje waarbij ik me de vraag heb gesteld hoe ik hele eenvoudige bouwmaterialen, in dit geval hardboard en vurenhout, zodanig kan vormgeven dat ze visueel verrijkt worden. Verder schets ik aan nieuwe ideeën. Deze gaan over 3D zandprinten, spiegels en een combinatie daarvan.

WW Wie zijn je favoriete ontwerpers?

FW Uiteraard hoort hier Gerrit Rietveld bij, de eerste ontwerper die het meubel benaderde als ruimtelijk object. Daarnaast is de Italiaanse ontwerper Achille Castiglioni een van mijn favorieten. In het verleden heb ik de eer gehad om hem te interviewen voor Vrij Nederland. Hij is de godfather van het Italiaanse design. Na de tweede wereldoorlog heeft hij zich ingezet om Italiaanse ontwerpers te koppelen aan het vakmanschap van bestaande bedrijven. Hiermee legde hij de basis voor de Italiaanse designtraditie. Hij was een veelzijdig ontwerper die zijn talent koppelde aan intelligentie, humor en vakmanschap. Ook als docent heeft hij een belangrijke rol vervuld. Ik begreep dat hij iedere les begon met een koffertje met alledaagse voorwerpen. Hiermee attendeerde hij zijn studenten op het bijzondere van alledaagse producten.

WW Waarom is jouw vak zo leuk?

FW Ontwerpen gaat altijd over de relatie mens-object. Bij productontwerpen, maar ook bij mode, is dit zelfs een fysieke relatie. Bij beeldende kunst is aanraken verboden, bij ontwerpen is het bijna een voorwaarde van bestaan.

WW Waar ben je online te vinden?

FW Website: www.willigers.com

Instagram: @franswilligers_design

www.youtube.com/@franswilligersdesign9631

Frans Willigers

Bankje Graffiti

Kastje

Frans Willigers

Bankje Graffiti

Kastje

van hardboard en vurenhout

PRODUCT 1, 2024 27 DE ÉÉNPITTER

Glazen salontafel

RUGZAK VOOR JE HOND

We nemen onze geliefde viervoeters graag mee naar buiten, maar het is een heel gedoe om alle traktaties, speelgoed en poepzakjes mee te nemen. Het Japanse merk Tsuchiya Kaban ontwierp een stijlvolle leren hondenrugzak waarin alle benodigdheden passen. Het ontwerp is geïnspireerd op de iconische 'randoseru', de traditionele schoolrugzak die vaak door Japanse scholieren wordt gedragen. Het kwaliteitsleer rijpt prachtig na verloop van tijd, hiermee de groeiende band tussen huisdier en baasje symboliserend. De rugzak is bevestigd aan een verstelbaar leren harnas met riemen van duurzaam nylon. De slim ontworpen gesp kan eenvoudig worden aangepast zodat de riem altijd perfect past, ongeacht het formaat van je hond. Voor ontspannen wandelingen kan een optionele riem direct aan de rugzak worden bevestigd. De stijlvolle leren hondenrugzak, gelanceerd in december 2023, is online verkrijgbaar via tsuchiya-kaban.com.

KLEURRIJKE KRUK