HÉT

VAKTIJDSCHRIFT VOOR WERKTUIGBOUWKUNDIGE CONSTRUCTEURS EN ONTWERPERS

V f CAD-trends voor 2023

Simulatiegestuurd ontwerpen is een bl vertje volgens PTC

In vorm RENS HENSELMANS

Additive manufacturing en duurzaamheid

Geen uitgemaakte zaak maar wie een beetje nadenkt

Contactloos meten aan vr evormoptiek

Met nanometernauwkeurigheid en nanometerreproduceerbaarheid

Terreinwinst 3D-printen van eindonderdelen

Exposanten AM for Production zien een verschuiving

MAART

2023

COLOFON

Constructeur, maart 2023 63-ste jaargang nr. 1

REDACTIE-ADRES Postbus 58, 7400 AB Deventer

HOOFDREDACTEUR ing. R. Zander | t 06 22 20 80 34 r.zander@mybusinessmedia. nl

REDACTIE

Maartje Henket | t 0570 50 43 02 m.henket@mybusinessmedia.nl

UITGEVER Arjan Stoeten a.stoeten@mybusinessmedia.nl

VASTE MEDEWERKERS Hans van Eerden, Liam van Koert, Leo de Ridder, Henk Jan Pels, Ad Spijkers, Marjolein de Wit-Blok.

UITGAVE van MYbusinessmedia Holding bv Postbus 58 7400 AB Deventer www.mybusinessmedia.nl

ADVERTENTIE-AFDELING

D. Wielheesen | t (06) 53 69 24 61 d.wielheesen@mybusinessmedia.nl of verkoop binnendienst | t (0570) 50 43 45 (0570) 50 43 43 traffic@mybusinessmedia.nl

ADVERTENTIEPLAATSINGEN worden uitgevoerd overeenkomstig de ‘Regelen voor het advertentiewezen 1990’.

ABONNEMENTEN

Voor vragen over abonnementen, bezorging en of adreswijzigingen kunt u bellen met (0570) 50 43 25, m ailen naar klantenservice@mybusinessmedia.nl of schrijven naar MYbusinessmedia Holding bv Constructeur | Postbus 58 | 7400 AB Deventer

ABONNEMENTSTARIEVEN

Jaarabonnement Nederland € 299,00*

Jaarabonnement buitenland € 325,00* Studenten € 50,00 per jaar

*Prijzen zijn excl. 9% BTW | Jaarabonnement geldt tot wederopzegging. Beëindiging van het abonnement kan schriftelijk , per e-mail of telefonisch geschieden, uiterlijk drie maanden voor het einde van de abonnementsperiode; nadien vindt automatisch verlenging plaats.

REPRODUCTIE

Overname van artikelen, tekeningen en foto’s uit Constructeur is slechts mogelijk na schriftelijke toestemming van de uitgever.

©MYBUSINESSMEDIA 2023

‘Het auteursrecht op de inhoud van dit tijdschrift wordt uitdrukkelijk voorbehouden’.

VORMGEVING bureau OMA, Doetinchem

DRUK Drukkerij Roelofs, Enschede

ISSN 0010-6658

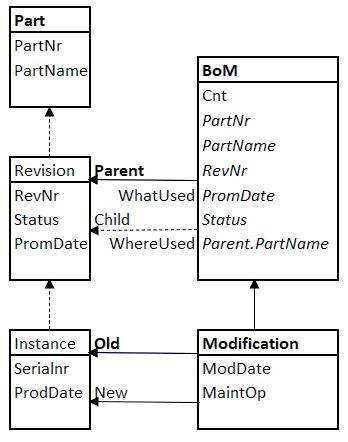

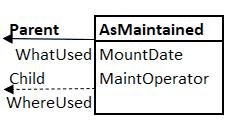

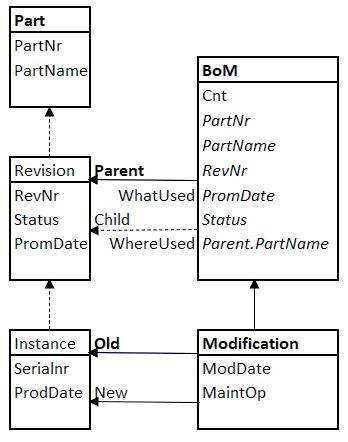

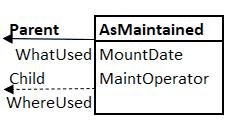

VOORWOORD

Chips

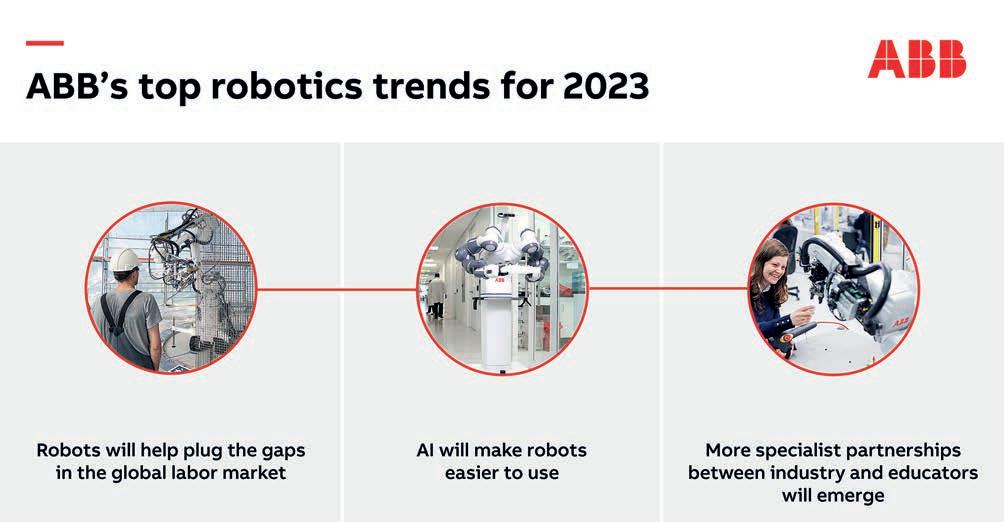

Zou Peter Wennink van ASML nu ook bezig zijn met verhuisplannen? Niet voor hemzelf maar voor de officiële hoofdzetel van het bedrijf? Omdat de Nederlandse regering het bedrijf dwars zit nu ze niet alleen hun paradepaadje met extreem ultraviolet licht niet meer aan China mogen verkopen maar dat oude spul om chips mee te maken met ik weet wat voor licht ook niet meer?

En waar zouden ze dan eigenlijk naartoe moeten? Want volstaan met een papieren exercitie is dan vast niet genoeg. Je zal de boel dan ook ergens anders moeten gaan assembleren en je Nederlandse toeleveranciers dan waarschijnlijk ook moeten vragen om met je mee te gaan. Want als je alleen vertrekt kan op je vingers natellen dat de regering die gaat verbieden zaken met je te doen. Nu moet ik zeggen: Ik heb ze er nog nooit over gehoord. Niet dat ik ook maar de illusie heb dat ze met die boodschap Constructeur zouden benaderen. Dat er partijen vertrekken uit Nederland is bekend. En als ik het dan wel te horen krijg, via radio of televisie of krant, dan is de reden uiteindelijk altijd geld voor de de aandeelhouder. Shell had er bijvoorbeeld om die reden geen moeite mee om het predicaat Koninklijke te laten vallen en zich terug te trekken op een eiland buiten de EU. En Unilever was ze al voorgegaan.

Eerder dit jaar dreigde Peter Berdowski dat baggeraar Boskalis de volgende vertrekkende partij zou kunnen zijn. De reden: de nog niet aangenomen Wet verantwoord en duurzaam Internationaal ondernemen. Die zou je als bedrijf verantwoordelijk maken voor niet alleen je eigen fouten, maar ook die van de toeleveranciers van de toeleveranciers van de toeleveranciers van je – het is duidelijk.

Dat is natuurlijk niet leuk. Want je kan natuurlijk helemaal niet overzien als ceo wat daar ergens onderin die keten wordt mispeutert. Daar kom je niet want je hebt belangrijker zaken aan je hoofd. Ik las dat iemand de suggestie had gewekt dat je als eindbaas B. dan ook de bak in zou kunnen draaien. Ergens anders lees ik dat dit niet zo is. Het is meer dat als je van iets weet, je er dan melding van moet maken en moet laten weten wat je van plan bent er aan te gaan doen. Wat je volgens allerhande wetgeving toch deels al schijnt te moeten. Nu brokkelt dat eiland met Shell en Unilever langzaam af. Wellicht moreel maar in elk geval ook letterlijk. Misschien ook een mooie plek voor Boskalis. Kunnen ze er meteen wat aan doen. Bunkeren bij Shell, de bemanning kan bij Capitain Iglo terecht voor vissticks. Maar hoe hij aan zijn chips komt en hoe oud die zijn?

ROBIN ZANDER hoofdredacteur constructeur R.ZANDER@MYBUSINESSMEDIA.NL

constructeur 01 - 2023 3

ONTWERPEN EN CONSTRUEREN

Mechanica en optica voor metrologie

Rens Henselmans promoveerde in 2014 aan de TU Eindhoven op zijn proefontwerp van NANOMEFOS. Deze indrukwekkende machine kan contactloos vrijevormoptiek meten met een reproduceerbaarheid en nauwkeurigheid in de orde van nanometers.

8 maart

INTERVIEW

Freeform de cirkel rond

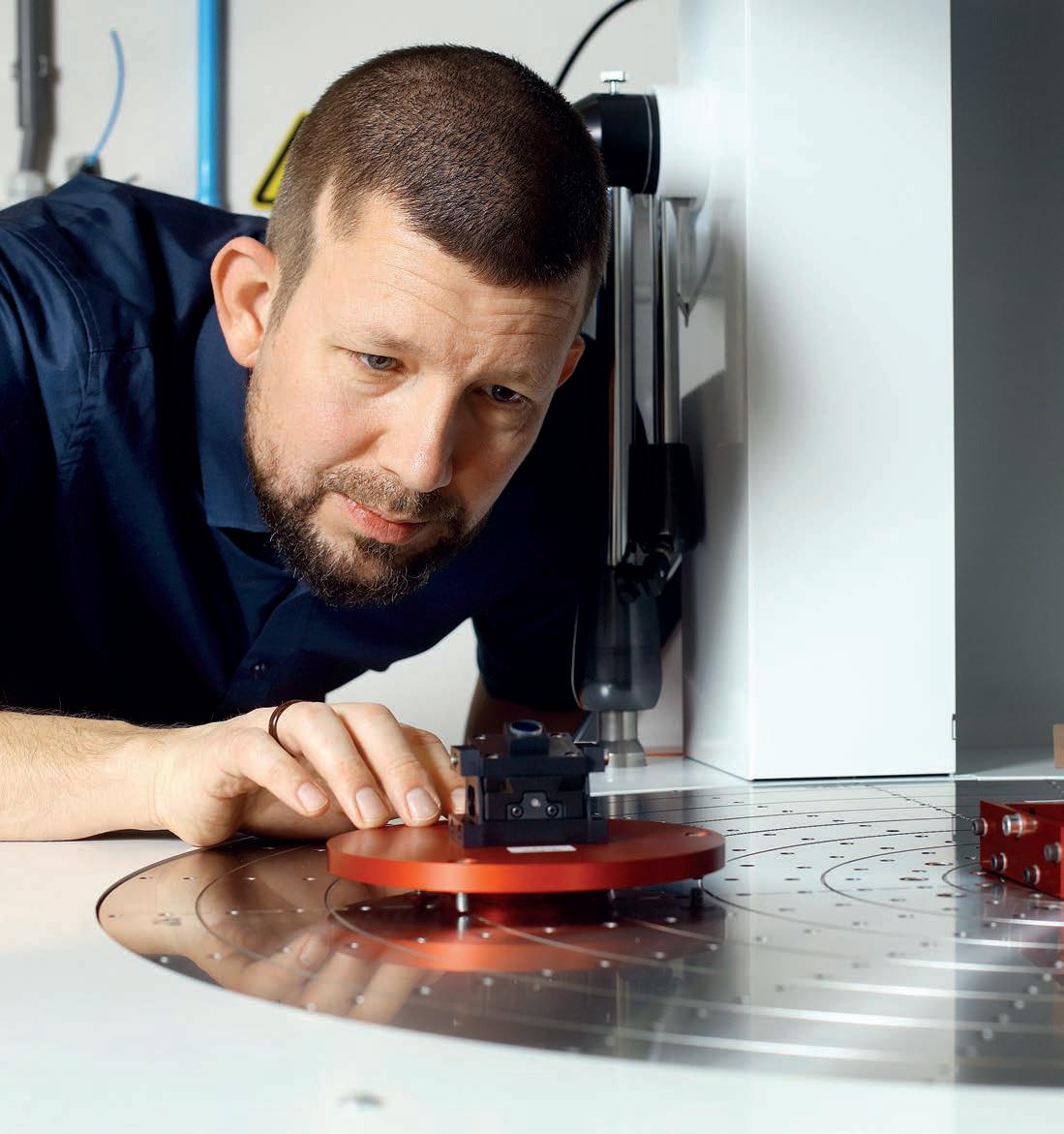

In 2014 won Rens Henselmans de Ir. A. Davidson Award van de Nederlande precisietechnologenvereniging DSPE. De jury was getroffen door “zijn liefde voor het vak van precisietechnoloog en systeemarchitect”. Alles voor de ontwerpschoonheid en -kwaliteit.

AM IN PRODUCTION 3D-printen van eindonderdelen

AM for Production wil op 29 maart de volledige keten rond additive manufacturing als productietechniek in beeld brengen in de Brabanthallen in 's-Hertogenbosch. Ketenproblemen lijken het duwtje in de rug voor de acceptatie van additie manufacturing als volwaardige productietechniek.

25

INDUSTRIEEL ONTWERP Product

Elke editie in Constructeur: Product. Dit katern behandelt als opvolger van het magazine Product de nieuwste ontwikkelingen in de wereld van de industriële productontwikkeling op het gebied van technologie, materialen, vormgeving en ontwerp.

4 c onstructeur 01 - 2023 INHOUD

22 12

Op de cover:

Jouw proefschrift wordt een machine met klanten van over de hele wereld. Meer over Rens Henselmans’ reis op pagina 8. (Foto: Sam Rentmeester)

ADDITIVE MANUFACTURING Is

Additive manufacturing wint terrein als duurzaam alternatief voor traditionele productietechnieken. Maar welke impact kan AM hebben op de maatschappij, en hoe duurzaam is het? Materialise organiseerde een gesprek met Sherri Monroe van de Additive Manufacturer Green Trade Association, en Leen Kuijken van Materialise.

OPINIE Vijf CAD-trends

De CAD-markt staat ook in 2023 onder invloed van de productiebedrijven die moeten zien in te spelen op unieke macro-economische trends. De invloed van die trends nam alleen maar toe tijdens de COVID-pandemie. Maar de invloed op grote ondernemingen is anders dan die op kleine bedrijven.

constructeur 01 - 2023 5 EN VERDER 06 KORT NIEUWS 16 FORMULA STUDENT 'Delft’ test meer om te winnen 29 ADDITIVE MANUFACTURING Een basketbal 3D-printen? 34 ADDITIVE MANUFACTURING 3D-printen geeft je vleugels 36 ADDITIVE MANUFACTURING Is dat nou en beetje sterk? 38 PLM De kracht van abstractie 40 ROBOTICA Trends in robotisering 44 PRODUCTIEAUTOMATISERING Op rolletjes met robots 48 SIMULATIE Nieuw COMSOL Multiphysics 50 PRODUCTNIEUWS 18

additive

manufacturing duurzaam?

30

Nieuws

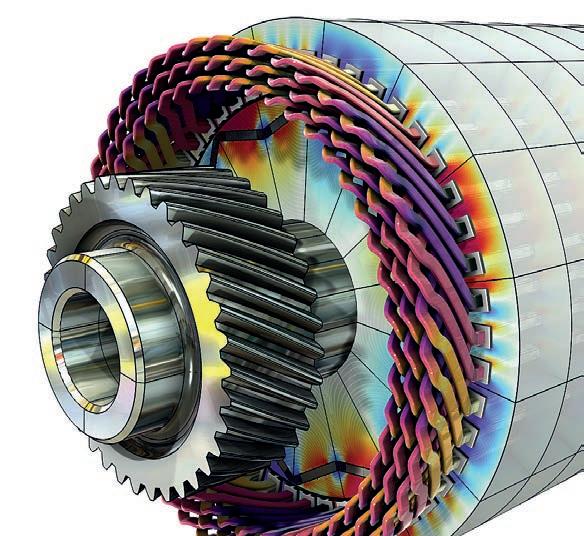

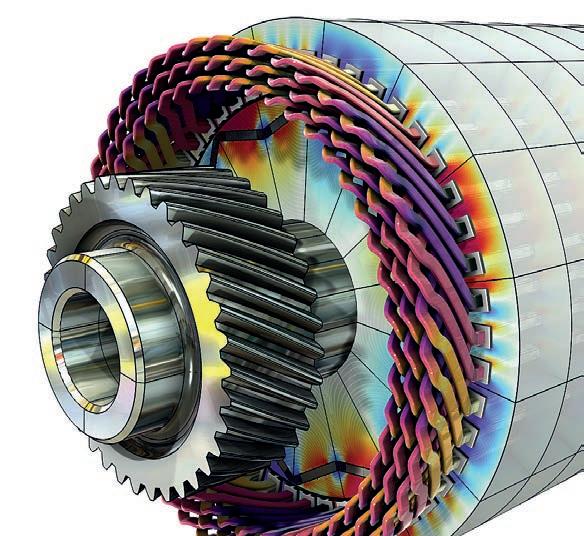

LAGERANALYSE VOOR ANSYS-GEBRUIKERS

De simulatie van lagers is een behoorlijke uitdaging. Hun gedrag hangt af van belastingkarakteristieken en fijne geometrische details die niet direct beschikbaar zijn voor iedereen. Met de nieuwe SKF Bearing App voor de Ansys Mechanical Finite Element Analysis (FEA) software hoeven ingenieurs bij hun simulaties niet langer te vertrouwen op benaderingen of complexe, onbetrouwbare modellen. De app is gratis beschikbaar in de Ansys Store. In de Ansys-integratie selecteert de gebruiker eerst het gekozen lager met behulp van een e wizard. De app communiceert vervolgens met een SKF cloudserver voor een nauwkeurige voorspelbare weergave van de stijfheid van een echt lager. De app geeft voor simulatie toegang tot nauwkeurige stijfheidsgegevens van ongeveer 10.000 lagers/lagervarianten. De software-toepassing ondersteunt zowel statische als dynamische analyses die harmonischen en trillingen belangrijk aandachtspunt hebben en

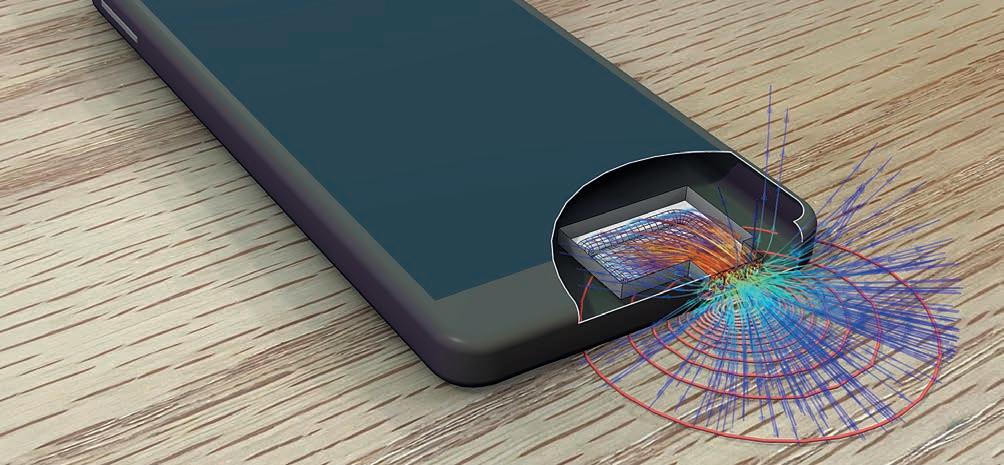

ONLINE ELECTRIC MOTION SIZING

De online Electric Motion Sizing-toepassing is volgens maker Festo bedoeld om eenvoudig en snel elektromechanische systemen te dimensioneren. De gebruiker kan volstaan met de invoer van een klein aantal parameters, zoals massa, slag/ afstand en cyclustijd; de tool bepaalt onmiddellijk voor die specificaties meest economische oplossing. De toepassing is geschikt voor de dimensionering van zowel roterende als lineaire motiontoepassingen. Je kan er niet alleen motoren en mechanica samen mee dimensioneren, maar ook scenario's waar alleen sprake is van rotatie. Je krijgt op basis van de invoer maximaal vijf optimale oplossingen en motorcurves voorgeschoteld. Van de verschillende opties kan je de gedetailleerde resultaten downloaden, de meest economische optie kiezen en een volledige stuklijst (BoM) genereren.

WWW.FESTO.COM/NL/NL/S/ELECTRIC-MOTION-SIZING

wordt voortdurend bijgewerkt. Behalve de nieuwe Ansys-integratie zijn er ook gedetailleerde modellen van de lagerstijfheid beschikbaar voor de analyseplatforms KISSsoft en FVA Workbench. SKF breidt de mogelijkheden van de software voortdurend uit – ook naar nieuwe platforms.

CATALOG.ANSYS.COM/?Q=SKF

6 c onstructeur 01 - 2023

KORT

HOEVEEL GRAM CO 2 ZIT ER IN EEN AFDICHTING?

Hoeveel gram kooldioxide zit er in een afdichtring? En hoe kan je de ’carbon footprint’ van het productieproces al in de ontwerpfase te minimaliseren? . Freudenberg Sealing Technologies ontwikkelt nu een methode om de kooldioxide-uitstoot bij de productie van afdichtingen en andere onderdelen te bepalen. Het bedrijf heeft zijn eigen ‘Green Index’ ontwikkeld om de broeikasgasbalans van materialen te bepalen, want klimaatrelevante emissies zijn niet de enige milieu-eigenschappen van chemische stoffen waarmee rekening moet worden gehouden bij interne vergelijkingen en evaluaties van materialen en processen. Aangezien moderne afdichtingen vaak uit materiaalverbindingen bestaan, worden alle afzonderlijke componenten onderzocht om te voorkomen dat er verkeerde prikkels worden gegeven voor de keuze van bepaalde materialen.

De methodiek is al gebruikt op twee voorbeeldproducten, een Simmerring van fluorelastomeren (FKM) zoals gebruikt in de automobielindustrie en de algemene machinebouw, en een behuizingsonderdeel van polya-

mide 6.6 met een functionele coating voor elektromagnetische afscherming. Hierbij kwamen belangrijke verschillen aan het licht: Bij de Simmerring zijn het vormen en vulkaniseren goed voor ongeveer de helft van het totale productiegerelateerde energieverbruik. Door een geoptimaliseerd spuitgietproces zonder nabewerking is het mogelijk de CO2-uitstoot met een derde te verminderen. Voor de behuizing is de productie van het kunststofmateriaal goed voor een aanzienlijk groter deel van ongeveer 40 procent van de energie-input,

terwijl de coating goed is voor ongeveer een tiende. Ook bij de productie van polyamideonderdelen hebben het materiaal en eventueel het technisch afval een aanzienlijk aandeel in de totale uitstoot. Ook al moeten veel materialen en processen nog nader worden bestudeerd voordat de methodologie kan worden overgedragen, toch is er een duidelijke tendens zichtbaar: De grootste hefboom voor een klimaatvriendelijker productie van componenten ligt in het vermijden van afval tijdens de productie, tenminste zolang we nog fossiele energie gebruiken. Daarom richt Freudenberg Sealing Technologies zich resoluut op productietechnologie die afval voorkomt. Alleen al door het spuitgietproces aan te passen voorkomt het bedrijf ongeveer 70 ton afval per jaar en stoot het 600 ton minder CO2 uit.

WWW.FST.COM

ONLINE FAULHABER 'DRIVE CALCULATOR

Met de online Faulhaber Drive Calculator is het volgens de producent mogelijk snel tot een geschikt aandrijfsysteem te berekenen. De gebruiker kan kiezen voor gebruik van algemene voorinstellingen met gemiddelde waardes, aangevuld met de applicatie-specifieke gegevens en geholpen met contextafhankelijke tips. Maar je kan natuurlijk ook alles gewoon zelf invullen om het systeem af te stemmen op bijvoorbeeld de omgevingstemperatuur, de voedingsspanning of de beschikbare inbouwruimte. Eenmaal ingevuld komt het programma met de geschikte opties, die met filters verder kunnen worden verfijnd. Het programma kan zeven soorten aandrijvingen en twee bedrijfsmodi berekenen. Een detailpagina voor ieder aandrijfsysteem geeft de berekende thermische waarden, karakteristieken en alle andere belangrijke gegevens. De gebruiker kan de waarden direct aanpassen voor een herberekening, die onmiddellijk beschikbaar is. Aanvullend op de berekening worden ook geschikte besturingen weergegeven. Uiteindelijk zijn de geselecteerde oplossingen te downloaden als PDF of ze direct online aan te vragen.

WWW.FAULHABER.COM/NL/DRIVE-CALCULATOR

constructeur 01 - 2023 7 AANDRIJFTECHNIEK KRIMPSCHIJVEN EN KLEMBUSSEN IN R.V.S. WWW.GRONEMAN.NL

INTERVIEW

Freeform de cirkel rond

IR. A. DAVIDSON AWARD - V: RENS HENSELMANS

In 2014 won Rens Henselmans de Ir. A. Davidson Award voor zijn werk als fijnmechanisch ontwerper en architect; op de achtergrond een van zijn geesteskinderen, de NMF 350 S. Hij toont de trofee bij de prijs, gemaakt door de Leidse instrumentmakers School. Die verbeeldt de handboekenreeks voor de fijnmechanische techniek waarmee Davidson de basis legde voor de constructeurs-community van Philips. (Foto’s: Sam Rentmeester)

8 c onstructeur 01 - 2023

In 2014 won Rens Henselmans de Ir. A. Davidson Award van de Nederlandse precisietechnologenvereniging DSPE. De jury was getroffen door “zijn liefde voor het vak van precisietechnoloog en systeemarchitect”. Nog altijd wordt hij gedreven door “de schoonheid en kwaliteit van een ontwerp”. Dus begon het weer te kriebelen toen hij werd betrokken bij de industrialisatie van een nauwkeurige meetmachine voor vrijevormoptiek, waarop hij ooit met een proefontwerp was gepromoveerd.

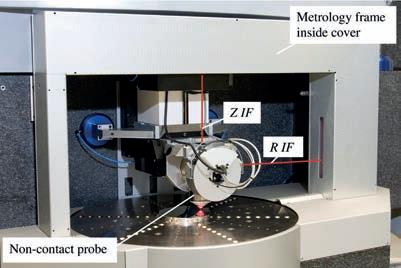

voor de meetprobe, TNO-medewerker Geerten Kramer voor de regeltechniek, instrumentmakers van de TU/e en een aantal afstudeerders.” Het resulteert in een machine, NANOMEFOS geheten, die oppervlakken tot 500 mm diameter contactloos kan meten met een reproduceerbaarheid in de orde van enkele nanometers (zie het volgende artikel). “Het hele ding zat vol met wat ik horlogemakerswerk noem. Want het motto was: doe het maar zo goed mogelijk, dan is het misschien wel goed genoeg. Op dat proefontwerp en de reproduceerbaarheid ervan ben ik in 2009 bij Maarten Steinbuch gepromoveerd. Daarna zou het ‘slechts’ een kwestie van oefenen en kalibreren zijn om van reproduceerbaarheid nauwkeurigheid te maken.”

‘Een soort functionele kunst’

Rens Henselmans (Gouda, 1979) speelt in zijn jeugd veel met technisch Lego en weet al vroeg dat hij Werktuigbouwkunde wil gaan studeren, al kijkt hij voor de zekerheid nog even bij Elektrotechniek. De vraag is alleen: waar? Het ouderlijk huis in het West-Brabantse Raamsdonk ligt precies tussen Delft en Eindhoven. “Eindhoven sprak mij meer aan dan Delft, het was meer ‘down to earth’ en Werktuigbouwkunde leek er iets praktischer.”

‘Hè,

hè, eindelijk’

TEKST: HANS VAN EERDEN “

Dat praktische valt in het begin aan de TU Eindhoven (TU/e) nog tegen. “Bij het allereerste college, Calculus, vroeg ik mij af wat ik daar deed, ik snapte er niets van wat de docent vertelde. Zo waren er meer vakken.” Het kwartje valt pas als Henselmans een afstudeerrichting moet kiezen en komt kijken bij Nick Rosielle op het lab. Rosielle is in de vakgroep van hoogleraar Regeltechniek Maarten Steinbuch verantwoordelijk voor onderzoek en onderwijs in de constructieprincipes voor nauwkeurig bewegen en positioneren. “Op het lab stonden Marc en Hans Vermeulen (de broers die nu als architecten werken aan geavanceerde ASML-machines – red.) met hun half-afgebouwde promotieonderwerpen, een meetmachine en een draaibank. Er zaten slimme constructies en luchtlagers in en het bewoog heen en weer. Toen dacht ik: Hè, hè, eindelijk, nu weet ik dat er op deze universiteit een hoekje is waar ik precies kan doen wat ik wil. Constructieprincipes en de manier van denken erachter, daar was ik naar op zoek geweest.”

‘Een concept dat veelbelovend leek’

Rosielle komt met een passende afstudeeropdracht bij TNO: een meetmachine voor freeform optiek. Freeform biedt de ontwerper van optiek meer vrijheidsgraden, bijvoorbeeld om aberraties van de gangbare sferische optiek te voorkomen. Tegelijk geeft het meer uitdagingen in het ontwerpen, maken, meten en assembleren, verklaart Henselmans. “TNO had een programma voor freeform optiek. Met diamantdraaien en polijsten wilden ze freeform oppervlakken van lenzen en spiegels maken, maar je kunt niet maken wat je niet kunt meten. Destijds, in 2002, was daar geen meetinstrument voor te koop, dus leek het een goed idee om er een student op te zetten. Ik heb een concept ontwikkeld dat veelbelovend leek. TNO heeft daar patent op aangevraagd en vervolgens subsidie voor een promotieonderzoek. Zo ben ik een prototype gaan ontwikkelen, samen met collega-promovendus Lennino Cacace

Het is een zware bevalling geweest, die resulteerde in een lijvig proefschrift. “Als ik toch bezig ben, doe ik de dingen graag goed. Het was ook wel een bovengemiddeld groot project en sowieso is promoveren op een proefontwerp eigenlijk dubbel werk, want je moet een proefschrift en een complete machine opleveren. Zoals elke promovendus heb ik halverwege een stevige dip gehad. Maarten en Nick moesten mij af en toe weer op de been helpen, Maarten om het project in gang te houden en Nick inhoudelijk, want technisch is hij onovertroffen. Van hem heb ik het ontwerpen volgens de constructieprincipes geleerd en een vrije manier van denken: heel veel concepten genereren, net zolang tot je alle voordelen hebt verenigd in één concept. Niet tevreden zijn met minder en heel vrij associëren om de bal maar te laten rollen. Alle ideeën kunnen bijdragen aan de oplossing; over het algemeen gooi je 90 procent in de vuilnisbak, maar je moet ze wel hebben gehad om te komen tot de 10 procent die overblijft. Ook heb ik mensen leren aan-

sturen en heb ik – naast de constructieprincipes – van de andere vakgebieden voldoende opgestoken om later als een spin in het web tussen die vakgebieden te kunnen manoeuvreren. Ook als projectleider, want die rol kwam er vanzelf bij. Niet als ondernemer, want ik heb er nooit een eigen business van willen maken. Ik word vooral gedreven door de schoonheid en kwaliteit van een ontwerp. Het is een soort functionele kunst, als alle krachtlijnen goed liggen, de massa mooi is verdeeld, enzovoort.”

‘Afmaken waar je aan begonnen bent’ Na zijn promotie is Henselmans “wel even klaar” met de meetmachine. Hij wil niet aan de universiteit blijven hangen en gaat naar TNO om als system engineer te werken aan projecten voor de astronomie. Onder meer voor de Very Large Telescope in Chili: grote beam expanders voor de ‘laser gui- >

constructeur 01 - 2023 9

NIET TEV

MET MINDER EN HEEL VRIJ ASSOCIËREN ”

REDEN ZIJN

de stars’, die kunstmatige referentiesterren in de atmosfeer projecteren. De freeform optiek voor die beam expanders gaat hij meten met NANOMEFOS, die inmiddels bij TNO in de optische werkplaats staat. “Dat is de aard van het beestje: loyaliteit, afmaken waar je aan begonnen bent. In vrije uurtjes en op regenachtige zondagmiddagen ging ik er steeds wat bijprogrammeren en kalibraties uitzoeken. Elke maand kwam er wel een potentiële klant kijken, maar telkens kwam er net geen aanvraag voor een kopie. Zo heb ik het instrument steeds een beetje verder gebracht, tot het punt dat de mensen van optische vervaardiging er zelf mee konden werken en TNO er unieke projecten mee kon doen.” Zoals het Tropomi-instrument dat nu in een satelliet om de aarde draait om emissies van vervuilende gassen te meten. “Daar zitten freeform spiegels van TNO in, als resultaat van alle ontwikkelingen op het gebied van maken en meten.”

‘Serieproductie kende ik nog niet’

Henselmans doet “heel leerzame projecten” bij TNO. “De astronomie is een mooie omgeving om het vak van systems engineering te leren, inclusief requirements management en het omgaan met klanten. Toen het wat minder werd qua projecten, ben ik verder gaan kijken. Ik wilde in de industrie werken, voor commerciële klanten.” Hij komt bij NTS in Eindhoven terecht, dat z’n eigen maakbedrijven heeft. Ontwerpen voor serie trekt hem daar; dat kent hij nog niet. “Bij TNO ging het om eenmalige systemen, maar voor serieproductie werkt het heel anders. De producten of systemen moeten beter te assembleren en testen zijn; alles moet meer gestroomlijnd.” Henselmans begint er met een medisch project, het conceptontwerp voor een systeem dat bestralingsapparatuur combineert met een MRI. “Aan een ring van 2,5 meter doorsnede kwam 3.000 kilo aan apparatuur te hangen en dat

moest nauwkeurig op het middelpunt worden gericht.” Daarna werkt hij aan een wafertafel voor een inspectiemachine –“een leuk project met serieproductie in eigen fabriek” – en schrijft hij proposals voor nieuwe projecten.

‘Een fijn compliment van collega’s’

Als hij er anderhalf jaar werkt, krijgt Henselmans de Ir. A. Davidson Award toegekend. “NTS-collega’s hadden mij voorgedragen; een fijn compliment om van collega’s te krijgen. Dat was voor de projecten die we daar deden en de sfeer binnen het team.” De jury omschrijft hem als een “jonge, enthousiaste fijnmechanisch ontwerper/architect” met op zijn naam een indrukwekkende lijst publicaties en een aantal productontwerpen. “De koppeling tussen ontwerp en realisatie is voor hem belangrijk, omdat die de ontwerper confronteert met de consequenties van zijn keuzes. Verder valt hij op door zijn liefde voor het vak van precisietechnoloog en systeemarchitect en zijn gedrevenheid om dit vak uit te dragen. Dat doet hij door het delen van zijn kennis in reviews en bilateraal contact, en door het geven van cursussen.” Henselmans: “Bij NTS en ook al bij TNO besteedde ik aandacht aan het opleiden van mensen, bijvoorbeeld één keer in de week een ontwerpuurtje om jongelui mee te nemen in hoe ze een onderwerp kunnen aanpakken. Ik geef ook nu nog cursus voor High Tech Institute. Lesgeven is leuk, al wil ik er niet mijn hoofdtaak van maken.”

‘Een stormachtig 1,5 jaar’

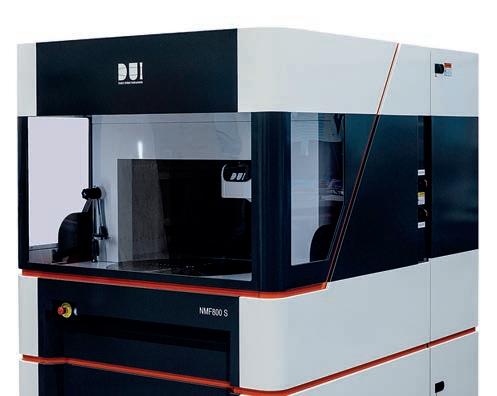

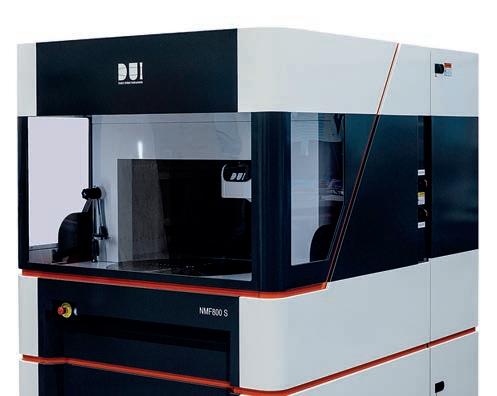

Drie jaar later belt Gerard van den Eijkel, oprichter van Demcon focal, specialist in optomechatronica, en directeur van het net door Demcon gestarte Dutch United Instruments (DUI).

“Zij hadden een licentie van TNO en een overeenkomst met een klant: ‘Wij gaan twee van jouw machines bouwen.’ Of ik een middag kon meekijken, want ze wilden wat dingetjes aan-

10 c onstructeur 01 - 2023

IR. A. DAVIDSON AWARD

In 2005 werd de Ir. A. Davidson Award ingesteld door DSPE (Dutch Society for Precision Engineering). Deze prijs dient ter stimulering van jong talent en is bedoeld voor een jonge precisietechnoloog die enige jaren werkzaam is in een bedrijf of een instituut en aantoonbaar prestaties heeft geleverd die intern en extern worden erkend. Tevens moet hij/zij door zijn/haar enthousiasme voor het vakgebied een positieve uitstraling hebben naar jeugdige collega’s. De prijs is vernoemd naar de autoriteit op fijnmechanisch gebied bij Philips in de jaren vijftig en zestig. De prijs wordt elke twee jaar uitgereikt en omvat een oorkonde, een geldbedrag gesponsord door DSPE en een trofee. Rens Henselmans was in 2014 de vijfde winnaar. WWW.DSPE.NL/EVENTS/AWARDS

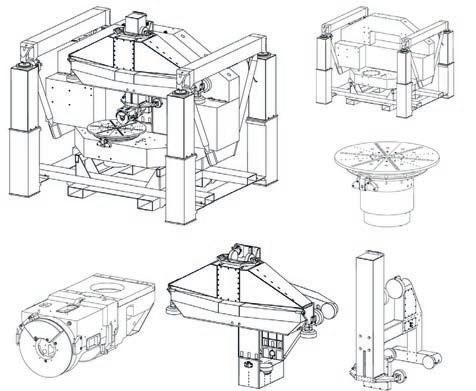

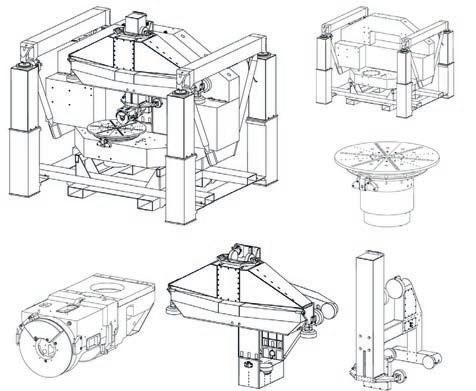

passen. Ik had al wel ideeën over hoe het beter had gekund met de kennis van nu, op gebied van serieproductie. Zo moesten ze volgens mij de machine schaalbaar maken, omdat de optiekmarkt gesegmenteerd is wat betreft de afmetingen. Mijn concept was niet schaalbaar; voor een twee keer zo grote optiek zou de machine zes keer zo groot worden. Bovendien zaten er wel dertig luchtlagers in en al dat horlogemakerswerk; dat moest er gewoon uit om het goedkoper te maken. Het begon zodanig te kriebelen dat ik daarvan wel deel wilde uitmaken, omdat ik anders spijt zou krijgen. Dus ben ik overgestapt naar DUI en gaan schetsen om te kijken hoe het ding eruit zou zien en wat de kostprijs zou zijn. Omdat ik al veel proposals had geschreven, kon ik dat vrij aardig inschatten. Als eerste werknemer, systeemarchitect, heb ik toen samen met 25 mensen van Demcon de NMF 600 S ontwikkeld, voor optiek tot 600 mm diameter. Het was een stormachtig anderhalf jaar om te zorgen dat het op tijd af was. De eerste twee machines deden het en gingen naar China. De volgende machines, voor 350, 800 en 1000 mm, hebben we telkens in een paar maan-

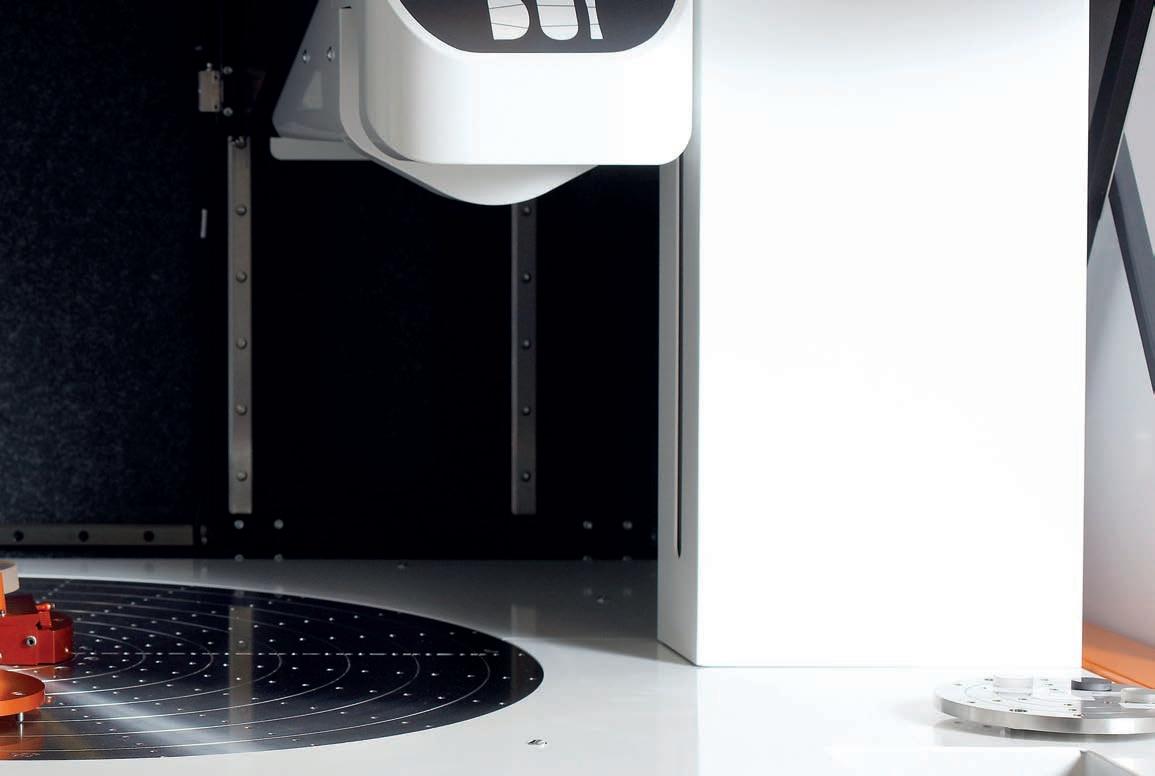

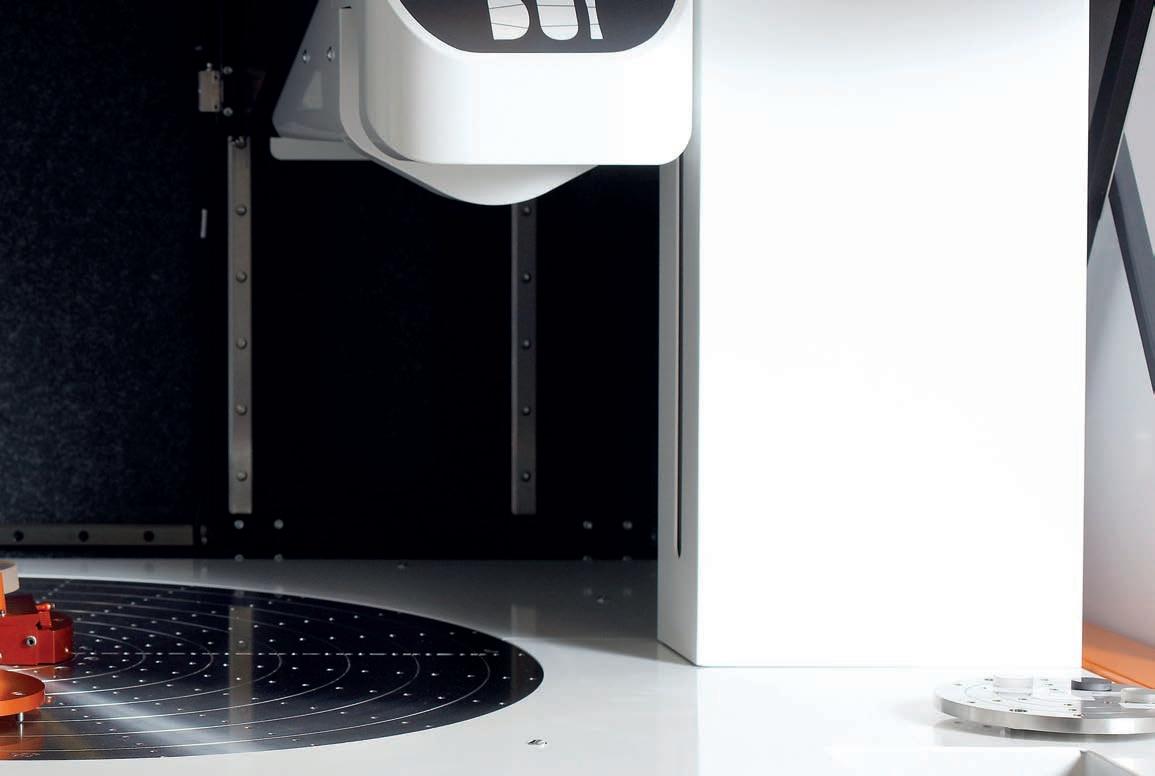

Rens Henselmans bij de NMF 800 S, nu de een-nagrootste commerciële uitvoering van zijn proefontwerp, de NANOMEFOS. In het midden optische referentie-objecten voor testen; rechtsboven de (ingepakte) meetkop.

den met slechts een paar mensen kunnen ontwikkelen. Dat lukte omdat we voor de eerste machine al gedetailleerd hadden bedacht hoe we het platform gingen schalen.”

De markt reageert enthousiast, waardoor DUI ook in aantallen snel kan opschalen. Voor dit jaar staan veertien machines gepland, voor klanten wereldwijd, van Europa tot Australië, wat het totaal aantal tot dusver op 28 machines gaat brengen.

‘Zelf ontwerpen nog altijd het leukst’

Deze aanpak van de industrialisatie van NANOMEFOS was de enige juiste, zegt Henselmans tot slot. “Met Gerard als ondernemer en ik als techneut, en alle infrastructuur en support van Demcon; zoiets doe je niet als start-up vanaf je zolderkamer. De eerste twee jaar waren we een hardwarebedrijf, maar inmiddels ontwikkelen we vooral nieuwe softwarefunctionaliteit.” Dat kan omdat DUI naar de hardware weinig omkijken heeft. De performance qua reproduceerbaarheid en nauwkeurigheid is beter dan die van concurrerende systemen, melden klanten. “Dat schrijf ik toe aan de Eindhovense constructieprincipes waarop onze machines zijn gebaseerd.” Zo staat er tien jaar na het proefontwerp eindelijk een commerciële meetmachine.

Hiermee is voor Henselmans de cirkel rond. “Na mijn promotie had ik niet de ambitie om de machine te commercialiseren; ik ben niet zo’n ondernemer. Maar de tandem met Gerard werkt en samen met inmiddels dertien medewerkers bouwen we nu een bedrijf. In de functie van CTO kan ik hier zelf nog veel met techniek bezig zijn, als een meewerkend voorman. Ik kan goed vooruitkijken, om de productontwikkeling te leiden. Maar ik weet niet of ik CTO van 100 mensen zou willen zijn. Zelf ontwerpen vind ik nog altijd het leukst.”

constructeur 01 - 2023 1 1

WWW.DUTCHUNITEDINSTRUMENTS.COM

ONTWERPEN EN CONSTRUEREN

Ontwerp van mechanica en optica voor metrologie

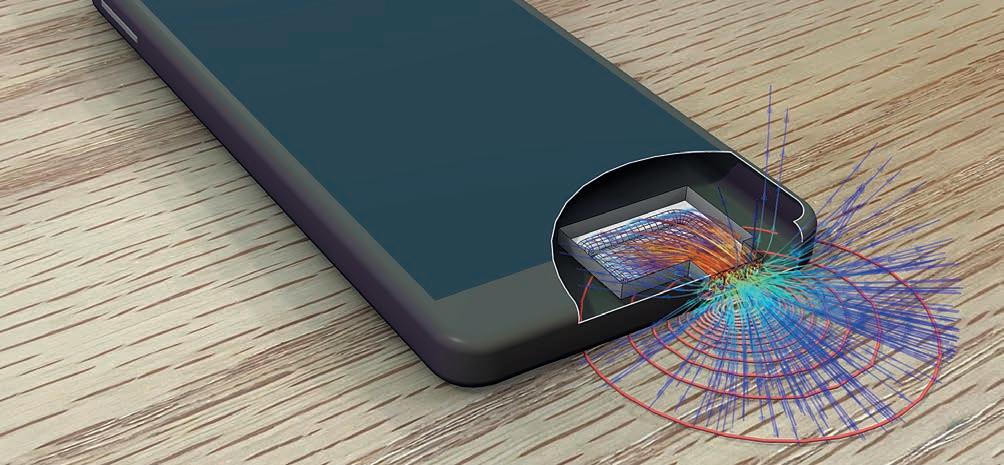

Rens Henselmans promoveerde in 2014 aan de TU Eindhoven op zijn proefontwerp van NANOMEFOS: Nanometer Accuracy Non-contact Measurement of Freeform Optical Surfaces. Deze indrukwekkende machine kan contactloos vrijevormoptiek meten met een reproduceerbaarheid en nauwkeurigheid in de orde van nanometers.

HANS VAN EERDEN

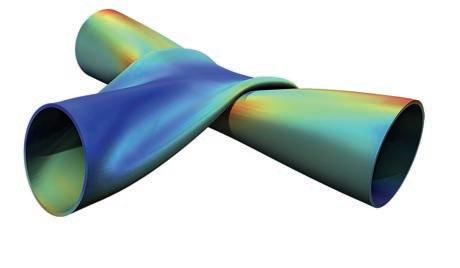

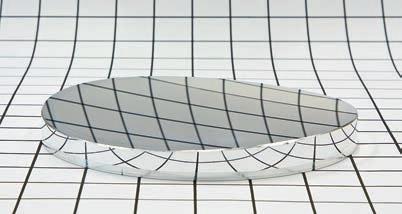

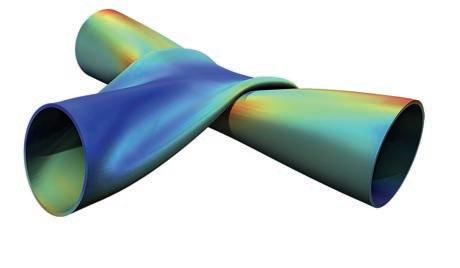

Van oudsher werken optische systemen in bijvoorbeeld microscopie, astronomie en lithografie met sferische optiek: lenzen en spiegels met bolle of holle bolvormige oppervlakken. Dit omdat sferische optiek relatief eenvoudig is te maken en te meten. Keerzijde vormen de aberraties die inherent zijn aan sferische oppervlakken. Dit kan worden ondervangen door meerdere optische componenten te combineren om de afbeeldingskwaliteit te optimaliseren. Een optisch systeem wordt hiervan wel zwaarder en complexer om te assembleren. Het alternatief is asferische of vrijevormoptiek toepassen om aberraties te verminderen. Dan kan met minder componenten een betere kwaliteit worden gehaald en wordt het optische systeem lichter – belangrijk in dynamische systemen (hogere versnellingen mogelijk) en bij astronomie en ruimtevaart (kleiner en minder massa bij lancering). Bij asferische optiek zijn de oppervlakken niet meer bolvormig, maar is de lens of spiegel nog wel rotatiesymmetrisch. Bij

vrijevormoptiek is de rotatiesymmetrie ook vervallen. In de praktijk zijn de afwijkingen van bolvorm en rotatiesymmetrie niet heel groot, in de orde van millimeters.

NANOMEFOS

Zo’n twee decennia geleden ontstond de ontwerpsoftware en de productietechnologie voor het maken van vrijevormoptiek. TNO in Delft liep voorop met diamantdraaien en lokaal polijsten van de complexe oppervlakken met behulp van slimme regeltechniek (snelle of juist langzame servo) voor aansturing van de gereedschappen. Aan een geschikte meetmachine ontbrak het echter nog. Klassieke optische metrologie is minder geschikt voor vrijevormoptiek, terwijl een mechanische coördinatenmeetmachine met een taster werkt en dus slechts micrometernauwkeurigheid heeft en een nauwkeurige optische component kan beschadigen. Reden voor TNO, TU Eindhoven (TU/e) en nati-

12 c onstructeur 01 - 2023

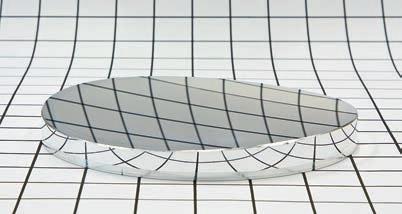

Voorbeelden van een (rotatiesymmetrisch) asferisch oppervlak (links) en een (niet-rotatiesymmetrisch) vrijevormoppervlak. Rechts een vrijevormoptiek. (Foto: Leo Ploeg)

onaal meetinstituut VSL om in 2004 het NANOMEFOS-project te starten, met subsidie van het IOP (Innovatiegerichte Onderzoeksprogramma)

Precisietechnologie.

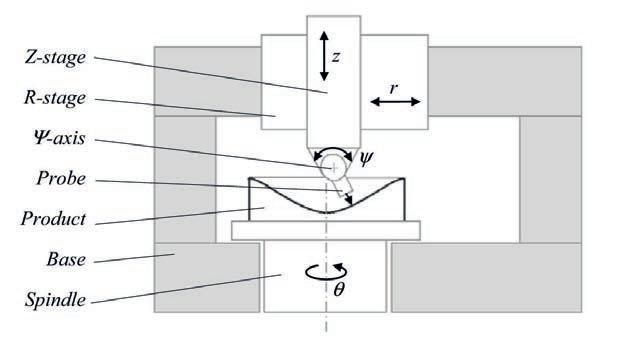

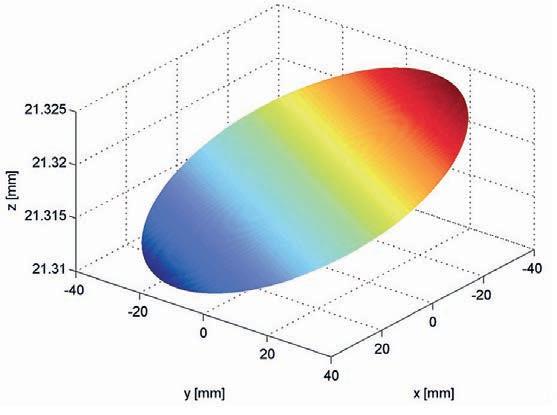

NANOMEFOS staat voor Nanometer Accuracy

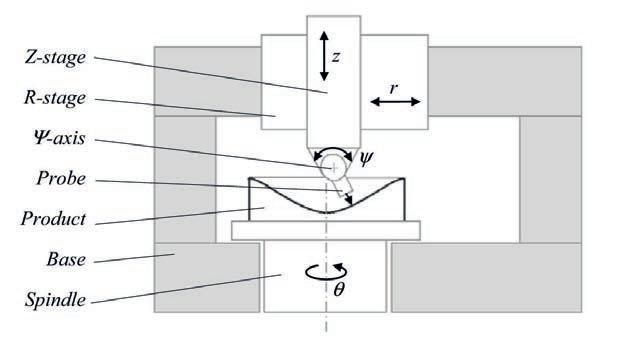

Non-contact Measurement of Freeform Optical Surfaces. Rens Henselmans werkte bij TNO het concept uit en studeerde daarop af aan de TU/e. Vervolgens maakte hij tijdens zijn promotieonderzoek aan diezelfde universiteit een proefontwerp (zie ook het vorige artikel). Vanwege de beperkte afwijking van rotatiesymmetrie die vrijevormoptiek meestal heeft, koos hij voor een cilindrische uitvoering van zijn machine. De optiek wordt geplaatst op een roterende luchtgelagerde spil en draait onder een optische probe door die het oppervlak in een spiraal scant. Dat heeft voordelen ten opzichte van een rastermeetmachine die heen en weer gaand meet. Zo zullen de versnellingen veel lager zijn, waardoor de regeltechniek eenvoudiger kan en verstoringen kleiner zijn, terwijl de gemiddelde meetsnelheid veel hoger zal liggen.

Optische probe

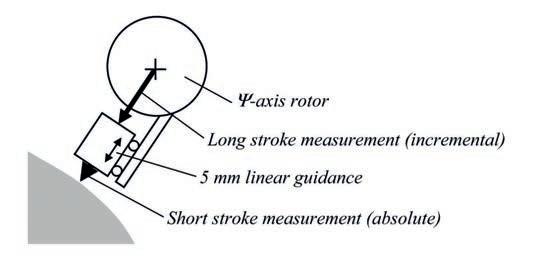

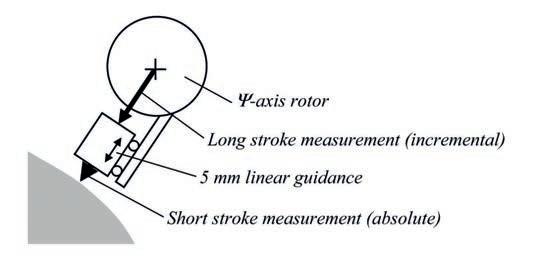

Collega-promovendus Lennino Cacace ontwikkel-

de voor NANOMEFOS de optische probe, die hoogtemetingen uitvoert volgens het principe van ‘korte slag, lange slag’. De probe meet contactloos, met de differentiële confocale methode, hoe goed een oppervlak in focus is. Over een bereik van enkele micrometers (rond het ‘nulpunt’ van 100% in focus) is het signaal van de probe, na kalibratie, volgens een lineair verband te herleiden tot een gemeten afstand – dit is een (absolute) korte-slagmeting. Het focusobjectief kan bewegen met een elastische rechtgeleiding en is gekoppeld aan een luidsprekerspoel (voice-coil actuator) om de slag te vergroten naar 5 mm. Dankzij snelle regeltechniek kan de probe hoogtevariaties (tot 5 mm) in het oppervlak volgen. De probe wordt als het ware ‘gelockt’ aan het optiekoppervlak. Een compacte, geintegreerde interferometer meet de positievariatie – dit is een (incrementele) lange-slagmeting. De korte- en lange-slagmeting gecombineerd levert per punt het eindelijke meetresultaat op, de hoogte. Alle meetpunten bij elkaar beschrijven de vorm van het optische oppervlak.

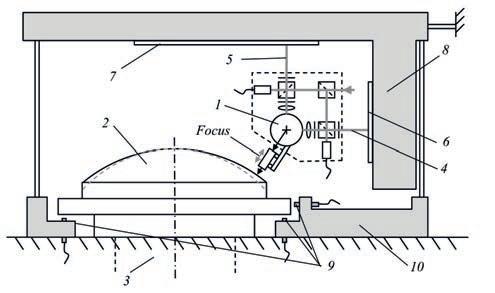

Metrologie

De posities van de probe en de optiek worden

Lange-slagmeting (incrementeel)

5 mm lineaire geleiding Korte-slagmeting (absoluut)

constructeur 01 - 2023 1 3

>

Metrologieconcept van NANOMEFOS, met rechts een close-up van de optische probe.

-as rotor

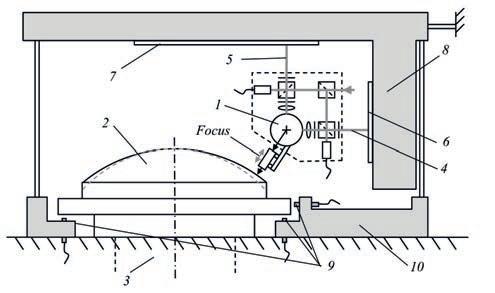

Machineconcept van NANOMEFOS.

Metrologieframe voor positie probe Spiegel R-interferometer Z-interferometer -rotor Focus Spiegel Optiek Granieten basis Capacitieve sensoren Metrologieframe voor positie optiek Z-slede R-slede -as Probe Optiek Basis Spindel

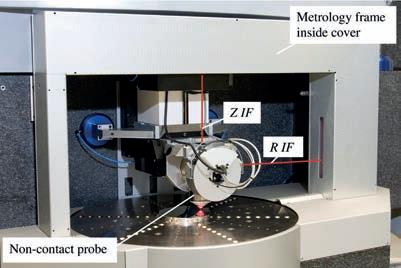

ten opzichte van een apart metrologieframe gemeten met interferometers, voor R en Z. Daartoe is de Ψ-as van de probe voorzien van een cilindrische spiegel en zijn referentiespiegels aangebracht op het metrologieframe. Deze opzet zorgt voor een korte metrologielus die niet negatief wordt beïnvloed door verstoringen in de constructie voor het motionsysteem. Een hoeksensor meet de Ψ-rotatie van de taster. De positie van de optiek op de roterende spindel wordt afgeleid uit metingen van de (fout) beweging van de spindel met behulp van capacitieve sensoren. Op deze manier worden tijdens het meten van een product alle optredende fouten (drift, trillingen, vervorming, etc.) gemeten en kan hiervoor achteraf in de data-processing worden gecorrigeerd.

Motionsysteem

Voor het scannen van een min of meer bol- of holvormig oppervlak ontwierp Henselmans een motionsysteem dat de probe in radiale (R) en verticale (Z) richting laat transleren. Positionering gebeurt met behulp van direct-drive actuatoren en optische linialen en encoders met hoge resolutie. De probe kan ook om z’n eigen bevestigingspunt roteren (Ψ),

Ontwerp van NANOMEFOS, uitgesplitst naar modules (niet allemaal op dezelfde schaal weergegeven). Zie de ruime toepassing van statisch bepaalde opleggingen in de basis en van luchtlagers in de Ren de Z-slede.

om ervoor te zorgen dat de probe telkens loodrecht op het oppervlak staat. Dit minimaliseert namelijk de gevoeligheid voor tangentiële positioneringsfouten. Zo is voldaan aan het Abbe-principe: de maatschaal en de te meten dimensie liggen in elkaars verlengde, zodat geen hoekfouten bij de meting kunnen optreden. Loodrecht op het oppervlak zijn positioneringsfouten geen probleem, want die zijn automatisch in het meetsignaal van de probe verdisconteerd.

Constructie

Om de stabiliteit van het meetsysteem te maximaliseren is een granieten basis gebruikt. Verstoringen door bijvoorbeeld hysterese en vervormingen worden voorkomen door afzonderlijke voorbelastingsen positieframes, statisch bepaalde ophangingen en luchtlagers die in de constructie zijn toegepast. Het metrologieframe is gemaakt van siliciumcarbide omdat dit materiaal een hoge elasticiteitsmodulus en een lage dichtheid heeft. Dat maakt licht en stijf construeren mogelijk, voor het realiseren van hoge eigenfrequenties en dus het minimaliseren van de invloed van laagfrequente verstoringen. Bovendien heeft siliciumcarbide een hoge thermische gelei-

14 c onstructeur 01 - 2023

Het prototype van NANOMEFOS werd opgebouwd bij de Gemeenschappelijke Technische Dienst van de TU Eindhoven. (Foto: Leo Ploeg) Rechts een close-up van het hart van de machine.

Metrologieframe Z-interferometer R-interferometer

-as R-slede Z-slede

Contactloze probe

Basis Spindel

dingscoëfficiënt en een lage uitzettingscoëfficiënt; dat zorgt ervoor dat thermische effecten als gevolg van temperatuurgradiënten worden geminimaliseerd. Ook is het materiaal erg hard, waardoor de referentiespiegels voor interferometrie direct op de zijkanten van de balken van het frame konden worden gepolijst. Simulaties lieten zien dat de thermische stabiliteit op ongeveer 2 nm lag en de eerste eigenfrequentie 620 Hz bedroeg, voldoende hoog voor het relatief laagfrequente motionsysteem van NANOMEFOS.

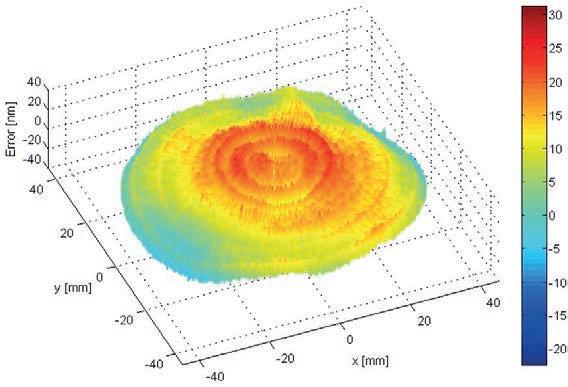

Geslaagde test

Het geheel werd samengebouwd en er werd besturings- en meetsoftware voor geschreven. Henselmans verrichtte eerste testmetingen voor het bepalen van de stabiliteit van de machine en de reproduceerbaarheid van de metingen. Zo werden bij een vlakke optiek met een diameter van 80 mm metingen uitgevoerd aan sporen op een onderlinge afstand van 1 mm. Dat gebeurde met één omwenteling per seconde, wat een scansnelheid opleverde van 250 mm/s aan de buitenrand. De totale meettijd voor deze procedure, met elke meting vijfvoudig uitgevoerd voor middeling, bedroeg ongeveer

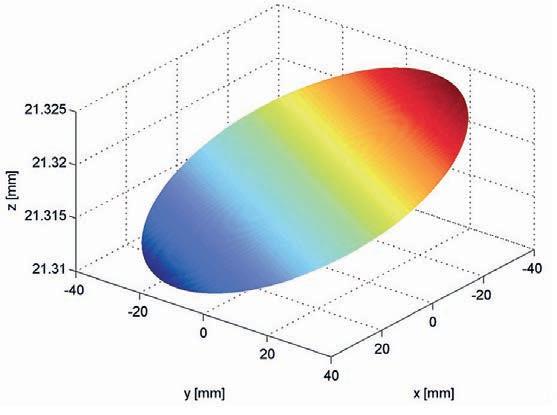

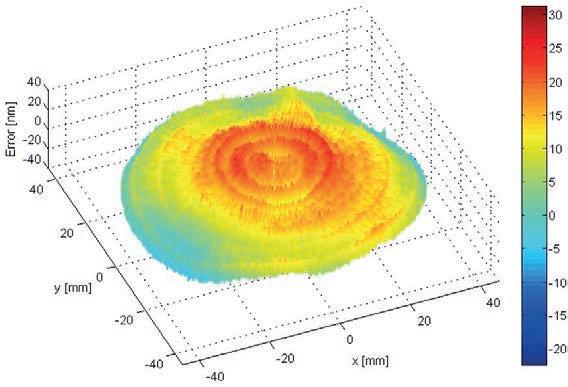

Boven een voorbeeld van een meting aan een vlakke optiek die heel iets was gekanteld (13 μm), zoals het kleurverloop ook laat zien. Na aftrek van een perfect vlak resulteert onder de afwijking (kleurcodering in nanometers) ten opzichte van vlakheid. De optiek bleek enkele tientallen nanometers

‘power’ (bolling) te hebben. Herhaalmetingen reproduceerden op minder dan 2 nm rms, wat de stabiliteit van het concept aantoonde. Middels kalibratie kon deze reproduceerbaarheid vervolgens worden omgezet in nauwkeurigheid.

zes minuten. De reproduceerbaarheid bleek zo’n 2 nm rms te bedragen en de afwijking ten opzichte van perfecte vlakheid kon worden bepaald op ruim 8 nm rms. Conclusie was dat NANOMEFOS met nanometerreproduceerbaarheid optische vlakken kan meten. Vervolgens toonde Henselmans met behulp van kalibratie ook nanometernauwkeurigheid aan.

Voor industriële toepassing moest het ontwerp echter goedkoper, robuuster, beter maakbaar en schaalbaar. Maar dat is weer een ander verhaal (zie ook het vorige artikel), dat pas tien jaar later werd geschreven, met de NMF 600 S (voor optiek met een diameter tot 600 mm) als eerste commerciële resultaat.

constructeur 01 - 2023 15

De NMF 800 S, voor optiek met een diameter tot 800 mm, van DUI (Dutch United Instruments). Het is een van de nieuwste commerciële uitvoeringen van de meetmachine voor vrijevormoptiek gebaseerd op NANOMEFOS.

Meer testen om te winnen

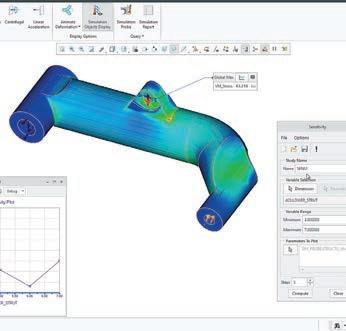

DUT23 PROFITEERT VAN ACHT SIMULATIES PER DAG

Het Formula Student Team Delft (FSTD) neemt met de DUT23 komende zomer voor de tweeëntwintigste keer deel aan internationale racecompetities. Door de COVID-pandemie zijn alleen in 2021 geen races georganiseerd. Dit jaar willen ze de productieperiode inkorten om meer tijd over te houden voor fysieke testen en daaruit voortkomende verbeteringen. Ook wordt het volledige systeem voor autonoom rijden geoptimaliseerd. Joris Lans en Stijn Linthorst vertellen hier welke uitdagingen ze allemaal moeten overwinnen en hoe ze tot het beste ontwerp zijn gekomen.

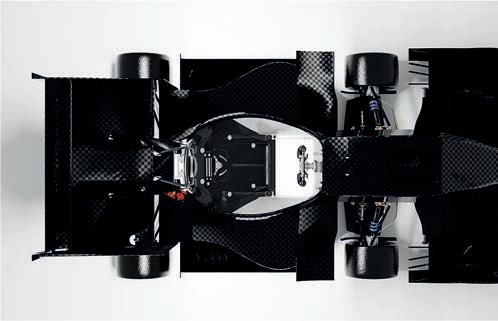

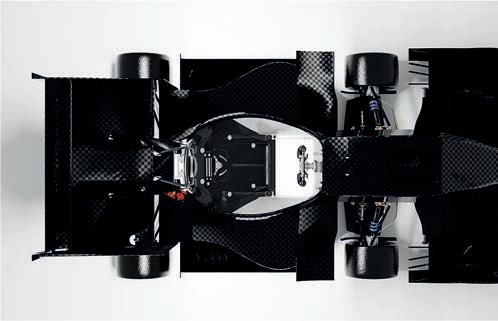

De nieuwe DUT23 van het Formula Student Team Delft weegt 167 kg en accelereert met een coureur in 1,8 s naar 100 km/uur en autonoom zelfs in 1,5 s.

Net als commerciële bedrijven wil het FSTD-team dit jaar de ‘time-to-market’ verkorten van hun DUT23. Met als doel meer tijd over te houden voor fysieke testen die nog tot optimalisatiemogelijkheden leiden. Net als in de Formule 1 wereld zijn zowel veel virtuele simulaties als fysieke testen op een circuit nodig om de best presterende raceauto te kunnen ontwikkelen. “Aan de virtuele kant zijn wij dit jaar door de beschikbaarheid van meer rekenkracht in staat om acht keer sneller CFD-analyses uit te voeren”, zegt Linthorst, dit jaar de coo van het

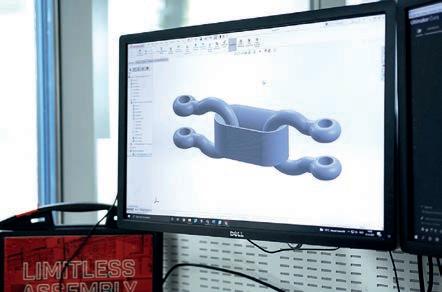

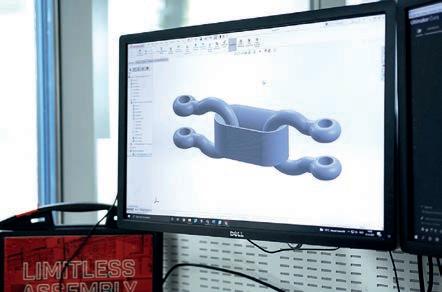

Delftse team. “Oftewel acht simulaties per dag draaien, in plaats van voorgaande jaren maar één. Daardoor kunnen wij onder andere beter de luchtdoorstroming onder onze raceauto in de bochten analyseren en op basis daarvan het ‘powered ground effect’ verbeteren voor aanzienlijk meer ‘downforce’. Natuurlijk moet er voor elke simulatie ook een aangepast 3D-ontwerpmodel worden gemaakt. Deze creëren en optimaliseren wij met CATIA op het 3DEXPERIENCE-platform van Dassault Systèmes.”

STUDENT TEAM DELFT

FORMULA

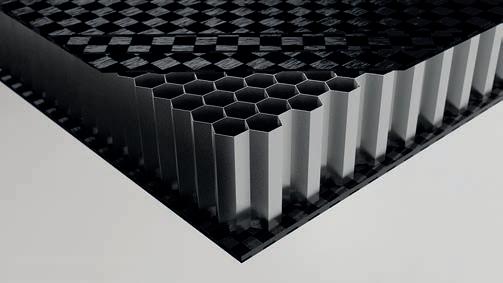

Chassis sneller produceren

Het Delftse team verwacht de meeste tijdwinst te kunnen realiseren door het chassis van de DUT23 dit jaar in twee delen te gaan fabriceren en vervolgens op elkaar te lamineren. “Het lamineren van een volledig chassis is tijdrovend omdat daar maar één persoon in een krappe ruimte aan kan werken”, vervolgt Linthorst. “Door het chassis in tweeën te splitsen kunnen er tegelijkertijd twee personen met veel meer bewegingsruimte aan werken. Met deze andere aanpak verwachten wij onze productietijd met twee tot drie weken te kunnen verkorten. Natuurlijk gaan wij net als elk jaar ook andere onderdelen verbeteren, zoals het ontwikkelen van lichtere oplossingen voor de motorbehuizing en koeling met behulp van topologie-optimalisaties. Maar ook de elektrische motoren zelf door het gebruik van nieuwe generatie energiecellen”. Sinds september heeft het DUT23-team een auto ontworpen die 167 kilogram weegt, met een coureur in 1,8 seconden naar 100 km/uur kan accelereren en autonoom zelfs in 1,5 seconden.”

Volledig ontwerppotentieel benutten

“Twee andere belangrijke ‘focuses’ van dit jaar zijn het volledig ontwerppotentieel benutten en de totale betrouwbaarheid verbeteren, om bij alle dynamische onderdelen van de competitie maximaal te kunnen presteren”, vult team-ceo Lans aan. “Bij deze onderdelen zijn namelijk 675 van de in totaal 1000 punten te winnen en ons hoofddoel is de Formula Student Germany competitie van 14 tot 20 augustus in Hockenheim te winnen.”

“Tijdens de in januari afgeronde ontwerp- en engineeringfase hebben wij van verschillende sponsoren de ‘best-of-class’ beschikbare applicaties voor elke toepassing gebruikt”, vertelt Linthorst. “Behalve de al genoemde auto-onderdelen zijn wij er bijvoorbeeld tevens in geslaagd om de inverter voor onze vier elektromotoren maar liefst 65 procent lichter en 30 procent compacter te ontwerpen dan standaard leverbare motorcontrollers. Al onze auto-onderdelen komen na hun optimalisaties samen en worden naadloos met elkaar geïntegreerd in CATIA op het 3DEXPERIENCE-platform”.

Grotere Operations-afdeling

Een ander opvallend verschil dit jaar is de aanzienlijk grotere Operations- afdeling van het DUT23-team, maar liefst veertien studenten in plaats van voorgaande jaren slechts vier of vijf. Deze afdeling is echt de verborgen motor achter het team, die de relaties met alle sponsoren onderhoudt, races plant en voorbereid, teamweekends organiseert, het benodigde eten en drinken regelt en de 3D-modellen voor presentaties maakt. “Natuurlijk merken wij tijdens de contacten met sponsoren ook dat de economische omstandigheden dit jaar slechter zijn en onderdelen langere levertijden hebben dan in eerdere jaren”, licht Lans toe. “Daarom moet onder andere onze cfo daar aanzienlijk meer tijd aan besteden. Door de Operations-afdeling uit te breiden houden alle technische afdelingen meer tijd over om zich te focussen op hun specialisaties, wat uiteindelijk ook bijdraagt aan het verkorten van onze time-to-market.”

Talenten van de toekomst

Alle auto-onderdelen komen na optimalisatie samen en worden naadloos met elkaar geïntegreerd in CATIA op het 3DEXPERIENCE-platform.

Het FSTD-team bestaat dit jaar uit 91 ingenieurs in spe, van 27 nationaliteiten en 18 studierichtingen, waarvan er 30 een jaar lang fulltime aan de DUT23 werken. Dat zijn talenten van de toekomst die in hun loopbaan gaan bijdragen aan volgende generatie oplossingen voor een duurzamere mobiliteit en de benodigde energietransitie. “Wij zijn het grootste multinationale en multidisciplinaire studententeam van Nederland”, concludeert Lans. “Het intensief met elkaar en met sponsoren samenwerken aan zo’n uitdagende internationale competitie is voor iedereen een bijzondere leerervaring. Je ontdekt dan in de praktijk hoe alle geleerde kennis is toe te passen en ook met software te werken die bij toekomstige werkgevers dagelijks wordt gebruikt. Omdat de basis daarvoor het afgelopen half jaar is gelegd tijdens de ontwerp- en engineeringfase, hebben wij er volste vertrouwen in onze missie te gaan realiseren: To win FSG by driving one united team and a fast, well understood car to their full potential.”

WWW.FSTEAMDELFT.NL WWW.3DS.COM

constructeur 01 - 2023 17

Door het chassis in tweeën te splitsen verwacht het team de productietijd met twee tot drie weken te kunnen verkorten.

Vijf CAD-trends

De CAD-markt staat ook in 2023 onder invloed van de productiebedrijven die moeten zien in te spelen op unieke macro-economische trends. De invloed van die trends nam alleen maar toe tijdens de coronapandemie. Maar de invloed op grote ondernemingen is anders dan die op kleine bedrijven. De inflatie rijst momenteel de pan uit. Grondstoffen en onderdelen zijn duurder dan ooit en er wordt uitvoerig bericht over tekorten in de toeleveringsketen die de fabrikanten parten blijven spelen

Een andere belangrijke macrotrend is de sterkte van de dollar ten opzichte van de euro. Naarmate de euro wegzakt, voelen fabrikanten die grondstoffen in euro's inkopen aanzienlijke margedruk. Fabrikanten die producten verkopen in Europa, maar zaken doen in US dollars zien hun omzet afkalven. Dit heeft allemaal gevolgen voor de winstgevendheid en zet druk op de investeringsplannen van fabrikanten die hun bedrijf willen laten groeien.

Groot en klein

In combinatie met andere macropolitieke uitdagingen zorgen deze twee trends voor onzekerheid over de economische vooruitzichten voor 2023. Hoewel deze golf van onzekerheid de hele markt zal beïnvloeden, zijn grote en middelgrote bedrijven beter gewapend om deze risico's het hoofd te bieden. Zij weten immers dat je tijdens een recessie moeten blijven investeren om te kunnen profiteren van de onvermijdelijke opleving. Grote en de middelgrote ondernemingen hebben hun uitgaven voor productontwikkeling tijdens de coronapandemie zelfs grotendeels gehandhaafd of zelfs verhoogd.

Kleinere ondernemingen hadden doorgaans lagere marges, een kleinere financiële buffer en minder mogelijkheden om de kosten door te berekenen. In

deze periode hielden ze de hand dan ook vaker op de knip. Als deze macrotrends aanhouden, verwachten wij in 2023 minder uitgaven van kleinere bedrijven.

Voor 2023 zien de verwachten we de volgende vijf trends als de belangrijkste in de productontwikkeling:

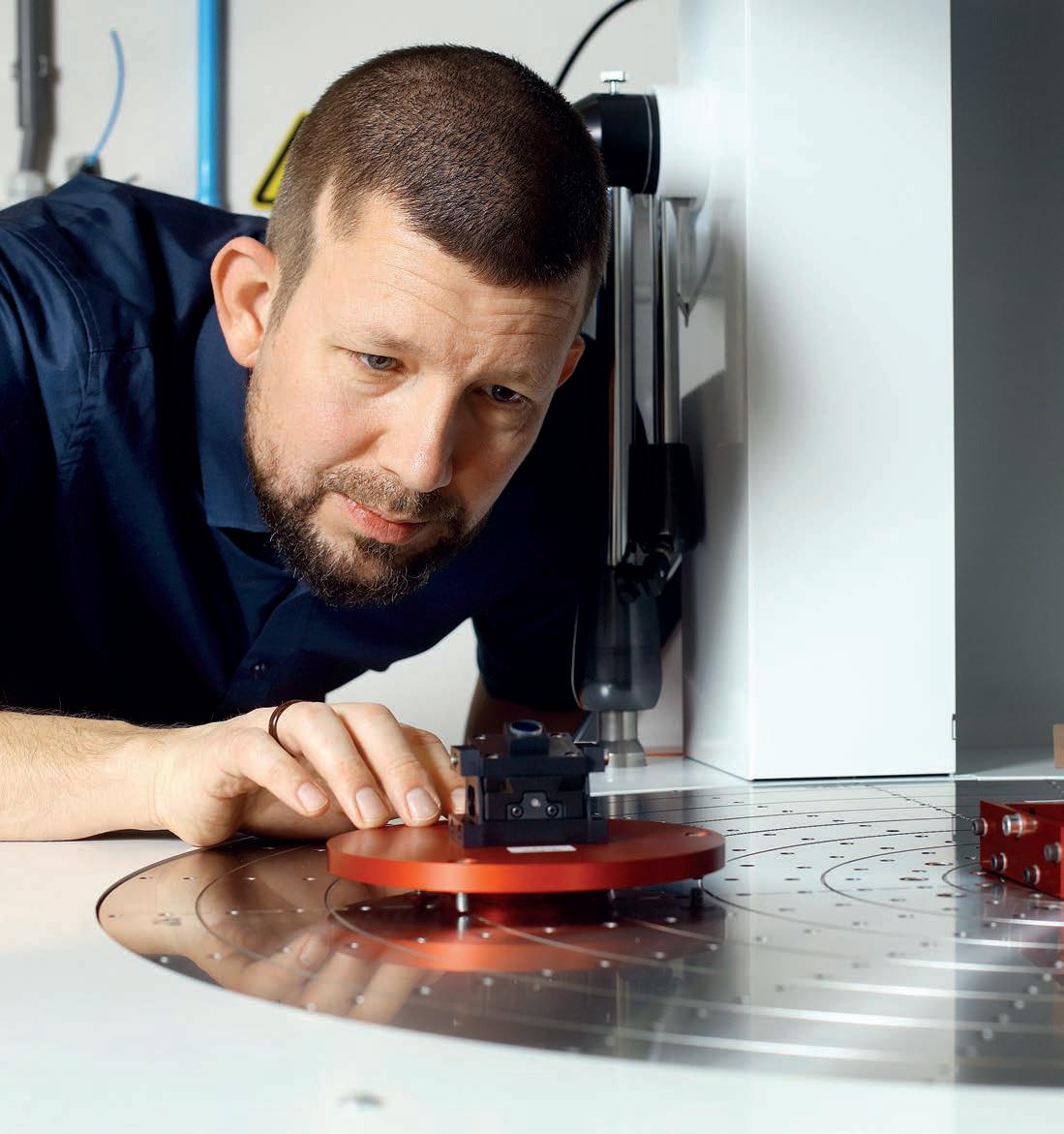

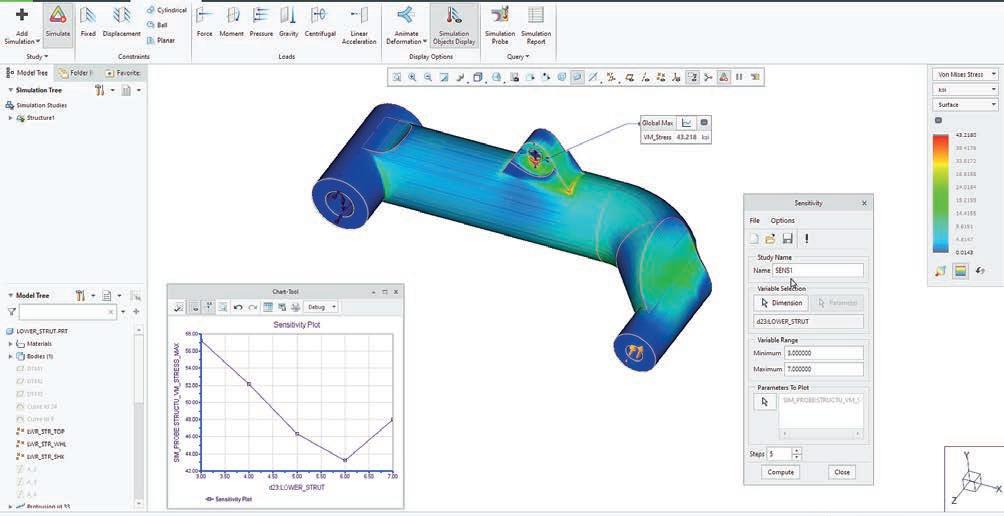

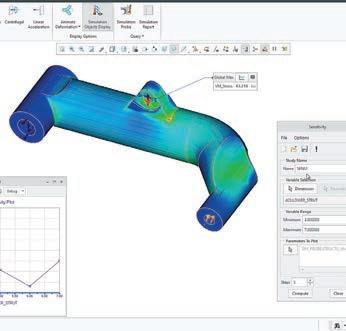

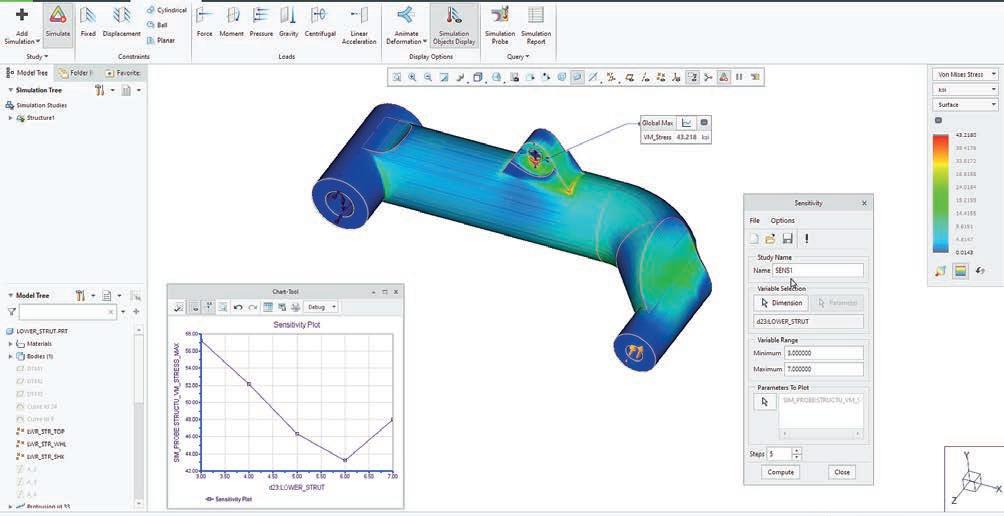

1. Toepassen van simulatiegestuurd ontwerp.

2. Innovatie mogelijk maken met nieuwe technologieën.

3. De digital thread (digitale continuïteit) toepassen door het hele ontwerpproces.

4. Gebruikmaken van Cloud Computing- en SaaS-voordelen.

5. Investeren in opleidingen.

Simulatiegestuurd ontwerpen

Dit jaar verwachten we dat simulatie-

gestuurd ontwerpen (Simulation Driven Design) in de belangstelling blijft staan. De verwachting is dat ontwerpers en constructeurs simulatie gaan gebruiken tijdens alle fasen van het ontwerpproces en niet zullen wachten tot het ontwerp bijna is afgerond. Simulatie komt zo vroeg mogelijk in het ontwerpproces praktisch toegepast. Dit maakt het mogelijk met kwalitatief betere ontwerpen te komen en de kosten beter in de hand te houden. Dankzij weloverwogen beslissingen eerder in het ontwerpproces. Bovendien kan je dankzij simulatie veel meer ontwerprichtingen evalueren en ontwerpen digitaal beproeven. Die verleidelijke mix van kwaliteit, innovatie en doelmatig ontwerpen, gekoppeld aan nieuwere en gebruiksvriendelijke technologieën als realtime simulatie maakt dat

MEER INTERESSE IN SAAS

Dit jaar staat de transformatie van het productontwikkelingsproces op de voorgrond. Dit blijkt uit de toenemende belangstelling voor opleidingen over nieuwe en efficiëntere ontwerpprocessen die worden ondersteund door nieuwe technologieën. Bovendien zien we bij engineering meer interesse in een versnelde invoering van SaaS. Bedrijven die al lang geïnteresseerd zijn in SaaS, onderzoeken nu de mogelijkheid om dit concept in hun productontwikkelingsprocessen op te nemen voor meer flexibiliteit, samenwerking en toegang tot rekenkracht in de cloud.

18 constructeur 01 - 2023

BRIAN THOMPSON, ALGEMEEN DIRECTEUR EN VICE DIVISIEPRESIDENT CAD-SEGMENT, PTC

OPINIE

simulatiegestuurd ontwerpen meer en meer ingang zal vinden.

Gestage groei

Bedrijven zijn al jaren voorstander van simulatiegestuurd ontwerpen, maar de instrumenten hiervoor waren niet op elkaar afgestemd en de processen onvolledig. Meer inzetten op simulatie blijft echter een procesverandering die werk en inzet vergt – zoals alle veranderprocessen. Door simulatietechnologie rechtstreeks te integreren in bestaande CAD-toepassingen kunnen ontwerpers simulatie gebruiken, zowel met het native CAD-model als binnen hun huidige ontwerpprocessen. Die integratie maakt digitale continuïteit (digital thread) mogelijk; wijzigingen die tijdens het simulatiegestuurd worden aangebracht, worden onmiddellijk opgenomen in de digital thread. Het belang hiervan valt niet te onderschatten. De waarde van het native CAD-model als ‘bron van alle waarheid’ in de hele waardeketen wordt zo versterkt. Het zorgt voor consistentie door fouten te voorkomen en zorgt voor efficientie door de procescycli te verkorten. We zien dan ook een gestage groei van nieuwe klanten die investeren in deze technologieën. En, nog belangrijker, een bredere toepassing en uitbreiding bij bestaande klanten. Bedrijven profiteren van een grotere wendbaarheid omdat zij ont-

werpen snel kunnen valideren en vorderingen boeken, de kwaliteit kunnen verbeteren, de markt sneller kunnen bedienen en met meer vertrouwen kunnen ontwerpen. Ook klanten verkennen een breder gamma aan ontwerpconcepten dankzij simulatietechnologie die dure prototypes vervangt. Dit vergroot de kans om optimale producten te krijgen.

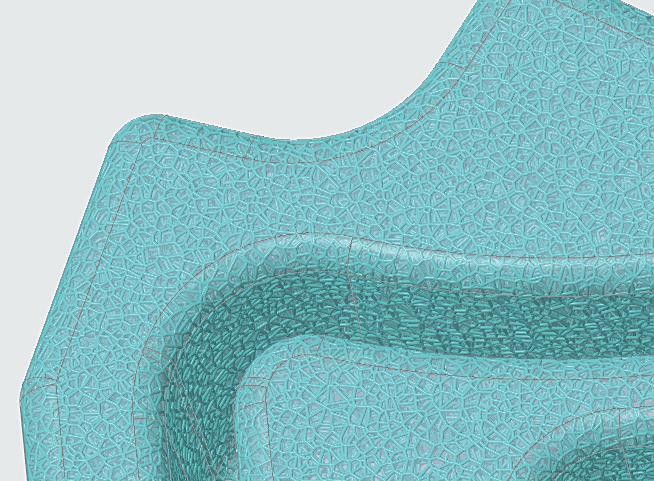

Nieuwe technologieën Nieuwe ontwerptechnologieën zoals generatief ontwerp (generative design) en additive manufacturing stimuleren innovatie op het vlak van productontwikkeling. Dankzij deze technologieën ontstaat er veel meer ruimte om bepaalde ontwerpdoelstellingen te behalen. Kortom, de mogelijkheden zijn ruimer en worden naar een hoger niveau getild. Veel grotere bedrijven zijn weliswaar bezig met experimenten en trachten deze nieuwe technologieën in hun werkstromen te integreren, maar het zijn de kleinere, wendbare bedrijven die het voortouw nemen. Generatieve ontwerpalgoritmen worden niet gehinderd door het menselijk denkproces. Gebruikers definiëren het ontwerpprobleem, en de engine genereert een reeks optimale oplossingen die vaak ondenkbaar zijn voor een mens. In een tijdsbestek van een paar uren of dagen kan de technologie bereiken dat ontwerpers weken of maanden zou kosten. En

dat staat nog los van tijd en het budget dat ze daarvoor zouden moeten krijgen om al die mogelijkheden te onderzoeken.

Betere definitie

Omdat de generatieve technologie de focus verlegt van het creëren van geometrie naar een betere definitie van het probleem, kunnen ingenieurs zich richten op wat zij het beste kunnen: engineeren. Door de technologie in de CAD-taal te verankeren, dankzij het ‘native’ CAD-model, kunnen ingenieurs generatief ontwikkelde ontwerpen opnemen in hun bestaande ontwerpen. Dit levert een wendbaar proces op dat de voordelen van parametrische CAD ten volle benut. Hierdoor wordt generatief ontwerp een drijvende kracht achter echte innovatie en geen semi-nutteloze, tijdelijke oplossing die losstaat van de rest van het proces.

Additive manufacturing

Via additive manufacturing kunnen bedrijven unieke ontwerpen ontwikkelen die met geen enkele andere fabricagetechnologie haalbaar zijn. Veel bedrijven hebben hier de afgelopen jaren me geëxperimenteerd manufacturing en dat heeft verbazingwekkende resultaten opgeleverd. Zo heeft Advanced Engineering Solutions het ontwerp voor een nieuw type warmtewisselaar van een

constructeur 01 - 2023 1 9

Een paramaterstudie op een steun met Creo Simulation Live voor realtime ontwerpbegeleiding.

>

helikopter helemaal geoptimaliseerd. Met behulp van een inwendige (gyroide) roosterstructuur die alleen met additieve technologie te maken is, is de warmtewisselaar tweemaal zo klein als het origineel maar heeft wel met vier keer zoveel koelvermogen. Dit is het soort innovatie dat steeds meer klanten ertoe aanzet ontwerpgereedschap voor additive manufacturing rechtstreeks in hun ontwerpproces te integreren.

'Native’ CAD-model

Net als bij generatief ontwerpen doorbreekt een op zichzelf staande oplossing de digital thread, waardoor ontwerpers niet de vruchten van het native CAD-model kunnen plukken veel dubbel werk ontstaat. Om echt innovatief te zijn, moeten gebruikers werken in het native CAD-model, aan de hand van technologieën die volledig zijn geïntegreerd in hun bestaande werkprocessen.

Ontwerpers willen keer op keer uiterst nauwkeurige resultaten en uitgekiende verbanden kunnen leggen tussen alle aspecten van hun ontwerp, ongeacht de oorsprong van de geometrie of de beoogde fabricagetechniek. Zonder integratie zitten ontwerpers vast aan een onderbroken keten van tools en kunnen zij niet ten volle profiteren van de voordelen en de kracht van parametrische CAD. Innovatie wordt mogelijk gemaakt door integratie. Bij echte innovatie maakt men optimaal gebruik van de beste technologie voor elke ontwerptaak, voor alle onderdelen van het ontwerp, zonder de functionele interactie tussen die verschillende onderdelen uit het oog te verliezen.

‘Digital thread’

Bedrijven zijn zich al jaren bewust van de waarde van de ‘model based enterprise’, door gebruik van het CAD-model in de hele organisatie. dit moet leiden tot ene

verhoogde doelmatigheid te verhogen en minder foutenlast door een digital thread te ‘spannen’ tussen functies én door de hele organisatie.

De meeste bedrijven blijven nog steeds vasthouden aan verschillende afzonderlijke softwaretoepassingen bij het ontwerpproces. Hierdoor wordt de keten van digitale toepassingen doorbroken. Dat komt de flexibiliteit en de doelmatigheid niet ten goede en de kan op fouten neemt alleen maar toe. Naarmate de concurrentie toeneemt en de leveringsproblemen aanhouden, moeten bedrijven manieren vinden om betere producten sneller en tegen lagere kosten op de markt te brengen. Deze bedrijven zijn zich bewust van de voordelen van die digitale continuïteit in het productontwikkelingsproces om de volledige waarde van het 3D CAD-model te benutten. Dankzij een digital thread voor het productontwikkelingsproces, hoeven er geen gegevens meer te worden uitgewisseld tussen de verschillende softwaretoepassingen. Gegevensoverdracht kost immers tijd, energie en verhoogt de kans op fouten. Gebruikers moeten de hele tijd van systeem veranderen en de digital thread wordt ‘doorgeknipt’, waardoor handmatig en gefragmenteerd werk nodig is.

'Deliverables

WAT IS DIE ‘DIGITAL THREAD’?

Een digital thread creëert een gesloten lus tussen de digitale en fysieke wereld om producten, mensen, processen en plaatsen te optimaliseren. Het is een manier om gegevens te ontsluiten – de bron van alle waarheid. Wanneer deze digitale continuïteit in de volledige waardeketen wordt toegepast, kan deze consistentie creëren en samenwerking bevorderen door verschillende functies af te stemmen op een robuuste reeks gegevens. De dataset beschikt over realtime datasynchronisatie zodat informatie beschikbaar is voor alle gebruikers upstream en downstream.

Meer dan ooit zien we dat klanten volledig associatieve deliverables creëren die zowel kunnen worden hergebruikt als makkelijk kunnen worden bijgewerkt als ontwerpen verder evolueren Een voorbeeld is het genereren van deliverables vanuit het CAD-systeem, die separate oplossingen overbodig maken. Denk bijvoorbeeld aan gereedschapbanen voor verspanende bewerkingen. Net als zoals separate oplossingen binnen het ontwerptraject, levert loskoppeling hier onnodige moeilijkheden op – zeker naarmate ontwerpen evolueren. Door dergelijke deliverables via de CAD-toepassing te genereren, kan wrijving worden voorkomen, blijven associatieve koppelingen bestaan en wordt onnodige gegevensoverdrachten vermeden. Zo zijn onderdelen sneller klaar voor productie en neemt de kans op fouten af.

SaaS

In 2023 zal naar schatting 50 procent

20 constructeur 01 - 2023

Een geoptimaliseerde warmtewisselaar, ge3dprint in metaal, met een inwendige zelfdragende gyroïde roosterstructuur, met de helft van het oorspronkelijke volume en een viermaal hogere koelcapaciteit.

van alle uitgaven voor bedrijfsapplicaties naar Software-as-a-Service-toepassingen (SaaS) gaan. Bedrijven blijven dus investeren in SaaS en de cloud. Ze verwachten dan ook van softwareleveranciers dat zij op hun beurt investeren in functionaliteit die gebruik maakt van wat SaaS en de cloud te bieden hebben. Ontwerpsoftware vormt hierop geen uitzondering. Als eerste gaat het dan over de licenties en beheer. Stel je voor dat je alle gebruikersrechten en alle software voor het volledige bedrijf kunt beheren, ongeacht de locatie, vanachter je eigen bureau via een webportaal. Voor grote ondernemingen betekent dit een aanzienlijke tijdsbesparing en vermindering van de complexiteit, terwijl er meer controle mogelijk is. Wie overstapt op SaaS krijgt bovendien automatisch en regelmatig toegang tot nieuwe mogelijkheden. Bovendien hoeft niemand zich meer zorgen te maken over het plannen van een upgrade naar een nieuwere versie.

‘Cloud-computing’

Een ander vlak waarop we aanzienlijke verbeteringen verwachten, is samenwerking. Door ontwerpsoftware te combineren met de kracht van de cloud kunnen meerdere gebruikers tegelijkertijd aan hetzelfde ontwerp werken in een gedeelde omgeving. Dit maakt het ook veel gemakkelijker om teams uit te breiden met mensen van buiten het bedrijf en om de intellectuele eigendomsrechten te beschermen.

Ook ontwerpsoftware is gebaat bij de toegang tot flexibele rekenkracht. Dankzij cloud-computing kunnen de mogelijkheden van bijvoorbeeld generatief ontwerpen drastisch worden opgeschaald. We zien bedrijven hier nu al gebruik van maken en honderden mogelijke oplossingen onderzoeken in een tijdsbestek dat vroeger net voldoende was om één ontwerp te onderzoeken.

Investeren in opleiding

De laatste trend die we zien aankomen in 2023 bestaat al lang: opleiding. We zien een heropleving in het belang van opleidingen. Meer bedrijven richten zich immers op de digital thread die door de waardeketen loopt. Bedrijven worden gedwongen 3D-modellen af te leveren

van hoge kwaliteit die onmiddellijk klaar zijn voor productie.

Door best practices in teams te bepalen en te benutten, door middel van effectieve training, worden het hergebruik van ontwerpen en de samenwerking ook doeltreffender. Ontwerpers willen bestaande ontwerpen kunnen hergebruiken omdat dit tijd en energie bespaart. Maar als de ontwerpmethodieken die zijn gebruikt om die ontwerpen te maken gebreken vertonen of onbegrijpelijk zijn voor de volgende ontwerper, dan is hergebruik aanzienlijk minder waardevol.

Tekort aan technisch talent

De andere uitdaging die meer bedrijven ertoe aanzet in opleiding te investeren, is het groeiende tekort aan technisch talent. Volgens sommige voorspellingen zullen er tegen 2030 zelfs miljoenen technici te weinig zijn. Alle bedrijven, ongeacht hun omvang, voelen het tekort nu al en hebben ingezien dat zij hun ontwerpers zo effectief mogelijk moeten inzetten. Deze concurrentie om technisch talent benadrukt ook het belang om dit talent te behouden. Ontwerpers die hun marktwaarde willen verhogen, zullen een andere baan zoeken om toegang te krijgen tot opleidingen en kwalificaties. Omgekeerd vereisen sommige bedrijven bepaalde kwalificaties om hun geloofwaardigheid te bewaken en hun betrouwbaarheid aan klanten te tonen.

Conclusie

Al deze factoren maken opleiding in 2023 dubbel zo belangrijk. Goed opgeleide ontwerpers die gedeelde processen gebruiken zullen duidelijkheid brengen, het ontwerpproces versnellen, de kwaliteit verbeteren en meer samenwerking

en innovatie stimuleren. Uiteindelijk willen bedrijven kunnen beschikken over efficiëntere, productievere technici die hoogwaardige, direct produceerbare ontwerpen afleveren die herbruikbaar en nuttig zijn in de hele waardeketen. Zij willen dat die ontwerpen tijdens het hele productontwikkelingsproces digitaal worden getest aan de hand van geintegreerde simulatietechnologie. Natuurlijk willen ze voor deze ontwerpen gebruik maken van de allernieuwste technieken voor additieve en generatieve productie. Zelfs met deze geavanceerde technologieën die diep in de CAD-omgeving zijn geïntegreerd, is een basisopleiding over de toepassing ervan verreweg de meest efficiënte weg naar volledige productiviteit. Zo beschikken technici en ontwerpers over de nodige kennis en middelen om de digitale thread intact te houden.

WWW.PTC.COM

VS VERSUS EUROPA

Kleinere bedrijven over de hele wereld zetten agressiever in op de nieuwe mogelijkheden van opkomende technologieën dan hun grotere concurrenten. Grotere Europese bedrijven blijven eerder terughoudend bij de invoering van nieuwe technologieën in de kern van ontwerp en engineering. Daarentegen zoeken ze nog steeds de grenzen op van geavanceerde fabricagemethoden. In Noord-Amerika is er wat meer evenwicht. Sommige bedrijven trachten de geavanceerde fabricageprocessen weer in eigen land door te voeren, en sommige markten zoals lucht- en ruimtevaart en defensie zullen agressief op zoek gaan naar nieuwe technologieën voor ontwerp en engineering.

constructeur 01 - 2023 21

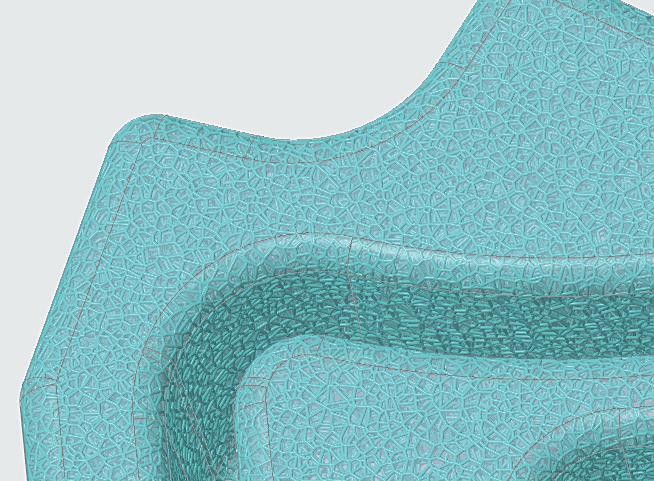

Een stochastische roosterstructuur, ontworpen met behulp van Creo additive manufacturing, levert een schuimachtig materiaal op dat ideaal is voor schoken geluidsabsorptie.

AM FOR PRODUCTION

3D-printen van eindonderdelen

EXPOSANTEN AM FOR PRODUCTION ZIEN VERSCHUIVING

Het aantal toepassingen waarvoor additive manufacturing als productietechniek wordt ingezet, groeit gestaag. Bedrijven hebben elk hun eigen redenen om voor 3D-printen te kiezen. Problemen in de toeleverketen bijvoorbeeld. Om welke andere redenen zou je additive manufacturing inzetten voor de productie van eindonderdelen? En pakken de inkopers deze nieuwe technologie goed op?

AM for Production, het nieuwe kennisevent van Mikrocentrum, brengt eind maart de volledige keten rond additive manufacturing als productietechniek in beeld. Hiermee wordt een podium geboden voor kennisdelen over hoe je 3D printen als productietechniek inzet. De toepassingen in de Nederlandse industrie lopen uiteen van een tiental tot enkele honderden stuks op jaarbasis tot series van 100.000 onderdelen. Die laatste groep komt erachter dat het wellicht slimmer is om vaker kleinere batches te bestellen. Parts on Demand heeft zo’n klant. Die hikte

AM FOR PRODUCTION

AM or Production, georganiseerd door Mikrocentrum, beleeft dit jaar op 29 maart de eerste editie. Plaats van handeling: de Brabanthallen in 's-Hertogenbosch. Exposanten laten tijdens het evenement laten zien hoe hoogwaardige eindproducten vervaardigd kunnen worden middels

3D-printen.

“Softwareontwikkelaars, machinebouwers, service providers, toeleveranciers van randapparatuur en grondstoffen: We brengen alle relevante partijen uit het gehele Benelux-ecosysteem bijeen”, aldus programmamanager Bart Kooijmans verder. Ook bestaat de gelegenheid de nodige lezingen te bezoeken van onder andere Hessel Maalderink (ASML), Neil van Es (Parts on Demand) en Rob van Loon (KMWE Precision) en Ian Gibson (Fraunhofer Innovation Platform for Advanced Manufacturing van de Universiteit Twente). Bezoeken is gratis.

AMFORPRODUCTION.NL

vroeger tegen de stap naar 3D printen aan vanwege de grote aantallen die men op jaarbasis nodig heeft. “Met 3D printen maakt het niks uit of je 100 of 1.000 stuks bestelt. Daardoor is de klant veel flexibeler, want ze kunnen nu tussen de bestellingen door het design wijzigen”, zegt Neil van Es, ceo van Parts on Demand. Het Utrechtse 3D printbedrijf heeft klanten die hun volledig spuitgietwerk hebben omgezet naar 3D printen. En dat werk gaat niet langer naar een lagelonenland gaan maar wordt in Nederland geproduceerd.

Toeleverketenproblemen

De toeleverketenproblemen sinds de eerste COVID-lockdowns en na de blokkade van het Suezkanaal hebben fabrikanten wakker geschud, hoor je op meer plaatsen in de 3D-printindustrie. “Het is pijnlijk duidelijk geworden dat er maar iets in de keten verkeerd hoeft te gaan en je moet maanden op je spullen wachten”, aldus Neil van Es. Marloes Homburg, sales en marketing manager bij MakerPoint DigitalFabrication Solutions, herkent dit beeld. Zij ziet in de aanvragen voor 3D-printers steeds vaker als reden eindonderdelen printen opduiken. Samen met het 3D-printen van tooling is dat de toepassing waar klanten uit onder andere de machinebouw het meeste aan denken. De reden: supply chain problemen. Marloes Homburg: “Ze komen steeds vaker in de problemen omdat onderdelen niet op tijd geleverd kunnen worden. De productietijden en -kosten lopen sterk op en worden

22 constructeur 01 - 2023

TEKST: FRANC COENEN BEELD: PARTS ON DEMAND

onvoorspelbaarder. Bedrijven gaan dan zoeken naar manieren om onderdelen in-house te produceren.”

De laatste maanden speelt dit veel in de machinebouw voor de voedingsindustrie, merkt ze aan de hand van het aantal vragen naar voedselveiligheid van materialen, bijvoorbeeld van fabrikanten van transprotbanden. Sommige machinebouwers halen doordat de 3D-printtechnologie voldoende ontwikkeld is, productie weer in eigen huis. “Ze zien dat hun toeleveranciers 3D-geprinte onderdelen opsturen. Waarom dan niet zelf doen?” Daarmee proberen bedrijven kosten te drukken en sneller te schakelen.

Functie-integratie en gewichtsbesparing

De problemen in de toeleverketen zijn als aanleiding voor additive manufacturing vooral sinds de coronacrisis sterk toegenomen. Dat merkt men ook bij QDP in Duiven, een toeleverancier van niet alleen 3D-printonderdelen maar ook spuitgietdelen inclusief de noodzakelijke matrijs. “De acceptatie van 3D-printen als productietechniek neemt toe”, constateert directeur-eigenaar Maick Klaassen.

“Drie jaar geleden printten we nog 70 procent prototypes en 30 procent eindonderdelen, vandaag is dat precies andersom.”

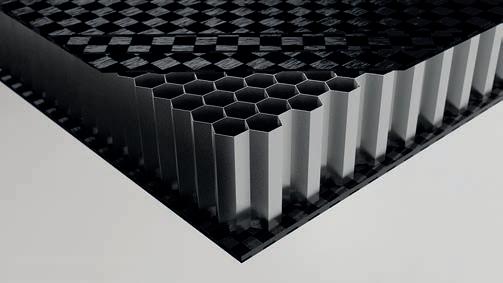

Hij ziet ook andere redenen dan supply chain problemen, bijvoorbeeld het gebruik van latticestructuren om onderdelen lichter en toch sterk te maken.

“Dan is het productieproces al bepaald; dan is er geen alternatief.” Functie-integratie is een andere reden die hij tegenkomt. Als voorbeeld geeft hij een gehoorbescherming met een inwendige ‘Tesla valve’-geometrie. “Als spuitgieter zou ik mijn vingers daar niet aan branden. Je moet dan microspuitgieten en de onderdelen daarna ultrasoon lassen of anders verbinden. Nu printen we het in één geheel.” Deze functie-integratie kan een goede reden zijn om

te gaan 3D-printen. De maakbedrijven voelen de krapte op de arbeidsmarkt.

Hoogwaardige onderdelen

Bij MakerPoint ziet Marloes Homburg nog een signaal dat duidt op toename van AM voor productiedoeleinden: de verschuiving in materiaalgebruik. Ze ziet een toename van materialen als ABS, TPU en PC maar ook een hoogwaardige kunststof als PEEK. Een AM-systeem als de miniFactory Ultra komt dan in beeld. “PEEK smelten is geen kunst, maar een maatvast, semi-kristallijn onderdeel printen is een ander verhaal. Als je een gevalideerd proces wilt, bijvoorbeeld voor onderdelen voor treinen, kom je bij de high-end machines uit.” Ook de vraag daarnaar neemt toe. Bedrijven willen bijvoorbeeld freesonderdelen vervangen door 3D-geprinte onderdelen van ultrapolymeren. “In de aanvragen die binnenkomen zien we echt een verschuiving dat

Aanvragen voor 3D-printers om eindproducten te maken komen steeds vaker binnen. >

constructeur 01 - 2023 2 3

“Met 3D-printen maakt het niks uit of je 100 of 1.000 stuks bestelt. Daardoor is de klant veel flexibeler, want ze kunnen nu tussen de bestellingen door het design wijzigen”

men ook in duurdere machines wil investeren.” Deze ontwikkeling dwingt potentiële kopers wel na te denken over de investering die ze gaan doen. Een compleet SLS-systeem van Formlabs vergt een investering van pakweg een halve ton. “Dan heb je wel een businesscase nodig.” Ze merkt eveneens dat de interesse voor 3D-metaalprinten met FFF-printers toeneemt, zelfs als dat nog extra tijd kost omdat de filamentfabrikant het sinterproces uitvoert.

“Sommige klanten kopen dit omdat ze daarmee het inkopen van CNC-freesdelen omzeilen. Ze printen zelf en hoeven geen inkooporder meer aan te maken.”

Flexibiliteit

Fabrikanten beginnen namelijk in te zien dat ze met 3D printen – al dan niet uitbesteed – flexibiliteit in huis halen. Neil van Es: “Als we 100.000 onderdelen moeten printen, ligt onze kostprijs hoger dan bij spuitgieten. Maar ze hebben wel tussen elke batch in de mogelijkheid om het ontwerp aan te passen.” Zo kunnen ze sneller reageren op feedback uit de markt, bijvoorbeeld als een klikverbinding toch niet echt lekker past. “Klanten vinden vanwege de flexibiliteit de meerprijs van 3D-printen meer dan waard.” Flexibiliteit kan ook in ‘customization’ zitten: met 3D-printen is het eenvoudig om een product aan te passen aan de klant, om ‘oneoffs’ te produceren. QDP print bijvoorbeeld handvatten voor een Spaanse fabrikant van racefietsen.

Duurzaamheid

Er is nog een argument om te gaan produceren met 3D-printen: duurzaamheid. Minder materiaalverlies. Dit gaat in de komende jaren zwaarder wegen als je de printerfabrikanten mag geloven. Neil van Es merkt dat klanten er momenteel te weinig oog voor hebben. “Ze beginnen er zelf niet over. Het zou hoger op de agenda moeten staan.” Maar hij

beseft dat veel fabrikanten moeten concurreren met bedrijven in Azië en Amerika. Dan gaat kostprijs weer een rol spelen. Dat 3D-printen materiaalbesparend is, staat voor hem buiten kijf. Parts on Demand verwerkte vorig jaar zo’n 12 ton polymeer. “Daarvan hebben we 500 kilo aan afval overgehouden.”

Integrale kostprijs

Sommige machinebouwers halen doordat de 3D-printtechnologie voldoende ontwikkeld is, productie weer in eigen huis.

Nu 3D-printen méér wordt ingezet als productietechniek, komt er meer interesse voor de technologie. De industriële technieken komen nu bovendrijven. Afgelopen jaar heeft QDP de capaciteit meer dan verdubbeld door naast de Carbon M2 printer nog de nieuwste Carbon M3-printer te plaatsen. Ook voor kanten uit de kritische automotive-industrie 3Dprint QDP regelmatig onderdelen. Maick Klaassen schrijft deze stap toe aan de ontwikkeling van zowel de AM-technologie en materialen als dat post-processing geoptimaliseerd is. “We kunnen met de Carbon printers en materialen consistent printen, met materialen die echt UV-bestendig zijn en consistent post-processen.” En dat is wat de productie van eindonderdelen volgens hem vraagt. “Klanten willen geen problemen; materialen moeten OK zijn, ook op langere termijn. Je begint nu het verschil te zien tussen de verschillende systemen en materialen. Niet alle printtechnieken zijn even stabiel. ”Daarnaast loopt QDP tegen het feit aan dat inkopers dikwijls niet naar de integrale kostprijs kijken maar naar de stuksprijs. Inkopers rekenen tooling kosten vaak niet mee. “Reken je die wel mee, dan is het 3D- geprinte onderdeel concurrerend.“

'Bredere publiek’

Hoewel hij tevreden is over hoe Parts on Demand zich ontwikkelt, merkt Neil van Es dat sommige klanten na tien jaar nog steeds koudwatervrees hebben. Een van de euvels van additive manufacturing is volgens hem dat het een verzamelnaam is voor een heleboel technieken, de ene bedoelt voor ‘form en fit proto’s’, de andere meer voor eindtoepassingen. “De industriële markt sneeuwt wel eens onder tussen alle toepassingen.” Onterecht vindt hij. “Ik hoop daarom dat AM for Production de beurs wordt waar het bredere publiek naar toe komt om te zien hoe je 3D-printen voor productiedoeleinden kunt inzetten.”

24 c onstructeur 01 - 2023

AMFORPRODUCTION.NL

Product 1

BLUSSEN IN STIJL → Brandblussers zijn een noodzakelijk onderdeel van elk gebouw, maar nogal lomp te hanteren en weinig esthetisch. De Hussechuck is niet alleen fraai om te zien maar ook uiterst praktisch in gebruik.

Brandblussers moeten gemakkelijk toegankelijk en simpel in gebruik zijn. In werkelijkheid worden ze vaak in moeilijk bereikbare hoekjes geplaatst en zijn ze onhandig te bedienen, wat de paniek en stress bij een brand nog vergroot. De Tsjechische architect en brandoverlevende Přemysl Kokeš weet dit uit eigen ervaring en herdefinieërde het ontwerp van de brandblusser volledig. Aan het gewicht valt weinig te doen, maar door de vorm en de manier van hanteren te veranderen kan de bruikbaarheid drastisch worden verbeterd. Door het apparaat om te vormen tot een cirkel als een reusachtig stuurwiel komt één hand vrij en beschermt het bovendien je lichaam als een schild.

PRAKTISCH EN STIJLVOL

Of het nu gaat om de basis Hussechuck of de overdekte Shield variant, de manier van gebruik is hetzelfde. Er is ook een korte slang bij, als je hem als een traditionele blusser moet gebruiken. Verder kan alles met één arm worden bediend,

zodat de andere arm vrij is om het ‘bluswiel’ te ondersteunen of iets anders vast te houden. Hoewel de Hussechuck al toonbaarder is dan een conventionele brandblusser, bieden de Shield en Shield Plus varianten een keur aan kleurrijke hoezen die er ook nog eens decoratieve interieurobjecten van maken. Het apparaat wordt geleverd met accessoires zoals een geïntegreerd gezichtsmasker, hitteschild, lamp, branddeken en EHBO-kit. Het ontwerp verwierf een iF Design Gold Award 2022.

Vaktijdschrift voor productontwikkelaars over product en service design. www.productmagazine.nl EEN UITGAVE VAN MYbusinessmedia www.mybusinessmedia.nl UITGEVER Arjan Stoeten HOOFD- & EINDREDACTIE Walter Wijnhoven, 06 -14753643 redactie.product@mybusinessmedia.nl ONTWERP & OPMAAK DRAWSWORDS, Amsterdam www.drawswords.studio

25 → HUSSECHUCK 26–27 → ÉÉNPITTER 28 → SIGNAAL

JAARGANG 31, 2023 25

TEKST Walter Wijnhoven BEELD Amplla

BR A N D ! BR A N D ! B R A N D !

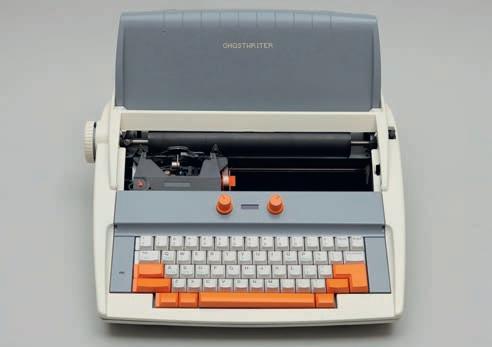

DE ÉÉNPITTER: CHRIS KABEL → Nederland telt vele ontwerpbureaus, maar er zijn ook ontwerpers die ‘voor zichzelf’ werken. Zoals Chris Kabel.

DE ONGELOOFLIJK TAAL

R IJK E DER

D I N G EN

labels en design galeries. Daarnaast werk ik geregeld aan grootschaliger projecten samen met architecten en woningbouwcorporaties, meestal geveltoepassingen; o.a. voor scholen, bedrijfsgebouwen en woningen. Als ik tijd over heb werk ik aan dingen of ideeën waar (nog) geen klant voor is en die ik wil uitproberen.

WW Wat vind je het belangrijkste aan een ontwerp?

CK Dat het vernieuwend is en kan verwonderen.

WW Welke rol speelt esthetiek in je ontwerpen?

WW Welke opleiding(en) heb je gedaan?

CK Na een jaar scheikunde aan de UVA in Amsterdam en een jaar Industrial Design Engineering op de TU Delft was ik op de toenmalige Academie voor Industriële Vormgeving in Eindhoven, nu Design Academy, helemaal op m’n plaats.

WW Wanneer ben je voor jezelf begonnen?

CK Direct na mijn afstuderen in 2001. In het begin maakte ik maquettes bij Vincent de Rijk voor OMA en MVRDV om geld bij te verdienen.

WW Waar is je werkplek?

CK In Rotterdam-West heb ik een voormalige kantine en werkplaats van de gemeentereiniging met parkeerplaats omgebouwd tot kantoor, atelier en tuin. Ik heb bomen geplant en een terras van stelconplaten aangelegd. In de zomer kan buiten worden gewerkt. Er lopen egels rond, midden in Rotterdam.

WW Wat doe je precies?

CK Ik ontwerp gebruiksvoorwerpen en meubels voor design

CK Die vloeit op een vanzelfsprekende manier voort uit alle andere beslissingen. Ik probeer eerder slim dan stylish te zijn. Een vliegtuig is mooi omdat het voldoet aan bepaalde natuurkundige wetten. Een maanlander is een wonderlijk prachtig ding omdat het zoveel mogelijk techniek met zo min mogelijk gewicht moet combineren. De logica van een simpele fiets — niet zo’n elektrisch ‘door-gestyled’ gedrocht — is prachtig, of de simpele eenvoud van een Chinees porseleinen theekopje.

TEKST Walter Wijnhoven

BEELD Chris Kabel

TEKST Walter Wijnhoven

BEELD Chris Kabel

B i n derklinker F l a m e s K a n d e l a a r o p g a s PRODUCT 1, 2023 26 DE ÉÉNPITTER

WW Je doceert ook?

CK Ik ben professor aan de Hochschule für Gestaltung in Karlsruhe. Met mijn studenten onderzoek ik nu welke rol Augmented Reality kan spelen voor product design.

WW Welke samenwerkingen ben je aangegaan?

CK Ontelbare… Een mooie samenwerking is die met Doornekamp Woodspecials, zij maken de Wood Ring bank voor Galerie kreo in Parijs. Een ronde bank die bestaat uit een houten balk van 10 meter lang die in 90 trapeziumvormige stukken is gezaagd. Die mannen zijn echte ‘houthelden’, geen project is hen te groot of ingewikkeld.

WW Waar zijn je ontwerpen te zien / in welke collecties opgenomen?

CK In april zijn er tijdens de Salone del Mobile in Milaan drie projecten te zien. Een grote lounge achtige stoel voor Fatboy, twee lampen bij Euroluce (tweejaarlijkse beurs voor verlichting), en het Nederlandse label Droog Design heeft een overzichtsshow in Triennale met daarin enkele van mijn ontwerpen. In Haarlem kun je de Binderklinker baksteen bewonderen in het Rozenprieel. In Amsterdam de gevel Here Comes the Sun op het Metis Montessori Lyceum en de Bent gevel in de Warmoesstraat. Werken van mij zijn o.a. opgenomen in collecties van het MoMA in New York, Stedelijk Museum Amsterdam en Hangaram Design Museum Seoul.

WW Welke awards heeft je werk gekregen?

CK O.a. enkele Red Dot Design Awards, de New Material Award, een Wallpaper design Award.

WW Wat zijn ontwerpen waar je het meest trots op bent?

CK De Wood Ring bank, de Flames kandelaar en een van mijn laatste ontwerpen: de Nodes ladder voor Galerie kreo. Een ladder van bamboe waarbij de treden het ritme van de knopen in de bamboe stam volgen. Waanzinnig mooi uitgevoerd door houtbewerker Rutger Graas uit Amsterdam.

WW Wat is je laatste gerealiseerde ontwerp?

CK 3P3C, dat staat voor ‘3 planks 3 cuts’. Voor een galerie in Toronto, Canada. Een stoel bestaand uit drie planken die op een slimme manier gezaagd en aan elkaar bevestigd zijn. Die heb ik zelf in mijn werkplaats gemaakt.

WW Waar werk je op dit moment aan?

CK Een kandelaar van gedraaid metaaldraad voor een Deens design label, een aantal interventies bij de entree van een woningcomplex van woningbouwcorporatie

Ymere in Haarlem, een vazencollectie voor een galerie in Parijs, buitenmeubels van geëxtrudeerd keramiek voor het Nederlandse label Weltevree en een experimenteel onderzoek in Zwitserland naar nieuwe meubeltoepassingen voor gecomprimeerd cellulosespons.

WW Wie is je favoriete designer/ontwerper?

CK The unknown craftsman :D

WW Wat zou je weleens willen (her)ontwerpen?

CK Een lantaarnpaal. De grootste lamp die er is en ze staan overal, haha. Er is nu met LED techniek zoveel spannends te doen. Door ontwikkelingen in techniek en productie worden bestaande producten telkens opnieuw bevraagd. Ik vind het geweldig daar een rol in te mogen spelen.

WW Waarom is jouw vak zo leuk?