Meer dan 200 ton plastic uit Stille Oceaan Na de winterstop heeft The Ocean Cleanup in maart ‘System 002/B’ de Stille Oceaan weer opgestuurd. Begin april is hiermee 6260 kg plastic uit 'The Great Pacific Garbage Patch’ gehaald en is de kaap van de 200.000 kg aan opgevist plastic gerond. Elke 'vangst’ wordt, voor de sceptici, geverifieerd door DNV. Dit gebeurt om de zes weken als de schepen de haven binnenlopen voor een nieuwe bemanning.

Inmiddels wordt hard gewerkt aan ‘System 03’ dat met vangarmen met een totale lengte van 2500 meter driemaal groter is dan het huidige. Doel van dit grotere systeem is de prijs per opgeviste kilogram dusdanig terug te brengen dat opvissen van al het plastic ook rendabel wordt. De kosten liggen vooral in de exploitatie van de offshore-schepen en het heen-en- weer varen. In de nieuwe opzet wordt daarom een derde vaartuig ingezet om onder andere het plastic aan land te brengen. In de tussentijd kan dan rustig worden doorgevist.

Becijferd is dat 10 van de nieuwe systemen voldoende zijn om de vijf plastic soeplocaties op te ruimen. Met het vorige systeem zou je alleen al voor het opruimen van het plastic in de Stille Oceaan pakweg 50 van dergelijke systemen nodig hebben. Vandaar dat in de nieuwe systeemaanduiding ook een nulletje is geschrapt.

theoceancleanup.com

Kunststof en Rubber

Uitgever: Arjan Stoeten

Redactie: Robin Zander Tel. +31 6 222 080 34 r.zander@mybusinessmedia.nl

Maartje Henket Tel. +31 570 504 302 m.henket@mybusinessmedia.nl

Kasper Weigand Tel. +31 570 504 374 k.weigand@mybusinessmedia.nl

Webredactie: Jorine van Knippenberg j.knippenberg@mybusinessmedia.nl

Redactieadres: Postbus 58, 7400 AB Deventer redactie.kunststofenrubber@mybusinessmedia.nl www.kunststofenrubber.nl

Advertentieverkoop:

Cobie te Nijenhuis Tel. +31 6 833 320 45 c.tenijenhuis@mybusinessmedia.nl

Alle advertentiecontracten worden afgesloten conform de Regelen voor het Advertentiewezen gedeponeerd bij de rechtbanken in Nederland.

Abonnementenadministratie

Abonnementen, bezorging en of adreswijzigingen: MYbusinessmedia Holding bv, abonnementen

Kunststof & Rubber, Postbus 58, 7400 AB Deventer Tel. +31 570 504 325 klantenservice@mybusinessmedia.nl

Abonnementstarieven

Jaarabonnement Nederland: € 275,-*

Jaarabonnement buitenland: € 299,-*

Proefabonnement (drie edities): € 29,50*

KIVI-leden: 45% korting

Studentenabonnement: € 50,00* (inschrijvingsbewijs verplicht)

* Prijzen zijn exclusief 9% BTW

Jaarabonnement geldt tot wederopzegging. Beëindiging van het abonnement kan schriftelijk en telefonisch (+31 570 504325) gebeuren, uiterlijk drie maanden voor het einde van de abonnementsperiode; nadien vindt automatisch verlenging plaats.

Druk: Drukkerij Roelofs, Enschede

Opmaak: Bureau OMA, www.bureauoma.nl

Hoewel de informatie gepubliceerd in deze uitgave zorgvuldig is uitgezocht en waar mogelijk gecontroleerd, sluiten de uitgever en de redactie uitdrukkelijk iedere aansprakelijkheid uit voor eventuele onjuistheden en/of onvolledigheid van de verstrekte gegevens.

MYbusinessmedia legt uw gegevens vast voor de uitvoering van de abonnementenovereenkomst.

Uw gegevens kunnen door MYbusinessmedia of zorgvuldig geselecteerde derden worden gebruikt om u te informeren over relevante producten. Indien u hiertegen bezwaar hebt kunt u contact opnemen met de uitgever.

Bij de cover: Ook koolstofvezelcomposiet kan een rol spelen als het gaat om een actuele maatschappelijke thema's als energiebesparing in de industrie. Meer op pagina 24.

De Kunststof en Rubber nieuwsbrief brengt u wekelijks (en gratis) op de hoogte van allerlei ins en outs uit de sector. Bedrijfsnieuws, materialen, machines, toepassingen, prijzen, vacature en human interest.

Aanmelden kan via www.kunststofenrubber.nl/ nieuwsbrief

Ik kreeg onlangs een berichtje van Trofimov Alexander Vladimirovich. Wie kent hem niet? Dat vraag ik omdat ik vast niet de enige ben die hij heeft benaderd met een geweldig aanbod. Het briefhoofd van het schriftelijk aanbod – ook pdfje – en de rest van de tekst had hij gelukkig wel ‘vertaald’ van Cyrllisch schrift naar een alfabet waarmee ik wel uit de voeten kan. Anders had ik niet geweten wat onze man in Moskou probeert te slijten. En wat heeft onze Trofimov dan wel te bieden namens een of andere verkoper/raffinaderij? Nou, onder andere 400.000 ton diesel en LPG op maandbasis. Of 5 miljoen vaten ‘Eastern Siberia Pacific Ocean’ – ESPO voor de kenners – per maand. Kerosine heeft hij trouwens ook en voor ureummeststoffen draaien ze bij Neft-Aktiv de hand eveneens niet om.

Maar ik denk dat hij toch de boel probeert te flessen. Het bedrijf bestaat overigens wel echt en het adres in Moskou klopt ook. Maar als je als mogelijke havens om de boel over te slaan onder andere Rotterdam en Houston noemt, wordt het twijfelachtig. Of niet? Complot, samenzwering? Vraag en aanbod?

Nu heb ik van dat laatste spel altijd weinig begrepen. Want als de vraag nu toeneemt waarom moet de prijs dan altijd stijgen? Ook als er geen écht tekort is? En dan denk ik aan bijvoorbeeld aardgas. Natuurlijk kan het zijn dat je op een machine langer moet wachten omdat bijvoorbeeld besturingscomponenten niet leverbaar zijn. En je niet kan profiteren van die gestegen vraag. Want die maakt die producten duurder toch? Of is het dat je alleen maar ‘meer geld’ misloopt? En blijft die gestegen vraag eigenlijk lang voortduren? Koop je alleen daarvoor een machine?

Gelukkig ontbreekt enige vorm van logica in de economie – of bij mij – en is elke visie net zoveel waard als de andere. Ik sprak recent een dame die samen met haar broer een familiebedrijf bestiert. Zij noemde alle leveringsproblemen in de industrie vanwege ontbrekende componenten een ‘tekort in overvloed’. Maakt dat alles dan duurder of goedkoper?

Robin Zander, redactie r.zander@mybusinessmedia.nl

De NRK en PlasticsEurope Nederland organiseren elke twee jaar de Rethink Awards en roepen op mee te doen en hun innovaties in de spotlights te zetten. Laat samen met andere ondernemers zien dat producten van rubber en kunststof van grote waarde zijn voor maatschappij en ons ecosysteem en ook uitstekend passen binnen de circulaire economie. De inschrijving staat open voor leden van de NRK en Plastics Europe die innoveren op het gebied van duurzaamheid en bijdragen aan de circulaire economie en de veiligheid en het comfort van gebruikers. Denk bijvoorbeeld aan de inzet van recyclaat, de toepassing van biobased kunststof, het leveren van hernieuwbare grondstoffen, producten die herhaaldelijk kunnen worden gebruikt of juist heel goed kunnen worden gerecycled of gerepareerd.

Wie met zijn product of initiatief bijdraagt aan één of meer van de vijf Re’s van Rethink – REduce, REuse, REcycle, REnew en REdesign – maakt kans op de award. In totaal dingen negen genomineerde bedrijven mee naar de prijzen in drie categorieen. De winnaars ontvangen de Rethinktrofee, een oorkonde op naam en veel aandacht in de (vak)media.

Vul op de website van Rethink Plastics het aanmeldingsformulier in. Een vakjury met belangrijke stakeholders uit de rubber- en kunststofindustrie zal alle inzendingen in behandeling nemen en de genomineerden bepalen. De genomineerde bedrijven worden uitgenodigd voor de feestelijke uitreiking op woensdag 20 september 2023 op de Kunststoffenbeurs in Den Bosch.

In totaal zijn er vier prijzen te verdelen: op de beurs kan het publiek stemmen op de nominaties en bepaalt zo wie de winnaar van de Publieksprijs wordt.

Schrijf je in op www.rethinkplastics.nl

Investeer in chemische recycling Fabrikanten, verwerkers en gebruikers van plastic producten of verpakkingen van plastic in alle sectoren willen de levering en het gebruik van gerecycled plastic aan-

Er gebeurt veel branche breed: opleidingen, bijeenkomsten, bedrijfsbezoeken, noem maar op. Aan alles deelnemen gaat niet, maar alles overslaan is ook geen optie. Op deze pagina meldt Harold de Graaf van NRK nieuwsfeiten over actuele onderwerpen.

www.nrk.nl

zienlijk verhogen. Hoewel mechanische recycling de voorkeurskeuze moet blijven, zijn er meer investeringen in alle technologieën nodig om meer materiaal te kunnen recyclen, inclusief chemische recycling voor plastic afval dat niet geschikt is voor mechanische recycling.

Om ervoor te zorgen dat chemische recycling slaagt en op grote schaal beschikbaar is, moeten we dringend investeren in deze technologieën. Daarom heeft een groep van 31 Europese koepels, die belangrijke marktsectoren vertegenwoordigen in de Europese plastic waardeketen, een gezamenlijke brief uitgegeven waarin zij de Europese Commissie en de lidstaten oproepen om in 2023 EU-geharmoniseerde berekeningsregels voor gerecyclede materiaal aan te nemen, met behulp van massabalansberekeningen.

Lees de volledige brief aan de Europese Commissie via nrk.nl/nieuws.

Biobased Circular

NRK, NRK PVT , 20 lidbedrijven en andere NGO's, overheden, 125 andere bedrijven en kennisinstellingen hebben onlangs hun steun uitgesproken voor het Nationaal Groeifondsvoorstel Biobased Circular. Het Groeifondsvoorstel BioBased Circular maakt de weg vrij om in Nederland over te schakelen op het gebruik van klimaatneutrale materialen. In de komende acht jaar worden nieuwe productieketens ontwikkeld voor onder andere plastics, kunststoffen en bouwmaterialen die minstens zo concurrerend zijn als de huidige, maar met een natuurlijke materialenkringloop die CO2neutraal is.

topsectoragrifood.nl/biobased-circular

Blijf altijd op de hoogte van het laatste nieuws uit de branche via de LinkedIn pagina van de NRK.

www.linkedin.com/company/ nrk-nederlandse-rubber-en-kunststofindustrie-/

Vooral dankzij zelfopgewekte zonneenergie, is de CO2-equivalent van het postindustrieel maalgoed van het Duitse Krall tot 95 procent lager dan virgin.

Het Duitse Krall Kunststoff-Recycling heeft de officiële bevestiging dat het CO2equivalent van hun post-industrieel PMMA, PET- en PC-maalgoed tot 95 procent lager ligt dan dat van ‘virgin’ materiaal. Dat is vooral te danken aan de grote hoeveelheid zonne-energie die het bedrijf zelf opwekt. De berekening van de CO2-balans zijn uitgevoerd door een erkende externe instantie volgens de internationale normen DIN

EN ISO 14040 / 14044 voor levenscyclusanalyses en DIN EN ISO 14067 over de ‘carbon footprint’ van producten. www.kunststoff-recycling.de

De RecycleReady Technology van Dow is de eerste compatibilisator die een recyclebaarheidsgoedkeuring heeft gekregen. De verpakkingstechnologie blijkt volledig compatibel te zijn met de Europese recyclingstroom van flexibel polyethyleen (PE). RecycleReady is een PE-gecoëxtrudeerde film die EVOH bevat. Tevens bevat de folie de compatibilisator RETAIN 3000, die als bijkomend voordeel heeft dat de vergelingseffecten als gevolg van de afbraak van EVOH worden beperkt. De technologie is geëvalueerd volgens de RecyClass

Recyclability Evaluation Protocols en uitgevoerd door AIMPLAS. Wordt de hoeveelheid EVOH beperkt tot 4,75 procent en de hoeveelheid compatibilisator tot 2,25 procent, dan is de technologie volledig compatibel met zowel natuurlijke als de gekleurde flexibele PE-recyclingtechnologieën.

Gerecycled materiaal met maximaal 25 procent folie met RecycleReadytechnologie kan worden gebruikt in hoogwaardige toepassingen zoals geblazen PE-folies.

recyclass.eu

Neste heeft met succes de tweede reeks proefruns afgerond voor de verwerking van vloeibaar gemaakt plastic afval in de raffinaderij in Porvoo Finland. Het doel van de proefruns is het bedrijf meer inzicht te geven in hoe verschillende soorten plastic afval zich gedragen in de raffinageprocessen tijdens chemische recycling. Het eindproduct van de proefruns – Neste RE, , een drop-in petrochemische grondstof – wordt door de partners van Neste omgezet in nieuwe kunststoffen. De verwerking maakt deel uit van Neste's strategie om chemische recycling te bevorderen en bij te dragen aan een circulaire economie voor polymeren. Sinds de eerste proefrun in 2020 is nu in totaal bijna 3.000 ton vloeibaar gemaakt plastic afval verwerkt. In Porvoo wil Neste uiteindelijk capaciteit bouwen voor 400.000 ton per jaar.

www.neste.nl

Met omzet van 1,7 miljard euro heeft ENGEL in het boekjaar 2022/23, geëindigd in maart, de hoogste omzet ooit behaald –een stijging van 13 procent in vergelijking met het voorgaande boekjaar. Vooral de bedrijfssegmenten Automotive, Medical, Packaging en Technical Moulding zijn verantwoordelijk voor de omzetgroei. In Noord-Amerika en Europa bleek en bleef bijvoorbeeld de vraag naar producten voor de diabetesbehandeling hoog en aanleiding tot de nodige investeringsbereidheid. In Europa droeg ook de trend richting naar duurzame verpakkingsconcepten bij. Maar de automobielindustrie in vooral Noord- en Zuid-Amerika en Azië fungeerde als belangrijkste motor achter het succes. www.engelglobal.com

De jaarlijkse conferentie van de European Plastics Converters (EuPC) A Circular Future with Plastics wordt georganiseerd in samenwerking met Polyvia en Plastics Europe.

Datum: 23 en 24 mei 2023

Plaats: Lyon, Frankrijk www.circularfuturewithplastics.eu

De European Carbon Black Summit brengt de belangrijkste belanghebbenden uit de industrie samen om de huidige uitdagingen en toekomstige kansen binnen de carbon black industrie te bespreken.

Datum: 14 en 15 juni 2023

Plaats: Frankfurt, Duitsland tinyurl.com/carbonblacksummit2023

MES 2023 (Materials, Eurofinish en Surface) is een informeel event van Mikrocentrum, VOM en ION rondom materialen en oppervlaktetechnieken, waar kennisdeling, inspirerende demo’s en netwerken centraal staan. Ook biedt MES 2023 een gevarieerd congresprogramma om je te verdiepen in actuele topics en uitdagingen.

Datum: 15 juni 2023

Plaats: Veldhoven

www.mes.vom.be

Wat betekenen microplastics voor ons milieu en onze gezondheid en hoe kunnen we microplastics van verpakkingen voorkomen? Tijdens dit event worden inzichten gegeven in de stand van zaken rondom microplastics door verpakkingen en de rol van innovatieve biobased materialen die zowel recyclebaar als biodegradable kunnen zijn zonder langdurige achterlating van microplastics voor volgende generaties.

Datum: 6 juli

Stefan Engleder, ceo van de ENGEL-groep, mocht melden dat de omzet van het concern tot een recordhoogte van 1,7 miljard is gestegen in het net afgelopen boekjaar.

Plaats: Amsterdam

www.greenserendipity.nl/events/ workshops

De tweede editie van Maakindustrie Expo (MIX) is op woensdag 10 en donderdag 11 mei 2023 in Evenementenhal Hardenberg. Beursorganisator Easyfairs maakt details bekend voor 2023, zoals de onthulling van meerdere nieuwe deelnemers, de onderdelen van het kennisprogramma en de verschillende ‘experiences’.

Na de succesvolle lancering van Maakindustrie Expo in 2022, is beursorganisator Easyfairs dit jaar voornemens om de vakbeurs uit te breiden naar vier hallen met meer dan 100 exposanten. Inmiddels staat de teller al op bijna 100 deelnemers, waaronder nieuwe namen als ZEISS Group, Bystronic Benelux, Stevast Techniek en Apparatenfabriek ARA. Ook meerdere exposanten van vorig jaar zijn er in 2023 weer bij, zoals Masevon, Brunink Technology, PM en IJssel Technologie. “De beurs staat er goed voor en ook de vooruitzichten zijn positief. Als bezoeker vind je in mei exposanten die jou in elke stap van het proces kunnen ondersteunen: van het ontwerpen van een prototype tot het optimaliseren van de productie”, zegt Jeffry Plaggenmarsch namens de beursorganisatie.

Kennisprogramma breidt uit “Kennis opdoen is een belangrijke thema op Maakindustrie Expo. Wij willen ondernemers hel-

pen hun bedrijf klaar te stomen voor de toekomst, maar ook de techneuten te helpen om hun dagelijkse werkzaamheden efficiënter in te richten”, aldus Plaggenmarsch. “Bovendien speelt er veel op het gebied van flexibeler produceren. Ook blijft het tekort aan personeel en schaarste aan grondstoffen een uitdaging. Het is belangrijk om bij te blijven in deze snel veranderende wereld. Kennis opdoen is een must, net als het delen van ervaringen. Daarom is een platform als Maakindustrie Expo waar theorie en praktijk samenkomen van essentieel belang.”

Koninklijke Metaalunie en Teqnow verzorgen een groot deel van het kennisprogramma met een zestal lezingen over actuele thema’s, zoals:

• effectief werkvoorbereiden;

• de weg naar snel en winstgevend robotiseren

• hoe werkt een productconfigurator?

Aan het woord komt onder meer Rard Metz, hij is programmamanager en adviseur van Teqnow en al jaren actief in de sector. Ook is er in samenwerking met TNO een avondprogramma op woensdag 10 mei om 18.00 en 19.00 uur. TNO is een onafhankelijke organisatie gericht op innovatie toepassen in de praktijk.

TNO geeft dan een sessie over het thema ‘10x klaar voor industry 4.0’.

Ook via livestream Bezoekers komen voor kennis en inspiratie naar

Maakindustrie Expo en de organisatie krijgt veel aanvragen binnen van exposanten om een klantcase te presenteren. Daarom is het idee ontstaan om uit te breiden met een extra kennisstudio. Maakindustrie

Expo geeft exposanten de kans om een tijdslot te reserveren in de Exposanten Studio. Het programma is ingevuld door IJssel Technologie, De Nieuwe Zaak, Binder 3D, Hollander Techniek en EKB met thema’s zoals De slimme en duurzame fabriek, een vliegende start met 3D-printen en digital twin kan de bezoeker z’n hart ophalen.

Het kennisprogramma met actuele thema’s is ook via een livestream te volgen en opnames worden achteraf gedeeld via de website en LinkedIn. Meer informatie is te vinden op Maakindusrtie Expo-website.

De bezoeker van Maakindustrie Expo is op zoek naar kennis en inspiratie. “Als bezoeker vind je exposanten die jou in elke stap van het proces kunnen ondersteunen. Van het ontwerpen van een prototype tot het optimaliseren van een productielijn. Deze editie halen we verschillende experiences naar de beurs om beleving toe te voegen aan het concept”, zegt Jeffry Plaggenmarsch namens Maakindustrie Expo.

Exposanten zoals WeCobot, Valk Welding en Hagoort Group laten zien hoe technologie ingezet kan worden om productieprocessen efficiënter in te richten.

Plaggenmarsch: “De Cobot Experience heeft een mooie, centrale plek op de beursvloer in Hal 4 gekregen. Van vorig jaar weten we dat hier veel gebeurd en in trek is bij bezoekers.”

Binder3D, proeftuin voor industrieel 3D printen, vertegenwoordigt met vier partners een 3D Experience op Maakindustrie Expo. Met verschillende 3D printers laten zij printtechnieken zien. Citoforma is bijvoorbeeld gespecialiseerd op het gebied van printen met

Openingstijden: woensdag 10 mei 2023, 13:00-21:00 uur donderdag 11 mei 2023, 13:00-21:00 uur

Toegang: Meld je voor gratis toegang aan via de website.

Smart Badge: Tijdens je beursbezoek verzamel je informatie met je Smart Badge die je bij binnenkomst ontvangt. Na afloop van het bezoek ontvang je de volgende dag alle informatie van de gescande stands in de mailbox.

Met de auto: Rondom Evenementenhal Hardenberg zijn 5.000 parkeerplaatsen, waar jij gratis kunt parkeren.

Met het OV: De kern Hardenberg ligt aan de treinverbinding tussen Zwolle en Emmen. De actuele reistijden vind je op www.ns.nl. Verschillende bussen stoppen bij bushalte De Nieuwe Haven, op 2 minuten loopafstand van Evenementenhal Hardenberg.

www.mixnoordoost.nl

harsen en Fiberneering is ervaren op het gebied van grote modellen. Ook kan de bezoeker materiaal meenemen en uitproberen of dit geschikt is voor 3D-printen. Studenten van NHL Stenden gaan op de beurs aan de slag met allerlei vraagstukken. Verder geeft Binder3D samen met Citoforma een kennissessie in de Exposanten Studio over ‘Hoe 3D printen in jouw maakbedrijf van waarde kan zijn’.

Een digitale innovatiehub voor industrieel toegepaste Augmented en Virtual Reality komt naar Maakindustrie Expo. Deze hub stimuleert samenwerking en innovatie tussen bedrijven, overheid en kennisinstellingen. De bezoeker kan bijvoorbeeld een technische training volgen met een VR bril. Bovendien kunnen bezoekers een virtuele rondleiding krijgen in Connec2. Dit platform geeft de bezoeker inzicht hoe andere bedrijven op dit moment al oplossingen toepassen.

De materialententoonstelling op Maakindustrie Expo staat vol van materiaalinspiratie. Material District presenteert hier de laatste ontwikkelingen op materiaalgebied. Material District is het platform op het gebied van innovatieve materialen waarbij ingezet wordt op een circulaire economie. Welke materialen dragen bijvoorbeeld bij aan een gezonde leefomgeving?

Antwoord op deze vraag en meer vinden bezoekers op Maakindustrie Expo. www.mixnoordoost.nl

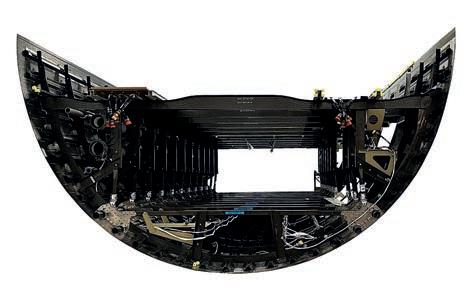

Begin februari is als onderdeel van Clean SKY 2 STUNNING-project de onderste helft opgeleverd van de Thermoplastic MultiFunctional Fuselage Demonstrator (MFFD). De MFFD is een sectie van een vliegtuigromp en is voor zover bekend een van de grootste thermoplastische composiet samenstellingen in de wereld.

Inhet kader van het Clean Sky 2-initiatief van de EU zoekt de lucht- en ruimtevaartindustrie naar een aanvliegroute richting duurzaamheid. Met de MFFD moet worden aangetoond hoe het gebruik van thermoplastische composieten daar een belangrijke rol kunnen spelen. Hoe? Door te laten zien dat met de hulp van thermoplastisch composietmateriaal vliegtuigen kunnen worden gebouwd met dezelfde sterkte en duurzaamheid als de huidige aluminium exemplaren. Tegelijkertijd verlaagt het materiaal de terugkerende kosten voor de productie van de romp drastisch en dat geldt ook voor de totale massa van het toestel en de daaruit voortvloeiende emissies.

De onderste helft van de MFFD, die een lengte heeft van 8 m en een diameter van 4 m, is gemaakt door GKN Fokker, TU Delft, SAM|XL en Koninklijke NLR, die dit het STUNNING-project hebben genoemd. Het MFFD-project wordt geleid door Airbus. De baanbrekende vliegtuigconstructie bestaat uit meer dan 400 thermoplastische vezelversterkte onderdelen, evenals duizenden puntlassen en honderden meters doorlopende lassen. De onderste helft van de romp zal bij Fraunhofer IFAM in Stade worden samengevoegd met

de bovenste helft, gemaakt door het Duitse lucht- en ruimtevaartinstituut DLR in Augsburg.

Huidmodule

Het STUNNING-project is gestart in 2017 met GKN Fokker als verantwoordelijke partij voor de samenbouw van het rompdeel, dat bestaat uit een huidmodule en een vloerrastermodule. De huid van de module is door NLR is gemaakt met behulp van Automatic Fiber Placement. Vanwege de omvang van de uiteindelijke huid is deze in twee segmenten van 90° gelegd. Na de lay-up is de volgende stap het consolideren en samenvoegen van de twee segmenten tot een 180° graden segment. Hiervoor is een hele grote autoclaaf nodig om de beide segmenten in te kunnen opstellen en ze te verhitten om ze samen te voegen. Omdat een dergelijke autoclaaf in Nederland ontbreekt, is dat Duitsland uitgevoerd en zijn beide segmenten in een consolidatieproces tot een naadloos geheel samengevoegd. In de huidmodule zijn verder 38 rechte verstijvers van Xelis gemaakt door middel van een continu persproces verwerkt – sommige hiervan zijn door Koninklijke NLR in vorm zijn gebogen, 208 gespuitgiete clips, geproduceerd door het ECO-CLIP-consortium, en samenbouwdelen van de frames.

STUNNING – de onderste rompmodule voor de Multi-Functional Fuselage Demonstrator, het grootste enkelvoudige thermoplastische stuk dat ooit ter wereld is gemaakt. (Foto: Koninklijke NLR)

Bij het naadloos samenvoegen van de twee onderste segmentdelen tot een geheel In het consolidatieproces, komen ook de voordelen van het gebruik van thermoplastisch materiaal ten opzichte van een themoharder naar voren. Thermoplasten kan je tijdens het fabricage- en assemblageproces namelijk meerdere malen verhitten. Om verschillende thermoplastische onderdelen met elkaar te verbinden, hoef je het materiaal alleen maar te verhitten om het aan elkaar te lassen. Deze eigenschap betekent ook dat flink kan worden bespaard op de honderdduizenden bevestigingsmiddelen die een conventionele vliegtuig bij elkaar houden. Dit draagt weer bij aan het verlagen van de totale massa van het vliegtuig. Bovendien zijn thermoplasten iets lichter dan thermoharders omdat het een taaier matrixmateriaal is en beter bestand tegen impactschade.

Vloerroostermodule

De vloerroostermodule omvat samenbouwdelen voor vloerbalken. De vloerbalken voor de passagiersvloer zijn ook gemaakt met behulp van automatische vezelplaatsing. Zowel de samenbouwdelen van de frames als van de vloerbalken zijn gemaakt door GKN Fokker. Het vloerrooster is voor de samenbouw met de huidmodule volledig voorzien van diverse systemen.

Arnt Offringa, director Global Technology Center NL van GKN Aerospace: “Dit baanbrekende project heeft ons begrip aanzienlijk verbeterd en de ontwikkeling van thermoplastische technologieën voor grote en complexe vliegtuigonderdelen versneld. Het heeft het potentieel aangetoond voor toepassing op industriële schaal van robotlassen bij de assemblage van thermoplastische vliegtuigconstructies. Samenwerkingsprojecten zoals deze zullen van vitaal belang zijn, omdat we de grenzen van technologie blijven verleggen om onze duurzaamheidsdoelstellingen te halen.”

"De onderste huid van de MFFD, het grootste voor ons bekende enkelvoudige thermoplastische stuk dat ooit ter wereld is gemaakt, stelde ons in staat thermische

Bij de productie van de huid is gebruikgemaakt van Automatic Fiber Placement (Foto: Koninklijk NLR).

en positioneringseffecten te onderzoeken tijdens de productie van complexe thermoplastische onderdelen”, vult NLR-projectmanager Johan Kos aan.

“Daarnaast profiteert de samenwerking met GKN Fokker Aerostructures, GKN Fokker Elmo en Airbus van het verder ontwikkelen van de NLR-kennis van andere relevante constructie- en systeemtechnologieen, zoals het inductielassen van thermoplastische onderdelen, zowel experimenteel als met simulatie.

De NLR-bijdrage en kennisopbouw wordt gerealiseerd door meerdere afdelingen van ons onderzoeksinstituut en draagt bij aan het ontwikkelen van betaalbare en toepasbare technologie voor de Nederlandse maakindustrie ter verduurzaming van de civiele luchtvaart.”

MEER EFFICIËNTIE

MEER ALTERNATIEVEN

MEER ERVARING

MEER KNOW-HOW

MEER MODULARITEIT

MEER INDIVIDUALITEIT

MEER OPLOSSINGEN

Meercomponenten spuitgieten: op dat gebied hebben wij u heel wat te bieden – als technologische pionier met 60 jaar ervaring! Van klein tot groot, van hydraulisch tot elektrisch, met de meest verschillende regelingen van injectie-units en met de ALLROUNDER MORE als nieuwste product – is ons modulaire spectrum uitgebreider dan ooit. Dat is wat écht telt! Voor ons. En voor u, bij de productie. www.arburg.nl

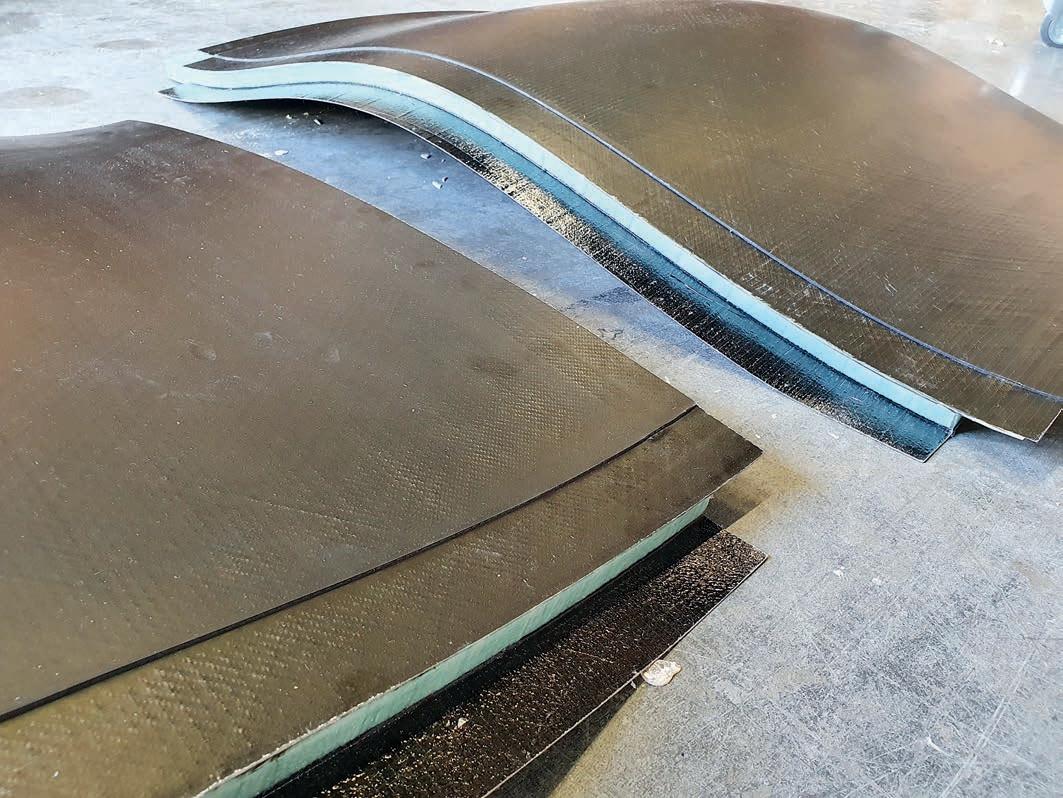

Curve Works in Alphen aan de Rijn gebruikt adaptieve mallen om unieke grote panelen te maken voor de scheepsbouw, bouw en ieder ander die gekromde panelen kan gebruiken. Het bedrijf heeft een oplossing bedacht die werkt voor allerlei materialen, van composiet tot schuimpanelen en van acrylaatplaten tot multiplex. “Wij krijgen opdrachten van over de hele wereld.”

Francois Geuskens was onderzoeker bij Lucht- en Ruimtevaarttechniek aan de TU Delft toen hij was betrokken bij het project Fast Lightweight Hulls (Flight), geïnitieerd door Damen Shipyards, waarin technologieën werden onderzocht die het modulair bouwen van schepen uit composiet panelen mogelijk zouden maken. De focus lag op de verbindingstechnologie, maar Geuskens dacht ook dat de businesscase zou mislukken als er geen slimme oplossing zou komen om de panelen zelf te vervaardigen. Lichtgewicht panelen maak je nou eenmaal in mallen en als je die elke keer moet weggooien, wordt het automatisch duur.

“Hij bedacht toen dat het mooi zou zijn om een adaptieve mal te hebben. Maar zoiets bestond nog niet”, vertelt zijn partner Tahira Ahmed, een geboren Engelse die in 2009 als studente Lucht- en Ruimtevaarttechniek uit Londen naar Nederland kwam om een Master’s project over composieten te doen bij de TU Delft - en die nooit meer is weggegaan. “Een paar jaar later ontdekte Francois Adapa: een Deens bedrijf dat een adaptieve mal had ontwikkeld om dubbelgekromde betonpanelen te kunnen maken. De eigenaar was architect en had de mal ontwikkeld om vrijer te zijn in zijn vormgeving. Na een aantal testjes waren we zo enthousiast dat we er gelijk een busi-

Die business maakt zeven jaar later gekromde panelen met afmetingen tot 360 x 150 centimeter in glas, carbon, vlas en basalt, vezelversterkte kunstoffen, solid surface (bijvoorbeeld Corian), PET, PVC en SAN schuim, thermoplastische platen van PMMA en PC en diverse houtachtige materialen. Geen polyester, “want dat stinkt te veel. We zitten in een dichtbevolkt gebied en dat willen we onze buren niet aandoen. Terwijl het wel een heel goed lichtgewicht materiaal is!”.

De basis van de mal is overgenomen van Adapa, maar Ahmed en Geuskens hebben hem zelf geschikt gemaakt voor hun toepassing. De basis bestaat uit een veld met actuatoren die individueel aangestuurd kunnen worden om meer of minder omhoog te komen. De actuatoren zijn in twee richtingen met elkaar verbonden middels staven. Dat vertaalt de puntenwolk van de actuatoren in een oppervlak van splines - een semicontinu oppervlak. Op de actuatoren hebben ze magneten bevestigd, met daarop een magnetisch membraan. Daarop worden de panelen gemaakt.

“Onze nieuwste ontwikkeling is een verwarmd membraanoppervlak, dat opwarmt tot 100 ⁰C met een nauwkeurigheid van ± 2 ⁰C , zelfs als het gevormd is in een dubbel gekromde vorm. We hebben geen ovens, omdat dat veel te veel ruimte en vooral energie kost. Onze oplossing is een gerichte, efficiënte en duurzamere manier om het uithardproces te versnellen.”

De allernieuwste aanwinst, zo nieuw dat hij nog wordt getest, is een Kuka robot voor de nabewerking: het op maat frezen van de panelen.

Curve Works verzorgt voor zijn klanten niet alleen de productie, maar ook de engineering. “Ons proces kost niet alleen veel minder materiaal, het is ook veel sneller”, aldus Ahmed. “Wie aan het gebruik van composiet denkt voor grote constructies, denkt al gauw aan enor-

Ahmed is ervan overtuigd dat lichte constructies de toekomst zijn, vooral in de kader van duurzaamheid. “Voor voortstuwing met batterijen, waterstof, wind of zonnepanelen, is een laag gewicht een voorwaarde. Anders lukt het namelijk gewoon niet. Dus de veerboten en elektrische auto’s, en zelfs drones van de toekomst zullen (deels) van composiet worden gemaakt. Uiteindelijk is een lichte constructie een duurzamere constructie, vooral als hij beweegt. Of met andere woorden, duurzaamheid begint bij het gebruik van zo min mogelijk materiaal.”

me mallen en grote ovens. Vooral in de jachtindustrie worden geregeld grote mallen gemaakt om rompvormen tot ongeveer 40 meter in te maken. Een proces waar veel afval mee gemoeid is. De mal wordt na gebruik weggegooid. Ook is het weinig energie efficiënt. Een grote ruimte moet tot 90 ⁰Celsius worden opgestookt, als een oven, om het composiet in te bakken. En er is ontzettend veel tijd mee gemoeid. Mal ontwerpen, mal maken, mal afwerken... En dan moet de engineer niet ineens nog een aanpassing willen doen aan de vorm. Dan begint het proces opnieuw.” Geuskens vult aan: “De grenzen van wat nog wenselijk en haalbaar is

ten aanzien van afval en energiegebruik, zijn in zicht gekomen. Onze adaptieve mallen en nieuwe zienswijze – het opdelen van grote composieten constructies in delen - is een antwoord hierop. Wij geven op deze manier vorm aan het begrip modulair en trekken een nieuwe la met oneindige mogelijkheden open. Zo blijft composiet een aantrekkelijk alternatief voor staal en aluminium.”

Op dit moment levert Curve Works wat Ahmed ‘Ikea-pakketten’ noemt: kits voor bouwers van kromme, lichtgewicht constructies, zodat die hun eindproduct uit grote panelen kunnen maken. “Onze volgende droom is om zelf een volledig bouwpakket te ontwikkelen voor een 25+ meter lang jacht.” Het ontwerp is klaar en de bouwtekeningen ook. Eigenlijk zouden ze al kunnen beginnen. Alleen duurt het lang voordat je een volledige productiemethode gecertificeerd hebt. “We zijn nu bezig met de Bureau Veritas-certificering van de gekromde composiet panelen die worden gebruikt voor de samenstelling van de romp. Daarna volgt de verbinding die we hebben

bedacht om de composietpanelen aan elkaar te bevestigen.”

In deze verbinding overlappen de panelen elkaar trapsgewijs, waarna ze worden verlijmd. Deze constructie is volgens Ahmed steviger dan de composietplaat zelf. Met die certificering zal het dus wel loslopen. Het kost alleen tijd. “We verwachten de approval of principle dit jaar.”

Intussen neemt het bedrijf deel in het Horizon 2020 project Fibre4Yards, waarin 13 elkaar aanvullende partners samenwerken om tot een modulair lichtgewicht bootconcept te komen. Daar zitten onder meer composietproducenten bij, werven, kennis- en testcentra en certificeringsbureaus. Een leerzame mix dus, waar Curve Works ook voor de eigen ontwikkelingen veel aan kan hebben.

PHA, kort voor polyhydroxyalkanoaten, is een familie van natuurlijke materialen die je niet zomaar een kunststof mag noemen. Waar kunststoffen worden gemaakt in een chemisch proces, wordt PHA namelijk gemaakt door microben. Volledig organisch. En dat is belangrijk voor de regelgeving. In Europa ziet het ene land het voorlopig als natuurlijke grondstof en het andere als bioplastic, wat de regelgeving bemoeilijkt, maar in de rest van de wereld wordt al stevig ingezet op PHA vanwege de unieke en natuurlijke eigenschappen.

PHA maak je door microben te voeden met suikers en vetzuren. Dat eten ze in de natuur ook, maar als producent kun je ze samen met biomassa in een vat stoppen en dan komt er PHA uit. Dat betekent dat je PHA kunt maken uit een veelheid aan grondstoffen. Je GFTbak is al een aardig begin, maar rioolslib volstaat ook. Paques biomaterials heeft bijvoorbeeld net een pilotfabriek geopend in Dordrecht waar het rioolslib omtovert in PHA voor bijvoorbeeld luiers. En van frituurvet en al het agrarische afval, zoals avocadoresten, bananenschillen en koolzaad, kun je een voedselveilige variant maken. “Dat laatste wordt in Amerika al gedaan. Waarbij koolzaad ook nog eens een gewas is dat veel bijen en vlinders aantrekt. Goed voor het natuurlijk evenwicht, dus.” Zo zijn er overal ter wereld wel grondstoffen waar je het van kan maken. En daarom zijn er ook overal ter wereld al mensen mee aan de slag gegaan. PHA is geschikt voor veel verschillende producten, van voedsel- en make-upverpakkingen tot waterflesjes,

• Natuurlijke grondstoffen en door de natuur geproduceerd

• Recyclebaar (mechanisch, chemisch en organisch)

• Biodegradable

• Biocompatible

• Laat geen microplastics na

• Geschikt voor zwerfafvalgevoelige producten als snoepwikkels, waterflesjes en chipszakken

• Geschikt voor export naar landen zonder plasticrecycling

• Geschikt als ver vanging voor PE en/of PP in vele toepassingen

• Geen nieuwe machines nodig

draagtassen, pennen, damestassen, bestek, luiers, hygiëneproducten, brillenkokers lampen en lichtschakelaars. Het kan voedselveilig zijn of niet, flexibel of niet, en hard of zacht. Door toevoeging van calciumcarbonaat kan het bijvoorbeeld steviger worden of langer meegaan. En calciumcarbonaat is tegenwoordig al te winnen uit eierschalen.

Daarbij is PHA biocompatible en kan het biodegradable gemaakt worden. Het wordt over de hele wereld afgebroken door de microben die het ook hebben gemaakt. “Maar om goed af te kunnen breken, zijn wel altijd de juiste omstandigheden nodig, onder andere qua temperatuur en vochtigheid. Het materiaal kan heel goed zwerfafvalgevoelige verpakkingen vervangen of ingezet worden in landen waar alles nog naar de vuilnisbelt gaat (wat in meer dan 80 procent van de landen wereldwijd het geval is). Maar hierbij dient wel heel duidelijk gezegd te worden dat ook voor PHA altijd recycling daar waar

‘Een heel goede stap weg van fossiel’Chipszak van Lays (deels PHA).

• Paques biomaterials (www.paquesbiomaterials.nl) – materiaal voor luiers (in ontwikkeling)

• Happy Cups (www.happycups.nl) – koffiebekers

• Shellworks (VK; www.theshellworks.com) - makeupverpakkingen

• Genesis Medical Corporation (Canada; genmedcorp.com) – compounds voor de medische industrie

• Cove Drinks (VS; www.covedrinks.com)waterfles

• Pepsico (USA) – chipszak, deels op basis van PHA

• Voor pennen, lichtschakelaars, handtassen, zonnebrillen en meer, zie www.gopha.org/ application-showcase

mogelijk de voorkeur verdient. Feit is wel dat PHA in tegenstelling tot bijvoorbeeld PE of PP geen microplastics voor volgende generaties na zal laten.”

PHA wordt daarnaast ook al lange tijd in de medische industrie toegepast, onder andere voor wondverzorging en implantaten die moeten oplossen. Omdat het materiaal biocompatbile is, stoot het lichaam het niet af, maar wordt het op natuurlijke wijze afgebroken.

Recycleren - mechanisch

De technologie om PHA te produceren is nog maar net uit embryonale fase, maar er wordt ook al gekeken hoe je het kan recycleren. De universiteiten in Wageningen en Gent hebben getest met mechanisch recycleren en de resultaten daarvan waren goed. “Het Nederlandse bedrijf Happy Cups maakt bijvoorbeeld herbruikbare koffiebekers van PHA. Die kunnen na vele malen hergebruik (vaatwasserbestendig!) worden ingeleverd en mechanisch gerecycleerd. Dan is het recyclaat niet meer voedselveilig, maar kunnen er wel pennen, plantenpotten, kammen, etcetera van worden gemaakt.”

Recycleren - chemisch

Bij chemisch recycleren krijg je wel voedselveilige

Een PHA-waterfles van Cove.

bouwstenen terug. TNO heeft daar een technologie voor ontwikkeld: Torwash for Bioplastics. Het is een soort autoclaaf waarin PHA wordt teruggebracht naar bouwstenen. Dat kost meer energie dan mechanisch recycleren, maar minder dan het recycleren van fossiele kunststoffen zoals PE of PP doordat er lagere temperaturen nodig zijn. Dat is dus nog een extra mooi bijkomend voordeel qua kosten en CO2-footprint.

Er is inmiddels een internationaal branche-platform opgericht, Go!pha, waar al veel bedrijven bij zijn aangesloten. “Maar om momentum te krijgen, moeten brand-owners, retailers, of de klant er ook om gaan vragen en de maakindustrie in gang zetten. Wereldwijd moeten we de waardevolle biomassa-reststromen nog goed gaan verwaarden voor het produceren van PHA in grote volumes. Daarbij moet ook een eerlijk speelveld worden gecreëerd, want zolang de virgin fossiele plastics nog altijd het goedkoopst zijn, blijven we afhankelijk van de fossiele industrie.

“We willen weg van fossiel en we willen in Europa zelf onze grondstoffen winnen, inzetten en recycleren. Dit materiaal is echt een hele goede stap in die richting. Ook omdat het nieuwe circulaire business- en verdienmodellen creëert. Maar opschaling vraagt innovatiegeld en tijd. Als men snapt wat de voordelen zijn van

In Kunststof en Rubber 1 van 2023 publiceerden we een interview over bioplastics met bioplastic- en verpakkingsexpert Caroli Buitenhuis van Green Serendipity. De komende edities zullen we steeds één biobased kunststof uitlichten. Wie nadere vragen heeft, kan terecht in de Bioplastics Hub in Amsterdam, waar je alle materialen kunt zien en voelen – en waar Buitenhuis geïnteresseerden materiaaladvies geeft en kan koppelen aan producenten en verwerkers. Dit alles kostenvrij. Deze keer: PHA, ofwel polyhydroxyalkanoaten. www.greenserendipity.nl

de nieuwe materialen, kunnen we opschalen rond 2030. Vanaf 2035 moet het dan echt gaan lopen. Ik verwacht dat de recycling dan ook gelijk goed op orde is. Gelukkig is er sinds kort meer financiële ruimte bij het Afvalfonds en de overheid, ook op Europees en wereldniveau. Ik hoop dat ze nu echt gaan investeren in de biobased toekomst in plaats van in het fossiele verleden voort te zetten.”

www.gopha.org

www.greenserendipity.nl

Een modulaire voetprothese voor kinderen die zowel geschikt is om mee te sporten als voor het dagelijks leven. Daarmee heeft Project Unlimited de innovatieprijs gewonnen van de Composite Engineering Challenge van de Mitsubishi Chemical Group. De voet kan de kwaliteit van een kinderleven dan ook danig verbeteren.

Kinderen die een voet missen, hebben afhankelijk van hoe snel ze groeien, gemiddeld 2 keer per jaar 2 nieuwe protheses nodig: 1 voor sport en 1 voor nietsport. En ze kosten 8.000 euro per stuk. Dat telt op tot een bedrag dat niet alle ouders op hun nachtkastje hebben liggen. Daarom kopen die protheses vaak op de groei - wat de mobiliteit van het kind niet ten goede komt.

Een kindervoetprothese is tot nog toe eigenlijk gewoon een geschaalde versie van een voetprothese voor een volwassene. Maar kinderen stellen heel andere eisen.

Ten eerste groeien ze dus, ten tweede maken ze dingen relatief vaak stuk, en ten derde lopen ‘sport’ en ‘dagelijks leven’ bij een kind veel meer door elkaar heen dan bij een volwassene. Als het op school speelkwartier is, is het bijvoorbeeld best een drempel om eerst je voet te moeten verwisselen voor je naar buiten kunt rennen. En het moeten meenemen van een tweede voet is al een last op zich. Project Unlimited heeft nu als eerste gezocht naar een oplossing die specifiek geschikt is voor kinderen. Dat heeft geresulteerd in een prothese die zowel bruikbaar

De voeten groeien niet alleen mee, ze kunnen ook naar de smaak van het kind worden vormgegeven.

Project Unlimited won de Innovatieprijs van de Mitsubishi Chemical Group. Overall winnaar werd het Duitse Herone, dat hoogwaardige composietproducten maakt van opnieuw uitgelijnde gerecyclede koolstofvezels. De combinatie van geautomatiseerde textielvoorvorming met efficiënt persgieten stelt hen in staat hoogwaardige onderdelen te produceren van gerecyclede koolstofvezel.

https://herone.de is voor sport als voor dagelijks gebruik, en die modulair en demontabel is, waarbij een klein aantal onderdelen is ontworpen om te vervangen, bijvoorbeeld bij groei of als het stuk gaat, en een ander deel langere tijd meegaat. Zo wordt het goedkoper en daarmee haalbaarder om te zorgen dat een kind een voet op maat heeft.

Alles in één

Initiatiefnemer van het project is Guido Hendriks, de vader van para-atleet Olivier Hendriks (Zilver op de 400 meter sprint in de T62 klasse in Tokyo 2020), die al 19 jaar met dit probleem te maken heeft. Hij is ergonoom en heeft jaren geleden met ingenieur Jaap Roggeveen het bedrijf Gyromotics opgericht om betere protheses te ontwikkelen. Zij kwamen onder meer met een prothese waar een enkel op zit in de vorm van een knop die werkt als een scharnier. Daarmee kun je een prothese in verschillende standen zetten, namelijk ‘plat’ voor lopen en ‘op z’n teen’ voor sporten. Op die manier is het mogelijk meerdere functies uit 1 prothese te halen. Dit principe is geadopteerd in Project Unlimited, een project waarvoor een consortium is opgericht tussen Gyromotics, Team Para Atletiek en de TU Delft.

Daarnaast is de voet dus modulair opgebouwd, zodat minder ouders op de groei hoeven te kopen. “Het belangrijkste aspect van de groei, zit in het gewicht”, vertelt biomedisch engineer Tijmen Seignette, die vanuit de TU Delft bij het project betrokken is. “Het gewicht van het kind bepaalt namelijk hoe stijf de prothese moet zijn.” Als hij te stijf is of niet stijf genoeg, heeft dat logischerwijs gevolgen voor het lopen, rennen, et cetera. “Als een kind 5 à 6 kilo zwaarder wordt, heeft hij eigenlijk al een andere stijfheidsklasse nodig.”

Traditionele protheses zijn vooral zo duur doordat er heel veel manuren in zitten. Voor volwassenen is dat minder erg, omdat die lang met een prothese doen. En de markt is niet zo groot dat er eerder al iemand opstond om de productie te stroomlijnen.

“Normaal gesproken bestaat een prothese uit allemaal laagjes carbon die worden gelamineerd in een autoclaaf of out-of-autoclaaf productieproces en – met

enorm veel manuren – nabewerkt. Door de modulaire opbouw, kunnen wij goedkopere onderdelen maken en besparen op het handwerk.”

Omdat Project Unlimited modulair produceert, kan het ook snel itereren, bijvoorbeeld in duurzame materialen. “Nu gebruiken we vooral glasvezel en carbon, maar nieuwe materialen kunnen we gemakkelijk inpassen. En als een kind specifieke wensen heeft, kan je misschien samen tot een passende oplossing komen. Ik kan me bijvoorbeeld een prothese voorstellen met een plaatje erin dat in een skibinding past.”

In elk geval kan het kind straks zelf kleuren en vormen bepalen, zodat de prothese een sneakerachtige hipheid kan krijgen. “We hebben gemerkt dat kinderen het helemaal niet erg vinden als de prothese zichtbaar is. Het zijn vaak de ouders die hem willen bedekken met een hoes, maar kinderen willen juist iets wat er kek uitziet. Dat hoort tot de randzaken waar we ook

aan willen werken: ouders helpen de behoeftes van hun kinderen in te schatten.”

Bij deze meer emancipatoire kant van de zaak hoort ook het voornemen om een spreekbeurtenpakket voor basisscholen te ontwikkelen. Het team doet ook aan voorlichting in kindermusea, gaat een trainingsgroep voor kinderen opzetten met een Team Para Atletiekatleet en is bezig met meer zichtbaarheid van protheses in het algemeen. “We willen dat het net zo normaal wordt als het dragen van een bril.”

Ook probeert het consortium nieuwe productietechnieken uit. “Momenteel zijn we bijvoorbeeld bezig met de onderdelen die een langere levensduur hebben. De onderdelen die energie moeten opslaan, bestaan uit een carbon composiet laminaat, zoals dat zo is bij andere sportieve protheses. Bij ons ontwerp moeten deze verende delen aan elkaar gekoppeld worden. Hiervoor kijken we naar andere materialen, bijvoorbeeld ‘forged carbon’.

Dat is een alternatief voor spuitgegoten polymeren: een carboncomposiet in 3D vorm. Dat kun je in principe thuis maken - als het materiaal hebt en een 3D printer. De mal wordt 3D geprint en het materiaal, chopped fibers met hars, wordt er onder druk in geperst. Doordat de vezels alle kanten op liggen, krijgt het materiaal isotroopachtige eigenschappen: het is in alle richtingen even sterk. Daarmee zijn de mechanische eigenschappen vergelijkbaar met aluminium, met als voordeel dat het veel lichter is.”

Een ander punt van aandacht is het gewicht. Want hoewel een prothese niet zwaar is, nu weegt hij ongeveer even veel als een normale voet, willen gebruikers

– ook volwassenen - hem toch graag lichter hebben. “Omdat het dood gewicht is.”

Hoeveel kinderen een prothese nodig hebben, is niet bekend. “Daar zijn niet echt duidelijke cijfers over. We hebben wel veel contact met instrumentmakerijen en daaruit hebben we geconcludeerd dat het in Nederland om 400 tot 1200 protheses per jaar gaat. Natuurlijk ook afhankelijk van hoe vaak ze wisselen.”

Elk half jaar op controle

Project Unlimited weet nog niet precies wat het in het nieuwe systeem kost om een prothese aan te passen. “Dat komt doordat er een hele groep beslissers bij betrokken is. Bijvoorbeeld de instrumentenmakers, die elk een ander tarief kunnen rekenen. En de verzekeringsmaatschappijen, die er misschien ook verschillend over denken. De bedoeling is in elk geval om tot een productservicesysteem te komen, waarin het kind elk half jaar terug komt voor controle.

Wat nu?

Nu er een werkend prototype is, is het consortium eind maart naar verschillende instrumentenmakers gegaan om het systeem te testen. De bedoeling is om deze zomer meerdere kinderen over een langere periode laten testen, zodat ook duidelijk wordt of de robuustheid goed is, of het pakket eromheen aansluit en of het werkt voor de instrumentenmakers. Daarnaast gaat een groep kinderen vanuit Team Para Atletiek wat meer sportgerichte dingen testen. De marktintroductie volgt dan over ongeveer een jaar.

https://gyromotics.com

Maartje Henket

Polymer Science Park uit Zwolle organiseerde het Kunststof Podium: van Consumentenafval naar Grondstof. Tijdens dit evenement, dat plaatsvond op 7 februari in de Duurzame Kunststoffabriek van RPP Kunststofoplossingen, mocht ROVA (inzamelaar van afval en grondstoffen en beheerder van de buitenruimte) uit de doeken doen hoe het consumenten zover probeert te krijgen zoveel mogelijk plastic verpakkingen goed te scheiden. Allemaal om de stroom recyclaat uiteindelijk zo groot mogelijk te maken.

Martine Bonnema van Polymer Science Park opende de middag met het schetsen van een beeld waarom een circulaire kunststofketen alles zoveel ingewikkelder maakt. “In een lineaire economie koop je de grondstof die het beste is voor je product. Je maakt een mooi glanzende roze unicorn. Je verkoopt

hem en de klant is er blij mee. Vervolgens gaat hij kapot en wordt hij weggegooid. Maar als producent heb je daar niets meer mee te maken. Dat is best wel gemakkelijk. Als je naar een circulaire economie toe wil, dan ben je afhankelijk van al die stappen in de keten. Als er iets niet goed gaat bij het verzamelen,

dan heeft de hele stroom daar vervolgens last van.” En verzamelen is de specialiteit van inzamelaar van afval en grondstoffen ROVA, actief in 23 gemeentes, waaronder Amersfoort en Zwolle.

In de lineaire variant van de kunststofketen zit ROVA ergens achterin de keten. Alle plastic verpakkingen die consumenten gebruiken, komen uiteindelijk weer een keer als afval bij ROVA terecht. “Onze rol verandert wel. Hoe meer we naar een circulaire keten gaan, hoe belangrijker onze rol als inzamelaar. We worden een leverancier van grondstof, om de keten draaiende te houden. De rol van ROVA is cruciaal. Want als het afval door inwoners niet goed wordt gescheiden, valt er niets te recyclen. Dat is echt een belangrijke fase. We moeten afval recyclen en wij moeten onze inwoners zover zien te krijgen dat ze het materiaal in de goede bak doen.” Aan het woord zijn Corina Hendriks en Marjolein Mann, beleidsmedewerkers bij ROVA.

De kernvraag is: Hoe kunnen we er samen voor zorgen dat er zoveel mogelijk afval hoogwaardig wordt gerecycled. ROVA verzorgt de inzameling van huishoudelijk afval voor 362.000 huishoudens en bijna 900.000 inwoners van Nederland. “We zijn een van de grotere inzamelaars van afval en grondstoffen in Nederland en

verzorgen voor onze gemeenten ook de contracten voor het verwerken van het afval”, vertelt Hendriks. De kunst is dus om zoveel mogelijk recyclebaar pmd (waar plastic verpakkingen onderdeel van uitmaken) te verzamelen. “Wij moeten aan bijna 900.000 mensen uitleggen hoe ze afval moeten scheiden, terwijl ze met hele andere dingen bezig zijn”, omschrijft ze haar taak. ROVA doet dat op drie manieren. Allereerst met financiële prikkel. “Het bekendste voorbeeld is diftar. Dat is een financieel systeem van afvalscheiding met gedifferentieerde tarieven.” Hoe meer restafval je aanbiedt, hoe meer je betaalt. Van de 23 ROVA-gemeentes hanteren er 19 diftar.

Ten tweede is er de serviceprikkel. “Een serviceprikkel is eigenlijk het goed scheiden van afval gemakkelijker maken dan het niet goed scheiden van afval. Een concept dat daarbij hoort, is omgekeerd inzamelen, net als diftar ook een ROVA-concept, waarbij ze grondstoffen aan huis inzamelen. En waarbij inwoners voor hun restafval naar een verzamelcontainer moeten lopen.”

Dan is er nog de gedragsprikkel, alles rond voorlichting, communicatie en educatie. “Want mensen doen niet automatisch iets omdat het systeem dat van ze verlangt. We zijn geen robots. Er is aanvullende communicatie en motivatie voor nodig”, zegt Hendriks. ROVA gebruikt bijvoorbeeld communicatiecampagnes. Terugwinnaars is zo’n campagne, om de kwaliteit van de ingezamelde grondstof te verbeteren. Om mensen

beter pmd (plastic, metaal en drankkartons) te laten scheiden. Recyclen met Klaas is daar een andere variant op, met presentator Klaas van Kruistum. “We liften ook mee op nieuwe gedragswetenschappelijke inzichten over hoe je mensen op een andere manier kunt bereiken. Zo zetten we in op gamification. Dus via spelelementen mensen op een hele andere manier, onverwachte manier, iets leren. Het spel dat al is uitgerold heet 100-100-100. Een actie waarbij 100 huishoudens in een gemeente 100 dagen lang 100 procent restafvalvrij hebben geleefd.”

Meetmoment

Hoeveel van het ingezamelde pmd komt nou daadwerkelijk weer schoon terug in een nieuw product? Lastig te zeggen, vindt Hendriks. “Het antwoord daarop is afhankelijk van het meetmoment. Het is voor ons heel lastig om te achterhalen wat er met het materiaal gebeurt nadat het bij ons weg is. Maar er zijn indicaties dat als je 100 procent inzamelt, je 25 procent daadwerkelijk als grondstof in producten hergebruikt.” 25 procent lijkt weinig, en het kan de vraag doen rijzen waarom je dan niet gewoon al het afval op één hoop mag gooien, merkt iemand in de zaal op. Maar misschien dat je dan niet 25 procent maar slechts 15 procent daadwerkelijk hergebruikt, antwoord hij zelf. Hendriks reageert: “Dan raak je de discussie tussen nascheiding en bronscheiding. Op één na zijn al onze gemeentes bronscheidingsgemeentes. Afval wordt bij de bron gescheiden, en niet op één hoop aangeleverd.” Duidelijk is dat een inwoner nog altijd beter pmd kan scheiden dan een fabriek. Het sorteerrendement van een inwoner ligt op 80 procent. Een nascheidingsfabriek haalt 50 procent. Maar het kan best zo zijn dat als in de toekomst de nascheidingsfabriek beter wordt, het interessant wordt dit te veranderen.

ROVA beheert zo’n 70 recyclecontracten, contracten

met bedrijven die het ingezamelde afval verder kunnen sorteren of verwerken. De uitdaging hier is om zoveel mogelijk materiaal naar deze partijen door te kunnen sturen. Maar er blijft ook een deel over dat naar de verbrandingsoven gaat omdat er geen recycling meer mogelijk is. “Wij zien vanuit de contracten wat er wel en niet mogelijk is en we zien waar de knelpunten liggen”, vertelt Marjolein Mann. “Op het moment dat wij iets zien wat misschien wel heel makkelijk opgelost kan worden, gaan we in gesprek met de producenten. Een mooi voorbeeld daarvan zijn de zwarte bakjes die je voorheen vaak zag voor vleeswaren. Er kwam een duidelijk signaal vanuit de sorteerders dat, op dat moment, die bakjes heel moeilijk uitgesorteerd konden worden. Toen dat duidelijk werd, heeft een aantal supermarkten en producenten aangegeven om een andere kleur te gaan gebruiken. Zo simpel kan het soms zijn”, illustreert ze.

Voorlopen

Een trend van de laatste jaren is dat er steeds meer wordt voorgelopen tijdens het ophalen van mini-containers. Een man of vrouw loopt voor het inzamelvoertuig uit om de inhoud van de mini-container controleren op het goed aanbieden van afval. “Daar zetten we steeds meer op in. Soms worden ze de afvalpolitie genoemd. Maar dat zijn ze niet, ze delen geen boetes uit. Ze kunnen wel besluiten de bak te laten staan. Als het eenmaal in de vracht terecht is gekomen en het is echt een hele vervuilde bak, dan wordt die vracht ook vervuild. Het kan zo zijn dat 90 procent het goed doet, maar dat de vracht van een hele route moet worden afgekeurd.”

Met alle verschillende maatregelen is de gemiddelde hoeveelheid restafval gedaald van 260 kg per jaar in het midden van de jaren 90 tot zo’n 80 kg per jaar op dit moment. Een soort van theoretische ondergrens is 22,5 kg per jaar. Dat was de uitkomst van het experiment 100-100-100, dat eerder in dit artikel is genoemd. Diftar heeft een effect gehad, maar vooral het omgekeerd inzamelen resulteerde in een drastische daling van de hoeveelheid restafval. Onderwerp van onderzoek is nu wel of niet al het restafval bij het pmd terecht is gekomen. Het is niet helemaal duidelijk wat voor effect omgekeerd inzamelen heeft op de kwaliteit van het pmd. Dit omdat er heel veel varianten van dit afvalsysteem zijn. Tegenintuïtief is wel heel duidelijk dat diftar een positief effect heeft gehad op het goed scheiden van afval. ROVA probeert met al deze maatregelen de stroom kunststof dat geschikt is voor recycling zo hoog mogelijk te krijgen en uiteindelijk zo min mogelijk restafval per inwoner over te houden.

www.rova.nl

polymersciencepark.nl

rppkunststofoplossingen.nl

Kasper WeigandHoe kan ik met mijn huidige machines mijn output verbeteren? Waarop kan ik kosten besparen binnen de productie? Hoe kan ik mijn machine lichter en sterker maken? Hoe verbeter ik de levensduur en servicekosten? Allemaal reële thema’s waar engineers en productontwikkelaars dagelijks mee bezig zijn en waar carboncomponenten het antwoord zouden kunnen zijn.

Door het gebruik van composietdelen kunnen machines efficiënter en productiever worden. Ook het energieverbruik kan dalen, omdat minder massa hoeft te worden verplaatst. Bovendien spelen levensduur en vermoeiing in een machineconstructie ook een belangrijke rol. Koolstofvezel is goed resistent tegen vermoeiing, zodat machineonderdelen – beter dan bijvoorbeeld bij aluminium – bestand zijn tegen hoogfrequente cyclische belastingen. De breuksterkte bij vermoeiing kan oplopen tot meer dan 60 procent van de maximale statische belasting. Dit is een veel-

voud van de sterkte bij van conventionele metalen. Koolstofvezelcomposieten hebben ook nog eens verder een geringere uitzettingscoëfficiënt dan metalen. Daardoor zijn ze perfect inzetbaar voor meetapparatuur. Verder zijn de 3D vormgevingsmogelijkheden, het aanbrengen van inserts en de hoge reproduceerbaarheid van de vorm een grote meerwaarde voor het ontwerpen van machineonderdelen.

Construeren met koolstofvezel

Doordat een composiet bestaat uit vezels en hars moet

scherpe hoeken worden vermeden en moet met de lossing rekening worden gehouden.

Ontwerpen met koolstofvezelcomposiet kent een hoge mate van 3D vormvrijheid.

uiteraard bij het ontwerp wel met een aantal zaken rekening gehouden worden, zoals bijvoorbeeld geen scherpe afrondingen van het product waardoor de vezels kunnen breken, en het aanbrengen van een lossingsschuinte in het ontwerp. De lossingsschuinte is nodig om het product na het uitharden uit de matrijs te kunnen halen; zonder lossingsschuinte blijft het product klem zitten in de matrijs.

De maatvoering en specificaties van koolstofvezelversterkte componenten worden bepaald door de nauwkeurigheid van de productiematrijs. Toleranties van

De specifieke eigenschappen zoals laag eigen gewicht, stijfheid en 3D vormvrijheid maken koolstofvezelcomposiet uitermate geschikt om robotarmen uit te produceren. Een voorbeeld hiervan is een delta-robot die gebruikt wordt voor ‘pick&place’-toepassingen. Een delta-robot bestaat over het algemeen uit drie ‘bovenarmen’ met daaraan ‘onderarmen’, die weer aan een grijperplatform vast zitten. De onderarm is met kogelgewrichten aan de bovenarm en het mobiele platform verbonden. Hierdoor kan het platform in de X-, Y- en Z-richting bewegen terwijl het platform in dezelfde oriëntatie blijft. De typische lasten die verplaatst worden met een kleine deltarobot variëren tussen de 1 en 8 kg, waarbij de versnelling van het grijperplatform kan oplopen tot 150 - 170 m/s2. De lichtgewicht ‘carbon’ onderdelen verlagen de massatraagheid aanzienlijk, met als gevolg een lagere belasting van de overbrengingen en motoren. De materiaalstijfheid draagt bij aan een blijvende nauwkeurigheid bij hogere bewegingssnelheden en versnellingen.

Een voorbeeld van een Industriële toepassing met composiet is de carbonbehuizing voor een draagbare laserreinigingsmachine. Door de behuizing volledig van composiet te maken kon het totale gewicht onder de arbogrens van 23 kilo blijven. Daardoor kan één persoon het apparaat dragen en een hele dag gebruiken. Hoewel ergonomie bij deze toepassing het uitgangspunt was, kan de behuizing ook tegen een stootje: robuust, vormvast en met een hoge impactsterkte. Het ontwerp wist bovendien in 2020 een Red Dot design-award n de wacht te slepen.

een paar tienden millimeter zijn haalbaar binnen bepaalde vormen en toepassingen. Bovendien kunnen bij het construeren met composiet verschillende wanddiktes worden toegepast in het ontwerp – meer materiaal aanbrengen op plaatsen waar de kritische belastingen ontstaan en minder op plaatsen met lage belastingen.

De uitdaging bij het werken met componenten in koolstofvezelcomposiet ligt voor de machinebouw over het algemeen in de integratie in de complete machine, de ‘interfaces’ en ‘inserts’ in het bijzonder.

Net zoals bij metalen kunnen ook bij composieten precisiebewerkingen worden uitgevoerd op daarvoor geschikte machines. Voordelen van het nabewerken van composietonderdelen met een CNC-machine zijn vooral de snelheid, de hoge nauwkeurigheid en de consistentie in seriematige productie. Ook kunnen zo complexe vormen worden geproduceerd. Wel moeten de apparatuur en de ruimte waarin de machine staat extra bescherming en afzuiging hebben, vanwege de inwerking van het stof dat als gevolg van de bewerkingen.

Bij het frezen worden wel andere gereedschappen, snelheden en volgordes gebruikt, omdat koolstofvezel en hars zich anders gedragen dan homogeen aluminium of staal. Zo moet de temperatuur van het composiet ruim onder de Tg (glasovergangstemperatuur) blijven om de eigenschappen stabiel te houden. Voor het koelen tijdens frezen kan een combinatie van lucht met een gerichte afzuiging voor de fijne stofdeeltjes worden toegepast. Waterkoeling zou eventueel kunnen leiden tot verkleuring en vervuiling op het composietoppervlak.

Verder moet bij de nabewerking rekening worden gehouden met de vezelopbouw. Doordat je vezels wegneemt kunnen er spanningen vrijkomen die mogelijk resulteren in vervorming van het onderdeel.

Behalve drie- en vijfassig frezen wordt ook waterstraalsnijden veelvuldig toegepast bij het bewerken van composiet. Dit heeft het voordeel dat de snijtem-

De specifieke stijfheid van verschillende materialen in vergelijking met koolstofvezelcomposiet.

peraturen laag blijven, zodat de hars in het composiet niet verbrandt.

Standaardtoleranties

Afhankelijk van de toepassing zijn de standaardtoleranties voor composiet frees- en snijwerk wel ruimer dan voor aluminium of staal. Waar het bij metalen al snel gaat over duizendsten mm, is dit bij composiet eerder in tienden. Verder is een belangrijk verschil met metaal dat in composiet beter geen schroefdraad aangebracht wordt, omdat dan de kans op delaminatie plaatselijk toeneemt.

In composieten zijn vele metalen in te lamineren, te verlijmen of mechanisch te borgen. Als het nauwkeuriger moet, of als er een

De specifieke trek- en druksterkte van verschillende materialen in vergelijking met koolstofvezelcomposiet.

schroefdraad aangebracht moet worden, wordt daarom vaak gekozen voor een combinatie met metalen inserts voor de noodzakelijke nauwkeuigheid.

Onbekend maakt onbemind?

Refitech Composites uit Waalwijk is gespecialiseerd in de productie van industriële componenten op basis van koolstofzezel en ziet de laatste jaren een sterke groei en ontwikkeling in de toepassingen van het materiaal. “Ondanks de voordelen die ‘carbon’ biedt ten opzichte van staal of aluminium is het voor veel industriële ontwerpers toch een relatief nieuw materiaal”, legt Bas Nijpels, Sales Engineer bij Refitech Composites uit.

“Materialen als staal en aluminium hebben een isotroop karakter, wat betekent dat de sterkte en stijfheid van het materiaal in alle richtingen gelijk zijn en wereldwijd gestandaardiseerd. Voor engineers is het dan ook betrekkelijk eenvoudig om hiermee constructies te ontwerpen en door te rekenen. Een carboncomposiet is een anisotroop materiaal: in de vezelrichting heeft het heel veel sterkte, loodrecht erop wordt de sterkte bepaald door het hars waarmee de vezels zijn verbonden. Dat maakt het construeren en ontwerpen met composieten wat meer complex dan voor conventionele metalen constructies.”

Voor de productie van industriële componenten maakt Refitech, naast infusie en RTM (Resin Transfer Moulding) vooral gebruik van prepreg-technologie, wat staat voor PREimPREGnated. Deze techniek zorgt voor nauwkeurige positionering van de vezels, een hoog vezelvolumegehalte, vormvrijheid en een goede reproduceerbaarheid. Hierdoor kan met dit materiaal goed seriematig en in een constante kwaliteit worden gewerkt.

De meest voorkomende prepreg-weefsels zijn twill, plain of UD wat iets zegt over de structuur en richting van de vezels. Zo is de vezeloriëntatie bij plain- en

twill-weefsels in twee richtingen. Dit noem je quasi isotroop (QI). UD staat voor uni-directioneel. Hierbij liggen de de vezels allemaal in één richting en dit geeft een specifieke flexibiliteit en sterkte aan de componenten.

Haalbaar

Dankzij slimme productietechnieken is het gebruik van carbon al enige tijd binnen het bereik gekomen van ‘gewone’ industriële toepassingen. Zo helpen de materiaaleigenschappen van laag gewicht, hoge stijfheid en vormvrijheid steeds meer bedrijven om hun energieverbruik te reduceren, de productiesnelheid te verhogen en machinestilstand te verminderen. Refitech produceert momenteel verschillende klantspecifieke industriële carboncomponenten voor toepassingen in de machine- en apparatenbouw, robotica en de medische sector. Behalve klantspecifieke componenten zijn ook standaardproducten zoals gelamineerde buizen, kokers en panelen leverbaar. Hiermee zijn altenatieven voor bestaande constructies te maken en is een verdubbeling van de stijfheid en halvering van het gewicht al snel haalbaar. De producten kunnen per lengte of oppervlakte worden besteld.

Ter gelegenheid van de lancering van de Plastic Wijzer door het Afvalfonds

Verpakkingen op 7 maart was er bij plastic recycler Obbotec in de Botlek in Rotterdam een gelegenheidstalkshow naar Op1-model. Host was RTL Nieuwsanchor Antoine Peeters, co-host was Hester Klein Lankhorst, sinds twee jaar directeur van het Afvalfonds Verpakkingen. De tafelgasten waren vertegenwoordigers van grote merken en concerns als Coca-Cola, Unilever en McDonalds en met de aanwezigheid van staatssecretaris van Infrastructuur en Waterstaat Vivianne Heijnen was ook de overheid aanwezig.

DePlastic Wijzer is de visie van het Afvalfonds

Verpakkingen op hoe wij in de toekomst om moeten gaan met circulair plastic. “Het is heel belangrijk dat we anders omgaan met plastic”, begint Hester Klein Lankhorst. “We weten dat plastic hele goede eigenschappen heeft. Je kunt er heel goed mee verpakken en daardoor ga je voedselverspilling tegen. Maar we kennen ook de andere kant van plastic. Dat als het in het milieu terecht komt, het gewoon niet meer weggaat.” Dat is de zogenaamde plastic paradox. We kunnen niet meer zonder, maar we moeten het wel op een andere manier gaan gebruiken. “We moeten kijken waar we het gebruik van plastic kunnen verminderen, we moeten kijken waar we het kunnen hergebruiken. We moeten vooral zorgen dat het niet in het

milieu terecht komt. En we moeten veel meer recyclen dan we nu doen”, somt Klein Lankhorst op.

Plastic Wijzer

De Plastic Wijzer is de visie van het Afvalfonds Verpakkingen op de toekomst van het gebruik van plastic verpakkingen. Belangrijkste uitgangspunten voor 2050 zijn dat er helemaal geen gebruik meer wordt gemaakt van plastics op basis van fossiele grondstoffen en dat er geen schade meer is voor mens en milieu, dus geen zwerfafval en microplastics meer. De tussendoelen voor 2030 zijn ook ambitieus. “Willen we 100 procent recyclebare verpakken in 2030. We willen dat de P/I‘s (de producenten en importeurs – red.), de bedrijven, hun eigen materialen weer terugkrijgen.

Als je zorgt dat de bedrijven zelf hun plastic weer terugkrijgen, dan krijg je echt een circulaire economie. En we willen dat er 100 procent kwalitatief hoge inzamelsystemen zijn. En maar één of twee. Zodat het heel makkelijk wordt voor de consument om in te leveren “, vertelt Klein Lankhorst. De Plastic Wijzer is bedoeld om producenten, importeurs, gemeenten, recyclers en alle andere ketenpartners te inspireren samen werk te maken van circulair plastic in Nederland.

Toekomst voor plastic in Nederland?

Het eerste gesprek aan de talkshowtafel, waarbij een select gezelschap genodigden aanwezig is en de rest van de geïnteresseerden online meekijkt, gaat over de visie op de circulaire economie en de rol van plastic daarin. Waar willen we naartoe en is er nog wel toekomst voor plastic in Nederland? Aan tafel zitten, naast host Antoine Peeters en Klein Lankhorst, staatssecretaris van Infrastructuur en Waterstaat Vivianne Heijnen, Jaap Wassink van Coca-Cola, Henk van Harn van Albert Heijn, Debora van der Zee van Unilever, Louise Vet, hoogleraar en oud-directeur van het Nederlandse Instituut voor Ecologie en Anniek Moonen van de Jonge Klimaatbeweging.

Jaap Wassink van Coca-Cola en Henk van Harn van Albert Heijn delen het beeld dat er wel degelijk een toekomst is voor plastic, mits er een oplossing komt voor de negatieve effecten van plastic gebruik. Debora van der Zee van Unilever: “Waar het kan, moeten we naar minder of geen plastic. Maar er blijft een rol voor plastic voor voedselveiligheid en houdbaarheid. Ik denk wel dat we af moeten van het eenmalig gebruik van plastic. Dus al het plastic dat we gebruiken in ver-

pakkingen moet recyclebaar zijn.

Louise Vet van het Nederlandse Instituut voor Ecologie: “We moeten het gebruik van plastic ongelooflijk verminderen. Daar wil ik echt ontzettend de nadruk op leggen. Want we zien nu een exponentiële stijging in het gebruik. En ja, het is een fantastisch product. Maar de negatieve kant is nu zó dominant.” Anniek Moonen, voorzitter van de Jonge Klimaatbeweging: “Ik zit hier vanavond namens de 1 miljoen jongeren uit onze achterban. En zij zijn eigenlijk heel duidelijk dat de toekomst van plastic vrij gelimiteerd is. In 2040 zal er echt nog wel plastic gebruikt worden. Maar echt in bijzonder mindere mate. En ook niet meer op basis van fossiele brandstoffen.”

Begin is gemaakt

Staatssecretaris van Infrastructuur en Waterstaat

Vivianne Heijnen: “Je ziet dat er steeds meer bewustzijn is van het feit dat we op een zorgvuldige manier moeten omgaan met onze grondstoffen. Dat betekent ook dat er in de politiek vrij veel draagvlak is voor het nemen van bepaalde maatregelen om het gebruik van onnodige plastic verpakkingen tegen te gaan. Het begin is gemaakt naar het verbod op de gratis verspreiding van wegwerpverpakkingen uiteindelijk. Ik denk dat dat heel erg goed is. Producenten zijn medeverantwoordelijk en denken mee over hoe aan het einde van gebruik het product weer tot een hoogwaardige grondstof kan worden teruggebracht.”

Maar hoe nu verder? “We zullen het samen moeten doen”, zegt ze. “Ik ben ook heel erg blij met de initia-

tieven die er vanuit de sector zelf komen om stappen te zetten.” Maar even later zegt ze ook: “We hebben de afgelopen jaren vooral gebruikt om te stimuleren. En we hadden gedacht dat we daarmee een flinke versnelling zouden teweegbrengen, maar dat is niet gebeurd. Vandaar dat we hebben gezegd in het nieuwe nationaal programma Circulaire Economie, dat we naar een pakket aan maatregelen toe willen. Dus niet alleen maar stimuleren, maar ook normeren en beprijzen. Die combinatie moet uiteindelijk tot een extra versnelling gaan leiden.” Klein Lankhorst haakt daar op aan: “Vanuit onze rol zijn we ook met de beprijzingen bezig. Als je een goed recyclebare verpakking hebt, betaal je minder dan als je een minder goed recyclebare verpakking hebt. Maar ook als je recyclaat gebruikt. Zo zorgen we voor een level playing field.”

Debora van der Zee van Unilever legt uit wat dat betekent voor haar concern: “We hebben in Europa ongeveer 20.000 verschillende productverpakkingscombinaties, die we allemaal recyclebaar moeten maken. We zijn al een heel eind maar we zijn er zeker nog niet.” Unilever heeft een strategie in drie delen die in lijn ligt met de Plastic Wijzer en het programma Circulaire Economie. Het gaat om geen, minder en beter plastic. Waar het kan willen ze af van plastic. (De plasticjes om losse theezakjes zijn verdwenen, de dubbele verpakking om rookworst ook.) “Wat betreft minder kijkt Unilever naar refill-oplossingen en naar het leveren van geconcentreerde producten, die consu-

menten zelf kunnen aanvullen met water. Dan hoef je ook geen water te vervoeren. En beter plastic, al het plastic dat je nog wel nodig hebt voor voedselveiligheid en voor houdbaarheid, dat moet recycleerbaar zijn en zoveel mogelijk gemaakt worden van recyclaat. En daar ligt nog wel een uitdaging omdat het recyclaat lang niet altijd goed genoeg is voor de voedselindustrie. Foodgrade recyclaat, daar is niet genoeg van”, merkt ze op.

Ook op het gebied van innovatie valt er nog veel te winnen. “Innovatie overal in de keten is de oplossing. En zodra we ergens een stap ontdekt hebben, dan moeten we dat delen. Wij hebben plastic flessen van Dove met MuCell-technologie. Er zit voor 15 procent luchtbelletjes in het plastic, waardoor je letterlijk 15 procent minder plastic gebruikt. Omdat we haast hebben, moeten we zoveel mogelijk delen en schalen. Daarnaast zou het eigenlijk net zoals voor bedrijven moeten zijn, dat voor iedereen de duurzamere keuze de meer aantrekkelijke keuze moet worden.”

Albert Heijn is ook al een tijdje bezig met dit onderwerp, vertelt Henk van Harn. Zo was er vanaf 2018 al de ambitie om in ieder geval 20 procent minder verpakkingen te gebruiken, met de focus op plastic. “Gesneden groentes die vroeger in bakjes zaten, zitten nu in zakjes, wat tonnen plastic scheelt.” Daarnaast moeten alle artikelen van recyclebaar materiaal gemaakt zijn in de toekomst. “We heffen statiegeld op onze verse sappen, zodat we kunnen versnellen om het plastic goed te recyclen. We hebben nu 100 procent

circulaire fruitbakjes. Dus fruitbakjes uit onze winkels komen na gebruik weer terug als fruitbakjes in onze winkel.”

Zijn die doelen voor 2030 en 2050 haalbaar? “Ik denk dat het heel goed is dat we een duidelijk doel hebben waar we met z’n allen voor kunnen gaan”, vindt Van Harn. “Ik denk dat het zeker haalbaar is, maar niet alleen. Dat moeten we als collectief doen in alle partijen van de ketens. Het is een stap voor stap beweging. En elk stapje moeten we maken. Dit jaar is dat wasbare lijm voor de etiketten. Vorig jaar was dat het hemdtasje voor groente en fruit waar we afscheid van hebben genomen. Het is ook een gedragsverandering van consumenten”, stipt hij aan.

Niet genoeg

Maar hoewel er allerlei initiatieven zijn op het gebied van circulaire economie is het nog niet genoeg. “Het percentage circulaire economie wereldwijd neemt af in plaats van toe”, weet Anniek Moonen. Ze vindt dat het nu nog te vrijblijvend is en pleit voor een stok achter de deur. “Voor bedrijven een uitbreiding van de UPV, de uitgebreide producentenverantwoordelijkheid, waarbij producenten financieel en vaak ook organisatorisch verantwoordelijk zijn voor het afvalbeheer van de producten die door hen in de handel worden gebracht.” En het strenger handhaven van die UPV. Voor consumenten is ook een gedragsverandering nodig. De overheid moet met belastingaanpassingen de consument meer laten betalen voor de dingen waar ze minder van zouden moeten gebruiken. En minder voor de dingen die ze echt nodig hebben, stelt ze. Moonen ziet een “gigantische” bereidheid tot verandering bij de achterban. Maar ze ziet ook allerlei obstakels. Vaak is de duurzame variant te duur en bovendien niet goed vindbaar. “We moeten vooral gebruik maken van de wens die er heel duidelijk uit deze generatie komt om duur-

zamer te gaan leven. Dit is een hele generatie die je als koplopers kan inzetten in die duurzame transitie.”

De PET-flessen van Coca-Cola zijn al ruim een jaar voor 100 procent van gerecycled materiaal gemaakt”, vertelt Jaap Wassink van Coca-Cola. “Wij zetten zo “n 350 miljoen plastic flessen per jaar af in Nederland. Met zo’n groot getal komt een grote verantwoordelijkheid. We volgen eigenlijk een beetje dezelfde strategie als iedereen. De hoeveelheid plastic verminderen en daar waar het niet gelijk te verminderen valt, kun je het verbeteren. Dat doen we allebei. Wassink is overigens ook een voorstander van het level playing field dat niet gerecycleerd plastic zwaarder belast. “Dat lijkt mij volstrekt logisch.”

Het sixpack colablikjes is een aantal jaar geleden aangepakt. Het plastics eromheen is eraf en er zit een dun kartonnetje over. Dat scheelt 350 ton plastic per jaar. “Het was de eerste verpakking die zo gemaakt werd ter wereld en daar waren we best trots op. Totdat een winkeleigenaar opmerkte dat alle blikjes er telkens uitvielen. Het gaat dus ook met vallen en opstaan”, illustreert hij. Ondertussen is de verpakking verbetert, de lijm is beter en bovendien recyclebaar.

Verkopen zonder verpakking?

Wat zijn de vervolgstappen? “Ons merk is 140 jaar geleden begonnen uit een tapinstallatie”, zegt Wassink. “We zijn dus aan het kijken of we dat niet weer kunnen uitbreiden. Kunnen wij onze producten zonder verpakking verkopen? Bij de Efteling bijvoorbeeld hebben we op dit moment automaten staan. Daar koop je eerst een beker en die beker neem je ook mee naar huis. En als je de volgende keer terugkomt, heb je hem weer bij je. Dus eerst minder plastic en beter plastic. En dan kijken of we oplossingen kunnen vinden die eigenlijk helemaal geen verpakking nodig

hebben. Maar dat heeft veel met consumentengedrag te maken en dat gaat langzaam.”

Staatssecretaris Heijnen laat weten dat de overheid nu toch ook onderzoekt hoe ze kan normeren en beprijzen waardoor het echt dwingender wordt. Bijvoorbeeld het afdwingen van een bepaald percentage recyclaat in het produceren van nieuwe producten. “Daarin is het wel belangrijk dat level playing field in de gaten te houden. Je moet ervoor waken dat je jezelf niet volledig buiten de hele markt prijst. Dan wordt de productie gewoon verplaatst en dan verplaatst het probleem.”

Klein Lankhorst: “Nederland doet het al heel goed. Maar iederéén in Europa weet dat we echt anders moeten gaan nadenken over plastic. Dus we zetten een stap naar voren, vooruitlopend op regelgeving.”

Debora van der Zee: “Als je papier goed recyclet, dan hoeft er geen geld meer bij. Daar gaan circulair en economie samen. Dat wil je met plastic uiteindelijk ook bereiken. Daarom moet je nu echt extra stappen gaan nemen.” Staatssecretaris Heijnen: “En dat is ook een beetje de reden waarom we normerende en beprijzende maatregelen durven te nemen. Omdat we zien dat er in Europa echt maatregelen aankomen. Wij willen koploper blijven. We doen het heel goed op het gebied van circulaire afvalverwerking. Maar we hebben nog een wereld

te winnen. We zijn nog steeds maar iets van 25 procent circulair in Nederland. Dat moet naar 100 procent uiteindelijk in 2050. En als je koploper wil blijven dan betekent dat ook dat je keuzes moet durven maken.”