www.kunststofenrubber.nl

www.kunststofenrubber.nl

Get connectedmet oplossingen van ENGEL

Zelfs vlokken kunnen direct worden verwerkt op onze spuitgietmachines.

Bianca Gubi, Recyclingdeskundige bij ENGEL, Oostenrijk

…voor iedereen die recyclaten verwerkt!

Eisen en specificaties veranderen. Veel producten moeten nu al een vast aandeel aan gerecycled materiaal bevatten. Met het ENGEL-recyclingpakket voor conventionele spuitgietmachines, of door het filteren en ontgassen van de smelt in het ENGEL tweestapsproces proces kan uw restmateriaal direct worden verwerkt. Dat betekent: tot 100% gerecycled materiaal waardoor hoge materiaal kosten, energie- en CO 2 -besparingen verwezenlijkt kunnen worden! Get connected – en neem contact op met onze experts.

engelglobal.com/circular-economy

Kunststof en Rubber is een uitgave van Mybusinessmedia.

Uitgever: Arjan Stoeten

Redactie:

• Maartje Henket (+31 570 504 302, m.henket@mybusinessmedia.nl)

• Kasper Weigand (+31 570 504 374, k.weigand@mybusinessmedia.nl)

• Robin Zander (+31 6 222 080 34, r.zander@mybusinessmedia.nl)

Webredactie: Maartje Henket

Redactieadres:

Postbus 58, 7400 AB Deventer redactie.kunststofenrubber@mybusinessmedia.nl www.kunststofenrubber.nl

Advertentieverkoop:

Marc Nühn (+31 6 536 301 20, m.nuhn@mybusinessmedia.nl)

Alle advertentiecontracten worden afgesloten conform de Regelen voor het Advertentiewezen gedeponeerd bij de rechtbanken in Nederland.

Abonnementenadministratie

Abonnementen, bezorging en of adreswijzigingen: MYbusinessmedia Holding bv, abonnementen Kunststof & Rubber, Postbus 58, 7400 AB Deventer +31 570 504 325 klantenservice@mybusinessmedia.nl

Abonnementstarieven (excl. 9% btw)

• Jaarabonnement Nederland: € 275,-

• Jaarabonnement buitenland: € 299,-

• Proefabonnement (drie edities): € 29,50

• KIVI-leden: 45% korting

• Studentenabonnement: € 50,00 (inschrijvingsbewijs verplicht)

Jaarabonnement geldt tot wederopzegging. Beëindiging van het abonnement kan schriftelijk en telefonisch (+31 570 504325) gebeuren, uiterlijk drie maanden voor het einde van de abonnementsperiode; nadien vindt automatisch verlenging plaats.

Druk: Drukkerij Roelofs, Enschede Basisontwerp / opmaak: Bureau OMA, www.bureauoma.nl

Hoewel de informatie gepubliceerd in deze uitgave zorgvuldig is uitgezocht en waar mogelijk gecontroleerd, sluiten de uitgever en de redactie uitdrukkelijk iedere aansprakelijkheid uit voor eventuele onjuistheden en/of onvolledigheid van de verstrekte gegevens.

MYbusinessmedia legt uw gegevens vast voor de uitvoering van de abonnementenovereenkomst. Uw gegevens kunnen door MYbusinessmedia of zorgvuldig geselecteerde derden worden gebruikt om u te informeren over relevante producten. Indien u hiertegen bezwaar hebt kunt u contact opnemen met de uitgever.

Eind oktober werd in Delfzijl de nieuwe fabriek van Avantium geopend. Het is de eerste fabriek waar op commerciële schaal furaandicarbonzuur (FDCA) wordt geproduceerd, één van de belangrijkste grondstoffen voor PEF, de biobased tegenhanger van PET. Een mooie stap, maar ook wel spannend. Nog geen week eerder werd ‘Nationaal Icoon’ Ioniqa, actief in chemische recycling van PET, failliet verklaard. Opschalen van de techniek bleek economisch onhaalbaar. Het was alweer de vierde plasticrecycler dit jaar die omviel. De markt is op zijn zachtst gezegd niet mild voor nieuwe initiatieven op het gebied van duurzame plastics.

Nou is Avantium in 2000 opgericht, ontdekten ze er 5 jaar later hoe je FDCA uit suiker kunt maken, werd er een pilotfabriek opgericht en is het bedrijf de beurs opgegaan, maar winstgevend is het in die 24 jaar nog altijd niet geweest. Als het PEF in 2025 op de markt komt, zal het zeker 5 keer duurder zijn dan virgin PET, erkent ook ceo Avantium Tom van Aken in de Volkskrant.

Gelukkig zijn er wel partijen die uitdragen vertrouwen te hebben in Avantium en in PEF als vervanger voor PET. Bierbrouwer Ambev, luxemerk Louis Vuitton en ook een toele-

Eens te meer wordt duidelijk dat dit een project van lange adem is

verancier van ons eigen Albert Heijn hebben toegezegd het materiaal te gaan gebruiken, ondanks de meerkosten. Je krijgt er natuurlijk wat voor terug. Je draagt als merk uit dat je met je tijd meegaat en dat je oog hebt voor de wereld om je heen. Dat moet de consument weer triggeren om juist voor deze merken te kiezen.

Bedenk daarnaast dat je in de komende jaren steeds meer drempels moet nemen om virgin plastics te gebruiken, door aangepaste regelgeving. En dat de prijs van PEF gaat dalen als er grotere fabrieken bijkomen. Van massaproductie is echter pas sprake rond 2035, verwacht Van Aken. Eens te meer wordt duidelijk dat dit een project van lange adem is.

KASPER WEIGAND, HOOFDREDACTEUR k.weigand@mybusinessmedia.nl

8

VDL Fibertech Industries ontwikkelt door op Windesheim-technologie

Grote batches kunststof nauwkeurig meten

BIJ HET OMSLAG

Arburg was aanwezig op de Fakuma beurs (pagina 28).

Meer vervuiling door regranulaat

14

Roto-Art rotatiegiet met waterstof

Je kunt zo 30% bijmengen

GRATIS NIEUWSBRIEF

22

Vierstappenplan voor het overstappen naar gerecycled kunststof

De Kunststof en Rubber-nieuwsbrief brengt u wekelijks op de hoogte van allerlei ins en outs uit de sector. Bedrijfsnieuws, materialen, machines, toepassingen, prijzen, vacature en human interest.

Aanmelden kan via www.kunststofenrubber.nl/nieuwsbrief

30

Realistisch over chemische recycling

EN VERDER:

6 Bij ons in de kunststof

13 Online

20 Branchebreed

27 Innovatie

28 Papier spuitgieten

35 Brancheregister

De Nederlandse zorg is jaarlijks verantwoordelijk voor 328 miljoen kilo afval. Deze berg bestaat voor 17% uit plastics. In het Bloody Serious Project richt vinylrecycling.com zich op de verwerking en recycling van niet-infectieuze PVC & PP disposables en PP blue wrap uit ziekenhuizen, extramurale farmacie en hulpmiddelen. Dit afval mag volgens sectorplan 19, LAP3 zonder meer worden gerecycled. Infectieuze materialen, ook wel bekend als speciaal ziekenhuisafval (SZA), moet eerst worden gedesinfecteerd voor het kan worden gerecycled. Desinfectie van SZA wordt uitgevoerd door partner Blue2Green

CIRCLE-ARROW-RIGHT www.vinylrecycling.com/projecten/ the-bloody-serious-project/

VDL Fibertech Industries heeft een techniek ontwikkeld waarmee gerecyclede thermoset-composieten verwerkt kunnen worden in lichtgewicht-toepassingen. Tot dusver vonden gerecyclede composieten vooral hun weg naar de infrabouw als relatief zware, dikwandige profielen. VDL werkt nu verder aan de verwaarding van haar nieuwe product en denk aan bijvoorbeeld panelen voor bussen. “Maar de beschikbaarheid van de grondstof is nog problematisch.”

JEROM ROZENDAAL

VDL Fibertech Industries ontwikkelt door op Windesheim-technologie

Het Lectoraat Kunststoftechnologie van Hogeschool Windesheim heeft de voorbije jaren samen met de industrie een methode van hergebruik ontwikkeld voor End-of-Life (EoL) thermoset-composieten. In tegenstelling tot thermoplast-composieten, die na verwarming vervormbaar zijn, zijn thermoset, oftewel thermoharde composieten zeer moeilijk te recyclen.

De kunststof is in toenemende mate terug te vinden op de markt in de vorm van rotorbladen van windmolens, polyester scheepsrompen of bus- en treinwanden. Door de moeilijkheid deze te recycleren wordt deze stroom materialen voorheen veelvuldig verbrand bij EoL of geëxporteerd en begraven. Hier heeft Lectoraat Kunststoftechnologie van Windesheim dus een bijdrage in geleverd. Hun hergebruikmethode berust op het principe om de composiet als materiaal intact te laten maar deze te verkleinen tot kleine versterkingselementen in de vorm van vlokken met een hoge L/D-verhouding. Deze vlokken worden met een nieuwe (virgin) hars gebonden tot een nieuw compo-

sietproduct. Vervolgens wordt het product voorzien van een nieuwe composiet-buitenmantel om gedurende de levensduur breuk-initiatie vanaf de buitenkant te voorkomen.

Het materiaal wordt volgens Albert ten Busschen, associate lector aan het Lectoraat Kunststoftechnologie van Windesheim, gekenmerkt door een hoge mechanische sterkte en de lange-duur bestendigheid in het buitenklimaat. Tot dusver waren

‘Het gerecyclede materiaal zou gebruikt kunnen worden voor de productie van treintafeltjes’

de toepassingen van deze nieuwe composietproducten vooral gericht op de infrabouw: damwandplanken, geleidebalken, dekplanken voor bruggen. “De producten van hergebruikt composiet zijn dikwandig, zwaar maar wel sterk en waterbestendig. Dat is aangetoond met full-scale demonstrators”, vertelt Ten Busschen die aangeeft dat een kosten-efficiënte productie momenteel wordt opgeschaald.

Lichtgewicht-toepassingen

Parallel aan deze opschaling heeft VDL Fibertech in Hapert, bij Eindhoven, inmiddels een technologie ontwikkeld om de composiet vlokken van EoL-materialen te verwerken tot lichte- en dunwandige producten. De ontwikkeling door VDL vond plaats binnen het EU-gesubsidieerde MC4 Project waarbij uiteindelijk een dunwandig paneel voor de bus als eindproduct gepresenteerd werd. Windesheim en VDL, dat een oplossing zocht voor haar composiet-productie-afval, werken binnen dat project samen. De technologie van VDL verschilt van die van

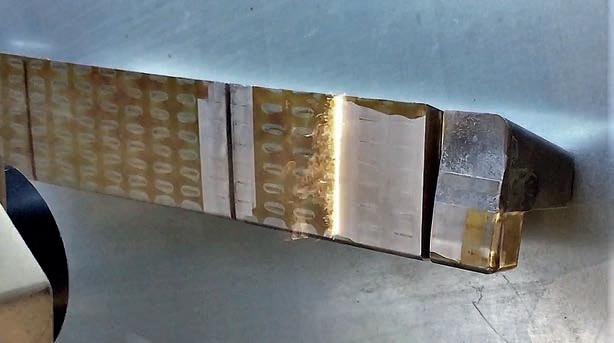

Windesheim in het feit dat zij de composiet inbrengen in een matrijs in een pers, vacuüm trekken en vervolgens een schuimende hars onder druk inbrengen en het geheel persen. “Het is vergelijkbaar met de productie van (virgin) glasvezelcomposiet”, vertelt Niels van Beek, verkoopmanager bij VDL Fibertech. In een kantoor van het bedrijf in Hapert heeft hij een aantal producten uitgestald waaronder een schortbeplating

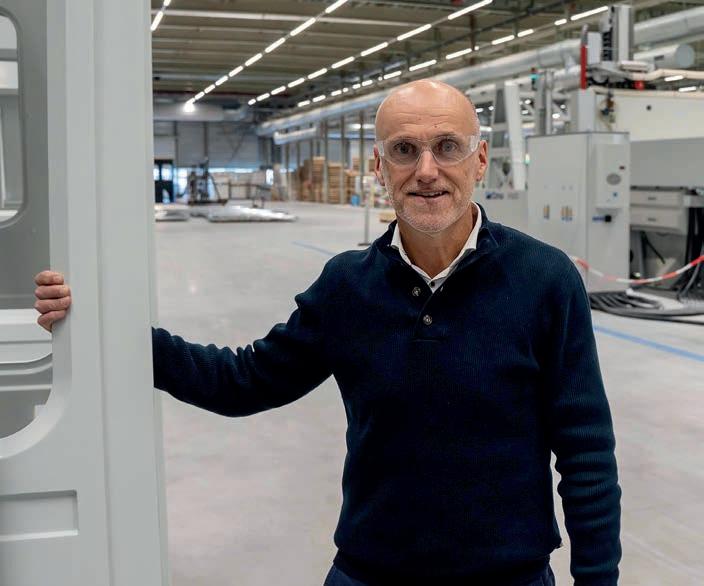

Vlokken vormen de basis voor gerecyclede thermosetcomposieten Niels van Beek voor de geautomatiseerde productielijn van VDL Fibertech in Hapert.

voor een bus. Normaal worden hiervoor geëxtrudeerde aluminiumprofielen gebruikt, maar dit recyclaat zou een waardig alternatief zijn volgens hem. Dat het bedrijf uitkwam bij een dergelijke toepassing, behoeft geen verbazing. In Hapert worden de composieten zijwanden gemaakt voor VDL bussen. Ook deze zijwanden van afgeschreven bussen zouden met de nieuwe technologie op termijn een tweede leven kunnen krijgen binnen dezelfde firma. Als zijwanden zijn ze in gerecycleerde vorm niet geschikt. Door de versnippering van de vezels verdwijnt wel een gedeelte van de oorspronkelijke sterkte. “Het is de lengte van de vezels die mede de kracht bepaalt”, aldus Van Beek die aangeeft dat het recyclede materiaal wel prima volstaat om schortbeplating van te maken. Bij de optimalisatie van de sterkte en vochtbestendigheid hebben de ontwikkelaars van VDL samengewerkt met de onderzoekers van Windesheim die daarbij hun kennis van composietmaterialen hebben ingezet. Dit is gedaan in het kader van het RAAK-project ‘Circulaire composieten’ waaraan VDL deelneemt.

Verfijning van de recyclage

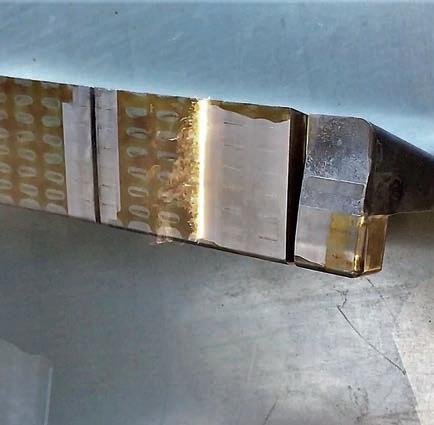

Opvallend zijn de onvolmaaktheden die her en der op de gladde buitenmantel van de schortbeplating terug te vinden zijn. “Dat komt door vervuiling van de

‘Het is vergelijkbaar met de productie van (virgin) glasvezelcomposiet’

Continue beschikbaarheid

Volgens Van Beek is CRC de enige recyclaar van thermoset-composiet en is het composiet-recyclaat maar in beperkt volume beschikbaar. Hierin schuilt volgens hem op dit moment de grootste sta-in-de-weg voor een verdere commercialisering van het materiaal. “Voor seriematig werk is de beschikbaarheid op dit moment de bottleneck. Als je eraan wil beginnen, moet je de garantie hebben of kunnen bieden aan maakbedrijven dat er voldoende van het materiaal aanwezig is.”

VDL is momenteel bezig andere markttoepassingen voor het product te vinden. Zo lopen er onder andere gesprekken met de Nederlandse Spoorwegen (NS) dat een duurzame oplossing zoekt voor de zijwanden van EoL-treinen. “Het gerecyclede materiaal zou gebruikt kunnen worden voor het maken van treintafeltjes of informatiepanelen op het perron”, aldus Van Beek. Hij geeft aan dat de beperkte hoeveelheid van het recyclaat bij dergelijke projecten met afgebakende hoeveelheden geen probleem hoeft te zijn.

Mede omdat de beschikbaarheid van het recyclaat nog niet gegarandeerd is, heeft VDL nog niet geïnvesteerd in een productieapparaat. “Dat is wel noodzakelijk om concurrerend te kunnen zijn met alternatieve materialen”, vertelt Van Beek terwijl hij voor de machine staat waarop het prototype schortbeplating voor de bus gemaakt is. Het betreft een oude pers die prima volstaat voor engineering en prototyping, maar niet voor moderne massaproductie.

Opschaling

grondstof. Het hars is niet overal volledig van de glasvezel verwijderd en is keihard en onpersbaar”, vertelt Van Beek die ervan overtuigd is dat de recycleprocedure in theorie op korte termijn verder geperfectioneerd kan worden.

Het is Circular recycling company (CRC) die de recyclage van thermoset-composiet voor haar rekening neemt. Het bedrijf specialiseert zich in de recycling van thermohardend composiet, gemaakt van hars en glasvezel of koolstofvezel. Door middel van een mechanische bewerking door CRC ontstaat een grof en een fijn recyclaat van glas- en koolstofvezel. “Dit vormt zo’n 70% van de reststroom. Hierna blijft nog 30% aan stof over. Door middel van een chemisch proces maakt CRC hier pyro-olie van, dit kan gebruikt worden als grondstof voor nieuwe plastics”, schrijft het bedrijf op zijn website.

De pers is uitgestald in afgezonderde ruimte in de carbonafdeling van VDL. Deze ruimte is het R&D praktijkcentrum van het bedrijf waar het ook scholen ontvangt. Van Beek geeft aan dat men met dergelijke samenwerkingen en praktijkproeven onder andere leerlingen wil enthousiasmeren voor een toekomstige baan in de kunststof sector.” Daarnaast wordt kunststof in zijn ogen te weinig onder de aandacht gebracht op het technisch onderwijs. “Mede hierdoor denken engineers in eerste instantie aan metalen bij het ontwerpen van zaken”, aldus de sales manager van VDL. Over moderne massaproductie gesproken: VDL trok tientallen miljoenen uit voor de uitbreiding van haar productievestiging in Hapert en de installatie van een nieuwe productielijn. Het betreft een volautomatische productielijn waar op jaarbasis de zijkanten voor 1200 bussen gemaakt worden. Een zijkant bestaat uit drie modules die na het persen van de composiet worden samengevoegd.

“Op de oude productielijn (die overigens nog steeds operationeel is, red.) konden we voor 300 bussen op jaarbasis de zijwanden leveren en waren er 20 mensen nodig. Op de nieuwe productielijn werken maar 7 mensen”, aldus Van Beek. Op dit moment draait de

Schortbeplating wordt op deze oude pers gemaakt. Tot dusver waren de toepassingen van de nieuwe composietproducten vooral gericht op de infrabouw.

nieuwe lijn nog niet op volle toeren, mede ook door de tegenvallende verkoopcijfers van VDL op het moment. Van Beek heeft er echter alle vertrouwen in dat dit van tijdelijke aard is. “Voor volgend jaar is er alweer een batch bussen verkocht en wordt de productiecapaciteit bij ons opgevoerd naar 800 bussen.”

Medische tafels

Naast de productie van zijwanden voor bussen is ook de productie van medische tafels een belangrijke activiteit op het Brabantse bedrijf. Deze tafels worden gemaakt in carbonproductieruimte waar alleen met carbon gewerkt wordt. “Op deze manier voorkomen we dat er eventuele verontreiniging optreedt”, aldus Van Beek. De productie van de patiëntentafels, die onder andere in röntgen-afdelingen in ziekenhuizen gebruikt worden, komt uiterst nauw. Elk tafelblad gaat zelf door een röntgenapparaat om zeker te zijn dat er geen sprake is van vervuiling maar een homogeen beeld.

Interesse opwekken

In geval van het glasvezelpreparaat duurt het 90 minuten voordat het composiet gereed is. De productie van gerecyclede thermoset-composiet is het meest met deze productiewijze vergelijkbaar. De vlokken worden uitgestrooid over een matrijs. Daarna wordt de matrijs gesloten, vacuümgetrokken en vervolgens wordt de hars geïnjecteerd. Van Beek heeft er alle vertrouwen in dat het recyclaat op termijn een mooie toekomst heeft als basisgrondstof in lichtgewicht-toepassingen. “Technisch is het mogelijk. Het is nu zaak om een continue beschikbaarheid van het recyclaat te bewerkstellingen en interesse in de industrie op te wekken.”

www.vdlfibertechindustries.com; www.windesheim.nl/onderzoek/lectoraten/ kunststoftechnologie

Op 27 november vindt de veertiende editie plaats van het SAFETY Event, met dit jaar als thema:

Van impact naar praktijk → Safety op weg naar een nieuwe toekomst!

Een dag met:

• Nieuwe regel- en wetgevingen

• Kennisverrijking

• Safety-Doctors

• Safety-markt

• Inzichten en toepassingen van experts

• Uitgebreide netwerkmogelijkheden

Datum: 27 november 2024

Locatie: 1931 Congrescentrum s’ Hertogenbosch

Mis deze dag niet om uw kennis te verdiepen! Te netwerken met vakgenoten, en op de hoogte te blijven van de nieuwste ontwikkelingen in machineveiligheid!

Tupperware failliet –is the party over?

Altijd op de hoogte van het laatste nieuws in de kunststof- en rubberbranche? Bezoek de website.

www.kunststofenrubber.nl

Het lijkt bijna onmogelijk met een zo sterk merk, maar Tupperware, wereldwijd bekend om zijn plastic voedselcontainers, heeft faillissement aangevraagd na jaren van dalende populariteit en financiële problemen. Het gaat om een zogenoemd ‘Chapter 11-faillissement’, dat bedrijven de mogelijkheid biedt om financiële problemen oplossen door te herstructureren.

Gebouwen koelen met PP

Er is ontdekt dat polypropyleen (PP) aanzienlijke energiebesparingen kan opleveren. Door het te gebruiken op verticale gevels van gebouwen, kunnen deze oppervlakken passief worden gekoeld in de zomer en verwarmd in de winter. Veelbelovend en eenvoudig te implementeren.

Lees verder

MEEST GELEZEN:

FD: ‘Ziek door hip aanrechtblad: ook in Nederland komt onderzoek’

‘Ziek door hip aanrechtblad: ook in Nederland komt onderzoek’. Dat kopte het FD begin augustus. De krant vestigde daarmee de aandacht van ondernemend Nederland op de schade die het zagen en schuren van composiet aanrechtbladen toebrengt aan de longen van de verwerkers. Silicose is in Nederland een lang bekend fenomeen. Composiet als veroorzaker ligt echter minder in het oog...

Tien onderzoeksprojecten gaan van start in het Nationaal Groeifondsprogramma Circular Plastics NL. Want hoe zorgen we ervoor dat plastic verpakkingsmateriaal opnieuw gebruikt kan worden? Of de kleurstoffen in PET-flessen?

“Je kunt zo 30% bijmengen”

Een voorloper in waterstof. Dat is rotatiegieterij Roto-Art in Tilburg geworden, min of meer tegen wil en dank. “Ik dacht dat wel meer bedrijven dit deden, maar nu wordt ik plotseling steeds gevraagd om op congressen te spreken”, vertelt directeur/eigenaar Cas Oerlemans – die deze uitnodigingen tot nu toe aan zich voorbij laat gaan.

MAARTJE HENKET

Cas Oerlemans met een selectie van de producten die Roto-Art maakt. “Dit is de entree, dus hier staan de designproducten, maar we maken een zo breed mogelijk pallet, van design tot varkenstrechters en elektrakasten. Dit om altijd aan het werk te zijn.”

Oerlemans studeerde Kunststoftechniek aan Avans Hogeschool en richtte Roto-Art in 2006 op met Martien Lensvelt, die een achtergrond heeft als bouwkundige en ruime ervaring heeft met rotatiegieten. Lensvelt is verantwoordelijk voor de fabriek, Oerlemans voor de verkoop. Roto-Art is gespecialiseerd in kleine tot middelgrote producten, in grote series, met snelle machines. Vergeleken met andere rotatiegieters dan. “Bij de meesten beginnen de machines bij 2,5 meter en onze grootste machine is 2 meter”, zegt Oerlemans. RotoArt maakt veel zichtwerk en alles uitsluitend op basis van custom molding. De markt wordt zo breed mogelijk bediend.

In de 7000 m2 grote productiehal staan elf rotatiegietmachines en vijf robots. Die laatste worden gebruikt voor het boren, frezen en afwerken. De rotatiegietmachines hebben elk drie armen, waaraan, afhankelijk van de grootte, per arm maximaal vier matrijzen kunnen worden bevestigd. Er bevindt zich steeds één arm in de oven, één in de koeling en één in het laad-losstation. Dat is efficiënt, maar betekent ook dat alle producten die tegelijk op een machine worden vervaardigd, dezelfde omloopsnelheid – en dus wanddikte – moeten hebben.

Waar anderen soms nog steeds op stookolie en open vlam-machines werken, heeft Roto-Art altijd gewerkt met aardgas, en zijn de machines voortdurend aangepast om deze energiezuiniger te maken. Twee jaar geleden is het bedrijf een pilot begonnen met waterstof. En dat gaat zo goed, dat Roto-Art op het punt staat om uit te breiden.

Geen netaansluiting, wel 1600 zonnepanelen

“Aardgas is duur, niet in de laatste plaats door de belasting, en duurzaamheid is in toenemende mate belangrijk, zowel voor ons als voor onze klanten”, aldus Oerlemans. “Elektrificeren is niet mogelijk, want we krijgen geen aansluiting op het net. We hebben echter wel 1600 zonnepanelen op het dak liggen en in het weekend werken wij niet en gaat die energie verloren. Op een zonnige dag is dat 4 Mw. Opslaan in een accu kan bijna niet, want dan moeten we meerdere accucontainers neerzetten. Dit leidt tot een terugverdientijd van 100 jaar. Dus het leek me een beter idee om die energie om te zetten in waterstof.

“Je kunt tot 30 procent waterstof bijmengen in je aardgas, zonder dat je verder iets aan de verbrandingsinstallatie hoeft te wijzigen. Waterstof verbrandt iets heter, maar als wij 20 procent bijmengen, zien we

geen verschil in de vlamtemperatuur. Je hebt een rvs aanvoerleiding nodig, maar de rest van de installatie en de brander zelf zijn zonder aanpassingen geschikt voor een mengsel met 30 procent waterstof. Ik durf zelfs te beweren dat iedereen thuis zo 30 procent waterstof kan bijmengen in het gas voor zijn ketel of fornuis.”

Producent van waterstof?

Het probleem bleek te zijn dat de wet- en regelgeving

Vanaf de elektrolyser loopt een rvs leiding naar de machine. Het waterstof wordt vlak voor de brander bijgemengd. Omdat het een pilot is, wordt alles continue gemeten, inclusief de vlamtemperatuur.

Mo haalt een mal leeg en vult hem weer met poeder, kantelt de arm van de rotatiegietmachine en lost ook de andere mal die aan diezelfde arm was bevestigd.

Een mal voor rotatiegieten is een stuk eenvoudiger dan een voor spuitgieten.

De mallen zijn ongeveer 10 mm dik aluminium en er komt geen druk op te staan, zoals bij bijvoorbeeld spuitgieten. Dit betekent ook een aanzienlijk lagere prijs. Bovendien worden de producten in dit proces spanningsloos.

nog niet klaar is voor Roto-Art’s ontwikkeling. “Op het moment dat ik waterstof ga opslaan, ben ik namelijk ineens een producent van waterstof, ook als ik het alleen voor eigen gebruik doe. Ik mag wel waterstof maken voor direct gebruik en ik mag ook cilinders met waterstof kopen en aansluiten op mijn machines, maar ik mag geen waterstof in cilinders doen en dan aansluiten op mijn machines.”

Gevolg is dat Oerlemans’ energie in het weekend nog steeds verloren gaat. Echter heeft hij wel een mooie

Ik durf te beweren dat iedereen thuis zo 30 procent waterstof kan bijmengen in het gas voor zijn ketel of fornuis.

pilot met de waterstof die doordeweeks wordt gemaakt. “Ik heb een elektrolyser gekocht en een meet- en regelsysteem voor de oven en het geheel aangesloten op een van de rotatiegietmachines. Daarnaast heb je een demineralisatie-unit voor het water nodig. Op dit moment mengen wij 20 procent waterstof bij en dat gaat perfect. De volgende stap is 30 procent. En als dat ook werkt, plaatsen we de elektrolyser aan het begin van de ringleiding en mengen we het daar direct bij, zodat alle machines voor dertig procent op waterstof gaan draaien.”

Oerlemans heeft flink geïnvesteerd in het waterstofsysteem inclusief de zonnepanelen en verdient dit op dit moment in stapjes van 5 euro per dag terug – op

een goede dag. Een terugverdientijd van 100 jaar dus. “Maar dat vind ik niet erg. We willen zo CO2-neutraal mogelijk zijn, en ik denk dat we naast elektriciteit een alternatieve bron moeten hebben, dit in verband met de netcongestie en de behoefte om energie langere tijd op te slaan of te kunnen transporteren...”

Er wordt altijd gesproken over het rendement van de productie van waterstof, deze stap heeft een rendement van 70%. Dus 30% van de zonne-energie gaat verloren. Als je weer elektriciteit maakt van de waterstof, is het rendement ook weer 70%. Die laatste stap hoeft Roto-Art echter niet te zetten omdat het de waterstof als gas gebruikt. Daarnaast is dit minder belangrijk als je waterstof maakt van stroom die je (in het weekend) over hebt. Het rendement is dan altijd hoger dan zonnepanelen afschakelen.

Roto-Art gebruikt uitsluitend LLDPE (MDPE), zodat al het postindustriële afval terug kan de fabriek in. “Wij kunnen zelfs ons post-consumerafval terugnemen, vershredderen en hergebruiken. Dat kan echter alleen als we zeker weten dat een product bij ons vandaan komt.” De grondstof gaat in de vorm van een fijn poeder in de mal, die vervolgens met 6 tot 8 toeren per minuut ronddraait in een oven (250 – 300 °C). Door de warmte smelt de poeder laagje voor laagje tegen de buitenwand van de mal aan, in een dikke stroop. In de volgende stap wordt het product al draaiend gekoeld. Na het lossen uit de mal, wordt het afgebraamd en gaat het vaak nog een afkoelmal in, om te voorkomen dat het vervormt. Een robot verzorgt het eventuele boren en frezen, waarna het product wordt verpakt. Als de klant dat wil, kan Roto-Art het volledig klaar maken voor verscheping naar de eindconsument. Doordat MDPE een hoogthermisch gestabiliseerde kunststof is, geeft het weinig bijeffecten als productieafval wordt bijgevoegd. Dat wordt dan ook dankbaar gedaan: alle afsnijdsels worden verzameld, evenals

poeder dat is gemorst. “Er zijn klanten bij die producten, bijvoorbeeld na een verhuurperiode, terugleveren zodat ze bij ons kunnen worden herverwerkt tot nieuwe producten.” Het recycle-materiaal wordt in eigen huis geshredderd waarna een leverancier het donker inkleurt.

PMD-stromen

Het bedrijf heeft ook een paar stromen met 30 procent post-consumerafval uit de PMD-bak. Dat kan wel iets meer plakken aan de mal, maar aangezien het lossen van de producten sowieso mensenwerk is, levert dat geen noemenswaardige problemen op. “De werknemers moeten de mal gewoon voorzichtig openen en even checken of het product al klaar is om te worden gelost. En anders wachten ze even”, aldus Oerlemans. De tijd op het laad- en losstation is sowieso ruim, omdat elke arm even lang op dit station staat als in de oven en in de koeling. Meestal zo’n 10 minuten. “In die tijd worden de mallen gelost en weer gevuld met poe-

der voor de volgende ronde; de producten worden afgebraamd en in de koelmal gezet en er wordt nieuw poeder afgemeten voor de volgende keer dat dezelfde mal voorbij komt.”

Biobased

En biobased? “Dat is prima, als je het kan maken uit afvalstromen, bijvoorbeeld van suikerriet of maïs. Maar het wordt anders als je het regenwoud gaat kappen om planten te laten groeien waar je vervolgens biobased plastic van maakt. Overigens zijn onze producten allemaal duurzaam, in de zin van dat ze lang meegaan. In Nederland wordt plastic vaak over 1 kam geschoren, maar ik vind het gebruik van kunststof voor een designlamp, welke 10 jaar meegaat en in die tijd naast 5 kinderbedjes staat, persoonlijk iets heel anders dan een stuk verpakkingsplastic om een komkommer uit Kenia.”

www.roto-art.nl

Roto-Art gebruikt 60 kleuren die afhankelijk van de vraag in big bags of kleine zakken klaar staan voor gebruik.

Voor het eerst kan de inhoud van grote batches kunststof nauwkeurig en representatief worden gemeten. Dit dankzij de MADSCAN®technologie van Veridis.

MAARTJE HENKET

De Madscan gebruikt sensortechnologie om polymeerfracties tot 1% te dete cteren en te kwantificeren. De systeemmetingen op basis van temperatuur hebben volgens de bedenkers een precisie van meer dan 99%. “Het thermische gedrag van polymeren is zo nauw verbonden met de polymeerstructuur dat het kan worden gebruikt voor exacte analys e”, zegt CBO Daan Vijfhuizen. Het systeem is aangesloten op een centrale polymeerdatabase zodat klanten zelf geen uitgebreide materiaaldatabase hoeven op te bouwen. De Madscan T-50, waarvan de eerste momenteel worden gebouwd en die komend jaar voor het eerst wordt geplaatst in een industriële omgeving, kan tot 10.000 vlokken of korrels per scan analyseren in 1 à 2 uur.

Bedrijven die werken met gemengde kunststofstromen kunnen hiermee de inkomende en uitgaande materiaalstromen nauwkeurig controleren. Het systeem geeft gedetailleerde informatie over polymeergewichtsverhoudingen en subtypen (zoals LLDPE versus LDPE of PP COPO versus PP HOMO). “Dit is interessant voor allerlei partijen in de recyclingindustrie”, licht Vijfhuizen toe. “Bijvoorbeeld voor traders, die precies willen weten welke batch ze voor welk einddoel in de markt kunnen zetten. Maar ook voor recyclingbedrijven, die hun optische test willen aanvullen met een andere.” Het proces is zo eenvoudig dat het door iedere operator kan worden bediend. Dit in tegenstelling

in het Veridis-lab.

tot de gangbare systemen, waarvoor de gebruiker een opleiding tot laborant moet hebben. Bij de Madscan laad je een monster, druk je op de knop en ontvang je binnen 1-2 uur de resultaten. Er is minimale monstervoorbereiding nodig en de intuïtieve interface maakt het systeem toegankelijk voor gebruikers zonder uitgebreide technische kennis. De geautomatiseerde data-analyse met door Veridis ontwikkelde algoritmen, maakt handmatige interpretatie overbodig.

Mechanisch en chemisch Madscan is bedoeld voor zowel mechanische als chemische kunststofrecycling. Voor mechanische recyclers is Madscan geschikt om de samenstelling van inkomende en uitgaande vlokken- en granulaatbatches te meten, terwijl chemische recyclers nauwkeurig inzicht krijgen in hun invoerstromen.

De nieuwste Madscan, type T-50, is vanaf het eerste kwartaal van 2025 beschikbaar.

Dit systeem kan polyolefinen analyseren, PET, PS, ABS, PVC, PA en andere veelgebruikte polymeren. Hij kan polymeerfracties classificeren met een precisie van tot 1%. In 2026 komt een upgrade naar Madscan S-50, die de classificatienauwkeurigheid zal verhogen naar 0,5% tot 1%. Het systeem is ontworpen om polymeren in batches te analyseren, met een detectielimiet van fracties tot 1%. De meettijd voor een volledige analyse varieert tussen de 1 en 2 uur, afhankelijk van de complexiteit van het monster. De benodigde monstermassa voor de analyse is 50 gram, wat het systeem zowel efficiënt als effectief maakt voor dagelijkse kwaliteitscontrole en procesverbeteringen.

De T-50 wordt komend jaar voor het eerst gebruikt in een pilot. Daarna is het systeem klaar om commercieel te worden verkocht. Veridis blijft ook tests uitvoeren voor partijen die zelf geen emplooi hebben voor een heel systeem.

Voor meer informatie: veridis.tech

www.nrk.nl

Bent u geïnteresseerd in de Europese weten regelgeving die van toepassing is op de chemische stoffen die momenteel gebruikt worden binnen uw bedrijf? Op de ECHA-site vindt u een duidelijk overzicht van welke goedgekeurde wetgeving momenteel bestaat. Alle belangrijke Europese wet- en regelgeving op het gebied van chemische stoffen bij elkaar in één overzicht.

Euclef biedt een overzicht van de wetgeving van de Europese Unie op het gebied van chemische stoffen. Hier vindt u informatie over chemische stoffen en de toepasselijke wetgeving en kunt u controleren aan welke verplichtingen u moet voldoen.

Wetstekst

Van alle Europese wetten over stoffen vindt u een samenvatting van alle belang-

Er gebeurt veel branchebreed: opleidingen, bijeenkomsten, bedrijfsbezoeken, noem maar op. Aan alles deelnemen gaat niet, maar alles overslaan is ook geen optie. Harold de Graaf, algemeen directeur van NRK, benoemt de belangrijkste actuele onderwerpen.

rijke informatie, zoals het toepassingsgebied, geldende verplichtingen, vrijstellingen, regelgevingsactiviteiten en lijsten van stoffen waarvoor de betreffende wet gevolgen heeft. Tevens vindt u links naar de volledige wetstekst in alle talen van de EU.

Ook kunt u op specifieke stoffen zoeken: op de informatiepagina van de stof staat ook de eventueel gekoppelde wetgeving vermeld. Hoe u deze database precies

Alle belangrijke Europese wet- en regelgeving op het gebied van chemische stoffen bij elkaar in één overzicht.

gebruikt, kunt u in deze korte video vinden.

De vijf wetgevingsbesluiten die binnen de bevoegdheid van ECHA vallen (REACH, CLP, BPR, PIC en POP’s) maken automatisch deel uit van Euclef; details over de lijsten die hier betrekking op hebben, zijn te vinden op de pagina Informatie over chemische stoffen.

echa.europa.eu/nl/legislation-finder

De afgelopen editie van de Rethink EXPO op de Kunststoffenbeurs 2024 in Den Bosch op 18 en 19 september was opnieuw een groot succes. Ook dit jaar en trok de EXPO honderden geïnteresseerde bezoekers. Zij kregen de kans om kennis te maken met de nieuwste innovaties op het gebied van rubber- en kunststoftechnologie. De EXPO was wederom een groot succes en trok veel bezoekers.

Tijdens de Rethink EXPO werden bezoekers geïnspireerd door indrukwekkende voorbeelden van duurzaamheid in de rubber- en kunststofindustrie. De gepresenteerde innovaties stonden letterlijk en figuurlijk in de schijnwerpers. Veel bezoekers reageerden enthousiast op de uiteenlopende duurzame oplossingen en toepassingen van deze materialen.

Ook de stand van branchevereniging NVR-TRA over circulair rubber trok veel

Tweede Kamerlid Arend Kisteman (VVD) was vrijdag 6 september 2024 op werkbezoek bij NRK-leden en mkbfamiliebedrijven Sylvaphane Plastics en Morssinkhof Rymoplast.

Tijdens het werkbezoek werd het hij rondgeleid door de twee bedrijven en lieten de ondernemers zien hoe zij elke dag werken aan duurzame kunststofproducten en aan het recyclen van kunststoffen tot nieuwe grondstoffen. Kisteman was erg geïnteresseerd in de laatste ontwikkelingen in de Nederlandse rubber- en kunststofsector.

“We zijn trots om onze innovatieve sector aan Arend Kisteman te kunnen laten zien en onze zorgen over aanstaande wetgeving met hem te kunnen delen”, aldus algemeen directeur van de NRK Harold de Graaf.

Karin van Diest van Sylvaphane Plastics en Matthijs Veerman van Morssinkhof Plastics verzorgden de rondleiding bij hun bedrijf. Beide ondernemers lieten daarbij zien dat hun producten duurzaam, innovatief en belangrijk zijn voor Nederland. Onze lidbedrijven blijven zich elke dag inzetten voor de verdere verduurzaming van de kunststofsector. Daarnaast was er aandacht voor het belang van de MKBmaakindustrie voor Nederland met lokaal gevestigde en gewortelde bedrijven kwam duidelijk naar voren gebracht.

Zorgen

Algemeen directeur van de NRK Harold

de Graaf deelde tijdens het bezoek ook zijn zorgen over knelpunten voor de kunststofindustrie in Nederland. Zo werden opnieuw de zorgen rond de Nationale Circulaire Plastic Norm (NCPN) met Tweede Kamerlid Kisteman gedeeld. Door deze maatregel dreigt namelijk het gelijke speelveld binnen Europa te verdwijnen, en komen veel Nederlandse bedrijven in de kunststofindustrie onder druk te staan. Kisteman toonde begrip voor deze zorgen.

Harold de Graaf: “In sommige subsectoren vormt bestaande wet- en regelgeving een obstakel voor meer circulariteit. Dat is jammer, want onze leden werken hard aan een duurzame toekomst. De NCPN kan een belangrijke rol spelen in het versnellen van deze transitie, mits onze leden voldoende steun krijgen en knelpunten, zoals een gelijk speelveld binnen Europa, worden aangepakt.”

Kisteman gaf tijdens het bezoek aan dat de Tweede Kamerfractie van de VVD deze zorgen zeer serieus neemt en hier bovenop zit. Na afloop schreef hij op LinkedIn: “Zoals deze nu voor ligt zal al de productie

aandacht op de beursvloer. Veel bezoekers waren onder de indruk van de mogelijkheden en toepassingen van rubber. Ook waren veel bezoekers verbaasd over de overeenkomsten, maar ook de verschillen in de verwerkingsprocessen rond rubber en kunststof.

Lezingen

De NRK organiseerde ook een reeks interessante lezingen waarin de bezoekers van

de Kunststoffenbeurs in relatieve korte tijd werden bijgepraat over de laatste ontwikkelingen in de sector. Zo vertelde NRKcollega’s Thomas Hobé en Harold de Graaf over aanstaande wet- en regelgeving voor de rubber- en kunststofindustrie en de impact van de plannen rond Prinsjesdag op de RKI.

De Rethink EXPO op de Kunststoffenbeurs 2024.

Tweede Kamerlid Arend Kisteman (VVD) op werkbezoek bij NRK-leden.

die deze mkb-ers maken, verdwijnen naar het buitenland.”

Politiek

De Graaf: “Het is dan ook van groot belang voor de Nederlandse kunststofmaakindustrie dat de politiek oog heeft voor deze knelpunten. We zijn dan ook blij met het bezoek van Tweede Kamerlid Kisteman aan twee van onze lidbedrijven. We blijven als NRK de zorgen van onze leden met de politiek delen.”

Met de toenemende druk om kunststofverwerking duurzamer te maken, zetten steeds meer bedrijven de stap naar het gebruik van gerecyclede kunststoffen in hun producten. Deze overgang brengt echter uitdagingen met zich mee. Het testen van materiaaleigenschappen en procesaanpassingen is essentieel om de kwaliteit en consistentie van producten te waarborgen.

KASPER WEIGAND

Martine Bonnema van het Polymer Science Park legt uit hoe kunststofverwerkers stapsgewijs de juiste keuzes kunnen maken bij het gebruik van recyclaat.

Tijdens de Kunststoffenbeurs hield Bonnema, business manager R&D bij Polymer Science Park (PSP) in Zwolle, een lezing over het belang van testen van recyclaat. Hoewel de markt voor recyclaten een paar

tikken heeft gehad en niet optimaal lijkt door de ruime beschikbaarheid van goedkoop virgin materiaal, kom je toch overal voorbeelden tegen van producten van gerecycled kunststof en zijn veel partijen ermee bezig. Het belang van het recyclen van kunststof en het gebruik van recyclaat in nieuwe producten is voor veel bedrijven wel duidelijk. Maar als je dan hebt besloten en je wil kijken of een bestaand product

gerecycled kunststof

ook van recyclaat gemaakt kan worden, hoe ga je dan te werk?

Vierstappenplan

Bonnema heeft een vierstappenplan opgesteld waarmee je het hele proces kan doorlopen. Het begint allemaal bij het volledig begrijpen van de eisen die aan het uiteindelijke product worden gesteld. Maar zet niet hoger in dan noodzakelijk. Gaat het om een product voor buiten? Dan zijn UV-bestendigheid en bepaalde mate van taaiheid bijvoorbeeld belangrijke eigenschappen. Maar voor een product dat nooit zonlicht zal zien, is UV-bestendigheid minder belangrijk. En het virgin materiaal waar je een gerecyclede variant van zoekt, is daar ooit voor gekozen vanwege specifieke eigenschappen of omdat het gewoon beschikbaar was? “Als je dan toch gaat veranderen, is het wel een mooi moment om te kijken of wat je nu hebt echt noodzakelijk is, of gewoon nice to have”, geeft

Martine Bonnema is business manager R&D bij Polymer Science Park.

Bonnema aan. Op deze manier kun je de minimale materiaaleisen vaststellen.

Kiezen

De tweede stap is om daadwerkelijk een recyclaatsoort te kiezen op basis van de eigenschappen die je in de eerste stap hebt vastgesteld. Materiaaleigens chappen zoals stijfheid, sterkte en smeltindex. “Wij helpen bedrijven vaak ook met het vinden van een betrouwbare partner. En we meten het materiaal om alle eigenschappen te kunnen vergelijken met het virgin materiaal. In een datasheet staat soms alleen de Melt Flow Index (MFI). We kijken ook of je het goed kunt bijmengen, als je niet voor 100% recyclaat gaat, bijvoorbeeld.”

Testen

Hoe weet je nou zeker dat je batch recyclaat van een bepaalde stroom de juiste kwaliteit heeft? Dat is de derde stap, het testen van je recyclaat. En daar houdt Polymer Science Park zich veel mee bezig. Om ervoor te zorgen dat een gerecycled materiaal voldoet aan de gewenste specificaties, moeten kunststofverwerkers het recyclaat grondig testen. Aan trekstaafjes worden de mechanische eigenschappen bepaald, zoals de treksterke, stijfheid en impactsterkte. Voor buitenproducten worden UV-testen gedaan. Alle specificaties worden op een rijtje gezet. Wat zijn de mechanische eigenschappen; de processing kenmerken als smelttemperatuur en Melt Flow Index. En hoeverre komt dit overeen met de eisen zoals ze in de eerste stap zijn bepaald? Daarnaast wordt er gekeken naar kleur, krimp en vervuiling.

Variëren

Het lastige van recyclaat is dat de eigenschappen ervan per batch kunnen variëren, afhankelijk van de bron van het materiaal, of het post-consumer of postproductie recyclaat is, hoeveel vervuiling erin zit, en zo meer. “Die recyclestromen zijn niet altijd hetzelfde. Maar je kunt wel meten of ze dezelfde kwaliteit hebben”, weet Bonnema. “Soms kom je erachter dat het inderdaad gaat om materiaal met een andere bron dan de vorige keer. Maar als je met een goede recycler om tafel zit, kan hij dat zo goed opmengen dat het een homogenere kwaliteit wordt. Dan valt het wel binnen een bepaalde bandbreedte aan eigenschappen. En dan is het natuurlijk weer belangrijk om goed te weten hoe breed die specs zijn waar je nog mee kunt wer-

‘Als je daar heel goed in bent, kun je een nog bredere stroom recyclaat verwerken’

ken”, legt Bonnema uit. “Daar speelt ook mee dat je het productieproces heel goed moet beheersen. Als je daar heel goed in bent, dan kan je misschien wel een nog bredere stroom recyclaat verwerken.” En dat is stap 4 van het stappenplan: het testen van de productie.

Procesvenster

Met trainingen voor personeel probeert PSP ook op dat vlak winst te boeken. “Wanneer je overstapt op recyclaat, is het belangrijk te weten wat je procesvenster is. Dit zijn de grenzen van je instelwaardes (zoals bijvoorbeeld het omschakelpunt, de inspuitsnelheid en de nadruktijd) waarbij je nog een goed product kunt maken. Wanneer je werkt met virgin kunststoffen, heb je te maken met kleine variaties. Met deze

kleine variaties kun je óók vlakbij de grens van je procesvenster heel goed werken. Wanneer je overstapt op recyclaat, vergroot je de variatie en kan het zijn dat je ineens nét buiten je procesgrenzen zit. Met recyclaat wordt het dus veel belangrijker om in het midden van je procesvenster te werken. Alleen op die manier kun je van het materiaal met grotere variaties een goed product kan maken.”

Door personeel op te leiden hierin, weten de mensen die met de machines werken beter wat de grenzen zijn van hun procesinstellingen. Zo kunnen ze zorgen dat ze meer in het midden van het procesvenster werken en loopt de productie veel soepeler. Soms komt een bedrijf er door een training achter dat het procesvenster eigenlijk te nauw is, waardoor het lastig is om te gaan met grotere variaties en heb je vaker last van uitval. Het procesvenster verbreden is niet perse makkelijk, maar er zijn mogelijkheden zoals een aanpassing in de matrijs.

Bonnema herinnert zich een case waarbij een bedrijf te maken had met een recyclaatstroom waarmee het eigenlijk niet kon werken. Ze dachten eerst dat de smelttemperatuur anders was dan het virgin materiaal en hadden de temperatuur van de machine aangepast. “Toen we dat zijn gaan testen, bleek dat niet zo te zijn. Maar de Melt Flow Index (MFI) was wel anders. We hebben toen tijdens het spuitgieten een relatieve viscositeitscurve opgesteld. Hieruit bleek dat met een aanpassing in de inspuitsnelheid, het materiaal vergelijkbaar te verwerken is.” Als je over dit soort kennis beschikt, zijn er ineens weer allemaal mogelijkheden. Het hangt overigens wel samen met de mogelijkheden en grenzen van je spuitgietmachine en waar je werkt in het eerder genoemde procesvenster. Daarom is het belangrijk niet alleen het materiaal in het eigen lab te testen, maar ook op de machine ter plaatse in de fabriek van de klant. “Wij kunnen in onze testomgeving natuurlijk van alles zeggen, maar of het in de

Polymer Science Park houdt op 14 november 2024 het

Kunststof Seminar: van Recyclaat naar Product in de Makersfabriek in Zwolle. Op het evenement komen tijdens twee rondes met drie deelsessies verschillende onderwerpen aan bod rond het thema recyclaat toepassen. Zo zijn er deelsessies over het verwerken van recyclaat, waarbij in

de eerste ronde Nils Schut van Polymer Science Park dieper ingaat op procesoptimalisatie. In de tweede sessie over verwerking vertelt onder andere Nouryon over hoe ze de viscositeit van recyclaat kunnen verbeteren. Daarnaast zijn er best cases waarin geleerd kan worden van onder andere TIDE en Timmerije hoe er wél producten gemaakt kunnen wor

den van recyclaat. Verpact en Polymer Science Park organiseren samen de interactieve deelsessie Kansen voor Recyclaat: vraag en aanbod. Tijdens deze sessie gaan de deelnemers met elkaar in debat aan de hand van stellingen die voortkomen uit een gezamenlijke verkenning van recyclaat, om zo de kunststofinnovaties verder te helpen.

De elektrische spuitgietmachine wordt ingezet om teststukken te maken. Trekbank voor het testen van kunststof

praktijk inderdaad zo werkt, hangt wel af van de situatie ter plaatse.” Hoewel procesaanpassingen veel problemen kunnen oplossen, blijft het van belang om de variabiliteit van recyclaat goed te kennen. De kwaliteit van het materiaal moet binnen een bepaalde bandbreedte blijven om voorspelbare productieresultaten te garanderen.

De prijs van recyclaat is op dit moment nog een uitdaging voor veel bedrijven. “Recyclaat is vaak duurder dan virgin kunststof, vooral door de extra stappen die

nodig zijn om het materiaal te recyclen, zoals inzameling, sortering en zuivering,” aldus Bonnema. Deze hogere kosten zijn voor sommige bedrijven een drempel om over te stappen. Tegelijkertijd wordt verwacht dat nieuwe wetgeving, zoals bijmengnormen en heffingen op virgin kunststof, een stimulans zal zijn voor de vraag naar recyclaat. Reden te meer om als je hiermee aan de slag gaat, het goed en grondig aan te pakken. Bonnema benadrukt trouwens dat het niet slechts een kwestie is van "overstappen" op recyclaat, maar van een voortdurende zoektocht naar verbetering in materiaalkeuze, verwerking en samenwerking met de keten. Voor bedrijven die hierin willen slagen, is het belang van testen en experimenteren cruciaal. Alleen zo kunnen zij op profiteren van de voordelen van gerecyclede kunststoffen, zonder in te boeten op kwaliteit en productprestaties.

polymersciencepark.nl/kunststof-seminar/

Het reinigen van matrijzen is een tijdrovend proces dat met de nodige nauwkeurigheid moet worden uitgevoerd zodat de matrijs niet beschadigd raakt. Reinigen met lasertechniek biedt uitkomst.

THIJS CARLIER

Het reinigen van matrijzen is een alledaagse bezigheid voor bedrijven die actief zijn in het spuitgieten. Het gaat dan om het weghalen van kunststofresten en het verwijderen van release agents / siliconenspray. Ook in de rubberindustrie gaat het veelal om het verwijderen van release agents en daarnaast eventuele vingerafdrukken en rubberresten. Matrijzen worden gedemonteerd van de machine om vervolgens in een separate ruimte te worden gereinigd. Vaak worden chemische middelen ingezet om de matrijzen schoon te krijgen.

Schone techniek

Bewerking met een laser is geheel contactloos.

Er is een duidelijke trend merkbaar in de markt, dat bedrijven af willen van de inzet van chemische reinigingstechnieken. Ze willen schone, duurzame technieken gebruiken, die zowel voordelen bieden voor het reinigingsproces, de medewerkers die de reiniging uitvoeren, als voor de klanten die een groene footprint waarderen. De inzet van de lasertechniek is om deze redenen een steeds interessantere optie. Dat merkt ook Thijs Carlier, directeur van Summa Surface in

Oisterwijk. Dit bedrijf werkt met de lasersystemen van het Duitse SLCR Lasertechnik GmbH, die zij in de Benelux vertegenwoordigen. Carlier: “Naast dat wij klanten volledig geautomatiseerde lasersystemen bieden, zijn de handheld lasers juist zeer geschikt voor toepassingen zoals het reinigen van matrijzen.” Met de laser wordt de matrijs zelf niet beschadigd en scherpe randen blijven daadwerkelijk scherp. De bewerking is immers geheel contactloos, er worden geen mechanische krachten uitgeoefend op de matrijs. De laser verwijdert de vervuiling, maar heeft geen effect op de geometrie van de matrijs. Bovendien is het een schoon, droog en stil proces, er wordt slechts gebruik gemaakt van licht. Dit maakt het proces een milieuvriendelijke techniek. Er ontstaan geen schadelijke chemische dampen en er wordt evenmin restafval gecreëerd zoals dat het geval is bij het gebruik van straalmedia. Bijkomend voordeel van dit schone proces is dat de reiniging vaak kan worden uitgevoerd op de machine. Dit bespaart de tijd van het demonteren. Carlier: “Gezien er geen additionele straalmedia of chemische vloeistoffen ingekocht en afgevoerd dienen te worden, is het proces niet alleen milieuvriendelijk maar zijn ook de operationele kosten laag. De lens moet dagelijks schoongemaakt worden, maar de laser zelf vraagt niet om onderhoud. Hierdoor bedragen de operationele kosten van een laser slechts enkele euro’s per uur. Bovendien bevordert de overheid investeringen in milieuvriendelijke bedrijfsmiddelen, en dus de inzet van lasers. Middels belastingvoordelen via de MIA en/of de Vamil wordt de inzet van de lasertechniek gestimuleerd. De lasertechniek als vervanging van conventionele milieubelastende technieken, is voor innovatieve bedrijven een kans om stappen te zetten naar efficiënte en milieuvriendelijke productieprocessen.”

Steeds meer spuitgietbedrijven gebruiken regranulaat. Carlier: “De trend van een toenemend gebruik van regranulaat is fantastisch, maar geeft tegelijkertijd extra uitdagingen. Het regranulaat laat een sterkere vervuiling achter in de matrijs. Gelukkig merkt de laser dit verschil niet, want de kleuraanslag is met de laser goed weg te nemen.”

www.summa-surface.nl

OWe gebruiken al meer dan 10 jaar polyfosfo-esters voor het toedienen van medicijnen in de geneeskunde, en nu passen we dit toe voor gewasbescherming

nderzoekers van de Universiteit Twente en de Universiteit van Bayreuth (DE) hebben volledig afbreekbare blokcopolymeren ontwikkeld voor gewasbeschermingsmiddelen pesticiden. Zo komen er geen microplastics in het milieu.

De duurzame toepassing van gewasbeschermingsmiddelen zoals pesticiden is een van de uitdagingen in de moderne landbouw. Het team heeft nu een stap gezet door volledig afbreekbare blokcopolymeren te maken. Van deze polymeerketens uit verschillende segmenten van

herhalende eenheden op basis van polyfosfo-esters, creëerden de onderzoekers polymeercubosomen – microscopisch kleine kubusjes met een hoge interne orde en poriën van ongeveer 20 nanometer in diameter. De cubosomen hechten zich aan bladeren, zelfs na regen, en blijven het bestrijdingsmiddel nog dagenlang afgeven.

Daarna breken

ze volledig af tot stoffen als melkzuur en fosfaat.

Suna Azhdari, wiens doctoraatsonderzoek deze doorbraak mogelijk maakte, benadrukt: “Vergeleken met traditionele deeltjes werken onze cubosomen sneller en effectiever. Dit vermindert verspilling van het gewasbeschermingsmiddel en van de hoeveelheid schadelijke stoffen die in de grond terechtkomen.”

Het project is gefinancierd door Evonik Industries AG.

https://bit.ly/3YiOanK

Arburg aanwezig op Fakuma 2024

Arburg demonstreerde begin oktober op de Fakuma beurs in Friedrichshafen hoe in plaats van kunststofkorrels, zogenaamde papieren parels betrouwbaar kunnen worden verwerkt op standaard spuitgietmachines. Het innovatieve spuitgietproces maakt nieuwe, op papiervezels gebaseerde toepassingen en producten mogelijk in een groot aantal sectoren, waaronder de meubelindustrie.

De tentoongestelde machine, een elektrische Allrounder 370 A, zal bijvoorbeeld positioneerhulpmiddelen voor meubelverbinders produceren. Het in het Gesticabesturingssysteem geïntegreerde “aXw Control RecyclatePilot” zorgt voor een stabiel shotgewicht door variaties tussen materialen of batches op te vangen. De eerste klanten uit de meubel- en cosmeticabranche en uit de huishoudelijke artikelen- en speelgoedsector, hebben al het potentieel van dit proces gezien.

Papiervezels in plaats van aardolie Papier-spuitgieten en de ontwikkeling van papieren parels zijn door Arburg in samenwerking met Model, een fabrikant van papier- en kartonnen verpakkingen, verder ontwikkeld. De technologie combineert de lange traditie van papier met de nieuwste spuitgiettechnologie, waardoor het assortiment van duurzame en milieuvriendelijke spuitgietproducten aanzienlijk wordt uitgebreid voor diverse toepassingen. Het vezelgehalte van de papieren parels bedraagt meer dan 50 procent. De hoofdbestanddelen zijn primaire of secundaire (d.w.z. nieuwe of gerecyclede) papiervezels, die worden gecombineerd met biobased en biologisch afbreekbare kunststof, zodat ze geschikt zijn voor spuitgieten. Er is geen noodzaak voor het gebruik

van op aardolie gebaseerde kunststoffen. Vanwege het hoge vezelgehalte moeten de eindproducten een minimale wanddikte van drie millimeter hebben. Na gebruik kunnen ze gemakkelijk worden gecomposteerd in een tuincomposthoop, aangezien ze geen toevoegingen bevatten die het composteerproces kunnen verstoren, stelt Arburg.

Elektrische machine

Op de Fakuma 2024 toonde Arburg een energie-efficiente productiestraat, gebouwd rond een Allrounder 370 A “Comfort” met een sluitkracht van 600 kN om zo de stabiele en betrouwbare productie van spuitgietonderdelen van papieren parels te demonstreren. Het gebruikte Gestica-besturingssysteem bevat verschillende ondersteunende functies. “aXw Control EnergyAssist” verenigt alle belangrijke functies van de plastificeercilinder en de matrijs. Dit zorgt voor een geoptimaliseerd in- en uitschakelen van alle verwarmingszones, vermindert het energieverbruik tijdens de opwarmfase aanzienlijk en maakt energie-efficiënte productie mogelijk.

Na gebruik kunnen ze gemakkelijk worden gecomposteerd in een tuincomposthoop

De elektrische Allrounder 370 A van Arburg.

De machine gebruikte een 2-voudige matrijs van Lercher om “Slot Lock”-positioneerhulpmiddelen te produceren met een cyclustijd van ongeveer 60 seconden. Deze componenten worden normaal gesproken van conventionele kunststof gemaakt en dienen als montagehulpen bij het in elkaar zetten van meubels. Het gewicht van de gespuitgiete onderdelen van papier bedraagt 19,7 gram. Een Multilift Select 8 lineaire robotsysteem verwijdert de onderdelen uit de matrijs en plaatst ze op een transportband. Het duurzame eindproduct, gemaakt van papieren parels, is stevig en kan na gebruik eenvoudig worden gecomposteerd.

Reproduceerbaar

“aXw Control RecyclatePilot” in het Gesticabesturingssysteem zorgt voor een consistent constante matrijsvulling en stabiele verwerking van alternatieve materialen door betrouwbaar variaties tussen materiaal en batches te compenseren. Deze digitale ondersteuningsfunctie is geschikt voor het verwerken van zeer veeleisende kunststoffen, met name postindustriële recyclaten (PIR) en post-consumer recyclaten (PCR). Zelfs bij variaties tussen batches of niethomogeen of ongelijkmatig gedroogd nieuw materiaal biedt de “RecyclatePilot” uitstekende ondersteuning tijdens het spuitgietproces en kan het aantal afkeur aanzienlijk worden verminderd. Een andere ondersteunende functie van deze toepassing is de “aXw Control PressurePilot”, die zorgt voor bionisch geoptimaliseerde drukregeling, waardoor ondervulling of braamvorming wordt voorkomen.

www.arburg.com

• Maximale veiligheid tegen onbedoeld ontgrendelen en loskoppelen

• Eenvoudig en intuïtief koppelingsproces

• Afdichtingen voor hoge temperaturen voor de beste prestaties

• Verkrijgbaar voor vrijwel alle Lüdecke temperatuurseries in verschillende maten, materialen, aansluitingenen ventieltypes

Zeven procent van ons huidige wereldwijde energieverbruik en een areaal gewassen ter grootte van Frankrijk. Dat hebben we in 2050 nodig om de koolstof te maken die we nodig hebben om de verliezen aan te vullen die ontstaan bij de chemische recycling van plastic. En dan hebben we alleen nog maar het koolstof. Een koolstofneutrale, ecologisch duurzame, gifvrije en volledig circulaire economie? Dat is nog niet zo gemakkelijk.

MAARTJE HENKET

Door AI gegenereerd beeld van de chemische recycling van kunststoffen.

‘It’s not easy being green...’. Onder dat motto hield professor Sacha Kersten van de Universiteit Twente op de Kunststoffenbeurs een lezing over de haalbaarheid van chemische recycling van plastic. Hij benadrukt dat we realistisch moeten zijn in onze verwachtingen. Het streefdoel voor 2050 is om al het plastic te recyclen. Maar 60-70% is volgens de hoogleraar eigenlijk al heel mooi. Als het betaalbaar moet blijven tenminste. “Het is technisch geen probleem om alles te recycleren. Het wordt alleen heel erg duur”, vat hij nuchter samen. De recente geschiedenis wijst ook al uit dat het minder makkelijk is dan gedacht. In 2024 verwachtte men eerst 500 kton per jaar chemisch te recyclen; dat is inmiddels bijgesteld naar 200 kton. Ook pyrolyseren blijkt nog niet zo eenvoudig. Chemische recycling biedt zeker kansen om de circulaire economie van plastic te ondersteunen, maar er zijn aanzienlijke inspanningen voor nodig. Belangrijke obstakels zijn de energiebehoefte en de kosten om de benodigde fabrieken te bouwen. Maar het begint al eerder, namelijk bij

het inzamelen van het gebruikte plastic. Wereldwijd kan maximaal 70% van het plastic worden ingezameld, schat Kersten. “En zelfs dat is al een uitdaging. Hoewel landen als Nederland wellicht in staat zijn om dit percentage te halen, is dit voor veel andere landen een enorme opgave. Er zal altijd een aanzienlijk deel van het plastic niet worden teruggewonnen, vooral in landen die nog moeten beginnen met grootschalige afvalverzameling.”

Als de prijs van ruwe olie omhoog gaat, gaat de benzineprijs ook omhoog. Bij plastic is die koppeling heel anders.

Waterstof

Een ander probleem bij chemische recycling, zijn de energiekosten van waterstof. Kunststoffen bestaan uit koolwaterstoffen, en tijdens het chemische recyclingproces ontstaat er een tekort aan waterstofatomen in het recyclaat. Dit moet worden aangevuld, en dat brengt aanzienlijke kosten met zich mee. Theoretisch kan 67% van de oorspronkelijke waterstof worden hergebruikt, maar in de praktijk is dat vaak slechts 50%. Het aanvullen van waterstof is niet alleen een technische uitdaging, maar ook een grote kostenpost, gezien de hoge energieprijzen. Bij de productie van waterstof gaat ongeveer 30 procent verloren van de energie die erin wordt gestopt. Waterstofkosten rijzen zodoende de pan uit, wat de vraag oproept of het wel rendabel is om te streven naar een recyclingrendement van 60% als dat aanzienlijk duurder is dan bijvoorbeeld 50%.

Recyclinginstallaties kosten miljarden Het opzetten van chemische recyclinginstallaties

LOGISTICS FOR PYROLYSIS ROUTE

Nederland, Duitsland, Tsjechië en Italië zijn zeer goed gepositioneerd voor pyrolyseren, gezien de grote capaciteit voor kraken.

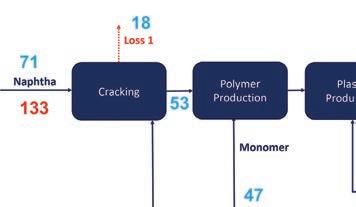

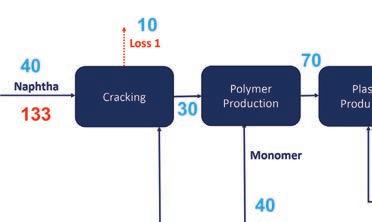

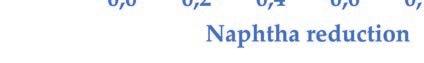

Cracking = 2.2 MJ/kg feed Polymer + plastic production = 1.5 MJ/kg

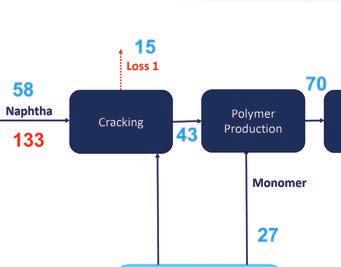

Bij virgin plastic gelden de volgende getallen: kraken kost 2,2 MJ/kg grondstof en de polymeer + plasticproductie 1,5 MJ/kg. Van nafta tot plastic kost dus 3,7 MJ/kg. Dat is net iets meer dan 1 kWh (1 kWh = 3,6 MJ)

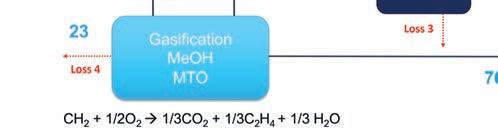

GASIFICATION

GASIFICATION + MECHANICAL RECYCLING

H2-GASIFICATION + MECHANICAL RECYCLING

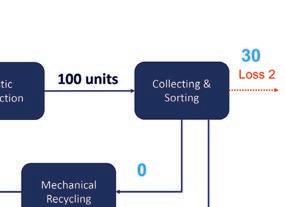

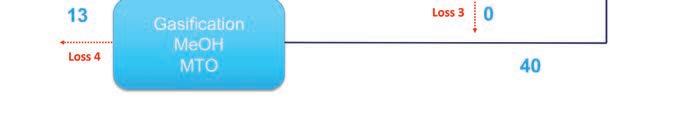

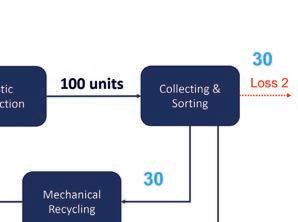

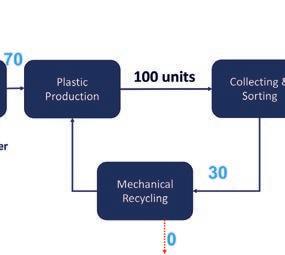

Als je gaat recycleren, verlies je 30% bij het verzamelen en sorteren. Van de 70% die je overhoudt, verlies je bij vergassing ongeveer een derde, waardoor 47 eenheden (van de 100 waar je mee begon) opnieuw kunnen worden ingezet bij de polymeerproductie. Je hebt dan nog 71 eenheden nafta nodig om tot 100 eenheden te komen. Bij 100% virgin plastic start je met 133 eenheden om tot 100 te komen. Qua energie kom je hetzelfde uit als bij virgin.

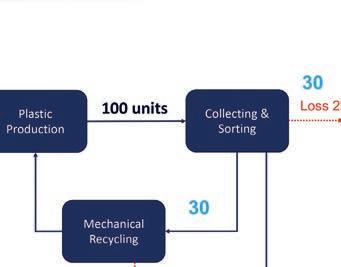

Als je dit combineert met mechanische recycling, wordt de business case gunstiger. Je kunt namelijk 30 van de 100 units mechanisch recycleren. Die kunnen rechtstreeks terug de plastic productie in. Er blijven dan 40 units over voor vergassing, wat leidt tot 27 eenheden monomeer. Er zijn dan nog 58 eenheden nafta nodig. Ook hier blijft de energiebehoefte nagenoeg gelijk.

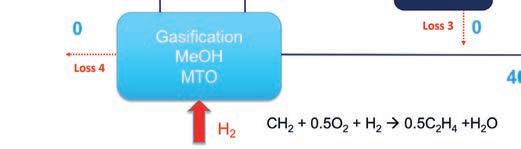

Als je waterstof toevoegt aan het monomeer, houd je van 40 units input bij de vergassing 40 units over. Waterstof is immers het product dat bij vergassing verdwijnt en dat vul je aan. Je hebt dan nog slecht 40 units nafta nodig als input. Je energiebehoefte gaat hiermee echter dramatisch omhoog.

H2-GASIFICATION + MECHANICAL RECYCLING

H2 – gasification = 30 MJ/kg feed

PYROLYSIS + MECHANICAL RECYCLING

Pyrolysis = 2 MJ/kg feed

vereist voorts een investering van miljarden. Om plastic te vergassen en om te zetten naar methanol en vervolgens naar polyolefinen (de basisgrondstoffen voor veel kunststoffen), zijn bijvoorbeeld drie grote fabrieken nodig, die elk enkele miljarden kosten. En wie is bereid die investeringen te doen? Normaal gesproken nemen bedrijven dit soort investeringen voor hun rekening, maar vooralsnog betreft het hier een verliespost in plaats van een winstgevende onderneming.

“Energetisch gezien kun je tot 50 procent vrij betaalbaar recyclen (= opex), maar de kapitale investering (capex) moet wel iemand doen...”

Scheve businesscase

Als plastic wordt gerecycled, wordt het, zoals we allemaal weten, duurder dan conventioneel geproduceerd plastic, omdat olie – en daarmee de productie van nieuwe kunststoffen – relatief goedkoop is. Echter, in de huidige markt vormen plastics een klein deel van de kosten van veel producten. In een laptop van 2000 euro zit bijvoorbeeld ongeveer voor 10 euro

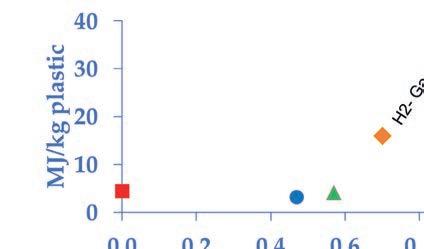

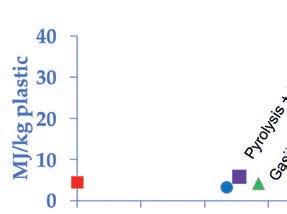

Overzicht van de naftareductie en energiebehoefte per kilo plastic van bovengenoemde recyclingmethoden.

Bij pyrolyse maak je geen monomeer, maar nafta. In combinatie met mechanische recycling (30 units), kom je met 40 units input uit op 28 units gerecycled nafta. Dit moet samen met de nieuwe nafta (65 units) gekraakt worden, waarna er 70 units overblijven. Dat betekent dat 21 van de herwonnen 28 units doorgaan naar de polymeerproductie. Dit is minder gunstig dan de combinatie vergassing + mechanische recycling. De reden dat dit in Nederland wordt gepromoot, is dat we veel installaties hebben waarin je kunt kraken.

aan plastic. Dit betekent dat voor veel producten een prijsstijging van plastic niet direct voelbaar zou zijn als je overstapte naar het duurdere recyclaat. Zelfs bij verpakkingen, die ongeveer de helft van alle geproduceerde kunststoffen uitmaken, zijn de plastickosten te overzien. Een plastic tasje dat nu 80 cent kost, bevat slechts voor 2 cent aan plastic. Als je alles optimaal zou recycleren, zou dat iets meer worden, maar nog steeds een klein deel bedragen van de verkoopprijs. Op een of andere manier wordt deze koppeling echter niet gemaakt. “Bij brandstof is er een directe koppeling. Als de prijs van ruwe olie omhoog gaat, gaat de benzineprijs ook omhoog. Bij plastic is die koppeling heel anders. Hoe dat zit, snap ik ook niet”, aldus Kersten.

Een van de belangrijkste factoren die chemische recycling remmen, is het ontbreken van duidelijke wetgeving. Veel bedrijven wachten op regels die hen dwingen om gerecycled plastic te gebruiken, omdat er

PYROLYSIS + MECHANICAL RECYCLING

Pyrolysis = 2 MJ/kg feed

Overzicht van de naftareductie en energiebehoefte per kilo plastic van bovengenoemde behalve vergassing + waterstof.

zonder wetgeving geen solide businesscase bestaat voor chemische recycling. Ondanks dat het energetisch mogelijk is om tot 50% van het plastic op een betaalbare manier te recyclen, blijft de benodigde kapitaalinvestering zonder overheidseisen een groot obstakel.

Kersten benadrukt dat het hierdoor komt dat de opkomst van chemische recycling langzamer verloopt dan enkele jaren geleden werd verwacht. Hij stelt dat duidelijke EU-wetgeving, waarin bijvoorbeeld wordt vastgelegd dat alle verpakkingen van gerecycled materiaal moeten zijn, bedrijven kan dwingen om een keuze te maken. Vooralsnog bestaan er echter geen specifieke richtlijnen voor chemische recycling. Zo blijven we in de opstartfase zitten.

Een belangrijk aandachtspunt is het energiegebruik. Kersten vergelijkt verschillende methoden, waaronder pyrolyse en vergassing, waarbij hij inzicht geeft in hoeveel energie (in MJ per kilogram plastic) deze processen vergen en hoeveel. Pyrolyse vereist bijvoorbeeld 2 MJ per kilogram plastic, terwijl vergassing slechts 1 MJ per kilogram nodig heeft, maar beide processen leiden tot energieverlies tijdens de conversie van plastic afval naar herbruikbare grondstoffen. “Als je meer dan 60% wilt gaan recycleren, moet je bij pyrolyse bijvoorbeeld een kilo plastic verbranden om een kilo recyclaat te verkrijgen”, maakt de chemicus dit inzichtelijk. “Bij vergassing slechts een halve kilo.”

De chemische recyclingmethoden hebben allemaal een hoger energiegebruik dan mechanische recycling, zodat het wenselijk is altijd met dat laatste te beginnen. De verschillen in nafta-behoefte en energiegebruik zijn weergegeven in de schema’s bij dit artikel.

GRONDSTOFFEN

Biesterfeld

Rolweg 27

4104 AV Culemborg +31 (0)345-687878 plastic-benelux@biesterfeld.com www.biesterfeld-plastic.com

Distributeur van kunststof granulaten. Leverancier van: BASF (PS, TPU), Chi Mei (o.a. ABS, M-ABS, SAN, PC), Celanese (o.a. PA, PBT, TPC-ET, TPE-V), DuPont (o.a. POM, PI), ExxonMobil (o.a. Vistamaxx, Vistalon, Exxelor), Idemitsu (o.a. PC, SPS), INEOS (o.a. PE, PP, HDPE, L(L)DPE, R-TPO), LG Chem (o.a. M-ABS, ASA, PC Compounds, PMMA, POE, NBR, SBR), SK Chemicals (o.a. PETG), Solvay (o.a. PFA, MFA, PPSU, PPS, PSU,PES, PEEK), Cabot (o.a. Roet), KumYang (o.a. Blaasmiddelen Cellcom), Master Additives (o.a. Rubber), EVA.

Distrupol BV

Schouwburgplein 30-34

3012 CL Rotterdam

P.O. BOX 21407

3001 AK Rotterdam

The Netherlands

+31 (0)10 - 2757880 info-benelux@distrupol.com www.distrupol.com

Leverancier van: CHIMEI (ASA, PC, PC/ABS, SAN, SBC), Kureha (PVDF), LG Chem (ABS, PA6, PC, POM, PBT, copolyester), Lucite International (PMMA), MOL group (PP), Neutrex (Purgex reinigings- middel), SIBUR (PP), Poliblend (PA, POM-H, PBT), Teknor Apex (TPE, TPV), Toray (ABS, trans- parante ABS, POM, PPS), Versalis (PE, EVA), Wells Plastics (additieven), Distrupol Colour (kleurcompounds, masterbatch).

Resinex Netherlands BV

Leeuwenbrug 105 B

7411 TH Deventer, Nederland +31 (0)570-677584 info.benelux@resinex.com www.resinex.com

Resinex Benelux NV

Moerenstraat 85a B2370 Arendonk, België +32 14 67 24 96 info@resinex.be www.resinex.com

Ultrapolymers BV

Galvanistraat 14-2

Postbus 138 6710 BC Ede 0318 - 641216 info@ultrapolymers.nl

Ultrapolymers Group NV

Gerard Mercatorstraat 90 3920 Lommel, België +32 11 57 95 57 info@ultrapolymers.be www.ultrapolymers.com

Fournier Polymers

Hoevestein 36 4903 SC Oosterhout

+31 (0) 162 - 491650

+32 (0) 251 - 33313 info.bnl@fournierpolymers.com www.fournierpolymers.com

Officieel distributeur voor o.a. ExxonMobil Chemical, Borealis, Eni Versalis, Radici Plastics, Polimarky, Polychim, Ducor en Wiwax.

Resinex Netherlands BV

W & R Plastics BV

Jean Monnetpark 73 7336 BB Apeldoorn 055 - 5335224 info@wenrplastics.nl www.wenrplastics.nl

Masterbatches & Additieven: Viba, Cabot, Unnox Iberia, Ultrabatch, Cabamix.

Colorex Master Batches BV Achterdijk 12 5705 CB Helmond +31(0)492-524252 post@colorex.nl www.colorex.nl

Unique Qolors BV Masterbatches

Oerstroom 50 5421 WV Gemert 085-076 13 63 info@uniqueqolors.nl www.uniqueqolors.nl

KUNSTSTOFRECYCLING

ARBURG BV

Krommewetering 81 3543 AM Utrecht +31 (0)30 24 26 06 0 netherlands@arburg.com www.arburg.nl

ARBURG NV

Herrestraat 8

3294 Molenstede, België +32 16 44 12 90 belgium@arburg.com www.arburg.be

Elektrische, hybride en hydraulische spuitgietmachines met sluitkrachten van 125 tot 6.500 kN. Robotsystemen, geïntegreerd in de SELOGICA direct machinebesturing.

OPLEIDINGEN & EVENEMENTEN

Mikrocentrum

De Run 1115, 5503 LB Veldhoven +31 (0)40 – 296 99 11 info@mikrocentrum.nl www.mikrocentrum.nl

Mikrocentrum is het verbindende platform voor de hightech- en maakindustrie. We hebben een fascinatie met technologie. En als onafhankelijke stichting kunnen wij als geen ander de juiste verbinding leggen om die fascinatie door te vertalen naar alle lagen van de waardenketen. Samen met onze leden, klanten en partners zetten we ons in voor een sterk innovatief ecosysteem, voor talentontwikkeling en voor de grote maatschappelijke uitdagingen. Dit doen we door op te leiden, ontmoetingen te stimuleren en door te verbinden met onze cursussen, evenementen en ons ledenplatform. Want met kennis, talent, skills en connecties als brandstof, maken we de wereld van morgen, vandaag al een beetje beter.