Innovatie schuilt in details bij apparatenbouwer Schelde Exotech

Automatisering, digitalisering en robotisering op METAVAK 2023

Vooruitblik op Schweissen und Schneiden

Innovatie schuilt in details bij apparatenbouwer Schelde Exotech

Automatisering, digitalisering en robotisering op METAVAK 2023

Vooruitblik op Schweissen und Schneiden

Met ABICOR BINZEL xFUME® maakt schadelijke lasrook geen schijn van kans

■ Optimale bescherming voor de gezondheid van de lasser

■ Betrouwbare MIG/MAG- en TIG-lasprocessen

■ Geen invloed op de gasbescherming

■ Geschikt voor atelier tot zware industrie

■ Conform DIN EN ISO 21904

Grote efficiëntie en hoge betrouwbaarheid, een betere gezondheids- en arbeidsbescherming bestaat niet!

Schelde Exotech uit Vlissingen specialiseert zich in de productie van industriële apparatuur voor de petrochemie en nucleaire industrie. Het bouwt drukvaten, warmtewisselaars en reactoren waar duizenden lasuren in zitten. Doordat het om enkelstuks gaat en veel exotische metalen gebruikt worden, is robotisering vooralsnog uitgesloten. Desalniettemin is er zeker ruimte voor innovatie. ‘We hebben grote stappen gemaakt in het herstellen van de cladlaag van monel’.

LASTECHNIEK 2023

Uitgave ISSN 0023-8694

Lastechniek wordt uitgegeven door MYbusinessmedia Holding, Deventer, in opdracht van het Nederlands Instituut voor Lastechniek (NIL) en in samenwerking met het Belgisch Instituut voor Lastechniek (BIL).

Redactie

Rolf Elling (hoofdredacteur), Benny Droesbeke, Peter Meys, Leo Vermeulen (eindredactie techniek), Bart Verstraeten, Kasper Weigand (eindredactie).

Advertenties

Bert Brassée T 06 833 313 82

Roy Wösting T 06 225 483 04

Email: lastechniek@mybusinessmedia.nl

Het Thermisch Spuit Symposium is speciaal bedoeld voor de maak- en de reparatie/onderhoud- industrie in Nederland en Vlaanderen en heeft relatie met kostenbesparingen, duurzaamheid, circulaire economie, energietransitie en CO2-footprint. Het symposium bevat presentaties van experts op het gebied van oppervlaktetechnieken en thermisch spuiten. Er is aandacht voor de nieuwste ontwikkelingen en applicaties.

De achttiende editie van Metavak is op 10, 11 & 12 oktober 2023. De focus ligt op de nieuwste innovaties van de exposanten en technologische vooruitgang in de kennissessies. Er is aandacht voor de toekomst van de markt voor studenten, inclusief Meet & Greet en Wall of Fame, in samenwerking met de Metaalunie.

Adressen Nederlands Instituut voor Lastechniek

Louis Braillelaan 80 - 2719 EK

Zoetermeer

T +31 (0)88 018 70 00

E info@nil.nl - nil.nl

Belgisch Instituut voor Lastechniek vzw Technologiepark-Zwijnaarde 48, B-9052 Zwijnaarde, België

T +32 9 292 14 04

E lastechniek@bil-ibs.be - bil-ibs.be

Abonnementen

Het vakblad Lastechniek is binnen Nederland onderdeel van de NIL Conneqt Premium abonnementen.

Meer informatie over het afsluiten van een abonnement en de bijbehorende prijzen zijn te vinden op de

volgende webpagina’s: - Voor particulieren: www.nil.nl/ conneqt-lasprofessionals/ - Voor bedrijven: www.nil.nl/conneqt-bedrijven/

Meer informatie over het afsluiten van een abonnement vanuit België is te vinden op de webpagina: https://bil-ibs.be/vakblad-lastechniek

Lastechniek verschijnt tien keer per jaar

Abonnement of verzendadres wijzigen?

Abonnement wijzigen per e-mail naar info@nil.nl of lastechniek@ bil-ibs.be. Voor adreswijzigingen is een mail met tenaamstelling en uw oude en nieuwe adres voldoende.

Vormgeving en concept Bureau OMA bv, Doetinchem www.bureauoma.nl

Druk Veldhuis Media, Raalte

De informatie gepubliceerd in deze uitgave is zorgvuldig uitgezocht en waar mogelijk gecontroleerd, echter sluiten de uitgever en de redactie uitdrukkelijk iedere aansprakelijkheid uit voor eventuele onjuistheden en/of onvolledigheid van de verstrekte gegevens.

Op de advertentiecontracten of overeenkomsten tot plaatsing van losse advertenties zijn van toepassing de Regelen voor het Advertentiewezen van de Stichting ROTA zoals gedeponeerd bij de Kamer van Koophandel te Amsterdam onder nummer 28114570.

Auteursrechten © voorbehouden. Niets uit deze uitgave mag worden verveelvoudigd en/of openbaar gemaakt worden door middel van druk, fotokopie, microfilm, elektronisch of op welke andere wijze dan ook, zonder voorafgaande schriftelijke toestemming van de uitgever.

TRUMPF presenteert een robot die sensoren gebruikt om zijn eigen laspad te programmeren op de vakbeurs Schweissen & Schneiden. De robot maakt gebruik van de nieuwe slimme naadvolgtechnologie die het bedrijf ontwikkelde in samenwerking met het Fraunhofer Institute for Manufacturing Engineering and Automation IPA.

Er zijn legio manieren om op de hoogte te blijven van de ontwikkelingen binnen het lastechnische vakgebied. Beginnen we met het lidmaatschap van het Nederlands of Belgisch instituut voor de lastechniek, het NIL en het BIL. Veel, heel veel informatie is binnen de uitingen van beide organisaties te vinden. Maar er zijn meer aandragers van informatie. Ook dit vakblad ondersteunt de lastechnische bedrijven met een breed aanbod van informatie.

Daarnaast zijn er nog diverse evenementen en beurzen waarin veel aanbod is van nieuwe technologieën, ontwikkelingen en allerlei andere noviteiten. Juist nu, in het najaar, zijn er traditiegetrouw vele beurzen, evenementen en bijeenkomsten.

Eentje wil ik er toch even uitlichten, het Lastechnisch Kennisevent 2023 van het NIL. Dit vindt dit jaar plaats op 10 oktober in de evenementenhal in Gorinchem. De accenten liggen op de recente veranderingen in regelgeving, lasprocesontwikkelingen en bijzondere uitvoeringen. Meer dan de moeite waard om dit event te bezoeken. In deze uitgave vindt u het gehele programma.

Genoeg aanbod van informatie van de laswereld, zou ik zeggen. Maar stel je voor dat dit er allemaal nu eens niet zou zijn. Dan wordt het wel verdraaid lastig om op de hoogte te blijven van de nieuwste ontwikkelingen binnen het vakgebied. Je moet als ondernemer dan maar aan de nodige informatie zien te komen.

P 4 Inhoud / colofon

P 5 Column

P 6-7 Lastechniek actueel

P 19 Programma NIL Lastechnisch

kennisevent

P 26 Valk Welding zet mega lasrobotsysteem te koop

P 27 Lorch Schweißtechnik toont toekomst van het lassen

P 28 De Laswerkplaats: repareren van gietijzer

P 31 Lastechnische innovaties

P 32-35 Brancheregister

Maar gelukkig is dit niet aan de orde en kan iedereen die actief is in de laswereld meer dan voldoende op de hoogte blijven. Dat is ook absoluut noodzakelijk, want de ontwikkelingen gaan snel en volgen zich in rap tempo op.

Veelal betreft het ontwikkelingen waarbij het lastechnische proces nog weer beter kan worden uitgevoerd en beheerst. Dit alles ten gunste van de productiviteit. En dat is niet een onbelangrijke.

Voor vragen, tips, nieuws en productinformatie kunt u ons bereiken op het emailadres: lastechniek@mybusinessmedia.nl

Om de missie en stabiliteit van BIL vzw te garanderen op middellange termijn en een ambitie van groei te realiseren, werd eind 2022 door de Raad van Bestuur beslist tot de oprichting van BIL Industrie BV, als joint venture tussen BIL vzw (50%) en Finocas NV (50%). Het doel van de oprichting van een aparte vennootschap is groei in expertise en dienstverlening voor de industrie te bewerkstelligen, met garanties op het behoud van volledige onafhankelijkheid ten opzichte van private partners.

Hierbij zal BIL Industrie BV een completer dienstenaanbod op het vlak van schadeanalyse, corrosie en beproeving kunnen aanbieden, door een structureel partnership met de Finocas-dochters met toegang tot specifieke apparatuur van OCAS, Guaranteed (WAAM) en Endures (corrosie-expertise).

Bij deze operatie werd rekening gehouden met de oorspronkelijke doelstellingen van BIL vzw (het behartigen van de collectieve belangen van de ‘lasindustrie’) alsook het groeipotentieel en de verdere uitbouw van beide bedrijven.

Wat verandert er?

De operatie optimaliseert dienstverlening en aanbod. Deze reorganisatie heeft geen impact op lopende onderzoeken, expertises, afspraken, manier van werken en BIL Industrie werkt verder met het gekende ervaren team van voordien. Ook het kwaliteitssysteem (ISO 9001), VCA* veiligheidssysteem en de proeven onder ISO/IEC 17025 accreditatie (BELAC), zijn mee overgegaan naar BIL Industrie BV. De audits zijn succesvol afgerond en de certificaten zijn behaald.

Het BIL vzw zal verder blijven opereren met als doel de collectieve belangen van de industrie op het gebied van lasonderzoek (projecten), opleidingen, lasnormen en beknopt lasadvies aan de lidbedrijven van BIL en Sirris te blijven garanderen. Afhankelijk van de gevraagde dienst gebruikt u vanaf 1 juli 2023 de volgende bedrijfsgegevens:

Belgisch Instituut voor Lastechniek vzw, Antoon van Osslaan 1-4, B-1120 Neder-over-Heembeek (Brussel), BTW: BE 0406.606.875

of: Belgisch Instituut voor Lastechniek Industrie BV, Technologiepark-Zwijnaarde 48, B-9052 Zwijnaarde (Gent), BTW: BE 0795.095.439

De internationale metaalbeurs Metav wordt onderdeel van Nortec, een platform voor industriële productietechnologie. De verantwoordelijkheid voor Nortec wordt voorts overgenomen door Messe Stuttgart en de VDW (Duitse vereniging van Werktuigmachinebouwers). Eerder was deze in handen van de Hamburg Messe.

‘Voor Messe Stuttgart is de toekomstige oriëntatie van Nortec een nieuwe belangrijke mijlpaal in de uitbreiding van het portfolio van het bedrijf in de industriële sector’, zegt Roland Bleinroth, voorzitter van Messe Stuttgart. ‘We zijn verheugd dat we onze beurservaring van de succesvolle industriële evenementen in Stuttgart, die succesvol zijn ontwikkeld met onze jarenlange partner, de VDW, kunnen inzetten voor de uitbreiding van Nortec als het toonaangevende platform voor industriële productietechnologie in Noord-Duitsland. Deze bewezen succesformule zal nu ook met volle inzet in Hamburg worden geïmplementeerd.’

Ook de VDW verwelkomde deze ontwikkeling: ‘De overname van Nortec opent nieuwe mogelijkheden om de beurs verder te versterken en het platform voor productietechniek in Noord-Duitsland uit te breiden. Als jarenlange organisator van beurzen in productietechniek en als brancheorganisatie, zijn we ervan overtuigd dat we met onze expertise en ons internationale netwerk een waardevolle bijdrage kunnen leveren aan de verdere ontwikkeling van Nortec,’ aldus Dr. Markus Heering, Managing Director van de VDW.

Bundeling van landelijk aanbod

Het gezamenlijke doel van de Messe Stuttgart en de VDW is om de themagebieden van de Nortec uit te breiden en het profiel op middellange termijn te verbeteren. De VDW brengt daarom Metav onder in Nortec. ‘Een groot aantal exposanten wil een consolidatie op de beursmarkt, zodat ze hun producten en diensten kunnen bundelen. We zijn erg blij dat we dit kunnen ondersteunen door middel van de nieuwe constellatie,’ aldus Dr. Markus Heering.

De overdracht van Nortec is ingegaan op 12 juli. Messe Stuttgart, Hamburg Messe en de VDW werken samen aan een soepele overgang. De volgende Nortec wordt gehouden in het Hamburg Trade Fair Center van 23 tot 26 januari 2024.

Demto in het Brabantse Raamsdonksveer verzorgt de ontwikkeling, productie en assemblage van onder meer hydraulische trilblokken, watervernevelaars voor een stofvrije omgeving, tapijtstrippers en volautomatische vloerenzaagmachines. Eind 2022 is er een Yaskawa AR 2010 lasrobot met manipulator geïnstalleerd in de productieruimte van Demto.

Binnen het bedrijf zijn er verschillende afdelingen die bij het realiseren van het eindproduct betrokken zijn. Naast de afdeling voor het constructiewerk voor bijvoorbeeld de frames, is er ook een (elektronische en mechanische) afbouwafdeling en een eigen (hand en CNC) verspaanafdeling. Door de groeiende afzet van de diverse productlijnen is automatisering erg belangrijk.

Samenwerking

Begin 2022 waren Arno Schermers, R&D Manager, samen met Cornee van Zandvliet van de constructieafdeling dan ook begon-

nen met het onderzoek naar een lasrobot of -cobot. Alle mogelijkheden werden onderzocht: de cobot- en robotsystemen van de verschillende lasrobotproducenten. Vervolgens werd er een aantal offertes uitgebracht, onder andere door Yaskawa. ‘Uiteindelijk zijn we bij Yaskawa uitgekomen. Ze hebben heel goed naar onze ideeën geluisterd, naar het totale concept. Aangezien wij de robot willen inzetten voor onze eigen productie en niet voor

VDL Groep gaat aluminium fietsframes produceren en leveren. De nieuwe activiteit VDL Bike Frame Technologies legt de laatste hand aan een volledig geautomatiseerde productielijn. Met deze investering zijn miljoenen gemoeid. Vanaf deze zomer zal de productie van start gaan op de lijn bij VDL Steelweld in Breda. QWIC is de eerste klant van VDL Bike Frame Technologies. De komende drie jaar gaat VDL 50.000 fietsframes leveren aan dit Nederlands fietsenmerk. Andere fietsmerken hebben ook reeds belangstelling getoond voor frames ‘van eigen bodem’.

Met het terughalen van de productie van fietsframes naar Europa faciliteert VDL Bike Frame Technologies klanten met het aanzienlijk terugdringen van hun CO2-voetafdruk. Fietsmerken zijn voor hun frames vooralsnog vooral afhankelijk van leveringen uit Azië. Die weinig duurzame toeleveringsketen gaat verder gepaard met lange levertijden, duur transport en fikse voorraden. Door onderdelen als smeed- en gietdelen uitsluitend uit Europa te betrekken, speelt VDL Bike Frames Technologies ‘kort op de bal’. “Door een volledig geautomatiseerd productieproces, waarmee

werk van derden, wilden we afwijken van de standaard oplossingen. Toen zijn we om de tafel gegaan met Kor Blijenberg (Accountmanager Yaskawa Benelux). We kwamen al snel tot iets wat helemaal in ons straatje paste, waarbij wij dachten: ‘zo moet het zijn’.’

Geleidelijke integratie

De lasrobot is met een langetermijnvisie aangekocht. Door de groei van producten en productlijnen komt er meer laswerk bij. ‘We hebben de lasrobot nu reeds een aantal maanden en we gaan hem steeds vaker inzetten,’ gaat Schermers verder. ‘Zo’n investering moet je niet pas doen als deze direct productie moet gaan draaien. Je zult eerst de nodige tijd erin moeten stoppen om alles te leren en correct te laten werken zonder de druk te moeten produceren. Hier hebben we dan ook echt de tijd voor genomen door één dag in de week er mee bezig te zijn, met name Cornee. Nu zijn we zover dat we met deze robot de eerste halffabricaten kunnen maken.’

VDL Groep veel ervaring heeft in andere toepassingen, kunnen we in Nederland concurrerend produceren”, stelt Jason Koevoet van VDL Bike Frame Technologies. “Doordat we wendbaar en flexibel zijn, kunnen we ook snel inspelen op nieuwe projecten en andere vragen uit de markt.”

Belgian Cycling Factory

Belgian Cycling Factory (BCF), het moederbedrijf van de Belgische fietsmerken Ridley en Eddy Merckx, heeft ook plannen om frames van VDL te betrekken. In samenwerking met ontwerpers van BCF en engineers van VDL is er een frame ontwikkeld, in eerste instantie voor e-bikes, dat gericht is op de maakbaarheid in Europa. Daarnaast zal VDL Fibertech Industries in Hapert de komende maanden een carbon voorvork produceren voor een nieuw model veldritfiets die BCF in 2024 zal presenteren. Een prototype van deze nieuwe voorvork is reeds getest. De materialen en productietechnologieën die VDL in het productieproces toepast, zijn ook geschikt voor andere fietsonderdelen, zoals zadel- en stuurpennen.

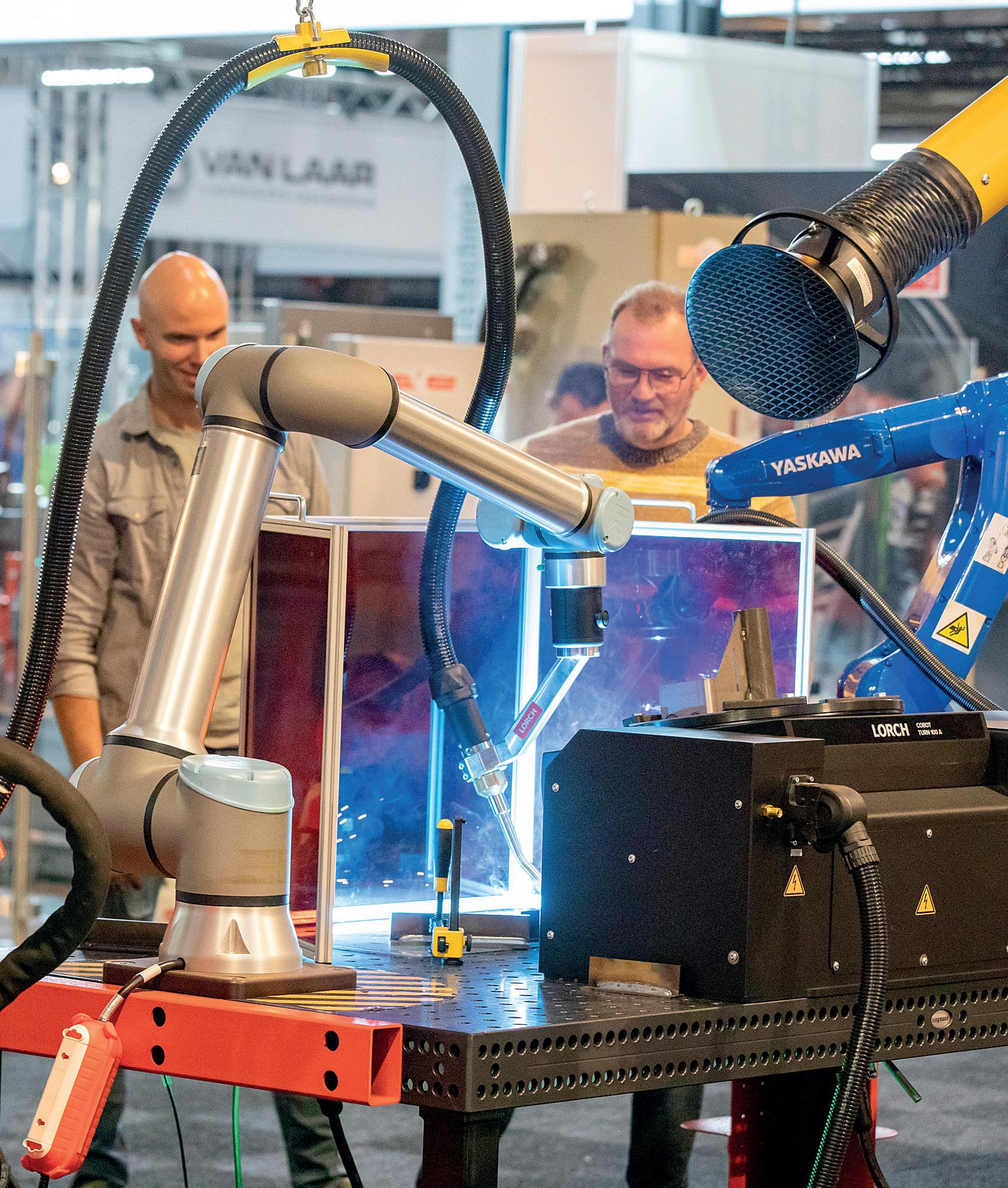

METAVAK 2023, dat plaatsvindt van 10 tot 12 oktober, staat in het teken van vooruitstrevende ontwikkelingen. Deze 18e editie belooft exposanten te tonen in de schijnwerpers van innovatie, terwijl kennissessies de nieuwste technologieën benadrukken. Het evenement richt zich ook op de toekomst van de industrie, met een focus op studenten.

Binnen een wereld die voortdurend evolueert, blijft de maakindustrie niet achter. Automatisering, digitalisering en robotisering zijn de kernthema's van METAVAK 2023. Het kennisprogramma belicht deze onderwerpen in korte, praktische sessies met bedrijfscases. Dataveiligheid en cobot-toepassingen worden besproken aan de hand van verhalen van bedrijven die hiermee vertrouwd zijn. De verstrekte praktische inzichten zijn direct toepasbaar en waardevol voor bezoekers. In samenwerking met 54U Media worden de laatste details gefinaliseerd en de eerste kennissessies worden begin september aangekondigd.

Op 10 oktober organiseert het Nederlands Instituut voor Lastechniek (NIL) het 1-daagse Lastechnisch Kennisevent 2023, dat focust op verbindingstechnieken. Dit event bouwt voort op het succes van de eerdere Welding Week. Sessies behandelen onder andere de nieuwe editie van EN ISO 5817 met wijzigingen, toepassingen van cobots in laswerkplaatsen met verdieping en praktijkvoorbeelden, en veilig handma-

tig laserlassen. Meer informatie en inschrijving zijn beschikbaar op https://www.nil.nl/nil-lastechnisch-kennisevent.

Het belang van toekomstige medewerkers wordt niet vergeten, met een speciaal studentengebied dat dagelijks tussen 13:00 en 15:00 uur een Meet & Greet aanbiedt. Hier kunnen bedrijven kennismaken met potentiële werknemers en vice versa. De Wall of Fame presenteert stageplaatsen, afstudeeropdrachten en vacatures uit de maakindustrie. Deze initiatieven worden ondersteund door Metaalunie District Zuid-Holland.

METAVAK 2023 vindt plaats in Evenementenhal Gorinchem. Toegangstickets zijn beschikbaar op www.metavak.nl, waar tevens informatie over exposanten en hun producten te vinden is. Al met al belooft METAVAK 2023 een inspirerende en informatieve gelegenheid te zijn om op de hoogte te blijven van de nieuwste ontwikkelingen in de sector.

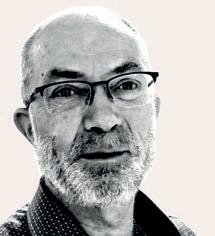

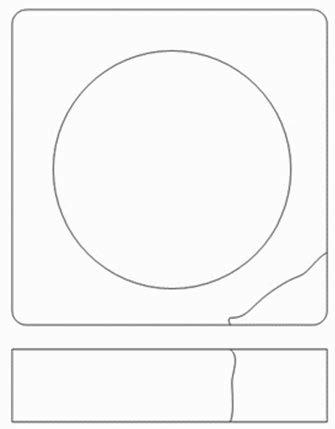

Schelde Exotech uit Vlissingen specialiseert zich in de productie van industriële apparatuur voor de petrochemie en nucleaire industrie. Het bouwt drukvaten, warmtewisselaars en reactoren waar duizenden lasuren in zitten. Doordat het om enkelstuks gaat en veel exotische metalen gebruikt worden, is robotisering vooralsnog uitgesloten. Desalniettemin is er zeker ruimte voor innovatie. ‘We hebben grote stappen gemaakt in het herstellen van de cladlaag van monel.’

Jerom Rozendaal

Jerom Rozendaal

In de werkplaats van Exotech staan drie mannen voorovergebogen over een werkstuk. Met een TIG machine wordt mechanisch een rondlasnaad gelegd met een diameter van zo’n 219 mm, terwijl een andere verbinding al gemaakt is. Het zijn drie stukken die onderdeel vormen van een procedure kwalificatie die op dit moment gelast wordt, vertelt Willem Konings, technisch verantwoordelijke bij de apparatenbouwer uit Vlissingen.

Het kwalificatieproces is niet eenvoudig en zeker niet goedkoop. ‘Er zitten enkele maanden werk in en het kost meer dan 100.000 euro’, vertelt Konings, die aangeeft dat het stuk bedoeld is voor de offshore olie-industrie als connectiestuk tussen een riser (pijpleiding) die 2.000 meter lang is en het drijvende olieplatform. Het te lassen proefstuk bestaat uit twee delen. Het ene deel is een smeedstuk van F22 materiaal dat gebutterd moet worden en daarna een warmtebehandeling ondergaat, het andere te lassen onderdeel is een X65 buis die middels het mechanisch TIG-proces aan het gebutterde F22 gelast wordt.

‘De complexiteit van ons laswerk zit hem in de veelvoud aan metalen die gelast moeten worden’, vervolgt Konings. Scheldebouwer Exotech ontstond in 1998 uit een drietal bedrijven die afgestoten

werden door de Schelde Scheepswerf, het huidige Damen Shipyards. ‘Schelde wilde zich toeleggen op zuivere scheepsbouw en stootte haar nevenactiviteiten af. De bedrijven die samengingen waren Schelde Apparatenbouw, Schelde Ketelbouw en AKF Goes.’

Door de samensmelting van drie bedrijven is het metaalbedrijf actief in een veelvoud aan sectoren waarvan chemie, de nucleaire industrie en de offshore-industrie de belangrijkste zijn. ‘Door dat zeer brede scala aan klanten, gebruiken we ook een breed scala aan materialen, vaak exotische, zeldzame soorten. Vandaar ook onze naam Exotech’, aldus Konings. Veelgebruikte metalen zijn bijvoorbeeld titanium, aluminium, verschillende soorten roestvast staal, duplex en nikkellegeringen.

De projecten die Schelde Exotech uitvoert voor klanten in het binnenland en vooral in het buitenland, zijn bijna allemaal uniek (enkelstuk) en nemen meerdere maanden in beslag. Op dit moment werken vijf lassers fulltime aan een Crystalizer unit, bedoeld als onderdeel voor de productie van zout. Het stuk met een diameter van 8 meter en een lengte van 20 meter bestaat uit een romp, twee kegels aan weerszijden en een staartstuk.

Het staartstuk is van massief monel, terwijl de rompen en de kegels bestaan uit cladplaat van koolstofstaal en een laag monel. ‘Het monel wordt aan de proceskant gebruikt, terwijl het staal voor de stevigheid zorgt’, vertelt Konings. De exotische metalen die gebruikt worden, zijn erg duur waardoor het vaak om kleine diktes gaat. Als er stevigheid vereist is, wordt er gebruikt gemaakt van geplateerde materialen (clads).

Omdat het veelal om metaalwerk gaat met betrekkelijk kleine diktes, staan er geen zware lasmachines in de werkruimte. De complexiteit van het werk zit in de verschillende lastoevoermaterialen. Konings: ‘De verbinding tussen verschillende metalen brengt de nodige lastechnische uitdagingen met zich mee.’ De meest gebruikte lasprocessen zijn TIG-handmatig en -mechanisch, gevulde draad (FCAW) en onderpoederdek (SAW).

Door de diversiteit aan lasstukken, is robotisering (nog) niet mogelijk. Desalniettemin is er zeker ruimte voor innovatie. Ter illustratie wijst Konings op de crystalizer unit die het bedrijf in 2009 voor het laatst maakte. ‘Destijds werd de verbinding tussen

Het kwalificatieproces is niet eenvoudig en zeker niet goedkoop

Willem Konings, technisch verantwoordelijke voor een onderdeel van de Crystalizer unit.

de clads handmatig gelast, maar doordat we in de tussenliggende jaren veel ervaring hebben opgedaan met oplassen van inconel 625 voor de subsea-sector, hebben we deze verbinding nu mechanisch kunnen leggen.’

Het lijkt een detail, maar Konings benadrukt dat het een grote stap vooruit is. ‘Op deze manier hoeven we minder monel lastoevoermateriaal te gebruiken en is er aanzienlijk minder vermenging van het monel.’ Door de innovatieve ingreep is de kwaliteit van het laswerk verder toegenomen en overtreft deze de strenge eisen van de klant. Het heeft niet tot een arbeidsbesparing geleid, vervolgt Konings, zelf lasingenieur van opleiding. ‘De tijd die we met het mechanisch lassen winnen, gaat naar een langere voorbereidingstijd.’

Het bedrijf verwacht dat het werkstuk zo’n 5.000 lasuren in beslag neemt, waarna het op transport gaat

met een binnenvaartschip. Een verbinding met (binnen)water was enkele jaren geleden leidend bij de keuze voor de nieuwe locatie, nadat het bedrijf uit het havengebied nabij het centrum van Vlissingen moest vertrekken. Dit jaar werd de overstap gemaakt naar een nieuwe locatie, ter grootte van 5.000 vierkante meter in het oostelijke havengebied van Vlissingen. Ruim een half jaar na de verhuizing is Exotech al uit zijn jasje gegroeid. Dat is het gevolg van de oorlog in Oekraïne, vertelt Konings. ‘Een klant van ons is actief in de verrijking van uranium en had de productie de laatste jaren teruggeschroefd door verminderde vraag. Doordat er geen verrijkt uranium meer uit Rusland komt, is de vraag naar hun producten inmiddels verveelvoudigd en verwachten ook wij de komende jaren veel meer werk.’

Het werk voor de betreffende klant uit het oosten van Nederland, vindt plaats in een afgezonderde productieruimte in de werkplaats, ter grootte van 500 vierkante meter. ‘We plannen nu een aanbouw aan

onze fabriek ter grootte van 1.600 vierkante meter’, vertelt Konings. Slechts een beperkt aantal medewerkers van het bedrijf heeft met een speciaal pasje toegang tot de afgezonderde productieruimte, waar een geconditioneerd klimaat heerst. De temperatuur ligt tussen de 20 en 25 graden en de luchtvochtigheid mag niet hoger dan 55 procent zijn. ‘Hierdoor wordt de porositeit van het laswerk tot een minimum beperkt.’

Het laswerk voor de nucleaire industrie bestaat vooral uit aluminium leidingwerk en er wordt hoofdzakelijk met TIG gewerkt. De lassers met toegang tot de afgezonderde werkplaats worden aan een strenge selectiemethode onderworpen. ‘Zij worden door de binnenlandse veiligheidsdiensten gescreend en één van de voorwaarden is ook dat zij in vaste dienst zijn’, vertelt Konings. Doordat de stukken voor klanten uit deze sector strikt geheim zijn, wordt er ook geen

Er zitten 5.000 lasuren in het maken van de Crystalizer Unit.

onafhankelijke instantie ingeschakeld voor kwaliteitscontrole. ‘Dat wordt door ons gedaan en door de klant zelf.’

Classificatie

Schelde Exotech heeft zo’n 80 mensen in dienst, waarvan 20 tot 25 lassers. Het maakbedrijf ontvangt van de klant een projecttekening, waarna het zelf de technische tekening opstelt. Het komt zelden voor dat het zelf een apparaat moet engineeren. ‘De klant heeft zelf kennis van het proces en beschermt deze kennis’, verklaart Konings. De coördinatie van het laswerk wordt gedaan door het ‘lasbureau’ dat bestaat uit een IWE’er, een IWT’er en de lasvoorman op de vloer. Het lasbureau werkt nauw samen met het engineeringteam en ook een metallurg wordt vaak bij lasvraagstukken betrokken.

Een tijdrovend onderdeel van de lascoördinatie is certificering

Een tijdrovend onderdeel van de lascoördinatie is certificering. Konings schat dat zijn lassers zo’n 30 certificaten op zak hebben. De certificaten moeten om de twee jaar verlengd worden, maar daarbij is een vereiste dat de lasser het laatste half jaar gewerkt heeft met de materialen. De tijd die verstrijkt tussen het akkoord van de klant en het daadwerkelijk in productie nemen van de opdracht wordt gebruikt om medewerkers te certificeren.

Doordat veel verschillende certificaten vereist zijn, is het ook niet eenvoudig om uitzendlassers in dienst te nemen. ‘Er lopen weinig uitzendlassers rond die handmatig kunnen TIG-lassen, mechanisch kunnen TIG-lassen en vervolgens kunnen aflassen met gevulde draad. Ingehuurde lassers hebben vaak maar enkele certificaten en kunnen we meestal alleen voor generalistisch werk inzetten’, vertelt Konings, die aangeeft dat veel van de lassers uit Portugal komen. ‘We willen het aantal nationaliteiten ook wat beperken omdat we anders communicatieproblemen voorzien’, stelt hij.

Door de specialistische kennis en ervaring van Schel-

de Exotech ziet Konings de toekomst rooskleurig in. Het bedrijf maakte sinds zijn indiensttreding in 2008 een grote groei door. ‘Er zijn weinig lasbedrijven in Europa die de diversiteit aan stukken kunnen produceren die wij hier maken’, besluit hij.

Het symposium bevat onder andere presentaties van experts op het gebied van oppervlaktetechnieken

Naar aanleiding van haar 50-jarig bestaan nodigt de Vereniging voor Thermisch Spuiten (VTS) belangstellenden uit om op 4 oktober haar symposium bij te wonen bij Hotel van der Valk in Tilburg.

Het Thermisch Spuit Symposium is speciaal bedoeld voor de maak- en de reparatie/onderhoud- industrie in Nederland en Vlaanderen en heeft relatie met kostenbesparingen, duurzaamheid, circulaire economie, energie transitie en CO2-footprint.

Het symposium bevat presentaties van experts op het gebied van oppervlaktetechnieken en thermisch spuiten. Er is aandacht voor de nieuwste ontwikkelingen en applicaties. Mogelijkheden zijn volop aanwezig voor netwerken en discussies over hoe thermisch spuiten in diverse industrieën kan worden geïmplementeerd om de efficiëntie te verbeteren, de kosten te verlagen en de duurzaamheid te vergroten.

Uit verschillende industrieën worden deelnemers verwelkomd die meer willen weten over thermisch spuiten. Zij komen onder meer uit de energie- en productiehoek, lucht- en ruimtevaart, automobielindustrie, offshore en marine, medische industrie. Zowel onderzoekers als ingenieurs en studenten zijn uitgenodigd.

Duurzaamheid is geen keuze meer. Investeren in duurzame materialen, coatings en een slimme productieomgeving is essentieel.

De volgende vraagstukken komen aanbod tijdens dit symposium:

• Hoe ontwerp ik industriële onderdelen voor de toekomst rekening houdend met duurzaamheid en circulaire economie?

• Waarom een onderdeel vervangen als het ook kan worden gerepareerd.

• Hoe kunnen speciale functionele coatings mij helpen bij voorspellend-onderhoud?

• Hoe kan ik de kosten en de doorlooptijd van een onderhoudsproject verkorten?

• Welke alternatieven kan ik gebruiken voor elektrolytisch verchromen en vernikkelen en wat zijn de kosten en prestaties van die alternatieven?

• Kan ik bij versleten onderdelen met een thermische spuit coating de mechanische sterkte terugbrengen?

• Kan ik een functionele coating (bijvoorbeeld anti-slijtage, anti-corrosie, temperatuurbestendig) op een onderdeel aanbrengen zonder dat de integriteit van het onderdeel wordt beïnvloed?

• Hoe kan ik een temperatuur- of een fase gevoelige coating aanbrengen op een onderdeel?

• Zijn er processen waarbij ik een functionele coating kan aanbrengen op elke willekeurige ondergrond (bijvoorbeeld op metalen, glas, papier, kunststof)?

De antwoorden op deze en alle andere vragen op het gebied van ontwerpen/fabriceren en/of repareren/onderhouden van industriële onderdelen met gebruik van speciale aan te brengen functionele lagen, worden gegeven tijdens dit symposium. Het biedt derhalve een compleet overzicht van duurzame technische oplossingen en kansen op het gebied van materialen en oppervlaktetechnologieën. Bovendien verbindt het maakbedrijven, toeleveranciers, kennisinstellingen en overheden om met elkaar over oplossingen te praten over duurzaamheid en ontwerpen/fabriceren en repareren/onderhouden van onderdelen in diverse industrieën.

Aanmelden via www.thermisch-spuiten. nl. Het symposium start om 09.00 uur en wordt gehouden bij Hotel van der Valk Tilburg, Dr. Bloemenlaan 8, Tilburg.

De achttiende editie van Metavak is op 10, 11 & 12 oktober

De achttiende editie van Metavak is op 10, 11 & 12 oktober 2023. De focus ligt op de nieuwste innovaties van de exposanten en technologische vooruitgang in de kennissessies. Er is aandacht voor de toekomst van de markt voor studenten, inclusief Meet & Greet en Wall of Fame, in samenwerking met de Metaalunie.

In de alsmaar ontwikkelende wereld blijft de maakindustrie niet achter. De thema’s automatisering, digitalisering en robotisering waren nog nooit zodanig het middelpunt van innovatie en daarom de thema’s van het kennisprogramma van METAVAK 2023.

Automatisering, digitalisering en robotisering

In korte praktische sessies zullen business cases worden gepresenteerd. Onderwerpen als dataveiligheid en cobot toepassing worden uitgelicht in de verhalen van bedrijven die hier als geen ander mee te maken hebben. Praktische informatie die gelijk geïmplementeerd kan worden maakt het toegankelijk en nuttig voor de bezoeker. Begin september zullen de eerste kennissessies bekend gemaakt worden.

Lastechnisch Kennisevent 2023

Na het succes van de Welding Week, die in 2022 gelijktijdig met de METAVAK was georganiseerd, is er deze editie een Verbindingstechniekengebied aanwezig op de beurs. Evenals vorig jaar vindt er ook dit jaar een samenwerking plaats met het Nederlands Instituut voor Lastechniek (NIL). Dit jaar zal het NIL het 1-daags Lastechnisch Kennisevent 2023 verzorgen op 10 oktober. Het wordt een dag gevuld met sessies als ‘De nieuwe editie van EN ISO 5817’ voor de nieuwe wijzigingen, ‘Cobots in de laswerkplaats’ met verdieping en praktijkvoorbeelden over een cobot in het bedrijf en ‘Handmatig laserlassen en de

risico’s, veiligheid voorop!’ voor het veilig en goed inzetten van dit nieuwe lasproces. Meer informatie over het Lastechnisch Kennisevent 2023, inclusief de mogelijkheid om in te schrijven, is te vinden op https://www.nil.nl/nil-lastechnischkennisevent. Zie het volledige programma vanaf pagina 18 in deze uitgave.

Toekomstige medewerkers

Studenten zijn de medewerkers van de toekomst en een belangrijk onderdeel van de markt. Dit jaar zijn studenten ook weer van harte welkom om de METAVAK te bezoeken. Zij kunnen hun bezoek starten op het studentengebied waar iedere dag tussen 13:00 en 15:00 een Meet & Greet wordt georganiseerd. Hier kunnen bedrijven kennismaken met studenten en zo ontmoeten zij hun toekomstige medewerker of werkgever. Studenten kunnen gelijk een rondje lopen langs de Wall of Fame. Op deze muur zullen stageplaatsen, afstudeeropdrachten en vacatures zichtbaar zijn van bedrijven uit de maakindustrie. De Meet & Greet en de Wall of Fame voor studenten worden mogelijk gemaakt door Metaalunie District Zuid-Holland.

METAVAK 2023 vindt plaats in Evenementenhal Gorinchem op 10, 11 en 12 oktober. Toegangstickets zijn te reserveren via www.metavak.nl. Hier is ook meer informatie te vinden over het aanbod van exposanten en hun producten.

Automatisering, digitalisering en robotisering staan in het middelpunt van innovatie

Op dit kennisevent zullen de accenten liggen op recente veranderingen in regelgeving, lasprocesontwikkelingen en bijzondere uitvoeringen.

09:00 Ontvangst met koffie/thee

09:30

Belangrijkste wijzigingen ASME 2023

Arjan Roza | Arjan Roza Holding BV

Elke 2 jaar is er een complete update van de Boiler and Pressure Vessel Code waarin alle Sections een update krijgen en zo ook Section IX die over lassen, solderen, en kunststoflassen gaat. In deze presentatie worden de belangrijkste wijzigingen behandeld die in de 2023-versie doorgevoerd zijn.

10:00 De nieuwe editie van EN ISO 5817

Michel Voorhout | Nederlands Instituut voor Lastechniek

In 2019 is de ISO 5817 onderworpen aan een “systematic review” om na te gaan of de 2014-versie van norm gewijzigd moet worden. Dit heeft geleid tot een nieuwe editie van de NEN-EN-ISO 5817 en deze is sinds april 2023 in Nederland gepubliceerd. In deze lezing worden de belangrijkste wijzigingen toegelicht.

10.30

Rijkswaterstaat Richtlijn Ontwerp Kunstwerken (ROK)

Niels Ijtsma/Arjan Schaareman | Rijkswaterstaat, onderdeel Grote Projecten en Onderhoud, afdeling Bruggen en Viaducten Kennismaking met de ROK, die niet alleen geldt voor ontwerp maar zeker ook voor realisatie. Wat betekent dit als je als metaalbewerker aan een opdracht voor Rijkswaterstaat werkt?

11:00

Pauze tot 11.30 uur

11.30 De lasboog van de toekomst begint nu!

Patrick van Deuren | EQIN BV (Fronius importeur Nederland en België)

Er komt een heel nieuw arsenaal aan moderne booglasprocessen voor met name de gerobotiseerde en geautomatiseerde processen. In deze presentatie wordt een inkijkje gegeven in de proceswerking en waar deze worden ingezet. Hierbij wordt de focus gelegd op gerobotiseerde toepassingen en op de bijzondere processen voor de WAAM-toepassingen, het zogenaamde 3D-printen met lasmetalen.

12.00 Cobots in de laswerkplaats

Gert Eilander | Van Laar Lasbenodigdheden BV

De lassende Cobot is de nieuwe collega in steeds meer laswerkplaatsen. De Cobot biedt een oplossing om productie betaalbaar te realiseren als een alternatief voor de schaars beschikbare lasser. Waarom die Cobot en wat zijn de consequenties voor de bedrijfsvoering? In deze lezing wordt hier dieper op ingegaan met veel praktijkvoorbeelden.

12.30

Marcel Hermans | Technische Universiteit Delft, Materials Science and Engineering

In deze voordracht wordt een kort overzicht gegeven van verschillende aspecten van de procesketen van Wire and Arc Additive Manufacturing aan de hand van een aantal voorbeelden.

13.00 Lunch tot 14.00 uur

14.00

Handmatig laserlassen en de risico’s, veiligheid voorop!

Arjen Engelen | LAZRZ BV

Handmatig laserlassen is een nieuw lasproces met vele mogelijkheden. De toegepaste laser brengt echter ook risico’s met zich mee. In deze presentatie worden de risico’s benoemd en worden de juiste stappen gegeven om deze risico’s te beheersen.

3P Quality Services B.V. is een onafhankelijk technisch inspectiebureau binnen de petrochemische industrie, process industrie, offshore en energiesector. Wij bieden een breed scala aan support services. Onze sleutelwoorden zijn: Inspectie, Maintenance en Vendor inspectie activiteiten.

3P Quality Services B.V. bemiddelt vanuit een projectmatige aanpak en/of vanuit een vaste bemiddeling binnen de vakgebieden Engineering, Construction management, Shutdown management en Project management.

Voor diverse nationale en internationale functies op het gebied van inspectie en aanverwante diensten, zijn wij doorlopend op zoek naar:

De ideale kandidaten beschikken minimaal over:

•MBO/HBO werktuigbouwkunde

• Opleiding IKT/SKK (II/III) – en/of MLT/EWT/IWT

•Beheersing van Microsoft Office

•Goede contactuele eigenschappen

•Grote mate van zelfstandigheid

3P Quality Services biedt kansen en mogelijkheden ook voor 50 plussers en starters op de arbeidsmarkt. 3P Quality Services is gecertificeerd volgens ISO 9001/VCA. Een kwaliteitsgarantie gaat echter niet alleen om systemen en standaarden, maar vooral om mensen. Daarom investeren wij voortdurend in onze professionals door middel van opleidingen en coaching.

Voor meer informatie en vragen kunt u contact opnemen met Dhr. K. van Oevelen T +31(0)161 438 500.

Bent u onze juiste kandidaat? Mail dan uw sollicitatie met CV naar 3pqs@3pgroup.com onder vermelding van 3P zoekt werktuigbouwkundigen en jong talent.

3P heeft in samenwerking met diverse klanten een overeenkomst om jonge talenten een kans te geven. 3P en onze klanten willen graag investeren voor nu en in de toekomst en 3P verzoekt kandidaten die als lasser of NDO-er reeds 5 jaar ervaring hebben en een MTS diploma hebben en/of dit willen behalen te solliciteren.

In overleg en in samenwerking met onze klanten zoekt 3P een geschikte werklocatie om op termijn door te groeien naar een volwaardige QC-er en/of inspecteur.

Voor een volledig overzicht van de vacatures bekijk het aanbod op: www.3pgroup.com

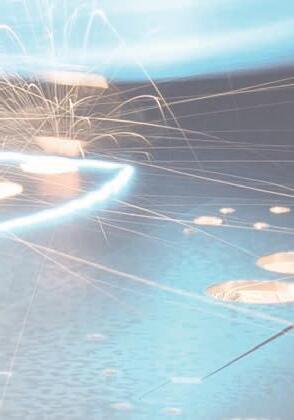

Te zien op Schweissen und Schneiden

TRUMPF presenteert een robot die sensoren gebruikt om zijn eigen laspad te programmeren op de vakbeurs Schweissen & Schneiden. De robot maakt gebruik van de nieuwe slimme naadvolgtechnologie die het bedrijf ontwikkelde in samenwerking met het Fraunhofer Institute for Manufacturing Engineering and Automation IPA.

‘We hebben in feite een manier ontwikkeld waarop de lasrobot zichzelf kan programmeren. Voor gebruikers betekent dat een veel eenvoudigere overgang naar geautomatiseerd booglassen – plus een duidelijk concurrentievoordeel’, zegt Sven Klingschat, R&D-manager van TRUMPF. Gehuisvest in de kop van de lastoorts, berekent de sensor automatisch het laspad voor elk onderdeel.

Robot klaar in seconden

Bij conventionele lasrobots moeten productiemedewerkers elke keer als ze willen dat de robot van richting verandert een nieuwe lasplek in de software programmeren. Dit is een tijdrovende aangelegenheid, vooral als het gaat om complexe onderdelen met veel bochten of hoeken. Gelukkig maakt de nieuwe slimme naadvolgfunctie het hele proces een stuk eenvoudiger. Het enige wat de gebruiker hoeft te doen, is de lasrobot in de startpositie te plaatsen. De technologie zorgt voor de rest. De robot gebruikt de sensor om automatisch het laspad te bepalen; de systeemsoftware berekent snel de laspunten en maakt het lasprogramma voor het betreffende onderdeel. De robot is dus binnen enkele seconden klaar om te gaan. Deze oplossing maakt het veel eenvoudiger om de robot te programmeren. ‘Het hele proces kost seconden, zelfs voor complexe onderdelen als spiraalbogen. En het vereist geen specialistische kennis van productie-

medewerkers’, zegt Klingschat. Bovendien kan de intuïtieve gebruikersinterface worden gebruikt om een hele reeks lastaken uit te voeren, zoals afdichtingslopen en identieke lasnaden.

Minder schroot en stabieler Slimme naadtracking helpt bedrijven tijd en kosten te besparen, terwijl het ook het leven van werknemers op de werkvloer gemakkelijker maakt. Het vermogen van de robot om zijn laspad automatisch te corrigeren, maakt het hele proces stabieler. Het vereenvoudigt ook de omgang met

nauwere toleranties en met kromtrekken of vervorming. Het is vooral handig voor fabrikanten die grote en complexe onderdelen lassen. En het creëren van een op maat gemaakt laspad voor elk afzonderlijk onderdeel is een manier om een consistent hoge kwaliteit te bereiken. Componenten voor windturbines en schroeftransporteurs voor de diervoederindustrie zijn twee voorbeelden van gebieden die kunnen profiteren van deze methode.

TRUMPF zal de oplossing opnemen in zijn TruArc Weld 1000 booglasmachines. Het kan ook achteraf worden ingebouwd in bestaande TruArc Weld-systemen.

Trumpf: hal 5, D11

Te zien op Schweissen und Schneiden

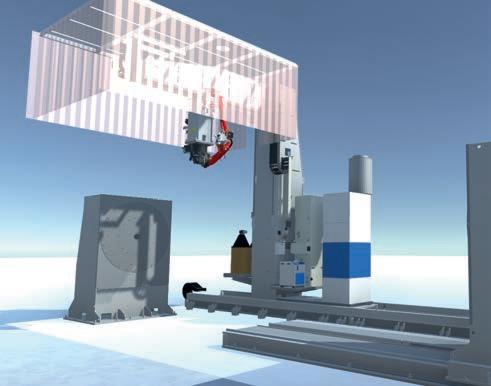

Op de komende vakbeurs Schweissen und Schneiden presenteert de Europese lasrobotintegrator Valk Welding een groot 12-assig lasrobotsysteem voor het gerobotiseerd lassen van zware en lange producten tot 20 ton en een werkstuklengte tot 25 m.

Als beurs high-light biedt Valk Welding de lasrobotinstallatie vanaf heden te koop aan met de mogelijkheid deze kort na de beurs direct bij de koper te installeren. Het bedrijf biedt daarmee een oplossing voor bedrijven die op korte termijn behoefte hebben aan een automatiseringsoplossing voor het lassen van hele grote werkstukken in zeer kleine series tot enkelstuks toe.

High-mix, low volume ‘Uiteraard is de grote lasrobotinstallatie ook bedoeld om te laten zien wat we kunnen op het gebied van lasrobotisering voor bedrijven met een high-mix, low volume productie. De cel is namelijk voorzien van de laatste ontwikkelingen op het gebied van lasnaadvolgen met Arc-Eye Adaptive die bij naadafwijkingen de lasparameters real time aanpast, automatische draadwissel, geïntegreerde toortsafzuiging, volledige offline programmering en CE beveiliging’, licht CCO Peter Pittomvils toe. ‘Voor alle hick-ups in het proces hebben we innovatieve oplossingen ontwikkeld, zodat we een continu proces kunnen realiseren. Bedrij-

ven die volumineuze delen in kleine aantallen en grote variatie maken voor onder meer offshore, zwaar transport, en zware machinebouw, hebben de lasproductie van grote aantallen veelal al geautomatiseerd, maar willen dat ook voor kleine aantallen kunnen. En daarin onderscheiden we ons van de traditionele lasrobotintegratoren.’

Lasrobotcel met 2 werkstations

Dat Valk Welding zowel kleine als grote bedrijven bedient, demonstreert de robotintegrator aan de hand van een compacte FRAME-E lasrobotcel. ‘Met twee naast elkaar opgestelde werkstations van 3.100 mm op een torsiervrij frame is dit concept één van de meest toegepaste systemen, met een lage down-time voor werkstukwisseling.’

Off site Teaching en ARP

Op de voorgaande editie van Schweissen und Schneiden konden bezoekers al kennismaken met Offsite Teaching, waarbij de lasser met een VR-bril werkstukken handmatig programmeert. Tijdens de vakbeurs demonstreert Valk Welding de nieuwste versie Offsite Teaching powered by VRPS. En natuurlijk kan het nieuwe ARP (Automatic Robot Programming) niet ontbreken waarbij na het aanklikken van de lasnaden de robot automatisch geprogrammeerd wordt, inclusief zoeken.

Omdat lasconsumables voor een belangrijk deel de continuïteit van het gerobotiseerd lasproces bepalen, zal Valk Welding voorts de laatste ontwikkelingen tonen op het gebied van lasdraad, draadtransport, robottoortsen, slangenpakketten en maatwerkoplossingen die het hiervan kan leveren.

www.valkwelding.com

Valk Welding: hal 3, stand 3B67

De cel is voorzien van de laatste ontwikkelingen op het gebied van lasnaadvolgen met Arc-Eye Adaptive

Te zien op Schweissen und Schneiden

High-end technologie op 433 vierkante meter - Lorch Schweißtechnik toont op de beurs Schweissen & Schneiden 2023 zijn nieuwe maatstaven. Ongeacht of het nu gaat om het nieuwe MIG-MAG-inverterplatform voor industrieel lassen, innovatieve automatiseringsoplossingen met lascobots, of oplossingen rondom het thema arbeids- en gezondheidsbescherming, Lorch toont op zijn beursstand alles wat het lassen voor zijn klanten in de toekomst sneller, efficiënter en comfortabeler maakt.

Onmiddellijke toegang tot lasgegevens, moderne netwerkaansluiting, een perfecte vlamboog, de eenvoudigste bediening en een servicevriendelijkheid die het lasapparaat in ieder productiebedrijf op topniveau houdt: dat zijn de eisen aan de lasapparaten van de toekomst. Lorch Schweißtechnik presenteert zijn praktische omzetting van deze vereisten in een nieuw ontwikkeld inverterplatform dat op Schweissen & Schneiden te zien is in hal 5. Door talrijke innovaties - inclusief een nieuwe generatie laspistolen die bij een exacte afstemming op het systeem voor de hoogste laskwaliteit zorgt – creëert Lorch een nieuwe referentie voor veeleisend lassen.

Precies afgestemd

Nog een zwaartepunt van de beurspresentatie is het thema automatisering, dat een

centrale rol speelt door de stijgende kosten en het aanhoudende gebrek aan vaklieden. Als leverancier van cobotoplossingen toont Lorch hoe bedrijven met het flexibele, modulaire systeem myCobot eenvoudig en individueel hun eigen cobotoplossing samenstellen om hun repeterende taken te lassen. Ook is te zien hoe andere praktische functies en features het geautomatiseerde lassen eenvoudiger maken.

Over alle lasprocessen en toepassingen heen staat de optimalisering van de werkomgeving centraal. Naast zijn productassortiment presenteert Lorch daarvoor oplossingen die de uitstoot van lasrook tijdens het lasproces minimaliseren of elimineren. Dit gaat van innovatieve lasprocessen, zoals de Lorch speed-processen, die de lasrook reduceren, en laspistolen voor rookafzuiging, tot verse-luchthelmen die een continue toevoer van verse lucht voor de lasser verzorgen.

‘We zullen op deze beurs tonen welk potentieel nog in de MIG-MAG-lasprocessen steekt en hoe het lassen er in de toekomst zal uitzien. In de voorbije jaren hebben we met onze klanten praktische oplossingen uitgewerkt. Of het nu gaat om het domein van de invertertechniek, de automatisering of de bescherming van de lasser, we verheugen ons erop het resultaat van onze nieuwe high tech te presenteren en te tonen hoeveel er in het industriële lassen nog mogelijk is’, aldus Jonas Kappel, hoofd productmanagement en marketing bij Lorch Schweißtechnik GmbH.

In deze rubriek: “De laswerkplaats” wordt praktische ervaring gedeeld. Tips en wetenswaardigheden waarmee iedereen die zich bezighoudt met lassen zijn voordeel kan doen.

Heb je hiervoor ook een idee, meld dit dan bij: leo.vermeulen@nil.nl

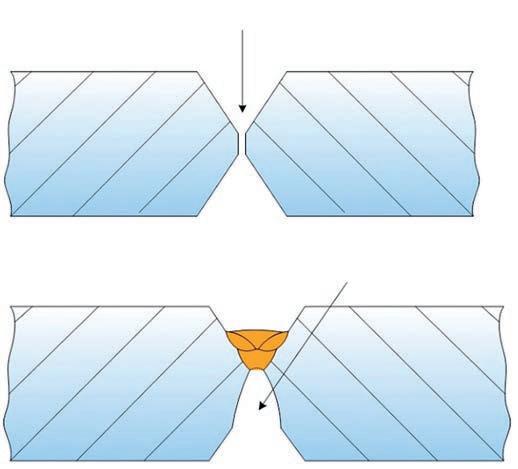

Gietijzersoorten behoren niet tot de metalen die we in de lastechniek veel tegenkomen. Zoals de naam al aangeeft, is het goed te gieten, door het gietproces krijgt het onderdeel zijn vorm. Toch passeren gietijzeren onderdelen regelmatig de laswerkplaats, maar dan wel om de gietstukken te repareren. Er bestaan vele soorten gietijzer waarbij de lasbaarheid kan variëren van goed tot zeer slecht. De eerste vraag die beantwoord zou moeten worden is dan ook: met welk soort gietijzer hebben we te maken. Het antwoord op deze vraag gaat buiten het bestek van deze praktische rubriek. In NIL CONNEQT is een Laskennis Opgefrist* opgenomen over dit onderwerp. Gezien de beperkte lasbaarheid van veel gietijzersoorten geeft Ben Rutkens een aantal algemene praktische tips voor de uitvoering.

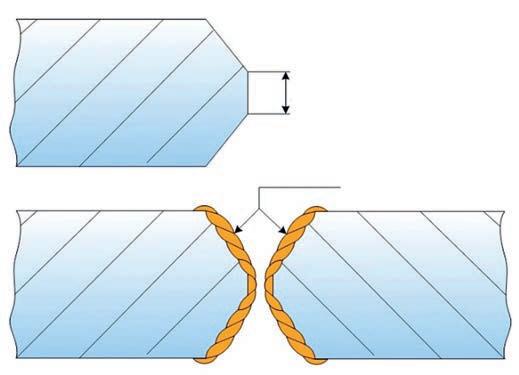

dat er veel opmenging vanuit het gietijzer optreedt. Hou bij het vullen van de lasnaad de “verkante” lasmethode aan. Hierdoor wordt ook de opmenging beperkt en wordt de voorgaande lasrups uitgegloeid, zie figuur 3. Een ander methode om te voorkomen dat er te veel opmenging plaats vindt, is het vooraf aanbrengen van oplassnoeren op de lasnaadflanken. In figuur 4 zijn deze snoeren getekend aan beide delen van de X-naad.

Als er sprake is van een ingesloten scheur, dan moeten de uiteinden van de scheur

Voorverwarmen is niet altijd nodig

worden opgespoord door middel van penetrant onderzoek en worden uitgeboord. Hiermee wordt voorkomen dat de scheur tijdens het lassen doorscheurt.

Bij het lassen van gietijzer moet er extra aandacht worden besteed aan het reinigen van de lasnaadflanken. Zeker bij reparaties in gietijzer kan dit een extra uitdaging met zich meebrengen door de aanwezigheid van roestvorming, oliën, vetten en grafietvorming.

De aanpak van de reparatie wordt voor een groot deel bepaald door de plaats waar er gerepareerd moet worden. Is dit zoals getekend in figuur 1, dan kan dat goed worden gerepareerd omdat de laskrimp hier vrij kan uitwerken. Moeten de twee delen volledig doorgelast worden, dan kan dat gedaan worden met een lasnaad volgens figuur 2. Maak de X-naad beslist niet met scherpe punten maar zorg voor staande kanten van minimaal 2 mm. Dit voorkomt

Alternatieve methoden

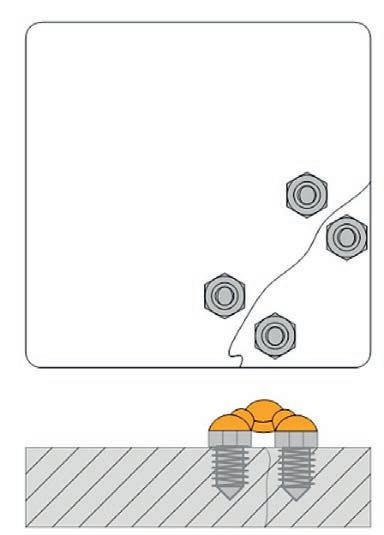

Is het te repareren werkstuk niet aan zware belasting onderhevig of hoeft het niet waterdicht te zijn, dan kan het worden gerepareerd met bouten en gelaste hechtbruggen. Maak de draadgaten en draai daar de bouten in. Vervolgens las je de hechtbrug op de boutkoppen om zo de verbinding tot stand te brengen. Door de krimpspanning in de hechtbruggen wordt de scheur dichtgedrukt, figuur 5 toont zo’n uitvoering. In figuur 6 wordt een vergelijkbare oplossing gegeven. Hier worden eerst aan de onder- en bovenzijden naast de scheur lasrupsen opgelast. Vervolgens worden deze rupsen door de hechtbruggen

verbonden. Voor het lassen kunnen basische of rutiel beklede elektroden worden gebruikt.

In de praktijk wordt snel naar de beklede elektroden voor het lassen van nikkel gegrepen, of naar de “oude bekende” elektrode van het type 309 voor ongelijksoortige verbindingen. Beide typen elektroden hebben het nadeel dat ze nogal duur zijn. Het toepassen van de 309 beklede elektrode is af te raden, omdat er rekening moet worden gehouden met de hoger optredende krimpspanning en een

risico van scheuren door het ontstaan van harde chroom-koolstofverbindingen. Er zijn genoeg gietijzersoorten die gewoon met een basische beklede elektrode gelast kunnen worden. Je moet dan echter vaak wel voorverwarmen. Bij het lassen met een nikkel-elektrode hanteer je de “koudlas” methode. Je last korte stukjes, hamert deze uit met een bolkop-hamer en gaat pas weer verder met lassen als de las is afgekoeld. Voor het lassen van dun gietijzer kan ook gekozen worden voor het TIG-lasproces. Met dit proces is een nikkel-toevoegmateriaal een goede keus. Breng het basismateriaal niet te diep tot smelten en voeg in verhouding snel toe zodat de opmenging ook hier minimaal is. Het voordeel van het gebruik van nikkel-toevoegmateriaal is dat het zeer weinig krimpspanning geeft. Is er geen nikkel TIG-draad aanwezig maar wel een beklede elektrode, neem deze dan en verwijder eerst de bekleding. Schuur de kerndraad schoon, en indien nodig wat dunner. Opgemerkt moet wel worden dat dit alleen maar kan bij beklede elektroden die een kerndraad hebben van nikkel.

Voorwarmen en hameren

Voorverwarmen is niet altijd nodig; in de

Heeft u hulp nodig bij het schrijven van technische artikelen of persberichten?

Onze redacteuren helpen graag!

eerdergenoemde uitgave van Laskennis Opgefrist* worden richtwaarden gegeven voor deze temperaturen. Is de vorm van het gietwerk grillig door verschillen in dikten en contouren, dan kan de afkoelsnelheid plaatselijk zeer sterk variëren. In

dit geval is voorverwarmen en langzaam laten afkoelen zeer aan te bevelen. Zoals al vermeld, kan het hameren van de lasrupsen nuttig zijn; gietijzer heeft zelf namelijk nagenoeg geen rek en kan dus niet de krimp van de lasnaad opvangen. Daarom moet de lasnaad zelf opgerekt worden. Tot slot wordt er ook wel aangeraden om het gietijzer met aluminiumbrons te lassen. Bedenk wel dat dit wel kan, maar dat de las nagenoeg niet meer door verspanen is te bewerken.

*Laskennis Opgefrist 26, uit de editie 2 van februari 2016: NIL Conneqt - Lastechniek Archief

Wij kunnen u helpen met:

Persberichten Webteksten

White papers Artikelen

Blogs

Bent u benieuwd hoe wij u kunnen helpen? Neem dan contact op met:

René Wibbelink

Meer weten? 0570 504 343 r.wibbelink@mybusinessmedia.nl

Voor het lassen van dun gietijzer kan ook gekozen worden voor het TIG-las proces

Voor het tillen, heffen of plaatsen van ferromagnetische producten zoals plaatstaal in onder meer de automobiel- en staalverwerkende industrie, heeft Goudsmit Magnetics uit Waalre onlangs een elektrisch schakelbare magneetgrijper ontwikkeld. Dit systeem vereist geen perslucht en is een aanvulling op de huidige generatie pneumatisch aangestuurde magneetgrijpers. De end-of-arm tool kan worden bevestigd aan robots en manipulatoren en houdt een eenmaal gegrepen staalplaat of ander product stevig op zijn plaats, ook tijdens pick and place handelingen. Het energiezuinige magneetsysteem is bi-stabiel uitgevoerd, zodat de procesveiligheid gewaarborgd blijft, zelfs bij stroomuitval, een noodstop, of storing. Door het duurzame plug-and-play-ontwerp vereist de veilige E-gripper een laag energieverbruik en is kostbare perslucht overbodig; iets wat bij de huidige generatie magneetgrijpers wel nodig is.

De elektrisch schakelbare magneetgrijper is vanuit de marktvraag ontwikkeld. Gebruikers hebben niet altijd perslucht voorhanden en willen een veilig en betrouwbaar systeem voor automatiseringsprocessen. De magneetgrijper is uitgerust met een complete set sensoren, waaronder inductieve sensoren voor het detecteren van productaanwezigheid, maar ook Hallsensoren voor het signaleren van de aan/uit-stand. Als het werkstuk verloren gaat, door een botsing of om een andere reden, dan krijgt de PLC een realtime melding, zodat de lijnbesturing dienovereenkomstig kan reageren en het productieproces geen ernstige storing ondervindt.

Bovendien is de E-Gripper uitgerust met rondom zichtbare LED-verlichting die de status van het systeem aangeeft met kleuren en lichtsignalen. Dit is bijzonder handig voor operators.

De E-Gripper heeft een snelle schakeltijd van 350 m/sec, wat resulteert in snelle cyclustijden. De magneetgrijper houdt producten zoals staalplaat stevig vast op een relatief klein oppervlak en vereist geen omstelling bij wisselende productafmetingen. De magnetische robotgrijper is een mechatronisch product zonder bewegende delen, waardoor er geen slijtage optreedt. Hij heeft een levensduur van meer dan tien miljoen schakelingen. Het enige slijtdeel is de friction ring die gemakkelijk verwisselbaar is en de levensduur van de gripper verlengt.

De magneetgrijper is voorzien van schroefgaten aan de bovenzijde en is eenvoudig te bevestigen aan een robotarm als end-effector. De besturing wordt verzorgd door interne elektronica met geïntegreerde microprocessor en kan worden aangesloten met slechts één kabel voor “Power & Logic”. De handleiding bevat duidelijke montage-instructies, waardoor inbedrijfstelling snel en eenvoudig is.

www.goudsmitmagnets.com

Op het gebied van half-gelaatsmaskers heeft Lastechniek Holland gekozen voor het merk Sundström. Dit Zweedse merk produceert al bijna een eeuw lang adembescherming. Doordat Sundström ‘Ready Packs’ heeft, heb je alle benodigde producten rondom het half-gelaatsmasker direct bij de hand. Lastechniek Holland heeft het Sundström Premium Pack en Premium Plus Pack in zijn assortiment opgenomen.

Bij veel werkzaamheden is een mondmasker als adembescherming niet afdoende, maar biedt een half-gelaatsmasker een oplossing. De half-gelaatsmaskers van Sundström zitten strak, wat lekkage tussen het masker en het gezicht voorkomt. Ook hebben deze half-gelaatsmaskers en de bijbehorende filters een lange levensduur. Het dragen van een half-gelaatsmasker is lang niet altijd ideaal, maar wanneer je er dan toch één moet gebruiken, wil je dat het zo comfortabel mogelijk is. Sundström heeft daar met deze producten voor gezorgd.

Met een Ready Pack ben je volgens Sundström compleet uitgerust en klaar om op een veilige manier in alle omstandigheden te werken. Een Ready Pack bestaat onder andere uit een half-gelaatsmasker, voorfilters, voorfilterhouder, fijnstoffilter, reinigingstissue, de gebruiksaanwijzing en een stevige stofvrije opbergdoos om alles in op te bergen. De Sundström pakketten bieden adembescherming tegen organische dampen, nevel, fijnstof(deeltjes), spray, virussen en bacteriën.

Het Premium Plus Pack is een uitbreiding op het Premium Pack met een type gasfilter geschikt voor een breder scala aan diverse gassen en dampen. Het type gasfilter in het pakket is afhankelijk van welk risico er gemoeid is in combinatie met de exacte stof-gas samenstelling waarmee gewerkt wordt.

www.lastechniekholland.nl

LASconsult De Ynfeart 7-211

Element Materials Technology

Zekeringstraat 33

1014 BV Amsterdam

T +31 (0)20 556 35 55

E info.amsterdam@element.com

Element.com

Locaties Nederland

Element Beek

Schuttersstraat 27B

6191 RZ Beek

T +31 (0)46 451 1197

Element Breda

Voorerf 18

4824 GN Breda

T +31 (0)76 542 43 00

Element Emmen

Kapitein Nemostraat 12

7821 AC Emmen

T +31 (0)59 161 85 55

Element Hengelo

Jan Tinbergenstraat 128

7559 SP Hengelo

T +31 (0)74 240 81 94

Locatie België

Element Antwerpen

Herentalsebaan 406

B-2160 Wommelgem

T +32 3 3 40 43 43

AT Techniek Opleidingen

NIL Handvaardigheidsopleidingen

niveau 1 t/m -4 MIG, MAG, TIG en BMBE

• Lascoördinatoren opleiding

EWCP-B en EWCP-S

• International Robot Welding Basic en – Comprehensive

• Bedrijfsgerichte lastrainingen

• Lasrobottrainingen

• Kwalificatie van lassers

• Kwalificeren van lasmethoden

• Lasadvies

Bedrijfscertificeringen

Overige technische cursussen en opleidingen zie onze website: www.atopleidingen.nl

Adresgegevens:

AT Techniekopleidingen Varsseveldseweg 12 7061 GA Terborg 0315-395560 www.atopleidingen.nl

Industrieterrein Kanaal 8447 GM Heerenveen

T 06 46 25 31 45

E degroot@LASconsult.nl LASconsult.nl

LASconsult werkt! Erkende Laskader en NDO-opleidingen, Lascoördinatie Lasadvies, Bedrijfscertificeringen, Lasinspecties en Auditeren.

VLH Lastechniek B.V.

Industrieweg 1-d

5527 AJ Hapert

Postbus 90

5527 ZH Hapert

T +31 (0)497 38 64 05

E info@vlh.nl

Siduza Lastechniek B.V.

Odijkerweg 7

3972 NE Driebergen

Postbus 90

5527 ZH Hapert

T +31 (0)3 43 53 37 66

E siduza@vlh.nl

Vlh.nl

Migotronic Nederland B.V. Ericssonstraat 2 – 5121 ML Rijen

T +31 (0) 161 747 840

E mfa@migatronic.nl Migatronic.nl

Valk Welding BV

Staalindustrieweg 15

Postbus 60

2950 AB Alblasserdam

T +31 (0)78 691 70 11

E info@valkwelding.com

Valkwelding.com

Lincoln Smitweld B.V.

Lincoln Electric Europa B.V.

Nieuwe Dukenburgseweg 20

6534 AD Nijmegen

Postbus 253 – 6500 AG Nijmegen

T + 31 (0)24 352 29 11

E info@lincolnelectric.nl

Lincolnelectric.nl

ITW Miller

Orbitalum Tools GmbH

Josef Schüttler Straße 17, 78224 Singen, Germany

T +49 7731 792 400

E sales.de@itwwelding.com

ITW Welding Elga

Spechtttal 1A, 67317 Altleiningen, Germany

T +49 6356 966 119

E sales.de@itwwelding.com

ITWwelding.com

Miller Lasapparatuur voor MMA, TIG, MIG en SAW-toepassingen. Tevens lastoortsen en toebehoren.

Migotronic Nederland B.V.

Ericssonstraat 2 – 5121 ML Rijen

T +31 (0) 161 747 840

E mfa@migatronic.nl

Migatronic.nl

MANIPULATOREN MECHANISATIE EN AUTOMATISERING

Dumeta B.V.

Element Materials Technology

Zekeringstraat 33

1014 BV Amsterdam

T +31 (0)20 556 35 55

E info.amsterdam@element.com

Element.com

Locaties Nederland

Element Beek

Schuttersstraat 27B

6292 RZ Beek

T +31 (0)46 451 1197

Element Breda

Voorerf 18 4824 GN Breda

T +31 (0)76 542 43 00

Element Emmen

ITW Miller

Orbitalum Tools GmbH

Josef Schüttler Straße 17, 78224 Singen, Germany

T +49 7731 792 400

E sales.de@itwwelding.com

ITW Welding Elga

Spechtttal 1A, 67317 Altleiningen, Germany

T +49 6356 966 119

E sales.de@itwwelding.com

ITWwelding.com

Miller Lasapparatuur voor MMA, TIG, MIG en SAW-toepassingen. Tevens lastoortsen en toebehoren.

Marconistraat 26

7575 AR Oldenzaal

T +31 (0) 541 53 33 69

E info@dumeta.nl

Dumeta.nl

Lincoln Smitweld B.V.

Lincoln Electric Europa B.V.

Nieuwe Dukenburgseweg 20

6534 AD Nijmegen

Postbus 253 – 6500 AG Nijmegen

T + 31 (0)24 352 29 11

E info@lincolnelectric.nl

Lincolnelectric.nl

Cloos Benelux N.V. – S.A.

Grijpenlaan 24 – 3300 Tienen

België

T +32 (0)16 39 55 00

E info@cloos.be

Cloos.be

Weld your way

Kapitein Nemostraat 12

7821 AC Emmen

T +31 (0)59 161 85 55

Element Hengelo

Jan Tinbergenstraat 128

7559 SP Hengelo

T +31 (0)74 240 81 94

Locatie België

Element Antwerpen

Herentalsebaan 406

B-2160 Wommelgem

T +32 3 340 43 43

Valk Welding BV

Staalindustrieweg 15

Postbus 60 2950 AB Alblasserdam

T +31 (0)78 691 70 11

E info@valkwelding.com

Valkwelding.com

Red-d-arc.nl

Sergio Baars, Country Manager Netherlands

T +31 (0)6 20 35 15 90

E Sergio.baars@airgas.com

Lincoln Smitweld B.V.

Lincoln Electric Europa B.V.

Nieuwe Dukenburgseweg 20

6534 AD Nijmegen

Postbus 253 – 6500 AG Nijmegen

T + 31 (0)24 352 29 11

E info@lincolnelectric.nl

Lincolnelectric.nl

• Lasopleidingen MIG/MAG, BMBE, TIG, Autogeen, Laskwalificaties/ certificeringen, SMLT

Element Materials Technology

Zekeringstraat 33

1014 BV Amsterdam

T +31 (0)20 556 35 55

E info.amsterdam@element.com

Element.com

Locaties Nederland

Element Beek

Schuttersstraat 27B

6191 RZ Beek

T +31 (0)46 451 1197

Element Breda

Voorerf 18

4824 GN Breda

T +31 (0)76 542 43 00

Element Emmen

Kapitein Nemostraat 12

7821 AC Emmen

T +31 (0)59 161 85 55

Element Hengelo

Jan Tinbergenstraat 128

7559 SP Hengelo

T +31 (0)74 240 81 94

Locatie België

Element Antwerpen

Herentalsebaan 406

B-2160 Wommelgem

T +32 3 3 40 43 43

AT Techniek Opleidingen

NIL Handvaardigheidsopleidingen niveau 1 t/m -4 MIG, MAG, TIG en BMBE

• Lascoördinatoren opleiding EWCP-B en EWCP-S

• International Robot Welding Basic en – Comprehensive

• Bedrijfsgerichte lastrainingen

• Lasrobottrainingen

• Kwalificatie van lassers

• Kwalificeren van lasmethoden

• Lasadvies

Bedrijfscertificeringen

Overige technische cursussen en opleidingen zie onze website: www.atopleidingen.nl

Adresgegevens:

AT Techniekopleidingen Varsseveldseweg 12

7061 GA Terborg 0315-395560

www.atopleidingen.nl

Ook cursussen op gebied van Materialen, Procestechnologie, Onderhoud & Inspectie, Engineering, Bedrijfskunde (hbo, post-hbo en masterniveau)

Meer informatie HU

Lenneke Kok

T +31 (0)88 4 81 88 88

E IDEforprofessionals@hu.nl www.cvnt.nl

Meer informatie ROC

Joost Zijderveld

T +31 (0)30 754 69 03

E j.zijderveld@rocmn.nl Tech.rocmn.nl

LASconsult De Ynfeart 7-211

Industrieterrein Kanaal 8447 GM Heerenveen

T 06 46 25 31 45

E degroot@LASconsult.nl LASconsult.nl

LASconsult werkt!

Erkende Laskader en NDO-opleidingen, Lascoördinatie Lasadvies, Bedrijfscertificeringen, Lasinspecties en Auditeren.

Hogeschool Utrecht, Institute for Design & Engineering For Professionals

NIL erkende opleidingen voor alle niveaus en processen.

• International Welding Engineer (IWE/LPI)

• International Welding Technologist (IWT/MLT)

• International Welding Inspection Personnel (IWI-c)

• Verkorte combinaties van IWT met Inspectie en keuring mogelijk

Dielemans Technische opleidingen

T +31 (0)76 - 88 75 503

E info@DTO-breda

DTO-Breda.nl

NIL erkende kaderopleidingen

• International Welding Engineer (IWE/LPI)

• International Welding Technologist (IWT/MLT)

• Schakelcursus IWT/SMLT

• International Welding Inspection (IWI-C & IWI-S)

Inspectie opleidingen

• Visueel Lasinspecteur VT-w level 1 en 2

• VT-w Opfrisdagen

• In- company visuele lasinspectie opleiding

Bedrijfsopleidingen op maat op het gebied van werktuigbouwkunde en lastechniek, zoals tekening- lezen, materialenkennis, lasnormen en lasdocumenten.

Cloos Benelux N.V. – S.A.

Grijpenlaan 24 – 3300 Tienen

België

T +32 (0)16 39 55 00

E info@cloos.be

Cloos.be

Weld your way

TSH VAKOPLEIDINGEN

Nijbracht 158

7821 CE EMMEN

T 0591-669399

E info@tshvakopleidingen.nl

tshvakopleidingen.nl

lassersdatabank.com

U kunt bij TSH terecht voor:

NIL PRAKTIJK opleidingen richting: MIGMAG, TIG, BMBE, AUTOGEEN LASSEN

NIVEAU 1 TM 4 Staal, RVS en ALU (ook incompany mogelijk)

Vakwijs B.V.

Daniël Pichotstraat 10

3115 JB Schiedam

T +31 (0)88 160 05 80

Vakwijs.nl

Ook vestigingen in Amsterdam, Apeldoorn, Den Bosch, Goes, Groningen en Stein.

Vakwijs is de opleider voor vaktechnische opleidingen, veiligheids- en soft skills trainingen. Vanuit zeven trainingscentra verspreid door Nederland bieden we praktijkgerichte opleidingen, trainingen en cursussen aan in diverse technische richtingen. We maken de directe koppeling tussen theorie en praktijk, met realistische simulaties en levensechte praktijkopstellingen.

NIL KADER opleidingen:

International Welding Practioner IWP

International Welding Specialist IWS

Schakel IWT

International Welding Technologist IWT

Lascoordinator EWCP

Visueel Lasinspecteur Level 1

Visueel Lasinspecteur Level 2 (ook incompany mogelijk)

Kwalificeren en verlengen van lascertificaten

Valk Welding BV

Staalindustrieweg 15

Postbus 60

2950 AB Alblasserdam

T +31 (0)78 691 70 11

E info@valkwelding.com

Valkwelding.com

VERHUUR

Delta Heat Services BV

Scheelhoekweg 2

3251 LZ Stellendam

Postbus 52 – 3250 AB Stellendam

T +31 (0)187 49 69 40

E info@delta-heat-services.nl

Delta-heat-services.nl

• Elektrisch voorwarmen en gloeien

• Inductie verwarmen

• Stationaire gloeiovens

• Mobiele gloeiovens

Welding Company Nederland

Ambachtsweg 2

4128 LC Lexmond

T 0347 74 50 08

E info@weldingcompany.nl

Weldingcompany.nl

Welding Company België

Brandekensweg 6

2627 Schelle (Antwerpen)

T +32(0)3 8808180

E info@weldingcompany.be

Weldingcompany.be

Verkoop, verhuur, onderhoud Automatisering, mechanisering Inductie verwarmen

Red-d-arc.nl

Sergio Baars, Country Manager Netherlands

T +31 (0)6 20 35 15 90

E Sergio.baars@airgas.com

• Uitdrogen beton / coatings

• Verhuur / verkoop

• Advisering

Project uitvoering/begeleiding

Cloos Benelux N.V. – S.A.

Grijpenlaan 24 – 3300 Tienen

België

T +32 (0)16 39 55 00

E info@cloos.be

Cloos.be

Weld your way

Euroweld B.V.

Belder 7

4704 RK Roosendaal

T +31 (0) 165 31 78 55

E info@euroweld.nl

Euroweld.nl

Verhuur en verkoop van lasequipment.

ITW Miller

Orbitalum Tools GmbH

Josef Schüttler Straße 17, 78224 Singen, Germany

T +49 7731 792 400

E sales.de@itwwelding.com

ITW Welding Elga

Spechtttal 1A, 67317 Altleiningen, Germany

T +49 6356 966 119

E sales.de@itwwelding.com

ITWwelding.com

Miller Lasapparatuur voor MMA, TIG, MIG en SAW-toepassingen. Tevens lastoortsen en toebehoren.

Smit Industrial Heat Treatment B.V.

Havenlaan 16

5433NL Cuijk

T +31 485 31 65 66

Scheepsbouwweg 45 3089 JW Rotterdam

T +31 78 69 99 690

Smit Heat Treatment Services B.V. Plaza 24a

4782 SK Moerdijk

T +31 168 72 91 60

Siemensring 41

47877 Willich DE

T +49 2154 9544 530

www.smit-ht.com

Collaboratief lassen met CoWelder Extended

De uitgebreide editie bevat een rail- en een draaitafeloplossing met unieke voordelen die uw bedrijf zullen doen groeien.

Lees meer over CoWelder op cowelder.com

Migatronic B.V.

Ericssonstraat 2

5121 ML Rijen

Nederland

Telefoon: 0161-74 78 40

info@migatronic.nl