AUTOMATYKA

Małgorzata Kaliczyńska redaktor naczelna

Małgorzata Kaliczyńska redaktor naczelna

wrzesień 2024 r. to czas przedłużonej kanikuły – upalny, ale zapamiętamy go też z powodu powodzi, która dotknęła południowo-zachodnie regiony Polski. W tym trudnym okresie odbyły się pierwsze powakacyjne spotkania w klasycznej bezpośredniej formule. Również nasza Redakcja wzięła udział w pierwszych imprezach. Kolejne odbywają się w październiku i listopadzie. Już dziś możemy zapowiedzieć relację z ostatnich Międzynarodowych Energetycznych Targów Bielskich Energetab, ale to dopiero w kolejnym numerze pisma.

Bieżący numer został zdominowany przez systemy automatyki stosowane na halach produkcyjnych oraz mocno związaną tematykę stosowanych tam napędów. Tę część pozostawiamy naszym czytelnikom.

Tym razem skupmy się na czteroczęściowym cyklu poświęconym programowaniu robotów przemysłowych. W numerach miesięcznika

AUTOMATYKA 6/2024, 7-8/2024, 9/2024 i 10/2024 zaproszony autor, prof. dr hab. inż. Cezary Zieliński, zaprezentował metody programowania robotów przemysłowych, wychodząc od podstawowych informacji na temat programowania on-line i off-line oraz roli układów sterowania. W przywołanym cyklu artykułów przedstawiono sposoby programowania robotów czterech globalnych firm produkujących roboty przemysłowe. Takich firm jest więcej, ale konieczne było ograniczenie liczby metod programowania, które można opisać w tekście o ograniczonym wolumenie, i jednocześnie na tyle dużej, by z cyklu artykułów wynikały zarówno różnice, jak i elementy wspólne dla sposobów programowania robotów przemysłowych. Autor skoncentrował się na językach programowania oraz sposobach tworzenia programów, pomijając kwestie drugorzędne z punktu widzenia ogólnego zaznajomienia się z opisywaną materią.

Automatyka przemysłowa sięga po coraz nowsze rozwiązania. Rodzą się pytania. Jakie technologie zdominują automatykę przemysłową w najbliższych latach?

Na czym opiera się sukces wdrażania nowoczesnych technologii? Pytania zadajemy firmie Nexus, która koordynuje projekty realizowane w Polsce przez firmy z Japonii. O swoich doświadczeniach szczegółowo mówi Juliusz Hirotomi, prezes Nexus Engineering Europe.

Stałym Czytelnikom działu Prawo i normy polecamy najnowszy artykuł poświęcony ważnym ustaleniom zawartym w dokumencie Akt o sztucznej inteligencji. Nie wszystkie rozwiązania bazujące na sztucznej inteligencji są bezpieczne i pożądane z perspektywy społeczeństwa, a w szczególności zdrowia, bezpieczeństwa oraz praw podstawowych. Regulacja dotycząca zakazanych praktyk w zakresie AI będzie obowiązywać już od 2 lutego 2025 r. Gorąco zapraszam do lektury!

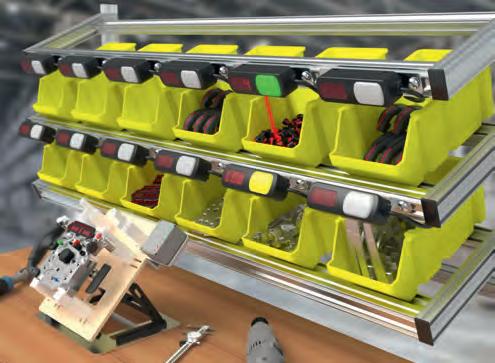

Przed wdrożeniem konkretnych rozwiązań do produkcji ważne jest, aby móc je przetestować. Z takim przesłaniem zbudowana została sala szkoleniowo-pokazowa Factory of the Future Lab, w której każdy ma szansę poznać, dotknąć, a przede wszystkim zweryfikować na żywo koncepcję Przemysłu 4.0. Odwiedzając nas odkryjesz nowe technologie, pogłębisz swoją wiedzę i znajdziesz najlepsze rozwiązania z wymiernymi korzyściami, dostosowane do specyficznych wymagań swojej fabryki.

Chcemy wraz z Państwem urzeczywistniać interesujące, a czasem nawet zwariowane wizje, na które nie moglibyśmy sobie pozwolić w “normalnej” fabryce, czy w “rzeczywistej” maszynie.

Zapraszamy klientów, partnerów, szkoły i uczelnie oraz wszystkich zainteresowanych najnowszymi technologiami.

REDAKTOR NACZELNA

Małgorzata Kaliczyńska tel. 22 874 01 46 malgorzata.kaliczynska@piap.lukasiewicz.gov.pl

ZASTĘPCA REDAKTOR NACZELNEJ

Urszula Chojnacka tel. 22 874 01 85 urszula.chojnacka@piap.lukasiewicz.gov.pl

REDAKCJA MERYTORYCZNA

Małgorzata Kaliczyńska

REDAKCJA TEMATYCZNA

Sylwia Batorska tel. 22 874 00 60 sylwia.batorska@piap.lukasiewicz.gov.pl

WSPÓŁPRACA REDAKCYJNA

Marcin Bieńkowski, Jolanta Górska-Szkaradek, Agnieszka Staniszewska, Damian Żabicki

MARKETING I REKLAMA

Jolanta Górska-Szkaradek – menedżer tel. 22 874 01 91 jolanta.gorska-szkaradek@piap.lukasiewicz.gov.pl

PRENUMERATA I KOLPORTAŻ

Ewa Markowska tel. 22 874 03 71 ewa.markowska@piap.lukasiewicz.gov.pl

SKŁAD I REDAKCJA TECHNICZNA

Ewa Markowska

KOREKTA

Ewa Markowska

DRUK

Drukarnia „PAPER & TINTA”

Barbara Tokłowska Sp. K. Nakład: 4000 egzemplarzy

REDAKCJA

Al. Jerozolimskie 202, 02-486 Warszawa tel. 22 874 01 46, fax 22 874 02 20 automatyka@piap.lukasiewicz.gov.pl www.AutomatykaOnline.pl

WYDAWCA

Sieć Badawcza Łukasiewicz – Przemysłowy Instytut Automatyki i Pomiarów PIAP

Al. Jerozolimskie 202, 02-486 Warszawa

Szczegółowe warunki prenumeraty wraz z cennikiem dostępne są na stronie automatykaonline.pl/prenumerata.

Redakcja zastrzega sobie prawo do skracania i modyfikacji nadesłanych materiałów oraz nie ponosi odpowiedzialności za treść reklam i materiałów promocyjnych.

Japońska precyzja w parze z europejskim know-how 24 Rozmowa z Juliuszem Hirotomi, prezesem Nexus Engineering Europe.

Jakie technologie zdominują automatykę przemysłową w najbliższych latach? Na czym opiera się sukces wdrożenia nowoczesnych technologii? W jaki sposób firma Nexus koordynuje projekty realizowane w Polsce przez firmy z Japonii? O tym mówi Juliusz Hirotomi, prezes Nexus Engineering Europe.

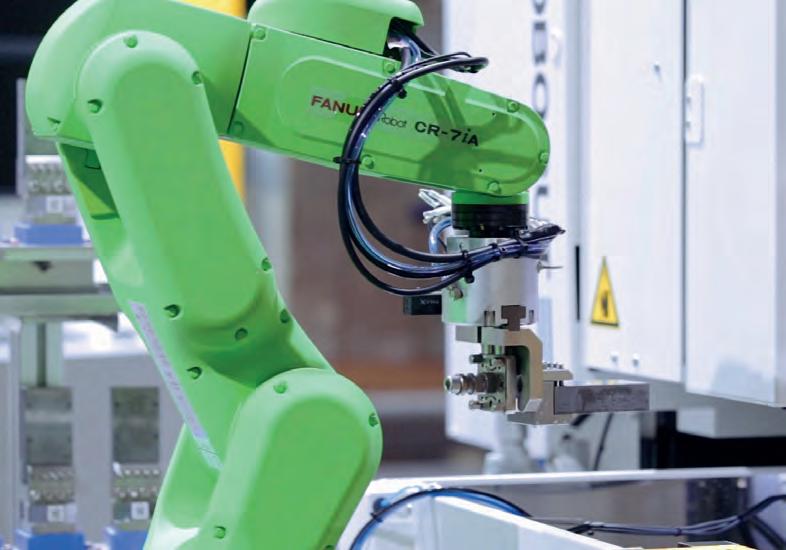

Roboty kolaboracyjne

Kluczowy element łatwej automatyzacji przemysłowej

Nowoczesne technologie pomiarowe to oszczędności w zakładach przemysłowych

Technika napędowa

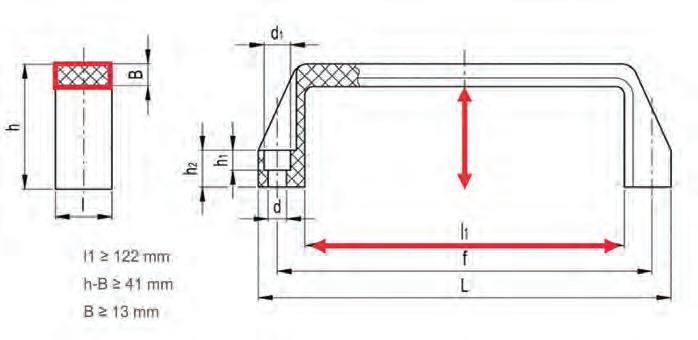

Pierwszy uchwyt z tworzywa zgodny z wytycznymi SEMI-S8

Maksymalizacja konkurencyjności w dobie automatyzacji

Metody programowania robotów przemysłowych, cz. 4

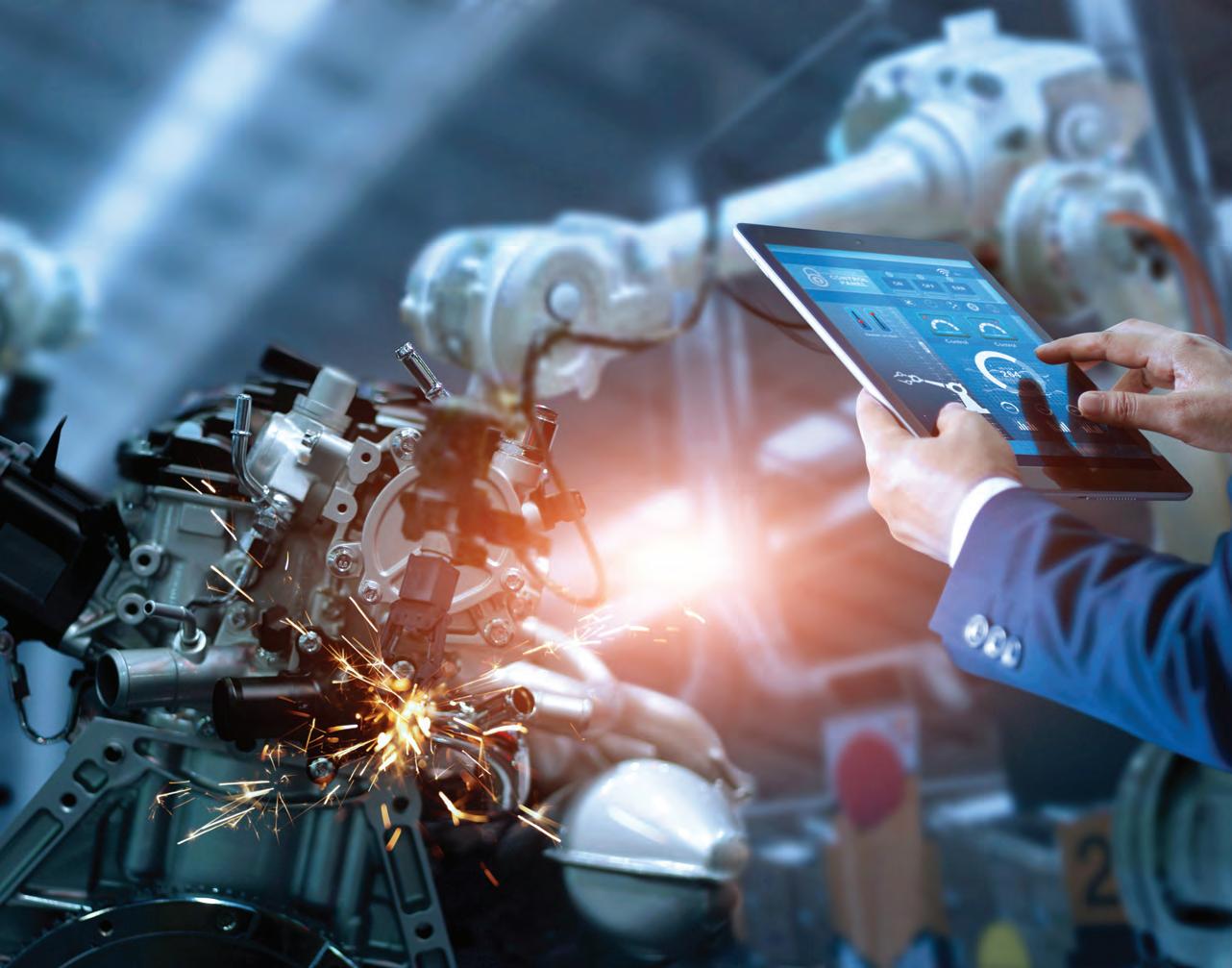

Produkcja przemysłowa w dużej mierze polega na ciągłym wykonywaniu powtarzalnych, mniej lub bardziej skomplikowanych czynności. Zastąpienie przy ich wykonywaniu pracy ludzkiej lub zastąpienie obsługiwanych ręcznie maszyn zautomatyzowanymi lub zrobotyzowanymi systemami nie tylko wpływa na zwiększenie wydajności i obniżenie kosztów, ale przede wszystkim podnosi jakość produkcji, a co za tym idzie, zadowolenie klienta.

Jednym z podstawowych zadań układów automatyki jest wprawianie różnych urządzeń i maszyn w ruch. Tutaj niezbędne są układy napędowe oparte na urządzeniach sterujących i kontrolujących pracę silników.

15–17.10 Katowice

Międzynarodowe Targi Obrabiarek, Narzędzi i Technologii Obróbki Toolex www.toolex.pl

15–17.10 Katowice

ExpoWELDING – Międzynarodowe Targi Spawalnicze www.expowelding.pl

16–17.10 Kraków

Międzynarodowe Targi Obróbki, Magazynowania i Transportu Materiałów Sypkich i Masowych Symas

Międzynarodowe Targi Utrzymania Ruchu, Planowania i Optymalizacji Produkcji Maintenance www.symas.krakow.pl

22–24.10 Katowice IX Europejski Kongres Lean Management www.kongreslean.pl

11/2024

5–7.11 Nadarzyn

Międzynarodowe Targi Innowacyjnych Rozwiązań Przemysłowych Warsaw Industry Week www.industryweek.pl

13–15.11 Poznań

Międzynarodowe Targi Techniki Pakowania i Etykietowania Taropak www.taropak.pl

13–15.11 Nadarzyn

Targi Technologii Dla Elektromobilności Emobility Expo www.emobilityexpo.pl

18–19.11 Kraków Środkowoeuropejskie Forum Technologiczne CETEF www.cetef.eu

19–21.11 Lublin

Targi Energetyczne Energetics www.energetics.targi.lublin.pl

Amerykańska firma AFL, spółka zależna japońskiego koncernu Fujikura Ltd. i globalny dostawca infrastruktury sieci światłowodowych, otworzyła zakład produkcyjny w MDC² Park Gliwice. Zakład położony jest na terenie specjalnego kompleksu magazynowego o powierzchni 13,4 ha i oferuje 13 000 m² powierzchni użytkowej. Jego konstrukcja obejmuje panele słoneczne, punkty ładowania pojazdów elektrycznych, zieloną ścianę, ule pszczele i system retencji wody deszczowej.

Zintegrowane praktyki ekologiczne zakładu produkcyjnego w Polsce stanowią istotny krok w kierunku realizacji naszej wspólnej misji, by ograniczyć wpływ działalności AFL i Fujikura na środowisko przy jednoczesnym wyznaczaniu nowych standardów w dziedzinie odpowiedzialności przedsiębiorstw. Przedsięwzięcie następuje po oficjalnej

inauguracji komitetu AFL ds. ESG i nawiązaniu partnerstwa z programem EPA ENERGY STAR. Celem jest dalsze umacnianie firmy na drodze do osiągnięcia celów w zakresie emisji gazów cieplarnianych zgodnie z założeniami Science Based Targets initiative. Jestem pewien, że obiekt przyczyni się do zapewnienia cenionym klientom i partnerom z regionu EMEA wyjątkowych, ekologicznych produktów i usług – mówi Naoki Okada, dyrektor, prezes i dyrektor generalny Fujikura.

Źródło: AFL

Creotech Instruments, wiodący polski producent systemów i podzespołów satelitarnych, został wybrany przez Europejską Agencję Kosmiczną (ESA) do realizacji zamówienia na sześć sond kosmicznych odpornych na radiację. Sondy będą częścią misji naukowej Plasma Observatory. Polska firma po raz pierwszy będzie pełnić rolę dostawcy całych urządzeń. Koszt misji jest szacowany na pół miliarda euro. – Wierzymy, że nasze innowacyjne podejście przyczyni się do sukcesu tej misji. Dla Creotech to duża szansa na dalszy rozwój i umocnienie naszej pozycji na międzynarodowym rynku kosmicznym w roli dostawcy kompleksowych rozwiązań satelitarnych o najwyższym poziomie jakości – mówi

dr hab. Grzegorz Brona, prezes spółki Creotech Instruments.

ESA ma zamiar dokonać zaawansowanych pomiarów za pomocą nietypowego instrumentu badawczego. Ma on mieć kształt zbliżony do olbrzymiego czworościanu, którego jeden bok będzie miał ponad 100 tys. km długości.

Sześć sond kosmicznych, zaprojektowanych właśnie przez Creotech Instruments, w połączeniu ze statkiem matką, uformuje ten zaawansowany technologicznie instrument. Miejsce pomiaru to przestrzeń między Ziemią a Księżycem. Start misji, która przez kilka lat będzie badać plazmę, planowana jest na 2037 r.

Źródło: Evertiq.pl

Grupa Technologiczna HARTING uzupełniła swój zarząd przez utworz enie nowego, kluczowego stanowiska. 1 września 2024 r. Onintza Otamendi Iza została członkiem zarządu ds. sprzedaży, przejmując odpowiedzialność za strategiczne zarządzanie działaniami sprzedażowymi Grupy. – Tworząc nowy dział w zarządzie i mianując panią Otamendi Izę, dajemy jasny sygnał znaczenia sprzedaży w naszej strategii korporacyjnej. Zapewniliśmy usługi menedżera z wieloletnim doświadczeniem branżowym w największych międzynarodowych przedsiębiorstwach. Możemy jeszcze intensywniej skupić się na naszych klientach dzięki profesjonalnemu, kierunkowanemu podejściu – mówi Philip Harting, prezes zarządu HARTING Technology Group.

Źródło: HARTING

Łukasiewicz – PIAP zrealizował zamówienie na roboty mobilne PIAP GRYF z wyposażeniem dodatkowym do neutralizacji i rozpoznania pirotechnicznego do Republiki Togijskiej. To 27. kraj na mapie odbiorców polskiej robotyki EOD i czwarty kraj na kontynencie afrykańskim. Dostarczone roboty to najbardziej znana i sprawdzona konstrukcja średniego robota EOD warszawskiego instytutu. Urządzenia pracują już w kilkunastu armiach i służbach odpowiedzialnych za bezpieczeństwo publiczne na świecie, od Korei Południowej po Indonezję, Francję, Finlandię, Nigerię, Liban, Senegal oraz Rumunię i Włochy. W Polsce roboty PIAP GRYF są wykorzystywane w Policji, Straży Granicznej, Państwowej Straży Pożarnej oraz Oddziale Specjalnym Żandarmerii Wojskowej.

Źródło: Łukasiewicz – PIAP

Raport „Global Life Sciences Outlook. Driving Resiliency”, przygotowany przez firmę doradczą Deloitte, wskazuje, że branża life sciences – do której należy zaliczyć branżę biotechnologiczną, farmaceutyczną oraz ochrony zdrowia – będzie kontynuować działania zwiększające odporność na czynniki zewnętrzne oraz nawiązywać strategiczne partnerstwa technologiczne, aby przyspieszyć badania i rozwój. Większość przedsiębiorstw z tego sektora skupi się na wykorzystaniu potencjału generatywnej sztucznej inteligencji, wdrożeniu usprawnień w obsłudze i leczeniu pacjentów oraz dostosowaniu się do zmian regulacyjnych.

Specjaliści przewidują, że generatywna AI może być jedną z najbardziej przełomowych transformacji technologicznych ostatnich dekad. Już teraz ponad 90 % respondentów z branży biotechnologicznej i medycznej ankietowanych przez

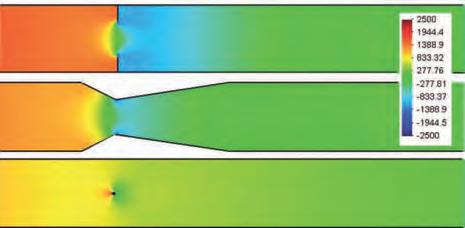

Naukowcy z wydziałów Elektroniki Mikrosystemów Politechniki Wrocławskiej i Zespołu Fotoniki Instytutu Fizyki Politechniki Łódzkiej dokonali znaczącego odkrycia w dziedzinie fizyki laserowej. Zespół, w skład którego wchodzą m.in. dr hab. inż. Maciej Pieczarka, prof. Tomasz Czyszanowski, dr Marcin Gębski, dr hab. Michał Wasiak, oraz doktorantka Aleksandra Piasecka, skupił się w projekcie na laserze o innym niż zazwyczaj zestrojeniu spektralnym między długością fali obszaru aktywnego a długością fali rezonatora laserowego. – Badania przeprowadziliśmy na urządzeniu praktycznie nieróżniącym się od tych stosowanych obecnie w przemyśle, np. w smartfonach, w telekomunikacji itd. Obserwacja kondensacji

Deloitte spodziewa się, że generatywna sztuczna inteligencja będzie miała wpływ na ich organizacje, szczególnie w przypadku działań R&D. W połączeniu z innymi narzędziami transformacji cyfrowej, zwiększy ona ogólną efektywność i innowacyjność procesów. Usprawnienie działań będzie miało odzwierciedlenie w zyskach, a eksperci Deloitte oceniają, że przy wykorzystaniu narzędzi AI firmy biotechnologiczne o średnich przychodach w wysokości 65–75 mld dolarów mogą zwiększyć swoją wartość o 5–7 mld dolarów w ciągu najbliższych pięciu lat.

Źródło: Deloitte, foto: pixabay

Bosego-Einsteina światła w takim urządzeniu jest nowym spojrzeniem na zasady działania laserów półprzewodnikowych – podkreśla dr Maciej Pieczarka.

To odkr ycie otwiera nowe możliwości w nauce, umożliwiając badania nad procesami zachodzącymi w niezwykle krótkich skalach czasowych, co wcześniej było trudne do osiągnięcia. Odkrycie naukowców z Politechniki Wrocławskiej nie tylko umacnia pozycję uczelni na arenie międzynarodowej, ale również ma potencjał, aby zrewolucjonizować wiele dziedzin technologii opartej na zaawansowanych technologiach laserowych.

Źródło: Evertiq.pl

Firma Universal Robots przeprowadziła ankietę wśród 1200 producentów w Amer yce Północnej i Europie, pytając o to, w jaki sposób wykorzystują technologię i jakie inwestycje planują w przyszłości. 50 % ankietowanych zadeklarowało, że wykorzystuje sztuczną inteligencję i uczenie maszynowe w swojej produkcji. – Chociaż stały się one powszechnym tematem rozmów dopiero w ciągu ostatnich dwóch lat, obecnie są kluczowymi czynnikami napędzającymi innowacje i wydajność produkcji – mówi Anders Billesø Beck, wiceprezes ds. strategii i innowacji w Universal Robots. Technologie te będą nadal odgrywać kluczową rolę w przyszłości produkcji, na co wskazuje 48 % producentów planu-

jących dalsze inwestycje w sztuczną inteligencję i uczenie maszynowe do 2025 r. – Obserwujemy duże zainteresowanie fizyczną sztuczną inteligencją. Nasz ekosystem UR+ stale się rozwija, a kluczowym czynnikiem napędzającym ten proces jest szybki wzrost liczby aplikacji i rozwiązań AI pochodzących od naszych partnerów, w tym rosnącej liczby partnerów OEM – dodaje Anders Billesø Beck.

Badanie pokazuje rosnące znaczenie cyfryzacji, ponieważ 47 % producentów korzysta obecnie z takich technologii, jak Internet Rzeczy, przetwarzanie w chmurze i cyfrowe bliźniaki. Ponad 50 % respondentów wskazuje poprawę jakości produktów, zwiększenie produktywności i dokładność jako główne powody przyjęcia nowych technologii. Źródło: Universal Robots

Logistyka paliw płynnych to wymagający segment branży paliwowej. W tak kluczowym dla gospodarki sektorze niezwykle istotna jest stała analiza trendów i wymiana doświadczeń eksperckich. Miejscem ku temu będzie Konferencja Logistyka Paliw Płynnych. Wydarzenie, organizowane przez firmy Endress+Hauser oraz Merrid Controls pod patronatem naukowym Wydziału Mechaniczno-Energetycznego Politechniki Wrocławskiej, odbędzie się w dniach 23–24 października 2024 r. w Uniejowie. Tematyka konferencji obejmie kluczowe aspekty technologiczne, operacyjne i społeczne logistyki paliw płynnych, takie jak obecna geopolityka surowców energetycznych, zaawansowane metody monitorowania i zarządzania stanami magazynowymi, nowoczesne systemy automatyki czy cyfryzacja procesów logistycznych.

Źródło: Endress+Hauser Polska

Dr Sebastian Durst objął stanowisko prezesa Weidmüller. Firma wprowadziła także inne zmiany w zarządzie.

Dr Christian von Toll, wcześniej odpowiedzialny za sprzedaż w regionie Niemcy/Szwajcaria/Austria, objął stanowisko członka zarządu ds. sprzedaży. Dr T imo Berger, dotychczas odpowiadający za kwestie sprzedażowe, a wcześniej pełniący także różne funkcje związane z kwestiami technologicznymi, przejął rolę członka zarządu ds. technologii. Będzie odpowiedzialny za rozwój produktów i rozwiązań. Na stanowisku członka zarządu ds. finansowych pozostanie André Sombecki. Reorganizacja zarządu ma pomóc Grupie Weidmüller skoncentrować się na przyszłych wyzwaniach i konsekwentnej realizacji strategii wzrostu.

Źródło: Weidmüller

Poznaj europejskie partnerstwa i dowiedz się jak uzyskać unijne środki na realizację projektów B+R w Przemyśle 4.0 w ramach programu Horyzont Europa.

Poznaj europejskie partnerstwa i dowiedz się jak uzyskać unijne środki na realizację projektów B+R w Przemyśle 4.0 w ramach programu Horyzont Europa.

Do naszych głównych aktywności należą:

✔ pomoc w pozyskaniu europejskich partnerów i źródeł finansowania dla wspólnych projektów, ✔ reprezentowanie polskich podmiotów na forum międzynarodowym, ✔organizowanie szkoleń, warsztatów i sesji networkingowych, ✔ prowadzenie indywidualnych konsultacji

Do naszych głównych aktywności należą: ✔ pomoc w pozyskaniu europejskich partnerów i źródeł finansowania dla wspólnych projektów, ✔ reprezentowanie polskich podmiotów na forum międzynarodowym, ✔organizowanie szkoleń, warsztatów i sesji networkingowych, ✔ prowadzenie indywidualnych konsultacji

Naszą ofertę kierujemy do firm działających w obszarach:

✔ technologie produkcji

✔ sztuczna inteligencja

✔ przetwarzanie w chmurze

✔ fotonika

✔ inteligentne sieci i usługi

Naszą ofertę kierujemy do firm działających w obszarach: ✔ technologie produkcji ✔ sztuczna inteligencja ✔ przetwarzanie w chmurze ✔ fotonika inteligentne sieci i usługi

Kto może skorzystać z naszego wsparcia? przedsiębiorstwa, startupy, uczelnie wyższe, jednostki naukowe, fundacje, stowarzyszenia, klastry oraz organizacje międzynarodowe.

Kto może skorzystać z naszego wsparcia? przedsiębiorstwa, startupy, uczelnie wyższe, jednostki naukowe, fundacje, stowarzyszenia, klastry oraz organizacje międzynarodowe.

Kontakt: mail: bpkprzemysl@piap.lukasiewicz.gov.pl telefon: 22 874 01 35

Kontakt: bpkprzemysl@piap.lukasiewicz.gov.pl elefon: 22 874 01 35

Firma Bosch Rexroth połączyła konwerter protokołów Anybus Communicator ze Smart Flex Effector, udostępniając globalnej branży produkcyjnej najbardziej wszechstronny moduł kompensacyjny automatyki przemysłowej. – Roboty są zwykle wyposażone w jakieś narzędzie, np. chwytak. Moduł kompensacyjny to część umiejscawiana między ramieniem robota a chwytakiem. Smart Flex Effector wyróżnia się możliwością zapewnienia czułości – elastyczności w odpowiedzi na działające siły – w sześciu stopniach swobody podczas ruchu w przestrzeni trójwymiarowej – mówi David Lehmann, architekt systemów w firmie Bosch Rexroth.

Celem w przypadku tego produktu jest umożliwienie robotom wykonywania nowych zadań, w których do tej pory nie sprawdzały się najlepiej.

Moduł Smart Flex Effector i Anybus Communicator współpracowały ze sobą tak dobrze, że firma Bosch Rexroth dołączyła do oferty konwerter Anybus jako część kompletnego rozwiązania. – Postanowiliśmy stworzyć numer zamówienia dla konwertera Anybus, aby klienci mogli go kupić bezpośrednio u nas i sprzedajemy oba urządzenia razem jako kompletne rozwiązanie – podsumowuje David Lehmann. Źródło: Bosch Rexroth

Największe centra danych konsumują w ciągu roku tyle energii elektrycznej, co 80 000 gospodarstw domowych. Jak wynika z raportu McKinsey, do 2030 r. jej zużycie przez dostawców tego typu usług osiągnie 35 GW, w porównaniu z 17 GW w 2022 r. Tak ogromne zapotrzebowanie wynika m.in. z tego, że wdrażanych jest coraz więcej rozwiązań bazujących na sztucznej inteligencji. Umożliwiają one klientom centrów danych świadczenie nowatorskich usług, ale pomagają też w utrzymywaniu tego typu placówek –zapewniają optymalizację i automatyzację zarządzania danymi oraz zasilaniem, a także pozwalają na stworzenie inteligentnego

systemu sterowania klimatyzacją infrastruktury. Jednak w kontekście zrównoważonego rozwoju energetycznego i ochrony środowiska należy korzystać z AI w odpowiedni sposób. Co prawda największe usługi generatywnej sztucznej inteligencji, jak ChatGPT, Dall-E, Midjourney czy Gemini, obsługiwane są przez gigantyczne centra danych, ale coraz więcej firm korzysta z mniejszych mechanizmów sztucznej inteligencji na własne potrzeby i wdraża je w lokalnych centrach danych.

Algorytmy sztucznej inteligencji potrzebują ogromnej mocy obliczeniowej, co przekłada się również na większy popyt na energię. Eksperci prognozują, że w ciągu najbliższych kilkunastu lat obciążenie energetyczne związane z użyciem AI w centrach danych wzrośnie dwukrotnie.

Źródło: Vertiv

POLSKI ASTRONAUTA PROJEKTOWY POLECI

Firma Axiom Space poinformowała o nawiązaniu współpracy z Indiami, Węgrami oraz z Polską za pośrednictwem Europejskiej Agencji Kosmicznej w celu wysłania astronautów z tych krajów na Międzynarodową Stację Kosmiczną w ramach misji Axiom 4 (Ax-4). Sławosz Uznański, astronauta projektowy ESA, został mianowany specjalistą misji pod dowództwem Peggy Whitson, doświadczonej astronautki Axiom Space. Pozostali dwaj członkowie załogi Ax-4 to pilot Shubhanshu Shukla z Indii oraz specjalista misji Tibor Kapu z Węgier. Załoga oczekuje na zatwierdzenie Wielostronnego Panelu Operacji Załogowych (Multilateral Crew Operations Panel, MCOP). MCOP podejmuje decyzje na zasadzie konsensusu przedstawicieli wszystkich pięciu partnerów Międzynarodowej Stacji Kosmicznej. Są to: NASA, ESA, Roskosmos, JAXA i Kanadyjska Agencja Kosmiczna.

Ax-4 będzie drugą komercyjną załogową misją kosmiczną z udziałem astronauty projektowego ESA. Misja obejmuje ambitny program technologiczny i naukowy. Jest sponsorowana przez polski rząd, i wspierana przez ESA, Ministerstwo Rozwoju i Technologii (MRiT) oraz Polską Agencję Kosmiczną (POLSA). W ramach programu przeprowadzone zostaną eksperymenty zaproponowane przez polski przemysł kosmiczny i opracowane pod przewodnictwem ESA.

Źródło: Europejska Agencja Kosmiczna

Firma Schneider Electric otrzymała od HMS Networks nagrodę 10-milionowego modułu Anybus. Schneider Electric, integrując interfejsy łączności sieciowej Anybus ze swoją linią napędów o zmiennej prędkości (przemienników częstotliwości), zapewnia klientom różnorodną gamę napędów, które można precyzyjnie dostroić zarówno w zakresie wydajności, jak i efektywności energetycznej. To optymalizuje procesy klientów i ogranicza negatywny wpływ na środowisko naturalne. Ceremonia wręczenia nagród odbyła się w siedzibie Schneider Electric w Paryżu. Na uroczystości byli obecni Magnus Jansson, dyrektor ds. marketingu produktów w HMS Networks, Jean-Louis Guillou, wiceprezes ds. napędów w Schneider Electric i Peter Greenfort, menedżer ds. klientów strategicznych w HMS Networks.

Źródło: Schneider Electric

SUNEX i Nar odowe

Centrum Badań i Rozwoju podpisały umowę na dofinansowanie projektu autorskiej technologii wytwarzania i wdrożenia kompozytowych zbiorników CWU w instalacjach grzewczych opartych na OZE. – Zmierzamy do wprowadzenia na r ynek nowej generacji zasobników – lżejszych, trwalszych i bardziej efektywnych ekonomicznie niż masowo stosowane na rynku zasobniki stalowe. Opracowywana technologia jest odpowiedzią na rosnące społeczne i rynkowe zapotrzebowanie na rozwiązania materiałooszczędne. Cieszy nas, że NCBiR powtórnie wspiera zrównoważone projekty SUNEX – mówi Romuald Kalyciok, prezes SUNEX. Produkt znajdzie zastosowanie w instalacjach grzewczych opartych na odnawialnych źródłach energii – w ciepłownictwie, energetyce, budownictwie mieszkaniowym i gospodarczym.

Projekt SUNEX, prowadzony przez zespół B+R, będzie realizowany do 2025 r. Później nowe rozwiązanie trafi na rynek.

Źródło: Sunex

W dniach 22–24 października 2024 r. Katowice staną się centrum wymiany wiedzy na temat zarządzania Lean. IX Europejski Kongres Lean Management zgromadzi ekspertów, praktyków i liderów branży, którzy przedstawią najnowsze trendy, case study oraz doświadczenia w zakresie transformacji Lean.

Kongres rozpocznie się mocnym akcentem. Eksperci m.in. z Leroy Merlin, Cedrob Foods i Mercedes-Benz Manufacturing Poland podzielą się swoimi doświadczeniami z transformacji Lean. Kluczowe tematy będą obejmować automatyzację procesów, zarządzanie zmianą oraz shop floor management. Dzień dopełnią panele dyskusyjne na temat roli IT w Lean oraz wpływu robotyzacji i AI na przemysł. Nie zabraknie również paneli

dyskusyjnych, które umożliwią wymianę doświadczeń między uczestnikami. Elementem wydarzenia są wizyty studyjne, które mają na celu pokazanie praktycznych aspektów transformacji Lean, jak również umożliwienie bezpośredniego wglądu w realne procesy produkcyjne i logistyczne. Uczestnicy będą mogli zobaczyć, jak firmy Mercedes-Benz Manufacturing Poland, Ficomirrors Polska, Cedrob Foods oraz Filters International stosują zasady Lean do optymalizacji swoich operacji, co pozwala im na osiąganie wyższej efektywności oraz redukcję kosztów. Więcej informacji oraz pełny program Kongresu dostępne są na stronie www.kongreslean.pl.

Źródło: Brainstorm Group

Przeprowadzone przez pracownię Kantar badania pokazały, że klienci

Endress+Hauser Polska bardzo wysoko oceniają współpracę z firmą.

Aż 93 % z nich uważa ją za godnego zaufania partnera biznesowego w perspektywie długoletniej kooperacji. Wyniki przeprowadzonego badania są dla Endress+Hauser potwierdzeniem skuteczności podejścia Customer Centric w relacjach z odbiorcami.

Do udziału w wiosennym badaniu ankietowym zaproszonych zostało kilkadziesiąt tysięcy polskich klientów lokalnego oddziału Endress+Hauser. Ich odpowiedzi posłużyły do przygotowania podsumowania, w którym znalazły się wyniki

przedstawione m.in. za pomocą stosowanego przez Kantar indeksu TRI*M. Jest to wyrażona liczbą miara zadowolenia i przywiązania klienta, która w przypadku Endress+Hauser Polska wyniosła 86 pkt w skali od –50 do 150. Z kolei wskaźnik NPS, za pomocą którego bada się poziom lojalności klientów, osiągnął poziom 60 pkt w skali od –100 pkt do 100 pkt, a 67 % respondentów to tzw. „promotorzy marki”, polecający jej produkty i usługi innym.

Wśród aspektów, które mają największy wpływ na tak dobrą ocenę Endress+Hauser u klientów znalazły się jakość produktów, doświadczenie w branżach przemysłu, partnerska postawa wobec klientów oraz szerokie portfolio produktów. 82 % klientów pozytywnie oceniło usługi serwisowe i wsparcie posprzedażowe.

Źródło: Endress+Hauser Polska

Położona w prowincji Banten, godzinę jazdy od Dżakarty, tama Karian jest przykładem zaangażowania Indonezji w zarządzanie zasobami wodnymi. Obszar tamy obejmuje ponad 2200 ha, co pozwala na zebranie do 314,7 mln m3 wody. Pozwala to przykładowo nawadniać 22 000 ha pól ryżowych, dostarczając 13,9 m³ wody na sekundę, również do potrzeb publicznych i przemysłowych. Tama Karian jest kluczową infrastrukturą dla tego obszaru.

Jednym z głównych wyzwań, z jakimi przyszło się zmierzyć podczas realizacji projektu zapory, była potrzeba gromadzenia dużej ilości danych. Firma inżynieryjna wybrała platformę PcVue ze względu na jej przyjazność dla użytkownika i elastyczność. – PcVue była łatwiejsza w obsłudze od innych produktów – mówi Pan Satrio, dyrektor w PT Sartika Mitrasejati, podkreślając intuicyjność interfejsu oprogra-

mowania i nowoczesne funkcje. Oprogramowanie PcVue pozwala zespołowi nadzorować przepływ wody w tamie i integrować wiele podsystemów w ramach jednej platformy. Prawdziwym wyzwaniem było zebranie danych. Elastyczność i skalowalność PcVue były kluczowe w r ozwiązaniu tego problemu. Platforma PcVue została połączona z innymi systemami, co poprawiło wydajność operacyjną zapory, ponieważ dostarcza ona operatorowi skonsolidowaną platformę informacyjną.

Źródło: PcVue

DLA STWORZENIA NOWEJ GENERACJI AKUMULATORÓW

W ramach wspólnego projektu badawczego COOLBat naukowcy z Instytutu Obrabiarek i Technologii Formowania im. Fraunhofera IWU połączyli siły z partnerami, aby opracować obudowy akumulatorów nowej generacji do pojazdów elektrycznych. Celem jest zmniejszenie masy obudów, głównego elementu każdego pojazdu elektrycznego oraz zmniejszenie o 15 % emisji dwutlenku węgla podczas ich produkcji. Partnerzy projektu chcą to osiągnąć przez łączenie poszczególnych systemów, „upakowanie” większej liczby funkcji na mniejszej przestrzeni instalacyjnej oraz zastosowanie nowych materiałów przewodzących ciepło i powłok zmniejszających palność na bazie biologicznej.

Zidentyfikowanym przez badaczy sposobem potencjalnego zmniejszenia masy jest połączenie w obudowie poszczególnych systemów, które wcześniej oddzielnie pełniły funkcje termiczne i mechaniczne.

Źródło: Instytut Fraunhofera

AMAZON URUCHOMIŁ

KOLEJNE CENTRUM

LOGISTYCZNE W POLSCE

Firma Amazon, świętująca 10-lecie działalności w Polsce, otworzyła w Gorzyczkach 11. centrum logistyczne w naszym kraju i trzecie w woje wództwie śląskim. W ciągu pierwszego roku od uruchomienia obiekt ma zapewnić ponad 1000 stałych miejsc pracy.

Gorzyczki to znacząca lokalizacja w regionie. Miejscowość leży przy granicy z Czechami i dzięki autostradzie A1 tworzy ważny węzeł komunikacyjny z północno-zachodnią częścią kraju. Lokalizacja nowego centrum logistycznego pozwala na efektywne zarządzanie naszą siecią transportową – odległości pomiędzy poszczególnymi obiektami nie przekraczają trzech godzin jazdy, co umożliwia szybką i sprawną obsługę zamówień. Co więcej – do centrum przynależy zintegrowany plac manewrowy oraz parking dla 82 ciężarówek, co czyni go pier wszym budynkiem Amazon w Europie o tak dużym potencjale logistycznym.

Obiekt w Gorzyczkach zajmuje się głównie zamówieniami typu „non sortable”, czyli produktami wielkogabarytowymi i niestandardowymi.

Źródło: Amazon

Comarch od lat należy do liderów sprzedaży systemów ERP (Enterprise Resource Planning) w Polsce. Firma nie tylko jest w czołówce, ale też regularnie zwiększa udział w rynku. Według najnowszego raportu IDC „Poland Enterprise Application Software Market Analysis and 2023 Vendor Shares” udział Comarch to już 24,3 % (przed rokiem 23,6 %). Przekłada się to na przychody rzędu 95,03 mln dolarów (75,84 mln dolarów rok wcześniej). Autorzy raportu szacują wartość całego rynku na 391,84 mln dolarów. Jako najważniejsze czynniki napędzające zmiany na r ynku ERP w Polsce wskazano zmianę podejścia firm do aplikacji (przedsiębiorstwa coraz chętniej zmieniają przestarzałe aplikacje on-premise na rozwiązania chmurowe), dynamiczne zmiany w prawodawstwie, generatywna sztuczna inteligencja oraz wzrost gospodarczy i ożywienie na r ynku. To ważne wskaźniki dla firm, które będą inwestować coraz mocniej w nowoczesne rozwiązania informatyczne do zarządzania procesami, by zwiększyć efektywność i automatyzację.

Rynek ERP zmaga się jednak również z wyzwaniami, takimi jak rosnące koszty prowadzenia działalności (m.in. koszty pracy, energii). To z kolei wpływa na zdolności rozwojowe organizacji. Część z nich ze względu na koszty może chcieć pozostać przy użytkowaniu dotychczasowych aplikacji, zamiast inwestować w ich modernizację lub nowe produkty. Źródło: Comarch

Tablet RTC-1010RK firmy AAEON stanowi odpowiedź na potrzeby nowoczesnych przedsiębiorstw. Łącząc platformę Rockchip RK3399 z systemem operacyjnym Android 11, nowy tablet RTC-1010RK umożliwia dynamiczne przetwarzanie i lepsze dostosowanie interfejsu użytkownika do sprzętu o wytrzymałości wojskowej.

RTC-1010RK to tablet stworzony z myślą o trudnych warunkach przemysłowych. Wyposażony w procesor Rockchip RK3399 gwarantuje szybką i niezakłóconą pracę. Co więcej RTC-1010RK korzysta z połączenia czterordzeniowego procesora Arm Cortex-A53 z dwurdzeniowym procesorem Arm Cortex-A72 do przetwarzania równoległego i zoptymalizowanej wielowątkowości oraz 2/4 GB wbudowanej pamięci LPDDR4, a także do 64 GB eMMC.

RTC-1010RK to pierwszy wytrzymały tablet firmy AAEON o przekątnej 10,1”, obsługujący system operacyjny Android.

Kolektor danych Sunmi L2Ks to narzędzie skanujące, które znajduje zastosowanie w wielu branżach. Funkcjonalne urządzenie sprawdzi się przede wszystkim w magazynowaniu, logistyce i tych sektorach, gdzie skuteczne i szybkie przechwytywanie danych jest podstawą optymalnego działania. Wbudowana bateria o pojemności 5000 mAh daje duży komfort użytkowania bez obawy o konieczność doładowywania kolektora w trakcie pracy. Lekka i ergonomiczna konstrukcja zapewnia wygodę a stopień szczelności IP68 zabezpiecza przed działaniem wody oraz kurzu. Duża wytrzymałość pozwala na stosowanie w wymagających środowiskach magazynowych i logistycznych. Kolektor jest odporny na upadki z wysokości 1,8 m.

Udostępnia narzędzia typu open source, za pomocą których można dostosować interfejs i wbudowane aplikacje do konkretnych wymagań użytkownika. Dzięki obsłudze systemu Android 11, tablet wprowadza kolejne zabezpieczenia, jak jednorazowe uprawnienia, ograniczony zakres przechowywania i ulepszone uwierzytelnianie biometryczne. Dzięki temu nadaje się do utrzymywania integralności środowisk zarządzania zapasami, ochrony danych czy kontroli. Dotykowy wyświetlacz TFT WXGA o rozdzielczości 1280 px × 800 px i jasności 800 lub 300 nitów zapewnia doskonałą czytelność w każdych warunkach oświetleniowych. Jest to istotny element, zwłaszcza w środowiskach, w których liczy się każdy detal.

Źródło: CSI

L2Ks działa w oparciu o system operacyjny Android 11, ma ośmiordzeniowy procesor oraz pamięć do 4 GB RAM i 32 GB ROM. Dodatkowe funkcje odczytu zapewniają dwa aparaty: z tyłu urządzenia (13 Mpx) oraz na froncie obudowy (5 Mpx).

Kolektor został wyposażony w baterię ATL o dużej pojemności, która daje swobodę działania na wiele godzin. System zarządzania baterią SUNMI chroni ogniwo przed przeładowaniem, dzięki czemu L2Ks są bezpieczne i niezawodne w użyciu. Ekran LCD o wysokiej jasności (do 650 nitów) umożliwia dobr y podgląd danych i komfort obsługi urządzenia, nawet w bezpośrednim świetle słonecznym.

Źródło: Koncept-L S.A.

Firma FAULHABER oferuje silniki bezszczotkowe z serii 22xx...BX4 z miniaturowym kontrolerem ruchu 22xx…

BX4 IMC. Całość obejmuje kontroler ser womotoru ze wszystkimi niezbędnymi funkcjami oraz 12-bitowy enkoder. Komponent zwiększa całkowitą długość silnika o około 18 mm i występuje w wersji z interfejsem RS-232 lub CANopen. Kontroler zapewnia pełną zgodność ze standardem serwonapędów CiA 402, co umożliwia bezpośrednią obsługę z typowych sterowników PLC. Niemniej jednak, nawet przy użyciu wersji z interfejsem RS-232, można sterować kilkoma

napędami za pomocą jednego portu urządzenia. Typowe zadania, takie jak pozycjonowanie, mogą być wykonywane bezpośrednio przez zintegrowany kontroler za pomocą lokalnych wejść/wyjść cyfrowych i analogowych.

Obie wersje kontrolera mogą być obsługiwane bez urządzenia nadrzędnego (pracować w trybie autonomicznym). Cyfrowe i analogowe linie I/O służą w tym wypadku do lokalnych zadań sterowania. Dodatkowo kontroler 22xx…BX4 IMC może być łączony z wieloma produktami firmy, jak przekładnie GPT i siłowniki liniowe FAULHABER 22L. Zawiera zabezpieczenie przeciążeniowe i wbudowane funkcje diagnostyczne. Może pracować w trybie sterowania momentem obrotowym, prędkością lub położeniem.

Źródło: FAULHABER

Wpisując się w trend ograniczania emisji CO2 i integrowania surowców odnawialnych, firma igus zaprezentowała na Targach Hanowerskich nowe łożysko wieńcowe iglidur PRT, wykonane z kompozytu WPC (Wood Plastic Composites), łączącego w 50 % drewno i w 50 % polimery. Jego zaletą jest duża wytrzymałość mechaniczna i trwałość oraz przyjazny dla środowiska proces produkcyjny. Łożysko jest produkowane w technice formowania wtr yskowego. Zawiera smar y stałe, zapewniające płynną pracę, bez konieczności smarowania i konserwacji. Zawartość

drewna nadaje całości naturalny wygląd. Zarówno oprawa, jak i sam komponent, zostały wykonane z kompozytu WPC, a do połączenia obu sekcji potrzebne są tylko cztery śruby. Łożysko iglidur PRT charakteryzuje się solidną konstrukcją, spełniającą wymogi wielu aplikacji. Jego ważną cechą jest wyjątkowo niski ślad CO2, wynoszący zaledwie 0,0577 kg. Dla porównania, model PRT-02-30-ECO, wykonany w 97 % z regranulatu, charakteryzuje się ekwiwalentem CO2, wynoszącym 0,819868 kg. Testy wytrzymałościowe, przeprowadzone w wewnętrznym laboratorium firmy igus, potwierdziły wysoką jakość i dużą niezawodność produktu w różnych warunkach pracy.

Źródło: igus

Inteligentny czujnik fotoelektryczny serii BOS R254K dedykowany jest wymagającym aplikacjom, np. w przemyśle spożywczym i sektorze opakowań. Nowa seria czujników wpisuje się w kompleksową filozofię automatyzacji firmy Balluff oznaczoną skrótem SAMS (Smart Automation and Monitoring System). Ten inteligentny system automatyzacji i monitorowania obejmuje jednolitą i ustandaryzowaną koncepcję obsługi, konfiguracji i diagnostyki, oferując szeroki zakres dodatkowych funkcji i dodatkowych informacji o poszczególnych komponentach.

Czujnik optoelektroniczny BOS R254K to urządzenie, które można wykorzystać do wymagających zastosowań, szczególnie tam gdzie regularnie przeprowadza się czyszczenie za pomocą agresywnych środków i wysokiego ciśnienia. Spełniając standardy Ecolab w zakresie odporności na agresywne środki czyszczące, wilgoć, silne wibracje oraz cykle czyszczenia, Balluff BOS R254K umożliwia zastosowanie w krytycznych aplikacjach o trudnych warunkach otoczenia, również dzięki zapewnieniu stopni ochrony IP67 i IP69K.

Wieloletni Partner Grupy CP Trade firma Weidmüller wprowadza na rynek nową linię niezarządzalnych switchy z technologią Single Pair Ethernet (SPE), znacząco podnoszących wydajność aplikacji przemysłowych. Technologia ta oferuje niezrównaną długość zasięgu i jednoczesną transmisję danych oraz energii.

Technologia SPE umożliwia transmisję na odległość nawet 1000 m, zachowując przy tym wysoką wydajność. Switch Weidmüller 10Base-T1L SPE osiąga przepustowość 10 Mbit/s, co jest znacznym wzrostem w porównaniu ze standardem RS-485 na podobnych dystansach. To sprawia, że SPE to niezawodne i wydajne rozwiązanie do zastosowań przemysłowych, jak np do połączeń z czujnikami.

Nowa seria BOS R254K wyposażona w interfejs IO-Link nie tylko precyzyjnie rejestruje butelki, pojemniki i palety, ale charakteryzuje się licznymi dodatkowymi funkcjami, które gwarantują zaawansowane wykr ywanie obiektów szczególnie szybkich procesów, dużych zasięgów i przezroczystych obiektów. BOS R254K oferuje funkcje czasu i zliczania, dynamiczną zmianę progu przełączania, monitorowania stanu, pomiar temperatury własnej oraz otoczenia, wilgotności, wibracji, nachylenia, zanieczyszczenia lub rezerwę funkcji, dostarczając pomocnych danych diagnostycznych o potencjalnych ekstremach. Resumując, czujnik umożliwia dostarczanie pomocnych danych diagnostycznych dzięki funkcji samokontroli, uzyskując cenne informacje o aplikacji i miejscu użytkowania, co można wykorzystać do zwiększenia dostępności aplikacji, a finalnie zapewni to dłuższe działanie samego sprzętu.

Źródło: Balluff

Jedną z najważniejszych cech switcha 10Base-T1L SPE jest wsparcie dla technologii Power over Data Line (PoDL) do klasy 15, która pozwala na zasilanie urządzenia końcowego do 50 W. Dzięki temu, zarówno dane, jak i zasilanie mogą być przesyłane za pomocą jednego przewodu.

Switch 10Base-T1L SPE firmy Weidmüller spełnia wymagania klasy zgodności z Profinet A. Funkcja Quality of Service (QoS) umożliwia efektywne zarządzanie zasobami sieciowymi i priorytetyzowanie ruchu danych. Pozwala to użytkownikom optymalnie wykorzystywać dostępne pasmo i zapewniać płynne działanie kluczowych aplikacji.

Źródło: Weidmüller

Firma Schmersal zaprezentowała najmniejszą blokadę elektromagnetyczną AZM40, która oferuje teraz jeszcze bardziej wszechstronne możliwości zastosowania. Blokada AZM40 jest znana ze swoich niezwykle kompaktowych wymiarów (119,5 mm × 40 mm × 20 mm), jak również dużej osiąganej siły blokowania 2000 N, która predysponuje to urządzenie nie tylko do lekkich i ograniczonych przestrzeni montażowych.

Nowe wersje blokady elektromagnetycznej AZM40 mogą być również rozszerzone o funkcje odblokowania awaryjnego lub wyjścia awaryjnego, ponadto nowe typy dostępne są w wersji z dźwignią lub przyciskiem. Zarówno wersje z dźwignią, jak i z przyciskiem są dostępne jako odblokowanie ewakuacyjne lub odblokowanie awaryjne, przy czym wersja z przyciskiem jest tak zaprojektowana, że sam przycisk charakteryzuje się dużym podobieństwem do znanego wszystkim

przycisku zatrzymania awaryjnego, przez co jego awaryjne użycie nasuwa się samoistnie.

Praca w zakresie temperatury od -20 °C do +55 °C oraz stopień ochrony IP69 poszerzają możliwości zastosowania blokad. Nie sposób nie wspomnieć o wydłużonej żywotności, która zapewnia 500 000 cykli przełączania w cyklu siłownika oraz 1 000 000 cykli przełączania w cyklu blokady, a zasada bistabilnej blokady pozwala na znaczne obniżenie zużycia energii, nawet o 50 % w stosunku do monostabilnych blokad elektromagnetycznych.

AZM40 ma elastyczność kątową 180°, która sprawia, że siłownik może zbliżać się do blokady w sposób ciągły Takie rozwiązanie umożliwia stosowanie AZM40 w klapach, które nie zamykają się pod kątem 90° lub otwierają się do góry pod kątem 45°.

Źródło: Schmersal

W odpowiedzi na systematycznie rosnące zapotrzebowanie na wytrzymałe czujniki działające niezawodnie w trudnych warunkach pracy, firma Baumer wprowadziła na rynek czujnik ultradźwiękowy UF401V Zaprojektowany specjalnie z myślą o maszynach mobilnych wyróżnia się niezrównaną trwałością i precyzją. Stopień ochrony IP68/IP69K zapewnia maksymalną niezawodność nawet w najtrudniejszych warunkach.

Dzięki zgodności z normami ISO 14982, EN 13309, ISO 13766, ISO 15003, EN 60947-5-2/-5-7, UF401V oszczędza producentom OEM konieczność przeprowadzania skompli kowanych testów żywotności, skracając czas wprowadzania swoich produktów na rynek. UF401V ma specjalistyczną funk cję kompensacji zakłóceń, która tłumi zakłócenia w pomiarze

Firma Leuze przedstawiła nowe czujniki indukcyjne serii IS 200MM.2 o większym zasięgu działania.

Czujniki dos tępne w cylindrycznych obudo wach o wymiarach M12, i M30, wykonanych z trwałego niklowanego mosiądzu. ducent oferuje dwa różne warianty montażu: do instalacji quasi-zabudowanej i niezabudowanej, które odpowiadają na zróżnicowane potrzeby użytkowników. Dzięki tej styczności czujniki można z łatwością dostosować do nych aplikacji przemysłowych – od wykrywania ruchomych części maszyn, po monitorowanie narzędzi oraz różnych materiałów, takich jak stal, aluminium czy stal nierdzewna.

odległości, zapewniając spójne dane pomiarowe, nawet w przypadku krótkich przerw spowodowanych przez rośliny wchodzące

GENETEC ROZSZERZA

OFERTĘ KONTROLI DOSTĘPU

O BEZPIECZNY MODUŁ

I/O STID

Genetec Inc. ogłosił wpr owadzenie do swojego portfolio systemów k ontroli dostępu modułu

I/O o wysokim poziomie bezpieczeństwa. Nowy moduł I/O umożliwia europejskim klientom spełnienie najbardziej r ygorystycznych przepisów z zakresu cyberbezpieczeństwa.

System kontroli dostępu Genetec w połączeniu z modułem STid I/O jest idealny dla instytucji rządowych, branż wymagających wysokiego poziomu bezpieczeństwa, usług kluczowych, takich jak sektor wydobywczy i paliwowy, bankowość, usługi komunalne, produkcja oraz opieka zdrowotna. Oferuje bezpieczne zarządzanie punktami dostępu, zapewniając jednocześnie, że poufne informacje pozostaną w zabezpieczonym obszarze.

Moduł został tak zaprojektowany, aby jego wdrożenie było szybkie i łatwe.

Źródło: Genetec

Przekaźniki serii G9KC firmy Omron Components są polecane do zastosowań w stacjach ładowania Mode 3, falownikach i zasilaczach impulsowych. Na tle odpowiedników, wyróżniają się małą rezystancją kontaktu i małą emisją ciepła, co wydłuża ich czas bezawaryjnej pracy. Mogą pracować w przemysłowym zakresie temperatury otoczenia od -40 °C do 85 °C. Są odporne na udary mechaniczne do 25 g.

Przekaźniki serii G9KC występują w dwóch wersjach: 4PST-NO (4a) o napięciu znamionowym cewki 12 V DC oraz 4PST-NO (4a) + SPST-NC (1b) o napięciu znamionowym cewki 24 V DC. Są zamykane w obudowach o wymiarach 35 mm × 58 mm × 47 mm (W × L × H) i odstępie między kontaktami min. 3,6 mm. Zapewniają dużą odporność na zwarcie (zgodną z wymogami IEC 62955), izolację na poziomie 1000 MΩ oraz małą rezystancję kontaktu.

Źródło: Omron

Firma Balluff wprowadziła wieloczęstotliwościowy procesor RFID BIS V, pozwalający zintegrować rozwiązanie RFID z przemysłowym Internetem Rzeczy (IIoT). Wprowadzenie maszyn i systemów do IIoT to zadanie inteligentnych procesorów wykorzystujących powszechnie stosowany i znormalizowany interfejs komunikacyjny MQTT oraz protokół REST API. Interfejsy upraszczają wdrażanie i standaryzację, a zebrane dane są przesyłane do systemów wyższego poziomu. Do takich właśnie celów służy procesor RFID BIS V Do jego czterech portów można podłączyć głowice odczytu/zapisu (LF, HF, UHF), zapewniając maksymalną elastyczność aplikacji.

Dodatkowe urządzenia IO-Link można również podłączyć do zintegrowanego portu głównego IO-Link, z kolei dodatko-

we narzędzia UHF, takie jak filtry pętli do wstępnego przetwarzania i filtrowania danych lub PowerScan, pomagają w uruchomieniu i obsłudze aplikacji UHF. Szybka i intuicyjna konfiguracja odbywa się za pomocą graficznego interfejsu użytkownika w przeglądarce i interfejsu API REST. Możliwa jest funkcja tzw. „Sformatowany odczyt”, która umożliwia konwersję danych binarnych z nośnika danych do żądanego formatu, pozwalając na bezproblemową integrację z systemem MES lub ERP.

Źródło: Balluff

Czujnik wizyjny Inspector83x firmy SICK wykorzystuje sztuczną inteligencję do zadań kontroli w wymagających liniach pracujących z duża prędkością. AI odpowiada za funkcję uczenia kamery SICK Inspector83x, co przekłada się na proste, wydajne i precyzyjne do konfigurowania inspekcje, dostępne nawet dla niewykwalifikowanych operatorów.

SICK Inspector83x jako urządzenie all-in-one ma wydajne parametry, takie jak np rozdzielczość do 5 MP, wbudowane oświetlenie oraz czterordzeniowy procesor umożliwiający przetwarzanie inspekcji AI bezpośrednio na urządzeniu. Takie połączenie gwarantuje znacznie większą prędkość inspekcji względem poprzedników i nie straszne są mu złożone inspekcje średnich i dużych scen oraz nieprzewidywalne cechy i ich

złożone zespoły. Czujnik z łatwością radzi sobie także z odczytem i weryfikacją OCR/OCV.

W przypadku złożonych scen obejmujących duże zbior y danych i wiele przykładów, firma SICK umożliwia dostęp do usługi chmurowej o nazwie dStudio, udostępniając jej moc obliczeniową w celu trenowania własnej sieci neuronowej.

SICK Inspector83x jest zoptymalizowany do szybkiego przesyłania danych w sieciach przemysłowych z podwójnymi portami do integracji EtherNet/IP lub Profinet a dedykowany port Gigabit Ethernet umożliwia przesyłanie obrazów o wysokiej rozdzielczości oraz rejestrowania danych i integracji TCP/IP. Sumar ycznie czujnik ma siedem wejść i pięć wyjść, a dzięki wbudowanym funkcjom opóźnienia i kolejkowania precyzyjnie kalibruje wyjścia obrazu kamery w oparciu o czas lub wejścia enkodera.

Źródło: SICK

Firma Burkert ma w swoim porfolio dwudrogowy zawór proporcjonalny przeznaczony do integracji z urządzeniami medycznymi lub laboratoryjnymi.

Typ 2852, bo tak brzmi oficjalne oznaczenie tej serii zaworów, to urządzenia łączące w sobie takie cechy jak kompaktowe wymiar y, które mimo swojej wielkości umożliwiają przełączanie wysokiego ciśnienia roboczego przy jednoczesnym zapewnieniu względnie wysokiego natężenia przepływu, zachowując przy tym niewielkie straty. Zawór typu 2852 jest niezwykle oszczędny również dzięki niskiemu zużyciu energii. Kompaktowa konstrukcja o szerokości zaledwie 16 mm pozwala na instalację zaworu w urządzeniach, gdzie każdy centymetr jest niezwykle ważny, tak samo jak niewielkie nagrzewanie się samego zaworu. Szczególnie jest to istotne w aparaturze medycznej, takiej jak respiratory czy insuflatory. Taka apara-

tura musi być maksymalnie wydajna przy niewielkich wymiarach, a przy tym mobilna. Oczywiście zawór typu 2852 może być również używany w innych aplikacjach o podobnym zastosowaniu.

Zawór proporcjonalny typu 2852 z kompensacją ciśnienia może pracować przy ciśnieniu roboczym do 7 bar na wlocie zaworu i ma wysoki zakres nastaw (>1:500), zapewniając wartości kvs na poziomie 0,2 m³/h. W przypadku awarii zasilania zawór zamyka się automatycznie, eliminując w ten sposób potrzebę instalowania dodatkowego zaworu bezpieczeństwa.

Zawór typu 2852 udostępnia dwa rodzaje integracji mechanicznej i trzy różne typy połączeń elektrycznych (przewody, wtyczka i styki lutowane), które obsługują wszystkie dobre opcje integracji w systemach mechatronicznych.

Źródło: Burkert

Firma Hengstler zaprezentowała nowa wersję dobrze znanego, absolutnego enkodera obrotowego ACURO AD37. To zaawansowane urządzenie pomiarowe dedykowane precyzyjnie sterowanym standardowym silnikom serwo, zapewnia nie zrównaną precyzję i niezawodność odczytów pozycji, nawet przy wysokich prędkościach obrotowych. Od teraz dostępna jest wersja z wałem stożkowym 1:3 upraszczając integrację z jednostkami standardowymi. Enkoder ten został zaprojektowany z myślą o wymagających aplikacjach, w których dokładność i bezpieczeństwo są kluczowe, szczególnie w dynamicznych aplikacjach o krytycznym znaczeniu dla bezpieczeństwa.

Urządzenie wyróżnia się niezwykle precyzyjną i dynamiczną pracą oraz zdolnością do działania przy prędkościach do

12 000 obr./min. Dokładność wynosząca ±36 sekund kątowych i powtarzalność poniżej ±10 sekund kątowych umożliwiają osiągnięcie maksymalnej wydajności sterowania. ACURO AD37 firmy Hengstler oferuje rozdzielczość 20 bitów w trybie jednoobrotowym i 12 bitów w trybie wieloobrotowym. Takie parametry uzupełnione o dwukanałową redundantną konfigurację sprawiają, że enkoder jest certyfikowany zgodnie z SIL3 (kategoria PLe), co świadczy jednocześnie o jego niezawodności i bezpieczeństwie w aplikacjach krytycznych. Dodatkowo enkoder charakteryzuje się dobrą jakością sygnału, która zapewnia płynne sterowanie jednostkami napędowymi i bezstratną transmisję danych o pozycji i temperaturze z szybkością 10 Mbaud na odległość do 100 m. Źródło: Hengstler

Firma Pilz wprowadziła na rynek bezpieczny, modułowy system sterownia ruchem kolejowym PSSrail. Składa się ze sterownika spełniającego wymagania bezpieczeństwa do SIL4 oraz różnych modułów sprzętowych, takich jak moduł CAN do integracji istniejących systemów. Programowanie lub konfiguracja odbywa się za pomocą dołączonego pakietu oprogramowania, a certyfikowane przez kolej bloki funkcyjne są przechowywane w bibliotece programów zapewniając szybką implementację. Dzięki zasadzie bloków konstrukcyjnych użytkownicy mogą projektować swoje rozwiązania według własnych potrzeb, co wiąże się z faktem, że firma Pilz opracowała ten sterownik jako produkt gotowy do użycia prosto „z półki” czyli tzw. COTS (commercial off-the-shelf).

Now dyski SSD E1.S firmy ATP są zgodne ze standardem Ent erprise and Datacenter Standard Form Factor (EDSFF). Zostały zaprojektowane do serwerów 1U Edge. Charakteryzują się efektywnym wykorzystaniem przestrzeni oraz zaawansowanymi funkcjami i technologiami. Cechuje je duża pojemność (8TB), wydajność sekwencyjna odczytu/zapisu, 1 DWPD przez 5 lat zgodnie ze standardem JESD219A.

Dyski E1.S powstały z myślą o pracy w trudnych warunkach eksploatacyjnych, w tym w wysokiej temperaturze (od -40 °C do 85 °C), gwarantując ochronę przed utratą za-

System sterowania PSSrail jest kompatybilny z architekturą EULYNX, która koncentruje się na standaryzacji interfejsów i elementów systemów sygnalizacji w europejskiej branży kolejowej. PSSrail zapewnia rozwiązanie sterowania, które umożliwiają cyfryzację w trakcie pracy, dzięki temu operatorzy mogą np stopniowo modernizować przestarzałe blokady sterowane przekaźnikami. Konstrukcja PSSrail czyni go rozwiązaniem bardzo elastycznym, niezawodnym i ekonomicznym, umożliwiającym wdrażanie niezbędnych elementów modernizacji kolei europejskiej. Źródło: PILZ

silania sprzętowego (HW PLP), przez bezpieczne zapisanie danych na pamięci NAND flash.

Dyski SSD E1.S mają zwiększoną odporność na korozję. Specjalna konstrukcja umożliwia przepływ powietrza przez tylną płytę ser wera, zapewniając w ten sposób większą wydajność chłodzenia. Obsługują funkcję hot-plugging, umożliwiająca wymianę i konserwację bez przestojów.

Dyski są zgodne z TCG Opal 2.0, wyposażone w szyfrowanie AES 256-bit dla solidnej ochrony przed kradzieżą danych i manipulacjami. Opcjonalne funkcje samoszyfrujących dysków (SED) z protokołem uwierzytelniania dostępu IEEE 1667 zapewniają dodatkową warstwę zabezpieczeń, dzięki pełnemu szyfrowaniu dysku i ochronie dostępu. Źródło: CSI

Firma Genetec ogłosiła uruchomienie Operations Center, opartego na chmurze rozwiązania do zarządzania pracą. Operations Center został stworzony specjalnie z myślą o wspieraniu procesów operacyjnych w zakresie bezpieczeństwa technicznego. Nowe rozwiązanie, dostępne jako część Security Center SaaS lub jako samodzielny produkt. Powstało w celu usprawnienie współpracy, komunikacji i zarządzania zadaniami w zespołach odpowiedzialnych za bezpieczeństwo. Operations Center integruje funkcje centrum dowodzenia, zarządzania zgłoszeniami oraz monitorowania aktywności na jednej, spójnej platformie. Dzięki temu zunifikowanemu podejściu użytkownicy mogą skuteczniej zarządzać zadaniami, mieć pełną widoczność operacji w cza-

sie rzeczywistym i bezproblemowo współpracować w ramach zespołów.

Rozwiązanie dostarcza szczegółową listę kontrolną dla każdego zadania, co pomaga pracownikom ochrony w terenie w wykonywaniu różnorodnych zadań – od wysyłania patroli po reagowanie w miejscu zdarzenia.

System automatycznie informuje przełożonych o postępach, statusie i lokalizacji jednostek. Ponadto mogą oni przeprowadzać kontrolę oraz generować raporty dotyczące poszczególnych zdarzeń, całych zmian lub wydajności zespołu. Wszystkie działania są rejestrowane w czasie rzeczywistym, nawet poza siedzibą firmy.

Źródło: Genetec

Wraz z wprowadzeniem kamery AXIS Q1809-LE Bullet Camera firma Axis zaczyna realizować swój cel dostarczania produktów zgodnych ze standardem FIPS 140-3 Level 3 federalnych standardów przetwarzania informacji.

Standard FIPS 140-3 określa wymagania bezpieczeństwa dla modułów kr yptograficznych, które przetwarzają i zapewniają poufność oraz integralność danych. Poprawia to stan cyberbezpieczeństwa klientów, zwłaszcza w amerykańskich i kanadyjskich agencjach federalnych czy w sektorze infrastruktury kr ytycznej,

którzy muszą spełniać wymagania zgodności ze standardem FIPS 140-3.

Firma Axis jako pier wsza wprowadziła na rynek urządzenie zabezpieczające sieć z wbudowanym dyskretnym elementem zabezpieczającym, które zostało zwer yfikowane zgodnie z najnowocześniejszym standardem FIPS 140-3 Level 3.

Sprzęt został wyposażony w dyskretny element zabezpieczający – EdgeLock SE052F, firmy Półprzewodniki NXP, lidera w dziedzinie bezpiecznych rozwiązań łączności dla aplikacji wbudowanych.

W przyszłości firma Axis będzie nadal rozszerzać ofertę urządzeń zgodnych ze standardem FIPS 140-3 dla różnych zastosowań – od dozoru, przez optymalizację biznesową (dzięki analityce), po kontrolę dostępu i dźwięk.

Źródło: Axis

Nowy czujnik A2G-500 służy do pomiaru różnicy ciśnień, ciśnienia manometrycznego i podciśnienia w powietrzu, a także w nieagresywnych i niepalnych gazach w systemach wentylacyjnych i klimatyzacyjnych.

Piezorezystancyjny element pomiarowy jest kompensowany temperaturowo i szczególnie stabilny w długim okresie czasu. Rejestruje nawet najmniejsze różnice ciśnień, zapewniając tym samym wysoką niezawodność i najwyższą dokładność pomiaru. Zmierzone wartości są dostępne jako analogowe sygnały napięciowe i prądowe, cyfrowo przez interfejs RS-485 z wykorzystaniem Modbus RTU lub przez LoRaWAN.

Czujnik A2G-500 ma dowolnie regulowane zakresy pomiarowe. Przyrząd można ustawić za pomocą aplikacji WIKA i NFC oraz, w zależności od wersji, za pomocą przycisków i diod LED

lub przycisków i wyświetlacza. Wydajna dokumentacja projektu jest możliwa dzięki odczytowi pliku parametrów przyrządu za pośrednictwem NFC i smartfona. Wskazania maksymalnie czterech wartości pomiarowych i dwóch stanów pr zekaźnika można odczytać pod każdym kątem dzięki 2” kolorowemu wyświetlaczowi TFT z funkcją sygnalizacji świetlnej i zindywidualizowanymi napisami parametrów pomiarowych. Konstrukcja A2G-500 jest solidna i odporna na warunki atmosferyczne (stopień ochrony IP65).

Źródło: WIKA

Firma Zebra Technologies wprowadziła do swojej oferty uniwersalną serię terminali mobilnych MC33xx, która umożliwia wybór modelu o właściwym, ergonomicznym kształcie do każdego zastosowania. W serii MC33xx dostępne są terminale pistoletowe, wieżyczkowe z obrotową głowicą, z oknem skanera skierowanym na wprost i kątem skanowania 0º oraz model z oknem skanera skierowanym na wprost i kątem skanowania 45º (wariant wieżyczkowy i z kątem skanowania 45º dostępne są tylko w modelu MC3300x).

Seria MC33xx została stworzona z myślą o różnych środowiskach pracy. Stąd urządzenia mają różne poziomy odporności na upadki, wielokrotne wstrząsy i ochronę przed wnikaniem zanieczyszczeń. Wybór najlepszego urządzenia do danego środowiska prac można zoptymalizować pod kątem potrzeb związanych z konkretnym zastosowaniem.

Zebra MC33xx wyposażona jest w dwa tryby komunikacji – Wi-Fi lub krótkofalówkę.

Źródło: Zebra Technologies

Firma Farnell poinformowała o wprowadzeniu na rynek Raspberr y Pi Pico 2 – nowego modułu z autorskim mikrokontrolerem RP2350. To ulepszona wersja poprzedniego modelu z RP2040 – jest taktowany zegarem 150 MHz, ma podwójne rdzenie Arm Cortex-M33 oraz Hazard3 RISC-V. Wyposażony jest w 520 kB pamięci SRAM oraz wbudowaną pamięć OTP 8 kB, a także większą pojemność Flash (do 4 MB). Zestaw interfejsów per yferyjnych zawiera: 2-kanałowy UART, dwa kontrolery SPI, dwa kontrolery I2 C, 24 kanały PWM, kontroler USB 1.1 i PHY ze wsparciem hosta. Model zabezpieczeń oparto na Arm TrustZone for Cortex-M. Raspberry Pi Pico 2 jest jeszcze bardziej wydajny energetycznie.

Źródło: Farnell

Wydarzeniu towarzyszyć będą: 15-17 października 2024 r.

Międzynarodowe Centrum Kongresowe w Katowicach

Jakie technologie zdominują automatykę przemysłową w najbliższych latach? Na czym opiera się sukces wdrożenia nowoczesnych technologii? W jaki sposób firma Nexus koordynuje projekty realizowane w Polsce przez firmy z Japonii? O tym mówi Juliusz Hirotomi, prezes Nexus Engineering Europe.

Grupa Nexus ma japoński rodowód, ale także w innych krajach powstały spółki wchodzące w jej skład. Od kiedy funkcjonuje polska firma Nexus Engineering Europe i co zdecydowało o uruchomieniu działalności w naszym kraju?

Decyzja o uruchomieniu działalności w Polsce była strategicznym krokiem, mającym na celu rozszerzenie wpływów Grupy Nexus na r ynek europejski. Wybór Polski nie był przypadkowy –kraj ten oferuje doskonałe połączenie wykwalifikowanej siły roboczej, dynamicznie rozwijającego się sektora przemysłowego, sprzyjających

warunków inwestycyjnych, a ponadto jest jedną z moich dwóch Ojczyzn. Po sukcesie oddziału w Indonezji postanowiłem osiągnąć jeszcze więcej w Polsce. Dzięki powstaniu siedziby w Niepołomicach, Nexus mógł połączyć japońską precyzję z europejskim know-how, dostarczając zaawansowane technologicznie rozwiązania automatyzacyjne i robotyzacyjne, które szybko znalazły uznanie na r ynku. Polska lokalizacja ułatwia również dostęp do kluczowych rynków europejskich, co dodatkowo przyczyniło się do podjęcia decyzji o uruchomieniu działalności w naszym kraju. Zakres

działalności Nexus Europe obejmuje całe terytorium Europy.

Rozwiązania Grupy Nexus do automatyzacji produkcji w przemyśle obejmują stacje zrobotyzowane, maszyny kontrolno-pomiarowe, wózki autonomiczne czy urządzenia transportujące. Które z nich stanowią największą grupę i cieszą się największym zainteresowaniem? Automatyzacja linii przemysłowych jest kluczowym aspektem projektowym grupy Nexus. Jej atutem jest zwiększenie efektywności, precyzji i konkurencyjności współczesnych przedsiębiorstw.

Dzięki zaawansowanym technologiom, takim jak stacje zrobotyzowane, maszyny kontrolno-pomiarowe, wózki autonomiczne i urządzenia transportujące, firmy mogą nie tylko przyspieszyć swoje procesy produkcyjne, ale także zredukować liczbę błędów, poprawić jakość produktów i optymalizować koszty operacyjne. Automatyzacja pozwala również na lepsze wykorzystanie zasobów, minimalizację przestojów oraz elastyczne dostosowanie produkcji do zmieniających się potrzeb rynku. W efekcie przedsiębiorstwa, które inwestują w automatyzację zyskują przewagę konkurencyjną, mogąc oferować swoje produkty szybciej i taniej, przy zachowaniu najwyższych standardów jakości.

Nasi konstruktorzy i klienci nie zamykają się na jedną dziedzinę proponowanych przez nas rozwiązań, dzięki szerokiemu spektrum produktów i usług jesteśmy w stanie sprostać różnorodnym potrzebom przemysłu.

Nasze kompleksowe podejście pozwala na dostosowanie automatyzacji do specyficznych wymagań każdej branży, oferując rozwiązania, które integrują nowoczesne technologie z unikalnymi potrzebami klientów. To zróżnicowanie sprawia, że nasi partnerzy mogą liczyć na wsparcie w różnych aspektach swojej działalności, co przekłada się na jeszcze większą efektywność i innowacyjność w ich procesach produkcyjnych.

Poza gotowymi rozwiązaniami Nexus oferuje także usługi. Jakie i do kogo adresowane?

Zakres naszych usług obejmuje przede wszystkim programowanie sterowników PLC oraz instalację maszyn u klienta. Skierowane są one do firm, które już posiadają maszyny, a w szczególności te importowane z Japonii. Dzięki naszym usługom klienci mogą liczyć

na pełne wsparcie w dostosowaniu i optymalizacji swoich urządzeń, co pozwala na ich efektywną integrację z istniejącymi procesami produkcyjnymi. Nasza wiedza i doświadczenie w pracy z japońskimi maszynami gwarantują, że każda instalacja przebiegnie sprawnie, a maszyny będą działać zgodnie z najwyższymi standardami.

Jak szerokie wsparcie oferuje Nexus firmom produkcyjnym?

Oferujemy kompleksowe pakiety produkcyjne, obejmujące wszystko, od dostawy i montażu u klienta, aż po przeprowadzanie regularnej konserwacji maszyn w ustalonym okresie.

Czy może Pan przytoczyć przykład wdrożenia, które było najtrudniejsze albo najciekawsze?

Jednym z największych wyzwań, z jakimi się zmierzyliśmy, było dostarczenie systemu wizyjnego wyposażonego w sztuczną inteligencję. Opracowanie tego zaawansowanego rozwiązania zajęło miesiące, głównie z powodu trudności związanych z wibracjami, które znacząco wpływały na jakość obrazów z kamer wykorzystywanych do analiz. Gdy czas cyklu był wyjątkowo krótki, a maszyna poruszała się z dużą prędkością, konieczne było zastosowanie innowacyjnych metod, aby zapewnić precyzyjne działanie systemu w takich wymagających warunkach.

W których sektorach przemysłu i w jakich obszarach zastosowań widzi Pan największy potencjał wdrożeniowy w zakresie automatyzacji i robotyzacji produkcji?

Automatyzacja jest kluczowym elementem w każdej branży przemysłowej, dlatego nie ograniczamy się do jednego segmentu rynku. Nasze rozwiązania znajdują zastosowanie w różnych sektorach, ponieważ wiemy, że jedynym

JEDNYM Z NAJWIĘKSZYCH WYZWAŃ, Z JAKIMI SIĘ ZMIERZYLIŚMY, BYŁO

DOSTARCZENIE SYSTEMU WIZYJNEGO WYPOSAŻONEGO W SZTUCZNĄ

skutecznym sposobem na obniżenie kosztów produkcji, bez konieczności importowania w przyszłości produktów z krajów oferujących tańsze rozwiązania, jest automatyzacja linii produkcyjnych. Inwestowanie w automatyzację pozwala firmom utrzymać konkurencyjność, zwiększając jednocześnie efektywność i jakość produkcji, co jest niezbędne na dynamicznie zmieniającym się globalnym rynku.

Co stanowi barierę w pełnej automatyzacji fabryk i procesów technologicznych?

Rozwój automatyzacji w Polsce to ogromny krok naprzód, szczególnie biorąc pod uwagę liczne genialne pomysły, które powstają w naszym kraju. Jednak jednym z głównych wyzwań jest efektywna praca zespołowa. Sukces wdrożenia nowoczesnych technologii nie opiera się tylko na innowacyjnych pomysłach, ale przede wszystkim na umiejętności współpracy w zespole. Technologia musi pozostać wewnątrz firmy i być rozwijana w ramach spójnego zespołu, a nie przez odizolowanych indywidualistów. Tylko dzięki zgranej pracy zespołowej możemy osiągnąć optymalne rezultaty i skutecznie wprowadzać innowacje na rynek.

Czy usługi serwisowe, które świadczy Nexus Engineering Europe dotyczą tylko japońskich urządzeń i linii technologicznych, czy również innych?

Nie ograniczamy się tylko do klientów z Japonii – współpracujemy także z firmami z USA, Włoch, Szwecji i Niemiec, które mają swoje fabryki w Polsce. Dzięki naszej międzynarodowej współpracy jesteśmy w stanie wspierać każdą firmę, która potrzebuje naszych usług, niezależnie od jej lokalizacji. Nasze doświadczenie z różnorodnymi rynkami i technologiami pozwala nam dostarczać rozwiązania dostosowane do specyficznych potrzeb klientów z całego świata.

Jakie sektory przemysłu są obecnie głównymi klientami firmy?

W naszej działalności z zakresu automatyzacji, ponad 50 % projektów stanowi motoryzacja. Pozostałe segmenty rynku obejmują druk, łożyska, szkło i akumu-

Prezes, dyrektor generalny i członek zarządu spółki Nexus Engineering Europe. Inicjator założenia firmy. Absolwent Politechniki Wrocławskiej. Doświadczenie w dziedzinie inżynierii zdobywał na całym świecie (Japonia, Polska, USA, Wielka Brytania, Niemcy, Chiny, Indonezja). Jego misją jest stworzenie europejskiego oddziału i najbardziej niezawodnych maszyn opartych na japońskich technologiach.

latory. Dzięki temu możemy dostarczać specjalistyczne rozwiązania dostosowane do zróżnicowanych potrzeb różnych branż, zapewniając wszechstronność i elastyczność w naszych usługach.

Jakie działania prowadzi firma w zakresie badawczo-rozwojowym?

Kluczowe obszary badań i rozwoju w naszej firmie to systemy Bin-Picking oraz systemy Vision ze sztuczną inteligencją. Skupiamy się na udoskonalaniu tych technologii, aby dostarczać innowacyjne rozwiązania, które rewolucjonizują automatyzację procesów przemysłowych.

System Bin-Picking umożliwia precyzyjne pobieranie luźno rozrzuconych komponentów z pojemników, co jest kluczowe dla zwiększenia efektywności i dokładności w procesach produkcyjnych.

Systemy Vision ze sztuczną inteligencją pozwalają na zaawansowaną analizę obrazów, identyfikację wad oraz optymalizację procesów produkcyjnych, dzięki czemu możemy dostarczać rozwiązania o wysokiej precyzji i niezawodności.

Koncentrując się na tych obszarach, dążymy do nieustannego rozwoju technologii, które odpowiadają na rosnące wymagania przemysłu i przyczyniają się do dalszej automatyzacji oraz innowacji w różnych branżach.

Na czym polega koordynacja projektów na linii Japonia – Polska?

Firma Nexus specjalizuje się w koordynacji projektów między Japonią a Polską, zapewniając wsparcie dla japońskich firm oraz ich pracowników w Polsce. Ze względu na znaczną różnicę mentalną i kulturową, od początku projektu kluczowa jest skuteczna koordynacja, szczególnie w fazie tworzenia specyfikacji.

Nasze doświadczenie w zarządzaniu międzynarodowymi projektami pozwa-

la nam efektywnie mostkować różnice kulturowe i operacyjne, co zapewnia płynny przebieg prac i precyzyjne dopasowanie rozwiązań do wymagań obu stron. Dzięki temu japońskie firmy mogą liczyć na profesjonalne wsparcie na każdym etapie projektu, od koncepcji po wdrożenie, co umożliwia osiągnięcie optymalnych rezultatów i skuteczną realizację celów.

Jakie trendy w automatyce przemysłowej będą dominować w bliskiej przyszłości?

Przewidujemy, że w nadchodzących latach automatyka przemysłowa będzie rozwijać się w kierunku zaawansowanych systemów sztucznej inteligencji oraz robotyzacji transportu.

Systemy AI będą coraz bardziej integrowane z rozwiązaniami automatyzacyjnymi, umożliwiając inteligentną analizę danych, przewidywanie awarii oraz optymalizację procesów produkcyjnych. Dzięki sztucznej inteligencji systemy będą mogły uczyć się i dostosowywać do zmieniających się warunków, co przyczyni się do jeszcze większej precyzji i efektywności.

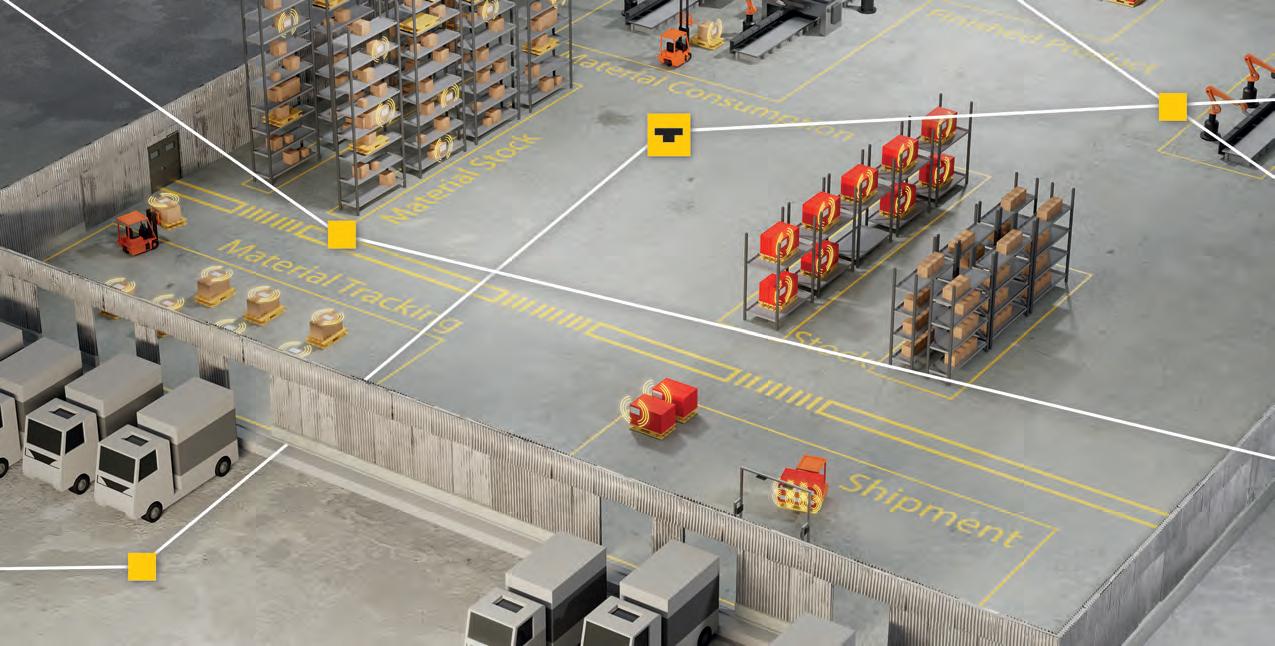

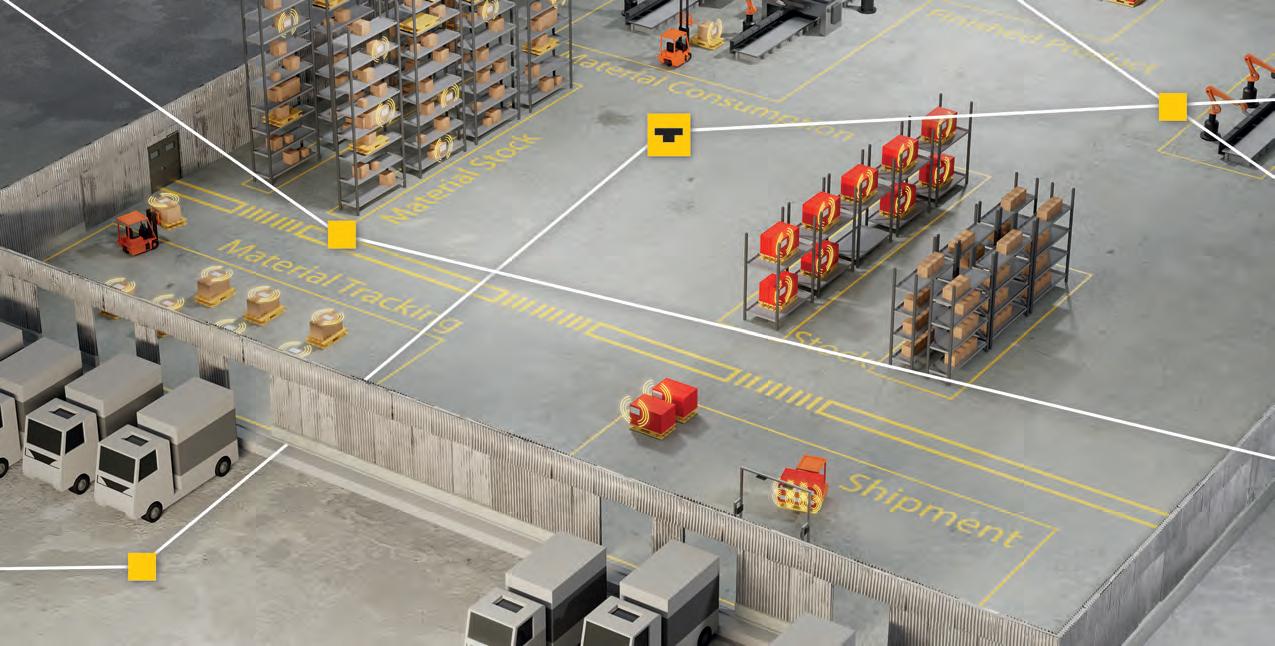

Transport robotyczny będzie natomiast rozwijał się w kierunku coraz bardziej autonomicznych i zintegrowanych rozwiązań. Roboty transportowe będą mogły efektywnie zarządzać przepływem materiałów w zakładach produkcyjnych, redukując koszty operacyjne oraz zwiększając elastyczność i szybkość procesów logistycznych.

Te trendy wskazują na rosnące znaczenie innowacji w automatyce, które pozwolą tworzyć bardziej zaawansowane, elastyczne i efektywne systemy produkcyjne i logistyczne.

Jakie są strategiczne plany firmy na najbliższe lata?

Strategią firmy na nadchodzące lata w kwestii technicznej jest skoncentro-

wanie się na rozwoju i wdrażaniu dwóch kluczowych technologii: systemu zbierania pojemników Bin-Picking oraz systemu kamer ze sztuczną inteligencją. Naszą strategią rozwojową jest natomiast szerokie zaprezentowanie naszej oferty oraz pokazanie wyjątkowej jakości i precyzji naszych rozwiązań. Skupiamy się na dotarciu do szerszego grona klientów, aby przybliżyć im nasze innowacyjne pomysły i wysoką jakość pracy. Dążymy do prezentacji marki Nexus jako wyjątkowych rozwiązań i zespołów ludzi o szerokich horyzontach w zakresie inżynierii i konstruowania.

Czy w strategii rozwoju Grupy Nexus większy nacisk kładziony jest na rozwój lokalny czy centralny?

Szczególny nacisk kładziemy na rozwój lokalny. Nasze działania koncentrują się na kilku obszarach działań w tym zakresie. Pierwszy z nich to wzmacnianie lokalnych rynków. Dążymy do pogłębiania naszej obecności na r ynkach lokalnych, co pozwala nam lepiej rozumieć i odpowiadać na specyficzne potrzeby klientów w różnych regionach.

Kolejny to wspieranie lokalnych inicjatyw. Angażujemy się w lokalne projekty i współpracujemy z regionalnymi partnerami, co przyczynia się do wzrostu gospodarczego i innowacyjności w danym obszarze.

Następny obszar działania to rozwój lokalnych talentów. Inwestujemy w rozwój lokalnych zespołów, oferując szkolenia i możliwość kariery, co pozwala nam budować silne, kompetentne zespoły w każdym regionie, w którym działamy.

Ostatnim elementem jest optymalizacja procesów lokalnych. Skupiamy się na dostosowywaniu naszych rozwiązań do specyficznych warunków i potrzeb lokalnych rynków, co zapewnia większą efektywność i lepsze wyniki dla naszych klientów. Nasza strategia rozwoju lokalnego ma na celu nie tylko zwiększenie naszej konkurencyjności na rynku globalnym, ale także przyczynienie się do rozwoju lokalnych społeczności i gospodarek.

Rozmawiała

Urszula Chojnacka AUTOMATYKA

Profesjonalne szkolenia dla przemysłu oraz kadry inżynierskiej

Centrum Szkoleniowe Sieć badawCza łukaSiewiCz

Przemy Słowy inStytut automatyki i Pomiarów PiaP

Centrum Szkoleniowe PiaP

Programowanie robotów abb – kurs podstawowy - szkolenie u klienta

Programowanie robotów Comau – kurs podstawowy - szkolenie u klienta

Sieć Badawcza Łukasiewicz - Przemysłowy Instytut Automatyki i Pomiarów PIAP

al. jerozolimskie 202, 02-486 warszawa www.piap.pl tel. 22 874 0 194, 198 cspiap@piap.pl

Programowanie robotów kuka – kurs podstawowy - szkolenie w Instytucie - szkolenie u klienta

Szkolenie zaawansowane z programowania robotów kuka - szkolenie w Instytucie - szkolenie u klienta

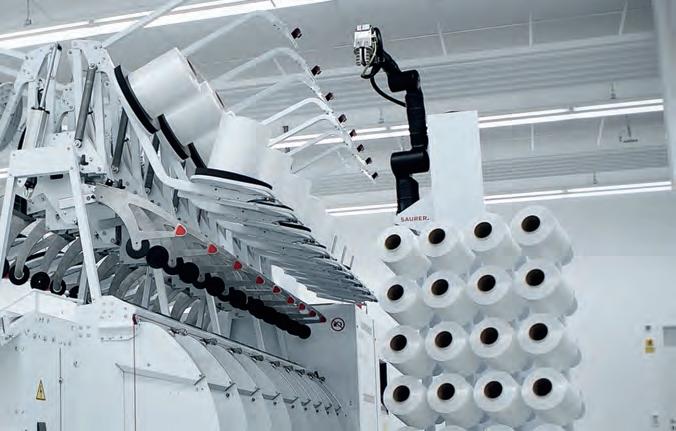

Produkcja przemysłowa w dużej mierze polega na ciągłym wykonywaniu powtarzalnych, mniej lub bardziej skomplikowanych czynności. Zastąpienie przy ich wykonywaniu pracy ludzkiej lub zastąpienie obsługiwanych ręcznie maszyn zautomatyzowanymi lub zrobotyzowanymi systemami nie tylko wpływa na zwiększenie wydajności i obniżenie kosztów, ale przede wszystkim podnosi jakość produkcji, a co za tym idzie, zadowolenie klienta.

dr inż. Marcin Bieńkowski

Wiele podręczników definiuje automatyzację procesów produkcyjnych jako wykorzystanie technologii automatyki przemysłowej i zrobotyzowanych systemów i systemów komputerowych do wykonywania zadań produkcyjnych, które wcześniej były realizowane ręcznie lub w sposób półautomatyczny. Celem automatyzacji jest zwiększenie efektywności, redukcja kosztów, poprawa jakości oraz zwiększenie bezpieczeństwa pracy. Automatyzacja może obejmować:

• Roboty przemysłowe – wykorzystywane są do wykonywania powtarzalnych zadań, np. montażu, spawania, pakowania czy malowania.

• Maszyny CNC (Computer Numerical Control) – pozwalają na precyzyjne

sterowanie obróbką materiałów, takich jak metal, drewno czy tworzywa sztuczne.

• Systemy transportu i magazynowania – zautomatyzowane systemy przenoszenia i składowania towarów, np. taśmociągi, magazyny automatyczne.

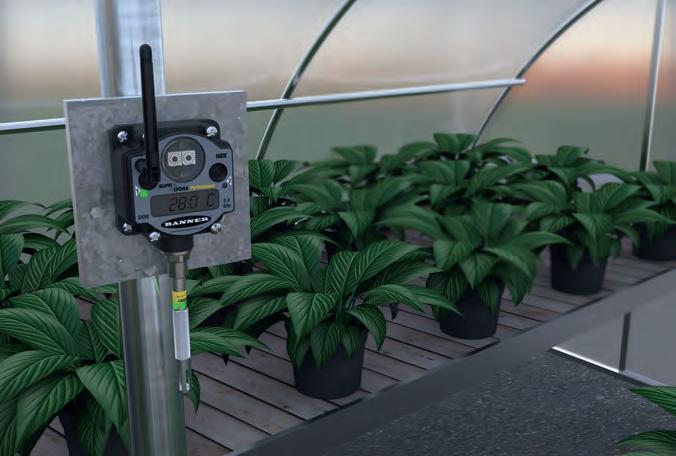

• Czujniki i systemy kontroli – monitorują i kontrolują parametry produkcji, takie jak temperatura, ciśnienie czy wilgotność, aby zapewnić wysoką jakość produktów.

• Oprogramowanie i systemy ERP/ MES – zarządzają procesami produkcji i synchronizują je, monitorują zużycie materiałów i kontrolują planowanie produkcji.

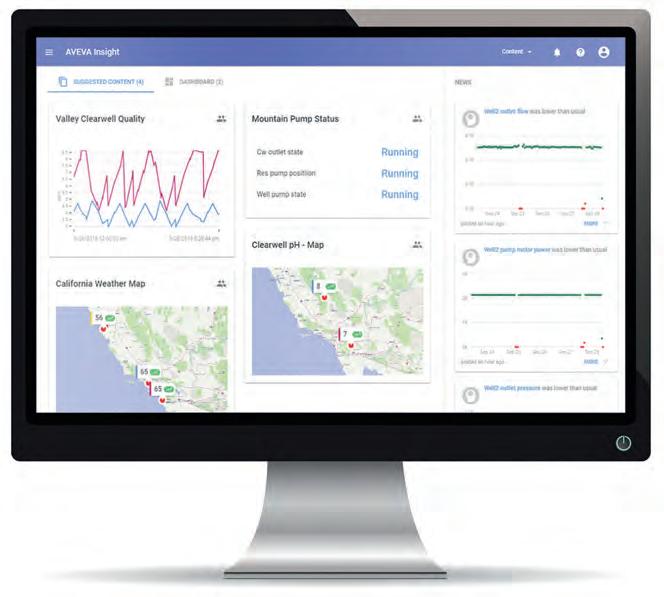

• Systemy SCADA (Supervisory Control And Data Acquisition) – nadzo-

rują przebieg procesu technologicznego lub produkcyjnego. Główną ich funkcją jest zbieranie i archiwizowanie aktualnych danych z pomiarów, ich wizualizacja, a także sterowanie procesem za pośrednictwem komend i instrukcji wydawanych elementom układu automatyki. Zastąpienie ludzi i prostych maszyn systemami automatyki przemysłowej niesie za sobą wiele korzyści. Automatyzacja produkcji pozwala przede wszystkim na wyeliminowanie błędów i przyspieszenie realizacji procesów. Co więcej, można uzyskać rezultaty, jakich nie dałoby się osiągnąć w inny sposób. Do korzyści zaliczyć należy również [1]:

• możliwość zredukowania ilości wykorzystywanych zasobów oraz odpadów produkcyjnych;

• ochrona zdrowia pracowników –brak ryzyka wynikającego np. z kontaktu z niebezpiecznymi substancjami;

• wzrost komfortu pracy – dzięki przeniesieniu personelu produkcyjnego na stanowiska związane np. z obsługą i nadzorem maszyn;

• uzyskanie idealnej powtarzalności wyrobów – każdy produkt ma dokładnie taką samą jakość;

• możliwość prowadzenia produkcji niezależnie od pory dnia;

• możliwość produkcji dostosowanej do bieżących potrzeb, eliminowanie przestojów.

Wykorzystanie odpowiednio dopasowanych rozwiązań pomoże spełnić określone potrzeby przedsiębiorstwa i zredukować występujące problemy. Dzięki temu wszelkie działania mogą być realizowane znacznie skuteczniej, co przekłada się na większe zyski. Skutkiem automatyzacji produkcji zwykle jest też wzrost jakości wyrobów oraz związany z tym wzrost zadowolenia ich odbiorców. Dzięki temu firma może poprawiać swoją pozycję na r ynku i zdobywać nowych klientów, a dzięki temu dalej rozwijać swoją działalność.

Kluczowe technologie automatyzacji produkcji

W firmach produkcyjnych spotkać się można z dwoma rodzajami automatyzacji – automatyzacją lekką i przemy-

słową. Pierwsza polega na stosowaniu rozwiązań IT do zarządzania produkcją i do kontroli jej przebiegu (czujniki i sensor y, analiza danych, predykcyjne utrzymanie ruchu, systemy ERM, SCADA itp.), w tym sztucznej inteligencji. Druga to tradycyjna automatyzacja procesów przemysłowych, w automatyzacja wykorzystująca sterowniki PLC, falowniki, napędy liniowe, enkodery itp. urządzenia, w tym obrabiarki CNC, które wspierają ludzi podczas pracy na hali produkcyjnej. Dotyczy ona zarówno procesów wytwarzania, magazynowania, jak i pakowania gotowych wyrobów, które wysyłane są do klienta.

Sterowniki PLC (Programmable Logic Controllers) odgrywają kluczową rolę we współczesnych systemach automatyki. Są to programowalne urządzenia cyfrowe, które mogą bez problemu zarządzać sekwencją działań maszyn i urządzeń w procesach produkcyjnych. PLC nie tylko monitorują i kontrolują różne operacje, ale są także fundamentem integracji rozproszonych systemów produkcyjnych, pozwalając na precyzyjną synchronizację z różnymi elementami infrastruktury przemysłowej. W sprzedaże dostępne są też sterowniki PLC, które skonstruowane z myślą o pracy w trudnych warunkach pracy, takich jak zmienna temperatura, wibracje czy wysoka wilgotność.

Nowoczesne sterowniki PLC są zdolne do zbierania i analizowania ogrom-

nych ilości danych produkcyjnych w czasie rzeczywistym. Dzięki temu możliwe jest wykrywanie anomalii w pracy maszyn, przewidywanie awarii oraz optymalizacja zużycia energii i surowców. Współpraca z narzędziami analitycznymi w chmurze umożliwia jeszcze bardziej zaawansowane analizy, co prowadzi do poprawy efektywności produkcji.

Do zbierania danych oraz do sterowania urządzeniami wykonawczymi wykorzystywane są moduły wejścia/ wyjścia (Moduły I/O). Są to elementy, które pozwalają sterownikom PLC na interakcję z fizycznymi komponentami systemu, takimi jak czujniki (wejścia) oraz urządzenia wykonawcze, np. siłowniki czy przekaźniki (wyjścia). Moduły I/O mogą być zarówno cyfrowe, jak i analogowe. Te ostatnie wykorzystywane są do obsługi sygnałów ciągłych, np. zmian temperatury czy ciśnienia.

Sterowniki PLC są często wyposażone w porty do komunikacji z innymi urządzeniami, takimi jak komputery przemysłowe, systemy SCADA czy inne urządzenia sterujące. Standardowe protokoły komunikacyjne obejmują tu Ethernet, Modbus, Profibus i Profinet, umożliwiając tym samym zdalne sterowanie oraz integrację z większymi sieciami produkcyjnymi [2].

Pilz, jedna z czołowych firm dostarczających rozwiązania automatyzacyj-

ne, oferuje zaawansowane sterowniki PLC w ramach swojego systemu PSS 4000. To modułowe rozwiązanie, które umożliwia elastyczne zarządzanie bezpieczeństwem i automatyzacją procesów produkcyjnych. Dzięki zastosowaniu technologii PLC możliwe jest precyzyjne kontrolowanie ruchu maszyn, zapewniając nie tylko wydajność, ale także bezpieczeństwo pracy.