Pomiar poziomu i ciśnienia w każdych warunkach procesowych

Proces produkcji paliw syntetycznych pod kontrolą czujników VEGA. Case study na str. 52

Pomiar poziomu i ciśnienia w każdych warunkach procesowych

Proces produkcji paliw syntetycznych pod kontrolą czujników VEGA. Case study na str. 52

Nowa grupa produktowa, oferująca szeroki wybór elementów techniki próżniowej

• Przyssawki próżniowe z gumy lub silikonu: płaskie, mieszkowe, okrągłe, owalne

• Przyssawki specjalistyczne o wysokiej przyczepności lub wulkanizowane

• Kompensatory do przyssawek: sprężynowe oraz stałe

• Adaptery do przyssawek, umożliwiające zmianę gwintu na inny

ELESA+GANTER jest międzynarodową spółką, oferującą najszerszy na rynku zakres standardowych elementów do maszyn i urządzeń przemysłowych. Dla firmy najwyższym priorytetem jest jakość, którą gwarantuje: wysoka niezawodność, perfekcyjna funkcjonalność oraz unikalne wzornictwo oferowanych produktów.

elesa-ganter.pl

elesa-ganter.pl

Małgorzata Kaliczyńska redaktor naczelna

zapraszamy do zapoznania się ze stałymi formatami naszego miesięcznika. Obydwa materiały redakcyjne – Temat numeru oraz Przegląd sprzętu i aparatury – podejmują tematykę wielokrotnie pojawiającą się na naszych łamach. Mimo to opisywane rozwiązania znacznie różnią się od tych sprzed kilku czy kilkunastu miesięcy. Przemysł 4.0 coraz częściej ustępuje koncepcji Przemysłu 5.0, gdzie zakłada się coraz większą integrację i współdziałanie między człowiekiem a maszynami i systemami stosowanymi w procesach produkcyjnych. W koncepcji tej człowiek oraz maszyny sterowane przez sztuczną inteligencję mają tworzyć jedną funkcjonalną całość. W Przemyśle 5.0 to czynnik ludzki zyskuje na znaczeniu i staje się centralnym elementem procesu produkcyjnego. Omawiane w drugim artykule redakcyjnym rozwiązania to znane od lat sterowniki programowalne. Wciąż są podstawowymi komponentami systemów sterowania w automatyce przemysłowej. Mimo rozwoju i popularyzacji bardziej zaawansowanych urządzeń, np. komputerów przemysłowych, pozycja sterowników programowalnych wydaje się być niezagrożona, a one same wciąż ewoluują i dostosowują się do postępu technologicznego, m.in. przez zwiększanie wydajności.

Jak w każdym numerze polecamy rozmowę, tym razem odpowiedzi na pytania udziela Tomasz Michalski, dyrektor sprzedaży i marketingu firmy Pepperl+Fuchs. Z okazji jubileuszu 15 lat działalności firmy na polskim rynku rozmawiamy o rozwoju firmy, sukcesach i dostępnych rozwiązaniach.

Stałym Czytelnikom działu Prawo i normy polecamy artykuł, w którym kontynuowana jest tematyka przepisów dotyczących sztucznej inteligencji (Akt o sztucznej inteligencji – AI Act). 13 marca 2024 r. Parlament Europejski przyjął tekst rozporządzenia ustanawiającego zharmonizowane przepisy. Dokument ten zawiera m.in. prawną definicję systemu AI.

Gorąco zapraszam do lektury!

+ System dla robotów o lekkiej konstrukcji, cobotów i robotów konwencjonalnych

+ Systém pre roboty ľahkej konštrukcie, koboty a konvenčné roboty

+ Automatizovaná výmena v zariadení

+ Zautomatyzowana wymiana w zakładzie

+ Manuálna výmena s funkciou Easy-Click

+ Ręczna wymiana z funkcją Easy-Click

+ Bardzo różnorodny wybór efektorów końcowych

+ Veľmi rozmanitý výber koncových efektorov

+ Dlhá životnosť, aj v automatizovanej trvalej prevádzke

+ Długa żywotność, także w zautomatyzowanej pracy

+ Kombinované využitie hlavných manipulačných technológií (vákuové a mechanické uchopovanie)

+ Łączne wykorzystanie głównych manipulatorów technologii (chwytanie próżniowe i mechaniczne)

THE KNOW-HOW FACTORY

THE KNOW-HOW FACTORY

REDAKTOR NACZELNA

Małgorzata Kaliczyńska

tel. 22 874 01 46 malgorzata.kaliczynska@piap.lukasiewicz.gov.pl

ZASTĘPCA REDAKTOR NACZELNEJ

Urszula Chojnacka

tel. 22 874 01 85 urszula.chojnacka@piap.lukasiewicz.gov.pl

REDAKCJA MERYTORYCZNA

Małgorzata Kaliczyńska

REDAKCJA TEMATYCZNA

Sylwia Batorska

tel. 22 874 00 60 sylwia.batorska@piap.lukasiewicz.gov.pl

WSPÓŁPRACA REDAKCYJNA

Marcin Bieńkowski, Jolanta Górska-Szkaradek, Agnieszka Staniszewska, Damian Żabicki

MARKETING I REKLAMA

Jolanta Górska-Szkaradek – menedżer tel. 22 874 01 91 jolanta.gorska-szkaradek@piap.lukasiewicz.gov.pl

PRENUMERATA I KOLPORTAŻ

Ewa Markowska

tel. 22 874 03 71 ewa.markowska@piap.lukasiewicz.gov.pl

SKŁAD I REDAKCJA TECHNICZNA

Ewa Markowska

KOREKTA

Ewa Markowska

DRUK

Drukarnia „PAPER & TINTA”

Barbara Tokłowska Sp. K. Nakład: 4000 egzemplarzy

REDAKCJA

Al. Jerozolimskie 202, 02-486 Warszawa tel. 22 874 01 46, fax 22 874 02 20 automatyka@piap.lukasiewicz.gov.pl www.AutomatykaOnline.pl

WYDAWCA

Sieć Badawcza Łukasiewicz – Przemysłowy Instytut Automatyki i Pomiarów PIAP

Al. Jerozolimskie 202, 02-486 Warszawa

Szczegółowe warunki prenumeraty wraz z cennikiem dostępne są na stronie automatykaonline.pl/prenumerata.

Redakcja zastrzega sobie prawo do skracania i modyfikacji nadesłanych materiałów oraz nie ponosi odpowiedzialności za treść reklam i materiałów promocyjnych.

15 lat Pepperl+Fuchs na polskim rynku

Z okazji jubileuszu działalności firmy Pepperl+Fuchs na polskim rynku rozmawiamy z Tomaszem Michalskim, dyrektorem sprzedaży i marketingu o rozwoju firmy, sukcesach i dostępnych rozwiązaniach.

4.0 nie kryją się tylko i wyłącznie cyfryzacja i automatyzacja procesów wytwórczych, jak było to pierwotnie rozumiane w chwili wprowadzenia tej koncepcji w życie w 2011 r., ale również cyfrowe sterowanie procesami, coraz częściej za pomocą sztucznej inteligencji. Przyjrzyjmy się zatem, w jakim momencie cyfrowej transformacji przemysłu obecnie się znajdujemy i w którą stronę podążać będą cyfrowe procesy przemysłowe.

Sterowniki programowalne stanowią podstawowe komponenty systemów sterowania w automatyce przemysłowej. Mimo rozwoju i popularyzacji bardziej zaawansowanych urządzeń, czyli komputerów przemysłowych, pozycja sterowników programowalnych wydaje się być niezagrożona, a one same wciąż ewoluują i dostosowują się do postępu technologicznego, np. przez zwiększanie wydajności. Dzięki swojej elastyczności sterowniki programowalne znajdują szerokie zastosowanie we wszystkich gałęziach przemysłu, a także w automatyce budynkowej, energetyce i transporcie.

4/2024

23-25.04 Poznań

Międzynarodowe Targi Energetyki Expopower www.expopower.pl

23-25.04 Poznań

Międzynarodowe Targi Energii Odnawialnej Greenpower www.greenpower.mtp.pl

24-25.04 Poznań Środkowoeuropejskie Forum Technologii Wodorowych www.h2poland.com.pl

5/2024

8.05 on-line

Ogólnopolska Konferencja Naukowo-Techniczna Energia dziś i jutro www.konferencjebranżowe.pl

14.05 Kraków

Konferencja Niezawodność i utrzymanie ruchu w zakładach produkcyjnych www.axonmedia.pl

14–16.05 Nadarzyn

Targi Warsaw Industry Automatica www.automaticaexpo.com

15–16.05 Poznań

Konferencja Impact’24 www.impactcee.com/pl

6/2024

4–7.06 Poznań

Targi ITM Industry Europe www.itm-europe.pl

4–7.06 Poznań

Targi Logistyki, Magazynowania i Transportu Modernlog www.modernlog.pl

4–7.06 Poznań

Targi Kooperacji Przemysłowej Subcontracting www.subcontracting.pl

2 mln euro otrzymają polskie zespoły na realizację badań w ramach konkursu M-ERA.NET Call 2023 na międzynarodowe projekty dotyczące nauki o materiałach i inżynierii materiałowej. Z udziałem naukowców z naszego kraju realizowanych będzie dziewięć projektów. Organizatorem konkursu jest sieć M-ERA.NET 3, której członkiem jest Narodowe Centrum Nauki (NCN). Finansowanie w ramach konkursu M-ERA.NET Call 2023 otrzyma łącznie 15 projektów z udziałem naukowców z Polski –poza dziewięcioma finansowanymi przez NCN będzie to sześć projektów,

które sfinansuje Narodowe Centrum Badań i Rozwoju (NCBR). W konkursie zostały złożone 382 wnioski wstępne, a następnie 109 wniosków pełnych. Finansowanie w wysokości 44 mln euro otrzymały ostatecznie 43 międzynarodowe projekty badawcze angażujące 205 zespołów. 5 marca 2024 r. został otwarty nabór wniosków do kolejnej edycji konkursu – M-ERA.NET 3 Call 2024. NCN i NCBR zachęcają badaczki i badaczy zajmujących się naukami o materiałach i inżynierią materiałową do udziału w konkursie. Źródło: Polska Agencja Prasowa

58 % decydentów z branży magazynowej planuje wdrożyć technologię identyfikacji radiowej do 2028 r., w formie stacjonarnych, pasywnych lub ręcznych czytników RFID i stacjonarnych rozwiązań do skanowania przemysłowego. Takie wnioski płyną z badania Global Warehousing Study, zrealizowanego przez firmę Zebra Technologies, dostarczającą rozwiązania c yfrowe dla przedsiębiorstw. Inwestycje mają pomóc zwiększyć widoczność zasobów i zmniejszyć braki magazynowe, śledzić zasoby i towary w całym środowi-

sku magazynowym z większą dokładnością, a także poprawić efektywność pracowników.

94 % europejskich decydentów z branży logistyki magazynowej (91 % na całym świecie) spodzie wa się wykorzystania technologii RFID w celu zwiększenia kontroli nad łańcuchem dostaw w ciągu najbliższych pięciu lat. Badanie wykazało, że 74 % europejskich decydentów magazynowych (73 % na całym świecie) przyspieszyło lub przyspieszy realizację projektów modernizacyjnych. Powinno to pomóc w zarządzaniu zwrotami, które stało się największym wyzwaniem operacyjnym wymienianym przez prawie połowę ankietowanych decydentów – mamy tu wzrost o 10 punktów procentowych rok do roku. W Europie odsetek ten wynosi 43 %, co oznacza wzrost o 12 punktów procentowych.

Źródło: Zebra Technologies

DANFOSS NOTUJE DOBRE WYNIKI MIMO ZAWIROWAŃ

W GOSPODARCE ŚWIATOWEJ

Firma Danfoss ma powody do zadowolenia – mimo obniżonego tempa wzrostu na rynkach światowych w 2023 r., zwiększyła zysk netto o 20 %, do poziomu 819 mln euro. Spółka kontynuowała rozwój, m.in. przez inwestycje ukierunkowane na poszerzenie oferty czy wdrożenie strategii zielonego rozwoju –Core & Clear 2025. Inwestycje w prace badawczo-rozwojowe zwiększono o 7 %, do 487 mln euro. – Wkraczamy w nową erę, w której system energetyczny będzie elektryczny, a poprawa efektywności energetycznej maszyn, infrastruktury i przemysłu ma kluczowe znaczenie dla zapewnienia opłacalnej, bezpiecznej i niskoemisyjnej przyszłości. W 2023 r kontynuowaliśmy odważne inwestycje w poszerzenie oferty obejmującej konkurencyjne i innowacyjne rozwiązania dla głównej gałęzi naszego biznesu oraz sektorów odznaczających się możliwo-

ściami szybkiego rozwoju, takich jak centra danych, elektryfikacja, systemy grzejne, pojazdy drogowe i pozadrogowe, jak również jednostki pływające czy produkcja wodoru – mówi Kim Fausing, prezes i CEO Danfoss. Po nabyciu Eaton Hydraulics w 2021 r. firma uzyskała pozycję lidera w sektorze hydrauliki mobilnej i przemysłowej, a dzięki nabyciu BOCK

Compressors w 2023 r. może pochwalić się jednym z najbardziej kompletnych portfolio sprężarek w przemyśle chłodniczym.

Źródło: Danfoss

FIRMA PILZ I URZĄD TRAFIKVERKET WSPÓŁPRACUJĄ

PRZY CYFRYZACJI SZWEDZKICH KOLEI

Zarządzający szwedzką infrastrukturą kolejową tamtejszy urząd ds. transportu Trafikverket przyznał firmie Pilz kontrakt na modernizację infrastruktury komunikacyjnej wykorzystywanej w ramach ogólnokrajowej sieci kolejowej. Szwedzki urząd postanowił sięgnąć po innowacyjne rozwiązanie Pilz w ramach swojego projektu „Bezpieczna technologia sterowania dla szwedzkiej sieci kolejowej”. Celem przedsięwzięcia jest przeprowadzenie stopniowej cyfrowej transformacji infrastruktury kolejowej. Jako właściciel i operator większości sieci kolejowej w Szwecji urząd zarządza torowiskami o łącznej długości 14 200 km.

Pilz wygrał przetarg zorganizowany przez Trafikverket i podpisał kontrakt na modernizację infrastruktury komuni-

kacyjnej wchodzącej w skład ogólnokrajowej sieci kolejowej. W oparciu o sterownik bezpieczeństwa firmy Pilz transfer danych zostanie przeniesiony z analogowej technologii miedzianej na wydajniejszą i bardziej niezawodną technologię światłowodową. W przyszłości system sterowania ruchem kolejowym firmy Pilz przejmie komunikację między nastawnicami a szafami sterowniczymi w oparciu o bezpieczną sieć Ethernet SafetyNET p, w ramach której cyfrowe sygnały wejść/ wyjść będą przesyłane za pośrednictwem połączeń światłowodowych na duże odległości. Rozwiązanie gwarantuje też spełnienie wymagań bezpiecznej obsługi zgodnie z normami SIL4 i EN 50126. Źródło: Pilz

CAPGEMINI I UNITY ZACIEŚNIAJĄ PARTNERSTWO

Capgemini – globalny lider w dziedzinie konsultingu, usług t echnologicznych i transformacji c yfrowej oraz Unity –wiodąca na świecie platforma do tworzenia i rozwijania treści w czasie rzeczywistym (RT3D – Real Time 3D) rozszerzyły swój strategiczny sojusz. Zgodnie z umową zespół Unity Digital Twin Professional Ser vices przejdzie w struktury Capgemini, tworząc jedną z największych grup programistów korporacyjnych Unity na świecie. Transakcja przyspieszy wdrożenie na rynku oprogramowania do wizualizacji 3D w czasie rzeczywistym do przemysłowych zastosowań cyfrowych bliźniaków. Umożliwi użytkownikom końcowym wyobrażenie sobie, zrozumienie i interakcję z systemami fizycznymi – co jest kluczowym czynnikiem rozwoju inteligentnego przemysłu.

W ciągu ostatnich pięciu lat zespół Digital Twin Professional Services firmy Unity współpracował z wieloma firmami przy opracowywaniu rozwiązań 3D w czasie rzeczywistym w celu poprawy wyników biznesowych. Umowa rozszerzy zasięg i skalę oprogramowania Unity za pośrednictwem Capgemini, umożliwiając większej liczbie organizacji dalsze przesuwanie granic tej technologii poprzez przyspieszenie, przyjęcie i zastosowanie RT3D do tworzenia i skalowania immersyjnych doświadczeń. Transakcja ma zostać sfinalizowana w drugim kwartale 2024 r. Źródło: Capgemini

Firma Embraer wybrała technologię symulacyjną

Dassault Systèmes do symulacji, analizy i testowania elektrycznego samolotu pionowego startu i lądowania (eVTOL) od Eve Air Mobility. Aplikacja SIMULIA

PowerFLOW Dassault Systèmes zapewniła możliwość symulacji dynamiki płynów, co pozwoliło ocenić rzeczywiste warunki pracy. Umożliwiło to inżynierom Embraer i Eve ocenę lotu samolotu i przetestowanie emisji wydawanego przez maszynę dźwięku. – Jedną z głównych zalet samolotów eVTOL jest fakt, że są zasilane elektrycznie, dzięki czemu stanowią bardziej zrównoważoną alternatywę dla samolotów z napędem

spalinowym. Jednocześnie to maszyny przeznaczone do eksploatacji w obszarach miejskich, dlatego redukcja hałasu jest kluczowym aspektem przy ich projektowaniu.

Aplikacje SIMULIA pozwalające na symulację dynamiki płynów umożliwią firmom Embraer i Eve optymalizację najbardziej kluczowych części ich samolotów eVTOL w środowisku wirtualnym – mówi David Ziegler, wiceprezes Aerospace & Defense Industry w Dassault Systèmes.

W lipcu 2023 r. Embraer i Eve poinformowały, że pierwszy zakład produkcyjny Eve eVTOL będzie zlokalizowany w mieście Taubaté, w stanie São Paulo w Brazylii. Firma rozpoczęła montaż swojego pier wszego pełnowymiarowego prototypu eVTOL, a w 2024 r. planuje przeprowadzić testy. Dostawy eVTOL Eve mają rozpocząć się w 2026 r.

Źródło: Dassault Systèmes, foto: pixabay

Firmy mają coraz mniej czasu na podjęcie działań związanych ze zmianami klimatycznymi – w tym roku będą musiały określić swoją emisję CO₂. Unia Europejska w odpowiedzi na presję klimatyczną kładzie szczególny nacisk na ulepszenie sprawozdawczości w zakresie ESG, a tym samym na wdrażanie unijnej dyrektywy CSRD (Corporate Sustainability Reporting Directive). W perspektywie najbliższych miesięcy spełnienie nowych wymogów w zakresie sprawozdawczości stanie się dla spółek objętych obowiązkiem raportowania niemałym wyzwaniem. Dyrektywa zobowiązuje przedsiębiorstwa do raportowania nie tylko swojej własnej działalności, ale także działań podmiotów w łańcuchach dostaw. Oznacza to, że firmy muszą inwestować więcej zasobów w relacje ze swoimi dostawcami i uwzględniać

ocenę r yzyka związaną ze zrównoważonym rozwojem w swoich decyzjach zakupowych. Istnieje kilka czynników, które firmy powinny ocenić, m.in.: wykorzystanie metali ziem rzadkich, przyczynianie się do wylesiania i relacje z firmami w krajach, w których łamane są prawa człowieka.

Analiza Deloitte wskazuje, że CSRD będzie mieć wpływ na większość branż, zobowiązując przedsiębiorstwa do śledzenia emisji i raportowania celów redukcyjnych. W związku z tym firmy będą musiały zgłaszać dane dotyczące emisji importowanych produktów wysokoemisyjnych, takich jak aluminium, stal czy cement. Co istotne, od 2026 r. będą one objęte podatkiem od zawartości węgla. Źródło: Deloitte

Firma Insell, prowadząca w Łodzi największy skład kabli i przewodów elektrycznych w Polsce, zdecydowała się wdrożyć nowoczesny system do zarządzania biznesem – ERP XL Comarch. Spółka sukcesywnie poszerza ofertę, rozbudowuje sieć dystrybucji, wchodzi na rynki zagraniczne, zatrudnia nowych pracowników i zwiększa obroty. Aby utrzymać ten rozwój, potrzebny jest system, który będzie odpowiedzialny nie tylko za sprawne zarządzanie, ale także za dystrybucję informacji w całej firmie (12 oddziałów i osiem biur handlowych w całej Polsce). Ma nim być program do zarządzania produkcją Comarch ERP XL.

Jednym z powodów wdrożenia systemu ERP jest chęć usprawnienia wystawiania dokumentów WZ. Z magazynu centralnego w Łodzi takie dokumenty wystawia 80 handlowców z całego kraju. Standardowy sposób wystawiania dokumentów zwrotnych, czyli drukowanie i przesyłanie, sprawdza się w przy-

padku typowych szy. Jeżeli klient realizacji chciał rodzaj czy mawianych tryb spowalniał operację.

Przewaga

BI Point nad źródeł pozyskiw ekosystemu systemu ERP i ich kompleksową wrażliwych danych

Cyberbezpieczeństwo to obecnie prior ytet w każdej organizacji działającej w Internecie czy chmurze. Odpowiednia ochrona jest kluczem do uniknięcia ataków i innych zagrożeń, przed którymi stoją firmy W badaniu firmy SonicWall, dotyczącym największych zagrożeń, z jakimi mierzą się przedsiębiorstwa, aż 66 % ankietowanych wskazało zagrożenia cyberatakami. Złośliwe lub zaszyfrowane opr ogramowanie to aplikacja, której celem jest spowodowanie uszkodzenia systemów, kradzież danych, uzyskanie nieautoryzowanego dostępu do sieci lub sianie spustoszenia w inny sposób. Jest to najczęstszy rodzaj cyberzagrożenia. W badaniu SonicWall złośliwe oprogramowanie zajęło trzecie miejsce, jeśli chodzi o obawy respondentów co do sposobu ataku. Aż 76 % respondentów obawia się także ataków phishingowych.

Sieć hurtowni elektrycznych Alfa Elektro, która od ponad 30 lat jest członkiem ogólnoświatowej Grupy Sonepar, przyjęła nazwę Sonepar Polska. Zmiana marki na Sonepar jeszcze mocniej podkreśla przynależność do międzynarodowej organizacji. Zmianie uległa tylko nazwa spółki. Wszelkie dotychczasowe dane firmy (NIP, REGON, warunki handlowe, numer konta bankowego, adresy centrali i oddziałów, numer y telefonów) nie zmieniły się. Sonepar Polska jest wiodącym dystrybutorem artykułów elektrotechnicznych dla profesjonalistów. Spółka dysponuje siecią 58 hurtowni na terenie całej Polski oraz Centrum Dystrybucji w Chorzowie. Międzynarodowa Grupa Sonepar jest niekwestionowanym liderem w Europie i na świecie w branży dystrybucji wyposażenia elektrycznego.

Obowiązująca unijna dyrektywa CSRD (Corporate Sustainability Reporting Directive) rozszerza obowiązki raportowania ESG (Environmental, Social, Governance) przez firmy ESG to realizowanie polityki firmy z uwzględnieniem aspektów środowiskowych, społecznych i korporacyjnych. Obecnie takie raporty muszą publikować spółki giełdowe, zatrudniające ponad 500 osób i spełniające jedno z dwóch kr yteriów finansowych: suma bilansowa powyżej 85 mln zł (20 mln euro) lub przychody netto powyżej 170 mln zł (40 mln euro).

Od 2026 r. do raportowania będą zobowiązane także duże przedsiębiorstwa spełniające dwa z trzech kryteriów: zatrudnie-

nie ponad 250 pracowników, suma bilansowa przekraczająca 20 mln euro, przychody netto ponad 40 mln euro. Rok później raportowanie obejmie również małe i średnie spółki giełdowe. Przedsiębiorstwo musi nie tylko komunikować działania mające pozytywny wpływ na środowisko, społeczność czy ład korporacyjny, ale również przedstawić udokumentowane dane liczbowe prezentujące efekt podjętych inicjatyw.

Troska o środowisko staje się nieodłącznym elementem działań biznesowych. Przedsiębiorstwa, które aktywnie angażują się w działania ESG i potrafią dobrze je zaraportować, są odbierane jako etyczne i nowoczesne. To atut, który w przyszłości będzie miał istotny wpływ na zainteresowanie potencjalnych inwestorów oraz na ocenę przedsiębiorstwa na rynkach finansowych.

Źródło: Endress+Hauser

Firmy Orange Polska i APA Group, w odpowiedzi na wzrost zapotrzebowania na specjalistyczną wiedzę związaną z 5G wśród przedstawicieli biznesu, stworzyły c ykl szkoleń pod hasłem Akademia 5G. To propozycja dla przedstawicieli polskich firm, które poszukują innowacyjnych rozwiązań z zakresu zarządzania, produkcji, logistyki czy technologii. Ma być wsparciem w nauce wykorzystywania technologii 5G, aby zwiększyć efektywność, produktywność i konkurencyjność.

– Akademia 5G odpowiada na kluczowe wyzwania: niedostateczną świadomość korzyści 5G w biznesie, obieg nieprawdziwych informacji o 5G w przestrzeni publicznej i brak kluczowych kompetencji z obszaru 5G na rynku. 5G przekra-

cza granice tradycyjnego Internetu i otwiera nowe hor yzonty dla biznesu i społeczeństwa. Akademia ma szansę znacznie przyspieszyć rozpowszechnianie tej technologii. To nie tylko krok naprzód dla branży telekomunikacyjnej, ale także impuls do transformacji cyfrowej w wielu sektorach – podkreśla Bożena Leśniewska, wiceprezeska zarządu ds. r ynku biznesowego w Orange Polska. Program obejmuje m.in. procedury pozyskiwania pasm 5G, wdrożenie sieci kampusowej 5G krok po kroku, integrację infrastruktury firmy, wykorzystanie Big Data, cyberbezpieczeństwo oraz praktyczne przykłady wdrożeń w Polsce.

Źródło: APA Group

Ograniczenie emisji gazów cieplarnianych to jeden z istotnych elementów strategii przeciwdziałania degradacji środowiska. Cel klimatyczny unijnego pakietu Fit for 55 zakłada obniżenie jej poziomu co najmniej o 55 % do 2030 r. Ten obowiązek, wraz z rosnącą presją ze strony coraz bardziej świadomych ekologicznie konsumentów, wymaga przemodelowania procesów produkcyjnych i wyboru bardziej efektywnych i przyjaznych dla środowiska rozwiązań. Według raportu DB Energy prawie połowa przedsiębiorców (45,7 %) planuje przeprowadzić modernizację źródeł zasilania. Taki sam procent respondentów opowiada się za fotowoltaiką jako inwestycją w redukcję emisji. Zeroemisyjna produkcja to także korzyści wizerunkowe na arenie międzynarodowej w zakresie walki ze zmianami klimatycznymi i ochrony środowiska. Przykładem jest hiszpań-

ska fabryka Amiblu Poland – zlokalizowany w Hiszpanii zakład, dzięki transformacji ekologicznej, stał się pierwszą europejską fabryką rur GRP neutralną pod względem emisji CO₂. – Modernizacja objęła m.in. zainstalowanie 2000 paneli fotowoltaicznych i wdrożenie obiegu zamkniętego, aby w procesie produkcyjnym używać żywic pochodzących z recyklingu, a nadwyżki wykorzystywać ponownie – mówi Tomasz Wojtczak, dyrektor zarządzający Amiblu Poland. Dzięki temu hiszpański zakład stał się obecnie najbardziej zrównoważoną, niskoemisyjną fabryką w Grupie Amiblu. Źródło: Newseria

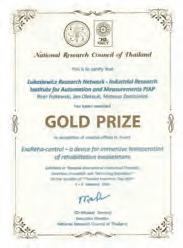

W Bangkoku odbyły się Międzynarodowe Targi Wynalazków i Innowacji

IPITEX 2024 (Bangkok International Intellectual Property, Invention, Innovation and Technology Exposition), organizowane przez Narodową Radę ds. Badań w Tajlandii (NRCT). Przedstawiciele z 25 krajów zaprezentowali ponad 600 wynalazków. Wysoko oceniony przez międzynarodowe jur y i uhonorowany Złotym Medalem został projekt „ExoReha-control – urządzenie do immersyjnej teleoperacji egzoszkieletów rehabilitacyjnych”, opracowany przez Łukasiewicz – PIAP i zgłoszony do konkursu IPITEx 2024 podczas Thailand Inventors’ Day 2024. Egzoszkielety rehabilitacyjne mogą przejąć obowiązki fizjoterapeuty, wspierając lub stawiając opór ruchom. Zapewniają wsparcie siły i większą dokładność wykonywanych powtarzalnych ruchów. Ich floty mogą być wykorzystywane do ćwiczeń z wieloma pacjentami, kontrolowanych przez jednego terapeutę – nawet zdalnie.

Źródło: Łukasiewicz – PIAP

Firma Omron po raz trzeci uzyskała prestiżowy platynowy medal EcoVadis, co plasuje ją w czołówce 1 % wszystkich przedsiębiorstw ocenianych pod kątem zrównoważonego rozwoju. To już trzeci raz, kiedy Omron otrzymał to międzynarodowe wyróżnienie. Firma odnotowała bardzo dobre wyniki w czterech kluczowych obszarach: środowisko, praca i prawa człowieka, zrównoważone zamówienia oraz etyka. Omron realizuje cele zrównoważonego rozwoju (Sustainable Development Goals) i ma certyfikat Inicjatywy opartej na celach naukowych (Science Based Targets Initiative). Prowadzi też szkolenia w celu zapobiegania praktykom antykonkurencyjnym, ocen r yzyka w zakresie bezpieczeństwa informacji oraz audytów procedur kontrolnych w celu zapobiegania naruszeniom bezpieczeństwa informacji.

Źródło: Omron

Z około 100 milionami wierszy kodu i 1000 lub więcej chipami półprzewodnikowymi, cyfryzacja i komputeryzacja samochodów stanowią kolejne ważne kroki w rewolucji technologicznej, a ich znaczenie wciąż rośnie. Obecnie szacuje się, że dla najnowocześniejszych pojazdów autonomicznych napisano około 300 milionów wierszy kodu, a jeden pojazd elektryczny potrzebuje około 3000 chipów. Ten postęp w obszarze cyfryzacji pojazdów skłania decydentów na rynku motoryzacyjnym do inwestowania w technologie mobilne najnowszej generacji, które wesprą pracowników fabryk i pozwolą im nie odstawać na rynku od konkurentów.

Według raportu Zebra Technologies na temat r ynku motoryzacyjnego aż 78 % osób decyzyjnych uważa, że aby zachować konkurencyjność w branży, ich organizacja powinna być bardziej innowacyjna. W związku z tym liderzy produkcji i dystrybucji w przemyśle samochodowym stawiają na cy-

fryzację i zwiększają odporność łańcucha dos taw. Jednocz eśnie inwestują środki w automatyzację, aby stworzyć ofertę, która pozwoli im się wyróżnić na tle konkurencji. Samochody wyjeżdżające z fabryki Volkswagena wyposażone w asystenta głosowego IDA czy ChatGPT albo auta koncernu BMW, który nawiązał współpracę z Amazon w celu wprowadzenia rozbudowanych modeli językowych (LLM) do ich inteligentnego asystenta osobistego, to nowy rozdział transformacji przemysłu motoryzacyjnego.

Źródło: Newseria, foto: pixabay

Firma NSK oraz Niemieckie Centrum Lotnictwa i Kosmonautyki opracowują system robotycznej ręki, który pomoże zautomatyzować zadania wykonywane manualnie. Koncepcja koncentruje się na dostosowywanej do indywidualnych wymagań zrobotyzowanej ręce składającej się z poszczególnie konfigurowanych modułów palców, co jest uważane za nowość w branży.

Wiele krajów na całym świecie, w tym kilka w Europie, bor yka się z poważnymi niedoborami siły roboczej występującymi w wielu branżach. Roboty, które mogą wykonywać pracę fi-

zyczną, stanowią dobr y sposób na przezwyciężenie tego coraz częstszego zjawiska, jednak w niektórych sektorach ich wdrażanie nie postępuje wystarczająco szybko, szczególnie w przypadku zadań wymagających wysokiego stopnia zręczności. Istotnym czynnikiem jest tutaj cena. Chociaż koszt robotycznej ręki, która może chwycić tylko obiekt jednego rodzaju lub rozmiaru jest stosunkowo niski, to zrobotyzowany moduł dłoni mogący trzymać obiekty o zróżnicowanych kształtach i wielkościach jest niezwykle drogi. Mając to na uwadze, NSK oraz Niemieckie Centrum Lotnictwa i Kosmonautyki pracują wspólnie nad koncepcją zrobotyzowanego systemu ręki z modułami palców, który zapewni łatwą rekonfigurację w zależności od danego przypadku użycia. Dążą do osiągnięcia niskich kosztów jednostkowych przez produkcję masową.

Źródło: NSK

Siemens AG podpisał umowę przejęcia działu technologii napędów przemysłowych (IDT) firmy ebm-papst. Dział, który zatrudnia około 650 osób, specjalizuje się w inteligentnych, zintegrowanych systemach mechatronicznych w zakresie ochronnym bardzo niskiego napięcia oraz innowacyjnych systemach sterowania ruchem. Systemy te są stosowane w autonomicznych środkach transportu. IDT zostało wyodrębnione jako niezależny dział w połowie 2022 r. w celu skupienia się na konkretnych wymaganiach rynkowych, niezależnie od wymagań w zakresie technologii powiązanych z ogrzewaniem i powietrzem.

Planowane przejęcie uzupełni portfolio Siemens Xcelerator i wzmocni pozycję firmy Siemens jako dostawcy rozwiązań z zakresu elastycznej automatyzacji produkcji. Transakcja ma zostać sfinalizowana do połowy 2025 r., pod warunkiem uzyskania niezbędnych zgód w zakresie handlu zagranicznego i kontroli połączeń. Dział IDT firmy ebm-papst jest zlokalizowany w St. Georgen i Lauf an der Pegnitz w Niemczech oraz w Oradei w Rumunii. Strony uzgodniły, że nie ujawnią ceny zakupu. Źródło: Evertiq

ZMIANA TERMINU

ŚRODKOWOEUROPEJSKIEGO

FORUM TECHNOLOGICZNEGO CETEF

Czwarta edycja Środkowoeuropejskiego Forum

Technologicznego CETEF, zaplanowana pierwotnie na 20 i 21 maja 2024 r., odbędzie się pół roku później – w dniach 18 i 19 listopada. Elementem wydarzenia tradycyjnie będą konferencje dziedzinowe, poświęcone m.in. takim tematom, jak technologie w transformacji energetycznej, innowacje w obszarze automatyki, robotyki i sztucznej inteligencji, technologie kosmiczne i satelitarne, procesy produkcyjne, a także ochrona własności intelektualnej w sektorze wysokich technologii.

CETEF to międzynarodowe przedsięwzięcie organizowane od 2014 r przez Polską Izbę Gospodarczą Zaawansowanych Technologii IZTECH oraz Naczelną Organizację Techniczną –Federację Stowarzyszeń Naukowo-Technicznych. Odbywa się pod patronatem Parlamentu Europejskiego i pod auspicjami Komisji Europejskiej, we współpracy z uczelniami, instytutami badawczymi i światem przemysłu. Celem jest stworzenie platformy do dyskusji na temat rozwoju dziedzin techniki mających decydujące znaczenie dla transformacji cyfrowej i energetycznej, a także zwiększenie udziału i roli krajów leżących w naszej części Europy w kształtowaniu europejskiej polityki technologicznej.

Źródło: IZTECH

Przemysłowa Wiosna w Targach Kielce w tym roku odbywała się w dość nietypowym cz asie. Przemysł powoli wychodzący z marazmu, rolnicze strajki w tle – mogło nie udać się nic, a udało się wszystko. Wystawę odwiedziło o 1000 zwiedzających więcej niż w zeszłym roku. Kielecki Salon Technologii Obróbki Metali STOM oraz wydarzenia towarzyszące zgromadziły w tym roku 20 000 gości.

Niemal 600 wystawców postawiło przede wszystkim na pracujące maszyny Z roku na rok coraz liczniejszą grupę stanowią roboty – także w tym roku można było liczyć na wiele dynamicznych prezentacji całych linii zrobotyzowanych. Nie zabrakło narzędzi skrawających i obrabiarek. Licznie reprezentowana była również branża poświęcona technologii szlifowania, druku 3D i urządzeń pomiarowych.

Kolejna edycja Przemysłowej Wiosny w Targach Kielce odbędzie się od 25 do 28 marca 2025 r.

Źródło: Targi Kielce

Mapa drogowa automatyzacji, czy analiza zwrotu z inwestycji w technologię AI to tylko wybrane innowacyjne usługi dla firm z sektora MŚP, jakie oferuje ASTOR w ramach EDIH hub4industry. To unijny program, wspierający sektor MŚP w transformacji technologicznej w zakresie digitalizacji i poprawy jakości produkcji.

Hub4industry to konsorcjum, które tworzą firmy z obszaru najnowszych technologii i usług konsultingowych, jak Krakowski Park Technologiczny, T-Mobile, ASTOR wraz z ImFactory – spółką zależną Grupy ASTOR, entra group, ICsec, ReliaSol, BIM Klastra oraz instytucje badawcze: AGH, Politechnika Krakowska i należący do Sieci Badawczej Łukasiewicz Krakowski Instytut Technologiczny. Dostęp do wiedzy oraz nowoczesnych technologii w ramach pomocy de minimis to dla firm MŚP szansa na optymalizację procesów produkcyjnych i zadbanie o konkurencyjność rynkową. – Dzięki hub4industry klienci mogą zwer yfikować zastosowalność nowoczesnych technologii w swoim środowisku. Mogą też przeprowadzić swego rodzaju dowód koncepcji, sprawdzić czy technologia będzie dawała akceptowalne wyniki i co najważniejsze, czy przyniesie korzyści efektywnościowe, a co za tym idzie finansowe, czyli doprowadzi do zwrotu na inwestycji – podkreśla Michał Wojtulewicz, wiceprezes ds. finansów w ASTOR.

Źródło: ASTOR

Evolis Primacy 2 wyznacza nowe standardy w dziedzinie personalizacji kart plastikowych. Stanowi idealne rozwiązanie zarówno dla małych, jak i dużych przedsiębiorstw.

Drukarka Evolis Primacy 2 została stworzona z myślą o spełnieniu różnorodnych potrzeb klientów. Dzięki wykorzystaniu technologii sublimacji i termotransferu, pozwala na tworzenie kart kolorowych i monochromatycznych, od krawędzi do krawędzi, jedno- lub opcjonalnie dwustronnych. Primacy 2 odznacza się prędkością drukowania do 280 kart na godzinę (druk kolorowy, jednostronny) i rozdzielczością 300 dpi. Evolis Primacy 2 umożliwia drukowanie na kartach wielokrotnego zapisu dzięki autorskiej technologii Rewrite. Podajnik pomieści

aż 200 kart, co zwiększa poziom produktywności i usprawnia wykonywanie zadań. Profil kolorystyczny daje możliwość odwzorowania najbardziej zbliżonych do rzeczywistych kolorów. Drukarka pozwala na dodanie własnej grafiki, kodowanie pasków magnetycznych, chipów kontaktowych lub bezstykowych, hologramów, laminatów ochronnych czy efektu UV. Panel LCD zapewnia dużą wygodę i komfort obsługi. Kontrola procesów jest dzięki niemu prosta i intuicyjna. Primacy 2 gwarantuje również wyjątkową wytrzymałość i ochronę głowicy drukującej, zapewnia niezwykle długą żywotność. Producent daje 3-letnią gwarancję, a nawet umożliwia jej przedłużenie, aby zapewnić spokój dla Twojego biznesu. Drukarka marki Evolis zapewnia bezpieczeństwo, szybkość i efektywność w procesie produkcji kart. Oprócz doskonałej jakości, oferuje ogromną elastyczność i zaawansowane opcje personalizacji.

Źródło: Koncept-L

Firma Pepperl+Fuchs powiększa ofertę stacji roboczych operatorskich i monitorujących serii

VisuNet FLX o nowe wersje, przeznaczone do pracy na zewnątrz budynków w rozszerzonym zakresie temperatury: od -20 °C do 50 °C.

Platforma VisuNet FLX HMI ma różnorodne opcje konfiguracyjne. Stacje tej serii są dostępne jako kompletne systemy HMI z obudową aluminiową lub ze stali nierdzewnej do montażu panelowego lub jako kom putery typu box z wyświetlaczami o przekątnej 15,6, 1 21,5” (39,6 cm, 48,3 cm lub 54,6 cm). W zależności od magań, jednostkę obliczeniową można skonfigurować jako zdalny monitor, komputer PC z mikroprocesorem i5 i maksy malnie 16 GB pamięci RAM lub jako monitor lokalny.

Zdalne monitory są wyposażone w najnowszą generację oprogramowania sprzętowego VisuNet RM Shell 6 dla rozwiązań typu thin client i pracują pod kontrolą

Weintek wprowadza do swojego oprogramowania EasyBuilder Pro funkcjonalność – Szablon, inspirowaną zasadą działania głównych slajdów w PowerPoint. Nowa funkcjonalność umożliwia programistom zdefiniowanie specyficznych stron jako szablonów i wykorzystywanie ich w wielu miejscach projektu HMI. Dzięki temu rozwiązaniu można zna cząco przyspieszyć proces tworzenia aplikacji HMI i osz dzić cenny czas.

Funkcja „Szablon” w fazie rozwoju umożliwia dewelope rom błyskawiczne powielenie zaprojektowanych wcześniej

Urządzenie Toftejorg SaniMidget Retractor jest przeznaczone do użytku wszędzie tam, gdzie w pełni zautomatyzowane mycie decyduje o wyższej produktywności. Skutecznie skraca czas mycia w zastosowaniach suszenia rozpryskowego w przemyśle spożywczym, dodatków i farmaceutycznym.

Bez zakłóceń spowodowanych obsługą ręczną lub półautomatyczną można myć większe kanały, cyklony, komory, złożone reaktory, linie odpowietrzające itd., można także uniknąć przenoszenia produktu oraz niebezpiecznych zdarzeń.

Toftejorg SaniMidget Retractor jest dostępny w dwóch typach mechanizmów wsuwania. Pierwszy z nich ma napęd pneumatyczny i wykorzystuje ciśnienie powietrza do wysuwania i wsuwania głowicy myjącej. Drugi jest wyposażony w napęd medium – wykorzystuje ciśnienie medium do wysuwania głowicy myjącej i zintegrowaną sprężynę do jej wsuwania. Obrotowa głowica myjąca tworzy wachlarz medium we wzorcu wirowym.

Źródło: Alfa Laval

Automat kaucyjny marki Rekbot do zbierania butelek i opakowań to nowoczesne i proekologiczne rozwiązanie, które przyczynia się do ochrony środowiska. Rekbot charakteryzuje się solidną konstrukcją ze stali malowanej proszkowo i wyjątkową efektywnością zastosowania. Urządzenie jest przystosowane do pracy wewnątrz, jak i na zewnątrz. Potrafi zgnieść butelkę PET z korkiem, ale także przyjąć zniszczoną wcześniej puszkę czy butelkę. Jedynym warunkiem poprawnego działania jest widoczność kodu kreskowego. Rekbot ma podświetlenie LED w czterech kolorach. Automat został wyposażony w wiele przydatnych funkcji, m.in. system kontroli wagi, zgniatarkę, czujnik zapełnienia koszy, lampę UV do dezynfekcji i zabicia zapachu oraz drukarkę paragonów.

Mikroskop stereoskopowy

Mantis firmy Vision Enginnering dostarcza obrazy o wysokiej jakości do szerokiego zakresu zastosowań. Mantis to ergonomiczny mikroskop stereoskopowy, który zapewnia wyjątkowy komfort pracy operatora i obrazowanie 3D.

Cechami produktu jest wysoko kontrastowy, duży obraz – bez okularów jak w tradycyjnych mikroskopach, ergonomia zapewniająca oglądanie bez zmęczenia wzroku i kręgosłupa, zintegrowana kamera do archiwizacji oraz łatwa manipulacja obiektem dzięki dużej odległości roboczej, dokładnemu widokowi 3D i szybkiej zmianie powiększenia.

Proficy Operations Hub produkcji GE Vernova (uprzednio GE Digital) jest wszechstronnym klientem webowym, agregującym i wizualizującym dane z różnych źródeł, dzięki czemu może stanowić jedno źródło wiarygodnej wiedzy o produkcji.

Umożliwia bezkodowe tworzenie przejrzystych raportów i użytecznych dashboardów i wykresów z wykorzystaniem natywnego języka HTML5 na podstawie danych m.in. z maszyn i urządzeń, systemów SCADA, przemysłowych historianów, systemów MES (także innych niż rodzina oprogramowania Proficy) oraz bazy danych SQL, czy systemów ERP. Proficy Operations Hub dostarcza tym samym łatwych do analizy informacji, osadzonych w odpowiednim kontekście, dostępnych w dowolnym miejscu i czasie dla wszyst-

HMS Networks wprowadza na r ynek rozwiązanie Ewon Talk2M Visualization, które umożliwia użytkownikom łatwe wykrywanie problemów z maszynami oraz zapewnia ogólną poprawę wydajności sprzętu.

Dzięki Talk2M Visualization konstruktorzy i użytkownicy uzyskują szybkie i opłacalne narzędzie do wizualizacji danych maszynowych oraz otrzymują zestawienia danych historycznych w połączeniu z powiadomieniami i raportami.

Technologia bezokularowa Mantis wyświetla duży, wysokiej jakości obraz 3D bezpośrednio, dzięki czemu przedmiot obserwowany jest wygodniejszy do oglądania niż za pomocą dwuokularowych mikroskopów stereoskopowych. Czystość obrazu 3D wspiera lepszą koordynację ręka-oko, dzięki czemu manipulowanie obiektem za pomocą narzędzi jest dokładniejsze, szybsze i wydajniejsze. Można pracować w okularach korekcyjnych lub ochronnych bez utraty wydajności.

Unikalna optyka Dynamic View Optics urządzeń Mantis umożliwia widok stereo, który zmienia się wraz z ruchem głowy. Za pomocą kamery mikroskopowej Mantis PIXO można udostępnić swój obraz na ekranie.

Każdy dedykowany obiektyw łączy w sobie wysokiej jakości szkło optyczne i specjalne powłoki, aby zapewnić obraz o wysokiej rozdzielczości i wysokim kontraście.

Źródło: ITA

kich pracowników, którzy tego potrzebują, umożliwiając monitorowanie i sterowanie procesem, analizowanie i generowanie raportów. Jest tym samym rozwiązaniem wspierającym proces cyfrowej transformacji w przemyśle.

Możliwości oprogramowania Proficy Operations Hub polegają na monitorowaniu i sterowaniu procesem, raportowaniu produkcji, analizie skonsolidowanych danych, tworzeniu dashboardów produkcyjnych czy monitorowaniu wskaźników KPI, w tym OEE.

Źródło: Vix

Nowa funkcjonalność Talk2M Visualization umożliwia konstruktorom maszyn łatwą wizualizację danych maszynowych w celu badania trendów, tworzenia zestawień, konfigurowa-

nia alarmów i zapewniania kontrolowanego przez użytkownika dostępu do dowolnego aspektu funkcjonowania urządzeń klientów. To gotowe rozwiązanie IoT ułatwia i usprawnia procesy decyzyjne związane z maszynami i sprzętem.

Dane maszynowe są gromadzone przez bramkę Ewon Flexy, która z kolei jest połączona ze sprawdzonym i zaufanym, przemysłowym rozwiązaniem chmurowym Ewon Talk2M.

Nowa funkcjonalność wizualizacji danych jest dostępna bez dodatkowych kosztów dla wszystkich użytkowników Talk2M Pro.

Źródło: HMS Networks

Oferta przełączników dźwigniowych w TME rozszerzyła się o dwie serie produktów, T7 i TB marki Canal Electronic.

Schmersal rozszerzył ofertę o laserowy skaner bezpieczeństwa UAM-05LP produkcji Hokuyo, charakteryzujący się małymi wymiarami i masą oraz wieloma opcjami integracji w systemie. Może on znaleźć zastosowanie w logistyce i na liniach produkcyjnych, identyfikując obecność osób przy maszynach stacjonarnych i robotach. Wykorzystuje wiązki podczerwieni do wykrywania naruszenia strefy bezpieczeństwa.

Skaner UAM-05LP charakteryzuje się zasięgiem kątowym 270°, zakresem programowania strefy niebezpiecznej do 5 m i zakresem ostrzegawczym do 20 m. Umożliwia monitorowanie dwóch stref zagrożenia jednocześnie, np. dwóch sąsiadujących robotów. Naruszenie każdej z ty ch stref powoduje zadziałanie oddzielnego wyjścia OSSD.

Źródło: Schmersal

Seria T7 zawiera uniwersalne przełączniki dźwigniowe wyposażone w okrągłą, mosiężną dźwignię. W zależności od wersji elementu, dźwignia może być ustawiona być w 1, 2 lub 3 pozycjach stabilnych (elementy występują w konfiguracji 1-, 2- oraz 3-biegunowych). Produkty mogą pracować w obwodach prądu przemiennego przy maksymalnym obciążeniu 10 A (dla 250 V AC).

Oznaczone symbolem TB to przełączniki do bardziej wymagających zastosowań. Odznaczają się wysoką klasą szczelności IP68, dzięki czemu mogą być użytkowane w trudnych warunkach środowiskowych, przy dużym zapyleniu powietrza, a nawet w obecności wilgoci czy strumieni wody. Występują w konfiguracji 1- lub 2-biegunowej. Ich styki (wykonane ze stopu srebra) mogą pracować w obwodach prądu stałego, jak i przemiennego, obsługując prądy o natężeniu do 16 A (dla 30 V DC lub 250 V AC).

Źródło: TME

Nowe, formowane wtryskowo łożysko ślizgowe iglidur Q3E

firmy igus, jest przeznaczone do pracy z bardzo dużymi obciążeniami i nadaje się idealnie do produkcji wielkoseryjnej.

Firma igus po raz pierwszy wyprodukowała wytrzymałe łożysko wykonane z dwóch różnych warstw tworzyw sztucznych. Strukturę wewnętrzną łożyska tworzy wysokowydajne

tworzywo sztuczne o właściwościach trybologicznych a zewnętrzną bardzo mocne silnie zbrojone tworzywo sztuczne. Łożysko powstaje w procesie formowania wtryskowego, bez generowania dużych kosztów.

Łożysko iglidur Q3E wytrzymuje nacisk powierzchniowy do 75 MPa. Zawiera mikroskopijne cząstki smarów stałych, zintegrowane z polimerem warstwy wewnętrznej i uwalniane stopniowo przez cały okres eksploatacji łożyska. Umożliwia to pracę na sucho przy małym współczynniku tarcia, obniżając koszty konserwacji i wydłużając żywotność maszyn.

Przykładowe zastosowania łożyska iglidur Q3E obejmują maszyny budowlane i rolnicze.

Źródło: igus

Miernik dwutlenku węgla Uni-T A37 to funkcjonalne urządzenie, które wyraźnie pokazuje zawartość CO2 oraz temperaturę i wilgotność, a także datę i godzinę.

Uni-T A37 może być stosowany w domach, centrach handlowych, biurach, pojazdach, stacjach, laboratoriach, pomieszczeniach czystych, szklarniach oraz magazynach CO2, co podkreśla jego wszechstronność. 3-calowy duży ekran LCD HD to serce monitora, które w przejrzysty sposób prezentuje wszystkie kluczowe informacje. Jasny i czytelny wyświetlacz gwarantuje łatwość odczytu danych w każdych warunkach. Miernik jest wyposażony w system ostrzegania, który aktywuje się, gdy poziom CO2 przekroczy 1000 ppm. Odświeżane dane co 3 s sprawiają, że monitor

reaguje natychmiast, emitując dźwięk i zmieniając podświetlenie na czerwone, co zwiększa świadomość użytkownika o potencjalnym zagrożeniu.

Sześć rodzajów ikon umożliwia szybkie i intuicyjne zrozumienie aktualnej jakości powietrza. Jest to szczególnie przydatne w szybkim ocenianiu środowiska bez potrzeby zagłębiania się w konkretne wartości. Wykorzystanie profesjonalnej technologii niedyspersyjnej podczerwieni (NDIR) zapewnia niezrównaną szybkość i dokładność pomiarów. Wbudowany akumulator litowo-polimerowy o pojemności 1500 mAh i napięciu 3,7 V, wraz z układem ochrony zasilania, gwarantuje długotrwałe i bezpieczne użytkowanie urządzenia. Źródło: Conrad

Firma ABB opracowała kompleksową platformę do zarządzania zasobami, umożliwiającą weryfikację i monitorowanie stanu oprzyrządowania w branżach wodno-kanalizacyjnej, chemicznej i wydobywczej. ABB Ability SmartMaster zdalnie gromadzi, analizuje i wer yfikuje dane diagnostyczne z przyrządów, bez przerywania bieżących zadań pomiarowych. Platformę można używać z wieloma przyrządami firmy ABB i innych producentów, takimi jak przepływomierze, mierniki poziomu oraz czujniki temperatury i ciśnienia. Dostępna jako rozwiązanie lokalne lub oparte na chmurze, umożliwia przegląd zasobów bezpośrednio na telefonie, tablecie lub innym urządzeniu użytkownika.

Źródło: ABB

SmartMaster oferuje duże możliwości w zakresie optymalizacji i konserwacji sprzętu, dostarczając operatorom instalacji dane o stanie przyrządów oraz pozwalając z wyprzedzeniem zidentyfikować wszelkie potencjalne problemy, które mogą mieć wpływ na w ydajność pomiarów lub skutkować nieplanowanymi przestojami. SmartMaster dostarcza informacje w formie kalendarza oraz raportu analitycznego, uwzględniającego scenariusze awarii. Stanowi element składowy cyfrowego pakietu rozwiązań ABB Measurement & Analytics do optymalizowania pracy zakładów przemysłowych. W skład pakietu wchodzą aplikacje ABB Ability Smart Device Manager, ABB Ability Verification oraz ABB Ability SmartMaster.

MK – czujnik położenia tłoka z IO-Link ifm electronic –został zaprojektowany z myślą o zapewnieniu najwyższej dokładności w monitorowaniu położenia tłoka w cylin drach pneumatycznych i hydraulicznych. Ten czujnik nie tylko wspiera procesy produkcyjne, ale oferuje także zaawansowane funkcje ułatwiające pracę w trudnych warunkach przemysłowych. Znajdzie zastosowanie w branżach wymagających wyso kiej precyzji, takich jak motoryzacja, pakowanie, robotyka czy automatyka przemysłowa. W czujniku zastosowano zaawansowaną technologię wykrywa nia, która umożliwia dokładne śledzenie położenia tłoka na wet w trudnych warunkach pracy. Znaczącą innowacją jest możliwość wykorzystania jednego czujnika zamiast dwóch, w przypadku tłoków o krótkim skoku. To rozwiązanie umożliwia rozpoznanie obu pozycji końcowych tłoka, co zwiększa efektywność pomiaru i obniża koszty implementacji. MK oferuje również wartość procesową o wysokiej rozdzielczości z zakresem detekcji 50 mm, co pozwala na ciągłe monitorowanie, a także cyfrową transmisję danych poprzez IO-Link.

Czujnik może zostać zintegrowany z większością już istniejących systemów, za sprawą nieskomplikowanej konfiguracji oraz możliwości zdalnego dostępu do danych pomiarowych

Seria MT-151 to profesjonalne sterowniki t elemetryczne najnowszej generacji dla wymagających zastosowań. Model MT-151

LED v3 LTE łączy funkcje programowalnego sterownika PLC, rejestratora, konwertera protokółów transmisji i bezprzewodowego interfejsu komunikacyjnego umożliwiającego transmisję danych w sieci 2G/4G. Dzięki środowisku wykonawczemu CODESYS rozwiązanie łączy w sobie zaawansowane funkcje techniczne i łatwą obsługę.

Technologia Dual-SIM zapewnia niezawodność transmisji, umożliwia dostęp do dwóch niezależnych sieci 2G/4G różnych operatorów. Port Ethernet otwiera duże możliwości integracji sterownika z innymi urządzeniami i systemami użytkownika.

Źródło: Inventia

i diagnostycznych. MK jest odporny na wibracje, wstrząsy oraz zmiany temperatury, co gwarantuje jego niezawodność i długą żywotność nawet w najbardziej wymagających warunkach. Jego obudowa spełnia wysokie standardy ochrony IP, zapewnia odporność na czynniki zewnętrzne, takie jak kurz, wilgoć czy oleje, co ma szczególne znaczenie w przemyśle ciężkim oraz w aplikacjach na zewnątrz. Konfiguracja urządzenia jest intuicyjna i może być przeprowadzona zdalnie, co znacząco skraca czas instalacji i uruchomienia systemu. IO-Link pozwala na centralne zarządzanie konfiguracją oraz bieżące monitorowanie stanu urządzenia, co ułatwia utrzymanie i diagnostykę systemu. IFM ELECTRONIC Sp. z o.o. ul. Węglowa 7, 40-105 Katowice tel. 32 70 56 400 e-mail: info.pl@ifm.com www.ifm.com/pl/pl

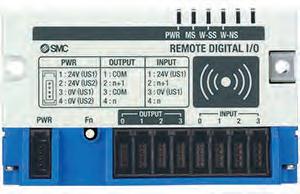

BEZPRZEWODOWY SERII EXW1

W odpowiedzi na wymagania nowoczesnej hali produkcyjnej, wymagającej dużej mobilności i swobody ruchu firma SMC opracowała unikalny system bezprzewodowej sieci Fieldbus. Nowa seria EXW1 rozszerza koncepcję zdecentralizowanego bezprzewodowego systemu Fieldbus, oferując prędkość sieci do 1 Mbps (250 kbps w przypadku EX600-W), jednocześnie umożliwiając podłączenie do 880 wejść/880 wyjść do jednej bazy bez konieczności stosowania dodatkowych kabli komunikacyjnych. Wielkość bazy i jednostki zdalnej serii EXW1 zostały zmniejszone o 86 % pod względem zajmowanego miejsca i 83 % pod względem masy, w porównaniu z modułową jednostką zdalną serii EX600-W. Seria EXW1 to system sygnałów I/O, który może być używany w połączeniu z istniejącą serią EX600-W, oferując tym samym większą elastyczność, dzięki czemu można dodawać podzespoły zaworowe i jednostki nadrzędne IO-Link w celu zaspokojenia różnych potrzeb aplikacji.

Źródło: SMC

W asortymencie TME pojawiły się nowe switche firmy Brainboxes. Modele SW-014 i SW-514 oraz SW-084 i SW-584 przeznaczone do stosowania w infrastrukturze lokalnych sieci gigabitowych. Są wariantami tych samych produktów w różnych wersjach zabudowy.

W pr zypadku SW -014 (model pozbawiony korpusu) i SW-514 (wersja do montażu na szynie DIN) producent oferuje tradycyjne, niezarządzalne switche służące dystrybucji sygnału sieciowego między poszczególnymi odbiornikami. Produkty wyposażono w cztery porty Ethernet (tj. gniazda w formacie RJ45) obsługujące standardowe przewody sieciowe. Istotną cechą tych urządzeń jest możliwość zasilania napięciami z szerokiego zakresu

(od 5 V do 30 V DC), co ułatwia ich podłączenie do wielu różnych, obecnych już w systemie, linii zasilających. W celu zapewnienia nieprzerwanej pracy urządzenia energia może pochodzić z dwóch niezależnych źródeł. Switche przystosowano do funkcjonowania w temperaturze od –40 °C do 80 °C.

Parametry i charakterystyka modeli SW-084 i SW-584 są podobne. Pierwszy z nich zamknięto w obudowie przeznaczonej do montażu panelowego lub naściennego (charakteryzuje się nieco węższym zakresem temperatury pracy).

Najważniejszą cechą nowych switchy jest obsługa interfejsu SFP, co umożliwia komunikację na dużych dystansach. Źródło: TME

Aby ułatwić klientom montaż systemów prowadzenia i skrócić czas montażu, firma igus wprowadziła usługę readychain uzupełnioną o zmontowane systemy składające się z prowadnika, przewodów, złącza i innych, niezbędnych elementów. Dodanie nowego narzędzia sprawia, że obsługa gotowych do montażu e-prowadników staje się jeszcze łatwiejsza.

Prowadnik kablowy jest wypełniony i w pełni konfekcjonowany wraz ze złączami, sprawdzony pod kątem jakości

i dostarczany w stanie gotowym do montażu. Zadaniem użytkownika jest jedynie rozpakowanie i ustawienie e-prowadnika oraz odłączenie narzędzia fast positioner. Nie ma potrzeby stosowania żadnych innych narzędzi, ani obsługi przez kilka osób, co ułatwia i przyspiesza instalację. Fast positioner jest nie tylko uchwytem do przenoszenia, ale służy również jako urządzenie mocujące, dzięki czemu e-prowadnik jest zawsze w idealnej pozycji montażowej.

Narzędzie eliminuje przestoje maszyn i systemów, dzięki czemu zakład produkcyjny nie jest narażony na straty finansowe.

Źródło: igus

Oprogramowanie Secure Integration Server (SIS) firmy Softing Industrial tworzy zorganizowaną platformę dla złożonych architektur serwerowych. Łączy różne serwery OPC UA na poziomie automatyki z ich powiązanymi przestrzeniami adresowymi. Umożliwia to standaryzowane mapowanie tych przestrzeni adresowych, zgodnie z wymogami OPC UA Companion Specification. Dostarczane dane są dzięki temu dostępne dla aplikacji chmurowych IoT, za pośrednictwem standaryzowanego interfejsu OPC UA.

ność komunikacji. MQTT Authentication Settings zapewniają bezpieczeństwo i id entyfikację klientów i br okerów, za pomocą różnych metod autoryzacji: anonimowej oraz z wykorzystaniem nazwy użytkownika lub certyfikatów. Funkcja MQTT Store&Forward chroni przed utratą danych. Różne tryby publikowania i „Dynamic Payload” gwarantują dużą elastyczność dla różnych wymagań danych. Nawet do 25 połączeń MQTT zapewnia płynną komunikację i skalowalność.

Najnowsza wersja SIS, V1.30, integruje protokół MQTT (wersje 3 i 5), czyniąc integrację danych bezpieczniejszą i bardziej elastyczną. MQTT Publisher & Subscriber umożliwia dwukierunkowy ruch danych, zwiększając efektyw-

Rozszerzone funkcje bezpieczeństwa i łączności tworzą nowe możliwości w zakresie efektywnej i niezawodnej transmisji danych w systemach.

Źródło: Mepax

Firma Makino to dostawca Slim3n – należącej do najbardziej elastycznych obrabiarek ze stożkiem o wielkości 30. Stożek HSK i jeden z najlepszych na r ynku współczynników stosunku przejazdu w osi X do szerokości maszyny zapewniają wysoką wydajność w przeliczeniu na metr kwadratowy hali produkcyjnej.

Obecnie Makino opracowała model Slim5n z 30 % większym obszarem roboczym w maszynie o szerokości większej zaledwie o 200 mm.

Głębokość i wysokość maszyny pozostają takie same, jak w modelu poprzednim. Slim5n zapewnia wysoki stopień elastyczności, dzięki obecności wrzeciona o prędkości 8 000 obr./min do zastosowań z wysokim momentem obrotowym i standardowego wrzeciona o prędkości obrotowej 16 000 obr./min, oba z interfejsem HSK-A50 w celu maksymalizacji niezawodności procesu i sztywności.

Nowa maszyna jest dostępna w dwóch różnych konfiguracjach, aby zaspokoić specyficzne potrzeby dwóch określonych grup użytkowników. Jeden z modeli dysponuje dwoma obszarami obróbki, jeden do frezowania, a drugi do toczenia – oba na tym samym stole. Maszyna ta, przeznaczona ogólnie do zakładów obróbkowych, zmniejszy złożoność procesu, co jest szczególnie ważne dla mniejszych firm.

Źródło: Makino

Firma NSK wprowadza na r ynek zaawansowane śruby kulowe z serii HTF-SRM, która obejmuje szybkobieżne i odporne na wysoką temperaturę wersje przeznaczone do napędów o dużym obciążeniu. Ten nowy, innowacyjny produkt stanowi optymalne rozwiązanie do elektrycznych wtryskarek, których zadaniem jest wytwarzanie dużych ilości cienkościennych komponentów w szybkich cyklach produkcyjnych. Śruby kulowe HTF-SRM osiągają najwyższy w branży poziom prędkości i wytrzymałości na wysoką temperaturą dzięki zastosowaniu nowo opracowanego systemu recyrkulacji SRM firmy NSK oraz materiałów i części odpornych na podwyższoną temperaturę.

System recyrkulacji SRM zapewnia płynny nawrót kulek i lepszą odporność na wysoką temperaturę, przełamując ograniczenia standardowych tworzyw sztucznych. Zastosowanie materiałów odpornych na wysoką temperaturę do uszczelnień śrub kulowych i komponentów żywicznych stanowi dodatkowe wsparcie.

Dzięki udoskonaleniom dopuszczalna wartość d-n (średnica wału × prędkość obrotowa) wynosi 200.000, co stanowi wzrost o 40 % w porównaniu ze standardowymi, szybkobieżnymi śrubami kulowymi HTF-SRC firmy NSK. Maksymalna temperatura robocza wynosi 90 °C, a chwilowa maksymalna temperatura nawet 100 °C, przy czym obie te wartości są o 20 °C wyższe niż w standardowych produktach NSK.

Źródło: NSK Europe

HIWIN na żywo w HMI

Hala 7 | Stoisko nr D32

Z okazji jubileuszu działalności firmy Pepperl+Fuchs na polskim rynku rozmawiamy z Tomaszem Michalskim, dyrektorem sprzedaży i marketingu, o rozwoju firmy, sukcesach i dostępnych rozwiązaniach.

Pepperl+Fuchs świętuje w tym roku jubileusz działalności na polskim rynku. Proszę opowiedzieć o głównych wydarzeniach podsumowujących 15 lat istnienia w Polsce.

Z mojej perspektywy te 15 lat minęło bardzo szybko. W 2008 r., kiedy firma zaczynała swoją działalność w Polsce, mieliśmy ugruntowaną pozycję na rynku międzynarodowym, jednak na polskim r ynku znajomość naszych produktów opierała się głównie na portfolio działu automatyki procesowej, czyli na barierach Ex, które funkcjonowały w wielu zakładach chemicznych.

Od początku stawialiśmy na budowanie trwałych relacji partnerskich w oparciu o nasze nowatorskie i niezawodne rozwiązania, połączone z wiedzą ekspercką naszych pracowników. Od początku rozwijaliśmy się – zarówno, jeśli chodzi o nasz zespół, jak i naszą ofertę – wprowadzając innowacyjne produkty i rozwiązania, które spełniają rosnące potrzeby przemysłu w Polsce. Nasza kadra jest bardzo dobrze wyedukowana i ma bardzo pokaźne doświadczenie zdobyte w różnych gałęziach przemysłu – jak projektowanie maszyn czy utrzymanie ruchu – oraz wiedzę techniczną zdobytą w trakcie pracy w innych firmach z branży, którą potrafi wykorzystać w rozmowach z klientami. Dokładamy wszelkich starań, aby być partnerami we wdrożeniach nowych koncepcji, prezentując nie tylko wiedzę na temat naszych produktów, ale również uwzględniając inne aspekty, jak np. programowanie PLC czy mniejsze wdrożenia naszych kompletnych systemów. Nasz zespół jest w stanie pomóc w szkoleniach lub testach naszych rozwiązań i niejednokrotnie współpracuje z producentami maszyn czy linii, od koncepcji aż do końcowej realizacji.

Dzięki wysokiej jakości produktów oraz profesjonalizmowi zyskaliśmy zaufanie naszych kooperantów, a długoletnie doświadczenie całej grupy Pepperl+Fuchs pozwoliło zrozumieć potrzeby naszego lokalnego r ynku i dostosować naszą ofertę do wymagań polskich przedsiębiorstw.

Pepperl+Fuchs Polska w ciągu 15 lat działalności uczestniczył w licznych projektach przemysłowych, wspierając klientów w optymalizacji procesów pro-

dukcyjnych oraz zapewniając niezawodność i efektywność działania systemów automatyki. Firma inwestuje w rozwój swoich produktów oraz infrastrukturę, czego przykładem może być otwarte kilka lat temu nasze centrum szkoleniowe w Krakowie.

W trakcie ostatnich kilkunastu lat Pepperl+Fuchs zdobył szereg nagród i wyróżnień za innowacyjność i skuteczność naszych rozwiązań. To potwierdza pozycję firmy jako jednego z liderów w dziedzinie automatyki przemysłowej w Polsce.

Wizja i zaangażowanie całego zespołu Pepperl+Fuchs Polska sprawiły, że firma stała się nieodłączną częścią polskiego krajobrazu przemysłowego, dostarczając nie tylko produkty, ale też wartość dodaną przez wsparcie techniczne, szkolenia oraz partnerskie relacje z klientami. Dzięki ciągłemu dążeniu do doskonałości i innowacyjności firma Pepperl+Fuchs nadal będzie kluczowym graczem na polskim r ynku automatyki przemysłowej przynajmniej w kolejnych 15 latach.

W firmie funkcjonują działy Factory Automation i Process Automation. Z czego wynika przyjęcie takiego podziału i jakie są kompetencje obu pionów?

Podział na dwa piony w ramach Pepperl+Fuchs nastąpił w latach 90. ubiegłego wieku i był to ruch gruntownie przemyślany. Są one związane z różnymi formami działalności i obsługą odmiennych branż przemysłu. W przypadku działu Factory Automation zmiany na rynku są częstsze, cykle krótsze, inny jest też czas życia produktów. I mam wrażenie, że ten trend przybiera na sile, czego powodem są zmieniają-

ce się potrzeby konsumentów. Jeżeli chodzi o dział Process Automation, projekty są w tym przypadku zwykle długofalowe, często wieloletnie. Aczkolwiek tu również można zaobserwować dynamizację, która wiąże się z digitalizacją przemysłu i rosnącym zainteresowaniem klientów produktami cyfrowymi, mogącymi pracować w strefach zagrożonych wybuchem. Niemniej jednak nie jest to skala obserwowana w branży produkcji dyskretnej.

Podział wewnątrz firmy okazał się być również w kontekście dekady jak najbardziej słuszny i taka konstrukcja biznesu cały czas się sprawdza. Warto podkreślić, że oba działy współpracują ze sobą. Przykładowo jesteśmy dostawcą produktów we wspólnych projektach, które obejmują wdrażanie komponentów automatyki dyskretnej w aplikacjach ATEX. Są to m.in. czujniki, skanery czy głowice RFID, stosowane w iskrobezpiecznych obudowach mogących pracować w obszarach Ex. W branży p rocesowej n aszymi klientami są zazwyczaj odbiorcy końcowi, przy czym oczywiście korzystają oni z usług swoich partnerów i podwykonawców. Z kolei automatyka dyskretna to również integratorzy systemów, producenci maszyn oraz biura projektowe, co oznacza, że łańcuch tworzenia wartości jest tu znacznie dłuższy O ile potrzeby wdrożeniowe wychodzą zwykle od klientów końcowych, o tyle w branży procesowej firmy są zwykle w stanie realizować projekty samodzielnie. Jest to możliwe dzięki wielkości tych przedsiębiorstw i działających w nich rozbudowanych zespołów. W przypadku automatyki dyskretnej jest nieco inaczej. Klient końcowy zgłasza zapotrzebowanie, na które odpowiadają zwykle integratorzy i instalatorzy, przy

Dyrektor handlowy Pepperl+Fuchs. Absolwent Wydziału Automatyki Elektroniki i Informatyki Politechniki Śląskiej w Gliwicach oraz Wydziału Zarządzania w Szkole Głównej Handlowej w Warszawie. Niemal od początku swojej kariery zawodowej związany z firmą Pepperl+Fuchs. Pracę rozpoczynał jako inżynier sprzedaży i kierownik regionalny. Następnie łączył powyższe stanowiska z obowiązkami Key Account Managera Automotive Polska. W 2012 r. został mianowany na stanowisko Sales Managera. Do chwili obecnej kieruje działem Faktory Automation w Polsce, Ukrainie, Litwie i Łotwie. Współpomysłodawca oraz organizator Mistrzostw Polski Branży Automatyki Przemysłowej. Uczestnik oraz prelegent wielu konferencji z zakresu automatyki przemysłowej. Podczas kilku ostatnich lat stworzył bardzo profesjonalny zespół w dziedzinie automatyki i znacząco umocnił pozycję firmy na polskim r ynku oraz zwiększył popularność marki Pepperl+Fuchs. Pr ywatnie szczęśliwy mąż i ojciec trójki dzieci, społecznik, wielki fan sportu, nowych technologii, pasjonat filozofii dalekowschodnich.

czym oni sami są często też współautorami koncepcji projektowej.

Abstrahując od szczegółów, myślę, że w przypadku takiego dostawcy, jak Pepperl+Fuchs konieczna jest przede wszystkim fachowa wiedza i jej przekazywanie. Dzięki niej potrafimy dyskutować o rozwiązaniach, dostosowywać je do zmieniających się warunków i funkcjonować jako specjalista branżowy. Wychodzimy naprzeciw wymaganiom odbiorców i jesteśmy z nimi od początku – od powstania koncepcji, poprzez testowanie i wdrożenie, do obsługi posprzedażowej.

Jakie branże stanowią największą grupę odbiorców rozwiązań Pepperl+Fuchs? Jaki rodzaj klientów dominuje?

Nowoczesne technologie oraz ogólnoświatowa sieć sprzedaży i produkcji sprawiają, że firma Pepperl+Fuchs to idealny partner w wielu gałęziach przemysłu na rynku globalnym. Głównymi branżami, w których można znaleźć nasze rozwiązania są przemysł motoryzacyjny, transport i przeładunek materiałów oraz intralogistyka, pakowanie, przemysł drukarski i papierniczy, branża pojazdów mobilnych, urządzenia przetwórcze oraz branża automatyki budynkowej.

Każda branża przemysłowa ma swoje własne wymagania. Rozwiązania w tym zakresie muszą spełniać indywidualne wymagania techniczne. Muszą być odpowiednie do zastosowania w strefach zagrożonych wybuchem, w wysokich temperaturach i w surowym otoczeniu. Jest jeden mianownik wspólny

dla wszystkich branż: wysoka jakość produktów, zaufanie, innowacyjność, dzięki której klient może zyskać przewagę technologiczną, pomoc techniczna i wiedza.

Porozmawiajmy o logistyce magazynowej. Jakie są obecnie największe wyzwania w tym zakresie? Obecnie logistyka magazynowa jest niezmiernie dynamiczną dziedziną. W miarę rozwoju ecommerce i różnorodności produktów, operacje magazynowe stają się coraz bardziej złożone. Wyzwaniem jest niezawodne i jednocześnie efektywne zarządzanie różnorodnymi produktami oraz zapewnienie ich szybkiego i dokładnego przemieszczania się w magazynie. Klientom zależy na błyskawicznym otrzymaniu złożonego zamówienia. Automatyzacja procesów logistycznych musi wobec tego zapewnić szybkie przetwarzanie i wysyłkę towarów, aby sprostać rosnącym wymaganiom r ynku. Kolejnym aspektem jest optymalne zarządzanie zapasami. Automatyzacja może pomóc w śledzeniu oraz kontrolowaniu zapasów w czasie rzeczywistym, zapobiegając nadmiernemu zatowarowaniu oraz pozwalając uniknąć niedoborów.

Jednak wdrożenie rozwiązań automatyzacji może być kosztowne, zwłaszcza na początku. Dlatego wyzwaniem jest znalezienie równowagi pomiędzy inwestycją a potencjalnymi korzyściami, aby zagwarantować satysfakcjonujący zwrot z inwestycji. Kolejnym wyzwaniem może być zapewnienie bezpieczeństwa. Niektóre magazyny są w pełni zautomatyzowane, jednak sporą część stanowią takie, w których współpracują ze sobą maszyny i ludzie. Tu wyzwaniem jest zapewnienie bezpiecznych warunków pracy.

Sprostanie wszystkim wspomnianym wyzwaniom oraz wielu innych aspektom dotyczącym tego tematu jest podejście holistyczne, które uwzględnia zarówno techniczne, jak i organizacyjne wyzwania organizacji operacji magazynowych.

W jaki sposób czujniki mogą pomóc w zapewnieniu bezpieczeństwa pracowników i zminimalizowaniu ryzyka wypadków w magazynie?

Czujniki, dzięki różnorodnym funkcjom i zastosowaniom, stanowią kluczowe narzędzie w tym zakresie. Możemy powiedzieć, iż są one niejako oczami i uszami całej sfery automatycznej. Czujniki ruchu mogą być umieszczone w strategicznych punktach magazynu, aby rejestrować ruchy osób oraz pojazdów. Gdy wykryją niebezpieczne zachowania, takie jak wchodzenie w strefy zakazane dla pieszych, mogą natychmiast zareagować, wyłączając maszyny lub emitować ostrzeżenia dźwiękowe lub optyczne.

W bardziej niebezpiecznych obszarach stosuje się czujniki bezpieczeństwa lub kurtyny bezpieczeństwa, optyczne lub ultradźwiękowe. W przypadku wykrycia kogoś w nieodpowiednim miejscu, mogą zapobiec potencjalnym niebezpiecznym zdarzeniom.

Kolejnymi ważnymi rozwiązaniami są skanery, które monitorują odległość między pracownikami a ruchomymi W

składowymi magazynu. W magazynach możemy również znaleźć czujniki parametrów środowiskowych, takich jak temperatura, wilgotność czy stężenie gazów. Dzięki temu możemy wcześnie wykryć przekroczony poziom CO₂, pożar czy wyciek gazów.

Wszystkie te oraz inne zastosowania czujników mają za zadanie zapobiegać wypadkom oraz zwiększać świadomość i czujność pracowników.

W jaki sposób czujniki mogą pomóc w śledzeniu lokalizacji i identyfikacji produktów w magazynie? Czujniki są kluczowym narzędziem w tym przypadku. Szeroko stosowaną technologią w tym zakresie jest RFID (RadioFrequency Identification). Każdy produkt jest wyposażony w małą etykietę lub tag z unikalnym kodem RFID, który jest odczytywany przez czytnik/ antenę. Dzięki temu możliwe jest dokładne śledzenie ruchu produktów i ich lokalizacji w czasie rzeczywistym.

W powyższych aplikacjach naprzemiennie mogą być stosowane czytniki kodów kreskowych lub czujniki wizyjne. Mogą one automatycznie odczytywać etykiety, numery seryjne lub inne informacje identyfikacyjne umieszczone na opakowaniach produktów, co ułatwia śledzenie i lokalizację w magazynie. W odróżnieniu od czytników, czujniki wizyjne mogą identyfikować produkty na podstawie ich cech wizualnych, takich jak kształt czy kolor.

Natomiast czujniki ultradźwiękowe, laserowe lub skanery mogą być wykorzystywane do pomiaru odległości oraz wykrywania obecności przedmiotów w określonych miejscach magazynu, np. mogą skanować półki magazynowe, identyfikując puste miejsca lub produkty, które zostały umieszczone w niewłaściwym miejscu.

Jak ocenia Pan stopień zaawansowania we wdrażaniu założeń czwartej rewolucji przemysłowej w Polsce i jakie aspekty są w tym zakresie najważniejsze?

Nie jestem w stanie udzielić jednoznacznej odpowiedzi na to pytanie. Niektóre obszary wykazują znaczny postęp, podczas gdy inne wymagają dalszego rozwoju. Polska coraz bardziej angażuje

się w innowacje technologiczne, takie jak sztuczna inteligencja czy IoT. Firmy z sektorów przemysłowych, takich jak automotive, logistyka itp., inwestują w nowoczesne technologie, co przyczynia się do wzrostu ich wydajności i konkurencyjności. Również wdrażanie systemów zarządzania produkcją (MES) czy systemów ERP umożliwia lepsze zarządzanie procesami produkcyjnymi czy też magazynowymi. Niezmiernie ważny jest aspekt naukowy.

Istotne jest połączenie przemysłu z sektorem badawczo-rozwojowym oraz podnoszenie swoich kwalifikacji i rozszerzanie wiedzy na temat możliwości Przemysłu 4.0 przez przedsię-

poziomach systemów zakładowych i wykorzystywane w celach analizy.

Ważnym elementem zmian w przemyśle jest możliwość użycia protokołu OPC UA, czyli nowego, otwartego standardu komunikacyjnego. Pozwala on na wymianę danych między różnymi urządzeniami i systemami, przy czym samo połączenie jest względnie proste – można je porównać do „przemysłowego” portu USB. Uważam, że było to brakujące ogniwo na rynku. Protokół OPC UA to rozwiązanie problemu występowania różnorodnych standardów komunikacyjnych wspieranych przez producentów. Zapewnia on możliwość stosowania otwartego podejścia i bę-

OBECNIE LOGISTYKA MAGAZYNOWA JEST NIEZMIERNIE DYNAMICZNĄ DZIEDZINĄ. W MIARĘ ROZWOJU

E-COMMERCE I RÓŻNORODNOŚCI

PRODUKTÓW, OPERACJE MAGAZYNOWE STAJĄ SIĘ CORAZ BARDZIEJ ZŁOŻONE.

biorstwa i ich pracowników. Potrzebne są też odpowiednie regulacje i zachęty sprzyjające inwestycjom w nowoczesne technologie, co jest kluczowe dla rozwoju czwartej rewolucji przemysłowej. Wsparcie ze strony rządu albo Unii Europejskiej może przyspieszyć w Polsce wdrażanie nowych koncepcji.

W jaki sposób firma Pepperl+Fuchs odpowiada na p otrzeby Przemysłu 4.0?

Praktycznie wszystkie nasze nowe produkty mają wbudowany interfejs IOLink, co umożliwia im komunikację cyfrową. Dzięki temu możliwe jest stworzenie w pełni inteligentnego systemu – od czujników, przez RFID i inne urządzenia, do poziomu sterowania i powyżej. Podstawą zachodzącej dzisiaj w przemyśle transformacji są dane, które mają początek w halach produkcyjnych. To tutaj odbywa się przekształcanie wartości analogowych na ich cyfrowe odpowiedniki. Ważna przy tym jest standaryzacja danych. Dopiero wtedy, gdy dysponujemy wiar ygodnymi, ustandaryzowanymi informacjami, mogą one być przetwarzane na różnych

dzie stanowić jeden z motorów napędowych rozwoju cyfrowego przemysłu.

Nasza oferta zmienia się również ze względu na coraz większe potrzeby wykorzystywania w przemyśle rozwiązań mobilnych. Chodzi w szczególności o zapewnianie możliwości dostępu do informacji z poziomu tabletów oraz smartfonów. Obserwujemy również rozwój koncepcji machine learning i sztucznej inteligencji, a także ich praktycznego stosowania w ramach oprogramowania i algorytmów.

Jedynie rozbudowana automatyzacja pozwoli naszemu przemysłowi być konkurencyjnym na arenie międzynarodowej. Jak pokazują różnego rodzaju badania i raporty, mamy w tej dziedzinie sporo do nadrobienia. Bez wyeliminowania tych zaległości trudno będzie w pełni wdrożyć koncepcję Przemysłu 4.0. Z naszych obserwacji oraz z prognoz analityków wynika, że sytuacja w polskich przedsiębiorstwach zaczyna zmieniać się na korzyść i nadal tak będzie.

Rozmawiała

Katarzyna Jakubek AutomatykaOnline.pl

Koncepcja i realizacja sposobów wdrożenia nowoczesnych technologii wciąż ewoluują. Obecnie pod pojęciem Przemysłu 4.0 nie kryją się tylko i wyłącznie cyfryzacja i automatyzacja procesów wytwórczych, jak było to pierwotnie rozumiane w chwili wprowadzenia tej koncepcji w życie w 2011 r., ale również cyfrowe sterowanie procesami, coraz częściej za pomocą sztucznej inteligencji. Przyjrzyjmy się zatem, w jakim momencie cyfrowej transformacji przemysłu obecnie się znajdujemy i w którą stronę podążać będą cyfrowe procesy przemysłowe.

Marcin BieńkowskiNa początku warto zastanowić się, co obecnie kryje się pod pojęciem Przemysłu 4.0. Do niedawna Przemysł 4.0 obejmował przede wszystkim cyfryzację i pełną automatyzację, w tym również robotyzację procesów związanych zarówno bezpośrednio z samą produkcją, jak i z całością operacji zarządzania przedsiębiorstwem, a także z indywidualizacją i projektowaniem produkcji pod konkretne zamówienia klienta. Innymi słowy, jako elementy Przemysłu 4.0 wymieniany był tu ciąg zdarzeń produkcyjnych, począwszy od marketingu, zamówienia klienta, projektu, finansowania zamówienia, działań badawczo-rozwojowych prowadzących do powstania gotowego wyrobu, jego sprzedaży i serwisu posprzedażowego. Coraz częściej Przemysł 4.0 rozumiany jest jako zintegrowanie szeregu inteligentnych technologii cyfrowych, niezależnie od typu i rodzaju – np. bazu-

jące na chmurze czy analizie Big Data z technikami fizycznego wytwarzania.

Patrząc szerzej na Przemysł 4.0, wyraźnie widać, że w ten sposób stworzona została nowa generacja systemów produkcyjnych, bazujących na przetwarzaniu i przepływie cyfrowych informacji na każdym z etapów produkcji, a także polegająca na zarządzaniu wszelkimi cyfrowymi lub sterowanymi cyfrowo procesami. Cyfryzacja ta obejmuje również łańcuchy dostaw oraz wszelkie procesy zarządzania klientami. Jednak rewolucja związana ze sztuczną inteligencją w istotny sposób zmodyfikowała procesy na etapach związanych z decyzyjnością, projektowaniem i analizą danych, a także dużo większą autonomicznością produkcji i zmniejszeniem w nim udziału człowieka. Do tego dochodzą wszelkie procesy związane ze zrównoważonym rozwojem oraz dbałością o środowisko.

O ile cyfrowe wsparcie procesów decyzyjnych i produkcyjnych znacząco poprawia wydajność oraz zapewnia większą elastyczność i efektywność zarządzania firmą, zgodnie ze zmieniającymi się warunkami zewnętrznymi i zapotrzebowaniem rynku, tak firmy wykorzystujące AI, mogą podnosić swoją wydajność i jakość produkcji przenosząc ją na nowy, wyższy poziom, dokładnie dopasowany do oczekiwań klienta. Zyskują tym samym przewagę konkurencyjną, co staje się kluczową kompetencją strategiczną współczesnego biznesu zorientowanego na klienta i uwarunkowania rynkowe.

AI wkracza do akcji

Fizyczna produkcja, systemy zamówień czy analiza rynku oraz łańcuchy logistyczne bazujące na wsparciu ze strony sztucznej inteligencji nie są już optymalizowane przez bezpośrednią modyfikację linii produkcyjnych, przebudowę magazynów, czy prowadzenie ankiet wśród klientów i przezbrajanie parku maszynowego. Obecnie optymalizacja dokonuje się za pomocą oprogramowania sterującego. Nowoczesne technologie pozwalają na lepszą analizę zdarzeń i rynkowych zachowań klientów. Człowiek z roli analityczno-decyzyjnej sprowadzony zostaje jedynie do funkcji decyzyjnej. Wszelkie analizy

danych wykonuje sztuczna inteligencja i dostarcza w formie czytelnych wykresów oraz tabel.

Serwis maszyn oraz urządzeń w znacznym stopniu polega na automatycznej diagnostyce oraz na zdolności do samonaprawy. Nie oznacza to jednak, że serwisanci staną się zbędni. Wręcz przeciwnie, ich umiejętności będą niezbędne do naprawy i optymalizacji działania coraz bardziej skomplikowanych linii produkcyjnych i złożonych urządzeń. Zastosowanie AI może być nieograniczone w niemal wszystkich obszarach działalności wytwórczej. Dlatego pojęcie Przemysłu 4.0 coraz częściej zastępowane jest terminem AI Manufacturing lub AI in Manufacturing.

Sztuczna inteligencja ma kluczowe znaczenie dla koncepcji Przemysłu 4.0, trendu zmierzającego w kierunku większej automatyzacji w ustawieniach produkcyjnych oraz masowej generacji i transmisji danych w warunkach produkcyjnych. AI i uczenie maszynowe są niezbędne do tego, aby firmy mogły zamienić ogromne ilości generowanych przez siebie danych wytwarzanych przez linie i maszyny produkcyjne w realną wartość. Wykorzystanie sztucznej inteligencji do optymalizacji procesu produkcyjnego może prowadzić do oszczędności kosztów, poprawy bezpieczeństwa, wydajności łańcu -

cha dostaw i wielu innych korzyści. Zastosowanie sztucznej inteligencji w produkcji obejmuje szeroki zakres możliwości jej użycia – począwszy od konserwacji predykcyjnej, przez optymalizację procesów produkcji i łańcucha dostaw, na kontroli jakości i prognozowaniu popytu kończąc. Dla producentów zastosowanie sztucznej inteligencji stanowi obecnie strategiczny krok w kierunku modernizacji działalności i utrzymania przewagi konkurencyjnej.

Według badania „Survey on AI Adoption in Manufacturing”, przeprowadzonego przez firmę Deloitte, branża produkcyjna jest najważniejszym generatorem danych. Aby przeanalizować ogromne ilości danych i wykorzystać je w celach biznesowych producenci są zmuszeni do wdrożenia sztucznej inteligencji w swoich zakładach.

Podczas procesu produkcyjnego tworzona jest ogromna ilość danych. W przypadku fabryki z 1000 czujników, które wysyłają sygnały co 10 s, mamy do czynienia z 360 000 zapisanych rekordów na godzinę, co oznacza ponad milion zapisów dziennie. Szacuje się, że produkcja wytwarza około 1812 PB danych rocznie, czyli więcej niż branża komunikacyjna, finansowa i detaliczna razem. Ponieważ proces podejmowania decyzji stał się coraz bardziej złożony ze

PRZEMYSŁU 4.0 W KONTEKŚCIE BEZPIECZEŃSTWA MASZYN

I URZĄDZEŃ?

TOMASZ OTRĘBSKI, DIRECTOR OF ENGINEERING, ELOKON

Informatyzacja w procesach przemysłowych staje się codziennością. Zaawansowane systemy produkcyjne potrzebują wsparcia informatycznego w obszarach nadzorowania i wspomagania procesu, nadzorowania jakości oraz szybkiej diagnostyki.

Budując systemy sterowania i zarządzania procesem produkcyjnym w fabryce 4.0, w oparciu o technologię IIoT (Industrial Internet of Things), możemy je stosować w celu poprawy bezpieczeństwa. Informatyzacja daje duże możliwości wspomagania w zarządzaniu bezpieczeństwem. Dane, które gromadzimy w różnego rodzaju bazach danych możemy dowolnie obrabiać i wykorzystywać.

Takie dane mogą być bardzo pomocne w obszarze bezpieczeństwa maszynowego. Ułatwiają także proces nadzorowania bezpieczeństwa przez służby utrzymania ruchu. Planując budowę

takich systemów, warto w fazie projektowania pamiętać o możliwościach, jakie mamy, dzięki dostępowi do instalacji opartych na IIoT i wykorzystać to np. w działaniach prewencyjnych w zakresie kształtowania bezpieczeństwa.

Posiadanie rozbudowanego, inteligentnego systemu sterowania oraz dużej ilości danych z procesu produkcyjnego umożliwia wykonywanie analiz, które bezpośrednio mogą wpłynąć na decyzje systemu związane z bezpieczeństwem ludzi. Nie możemy zapominać o zapewnieniu bezpieczeństwa danych, które gromadzimy oraz bezpieczeństwie dostępu do systemów informatycznych mających bezpośredni wpływ na pracę maszyn i linii produkcyjnych.