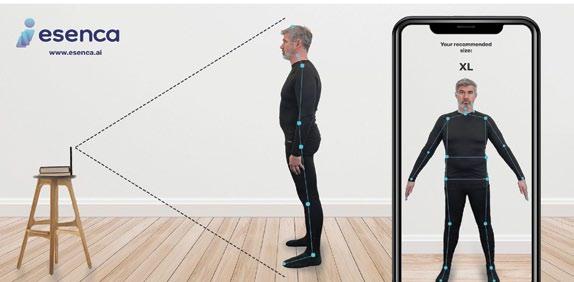

Beneficiază de scanări și măsurări 3D de înaltă calitate cu 25% reducere la prima comandă plasată în perioada 01.07.2024 - 15.09.2024.

Beneficiază de scanări și măsurări 3D de înaltă calitate cu 25% reducere la prima comandă plasată în perioada 01.07.2024 - 15.09.2024.

La EMO de la Hanovra, STUDER a prezentat o nouă soluție de automatizare la standul comun al UNITED GRINDING Group

Fritz Studer AG, unul dintre liderii de piață în rectificarea cilindrică universală, externă, interioară și ne-circulară, a prezentat o nouă soluție de automatizare pentru mașina de șlefuit cilindric exter n universal S31. În plus, vizitatorii au putut vedea și alte mașini expuse:

• favorite - Prețul „hit” pentru cele mai importante aplicații.

• S33 cu uniLoad - Raportul calitate-preț optim pentru cerințele individuale.

• S100 - Mașina ergonomică pentru segmentul entry-level.

• S131R cu roboLoad - Expertul pentru fiecare cerință de rectificare internă imaginabilă.

„Customer-oriented REvolution” continuă

Revoluția C.O.R.E. în domeniul mașinilor-unelte, a fost declanșată de UNITED GRINDING Group la EMO 2021 de la Milano. Arhitectura hardware și software avansată pe care C.O.R.E. se bazează permite deschide noi posibilități pentru crearea de rețele, controlul și monitorizarea procesului de producție și, prin urmare, pentru optimizarea procesului. De asemenea, pune bazele funcționării aplicațiilor moderne IoT și deschide astfel ușa către viitorul digital.

Despre STUDER

Din 1912, numele STUDER însemnă hardware, software, integrare de sistem și servicii elvețiene la cel mai înalt nivel. Cu o soluție completă personalizată pentru fiecare sarcină de rectificare, clientul primește cunoștințele și expertiza necesare pentru toate aspectele procesului de rectificare. Sigla STUDER este recunoscută la nivel mondial ca un sigiliu de calitate pentru rezultate de primă clasă în „Arta șlefuirii”.

S.R.L.

Iancu 86

Săcele, Brașov +40 368 443 500

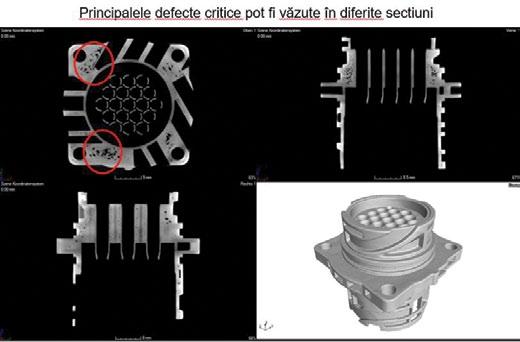

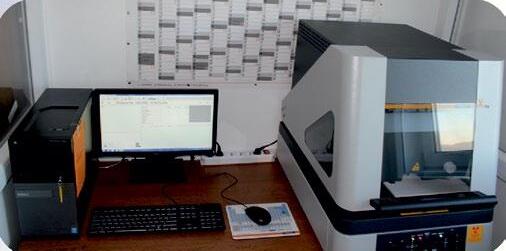

Computer tomograf industrial – servicii de scanare X-RAY

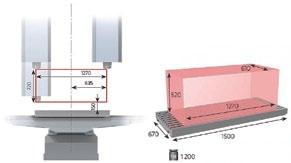

Familia de produse ZEISS METROTOM oferă de 12 ani tehnologie CT fiabilă pentru controlul calității. A treia generație a sistemului de tomografie computerizată (CT) ZEISS METROTOM 1500 oferă cea mai bună dovadă că tehnologia avansată și fiabilă cu raze X nu mai este o viziune a viitorului. Rezoluția mai mare și scanările mai rapide datorită unui detector 3K, precum și utilizarea tehnologiei fiabile ZEISS din măsurarea in coordonate oferă argumente convingătoare. Așadar, a treia generație a sistemului CT impresionează cu performanțe mai bune într-un spațiu mai mic.

Pentru mulți beneficiari, sistemele CT industriale încă sună ca fiind tehnologia de vârf din viitorul îndepărtat. Cu toate acestea, în dezvoltarea CT ZEISS METROTOM, ZEISS se bazează pe tehnologii dovedite din metrologia în coordonate - un domeniu în care ZEISS are mulți ani de experiență. De exemplu, precizia sistemului de poziționare este asigurată cu ajutorul CAA (Computer Aided Accuracy), așa cum se face la mașinile de măsurat în coordonate tactile. Specificația de măsurare conformă standardului VDI / VDE 2630 a sistemului ZEISS METROTOM garantează că utilizatorul poate efectua întotdeauna măsurători de înaltă precizie și reproductibile pe modelul 3D - o caracteristică unde ZEISS a fost primul producător care a oferit-o pentru sistemele CT. Datorită competenței ridicate a firmei ZEISS în domeniul metrologiei transferată în tehnologia CT, vă puteți baza pe o performanță înaltă de măsurare. Având precizia de măsurare MPE-SD de 4,5 + L / 50 μm, garantată în întreg câmpul vizual, obtineți rezultate în care puteți avea încredere.

INMAACRO S.R.L.

+40 368 443 500

Avram Iancu 86

505600 Săcele, Brașov

info@inmaacro.com www.inmaacro.com

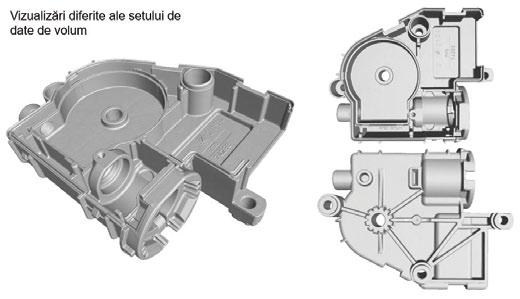

Volum de măsurare În imagine Ø 330 mm, h 270 mm

Mărimi maxime ale pieselor Cu extensie maximă a câmpului de imagine verticală Ø 330 mm, h 870 mm

- de prelucrat cu limitare

- de deplasare și domeniu

- de măsurare

Cu extensie maximă a câmpului de imagine verticală și orizontală (opțional) Ø 615 mm, h 800 mm

Optimizat pentru diametrul maxim Ø 770 mm, h 1.350 mm

Optimizat pentru înălțimea maximă Ø 516 mm, h 1.500 mm

Greutate maxima piesă În kg

50

Software compatibil ZEISS METROTOM OS, ZEISS CALYPSO, ZEISS NEO insights, ZEISS PiWeb

Pentru transport, instalare, întreținere sau pentru spațiul necesar în laboratorul beneficiarului se aplică întotdeauna următoarea regula: cu cât sistemul este mai mic, cu atât mai bine. Proiectarea celui mai mare sistem industrial CT ZEISS a fost dedicată în întregime utilizării eficiente a spațiului. O reducere a lățimii și înălțimii sistemului are ca rezultat o reducere a spațiului de instalare necesar la 8,3 m2 – adica o reducere de 33%. Cu toate acestea, reducerea volumului sistemului cu 50% până la 20,2 m³ nu a fost în detrimentul volumului de măsurare. Este exact opusul. Datorită sistemului de poziționare îmbunătățit, piese și mai mari, până la o înălțime de 1,50 m, pot fi acum poziționate în sistem. Accesul pentru service în cea mai recentă versiune este acum posibil prin partea din fata, permițând amplasarea sistemului aproape de perete. În plus, beneficiarii pot instala noul sistem CT în camere cu o înălțime a tavanului de 2,50 metri în loc de precedentele versiuni pentru care era necesar 3,50 metri.

INMAACRO S.R.L. Avram Iancu 86

505600 Săcele, Brașov +40 368 443 500 info@inmaacro.com www.inmaacro.com

Inginerii ZEISS au îmbunătățit, de asemenea, încărcarea și funcționarea ZEISS METROTOM 1500 în noua versiune. Ușa din față, care permite operatorului să intre în sistem și să o folosească ca punct de acces pentru service, face mai usoara încărcarea componentelor mari și grele. Acest lucru permite utilizatorului să efectueze măsurători CT ușor, sigur și precis.

Cu noul ZEISS METROTOM 1500, beneficiarii pot analiza în interior chiar și componente mari, cu tehnologia CT performanta în cel mai mic spațiu pentru mai multă eficiență și productivitate. Comparativ cu metodele de măsurare convenționale, acesta economiseste timp și bani cu aceeași calitate a rezultatelor măsurării => tehnologie avansată de măsurare pe care vă puteți baza.

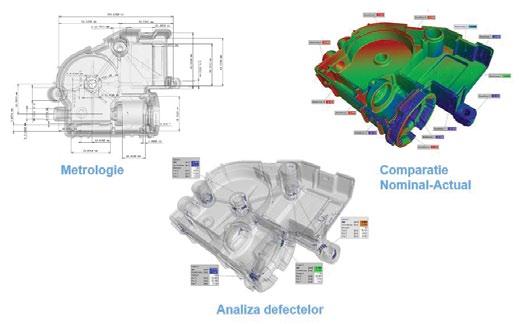

Beneficiind întotdeauna de tehnologia de top (software și hardware) a producătorului german ZEISS, oferim la sediul nostru din Săcele - Brașov servicii de metrologie utilizând tomografia computerizată (scanare cu raze X).

¾ Măsurare dimensională 3D (geometrie standard și suprafețe libere)

¾ Comparație 3D între piesa reală și modelul CAD utilizând harta culorilor

¾ Verificare nedistructivă a interiorului pieselor (analiză porozități și incluziuni, verificarea asamblărilor și a montajului, etc.)

¾ Analiza grosimii pereților pieselor

¾ Reverse Engineering

S.C. INMAACRO S.R.L. Avram Iancu 86 RO-505600 Săcele-Braşov Telefon +40 368 443500

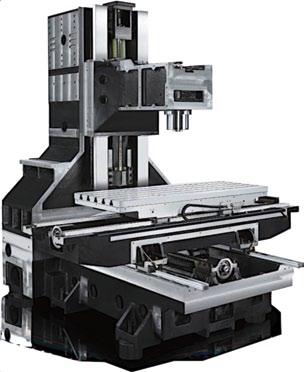

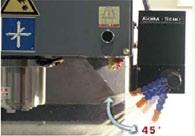

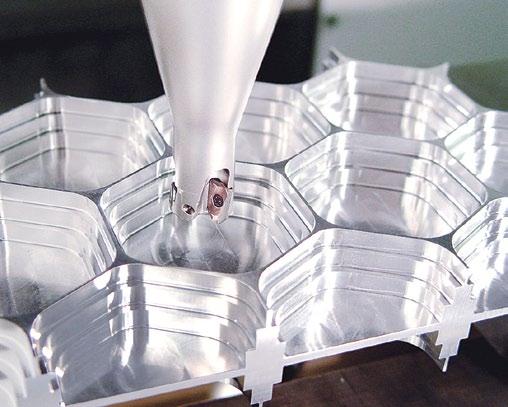

Centru de prelucrare vertical de înaltă performață, cu caracteristici avansate, inclusiv un ax principal puternic, deplasări rapide şi poziționare de precizie pentru prelucrare eficientă.

De ce Akira Seiki

Linia de bază de produse AKIRA SEIKI

Serie de produse completă şi uşor de utilizat, inclusiv seriile VMC, HMC, PMC şi TC.

Tehnologia de bază

Precizie/Eficiență/Finisare: Maşinile AKIRA SEIKI îndeplinesc aceste trei elemente cheie ale performanței

Brevete pentru ax, APC ... şi aşa mai departe.

Utilizarea diverselor instrumente şi softuri de cercetare şi dezvoltare pentru a dezvolta continuu noi produse. Orientare către piață

Dezvoltarea de maşini în funcție de nevoile pieței, sub filozofia „aceleaşi specificații - performanță maximă” şi

„aceeaşi performanță - cel mai bun preț”.

Satisfacerea a cel putin 85% din nevoile pietei de aşchiere a metalelor.

Control de calitate

Pornind de la criteriile de proiectare, AKIRA SEIKI a stabilit CV-ul controlului calității, Inspecția de intrare şi Inspecția de ieşire cu o procedură de operare standard completă, ISO9001: 2015.

Asistență de service

Răspunsul şi soluția online 24 de ore din 24 este cel mai mare obiectiv AKIRA SEIKI.

¾ 3 şuruburi cu bile pretensionate.

¾ Batiu din fontă de înaltă calitate Meehanite, ranforsat intern

¾ Ghidaje liniare pentru axele X / Y / Z.

¾ Răcire broşă cu aer.

¾ Răcire prin interiorul broşei.

¾ Contrabalans pneumatic.

¾ Filetare rigidă.

¾ Telecomandă MPG pentru deplasarea manuală a axelor.

¾ Sistem automat de ungere.

¾ Separator apă ulei.

¾ Schimbător de scule cu braţ, magazie de scule cu 20 poziţii.

¾ Sistem de răcire cu diuze dispuse circular pe capul broşei.

¾ Pistol pentru spălare cu apă.

¾ Pistol pentru aer comprimat.

¾ Curse X / Y / Z: 762 / 410 / 460 mm

¾ Distanţă broşă – masă: 75 - 535 mm

¾ Distanţă broşă – coloană: 420 mm

¾ Dimensiune masă: 910 x 380 mm

¾ Motor: 15 CP

¾ Turaţie broşă: 11.000 min-1

¾ Viteză rapidă X / Y / Z: 36 / 36 / 30 m/min

¾ Avans de lucru: 10 / 10 / 10 m/min

¾ Precizie de poziţionare: +0,01 mm

¾ Repetabilitate: +0,003 mm

¾ Comandă CNC Akira Mi745 şi CPU 64 biţi pentru operare uşoară şi eficiență ridicată a prelucrării

¾ Monitor color de 8,4”

¾ Funcție grafică completă, cu simularea avansului, verificarea traseului

¾ Compatibilitate ridicată cu CN Fanuc

¾ Butoane dedicate unor funcții specifice

368 443 500

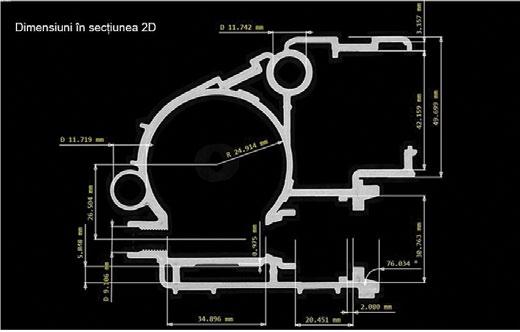

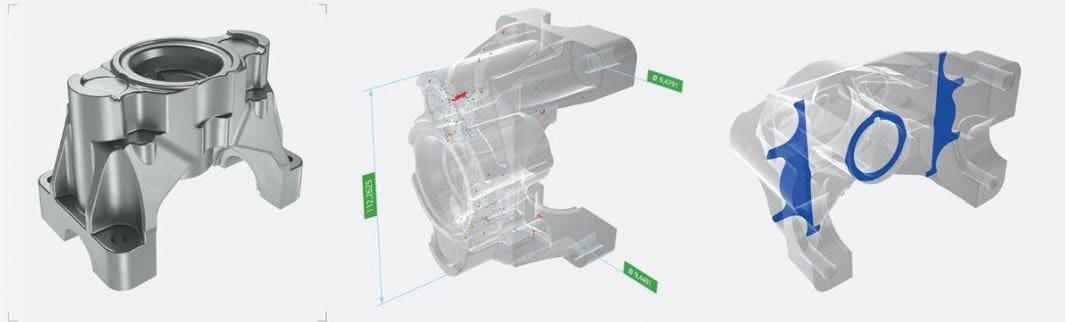

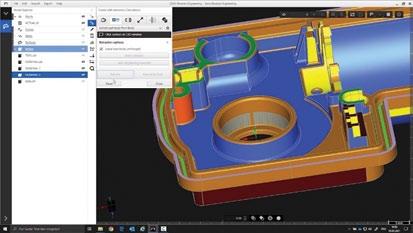

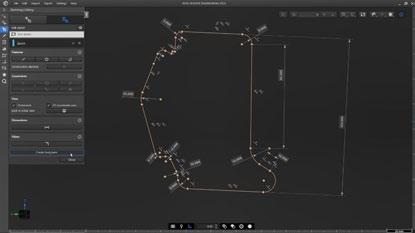

Cu tehnologia avansată disponibilă astăzi, reverse engineering a devenit o metodă larg utilizată pentru dezvoltarea de produse şi îmbunătățirea proceselor de fabricație. Zeiss Reverse Engineering este una dintre cele mai puternice soluții de inginerie inversă disponibile pe piață. În acest articol, vom explora în detaliu Zeiss Reverse Engineering, oferind informații despre caracteristicile sale, capabilitățile şi beneficiile pentru dezvoltarea de produse.

Beneficiile utilizării ZEISS REVERSE ENGINEERING

¾ Creşterea productivității şi reducerea costurilor

¾ Îmbunătățirea calității produselor

¾ Reducerea timpului de dezvoltare a produselor

¾ Îmbunătățirea proceselor de fabricație

¾ Reducerea erorilor şi a riscurilor

Ce este Zeiss Reverse Engineering?

Această soluție oferă o gamă largă de funcționalități şi instrumente pentru scanarea, prelucrarea şi analiza datelor obținute prin scanare, în vederea dezvoltării de modele CAD precise pentru componente şi sisteme mecanice.

REVERSE ENGINEERING are o gamă largă de caracteristici şi funcționalități care îl fac una dintre cele mai puternice soluții de inginerie inversă disponibile pe piață.

¾ Instrumente puternice de scanare 3D: Zeiss Reverse Engineering oferă suport pentru dispozitive de scanare permițând utilizatorilor să obțină date precise despre componente şi sisteme mecanice.

¾ Transformarea datelor obținute prin scanare în modele CAD precise: Zeiss Reverse Engineering permite utilizatorilor să convertească datele obținute prin scanare în modele CAD precise, permițând astfel utilizatorilor să creeze modele CAD precise pentru componente şi sisteme mecanice.

¾ Instrumente de prelucrare și editare a modelelor CAD: Zeiss Reverse Engineering oferă instrumente puternice pentru prelucrarea şi editarea modelelor CAD, permițând utilizatorilor să ajusteze modelele în funcție de nevoile lor.

¾ Analize detaliate ale modelelor CAD: Zeiss Reverse Engineering oferă instrumente puternice de analiză a modelelor CAD, permițând utilizatorilor să efectueze analize detaliate ale modelelor CAD pentru a evalua performanța, durabilitatea şi alte aspecte relevante.

¾ Compatibilitate cu o gamă largă de formate de fișiere CAD: ZEISS REVERSE ENGINEERING este compatibil cu o gamă largă de formate de fişiere CAD, permițând utilizatorilor să importe şi să exporte date CAD în mod facil.

¾ Interfață intuitivă și ușor de utilizat: ZEISS REVERSE ENGINEERING are o interfață intuitivă şi uşor de utilizat, permițând utilizatorilor să utilizeze instrumentele şi funcționalitățile software-ului fără a avea nevoie de cunoştințe avansate în programare.

În concluzie, Zeiss Reverse Engineering este o soluție puternică şi versatilă de inginerie inversă, capabilă să aducă multiple beneficii în dezvoltarea produselor şi a proceselor de fabricație. Cu ajutorul unor instrumente performante de scanare 3D, prelucrare şi editare a modelelor CAD, analiză a modelelor şi compatibilitate cu o gamă largă de formate de fişiere CAD, Zeiss Reverse Engineering se remarcă ca o soluție de top în domeniu. Dacă sunteți în căutarea unei soluții avansate de inginerie inversă, Zeiss Reverse Engineering merită cu siguranță luată în considerare.

Profitați acum de oferta disponibilă:

O licență gratuită timp de un an (include instruirea) la achiziția oricărui sistem de scanare 3D. Pentru mai multe detalii, contactați-ne la cristian.moise@inmaacro.com sau la 0722100944.

MITUTOYO ROMANIA a organizat la Brașov

în showroom-ul din Braşov Business Park

Evenimentul PORȚI DESCHISE MITUTOYO

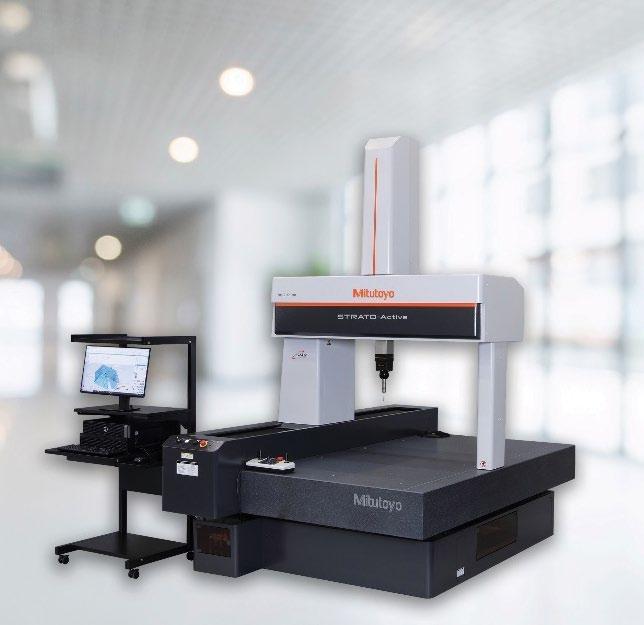

Descoperiți Tehnologiile de vârf MITUTOYO: Noul CMM STRATO ACTIVE și ultimele noutăți MITUTOYO

Evenimentul a fost dedicat prezentării celor mai noi şi avansate soluții de măsurare de la Mitutoyo - două zile de inovație şi explorare tehnologică de la Mitutoyo. A fost prezentată Tehnologia Strato Active - Introducere în tehnologia de măsurare în coordonate de înaltă precizie; au fost prezentate de asemenea caracteristici şi avantaje ale modelului Strato Active împreună cu o demonstrație live a performanțelor şi aplicațiilor practice.

Strato Active reprezintă o maşină de măsurat în coordonate (CMM) de ultimă generație, ideală pentru mediile industriale care necesită măsurători extrem de precise. Cu o construcție robustă şi tehnologie avansată, Strato Active asigură precizie şi fiabilitate în măsurarea pieselor complexe. A fost prezentat, de asemenea, şi Sistemul de măsurare optic WLI.

Mitutoyo România SRL www.mitutoyo.ro office@mitutoyo.ro

Drumul Gării Odăi, Nr. 1A Otopeni – Ilfov, 075100 România

Despre Mitutoyo România

Corporația Mitutoyo (luând în considerare inclusiv departamentele de dezvoltare, producție şi de vânzări) operează în peste 100 de țări. Doar în Japonia, Mitutoyo operează două site-uri de dezvoltare, 10 unități de producție, două institute de metrologie, cinci laboratoare de calibrare, şapte centre de servicii şi şapte Centre de soluții M³, în plus față de sediul central din Kawasaki şi birourile de vânzări.

La nivel internațional, Grupul Mitutoyo are o prezență majoră în aproape 40 de țări, cu mai mult de 80 de sucursale şi rețele de distribuitori la nivel național, 65 de Centre de soluții M³, 17 site-uri de producție, şase laboratoare de cercetare şi dezvoltare, 12 institute de metrologie şi 20 de laboratoare de calibrare. În plus, există reprezentanți Mitutoyo în aproximativ 60 de alte țări.

Puncte de reper pentru Mitutoyo în România:

• 22.12.2011: ia fiinţă Mitutoyo Romania

• 05.07.2012: Inaugurarea primului showroom Mitutoyo Romania în Otopeni

• 29.09.2016: Inaugurarea celui de-al doilea showroom Mitutoyo România în Braşov

• 09.2017: Sprijinul acordat de către Mitutoyo România Universităților Tehnice din România pentru deschiderea laboratoarelor Mitutoyo din Iaşi, Braşov, Timişoara, Bucureşti şi, de asemenea, în Republica Moldova la Chişinău

• 28.04.2022: Acreditare RENAR ISO 170125 pentru etalonari masini de masura in trei coordonate

„În urmă cu zece ani Mitutoyo recunoștea oportunitățile de afaceri din industria românească, mai cu seamă după aderarea României la Uniunea Europeană în 2007, și deschidea reprezentanța locală în anul 2012 având ca obiect de activitate vânzarea și serviciile suport pentru tehnologii metrologice de înaltă precizie. Peformanțele din acești zece ani, creșterea cifrei de afaceri și a cotei de piață pentu instrumentele și serviciile oferite de Mitutoyo în România, Bulgaria, Grecia și Republica Moldova ne fac să privim cu încredere în viitor și ne obligă să continuăm tradiția rezultatelor foarte bune.”

(Mircea Robu -director Mitutoyo Romania).

În domeniul metrologiei, unde precizia și fiabilitatea sunt esențiale, Mitutoyo se distinge clar ca un lider mondial.

Cu o istorie impresionantă de inovație și excelență, continuă să impresioneze prin produse noi - inovative de înaltă calitate. Una dintre noutăți in 2024 este noua seria de mașini de măsurat în coordonate 3D CNC - Strato Active.

redefinește standardele în măsurători tridimensionale

1. Precizie din clasa de 1 µm - Strato Active se mândrește cu o precizie excepțională, datorită utilizării unor ghidaje și senzori de înaltă calitate. Aceasta asigură că fiecare măsurătoare este realizată cu erori minime, făcând posibilă inspectarea pieselor complexe cu o acuratețe deosebită.

2. Stabilitate termică - Mașinile sunt construite pentru a menține performanța chiar și în condiții de variații termice. Materialele utilizate și designul avansat asigură că dilatările termice nu afectează precizia măsurătorilor.

CE REPREZINTĂ NOUL STRATO ACTIVE ?

Strato Active reprezintă o serie de mașini de măsurat în coordonate de la Mitutoyo, concepute pentru a oferi performanțe de top în aplicații industriale variate. Aceste CMM-uri sunt echipate cu tehnologii avansate care le permit să efectueze măsurători cu o precizie extrem de ridicată, fiind ideale pentru industriile aeronautică, auto și de prelucrare a metalelor, unde acuratețea este crucială.

Pentru informații și demonstrații vă așteptăm

în showroom-urile noastre sau pe adresa de e-mail: office@mitutoyo.ro

3. Viteză și eficiență - Mașinile Strato Active sunt concepute pentru a realiza măsurători la viteze mari, reducând astfel timpul necesar pentru inspecția pieselor și crescând eficiența operațiunilor.

4. Simplu de utilizat - Software-ul intuitiv care însoțește aceste CMM-uri face ca operarea lor să fie accesibilă atât pentru utilizatorii experimentați, cât și pentru cei noi. Interfața prietenoasă permite programarea rapidă și execuția precisă a măsurătorilor.

5. Capacitate de integrare - Strato Active poate fi integrat ușor în liniile de producție existente, contribuind astfel la automatizarea proceselor de control al calității. Aceasta facilitează obținerea de date în timp real și implementarea corecțiilor necesare în mod prompt.

6. Interfață pentru diverse accesorii și sonde –Strato Active poate fi prevazut cu sonde de măsurare de scanare tactilă și non-tactilă, fiind pregătit pentru aplicații de măsurare cu complexitate de la măsurarea de roti dințate pănă la topografii ale pieselor complexe

CONCLUZIE:

STRATO ACTIVE de la Mitutoyo nu este doar un echipament de măsurare, ci o investiție în calitate și eficiență. Cu caracteristici avansate și performanțe superioare, aceste mașini de măsurat în coordonate sunt esențiale pentru orice industrie care necesită măsurători precise și fiabile. Alegerea STRATO ACTIVE înseamnă adoptarea unei soluții de metrologie de vârf, care aduce beneficii tangibile în producție și controlul calității.

Mitutoyo România SRL www.mitutoyo.ro office@mitutoyo.ro Drumul Gării Odăi, Nr. 1A Otopeni – Ilfov, 075100 România

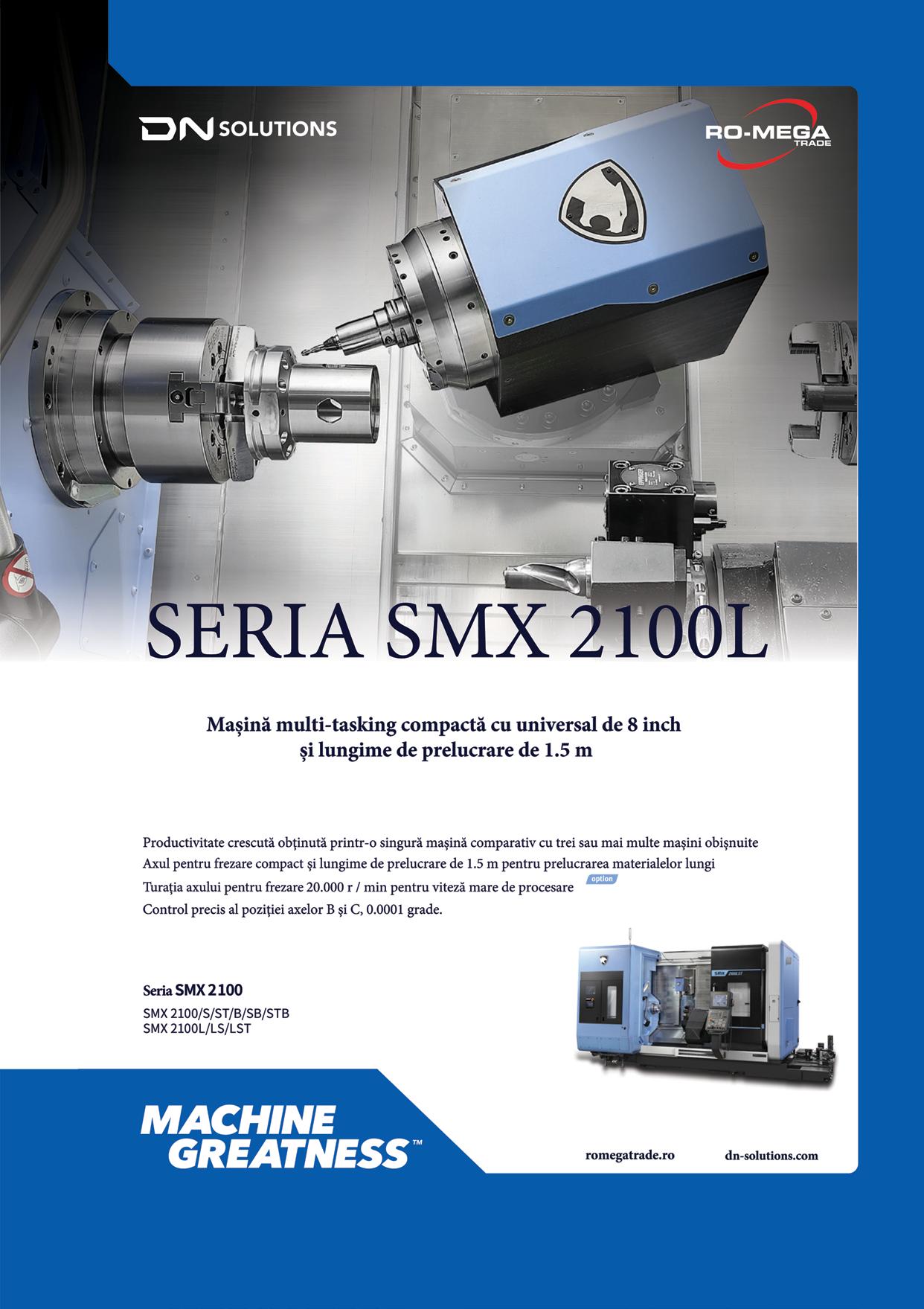

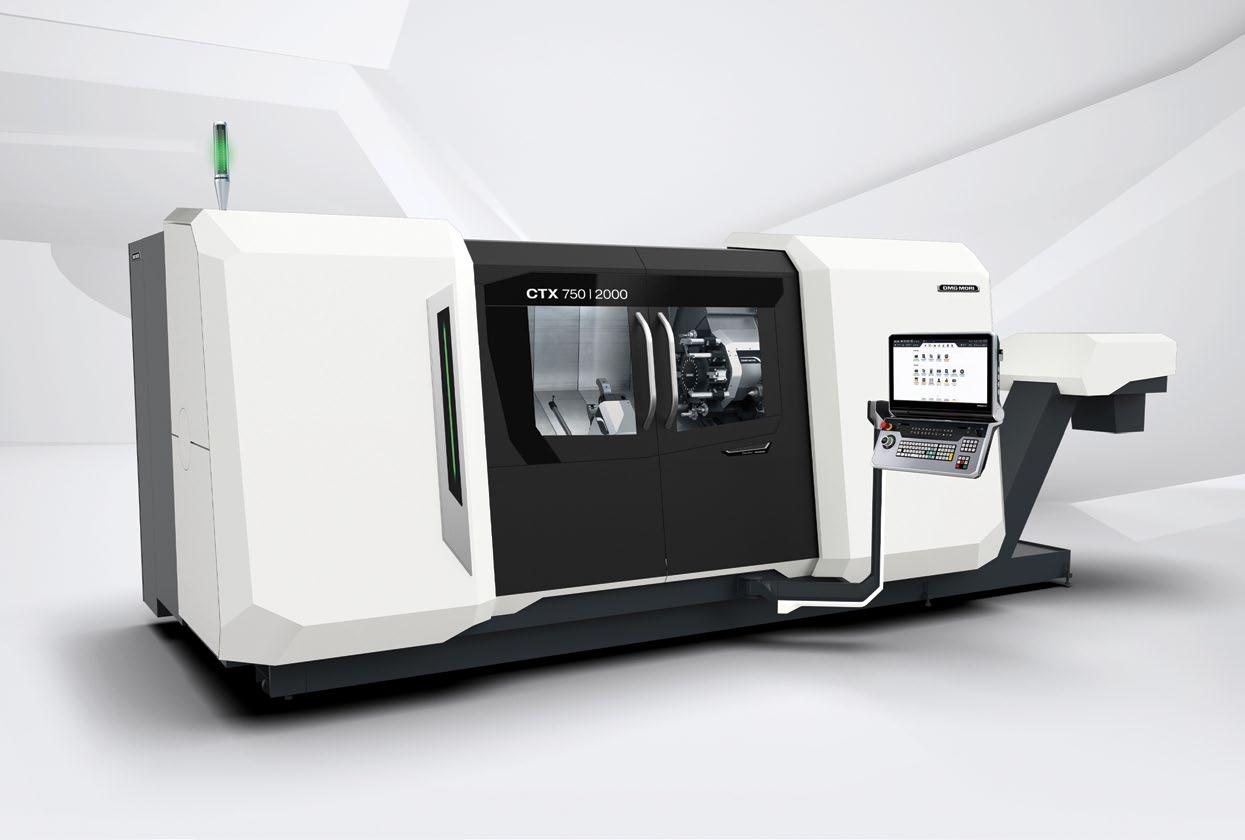

Premieră mondială: CTX 750|2000

Datorită axului stâng şi a celui drept opțional, noul CTX 750|2000 de la DMG MORI permite prelucrarea completă pe 6 fețe a pieselor de până la 2.040 mm lungime. Cu CTX 750|2000, DMG MORI prezintă la Open House Bielefeld un strung universal care va continua succesul strungurilor universale CTX. Cu zona sa mare de lucru, premiera mondială este concepută în special pentru producția de componente mari şi arbori lungi. Datorită ax-ului din stânga şi din dreapta şi a axei Y de 170 mm pentru frezarea excentrică cu scule antrenate, este posibilă prelucrarea completă pe 6 fețe a pieselor de prelucrat solicitante. Ca şi maşinile sale surori mai mici, CTX 750|2000 reprezintă prin urmare flexibilitate maximă într-un segment de preț atractiv. Noua dimensiune din seria CTX deserveşte, de asemenea, cei patru piloni ai Transformării prelucrării (MX), cu ajutorul cărora DMG MORI modelează viitorul producției: Integrarea proceselor, automatizarea, transformarea digitală (DX) şi transformarea ecologică (GX).

„În segmentul premium de strunjire universală, considerăm CTX 750|2000 drept partenerul perfect pentru prelucrarea completă a pieselor lungi”, spune Dr. Claudio Merlo, director general al DMG MORI Tortona, poziționând noua dezvoltare. Zona de lucru este dimensionată pentru piese cu un diametru de 700 mm şi o lungime de 2.040 mm. De asemenea, este uşor de automatizat, de exemplu cu Robo2Go Max. Sistemul de control CELOS X bazat pe aplicații, cu afişaj multi-touch de 24”, permite integrarea simplă în rețelele companiei şi duce digitalizarea mai departe - desigur, cu cele mai înalte standarde de siguranță. Acționările moderne, cum ar fi motoarele sincrone ale ax-ului şi GREENMODE, asigură o funcționare eficientă din punct de vedere energetic. Acest lucru reduce consumul de energie cu până la zece procente.

Stabilitate și măsuri extinse de răcire pentru performanță și acuratețe

CTX 750|2000 are un ax stânga cu o viteză de până la 3.250 rpm şi un cuplu maxim de 1.975 Nm. Ax-ul din dreapta atinge 4.000 rpm şi 770 Nm. Conceptul ax-ului turnMASTER cu patru rulmenți asigură stabilitate şi precizie maxime, oferind totodată o capacitate mare de bare de până la ø 127 mm. Precizia de poziționare în axa C este de 0,001°, în timp ce axele X şi Y sunt echipate standard cu un sistem de măsurare directă de la MAGNESCALE. Răcirea cu aer/ulei pentru angrenajele turelei asigură un control optim al temperaturii. În opțiunea de performanță superioară, o turelă VDI 50 cu acționare directă permite frezarea de mare viteză a aplicațiilor solicitante. Sculele acționate ating viteze de până la 6.000 rpm şi un cuplu de 85 Nm. Axa Y poate fi deplasată cu +/- 85 mm, astfel încât piesele de lucru pot fi prelucrate descentrat.

Soluții de automatizare de la o singură sursă

Soluțiile de producție automatizate sunt o modalitate esențială pentru DMG MORI de a menține o producție competitivă pe termen lung. Cu CTX 750|2000, funcționarea autonomă poate fi realizată în ture de noapte şi de weekend fără personal. Robo2Go Max este potrivit pentru încărcarea şi descărcarea pieselor de mandrină sau a arborilor în loturi de dimensiuni medii. Robotul cu o capacitate de încărcare utilă de 210 kg este proiectat pentru piese de arbori care cântăresc până la 115 kg, cu o lungime maximă de 1 200 mm şi un diametru de 200 mm. O astfel de soluție aduce flexibilitate suplimentară automatizării producției.

Ca cel mai mare model din seria CTX, CTX 750|2000 oferă spațiu pentru piese de lucru cu o lungime de până la 2.040 mm

Profilul companiei // DMG MORI

DMG MORI este unul dintre principalii producători mondiali de maşini-unelte de înaltă precizie şi este reprezentat în 43 de țări - cu 116 locații de vânzări şi service, inclusiv 17 fabrici de producție. În cadrul “Global One Company”, peste 13.000 de angajați conduc dezvoltarea de soluții holistice în industria prelucrătoare. Sub principiul director Machining Transformation (MX), DMG MORI combină patru piloni pentru producția eficientă şi durabilă a viitorului: Integrarea proceselor, automatizarea, transformarea digitală (DX) şi transformarea ecologică (GX).

DMG MORI înseamnă inovație, calitate şi precizie. Portofoliul nostru acoperă soluții de producție durabile bazate pe tehnologiile Turning, Milling, Grinding, Boring, precum şi Ultrasonic, Lasertec şi Additive Manufacturing. Prin integrarea tehnologiei, automatizarea end-to-end şi soluțiile de digitalizare, facem posibilă creşterea productivității şi a eficienței resurselor în acelaşi timp.

La unitățile noastre de producție din întreaga lume, realizăm soluții holistice la cheie pentru principalele sectoare: aerospațial, auto, ştanţe şi matrițe, medical şi semiconductor. Cu ajutorul programului de parteneriat DMG MORI Qualified Products (DMQP), oferim produse periferice perfect adaptate dintr-o singură sursă. Serviciile noastre orientate către client acoperă întregul ciclu de viață al unei maşini-unelte - inclusiv instruire, reparații, întreținere şi service pentru piese de schimb.

DMG MORI Romania S.R.L. RO-110180 – România DN65B Km 4+471

Această automatizare ușor de utilizat este dezvoltată special pentru încărcarea și descărcarea seriilor mici și/sau a pieselor de mici dimensiuni. Are o masă fixă pe care o puteți configura în câteva minute pentru dimensiuni diferite ale pieselor datorită principiului patentat de poziționare. De asemenea, puteți folosi plăci cu grilaj, de exemplu, pentru piese cu forme speciale.

O soluție revoluționară completă pentru încărcarea și descărcarea strungului CNC, a mașinii de frezat sau a combinației strung/freză de la piese unice la serii mari schimbarea dispozitivelor de prindere încărcarea pieselor sau a paleților Noul Tower a fost dezvoltat special pentru a produce timp de 72 de ore, fără supraveghere și autonom. Nu doar lucrări de serie, dar și piese unice. În acest fel, puteți pregăti Tower vineri dimineață și va continua producția până luni dimineață. Pentru că doar în acest mod puteți obține maximul din mașina CNC.

Centru de strunjire orizontală

Pat înclinat monobloc de 30˚

Diametru mare de oscilație 720 mm

Mandrină cu putere de 4200 rpm

Cursă axă Z 600 mm

Avans rapid mare 24/24 m/min (X/Z)

Ax cu curea scurtată

Pinolă programabilă

Panou de operare rotativ (0-110 grade) adaptabil pentru persoane cu dizabilitățiComandă numerică Fanuc

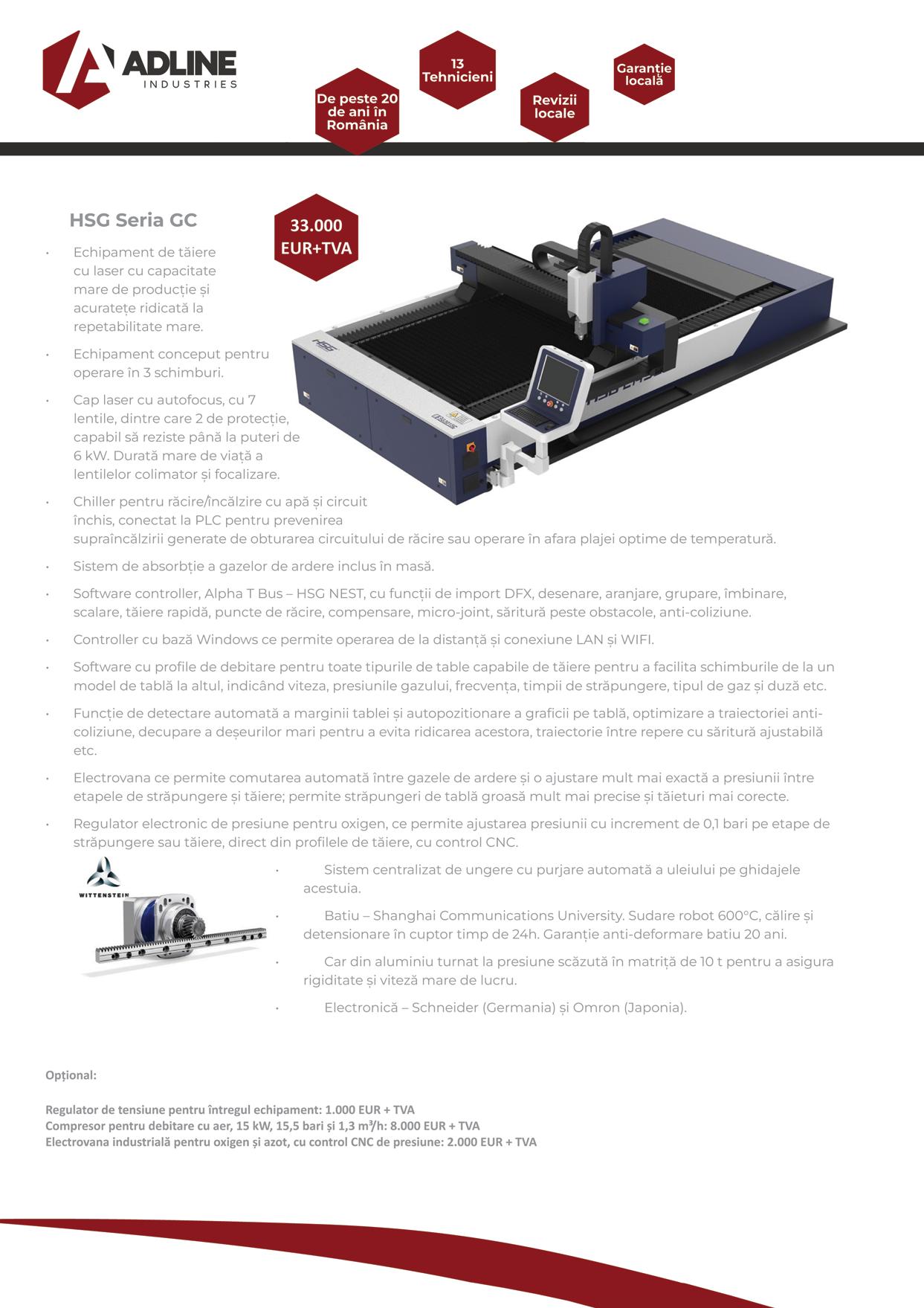

Seria Bodor C aduce un nou nivel de productivitate în domeniul prelucrării metalelor.

Proiectată pentru eficiență ridicată și rentabilitate, aceasta îndeplinește cerințele producției moderne.

Tehnologia sa avansată, combinată cu beneficiile economice, oferă o soluție ideală de tăiere pentru afaceri de toate dimensiunile, excelând în precizie, viteză și controlul costurilor.

Dimensiuni de tăiere: 4000 x 2000 mm.

HERMLE South East Europe S.R.L. filială a Maschinenfabrik Berthold HERMLE AG, Gosheim/Germania Str. Johannes Honterus nr. 37, Ap.4 551019 Mediaș, jud. Sibiu www.hermle.ro • info@hermle.ro

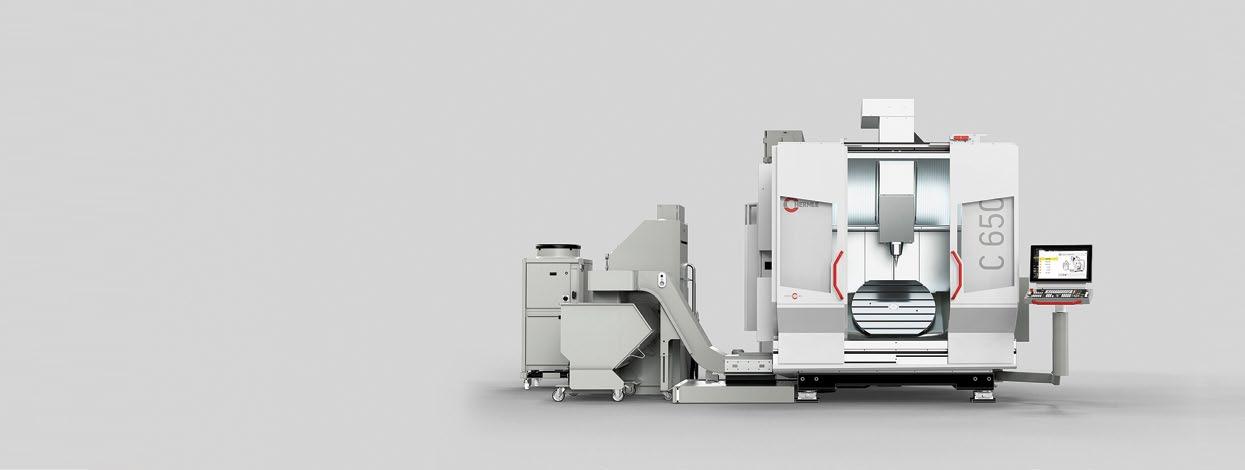

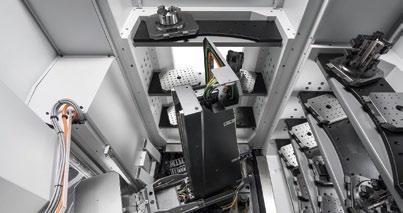

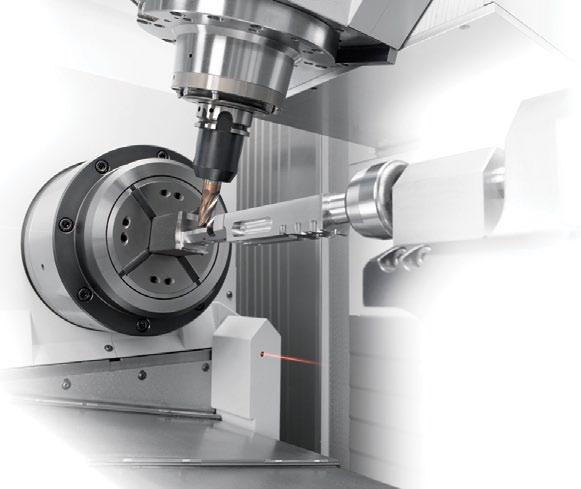

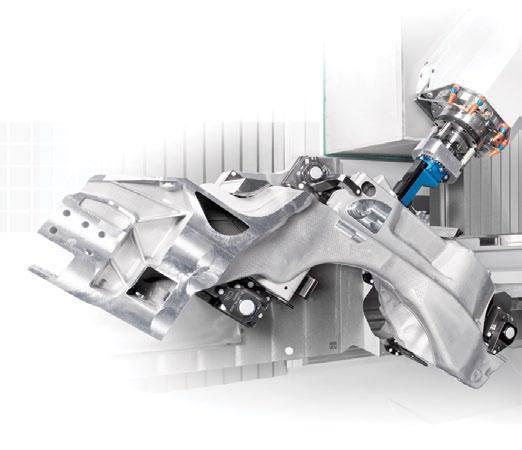

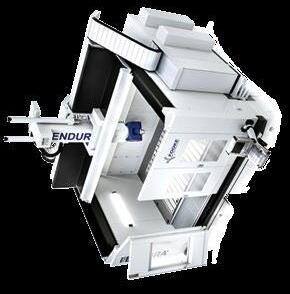

Cel mai nou membru al HERMLE Performance Line, C 650 GEN2, stabilește noi standarde în ceea ce privește cursa și sarcina. În plus, centrul de prelucrare integrează gama completă de caracteristici care și-au dovedit deja utilitatea și fiabilitatea pe modelele înrudite mai mici, C 250 și C 400. Viteza maximă a curselor liniare rapide este de 35 m/min. De la construcția de mașini la mecanica de precizie, de la ingineria medicală la producția de energie, de la industria aerospațială și auto la construcția de scule și de matrițe și până la prelucrări industriale generale, mașina C 650 GEN2 este ideală pentru o gamă largă de operațiuni de frezare.

De la tehnologia complexă a fluidelor la sistemul optimizat de gestionare a așchiilor și de la o varietate de unități de lichid de așchiere până la transportorul cu bandă articulat, noul model de top al Performance-Line oferă o serie de avantaje, de exemplu echipamentul potrivit pentru îndepărtarea tuturor tipurilor de așchii din zona de lucru. Centrul de prelucrare C 650 GEN2 pentru prelucrare pe 5 axe / 5 suprafețe poate fi transportat fără a fi demontat și nu necesită fundație pentru punerea în funcțiune.

Eficiență energetică în producție și exploatare

HERMLE produce multe componente având construcție ușoară și folosind tehnologia de turnare a mineralelor. Gradul ridicat de integrare, furnizorii locali și componentele având un grad ridicat de eficiență favorizează de asemenea eficiența energetică. Recuperarea energiei, servomotoare de înaltă calitate și legendara durabilitate sunt toate dovada acelorași standarde înalte pe durata funcționării efective.

Pentru a viziona mașina HERMLE C 650, în versiunea cu 5 axe, prelucrând o matriță din oțel 1.2312 pentru fabricarea unei biele, scanați codul QR de mai jos:

Pentru a vizona mașina HERMLE C 650, în versiunea cu 5 axe, prelucrând modelul unui taur, dintr-un bloc de AlMg4.5Mn07, având masa inițială 600 kg (volumul generat de așchii este de 3,5 m3 iar masa modelului rezultat este de 108 kg), scanați codul QR de mai jos:

Centrul de prelucrare HERMLE C 650 GEN2 complet particularizat

Pentru a vizona mașina HERMLE C 650, în versiunea cu 5 axe, prelucrând macheta din AlMg4.5Mn07 a unui van VW T1 model 1960, scara 1:5 (datele suprafețelor de prelucrat au fost obținute prin scanarea 3D a unui vehicul original), scanați codul QR de mai jos:

HERMLE oferă o gamă largă de opțiuni, astfel încât echipamentele centrului de prelucrare HERMLE să poată fi adaptate la cerințele specifice ale fiecărui client. Este de la sine înțeles, clientul va primi sisteme și completări perfect integrate în care toate elementele sunt cu prindere în coadă de rândunică, fără frecare sau pierderi de contact. Iată câteva opțiuni importante:

• Ușă automată • Cantitate minimă de lubrifiere externă • Colectarea datelor de operare • Spălarea batiului • Flux intern de aer

• Compensarea căldurii • Modul de control portabil • Sistem de evacuare a ceații de emulsie • Depozitare pe paleți și multe altele

• Sistem de monitorizare/măsurare a spargerii sculei • Unitate de îmbunătățire a vizibilității

• Duză lichid de așchiere • Lampă de semnalizare • Pregătire sistem palpator

• Schimbător de paleți

• Unitate de colectare a șpanului

• Panou de control cu înălțime reglabilă

• USistemul de manipulare HS flex heavy

• Sistem de manipulare

Automatizare - Monitorizare flexibilă

Magazii de scule extinse

• Sistem robotizat

Instrumentul de control HIMS (“HERMLE-Information-ManagementSystem”) permite monitorizarea flexibilă a stării pe C 650 GEN2, inclusiv prin intermediul unui messenger live. Sistemul flexibil de manipulare grea HS este o soluție de automatizare economică și poate fi adaptat în fața centrului de prelucrare C 650 GEN2 pentru a economisi spațiu.

Sistemul CN Heidenhain TNC7

C 650 GEN2 este echipat cu un control numeric Heidenhain TNC7. Acesta oferă diverse funcții, prin care HERMLE face programarea și operarea mult mai mai ușoare, cu rutine suplimentare extinse.

Automatizarea HERMLE – totul de la un singur furnizor!

Indiferent dacă problema implică schimbătoare de paleți, depozitare de paleți, magazii suplimentare, sisteme de manipulare, sisteme robotizate sau proiecte complexe la cheie, Hermle oferă soluții optime pentru automatizare – totul de la un singur furnizor, inclusiv service.

Date tehnice:

Zona de lucru

Cursa

Axa X

Axa Y

Axa Z

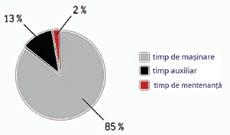

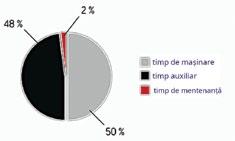

De ce automatizare?

Regim automat

Regim normal

Omenirea a fost întotdeauna foarte inventiva atunci când vine vorba de a ușura munca, de a evita munca grea și monotonă și de a îmbunătăți productivitatea. Acum, obiectivele principale sunt de a crește timpii de producție și de a reduce timpii de inactivitate și de oprire. Cu cât acest lucru poate fi realizat mai bine, cu atât este mai mică este ponderea orelor-mașină și costurile cu personalul sunt mai mici, ceea ce înseamnă un aport mai mic de capital. Mai ales în vremuri de criză de personal cu înaltă calificare, automatizarea oferă o alternativă acolo unde sunt necesare trei schimburi de lucru.

Avantajele

Grad mai mare de utilizare

Capacitate de producție mai mare

Tarif minimizat pe oră de mașină

Timp mai scurt de livrare a comenzii

Aport mai mic de capital

mm

mm

mm

Înălțimea maximă a semifabricatului 600 mm

Diametrul maxim al semifabricatului Ø 1.100 mm

Turația max. Puterea/cuplul

15.000 rpm SK40 20 kw / 173 Nm

Eliberarea personalului

Mai puține opriri

Alocare mai bună a timpului

Reducerea ponderii a costurilor de personal

Axul principal

Schimbătorul de scule

16.000 rpm HSK A63 20 kw / 173 Nm

20.000 rpm HSK A63 42 kw / 148 Nm

Magazia de scule Nr. de scule 42 buc.

Lungimea maximă a sculei 350 mm

Diametrul maxim al sculei Ø 80 - Ø 125 mm

Masa maximă a sculei 8 kg Consumul

Pentru alte informații, contactați societatea HERMLE South East Europe S.R.L. înființată în 2023, care oferă pe teritoriul României comercializarea, service-ul și școlarizarea clienților pentru produsele HERMLE, precum și automatizarea acestora.

Mașini unelte proiectate și fabricate în Germania – Centre universale de prelucrare de mare precizie pentru operațiuni de înaltă performanță –De la piese mici la piese mari.

Precizie maximă

Prelucrare complexă cu CHIRON 5 axe

MILL FX 800

Centru rapid de prelucrare, cu precizie ridicată cu masă rotativă înclinabilă după 2 axe

MILL 2000

Combinația dintre un cap pivotant NC și un dispozitiv de bază cu masă rotativă standard. Placa pivotantă poate fi configurată în funcție de cerințele clienților noștri; de exemplu cu 4 fețe datorită unui cub de prindere.

MILL 1250

Combinația dintre un cap pivotant și o masă rotativă

MILL 3000

Combinația dintre un cap pivotant și un dispozitiv de bază. Obțineți productivitate maximă utilizând pachetul High Dynamics.

Avantajele CHIRON FX:

I Cursă lungă datorită dimensiunilor externe compacte ale mașinii

I Batiu solid al mașinii

I Rigiditate ridicată și stabilitate termică

I Precizie ridicată la poziționare și operare simultană

I Suprafață de lucru liberă, ușor accesibilă

I Încărcare simplă cu mecanisme de ridicare (macarale, lift trucks etc.)

I Viteze de până la 20.000 rpm ale arborelui principal

I Calitate excelentă a suprafeței

I Masă rotativă pivotantă pe 2 axe CHIRON integrată cu sisteme de măsurare directă

I Sursă de energie 6-way integrată, pentru prindere pe placa din față

I Pot fi integrate sisteme de prindere la punct zero

I Cea de-a patra axă cu o pivotare de până la +/- 120°

I Cea de-a 5-a axă cu CUPLU de până la 1.000 rpm pentru prelucrările care implică rotația piesei

I Compensare automată a mașinii, datorată sondei 3D touch TS27

I Construcție mașină unealtă „Designed and Made in Germany“

Prelucrare completă pe 6 fețe cu CHIRON MillTurn

MILL MT 800

Centru de prelucrare multi-funcțional pentru găurire, frezare și strunjire. Combinația dintre capul pivotant și arborele rotativ permite prelucrarea automată a pieselor complexe, cu precizie ridicată.

Avantaje CHIRON MT:

I Prelucrare multi-funcțională, inclusiv partea din spate a piesei de prelucrat

I Frezare, strunjire, găurire, filetare și măsurare – toate executate pe o singură mașină

I Reducerea timpului de transfer datorită prelucrării complete pe 6 fețe (trecere de până la 100 mm)

I Soluții personalizate de alimentare cu material (încărcător de bare / magazie bare)

I Atât procesarea sarcinii și timpii de prelucrare cât și procesele de logistică în fabrică sunt reduse considerabil

I Calitatea prelucrării este mult îmbunătățită datorită numărului redus de operații de prindere.

I Sistem de măsurare directă pe toate axele

I Autonomie înaltă de funcționare

I Batiu solid, capacitate și precizie de așchiere ridicate

I Construcție mașină-unealtă “Designed and Made in Germany“

Mai rapid și mai productiv

Opțiunile crează o mai mare eficiență

Utilizând pachetul High Dynamics, obțineți fabricația mai rapidă și mai productivă a caroseriei și componentelor ușoare. Interpolarea și poziționarea cu

Utilizând pachetul High Dynamics, obțineți fabricația mai rapidă și mai productivă a caroseriei și componentelor ușoare. Interpolarea și poziționarea cu short chip-to-chip times sunt caracteristici cheie ale pachetului High Dynamics pentru seriile MILL. O structură a mașinii optimizată din punct de edere a greutății cu dispozitive și axe generos dimensionate oferă performanțe remarcabile în accelerație și rate de alimentare rapidă. Ideal pentru prelucrarea caroseriilor și componentelor ușoare din industria automotive sau aerospațială. Accelerația X / Y / Z: 11/12/17 m/s²; Rată de alimentare rapidă: 75 m/min.

Seriile MILL – opțiuni suplimentare:

I Pachet High Speed Plus

I Pachet High Dynamics

I Dispozitiv spindle întărit

I Unitate de aspirație pe suprafața de lucru

I Conectare pentru unitatea centrală de aspirație

I Pachet de eficiență energetică cu control inteligent de economisire a energiei

I Uși automate

I Sisteme de prindere cu punct zero

I Oil package cu sistem de stingere a incendiilor CHIRON

I Interfață robot și multe altele

Programare personalizată la cheie, dintr-o singură sursă

Automatizare individuală și soluții inginerești pentru o productivitate mai mare

Variocell SYSTEM – Soluții de automatizare personalizate:

I Gripper-e ax integrate

I Soluții tip portal sau braț articulat

I Dispozitive de încărcare și descărcare

I Sisteme de schimbare palet

I Depozitare paleți pentru piese brute sau finisate

I Sisteme interconectate și multe altele

Soluții la cheie CHIRON

I Design de proces cuprinzător

I Inginerie la nivel de expert

I Management de proiect experimentat

I Validarea capabilității procesului statistic

I Asigurarea productivității vizate

I Asistență de producție în timpul fazei inițiale

I Instructaje pentru operare și programare

I Service CHIRON disponibil peste tot în lume

Hemarom Service Srl

Centura Timișoara Nord km1+880

Localitatea Giarmata Vii

Comuna Ghiroda, jud.Timiș

Adunarea Generală anuală a membrilor AHK România a reconfirmat prin vot doi dintre membrii Consiliului Director: Petru Ruşeț (Siemens Energy România) şi Volker Raffel (E.on România). Aceştia vor avea un mandat de trei ani.

Componența Consiliului Director și a Comisiei de cenzori a rămas neschimbată:

Președinte: Andreas Lier ( BASF)

Director general AHK România: Sebastian Metz

Vicepreședinți: Christian von Albrichsfeld (Continental Automotive România), Daniel Gross (REWE România)

Membri: Claudia Hesselmann (Arensia Exploratory Medicine), Volker Raffel (E.ON România), Petru Ruşeț (Siemens Energy România), Günter Krasser (Infineon Technologies Romania), Michael Beier (CLAAS Regional Center South East Europe), Simona Melnic (MedicHub Media), Marco Alpert (Bawi Construction), Ottmar Lotz (Agrarius AG), Nikolaus Eichert (WPD Romania).

Comisia de cenzori: Adriana Costea (PricewaterhouseCoopers), Tobias Seiferth (Banca Comercială Română SA), Costina Constantin (Stalfort & Partner).

„Suntem o comunitate solidă, diversă, bazată pe încredere, puternic ancorată în tehnologie, cu peste 620 de companii membre, o rețea conectată nu doar în afaceri, ci una care întreține relații strânse cu factorii de decizie politică, cu administrația publică, dar şi cu ONG-urile”, a declarat Sebastian Metz, director general al AHK România, în deschiderea Adunării Generale a membrilor. El a menționat că în ultimele 12 luni AHK România a continuat să sprijine, prin serviciile oferite, companiile membre, a dezvoltat noi oportunități de afaceri pentru membri şi parteneri, precum şi o rețea excelentă de networking. De asemenea, au avut loc întâlniri politice la nivel înalt, evenimente regionale, delegații de afaceri în România, Germania, Republica Moldova ş.a.

„Perspectivele relațiilor economice româno-germane sunt în continuare bune

Contact: Sorina Buzatu | PR Specialist | +40 21 2079122

Producătorul de mașini unelte din Cehia, firma KOVOSVIT MAS a.s cu o experiență de 75 ani în domeniu, a proiectat cu câțiva ani în urmă centrul de prelucrare vertical tip MCV 1270 POWER cu intenția neascunsă de a crea cel mai puternic centru de prelucrare din această categorie, în Europa.

Centru deprelucrare vertical MCV 1270 POWER

Cel mai puternic centru de prelucrare din această categorie oferit și în România

Așaaureușitsăobținăuncuplude406/623Nmpearborele principal al mașinii antrenat de un motor electric cu puterea de 28/43 kW. Arborele principal este montat în batiul mașinii care este turnat din fontă cenușie și care asigură o stabilitate ridicată în timpul prelucrărilorintense.Productivitateamașiniiesteajutatășidecele3ghidajeliniarecuîncărcabilitatemărităalaxeiYcareasigurăoportanțăde1200kgpentru masamașiniidotatăcucanaleTpentrufixareapieselor de prelucrat. Suprafața mesei este 1500x670 mm iarcurseledelucruamașiniisunt1270x610x520mm. Aceste curse de lucru facilitează prelucrarea pieselor având gabarite mărite iar datorită cuplului mașinii în ciclurile de degroșare se poate îndepărta o cantitate foarte mare de material. Doar câteva detalii despre cantitatea de material ce se poate îndepărta: 1440 cm3 oțel / min cu ajutorul unei freze D63-6 la o turație de 900 rot/min, viteză de așchiere 178 m/min, adaos la o singură trecere 60x20 mm, avans de lucru 1200 mm/min. Această performanță excelentă prezintă un mare avantaj la pregătirea diferitelor ștanțe, matrițe,cochiledeturnareetc.undecantitatea dematerialcetrebuieîndepărtatesteridicat.În același timp se pot obține performanțe ridicate și pentru operațiile de găurire – exemplu: cu un burghiuD45mmsepoategăuriicuurmătoarele parametrii: turație 1061 rot/min, viteză de așchiere 150 m/min și avans 160 mm/min. La proiectarea mașinii calculațiile s-au făcut în așa fel încât mașina

săfiefoarteperformantălaoperațiilededegroșaredar totodată să păstreze eficiența ridicată de prelucrare și la operațiile de finisare. Astfel cu o singură prindere se poate ajunge la produsul finit într-un interval de schimb redus, crescând productivitatea și în același timp prin economisirea timpului necesar prelucrării reducând costurile legate de orele de funcționare a mașinii care reprezintă costurile cele mai ridicate în procesuldefabricație.

Conul de prindere din arborele principal este ISO 50 iar turația maximă al arborelui principal este 8000 rot/ min. Precizia ridicată de prelucrare este asigurată de ghidajele lineare dimensionate optim, de șuruburile

cu bile, de sistemul de măsurare direct cu lineare Heidenhain și de comenzile numerice de ultimă generație Heidenhain sau Siemens.

Pentru informații mai detaliate va rugăm să ne contactați la numerele de telefon: 0266-217.555, 0740-884.288 e-mail: romtos@romtos.ro, pagină Web: www.romtos.ro.

Cea mai mare organizație bilaterală de business din România conectează companii din Germania, România şi Republica Moldova

şi apar mereu noi oportunități - România s-a transformat într-un centru de inovare şi tehnologie şi există în continuare oportunități excelente pentru investiții”, a adăugat la rândul său preşedintele AHK România, Andreas Lier. El a subliniat faptul că România joacă în acest moment un rol important pentru Germania şi pentru Europa în ceea ce priveşte transformarea ecologică, transformare la care şi-a adus aportul şi comunitatea de afaceri româno-germană. În anul 2023 schimburile comerciale dintre cele două țări au atins un nou record, ajungând la 43 de miliarde de euro în comerțul bilateral, iar dinamica investițiilor va continua.

Comunitatea de business româno-germană reuneşte peste 630 de membri care au circa 236.500 de angajați în companii cu capital german, în peste 150 de domenii de activitate diferite.

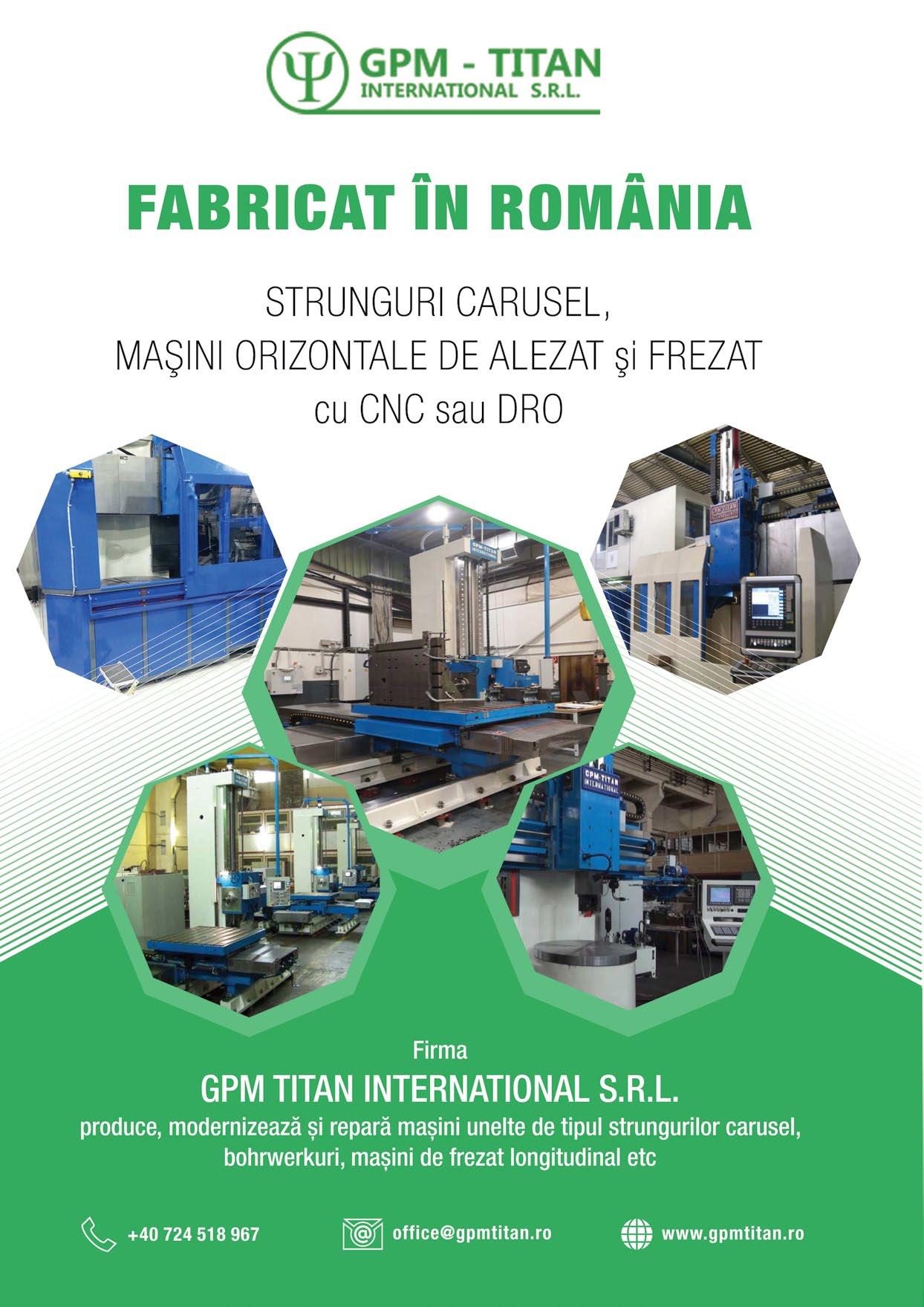

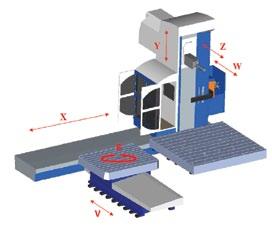

MaşinadealezatşifrezatWRD13CNCseutilizeazăpentru prelucrarea pieselor complexe turnate, construcţii sudate detipcarcasă,matriţepentruforjat,injectatmaseplastice sau cauciuc, etc. Piesele pot fi prelucrate dintr-o singură prindere pe patru suprafeţe cu posibilitate de a fi prelucrate şi pe a 5-a suprafaţă prin utilizarea mesei rotative. Constructiv utilajul este bazat pe un batiu rigid transversal de susţinere pentru coloană. Maşina are construcţie modulară şi echipament periferic. Piesele se pot fixa fie pe masa rotativă (având posibilitate de reglare longitudinală V) fie pemasafixădinfaţamaşinii,fiepecombinaţiaacestora. Maşina de bază are 4 axe comandate (X, Y, Z, W) care se poateextindecuîncădouăaxecomandate(V,B)prinmontarea unei mese rotative. Maşina poate fi dotată cu magazie de scule (varianta Q) cu diverse capacităţi, precum şi cu mecanism de schimbare sculă. În cazul dotării maşinii cu cap universal HUI 50 (indexare automată în două planuri prin cuplaje Hirth) şi magaziedescule,mecanismuldeschimbaresculăvafiunul special.

Parametrii tehnici principali:

Avantajele mașinii:

± variabilitatea execuţiei mașinii asigură alegerea optimă între caracteristicile dimensionale ale pieselor ce urmează să fie prelucrate, cursele de lucru şi dimensiunile mesei.

± Toatecelecincicoordonate(X,Y,Z,W,B)potficomandate cea ce asigură rezolvarea condiţiilor tehnologice complexeprescrise

± Parametrii de bază superioare asigură rezolvări tehnicedevârf

± Precizie de poziţionare ridicată datorită calităţii comenzilorşicalităţiighidajelor

± Siguranţă mare în exploatare datorată comenzilor moderne Heidenhain sau Siemens completate cu antrenările Siemens

± Posibilitate de utilizare a unei game largi de capete defrezare

± Diametrularboreluiprincipal mm 130

± Domeniuldeturațiialarboreluiprincipal rot/min 10 – 3.000

± Putereanominală/max. amotoruluiprincipal kW 37/46

± Momentulnominal/max.pearboreleprincipal Nm 2502/3111 ± X – cursa orizontală

Numire în funcție

Comunicat de presă

Alexandru Blemovici numit CEO al Subregiunii Schaeffler România și Sud-Estul Europei pentru Grupul Schaeffler

• Alexandru Blemovici, CEO pentru Subregiunea Schaeffler România și SudEstul Europei, incluzând 18 țări, începând din iunie 2024

• Focus pe creșterea vânzărilor, atragerea de talente, consolidarea bazei de furnizori și integrarea Vitesco în Subregiune

• După integrarea cu Vitesco, Subregiunea România și Sud-Estul Europei va avea peste 9.000 de angajați, majoritar în România

• Sediul se află în Brașov, România

Brasov | Iunie 2024

Grupul Schaeffler l-a numit pe Alexandru Blemovici în funcția de CEO pentru Subregiunea România și Sud-Estul Europei, începând din iunie 2024. În noua sa poziție, domnul Blemovici va fi responsabil de consolidarea și extinderea prezenței Schaeffler în România și în alte țări din regiune, inclusiv Bulgaria, Turcia, Grecia, Croația, Slovenia, Serbia și Israel. Sediul subregional va fi situat în Brașov, România. Alexandru Blemovici cumulează peste două decenii de experiență în cadrul Schaeffler, conducând cu succes locația de producției din Brașov din 2004 până în 2017. În ultimii șapte ani, a ocupat funcția de COO pentru divizia Industrială în Grupul Schaeffler, responsabil pentru operațiuni, lanțul de aprovizionare și achiziții pentru o afacere globală de 4,3 miliarde de euro. Experiența și leadership-ul său au fost decisive în creșterea și eficiența operațională a companiei. În noua sa calitate de CEO, domnul Blemovici se va concentra pe creșterea business-ului local, consolidarea bazei de furnizori și dezvoltarea prezenței specialiștilor din subregiune în roluri cheie decisive până la nivel global. De asemenea, va susține integrarea Vitesco în cadrul Grupului Schaeffler pentru România și Subregiunea Sud-Estul Europei, contribuind la crearea unei organizații noi, consolidate, pregătite pentru creștere și succes în toate sectoarele relevante.

Domnul Blemovici a menționat: „Sunt onorat de încrederea acordată de Grupul Schaeffler. Provocările majore din sectoarele auto și industrial, cum ar fi decarbonizarea, digitalizarea și schimbarea paradigmei în mobilitate, reprezintă în același timp oportunități semnificative pentru industrie si pentru Grupul Schaeffler. În special în această parte a Europei văd posibilități extraordinare de dezvoltare, modernizare și creștere sustenabilă. Sunt convins că noua noastră structură organizațională ne va permite să fim mai aproape de clienții noștri cheie, instituțiile, organizațiile și factorii decizionali, poziționând astfel Schaeffler ca lider în Motion Technology și una dintre investițiile cheie în sectorul industrial regional.” Imagini: Schaeffler

Grupul Schaeffler – We pioneer motion

De peste 75 de ani, Grupul Schaeffler promovează inovații și soluții remarcabile în domeniul motion technology. Cu tehnologii, produse și servicii revoluționare pentru mobilitatea electrică, motoare eficiente în CO₂, soluții pentru șasiu, Industria 4.0, digitalizare și energii regenerabile, compania este un partener de încredere pentru a face mișcarea mai eficientă, mai inteligentă și mai sustenabilă - pe parcursul întregului ciclu de viață. Schaeffler, ca si Motion Technology Company, produce componente și sisteme de înaltă precizie pentru aplicații de transmisie și șasiuri, precum și soluții de rulmenți și rulmenți cu alunecare pentru un număr mare de aplicații industriale. Grupul Schaeffler a generat vânzări de aproximativ 16.3 miliar-de EUR în 2023. Cu aproximativ 83.400 de angajați, Schaeffler este una dintre cele mai mari companii de familie din lume și una dintre cele mai inovatoare companii din Germania.

Schaeffler România este una dintre locațiile de producție de top ale Grupului Schaeffler. Din 2002 compania produce în România, la Brașov, componente pentru industria auto și rulmenți grei pentru aplicații industriale. Într-una din cele mai mari fabrici din țară, cu aproximativ 5.000 de angajați, Schaeffler România este activă prin producție, dar și prin cercetare-dezvoltare în Engineering Center Schaeffler Romania. Mai mult, compania are o prezență foarte activă în mediul educațional, precum și prin proiecte de implicare socială.

Ana Bobancu

Manager Communications & Branding

Schaeffler Romania

Brasov, Romania

+40 268 50-4816

Alexandru Blemovici, CEO pentru Subregiunea Schaeffler România și Sud-Estul Europei press.ro@schaeffler.com www.schaeffler.ro

30 de ani de parteneriat:

Schnebelt Präzision KG de astăzi din Schutterwald, lângă Offenburg, a fost fondată în 1985 companie avand activitatea de rectificat pânze pentru ferăstrău circular. Doar doi ani mai târziu, Rolf Schnebelt a extins gama incluzand mașinile-unelte, în calitate de reprezentant de vânzări, acesta le-a vândut companiilor pentru producție. Mașinile companiei au fost modernizate în 1996 cu prima mașină de reascuțit de ultimă generație, controlată de computer, pentru scule așchietoare de precizie. Pat Boland, co-fondatorul ANCA în timpul unei vizite recente la Schnebelt a inspectat cel mai nou utilaj ANCA FX5. Folosind încărcătorul ANCA AR300 cu schimbătorul de bucșe elastice aplicabil la scule așchietoare cu diametre diferite, produse și reascuțite automat cu mare precizie de către Schnebelt.

Companiile lui Rolf Schnebelt și Pat Boland împărtășesc o istorie cu totul specială. Schnebelt Präzision KG a inceput cu ANCA în 1996, la scurt timp după înființarea sucursalei ANCA în Germania. Dar de ce s-a hotărât Rolf Schnebelt asupra unei mașini australiane pe atunci, când locuiesc în BadenWürttemberg, centrul de greutate al producției de mașini-unelte? Potrivit lui Rolf Schnebelt, căutarea sculei așchietoare potrivite și a masinii-unelte de ascuțire pentru a începe noul segment de afaceri a durat ceva timp. Performanța mașinilor disponibile în mod obișnuit nu a fost convingătoare, comenzile nu au dat rezultate satisfăcătoare, transferul programelor NC pe

Pat Boland, fondatorul ANCA, în timpul vizitei sale la Schnebelt, este impresionat de precizia și diversitatea sculelor așchietoare fabricate

Pat Boland, antreprenor Rolf Schnebelt și Jan Langfelder, astăzi responsabil pentru conturile cheie globale la ANCA.

mașină a durat uneori 30 de secunde sau mai mult. Apoi au dat peste utilajele ANCA, al căror concept nu era oferit de niciun alt concurent la acea vreme.

Un sistem de control puternic, un software ușor de utilizat și cu instruirea experților locali ANCA au făcut ascuțirea in 5 axe. „Am fost în mod deosebit convinși de progresivitatea mașinii, care s-a arătat în viteza de control, mișcările axelor și calitatea suprafeței realizabilă”, spune Rolf Schnebelt.

Pat Boland explică situația de atunci: „Noi am venit din automatizare când am fondat compania noastră în 1974. Scopul

nostru a fost întotdeauna să facem progrese în dezvoltare prin utilizarea de noi concepte de software, control și automatizare. Desigur, atunci, ca și acum, munca noastră de dezvoltare se bazează în mod fundamental pe cerințele clienților noștri. Dar este și sarcina noastră să dezvoltăm în continuare tehnologia de ascuțire în ansamblu, așa cum am reușit să facem, de exemplu, cu simularea 3D, introducerea acționărilor liniare sau măsurarea laser.” Jan Langfelder, care a fondat filiala germană ANCA în 1991, descrie cum a reușit compania să intre pe piață: „La începutul anilor 90, tehnologia noastră avansată era mai mult ceva pentru companiile mai mari, care au recunoscut potențialul soluțiilor noastre noi și au supus mașinile noastre la testul realității. Dovedirea capabilitățile mașinilor ANCA a fost în mod firesc o parte esențială a strategiei noastre. Pentru a intra în companii mai mici, am abordat afaceri care aveau un spirit inovator și apoi pentru a solicita încrederea am muncit din greu pentru a demonstra capacitățile noastre tehnologice. Întemeierea ANCA Germania a fost un pas foarte important, astfel încât să putem fi aproape de baza noastră de clienți și să stabilim relații puternice cu aceștia in teren. După multe întâlniri, Schnebelt și-a pus încrederea în noi și am instalat aici a doua mașină pe care am vânduto vreodată în Germania.“ Rolf Schnebelt confirmă: „Am putut inspecta primul utilaj ANCA pentru un client german la târgul Nortec, din Hamburg. După o vizită de referință la Mannheim, angajamentul si sprijinul domnului Langfelder ne-a convins de mașină, fiind unul dintre factorii decisivi pentru achiziția acesteia. Îmi amintesc și acum cum ne-am așezat împreună la prânz la noi acasă și am finalizat achiziția, mai târziu, domnul Langfelder a preluat instalarea mașinii și instruirea personalului. Apropo, chiar și pe atunci spațiul de instalare era un factor: am început ascuțirea sculelor așchietoare în garajul nostru, unde amprenta mică a mașinii ANCA este un real avantaj!”

Schnebelt a continuat să-și dezvolte gama de scule așchietoare în ani ce au urmat, în special s-a pus accent pe sculele așchietoare speciale, personalizate. Din 1996 am oferit scule așchietoare din carbură solidă pentru sarcini deosebit de solicitante. Evoluția pozitivă s-a reflectat în dezvoltare, în 2002 a fost construită o nouă hală de producție și depozitare cu o suprafață totală de 4000 de metri pătrați. Odată cu introducerea tehnolgiei de acoperire in 2014 s-au înregistrat progrese tehnologice suplimentare, sculele așchietoare fiind utilizate acum la tăieri de înaltă performanță. Schnebelt se bazează exclusiv pe mașinile ANCA pentru producția și reascuțirea sculelor așchietoare pentru clienții din întreaga regiune. La aniversarea companiei de 35 ani, anul trecut, Doris și Rolf Schnebelt au transferat compania fiului lor Pascal Schnebelt, împreună cu soția sa Silkea coduc afacerea. Împreună cu forța de muncă a 40 de oameni și cu o nouă imagine de marcă, Schnebelt Präzision KG abordează obiective ambițioase. Mai presus de toate, domeniile dezvoltării producției și pregătirii sculelor așchietoare urmează să fie extinse prin dezvoltarea pieței in era posibilităților digitale .

ANCA un partener de lungă, joacă în mod firesc un rol vital în acest proces. Un avans major în ceea ce privește productivitatea și concentrarea personalului cu înaltă calificare pe sarcinile de bază a fost realizat cu noua mașina ANCA FX5 automatizată cu robot, pentru prelucrarea automată a sculelor așchietoare c cu diferite diametre prin schimbarea bucșelor elastice. În ciuda geometriilor complexe și a loturilor mici, mașina funcționează 5-6 ore, fără intervenția operatorului. Jörg Scheidecker, directorul tehnic de lungă durată de la Schnebelt spune „ Gama noastra de produse se caracterizează prin faptul că producem scule

Jörg Scheidecker, director de tehnologie la Schnebelt Präzision KG, operează software-ul RoboMate pe noua mașină de ascuțit cu 5 axe CNC FX5.

așchietoare de înaltă performanță în mod eficient și de calitate superioară, chiar și în loturi mici, oferind clienților noștri avantaje considerabile prin oferta noastră de ascuțire fără compromisuri, orientată spre calitate. Geometriile complexe, inclusiv diametrele mici de până la 2 mm nu reprezintă o problemă pentru noi .”

Proiectarea sculelor așchietoare precum și analiza geometriilor, crearea programelor de reascuțire sunt factori care necesită contribuția expertului. Timpul acestor oameni cu înaltă calificare este limitat, pentru creșterea eficienței automatizarea este esențială. Acesta este motivul pentru care ANCA a creat opțiunea de producția automatizată, fară schimbări organizaționale majore sau faze de pregătire îndelungate.

Cu robotul de încărcare AR300, ANCA oferă o soluție particulară la nivelul de bază, oferind utilizatorilor acces rapid și ușor la avantajele producției automate. Un Robot rentabil cu 3 axe si cu prindere tip gheara dublă pentru incărcarea si descărcarea rapidă a sculelor așchietoare cu diametre de 2-20 mm, poate fi integrat in utilajele din seria FX fară a creste amprenta la sol. Sistemul de control conceput de ANCA, asigură integrarea și suportul tehnic fără probleme. Deosebit de important pentru începători: este punerea în funcțiune simplă cu pachetul RoboTeach de la ANCA. Programarea, operarea se realizează prin intermediul software-ului ANCA RoboMate direct pe interfața masinii sau cu unitatea de control portabilă. Utilizatorii nu au nevoie de abilități sau cunoștințe în programarea roboților.

Un alt aspect al soluției AR300 folosită la Schnebelt este posibilitatea de prelucrarea a diferitelor diametre. Pe lângă software-ul aplicabil si flexibil, există posibilitatea de a schimba bucșele elastice. Sculele așchietoare cu diametre diferite sunt plasate în paleti, în bucșe elastice cu diametre identice. O prindere tip gheara standardizata pe AR 300 încarcă bucșa elastica corespunzătoare. În acest fel, paletul nu numai că poate găzdui diferite loturi cu diametre identice, dar variația este extinsă la diametre de 2-18 mm.

Măsurarea sculei așchietoare pentru compensarea excentricitați cu ajutorul sondei de măsurare.

„Această soluție extinde semnificativ utilizarea mașinii și flexibilitatea noastră în producție”, spune Pascal Schnebelt. Jörg Scheidecker adaugă: „La început, am avut dificultăți în atingerea toleranțelor strânse la prelucrarea diametrelor mici, dar am găsit o soluție în schimb cu ANCA.” Prin înlocuirea bucșelor elastice și a mandrinelor originale cu varianta GDS μGrind, s-au atins toleranțele necesare. La sculele așchietoare noi se folosește și opțiunea ANCA pentru compensarea excentricității, printr-o caracteristică software se elimină deformarea axială și radială. În acest scop, semifabricatul

este măsurat în partea de sus și de jos a diametrului exterior al sculei așchietoare, programul fiind reglat prin modelul digital astfel încât abaterea să fie compensată în timpul procesului de ascutire. În acest fel, o toleranță în câțiva μm poate fi menținută chiar și pentru cele mai mici scule așchietoare.

Un următor pas natural ar fi introducerea tehnologiei RFID solicitată de ANCA. În timp ce în prezent programele de scule așchietoare sunt alocate locației respective condiționată de configurația paleților, soluția RFID oferă o flexibilitate suplimentară prin utilizarea cipurilor în suportul de scule, astfel se permite încărcarea haotică. „Intrarea noastră în producția automatizată a avut succes, cu siguranță există posibilitatea să ne extindem în acest sens”, conchide Pascal Schnebelt. În următoarele câteva săptămâni este programată o vizită la ANCA din Weinheim, pentru a vedea această aplicație in direct pe o mașină demo corespunzătoare. Între timp, Schnebelt Präzision a devenit prima companie germană ce este printre finaliștii concursului ANCA „Scula așchietoare a anului”. Premiul este acordat la nivel internațional de 5 ani la rând producătorilor de scule așchietoare de precizie pentru cel mai complex, mai eficient și mai inovator produs. Următoarea ceremonie de premiere va avea loc la EMO Hanovra, iar competiția va începe în mai 2023.

Pentru mai multe informații, va rugam contactați:

Joachim Jäckl

Manager Marketing & Comunicare

Tel.: 49 620 184 669 14

E-Mail: joachim.jaeckl@anca.com

ANCA este un producător lider de piață pentru mașini CNC de ascuțit scule așchietoare. A fost fondată în 1974 în Melbourne, Australia, unde compania are încă sediul global. ANCA Europe are principalul centru tehnologic în Weinheim, Germania și o unitate mai mică în Coventry, Marea Britanie, cu echipe de experți care acoperă servicii, vânzări, aplicații, instruire clienți, operațiuni, inginerie, finanțe și administrare. Demonstrații și evenimente regulate pentru clienți sunt organizate la centrul de tehnologie Weinheim. Pentru a oferi clienților o experiență locală, ANCA are echipe de vânzări și service în Polonia, Franța, Italia și Turcia, precum și parteneri de vânzări în Spania, Rusia, Elveția, Israel și alte locații cheie europene. Vezi toate locațiile noastre aici: https:// machines.anca.com/Contact Mașinile unelte CNC ANCA sunt folosite pentru fabricarea sculelor așchietoare de precizie, componente dintr-o gamă variată de industrii competitive, ce includ: producătorii de scule așchietoare, producătorii pentru generarea de energie, prelucrarea lemnului, auto, aerospațial, electronică și medical.

Designul subțire și conic reduce diametrul exterior

Ideal pentru prelucrarea matrițelor cu scule Weldon.

BIG KAISER, lider mondial în domeniul sistemelor și soluțiilor premium de scule de înaltă precizie pentru industriile de prelucrare a metalelor, anunță cea mai nouă gamă de portscule de precizie pentru matrițe, care nu necesită utilizarea de termocontracție pentru a le menține în poziție. Acest lucru înseamnă că portsculele sunt o alternativă mai ecologică la produsele concurenților, deoarece nu este nevoie de energie pentru a fixa sculele, și sunt, de asemenea, mai ușor de utilizat. Nu este nevoie de o mașină de contracție termică suplimentară și costisitoare, economisind spațiu și bani. Noile portscule sunt suporturi de scule de precizie pentru fabricarea matrițelor, prinse cu două șuruburi de blocare laterale. Acestea oferă o soluție extrem de precisă, iar ieșirea este garantată în limita a 5 µm la 4xØ. Fără contracție termică, portsculele nu se deformează din cauza încălzirii, ceea ce garantează o durată de funcționare mai lungă.

Portsculele pentru matrițe oferă rutare internă pentru alimentarea cu lichid de răcire direct în zona de prelucrare, pentru o mai bună

evacuare a așchiilor și o finisare a suprafeței de calitate superioară. Designul lor echilibrat le face potrivite pentru prelucrarea la viteze mari, de până la 15.000 rpm. Acestea au un design conic subțire, ceea ce le face mai ușor de utilizat și minimizează interferențele în aplicații de fabricare a matrițelor cu spațiu limitat. Acestea includ prelucrarea pereților laterali, prelucrarea pereților verticali și prelucrarea cavităților.

Pentru a acoperi diferite aplicații, este disponibilă o gamă de Portscule pentru matrițe cu lungimi diferite, între 135 mm și 200 mm, și cu mai multe opțiuni de diametru de la Ø3 la Ø20, după cum urmează:

• Șase modele pentru utilizarea cu BIG-PLUS BBT40, cu diametre de la Ø3 la Ø12

• Douăsprezece modele pentru utilizarea cu BBT50, de la Ø6 la Ø20

• Șapte modele pentru utilizarea cu HSK-A62 de la Ø3 la Ø16

• Opt modele cu HSK-A100 de la Ø8 la Ø20

Clienții noștri au dorit să evite neplăcerile și risipa de energie cauzate de utilizarea termocontractoarelor, iar noi le-am răspuns cu aceste portscule de la BIG KAISER. Designul lor subțire este perfect pentru prelucrarea formelor complexe fără interferențe - acestea sunt ideale pentru fabricarea matrițelor de orice tip, inclusiv, industria auto, ambalaje, electronică, aerospațială, precum și alimente și medicamente.

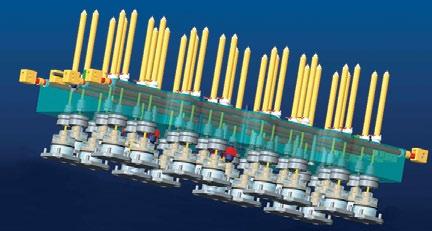

Unic în industrie, designul monobloc al BIG KAISER integrează plăcuțele indexabile cu arborele mașinii în interfața BBT (con BIGPLUS BT). Pentru a completa gama, frezele FCR sunt disponibile și în interfețele HSK A-63 și BDV (con BIG-PLUS SK). Designul monobloc ajută la reducerea vibrațiilor și îmbunătățește rigiditatea sistemului. Ca urmare, clienții pot obține o fiabilitate și o consistență îmbunătățite ale procesului.

Fullcut Mill FCR este o sculă cu inserție placute care oferă performanțe excelente de tăiere pentru aplicații de frezare solicitante. Sunt disponibile două variante, standard și cu vârf lung, ambele cu o interfață BBT. FCR sunt disponibile în 4 diametre, de la 16 la 32 mm, cu două sau trei placute. Versiunea Long Nose este mai cilindrică și mai subțire, rezultând un contur de interferență mai mic. În comparație cu frezele din carbură, Fullcut Mill are performanțe mai bune, datorită stabilității crescute, și costuri mai mici, deoarece trebuie schimbate doar plăcuțele, nu întreaga freză.

KSN TECHNIK SRL

Str. Bună Ziua, Nr. 43A/36

RO-400495, Cluj-Napoca

Tel/Fax.: +40-264-449.533

Web: www.ksntechnik.ro

Mail: office@ksntechnik.ro

BIG KAISER a evidențiat modul în care designul monobloc utilizat în frezele sale indexabile Fullcut Mill FCR asigură o prelucrare fără vibrații. Este ideal pentru oricine dorește să obțină o productivitate îmbunătățită și o îndepărtare maximă a materialului.

Avantajul frezei Fullcut este geometria plăcuței, o geometrie dedicată cu un singur diametru, care are o muchie de tăiere ascuțită atât pentru unghiuri de atac radiale cât și axiale mari. Acest lucru permite o tăiere lină care necesită mai puțin efort de tăiere și, prin urmare, mai puțină putere, lăsând suprafața netedă și fără bavuri. Această geometrie specială le face deosebit de robuste chiar și acolo unde există o așchiere întreruptă.

Fullcut Mill FCR este o unealtă versatilă care este capabilă de tăierea multifuncțională, inclusiv frezarea elicoidală, frezarea peck, canelarea și frezarea umerilor, și este potrivită în special pentru acele materiale tipice pentru matrițe calde cu duritate mare.

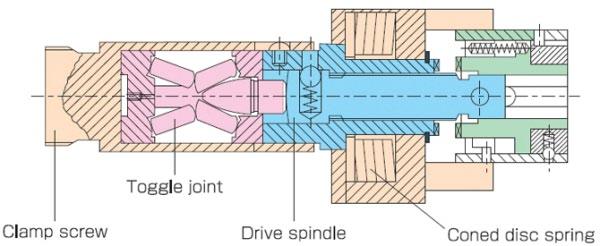

mari de strângere.

Mecanism de amplificare înglobat

Toate menghinele Kitagawa sunt echipate cu mecanism de pârghii pentru amplificare a forței iar dvs puteți alege cuplul de strângere necesar. Cu patru niveluri de strângere presetate, puteți asigura fixarea precisă a piesei, indiferent că aceasta este robustă sau deformabilă. Consecvența este cheia, iar mecanismul de amplificare a forței asigură strângerea fiecărei piese cu aceeaşi forță.

VC Series - Corp albastru, design compact. Ideal pentru maşini cu con ISO 30. Construit din oțel călit şi rectificat pentru rigiditate şi precizie ridicată.

Menghinele Kitagawa sunt fabricate conform specificațiilor stricte de precizie, surclasând standardele stabilite de Asociatia Japoneza pentru Accesorii de maşini. Acest angajament față de precizie reduce orice problemă de perpendicularitate şi paralelism, permițând mai multe setup-uri pe masa maşinii şi o precizie constantă de prindere pentru loturi mari de piese.

VE Series - Corp galben, gabarit redus, fabricat din oțel călit şi rectificat pentru rigiditate şi precizie ridicată. Standardul pentru Kitagawa Europe.

VE-LN - Corp galben, gabarit redus, cursă mare a bacurilor, proiectat din oțel călit şi rectificat pentru rigiditate şi precizie ridicată.

VQX – Corp portocaliu, construit din fontă cu calități excepționale antivibrație.

MV – Corp verde, construit din fontă cu calități excepționale antivibrație. Mai multe menghine întrun setup vertical.

MH – Corp portocaliu, construit din fontă cu calități excepționale antivibrație. Un setup cu menghine integrate paralel.

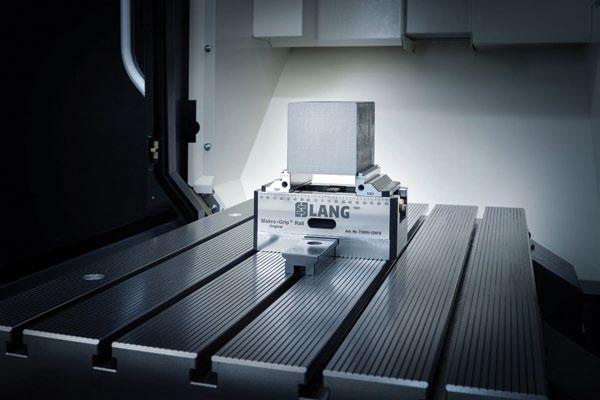

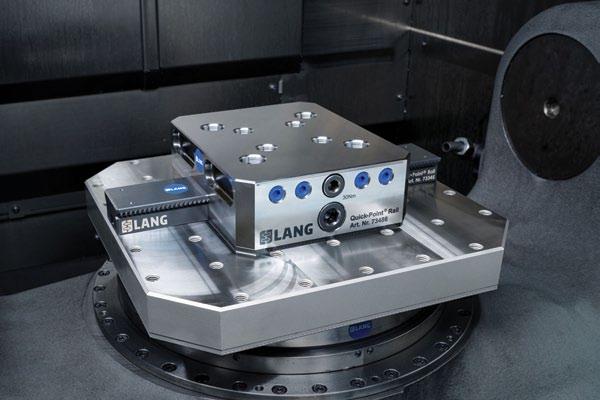

Metal Star prezintă:

Sistemul revoluționar pentru prindere precisă și eficientă la frezare

Ce este Quick•Point® Rail?

Quick•Point® Rail este un sistem de prindere rapidă care este utilizat în operațiunile de frezare. Se bazează pe șine de prindere care sunt atașate direct de mesele mașinii și paleții de automatizare fără utilizarea plăcilor de bază. Șinele de prindere sunt folosite pentru a susține menghine și elemente de ridicare cu punct zero. Șinele de prindere nu sunt un sistem de prindere cu punct zero în adevăratul sens al cuvântului, dar folosesc elemente ale unui sistem de prindere cu punct zero. Prin atașarea elementelor de înălțare pentru punctul zero,

Quick•Point® Rail - devine un sistem mobil de prindere cu punct zero.

Libertate maximă, costuri minime –configurarea spațiului de lucru în cel mai scurt timp!

Sistemul de șine Quick-Point® impresionează prin gama sa extrem de variată de aplicații și prin eficiența excepțională a costurilor. În special, atunci când este utilizat la sistemele de automatizare a paleților, la mesele mari cu 3 axe și la podurile de prindere, acesta asigură economii drastice, deoarece nu necesită o placă de bază cu punct zero. Viteza de configurare și flexibilitatea sunt încă o dată esențiale cu Quick-Point® Rail!

Alinierea perfectă a șinelor de prindere permite poziționarea variabilă a unităților de punct zero în trepte de 4 mm - extrem de rapid și foarte ușor de repetat.

Pentru ce a fost dezvoltat

Quick•Point® Rail?

La prelucrare se utilizează un procent mare de înălțătoare pentru a obține o distanță suficientă între masa mașinii și piesa de prelucrat și, astfel, pentru a îmbunătăți accesibilitatea la aceasta. În acest scop, pe masa mașinii sau pe paletul de automatizare este de obicei montat un sistem suplimentar de prindere cu punct zero. În practică, aplicațiile sunt adesea limitate la utilizarea unui singur dispozitiv de strângere în centru sau a prinderii multiple pe o axă. Aceasta înseamnă că sistemul de prindere cu punct zero nu este utilizat în întregime. În acest scop, sistemul de prindere rapidă oferă o soluție personalizată și rentabilă, dar cu un plus de flexibilitate față de sistemele permanent/fixe.

BENEFICIILE Quick•Point® Rail:

• Economie mare de timp în timpul instalăriisistemul este instalat în 2 minute

• Fără costuri suplimentare și timp necesar pentru pregătirea mesei mașinii

• Potențial ridicat de economisire datorită eliminării plăcilor de bază, în special pentru cantități mari

• Mai multă libertate în utilizarea menghinelor și înălțătoarelor zero-point, datorită poziționării flexibile

Principiul de funcționare al sistemului de prindere rapidă

Cu capacitatea sa de expansiune impresionant de simplă, permite adaptarea flexibilă la orice masă de mașină și palet de automatizare. Poziționarea de înaltă precizie a dispozitivelor de prindere garantează rezultate ideale pentru fiecare aplicație.

Cui este destinat Quick•Point® Rail?

Sistemul de prindere rapidă este potrivit pentru toate companiile din industria frezării, care caută o modalitate rentabilă și rapidă de a atașa menghine și unități cu punct zero pe mesele de mașini și paleții de automatizare.

Cu noile sorturi WSM13G, WSM23G, WSM33G şi WSM43G, Walter nu doar îşi extinde gama Tiger·tec® Gold pentru aplicaţii de canelare, ci şi permite utilizarea universală a acestuia: de la canelare şi debitare până la strunjirea de canelare în aproape orice material. Acoperirea PVD Tiger·tec® Gold multistrat a plăcuţelor a fost special dezvoltată pentru principalele tipuri de uzură care apar în timpul procesului de canelare. Particularitatea lor constă în combinaţia dintre acoperirile multistrat TiAlN şi TiSiN, care asigură o duritate înaltă a stratului de acoperire şi o rezistenţă ridicată împotriva uzurii flancurilor şi deformării plastice. La acestea se adaugă un tratament post-acoperire special, care asigură o suprafaţă netedă de degajare, o frecare redusă şi o tenacitate îmbunătăţită. Walter oferă aceste sorturi în patru variante cu diferite niveluri de duritate şi tenacitate. Sortul universal WSM33G este utilizat pentru 80% dintre aplicaţiile de canelare în oţel, precum şi în cazul aliajelor de inox sau termorezistente.

PRESS CONTACT

Walter AG

Andrea Kimmerle

Corporate Communications

Tel. +49-7071-701-932

andrea.kimmerle @walter-tools.com

CONTACT ROMANIA Alexandra Bortes Marketing Manager Tel: +40-747-163-995 alexandra.bortes @walter-tools.com

Dacă uzura este prea mare, utilizatorii pot varia între două sorturi dure pentru materialele ISO M, S şi P: WSM13G este adecvat pentru prelucrări de finisare şi medii cu aşchiere neîntreruptă; WSM23G este adecvat pentru condiţii stabile, viteze mari de aşchiere şi ulei ca agent de lubrifiere/ răcire. În cazul materialelor refractare, precum Inconel 718, WSM13G, în combinaţie cu răcirea de precizie de 150 bari, asigură durabilităţi ridicate. Dacă este necesar un sort mai tenace, WSM43G este ideal pentru aşchieri întrerupte, viteze de aşchiere mici sau condiţii variabile. Walter oferă aceste sorturi pentru toate sistemele de canelare, ca plăcuţă SX cu o muchie şi autostrângere, ca plăcuţă amovibilă MX cu patru muchii aşchietoare, cu strângere tangenţială şi poziţionare cu ştift de centrare, şi ca plăcuţă DX18 cu două muchii aşchietoare cu fixare pe locaş (începând cu o lăţime de 1 mm a plăcuţei). Datorită acoperirii multistrat TiSiN/TiAlN în curs de brevetare, toate cele trei sorturi au caracteristici remarcabile cu rezistenţă la frecare şi uzură şi permit o identificare foarte bună a uzurii, datorită stratului de acoperire de culoare aurie din TiSiN.

Vă prezentăm Raftul cu deschidere mare LS3, care are toate avantajele cheie ale rafturilor noastre actuale, System Shelfplan prezentând, în plus, încărcări mai ridicate, un design mai flexibil, prețuri mai convenabile şi posibilitatea de a fi integrate în cadrul unor instalații mobile sau multietajate.

„Rafturile cu deschidere mare oferă soluția ideală pentru firmele care nu doresc sau nu au nevoie de cheltuieli suplimentare și de capacitatea în exces oferite de un sistem de rafturi pentru paleți, dar pentru care rafturile standard cu polite si deschidere mica, pur și simplu nu sunt potrivite pentru depozitarea si pickingul profilurilor lor de produse”, a declarat Cristian Androne, Director de vânzări pentru Dexion România.

Companiile care au nevoie să depoziteze obiecte lungi sau voluminoase pot fi funcționale mai rapid datorită evoluției rafturilor noastre cu deschidere mare.

Avantajele cheie ale sistemului LS3 sunt:

• Solid, durabil și versatil

• Densitate mare de depozitare cu spațiu minim pierdut, asigurând depozitarea eficientă a articolelor mari sau cu forme deosebite

• Traverse lungi pentru flexibilitate și depozitare optimă

• Accesul din față și din spate asigură schimbarea rapidă și simplă a stocului

• Eficiente din punct de vedere al costurilor, traversele mai lungi necesită mai puține cadre

• Ușor de asamblat, reglat și extins asigură o flexibilitate completă pentru adaptarea la schimbările de pe piață

• Traversele în trepte sau standard asigură o distanță maximizata pe verticală, cu risc minim de agățare

• Varietate mare de accesorii, inclusiv separatoare, polițe de plasă și traverse tubulare, care adaptează sistemul la nevoile dumneavoastră operaționale.

Cristian a adăugat: „LS3 este soluția ideală pentru clienții care au nevoie să depoziteze orice, de la încărcături grele, lăzi și cutii de carton, până la țevi sau cabluri și unde mărfurile sunt încărcate manual. LS3 este potrivit pentru multe și diferite locații, cu flexibilitate completă pentru a se adapta la modificările profilului produsului.”

Shelfplan va fi eliminat treptat, dar vom continua să asigurăm clienților care au investit în acest produs un suport constant.

Vizitați magazinul nostru pe Facebook!

Pentru mai multe informații despre LS3, vă rugăm să luați legătura cu echipa de vânzări Dexion.

Dexion este alături de dumneavoastră în aceste vremuri dificile. Păstrând maximul de siguranță pentru angajații, clienții și partenerii săi, Dexion continuă sa consilieze, coteze, producă și instaleze sisteme de depozitare adaptate cerințelor dumneavoastră.

Fabrica noastră din România funcționează la capacitate normală, asigurând termene de livrare scurte, livrări sigure și instalare în toată țara.

Specialiștii noștri de vânzări se află la dispoziția dumneavoastră pentru a vă oferi soluția potrivită de depozitare, atât pentru proiectele de anvergură cât și pentru micile necesități speciale, specifice acestei perioade.

Pentru proiectele mici, Dexion a asigurat personal dedicat care vă poate oferi în cel mai rapid timp o ofertă optimă precum și livrarea rapidă a produselor din stoc.

Puteți comanda acum produse standard, la prețuri preferențiale si livrare rapidă, de pe magazinul nostru online

Suntem aici, pentru dumneavoastră, la doar un click sau un telefon distanță.

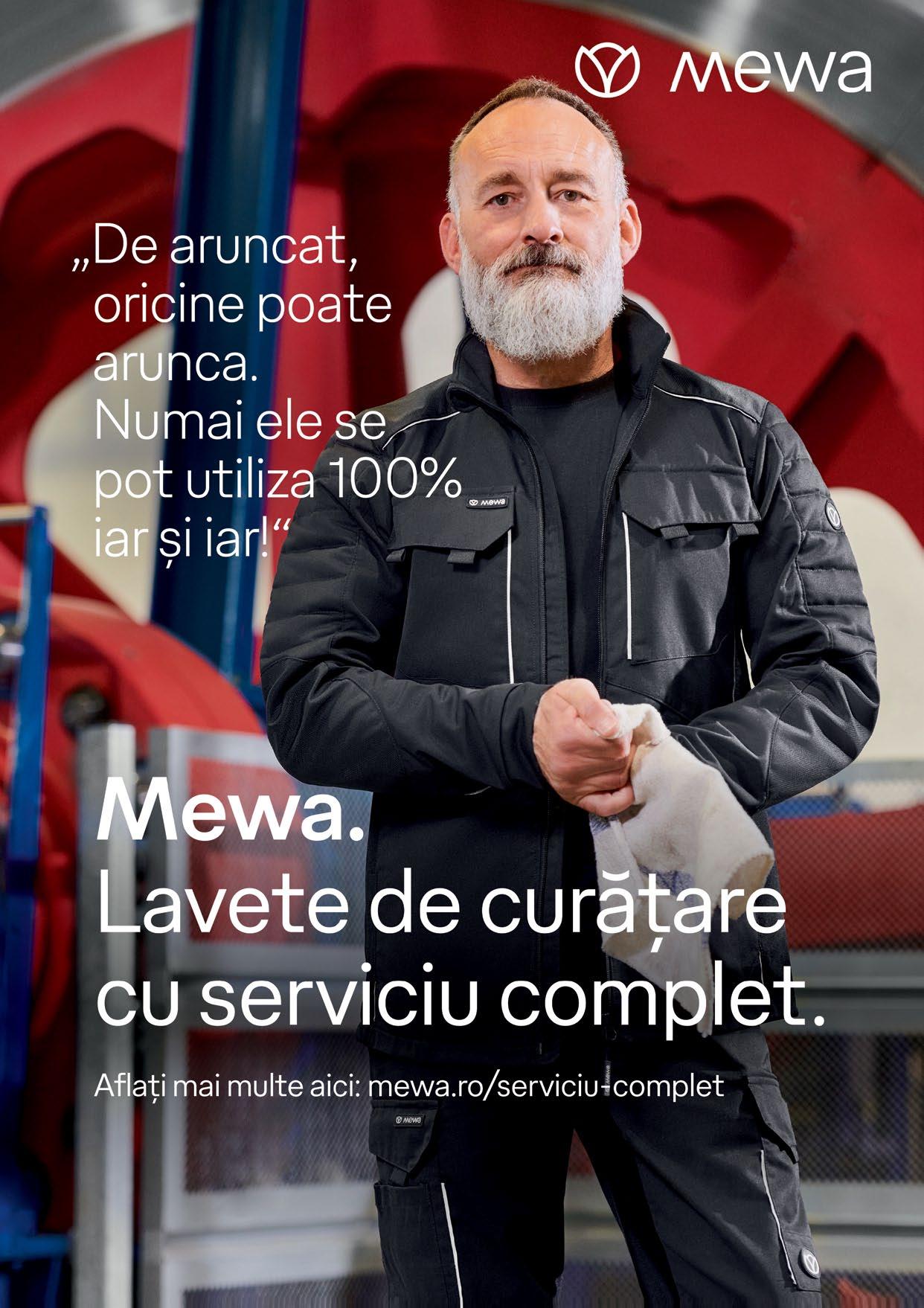

Există o mulțime de legi și directive europene, care reglementează eliminarea deșeurilor, și care pun atât firmele mici, cât și companiile mari industriale din nou și nou în fața unor noi provocări . Chiar și pașii mărunți și pozitivi pot contribui semnificativ la sustenabilitate în acest domeniu. Schimbarea de la materialele de unică folosință la lavetele de curățare din material textil și reutilizabile, ar putea fi un bun început ca producerea unor cantități mari de deșeuri să fie redusă.

Noțiunea de reciclare este definită prin Directiva UE, privind deșeurile, iar aceasta este supravegheată de către autoritățile statale competente. Prin utilizarea lavetelor de curățare industriale, companiile din industrie și atelierele, se vor orienta, din ce în ce mai mult, către prevenirea deșeurilor și către expertiza furnizorilor de servicii textile, cum ar fi compania germană Mewa.

Cu sistemul adecvat ai lavetelor de curățare Mewa, firmele au întotdeauna la îndemână mijloacele de curățare potrivite și nu mai trebuie să-și facă griji cu privire la reaprovizionare și nici cu gestionarea deșeurilor. Mewa se ocupă de toate astea. În cadrul întreprinderii Mewa nu se produc deșeuri atunci când mașinile, piesele sau utilajele sunt curățate. Firma noastră asigură respectarea tuturor reglementărilor legale în acest domeniu. Așa ajung ca resursele valoroase ale angajaților să fie alocate pentru alte sarcini. În plus, costurile și timpul dedicat achizițiilor, depozitării și logisticii, se reduc.

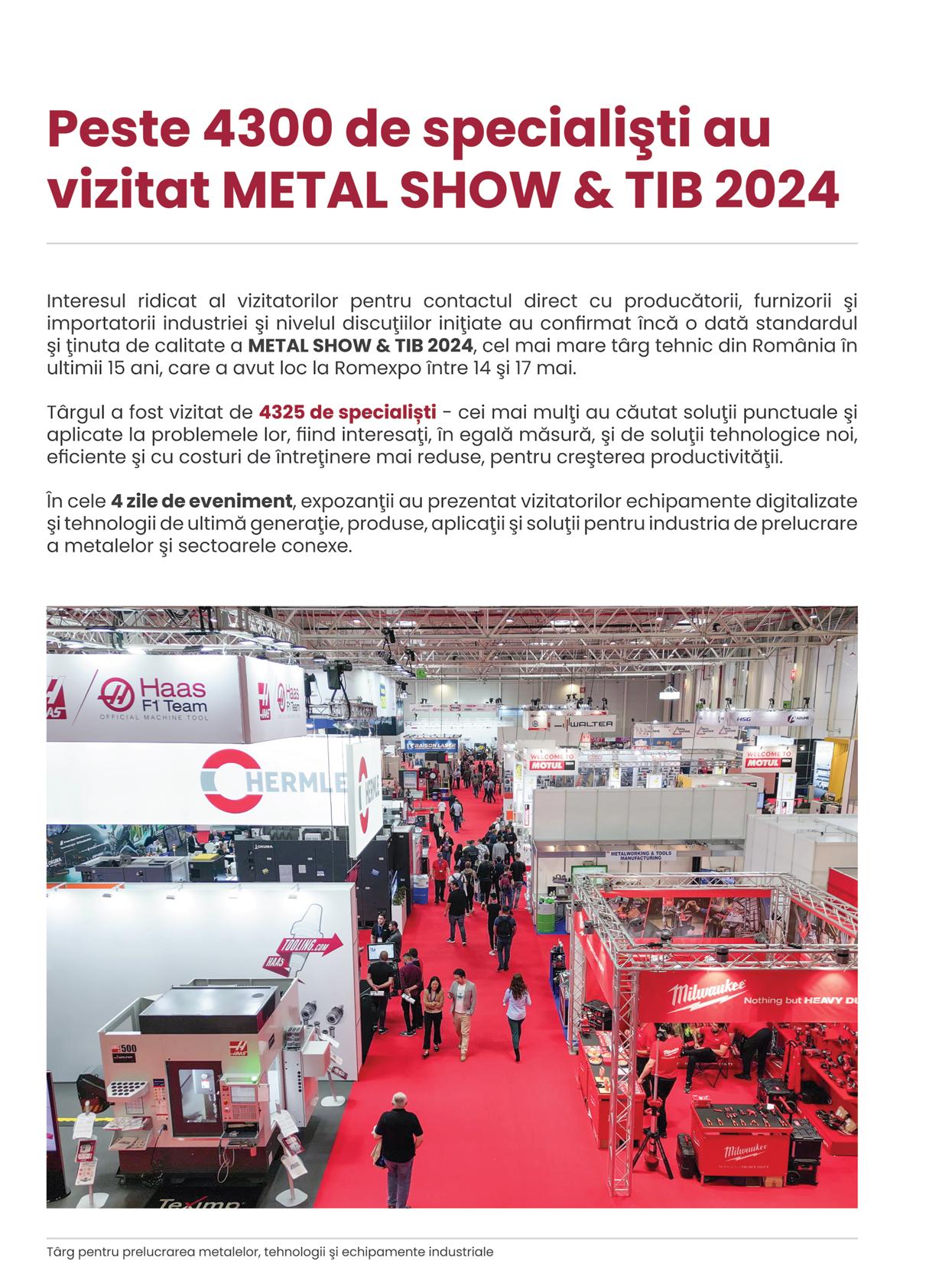

Lavetele de curățare reutilizabile Mewa pot fi spălate de până la 50 de ori și reutilizate după spălare. (Foto: Mewa)