8 minute read

Огнеупорные материалы

Новые огнеупорные материалы от компании PSR

В2020 году исполнилось 50 лет как компания Parkinson-Spen cer Refractories (PSR) из Вели кобритании приступила к производству сменных огнеупорных каплеобразующих деталей фидера. Как один из мировых лидеров по производству фидерных припасов компания считает, что сегодня для компании наступило подходящее время для выпуска на рынок двух новых продвинутых огнеупорных материалов.

Оба новых огнеупорных материала были совместно разработаны и исследованы компанией при участии Школы химической и технологической инженерии Университета в Лидсе (Великобритания). Это научное сотрудничество компании PSR осуществляется в рамках спонсируемой правительством Великобритании программы Партнерства по передаче знаний KTP (Knowledge Transfer Partnership) и при прямом спонсорстве компанией PSR учебы в аспирантуре Университета Лидса соискателей докторской степени (PhD).

PSR-925

Этот новый огнеупорный материал PSR-925 представляет собой нишевый продукт, изначально задуманный как материал для производства вставок для чаши сливного бруса.

Вставка для чаши представляет собой огнеупорный компонент, устанавливаемый как часть сливной чаши в зоне посадки вращающегося бушинга, чтобы продлить срок службы очка за счет замены наиболее изнашиваемой области на более стойкий к коррозионному действию расплава стекла огнеупорный материал.

Ранее такие вставки изготавливали из плавлено-литых алюмо-цирконокремниевых AZS-огнеупоров, но в последние годы здесь стали весьма популярными огнеупорные материалы на основе оксида хрома.

Подход компании PSR к разработке нового конкурентоспособного огнеупорного материала заключался в том, чтобы исключить использование ок-

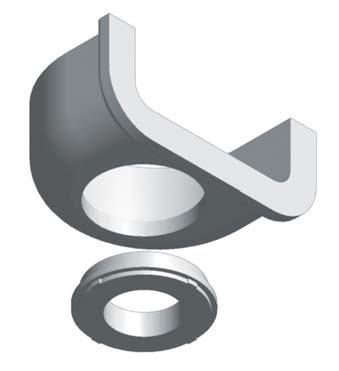

◀Чаша со вставкой перед сборкой

Чаша

Вставка

▼ Типовые сменные огнеупорные детали фидера от компании PSR

сида хрома по трем нижеприведенным причинам. 1.Высокие затраты на производство огнеупорного материала. 2.Материалы на основе хрома потенциально могут выделять опасный хром (VI) и оказывать вредное влияние на здоровье человека, загрязнять окружающую среду.

При работе с ними, изготовлении деталей и утилизации требуется особое внимание. 3.Хром из-за различных цветов его соединений может добавлять расплаву стекломассы зеленый оттенок, а также вызвать перекрестное загрязнение на стеклотарном заводе.

Поскольку это должен был быть нишевый продукт, компания PSR решила обойтись традиционным подходом, основанным на AZS-композиции, которая используется компанией в промышленных стандартных материалах PSR-333 и PSR-315 для производства огнеупорных деталей фидера методом шликерного литья.

Эти огнеупорные материалы – цирконмуллитовые композиции на прямой связке – основаны на добавлении минерала циркона (ZrO2 .SiO2), более точно известного как силикат циркония, где кремнезем диссоциирует из циркона при высоких температурах и реагирует с оксидом алюминия (глиноземом) с образованием муллита.

Вместо этого в новом материале компания PSR использовала диоксид циркония (ZrO2), где кремнезем был удален, а затем стабилизирован добавлением небольшого количества CaO.

Без присутствия кремнезема диоксид циркония является одним из доступных тугоплавких материалов, который трудно смачивается расплавом силикатного стекла. При использовании его в качестве основного материала в составе PSR-925 обеспечивается потенциал для достижения гораздо более высокой коррозионной стойкости к расплаву обычного натриево-известково-кремнеземного тарного стекла.

Единственным другим дополнением в состав нового материала стали зерна и порошок глинозема, которые добавляли в правильных пропорциях, чтобы оптимизировать плотность упаковки. Кроме этого вводили небольшое количество дефлокулянта для снижения вязкости и улучшения текучести при изготовлении огнеупорных деталей методом шликерного литья.

Используя технику прогнозирующего управления процессом (PPC) с множеством настроек и корректировок, сделанных за двухлетней период разработки нового материала, с неоднократно повторенными испытаниями на собственном стенде для испытаний на коррозионную стойкость, мы получили очень тугоплавкий и плотный материал, содержащий только диоксид циркония и глинозем. Этот новый материал весьма близко соответствовал коррозионным характеристикам известных материалов на основе оксида хрома, предназначенных для высокотемпературных условий применения. Также в свойствах нового огнеупора наблюдали повышенный предел прочности на сжатие и устойчивость к термическим ударам.

И теперь момент «электрической лампочки» или просветления. Если этот новый материал можно легко и успешно отливать в форме вставки в сборную чашу, то почему бы не расширить его применение на производство из него цельной (без вставок) чаши сливного бруса?

Это не только решит проблемы, отмеченные выше с вставками из оксида хрома, но также позволит исключить сочленение между двумя разными огнеупорными материалами в очень чувствительной зоне прямо перед операцией формования.

Это также обеспечит продление срока службы основного тела чаши за счет исключения недостатка применения вставок, где сама собранная чаша подвергается коррозии быстрее, чем вставка.

Компания PSR теперь предлагает вставку чаши из PSR-925 (если это является предпочтением клиента) или рекомендуемый PSR вариант изготовления цельной чаши из PSR-925.

На основе отзывов наших клиентов за последние четыре года компания PSR полностью уверена, что для цельной огнеупорной чаши из PSR-925 может быть обеспечен срок службы более трех лет в таких ответственных условиях (при наиболее типичных условиях формования тары из натриево-известкового стекла).

PSR-930

Разработка нового материала PSR-930 была ответом на восприятие в отрасли того, что более высокое содержание диоксида циркония обеспечивает повышенную стойкость к коррозии.

Стандартные сменные огнеупорные детали фидера компании PSR, изготовленные из традиционных огнеупорных материалов PSR-333 (11% ZrO2) и PSR-315 (18% ZrO2), продолжают хорошо работать в отрасли и часто являются продуктами, против характеристик которых оценивают конкурентоспособность других материалов.

Поэтому первым направлением наших исследований стало проведение оценки мнения, что больше диоксида циркония обеспечивает рост коррозионной стойкости материала.

В отличие от разработки PSR-925, описанной выше, с самого начала разработки материала PSR-930 компания PSR решила остаться с уже знакомой группой AZS-минералов. Как и в случае с PSR-925, компания также решила остаться со своим традиционным процессом шликерного литья, который опирается на «скольжение» составляющих сырьевых материалов в потоке с характеристиками, позволяющими отливать их в гипсовые формы.

Начиная с материалов PSR-333 и PSR-315 как стандартов, которые необходимо превзойти, компания PSR при разработке серии различных композиций огнеупорных материалов с разными пропорциями циркона использовала подход планирования эксперимента (DOE). Для каждой композиции исследовали микроструктуру, химический состав и минералогические фазы, оценивали пористость, плотность, коррозионную стойкость и стойкость к термическим ударам.

Сравнивали композиции, содержащие 35% (по массе) гранулированного циркона с композициями, содержащими 40% и 45% гранулированного циркона. По результатам получен вывод, что на самом деле нижнее содержание (35% по массе) гранул циркона в материале, показывает оптимальной уровень и имеет больший потенциал для развития по сравнению с материалами, содержащими более высокий состав циркона.

Однако не менее важной характеристикой, которая, как было установлено, имеет эквивалентное влияние на стойкость к коррозии этих составов, была плотность упаковки частиц.

Из научной литературы известно, что стойкость к коррозии линейно повышается с ростом процентного соотношения кажущейся пористости. Показано, что это верно в ограниченном диапазоне (около 12–16%) открытой пористости, выше этого диапазона скорость коррозии, как сообщается, становится нелинейной.

По этой причине исследования и разработки новых огнеупоров направлены на достижение более высокой объемной плотности материала. Проще говоря, чем больше твердых частиц материала может попасть в поток «скольжения», тем больше его плотность и ниже пористость, что и обеспечивает повышенную стойкость к коррозии.

Однако получить правильную плотность упаковки материала непросто. Это зависит от доступных размеров и формы зерен составляющего сырья и пропорций, в которых разные виды этого сырья нужно добавить.

Циркон, например, хотя и используют в большом количестве в качестве сырья, встречается только в виде песка. Поэтому в своем природном виде он не может предоставлять любой необходимый по размерам материал, требуемый для получения хорошей плотности упаковки. В этом случае крупнозернистый материал обеспечивается за счет оксида алюминия, добавляемого в композицию.

Установление идеальной плотности упаковки частиц традиционно оценивают с помощью полуэмпирической модели, известной как модель Андреассена (Andreassen), впоследствии модифицированой Дингером и Функом (Dinger and Funk).

Научная разработка оптимальной упаковки частиц материала PSR-930 проводилась с использованием программного обеспечения для моделирования DigiPac. Оно использует цифровое представление форм и размеров частиц в композиции, которые затем моделируются для создания цифровой упаковки среды в виде вокселей (пикселей в виде ячеек решетки) в трехмерной сетке, что позволило нам достичь в материале низкую пористость с соответствующей высокой плотностью.

Исследование конкурирующих огнеупорных материалов для изготовления сменных деталей фидера с высоким содержанием диоксида циркония показало, что большинство из них имеют пористость в диапазоне 18–20% (самое низкое значение –16%). Их плотность обычно находилась в диапазоне 2900–3000 кг/м3 (наивысшее значение составляло 3200 кг/м3). С пористостью всего 13% и плотностью 3380 кг/м3, новый материал PSR-930 превосходит по характеристикам пористости и плотности все аналогичные конкурентоспособные материалы, которые можно найти с удобной маржой.

Еще одна ключевая особенность материала PSR-930 – микроструктура из взаимосвязанных зерен диоксида циркония, глинозема и муллита. Она аналогична тому, что видно на микроструктуре плавлено-литых AZS-материалов. Это помогает объяснить, почему материал PSR-930 обеспечивает повышенную стойкость к коррозии и улучшенную стойкость против термических ударов.

Но теоретически предсказанная устойчивость к коррозионному воздействию расплава стекла требует экспериментальной проверки. Используя собственный стенд компании PSR для испытаний на коррозию, мы провели тщательные испытания со сравнительной оценкой собственных «стандартных» материалов и доступных материалов конкурентов.

Устойчивость к тепловым ударам также является важной характеристикой для работы сменных огнеупорных деталей фидера.

В условиях повторяемых стандартных испытаний закалкой в воде материал PSR-930 превзошел характеристики наших собственных стандартных материалов и доступных конкурентоспособных материалов и низкой пористостью, и высокой плотностью.

Огнеупорный материал PSR-930 теперь доступен для изготовления всех сменных огнеупорных деталей фидера, хотя кольцевые гильзы (очки) производят из более мелкозернистого материала, позволяющего отливать небольшие сложные формы.

Компания PSR, основываясь на отзывах клиентов о полевых испытаниях за последние два года, уверена, что материал PSR-930 обеспечивает увеличение срока службы сменных огнеупорных деталей фидера на 30–50% на большинстве стандартных производств стеклотары из различных видов натриево-известкового стекла. n

*David Parkinson, Chairman, Parkinson-Spencer Refractories; **Phillip Toperesu, Менеджер по исследованиям и развитию, Parkinson-Spencer Refractories Halifax, Великобритания www.parkinson-spencer.co.uk

Завтрашние технологии – уже сегодня

Заинтересованы в сокращении выбросов CO2?

• • • • • • Инновационные конструкции полностью электрических печей Электрический подогрев для увеличения тоннажа и снижения выбросов Универсальные барботажные системы, исключающие износ донной части Полностью электрические питатели, снижающие энергопотребление до 80 % Математическое моделирование Проверенные технические инновации