8 minute read

Энергоэффективность

Йорг Лейхер, Анне Гизе* и Иоганн Оверат** представляют проект HyGlass, целью которого является исследование того, как водород (чистый или в смеси с природным газом) может помочь в снижении выбросов парниковых газов и декарбонизации стекольной промышленности на примере стеклотарной промышленности Германии.

Впоследние годы основная часть глобальных усилий по декарбонизации промышленности была сосредоточена на энергетическом секторе, и здесь были достигнуты определенные успехи. Но и другие отрасли также способствуют росту глобальных выбросов парниковых газов, в том числе энергоемкие отрасли, такие как стекольная промышленность.

Для достижения целей Парижского соглашения по климату 2016 года этим отраслям придется переосмыслить некоторые производственные процессы, но в то же время поддерживать высокие стандарты качества готовой продукции.

В принципе, существует несколько вариантов сокращения выбросов углекислого газа (СО2), выделяющегося в результате высокотемпературных производственных процессов. Повышение энергоэффективности – очевидный выбор, и поэтому он должен быть целью любой оптимизации процесса.

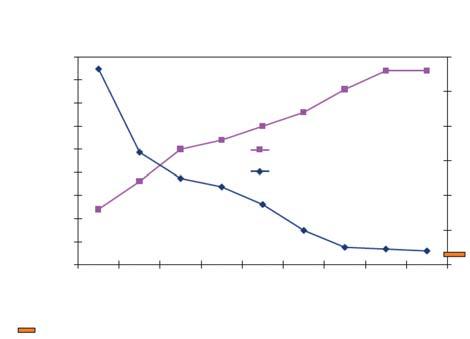

Мировая стекольная промышленность за последние десятилетия уже добилась значительных успехов в сокращении общего спроса на энергию с помощью различных мер. На рис. 1 приведен пример значительного снижения удельного энергопотребления в европейской стеклотарной промышленности. Дальнейшее существенное повышение энергоэффективности процессов варки стекла маловероятно, поскольку в последние годы удельное потребление энергии практически приблизилось к минимальному теоретическому уровню потребления энергии на промышленных стекловаренных пе чах.

Производство стекла – это энергоемкий процесс, и подводимую энергию нужно каким-то образом использовать с минимальными выбросами парниковых газов (рис. 1).

Улавливание и хранение углерода (CCS) – один из подходов. Углекислый газ (СО2), содержащийся в дымовых газах обычной печи, работающей на природном газе, отводится и затем хранится в подходящих геологических формациях. Первоначально метод CCS был предложен для сокращения выбросов углекислого газа на угольных электростанциях, но он также может использоваться на крупных промышленных объектах. Однако есть множество вопросов, начиная от экономических аспектов процесса и заканчивая общественным признанием. Одним из преимуществ процесса CCS является то, что он позволяет удалять CO2 не только в процессе нагрева, но также и CO2, выделяющийся при плавлении и варке стекла. Эти технологические выбросы значительны: в 2018 году почти 20% выбросов CO2 в стеклотарной промышленности Германии приходилось на технологические выбросы.

Другой вариант – «зеленое» электричество от возобновляемых источников. Полностью электрические стекловаренные печи – это уже устоявшаяся технология [2], в первую очередь для небольших заводов. Про-

Типичные температуры свода стекловаренной печи и удельного потребленияэнергии в стеклотарной промышленности [Barton, Tackels]

Температура, °С

1650 1600 1550 1500 1450 1400 1350 1300 1250 1200 Tackels, ICG 2007, Страсбург

Улучшение топлива

Температуры свода печи (макс) Удельное потребление энергии 12

10

8

6

4

2

0 Удельное потребление энергии, кВтч/кг

192019301940195019601970198019902000

Совершенствование огнеупоров > 1940 Рост доли стеклобоя в шихте Повышение съема/печи Минимальный теоретический (на базе законов термодинамики) уровень удельного потребления энергии на стекловаренной печи (т-ра 1350°C, 100% стеклобоя в шихте, ±0,5 кВтч/кг) 350

300

250

sL [cm/s] 200

150

100

50

0

0 0.5 1 1.5 2 2.5 3 3.5 4 4.5 5 Ф[-]

CH4 70% CH4/30% H2 50% CH4/50% H2 H2 Ф= 1/λ

▲ Рис. 1. Историческая динамика сокращения удельного потребления энергии и роста температуры свода стекловаренной печи в европейской стеклотарной промышленности [1] ▲ Рис. 2. Скорости ламинарного горения sL как функции отношения эквивалентности (= 1/λ) для метана, водорода и смесей метан/водород (Источник: GWI)

изводство тепла для нагрева заводской стекловаренной печи будет полностью безуглеродным, но технологические выбросы по-прежнему останутся проблемой. Кроме того, постоянная доступность достаточного количества «зеленой» электроэнергии все еще остается открытым вопросом, тем более, что наблюдается интерес к электрификации различных секторов, например, транспортных услуг.

Также следует иметь в виду, что сегодня в реальности получить «зеленую энергию» не совсем просто: даже в Германии с ее большой долей возобновляемых источников энергии в производстве электроэнергии (> 40% в 2018 году) удельный выброс CO2 составляет около 500 г CO2/кВтч. Природный газ – основной источник энергии в стекольной промышленности, имеет удельный выброс CO2 около 230г CO2/кВтч. Это значение включает СО2 от сжигания газа, а также дополнительный объем выбросов СО2 от предшествующих процессов, например, добычи и транспортировки газа, а также связанные с ним выбросы метана [3]. Таким образом, даже относительно плохой процесс сгорания (при условии, что тепловой КПД составляет около 50%) природного газа дает более низкие уровни выбросов CO2 на единицу вырабатываемой энергии, чем идеальная система электрического отопления при существующем сегодня сочетании мощностей генерации в Германии.

Учитывая сложность и высокую эффективность процессов сгорания в стекловаренных печах, полный баланс CO2 демонстрирует еще большее смещение в сторону предпочтения природного газа. Конечно, этот баланс изменится с увеличением доли возобновляемых источников энергии, но в то же время природный газ станет более экологичным в применении с увеличением объемов инжекции в печи безуглеродных или углеродно-нейтральных газов, таких как биометан, синтетический природный газ или «голубой» и «зеленый» водород. В этом контексте «голубой» водород относится к водороду, полученному традиционными методами в сочетании с применением процесса CCS, а «зеленый» водород– это водород, полученный путем электролиза воды с использованием «зеленого» электричества [4].

Если будет использоваться «зеленый» водород, то снова возникает вопрос о наличии достаточного количества электроэнергии от возобновляемых источников.

В этом случае использование возобновляемых газов для технологического нагрева является окончательным вариантом декарбонизации энергоемких производств и обычно считается особенно подходящим для высокотемпературных процессов [5].

Цель проекта «HyGlass» – изучить, как сгорание водорода, в смеси с природным газом или в чистом виде, повлияет на процессы горения в стекольной промышленности, с акцентом на его применение в Северном РейнеВестфалии.

Водород

Есть два способа возможного использования водорода в стекольной промышленности для декарбонизации. Первый способ заключается в том, что производитель стекла решает производить водород на месте, чтобы снизить «углеродный след» стекольного завода. Здесь водород может производиться на электролизере, питаемым экологически чистой электроэнергией. Затем чистый водород можно было бы непосредственно использовать в качестве топлива или смешивать с природным газом перед сжиганием.

Но даже если производитель стекла не заинтересован в декарбонизации, он все равно может вскоре столкнуться с водородом. Европейская газовая промышленность продвигает амбициозные проекты по инжекции водорода непосредственно в газовые сети, чтобы уменьшить выбросы CO2 при сжигании природного газа. В настоящее время уже ведется несколько научноисследовательских проектов и полевых испытаний для оценки того, какое влияние могут оказать различные уровни добавления водорода в природном газе в различных условиях конечного применения [6, 7].

С химической точки зрения, водород сильно отличается от природного газа. Он имеет значительно более низкую плотность (-86%) и более низкую теплотворную способность (-70%), но показывает более высокие адиабатические температуры при сгорании (+150°C) и скорости ламинарного горения (+444% при стехиометрия). Различные смеси природного газа и водорода будут находиться где-то между этими крайними значениями, в зависимости от концентрации водорода (рис.2). Влияние этих изменений на процессы промышленного сжигания еще предстоит детально исследовать.

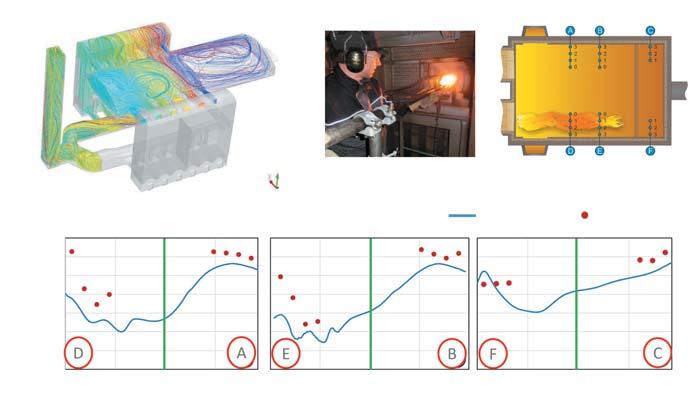

Чтобы подготовить стекольную промышленность в Северном РейнеВестфалии к этим вызовам, был инициирован проект HyGlass для анализа того, как водород (в смеси с природ-

Операционные параметры

P: 120 kW / 120 kW / 120 kW λ: 1.05 / 1.05 / 1.05 Tout: 1087°C / 1087°C / 1087°C

P: 111 kW / 111 kW / 120 kW λ: 1.14 / 1.05 / 1.05 Tout: 1033°C / 1040°C / 1102°C

P: 78 kW / 78 kW / 120 kW λ: 1.69 / 1.05 / 1.05 Tout: 765°C / 941°C / 1107°C

GWI-Gas

10 % H2

50 % H2

Flame shapes based on iso-surfaces Constant Constant λ Constant λ @ COdry = 2000 ppm volume flows constant P

GWI Source:

▲ Рис. 3. Результаты CFD-анализа влияния различных уровней водорода в природном газе и различных стратегий управления горением на промышленной горелке [8]

▲ Рис. 4. Сравнение результатов моделирования методом CFD и измерений на промышленной стекловаренной печи (Источник: GWI)

GWI Quelle:

[vol.-%]

2 Концентрация CO

14 12 10 8 6 4 2 0 Моделирование Измерения

Центр печи Центр печи Центр печи

При измерениях учтены условия горения топлива и процесса выбросов CO2

ным газом или чистый водород) повлияет на различные процессы горения в различных процессах производства стекла, таких как стекловаренные печи, питатели и леры отжига. Этот анализ проводили с использованием компьютерного моделирования (CFD), а также экспериментальных исследований на полупромышленных установках для испытаний горелок. Проект рассчитан на 18 месяцев. Он будет осуществляться BV Glas – Федеральной ассоциацией немецкой стекольной промышленности и Gas-und Wärme-Institut Essen (GWI), независимой научно-исследовательской организацией, занимающейся, среди прочего, системами сжигания топлива в тепловых процессах обрабатывающих производств. В своих предыдущих исследованиях [8, 9] компания GWI уже начала исследовать влияние примеси водорода на работу промышленных горелочных систем (рис. 3).

Было обнаружено, что, хотя добавление водорода, действительно, влияет на процессы промышленного сжигания, многие из этих эффектов можно смягчить с помощью передовых систем измерения и контроля горения. Поэтому одна из целей проекта HyGlass – найти подходящие технологические решения для конкретных условий сжигания газа в процессах производства стекла. Кроме этого, планируется проведение GIS-анализа (на базе географических информационных систем) и моделирование газовых сетей для изучения того, как добавление водорода на уровне всей энергосистемы может повлиять на работу стекольных заводов в Северном РейнеВестфалии. Планируется также определить регионы, где местные производители стекла смогут наилучшим образом использовать доступную на местном уровне «зеленую» электроэнергию для производства собственного водорода с целью декарбонизации стекольной промышленности. n

Список литературы

1. Pont, R.S., «History and Evolution of Clean Effi cient Firing Techniques for Glass Melting Furnaces», 10th International Conference on Industrial Furnaces and Boilers (INFUB10), Porto, Portugal, 2015. 2. Meuleman, R., «The efficient future for the glass industry is‚ allelectric», 14th International Seminar on Furnace Design, Velke Karlovice, Czech Republik, 2017. 3. Vorkettenemissionen von Erdgas, Zukunft ERDGAS / DVGW, Berlin, Germany, 2019. 4. Barth, F., «CertifHy - Developing a European guarantee of origin scheme for green hydrogen - Definition of Green Hydrogen», 2016. 5. Friedmann, S.J., Fan, Z., Tang, K., «Lowcarbon heat solutions for heavy industry: sources, options, and costs today», Columbia University - Center on Global Energy Policy, New York, USA, 2019. 6. THyGA - Testing Hydrogen admixture for Gas Applications, 2020 (thyga-project.eu). 7. GRHYD, 2020. grhyd.fr. 8. Nowakowski, T., Leicher, J., Giese, A., «Untersuchungen der Auswirkung von Wasserstoff-Zumischung ins Erdgasnetz auf industrielle Feuerungsprozesse in thermoprozesstechnischen Anlagen», Gas- und Wärme-Institut Essen e.V., Essen, Schlussbericht IGF-Vorhaben Nr. 18518/1, 2017. 9. Leicher, J., Nowakowski, T., Giese, A., Görner, K., «The Impact of Higher Hydrogen Concentrations in Natural Gas on Industrial Combustion Processes», ICG Annual Meeting & 32nd Sisecam Glass Symposium, Istanbul, Turkey, 2017.