#7

Anno 79

Nuovi sistemi ibridi a tecnologia inverter

#7

Anno 79

Sostenibilità = responsabilità

Le discariche tessili, ha affermato Silva Heredia nella denuncia “hanno generato per anni, e continuano a generare attualmente, gravi danni all’ambiente, che rischiano di diventare irreparabili”.

fabio.chiavieri@ammonitore.it

Il manufacturing del futuro?

In un particolare momento storico per le imprese manifatturiere italiane, e non solo, dove la gestione delle risorse ha come duplice effetto quello di recuperare margini di guadagno e rendere i processi produttivi più sostenibili, nell’accezione più ampia del termine, che ruolo giocano le tecnologie di fabbricazione inserite in un contesto di smart manufacturing?

Novità

Balance Systems

MERCATI

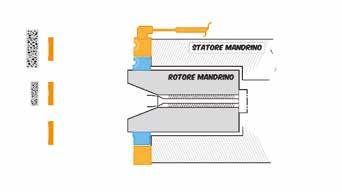

Il nuovo mandrino EROWA UPC 2.0 ti impressionerà grazie alle sue innovative funzioni.

Alta forza di serraggio fino a 80kN. Il massimo grado di precisione per il cambio pallet. Un‘ampia varietà di opzioni di assemblaggio e controllo.

Il tooling UPC può essere completamente automatizzato. www.erowa.it

Nata nel 2005 a Wroclaw, la filiale polacca di LOVATO Electric continua la sua storia di successo. Dopo una prima espansione nel 2009 che portò alla costruzione di una nuova sede di proprietà di 750m2, l’andamento positivo delle vendite ha richiesto una maggior disponibilità di spazi. A metà del 2022 sono dunque iniziati i lavori di ampliamento della sede che si sono conclusi di recente con l’inaugurazione dell’estensione del magazzino e di nuovi uffici. L’area ora a disposizione della filiale Polacca è di 1460m2.

Raddoppiano quindi gli spazi e nasce una struttura più moderna e confortevole. Una parte dei nuovi spazi è stata destinata all’ampliamento del magazzino; la parte uffici ha subito un importante estensione

che ha consentito anche la creazione di un centro per la formazione. Sono a disposizione dei collaboratori di LOVATO Polonia anche una nuova mensa aziendale e un’area relax.

La filiale polacca è un anello molto importante nella catena di distribuzione dei prodotti LOVATO Electric nel centro Europa, sia per la sua posizione geografica strategica, sia per il mercato locale ampio e in forte crescita. Oltre alla sede di Wroclaw, LOVATO Polonia conta anche due uffici regionali situati nelle città di Katowice e Poznan.

All’inaugurazione hanno partecipato Massimiliano Cacciavillani CEO del Gruppo e Henryk Durczak, direttore della filiale polacca.

Al via l’Italian Manufacturing Technologies

Al momento della firma sono sette le aziende che hanno aderito alla rete: Buffoli Transfer (Brescia), Ficep (Gazzada Schianno VA), Gerardi (Lonate Pozzolo VA), Innse Berardi (Brescia), Losma (Curno BG), Prima Industrie (Collegno TO), Rettificatrici Ghiringhelli (Luino VA).

www.ammonitore.com n. 7 settembre 2023

L’iniziativa nasce con l’obiettivo di sostenere le imprese retiste nell’attività di presidio e penetrazione in uno dei mercati asiatici a più alto potenziale di sviluppo anche perché considerato porta di accesso all’area ASEAN. Le iniziative di cui si occuperà la rete, che avrà sede a Ho Chi Minh City e si avvarrà di esperti locali, si concretizzeranno nella realizzazione di attività promozionali per sostenere la partecipazione delle imprese retiste alle manifestazioni di settore, nell’organizzazione di visite a potenziali imprese utilizzatrici e di seminari e incontri di networking tra le 7 aziende italiane e gli operatori locali non solo vietnamiti.

Costantino Cialfi Direttore Commerciale

Abbonamento annual € 34,90

Costo copia singola € 7,18 (presso l’editore)

Barbara Colombo, presidente di UCIMU-SISTEMI PER PRODURRE ha dichiarato “Sono molto soddisfatta della nascita di IMT che arriva dopo due anni di lavoro intenso e una attenta analisi della situazione del mercato condotta anche attraverso la realizzazione di una monografia dedicata al paese oltre ad uno study tour nelle principali aree del Vietnam”.

www.quine. t - info@quine. t - tel 02 864105

Quine è iscritta al Registro Operatori della Comunicazione n° 12191 del 29/10/2005.

Reg. Tribunale di Varese al n. 2 del 16 giugno 1948 – Iscrizione al Registro degli Operatori di Comunicazione n. 12191 Responsabilità Tutto il materiale pubblicato dalla rivista (articoli e loro traduzioni, nonché immagini e illustrazioni) non può essere riprodotto da terzi senza espressa autorizzazione dell’Editore. Manoscritti, testi, foto e altri materiali inviati alla redazione, anche se non pubblicati, non verranno restituiti. Tutti marchi sono registrati.

INFORMATIVA AI SENSI DEL D.LEGS.196/2003. Si rende noto che dati in nostro possesso liberamente ottenuti per poter effettuare servizi relativi a spedizioni, abbonamenti e similari, sono utilizzati secondo quanto previsto dal D.Legs.196/2003. Titolare del trattamento è Quine srl, via G.Spadolini 7, 20141 Milano (info@ quine.it). Si comunica inoltre che dati personali sono contenuti presso la nostra sede in apposita banca dati di cui è responsabile Quine srl e cui è possibile rivolgersi per l’eventuale esercizio dei diritti previsti dal D.Legs 196/2003. Eclusione di responsabilità per il contenuto - Gli articoli presenti nelle rivista esprimono l’opinione degli autori e non impegnano Quine srl. Tutti prodotti recensiti sulla rivista sono ideati, fabbricati e commercializzati da aziende che non hanno alcun rapporto di interdipendenza con l’Editore o la Federazione. Quine srl non sono responsabili per le lesioni e/o danni a persone o a cose risultanti da ogni dichiarazione diffamatoria, reale o presunta, da ogni violazione di diritti di proprietà intellettuale o di diritti alla privacy, o da ogni responsabilità per danno da prodotti difettosi. Esclusione di responsabilità per gli annunci pubblicitari pubblicati. La pubblicazione di un annuncio pubblicitario sulla Rivista non costituisce garanzia o conferma da parte dell’Editore o della Federazione della qualità o del valore dei prodotti o servizi pubblicizzati ivi descritti o delle dichiarazioni o affermazioni fatte dagli inserzionisti in merito a tali prodotti o servizi.

Testata Associata

S.p.A. intrattiene rapporti contrattuali necessari per l’invio delle copie della rivista. Il titolare del trattamento dei dati è Edra S.p.A., Via G. Spadolini 7 - 20141 Milano, al quale il lettore si potrà rivolgere per chiedere l’aggiornamento, l’integrazione, la cancellazione e ogni altra operazione di cui agli articoli 15-21 del GDPR. Elena Genitoni Ufficio Traffico e.genitoni@lswr.it - Tel. 02 89293962

IMT è strumento operativo di internazionalizzazione per le aziende del settore interessate a lavorare nell’area del Sud Est asiatico. Secondo l’elaborazione del Centro Studi & Cultura di UCIMU sui dati CECIMO e Gardner gli ASEAN, nel 2022, hanno visto crescere il consumo di macchine utensili di circa il 20% allungando il trend positivo registrato a partire dal 2021.

Con specifico riferimento al Vietnam, il consumo - cresciuto, nel 2022, del 34% - dovrebbe restare pressoché stazionario nel 2023 (+2%). Secondo le previsioni elaborate da UCIMU a partire dai dati Oxford, la domanda di macchine utensili dovrebbe poi crescere in modo sostenuto nel 2024 (+13%), 2025 (+12%) e 2026 (+11%).

L’iniziativa IMT rappresenta la seconda rete di imprese ucimiste. Si aggiunge infatti a ITC India operativa dal 2012 nata su spinta di UCIMU per le imprese ucimiste e poi aperta anche alla partecipazione delle imprese associate a AMAPLAST e ACIMGA che, pur non avendo attualmente rappresentanza di imprese all’interno della rete, partecipano all’iniziativa.

Mescolando due definizioni di “impresa”, si ottiene “programma notevole o particolarmente impegnativo (i. ardua, eroica) che si esplicita in un’attività economica organizzata finalizzata alla produzione o scambio di beni o servizi. Lo sa bene ogni imprendit* (-ore, o -rice, fa lo stesso, cambia solo il grado di difficoltà, anche oggi), specie se italian*1

Quanto sopra va esteso: come recentemente sottolineato da Pasquale Forte2 l’aggettivo coraggiosamente, e dopo “servizi” va aggiunto “profittevolmente ma con legittimazione sociale”, come chiosato da Franco Pizzagalli3. Troppo complesso? Non possiamo limitare l’impresa all’oggi, per il bene di tutti gli stakeholders deve essere anche domani, pur affrontando continui cambiamenti. Non possiamo più dire solo che servono profitti, premessa per sana e normale crescita (le impre

esigenze altrui alle persone in azienda e non, restituendo qualcosa alla collettività di cui facciamo parte, contribuendo ad iniziative sociali anche in forma anonima. Sul piano tecnologico, a rischiare investendo in tecnologie 4.0 ben prima delle agevolazioni, per produrre meglio e più velocemente. Chiunque, pensando oltre a sé, può attuarle, a piccoli passi. Ci sono sembrate normali, come anormali ci sembrano le aziende che dall’oggi al domani svaniscono per avere margini maggiori producendo solo all’estero, mettendo sul lastrico i propri dipendenti (e fornitori); anormali gli imprenditori dalla ricchezza ostentata a fronte dei propri dipendenti che faticano ad arrivare a fine mese; anormale il mancato rispetto delle più elementari norme di sicurezza dentro – per i dipendenti – e fuori – per il contesto sociale circostante e l’ambiente;

1) italy ranks 98th for ease of starting a business, 97th for bureaucracy and 119th for access to credit out of the 190 countries analyzed in the World Bank’s Ease of Doing Business Indexhttps://romebusinessschool.com/blog/nation-branding-the-impact-of-a-countrys-image-on-the-economy-2/;

2) Fondatore Eldor Corporation SpA – Inverigo – intervento Assemblea Privata Confindustria Como, Giugno 2023

3) A.D. Fumagalli Industria Alimentare SpA – Tavernerio - intervento Assemblea Privata Confindustria Como, Giugno 2023

I profondi cambiamenti nel mondo della progettazione e produzione di macchine e macchinari, integrati sempre più a sistemi digitalizzati, elementi di robotica, intelligenza artificiale, automazione, hanno reso necessario un aggiornamento della Direttiva Macchine, a partire dal nome, divenuto ora Regolamento Macchine

Migliorare ulteriormente la sicurezza delle macchine all’interno dell’Unione Europea: questo l’obiettivo per il quale l’Unione Europea ha deciso che fosse arrivato il momento che la Direttiva Macchine (CE) 2006/42 fosse modificata e aggiornata. La necessità di tenere il passo con i rapidi sviluppi tecnologici e affrontare i rischi emergenti nel settore delle macchine, quali l’integrazione dell’intelligenza artificiale e della robotica, sono alla base del cambiamento e della promulgazione del nuovo Regolamento Macchine (UE) 2023/1230

L’obiettivo principale è garantire che le macchine commercializzate nell’UE siano conformi a requisiti di sicurezza più rigorosi, fornendo una maggiore protezione per gli utenti e l’ambiente. Allo stesso tempo promuove l’innovazione e la competitività dell’industria delle macchine, semplifica la conformità per gli operatori economici e rafforza il sistema di sorveglianza del mercato, creando un ambiente di mercato equo e sicuro per tutti.

L’aggiornamento della normativa ha tenuto conto dei progressi tecnologici avvenuti dal momento dell’emanazione della Direttiva Macchine, risalente ormai a 15 anni fa. Ciò significa che i requisiti di sicurezza sono stati adattati per affrontare nuove tecnologie e nuove sfide.

Il primo, e più evidente cambiamento, riguarda la nomenclatura: regolamento anziché direttiva. Questo garantisce un approccio più ar-

monizzato e standardizzato in tutta l’UE. Infatti, a differenza delle direttive, che hanno bisogno anche di un decreto di recepimento nazionale, i regolamenti entrano in vigore subito alla data stabilita dal regolamento stesso e si applicano automaticamente e uniformemente in tutta l’Unione Europea. Una seconda e importante modifica riguarda il coinvolgimento degli enti terzi, la cui valutazione diventa obbligatoria per diverse tipologie di macchine.

Il nuovo regolamento macchine (UE) 2023/1230 pubblicato il 29/06/2023 entrerà in vigore ufficialmente in UE il prossimo 19/07/2023 e sarà applicabile a partire dal 14/01/2027, data quest’ultima, che segna dunque l’abrogazione definitiva della Direttiva Macchine (CE) 2006/42.

Di seguito altri cambiamenti chiave previsti dal nuovo Regolamento:

- Integrazione delle disposizioni sull’intelligenza artificiale: il regolamento si applica ai sistemi che utilizzano tecnologie di intelligenza artificiale per gli aspetti che riguardano le possibili influenze sulla sicurezza della macchina;

- Misure di sicurezza informatica rafforzate: la sicurezza informatica è un aspetto che non può più essere trascurato per le macchine. Per questo motivo il nuovo regolamento macchine chiede che i circuiti di comando, che svolgono funzioni di sicurezza, siano progettati in modo da evitare che attacchi malevoli possano causare comportamenti pericolosi delle macchine

(cyber security);

- Macchine automatizzate e telecomandate: il Regolamento definisce le linee guida per garantire l’uso e il funzionamento sicuri delle macchine automatizzate e telecomandate;

- Istruzioni e dichiarazioni digitalizzate: le istruzioni per l’uso, in caso di macchine, e le istruzioni per l’assemblaggio, in caso di quasi-macchine ed in maniera analoga le dichiarazioni di conformità / incorporazione possono essere fornite dal fabbricante in formato digitale. Questo snellisce i processi e migliora l’accessibilità;

- Valutazione obbligatoria da parte di un organismo notificato: sei categorie di prodotti richiedono la valutazione obbligatoria della conformità da parte di organismi terzi. Tra questi anche le macchine ed i componenti di sicurezza con comportamenti basati sul machine learning;

- Specifiche comuni: quando non sono disponibili norme armonizzate adeguate, le specifiche comuni forniscono un’opzione di ripiego, garantendo chiarezza e coerenza;

- Procedure di salvaguardia semplificate: le procedure di salvaguardia sono state semplificate e allineate con altre normative pertinenti per facilitare misure di sicurezza efficienti ed efficaci.

“Il nuovo regolamento macchine rappresenta l’evoluzione in chiave moderna dei concetti espressi dalla precedente Direttiva 2006/42/CE, adattati al

nuovo quadro legislativo (NLF – New Legislative Framework) introdotto nel 2008 ed alle sfide del presente”, – spiega Dario Turco, Ispettore Regolamento Macchine di TÜV Italia. “Rispetto alla precedente Direttiva ne viene ampliato lo scopo, introducendo nuove specifiche e definendo obblighi specifici per tutti gli operatori economici. Sono introdotti nuovi requisiti che riguardano la cybersecurity, l’intelligenza artificiale, le macchine mobili controllate da remoto ed i robot collaborativi. Viene introdotto il concetto di “modifica sostanziale” e la figura della “persona fisica o giuridica” con relativi obblighi; i requisiti per le quasi-macchine diventano più stringenti e rientrerà nell’ambito di applicazione del nuovo Regolamento macchine anche il “software che garantisce funzioni di sicurezza. Infine, diventa obbligatorio per almeno sei categorie di prodotti la verifica della conformità da parte di un Organismo Notificato. L’introduzione del nuovo Regolamento delinea la volontà delle istituzioni europee di allineare il mercato alle sfide tecnologiche del presente aumentando gli standard di sicurezza e di qualità dei prodotti sul mercato a garanzia di tutti gli operatori economici ed allo stesso tempo degli utilizzatori.” In definitiva, l’aggiornamento della Direttiva Macchine è importante per migliorare la chiarezza, la coerenza e l’adeguatezza dei requisiti di sicurezza delle macchine nell’Unione Europea, incorporando i progressi tecnologici e migliorando la protezione dei consumatori.

Renishaw Italia ha celebrato i primi 50 anni del Gruppo Renishaw presso il Museo dell’Automobile di Torino, in ricordo anche dell’importante contributo che la mutinazionale inglese ha dato al settore. L’evento ha visto la partecipazione di circa 150 persone tra clienti OeM, End Users, Channel Partners, giornalisti e membri dello staff della filiale italiana

di Cristina Gualdoni

di Cristina Gualdoni

Nel 1973 nasceva Renishaw che veniva fondata dall’attuale Presidente esecutivo, sir David McMurtry, per commercializzare una sonda a contatto da egli stesso inventata, che doveva risolvere un problema di misura dimensionale di Rolls Royce inerente ai motori Olympus montati sull’aereo supersonico Concorde. La sonda inoltre rappresentava la soluzione alle sfide affrontate da molte officine di precisione in tutto il mondo, consentendo finalmente di automatizzare per la prima volta le ispezioni sulle macchine di misura a coordinate (CMM).

Rolls-Royce ne acquisì il brevetto riconoscendo McMurty come inventore, il quale parlò della sonda a contatto con un collega, John Deer, attuale Vicepresidente di Renishaw, anche lui consapevole dell’ampio potenziale com-

merciale dell’invenzione; Rolls Royce accettò di concedergli in licenza il brevetto, ma solo a patto che fondassero una società per conto loro. Il 4 aprile

1973 venne dunque registrata la Renishaw Electrical Ltd.

McMurtry e Deer si resero presto conto del potenziale insito nell’utilizzo delle sonde sulle macchine utensili a controllo numerico (CNC) e nel 1977 Renishaw lanciò il suo primo tastatore per macchine utensili.

Nonostante una quota significativa dell’attuale attività di Renishaw continui a basarsi sui sistemi di misura per CMM e macchine utensili, l’azienda offre ora un’ampia gamma di sistemi metrologici per la calibrazione, il feedback di posizione e la misurazione con i relativi accessori, inclusi stili e

fissaggi. Da allora, Renishaw applica le sue competenze chiave anche alla produzione e al controllo di processo, nonché allo sviluppo di prove non distruttive tramite l’utilizzo della spettroscopia Raman, di robot e di sistemi di neurochirurgia, oltre ad essere leader nel campo della stampa 3D in metallo.

Nei vari anni è cresciuta e si è ampliata andando ad acquisire sempre più mercato tanto da arriavre fino in America e Canada. Per quanto riguarda la storia italiana è del 1989 l’apertura della prima filiale italiana.

Così Enrico Orsi, Business Manager presso Renishaw Italia, ha ripercorso le tappe fondamentali della storia aziendale. Ma menzione speciale va fatta anche a due prodotti più recenti: la sonda REVO che ha consentito un aumento di 10 volte della velocità di misura, l’introduzione delle divisioni di Additive manufacturing ed il calibro Equator.

Negli ultimi 50 anni, le soluzioni Renishaw hanno rivoluzionato molti aspetti fondamentali della fabbricazione di componentistica e della ricerca scientifica, contribuendo al miglioramento della produzione di prodotti ad alte prestazioni che utilizziamo nella vita di tutti i giorni. Dalla produzione di velivoli, autovetture, smartphone, batterie per veicoli elettrici, pannelli solari alla neurochirurgia, è praticamente impossibile trovare un settore che non abbia in qualche modo beneficiato delle continue innovazioni di Renishaw. Oggi l’azienda è quotata alla Borsa di Londra nel FTSE 250 Index con una valutazione di circa 3 miliardi di sterline, conta 5.100 dipendenti in 56 paesi e investe il 12% dei propri ricavi in progettazione e R&D.

Will Lee, CEO di Renishaw, ha affermato: “Questo è l’anno giusto per riflettere sugli incredibili traguardi raggiunti dai nostri co-fondatori e dai nostri dipendenti, che hanno fatto moltissimo per lo sviluppo della manifattura di precisione in tutto il mondo, ciò ci permette di guardare al futuro

con estrema fiducia. La formula che ha assicurato il successo di Renishaw negli ultimi 50 anni resta al centro del nostro approccio strategico: investire pesantemente in ricerca e sviluppo per garantire un flusso continuo di prodotti di eccellenza; impegno mirato a una produzione in-house di alta qualità che ci permetta di soddisfare le ambiziose richieste dei nostri clienti e, infine, l’orientamento a un’assistenza clienti di prim’ordine disponibile a livello capillare tramite le numerose filiali del Gruppo.”

Lee ha concluso: “Vorrei anche ringraziare i nostri clienti e fornitori, con molti dei quali abbiamo collaborato a stretto contatto per gran parte della nostra storia e condiviso molte storie di successo; un sentito ringraziamento va anche ai nostri stakeholder e alle comunità locali che hanno sostenuto con forza la nostra crescita e il nostro successo.”

A seguire si è svolta la Tavola Rotonda alla quale hanno partecipato rappresentanti di importanti realtà manifatturiere, accademiche e commerciali come Baker-Hughes, RoboQbo, Università di Pisa e AR Sistemi. L’evento è proseguito con un pranzo di specialità piemontesi, che ha permesso di creare un’atmosfera molto conviviale tra i partecipanti e che è stata l’occasione per molte persone di confrontarsi su tematiche inerenti al futuro del mondo manifatturiero davanti ad alcune delle migliori specialità enogastronomiche del territorio piemontese. La giornata si è poi conclusa con una visita guidata al Museo dell’Automobile che, con i suoi 90 anni di storia e le oltre 200 vetture che hanno fatto la storia del settore automotive mondiale, ha permesso ai partecipanti di godersi tutta la bellezza del design e dell’evoluzione della tecnica che questo settore ha saputo offrire nei suoi numerosi anni di storia. Anni di storia che Renishaw grazie alle sue soluzioni e all’impegno delle persone che hanno fatto e che fanno tutt’oggi parte di questa straordinaria realtà, ha contribuito a rendere ancora più speciali.

Intelligenza artificiale

L’impiego dell’intelligenza artificiale per la gestione della supply chain può essere una grandiosa opportunità per rivoluzionare il pensiero tradizionale intorno alla progettazione e alla gestione della catena di distribuzione e investire, poi, tutte le aree interessate con una ventata di innovazione

La Supply Chain in ambito logistico Nel processo evolutivo della logistica è possibile individuare tre principali passaggi che hanno portato allo sviluppo della catena di distribuzione, più comunemente conosciuta come “Supply Chain”:

• logistica tradizionale;

• logistica integrata;

• Supply chain management.

Negli anni ’60, secondo la concezione della “logistica tradizionale”, le attività logistiche all’interno dell’azienda erano gestite da diverse aree funzionali, le quali erano scarsamente coordinate fra loro. Ne risultò un sistema inefficiente e incapace di rispondere alle variazioni di esigenze da parte del cliente, dal momento che l’obiettivo principale era esclusivamente l’organizzazione dei magazzini e dei trasporti ai fini della distribuzione fisica del prodotto all’utente finale.

A partire dagli anni ’80 si registrò un cambiamento del trend logistico con incidenza maggiore su approvvigionamento, supporto alla produzione e distribuzione. Ciò si traduce in un unico termine: “logistica integrata” (in inglese Integrated Logistics), la

quale ha lo scopo di ottimizzare il trade-off tra efficienza ed efficacia, ovvero minimizzare il costo totale delle attività logistiche a fronte di un livello di servizio da garantire. Per estensione, ne derivò un “sistema logistico integrato”, ossia un sistema unico e interfunzionale che coniuga in maniera strategica tutte le attività fisiche, gestionali e organizzative dell’azienda. Questo nuovo concetto di logistica implicò l’organizzazione del ciclo produttivo non più basato sulla ricerca dell’efficienza della singola operazione, come accadeva nella logistica tradizionale, ma su una visione sistemica incentrata sull’ottimizzazione dei flussi sia fisici che informativi.

Inoltre, ha portato il superamento della “logica stock” con una conseguente adozione della “logica flow” e una maggiore enfasi sulla “customer satisfaction” e sulla creazione di valore aggiunto. Secondo la “logica stock” o “dello stock control”, denominata anche “logica push”, viene predisposto un livello di scorta reintegrato o quando il livello dello stock è al di sotto di una certa soglia rispetto al fabbisogno previsto o secondo scadenze costanti nel tempo, che coincidono con la data di ordinazione per il ripristino della giacenza. Mentre secondo la “logica

flow” o “del flow control”, denominata anche “logica pull”, l’attenzione si sposta dal controllo dello stock al controllo del flusso dei materiali15. È sulla base di quest’ultima logica che operano il “Material Requirements Planning” (MRP), che si basa sul concetto di far coincidere le scorte con i fabbisogni di breve periodo in modo da ridurre al minimo l’accumulo di giacenze, e il “Just-in-Time” (JIT), il sistema produttivo che mira a eliminare tutti gli sprechi e i difetti, considerando la giacenza stessa uno spreco.

A partire dagli anni ’90 con l’avvento delle nuove tecnologie e con l’aumentare delle informazioni immesse nella filiera logistica è nata l’esigenza di introdurre un nuovo concetto di logistica per rispondere alle mutate esigenze espresse dai mercati. In questo contesto, si è sviluppata la cosiddetta “Supply Chain”, tradotta letteralmente come “catena di distribuzione”, il cui obiettivo principale era quello di governare tutte le fasi del processo produttivo, anche esterne all’azienda, seconda una visione sistemica.

Per “supply chain” si intende «un sistema di organizzazioni, persone, attività, informazioni e risorse necessarie per trasferire un prodotto o un servizio dal fornitore al clienti»16.

Tecnicamente, la “supply chain” include una serie di attori, quali produttori, fornitori, trasportatori, magazzini, rivenditori e clienti, che operano in tutti gli stadi coinvolti nella rete in base al proprio ruolo. Pertanto, i termini più appropriati per descrivere tale rete sono “supply network” e “supply web”17. All’interno dell’azienda, la “supply chain” comprende tutte le funzioni, come sviluppo del prodotto, marketing, distribuzione, finanza e servizio al cliente, necessarie per soddisfare le richieste di quest’ultimo. Dunque, il cliente rappresenta una parte integrante dell’intera catena di distribuzione.

L’obiettivo principale della “Supply Chain” è massimizzare la creazione di valore, ossia la differenza tra ciò che è la percezione del prodotto finito da parte del cliente e quanto realmente la supply chain spende per soddisfare le richieste del cliente. Tale valore è legato alla redditività della “Supply Chain”, cioè la differenza tra il guadagno generato dalla vendita al cliente e i costi complessivi lungo la supply chain.

Intelligenza artificiale (IA), machine learning e deep learning L’intera comunità scientifica ha individuato due grandi filoni di ricerca

dell’IA: l’IA debole e l’IA forte, così definite dallo studioso John Searle. Questa primaria distinzione, nell’ambito di analisi delle teorie sull’IA, nasce essenzialmente da una domanda chiave: “una macchina potrà mai eguagliare e addirittura superare il ragionamento umano o non sarà mai equivalente ad esso?”

L’ “Intelligenza Artificiale debole” (in inglese “weak Artificial Intelligence”) identifica sistemi tecnologici in grado di simulare alcune funzionalità cognitive dell’uomo, tuttavia senza raggiungere le reali capacità intellettuali tipiche dell’uomo. Si tratta di programmi matematici adibiti al problem-solving con cui si sviluppano funzionalità per la risoluzione dei problemi o per consentire alle macchine di prendere decisioni.

L’ “Intelligenza Artificiale forte” (in inglese “strong Artificial Intelligence”) identifica, invece, “sistemi sapienti” (definiti da alcuni scienziati persino come “coscienti di sé”) in grado di sviluppare in maniera autonoma una propria intelligenza senza emulare processi di pensiero o capacità cognitive simili all’uomo.

La classificazione in IA forte e in IA debole è alla base di una successiva distinzione tra due ambiti di studio, il “Machine Learning” (ML) e il “Deep Learning” (DL), che saranno il trampolino di lancio per il progresso dell’IA nei prossimi anni.

Da un punto di vista tecnologico e metodologico, ciò che caratterizza l’Intelligenza Artificiale è il modello di apprendimento con cui tale intelligenza diventa “ abile” in un specifico compito o azione. Questi modelli di apprendimento sono ciò che distinguono i due ambiti di studio, precedentemente menzionati: “Machine Learning” e “Deep Learning”

Uno dei principali passi in avanti, compiuti finora, nello sviluppo dell’IA è costituito dalla creazione di algoritmi specifici in grado di imparare dai propri errori e, di conseguenza, migliorare il comportamento della macchina. Ciò ha permesso di realizzare sistemi

intelligenti capaci di operare in contesti per i quali i programmatori non possono prevedere a propri tutte le possibilità di sviluppo. Per “Machine Learning” (ML, in italiano “apprendimento automatico”) si intende il procedimento mediante il quale, attraverso un insieme di algoritmi generici, viene fornita alla macchina la capacità di apprendere direttamente dall’esperienza e così svolgere compiti e attività autonomamente, senza che sia necessario a monte una programmazione specifica. In termini tecnici, gli algoritmi dell’”apprendimento automatico” analizzano sia i dati di ingresso (input) sia quelli di uscita (output) e, in base al confronto tra i risultati ottenuti e quelli desiderati, applicano progressive correzioni ai propri parametri. In questo modo, essi imparano ad apprendere da sé, soprattutto dai propri errori, quale comportamento mantenere o meno nelle future e analoghe situazioni, come adattarsi all’evoluzione di qualsiasi situazione e, di conseguenza, possono migliorare significativamente il funzionamento della macchina stessa. Ciò rappresenta uno dei principali passi in avanti, compiuti finora, nello sviluppo dell’IA, in quanto ha permesso di realizzare sistemi intelligenti capaci di operare in contesti di incertezza, per i quali l’essere umano non è in grado di prevedere a priori tutte le possibili combinazioni di sviluppo. Inoltre, ha permesso di risolvere problemi complessi, per i quali la programmazione classica (dall’input si ottiene l’algoritmo che genera l’output) sarebbe impossibile da mettere in pratica per tempi e costi di progettazione, sviluppo e manutenzione. Il Machine Learning è la branca più sviluppata e studiata dell’Intelligenza Artificiale, che ha portato a una profonda ricerca sulla teoria computazionale dell’apprendimento28 e sul riconoscimento dei pattern.

Per “Deep Learning” (DL, in italiano “apprendimento approfondito”) si identificano modelli di apprendimento (o algoritmi) su più

livelli, ispirati alla struttura ed al funzionamento del cervello biologico. Per emulare la mente dell’uomo, il Deep Learning necessita di reti neurali artificiali (in inglese “deep artificial neural networks”), ossia modelli matematici costituiti da interconnessioni di informazioni (nello specifico, reti multiple basate sul funzionamento delle reti neurali biologiche), capaci di apprendere i dati da livelli non lineari, a partire da quelli più bassi, secondo uno schema gerarchico di apprendimento.

Negli ultimi anni il “Deep Learning” ha snellito le problematiche iniziali, dovute a costi e tempi per il funzionamento dell’intero sistema, grazie all’introduzione delle moderne unità di elaborazione dei dati, come le GPUs. Ha compiuto così passi da gigante nell’ambito di ricerca sull’IA, consentendo alle macchine di avvicinarsi (in alcuni casi, persino superare) alle prestazioni umane, risolvendo problemi sempre più complessi31. Gli ambiti di applicazione dell’ “apprendimento profondo” sono vari: spaziano dal semplice riconoscimento e sintesi vocale e linguistica per chatbot al riconoscimento facciale per sistemi di videosorveglianza fino al riconoscimento immagini, impiegato in ambito medico (come nei raggi X), nella ricerca scientifica o in ambito edile (per la manutenzione predittiva) così come i sistemi di “Natural Language Processing”32 e la Computer Vision33 utilizzata nella guida automatica, nei droni e robot, impiegati per la consegna di pacchi o per l’assistenza nelle situazioni di emergenza (per esempio la consegna di prodotti alimentari e sanitari o sangue per le trasfusioni in zone terremotate, alluvionate o a rischio di epidemie) e persino nella recente novità lanciata da Amazon, ovvero Amazon Go, il primo supermercato hi-tech senza casse né cassieri.

Ambiti applicativi dell’IA Nell’ultimo decennio l’Intelligenza Artificiale

ha raggiunto importanti traguardi in numerosi ambiti applicativi. Le principali applicazioni dell’IA si possono osservare nei campi della logistica, della robotica e della medicina.

La maturità e la disponibilità delle soluzioni tecnologiche ha portato la potenzialità dell’IA in molti segmenti, tra i quali spiccano:

• il settore delle vendite: impiega sistemi esperti adatti per la configurazione commerciale di proposte particolarmente complesse a causa della natura stessa dei prodotti in vendita (es. impianti o macchinari che devono operare in particolari condizioni climatiche o ambienti industriali critici) e/o delle variabili che incidono sul risultato finale, in particolare sulla sua realizzazione e sul suo prezzo (es. numero elevato di componenti, utilizzo di materiali particolari). I configuratori di prodotto “esperti e intelligenti” sono capaci di guidare i clienti nella scelta del prodotto da acquistare, senza ricorrere all’intervento di un esperto.

• marketing;

• customer service;

• IT sicurezza, cybersecurity;

• Operations;

• HR.

Per far fronte alla crescente complessità della domanda da parte di un mercato sempre più esigente, sono state introdotte alcune tecnologie di IA a supporto dei diversi stadi che compongono una supply chain con conseguenti vantaggi in termini di efficienza e di competitività.

Le aree, in cui le soluzioni di IA possono portare benefici e miglioramenti, sono:

• la gestione dei fornitori;

• la gestione delle scorte;

• la gestione dei trasporti.

Attraverso l’implementazione di modelli di previsione della domanda, in queste aree della catena di distribuzione, è possibile ottenere informazioni più accurate riguar-

do la domanda dei consumatori e le esigenze dei fornitori e dell’azienda stessa.

Facendo riferimento alle aree qui sopra elencate, i modelli predittivi alimentati da tecnologie di IA consentono di:

- migliorare la pianificazione della produzione e delle consegne dei prodotti, monitorando i dati di stock del cliente ed evitando inutili sovrapproduzioni (cioè una maggiore sincronizzazione tra azienda e fornitori);

- individuare le adeguate quantità di merce da mantenere a stock, riducendo da un lato le scorte di sicurezza e limitando dall’altro le mancate vendite dovute all’assenza dei prodotti in magazzino. Si stima che gli errori previsionali possano diminuire dal 20 al 50%, portando a una riduzione delle mancate vendite fino a una percentuale pari al 65%.

- Ottimizzare le modalità di spedizione e i tempi di consegna con sistemi di movimentazione automatizzati di tipo “self-driving”.

Inoltre, essi possono essere impiegati per automatizzare il processo di manutenzione dei macchinari e degli impianti, attraverso un confronto tra i dati relativi allo stato di salute di tutta l’attrezzatura e lo storico degli interventi manutentivi. In questo modo, permettono di individuare il momento migliore in cui effettuare gli interventi, in modo da minimizzare i fermi di produzione. Pertanto, il beneficio apportato nei processi di manutenzione è duplice: da un lato si può assistere a un aumento del 20% in termini di produttività, dall’altro a una riduzione del 10% in termini di costi di manutenzione con un conseguente aumento di sicurezza all’interno dell’ambiente di lavoro. Secondo il parere degli esperti, l’In-

telligenza Artificiale sarà la base della futura automazione industriale, all’interno della quale la gestione dell’intero ciclo produttivo sarà affidata completamente ai sistemi dotati di IA capaci di recepire e ottimizzare il 99% di tutte le informazioni possedute. Si giungerà quindi ad una stretta collaborazione tra il settore dell’industria e quello informatico in direzione della creazione di un nuovo concetto noto come “Industry 4.0”.

Sebbene le applicazioni dell’IA sono ancora in fase di sviluppo embrionale e il numero delle imprese, che decidono di utilizzare sistemi basati su IA, è ancora minimo, la logistica rappresenta il campo di applicazione in cui l’IA ha riscosso maggior successo. Ciò è riscontrabile non solo su scala globale, ma anche su scala nazionale.

Prendendo in considerazione il territorio italiano, le aree di specializzazione maggiormente interessate sono: IoT, manifattura e robotica. In generale, l’Italia presenta una forte specializzazione nella combinazione dell’IA con sistemi fisici, detti “embedded”, i quali includono sensori, oggetti intelligenti, robot e impianti di automazione. A questo proposito si parla di “embedded AI”, il quale rappresenta un fattore distintivo del know-how italiano in ambito di IA.

Secondo il rapporto stilato dal gruppo di ricerca del Ministero dello sviluppo economico (MISE), l’Italia è ai vertici europei nel settore della manifattura e dell’automazione industriale, dove si evince un netto miglioramento grazie all’introduzione di robot di nuova generazione. Quest’ultimi, infatti, sono in grado di fornire livelli superiori di garanzia e qualità, riducendo i costi operativi e migliorando la produzione.

Il nuovo paradigma della Logistica

Secondo il Council of Supply Chain Management Professionals (CSCMP), il “Supply Chain Management” (in italiano “Gestione della catena di distribuzione”) «abbraccia la pianificazione e la gestione di tutte le attività inerenti alle risorse e agli approvvigionamenti, alla conversione di esse e a tutte le attività di gestione logistica. Essa include anche, in maniera preponderante, la coordinazione e la collaborazione con i partner di canale, che siano fornitori, intermediari, terzi fornitori di servizi o clienti. In sostanza, il Supply Chain Management integra la gestione della fornitura e della domanda all’interno e attraverso le imprese.» Inoltre, ne definisce anche i limiti e le relazioni: “Il Supply Chain Management è una funzione integratrice con responsabilità primarie nel connettere le principali funzioni e processi aziendali all’interno e attraverso le aziende in un modello di business coesivo e altamente performante. Esso include tutte le attività di gestione logistica sopra menzionate, come le operazioni di produzione portando all’integrazione dei processi e delle attività all’interno e attraverso le funzioni di marketing, vendite, progettazione del prodotto, finanza e IT (Information technology).

Tuttavia, è opportuno non confondere il termine “Logistica” con “Supply Chain Management”, dal momento che non rappresentano il medesimo concetto. Mentre il primo riguarda esclusivamente la movimentazione dei prodotti dal magazzino del produttore a quello del consumatore, il secondo termine riguarda la gestione di tutta la catena di distribuzione, con particolare riferimento alla logistica e al rapporto con i fornitori. All’atto pratico, la logistica può esse-

re considerata un sottoinsieme della supply chain.

Nello specifico, il Supply Chain Management (SCM) è il processo di supervisione dei materiali, delle informazioni e dei flussi finanziari che si spostano dal fornitore al produttore, dal grossista al rivenditore e al consumatore, in modo da massimizzare la redditività totale della supply chain. Esso si compone di nove attività secondo un ordine ben preciso:

• marketing;

• rapporto con i fornitori;

• approvvigionamenti;

• gestione e stoccaggio delle materie prime;

• produzione;

• gestione e stoccaggio dei prodotti finiti;

• gestione degli ordini di acquisto;

• gestione delle consegne;

• logistica di restituzione dei resi.

Il punto sulla smart factory e la logistica 4.0

La Smart Factory rappresenta la concretizzazione dei principi dell’Industry 4.0. Si tratta di un approccio totalmente nuovo di organizzazione dei processi produttivi all’interno delle imprese industriali e manifatturiere. Tutte le singole risorse interne alla fabbrica intelligente, ovvero impianti, macchine e persone, sono interconnesse e cooperano al fine di adattare le proprie produzioni alle specifiche e sempre più mutevoli esigenze dei clienti (l’azienda diventa più “agile”), migliorando l’efficienza nella gestione delle risorse e riducendo i tempi di produzione e di arrivo sul mercato di prodotti altamente personalizzati.

Secondo quanto stilato dal Ministero dello Sviluppo Economico (MISE) nel piano nazionale Industria 4.0., i benefici che la Smart Factory apporta

M8V è il nuovo CNC interconnesso per lo Smart Manufacturing. Il livello evoluto, la praticità di utilizzo multitouch, le numerose nuove funzioni avanzate e la connettività wi-fi incorporata per la prima volta in un CNC, sono stati pensati per essere parte integrante del processo produttivo e per supportare ogni tipo di lavorazione con requisiti di precisione e velocità estreme. Il controllo numerico si evolve a supporto dello Smart Manufacturing e degli ambienti IIoT in fabbrica. M8V renderà possibile il futuro delle lavorazioni.

mitsubishielectric-cnc.it

all’ecosistema produttivo sono molteplici:

• Maggiore flessibilità attraverso la produzione di piccoli lotti ai costi della grande scala;

• Maggiore velocità dal prototipo alla produzione in serie attraverso tecnologie innovative;

• Maggiore produttività attraverso minori tempi di set-up, riduzione errori e fermi macchina;

• Migliore qualità e minori scarti mediante sensori che monitorano la produzione in tempo reale;

• Maggiore competitività del prodotto grazie a maggiori funzionalità derivanti dall’Internet delle cose

Le imprese, che già hanno introdotto tecnologie abilitanti all’interno di un impianto, stimano una crescita di efficienza produttiva pari al 30-50%.

La Logistica 4.0 è l’applicazione al mondo della supply chain dei paradigmi dell’Industry 4.059, evidenziati nel paragrafo precedente. Essa si traduce in nuovi sistemi di stoccaggio, movimentazione e trasporto caratterizzati da un livello di sviluppo variabile lungo tre assi: a) Automazione fisica, b) Connessione e c) Processo decisionale.

a) Il primo asse indica il grado di “Automazione fisica” del sistema: le soluzioni di Logistica 4.0 non includono soltanto macchine completamente automatiche, ma anche sistemi, in cui le attività vengono svolte, parzialmente o totalmente, in modo manuale grazie all’intervento dell’uomo. Sulla base delle soluzioni impiegate è possibile attuare un’automazione full, ibrida o assente, corrispondente ai tre diversi valori dell’asse.

b) Il secondo asse (Connessione) fa riferimento alla capacità di un oggetto o di una macchina di raccogliere e trasmettere dati: si passa da sistemi con oggetti non connessi, in cui i dati vengono acquisiti in modo manuale o con lettura barcode, a soluzioni in cui oggetti smart sono in grado di rilevare e memorizzare i dati in maniera autonoma mediante dispositivi specifici, quali sensori o tag RFId60 (acronimo del termine inglese “Ra-

dio Frequency Identification” per indicare le etichette elettroniche con tecnologia a “Identificazione a radiofrequenza”), fino ad arrivare a contesti in cui sistemi di movimentazione, stoccaggio e trasporto possono anche inviare e ricevere informazioni strutturate, stabilendo una comunicazione tra risorse

c) Il terzo asse (Processo decisionale) misura il grado di autonomia decisionale delle macchine, il cui aumento risulta possibile dalla disponibilità di informazioni a livello decentralizzato: se tradizionalmente le decisioni vengono prese in modo centralizzato, talvolta con l’ausilio di sistemi software quali WMS (dall’inglese “Warehouse Management System”) o MES (dall’inglese “Manufacturing Execution System”), le soluzioni 4.0 possono portare ad un processo decisionale parzialmente decentralizzato, in cui le macchine si auto-configurano, soprattutto in situazioni standard, senza l’intervento di agenti esterni, o ad un processo completamente decentralizzato, in cui le macchine hanno ampia autonomia decisionale, in quanto sono in grado di interpretare il contesto e decidere azioni appropriate. La rivoluzione Industry 4.0 ha costituito un processo di trasformazione graduale per l’ottimizzazione della catena di distribuzione di una Digital Supply Chain. Dopo una prima fase, in cui l’adozione delle nuove tecnologie 4.0 era rivolta a processi aziendali interni, in particolare, all’ottimizzazione dei singoli processi di produzione, negli ultimi anni, questa trasformazione si è estesa, interessando anche le aree del magazzino e dei trasporti.

Digitalizzazione della Supply Chain Grazie all’interconnessione delle nuove soluzioni 4.0 nelle differenti aree aziendali e alla creazione di un flusso di materiali e informazioni visibile e controllato, risulta possibile creare un ecosistema completamente integrato di processi e attori, capace di armonizzare e migliorare la pianificazione e la gestione delle attività

di produzione, ricevimento merci e stoccaggio e delle attività di allestimento ordini e spedizioni: si tratta dell’obiettivo della “Digital Supply chain”

La digitalizzazione dell’intera catena logistica richiede come prerequisito fondamentale l’informatizzazione delle attività di business. È necessario, dunque, che le aziende abbiano completato il proprio percorso di informatizzazione (siano già 3.0) per potersi dedicare alla trasformazione digitale dei propri processi. In termini pratici, esse devono aver acquisito la capacità di ricevere, organizzare e interpretare i dati, provenienti da fonti e formati eterogenei, per scoprire ciò di cui hanno bisogno, per prevedere rischi futuri e migliorare i processi aziendali in chiave più fluida e collaborativa, in modo da risultare sempre più competitive sui mercati internazionali.

La “digital trasformation” porta con sé il concetto di “innovazione”. Essa rappresenta un profondo cambiamento che spinge le imprese a sfidare sé stesse, a sperimentare nuove frontiere, a superare le resistenze culturali, ridimensionando e migliorando il proprio modello di business.

La definizione di “The Agile Elephant” fornisce una visione precisa in merito: “La trasformazione digitale comporta un cambiamento di leadership, un diverso modo di pensare, l’incoraggiamento all’innovazione e la spinta verso nuovi modelli di business, incorporando la digitalizzazione delle risorse e un maggiore uso della tecnologia per migliorare l’esperienza dei dipendenti, dei clienti, dei fornitori, dei partner e delle parti interessate della propria organizzazione.”

Pertanto, quando si parla di “digital trasformation” non si fa riferimento soltanto alla semplice adozione delle nuove tecnologie all’interno di un’azienda, ma è un concetto che va ben oltre questa visione strategica. Questo cambiamento coinvolge tutto il capitale umano di un’organizzazione e necessita delle giuste competenze. In questo scenario è necessario investire sullo sviluppo di nuove figure

professionali e ripianificare le tradizionali soft skills in chiave digitale. Esaminando le soluzioni di Logistica 4.0 per il magazzino, è possibile individuare tre gruppi di sistemi in cui esse vengono implementate e per i quali l’Osservatorio del Politecnico di Milano ha classificato e analizzato in dettaglio le singole soluzioni:

1) sistemi di movimentazione:

• Carrelli trilaterali semi-automatici: carrelli trilaterali ad automazione ibrida che sono in grado di raggiungere in modo automatico la posizione di picking all’interno del corridoio;

• Carrelli con sistema di guida ibrido: carrelli ad automazione ibrida, guidati da un operatore (per operazioni non standard e nelle aree del magazzino in cui sono presenti persone) oppure a guida autonoma (per operazioni ripetitive nelle aree del magazzino libere da persone). Tuttavia, tali carrelli non dispongono di sensoristica sufficientemente avanzata per interagire con il personale e con altri carrelli.

• Carrelli a guida autonoma: carelli completamente automatici, con sistemi di navigazione sempre meno vincolati. In particolare, i sistemi più recenti si basano su guida inerziale o navigazione naturale. Nel primo caso, il carrello rivela la posizione leggendo marker magnetici o digitali (QR code) posti sul pavimento ed è in grado di spostarsi in modo autonomo tra un marker e l’altro. Nel secondo caso, in fase di installazione il carrello effettua automaticamente una scansione laser del magazzino e crea un profilo 2D dell’ambiente; successivamente il carrello è in grado di rivelare la propria posizione senza l’ausilio di riflettori o altri dispositivi esterni.

• Lettori RFId: sistema in cui la Connessione è basata su “comunicazione da oggetti”, con utilizzo di lettori RFId posti a bordo di carrelli manuali o automatici (ad esempio sulle forche) per la lettura automatica dei pallet/colli prelevati o della postazione di stoccaggio o prelievo.

PADIGLIONE 2, INGRESSO NORD

SCOPRITE COME L‘INTEGRAZIONE DEI PROCESSI, L‘AUTOMAZIONE, LA DIGITAL TRANSFORMATION (DX) E LA GREEN TRANSFORMATION (GX) STANNO

DANDO IMPULSO ALLA MACHINING TRANSFORMATION (MX)

OTTENETE IL VOSTRO

BIGLIETTO GRATUITO EMO.DMGMORI.COM

• Sensoristica- Fleet management: sistema in cui la Connessione è basata su “comunicazione da oggetti”, tramite sensori installati a bordo di carrelli manuali o automatici che rivelano dati e li inviano al sistema informatico tramite una connessione di rete o bluetooth. I dati possono essere relativi a: stato di funzionamento del carrello, velocità, carica della batteria o consumo energetico, posizione del carrello all’interno del magazzino. Tale sensoristica può essere integrata con soluzioni di augmented reality per guidare le missioni degli operatori.

• Sensoristica-Safety: sistema in cui la Connessione può basarsi sia su “comunicazione da oggetti” sia su “comunicazione tra risorse”. Nel primo caso, avviene mediante sensori di movimento o telecamere, installati sui carrelli, sulle scaffalature o sulle pareti del magazzino in corrispondenza di angoli ciechi, e collegati a sistemi che emettono suoni, luci o vibrazioni per segnalare la presenza di altri carrelli o persone lungo il percorso, al fine di prevenire incidenti. Nel secondo caso, avviene mediante dispositivi, installati a bordo dei carrelli e indossati dagli operatori, che, comunicando tramite onde radio, sono capaci di rilevare automaticamente l’avvicinamento dei carrelli alle persone ed emettono vibrazioni o suoni per segnalarlo ai carrellisti e agli operatori a terra.

• Sistema di frenata automatica: sistema con Connessione basata su “comunicazione tra risorse” e Processo Decisionale parzialmente decentralizzato, formato da dispositivi montati su carrelli manuali che rilevano ostacoli tramite sensori o transponder63 ed azionano automaticamente il sistema frenante per evitare collisioni.

• Interazione tra macchinari e carrelli a guida autonoma: sistema con Automazione full, Connessione basata su “comunicazione tra risorse” e Processo decisionale parzialmente decentralizzato. Rulliere e macchine utensili comunicano direttamen-

te con gli AGV (Automated Guided Vehicle), i quali, in alcuni casi, sono in grado di evadere gli ordini e definire le priorità in modo autonomo senza l’intervento dell’uomo o di un software centralizzato.

• Autonomous Intelligent Vehicle: sistema con Automazione full, Connessione basata su “comunicazione tra risorse” e Processo decisionale decentralizzato, con carrelli o shuttle che si muovono in modo autonomo all’interno del magazzino (navigazione naturale), sono in grado di rilevare ed aggirare ostacoli, e comunicano tra loro per gestire le precedenze ed assegnare gli ordini. Tali carrelli movimentano sia piccoli contenitori che unità di carico pallettizzate.

2) sistemi di allestimento ordini:

• Postazioni ergonomiche (goods to man): stazioni di pallettizzazione ergonomiche, caratterizzate da Automazione fisica ibrida e Connessione basata su “comunicazione tra risorse”, che modificano automaticamente l’altezza del pallet. Dopo il completamento di ciascuno strato, le stazioni riportano il pallet all’altezza dell’operatore. Tali stazioni sono servite da un sistema automatico operante in una logica “materiale verso operatore”.

• COBOT: sistema con Automazione full o ibrida, Connessione basata su “comunicazione tra risorse” e Processo decisionale parzialmente decentralizzato. Il COBOT (COllaborative RoBOT) è definito “collaborativo” perché può lavorare senza barriere di sicurezza anche in aree in cui sono presenti operatori. Ciò consente di aumentare l’efficienza di alcune operazioni grazie alla cooperazione tra uomo e robot.

3) sistemi di stoccaggio:

• Smart Pallet: sistema in cui la Connessione è basata su “comunicazione da oggetti”, con beacon64 dotati di batterie a lunga durata (fino a 10 anni) che, integrati nei pallet, possono rilevare alcuni parametri, quali ad esempio posizione, urti, umidi-

tà e temperatura.

• Smart warehouse: sistema con Automazione full e Connessione basata su “comunicazione tra risorse”, costituiti da magazzini automatizzati che uniscono alla funzione di stoccaggio soluzioni di movimentazione e rivelamento peso-volume, con sensoristica che rivela i dati in real time e li invia al sistema informatico.

Inizialmente queste tecnologie sono state introdotte nel mondo della logistica distributiva per supportare un singolo processo, senza considerare possibili sinergie derivanti dalla connessione con altri sistemi. Successivamente, è stato scoperto come l’interconnessione tra diverse soluzioni di logistica

4.0 abiliti l’integrazione tra i diversi nodi della supply chain, non solo all’interno delle aree del magazzino, ma lungo l’intera filiera. Ciò consente di migliorare la pianificazione e la gestione delle attività di ricevimento merci e di stoccaggio, grazie all’integrazione tra fabbriche e magazzini, e delle attività di allestimento ordini e spedizioni, mediante l’interconnessione tra magazzini centrali, periferici e mezzi di trasporto.

A supporto delle attività di trasporto e di magazzino della logistica 4.0, intervengono, inoltre, moderne soluzioni software e hardware.

È possibile identificare cinque tipologie per ciascuna soluzione:

Articolo tratto dalla tesi di laurea dal titolo “Impiego dell’intelligenza artificiale per la gestione della supply chain”di Francesco Capobianco, relatore prof. Maurizio Bevilacqua – Università Politecnica delle Marche, Facoltà di Ingegneria

Soluzioni software:

• Fleet Management: software cloud per la gestione (e ottimizzazione delle prestazioni) della flotta in ambito locale o internazionale.

• Supply Chain Visibility: soluzioni specifiche per il tracking di mezzi e spedizioni in real time con segnalazione automatica di eventuali ritar-

di e/o imprevisti nella consegna.

• Advanced TMS (acronimo dell’inglese “Transportation Management System”): software che permette ai committenti di integrare flussi informativi relativi a spedizioni effettuate da diversi vettori. Inoltre, ha anche la possibilità di sviluppare meccanismi di cross-selling65 e gestire le etichette per le spedizioni internazionali.

• Data Analytics: algoritmi di Big Data Analytics e Machine Learning, applicati alla pianificazione dinamica delle attività logistiche. Le funzionalità spaziano dal calcolo di KPI alla previsione della domanda o di altri parametri come l’ETA.

• Inventory & Order Management: soluzioni software per la gestione delle scorte rivolti a rivenditori eCommerce, che abilitano la gestione integrata delle disponibilità di prodotti su diversi market place attraverso un’unica piattaforma.

Soluzioni hardware:

• Warehouse Robotics: sistemi automatizzati a supporto delle attività di prelievo e movimentazione in magazzino. Le soluzioni più interessanti riguardano shuttle altamente flessibili, capaci di muoversi sia all’interno che all’esterno del magazzino, e convogliatori, capaci di movimentare colli ad alta velocità o elevate pendenze, grazie alle forze elettrostatiche.

• Smart Vehicle: droni a decollo verticale (“Unmanned Aerial Vehicle”UAV), robot per la consegna nelle aree urbane e veicoli con sistemi di alimentazione alternativa (es. veicoli elettrici a guida autonoma);

• Smart Mailbox: cassette postali “connesse” e appositamente progettate per la consegna eCommerce, alle quali si ha accesso digitando il codice associato alla spedizione o, in alternativa, leggendo un QR code.

• Wearable Device: dispositivi indossabili dagli operatori, utilizzabili all’interno dei magazzini per facilitare alcune attività, come la lettura dei codici a barre e il picking.

100%

COMPATIBILITÀ con il sistema Zero Point ed i sistemi di cambio pallet sul mercato

INSERTI GRIP intercambiabili e adatti al serraggio di differenti materiali

DOPPIO SERRAGGIO contemporaneo di due particolari di dimensioni differenti

La nuova morsa MaxiGrip nasce dalla necessità di unire in un unico prodotto la massima stabilità di serraggio e la miglior versatilità di utilizzo. La possibilità di passare dal serraggio di un pezzo singolo a quello doppio, o alla modalità autocentrante in modo immediato e intuitivo, unito all’elevata compattezza, ne fanno il prodotto ideale per l’utilizzo su qualsiasi tipo di macchina, dal 3 al 5 assi. Per garantire le massime performance nel tempo, la morsa è stata realizzata con corpo base, slitte e vite in acciaio cementato, temprato e rettificato; all’interno sono stati previsti cuscinetti e guarnizione per migliorarne la scorrevolezza e mantenere la corretta lubrificazione dei cinematismi.

Controllo di movimento

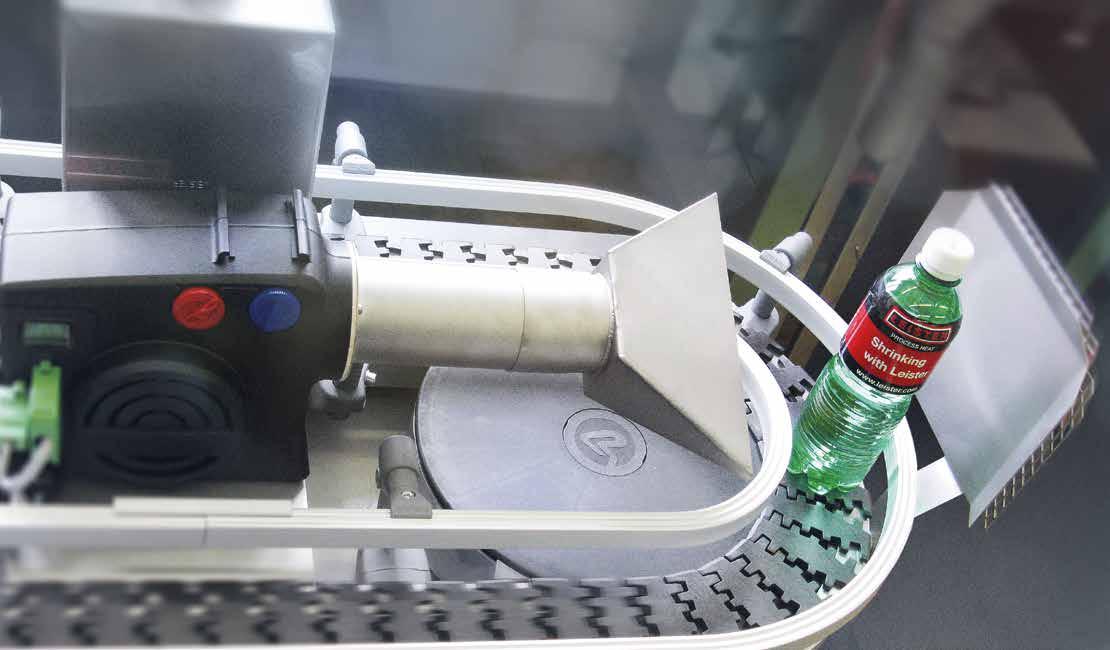

A SPS Italia, Duplomatic MS, che progetta e produce soluzioni di controllo del movimento per applicazioni industriali e macchine operatrici mobili, ha presentato i nuovi sistemi ibridi con tecnologia a inverter e la gamma di cilindri elettrici, dotati di protocollo IO-Link, della Business Unit Meccatronica, Centro di Competenza IO-Link in Italia

di Luca VieriDuplomatic MS, parte del Gruppo Daikin, ha esposto a SPS 2023 le soluzioni di movimento lineare sviluppate dalla Business Unit Meccatronica e i sistemi ibridi controllati da inverter, secondo l’approccio alla sostenibilità in linea con la visione di sviluppo prodotti del Gruppo Daikin, a cui Duplomatic Motion Solutions ha aderito nel luglio 2022. La sinergia tra l’esperienza nel settore industriale di Duplomatic MS e le tecnologie inverter Daikin rappresenta oggi un solido binomio, a disposizione delle aziende che scelgono la sostenibilità come fattore chiave di crescita e sviluppo. Allo stand dell’azienda, durante la manifestazione parmense, erano in azione gli attuatori elettrici della Business Unit Meccatronica per l’automazione industriale, la movimentazione dei materiali, l’imballaggio e gli attuatori elettromeccanici per applicazioni in cui sono richiesti elevati valori di resistenza e rigidità.

In particolare:

- sistemi ibridi Daikin, come Ecorich e Super Unit: centraline idrauliche ibride, progettate combinando la tecnologia idraulica con un motore interno a magneti permanenti IPM. Il risultato è un’unità di potenza

compatta che raggiunge una coppia elevata e la massima efficienza, eliminando la generazione di calore e rumore;

- prodotti Duplomatic MS: pompe a ingranaggi GPA e cilindri elettrici con protocollo IO-Link. Presso lo stand saranno in funzione due banchi dimostrativi con gli elettrocilindri ECO3 ed ECF3;

- riduttori Hydreco Hydraulics, serie RD, per applicazioni industriali.

«L’acquisizione di Duplomatic dello scorso anno da parte di Daikin assume un significato molto importante per una fiera come SPS, perché i temi dell’efficienza energetica e della sostenibilità sono centrali per Daikin che storicamente propone sul mercato. E sono argomenti fondamentali per la BU Meccatronica di Duplomatic Group» ha spiegato Paolo Leutenegger, General Manager di Duplomatic MS.

«Qualche anno f, abbiamo acquisito un’azienda che produce attuatori elettrici che oggi rappresentano una delle tre BU di Duplomatic MS in cui crediamo molto perché realizza prodotti complementari a quelli oleodinamici più tradizionali e agli attuatori elettromeccanici per cui siamo apprezzati sul mercato. Daikin ha una grande esperienza per quanto riguarda il mondo dell’efficienza energetica perché nel 1986 ha sviluppato il primo inverter applicato al settore dell’Air Conditioning diventando, grazie a questa intuizione che permette un grande risparmio energetico, leader di settore nel mondo. Lo stesso concetto Daikin lo ha portato anche al settore dell’oleodinamica. Questa tecnologia, infatti, è alla base delle centraline oleodinamiche ibride Ecorich e Super Unit. A SPS, inoltre abbiamo presentato in esclusiva per la prima volta i motori elettrici a riluttanza IE4 della

serie EMR Duplomatic che sono caratterizzati da un’intrinseca efficienza energetica rispetto a tecnologie più tradizionali che impiegano il motore asincrono »

Scelte orientate al risparmio energetico Duplomatic MS si è presentata a SPS Italia dello scorso maggio sotto i va-

lori del motto “Be green, be electric”. La scelta tecnica e la filosofia di Duplomatic/Daikin orientata al risparmio energetico hanno portato allo sviluppo dei motori serie EMR in grado di soddisfare applicazioni richiedenti elevate prestazioni abbinate ad elevate efficienze energetiche. La scelta di sviluppare i motori a riluttanza è dettata dalla possibilità di

Motore a riluttanza con magneti al neodimio applicato a un cilindro elettrico

Centraline oleodinamiche ibride

Duplomatic MS/Daikin ha presentato Il primo sistema ibrido idraulico al mondo che combina la tecnologia idraulica e la tecnologia del motore/inverter Daikin. Tutti i modelli Ecorich di questa nuova linea di centraline oleodinamiche sono conformi agli standard CE. Il motore IPM altamente efficiente supera la classe IE4 per ridurre il consumo di energia del 65% in più rispetto a un’unità idraulica convenzionale. La limitazione del riscaldamento dell’olio riduce la distorsione termica sulla macchina, migliora l’ambiente circostante, rallenta la degradazione dell’olio e permette di diradarne i tempi di sostituzione. Altre caratteristiche importanti di questa unità sono la compattezza e il peso ridotto. Tut-

ti i modelli garantiscono una riduzione del 9% della superficie di ingombro. Il modello EHU1404/2504 permette una riduzione del 40% della massa rispetto a un’unità ibrida convenzionale.

La Super Unit ha diverse caratteristiche che consentono di ottenere prestazioni superiori e risparmi energetici. La pressione e la portata possono essere controllate continuamente ai valori desiderati inserendo la tensione di comando (0-10 V). Anche in questo caso I motori IPM ad alta efficienza Daikin con tecnologia inverter permettono un aumento del 50% dell’efficienza energetica rispetto a un’unità idraulica convenzionale.

La versione a pompa doppia commuta le pompe tramite un ingresso esterno per fornire la pressione e la portata ottimali per

l’operazione richiesta, risparmiando ulteriormente energia.

Grazie alla pompa doppia, la Super Unit raggiunge un livello di rumorosità durante il funzionamento pari a 60 dB(A) (quando la pressione è a 210 bar, e inferiore a 73 dB(A) nell’area di lavoro).

• La BU Hydraulic Systems - Lainate (Milano) e Padova – per la produzione di sistemi complessi

• La BU Turnkey Projects - Parabiago (Milano) – per progetti speciali e innovativi chiavi in mano

• La BU Mechatronics, con sedi a Sulbiate (Monza Brianza) per lo sviluppo e la produzione di prodotti elettronici focalizzati sull’Industria 4.0, e a Rosta (Torino) per lo sviluppo e la produzione di attuatori elettrici

Il Gruppo Duplomatic è un’organizzazione globale di ingegneria e tecnologia, specializzata nella progettazione e produzione di componenti e prodotti per l’oleodinamica, la meccatronica e l’elettromeccanica (valvole, pompe, cilindri idraulici, microidraulica, attuatori elettrici ecc.), nonché sistemi avanzati per il controllo del movimento. Le soluzioni del Gruppo Duplomatic trovano applicazione in ogni settore industriale e mobile e sono sviluppate per i principali costruttori mondiali di macchine operatrici, anche con esigenze di personalizzazione, per system integrator e distributori.

Dal 1° luglio 2022, il Gruppo Duplomatic fa parte di Daikin Industries Ltd.

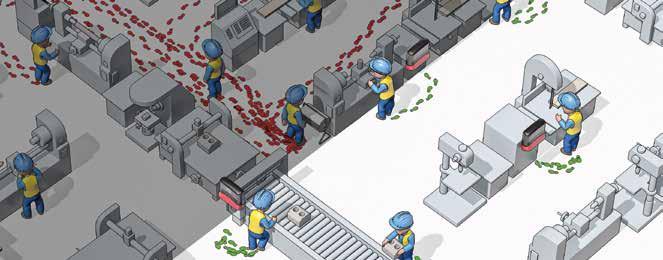

Il passaggio dalla produzione di massa alla personalizzazione di massa ha di fatto innescato un processo di evoluzione tecnologica che, se all’inizio ha portato a un impiego sempre più intensivo dell’automazione nei processi produttivi, successivamente ha visto l’ingresso dei Cyber-Physical Systems (CPS), ossia sistemi informatici che permettono alle macchine automatizzate di comunicare e operare a stretto contatto con il mondo reale, l’introduzione dell’Internet of Things (IoT) e dei Big Data, strettamente correlati al concetto di Industry 4.0. Questo nuovo mondo che unisce reale e virtuale viene sintetizzato col termine “Smart Factory”. Oggi però nulla può essere

“smart”, intelligente, se non è anche sostenibile. Le fabbriche che hanno sposato i paradigmi di Industria 4.0 stanno rivisitando la filiera produttiva pensata per creare valore a ogni livello del processo puntando sull’efficienza nella gestione delle risorse, riducendo i tempi di time-to-market dei prodotti sempre più personalizzati, produzione, aumentando la sicurezza sul lavoro e impattando minormente sull’ambiente. Come influenza tutto ciò la modalità di progettazione e costruzione dei sistemi di produzione?

Approccio olistico per un modello sostenibile

Secondo Alessandro Di Cosmo Marketing Director di Balance Systems e COO di EBS Balancing, azienda del gruppo Balance Systems, la sostenibilità dei processi produttivi e dei prodotti deve essere una priorità: «Balance Systems Group, in quanto presente in tutto il mondo con diverse sedi e distributori, è sempre più impegnata nel rispetto dell’ambiente e del pianeta; questa filosofia si riflette nella progettazione e nel funzionamento di tutti i suoi prodotti: macchine equilibratrici, sistemi di controllo del processo e test di rotazione. La sostenibilità è, pertanto, uno dei principi guida delle nostre iniziative aziendali. I prodotti Balance Systems riducono le emissioni sonore e l’inquinamento ambientale in molti settori, dall’automotive all’aerospaziale, aumentano la vita delle macchine e permettendo di risparmiare risorse. I sistemi di spin test vengono utilizzati nella fase di sviluppo di nuovi prodotti per testare la stabilità operativa dei componenti rotanti ad alte velocità; dopo essere stati testati in condizioni estreme, i componenti ottimizzati durano molto più a lungo, risparmiando attivamente risorse naturali e proteggendo l’ambiente.» Gian Luca Andrina, Direttore commerciale BFT Burzoni, fornitrice di

utensili per asportazione di truciolo, pensa che la sostenibilità di un’impresa manifatturiera passa attraverso l’efficienza dei propri processi produttivi e, quindi, la qualità delle tecnologie impiegate: «in questo senso, un’azienda come la nostra può contribuire ad aiutare il comparto manifatturiero a essere più sensibile nei confronti dell’uomo e dell’ambiente. Per quanto concerne le lavorazioni meccaniche l’efficienza si traduce in minor consumo di energia possibile da parte delle macchine utensili, in una gestione ottimizzata di aria e lubrorefrigeranti. BFT Burzoni pertanto porta avanti una politica orientata alla qualità dei propri utensili e al servizio di consulenza mirato a proporre al cliente non semplicemente un prodotto, ma una strategia di lavorazione per migliorare il costo orario di produzione. Un altro parametro molto importante da con-

siderare è il consumo di lubrorefrigerante essenzialmente per due motivi: uno perché anche il suo costo incide su quello totale di lavorazione, secondo perché un impiego non ottimizzato è fortemente impattante sull’ambiente. È evidente che l’utilizzo dell’emulsione per alcune tipologie di lavorazioni e di materiali è indispensabile, tuttavia, il comparto degli utensili sta puntando molto sulla tecnologia dei rivestimenti da applicare sul substrato in metallo duro per rendere l’utilizzo degli oli lubrorefrigeranti il più contenuto possibile » Carlo Alberto Archilli, Presidente di Intesa S.r.l. azienda produttrice di centri di lavoro, è convinto che per integrare un modello produttivo sostenibile è essenziale adottare un approccio olistico che comprenda l›evoluzione dei processi e dei prodotti.

In un particolare momento storico per le imprese manifatturiere italiane, e non solo, dove la gestione delle risorse ha come duplice effetto quello di recuperare margini di guadagno e rendere i processi produttivi più sostenibili, nell’accezione più ampia del termine, che ruolo giocano le tecnologie di fabbricazione inserite in un contesto di smart manufacturing?di Fabio Chiavieri Alessandro Di Cosmo Marketing Director di Balance Systems e COO di EBS Balancing Gian Luca Andrina, Direttore commerciale BFT Burzoni

«Intesa sta implementando alcune strategie che possono contribuire a promuovere la sostenibilità. Ci siamo posti l’obiettivo di realizzare e proporre sul mercato un Power Maker che si possa integrare sensori e sistemi di monitoraggio per ottimizzare le prestazioni e ridurre gli sprechi energetici. Per noi l’automazione e ottimizzazione dei processi è essenziale per realizzare un modello produttivo sostenibile. Per tale motivo implementiamo varie tecnologie e processi per il nuovo centro di lavoro Metro Ng che riducano il consumo energetico, per esempio motori elettrici ad alta efficienza, l’ottimizzazione dei cicli di lavoro e il controllo intelligente dei sistemi. Il nostro obiettivo è di ridurre l’impatto ambientale attraverso

l’adozione di processi produttivi a basse emissioni di carbonio. Ci proponiamo di sfruttate le tecnologie di automazione e robotica per contribuire a ridurre gli errori, migliorare la precisione e la qualità del prodotto, nonché ottimizzare l’uso delle risorse. A tal proposito abbiamo aumentato l’autonomia dei processi produttivi anche grazie ai nuovi software di gestione utensili e della produzione, appositamente sviluppati per Metro Ng direttamente da Intesa in collaborazione con altre aziende del Gruppo Provide. Sono dotati di un’interfaccia intuitiva di facile utilizzo e installati su un pc con sistema operativo Windows ubi cato in una console in prossimità della zona di lavoro dell’operatore. Utilizzare software

di monitoraggio e analisi per raccogliere dati sulle prestazioni delle macchine utensili e delle celle di lavoro ci permette di ottimizzare le prestazioni identificando inefficienze, sprechi o possibili miglioramenti da apportare ai processi produttivi. Intesa favorisce l’adozione di modelli di un’economia circolare, come la riparazione, il riciclo e il riutilizzo dei materiali e prodotti. Ciò viene realizzato anche grazie alla progettazione di prodotti modulari e costantemente aggiornabili, capaci di adattarsi in modo versatile a diverse linee di produzione. Metro NG applica il concetto della modularità in ogni aspetto costruttivo. Questo ci permette di configurarla secondo le specifiche necessità del cliente e consente di pensare anche a eventuali future modifiche dell’impianto in quanto la macchina può adattarsi a vari modelli e volumi produttivi. Inoltre, Metro Ng utilizza un refrigerante composto da un’emulsione tra oli e acqua a basso impatto ambientale che viene filtrato e riutilizzato. L’’intero sistema è stato studiato in modo da garantire il totale recupero dei fluidi, permettendo di assicurare una perfetta tenuta della macchina. È essenziale per l’industria 4.0 lavorare per il recupero dei materiali al termine della vita utile dei prodotti e la creazione di partnership per il riciclaggio. Nella progettazione meccanica privilegiamo l’uso di materiali leggeri ma resistenti al fine di ridurre il consumo di risorse e l’impatto ambientale durante la produzione e l’uso delle macchine. I nostri macchinari presentano una struttura ergonomica con un design pensato ed ottimizzato appositamente per produrre il minor scarto possibile in fase di realizzazione dei macchinari. Ridurre gli sprechi, massimizzare l’efficienza energetica e facilitare il riciclaggio di prodotti sono aspetti fondamentali di un modello produttivo sostenibile »

Gianmichele Piciocco, Marketing Manager South EMEA Mitsubishi Electric Factory

processo sostenibile non deve tener contro solo dei prodotti e delle attrezzature che compongono la macchina, ma di come quest’ultima va a integrarsi nel sistema produttivo e nella società. Questo perché un sistema produttivo richiede giocoforza l’impiego di risorse quali materie prime, energia, persone e componenti delle macchine che, a loro volta, devono essere stati progettati per funzionare all’interno di un processo sostenibile o, in quanto prodotti, avere parametri di sostenibilità. In questo ambito, considerato l’obiettivo di decarbonizzazione del 2050 che stiamo portando avanti

te – il regolamento REACH per esempio – facendo inoltre attenzione all’impiego minimo di CO2 per la sua realizzazione, percorso che Mitsubishi Electric sta percorrendo da diversi anni. Per quanto riguarda il prodotto fisico, l’attenzione è focalizzata sull’impiego dei materiali, sul packaging nonché sulla logistica del flusso produttivo, ivi incluso il trasporto finale. In altri termini, tutti i prodotti sono progettati e realizzati costantemente per diminuire l’impatto ambientale. Ovviamente Mitsubishi Electric, essendo azienda costruttrice, è convolta sia nella sostenibilità del processo, sia in quella del prodotto. Per quanto riguarda la sostenibilità del processo sono elementi importanti la metodologia Kaizen e quindi il miglioramento continuo anche sulle linee esistenti, l’ottimizzazione delle risorse umane, l’implementazione dell’automazione – non di sostituzione ma di supporto.»

Da sempre in Soraluce, azienda di riferimento nel settore delle tecnologie di fresatura, alesatura e tornitura verticale per il mercato italiano, lo sviluppo sostenibile e il rispetto dell’ambiente sono fattori chiave indiscutibili per il futuro. Giancarlo Alducci Direttore generale della filiale italiana sottolinea che:«Soraluce ha creato una nuova generazione di macchine a portata d’uomo, progettata per ridurre al minimo il consumo energetico e i materiali di consumo. In accordo con le normative ISO 14006, il nostro gruppo realizza macchine con il sistema Eco Design e con la più recente ed innovativa tecnologia per ridurre l’impatto ambientale e allo stesso tempo aumentare la produttività della macchina. Dopo aver ottenuto questa certificazione abbiamo ridotto dell’11% i consumi nella produzione, del 16% i consumi di elettricità e lubrificante, rispettivamente, durante l’uso e ottenuto un risparmio annuale dei consumi della macchina del 16%, avendoli portati da 187,2 MW/h/anno a 156

MW/h/anno. D’altronde questa strategia orientata all’innovazione tecnologica applicata alle macchine utensili è nel DNA della nostra azienda nonché del nostro centro di ricerca Ideko. Per esempio, siamo stati i primi agli inizi degli anni ’90 ad applicare le guide lineari a ricircolo di rulli su fresatrici quando i nostri concorrenti montavano turcite o guide idrostatiche molto più impattanti a livello ambientale.»

Anche per Sorma la ricerca di un modello produttivo sostenibile è un tema estremamente attuale, ma che non rappresenta certo una novità. «È uno dei pilastri su cui si basa il nostro operato dal 1950, che ci ha consentito di costruire e mantenere relazioni a lungo termine tra le persone attraverso un’attività di ascolto continuativa e di confronto tra la squadra, i partner e i clienti – spiega Antonio Policek, Cutting Tools Marketing Director di Sorma. Ci siamo dotati di un Codice Etico all’interno del quale abbiamo messo nero su bianco i principi di legalità, integrità, sostenibilità, corretta amministrazione e trasparenza su cui ci basiamo nello svolgere quotidianamente il nostro lavoro. Questi principi in cui crediamo possono essere pienamente rispettati solo se accettati da tutti i nostri partner. Sorma rifiuta quindi di intraprendere o proseguire alcun rapporto con chiunque dimostri di non condividerne i valori e violi il contenuto e lo spirito del Codice Etico.

Ci aspettiamo che tutti i nostri fornitori, i loro collaboratori, subcontraenti e altre parti che lavorano per loro conto aderiscano a standard simili e conducano la propria attività rispettando le leggi e le norme vigenti in tema di pratiche commerciali e in tema di luogo di lavoro e tutela dell’ambiente.»

La sfida della digitalizzazione

Secondo quanto stilato dal Ministero dello Sviluppo Economico (MISE) nel piano nazionale Industria 4.0., i benefici che la fabbrica digitalizzata apporta all’ecosistema produttivo sono molteplici e influenzano la flessibilità, il tempo di time-to-market, la produttività, la qualità e, cosa di non poco conto, la competitività sul mercato.

Dice Alessandro Di Cosmo:«Intraprendere un cambiamento di questo tipo, significa adattare nuove metodologie di lavoro, implementare processi interni più snelli ed efficienti, diffondere una cultura aziendale orientata al cambiamento, ripensare i modelli di business finora adottati, rendere più partecipi tutti gli attori del successo dell’organizzazione, porre maggiore attenzione alle esigenze del mercato e

dei clienti, offrendo soluzioni tempestive.

L’ottimizzazione della customer experience, l’ottimizzazione e l’automazione dei processi aziendali e l’innovazione sono i tre principali driver della trasformazione digitale, insieme allo sviluppo di nuove fonti di reddito. Una strategia di digital transformation ha come obiettivo quello di creare le capacità, all’interno dell’organizzazione, di sfruttare appieno le possibilità e le opportunità delle nuove tecnologie e il loro impatto nel modo più rapido, migliore e più innovativo. Un viaggio di trasformazione digitale ha bisogno di un approccio graduale, con una chiara tabella di marcia, che deve necessariamente coinvolgere una varietà di parti e attori interessati, andando oltre alla rigida divisione gerarchica aziendale. Prendendo in considerazione tutte le aziende che fanno parte del nostro gruppo, il nostro obiettivo futuro è sicuramente quello dell’interconnessione completa tra persone e mezzi, l’innovazione di tutti i processi produttivi seguendo le ultime novità in ambito digitale che ci permettano di snellire le procedure di tutti i dipartimenti aziendali e che facilitino il lavoro di tutti i nostri collaboratori, così come la progettazione e produzione di prodotti che siano in linea con le crescenti aspettative del mercato nel quale operiamo »