DOSSIER

MACCHINE MULTITASKING E RETTIFICATRICI

M &A | SETTEMBRE 2023 29

A CURA DI PATRIZIA RICCI

MULTITASKING:

TUTTO IN UN’UNICA MACCHINA, RETTIFICA COMPRESA!

LE MODERNE MULTI-TASK SONO MACCHINE SEMPRE PIÙ VERSATILI CHE, GRAZIE ALL’IMPLEMENTAZIONE CONTINUA DI NUOVE FUNZIONALITÀ, SONO CAPACI DI RISPONDERE AD UN MERCATO SEMPRE PIÙ ESIGENTE

M &A | SETTEMBRE 2023 30 DOSSIER MACCHINE MULTITASKING E RETTIFICATRICI

LLe macchine utensili multitask rappresentano le più complesse e diverse configurazioni oggi presenti sul mercato. Diversamente dai centri di lavoro a controllo tradizionali, le macchine multi-task utilizzano contemporaneamente utensili su uno o più mandrini, spesso in modo sincronizzato.

Le macchine multitasking sono quindi macchinari a controllo numerico che permettono di eseguire diverse operazioni di lavorazione su un unico pezzo, senza doverlo spostare da una macchina all’altra. In sostanza, le moderne soluzioni multitasking consentono di effettuare più operazioni di lavorazione con un’unica macchina su pezzi di differenti dimensioni e forme, riducendo tempi ciclo e costi, senza rinunciare ad aumentare l’efficienza dei processi di lavorazione e la loro precisione.

Grazie ai diversi vantaggi connessi al concetto di multitasking proprio di questa tipologia di macchine, le piccole e medie realtà del panorama industriale italiano riescono a massimizzare la loro capacità produttiva nel momento in cui decidono di rinnovare il proprio parco macchine, talvolta obsoleto e con impianti aventi una media di circa 15 anni di vita, sostituendole appunto con soluzioni innovative che le rendano sempre più competitive sui mercati internazionali e consentano la riorganizzazione della propria struttura interna. Oggi, infatti, il concetto di multitasking, tradizionalmente associato all’integrazione in un’unica macchina di processi di tornitura e fresatura, grazie allo sviluppo di tecnologie avanzate, permette, sempre più spesso, di incorporare e combinare non solo queste due lavorazioni, ma anche diversi processi di asportazione, tra cui foratura, filettatura, barenatura di fori profondi e di rettifica, in una sola macchina con un’unica operazione di setup. La rettifica, in particolare, è un’operazione che, nel processo di lavorazione, rappresenta la fase che richiede maggior precisione e permette di concludere lavorazioni di pezzi industriali ad alto valore aggiunto. Le macchine multitasking dunque eliminano i tempi morti dovuti al cambio di macchina, al posizionamento del pezzo e alla taratura degli utensili. Inoltre, grazie alla possibilità di lavorare su più assi contemporaneamente, si ottimizza il percorso dell’utensile e si riduce il numero di passaggi necessari per completare il pezzo. Questo comporta anche un miglioramento della qualità e della precisione: le macchine multitasking garantiscono una maggiore accuratezza dimensionale e geometrica del pezzo, in quanto evitano gli errori di allineamento e le tolleranze accumulate tra le diverse lavorazioni. Inoltre, si riduce il rischio di danneggiare il pezzo durante le fasi di trasporto e fissaggio. Un ulteriore vantaggio viene offerto anche dal risparmio di spazio e di risorse. Le macchine multitasking consentono di sostituire più macchine con una sola, occupando meno spazio sul pavimento e richiedendo meno personale qualificato per la gestione. Inoltre, si riduce il consumo di energia elettrica e di materiale di scarto.

Esistono diverse tipologie di

macchine multitasking, che variano in base alle caratteristiche del pezzo da lavorare e alle operazioni da eseguire. Quando, allora, optare per macchina multi-task e quando per una rettificatrice?

La scelta tra una rettificatrice e una macchina multitasking dipende dal tipo di pezzo da lavorare, dalle operazioni di lavorazione richieste e dalle esigenze di produzione. In generale, si può affermare che:

• si usa una rettificatrice quando si vuole ottenere una superficie di alta qualità e precisione, con una tolleranza dimensionale e geometrica molto stretta. La rettifica è un’operazione di finitura che segue la sgrossatura e che serve per portare il pezzo nello stato di forma o superficie ottimale di progetto. Le rettificatrici sono macchine specializzate in questo tipo di lavorazione che utilizzano una mola abrasiva come utensile. Un processo complesso che richiede attenzione ed esperienza e che si differenzia in base al tipo di “rettifica”, al macchinario usato, alla morfologia del componente da lavorare e alla direzione di movimento della mola (rettifica in tondo/cilindrica, a tuffo, in piano, senza centri e verticale);

• si usa una macchina multitasking quando si vuole realizzare un pezzo complesso con diverse operazioni di lavorazione, senza doverlo spostare da una macchina all’altra. Questo tipo di macchina offre, grazie ai molteplici vantaggi di cui abbiamo già parlato, un’estrema versatilità.

In conclusione, le rettificatrici e le macchine multi-task sono due categorie di macchine utensili che hanno scopi e applicazioni diversi. In tutti quegli ambiti in cui precisione, qualità e finitura superficiale sono fondamentali, ancora oggi le rettificatrici restano le macchine sovrane. Quindi, quando viene richiesto uno speciale grado di finitura e occorre raggiungere misure e rugosità dell’ordine del millesimo di millimetro, è opportuno servirsi di una macchina rettificatrice. Negli ultimi anni, si sta assistendo ad una vera e propria rinascita di questa lavorazione, tra le più antiche ma ancora molto attuale, per via della crescente richiesta di particolari sempre più precisi, con finiture estreme, da parte di alcuni segmenti di mercato specifici, quali la mobilità ibrida ed elettrica, l’orologeria, la micromeccanica, il medicale, l’elettronica e l’elettromeccanica, ad esempio, che richiedendo componenti rettificati con alta precisione, spingono i produttori di macchine utensili verso la produzione di soluzioni di rettifica altamente produttive. Se dunque le rettificatrici sono specializzate nella lavorazione di superfici con elevata precisione e finitura, le macchine multi-task sono versatili nella lavorazione di pezzi complessi con diverse operazioni. In generale, entrambe le tipologie di macchine sono utilizzate in vari settori industriali, come l’aeronautica, l’automotive, l’energia, il medicale e il meccanico. Il dossier che segue ci presenta alcune delle soluzioni multitask e di rettifica più evolute, ad alta tecnologia e qualità.

M &A | SETTEMBRE 2023 31

La STUDER S31: qui con distanza tra le punte di 1000 mm

LA RETTIFICA DEL FIANCO DEL DENTE: UN SALTO DI QUALITÀ CON EMAG SU

CON LE RETTIFICHE DI EMAG SU È POSSIBILE OTTENERE UNA FINITURA

PERFETTA DELLE SUPERFICI E TEMPI CICLO MINIMI PER LA MOBILITÀ ELETTRICA

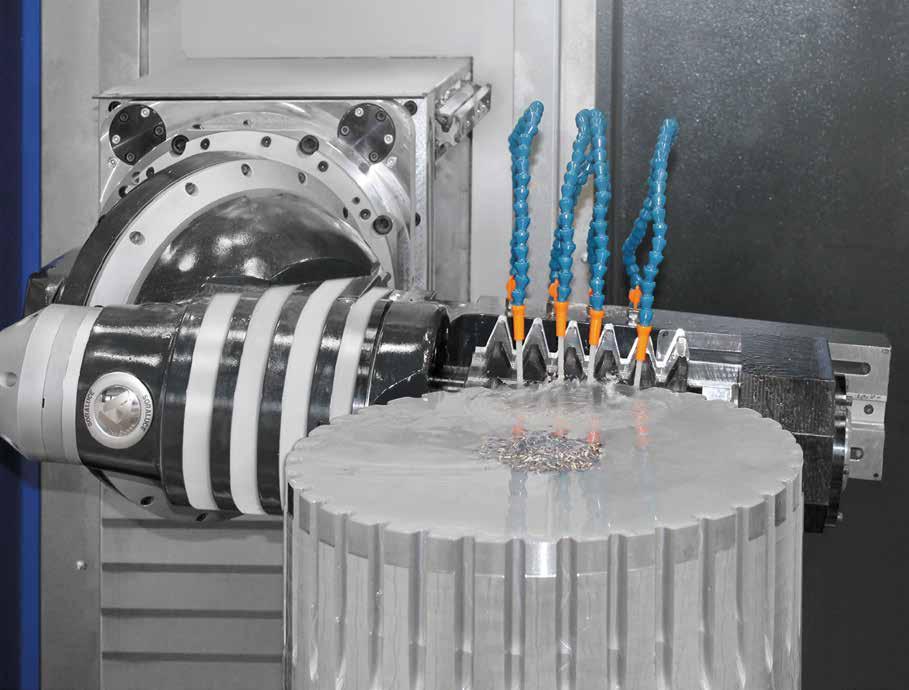

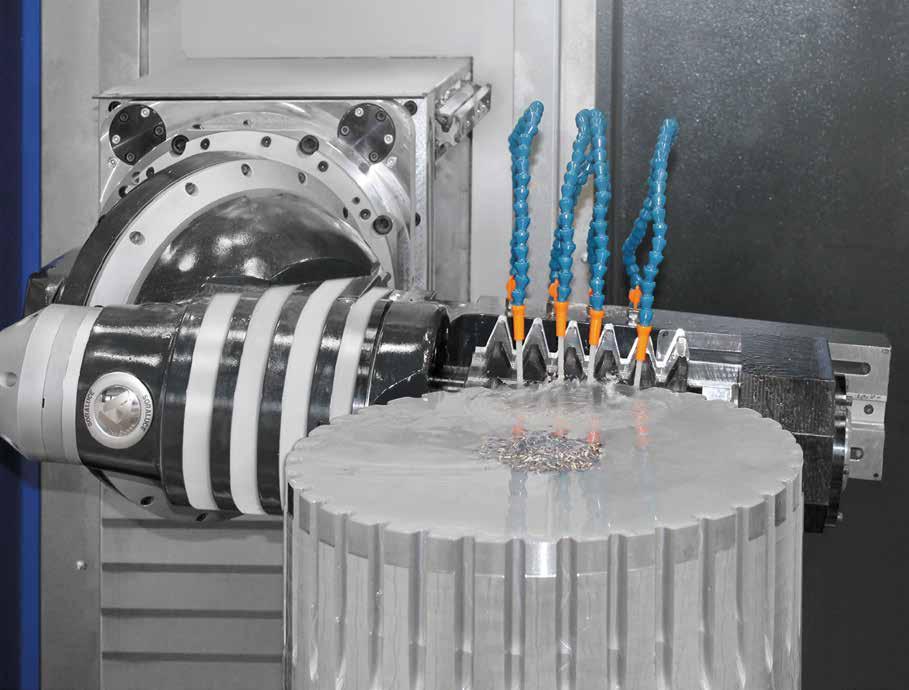

LLa domanda di auto elettriche è in forte crescita, il settore dell’emobility è in piena espansione ed evoluzione e la concorrenza è in aumento: quasi tutte le case automobilistiche hanno lanciato nuovi modelli nel 2022. Per la pianificazione della produzione degli OEM e delle aziende fornitrici questo comporta “gestire in modo efficace quantità crescenti, ma anche garantire una qualità sempre maggiore, perché la coppia elevata del motore elettrico porta direttamente a requisiti dimensionali e di superficie speciali”, spiega Alexander Morhard di EMAG SU. Nella produzione di componenti e-drive, la rettifica è sempre più al centro dell’attenzione: la richiesta della produzione è avere nuove soluzioni per ottenere una superficie perfetta, che garantiscano la necessaria scorrevolezza a velocità e

coppie elevate. “Lo sviluppo è particolarmente importante nella lavorazione del fianco del dente di alberi e ruote. Si tratta di ottenere risultati dimensionalmente precisi nell’ordine dei decimi di mµ, perché anche una minima increspatura nell’aspetto superficiale dei componenti può portare a disturbi nella trasmissione”. Gli specialisti della rettifica, con sede ad Anzola dell’Emilia, in Italia, hanno nel loro portafoglio prodotti la rettificatrice G 160, che risulta perfetta per questo campo di applicazione, grazie alla configurazione degli assi particolarmente adatta alla realizzazione di superfici perfette e precise. Ma quali sono le caratteristiche di questa e delle altre soluzioni sviluppate da EMAG SU per la rettifica del fianco del dente?

G 160: tempi minimi chip to chip

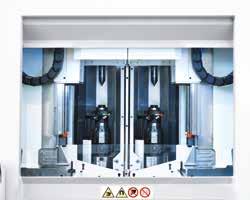

EMAG SU dimostra come sia possibile migliorare la qualità in questo settore, grazie ad una serie di innovazioni tecnologiche. L’azienda dispone di un’ampia gamma di macchine utensili che coprono l’intero processo di dentatura. La rettifica del fianco del dente, con i relativi processi di “rettifica di generazione” e “rettifica del profilo”, costituisce un’area di applicazione centrale. “In questo caso, EMAG SU dispone della macchina più veloce sul mercato, la G 160, per la lavorazione di componenti fino al modulo 3 e con un diametro esterno massimo di 160 mm. Questa velocità è resa possibile da un innovativo concetto di asse con due tavole portapezzo parallele che

M &A | SETTEMBRE 2023 32

DOSSIER EMAG

MACCHINE MULTITASKING E RETTIFICATRICI

si muovono alternativamente ad alta velocità (con l’ausilio di motori lineari a bassa usura) verso la mola. Così, mentre un componente viene lavorato, il robot di carico posiziona un pezzo grezzo nell’altro mandrino o scarica preventivamente il componente finito. La mola viene centrata sul pezzo predentato, direttamente sul mandrino del pezzo, parallelamente al tempo di lavorazione. In questo modo il tempo truciolo-truciolo tra i processi di rettifica è di soli 1,6 secondi, un valore enormemente ridotto rispetto alle rettificatrici con tavola rotante, con le quali possono passare fino a cinque secondi durante lo stesso processo di cambio pezzo. È importante sapere che il tempo effettivo di rettifica per un componente tipico, ad esempio un ingranaggio planetario, può essere anche di soli dieci secondi. Di conseguenza, la differenza nel tempo chip to chip diventa una vera e propria svolta: il tempo complessivo si riduce significativamente di oltre tre secondi e la velocità di produzione aumenta in modo sostanziale. Questo è un fattore decisivo per la pianificazione di grandi volumi di produzione nel settore in crescita dell’elettromobilità.

La configurazione cinematica previene le “frequenze fantasma” sulla superficie

La tecnologia di EMAG SU si distingue per le eccezionali finiture superficiali, ottenute grazie al concetto di assi della macchina.

A differenza di molte altre rettificatrici generatrici, qui non esiste un asse tangenziale, cosiddetto di shifting. Al contrario, gli assi Y e Z esistenti “generano” un asse tangenziale “virtuale” attraverso un movimento simultaneo. Di conseguenza, il punto di contatto della mola con il pezzo è circa 100 millimetri più vicino al punto di rotazione dell’asse rotante, il che influisce positivamente sulla rigidezza dinamica durante la rettifica. Il risultato è ancora una volta visibile nelle strutture superficiali del componente finito: Le “frequenze fantasma” scompaiono quasi completamente. Inoltre, il valore ffa è molto basso.

G 250: tempi ciclo ridottimassima flessibilità

Il concetto della macchina G 250 di EMAG SU è altrettanto interessante per i componenti fino al modulo 7 e con un diametro esterno di 250 mm. Ingranaggi, ruote dentate o alberi con una lunghezza massima di 550 mm possono essere lavorati mediante rettifica di generazione o

rettifica di profili con tempi ciclo brevi. A questo scopo, la macchina dispone di due tavole portapezzo, per ridurre al minimo i tempi di inattività durante il processo di produzione. “Abbiamo dato molta importanza anche alla flessibilità”, spiega Morhard. “La G 250 può essere equipaggiata anche con mole a vite di diametro molto piccolo”. Nella variante G 250 HS, la macchina dispone anche di una testa di rettifica ad alta velocità che rende possibili 20.000 giri al minuto sul mandrino portamola.

Ulteriori vantaggi sono:

•La rettifica sia di generazione che di forma avviene sul mandrino di rettifica principale; quindi, la macchina è esente da derive termiche (come quando si usano mandrini supplementari per mola di forma). Inoltre, può essere convertita per l’altro processo in pochi minuti.

•Utilizzando mole di generazione con diametro esterno fino a 68 mm, molti pezzi con problemi di interferenza possono essere facilmente lavorati di generazione. Questo porta a tempi di rettifica molto brevi. Tutti gli altri componenti possono essere finiti con una mola di forma di diametro fino a 30 mm.

• La fasatura è realizzata in stazione di carico parallelamente al tempo di rettifica.

• L’unità di profilatura integrata garantisce un’ulteriore affidabilità del processo.

Per i componenti più grandi nei camion o nella costruzione di ingranaggi in generale, la G 400 completa la gamma di rettifica di ingranaggi di EMAG SU. Dispone di una tavola portapezzo per componenti con un diametro massimo di 400 mm e una lunghezza di alberame fino a 750 mm. Importante per molti utenti: la macchina può essere caricata anche dall’alto grazie alla configurazione della cabina che ne permette un accesso comodo.

Sempre più punti di forza sul mercato

Con tempi brevi, configurazioni intelligenti degli assi, stabilità termica e meccanica e un elevato grado di facilità di utilizzo, compresa l’interfaccia operatore, le macchine di EMAG SU assicurano un salto di qualità nelle prestazioni di rettifica dei fianchi dei denti. Per le diverse dimensioni e tipologie di mole sono disponibili diversi mandrini con potenza corrispondente. Inoltre, la tecnologia può essere facilmente collegata a diversi sistemi di automazione. “Ci riteniamo perfettamente attrezzati per le attività di rettifica nell’ambito e-drive. Nei prossimi anni vogliamo migliorare ulteriormente i nostri punti di forza in questo mercato in crescita”.

M &A | SETTEMBRE 2023 33

EMAG SU G160

EMAG SU G250

MACCHINE MULTITASKING E RETTIFICATRICI DOSSIER

GF MACHINING SOLUTIONS

GRAZIE ALLE CAPACITÀ DI FRESATURA/RETTIFICA IBRIDE

ORA DISPONIBILI SULLE

FRESATRICI MIKRON MILL S/X (U), È POSSIBILE OTTENERE

TEMPI DI LAVORAZIONE PIÙ

RAPIDI. LA SERIE COMBINA

FRESATURA E RETTIFICA A COORDINATE SULLA STESSA

MACCHINA SENZA ALCUN IMPATTO SUL SUO INGOMBRO O SULLE SUE PRESTAZIONI

MIKRON MILL S/X (U): NUOVE FUNZIONALITÀ IBRIDE PER LA FRESATURA E LA RETTIFICA

DDa parte dei clienti, il processo di produzione è fondamentale per rispondere alle richieste del mercato e un rapido time-to-market è una sfida quotidiana in molti settori. A causa della crisi causata dal COVID19, il costo delle materie prime è aumentato notevolmente e produrre il primo pezzo in modo corretto è essenziale per contenere i costi ed evitare graffi. Un processo di lavorazione breve è la chiave per aumentare la produttività e l’efficienza. Per ridurre i tempi e la complessità del processo di produzione dei clienti, GF Machining Solutions, divisione a livello mondiale del gruppo svizzero Georg Fischer, ha dotato la serie di fresatrici Mikron MILL S/X (U) di nuove funzionalità ibride. GF Machining Solutions è uno dei principali fornitori al mondo di soluzioni complete per i produttori di componenti e strumenti di precisione e per l’industria degli stampi. Il portafoglio include macchine di fresatura, EDM, testurizzazione laser, microlavorazione laser e produzione additiva. Inoltre, la divisione offre mandrini, automazione, utensili e soluzioni digitalizzate sostenute da un servizio clienti e un supporto senza pari. Con le sue soluzioni, la divisione promuove una produzione ecologica e ad alta efficienza energetica.

La serie di fresatrici Mikron MILL S/X (U)

La serie di fresatrici a tre e cinque assi Mikron MILL S/X (U) è rinomata per la sua accuratezza, precisione e dinamica elevata, nonché per il suo design iconico e l’ergonomia. L’accessibilità alla macchina è facile e l’ingombro della macchina è ridotto, sia su una macchina autonoma che combinata con una cella di automazione. Con una velocità di processo elevata, i pezzi possono essere prodotti con la massima qualità per soddisfare le richieste del mercato con una produzione flessibile.

La AMC (Automated Machine Calibration) di serie fornisce una calibrazione perfetta e il raffreddamento di tutti i componenti della macchina mantiene stabile il processo durante i lunghi processi di

fresatura e rettifica.

Tempi di lavorazione più rapidi con funzionalità ibride

Le serie MILL S e X ora includono funzionalità ibride: fresatura/ rettifica. Le nuove macchine sono ora in grado di combinare fresatura e rettifica a coordinate sulla stessa macchina senza alcun impatto sul suo ingombro o sulle sue prestazioni. La configurazione di rettifica è stata progettata per mantenere le dimensioni standard del pezzo e la superficie di bloccaggio per i processi automatizzati. Il sistema di misurazione laser e il mandrino di ravvivatura (con un numero di giri regolato da 3.000 a 20.000) rimangono posizionati più vicino all’area di lavoro per un processo di rettifica rapido e veloce. Inoltre, il mandrino di ravvivatura è stato installato con una leggera inclinazione in modo da poter ravvivare qualsiasi tipo di utensile di rettifica senza problemi.

Grazie a questa soluzione due-in-uno, la serie Mikron MILL S/X (U) riduce i tempi e la complessità del processo di produzione dei clienti. La combinazione delle tecnologie di fresatura e rettifica, le dinamiche estremamente elevate della macchina e la stabilità termica costante, grazie alla tecnologia Ambient Robust, garantiscono un’elevata precisione e un rapido ROI per pezzi di alta qualità. Il mandrino di ravvivatura è dotato di un sensore di emissione acustica (AE) per tracciare e visualizzare il segnale sul controllo Heidenhain durante la ravvivatura dell’utensile. La macchina può essere dotata di un sensore AE aggiuntivo per tracciare le operazioni di rettifica per ottimizzare ulteriormente il processo.

Grazie ai sensori AE aggiuntivi sul piano della macchina, gli operatori possono adattare ancora di più il loro processo grazie al ciclo di rilevamento automatico del pezzo-utensile. Questo ciclo, sviluppato da GF Machining Solutions, evita la rettifica ad aria rilevando esattamente quando l’utensile di rettifica tocca il pezzo per avviare il processo in condizioni ottimali.

M &A | SETTEMBRE 2023 34

Mandrino di ravvivatura inclinabile e regolabile vicino all’area di lavoro per una configurazione e un processo di rettifica rapidi.

La serie Mikron MILL S/X (U) ora combina fresatura e rettifica per ottenere pezzi di alta qualità e un’eccellente qualità della superficie in un processo di produzione ridotto.

MACCHINE MULTITASKING E RETTIFICATRICI

MPA 42, LA PRODUZIONE ADDITIVA COME SERVIZIO

GRAZIE AL NUOVO CENTRO DI LAVORAZIONE MPA 42, POTENTE E PRECISO, FABBRICAZIONE GENERATIVA GUADAGNA SENSIBILMENTE IN PRECISIONE E VELOCITÀ

PPer quanto riguarda la produzione additiva, Hermle è un fornitore di servizi. Sa cosa vogliono i costruttori di stampi - tempi di ciclo brevi e alta qualità dei componenti - e come realizzarlo. Con il nuovo Il nuovo MPA 42 della Hermle invece che in versione ridotta, i pezzi grezzi lasciano la zona di lavoro con una massa significativamente maggiore. Il centro di lavoro si trova presso la Hermle Maschinenbau GmbH (HMG) di Ottobrunn. La filiale interamente controllata dalla Maschinenfabrik Berthold Hermle AG opera dal suo avamposto bavarese dal 2009 e negli anni si è evoluta fino a diventare un fornitore di servizi per la produzione additiva. L’abbreviazione “MPA” ne svela il funzionamento: si tratta di un processo di applicazione della polvere metallica che Hermle ha portato alla maturità del mercato circa sette anni fa. Con la nuova generazione di macchine, il processo di fabbricazione generativa guadagna sensibilmente in precisione e velocità. Dietro alla porta della cabina insonorizzata del MPA 42, si nasconde un centro di lavorazione a 5

assi del tipo C 42 U, pesantemente modificato. Accanto al mandrino, un ugello sporge nella zona di lavoro, mentre manca un’unità di spruzzo per il lubrorefrigerante. “L’ugello di de Laval permette di accelerare la polvere e la spara diritta sul pezzo grezzo di metallo bloccato”, spiega Rudolf Derntl, amministratore delegato della Hermle Maschinenbau GmbH (HMG). Il vapore surriscaldato e l’azoto svolgono un ruolo altrettanto importante quanto la geometria dell’ugello nel far sì che la polvere raggiunga una velocità supersonica e aderisca in seguito a deformazione nel momento dell’impatto. Un generatore di vapore e cinque alimentatori di polvere si trovano nella parte posteriore dell’impianto. Tutti i materiali di applicazione e i pezzi grezzi hanno la stessa duttilità: “Molti metalli funzionano, perché l’applicazione si basa sulla deformazione plastica. Di conseguenza, anche la superficie dei semilavorati deve essere duttile”, aggiunge l’amministratore delegato. Oltre agli acciai dà lavoro a caldo e a freddo con un alto contenuto di carbonio, comunemente usati

M &A | SETTEMBRE 2023 36

DOSSIER HERMLE

nella costruzione di utensili, si usano anche rame e Ampcoloy. Miscela di materiali per stampi a iniezione

Il rame dissipa il calore molto più velocemente degli acciai per utensili lavorati. Per la progettazione di stampi a iniezione, la combinazione di materiali di acciaio e rame ha quindi un netto vantaggio: “Con la produzione additiva, introduciamo il rame in quei punti dell’utensile che non hanno spazio per i canali di raffreddamento. Durante lo stampaggio a iniezione, il nucleo di rame dissipa il calore nel canale di raffreddamento appena vicino molto più velocemente dell’acciaio. L’utente si ritrova così a risparmiare secondi preziosi nel tempo di raffreddamento e migliora la qualità della superficie delle parti in plastica”, sostiene Derntl.

I cinque assi del centro di lavorazione permettono pressoché qualsiasi orientamento del getto di polvere rispetto al componente, garantendo così la massima libertà di progettazione. I canali di raffreddamento possono quindi essere realizzati direttamente sulle superfici curve di un pezzo grezzo. In questo modo, anche gli stampi a iniezione più grandi possono essere raffreddati vicino ai loro contorni senza dover costruire additivamente l’intero componente. L’unico limite è la zona di lavoro del C 42 U. “In funzione della geometria, il limite dimensionale per il processo additivo è di 600 millimetri ciascuno, in lunghezza e larghezza. Di norma, però, i componenti sono più piccoli”, spiega Derntl.

La macchina risulta anche particolarmente utile nella produzione di componenti cilindrici o conici come le boccole di precamera raffreddate. Applicando il materiale mentre il componente è in rotazione, le tasche e i canali sono riempiti in modo efficiente e racchiusi dall’acciaio per utensili.

Oltre a conseguire un raffreddamento efficiente, il processo di MPA offre altre interessanti possibilità di applicazione. Molti materiali sono compattati dall’applicazione in modo tale che le superfici dei componenti possano essere lucidate a specchio senza problemi. La HMG soddisfa così anche le esigenze più elevate per gli stampi a iniezione.

Il processo di MPA può anche essere utilizzato per incorporare elementi funzionali come fili termici o sensori per il monitoraggio della temperatura della cavità in acciaio o rame e quindi integrarli nell’utensile, l’ideale per il controllo vario-termico della temperatura.

Ma le possibilità della tecnologia MPA pagano anche al di là dello stampaggio a iniezione. “Nel caso di un ugello per colla dotato di elementi riscaldanti integrati, ad esempio, gli adesivi mantengono la temperatura di lavorazione ideale su tutta la larghezza dell’ugello. Il sensore nello strumento permette un controllo reale”, chiarisce Rudolf Derntl.

La forza della HMG sta nel sapere dove hanno senso le combinazioni di materiali, qual è il modo migliore di disporre i canali di raffreddamento e gli elementi funzionali e nella capacità di costruire utensili per stampi in un unico pezzo. “Non vendiamo macchine, vendiamo know-how”, spiega l’amministratore

delegato. Il team di Ottobrunn consiglia i progettisti di stampi a iniezione, adotta i modelli 3D e ottimizza le parti stampate a iniezione prodotte successivamente con questo utensile per mezzo di un canale di raffreddamento, un elemento funzionale o una combinazione multimateriale. “Il punto è avere tempi di ciclo ridotti e qualità più elevate dei componenti che sono altrimenti difficili da ottenere con altre tecnologie”, fa notare Derntl.

Software per l’applicazione e la rimozione

Gli ingegneri applicativi usano il proprio software CAM per generare il codice per l’unità di comando. Ciò include non solo i movimenti del percorso, ma anche le quantità di polvere, le temperature specifiche e l’alternanza tra accumulo di materiale e fresatura. “Poiché nessun produttore CAD/CAM poteva mappare lo speciale processo alternato - fresatura, applicazione, fresaturaabbiamo scritto il software da soli. Questo significa che possiamo anche rispondere alle richieste speciali dei clienti in qualsiasi momento”, aggiunge l’amministratore delegato.

Una volta completato il lavoro preliminare, il cliente invia il suo pezzo grezzo alla HMG. “Il 95% delle volte, costruiamo su un prodotto semilavorato che il cliente può predisporre da solo sulla sua macchina fresatrice”, spiega il consulente dei clienti Oliver Müller. Così il componente arriva a Ottobrunn già con canali di raffreddamento fresati o tasche per l’applicazione del rame. Qui, il team HMG controlla la precisione dimensionale del pezzo grezzo e guarda se le specifiche di progettazione sono state soddisfatte.

Il ruolo del calore

Prima che il processo inizi, il componente entra nella stazione di riscaldamento e viene portato a circa 300 gradi Celsius. Poiché, anche se il materiale non è saldato, il processo non sarà completo senza intervenire sulla temperatura: sia il supporto che la polvere metallica devono essere riscaldati per una migliore duttilità. L’energia per l’accelerazione della polvere viene dal vapore acqueo. Quando entrambi i componenti passano attraverso l’ugello, la polvere raggiunge la necessaria velocità supersonica. Per garantire che la temperatura rimanga costante durante la lavorazione, il MPA 42 riscalda il componente fino a quando l’ultimo truciolo viene rimosso. “In questo modo, impediamo i gradienti di temperatura stanno a indicare tensioni, crepe o distorsioni”, chiarisce Rudolf Derntl. Nel processo di produzione, il materiale viene alternativamente applicato e lavorato. Dopo l’applicazione della polvere, i dettagli come le costole sottili, vengono fresati nel nuovo materiale, i canali di raffreddamento vengono riempiti con un materiale metallico solubile in acqua e chiusi di nuovo con uno strato di acciaio mediante applicazione del MPA. “Possiamo poi risciacquare il materiale di riempimento in un bagno d’acqua per ottenere le cavità desiderate”, spiega Müller. Con il getto di polvere, si raggiungono tassi di accumulo da 200 a 400 centimetri cubici all’ora; con il rame, sono possibili quasi 1.000 centimetri cubici.

M &A | SETTEMBRE 2023 37

CLOCK 1200 EVO

MULTITASKING

MIA MP9, FLESSIBILITÀ E LA PRODUTTIVITÀ AL SERVIZIO DEL CLIENTE!

GGli interventi di miglioramento che hanno interessato l’intera gamma Clock EVO negli ultimi anni riguardano il design delle macchine, la loro ergonomia con il conseguente contenimento dell’ingombro a terra fino alla semplicità del loro utilizzo e manutenzione, per arrivare all’adozione di componenti digitali in una logica di ecocompatibilità e risparmio energetico. Il restyling della gamma mette l’accento sulla vocazione alla R&D che da sempre caratterizza l’azienda piacentina, un percorso dove si fondono lo storico know-how di MCM e le sinergie instaurate con Università ed enti di ricerca.

Centri di lavoro compatti, green, ergonomici e intelligenti

Flessibilità e versatilità sono concetti che caratterizzano i centri di lavoro MCM, pienamente rappresentati nella soluzione esposta in EMO, che nello specifico è configurata in versione multitasking, ossia riunisce sullo stesso centro operazioni di fresatura, tornitura e rettifica. In sintesi, corse assi lineari X, Y, Z rispettivamente di mm 1200,

1000, 1000, un mandrino HSK T100 fino a 10.000 rpm, controllo numerico Siemens Sinumerik One, 9 Pallet diametro 800 mm e un magazzino utensili a 2 moduli con una capacità di 405 utensili.

Di base la macchina può essere fornita a quattro o cinque assi e nasce come una classica twin pallet, ma può essere dotata di sistema multi-pallet fino a 17 posti di stoccaggio, oppure può essere integrata in sistemi FMS più complessi, come tutti i centri MCM.

Questo per soddisfare l’esigenza che oggi le aziende hanno di poter saturare le macchine e sfruttarne al massimo la produttività combinando e accorpando diversi lotti composti anche da volumi ridotti. Questa necessità richiede, infatti, di disporre a bordo macchina non solo di tutta la varietà di attrezzature necessarie, ma anche di tutti gli utensili richiesti per lavorare i vari pezzi. Per questo i magazzini pallet ed i magazzini utensili sono modulari ed espandibili nel tempo. MCM è tra le poche aziende che propone macchine sia “destre” che “sinistre”, che possono venire accoppiate e servite da un unico magazzino utensili “mirror”. Nelle linee FMS, dove sono installate molteplici celle di questo tipo, il sistema supertool

M &A | SETTEMBRE 2023 38

MACCHINE MULTITASKING E RETTIFICATRICI DOSSIER MCM

COMPLETATI GLI INTERVENTI DI RESTYLING SULL’INTERA GAMMA CLOCK EVO, MCM SI PRESENTA AD EMO HANNOVER 2023 CON UN NUOVO MODELLO DELLA SERIE, IL CENTRO DI LAVORO CLOCK 1200 EVO MULTITASKING MIA MP9

di MCM consente di spostare tutti gli utensili da una cella a un’altra, o da una tool room centrale a un’isola produttiva. La flessibilità aumenta così esponenzialmente, garantendo la continuità produttiva anche in caso di un fermo macchina su una linea, grazie al sistema che in automatico sposta tutte le risorse di taglio su un’altra macchina disponibile.

MIA, l’automazione intelligente di MCM

MIA - MCM Intelligent Automation

- riunisce tutte le soluzioni che MCM ha progettato e realizzato in ambito di automazione, da sempre caposaldo all’interno della sua proposta.

MIA si integra a tutti i centri di lavoro MCM – che restano il fulcro dell’offerta – e si declina nelle diverse configurazioni per assicurare autonomia e agilità ai propri impianti.

MIA MP sistemi multipallet a più livelli | MIA LP sistemi FMS lineari | MIA Robot con manipolazione diretta del pezzo. L’approccio è vincente perché risponde alle esigenze che i mercati manifestano, ossia poter disporre di una sempre maggiore flessibilità, gestire e abilitare il rapido cambio di serie e generare volumi importanti costituiti da lotti sempre più piccoli e variegati.

L’acronimo MIA dà un’identità chiara al ricco bagaglio di competenze che da sempre l’azienda piacentina sviluppa a servizio dell’automazione per le proprie macchine. La sempre maggiore richiesta di attrezzature e utensili in grado di abilitare il cambio di serie ha portato MCM a considerare l’automazione come un elemento fondamentale. Inoltre, le soluzioni MCM sono talmente aperte che consentono di integrare nel sistema produttivo anche accessori e macchine di terzi, dedicate a operazioni di finitura, di elettroerosione, di stoccaggio, ecc. MIA comporta una sorta di razionalizzazione e di messa a fattor comune di tutta una serie di capacità produttive e di applicazioni sviluppate negli anni in una molteplicità di installazioni. Dando unità e concretezza a un corposo processo che anche in ambito automazione avvia una nuova fase di industrializzazione e consolidamento, a livello di metodologie di progettazione, produzione e montaggio, a tutto vantaggio dell’affidabilità dei sistemi MCM.

MIA come entità definita evidenzia la solidità che la proposta di MCM ha raggiunto, anche grazie alle soluzioni software di gestione e supervisione di cui dispone.

jFMX, la piattaforma software per la gestione e la manutenzione

La digitalizzazione è una componente altrettanto essenziale nella gamma di competenze di MCM. Basti pensare che

la divisione informatica MCE Solutions nasce all’interno di MCM nel 1986, e che da allora si dedica allo sviluppo del software di supervisione proprietario, denominato jFMX, dedicato alla gestione globale delle macchine e dell’automazione MCM.

JFMX, continuamente implementato con nuove funzioni e servizi, in breve gestisce e coordina tutte le risorse di un impianto produttivo, ottimizzandone l’impiego.

Abilita il monitoraggio da remoto e in continuo della produttività, sempre nell’ottica di mantenere l’efficienza ottimale dell’impianto nel tempo. La soluzione aiuta altresì i clienti a gestire la richiesta di materiali, adeguando il flusso di grezzi verso la macchina e quello di pezzi finiti verso lo stoccaggio, arrivando a perfezionare le tempistiche di produzione. Nuovi servizi sono continuamente sviluppati seguendo le crescenti esigenze di produttività, per esempio legati alla diagnostica e alla manutenzione predittiva. La collaborazione con il Politecnico di Milano ed il Consorzio MUSP, è stata determinante per lo sviluppo della piattaforma informatica jFRX, che provvede non solo alla raccolta dei dati provenienti dai sensori posti nelle macchine MCM, ma anche alla loro elaborazione direttamente a bordo, in direzione di una reale manutenzione predittiva. Grazie ad analisi statistiche, il software è in grado di prevedere eventuali anomalie, derive e decadimenti meccanici dei componenti, prima che questi impattino sulle lavorazioni.

Gli obiettivi di sviluppo per il futuro

La connaturata vocazione alla R&D di MCM fa quindi sì che il percorso di rinnovamento compiuto, reso tangibile nella macchina in mostra alla EMO, sia solo una tappa di un cammino evolutivo che continua nel tempo. Diversi sono infatti i nuovi progetti su cui la ricerca di MCM è al lavoro, a partire dagli aspetti legati alla cybersecurity e alla protezione dei dati, che oggi sempre più rappresentano il valore aggiunto sulle macchine. Un altro aspetto riguarda la gestione dei consumi, e qui l’obiettivo è giungere a proporre sistemi che variano la velocità produttiva, e quindi l’assorbimento di risorse disponibili in macchina, in funzione delle esigenze. Per avere macchine sempre più intelligenti che si adattino alla situazione contingente, avendo già oggi grazie al supervisore jFMX una panoramica e una sorta di coscienza di quello che deve essere il flusso di lavoro. Massimizzando sempre più la flessibilità e la produttività e riducendo sempre ove possibile, costi e consumi delle macchine.

M &A | SETTEMBRE 2023 39

MITSUBISHI ELECTRIC

DOSSIER

MACCHINE MULTITASKING E RETTIFICATRICI

MAGGIORE VELOCITÀ E PRECISIONE NEL NUOVO TORNIO

DI BIGLIA GRAZIE AL

CNC M8V

DI MITSUBISHI ELECTRIC

CAPACITÀ IMPAREGGIABILI IN TERMINI DI FLESSIBILITÀ, PERFORMANCE E QUALITÀ

CONTRADDISTINGUONO I CONTROLLI NUMERICI DI ULTIMA GENERAZIONE M8V DI MITSUBISHI ELECTRIC, INDICATI PER TUTTE LE TIPOLOGIE DI MACCHINE UTENSILI

M &A | SETTEMBRE 2023 40

IIl controllo numerico M8V di ultima generazione di Mitsubishi Electric offre capacità impareggiabili in termini di precisione e velocità. Evoluzione della precedente serie M8, il nuovo controllo numerico M8V è stato integrato anche nel nuovo tornio BMX45 dell’azienda piemontese Biglia, tra i principali costruttori italiani di torni e centri di tornitura CNC.

Con l’upgrade intelligente introdotto con la serie M8V, grazie ad una potenza di calcolo raddoppiata e una serie rinnovata di funzioni e caratteristiche, Mitsubishi Electric mette a disposizione dei produttori di macchine italiani, sia per la lavorazione dei metalli che per il taglio laser, uno strumento fondamentale.

Il tornio BMX45 di Biglia

Si tratta di un bimandrino a 10 assi progettato per rispondere alle esigenze del settore della torneria automatica da barra: un tornio multi-torretta polifunzionale, veloce e compatto, per la lavorazione completa di pezzi complessi di piccole dimensioni in un unico attrezzaggio. La configurazione di questo nuovo tornio consente la lavorazione completa di pezzi morfologicamente complessi con una significativa riduzione dei tempi ciclo e l’eliminazione dei riposizionamenti e di riprese di lavorazione. Ciò è possibile grazie alla presenza di due mandrini e due torrette con asse Y e al concetto di lavorazione simultanea. Il BMX45 è caratterizzato da una struttura compatta, per un ottimale sfruttamento degli spazi: infatti, nonostante le dimensioni contenute, questo tornio presenta un’elevata spaziosità e accessibilità dell’area di lavoro. Il cuore di questo modello è rappresentato da un basamento di ghisa studiato agli elementi finiti inclinato a 45° e guide lineari generosamente dimensionate che, con una massa di 5200 kg, assicurano stabilità e rigidità.

La macchina è munita di due elettromandrini raffreddati a liquido e due torrette con utensili motorizzati ed asse Y che permettono di eseguire con grande flessibilità numerose lavorazioni in varie configurazioni. Entrambi i mandrini sono dotati di asse “C” e sono speculari, con passaggio barra di 45mm, potenza di 11kw e velocità di 6000 giri/min. Le torrette offrono entrambe 12 stazioni motorizzate da 2,2 kW, coppia di 22 Nm e 6.000 giri /min. Per garantire la massima precisione la macchina è dotata di righe ottiche sugli assi X1 e X2.

La significativa riduzione dei tempi ciclo offerta da questo tornio dipende non solo dalla dinamica dei suoi assi e dalla velocità di rotazione di utensili, torretta e mandrini ma anche dall’abbinamento dell’asse Y con il sistema di portautensili multipli e dalla funzione “Superimposition” del CN di Mitsubishi Electric, che consente di effettuare lavorazioni ad “inseguimento” con il contro mandrino lavorando con 3 utensili contemporaneamente.

Il controllo numerico M8V

La gestione del nuovo tornio BMX45 di Biglia è affidata al nuovo controllo numerico M8V di Mitsubishi Electric, che dispone di una serie di opzioni ottimali per questa tipologia di macchina. Il display da 15” multitouch installato, abbinato ad una efficiente tastiera QWERTY, è dotato di pagine video migliorate per consentire una facilità di utilizzo e include apposite schermate personalizzate che semplificano ulteriormente la gestione della macchina. Inoltre, sono presenti sul frontale due comode porte USB e SD, che permettono l’utilizzo di schede con ampia capacità di memoria per archiviare i programmi pezzo.Il nuovo controllo numerico della serie M8V è dotato di una CPU Risc a 64 bit, appositamente sviluppata da Mitsubishi Electric, che garantisce una velocità di elaborazione del programma CNC 1,6 volte superiore alla serie precedente. Questa potente CPU consente l’esecuzione di programmi ad alta velocità e precisione. Lo stesso incremento di velocità si riscontra anche nell’esecuzione del programma del PLC.

Oltre alla classica programmazione ISO, è previsto l’utilizzo di linguaggi semplificati, che consentono di generare più rapidamente i programmi di lavorazione appoggiandosi a cicli fissi e macro appositamente predisposte.

Anche la parte servo e drives è stata notevolmente migliorata, incrementando di 3 volte la velocità di comunicazione della fibra ottica con gli azionamenti, migliorando ulteriormente la precisione dei motori e quadruplicando la risoluzione degli encoder assi. Il nuovo tornio BMX45 di Biglia è inoltre equipaggiato con le funzioni più avanzate di sicurezza integrata.

La macchina risponde anche a tutti i requisiti di Industria 4.0, garantendo l’interconnessione con i principali dispositivi esterni e un monitoraggio costante dei dati che l’utilizzatore ha necessità di conoscere, come ad esempio i vari parametri di lavorazione.

M &A | SETTEMBRE 2023 41

CONTROLRIV PER UN FISSAGGIO 4.0 DI MASSIMA AFFIDABILITÀ

COMPONENTE ESSENZIALE PER MONITORARE LA QUALITÀ DI PROCESSO, IL SISTEMA

CONTROLRIV DI RIVIT GARANTISCE AFFIDABILITÀ E SICUREZZA DELLA PRODUZIONE, VERA E PROPRIA LEVA DI MARKETING PER DIFFERENZIARSI DAI COMPETITOR

RRivit, azienda di Ozzano dell’Emilia (BO) che quest’anno ha celebrato i 50 anni di attività, è uno dei principali player nel settore dei sistemi di fissaggio. Fin dai suoi esordi, Rivit ha commercializzato elementi di minuteria metallica come rivetti e inserti, ma ha inserito nel suo core business anche tools per il fissaggio come rivettatrici e tira inserti.

Fra le principali soluzioni dedicate al mondo dell’industria Rivit propone ControlRiv, un sistema per la digitalizzazione delle operazioni di fissaggio che può agire sia singolarmente che in una rete di dispositivi, agevolando così il lavoro dell’operatore, prevenendo

gli errori e assicurando la tenuta del fissaggio.

Il sistema ControlRiv può essere, infatti, costituito da un dispositivo Primary o Master e da una serie di dispositivi Replica, ciascuno collegato a un tool, che permettono di collegare fino a 12 rivettatrici contemporaneamente. Grazie al display touch screen, di cui è dotato il Primary, e a un software che comunica con il PLC (Controllore Logico Programmabile), il sistema ControlRiv diventa un componente essenziale per monitorare la qualità di processo. In particolare, ControlRiv previene l’insorgere di errori che potrebbero compromettere l’affidabilità e la sicurezza del fissaggio.

M &A | SETTEMBRE 2023 42

MACCHINE MULTITASKING E RETTIFICATRICI DOSSIER RIVIT

Massima sicurezza e affidabilità del fissaggio

Per garantire l’affidabilità e la sicurezza del fissaggio, il sistema ControlRiv utilizza un sistema di misurazione che calcola e confronta la curva di fissaggio ottimale, ottenuta in fase di calibrazione, con quella eseguita dalle rivettatrici durante il ciclo produttivo. La curva rappresenta l’andamento di un parametro caratteristico nel tempo, in particolare viene monitorato il passaggio del parametro stesso in aree di interesse, che sono parametrizzabili attraverso software. Se la curva rispetta il passaggio delle regioni di interesse, l’operazione di fissaggio è andata a buon fine, altrimenti viene notificata una condizione di errore.

In questo modo il sistema individua la curva di riferimento migliore per il rivetto testato e la applica poi a tutte le curve eseguite dalle altre rivettatrici utilizzate nelle operazioni di fissaggio. Il livello di tolleranza, ovvero la dimensione geometrica delle aree di interesse, potrà essere regolato in base al grado di accuratezza necessario, e le curve successive dovranno comunque rientrare in queste aree di verifica. A dimensione di area minore, corrisponderà una minore tolleranza del sistema; viceversa, aumentando la dimensione delle aree di interesse, il sistema sarà più tollerante nell’accettazione di un’operazione di fissaggio.

Grazie alla capacità del sistema di registrare e memorizzare i dati e le curve, l’operatore può facilmente capire quando si verifica un errore o un problema, e potrà anche riesaminare, in un secondo momento, l’andamento delle operazioni ed eventuali trend. In caso di errore durante le operazioni di fissaggio, ControlRiv blocca il flusso d’aria tramite una valvola pneumatica, interrompendo così il fissaggio e avvisando l’operatore tramite segnali acustici e visivi dell’errore rilevato. Inoltre, su richiesta del cliente, ControlRiv può anche essere equipaggiato con un kit a torretta luminosa a tre colori con sirena per assicurare i massimi standard di sicurezza.

I vantaggi del sistema ControlRiv

Fra le cause di anomalie più comuni, che possono essere gestite ed evitate con l’utilizzo del ControlRiv, risultano una perdita di potenza del tool, con la necessità

di operare una manutenzione, una difformità della lamiera o della superficie da rivettare, un errore umano, l’impiego di un rivetto difettoso o un errore nella calibrazione della corsa. Queste casistiche sono molto comuni nel settore del fissaggio industriale e possono compromettere e minare notevolmente l’immagine e la reputazione dell’azienda. Infatti, una serie di errori di fissaggio ripetuti nel tempo può compromettere la qualità del prodotto e l’affidabilità dell’azienda, oggi unica vera e propria leva di marketing per differenziarsi dai competitor.

Con l’aiuto del ControlRiv è anche possibile evitare gli ingenti danni economici di eventuali resi derivanti da errori in fase di fissaggio. Con il sistema studiato da Rivit, non solo è possibile diminuire ed evitare i resi, ma anche pianificare tipologie di posa diverse e monitorare e analizzare i dati per ogni fase del processo, in modo da garantire l’affidabilità e la sicurezza della produzione. Con l’efficienza del ControlRiv è dunque possibile per un’azienda distinguersi dai propri competitor ed espandersi verso aree di mercato che richiedono alti standard di produzione e lavorazioni con elevata precisione, come per esempio l’automotive e i settori di beni di fascia alta.

ControlRiv nasce dall’attenzione che Rivit riserva ad ogni aspetto del proprio lavoro e anche dall’ascolto delle specifiche necessità dei propri clienti. Queste peculiarità, oltre naturalmente alla ricca gamma di soluzioni e a una serie di servizi di consulenza e assistenza tecnica a 360° dalla fase di acquisto al post-vendita, fa sì che Rivit sia dal 1973 punto di riferimento per gli operatori del settore industriale.

M &A | SETTEMBRE 2023 43

RIV503

RIV938

I CLIENTI AUMENTANO LA PRODUTTIVITÀ DEL 25% GRAZIE AL SUPPORTO DI SANDVIK COROMANT NEGLI INVESTIMENTI SULLE MACCHINE

M &A | SETTEMBRE 2023 44

MACCHINE

DOSSIER SANDVIK

MULTITASKING E RETTIFICATRICI

MACCHINE

INVESTIMENTI PIÙ ACCORTI SULLE

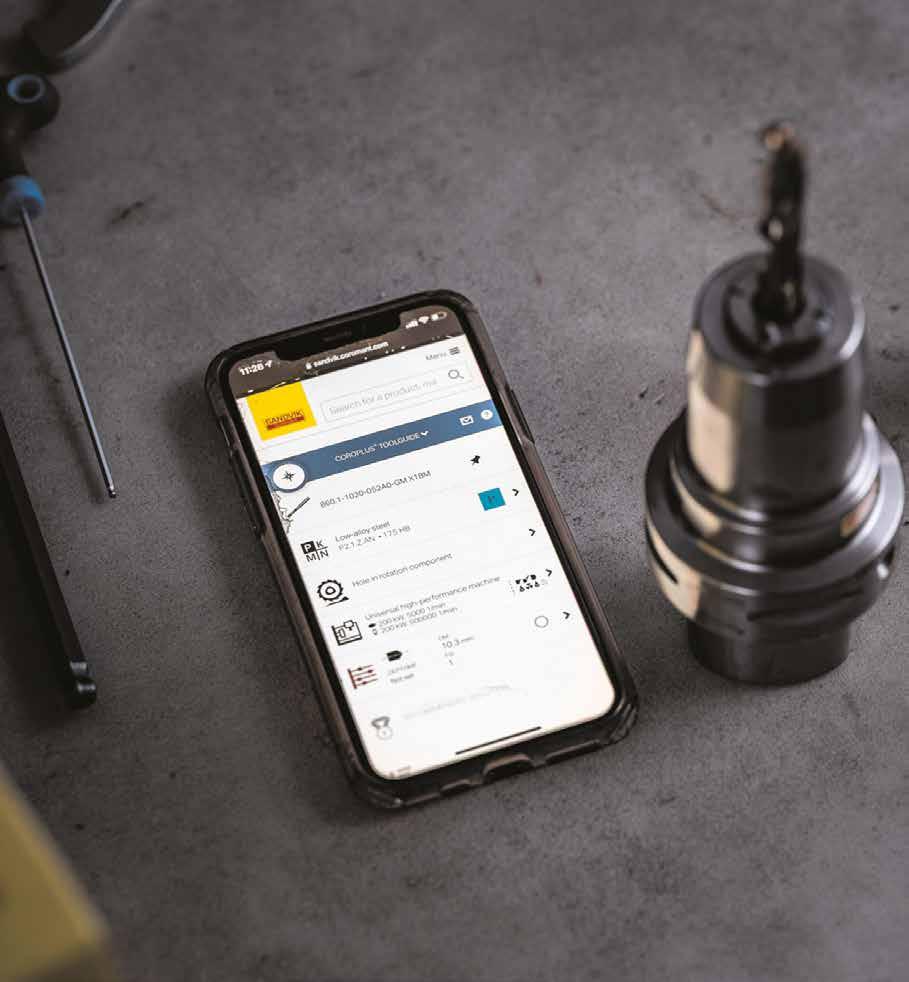

LLa rapida evoluzione delle tecnologie e il numero sempre crescente di opzioni disponibili possono essere causa di esitazione quando si tratta di acquistare nuove macchine, oppure possono far perdere di vista le opportunità di ritorno sull’investimento (ROI). Secondo Forbes, il 76% dei produttori trova difficile dare priorità agli investimenti tecnologici. I costi fissi e le relative imposte piuttosto elevati possono, infatti, inibire i produttori nell’acquisto di nuovi attrezzamenti. Per raggiungere i risultati migliori, è opportuno che si avvalgano di un supporto competente negli investimenti sulle macchine. Quando si tratta di supportare i propri clienti in tali investimenti, Sandvik Coromant adotta l’approccio “Fare la scelta giusta sin dall’inizio”. “Ciò significa che l’installazione di nuove macchine/attrezzamenti, e il loro eventuale utilizzo nella produzione, deve essere preceduto da attente fasi di pianificazione, investimento e collaudo”, spiega Érico Nascimento, Application Specialist in Machine Tool Solutions presso Sandvik Coromant.

Processi più fluidi

Nella fase di pianificazione, il consiglio di Sandvik Coromant alle officine meccaniche è quello di non prestare attenzione solo al prezzo della nuova macchina, ma di prendere in considerazione alcuni fattori di altro tipo. In primo luogo, si dovrebbero valutare il costo della macchina e il prezzo degli utensili rispetto al costo per componente stimato con il nuovo setup macchina. Dopotutto, l’obiettivo di ogni officina è conseguire un costo per componente inferiore con processi di lavorazione più rapidi e al contempo più produttivi.

In secondo luogo, gli specialisti di Sandvik Coromant consigliano di eseguire un’analisi ingegneristica completa della situazione esistente presso il cliente, per identificare possibili punti di forza, punti deboli e soluzioni. L’analisi include anche la valutazione dei componenti, dei processi e delle applicazioni già presenti.

In terzo luogo, si consiglia di confrontare le varie soluzioni tecniche disponibili, per identificare quella migliore. Infatti, Sandvik Coromant lavorerà a stretto contatto con il costruttore della macchina e il rivenditore/agente per compiere una valutazione dei componenti, dei processi e delle applicazioni attuali. Questo processo include le specifiche della macchina più adatte ai requisiti produttivi del cliente e ai relativi prodotti, tenendo tuttavia anche conto delle parti o dei componenti che si potrebbe voler aggiungere in un secondo momento.

Infine, la scelta della macchina deve andare a vantaggio di una maggiore efficienza produttiva. Ulteriori considerazioni o miglioramenti possono riguardare l’uso di refrigerante ad alta pressione, getti d’aria, sistemi di evacuazione dei trucioli, convogliatori di trucioli, e la potenza e la precisione del mandrino macchina scelto.

Infine, Sandvik Coromant suggerisce di fare in modo che i ruoli più adatti siano coinvolti nel processo sin dal principio. Le strategie di gestione delle risorse umane sono particolarmente importanti per ottenere il massimo dalle nuove macchine/attrezzamenti.

Pratiche migliori

Per supportare il cliente in questo ambito, Sandvik Coromant offre servizi di project management, anche per semplici progetti una tantum o chiavi in mano, e formazione ad-hoc sulle esperienze di lavorazione migliori e le più recenti tecnologie per una lavorazione

M &A | SETTEMBRE 2023 45

MACCHINE MULTITASKING E RETTIFICATRICI DOSSIER

sicura e redditizia. Infatti, il tempo speso sulla pianificazione preliminare può determinare processi più fluidi con meno interruzioni nella produzione.

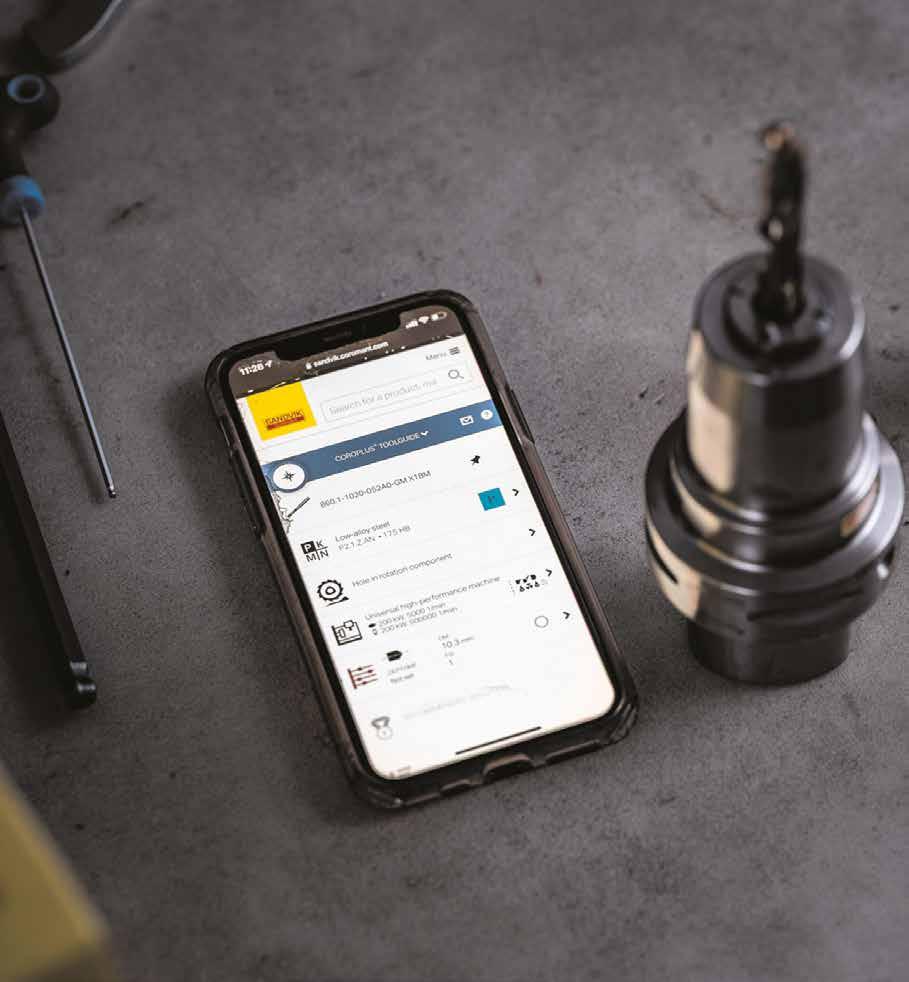

Nell’attuale era della digitalizzazione e dell’Industria 4.0, il modo in cui i produttori possono pianificare e collaudare i propri investimenti in macchine non è mai stato più semplice. In termini di risorse online, Sandvik Coromant consiglia CoroPlus® ToolGuide e CoroPlus® Tool Library, con funzionalità di assemblaggio degli utensili, entrambi molto utili nel supportare investimenti su macchine stand-alone. Stand-alone significa che le attrezzature vengono vendute direttamente all’officina meccanica dal costruttore o dal rivenditore della macchina utensile, senza alcun pacchetto di utensili. Mentre CoroPlus® ToolGuide può fornire consigli sugli utensili che meglio si adattano alla macchina scelta dal cliente, mentre CoroPlus® Tool Library può creare ed esportare insiemi di utensili da taglio direttamente per sistemi di progettazione assistita da computer (CAD) e produzione assistita da computer (CAM), oltre a software di simulazione. Infine, ci sono gli utensili stessi. I Silent ToolsTM di Sandvik Coromant sono pensati per operare in lavorazioni critiche, come la tornitura e la fresatura con sporgenze. Questi utensili dimostrano una maggiore resistenza a velocità di fresatura e avanzamento superiori per periodi di tempo più lunghi, con minori vibrazioni e senza mostrare segni di usura. Per il cliente, ciò rende possibile produrre componenti di qualità superiore a tempi ridotti.

Gli utensili vengono utilizzati in combinazione con il portautensili Capto® che si integra direttamente nel mandrino e può essere usato in macchine multi-task, centri di lavoro con possibilità di tornitura e torni verticali. Grazie alla sua ampia varietà di adattatori di estensione e riduzione, il portautensili può supportare utensili di varia lunghezza e con diverse caratteristiche di progettazione.

ROI più rapido

L’importante ruolo svolto dagli investimenti sulle macchine nel raggiungimento di vantaggi in termini di bilancio è stato dimostrato quando Sandvik Coromant ha collaborato con un suo cliente, T-Nax Smart Manufacturing, azienda precedentemente nota come T-Nax Oil & Gas. Il cliente desiderava aumentare la produttività presso

il nuovo impianto inaugurato nel 2021 a Leme, nello stato di São Paulo, in Brasile.

T -Nax si è impegnata nella digitalizzazione dei suoi impianti di produzione sin dal 2019 e disponeva già di un modello di business incentrato su macchinari connessi e Industria 4.0. A integrazione, Sandvik Coromant ha consigliato l’utilizzo del suo software CoroPlus® Machining Insights, che analizza i dati di produzione per migliorare l’efficienza e l’efficacia globale dell’attrezzamento (OEE). Il software non soltanto raccoglie dati sui tempi di fermo e sulla produttività della macchina, ma offre anche spunti per il processo decisionale a partire dai dati forniti con questa soluzione. Nell’ipotesi che il cliente desideri avviare la produzione di un prodotto specifico: questi dati possono essere utilizzati per calcolare i costi di utensili, manodopera, energia e ore di lavorazione, riunendoli poi per determinare il costo per componente totale stimato.

Sulla base di questi calcoli, il cliente può individuare eventuali riduzioni necessarie dei costi. Per esempio, i calcoli possono determinare una riduzione dei costi per componente di circa il 10%, in modo da rendere il prodotto più competitivo sul mercato.

Inoltre, i vantaggi per T-Nax in termini di ROI vengono incrementati dal sistema del portautensili Capto® Quick Change System, studiato per supportare cambi utensile più rapidi.

Gestione dati

T-Nax Smart Manufacturing ha registrato un aumento di produttività pari a circa il 25%, che equivale a 270 ore, in un anno grazie all’utilizzo del software CoroPlus Machining Insights di Sandvik Coromant e al suo supporto negli investimenti sulle macchine. Machining Insights monitora il funzionamento e la produzione in tempo reale di alcune delle macchine dell’unità, che sono connesse al software e le cui informazioni vengono visualizzate su un pannello di controllo. Grazie a questo software, supportato da altri prodotti come il portautensili Capto® e il sistema Quick Change System, il cliente ha riscontrato una riduzione del 15% dei tempi di fermo macchina dovuti a interventi di manutenzione, oltre a una riduzione del 20% — o 330 ore — del tempo impiegato per l’analisi dell’utilizzo delle macchine.

M &A | SETTEMBRE 2023 46

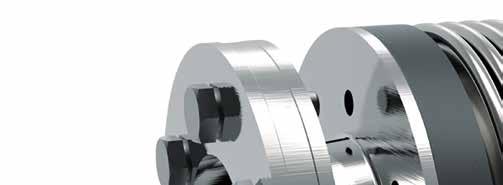

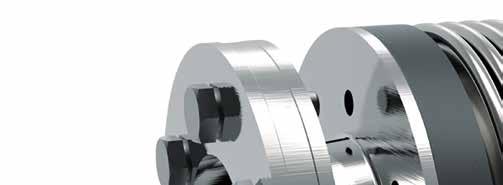

SP3

Torsionalmente rigidi ed indicati ovunque sia richiesta precisione di posizionamento ed elevata dinamica unita a velocità di rotazione.

I giunti a soff ietto metallico SP3 garantiscono le seguenti caratteristiche:

+ Inerzia ridotta

+ Alte velocità

+ Concentricità assoluta

#restaconnesso www.rw-italia.it

Chiedi una consulenza. Insieme troveremo la soluzione.

ROBUSTI, COMPATTI E PRECISI

Giunti a Soffietto Metallico serie SP3

SERIE 60 - 500 NM

ROBUSTI, COMPATTI E PRECISI

Giunti a Soffietto Metallico serie SP3

SERIE 60 - 500 NM

TUTTO IN UNO, GRAZIE A PIÙ DI 20 ANNI DI ESPERIENZA NELLA FORNITURA DI SOLUZIONI MULTITASKING!

FLESSIBILITÀ, PRODUTTIVITÀ, PRECISIONE. LE SOLUZIONI MULTITASKING DI SORALUCE OFFRONO SIGNIFICATIVE RIDUZIONI DEI TEMPI DI PRODUZIONE E UN MIGLIORAMENTO DELLA QUALITÀ DI LAVORAZIONE DEI DIFFERENTI PEZZI

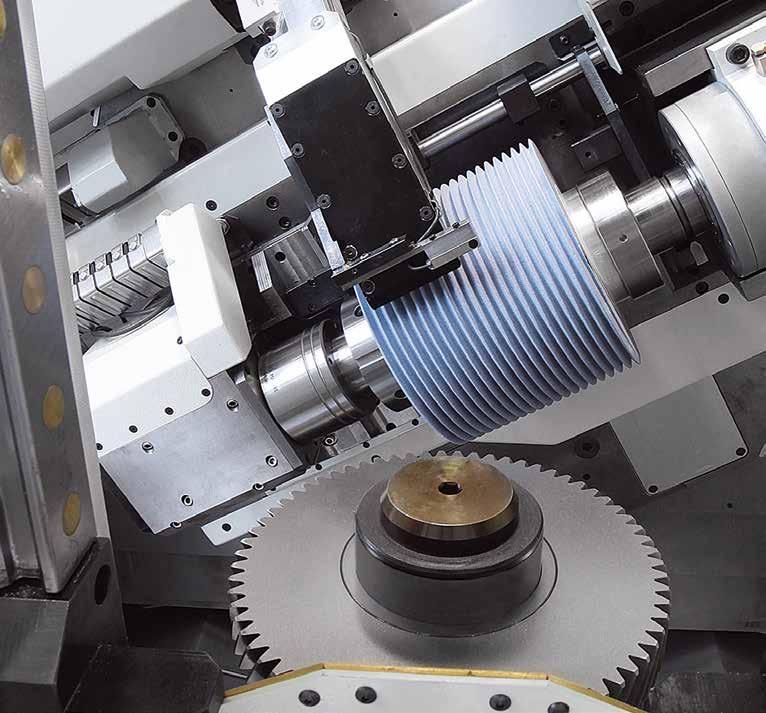

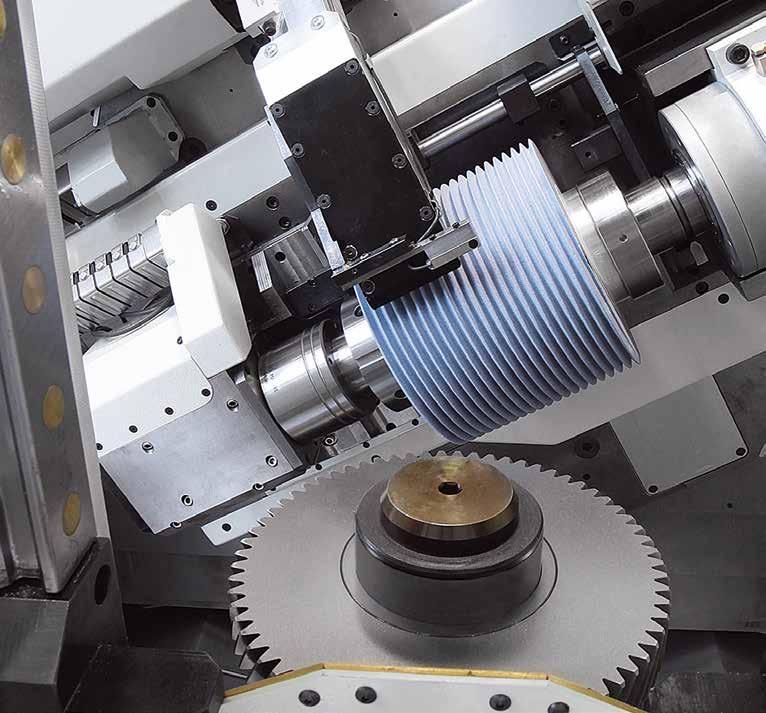

OOperazioni di fresatura, tornitura, rettifica e taglio di ingranaggi in un unico set-up, tutte sulla stessa macchina. Le Soluzioni multitasking di SORALUCE offrono una versatilità che si traduce direttamente in massima redditività, con una riduzione dei tempi ciclo e dei costi e, allo stesso tempo, un aumento del livello di efficienza dei processi di lavorazione.

A fronte di una produzione di soluzioni multitasking che raggiunge il 30% delle macchine SORALUCE, il concetto di multitasking sviluppato dall’azienda, grazie ad oltre 20 anni di esperienza, può essere integrato in tutta la gamma di macchine sviluppate dalla stessa. Numerosi i vantaggi offerti: riduzione dei tempi di carico, scarico e allineamento dei pezzi, riduzione dei tempi di attrezzaggio macchina, esecuzione delle differenti lavorazioni in un’unica macchina, miglioramento della precisione e della qualità di lavorazione dei differenti pezzi e tanto altro ancora.

“SORALUCE ha riformulato il concetto di multitasking, tradizionalmente associato all’integrazione in un’unica macchina di processi di tornitura e fresatura, grazie allo sviluppo di tecnologie

avanzate che permettono di incorporare anche i processi di rettifica in una soluzione “all in one”. Questa operazione costituisce la fase che richiede maggior precisione e permette di concludere lavorazioni di pezzi industriali ad alto valore aggiunto”, ha sottolineato Silvia Alducci, Vice Presidente di SORALUCE Italia.

La scelta di un sistema multitasking permette di ridurre l’investimento nel numero di attrezzature, riduce lo spazio necessario per l’impianto e il numero di operatori richiesti. Allo stesso tempo, i sistemi multitasking sono versatili, compatti, presentano una grande flessibilità, migliorano l’efficienza del processo e rendono possibile la produzione di piccoli lotti in modo efficiente.

Riducendo la quantità di fermi macchina e il tempo richiesto per la preparazione dei pezzi e minimizzando i tempi ciclo e il rischio di errori, queste soluzioni rispondono appieno ai requisiti di versatilità, produttività ed efficienza propri del concetto “multitasking”.

La famiglia multitasking SORALUCE

Più che mai oggi i clienti hanno la necessità di lavorare

M &A | SETTEMBRE 2023 48

MACCHINE MULTITASKING E RETTIFICATRICI DOSSIER SORALUCE

Centro di fresaturatornitura multitasking TA-M

rapidamente, riducendo i costi di manutenzione e di attrezzaggio e incrementando le tipologie di operazioni effettuabili in un’unica macchina. Realizzare componenti in un unico piazzamento del pezzo per aumentare la produttività, è ormai diventata una necessità per molti settori merceologici.

Per rispondere a questa esigenza SORALUCE ha sviluppato numerose macchine utensili atte alla fresatura/tornitura/alesatura/ rettifica e dentatura pensate per clienti attivi in differenti settori: beni strumentali, meccanica generale, energia, stampi, ferroviario, aeronautico, ecc.

Le soluzioni multitasking possono essere applicate all’intera gamma di macchine SORALUCE, dai centri di lavoro SORALUCE della Performance Line, ai montanti mobili della Productivity Line, fino alle macchine a portale gantry o con tavola mobile della Heavy Duty Line, dotate di traversa fissa o mobile. Le macchine Soraluce incorporano il mandrino multitasking ad alta coppia con una potenza fino a 43 kW e una coppia di 1220 Nm, con indexaggio ogni 2,5º o 0,001º. La testa multitasking integra un innovativo sistema di bloccaggio rotazionale, che include un blocco del mandrino per qualsiasi angolazione durante le operazioni di tornitura. Questo sistema di bloccaggio previene il danneggiamento dei cuscinetti.

Fresatrice a montante mobile multitasking mod. FS dotata di due unità rototraslanti una di fresatura e una di tornitura

Con questo design unico, è possibile definire l’orientamento della testa e del mandrino con qualsiasi angolazione, evitando così le interferenze con il pezzo e ottimizzando la capacità di lavorazione.

Teste di tornitura specifiche

Utensili e mole vengono caricati direttamente nel mandrino utilizzando il sistema di cambio utensili automatico senza la necessità di elementi intermedi. Oltre alla vasta gamma di teste di fresatura, Soraluce dispone anche di teste di tornitura specifiche con elevata capacità di taglio. Inoltre, tutte le teste possono essere cambiate in automatico, come gli stessi utensili sia di fresatura che di tornitura (orizzontale/verticale) con attacco C6, C8 e C10. Sono previsti supporti per barre di alesatura lunghe da Ø 100 a Ø 250 mm, con lunghezza fino a 2500 mm, inclusa la soluzione per il cambio testa automatico. Tornitura esterna/interna sono possibili con una sola testa.

La tecnologia applicata

Tutte le teste di fresatura, multitasking e tornitura possono essere cambiate in automatico consentendo così un cambio accurato delle teste tramite flange di accoppiamento. L’azienda dispone di un’ampia gamma di tavole girevoli e rototraslanti sia di fresatura che di tornitura. Tavole girevoli con portata da 2 a 200 ton, con diametri fino a 8 m. Viene utilizzata la tecnologia TBS (Table Balance System) per bilanciare le tavole, per correggere la distribuzione dei carichi asimmetrici e garantire un’elevata precisione. La soluzione multitasking incorpora cicli specifici sviluppati da

SORALUCE presso la Soraluce Software Factory per facilitare le funzionalità di tornitura e rettifica: come la possibilità di gestire contemporaneamente sia i cicli di fresatura che di tornitura, il passaggio dalla modalità fresatura alla modalità tornitura o rettifica automaticamente o la facile programmazione della tornitura e cicli di molatura.

SORALUCE, inoltre, offre ai propri clienti tutta la tecnologia sviluppata dall’azienda per aumentare precisione e produttività, come i dispositivi: Chip Breaker, Adaptive Control, Accura Heads e il suo rivoluzionario sistema DAS+® (Dynamics Active Stabilizer), che include più funzioni per aumentare la capacità di lavorazione delle macchine. DAS+® include il monitoraggio del livello di vibrazione, il rilevamento delle vibrazioni in tempo reale e due diverse strategie extra per sopprimere le vibrazioni: le funzioni di sincronizzazione della velocità del mandrino e della variazione della velocità del mandrino. DAS+®rende la macchina più intelligente e aumenta la produttività e la robustezza del processo eliminando le vibrazioni e così facendo riducendo i tempi di ciclo, aumentando la durata dell’utensile, migliorando significativamente la qualità della superficie e riducendo l´usura della macchina. Comprende tutte le conoscenze e l’esperienza di SORALUCE nel campo delle dinamiche di lavorazione, a beneficio dei clienti.

Le soluzioni più rigide e dinamiche nel mercato

Le macchine sono realizzate con una struttura interamente in ghisa e adottano guide lineari a ricircolo di rulli combinate con pattini smorzatori, elementi che garantiscono rigidità dinamica ed elevata precisione volumetrica. La scelta fatta da SORALUCE relativa all’impiego di una struttura totalmente in ghisa è legata al fatto che quest’ultima soluzione non risente di tensioni interne di saldatura che si generano invece nelle strutture elettrosaldate, un fattore che su macchine di medio-grandi dimensioni può alterare considerevolmente la geometria dell’impianto, provocando errori geometrici sul componente da lavorare. Inoltre, la ghisa presenta un elevato coefficiente di assorbimento delle vibrazioni e consente quindi all’utensile di lavorare nelle migliori condizioni, con un conseguente aumento della vita dell’utensile e della qualità della finitura del pezzo.

Il sistema delle guide lineari a ricircolo di rulli combinate con pattini smorzatori è importante e garantisce elevata dinamica, rigidità e precisione nelle lavorazioni, ottenendo così un’eccellente produttività, riducendo i costi di manutenzione al minimo. Quindi, estrema rapidità nelle lavorazioni senza rinunciare alla precisione e alla produttività. Flessibilità, dunque è la parola d’ordine per le macchine multitasking SORALUCE le quali permettono di effettuare diverse lavorazioni, tra cui operazioni di fresatura, tornitura, alesatura, foratura, maschiatura e rettifica in un’unica macchina ed in un unico piazzamento. Ciò è oggi possibile con efficienza e precisione per pezzi di differenti dimensioni e forme.

M &A | SETTEMBRE 2023 49

MACCHINE MULTITASKING E RETTIFICATRICI DOSSIER

S31LA VERSATILE PER GRANDI COMPITI

PRECISA E AFFIDABILE, LA S31 DI STUDER CONSENTE LA LAVORAZIONE DI PEZZI SINGOLI E PICCOLE O GRANDI SERIE

LLa S31 svolge operazioni di rettifica varie e complesse in modo preciso e affidabile. Consente la lavorazione di pezzi di piccole o grandi dimensioni con distanze tra le punte di 400, 650, 1000 e 1600 mm e altezza delle punte di 175 mm per la produzione di pezzi singoli e piccole o grandi serie. Con un asse B ad alta risoluzione di 0.00005°, la testa porta mola orientabile consente una efficiente rettifica esterna, interna e in piano con un unico serraggio.

La struttura portante della rettificatrice cilindrica universale è il massiccio basamento in Granitan® S103. Grazie al vantaggioso comportamento termico, offre una elevata precisione dimensionale; la ghisa minerale compensa efficacemente le oscillazioni termiche. STUDER ha ridisegnato la geometria del basamento della macchina, aggiungendo anche un innovativo sistema integrato di regolazione della temperatura. Questa caratteristica garantisce una produzione rapida e stabile. Il fissaggio del dispositivo di ravvivatura sulla doppia scanalatura a T della slitta longitudinale riduce considerevolmente la complessità dell’allestimento e della conversione della macchina. Un altro punto di forza: la S31 è provvista di guide StuderGuide® con

elementi ammortizzanti in direzione del movimento.

Ampia scelta di teste porta mola

La S31 si basa sul sistema di slitte a T concepito da STUDER. La macchina offre ora una corsa più lunga dell’asse X (370 millimetri) per consentire l’utilizzo di più tipi di testa porta mola. Pensata per soddisfare le esigenze dei clienti La scelta è tra la testa porta mola a revolver con asse B a regolazione continua o asse B con dentatura Hirth a 1°. La testa porta mola a revolver può essere dotata di diverse mole. Grazie al software di misurazione delle mole STUDER

Quick-Set, è possibile ridurre i tempi di conversione fino al 90%. La S31 può rettificare diversi diametri e coni con una sola mola e senza lunghe ravvivature intermedie. Questo è possibile grazie all’azionamento diretto sull’asse B con una variabilità di posizione <1”.

Il sistema di carico uniLoad

Sulla rettificatrice cilindrica esterna S31, così come sulla S33, è

M &A | SETTEMBRE 2023 50

STUDER

STUDER S31 con il nuovo sistema di carico uniLoad

possibile aumentare la qualità e la produttività con l’ausilio del sistema di caricamento automatico uniLoad. La destrezza dell’operatore nella lavorazione di precisione è un pregio insuperabile. Tuttavia, per una qualità riproducibile, nel processo di rettifica non si può fare a meno dell’automazione. STUDER punta sull’universalità e sulla velocità con il sistema di carico uniLoad. Grazie al sistema di controllo moderno e intuitivo, è così facile da usare che non è necessario alcun addestramento speciale alla programmazione. L’utente deve solo conoscere le dimensioni e il peso del pezzo da lavorare per utilizzare il sistema di carico. Poi la procedura guidata di setup accompagna comodamente l’utente attraverso i passaggi necessari fino a quando il programma di rettifica non può essere avviato.

uniLoad viene proposto con una cella a portale lineare con due pinze parallele ed è adatto per pezzi di alberi fino a una lunghezza del pezzo di 350 mm e un diametro del pezzo di max. 100 mm. Quindi, copre una gran parte dello spettro dei pezzi prodotti su queste macchine. Il trasferimento dei pezzi avviene mediante un nastro prismatico regolabile. L’involucro del modulo base adattato al design della macchina e dotato di portello di carico di serie, consente il funzionamento sicuro e pulito dell’impianto.

Attualmente, uniLoad è adatto per distanze fra le punte di 650 e 1000 mm. Il sistema di carico viene accoppiato alla macchina da sinistra e raggiunge una lavorazione automatizzata con piena capacità dei piani di carico in un’ora circa. Per i pezzi con un diametro esterno di 34 mm e un diametro delle pinze di 22 mm, 50 pezzi possono essere caricati automaticamente. L’aspetto del sistema di carico si riflette nel design estetico della macchina che, da prodotto standard, consente tempi di risposta e di consegna rapidi. Inoltre, sono possibili anche soluzioni personalizzate. uniLoad è altresì espandibile in modo da poter coprire anche le esigenze future.

Un software convincente Oltre cent’anni di esperienza nella

rettifica si concentrano in StuderWIN, il software che consente una programmazione sicura e un utilizzo efficiente. Sulla base di pochi dati, StuderTechnology calcola inoltre gli esatti parametri di rettifica automaticamente e in pochi secondi. Questo permette di ottenere da subito una buona qualità e un processo stabile. I moduli opzionali integrati StuderForm, StuderThread e StuderContourBasic ampliano la funzionalità della macchina. La S31 è dotata di comando Fanuc 0i-TF e può essere abbinata a un comando Fanuc 31i-B opzionale per la lavorazione ad alta velocità (HSM) L’unità di comando manuale PCU consente la regolazione della macchina durante il processo di rettifica. Con il rilevamento elettronico del contatto iniziale, si riducono al minimo i tempi morti. La S31 è inoltre automatizzabile grazie all’interfaccia del caricatore standardizzata.

Inoltre, la macchina è dotata di C.O.R.E. OS, il sistema operativo intelligente e multimarca dello UNITED GRINDING Group - comprensivo di touch panel e comando intuitivo. Grazie all’architettura software uniforme di C.O.R.E., lo scambio di dati tra le macchine è possibile senza problemi. Scambio possibile anche con sistemi di terze parti grazie all’interfaccia umati integrata. Permette anche l’accesso ai prodotti UNITED GRINDING Digital Solutions™ direttamente dalla macchina e senza la necessità di installare hardware aggiuntivo. Ma C.O.R.E. non solo crea la base tecnica per queste e altre applicazioni IoT e dati, ma anche per un comando unitario, semplice e rivoluzionario.

Gli ugelli SmartJet® di nuova concezione per l›alimentazione efficiente e automatica del lubrorefrigerante sono montati di serie. Consentono, d’ora in poi, la gestione del raffreddamento da parte del sistema di controllo della macchina. Come componenti centrali vengono utilizzati una pompa controllata in frequenza e un’unità di misurazione della pressione dinamica. Diviene in tal modo possibile regolare la portata in volume con precisione e in linea con il processo - per la sgrossatura, la finitura o la finitura fine. Il fluido refrigerante raggiunge la mola attraverso un elemento di distribuzione e ugelli a flusso ottimizzato e aggiornabili. Il concetto garantisce un raffreddamento preciso, efficiente e riproducibile.

M &A | SETTEMBRE 2023 51

Vista dettagliata della testa della pinza dal caricatore uniLoad

Catena cadenzatrice regolabile con appoggi prismatici per un massimo di 50 pezzi