DOSSIER MACCHINE MULTITASKING E RETTIFICATRICI ALL’INTERNO INDUSTRY DESIGN 4.0 MANUFACTURING INDUSTRIAL IT AUTOMATION MECHATRONICS DesignIndustry 4.0 IN PRIMO PIANO SPECIALE SPS magazine IIOT L’INTERNET DELLE TRASFORMAZIONE DEL MANIFATTURIERO BINOMIO IN CONTINUA ESPANSIONE LOGISTICA E IA #6 settembre 2023 mensile www.meccanica-automazione.com ISSN: 1126-4284 MACCHINE UTENSILI | PROGETTAZIONE | AUTOMAZIONE | ATTUALITÀ STORIA DI COPERTINA ELETTROVALVOLE L’EVOLUZIONE DEL CONTROLLO

THE HOME OF TECHNOLOGY

PADIGLIONE 2, INGRESSO NORD

SCOPRITE COME L‘INTEGRAZIONE DEI PROCESSI, L‘AUTOMAZIONE, LA DIGITAL TRANSFORMATION

(DX) E LA GREEN TRANSFORMATION (GX) STANNO

DANDO IMPULSO ALLA MACHINING TRANSFORMATION (MX)

OTTENETE IL VOSTRO

BIGLIETTO GRATUITO

EMO.DMGMORI.COM

VENITE A TROVARCI ALLA

EMO

18. – 23.09.23

Padiglione 11

Stand E34

LE NOSTRE MACCHINE IN ESPOSIZIONE

favorit – L’offderta imbattibile per le applicazioni più importanti.

S33 con uniLoad – L’econmica per le esigenze individuali.

S31 con nuovo sistema di carica – La versatile per i grandi carichi.

S100 – L’ergonomica per il segmento entry-level.

S131 con roboLoad – L’universale per la rettifica cilindrica interna completa studer.com/emo

The Art of Grinding. A member of the UNITED GRINDING Group

18. – 23.09.2023 CUSTOMER ORIENTED REVOLUTION

EMO DI HANNOVER

CONDIZIONATORE A INVERTER

LA PROPOSTA SOSTENIBILE DI RAMKLIMA

Condizionatori Made in Italy a basso consumo energetico dotati di filtro aria di serie e grado di protezione IP54, ideali per le applicazioni più critiche.

Garantiscono elevata efficienza e bassa rumorosità, per una maggiore sicurezza degli impianti e un controllo efficiente della temperatura.

La tecnologia a inverter consente una durata di vita più lunga, assicurando notevoli benefici energetici ed economici

www.dkceurope.com

DAOLTRE 40 AN NI SUL MERCATO DELLEPROTEZIONI PER MACCHINEUTENSILI Hall 007 Stand C18 P.E.I. S.r.l. Via Torretta 32 - 32/2 - 34 - 36 • 40012 Calderara di Reno - BOLOGNA Tel. +39 051 6464811 • info@pei.it • www.pei.it

di

Chiara Tagliaferri

P TABULA RASA

Penso che a chiunque di noi sia capitato di approcciare al mese di settembre con un incredibile voglia di ricominciare decidendo, perché no, di rimettere in discussione certezze e consapevolezze e approfondire nuove possibilità. A prescindere dal processo che l’ha generata, delusione del passato, insoddisfazione per il presente, curiosità per un futuro possibile, il nostro cervello e la nostra coscienza ci permettono volendo di disconoscere quanto ci sembra sbagliato o non coretto decidendo anche di fare tabula rasa e ricominciare nuovamente alla luce delle nuove consapevolezze, anche dal primo passo. E, come facevano i romani con la tavoletta di cera su cui scrivevano, una fonte di calore, qualche momento e tutto tornava liscio e immacolato pronto per essere nuovamente utilizzato. Questo è quello che si dice (e legge troppo spesso) non farà l’intelligenza artificiale. Non dimenticherà, non si fermerà, non smetterà più di auto apprendere generando in autonomia soluzioni imprevedibili e incontrollabili dalla stessa persona che le ha generate, come uno tzunami che non possiamo più arginare.

Alt, ma di che stiamo parlando? Chi è questo elemento terzo da cui dovremmo difenderci? Come sempre le tesi catastrofiste non mi appassionano perché spesso nascondono interessi particolari; così come non mi piace la superficialità espositiva con cui si riduce qualcosa di così complesso e variegato e ad un’unica sillaba onnicomprensiva interpretata in maniera pop. Cerchiamo di uscire dal sensazionalismo mediatico per riportare scienza, tecnologia e valori nelle loro giuste collocazioni. Citando la definizione Treccani “Intelligenza Artificiale è una disciplina che studia se e in che modo si possano riprodurre i processi mentali più complessi mediante l’uso di un computer”. Alcuni tipi di intelligenza artificiale esistono da più di 50 anni ma la vera svolta è stata attivata

nell’ ultimo decennio, dalla potenza dei calcolatori, dalla disponibilità di dati e integrazioni tra soluzioni hardware e software. Se ci riferiamo solo al campo industriale, oggi le soluzioni e loro applicazioni in tutti i settori sono innumerevoli. A causa della quantità ed eterogeneità, la stessa catalogazione completa di AI risulta molto difficile tanto da sovrapporre e mescolare ambiti e applicazioni, diventandone sempre più spesso collante e integratore interdisciplinare esso stesso. Una realtà complessa, non facilmente comprensibile e non per tutti. Uno studio condotto dal un panel del Parlamento Europeo dice che il 61% degli europei guarda positivamente all’IA e ai robot, ma l’88% pensa che ci voglia una gestione attenta. E proprio per questo è nato, per esempio, Il regolamento europeo. Proteggere i cittadini dalla pervasività non voluta dell’intelligenza artificiale, non bloccare il progresso e tantomeno gli incrementi di produttività industriali. Quindi non stigmatizziamo o censuriamo ma riportiamo nelle giuste mani e nelle giuste direzioni una potenzialità ancora in divenire. Scegliere di “staccare la spina”, di fare il reset di ciò che, seppur vantaggioso, non è eticamente corretto, fare tabula rasa è una capacità umana, consapevole e controllabile, attivabile dalle mani della stessa persona che l’ha generata. Si può e si deve riportare anche questa disciplina alla valenza di strumento conoscitivo abilitante e generatore di integrazioni di tecnologie a servizio della crescita di valore delle aziende e dell’uomo. Complesso e straordinario ma da istruire, controllare, governare, correggere, accompagnare nella finalizzazione di un obiettivo ponderato, ammonito e bloccato in caso di devianza. Tutto questo deve essere fatto, con costanza, coscienza e competenza nel tempo per una digitalizzazione utile e una sostenibilità operativa a vantaggio dell’uomo. chiara.tagliaferri@cnr.it

M &A | SETTEMBRE 2023 5

EDITORIALE

SETTEMBRE #6

EDITORIALE

5 Tabula rasa

CALEIDOSCOPIO

8 News e novità

PANORAMA

12 L’industria italiana della macchina utensile è sempre protagonista

14 Nuovo regolamento macchine

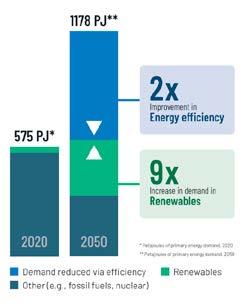

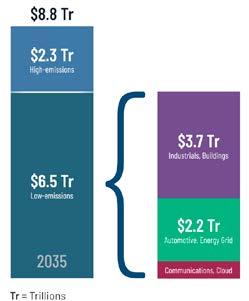

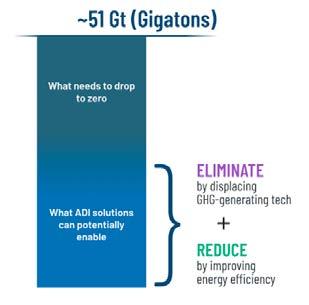

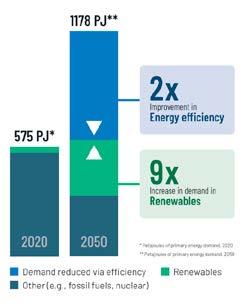

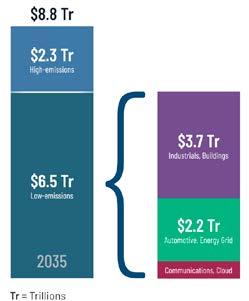

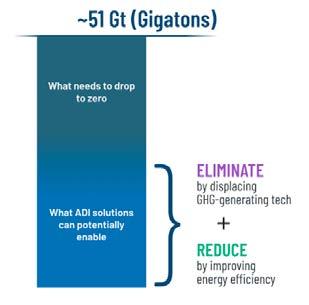

16 Energia e sostenibilità la strada del futuro è già tracciata

FOCUS ON

22 Ghiringhelli espone alla EMO le ultime novità prodotti: viti intelligenti e ampliamenti di CNC

STORIA DI COPERTINA

24 Elettrovalvole l’evoluzione del controllo

DOSSIER MACCHINE

MULTITASKING E RETTIFICATRICI

30 Tutto in un’unica macchina rettifica compresa!

32 La rettifica del fianco del dente: un salto di qualità con EMAG SU

34 Mikron Mill S/X (U): nuove funzionalità ibride per la fresatura e la rettifica

36 MPA 42, la produzione additiva come servizio

38 Clock 1200 EVO multitasking

MIA MP9

M &A | SETTEMBRE 2023 6 IN

www.pneumaxspa.com DOSSIER MACCHINE MULTITASKING E RETTIFICATRICI ALL’INTERNO INDUSTRY DESIGN 4.0 DesignIndustry #6 settembre 2023 mensile ISSN: 1126-4284 MACCHINE UTENSILI PROGETTAZIONE AUTOMAZIONE ATTUALITÀ STORIA DI COPERTINA ELETTROVALVOLE L’EVOLUZIONE DEL CONTROLLO SOMMARIO

COPERTINA PNEUMAX S.p.A. via Cascina Barbellina, 10 24050 Lurano (BG) ITALY Tel. 035 4192878

8 21 30 24 12

40 Maggiore velocità e precisione nel nuovo tornio di Biglia grazie al CNC M8V

42 Controlriv per un fissaggio 4.0 di massima affidabilità

44 Investimenti più accorti sulle macchine

48 Tutto in uno, grazie a più di 20 anni di esperienza nella fornitura di soluzioni multitasking!

RICERCA E INNOVAZIONE

52 Innovazione Tech Fast: il futuro delle macchine intelligenti nella meccanica strumentale

PRISMA

56 Prodotti

HAINBUCH SYSTEM è la soluzione per tutti i casi di utilizzo

serraggio di 1.000 pezzi differenti attrezzamento veloce grazie agli adattamenti per interno ed esterno senza necessità di regolazioni il mandrino di serraggio rimane sulla macchina

50 S31 la versatile per grandi compiti

Scansiona il QR Code per richiedere un Live Show online, ti mostreremo tutti i vantaggi offerti dalle nostre attrezzature! 48 60 52

ACQUISIZIONI

VIGEL MANUFACTURING TECHNOLOGIES ACQUISTA DA GILDEMEISTER DREHMASCHINEN GMBH LA LINEA DI

PRODOTTO DENOMINATA ‘CTV 3RD GENERATION’

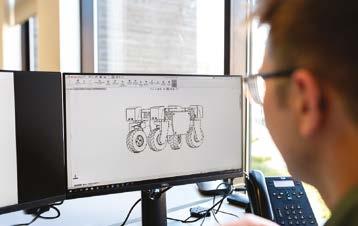

VIGEL MANUFACTURING TECHNOLOGIES, azienda italiana leader di mercato nel settore industriale della produzione di macchine utensili e riconosciuta a livello internazionale tra i pionieri della tecnologia multimadrino applicata a Centri di Lavoro ha annunciato l’acquisizione dalla societ à tedesca GIL -

DEMEISTER DREHMASCHINEN GMBH appartenente al gruppo DMG MORI della linea di prodotto denominata ‘CTV 3rd Generation’. Questa tecnologia è stata sviluppate da GILDEMEISTER DREHMASCHINEN GMBH nel corso degli ultimi anni per offrire sul mercato una soluzione industriale altamente performante nel campo della tornitura. I centri di tornitura ‘CTV 3rd Generation’ sono scelti da prestigiosi players dell’industria automotive - e non, come assets delle loro produzioni spesso con performance produttive ritenute vincenti nel confronto con altri players nel segmento della tornitura. La tec -

nologia acquistata rappresenta per VIGEL MANUFACTURING TECHNOLOGIES un’estensione naturale del proprio portafoglio in linea con la strategia del gruppo di ritagliarsi delle quote di mercato anche nella lavorazione di componenti rotondi. L’operazione conclusasi permetter à a Vigel di presentarsi sul mercato con una tecnologia consolidata e conosciuta riducendo i tempi di penetrazione del mercato e mettendo le basi per i futuri sviluppi di queste linee di prodotto.

MARCO GHIRARDELLO NUOVO PRESIDENTE E CEO DI FANUC EUROPE

FANUC Europe Corporation è lieta di annunciare la nomina di Marco Ghirardello a nuovo Presidente e CEO. Ghirardello succede a Shinichi Tanzawa che, guidando l’azienda dal 2016, ha offerto un contributo di grande rilievo e che ora rientrer à alla sede centrale di FANUC per un nuovo incarico.

“È un grande onore e responsabilit à assumere la guida di FANUC Europe. Sono entusiasta all’idea di lavorare a stretto contatto con i nostri clienti e partner per sviluppare la loro competitivit à sul mercato e plasmare il futuro dell›industria dell›automazione”, ha commentato Ghirardello.

Ghirardello, in FANUC dal 1994, porta nel suo nuovo ruolo un’esperienza consolidata in qualit à di Senior Vice President di FANUC Europe, dove ha guidato la business unit Factory Automation, che com -

prende l’importante attivit à di controllo CNC di FANUC. In precedenza è stato amministratore delegato di FANUC Turchia e poi di FANUC Italia, dove ha ricoperto un ruolo cruciale nell›espansione dell›azienda in questo mercato europeo chiave.

“Con i nostri prodotti di alta qualit à , la nostra rete di assistenza globale e le nostre solide capacit à organizzative, continueremo a promuovere l›eccellenza tecnologica nel settore dell›automazione in tutta Europa”, ha aggiunto Ghirardello.

FANUC Europe ha raggiunto un fatturato record di oltre 1 miliardo di euro nell’ultimo esercizio finanziario conclusosi a marzo 2023 e il numero di dipendenti è salito a oltre 2.000. Ghirardello ha concluso ringraziando il suo predecessore per i risultati ottenuti: “Porterò avanti il consolidato percorso di crescita di FANUC Europe puntando sull’innovazione e la sostenibilit à”.

M &A | SETTEMBRE 2023 8 CALEIDOSCOPIO NEWS E NOVITÀ PER LEGGERE GLI ARTICOLI COMPLETI VISITATE IL SITO WWW.MECCANICA-AUTOMAZIONE.COM

NOMINE

ANDREA BIANCHI CONFERMATO PRESIDENTE

RINNOVATI GLI ORGANI DIRETTIVI

“Incentivare gli investimenti in tecnologia è la chiave per sostenere la ripresa e per gettare le basi della ‘nuova’ Europa”: questa è la chiave di lettura del contesto economico e sociale emersa dall’Assemblea annuale di ASCOMUT, l’Associazione delle imprese di importazione, distribuzione e filiali di case estere di macchine utensili, utensileria e tecnologie industriali, svoltasi a Milano nella giornata di giovedì 15 giugno.

Nella propria relazione introduttiva, il Presidente Andrea Bianchi ha evidenziato le criticità del contesto attuale: «Da oltre un anno dobbiamo fronteggiare, come sistema Paese e come sistema imprenditoriale, una situazione complessa ed incerta che, dopo avere finalmente messo alle spalle la crisi sanitaria, si è concentrata sugli scenari di guerra intra-europei, sui costi di energia, materie prime e componentistica, sulla dilatazione abnorme dei tempi di consegna, sull’onda inflattiva che impedisce la ripresa dei consumi».

Bianchi ha però affermato che i margini di crescita non mancano e che le imprese in Italia stanno dando prova di grande capacità di governare le altalenanti vicende interne ed internazionali che creano turbativa ai mercati ed alle attività produttive.

Nel corso dei lavori assembleari si sono svolte le operazio -

ni di voto per gli Organi Direttivi dell’Associazione per il quadriennio 2023 – 2026.

Alla presidenza è stato confermato lo stesso Andrea Bianchi, laureato in ingegneria elettronica nonché Amministratore Delegato di HEIDENHAIN ITALIANA dal 2002, dopo avere maturato una solida esperienza in General Electric, in particolare nel settore dei sistemi e servizi per l’automazione, e successivamente alla direzione della divisione apparecchi per l’illuminazione di Philips.

Il nuovo Consiglio Direttivo ASCOMUT risulta così composto:

• Pasquale ALOISE (Fraisa Italia)

• Massimo AMATI (Haimer Italia)

• Gianluca BARETTON (R.F. Celada)

• Claudio BORDIGA (Emuge-Franken)

• Angelo Loris CAMPORIONDO (Centro Utensili)

• Pietro CAMPORIONDO (NUI Utensili Europa)

• Alessandro CECCHINI (Chiron Italia)

• Marco CORRADINI (Società Italiana Commerciale Utensili)

• Andrea NAGGI (CDU)

• Davide PEDRINI (Iscar Italia)

• Massimo RAVINA (Bi.Erre.Di.)

M &A | SETTEMBRE 2023 10

ASSEMBLEA ASCOMUT

CALEIDOSCOPIO

AMS Air Management System Sostenibilità. Efficienza. Digitalizzazione.

SMC, azienda leader nel settore dell’automazione industriale e dell’IIoT, risponde all’esigenza di ridurre le emissioni di CO2 ed i consumi energetici con il lancio della sua ultima innovazione, il sistema di gestione dell’aria compressa della serie AMS20/30/40/60. Grazie a questa nuova e rivoluzionaria unità, rivolta a tutti gli utilizzatori di aria compressa ed adatta a qualsiasi applicazione nei diversi settori produttivi, è facile compiere il primo passo verso la digitalizzazione dei processi, a vantaggio dell’ambiente e della vostra redditività. SMC, un fornitore unico per le vostre esigenze.

www.smcitalia.it

Expertise – Passion – Automation

IL 2022 È STATO UN ANNO DECISAMENTE POSITIVO PER L’INDUSTRIA ITALIANA COSTRUTTRICE DI MACCHINE UTENSILI, ROBOT E AUTOMAZIONE

CHE HA REGISTRATO

INCREMENTI A DOPPIA

CIFRA E MESSO A SEGNO

NUOVI RECORD, QUESTO

È QUANTO EMERSO

DURANTE L’ASSEMBLEA

ANNUALE DI UCIMU

SITEMI PER PRODURRE

Di Cristina Gualdoni

L’INDUSTRIA ITALIANA DELLA MACCHINA UTENSILE È SEMPRE PROTAGONISTA

Con questi risultati, l’industria italiana di settore si è confermata, ancora una volta, tra i principali protagonisti dello scenario internazionale ove è risultata quarta nella classifica di produzione, export e consumo. Il 2023 chiuderà ancora con segno positivo, e dunque con nuovi record per il settore, ma la raccolta ordini della prima parte dell’anno segna un rallentamento abbastanza marcato determinato dal clima di generale incertezza.

I consuntivi 2022

Secondo i dati di consuntivo elaborati dal Centro Studi & Cultura di Impresa di UCIMU, nel 2022, la produzione italiana di macchine utensili, robot e automazione si è attestata a 7.280 milioni

di euro, registrando un incremento del 15% rispetto al 2021. Il consumo è cresciuto, del 26%, a 6.311 milioni, determinando l’incremento sia delle consegne sul mercato interno (3.812 milioni; +21,6%) sia delle importazioni (2.499 milioni; +33,3%). In aumento anche le esportazioni che, nel 2022, si sono attestate a 3.468 milioni di euro, l’8,5% in più rispetto all’anno precedente. Il rapporto export su produzione è sceso, dal 50,5% del 2021, al 47,6% del 2022. Nel 2022, principali mercati di sbocco dell’offerta italiana sono risultati: Stati Uniti (482 milioni, +43,5%), Germania (306 milioni, -13,3%), Cina (226 milioni, -0,7%), Francia (193 milioni, +9,6%), Polonia (188 milioni, +6,2%), Turchia (124 milioni, -3,9%), Spagna (119 milioni, +19,7%), Russia (99 milioni, -3,9%), Messico (84 milioni,

+5,2%), Svizzera (74 milioni, +36,8%). La performance positiva dell’industria italiana del settore si è riflessa sul livello di utilizzo della capacità produttiva, la cui media annua è decisamente aumentata, passando dall’80,2% del 2021 all’86,6% del 2022. In crescita anche il carnet ordini, che si è attestato a 8 mesi di produzione assicurata, contro i 7,3 mesi dell’anno precedente.

Il fatturato di settore ha raggiunto la cifra di 10.482 milioni di euro.

Le previsioni 2023

Come emerge dalle previsioni elaborate dal Centro Studi & Cultura di Impresa di UCIMU anche il 2023 chiuderà con segno positivo ma la raccolta ordinativi del primo semestre segna il passo.

La produzione si attesterà a 7.750 milioni di euro, il 6,5% in più rispetto all’anno

M &A | SETTEMBRE 2023 12

PANORAMA INFORMAZIONE DAL MONDO TECNOLOGICO

precedente, segnando così un nuovo record assoluto nella storia dell’industria italiana di settore. Il consumo crescerà fino a raggiungere il nuovo valore record di 6.835 milioni di euro (+8,3%), trainando le consegne dei costruttori sul mercato domestico che otterranno un nuovo primato, attestandosi a 4.155 milioni di euro (+9%). Anche le importazioni saliranno ancora fino a toccare il valore di 2.680 milioni di euro (+7,3%). L’export crescerà a 3.595 milioni (+3,7%), così da tornare sui livelli pre-covid. Secondo l’elaborazione UCIMU sui dati ISTAT, nei primi tre mesi del 2023, principali mercati di sbocco dell’offerta italiana di macchine utensili sono risultati: Stati Uniti (126 milioni +35,4%), Germania (89 milioni, +43,8%), Cina (55,5 milioni, +23,3%), Francia (54 milioni, +33,9%), Polonia (38 milioni, +10,2%), Turchia (34 milioni +86,8%), Messico (29 milioni, +49,7%), Repubblica Ceca (27 milioni, +118%), Spagna (25 milioni, -16,5%) e India (24 milioni, +38,9%).

COMMENTI E PROPOSTE POLITICA INDUSTRIALE

Barbara Colombo, presidente UCIMU-SISTEMI PER PRODURRE, ha affermato: “Se analizziamo l’andamento dell’ultimo triennio 2021-2023, appare evidente che l’Italia della macchina utensile esce rafforzata dalla crisi sanitaria a cui ha fatto fronte in modo più efficace ed energico di molti competitors, a partire dalla Germania. Questi risultati dimostrano le nostre capacità e il valore del nostro modello di imprese agili e fortemente orientate all’innovazione. In risposta alla situazione di incertezza generalizzata che si riverbera, di fatto, sulla raccolta ordini di questo primo semestre dell’anno, le imprese hanno individuato alcune sfide su cui intendono concentrarsi nel futuro di medio lungo periodo, per rafforzare il posizionamento nel mercato internazionale: innovazione che si traduce in digitalizzazione&sostenibilità, disponibilità di personale preparato, servitizzazione e internazionalizzazione”. Proprio alla luce di questo la presidente ribadisce l’importanza di confermare il piano transizione 4.0. “A nostro avviso - deve prevedere, in via strutturale, un sistema modulare di incentivi fiscali che possano essere tra loro combinati e cumulati e che premino maggiormente chi investe in nuove macchine ove la digitalizzazione è anche abilitatore di sostenibilità”.

Nello specifico la proposta fatta è quella che al credito di imposta, misura attulamente in vigore per gli investimenti in tecnologie, si aggiunga un secondo credito di imposta per gli investimenti in macchinari che vengono integrati tra loro per dar vita ad un sistema che implementa le due catene del valore, fisica e digitale. Infine, ci dovrebbe essere una terza misura che garantisca un credito di imposta per la sostenibilità, così da spingere le aziende verso la green manufacturing, in linea con le direttive europee.

Sull’internazionalizzazione la presidente Colombo esprime il proprio invito al Governo a metter in campo maggiori risorse per l’invito di buyer esteri in Italia e la riapertura del Fondo 394 “che auspichiamo sia aperto non solo alle PMI ma anche alle Mid Cap (che agiscono da traino della filiera) per finanziamento, a fondo perduto e a tasso agevolato, delle attività di internazionalizzazione quali”.

ULTRA PROBING SYSTEM

WE HAVE RAISED THE BAR OF QUALITY

VI ASPETTIAMO PADIGLIONE 6 | STAND B52

Zero interferenze Dimensioni ultracompatte Tenuta eccellente APP dedicata Facile da usare

NUOVO REGOLAMENTO MACCHINE

LA RISPOSTA DELL’UE AI RAPIDI CAMBIAMENTI

TECNOLOGICI NEL SETTORE DELLE MACCHINE

I PROFONDI CAMBIAMENTI NEL MONDO DELLA PROGETTAZIONE E PRODUZIONE DI MACCHINE E MACCHINARI, INTEGRATI SEMPRE PIÙ A SISTEMI DIGITALIZZATI, ELEMENTI DI ROBOTICA, INTELLIGENZA ARTIFICIALE, AUTOMAZIONE, HANNO RESO NECESSARIO UN AGGIORNAMENTO DELLA DIRETTIVA MACCHINE, A PARTIRE DAL NOME, DIVENUTO ORA REGOLAMENTO MACCHINE a cura di TUV SUD

M &A | SETTEMBRE 2023 14

PANORAMA

Migliorare ulteriormente la sicurezza delle macchine all’interno dell’Unione Europea: questo l’obiettivo per il quale l’Unione Europea ha deciso che fosse arrivato il momento che la Direttiva Macchine (CE) 2006/42 fosse modificata e aggiornata. La necessità di tenere il passo con i rapidi sviluppi tecnologici e affrontare i rischi emergenti nel settore delle macchine, quali l’integrazione dell’intelligenza artificiale e della robotica, sono alla base del cambiamento e della promulgazione del nuovo Regolamento Macchine (UE)

2023/1230

L’obiettivo principale è garantire che le macchine commercializzate nell’UE siano conformi a requisiti di sicurezza più rigorosi, fornendo una maggiore protezione per gli utenti e l’ambiente. Allo stesso tempo promuove l’innovazione e la competitività dell’industria delle macchine, semplifica la conformità per gli operatori economici e rafforza il sistema di sorveglianza del mercato, creando un ambiente di mercato equo e sicuro per tutti.

L’aggiornamento della normativa ha tenuto conto dei progressi tecnologici avvenuti dal momento dell’emanazione della Direttiva Macchine, risalente ormai a 15 anni fa. Ciò significa che i requisiti di sicurezza sono stati adattati per affrontare nuove tecnologie e nuove sfide.

Il primo, e più evidente cambiamento, riguarda la nomenclatura: regolamento anziché direttiva. Questo garantisce un approccio più armonizzato e standardizzato in tutta l’UE. Infatti, a differenza delle direttive, che hanno bisogno anche di un decreto di recepimento nazionale, i regolamenti entrano in vigore subito alla data stabilita dal regolamento stesso e si applicano automaticamente e uniformemente in tutta l’Unione Europea. Una seconda e importante modifica riguarda il coinvolgimento degli enti terzi , la cui valutazione diventa obbligatoria per diverse tipologie di macchine. Il nuovo regolamento

macchine (UE) 2023/1230 pubblicato il 29/06/2023 entrerà in vigore ufficialmente in UE il prossimo 19/07/2023 e sarà applicabile a partire dal 14/01/2027 , data quest’ultima, che segna dunque l’abrogazione definitiva della Direttiva Macchine (CE) 2006/42. Di seguito altri cambiamenti chiave previsti dal nuovo Regolamento:

• Integrazione delle disposizioni sull’intelligenza artificiale: il regolamento si applica ai sistemi che utilizzano tecnologie di intelligenza artificiale per gli aspetti che riguardano le possibili influenze sulla sicurezza della macchina;

• Misure di sicurezza informatica rafforzate: la sicurezza informatica è un aspetto che non può più essere trascurato per le macchine. Per questo motivo il nuovo regolamento macchine chiede che i circuiti di comando, che svolgono funzioni di sicurezza, siano progettati in modo da evitare che attacchi malevoli possano causare comportamenti pericolosi delle macchine (cyber security);

• Macchine automatizzate e telecomandate: il Regolamento definisce le linee guida per garantire l’uso e il funzionamento sicuri delle macchine automatizzate e telecomandate;

• Istruzioni e dichiarazioni digitalizzate: le istruzioni per l’uso, in caso di macchine, e le istruzioni per l’assemblaggio, in caso di quasimacchine ed in maniera analoga le dichiarazioni di conformità / incorporazione possono essere fornite dal fabbricante in formato digitale. Questo snellisce i processi e migliora l’accessibilità;

• Valutazione obbligatoria da parte di un organismo notificato: sei categorie di prodotti richiedono la valutazione obbligatoria della conformità da parte di organismi terzi. Tra questi anche le macchine ed i componenti di sicurezza con comportamenti basati sul machine learning;

• Specifiche comuni: quando non

sono disponibili norme armonizzate adeguate, le specifiche comuni forniscono un’opzione di ripiego, garantendo chiarezza e coerenza;

• Procedure di salvaguardia semplificate: le procedure di salvaguardia sono state semplificate e allineate con altre normative pertinenti per facilitare misure di sicurezza efficienti ed efficaci.

“Il nuovo regolamento macchine rappresenta l’evoluzione in chiave moderna dei concetti espressi dalla precedente Direttiva 2006/42/CE, adattati al nuovo quadro legislativo (NLF – New Legislative Framework) introdotto nel 2008 ed alle sfide del presente”, – spiega Dario Turco, Ispettore Regolamento Macchine di TÜV Italia. “Rispetto alla precedente Direttiva ne viene ampliato lo scopo, introducendo nuove specifiche e definendo obblighi specifici per tutti gli operatori economici. Sono introdotti nuovi requisiti che riguardano la cybersecurity, l’intelligenza artificiale, le macchine mobili controllate da remoto ed i robot collaborativi. Viene introdotto il concetto di “modifica sostanziale” e la figura della “persona fisica o giuridica” con relativi obblighi; i requisiti per le quasi-macchine diventano più stringenti e rientrerà nell’ambito di applicazione del nuovo Regolamento macchine anche il “software che garantisce funzioni di sicurezza. Infine, diventa obbligatorio per almeno sei categorie di prodotti la verifica della conformità da parte di un Organismo Notificato. L’introduzione del nuovo Regolamento delinea la volontà delle istituzioni europee di allineare il mercato alle sfide tecnologiche del presente aumentando gli standard di sicurezza e di qualità dei prodotti sul mercato a garanzia di tutti gli operatori economici ed allo stesso tempo degli utilizzatori.”

In definitiva, l’aggiornamento della Direttiva Macchine è importante per migliorare la chiarezza, la coerenza e l’adeguatezza dei requisiti di sicurezza delle macchine nell’Unione Europea, incorporando i progressi tecnologici e migliorando la protezione dei consumatori.

M &A | SETTEMBRE 2023 15

ENERGIA E SOSTENIBILITÀ LA STRADA DEL FUTURO È GIÀ TRACCIATA

M &A | SETTEMBRE 2023 16

CON PROGETTI DEDICATI ALL’ELETTRONICA DI POTENZA LEGATI ALLA TRANSIZIONE ENERGETICA, DKC SI CONFERMA UNO DEI PLAYER PRINCIPALI DEL MERCATO. A SPS ITALIA ABBIAMO INCONTRATO MAURO ZANNI E LUCA MINETTO, RISPETTIVAMENTE DIRETTORE COMMERCIALE E DIRETTORE MARKETING DEL GRUPPO di Fabio Chiavieri PANORAMA

DKC è un’azienda storica con una forte esperienza nel settore della progettazione e della realizzazione di soluzioni per il settore elettrotecnico e dell’automazione industriale. Fondata negli anni Novanta, a partire dal 2008 inizia una politica di acquisizione con l’integrazione di diverse aziende italiane: Cepi, Costel, Cosmec, Conchiglia, Enercov, Steeltecnica, per arrivare alle recenti RGM e Sati Italia, con la connessa Sati Tunisia. Grazie alla loro esperienza, al know how, ai network e alle conoscenze sul territorio, il Gruppo si rafforza enormemente con un’offerta sempre più ricca e complementare, capace di garantire versatilità e soluzioni tailor made che hanno tradotto l’alta qualità del Made in Italy di DKC nel mondo.

Oggi, infatti, DKC si conferma uno dei maggiori player di riferimento per Distribuzione, Installazione, Infrastrutture IT e Automazione, con un fatturato consolidato di oltre 640 milioni di euro, 40 stabilimenti e magazzini nel mondo, di cui 12 in Italia, 115 mila mq di magazzini e 200 mila mq di stabilimenti produttivi, 26 sedi in 7 nazioni e oltre 4.000 risorse.

Il suo DNA di realtà concreta e fortemente specializzata è il frutto di un reparto di Ricerca&Sviluppo di oltre 30 persone, alcune delle quali lavorano nei settori più avanzati: quello dell’ibrido e della mobilità elettrica. DKC è ancora oggi mossa da quella passione che ne ha definito le origini, e che la guida non solo nel presente, ma anche nelle prospettive di un futuro già ricco di progetti, per cogliere al meglio i potenziali dei prossimi scenari.

Di questa linea industriale orientata ad acquisizioni strategiche ne abbiamo parlato con Mauro Zanni, Direttore Commerciale di DKC, incontrato lo scorso maggio in occasione di SPS Italia.

«Devo dire che negli ultimi anni, l’acquisizione più strategica in assoluto è stata quella di Sati Italia, avvenuta nel 2021: si trattava del nostro concorrente storico, con una gamma di prodotti analoga alla nostra. Ancora oggi, secondo la nostra filosofia, questa realtà continua a esistere con

E.Charger by DKC Energy

E.Charger è il dispositivo di ricarica auto innovativo, progettato e realizzato da DKC Energy. Questo sistema avanzato, disponibile in versione monofase e trifase, offre un’esperienza di ricarica semplice e intuitiva per utenti privati e per aziende. Con la sua tecnologia all’avanguardia, E.Charger garantisce una ricarica efficiente e sicura per le auto elettriche, con un’ottimizzazione della gestione e un controllo di costi e consumi puntuale.

Si contraddistingue per il suo design essenziale, che lo rende adatto a qualsiasi ambiente; gli elevati standard di progettazione, poi, garantiscono una funzionalità continua sia in interno che in esterno, rendendo il dispositivo estremamente flessibile. E.Charger è facile da attivare: il doppio sezionamento interno di cui è dotato rende la sua installazione immediata e veloce, senza necessità di ulteriori dispositivi da collegare. Il suo funzionamento include anche la possibilità di utilizzare tessere RFID, rendendo dunque semplice anche una gestione multi-utenza in quei contesti condominiali o aziendali in cui gli utilizzatori possono essere diversificati e monitorati puntualmente, con possibilità di calcolare l’energia erogata. Per una gestione efficiente, DKC Energy ha creato il Portale Energy: un’applicazione web che non richiede nessuna installazione sui device, in cui l’utente può comodamente personalizzare le informazioni sulle singole ricariche effettuate inserendo i propri costi energetici ed i consumi medi della propria auto ricavando a ogni ricarica la spesa effettuata e i km di autonomia disponibili. Accedere al Portale Energy è semplice e immediato: è possibile fruirne da qualsiasi dispositivo senza limitazioni di funzionalità e tramite browser, garantendo così un utilizzo facile e a portata di click. Per l’utilizzo aziendale, E.Charger può dialogare con contatori di energia fino a 5000A e, grazie altrasduttore amperometrico Rogowski , i contatori di energia possono essere installati senza interruzioni di produzione. Il Portale Energy di E.Charger permette inoltre di attribuire le tessere RFID al personale viaggiante e di monitorare i consumi in tempo reale. Per le attività commerciali, E.Charger offre una vasta gamma di funzioni aggiuntive, tra cui l’utilizzo del contatore di energia certificato MID, la possibilità di integrazione con software back-end e l’addebito dell’energia erogata. Con le card RFID, è possibile abilitare o disabilitare l’uso dei dispositivi e monitorare il consumo di ogni cliente. Con E.Charger, DKC entra ufficialmente nel settore dell’e-mobility e della ricarica energetica assicurando la consueta eccellenza propria di una passione e di un know how esclusivamente Made in Italy.

il proprio brand e la propria rete vendita. Una visione che, in passato, ha riguardato anche altri marchi storici integrati nel Gruppo: come Conchiglia, che ci ha aiutato a penetrare nel mondo della distribuzione, e Cosmec, che ci ha permesso di innalzare ulteriormente il livello della nostra proposta tecnica grazie a una vasta gamma di prodotti specialistici».

Alla luce della situazione economica complessiva, qual è, attualmente, l’andamento del mercato del vostro settore? Quali le previsioni future?

Innanzitutto, nel biennio 20212022, nonostante gli strascichi della pandemia, siamo riusciti a mantenere un’importante quota di mercato e a

crescere notevolmente in termini di fatturato. Un risultato ottenuto in parte per l’aumento dei prezzi delle materie prime che, inevitabilmente, ci ha costretto ad aggiornare i listini, ma soprattutto grazie alla nostra capacità di garantire ai clienti tempi di consegna certi. In particolare, il 2022 è andato anche oltre le nostre aspettative e il primo trimestre di quest’anno è in linea con questo ottimo andamento. DKC ha alcuni grandi settori di riferimento: il mondo dell’installazione, il settore delle Gallerie Stradali - con un pacchetto unico sul mercato fatto di canalizzazione, sistemi di illuminazione con nuovi prodotti a Led conformi alla norma CEI 64-20, sistemi

M &A | SETTEMBRE 2023 17

Il settore e-mobility ha un nuovo alleato:

UPS e di distribuzione energetica - e il comparto dell’Automazione Elettrica.

Efficienza e risparmio energetico i focus del futuro

Efficienza e risparmio energetico sono due temi molto attuali, soprattutto a fronte delle difficoltà delle imprese, impegnate oggi a recuperare margini di guadagno in un mercato globale già di per sé molto competitivo. Su questo tema abbiamo interpellato Luca Minetto, Direttore Marketing di DKC.

«Sicuramente la necessità delle imprese di ottimizzare i costi energetici ha portato anche noi a un cambio di strategia, reso possibile grazie anche alle nostre più recenti acquisizioni.

Per esempio, con gli UPS e la parte Climatizzazione possiamo garantire una proposta per l’efficientamento energetico in produzione. Già da qualche anno abbiamo nella nostra offerta un Compact Data Center, chiamato Net One, disponibile in diverse taglie e modelli, che va a coniugare le nostre carpenterie con una sezione di climatizzazione e con un UPS, il tutto gestito da un PC Embedded. Tra le tante possibili funzioni di Net One, nell’ambito manifatturiero c’è l’Edge Computing, ovvero la gestione in prossimità di dati che vengono rilevati dai sensori in produzione. Con l’acquisizione nel 2019 di RGM,

Innovazione per la Linea RamBatt: i nuovi UPS TRIO XTG

L’attenzione verso gli aspetti energetici ed elettronici dei settori dell’automazione industriale, delle infrastrutture IT ed elettrotecnico traina il dipartimento di Ricerca&Sviluppo di DKC, orientato a trovare soluzioni all’avanguardia per mercati sempre più dinamici e trasversali.

Ecco, dunque, che una novità va ad ampliare la Linea RamBatt dedicata alla conversione energetica: si tratta della serie TRIO XTG, appartenente ai gruppi di continuità in versione trifase.

È sempre più importante, infatti, garantire protezione e sicurezza da interruzioni di corrente e altri potenziali disturbi elettrici ai sistemi informatici che, complice la rivoluzione industriale 4.0, hanno significativamente aumentato la loro presenza nei sistemi industriali e hanno necessità di assicurare performance sempre più elevate.

I nuovi UPS TRIO XTG rispondono proprio a questa esigenza: progettati e realizzati interamente in Italia negli stabilimenti DKC, sono dotati delle più recenti e performanti tecnologie per fornire la massima qualità tecnica e di servizio per la salvaguardia di sistemi informatici, telecomunicazioni, reti aziendali, macchinari industriali e sistemi critici in generale, garantendo un rendimento fino al 98%.

Sono 4 i modelli costruiti utilizzando le robuste carpenterie CQE della Linea RamBlock – TRIO XTG30, TRIO XTG40, TRIO XTG50, TRIO XTG100 - (rispettivamente con potenze da 30-40-50 e 100 kVA). Si distinguono sul mercato per caratteristiche che ne determinano un netto vantaggio competitivo:

• Dimensioni ridotte per un ingombro compatto;

• Autonomia fino a 20 minuti con batterie in un unico armadio;

• Collegamento in parallelo fino a 4 unità (fino a 2 unità per TRIO XTG100);

• Struttura meccanica estremamente robusta derivante dalle carpenterie per automazione della Linea RamBlock.

L’azienda ha deciso di offrire un alto valore aggiunto ai nuovi TRIO XTG dotandoli di uno speciale sistema di contenimento delle batterie brevettato da DKC. Il principale vantaggio consiste in una netta semplificazione delle operazioni di rimozione delle batterie:

• Estrazione frontale su slitta del pacco batterie: consente di eseguire con facilità la rimozione delle stesse anche in caso di sistemazione dell’UPS a incasso tra altri mobili, non richiedendo lo spostamento della macchina.

• Estrazione e sostituzione del pacco batterie come monoblocco: questo fattore incide notevolmente sulle tempistiche di intervento, che risultano nettamente più celeri.

Inoltre, grazie a questo sistema, il TRIO XTG50 può contenere internamente fino a 100 batterie da 9Ah.

Con i nuovi UPS TRIO XTG, la Linea RamBatt dimostra nuovamente la sua eccellenza Made in Italy e si conferma quale partner ideale per garantire il massimo livello di sicurezza, protezione ed efficacia in termini di conversione energetica.

DKC è entrata nel settore dell’Elettronica di Potenza; RGM lavora su commessa, realizzando componenti di impianti per svariati comparti industriali. Con l’enorme potenziale di sviluppo di questa azienda, supportata al suo interno da oltre venti ingegneri sviluppatori, abbiamo preparato il cammino di DKC verso la transizione energetica e abbiamo lanciato una nuova BU chiamata DKC Energy. Con il marchio DKC Energy abbiamo già presentato il dispositivo di ricarica E.Charger, primo

di una serie di prodotti già in fase di industrializzazione che guardano alla mobilità elettrica, al risparmio energetico e alla produzione di energia attraverso fonti rinnovabili».

La forza del canale distributivo DKC basa la propria forza sul canale distributivo con il quale, nel corso degli anni, ha instaurato un fondamentale rapporto di collaborazione e di stima reciproca. Abbiamo chiesto a Mauro

M &A | SETTEMBRE 2023 18 PANORAMA

Mauro Zanni, Direttore Commerciale DKC

Nuovi condizionatori della Linea RamKlima

Alto livello di controllo, alti valori di performance, alta qualità estetica e un basso consumo energetico. Con queste premesse, DKC ha presentato a SPS Italia le novità della Linea RamKlima: il restyling dei condizionatori da parete indoor e i nuovi condizionatori con tecnologia a inverter. La forte spinta all’automazione e alla digitalizzazione che ha generato la rivoluzione industriale 4.0 ha comportato un’implementazione dei quadri elettrici industriali, con conseguente necessità di controlli ancora più meticolosi della temperatura e dei consumi elettrici, anche in presenza di carichi termici variabili. DKC, da sempre attenta a rispondere alle esigenze dei propri clienti, ha offerto una risposta completa, che garantisce elevate prestazioni e un decisivo contenimento dei costi energetici. La tecnologia a inverter dei nuovi condizionatori, infatti, permette di modulare la velocità del compressore rotativo con motore BLDC (Brushless Direct Current) e dei ventilatori EC, gestendo la capacità frigorifera in base al reale carico termico. In questo modo si riducono i numeri di cicli di accensione/spegnimento, così come le oscillazioni di temperatura all’interno del quadro, e si garantiscono una maggiore durata della vita utile del sistema e notevoli benefici energetici ed economici. Disponibili in versione monofase con tensione di 115V o 230V, selezionabile attraverso selettore meccanico, i nuovi condizionatori con tecnologia a inverter guardano alla sicurezza come elemento determinante per la loro efficienza, montando un filtro di serie, un dissipatore di condensa per eliminare gli spiacevoli effetti dell’accumulo e vantando un grado di protezione IP54 che salvaguarda l’armadio da polvere e spruzzi d’acqua. Efficienza che passa anche attraverso la rumorosità dei condizionatori, che presentano livelli molto bassi grazie ai componenti installati. Con queste caratteristiche, i condizionatori a inverter risultano ideali anche per quelle applicazioni critiche che rischiano di sottoporre gli elementi interni a sollecitazioni termiche, ambientali e chimiche, come in ambito 5G&Edge Computing e nel settore della Logistica: in questi contesti, è di rilievo anche il beneficio generato in termini di riduzione CO2 e di conseguente miglioramento della qualità dell’aria. A questa innovazione fa eco anche un restyling dei condizionatori da parete per utilizzo indoor, definiti da una cover frontale separata in 4 parti e da una griglia frontale in plastica. Lo studio di una nuova estetica da parte di DKC risponde alla volontà di creare un valore aggiunto e di offrire nuovi vantaggi competitivi. Infatti, con il nuovo design è molto più semplice rimuovere o sostituire la cover ed è anche possibile customizzare la macchina con il logo del cliente, garantendo una maggiore caratterizzazione estetica della stessa. DKC guarda ancora una volta al futuro, mettendo al centro il cliente e le sue esigenze: ha analizzato le dinamiche di mercato e proposto nuove soluzioni, capaci di intercettare le esigenze dei partner, assicurando sempre l’eccellenza di una tecnologia Made in Italy, nel miglior rispetto dell’uomo e dell’ambiente.

Zanni com’è strutturata attualmente la rete commerciale di DKC.

«DKC oggi ha un’organizzazione commerciale composta da tre Coordinatori di area che si avvalgono del lavoro di Area Manager; per quanto riguarda i prodotti dedicati all’automazione, abbiamo un ufficio dedicato, coadiuvato da tecnici-commerciali che aiutano a sviluppare le varie offerte; inoltre, ci avvaliamo di 23 agenzie multi mandatarie con oltre 120 persone in giro per l’Italia, capaci di diffondere la filosofia

DKC presso gli installatori professionisti, presso i quadristi - se parliamo di prodotti per l’automazione - e tra i distributori di materiale elettrico. Queste stesse agenzie seguono anche la nuova Business Unit DKC Energy, offrendo continuità e affidabilità ai nostri clienti. Negli ultimi mesi, poi, ci stiamo strutturando per inserire nuove persone che seguiranno gli studi di progettazione per attività legate ai finanziamenti del PNRR per il mondo dell’istallazione».

Quanto conta per DKC il canale della distribuzione?

Nel mondo dell’installazione, il 90% del nostro fatturato passa per la distribuzione. È evidente, dunque, che per noi il distributore riveste un ruolo molto importante, sia per la parte logistica, sia come partner per gli installatori, i quali hanno bisogno di una forte leva finanziaria che solo i distributori piuttosto strutturati possono garantire.

Dedicate molta attenzione al distributore sotto il punto di vista formativo?

«Assolutamente sì, – dice Luca Minetto – soprattutto se consideriamo il nostro percorso di crescita, che ci ha visto passare da produttori di soluzioni per installatori, quadristi e automazione industriale, a produttori di sistemi applicativi. Con un’offerta così ampia e sistemica è necessaria una formazione di alto livello, in particolar modo quando si tratta di prodotti cosiddetti “intelligenti”. Già da alcuni anni abbiamo strutturato il nostro sito web con video tutorial consultabili gratuitamente, con configuratori di prodotto in cloud, come quelli per gli armadi modulari di Conchiglia e i condizionatori di RamKlima. Oltre a questo, abbiamo iniziato a organizzare webinar in live streaming o registrati in un teatro di posa adibito appositamente in una delle nostre sedi».

M &A | SETTEMBRE 2023 19

Luca Minetto, Direttore Marketing DKC

CL A

M PING EX P E R I E N C E

Il Blo c caggi o è n el n o str o DN A

FOCUS ON

SOLUZIONI DI RETTIFICATURA

M &A | SETTEMBRE 2023 21

di Claudio Tacchella

Viti intelligenti e ampliamento gamma CNC sono le ultime novità presentate da Ghiringhelli alla fiera EMO di Hannover

GHIRINGHELLI

ESPONE ALLA EMO LE ULTIME NOVITÀ PRODOTTI: VITI INTELLIGENTI E AMPLIAMENTO DI CNC

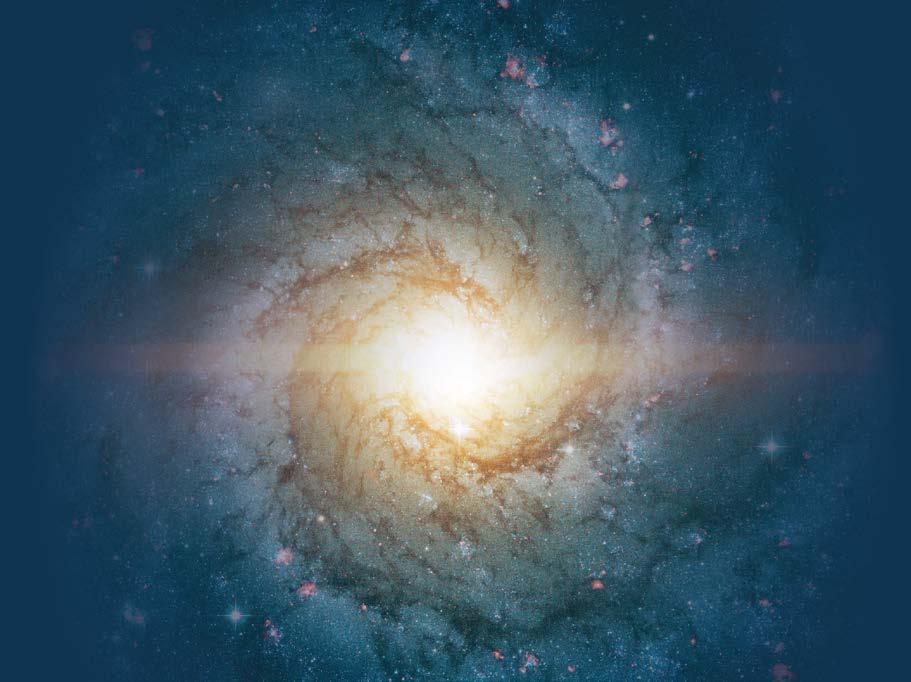

RETTIFICATRICI GHIRINGHELLI S.P.A. DI LUINO (VA), DA OLTRE 100 ANNI PROGETTA E COSTRUISCE LE MIGLIORI SOLUZIONI DI RETTIFICATURA SENZA CENTRI CON UNA GAMMA COSTANTEMENTE RINNOVATA E PERSONALIZZABILE DI MACCHINE, AUTOMAZIONI E SISTEMI MODULARI FLESSIBILI. È PRESENTE ALLA FIERA INTERNAZIONALE EMO DI HANNOVER

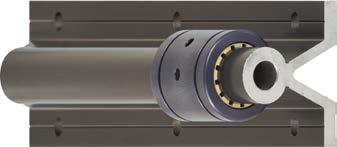

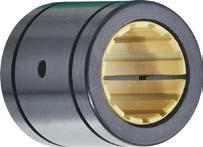

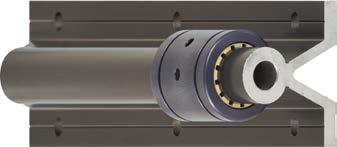

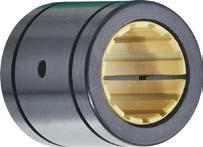

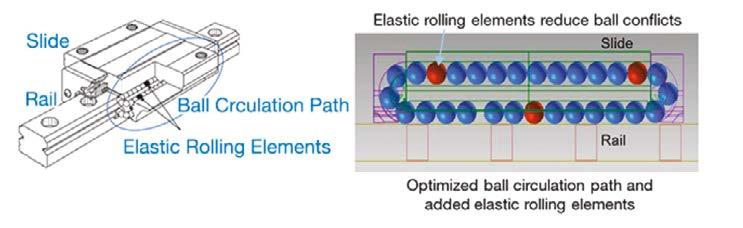

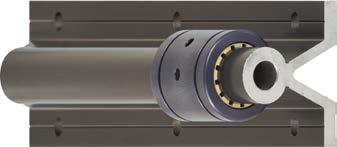

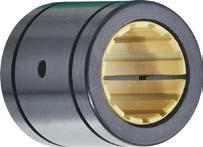

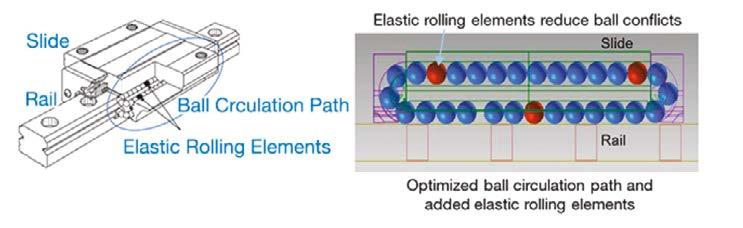

In particolare, la rettificatrice senza centri della linea ad alta precisione APG-S in esecuzione ad alta velocità di taglio, integra una interessante innovazione tecnologica. Gli assi principali di lavoro della macchina sono dotati di viti a ricircolo di sfere intelligenti grazie alla applicazione del nuovo sistema Hiwin i4.0BS, una innovativa soluzione Edge Computing progettata per la manutenzione predittiva sullo stato delle viti assi. Questa integrazione macchina, rappresenta un importante passo avanti nell’ambito di Industria 4.0, essendo la prima vite a ricircolo di sfere al mondo adatta alla integrazione nelle “Smart-

Factory”. Il sistema è composto da un modulo di Edge Computing (ECM) e da sensori multifunzione brevettati montati su ogni chiocciola della vite. Questa integrazione, grazie ad algoritmi avanzati proprietari, permette di identificare il momento adatto per lubrificare gli assi, monitorare anomalie di vibrazioni e temperature, nonchè analizzare, riconoscere e segnalare il naturale decadimento del livello di precarico delle viti prima che si verifichi uno stato di gioco indesiderato. Questo sistema permette il mantenimento delle performance di rigidezza iniziale delle viti assi e si aggiunge alle numerose funzioni proprietarie Ghiringhelli già integrate nel CNC, migliorando

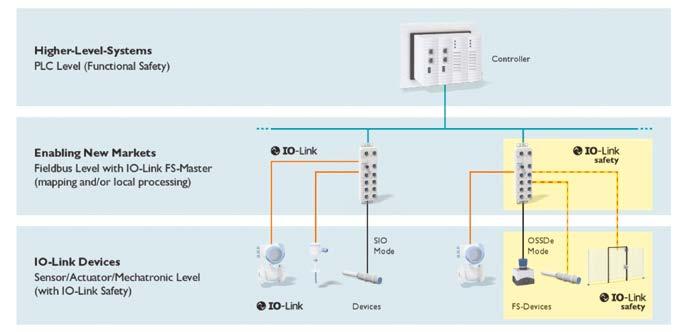

l’efficienza degli interventi di manutenzione predittiva. Tra le caratteristiche tecniche della gamma APG-S, in esecuzione ad alta velocità di taglio, sono da evidenziare il basamento in quarzo sintetico, la capacità di rettificare pezzi da Ø 1,5 a 70 mm, elettromandrino su mola operatrice CBN di Ø 610 x L 20 mm, potenza motore di 55 kW per velocità periferiche fino a 120 m/s. Mola conduttrice di Ø 305 mm con coppia fino a 11 Nm. CNC Siemens Sinumerik-ONE nativo digitale, interfaccia HMI di proprietà Ghiringhelli, schermo “multi-touch” su consolle orientabile, integrazione del modulo Siemens “Safety Integrated Plus”, protocollo di comunicazione Siemens IO-Link, e numerose soluzioni

M &A | SETTEMBRE 2023 22

FOCUS ON

PRESSO

STAND E37, DOVE PRESENTA LE ULTIME NOVITÀ AI PRODOTTI ESPOSTI

IL PAD. 11

La rettificatrice senza centri APG-S è dotata del nuovo sistema Hiwin i4.0BS progettato per la manutenzione predittiva sullo stato delle viti assi

disponibili per la diagnostica, assistenza service remota anche tramite tecnologie di AI-Intelligenza Artificiale in Realtà Aumentata-AR. A seguire, Ghiringhelli espone la rettificatrice senza centri a centro fisso (C.F.) ad alta precisione A80 equipaggiata con il nuovo CNC Fanuc 0i-F Plus. Questa implementazione amplia la scelta di soluzioni a CNC disponibili sulla gamma A80 in grado di soddisfare diverse esigenze produttive e di mercato.

Il nuovo controllo numerico Fanuc 0i-F Plus è dotato di schermo Touch-Screen da 15” alloggiato su una consolle ergonomica orientabile dall’operatore. Grazie alla interfaccia HMI di proprietà Ghiringhelli, l’ambiente utente è stato progettato agevole e intuitivo per garantire la migliore esperienza d’uso. Sono presenti icone dedicate, design ad alta visibilità e funzioni animate che semplificano tutte le operazioni, anche le più complesse, per il set-up, programmazione, esecuzione cicli di rettificatura rapidi, diagnostica avanzata, controllo remoto, telediagnosi, manutenzione periodica preventiva e molte altre ancora. La nuova rettificatrice senza centri A80 è facilmente integrabile in fabbrica con i più diffusi dispositivi di gestione di produzione grazie al protocollo aperto OPC UA (sviluppato da OPC Foundation) particolarmente affidabile e collaudato. In generale, la nuova rettificatrice senza centri a centro fisso (C.F.) A80 nasce di base con 6 assi da CNC su un basamento in granito naturale. La testa portamola operatrice monta mole di Ø 200 mm x L

Tramite algoritmi avanzati, il sistema Hiwin i4.0BS elabora in tempo reale numerose misurazioni e analisi di parametri critici sulle condizioni dello stato delle viti assi

80 mm, potenza da 4kW, operanti ad una velocità periferica costante fino a 50 m/s (63 m/s opzionali). La testa portamola conduttrice monta mole di Ø 100 mm x L 80 mm. La testa portamola conduttrice ha la possibilità di essere inclinata di +/- 5°. La macchina ha la capacità di rettificare pezzi da Ø 0,3 mm fino a Ø 10 mm per lunghezze fino a 80 mm, sia a tuffo che in infilata. Sia la rettificatrice senza centri APG-S che la A80 prevedono una ampia disponibilità di sistemi automatici di carico e scarico pezzi e una vasta scelta di accessori e dispositivi opzionali per la massima personalizzazione del sistema. “Per tutti i nostri prodotti, Ghiringhelli ha costantemente dedicato grande attenzione a fornire

soluzioni all’avanguardia per la diagnostica, manutenzione ordinaria e predittiva destinate agli utilizzatori delle nostre rettificatrici”, - dichiara Patrizia Ghiringhelli, Joint Managing Director di Rettificatrici Ghiringhelli. “Sulla linea APG-S, grazie all’applicazione del sistema innovativo Hiwin i4.0BS, le viti a ricircolo di sfere sugli assi principali di lavoro diventano intelligenti, offrendo notevoli miglioramenti in termini di efficienza, precisione e affidabilità. Questa integrazione si aggiunge alle numerose soluzioni di assistenza tecnica Ghiringhelli già integrate nel CNC delle nostre macchine, apportando numerosi benefici ai nostri clienti grazie a una manutenzione ottimizzata e un’incrementata produttività. La linea A80 è stata da subito molto apprezzata nel segmento di mercato per la rettifica di pezzi con dimensioni estremamente ridotte. Due anni fa abbiamo introdotto la linea A80 appositamente per soddisfare le esigenze specifiche di questo segmento, e le nuove opportunità di business che ne sono derivate immediatamente ci hanno spinto ad affiancare, alla consolidata proposta Siemens in ambito CNC presente su tutta la nostra gamma di prodotti, anche una analoga proposta Fanuc. Questo ci permette di ampliare la gamma di scelta dei CNC, offrendo le soluzioni richieste e incrementando la quota di mercato. L’implementazione del sistema Fanuc sulla linea A80, sviluppata dai nostri tecnici in tempi record, conferma la strategia Ghiringhelli di potenziare ulteriormente l’offerta delle nostre rettificatrici senza centri, caratterizzate da un’elevata tecnologia, precisione, qualità e affidabilità. La dedizione che prestiamo alla qualità e all’innovazione alimenta la nostra inarrestabile ricerca dell’eccellenza tecnologica nel settore delle rettificatrici. Per attitudine siamo costantemente impegnati a superare i limiti convenzionali dell’ingegneria, al fine di offrire soluzioni all’avanguardia che superino le aspettative dei clienti. Ci impegniamo ad anticipare i bisogni emergenti del mercato, contribuendo così al progresso tecnologico e a diffondere il valore del made in Italy. Il nostro è un lavoro specialistico che perseguiamo instancabilmente, per garantire la massima soddisfazione dei nostri clienti e per rimanere un punto di riferimento nel mercato.”

M &A | SETTEMBRE 2023 23

La rettificatrice senza centri a centro fisso A80 di Ghiringhelli è allestita con il nuovo CNC Fanuc 0i-F Plus

Sul nuovo CNC Fanuc 0i-F Plus tutte le funzionalità software, automazione inclusa, sono integrate a quelle della macchina tramite l’esclusiva piattaforma software HMI di proprietà Ghiringhelli

ELETTROVALVOLE L’EVOLUZIONE DEL CONTROLLO

LA GAMMA DI ELETTROVALVOLE PNEUMAX NELLA NUOVA VERSIONE EVO, CON

ELETTRONICA INTEGRATA PX, COMBINA I VANTAGGI DELLA STANDARDIZZAZIONE CON I

BENEFICI DERIVANTI DALL’ESTREMA FLESSIBILITÀ DI CONFIGURAZIONE di Fabio Chiavieri

M &A | SETTEMBRE 2023 24 STORIA

PNEUMAX SERIE PX

di copertina

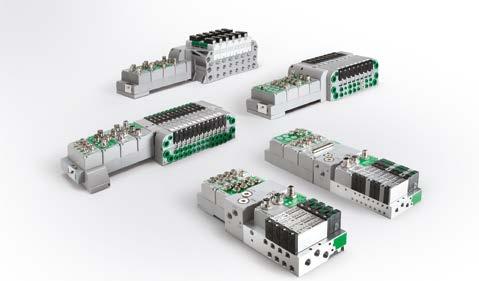

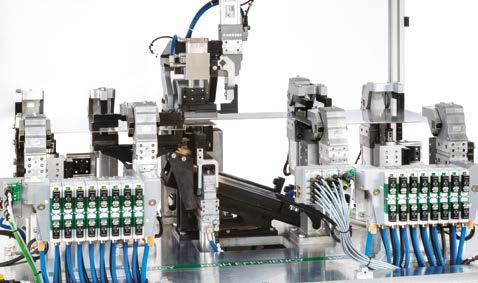

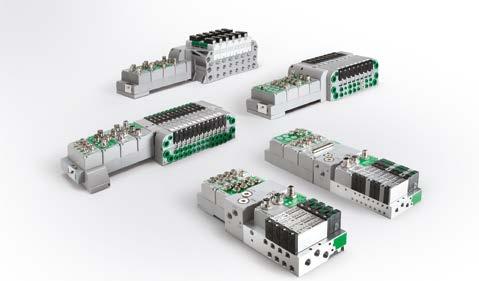

LLa difficoltà di reperimento di semiconduttori e, più in generale, della componentistica elettronica ha creato negli ultimi tre anni non poche difficoltà in molti comparti manufatturieri causando rallentamenti delle attività produttive e ritardi nelle consegne. La crisi dei componenti ha dato origine a strategie per affrontarla molte delle quali basate sulla standardizzazione dell’elettronica di controllo in grado di generare economie di scale e ridurre i numeri di codici articolo. Questo processo, di sicuro vantaggio per il cliente finale, non deve compromettere un’altra esigenza molto importante del mercato che è la flessibilità di impiego.

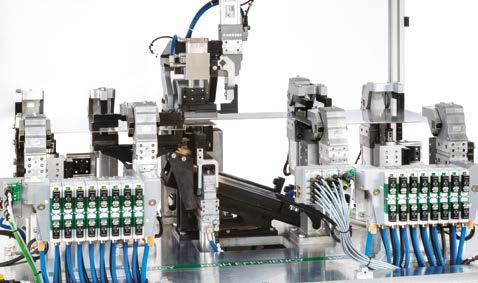

Spiega Fabrizio Cattaneo, Direttore Tecnico di Pneumax: «nell’ambito delle macchine utensili, in particolare di quelle speciali – dove Pneumax è molto ben inserita – un primario driver tecnologico, oltre al miglioramento delle prestazioni, è la facilità di riconfigurare la macchina poiché il ciclo di vita dei prodotti è sempre più breve, motivo per cui i tempi di set-up devono essere i più rapidi possibili. L’obiettivo che Pneumax ha raggiunto introducendo la nuova elettronica di controllo PX su tutte le proprie isole di elettrovalvole è stato proprio quello di combinare i benefici della standardizzazione.»

In altri termini, Pneumax ha colto l’opportunità da un problema reale rivedendo il concetto della propria elettronica e rendendola disponibile per tutte le isole di elettrovalvole dell’azienda, dalla più recente serie 3000, alla precedente Optyma in tutte le sue versioni, alla serie 2700 pensata per il settore Automotive. La nuova versione

di queste elettrovalvole, caratterizzata dalla sigla EVO, ha quindi la caratteristica di avere un unico sistema di comunicazione basato sulla nuova elettronica PX.

Uno per tutte: nasce la gamma EVO

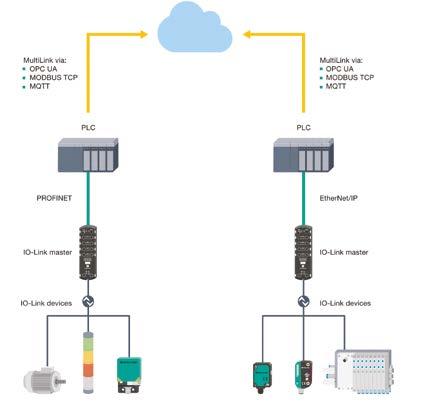

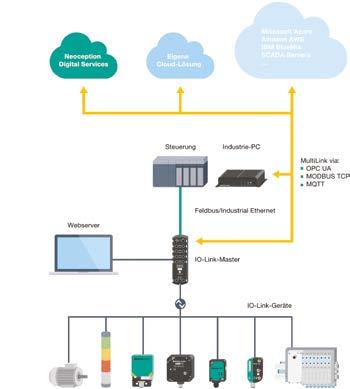

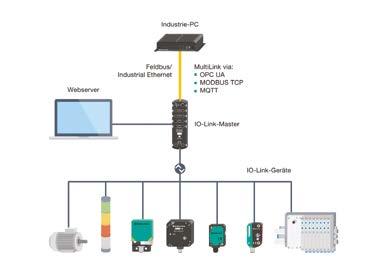

Lanciata alla scorsa edizione della Fiera di Hannover, la gamma di isole di valvole nelle nuove versioni EVO, integra il nuovo modulo multiprotocollo della Serie PX, progettato per gestire componenti pneumatici ed elettropneumatici in grado di interfacciarsi con i più comuni protocolli di comunicazione garantendo estrema flessibilità.

«In buona sostanza – aggiunge Cattaneo

– abbiamo preso tutta la nostra produzione standard e, mentre davamo continuità alla produzione per i nostri clienti, parallelamente abbiamo impostato un grande lavoro di sviluppo di questa nuova elettronica e relativo firmware con l’idea di sviluppare, primi sul mercato, un’unica Control Unit, ovvero, un unico sistema di comunicazione multiprotocollo – in grado di gestire tutti i principali protocolli industriali disponibili sul mercato (CANopen®, Profibus, EtherNet/IP, EtherCAT®, Profinet IO RT, IO-Link, CC-Link IE) – e, di conseguenza, creare un’elettronica capace di controllare tutti i tipi di isole di elettrovalvole che abbiamo a catalogo. In realtà, il modulo multi-seriale PX nasce dall’evoluzione dell’elettronica presente sulla serie 3000; su quel concetto di base abbiamo sviluppato la modularità completa per tutte gli altri sistemi di comando pneumatico. Fino al lancio di EVO, a ogni nuova versione o configurazione di prodotto lanciata sul mercato corrispondeva un’elettronica dedicata creando un sistema parecchio eterogeneo dal punto di vista della connettività. Pneumax si è proposta con un concetto nuovo che porta in linea tutti i tipi di pneumatica ed elettropneumatica di cui dispone.»

La Serie PX, quindi, sintetizza il concetto di “controllo” offerto da Pneumax: una soluzione unica che può essere utilizzata sia stand-alone che integrata in una batteria di elettrovalvole. È possibile integrare moduli di I/O sia digitali che analogici e utilizzare la soluzione stand-alone collegabile tramite cavo SUB-D con tutti i manifold. I corpi e la sotto base realizzati in tecnopolimero e il design compatto studiato per ottimizzare gli ingombri complessivi del sistema rendono la Serie PX estremamente leggera e garantiscono la massima flessibilità d’impiego.

«Con questo nuovo approccio – prosegue Cattaneo – Pneumax diventa estremamente interessante nell’ambito applicativo delle macchine speciali, per esempio nel settore degli assemblaggi, del packaging ecc., questo perché il nostro prodotto è flessibile ed espandibile sia durante che dopo le fasi di progetto, cosa di non poco conto visto che molto spesso le macchine speciali nascono da concept che prevedono integrazioni successive. Si può partire da un semplice blocco composto da 4 valvole e un’interfaccia di 8 I/O, per arrivare, work-in-progress, alla sua massima estensione in termini sia di elet-

M &A | SETTEMBRE 2023 25

La gamma di elettrovalvole Pneumax nella nuova versione EVO, con elettronica integrata PX

Fabrizio Cattaneo, Direttore Tecnico di Pneumax

I VANTAGGI DELLA SERIE PX IN SINTESI

• Massima flessibilità d’impiego

• Moduli I/O analogici e digitali

• Soluzione stand-alone collegabile

• tramite cavo SUB-D a tutti i manifold

• Realizzata in Tecnopolimero

• Ampia gamma di protocolli di comunicazione

trovalvole che di I/O, fino a 128 in + 128 out digitali e 8 in + 8out analogici.»

Facilità di adattamento a ogni applicazione

Il modulo PX integrato su tutta la gamma di isole di valvole Pneumax ha dato origine alle Serie Optyma, 3000, 2700 nelle nuove versioni EVO.

La serie di elettrovalvole 3000 EVO è una soluzione molto flessibile e facilmente configurabile, progettata per ottimizzare l’efficienza dell’intero sistema attraverso un’interfaccia e una comunicazione costante con la macchina. Le valvole hanno corpi in alluminio con connessioni elettriche integrate, comando manuale e un LED che indica quando la valvola è azionata.

Le valvole sono disponibili in due versioni: 3100 da 10,5 mm e la 3400 da 15,5 mm.

Sono disponibili un’ampia gamma di funzioni, in grado di lavorare con pressioni positive fino a 10 bar o con il vuoto.

Le combinazioni possibili della serie Optyma EVO sono infinite grazie alle tre versioni S-F-T, progettate per coprire un’ampia gamma di applicazioni con portate fino a 1000 Nl/min. Il design compatto e l’uso del tecnopolimero per il corpo delle valvole rendono la Serie Optyma estremamente leggera.

Il montaggio facile e veloce sulla sottobase è garantito dalla soluzione di montaggio “one screw” e dalla possibilità di sostituire una valvola senza dover scollegare i collegamenti pneumatici.

La serie di elettrovalvole 2700 EVO è stata progettata secondo gli standard della normativa ISO 15407, la taglia delle elettrovalvole è di 27 mm con una portata fino a 1000 NI/Min.

Nella versione Automotive, il manifold e la serie PX integrata sono realizzati in alluminio (cover e sottobase del modulo). Le elettrovalvole sono montate su una sottobase modulare con connessioni pneumatiche da G1/4” e connessione elettrica integrata.

Oltre ai moduli seriali, i manifolds possono essere utilizzati anche con connettori SUB-D da 25 o 37 pin in grado di gestire fino a 32 segnali elettrici.

M &A | SETTEMBRE 2023 26 STORIA di copertina

Per Pneumax, l’attenzione verso la riduzione dei consumi e il risparmio energetico abbraccia la strategia aziendale su due versanti: i prodotti e i processi produttivi

Tutta la produzione Pneumax è concentrata a Lurano, in provincia di Bergamo, per mantenere il controllo stretto della qualità e delle competenze specializzate

Il programma formativo Pneumax combina fondamenti di teoria con attività pratiche. “Learning by doing” è la filosofia con cui i formatori Pneumax impostano corsi e attività didattiche

Centri di tornitura mono e bimandrino, plurimandrino e a fantina mobile

TORNI PLURIMANDRINO INDEX A CNC

Dal leader mondiale di settore la migliore combinazione della tecnologia a CNC applicata ai torni plurimandrino. Grazie ai tempi di attrezzaggio estremamente brevi, i plurimandrini INDEX si prestano sia alla produzione in grande serie, sia alla produzione in piccole serie. Qualunque sia l’applicazione, i nostri torni plurimandrino convincono per le loro elevate prestazioni. Scegliete il tornio plurimandrino più adatto alle vostre necessità dimensionali, a 6 e per alcuni modelli a 8 mandrini, MS16-6 – MS16 Plus – MS22-8 – MS24-6 –MS32-6 – MS40-6/8 – MS52-6 ciascuno fornibile in diverse versioni, da barra o da ripresa, a loro volta equipaggiabili secondo le vostre specifiche esigenze produttive.

SYNERGON S.p.A. - Rappresentanza Macchine Utensili e Accessori - Via Antonio Maffi, 19 - 20162 MILANO (MI) - t. +39 02 6438436 r.a. - f. +39 02 6426057 PROGRESSO CONTINUO NELLA TORNITURA INSIEME PER IL VOSTRO SUCCESSO info@synergon.it www.synergon.it

INDEX MS24-6

INDEX MS22-8

Via delle Rovedine, 4 23899 Robbiate (LC) improve what moves Fax 039 59 06 222 igusitalia@igus.it dal singolo componente ai sistemi plug & play, soluzioni che semplificano la vita del progettista 4.0

DOSSIER

MACCHINE MULTITASKING E RETTIFICATRICI

M &A | SETTEMBRE 2023 29

A CURA DI PATRIZIA RICCI

MULTITASKING: TUTTO IN UN’UNICA MACCHINA, RETTIFICA COMPRESA!

LE MODERNE MULTI-TASK SONO MACCHINE SEMPRE PIÙ VERSATILI CHE, GRAZIE ALL’IMPLEMENTAZIONE CONTINUA DI NUOVE FUNZIONALITÀ, SONO CAPACI DI RISPONDERE AD UN MERCATO SEMPRE PIÙ ESIGENTE

M &A | SETTEMBRE 2023 30 DOSSIER MACCHINE MULTITASKING E RETTIFICATRICI

LLe macchine utensili multitask rappresentano le più complesse e diverse configurazioni oggi presenti sul mercato. Diversamente dai centri di lavoro a controllo tradizionali, le macchine multi-task utilizzano contemporaneamente utensili su uno o più mandrini, spesso in modo sincronizzato.

Le macchine multitasking sono quindi macchinari a controllo numerico che permettono di eseguire diverse operazioni di lavorazione su un unico pezzo, senza doverlo spostare da una macchina all’altra. In sostanza, le moderne soluzioni multitasking consentono di effettuare più operazioni di lavorazione con un’unica macchina su pezzi di differenti dimensioni e forme, riducendo tempi ciclo e costi, senza rinunciare ad aumentare l’efficienza dei processi di lavorazione e la loro precisione.

Grazie ai diversi vantaggi connessi al concetto di multitasking proprio di questa tipologia di macchine, le piccole e medie realtà del panorama industriale italiano riescono a massimizzare la loro capacità produttiva nel momento in cui decidono di rinnovare il proprio parco macchine, talvolta obsoleto e con impianti aventi una media di circa 15 anni di vita, sostituendole appunto con soluzioni innovative che le rendano sempre più competitive sui mercati internazionali e consentano la riorganizzazione della propria struttura interna. Oggi, infatti, il concetto di multitasking, tradizionalmente associato all’integrazione in un’unica macchina di processi di tornitura e fresatura, grazie allo sviluppo di tecnologie avanzate, permette, sempre più spesso, di incorporare e combinare non solo queste due lavorazioni, ma anche diversi processi di asportazione, tra cui foratura, filettatura, barenatura di fori profondi e di rettifica, in una sola macchina con un’unica operazione di setup. La rettifica, in particolare, è un’operazione che, nel processo di lavorazione, rappresenta la fase che richiede maggior precisione e permette di concludere lavorazioni di pezzi industriali ad alto valore aggiunto. Le macchine multitasking dunque eliminano i tempi morti dovuti al cambio di macchina, al posizionamento del pezzo e alla taratura degli utensili. Inoltre, grazie alla possibilità di lavorare su più assi contemporaneamente, si ottimizza il percorso dell’utensile e si riduce il numero di passaggi necessari per completare il pezzo. Questo comporta anche un miglioramento della qualità e della precisione: le macchine multitasking garantiscono una maggiore accuratezza dimensionale e geometrica del pezzo, in quanto evitano gli errori di allineamento e le tolleranze accumulate tra le diverse lavorazioni. Inoltre, si riduce il rischio di danneggiare il pezzo durante le fasi di trasporto e fissaggio. Un ulteriore vantaggio viene offerto anche dal risparmio di spazio e di risorse. Le macchine multitasking consentono di sostituire più macchine con una sola, occupando meno spazio sul pavimento e richiedendo meno personale qualificato per la gestione. Inoltre, si riduce il consumo di energia elettrica e di materiale di scarto.

Esistono diverse tipologie di

macchine multitasking, che variano in base alle caratteristiche del pezzo da lavorare e alle operazioni da eseguire. Quando, allora, optare per macchina multi-task e quando per una rettificatrice?

La scelta tra una rettificatrice e una macchina multitasking dipende dal tipo di pezzo da lavorare, dalle operazioni di lavorazione richieste e dalle esigenze di produzione. In generale, si può affermare che:

• si usa una rettificatrice quando si vuole ottenere una superficie di alta qualità e precisione, con una tolleranza dimensionale e geometrica molto stretta. La rettifica è un’operazione di finitura che segue la sgrossatura e che serve per portare il pezzo nello stato di forma o superficie ottimale di progetto. Le rettificatrici sono macchine specializzate in questo tipo di lavorazione che utilizzano una mola abrasiva come utensile. Un processo complesso che richiede attenzione ed esperienza e che si differenzia in base al tipo di “rettifica”, al macchinario usato, alla morfologia del componente da lavorare e alla direzione di movimento della mola (rettifica in tondo/cilindrica, a tuffo, in piano, senza centri e verticale);

• si usa una macchina multitasking quando si vuole realizzare un pezzo complesso con diverse operazioni di lavorazione, senza doverlo spostare da una macchina all’altra. Questo tipo di macchina offre, grazie ai molteplici vantaggi di cui abbiamo già parlato, un’estrema versatilità.

In conclusione, le rettificatrici e le macchine multi-task sono due categorie di macchine utensili che hanno scopi e applicazioni diversi. In tutti quegli ambiti in cui precisione, qualità e finitura superficiale sono fondamentali, ancora oggi le rettificatrici restano le macchine sovrane. Quindi, quando viene richiesto uno speciale grado di finitura e occorre raggiungere misure e rugosità dell’ordine del millesimo di millimetro, è opportuno servirsi di una macchina rettificatrice. Negli ultimi anni, si sta assistendo ad una vera e propria rinascita di questa lavorazione, tra le più antiche ma ancora molto attuale, per via della crescente richiesta di particolari sempre più precisi, con finiture estreme, da parte di alcuni segmenti di mercato specifici, quali la mobilità ibrida ed elettrica, l’orologeria, la micromeccanica, il medicale, l’elettronica e l’elettromeccanica, ad esempio, che richiedendo componenti rettificati con alta precisione, spingono i produttori di macchine utensili verso la produzione di soluzioni di rettifica altamente produttive. Se dunque le rettificatrici sono specializzate nella lavorazione di superfici con elevata precisione e finitura, le macchine multi-task sono versatili nella lavorazione di pezzi complessi con diverse operazioni. In generale, entrambe le tipologie di macchine sono utilizzate in vari settori industriali, come l’aeronautica, l’automotive, l’energia, il medicale e il meccanico. Il dossier che segue ci presenta alcune delle soluzioni multitask e di rettifica più evolute, ad alta tecnologia e qualità.

M &A | SETTEMBRE 2023 31

La STUDER S31: qui con distanza tra le punte di 1000 mm

CON LE RETTIFICHE DI EMAG SU È POSSIBILE OTTENERE UNA FINITURA

PERFETTA DELLE SUPERFICI E TEMPI CICLO MINIMI PER LA MOBILITÀ ELETTRICA

LA RETTIFICA DEL FIANCO DEL DENTE: UN SALTO DI QUALITÀ CON EMAG SU L

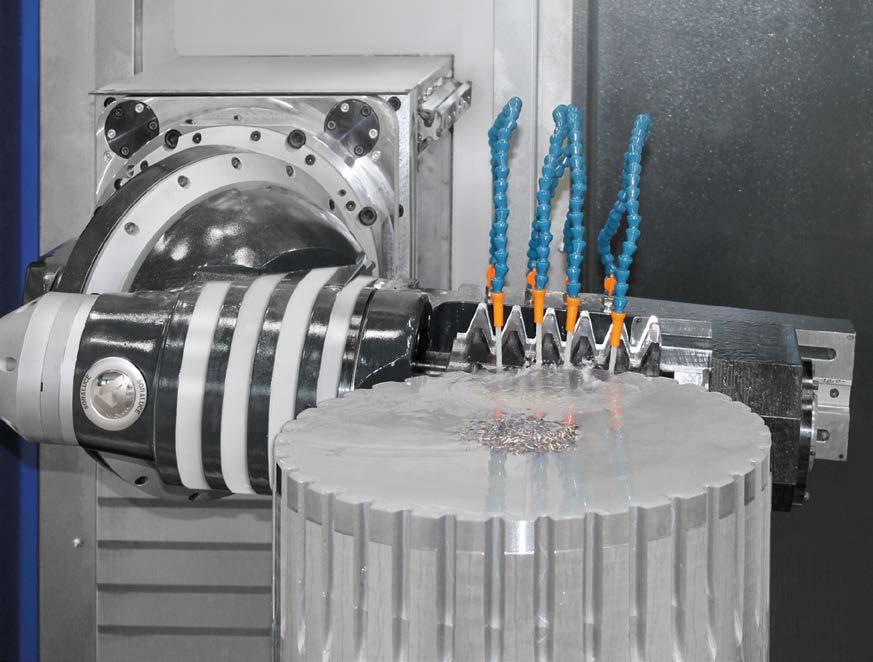

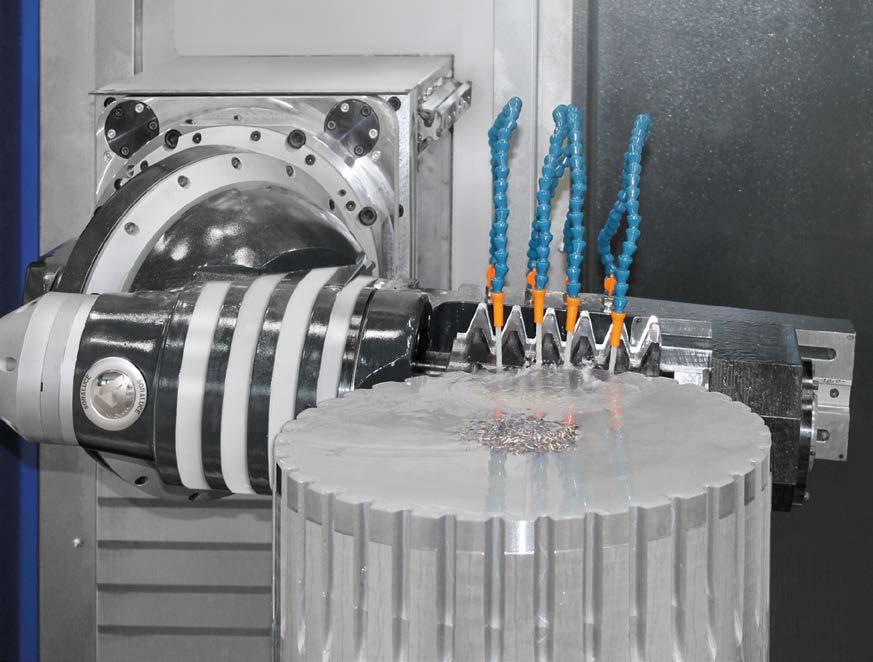

La domanda di auto elettriche è in forte crescita, il settore dell’emobility è in piena espansione ed evoluzione e la concorrenza è in aumento: quasi tutte le case automobilistiche hanno lanciato nuovi modelli nel 2022. Per la pianificazione della produzione degli OEM e delle aziende fornitrici questo comporta “gestire in modo efficace quantità crescenti, ma anche garantire una qualità sempre maggiore, perché la coppia elevata del motore elettrico porta direttamente a requisiti dimensionali e di superficie speciali”, spiega Alexander Morhard di EMAG SU. Nella produzione di componenti e-drive, la rettifica è sempre più al centro dell’attenzione: la richiesta della produzione è avere nuove soluzioni per ottenere una superficie perfetta, che garantiscano la necessaria scorrevolezza a velocità e

coppie elevate. “Lo sviluppo è particolarmente importante nella lavorazione del fianco del dente di alberi e ruote. Si tratta di ottenere risultati dimensionalmente precisi nell’ordine dei decimi di mµ, perché anche una minima increspatura nell’aspetto superficiale dei componenti può portare a disturbi nella trasmissione”. Gli specialisti della rettifica, con sede ad Anzola dell’Emilia, in Italia, hanno nel loro portafoglio prodotti la rettificatrice G 160, che risulta perfetta per questo campo di applicazione, grazie alla configurazione degli assi particolarmente adatta alla realizzazione di superfici perfette e precise. Ma quali sono le caratteristiche di questa e delle altre soluzioni sviluppate da EMAG SU per la rettifica del fianco del dente?

G 160: tempi minimi chip to chip

EMAG SU dimostra come sia possibile migliorare la qualità in questo settore, grazie ad una serie di innovazioni tecnologiche. L’azienda dispone di un’ampia gamma di macchine utensili che coprono l’intero processo di dentatura. La rettifica del fianco del dente, con i relativi processi di “rettifica di generazione” e “rettifica del profilo”, costituisce un’area di applicazione centrale. “In questo caso, EMAG SU dispone della macchina più veloce sul mercato, la G 160, per la lavorazione di componenti fino al modulo 3 e con un diametro esterno massimo di 160 mm. Questa velocità è resa possibile da un innovativo concetto di asse con due tavole portapezzo parallele che

M &A | SETTEMBRE 2023 32

MACCHINE MULTITASKING E RETTIFICATRICI DOSSIER EMAG

si muovono alternativamente ad alta velocità (con l’ausilio di motori lineari a bassa usura) verso la mola. Così, mentre un componente viene lavorato, il robot di carico posiziona un pezzo grezzo nell’altro mandrino o scarica preventivamente il componente finito. La mola viene centrata sul pezzo predentato, direttamente sul mandrino del pezzo, parallelamente al tempo di lavorazione. In questo modo il tempo truciolo-truciolo tra i processi di rettifica è di soli 1,6 secondi, un valore enormemente ridotto rispetto alle rettificatrici con tavola rotante, con le quali possono passare fino a cinque secondi durante lo stesso processo di cambio pezzo. È importante sapere che il tempo effettivo di rettifica per un componente tipico, ad esempio un ingranaggio planetario, può essere anche di soli dieci secondi. Di conseguenza, la differenza nel tempo chip to chip diventa una vera e propria svolta: il tempo complessivo si riduce significativamente di oltre tre secondi e la velocità di produzione aumenta in modo sostanziale. Questo è un fattore decisivo per la pianificazione di grandi volumi di produzione nel settore in crescita dell’elettromobilità.

La configurazione cinematica previene le “frequenze fantasma” sulla superficie

La tecnologia di EMAG SU si distingue per le eccezionali finiture superficiali, ottenute grazie al concetto di assi della macchina.

A differenza di molte altre rettificatrici generatrici, qui non esiste un asse tangenziale, cosiddetto di shifting. Al contrario, gli assi Y e Z esistenti “generano” un asse tangenziale “virtuale” attraverso un movimento simultaneo. Di conseguenza, il punto di contatto della mola con il pezzo è circa 100 millimetri più vicino al punto di rotazione dell’asse rotante, il che influisce positivamente sulla rigidezza dinamica durante la rettifica. Il risultato è ancora una volta visibile nelle strutture superficiali del componente finito: Le “frequenze fantasma” scompaiono quasi completamente. Inoltre, il valore ffa è molto basso.

G 250: tempi ciclo ridottimassima flessibilità

Il concetto della macchina G 250 di EMAG SU è altrettanto interessante per i componenti fino al modulo 7 e con un diametro esterno di 250 mm. Ingranaggi, ruote dentate o alberi con una lunghezza massima di 550 mm possono essere lavorati mediante rettifica di generazione o

rettifica di profili con tempi ciclo brevi. A questo scopo, la macchina dispone di due tavole portapezzo, per ridurre al minimo i tempi di inattività durante il processo di produzione. “Abbiamo dato molta importanza anche alla flessibilità”, spiega Morhard. “La G 250 può essere equipaggiata anche con mole a vite di diametro molto piccolo”. Nella variante G 250 HS, la macchina dispone anche di una testa di rettifica ad alta velocità che rende possibili 20.000 giri al minuto sul mandrino portamola.

Ulteriori vantaggi sono:

• La rettifica sia di generazione che di forma avviene sul mandrino di rettifica principale; quindi, la macchina è esente da derive termiche (come quando si usano mandrini supplementari per mola di forma). Inoltre, può essere convertita per l’altro processo in pochi minuti.

• Utilizzando mole di generazione con diametro esterno fino a 68 mm, molti pezzi con problemi di interferenza possono essere facilmente lavorati di generazione. Questo porta a tempi di rettifica molto brevi. Tutti gli altri componenti possono essere finiti con una mola di forma di diametro fino a 30 mm.

• La fasatura è realizzata in stazione di carico parallelamente al tempo di rettifica.

• L’unità di profilatura integrata garantisce un’ulteriore affidabilità del processo.

Per i componenti più grandi nei camion o nella costruzione di ingranaggi in generale, la G 400 completa la gamma di rettifica di ingranaggi di EMAG SU. Dispone di una tavola portapezzo per componenti con un diametro massimo di 400 mm e una lunghezza di alberame fino a 750 mm. Importante per molti utenti: la macchina può essere caricata anche dall’alto grazie alla configurazione della cabina che ne permette un accesso comodo.

Sempre più punti di forza sul mercato

Con tempi brevi, configurazioni intelligenti degli assi, stabilità termica e meccanica e un elevato grado di facilità di utilizzo, compresa l’interfaccia operatore, le macchine di EMAG SU assicurano un salto di qualità nelle prestazioni di rettifica dei fianchi dei denti. Per le diverse dimensioni e tipologie di mole sono disponibili diversi mandrini con potenza corrispondente. Inoltre, la tecnologia può essere facilmente collegata a diversi sistemi di automazione. “Ci riteniamo perfettamente attrezzati per le attività di rettifica nell’ambito e-drive. Nei prossimi anni vogliamo migliorare ulteriormente i nostri punti di forza in questo mercato in crescita”.

M &A | SETTEMBRE 2023 33

EMAG SU G160

EMAG SU G250

GF MACHINING SOLUTIONS

GRAZIE ALLE CAPACITÀ DI FRESATURA/RETTIFICA IBRIDE

ORA DISPONIBILI SULLE

FRESATRICI MIKRON MILL S/X (U), È POSSIBILE OTTENERE

TEMPI DI LAVORAZIONE PIÙ

RAPIDI. LA SERIE COMBINA

FRESATURA E RETTIFICA A COORDINATE SULLA STESSA

MACCHINA SENZA ALCUN IMPATTO SUL

SUO INGOMBRO O SULLE SUE PRESTAZIONI

MIKRON MILL S/X (U): NUOVE FUNZIONALITÀ IBRIDE PER LA FRESATURA E LA RETTIFICA

DDa parte dei clienti, il processo di produzione è fondamentale per rispondere alle richieste del mercato e un rapido time-to-market è una sfida quotidiana in molti settori. A causa della crisi causata dal COVID19, il costo delle materie prime è aumentato notevolmente e produrre il primo pezzo in modo corretto è essenziale per contenere i costi ed evitare graffi. Un processo di lavorazione breve è la chiave per aumentare la produttività e l’efficienza. Per ridurre i tempi e la complessità del processo di produzione dei clienti, GF Machining Solutions, divisione a livello mondiale del gruppo svizzero Georg Fischer, ha dotato la serie di fresatrici Mikron MILL S/X (U) di nuove funzionalità ibride. GF Machining Solutions è uno dei principali fornitori al mondo di soluzioni complete per i produttori di componenti e strumenti di precisione e per l’industria degli stampi. Il portafoglio include macchine di fresatura, EDM, testurizzazione laser, microlavorazione laser e produzione additiva. Inoltre, la divisione offre mandrini, automazione, utensili e soluzioni digitalizzate sostenute da un servizio clienti e un supporto senza pari. Con le sue soluzioni, la divisione promuove una produzione ecologica e ad alta efficienza energetica.

La serie di fresatrici Mikron MILL S/X (U)

La serie di fresatrici a tre e cinque assi Mikron MILL S/X (U) è rinomata per la sua accuratezza, precisione e dinamica elevata, nonché per il suo design iconico e l’ergonomia. L’accessibilità alla macchina è facile e l’ingombro della macchina è ridotto, sia su una macchina autonoma che combinata con una cella di automazione. Con una velocità di processo elevata, i pezzi possono essere prodotti con la massima qualità per soddisfare le richieste del mercato con una produzione flessibile.

La AMC (Automated Machine Calibration) di serie fornisce una calibrazione perfetta e il raffreddamento di tutti i componenti della macchina mantiene stabile il processo durante i lunghi processi di

fresatura e rettifica.

Tempi di lavorazione più rapidi con funzionalità ibride

Le serie MILL S e X ora includono funzionalità ibride: fresatura/ rettifica. Le nuove macchine sono ora in grado di combinare fresatura e rettifica a coordinate sulla stessa macchina senza alcun impatto sul suo ingombro o sulle sue prestazioni. La configurazione di rettifica è stata progettata per mantenere le dimensioni standard del pezzo e la superficie di bloccaggio per i processi automatizzati. Il sistema di misurazione laser e il mandrino di ravvivatura (con un numero di giri regolato da 3.000 a 20.000) rimangono posizionati più vicino all’area di lavoro per un processo di rettifica rapido e veloce. Inoltre, il mandrino di ravvivatura è stato installato con una leggera inclinazione in modo da poter ravvivare qualsiasi tipo di utensile di rettifica senza problemi.